Предел огнестойкости полистиролбетона применение: Пожаростойкость полистиролбетона и полистиролбетонных блоков

- Пожаростойкость полистиролбетона и полистиролбетонных блоков

- Технические характеристики полистиролбетона и его качества

- Рекомендации Рекомендации по расчету и проектированию ограждающих конструкций с применением монолитного теплоизоляционного полистиролбетона с высокопоризованной и пластифицированной матрицей

- Применение полистиролбетона в монолитном строительстве

- Полистиролбетон

- Строительные материалы. Полистиролбетон — Группа компаний «Аском» — LiveJournal

- Огнестойкость бетонных конструкций

- Исследование огнестойкости туннельной футеровки из фибробетона

- Огнестойкость

- Огнестойкость | Структурное программное обеспечение FIN EC

- Изоляционные материалы — диапазоны температур

- 250 75 165 Полиуретан -210 -350 120 250 Вермикулит -272 -459 459 Неасбестовые изоляционные плиты и трубы из силиката кальция особенность изоляции с легким весом, низкой теплопроводностью, высокой температурой и химической стойкостью. Изоляция из ячеистого стекла Изоляция из ячеистого стекла состоит из битого стекла в сочетании со вспенивающим агентом. Эти компоненты смешивают, помещают в форму, а затем нагревают до температуры приблизительно 950 o F . В процессе нагрева колотое стекло превращается в жидкость. Разложение вспучивающего агента приведет к расширению смеси и заполнению формы. Смесь создает миллионы связанных, однородных, закрытых ячеек и в конце образует жесткий изоляционный материал. Целлюлозная изоляция Целлюлоза производится из измельченной переработанной бумаги, такой как газетная бумага или картон. Он обрабатывается химикатами, чтобы сделать его огнеупорным и устойчивым к насекомым, и наносится в виде насыпи или методом мокрого распыления с помощью машины. Изоляция из стекловолокна Стекловолокно — самый распространенный тип изоляции. Он сделан из расплавленного стекла, скрученного в микроволокна. Изоляция из минеральной ваты Минеральная вата изготавливается из расплавленного стекла, камня, керамического волокна или шлака, которые формуются в волокнистую структуру.Неорганическая порода или шлак являются основными компонентами (обычно 98% ) каменной ваты. Остальные 2% органического вещества обычно представляют собой связующее из термореактивной смолы (клей) и небольшое количество масла. Полиуретановая изоляция Полиуретан — это органический полимер, образованный реакцией полиола (спирта с более чем двумя реактивными гидроксильными группами на молекулу) с диизоцианатом или полимерным изоцианатом в присутствии подходящих катализаторов и добавок. Полиуретаны — это гибкие пенопласты, используемые в матрасах, химически стойких покрытиях, клеях и герметиках, изоляционных материалах для зданий и технических сооружений, таких как теплообменники, охлаждающие трубы и многое другое. Изоляция из полистирола Полистирол — отличный изолятор. Его производят двумя способами: Экструзия — в результате получаются мелкие закрытые ячейки, содержащие смесь воздуха и хладагента Формованные или расширенные — в результате получаются крупные закрытые ячейки, содержащие воздух Экструдированный полистирол, или XPS , представляет собой термопластичный материал с закрытыми ячейками, изготовленный с помощью различных процессов экструзии. В основном изоляция из экструдированного полистирола используется для изоляции зданий и строительства в целом. Формованный или пенополистирол обычно называют бортовым картоном и имеет более низкое значение R, чем экструдированный полистирол. Полиизоцианурат (полиизо) Изоляция Полиизоцианурат или полиизо — это термореактивный пластик, пенопласт с закрытыми порами, в ячейках которого содержится газ с низкой проводимостью. Infogalactic: ядро планетарного знания

Пожаростойкость полистиролбетона и полистиролбетонных блоков

В строительстве к пожаростойкости материалов предъявляются определенные требования, и для разных категорий объектов они свои. Полистиролбетон представляет собой ячеистый вид бетона с модифицированными добавками. Одним из преимуществ данного композитного материала является высокая пожаростойкость полистиролбетона и полистиролбетонных блоков, благодаря чему построенная из них конструкция устойчива к возгораниям. Это делает полистиролбетон одним из самых востребованных современных строийматериалов.

На российском рынке он активно используется около 20 лет. Изначально без него не обходилось ни одно строительство в регионах со сложными климатическими условиями, поскольку материал имеет способность хорошо удерживать тепло. Но сейчас он стал востребован везде, поскольку перечень его положительных характеристик привел к получению менее затратного и эффективного производства.

Почему полистиролбетон в огне не горит

В состав полистиролбетона входят: вода, цемент, полистирол, СДО. Из такого состава можно делать балконные блоки, перемычки, жидкие растворы, а их использовать для кладки, монолитных стен, теплоизоляционных перекрытий, укладки полов, строительства бассейнов и мн. др. Экспериментируя с соотношением компонентов, получаются различные марки полистиролбетона, подходящие по характеристикам для тех или иных видов объектов.

Из такого состава можно делать балконные блоки, перемычки, жидкие растворы, а их использовать для кладки, монолитных стен, теплоизоляционных перекрытий, укладки полов, строительства бассейнов и мн. др. Экспериментируя с соотношением компонентов, получаются различные марки полистиролбетона, подходящие по характеристикам для тех или иных видов объектов.

Высокая пожаростойкость полистиролбетона делает материал популярным в строительстве жилых и нежилых зданий. Материал относится к категории слабогорючих, т. е. не воспламеняется, не тлеет, а испарению подлежат лишь гранулы, находящиеся на поверхности. Но нахождение в очаге огня может повлиять не лучшим образом на прочность и изначальные характеристики материала.

При горении вокруг из полистиролбетона не выделяется стирол и фенол, а внешний вид не претерпевает изменений. Полистиролбетон не только не деформируется в очаге горения, но и почти не теряет цвет. Большим плюсом является и то, что если горение происходит с одной стороны такого блока, с другой стороны он остается лишь слегка теплым, что подчеркивает его хорошие теплоизоляционные характеристики.

Преимущества материала

К плюсам материала относятся:

- Высокая степень звукоизоляции. Толщины 10 см достаточно для поглощения шума в 37 Дб.

- Показатель впитывания воды настолько низкий, что дополнительная гидроизоляция во многих ситуациях не нужна. Это обеспечивает защиту от грибка, плесени.

- За счет наличия в текстуре материала гранул теплоизоляция достигает высокого степени, поэтому для строительства теплого дома не нужны слишком толстые стены, а это — экономия внутреннего пространства, снижение давления на фундамент.

- При соблюдении технологии строительства здание из полистиролбетона может прослужить до 100 лет, хотя с годами материалу свойственно частично терять свои изначальные характеристики, что требует мер дополнительного усиления.

- Легкость материала значительно ускорят процесс строительства, а пористость позволяет работать с ним даже ручными пилами.

- Благодаря высокой адгезии можно укладывать полистиролбетонные блоки на клей и цемент.

- Устойчивость к физическим воздействиям и химико-биологическим факторам, но такие растворители как ацетон и бензин оказывают деструктивное воздействие на материал.

- Экологичность и горючесть полистиролбетона, поскольку даже во время огненного воздействия он не выделяет токсичных веществ.

- Полистиролбетон не чувствителен к высоким и низким температурам, поэтому может использоваться как в холодных регионах (Урал, Сибирь, Север) при -60°С, так и в жарких, поскольку способен выдержать до +70°С.

- Материал быстро нагревается и медленно охлаждается.

Воспламеняемость, горючесть и дымообразование

Проверка на пожаростойкость полистиролбетона, воспламеняемость, горючесть и дымообразование проводится для налаживания выпуска конкретных изделий в их области использования. Так, пожароопасность полистиролбетона должна соответствовать по горючести ГОСТ 30244, по воспламеняемости — ГОСТ 30402, по дымообразованию — ГОСТ 12.1.044.

Полистиролбетон относится к классу горючести Г1. Это наиболее стойкий к возгоранию материал, что имеет важное значение в теплоизоляции, строительных и отделочных работах. Полистиролбетон не горит, но дымность присутствует.

Это наиболее стойкий к возгоранию материал, что имеет важное значение в теплоизоляции, строительных и отделочных работах. Полистиролбетон не горит, но дымность присутствует.

По воспламеняемости материал относится к категории трудновоспламеняемых веществ В1, а на 1 кв. м. имеет тепловой параметр до 35 кВт.

По дымообразованию полистиролбетон относится к группе Д1 (образующих минимальное количество дыма).

Все эти параметры должны быть подтверждены соответствующим сертификатом, что регламентируется требованием СНиП и ТНПА.

Таким образом, полистиролбетон, благодаря своей пожаростойкости, может использоваться в строительстве на объектах, к которым предъявляются высокие требования по пожарной безопасности. Не важно, будет ли он использоваться для укладки полов, каркасов перегородок или кровли, к которым предъявляются самые жесткие требования.

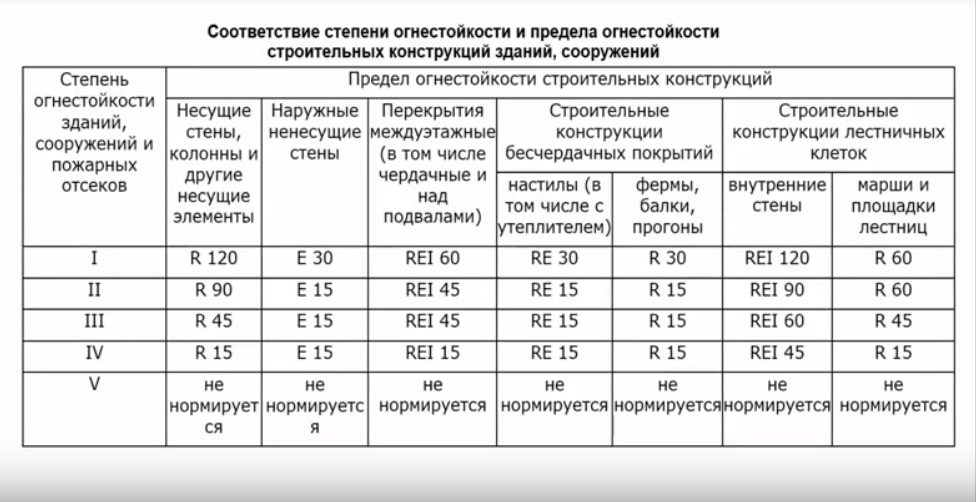

Благодаря высокой пожаростойкости при облицовке кирпичом или оштукатуривании полистиролбетон может использоваться для строительства домов первой категории огнестойкости.

Технические характеристики полистиролбетона и его качества

Полистиролбетон представляет собой композиционный материал, в состав которого входит портландцемент и его разновидности, кремнеземистый заполнитель (кварцевый песок или зола-унос с ТЭЦ), пористый заполнитель, в качестве которого выступает гранулы вспененного полистирола, а также модифицирующие добавки (ускорители схватывания, пластификаторы и т. д.).

Все производство полистиролбетона сводится к равномерному смешиванию исходных компонент, а именно: цемент, песок, вода и вспененные гранулы полистирола. Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности.

Последовательность загрузки компонентов полистиролбетона в смеситель:

- Сначала подается отдозированный по объему ПВГ, вода и химические добавки;

- Далее полученная субстанция перемешивается в течении 1-2 минут;

- После этого подается цемент (наполнитель) в количестве, рассчитанном под данный объем, и смесь перемешивается еще не менее 3 мин до получения слитной поризованной однородной смеси.

Общая продолжительность приготовления полистиролбетона, включая время загрузки компонентов и продолжительность их перемешивания, должна составлять не менее 3-5 мин. В процессе перемешивания компонентов должен осуществляться визуальный контроль над слитностью и удобоукладываемостью полистиролбетона.

Многие свойства полистиролбетона зависят от того, что значительную часть его состава наполняют частицы пенополистирола. Прочность полистиролбетона во многом зависит от количества добавляемой воды, например, добавление большого количества воды будет вести к уменьшению прочности при сжатии и усилению тенденции к трещинообразованию от усадки и расслоению.

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл. |

Применение полистиролбетона в монолитном строительстве

Мы предлагаем заливку полистиролбетона с применением съемной опалубки — для индивидуального строительства и несъемной опалубки — для индивидуального строительства многоэтажных зданий.

Использование съемной опалубки

Бетонирование производится полистиролбетоном плотностью D400 – D800.

Легкий монтаж опалубки позволяет в сжатые сроки возвести стены любой конфигурации. Технология монтажа и заливки позволяет обходиться без крановой техники, что существенно снижает стоимость строительства.

Необходимо отметить, что нет необходимости в большой строительной площадке, так как нет необходимости складирования строительных материалов (блоков, перемычек, кирпичей и т. д.). Все инженерные коммуникации закладываются в стены при сборке опалубки. Электропроводка проводится скрытным способом путем фрезерования необходимых каналов на внутренней части стен.

д.). Все инженерные коммуникации закладываются в стены при сборке опалубки. Электропроводка проводится скрытным способом путем фрезерования необходимых каналов на внутренней части стен.

Монолитный полистиролбетон эффективно сохраняет тепло, что позволяет сократить расходы на обогрев помещений. Снаружи дом штукатурится тонким слоем.

Ровная поверхность стен обеспечивает малый расход материалов по отделке.

Различные варианты возведения стен с применением монолитного полистиролбетона.

Устройство внешней ограждающей конструкции при монолитно-каркасном строительстве с использованием кирпичной кладки, монолитного полистиролбетона с несъемной опалубкой из листа СМЛ. Толщина стены равна 420 мм. Дополнительная жилая площадь 0,1 м ² на 1 м/п стены. При периметре здания 240 м ² и высоты 10 этажей, дополнительная жилая площадь составит 240 м².

Устройство внешней ограждающей конструкции при монолитно-каркасном строительстве с использованием монолитного полистиролбетона с несъемной опалубкой из Фибролита.

Толщина стены равна 400 мм. Дополнительная жилая площадь 0,22 м ² на 1 м/п стены. При периметре здания 240 м/п и высоты 10 этажей, дополнительная жилая площадь составит 528 м².

Использование различных систем несъемной опалубки.

Несъемная опалубка с использованием листа «СМЛ»

Стекломагниевый лист (СМЛ) — универсальный отделочный материал на основе оксида магния, хлорида магния, перлита и органического наполнителя. Армирован стеклосеткой. СМЛ гибкий, прочный, огнеупорный и влагостойкий материал, может гнуться с радиусом кривизны до трех метров, что позволяет применять его на неровных поверхностях и понижает возможность перелома листа при монтаже и переносе. Материал экологически чистый, не содержит вредных веществ, при нагревании не выделяет токсических веществ. Высокая влагостойкость и сохранение формы во влажном состоянии позволяют применять СМЛ в помещениях с повышенной влажностью.

Конструкция стены позволяет выносить самонесущую стену за плиту перекрытия, что увеличивает полезную площадь помещения и исключает появление «мостика холода» по плите перекрытия. При монтаже несъемной опалубки с листом СМЛ возможна любая толщина стены монолитного полистиролбетона.

Данная технология возведения ограждающих конструкций позволяет производит безкрановый монтаж самонесущих стен. При использовании СМЛ в качестве несъемной опалубки вы получаете ровную белую поверхность стен под шпатлевку.

Самонесущая конструкция стены из несъемной опалубки с применением листа СМЛ и полистиролбетона D-400 и толщиной 400 мм имеет следующие характеристики: расчетное сопротивление теплопередачи R расч.=3,92 (м² °С/Вт). Несъемная опалубка с применением листа СМЛ и полистиролбетона позволяет делать надстройки 1-2 этажей без усиления фундаментов или стен дома, работать в стесненных условиях исторической части города и организовывать строительную площадку внутри здания.

Использование нашей технологии возведения стен позволяет воплощать самые сложные архитектурные решения и формы: арки, эркеры, круговые и овальные стены. В опалубке выполняются многие элементы здания: стены, колонны, перемычки, откосы, внутренние перегородки.

Следует обратить внимание на высокую готовность стен к финишной отделке. Готовые здания с наружи штукатурятся тонким слоем цементно-известкового раствора или отделываются фасадными материалами, плитами, сайдингом, алюминиевой рейкой, декоративным камнем. Внутри можно применять любые современные отделочные материалы. Все коммуникации прокладываются скрытно в толщине стен. Внутриквартирная электропроводка прокладывается в борозды, фрезеруемые во внутренней опалубке.

Несъемная опалубка по технологии «VELOX»

Строительная система ВЕЛОКС разработана в Австрии для быстрого возведения утепленного жилья методом монолитного строительства в несъемной опалубке. Несъемная опалубка ВЕЛОКС состоит из двух древесно-цементных панелей, размером 2000х500 мм, толщиной 35 мм, устанавливаемых параллельно друг другу и скрепленных между собой проволочными стяжками. Наполнитель — крупная древесная щепа — составляет до 89% объема плиты. Панели ВЕЛОКС имеют высокую прочность, хорошо пилятся, фрезеруются, гвоздятся. Из этих же панелей изготавливают все элементы несъемной опалубки, включая колонны, перемычки, откосы, короба перекрытий.

Несъемная опалубка ВЕЛОКС состоит из двух древесно-цементных панелей, размером 2000х500 мм, толщиной 35 мм, устанавливаемых параллельно друг другу и скрепленных между собой проволочными стяжками. Наполнитель — крупная древесная щепа — составляет до 89% объема плиты. Панели ВЕЛОКС имеют высокую прочность, хорошо пилятся, фрезеруются, гвоздятся. Из этих же панелей изготавливают все элементы несъемной опалубки, включая колонны, перемычки, откосы, короба перекрытий.

Опалубка с помощью простых стяжек и гвоздей вручную выставляется на высоту этажа. Затем на временные стойки и балки из обрезной доски также вручную укладываются пустотные короба ВЕЛОКС (или просто панели ВЕЛОКС в качестве горизонтальной опалубки) и устанавливается арматура. Вся конструкция заполняется бетоном и этаж готов.

Инженерные коммуникации закладываются непосредственно в опалубку, внутриквартирная электропроводка укладывается в борозды, фрезеруемые во внутренней плите опалубки. Наружные стены штукатурятся тонким слоем цементно-известкового раствора или отделываются другими фасадными материалами. Внутри — гипсовая штукатурка или отделка плитными материалами.

Наружные стены штукатурятся тонким слоем цементно-известкового раствора или отделываются другими фасадными материалами. Внутри — гипсовая штукатурка или отделка плитными материалами.

.

Простая организация работ – это дополнительные преимущества и резервы снижения себестоимости строительства по системе ВЕЛОКС.

В качестве наружного элемента опалубки используется плита ВЕЛОКС с мнолитным утеплением полистиролбетоном. Причем слой утеплителя остается внутри конструкции — между наружной и внутренней плитой опалубки, защищенный от воздействия внешней среды. Толщина слоя утеплителя легко варьируется в зависимости от нормативных требований по теплотехнике или пожеланий заказчика. Стена ВЕЛОКС толщиной 300 мм обеспечивает теплозащиту в соответствии требованиям II этапа СНиП II-3-79. Кроме того, улучшается паровоздушный обмен — стены «дышат». Такая конструкция утепленной опалубки существенно повышает противопожарные характеристики стен ВЕЛОКС.

Согласно экспертному заключению ЦПИТЗС ЦНИИСК им. Кучеренко предел огнестойкости внутренних и наружных стен составляет не менее REI и 150, класс пожарной опасности стен со стороны помещения К0 (45) и со стороны фасада К0(15), предел огнестойкости междуэтажных перекрытий и покрытия мансарды не менее REI 60, класс пожарной опасности К0(45). Таким образом, с точки зрения пожарной безопасности, технология ВЕЛОКС применима для строительства зданий любой этажности, а также мансард.

Технология ВЕЛОКС используется в многоэтажном и коттеджном строительстве и эффективна при реконструкции и капитальном ремонте старого жилого фонда. Относительно небольшой вес конструкций ВЕЛОКС дает возможность без усиления фундаментов реконструируемого дома надстроить 1-2 этажа и мансарду. Удобна технология и в стесненных условиях исторической части города или внутри ремонтируемого здания, поскольку позволяет практически вручную производить монтаж внутренних стен и монолитных перекрытий. Опалубка ВЕЛОКС легко комбинируется с металлическими, деревянными, кирпичными или панельными конструкциями. Материал опалубки дает возможность воплощать самые сложные архитектурные формы и декоративные элементы фасада: полукруглые или наклонные стены, арки, эркеры и пр.

Опалубка ВЕЛОКС легко комбинируется с металлическими, деревянными, кирпичными или панельными конструкциями. Материал опалубки дает возможность воплощать самые сложные архитектурные формы и декоративные элементы фасада: полукруглые или наклонные стены, арки, эркеры и пр.

Полистиролбетон

В связи с постоянно возрастающими требованиями по снижению теплопроводности всех основных материалов и конструкций появление такого теплоизоляционного материала как полистиролбетон можно считать вполне предсказуемым явлением. Его особенность заключается в том, что при изготовлении бетона в качестве основного заполнителя используются шарики полистирола.

При кажущейся простоте идеи производство полистиролбетона имеет свои особенности, связанные с легкостью основного заполнителя, а также со структурой получаемого бетона. Количество полистирольного заполнителя составляет от 55 до 61% общего объема готового бетона, остальное приходится на песок, цемент, воду а также специальные добавки-пластификаторы, которые не только обеспечивают равномерное распределение вспененного пенополистирола по всему объему бетона, но и создают надежное соединение каждой гранулы между собой, что значительно увеличивает прочность такого бетона.

Состав и технические характеристики

Материал легкий, изготавливается на цементной основе с добавлением полистирола. Структуру можно менять, используя пластификаторы и различные добавки для полистиролбетона.

В состав раствора входят следующие компоненты:

- портландцемент;

- гранулированный полистирол д диаметр до одного сантиметра;

- речной или кварцевый песок;

- пластификаторные компоненты, добавки, ускоряющие процесс твердения;

- чистая вода;

- вещества с поверхностной активностью – для прилипания полистирола к цементной массе. Чаще всего применяют смолу древесины, выполняющую функции воздухововлекающей добавки, чтобы блочный материал получился легким, с ячеистой структурой.

Практичные качества данного материала определены его характеристиками:

- показатель прочности полистиролбетона при усадке – варьируется от 0.73 до 3.6 МПа;

- значение плотности составляет 150 – 600 килограмм на кубометр;

- устойчивость на изломы и изгибы – 0.

08 – 0.73 МПа;

08 – 0.73 МПа; - теплопроводность – от 0.55 до 0.145;

- устойчивость к температурным перепадам – от 100 до 500 циклов «замораживание – оттаивание»;

- адгезия – менее четырех процентов;

- усадка – не превышает 1 мм на каждый метр;

- по огнестойкости материал относят к группе Г1 – горючесть слабая;

- шумоизоляционные качества – при толщине стены в 100 мм показатель проникновения звуков не превышает 37 дБ.

Технические характеристики можно дополнить небольшим удельным весом и биологической стойкостью материала, позволяющей противостоять образованию плесени и грибка.

Виды

В зависимости от структуры, полистиролбетон делится на следующие виды:

- Крупнопористый — для увеличения теплоизоляционных свойств данного материала применяется принцип «чем больше в бетоне пустот, тем он теплее». Обеспечивается это за счет ограниченного использования мелкого заполнителя, которым в полистиролбетоне является песок. Так как песка в таком бетоне хватает только на то, чтобы создать оболочку вокруг каждого шарика полистирола, пространство между ними остается незаполненным.

Благодаря этим пустотам теплопроводность такого бетона резко уменьшается, но при этом также снижается и его прочность;

Благодаря этим пустотам теплопроводность такого бетона резко уменьшается, но при этом также снижается и его прочность; - Поризованный полистиролбетон — увеличение его теплоизоляционных свойств обеспечивается за счет поризации цементной смеси с помощью пенообразующих добавок. В результате использования данной добавки пространство между шариками полистирола заполняется поризованной смесью;

- Плотный полистиролбетон — его особенность состоит в том, что в качестве заполнителя используются шарики полистирола крупного и мелкого диаметра, в результате чего между крупным заполнителем находится не тяжелая однородная цементно-песчаная смесь, а мелкий заполнитель, обеспечивающий снижение веса такого бетона.

В зависимости от плотности, полистиролбетон применяется для устройства утепляющих стяжек пола, перекрытий, а также для изготовления стеновых блоков, которые отличаются высокими прочностными и теплоизоляционными характеристиками, а также долговечностью.

Преимущества и недостатки полистиролбетона

Преимущества

1. Крайне низкий коэффициент теплопроводности, берущий отсчет от показателя в 0,05 Вт*мС. Это компенсируется, разумеется, низкой плотностью, однако, как теплоизоляционный материал, он на высоте.

2. Достаточная плотность конструкционно-теплоизоляционных изделий для применения их при строительстве невысотных домов в один-два этажа.

3. Показатель прочности на сжатие и изгиб.

4. Высокие значения морозостойкости.

5. Экологичность и огнестойкость материала.

6. Широкая сфера применения и разнообразие форм и размеров изделий.

7. Простота производства, возможность самостоятельного изготовления.

8. Шумоизоляционная способность.

9. Низкая стоимость изделий;

10. Легкость в обработке и солидные габариты, значительно ускоряющие и упрощающие процесс строительства.

11. Низкий вес материала способствует снижению нагрузки, подаваемой стенами на фундамент строения.

12. Возможность экономии на утеплении строения и, в последующем, на отоплении.

13. Вариативность наружной облицовки и внутренней отделки.

14. Устойчивость к биологическому воздействию – также заметный плюс. На изделиях не образуется плесень и грибок.

Недостатки

Пределы циклов заморозки и оттаивания

По информации разработчиков, количество циклов заморозки/оттаивания – 100 раз. На деле оказывается, что таких циклов полистиролбетон способен выдержать максимум 20. Кроме того, пенопластовые шарики постепенно разрушаются под воздействием солнечных лучей.

Если материал находится в смоченном состоянии, затем замерзает и оттаивает, то блоки становятся хрупкими, появляются сколы и трещины. Из-за этого недостатка, полистиролблоки нужно утеплять снаружи, оштукатуривать фасад здания толстым слоем штукатурки (не меньше 2 см) и окрашивать, что делает строительство дороже.

Низкая плотность материала

Одним из материалов блока является пенопластовый шарик. Этот материал хлипкий, кроме того шарики при разрезе выпадают, делая низкий по плотности полистилобетон еще менее плотным.

Низкая плотность блоков полистиролбетона создает множество проблем при эксплуатации. С одной стороны, это качество может обеспечить хорошее теплосбережение, с другой – строение из этого материала вовсе непрактично. Все крепежи (гвозди, анкеры, дюбели), интегрированные в стены, можно вытащить, так сказать, голыми руками. Это является существенным недостатком полистиролбетона при использовании его в быту.

В полистиролбетон проблематично монтировать окна или двери. При эксплуатации двери расшатываются в течение полугода вне зависимости от способа установки.

Наличие пенопластовых шариков и, как следствие, низкая плотность дают высокую степень усадки здания из этого материала – 1 мм/метр.

Низкая плотность полистиролблока обуславливает и низкую теплопроводность, паропроницаемость стен (читайте отзывы ниже). Таким образом, при строительстве из блоков нужно учитывать необходимость монтажа дополнительных средств вентиляции, а также отвода влаги. Этот существенный недостаток в значительной степени удорожает возведения зданий из полистиролбетона.

Методы производства

Полистиролбетонные изделия получают двумя способами:

Кустарный (литейный). Популярен у домашних умельцев из-за доступности компонентов и несложной технологии. Процесс напоминает производство неавтоклавного газобетона — необходимые компоненты смешиваются, смесь заливается в формы и выдерживается там до твердения (3-7 суток). Литьевая технология невыгодна на производстве (множество трудоемких операций по подготовке и обслуживанию форм).

Вибропрессование (виброформовка). В промышленном производстве смесь замешивается более концентрированной (больше цемента, меньше воды). Ее загружают в формы и отправляют в вибропресс, где держат до полусухого состояния. При распалубке получаются блоки с четкой геометрией, которые затем отправляют на окончательную сушку.

Полистиролбетон с различной плотностью получают, меняя соотношение компонентов и вид полистироловых гранул (чем крупнее диаметр полимерных шариков, тем ниже удельный вес и прочность материала).

Область использования полистиролбетонных блоков

Входящий в бетон полистирол влияет на сферу применения полистиролбетона:

- полистиролбетон конструкционного назначения используется в виде готовых полистиролбетонных блоков;

- в виде смеси материал используется как теплоизоляция, которая заливается в опалубку.

Полистиролбетон (ПСБ) – особо легкий бетон с пористой структурой, производимый на базе цементного вяжущего, с пористым гранулированным заполнителем. Конструкционный пенополистирол, блоки из которого способны воспринимать повышенные нагрузки, используется для возведения:

- коробок зданий, несущих стен;

- элементов ограждения, внутренних перегородок.

Теплоизоляционный полистиролбетон, имеющий жидкую консистенцию, заливается для теплоизоляции, а также предотвращения проникновения внешних шумов.

Он используется для следующих конструкций:

- межэтажных перекрытий;

- чердачных помещений;

- потолков, полов.

Используя полистирол для бетона, можно подготовить раствор, применяемый для бетонирования:

каркасных конструкций, оборудованных щитовой опалубкой;

утепленных полов, сооружаемых по железобетонным плитам;

стяжки, которая сооружается на полах с системой обогрева;

внутренних полостей в конструкциях, собранных из отдельных элементов.

С помощью состава производится отделка стен из полистиролбетона (теплая штукатурка), а также штукатурка потолка полистиролбетоном. Гипсополистиролбетон, керамзитополистиролбетон, арболит также содержат полистирольный наполнитель.

В зависимости от поставленных задач широко применяются легкие бетоны конструкционного и теплоизоляционного назначения.

Как изготовить своими руками

Чтобы изготовить полистиролбетон своими руками, требуется такой набор материалов:

Гранулы вспененного полистирола. Это обычный пенопласт, но не спрессованный, а разделенный на гранулы. Чем мельче частицы, тем выше прочность итогового продукта.

Цемент. Экономить на нем нельзя – для получения качественного материала нужен качественный цемент. Оптимальным выбором станут марки М400 и М500.

Песок. Желательно, чтобы песок был кварцевым, но не возбраняется применение намывного песка.

ПАД. Поверхностно-активные добавки могут быть разными, чаще всего при изготовлении полистиролбетона используется омыленная древесная стружка или моющие средства. Специальные пластификаторы тоже применяются.

Вода. Обычная пресная вода.

Инструменты: в зависимости от объемов, бетономешалка (в ней удобно непрерывно мешать смесь, не допуская застывания состава) или корыто и дрель с насадкой.

У процесса изготовления полистиролбетона есть свои маленькие хитрости, позволяющие получить более качественный результат:

- Если добавить в цементный раствор пенопластовые гранулы квадратной формы, блоки выйдут более крепкими.

- При подготовке омыленной древесной стружки ее заливают кипятком. А нужна она, чтобы раствор не расслаивался.

- Речной песок перед использованием обязательно тщательно просеивается, чтобы в цементную смесь не попали мусор и крупные камни.

Рекомендации по работе с блоками из полистиролбетона

Материал имеет недостатки. Чтобы свести их к минимуму, специалисты используют проверенные на собственном опыте правила:

- Для изготовления блоков используйте только качественный, сертифицированный полистирол в гранулах. Народные умельцы уже испробовали добавлять вместо них кусочки экструдированного полистирола, но технические характеристики подобного материала еще не изучены.

- Отмеряйте пропорции как можно точнее, и обязательно добавляйте пластификаторы.

- При кладке блоков используйте специальный клей, а не цементный раствор.

- Каждый третий ряд кладки армируйте металлическими прутьями.

- Хорошо просушите блоки после извлечения их из форм. Длительность сушки зависит от размера блоков, температуры и влажности воздуха и варьируется от 1 недели до месяца.

- Наружную сторону стены из полистиролбетона покройте слоем штукатурки или обложите кирпичом.

Полистиролбетон отлично подходит для частного строительства. Он пригоден как для жилых, так и для нежилых сооружений. Производить блоки можно самостоятельно, прямо на месте стройки. С ними легко работать – их вес намного меньше, чем кирпича и обычного бетона, за счет этого отпадает необходимость в привлечении специальной техники и дополнительной рабочей силы.

Похожее

Строительные материалы. Полистиролбетон — Группа компаний «Аском» — LiveJournal

На прошедшей в сентябре строительной выставке громко заявил о себе единственный на Дальнем Востоке завод по производству полистиролбетона, расположенный в селе Новосысоевка Приморского края. «Лучше стройматериала человек ещё не придумал», – заявил директор предприятия. Мы постарались разобраться, чем же так хороша эта технология домостроения.

Полистиролбетон – это лёгкий, пористый бетон с минеральным вяжущим. Его поры диаметром от 0,5 до 4 мм образованы частицами вспененного пенополистирола. Объём вспененного пластика может быть выбран в соответствии с конкретной областью применения, а потому полистиролбетон может успешно использоваться как в качестве теплоизоляционного, так и в качестве конструкционного материала для частного малоэтажного и многоэтажного домостроения.

Безопасность

В производстве полистиролбетона применяется только экологически безопасный пищевой полистирол. И даже продукты горения данного строительного материала, согласно ГОСТу, относятся к малоопасным.

Огнестойкость

Полистиролбетон может противостоять воздействию огня в течение 90 минут. Это связано с тем, что каждая его гранула при пожаре сжимается, оставляя в местах контакта с пламенем только пористый и очень прочный цементный каркас. Также этот стройматериал не боится пластификаторов, бензина, дизельного топлива и большинства растворителей.

Прочность

Прочность и ударовязкость полистиролбетона обусловлены свойствами его основного компонента – цемента, который усиливает эти показали с течением времени. Таким образом, в процессе эксплуатации стены из полистиролбетона становятся только прочнее.

Кроме того, полистиролбетон пластичен и способен к растяжению на изгиб, в отличие от таких хрупких стройматериалов, как керамзитобетон, пено- и газобетон. При их транспортировке бьётся около 7–10 % от общего объёма, а покупая полистиролбетон, вы можете быть уверены, что получите весь материал в целости.

Влагостойкость

Низкое влагопоглощение полистиролбетона даёт ему целый ряд преимуществ. Во-первых, низкое соотношение влаги в материале позволяет ему сохранять высокие прочностные и теплоизолирующие характеристики. К слову, полистиролбетон входит в топ эффективных теплосберегающих материалов: тепло сохраняет воздух, из которого на 98 % состоят гранулы вспененного пластика. Стена толщиной 30 см из полистиролбетона по теплопроводности эквивалентна кирпичной стене толщиной 1,8 м! Во-вторых, срок его службы увеличивается, благодаря полному отсутствию внутри конструкции микроорганизмов – плесени и бактерий. И, в-третьих, низкое влагопоглощение делает полистиролбетон очень морозостойким.

Простота монтажа

Трудозатраты на возведение стен из полистиролбетонных блоков в полтора-два раза ниже, чем на аналогичные работы с «тяжёлыми» строительными материалами. Они монтируются вручную при помощи специальных клеевых смесей. Межблочные швы при этом составляют не более 3–4 мм. При высокой точности такой кладки в последующем облицовочные материалы могут наноситься непосредственно на стену, без предварительного выравнивания. А благодаря своей гибкости блоки полистиролбетона легко распиливаются – им можно придать любую геометрическую форму, что позволяет возводить здания самой необычной конструкции.

Недостатки полистиролбетона

При всех положительных свойствах полистиролбетона было бы ошибочно полагать, что он не имеет ни одного недостатка. Знать о них обязательно нужно, если вы рассматриваете этот строительный материал для возведения своего дома.

Выше мы говорили об огнестойкости полистиролбетона. Действительно, сам материал не горит, но под воздействием высокой температуры разрушаются вспененные гранулы, что ведёт к ухудшению качественных показателей конструкции. Ещё один минус полистиролбетона – достаточно низкая паропроницаемость. Например, по сравнению с газобетоном – в четыре раза! Такой дом не будет в полной мере «дышать» и, скорее всего, потребует улучшенной системы вентиляции, чтобы избежать повышенной влажности.

Впрочем, этим недостатки полистиролбетона исчерпываются и позволяют найти компромиссное решение. В целом стоит отметить, что это действительно неплохой строительный материал, имеющий потенциал в самых разных направлениях строительства.

Огнестойкость бетонных конструкций

В этом руководстве мы шаг за шагом проведем моделирование и проверку кода поперечного сечения однопролетной балки с упором на ее огнестойкость.

1 Новый проект

Запустите проект New в IDEA StatiCa RCS и выберите Функциональность — Огнестойкость EN 1992-1-2: 2006-11

2 Геометрия

Выберите T — раздел и заполните Габаритные размеры.

3 Конструкция

Определите класс воздействия как XC3 и XD1 .

На вкладке Огнестойкость оставьте настройки по умолчанию Сопротивление R30 сечения. В качестве второго шага определите Огненный эффект с 3 сторон . Если требуется несущая функция (Criterium R), может быть принята только необходимая толщина плиты, принятая для расчета согласно EN 1992-1-1. Толщина пола 0,1 мм. в данном примере не влияет на несущую функцию Т-образного профиля.

Заполните Внутренние усилия для комбинации ULS и Огнестойкость . Силы огнестойкости необходимо заполнить вручную. Для консервативной проверки внутренние силы ULS можно умножить на коэффициент 0,7, и вы получите расчетные внутренние силы для Огнестойкость .Эта процедура также выполняется в этом руководстве.

Для ввода арматуры используйте предварительно определенный шаблон арматуры . Диаметры продольных стержней и хомутов следует заполнить в соответствии с таблицей ниже.

На вкладке Calculation control отметьте отметкой для проверок, относящихся к ULS и Огнестойкость .

4 Дизайн

На вкладке Результаты вы можете контролировать выполнение всех проверок.

Подход огнестойкости основан на проверке табличных данных . Это означает, что все рассчитанные значения сравниваются с предельными значениями, определенными в коде. Для сечений балки это ширина перемычки и расстояние внешнего слоя арматуры от ближайшей поверхности, подверженной возгоранию.

В сводке проекта навигатор и Разделы вкладка действительно важна для установки Position location .По умолчанию , , Simple — span . Если вы выбираете неразрезную балку, вы должны указать положение секции на балке. Это существенно влияет на проверку огнестойкости по табличным данным.

5 Отчет

Все предыдущие данные с результатами представлены в настраиваемом отчете . Этот документ можно экспортировать в PDF или MS Word.

Теперь вы спроектировали, оптимизировали и проверили код усиленного Т-образного профиля на ULS и огнестойкость в соответствии с Еврокодом.

Файлы примеров

Исследование огнестойкости туннельной футеровки из фибробетона

Фибробетон (FRC), подвергающийся воздействию чрезвычайно высоких температур, вызывает большую озабоченность, например, в туннельных конструкциях.

В этой статье должно быть проведено теоретическое и экспериментальное исследование поведения FRC как материала для футеровки туннелей, подвергающегося воздействию пожара 12000 ° C в течение 2 часов. Теоретические соображения по этой проблеме представлены в терминах метода свободного шестиугольника и начинаются с экспериментов, представленных ниже.

Процедура предполагает «мягкий контакт» между шестиугольными частицами, то есть пружины имитируют контакты при растяжении и сдвиге в обычном бетоне или FRC, где волокна перекрывают возможные трещины, возникающие в процессе охлаждения после устранения источника огня. Поскольку конструкция нагружается только изменением температуры и никакой другой тип нагружения не рассматривается (объемный вес системы не учитывается), «мягкий контакт» вполне достаточен для описания механического поведения материала.

Формулировка задачи включает изменение пористости, степени насыщения водой, модуля объемной упругости и других соответствующих величин, возникающих в физических процессах, участвующих в FRC. И облицовка, и окружающая порода моделируются свободными шестиугольниками; их механические свойства описываются граничными элементами. Раньше механические характеристики внутри шестиугольных элементов были одинаковыми во время предусмотренных процессов.

Теперь частицы изменяют свои свойства в соответствии с уравнениями состояния, а границы раздела фаз подчиняются также нелинейным законам, которые описываются изменением коэффициентов в обобщенном законе Мора-Кулона.Результаты численной процедуры сравниваются с доступными экспериментальными данными и соответствующим образом настраиваются механические свойства материала.

Петр Прохазка, Ассоциация чешских инженеров по бетону, Чешская Республика.

Сарка Пескова, Чешский технический университет, Прага, Чешская Республика.

ИССЛЕДОВАНИЕ ПОЖАРНОЙ УСТОЙЧИВОСТИ В ТУННЕЛЯХ БЕТОННОЙ ФУТБОЛКИ

Компании: Механические свойства

Страны: Чехия

Отрасли промышленности: Строительство

Термины: огнестойкость

Огнестойкость

Огнестойкость, локализация и предотвращение — важные аспекты проектирования зданий и сооружений.Способность загруженного конструкционного материала сохранять свою прочность при воздействии огня может предоставить дополнительное ценное время для эвакуации из здания или предотвратить обрушение конструкции, такой как мост. Были исследованы как оголенные структурные секции, так и арматура из нержавеющей стали.

Способность металла ограничивать распространение огня не ограничивается структурными секциями. Такие барьеры, как противопожарные двери, кровля, изолированные кожухи оборудования и другие системы панелей, облицовка дымоходов и другие металлические компоненты, могут помочь уменьшить распространение огня.Однако металлы, используемые в архитектуре, демонстрируют значительные различия в характеристиках даже при кратковременном воздействии высоких температур.

Металлические основы

Для крупных проектов рекомендуется проведение пожарно-технических экспертиз. Для определения требований к противопожарной защите для ограничения повышения температуры во время пожара следует использовать руководство по кодам конкретной страны.

Медь и алюминий начинают терять прочность при довольно низких температурах. Алюминиевые сплавы начинают демонстрировать снижение прочности при температурах выше 100 ° C (212 ° F). (1) При 204ºC (400ºF) прочность меди снизилась примерно на 25%, а прочность алюминия 6061-T6 снизилась примерно на 60%. (2)

Стали могут сохранять свою прочность до более высоких температур. Традиционный метод обеспечения достаточной огнестойкости заключается в том, чтобы температура углеродистой стали не поднималась выше 370ºC (700ºF), чтобы она сохраняла всю свою прочность. (3, 4) К тому времени, когда углеродистая сталь достигает температуры 500ºC (930ºF), она теряет около 30% своей прочности.Незащищенная атмосферостойкая сталь теряет примерно половину своей прочности при температуре выше 538 ° C (1000 ° F). (5)

Результаты исследований по определению структурных характеристик различных сплавов нержавеющей стали при пожаре были включены в оба:

Аустенитная нержавеющая сталь обычно сохраняет большую долю своей прочности при комнатной температуре, чем углеродистая сталь при температурах выше примерно 550 ° C (1000 ° F). Все нержавеющие стали сохраняют более высокую долю своей жесткости, чем углеродистая сталь, во всем температурном диапазоне.Дополнительная информация доступна на этих дополнительных ресурсах:

История испытаний нержавеющей стали на огнестойкость

Первое комплексное испытание на огнестойкость нержавеющей стали было проведено компанией Darchem Engineering в начале 1990-х годов после пожара на нефтяной платформе в Северном море. Программа включала испытания на огнестойкость, лучистое тепло и теплопроводность через арматуру и стены:

- оцинкованная углеродистая сталь

- пластик, армированный стекловолокном (FRP)

- алюминий и

- Нержавеющая сталь марки 316, содержащая молибден.

FRP и алюминий не прошли испытания. Нержавеющая сталь превзошла требования всех испытаний и имела меньший прогиб, чем углеродистая сталь. Копию этого отчета «Нержавеющая сталь для долговечности, огнестойкости и безопасности» (10042) можно загрузить с веб-сайта Института никеля.

Посмотрите видеоролик о программах испытаний на огнестойкость и огнестойкость. Предоставлено: Институт никеля

В ходе 5-минутного испытания на огнестойкость Darchem Engineering металлы и стеклопластик (также называемый стеклопластиком) подвергались воздействию прямого пламени при температуре 1000-1050ºC (1832-1922ºF).Результаты приведены в таблице 1. И алюминий, и стеклопластик не прошли испытание. Гальванизированная низкоуглеродистая сталь выдержала пятиминутную выдержку и за это время достигла 642ºC (1188ºF) с прогибом 166,5 мм (6,6 дюйма). Кабельная лестница из нержавеющей стали марки 316 также прошла 5-минутное испытание. Испытания лестницы из нержавеющей стали типа 316 были продлены на 45 минут и достигли температуры 705ºC (1300ºF). В конце расширенного испытания прогиб нержавеющей стали типа 316 составил всего 80.5 мм (3,2 дюйма).

Огнестойкость | Структурное программное обеспечение FIN EC

Простая проверка огнестойкости стальных, бетонных и деревянных конструкций

Программы для расчета огнестойкости

Программы позволяют легко проверять элементы конструкции, подвергшиеся воздействию огня. Вместе с программами FIN 2D и FIN 3D они представляют собой комплексное решение для анализа огнестойкости стальных, бетонных и деревянных конструкций.

Программы Steel Fire, Concrete Fire и Timber Fire — это базовые программы проектирования для анализа огнестойкости конструкций. Эти программы служат для проверки как вручную введенных сечений, так и целых структур, созданных в программах FIN 3D и FIN 2D. Можно выбрать температурные кривые и методы расчета (методы изотермы 500 ° и зон для бетонных конструкций и методы уменьшения поперечного сечения или характеристик для деревянных конструкций).Пользователь также может указать детали огня, то есть стиль воздействия огня. Есть как незащищенные детали, когда элемент подвергается прямому воздействию огня с нескольких сторон, так и защищенные детали, когда огнестойкость конструкции повышается за счет противопожарной защиты.

Программы фундаментального проектирования дополняются вспомогательными программами Parametric Temperature Curve и Heat Transfer. Программа Parametric Temperature Curve упрощает пожарный расчет конструкций.Основываясь на заданной топологии пожарного отсека, он рассчитывает ход параметрической кривой температуры, которую можно использовать при проверке стальных и бетонных конструкций. Кривая рассчитывается на основе количества пожарной нагрузки в отсеке и в отличие от других температурных кривых, поэтому температура снижается с определенной точки. С помощью программы Heat Transfer можно определить изменение температуры стальной конструкции и окружающего газа во время пожара. Обе эти программы доступны бесплатно.

Связанные программы:

Изоляционные материалы — диапазоны температур

Температурные пределы для некоторых обычно используемых изоляционных материалов:

| Изоляционный материал | Температурный диапазон | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Низкий | Высокий | ||||||||

| ( o F) | ( o C) | ( o F) | |||||||

| Силикат кальция | 9025 9025 | ||||||||

| Ячеистое стекло | -260 | -450 | 480 | 900 | |||||

| Эластомерная пена | -55 | -70 | 120 | 120 | -20 | 540 | 1000 | ||

| Минеральная вата, керамическое волокно 90 251 | 1200 | 2200 | |||||||

| Минеральная вата, стекло | 0 | 32 | 250 | 480 | |||||

| Минеральная вата, камень | 0 | 2 | 0 | 2 | |||||

| Фенольная пена | 150 | 300 | |||||||

| Полиизоцианурат, полиизо | -180 | -290 | 120 | 250 |

| ||||

| Полиуретан | -210 | -350 | 120 | 250 | |||||

| Вермикулит | -272 | -459 | 459 | Неасбестовые изоляционные плиты и трубы из силиката кальция особенность изоляции с легким весом, низкой теплопроводностью, высокой температурой и химической стойкостью. Изоляция из ячеистого стеклаИзоляция из ячеистого стекла состоит из битого стекла в сочетании со вспенивающим агентом. Эти компоненты смешивают, помещают в форму, а затем нагревают до температуры приблизительно 950 o F . В процессе нагрева колотое стекло превращается в жидкость. Разложение вспучивающего агента приведет к расширению смеси и заполнению формы. Смесь создает миллионы связанных, однородных, закрытых ячеек и в конце образует жесткий изоляционный материал. Целлюлозная изоляцияЦеллюлоза производится из измельченной переработанной бумаги, такой как газетная бумага или картон. Он обрабатывается химикатами, чтобы сделать его огнеупорным и устойчивым к насекомым, и наносится в виде насыпи или методом мокрого распыления с помощью машины. Изоляция из стекловолокнаСтекловолокно — самый распространенный тип изоляции. Он сделан из расплавленного стекла, скрученного в микроволокна. Изоляция из минеральной ватыМинеральная вата изготавливается из расплавленного стекла, камня, керамического волокна или шлака, которые формуются в волокнистую структуру.Неорганическая порода или шлак являются основными компонентами (обычно 98% ) каменной ваты. Остальные 2% органического вещества обычно представляют собой связующее из термореактивной смолы (клей) и небольшое количество масла. Полиуретановая изоляцияПолиуретан — это органический полимер, образованный реакцией полиола (спирта с более чем двумя реактивными гидроксильными группами на молекулу) с диизоцианатом или полимерным изоцианатом в присутствии подходящих катализаторов и добавок. Полиуретаны — это гибкие пенопласты, используемые в матрасах, химически стойких покрытиях, клеях и герметиках, изоляционных материалах для зданий и технических сооружений, таких как теплообменники, охлаждающие трубы и многое другое. Изоляция из полистиролаПолистирол — отличный изолятор. Его производят двумя способами:

Экструдированный полистирол, или XPS , представляет собой термопластичный материал с закрытыми ячейками, изготовленный с помощью различных процессов экструзии. В основном изоляция из экструдированного полистирола используется для изоляции зданий и строительства в целом. Формованный или пенополистирол обычно называют бортовым картоном и имеет более низкое значение R, чем экструдированный полистирол. Полиизоцианурат (полиизо) ИзоляцияПолиизоцианурат или полиизо — это термореактивный пластик, пенопласт с закрытыми порами, в ячейках которого содержится газ с низкой проводимостью. Infogalactic: ядро планетарного знанияПалка модель из полистирола Упаковка из пенополистирола Контейнер для йогурта из полистирола Полистирол ( PS ) — синтетический ароматический полимер, изготовленный из мономерного стирола.Полистирол бывает твердым или вспененным. Универсальный полистирол прозрачный, твердый и довольно хрупкий. Это недорогая смола на единицу веса. Он является довольно плохим барьером для кислорода и водяного пара и имеет относительно низкую температуру плавления. [4] Полистирол — один из наиболее широко используемых пластиков, объем производства которого составляет несколько миллиардов килограммов в год. [5] Полистирол может быть естественно прозрачным, но его можно окрашивать красителями. Использование включает в себя защитную упаковку (например, упаковку арахиса и коробки для компакт-дисков и DVD), контейнеры (например, «раскладушки»), крышки, бутылки, подносы, стаканы и одноразовые столовые приборы. [4] Как термопластичный полимер, полистирол находится в твердом (стекловидном) состоянии при комнатной температуре, но течет при нагревании выше примерно 100 ° C, температуры стеклования. При охлаждении он снова становится жестким. Такое температурное поведение используется для экструзии (как в пенополистироле), а также для формования и вакуумного формования, поскольку его можно отливать в формы с мелкими деталями. Полистирол очень медленно разлагается биологически и поэтому является предметом споров среди защитников окружающей среды.Он становится все более распространенным в виде подстилки на открытом воздухе, особенно вдоль берегов и водных путей, особенно в виде пены, а также во все больших количествах в Тихом океане. [6] ИсторияПолистирол был открыт в 1839 году Эдуардом Симоном, [7] аптекарем из Берлина. Из Storax, смолы турецкого сладкого дерева Liquidambar orientalis , он перегонял маслянистое вещество, мономер, который назвал стиролом.Несколько дней спустя Саймон обнаружил, что стирол загустел, предположительно в результате окисления, в желе, которое он назвал оксидом стирола («Стиролоксидом»). К 1845 году химик из Ямайки Джон Баддл Блит и немецкий химик Август Вильгельм фон Хофманн показали, что такое же превращение стирола происходит в отсутствие кислорода. Они назвали свое вещество метастиролом. Позже анализ показал, что он химически идентичен стиролоксиду. В 1866 году Марселин Бертло правильно определил образование метастирола / стиролоксида из стирола как процесс полимеризации.Примерно 80 лет спустя после тезиса немецкого химика-органика Германа Штаудингера (1881–1965) выяснилось, что нагревание стирола запускает цепную реакцию с образованием макромолекул. Это в конечном итоге привело к тому, что вещество получило свое нынешнее название — полистирол. Компания I. G. Farben начала производство полистирола в Людвигсхафене примерно в 1931 году, надеясь, что он станет подходящей заменой литому под давлением цинку во многих областях. Успех был достигнут, когда они разработали корпус реактора, в котором полистирол экструдировали через нагретую трубу и резак, производя полистирол в форме гранул. [ необходима ссылка ] В 1941 году компания Dow Chemical изобрела процесс производства пенополистирола. [8] До 1949 года инженер-химик Фриц Стастны (1908–1985) разработал предварительно расширенные шарики из полистирола с добавлением алифатических углеводородов, таких как пентан. Эти шарики являются сырьем для формования деталей или экструдирования листов. BASF и Stastny подали заявку на патент, который был выдан в 1949 году. Процесс формования был продемонстрирован на выставке Kunststoff Messe 1952 года в Дюссельдорфе.Продукция получила название Стиропор. Кристаллическая структура изотактического полистирола была описана Джулио Натта. [9] В 1954 году компания Koppers из Питтсбурга, штат Пенсильвания, разработала пенополистирол (EPS) под торговым названием Dylite. [10] В 1960 году Dart Container, крупнейший производитель поролоновых стаканов, отгрузил свой первый заказ. [11] В 1988 году в Беркли, Калифорния, был принят первый запрет на использование пенополистирола в США. [12] Структура С химической точки зрения полистирол представляет собой длинноцепочечный углеводород, в котором чередующиеся углеродные центры присоединены к фенильным группам (название, данное бензолу с ароматическим кольцом). Химическая формула полистирола (C Свойства материала определяются краткосрочным притяжением Ван-дер-Ваальса между цепями полимеров. Поскольку молекулы представляют собой длинные углеводородные цепи, состоящие из тысяч атомов, общая сила притяжения между молекулами велика.При нагревании (или быстрой деформации из-за комбинации вязкоупругих и теплоизоляционных свойств) цепи могут принимать более высокую степень конформации и скользить друг мимо друга. Эта межмолекулярная слабость (по сравнению с высокой внутримолекулярной силой из-за углеводородной основы) придает гибкость и эластичность. Способность системы легко деформироваться выше температуры стеклования позволяет полистиролу (и термопластичным полимерам в целом) легко размягчаться и формоваться при нагревании. Экструдированный полистирол примерно такой же прочный, как и нелегированный алюминий, но гораздо более гибкий и легкий (1,05 г / см 3 против 2,70 г / см 3 для алюминия). [ необходима ссылка ] ПолимеризацияПолистирол получается при соединении мономеров стирола. В процессе полимеризации пи-связь углерод-углерод (в винильной группе) разрывается, и образуется новая одинарная (сигма) связь углерод-углерод, присоединяющая к цепи другой мономер стирола.Вновь образованная сигма-связь намного прочнее, чем разорванная пи-связь, поэтому деполимеризовать полистирол очень трудно. Около нескольких тысяч мономеров обычно составляют цепочку из полистирола, что дает молекулярную массу 100 000–400 000. Трехмерная модель показала бы, что каждый из хиральных атомов углерода основной цепи лежит в центре тетраэдра, а его 4 связи направлены к вершинам. Учтите, что связи -C-C- повернуты так, что основная цепь полностью лежит в плоскости диаграммы.Из этой плоской схемы не видно, какие из фенильных (бензольных) групп расположены под углом наружу от плоскости диаграммы, а какие — внутрь. Изомер, в котором все фенильные группы находятся на одной стороне, называется изотактическим полистиролом , который коммерчески не производится. Атактический полистиролЕдинственной коммерчески важной формой полистирола является атактический , в котором фенильные группы случайным образом распределены по обеим сторонам полимерной цепи.Такое случайное расположение предотвращает выравнивание цепей с достаточной регулярностью для достижения любой кристалличности. Пластик имеет температуру стеклования T г ~ 90 ° C. Полимеризация инициируется свободными радикалами. [5] Синдиотактический полистиролПолимеризация Циглера-Натта может дать упорядоченный синдиотактический полистирол с фенильными группами, расположенными на чередующихся сторонах углеводородной основной цепи. Эта форма является высококристаллической с температурой T m 270 ° C (518 ° F).Синдиотактическая полистирольная смола в настоящее время производится под торговой маркой XAREC корпорацией Idemitsu. Синдиотактический полистирол получают путем объединения металлоценового катализатора с мономером стирола с образованием цепи полистирола с синдиотактической структурой. [13] ДеградацияПолистирол очень химически инертен, устойчив к кислотам и щелочам, но легко растворяется многими хлорированными растворителями и многими ароматическими углеводородными растворителями. Из-за своей упругости и инертности он используется для изготовления многих предметов торговли.На него воздействуют многие органические растворители, растворяющие полимер. Пенополистирол используется для упаковки химикатов. Как и все органические соединения, полистирол горит с образованием диоксида углерода и водяного пара. Полистирол, являясь ароматическим углеводородом, обычно сгорает не полностью, на что указывает сажистое пламя. БиодеградацияЦитата: [14]