Приборы контроля бетона: Приборы неразрушающего контроля бетона и оборудование для строительной лаборатории. Страница 1

- Приборы неразрушающего контроля бетона и оборудование для строительной лаборатории. Страница 1

- Методы и приборы неразрушающего контроля бетона

- Измеритель прочности бетона: виды, характеристики и производители

- Приборы для ультразвукового контроля бетона серии ПУЛЬСАР от НПП «Интерприбор»

- Контроль бетона

- Измерители прочности бетона и кирпича от компании «Интерприбор»

- Контроль прочности бетона

- Контрольные швы в бетоне — когда резать и расстояние

- Инструменты для отделки бетона — Ручные инструменты для бетонных работ

- КОНТРОЛЬ КАЧЕСТВА ЛЕГКОГО БЕТОНА

- Ручное смешивание бетона — порядок и меры предосторожности

Приборы неразрушающего контроля бетона и оборудование для строительной лаборатории. Страница 1

В современных методах обеспечения безопасности и качества строительных процессов значительное место занимает неразрушающий контроль. Важной особенностью применения приборов неразрушающего контроля бетона и других строительных материалов является возможность длительных, многолетних наблюдений за состоянием объекта с минимальным воздействием на сам объект.

Применение приборов неразрушающего контроля

Оборудование неразрушающего контроля используют для:

- своевременного обнаружения отклонений свойств строительных материалов от заданных значений;

- выявления неявных и внутренних дефектов строительных конструкций;

- обследования технического состояния построенных зданий и сооружений;

Методы неразрушающего контроля

Основные методы неразрушающего контроля:

- ультразвуковые и акустические методы;

- измерение прочности методом ударного импульса и отрыва со скалыванием;

- тепловой контроль;

- электромагнитные методы;

- виброизмерения;

- вихретоковые методы и т.д.

Неразрушающий контроль бетона в строительстве и его специфика

В тех или иных ситуациях наиболее уместными будут различные методы неразрушающего контроля бетона, поскольку каждый из них имеет собственную специфику. Так, акустические методы незаменимы при определении пустот, трещин и других дефектов целостности изделия, а магнитные и вихретоковые – лучше всего подходят для работы с элементами стальных конструкций. Тепловой контроль оценивает наличие дефектов структуры при помощи определения температурного поля объекта.

В современном строительстве наиболее востребованы приборы неразрушающего контроля бетона, которые позволяют оперативно, на месте нахождения объекта определить состояние бетона, его прочность, выявить наличие трещин и пустот.

Благодаря простоте замеров метод ударного импульса является одним из самых распространенных для контроля прочности бетона, он применяется для определения класса бетона и измерения прочности его поверхностных слоёв. Неразрушающий ультразвуковой контроль бетона позволяет определить качество и прочность бетонных и кирпичных конструкций, установить наличие трещин и их глубину. Компания «Интерприбор» предлагает Вашему вниманию большой ассортимент приборов неразрушающего контроля бетона и других строительные материалов. Ультразвуковой или любой другой измеритель прочности бетона Вы можете купить, связавшись с нашими менеджерами или оформив заказ с помощью корзины на сайте.

Преимущества приборов неразрушающего контроля компании «Интерприбор»

Приборы неразрушающего контроля бетона от компании «Интерприбор» имеют следующие преимущества:

- высокая функциональность;

- портативность;

- широкий диапазон измерений;

- современное программное обеспечение.

Оборудование неразрушающего контроля бетона и других строительных материалов может быть дополнительно укомплектовано датчиками, кабелями, кофрами и т.д. (допкомплектации представлены в описании конкретного прибора) в соответствии с потребностями заказчика.

Некоторое из представленного оборудования неразрушающего контроля может быть доработано под индивидуальные требования заказчика.

Методы и приборы неразрушающего контроля бетона

Для оценки состояния бетонных конструкций необходим всесторонний анализ факторов, влияющих на их эксплуатационные характеристики, такие как прочность, толщина защитного слоя, диаметр арматуры, теплопроводность, влажность, адгезия покрытий и т.д. Неразрушающие методы контроля особенно актуальны, когда характеристики бетона и арматуры неизвестны, а объёмы контроля значительны. Методы НК дают возможность контроля как в лабораторных условиях, так и на строительных площадках в процессе эксплуатации.

В чём плюсы неразрушающего контроля:

- Возможность не организовывать на площадке лабораторию оценки бетона.

- Сохранение целостности проверяемой конструкции.

- Сохранение эксплуатационных характеристик сооружений.

- Широкая сфера применения.

При всем многообразии контролируемых параметров контроль прочности бетона занимает особое место, поскольку при оценке состояния конструкции определяющим фактором является соответствие фактической прочности бетона проектным требованиям.

Процедура обследований регламентирована ГОСТ 22690-2015 и ГОСТ 17624-2012. Общие правила проверки качества бетона изложены в ГОСТ 18105-2010. Неразрушающий контроль прочности бетона подразумевает применение механических методов (удар, отрыв, скол, вдавливание) и ультразвукового сканирования.

Контроль прочности готовых бетонных конструкций как правило проводится по графику, в установленном проектом возрасте, либо при необходимости, например, когда планируется реконструкция. Контроль прочности строящихся конструкций даёт возможность оценить распалубочную и отпускную прочность, сравнить реальные характеристики материала с паспортными.

Методы неразрушающего контроля прочности бетона делят на две группы

| Прямые (методы местных разрушений) | Косвенные |

|

|

Прямые методы испытания бетона (методы местных разрушений)

Методы местных разрушений относят к неразрушающим условно. Их основное преимущество – достоверность. Они дают настолько точные результаты, что их используют для составления градуировочных зависимостей для косвенных методов. Испытания проводятся по ГОСТ 22690-2015.

| Метод | Описание | Плюсы | Минусы |

| Метод отрыва со скалыванием | Оценка усилия, которое требуется, чтобы разрушить бетон, вырывая из него анкер (видео). | — Высокая точность. — Наличие общепринятых градуировочных зависимостей, зафиксированных ГОСТом. | — Трудоёмкость. — Невозможность использовать в оценке прочности густоармированных сооружений, сооружений с тонкими стенами. |

| Скалывание ребра | Измерение усилия, которое требуется, чтобы сколоть бетон на углу конструкции. Метод применяется для исследования прочности линейных сооружений: свай, колонн квадратного сечения, опорных балок. | — Простота использования. — Отсутствие предварительной подготовки. | — Не применим, если слой бетона меньше 2 см или существенно повреждён. |

| Отрыв дисков | Регистрация усилия для разрушения бетона при отрыве от него металлического диска. Способ широко использовался в советское время, сейчас почти не применяется из-за ограничений по температурному режиму. | — Подходит для проверки прочности густоармированных конструкций. — Не такой трудоёмкий, как отрыв со скалыванием. | — Необходимость подготовки: диски нужно наклеить на бетонную поверхность за 3-24 часа до проверки. |

Основные недостатки методов местных разрушений – высокая трудоёмкость, необходимость расчёта глубины прохождения арматуры, её оси. При испытаниях частично повреждается поверхность конструкций, что может повлиять на их эксплуатационные характеристики.

Косвенные методы испытания бетона

В отличие от методов местных разрушений, методы, основанные на ударно-импульсном воздействии на бетон, имеют большую производительность. Однако, контроль прочности бетона ведется в поверхностном слое толщиной 25-30 мм, что ограничивает их применение. В упомянутых случаях необходима зачистка поверхности контролируемых участков бетона или удаление поврежденного поверхностного слоя.

Неразрушающий контроль прочности бетона на заводах ЖБИ и в строительных лабораториях осуществляется после приведения градуировочных зависимостей приборов в соответствие с фактической прочностью бетона по результатам испытания контрольных партий в прессе.

| Метод | Описание | Плюсы | Минусы |

| Ударного импульса | Регистрация энергии, которая появляется при ударе специального бойка. Для обследований используется молоток Шмидта. Как работает молоток Шмидта | — Компактное оборудование. — Простота. — Возможность одновременно устанавливать класс бетона. | — Относительно невысокая точность |

| Упругого отскока | Измерение пути бойка при ударе о бетон. Для обследования используют склерометр Шмидта и аналогичные устройства. | — Простота и скорость исследования. | — Жёсткие требования к процедуре подготовки контрольных участков. — Техника требует частой поверки. |

| Пластической деформации | Измерение отпечатка, оставшегося на бетоне при ударе металлическим шариком. Метод устаревший, но используется часто. Для оценки применяют молоток Кашкарова и аппараты статического давления. Оценка прочности бетона молотком Кашкарова. | — Доступность оборудования. — Простота. | — Невысокая точность результатов. |

| Ультразвуковой метод | Измерение скорости колебаний ультразвука, проходящего сквозь бетон. | — Возможность проводить массовые изыскания неограниченное число раз. — Невысокая стоимость исследований. — Возможность оценить прочность глубинных слоёв конструкции. | — Повышенные требования к качеству поверхности. — Требуется высокая квалификация сотрудника. |

Метод ударного импульса

Метод ударного импульса – самый распространённый среди неразрушающих методов из-за простоты измерений. Он позволяет определять класс бетона, производить измерения под разными углами к поверхности, учитывать пластичность и упругость бетона.

Суть метода. Боёк со сферическим ударником под действием пружины ударяется о поверхность. Энергия удара расходуется на деформации бетона. В результате пластических деформаций образуется лунка, в результате упругих возникает реактивная сила. Электроме¬ханический преобразователь превращает механическую энергию удара в эле¬ктрический импульс. Результаты выдаются в единицах измерения прочности на сжатие.

К достоинствам метода относят оперативность, низкие тру¬дозатраты, отсутствие сложных вычислений, слабую за¬висимость от состава бетона. Недостатком считается определение прочности в слое глубиной до 50 мм.

Метод упругого отскока

Метод упругого отскока заимствован из практики определения твёрдости металла. Для испытаний применяют склерометры – пружинные молотки со сферическими штампами. Система пружин допускает свободный отскок после удара. Шкала со стрелкой фиксирует путь ударника при отскоке. Прочность бетона определяют по градуировочным кривым, которые учитывают положение молотка, так как величина отскока зависит от его направления. Среднюю величину вычисляют по данным 5-10 измерений, выполненных на определённом участке. Расстояние между местами ударов – от 30 мм.

Диапазон измерений методом упругого отскока – 5-50 МПа. К достоинствам метода относят простоту и скорость измерений, возможность оценки прочности густоармированных конструкций. Ключевые недостатки такие же, как у других ударных методов: контроль прочности в поверхностном слое (глубина 20-30 мм), необходимость частых поверок (каждые 500 ударов), построение градуировочных зависимостей.

Ниже представлены измерители прочности бетона, работающие по принципу ударного импульса, из ассортимента нашей компании

Метод пластической деформации

Метод пластической деформации считается одним из самых дешёвых. Его суть – в определении твёрдости поверхности посредством измерения следа, который оставляет стальной шарик/стержень, встроенный в молоток. При проведении испытаний молоток располагают перпендикулярно поверхности бетона и совершают несколько ударов. С помощью углового масштаба измеряют отпечатки на бойке и бетоне. Для облегчения измерений диаметров используют листы копировальной или белой бумаги. Полученные характеристики фиксируют и вычисляют среднее значение. Бетонная прочность определяется по соотношению размеров отпечатков.

Принцип действия приборов для испытаний методом пластических деформаций основан на вдавливании штампа при помощи удара либо статического давления. Устройства статических давлений применяются ограниченно, более распространены приборы ударного действия – ручные и пружинные молотки, маятниковые устройства с шариковым/дисковым штампом. Твёрдость стали штампов минимум HRC60, диаметр шарика — минимум 10 мм, толщина диска — не меньше 1 мм. Энергия удара должна быть равна или больше 125 H.

Метод прост, может применяться в густоармированных конструкциях, отличается быстротой, но подходит для оценки прочности бетона не больше М500.

Ультразвуковое обследование

Ультразвуковой метод – это регистрация скорости прохождения ультразвуковых волн. По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. Сквозной метод позволяет, в отличие от всех остальных методов НК прочности, контролировать прочность в приповерхностных и глубоких слоях конструкции.

Ультразвуковые приборы неразрушающего контроля бетона могут использоваться не только для контроля прочности бетона, но и для дефектоскопии, контроля качества бетонирования, определения глубины и поиска арматуры в бетоне. Они позволяют многократно проводить массовые испытания изделий любой формы, вести непрерывный контроль нарастания или снижения прочности.

На зависимость «прочность бетона – скорость ультразвука» влияют количество и состав заполнителя, расход цемента, способ приготовления бетонной смеси, степень уплотнения бетона. Недостатком метода считается довольно большая погрешность при переходе от акустических характеристик к прочностным.

Ниже даны ссылки на приборы неразрушающего контроля бетона, представленные в ассортименте нашей компании

Кроме перечисленных способов контроля прочности существуют менее распространённые. На стадии экспериментального использования метод электрического потенциала, инфракрасные, вибрационные, акустические методы.

Опыт ведущих специалистов по неразрушающему контролю прочности бетона показывает, что в базовый комплект специалистов, занятых обследованием, должны входить приборы, основанные на разных методах контроля: отрыв со скалыванием (скалывание ребра), ударный импульс (упругий отскок, пластическая деформация), ультразвук, а также измерители защитного слоя и влажности бетона, оборудование для отбора образцов.

Погрешность методов неразрушающего контроля прочности бетона

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

| 1 | Пластическая деформация | 5 … 50 | ± 30 … 40% |

| 2 | Упругий отскок | 5 … 50 | ± 50% |

| 3 | Ударный импульс | 10 … 70 | ± 50% |

| 4 | Отрыв | 5 … 60 | нет данных |

| 5 | Отрыв со скалыванием | 5 … 100 | нет данных |

| 6 | Скалывание ребра | 10 … 70 | нет данных |

| 7 | Ультразвуковой | 10 … 40 | ± 30 … 50% |

| * по ГОСТ 17624 и ГОСТ 22690; ** источник: Джонс Р., Фэкэоару И. Неразрушающие методы испытаний бетонов. М., Стройиздат, 1974. 292 с. | |||

Процедура оценки

Общие правила контроля прочности бетона изложены в ГОСТ 18105-2010. Требования к контрольным участкам приведены в следующей таблице

| Метод | Общее число измерений на участке | Минимальное расстояние между местами измерений на участке, мм | Минимальное расстояние от края конструкции до места измерения, мм | Минимальная толщина конструкции, мм |

| Упругий отскок | 9 | 30 | 50 | 100 |

| Ударный импульс | 10 | 15 | 50 | 50 |

| Пластическая деформация | 5 | 30 | 50 | 70 |

| Скалывание ребра | 2 | 200 | -0 | 170 |

| Отрыв | 1 | 2 диаметра диска | 50 | 50 |

| Отрыв со скалыванием при рабочей глубине заделки анкера: 40 мм < 40 мм | 1 | 5h | 150 | 2h |

Наиболее сложными для контроля бетонных конструкций являются случаи воздействия на них агрессивных факторов: химических (соли, кислоты, масла), термических (высокие температуры, замораживание в раннем возрасте, переменное замораживание и оттаивание), атмосферных (карбонизация поверхностного слоя). При обследовании необходимо визуально, простукиванием, либо смачиванием раствором фенолфталеина (случаи карбонизации бетона), выявить поверхностный слой с нарушенной структурой. Подготовка бетона таких конструкций для испытаний неразрушающими методами заключается в удалении поверхностного слоя на участке контроля и зачистке поверхности наждачным камнем. Прочность бетона в этих случаях необходимо определять преимущественно методами местных разрушений или путём отбора образцов. При использовании ударно-импульсных и ультразвуковых приборов шероховатость поверхности не должна превышать Ra 25.

Прочность бетона по маркам

| Класс бетона (В) по прочности на сжатие | Ближайшая марка бетона (М) по прочности на сжатие | Средняя прочность бетона данного класса кгс/см² | Отклонения ближайшей марки бетона от средней прочности бетона этого класса,% |

| В3,5 | М50 | 45,84 | +9,1 |

| В5 | М75 | 65,48 | +14,5 |

| В7,5 | М100 | 98,23 | +1,8 |

| В10 | М150 | 130,97 | +14,5 |

| В12,5 | М150 | 163,71 | -8,4 |

| В15 | М200 | 196,45 | +1,8 |

| В20 | М250 | 261,94 | -4,6 |

| В22,5 | М300 | 294,68 | +1,8 |

| В25 | М350 | 327,42 | +6,9 |

| В27,5 | М350 | 360,16 | -2,8 |

| В30 | М400 | 392,90 | +1,8 |

| В35 | М450 | 458,39 | -1,8 |

| В40 | М500 | 523,87 | -4,6 |

| В45 | М600 | 589 | |

| В50 | М650 | 655 | |

| В55 | М700 | 720 | |

| В60 | М800 | 786 |

Измерение защитного слоя и диаметра арматуры

Основная задача защитного слоя – обеспечить надежное сцепление бетона с арматурой на этапах монтажа и эксплуатации бетонной конструкции. Кроме того, он выполняет функцию защиты от перепадов температур, повышенной влажности, агрессивных химических реагентов. Толщина защитного слоя бетона диктуется условиями эксплуатации конструкции, видом и диаметром используемой арматуры.

При создании защитного слоя бетона руководствуются указаниями СНиП 2.03.04-84 и СП 52-101-2003. Контроль толщины защитного слоя проводится по ГОСТ 22904-93.

Для оперативного контроля качества армирования железобетонных конструкций и определения толщины защитного бетонного слоя используют приборы для поиска арматуры в бетоне — локаторы арматуры. Они работают по принципу импульсной магнитной индукции. Помимо измерения толщины защитного слоя, измеритель способен поиск арматуры в бетоне и определять наличие арматуры на определенном участке, фиксировать сечение, диаметр и другие параметры арматурных включений.

Оборудование для измерения толщины защитного слоя и оценки расположения арматуры

Неразрушающий контроль влажности

Влажность бетона оценивают по ГОСТ 12730.0-78: Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости. Некоторое количество влаги (в ячеистом бетоне до 30–35%) остаётся в стройматериалах в ходе производственного процесса (технологическая влага). В нормальных условиях содержание влаги в бетонных конструкциях в течение первого отопительного периода сокращается до 4-6% по весу.

Для получения полной картины целесообразно использовать несколько различных по физическому принципу методов оценки. Для измерения влажности бетона применяют влагомеры или измерители влажности. Принцип действия влагомера основан на зависимости диэлектрической проницаемости материала и содержания в нем влаги. Следует учитывать, что содержание влаги в бетоне отличается от ее содержания на поверхности. Методы измерения на поверхности дают результат для глубины до 20 мм и не всегда отражают реальное положение вещей.

Оборудование для измерения влажности и проницаемости бетона

Адгезия защитных и облицовочных покрытий

Адгезия измеряется при помощи прямых (с нарушением адгезионного контакта), неразрушающих (с измерением ультразвуковых или электоромагнитных волн) и косвенных (характеризующих адгезию лишь в сопоставимых условиях) методов. Наиболее распространен метод оценки с помощью адгезиметра. Методика оценки установлена ГОСТ 28574-2014: Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий.

Оценка бетона с помощью адгезиметра проводится при диагностике повреждений покрытия, контроле качества антикоррозийных работ, а также при проверке качества строительных материалов. Интенсивность адгезии определяется давлением отрыва, которое следует приложить к покрытию (штукатурке, краске, герметику и т.д.), чтобы отделить его от бетонной основы.

Оборудование для измерения адгезии

Морозостойкость

В большинстве нормативных документов устойчивость покрытий и изделий из застывшей смеси определяется количеством переходов через нулевую отметку, после которого начинается падение эксплуатационных характеристик. Морозостойкость бетона – способность выдерживать температурные перепады, а также количество циклов заморозки и оттаивания бетонной смеси. В ГОСТ 10060-2012 выделяют 11 марок бетона с различной морозостойкостью, которая имеет градацию на циклы от F50 до F1000.

Группы бетонов по морозостойкости

| Группа морозостойкости | Обозначение | Примечание |

| Низкая | менее F50 | Не находит широкого использования |

| Умеренная | F50 – F150 | Морозостойкость и водонепроницаемость бетона этой группы имеет оптимальные показатели. Такие смеси встречаются наиболее часто. |

| Повышенная | F150 – F300 | Морозостойкость бетонной смеси в этом диапазоне дает возможность эксплуатировать здания в достаточно суровых условиях. |

| Высокая | F300 – F500 | Такие растворы требуются в особых случаях, например, при эксплуатации с переменным уровнем влаги. |

| Особо высокая | более F500 | Бетон морозостойкий получается впрыскиванием особых добавок. Применяется при сооружении конструкций на века. |

Дополнительная информация

Морозостойкость бетона оценивают ультразвуковыми методами по ГОСТ 26134-2016. Ультразвуковая диагностика отличается невысокой стоимостью, даёт возможность проводить обследования неограниченное число раз. При этом предъявляются высокие требования к качеству бетонной поверхности и квалификации сотрудника.

Подробную консультацию по контролю бетонных сооружений вы можете получить у наших специалистов по телефонам +7 (495) 972-88-55, +7 (495) 660-49-68.

Оборудование для неразрушающего контроля бетона можно купить с доставкой до двери либо до терминалов транспортной компании в городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Измеритель прочности бетона: виды, характеристики и производители

Определить, насколько эффективно бетонная конструкция будет противостоять внешним нагрузкам, позволяют специальные приборы. С их помощью можно узнать величину прочностных показателей бетона разными способами.

Назначение

Измеритель прочности бетона используется для расчета предельных нагрузок, которые способен выдержать бетон или кирпич в определенных условиях. Для установления прочностного параметра применяются два метода:

- Разрушающий способ позволяет определить величину прочности путем раздавливания образцов в форме кубика, полученных из поверхности бетона, в специальном прессе.

- Неразрушающий метод позволяет получить этот параметр без механического разрушения.

Второй способ более популярен. Для этого применяются приборы ударного импульса, упругого отскока, ультразвуковые и с частичным разрушением.

Вернуться к оглавлению

Виды и характеристики

Портативные измерители прочности бетона позволяют точно определить соответствующий параметр с минимальными затратами времени. Существует несколько разновидностей таких механизмов, отличающихся по принципу действия. Приборы наделены определенным набором функций.

Вернуться к оглавлению

Электронные

Электронный склерометр (измеритель прочности бетона) ОНИКС-2.5.

Электронный склерометр (измеритель прочности бетона) ОНИКС-2.5.

Приборы для электронного измерения прочности отличаются:

- высокой точностью;

- способностью зафиксировать до 5 тысяч измерений одновременно;

- возможностью получения сведений по заранее введенным параметрам;

- наличием функции передачи информации на компьютер;

- способностью сортировки данных по заданным характеристикам.

Классифицируются электронные механизмы по принципу воздействия. Основанные на отрыве упругого типа предназначены для измерения прочности образцов толщиной более 10 см. Измерители параметров по импульсу удара отличается низким процентом погрешности — 7%. Двухпараметрическая модификация передает измерения и от удара, и от отрыва. Двухцилиндровые гидропрессы компонуются специальными измерительными опорами, куда вмонтирована вся электронная система. Электронным измерителем вымеряется отрыв со скалыванием.

Вернуться к оглавлению

Склерометры

Устройства для экспресс-анализа измеряют удар стального бойка о бетонную поверхность по импульсу или по величине. Склерометр используется при нехватке сведений о поверхностной прочности, для проведения измерений в условиях, неподходящих для применения других методов. Отличаются агрегаты простотой эксплуатации, высокой скоростью определения по стандартным градуировочным зависимостям. При измерении учитывается вид наполнителя, возраст изделия и условия затвердения камня. Возможна ручная настройка направления удара.

Вернуться к оглавлению

Механические

Механические процессы для измерения прочностных характеристик применяются к легким и тяжелым классам бетона. Предельные показатели устройств, работающих на этом методе, равны 5—100 МПа. Замеры осуществляются на основе показаний, полученных от:

- величины отскока бойка ударника;

- энергии удара;

- размеров полученного следа от бойка.

Предел погрешности механических приборов прочности составляет 15%.

Вернуться к оглавлению

Ультразвуковые

Механизмы ультразвукового действия определяют прочностные показатели при затвердении бетона, отпускную, передаточную прочность. Процесс измерения производится по скорости распределения звуковых колебаний по поверхности бетона, определяемой способами прозвучивания сквозного — датчики располагаются с двух сторон, и плоскостного — датчики находятся с одного бока. Ультразвуковыми устройствами определяют прочность в приповерхностных слоях и в теле бетона. Также их используют при дефектоскопии, для контроля качества цементирования и определения глубины бетонирования. Скорость распространения ультразвука — 4500 м/с. Недостатком является погрешность при пересчете акустических характеристик в прочностные.

Вернуться к оглавлению

Примеры производителей

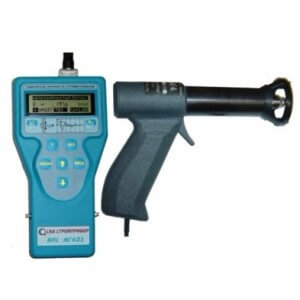

Российская компания СКБ Стройприбор — популярный производитель измерителей прочности на строительном рынке. Предлагается широкий ассортимент от торговых марок Beton Pro, ADA.

Вернуться к оглавлению

Ипс-мг4.03

Ипс-мг4.03 используется при определении прочностных показателей тяжелого и мелкозернистого бетона, керамзитобетона, шлакопемзобетона, бетонных растворов, кирпича. Принцип действия основан на получении данных от ударного импульса. С учетом условий твердения и возраста материала измеритель Ипс-мг4.03 определяет:

Ипс-мг4.03 используется при определении прочностных показателей тяжелого и мелкозернистого бетона, керамзитобетона, шлакопемзобетона, бетонных растворов, кирпича. Принцип действия основан на получении данных от ударного импульса. С учетом условий твердения и возраста материала измеритель Ипс-мг4.03 определяет:

- физико-механические параметры образца, включая прочностные показатели, твердость, пластичность;

- величину неоднородности;

- зоны низкого уплотнения.

Особенности Ипс-мг4.03:

- возможность ввода коэффициента совпадения для сравнения с градуировочными характеристиками;

- наличие выбора типа образца;

- опция определения класса бетона;

- возможность исключения ошибки измерения;

- наличие выходов для подключения к компьютеру;

- объемная память, вмещающая 999 участков и 15 тысяч результатов;

- возможность ввода градуировочных характеристик вручную;

- регулировка 100 настроек по выбору типа наполнителя, материала и возраста бетона.

Вернуться к оглавлению

Beton Pro Condtrol

Измеритель прочности бетона beton pro condtrol подходит для оперативного анализа на месте и в целях лабораторного контроля прочностных колебаний, однородности цементного состава, бетонных растворов, кирпича. Принцип действия основан на измерении ударного импульса. Преимущества работы:

- получение высокоточных величин;

- удобство эксплуатации;

- повышенная энергия удара;

- автозавод ударного механизма;

- большое количество настроек;

- наглядность вывода информации;

- на результат практически не влияют возраст, состав, условия твердения бетона.

В Beto Pro CONDTROL имеется 100 связанных с прочностью градуировочных зависимостей, пять направлений удара, функция присвоения признака исследуемому образцу, память на 5 тысяч измерений с возможностью сортировки и отбраковки полученных величин, выход для подключения к компьютеру, опция постройки диаграммы среднеквадратического отклонения и вариативного коэффициента.

Вернуться к оглавлению

ОНИКС-ОС

Прибор используется для определения прочностных показателей и величин однородности легкого бетона и кирпича. Относится к классу электронных склерометров. Оникс-ОС отличается такими преимуществами:

- двухпараметрический метод контроля прочностных показателей по ударному импульсу и отскоку, что позволяет получить максимально точные результаты;

- легкость, компактность и эргономичность;

- максимальная точность измерительного тракта.

В устройстве реализованы основные градуировочные характеристики с возможностью уточнения на основании коэффициента совпадения. Имеется возможность настройки требуемых параметров измерения и названия образцов. Измерения проводятся с учетом состава, условий упрочнения, карбонизации и возраста бетона. В памяти ОНИКС-ОС сохраняются все результаты измерений, сведения об образцах, вариативные коэффициенты, время и дата исследований. При этом необходимые данные с диаграммами быстро выводятся на подсвечиваемый экран. Оникс-ОС имеет опции автоотключения устройства, автоудаления устаревших данных, определения класса бетона.

Вернуться к оглавлению

NOVOTEST ИПСМ-У Т Д

Ультразвуковой агрегат производит:

- контроль прочностных параметров бетонов, кирпича и композиционных конструкций;

- измерение глубины пор, трещин, дефектов в бетоне;

- контроль плотности с упругостью углеграфитов и стеклопластика;

- определение возраста бетона.

Особенностью является возможность ручной обработки результатов, отсутствие влияния внешних факторов на точность измерения, сверхчувствительный датчик прозвучивания.

Вернуться к оглавлению

Заключение

Точность измерения прочности современными устройствами позволяет качественно производить ремонтные, строительные работы, мероприятия по укреплению бетонных конструкций.

Полученные данные с измерителей гарантируют правильность выбора дальнейших действий, определения необходимости прибавления бетону прочностных характеристик, что существенно облегчает работу строителей.

Приборы для ультразвукового контроля бетона серии ПУЛЬСАР от НПП «Интерприбор»

Неразрушающий контроль бетона ультразвуковым методом занимает особое место – это самый распространённый метод контроля, который позволяет заглянуть внутрь бетона и увидеть различные внутренние дефекты: трещины, полости, каверны, крупные неоднородности структуры. Ультразвуковые измерения широко используют на всех этапах от производства элементов бетонных конструкций и возведения строительных объектов, до технической экспертизы при эксплуатации и реконструкции зданий и сооружений. Для решения подобных задач наша компания разработала три прибора – ПУЛЬСАР-2М, ПУЛЬСАР-2.1, ПУЛЬСАР-2.2.

Приборы для ультразвукового контроля прочности бетона

Компания «Интерприбор» предлагает следующие приборы контроля прочности бетона ультразвуковым методом:

- ПУЛЬСАР-2М – наиболее простая модель серии «Пульсар», предлагаемая покупателям. Представляет собой моноблок, осуществляющий ультразвуковой контроль бетона. Прибор работает только в режиме поверхностного прозвучивания и в этом его главное отличие от ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2. Фиксированное расстояние между датчиками в приборе 120 мм позволяет «заглянуть» в бетон на глубину, равную его половине, т.е. 60 мм, и по измеренной скорости прохождения ультразвука рассчитать прочность, определить класс бетона и оценить глубину трещин.

- ПУЛЬСАР-2.1 – это прибор, который работает как с внешними датчиками поверхностного, так и сквозного прозвучивания. При этом, например, при оценке глубины трещин вы уже не ограничены глубиной 60 мм. Кроме того, вы можете заказать датчики различного исполнения, например, для ультразвуковых измерений под водой. Это самый востребованный у заказчиков прибор для ультразвукового контроля бетона.

- ПУЛЬСАР-2.2 – это наиболее функционально насыщенный прибор для ультразвукового контроля бетона, имеющий опцию визуализации принимаемого сигнала. Он позволяет правильно определить момент первого вступления при работе с материалами, имеющими высокое затухание, а также при больших базах прозвучивания. Анализ формы сигнала помогает правильно интерпретировать некоторые дефекты в испытуемых конструкциях.

Вышеуказанные приборы ультразвукового контроля бетона обеспечивают проведение измерений в соответствии с требованиями современных стандартов. Модели ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2 имеют несколько вариантов исполнения, что позволяет подобрать прибор, полностью соответствующий Вашим потребностям. Гарантия на нашу продукцию от 18 до 24 месяцев.

Контроль бетона

Молоток (склерометр) Шмидта был разработан швейцарским инженером Эрнстом Шмидтом в 1948 году. Молоток Шмидта используется как измеритель прочности бетона и горных пород. Метод измерения основан на определении ударного импульса, возникающего после приложения нагрузки. Прочность бетона определяется по высоте отскока бойка, с помощью установленных градуировочных зависимостей. Применение молотка Шмидта обеспечивает высокую точность измерений и позволяет контролировать большое количество изделий в сжатые сроки. Благодаря своим преимуществам, метод измерения прочностных характеристик с помощью молотка Шмидта является наиболее распространенным измерителем прочности бетонных изделий. Процесс контроля соответствует требованиям ГОСТ 22690. Компания Proceq (Просек) производит молотки Шмидта с 1950г. Современная линейка молотков представлена несколькими моделями, имеющими свои отличительные особенности.

Подробнее…

Приборы серии ИПС-МГ4 предназначены для неразрушающего контроля прочности бетона, кирпича и горных пород методом ударного импульса по ГОСТ 22690. Помимо прочности, приборы серии ИПС-МГ4 позволяют оценивать такие физико-механические свойства как твердость, однородность, упругость, зоны слабого уплотнения и другие. На сегодняшний день модели данной серии являются самыми популярными в России приборами для определения прочности бетона неразрушающим методом.

Измерение прочности методом ударного импульса заключается в нанесении склерометром серии до 15 ударов, электронный блок оценивает параметры ударного импульса, поступающие от склерометра, затем оценивает твердость и упругопластические свойства испытываемого материала и преобразует параметр импульса в прочность бетона соответствующего класса. Согласно классификации, данной в ГОСТ 18105 метод ударного импульса отнесен к косвенным методам неразрушающего контроля. Подробная информация о данном методе здесь.

Подробнее…

| Локатор (детектор) арматуры Profoscope швейцарской компании Proceq это универсальный прибор для поиска арматурных стержней, определения их диаметра и глубины залегания в изделиях из железобетона. Локатор арматуры Профоскоп имеет уникальную технику визуализации арматурных стержней, это дает возможность фактически видеть арматуру под слоем бетона на глубине до 180мм. Положение стержня под прибором отображается на экране в режиме реального времени (см. видеоролик). Вместе с положением арматуры, локатор отображает ее диаметр и толщину находящегося сверху бетона, позволяя определить точные параметры армирования даже при неизвестном диаметре арматуры и толщине бетонного слоя. Локатор арматуры Profoscope в наличии на складе. |

Подробнее…

Локатор (детектор) арматуры Profometer PM-600 швейцарской компании Proceq это шестое поколение приборов данной серии, пришедшее на смену Profometer 5+. Profometer PM-600 используется для неразрушающего контроля толщины защитного слоя бетона, поиска арматурных стержней и измерения их диаметра. Детектор Profometer PM-600 может применяться в случаях, когда необходимо рассчитать прочность железобетонных конструкций, вычислить положение арматуры при сверлении, а также для приемо-сдаточных проверок и обеспечения качества в серийном производстве сборных бетонных элементов.

При поиске арматурных стержней Profometer PM-6 работает по принципу электромагнитной индукции. Магнитное поле создается датчиком с системой катушек заряжающихся импульсными токами. На поверхности электропроводящего материала в магнитных полях образуются вихревые токи, которые индуцируют магнитное поле в противоположном направлении. Разница между наведенным и полученным магнитным полем используется прибором для получения результатов. Этот метод не подвержен влиянию таких непроводящих материалов как бетон, древесина, пластмасса, кирпич и т. п. Однако любые токопроводящие материалы в магнитном поле окажут влияние на измерение.

Подробнее…

Proceq GPR Live – универсальный прибор для контроля толщины и качества бетона с возможностью поиска и отображения геометрии арматурных стержней. В основе нового прибора Proceq GPR Live – уникальная технология георадиолокации с непрерывным излучением и ступенчатым переключением частот, обеспечивающая работу в очень широком диапазоне толщин (до 70 см). Прибор разработан и создан в Швейцарии, срок гарантии – 2 года.

Если ранее для контроля объектов разной толщины приходилось подбирать прибор с антенной решеткой нужной частоты, то теперь диапазон 0,9 — 3,5 Гц охватывается одним датчиком. При смене объектов контроля больше не нужно подключать другой датчик, это выгодно отличает Proceq GPR Live от традиционных решений в области контроля бетона, которые имеют меньший охват толщин и существенные ограничения по размеру обнаруживаемых дефектов.

Подробнее…

Прибор ИПА-МГ4.02 и его модификация ИПА-МГ4.01 предназначены для измерений толщины защитного слоя бетона и поиска арматуры в железобетонных изделиях магнитным методом. Измерение защитного слоя возможно в диапазонное от 5 до 130 мм. Диаметр искомой арматуры может быть от 3 до 40 мм. Диаметр определяется по известной толщине защитного слоя бетона согласно методике, изложенной в Г ГОСТ 22904. Общий принцип действия прибора основан на регистрации изменения комплексного сопротивления электромагнитного преобразователя при его взаимодействии с арматурным стержнем.

Прибор ИПА-МГ4 имеет подсветку дисплея, часы реального времени, индикацию расположения арматуры, индикатор уровня заряда аккумуляторной батареи и возможность передачи результатов измерения в ПК через USB порт. Прибор питается от встроенного аккумулятора. Масса – 800 г. Диапазон рабочих температур — от минус 10 °С до 40 °С

Подробнее…

Прибор ИПА-МГ4.02 (обновленная версия ИПА-МГ4) предназначен для измерений толщины защитного слоя бетона и определения оси арматуры в железобетонных изделиях по осям X и Y. Измеритель ИПА-МГ4 определяет диаметр арматуры по известной толщине защитного слоя бетона согласно методике, из приложения ГГОСТ 22904. Принцип действия прибора основан на возбуждении в металлическом объекте импульсных вихревых токов и измерении вторичного электромагнитного поля, которое они создают.

В отличие от аналогов измеритель ИПА-МГ4.02 имеет моноблочную конструкцию электронного блока и встроенных датчиков. Прибор дополнительно снабжен функцией определения параметров армирования при неизвестных диаметре и толщине защитного слоя бетона, имеет подсветку дисплея, часы реального времени, индикацию расположения арматуры, индикатор уровня заряда аккумуляторной батареи, передачу результатов измерения в ПК через USB порт. Прибор питается от встроенного аккумулятора.

Подробнее…

Elcometer 500 — ультразвуковой толщиномер покрытий на бетоне, гипсокартоне, кирпиче и аналогичных материалах. Принцип работы основан на измерении контактным способом высоты профиля поверхности в перпендикулярном прилегающей плоскости направлении. Прилегающая плоскость задается поверхностью датчика. Наконечник датчика выполнен из карбида вольфрама. При измерениях определяется расстояние между точкой касания наконечника и основанием датчика.

Толщиномер Elcometer 500 поставляется в двух модификациях — B (Basic) и T (Top) отличающихся набором функций, таких как объемом памяти, статистика данных, связь по Bluetooth и возможность работать в программе Elcomaster 2.0 для составления профессиональных отчетов. Максимальная толщина измеряемого покрытия обоих модификаций – 9 мм. Стандартная скорость измерения более 60 показаний в минуту, скорость в режиме сканирования более 140 показаний.

Подробнее…

Инспекционный набор на базе толщиномера Elcometer 500 содержит все необходимое оборудование для измерения толщины покрытий на бетоне и таких покрытиях как гипсокартон, камень, кирпич и подобных материалах. Входящие в комплект датчики позволяют измерять покрытия толщиной до 9 мм. Помимо самого толщиномера Elcometer 500, набор включает набор дополнительных преобразователей, формы для калибровки, измерительную фольгу, контактную жидкость и другие необходимые принадлежности. В набор так же входит программное обеспечение для совместной удаленной работы и составления профессиональных отчетов. По заявке комплектацию набора можно дополнить толщиномером покрытий Elcometer 456. Контроль толщины бетонных покрытий с применением данного набора соответствует требованиям ISO 2808 Метод 10. Производство Elcometer – Великобритания. Срок гарантии – 1 год.

Подробнее…

Измеритель напряжений ЭИН-МГ4 предназначен для контроля предварительных напряжений в стержневой, проволочной и канатной арматуре железобетонных конструкций частотным методом по ГОСТ 22362. Прибор ЭИН-МГ4 обеспечивает контроль напряжений в арматуре диаметром от 5 до 32 мм, длиной от 3 до 18 м в диапазоне напряжений от 100 до 1800 МПа.

В отличие от многих аналогов измеритель ЭИН-МГ4 имеет функции автоматического выполнения расчетов заданного удлинения арматуры, длины арматурной заготовки и корректировки расстояния между анкерными головками (временными анкерами). В процессе измерений прибор производит несколько замеров частоты колебаний арматуры сравнивая их между собой, затем отбирает достоверное значение и через программный алгоритм преобразует его в механическое напряжение.

Подробнее…

Ультразвуковой томограф А1040 MIRA это модернизированная модель томографа А1040М Полигон. Томограф А1040 MIRA предназначен для контроля конструкций из бетона, железобетона и камня при одностороннем доступе, с целью определения целостности материала в конструкции, поиска инородных включений, полостей, непроливов, расслоений и трещин, а также измерения толщины объекта. Облегченным аналогом томографа А1040 является модель A1020 MIRA Lite.

Ультразвуковые преобразователи томографа А1040 MIRA, сделаны по запатентованной технологии «сухой точечный контакт». Их отличает малый размер корпуса, особая конструкция наконечника и высокоэффективный композитный демпфер. Точечное соприкосновение с объектом настолько плотно, что применять контактное вещество больше не нужно. Обязательный доступ к объекту с двух противоположных сторон тоже остался в прошлом. С томографом А1040 вы можете проводить одностороннюю ультразвуковую дефектоскопию бетонной стенки с толщиной до 2х метров.

Подробнее…

Ультразвуковой томограф A1020 MIRA Lite — компактный и удобный ультразвуковой томограф с визуализацией внутренней структуры бетона и камня при одностороннем доступе. Томограф применяется для поиска инородных включений, полостей, расслоений и трещин, а также измерения толщины бетонных конструкций в диапазоне от 10 до 800 мм по железобетону. Типовые объекты контроля: автомобильные и ж/д тоннели, фундаменты и стены высотных зданий, подземные сооружения, бетонные покрытия мостов, автодорог и аэродромов. Данная модель является облегченным вариантом томографа А1040 MIRA.

Подробнее…

Ультразвуковой дефектоскоп А1220 МОНОЛИТ предназначен для поиска инородных включений, пустот и трещин внутри изделий из железобетона, камня, пластмасс, а так же для измерения толщины и анализа внутренней структуры крупнозернистых материалов. На практике низкочастотный дефектоскоп А1220 МОНОЛИТ обычно используется для толщинометрии и дефектоскопии конструкций из бетона, горных пород и асфальта.

Уникальность прибора состоит в том, что вместе с методом сквозного прозвучивания, А1220 позволяет проводить контроль эхо-методом, что делает возможным использовать его для обследования зданий, мостов, тоннелей и других объектов уже находящихся в процессе эксплуатации. Важным преимуществом дефектоскопа является возможность контроля без использования контактной жидкости. Поверхность контролируемая дефектоскопом А 1220 Монолит не требует предварительной подготовки, что значительно облегчает и ускоряет процесс контроля.

Подробнее…

Прибор УКС-МГ4 и его модификация УКС-МГ4С предназначены для определения прочности бетона и кирпича ультразвуковым методом по ГОСТ 17624-2012, ГОСТ 24332-88 и ГОСТ 31937. Принцип действия прибора основана на измерении времени распространения ультразвуковых колебаний в объекте контроля. При реализации данного метода, определение прочности проводится по предварительно установленным градуировочным зависимостям между прочностью бетона и косвенными характеристиками измерителя. Ультразвуковой прибор УКС-МГ4 так же применим для измерений геометрических размеров и дефектоскопии перечисленных строительных материалов.

Подробнее…

Ультразвуковой тестер UK1401 предназначен для измерений времени и скорости распространения продольных ультразвуковых волн в бетонных и железобетонных конструкциях с целью определения их прочности и целостности. Оценка прочности бетона основана на корреляции скорости распространения ультразвуковых волн с его физико-механическими характеристиками и физическим состоянием.

Работа прибора основана на измерении интервала времени, за который УЗ импульс проходит по объекту контроля от передающего преобразователя к приемному. Скорость ультразвука определяется путем деления расстояния между точками излучения и приема УЗ колебаний, на измеренное время. Для повышения достоверности измерений излучение и прием УЗ импульса периодически повторяются. На дисплей выводится величина, полученная в результате обработки нескольких принятых подряд УЗ сигналов.

Подробнее…

Ультразвуковой тестер A1410 Pulsar предназначен для измерения времени и скорости распространения продольных ультразвуковых волн в твёрдых материалах при сквозном прозвучивании. Оценка прочности основана на корреляции скорости распространения ультразвуковых волн в материале с его физико-механическими характеристиками и физическим состоянием. Данному методу посвящен ГОСТ 17624-2012. В корпус тестера встроен семиэлементный ультразвуковой преобразователь с сухим точечным контактом (СТК). Наличие многоэлементного преобразователя повышает энергию сигнала, что позволяет проводить контроль бетонных конструкций большей толщины. Максимальная толщина контролируемого объекта 2 500 мм (бетоны до 1 000 мм).

Подробнее…

Ультразвуковой низкочастотный дефектоскоп Starmans DIO 1000 LF используется для контроля композитных, пористых и других материалов с высоким затуханием ультразвука, таких как бетон, камень, чугун, углепластик, пластмасса (скорости распространения УЗ волн в различных материалах). Принципиальной особенностью данного прибора, является его низкая рабочая частота от 20кГц до 1МГц.

Помимо поиска дефектов, DIO1000 LF позволяет измерять толщину объектов контроля и имеет полный функционал обработки данных традиционного дефектоскопа DIO 1000 SFE. Таким образом, низкочастотная модель STARMANS DIO 1000 LF сочетает в себе традиционные способы УЗК и современные технологии контроля с использованием дифракционно-временного и электромагнитно-акустического методов. Описание данных методов содержится в статьях Дифракционно-временной метод TOFD и Электромагнитно-акустические преобразователи (ЭМАП).

Прибор ПДС-МГ4 используется для измерения длины свай, глубины забивки и поиска дефектов таких как деформации профиля, пустоты и трещины. ПДС-МГ4 так же применяется для определения сейсмических свойств грунта и обследовании фундаментных плит на наличие пустот и несплошностей грунта под ними. Прибор так же можно использовать при обследовании ленточных фундаментов и насыпей. Комплектация прибора выбирается исходя из необходимого функционала.

Принцип работы ПДС-МГ4 основан на отражении механического колебания от границы раздела сред с разными физическими свойствами. При ударном воздействии в свае возникают колебания частота которых зависит от размеров сваи и координат дефектов. Предусмотрен режим спектральной обработки сигнала для диагностики свай по спектру колебаний. Конструктивно прибор состоит из электронного блока, размещенного в ударопрочном корпусе «PELI», из одного или двух сейсмоприемников и молотка с демпфером.

Подробнее…

Термометрический дефектоскоп буронабивных свай ТДБС-МГ4 предназначен для бесконтактных измерений температуры бетона свай в том числе в районах с вечномерзлым грунтом. Измерения проводятся через предварительно установленные трубы доступа в соответствии с СП 32-101-95. Дефектоскоп так же применяется для поиска дефектов свай, таких как несплошности, включения шлама и уменьшения толщины защитного слоя. ТДБС-МГ4 выпускается в двух модификациях, различающихся диапазоном измеряемых температур: 5-80°C и -30-80°C. Использование низкотемпературной модификации значительно повышает производительность и скорость контроля в районах вечной мерзлоты.

Подробнее…

Прибор Resipod швейцарской компании Proceq — это полностью интегрированный 4-точечный датчик Веннера, предназначенный для измерения удельного электрического сопротивления бетона или камня. Измерение удельного сопротивления поверхности дает очень важную информацию о состоянии бетонной конструкции. Доказано, что удельное сопротивление напрямую связано с вероятностью коррозии и ее скоростью, кроме того последние исследования показали прямую корреляцию между удельным сопротивлением и скоростью карбонизации, а также определением прочности свежих бетонов на сжатие.

Принцип работы. В процессе работы на два внешних датчика подается ток и измеряется разность потенциалов между двумя внутренними датчиками. Удельное сопротивление бетона определяется сопротивлением жидкости в порах, структурой пор и степенью насыщения. Расчетное удельное сопротивление зависит от расстояния между датчиками. На сегодняшний день, Resipod это один из самых точных и быстрых приборов на российском рынке. Прибор имеет прочный, водонепроницаемый корпус, для работы в сложных погодных условиях, все это делает Resipod одним из наиболее универсальных приборов неразрушающего контроля бетонных конструкций. Ниже перечислены основные области применения датчика электрического сопротивления бетона Resipod.

Подробнее…

Измеритель влажности бетона (влагомер) Hygropin, швейцарской компании Proceq это продвинутый прибор для контроля влажности бетонных конструкций. Благодаря маленькому и удобному датчику влагомера Hygropin, измерение влажности бетона по стандарту ASTM F2170 стало проводить быстрее и легче, чем раньше. Применяемая влагомером Hydropin технология контактной проверки доказала свою надежность, при данном методе, измерение проводится прямо там, где прячется влага — под поверхностью бетона. Измеритель влажности Hygropin можно использовать как для сухого, так и для свежего бетона.

Содержание влаги в бетоне отличается от ее содержания на поверхности. Методы поверхностных измерений, в лучшем случае дают результат для глубины до 20 мм и не всегда точно отражают реальный уровень влаги. Тестер влаги Hygropin использует технологию контактного измерения, при которой выявляется фактическое содержание влаги внутри бетона. Для контроля относительной влажности, необходимо расположить измерительную манжету Hygropin на конкретной глубине в бетоне. Это можно сделать либо путем высверливания отверстия или путем предварительной установки отверстия в свежем бетоне.

Подробнее…

Elcometer 7410 – точный и легкий измеритель влажности бетона, гипса, штукатурки и других твердых материалов в диапазоне от 0 до 6%. Электроды прибора передают низкочастотный сигнал, откалиброванный для отображения среднего уровня содержания влаги, которое достигается сравнением изменения импеданса между влажным бетоном и бетоном с допустимым содержанием влаги.

Измеритель влажности бетона Elcometer 7410 не может измерять влажность через покрытия, в том числе металлический лист, резиновые, пластиковые, деревянные или мокрые поверхности. Калибровочный сертификат производителя входит в стандартный комплект поставки. Производство Elcometer – Великобритания. Срок гарантии 1 год.

Подробнее…

Влагомер Testo 606-1 используется для измерения уровня влажности древесины и других волокнистых стройматериалов. В основе работы влагомера Testo 606-1 заложено измерение сопротивления электропроводимости материала (диэлькометрический метод). Testo 606-1 использует два заостренных электрода которые проникая в материал вырабатывают сигнал, пропорциональный сопротивлению. Далее измерительный блок фиксирует силу сопротивления и преобразует ее в проценты от веса сухого продукта. Прибор очень удобен и легок в управлении. Вес всего 90 грамм.

В памяти прибора сохранены калибровочные зависимости для различных пород древесины, таких как: бук, пихта, лиственница, дуб, сосна и клен. Так же предусмотрены зависимости для обнаружения влажных участков строительных материалов, напр. цементной стяжки, гипса, ангидридного стяжки, цементного раствора, известкового раствора. Измерения возможны только когда контактные электроды введены в материал. Рекомендуемая глубина 4-5 мм.

Подробнее…

Влагомер Testo 606-2 используется для измерения уровня влажности древесины и других волокнистых стройматериалов. В основе работы влагомера Testo 606-2 заложено измерение сопротивления электропроводимости материала (диэлькометрический метод). Testo 606-2 использует два заостренных электрода которые проникая в материал вырабатывают сигнал, пропорциональный сопротивлению. Далее измерительный блок фиксирует силу сопротивления и преобразует ее в проценты от веса сухого продукта.

В памяти прибора сохранены калибровочные зависимости для различных пород древесины, таких как: бук, пихта, лиственница, дуб, сосна и клен. Так же предусмотрены зависимости для обнаружения влажных участков строительных материалов, напр. цементной стяжки, гипса, ангидридного стяжки, цементного раствора, известкового раствора. Измерения возможны только когда контактные электроды введены в материал. Рекомендуемая глубина 4-5 мм.

Подробнее…

Влагомер Testo 616 используется для измерения уровня влажности древесины хвойной и лиственной древесины, а также твердых строительных материалов. Модель использует диэлькометрический метод измерения. При взаимодействии с измеряемым материалом преобразователи вырабатывают сигнал, пропорциональный диэлектрической проницаемости, который регистрируется измерительным блоком и преобразуется в значения измеряемых величин. Результаты измерений выводятся на дисплей прибора в процентах от веса сухого продукта. Измеренные результаты рассчитываются для глубины 5 см.

В памяти прибора сохранены калибровочные зависимости для различных пород древесины и других строительных материалов, в том числе бук, ель, лиственница, береза, вишня, грецкий орех, дуб, сосна, клен, ясень. Для прочих строительных материалов предусмотрены зависимости для бетона, штукатурки, цементного раствора, кирпича, ДСП, известняка и пенобетона. Помимо непосредственного измерения влажности материалов, показания прибора можно использовать для определения оптимального времени и места для разрушающих измерений, если в таковых есть необходимость.

Подробнее…

Влагомер бетона МГ4Б предназначена для измерений влажности твердых строительных материалов диэлькометрическим методом в диапазоне от 1 до 100% по ГОСТ 21718 и ГОСТ 16588. Прибор имеет 13 градуировочных зависимостей на такие строительные материалы как бетон тяжелый, ячеистый, легкий, кирпич керамический и силикатный, цементно-песчаный раствор. Так же предусмотрены 15 градуировочных зависимостей на древесину. Прибор мобилен и может быть использован как в лабораториях, так и на строительной площадке. Цена данного влагомера на порядок ниже большинства зарубежных аналогов.

Принцип действия влагомера основан на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. При взаимодействии с измеряемым материалом емкостный преобразователь вырабатывает сигнал пропорциональный диэлектрической проницаемости, который регистрируется измерительным блоком и преобразуется в значение влажности. Результаты измерений выводятся на дисплей влагомера. Существует три резима измерений: единичное измерение, серия измерений с усреднением и режим непрерывного измерения для поиска участков повышенного влагосодержания.

Подробнее…

Влагомер МГ4БМ предназначен для оперативного контроля влажности бетона, кирпича, штукатурки, древесины и других твердых материалах по ГОСТ 16588 и ГОСТ 21718. Диапазон измерений 1 – 45%. В отличии от многих аналогов влагомер МГ4БМ имеет моноблочную конструкцию, совмещающую электронный блок и датчик. Измерения твердых материалов начинаются автоматически при установке прибора на объект контроля. Прибор поставляется с 13 градуировочными зависимостями на твердые строительные материалы, такие как бетон (тяжелый, ячеистый, легкий), кирпич, цементно-песчаный раствор и древесина.

Принцип работы влагомера основан на диэлькометрическом методе измерения влажности, а именно – на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. Существует три режима измерения: единичный; режим с усреднением измерений и режим непрерывного измерения для обнаружения участков с повышенного влагосодержания.

Подробнее…

Установки для испытания образцов бетона на водонепроницаемость УВБ-МГ4 и УВБ-МГ4.01 предназначены для испытания бетонных образцов-цилиндров на водонепроницаемость по методу «мокрого пятна» и коэффициенту фильтрации в соответствии с ГОСТ 12730.5.

Область применения установок: определение класса водопроницаемости бетона на предприятиях стройиндустрии, научно-исследовательских и строительных лабораториях. Работать установки должны в помещениях при температуре +10…+40ºС.

Подробнее…

Влагомер МГ4Д — прибор серии МГ4 разработанный специально для измерений влажности древесины и пиломатериалов диэлькометрическим методом по ГОСТ 21718 и ГОСТ 16588. Прибор имеет 15 градуировочных зависимостей для сосны, лиственницы, дуба, березы, бука, осины, ели, тополя, липы, ясеня и кедра и других пород. Диапазоны измерений влажности (массовое отношение влаги) древесины возможно в диапазоне от 4 до 35%. Измерение влажности проводятся на глубине 3-5 см, в зависимости от породы дерева.

Принцип действия влагомера МГ4Д основан на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. Существует три варианта измерений: единичное измерение, серия измерений с усреднением и режим непрерывного измерения для обнаружения участков повышенного влагосодержания. Прибор обеспечивает возможность измерения влажности древесины в лабораторных, производственных и естественных условиях.

Подробнее…

Влагомер МГ4ДМ предназначен для контроля влажности древесины по ГОСТ 16588 и ГОСТ 21718. Прибор имеет 15 градуировочных зависимостей для сосны, лиственницы, дуба, березы, бука, осины, ели, тополя, липы, ясеня и кедра и других пород. Диапазоны измерений влажности (массовое отношение влаги) древесины возможно в диапазоне от 1 до 31% Измерение влажности проводятся на глубине 3-5 см, в зависимости от породы дерева. В отличии от многих аналогов влагомер-МГ4ДМ, имеет моноблочную конструкцию, совмещающую электронный блок и датчик. Измерения твердых материалов начинаются автоматически при установке прибора на объект контроля.

Принцип работы влагомера основан на диэлькометрическом методе измерения влажности, а именно – на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. При взаимодействии с измеряемым материалом емкостный преобразователь вырабатывает сигнал пропорциональный диэлектрической проницаемости, который регистрируется измерительным блоком и преобразуется в значение влажности. Результаты измерений выводятся на дисплей влагомера.

Подробнее…

Зондовый влагомер МГ4З – прибор серии МГ4 разработанный специально для измерений влажности сыпучих строительных материалов диэлькометрическим методом по ГОСТ 21718. Диапазон измерений влажности в зависимости от плотности измеряемых материалов составляет от 1 до 25%. Зонд влагомера имеет 5 градуировочных зависимостей на сыпучие строительные материалы: граншлак, песок вольский, песок МК2, отсев и зола.

Принцип действия влагомера МГ4З основан на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. Возможны измерения в трех режимах: единичное измерение, серия измерений с усреднением и режим непрерывного измерения для обнаружения участков повышенного влагосодержания. Влагомер МГ4З готов к работе как в лабораторных, так и в полевых условиях.

Подробнее…

Влагомер МГ4У — это универсальная версия для измерений влажности бетона, древесины и сыпучих строительных материалов диэлькометрическим по ГОСТ 21718 и ГОСТ 16588. Программа влагомера МГ4У содержит градуировочные зависимости для материалов всех перечисленных типов. Диапазон измерений влажности и их погрешность для каждого типа различны. Технические характеристики приведены ниже.

Принцип действия влагомера МГ4У основан на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах. Существует три варианта измерений: единичное измерение, серия измерений с усреднением и режим непрерывного измерения для обнаружения участков повышенного влагосодержания.

П

Измерители прочности бетона и кирпича от компании «Интерприбор»

При строительстве любого здания или сооружения с применением железобетонных конструкций либо при их производстве требуется оперативный контроль прочности бетона, от результатов которого зависит безопасность эксплуатации объекта. Осуществить такой контроль позволяют измерители прочности бетона. Для определения прочности бетона используют различные методы неразрушающего контроля.

Методы определения прочности бетона

Каждый из методов имеет свою область применения, свои достоинства и недостатки. Вместе с развитием методов неразрушающего контроля развиваются и совершенствуются измерители прочности бетона, их использующие. На данный момент широко используют следующие методы:

- ударного импульса, упругого отскока и пластической деформации;

- отрыва со скалыванием;

- скола ребра;

- ультразвуковым.

Так, одним из самых простых и давно используемых приборов для определения прочности бетона, основанном на методе пластической деформации, является молоток Кашкарова. Им вручную наносят удары по бетонной поверхности и по размеру отпечатка судят о прочности бетона.

Инструмент очень прост в использовании, но полученные результаты измерений очень приблизительны. Они зависят от силы удара, которая может меняться, от точности измерения отпечатка, требуют ручного пересчёта в прочность. Современной альтернативой такого измерителя прочности бетона с получением при этом точных и надёжных результатов являются электронные склерометры.

Метод отрыва со скалыванием тоже не стоит на месте: на смену ручным приборам предлагаются автоматические, совершенствуются анкера для вырыва бетона.

Измерители прочности бетона от компании «Интерприбор»

Компания «Интерприбор» представляет измерители прочности бетона в ассортименте:

- ОНИКС 2.5 – портативный электронный склерометр на основе метода ударного импульса;

- ОНИКС 2.6 – портативный измеритель прочности бетона с улучшенной системой визуализации результатов;

- ОНИКС 2М – самый компактный моноблочный склерометр;

- ОНИКС 1.ОС – прибор с ручным нагружением анкера, позволяющий провести определение прочности бетона методом отрыва со скалыванием;

- ОНИКС 1.ОС.Э – прибор для измерения прочности бетона методом отрыва со скалыванием с автоматическим электроприводным нагружением анкера;

- ОНИКС 1.СР – переносной прибор для контроля прочности бетона методом скола ребра.

Все перечисленные выше измерители прочности бетона обеспечивают проведение измерений в соответствии с требованиями современных стандартов. Модели ОНИКС-2.5, ОНИКС 2.6, ОНИКС-2М, ОНИКС-1.ОС имеют несколько вариантов исполнения, что позволяет подобрать прибор, полностью соответствующий Вашим потребностям.

Преимущества измерителей прочности бетона от компании «Интерприбор»

Преимущества предствленных здесь измерителей прочности бетона перед другими приборами контроля прочности бетона:

- широкая сфера применения: строительство и техническая диагностика промышленных сооружений, жилых домов, мостов, производство ЖБИ и т.д.;

- портативность, экономичность, мощный аккумулятор, благодаря чему приборы можно использовать непосредственно на объекте;

- современное программное обеспечение, позволяющие перенести данные измерений в ПК и провести их анализ;

- широкий выбор комплектаций и дополнительных аксессуаров;

- качество измерителей прочности бетона, подтвержденное патентами;

- приборы внесены в Госреестр СИ РФ, реестры Казахстана и Беларуси.

Контроль прочности бетона

Безопасность эксплуатации зданий и сооружений различного назначения, возведенных при помощи железобетонных конструкции, зависит от качественных характеристик бетона, одной из которых является прочность.

Прочность бетона – это устойчивость бетона к механическим нагрузкам, например, к давлению. В зависимости от этой характеристики устанавливается марка бетона – от наименьшей прочности М15 до наибольшей М800, которая определяет его конкретное применение – заливка фундамента, создание предварительно-напряженных конструкции, нанесение теплоизоляционного слоя и т.д.

Неправильная оценка прочности бетона может привести к серьезным негативным последствиям – потере зданием или сооружением эксплуатационных качеств и даже к разрушению объекта. Именно поэтому измерение прочности бетона ведется на всех стадиях эксплуатации зданий и сооружений – от производства железобетонных изделий и строительства до демонтажа объекта.

Методы определения прочности бетона

Контроль прочности бетона осуществляется следующими методами, регламентированными российскими стандартами:

- разрушающие методы – из обследуемого участка здания или сооружения или изделия выпиливаются или выбуриваются образцы, которые затем испытывают в лабораторных условиях;

- неразрушающие методы:

- а) прямые – подразумевают прямое взаимодействие с обследуемым участком – это методы отрыва, отрыва со скалыванием, скола ребра;

- б) косвенные – обследование железобетонной конструкции проводится с помощью измерения какого-либо параметра, существенно влияющего на прочность – это ультразвуковой метод, метод упругого отскока, ударного импульса или пластической деформации.

Для оперативного контроля прочности бетона, особенно при строительстве и обследовании зданий и сооружений, неразрушающие методы контроля являются наиболее оптимальными. Методы неразрушающего контроля бетона позволяют получить большой массив данных в полевых условиях без разрушения конструкции.

До недавнего времени наиболее популярными приборами для измерения прочности бетона были:

- молоток Кашкарова – прибор, основанный на методе пластической деформации – при обследовании бетона замеряют и соотносят диаметры отпечатков, оставленный специальным ударником;

- молоток Шмидта – прибор, основанный на методе ударного импульса, при обследовании бетона измеряют высоту отскока бойка, и при помощи таблиц устанавливают прочность.

НПП «Интерприбор» создало широкую линейку склерометров ОНИКС – портативных измерителей прочности бетона, которые созданы с учетом требований современного строительства.

Склерометры серии ОНИКС

Среди склерометров серии ОНИКС легко выбрать оптимальный вариант для контроля прочности бетона неразрушающими методами:

- ОНИКС 2.6 – метод ударного импульса, отличная альтернатива молотку Шмидта, с хорошими показателями точности измерений и возможностями дефектоскопа;

- ОНИКС 2М – миниатюрный склерометр-дефектоскоп на принципе ударного импульса;

- ОНИКС 1.ОС – реализует метод отрыва со скалыванием с высокой точностью, прост в установке, благодаря особой запатентованной конструкции;

- ОНИКС 1.СР – позволяет обследовать здания и сооружения методом скола ребра даже в самых труднодоступных местах, благодаря простоте установки на конкретное обследуемое место объекта.

Любой склерометр серии ОНИКС — это:

- уникальное конструкторское решение (подтверждено патентами), обеспечивающее высокую точность результатов, безопасность и широкие возможности применения приборов в полевых условиях;

- оперативный анализ получаемых данных благодаря информативным и понятным дисплеям, а также простоте передачи информации на ПК при помощи современного программного обеспечения;

- длительный срок эксплуатации, богатая базовая и дополнительная комплектация, техническая поддержка производителя и т.д.

НПП «Интерприбор» гарантирует высокие эксплуатационные и технические характеристики склерометров серии ОНИКС, а также соответствие требованиям российских и международных стандартов, что подтверждено их внесением в реестры СИ России, Казахстана, Украины и Белоруссии. Контроль прочности бетона с использованием приборов нашей компании позволит качественно и эффективно выполнить поставленную задачу, получив точные результаты в кратчайшие сроки.

Контрольные швы в бетоне — когда резать и расстояние

Правильно разложенные стыки. Примечание. Внутри углов, где обычно возникают трещины, должны быть правильно расположены стыки.

Важно проявлять активность при принятии решения о размещении управляющих шарниров. Часто к стыковке не относятся достаточно серьезно, и «лесоруб» приходит к вам на работу и размещает пропилы там, где, по его мнению, они должны быть или где это ему удобно. И на большинстве планов расстояние между стыками отсутствует. Так что не оставляйте эту важную часть бетонной конструкции на волю случая.

ЧТО ТАКОЕ КОНТРОЛЬНЫЕ СОЕДИНЕНИЯ?

Контрольные швы — это запланированные трещины, которые допускают движения, вызванные изменениями температуры и усадкой при высыхании. Другими словами, если бетон действительно треснет, вам нужно принять активное участие в принятии решения о том, где он потрескается, и что он будет трескаться по прямой линии, а не случайным образом.

Найдите местного подрядчика по бетону, который поможет с вашим проектом.

КОГДА РАЗРЕЗАТЬ УПРАВЛЯЮЩИЕ СОЕДИНЕНИЯ

Убедитесь, что вы нарезаете стыки как можно скорее.В жаркую погоду бетон может треснуть, если не разрезать швы в течение 6-12 часов после отделки бетона. В этом состоянии, если вы не хотите использовать инструмент для нарезания канавок для резки стыков, есть легкие пилы для сухой резки, которые можно использовать практически сразу после чистовой обработки. Эти пилы режут на глубину от 1 до 3 дюймов, в зависимости от модели.

РАССТОЯНИЕ УПРАВЛЯЮЩЕГО СОЕДИНЕНИЯ

Промежуток между швами (в футах) не более чем в 2–3 раза превышает толщину плиты (в дюймах). На 4-дюймовой плите должны быть стыки на расстоянии 8–12 футов друг от друга.

БОЛЬШЕ СОВЕТОВ ПО СОЕДИНЕНИЯМ

- Обрежьте стыки достаточно глубоко.

Обрежьте стыки на 25% глубины плиты. Плита толщиной 4 дюйма должна иметь швы глубиной 1 дюйм. - Как нарезать стыки

Инструмент для проточки резания стыков в свежем бетоне. Пила разрезает стыки, как только бетон становится достаточно твердым, чтобы края, примыкающие к пропилу, не скалывались от пильного диска. - Разместите стыки под стенами или под коврами.

Под стенами они не будут видны.Под ковром у стыков не будет возможности телеграфировать через виниловые области. - Избегайте втягивания углов

Планирование рисунка стыков иногда может устранить втягивающиеся углы.

.

Инструменты для отделки бетона — Ручные инструменты для бетонных работ

Укладка и отделка бетона

Время: 6:03

Наблюдайте за заливкой бетона. Это видео содержит советы по готовой бетонной смеси с цельной окраской. Посмотрите процесс укладки, стяжки, затирки и отделки бетонной плиты.

Инструменты для бетона или цементные инструменты, используемые для укладки и отделки бетона, соотносятся с каждой частью операции отделки. Они перечислены в этом разделе по порядку.Вы узнаете о ключевых компонентах качества каждой операции и о том, что важно делать правильно.

РУЧНОЙ ИНСТРУМЕНТ ДЛЯ ОТДЕЛКИ БЕТОНА

Несмотря на все доступные сегодня высокотехнологичные затирочные машины, стяжки, вибраторы и другое мощное оборудование для облегчения укладки и отделки бетона, простые простые ручные инструменты для отделки далеко не устарели. Чтобы сгладить и выровнять небольшие жилые плиты, выполнить тонкую работу с деталями, смешать цвет поверхности или маневрировать в труднодоступных местах, таких как поверхности ступеней или рядом со стенами, нет замены надежной ручной терке или шпателю.

Хотя инструменты для отделки бетона не сильно различаются по конструкции от производителя к производителю, они могут различаться по качеству. Инструменты для отделки, которые вы выберете, также будут зависеть от типа укладываемого вами декоративного бетона (например, штампованный бетон или перекрытие), а также от характеристик бетона.

Essential Concrete Tools

Бетонная стяжка

Используется для начального выравнивания свежеуложенного бетона.

Бетонные поплавки

Используется для устранения гребней, заполнения пустот и выравнивания поверхности.

Канавки

Используется для соединения бетона с целью предотвращения нежелательных трещин

Мастерки

Используется для закрытия плиты в конце процесса отделки

.

КОНТРОЛЬ КАЧЕСТВА ЛЕГКОГО БЕТОНА

Контроль качества легкого бетона

Чтобы получить хороший бетон нормального веса, инженер составляет хорошую спецификацию и следит за тем, чтобы качество бетона было гарантировано надлежащими процедурами контроля на работе. Для легкого бетона инженер указывает заполнитель C330 *, а также 28-дневную прочность и воздушно-сухой вес, необходимые для выполнения проектных требований. Также следует указать осадку и содержание воздуха.

Сочетание прочности и удельного веса в большинстве случаев позволяет исключить нежелательные или неудовлетворительные материалы. Например, предположим, что легкий заполнитель не может достичь хорошей прочности. Для соответствия спецификациям потребуется избыток цемента, что увеличит как удельный вес, так и стоимость. Он проиграет по двум причинам. Сегодня инженер может получить от производителей заполнителей надежные данные испытаний их материала, показывающие значения усадки, модуля упругости, прочности по сравнению ссодержание цемента и другие свойства.

Все больше и больше компаний, поставляющих заполнитель для конструкционного бетона, имеют результаты испытаний на выталкивание своих материалов и смогут предоставить инженеру эту дополнительную информацию. Имея такие данные, спецификация может быть закрыта для одного типа агрегата или даже для данного бренда с учетом всех местных условий и требований к должности.

Контроль качества легкого бетона осуществляется по:

(1) Периодические измерения осадки будут контролировать количество воды, смешиваемой с бетоном, и, поскольку легкий бетон пропорционален заданному содержанию цемента и смешан до заданного осадка, это фактически будет контролировать чистое эффективное водоцементное соотношение и все последующие свойства бетона.

(2) Вес единицы свежего бетона, еще одна простая проверка, измеряется в контейнерах на половину или четверть кубических футов. Этот вес должен соответствовать весу свежей единицы, определенному из пробных смесей, и связан с 28-дневным воздушно-сухим весом, который используется в качестве основы для проектирования. Когда вес и осадка удовлетворительны, смесь и урожай являются разумно правильными.

(3) Если вес изменяется, обычно причиной является изменение содержания воздуха (увлеченный воздух обычно используется в легком бетоне для улучшения его обрабатываемости и характеристик обработки).Затем проводится третье контрольное испытание, а именно испытание на содержание воздуха объемным методом. Если процентное содержание воздуха неправильное, на заводе выполняется регулировка, чтобы вернуть содержание воздуха в норму.

(4) Если содержание воздуха является удовлетворительным, необходимо провести дополнительные проверки градации и удельного веса заполнителя и, возможно, процедур дозирования и обработки.