Прочность бетона таблица: Класс бетона и марка. Класс и марка бетона таблица, соотношение класса бетона и марки соответствие.

- Прочность бетона — главный качественный показатель.

- маркировка, таблица на сжатие по классам в мпа, уход зимой и летом

- статьи -Прочность бетона

- Прочность бетона — полезные советы в строительстве от ООО «Бетон+»

- Прочность бетона.

- Прочность бетона на сжатие – Betoonimeister

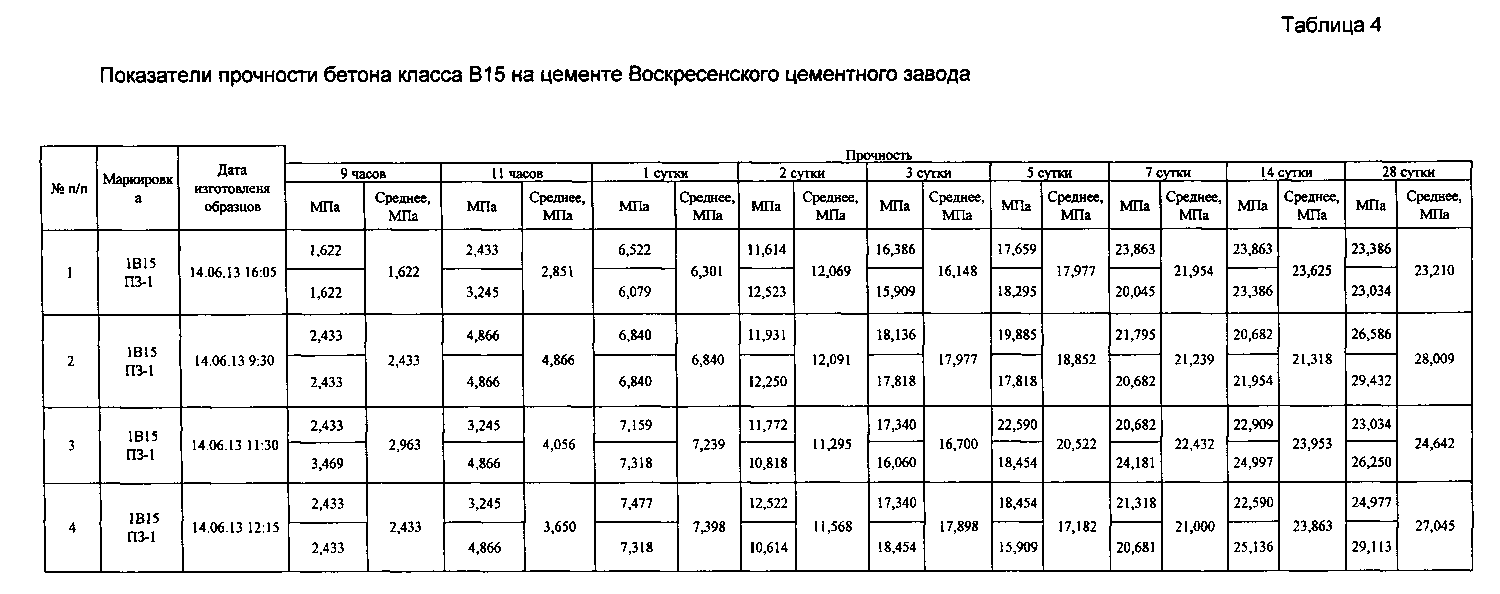

- Таблица прочности бетона при твердении

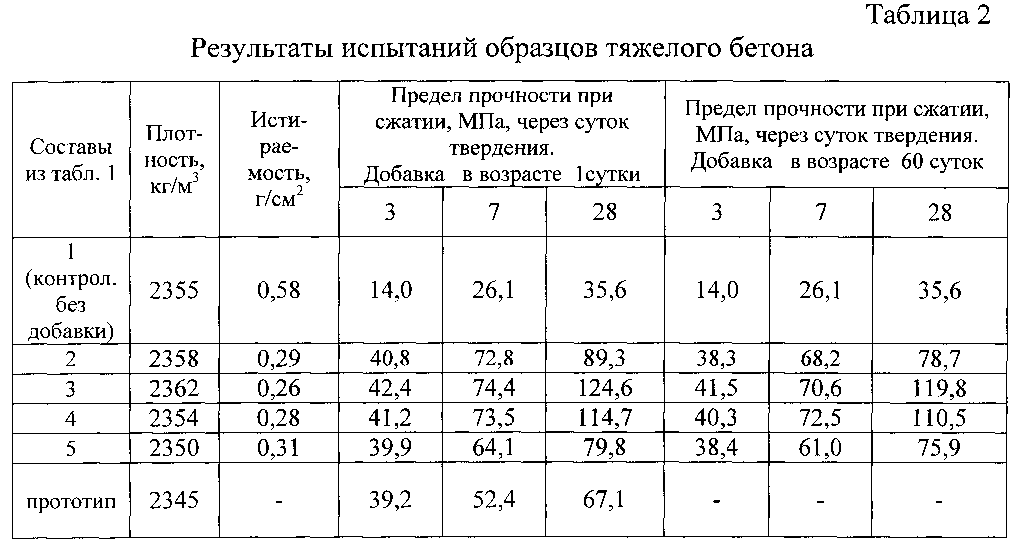

- Результаты испытаний бетона на прочность | Скачать таблицу

- Прочность бетона на сжатие через 28 суток.

- ТАБЛИЦЫ ДОПУСТИМЫХ РАСЧЕТОВ НАПРЯЖЕНИЙ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КЛАДКОВЫХ СТЕНОК

- Почему прочность имеет значение в бетонных столешницах

- Решено: Таблица 1: 40 данных прочности бетона.1 1 2 3 4 5 …

- Как получить высокопрочный бетон?

Прочность бетона — главный качественный показатель.

Важнейший показатель для бетона – прочность бетона при сжатии. В сравнении с природными материалами(например, щебень) бетон лучше сопротивляется именно сжатию, чем растяжению, поэтому мерой прочности служит предел прочности при сжатии.

Именно из-за этих свойств бетона здания и другие сооружения проектируют учитывая, что бетон принимает нагрузки на сжатие. Но в некоторых случаях берут во внимание прочность на растяжение либо на растяжение при изгибе.

Как определить прочность бетона?

Чтобы определить прочность бетона и соответственно марку/класс проводят испытания – бетонный куб (размеры 15x15x15 см), проба берется из бетонной смеси на объекте/заводе, переносится в специальную металлическую форму. Испытания проводятся на 28е сутки ОБЯЗАТЕЛЬНО после твердения в так называемых нормальных условиях (t- 15-20°С и влажность воздуха 90-100%)

Прочность бетона также определяют и в другом возрасте от трех до ста восьмидесяти суток.

К примеру, бетон в25 м350 – прочность на сжатие 32,7 МПА

Контроль прочности бетона в конструкциях

Этот стандарт применяется для бетонов, на которые действуют нормы прочности и определяет правила контроля и оценки прочности готовой к применению бетонной смеси. Выполняя требования ГОСТа вы гарантируете качественные показатели бетона на вашем объекте. Продажа бетона от производителя также добавит вам уверенности в заказываемых материалах.

Оценка прочности бетона

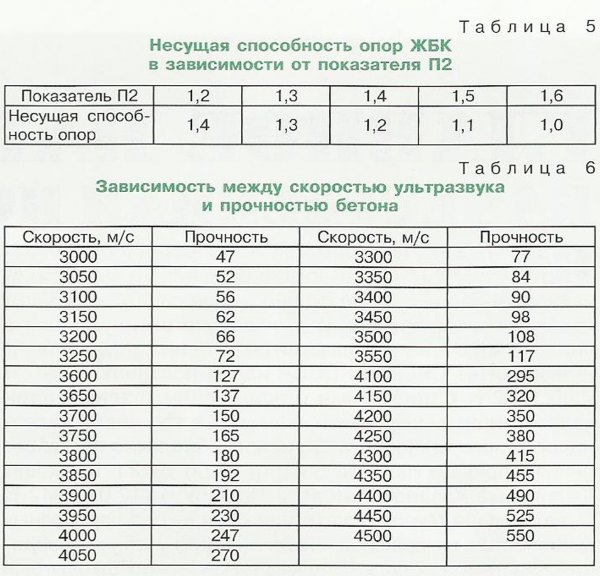

Не всегда есть возможность воспользоваться услугами лаборатории. В настоящее время для оценки прочности бетона есть возможность использовать спецприборы, действие которых относят к неразрушающим методам контроля прочности. Самый доступный из них – молоток Кашкарова или Физделя.

Многие из приборов достаточно мобильны и имеют цифровое табло. Сейчас разделяют приборы на разные способы работы:

– ультразвук

– ударный отскок( определяется величина отскока инструмента)

– отрыв со скалыванием(определяем величину усилия, которое нужно приложить для того, чтобы сколоть какой-либо участок, который находится на ребре бетонного изделия)

– ударный импульс(фиксируется энергия удара в момент удара бойка прибора о поверхность бетонной конструкции)

Чтобы определить результат с максимальной точностью необходимо учесть следующие параметры – время изготовления, наполнитель бетона, условия хранения. Для минимизации погрешностей все приборы подлежат обязательной проверке в метрологической организации.

Для минимизации погрешностей все приборы подлежат обязательной проверке в метрологической организации.

маркировка, таблица на сжатие по классам в мпа, уход зимой и летом

Бетон — недорогой и универсальный материал, который подойдет для строительства загородного дома, бани или гаража. Его не нужно дополнительно обрабатывать в отличие от дерева или железа. Грунтовые воды, высокая влажность и агрессивная среда не страшны ему, если выбрать подходящую марку.

Оглавление:

- От чего зависит прочность?

- Классы и марки бетона

- Уход летом и зимой

- Исследование готовых конструкций

Важнейшая характеристика этого материала — прочность. Она определяет сферу его применения. Если выбрать низкую марку, сооружение разрушится раньше срока. При несоблюдении технологии работ даже высокий показатель не станет гарантией надежности. Прочность на сжатие — это давление, которое он способен выдержать, не разрушаясь. Его измеряют в мегапаскалях (мПа). Класс (B) — это результаты таких испытаний. Бетон отличается от марки только тем, что выражает значение гарантированной прочности на сжатие. Это значит, что в 95 % случаев он выдерживает максимальное давление.

Что влияет на показатель?

1. Соотношение воды и цемента.

Цемент способен впитывать определенное количество жидкости. Поэтому, если воды слишком много, то во время застывания она высыхает, создавая свободное пространство между наполнителями, что ухудшает прочность материала. Если жидкости добавить мало, то клеящие свойства цемента не активируются полностью.

2. Качество и марка цемента.

Этот ингредиент служит клеем для песка и щебня. Чтобы изготовить самые используемые в строительстве классы, применяют портландцемент М300-М500. Пропорции зависят от марки. Кроме того, если его хранить неправильно и долго, то качество упадет. Например, М500 за 2 месяца станет М400 даже на складе с хорошими условиями.

Например, М500 за 2 месяца станет М400 даже на складе с хорошими условиями.

3. Транспортировка и бетонирование.

После приготовления смесь необходимо постоянно перемешивать, иначе она быстро потеряет свои свойства. Работать с бетоном без пластификаторов сложно уже через 2-3 часа, а добавки способны продлить этот период еще на несколько часов. Процесс твердения медленно начинается сразу после того, как раствор развели, поэтому обязательно использовать специальный транспорт и бетоносмеситель для его заливки в фундамент и другие крупные конструкции.

4. Условия набора прочности.

Необходимо создать все условия, чтобы добиться заявленной марки. Дальше в тексте будет раздел, посвященный этому вопросу.

5. Щебень.

Некоторые строители творчески подходят к выбору наполнителей для бетонной смеси, применяя все подручные материалы. Такой прием приведет к значительному снижению прочности на сжатие, а в результате ваша постройка не будет надежной. Для фундамента подойдет мелкий щебень 5-20 мм, для крыльца или других конструкций с небольшими нагрузками его размеры могут доходить до 35-40 мм. Иногда два вида щебня смешивают, чтобы они равномерно заполняли все пространство.

Щебень бывает гравийным и гранитным. Второй прочнее, поэтому его используют для изготовления высоких классов, предназначенных для больших нагрузок. Бетон на гравии применяют для строительства небольших домов.

6. Песок.

Качественный раствор делают на основе песка с фракциями 1,3-3,5 мм. В песке из карьера много глины и мелких камней, а частицы имеют неоднородный размер. Этот наполнитель должен быть вымыт и просеян. Речной песок намного лучше, так как он чистый и более однородный.

Маркировка

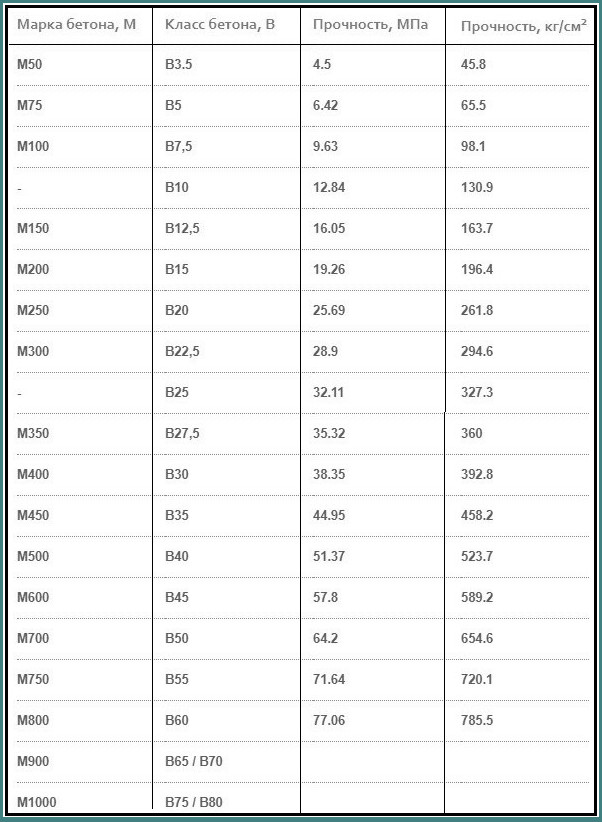

Эта характеристика обозначает усредненный предел прочности на сжатие бетона. Ее выражают в кгс/кв.см. Для строителя марка и класс — это одно и то же. Но в проектах домов и нормативной документации используют классы, а продают бетон по маркам.

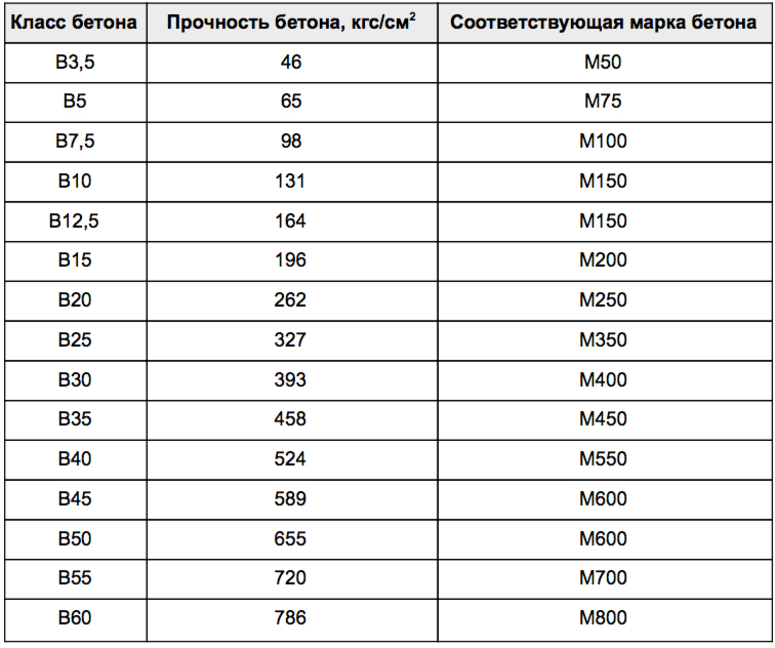

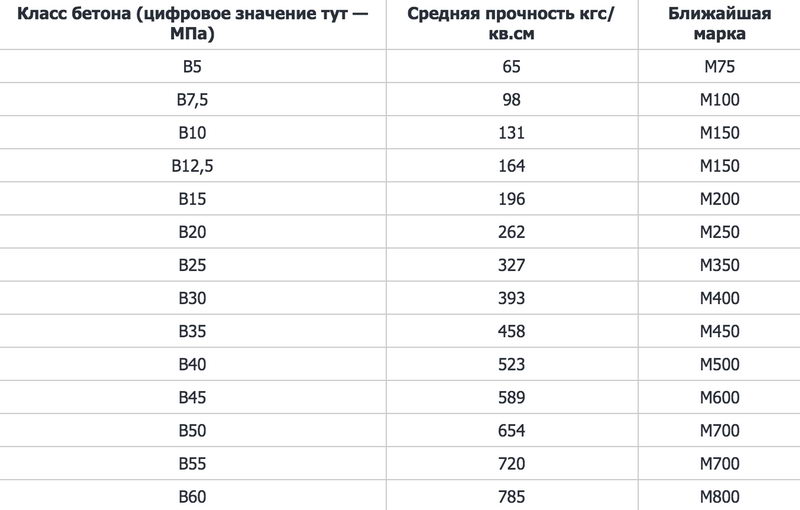

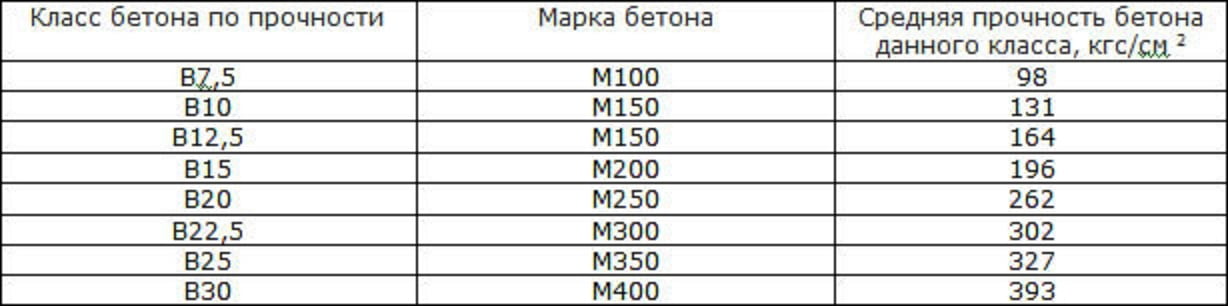

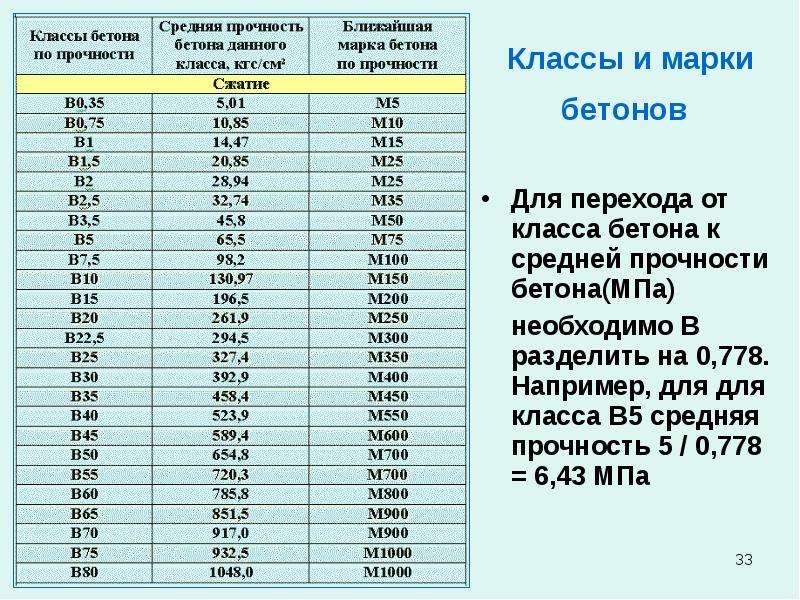

Таблица соответствия популярных классов и марок:

| Марка | Класс (число после буквы «B» — прочность в мПа) |

| М150 | B10 |

| М200 | B15 |

| М250 | B20 |

| М300 | B22,5 |

| М350 | B25 |

Приступать к дальнейшим строительным работам после заливки можно только через неделю. Бетон набирает прочность на сжатие в течение всего срока службы, чем старше здание, тем оно прочнее. Он достигает марочной прочности через 28 дней. Чтобы ваш дом простоял долго, важно создать материалу наилучшие условия.

Многие думают, что бетонный раствор начинает твердеть через какое-то время после разведения. Это не так, процесс затвердевания начинается сразу же: цемент постепенно склеивает все составные элементы. Поэтому важно постоянно перемешивать смесь во время бетонирования. Работы должны быть закончены максимально быстро.

Особенности ухода в разное время года

1. Летом.

Портландцементу необходима влажная среда для качественного склеивания наполнителей, поэтому в сухую погоду поверхность нужно ежедневно поливать небольшим количеством воды. Прямое солнце вредно для только что залитой бетонной смеси, лучше создать над ним тень.

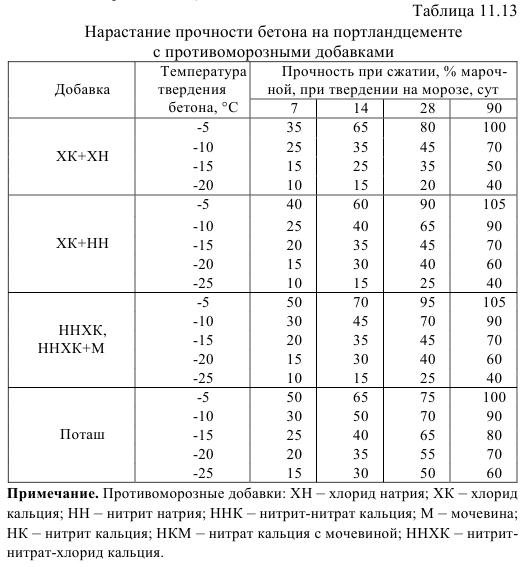

2. Зимой.

Если температура воздуха падает ниже нуля, набор прочности останавливается, так как вода замерзает, но есть методы, решающие эту проблему. Важно, чтобы бетон набрал хотя бы часть заявленного параметра. Например марки М200-М300 могут подвергаться охлаждению, когда достигнут 40 % своей прочности, то есть как минимум 10 мПа. Противоморозные добавки. Использование специальных солей популярно в частном строительстве, но их нельзя добавлять слишком много, так как прочность бетона при этом понижается.

- Электрический обогрев. Самый надежный способ, но в России даже крупные застройщики редко используют его, так как это очень дорого.

- Укрытие утеплителями и ПВХ пленкой.

Бетон выделяет много тепла, когда твердеет. При нулевой температуре такой метод не даст воде замерзнуть, но от сильных морозов он не спасет.

Бетон выделяет много тепла, когда твердеет. При нулевой температуре такой метод не даст воде замерзнуть, но от сильных морозов он не спасет.

Главный враг прочности бетона — резкие колебания температур. Если он оттаивает и замерзает несколько раз в первые дни после заливки, его прочность может снизиться в разы.

3. Бетон и дождь.

Через несколько часов после заливки дождь не причинит особого вреда. Но если перед бетонированием стоит пасмурная погода и есть вероятность осадков, рекомендуется соорудить навес или подготовить пленку. Второй вариант замедлит процесс твердения, так как цементу необходим воздух. Небольшая морось не причинит бетону сильного вреда, хотя его поверхность уже не будет гладкой. Но ливень может стать серьезной проблемой.

4. График набора прочности в зависимости от температуры.

Числа в таблице — процент от заявленной прочности на день, указанный в первом столбике. Это средние показатели для марок М300-М400, сделанных на основе портландцемента М400-М500. Наиболее подходящая температура для затвердевания варьируется от +15 до +20 градусов.

| Сутки | Температура воздуха | ||||

| 0 | +5 | +10 | +20 | +30 | |

| 1 | 5 | 9 | 12 | 23 | 35 |

| 2 | 12 | 19 | 25 | 40 | 55 |

| 3 | 18 | 27 | 37 | 50 | 65 |

| 5 | 28 | 38 | 50 | 65 | 80 |

| 7 | 35 | 48 | 58 | 75 | 90 |

| 14 | 50 | 62 | 72 | 90 | 100 |

| 28 | 65 | 77 | 85 | 100 | |

По правилам специалисты проводят процедуру определения прочности на нескольких образцах с каждой партии. Бетон заливают в квадратную форму с размером ребра 100-300 мм, оставляют эту конструкцию на 28 дней при температуре +20, в стопроцентной влажности. Как уже было сказано, в течение этого времени происходит набор прочности бетона. Затем инженеры ставят куб под гидравлический пресс и давят на него, пока бетон не начнет разрушаться. После они вычисляют прочность в мПа. Если вы интересуетесь подробностями процедуры, посмотрите ГОСТ 10180-2012, где перечислены все необходимые условия.

Как уже было сказано, в течение этого времени происходит набор прочности бетона. Затем инженеры ставят куб под гидравлический пресс и давят на него, пока бетон не начнет разрушаться. После они вычисляют прочность в мПа. Если вы интересуетесь подробностями процедуры, посмотрите ГОСТ 10180-2012, где перечислены все необходимые условия.

Способы определения прочности

В современных лабораториях используют и другие методы, но для точного определения прочности на сжатие их применяют в комплексе. Некоторые приборы позволяют проводить исследования уже готовых конструкций.

Наиболее популярные из них:

1. Метод скалывания ребра. Измеряется сила усилия, необходимая для его скола.

2. Ударный импульс. Регистрируется энергия удара.

3. Пластическая деформация. Замеряется отпечаток воздействия на бетон.

4. Ультразвуковой способ. Единственный, который позволяет приблизительно определить прочность, не повреждая материал. Но его применяют только для бетона не более 40 мПа. Впрочем, такие высокие марки почти не используются в строительстве домов.

Точно определить марку самостоятельно невозможно, хотя при сильном нарушении технологии производства цвет становится почти белым, а поверхность легко царапается. Чтобы узнать прочность бетона на сжатие, вы можете принести образец в независимую лабораторию. Для этого сколотите деревянную форму, тщательно утрамбуйте смесь и храните в максимально приближенных к идеальным условиях.

статьи -Прочность бетона

08.03.2011

Важнейшим свойством бетона является прочность. Лучше всего бетон сопротивляется сжатию. Поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. И только в некоторых конструкциях учитывается прочность на растяжение или на растяжение при изгибе.

Прочность при сжатии. Прочность бетона при сжатии характеризуется классом или маркой (которые определяют в возрасте 28 суток). В зависимости от времени нагружения конструкций прочность бетона может определяться и в другом возрасте, например 3; 7; 60; 90; 180 суток.

В целях экономии цемента, полученные значения предела прочности не должны превышать предел прочности, соответствующей классу или марке, более чем на 15%.

Класс представляет собой гарантированную прочность бетона в МПа с обеспеченностью 0,95 и имеет следующие значения: Вb1; Вb1,5; Вb2; Вb2,5; Вb3,5; Вb5; Bb7,5; Вb10; Вb12,5; Вb15; Вb20; Вb25; Вb30; Вb35; Вb40; Вb50; Вb55; Вb60. Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПах10).

Тяжелый бетон имеет следующие марки при сжатии: Мb50; Мb75; Мb100; Мb150; Мb200; Мb250; Мb300; Мb350; Мb400; Мb450; Мb500; Мb600; Мb700; Мb800.

Между классом бетона и его средней прочностью при коэффициенте вариации прочности бетона n = 0,135 и коэффициенте обеспеченности t = 0,95 существуют зависимости:

Вb = Rbх0,778, или Rb = Вb/ 0,778.

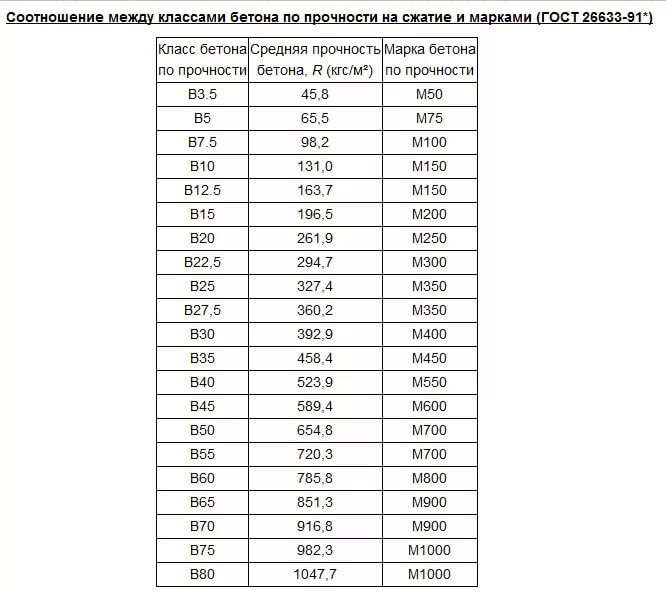

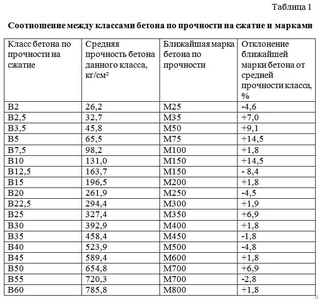

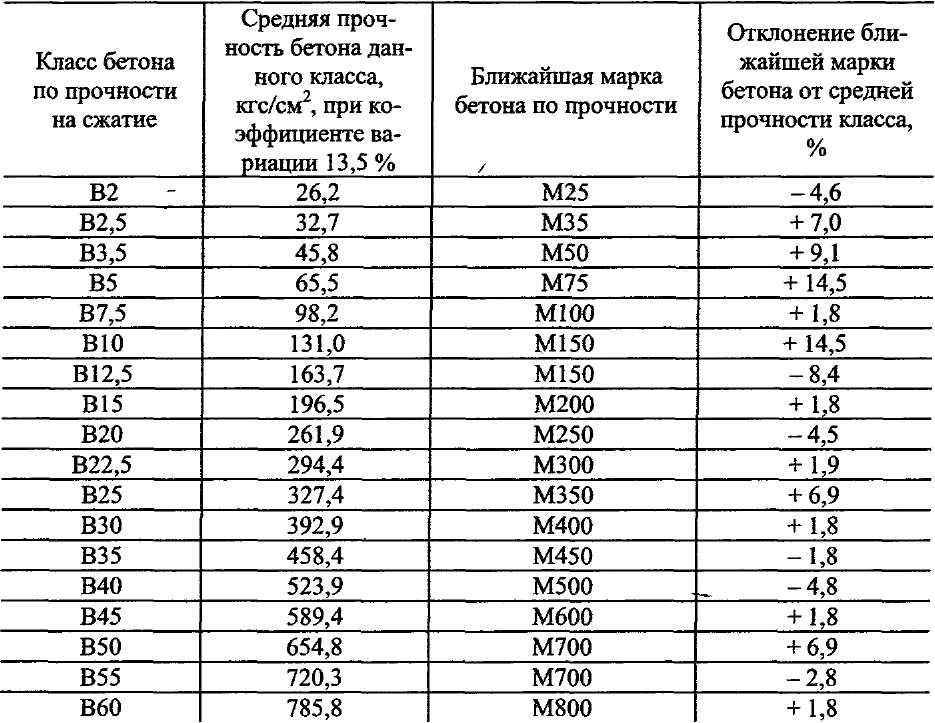

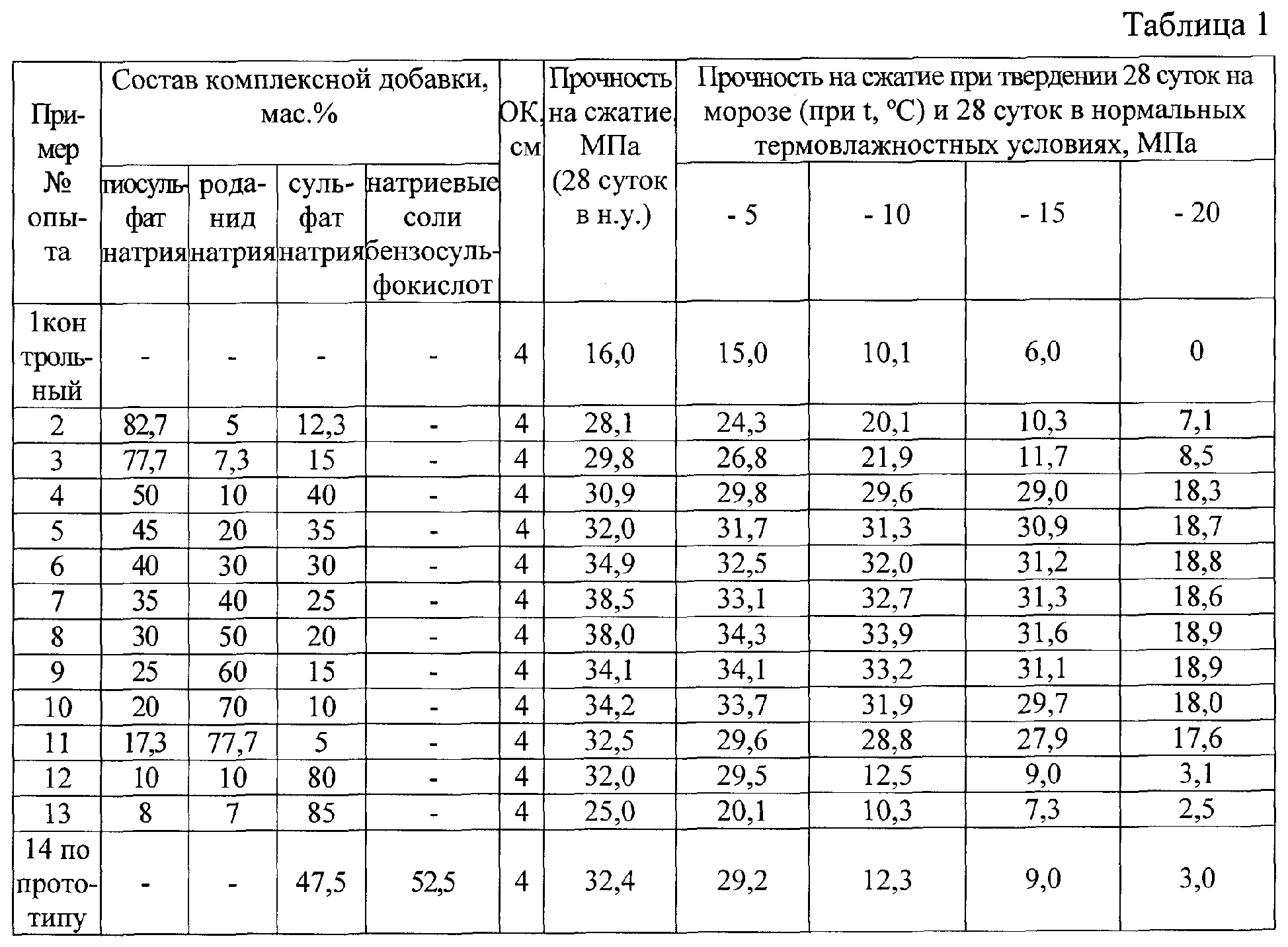

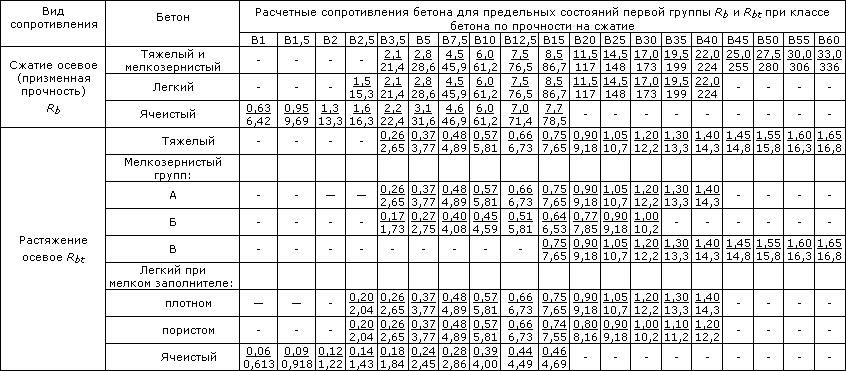

При проектировании конструкций обычно назначают класс бетона, в отдельных случаях — марку. Соотношение классов и марок для тяжелого бетона по прочности на сжатие приведены в табл. 1.

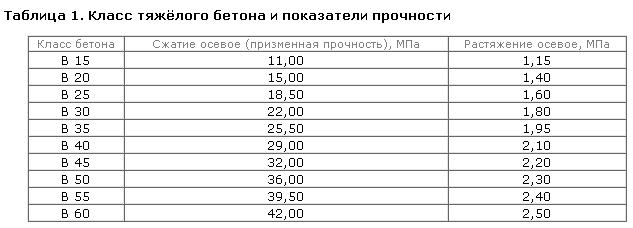

Прочность при растяжении. С прочностью бетона на растяжение приходится иметь дело при проектировании конструкций и сооружений, в которых не допускается образование трещин. В качестве примера можно привести резервуары для воды, плотины гидротехнических сооружений и др. Бетон на растяжение подразделяют на классы: Вt0,8; Bt1,2; Bt1,6; Вt2; Bt2,4; Вt2,8; Вt3,2 или марки: Рt10; Bt15; Bt20; Bt25; Bt30; Bt35; Вt40.

В качестве примера можно привести резервуары для воды, плотины гидротехнических сооружений и др. Бетон на растяжение подразделяют на классы: Вt0,8; Bt1,2; Bt1,6; Вt2; Bt2,4; Вt2,8; Вt3,2 или марки: Рt10; Bt15; Bt20; Bt25; Bt30; Bt35; Вt40.

Прочность на растяжение при изгибе. При устройстве бетонных покрытий дорог, аэродромов назначают классы или марки бетонов на растяжение при изгибе.

Классы: Вbt0,4; Вbt0,8; Вbt1,2; Bbt1,6; Вbt2,0; Вtb2,4; Вbt2,8; Вbt3,2; Вbt3,6; Вbt4,0; Bbt4,4; Вbt4,8; Вbt5,2; Вbt5,6; Вbt6,0; Вbt6,4; Вbt6,8; Вbt7,2; Вbt8.

Таблица 1. Соотношение классов и марок при сжатии для тяжелого бетона

Класс | Rb ,МПа | Марка | Класс | Rb, МПа | Марка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Марки: Рbt5; Рbt10; Рbt15; Рbt20; Рbt25; Рbt30; Рbt35; Рbt40; Рbt45; Рbt50; Рbt55; Рbt60; Рbt65; Рbt70; Рbt75; Рbt80; Рbt90; Рbt100.

Технологические факторы, влияющие на прочность бетона. На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе (В/Ц), качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование.

Активность цемента. Между прочностью бетона и активностью цемента существует линейная зависимость Rb = f(RЦ). Более прочные бетоны получаются на цементах повышенной активности.

Содержание цемента. С повышением содержания цемента в бетоне его прочность растет до определенного предела. Затем она растет незначительно, другие же свойства бетона ухудшаются. Увеличивается усадка, ползучесть. Поэтому не рекомендуется вводить на 1 м3 бетона более 600 кг цемента.

Водоцементное отношение. Прочность бетона зависит от В/Ц. С уменьшением В/Ц она повышается, с увеличением — уменьшается. Это определяется физической сущностью формирования структуры бетона. При твердении бетона с цементом взаимодействует 15-25% воды. Для получения же удобоукладываемой бетонной смеси вводится обычно 40-70% воды (В/Ц = — 0,4…0,7). Избыточная вода образует поры в бетоне, которые снижают его прочность.

При В/Ц от 0,4 до 0,7 (Ц/В = 2,5… 1,43) между прочностью бетона Rв , МПа, активностью цемента Rц, МПа, и Ц/В существует линейная зависимость, выражаемая формулой:

Rb = A Rц (Ц/В – 0,5).

При В/Ц < 0,4 (Ц/В > 2,5) линейная зависимость нарушается. Однако в практических расчетах пользуются другой линейной зависимостью:

Rb = A1 Rц (Ц/В + 0,5).

Ошибка в расчетах в этом случае не превышает 2-4 % вышеприведенных формулах: А и А1 — коэффициенты, учитывающие качество материалов. Для высококачественных материалов А = 0,65, А1 = 0,43, для рядовых — А = 0,50, А1 = 0,4; пониженного качества — А = 0,55, А1 = 0,37.

Для высококачественных материалов А = 0,65, А1 = 0,43, для рядовых — А = 0,50, А1 = 0,4; пониженного качества — А = 0,55, А1 = 0,37.

Прочность бетона при изгибе Rbt, МПа, определяется по формуле:

Rbt =A` R` ц (Ц/В — 0,2),

где Rц — активность цемента при изгибе, МПа;

А’ — коэффициент, учитывающий качество материалов.

Для высококачественных материалов А’ = 0,42, для рядовых — А’ = 0,4, материалов пониженного качества — А’ = 0,37.

Качество заполнителей. Не оптимальность зернового состава заполнителей, применение мелких заполнителей, наличие глины и мелких пылевидных фракций, органических примесей уменьшает прочность бетона. Прочность крупных заполнителей, сила их сцепления с цементным камнем влияет на прочность бетона.

Качество перемешивания и степень уплотнения бетонной смеси существенно влияют на прочность бетона. Прочность бетона, приготовленного в бетоносмесителях принудительного смешивания, вибро — и турбосмесителях выше прочности бетона, приготовленного в гравитационных смесителях на 20-30%. Качественное уплотнение бетонной смеси повышает прочность бетона, так как изменение средней плотности тонной смеси на 1% изменяет прочность на 3-5%.

Влияние возраста и условий твердения. При благоприятных температурных условиях прочность бетона растет длительное время и изменяется по логарифмической зависимости:

Rb(n) = Rb(28) lgn / lg28,

где Rb(n) и Rb(28) — предел прочности бетона через n и 28 суток, МПа; lgn и lg28 — десятичные логарифмы возраста бетона.

Эта формула осредненная. Она дает удовлетворительные результаты для бетонов, твердеющих при температуре 15-20 °С на рядовых среднеалюминатных цементах в возрасте от 3 до 300 суток. Фактически же прочность на разных цементах нарастает поразному.

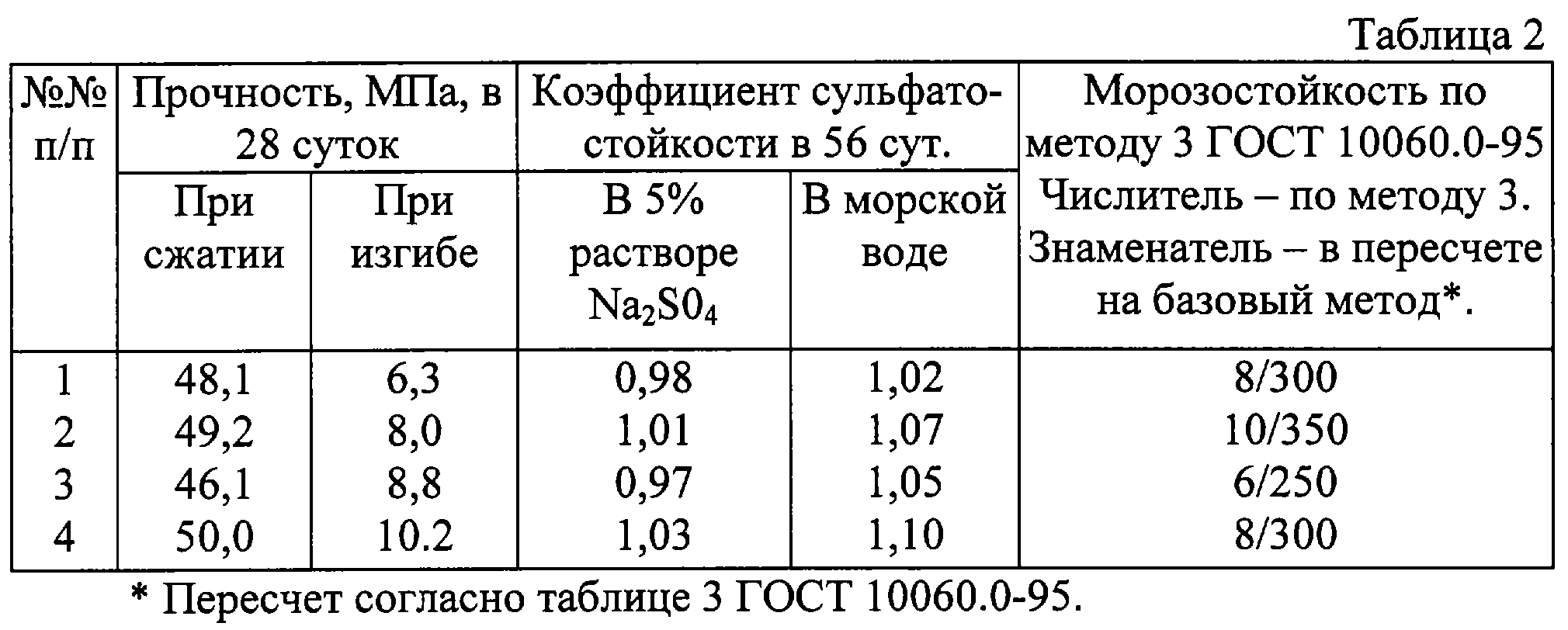

Рост прочности бетона во времени зависит, в основном, от минерального и вещественного составов цемента. По интенсивности твердения портландцементы подразделяют на четыре типа (табл. 2).

Интенсивность твердения бетона зависит от В/Ц. Как видно из данных, приведенных в табл. 3, более быстро набирают прочность бетоны с меньшим В/Ц.

На скорость твердения бетона большое влияние оказывает температура и влажность среды. Условно-нормальной считается среда с температурой 15-20 °С и влажностью воздуха 90-100%.

Таблица 2. Классификация портландцементов по скорости твердения

Тип цемента | Минеральный и вещественный составы портландцементов | К = Rbt(90) / Rbt(28) | К =Rbt(180) / Rbt(28) |

I | Алюминатный (С3А = 1 2%) | 1-0,5 | 1,0-1,1 |

II | Алитовый (С3S> 50%, С3А =8) | 1,05-1,2 | 1,1-1,3 |

III | Портландцемента сложного минерального и вещественного состава (пуццолановый портландцемент c содержанием в клинкере С3А = 1 4%, шлакопортландцемент с содержанием шлака 30-40%) | 1,2-1,5 | 1,3-1,8 |

IV | Белитовый портландцемент и шлакопортландцемент с содержанием шлака более 50% | 1,6-1,7 | 1,55 |

| Для сравнения предел прочности бетона, определенный по формуле:Rb(n) = Rb(28) lgn / lg28 | 1,35 | 1,55 |

Таблица 3. Влияние В/Ц и возраста на скорость твердения бетона на цементе III типа

Влияние В/Ц и возраста на скорость твердения бетона на цементе III типа

В/Ц | Относительная прочность через сут. | |||||

1 | 3 | 7 | 28 | 90 | 360 | |

| 0,24 | 0,48 | 0,70 | 1 | 1,15 | 1,38 |

| 0,17 | 0,43 | 0,66 | 1 | 1,19 | 1,47 |

| 0,11 | 0,37 | 0,64 | 1 | 1,21 | 1,55 |

| 0,08 | 0,33 | 0,64 | 1 | 1,35 | 1,67 |

| — | 0,33 | 0,58 | 1 | 1,35 | 1,77 |

Как видно из графика, приведенного на рис. 1, прочность бетона в 28-суточном возрасте, твердевшего при 5 °С, составила 68%, при 10°С — 85%, при 30 °С — 115% от предела прочности бетона, твердевшего при температуре 20 °С. Те же зависимости наблюдаются и в более раннем возрасте. То есть интенсивнее набирает прочность бетон при более высокой температуре и, напротив, медленней — при ее понижении.

1, прочность бетона в 28-суточном возрасте, твердевшего при 5 °С, составила 68%, при 10°С — 85%, при 30 °С — 115% от предела прочности бетона, твердевшего при температуре 20 °С. Те же зависимости наблюдаются и в более раннем возрасте. То есть интенсивнее набирает прочность бетон при более высокой температуре и, напротив, медленней — при ее понижении.

При отрицательной температуре твердение практически прекращается, если не снизить температуру замерзания воды введением химических добавок.

Рис. 1. Рост прочности бетона при разной температуре

Твердение ускоряется при температуре 70-100 °С при нормальном давлении или при температуре около 200 °С и давлении 0,6-0,8 МПа. Для твердения бетона требуется среда с высокой влажностью. Для создания таких условий бетон укрывают водонепроницаемыми пленочными материалами, покрывают влажными опилками и песком, пропаривают в среде насыщенного водяного пара.

Повторное вибрирование увеличивает прочность бетона до 20%. Оно должно выполняться до конца схватывания цемента. Повышается плотность. Механические воздействия срывают пленку гидратных новообразований и ускоряют процессы гидратации цемента.

Прочность бетона — полезные советы в строительстве от ООО «Бетон+»

Среди множества показателей качества, именно прочность бетона является самым важным аспектом. Такой материал используется для создания фундаментов, монолитных сооружений, значимых элементов конструкций. А это значит, что бетон обязательно должен переносить серьезное воздействие, не трескаться и оставаться качественным. Прочность указывает именно на то, как материал будет сопротивляться внешнему воздействию. Корректное название такого параметра – прочность бетона на сжатие, так как именно сжатие становится результатом воздействия серьёзных нагрузок.

Рассматриваемый параметр на практике обозначаются как кгс/см². В зависимости от его значения продукт получает класс или марку. Давайте взглянем на эти понятия более внимательно:

В зависимости от его значения продукт получает класс или марку. Давайте взглянем на эти понятия более внимательно:

- Марка. Марка бетона обозначается буквой «М» и это напрямую указывает на прочность. Чем число после марки больше, тем выше будет прочность продукта после того, как смесь затвердеет. Представлены варианты в диапазоне от М50 до М1000. При выборе стоит четко понимать проектные потребности и выбирать ту марку, которая им соответствует. Нередко оказывается, что для строительства не требуется дорогой бетон с высоким уровнем прочности.

- Класс. Как показывается практика, класс бетона по прочности чаще упоминается в проектных требованиях, чем марка. Он обозначается буквой «В». Как и в случае с маркой, существует несколько классов с обозначениями от В3,5 до В80.

Для простоты подбора нужного товара, разработаны специальные таблицы соответствия, в которых указывается, какой класс соотносится по показателям прочности с определенной маркой.

Главные параметры, влияющая на прочность бетона

Чтобы ответить на этот вопрос, нужно снова вспомнить рецепт смеси. Она состоит из песка, цемента и воды. Это значит, что на показатели прочности бетона будет влиять рецептура, в соответствии с которой разработан тот или иной продукт. Чем больше в составе цемента, тем бетон будет прочнее. Влияет и вода – прочность становится меньше от увеличения количества воды в общем составе. Помимо этого, профессиональные строители всегда советуют не забывать, что на бетон влияет процесс его приготовления. Достаточно неправильно перемешать смесь, чтобы она потеряла часть своих полезных свойств. То же самое можно отнести и к укладке. Даже бетон с малыми показателями прочности можно качественно утрамбовать специальными средствами. Тогда и этот параметр улучшится, пусть и ненамного.

Как определить прочность бетона?

Такой показатель для определенной марки высчитывается в лабораторных условиях. Здесь проводятся испытания, в ходе которых выясняется, какую силу сжатия способен выдерживать затвердевший бетон. Помимо таких серьёзных лабораторных исследований нередко проводится и анализ состояния материала непосредственно на месте, уже после того, как все задачи по заливке были решены. Специалисты исследуют состояние материала с использованием метода ультразвука. Также анализируется и то, как реагирует бетон на ударный импульс.

Помимо таких серьёзных лабораторных исследований нередко проводится и анализ состояния материала непосредственно на месте, уже после того, как все задачи по заливке были решены. Специалисты исследуют состояние материала с использованием метода ультразвука. Также анализируется и то, как реагирует бетон на ударный импульс.

Значение показателя в строительстве

То, к какому классу относится продукт, влияет на сферу его использования. Одни разновидности можно применять только для заливки дорожек в садах, в то время как другие подойдут для возведения фундаментов под крупные конструкции. Требуемый класс прочности на сжатие изначально закалывается в проекте, и специалисты должны следовать установленным требованиям, чтобы сооружение оказалось прочным и прослужило как можно больше. Потому в проекте сразу указывается, какой именно бетон нужно использовать. Это отражает будущие нагрузки и позволяет создавать сооружение, подходящее для длительной эксплуатации. В этом разделе также представлена таблица бетона по прочности. Вы всегда сможете узнать важные параметры определённых марок.

| Класс бетона (цифровое значение тут — МПа) | Средняя прочность кгс/кв.см | Ближайшая марка |

| В5 | 65 | М75 |

| В7,5 | 98 | М100 |

| В10 | 131 | М150 |

| В12,5 | 164 | М150 |

| В15 | 196 | М200 |

| В20 | 262 | М250 |

| В25 | 327 | М350 |

| В30 | 393 | М400 |

| В35 | 458 | М450 |

| В40 | 523 | М500 |

| В45 | 589 | М600 |

| В50 | 654 | М700 |

| В55 | 720 | М700 |

| В60 | 785 | М800 |

Прочность бетона.

Классы и марки бетона по прочности и как они определяются

Классы и марки бетона по прочности и как они определяются

Прочность бетона – это способность вещества, после его затвердевания, выдерживать физические, химические и механические нагрузки и воздействия. Это ключевая характеристика, которая играет определяющую роль при определении способов строительства и дальнейшей эксплуатации бетонных конструкций и сооружений.

Определение и установление прочностных показателей бетона является очень важным аспектом строительства. Застройщик обязан учитывать этот показатель перед тем, как сдавать объект. Заказчик так же должен внимательно подойти к прочности бетона, чтобы избежать опасных жизней людей ситуаций. Для начала, давайте рассмотрим разновидности современного бетона.

Существует несколько групп по весу бетона:

- Суперлёгкие;

- Лёгкие;

- Тяжёлые;

- Очень тяжёлые.

Изготовление и подготовка бетонной смеси немаловажный процесс, от которого напрямую зависят дальнейшие характеристики бетонных изделий. Помимо основных ресурсов, используемых для создания смеси, допускается применение добавок, которые позволяют не только усилить уже имеющиеся свойства смеси, но и наделить её новыми. За более подробной информацией о добавках Polytem ®, обращайтесь к нашим специалистам или перейдите на соответствующий раздел сайта.

Марки бетона по прочности

Для определения прочности бетона, из подготовленной смеси создаётся небольшой кубик, грани которого равны 15 см. Образец подвергается испытаниям. На него оказывается механическое давление. Наибольшее значение давления, которое способен выдержать куб, указывается в наименовании марки бетона, для обозначения марки используется литера «М». Например, бетон марки М100 способен выдерживать давление 98кгс/см2 (килограмм-сила). На сегодняшний день, существует семь наиболее распространённых марок, используемых в самых разных сферах.

Класс бетона по прочности

Распределение бетонов на классы по прочности происходит по аналогичному способу, как и с распределением по маркам. Для определения класса используется литера «В». В данном случае меняется единица измерения и учитываются физико-химические аспекты используемых наполнителей, затворителей, связующего, способа заливки. Единицей измерения является Мпа (мегапаскаль). Технические тесты и испытания проводятся по ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности». Для более наглядного примера давайте рассмотрим соотношение марки бетона к классу, основные области применения и допустимые нагрузки.

Таблица марки и класса бетона по прочности

| Класс бетона, B | Средняя прочность на сжатие (кг/см2) | Марка бетона, М |

|---|---|---|

| B5 | 65 | М75 |

| B7,5 | 98 | М100 |

| B10 | 131 | М150 |

| B12,5 | 164 | М150 |

| B15 | 196 | М200 |

| B20 | 262 | М250 |

| B25 | 327 | М350 |

| B30 | 393 | М400 |

| B35 | 458 | М450 |

| B40 | 524 | М550 |

| B45 | 589 | М600 |

| B50 | 655 | М600 |

| B55 | 720 | М700 |

| B60 | 786 | М800 |

Как можно повысить класс и марку бетона?

Для того, чтобы усилить набор прочности бетона, допускается использование дополнительных наполнителей, затворителей или связывающего вещества. Наиболее распространённым примером является добавление полипропиленовой фибры в бетонную смесь, что позволяет повысить раннюю и конечную прочность бетона.

Мы же настоятельно вам рекомендуем воспользоваться качественным продуктом, добавкой в бетон для набора прочности Polytem ® Force. Этот продукт гарантированно усилит прочностные характеристики вашей смеси, увеличит её твёрдость и эксплуатационный период.

Сфера эксплуатации в зависимости от прочности

В зависимости от принадлежности к той или иной марке или классу, смесь может использоваться для совершенно разных целей. Давайте рассмотрим наиболее популярные и востребованные.

Наиболее важной характеристикой бетона является его прочность на сжатие, определяемая маркой бетонной смеси. Для каждого вида строительных работ используются свои марки бетона:

- М100 – лёгкий бетон, используемый на подготовительных и начальных этапах строительства. С его помощью осуществляется подготовка к заливке монолитных стен, арматурных работ. Из него устанавливаются бордюры и поребрики;

- М150 – Спектр применения совпадает с указанной выше маркой. Имеет более высокую прочность;

- М200 – самая востребованная и наиболее часто используемая марка. Используется для множества целей – от укладки дорог и тротуаров и заканчивая возведением зданий с повышенной нагрузкой;

- M250 – Область использования совпадает с предыдущей маркой, имеет чуть более высокие показатели прочности;

- М300 – производство блоков несущих стен, плит перекрытия, заборов и т.д. Применяется для монолитной заливки;

- М350 – отличается высокой прочностью, применяется для строительства аэродромов, несущих элементов;

- M400 – изготовление ЖБИ, возведение зданий и конструкций, подвергаемых более высокой нагрузке. Гидротехнические сооружения, заводы, крупные строения и т.д;

- М450 – строительство тяжёлый и массивных объектов – плотины, метро и т.

д.;

д.; - M500 – строительство ЖБИ-конструкций.

Как мы видим, данный материал выпускается и изготавливается в различных вариациях. Обязательно обращайтесь к специалистам для получения бесплатной консультации. Ну а мы рекомендуем вам ознакомиться с другими статьями в нашем информационном разделе и ознакомиться с продукцией, с помощью которой вы сможете улучшить характеристики и свойства вашей смеси.

Прочность бетона на сжатие – Betoonimeister

Классы бетона по прочности на сжатие

По прочности на сжатие бетоны разделяются на классы. В Эстонии в основном применяется кубиковая прочность бетона на сжатие, определяемая с помощью образцов-кубов (на основании 28-дневной нормальной прочности на сжатие кубов с длиной грани 150 мм). При обозначении класса прочности на сжатие “С” число перед линией дроби показывает цилиндрическую прочность на сжатие, а число после линии дроби – кубическую прочность на сжатие.

При изготовлении бетонной смеси исходят из необходимой прочности бетона на сжатие. При выборе класса по прочности определяющими являются установленные для бетонных конструкций классы экспозиции. Часто бывает, что с точки зрения прочности конструкции нет необходимости использовать бетон высокой марки, однако исходя из класса экспозиции нельзя изготавливать слабый бетон, например, при классе экспозиции XC 3 минимальная прочность бетона на сжатие должна составлять C30/37. Случается, что к бетону предъявляется ряд условий, например XC2 и XF3, в этом случае следует выбирать марку бетона, сроответствующую требованиям более высокого класса экспозиции (в приведенном примере C30/37).

Классы по прочности на сжатие обычного бетона

| Класс по прочности на сжатие (обозначение C) | Мин. нормальная прочность кубов (Н/мм²) |

|---|---|

| C 8/10 | 10 |

| C 12/15 | 15 |

| C 16/20 | 20 |

| C 20/25 | 25 |

| C 25/30 | 30 |

| C 30/37 | 37 |

| C 32/40 | 40 |

| C 35/45 | 45 |

| C 40/50 | 50 |

Классы экспозиции бетона

Выбор класса экспозиции зависит от окружающей среды в месте использования. Выбор класса экспозиции может комбинироваться особыми условиями, действующими в месте использования, и применением защитных мер (устойчивые к коррозии металлы, защитные замазки). На бетон могут оказывать одновременное влияние различные факторы окружающей среды. В этом случае используется комбинация классов экспозиции бетона.

Выбор класса экспозиции может комбинироваться особыми условиями, действующими в месте использования, и применением защитных мер (устойчивые к коррозии металлы, защитные замазки). На бетон могут оказывать одновременное влияние различные факторы окружающей среды. В этом случае используется комбинация классов экспозиции бетона.

Чтобы скачать/распечатать таблицу классов экспозиции в формате pdf, нажмите сюда.

Пояснения к классам экспозиции

- Угроза коррозии отсутствует (X0)

- Коррозия, инициированная карбонизацией (XC1 – XC4): Если бетон, содержащий арматуру или закладные железные детали, соприкасается с воздухом и влагой.

- Коррозия, обусловленная хлоридами (за исключением хлоридов морской воды) (XD1 – XD3): Если бетон, содержащий арматуру или закладные железные детали, соприкасается с хлоридами, в том числе с водой, содержащей противообледенительную соль, не содержащуюся в морской воде.

- Коррозия, обусловленная хлоридами морской воды (XS1 – XS3): Если бетон, содержащий арматуру или закладные железные детали, соприкасается с морской водой или содержащим соли морским воздухом.

- Воздействие замерзания/таяния вкупе с противообледенительными веществами или без них (XF1 – XF4): Если мокрый бетон испытывает сильное воздействие циклов замерзания/таяния.

- Химические агенты (XA1 – XA3): Если на бетон действуют содержащиеся в естественном грунте и грунтовых водах химические агенты.

NB! При слишком интенсивной обработке полов (например, при затирке шлифмашиной со стальными лопастями) или при покрытии сыпучим материалом (например, отвердителем поверхности) у бетонов класса XF/KK может произойти отслоение тонкого поверхностного слоя (0,5–6 мм). При таких методах обработки рекомендуется бетонная смесь с содержанием воздуха не более 3%, однако при этом изготовитель бетона не может гарантировать требуемого класса морозостойкости.

Консистенция, или обрабатываемость бетонной смеси

Консистенция бетонной смеси измеряется осадкой конуса и обозначается классом осадки от S1 до S5. Консистенцию бетонной смеси необходимо определить во время использования бетонной смеси. Консистенцию бетонной смеси определяют по стандартному конусу и измеряют в миллиметрах.

Консистенцию бетонной смеси необходимо определить во время использования бетонной смеси. Консистенцию бетонной смеси определяют по стандартному конусу и измеряют в миллиметрах.

| Класс | Осадка конуса, мм |

|---|---|

| S1 | от 10 до 40 мм |

| S2 | от 50 до 90 мм |

| S3 | от 100 до 150 мм |

| S4 | от 160 до 210 мм |

| S5 | 220 мм |

Водоцементный фактор (водоцементное отношение)

Прочность бетона зависит от соотношения содержащихся в нем воды и цемента. Соотношение массы используемых при изготовлении бетона воды и цемента называется водоцементным фактором. Водоцементный фактор является одним из важнейших факторов, влияющим на конечные свойства бетона. У бетонов с высоким водоцементныим фактором больше опасность возникновения усадочных трещин. Величина водоцементного фактора различных бетонных смесей обычно колеблется в пределах 0,65 … 0,45.

Таблица прочности бетона при твердении

Набор бетоном прочности

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха. При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа.![]() С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения. Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства. Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества. Особенно быстро бетонная смесь сваривается летом.

2. Стадия вторая — твердение бетона

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

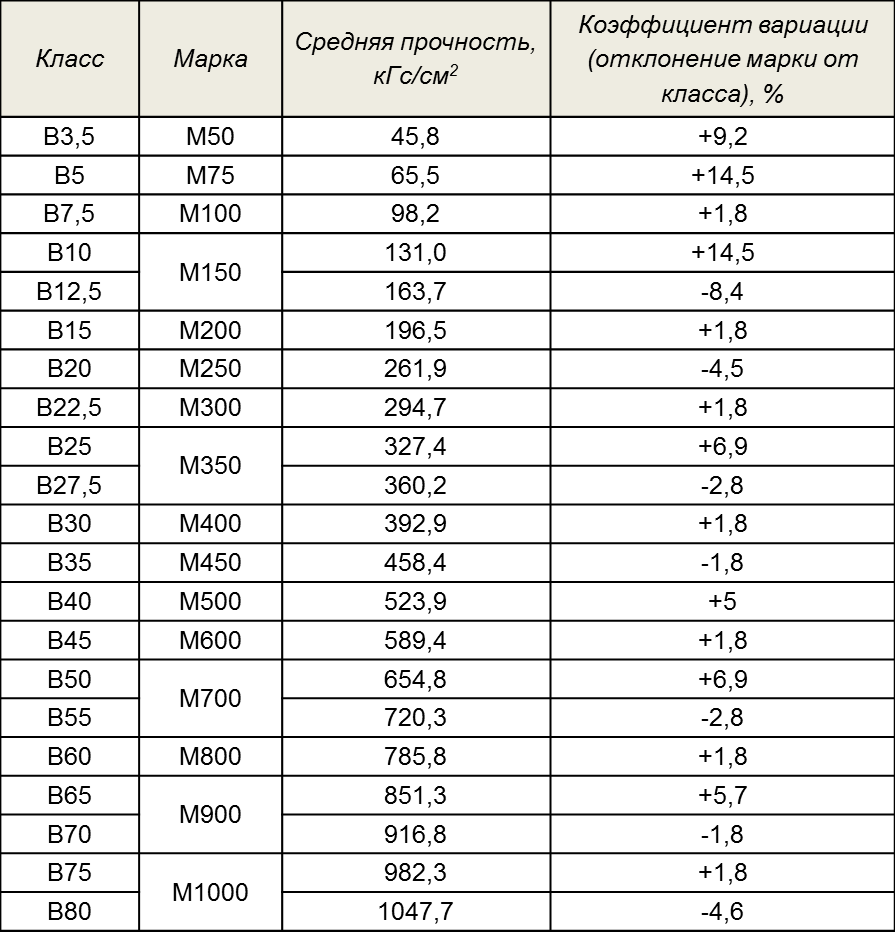

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, суток | Тип цемента | Относительная прочность бетона при различных температурах твердения | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93

| 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

М | 1,0 | 1,12 | 0,76 | 0,47 |

М – медленнотвердеющий портландцемент; Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

podomostroim.ru

Набор прочности бетона — температура, влажность, гидратация

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

Содержание

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | 2 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

+5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

+10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

+20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

+30 | 35 | 55 | 65 | 80 | 90 | 100 | — |

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Марка цемента | Показатели критической твердости (% от заявленной), минимум |

Для предварительно напряженных поверхностей | 70 |

М15-150 | 50 |

М200-300 | 40 |

М400-500 | 30 |

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

nagdak.ru

Дача и Дом

Уход за бетоном

Стоп-халтура! Очень и очень многие дачные строители думают, что следующая важная операция после окончания укладки бетона в опалубку – это распалубка и наслаждение результатами своего труда. На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс – уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

Уход за бетоном – это комплекс мероприятий по созданию оптимальных условий для выдерживания бетона до набора установленной марочной прочности. Основные цели ухода за бетоном:

- Минимизировать пластическую усадку бетонной смеси;

- Обеспечить достаточную прочность и долговечность бетона;

- Предохранить бетон от перепадов температур;

- Предохранить бетон от преждевременного высыхания;

- Предохранить бетон от механического или химического повреждения.

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки. По окончании бетонирования необходимо осмотреть опалубку на предмет сохранения заданных геометрических размеров, течей и поломок. Все выявленные дефекты следует устранить до начала схватывания бетона (1-2 часа от укладки бетонной смеси). Твердеющий бетон необходимо предохранять от ударов, сотрясений и любых других механических воздействий. В начальный период ухода за бетоном, сразу же после окончания его укладки во избежание размыва и порчи его поверхности, бетон следует укрыть полиэтиленовой пленкой, брезентом или мешковиной. Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

Высыхание бетона ускоряется на ветру, при пониженной влажности и при температуре воздуха ниже, чем температура твердеющего бетона. Поэтому поверхность бетона надо предохранять от высыхания в период ухода за бетоном. После того как бетон наберет прочность 1,5 МПа (примерно 8 часов твердения) нужно регулярно увлажнять поверхность бетона водой путем рассеянного полива (не струей!). Можно укрыть поверхность мешковиной, брезентом или опилками и смачивать их водой, укрывая сверху полиэтиленовой пленкой, создавая условия по типу влажно-высыхающего компресса. Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.). Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки. Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре). Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.). Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки. Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре). Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

БетонСрок твердения,

суток

Среднесуточная температура бетона, °С

-3 | 0 | +5 | +10 | +20 | +30 | ||

прочность бетона на сжатие % от 28-суточной | |||||||

М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

2 | 6 | 12 | 19 | 25 | 40 | 55* | |

3 | 8 | 18 | 27 | 37 | 50 | 65 | |

5 | 12 | 28 | 38 | 50 | 65 | 80 | |

7 | 15 | 35 | 48 | 58 | 75 | 90 | |

14 | 20 | 50 | 62 | 72 | 90 | 100 | |

28 | 25 | 65 | 77 | 85 | 100 | — |

*Условно безопасный строк начала работ на фундаменте.

Уход за бетоном и температурный режим Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C.

Безопасное бетонирование при температуре воздуха менее — 3°C и однократное замораживание бетона и его оттаивание возможно только тогда, когда температуру бетонной смеси как минимум в течение 3 дней поддерживалась на уровне не ниже + 10 °C.

Бетонирование при холодной погоде При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор. При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

Устойчивости свежеуложенного бетона к замерзанию можно добиться специальным составом бетонной смеси и требуемыми сроками твердения бетона при положительной температуре.

Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

Температура бетона (среднесуточная температура)

Класс прочности цемента | 5 °C | 12 °C | 20 °C |

Необходимое время твердения (дни) для достижения устойчивости к замерзанию бетона с водоцементным отношением 0,60 | |||

М400 Д20 32,5Н (32,5N) | 5 | 3 ½ | 2 |

32,5R (быстротвердеющий) | 2 | 1 ½ | 1 |

42,5N | 2 | 1 ½ | 1 |

45,5R (быстротвердеющий) | ¾ | ½ | ½ |

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций.

Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

Класс (марка) бетонаПрочность бетона монолитных конструкций к моменту замерзания, %

Количество суток выдержки бетона при температуре бетона

+5°C | +10°C | ||

В7,5-В10 (М100) | 50 | 14 | 10 |

В12,5-В25 (M150 – М350) | 40 | 9 | 6 |

В30 (М400) и выше | 30 | 6 | 4 |

Бетон в водонасыщенным состоянии с попеременными циклами замораживания | 70 | 25 | 20 |

Бетон с противоморозными добавками, рассчитанными на определенную температуру | 20 | 4 | 3 |

*Адаптировано с упрощением из таблицы №6 СНиП 3.03.01-87 К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

- использование цемента с быстрым набором прочности (литера “R” в классе прочности),

- повышение содержания цемента в бетонной смеси,

- снижение водоцементного отношения,

- предварительный подогрев заполнителей (до + 35°C) и воды (до + 70°C) для бетонной смеси [таблица 6 СНиП 3.03.01-87] ,

- использование противоморозных и воздухововлекающих добавок.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

- одновременно с заполнителем подают основную часть нагретой воды,

- после нескольких оборотов подают цемент и заливают остальную часть воды,

- продолжительность перемешивания увеличивают в 1,25 -1,5 раза по сравнению с летними нормами для получения более однородной смеси (минимум 1,5 — 2 минуты),

- продолжительность вибрирования бетонной смеси увеличивают в 1,25 раза.

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его.

Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах 28 суток от момента заливки фундамента ниже +5°C не рекомендуется.

Также следует помнить, что не допускается оставлять малозаглубленные (незаглубленные) фундаменты незагруженными на зимний период. Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фундаментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Бетонирование при жаркой погоде Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов. При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами.

Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов. При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

Мероприятия по уходу за бетономТемпература воздуха °C

от -3°C до +5°C | от +5°C до +10°C | от +10°C до +15°C | от +15°C до +25°C | > +25°C | ||

Накрыть пленкой, увлажнять поверхность, увлажнять опалубку, покрыть бетон влагосохраняющим материалом | Да при сильном ветре | Да | ||||

Накрыть пленкой, увлажнять поверхность. | Да | Да | Да | |||

Накрыть пленкой, положить теплоизоляцию | Да | |||||

Накрыть пленкой, положить теплоизоляцию, устроить парник, подогревать 3 дня до T +10°C | Да | |||||

Постоянно поддерживать тонкий слой воды на поверхности бетона | Да | Да | Да | Да |

dom.dacha-dom.ru

Бетон — время схватывания и набора прочности

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

Температура бетона, ССрок твердения бетона, сутки| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Содержащиеся в официальных таблицах данные, конечно, должны служить ориентиром при самостоятельном обустройстве бетонных или железобетонных конструкций. Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.