Прочность когда бетон набирает: Набор прочности бетона по суткам: графики от температуры

- Строительный миф №2. Нужно ли после заливки бетона ждать 28 суток?

- Твердение и набор прочности бетона

- особенности, график и от чего зависит?

- » От чего зависит и как быстро происходит набор прочности бетона

- Развитие прочности бетона

- Как контролировать раннее растрескивание в бетоне

- Неразрушающий контроль бетона: базовое руководство

Строительный миф №2. Нужно ли после заливки бетона ждать 28 суток?

Вопрос: сколько нужно ждать, пока произойдет затвердения бетона? Как и за какое время бетон набирает прочность? Действительно ли нужно ждать 28 суток после того, как залит бетон? Когда можно нагружать бетонные конструкции?

Каждому застройщику или строителю выгоднее построить конструкцию, здание или сооружение за кратчайшие сроки. Но бытует целый ряд мнений о том, что необходимо после выполнения работ по бетонированию конструкций ждать пока конструкция «затвердеет», чтоб потом приступить к следующему этапу строительства.

Как и за какое время бетон набирает прочность?

Нужно ли после заливки бетона ожидать 28 суток?

Для правильного вывода необходимо проанализировать нормативные документы и определить режим, этапы и сроки строительства.

При выполнении бетонных работ сталкиваются с двумя актуальными вопросами:

- Через какое время можно снимать опалубку?

- Через какое время можно нагружать железобетонный элемент или конструкцию?

Рассмотрим последовательно эти вопросы.

Для сборных железобетонных изделий очень важно определить отпускную прочность.

Отпускная прочность – это набранная прочность бетона, устанавливаемая нормативами, при которой железобетонное изделие возможно поставлять с завода на строительную площадку.

Величина отпускной прочности устанавливается согласно ГОСТов или других нормативных документов в зависимости от:

- вида и размера конструкции;

- состава бетона;

- условий твердения;

- температуры окружающей среды и климатических условий региона;

- сроком и величины загрузки;

- условия транспортировки.

Ниже, в таблице 1 приводятся в зависимости от вида и класса бетона, усредненные значения отпускной прочности в процентах от проектной.

Таблица 1

| Вид бетона | Отпускная прочность (% от проектного класса бетона) |

| Тяжелый бетон и бетон на пористом заполнителе с классом С10 и выше | 50 % |

| Тяжелый бетон класса С7,5 и ниже | 70 % |

| Бетон на пористом заполнителе, класс С7,5 и ниже | 80 % |

| Бетон всех видов и классов при автоклавном твердении | 100 % |

Итак, отпускная прочность сборных железобетонных изделий в зависимости от целого ряда факторов составляет 50÷100% от проектной. Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Также в строительстве существует такое понятие, как распалубочная прочность.

Распалубочная прочность – это минимальная набранная прочность бетона, при которой возможно извлечь опалубку, не повреждая бетон. Для сборных железобетонных изделий опалубочная прочность должна быть достаточная для безопасной транспортировки. Условия и скорость набора прочности для каждого изделия или конструкции определяются предприятием-изготовителем.

В условиях стройплощадки, при изготовлении монолитных конструкций распалубку, как правило выполняют непосредственно перед началом загружения конструкции.

СНиП 3.03.01-87 устанавливает следующие условия распалубки железобетонных конструкций ( смотри таблицу 2).

Таблица 2

| Параметр | Распалубочная прочность (% от нормативной, на 28 сут) |

| Прочность бетона (в момент распалубки конструкций), не ниже: | |

| — теплоизоляционного | 0,5 МПа |

| — конструкционно-теплоизоляционного | 1,5 МПа |

| — армированного | 3,5 МПа, но не менее 50 % проектной прочности |

| — предварительно напряженного | 14,0 МПа, но не менее 70 % проектной прочности |

| Распалубка железобетонных конструкций с последующей обработкой бетона (п. 2.34) | 70 % от проектной прочности |

Российский нормативный документ ТР 80-98 «Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса» приводит следующие разрешения по распалубки и нагрузки конструкций, таблица 3.

Необходимая прочность бетона для распалубки и нагрузки конструкции:

Таблица 3

| Строительные конструкции | Фактическая нагрузка, % от нормативной | |

| свыше 70% | 70% и менее | |

| прочность бетона, % от проектной | ||

| Боковые щиты опалубки на фундаменте и колоннах, стенах, ригелей и балок допускается при нормальных условиях твердения | Снимать через 6 — 72 ч | |

| Несущие щиты опалубки | 100 | См. ниже |

| Длина пролета несущих железобетонных плит до 3 м | 100 | 70 |

| Длина пролета несущих железобетонных плит (кроме плит) до 6 м | 100 | 70 |

| Колонны, несущие конструкции (балки, ригели, плиты) пролетом 6 м и более | 100 | 80 |

| Конструкции с напрягаемой арматурой | 100 | 80 |

Примечания:

- Следует твердо помнить, что полностью на 100 % загружать конструкцию можно только, когда бетон наберет свою полную проектную прочность.

- Снимать боковые щиты ненесущей части опалубки можно при условии, когда разность температур между бетоном и наружным воздухом соответствует следующему условию:

- Dt = 20 °С для конструкций с Мп = 2 – 5;

- Dt = 30 °С для конструкций с Мп больше 5, где Мп — модуль поверхности конструкции (отношение суммы площадей охлаждаемых поверхностей конструкций в м2 к ее объему в м3), м-1 .

Дальнейшие мероприятия по выполнению опалубочных работ и движение работников по железобетонным конструкциям допускается, когда прочность бетона составляет 1,5 МПа и более. (СНиП 3.03.01-87, п. 2.17). Также, в этом нормативном документе есть указание (п.2.110), что при использовании промежуточных опор (подпорок) для перекрытия пролетов, при частичной или последовательной снятии опалубки, допустимая распалубочная прочность может быть понижена, а это означает большую оборачиваемость опалубки и уменьшения сроков строительства. Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Некоторые литературные источники указывают следующие значения для распалубки железобетонных конструкций, табл. 4:

Таблица 4

| Конструкция | Минимальная распалубочная прочность (% от нормативной, на 28 сут) |

| Железобетонные плиты и своды с длиной пролета до 2 м | 50% |

| Железобетонные балки с длиной пролета до 8 м | 70% |

| Все несущие железобетонные конструкции с длиной пролета более 8 м | 100% |

| Железобетонные конструкции с жесткой арматурой (колоны, армированные сварными несущими двутавровыми балками) | 25% |

Вывод №2: исходя из всего выше приведенного и анализируя все таблицы по распалубочной прочности бетона и его нагружении, распалубочная прочность находится в пределах 50…80% от проектной. Тогда:

- распалубку конструкции допускается проводить, когда фактическая прочность бетона достигнет 70% от проектной, и в этом случае можно постепенно загружать дальше;

- распалубку конструкции допускается проводить, при фактической прочности 50% от проектной, только необходимо установить дополнительные опоры для страховки и исключения прогибов. В этом случае также можно постепенно нагружать конструкцию (ставить опалубку, кладку, и т.д.).

Через сколько времени бетон может набрать распалубочную прочность, при которой можно еще и нагружать конструкцию?

Как уже выше вспоминалось, при разных условиях (температура, влажность, атмосферные осадки и т.д.) разный бетон набирают прочность по разному. На рис. 2 приведен график скорости набора прочности в зависимости от температуры ТВО (тепло влажностной обработки).

Из графика видно, что в лабораторных условиях при постоянной температуре 60°С среднюю распалубочную прочность бетон (70%) приобретает через 32 часа (1,3 сут), а при температуре 30°С – приобретает примерно за 4 сут.

Так как на строительных объектах, в течении суток температура окружающего воздуха колеблется, то берут во внимание среднесуточную температуру, которая летом составляет 18…28°С, а осенью достигает и 5…10°С. При таких температурах бетон будет набирать прочность намного медленнее.

Рис. 1. График скорости набора прочности бетона в зависимости от температуры ТВО (тепло влажностной обработки) [1]

На предприятиях по изготовлению бетона и конструкций из него, должны быть графики набора прочности бетона определенного состава. Для примерного определения прочности конкретного бетона, можно воспользоваться графиками набора прочности в зависимости от вида цемента, температуры и класса бетона (рис. 2) из нормативных документов [2, 3].

Ниже приведен рост прочности бетона в зависимости от температуры окружающего воздуха или ТВО, (в % от R28):

а) класс С15–С25 на основе портландцемента марки М400

б) класс С30 на основе портландцемента марки М500

в) класс С15–С25 на основе шлакопортландцемента марки М400

г) класс С40 на основе портландцемента марки М600

д) быстротвердеющий высокоактивный портландцемент (БТЦ)

Графики набора прочности (табл. 5-9)

Набор прочности бетона класса С15 – С25 на портландцементе марки М400 (% от R28):

Таблица 5

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | 1 | 4 | 5 | 12 | 17 | 28 | 38 | 50 |

| 1 | 3 | 5 | 9 | 12 | 23 | 35 | 45 | 55 | 63 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | 65 | 75 | 80 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | 77 | 85 | — |

| 5 | 12 | 28 | 38 | 50 | 65 | 78 | 90 | — | — |

| 7 | 15 | 35 | 48 | 58 | 75 | 87 | 98 | — | — |

| 14 | 20 | 50 | 62 | 72 | 87 | 100 | — | — | — |

| 28 | 25 | 65 | 77 | 85 | 100 | — | — | — | — |

Набор прочности бетона класса С30 на портландцементе марки М500 (% от R28):

Таблица 6

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1 | — | 8 | 12 | 18 | 28 | 40 | 55 | 65 | 70 |

| 2 | — | 16 | 22 | 32 | 50 | 63 | 75 | 85 | 90 |

| 3 | 10 | 22 | 32 | 45 | 60 | 74 | 85 | 92 | 98 |

| 5 | 16 | 32 | 45 | 58 | 74 | 85 | 96 | — | — |

| 7 | 19 | 40 | 55 | 66 | 82 | 92 | 100 | — | — |

| 14 | 25 | 57 | 70 | 80 | 92 | 100 | — | — | — |

| 28 | 30 | 70 | 90 | 90 | 100 | — | — | — | — |

Набор прочности бетона класса С15 – С25 на шлакопортландцементе марки М400 (% от R28):

Таблица 7

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | — | 2 | 4 | 7 | 20 | 25 | 32 | 42 |

| 1 | — | 3 | 6 | 10 | 16 | 30 | 40 | 50 | 65 |

| 2 | 3 | 8 | 12 | 18 | 30 | 40 | 60 | 75 | 90 |

| 3 | 5 | 13 | 18 | 25 | 40 | 55 | 70 | 90 | — |

| 5 | 8 | 20 | 27 | 35 | 55 | 65 | 85 | — | — |

| 7 | 10 | 25 | 34 | 43 | 65 | 70 | 92 | — | — |

| 14 | 12 | 35 | 50 | 60 | 80 | 96 | 100 | — | — |

| 28 | 15 | 15 | 65 | 80 | 100 | — | — | — | — |

Набор прочности бетона класса С40 на портландцементе марки М600 (% от R28):

Таблица 8

| Возраст бетона, сут | Температура бетона, °С | |||||

| 0 | 5 | 10 | 20 | 30 | 40 | |

| 1 | 8 | 13 | 21 | 32 | 45 | 59 |

| 2 | 17 | 25 | 36 | 52 | 65 | 75 |

| 3 | 23 | 35 | 46 | 62 | 74 | 83 |

| 7 | 42 | 57 | 68 | 83 | 90 | 98 |

| 14 | 58 | 73 | 82 | 94 | 100 | — |

| 28 | 71 | 83 | 92 | 100 | — | — |

Набор прочности бетона с применением противоморозных добавок:

Таблица 9

| Противоморозная добавка | Вид вяжущего | Температура твердения бетона, °С | Прочность бетона, % от R28 при твердении на морозе через число суток | |||

| 7 | 14 | 28 | 90 | |||

| 1) Нитрит натрия (в водном растворе), NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 2) Нитрит натрия кристаллический, NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 3) Нитродап | шлакопортландцемент | -5 | 15 | 25 | 45 | 90 |

| -10 | 10 | 15 | 25 | 60 | ||

| -15 | — | 5 | 15 | 40 | ||

Вывод №3: из графиков и таблиц видно, что бетон на основе портландцемента при среднесуточной температуре 10 и выше набирает 50% прочности от проектной за 5…7 суток, а бетон на шлакопортландцементе набирает при тех же самых условиях – за 14 и более суток. Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Для быстрого набора прочности, согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции. 2. Бетонные работы» (п. 2.15) за бетоном нужен соответствующий уход. Уход за бетоном начинается сразу после укладки его в опалубку и продолжают до момента распалубки. Бетон следует хранить от прямого попадания солнечных лучей и атмосферных осадков, ветра, а также создать тепловлажностные условия для его твердения (накрыть пленкой). Рекомендуется бетон изготовленный на портландцементе в течении 7 суток поливать водой, а на основе малоактивных и шлакопортландцементах поливать не менее 14 суток. При температуре воздуха 15°С рекомендуется поливать бетон через 3 часа в течении первых 3 суток. При средней температуре воздуха от +5 до 0°С полив и смачивания бетона не осуществляется. Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

Рекомендации по выполнению фундаментов

Отдельно хотелось заострить внимание на фундаменте, так как есть некоторые особенности его работы:

- Наилучшее время для строительства фундамента является лето (хороший температурный режим).

- Нежелательно, подвергать фундамент длительному простою, т.к. замокание котлована, морозное пучение, попеременное замораживание и оттаивание грунтов основания приводит к его разрушению.

- Выше перечисленные факторы приводят к неравномерной усадке фундамента.

- Если все-таки есть необходимость оставить фундамент зимовать, необходимо его «законсервировать» — закрыть и защитить от атмосферных осадков, исключить замокания и затопление грунта вблизи фундамента (примерно 0,4…0,5 м).

- Так как бетон при благоприятных условиях набирает 50…80% от проектной прочности за 7…14 дней, тогда допускается нагружать фундамент через 7…14 суток, с учетом, что полное нагружение (100%) наступит только после 28 суток с момента заливки фундамента.

- При использовании ускорителей твердения при нормальной температуре возможно уже нагружать фундамент и через 5 дней.

- Фундамент следует нагружать равномерно, чтобы избежать неравномерной осадки основания.

Для более точной подстраховки для контроля прочности фундаментов или других железобетонных конструкций изготавливают серию стандартных образцов-кубов 150х150х150 или 100х100х100 мм, которые потом испытывают на сжатие.

Литература:

- Как построить дом. Как бетон набирает крепость? Время затвердевания бетона, график набора крепости. Режим доступа: ссылка на статью.

- ТР 80-98 Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса. МОСКВА – 1998.

- ВСН 20-68 Указания на бетонирование в зимнее время дорожных оснований под асфальтобетонные покрытия в г. Москве.

Автор публикации эксперт GIDproekt

Конев Александр Анатольевич

Твердение и набор прочности бетона

Содержание статьи:

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха. При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа. С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения. Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства. Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества. Особенно быстро бетонная смесь сваривается летом.

2. Стадия вторая — твердение бетона

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

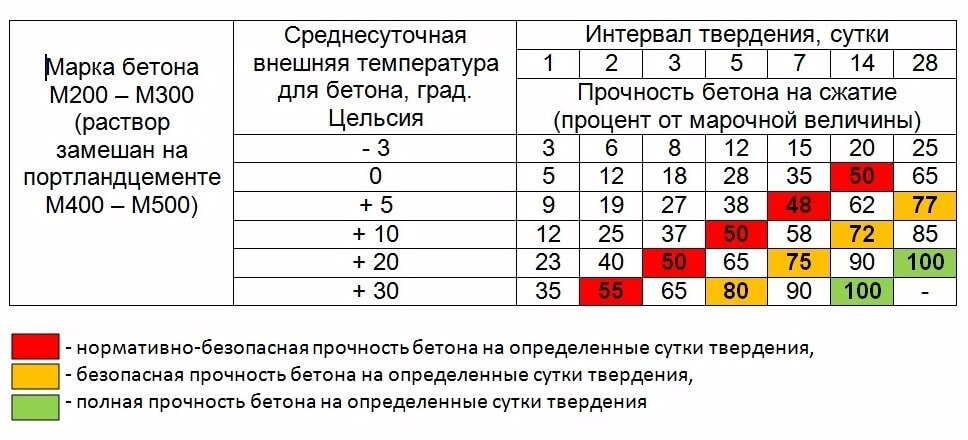

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, | Тип цемента | Относительная | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93 | 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

М | 1,0 | 1,12 | 0,76 | 0,47 | |

М – медленнотвердеющий портландцемент;

Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

особенности, график и от чего зависит?

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Вернуться к оглавлению

Схватывание

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Вернуться к оглавлению

Твердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Вернуться к оглавлению

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Таблица 1

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

Вернуться к оглавлению

От чего зависит набор прочности?

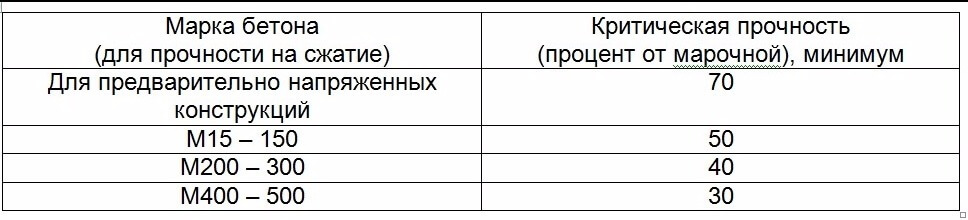

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Таблица 2

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

Вернуться к оглавлению

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

Вернуться к оглавлению

Вывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

» От чего зависит и как быстро происходит набор прочности бетона

Изготовление различных конструкций предполагает заливку бетона, главной характеристикой которого является прочность на сжатие. При этом нагружать конкретный элемент нельзя, пока не завершится набор прочности бетона. Данный процесс зависит от ряда факторов, к которым относятся не только внешние условия, но и состав самой смеси.

Для достижения марочного значения, как правило, требуется четыре недели (28 дней). Чтобы будущая конструкция прослужила достаточно долго, необходимо ясно представлять, как осуществляется сам процесс, и сколько времени требуется для его завершения. Процесс включает две стадии. На первой происходит схватывание бетона. На второй он твердеет и набирает прочность.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Продлить стадию схватывания позволяет механизм тиксотропии, способствующий уменьшению вязкости смеси при оказании механического воздействия. Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Стадия твердения

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

От чего зависит набор прочности?

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Развитие прочности бетона

На скорость увеличения прочности бетона после смешивания влияют многие факторы. Некоторые из них обсуждаются ниже. Во-первых, хотя несколько определений могут быть полезны:

Часто путают процессы «установки» и «упрочнения»:

Настройка — это укрепление бетона после его укладки. Бетон можно «затвердеть» в том смысле, что он больше не жидкий, но все еще может быть очень слабым; например, вы не сможете ходить по нему.Отверждение связано с образованием эттрингита и гидрата силиката кальция на ранних стадиях. Обычно используются термины «начальный набор» и «окончательный набор»; это произвольные определения раннего и позднего множества. Существуют лабораторные процедуры для их определения с помощью утяжеленных игл, проникающих в цементное тесто.

Отверждение — это процесс увеличения прочности, который может продолжаться в течение недель или месяцев после того, как бетон был замешан и уложен. Затвердевание происходит в основном из-за образования гидрата силиката кальция по мере того, как цемент продолжает гидратировать.

Скорость схватывания бетона не зависит от скорости его затвердевания. Быстротвердеющий цемент может иметь время схватывания, подобное обычному портландцементу.

Измерение прочности бетона

Обычно это делается путем изготовления бетонных кубов или призм, затем

отверждать их в течение указанного времени. Обычное время отверждения: 2, 7, 28 и 90.

дней. Температура отверждения обычно составляет 20 градусов по Цельсию. После

по достижении возраста, необходимого для испытаний, кубики / призмы измельчаются в

большой пресс.

Единицей измерения прочности бетона в системе СИ является мегапаскаль, хотя «ньютоны на квадратный миллиметр» все еще широко используются, поскольку числа более удобны. Таким образом, «бетон на пятьдесят ньютонов» означает бетон, плотность которого составляет 50 ньютонов на квадратный миллиметр, или 50 мегапаскалей.

В то время как измерения на основе бетонных кубов широко используются в строительной индустрии, европейский стандарт для производства цемента EN 197 определяет процедуру испытаний, основанную на призмах из раствора, а не на бетонных кубах.Например, можно ожидать, что цемент, описанный как соответствующий стандарту EN 197-1 CEM I 42,5 N, достигнет не менее 42,5 МПа за 28 дней при использовании указанного теста с призмой из раствора. Будет ли «настоящий бетон», сделанный из этого цемента, достичь 42,5 МПа при испытаниях бетонных кубов, зависит от ряда других факторов, помимо каких-либо внутренних свойств цемента.

Факторы, влияющие на прочность бетона

Есть много важных факторов; Вот некоторые из наиболее важных:

Пористость бетона: Пустоты в бетоне можно заполнить воздухом или водой.Воздушные пустоты — очевидный и легко различимый пример пор в бетоне. Вообще говоря, чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси, известное как соотношение воды и цемента. Этот параметр настолько важен, что мы обсудим его отдельно ниже.

Соотношение вода / цемент: определяется как масса воды, деленная на массу цемента в смеси. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0.6. Соотношение вода / цемент может быть сокращено до «вод / цемент» или просто «вод / цемент». В смесях, в которых соотношение воды к воде больше примерно 0,4, весь цемент теоретически может реагировать с водой с образованием продуктов гидратации цемента. При более высоких соотношениях w / c следует, что пространство, занятое дополнительной водой выше w / c = 0,4, останется как поровое пространство, заполненное водой или воздухом, если бетон высохнет.

Следовательно, с увеличением соотношения вода / цемент пористость цементного теста в бетоне также увеличивается.По мере увеличения пористости прочность бетона на сжатие будет уменьшаться.

Прочность заполнителя: будет очевидно, что если заполнитель в бетоне слабый, бетон также будет слабым. По своей природе слабые породы, такие как мел, явно не подходят для использования в качестве заполнителя.

Связка заполнитель-паста: целостность связи между пастой и заполнителем имеет решающее значение. Если облигации нет, совокупность фактически представляет собой пустоту; Как уже говорилось выше, пустоты являются источником слабости бетона.

Параметры, связанные с цементом: Многие параметры, относящиеся к составу отдельных минералов цемента и их пропорциям в цементе, могут влиять на скорость роста прочности и конечную достигнутую прочность. К ним относятся:

- Содержание алита

- Реактивность алита и белита

- Содержание сульфата цемента

Т.

алит — самый реактивный цементный минерал, который способствует

значительно влияет на прочность бетона, большее количество алита должно давать лучшее начало

сильные стороны («рано» в этом контексте означает примерно до 7 дней).Однако,

это утверждение должно быть тщательно оговорено, так как многое зависит от записи

условия в печи. Возможно, что более легкое горение

конкретный клинкер может привести к более высокой начальной прочности из-за

образование более реактивного алита, даже если его немного меньше.

Не все алиты созданы равными!

Для конкретного цемента существует

будет то, что называется «оптимальным содержанием сульфата» или «оптимальным содержанием гипса».

содержание. ‘ Сульфат в цементе, сульфат клинкера и добавленный гипс,

замедляет гидратацию алюминатной фазы.Если недостаточно

сульфат, может произойти мгновенное схватывание; и наоборот, слишком много сульфата может вызвать

ложная установка.

Следовательно, требуется баланс между

способность основных минералов клинкера, особенно алюминатной фазы,

вступать в реакцию с сульфатами на ранних стадиях после смешивания и способности

цемента для подачи сульфата. Оптимальное содержание сульфатов будет

зависит от многих факторов, включая содержание алюмината, алюминат

размер кристаллов, реакционная способность алюмината, растворимость различных

источники сульфата, размеры частиц сульфата и наличие примесей

используемый.

Если это не было достаточно сложно, сумма

сульфат, необходимый для оптимизации одного свойства, например прочности, может

не быть таким же, как это требуется для оптимизации других свойств, таких как

усадка при высыхании. Бетон и раствор также могут иметь разные оптимальные

сульфатное содержание.

Эта увлекательная область обсуждается далее в разделе «Изменчивость прочности бетона, связанная с цементом».

В дополнение к параметрам состава, рассмотренным выше, также важны физические параметры, в частности площадь поверхности цемента и гранулометрический состав.

Тонкость помола цемента, очевидно, повлияет на скорость гидратации цемента и, следовательно, на скорость роста прочности; Более мелкий помол цемента приведет к более быстрой реакции. Если производитель цемента обнаруживает, что его сила уменьшается, часто первое, что он делает, чтобы исправить проблему, — это измельчать цемент более мелко.

Тонкость частиц часто выражается в терминах общей площади поверхности частиц, например: 400 квадратных метров на килограмм.Однако не менее, если не больше, важен гранулометрический состав цемента; полагаться только на измерения площади поверхности может ввести в заблуждение. Некоторые минералы, например гипс, могут измельчаться, в результате чего получается цемент с большой площадью поверхности. Такой цемент может содержать очень мелко измельченный гипс, а также относительно крупные частицы клинкера, что приводит к более медленной гидратации.

Более подробная информация о прочности бетона

Мы только что рассмотрели некоторые из основных факторов, влияющих на прочность бетона.Конечно, есть еще много других, некоторые из которых связаны с внутренними проблемами с цементом, а некоторые из них довольно тонкие. Другие относятся к тому, как используется цемент, очевидным примером является то, что в смеси недостаточно цемента, но есть много других, которые менее очевидны.

Я написал книгу именно по этой теме — чтобы получить более подробную информацию, просто нажмите на кубик ниже.

Дополнительные статьи по этой или смежным темам можно найти в Каталоге статей.

.

Как контролировать раннее растрескивание в бетоне

Новые плиты в грунте трещины, когда растягивающие напряжения от сдерживаемой усадки превышают прочность бетона. Этот тип растрескивания в раннем возрасте происходит в течение первых нескольких дней жизни плиты и вызван ранними изменениями объема бетона, связанными с усадкой в сухом состоянии и термической усадкой. Усадочные швы с пропилом являются наиболее распространенным методом борьбы с растрескиванием в раннем возрасте: при правильной установке в швах должны возникать трещины.

Усадочные соединения Sawcut не предотвращают растрескивание, но контролируют место растрескивания. Чтобы обеспечить образование трещин в усадочных швах, пропиленных пропилом, стыки должны быть установлены до того, как усадочные напряжения превысят предел прочности бетона, должны иметь надлежащую глубину и расстояние. В противном случае возможно появление трещин вне стыков. Эти нежелательные трещины обычно называются «случайными трещинами» или «неконтролируемыми трещинами» и обычно вызывают дорогостоящий ремонт и вырывание для подрядчиков.

Чтобы избежать случайного растрескивания плиты, подрядчики должны понимать механизмы, вызывающие растрескивание в результате усадки в раннем возрасте, чтобы они могли предпринять необходимые действия, чтобы избежать этих неприглядных и дорогостоящих трещин.

Усадка и ограничения

Бетон сжимается и расширяется под воздействием влажности и температурных изменений. Из-за потери влаги плита на земле длиной 100 футов может усадиться от 0,48 до 0,96 дюйма в течение нескольких месяцев. Если эта плита также имеет падение температуры на 50 ° F после литья, она может дать усадку еще на 0 ° C.От 21 до 0,53 дюйма из-за теплового сжатия, что дает общую усадку от 0,69 до 1,49 дюйма. Конечно, не вся эта усадка произойдет в течение первых двух дней, но все же происходит достаточная усадка, чтобы создать ранние трещины, которые будут продолжать увеличиваться в ширину по мере высыхания бетона.

Для гипотетической плиты, которая может свободно сжиматься, как показано на Рисунке 1, растягивающие напряжения и трещины не возникают. Однако растягивающие напряжения и последующее растрескивание возникают, когда усадка бетона сдерживается основанием или другими элементами, которые препятствуют свободной усадке бетона.Количество и ширина трещин в первую очередь зависит от величины растягивающих напряжений, создаваемых усадкой бетона и ограничениями. Следовательно, возможность растрескивания плит может быть значительно снижена за счет минимизации усадки бетона и ограничений плиты или элементов, сдерживающих усадку.

Чтобы уменьшить сухую усадку бетона, используйте только воду, достаточную для обеспечения необходимой удобоукладываемости при укладке, укреплении и отделке бетона. По мере увеличения содержания воды в свежезамешенном бетоне увеличивается вероятность его усадки в сухом состоянии.Поставщики бетона могут минимизировать содержание воды, регулируя содержание вяжущего материала и комбинируя размеры градации заполнителя для достижения равномерного распределения заполнителя. Кроме того, минимизируйте добавление воды на стройплощадке при корректировке оседания, потому что дополнительная вода увеличивает сухую усадку бетона.

Риск растрескивания можно значительно снизить за счет уменьшения количества и жесткости ограничений. Самым большим препятствием, предотвращающим усадку бетона или укорочение плиты, является основание.Всегда кладите бетон на плоские твердые основания, на которых нет выбоин и ям. При необходимости используйте тонкий слой мелкодисперсного материала, чтобы заполнить пустоты на поверхности шероховатых подоснов, чтобы нижняя часть плит могла свободно скользить или перемещаться относительно основания. Другие ограничения плит могут быть устранены путем изоляции плит от фундаментов, стен, колонн и других элементов, таких как водостоки, люки и отстойники, путем вставки предварительно отформованных заполнителей стыков между плитами и соседними элементами. Не соединяйте плиты с другими элементами стальной арматурой или стяжками.

Прочность и усадочные напряжения бетона

По мере затвердевания бетон приобретает значительную прочность на сжатие, но низкую прочность на растяжение. Прочность бетона на растяжение составляет примерно одну десятую его прочности на сжатие. Также бетон — хрупкий материал — при растяжении он трескается.

Когда усадочные напряжения из-за сухой усадки и термического сжатия превышают предел прочности бетона, происходит растрескивание. Усадочные швы уже должны быть на месте, чтобы контролировать расположение трещин.Когда стыки расположены достаточно близко друг к другу, растрескивание стыков снимает усадочные напряжения между стыками, поэтому возникновение трещин вне стыков маловероятно.

Усадочные швы с распилом представляют собой просто сплошные прорези в верхней части плит, которые образуют ослабленные или более тонкие участки бетона, поэтому в этих местах происходит растрескивание, как показано на Рисунке 2. Усадочные швы должны быть на месте до того, как усадочные напряжения превышают предел прочности на разрыв бетон, чтобы контролировать расположение трещин.Рисунок 3 иллюстрирует эту концепцию, сравнивая рост усадочных напряжений по сравнению с пределом прочности бетона на растяжение. Если усадочные швы не будут установлены до того, как усадочные напряжения превысят предел прочности бетона, произойдет случайное растрескивание. Время, когда это происходит, варьируется и зависит от ряда переменных, которые влияют на скорость высыхания, охлаждения и твердения или прирост прочности бетона.

Скорость, с которой растут напряжения усадки, в первую очередь зависит от скорости потери влаги из бетона из-за поглощения основания и испарения поверхности, скорости охлаждения бетона, а также количества и степени жесткости ограничений бетона.Принимая во внимание, что скорость увеличения прочности зависит от скорости химической реакции между портландцементом (вяжущими материалами) и водой. Увеличение прочности зависит от количества и типа цемента и добавок в бетоне, а также от температуры укладки и отверждения бетона. Более низкие температуры бетона замедляют рост прочности. Прирост прочности бетона может серьезно замедлиться при укладке бетона на холодные основания или в холодных погодных условиях. Кроме того, температура поверхности бетона может значительно упасть во второй половине дня, когда солнце садится, что вызывает как задержку схватывания, так и тепловое сжатие.

Отсроченное увеличение прочности бетона обычно приводит к задержке распиловки усадочных швов. В этом случае риск растрескивания вне стыков значительно возрастает, поскольку усадочные напряжения могут легко превысить предел прочности бетона на растяжение до установки усадочных швов.

Распиловка швов

Очень важно распилить усадочные швы до того, как усадочные напряжения превысят предел прочности бетона. Конечно, бетон должен обладать достаточной прочностью, чтобы при распиловке не происходило разрушения и удаления частиц заполнителя из бетона вдоль разреза, создавая неровности и неровности кромок.Слишком ранняя распиловка приводит к повреждению кромки пилы, называемому расслаиванием, а слишком позднее — к случайным трещинам, как показано на Рисунке 4.

Факторы, влияющие на окно распиловки, включают:

- Бетонные смеси с повышенным водопотреблением

- Быстрая или замедленная скорость затвердевания

- Резкие перепады температуры или ливневые дожди

- Резкое повышение температуры

- Сильный ветер и низкая влажность

- Холодные температуры и пасмурное небо

- Жаркие температуры и солнечные условия

- Высокое трение между основанием и плитами

- Сухие и пористые основания

Если существует какое-либо из этих условий или их комбинация, это может повлиять на окно распиловки, так что усадочные швы не могут быть установлены до тех пор, пока усадочные напряжения не превысят предел прочности бетона на растяжение и не произойдет случайное растрескивание.Это особенно верно, когда скорость затвердевания бетона замедляется из-за прохладных или холодных погодных условий, поэтому пиление также замедляется. В этих случаях случайное растрескивание в раннем возрасте может произойти, пока бетон станет достаточно твердым, чтобы его можно было распилить без чрезмерного растрескивания. В этих ситуациях бетон необходимо защищать от потери влаги и перепадов температуры. Кроме того, подумайте о том, чтобы увеличить скорость набора прочности, чтобы резка пилой могла начаться раньше без чрезмерного растрескивания кромок.

Если случайные трещины возникают перед распилом усадочных швов, они обычно проходят по всей ширине плиты и, вероятно, ориентированы перпендикулярно ее продольному направлению. Если трещины меняют направление и имеют необычную ориентацию с кластерами, скорее всего, они возникли в нижней части плиты из-за значительных ограничений, вызванных основанием. В любом случае распиливать было слишком поздно, чтобы контролировать растрескивание в раннем возрасте.

Глубина стыка и расстояние

Усадочные соединения обычно устанавливаются с помощью обычных пил для мокрой резки или пилы для сухой резки с ранним входом, оснащенных алмазным диском.Стыки, распиленные обычными пилами для мокрого пропила, изготавливаются в течение 4 часов в жаркую погоду и 12 часов в холодную погоду. Период ожидания стыков, устанавливаемых с помощью пил для сухой резки с ранним вводом, намного короче — в жаркую погоду пропилы обычно устанавливаются в течение 1 часа после отделки и 4 часа в холодную погоду. Использование пилы для сухой резки с ранним вводом в эксплуатацию снижает риск образования трещин, поскольку позволяет выполнять пропилы раньше, чем обычные пилы для влажной резки.

Глубина пропила для обычной пилы для мокрого пропила должна составлять одну четвертую толщины сляба или минимум 1 дюйм.Для пил для сухой пропилки раннего входа глубина пропила должна составлять минимум 1 дюйм для плит толщиной до 9 дюймов. Как правило, в большинстве спецификаций требуется либо абсолютная минимальная глубина пропила в 1 дюйм, либо указание 1¼ с допуском ± дюйма при использовании пил для сухой пропилки раннего входа.

Исторически сложилось так, что проектировщики и подрядчики использовали практическое правило, согласно которому расстояние между стыками должно быть в два-три раза больше толщины плиты. Для плиты толщиной 6 дюймов этот подход дает расстояние между стыками от 12 до 18 футов.Из-за расстояния между колоннами или из-за экономических соображений фактическое расстояние между стыками во много раз приближается к максимальному рекомендуемому расстоянию между стыками в 18 футов для плиты толщиной 6 дюймов или превышает его. Этот подход не учитывает потенциал усадки бетона, трение основания, ограничения плиты, факторы окружающей среды и чувствительность владельца к случайному растрескиванию. Проектировщики и подрядчики должны учитывать эти факторы при выборе расстояния между стыками. Риск случайного растрескивания увеличивается, когда расстояние между стыками увеличивается от двух до трех раз по сравнению с толщиной плиты, как показано на рисунке 5.

В 2006 году ACI изменила критерии расстояния между стыками, чтобы напрямую учитывать потенциал усадки бетона. Теперь расстояние между швами основано на трех категориях усадки бетона, как показано ниже.

На следующей работе выпилите усадочные швы до того, как усадочные напряжения превысят предел прочности бетона, используйте пилу для раннего ввода, чтобы пропилить швы на минимальную глубину 1 дюйм, и выберите расстояние между швами, которое отражает потенциал сухой усадки бетон.Кроме того, выбирайте меньшие расстояния между стыками, если плиты сильно ограничены или владелец чувствителен к случайным трещинам.

Каталожные номера:

ACI 302.1R-04 Руководство по устройству бетонных полов и перекрытий, Американский институт бетона, 38800 Country Club Dr., Farmington Hills, MI 48331.

ACI 360R-06 «Проектирование плит на земле», Американский институт бетона, 38800 Country Club Dr., Farmington Hills, MI 48331.

.

Неразрушающий контроль бетона: базовое руководство

Быстрый поиск в Интернете покажет, что существует множество методов неразрушающего контроля на выбор. Имея такое количество доступных тестов, как узнать, какой метод и оборудование подходят вам? В этом сообщении блога будет рассказано о важности неразрушающего контроля, восьми основных методах, о том, когда их следует использовать и какое оборудование вам нужно.

В чем важность неразрушающего контроля?

Испытание затвердевшего бетона на месте часто необходимо для определения пригодности конструкции для предполагаемого использования.Методы неразрушающего контроля используются для оценки свойств бетона путем оценки прочности и других свойств, таких как коррозия арматуры, проницаемость, растрескивание и структура пустот. Этот тип тестирования важен для оценки как новых, так и старых конструкций. Основные области применения новых конструкций в основном используются для определения качества материалов. Тестирование существующих конструкций обычно связано с оценкой структурной целостности.

Преимущества неразрушающего контроля

Неразрушающий контроль также может использоваться в качестве начального шага для последующего отбора керна и более инвазивных мер, таких как:

- Измерение характеристик сборных, монолитных или монолитных конструкций. строительство на месте

- Определение приемлемости поставляемых материалов и компонентов

- Определение местоположения и категоризация трещин, пустот, сот и других дефектов в бетонной конструкции

- Определение однородности бетона перед резкой стержня, испытанием под нагрузкой или другими более дорогостоящими или разрушительными испытания

- Мониторинг развития прочности, связанного с снятием опалубки, прекращением отверждения и приложением нагрузки

- Определение положения, количества или состояния арматуры

- Подтверждение или обнаружение предполагаемого разрушения бетона в результате таких факторов, как перегрузка, усталость, внешние или внутренние химические воздействия нападение или изменение, пожар, взрыв, воздействие окружающей среды

- Оценка потенциальной прочности бетона при мониторинге долгосрочных изменений свойств

Методы неразрушающего контроля

- Windsor Probe — Предлагает быстрое и точное определение прочности бетона на сжатие.В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы определить прочность бетона.

- Когда использовать — Зонд Windsor — полезный вариант для оценки прочности бетона на сжатие для общей оценки качества бетона и относительной прочности в различных частях конструкции.Он достаточно мал для использования в полевых условиях, а работа проста и требует небольшого обучения.

- Когда использовать — Испытательный молоток лучше всего использовать для определения профиля относительной прочности конструкции. В идеале с помощью этого прибора один техник может быстро обследовать большие площади с потенциальными проблемами прочности и сузить конкретные области для более тщательного тестирования. Области с более низкими числами отскока можно затем экономически оценить с помощью кернов, испытаний на проникновение или измерений скорости импульса, в то время как области с более высокой прочностью можно обойти.

- Когда использовать — Удаление керна часто является конечным результатом программы оценки, которая начинается с использования молотков для испытаний бетона, пробников Windsor или других неразрушающих методов.Сердечники часто считаются последним словом в определении прочности затвердевшего бетона.

- Когда использовать — Тестирование зрелости — хороший вариант, если вам нужен простой и надежный способ оценки прочности бетона на раннем возрасте для безопасного снятия опалубки, а также для сокращения задержек при укладке тротуаров и конструкции в эксплуатацию.

- Когда использовать — Мониторы трещин можно использовать для периодического измерения трещин в полевых условиях для простого и точного определения движения структурного фундамента.

- Когда использовать — Комплект или измеритель выделения влаги полезен при определении влажности глубоко под бетонной поверхностью. Этот тип теста на влажность пола также полезен при оказании помощи подрядчикам в выявлении подозрительных участков, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

- Когда использовать — Система измерения относительной влажности полезна для измерения влажности и других факторов, включая температуру, точку росы и проверку влажности поверхности бетона в соответствии с ASTM F2659.

- Когда использовать – Эти методы полезны для выявления точного размера, местоположения и глубины арматурной стали и подземных металлических конструкций для контроля качества и эффективного извлечения испытательных образцов.

Мы надеемся, что наше руководство помогло вам выбрать идеальный метод тестирования. Для получения полного списка посетите нашу страницу оборудования для неразрушающего контроля!

.