Пропитка для бетона монолит: Пропитка для бетона Монолит – 20М

- Пропитка для бетона Монолит – 20М

- полированных, наливных, полимерных, полиуретановых, эпоксидных, антистатических.

- Монолит-20м инструкция по применению

- Усиливающая и обеспылевающая пропитка для бетона

- Монолит 20М

- Монолит-20М пропитка для бетона укрепляющая в Тюмени -Пропитки для бетона, стяжки пола, камня и кирпича в Тюмени

- Пропитка для бетона Монолит 20Ма

- Факты и небылицы: пропитка промышленных полов

- Ремонт трещин в бетонных конструкциях

- Concrete Cloth от Concrete Canvas

- материалов | Бесплатный полнотекстовый | Аддитивное производство на основе углепластика: концепция и технико-экономическое обоснование на основе экструзии

- IMRAE CORPORATION | Качество через инновации продукции

- Vermont Eco-Floors: отделка полов и цвета

Пропитка для бетона Монолит – 20М

Монолит-20М повышает твердость,

износостойкость бетона, устраняет пыление бетона, способствует зарастанию

микротрещин. Отличается от ранее разработанных материалов большей глубиной

проникновения, и эффективным уплотнением бетона. Применим

для бетонных полов промышленного и коммунально-бытового назначения, а

также бетонных плиток. Влажность бетона, обработанного Монолит-20М, за

несколько месяцев снижается до 4-7%. Это останавливает коррозию арматуры, и

стабилизирует состояние бетона. Монолит-20М — является ингибитором коррозии арматуры.

Бетон, обработанный силером Монолит-20М, приобретает три уровня защиты:

- Поверхность бетона отталкивает воду.

- В порах бетона образуются кристаллы, уплотняющие бетон.

- Вся структура бетона цементируется прочным, водостойким гелем.

Свойства и

преимущества.

- Монолит-20М значительно снижает образование усадочных

трещин и коробление бетона (подъем краев бетона).

- Водонепроницаемость бетона увеличивается на 3 марки.

- Морозостойкость: потеря массы после 360 циклов — 2,8%.

- Износостойкость повышается на 30%.

- Твердость поверхности повышается на 30 %.

- Проникает на глубину до 20-50 мм. Бетон не пылит, сохраняет

способность «дышать». - Отличная стойкость

к воздействию органических кислот, жиров, нефтепродуктов. - Кратковременная стойкость к неорганическим кислотам.

- Снижает миграцию паров влаги, но бетон «дышит».

- Защищает арматуру и стальную фибру от коррозии.

- Повышает прочность на сжатие и растяжение в поверхностном

слое 50-80 мм до 20%. - Повышает адгезию эпоксидных покрытий и красок.

- Повышает в три раза долговечность фасадных красок,

нанесенных после пропитки.

Срок службы.

Наносится 1 раз на

весь срок службы бетона.

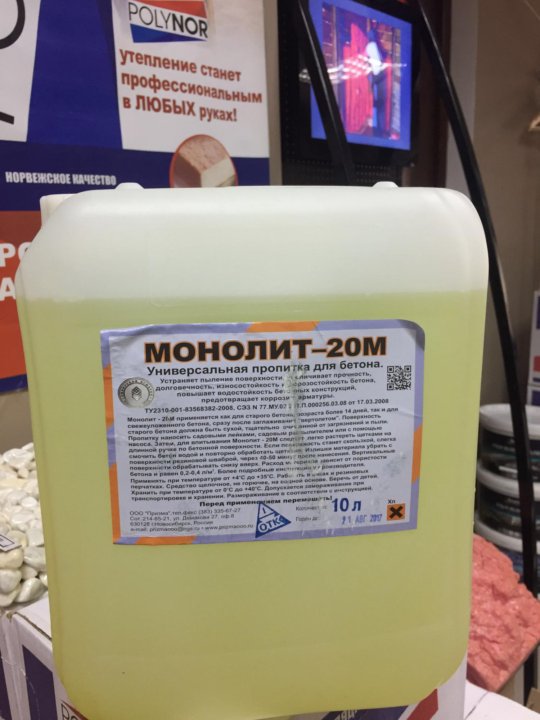

Пропитка для

бетона (силер) Монолит –20M экологически безвредный продукт на водной основе, негорюч, без

запаха, лимонного цвета.

Инструкция по

применению «Монолит – 20М» общая

Инструкция по

применению «Монолит – 20М» для железобетонных изделий

Инструкция по

применению «Монолит – 20М» для бетона с упрочненным верхним слоем – топингом

Инструкция по

применению «Монолит – 20М» на вертикальных поверхностях

В среднем 1 литр на 3-5 м², расход зависит от пористости и состояния бетона.

Применяется для упрочнения и

обеспыливания выдержанного (старого)

бетона, возраста 14 дней и больше. В отличие от представленных на строительном

рынке продуктов этого класса, обладает пониженным содержанием щелочи, останавливает

силикатно-щелочные реакции в бетоне.

Монолит-20М рекомендован к применению для погрузочных

терминалов, мостов, бетонных полов жилых зданий, промышленных складов,

текстильных фабрик, разливочных производств, авторемонтных предприятий,

гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других

объектов.

полированных, наливных, полимерных, полиуретановых, эпоксидных, антистатических.

Пропитка (силер) «Монолит-20М» применяется для уплотнения и обеспыливания ВЫДЕРЖАННОГО бетона (от 14 дней, марка ВЫШЕ М150), обладает пониженным содержанием щелочи, останавливает силикатно-щелочные реакции в бетоне.

Подготовка поверхности:

- Поверхность пола (любая другая бетонная поверхность), перед нанесением «Монолит-20М» должна быть полностью очищена от пыли, «цементного молочка», полимерных покрытий, масляных пятен и других загрязнений. Выбоины и сколы на поверхности ремонтируются с помощью цементо-содержащего ремонтного состава, предварительно грунтуются «Монолит-20М».

- При необходимости, бетонная поверхность зачищается с помощью жесткой щётки, лучше металлической, в особых случаях шлифовальной машиной, чтобы полностью удалить слабые поверхностные частицы бетона, «цементного молочка» и другие загрязнения.

- Перед пропиткой, поверхность должна быть тщательно убрана пылесосом, чтобы освободить поры бетона от пыли. Для достижения великолепного результата, после пылесоса можно сделать и влажную уборку бетонной поверхности.

Нанесение пропитки:

Температура нанесения от +4оС до +35оС. Расход пропитки зависит от пористости бетона, 0,2-0,35 литра на 1 м2.

- Перед применением, «Монолит-20М» перемешать вручную. Наносить с помощью садовых леек, распылителя (садового типа), на больших площадях с помощью насоса, разливая жидкость по поверхности. Затем жидкость следует равномерно распределить щёткой (на длинной ручке с мягкой щетиной) по бетону, совершая движения вперед-назад, последовательно проходя ряд за рядом.

- Поверхность должна оставаться влажной 40-50 минут. В этот период важно следить, чтобы на поверхности не образовались лужи и не было мест просыханий. В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительное количество материала на эти участки.

В том случае, когда бетон слишком пористый и «слабый», расход может возрасти.

- Через 40-50 минут после нанесения пропитки, если поверхность станет скользкой, бетон необходимо слегка смочить холодной водой и обработать щёткой. Остаток материала удалить резиновой шваброй.

- На 7-14 день после пропитки будут видны уже значительные результаты, бетон станет более прочным, будет отталкивать воду, прекратится пыление, начнут зарастать микротрещины, а полный набор свойств будет происходить в течении 2-3 месяцев.

- Для определения точного расхода материала, рекомендуется провести тестовую пропитку на небольшом, подготовленном участке.

- В исключительных случаях и для достижения идеальных результатов, можно после нанесения пропитки, поверхность накрыть пленкой на 2-3 дня. Рост кристаллов в таких условиях увеличивается. Указанный метод актуален, если сквозняки и жарко.

10. После применения пропитки «Монолит-20М» адгезия бетона сохраняется. Можно на бетон стелить (клеить) керамическую или другую плитку, укладывать линолеум. До укладки плитки или линолеума, необходимо сделать влажную уборку.

Можно на бетон стелить (клеить) керамическую или другую плитку, укладывать линолеум. До укладки плитки или линолеума, необходимо сделать влажную уборку.

Монолит-20м инструкция по применению

Пропитка (силер) «Монолит-20М» применяется для свежего и старого бетона, более 14 дней после укладки (и возраста нескольких десятков лет).

Подготовка поверхности:

1. Поверхность пола (любая другая бетонная поверхность), перед нанесением «Монолит-20М» должна быть полностью очищена от пыли, «цементного молочка», полимерных покрытий, масляных пятен и других загрязнений. Выбоины и сколы на поверхности ремонтируются с помощью цементо-содержащего ремонтного состава, предварительно грунтуются «Монолит-20М».

2. При необходимости, бетонная поверхность зачищается с помощью жесткой щётки, лучше металлической, в особых случаях шлифовальной машиной, чтобы полностью удалить слабые поверхностные частицы бетона, «цементного молочка» и другие загрязнения.

3. Перед пропиткой, поверхность должна быть тщательно убрана пылесосом, чтобы освободить поры бетона от пыли. Для достижения великолепного результата, после пылесоса можно сделать и влажную уборку бетонной поверхности.

Нанесение пропитки:

Температура нанесения от +4оС до +35оС. Расход пропитки зависит от пористости бетона, 0,2-0,35 литра на 1 м2.

4. Перед применением, «Монолит-20М» перемешать вручную. Наносить с помощью садовых леек, распылителя (садового типа), на больших площадях с помощью насоса, разливая жидкость по поверхности. Затем жидкость следует равномерно распределить щёткой (на длинной ручке с мягкой щетиной) по бетону, совершая движения вперед-назад, последовательно проходя ряд за рядом. (При нанесении пропитки нельзя использовать малярный валик).

5. Поверхность должна оставаться влажной 40-50 минут. В этот период важно следить, чтобы на поверхности не образовались лужи и не было мест просыханий. В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительное количество материала на эти участки.

В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительное количество материала на эти участки.

В том случае, когда бетон слишком пористый и «слабый», расход может возрасти.

6. Через 40-50 минут после нанесения пропитки, если поверхность станет скользкой, бетон необходимо слегка смочить холодной водой и обработать щёткой. Остаток материала удалить резиновой шваброй.

7. На 7-14 день после пропитки будут видны уже значительные результаты, бетон станет более прочным, будет отталкивать воду, прекратится пыление, начнут зарастать микротрещины, а полный набор свойств будет происходить в течении 2-3 месяцев.

8. Для определения точного расхода материала, рекомендуется провести тестовую пропитку на небольшом, подготовленном участке.

9. В исключительных случаях и для достижения идеальных результатов, можно после нанесения пропитки, поверхность накрыть пленкой на 2-3 дня. Рост кристаллов в таких условиях увеличивается. Указанный метод актуален, если сквозняки и жарко.

Рост кристаллов в таких условиях увеличивается. Указанный метод актуален, если сквозняки и жарко.

10. После применения пропитки «Монолит-20М» адгезия бетона сохраняется. Можно на бетон стелить (клеить) керамическую или другую плитку, укладывать линолеум. До укладки плитки или линолеума, необходимо сделать влажную уборку. Клеить керамическую или другую плитку, укладывать линолеум на клей или наносить краску можно через 3 суток после нанесения пропитки «Монолит-20М».

11. Поднять предел устойчивости бетонного пола к агрессивным воздействиям и маслостойкость можно следующим образом. После нанесения пропитки «Монолит-20М» через 2-4 часа ( в зависимости от температуры воздуха) выполнить нанесение литиевой пропитки«Монолит-20М-Л» на влажную поверхность. Нанесение можно выполнять садовым распылителем, затем обработать шваброй на микрофибре. Расход литиевой пропитки «Монолит-20М-Л» в пределах 0.08-0. 12 л/м2 в зависимости от пористости бетона. Метод применим как для свежего бетона, сразу после окончания заглаживания пола вертолетом, так и для выдержанного бетона.

12 л/м2 в зависимости от пористости бетона. Метод применим как для свежего бетона, сразу после окончания заглаживания пола вертолетом, так и для выдержанного бетона.

ДОСТИЖЕНИЕ ХОРОШИХ РЕЗУЛЬТАТОВ ВОЗМОЖНО ПРИ СТРОГОМ СОБЛЮДЕНИИ ИНСТРУКЦИИ.

Меры предосторожности: работать в очках и резиновых перчатках, рабочей обуви (ботинках, резиновых сапогах и т.п.). При попадании на кожу смыть большим количеством воды. Не допусткать попадания пропитки на стекло, алюминиевые и пластиковые поверхности!

Усиливающая и обеспылевающая пропитка для бетона

Темно-коричневый

Коричневый

Кофейный

Красный

Рыжий

Желтый

Бежевый

Зеленый

Фисташковый

Темно-серый

Серый

Белый

Внимание!

Представленный цвет продукции в рекламных материалах и на официальном сайте передан со степенью точности, допускаемой современными компьютерными технологиями и возможностями полиграфии и может отличаться от производимого камня.

Мы можем изготовить данную коллекцию в другой цветовой гамме по вашему предложению.

Бетон, обработанный силером, приобретает три уровня защиты:

- Поверхность бетона отталкивает воду.

- В порах бетона образуются кристаллы, уплотняющие бетон.

- Вся структура бетона цементируется прочным, водостойким гелем.

В микротрещинах бетона образуются кристаллы, расширяющиеся в присутствии влаги. Таким образом, эти кристаллы ограничивают проникновение влаги в бетон. Кристаллы не создают напряжение в бетоне, поскольку расширение ограничивается объемом пор. Пропитка для бетона повышает твердость, износостойкость бетона, устраняет пыление бетона, способствует зарастанию микротрещин. Отличается от ранее разработанных материалов большей глубиной проникновения, и эффективным уплотнением бетона. Применим для бетонных полов промышленного и коммунально-бытового назначения, а также бетонных плиток. Влажность бетона, обработанного пропиткой, за несколько месяцев снижается до 4-7 процентов. Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Данная пропитка — является ингибитором коррозии арматуры. Рекомендована к применению для погрузочных терминалов, мостов, бетонных полов жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Данная пропитка — является ингибитором коррозии арматуры. Рекомендована к применению для погрузочных терминалов, мостов, бетонных полов жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Свойства и преимущества

Пропитка для бетона значительно снижает образование усадочных трещин и коробление бетона (подъем краев бетона) Водонепроницаемость бетона увеличивается на 3 марки. Морозостойкость: потеря массы после 360 циклов — 2,8%. Износостойкость повышается на 100%. Поверхностная прочность возрастает на 70 %. Проникает на глубину до 20-50мм. Бетон не пылит, сохраняет способность «дышать». Отличная стойкость к воздействию органических кислот, жиров, нефтепродуктов. Кратковременная стойкость к неорганическим кислотам. Снижает миграцию паров влаги, но бетон «дышит». Защищает арматуру и стальную фибру от коррозии.![]() Повышает прочность на сжатие и растяжение в поверхностном слое 50-80 мм до 20%. Повышает адгезию эпоксидных покрытий и красок. Повышает в три раза долговечность фасадных красок, нанесенных после пропитки.

Повышает прочность на сжатие и растяжение в поверхностном слое 50-80 мм до 20%. Повышает адгезию эпоксидных покрытий и красок. Повышает в три раза долговечность фасадных красок, нанесенных после пропитки.

Срок службы

Наносится 1 раз на весь срок службы бетона.

Расход

В среднем 1 литр на 3-5 м2, расход зависит от пористости и состояния бетона.

Условия поставки и хранения

Материал поставляется в канистрах 20л., 10 л. Срок хранения в плотно закрытой таре 1 год.

В случае замерзания, разогреть до 20-25 градусов и тщательно перемешать.

Инструкция по применению (общая)

Пропитка (силер) для бетона применяется для свежего и старого бетона, более 14 дней после укладки (и возраста нескольких десятков лет).

Подготовка поверхности

- Поверхность пола (любая другая бетонная поверхность), перед нанесением пропитки для бетона должна быть полностью очищена от пыли, «цементного молочка», полимерных покрытий, масляных пятен и других загрязнений.

Выбоины и сколы на поверхности ремонтируются с помощью цементо-содержащего ремонтного состава, предварительно грунтуются пропиткой для бетона.

Выбоины и сколы на поверхности ремонтируются с помощью цементо-содержащего ремонтного состава, предварительно грунтуются пропиткой для бетона. - При необходимости, бетонная поверхность зачищается с помощью жесткой щётки, лучше металлической, в особых случаях шлифовальной машиной, чтобы полностью удалить слабые поверхностные частицы бетона, «цементного молочка» и другие загрязнения.

- Перед пропиткой, поверхность должна быть тщательно убрана пылесосом, чтобы освободить поры бетона от пыли. Для достижения великолепного результата, после пылесоса можно сделать и влажную уборку бетонной поверхности.

Нанесение пропитки

Температура нанесения от +4оС до +35оС. Расход пропитки зависит от пористости бетона, 0,2-0,35 литра на 1 м2.

- Перед применением, перемешать вручную. Наносить распылителем, а на больших площадях разливая жидкость по поверхности. Затем жидкость следует равномерно распределить щёткой (на длинной ручке с мягкой щетиной) по бетону, совершая движения вперед-назад, последовательно проходя ряд за рядом.

- Поверхность должна оставаться влажной 40-50 минут. В этот период важно следить, чтобы на поверхности не образовались лужи и не было мест просыханий. В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительное количество материала на эти участки.

В том случае, когда бетон слишком пористый и «слабый», расход может возрасти.

- Через 40-50 минут после нанесения пропитки, если поверхность станет скользкой, бетон необходимо слегка смочить холодной водой и обработать щёткой. Остаток материала удалить резиновой шваброй.

- На 7-14 день после пропитки будут видны уже значительные результаты, бетон станет более прочным, будет отталкивать воду, прекратится пыление, начнут зарастать микротрещины, а полный набор свойств будет происходить в течении 2-3 месяцев.

- Для определения точного расхода материала, рекомендуется провести тестовую пропитку на небольшом, подготовленном участке.

- В исключительных случаях и для достижения идеальных результатов, можно после нанесения пропитки, поверхность накрыть пленкой на 2-3 дня. Рост кристаллов в таких условиях увеличивается. Указанный метод актуален, если сквозняки и жарко.

После применения пропитки адгезия бетона сохраняется. Можно на бетон стелить (клеить) керамическую или другую плитку, укладывать линолеум. До укладки плитки или линолеума, необходимо сделать влажную уборку.

Поднять предел устойчивости бетонного пола к агрессивным воздействиям и маслостойкость можно следующим образом. После нанесения пропитки через 2-4 часа ( в зависимости от температуры воздуха) выполнить нанесение литиевой пропитки на влажную поверхность. Нанесение можно выполнять садовым распылителем, затем обработать шваброй на микрофибре. Расход литиевой пропитки в пределах 0.08-0.12 л/м2 в зависимости от пористости бетона.

ДОСТИЖЕНИЕ ХОРОШИХ РЕЗУЛЬТАТОВ ВОЗМОЖНО ПРИ СТРОГОМ СОБЛЮДЕНИИ ИНСТРУКЦИИ

Меры предосторожности: работать в очках и резиновых перчатках, рабочей обуви (ботинках, резиновых сапогах и т. п.). При попадании на кожу смыть большим количеством воды. Не допусткать попадания пропитки на стекло, алюминиевые и пластиковые поверхности!

п.). При попадании на кожу смыть большим количеством воды. Не допусткать попадания пропитки на стекло, алюминиевые и пластиковые поверхности!

Монолит 20М

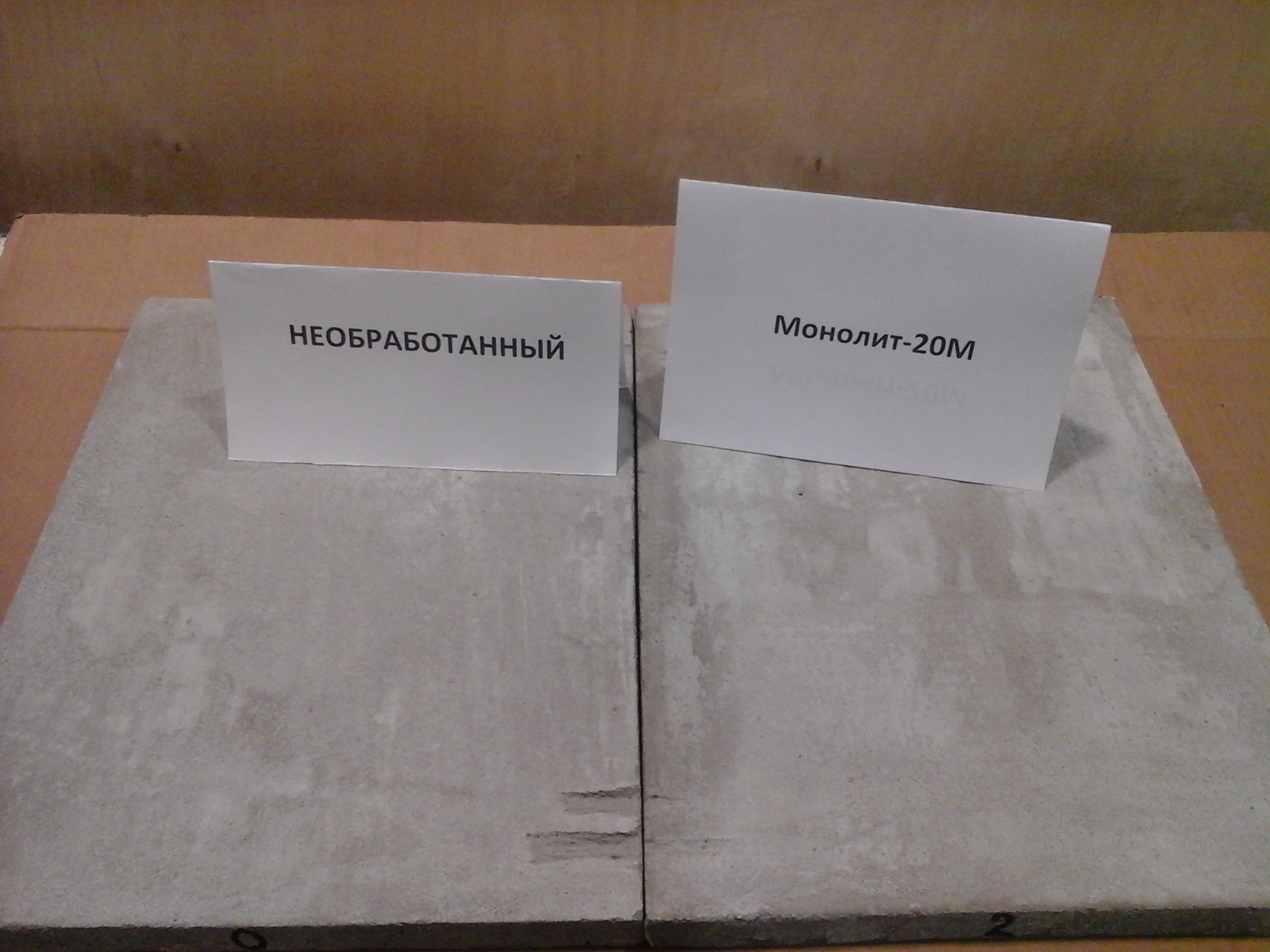

Пропитка для бетона Монолит-20М применяется для свежего и старого бетона-бетона, уложенного более 14 дней назад. Глубоко проникает в бетон и в результате физико-химических реакций образуется прочная и плотная поверхность. На 30% повышается абразивная стойкость и прочность пола, исключается выделение пыли, поверхность не впитывает воду, нефтепродукты и прочие химикаты. На полу не остается следов от шин.

Характеристика пропитки для бетона «Монолит-20М»

Пропитка для бетона (силер) Монолит –20M экологически безвредный продукт на водной основе, негорюч, без запаха, лимонного цвета. Применяется для упрочнения и обеспыливания выдержанного (старого) бетона, возраста 14 дней и больше. В отличие от представленных на строительном рынке продуктов этого класса, обладает пониженным содержанием щелочи, останавливает силикатно-щелочные реакции в бетоне. Бетон, обработанный пропиткой для бетона (силером) Монолит-20М, приобретает три уровня защиты:

Бетон, обработанный пропиткой для бетона (силером) Монолит-20М, приобретает три уровня защиты:

- Поверхность бетона отталкивает воду.

- В порах бетона образуются кристаллы, уплотняющие бетон.

- Вся структура бетона цементируется прочным, водостойким гелем.

В микротрещинах бетона образуются кристаллы, расширяющиеся в присутствии влаги. Таким образом, эти кристаллы ограничивают проникновение влаги в бетон. Кристаллы не создают напряжение в бетоне, поскольку расширение ограничивается объемом пор. Пропитка для бетона Монолит-20М повышает твердость, износостойкость бетона, устраняет пыление бетона, способствует зарастанию микротрещин. Отличается от ранее разработанных материалов большей глубиной проникновения, и эффективным уплотнением бетона. Применим для бетонных полов промышленного и коммунально-бытового назначения, а также бетонных плиток. Влажность бетона, обработанного пропиткой для бетона Монолит-20М, за несколько месяцев снижается до 4-7 процентов. Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Пропитка для бетона Монолит-20М — является ингибитором коррозии арматуры. Пропитка для бетона Монолит-20М рекомендован к применению для погрузочных терминалов, мостов, бетонных полов жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Пропитка для бетона Монолит-20М — является ингибитором коррозии арматуры. Пропитка для бетона Монолит-20М рекомендован к применению для погрузочных терминалов, мостов, бетонных полов жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Свойства и преимущества.

Срок службы.

Наносится 1 раз на весь срок службы бетона.

Расход

В среднем 1 литр на 2-4 м2, расход зависит от пористости и состояния бетона.

Гарантии

Водонепроницаемость бетона увеличивается на 3 марки, износостойкость на 30% и морозоустойчивость на 200-250 циклов, в зависимости от качества бетона.

Условия поставки и хранения

Материал поставляется в 200 л бочках и канистрах 20л. , 10 л. и 5 л. Срок хранения в плотно закрытой таре 1 год.

, 10 л. и 5 л. Срок хранения в плотно закрытой таре 1 год.

В случае замерзания, разогреть до 20-25 градусов и тщательно перемешать.

Инструкция по применению

Пропитка для бетона «Монолит-20М» применяется для старого бетона. Бетона более 14 дней после укладки (и возраста нескольких десятков лет).

Подготовка поверхности:

1. Поверхность пола (любая другая бетонная поверхность), перед нанесением пропитки для бетона «Монолит-20М» должна быть полностью очищена от пыли, «цементного молочка», полимерных покрытий, масляных пятен и других загрязнений. Выбоины и сколы на поверхности ремонтируются с помощью цементо-содержащего ремонтного состава, предварительно грунтуются пропиткой для бетона «Монолит-20М».

2. При необходимости, бетонная поверхность зачищается с помощью жесткой щётки, лучше металлической, в особых случаях шлифовальной машиной, чтобы полностью удалить слабые поверхностные частицы бетона, «цементного молочка» и другие загрязнения.

3. Перед пропиткой, поверхность должна быть тщательно убрана пылесосом, чтобы освободить поры бетона от пыли. Для достижения великолепного результата, после пылесоса можно сделать и влажную уборку бетонной поверхности.

Нанесение пропитки для бетона Монолит-20М

Температура нанесения от +4оС до +35оС. Расход пропитки зависит от пористости бетона, 0,2-0,4 литра на 1 м2.

4. Перед применением пропитку для бетона «Монолит-20М» перемешать вручную. Наносить с помощью садовых леек, распылителя (садового типа), на больших площадях с помощью насоса, разливая жидкость по поверхности. Затем жидкость следует равномерно распределить щёткой (на длинной ручке с мягкой щетиной) по бетону, совершая движения вперед-назад, последовательно проходя ряд за рядом.

5. Поверхность должна оставаться влажной 40-50 минут. В этот период важно следить, чтобы на поверхности не образовались лужи и не было мест просыханий. В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительное количество материала на эти участки. В том случае, когда бетон слишком пористый и «слабый», расход может возрасти.

В том случае, когда бетон слишком пористый и «слабый», расход может возрасти.

6. Через 40-50 минут после нанесения пропитки, если поверхность станет скользкой, бетон необходимо слегка смочить холодной водой и обработать щёткой. Остаток материала удалить резиновой шваброй.

7. На 7-14 день после пропитки будут видны уже значительные результаты, бетон станет более прочным, будет отталкивать воду, прекратится пыление, начнут зарастать микротрещины, а полный набор свойств будет происходить в течении 2-3 месяцев.

8. Для определения точного расхода материала, рекомендуется провести тестовую пропитку на небольшом, подготовленном участке. В чём особенность нашего продукта? «Сила» и крепость бетона будут нарастать день ото дня, больше и больше. Обработанный бетон приобретет способность к полировке.

Инструкция по применению пропитки для бетона «Монолит-20М» для железо-бетонных изделий с микротрещинами

Температура в помещении при проведении пропитки ж. б.и. должна быть от +10С до+25С.

б.и. должна быть от +10С до+25С.

Необходимый инструмент: щетка-веник, щетка с мягким ворсом на длинной ручке, садовый распылитель или лейка.

1. Перед нанесением пропитки, ж.б.и. следует промести (тем самым убрать пыль, грязь, частицы известкового молочка).

2. Пропитка наносится на поверхность всего ж.б.и.

3. Метод нанесения: пропитку разлить или распылить по поверхности обрабатываемого ж.б.и. и как бы растереть по всей поверхности щёткой с мягким ворсом при движении «туда» поры, микротрещины бетона открываются, при движении «обратно» в них загоняется пропитка, которая реагирует с солями кальция бетона. Если бетон после пропитки начнёт в некоторых местах быстро высыхать, то именно в этих местах необходимо нанести пропитку ещё раз.

Поверхность должна быть влажной после пропитки примерно 40 мин.

Через 2 часа ещё раз обработать пропиткой, предыдущим образом, т.е всю поверхность ж.б.и., акцентируя внимание на быстро сохнущих местах и не оставляя луж (т.е растирая жидкость щеткой). Некоторое время ЖБИ следует увлажнять, подбрызгивая воду на изделия. Процесс роста кристаллов очень хорошо происходит во влажном бетоне. Через 7-14 дней будут видны первые результаты (зарастет большая часть трещин). Окончательное зарастание и больший набор прочности и водостойкости происходит через 28 дней и более.

Некоторое время ЖБИ следует увлажнять, подбрызгивая воду на изделия. Процесс роста кристаллов очень хорошо происходит во влажном бетоне. Через 7-14 дней будут видны первые результаты (зарастет большая часть трещин). Окончательное зарастание и больший набор прочности и водостойкости происходит через 28 дней и более.

В исключительных случаях и для достижения идеальных результатов, можно после нанесения пропитки, ЖБИ накрыть пленкой на 2-3 дня, периодически подбрызгивая на изделия под пленку воду. Рост кристаллов в таких условиях увеличивается. Указанный метод актуален, если в цехе сквозняки и жарко.

ДОСТИЖЕНИЕ ХОРОШИХ РЕЗУЛЬТАТОВ ВОЗМОЖНО ПРИ СТРОГОМ СОБЛЮДЕНИИ ИНСТРУКЦИИ.

Инструкция по применению пропитки для бетона «Монолит-20М» для бетона с упрочненным верхним слоем — топингом

Для производства работ необходимы:

1.Садовая лейка(и) или распылитель (строительный или садовый).

2.Щетка(и) с мягкой щетиной на длинной ручке.

3. Резиновая швабра(ы). (Фото в конце инструкции).

Резиновая швабра(ы). (Фото в конце инструкции).

4.Вода 0,2 л на м2.

Подготовка поверхности:

5. Поверхность свежеуложенного бетона с топингом не требует подготовки.

6. При пропитке старого бетона с топингом, поверхность до начала работ должна быть тщательно убрана пылесосом, промыта.

Нанесение пропитки для бетона Монолит-20М:

7. Температура нанесения от +4оС до +35оС. Расход пропитки 0,2- литра на 1 м2.

8. Перед применением пропитку для бетона «Монолит-20М» перемешать вручную. Наносить с помощью садовых леек, распылителя, на больших площадях с помощью насоса, разливая жидкость по поверхности. Затем жидкость следует равномерно распределить щёткой (на длинной ручке с мягкой щетиной) по бетону, совершая движения вперед-назад, последовательно проходя ряд за рядом, желательно несколько раз.

9. Поверхность должна оставаться влажной 40-50 минут. В этот период важно следить, чтобы на поверхности не образовались лужи и не было мест просыханий. В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительно небольшое количество пропитки на эти участки.

В случае появления на поверхности сухих мест, пропитку следует перераспределить щёткой на участки с повышенной впитываемостью, или нанести дополнительно небольшое количество пропитки на эти участки.

10. Через 40-50 минут после нанесения пропитки, если поверхность станет скользкой, бетон необходимо слегка смочить холодной водой (примерно 0,2л на м2) и обработать щёткой, проходя ряд за рядом. После чего, остатки материала, который является отработкой, следует тщательно удалить резиновой шваброй.

11. На 7-14 день после нанесения пропитки уже будут видны значительные результаты, бетон станет более прочным, будет отталкивать воду, не будет пыления, а полный набор свойств будет происходить в течении 2-3 месяцев.

Монолит-20М пропитка для бетона укрепляющая в Тюмени -Пропитки для бетона, стяжки пола, камня и кирпича в Тюмени

Монолит-20М — экологически безвредный продукт на водной основе, негорюч, без запаха, лимонного цвета. Пропитка Монолит-20М применяется для упрочнения и обеспыливания старого и свежеуложенного бетона (от 14 дней).

В отличие от представленных на строительном рынке продуктов этого класса, обладает пониженным содержанием щелочи, останавливает силикатно-щелочные реакции в бетоне. Бетон, обработанный пропиткой для бетона Монолит-20М, приобретает три уровня защиты:

Поверхность бетона отталкивает воду.

В порах бетона образуются кристаллы, уплотняющие бетон.

Вся структура бетона цементируется прочным, водостойким гелем.

В микротрещинах бетона образуются кристаллы, расширяющиеся в присутствии влаги. Таким образом, эти кристаллы ограничивают проникновение влаги в бетон. Кристаллы не создают напряжение в бетоне, поскольку расширение ограничивается объемом пор. Монолит-20М повышает твердость, износостойкость бетона, обеспыливание и упрочнение бетонного пола, способствует зарастанию микротрещин. Отличается от ранее разработанных материалов большей глубиной проникновения, и эффективным уплотнением бетона. Применим для бетонных полов промышленного и коммунально-бытового назначения, а также бетонных плиток. Влажность бетона, обработанного Монолит-20М, за несколько месяцев снижается до 4-7%. Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Монолит-20М — является ингибитором коррозии арматуры. Монолит-20М рекомендован к применению для погрузочных терминалов, мостов, бетонного пола жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Влажность бетона, обработанного Монолит-20М, за несколько месяцев снижается до 4-7%. Это останавливает коррозию арматуры, и стабилизирует состояние бетона. Монолит-20М — является ингибитором коррозии арматуры. Монолит-20М рекомендован к применению для погрузочных терминалов, мостов, бетонного пола жилых зданий, промышленных складов, текстильных фабрик, разливочных производств, авторемонтных предприятий, гаражей, паркингов, бассейнов, магазинов, супермаркетов и многих других объектов.

Свойства и преимущества

Пропитка для бетона Монолит-20М значительно снижает образование усадочных трещин и коробление бетона (подъем краев бетона). Водонепроницаемость бетона увеличивается на 3 марки. Морозостойкость: потеря массы после 360 циклов — 2,8%. Износостойкость повышается на 30%. Твердость поверхности повышается на 30%. Проникает на глубину до 50 мм. Бетон не пылит, сохраняет способность «дышать». Отличная стойкость к воздействию органических кислот, жиров, нефтепродуктов. Кратковременная стойкость к неорганическим кислотам. Снижает миграцию паров влаги, но бетон «дышит». Защищает арматуру и стальную фибру от коррозии. Повышает прочность на сжатие и растяжение в поверхностном слое 50 мм до 20%. Повышает адгезию эпоксидных и полиуретановых покрытий и красок. Повышает в три раза долговечность фасадных красок, нанесенных после пропитки.

Кратковременная стойкость к неорганическим кислотам. Снижает миграцию паров влаги, но бетон «дышит». Защищает арматуру и стальную фибру от коррозии. Повышает прочность на сжатие и растяжение в поверхностном слое 50 мм до 20%. Повышает адгезию эпоксидных и полиуретановых покрытий и красок. Повышает в три раза долговечность фасадных красок, нанесенных после пропитки.

Срок службы

Наносится 1 раз на весь срок службы бетона.

Расход

В среднем расход пропитки Монолит-20м составляет 0,3 л/ м² , расход зависит от пористости и состояния бетона.

Сертификаты

Свидетельство о государственной регистрации на Монолит-20М

Инструкция

Технические характеристики и инструкция по применению Монолит-20М

Компания Полимер Технолоджи предлагает вам купить по низкой цене Монолит-20М для профессионального строительства в городах Тюмень, Екатеринбург, Челябинск, Ишим, Курган, Ялуторовск, Тобольск, Ханты-Мансийск, Сургут, Ноябрьск, Новый Уренгой, Нижневартовск, Омск, Пермь, Новосибирск, Красноярск.

11.04.2011, 37040 просмотров.

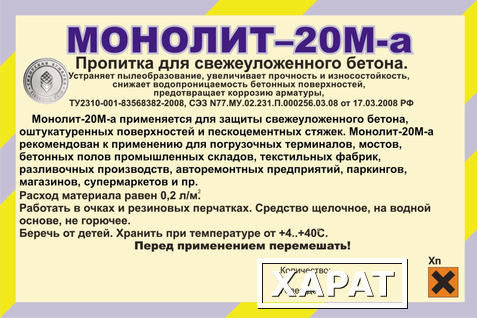

Пропитка для бетона Монолит 20Ма

Пропитка для бетона Монолит-20М-а экологично безопасное вещество на водяной основе. Используется для упрочнения и опыливания цементно — песчаных стяжек с «фиброй» полипропиленовой, сходу уже после обрабатывания бетонно отделочной машиной, способен употребляться для «давнего» бетона и поштукатуренных поверхностей.

Монолит – 20М А продуктивно предохраняет свежий бетон у стадии застывания и понижается формирование трещин и увеличивается надежность его.

Монолит владеет 3-мя степенями защиты:

- Отвергает воду на поверхности. В порах бетона имеются кристаллы, какие цементируются прочным влагоупорным гелем.

- В микрощелях бетона существуют кристаллы, какие могут расширяться при попадании влаги. И, следовательно, этому они сдерживают попадание влаги.

- Увеличивает износоустойчивость, избавляет от пыления. По причине наиболее глубокому попаданию, и результативным уплотнением бетона.

Отменно подойдет для предметов бетонированной инфраструктуры и бетонированных полов индустриального и коммунального и домашнего предназначения.

Отменно подойдет для предметов бетонированной инфраструктуры и бетонированных полов индустриального и коммунального и домашнего предназначения. - Влагосодержание бетона, который подвергнут обработке пропиткой Монолит-20М-А за пару месяцев понижается 3-6%. Текущая процедура временно останавливает ржавчину арматуры. Благодаря пропитке увеличивает надежность бетонированной поверхности на 70% и делается еще устойчивым к износу и выдерживает значительные транспортные нагрузки. На основании этого при использовании плоскость шлифуется. Рекомендуется использование пропитки Монолит – 20М -А для погрузочных терминалов, мостов, пятьдесят процентов из бетона индустриальных складов, фабрик, мест для стоянки, гаражей, торговых центров.

Расход 0,2 литра/м2, при полусухом методе применение является 0,1 литра/м2.Перед использованием ее нужно встряхнуть либо размешать.

Работы желательно осуществлять при температуре не ниже +4С.

Пропитка Монолит-20М-а уже после обрабатывания бетона запускает физико-химические взаимодействия, какие приводят к увеличению кристаллов, какие вырастают равномерно. Эффект станет заметен спустя 7-14 суток, а целый набор свойств станет усваиваться до 3-4 месяцев.

Эффект станет заметен спустя 7-14 суток, а целый набор свойств станет усваиваться до 3-4 месяцев.

Главной свойством является влияние и прочность бетона, которая нарастает с каждым днем все более и более.

Если в зимний период пропитку доставили в затвердевшем виде, Монолит необходимо, нагреть до 20-25 градусов и усердно помешать.

Статья написана при поддержке сайта https://novosibirsk.promsnab.me/

Факты и небылицы: пропитка промышленных полов

Нас регулярно спрашивают, имеет ли смысл пропитывать монолитный промышленный пол. Этот вопрос задают нам не только поставщики и эксперты по применению, но и конечные пользователи, имеющие положительный опыт. Наш ответ таков: почти во всех случаях пропитка промышленных полов не требуется. Высококачественный монолитный пол не требует пропитки, чтобы его можно было использовать износостойким, долговечным и функциональным образом.

А если пропитка нанесена неправильно, то есть как финишный слой, то это может даже иметь негативный эффект. Многие пропиточные средства не соответствуют требованиям, препятствуя надлежащему затвердеванию бетонной поверхности. Кроме того, мокрый бетон нельзя пропитывать вскоре после заливки, так как для этого требуются сухие поры. Поэтому пропитку нельзя проводить в течение одного месяца после заливки, чтобы бетон полностью высох.

Многие пропиточные средства не соответствуют требованиям, препятствуя надлежащему затвердеванию бетонной поверхности. Кроме того, мокрый бетон нельзя пропитывать вскоре после заливки, так как для этого требуются сухие поры. Поэтому пропитку нельзя проводить в течение одного месяца после заливки, чтобы бетон полностью высох.

Кроме того, пропитке приписываются различные результаты, в которых я хотел бы убедиться путем независимых исследований и испытаний.Особенно претензии по повышенной износостойкости.

Однако есть ситуации, в которых пропиточный слой мог бы иметь дополнительную ценность.

- Правильно нанесенная пропитка может существенно улучшить чистящие характеристики пола. К тому же пол с пропиткой будет меньше притягивать грязь.

- Кроме того, пропитанный пол будет иметь привлекательный блеск, что сделает его более привлекательным по сравнению с полом без пропитки.

- В зависимости от типа пропитки, трещины можно заполнить, что повысит ценность ремонта пола.

- Для монолитных полов с верхним слоем, который из-за обстоятельств не отделан оптимальным образом, качественная пропитка может улучшить свойства верхнего слоя.

- Благодаря пропитке, вещества не будут легко впитываться в бетон, что повышает вероятность его стойкости к химическим веществам и, возможно, даже к солям против обледенения. Для этого может потребоваться периодическое повторное лечение.

Следовательно, нанесение пропиточного слоя потребует дополнительных вложений, которые в некоторых случаях могут окупиться.Тем не менее, высококачественный монолитный пол начинается с заботы и внимания к отделке и условиям, в которых он укладывается. В это очень важно вкладываться. Когда вы решили пропитаться, убедитесь, что верхний слой достаточно просох. И делайте это только по правильным причинам.

Ремонт трещин в бетонных конструкциях

В этой статье мы обсудим следующее: — 1. Ремонт бетона с помощью полимерной пропитки 2. Ремонт бетона на основе смол 3. Общее использование эпоксидных смол в бетонных конструкциях 4.Ремонт трещин в массивных конструкциях 5. Распространенные виды ремонтов.

Общее использование эпоксидных смол в бетонных конструкциях 4.Ремонт трещин в массивных конструкциях 5. Распространенные виды ремонтов.

Ремонт бетона полимерной пропиткой:

В этой системе ремонта поврежденная бетонная поверхность тщательно очищается и просушивается. После очистки и высыхания поверхность бетона с трещинами заливается мономером, который затем полимеризуется на месте, заполняя и структурно ремонтируя трещину.

Мономерная система — это жидкость, состоящая из небольших органических молекул, способных объединяться с образованием твердого пластика.Система мономеров, используемая для пропитки или впрыскивания в бетон, содержит катализатор или инициатор и основной мономер. Они также содержат сшивающий агент. При нагревании мономеры соединяются. Процесс соединения известен как полимеризация. После полимеризации продукт при охлаждении становится жестким, прочным и долговечным, пластичным, что значительно улучшает ряд свойств бетона.

Мономеры не смешиваются с водой. Они обладают разной степенью токсичности, воспламеняемости и летучести.Это жидкости с низкой вязкостью, которые впитываются в сухой бетон, заполняя трещины так же, как вода. Однако, если трещины содержат влагу, мономер не пропитается бетоном на каждой поверхности трещины, что приведет к неудовлетворительному ремонту. Кроме того, если летучий мономер испаряется до полимеризации, ремонт будет неэффективным.

Они обладают разной степенью токсичности, воспламеняемости и летучести.Это жидкости с низкой вязкостью, которые впитываются в сухой бетон, заполняя трещины так же, как вода. Однако, если трещины содержат влагу, мономер не пропитается бетоном на каждой поверхности трещины, что приведет к неудовлетворительному ремонту. Кроме того, если летучий мономер испаряется до полимеризации, ремонт будет неэффективным.

Ремонт сломанных элементов:

Для ремонта сломанных элементов можно использовать метод пропитки полимером.В этом случае трещину сначала сушат, а затем временно закрывают водонепроницаемым листовым металлом. Теперь трещина пропитывается мономером и полимеризуется. При полимеризации мономера разрушенный элемент становится твердой массой с повышенной прочностью и свойствами. Большие пустоты в зонах сжатия могут быть заполнены мелкими и крупными заполнителями перед их заполнением мономерами, что обеспечит ремонт полимербетона.

Обработка бетонных поверхностей с большим количеством трещин:

В этом случае можно использовать вакуумную пропитку.

Процесс:

Ремонтируемая часть конструкции закрывается воздухонепроницаемой пластиковой крышкой, после чего воздух из всех трещин в крышке засасывается с помощью вакуума. После выпуска воздуха из всех трещин мономерный или полимерный раствор нагнетается под давлением в один атмосферный в трещины и поры бетонной поверхности. По окончании пропитки крышку снимают до того, как пропитка затвердеет.

Выбор подходящей пропитки и степени вакуума зависит от опыта.Этот процесс широко используется для снижения проницаемости слабого бетона или кирпичной кладки. Этот процесс также может быть использован для улучшения абразивной стойкости промышленных бетонных плит перекрытия. Однако полимерная пропитка не оказалась успешной для ремонта мелких трещин.

Ремонт бетона на основе смолы:

В трещинах в железобетоне шириной более 0,3 мм требуется герметизация для предотвращения проникновения влаги, кислорода, других вредных газов и т. Д.Выбор метода и материалов будет зависеть от причины растрескивания и от того, есть ли необходимость в постоянном структурном заполнении трещин для выполнения любого другого необходимого усиления.

Было обнаружено, что для восстановления первоначальной прочности конструкции очень эффективно использование эпоксидной смолы с низкой вязкостью. Система эпоксидной смолы позволяет полностью заполнить трещины размером менее 5 мм, используя метод впрыска под давлением. Однако работу следует проводить с умом, чтобы избежать сдувания поверхностных уплотнений из-за противодавления, которое может возникнуть в случае очень мелких трещин.Для заполнения мелких трещин может потребоваться постоянное давление в течение нескольких минут.

Обычно смола и отвердитель находятся в жидкой форме, и каждый сам по себе стабилен в течение неопределенного периода времени. При смешивании этих веществ происходит химическая реакция, и их жидкая система превращается в твердое пластичное твердое вещество при температуре окружающей среды. Они обладают отличными прочностными и адгезионными свойствами. Они устойчивы ко многим химическим веществам. Было обнаружено, что они обладают хорошей химической и физической стабильностью. Они быстро затвердевают и сопротивляются проникновению воды. Таким образом они обеспечивают долговечность и устойчивость к растрескиванию. Растворы на основе смолы можно получить, добавив в качестве наполнителя крупный песок.

Они быстро затвердевают и сопротивляются проникновению воды. Таким образом они обеспечивают долговечность и устойчивость к растрескиванию. Растворы на основе смолы можно получить, добавив в качестве наполнителя крупный песок.

Компаунды на основе эпоксидной смолы неизменно включают пластификаторы, наполнители, разбавители и наполнители для производства большого количества продуктов, обладающих широким спектром свойств. Превосходные адгезионные характеристики, быстрое схватывание, высокая прочность и химическая стабильность привели к их широкому использованию в бетонных конструкциях.

Общее использование эпоксидных смол в бетонных конструкциях:

В бетонном строительстве эпоксидные смолы используются для следующих целей:

(a) Для создания противоскользящих накладок и изнашиваемых поверхностей на бетонных полах.

(b) В качестве водонепроницаемой мембраны.

(c) Наиболее широко используется при ремонте выбоин.

(d) Для заделки трещин в элементах конструкции.

Чистая и сухая поверхность перед укладкой ремонтных материалов окрашивается эпоксидным составом.Трещины можно заделать эпоксидным компаундом, эпоксидным раствором или портландцементным раствором после грунтования поверхности эпоксидным компаундом. Для раннего и быстрого использования могут быть изготовлены покрытия из полимера или смолы. Их можно использовать раньше, так как они быстрее отверждаются. Поскольку они не имеют стыков, они более гигиеничны и устойчивы к химическому воздействию.

Материалы:

Класс эпоксидных, полиэфирных и акриловых смол известен как термореактивные материалы из-за того, что при отверждении их молекулярные цепи постоянно соединяются.Эти материалы не плавятся при нагревании, как термопласты. Эти материалы теряют прочность с повышением температуры. Обычно они поставляются в виде двух- или трехкомпонентной системы в виде смолы, отвердителя и наполнителя.

Классификация смол :

В целом смолы классифицируются следующим образом:

(а) Эпоксидные смолы

(б) Ненасыщенные реактивные полиэфирные смолы

(c) Ненасыщенные акриловые смолы.

Система акриловой смолы образует высокопрочные материалы. Они основаны на мономерах с очень низкой вязкостью или на смеси мономеров и мономеров метилметакрилата.

Полиэфирные и акриловые смолы содержат легковоспламеняющиеся летучие компоненты. Большинство акриловых смол легко воспламеняются с температурой вспышки ниже 10 ° C. Их пары также вызывают токсическую реакцию.

Свойства обычно используемых смол :

(a) Эпоксидные смолы:

Свойства эпоксидных смол:

(i) Их сила очень высока

(ii) Их связывающие характеристики хорошие.

(iii) Обладают высокой ударопрочностью

(iv) Обладают высокой химической стойкостью

Могут использоваться для придания нескользкой поверхности:

(б) Полимерные смолы:

Эти смолы обладают лучшей термостойкостью, поэтому их можно укладывать в более широком диапазоне температур. Они смешиваются с цементом и мелким твердым заполнителем и могут укладываться толщиной до 15 мм.

(c) Поливинилацетат (PVAC):

Когда эти перекрытия из раствора накладываются на существующий бетон, они используются в качестве адгезива.Жидкость можно наносить прямо на чистую, прочную поверхность и дать ей высохнуть. Незначительное повторное эмульгирование пленки при повторном увлажнении путем нанесения свежего строительного раствора обеспечивает хорошее сцепление.

(d) Натуральный латекс:

Эта добавка имеет отличные адгезионные свойства, но ее трудно смешивать с обычным портландцементом. Обычно он используется с менее щелочным цементом с высоким содержанием глинозема для ямочного ремонта или для укладки полов, на которые следует укладывать виниловую плитку.

(e) Бутадиен-стирольный каучук (SBR):

Это хорошая и эффективная альтернатива поливинилацетату (ПВА). Он очень водостойкий. Однако высохшая пленка не дает хорошего сцепления при повторном смачивании. Таким образом, если дать высохнуть, он будет действовать как слой отслаивания. Следовательно, раствор следует наносить, пока клейкое покрытие SBR еще не высохло.

Следовательно, раствор следует наносить, пока клейкое покрытие SBR еще не высохло.

(е) Акриловые смолы:

Эти добавки при смешивании со строительными растворами развивают отличную водостойкость и улучшенную прочность сцепления.С помощью этого типа смол можно легко получить бесшовные, не пылящиеся тонкие перекрытия полов.

(г) Стиролакриловые смолы:

Смесь прочного стирола с акриловой смолой с использованием цементно-песчаного раствора в соотношении 1: 3 может использоваться для изготовления износостойких напольных покрытий при умеренных затратах.

Порядок ремонта :

(a) Использование полимерного раствора:

Требования к подготовке поверхности такие же, как и для ремонта на цементной основе.Компоненты материала на основе смолы необходимо тщательно перемешать в механических смесителях или мешалках. Большинство отказов при ремонте на основе смолы повторялись либо из-за неправильного перемешивания, либо из-за неправильного дозирования. Для небольших ремонтных работ, необходимых для правильного дозирования, компоненты обычно доступны в предварительно расфасованных упаковках.

Для небольших ремонтных работ, необходимых для правильного дозирования, компоненты обычно доступны в предварительно расфасованных упаковках.

После подготовки поверхности на только что обнаженную поверхность бетона и арматуры наносится грунтовочный слой или клейкий слой из ненаполненной смолы.Обычно достаточно одного слоя, но если субстрат пористый, потребуется два слоя. В случае нанесения двух слоев второй слой следует наносить, пока первый слой остается липким.

Заплаточный материал следует наносить, пока грунтовка еще липкая, и каждый последующий слой следует наносить до того, как предыдущий слой слишком затвердеет. Материалы на основе смолы отверждаются или затвердевают в результате химической реакции, которая начинается, как только смешиваются составляющие материалы. Таким образом, у них мало жизнеспособности i.е. период перемешивания очень короткий. Следовательно, количество материалов, которые необходимо смешать в одной партии, следует предварительно рассчитать, чтобы его можно было использовать до того, как оно станет слишком жестким. Пластыри на основе смолы следует хорошо уплотнить, чтобы они стали непроницаемыми.

Пластыри на основе смолы следует хорошо уплотнить, чтобы они стали непроницаемыми.

При использовании смол и отвердителей необходимо соблюдать обычные меры безопасности, то есть носить перчатки и смывать брызги с кожи, но нельзя использовать растворители для этой цели. Следует обеспечить соответствующую вентиляцию и курить, есть и пить. быть запрещено при нанесении материалов на основе смол.

(b) Инъекции смолы:

Инъекция полимера под давлением гарантирует, что герметизирующий материал или герметик проникает на всю глубину трещины.

Процедура:

Отверстия для впрыска просверливаются с близкими интервалами по длине трещины, и эпоксидная смола вводится под давлением в каждое отверстие по очереди до тех пор, пока впрыскиваемый материал не начнет вытекать из следующего отверстия. Затем вводимое отверстие закрывается и обрабатывается следующее отверстие.

Меры предосторожности:

Перед нанесением эпоксидной смолы необходимо убедиться, что трещина на поверхности между отверстиями заделана быстросохнущей смолой.

Ремонт трещин в массивных конструкциях:

В этом случае просверливается серия отверстий диаметром обычно 20 мм и глубиной 20 мм, расположенных с интервалом от 150 до 200 мм, пересекающих трещину в нескольких точках, а затем в эти отверстия вводится эпоксидная смола для герметизации трещины.Метод успешно применяется при ремонте трещин в плотинах, опорах, зданиях и других подобных конструкциях.

Однако, если причина трещин не будет устранена, трещины могут снова появиться где-то в конструкции. Этот метод не считается эффективным, если трещины постоянно протекают и не могут быть высушены. Закачка эпоксидной смолы — это узкоспециализированная работа, которая требует высокого уровня навыков для удовлетворительного выполнения работы.

Этапы впрыска эпоксидной смолы :

Для инъекции эпоксидной смолы используются следующие этапы:

1. Подготовка поверхности:

Трещины очищаются путем удаления всей грязи, масла и жира, мелких частиц бетона и т. Д. Эти элементы могут препятствовать проникновению эпоксидной смолы и развитию сцепления между заполняющим материалом и поверхностью трещин. Загрязнения желательно удалять, промывая поверхность водой или растворителем. Затем растворитель выдувают сжатым воздухом или сушкой на воздухе.

Д. Эти элементы могут препятствовать проникновению эпоксидной смолы и развитию сцепления между заполняющим материалом и поверхностью трещин. Загрязнения желательно удалять, промывая поверхность водой или растворителем. Затем растворитель выдувают сжатым воздухом или сушкой на воздухе.

Чтобы проверить вытекание эпоксидной смолы до того, как она загустеет или затвердеет, следует заделать поверхностные трещины.Поверхность можно загерметизировать, нанеся эпоксидную смолу кистью по поверхности трещин и дав ей затвердеть. Если для впрыскивания эпоксидной смолы требуется очень высокое давление, то впрыскивание эпоксидной смолы следует проводить через канавку V-образной формы глубиной 12 мм и шириной 20 мм. После заливки эпоксидной смолы в канавку ее следует удалить заподлицо с поверхностью.

2. Установка входных портов или устройства:

Входное отверстие или ниппель — это отверстие, позволяющее впрыскивать клей прямо в трещину без утечки.Расстояние между отверстиями для впрыска зависит от многих факторов, таких как глубина и ширина трещин, изменение ширины трещины в зависимости от ее глубины, вязкость эпоксидной смолы, давление впрыска и т. Д. Выбор расстояния фактически зависит от опыта.

Д. Выбор расстояния фактически зависит от опыта.

В случае V-образной канавки трещин, отверстие диаметром 20 мм на глубину от 12 до 25 мм ниже вершины секции с V-образной канавкой должно быть просверлено в трещине, и корма клапана шины приклеивается эпоксидным клеем. в дыре. В случае трещин другой формы, кроме V-образной канавки, входное отверстие обеспечивается путем соединения фитинга, имеющего шляпообразное поперечное сечение, с отверстием наверху для заполнения клея.Этот фитинг устанавливается заподлицо с бетонной поверхностью над трещиной.

3. Смешивание эпоксидной смолы:

Смешивание может производиться как периодическим, так и непрерывным способом. При периодическом смешивании компоненты клея предварительно смешиваются в определенных пропорциях с помощью механической мешалки в количествах, которые могут быть использованы до начала отверждения материала. По мере отверждения материала нагнетание под давлением становится более трудным. В системе непрерывного смешивания два жидких компонента клея проходят через дозирующий и приводной насосы, а затем проходят через автоматическую смесительную головку. Система непрерывного смешивания позволяет использовать клеи с быстрым схватыванием и коротким сроком службы.

Система непрерывного смешивания позволяет использовать клеи с быстрым схватыванием и коротким сроком службы.

4. Впрыск эпоксидной смолы:

В простейшей форме инъекционное оборудование представляет собой резервуар или воронку, прикрепленную к длинной гибкой трубке. Эта система создает гравитационный напор для текущего материала. При небольшом количестве ремонтных материалов наиболее экономичным обычно является небольшое ручное оружие. Эти небольшие пистолеты могут поддерживать постоянное давление, что снижает вероятность повреждения поверхностного уплотнения.

Для больших работ часто используются насосы с механическим приводом для впрыска. Следует тщательно выбирать давление, которое необходимо приложить для введения материала. Использование чрезмерного давления может увеличить количество трещин, что приведет к дополнительным повреждениям. Давление впрыска зависит от глубины и ширины трещин, вязкости смол и редко превышает 0,1 МПа.

Мелкие трещины предпочтительно вводятся под низким давлением, чтобы позволить материалу втягиваться в бетон капиллярным актином. Для увеличения давления впрыска в процессе работы обычной практикой является преодоление повышенного сопротивления потоку, поскольку трещина заполняется материалом. Для относительно более широких трещин может хватить гравитационного напора в несколько сантиметров.

Для увеличения давления впрыска в процессе работы обычной практикой является преодоление повышенного сопротивления потоку, поскольку трещина заполняется материалом. Для относительно более широких трещин может хватить гравитационного напора в несколько сантиметров.

В случае вертикальных и наклонных поверхностей процесс впрыска должен начинаться с впрыска эпоксидной смолы во входное отверстие на самом нижнем уровне, пока уровень эпоксидной смолы не достигнет входного порта выше. Затем инъекционная трубка удаляется и нижнее входное отверстие закрывается.Чтобы загнать эпоксидную смолу в мелкие волосяные трещины, к отверстию, из которого была извлечена инъекционная трубка, можно приложить давление до 0,7 МПа на период от 1 до 10 минут с использованием инертного газа. Процесс повторяется на последовательно расположенных более высоких портах до тех пор, пока трещины не будут полностью заполнены и все порты не будут закрыты.

Для горизонтальных трещин инъекцию следует начинать от одного конца трещины до другого таким же образом. Если поддерживаемое давление остается постоянным, это означает, что трещина заполнена.Если давление не остается постоянным, это означает, что эпоксидная смола все еще течет на незаполненные участки или вытекает из трещины.

Если поддерживаемое давление остается постоянным, это означает, что трещина заполнена.Если давление не остается постоянным, это означает, что эпоксидная смола все еще течет на незаполненные участки или вытекает из трещины.

5. Удаление поверхностного уплотнения:

После отверждения введенной эпоксидной смолы поверхностное уплотнение можно удалить шлифованием или другими подходящими способами. Фитинги и отверстия на входных портах следует покрасить эпоксидным герметиком.

6. Меры предосторожности в отношении здоровья и безопасности:

Эпоксидные материалы токсичны и вызывают раздражение кожи.Следовательно, следует избегать контакта с кожей, вдыхания паров и проглатывания.

Необходимо соблюдать следующие меры предосторожности:

(a) Все лицо должно быть закрыто, и во время всех операций смешивания и смешивания следует использовать защитные очки.

(b) Следует использовать резиновые перчатки, полиэтилен или защитный комбинезон.

(c) Для защиты кожи можно использовать крем для кожи.

(d) Должна быть обеспечена соответствующая противопожарная защита.

Распространенные виды ремонта бетонных конструкций:

и. Герметизация трещин:

Каждая бетонная конструкция имеет стыки и трещины, поэтому соединения и герметики для трещин очень важны в бетонных конструкциях. Герметики трещин должны обеспечивать структурную целостность и работоспособность. Они также должны обеспечивать защиту от проникновения или попадания вредных жидкостей и газов.

ii. Метод пломбирования:

Для герметизации трещины ее следует увеличить по длине на открытой поверхности.Процесс увеличения трещины известен как преследование или продвижение трещины. После увеличения трещины ее закрывают подходящим герметиком для швов, как показано на рис. 26.11.

Операция без маршрутизации может повлиять на постоянство ремонта. Операция фрезерования заключается в прорезании достаточно большой канавки для размещения герметика на поверхности. Паз можно прорезать пилой по бетону или ручным инструментом. Минимальная ширина фрезерования 6 мм достаточна, так как ремонт более узких канавок затруднен.Перед нанесением герметика или герметика поверхность фрезерованного стыка следует очистить струей воздуха и дать высохнуть.

Паз можно прорезать пилой по бетону или ручным инструментом. Минимальная ширина фрезерования 6 мм достаточна, так как ремонт более узких канавок затруднен.Перед нанесением герметика или герметика поверхность фрезерованного стыка следует очистить струей воздуха и дать высохнуть.

Функции герметика :

Ниже приведены функции герметика или скаляра:

1. Для предотвращения утечки воды на арматуру.

2. Предотвратить развитие гидростатического давления внутри соединения.

3. Проверить появление пятен на поверхности бетона.

4. Для предотвращения появления проблем с влажностью на обратной стороне элемента.

Часто в качестве герметика используют эпоксидные компаунды. Когда внешний вид не важен и не требуется водонепроницаемость шва, применяют герметики для швов горячей заливки. Уретаны, которые остаются эластичными в широком диапазоне температур, успешно используются для заделки трещин шириной до 20 мм и значительной глубины.

Гибкое масштабирование :

Для ремонта активной трещины необходимо обеспечить ее непрерывное движение i.е. его движение не проверяется. Этого можно достичь, проследив за трещиной по ее длине, этот процесс известен как раскрой или преследование трещины. Поверхность трещины подготавливается, как описано выше, и заполняется подходящим гибким герметиком, отформованным на месте. Деформационная способность герметика должна быть того же порядка, что и у материала трещин.

Широкая трещина распространяет движение на большую ширину, так что возникающая деформация совместима с используемым герметиком. Герметик должен прилипать к сторонам паза или фрезерования, но не должен приклеиваться снизу, чтобы движение в трещине распространялось на всю ширину паза.Это может быть достигнуто за счет обеспечения разрыва сцепления или отсоединения полос из материала, такого как полиэтилен или чувствительная к давлению лента, на дне оправки перед нанесением герметика.

Эта отклеивающая полоска не склеивает герметик во время или до отверждения или затвердевания герметика и позволяет герметику изменять свою форму без концентрации напряжения на дне. Вид в разрезе типичного деформационного шва или гибкого уплотнения показан на рис. 26.12. С увеличением ширины паза движение трещины, которое вызывает растяжение или сдвиг в герметике, будет оказывать значительно меньшее напряжение на границе раздела клея с бетоном, что позволяет лицевой уплотнитель, чтобы справляться с обширными движениями.

Вид в разрезе типичного деформационного шва или гибкого уплотнения показан на рис. 26.12. С увеличением ширины паза движение трещины, которое вызывает растяжение или сдвиг в герметике, будет оказывать значительно меньшее напряжение на границе раздела клея с бетоном, что позволяет лицевой уплотнитель, чтобы справляться с обширными движениями.

Предоставление дополнительной стали:

Трещины в железобетонных элементах, обычно настилах мостов, можно успешно отремонтировать с помощью инъекции эпоксидной смолы и арматурных стержней.

Порядок действий следующий:

(a) 1-я трещина заделывается эпоксидной смолой.

(b) После заделки трещины просверливаются отверстия диаметром 20 мм под углом 45 ° к поверхности элемента и пересекают плоскость трещины примерно под прямым углом.

(c) Арматурные стержни диаметром от 12 до 16 мм помещаются в просверленные отверстия. Эти стержни должны выступать не менее чем на 50 см с каждой стороны трещины. Расстояние между этими стержнями может быть принято в соответствии с потребностями или в соответствии с конструкцией.

Расстояние между этими стержнями может быть принято в соответствии с потребностями или в соответствии с конструкцией.

(d) Отверстия и плоскость трещины заполняются эпоксидной смолой под низким давлением от 0,35 до 0,55 МПа. Эпоксидная смола связывает стержни со сторонами отверстия и заполняет плоскость трещины. Таким образом, поверхность бетона с трещинами приобретает монолитную форму.

Для успешного ремонта необходим эластичный герметик для наружных трещин. Для этой цели нашли применение гелевые эпоксидные герметики для трещин. Эти герметики следует наносить равномерным слоем толщиной от 1,5 до 2,5 мм, доходя примерно до 20 мм с каждой стороны трещины.

Для местного упрочнения наиболее практичным и экономичным оказалось приклеивание смолой плоских стальных пластин к внешней поверхности критического элемента конструкции моста или здания.

Сшивание трещин :

Процесс сшивания трещин используется, когда прочность элемента на растяжение должна быть восстановлена по основным трещинам. Строчка не закрывает трещину, а только предотвращает ее дальнейшее распространение. Сшивание имеет тенденцию к увеличению жесткости конструкции, что может концентрировать общую структурную сдержанность, вызывая образование трещин в бетоне где-то еще. Таким образом, необходимо, чтобы участок, прилегающий к строчке, был усилен с помощью внешнего армирования, встроенного в подходящую накладку.

Строчка не закрывает трещину, а только предотвращает ее дальнейшее распространение. Сшивание имеет тенденцию к увеличению жесткости конструкции, что может концентрировать общую структурную сдержанность, вызывая образование трещин в бетоне где-то еще. Таким образом, необходимо, чтобы участок, прилегающий к строчке, был усилен с помощью внешнего армирования, встроенного в подходящую накладку.

Порядок прошивки :

Собачка для шитья представляет собой П-образный металлический блок с короткими ножками.

Порядок действий следующий:

(a) Отверстия просверливаются с обеих сторон трещины в шахматном порядке.

(b) Отверстия полностью очищаются струей воздуха или другим способом.

(c) Теперь скобки вставляются в отверстия, подготовленные поперек трещины.

(d) Отверстия со скобами для сшивания заполняются либо безусадочным цементным раствором, либо системой склеивания на основе эпоксидной смолы.

Собачка для шитья должна быть переменной длины и ориентации или и того, и другого. Он должен быть расположен так, чтобы напряжение, передаваемое через трещину, не концентрировалось в одной плоскости с в сечении, а распространялось на большую площадь. Расстояние между сшивающими скобами около концов трещины должно быть уменьшено.

Он должен быть расположен так, чтобы напряжение, передаваемое через трещину, не концентрировалось в одной плоскости с в сечении, а распространялось на большую площадь. Расстояние между сшивающими скобами около концов трещины должно быть уменьшено.

В случае изгибаемых элементов сшивание должно выполняться на натяжной поверхности, где происходит движение. В случае, если элемент находится под осевым натяжением, то скобки должны быть размещены симметрично, даже если необходимо прибегнуть к сносу или выемке грунта, чтобы получить доступ к противоположной стороне секции.

В этом случае собачки должны быть относительно тонкими и длинными. Эти собаки не могут воспринимать большую силу сжатия. В случае, если трещина имеет тенденцию к закрытию, а также к открытию или распространению, собаки должны быть укреплены путем заключения в покрытие. В случае водоудерживающих конструкций трещины сначала герметизируются перед началом сшивания.

Меры по устранению структурного растрескивания плиты и балки показаны на рис. 26.15. На рис. 26.15 (а) показан метод ремонта трещин в плите, а на рис.26.15 (b) показан метод исправления трещин в балке.

26.15. На рис. 26.15 (а) показан метод ремонта трещин в плите, а на рис.26.15 (b) показан метод исправления трещин в балке.

Ремонт с помощью Jacketing :

Этот метод ремонта используется для сжатого элемента, такого как колонны и сваи, опоры и т. Д. В этом случае прочный материал закрепляется на существующем бетоне, и зазор заполняется раствором. Заполненный раствор обеспечивает необходимые эксплуатационные характеристики. Таким образом, оболочка восстанавливает или увеличивает сечение существующего элемента путем заключения в новый бетон.Этот метод применим как для защиты элемента от дальнейшего разрушения, так и для его укрепления. В любом случае бетонное сечение увеличивается сверх расчетного значения, чтобы учесть некоторое ухудшение в будущем.

% PDF-1.4

%

12 0 объект

>

эндобдж

xref

12 18

0000000017 00000 н.

0000001596 00000 н.

0000001713 00000 н.

0000001885 00000 н.

0000002070 00000 н.

0000002304 00000 н.

0000002360 00000 н.

0000002563 00000 н.

0000005757 00000 н.

0000005906 00000 н.

0000006119 00000 п.

0000009338 00000 п.

0000009492 00000 п.

0000009597 00000 н.

0000075547 00000 п.

0000115221 00000 н.

0000117832 00000 н.

0000172623 00000 н.

трейлер

]

/ Инфо 11 0 R

/ Назад 358322

/ Корень 13 0 R

/ Размер 30

/ Источник (WeJXFxNO4fJduyUMetTcP9 + oaONfINN4 + d6pwv / tOEwZyUyOPHrDNNoBZmxinW9fB9khgm8VtCFmyd8gIrwOjQRAIjPsWhM4vgMCV \

8KvVF / K8lfl2cssDZLaOmCEK30GBo18Xsly / 1QBGEg =)

>>

startxref

0

%% EOF

13 0 объект

>

эндобдж

14 0 объект

>

эндобдж

15 0 объект

>

поток

J

Mj0i ւ uY ~~ t = V`! Li #? Ɠx1 @ {ƀ # I xQQѪv \ pMpo5

конечный поток

эндобдж

16 0 объект

>

/ MediaBox [0 0 595 842]

/ Родитель 10 0 R

/ Ресурсы>

>>

/ Тип / Страница

>>

эндобдж

17 0 объект

>

эндобдж

18 0 объект

>

эндобдж

19 0 объект

>

/ CIDToGIDMap / Identity

/ DW 566

/ FontDescriptor 18 0 R

/ Подтип / CIDFontType2

/ Тип / Шрифт

/ Вт [0

[257 0 257 257 789 603 951 816 283 422

422 604 603 299 410 297 602]

17

26 год

603

27

[393 389 603 603 603 614 981 722 616 707

760 571 557 752 754 281 288 649 546 980

780 813 594 813 668 562 631 733 689 1060

683 673 642 395 602 395 603 497 275 476

563 457 560 523 340 560 559 260 259 531

264 836 559 563 560 560 379 409 332 555

505 830 509 509 486 410 359 410 603 417

603 603 184 603 607 576 603 290 427 517

355 355 613 626 497 603 603 197 663 603

282 434 435 517 997 1374 615]

124

136

497

137

[997 939 414 820 1094 481 768 258 571 875

578 603 538 968 603 603 448 425 909]

156

161

722

162

[707 571 571 571 571 284 284 283 283 780]

172

176

813

177

[733 733 733 733 673]

182

187

476

188

[457 524 524 524 524 258 258 257 259 559]

198

202

563

203

[555 555 555 555 509 257 491 609 603 546

271 546 603 603 710 820 710 491 765 441

417 576 280 297 760 944 601 873 359 563

935 371 603 569 603 359 555 673 642 409

509 483 497 350 646 497 245 245 581 378

496 446 556 469 573 495 570 572 173 172

350 643 876 886 245 245 497 238 497 579

524 568 616 496 480 600 629 282 288 562

471 796 650 645 508 644 557 459 516 607

580 859 574 555 523 497 460 523]

301

306

497

307

[238 497 497 497 948 1010 1013 903 946 1039

410 401 361 378 355 393 378 410 297 371

359 401 361 378 355 393 378 350 350 172

173]

338

343

579

344

[779 570 496 496 497 496 284 283 283 282

642 650]

356

360

645

361

[865 648 607 607 607 607 555 513 555 581

890 853 631 883 729 879 608 957 956 928

661 825 777 1443 793 889 888 997 538 722

722 722 707 707 7077 760 760 57 157 1571

752 752 752 282 546 553 780 780 813 668

668 555 556 631 733 732 642 642 722 631

631 707 1060 1060 673 804 571 752 754 296

282 288 649 546 780 813 668 556 75 27 33

733 733 571 752 281 251 506 476 476 476

459 457 457 560 566 524 524 523 560 560

560 266 423 559 559 563 380 410 410 409

418 555 554 483 483 565 332 332 830 476

509 457 524 560 258 259 259 531 265 559

563 379 555 555 555 379 409 560 603 422

509 490 566 50 1 572 486 556 572 605 603

596 596 607 603 603 330 412 399 445 401

420 394 437 420 456 330 412 399 445 401

420 394 437 420 456 604 197 197 410 410

997 494 494 888 919 1012 980 1029 889 954]

551

561

497

562

562

571

563

570

497

571

[476 559 524 258 430 563 571 258 555 555

546 813 562 733 722 820 939 780 631 559

332 562 583 733 768 281 713 713 713 713

714]

602

607

713

608

[535 535 714 714 714 714 713 714 714 713

535 535 534 534 714 714 714]

625

629

713

630

[606 528 497 836 597 497 497 831 624 825

643 1158 859 600 920 282 288 763 952 579

579 579 570 570 570 616 642 497 496 496

602 602 602 471 483 496 650 650 644 557

460 460 459 516 607 606 522 523 648 516

859 579 555 568 496 602 282 282 288 562

471 650 645 557 607 607 607 557 459 602

568 399 509 466 553 476 538 484 547 541

570]

711

726

603

727

[859 859 555 497 579 629 496 283 471 645

648 282 607 607 670 685 650 516 562 689

779 446 555]

750

759

603

760

[178 179 362 362 246 253 253 178 179 362

362 246 253 253 1060 1060 673 830 830 830

509 560 707 457 446 446 673 509]]

>>

эндобдж

20 0 объект

>

эндобдж

21 0 объект

>

эндобдж

22 0 объект

>

/ CIDToGIDMap / Identity

/ DW 594

/ FontDescriptor 21 0 R

/ Подтип / CIDFontType2

/ Тип / Шрифт

/ Вт [0

[260 0260 260 823 606 1030 868 279 458

458 607 606 312 405 313 615]

17

26 год

606

27

[400 401 606 606 606 613 970 760 649 708

757 587 572 754 763 309 311 684 562 978

789 805 627 805 698 575 660 740 738 1100

721 748 642 431 615 431 606 500 288 515

592 475 593 557 377 593 583 287 291 581

291 860 580 583 589 589 421 449 371 576

543 862 556 546 517 446 374 446 606 431

606 606 218 608 606 606 606 284 493 577

365 365 672 679 500 606 606 200 758 606

279 484 484 577 1000 1469 612]

124

136

500

137

[1000 960 440 822 1074 495 811 287 591 891

630 606 541 1030 606 606 428 405 887]

156

161

760

162

[708 586 587 587 586 311 311 312 310 789]

172

176

805

177

[740 740 740 740 748]

182

187

515

188

[475 557 557 557 557 288 288 289 287 580]

198

202

583

203

[576 576 576 576 546 260 494 612 606 549

274 549 606 606 713 823 713 494 768 486

431 604 323 324 807 1029 629 976 374 588

1032 378 606 587 606 374 575 748 642 448

546 517 500 351 703 500 266 266 593 436

562 476 621 509 565 544 590 567 181 182

351 709 973 979 266 266 500 235 500 619

560 585 633 516 515 627 647 300 308 589

500 844 673 669 554 669 593 499 566 628

621 938 619 605 570 500 499 570]

301

306

500

307

[235 299 500 500 1042 1090 1082 982 1031 1101

425 422 369 393 356 408 393425 324 378

374 422 369 393 356 408 393 351 351 182

181]

338

343

619

344

[811 585 516 516 521 516 300 301 299 301

657 673]

356

360

669

361

[926 673 628 628 628 628 605 541 605 656

962 948 700 951 800 947 711 1023 1017 1015

724 910 831 1576 865 936 945 1088 601 760

760 760 709 708 708 757 807 587 587 587

754 754 754 309 562 582 789 789 805 698

698 575 575 660 740 739 642 642 760 660

660 708 1100 1100 748 831 581 754 763 311

309 311 684 562 789 805 698 575 754 740

740 740 587 754 309 291 578 515 515 515

476 476 475 783 594 557 557 557 593 593

593 292 481 580 580 584 422 449 448 449

496 576 577 517 517 593 371 371 862 515

546 475 557 593 287 289 291 584 291 580

583 421 576 576 576 420 449 593 606 474

542 501 607 536 586 539 574 585 613]

510

514

606

515

[608 360 420 415 469 410 437 396 453 437

472 360 420 415 469 410 437 396 453 437

472 607 200 200 405 405 1000 483 483 993

1011 1081 1059 1114 981 1022]

551

570

500

571

[515 583 557 286 500 583 591 287 576 576

562 805 575 740 760 822 960 789 660 580

371 589 679 740 811 309 713 713 713 713

714]

602

607

713

608

[535 535 714 714 714 714 713 714 714 713

535 535 534 534 714 714 714]

625

629

713

630

[606 528 500 836 597 559 559 879 715 890

727 1217 938 627 999 300 308 813 1013 619

619 619 585 585 585 633 657 522 516 516

627 627 627 500 568 533 673 673 669 593

499 499 499 566 628 627 571 570 688 566

938 619 605 585 517 627 300 301 308 589

500 673 669 607 628 628 628 593 499 627

585 439 550 474 621 493 554 520 561 554]

711

715

606

716

716

608

717

726

606

727

[938 938 605 500 619 647 516 299 519 669

673 300 628 628 755 783 673 566 589 782

811 476 605]

750

759

606

760

[188 187 364 364 243 275 275 188 187 364

364 243 275 275 1100 1100 748 862 862 862

546 593 708 475 476 476 748 546]]

>>

эндобдж

23 0 объект

>

эндобдж

24 0 объект

>

поток

{

Concrete Cloth от Concrete Canvas

Британская компания Concrete Canvas была удостоена награды «Материал года 2009» консалтинговой компанией Material ConneXion за свою ткань, пропитанную цементом.

Бетонная ткань, материал, состоящий из цемента, наложенного между тканью, которая может связываться с водой, на основе ПВХ.

Изделию можно придать требуемую форму, а затем дать ему впитать воду, что приведет к застыванию через два часа.

Материал конструктивно применим, огнестойкий и водостойкий. Разработчики надеются, что он найдет применение в чрезвычайных ситуациях, в военной и коммерческой среде.