Пропорции бетонного раствора: Самостоятельное приготовление бетонного раствора — О цементе инфо

- Пропорции бетона: что входит в состав бетона и расчет компонентов для раствора

- Что такое бетон

- Специальные добавки — пластификаторы

- Применение

- Стандартный состав бетона

- Выбор воды при приготовлении бетонной смеси

- Маркировка

- Применение различных марок

- Порядок изготовления смеси

- Основные компоненты бетонных растворов

- Бетон для фундамента

- Как приготовить строительный раствор или бетон?

- Раствор для строительства дома

- Cтатьи по теме

- Какая арматура лучше — металлическая или стеклопластиковая

- Утепление фундамента частного дома своими руками

- Виброрейка для бетона: как сделать своими

- Пошаговая инструкция строительства каркасного дома самому

- Как закрыть столбчатый фундамент частного дома: забирки, сайдинг, натуральный камень

- Виды грунта под фундамент каркасного дома и их особенности

- Каркасный дом на сваях: виды, плюсы и минусы +Пошаговое видео

- Бутовый фундамент.

- Отзывы ()

- Рецепт приготовления раствора

- Как и для чего используют цемент?

- Пропорции бетона для фундамента — узнайте сколько нужно?

- Пропорции бетонного раствора для заливки фундамента — Статьи

- инструкция по шагам, пропорции, видео

- Как НЕЛЬЗЯ создавать дизайн водно-цементной смеси | Журнал «Бетонное строительство»

- Бетонные решения из устойчивых материалов | Функция

- TILT-UP TODAY — Публикация Ассоциации производителей бетона Tilt-Up (TCA)

- Бетонный раствор | Eurekalert!

- БЕТОННЫЕ РЕШЕНИЯ | Новости Услуги

- Конкретное решение проблемы изменения климата? | Новости

Пропорции бетона: что входит в состав бетона и расчет компонентов для раствора

Что такое бетон

Физические особенности бетона определяются тем, из чего он состоит и каким образом был изготовлен. Для того, чтобы лучше разобраться в этом, необходимо уделить внимание его компонентам.

Цемент

Этот элемент можно считать основным в процессе приготовления бетона. Законодательство предусматривает, что его качество должно соответствовать TP-166-04, ГОСТ 31108-2003 и СНиП 2.03.11-85.

Для того, чтобы убедиться, что цемент является качественным, надо, чтобы он соответствовал определённым условиям. Вот некоторые из них:

- Тонкость помола должна достигать 350-380 кв. метров на килограмм. Отличаться от указанной нормы он может, но не более, чем на 10%.

- Раствор через 2-3 часа должен показать первые признаки того, что он схватывается. Процесс должен завершиться после того, как пройдут 4-5 часов.

Густота цементной смеси должна быть такой, чтобы содержание воды в ней не превышало 25-27%.

Из бетона можно делать внутреннее убранство помещения.

Использование заполнителей

В этом качестве используются: песок, гравий или их сочетания, которые выполняют следующие функции:

- Благодаря добавкам бетон становится гораздо более прочным.

- Заполнители удешевляют использование бетона – ведь песок и камни стоят дешевле, чем цемент.

Важно отметить, что строительный песок отличается от обычного. Разница состоит в форме большинства его песчинок – у строительного песка они имеют округлую форму и примерно равную величину. Кроме того, в его составе присутствует немного глины, которая обеспечивает увеличение его пластичности.

В качестве крупноразмерного заполнителя чаще всего используются гранитная крошка, гравий или щебень. Первый вариант применяется для производства наиболее прочных марок бетона (например, М 500). Для М 350 и слабее используются гравий и щебень.

Вода

Этот компонент можно назвать вторым по важности. Используется чистая вода. Однако необходимое её количество определяется с учётом водопоглощения цементом и в зависимости от наличия и состава специальных добавок.

Используется чистая вода. Однако необходимое её количество определяется с учётом водопоглощения цементом и в зависимости от наличия и состава специальных добавок.

Подходящее количество воды позволит получить раствор нужной консистенции.

Применение добавок

Использование дополнительных веществ при производстве бетона преследует такие цели:

- Придание бетону определённых желаемых свойств.

- Ускорение затвердения цементной смеси.

Необходимость применения добавок и пластификаторов определяется конкретным использованием бетона.

Специальные добавки — пластификаторы

Современные технологии позволяют придать раствору бетона большую текучесть или вязкость благодаря специальным добавкам – пластификаторам. Именно они меняют свойства раствора в нужном направлении. Применение пластификаторов может увеличить или снизить количество воды для приготовления бетонного раствора. Для заливки фундамента, как правило, не используют пластификаторы, однако они могут помочь, если армирование уплотненное или фундамент достаточно сложной формы. Однако, более текучий бетон гораздо быстрее и лучше заполнит все образовавшиеся пустоты и ответвления, а это улучшит результат и ускорит весь процесс.

Однако, более текучий бетон гораздо быстрее и лучше заполнит все образовавшиеся пустоты и ответвления, а это улучшит результат и ускорит весь процесс.

Постоянный адрес статьи

Применение

В строительстве этот материал применяется на каждом шагу. Из него делают не только стены, но и несущие балки. Там, где требуется повышенная прочность, используется армированный бетон, в котором внутри для увеличения прочности находятся металлические штыри.

Этот материал имеет много сфер применения:

- при строительстве зданий и сооружений;

- выполнение ремонтных работ;

- военная отрасль;

- применение в дизайнерских целях;

- использование в горнодобывающей отрасли;

- строительство объектов в нефтедобывающей или газовой отрасли.

Конкретные свойства бетона зависят от того, каким образом он был сделан производителем или приготовлен самостоятельно.

Бетон активно применяется в различных отраслях экономики.

Стандартный состав бетона

Для того, чтобы сделать бетонный раствор, потребуются: цемент, вода, щебёнка и песок. В растворе надо соблюдать пропорции. Для этого нужно взять такой состав бетона:

В растворе надо соблюдать пропорции. Для этого нужно взять такой состав бетона:

- 1 часть цемента;

- 1/2 части воды;

- 5 частей щебёнки;

- 3 – песка.

Их необходимо тщательно размешать.

Этот состав определён примерно, потому что цифры могут меняться по различным причинам. На это могут влиять:

- марка используемого цемента;

- желаемый тип бетона;

- особенности песка или щебёнки.

- наличие дополнительных добавок и их используемый объём.

Бетонные смеси в зависимости от состава могут иметь различные свойства.

Основой их получения является использование цемента и воды. В результате их взаимодействия возникает цементный камень. Однако при его использовании возникают проблемы. Он, по мере затвердения, способен деформироваться. Цементный камень даёт усадку, величина которой составляет не менее 2 миллиметров на один метр.

Лестница из бетона.

На нашем сайте Вы можете ознакомиться с самыми популярными в Подмосковье участками для строительства загородного дома.

В фильтрах можно выставить желаемое направление, наличие газа, воды, электричества и прочих коммуникаций.

Процесс затвердения является сложным. При этом обычно возникают в различных местах внутренние напряжения, создающие трещины в затвердевшем материале. Обычно они не видны из-за своего микроскопического размера. Их наличие сильно уменьшает прочность бетонной кладки. Для того, чтобы сделать материал более прочным, применяют различные добавки: песок, керамзит или щебень.

Добавки принимают на себя значительную часть напряжений, которые образуются от усадки.

Выбор воды при приготовлении бетонной смеси

При приготовлении бетонной смеси ключевым и важным моментом является выбор воды. Конечно, никакой речи не идет, чтобы использовать какую-то определенную воду. Однако она должна быть без каких-либо посторонних включений (кислоты, щелочи) и обязательно чистой. Недопустимо использование речной и озерной воды, в которых присутствуют многочисленные посторонние включения. Главное правило при выборе воды для раствора: вода, которую мы пьем, идеально подойдет и для изготовления хорошего и прочного бетона. Выполнив это правило, вы можете рассчитывать прочность и долговечность вашего бетона без повреждений или разрушений.

Главное правило при выборе воды для раствора: вода, которую мы пьем, идеально подойдет и для изготовления хорошего и прочного бетона. Выполнив это правило, вы можете рассчитывать прочность и долговечность вашего бетона без повреждений или разрушений.

Маркировка

Обозначения различных марок бетона делаются в виде буквы «М» и цифры. Например: М 75 или М 1000. Цифра характеризует степень сопротивляемости бетона силе сжатия. Чем она выше, тем материал прочней. Сопротивление рассматривается в уже затвердевшем материале, что происходит на 28 сутки. Эта величина измеряется в кг на квадратный сантиметр. Например, если взять марку М 300, то рассматриваемое значение составит 300 килограммов на квадратный сантиметр.

Разбираясь в обозначениях бетона можно выбрать наиболее подходящий.

Также применяются другие характеристики:

- Если этот состав планируется использовать при низких температурах, то большое значение имеет степень его морозостойкости (F)

.

Для её определения необходимо провести максимально возможное количество полных циклов замерзания и оттаивания твёрдого бетона. Чем эта величина больше, тем выше морозостойкость материала.

Для её определения необходимо провести максимально возможное количество полных циклов замерзания и оттаивания твёрдого бетона. Чем эта величина больше, тем выше морозостойкость материала. - Ещё одна особенность состоит в том, что под давлением внутрь бетона может поступать вода. Чем более высокое давление для этого требуется, тем сильнее водостойкость материала (W)

. Её измеряют по шкале от 1 до 20. Если этот показатель составляет 17 или больше, то такой бетон может применяться при строительстве гидроэлектростанций или дамб.

- Показатель (П)

характеризует свойства ещё не застывшей смеси

. Он рассказывает о том, насколько легко такая смесь принимает нужную форму. Наименее пластичные смеси характеризуются значениями П1 или П2. Средний уровень соответствует П3-П5. Обычно такая пластичность присутствует у М 350. Такие смеси можно использовать для заполнения опалубки сложной формы. Однако время застывания у такого бетона будет увеличено.

Для изготовления бетона надо брать качественный цемент.

- Параметр (Б) представляет собой указание степени прочности застывшей смеси

в баллах. Эта величина связана с параметром (М). М 100 соответствует Б7,5, а М 350 – Б35.

Характеристики используемого бетона должны соответствовать типу выполняемых задач.

На нашем сайте Вы можете ознакомиться с самыми популярными проектами домов из арболита – от строительных компаний, представленных на выставке домов «Малоэтажная Страна».

Применение различных марок

Бетон в строительстве используется почти повсеместно. Однако для каждой работы требуется использовать определённую марку:

- При изготовлении бетонных подушек, на которых будет располагаться основание фундамента здания применяют М 100, М 150. При этом должны применяться специальные пропорции бетона для фундамента.

- Для установки половых стяжек, различных дорожек или подпорок подойдёт марка М 200.

- Самая распространённая марка – это М 350. Из такого цемента можно делать монолитный фундамент. Он также подойдёт для разного рода несущих конструкций. Эта марка используется для создания дорожных покрытий.

- Цемент М 250 и М 300 представляет собой материал с промежуточными свойствами между М 350 и М 200.

- Более прочные разновидности применяются относительно редко. Так, например, М 400 и М 450 используются при строительстве гидросооружений.

Важно правильно выбрать марку бетона для конкретной задачи.

- Особенно прочные разновидности цемента используются в тех случаях, когда к зданиям и сооружениям применимы особые требования. М 500 и М 550 могут использоваться при закладке метро или плотины.

Степень прочности материала должна соответствовать выполняемой работе.

Порядок изготовления смеси

При замешивании бетона необходимо сделать следующие шаги:

- Сначала надо взять песок, цемент, щебень и добавки и тщательно перемешать их до тех пор, пока будет получена однородная смесь.

- В полученный состав надо понемногу доливать воды и аккуратно перемешивать.

- На завершающем этапе добавляют крупноразмерный наполнитель (камень или щебень). При этом нужно следить, чтобы каждый камешек был полностью покрыт раствором.

При использовании бетономешалки в неё насыпают нужное количество цемента и доливают воды. Затем смесь перемешивают и насыпают песок и щебень. Если недостаточно воды, её надо долить. Затем бетономешалку включают и выполняют приготовление смеси.

Раствор, подготовленный для работы.

На нашем сайте Вы можете найти контакты строительных компаний, которые предлагают ]расчёта и проведения работ по ремонту фундаментов[/anchor]. Напрямую пообщаться с представителями можно посетив выставку домов «Малоэтажная Страна».

Основные компоненты бетонных растворов

Основные компоненты

Приготовление бетона в домашних условиях ведется из таких компонентов, как:

- Вода;

- Цементная мука;

- Песок;

- Дополнительный компонент.

Если речь идет об обычном бетоне, то в качестве дополнительного компонента выступает щебень различного размера фракций.

Производство пенобетона в домашних условиях предполагает участие в составе таких веществ, как пенообразователи, а изготовление газобетона в домашних условиях предполагает добавление в смесь в качестве дополнительных компонентов известь и алюминиевую пудру.

Совет. На сегодняшнем рынке строительных материалов найдется немало сухих бетонных смесей, представляющих собой полный набор компонентов, за исключением воды, которой и надо будет разбавить смесь для ее изготовления. Вода должна быть добавлена в том количестве, которое указывает инструкция к смеси. Но приготовление бетонной массы своими руками при использовании качественных компонентов в правильных пропорциях тоже не составит особого труда.

Приобретая готовую строительную смесь, следует особое внимание уделять присутствию в продукте дополнительных компонентов. Некоторые из добавок смогут влиять на такие параметры, как морозоустойчивость состава, скорость его затвердения или прочность.

Бетон для фундамента

Для того, чтобы составить цементную смесь для изготовления бетона для фундамента, должны быть приготовлены:

- Бетономешалка, в которой будет происходить размешивание состава.

- Цемент подходящей марки.

- Нужное количество строительного песка и щебня.

Состав бетона для фундамента, пропорции частей будут более подробно рассмотрены далее.

Бетономешалка необходима только в тех случаях, когда требуется сделать большое количество цементного раствора.

Для того, чтобы смесь имела нужную консистенцию, требуется правильно рассчитать необходимое количество компонентов:

- цемент;

- песок;

- крупноразмерный наполнитель;

- вода.

Обычно весовое количество воды берётся из расчёта того, что это половина используемого цемента.

Могут применяться пропорции бетона в ведрах или по весу.

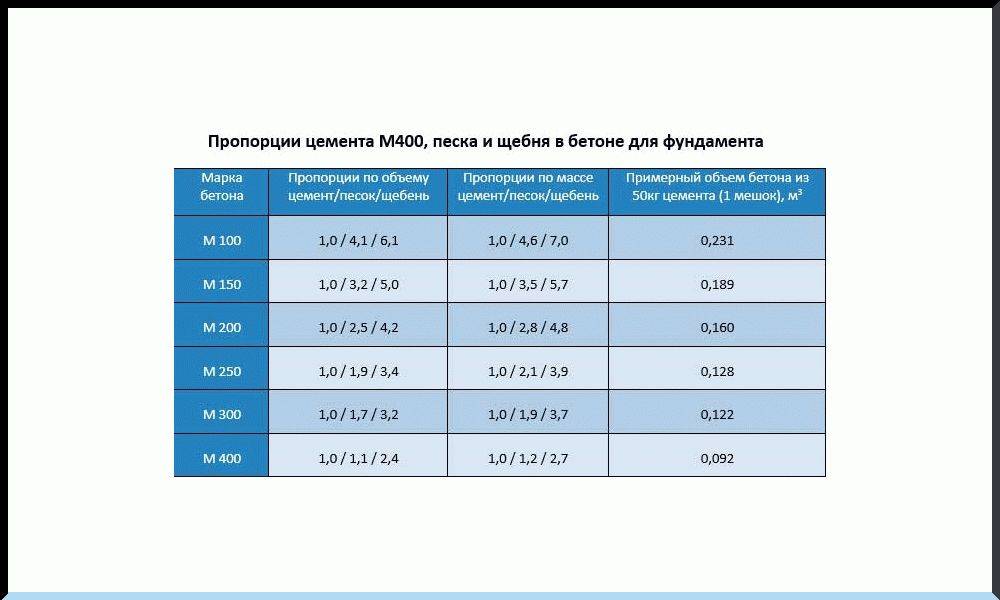

Обычно для фундамента используется марка М 300 или М 350, пропорции для бетона в данном случае равны:

- 1 часть цемента;

- 1,9 части песка;

- 3,7 части крупноразмерного каменного наполнителя.

Воды потребуется 0,5 литра.

Умение приготовить хороший бетон очень важно для строителя.

Например, для 10 кг цемента будет необходимо 18 кг песка и 37 кг щебня.

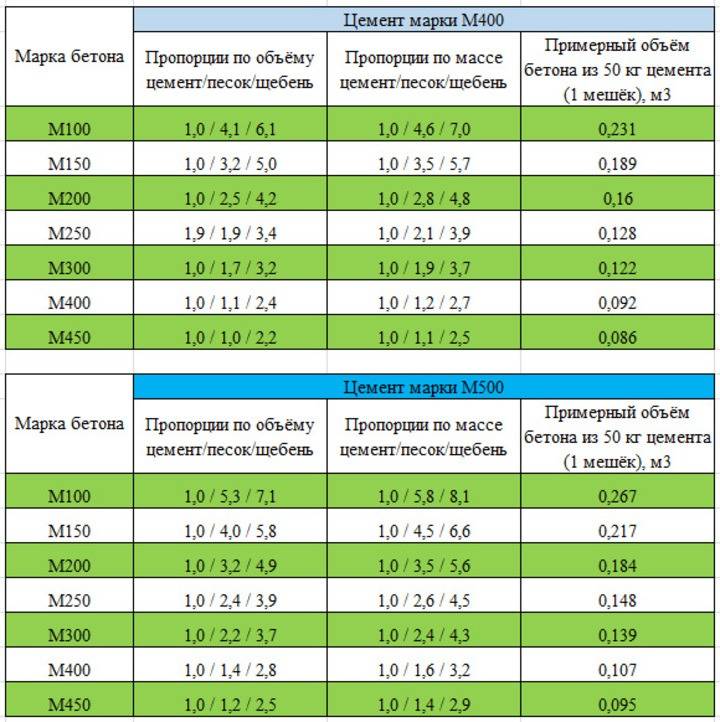

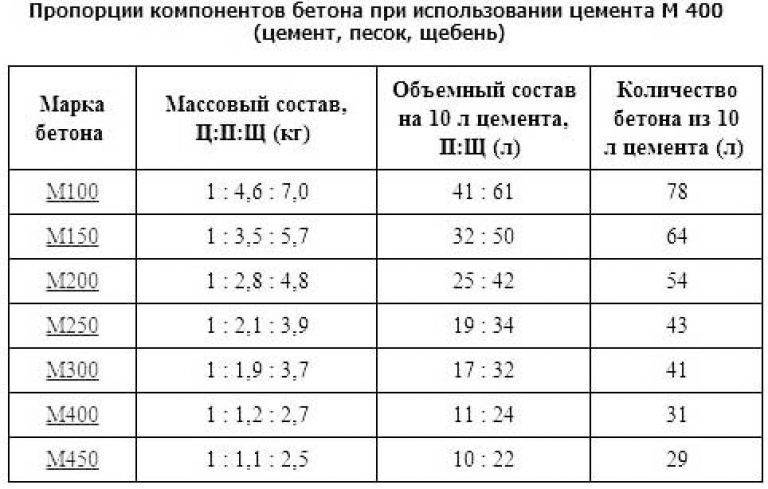

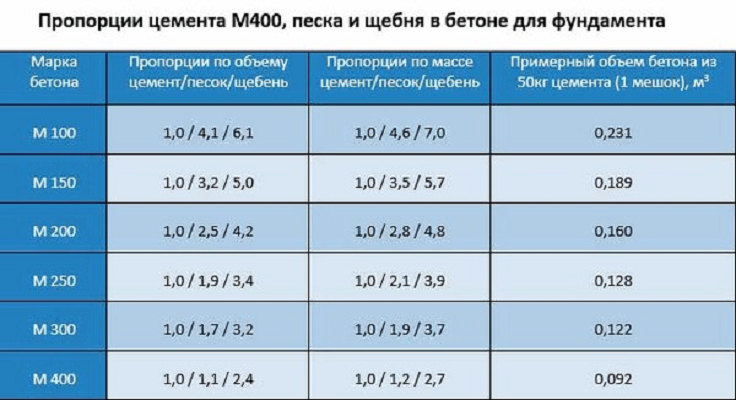

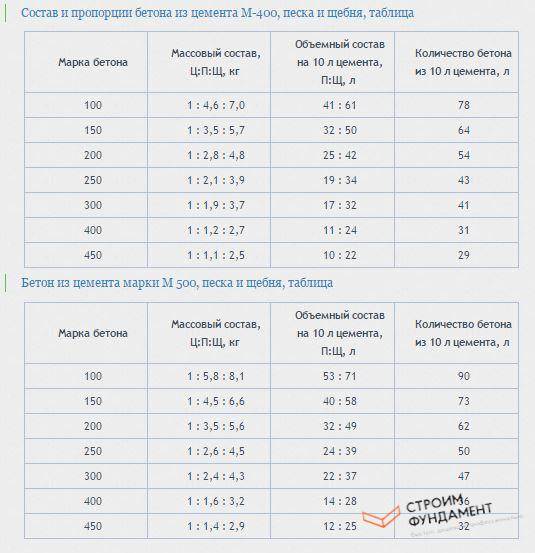

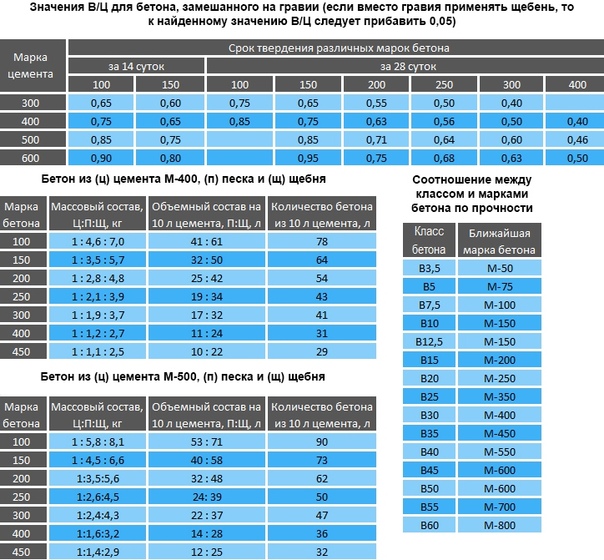

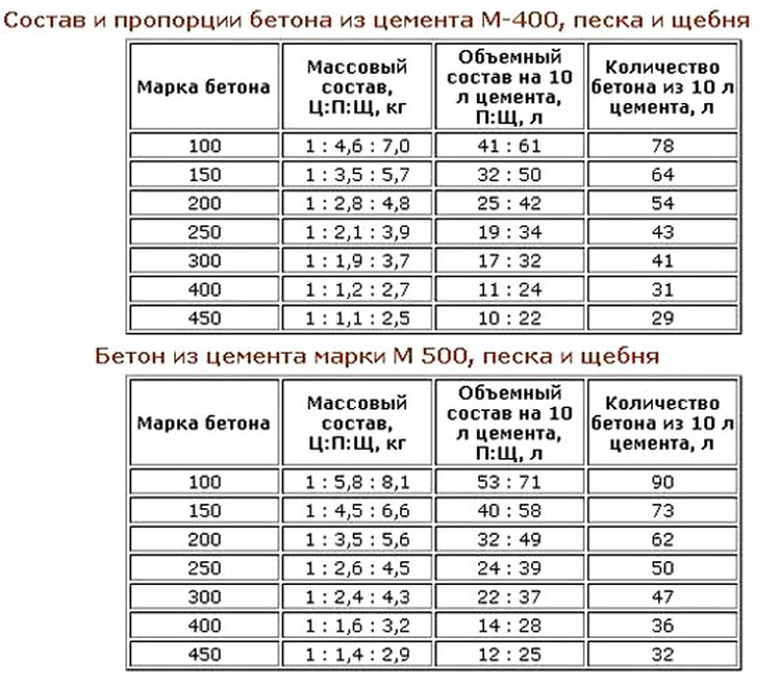

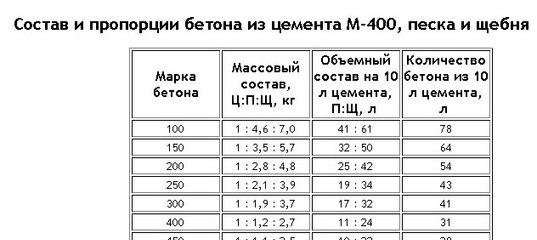

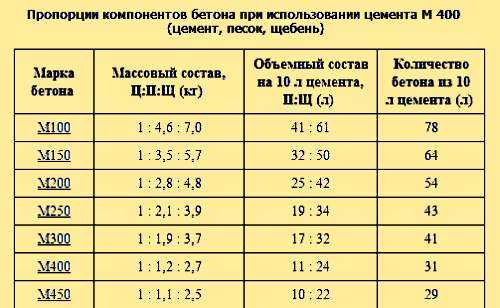

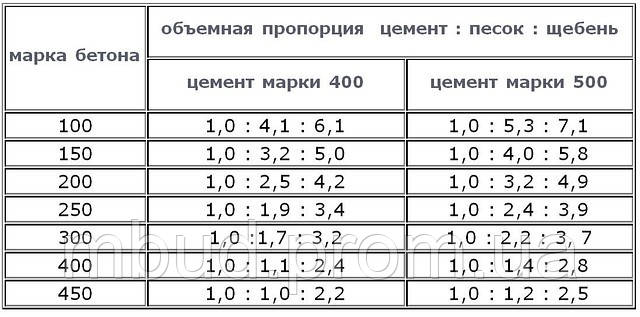

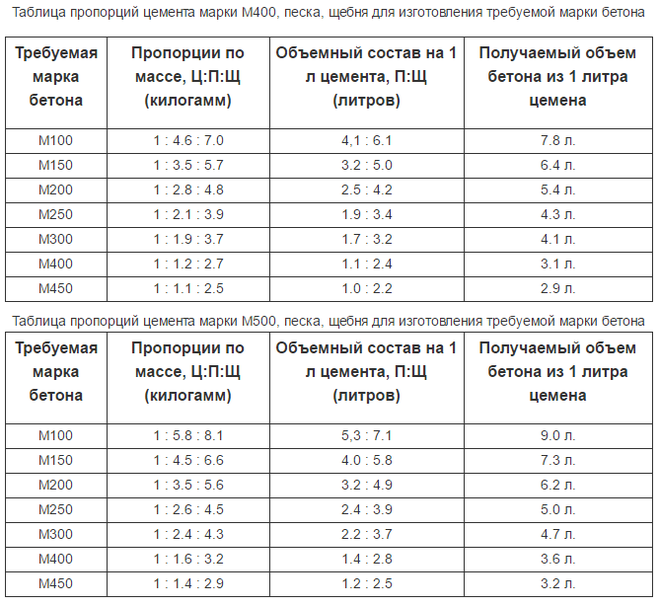

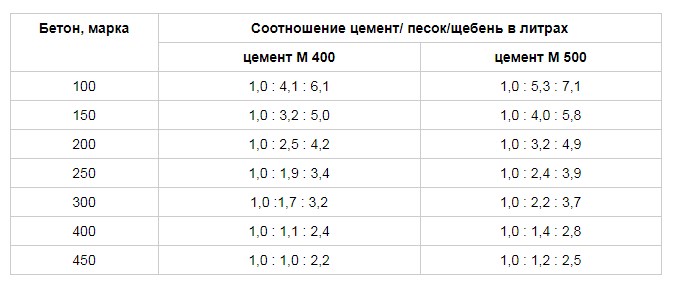

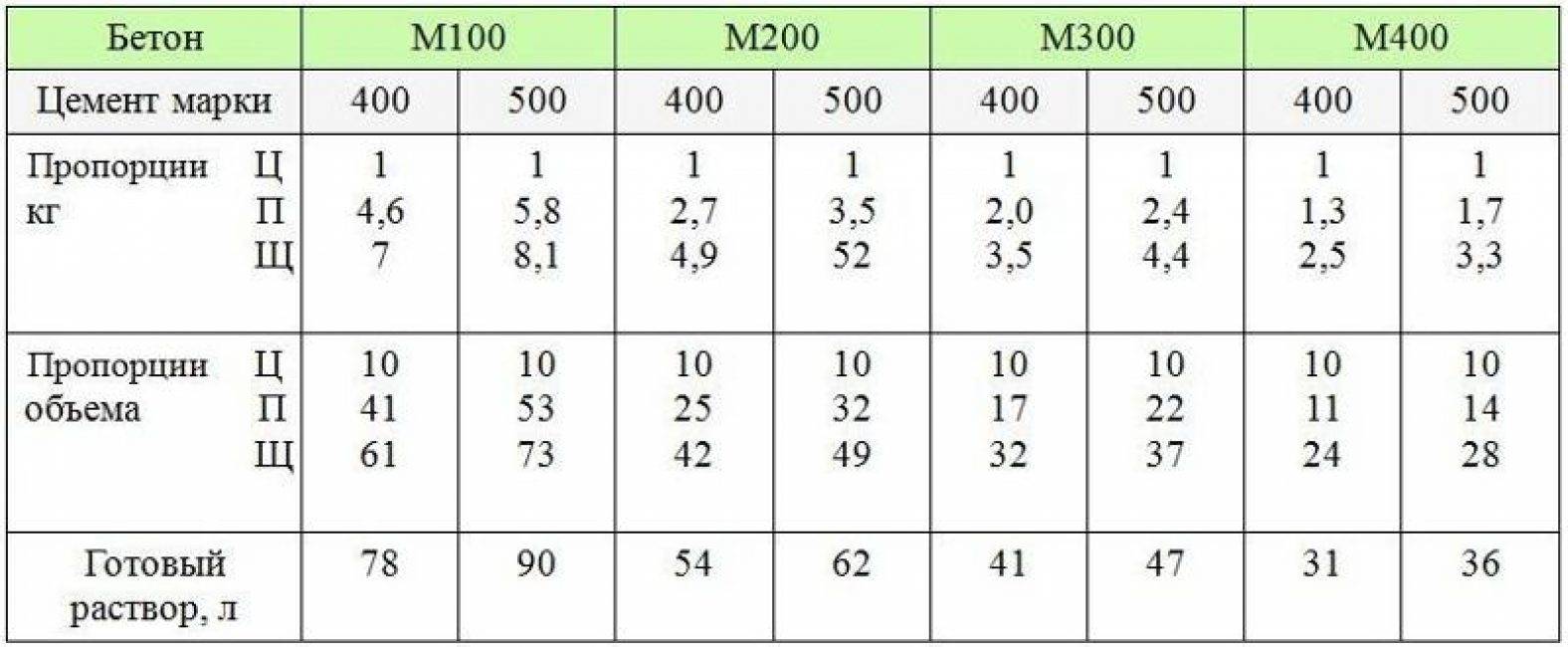

Хотя М 300 и М 350 является наиболее распространённым решением, тем не менее, допустимо воспользоваться цементом других марок. В этом случае будет необходимо воспользоваться другими пропорциями:

- Если взять марку М 100, то соотношение цемент:песок:щебень будет выглядеть таким образом: 1:4,6:7,0.

- Для М 200 потребуется: 1:2,8:4,8.

- М 400 нужно использовать с учётом пропорций 1:1,2:2,7.

Более прочный цемент, марка М 450, потребует пропорции 1:1,1:2,5.

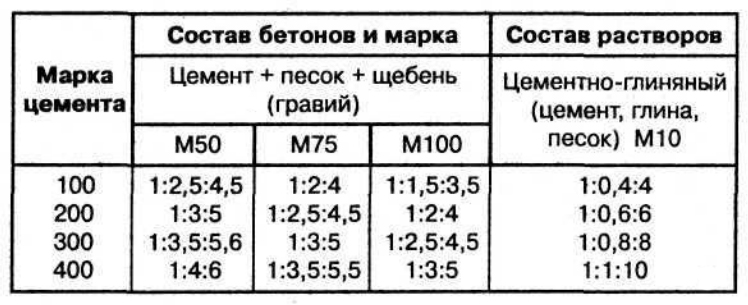

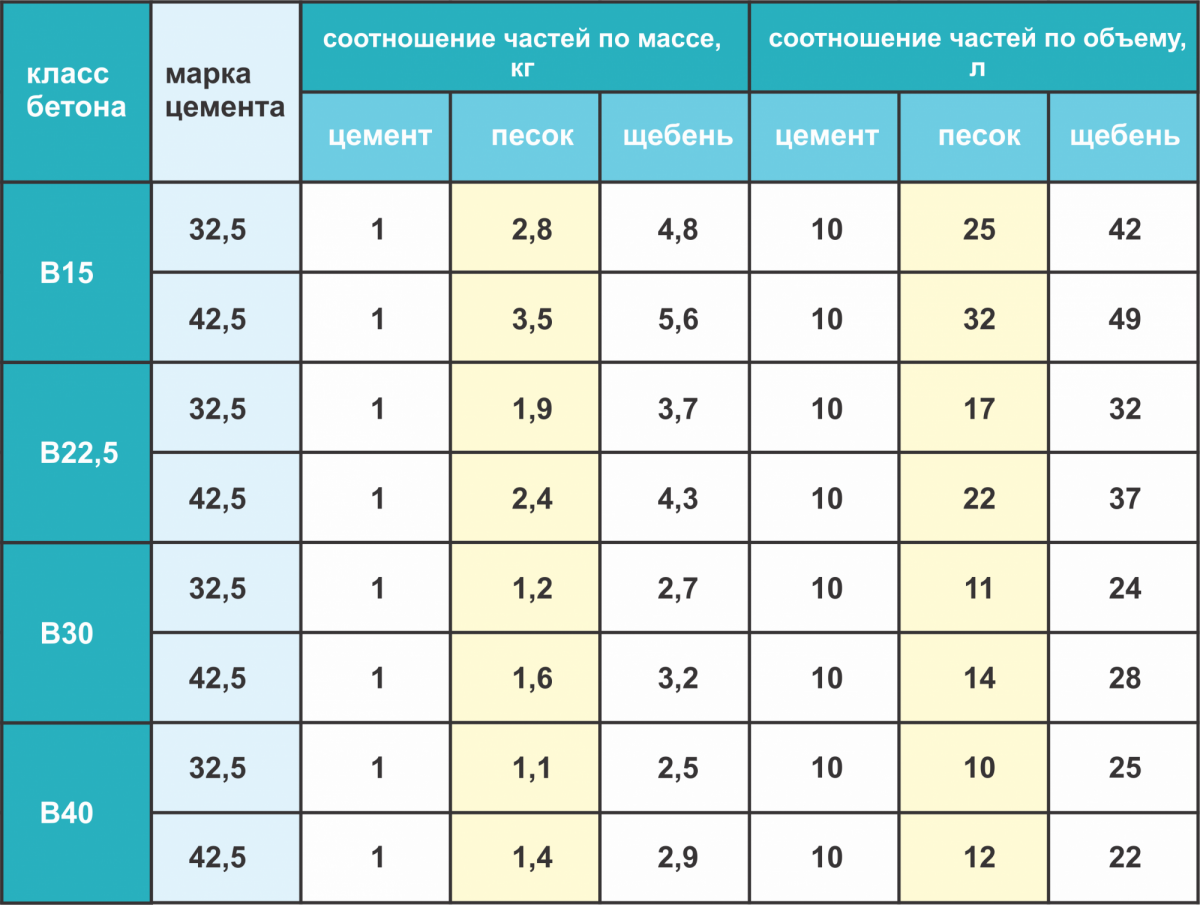

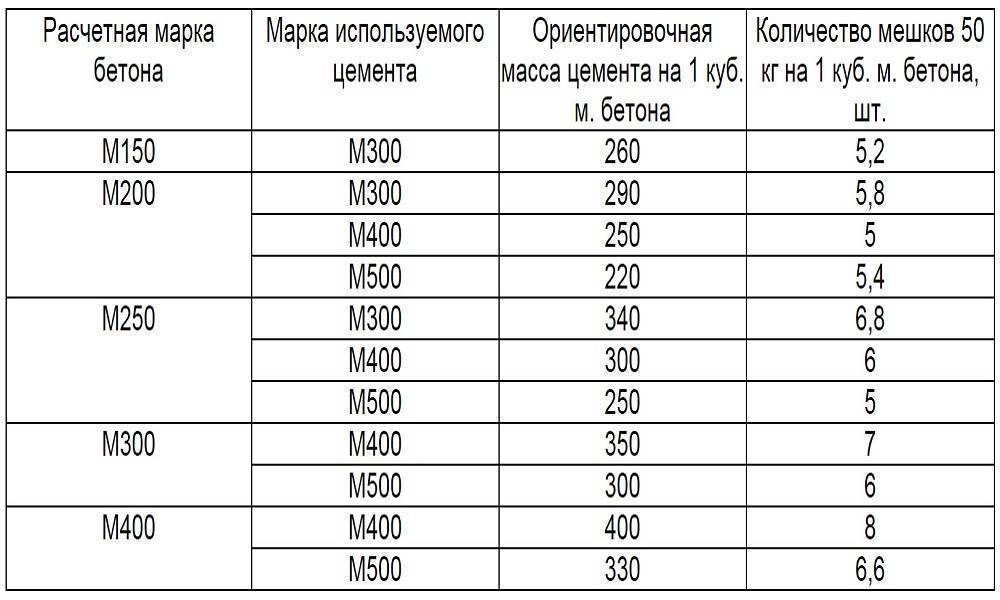

Если рассматривать нужные соотношения не в весовом, а в объёмном соотношении, то можно узнать пропорции бетона на 1м3, таблица представлена далее.

Таблица пропорций.

Это может быть интересно!

В статье по следующей ссылке читайте про штукатурку для газобетона.

Здесь показаны для бетона пропорции в частях по весу и по объёму.

Нужно различать марку цемента и марку бетона, которая получится в результате. Принято считать, что для бетона определённой прочности необходимо использовать цемент, который имеет вдвое больший соответствующий показатель.

Как приготовить строительный раствор или бетон?

Любое сооружение не обходится без соединительных технологий, основанных на вяжущих веществах. Купить качественный цемент в Москве и купить готовый бетон в Москве можно обратившись в компанию МСК-Регион. Но что делать, если необходим небольшой объём или отсутствует возможность подъезда бетономешалки? Следует прочитать эту статью, подыскать дополнительную разъясняющую информацию, и выполнить замес собственными усилиями. Составление строительных смесей — вполне доступная тема, по сравнению с нанотехнологиями и другими сферами, требующими упорного образования.

В чём разница между цементными и бетонными растворами?

Цементный раствор включает: цемент, песок, воду. Могут использоваться также и пластификаторы, обеспечивающие пластичность, скорость затвердения, морозо- и водоустойчивость. Используется как соединитель стройматериалов и как основа штукатурных смесей.

Используется как соединитель стройматериалов и как основа штукатурных смесей.

Бетон состоит из вяжущих элементов и наполнителя. Вяжущие — вода и цемент. Наполнители — песок, щебень, керамзит, гравий, вторичный материал (бой кирпича, бетона, асфальта). Используется как базовая смесь для создания прочных изделий, благодаря свойству после затвердения преобразовываться в искусственный камень.

Главное отличие заключается в использовании в бетоне крупного наполнителя, обеспечивающего прочность и плотность изделия.

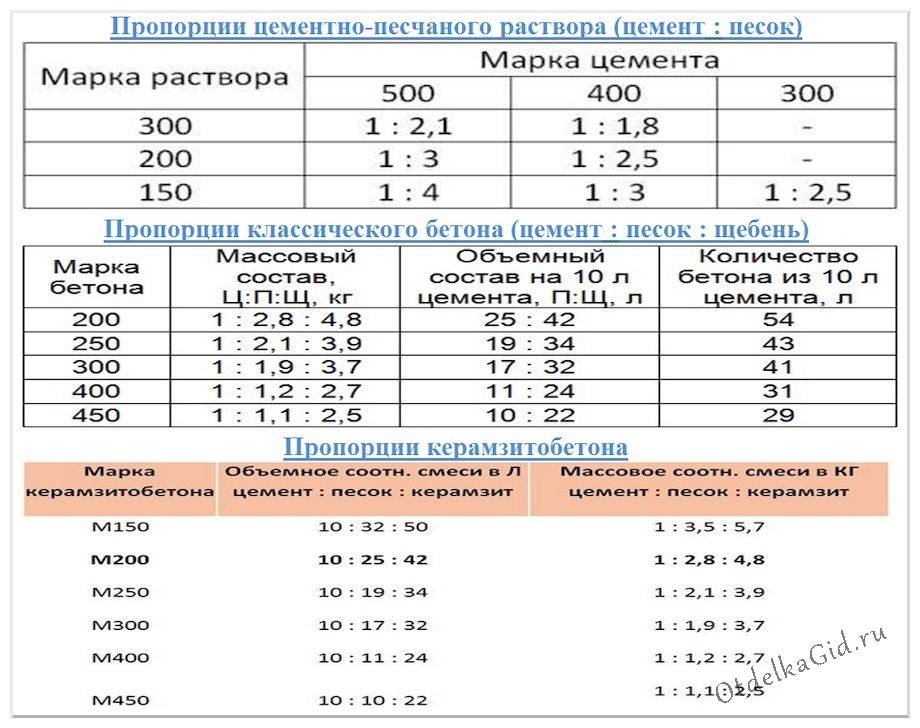

Как приготовить строительный раствор?

Для начала стоит чётко уяснить что, пропорции используемых компонентов, прямым образом влияют на крепость. И то что, не разумно создавать максимальную прочность для минимальных условий эксплуатации.

Ориентироваться лучше по исходному материалу. Если вы используете кирпич сотой марки, то и цемент должен иметь соответствующие характеристики.

Классический вариант цементного раствора

| Цемент (только свежий) | Песок мытый или речной | Вода очищенная | Добавка |

| 1 ведро | 3 ведра | порционно | отсутствует |

Компоненты смешиваются в сухом виде, после чего разбавляются водой, и тщательно перемешиваются до получения однородной смеси. Автоматизированный процесс способствует изготовлению более однородной смеси. Среди непрофессиональных строителей бытует мнение, что по мере высыхания раствора, а это происходит достаточно быстро, можно разбавлять состав водой. Но это нарушение технологии. Правильно готовить небольшое количество, которое мастер способен использовать в течении одного часа, до засыхания.

Автоматизированный процесс способствует изготовлению более однородной смеси. Среди непрофессиональных строителей бытует мнение, что по мере высыхания раствора, а это происходит достаточно быстро, можно разбавлять состав водой. Но это нарушение технологии. Правильно готовить небольшое количество, которое мастер способен использовать в течении одного часа, до засыхания.

Марка крепости цемента по назначению

| Назначение | Для лицевой кладки кирпича и блоков | Для сооружения в несколько этажей | Стяжка пола | Штукатурка стен |

| Марка раствора | М100 | М200 | М300 | М500 |

| Марка цемента | М400 | М400 | М500 | М100 |

| Пропорция цемента к песку | 1:4 | 1:2 | 1:3 | 1:5 |

Как пластификатор в большинство составов добавляется жидкое мыло. Но, по утверждениям одних специалистов, такая добавка провоцирует появление белых пятен (выссолов). Поэтому рекомендуются предназначенные пластификаторы, которые продаются в супермаркетах в жидком виде. По заверениям подавляющего большинства — с использованием жидкого мыла получается отличный раствор. Для устойчивости во время кладки на морозе добавляется поташ. Если желаете изменить серый цвет, то дополнительно закупается необходимый пигмент. В штукатурных смесях добавкой является гашенная известь, обеспечивающая паропроницаемсть. ПВА увеличивает адгезию смеси.

Поэтому рекомендуются предназначенные пластификаторы, которые продаются в супермаркетах в жидком виде. По заверениям подавляющего большинства — с использованием жидкого мыла получается отличный раствор. Для устойчивости во время кладки на морозе добавляется поташ. Если желаете изменить серый цвет, то дополнительно закупается необходимый пигмент. В штукатурных смесях добавкой является гашенная известь, обеспечивающая паропроницаемсть. ПВА увеличивает адгезию смеси.

Как приготовить бетонный раствор?

Безусловно лучше использовать бетономешалку или строительный миксер, потому что вручную мешать щебень с песком и цементом тяжело. Процесс приготовления начинается с перемешивания сухих составляющих, затем добавляется вода. Нормальная консистенция считается, если бетон перемешивается лопатой, но при этом тяжело отрывается от стены, или другой обрабатываемой поверхности.

Прочность бетона определяется результатом после затвердения (например, М500, М300). Чем выше числовой показатель, тем крепче марка. Но, стоит учесть, что все крепкие составы дополнительно армируется стальной сеткой или более крепкими металлическими изделиями.

Но, стоит учесть, что все крепкие составы дополнительно армируется стальной сеткой или более крепкими металлическими изделиями.

| Применение | Вид металлического каркаса | Цемент, (кг) | Песок мытый крупнозернистый, (кг) | Щебень от 4 до 20 мм (средняя фракция), (кг) | Усреднённое количество очищенной воды, л |

| Стяжка пола, в том числе в гараже | Сетка сварнаяарматурная | 400 | 1200 | 850 | 165 |

| Фундамент для дома | Фундаментная сетка | 400 | 1200 | 850 | 165 |

| Балки, перекрытия | специальные стальные пруты и сетка | 400 | 720 | 850 | 190 |

Если при замесе кладочного раствора лучше готовить небольшие количества, то с бетоном наоборот, нужно готовить весь необходимый вес, чтобы распределить равномерно всю массу. Рассчитать объём для стяжки пола достаточно просто:

длина × ширину × высоту= количество куб. м бетона.

м бетона.

Если механизированное приготовление невозможно по каким-либо причинам, то замес удобней выполнять в ёмкости, которая дополнительно покрыта клеёнкой. Чаще перемешивают лопатой, углы остаются нетронутыми. Клеёнка поднимается с углов, и сухая смесь смешивается с мокрым раствором.

Капитальный ремонт в высотных домах имеет ограничения по весу. Щебню и гравию характерен тяжелый вес, поэтому закупают лёгкий керамзит. Вспученная глина к тому же обладает отличной звуко- и теплоизоляцией.

Такие несложные советы, помогут вам самостоятельно изготовить цементный и бетонный раствор.

Раствор для строительства дома

Для этой цели принято применять раствор М 100, который делают в жёсткой консистенции. Для дорожек или лестниц можно использовать такой же цемент, но делать из него бетон более пластичный.

Если дом строят на влажном грунте, то применяется цемент М150.

Если делается ленточный фундамент, или строится ненагруженная часть здания, то подойдёт М 200 или М 250. Сделав раствор более пластичным, можно применить его при устройстве септика, отстойника или выгребной ямы.

Сделав раствор более пластичным, можно применить его при устройстве септика, отстойника или выгребной ямы.

Фундамент жилого дома будет прочным и надёжным, если его сделать из цемента марки М 300, причём в качестве крупноразмерного наполнителя использовать фракцию 20-40 миллиметров.

Сделанный из бетона подъезд к гаражу.

Пропорции для бетона должны соответствовать его применяемой марке.

М 450 и М 500 при строительстве частного жилого дома обычно не применяются. Они имеют повышенные характеристики прочности и предназначены для тех случаев, когда к строениям предъявляются повышенные требования надёжности.

Cтатьи по теме

Какая арматура лучше — металлическая или стеклопластиковая

Утепление фундамента частного дома своими руками

Виброрейка для бетона: как сделать своими

Пошаговая инструкция строительства каркасного дома самому

Как закрыть столбчатый фундамент частного дома: забирки, сайдинг, натуральный камень

Виды грунта под фундамент каркасного дома и их особенности

Каркасный дом на сваях: виды, плюсы и минусы +Пошаговое видео

Бутовый фундамент.

Кладка основания из камней своими руками

Кладка основания из камней своими руками

Отзывы ()

Рецепт приготовления раствора

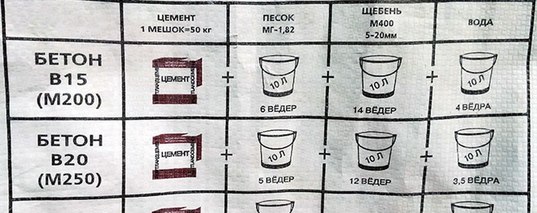

Если раствор готовится на стройке, то производить взвешивание не всегда удобно. Поэтому в таком случае можно определить пропорции бетона в ведрах для бетономешалки.

Далее приводятся пропорции для наиболее часто используемых вариантов:

- Для получения бетона М 150 необходимо взять цемента одно ведро, песка – три, а гравия – пять.

- Марка М 200 на то же количество цемента потребует 2,5 ведра песка и 4 – гравия.

- Для получения М 300 для ведра цемента берут 1,7 – песка, 3 – гравия.

Здесь использовался цемент марки М 400. В каждом из перечисленных случаем воды надо брать чуть меньше, чем полное ведро.

Использовать указанные пропорции бетона для фундамента в ведрах можно не только так, как сказано, но и заменить эту меру объёма на любую более удобную.

Если нужно много бетона, то выгодно использовать бетономешалку.

Как и для чего используют цемент?

Цемент используется для приготовления одноименного раствора. Для этого его разбавляют водой, а также добавляют в состав песок и различные компоненты, повышающие прочность, устойчивость к влаге и другие необходимые качества. В результате получается «тестообразная» консистенция. После застывания и затвердевания раствор становится твердым и водонепроницаемым.

Для этого его разбавляют водой, а также добавляют в состав песок и различные компоненты, повышающие прочность, устойчивость к влаге и другие необходимые качества. В результате получается «тестообразная» консистенция. После застывания и затвердевания раствор становится твердым и водонепроницаемым.

Цементные растворы используют для кладки стройматериалов, заполнения швов между блоками и обработки поверхности. К примеру, его применяют для стяжки напольных покрытий под линолеум, ламинат и паркет. Им также можно штукатурить стены.

Закатать деньги в бетон. На чем можно экономить при строительстве дома? Подробнее

Пропорции бетона для фундамента — узнайте сколько нужно?

Пропорции бетона для строительства фундамента

Фундаментные основания из бетонных монолитов являются одними из самых популярных в индивидуальном строительстве. Они достаточно прочные для того, чтобы выдержать вес даже солидного кирпичного здания, а снабженные металлическим армирующим каркасом – такие основания способны успешно сопротивляться не только нагрузкам на сжатие, но и силам морозного пучения грунтов.

При помощи бетона можно создать несколько типов фундаментных оснований. Специалисты выделяют следующие типы фундаментов, построенных из бетонных отливок:

- Ленточные фундаменты. Они могут иметь различную степень заглубления в грунт. Она рассчитывается в зависимости от планируемой нагрузки и предполагаемой конструкции здания. Такой фундамент позволяет, кроме того создавать внутри своего периметра полноценные обитаемые помещения – подвальные или цокольные.

- Также возможна постройка монолитного бетонного фундамента в виде плиты. Такое основание «плавает» на неустойчивом грунте и равномерно передает давление изменяющегося объема грунта на строительную конструкцию, не допуская ее повреждения.

- Кроме того, для возведения легких и хозяйственных построек может использоваться столбчатый фундамент. Столбы-опоры в таком фундаменте формируются также из бетонного раствора, заливаемого в опалубки. В этом случае опалубка может создаваться как из деревянных щитов, так и из отрезков труб различных материалов, устойчивых к действию низких температур.

Однако внутри такого фундамента уже затруднительно создавать какие-либо помещения.

Однако внутри такого фундамента уже затруднительно создавать какие-либо помещения. - Строительная технология также позволяет комбинировать ленточный и столбчатый фундаменты. В этом случае получатся фундамент с ростверком – горизонтальным силовым элементом, расположенным поверх опорных столбов. Ноги-опоры такого фундаментного основания заглубляются в землю ниже уровня промерзания грунта, тем самым достигается экономия бетонного раствора, используемого для строительства.

Сам по себе бетон состоит из нескольких компонентов. Его основой является связывающее вещество, в подавляющем большинстве случаев в качестве вяжущего компонента используется цемент. Также в состав бетонного раствора для строительства фундаментных оснований могут входить различные наполнители. Это может быть песок или камни различного размера и характеристики. Вся эта смесь разбавляется водой. Для придания бетонному раствору и бетонной отливке определенных свойств в нее могут добавляться и разнообразные присадки. Они могут увеличить морозостойкость готового бетона, уменьшить его проницаемость для влаги или повысить пластичность бетонного раствора.

Они могут увеличить морозостойкость готового бетона, уменьшить его проницаемость для влаги или повысить пластичность бетонного раствора.

Каждая из составляющих частей бетонного раствора играет определенную роль и изменение объема, пропорций и характеристик составляющих элементов раствора приводит к изменению качества, срока службы и характеристик готовой бетонной отливки.

https://www.youtube.com/watch?v=7d_rD4GiRkg

Из чего состоит бетонный раствор для заливки фундаментов

Прочность, водопроницаемость, морозостойкость, пластичность и другие основные характеристики бетонной отливки достигаются путем регулирования состава бетонного раствора, используемого для заливки фундаментов.

Пропорции бетона для фундамента — таблица

- Основой бетонного раствора является цемент. При строительстве индивидуальных домов, бытовых и хозяйственных помещений преимущественно используется портландцемент. Его мрака подбирается в зависимости от того, какую марку прочности бетона в отливке вы желаете получить на выходе.

Как правило, в индивидуальном строительстве применяется портландцемент с марками прочности 300, 400, 500. Эти цифры обозначают, какое давление в килограммах на квадратный сантиметр может выдерживать на сжатие бетонная отливка, изготовленная с соблюдением всей технологии из этого цемента. Стоит учитывать, что со временем, качество цемента, хранящегося на складах и торговых точках, уменьшается. Обращайте внимание на дату изготовления и упаковки приобретаемого цемента и его надежную изоляцию при хранении от воздуха.

Как правило, в индивидуальном строительстве применяется портландцемент с марками прочности 300, 400, 500. Эти цифры обозначают, какое давление в килограммах на квадратный сантиметр может выдерживать на сжатие бетонная отливка, изготовленная с соблюдением всей технологии из этого цемента. Стоит учитывать, что со временем, качество цемента, хранящегося на складах и торговых точках, уменьшается. Обращайте внимание на дату изготовления и упаковки приобретаемого цемента и его надежную изоляцию при хранении от воздуха. - Разбавителем в бетонных смесях выступает вода. Она приводит к проведению соединительных реакций. Для замешивания бетонных растворов для фундаментов рекомендуется использовать чистую воду без посторонних примесей. Объем воды, используемой в бетонном растворе, не только влияет на подвижность готового раствора, но от него также зависит марка получившегося бетона. Только соблюдение пропорций добавления воды при замешивании бетона позволит вам на выходе получить бетонную отливку с заданной характеристикой прочности.

- Песок, используемый в качестве наполнителя бетонного раствора, может быть искусственного или естественного происхождения. Песок необходимо добавлять в бетонный раствор в строго определенных пропорциях, иначе на выходе мы рискуем получить или слишком дорогую бетонную массу, состоящую только из цемента и воды или рассыпающуюся смесь песка и воды. Перед добавлением в бетонный раствор песок тщательно осматривается – в нем не должны иметься посторонние примеси, которые значительно снижают качество готового раствора и полученного бетона.

- Также в качестве наполнителя в бетонных растворах для фундаментов может использоваться и щебень. Обычно применяется камень с фракцией в диапазоне от 5 до 70 миллиметров. При строительстве бутобетонных фундаментом может использоваться камень и более крупных размеров. Камень, щебенка, также как и песок, перед закладкой в бетонный раствор должны быть чистыми.

Таблица пропорции компонентов для бетона

Расчет пропорций компонентов для бетонной смеси

Для того, чтобы замешать качественную бетонную смесь вам необходимо тщательно соблюдать пропорции, в которых замешивается раствор. В приведенной ниже таблице показаны соотношения цемента, щебенки и песка, используемые для изготовления бетона с заданным показателем прочности.

В приведенной ниже таблице показаны соотношения цемента, щебенки и песка, используемые для изготовления бетона с заданным показателем прочности.

Таким образом, замешивая в различных сочетаниях составляющие бетонного раствора вы получаете на выходе бетон той или иной прочности. Прочность бетона, необходимая для того или иного фундаментного основания рассчитывается индивидуально. Для этого производится суммирование нагрузок, которые будет оказывать на фундамент вес строительных материалов, использованных для постройки здания, его полезной нагрузки и возможных периодических климатических нагрузок. Полученная сумма делится на площадь фундаментного основания. В результате получается нагрузка, выраженная в килограммах на квадратный сантиметр, например 256 кг/см2. Планируемая прочность бетона в фундаменте и соответственно пропорции составляющих бетонного раствора подбираются, чтобы итоговая прочность превышала расчетные показатели.

Пропорции бетона низких марок прочности

Иногда не имеет смысла замешивать бетонный раствор с высоким итоговым уровнем прочности. Так бетон с диапазоном прочности 100-200 может использоваться для строительства отмостков или заливки первичной бетонной подушки под ленточное фундаментное основание. Для того, чтобы подготовить бетонный раствор с невысоким пределом прочности нужно воспользоваться приведенной ниже таблицей.

Так бетон с диапазоном прочности 100-200 может использоваться для строительства отмостков или заливки первичной бетонной подушки под ленточное фундаментное основание. Для того, чтобы подготовить бетонный раствор с невысоким пределом прочности нужно воспользоваться приведенной ниже таблицей.

Пропорции щебня, песка, цемента для бетона

Отметим, что во всех приведенных таблицах приведены объемные пропорции бетона. Как их отмерять – это уже ваш выбор. Можно воспользоваться, например, ведрами.

Видео — пропорции бетона для фундамента

https://www.youtube.com/watch?v=HXCTJcPjJtc

Пропорции бетонного раствора для заливки фундамента — Статьи

Если речь идет о возведения фундамента, то к этой части любой конструкции предъявляются 2 основных требования – прочность и длительный срок эксплуатации. Существует несколько типов оснований – ленточное (2-х разновидностей), столбчатое и ряд других. Каждое из них характеризуется спецификой монтажа, которая влияет и на выбор стройматериалов (например, по размерам гранул, марки вяжущего), и на долевое соотношение ингредиентов. Поэтому и приготовление смеси в каждом конкретном случае имеет ряд нюансов. Но есть общепринятые нормы, которых необходимо придерживаться.

Поэтому и приготовление смеси в каждом конкретном случае имеет ряд нюансов. Но есть общепринятые нормы, которых необходимо придерживаться.

Состав и пропорции

1. Вяжущее.

Чаще всего при малоэтажном строительстве используется портландцемент, так как данная продукция является наиболее универсальной среди аналогичных (в отдельных случаях – шлакопортландцемент). Учитывая небольшой вес построек и стоимость материалов, наиболее распространенные марки бетона для фундаментов – от М150 (дачный домик) до М300 (жилое строение на 2 этажа). Если раствор готовится, к примеру, для возведения ограждения, то будет достаточно и М50 – М100.

Для его приготовления чаще всего берется цемент М300 или 400, так как в этих марках оптимально сочетаются цена и необходимые характеристики продукции. М500 в частном секторе применяется значительно реже, и в первую очередь, из-за более высокой стоимости.

Перед тем, как готовить раствор бетона, необходимо обратить внимание на дату выпуска вяжущего. Даже при нормальных условиях хранения (влажность, температура) цемент со временем утрачивает часть своих свойств. За месяц его характеристики снижаются на 5 – 10%, за полгода – примерно на 30%, а через год – наполовину. Поэтому доля «старого» цемента в смеси должна быть увеличена. Но и его расход, соответственно, возрастет.

Даже при нормальных условиях хранения (влажность, температура) цемент со временем утрачивает часть своих свойств. За месяц его характеристики снижаются на 5 – 10%, за полгода – примерно на 30%, а через год – наполовину. Поэтому доля «старого» цемента в смеси должна быть увеличена. Но и его расход, соответственно, возрастет.

2. Наполнитель.

По сути, это 2 разных материала. Мелкий – песок, крупный – щебень или гравий.

- Песок – лучше речной, в крайнем случае – карьерный. Рекомендуемый размер частиц – от 1 до 3 мм.

- Щебень– при индивидуальном строительстве используется с фракциями от 5 до 20 мм. Самый лучший (но и более дорогой) – гранитный. Известняковый (самый дешевый) применяется в качестве наполнителя для фундаментов построек, характеризующихся небольшим весом.

- Гравий– целесообразно вводить в состав смеси в случаях приготовления растворов для заливки в «стволы» свайных фундаментов, или если армирующий каркас (в опалубке) имеет мелкие ячейки.

Все компоненты должны быть сухими и «чистыми», без примесей (например, глины). Поэтому перед использованием их желательно тщательно промывать и высушивать.

3. Вода.

Также должна быть чистой (артезианской или колодезной). Использовать из привозных емкостей, тем более из-под ГСМ или лакокрасочных материалов, не рекомендуется. Излишек жидкости замедляет процесс отвердевания фундамента, способствует появлению полостей в структуре искусственного камня. На 1 м3 бетона оптимальное количество воды – от 175 до 185 л.

Пропорции раствора для фундамента.

В любой формуле, выражающей соотношение компонентов (Ц – П – Щ), единице всегда соответствует доля вяжущего.

Для фундаментов берется такая пропорция – 1: (3 или 4): (4 или 5). Некоторый разброс «параметров» вызван тем, что компоненты могут отличаться размерами фракций. Поэтому в таблице приведены усредненные, чисто ориентировочные значения.

Единицы измерения величин в «кг» и «л». Это сделано для удобства, так как в частном секторе компоненты загружаются в бетономешалку (корыто) чаще всего ведрами.

Это сделано для удобства, так как в частном секторе компоненты загружаются в бетономешалку (корыто) чаще всего ведрами.

Приготовление смеси и заливка фундамента

«Замес» может производиться как с использованием бетономешалки (лучший вариант), так и вручную – в емкости (баке, корыте) или вне ее (на разостланных полотнах пленки п/э, рубероида или чего-то еще).

Этапы работы:

1. Приготовление смеси. В емкость все материалы загружаются порциями, а не в полном объеме. Это позволяет сделать более тщательное перемешивание. О качестве массы судят по ее однородности.

Нежелательно отмерять и загружать в «посуду» компоненты лопатой, как это нередко делают малоопытные строители. В этом случае погрешность в долевом соотношении будет настолько значительной, что о требуемых характеристиках фундамента говорить не приходится.

2. Приготовление раствора. Его консистенция выбирается в зависимости от типа фундамента. Вода добавляется постепенно, при этом перемешивание не прекращается.

Проверка достаточной «густоты» проводится постоянно. Если взятый на лопату раствор при ее переворачивании не липнет к штыку (совку), а отваливается, значит, воды недостаточно.

По материалам сайта http://rocky-stone.ru/.

04.03.2015, 3900 просмотров.

инструкция по шагам, пропорции, видео

Зачастую в частном строительстве при создании несущих ЖБ конструкций требуется приготовление бетона в бетономешалке. Автоматизация процесса https://beton-kupavna.ru гарантирует создание наиболее качественной смеси, так как при ручном замешивании прочность материала снижается практически в 2 раза.

Оглавление:

- Состав

- Пропорции ингредиентов

- Классы и марки

- Технология по шагам

- Полезные рекомендации и видео уроки

Компоненты

Кроме того, что при применении бетономешалки состав получается гораздо прочнее, дополнительным преимуществом является снижение затрат времени и труда. Если технология уже налажена, то весь процесс занимает не более 2-3 минут. Бетон собственного приготовления состоит из цемента высокой марки, песка, щебня средней фракции и воды. В некоторых случаях используют модифицирующие наполнители для повышения технических свойств. Качество ингредиентов влияет на морозостойкость, прочность, водонепроницаемость и другие параметры.

Бетон собственного приготовления состоит из цемента высокой марки, песка, щебня средней фракции и воды. В некоторых случаях используют модифицирующие наполнители для повышения технических свойств. Качество ингредиентов влияет на морозостойкость, прочность, водонепроницаемость и другие параметры.

Форма щебня должна преобладать кубовидная с низкой пористостью. Воду следует вносить чистую без наличия тяжелых металлов, кислотных и щелочных соединений в составе. Также особое внимание нужно уделить дополнительным добавкам, которые используются для получения бетона определенного качества:

- Пушонка – гашеная известь вносится в малом количестве для повышения пластичности.

- Пластификаторы – повышают текучесть.

- Армирующая добавка – увеличивает прочность и долговечность.

- Модификаторы – улучшают процесс застывания при низких температурах и повышенной влажности.

Пропорции бетона в ведрах

Марка бетона

Получаемый материал классифицируется несколькими марками, которые получаются на основе соответствующих пропорций используемых компонентов.

| Класс | Марка | Цемент, кг | Щебень, кг | Песок, кг |

| В7,5 | М100 | 1 | 7,2 | 4,7 |

| В12,5 | М150 | 5,7 | 3,6 | |

| В15 | М200 | 4,9 | 2,9 | |

| В20 | М250 | 3,9 | 2,1 |

При этом составляющие имеют следующие характеристики: цемент – М400, песок – речной без примесей, щебень – фракция 5-20 мм. При соблюдении технологии приготовления в домашних условиях можно получить достаточно качественный и надежный материал, сэкономив на покупке готового бетона и доставке на стройплощадку.

Описание технологического процесса

Гравитационные бетономешалки эффективны тем, что их вместимость составляет 60-500 л за один замес, так как у них достаточно широкий ассортимент разнокалиберных емкостей. По схеме приготовления стоит обратить внимание на ряд небольших, но существенных правил, которые позволяют создать высококачественный раствор. Замешивание осуществляется строго в определенной последовательности с соблюдением требований.

По схеме приготовления стоит обратить внимание на ряд небольших, но существенных правил, которые позволяют создать высококачественный раствор. Замешивание осуществляется строго в определенной последовательности с соблюдением требований.

Бетономешалка должна устанавливаться только на гладкую и ровную поверхность. В противном случае необходимо подкладывать прочные деревянные или металлические элементы для выравнивания. Они должна обязательно выдержать вес не только агрегата, но и содержимого в нем во время приготовления бетона.

Также требуется обязательное соблюдение мер безопасности согласно охране труда при работе с бетономешалкой. Для этого следует использовать специальные очки и строительные перчатки https://kupi-plenku.ru/shop/332-rabochie-perchatki-hb. При включенном оборудовании запрещено вставлять лопату или опускать руки в барабан. Также запрещено сильно наклоняться над открытым резервуаром. При несоблюдении техники безопасности может возникнуть несчастный случай по вине халатности работника.

Существует несколько этапов:

- Подготовка оборудования. Во избежание налипания раствора на стенки и лопасти необходимо смазать внутреннюю поверхность жиром или маслом.

- Загрузка компонентов. Для этого нужно точно знать вместимость барабана, чтобы вычислить максимальное количество компонентов. Если произошла перегрузка, раствор получается некачественным, а бетономешалка выходит из строя довольно быстро. Цемент засыпается первым, после него песок, гравий и вода в строгой последовательности. Пропорции рекомендуется измерять обычным ведром.

- Замешивание. На этот этап выделяется не более 4-5 минут, так как долгое вращение способно выпаривать жидкость и снижать пластичные свойства.

- Проверка готовности. Выгружается небольшой объем состава на гладкую поверхность, а лопатой проделываются глубокие насечки. Если они произвольно не разглаживаются, бетон готов.

- Выгрузка. Выгружается остальная часть в большую емкость, из которой в дальнейшем можно набирать необходимое количество в тачку, ведро или корыто.

Тогда крупный заполнитель не будет оседать, а равномерно располагаться по всему объему, что повышает плотность.

Тогда крупный заполнитель не будет оседать, а равномерно располагаться по всему объему, что повышает плотность. - Очистка оборудования. После выгрузки барабан заливается водой и снова крутится в течение 5-7 минут для промывки.

Технологические правила

Для получения качественного результата бетономешалка должна быть оснащена наклонной осью, которая позволяет замешивать не дольше 2-3 минут. Если ось горизонтальная, то замес длится 1-1,5 минуты.

Время начинается с момента добавления всего состава. Не рекомендуется проводить замес дольше положенного, так как это сильно ухудшит технические свойства материала из-за недостатка влаги. Пониженная пластичность приведет к появлению рыхлости, что увеличит трудозатраты и время работы. После приготовления бетонной смеси контролируется качество. Если на вырезах лопатой она не растеклась, его можно использовать, если нет – повторно замешивается тот же состав.

Как НЕЛЬЗЯ создавать дизайн водно-цементной смеси | Журнал «Бетонное строительство»

Вопрос : Я получил запрос на дизайн смеси 4000 фунтов на квадратный дюйм, но в спецификациях указано максимальное соотношение вода/цементный материал (в/см) 0,45. У меня есть смесь, которая в среднем составляет 4600 фунтов на квадратный дюйм с 495 фунтами цемента и 270 фунтами воды, но соотношение составляет 0,55. Могу ли я просто уменьшить содержание воды до 222 фунтов, чтобы соответствовать спецификации?

Ответ : Я поражен тем, как часто меня спрашивают об этом, и как много людей ошибаются.

Инженеры иногда указывают более низкое или более высокое соотношение вода/цементный материал (в/см), чем это необходимо для достижения прочности, потому что они пытаются повлиять на другие характеристики, такие как долговечность или растрескивание. (Дополнительную информацию см. в разделе «Зачем нужна спецификация максимального соотношения W/CM?»)

(Дополнительную информацию см. в разделе «Зачем нужна спецификация максимального соотношения W/CM?»)

Хотя ваше решение математически логично, бетон не заботится о правильной математике. Ему важно, как его ингредиенты сочетаются друг с другом. При смешивании камня, песка и цемента образуются пустоты, которые необходимо заполнить водой.Для разделения частиц необходима дополнительная вода, иначе бетон будет непригоден для обработки.

Хотите верьте, хотите нет, но количество воды, необходимое для получения заданной осадки с заданным набором материалов, не сильно отличается от обычного диапазона содержания цемента, используемого для повседневного бетона. Если ваша обычная смесь требует 270 фунтов воды на кубический ярд, а вы добавляете в смесь 222 фунта воды, смесь не будет работать, и в конце концов кто-то добавит недостающие 48 фунтов воды (около 5 галлонов).Смесь вернется к своему исходному соотношению 0,55, что дает инженеру, который указал 4000 фунтов на квадратный дюйм, необходимую прочность, но не другие характеристики, которые он хотел.

Чтобы правильно составить смесь, разделите требуемое содержание воды на желаемое соотношение вес/см. В вашем примере: 270 фунтов воды / 0,45 = 600 фунтов цемента. Смесь будет около 5800 фунтов на квадратный дюйм, что намного больше, чем указано, но это нормально. Сила — не единственная цель.

Чтобы уменьшить количество цемента, необходимо сначала уменьшить количество воды.Используйте добавку, оптимизируйте сортировку комбинированного заполнителя, добавьте летучую золу или получите заполнитель с лучшей формой частиц. Вы можете добавить до 4% вовлеченного воздуха, но будьте осторожны. Вовлеченный воздух может создать новые проблемы, такие как большая осадка и изменчивость прочности или замедление кровотечения, которые ухудшают качество отделки.

Бетонные решения из устойчивых материалов | Функция

Бетон — самый используемый материал на Земле. Как объясняет эксперт по материалам Крис Чизман из Имперского колледжа Лондона: если бы вы могли положить все в мире, сделанное из бетона, в одну кучу, а все, что сделано из других материалов, в кучу рядом с ней, «бетонная куча затмит другую кучу». .

.

Это недооцененный чудо-материал. Сделанный из камней, песка и воды, его ключевой ингредиент, цемент, выполняет некоторые химические трюки, превращая серую жидкую суспензию в твердую скалу, какую бы форму мы ни выбрали. От горшков с растениями до Колизея Древнего Рима, он создал современный мир.

В вашем классе

Используйте эту статью и сопутствующие ресурсы для улучшения обучения свойствам и использованию материалов. Бетон представляет собой знакомый пример композитного материала, но он имеет большой углеродный след.Эта статья знакомит учащихся с работой, которую проводят ученые всего мира, чтобы сделать его производство и использование более устойчивым.

Нет сомнений, что без него строительная индустрия погибла бы. Но на производство бетона приходится почти 7% всех выбросов углерода. Цемент – паста, которая связывает бетон вместе и является его ключевым химическим компонентом – отвечает за большую часть (80%) выбросов, хотя он составляет лишь около 10% смеси. Обычный портландцемент производится из известняка, глины и других материалов, образующих силикаты кальция при нагревании до высоких температур (около 1500 ºC). Так «застывает» бетон. Но при нагревании известняка, который в основном состоит из карбоната кальция (CaCO 3 ), также образуется много двуокиси углерода (CO 2 ).

Обычный портландцемент производится из известняка, глины и других материалов, образующих силикаты кальция при нагревании до высоких температур (около 1500 ºC). Так «застывает» бетон. Но при нагревании известняка, который в основном состоит из карбоната кальция (CaCO 3 ), также образуется много двуокиси углерода (CO 2 ).

Другие компоненты бетона — более крупные камни и частицы песка (заполнители) — производят намного меньше углерода, поэтому, когда цемент смешивается с бетоном, его выбросы углерода на кг на самом деле довольно низкие — 0.1 кг углерода на кг цемента. «В каком-то смысле это вполне устойчиво», — говорит Вероника Феррандис-Мас, работающая над инновационными строительными материалами в Университете Бата. «Но вы можете улучшить его, если улучшите то, что вы делаете с цементом». И нам это нужно просто потому, что мы производим его так много.

Скачать

Рабочие листы для детей от 14 до 16 лет

Дифференцированные рабочие листы, содержащие обзорные вопросы, связанные с темой бетона. Используйте эти рабочие листы, чтобы оценить, как учащиеся припоминают ранее изученное, и определить темы для целевого повторения. Вы можете загрузить версию MS Word или pdf с высоким спросом и версию MS Word или pdf с низким спросом.

Используйте эти рабочие листы, чтобы оценить, как учащиеся припоминают ранее изученное, и определить темы для целевого повторения. Вы можете загрузить версию MS Word или pdf с высоким спросом и версию MS Word или pdf с низким спросом.

СКАЧАТЬ ВСЕ

Дифференцированные рабочие листы, содержащие обзорные вопросы, связанные с темой бетона. Используйте эти рабочие листы, чтобы оценить, как учащиеся припоминают ранее изученное, и определить темы для целевого повторения. Загрузите версию рабочего листа с ответами по высокому и низкому спросу с веб-сайта Education in Chemistry : rsc.ли/2NUInB0

Итак, как мы можем производить цемент и, следовательно, бетон более экологично? Мы можем добавить в смесь другие материалы, которые производят меньше CO 2 , даже если для запуска важной реакции схватывания все еще необходимо использовать некоторое количество портландцемента. Одним из примеров является побочный продукт производства стали, называемый измельченным гранулированным доменным шлаком (GGBS), который может быть введен в различных количествах до примерно 50%. «Это то, что цементные заводы уже используют», — говорит Вероника, отмечая, что использование GGBS не только выделяет меньше CO 2 , но и цементы, содержащие его, более прочные и имеют меньший риск растрескивания, поскольку они схватываются при более низких температурах.Использование GGBS также дает полезное применение отходам.

«Это то, что цементные заводы уже используют», — говорит Вероника, отмечая, что использование GGBS не только выделяет меньше CO 2 , но и цементы, содержащие его, более прочные и имеют меньший риск растрескивания, поскольку они схватываются при более низких температурах.Использование GGBS также дает полезное применение отходам.

То же самое можно сказать и о летучей золе, побочном продукте угольной промышленности. Хотя, как указывает Крис, «мы уходим от угольных электростанций, поэтому источник летучей золы станет трудным». Однако есть и другие материалы, которые можно добавить. Эти типы материалов, которые реагируют с соединениями кальция в цементе, часто называют пуццоланом. Они не могут образовывать цемент сами по себе, но при смешивании с портландцементом они образуют цементоподобные материалы.

Развивающимся странам сейчас нужно много бетона, и у них не всегда есть возможности для его производства, как у нас

Ведущим пуццоланом будущего может быть кальцинированная глина. Глина встречается по всему миру и выкапывается в огромных количествах во время строительных проектов, таких как железные дороги. Он «прокаливается» путем нагревания до более низкой температуры (700–850 ºC), чем портландцемент, что означает использование меньшего количества энергии. В Швейцарском федеральном технологическом институте кальцинированная глина стала горячей темой для исследований — исследователи разработали LC 3 (известняковые цементы из кальцинированной глины) и опробовали производство в развивающихся странах, включая Кубу и Индию.

Глина встречается по всему миру и выкапывается в огромных количествах во время строительных проектов, таких как железные дороги. Он «прокаливается» путем нагревания до более низкой температуры (700–850 ºC), чем портландцемент, что означает использование меньшего количества энергии. В Швейцарском федеральном технологическом институте кальцинированная глина стала горячей темой для исследований — исследователи разработали LC 3 (известняковые цементы из кальцинированной глины) и опробовали производство в развивающихся странах, включая Кубу и Индию.

«В настоящее время это большое направление исследований, — говорит Вероника. «Потому что развивающимся странам сейчас нужно много бетона, и у них не всегда есть возможности для его производства, которые есть у нас». . Однако, если он не производится в больших масштабах, он будет намного дороже.

У Криса есть и другие идеи по повышению экологичности цемента, например добавление высушенной измельченной древесины. Он говорит, что это может задерживать углерод, секвестрированный деревьями, что эффективно делает бетон углеродоотрицательным. Хотя он признает, что мало что посвятил этому, кроме силы мозга. «Я знаю, что это полное безумие, — говорит он. «Я не проводил исследований по этому вопросу, но это, безусловно, то, чем я заинтересован». , прочность и изысканная структура.

Хотя он признает, что мало что посвятил этому, кроме силы мозга. «Я знаю, что это полное безумие, — говорит он. «Я не проводил исследований по этому вопросу, но это, безусловно, то, чем я заинтересован». , прочность и изысканная структура.

В США то, что может показаться сумасшедшей идеей – бетонная замена, которую можно «вырастить» на месте, – уже стало реальностью.Компания bioMASON из Северной Каролины объединяет заполнители отходов или песок с бактериями и водой, содержащей ионы кальция, для изготовления каменных блоков, содержащих CaCO 3 , которые затвердевают без нагрева до высоких температур и при этом не производят выбросов CO 2 . «Конечный продукт, постбиологическая реакция, больше всего похож на натуральный камень», — говорит директор по продажам и маркетингу компании bioMASON Джастин Джарман. Он говорит, что этот материал прочнее бетонных блоков.

Производство этого камня основано на кристаллизации CaCO 3 в кораллах, что позволяет предположить, что мир природы может стать богатым источником вдохновения для новых строительных материалов. Однако, как отмечают Вероника и Крис, наиболее успешными материалами в ближайшем будущем, вероятно, будут те, которые можно производить с использованием существующих процессов. В конце концов, мы делаем бетон так же, как и римляне.

Однако, как отмечают Вероника и Крис, наиболее успешными материалами в ближайшем будущем, вероятно, будут те, которые можно производить с использованием существующих процессов. В конце концов, мы делаем бетон так же, как и римляне.

Статья Хейли Беннетт, научного писателя из Бристоля. Ресурс Кэтрин Смит, преподавателя Академии Хинкли и Центра шестого класса Джона Кливленда в Лестершире

.

Другие рекомендуемые ресурсы

- Предоставить студентам возможность изучить химию известняка и ее значение в производстве гипса и цемента в данной практической деятельности.

- В этом практическом задании из серии «Вдохновляющая химия» учащиеся исследуют, как изменение добавок в бетоне может изменить его свойства. Сопутствующая письменная деятельность представляет собой всестороннее введение в композитные материалы.

- В качестве интересного анекдота этот Soundbite описывает роль сахара в очистке бетонного наводнения на станции Виктория.

- Учителя, желающие еще больше улучшить преподавание материалов, могут попробовать этот курс CPD.

- Предоставьте учащимся возможность изучить химический состав известняка и его значение в производстве гипса и цемента с термическим разложением карбоната кальция: rsc.li/3gkOPxx

- В этом практическом задании из серии «Вдохновляющая химия» учащиеся исследуют, как изменение добавок в бетоне может изменить его свойства. Сопутствующее письменное задание представляет собой всестороннее введение в композитные материалы: rsc.li/38r5hJD

- В качестве интересного анекдота в этом звуковом фрагменте описывается роль сахара в очистке бетонного наводнения на станции Виктория: rsc.li/2VEoDWE

- Учителя, желающие еще больше улучшить свое преподавание темы материалов, могут пройти курс CPD по химии материалов Королевского химического общества: https://rsc.li/2VJrVIf

TILT-UP TODAY — Публикация Ассоциации производителей бетона Tilt-Up (TCA)

Автор: Марк Ленцков, суббота, 27 января 2018 г. · Оставить комментарий

· Оставить комментарий

Автор: Чарльз Нмай, Марк Бери, Джозеф Дашко

Введение

В осеннем выпуске журнала Tilt-Up Today за 2017 г. была опубликована статья с описанием повторяющихся трещин в откидных стеновых панелях.В статье Робинсона, Хукса и Лоусона, озаглавленной «Проверка причин растрескивания панелей — тематическое исследование», в заключение выделяются два стандартных и основных фактора, определяющих растрескивание, не вызванное нагрузкой, а именно потенциал усадки бетонной смеси и степень ограничение, которое испытывает элемент. Также стоит отметить, что на конференции Tilt-Up Concrete Convention в Майами в сентябре прошлого года на одной из последних презентаций конвенции обсуждалось увеличение расстояния между бетонными полами.И то, и другое требует осознания усадки и ограничения бетона. В этой статье мы предлагаем сосредоточиться на усадке бетона, даем общий обзор различных типов усадки бетона и обсуждаем влияние компонентов бетона и их пропорций на усадку. Мы считаем, что имеет смысл сначала разработать широкий, целостный взгляд на эту концепцию. Позже в следующей статье в Tilt-Up Today основное внимание будет уделено сдержанности и основам этих двух очень важных и своевременных тем.Большая часть следующей информации взята непосредственно из «Бетонная технология в фокусе — усадка бетона», опубликованной корпорацией BASF.

Мы считаем, что имеет смысл сначала разработать широкий, целостный взгляд на эту концепцию. Позже в следующей статье в Tilt-Up Today основное внимание будет уделено сдержанности и основам этих двух очень важных и своевременных тем.Большая часть следующей информации взята непосредственно из «Бетонная технология в фокусе — усадка бетона», опубликованной корпорацией BASF.

Обзор

Необходимость адекватной удобоукладываемости для облегчения укладки и уплотнения бетона часто приводит к решению использовать большее количество воды для затворения, чем необходимо для процесса гидратации (реакция с портландцементом). Потеря части этой избыточной «воды для удобства» из бетонной матрицы по мере ее затвердевания приводит к уменьшению объема, известному как усадка .Если уменьшение объема происходит до затвердевания бетона, это называется пластической усадкой . Уменьшение объема, происходящее главным образом из-за потери влаги после затвердевания бетона, известно как усадка при высыхании .

В дополнение к усадке при высыхании затвердевший бетон также может испытывать уменьшение объема, такое как термическое сжатие , автогенная усадка и карбонизация .

Из-за процесса гидратации температура свежего бетона через несколько часов после замеса часто выше, чем температура окружающей среды.Величина повышения температуры зависит, среди прочего, от типа и количества используемого цемента, использования пуццоланов или шлаковых цементов, размера бетонного элемента и температуры окружающей среды. Когда горячий бетон охлаждается до температуры окружающей среды, он сжимается, и именно это уменьшение объема называется тепловым сжатием .

Автогенная усадка возникает в результате химических реакций, происходящих при гидратации цемента.Это может быть значительным в бетоне с очень низким водо-цементным отношением материалов. Такой бетон может давать усадку без потери воды в окружающую среду. К счастью, величина автогенной усадки незначительна для большинства бетонов, уложенных там, где усадка вызывает беспокойство.

Как следует из названия, карбонизация усадки происходит, когда бетон становится карбонизированным, то есть когда гидроксид кальция в затвердевшей матрице химически реагирует с углекислым газом, присутствующим в атмосфере.Это приводит к образованию карбоната кальция и воды и, как следствие, к уменьшению объема.

Основной проблемой в отношении усадки бетона является возможность растрескивания как в пластическом, так и в затвердевшем состоянии. В большинстве случаев вероятность пластической усадки и усадки при высыхании часто выше, чем у других типов усадки, упомянутых выше. Поэтому более подробная информация о механизмах возникновения этих двух типов усадки, а также о влиянии ингредиентов бетонной смеси, условий окружающей среды, проектирования и методов строительства представлена в следующих разделах.

Пластическая усадка

Потеря воды из свежего бетона, которая приводит к пластической усадке, может происходить двумя путями: испарением и абсорбцией. Преобладающим способом является испарение с открытой поверхности. Скорость испарения воды обычно усугубляется сочетанием высокой скорости ветра, низкой относительной влажности и высоких температур окружающей среды и бетона. Хотя эти условия наиболее вероятны в летние месяцы, они могут возникнуть в любое время.Скорость, с которой сбрасываемая вода транспортируется к бетонной поверхности, будет влиять на вероятность явления или формы растрескивания, обычно называемого растрескиванием при пластической усадке . Сообщалось, что если скорость поверхностного испарения превышает примерно 0,1 фунта/фут2/ч (0,5 кг/м2/ч), потеря влаги может превышать скорость, с которой просачивающаяся вода достигает поверхности, тем самым приводя в движение механизмы, вызывающие пластическую усадку [1].

Преобладающим способом является испарение с открытой поверхности. Скорость испарения воды обычно усугубляется сочетанием высокой скорости ветра, низкой относительной влажности и высоких температур окружающей среды и бетона. Хотя эти условия наиболее вероятны в летние месяцы, они могут возникнуть в любое время.Скорость, с которой сбрасываемая вода транспортируется к бетонной поверхности, будет влиять на вероятность явления или формы растрескивания, обычно называемого растрескиванием при пластической усадке . Сообщалось, что если скорость поверхностного испарения превышает примерно 0,1 фунта/фут2/ч (0,5 кг/м2/ч), потеря влаги может превышать скорость, с которой просачивающаяся вода достигает поверхности, тем самым приводя в движение механизмы, вызывающие пластическую усадку [1].

Бетон также может терять воду из-за поглощения подстилающим основанием и, в некоторых случаях, опалубкой.Такая потеря воды может усугубить последствия поверхностного испарения. Принято считать, что потеря воды пастообразной фракцией бетона из-за внешних факторов создает отрицательное капиллярное давление, вызывающее сжатие объема пасты и, следовательно, усадку.

РИСУНОК 1 . Влияние температуры бетона и воздуха, относительной влажности и скорости ветра на скорость испарения поверхностной влаги из бетона [1].

Чтобы использовать эту таблицу:

1.Начать с температуры воздуха, перейти к относительной влажности.

2. Перейдите вправо к температуре бетона.

3. Переместитесь вниз к скорости ветра.

4. Переместитесь влево и прочтите приблизительную скорость испарения.

В ACI 305R [2] рекомендуется принимать меры предосторожности против растрескивания при пластической усадке, если ожидается, что скорость испарения с открытой бетонной поверхности приблизится к 0,2 фунта/фут2/ч (1,0 кг/м2/ч). Скорость испарения для преобладающих условий окружающей среды можно оценить с помощью номограммы, показанной на рисунке 1.

Меры предосторожности для контроля пластической усадки включают корректировку бетонной смеси и использование проверенных строительных технологий. Полезным может быть снижение температуры бетонной смеси, особенно в жаркую погоду, или увеличение скорости ее схватывания. Последнее является одной из основных причин, по которой ускоряющие добавки все шире используются в засушливых районах Юго-Запада, где преобладают условия для пластической усадки. Сообщалось также, что использование микросинтетических волокон полезно для предотвращения растрескивания при пластической усадке.

Последнее является одной из основных причин, по которой ускоряющие добавки все шире используются в засушливых районах Юго-Запада, где преобладают условия для пластической усадки. Сообщалось также, что использование микросинтетических волокон полезно для предотвращения растрескивания при пластической усадке.

Эффективные методы строительства для контроля пластиковой усадки включают использование временных ветрозащитных экранов для снижения скорости ветра и использование солнцезащитных навесов для снижения температуры бетонной поверхности, а также укладку бетона в самое прохладное время дня. Но наиболее эффективным методом контроля является предотвращение высыхания бетонной поверхности до завершения отделочных работ и начала отверждения. В этом отношении может быть полезным использование средства, препятствующего испарению, временного мокрого покрытия, водонепроницаемой пленки или аэрозольного тумана.

Усадка при высыхании

Потеря влаги из бетона после его затвердевания (следовательно, усадка при высыхании) неизбежна, за исключением случаев, когда бетон полностью погружен в воду или находится в среде со 100-процентной относительной влажностью. Таким образом, усадка при высыхании представляет собой обычное явление, которое заслуживает тщательного рассмотрения при проектировании и строительстве бетонных конструкций.

Таким образом, усадка при высыхании представляет собой обычное явление, которое заслуживает тщательного рассмотрения при проектировании и строительстве бетонных конструкций.

Фактические механизмы усадки при высыхании сложны, но общепризнано, что они связаны с потерей адсорбированной воды из гидратированного цементного теста [3-5].Когда бетон первоначально подвергается воздействию условий сушки, при которых существует разница между относительной влажностью окружающей среды и относительной влажностью бетона, он сначала теряет свободную воду. В более крупных капиллярных порах это приводит к незначительной усадке или ее отсутствию. В более мелких заполненных водой капиллярных порах (размером от 2,5 до 50 нм) за счет потери влаги образуются изогнутые мениски, а поверхностное натяжение воды стягивает стенки пор. Таким образом, при образовании мениска в капиллярных порах возникает внутреннее отрицательное давление.Это давление приводит к сжимающей силе, которая приводит к усадке бетона. Продолжение сушки также приводит к потере адсорбированной воды, изменению объема неудерживаемого цементного теста и увеличению сил притяжения между продуктами гидратации Ц-С-Г, что приводит к усадке [5]. Сообщалось, что толщина слоя адсорбированной воды увеличивается с увеличением влажности [5]. Следовательно, можно предположить, что более высокое содержание воды приведет к более толстому слою адсорбированной воды и, следовательно, к большей усадке при высыхании.

Продолжение сушки также приводит к потере адсорбированной воды, изменению объема неудерживаемого цементного теста и увеличению сил притяжения между продуктами гидратации Ц-С-Г, что приводит к усадке [5]. Сообщалось, что толщина слоя адсорбированной воды увеличивается с увеличением влажности [5]. Следовательно, можно предположить, что более высокое содержание воды приведет к более толстому слою адсорбированной воды и, следовательно, к большей усадке при высыхании.

Физически бетон, который подвергается усадке при высыхании примерно на 0,05 процента (500 миллионных или 500 x 10-6), дает усадку примерно на 0,6 дюйма на 100 футов (50 мм на каждые 100 м). Говоря более наглядно, длина футбольного поля составляет около 2 дюймов. Есть несколько факторов, влияющих на усадку при высыхании. К ним относятся характеристики ингредиентов бетонной смеси и их пропорции, методы проектирования и строительства, а также влияние окружающей среды.

Влияние ингредиентов бетонной смеси

В литературе имеются противоречивые данные о влиянии ингредиентов бетонной смеси на ее усадку при высыхании. Однако, несомненно, на усадку при высыхании в наибольшей степени влияют составляющие бетонной смеси, вода и крупный заполнитель. Оба оказывают глубокое влияние на минимизацию содержания пасты.

Однако, несомненно, на усадку при высыхании в наибольшей степени влияют составляющие бетонной смеси, вода и крупный заполнитель. Оба оказывают глубокое влияние на минимизацию содержания пасты.

Рисунок 2 иллюстрирует влияние общего содержания воды на усадку при высыхании. Данные [7] показывают, что общее содержание воды в бетонной смеси оказывает существенное влияние на ее усадку при высыхании. Например, предположим, что бетонная смесь имеет цементный фактор 708 фунтов/ярд3 (420 кг/м3) и содержание воды около 320 фунтов./ярд.3 (190 кг/м3) для водоцементного материала (Вт/см) соотношение 0,45. На рисунке показано, что в среднем этот бетон будет иметь усадку при высыхании около 0,06 процента и что этот показатель усадки может быть снижен на 50 процентов за счет снижения содержания воды до 244 фунтов/ярд3 (145 кг/м3). что соответствует aw/см 0,35. Следовательно, чтобы свести к минимуму усадку бетона при высыхании, общее содержание воды должно быть как можно более низким.

Вопреки распространенному мнению, что усадка увеличивается с содержанием цемента, данные [7] для бетонов с содержанием цемента в диапазоне от 470 до 750 фунтов. /ярд.3 (от 280 до 445 кг/м3) показали, что содержание цемента мало влияет на усадку бетона. Общее содержание воды в этих смесях колеблется от 338 до 355 фунтов/ярд3 (от 200 до 210 кг/м3), а осадки составляют от 3 до 4 дюймов (от 75 до 100 мм). Для практических целей также было обнаружено, что тип, состав и крупность цемента относительно мало влияют на усадку при высыхании.

/ярд.3 (от 280 до 445 кг/м3) показали, что содержание цемента мало влияет на усадку бетона. Общее содержание воды в этих смесях колеблется от 338 до 355 фунтов/ярд3 (от 200 до 210 кг/м3), а осадки составляют от 3 до 4 дюймов (от 75 до 100 мм). Для практических целей также было обнаружено, что тип, состав и крупность цемента относительно мало влияют на усадку при высыхании.

РИСУНОК 2 . Влияние общего содержания воды на усадку при высыхании [7].

(Заштрихованная область представляет данные для большого количества смесей

различных пропорций.)

Влияние крупного заполнителя на усадку при высыхании двоякое. Во-первых, использование большого количества крупного заполнителя сведет к минимуму общее содержание воды и пасты в бетонной смеси и, следовательно, сведет к минимуму усадку при высыхании. Влияние соотношения заполнителя и цемента и воды и цемента на усадку при высыхании показано на Рисунке 3. На рисунке ясно видно, что при данном водоцементном отношении усадка при высыхании уменьшается по мере увеличения соотношения заполнителя и цемента. Например, при водоцементном отношении 0,40 было получено 50-процентное снижение усадки при высыхании при увеличении отношения заполнителя к цементу с 3 до 5 (а также с 5 до 7).

Например, при водоцементном отношении 0,40 было получено 50-процентное снижение усадки при высыхании при увеличении отношения заполнителя к цементу с 3 до 5 (а также с 5 до 7).

РИСУНОК 3 . Влияние соотношения заполнителя и цемента и воды и цемента на усадку при высыхании [8]. (Данные для квадратных образцов раствора и бетона размером 5 дюймов [125 мм], подвергавшихся воздействию окружающей среды при температуре 70 °F (21 °C) и относительной влажности 50 процентов в течение шести месяцев.)

Во-вторых, усадка цементного теста при высыхании уменьшается за счет крупного заполнителя из-за его сдерживающего влияния.Как и следовало ожидать, степень ограничения, обеспечиваемая крупным заполнителем, зависит от типа заполнителя и его жесткости, общего количества используемого заполнителя и размера верхнего слоя. Твердые твердые заполнители, такие как доломит, полевой шпат, гранит, известняк и кварц, трудно поддаются сжатию и обеспечивают большее сдерживание усадки цементного теста. Поэтому эти заполнители следует использовать для производства бетона с низкой усадкой при высыхании.

Поэтому эти заполнители следует использовать для производства бетона с низкой усадкой при высыхании.

Следует избегать использования песчаника и сланца, если требуется низкая усадка при высыхании.Следует также избегать заполнителей с глиняным покрытием. Это связано с тем, что, в дополнение к присущей ей усадке и влиянию на потребность в воде, глина снижает сдерживающий эффект заполнителя на усадку.

Влияние добавок

Добавки составляют неотъемлемую часть производимых сегодня бетонных смесей. Их добавление в бетон обычно увеличивает объем мелких пор в продукте гидратации цемента. В результате исследования показали повышенную усадку при высыхании при использовании таких добавок, как хлорид кальция, шлаковый цемент и некоторые пуццоланы.Что касается водопонижающих добавок, ACI 212 сообщает, что информация об их воздействии противоречива [9], но долгосрочная усадка может быть меньше, в зависимости от степени снижения содержания воды в бетоне. Уменьшение усадки при высыхании было достигнуто в тех случаях, когда значительное снижение общего содержания воды было достигнуто за счет использования высокоэффективных водоредуцирующих добавок [10, 11]. Аналогичные результаты могут быть получены с добавками, снижающими содержание воды в среднем диапазоне.

Аналогичные результаты могут быть получены с добавками, снижающими содержание воды в среднем диапазоне.

Конкретный пример снижения усадки при высыхании с помощью сильнодействующей водоредуцирующей добавки (HRWRA) показан в таблице 1 для бетонных смесей с номинальным цементным фактором 600 фунтов/ярд3 (356 кг/м3) и осадкой 9 дюймов (225 мм). Данные показывают, что через 84 дня было получено снижение усадки при высыхании примерно на 30 процентов при 18 эт. унция/центнер (1170 мл/100 кг) дозы HRWRA. Уменьшение количества воды при этой дозе составляло примерно 30 процентов. Таким образом, водоредуцирующие добавки среднего и высокого уровня могут быть полезными, если они используются для достижения значительного снижения общего содержания воды.Было показано, что воздухововлекающие добавки практически не влияют на усадку при высыхании.

Величина усадки при высыхании может быть значительно уменьшена за счет использования добавки, уменьшающей усадку. Уменьшающие усадку добавки снижают поверхностное натяжение воды в порах бетона. Это приводит к уменьшению капиллярного натяжения и натяжения стенок пор и, как следствие, к уменьшению усадки при высыхании. Эти добавки успешно используются на строительном рынке Дальнего Востока и Северной Америки с момента их появления в 1985 году [12].

Это приводит к уменьшению капиллярного натяжения и натяжения стенок пор и, как следствие, к уменьшению усадки при высыхании. Эти добавки успешно используются на строительном рынке Дальнего Востока и Северной Америки с момента их появления в 1985 году [12].

РИСУНОК 4 . Усадка бетона при высыхании с добавками, снижающими усадку, и без них.