Пропорции пескобетон и керамзит: Пропорция пескобетона и керамзита для стяжки пола цементом

- Керамзит с пескобетоном: пропорции, соотношение компонентов

- Пропорции керамзита и пескобетона

- Соотношение пескобетона и керамзита для стяжки

- Пропорции керамзита с пескобетоном

- Достоинства керамзитобетонной стяжки

- Недостатки

- Пропорции составных элементов

- Мокрый метод

- Полусухой метод

- Сколько будет застывать материал

- Расчет керамзита и пескобетона для стяжки на 1 кв.м

- Как правильно выполнить стяжку пола с керамзитом

- Керамзитобетон для стяжки: необходимые пропорции

- Состав керамзитобетона

- Заливка стяжки пола из керамзитобетона

- Сухая и полусухая стяжка пола

- Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

- Стяжка, пескобетон+керамзит

- Стяжка пола с керамзитом своими руками

- Как развести пескобетон? Пропорции с водой и щебнем, с керамзитом и гравием.

- Расчет керамзита на стяжку пола

- Керамзитобетонная стяжка — пропорции, что даёт и сколько сохнет

- (PDF) ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ЛЕГКОГО БЕТОНА С ИСПОЛЬЗОВАНИЕМ ЛЕГКОГО ПЕРЕДНЕГО ЗАПОЛНИТЕЛЯ (LECA) И РАСШИРЕННОГО ПЕРЛИТА (EPA)

- Пропорции смеси, прочность на сжатие и плотность LWAC с EGA и …

- Готовый раствор MIX — Leca AE

- Поиск подходящего грунта

- «Трение при сдвиге песка и легких бетонов из глины и сланцевого заполнителя» Саманта Линн Вермагер

- Прочность легкого самоплотного бетона

- 1. Введение

- 2. Значение исследований

- 3. Экспериментальная программа

- 4. Результат и обсуждение

- 4.1. Основные свойства образцов LW-SCC

- 4.1.1. Прочность на сжатие

- 4.1.2. Предел прочности при расщеплении

- 4.1.3. Прочность на изгиб

- 4.1.4. Модули упругости

- 4.1.5. Относительная прочность связи

- 4.2. Долговечность образцов LW-SCC

- 4.2.1. LW-SCC под воздействием хлоридов

- 4.2.2. LW-SCC при сульфатной атаке

- 5. Выводы

- Каталожные номера

Керамзит с пескобетоном: пропорции, соотношение компонентов

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол. Если поставлена задача, утеплить полы на первых этажах в здании либо в комнатах, которые расположены над помещением без отопления. Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Недостатки

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона.

К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади. - Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0.4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

Ход работ:

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

Ход работ:

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг. Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

- керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Пропорции керамзита и пескобетона

Посоветуйте…….

Высота стяжки 7 см. Плюсы и минусы применения керамзита??

Грэй

23.12.2008, 17:44

Плюсы

Тепло, малый вес.

Минусы

МЕньшая прочность по сравнению с песком.

Новосёл

23.12.2008, 18:18

Иллюстрация на тему «там, внизу, керамзита многовато, камушки всплывали. ..»

..»

Alexdss

25.12.2008, 09:31

Надо залить 46 квадратных метров…

1. очищаю пол..

2. стелю изолон 10 мм. (по всему периметру в нахлест, поднимаю его края на высоту 12-15 см. на стены)

3. заливаю 3-4 см керамзит с пескобетоном

4. 2-3 см. пескобетон

Такой вариант имеет право на жизнь…….

Интересует какую пропорцию керамзмта с пескобетоном???

И может скажете о каких нибудь нюансах???

Заранее спасибо!!!

KirSp

25.12.2008, 16:58

Вообще-то сперва рассыпают неск. мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Полезно потрамбовать это всё. Затем заливают обычным пескобетоном. Нюансы и варианты по заливке были в спец. теме про заливку полов — не ленитесь почитать.

Samar

25.12.2008, 20:36

Вообще-то сперва рассыпают неск. мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Вот так делать нельзя. Вода (жидкий раствор) значительно снижает прочность бетона и самое главное приводит к трещинам. Тем более, что стяжка типа плавающая. Воду надо наливать примерно 0,5л на 1кг цемента М400. По опыту такой раствор не прольет керамзит до основания.

при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Вот так делать нельзя. Вода (жидкий раствор) значительно снижает прочность бетона и самое главное приводит к трещинам. Тем более, что стяжка типа плавающая. Воду надо наливать примерно 0,5л на 1кг цемента М400. По опыту такой раствор не прольет керамзит до основания.

Такой вариант имеет право на жизнь…….

Если бы ещё обьяснили для чего изолон. Я бы вместо него насыпал мелкого керамзита для выравнивания основания, а сверху пленку 0,2мм.

Сколько воды лить в пескобетон — один бог знает (сколько там цемента).

Обычная пропорция стяжки: цемент М400:песок:керамзит (по обьему)- 1:3..4:6.

Но цемент сейчас бадяжат такой, что даже не знаю может 1:2:3 (тем более, что стяжка у вас тонкая)

Считать пескобетон (М300) как смесь цемента с песком, только воды поменьше лить. И сетку положить.

Schabe

25.12.2008, 21:41

Мне сделали стяжку с керамзитом. тоже примерно 7-8см. сначала замешали керамзит с раствором, выложили, утрамбовали ногами. потом залили раствором и затерли. прошло 2,5 недели после последней заливки. практически везде на месте маяков трещины около 1мм. кое где трещины в других местах. вдоль стен трещин. мне кажется из-за керамзита простучать толком не получится, так как пустое пространство есть изначально.

тоже примерно 7-8см. сначала замешали керамзит с раствором, выложили, утрамбовали ногами. потом залили раствором и затерли. прошло 2,5 недели после последней заливки. практически везде на месте маяков трещины около 1мм. кое где трещины в других местах. вдоль стен трещин. мне кажется из-за керамзита простучать толком не получится, так как пустое пространство есть изначально.

Samar

25.12.2008, 21:50

2schabe Стяжка была на цементном растворе или пескобетоне? Пленочкой закрывали? Водичкой поливали? При какой температуре и влажности делали стяжку?

Вдоль стен трещины? — непонятно, а зазорчик между стяжкой и стеной есть?

Schabe

25.12.2008, 22:20

Стяжка была на смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2. Сколько сперли цемента-не знаю. Водичкой поливали. Накрывать пленкой прораб сказал не обязательно. Температура примерно 25 градусов. Влажность не знаю, но все окна герметичные, с них лилась струями вода, на улице 5-10. выше хотел написать: вдоль стен трещин НЕТ. Зазорчика тоже нет. Везде противоречивая информация, по поводу его необходимости. Все подразетники забиты окурками 🙁

выше хотел написать: вдоль стен трещин НЕТ. Зазорчика тоже нет. Везде противоречивая информация, по поводу его необходимости. Все подразетники забиты окурками 🙁

Samar

26.12.2008, 07:46

На смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2.

Причины на виду — песок на стяжку не должен быть сеяным. а наоборот желательно иметь крупную фракцию типа гальки — до 10мм. Несоблюдение пропорций, песка можно было бы чуть поменьше.

Ну что вы хотите, — вам сделали штукатурку на пол.

Timmi65

22.01.2009, 17:10

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Michael( S.-Pb)

22.01.2009, 20:07

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Делать или эксплуатировать при пониженных температурах? Делать — если только с противоморозными добавками, типа Плитонит антимороз, эксплуатировать — можно.

Ivona

22.01.2009, 22:11

А можно керамзитом + сверху стяжка небольшая сделать пол балкона (надо поднять на 15 см) холодного остекления? И насколько это будет легкий пол? Ибо в панельном доме при сдаче не разрешили даже перегородку кирпичную сделать — сказали пенобетоном..

Qw9

23.01.2009, 00:50

То ivona

Вместо керамзита на балкон положите пеноплэкс (в свободной продаже толщина от 30 до 100 мм) и армирующую сетку 5*5*3 и положите обычную стяжку и не морочьтесь с керамзитом

Vredik

23.01.2009, 16:59

Здесь есть описание варианта с использованием керамзита с картинками.

Http://homemasters. ru/forum/topic5794s45.html

Tvmaster

23.01.2009, 18:21

Такой раствор не прольет керамзит до основания.

Так, вроде ни кто до основания и не проливает. Задача проливки немного сцепить керамзит, чтобы не шуршал потом, после ремонта, когда по полу начнут передвигаться. Достаточно локальных участков схватывания, больше сверху и меньше у дна. Изолон стелят, думаю, для дополнительной шумоизоляции. Я на гидроизоляцию Магир заливаю.

Изолон стелят, думаю, для дополнительной шумоизоляции. Я на гидроизоляцию Магир заливаю.

Сетка разумеется укладывается, как обычно, в процессе заливки основной стяжки. Ничего не трескается и не всплывает. 🙂

Бродяга

24.01.2009, 10:32

Огромная Экономия средств. По теме аккуратней с преобретением, не всегда Керамзит в хорошем смысле этого слова.

Slimer

20.03.2009, 11:03

Народ, много читал и не совсем понятно.

1. стяжка с керамзитом таки плавающая или нет должна быть? Должен быть керамзит сцеплен с основанием (отсюда же обеспыливание основания, грунтовка?)

2. проливать молочком или замешивать надо?

3. минимальный слой сверху керамзита 3 см?

4. размер фракции? (у меня на всю стяжку 7 см. хочу 3 см керамзита с фракциями до 1-1,5 см. и сверху 4 см М300)

5. если плавающая, то можно спокойно под керамзит положить пленку, что сыграет роль гидроизоляции и не даст пролить соседей.

6. ну и вопрос коммуникаций. например у меня трубы отопления обернутые в теплоизолятор, над ними будет всего 2 см. (две трубы рядом, между ними примерно 1 см, т. е. порядка 10 см будет со стяжкой над ними 1-2см) Я боюсь, что в этом месте будет бухтеть. Может рядом с трубами не класть много керамзита, а залить побольше раствора для надежности? Как поступают вообще в таких ситуациях?

ну и вопрос коммуникаций. например у меня трубы отопления обернутые в теплоизолятор, над ними будет всего 2 см. (две трубы рядом, между ними примерно 1 см, т. е. порядка 10 см будет со стяжкой над ними 1-2см) Я боюсь, что в этом месте будет бухтеть. Может рядом с трубами не класть много керамзита, а залить побольше раствора для надежности? Как поступают вообще в таких ситуациях?

Источник

text

Пескобетон форт

Пескобетон М-300 Каменный цветок — высокопрочная безусадочная смесь, состоящая из неорганического вяжущего, наполнителя и специальных минеральных добавок

Область применения

Пескобетон М-300 — это безусадочная бетонная смесь для устройства прочных износостойких полов в качестве несущего слоя в подвалах, гаражах, производственных помещениях, а также при выполнении монтажных работ. Пескобетон М-300 широко используется для устройства фундаментов зданий и сооружений, приготовления тротуарной плитки и дорожек, элементов скамеек, вазонов и т. д. Пескобетон используется для производства внутренних и наружных работ.

д. Пескобетон используется для производства внутренних и наружных работ.

Технические характеристики:

Цвет серый

Кoличecтвo вoды нa 40кг cмecи 7.2-9.2 л

Расход при толщине слоя 10 мм 15-17 кг/кв. м

Рекомендуемая толщина слоя 15-100 мм

Жизнеспособность раствора 120 мин

Температура основания +5°..+30°С

Прочность при сжатии через 28 суток 30 МПа

Прочность сцепления при отрыве 0.3 МПа

Время твердения 24 часа

Морозостойкость 35 циклов

Упaкoвкa мешок 25, 40 и 50 кг

Срок годности 6 месяцев

Подготовка основания

Основания должно быть сухим, структурно прочным, очищенным от пыли, жировых загрязнений, смазочных масел, лакокрасочных покрытий и т. п. (веществ снижающих адгезию-сцепление). Осыпающиеся и непрочные поверхности следует удалить. Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить.

Приготовление и нанесение

Для приготовления бетонной смеси берут чистую холодную воду (от +15 до +20°С). Оптимальный расход воды для затворения составляет 0,18-0,23 л на 1 кг смеси. В сухую смесь постепенно добавлять воду, одновременно тщательно перемешивая до исчезновения комков и образования однородной массы. Консистенция растворной смеси должна быть в интервале между устойчивой и пластичной категориями. Слишком сухая консистенция ухудшает качество поверхности, слишком влажная – понижает прочность и ведет к образованию трещин. Готовая смесь должна быть использована в течение 120 минут. Работы следует выполнять при температуре воздуха от +5 до +35°С. Для получения заявленной прочности необходимо придерживаться указанной дозировки сухой смеси и воды и не добавлять воду в готовый раствор в процессе работы. По мере укладки бетонной смеси необходимо ее основательно и равномерно уплотнять вибрированием или штыкованием. Время высыхания притемпературе основания и воздуха от +5 до +25°С достигается в течение суток.

Оптимальный расход воды для затворения составляет 0,18-0,23 л на 1 кг смеси. В сухую смесь постепенно добавлять воду, одновременно тщательно перемешивая до исчезновения комков и образования однородной массы. Консистенция растворной смеси должна быть в интервале между устойчивой и пластичной категориями. Слишком сухая консистенция ухудшает качество поверхности, слишком влажная – понижает прочность и ведет к образованию трещин. Готовая смесь должна быть использована в течение 120 минут. Работы следует выполнять при температуре воздуха от +5 до +35°С. Для получения заявленной прочности необходимо придерживаться указанной дозировки сухой смеси и воды и не добавлять воду в готовый раствор в процессе работы. По мере укладки бетонной смеси необходимо ее основательно и равномерно уплотнять вибрированием или штыкованием. Время высыхания притемпературе основания и воздуха от +5 до +25°С достигается в течение суток.

Состав

Сухая смесь пескобетон М-300 приготовлена из портландцемента и фракционированного сухого песка.

Хранение

Хранить в сухих крытых помещениях, беречь от влаги.

Источник

Видео пропорции керамзита и пескобетона

text

Соотношение пескобетона и керамзита для стяжки

Пропорции керамзита с пескобетоном

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол. Если поставлена задача, утеплить полы на первых этажах в здании либо в комнатах, которые расположены над помещением без отопления. Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Недостатки

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона. К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный. Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

- Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0.4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность.

Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг. Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

- керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Керамзитобетон для стяжки: необходимые пропорции

Керамзитобетон строительный материал, основой которого является керамзит. Воздушные гранулы получаются в результате термической обработки глины. Благодаря хорошим характеристикам теплоизоляции и легкому весу керамзитобетон используют для стяжки пола.

Керамзитобетон – вид легкого бетона, предназначенный для теплоизоляции и строительства различных конструкций.

Данный материал обладает такими достоинствами:

- экологичность,

- стойкость к горению и химическому воздействию,

- отсутствие коррозии,

- сыпучесть, что позволяет выравнивать перепады на горизонтальных плоскостях,

- звукоизоляция,

- прочность,

- долговечность.

Недостатком керамзитобетона можно считать хрупкость и необходимость в дополнительной обработке стяжки.

Состав керамзитобетона

Этот стройматериал в своем составе имеет такие компоненты: цемент, песок, вода, керамзит.

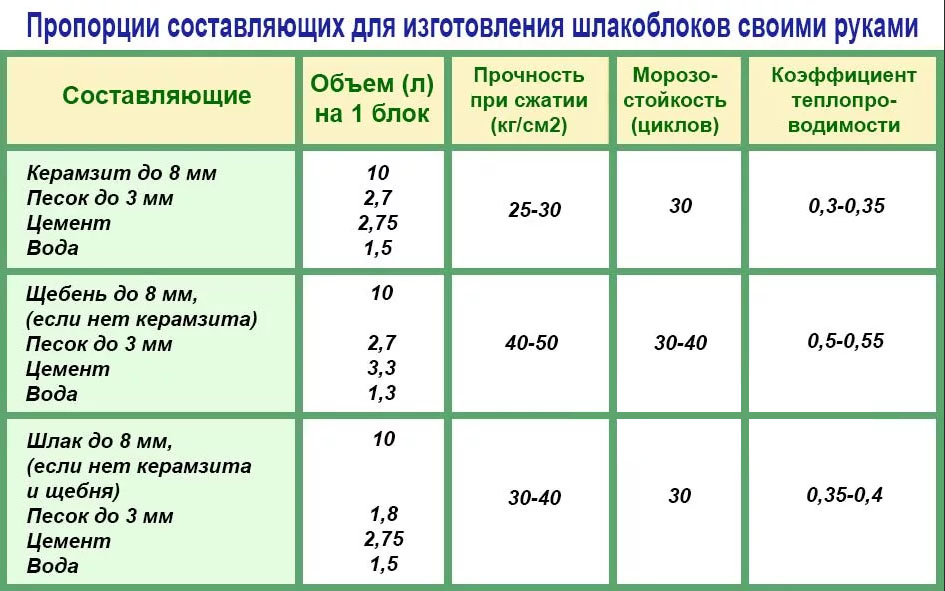

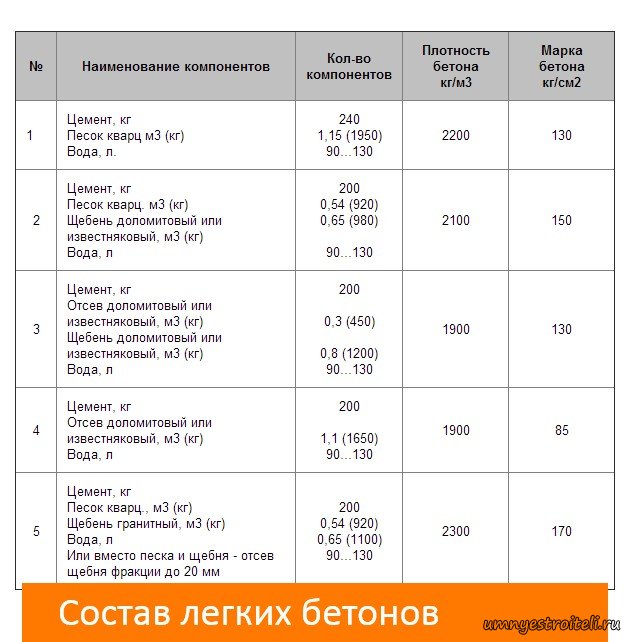

Таблица пропорций материалов при изготовлении керамзитобетона.

Керамзитобетон для стяжки может выступать в качестве гравия, щебня или песка. Гранулы имеют овальную форму средних размеров. Щебень многогранные куски больших размеров с острыми углами. Керамзитовый песок получается в результате раскола больших кусков материала на мелкие.

Для стяжки пола из керамзитобетона используют гравий. Пропорции для стяжки в классическом варианте имеют такой вид:

- цемент 1 часть,

- вода 1 часть,

- песок 3 части,

- керамзит 2 части.

После заливки пола из керамзитобетона поверхность надо будет обработать финишной стяжкой. Это необходимо, для того чтобы выровнять пол.

Пропорции для стяжки пола из керамзитобетона зависят от способа заливки: сухого или мокрого. Соотношение различных компонентов позволяет получить раствор разных марок.

Соотношение различных компонентов позволяет получить раствор разных марок.

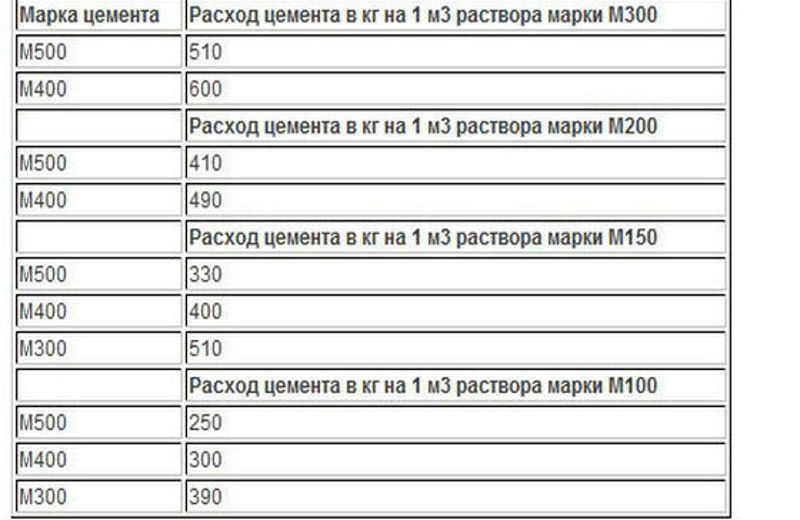

Чтобы получить керамзитобетон марки М150, пропорции цемента, песка и керамзита должны быть 1:3,5:5,7. Пропорции данных элементов для марки М300 будут 1:1,9 :3,7, для марки М400 1:1,2:2,7.

На 1 кв.м стяжки толщиной 3 см понадобится 16 кг цемента и 50 кг песка.

Вернуться к оглавлению

Заливка стяжки пола из керамзитобетона

По способу заливки различают: мокрую, полусухую и сухую стяжку.

Для мокрой стяжки пола требуются такие пропорции компонентов:

- 1 часть цемента,

- 3 части песка,

- 4 части керамзита.

Схема блока из керамзитобетона.

Это значит, что на 25 кг керамзита необходимо взять 30 кг пескоцемента. Керамзитовый гравий высыпают в большую емкость и добавляют воду небольшого количества. Гранулы должны некоторое время побыть под водой, чтобы впитать ее.

Затем в данную емкость добавляют цемент и песок, постоянно помешивая. Мешать надо до тех пор, пока гранулы не станут цвета цемента, а сам раствор не приобретен вязкую сметано подобную консистенцию. При густом растворе надо немного добавить воды.

При густом растворе надо немного добавить воды.

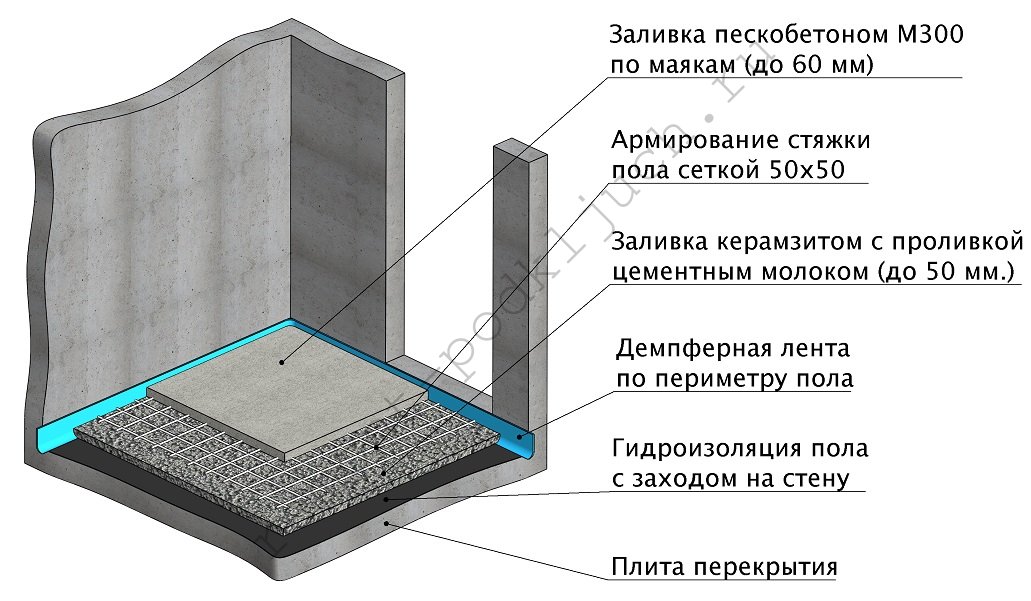

Перед заливом стяжки на бетоне должна быть уложена гидроизоляция, иначе керамзитобетон не наберет нужной прочности. Сверху залитый пол также необходимо накрыть пленкой на 2-3 дня, чтобы влага не испарялась.

Затем необходимо провести финишную стяжку, чтобы выровнять все бугорки. Результат получится более эффективным, если перед финишной заливкой пол прошлифовать.

Финишный слой должен быть не более 3 см. Для его приготовления необходим цементный раствор, только без добавления щебня. Чтобы добиться ровной поверхности, надо соорудить новые маяки из металлических профилей, высотой 27 мм. Далее заливают финишную стяжку, выравнивая правилом.

Возможен вариант выполнения двух слоев стяжки одновременно, который делает конструкцию более однородной. Метод заключается в следующем:

Схема устройства полусухой стяжки, на подготовку из керамзитобетона.

- На небольшом участке засыпают керамзитобетон.

- На маяки устанавливают направляющий профиль.

- Поверх заливают финишную стяжку, выравнивая по профильным маякам.

- Приступают к заливке следующего участка.

Таким образом площадь заливается отдельными участками.

На следующий день после финишной заливки достают направляющие профили, а свободные канавки заполняют раствором. Лазерным уровнем проводят контрольный замер ровности пола.

Благодаря легкому весу пол из керамзитобетона можно обустраивать даже на чердачном перекрытии из деревянных балок. К тому же керамзитобетон дешевле цемента, что делает его доступнее к использованию.

Вернуться к оглавлению

Сухая и полусухая стяжка пола

Способы полусухой и сухой стяжки немного отличаются от предыдущего варианта. Технология полусухой стяжки подразумевает поэтапную засыпку материалов.

Вначале надо качественно очистить бетонное основание, заделать цементным раствором все трещины и неровности.

Укладку бетонной смеси следует начинать с дальней стены комнаты в направлении дверного проема.

Далее выполняют слой гидроизоляции. Для этого можно покрыть бетон битумной мастикой или постелить гидроизоляционную пленку. Эту мембрану укладывают с захлестом на стены не менее 15 см. Все электропровода следует уложить в изоляционные короба. По периметру комнаты проклеивают демпферную ленту.

После того как основание подготовлено, приступают к выставлению маяков. Они нужны для того, чтобы уровень пола был ровный, так как по ним ориентируют высоту засыпки гранул. Расстояние между соседними маяками должно быть не менее 0,5 м.

Керамзитовые гранулы следует засыпать с дальнего угла, двигаясь к двери. Верх засыпки должен быть на 2 см ниже уровня маяка. Керамзитовый слой периодически ровняют правилом.

Пол поливают сверху жидким цементом и трамбуют. Гранулы должны хорошо сцепиться между собой.

Через сутки заливают песчано-цементный раствор, выравнивая поверхность. Следует избегать появления выбоин и луж.

Готовой стяжке надо постоять не менее суток, а уже потом доставать из нее маяки. Получившиеся зазоры заделывают раствором и слегка сбрызгивают водой. После высыхания поверхность шлифуют.

Получившиеся зазоры заделывают раствором и слегка сбрызгивают водой. После высыхания поверхность шлифуют.

Полное высыхание пола происходит в течение 3-4 недель, но ходить по нему при необходимости можно уже через 2-3 дня. Через 2 недели стяжку можно покрывать напольным покрытием: ламинатом, линолеумом, паркетом.

Сухой метод стяжки пола из керамзита самый быстрый. Все подготовительные этапы работ такие же, как в предыдущем варианте. Отличие состоит в том, что на уложенный слой керамзита не заливают цементный раствор, а покрывают его фанерой или гипсокартонном. Последний материал стелют в 2 слоя, перекрывая швы, закрепляя саморезами.

Таким образом, пол из керамзита это не только надежно, но и экологически чисто. Такое основание будет надежно служить жильцам долгие годы.

Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

Стяжка пола — это неотъемлемый атрибут любого современного строительства. Кроме того, закладка стяжки распространена при проведении капитальных ремонтов в индивидуальных жилых строениях и квартирах. В целях экономии

В целях экономии

стройматериала и повышения результативности работ стяжка реализуется посредством песчано-цементной смеси со специальным наполнителем. В качестве наполнителей могут рассматриваться многие твердотельные материалы, к примеру, керамзит преимущественно мелкофракционного дробления. Необходимость интеграции керамзита в пескобетон возникает в том случае, если слой стяжки пола имеет толщину свыше 3 см. Как правило, стяжка с такой толщиной — это действенное решение при капитальном ремонте, а именно в том случае, если основание пола неровное и его следует привести к единому уровню.

Керамзит – каким он бывает?

Керамзит, повсеместно используемый в строительстве, в соответствии с фракцией дробления, может подразделяться на три основных типа.

- Щебень. Керамзит, относящийся к этому типу, представляет собой материал, дроблённый до средней величины зерна в 5 — 40 мм. Такая разновидность керамзита реализуется россыпью или в полиэтиленовых мешках. Материал оптимально адаптирован для приготовления бетона.

- Гравий. К этой разновидности относится гранулированный керамзит с гранулами 5 — 40 мм. Керамзитный гравий производится посредством применения высокотемпературных печей. Полученный в процессе вспучивания глинистых пород и последующего обжига, керамзит обладает рядом преимуществ, что делает его оптимальным решением для замешивания бетонных смесей. Бетонные изделия, произведённые с применением такого керамзита, получаются легкими и порочными, что особо актуально при обустройстве полов в многоэтажных зданиях.

- Песок, изготовленный из керамзита — это мелкофракционный материал с частицами до 5 мм. Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Пропорции приготовления керамзитного бетона

Пропорции приготовления керамзитного бетона — это вопрос, волнующий многих, преимущественно начинающих, строителей. Как это ни странно, но специалисты не советуют искать универсальные решения, поскольку разные поверхности предъявляют различные требования к составу стяжек. Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Говоря о приготовлении смеси из керамзита и пескобетона, следует отметить, что успех предприятия зависит не только от соблюдения пропорций, но и от корректности замешивания. В процессе замешивания смеси понадобится миксер, металлическая емкость – ванна, способная разместить указанные объёмы материала. На первом этапе керамзит следует подготовить. Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

В результате перемешивания должен получиться слой керамзита без видимых скоплений влаги. После этого можно преступать к добавлению пескобетона. Добавление песчано-цементной смеси следует осуществлять при непрерывном перемешивании для того, чтобы пескобетон полностью обволакивал частицы керамзита. Еще раз отметим, точных пропорций для смешивания керамзита и пескобетона в бытовых условиях нет, поэтому при перемешивании внимательно следите за состоянием материала. Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Керамзитобетонная стяжка пола

Ну что ж, самое время перейти к укладке стяжки. Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Наиболее эффективный способ одинаково выставить маяки — это использование лазерного уровня. Эти устройства продаются в большинстве строительных магазинов, но, учитывая немалую стоимость инструмента, его можно взять в аренду. В крайнем случае, можно прибегнуть к использованию старого доброго водяного уровня. Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

В зависимости от того каким инструментом предполагается разглаживание смеси рассчитываем расстояние между маяками. К примеру, если средний размер правила составляет метр, выдерживаем между маяками 0.6 метра. Важно перед укладкой провести обеспыливание поверхности; чаще всего, достаточно водного увлажнения. После этого смесь равномерно распределяется по направлению к дверям, через которые вы планируете выйти. Разравнивать слой смеси следует не спеша. В проблемных местах помогайте правилу мастерком или большим шпателем. С наличием небольших неровностей можно смириться, так как по окончании всего объема работ стяжку можно будет окончательно выровнять и затереть.

Способ, когда между маяками укладывается готовая бетоннокерамзитная смесь — не единственный в плане обустройства стяжек. Например, если не предполагается чрезмерных механических и вибрационных воздействий на поверхность пола, часто между маяками засыпается слоем керамзита. Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

После увлажнения керамзита следует выждать определённое время, пока заготовка схватится (как правило, не более суток). После этого самое время приниматься за укладку верхнего слоя керамзитобетона на уже подготовленное основание. Такой способ, в отличие от первого, позволяет сэкономить определенное количество цемента. Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Процесс стягивания выполняется с помощью правила — специальной планки с треугольной формой сечения. Стягивать раствор целесообразно на себя. Еще раз повторимся, работать следует неспешно, так как тщательность разравнивания позволяет добиться чистового покрытия без необходимости в дальнейших выравниваниях и затирках. В том случае, если после высыхания стяжки осталось множество несущественных, но в то же время, ненужных неровностей, самое время подумать о выравнивании посредством песко-цементной смеси или наливных полов.

Стяжка, пескобетон+керамзит

Здравствуйте.

Решил поменять деревянные полы в хрущевке и залить стяжку.

Старые полы демонтировал. Перепад с уровнем в подъезде получился 9-10см. Чтобы снизить вес стяжки решил сделать её из двух слоев:

- сначала уложить пескобетон(готовая смесь) в перемешку с керамзитом не доходя 2см до маяка;

- и сразу поверх пройти чистым пескобетоном 2см.

Пескобетон взял 300 марки, и керамзит фракции 5-10мм.

Собственно, вопрос в следующем — как мешать керамзит с пескобетоном? В каких пропорциях? Сколько добавлять воды?

И есть ли смысл добавлять в эту смесь фиброволокно или дополнительно чистого цемента для улучшения свойств?

Так же, хотел бы узнать, нужно ли армировать такую стяжку стальной сеткой 100*100 4мм?

-Ilnur- , Вы придумали такую технологию, Вам и карты в руки.

Тестируйте, эксперементируйте!

И как будете не доходить смесью 2см?

dmitrovski , об этом способе я где-то читал. Меня тут интересуют пропорции, как замешивать пескобетон с керамзитом.

Как буду не доходить — ну, тут, мне кажется, сложностей не будет, точность тут не важна, на глаз кельмой разровнять достаточно будет.

dmitrovski написал:

Вы придумали такую технологию

Обычная технология.

-Ilnur- написал:

как мешать керамзит с пескобетоном? В каких пропорциях? Сколько добавлять воды?

Мешать механически; пропорции 25 л керамзита, 50 кг песка, 12,5 кг цемента; размешать песок с цементом и водой до подходящего состояния и туда керамзит, перемешиваете и вываливаете.

-Ilnur- написал:

нужно ли армировать такую стяжку стальной сеткой 100*100 4мм?

Лучше да. Кладите её по керамзитобетону, ставите маячки и заливаете финишные 2 см.

-Ilnur- написал:

добавлять в эту смесь фиброволокно или дополнительно чистого цемента для улучшения свойств?

Керамзитобетон проще на цементе сделать, главное чтоб свежий был, а вот верхний слой 300-м.

-Ilnur- , мешайте по объему смеси и керамзита 1:1. Керамзит лучше взять 10-20 или 5-10 (5-15). Слишком мелкий керамзит много воды впитает. Керамзит перед добавлением в раствор нужно замочить водой. Армировать не нужно. А стяжку поверху — пожалуйста армируйте.

Керамзит можно вообще не мешать с цементом. Взять керамзит мелкой-среднец фракции, рассыпать на заданную высоту, подтрамбовать немного. Далее расстелить армированную пленку с заходом на стены, положить металлическую сетку 4 мм с ячейкой не более 10 на 10 см. И заливать. Маяки обычно делаю из самого дешёвого профиля 27 на 28. Прикрутил к стенке через метр, и вставил ещё один профиль, чтобы внутрь раствор не зашёл. Саморезы должны быть как можно выше к верхней части профиля. Чтобы перепилить назавтра болгаркой. Сделал отметки на стене у мест закруток. Ну и лента демпферная.

Саморезы должны быть как можно выше к верхней части профиля. Чтобы перепилить назавтра болгаркой. Сделал отметки на стене у мест закруток. Ну и лента демпферная.

Главное, чтобы высота стяжки была не менее 4 см. Ну и сетку поднимать в процессе стяжки. Сантиметра на полтора, не больше. Есть в продаже специальные стульчики для арматуры разной высоты.

stad написал:

Керамзит можно вообще не мешать с цементом.

Не надо давать вредных советов, человек себе делает, а не бабла срубить.

AndyMirror , чем же этот совет вреден, позвольте спросить? Вполне работоспособный вариант плавающей стяжки. Так же делается стяжка на минвату, на Пеноплекс.

А полиэтилен пойдет на пользу и соседям, и стяжке.

-Ilnur- написал:

Здравствуйте.

Решил поменять деревянные полы в хрущевке и залить стяжку.

Старые полы демонтировал. Перепад с уровнем в подъезде получился 9-10см. Чтобы снизить вес стяжки решил сделать её из двух слоев:

- сначала уложить пескобетон(готовая смесь) в перемешку с керамзитом не доходя 2см до маяка;

- и сразу поверх пройти чистым пескобетоном 2см.

Пескобетон взял 300 марки, и керамзит фракции 5-10мм.

Собственно, вопрос в следующем — как мешать керамзит с пескобетоном? В каких пропорциях? Сколько добавлять воды?

И есть ли смысл добавлять в эту смесь фиброволокно или дополнительно чистого цемента для улучшения свойств?

Так же, хотел бы узнать, нужно ли армировать такую стяжку стальной сеткой 100*100 4мм?

-Ilnur- ,сетка там роли не сыграет.главное «воды поменьше» и влажностный режим сушки.и санциметр из верхнего слоя можно добавить в керамзит

Стяжка пола с керамзитом своими руками

Автор Юлия На чтение 4 мин. Просмотров 36 Опубликовано Обновлено

Одной из неотъемлемых частей строительства и капитального ремонта является стяжка пола. Те, кто выполняют ее самостоятельно и хотят немного сэкономить, довольно часто добавляют в песчано-цементную смесь керамзит мелкого дробления.

А что такое керамзит и как сделать стяжку пола с керамзитом своими руками? – расскажет эта статья.

Что такое керамзит?

Керамзит — это легкий стройматериал, имеющий пористую структуру и получаемый из глины или глинистого сланца, путем их обжига.

Выделяют 3 вида керамзита в зависимости от фракций дробления:

- Щебень – разновидность керамзита, имеющий средний размер дробления зерна, который является хорошим вариантом для приготовления бетона.

- Гравий – керамзит, с гранулами, размером 5-40 мм. Является альтернативой щебня и также хорошо подходит для приготовления бетонных смесей. Изделия, изготовленные с помощью данного вида керамзита, очень легкие и прочные, что особенно важно при строительстве оснований в многоэтажных зданиях.

- Песок — мелкофракционный керамзит, гранулы которого составляют 5 мм и менее. Его применяют для замешивания легких бетонов, то есть выполнения тонкой стяжки.

Изготовление керамзитного бетона: составляющие и их пропорции.

Главным вопрос при подготовке керамзитного бетона является правильность соотношений всех составляющих. Но специалисты не рекомендуют искать какое-либо универсальное решение, ведь каждая поверхность требует индивидуального подхода.

Наиболее же популярным соотношением при изготовлении стяжки пола в домах/квартирах является следующее: 30 кг пескобетона на пол стандартной упаковки (25 кг) гравия.

Кроме пропорций важным моментом является и корректность работы:

- сначала готовится емкость и миксер для замешивания раствора;

- керамзит помещается в заготовленную тару и заливается водой — на 1 см выше своего уровня, ведь в результате того, что он имеет пористую структуру, керамзит хорошо впитывает жидкость, что, кстати, и повышает прочность конструкции;

- тщательно перемешайте керамзит с водой, постепенно добавляя в него пескобетон, который при смешивании должен полностью обволакивать керамзит.

Кстати, в процессе смешивания необходимо следить за раствором, ведь как только частицы керамзита поменяют окраску и получат цвет, свойственный цементу, оптимальная пропорция будет достигнута.

Инструкция по стяжке пола с керамзитом своими руками.

Способ №1.

Для заливки стяжки вам понадобятся маяки – это металлические алюминиевые направляющие, которые можно приобрести в строительном магазине. В первую очередь их следует выставить на одной высоте. Проще всего это осуществить с помощью лазерного уровня.

- Выберите уровень.

- Нанесите отметки по периметру стен.

- Выровняйте маяки по этим отметкам и зафиксируйте их с помощью густого раствора цемента либо алебастровой смеси.

Расстояние, которое нужно делать между маяками, выбирается в зависимости от инструмента, которым будет разглаживаться раствор. Например, если длина используемого правило 1 м, то расстояние между маяками должно равняться 60 см.

Далее для равномерного распределения смеси по направлению к дверям, обязательно перед началом работ следует очистить всю поверхность от пыли.

После подготовительных работ вылейте заготовленную смесь на пол и разравняйте, излишки убирайте с помощью шпателя. Мелким дефектам особого внимания при этом можно не уделять, так как после окончания работ они будут затираться.

Мелким дефектам особого внимания при этом можно не уделять, так как после окончания работ они будут затираться.

Видео

Способ №2.

Существует еще один метод стяжки с керамзитом, который используется в помещении, где излишние вибрационные и механические воздействия на поверхность не предполагаются.

В данном случае закладывается не уже готовая керамзитобетонная смесь, а просто насыпается слой керамзита между маяками. Материал укладывается так, чтобы до уровня этих самых маяков оставалось 2 см. Дальше керамзит увлажняется «цементным молочком», который получается при разведении цементно-песчаной смеси до полужидкого состояния, то есть в пропорции: 3 части воды — 1 часть смеси.

Уже спустя несколько суток, когда раствор схватится, на подготовленную основу можно начинать укладывать керамзитобетон. Он в данном случае выступает своеобразной прослойкой между покрытием и основанием и позволяет значительно сэкономить на цементе.

Видео

Рекомендую прочитать:

Как развести пескобетон? Пропорции с водой и щебнем, с керамзитом и гравием.

Как приготовить смесь своими руками? Состав для тротуарной плитки и бетона

Как приготовить смесь своими руками? Состав для тротуарной плитки и бетона

В строительной сфере очень часто используется такой материал, как пескобетон. Его особенность заключается в высокой устойчивости к разным видам воздействия. Круг его применения огромен – это и тротуарная плитка, и бортовые камни, и сваи, и бетонные трубы. В этой статье речь пойдёт о том, как разводить эту очень полезную в строительстве смесь.

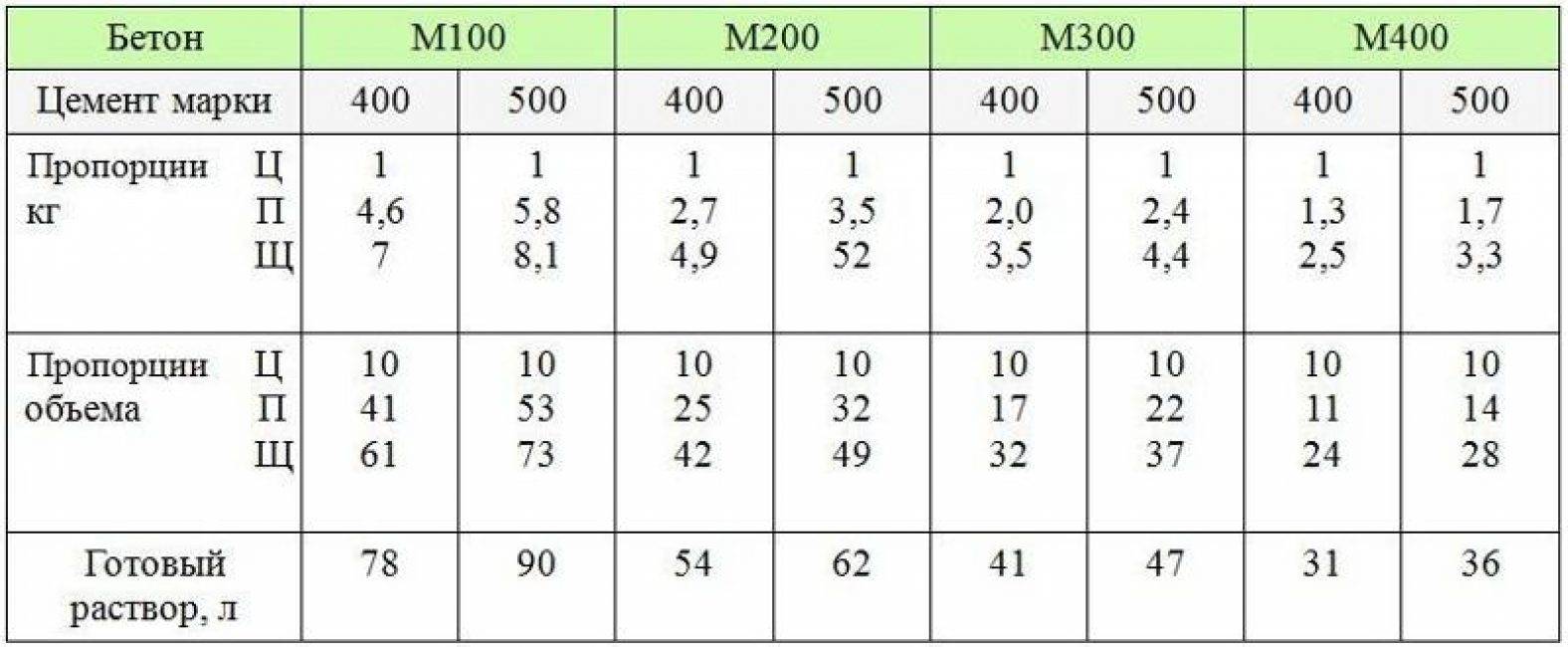

Пропорции пескобетона

Для экономии времени, а также для получения более качественного раствора можно приобрести в магазине уже готовую сухую смесь. Соотношение песка и цемента в них примерно одинаковы: 1/3 идёт на цемент, а 2/3 – на песок. Если делать это своими руками, то ориентироваться нужно именно на эту пропорцию.

К сожалению, большинство компаний уже давно не продают обычную смесь. Помимо базовых компонентов, в неё стали добавлять различные химические примеси.

От их количества и качества зависят многие параметры конечного продукта, а именно устойчивость к перемене температуры, пластичность, прочность.

Как разводить водой?

Если сухую смесь можно приобрести уже в готовом виде, то добавлять в её состав воду в любом случае придётся самостоятельно. В зависимости от соотношения количества воды к остальной массе такой раствор делится на 3 вида.

- Жирный – в смеси слишком мало воды.

Такая пропорция является очень невыгодной, а при слишком большом недостатке жидкости раствор после застывания потрескается по причине его малой гибкости и пластичности.

Такая пропорция является очень невыгодной, а при слишком большом недостатке жидкости раствор после застывания потрескается по причине его малой гибкости и пластичности. - Тощий – в смеси слишком много воды. Её избыток приведёт к тому, что смесь вовсе не затвердеет. Другой вариант развития событий – из раствора испарится слишком много влаги, и он усядет намного больше, чем планируется.

- Нормальный – раствор с адекватным количеством жидкости. Правильная пропорция позволит быть пескобетону не только крепким, но и пластичным, что спасёт его от растрескивания. Такая смесь будет оптимальна не только по своим качествам, но и по цене.

Для того чтобы развести пескобетон, нужно следовать следующей инструкции:

- первым шагом в тару под замес выливается часть воды;

- затем, при наличии бетономешалки, нужно высыпать всю сухую смесь и постепенно добавлять оставшуюся воду;

- если же такого аппарата не имеется, следует всыпать сухую смесь понемногу и постепенно размешивать.

Другой вариант – изначально добавить в тару весь сухой пескобетон, после чего в центре сделать из него форму воронки. В неё нужно вливать постепенно воду и перемешивать. Способ с использованием воронки намного удобнее и, что самое главное, эффективнее, чем литьё воды по всей площади смеси. Благодаря этому имеется возможность перемешивать раствор с водой медленно, чтобы было понятно, в какой момент пора остановиться.

В целом, независимо от вида пескобетона, вода в смесь добавляется в следующей пропорции: на один мешок 40 кг требуется 6-7 литров воды.

Для таких видов пескобетона, как М100 и М250, которые используются в качестве склеивающего элемента, воды можно добавлять чуть больше или меньше на своё усмотрение. Но для более важных целей, например, для укладки тротуарной плитки или заливки фундамента, лучше придерживаться строгих норм – в таком случае, обеспечится максимальная прочность и долговечность бетона.

Как и сколько добавлять щебень?

После создания пескобетонной смеси можно приступать к следующему этапу – добавлению ещё одного из компонентов – щебня. Он нужен для увеличения жёсткости материала. Существует 3 основных вида щебня, а именно:

- известняк – мягкая, но устойчивая к морозам порода;

- гравий – самый популярный вид, используется в большинстве строительных задач;

- гранит – более дорогой, но прочнейший камень, нужен для создания крепчайшего пескобетона.

Чтобы правильно определить, сколько добавлять щебня, лучше выбрать соотношение 2: 1, то есть примерно половину от массы сухого пескобетона. Однако этот показатель может меняться в зависимости от назначения готовой смеси. Так, для простых задач, по типу склейки, можно и вовсе не добавлять щебень. С другой стороны, при изготовлении бетона из пескобетона для фундамента дома лучше использовать гранит и добавлять его в большей пропорции – 2,3-2,5 к 1.

С другой стороны, при изготовлении бетона из пескобетона для фундамента дома лучше использовать гранит и добавлять его в большей пропорции – 2,3-2,5 к 1.

Как только вода была добавлена и хорошо размешана, в раствор можно всыпать щебень. В пескобетонную смесь необходимо вручную добавлять камни и постепенно размешивать. Это очень важный момент: если щебень будет неравномерно располагаться в растворе, то в конечном итоге это приведёт к некачественному распределению характеристик самого бетона.

Приготовление керамзитобетона

Керамзит – это очень лёгкий материал, который представляет собой обожжённую специальную глину в форме шариков. От его свойств зависят и свойства керамзитобетона – он также имеет небольшой вес. Из других качеств данного раствора можно отметить:

- низкую стоимость -действительно, для производства керамзитобетона не требуется больших затрат, благодаря чему данный раствор имеет большую популярность среди людей, которые на постоянной основе занимаются строительством;

- плохую теплопроводность – это позволяет использовать данную смесь в тех местах, где требуется удерживать тепло и не пропускать холод.

Есть и отрицательные черты, например, керамзитобетон имеет высокий показатель влагопоглощения. Из-за этого возникают некоторые ограничения в его использовании в тех местах, где на него может попасть большое количество воды.

Керамзитобетон от пескобетона или от обычного бетона почти не отличается. Разница между ними лишь в типе наполнителя: керамзит вместо щебня. Данный раствор замешивается как и пескобетон. Компоненты стоит добавлять в следующей пропорции: Ц1: П3: К4: В1,5 или Ц1: П4: К5: В2, где, соответственно, Ц – цемент, П – песок, К – керамзит, В – вода.

Очерёдность добавления такая же.

- Для бетономешалки. Добавляется часть воды, затем сухая смесь.

После чего выливается оставшаяся часть воды и добавляется керамзит.

После чего выливается оставшаяся часть воды и добавляется керамзит. - При отсутствии бетономешалки. Необходимо сначала высыпать сухую смесь, к ней добавить воду и постепенно перемешать их в однородную массу. После этого добавляется наполнитель в виде керамзита.

Важно помнить, что керамзитобетон очень чувствителен к воде. Если её будет слишком много в смеси, то керамзит может просто всплыть из-за его низкой плотности.

Пескобетон является очень популярным материалом при изготовлении различных строительных проектов.

При этом сделать его может каждый – достаточно лишь добавлять все ингредиенты в правильном порядке и в правильных пропорциях.

Расчет керамзита на стяжку пола

При устройстве стяжки самым экономичным и экологичным материалом считается керамзит. Его получают из вспененной глины путем обжига в специальных печах, поэтому керамзит — самый что ни на есть экологичный стройматериал.

Его получают из вспененной глины путем обжига в специальных печах, поэтому керамзит — самый что ни на есть экологичный стройматериал.

Он идеально подходит в тех случаях, когда требуется сделать стяжку толщиной более 5 см, так как значительно экономит материальные затраты на закупку материалов для стяжки, снижает нагрузку на бетонные перекрытия и повышает теплопроводность. Перед тем, как делать цементно-песчаную стяжку с керамзитом, нужно рассчитать, сколько нужно керамзита для своих работ.

Расчет керамзита на стяжку пола стандартный. При толщине слоя керамзита 1 см требуется 0,01 м3 на квадратный метр площади. При покупке в некоторых магазинах керамзит в мешках считается литрами. Тогда вот так: 1 см керамзита в стяжке = 10 литров на м2.

Толщина керамзита в стяжке

Чтобы точно узнать, сколько потребуется керамзита на стяжку, необходимо определить, какой толщины теплоизоляционный слой требуется. В помещениях на первом этаже или над неотапливаемым помещением для обеспечения достаточной теплоизоляции толщина керамзитового слоя в стяжке должна быть не менее 10 см. В жилых помещениях для достаточной теплоизоляции обычно делают толщину керамзита не менее 3-4 см.

В жилых помещениях для достаточной теплоизоляции обычно делают толщину керамзита не менее 3-4 см.

Таким образом расход керамзита на устройство стяжки в стандартной квартире составит минимум (0,03-0,04 м3) или 30-40 литров на м2.

Далее требуется общую площадь помещения, где мы делаем стяжку, умножить на расход на м2, получим общее количество требуемого керамзита.

Расход керамзита для стяжки

Предположим, необходимо сделать стяжку, толщина керамзитового слоя которой составляет 4 см, в комнате площадью 20 м2. Следовательно:

В кубометрах: 20 м2 * 0,04 м3 = 0,8 м3

В литрах: 20 м2 * 40 л= 800 литров или 16 мешков объемом 50 литров.

На самом деле расход керамзита при устройстве стяжки оказывается больше. причем чем больше площадь под стяжку, тем больше отклонений в расчетах. Это связано с тем, что поверхность помещения может иметь уклон, а также при установке маяков, потому что профиль поднимается выше, тем самым увеличивая расход керамзита. В большинстве случаев требуется 50 литров (0,05 м3) на м2

Проще говоря 1 мешок керамзита на 1 м2 стяжки.

Какой нужен керамзит для стяжки

В магазинах стройматериалов керамзит продается в мешках. Для устройства стяжки лучше всего использовать керамзит различных фракций, от 5 мм до 20 мм.

Дело в том, что во время укладки керамзитового слоя зерна разного диаметра «расклиниваются» между собой и предотвращают его усадку во время эксплуатации в дальнейшем. Значит Ваша стяжка из-за отсутствия деформации не растрескается и не просядет.

Смотрите также:

| Цена стяжки пола с керамзитом | Цена укладки плитки на пол | Черновой ремонт «Комфорт» |

Керамзитобетонная стяжка — пропорции, что даёт и сколько сохнет

Если раньше при строительстве зданий в качестве перекрытия использовались плиты из железобетона, то на сегодня эта технология отошла на задний план. Во многом это связано с тем, что железобетонные плиты не способствуют хорошей теплоизоляции внутри помещений. На смену этому покрытию пришло более современное – это керамзитобетонная стяжка, основным компонентом которой является керамзит и бетон.

Что дает керамзитобетонная стяжка?

В отличие от песчано-цементных смесей она обладает высокими тепло- и звукоизоляционными качествами. С ее помощью довольно просто выровнять любые погрешности на поверхности. Кроме того, эта смесь экологически чиста, имеет небольшой вес, что позволяет существенно экономить расходы на ее транспортировку к строительному объекту.

Зачастую применяется, когда возникает необходимость в значительном поднятии уровня пола. Имеет высокую прочность, поэтому не пропускает влагу и воздух.

Преимущества и недостатки керамзитобетонной стяжки

К основным достоинствам данной технологии можно отнести:

- керамзитобетонная стяжка цена зависит только от площади помещения и толщины покрытия;

- простота монтажа и долговечность в эксплуатации;

- возможность выравнивания любых погрешностей и перепадов;

- совместимость с любыми напольными покрытиями;

- высокие химические показатели – это огнеупорность и влагостойкость;

- высокие показатели тепло- и звукоизоляции;

- устойчивость к возможным проявлениям грибковых микроорганизмов;

- используемый материал экологически чистый и не оказывает пагубного влияния для здоровья человека.

Из основных ее недостатков можно отметить:

- Значительный подъем пола.

- Потребность в шлифовке поверхности для гладкости поверхности.

Стяжка из керамзита применяется для выравнивания любых горизонтальных поверхностей имеющих значительные перепады. С ее помощью можно создать нужный уклон как снаружи, так и внутри помещения. Данную технологию можно эффективно использовать не только в жилых, но и промышленных помещениях.

Керамзитобетонная стяжка пропорции к составу раствора

Следует учесть, что при укладке стяжки из керамзитобетона ее состав зависит от типа поверхности – сухая либо мокрая керамзитобетонная стяжка. Так, для пола в жилых зданиях оптимальным вариантом считаются пропорции в соотношении: 1 х 3 х 4, то есть для классической стяжки в три сантиметра на один квадратный метр нам потребуется использовать 40 кг пескобетона и 35 кг керамзита.

Чтобы приготовить смесь, в емкость насыпают керамзитовый гравий, который заливают небольшим количеством воды. После того как пористая структура гранул растворится, добавляется пескобетон и цемент. Вся смесь тщательно перемешивается с помощью миксера до получения густой консистенции. Мешать смесь прекращают, когда гранулы керамзита приобретут цвет цемента.

Если вам необходимо большое количество раствора, читайте статью о том, как пользоваться бетонным мобильным заводом.

Технология заливки стяжки пола

Технология керамзитобетонной стяжки предусматривает два варианта укладки:

- сухая стяжка из керамзита;

- мокрая стяжка из керамзитобетонной смеси.

В первом варианте, перед укладкой сухой стяжки необходимо очистить поверхность от пыли и старого цементного слоя. Затем выставить маяки и рассыпать сухую смесь по периметру. Чтобы стяжка была устойчивой и не проседала ее необходимо утрамбовать. При необходимости досыпать керамзит и разровнять по уровню маяков.

Сверху насыпи, в шахматном порядке крепятся листы из гипсоволокновой ткани. При этом шляпки шурупов утапливают, чтоб они не мешали при выполнении отделочных работ. Преимущество данного материала в том, что он устойчив к возгоранию, поэтому идеален для всех типов сухих полов.

Второй вариант предусматривает те же подготовительные действия, что и первый – очистку покрытия и установку маяков. После этого сухой керамзит рассыпают по всему основанию и выравнивают, используя строительный уровень. Его высота должна быть ниже на 2-3 см от уровня маяков. Какой расход керамзитобетонная стяжка может иметь в данном случае? Обычно при толщине покрытого слоя в 2 см, расход составляет 55 кг/кв.м.

Далее приготовляют цементное «молочко» из воды и цемента, которым поливают верхний слой керамзита. Точных пропорций здесь нет, но оно должно быть в два раза реже, чем консистенция керамзитобетонного раствора. Когда оно застывает, то образуется слой пленки, который предотвращает попадание влаги на «подушку», тем самым предотвращая ее от возможного проседания.

Далее приступают к непосредственной заливке стяжки. В этом случае песчано-цементной смеси потребуется меньше, так как стяжка будет высотой не более 2 см. Небольшое количество замешиваемого раствора наносим на подготовленную поверхность и аккуратно разравниваем между маяками.

Керамзитобетонная стяжка сколько сохнет?

Полное застывание такой стяжки составляет около двух недель. Однако по истечению 24 часов необходимо снять маяки, а образовавшиеся бороздки и неровности на поверхности залить цементной смесью.

После высыхания стяжки можно приступать к нарезке швов, здесь вы можете прочитать, как это делается с помощью специального нарезчика.

При каких обстоятельствах данная технология эффективна и востребована?

В современном строительстве при обустройстве полов данная технология просто незаменима. Ее также часто используют, в случае:

- Если возникла потребность залить пространство, которое превышает порог в 15 сантиметров. В таких случаях нельзя заливать только одну цементную смесь. Ведь в большинстве случаев перекрытия зданий рассчитаны на определенную прочность, поэтому при дополнительной нагрузке возникает большой риск повреждения данной конструкции.

- В случае если возникла необходимость в уменьшении веса самой бетонной стяжки. В основном это касается деревянных перекрытий. В таких случаях можно использовать стяжку с пенопластом, который значительно облегчит весомую часть конструкции.

Данная технология является неотъемлемым атрибутом современного строительства. Она позволяет не только существенно сэкономить свой семейный бюджет, но и также улучшить качество жилья. Для более успешного освоения данного материала можно дополнительно посмотреть видео керамзитобетонная стяжка.

Рекомендуем к прочтению статью о керамзитобеонных строительных блоках, их размерах и характеристиках.

(PDF) ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ЛЕГКОГО БЕТОНА С ИСПОЛЬЗОВАНИЕМ ЛЕГКОГО ПЕРЕДНЕГО ЗАПОЛНИТЕЛЯ (LECA) И РАСШИРЕННОГО ПЕРЛИТА (EPA)

Экспериментальное исследование легкого бетона с использованием легкого. . . . 1200

Журнал технических наук и технологий, апрель 2020 г., Vol. 15 (2)

11. Wang, L .; Liu, P .; Jing, Q .; Liu, Y .; Wang, W .; Zhang, Y .; и Ли, З. (2018).

Прочностные характеристики и теплопроводность бетона с добавкой

вспененного перлита, наполненного аэрогелем.Строительные и строительные материалы, 188,

747-757.

12. Celik, A.G .; Килич, A.M .; и Cakal, G.O. (2013). Вспученный перлитовый заполнитель

, предназначенный для использования в качестве легкого строительного сырья.

Физико-химические проблемы переработки полезных ископаемых, 49 (2), 689-700.

13. Madadi, A .; Tasdighi, M .; и Эскандари-Наддаф, Х. (2019). Структурный отклик

ферроцементных панелей, включающих легкий керамзит и перлит

агрегатов: экспериментальный, теоретический и статистический анализ.Engineering

Structures, 188, 382-393.

14. Сенгул, О .; Азизи, С .; Караосманоглу, Ф .; и Тасдемир, М.А. (2011). Влияние вспененного перлита

на механические свойства и теплопроводность легкого бетона

. Энергетика и строительство, 43 (2-3), 671-676.

15. Oktay, H .; Yumrutaş, R .; и Акполат А. (2015). Механические и теплофизические

свойства бетонов на легких заполнителях. Строительство и строительство

Материалы, 96, 217-225.

16. Jedidi, M .; Benjeddou, O .; и Сусси, К. (2015). Влияние дозировки вспученного перлита

на свойства легкого бетона. Jordan Journal of Civil

Engineering, 9 (3), 278-291.

17. Анил Кумар, Р .; и Пракаш, П. (2015). Механические свойства конструкционного легкого бетона

путем смешивания шлакобетона и LECA. Международные перспективные исследования

Журнал науки, техники и технологий, 2 (10), 64-67.

18. Nawel, S .; Mounir, L .; и Хеди, Х. (2017). Характеристика легкого бетона

из тунисского керамзита: исследование механических свойств и прочности. Европейский

Журнал экологического и гражданского строительства, 21 (6), 670-695.

19. Heiza, K .; Eid, F .; и Масуд, Т. (2018). Легкий самоуплотняющийся бетон

с легким керамзитом (LECA). MATEC Web of

Conference, 162, 02031.

20. Nawy, E.G. (1997). Справочник по проектированию бетонных конструкций. Бока-Ратон,

Флорида, Соединенные Штаты Америки: CRC Press.

21. Мортазави, М .; и Маджлесси М. (2012). Оценка влияния микрокремнезема на прочность на сжатие

конструкционного легкого бетона, содержащего LECA в качестве легкого заполнителя

. Advanced Materials Research, 626, 344-349.

22. Perlite Institute, Inc. (2018). Перлит как абсорбент или носитель.Получено 15 марта

2019 г. с https://www.perlite.org/wp-content/uploads/2018/03/perlite-

Absorpent-carrier.pdf.

23. Holland, T.C. (2005). Руководство пользователя по кремнеземному дыму. Отчет № FHWA-IF-05-016.

Silica Fume Association, Federal Highway Administration, US Department of

Transportation, Вашингтон, округ Колумбия, Соединенные Штаты Америки.

24. Тейченне, округ Колумбия; Franklin, R.E .; Erntroy, H.C .; Nicholls, J.C .; Хоббс, Д.W .; и

Marsh, D.W. (1997). Проектирование нормальных бетонных смесей (второе издание). Building

Research Establishment, Гарстон-Уотфорд, Англия.

25. Британский институт стандартов (BSI). (2018). Общие правила для сборного железобетона

изделий. Европейский стандарт BS EN 13369: 2018.

26. Строительный научно-исследовательский институт Малайзии (CREAM). (2016). Спецификация для

проектирование, производство и строительство сборных железобетонных конструкций.Куала

Лумпур, Малайзия: Строительный научно-исследовательский институт Малайзии (CREAM).

Пропорции смеси, прочность на сжатие и плотность LWAC с EGA и …

Context 1

… полученные результаты сравнивались со смесями ECA. Состав рассматриваемых смесей, а также прочность на сжатие и плотность бетона после 28 дней выдержки представлены в таблице 2. В настоящем исследовании эталонная бетонная смесь с 60% песка по массе (смеси B1 и B2) был использован….

Контекст 2

… область рисунка 2, представляющая легкий бетон, отмечена розовым цветом. На основании данных, приведенных в таблице 2, можно сделать вывод, что для получения легкого бетона с EGA 0,5-1,0 и ECA 2-4 необходимо заменить не менее 67% объема песка на такой же объем LWA. При замене меньшего количества песка на LWA снижение плотности бетона незначительно. …

Контекст 3