Проверка бетона на прочность: Проверка прочности бетона — Как проверить прочность бетона

- Методы и приборы неразрушающего контроля бетона

- методы проверки ультразвуком, неразрушающим способом

- Измерители прочности бетона

- Методы контроля прочности бетонных изделий.

- Собственная лаборатория проверки прочности бетона

- Методы испытания бетона | Проведение испытаний бетона на прочность механическими методами

- Испытание бетона в Ростове-на-Дону

- 6 известных вам способов проверки прочности бетона и 1, о которых вы можете не знать

- Испытание на прочность затвердевшего бетона | Журнал Concrete Construction

- Прочность бетона на сжатие — испытание куба, процедура, результаты

- Сравнение методов испытаний на прочность при сжатии

- ПЕРЕМЕННЫЕ ИСПЫТАНИЯ НА ПРОЧНОСТЬ НА СЖАТИЕ ДЛЯ БЕТОННЫХ БЛОКОВ

- Оборудование для испытания прочности бетона — Gilson Co.

- Испытание бетона на прочность при сжатии — Construction Management Partners

Методы и приборы неразрушающего контроля бетона

Лаборатория НТЦ «Эксперт» оказывает услуги по контролю бетона методами УЗК, магнитной индукции и методом упругого отскока. Данные методы дают возможность определять прочность бетона, наличие внутренних дефектов, глубину и диаметр арматуры. Работы проводятся специалистами, аттестованными на II уровень согласно ПБ 03-440-02 и имеющими всё необходимое оборудование. По результатам контроля выдается заключение аттестованной лаборатории. Для составления коммерческого предложения необходимо сообщить метод необходимых испытаний, чертеж или фото, место проведения и количество контролируемых объектов. Контроль возможен в Московском регионе и за его пределами.

Для оценки состояния бетонных конструкций необходим всесторонний анализ факторов, влияющих на их эксплуатационные характеристики, такие как прочность, толщина защитного слоя, диаметр арматуры, теплопроводность, влажность, адгезия покрытий и т. д. Неразрушающие методы контроля особенно актуальны, когда характеристики бетона и арматуры неизвестны, а объёмы контроля значительны. Методы НК дают возможность контроля как в лабораторных условиях, так и на строительных площадках в процессе эксплуатации.

д. Неразрушающие методы контроля особенно актуальны, когда характеристики бетона и арматуры неизвестны, а объёмы контроля значительны. Методы НК дают возможность контроля как в лабораторных условиях, так и на строительных площадках в процессе эксплуатации.

В чём плюсы неразрушающего контроля:

- Возможность не организовывать на площадке лабораторию оценки бетона.

- Сохранение целостности проверяемой конструкции.

- Сохранение эксплуатационных характеристик сооружений.

- Широкая сфера применения.

При всем многообразии контролируемых параметров контроль прочности бетона занимает особое место, поскольку при оценке состояния конструкции определяющим фактором является соответствие фактической прочности бетона проектным требованиям.

Процедура обследований регламентирована ГОСТ 22690-2015 и ГОСТ 17624-2012. Общие правила проверки качества бетона изложены в ГОСТ 18105-2010. Неразрушающий контроль прочности бетона подразумевает применение механических методов (удар, отрыв, скол, вдавливание) и ультразвукового сканирования.

Контроль прочности готовых бетонных конструкций как правило проводится по графику, в установленном проектом возрасте, либо при необходимости, например, когда планируется реконструкция. Контроль прочности строящихся конструкций даёт возможность оценить распалубочную и отпускную прочность, сравнить реальные характеристики материала с паспортными.

Методы неразрушающего контроля прочности бетона делят на две группы

| Прямые (методы местных разрушений) | Косвенные |

|

|

Прямые методы испытания бетона (методы местных разрушений)

Методы местных разрушений относят к неразрушающим условно. Их основное преимущество – достоверность. Они дают настолько точные результаты, что их используют для составления градуировочных зависимостей для косвенных методов. Испытания проводятся по ГОСТ 22690-2015.

Их основное преимущество – достоверность. Они дают настолько точные результаты, что их используют для составления градуировочных зависимостей для косвенных методов. Испытания проводятся по ГОСТ 22690-2015.

| Метод | Описание | Плюсы | Минусы |

| Метод отрыва со скалыванием | Оценка усилия, которое требуется, чтобы разрушить бетон, вырывая из него анкер (видео). | — Высокая точность. — Наличие общепринятых градуировочных зависимостей, зафиксированных ГОСТом. | — Трудоёмкость. — Невозможность использовать в оценке прочности густоармированных сооружений, сооружений с тонкими стенами. |

| Скалывание ребра | Измерение усилия, которое требуется, чтобы сколоть бетон на углу конструкции. Метод применяется для исследования прочности линейных сооружений: свай, колонн квадратного сечения, опорных балок. Метод применяется для исследования прочности линейных сооружений: свай, колонн квадратного сечения, опорных балок. | — Простота использования. — Отсутствие предварительной подготовки. | — Не применим, если слой бетона меньше 2 см или существенно повреждён. |

| Отрыв дисков | Регистрация усилия для разрушения бетона при отрыве от него металлического диска. Способ широко использовался в советское время, сейчас почти не применяется из-за ограничений по температурному режиму. | — Подходит для проверки прочности густоармированных конструкций. — Не такой трудоёмкий, как отрыв со скалыванием. | — Необходимость подготовки: диски нужно наклеить на бетонную поверхность за 3-24 часа до проверки. |

Основные недостатки методов местных разрушений – высокая трудоёмкость, необходимость расчёта глубины прохождения арматуры, её оси. При испытаниях частично повреждается поверхность конструкций, что может повлиять на их эксплуатационные характеристики.

При испытаниях частично повреждается поверхность конструкций, что может повлиять на их эксплуатационные характеристики.

Косвенные методы испытания бетона

В отличие от методов местных разрушений, методы, основанные на ударно-импульсном воздействии на бетон, имеют большую производительность. Однако, контроль прочности бетона ведется в поверхностном слое толщиной 25-30 мм, что ограничивает их применение. В упомянутых случаях необходима зачистка поверхности контролируемых участков бетона или удаление поврежденного поверхностного слоя.

Неразрушающий контроль прочности бетона на заводах ЖБИ и в строительных лабораториях осуществляется после приведения градуировочных зависимостей приборов в соответствие с фактической прочностью бетона по результатам испытания контрольных партий в прессе.

| Метод | Описание | Плюсы | Минусы |

| Ударного импульса | Регистрация энергии, которая появляется при ударе специального бойка. Для обследований используется молоток Шмидта. Для обследований используется молоток Шмидта.Как работает молоток Шмидта | — Компактное оборудование. — Простота. — Возможность одновременно устанавливать класс бетона. | — Относительно невысокая точность |

| Упругого отскока | Измерение пути бойка при ударе о бетон. Для обследования используют склерометр Шмидта и аналогичные устройства. | — Простота и скорость исследования. | — Жёсткие требования к процедуре подготовки контрольных участков. — Техника требует частой поверки. |

| Пластической деформации | Измерение отпечатка, оставшегося на бетоне при ударе металлическим шариком. Метод устаревший, но используется часто. Для оценки применяют молоток Кашкарова и аппараты статического давления. Оценка прочности бетона молотком Кашкарова. | — Доступность оборудования. — Простота. | — Невысокая точность результатов. |

| Ультразвуковой метод | Измерение скорости колебаний ультразвука, проходящего сквозь бетон. | — Возможность проводить массовые изыскания неограниченное число раз. — Невысокая стоимость исследований. — Возможность оценить прочность глубинных слоёв конструкции. | — Повышенные требования к качеству поверхности. — Требуется высокая квалификация сотрудника. |

Метод ударного импульса

Метод ударного импульса – самый распространённый среди неразрушающих методов из-за простоты измерений. Он позволяет определять класс бетона, производить измерения под разными углами к поверхности, учитывать пластичность и упругость бетона.

Суть метода. Боёк со сферическим ударником под действием пружины ударяется о поверхность. Энергия удара расходуется на деформации бетона. В результате пластических деформаций образуется лунка, в результате упругих возникает реактивная сила. Электромеханический преобразователь превращает механическую энергию удара в электрический импульс. Результаты выдаются в единицах измерения прочности на сжатие.

Энергия удара расходуется на деформации бетона. В результате пластических деформаций образуется лунка, в результате упругих возникает реактивная сила. Электромеханический преобразователь превращает механическую энергию удара в электрический импульс. Результаты выдаются в единицах измерения прочности на сжатие.

К достоинствам метода относят оперативность, низкие трудозатраты, отсутствие сложных вычислений, слабую зависимость от состава бетона. Недостатком считается определение прочности в слое глубиной до 50 мм.

Метод упругого отскока

Метод упругого отскока заимствован из практики определения твёрдости металла. Для испытаний применяют склерометры – пружинные молотки со сферическими штампами. Система пружин допускает свободный отскок после удара. Шкала со стрелкой фиксирует путь ударника при отскоке. Прочность бетона определяют по градуировочным кривым, которые учитывают положение молотка, так как величина отскока зависит от его направления. Среднюю величину вычисляют по данным 5-10 измерений, выполненных на определённом участке. Расстояние между местами ударов – от 30 мм.

Расстояние между местами ударов – от 30 мм.

Диапазон измерений методом упругого отскока – 5-50 МПа. К достоинствам метода относят простоту и скорость измерений, возможность оценки прочности густоармированных конструкций. Ключевые недостатки такие же, как у других ударных методов: контроль прочности в поверхностном слое (глубина 20-30 мм), необходимость частых поверок (каждые 500 ударов), построение градуировочных зависимостей.

Ниже представлены измерители прочности бетона, работающие по принципу ударного импульса, из ассортимента нашей компании

Метод пластической деформации

Метод пластической деформации считается одним из самых дешёвых. Его суть – в определении твёрдости поверхности посредством измерения следа, который оставляет стальной шарик/стержень, встроенный в молоток. При проведении испытаний молоток располагают перпендикулярно поверхности бетона и совершают несколько ударов. С помощью углового масштаба измеряют отпечатки на бойке и бетоне. Для облегчения измерений диаметров используют листы копировальной или белой бумаги. Полученные характеристики фиксируют и вычисляют среднее значение. Бетонная прочность определяется по соотношению размеров отпечатков.

Для облегчения измерений диаметров используют листы копировальной или белой бумаги. Полученные характеристики фиксируют и вычисляют среднее значение. Бетонная прочность определяется по соотношению размеров отпечатков.

Принцип действия приборов для испытаний методом пластических деформаций основан на вдавливании штампа при помощи удара либо статического давления. Устройства статических давлений применяются ограниченно, более распространены приборы ударного действия – ручные и пружинные молотки, маятниковые устройства с шариковым/дисковым штампом. Твёрдость стали штампов минимум HRC60, диаметр шарика — минимум 10 мм, толщина диска — не меньше 1 мм. Энергия удара должна быть равна или больше 125 H.

Метод прост, может применяться в густоармированных конструкциях, отличается быстротой, но подходит для оценки прочности бетона не больше М500.

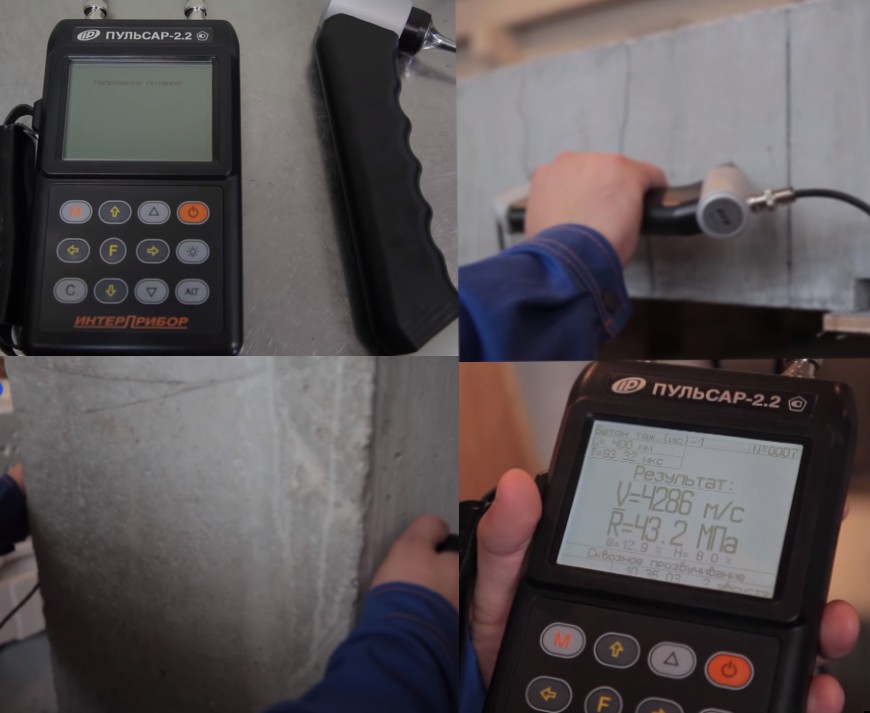

Ультразвуковое обследование

Ультразвуковой метод – это регистрация скорости прохождения ультразвуковых волн. По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. Сквозной метод позволяет, в отличие от всех остальных методов НК прочности, контролировать прочность в приповерхностных и глубоких слоях конструкции.

По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. Сквозной метод позволяет, в отличие от всех остальных методов НК прочности, контролировать прочность в приповерхностных и глубоких слоях конструкции.

Ультразвуковые приборы неразрушающего контроля бетона могут использоваться не только для контроля прочности бетона, но и для дефектоскопии, контроля качества бетонирования, определения глубины и поиска арматуры в бетоне. Они позволяют многократно проводить массовые испытания изделий любой формы, вести непрерывный контроль нарастания или снижения прочности.

На зависимость «прочность бетона – скорость ультразвука» влияют количество и состав заполнителя, расход цемента, способ приготовления бетонной смеси, степень уплотнения бетона. Недостатком метода считается довольно большая погрешность при переходе от акустических характеристик к прочностным.

Ниже даны ссылки на приборы неразрушающего контроля бетона, представленные в ассортименте нашей компании

Кроме перечисленных способов контроля прочности существуют менее распространённые. На стадии экспериментального использования метод электрического потенциала, инфракрасные, вибрационные, акустические методы.

Опыт ведущих специалистов по неразрушающему контролю прочности бетона показывает, что в базовый комплект специалистов, занятых обследованием, должны входить приборы, основанные на разных методах контроля: отрыв со скалыванием (скалывание ребра), ударный импульс (упругий отскок, пластическая деформация), ультразвук, а также измерители защитного слоя и влажности бетона, оборудование для отбора образцов.

Погрешность методов неразрушающего контроля прочности бетона

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

| 1 | Пластическая деформация | 5 . .. 50 .. 50 | ± 30 … 40% |

| 2 | Упругий отскок | 5 … 50 | ± 50% |

| 3 | Ударный импульс | 10 … 70 | ± 50% |

| 4 | Отрыв | 5 … 60 | нет данных |

| 5 | Отрыв со скалыванием | 5 … 100 | нет данных |

| 6 | Скалывание ребра | 10 … 70 | нет данных |

| 7 | Ультразвуковой | 10 … 40 | ± 30 … 50% |

| * по ГОСТ 17624 и ГОСТ 22690; ** источник: Джонс Р.  , Фэкэоару И. Неразрушающие методы испытаний бетонов. М., Стройиздат, 1974. 292 с. , Фэкэоару И. Неразрушающие методы испытаний бетонов. М., Стройиздат, 1974. 292 с. | |||

Процедура оценки

Общие правила контроля прочности бетона изложены в ГОСТ 18105-2010. Требования к контрольным участкам приведены в следующей таблице

| Метод | Общее число измерений на участке | Минимальное расстояние между местами измерений на участке, мм | Минимальное расстояние от края конструкции до места измерения, мм | Минимальная толщина конструкции, мм |

| Упругий отскок | 9 | 30 | 50 | 100 |

| Ударный импульс | 10 | 15 | 50 | 50 |

| Пластическая деформация | 5 | 30 | 50 | 70 |

| Скалывание ребра | 2 | 200 | -0 | 170 |

| Отрыв | 1 | 2 диаметра диска | 50 | 50 |

| Отрыв со скалыванием при рабочей глубине заделки анкера: 40 мм < 40 мм | 1 | 5h | 150 | 2h |

Наиболее сложными для контроля бетонных конструкций являются случаи воздействия на них агрессивных факторов: химических (соли, кислоты, масла), термических (высокие температуры, замораживание в раннем возрасте, переменное замораживание и оттаивание), атмосферных (карбонизация поверхностного слоя). При обследовании необходимо визуально, простукиванием, либо смачиванием раствором фенолфталеина (случаи карбонизации бетона), выявить поверхностный слой с нарушенной структурой. Подготовка бетона таких конструкций для испытаний неразрушающими методами заключается в удалении поверхностного слоя на участке контроля и зачистке поверхности наждачным камнем. Прочность бетона в этих случаях необходимо определять преимущественно методами местных разрушений или путём отбора образцов. При использовании ударно-импульсных и ультразвуковых приборов шероховатость поверхности не должна превышать Ra 25.

При обследовании необходимо визуально, простукиванием, либо смачиванием раствором фенолфталеина (случаи карбонизации бетона), выявить поверхностный слой с нарушенной структурой. Подготовка бетона таких конструкций для испытаний неразрушающими методами заключается в удалении поверхностного слоя на участке контроля и зачистке поверхности наждачным камнем. Прочность бетона в этих случаях необходимо определять преимущественно методами местных разрушений или путём отбора образцов. При использовании ударно-импульсных и ультразвуковых приборов шероховатость поверхности не должна превышать Ra 25.

Прочность бетона по маркам

| Класс бетона (В) по прочности на сжатие | Ближайшая марка бетона (М) по прочности на сжатие | Средняя прочность бетона данного класса кгс/см² | Отклонения ближайшей марки бетона от средней прочности бетона этого класса,% |

| В3,5 | М50 | 45,84 | +9,1 |

| В5 | М75 | 65,48 | +14,5 |

| В7,5 | М100 | 98,23 | +1,8 |

| В10 | М150 | 130,97 | +14,5 |

| В12,5 | М150 | 163,71 | -8,4 |

| В15 | М200 | 196,45 | +1,8 |

| В20 | М250 | 261,94 | -4,6 |

| В22,5 | М300 | 294,68 | +1,8 |

| В25 | М350 | 327,42 | +6,9 |

| В27,5 | М350 | 360,16 | -2,8 |

| В30 | М400 | 392,90 | +1,8 |

| В35 | М450 | 458,39 | -1,8 |

| В40 | М500 | 523,87 | -4,6 |

| В45 | М600 | 589 | |

| В50 | М650 | 655 | |

| В55 | М700 | 720 | |

| В60 | М800 | 786 |

Измерение защитного слоя и диаметра арматуры

Основная задача защитного слоя – обеспечить надежное сцепление бетона с арматурой на этапах монтажа и эксплуатации бетонной конструкции. Кроме того, он выполняет функцию защиты от перепадов температур, повышенной влажности, агрессивных химических реагентов. Толщина защитного слоя бетона диктуется условиями эксплуатации конструкции, видом и диаметром используемой арматуры.

Кроме того, он выполняет функцию защиты от перепадов температур, повышенной влажности, агрессивных химических реагентов. Толщина защитного слоя бетона диктуется условиями эксплуатации конструкции, видом и диаметром используемой арматуры.

При создании защитного слоя бетона руководствуются указаниями СНиП 2.03.04-84 и СП 52-101-2003. Контроль толщины защитного слоя проводится по ГОСТ 22904-93.

Для оперативного контроля качества армирования железобетонных конструкций и определения толщины защитного бетонного слоя используют приборы для поиска арматуры в бетоне — локаторы арматуры. Они работают по принципу импульсной магнитной индукции. Помимо измерения толщины защитного слоя, измеритель способен поиск арматуры в бетоне и определять наличие арматуры на определенном участке, фиксировать сечение, диаметр и другие параметры арматурных включений.

Оборудование для измерения толщины защитного слоя и оценки расположения арматуры

Неразрушающий контроль влажности

Влажность бетона оценивают по ГОСТ 12730. 0-78: Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости. Некоторое количество влаги (в ячеистом бетоне до 30–35%) остаётся в стройматериалах в ходе производственного процесса (технологическая влага). В нормальных условиях содержание влаги в бетонных конструкциях в течение первого отопительного периода сокращается до 4-6% по весу.

0-78: Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости. Некоторое количество влаги (в ячеистом бетоне до 30–35%) остаётся в стройматериалах в ходе производственного процесса (технологическая влага). В нормальных условиях содержание влаги в бетонных конструкциях в течение первого отопительного периода сокращается до 4-6% по весу.

Для получения полной картины целесообразно использовать несколько различных по физическому принципу методов оценки. Для измерения влажности бетона применяют влагомеры или измерители влажности. Принцип действия влагомера основан на зависимости диэлектрической проницаемости материала и содержания в нем влаги. Следует учитывать, что содержание влаги в бетоне отличается от ее содержания на поверхности. Методы измерения на поверхности дают результат для глубины до 20 мм и не всегда отражают реальное положение вещей.

Оборудование для измерения влажности и проницаемости бетона

Адгезия защитных и облицовочных покрытий

Адгезия измеряется при помощи прямых (с нарушением адгезионного контакта), неразрушающих (с измерением ультразвуковых или электоромагнитных волн) и косвенных (характеризующих адгезию лишь в сопоставимых условиях) методов. Наиболее распространен метод оценки с помощью адгезиметра. Методика оценки установлена ГОСТ 28574-2014: Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий.

Наиболее распространен метод оценки с помощью адгезиметра. Методика оценки установлена ГОСТ 28574-2014: Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий.

Оценка бетона с помощью адгезиметра проводится при диагностике повреждений покрытия, контроле качества антикоррозийных работ, а также при проверке качества строительных материалов. Интенсивность адгезии определяется давлением отрыва, которое следует приложить к покрытию (штукатурке, краске, герметику и т.д.), чтобы отделить его от бетонной основы.

Оборудование для измерения адгезии

Морозостойкость

В большинстве нормативных документов устойчивость покрытий и изделий из застывшей смеси определяется количеством переходов через нулевую отметку, после которого начинается падение эксплуатационных характеристик. Морозостойкость бетона – способность выдерживать температурные перепады, а также количество циклов заморозки и оттаивания бетонной смеси. В ГОСТ 10060-2012 выделяют 11 марок бетона с различной морозостойкостью, которая имеет градацию на циклы от F50 до F1000.

В ГОСТ 10060-2012 выделяют 11 марок бетона с различной морозостойкостью, которая имеет градацию на циклы от F50 до F1000.

Группы бетонов по морозостойкости

| Группа морозостойкости | Обозначение | Примечание |

| Низкая | менее F50 | Не находит широкого использования |

| Умеренная | F50 – F150 | Морозостойкость и водонепроницаемость бетона этой группы имеет оптимальные показатели. Такие смеси встречаются наиболее часто. |

| Повышенная | F150 – F300 | Морозостойкость бетонной смеси в этом диапазоне дает возможность эксплуатировать здания в достаточно суровых условиях. |

| Высокая | F300 – F500 | Такие растворы требуются в особых случаях, например, при эксплуатации с переменным уровнем влаги. |

| Особо высокая | более F500 | Бетон морозостойкий получается впрыскиванием особых добавок. Применяется при сооружении конструкций на века. |

Дополнительная информация

Морозостойкость бетона оценивают ультразвуковыми методами по ГОСТ 26134-2016. Ультразвуковая диагностика отличается невысокой стоимостью, даёт возможность проводить обследования неограниченное число раз. При этом предъявляются высокие требования к качеству бетонной поверхности и квалификации сотрудника.

Подробную консультацию по контролю бетонных сооружений вы можете получить у наших специалистов по телефонам +7 (495) 972-88-55, +7 (495) 660-49-68.

Оборудование для неразрушающего контроля бетона можно купить с доставкой до двери либо до терминалов транспортной компании в городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

методы проверки ультразвуком, неразрушающим способом

Качество бетонных строительных конструкций зависит от качества бетонной смеси, соблюдения технологии ее укладки и правил ухода за твердеющим материалом. Проверке на качество бетона подлежат: бетонная смесь до укладки, сборные изделия при сдаче и приемке, строительная конструкция после достижения бетоном марочной прочности. Монолитные строения проверяются на прочность, которая называется «промежуточной», после снятия опалубки или их нагружения.

Проверке на качество бетона подлежат: бетонная смесь до укладки, сборные изделия при сдаче и приемке, строительная конструкция после достижения бетоном марочной прочности. Монолитные строения проверяются на прочность, которая называется «промежуточной», после снятия опалубки или их нагружения.

Если по объективным причинам проверка проводится до набора марочной прочности, но материал к этому времени набрал 90 % от нормативных прочностных характеристик, дальнейшие оценки качества разрешается не проводить.

Также проверки марки прочности бетона могут проводиться в случаях, если необходимо определить причину разрушения строительной конструкции или установить комплекс необходимых ремонтных мероприятий.

Способы проверки качества бетонной смеси до укладки

Визуально оценивают:

- Цвет смеси. Он должен быть равномерным, серым. Коричневатый оттенок может свидетельствовать о слишком высоком процентном содержании песка. Хотя такой цвет смесь может иметь из-за различных добавок.

- Однородность состава. Смесь должна равномерно литься, а не падать отдельными кусками.

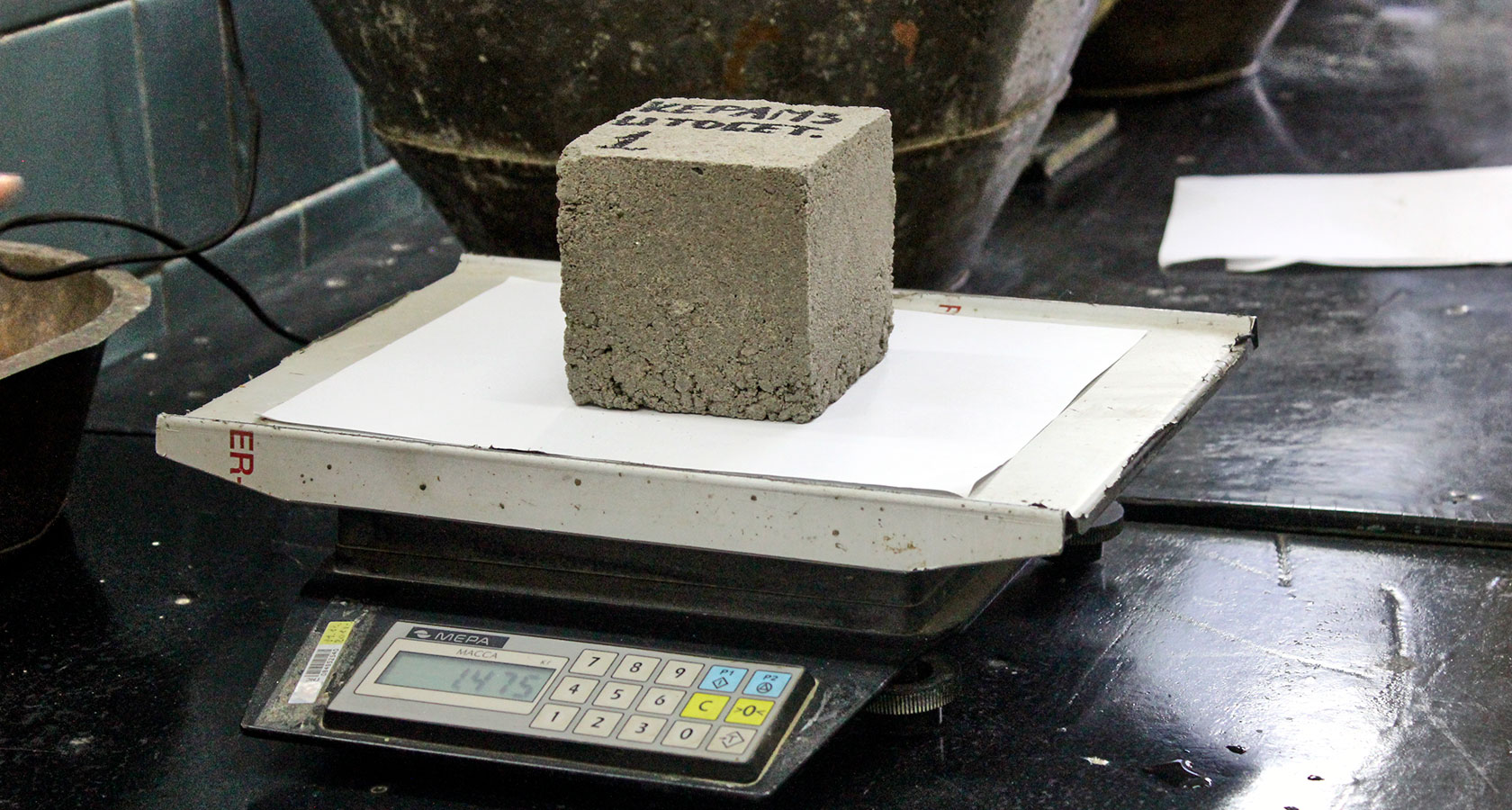

На этом этапе отбирают пробы, из которых изготавливают образцы. Их выдерживают 28 суток, а затем проверяют на прочность.

Контрольные образцы представляют собой кубики размером 10, 15, 20, 30 см. Их твердение осуществляется при нормальных условиях температуры (+20 °C) и влажности (95 +/-5 %). Для обеспечения нормативных условий окружающей среды образцы выдерживают в специальных камерах, в которых температура и влажность поддерживаются автоматически. В возрасте 28 суток проводят испытания на специальном прессе.

Методы неразрушающего контроля прочности бетона

Прочность – это важнейшая характеристика затвердевшего бетона, для проверки которой могут использоваться методы неразрушающего контроля – ультразвуковой и механический (контактный).

Механические способы неразрушающего контроля

- Использование молотка Физделя.

При ударе молотка по бетону образуется лунка, по диаметру которой и определяют прочность материала. Перед проведением исследования поверхность очищают от краски, шпатлевки, штукатурки. Диаметр лунок измеряют штангенциркулем в двух взаимно перпендикулярных направлениях. Точность измерений – десятые доли миллиметра. Всего делают 10-12 лунок, вычисляют среднеарифметическое значение диаметра. По полученному значению диаметра и тарировочной кривой определяют твердость бетонного элемента.

При ударе молотка по бетону образуется лунка, по диаметру которой и определяют прочность материала. Перед проведением исследования поверхность очищают от краски, шпатлевки, штукатурки. Диаметр лунок измеряют штангенциркулем в двух взаимно перпендикулярных направлениях. Точность измерений – десятые доли миллиметра. Всего делают 10-12 лунок, вычисляют среднеарифметическое значение диаметра. По полученному значению диаметра и тарировочной кривой определяют твердость бетонного элемента. - Применение молотка Кашкарова. Этот инструмент похож на молоток Физделя тем, что на поверхность бетона ударным воздействием наносится отпечаток. Отличие от молотка Физделя – одновременное нанесение двух отпечатков – одного на бетон, второго – на эталонный стержень. Прочность строительной конструкции определяется по соотношению этих двух отпечатков.

- Пистоле ЦНИИСКа. В его конструкции имеется стержневой ударник. Принцип действия этого испытательного инструмента – упругий отскок.

Величина отскока бойка фиксируется указателем на шкале.

Величина отскока бойка фиксируется указателем на шкале. - Метод скалывания ребра. С помощью специального инструмента откалывают небольшой кусок ребра бетонной конструкции. По усилию, которое необходимо для совершения этой операции, определяют прочностные характеристики материала.

Проверка прочности бетона с помощью ультразвука

Этот способ исследований базируется на связи, которая существует между скоростью распространения ультразвуковых волн в материале и его прочностью. В приборах, состоящих из электронного блока и датчиков, есть два вида зависимости: прочность от скорости прохождения волн и прочность от времени прохождения волн через строительную конструкцию. Также ультразвуковые аппараты оснащены аналоговыми и цифровыми фильтрами, которые позволяют отделить сигнал от помех.

Ультразвуковая проверка бетона может производиться сквозным способом или поверхностным. Сквозное прозвучивание применяется при исследовании линейных конструкций – колонн, ригелей, балок. Датчики в этом случае располагают с двух противоположных сторон элемента. Поверхностное прозвучивание применяют для плит перекрытия и стеновых панелей. Датчики объединяются и располагаются только с одной стороны строительной конструкции.

Датчики в этом случае располагают с двух противоположных сторон элемента. Поверхностное прозвучивание применяют для плит перекрытия и стеновых панелей. Датчики объединяются и располагаются только с одной стороны строительной конструкции.

Более точные результаты дает сквозное прозвучивание, поскольку характеристики контролируются не только на поверхности, но и внутри объема. Недостатком методики является сложность контроля высокопрочных бетонов.

Как установить надежный акустический контакт между преобразователем и строительной конструкцией при проверке качества бетона:

- с помощью вязких контактных составов типа солидола;

- с использованием конусных насадок.

Скорость прохождения ультразвуковой волны через бетонный элемент зависит от плотности материала, наличия в нем пустот, трещин, которые снижают прочность и другие эксплуатационные характеристики.

Способы разрушающего контроля

В соответствии со СНиПами при испытаниях строительных конструкций проведение исследований способами разрушающего контроля является обязательным. Этапы исследований:

Этапы исследований:

- Качество бетонных изделий заводского изготовления проверяется на специально подготовленных образцах.

- Прочность бетонных элементов может контролироваться на образцах, полученных вырубливанием или выпиливанием из уже эксплуатируемых объектов. Места взятия образцов определяются инженерами-проектировщиками в проектной документации. Выпиливаемые керны имеют такой же диаметр, как и контрольные кубики.

Самостоятельная проверка качества строительной конструкции

Существует несколько вариантов проведения самостоятельных испытаний:

- Визуальный осмотр. Бетонная поверхность должна быть гладкой и однородной по цвету. Наличие разводов свидетельствует о том, что строительная смесь промерзала во время схватывания и твердения, что негативно сказывается на прочностных характеристиках материала.

- Проверка по звуку удара. Исследование можно проводить только для бетонных элементов, изготовленных из бетона, марка прочности которого М100 и выше.

Для этой цели используют молоток или кусок стальной трубы, масса которого – не менее 0,5 кг. Глухой звук сообщает о неэффективном уплотнении и низких прочностных характеристиках.

Для этой цели используют молоток или кусок стальной трубы, масса которого – не менее 0,5 кг. Глухой звук сообщает о неэффективном уплотнении и низких прочностных характеристиках. - Примерно марку прочности бетона можно определить с помощью зубила, по которому ударяют молотком массой 0,3-0,4 кг. Сила удара – средняя. Если зубило очень легко входит в бетон, то его марка прочности не превышает М75. Если глубина погружения не превышает 5 мм, то это марки М75, М100. Если при ударе отслаиваются тонкие бетонные пластинки, то это марки М100-М200. На бетонных элементах с маркой прочности более М200 зубило не оставляет следа.

Наиболее точное представление о прочностных характеристиках бетонной конструкции можно получить при проведении лабораторных испытаний образцов, которые были получены способами разрушающего контроля.

Измерители прочности бетона

Измерители прочности бетона различаются методами оценки прочности бетона.

Вас также может заинтересовать раздел: испытательное оборудование. | ||||||||||||||||||||||||||||||||||||||||||

Методы контроля прочности бетонных изделий.

Совершенно определенный факт, что бетон, как один из наиболее универсальных строительных материалов, отличается достаточно высокой прочностью. Этот показатель варьируется в зависимости от назначения смеси. И, само собой разумеется, что проверка этого свойства чрезвычайно важна на этапе производства. Особенно это касается плит перекрытий, или других конструкций, которые предполагают серьезные нагрузки. В этой статье мы хотели бы подробно описать, как же происходит этот процесс. Этой информацией Вы сможете воспользоваться при приобретении любых бетонных изделий, проконтролировав их прочность самостоятельно либо задав несколько профессиональных вопросов поставщику.

Результат, полученный в процессе проверки прочности бетона, зависит от множества факторов. Например, образцы, изготовленные из одного замеса, прошедшие этап твердения в одних и тех же условиях могут показывать совершенно различные показатели прочности. Это при том, что методика испытаний будет совершенно идентична. А если же проверка осуществляется разными методами, то значения будут отличаться еще более существенно. Почему же так происходит?

Это при том, что методика испытаний будет совершенно идентична. А если же проверка осуществляется разными методами, то значения будут отличаться еще более существенно. Почему же так происходит?

На показатели прочности бетона влияют три основных фактора: статистический, технологический и методический. Первый фактор вступает в силу при распределении компонентов бетона, наличия или отсутствия микротрещин и пор и др. То есть по причинам, которые связанны с формированием неоднородности материала. Технологический фактор оказывает влияние на показатели прочности бетона в процессе приготовления образцов и его качество. Это параллельность граней, насколько они ровны и шероховаты, в каких условиях изготовлены. Например, в этом случае можно получить различные значения прочности, в зависимости от того, каким образом располагать образец под прессом. Закономерно, что в положении на боку результаты будут наименьшими. И методический фактор заключается в особенностях проведения испытаний. Здесь имеет значение конструкция пресса, скорость нагрузки, размеры испытуемого образца и пр.

Методы испытания бетона на прочность

Основными методами, которыми пользуются при проверке показателей прочности бетона, являются:

• метод стандартных образцов;

• использование кернов;

• метод неразрушающего контроля.

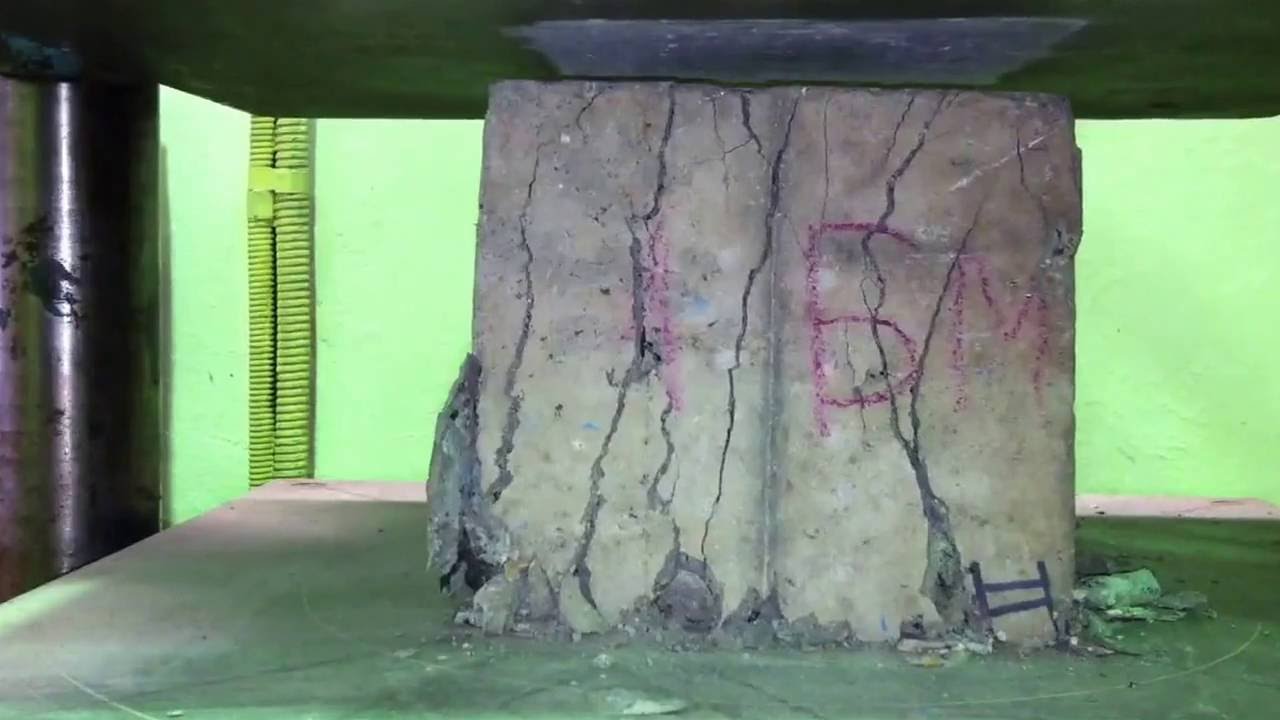

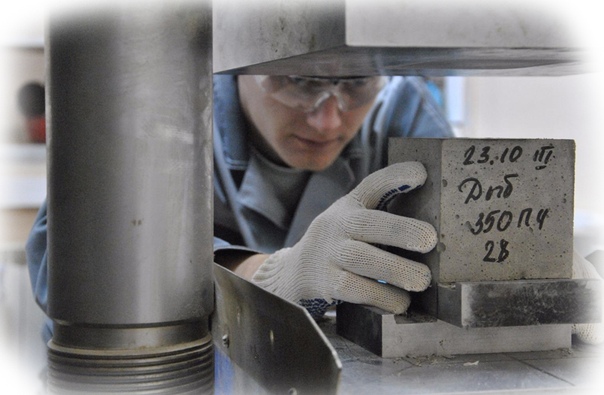

В первом случае используют специально изготовленные образцы. Они могут быть кубической или цилиндрической формы. Образцы помещаются под пресс и подвергаются равномерной непрерывной нагрузке до полного разрушения. Все показатели фиксируются, после чего проводится расчет прочности бетона.

Образец бетона под прессом

Для второго метода применяют керны — это выбуренные из конструкции образцы. Проверка прочности бетона с их помощью далеко не всегда оправдывается. Во-первых, сам процесс выбуривания кернов достаточно сложен. Во-вторых, существует опасность нарушения целостности конструкции, структуры керна.

Бетонные керны

Таким образом, методика проверки прочность бетона практически всегда сводится к неразрушающему контролю, т. е. материал после проверки пригоден к эксплуатации, его свойства не нарушены. Важно помнить, что среди существующих методов такой проверки нельзя выделить один, наиболее приемлемый. Все они дополняют друг друга и имеют свои недостатки или преимущества. Начальный этап контроля предполагает соответствие линейных размеров существующим стандартам. Эти действия осуществляются с помощью рулетки, штангенциркуля, линейки, нивелира и др. инструментов. Все последующие проверки будут тестировать несущую способность или прочность бетонного изделия.

е. материал после проверки пригоден к эксплуатации, его свойства не нарушены. Важно помнить, что среди существующих методов такой проверки нельзя выделить один, наиболее приемлемый. Все они дополняют друг друга и имеют свои недостатки или преимущества. Начальный этап контроля предполагает соответствие линейных размеров существующим стандартам. Эти действия осуществляются с помощью рулетки, штангенциркуля, линейки, нивелира и др. инструментов. Все последующие проверки будут тестировать несущую способность или прочность бетонного изделия.

Среди методов неразрушающего контроля можно выделить несколько групп:

1. Местные разрушения.

Этот способ считается одним из самых точных, потому что при проведении изменению подвергаются всего две характеристики: тип бетона (легкий или тяжелый) и размер заполнителя (крупный или нет). Производится в двух вариантах. Первый заключается в том, что фиксируется усилие, при котором образуется скол на ребре конструкции. Это, конечно, довольно трудоемкий процесс, в подготовке которого необходимы шпуры, анкера и др. устройства. Используется в основном для контроля свай, балок, колонн.

устройства. Используется в основном для контроля свай, балок, колонн.

Использование метода проверки прочности бетона со скалыванием

Второй вариант – это метод отрыва стальных дисков, заключается он в фиксации напряжения, которое необходимо для разрушения бетона при отрыве от него диска из металла. Здесь также можно обозначить ряд недостатков, среди которых необходимость предварительного наклеивания дисков, частичное повреждение поверхности конструкции.

2. Ударные воздействия.

В этой группе также выделяют несколько методов. Среди них определение прочности путем ударного импульса. Это самый распространенный метод, который заключается в фиксации энергии удара, которая возникает при ударе бойка о поверхность. Для определения такого показателя используются специальные приборы, которые не только измеряют, но дают возможность обработки данных в электронном варианте. При помощи склерометров прочность бетона можно определять методом упругого отскока. Прибор, оснащенный специальной шкалой, выполнен в виде молотка, который после удара по бетону отскакивает и измеряет эту величину.

Прибор для измерения прочности бетона силой ударного воздействия

Существует также метод пластической деформации, который основан на определении величины отпечатка, который оставляет на бетоне стальной шарик. Способ считается устаревшим, но тем ни менее применяется довольно часто в связи с его дешевизной. Все, что понадобится это молоток Кашкарова – устройство со стержнем из металла. Им наносится удар и по определенным соотношениям определяется прочность материала.

Молоток Кашкарова

3. Ультразвук

Метод ультразвукового исследования является самым современным и наиболее удобным. Он производится с помощью специального датчика, который пропускает волны через толщу бетона, при этом измеряя скорость их прохождения. Приборы могут располагаться как с одной стороны конструкции, так и с обеих. В зависимости от этого различают поверхностное и сквозное прозвучивание. В применении такого метода обязательно нужно учитывать состав заполнителя, способ приготовления бетона, его напряженное состояние и степень уплотнения. Ведь эти факторы напрямую влияют на показатель «прочность-скорость». При очевидных плюсах ультразвуковой проверки, существует также вероятность погрешности и ограничения в использовании (для высокопрочных классов бетона использовать данный метод нельзя).

Ведь эти факторы напрямую влияют на показатель «прочность-скорость». При очевидных плюсах ультразвуковой проверки, существует также вероятность погрешности и ограничения в использовании (для высокопрочных классов бетона использовать данный метод нельзя).

Проверка бетона на прочность ультразвуковым прибором

Проверка бетона на прочность ультразвуковым прибором

В процессе проверки бетона на прочность используются специальные приборы, которые ранее не пользовались особой популярностью. Но с развитием строительной отрасли приборы стали широко востребованными не только на заводах, например, по производству железобетонных плит перекрытия, но и на объектах строительства и других организациях.

Таким образом, мы рассказали лишь об основных моментах в контроле прочности бетона. На самом деле это целое направление деятельности, осуществляемое специалистами на стройках и в производстве. Согласимся, что реализация некоторых методов вряд ли будет доступна рядовому покупателю, приобретающему то или иное изделие. Но Вы сможете задать вполне уместные вопросы о том, каким образом контролируется качество предлагаемых Вам изделий и сделать соответствующий вывод о квалификации сотрудников и качестве продукта.

Но Вы сможете задать вполне уместные вопросы о том, каким образом контролируется качество предлагаемых Вам изделий и сделать соответствующий вывод о квалификации сотрудников и качестве продукта.

Испытание образцов бетона на прочность

Собственная лаборатория проверки прочности бетона

Компания ООО Оникс-Бетон оснащена аккредитованной строительной лабораторией для проверки прочности и испытания бетона. Основной задачей нашей бетонной лаборатории является испытания и определение прочности бетона, а так же произведение контроля качества входящих материалов. Основной ее задачей является обследование и испытание строительных материалов а также произвести входящий контроль материалов. С первых дней открытия предприятия нашей целью являлось убеждение что качество и точность поставок — это единственный аспект который выдерживает испытание временем.Лаборатория нашего завода прошла аккредитацию тем самым мы имеем возможность проводить анализ входящего сырья, это дает нам неоспоримое преимущество среди прочих заводов изготовителей.

Мы проводим всевозможные обследования и испытания бетона в лабораторных условиях, а так же имеем возможность выезжать на строительные площадки. ООО «Оникс-Бетон» осуществляет всесторонний контроль за качеством выпускаемой продукции компания получила свидетельство от федерального агентства по техническому регулированию и метрологии свидетельство о состоянии измерений в лаборатории что дает нам право самостоятельной проверки качества бетонных смесей и инертных материалов по всем параметрам.

Определение прочности бетона – основные лабораторные проверки

Испытания строительного сырья и материалов:

- Песок: зерновой состав, модуль крупности, истинная и насыпная плотность, влажность, определение пылеватых, глинистых и илистых частиц.

- Щебень: зерновой состав, истинная и насыпная плотность, влажность, содержание зерен пластинчатой (лещадной) и игловатой формы. Определение марки щебня (гравия) по прочности (дробимости) и др.

- Цемент: сроки схватывания, нормальная густота цементного теста, активность и др.

- Бетонная смесь: подвижность, плотность, температура, прочность на сжатие на 7 и 28 сутки и др.

- Растворы строительные: подвижность, плотность растворной смеси, прочность на сжатие на 7 и 28 сутки.

- Монолитные и сборные железобетонные конструкции: определение прочности бетона в ж/б конструкциях неразрушающим методом, определение прочности бетона по образцам, отобранным из конструкций.

Проверка прочности бетона

Современное оборудование которое имеется в нашей лаборатории дает возможность проводить проверку проточности бетона как непосредственно в лаборатории, так и у заказчика, что позволяет своевременно выявить несоответствия. Также наша лаборатория осуществляет анализ материалов входящих в состав бетонной смеси.

Испытания бетона – цена и стоимость наших услуг

Если Вас интересует цена испытания бетона и стоимость услуг по испытанию бетона и входящих материалов Вы можете скачать наш прайс:

Так же Вы можете ознакомится с ценами на испытания бетона на нашем сайте чуть ниже, либо позвонить и уточнить стоимость по телефону: 7 (495) 797-60-06.

Методы испытания бетона | Проведение испытаний бетона на прочность механическими методами

Проведение испытаний бетона – обязательная процедура, которую организуют перед началом строительства и при осмотре готовых зданий. Проверка материала позволяет определить, достаточно ли он прочен и подходит ли для возведения конструкции, оптимален ли его состав и характеристики. Также благодаря испытаниям можно выявить причины деформации готовой постройки и предотвратить ее полное разрушение. Дело в том, что со временем характеристики материала могут меняться под влиянием десятков факторов, включая преждевременное снятие опалубки, сильное увлажнение и чрезмерную нагрузку на конструкцию. Проверка позволяет выявить подобные изменения.

Существует два типа методов испытания бетона – разрушающие и неразрушающие. Выбор варианта во многом зависит от обстоятельств, при которых проводится проверка.

Разрушающий метод

Проводится двумя способами: с применением гидравлического пресса в лабораторных условиях или с использованием приборов разрушающего контроля – таких, как Скол.

Преимущество механических испытаний бетона этого вида – максимальная точность и достоверность. Недостаток – сложность в реализации. В большинстве случаев невозможно изъять из готовой конструкции образцы оптимального размера (куб с гранями 15 см, призма 15х15х60 см), не нарушив целостность постройки и не оставив микротрещины. Дополнительной проблемой может стать неровная поверхность образца, из-за которой могут появиться погрешности в расчетах.

По этим причинам разрушающий метод чаще всего применяют в случаях, когда у застройщика есть готовые образцы бетона из каждой партии, использованной при строительстве, либо когда материал проверяют перед началом постройки и из него можно изготовить керн.

Сделать заказ

Испытание бетона неразрушающим методом не влияет на пригодность постройки к использованию, не меняет ключевые характеристики. Оно значительно легче в реализации, чем проверка на гидравлическом прессе, но имеет и недостаток – меньшая точность данных. Именно поэтому испытания прочности бетона неразрушающим методом чаще всего проводят в несколько этапов, комбинируя разные варианты:

- Отрыв со скалыванием.

Регистрируется усилие, которое требуется для вырывания анкерного устройства из бетона или для скалывания участка на ребре конструкции. Это трудоемкий метод, но зато он дает наиболее точные результаты из всех вариантов неразрушающих испытаний бетона.

Регистрируется усилие, которое требуется для вырывания анкерного устройства из бетона или для скалывания участка на ребре конструкции. Это трудоемкий метод, но зато он дает наиболее точные результаты из всех вариантов неразрушающих испытаний бетона. - Скалывание ребра бетона. Измеряется усилие необходимое для скалывания участка на ребре конструкции.

- Отрыв стального диска. Показывает напряжение, необходимое для разрушения материала при отрыве металлического диска. Недостатки метода – большие затраты времени (для приклеивания диска требуется от 3 до 24 часов), а также частичное повреждение конструкции.

- Ударный импульс. Самый распространенный вариант из всех неразрушающих методов. Позволяет измерить прочность на сжатие, в том числе под разными углами, а также определить класс бетона. Для регистрации энергии удара при соприкосновении бойка с поверхностью конструкции используется компактный высокоточный прибор. Благодаря этому можно быстро провести испытания – не требуется ни долгая предварительная подготовка, ни крупногабаритное, сложное в доставке оборудование.

- Упругий отскок. Позволяет измерить поверхностную прочность материала. Суть метода заключается в определении величины обратного отскока при соприкосновении ударника с поверхностью бетона. Требует использования специального прибора (склерометра Шмидта или его аналога) и предварительной подготовки с определением количества мест удара и их расположения.

- Пластическая деформация. Один из самых дешевых методов определения прочности бетона. Процесс простой: наносят удар молотком Кашкарова или аналогичным инструментом по бетону и измеряют размера отпечатка, который остался на поверхности, после чего рассчитывают прочность с учетом полученных данных.

- Ультразвуковой метод. Позволяет определить прочность не только поверхности, но и тела бетонной конструкции, а также провести контроль качества бетонирования. При использовании этого варианта регистрируют скорость прохождения ультразвуковых волн поверхностным или сквозным способом.

Обратите внимание: точность данных при использовании неразрушающего метода во многом зависит от качества оборудования, а также от квалификации сотрудников лаборатории, от их способности правильно построить градуировочные зависимости с учетом возможной погрешности. Экономить на проверке, поручая ее неспециалистам – большой риск, поскольку в результате заказчик напрасно потратит время и деньги и получит недостоверные данные.

Экономить на проверке, поручая ее неспециалистам – большой риск, поскольку в результате заказчик напрасно потратит время и деньги и получит недостоверные данные.

Сделать заказ

Специалисты лаборатории «Стандарт» используют все перечисленные выше методы испытания бетона. Для проведения проверок мы применяем оборудование, соответствующее нормам и требованиям – гарантируем, что все данные в протоколе испытаний будут точными и достоверными. У нас вы сможете не только заказать испытание материала, но также проконсультироваться по поводу выбора метода, оптимизации расходов денег и времени на проверки.

Испытание бетона в Ростове-на-Дону

Надежность строений обеспечивается высоким качеством используемых строительных материалов. Перед началом работ важно провести проверку различных физико-технических параметров, выбранных для строительства смесей. «Донская строительная лаборатория» осуществляет испытание бетона неразрушающим методом в Ростове-на-Дону по ряду показателей.

Виды испытаний бетона

В нашей компании можно заказать следующие виды испытаний:

-

Испытание бетона на прочность. Актуально при возведении зданий. Используется для определения надежности конструкции. -

Испытание бетона на сжатие. Данный вид исследования необходим для определения марки бетонной смеси. Показатель важен для выяснения прочности конструкции при различных механических воздействиях. -

Исследование на растяжение при изгибе. Имеет значение при укладке дорожных покрытий и аэродромных площадок. Помогает определить степень устойчивости к растрескиванию.

Во время проведения исследований используются лабораторные испытания бетона различных типов. В том числе, методы отрыва и скалывания образцов.

Цена на испытание бетона:

|

№ п/п |

Наименование испытания |

Единица измерения |

Стоимость, руб без НДС | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

2 |

Испытание бетонов (тяжелых, легких, мелкозернистых) по ГОСТ 26633-2015, 17624-2012, 22690-2015, 18105-2018, 28570-2019, СП 45.  13330.2017 13330.2017

| ||||||||||

|

2.1 |

Испытание образцов бетона на сжатие |

1 партия (6 образцов) |

1000 | ||||||||

|

2.2 |

Определение плотности бетона |

1 партия (6 образцов) |

400 | ||||||||

|

2.3 |

Определение прочности бетона неразрушающим методом: ультразвук |

1 точка |

300 | ||||||||

|

2.4 |

Определение прочности бетона неразрушающим методом: отрыв со скалыванием |

1 точка |

600 | ||||||||

|

2.  5 5

|

Отбор образцов-кернов из бетона с подготовкой к испытаниям и испытанием на прочность |

1 партия (3-6 образцов) |

6000 | ||||||||

|

2.6 |

Подготовка образцов-кернов из бетона к испытаниям и испытанием на прочность |

1 партия (3-6 образцов) |

4000 | ||||||||

|

2.7 |

Испытание свай сейсмоакустическим методом (определение длины и сплошности) |

1 шт |

2000 | ||||||||

|

2.8 |

Подготовка к испытаниям свай сейсмоакустическим методом |

1 шт |

договорная | ||||||||

Наши преимущества

Специалисты компании «Донская строительная лаборатория» для определения физических свойств материалов применяют приборы, прошедшие метрологическую проверку. Используются следующие методы работы с образцами:

Используются следующие методы работы с образцами:

-

Метод отрыва -

Ультразвуковое определение прочности материала -

Метод скалывания ребра -

Метод отрыва в сочетании со скалыванием -

Отбор образцов кернов для дальнейшего изучения

Полученные данные проходят программную обработку. На этом этапе оценивается их достоверность. Испытания образцов бетона проводится в лабораторных условиях с использованием современного оборудования. Итоговые результаты имеют гарантированную точность и позволяют определить область использования бетонной смеси в соответствии с ее техническими характеристиками.

Заказать испытание образцов бетона в Ростове-на-Дону

Обратившись в «Донскую строительную лабораторию», вы сможете заказать лабораторные испытания бетона на прочность в Ростове-на-Дону. Работаем с тяжелым и мелкозернистым бетоном. Определение прочности осуществляется по образцам из конструкций с использованием неразрушающего метода. Дополнительно исследуются водопоглощающие свойства, определяется массовая доля влаги и устанавливается состав смеси. Выданные результаты являются основанием для оформления технического паспорта на исследованный бетон.

Работаем с тяжелым и мелкозернистым бетоном. Определение прочности осуществляется по образцам из конструкций с использованием неразрушающего метода. Дополнительно исследуются водопоглощающие свойства, определяется массовая доля влаги и устанавливается состав смеси. Выданные результаты являются основанием для оформления технического паспорта на исследованный бетон.

Если вам нужны точные данные о составе и технических возможностях бетона, закажите испытания в «Донской строительной лаборатории». С нашей помощью вы получите точные сведения максимально быстро. Обращайтесь – проведем нужные исследования в короткие сроки.

Смотрите также:

6 известных вам способов проверки прочности бетона и 1, о которых вы можете не знать

При выборе метода контроля прочности бетона на сжатие руководителям проектов важно учитывать влияние каждого метода на их график. В то время как некоторые процессы тестирования могут выполняться непосредственно на месте, другие требуют дополнительного времени для сторонних предприятий для предоставления данных о прочности. Время — не единственный фактор, влияющий на решения руководителей проектов. Точность процесса испытаний так же важна, как и напрямую влияет на качество бетонной конструкции.

Время — не единственный фактор, влияющий на решения руководителей проектов. Точность процесса испытаний так же важна, как и напрямую влияет на качество бетонной конструкции.

Наиболее распространенным методом контроля прочности монолитного бетона является использование цилиндров, отверждаемых в полевых условиях. Эта практика оставалась в целом неизменной с начала 19 -го века. Эти образцы отливаются и отверждаются в соответствии с ASTM C31 и испытываются на прочность при сжатии в сторонней лаборатории на различных этапах. Обычно, если плита достигла 75% от расчетной прочности, инженеры дают разрешение своей команде перейти к следующим этапам процесса строительства.

С тех пор, как впервые был введен этот метод тестирования, было сделано много разработок для ускорения процесса отверждения. Это включает использование обогревающих одеял, добавок, замедлителей парообразования и т. Д. Однако подрядчики по-прежнему ждут трех дней после заливки перед испытанием на прочность, даже если их цели часто достигаются намного раньше.

Несмотря на это, многие менеджеры проектов предпочитают придерживаться этой практики тестирования, потому что «так делалось всегда».Однако это не означает, что этот метод является самым быстрым и точным методом проверки прочности всех заливок. На самом деле, помимо испытаний на разрыв цилиндров, существует множество различных методов. Вот семь различных подходов, которые следует учитывать при выборе метода испытаний на прочность:

Методы испытания бетона на сжатие

- Отбойный молоток или молоток Шмидта (ASTM C805)

Метод: Пружинный спусковой механизм используется для приведения в действие молотка, который ударяет плунжер по поверхности бетона.Расстояние отскока от молота до поверхности бетона принимает значение от 10 до 100. Это измерение затем соотносится с прочностью бетона.

Плюсы: Относительно проста в использовании и может быть выполнена прямо на месте.

Минусы: Для точных измерений требуется предварительная калибровка с использованием проб с сердечником. Результаты испытаний могут быть искажены из-за состояния поверхности и наличия крупных заполнителей или арматуры под местом испытания.

Результаты испытаний могут быть искажены из-за состояния поверхности и наличия крупных заполнителей или арматуры под местом испытания.

Испытание на сопротивление проникновению (ASTM C803)

Метод: Для завершения испытания сопротивления проникновению устройство вбивает небольшой штифт или зонд в поверхность бетона.Сила, используемая для проникновения в поверхность, и глубина отверстия соотносятся с прочностью бетона на месте.

Плюсы: Относительно проста в использовании и может быть выполнена прямо на месте.

Минусы: На данные существенно влияют состояние поверхности, а также тип формы и используемых заполнителей. Требуется предварительная калибровка с использованием нескольких образцов бетона для точных измерений прочности.

Скорость ультразвукового импульса (ASTM C597)

Метод: Этот метод определяет скорость импульса колебательной энергии, проходящего через плиту. Легкость, с которой эта энергия проходит через плиту, позволяет измерять эластичность бетона, сопротивление деформации или напряжениям и плотность. Затем эти данные соотносятся с прочностью плиты.

Легкость, с которой эта энергия проходит через плиту, позволяет измерять эластичность бетона, сопротивление деформации или напряжениям и плотность. Затем эти данные соотносятся с прочностью плиты.

Плюсы: Это метод неразрушающего контроля, который также можно использовать для обнаружения дефектов в бетоне, таких как трещины и соты.

Минусы: На этот метод сильно влияет присутствие арматуры, заполнителей и влаги в бетонном элементе.Также для точного тестирования требуется калибровка с несколькими образцами.

Испытание на отрыв (ASTM C900)

Метод: Основным принципом этого испытания является вытягивание бетона с помощью металлического стержня, который монтируется на месте или после этого устанавливается в бетон. Вытянутая коническая форма в сочетании с силой, необходимой для вытягивания бетона, соотносится с прочностью на сжатие.

Плюсы: Проста в использовании, подходит как для новых, так и для старых конструкций.

Минусы: Этот тест включает раздавливание или повреждение бетона. Для получения точных результатов необходимо большое количество образцов для испытаний в разных местах плиты.

Литые цилиндры (ASTM C873)

Метод: Формы для цилиндров помещаются в место заливки. В эти формы, которые остаются в плите, заливается свежий бетон. После затвердевания эти образцы удаляют и сжимают для повышения прочности.

Pros: Считается более точным, чем образцы, отвержденные в полевых условиях, потому что бетон подвергается тем же условиям отверждения, что и плита на месте, в отличие от образцов, отвержденных в полевых условиях.

Минусы: Это метод разрушения, требующий нарушения структурной целостности плиты. После этого места отверстий необходимо отремонтировать. Для получения данных о прочности необходимо использовать лабораторию.

Просверленный керн (ASTM C42)

Метод: Для извлечения затвердевшего бетона из плиты используется корончатое сверло. Затем эти образцы сжимаются в машине для контроля прочности монолитного бетона.

Затем эти образцы сжимаются в машине для контроля прочности монолитного бетона.

Плюсы: Эти образцы считаются более точными, чем образцы, отвержденные в полевых условиях, потому что бетон, который проверяется на прочность, подвергался действительной термической истории и условиям отверждения плиты на месте.

Минусы: Это метод разрушения, требующий нарушения структурной целостности плиты. После этого необходимо отремонтировать места расположения жил.Для получения данных о прочности необходимо использовать лабораторию.

Беспроводные датчики зрелости (ASTM C1074)

Метод: Этот метод основан на том принципе, что прочность бетона напрямую зависит от его температуры гидратации. Перед заливкой в бетонную опалубку закрепляются беспроводные датчики, закрепленные на арматуре. Данные о температуре собираются датчиком и загружаются на любое интеллектуальное устройство в приложении с помощью беспроводного соединения. Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, заданного в приложении.

Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, заданного в приложении.

Плюсы: Данные о прочности на сжатие отображаются в реальном времени и обновляются каждые 15 минут. В результате данные считаются более точными и надежными, поскольку датчики встроены непосредственно в опалубку, а это означает, что они подвергаются тем же условиям твердения, что и монолитный бетонный элемент. Это также означает, что вы не будете тратить время на ожидание результатов от сторонней лаборатории.

Минусы: Требуется однократная калибровка для каждой бетонной смеси, чтобы установить кривую зрелости с использованием тестов на разрыв цилиндра.

Подробнее о зрелости бетона здесь

Комбинированные методы испытаний на прочность

Комбинация этих методов измерения прочности на сжатие иногда используется для обеспечения контроля качества и гарантии качества бетонной конструкции. Комбинированный метод дает более полный обзор вашей плиты, позволяя вам подтвердить данные о прочности, используя более одного метода испытаний.Также повысится точность ваших данных о прочности, поскольку использование нескольких методов поможет учесть влияющие факторы, такие как тип цемента, размер заполнителя и условия отверждения. Например, была изучена комбинация метода скорости ультразвукового импульса и испытания отбойного молотка. Аналогичным образом, при использовании метода зрелости на стройплощадке для проверки прочности на сжатие рекомендуется выполнить испытания на разрыв цилиндра на 28-й день жизненного цикла вашего бетона для приемки и подтверждения прочности вашей плиты на месте.

Комбинированный метод дает более полный обзор вашей плиты, позволяя вам подтвердить данные о прочности, используя более одного метода испытаний.Также повысится точность ваших данных о прочности, поскольку использование нескольких методов поможет учесть влияющие факторы, такие как тип цемента, размер заполнителя и условия отверждения. Например, была изучена комбинация метода скорости ультразвукового импульса и испытания отбойного молотка. Аналогичным образом, при использовании метода зрелости на стройплощадке для проверки прочности на сжатие рекомендуется выполнить испытания на разрыв цилиндра на 28-й день жизненного цикла вашего бетона для приемки и подтверждения прочности вашей плиты на месте.

Как решить, какой метод прочности на сжатие использовать для следующей заливки

Такие тесты, как отбойный молоток и метод сопротивления проникновению, хотя и прост в выполнении, считаются менее точными, чем другие методы тестирования (Science Direct). Это потому, что они не исследуют центр бетонного элемента, а только условия отверждения непосредственно под поверхностью плиты. Такие методы, как метод скорости ультразвукового импульса и испытание на вытягивание, труднее выполнять, поскольку процесс их калибровки является длительным и требует большого количества образцов для получения точных данных.

Такие методы, как метод скорости ультразвукового импульса и испытание на вытягивание, труднее выполнять, поскольку процесс их калибровки является длительным и требует большого количества образцов для получения точных данных.

В качестве методов разрушающего контроля методы просверленного керна и монолитного цилиндра требуют сторонних лабораторий для проведения испытаний на разрыв для получения данных. В результате при использовании любого из этих методов в расписании вашего проекта требуется больше времени. Для сравнения, с помощью метода зрелости вы можете получать данные о прочности в режиме реального времени прямо на месте, что позволяет принимать обоснованные и быстрые решения. Уменьшая вашу зависимость от тестов на разрыв, вы также можете избежать неточностей, связанных с тестовыми лабораториями.

Узнайте больше о беспроводных датчиках бетона, таких как SmartRock ™, здесь

Ваше решение о выборе метода тестирования может просто зависеть от того, что вы знаете и к чему привыкли. Однако точность этих испытаний и время, необходимое для получения данных о прочности, являются важными факторами, которые не всегда принимаются во внимание с должной тщательностью. Подумайте, на что вы тратите все время и деньги во время строительства проекта. Сколько из них тратится на ремонт, оплату испытательных лабораторий и дополнительный труд, чтобы ваш проект был завершен вовремя? Точность выбранной вами техники может в будущем привести к проблемам с долговечностью и эксплуатационными характеристиками вашей бетонной конструкции.Кроме того, выбор метода, который требует дополнительного времени для получения данных о прочности, может отрицательно сказаться на сроках выполнения вашего проекта и отрицательно сказаться на производительности на рабочем месте. И наоборот, выбор правильного инструмента может положительно повлиять на сроки проекта и позволить вам завершить проект ниже бюджета. Как вы решаете, какой метод испытания на прочность использовать?

Однако точность этих испытаний и время, необходимое для получения данных о прочности, являются важными факторами, которые не всегда принимаются во внимание с должной тщательностью. Подумайте, на что вы тратите все время и деньги во время строительства проекта. Сколько из них тратится на ремонт, оплату испытательных лабораторий и дополнительный труд, чтобы ваш проект был завершен вовремя? Точность выбранной вами техники может в будущем привести к проблемам с долговечностью и эксплуатационными характеристиками вашей бетонной конструкции.Кроме того, выбор метода, который требует дополнительного времени для получения данных о прочности, может отрицательно сказаться на сроках выполнения вашего проекта и отрицательно сказаться на производительности на рабочем месте. И наоборот, выбор правильного инструмента может положительно повлиять на сроки проекта и позволить вам завершить проект ниже бюджета. Как вы решаете, какой метод испытания на прочность использовать?

Источники:

Science Direct

Зрелость бетона: от теории к применению

Concrete Network

Испытание на прочность затвердевшего бетона | Журнал Concrete Construction

Джо Насвик

Взятие стержней для испытаний — один из доступных методов, когда возникают вопросы о прочности бетона на месте. Джайлз Инжиниринг

Джайлз Инжиниринг

CIPPOCS обеспечивает точный способ определения прочности на месте.

Существует несколько методов проверки прочности затвердевшего бетона. Два описанных здесь метода включают испытания цилиндров и балок. Некоторые методы испытаний являются полностью неразрушающими, а некоторые — слегка разрушающими, оставляя относительно небольшие отверстия, которые легко заделать. Лица, выполняющие эти испытания, должны быть квалифицированными и иметь соответствующие сертификаты, требуемые стандартными методами испытаний ASTM.

Контрольные цилиндры

Самый простой и распространенный тест для выполнения — это изготовление цилиндра из свежего уплотненного бетона, а затем испытание затвердевшего образца в заданном возрасте. В февральском номере мы обсудили различия между цилиндрами полевого и стандартного отверждения.

Одним из общих требований к образцам прочности отливки является то, что формы должны быть цилиндрическими и иметь отношение высоты к диаметру 2: 1. Формы для вертикального формования бетонных испытательных цилиндров должны соответствовать ASTM C470.Цилиндры, изготовленные в соответствии с ASTM C31, могут быть испытаны на разрушение в вертикальном положении на прочность на сжатие (ASTM C39) или оснащены приборами и испытаны на модуль упругости и коэффициент Пуассона (ASTM C469). Цилиндры можно размещать горизонтально и испытывать на прочность на разрыв (ASTM C496). Цилиндры также можно взвесить и испытать на единицу веса, что часто делается для легкого бетона (ASTM C567).

Формы для вертикального формования бетонных испытательных цилиндров должны соответствовать ASTM C470.Цилиндры, изготовленные в соответствии с ASTM C31, могут быть испытаны на разрушение в вертикальном положении на прочность на сжатие (ASTM C39) или оснащены приборами и испытаны на модуль упругости и коэффициент Пуассона (ASTM C469). Цилиндры можно размещать горизонтально и испытывать на прочность на разрыв (ASTM C496). Цилиндры также можно взвесить и испытать на единицу веса, что часто делается для легкого бетона (ASTM C567).

Формы для цилиндров могут иметь диаметр от 2 до 36 дюймов, но наиболее распространенными являются диаметры 2, 3, 4 и 6 дюймов.Цилиндры 6×12 дюймов были стандартом в отрасли в течение многих лет, но после всесторонних испытаний цилиндры 4×8 дюймов теперь признаны ACI подходящими для использования в приемочных испытаниях на прочность на сжатие. Помните, что диаметр формы должен быть как минимум в три раза больше номинального максимального размера крупного заполнителя. Формы 3×6 дюймов обычно не используются, но формы 2×4 дюйма могут использоваться для испытания прочности раствора (ASTM C780).

Формы 3×6 дюймов обычно не используются, но формы 2×4 дюйма могут использоваться для испытания прочности раствора (ASTM C780).

Одно предостережение — никогда не используйте непроницаемые (пластиковые) формы для изготовления образцов кладочного раствора.Например, в одном проекте все испытания затирки закончились неудачей, даже несмотря на то, что поставщик готовой смеси имел подтвержденную историю удовлетворительных результатов с этой смесью. Но испытательная лаборатория для работы использовала пластиковые формы размером 3×6 дюймов. Когда образцы для испытаний были отлиты в формы с впитывающими сторонами в соответствии со стандартом ASTM C1019, раствор прошел. Впитывающие формы позволяют некоторой части воды из смеси выходить из раствора, что похоже на то, что происходит, когда раствор помещается в полость кирпичного блока.

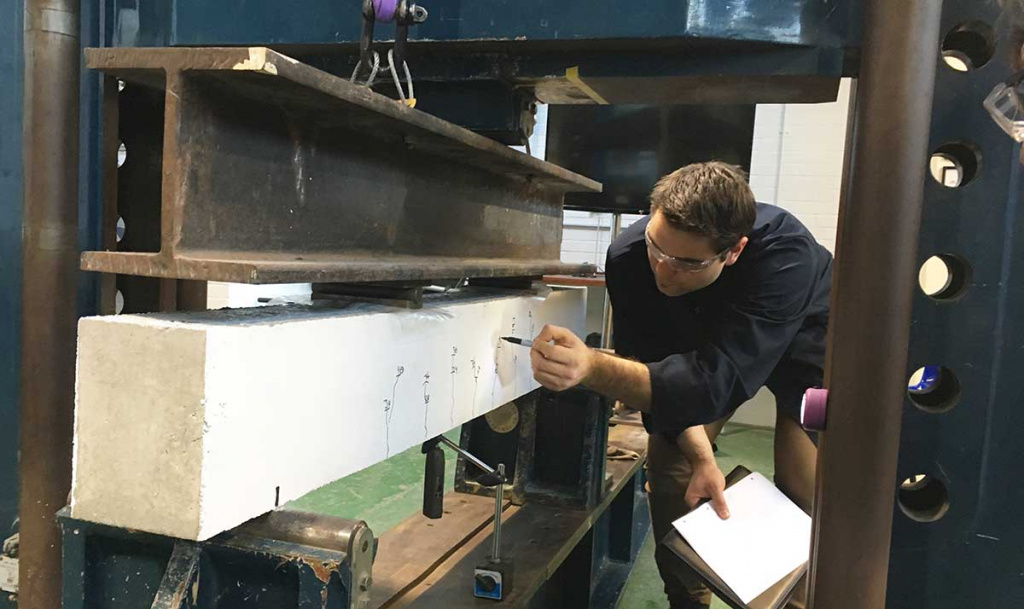

Балки

Образцы балок из бетона, отлитых в соответствии с ASTM C31 и закаленных в горизонтальном положении, используются для испытания прочности на изгиб. Наиболее распространенный размер формы для балок — 6×6 дюймов и от 20 до 21 дюймов в длину. Как и в случае с цилиндрами, наименьший размер поперечного сечения должен быть как минимум в три раза больше номинального максимального размера крупного заполнителя. Балки чаще всего используются для плит и тротуаров, особенно тротуаров в аэропортах. Прочность на изгиб чаще всего проверяется с нагрузкой в третьей точке (ASTM C78) и указывается FAA для покрытий в аэропортах. Нагрузка по центральной точке (ASTM C293) выполняется реже и дает значительно более высокие результаты, чем нагрузка по третьей точке.

Наиболее распространенный размер формы для балок — 6×6 дюймов и от 20 до 21 дюймов в длину. Как и в случае с цилиндрами, наименьший размер поперечного сечения должен быть как минимум в три раза больше номинального максимального размера крупного заполнителя. Балки чаще всего используются для плит и тротуаров, особенно тротуаров в аэропортах. Прочность на изгиб чаще всего проверяется с нагрузкой в третьей точке (ASTM C78) и указывается FAA для покрытий в аэропортах. Нагрузка по центральной точке (ASTM C293) выполняется реже и дает значительно более высокие результаты, чем нагрузка по третьей точке.

Цилиндры выдвижные, монтируемые на месте

Литые выдвижные цилиндры (CIPPOC, ASTM C873) — это цилиндры, отверждаемые в полевых условиях, которые используются нечасто. CIPPOC используются при строительстве плит для оценки несущей способности плит, определения времени снятия берега и формы, оценки прочности на сжатие на месте перед нагрузкой на бетон после растяжения, а также определения эффективности отверждения и защиты. Формы CIPPOC прикрепляются к фанерной или нижней опалубке.Бетон в CIPPOCs заливается, уплотняется и затвердевает одновременно с бетоном для остальной части плиты. Образцы можно снять в любое время, доставить в лабораторию и испытать на прочность при сжатии.

Формы CIPPOC прикрепляются к фанерной или нижней опалубке.Бетон в CIPPOCs заливается, уплотняется и затвердевает одновременно с бетоном для остальной части плиты. Образцы можно снять в любое время, доставить в лабораторию и испытать на прочность при сжатии.

Формы состоят из четырех отдельных пластмассовых деталей. Центральная форма, из которой формируется образец для испытаний, обычно имеет внутренний диаметр 4 дюйма и глубину 4 или 6 дюймов. Неподвижный внешний элемент прикреплен фланцем к нижней опалубке плиты. Между внешним элементом и держателем образца находится регулируемая втулка с резьбой, которая позволяет поднимать или опускать образец по высоте так, чтобы он находился на том же уровне, что и верхняя часть плиты.У CIPPOC также есть нижняя заглушка. После снятия опоры нижней плиты нижнюю заглушку можно открутить, оставив 4-дюймовый патрубок для трубы. В противном случае заглушку можно оставить, а полость залить бетоном.

Ядра

Керны, взятые из бетонной конструкции (ASTM C42), могут дать надежные результаты, если образцы для испытаний не отбираются до тех пор, пока бетон не станет достаточно прочным, чтобы можно было удалить образец без нарушения связи между раствором и крупным заполнителем. ASTM C843 предоставляет руководство по разработке плана исследования и получения образцов затвердевшего бетона из конструкции.

ASTM C843 предоставляет руководство по разработке плана исследования и получения образцов затвердевшего бетона из конструкции.

Керны часто используются для получения информации о прочности старых бетонных конструкций. Образцы керна также запрашиваются, когда возникают вопросы относительно качества бетона на месте из-за либо результатов испытаний на низкую прочность во время строительства, либо из-за признаков повреждения конструкции.

Бетон для керна не является неразрушающим, но с помощью инженера-строителя керны могут быть взяты в менее критических местах элемента. Радиолокатор для визуализации бетона можно использовать, чтобы избежать использования арматуры, трубопроводов и кабелей с последующим натяжением, а отверстия в сердечнике можно заполнить, чтобы они были почти незаметны.

Часто, если 28-дневная прочность на сжатие по результатам лабораторных исследований оказывается на 100 или 200 фунтов на квадратный дюйм ниже требуемого f´ c (заданная прочность на сжатие), архитектор или инженер-строитель потребует, чтобы были взяты стержни. ACI 318, раздел 5.6.3.3 гласит: «Уровень прочности отдельного класса бетона должен считаться удовлетворительным, если выполняются оба следующих требования: (a) Каждое среднее арифметическое любых трех последовательных испытаний на прочность равно или превышает f´ c; (b) Ни одно испытание на индивидуальную прочность (среднее для двух цилиндров) не падает ниже f´ c более чем на 500 фунтов на квадратный дюйм, когда f´ c составляет 5000 фунтов на квадратный дюйм или меньше; или более чем на 0.10 f´ c, когда f´ c превышает 5000 фунтов на кв. Дюйм ».

ACI 318, раздел 5.6.3.3 гласит: «Уровень прочности отдельного класса бетона должен считаться удовлетворительным, если выполняются оба следующих требования: (a) Каждое среднее арифметическое любых трех последовательных испытаний на прочность равно или превышает f´ c; (b) Ни одно испытание на индивидуальную прочность (среднее для двух цилиндров) не падает ниже f´ c более чем на 500 фунтов на квадратный дюйм, когда f´ c составляет 5000 фунтов на квадратный дюйм или меньше; или более чем на 0.10 f´ c, когда f´ c превышает 5000 фунтов на кв. Дюйм ».

Это означает, например, что если инженер-строитель выбрал безопасную f´c, которая подходит для всех колонн в конструкции, он должен проверить свои расчеты, чтобы увидеть, подходят ли отдельная колонна или колонны с результатами испытаний на низкую прочность на сжатие. при более низкой прочности. Нет никаких оснований для догматиков настаивать на том, что каждый тест соответствует f´ c, если это действительно не нужно.