Расчет состава пенобетона: Страница не найдена — Бетон

- Состав и пропорции пенобетона

- Описание состава

- Основные компоненты и стандарты, определяющие их свойства

- Пропорции смеси пеноблока

- Вяжущие

- Какие соблюдают пропорции при изготовлении пеноблока?

- Наполнители

- Как отдельные составляющие влияют на прочность продукции?

- Другие

- Что еще добавляют в раствор для улучшения показателей?

- Пенообразователь

- Вода

- Добавки

- Ускорители

- Пластификаторы

- Противоморозные добавки

- Пропорции для получения 1 м3 пенобетона

- Вывод

- Расчет состава ячеистых бетонов

- Состав и пропорции для пенобетона

- Компоненты бетона: для производства пенобетона, газобетона

- Какие компоненты входят в состав пенобетона?

- Описание состава

- Вяжущие

- Цемент

- Известь

- Наполнители

- Песок

- Зола

- Другие

- Пенообразователь

- Вода

- Добавки

- Ускорители

- Пластификаторы

- Противоморозные добавки

- Пропорции для получения 1 м3 пенобетона

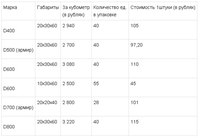

- Марки D400

- Марки от D600 до D1000

- Марки D800

- Вывод

- Что входит в состав пенобетона

- Выпуск пенобетонных блоков

- Создание жидкого пенобетонного состава

- Формирование пенобетонных блоков

- Литьевой метод

- Резательный метод

- Высушивание изделий из пенобетона и уровень прочности

- Основные компоненты и стандарты, определяющие их свойства

- его изготовка в домашних условиях, пропорции на на 1 м3

- Расчет расхода материалов на пробный замес исходного состава ячеистого бетона

- (PDF) Исследование расчета пропорций смеси цементного пенобетона

- Материальный дизайн и оценка характеристик пенобетона для цифрового производства

- Реферат

- 1. Введение

- 2. Материалы и методы

- 2.1. Методология проектирования смесей и экспериментальная программа

- 2.2. Определение потребности в воде

- Таблица 1

- 2.3. Сырье

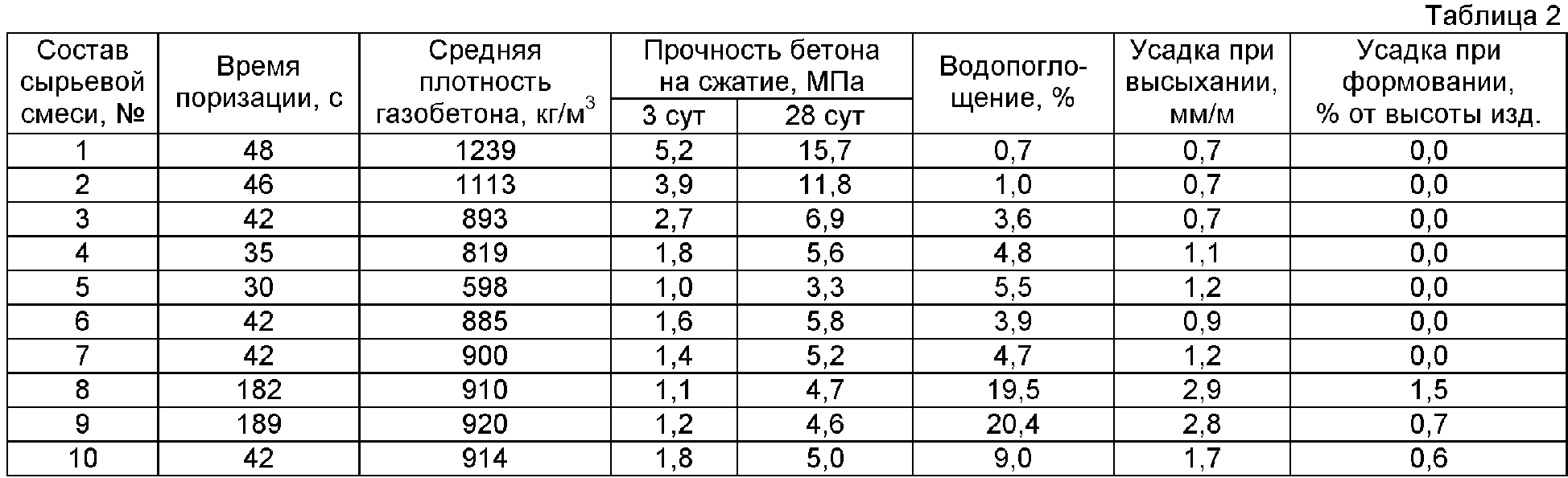

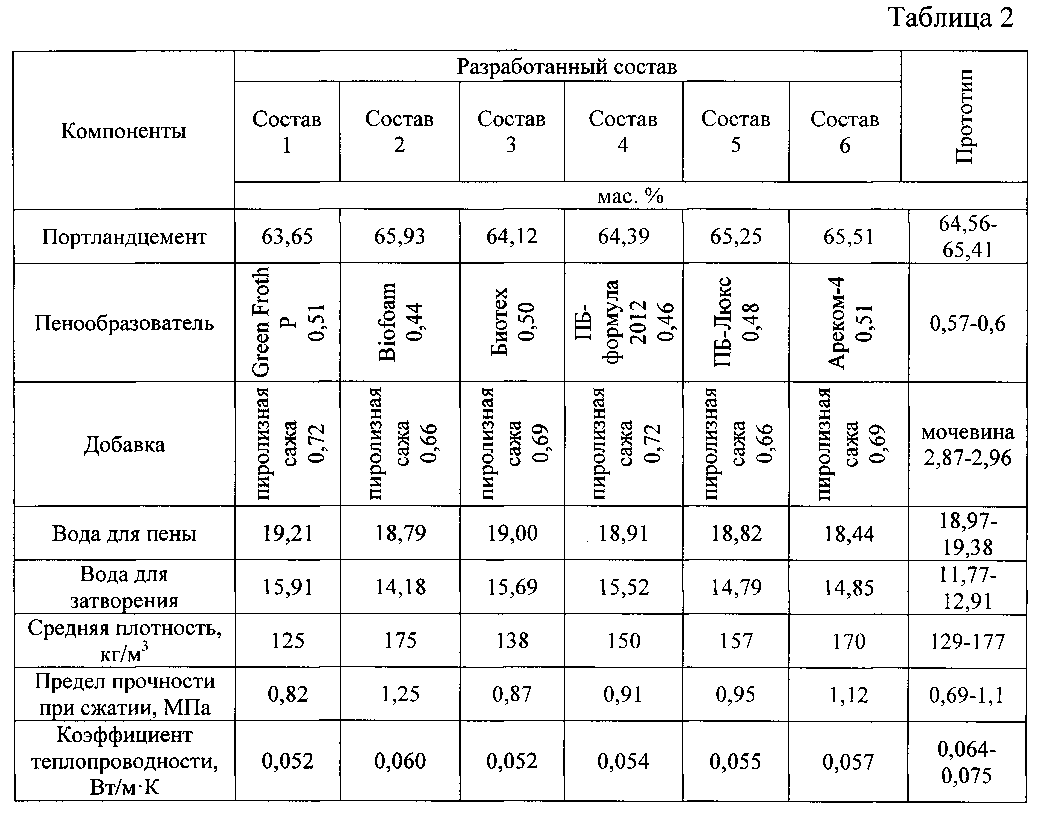

- Таблица 2

- 2.4. Процедура смешивания

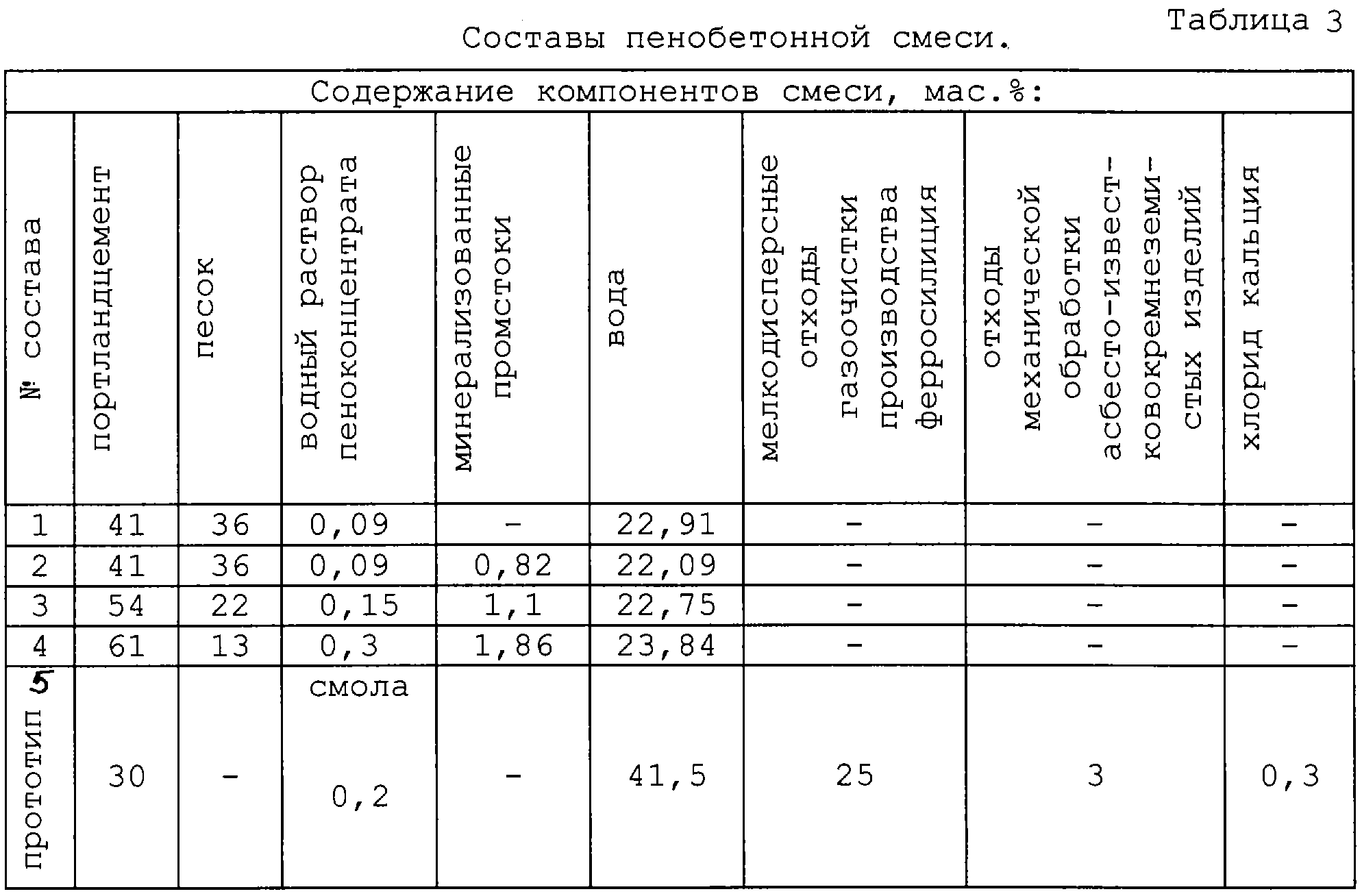

- Таблица 3

- Таблица 4

- 2.5. Процесс 3D-печати

- 2.6. Подготовка образца

- 2.7. Механические испытания

- 2,8. Измерения теплопроводности

- 2.9. Сканирующая электронная микроскопия и световая микроскопия

- Расчет состава и состава пенобетона с легкими хвостовиками

- Производство пенобетона

- Базовый RGB

- Экспериментальные исследования соединителей сдвига в пенобетоне с заделкой канала C

- Проектирование пенобетонной смеси

Состав и пропорции пенобетона

Пенобетонные блоки являются одними из немногих материалов для строительства домов, которые можно изготавливать самостоятельно. Именно поэтому состав пенобетона интересен для многих начинающих, а иногда и достаточно опытных строителей. Дальше мы перечислим и подробно опишем все его составляющие, а также пропорции на 1 м3.

Блок: 1/3 | Кол-во символов: 389

Источник: https://KameDom.ru/penobeton/sostav.html

Описание состава

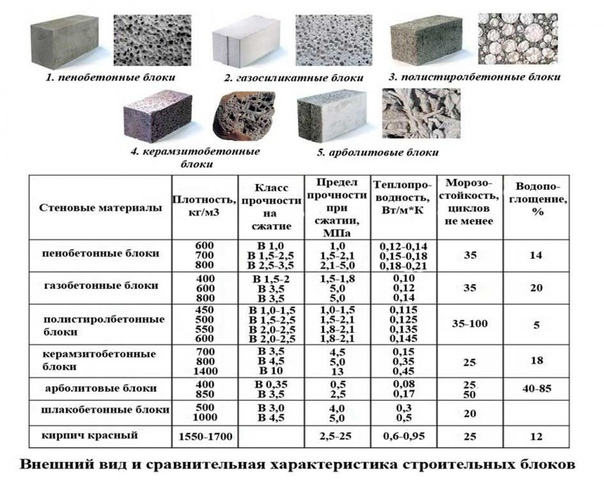

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлению

Блок: 2/13 | Кол-во символов: 304

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Основные компоненты и стандарты, определяющие их свойства

Свойства материала определяет ГОСТ 25485-89, в соответствии с которым производится классификация. В нем указаны основные требования к составу пенобетона и технические характеристики различных его марок. Кроме того, каждый из ингредиентов также должен соответствовать определенному стандарту. Вот список основных компонентов, из которых создается материал:

В нем указаны основные требования к составу пенобетона и технические характеристики различных его марок. Кроме того, каждый из ингредиентов также должен соответствовать определенному стандарту. Вот список основных компонентов, из которых создается материал:

- цемент;

- песок;

- вода;

- пенообразователь;

- разнообразные необязательные добавки.

Рецепт семеси для пенобетона.

Вяжущим ингредиентом, участвующим в создании пенобетона, является портландцемент марок М500 Д20, М400 Д0, М400 Д20 (ГОСТ 10178). В качестве заполнителя используют песок, который должен содержать не менее 75% кварца (ГОСТ 8736). В песке допускается присутствие не более 3% примесей, содержащих ил и глину. Свойства воды определяет ГОСТ 23732. Пенообразователи могут быть как синтетическими, так и белковыми. Натуральные пенообразователи являются экологически чистыми, а изделия, в состав которых они входят — особо прочными.

Характеристики отдельных компонентов пенообразователя определяются следующими стандартами:

- сосновая канифоль — ГОСТ 191113;

- костный клей — ГОСТ 2067;

- мездровый клей — ГОСТ 3252;

- едкий натр (технический) — ГОСТ 2263;

- скрубберная паста — ТУ 38-107101.

Что касается необязательных добавок, то они у каждого производителя свои. К примеру, на некоторых заводах в пенобетон добавляют фиброволокно. Благодаря этому почти на четверть повышается прочность материала. Грани его блоков имеют четкий контур и практически не подвержены разрушению. В состав материала может входить и мелкодисперсная зола, образующаяся после сгорания твердого топлива. Самые крупные ее частицы не превышают 0,14 мм. Такая добавка позволяет увеличить прочность перегородок между отдельными порами материала и сэкономить до 30% цемента. К прочим добавкам относятся ускорители твердения, пластификаторы, биологически разлагаемые смазочные материалы для форм, красители.

Блок: 2/5 | Кол-во символов: 1984

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

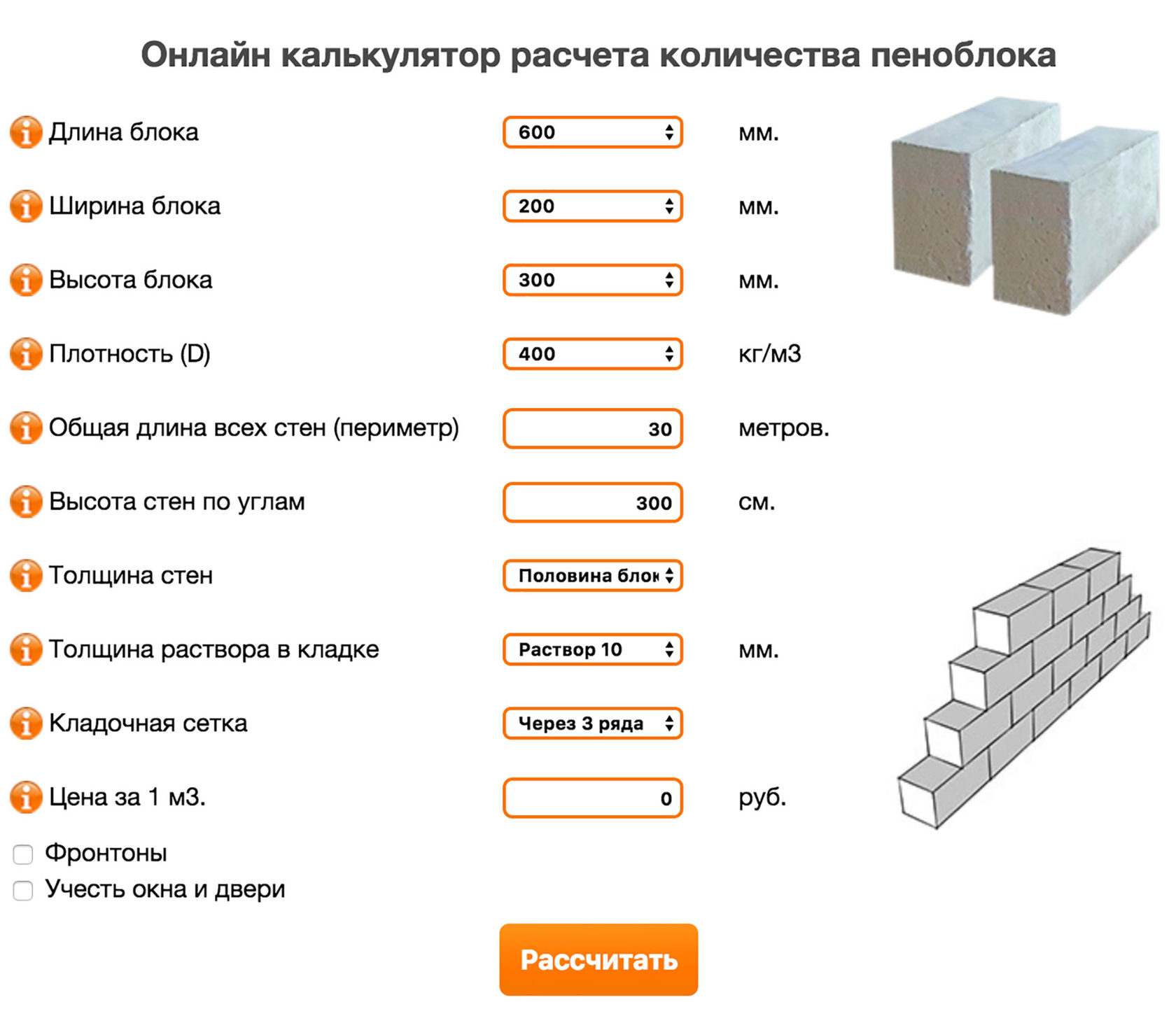

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб.м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов. После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Блок: 3/3 | Кол-во символов: 2478

Источник: http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov

Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера — гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлению

Блок: 3/13 | Кол-во символов: 1603

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

Таблица основных компонентов пенобетонаУровень плотности, кг/м3 400 600 800| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Похожие публикации

Блок: 3/3 | Кол-во символов: 1017

Источник: https://KameDom.ru/penobeton/sostav.html

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлению

Блок: 4/13 | Кол-во символов: 971

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Как отдельные составляющие влияют на прочность продукции?

Разумеется, чем выше марка портландцемента, тем более прочным получится и производимый из него пенобетон. Но не последнюю роль в смеси играет и тонкость помола вяжущего ингредиента. Если был использован цемент более крупного помола, чем указано в ГОСТ 10178, его количество потребуется увеличить на 10%. Отклонение от стандарта приведет к тому, что состав будет затвердевать значительно дольше, а это, в свою очередь, потребует введения дополнительных добавок, ускоряющих твердение.

Составляющие, которые используют для производства пенобетона влияют на его прочность.

С увеличением плотности пенобетона для его изготовления используют песок более высокой зернистости. К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

Использование в производстве пенобетона обычной водопроводной воды может привести к снижению качества, если она не соответствует установленному стандарту по кислотности или содержанию минеральных солей. Особой чистоты требует вода, в которой разводится сухой пенообразователь. Температура жидкости должна находиться в диапазоне от 10 до 60°С, хотя многие специалисты считают, что воду теплее 25°С лучше не использовать. Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Данный компонент обходится несколько дороже синтетических аналогов, но и расходуется более экономно, да и пену образует более стабильную. Иногда недобросовестные производители при выпуске синтетического состава используют пенообразователь, который был изготовлен для пожаротушения. Его применение приводит к значительному снижению характеристик получаемого материала.

Причин, по которым рекомендуется использовать для пенобетона белковый, а не синтетический пенообразователь, существует достаточно много. Основной из них является безопасность для человека ввиду полного отсутствия ядовитых испарений.

Блок: 4/5 | Кол-во символов: 2438

Источник: https://ostroymaterialah. ru/smesi/sostav-penobetona.html

ru/smesi/sostav-penobetona.html

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

Блок: 5/13 | Кол-во символов: 794

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Что еще добавляют в раствор для улучшения показателей?

Для получения пенобетона особой прочности на многих предприятиях в смесь вводят тонкомолотый известняк. Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Противоморозные добавки вводятся для того, чтобы предотвратить промерзание раствора при низких температурах. Они делают его более пластичным, увеличивают скорость связывания цемента, обеспечивают ускоренное выделение тепла, образуемого при гидратации, снижают на 7-10% массу воды, необходимой для состава. Чтобы улучшить водонепроницаемость, увеличить устойчивость к повышенной температуре и кислотности, в раствор добавляют микрокремнезем.

Гидрофобизаторы и воздухововлекающая смола предназначены для снижения расслаивания пенобетона при транспортировке, улучшения таких характеристик, как водонепроницаемость, морозостойкость и удобоукладываемость. Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Блок: 5/5 | Кол-во символов: 1515

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные — белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Блок: 6/13 | Кол-во символов: 556

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлению

Блок: 7/13 | Кол-во символов: 373

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлению

Блок: 8/13 | Кол-во символов: 231

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Блок: 9/13 | Кол-во символов: 835

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Вернуться к оглавлению

Блок: 10/13 | Кол-во символов: 475

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлению

Блок: 11/13 | Кол-во символов: 243

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;

- песок 120 кг;

- образователи пены — 850 г;

- вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент — 390 кг;

- песок — 335 кг;

- пенообразователь — 1 кг;

- вода — 225 л.

Вернуться к оглавлению

Блок: 12/13 | Кол-во символов: 578

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Блок: 13/13 | Кол-во символов: 176

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Кол-во блоков: 19 | Общее кол-во символов: 18606

Количество использованных доноров: 4

Информация по каждому донору:

- https://kladembeton.ru/raschety/sostav-penobetona.html: использовано 12 блоков из 13, кол-во символов 7139 (38%)

- http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov: использовано 1 блоков из 3, кол-во символов 2478 (13%)

- https://ostroymaterialah.

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%)

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%) - https://KameDom.ru/penobeton/sostav.html: использовано 2 блоков из 3, кол-во символов 1406 (8%)

Расчет состава ячеистых бетонов

Расчет состава ячеистых бетонов основан на следующих положениях:

1. любой единичный объем состоит из объема цемента, наполнителя и объема пор, часть которых заполенена водой, что может быть представлено для объема смеси 1 куб. м. в виде уравнения

(1)

где:

Ц — расход цемента кг\куб. м.

Н — расход наполнителя, кг\куб. м.

В — расход воды, л\куб. м.

Vпор — объем пор за счет применения порообразователя, л

— соответственно истинная плотность цемента и наполнителя кг\л

Расчетная плотность ячеистого бетона

1,15Ц+Н= (2)

Соотношение между цементом и наполнителем Н/Ц=С принимается по таблице 1.

Таблица 1

Соотношение С=Н/Ц для ячеистых бетонов

Бетоны | |

автоклавные | неавтоклавные |

1-1,75 | 0,75-1,25 |

Из уравнения (2) с учетом данных таблицы 1 получим:

1,15Ц+СЦ= (3)

откуда

Ц=/(1,15+С) (4)

Н=СЦ (5)

Из уравнения (1), принимая В=(В/Т)(Ц+Н), где В/Т — водотвердое отношение, принимаемое по таблице 2, получим

(6)

откуда определяется требуемое количество пор за счет применения порообразователя.

Таблица 2

Ориентировочные значения В/Т

Средняя плотность ячеистого бетона | В/Т |

300 | 0,45 |

500 | 0,4 |

700 | 0,35 |

900 | 0,3 |

Примечание: Значения В/Т более точно определяются экспериментальным путем. При этом в качестве основного критерия принимается требуемая текучесть смеси, значения которой представлены в таблице 3

При этом в качестве основного критерия принимается требуемая текучесть смеси, значения которой представлены в таблице 3

Таблица 3

Требуемая текучесть смеси по Суттарду при литьевом способе формирования

Средняя плотность ячеистого бетона | Диаметр расплыва по Суттарду, см |

300 | 38 |

500 | 30 |

700 | 22 |

900 | 14 |

Далее определяется необходимое количество порообразователя Д:

(7)

где К — коэффициент, учитывающий эффективность использования газообразующей добавки — алюминиевой пудры, принимается равным 0,85

(7)

где К — коэффициент, учитывающий эффективность использования пенообразователя, принимается по опытным данным. Допускается для предварительной оценки состава принимать К=0,8

Допускается для предварительной оценки состава принимать К=0,8

Состав и пропорции для пенобетона

Пенобетон, как и газобетон, относится к ячеистым бетонам. Кроме того, их сходство заключается в том, что оба эти стройматериала имеют пористую структуру, которая служит хорошим теплоизолятором, но, тем не менее, технология их изготовления существенно отличается друг от друга и, соответственно, каждый из них, за счет этого, приобретает свои персональные свойства.

Пенобетон, в отличии от газобетона, можно сделать своими руками.

Оборудование для производства

В процессе производства газобетона, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Пенобетон же, создается неавтоклавным (затвердевание происходит в естественных условиях) способом, и по этой причине его возможно изготовить своими руками, что существенно экономит расходы.

Формы для блоков можно приобрести в строительном магазине, а можно сделать и самостоятельно.

Его производство настолько несложное, что, если зная пропорции для пенобетона, данный материал можно сделать даже в домашних условиях. Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Пропорции компонентов

Изготовление пенобетонных блоков включает в себя соблюдение точных пропорций, а также четкой последовательности добавления компонентов в процессе всего производства. Несоблюдение этих правил может отрицательно сказаться на качестве пеноблока. Кроме того, чтобы получить стабильный результат от каждой выпускаемой партии понадобиться приобрести навык, поскольку от температуры и влажности окружающей среды, видов применяемых пенообразователей, способов получения пены, метода добавления пены в смесь, формовки и сушки уже готовых изделий будет зависеть конечный результат. Прежде чем приступать к производству пенобетона, необходимо подготовить такие компоненты, из которых он состоит:

Прежде чем приступать к производству пенобетона, необходимо подготовить такие компоненты, из которых он состоит:

- цемент;

- песок;

- вода;

- пенообразователь.

Далее, когда материал и оборудование подготовлено, необходимо изучить пропорции компонентов для производства пенобетона, которые определяются в зависимости от требуемой марки ячеистого материала. Так, изменяя соотношение компонентов и его состав, можно производить различные виды пенобетона, которые, в зависимости от этого, используются либо для строительства внешних стен, либо при изготовлении внутренних перегородок, термоизоляции крыш, либо для термо- и звукоизоляции междуэтажных покрытий.

Например, для производства пеноблока марки D400 в количестве 1 куб. м, который имеет низкий класс прочности и из-за этого используется только в качестве теплоизоляционного материала, соотношение компонентов будут иметь такие показатели:

- Цемент – 300 кг.

- Песок – 120 кг.

- Пенообразователь – 0,85 кг.

- Вода – 160 л.

К более прочному и универсальному стройматериалу относятся пеноблоки маркой от D600 до D1000, которые считаются конструкционно-теплоизоляционными видами. Они отлично подходят для строительства небольших домов и коттеджей, а также для возведения зданий в регионах с невысокой сейсмической опасностью. Так, для производства 1 м куб. пенобетона марки D600 понадобится:

- Цемент – 330 кг.

- Песок – 210 кг.

- Пенообразователь – 1,1 кг.

- Вода – 180 л.

В состав 1 м куб. пеноблока марки D800 входят компоненты с такой пропорцией:

- Цемент – 400 кг.

- Песок – 340 кг.

- Пенообразователь – 1,1 кг.

- Вода – 230 л.

Из вышенаписанного можно сделать вывод: чем больше добавляется цемента и песка в нужной пропорции, тем пенобетон приобретает выше марку и, соответственно, его прочность и другие качества улучшаются. Но, опять же, при его производстве учитываются и другие факторы, которые включены в технологию изготовления данного стройматериала и влияют на конечный результат продукции.

Но, опять же, при его производстве учитываются и другие факторы, которые включены в технологию изготовления данного стройматериала и влияют на конечный результат продукции.

Компоненты бетона: для производства пенобетона, газобетона

Компоненты бетона определяют его качество, прочность, марочную и классовую принадлежность, а также массу других параметров и характеристик раствора и затвердевшего материала. Мы расскажем, какое соотношение компонентов бетона считается нормальным, а также покажем, как произвести расчет компонентов для бетона.

Состав бетона и пропорции его ингредиентов напрямую определяют качество и прочность готового материала.

Компонентный состав бетонной смеси

Общие сведения

Однородная на вид масса состоит из нескольких субстанций.

Бетоном принято называть искусственный камень, который производят методом затворения вяжущего вещества водой с введением крупных и мелких заполнителей, а также различных целевых добавок – пластификаторов, гидрофобизаторов, антисептиков и т. д. Существуют также безводные бетоны, такие как асфальтобетон и некоторые другие.

д. Существуют также безводные бетоны, такие как асфальтобетон и некоторые другие.

Мы будем говорить о традиционных бетонах, применяемых в гражданском строительстве – смесях на основе цемента в качестве вяжущего вещества, так как помимо цемента в качестве вяжущих используют различные шлаки, полимеры, смолы и т.д.

Цемент – основной компонент бетонного раствора.

Итак, для производства цементобетона используют такие ингредиенты:

- Портландцемент (иногда быстротвердеющий шлакоцемент) – минеральная пыль, которая вступает в реакцию гидратации с водой и твердеет с образованием плотного и твердого камня. Играет роль клея, который связывает все компоненты в одну монолитную структуру;

- Песок – мелкий заполнитель, который способствует экономии цемента и играет роль в создании мелкоструктурного каркаса, предотвращающего деформации и образование микротрещин при твердении и усадочных процессах;

- Щебень – крупный заполнитель, который наряду с песком удешевляет смесь, так как цена заполнителей невысока.

Препятствует разрушениям во время усадки и твердения, создает структурный каркас и повышает модуль упругости материала, а также уменьшает его ползучесть;

Препятствует разрушениям во время усадки и твердения, создает структурный каркас и повышает модуль упругости материала, а также уменьшает его ползучесть; - Вода – один из важнейших компонентов смеси, который участвует в процессе гидратации цемента и образовании твердеющего клея, а также является средой, где происходит перемешивание, взаимодействие и равномерное распределение остальных составляющих раствора;

- Добавки – пластификаторы, гидрофобизаторы, антисептики, уплотнители и прочие. Повышают определенные показатели, такие как текучесть, влагостойкость, морозоустойчивость, химическую и биологическую инертность, плотность и т.д.

На фото – цементный камень, получаемый в процессе гидратации цемента.

Важно! Как видим, состав бетонной смеси неоднороден, поэтому качество продукта зависит от многих переменных. Марки бетона и соотношения компонентов, а также их качество и тип связаны прямой зависимостью.

Требования к компонентам

Для производства качественного раствора своими руками следует правильно подбирать его состав.

Теперь поговорим о компонентах подробнее. Одним из основных составляющих, без которого не получится ничего, является цемент. В строительстве, как правило, используют портландцемент марок М300 – М500, однако следует учитывать, что для производства бетона марки М350 потребуется цемент не ниже М500, а из цемента М400 получится бетон марки не выше М250.

Марка показывает предел прочности материала на сжатие, и для индивидуального и гражданского строительства прочности М250 – М350 вполне достаточно, поэтому вы можете смело использовать продукт марки М500 даже для ответственных узлов. Единственное замечание – соотношение компонентов в бетоне для фундамента должно быть подобрано наиболее тщательно, поэтому для бетонирования этой части дома обычно используют раствор товарного качества с завода.

Наиболее подходящая для индивидуального изготовления бетонного раствора марка.

Щебень – еще один важный ингредиент смеси. Считается, что прочность щебня должна примерно вдвое превышать проектную прочность бетона, которую он набирает в течение 28 дней. Это связано с тем, что бетонный камень вызревает несколько лет и набирает дополнительную прочность, которая в результате становится примерно равной прочности щебня, который остается прежним по этому показателю.

Это связано с тем, что бетонный камень вызревает несколько лет и набирает дополнительную прочность, которая в результате становится примерно равной прочности щебня, который остается прежним по этому показателю.

Для изготовления традиционного бетона достаточно прочности гравийного щебня, которая составляет примерно 800 – 1000 кгс/кв. см, чего вполне достаточно для получения бетонного материала марки М450. Для производства изделий марки М100 – М300 можно использовать известняковый щебень, но самым прочным и дорогим является гранитный камень, который чаще всего используют для производства специальных, дорожных и высокопрочных разновидностей бетона.

Для жилищного строительства вполне подойдет обычный карьерный гравий.

Важно! Иногда намеренно используют непрочный известняковый щебень, например, когда предстоит шлифовка или резка железобетона алмазными кругами. Также таким способом облегчается алмазное бурение отверстий в бетоне.

Песок можно использовать карьерный или речной, промытый от глинистых и пылевидных примесей. Чаще всего применяют среднюю и мелкую фракцию, а для изготовления пескобетона берут песок крупного размера зерен.

Чаще всего применяют среднюю и мелкую фракцию, а для изготовления пескобетона берут песок крупного размера зерен.

Если говорить о добавках, то стоит сразу отметить, что качественное введение химикатов возможно только в условиях фабричного производства. Компоненты для производства газобетона, например, включают алюминиевые пудры, пасты и эмульсии, дозировка которых должна быть точной.

Введение добавок требует точного соблюдения рецептуры и условий производства.

Аналогично, компоненты для производства пенобетона – пенообразователи – также нуждаются в точном соответствии рецептуре, так как компоненты для пенобетона могут испортить материал и понизить его марку при незначительном отклонении от нормы.

Расчет

Учимся правильно определять соотношение и пропорции ингредиентов.

Как было сказано, соотношение компонентов – важнейший параметр при производстве бетонной смеси. Классическая инструкция предполагает такую пропорцию (цемент/щебень/песок/вода): 1:4:2:0. 5. Числа в пропорции соответствуют массовым долям.

5. Числа в пропорции соответствуют массовым долям.

Само собой, такое соотношение весьма условно и примерно, так как на практике мы имеем дело с реальными материалами, которые имеют множество примесей, по-разному поглощают воду, имеют различную исходную влажность. Для более точного определения рецептуры следует пользоваться таблицами и специальными компьютерными программами, однако и они не гарантируют соответствия полученного продукта ожидаемой марке или классу.

Для вычисления количества ингредиентов можно использовать таблицы.

Даже в условиях заводов, где есть лаборатории и специальное оборудование для взвешивания, дозировки, смешивания и подготовки компонентов, приходится делать обязательные испытания полученного камня на прочность, и только после этого можно уверенно говорить о классовой или марочной принадлежности полученного материала.

Для определения марки материал испытывают на предельную прочность.

Существует способ расчета компонентного состава в полевых условиях:

- В десятилитровое ведро насыпаем щебень до верха и встряхиваем емкость, чтобы камень распределился по объему ведра равномерно;

- С помощью литровой банки или иной мерной посуды доливаем воду в ведро с гравием до тех пор, пока она не сравняется с ним по уровню.

Запоминаем количество воды. Так мы определили необходимый объем песка;

Запоминаем количество воды. Так мы определили необходимый объем песка; - Теперь высыпаем щебень и наполняем ведро сухим песком в том объеме, который мы только что определили. Затем снова доливаем воду мерной банкой (лучше той же) до уровня покрытия песка водой. Количество воды будет равно необходимому объему цемента;

- Чтобы определить оптимальное количество воды, следует взять 50 – 60% объема цемента, который мы нашли экспериментально в предыдущем пункте;

- В конце следует взять расчетный объем бетонировки и разделить его на объем одного ведра – 10 л, а полученное число умножить на вычисленные ранее значения для каждого компонента.

Определить пропорцию поможет обычное ведро.

Важно! Для ответственных работ используйте товарный бетон проверенных производителей, так как сделать качественный продукт в полевых условиях проблематично в силу ряда непреодолимых причин.

Вывод

Качество, тип и соотношение компонентов определяют марку бетонного раствора и прочность будущего изделия. Для определения оптимальных пропорций существуют различные способы, однако добиться в полевых условиях точного соответствия проблематично (см.также статью «Бетон М150 – технические характеристики и особенности применения»).

Для определения оптимальных пропорций существуют различные способы, однако добиться в полевых условиях точного соответствия проблематично (см.также статью «Бетон М150 – технические характеристики и особенности применения»).

Видео в этой статье поможет вам в этом убедиться.

Какие компоненты входят в состав пенобетона?

Основным отличием пенобетона от бетона стандартного можно считать пористую структуру, легкость. Состав пенобетона играет большую роль для получения дышащего, водонепроницаемого, легкого материала.

Описание состава

Состав пенобетона должен соответствовать нормативным документам.

Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлению

Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция.Качество клинкера — гранул смеси, влияет на прочность, устойчивость, долговечность сооружения.К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь.

Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлению

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п).

Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов.

Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоковна основе золы термовлажностная обработка.

Вернуться к оглавлению

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону.Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;натуральные — белковые;клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Вода

Вода должна соответствовать стандартам.

Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлению

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлению

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

Ускорители:

- электролиты — повышают способность разведения цемента;нитрат, нитрит кальция, поташ — повышают плотность;гидросульфоалюминат кальция повышает кристаллизацию;хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;низкая стоимость добавок;простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;низкий уровень летучести;отсутствие какого-либо аромата;химически неактивные вещества;не должны растворять полимеры в составе.

Вернуться к оглавлению

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлению

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;песок 120 кг;образователи пены — 850 г;вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;песок — 205 кг;пенообразователь — 1,05 кг;вода — 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент — 390 кг;песок — 335 кг;пенообразователь — 1 кг;вода — 225 л.

Вернуться к оглавлению

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пенобетона

Состав пенобетона интересует людей дела, которые хотят наладить производство и сделать на этом свой бизнес. Из чего делают пеноблоки состав и правила производства мы рассмотрим ниже. Будет предложена инструкция, по которой вы без проблем просчитаете затраты на производство и определите, на сколько будет выгодно производство.

Что входит в состав пенобетона

Химический состав пеноблока довольно прост, надо приобретать качественные материалы и тогда с качеством продукции не будет проблем. Тем более вся работа вполне может быть сделана и своими руками, тогда и себестоимость будет гораздо ниже.

Пенобетон и пеноблоки состав по плотности материала

Внимание: Для производства высококачественного пенобетона нужно с особой осторожностью выбирать необходимые компоненты, верно определять объем, вес, соблюдать требуемые правила влажности изделия, тепловой обработки.

Воспроизводство пенобетона осуществляется в соответствии с установленными нормами и правилами, выбор необходимых составляющих изделия соответствует государственному стандарту № 25485-89 (см. Пеноблок: технические характеристики и другие важные параметры). В соответствии с государственным стандартом № 8736, в состав пеноблоков входит песок, содержащий 75 % кварца.

- Портландемент устанавливается по государственному стандарту № 10178.Пеноблоки химический состав включают в себя канифоль по государственному стандарту № 191113. Если в составе присутствует клей, то его выбор должен быть осуществлен по государственному стандарту № 2067.Стандарт № 3252 используют при поиске и выборе пенообразователя.

Государственный стандарт № 2263 используют для отбора необходимого пенообразователя с техническим натром.Количество воды устанавливается по ГОСТ 23732.

Государственный стандарт № 2263 используют для отбора необходимого пенообразователя с техническим натром.Количество воды устанавливается по ГОСТ 23732.Пеноблок химический состав может быть довольно разным, все зависит от добавок. Он может готовиться из различных комбинаций ингредиентов.

Все это способствует производству различных видов материала.

От видовой принадлежности пенобетона зависит их целевое использование. Пенобетонные блоки применяются при кладке звукоизолирующих перегородок (см. Как делается перегородка из пеноблоков), стен зданий.

Не большая цена и прекрасные показатели морозоустойчивости сделали его популярным. Но у него есть и существенный недостаток, жилое помещение надо будет облицевать, а это затраты. Но слой утеплителя можно будет делать и не большой, ведь у блоков высокая теплоемкость.

Формовой пенобетон. В пеногенераторе происходит взбивание пенной основы.

В специальной емкости происходит смещение песка с цементом. При осуществлении данного процесса под влиянием компрессора повышается давление. Масса, по своей консистенции напоминающая сметану, под давлением заливается в подготовленные формы.

При осуществлении данного процесса под влиянием компрессора повышается давление. Масса, по своей консистенции напоминающая сметану, под давлением заливается в подготовленные формы.

Выпуск пенобетонных блоков

Процесс производства блоков из пенобетона предусматривает ряд основных этапов. К ним относят: создание жидкого пенобетонного состава, разлив его по формам, высушивание, распалубка, распиловка, термическая обработка, упаковывание, отправка на склад и дальнейшая реализация.

Выпуск пеноблоков схематически

В зависимости от выбранного способа производства изделий из пенобетона и используемой техники, применяются разнообразные последовательности указанных этапов. Пеноблоки состав смеси будет определяться видом материала, который вы хотите производить. Рассмотрим каждый этап по прядку.

Создание жидкого пенобетонного состава

На сегодняшний день производственный процесс пенобетонного состава может осуществляться двумя способами: баротехнологичный и пеногенераторный. Каждый из методов имеет свои достоинства и недостатки.

Каждый из методов имеет свои достоинства и недостатки.

Первый метод отличается достаточной простотой и экономичностью. Второй метод более затратный, нежели первый. Однако полученный таким способом материал обладает повышенным качеством.

Формирование пенобетонных блоков

Сегодня действуют два метода осуществления технологического процесса, результатом которых является получение готовых пенобетонных изделий: литьевой и резательный. Состав пенообразователя для пеноблоков вы будете определять в зависимости от используемого оборудования.

Литьевой метод

Литьевой метод выпуска пеноблочных изделий сильно схож с изготовлением железобетонной продукции.

Бетонный состав заливается в форму из металла (см. Формы для пеноблоков: какие лучше использовать), высушивание его производится до того момента, пока он не приобретет необходимую прочность. Далее он извлекается из форм и попадает к конечному потребителю.

Изготовление литьевым методом

При выпуске пенобетона данным способом, применяются формы кассетного типа, имеющие вид металлического поддона с разъемными ограждениями, разделяющими поддон на индивидуальные отсеки. Аналогичная форма для заготовки ледяных кубиков имеется в каждой современной холодильной камере.

Аналогичная форма для заготовки ледяных кубиков имеется в каждой современной холодильной камере.

Похожая форма применяется на заводах по изготовлению блоков, только большего объема со съемными перегородками. В большинстве случаев их высота составляет 60 сантиметров.

Основными недостатками литьевого способа являются:

Отсутствие четкости размеров готовых изделий. Ширина, высота, длина пенобетонных блоков способны колебаться из-за того, что перегородки кассеты неустойчивы и непроизвольно сдвигаются. Это объясняется тем, что бортики выполнены из тончайшего металла и могут смещаться, что сказывается на неточных размерах готовой продукции.

Но имеют свое существование и формы, отличающиеся особым качеством с толстыми, не деформирующимися стенками. Но у подобных форм есть один важный недостаток – высокая цена. Поэтому мелкие компании в целях экономии закупают дешевые аналоги с тонкими перегородками, что заметно сказывается на качестве готовой продукции;Присутствие неровностей на поверхности блока. Они появляются сверху залитой в форму пенобетонной смеси.

Они появляются сверху залитой в форму пенобетонной смеси.

Явным примером может послужить тот же ледяной кубик, поверхность которого сверху не отличается гладкостью. Аналогичным образом на готовом блоке образуются неровности. Многие наверняка смогут вспомнить верхнюю поверхность плит перекрытий, все части которой гладкие, кроме одной – верхней.

Неровность пенобетонных блоков, произведенных по описанной технологии, всегда можно заметить на одном из фронтонов;Обязательное применение специальных кассетных бортов, расточенных под определенный размер блоков. Для производства нескольких видов пеноблоков, отличающихся по размеру, компания должна иметь в своем арсенале несколько типов бортов с различными размерами;Распалубка кассет немного повреждает уголки и верхнюю часть готовых пенобетонных изделий. Это объясняется тем, что пенобетон приклеивается к стенкам формы, ввиду недостаточной прочности на момент проведения данной процедуры.

Небольшая порча блоков происходит из-за недостаточного смазывания формы перед заливанием состава, ввиду экономии. Производитель старается сэкономить всеми доступными способами, нередко жертвуя качеством выпускаемых изделий. Для смазки кассет предприятия часто применяют отработанные масла.

Производитель старается сэкономить всеми доступными способами, нередко жертвуя качеством выпускаемых изделий. Для смазки кассет предприятия часто применяют отработанные масла.

К достоинствам рассмотренной технологии выпуска пеноблочных элементов относят относительную экономию денежных средств компании. Она проявляется в экономии на дорогом оборудовании, хотя для покупателя это не имеет никакого значения.

Резательный метод

Данный метод выпуска пеноблочных изделий предполагает два этапа: отлив пенобетонной массы в большую емкость и ее распалубка с дальнейшим разрезанием на блоки установленного размера. Данный процесс осуществляется с использованием дорогостоящего специализированного оборудования.

Изготовление резательным методом

Разные виды оборудования способны выдавать различные размеры готовых блоков. При этом применяются разнообразные типы режущих конструкций. К примеру, множество видом струн, пилящих механизмов.

Резательный способ выпуска пеноблочных элементов имеет ряд достоинств, к числу которых можно отнести следующее:

- Точность размеров, соответствующая государственному стандарту № 21520-89 гладкость поверхности изготавливаемых пенобетонных блоков.

В результате этого, блоки можно устанавливать на клеевой основе с минимальными швами;Готовые пеноблоки не имеют неровностей и сколов, их поверхность ровная;

В результате этого, блоки можно устанавливать на клеевой основе с минимальными швами;Готовые пеноблоки не имеют неровностей и сколов, их поверхность ровная;Эта тонкость крайне необходима для снижения затрат времени и финансов при последующем монтаже стен:

- В результате того, что при данном методе производства пеноблоков не используются смазочные материалы, готовая пенобетонная продукция отличается хорошим сцеплением с другими поверхностями, а также приятным видом. Он особой роли не играет, чего нельзя сказать об адгезии, являющейся важным критерием осуществления качественных работ по шпатлевке, штукатурке стен;Способность производить блоки необходимых размеров. Современные технологии позволяют нарезать пеноблоки в соответствии с индивидуальными запросами каждого потребителя;Посредством обрезания пенобетона с каждой стороны, пропадают ненавистные неровности и шероховатости на поверхности блоков.

Технологический процесс, осуществляемый рассматриваемым методом, имеет и слабые стороны.

Процесс нарезки пенобетона специализированными режущими инструментами должен происходить в соответствии с четкими правилами и требованиями.

При осуществлении резки струнным оборудованием, нужно с наибольшей точностью выбирать нужный момент, когда пенобетон уже подсох, но еще не приобрел излишнюю прочность.При осуществлении нарезки блоков в неподходящее время, режущая струна не будет следовать по указанной траектории, что негативным образом отразится на правильности блочных размеров.При выполнении нарезки блоков с помощью пил, пенобетон наоборот должен затвердеть как можно сильнее. Данное условие необходимо из-за того, что при осуществлении процесса резки блоки неоднократно переворачивают. При низкой степени прочности, бетон способен трескаться и крошиться.

Приведенные недостатки доставляют огромные неудобства производителям пеноблоков, чего не сказать о покупателях.

Высушивание изделий из пенобетона и уровень прочности

При осуществлении производственного процесса блоков литьевым методом применяются два вида высушивания блочных элементов:

Естественная сушка пеноблоков

- Первый способявляется самым простым и подразумевает естественное высыхание пенобетона, помещенного в емкость, в течение десяти часов с его дальнейшей нарезкой.

Второй способпредставляет собой термическое обрабатывание блоков в паровой камере. В отличие от первого метода, использование специальной камеры позволяет сокращать время на выполнение данной процедуры, в среднем на 2-3 часа.

Второй способпредставляет собой термическое обрабатывание блоков в паровой камере. В отличие от первого метода, использование специальной камеры позволяет сокращать время на выполнение данной процедуры, в среднем на 2-3 часа.Внимание: Стоит отметить, что аналогичный вариант высушивания применяется при изготовлении конструкций из железобетона. Резательный способ изготовления блоков предполагает естественный процесс высыхания понобетонной смеси с последующей его распалубкой.

Конечный состав пеноблоков вы определите в зависимости от требуемых характеристик. На видео в этой статье и фото вы сможете узнать дополнительную и нужную информацию. Так что сделать пеноблоки самостоятельно вполне возможно и конечная цена будет не высокой.

- Дата: 09-03-2015Просмотров: 228Комментариев: Рейтинг: 35

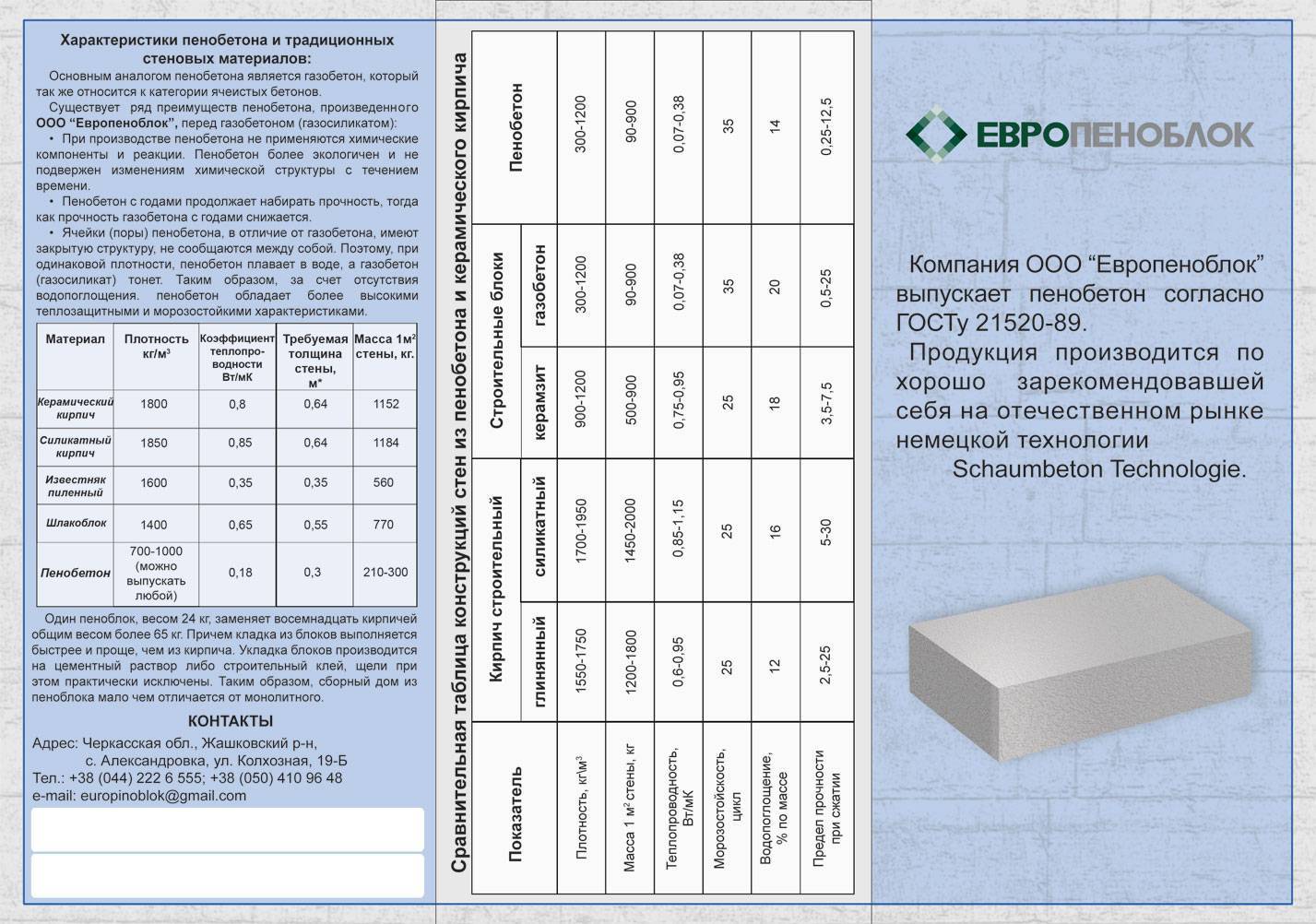

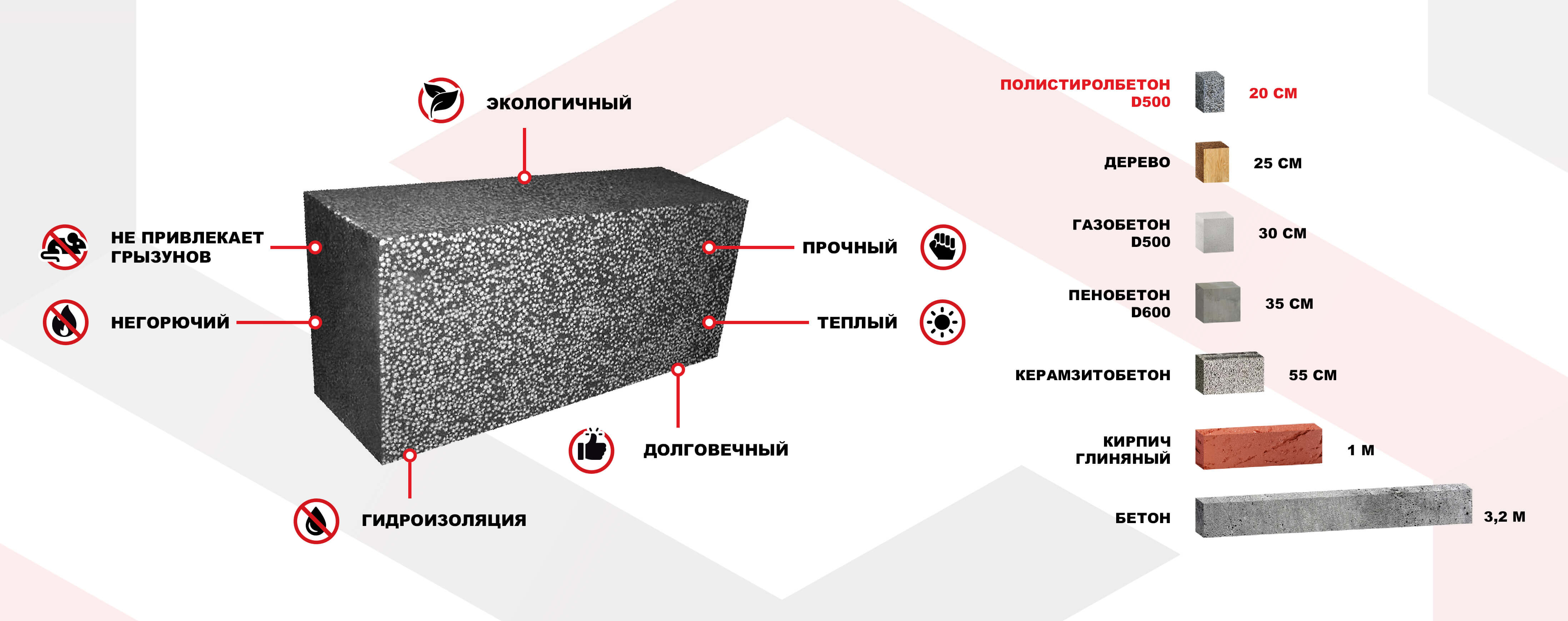

В сравнении с бетоном классическим, пенобетон имеет более низкий вес. Его легкость обусловливается пористой структурой, причем большинство воздушных пор в ней закрыто.

Это выгодно отличает изделие от газобетона, имеющего большое количество пор сквозных. Правильно подобранный состав и тщательное соблюдение технологии производства позволяют получить дышащий строительный материал, имеющий в то же время высокие гидроизоляционные характеристики. Благодаря насыщенности пузырьками воздуха он ощутимо снижает нагрузку на фундамент и уменьшает вес строения в целом.

Пенобетон уже много лет благодаря своим качествам и достаточно низкой стоимости является самым популярным материалом для строительства зданий.

Основные компоненты и стандарты, определяющие их свойства

Свойства материала определяет ГОСТ 25485-89, в соответствии с которым производится классификация.

В нем указаны основные требования к составу пенобетона и технические характеристики различных его марок. Кроме того, каждый из ингредиентов также должен соответствовать определенному стандарту. Вот список основных компонентов, из которых создается материал:

- цемент;песок;вода;пенообразователь;разнообразные необязательные добавки.

Рецепт семеси для пенобетона.

Вяжущим ингредиентом, участвующим в создании пенобетона, является портландцемент марок М500 Д20, М400 Д0, М400 Д20 (ГОСТ 10178). В качестве заполнителя используют песок, который должен содержать не менее 75% кварца (ГОСТ 8736). В песке допускается присутствие не более 3% примесей, содержащих ил и глину.

Свойства воды определяет ГОСТ 23732. Пенообразователи могут быть как синтетическими, так и белковыми. Натуральные пенообразователи являются экологически чистыми, а изделия, в состав которых они входят — особо прочными.

Характеристики отдельных компонентов пенообразователя определяются следующими стандартами:

- сосновая канифоль — ГОСТ 191113;костный клей — ГОСТ 2067;мездровый клей — ГОСТ 3252;едкий натр (технический) — ГОСТ 2263;скрубберная паста — ТУ 38-107101.

Что касается необязательных добавок, то они у каждого производителя свои. К примеру, на некоторых заводах в пенобетон добавляют фиброволокно.

Благодаря этому почти на четверть повышается прочность материала. Грани его блоков имеют четкий контур и практически не подвержены разрушению. В состав материала может входить и мелкодисперсная зола, образующаяся после сгорания твердого топлива.

Самые крупные ее частицы не превышают 0,14 мм. Такая добавка позволяет увеличить прочность перегородок между отдельными порами материала и сэкономить до 30% цемента. К прочим добавкам относятся ускорители твердения, пластификаторы, биологически разлагаемые смазочные материалы для форм, красители.

Вернуться к оглавлению

Пенобетон имеет пористую структуру, за счет которой он имеет легкий вес.

К основным видам пенобетона относятся: теплоизоляционный, конструкционно-теплоизоляционный, конструкционный. Каждому из видов соответствует несколько марок, характеризуемых средней плотностью.

Данный показатель зависит от количественного соотношения отдельных ингредиентов, входящих в состав конечного продукта. Смеси невысокой плотности, как правило, песка не содержат. В частности, для приготовления 1 м3 материала плотностью М400 используется 300 кг цемента, 160 л воды и 0,85 кг пенообразователя.

Прочность пенобетона увеличивается по мере роста его плотности. Чем тяжелее материал, тем большую нагрузку он способен выдержать. Для создания изделий М600 необходимо взять 330 кг цемента, 210 кг песка, 180 л воды и 1,1 кг пенообразователя.

В состав материала М800 входит 400 кг цемента, 340 кг песка, 230 л воды и 1,1 кг пенообразователя. Добавление в смесь золы позволяет уменьшить коэффициент теплопроводности изделия. Чем выше марка продукции, тем ощутимее эффект от этой добавки.

Из вышеизложенного следует, что при одном и том же количестве пенообразователя увеличение количества цемента и песка приводит к возрастанию плотности материала. При этом увеличивается и его прочность.

В отличие от классического бетона, при производстве пенобетона не используются такие заполнители, как щебень и гравий. Однако на некоторых заводах в его состав вводят легкие заполнители: полистирол или частицы керамзита. Они при той же плотности позволяют увеличить как прочность, так и теплоизоляционные характеристики материала.

Вернуться к оглавлению

Разумеется, чем выше марка портландцемента, тем более прочным получится и производимый из него пенобетон.

Но не последнюю роль в смеси играет и тонкость помола вяжущего ингредиента. Если был использован цемент более крупного помола, чем указано в ГОСТ 10178, его количество потребуется увеличить на 10%. Отклонение от стандарта приведет к тому, что состав будет затвердевать значительно дольше, а это, в свою очередь, потребует введения дополнительных добавок, ускоряющих твердение.

Составляющие, которые используют для производства пенобетона влияют на его прочность.

С увеличением плотности пенобетонадля его изготовления используют песок более высокой зернистости.

К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

Использование в производстве пенобетона обычной водопроводной воды может привести к снижению качества, если она не соответствует установленному стандарту по кислотности или содержанию минеральных солей. Особой чистоты требует вода, в которой разводится сухой пенообразователь. Температура жидкости должна находиться в диапазоне от 10 до 60°С, хотя многие специалисты считают, что воду теплее 25°С лучше не использовать.

Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Данный компонент обходится несколько дороже синтетических аналогов, но и расходуется более экономно, да и пену образует более стабильную. Иногда недобросовестные производители при выпуске синтетического состава используют пенообразователь, который был изготовлен для пожаротушения. Его применение приводит к значительному снижению характеристик получаемого материала.

Причин, по которым рекомендуется использовать для пенобетона белковый, а не синтетический пенообразователь, существует достаточно много. Основной из них является безопасность для человека ввиду полного отсутствия ядовитых испарений.

Вернуться к оглавлению

Для получения пенобетона особой прочности на многих предприятиях в смесь вводят тонкомолотый известняк. Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент.

Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Противоморозные добавки вводятся для того, чтобы предотвратить промерзание раствора при низких температурах. Они делают его более пластичным, увеличивают скорость связывания цемента, обеспечивают ускоренное выделение тепла, образуемого при гидратации, снижают на 7-10% массу воды, необходимой для состава. Чтобы улучшить водонепроницаемость, увеличить устойчивость к повышенной температуре и кислотности, в раствор добавляют микрокремнезем.

Гидрофобизаторы и воздухововлекающая смола предназначены для снижения расслаивания пенобетона при транспортировке, улучшения таких характеристик, как водонепроницаемость, морозостойкость и удобоукладываемость.

Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Источники:

- kladembeton.ru

- kladka-info.ru

- ostroymaterialah.ru

его изготовка в домашних условиях, пропорции на на 1 м3

Задавшись идеей создания собственного дома, владелец участка использует любую возможность удешевить процесс строительства. Лучшим способом этому послужит самостоятельная работа, в том числе при получении материалов для возведения объекта. Действительно, зная состав пеноблока, изготовка нужного количества единиц, труда не представляет. А ячеистый бетон, сегодня популярен, как никогда.

Компоненты и пропорции

Все участвующие материалы при изготовлении в фабричных условиях проходят строгий контроль и стандартизацию. Нельзя допустить отхождения от нормы и в самодельном производстве. Итак, составы пенобетонных смесей содержат:

- Портландцемент. ГОСТ 10178. Его основа – силикатный кальций содержанием не менее 80 %.

- Песок. ГОСТ 8736. С наличием кварца не менее 75 % и допустимым количеством примесей не более 3 %.

- Пенообразователь. В его состав входят многие элементы – канифоль, едкий натр, клеи.

- Вода техническая. ГОСТ 23732.

- Отвердитель – кальций хлористый. Используется как скорейшее достижение результата в промышленных условиях.

Пропорции для производства различного назначения пеноблоков – от возведения фундамента, до кровли, отличаются, и продукт имеет отличную друг от друга рецептуру.

Для изготовления пенобетона плотностью до 1800 кг/м3, потребуется:

- кварцевый песок 1330 кг;

- цемент 420 кг;

- вода 185 л;

- концентрированный пенообразователь 0.44 кг;

На выходе, получится пластичная масса весом в 1935 кг.

Для менее тяжелого продукта, параметром 440 кг/м³, песок не требуется вовсе. Остальной же состав выглядит так:

- цемент 350 кг;

- вода 110 170 л;

- пеноконцентрат 1.5 кг.

Окончательный вес будущего материала перед заливкой в формы равен почти половине тонны в сыром виде.

Варианты рецептов производства пеноблоков могут разниться и по составу пенообразователей. Используя дешевые синтетические, можно получить хорошее качество изделия для подсобных одноэтажных помещений. На жилом объекте экономить в натуральном сырье нельзя – от этого зависит прочность конструкции.

Важно приобрести все нужные агрегаты автоматического процесса, если производство планируется вести в домашних условиях и позаботиться о темном сухом помещении для сушки и хранения единиц стройматериала.

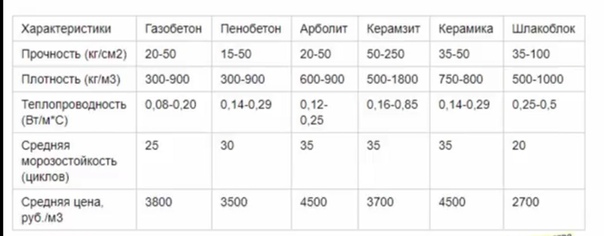

Сравнительные характеристики пеноблока и газобетона

Оба представляют собой ячеистые образования в результате добавления присадок. Состав пенобетона, в отличие от газобетона содержит пенообразователи. В то время как второй вариант создается с помощью алюминиевой пудры, которая выделяет водород. От разницы в составе, технические характеристики обоих материалов существенно отличаются:

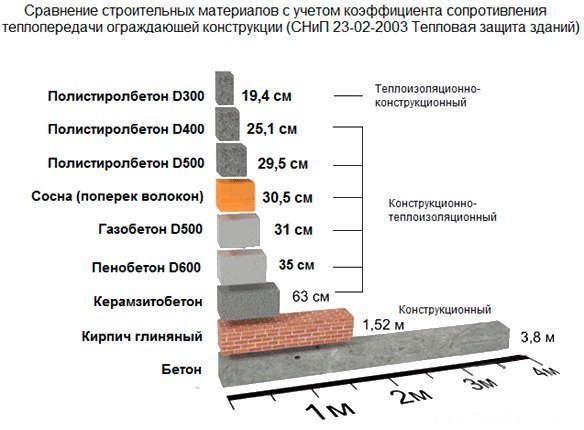

- Прочность и нагрузка. Пенобетон выдерживает не более 9 кг/см², а газовый блок до 35 при одинаковой плотности – 500 кг/м³.

- Уровень энергосбережения. Стена из материала с добавлением алюминия почти в 1.5 раза тоньше, нежели с присадками пенообразователя. На этом примере станет ясно, каким образом однородность ячеек влияет на сохранение тепла – пенобетон одинаковыми «пузырьками» похвастать не может. Отчего возникает риск промерзания в разных местах объекта.

- Микроклимат дома из газоблоков лучше, так как поры сквозные. Однако менее подвержен сырости и не потребует отделки сразу же после строительства, здание из пенобетона – ячейки в нем имеют твердые перегородки, это, естественно, влаге препятствует.

- Внешний вид. Сказать, что оба материала красивы нельзя – цвет от белого, до темно-серого, шероховатая структура, швы, требующие профессионализма. Поэтому такие дома все-таки подлежат отделке – сайдинг, блок хаус. К тому же если производство велось вне зоны промышленных предприятий, то геометрию с погрешностями так или иначе, придется закрывать. Сравнить материалы в таком ключе можно, когда для отделки используется штукатурка – на газовый блок она ляжет ровнее, именно из-за его однородной пористости.

Что касается цены. Разница существенна, если принимать в расчет высококачественный газобетон и автоклавный раствор с добавлением пены почти на треть стоимости. Но из-за популярности и спроса на второй вариант, вполне возможно, приобрести достойный продукт, мало уступающий блоку, в составе которого есть алюминиевая пудра.

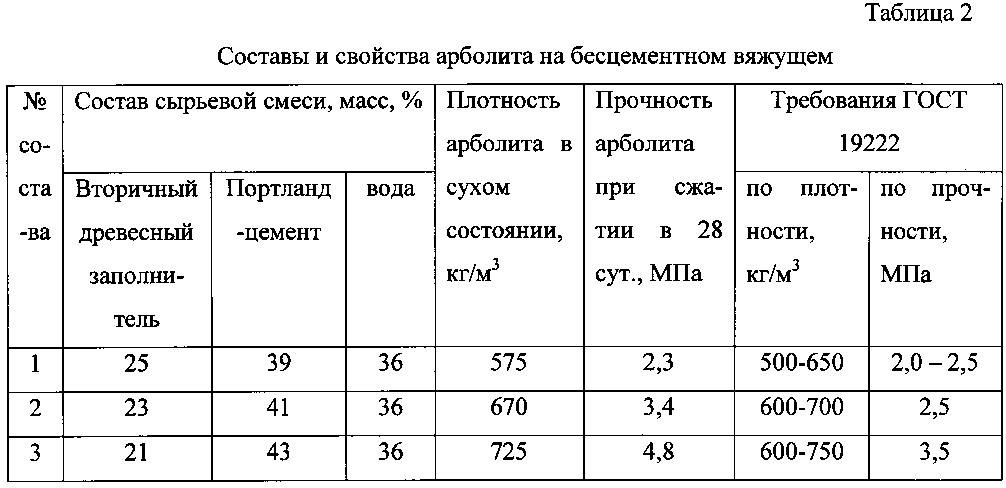

Расчет расхода материалов на пробный замес исходного состава ячеистого бетона

Расход составляющих компонентов ячеистобетонной смеси и воды на пробный замес определяют по следующим формулам:

вяжущее

известь

цемент

кремнеземнистый компонент

вода

где ρс – заданная плотность ячеистого бетона в сухом состоянии, кг/л;

Кс – коэффициент увеличения массы ячеистого бетона за счет связанной воды, Кс = 1,1;

V – объем замеса, л, равный объему форм, изготовляемых из одного замеса, умноженному на коэффициент избытка смеси, равный для пенобетона – 1,05, для газобетона – 1,1…1,15;

C – соотношение кремнеземистого компонента и вяжущего; п – массовая доля извести в вяжущем (исходную долю извести в смешанном вяжущем принимают по табл. 10).

Количество газообразователя или пены теоретически должно быть таким, чтобы выделенный объем газа или введенный объем пены соответствовал получению пористости, рассчитываемой по формуле

В действительности порообразователь не полностью используется на создание пористости в растворе. Поэтому обычно расход его принимают больше, чем теоретически необходимый.

Расчет газообразователя или водного раствора пенообразователя Рп на замес производят по формуле

где Пг – пористость, которая должна создаваться порообразователем в ячеистом бетоне для получения заданной плотности;

Кп – выход пор (количество газа или объем пены, получаемые из 1 кг порообразователя), л/кг;

Кп = 1390 л/кг при использовании алюминиевой пудры;

Кп = 18…20 л/кг при использовании пенообразователя;

α – коэффициент использования порообразователя, равный 0,85. Пористость Пг рассчитывают по формуле

где ρс – заданная плотность ячеистого бетона в сухом состоянии, кг/м³;

Wс – удельный объем сухой смеси, л/кг; принимается по табл. 13 в зависимости от вида кремнеземистого компонента, вида вяжущего вещества и их массового соотношения в смеси.

Алюминиевую пудру вводят в раствор в виде водно-алюминиевой суспензии. Для ее приготовления на 1 мас. ч. алюминиевой пудры расходуется 0,05 мас. ч. сухого ПАВ (мылонафта, С-3 и др.) и 30 мас. ч. воды.

Эту воду учитывают в общем количестве воды затворения. Выход пор при использовании алюминиевой пудры устанавли- вают расчетным путем, пользуясь, например, уравнением реакции газовыделения

Из уравнения следует, что при реакции 54 г алюминия с известью выделяется 6 г водорода. Поскольку одна грамм-молекула газа занимает при нормальных условиях объем 22,4 л, то, следовательно, 1 г алюминия выделяет при нормальных условиях (3·22,4/54 = 1,244) л водорода.

Пример подбора состава ячеистого бетона.

Требуется получить автоклавный газобетон средней плотности 500 кг/м3 по литьевой технологии с применением смешанного цементно-известкового вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Исходные материалы: портландцемент ПЦ500-Д0, молотая известь-кипелка активностью 70 %, быстрогасящаяся, кремнеземистый компонент – зола-унос (ρ = 2,06 г/см³), ПАВ – мылонафт, замедлитель скорости гидратации извести-кипелки – молотый гипсовый камень.

1. Пользуясь соответствующими формулами, подсчитывают расход материалов на один замес с учетом следующих исходных величин:

n = 0,45 (по табл. 11), C = 1,5 (по табл. 12), Кс = 1,1.

По табл. 13 определяют, что расплыв растворной смеси (исходная текучесть) должен быть 30 см при литьевой технологии изготовления ячеистого бетона.

Опытным путем устанавливают, что такая текучесть растворной смеси имеет место при В/Т = 0,44. По табл. 15 находят, что при применении данных материалов удельный объем сухой смеси W= 0,48 л/кг.

Коэффициент выхода пор Кп = 1390 л/кг,

коэффициент использования газообразователя α = 0,85.

Установив эти величины, производят расчет расхода материалов на один замес:

Вяжущее

Рвяж = 0,5·10 / 1,1(1 + 1,5) = 1,8 кг;

известь

Ри = 1,8· 0,45 = 0,81 кг;

цемент

Рц = 1,8 – 0,81 = 0,99 кг;

кремнеземистый компонент

Рк = 1,8·1,5 = 2,7 кг;

молотый гипсовый камень

Рг = 0,81·0,03 = 0,024 кг;

вода

В = (1,8 + 2,7) 0,44 = 1,98 л.

Пористость, которую необходимо создать при помощи порообразователя для получения средней плотности,

Пг = 1 — 0,5(0,48 + 0,64) /1,1 = 0,49 (49 %).

Зная пористость, определяют расход: алюминиевой пудры

Рп = 0,49 10/1,390,85 =4,15 г;

мылонафта для приготовления водно-алюминиевой суспензии

Рм = 4,15·0,05 = 0,21 г.