Самоуплотняющийся бетон состав: Самоуплотняющийся бетон (СУБ) — статья от компании «БетонТрансСтрой»

- Самоуплотняющийся бетон (СУБ) — статья от компании «БетонТрансСтрой»

- Самоуплотняющийся бетон | Snip8 | Что такое самоуплотняющийся бетона

- Бетон, который течет и уплотняется сам

- состав, характеристики, инструкция к препарату, отзывы

- Самоуплотняющийся бетон (СУБ): состав и применение

- Самоуплотняющийся бетон

- 1. Основные положения

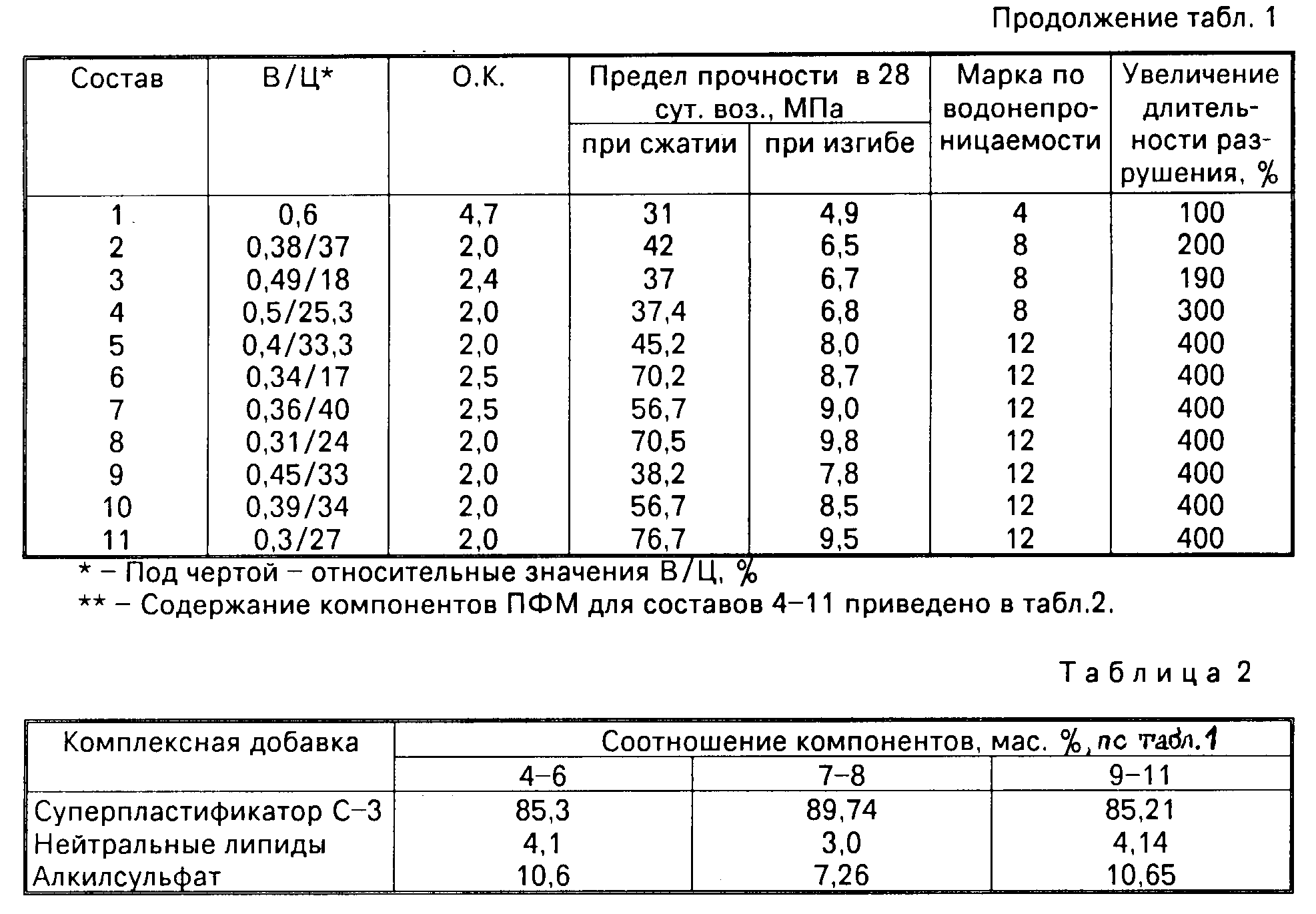

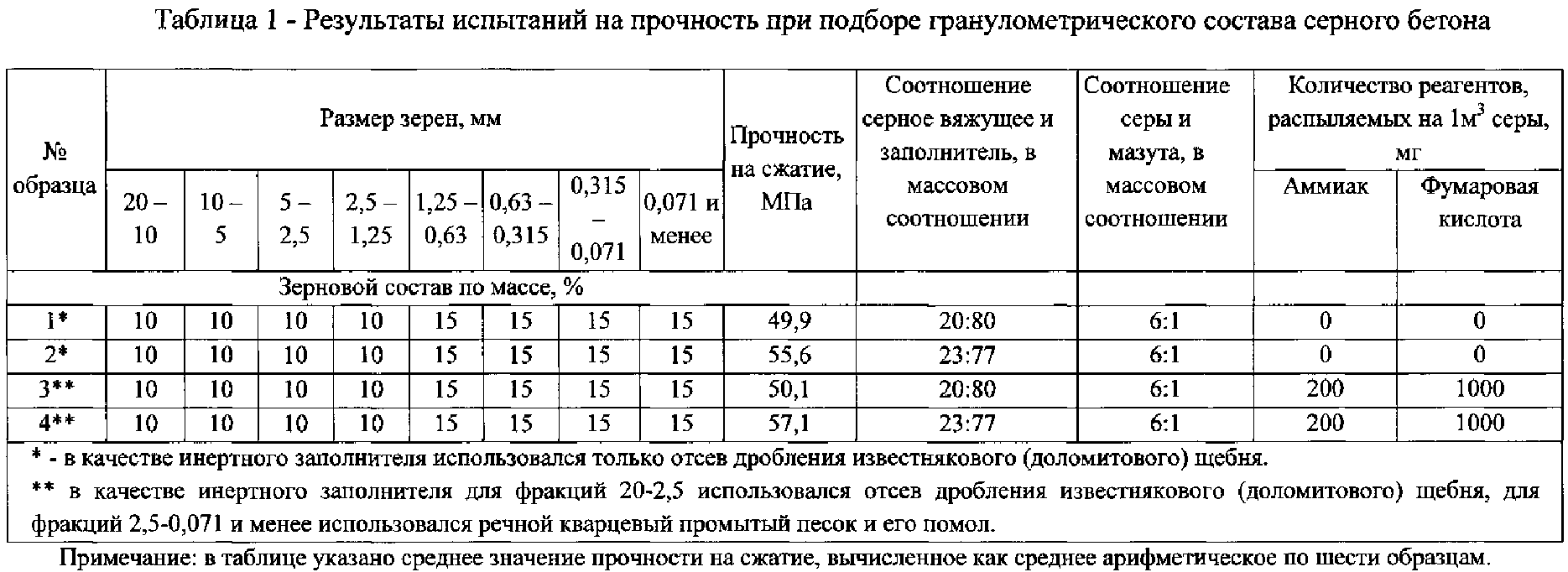

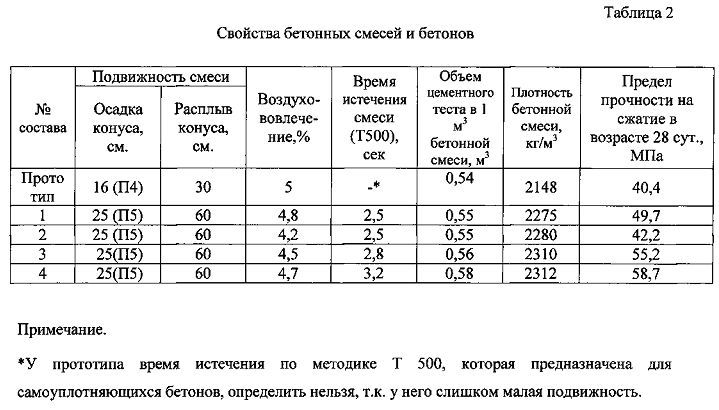

- Таблица 1: Содержание мелкодисперсной взвеси в самоуплотняющемся бетоне

- 2. Требования к свежеприготовленной бетонной смеси

- 3. Изготовление бетона и его транспортировка

- 4. Укладка бетонной смеси

- 5. Давление на опалубку

- 6. Свойства самоуплотняющегося бетона

- 7. Качество бетонной поверхности

- 8. Самоуплотняющийся легкий бетон

- 9. Выводы

- Самоуплотняющийся бетон: состав, характеристики

- Самоуплотняющийся бетон – обзор

- Что такое самоуплотняющийся бетон?

- Получите профессиональные услуги по управлению строительством для вашего следующего проекта.

- Самоуплотняющиеся бетонные материалы

- Свойства самоуплотняющегося бетона

- Применение самоуплотняющегося бетона

- Преимущества самоуплотняющегося бетона

- Недостатки самоуплотняющегося бетона:

- Особые указания при использовании самоуплотняющегося бетона

- (PDF) Самоуплотняющийся бетон: методология состава

- Исследование состава смеси армированного волокном самоуплотняющегося бетона для сборных конструкций столбов уличных фонарей

- 1. Введение

- 2. Экспериментальная установка

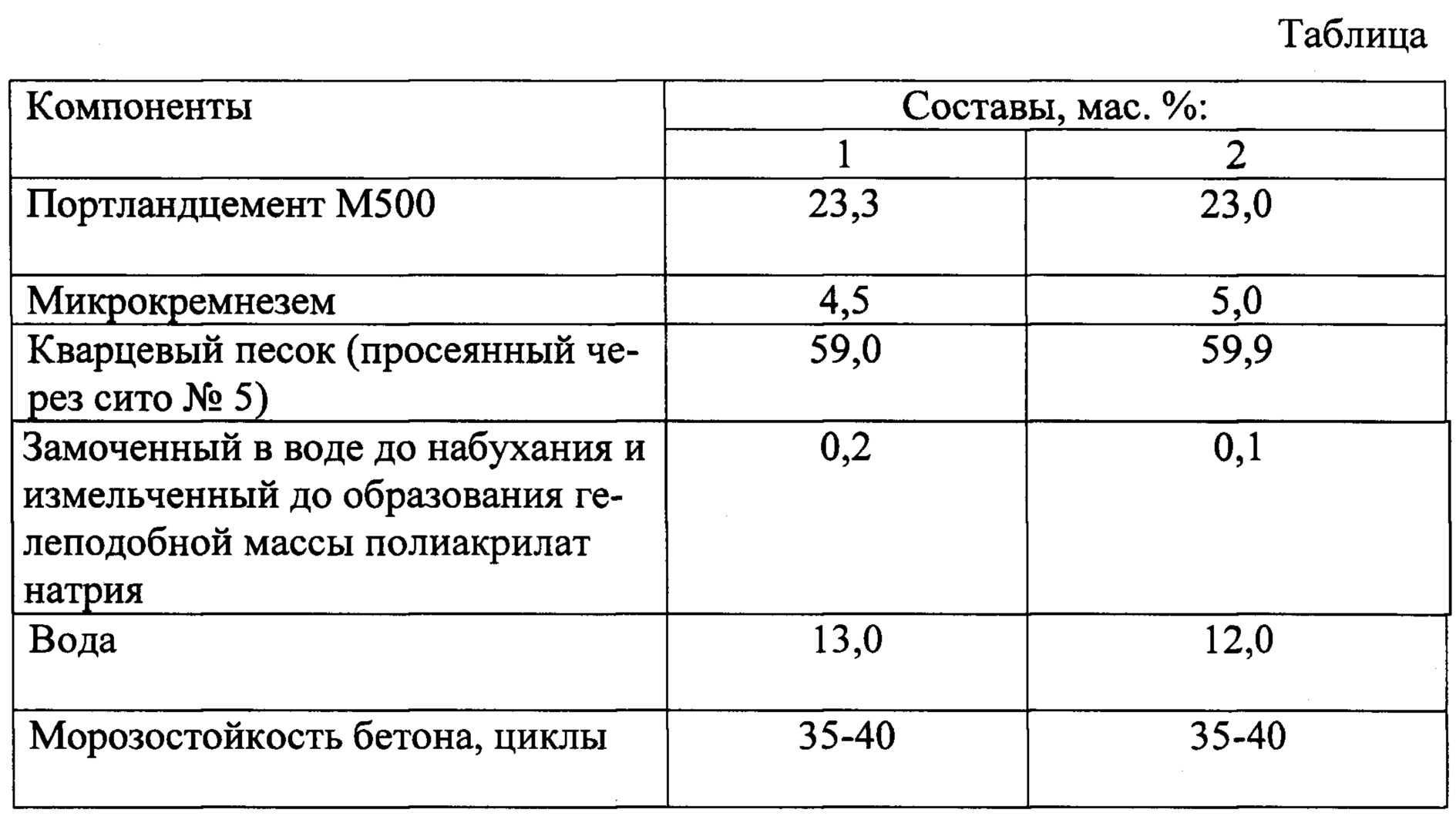

- 2.1. Подготовка материала

- 2.2. Методика смешения

- 2.3. Цели испытаний

- 2.4. Процедура испытаний

- 3. Результаты и обсуждение

- 3.1. Применение смеси

- 3.2. Демпфирование и содержание воздуха

- 3.3. Прочность на сжатие

- 3.4. Эстетические характеристики

- 4. Выводы

- Доступность данных

- Конфликт интересов

- Благодарности

- Самоуплотняющаяся бетонная смесь | Строительные материалы — CEMEX США

- (SCC) представляет собой высокотекучую смесь, предназначенную для растекания и уплотнения под собственным весом. Смесь очень когезивная и способна заполнять все типы пространств без сегрегации или кровотечения.

- Описание продукта

- Использование/Применение

- Технические характеристики

- Преимущества продукта

- Дополнительная информация

- Моделирование свойств свежего и затвердевшего самоуплотняющегося бетона с использованием алгоритма Random Kitchen Sink | Международный журнал бетонных конструкций и материалов

- Механические свойства самоуплотняющегося высокоэффективного бетона с летучей золой и микрокремнеземом

Самоуплотняющийся бетон (СУБ) — статья от компании «БетонТрансСтрой»

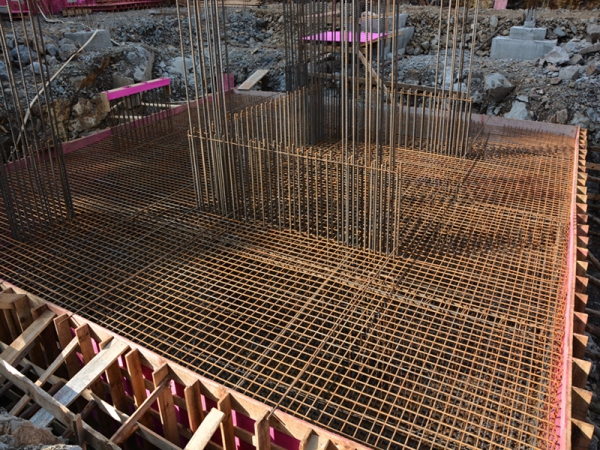

Для получения требуемого результата при применении различных смесей нередко используется вибрация, позволяющая улучшить проникновения раствора даже в самые узкие щели. Значительно упростить процесс позволяет самоуплотняющийся бетон. Благодаря своим свойствам он без использования дополнительных методик заполняет пространство. Особенно выгодно использовать данный вид смеси в конструкциях с тонкими стенами, а также при большом количестве армированных систем.

Особенности смеси

В первую очередь нужно отметить то, что сегодня купить бетон М100 в Подмосковье можно с различными характеристиками. В том случае, если работы подразумевают создание особо сложных конструкций, наилучшим вариантом будет именно самоуплотняющийся бетон. Данные свойства достигаются следующим образом:

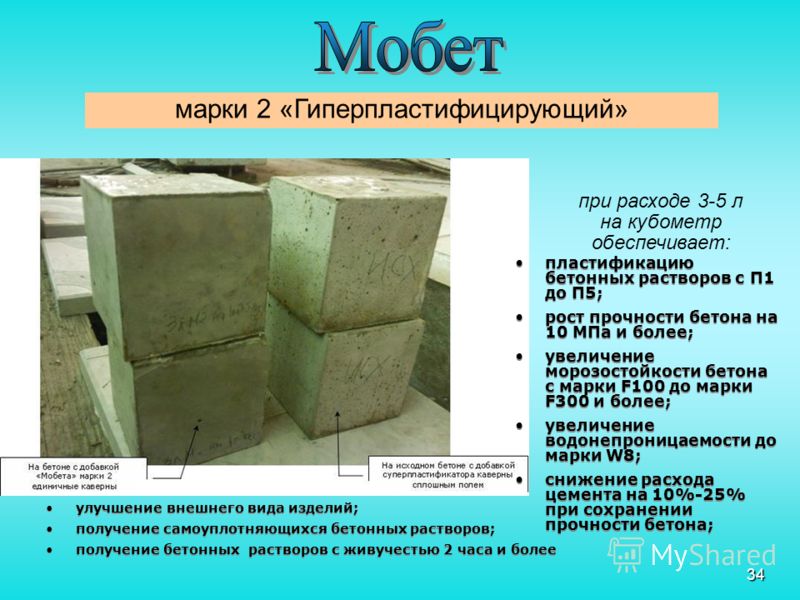

- в смеси содержится большое количество гиперпластификаторов. Именно они позволяют достичь высокой степени разжижения;

- для исключения расслаивания применяются минеральные добавки, а в некоторых случаях несколько их видов.

Подобный состав объясняется следующим образом. Гиперпластификаторы, присутствующие в бетоне, обеспечивают текучесть смеси. В то же время, пропорционально этому показателю увеличивается и вероятность расслоения. Чтобы исключить это, используются дисперсные добавки. Отличным свойством обладает микрокремнезем и метакаолин. В некоторых случаях продаваемый бетон в Подмосковье может содержать каменную муку или золы.

Одновременно для повышения вязкости в смесь добавляется большее количество песка. В результате проделанных манипуляций смесь обретает нужную консистенцию, а степень расслоения существенно снижается.

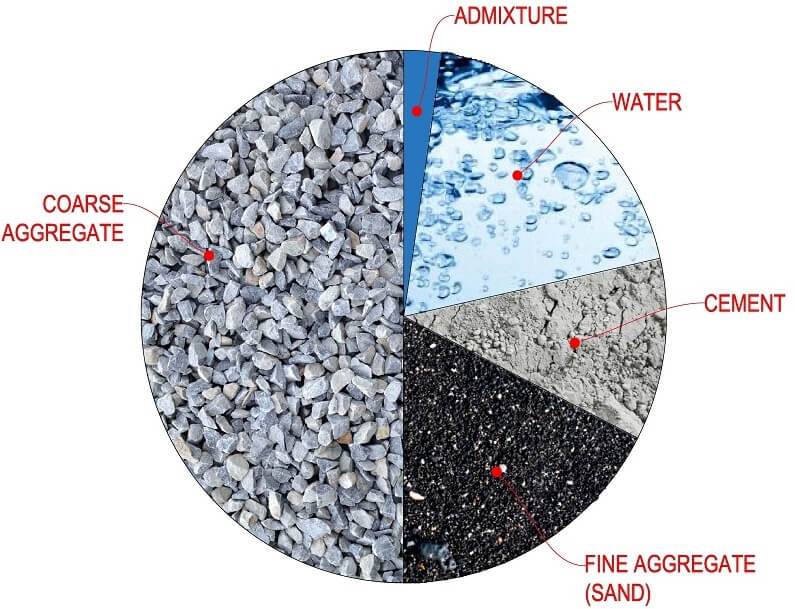

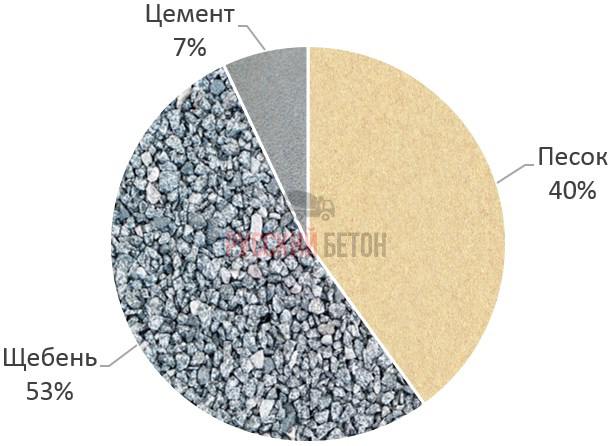

Наиболее простым примером самоуплотняющегося бетона может служить следующий состав смеси:

- вода 7 %;

- портландцемент 20 %;

- песок 32 %;

- крупнозернистый заполнитель 30 %;

- минеральные добавки 10 %;

- гиперпластификатор 1 %.

Дополнительные свойства смеси

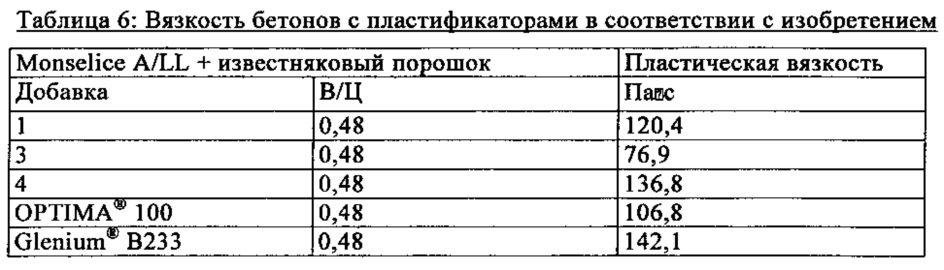

Определившись с основными характеристиками, нелишним будет разобраться, какие же еще дополнительные требования предъявляются к самоуплотняющемуся бетону. Особое знание имеет вязкость смеси. Данный показатель высчитывается определенным образом и у различных материалов могут отличаться в зависимости от назначения. Также знание имеет формируемость, то есть способность готового бетона проникать через узкие отверстия, а также щели между арматурами.

Особое знание имеет вязкость смеси. Данный показатель высчитывается определенным образом и у различных материалов могут отличаться в зависимости от назначения. Также знание имеет формируемость, то есть способность готового бетона проникать через узкие отверстия, а также щели между арматурами.

Благодаря особенностям изготовления самоуплотняющаяся смесь имеет такое преимущество, как равномерность, независимо от толщины и площади поверхности. Бетон можно применять при создании особо сложных конструкций, он долговечен и прост в применении. Благодаря этому сроки строительства существенно сокращаются, а свойства декоративного бетона улучшаются. Также важно отметить, что подобная смесь положительно сказывается на степени звукоизоляции и экологичности. Кроме того, стоимость бетона М350 с доставкой незначительно отличается от иных смесей, что позволяет отдать предпочтение более подходящей.

Самоуплотняющийся бетон | Snip8 | Что такое самоуплотняющийся бетона

Что такое самоуплотняющийся бетон

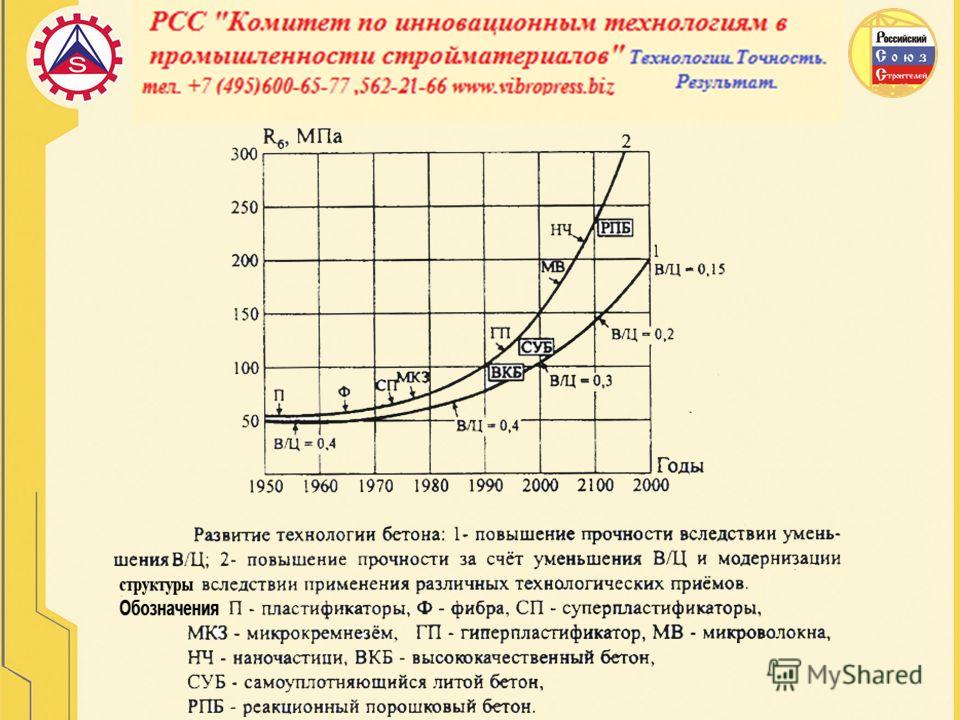

Особо высокопрочные бетоны, модифицированные добавками суперпластификаторами, начали применять в конце 60-х начале 70-х годах прошлого века.

Появление новых амбициозных проектов в сфере строительства, таких как протяженные подвесные мосты в Японии и Китае, комплексы крупных гидротехнических и

транспортных сооружений в Голландии и ряд других, повысило требования к особо высокопрочным бетонам. При возведении таких конструкций было

необходимо использование литых смесей в большом объеме, зачастую участки бетонирования находились на большом расстоянии от места производства бетона, и даже на

значительном удалении от побережья в море. Кроме этого, еще одной необходимостью было сокращение времени и трудозатрат на уплотнение бетонной смеси, а также

повышенный набор прочности в ранние сроки.

Благодаря исследованиям последних десятилетий, был создан, так называемый, самоуплотняющийся бетон, получивший широкое распространение при

возведении самых разных сооружений – сводов и арок в тоннелях, метрополитенов, автострад, мостов, атомных электростанций.

Самоуплотняющийся бетон – Self-Compacting Concrete (SCC) – способен уплотняться под действием собственного веса, полностью заполняя форму даже в

густоармированных конструкциях. Самоуплотняющийся бетон был разработан проф. Окамура в 1986 году.

Самоуплотняющийся бетон был разработан проф. Окамура в 1986 году.

Свойства самоуплотняющегося бетона

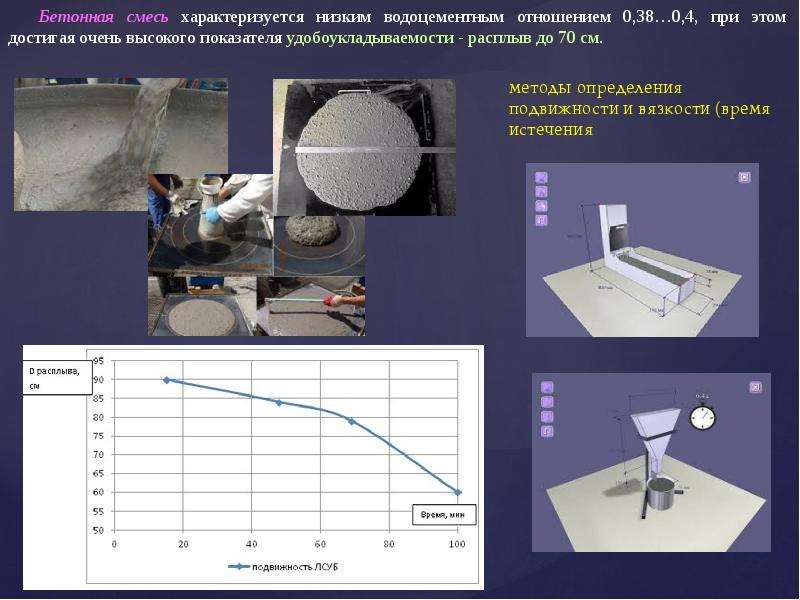

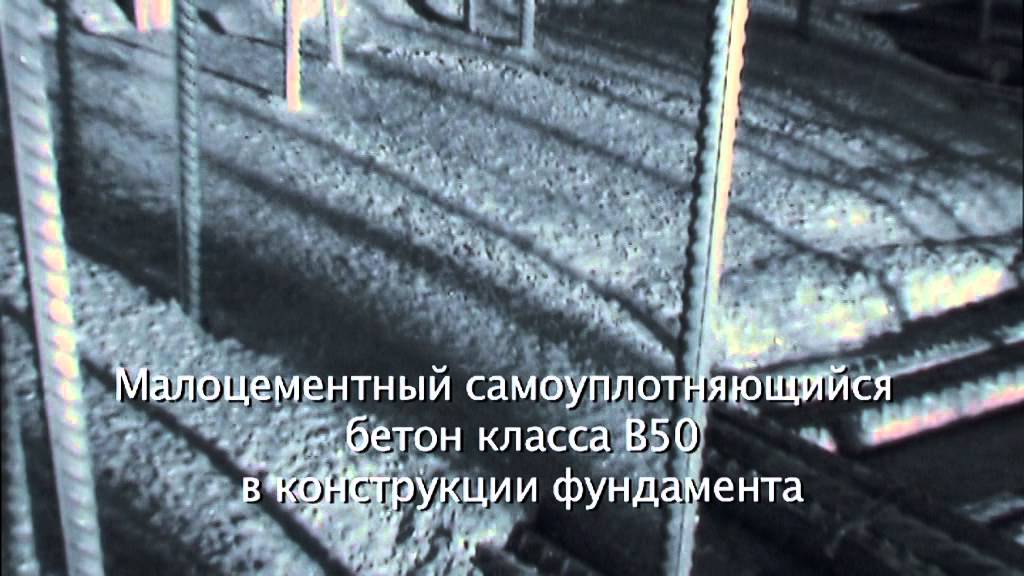

Бетонная смесь для самоуплотняющегося бетона характеризуется низким водоцементным отношением 0,38…0,4, при этом достигая очень высокого

показателя удобоукладываемости до 70 см. Прочность получаемого материала составляет до 100 МПа.

Повышенная плотность материала, отсутствие в его структуре крупных пор и капилляров, препятствуют проникновению агрессивной среды вглубь бетона, снижая риск

развития процессов коррозии.

Преимущества самоуплотняющегося бетона

К преимуществам бетона данного вида следует отнести:

- увеличенное время транспортировки бетонной смеси;

- большое расстояние от производственного участка до места укладки;

- высокое качество поверхности изделий, не требующее дополнительной обработки;

- сокращение периода строительства;

- отказ от использования виброуплотнения;

- сокращение численности работников на строительной площадке;

- снижение уровня шума.

Области применения самоуплотняющегося бетона

Самоуплотняющийся бетон находит все более широкое применение. Самоуплотняющийся бетон использовали при сооружении самого длинного

большепролетного моста в мире — Акаши Кайкё протяженностью 3911 м.

Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования,

реставрации и усиления конструкций.

Состав бетонной смеси для самоуплотняющихся бетонов

| Компоненты бетонной смеси | Расход составляющих на 1 м3 бетонной смеси |

| Вода, кг | 175 |

| Портландцемент с пониженным тепловыделением, кг | 530 |

| Зола, кг | 70 |

| Мелкий заполнитель, кг | 751 |

| Крупный заполнитель, кг | 789 |

| Добавка суперпластификатор, кг | 9 |

Важной составной частью самоуплотняющихся бетонов является полимер нового поколения – поликарбоксилат – высокоэффективный комплексный

химический модификатор, появившийся в 1990-х годах.

Новые высокоэффективные суперпластификаторы на базе модифицированных поликарбоксилатов существенно отличаются от всех молекул, используемых ранее. В то время

как предыдущие продукты обеспечивали пластификацию за счет сил электростатического отталкивания, новые полимеры работают комбинированно путем взаимодействия сил

пространственного и электростатического отталкивания.

Полимеры предыдущих поколений более или менее быстро адсорбируются на поверхности зерен цемента и остаются там постоянно. Поликарбоксилатные типы добавок ведут

себя по-другому и изначально не блокируются на поверхности цементных зерен.

Свойствами данных полимеров (прежде всего адсорбцией) можно управлять с помощью целенаправленной вариации их молекулярной структуры.

Принцип их работы заключается в том, что поликарбоксилаты адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате этого

цементные зерна взаимно отталкиваются и приводят в движение цементный раствор, а также минеральные составляющие. Чем длиннее цепи, которые создают молекулы

Чем длиннее цепи, которые создают молекулы

суперпластификатора, тем интенсивнее это отталкивание. Эффективность пластификации становится более высокой, а ее действие продлевается при постоянном

перемешивании. Длительность пластификационного эффекта поликарбоксилатов как минимум в 3…4 раза больше, чем при применении обычных суперпластификаторов, за счет

большой длины молекул поликарбоксилатов.

вернуться к выбору статей ремонт в квартире своими руками

Бетон, который течет и уплотняется сам

Самоуплотняющийся бетон используют во многих странах, но не в России

Используя устаревшие материалы и методы возведения зданий и сооружений, а также неквалифицированный персонал, невозможно обеспечить технический прогресс в строительстве.

Что же делать? Как же обеспечить у нас в современных условиях надлежащее качество строительства? Ответ прост: только благодаря использованию новых технологий и современных строительных материалов, а также благодаря постоянному контролю качества исходного сырья и материалов (прежде всего бетонной смеси и ее компонентов) можно обеспечить в современных условиях высокое качество строительства. Необходимо срочно наверстывать упущенное, осваивать работу с новыми материалами и современным оборудованием, уделять внимание повышению квалификации персонала, начиная уже со студенческой аудитории.

Необходимо срочно наверстывать упущенное, осваивать работу с новыми материалами и современным оборудованием, уделять внимание повышению квалификации персонала, начиная уже со студенческой аудитории.

В России почти половина зданий строится на основе монолитного и сборно-монолитного способа. Установка арматурных каркасов и опалубки, доставка, укладка и уплотнение бетонной смеси с последующим уходом за ней являются сейчас основными компонентами процесса возведения зданий и сооружений. А можно ли сейчас у нас упростить и удешевить этот процесс без ущерба для качества строительства, например: исключив процесс вибрирования бетонной смеси? Ответ прост: можно, за счет использования самоуплотняющегося бетона, который уже около 25 лет успешно используется на строительных площадках во всем мире.

Самоуплотняющийся бетон — это бетон, который без воздействия на него дополнительной внешней уплотняющей энергии, самостоятельно под воздействием собственной массы течет, освобождается от содержащегося в нем воздуха и полностью заполняет пространство между арматурными стержнями и опалубкой. Самоуплотняющийся бетон содержиттакой же остаточный объем пор, как и «вибрированный» бетон.

Самоуплотняющийся бетон содержиттакой же остаточный объем пор, как и «вибрированный» бетон.

История и исследования самоуплотняющегося бетона

История самоуплотняющегося бетона началась в Японии в 1990 году. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону, а именно высокоэффективные добавки для улучшения текучести на базе полиакрилата и поликарбоксилата. Ему удалось создать бетон, имеющий высокую пластичность и низкое содержание воды. Кроме Окамуры в создании и развитии самоуплотняющегося бетона принимали участие профессора К. Маекава и Кацумаса Озава.

Благодаря уникальным свойствам и преимуществам этого бетона он быстро распространился в направлении Западной Европы. Вначале этот бетон использовался на предприятиях, производивших готовые железобетонные изделия. Затем самоуплотняющийся бетон начинает активно использоваться в качестве так называемого «транспортного бетона», т.е. бетона, который доставляется и укладывается непосредственно на строительной площадке.

Дальнейшие активное развитие и изучение свойств самоуплотняющегося бетона происходило в Германии. Так, в Институте строительных исследований в городе Аахен (Германия) в 2000 и 2001 годах под руководством профессора Вольфганга Брамесхубера по заказу фирмы «DyckerhoffBetonGmbH» после тщательного изучения его свойств, были созданы первые предпосылки для официального допуска и распространения этого материала по всей Европе. Исследования, проведенные в Аахене, показали, что прочность на сжатие самоуплотняющегося бетона, как правило, выше, чем у обычного «вибрируемого» бетона, а прочность на раскалывание, статический модуль упругости, усадка и ползучесть самоуплотняющегося бетона была такой же. Кроме того, этот материал обладал прекрасными свойствами по водонепроницаемости и, таким образом, был официально допущен и рекомендован для использования при сооружении водонепроницаемых сооружений. Материал получил название «DyckerhoffLiquidur» и стал активно распространяться по строительным площадкам Европы вследствие своих уникальных свойств.

Последним шагом по расширению распространения самоуплотняющегося бетона в Западной Европе было издание в Берлине «Немецким комитетом по железобетону» в ноябре 2003 года нормативного документа «DAfStb-Richtlinie Selbsverdichtender Beton (SVB-Richtlinie)». В этом нормативном документе на 41 странице подробно изложены термины и связи с другими европейскими нормативными документами, а также методы диагностики самоуплотняющегося бетона. Таким образом, после выхода этого нормативного документа самоуплотняющийся бетон официально допущен и разрешен к использованию в Европе, без необходимости каких либо дополнительных разрешений, согласований и допусков.

С 2003 года немецкий производитель лабораторного оборудования — компания TESTING Bluhm&Feuerherdt GmbH начала серийно производить и поставлять своим клиентам необходимое лабораторное оборудование для диагностики СУБа. Методы испытания самоуплотняющегося бетона в строительной лаборатории на русском языке подробно описаны в монографии автора данной статьи: “Европейские методы физико-механических испытаний бетона”, вышедшей в Харькове в 2010 году.

Состав самоуплотняющегося бетона

Состав компонентов смеси для приготовления самоуплотняющегося бетона осуществляется, как правило, по японскому методу, разработанному профессором Окамурой. Концепция этой рецептуры базируется на повышении доли мелких пылевидных частиц. Рецептуры самоуплотняющегося бетона по профессору Окамуре базируются на следующих граничных условиях:

- насыпной объем заполнителя крупной фракции должен быть не более 50% объема бетона;

- объемная часть песка в растворе должена составлять 40%.

При оптимизации состава самоуплотняющегося бетона возникают, как правило, следующие вопросы:

- Каким образом подобрать оптимальное количество песка?

- Действительно ли необходимо большое количество цемента?

- Какое влияние оказывают различные наполнители смеси (зольная пыль и молотый известняк)?

- Какое количество крупной фракции заполнителя можно использовать?

Состав и виды самоуплотняющегося бетона постоянно развиваются. Так, к примеру, в 2003 году в Германии был получен допуск на использование легкого самоуплотняющегося бетона. Несмотря на низкую плотность в незатворенном состоянии, равную 1,38 кг/дм3, этот бетон обладает прекрасной подвижностью и способностью самоуплотняться. Механические свойства этого бетона аналогичны свойствам обычного бетона.

Так, к примеру, в 2003 году в Германии был получен допуск на использование легкого самоуплотняющегося бетона. Несмотря на низкую плотность в незатворенном состоянии, равную 1,38 кг/дм3, этот бетон обладает прекрасной подвижностью и способностью самоуплотняться. Механические свойства этого бетона аналогичны свойствам обычного бетона.

Свойства самоуплотняющегося бетона

Анализ самых последних исследований, проведенных в Японии, Германии и Швеции, дает возможность представить свойства самоуплотняющегося бетона. В своем большинстве они во многом совпадают со свойствами обычного бетона. Путем комбинирования компонентов самоуплотняющийся бетон может быть запроектирован как бетон с обычной прочностью, так и как высокопрочный бетон.

Прочность на сжатие

При аналогичном содержании цемента и водоцементном соотношении самоуплотняющийся бетон обладает более высокой прочностью на сжатие за счет более плотного состава смеси.

Прочность на растяжение

При аналогичных показателях по прочности на сжатие самоуплотняющийся бетон имеет незначительно более высокую прочность на растяжение по сравнению с обычным бетоном.

Связь бетон/арматура

Вследствие того, что самоуплотняющийся бетон обладает хорошей подвижностью и сцеплением между отдельными частицами, он обладает хорошими свойствами образования плотного соединения с арматурными стержнями. При этом расположение арматуры (верхний или нижний ряд стержней) не имеет никакого значения.

Модуль упругости

Модуль упругости самоуплотняющегося бетона примерно на 15% ниже, чем у обычного бетона. Это связано с повышенным содержанием мелких пылевидных частиц в бетонной смеси и пониженным содержанием крупной фракции заполнителя по сравнению с обычным бетоном.

Усадка

Усадка бетона всегда связана с количеством цементного теста в бетоне. Так как содержание цементного теста у самоуплотняющегося бетона незначительно отличается от обычного, то оба бетона имеют примерно одинаковую усадку.

Качество поверхности

Поверхность самоуплотняющегося бетона до мельчайших подробностей повторяет поверхность опалубки. Таким образом, при использовании современных видов опалубок можно сразу получить идеально гладкую и ровную поверхность.

Преимущества самоуплотняющегося бетона

Преимущества самоуплотняющегося бетона по сравнению с другими традиционными видами бетона можно условно разделить по группам и представить следующим образом:

Для заказчика: более высокая безопасность капиталовложений за счет:

- создания строительных конструкций, имеющих высокую прочность и в которых исключены дефекты, вызванные с ошибками при уплотнении бетонной смеси,

- сокращения продолжительности строительства.

Для архитектора: более широкий выбор форм конструкций и возможности приданию конструкции определенного заданного внешнего вида за счет:

- особой гладкой и плотной наружной поверхности бетона, которая в точности повторяет форму и поверхность опалубки,

- опалубки различной формы и структуры,

- возможности создания любой геометрии бетонируемой конструкции.

Для проектировщика: свободный выбор геометрии конструкций, обеспечения ее долговечной эксплуатации и упрощение разработки проекта производства работ за счет:

- упрощения работ по бетонированию (отпадает необходимость в уплотнении),

- возможности более плотного расположения арматурных стержней,

- плотного сцепления арматуры с бетоном и проникновению бетона в самые труднодоступные места в опалубке,

- возможности подачи бетона непосредственно через опалубку, например, через отверстие в нижней ее части,

- более простой и менее массивной конструкции опалубки (из-за отсутствия процесса вибрирования бетона на опалубку не воздействуют дополнительные динамические и статические нагрузки).

Для строительной фирмы, выполняющей работы на площадке: более безопасное ведение строительных работ и сокращение затрат на зарплату персонала за счет:

- возможности укладки за смену большего объема бетона,

- отсутствия необходимости уплотнения бетона и за счет этого исключения ошибок, которые могли бы возникнуть при его уплотнении,

- возможности работы персонала в более безопасных условиях при бетонировании,

- самостоятельного растекания бетонной смеси по всей конструкции,

- исключения возможности расслоения бетонной смеси,

- отсутствия шума и вибрации, негативно воздействующих как на персонал, так и на проживающих рядом со строительной площадкой людей.

Экономичность и перспективы использования самоуплотняющегося бетона

Проанализировать экономичность самоуплотняющегося бетона можно на основе уже имеющегося европейского опыта использования этого вида бетона. К примеру, в Германии в литературе можно найти следующие данные:

Если сравнивать цены, то самоуплотняющийся бетон вследствие своего модифицированного состава и стоимости отдельных компонентов бетонной смеси дороже обычного бетона аналогичного вида. Разница в цене составляет от 13 до 18 Евро за 1 кубический метр. Эта удорожание бетона компенсируется экономией средств при его укладке и благодаря целой группе других преимуществ этого бетона (см. предыдущий раздел).

Анализ работ по бетонированию в Германии показал, что за счет того, что отпадает необходимость в уплотнении бетонной смеси на строительной площадке, экономия средств за счет использования самоуплотняющегося бетона при бетонировании отдельных строительных конструкций может составлять от 3 до 6 Евро за конструкцию. Кроме того, необходимость уплотнения бетона, например, при бетонировании колонн и опор, вызывает необходимость частых перерывов при подаче бетонной смеси, а при использовании самоуплотняющегося бетона такие перерывы исключены.

Кроме того, необходимость уплотнения бетона, например, при бетонировании колонн и опор, вызывает необходимость частых перерывов при подаче бетонной смеси, а при использовании самоуплотняющегося бетона такие перерывы исключены.

Олег Болотских,

доцент кафедры Технологии строительного производства и строительных материалов Харьковского НациональногоУниверситета городского хозяйства им. А. Н. Бекетова, доктор-инженер; e-mail: bolotskich@ukr.net

Этот материал опубликован в сентябрьском номере Отраслевого журнала «Строительство». Весь журнал вы можете прочитать или скачать здесь.

состав, характеристики, инструкция к препарату, отзывы

Бетонная смесь, как известно, — материал подвижный и пластичный. Укладывать такие растворы в опалубку бывает очень удобно. Однако использовавшиеся ранее бетонные смеси требовали обязательного уплотнения. Причем чем тщательнее проводилась подобная процедура, тем качественнее в последующем получалась бетонная конструкция. Сегодня в продаже появилась новая разновидность цементных смесей. Называются они самоуплотняющимися и не требуют трамбовки при укладке.

Сегодня в продаже появилась новая разновидность цементных смесей. Называются они самоуплотняющимися и не требуют трамбовки при укладке.

Основные преимущества

При заливке смеси этого типа заполняют все части опалубки одинаково быстро и без пустот. То есть самоуплотняющийся бетон можно применять не только при возведении, к примеру, жилых зданий, но и сложных архитектурных сооружений. Помимо этого, такие смеси просто идеально подходят для заливки густоармированных конструкций. Рядом с элементами каркаса в их толще не образуется воздушных пузырей, а сам слой получается максимально однородным.

Еще одним безусловным плюсом самоуплотняющегося бетона является то, что залитые из него конструкции имеют абсолютно ровные поверхности. Выполнять каких-либо действий по их корректировке на заключительном этапе не требуется. К примеру, при заливке из такого бетона перекрытий нет необходимости использовать перед монтажом чистового пола выравнивающего материала.

Строители, применяющие такой бетон в своей работе, конечно же, большим его преимуществом считают отсутствие необходимости закупки дорогостоящего вибрационного оборудования. Уплотняется такой бетон просто под собственным весом. Поэтому заливка разного рода конструкций с его использованием превращается в очень простую процедуру.

Уплотняется такой бетон просто под собственным весом. Поэтому заливка разного рода конструкций с его использованием превращается в очень простую процедуру.

Вибрационное оборудование отличается, как известно, высокой степенью шумности. Поскольку при укладке самоуплотняющегося бетона использовать такие агрегаты не нужно, производить работы с этим материалом можно в том числе и в ночное время.

Стоят самоуплотняющиеся смеси, конечно же, дороже обычных цементных. Однако, благодаря отсутствию необходимости в использовании вибрационного оборудования, конструкции из них получаются зачастую даже более дешевыми.

По эксплуатационным характеристикам эти две разновидности растворов схожи. Смеси тяжелого и самоуплотняющегося бетона позволяют возводить одинаково прочные и долговечные конструкции. Иногда построенные с использованием растворов последнего типа сооружения отличаются даже лучшими эксплуатационными характеристиками.

Состав самоуплотняющегося бетона

По внешнему виду материал этот практически ничем не отличается от обычного цементного. То же самое касается и его состава. При приготовлении таких смесей используются, в принципе, те же материалы, что и при замесе обычных тяжелых строительных цементных растворов. Разница между этими двумя видами материалов заключается лишь в том, что для самоуплотняющихся исходные составляющие тщательно подбираются по гранулометрии. По сравнению с обычными растворами, такие составы имеют гораздо более однородную структуру.

То же самое касается и его состава. При приготовлении таких смесей используются, в принципе, те же материалы, что и при замесе обычных тяжелых строительных цементных растворов. Разница между этими двумя видами материалов заключается лишь в том, что для самоуплотняющихся исходные составляющие тщательно подбираются по гранулометрии. По сравнению с обычными растворами, такие составы имеют гораздо более однородную структуру.

Также при изготовлении самоуплотняющихся смесей могут использоваться несколько отличные от обычных пластификаторы. Способность заполнять опалубку абсолютно однородным слоем во всех ее частях таких растворов отчасти связана и с этим.

В настоящее время в продаже существует множество разновидностей подобного материала. Но в большинстве случаев состав самоуплотняющийся бетон имеет следующий:

портландцемент;

песок;

щебень мелкой фракции;

химические модификаторы;

пластификаторы;

вода.

Также в такие растворы могут подмешиваться разного рода вещества, повышающие их антикоррозийные свойства. В качестве добавки для самоуплотняющегося бетона часто применяются также и средства, снижающие его способность к растрескиванию.

Какими характеристиками отличается

При выборе цементной смеси любой разновидности строители в первую очередь, конечно же, обращают внимание на такой показатель, как прочность на сжатие. На разрыв бетон, как известно, не слишком устойчив, и любые конструкции из него возводятся таким образом, чтобы этому типу нагрузок такой материал подвергался как можно в меньшей степени.

Прочность на сжатие у самоуплотняющихся смесей очень неплохая. В зависимости от состава и использованных добавок, показатель этот у такого бетона может составлять 30-90 МПа. Также самоуплотняющийся материал отличается следующими характеристиками:

показатель удобоукладываемости — 70%;

модуль эластичность — 30-36 ГПа;

подвижность — П5;

морозостойкость — F400;

содержание пузырьков воздуха — не более 6%;

водонепроницаемость — от W62.

Если говорить о технических характеристиках, то самоуплотняющиеся смеси, по сравнению с обычными, имеют еще и то преимущество, что они не расслаиваются даже при условии длительной транспортировки.

Какие существуют разновидности

В приложении А ГОСТ 25192—2012, в пункте 3.7., бетону самоуплотняющегося типа дано точное наименование и определение. Называют так, согласно нормативам, материал, «изготовленный из бетонной смеси, способной уплотняться под действием собственного веса».

На настоящий момент промышленностью выпускается в основном две разновидности подобных смесей:

Смеси первого типа отличаются прежде всего тем, что содержат гораздо большее количество мелкодисперсных материалов, чем обычные растворы. Такие наполнители в первую очередь повышают устойчивость состава к расслаиванию. В качестве добавок для самоуплотняющегося бетона мелкодисперсного могут применяться, к примеру:

Иногда в такие смеси добавляют и просто обычные известняковые порошки. Неплохим видом мелкодисперсного наполнителя для самоуплотняющегося бетона является также и гранулированный доменный шлак.

Неплохим видом мелкодисперсного наполнителя для самоуплотняющегося бетона является также и гранулированный доменный шлак.

Второй тип материалов изготавливается с применением специальных стабилизаторов. Такие добавки позволяют достичь оптимальной вязкости смеси и обеспечивают идеальный баланс между их подвижностью и стойкостью к расслаиванию.

Классификация

Прежде чем приобретать самоуплотняющийся состав, конечно же, следует обратить внимание на его марку. По классам такие смеси распределяются на настоящий момент следующим образом:

Конечно же, при покупке застройщикам, помимо всего прочего, следует обращать внимание и на такой показатель, как вязкость самоуплотняющегося бетона. Для качества поверхностей готовых конструкций это имеет, к примеру, большое значение. Проверяться готовая смесь этого типа на степень вязкости может по двум технологиям. В этом плане различают классы самоуплотняющихся смесей:

Также существуют классы удобоукладываемости самоуплотняющихся бетонов — SF1–SF3.

Как и где изготавливают

В некоторых случаях на рынок такой материал, как и обычный цементный, может поставляться в мешках в виде сухой смеси. Для приготовления раствора такие составы просто разводят водой в указанных производителем пропорциях. Но в таком виде смеси этого типа продаются все же крайне редко. В основном выпускаемые сухие материалы этой разновидности предназначаются для заливки только выравнивающих поверхностей небольшой толщины.

В основном сегодня продается подобный состав в виде уже готового бетонного раствора. Замешивание такого материала для заливки ответственных нагруженных конструкций требует высокой квалификации производящих эту процедуру специалистов. Готовые растворы, конечно же, стоят дороже сухих. Ведь их перевозка — дело довольно-таки затратное. Зато такой материал максимально удобен в использовании. Конструкция из раствора заливается в один прием путем подачи последнего из шланга. Для частных застройщиков, к примеру, покупка подобного материала может стать просто идеальным решением при возведении перекрытий и плитных фундаментов.

Некоторые строители интересуются в том числе и тем, кто разрабатывает регламент на укладку самоуплотняющегося бетона. Согласно действующему в России законодательству, подготавливать такой технологический документ, а также утверждать его должен производитель. При этом при разработке регламента специалисты такой компании в обязательном порядке должны придерживаться требований ГОСТ с учетом договора на поставку.

Где может использоваться

Конечно же, иногда самоуплотняющиеся смеси могут применяться для заливки разного рода конструкций и в частном домостроении. Но сегодня такой бетон используется в большинстве случаев все же строительными организациями.

Материал этот для России еще достаточно новый. На настоящий момент даже пока не разработано отечественной классификации такого средства. Ориентируются строители в РФ при применении самоуплотняющихся бетонов на евронормы. Однако некоторые документы, регламентирующие использование этого материала, и ГОСТы в отношении него созданы у нас в стране уже и сегодня.

Относится это, к примеру, к сфере применения самоуплотняющихся бетонов. Согласно нормативам СНиП, в промышленном строительстве такие смеси допускается и рекомендуется применять:

при производстве сборных железобетонных конструкций;

при возведении гидротехнических сооружений;

при заливке конструкций, к прочности которых предъявляются особые требования;

для заливки объектов сложной архитектурной формы;

при производстве кирпича лего;

для возведения конструкций, имеющих малую толщину (ограждений, простенков и пр.).

Также такие смеси очень часто применяются для заливки прочных бесшовных полов в том случае, если они в последующем будут подвергаться серьезным нагрузкам (в цехах с тяжелыми станками и оборудованием, в гаражах спецтехники и т. д).

Очень часто самоуплотняющийся бетон используется и в реставрационных работах. Применяют его в данном случае, к примеру, при торкретировании.

Требования к замешиванию

При приготовлении растворов из сухих самоуплотняющихся смесей, помимо всего прочего, полагается:

предельно точно дозировать материалы при подаче в смеситель;

осуществлять тщательный контроль за влажностью всех видов заполнителей.

Транспортировать такие смеси на строительную площадку допускается исключительно сертифицированным автотранспортом.

Как правильно укладывать

Чтобы в конечном счете получить максимально прочную и долговечную конструкцию, следует, конечно же, соблюдать все положенные технологии и при заливке таких смесей. При выполнении такой работы в первую очередь необходимо обеспечить непрерывность поставки материала на строительную площадку.

Подаваться самоуплотняющаяся смесь в опалубку должна до полного ее заполнения. Делать технические перерывы на производстве при заливке конструкций с применением такого материала допускается. Однако общее время простоя не должно при этом превышать получаса. В противном случае смесь может утратить самоуплотняющиеся свойства.

В противном случае смесь может утратить самоуплотняющиеся свойства.

Перед началом самой заливки следует убедиться в том, что в опалубке нет, к примеру, дождевой воды. При ее наличии впоследствии залитый самоуплотняющийся бетон обязательно расслоится.

Особенностью раствора этого типа является, помимо всего прочего, и то, что перед собственно укладкой в опалубку его поток должен пройти некоторое расстояние. Этим обеспечивается удаление из смеси воздушных пузырей. Как и обычный цементный раствор, самоуплотняющийся перекачивается в опалубку по шлангам большого сечения. Чтобы в такой смеси не осталось пузырей, по нормативам для ее подачи полагается использовать достаточно длинные рукава. Однако этот показатель по СНиП все же не должен превышать 200 м.

Правила для особых случаев

Бетонирование стен самоуплотняющимися бетонами (или, к примеру, перекрытий) — процедура относительно простая. Однако, как уже упоминалось, такие составы зачастую используются и для возведения сооружений сложной архитектурной формы. Поэтому иногда их приходится заливать в опалубки с затрудненным естественным отведением воздуха. В качестве примера таких приспособлений можно привести формы для высоких колонн.

Поэтому иногда их приходится заливать в опалубки с затрудненным естественным отведением воздуха. В качестве примера таких приспособлений можно привести формы для высоких колонн.

При заливке самоуплотняющихся смесей в такие опалубки, следует соблюдать определенные правила. К примеру, в данном случае смесь не допускается сбрасывать свысока. При заливке колонн рукав обычно опускают внутрь опалубки и поднимают его по мере заполнения последней.

Какие имеются недостатки

Преимуществ использования самоуплотняющихся бетонных смесей, таким образом, существует множество. Недостатков же у таких составов практически нет. Единственным минусом этого материала строители считают его довольно-таки высокую стоимость.

В отличие от обычных, такие смеси характеризуются достаточно высокой степенью тягучести. В некоторых случаях это может затруднять их укладку. Это строители, конечно же, также относят к небольшим недостаткам материала этой разновидности.

Отзывы о смесях

Работать с таким материалом, по мнению строителей, на самом деле в большинстве случаев бывает достаточно удобно. Хорошие отзывы самоуплотняющиеся смеси заслужили от строителей и за высокое качество, а также приятный внешний вид заливаемых из них конструкций.

Хорошие отзывы самоуплотняющиеся смеси заслужили от строителей и за высокое качество, а также приятный внешний вид заливаемых из них конструкций.

Мнение у строителей о таких бетонах сложилось, таким образом, неплохое. Однако многие потребители отмечают тот факт, что в России на настоящий момент, к сожалению, часто продаются смеси этого типа не отвечающие высоким требованиям современного строительства.

Связано это в первую очередь с тем, что практически каждый производитель в РФ сегодня выпускает такие растворы по своей собственной рецептуре. Иногда при изготовлении такого материала компании даже не соблюдают ГОСТ. Самоуплотняющиеся бетоны, выпущенные с нарушением технологии, могут не отличаться необходимой степенью однородности, пластичности и прочности.

Ко всему прочему у нас в стране сегодня, по мнению некоторых потребителей, не имеется и подходящих для производства подобных составов материалов. Касается это, к примеру, щебня. В большинстве случаев при изготовлении самоуплотняющихся смесей в России сегодня используется не слишком хорошо подходящий (по отсутствию примесей) для них материал этого типа.

Самоуплотняющийся бетон (СУБ): состав и применение

Апрель 15, 2015

Нет комментариев

В предыдущих статьях мы рассматривали особенности уплотнения бетонной смеси. Также приводись рекомендации по выбору вибраторов. Но есть решение, внедрение которого делает такую информацию ненужной. Материалом нового поколения считается самоуплотняющийся бетон.

Вышедший на рынок еще в 1988 году, он только в 2003 стал регламентироваться директивой о железобетоне. Это позволяет применять смесь без согласования процесса в органах строительного надзора. В связи с этим нововведение требует более пристального внимания.

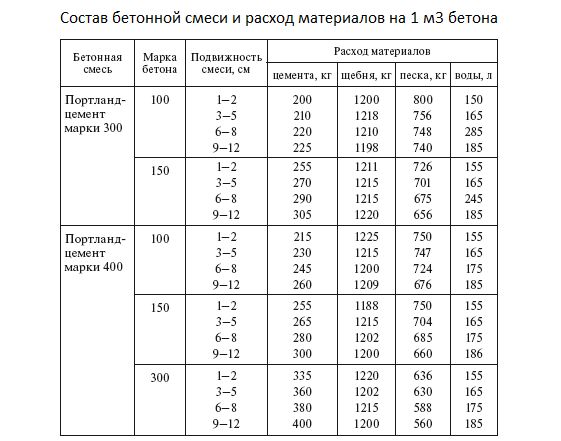

Состав самоуплотняющегося бетона

Стандартный состав рассматриваемого материала разработан по методике профессора Окамуры. Основой инновационной разработки стало повышение вхождения пылевидных частиц в состав смеси. По первоначальной рецептуре объем крупного заполнителя не должен превышать 50% от исходной массы. В то же время песка в растворе должно быть 40% от общей массы компонентов.

В то же время песка в растворе должно быть 40% от общей массы компонентов.

Стандартный набор составляющих самоуплотняющейся смеси в кг/м3 такой:

- цемент – 350;

- пыль известняка или зольные отходы – 200;

- вода – 170-180;

- песок с фракцией 0-2 – 650;

- щебень фракцией 2-20 – 950;

- суперпластификатор – 2-4.

Последние добавляются в раствор для повышения свойств:

- удобоукладываемости;

- пластичности;

- водоотталкивания;

В зависимости от необходимых характеристик вводятся загустители или разжижители.

В смеси должно присутствовать не менее 70% мелкого заполнителя с фракцией 0,63 мм. Остальной песок должен быть частицами не более 1,25 мм. Зерно щебня используется в двух диапазонах:

В растворе обязательно присутствие минералов с повышенной впитываемостью поверхности. Они регулируют водосодержание смеси, не давая жидкости быстро испариться.

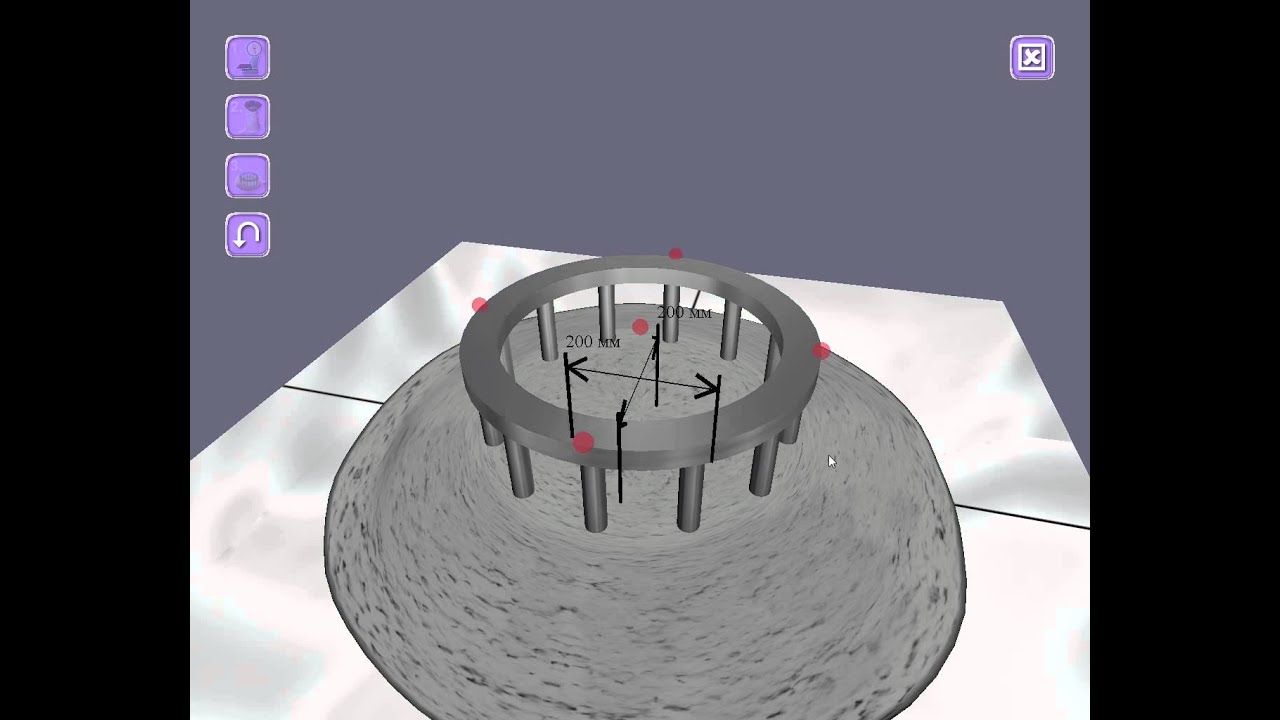

Применение самоуплотняющегося бетона

Применение смеси зависит от ее вида. Пластичность раствора обуславливает условия применения в тех или иных конструкциях. Рассмотрим основные виды данного материала.

1. Высокая подвижность бетонной смеси определяется показателем SF и определенным цифровым значением:

- 1 – применяется в слабоармированных изделиях и изделиях, исключающих наличие арматуры;

- 2 – самый распространенный вариант для стандартных ж/б изделий;

- 3 – применяется для заливки изделий с повышенным шагом арматуры, чаще всего используемым для вертикальных строений. Также такая смесь применяется при торкретировании, устройстве изделий произвольной формы и нанесении бетонной смеси на поверхность тонким слоем;

2. По вязкости различают два вида смеси:

- VS1/VF1 – используется в изделиях с высокими требованиями к гладкости поверхности. Дальнейшая обработка такой поверхности не требуется;

- VS2/VF2 – вязкость такой массы выше.

Она применяется для использования на площадках, удаленных от места приготовления смеси. Раствор имеет меньшие показатели расслаиваемости, текучести.

Она применяется для использования на площадках, удаленных от места приготовления смеси. Раствор имеет меньшие показатели расслаиваемости, текучести.

3. По легкости формирования смесь бывает:

- РА1 – для заливки вертикальных изделий с шагом армирования от 80 до 100 мм;

- РА2 – для вертикальных сооружений с шагом армирования от 60 до 80 мм;

4. Параметры раслаиваемости зависят от дальности транспортировки и шага армирования:

- при расстоянии между стержнями меньше 80 мм и удаленности объекта не более 5 м используют смесь SR1;

- если стрежни расположены на удалении более 80 мм и удаленность заливки превышает 5 м, применяется смесь SR2.

Различные конструкции и объекты требуют разницы в составе и входящих компонентах. Из этого следуют отличия как в ценовом сегменте, так и в параметрах смеси.

Жесткий самоуплотняющийся бетон практически не отличается от обычного. Различие состоит только в долгом сохранении смесью характеристик свежеприготовленного состава.

Загрузка…

Похожие материалы:

Самоуплотняющийся бетон

На основании результатов исследований, проведенных в Японии, с 1988 года определены основные положения в технологии бетонирования с использованием самоуплотняющегося бетона (СУБ). Завершена разработка технологии самоуплотняющегося бетона, использование которого с 2003 года регламентируется директивой по железобетону. В этой директиве СУБ определяется как «бетон, способный уплотняться под действием собственного веса без воздействия дополнительной энергии уплотнения, освобождаться от содержащегося в нем воздуха, подаваться и полностью заполнять пространство опалубки, в том числе между арматурными стержнями».

С введением этой директивы использование самоуплотняющегося бетона возможно без согласия или общего допуска органов строительного надзора, что дополнительно способствует его применению. На основании своих свойств СУБ особенно подходит для изготовления сборных конструкций или бетонных поверхностей, требующих особых архитектурных решений.

Самоуплотняющийся бетон имеет следующие преимущества:

— равномерное качество бетона по всему поперечному сечению

— незначительные ограничения при конструктивном исполнении строительных элементов

— улучшение долговечности

— улучшение свойств декоративного бетона

— облегчение работ по бетонированию

— сокращения сроков строительства

— звукоизоляция и охрана здоровья на строительных участках и на заводах готовых конструкций

1. Основные положения

В соответствии с выбранным принципом проектирования СУБ разделяется на три типа, смотри таблицу 1.

Как правило, по сравнению с вибрированным бетоном СУБ имеет значительно более высокое содержание мелкодисперсной взвеси. Традиционный состав бетонной смеси, в котором преобладает по возможности высокое содержание зернистого заполнителя и низкое содержание мелких частиц, не используется при приготовлении самоуплотняющегося бетона. Вместо этого мелкодисперсная взвесь (цемент + зернистый заполнитель с размером зерна < 0,125 мм + добавки для бетона), вода затворения и разжижитель СУБ образуют клей, в котором крупный зернистый заполнитель просто «плавает».

Таблица 1: Содержание мелкодисперсной взвеси в самоуплотняющемся бетоне

Тип СУБ | Содержание мелкодисперсной |

Тип мелкодисперсной взвеси | 550 — 600 |

Тип стабилизатора | 350 — 500 |

Тип комбинирования | в зависимости от стабилизатора |

Для функциональной способности СУБ решающее значение имеют два признака. С одной стороны подвижность бетонной смеси должна быть достаточно высокой, чтобы способствовать освобождению бетона от содержащегося в нем воздуха, создавать оптимальное сцепление между сталью и бетоном даже при высокой степени армирования и уменьшать опасность образования дефектов (например, скопление гравия). С другой стороны СУБ должен иметь хорошую способность к сцеплению отдельных компонентов и предотвращать расслоение смеси. При расслоении могут возникнуть два эффекта:

При расслоении могут возникнуть два эффекта:

— Седиментация: оседание крупного зернистого заполнителя, выпотевание

— Сепарация: текучий бетон не в состоянии транспортировать крупный зернистый заполнитель в процессе перекачки.

Для одновременного достижения достаточной подвижности и способности к сцеплению компонентов следует соблюдать оптимальное соотношение состава и количества мелкодисперсной взвеси, воды и разжижителей. Количество воды должно быть определено таким образом, чтобы оно точно соответствовало водопотреблению мелкодисперсной взвеси и увлажняло поверхность. При этом становится ясно, что замена одних мелкозернистых компонентов другими (например, замена цемента летучей золой) приводит к изменению водопотребления, а измененный состав, как правило, влечет за собой изменение свойств свежеприготовленной бетонной смеси.

Дополнительное добавление воды одновременно влияет на подвижность бетонной смеси и способность компонентов бетона к сцеплению. Это может привести к тому, что при одновременном повышении подвижности бетонной смеси снизится сцепление между ее компонентами, что сделает структуру бетона нестабильной. Изменение количества добавляемой воды на ± 3 л/м может быть достаточным, чтобы вызвать оседание, сепарацию, вовлечение воздуха или низкую подвижность бетонной смеси. В то время как вода влияет на подвижность и сцепление компонентов бетонной смеси и может привести к ее расслоению, использование разжижителя регулирует ее текучесть.

Изменение количества добавляемой воды на ± 3 л/м может быть достаточным, чтобы вызвать оседание, сепарацию, вовлечение воздуха или низкую подвижность бетонной смеси. В то время как вода влияет на подвижность и сцепление компонентов бетонной смеси и может привести к ее расслоению, использование разжижителя регулирует ее текучесть.

В настоящее время при производстве самоуплотняющегося бетона используются практически исключительно разжижители нового поколения, так называемые разжижители на основе поликарбоксилата. С одной стороны должно быть известно взаимодействие цемента и разжижителя на основе поликарбоксилата, с другой стороны при этом необходимо учитывать характеристики подвижности в зависимость от температуры. Кроме этого некоторые разжижители при смешивании в бетоносмесителе могут вызывать дополнительное разжижающее действие, которое обозначается как «эффект осадка» и может привести к последующему расслоению бетонной смеси.

Добавление пылевидных материалов (известняковая мука или летучая зола) приводит к улучшению подвижности смеси. Однако слишком высокое содержание очень мелких частиц при одинаковых условиях ведет к снижению ее подвижности. Наряду с воздействием добавок на реологические свойства самоуплотняющегося бетона они оказывают также влияние на внешний вид бетонной поверхности. При добавлении известняковой или кварцевой муки поверхность бетона становится более светлой, чем при добавлении летучей золы. Описанные связи между отдельными компонентами бетонной смеси оказывают влияние на то, что относительно незначительные изменения в ее составе вызывают значительные изменения свойств самоуплотняющегося бетона.

Однако слишком высокое содержание очень мелких частиц при одинаковых условиях ведет к снижению ее подвижности. Наряду с воздействием добавок на реологические свойства самоуплотняющегося бетона они оказывают также влияние на внешний вид бетонной поверхности. При добавлении известняковой или кварцевой муки поверхность бетона становится более светлой, чем при добавлении летучей золы. Описанные связи между отдельными компонентами бетонной смеси оказывают влияние на то, что относительно незначительные изменения в ее составе вызывают значительные изменения свойств самоуплотняющегося бетона.

2. Требования к свежеприготовленной бетонной смеси

2.1 Текучесть

Определение текучести без блокировочного кольца (sm) оценивает растекаемость бетона. Растекаемость обычного самоуплотняющегося бетона составляет от 700 до 800 мм.

Определение текучести с помощью блокировочного кольца (smb) позволяет оценить растекаемость самоуплотняющегося бетона между арматурными стержнями. При этом преимущественно определяется, способен ли цементный клей перемещать крупный зернистый заполнитель между препятствиями (например, между стержнями арматуры) или в результате создания препятствий для крупного зернистого заполнителя образуется его оседание. Этот эффект может возникнуть также в том случае, если расстояние между стержнями арматуры превышает максимальный диаметр зерен заполнителя. Поэтому для проведения испытания число стержней и расстояние между ними следует определять в зависимости от размера наиболее крупных зерен (таблица 2). Диаметр стержней составляет соответственно 18 мм, диаметр блокировочного кольцо равен 30 см.

При этом преимущественно определяется, способен ли цементный клей перемещать крупный зернистый заполнитель между препятствиями (например, между стержнями арматуры) или в результате создания препятствий для крупного зернистого заполнителя образуется его оседание. Этот эффект может возникнуть также в том случае, если расстояние между стержнями арматуры превышает максимальный диаметр зерен заполнителя. Поэтому для проведения испытания число стержней и расстояние между ними следует определять в зависимости от размера наиболее крупных зерен (таблица 2). Диаметр стержней составляет соответственно 18 мм, диаметр блокировочного кольцо равен 30 см.

Использование дробленого зернистого заполнителя дополнительно создает препятствия для текучести бетонной смеси. Смесь самоуплотняющегося бетона считается пригодной к использованию при одинаковой высоте бетонной лепешки снаружи и внутри блокировочного кольца, хорошем перемещении наиболее крупных зерен заполнителя сквозь арматурные стержни и превышении значения растекаемости sm показателя smb максимум на 50 мм, смотри рис. 1.

1.

Таблица 2: Число стержней блокировочного кольца

Максимальный диаметр зерен заполнителя | Число стержней |

8 или 11,4 мм | 22 |

16 или 22 мм | 16 |

32 мм | 10 |

2.2 Время протекания через воронку

Вязкость самоуплотняющегося бетона определяется временем протекания смеси через воронку (tTr). При этом измеряется время, необходимое для вытекания бетонной смеси из v-образной воронки равномерной струей (рис. 2). Для обычного самоуплотняющегося бетона это время составляет от 5 до 20 с.

Рис. 1: Определение показателя растекаемости smb 1: Определение показателя растекаемости smb |

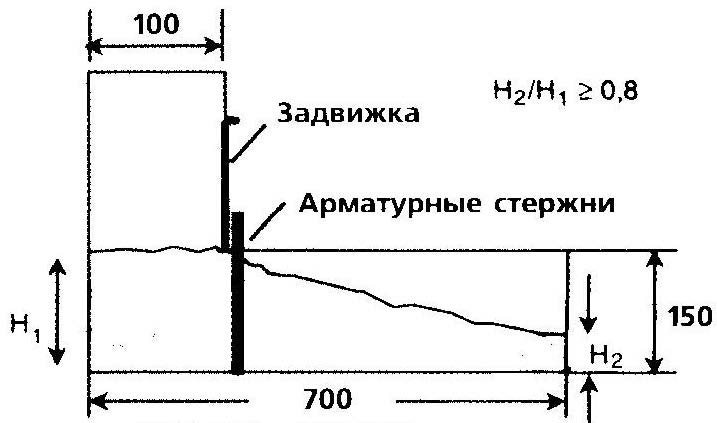

2.3 Склонность к седиментации

Для того чтобы проверить склонность самоуплотняющегося бетона к седиментации, бетонная смесь наполняется в цилиндрическую форму высотой 500 мм и диаметром 150 мм. В форме установлены задвижки, разделяющие смесь на три части. После вымывания цементного клея посредством разницы в весе крупного зернистого заполнителя определяется, имеет ли бетон склонность к седиментации. Если содержание крупных зерен отличается менее чем на ± 20 % от массы среднего показателя содержания крупных зерен, то СУБ считается стабильным к седиментации.

| Рис. 3: Диапазоны удобоукладываемости четырех различных видов самоуплотняющегося бетона |

Исследования показали, что взаимозависимые значения растекаемости и времени прохождения через воронку могут служить критериями определения пригодности бетонной смеси. Исходя из этих показателей, определяемых при проведении типовых испытаний, для каждого вида СУБ устанавливается индивидуальный диапазон удобоукладываемости (рис. 3), гарантирующий отсутствие эффекта седиментации или сепарации, достаточную текучесть, способность бетонной смеси освобождаться от содержащегося в ней воздуха и стабильность в отношении седиментации.

Исходя из этих показателей, определяемых при проведении типовых испытаний, для каждого вида СУБ устанавливается индивидуальный диапазон удобоукладываемости (рис. 3), гарантирующий отсутствие эффекта седиментации или сепарации, достаточную текучесть, способность бетонной смеси освобождаться от содержащегося в ней воздуха и стабильность в отношении седиментации.

| Рис. 4: Выпускной конус |

При одинаковом составе смеси воздействие различных температурных условий ведет к различным диапазонам удобоукладываемости.

Для обеспечения быстрой и простой проверки текучести и вязкости, соответствующей условиям стройки, в Федеральном союзе производителей цемента был разработан комбинированный метод, позволяющий определить оба показателя при проведении одного испытания.

Оборудование, необходимое для проведения этого испытания, представляет собой выпускной конус, установленный на пластине для определения растекаемости бетонной смеси (рис. 4).

4).

3. Изготовление бетона и его транспортировка

Изготовление самоуплотняющегося бетона требует наличие высококачественного оборудования и обученного персонала. По причине чувствительности СУБ в отношении водопотребления к производителям выдвигаются следующие требования:

— Максимально высокая точность дозирования в смесительной установке.

— Удаление перед производством влаги, скапливающейся в бункере под зернистым заполнителем.

— Непрерывный контроль влажности песка; наличие данных о содержании влаги в крупном зернистом заполнителе.

— Использование остаточной воды согласно в соответствии с только при определенных условиях.

— Полное опустошение барабана смесителя и автобетоносмесителя, а также перекачивание воды для промывки.

Различное время транспортировки может сказаться на консистенции бетонной смеси таким образом, что выше названный «эффект осадка» (в зависимости от выбора разжижителя) при определенных обстоятельствах будет действовать по разному. Кроме этого воздействие погодных условий, например, солнечных лучей, может привести к повышению температуры свежеприготовленной бетонной смеси и тем самым изменить ее консистенцию. Для того чтобы отреагировать на возможное изменение консистенции вследствие транспортировки, погодных условий и т.д. путем своевременного изменения состава бетонной смеси, строительный участок и завод товарного бетона должны постоянно обмениваться информацией о свойствах свежеприготовленной бетонной смеси.

Кроме этого воздействие погодных условий, например, солнечных лучей, может привести к повышению температуры свежеприготовленной бетонной смеси и тем самым изменить ее консистенцию. Для того чтобы отреагировать на возможное изменение консистенции вследствие транспортировки, погодных условий и т.д. путем своевременного изменения состава бетонной смеси, строительный участок и завод товарного бетона должны постоянно обмениваться информацией о свойствах свежеприготовленной бетонной смеси.

Дополнительное добавление разжижителя на строительной площадке согласно необходимо для того, чтобы непосредственно перед укладкой свежеприготовленная бетонная смесь достигла необходимых свойств. Это предполагает, что производитель бетона имеет соответствующие данные по дозированию, которые дают однозначное представление о том, какое количество разжижителя должно быть добавлено, чтобы получить необходимые показатели растекаемости и вязкости при имеющейся температуре и консистенции приготовленной бетонной смеси. Эти показатели определяются в рамках типовых испытаний.

Эти показатели определяются в рамках типовых испытаний.

На основании чувствительности самоуплотняющегося бетона к производству, транспортировке и укладке каждое транспортное средство согласно директиве должно подвергаться приемочным испытаниям. В рамках этих испытаний необходимо проверить текучесть бетонной смеси с использованием блокировочного кольца или без него, являющуюся простым способом оценки пригодности самоуплотняющегося бетона к эксплуатации.

Оценка взаимозависимых значений растекаемости и времени прохождения через воронку позволяет пользователю определить, соответствует ли СУБ диапазону укладываемости, выявленному путем испытания.

На практике на основании простого использования применяется комбинированный метод с выпускным конусом.

Большое значение имеет точное определение сроков поставки бетонной смеси. Непрерывную перекачку бетонной смеси необходимо обеспечивать таким образом, чтобы после перекачки смеси из одного транспортного средства сразу приступить к опустошению другого. При этом следует обратить внимание на своевременное прибытие транспортных средств с товарным бетоном на строительный участок, что позволит вовремя провести испытания свежеприготовленной бетонной смеси.

При этом следует обратить внимание на своевременное прибытие транспортных средств с товарным бетоном на строительный участок, что позволит вовремя провести испытания свежеприготовленной бетонной смеси.

Эти условия предъявляют высокие требования к заводу по производству товарного бетона в отношении логистических услуг и выполняются удовлетворительно в том случае, если типовые испытания проводятся в предельных условиях (например, различные температурные диапазоны), соответствующих строительному участку.

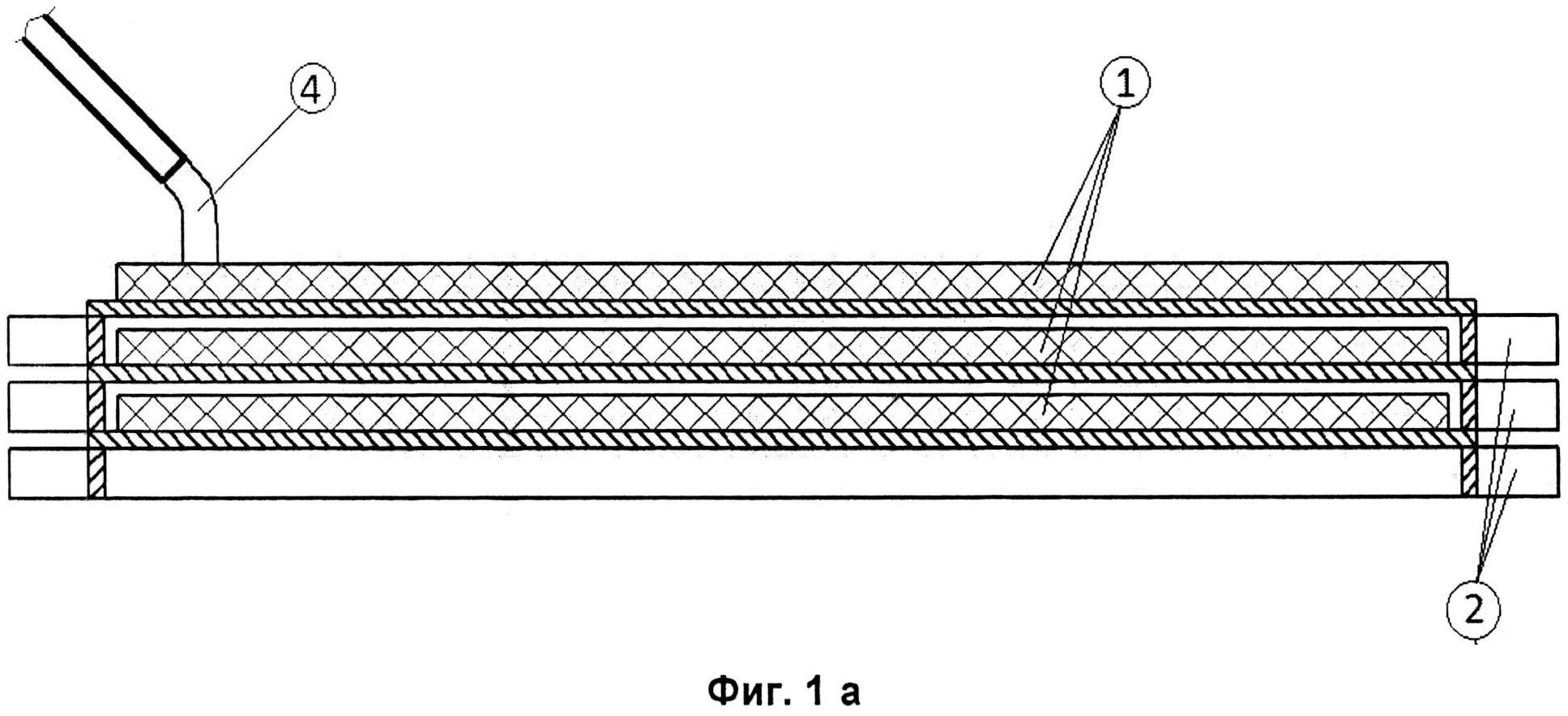

4. Укладка бетонной смеси

Перед укладкой бетонной смеси необходимо проверить, нет или в опалубке воды (например, дождевой воды). Даже незначительное содержание влаги может привести к расслоению самоуплотняющегося бетона, так как содержание воды в нем может повыситься до недопустимых пределов.

Перед укладкой самоуплотняющийся бетон должен пройти определенное расстояние, достаточное для удаления содержащегося в нем воздуха (рис. 5). В исключительных случаях, когда отсутствует участок, на котором происходит удаление воздуха из бетона, его необходимо создать искусственным образом. При этом бетон не должен течь слишком быстро. Удаление воздуха осуществляется тогда, когда бетонная смесь может стекать через край, пока она не займет окончательное положение в опалубке.

При этом бетон не должен течь слишком быстро. Удаление воздуха осуществляется тогда, когда бетонная смесь может стекать через край, пока она не займет окончательное положение в опалубке.

Если укладка бетонной смеси осуществляется с перерывами, то на поверхности бетона образуется слой густого, вязкого цементного клея, так называемая «слоновая кожа». Он препятствует смешиванию различных доз бетонной смеси; в последствие этот разделительный слой может отпечататься на поверхности бетона. Кроме этого даже из-за незначительного простоя в опалубке бетон может частично или полностью потерять свои самоуплотняющиеся свойства.

Рис. 5: Производство элемента перекрытия из самоуплотняющегося бетона | Рис. 6: закачивание бетонной смеси в опалубку снизу. |

Бетонирование строительных элементов, в которых самостоятельное удаление воздуха затруднено (например, длинные и тонкие колонны, опалубка с углублениями), должно проводиться особенно тщательным образом. Наличие коротких участков для удаления воздуха и высокой скорости подъема бетонной смеси (преимущественно в высоких и тонких колоннах) приводит к тому, что подъемная сила воздушных пор оказывается не достаточно высокой для того, чтобы они смогли проникать через расположенный сверху слой свежеуложенной бетонной смеси. Исходя из этого, по возможности должно блокироваться попадание воздуха в бетон, а перед укладкой бетонной смеси воздух из нее должен удаляться. Избежать ненужного попадания воздуха можно в случае, когда бетонная смесь сбрасывается на арматуру не с большой высоты, а подается на нее при постоянном погружении шланга в свежий бетон во время перекачки. Тем самым предотвращается также создание различных слоев в бетонной конструкции вследствие образования «слоновой кожи». Если это не возможно из-за высокой степени армирования, хорошей альтернативой является заполнение бетонной смеси снизу через патрубок опалубки. Для этого предлагается использовать специальные рамочные опалубки, оборудованные на заводе наполнительным патрубком, к которому присоединяется шланг насоса (рис.

Наличие коротких участков для удаления воздуха и высокой скорости подъема бетонной смеси (преимущественно в высоких и тонких колоннах) приводит к тому, что подъемная сила воздушных пор оказывается не достаточно высокой для того, чтобы они смогли проникать через расположенный сверху слой свежеуложенной бетонной смеси. Исходя из этого, по возможности должно блокироваться попадание воздуха в бетон, а перед укладкой бетонной смеси воздух из нее должен удаляться. Избежать ненужного попадания воздуха можно в случае, когда бетонная смесь сбрасывается на арматуру не с большой высоты, а подается на нее при постоянном погружении шланга в свежий бетон во время перекачки. Тем самым предотвращается также создание различных слоев в бетонной конструкции вследствие образования «слоновой кожи». Если это не возможно из-за высокой степени армирования, хорошей альтернативой является заполнение бетонной смеси снизу через патрубок опалубки. Для этого предлагается использовать специальные рамочные опалубки, оборудованные на заводе наполнительным патрубком, к которому присоединяется шланг насоса (рис.

6). В этом случае смесительное устройство в загрузочной воронке бетононасоса в течение всего процесса перекачки должно быть покрыто свежеприготовленной бетонной смесью.

На основании свойств самоуплотняющегося бетона обязательным условием является непрерывная укладка и непрерывная поставка бетонной смеси. При потере СУБ свойств, необходимых для его укладки, при определенных обстоятельствах, даже после длительного периода транспортировки или хранения, возможно восстановление удобоукладываемости бетонной смеси путем добавления разжижителей. Уплотнять бетон нельзя.

Самоуплотняющийся бетон самостоятельно течет при незначительном срезывающем напряжении, а твердеет при высоком срезывающем напряжении.

5. Давление на опалубку

Положения для определения давления на опалубку, приведенные в стандарте DIN 18218 для обычного бетона, не распространяются в полной мере на самоуплотняющийся бетон. Благодаря легкой укладываемости СУБ позволяет достичь высокой скорости бетонирования очень длинных и тонких строительных элементов, например колонн. Преимуществу,

Преимуществу,

заключающемуся в быстрой укладываемости, противопоставляется повышенное давление на опалубку, что требует тщательного определения ее размеров.

Исследования, проводившиеся до настоящего времени и определявшие соотношение скорости бетонирования и свойств свежеприготовленной бетонной смеси с одной стороны и образующееся давление на опалубку с другой стороны, выдают противоречивые результаты. При отсутствии точных результатов для соответствующего СУБ рекомендуется определить наличие гидростатического давления на опалубку.

Значительное влияние оказывает как состав бетонной смеси, так и способ укладки. При подаче бетона в опалубку снизу на ее распространяется не только гидростатическое давление, но и дополнительно давление насоса, необходимое для преодоления трения сцепления между бетоном и опалубкой (обратить особое внимание при использовании поршневого насоса). Поэтому при подаче бетонной смеси снизу расчетное значение давления на опалубку необходимо дополнительно увеличить.

На основании ожидаемого максимального давления на опалубку ее углы должны быть устойчивыми к скручиванию. Кроме этого, необходимо выбрать правильное расстояние между опалубочными анкерами, так как, с одной стороны, на поверхности не должно проявляться слишком много анкерных конусов, а с другой стороны, не смотря на высокое давление на опалубку, в палубе не должны возникать большие искривления, что может отрицательно сказаться на внешнем виде бетонной поверхности.

Иногда места стыков между опалубками и палубами закрыты не полностью или палуба имеет дефекты в несколько миллиметров (например, зазоры между досками опалубки). Такие места впоследствии отразятся на бетонной поверхности. Если в вибрированном бетоне на месте этих дефектов возникает опасность образования скоплений гравия из-за выступающего цементного клея, то для самоуплотняющихся бетонов по причине значительно лучшего сцепления между его компонентами такой опасности нет.

6. Свойства самоуплотняющегося бетона

В основном свойства самоуплотняющегося бетона соответствуют свойствам обычного бетона. Самоуплотняющийся бетон может быть спроектирован как бетон обычной прочности или как высокопрочный бетон.

Самоуплотняющийся бетон может быть спроектирован как бетон обычной прочности или как высокопрочный бетон.

Предел прочности на сжатие

При одинаковом содержании цемента и водоцементном отношении СУБ по сравнению с вибрированным бетоном на основании более плотного соединения между его компонентами имеет более высокий предел прочности при сжатии.

Предел прочности при растяжении

При одинаковом пределе прочности на сжатие СУБ имеет незначительно более высокий предел прочности при растяжении по сравнению с обычным бетоном.

Сцепление между бетонной смесью и арматурой

На основании высокой подвижности и прочного сцепления между отдельными компонентами СУБ он имеет хорошее сцепление с арматурой. При этом сцепление не зависит от того, расположена арматура вверху или внизу.

Модуль упругости

Модуль упругости СУБ примерно на 15% ниже модуля упругости традиционного бетона. Это объясняется повышенным содержанием мелкодисперсной взвеси и связанным с этим низким содержанием крупного зернистого заполнителя.

Усадка

На усадку влияет количество цементного клея. Так как по содержанию цементного клея самоуплотняющийся бетон незначительно отличается от обычного бетона, то и характеристики усадки у обоих видов бетона одинаковые.

Ползучесть

Согласно проводимым до настоящего времени исследованиям коэффициент ползучести СУБ немного выше этого показателя в обычном бетоне, однако находится в общепринятых пределах допуска для обычного бетона.

7. Качество бетонной поверхности

Поверхность строительных элементов, выполненных из самоуплотняющегося бетона, до мельчайших подробностей отражает строение и структуру опалубки (включая надписи карандашом). СУБ может воспроизводить мельчайший рельеф опалубки (рис. 7), поэтому он пользуется большой популярностью при оформлении поверхности (например, с помощью матрицы). Однако это означает, что такие дефекты, как «заплаты» или отверстия от гвоздей, также отпечатываются на поверхности. При наличии высоких требований к поверхности декоративного бетона необходимо обратить внимание на качество палубы. При этом в частности должны быть предусмотрены меры, гарантирующее необходимое покрытие бетонной смесью без отпечатывания на то они сопоставимы со свойствами традиционных легких бетонов.

При этом в частности должны быть предусмотрены меры, гарантирующее необходимое покрытие бетонной смесью без отпечатывания на то они сопоставимы со свойствами традиционных легких бетонов.

8. Самоуплотняющийся легкий бетон

В декабре 2003 года органами строительного надзора были предоставлены первые допуски для самоуплотняющегося легкого бетона. Самоуплотняющийся легкий бетон также способен течь и освобождаться от содержащегося в нем воздуха исключительно под действием собственного веса. Несмотря на то, что плотность в сухом состоянии самого легкого самоуплотняющегося бетона с допуском, выданным органами строительного надзора, равна 1,38 кг/дм , он также имеет достаточный коэффициент самоуплотнения и реологические свойства. Что касается механических свойств, предъявляются одинаковые требования с соответствии с DIN EN 206-1 и DIN 1045.

| Рис. 7: Монолитная стена, изготовленная из самоуплотняющегося бетона |

На основании особых свойств свежеприготовленной бетонной смеси самоуплотняющийся бетон предлагает многочисленные преимущества вплоть до конструктивного оформления специальных строительных элементов, которые не могут быть выполнены из традиционных видов бетона.

9. Выводы

Самоуплотняющийся бетон представляет собой бетон с особыми свойствами свежеприготовленной смеси. Для обеспечения на практике этих свойств Немецкий комитет по железобетону определил в директиве соответствующие нормы, введенные органами строительного надзора. Что касается свойств жесткого бетона, то в этом случае СУБ не отличается от обычного бетона. К этим свойствам поверхности следов от прокладок между арматурными стержнями.

Самоуплотняющийся бетон: состав, характеристики

Японский профессор Хиро Окамура создал самоуплотняющийся бетон ― новый строительный материал, быстро приобретающий максимальную прочность. Благодаря специфике состава на работу с СУБ тратится меньше времени и сил, чем при использовании обычных растворов. Японская разработка применяется, если нет возможности провести виброуплотнение, или нужно залить опалубку с густой сеткой арматуры.

Чем отличается состав самоуплотняющихся смесей?

При повышении в растворе количества суперпластификаторов замедляется процесс застывания бетона.

Самоуплотняющаяся смесь не расслаивается при значительной подвижности раствора, обладает высокой плотностью и однородностью. Эти характеристики обеспечивают специфический состав бетона. Для корректировки показателей вязкости применяют загустители на основе следующих компонентов:

- целлюлоза;

- полиэтиленгликоль;

- гидролизованный крахмал;

- природные биополимеры.

Состав самоуплотняющегося бетона представлен в таблице:

| Компонент | Количество, кг/м³ (японская рецептура) | Количество, кг/м³ (европейская рецептура) |

| Портландцемент | 350 | 280 |

| Песок | 650 | 865 |

| Вода | 170―180 | 190 |

| Щебень | 950 | 750 |

| Пластифицирующие компоненты | 2―4 | 4 |

| Молотый известняк | 200 | 245 |

Преимущества и недостатки

Преимуществом раствора является высокий уровень прочности сцепления бетона с арматурой.

К негативным характеристикам СУБ относят его стоимость и повышенные показатели ползучести готовой смеси. Преимуществами нового строительного материала считают:

- Возведение высокопрочных сооружений.

- Сокращение сроков строительства и сдачи готового объекта.

- Нет изъянов, образующихся во время уплотнения обычной смеси, и крупных пор.

- Повышение уровня прочности сцепления арматуры и бетона.

- Проникновение раствора в труднодоступные отделы конструкций. Нет необходимости в виброуплотнении.

- Долговечность, шумо- и виброизоляция готовых сооружений.

- Получение ЖБИ любой геометрической формы.

- Повышение длительности периода транспортировки готового раствора. Самоуплотняющийся бетон разрешено перевозить на большие расстояния.

- Снижение уровня шума во время строительства, что важно при проведении работ возле жилых домов.

- Высокое качество ЖБК. Нет необходимости проводить дополнительную обработку.

- Сокращение числа задействованных рабочих, что снижает стоимость строительства в целом.

Характеристики

Поликарбоксилат — обязательный компонент, который используется при изготовлении самоуплотняющего материала.

Качество и характерные особенности разных видов бетона зависят от используемых во время приготовления раствора добавок. Состав самоуплотняющихся бетонов различается в зависимости от производителя, но поликарбоксилат — незаменимый компонент для его приготовления. Во многом этот комплексный полимерный модификатор обеспечивает уникальные свойства готового продукта.

Самоуплотняющийся бетон имеет следующие характеристики:

- водоцементное отношение ― 0,38—0,4;

- удобоукладываемость ― до 70 см;

- прочность на сжатие ― до 100 МПа;

- параметр эластичности ― 30—36 ГПа;

- уровень воздуха ― не выше 6%.

Свойства СУБ

Благодаря специфической рецептуре и полученным характеристикам, самоуплотняющиеся бетоны отличаются высокой прочностью на сжатие и растяжение. Кроме этого, раствор обладает следующими качествами:

- Ползучесть.

Это свойство обуславливается рядом применяемых добавок, но не превышает допустимых значений.

Это свойство обуславливается рядом применяемых добавок, но не превышает допустимых значений. - Адгезия. Бетон хорошо сцепляется с арматурными каркасами.

- Усадка. То, как будет садиться раствор, зависит от объема, применяемого при приготовлении раствора клея. В самоуплотняющихся бетонах цементного клея примерно столько же, сколько в классических смесях.

- Упругость. Этот показатель зависит от пропорции сухих добавок разных фракций. Традиционные цементно-песчаные смеси на 15% более упругие, чем самоуплотняющиеся бетоны.

Как транспортировать смеси?

Так как крупных пор в ЖБИ из самоуплотняющегося бетона нет, вода не попадает в глубокие слои конструкции, что значительно снижает вероятность коррозии арматурного каркаса.

Если готовая смесь транспортируется дольше одного часа, то необходимо применять автомиксер.

Все бетонные смеси требуют соблюдения правил перевозки. В противном случае начинается сегрегация ― процесс расслоения. Несмотря на то, что самоуплотняющийся бетон расслаивается хуже, чем обычные смеси, при неправильной перевозке он также может подвергнуться этому дефекту. Чтобы не допустить снижение качества материала, рекомендуется придерживаться следующих правил:

Несмотря на то, что самоуплотняющийся бетон расслаивается хуже, чем обычные смеси, при неправильной перевозке он также может подвергнуться этому дефекту. Чтобы не допустить снижение качества материала, рекомендуется придерживаться следующих правил:

- При необходимости перевозки раствора дольше 1-го часа важно использовать автомиксер. Без бетономешалки в растворе образуется осадок.

- Избегать размещения раствора и резервуара с ним на солнце. Из-за нагрева бетон меняет консистенцию.

- По прибытии смеси на место строительства добавить в нее разжижитель.

- Материал применять без промедлений, перекачка раствора осуществляется непрерывно.

Как проводится укладка?

Самоуплотняющиеся смеси укладывают так же, как и другие цементные растворы. Чтобы не допустить снижения качества материала, важно придерживаться следующих рекомендаций:

- Нельзя укладывать смесь в опалубку, если в ней вода. В противном случае раствор расслоится.

- До укладки смесь прокачивается через рукав, чтобы из нее вышел воздух.

Если строительство проводится без использования насоса, путь раствора по рукаву делают искусственно.

Если строительство проводится без использования насоса, путь раствора по рукаву делают искусственно. - Во время работы нельзя допускать остановок дольше чем на 30 минут. Даже из-за коротких пауз слои бетона могут не смешиваться.

Важно следить за природным выведением воздуха из опалубков. Для этого в высокие узкие колонны смесь запрещено сливать с большой высоты. Рекомендуется спустить рукав в сам опалубок, и подтягивать его вверх по мере наполнения формы раствором. Чем ниже высота, с которой смесь попадает в опалубки, тем меньше воздуха в ней растворится. Дополнительно уплотнять этот вид цементной смеси не нужно.

Самоуплотняющийся бетон – обзор

ВВЕДЕНИЕ

Самоуплотняющийся бетон (SCC) определяется как бетон, который обладает способностью течь под действием собственного веса, полностью заполнять необходимое пространство или опалубку и образовывать плотную и достаточно однородную материала без необходимости виброуплотнения, [1]. Реологические свойства являются доминирующей характеристикой SCC в отношении его проектирования и обработки. Принято считать, что смеси на основе цемента, такие как свежие растворы и бетоны, а также СУБ ведут себя как материал Бингама [1].Характеристика реологических свойств цементного теста обычно требует более сложных моделей [2]. Тем не менее, с практической точки зрения модель Бингама в большинстве случаев достаточно точна. Свойства материала Бингама выражаются по формуле:

Реологические свойства являются доминирующей характеристикой SCC в отношении его проектирования и обработки. Принято считать, что смеси на основе цемента, такие как свежие растворы и бетоны, а также СУБ ведут себя как материал Бингама [1].Характеристика реологических свойств цементного теста обычно требует более сложных моделей [2]. Тем не менее, с практической точки зрения модель Бингама в большинстве случаев достаточно точна. Свойства материала Бингама выражаются по формуле:

, где τ (Па) — напряжение сдвига при скорости сдвига γ˙(1/с), τ (Па) и η pl (Па. s) – реологические параметры предела текучести и пластической вязкости соответственно.Реологические параметры свежего SCC должны быть должным образом подобраны, чтобы обеспечить свободное течение смеси и самовыпуск захваченного воздуха без сегрегации и просачивания. По сравнению с бетоном, уплотненным вибрацией, диапазон приемлемых реологических свойств СУБ в данных условиях значительно уже.