Сегрегация асфальтобетонной смеси что это: Сегрегация и перепады температур в дорожном строительстве

- Сегрегация и перепады температур в дорожном строительстве

- Метод теплового контроля температурной сегрегации асфальтобетона

- Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике

- Процесс транспортировки и укладки асфальтобетонных смесей

- ГОСТ Р 54401-2020 Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Технические условия, ГОСТ Р от 27 марта 2020 года №54401-2020

- Эксперт объяснил, почему образуются ямы на дорогах — Реальное время

- Обнаружение сегрегации асфальтовой смеси: подход к цифровой обработке изображений

- 7 ДОЛЖНЫ ИМЕТЬ СВОЙСТВА АСФАЛЬТОБЕТОНА

- ГЛАВА 1 КОМПОНЕНТЫ АСФАЛЬТОБЕТОНА

- Порядок строительства асфальтобетонных покрытий и проезжей части

- 1. Объем

- 2. Ссылки

- 4. Материалы

- 5.Требования к размещению

- 6. Погодные и температурные меры предосторожности

- 7. Оборудование

- 8. Методы строительства — грунтовка

- 9 Методы строительства — асфальтовое основание, прихватки и Асфальтовое покрытие

- 10 Отбор проб и тестирование

- 12 Обеспечение качества

- 12.1 Отправка документов

- 13 Безопасность

- 14 Дорожные знаки

- расовая сегрегация | История, примеры, законы и факты

Сегрегация и перепады температур в дорожном строительстве

Перепады температур и сегрегация являются серьезными проблемами, которые могут привести к раннему разрушению дорожного покрытия.

Сегрегация

Сегрегация — это неравномерное распределение грубых и мелких компонентов в асфальтобетонной смеси.

- Грубая сегрегация. Происходит, когда смесь наполнена более крупными фракциями. Такая смесь характеризуется низким содержанием асфальта, не достаточной плотностью, большими пустотами, и соответственно недолговечностью покрытия.

- При достаточном количестве мелких фракций в смеси и правильной подготовке, качество дорожного полотна заметно выше.

Одно из самых губительных для дорожного полотна, являются сегрегационные пятна, где рядом могут соседствовать участки дороги, разные по фракционному наполнению. Что приводит к быстрому разрушению дорожного полотна, образованию выбоин и трещин.

Что приводит к быстрому разрушению дорожного полотна, образованию выбоин и трещин.

Температурные перепады

Для правильного уплотнения горячей асфальтобетонной смеси, температура в начале уплотнения должна быть в пределах 100-145°С. Основная часть работ по уплотнению, должна произойти при температуре выше 100°С, это даст необходимую степень уплотнения дорожному покрытию.

- В работе с асфальтобетонной смесью в которых содержание щебня от 50 % и выше, рекомендуется начинать уплотнение, при температуре не менее 150ºС.

- При работе в холодный период, надо учитывать, что температура асфальтобетонной смеси падает на 5-7ºС в минуту.

Стоит обратить внимание, на перепады температур между слоев. Более холодная масса поступает из поверхностного слоя (или коры), обычно образующегося при транспортировке от смесительного завода до рабочей площадки. Эти области будут быстрее охлаждаться до температуры прекращения уплотнения, что приведет к изолированным пятнам недостаточного уплотнения.

Nota bene:

Температура при которой дальнейшее уплотнение невозможно, обычно 70-80ºС. Кроме, когда в смеси используется ПАВ и минеральный порошок.

Выводы:

Таким образом, температурные перепады могут вызывать отдельные области недостаточного уплотнения, что приводит к снижению прочности, уменьшению долговечности, ускоренному старению дорожного покрытия.

Ошибки при строительстве дорожного полотна, такие как сегрегация или неправильно выбранный температурный режим при уплотнении, демонстрируют практически схожие симптомы и приводят к одинаковым типам повреждений.

Автор: П. Тихонов

Источник: Стройка

Метод теплового контроля температурной сегрегации асфальтобетона

2020 №1 — перейти к содержанию номера…

Постоянный адрес этой страницы — https://esj. today/62savn120.html

today/62savn120.html

Полный текст статьи в формате PDF (объем файла: 398.5 Кбайт)

Ссылка для цитирования этой статьи:

Перебейнос Д.И., Прокопьев А.П., Емельянов Р.Т., Ткаченко Н.А. Метод теплового контроля температурной сегрегации асфальтобетона // Вестник Евразийской науки, 2020 №1, https://esj.today/PDF/62SAVN120.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ.

Метод теплового контроля температурной сегрегации асфальтобетона

Перебейнос Дмитрий Игоревич

ФГАОУ ВО «Сибирский федеральный университет», Красноярск, Россия

Аспирант

E-mail: [email protected]

Прокопьев Андрей Петрович

ФГАОУ ВО «Сибирский федеральный университет», Красноярск, Россия

Доцент

Кандидат технических наук, доцент

E-mail: [email protected]

Емельянов Рюрик Тимофеевич

ФГАОУ ВО «Сибирский федеральный университет», Красноярск, Россия

Профессор

Доктор технических наук, профессор

E-mail: ert-44@yandex. ru

ru

Ткаченко Никита Александрович

ФГАОУ ВО «Сибирский федеральный университет», Красноярск, Россия

Аспирант

E-mail: [email protected]

Аннотация. В статье рассмотрены проблемы, возникающие при укладке асфальтобетонной смеси (АБС) на холодное полотно основания. В процессе асфальтирования дорожного полотна возникают островки недоуплотненного покрытия из-за возникающей температурной сегрегации смеси. Выявлено влияние температуры окружающей среды на возникновение сегрегации. Проанализированы методы контроля температурного состояния асфальтобетонной смеси. Тепловизионный метод, основанный на регистрации теплового поля поверхности асфальтобетонного покрытия с помощью тепловизора не обеспечивает непрерывности контроля температуры смеси. В результате исследований было доказано, что неравномерная температура укладываемого асфальта ведет к недостаточному уплотнению более холодных участков и сокращает срок службы дороги. Выявлено влияние температуры окружающей среды на возникновение сегрегации. Перепад температуры укладываемого асфальта более 14’C означает гарантированные локальные повреждения будущего дорожного полотна. Полученные знания позволяют усовершенствовать методы контроля асфальтобетонной смеси. На основе выполненных исследований авторами предлагается использовать метод контроля температурного состояния асфальтобетонного покрытия как разность температур заданной уставкой контроллера и рабочей температурой смеси, снятой с датчиков температуры, что обеспечивает исключение возникновения температурной сегрегации.

Перепад температуры укладываемого асфальта более 14’C означает гарантированные локальные повреждения будущего дорожного полотна. Полученные знания позволяют усовершенствовать методы контроля асфальтобетонной смеси. На основе выполненных исследований авторами предлагается использовать метод контроля температурного состояния асфальтобетонного покрытия как разность температур заданной уставкой контроллера и рабочей температурой смеси, снятой с датчиков температуры, что обеспечивает исключение возникновения температурной сегрегации.

Ключевые слова: асфальтобетонная смесь; контроль; температурное состояние; асфальтоукладчик; экспериментальные измерения; шнек; бункер; температурная сегрегация

Скачать

Контент доступен под лицензией Creative Commons Attribution 4.0 License.

ISSN 2588-0101 (Online)

Уважаемые читатели! Комментарии к статьям принимаются на русском и английском языках.

Комментарии проходят премодерацию, и появляются на сайте после проверки редактором.

Комментарии, не имеющие отношения к тематике статьи, не публикуются.

Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике

Изобретение относится к строительству асфальтобетонных покрытий и предназначено для снижения температурной и фракционной сегрегации асфальтобетонных смесей на стадии их перемещения от бункера-питателя до распределительного шнека оборудованием, расположенным на асфальтоукладчике, повышения качества (однородности) и долговечности асфальтобетонного покрытия.

Известен асфальтоукладчик, включающий в себя ходовую часть, приемный бункер, скребковый питатель, распределительный шнек и раму, на которой расположены трамбующий брус и виброплита [Варганов С.А. Машины для укладки и уплотнения асфальтобетонных смесей. С.А. Варганов, П.И. Марков, Б.М. Шереметьев. М.: Высшая школа, 1979. — 207 с.].

С.А. Варганов, П.И. Марков, Б.М. Шереметьев. М.: Высшая школа, 1979. — 207 с.].

Технология схемы укладки устройства асфальтобетонного слоя представлена следующим образом: асфальтобетонная смесь выгружается из кузова автосамосвала в приемный бункер, на дне которого расположен скребковый питатель, транспортирующий ее к шнекам, распределяющим смесь по ширине укладываемой полосы, и затем производится предварительное ее уплотнение трамбующим брусом и виброплитой.

Недостатками данного способа являются:

1) в процессе загрузки асфальтобетонной смеси в кузов автосамосвала из бункера-накопителя асфальтобетонного завода, транспортирования и выгрузки в приемный бункер асфальтоукладчика из кузова автосамосвала происходит фракционная сегрегация асфальтобетонной смеси в результате перемещения минеральных частиц более крупного размера к краям нижнего уровня кузова и приемного бункера;

2) во время транспортирования в кузове автосамосвала происходит более интенсивное остывание верхнего слоя смеси и в местах соприкосновения с днищем и бортами самосвала по сравнению с частью смеси, расположенной в середине кузова, что вызывает объемную температурную неоднородность асфальтобетонной смеси укладываемой на дорожное основание, и ухудшение ее технологических свойств (удобоукладываемость и удобоуплотняемость). В результате в уложенном слое образуются локальные участки, имеющие различный гранулометрический состав, температуру и уплотняемость. Сопротивляемость деформированию участков из остывшей смеси значительно выше, и рабочие органы уплотняющих машин не могут обеспечить требуемой плотности, как на других участках. В результате получается асфальтобетонное покрытие с разной плотностью и прочностью [Радовский Б.С. Сегрегация асфальтобетонных смесей и методы борьбы с ней в США. Дорожная техника, технология. Каталог-справочник. СПб: И.А. Партнер, 2007. — С. 26-40].

В результате в уложенном слое образуются локальные участки, имеющие различный гранулометрический состав, температуру и уплотняемость. Сопротивляемость деформированию участков из остывшей смеси значительно выше, и рабочие органы уплотняющих машин не могут обеспечить требуемой плотности, как на других участках. В результате получается асфальтобетонное покрытие с разной плотностью и прочностью [Радовский Б.С. Сегрегация асфальтобетонных смесей и методы борьбы с ней в США. Дорожная техника, технология. Каталог-справочник. СПб: И.А. Партнер, 2007. — С. 26-40].

Известен способ обработки асфальтобетонной смеси, в котором смесь подвергают воздействию на вибрационном лотке [а.с. SU №916634, МПК Е01С 19/10, опубл. 30.03.1982, Бюл. №12]. В результате улучшаются показатели прочности и водонасыщения асфальтобетонного слоя. Автор предлагает производить обработку непосредственно после приготовления смеси на асфальтобетонном заводе, что является существенным недостатком, поскольку она в процессе загрузки в кузов автосамосвала из бункера-накопителя асфальтобетонного завода, транспортирования и выгрузки в бункер асфальтоукладчика из кузова автосамосвала теряет однородность и приобретает фракционную и температурную сегрегацию.

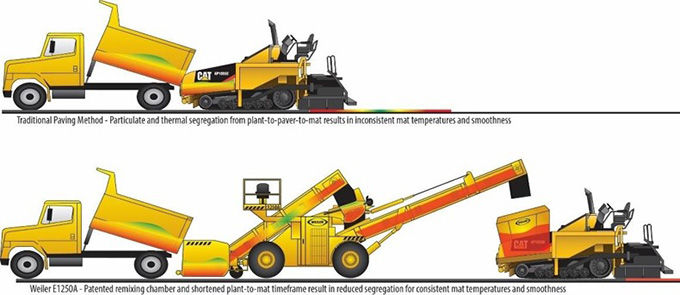

Из известных технических решений наиболее близким по совокупности существенных признаков к заявляемому объекту является технология снижения сегрегации самоходными перегружателями, включающими в себя ходовую часть, приемный бункер, шнеки для перемешивания асфальтобетонной смеси и конвейер для подачи смеси в бункер асфальтоукладчика [полезная модель №145169, МПК Е01С 19/48, опубл. 10.09.2014, Бюл. №25]. Машины данного типа снижают фракционную и температурную сегрегацию. Однако введение в технологический процесс строительства дополнительной машины увеличивает стоимость производства работ и их энергоемкость.

Задачей изобретения является повышение однородности асфальтобетонной смеси новым способом и устройством, расположенным на асфальтоукладчике, что позволяет улучшить ее показатели удобоукладываемости и удобоуплотняемости, повысить качество укладываемого покрытия.

Указанный технический результат достигается тем, что предложен технологический способ, включающий в себя первичную механическую обработку смеси шнеками, установленными в приемном бункере асфальтоукладчика, и вторичную обработку смеси на вибролотке, установленном после шнеков, с последующим поступлением к распределительным шнекам. В результате смесь активно перемешивается двумя способами, позволяющими значительно снизить температурную и фракционную сегрегацию.

В результате смесь активно перемешивается двумя способами, позволяющими значительно снизить температурную и фракционную сегрегацию.

В процессе виброобработки между частицами смеси постоянно происходит образование и разрушение структурных связей. В результате вибрационных воздействий крупные конгломераты распадаются на отдельные зерна с перераспределением битума по их поверхности. В результате асфальтобетонная смесь приобретает высокие технологические свойства (удобоукладываемость и удобоуплотняемость).

Заявляемый способ заключается в последовательной механической обработке смеси шнеками в приемном бункере асфальтоукладчика и дополнительной вибрационной обработке смеси на вибролотке, установленном после шнеков.

Использование нового технологического способа позволяет более интенсивно разрушить коагуляционные связи между зернами и обеспечить их равномерное распределение в объеме обрабатываемой смеси.

Устройство для реализации технологического способа повышения однородности асфальтобетонной смеси на асфальтоукладчике относится к дорожному строительству, а именно к устройствам для строительства асфальтобетонных покрытий, и предназначено для повышения качества (однородности) асфальтобетонных смесей и долговечности асфальтобетонного покрытия на стадии их укладки с использованием оборудования, расположенного на асфальтоукладчике.

Известно устройство непрерывного вибродомешивания средне-щебенистой асфальтобетонной смеси на месте строительства, включающее ходовую часть с силовой установкой, приемный бункер с питателем, вибробункер и распределитель готовой смеси [патент №2254988, МПК Е01С 19/22, В28В 11/00, опубл. 27.06.2005, Бюл. №18]. Авторы установили, что в результате виброобработки в течение 25-30 сек. улучшаются показатели удобоукладываемости и удобоуплотняемости асфальтобетонной смеси, что позволяет снизить энергозатраты на их уплотнение. Однако продолжительное перемешивание в вибробункере снижает его производительность, увеличивается продолжительность процесса доставки смеси до распределительного шнека и стоимость производства работ.

Наиболее близким к заявляемому устройству является асфальтоукладчик, содержащий ходовую часть, приемный бункер, питатель с четырьмя шнеками, расположенными параллельно оси движения машины, шнек для распределения асфальтобетонной смеси по ширине укладки и раму рабочих органов [патент US №6375386 B1, 404/17; 404/101; 404/108, МПК Е01С 11/00, В28В 11/00, опубл. 28.07.2000]. В установленных шнеках между витками могут быть установлены дополнительные лопасти, которые одновременно транспортируют и перемешивают смеси.

28.07.2000]. В установленных шнеках между витками могут быть установлены дополнительные лопасти, которые одновременно транспортируют и перемешивают смеси.

Недостатками данного устройства является частичное устранение температурной и фракционной сегрегации за счет разрушения больших кусков остывшей смеси до фракционных размеров зерен. Материал, находящийся между витками одного шнека, практически не смешивается со смесью, находящей в других шнеках, поэтому дальнейшее разрушение агрегатов смеси и их перемешивание не значительно и смесь остается мало однородной. Также в данном устройстве не производится активная обработка смеси, позволяющая улучшить ее технологические показатели перед уплотнением.

Задачей изобретения является создание универсального устройства, выполняющего одновременно функции питателя и смесителя, содержащего шнеки, расположенные в одной плоскости, параллельно оси машины, и вибрационный лоток, режимы работы и конструкции которых обеспечивают повышение однородности асфальтобетонной смеси и производят предварительную вибрационную обработку смеси перед ее распределением по ширине укладываемого слоя, улучшающую показатели удобоукладываемости и удобоуплотняемости смеси, повышают качество строительства покрытия.

Указанный технический результат достигается тем, что предложено устройство (питатель-смеситель асфальтоукладчика), содержащее несколько шнеков в бункере, при этом по краям винтовой поверхности шнеков установлены лопасти — побудители перемешивания, увеличивающие диаметр шнека на высоту побудителя h=(2-3)dmax и шириной b=(3-5)dmax (dmax — максимальный размер минерального заполнителя смеси), установленные через шага шнека, а сами шнеки установлены таким образом, чтобы при вращении побудители одного шнека заходили в рабочую полость соседнего шнека в направлении, противоположном движению асфальтоукладчика шнеки наклонены вверх под углом β, а на выходе из зоны транспортирования и перемешивания смеси установлен вибрационный лоток, наклоненный вниз по ходу движения укладчика под углом α=5-14° к поверхности укладываемого слоя смеси в зависимости от требуемой производительности укладчика и типа смеси.

Для эффективного перемешивания между шнеками полный диаметр шнека Dш, мм, определяется по формуле

Dш=Dосн+2h,

где Dосн — основной диаметр шнека, мм, определяемый в зависимости от требуемой производительности асфальтоукладчика;

h — высота побудителя, мм.

Межосевое расстояние между шнеками Lо равно основному диаметру шнека Lо=Dосн.

Длина шнека Lш должна быть не менее Lш≥4Dш, длина вибрационного лотка Lвл=(0,6-0,7)L, где L — общая длина питателя.

Днище бункера под шнеками выполнено рельефным, повторяющим траекторию движения побудителей для устранения «мертвых зон» между шнеками, при этом чтобы избежать заклинивания частиц минерального заполнителя, зазор между шнеком и днищем составляет m=(0,3-0,4)dmax.

Угол подъема шнеков β определяется углом наклона вибролотка α, длиной шнека и вибролотка по формуле

.

При вращении шнека его побудители заходят в зону действия соседнего шнека и забирают из нее асфальтобетонную смесь, в результате осуществляется не только разрушение образовавшихся конгломератов, но также их перемешивание, что позволяет устранить зерновую сегрегацию. Перемешав смесь, шнеки подают ее на вибролоток для дальнейшего увеличения однородности гранулометрического состава и температуры.

Перемешав смесь, шнеки подают ее на вибролоток для дальнейшего увеличения однородности гранулометрического состава и температуры.

В процессе виброобработки между частицами смеси постоянно происходит образование и разрушение связей. За счет этого крупные агрегаты распадаются на отдельные зерна. Низкочастотное вибрирование смеси без пригруза создает эффект «кипящего» слоя [Давыдов В.Н. Изготовление изделий из асфальтобетонных смесей: Учебное пособие. — М.: Издательство АСВ, 2003. — 208 с.], в котором перемешивание происходит наиболее эффективно. В результате виброобработки асфальтобетонной смеси она приобретает высокие показатели удобоукладываемости и удобоуплотняемости.

Вибролоток совершает колебания с частотой в диапазоне 17-26 Гц, с амплитудой 0,8-1,43 мм в зависимости от типа укладываемой смеси, таблица 1 [Давыдов В.Н. Дополнительное виброперемешивание асфальтобетонных смесей перед их уплотнением — путь к снижению вяжущего и повышения качества асфальтового бетона в изделиях и покрытиях / Омский научный вестник, 2004, Вып. №1, с. 89-92] и наклонен вниз по ходу движения асфальтоукладчика под углом α=5-14° для обеспечения необходимой производительности подачи асфальтобетонной смеси.

№1, с. 89-92] и наклонен вниз по ходу движения асфальтоукладчика под углом α=5-14° для обеспечения необходимой производительности подачи асфальтобетонной смеси.

Возможность достижения цели обеспечивается тем, что в предлагаемом способе (фиг. 1) изменена традиционная схема подачи асфальтобетонной смеси с целью повышения ее однородности.

После выгрузки смеси в бункер производится разрушение крупных агрегатов остывшей смеси и их перемешивание витками и побудителями шнеков, одновременно ее транспортирование и перемешивание между шнеками-побудителями, установленными на витках, что обеспечивает снижение фракционной и температурной сегрегации.

Далее со шнеков смесь попадает на вибрационный лоток, который совершает колебания с частотой и амплитудой в зависимости от типа укладываемой смеси (таблица 1) и наклонен вниз по ходу движения асфальтоукладчика под углом α=5-14° к поверхности укладываемого слоя смеси (в зависимости от производительности укладчика). Толщина слоя смеси на лотке регулируется заслонкой, установленной после шнека.

Толщина слоя смеси на лотке регулируется заслонкой, установленной после шнека.

Под вибрационным воздействием асфальтобетонная смесь дополнительно подвергается интенсивному перемешиванию с разрушением агрегатов и перераспределением битума в объеме смеси, которая становится более однородной и пластичной. После виброобработки смесь поступает к распределительному шнеку.

Изобретение поясняется прилагаемыми чертежами, где на фиг. 2 схематично изображено устройство (питатель-смеситель асфальтоукладчика), общий вид, на фиг. 3 — схема расположения шнеков в приемном бункере (вид А), на фиг. 4 — схема расположения шнеков в приемном бункере (разрез Б), на фиг. 5 — схема направления вращения шнеков и их основные размеры, на фиг. 6 — схема вибролотка.

Устройство смонтировано на асфальтоукладчике 1 (фиг. 2), включающем в себя бункер, основную раму с ходовым оборудованием и силовой установкой, раму рабочих органов с распределительным шнеком и выглаживающей плитой.

Питатель-смеситель асфальтоукладчика (фиг. 2) состоит из корпуса приемного бункера 2, внутри которого размещены опоры 3 и 4 шнеков 5, привод их вращения 6, регулировочной заслонки 7, защитного козырька 8, вибролотка 9 (фиг. 6), установленного на гасителях колебаний 10 (например, пневмокамеры), вибровозбудителей 11, рамы поворотной 12 установленной на шарнире 13, и механизма регулирования угла наклона вибролотка 14 (например, гидроцилиндр). Над шнеками установлены ограничители 15 (фиг. 2, 3 и 4). Шнек включает в себя основную винтовую линию 16 и установленные на ней побудители-перемешиватели 17 (фиг. 4). На фиг. 1 изображены кузов автосамосвала 18 и распределительный шнек 19.

Принцип работы устройства заключается в следующем. В процессе выгрузки асфальтобетонной смеси из кузова автосамосвала в бункер асфальтоукладчика (фиг. 1) включается привод шнеков. Вращающиеся в противоположенном направлении (относительно друг друга) витки шнеков (фиг. 5) перемещают и разрушают крупные куски смеси, образовавшиеся в процессе транспортирования и остывания, побудители, установленные на витках, входя в зону действия соседнего шнека, производят перемешивание смеси, устраняя фракционную и температурную сегрегацию. Таким образом, конструкция и расположение шнеков обеспечивает перемешивание всего объема смеси, находящейся в бункере. Одновременно с перемешиванием смесь перемещается к вибролотку (фиг. 1). Попав на вибролоток, материал подвергается вибрационному воздействию в течении 10-15 сек (в зависимости от типа смеси) с частотой колебаний и амплитудой, значения которых приведены в таблице 1. Зерна смеси, обладая различными размерами и массой, получив импульсы вибрации, приобретают различные силы инерции, за счет которых двигаются с различными ускорениями и перемещениями, что приводит к разрушению структурных связей между частицами смеси. В результате виброперемешивания смесь приобретает фракционную и температурную однородность. Вместе с этим в смеси происходит перераспределение битума и минерального заполнителя, улучшается уплотняемость и качество асфальтобетонной смеси.

Таким образом, конструкция и расположение шнеков обеспечивает перемешивание всего объема смеси, находящейся в бункере. Одновременно с перемешиванием смесь перемещается к вибролотку (фиг. 1). Попав на вибролоток, материал подвергается вибрационному воздействию в течении 10-15 сек (в зависимости от типа смеси) с частотой колебаний и амплитудой, значения которых приведены в таблице 1. Зерна смеси, обладая различными размерами и массой, получив импульсы вибрации, приобретают различные силы инерции, за счет которых двигаются с различными ускорениями и перемещениями, что приводит к разрушению структурных связей между частицами смеси. В результате виброперемешивания смесь приобретает фракционную и температурную однородность. Вместе с этим в смеси происходит перераспределение битума и минерального заполнителя, улучшается уплотняемость и качество асфальтобетонной смеси.

Непрерывность потока асфальтобетонной смеси к распределительному шнеку обеспечивается равенством скоростей перемещения смеси шнеками и в вибролотке.

Использование новых элементов питателя-смесителя асфальтоукладчика представлено последовательно установленными транспортирующими шнеками с побудителями, увеличивающими диаметр шнека и входящими в зону действия соседних шнеков, и вибрационного лотка, наклоненного к горизонтальной поверхности укладываемого слоя под углом α=5-14°, который совершает колебания с частотой 17-26 Гц и амплитудой 0,8-1,43 мм. Установлено, что виброобработка позволяет повысить прочность асфальтобетона на 30-60% при температуре 20°С и в 1,7-2 раза при температуре 50°С [Маслов А.Г. Научные основы и разработка поличастотных вибрационных машин для обработки и уплотнения асфальтобетонных и цементобетонных смесей. Автореф. дис. … доктора техн. наук. 05.05.04 / А.Г. Маслов: Харьковский гос. политехнический ун-т. Кременчугский филиал. — Кременчуг, 1994 г. — 51 с.].

Предлагаемое устройство позволяет значительно уменьшить сегрегацию асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике, повысить прочность и долговечность асфальтобетонных покрытий.

Процесс транспортировки и укладки асфальтобетонных смесей

08.10.2013

При строительстве автомобильных дорог в качестве материала для дорожных покрытий применяются горячие асфальтобетонные смеси. Особенностью применения смесей является необходимость укладывать и уплотнять их при определенных температурах, зависящих от типа смеси и марки битума. Также определенную температуру необходимо выдерживать при приготовлении, обработке и транспортировке асфальтобетонной смеси. Рассмотрим эти процессы подробнее.

1. Приготовление и обработка асфальтобетонной смеси.

Качество укладки асфальтобетонной смеси в решающей степени зависит от вязкости битума и, следовательно, от температуры.

Так, если температура битума слишком высока, он становится жидкотекучим, склонным к смешиванию, а иногда и играет роль смазки (что благоприятно для укладки). При охлаждении смесь становится тверже. Холодная смесь отличается вязкостью, жесткостью, упруго-пластичностью, обеспечивая связь ее наполнителей между собой.

Холодная смесь отличается вязкостью, жесткостью, упруго-пластичностью, обеспечивая связь ее наполнителей между собой.

В соответствии с ГОСТ 9128–97 температура горячих и холодных смесей при отгрузке потребителю и на склад в зависимости от показателей битумов должна соответствовать указанным в таблице:

|

Вид смеси |

Температурасмеси,0С, в зависимости от показателя битума | ||||||

|

Глубиныпроникания иглы 0,1 ммпри +250С, мм |

Условнойвязкости по вискозиметру с отверстием 5 мм, при +600С | ||||||

|

40-60 |

61-90 |

91-130 |

131-200 |

201-300 |

70-130 |

131-200 | |

|

Горячая |

от 150 до 160 |

от 145 до 155 |

от 140 до 150 |

от 130 до 140 |

от 120 до 130 |

от 110до 120 | |

|

Холодная |

от 80до 100 |

от 100до 120 | |||||

В соответствии с ГОСТ 31015–2002 “Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные” температура смесей в зависимости от применяемого битумного вяжущего при отгрузке потребителю и при укладке должна соответствовать значениям, указанным в таблице:

|

Глубина проникания иглы, 0,1 мм,при температуре +250С |

| |

|

При отгрузке |

При укладке, не менее | |

|

от 40 до 60 включительно |

от 160 до 175 |

150 |

|

от 60 до 90 включительно |

от 155 до 170 |

145 |

|

от 90 до 130 включительно |

от 150 до 165 |

140 |

|

от 130 до 200 |

от 140 до 160 |

135 |

2. Процесс транспортировки асфальтобетонной смеси.

Процесс транспортировки асфальтобетонной смеси.

Проблемы обеспечения долговечности и качества дорожного покрытия.

Температурная и фракционная (гранулометрическая) сегрегация горячей асфальтобетонной смеси

Время на перевозку горячего асфальта от места его производства до места укладки зависит от удаленности асфальтосмесительных установок, а в городских условиях, кроме того, от интенсивности движения потоков автотранспорта, количества дорожных заторов на пути движения самосвала.

Это приводит к остыванию поверхностного слоя горячего асфальта в местах его контакта с воздухом и кузовом самосвала. При транспортировке тяжелые фракции асфальта осаждаются на дно самосвала, особенно остро проявляется этот дефект смеси при транспортировке щебеночно-мастичного асфальта, характеризующегося избытком битума.

Т.е. транспортировка асфальта от асфальтосмесительных установок до места укладки приводит к образованию температурной и фракционной сегрегации (расслоению) горячей асфальтобетонной смеси. Фракционная сегрегация в ряде случаев может быть определена визуально — в виде полос разной шероховатости. При укладке щебеночно-мастичного асфальта такая сегрегация проявляется в виде «языков» или полос избытка битума. Излишки битума уносятся на колесах движущегося автотранспорта, в результате вместо ожидаемого высококачественного покрытия образуется неровная дорога с низкой прочностью и долговечностью.

Фракционная сегрегация в ряде случаев может быть определена визуально — в виде полос разной шероховатости. При укладке щебеночно-мастичного асфальта такая сегрегация проявляется в виде «языков» или полос избытка битума. Излишки битума уносятся на колесах движущегося автотранспорта, в результате вместо ожидаемого высококачественного покрытия образуется неровная дорога с низкой прочностью и долговечностью.

Температурная сегрегация не выявляется визуально, ее можно обнаружить лишь с помощью тепловизора (инфракрасной камеры), но ее последствия имеют не меньшие, а может быть и большие последствия для долговечности дорожного покрытия.

Низкая теплопроводность асфальтовой смеси приводит к тому, что охлажденные до 70 — 80 0С куски корки, образовавшейся при транспортировке, попадая из кузова самосвала в бункер асфальтоукладчика и далее – под его плиту, не разогреваются до температуры основной массы асфальта, т. е. до 130–140 0С. Эти сравнительно холодные куски образуют «холодные пятна», имеющие температуру на 15–30 0С меньшую, чем температура основной площади покрытия.

Уплотняется такое дорожное покрытие неравномерно. «Холодные пятна» оказываются недоуплотненными, склонными к повышенному влагонасыщению и характеризуются пониженной прочностью и сдвигоустойчивостью.

При переходе температуры окружающего воздуха через 0 0С такие участки разрушаются значительно быстрее, чем основная часть покрытия, т. к. влага, находящаяся в слое асфальта, переходит в твердое состояние – лед. Переход из жидкого состояния в твердое сопровождается увеличением занимаемого объема, и разрушает покрытие изнутри. При интенсивном движении автотранспорта, под воздействием нагрузок от его колес, быстрее разрушаются именно эти участки. Отсюда выбоины и локальные трещины покрытия, существенно понижающие его общую долговечность и проявляющиеся зачастую через 1–2 года эксплуатации.

Далее приведены съемки инфракрасной камерой, выполненные на одном из объектов, на котором проводились работы по замене верхнего слоя асфальтобетонного покрытия.

Максимальное остывание смеси происходит в верхней части кузова и по его периметру — в местах максимального теплообмена

При выгрузке в бункер асфальтоукладчика видно, что в него попадает сильно сегрегированная по температуре смесь (перепад до 50 0° C)

В бункере укладчика перепад температур смеси местами достигает 70 0° C

На термограмме обозначены области пониженной температуры, на обычных снимках они ничем не выделяются, но эти участки являются местами образования выбоин, которые проявят себя уже через год.

Остановки асфальтоукладчика в ожидание смеси

В случае перебоев с поставкой асфальтовой смеси к месту ее укладки, которые вызваны ошибками в организации грузопотока асфальта или в условиях мегаполиса — плотным транспортным потоком, укладчик вынужден останавливаться в ожидание смеси. 6–8 тонн смеси в бункере укладчика смогут обеспечить лишь несколько минут работы даже при снижении скорости его движения до минимума. В месте его остановки и последующего начала движения образуется поперечный валик. Он возникает из-за перераспределения сил, действующих на плиту при загрузке опустевшего бункера укладчика и из-за толчка укладчика самосвалом. Этот участок, кроме того, является местом контакта охлажденного за время простоя асфальта и свежего, подвезенного. Этот участок с нарушенной геометрией приобретает, к тому же, и температурную сегрегацию.

В месте его остановки и последующего начала движения образуется поперечный валик. Он возникает из-за перераспределения сил, действующих на плиту при загрузке опустевшего бункера укладчика и из-за толчка укладчика самосвалом. Этот участок, кроме того, является местом контакта охлажденного за время простоя асфальта и свежего, подвезенного. Этот участок с нарушенной геометрией приобретает, к тому же, и температурную сегрегацию.

Защитный тент

Тент защищает смесь от ветра и дождя, предотвращая ее твердение и большие потери тепла. Особенно действенен в этом смысле двойной брезент. Снимать его следует только непосредственно перед сбросом смеси в бункер укладчика. Закрытый теплоизолированный кузов сохраняет готовность смеси к укладке в течение нескольких часов, тем самым облегчая выполнение мелких ремонтных работ.

Закрытый кузов

Наилучшую теплозащиту обеспечивает двухстеночный термоизолированный кузов. Его применяют в особых случаях, например, для поддержания температуры небольших количеств смеси в течение нескольких часов при ямочном ремонте дорог.

Его применяют в особых случаях, например, для поддержания температуры небольших количеств смеси в течение нескольких часов при ямочном ремонте дорог.

3. Температурные условия укладки дорожного полотна. Швы сжатия.

В процессе укладки дорожного полотна помимо температуры асфальтобетонной смеси огромное значение также имеют температурные климатические условия в зоне проведения работ.

Российское дорожное строительство выполняет устройство дорог, руководствуясь нормативными документами (СНиП 2.05.02–85, а также СНиП 3.06.03–85 и т. д.), предписывающими укладку асфальтобетона в четко регламентированных температурных условиях (не менее +10°С осенью и +5°С весной). Это обусловлено тем, что быстрое остывание слоя асфальта при более низких температурах резко ограничивает время на его качественное уплотнение, что ведет к преждевременному разрушению дорожных покрытий и вызывает необходимость проведения дорожных работ по ремонту автомагистралей.

Однако на практике, особенно в северных районах Российской Федерации дорожные работы зачастую ограничены временем непродолжительных «теплых» периодов года, да и в средней полосе России довольно часто проявляются «капризы» природы в виде резких похолоданий в осенний и ранневесенний сезоны. Это вызывает весьма неприятную для подрядчика дилемму: прекращать ли асфальтирование, или продолжать строительство дорог вне зависимости от сложившихся климатических условий, противоречащих нормам СНиПа.

В случае когда объемы дорожных покрытий невелики, подрядчики в основном стремятся придерживаться требований нормирующих документов. Но если производится масштабное дорожное строительство и асфальтобетон уже отгружен с асфальтовых заводов и машины с ним уже «в пути», то часто ухудшение погодных условий игнорируется из-за возможности больших экономических потерь. Отдельно стоит рассматривать ситуации, в которых состояние дорожных покрытий по ряду объективных причин обуславливает необходимость срочных дорожных работ в зимний период, когда соблюдение норм СНиП просто не реально.

Строительство дорог в целом имеет две «проблемные» операции, особенно чувствительные к низкой температуре и ветру, усиливающему ее влияние – укладка асфальта в покрытие и его уплотнение. Чрезвычайно сильно влияет на скорость остывания асфальтовой смеси толщина укладываемого слоя дорожного покрытия. При довольно тонких слоях отрицательные температуры от −5 до −10°С уменьшают время укатки до 10 минут, что не дает возможности выполнить уплотнение даже с минимально требуемым качеством.

Рассмотрим теперь пример укладки дорожных плит со швами сжатия.

Расстояние между швами сжатия — длину плиты — следует назначать по расчету в зависимости от толщины плиты и климата. Длину неармированных плит необходимо назначать в пределах, указанных в таблице:

|

| ||||

|

Климат |

18 |

20 |

22 |

24 |

|

| ||||

|

Умеренный |

4,5-5 |

5-6 |

5-6 |

5,5-7 |

|

Континентальный |

3,5-4 |

4-5 |

4-5 |

4,5-6 |

Континентальный климат характеризуется разницей между максимальной и минимальной температурой воздуха за сутки более 12°С при повторяемости более 50 дней в году.

ГОСТ Р 54401-2020 Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Технические условия, ГОСТ Р от 27 марта 2020 года №54401-2020

ГОСТ Р

54401-2020

ОКС

93.080.20

Дата

введения 2020-06-01

Предисловие

1

РАЗРАБОТАН Обществом с ограниченной ответственностью «Инновационный

технический центр» (ООО «ИТЦ»)

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное

хозяйство»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом

Федерального агентства по техническому регулированию и метрологии

от 27 марта 2020 г. N 156-ст

4

ВЗАМЕН ГОСТ Р

54401-2011

Правила

применения настоящего стандарта

установлены в статье

26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О

N 162-ФЗ «О

стандартизации в Российской Федерации». Информация

об изменениях к настоящему

стандарту публикуется в ежегодном

(по состоянию на 1 января

текущего года) информационном указателе

«Национальные стандарты«,

а официальный текст изменений и

поправок — в ежемесячном

информационном указателе «Национальные

стандарты«. В случае

пересмотра (замены) или отмены

настоящего стандарта соответствующее

уведомление будет опубликовано в

ближайшем выпуске ежемесячного

информационного указателя «Национальные

стандарты«. Соответствующая

информация, уведомление и тексты

размещаются также в информационной

системе общего пользования — на

официальном сайте Федерального

агентства по техническому регулированию

и метрологии в сети Интернет

(www. gost.ru)

gost.ru)

1

Область применения

Настоящий стандарт

распространяется на смеси литые асфальтобетонные дорожные горячие

(далее — смеси литые) и на асфальтобетон литой дорожный (далее —

асфальтобетон литой), применяемые для устройства покрытий

автомобильных дорог общего пользования, мостовых сооружений,

тоннелей, а также для производства ямочного ремонта и устанавливает

требования к смесям литым и асфальтобетону литому, а также к

исходным материалам для их приготовления.

2

Нормативные ссылки

В

настоящем стандарте использованы нормативные ссылки на следующие

стандарты:

ГОСТ

12.1.004 Система стандартов безопасности труда. Пожарная

безопасность. Общие требования

ГОСТ

12.1.005 Система стандартов безопасности труда. Общие

санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ

12. 1.007 Система стандартов безопасности труда. Вредные

1.007 Система стандартов безопасности труда. Вредные

вещества. Классификация и общие требования безопасности

ГОСТ

12.3.002 Система стандартов безопасности труда. Процессы

производственные. Общие требования безопасности

ГОСТ

12.4.131 Халаты женские. Технические условия

ГОСТ

12.4.132 Халаты мужские. Технические условия

ГОСТ

12.4.252 Система стандартов безопасности труда. Средства

индивидуальной защиты рук. Перчатки. Общие технические требования.

Методы испытаний

ГОСТ

17.2.3.02 Правила установления допустимых выбросов загрязняющих

веществ промышленными предприятиями

ГОСТ

30108 Материалы и изделия строительные. Определение удельной

эффективной активности естественных радионуклидов

ГОСТ

32703 Дороги автомобильные общего пользования. Щебень и гравий

из горных пород. Технические требования

ГОСТ

32708 Дороги автомобильные общего пользования. Песок природный

Песок природный

и дробленый. Определение содержания глинистых частиц методом

набухания

ГОСТ

32730 Дороги автомобильные общего пользования. Песок дробленый.

Технические требования

ГОСТ

32761 Дороги автомобильные общего пользования. Порошок

минеральный. Технические требования

ГОСТ

32824 Дороги автомобильные общего пользования. Песок природный.

Технические требования

ГОСТ

33101 Дороги автомобильные общего пользования. Покрытия

дорожные. Методы измерения ровности

ГОСТ

33133 Дороги автомобильные общего пользования. Битумы нефтяные

дорожные вязкие. Технические требования

ГОСТ Р

51568 Сита лабораторные из металлической проволочной сетки.

Технические условия

ГОСТ Р

52056 Вяжущие полимерно-битумные дорожные на основе

блоксополимеров типа стирол-бутадиен-стирол. Технические

условия

ГОСТ Р

54400 Дороги автомобильные общего пользования. Асфальтобетон

Асфальтобетон

дорожный литой горячий. Методы испытаний

ГОСТ Р

56925 Дороги автомобильные и аэродромы. Методы измерения

неровностей оснований и покрытий

ГОСТ Р

58407.5 Дороги автомобильные общего пользования. Асфальтобетон

дорожный. Методы отбора проб из уплотненных слоев дорожной

одежды

Примечание — При

пользовании настоящим стандартом целесообразно проверить действие

ссылочных стандартов в информационной системе общего пользования —

на официальном сайте Федерального агентства по техническому

регулированию и метрологии в сети Интернет или по ежегодному

информационному указателю «Национальные стандарты», который

опубликован по состоянию на 1 января текущего года, и по выпускам

ежемесячного информационного указателя «Национальные стандарты» за

текущий год. Если заменен ссылочный стандарт, на который дана

недатированная ссылка, то рекомендуется использовать действующую

версию этого стандарта с учетом всех внесенных в данную версию

изменений. Если заменен ссылочный стандарт, на который дана

Если заменен ссылочный стандарт, на который дана

датированная ссылка, то рекомендуется использовать версию этого

стандарта с указанным выше годом утверждения (принятия). Если после

утверждения настоящего стандарта в ссылочный стандарт, на который

дана датированная ссылка, внесено изменение, затрагивающее

положение, на которое дана ссылка, то это положение рекомендуется

применять без учета данного изменения. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него,

рекомендуется применять в части, не затрагивающей эту ссылку.

3

Термины и определения

В

настоящем стандарте применены следующие термины с соответствующими

определениями.

3.1 асфальтобетон

дорожный литой: Застывшая в процессе охлаждения и

сформировавшаяся в покрытии смесь асфальтобетонная дорожная литая

горячая.

3.2

асфальтобетонный лом: Куски асфальтобетона,

полученные при разрушении слоев асфальтобетонного покрытия

специализированной техникой.

3.3

асфальтогранулят: Материал, получаемый в результате

холодного фрезерования существующего асфальтобетонного

покрытия.

3.4 добавка:

Компонент, который допускается добавлять в битум или смесь литую в

определенных количествах, для влияния на свойства битума или смеси

(асфальтобетона).

3.5 защитный

слой гидроизоляции: Конструктивный слой системы

покрытия мостового сооружения, укладываемый на гидроизоляционный

слой и служащий для его защиты от механических повреждений.

3.6 максимальный

размер минерального заполнителя: Размер

минерального заполнителя в асфальтобетонной смеси, который на один

размер больше, чем номинально максимальный размер минерального

заполнителя.

3.7 метод

втапливания «по

горячему«: Технологический процесс создания

шероховатой поверхности слоя дорожного покрытия путем нанесения на

еще неостывшую после укладки литую смесь зерновой минеральной смеси

(фракционированного песка или щебня) или щебня, обработанного

битумным вяжущим.

3.8 мобильный

кохер: Специальный котел-термос для транспортирования смеси

литой, оборудованный обогревом, системой перемешивания (с

автономным приводом или без него) и приборами для обеспечения

контроля температуры смеси литой.

3.9

модифицированный битум: Вяжущее, изготовленное на

основе вязкого дорожного битума путем введения полимеров (с

пластификаторами или без них) или иных веществ с целью придания

битуму определенных свойств.

3.10 искусственное

сооружение: Инженерное дорожное сооружение (мост,

путепровод, эстакада и др.), устраиваемое при пересечении

транспортного пути с естественными или искусственными

препятствиями; часто заменяется термином «мост».

3.11 номинально

максимальный размер минерального

заполнителя: Размер минерального заполнителя в

асфальтобетонной смеси, соответствующий размеру ячейки сита,

которое на один размер больше первого сита, полный остаток

минерального заполнителя на котором составляет более 10%.

3.12

переработанный асфальтобетон

(RAP): Материал, получаемый путем сортировки и

дробления асфальтогранулята или асфальтобетонного лома на

дробильно-сортировочных установках.

3.13 сегрегация

(расслоение): Местное изменение гранулометрического состава

минеральных материалов литой смеси и содержания вяжущего в

первоначально однородной смеси, из-за отдельных перемещений частиц

крупной и мелкой фракций минеральной части в процессе хранения

смеси, ее транспортирования и укладки.

3.14 смесь

асфальтобетонная дорожная литая

горячая: Рационально подобранная смесь вязко-текучей

консистенции с минимальным содержанием воздушных пустот, состоящая

из минеральной части (щебня, песка и минерального порошка) и

битумного вяжущего, взятых в определенных соотношениях и

перемешанных в нагретом состоянии, укладка которой проводится без

уплотнения, при температуре смеси не менее 190°С.

3.15 смесь

асфальтобетонная дорожная литая с

пониженной температурой укладки ПТ:

Рационально подобранная смесь литой консистенции с минимальным

содержанием воздушных пустот, состоящая из минеральной части

(щебня, песка и минерального порошка) и битумного вяжущего со

специальными добавками, взятых в определенных соотношениях и

перемешанных в нагретом состоянии, укладка которой проводится без

уплотнения, при температуре смеси не ниже 170°С и не выше

190°С.

3.16 стационарный

кохер: Специальный котел-термос для хранения и гомогенизации

смеси литой на асфальтосмесительной установке после окончания

процесса ее производства, оборудованный обогревом, системой

перемешивания и приборами для обеспечения контроля температуры

смеси литой.

3.17

удобоукладываемость: Качественная характеристика смеси

литой, определяемая усилиями, которые обеспечивают ее гомогенизацию

при перемешивании, ее пригодностью для транспортировки и

укладки.

Примечание — Включает

такие свойства смеси литой, как текучесть, пригодность к укладке по

литьевой технологии, скорость растекания по поверхности.

4

Классификация

4.1 В зависимости от

номинально максимального размера применяемого минерального

заполнителя смеси литые и асфальтобетон литой подразделяют на

типы:

—

ЛА16 — литая асфальтобетонная смесь или асфальтобетон с номинально

максимальным размером применяемого минерального заполнителя, равным

16,0 мм;

—

ЛА11 — литая асфальтобетонная смесь или асфальтобетон с номинально

максимальным размером применяемого минерального заполнителя, равным

11,2 мм;

—

ЛА8 — литая асфальтобетонная смесь или асфальтобетон с номинально

максимальным размером применяемого минерального заполнителя, равным

8,0 мм;

—

ЛА4 — литая асфальтобетонная смесь или асфальтобетон с номинально

максимальным размером применяемого минерального заполнителя, равным

4,0 мм.

4.2 В зависимости от

конструктивного слоя дорожной одежды смеси литые и асфальтобетон

литой подразделяют на виды:

—

Н — смеси для нижнего слоя покрытия и защитных слоев

гидроизоляции;

—

В — смеси для верхнего слоя покрытия и слоев износа.

4.3 В зависимости от

условий дорожного движения смеси литые и асфальтобетон подразделяют

на:

—

Н — смеси для дорог с нормальными условиями движения (не более 1,8

млн приложений расчетной нормативной нагрузки АК-11,5 за весь срок

службы дорожной одежды),

—

Т — смеси для дорог с тяжелыми условиями движения (от 1,8 млн до

5,6 млн приложений расчетной нормативной нагрузки АК-11,5 за весь

срок службы дорожной одежды),

—

Э — смеси для дорог с экстремально тяжелыми условиями движения (5,6

млн и более приложений расчетной нормативной нагрузки АК-11,5 за

весь срок службы дорожной одежды).

Пример

обозначения литых

асфальтобетонных смесей —

ЛА11 — литая

асфальтобетонная смесь с

номинально максимальным

размером применяемого

заполнителя 11,2 мм

для верхнего слоя

покрытия с тяжелыми

условиями движения.

При применении литых

смесей с пониженной температурой укладки в конце условного

обозначения типа смеси ставят буквы ПТ.

Пример

— ЛА11 (ПТ).

5

Технические требования

Смеси литые и

асфальтобетоны литые должны соответствовать требованиям настоящего

стандарта и изготавливаться по технологическому регламенту,

утвержденному предприятием-изготовителем.

Смеси литые с пониженной

температурой укладки (ПТ) и асфальтобетоны на их основе должны

соответствовать требованиям данного стандарта.

5.1

Требования к зерновым составам

смесей

5.1.1 Зерновой состав

минеральной части смесей литых проектируют и определяют на ситах с

номинальными размерами ячеек: 0,063; 0,125; 0,25; 0,5; 1,0; 2,0;

4,0; 5,6; 8,0; 11,2; 16,0; 22,4 мм по ГОСТ Р

51568.

5.1.2 Зерновые составы

минеральной части смесей должны соответствовать требованиям,

указанным в таблице 1.

Таблица 1 — Требования к зерновому составу

Размер сита, | Проход через | |||

ЛА16 | ЛА11 | ЛА8 | ЛА4 | |

22,4 | 100 | — | — | — |

16,0 | 90-100 | 100 | — | — |

11,2 | — | 90-100 | 100 | — |

8,0 | 62-78 | 73-90 | 90-100 | — |

5,6 | — | — | 73-90 | 100 |

4,0 | 43-61 | 48-68 | 60-81 | 90-100 |

2,0 | 35-50 | 40-55 | 51-66 | 60-80 |

0,5 | 24-41 | 25-43 | 35-53 | 42-62 |

0,063 | 19-28 | 20-32 | 25-37 | 23-38 |

Требования к зерновым

составам, указанные в таблице 1, являются обязательными при

проектировании в лаборатории и подборе литых асфальтобетонных

смесей на заводе. При контроле качества литой асфальтобетонной

смеси (приемо-сдаточные и периодические испытания) требования к

зерновому составу предъявляют по предельно допустимым отклонениям

от утвержденного рецепта, указанным в таблице 7.

5.2

Требования к показателям

5.2.1 Показатели смесей

литых и асфальтобетонов литых подразделяют на основные и

дополнительные.

К

основным показателям относятся:

—

глубина вдавливания штампа;

—

зерновой состав и содержание вяжущего.

К

дополнительным показателям относятся:

—

содержание воздушных пустот;

—

предел прочности на растяжение при изгибе;

—

предельная относительная деформация растяжения;

—

истираемость;

—

удобоукладываемость.

Примечания

1

Необходимость определения дополнительных показателей

устанавливается в проектной и/или контрактной (договорной)

документации с учетом конкретных условий эксплуатации.

2

В случае включения в проектную и/или контрактную (договорную)

документацию показателя «Истираемость», его определяют только при

подборе состава литой асфальтобетонной смеси.

5.2.2 Содержание

воздушных пустот в асфальтобетонах литых типов ЛА16, ЛА11 и ЛА8 не

должно превышать 1,5%. Содержание воздушных пустот определяется при

подборе состава смеси литой и при периодических испытаниях.

Содержание воздушных пустот в асфальтобетонах литых типа ЛА4 не

нормируется.

5.2.3 Максимальную

температуру смеси литой следует назначать с учетом типа вяжущего

вещества и показателя пенетрации. Температура смесей литых при

производстве, транспортировании, хранении и укладке должна

находится в диапазоне, указанном в таблице 2.

Таблица 2 — Температура смесей литых при производстве,

транспортировании, хранении и укладке

Битумы нефтяные | Полимерно-битумные вяжущие | ||

Показатель | Температурный | Показатель | Температурный |

От 36 до 50 включ. | От 190 до 230 включ. | От 40 до 59 включ. | От 200 до 215 включ. |

От 51 до 70 включ. | От 190 до 230 включ. | 60 и более | От 200 до 215 включ. |

От 71 до 100 включ. | От 190 до 220 включ. | — | — |

Максимальная температура,

указанная в таблице 2, действительна для любого места в

смесительном механизме и емкости для хранения и

транспортирования.

Максимальные температуры

смесей литых при применении модифицированных битумных вяжущих

следует назначать с учетом рекомендаций предприятий производителей

вяжущих. При использовании любого типа битумного вяжущего

максимальная температура смеси не должна превышать 230°С.

При укладке смесей с

применением полимерно-битумных вяжущих при температурах воздуха

ниже плюс 10°С допускается увеличение температуры смесей литых на

период укладки до 230°С, но не более, чем на 3 ч.

5.2.4 Значения показателя

глубины вдавливания штампа в зависимости от типов асфальтобетонов

литых, типов транспортной нагрузки, а также места их применения

указаны в таблице 3.

Таблица 3 — Значения показателя глубины вдавливания штампа

Тип | Параметр | Типы | |||

асфальто- | Пешеходы, | Н | Т | Э | |

ЛА16 | Допустимый диапазон глубины | Не | От 1,0 до 4,0 | От 1,0 до 3,0 (3,5) | Не более 2,5 |

Увеличение через 30 мин, | Не более 0,6 | Не более 0,4 (0,5) | Не более 0,3 | ||

ЛА11 | Допустимый диапазон глубины | От 3,0 до | От 1,0 до 4,0 | От 1,0 до 3,0 (3,5) | Не более 2,5 |

Увеличение через 30 мин, | Не | Не более 0,6 | |||

Эксперт объяснил, почему образуются ямы на дорогах — Реальное время

Экс-начальник отдела инноваций Минтранса РТ о причинах весеннего бездорожья и борьбе с ним

Фото: Олег Тихонов

В последние дни СМИ все чаще стали подавать информацию о состоянии городских дорог и к ним присоединились пользователи соцсетей, выставляющие фото и видео с многочисленными ямами значительных размеров на дорожном покрытии, которые могут быть опасны, как для транспорта, так и для пешеходов. Колумнист «Реального времени», экс-начальник отдела инноваций Минтранса Татарстана Ринат Губаев в очередной колонке для нашего издания рассуждает о причинах появления дорожных ухабов и мерах борьбы с ними.

Выбоины образуются за несколько лет

«Лицом» городских автомагистралей является дорожное покрытие. И по многочисленным выбоинам на его поверхности можно судить, как исполнительная власть решает ежегодно возникающие проблемы, связанные со снижением эксплуатационных характеристик улично-дорожной сети.

Многие ли горожане обращают внимание, где образуются выбоины на дорожном покрытии? Очень часто они располагаются хаотично на проезжей части с постоянно повторяющейся последовательностью, и автовладельцам приходиться иногда с нарушением ПДД маневрировать между ними.

Почему же они появляются на автомагистралях за несколько лет эксплуатации? Возможно, случаются нарушения технологии при приготовлении асфальтобетонной смеси и ее укладки. Но дефекты дорожного покрытия из-за таких нарушений не носят столь массовый характер, тем более что сегодня у ответственных подрядных организаций налажен строгий лабораторный контроль на всех этапах производства работ.

Образование выбоин происходит не одномоментно. Процесс их развития длится несколько лет с многоразовым увеличением размеров.

Развитию выбоин способствуют многочисленные перепады температур и атмосферные осадки.

Образование выбоин происходит не одномоментно. Процесс их развития длится несколько лет с многоразовым увеличением размеров. Фото evening-kazan.ru

И все же основной причиной образования выбоин на дорожном покрытии является сегрегация асфальтобетонной смеси из-за фракционного состава и температуры.

Сегрегацией асфальтобетонной смеси по фракционному составу принято называть неравномерное распределение крупных и мелких зерен и битума в объеме асфальтобетона.

В процессе производства асфальтобетонной смеси — при ее смешивании, загрузке грузовых автомобилей, транспортировке и выгрузке в асфальтоукладчик — смесь может подвергнуться фракционной сегрегации, что, в свою очередь, ведет к возникновению «сегрегационных пятен» и впоследствии неизбежно приводит к преждевременному локальному разрушению асфальтобетонного покрытия.

При возникновении сегрегации в смеси происходит концентрация крупнозернистых материалов в некоторых участках покрытия, в то время как другие участки включают концентрацию мелкозернистых материалов.

Также одной из причин преждевременного разрушения асфальтобетонных покрытий, является температурная сегрегация.

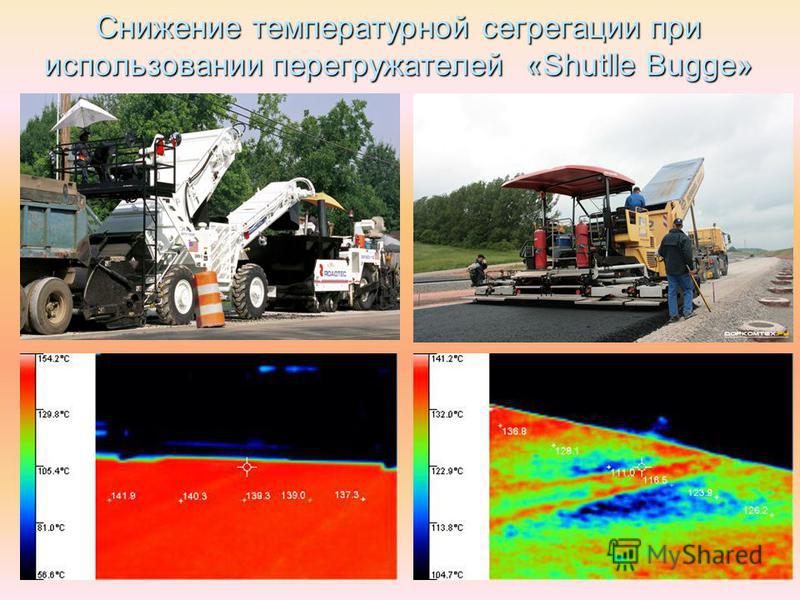

Для выявления температурной сегрегации специалисты Astec Industries (производитель перегружателей асфальтобетонной смеси) с недавнего времени начали использовать высокоточную инфракрасную камеру.

При использовании камеры для наблюдения за смесью, выгружаемой из кузова самосвала, стало очевидным, что разница температур в кузове значительно больше, чем предполагалось ранее. Разница температур до 27 градусов имела место в смесях, которые при температуре в 143 градуса перевозились всего на 16—24 км. Температура некоторых участков уложенной асфальтобетонной смеси снизилась до 99 градусов.

Во многих случаях сегрегацию трудно заметить при укладке. Фото Олега Тихонова

Потеря температуры при транспортировке асфальтобетонной смеси и разница температур в кузове автосамосвала

Процесс возникновения повреждения из-за разницы температур начинается, когда асфальтобетонная смесь выгружается в бункер укладчика из кузова самосвала.

Если в асфальтобетонной смеси имеется разница температур, очень холодный материал по краям партии вытесняется к краям бункера укладчика. Когда самосвал разгружен и смесь в бункере израсходована, этот холодный материал осыпается вниз, чтобы оказаться поверх материала на конвейерах асфальтоукладчика.

Когда прибывает следующий самосвал и разгружается в укладчик, эта холодная смесь передается обратно в шнековую камеру и разравнивается. Плита укладчика не может уплотнить более холодную смесь и на полотне появляются явные участки с сегрегацией (повреждения вследствие разницы температур). Поскольку данный процесс может повторяться для каждой укладываемой порции асфальтобетона, циклическая природа данного явления становится очевидной.

Дорожное покрытие с расслоением по фракционному составу и температуре обладает зонами, в которых смесь обладает плохой структурой, плохой текстурой или тем и другим.

Во многих случаях сегрегацию трудно заметить при укладке. При обнаружении сегрегации ее не всегда просто устранить.

При изучении инфракрасных снимков, становится ясно, что достаточно распространенные, беспорядочные изменения плотности вызваны скоплением в покрытии остывшего материала. Также очевиден тот факт, что наличие областей остывшего материала влечет за собой повреждение дорожного покрытия и образованию дефектов.

Если горячая асфальтобетонная смесь может производиться однородной по температуре на АБЗ, то с момента погрузки смеси в самосвал тепловые потери становятся неизбежны. Фото Artem Svetlov / wikipedia.org

По мере того, как асфальтобетонные смеси становятся жестче, как например ЩМА (щебеночно-мастичный асфальтобетон), необходимо проводить повторное перемешивание смеси перед укладкой. Если горячая асфальтобетонная смесь может производиться однородной по температуре на АБЗ, то с момента погрузки смеси в самосвал, тепловые потери становятся неизбежны. Результаты исследований показывают, что перемешивания внутри асфальтоукладчика недостаточно для полного устранения данного явления.

При исследовании фракционной и температурной сегрегации и понимании причин становится очевидно, что при укладке асфальтобетона подрядчик не может контролировать многие из причин расслоения по фракционному составу и неравномерного остывания смеси.

В связи с этим для производства ровного покрытия с расчетным сроком службы необходимо применение перегружателей асфальтобетонной смеси для повторного ее перемешивания непосредственно перед укладкой.

С повторным перемешиванием перед укладкой покрытие получается более ровным, оно обладает высоким сроком службы без преждевременного разрушения в некоторых частях дороги.

Дорожное полотно получается более рентабельным и долговечным, снижается количество трещин, обеспечивая комфортную езду для всех.

Зачем нужен перегружатель асфальтобетонной смеси

Технология применения перегружателей асфальтобетонной смеси прекрасно показала свою эффективность и рекомендована к применению на автомобильных дорогах.

Первым и одним из главных достоинств этой технологии является то, что перед укладкой в асфальтобетонной смеси устраняется разделение отдельных ее частей по температуре и гранулометрическому составу, и смесь, подаваемая в асфальтоукладчик, становится однородной.

За счет использования перегружателей увеличивается ровность и однородность дорожного покрытия, оно приобретает одинаковую плотность по всей площади и, как следствие, возрастает его долговечность, увеличивается гарантированный межремонтный период, сокращаются объемы работ по техническому обслуживанию дороги.

Перегружатель асфальтобетонной смеси — довольно дорогая техника, поэтому не все дорожные организации имеют возможность ее приобрести.

Только ОАО «Алексеевскдорстрой» имеет перегружатель Shutlly Buggy 2500. Фото ремонтям.рф

В настоящее время из подрядных организаций, производящих ремонт улично-дорожной сети в Казани, только ОАО «Алексеевскдорстрой» имеет перегружатель Shutlly Buggy 2500, с использованием которого в 2019 году была выполнена замена верхнего слоя покрытия по улице Н. Ершова.

В связи с этим имеется возможность отследить эффективность работы перегружателя асфальтобетонной смеси на этом объекте.

Очевидно, что без использования перегружателей появления многочисленных выбоин на дорогах не избежать. И с течением времени наступает необходимость проведения ямочного ремонта.

А как он проводится дорожно-эксплуатационными организациями, мы видим по плохому состоянию некоторых участков дороги после зимы. Возмущение горожан вызывают разрушения на уже ранее отремонтированных участках, требующих проведения повторного ремонта.

Здесь можно только констатировать, что вновь появляющиеся ямы на дорожном покрытии являются результатом нарушения технологии ямочного ремонта.

Главный враг автомобильных дорог — это вода, при проникновении ее внутрь дорожного покрытия и замерзании происходит разрушение структуры асфальтобетонного покрытия.

К основным видам разрушений асфальтобетонных покрытий относятся трещины, выбоины, ямы, сколы. Причины их образования — воздействие погодно-климатических условий, транспортные нагрузки, изменение со временем свойств материалов.

Ямочный ремонт — самый быстрый, дешевый и простой способ восстановления мелких неглубоких повреждений, которые подлежат устранению в довольно короткие сроки.

Регламент ямочного ремонта включает в себя удаление разрушенного покрытия, обрезку кромки ремонтного участка с очисткой его от грязи и пыли.

Обязательное требование для ямочного ремонта — осушение, нагрев основания и кромок ремонтного участка с обработкой их битумной эмульсией. Фото Олега Тихонова

Подготовка ремонтного участка

Обязательное требование для ямочного ремонта — осушение, нагрев основания и кромок ремонтного участка с обработкой их битумной эмульсией.

Заключительной операцией в зависимости от температуры воздуха является заполнение подготовленной карты литым асфальтобетоном или горячей асфальтобетонной смесью. Готовый участок огораживается. Движение транспорта по покрытию из литой смеси можно открыть через 8—10 часов, а по асфальтобетону — через 1 час.

Главным недостатком ямочного ремонта является холодное соединение. Даже если работа выполнена очень основательно, то нагретый материал укладывается на холодное основание. Когда используется два материала с разной температурой при укладке вместе, формируется холодное соединение. Связь двух поверхностей, даже хорошо уплотненных, не является прочной, и в конце концов эти участки разделяются.

Это создает доступ для попадания воды в основание, а в итоге это приведет к разрушению ремонтного участка.

Поэтому для всех существующих технологий главное требование — обрабатываемая поверхность должна быть сухой и прогретой.

Оборудование факельного типа, которое в основном используют дорожно-эксплуатационные организации для высушивания и нагрева ремонтного участка, представляет собой газовую горелку, работающую на пропане. Горелка по своим техническим возможностям не способна формировать высоконапорную газовую струю, необходимую для обработки специфических для асфальтобетонного покрытия дефектов.

Как правило, при таком прогреве поверхность участка пережигается, нарушая свойства битум,а и разрушение отремонтированных таким методом участков происходит за короткий срок. Причиной является то, что при нагреве открытым пламенем битум на нижней и боковых поверхностях ремонтного участка выгорает.

Даже обмазка битумной эмульсией не обеспечивает «прилипания» свежеуложенного асфальта к существующему покрытию. В результате в местах сопряжения старого и вновь уложенного асфальтобетона образуется расслоение, в которое проникает вода, вызывающая при замерзании разрушение полотна.

ТГДУ «Самум» выполняет комплекс работ по очистке, высушиванию, прогреву оснований и боковых поверхностей ремонтных участков дорожных покрытий за счет высоконапорной газовой струи. Фото uch-oborudovanie.ru

Ритуал по захоронению дорогостоящих дорожно-строительных материалов

Самым эффективным оборудованием для дорожных работ является многофункциональная термо-газодинамическая установка (ТГДУ) «Самум», созданная специалистами ООО «КАИ-Пламя».

ТГДУ «Самум» выполняет комплекс работ по очистке, высушиванию, прогреву оснований и боковых поверхностей ремонтных участков дорожных покрытий за счет высоконапорной газовой струи.

Принцип работы ТГДУ «Самум» основан на действии сверхзвуковой газовой струи, формируемой из подогретого воздуха и продуктов сгорания дизельного топлива в прямоточной камере, являющейся прототипом камеры сгорания ракетного двигателя малой тяги.

Воздух подает мотовентилятор. Запуск установки производится в ручном режиме от искровой свечи.

Скорость обработки зависит от размеров ремонтируемого участка дороги.Температура газов легко регулируется в диапазоне от 2000 до 6000 градусов. Особенностью конструкции данного оборудования является его мобильность.

Кроме этого, ТГДУ «Самум» позволит городским дорожным организациям ранней весной прогреть и прочистить ливневые приемники, тем самым устраняя образование озер на улицах.

Поразительно, что столь необходимое многофункциональное оборудование оказалось не востребованным дорожными организациями РТ, хотя оно показано еще на выставке «Дортрансэкспо 2013».

Более того, в 2015 году президент РТ Р.Н. Минниханов, посетив XV Российскую и X Казанскую венчурную ярмарку, дал прямое указание представителю Минтранса РТ внести предложения по применению ТГДУ «Самум» в дорожной отрасли (согласно Протоколу поручений от 23.04.2015). Поручение было исполнено в чисто чиновничьем, бюрократическом стиле — путем рассылки в дорожные организации РТ ни к чему не обязывающих писем с информацией об оборудовании.

Каждую весну ремонт городских автомагистралей традиционно становится ритуалом по захоронению дорогостоящих дорожно-строительных материалов. Фото Олега Тихонова

А надо было внести в конкурсную и контрактную документацию регламент с требованием обязательной тепловой подготовки ремонтных участков дорожного покрытия.

Вместе с этим в ноябре 2014 года на нашу просьбу организовать семинар с демонстрацией ТГДУ «Самум» специалисты Комитета внешнего благоустройства ограничились только обещанием о его проведении.

Неудивительно, что каждую весну ремонт городских автомагистралей традиционно становится ритуалом по захоронению дорогостоящих дорожно-строительных материалов.

К сожалению, в России гарантийного срока на ямочный ремонт не существует. Дорожные чиновники считают, что ямочный ремонт является временной мерой ликвидации дефектов на дороге, т. е. ставится задача устранить развитие разрушений дорожного покрытия и обеспечить безопасный проезд транспортных средств до проведения текущих или капитальных ремонтов.

Ринат Губаев

БизнесТранспорт Татарстан

Обнаружение сегрегации асфальтовой смеси: подход к цифровой обработке изображений

Определение сегрегации в асфальтовом покрытии является проблемой, вызывающей множество споров между агентствами и подрядчиками. Метод визуального контроля обычно используется для определения текстуры дорожного покрытия и испытания плотности сердцевины на месте, используемого для проверки. Кроме того, недавно были разработаны лазерные устройства, такие как измеритель текстуры Флориды (FTM) и измеритель круговой дорожки (CTM) для оценки текстуры асфальтовой смеси.В этом исследовании для определения сегрегации дорожного покрытия используется инновационный подход к цифровой обработке изображений. В этой процедуре стандартное отклонение частотной гистограммы изображения в градациях серого используется для определения сегрегированных областей. Затем на основе полученных стандартных отклонений от обработки изображений применяется линейный дискриминантный анализ (LDA) для классификации тротуаров на отдельные и несегрегированные области. Для проверки этого метода используется метод визуального контроля. Результаты показали, что этот новый метод является надежным инструментом для определения сегрегированных участков в недавно проложенном FC9.5 типов дорожного покрытия.

1. Введение

Характеристика асфальтового материала влияет на качество асфальта и безопасность движения [1]. Сегрегация агрегатов изменяет свойства материала и ускоряет скорость разрушения [2, 3]. Сегрегация дорожного покрытия — одна из основных проблем, влияющих на характеристики асфальтового покрытия. Сегрегация определяется как разделение градации агрегатов, так что крупные и мелкие агрегаты разделяются в асфальтовой смеси [4]. Кроме того, наличие достаточного количества битума и липкости между асфальтовыми материалами может снизить износ асфальтобетона [5].Обнаружение сегрегированных участков на тротуарах всегда было спорным вопросом между агентствами и подрядчиками. Сегрегированные участки в первую очередь обнаруживаются при визуальном осмотре и проверяются по плотности ядра [4]. Сегрегацию также можно определить путем измерения текстуры поверхности дорожного покрытия. Измеритель текстуры Флориды (FTM) и измеритель кругового трека (CTM) — это лазерные устройства, которые можно использовать для этой цели [6, 7].

Обработка изображений — еще один инструмент, который используется для определения текстуры дорожного покрытия [8].Сканеры и камеры — это два типа устройств оцифровки для создания трехмерной модели изображения [9]. Оцифровка может использоваться для измерения объектов различного размера и масштаба [10]. Блейс (2004) разработал сканирующую машину, которая захватывает трехмерные данные с поверхности, а затем классифицирует текстуру дороги с помощью двух алгоритмов [10]. Первый алгоритм вычисляет предполагаемую глубину текстуры (ETD), а второй вычисляет уровень профиля текстуры (TPL). Для проверки этих алгоритмов были собраны измерения с девяти тротуаров.Результаты показывают, что существует хорошее согласие между результатами традиционного метода Sand Patch и прототипа оборудования для 3D-сканирования [11].

Возможность использования обработки изображений для определения градации без разделения битума и агрегатов была изучена Bruno et al. [12]. Изображение сначала подразделяется на отдельные области, каждая из которых однородна с областью вокруг нее. Эта процедура помогает разделить пустоты, агрегаты и участки битума.Гистограмма частот каждой отдельной области была использована для определения градации асфальтовой смеси. Разделение изображения на отдельные области также может использоваться для обнаружения повреждений дорожного покрытия [13]. В этом случае метод преобразования для обозначения линий и пикселей используется для определения проблем в каждой отдельной области. Дискриминантный анализ, метод ближайшего соседа и метод дискретного выбора также использовались для классификации каждой области.

Совсем недавно текстура бетонного покрытия была оценена с помощью цифровой обработки изображений [14].Визуальный осмотр был использован для проверки этого метода. Эта проверка подтвердила, что планшетный сканер можно использовать для точного измерения текстуры дорожного покрытия. Сканер использовался для получения цифровых изображений текстуры поверхности. Простота управления источником света является преимуществом применения сканера, поскольку источник света во время фотографии влияет на частоту цвета. Цветное цифровое изображение, которое было создано путем сканирования поверхности тротуара, было позже преобразовано в изображение в градациях серого для создания частотной гистограммы изображения в градациях серого.Таким образом, текстура дорожного покрытия была классифицирована на основе стандартного отклонения частотной гистограммы. В качестве основных параметров, влияющих на стандартное отклонение частотной гистограммы, указывалось, что ошибка-дыра. Другими словами, поверхность тротуара с большим количеством отверстий будет показывать более высокое стандартное отклонение по сравнению с текстурами поверхности с меньшим количеством отверстий.

Кроме того, Chen et al. выполнили исследование по определению текстуры дорожного покрытия и средней глубины профиля (MPD) дорожного покрытия с использованием обработки изображений [15].MPD дорожного покрытия определяли с использованием сканированных поперечных сечений дорожного покрытия. Затем был использован стационарный лазерный профилометр (SLP) для проверки текстуры асфальта, обнаруженной с помощью метода дискретного преобразования Фурье. Было показано, что этот метод полезен при проектировании дорожного покрытия, когда важны шум текстуры и трение.

Хотя в предыдущих исследованиях для измерения текстуры дорожного покрытия часто использовались методы обработки изображений, обработка изображений для определения сегрегации практически не использовалась. Метод, представленный в этом исследовании, является неразрушающим инструментом и потенциально может быть использован в качестве приложения для смартфона для обнаружения сегрегации асфальтового покрытия на месте.

1.1. Оцифровка

Снимки состоят из разделенных элементов, называемых пикселем. Каждый пиксель имеет некоторую информацию, которая показывает цвет в этой конкретной точке. Другими словами, цвет каждой части изображения представлен пикселем. Пиксели хранятся в битах, которые могут быть 0 или 1. Интенсивность пикселей в изображении показывает качество этого изображения. Чем больше пикселей в изображении, тем выше качество и разрешение [16].

Фотографии могут быть как цветными, так и черно-белыми.Цветные изображения имеют уровень цвета пикселей, а черно-белые изображения — уровень серого. Уровень серого может варьироваться от 0 до 255, что дает 256 цветовых спектров. Основными цветами для создания цветного изображения являются красный, зеленый и синий (RGB), которые формируют 16,7 миллиона спектров [17]. К основным цветам цветного изображения можно добавить другие цвета. Например, цветное изображение CMYK, которое содержит голубой, пурпурный, желтый и черный цвет, является другим типом цветного изображения, которое имеет 4,3 миллиарда цветов спектра.Извлечение этой числовой информации из изображения называется оцифровкой изображения [18].