Сколько твердеет бетон при 5 градусах: Сколько сохнет и время схватывания бетона: таблица

- Сколько сохнет бетон | Екатеринбург

- Cколько времени застывает бетон. Ускорители застывания бетона.

- секреты работы при разных температурах |

- Сколько сохнет бетон

- Заливка бетона зимой, в минусовую температуру

- Сколько сохнет штукатурка на стенах

- Время застывания бетона — О цементе инфо

- Как установить бетонные опоры в холодную погоду | Home Guides

- Основы бетона | Gallagher Concrete of New Jersey

- Пять основных причин, почему бетон — лучший выбор

- Powerblanket MD0304 Бетонное одеяло с подогревом, 3 ‘x 4’ Размеры с подогревом, готовые размеры 4 ‘x 5’, черный: Обогреватели: Amazon.com: Industrial & Scientific

- Уменьшение углеродного следа цемента имеет решающее значение для борьбы с климатом — Quartz

- Огнеупорная цементная смесь

- Concrete Material Basics

Сколько сохнет бетон | Екатеринбург

Сколько сохнет бетон

Неотъемлемой частью бетонной стройки можно смело назвать проектирование и расчёт затрачиваемых ресурсов. Очень важно правильно рассчитать время, которое необходимо для того, чтобы бетон просох и набрал свою прочность. Сегодня мы с вами разберёмся, сколько времени сохнет бетон ( в зависимости от его состава) и через какой период времени можно продолжать строительные работы.

Как проходит засыхание бетона?

Процесс полимеризации, или же сушки бетона, разделяется на три этапа:

- Схватывание – скорость данного этапа зависит от объёма цементного теста, температуры окружающей среды. Например, бетон марки М300 при температуре в 20 градусов начнёт схватываться через два с половиной часа.;

- Отвердение – следующая стадия, во время которой протекает процесс гидратации цемента. Молекулы гранул цемента вступают в реакцию с водой, образуя кристаллические связи. Процесс начинается после первых суток, длительной зависит от свойств смеси и погодных условий;

- Набор прочности – завершающая стадия, занимающая основное время от сушки бетона. ;

Для того, чтобы эксплуатационные свойства ваших конструкций были на высоком уровне, нужно со внимательностью подойти к каждому этапу.

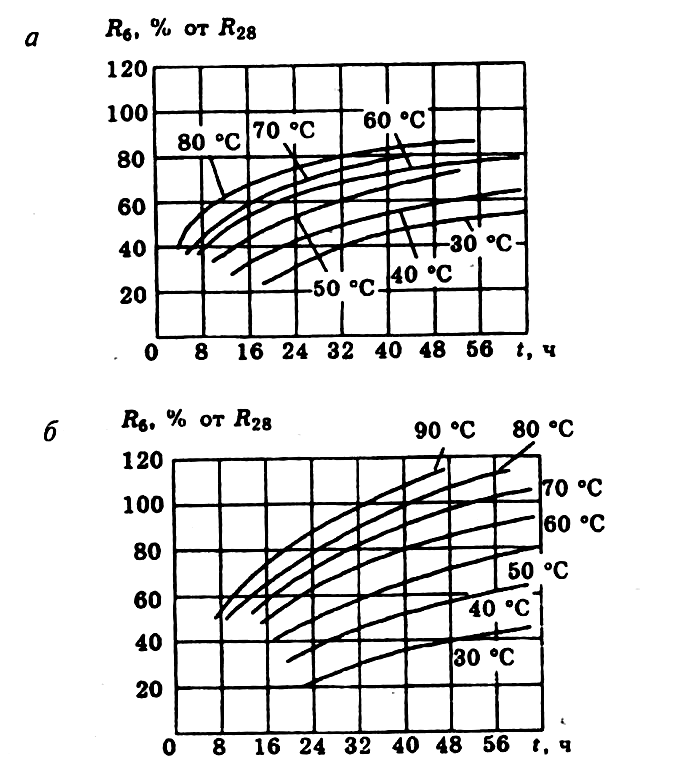

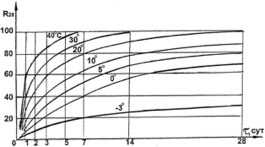

График набора прочности бетона при различных температурах

С учетом технологических особенностей стройки и характеристик используемых бетонных смесей, усреднённым количеством дней, необходимых для сушки бетона является от 25 до 30 дней. По истечению этого срока, допускается продолжение строительных работ. Если залитая форма не предназначается для выполнения функций несущего элемента, допускается эксплуатация на 19-23 сутки.

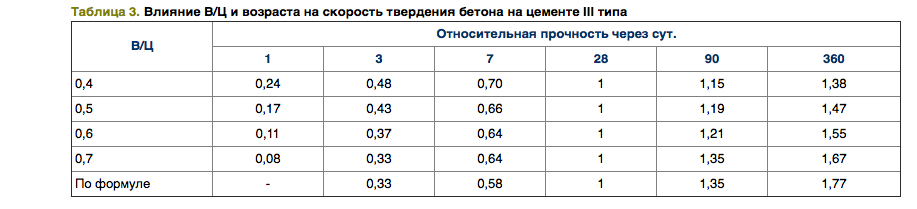

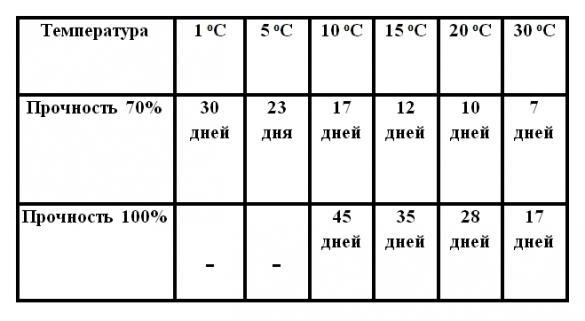

На таблица предоставлена информация о том, какой процент марочной прочности набирает бетон (с учетом среднесуточной температуры в 20 градусов).

Таблица скорости набора прочности бетона

В таблице предоставляется усреднёное значение временных затрат, необходимых для набора сушки бетона. Важно отметить, что в зависимости от физико-химических характеристик бетонной смеси, необходимое время на сушки и полное твердение может варьироваться.

Важно отметить, что в зависимости от физико-химических характеристик бетонной смеси, необходимое время на сушки и полное твердение может варьироваться.

| Время, сутки | Процент от прочности марки |

|---|---|

| 1-3 | ~30%, |

| 7-14 | 60-80% |

| 28 | 100% |

Стоит отметить, что большую роль играет используемая марка бетона, потому что они имеют отличные друг от друга свойства и необходимое время для засыхания. Например, бетон м200 набирает 100% прочности (196, 45 кгс/см2), при среднесуточной температуре +10-15 градусов за 28 дней. При температуре в +5 градусов, за такой же срок камень успеет набрать лишь 75-80%.

Что влияет на скорость высыхания бетона?

Основными факторами являются:

- Состав бетонной смеси и физико-химические особенности используемых составных компонентов – размер щебня, В/Ц-соотношение (водоцементное), марка цемента, песка;

- Время года и общая среднесуточная температура;

- Использование добавок в бетон;

- Применение дополнительного технического оборудования, брезентов и др.

По мнению компании «Полихим», наиболее выгодным вариантом для безопасного набора прочности бетона является линейка добавок Polytem®. Более того, широкий спектр продукции позволяет достичь желаемого результата несколькими способами.

У нас вы сможете приобрести ускорители набора прочности и твердения. Добавки работают по принципу ускорения каждого из этапов засыхания бетона.

Cколько времени застывает бетон. Ускорители застывания бетона.

Бетон – самый популярный и востребованный строительный материал. Но, начиная с ним работы, всегда нужно знать, сколько времени застывает бетон. Это позволяет рассчитать длительность технологического перерыва и организовать работы с минимальными потерями времени.

Процесс и стадии застывания

Время застывания бетона может составлять от 1 до 28 суток. Во время застывания происходит химический процесс преобразования цементного заполнителя и воды в гидросиликат калия. Очень важно, чтобы бетон во время всего периода застывания контактировал с водой. Это позволяет обеспечить правильное «схватывание» раствора по всей глубине.

Процесс застывания включает в себя два этапа: схватывание цемента и набор прочности. Этап схватывания, затвердения цементного раствора составляет 120 минут при заливке в теплую погоду, при +20. Можно слегка продлить этот период, если использовать специальные добавки, пластификаторы, замедляющие схватывание.

То, сколько застывает бетон, зависит и от выбранной марки цемента. Так, М200 застынет за 2 часа, а М400 – за 1 час. Такой бетон будет плотным, но все еще восприимчивым к нагрузкам. Для того, чтобы конструкция набрала прочность, необходимо, чтобы бетон прошел этап затвердения, набора прочности. В это время нужно ограничить активность испарения влаги из цементного камня, поскольку слишком быстрое испарение воды приводит к тому, что химические реакции не могут завершиться, и прочность бетона падает. Так, бетон М200 понадобится поливать водой на протяжении 14-18 дней, а М400 – неделю или две. Выбирать продолжительность ухода за бетоном нужно с учетом температуры окружающего воздуха.

Как влияет температура воздуха на застывание

При низкой температуре (минусовой) могут понадобиться ускорители застывания бетона. А замедлители необходимы, когда температура окружающего воздуха превышает +30 градусов. Использование специальных добавок обеспечит равномерное «высыхание» смеси.

Конечно, чем выше температура воздуха, тем быстрее бетон высыхает, однако высокая скорость отвердения не всегда идет на пользу конструкции. Важно, чтобы влага испарялась равномерно, тогда бетон наберет заявленную прочность без потери качества. Соответственно, правильное использование добавок, тормозящих отвердение, позволяет нормализовать химические реакции в толще бетона и получить качественную и прочную конструкцию.

Соответственно, правильное использование добавок, тормозящих отвердение, позволяет нормализовать химические реакции в толще бетона и получить качественную и прочную конструкцию.

секреты работы при разных температурах |

Температурные особенности

Когда строится дом, разумеется, хочется, чтобы процесс шел быстрее, не прекращаясь даже в зимнее время. Для того чтобы обосновать работу при минусовых температурах и понять, как реагирует на мороз кирпичная кладка, рассмотрим физические и технические нюансы кладки и способы «обойти» климат.

Нюансы зимней стройки

В строительстве кирпичных стен в классическом варианте предполагается использовать раствор. Чтобы не открывать Америку, можно воспользоваться обычным цементным раствором:

- Песок (карьерный; речной – дорогой вариант).

- Цемент (марка 400 – для любых работ).

- Вода.

Среди трех компонентов цемента только вода препятствует зимней стройке. Это происходит потому, что кирпичи в кладке не связываются раствором при отрицательной температуре.

Когда температура падает ниже нулевой отметки, вода становится льдом. В результате между ингредиентами раствора не происходит нужной физической реакции.

Теоретически положить раствор, конечно, можно, но при этом он замерзнет до естественного состояния твердости, а следовательно, ни прочности кладки, ни связывания раствора не будет.

Таким образом, при понижении температуры, класть кирпичи по стандартным схемам работы невозможно. Однако существуют иные варианты состава растворов и зимних работ.

Свойства раствора

Кроме различных методов необходимы еще и химические добавки. В основном это специальные средства против холода.

При строительстве в швах создаются особые гнезда, затыкаемые пробками, причем постоянно проводятся измерения температуры. Нужно учесть, что кирпич, например, полнотелый, холод проводит довольно медленно, поэтому есть время, чтобы раствор успел схватиться.

Пока идет экзотермическая реакция, добавляющая тепла, раствор «прессуется» кирпичом снизу и сверху.

В результате мы получаем таблицу, в которой температуре раствора соответствуют показатели измерения воздуха.

- 5 градусов — минус 10 градусов;

- 10 градусов – минус 10-20 градусов;

- 15 градусов – минус 20 градусов.

Метод замораживания

В этом случае, даже несмотря на отрицательную температуру, кладка кирпича ведется на открытом воздухе, раствор же при этом имеет достаточно высокую температуру.

Данный метод основывается на том, что в швах раствор замораживается и постепенно затвердевает весной ( частично – непосредственно в процессе кладки). Таким образом, постоянно происходит высвобождение тепловой энергии при химическом взаимодействии цемента и воды.

Важно! Этот способ позволяет строить стены выстой не более 15 м. При технической норме безопасности прочность можно рассчитать в соответствии именно с весенним периодом затвердевания цементного раствора.

Химические добавки

Другой способ – химические добавки. Они выполняют несколько функций:

- Скорость замерзания воды уменьшается в несколько раз при минусовой температуре.

- Раствор схватывается и твердеет быстрее, но своих качеств не теряет.

Основные добавки, которые можно использовать при наличии инструкции:

- Поташа (сокращает срок затвердения раствора при показателях ниже минус 25 градусов). Когда раствор схватывается быстро, то теряет частично свои свойства, поэтому можно добавить брагу из дрожжей – 1%.

- Нитрат натрия (не меньше 15 градусов).

Важно! Большинство современных добавок ядовиты, а следовательно, нужно соблюдать правила безопасности и работать исключительно в защитной одежде.

Способ термоса

С помощью этого метода возможно проводить работы при минусовых температурных показателях. Если при стандартном способе можно вести работы при температуре до минус 5 градусов, то при ее дальнейшем понижении требуются либо химические добавки, либо другие методы работы.

Способ термоса состоит в том, что цементный раствор выделяет при кладке тепло, достаточное для поддержания процесса хорошего затвердения. Кроме того, нужно учесть два условия:

- Перед установкой кирпич подогревается. Для этого нужна обыкновенная паяльная лампа. Подогреву подлежат и полнотелый кирпич, и двойной силикатный М 150.

- Кладку через несколько квадратных метров или рядов накрывает слой теплоизолятора.

Этот метод достаточно простой, поэтому если необходимо продолжать строительство, когда наступают холода, то даже новичку не составит труда его применять. Главное, все можно сделать самому, причем удобно и быстро.

Электроподогрев

Суть метода электроподогрева заключается в прикреплении нашивных электродов со стороны наружной стены. Через цементный раствор пропускается электрический ток, таким образом прогревая его.

Когда строительная смесь прогревается, кирпич получает тепло, в результате на стене образуется теплый островок. Таким образом, не изменяя физические свойства раствора, кладка постепенно застывает.

Совет! Когда необходимо использовать электрический ток при строительстве, важно не только обеспечить изоляцию, но и наличие прогретого основания.

Дополнительные секреты

Вопрос, какая температура оптимальна для кладки кирпича, приобретает актуальность в тех случаях, когда невозможно провести электричество либо когда нет химических добавок. Но при этом нередко зимой строительство вообще останавливается.

Особенно это важно в частном секторе, так как туда нужно провести инженерные сети и коммуникации. Оптимальная температура для работы – до минус 5-7 градусов, при дальнейшем ее понижении следует использовать названные выше методики.

Однако вопрос о температуре для кладки перестанет быть острым, когда есть обыкновенная соль. Если использовать ее, то работа продолжается при любой отрицательной температуре. Кроме того, этот эффективный метод экономически выгоден, потому что он недорог.

С другой стороны, в дальнейшем излишек соли может выступать из стены. В этом случае фасад потребуется неоднократно перекрашивать.

Вывод

Все эти методы помогают в строительстве фактически круглогодично. Вспомогательные сведения можно найти в размещенном видео к этой статье (также о том, как приготовить раствор при проведении стройки в зимнее время).

Сколько сохнет бетон

Сколько сохнет бетон?

Бетон фактически является практически незаменимым строительным материалом. Высокая прочность и при этом простота эксплуатации делают своё дело. Конечно, и в работе с бетоном присутствуют тонкости.

На конечную прочность влияет множество факторов, и конечно же одним из важнейших является правильная сушка. Собственно о сроках твердения бетона, и о том, как это может сказаться на последующей эксплуатации и пойдёт речь в статье.

Этапы застывания

Застывание – это достаточно сложная химическая реакция, а не простое испарение из него воды. Вода лишь является фактором, который подталкивает к началу реакции, которая в свою очередь носит название гидратация.

Схватывание

После заливки водой, смесь достаточно быстро теряет текучесть и пластичность, а значит, важно выполнить все операции достаточно быстро, при этом стоит учесть несколько немаловажных моментов:

- Нельзя допустить преждевременного схватывания, в случае, если приготовление смеси на месте невозможно, и необходима транспортировка, осуществлять её следует только в специальной бетономешалке, где процесс перемешивания не прерывается.

- Заливка, разравнивание и уплотнение бетона должно происходить максимально оперативно и без перерывов. Несоблюдение технологии в будущем может вылиться в достаточно серьёзные проблемы.

- В частности, наиболее распространёнными дефектами в следствии неправильной заливки является появление «мостов холода» в местах наслоения смеси, или проще говоря это место при низких температурах может «промерзать».

Затвердевание

Во время данного процесса происходит окончательная кристаллизация смеси, и она обретает окончательную прочность.

Время, за которое завершится данный процесс зависит от нескольких причин:

- Температура. Крайне важно, не только при какой температуре предстоит сохнуть смеси, но и при каких условиях она была приготовлена.

- Состав. Ещё один достаточно важный фактор, это то, как собственно смесь была замешана, кроме того, что от этого зависит время затвердевания, это так же напрямую будет влиять на прочность.

Набор прочности бетона

Время набора окончательно прочности бетона может длиться не один месяц, и напрямую зависит от совокупности условий. Однако, всё же есть некоторое количество достоверных цифр.

Как показывает практика, окончательное отвердевание бетонной конструкции происходит примерно за 30 дней, однако, для этого должны быть соблюдены следующие условия:

- Средняя температура окружающей среды должна составлять около 20 градусов.

- Относительная влажность воздуха должна находиться в районе 70 процентов.

Сколько сохнет бетон на улице?

Как и говорилось выше, конкретный ответ дать невозможно, а специалист может высказать лишь приблизительный прогноз.

Рассмотрим для примера несколько условных ситуаций, естественно речь идёт о лете и относительно тёплой погоде:

- Фундамент или основание для небольшого забора. В таком случае, снятие опалубки можно осуществлять через 5-8 дней после заливки, естественно, что следом можно и приступать к возведению ограждения.

- При заливке фундамента для дома, как правило, используют бетон марок М200 или М300. Минимальный срок набора прочности для фундамента – 25-30 дней.

- В промышленном строительстве применяют бетон М400. При масштабных стройках за состоянием смеси следят специалисты, в распоряжении которых есть специальные измерительные приборы. Однако, как показывает статистика, высыхание длится 85-95 дней.

Сколько сохнет бетон в помещении?

При заливке стяжки в помещении, крайне важно создать подходящие условия для высыхания смеси:

- Оптимальная температура составляет 20 градусов, так же крайне важно создать достаточно высокую влажность.

- Высыхание смеси в тёплом помещении происходит примерно за 25-30 дней, но при этом производить отделочные работы допустимо уже на 4 день.

Что может повлиять на скорость затвердевания?

Для того, что бы получить максимально полное представление о процессе затвердевания бетона, стоит более детально рассмотреть факторы, которые могут напрямую оказывать влияние на смесь:

Сезонность

Вполне логично, что данный фактор оказывает вполне прямое воздействие на процесс затвердевания, так, например:

- В случае если температура на улице будет не выше 5 градусов, то срок обретения прочности увеличится минимум в два раза, чем в случае с температурой в 20 градусов.

- Если же температура воздуха опустится до 0 и ниже, то прочности у такой конструкции не будет. Конечно, смесь затвердеет, но при этом вода просто замерзнем, образовав тем самым своеобразные поры, из-за которых и не получиться добиться целостности и прочности.

Состав

Затвердевание представляет собой некую химическую реакцию, следовательно, состав смеси играет далеко не последнюю роль.

Стоит понимать, что входит в состав бетона:

- Цемент

- Вода

- Песок

- Наполнитель в виде щебня или гравия.

В зависимости от сочетания данных элементов, время затвердевания и прочность могут быть различными, поэтому изготавливать смесь следует, соблюдая необходимые пропорции указанные производителем.

Добавки

Конечно же, существуют разного рода добавки, условно их можно поделить на следующие типы:

- Климатические. Они предназначены для того, что бы смесь приобрела достаточную твёрдость при слишком низкой или напротив слишком высокой температуре воздуха.

- Технологические. Используют в случаях если раствор следует подвергнуть длительной транспортировке (в таком случае процесс затвердевания ощутимо замедляется), или же напротив нужно ускорить проведение работ (в этом случае смесь может затвердевать без потери прочности почти в два раза быстрее).

- Повышающие устойчивость к агрессивной окружающей среде. Яркий пример, это морская соль.

Прочность бетона

Общая прочность бетона напрямую зависит от вышеперечисленных факторов. Так, например:

- Прямое влияние оказывает соотношение в растворе цемента и воды, т.к. именно эти элементы являются основными составляющими химической реакции. Излишек воды приводит к возникновению пор и снижению прочности.

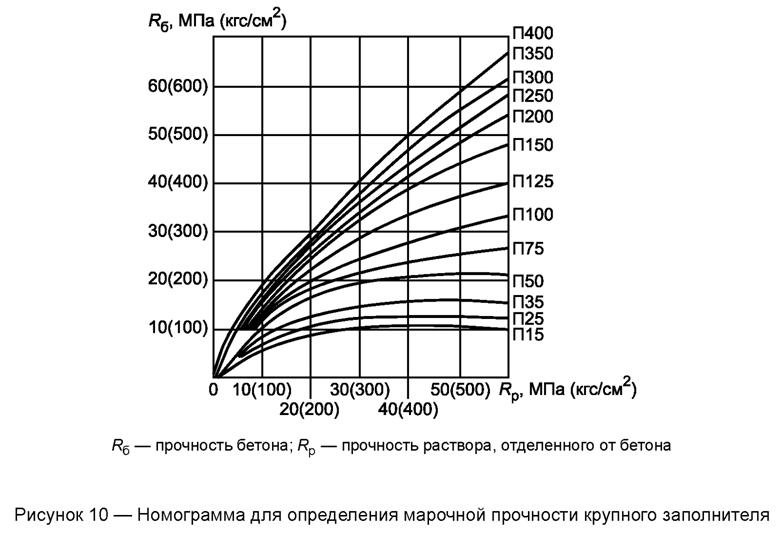

- Не последнюю роль играет наполнитель, чем он крупнее, тем прочнее получится бетон.

- Ну и конечно же внешние условия, показатель прочности растёт с течением времени довольно долгий период, а причиной преждевременной остановки роста этого значения является падение температуры до 0 градусов.

Другие факторы

Помимо прочего есть ещё несколько достаточно заметных факторов влияющих на скорость высыхания и прочность:

- Качество перемешивания и степень уплотнения смеси.

- Использование дополнительных средств по ускорению сушки бетона. Достаточно популярно это в помещениях, где есть возможность использовать тепловую пушку, но стоит помнить, что нужно быть крайне осторожным с таким подходом, быстро высохший раствор ещё не гарантирует прочную стяжку.

Стоит помнить, что при выполнении каких-либо строительных работ ускорять процесс высыхания раствора можно только в том случае, если есть чёткое представление о том, как будет компенсирована потеря прочности.

В остальном же соблюдение заводской технологии является достаточно важным аспектом и если придерживаться правил, то никаких проблем не будет.

Close Window

Loading, Please Wait!

This may take a second or two.

okarkase.ru

Сколько сохнет бетон. Время схватывания и застывания бетона

Сколько сохнет бетон. Время застывания

Бетон – это тот материал, который наиболее часто используется в строительстве. Иногда для того, чтобы чётко спланировать этапы работы, необходимо знать, сколько сохнет бетон и сколько времени уйдёт на его просушку.

Как правило, время схватывания и застывания бетона зависит не только от его состава, используемых добавок и погодных условий, но и ещё кое каких факторов.

Сколько сохнет бетон. Время застывания бетона

Существуют различные виды бетона соответственно, сколько сохнет бетон, во многом зависит и от этого. Например, бетон на основе гипса из-за своих менее прочных показателей сохнет довольно быстро. Как правило, это один или два дня. К дополнительным его преимуществам можно отнести также экологичность этого материала из-за отсутствия в составе вредных компонентов.

Силикатный бетон в основном используется при строительстве промышленных зданий. Его характеризует повышенная влагостойкость и невосприимчивость к негативным воздействиям окружающей среды. Что касается времени его высыхания, то тут все зависит от состава этого материала.

Наиболее распространённым считается цементный бетон. Он используется при выполнении самых разных строительных работ и характеризуется отличными характеристиками. Сохнет цементный бетон, как правило, около 7-14 дней в зависимости от толщины слоя.

Но наиболее быстрым в плане затвердевания считается полимерцементный бетон, который обладает способностью застывать в течение нескольких часов.

Сколько сохнет бетон в опалубке

Что касается общих характеристик, то своей марочной прочности бетон достигает примерно за месяц, но этот процесс может занять и дольше времени. Зимой бетон сохнет, конечно же, дольше, чем летом, но если нужно уменьшить время, то может прийти на помощь специальная опалубка с подогревом, которая ускорит этот процесс.

При строительстве дамб, опор мостов и прочих сооружений с большой нагрузкой и ответственностью, время на просушку бетона должно составлять не менее 3 месяца. Здесь, как нигде, очень важна прочность бетона, поскольку именно от этого показателя напрямую зависят допустимые нагрузки на все вышеперечисленные объекты.

Для повышения прочности бетонных конструкций, их можно поливать водой, тем более при жаре. Не помешает также положенный на поверхность бетона полиэтилен, который создаёт парниковый эффект, благодаря чему материал становится крепче.

samastroyka.ru

Сколько сохнет бетон: за какое время схватывается бетон?

Зная время застывания бетона, можно предварительно спроектировать другие строительные процессы. Дальше речь пойдет о том, сколько сохнет бетонной смеси, сколько должен отвердевать бетон, и как правильно ухаживать за бетоном?

Есть пара очень важных факторов, которые могут напрямую повлиять на качественные показатели вновь возведенной постройки:

- Температура атмосферы;

- Атмосферная влажность;

- Марка цемента;

- Соблюдение метода установки;

- Уход за стяжкой в период высыхания

- Полимеризация бетона

Схватывание бетона

Время, нужное для схватывания бетона, будет напрямую зависеть от окружающих факторов. Например, показатель атмосферной температуры равен 20 °C, а фундамент положен на базе цемента модели с М200. Тогда затвердение бетонной смеси возникнет не раньше, чем через 2 часа и еще будет продолжаться сохнуть практически столько же по времени.

Отвердение бетона

Уже после фазы схватывания, бетонная стяжка будет затвердевать. В этот момент доля гранул цемента, и вода в растворе начнут взаимодействовать между собой, происходит реакция цементной гидратации. Лучше всего этот процесс делать при температуре атмосферы от +15 до +20 °С.

Если же вы проводите строительные работы, при температуре ниже чем 5 градусов, весьма велика возможность того, что бетон не наберет нужной нам прочности. Именно в связи с этим в условиях зимы, в цементный раствор добавляется особенные анти морозные добавки.

Именно в связи с этим в условиях зимы, в цементный раствор добавляется особенные анти морозные добавки.

Факторы влияния

Перед началом строительных работ важно взвесить любые сезонные факторы, которые способны так или же иначе проявить воздействие во время высыхания бетона.

Сезонные факторы влияющие на высыхания бетона

В зависимости от температуры, а также атмосферной влаги период для схватывания бетона, а также полноценной сушки может ограничиться 10-48 часами, в летнее время (однако прочность будет низкой), и более 5-10 дней в период холодов (зима).

rusbetonplus.ru

сколько сохнет фундамент из бетона стройка

Когда заливка начинает схватываться, реализуется гидрогенизация – реакция между водой и цементом. Скорость ее протекания зависит от многих условий: температура и влажность окружающей среды, погодные условия, исходное качество цемента. Строитель должен знать сколько сохнет фундамент из бетона.

Этапы готовности

Сколько сохнет фундамент под баню, дом и иные строения? После того, как рабочая смесь уложена в форму и уплотнена, она начинает затвердевать, то есть увеличиваются её прочностные показатели. Но, искусственный камень не обладает теми характеристиками, которые необходимы для продолжения строительства. Такое основание может разрушиться даже от незначительной нагрузки. Преждевременно нагруженная конструкция способна обрушиться, а незрелое основание придется обустраивать еще раз.

По мере испарения влаги и твердения, зерна связующего (цемента) преобразуются в особо прочные соединения. Химики называют их гидросиликатным калием. Реакция начинается лавинообразно, но вскоре замедляется и может длиться годами. Окончательно железобетон созревает на протяжении нескольких лет, но в течение некоторого времени набирает ту прочность, которая позволяет продолжать строительство. Если на объекте требуется ответственное бетонирование, на созревание заливки может отводиться по три месяца и дольше.

После того, как заливка помещена в опалубку, в первые сутки они набирает около 30% прочности. Через три дня этот показатель увеличивается до 50%, спустя семь дней – до 70. Полного созревания можно добиться через четыре недели

Типа основания и скорость созревания

Если подразумевается обустройство конкретного типа фундамента, необходимо учитывать следующее:

- ленточные системы требуют не менее 30-дневного высыхания;

- монолитные плиты созревают в течение 1.5-2 месяцев;

- блочный тип полностью готов к продолжению работ после 30-дневного срока;

- свайные системы не требуют ожидания, дальнейшее строительство ведется после вкручивая свай.

Оптимальные условия микроклимата обеспечивают достаточную влажность железобетонной смеси. Если заливка пересохнет, основание не наберет расчетной прочности. Фундамент можно накрыть специальными материалами или гидроизолировать.

Дополнительные рекомендации

Советы мастеров сводятся к следующему:

- чтобы запустить реакцию гидрогенерации с постепенным увеличением прочностных свойств раствора, все работы лучше проводить в летнее время. Например, в зимний период вода в рабочей смеси замерзнет и схватывания просто не произойдет;

- оптимальные условия для обустройства фундаментов: общий предел температур – около 20 градусов; средний уровень влажности, нормальный уровень давления, предохранение от прямого солнечного нагрева;

- увлажнение заливки можно проводить при помощи влажной ткани, пленочных материалов, опилочными покрытиями или соломой. Особенно важно следить за этим параметром в первую неделю твердения;

- особое внимание следует уделить приготовлению рабочей смеси. Сцепление образуется в результате развития реакции с водой, поэтому необходимо подобрать корректное соотношение цемента и воды.

Залитый раствор нельзя обрабатывать струей воды, иначе это приведет к порче поверхности, а стоимость исправления такого дефекта будет достаточно высока. Увлажнение рекомендовано реализовать методом распыления влаги или рассеянным поливом.

Увлажнение рекомендовано реализовать методом распыления влаги или рассеянным поливом.

Сколько сохнет бетон в опалубке?

Среднесуточные температуры воздуха – это основной фактор, влияющий на то сколько времени сохнет фундамент:

- 1°С – основание набирает прочность не менее 14 суток;

- 5°С – 9-10 суток;

- 10°С – не менее 7 дней;

- 15°С – не менее 5 суток;

- 20°С – четверо суток;

- 25°С – спустя 3 дня;

- 30°С – 2-2.5 дня.

Сколько сохнет «Бетон контакт»

«Бетон контакт» – это грунтовочный раствор на акриловой основе, в состав которого входит песок, цемент и специальные наполнители. Материал используется для работы на плотных бетонах. Свежий слой на фоне низкого или среднего уровня влажности способен высохнуть через 12 часов, при повышении влажности время высыхания увеличивается до 24 часов.

Как повлиять на процесс

Климатические и погодные условия не поддаются контролю и могут нарушить нормальное бетонирование.

Чтобы бетонная масса успешно высохла и смогла набрать в опалубке максимальную прочность, конструкция не должна подвергаться ударам или каким-либо механическим воздействиям

Специалисты разработали ряд методик, которые позволяют оказывать влияние на высушивание цемента:

- при реализации работ при отрицательных температурах следует воспользоваться возможностью подогрева заливки, закладываемой в опалубку. Способ может быть любым – паровое прогревание, эффект термоса, электрообогрев;

- при значительных объемах работ необходимо учитывать, что этап высыхания сопровождается выделением тепловой энергии;

- мобилизовать процесс помогут солевые и бессолевые вещества, влияющие на время схватывания;

- уход за заливкой в первые дни после укладки позволит монолиту плавно уменьшить свой объем без опасных деформаций. Необходимо учитывать, что свежая бетонная смесь характеризуется большим объемом, чем готовая конструкция.

Сколько сохнет бетон М300? Контрольный срок устанавливается на 28-30 суток. Чтобы ускорить протекание химических реакций основу прогревают во влажной среде на протяжении 12 часов. прочность такого бетона будет составлять 66-73% от прочности 28-суточного материала.

Чтобы ускорить протекание химических реакций основу прогревают во влажной среде на протяжении 12 часов. прочность такого бетона будет составлять 66-73% от прочности 28-суточного материала.

Крепкий фундамент создается на основе качественных строительных материалов и с соблюдением технологии производства, что важно учитывать даже при возведении легких, неответственных построек.

Сколько времени сохнет фундамент-об этом подробно, «на пальцах» рассказано в видео:

Книги по теме:

Поделиться:

Нет комментариев

obetone.com

Заливка бетона зимой, в минусовую температуру

Значительная часть бетонных работ в рамках частного и промышленного строительства проводится в летний период времени при температурном диапазоне 15-30 градусов Цельсия. Однако в отдельных случаях мероприятия необходимо организовать при существенном ухудшении погодных условий. Насколько проблематична заливка бетона зимой? Как правильно приготовить смесь? Необходимо ли докупать дополнительное оборудование? Об этом вы прочитаете в статье.

Как влияют погодные условия на качество бетона?

Одним из базовых требований к полноценному набору прочности бетонной смеси при затвердевании является диапазон температур 15- 25 градусов тепла. Такие погодные условия формируют предпосылки к правильному прохождению химических реакций между сыпучими компонентами раствора и водой. С течением времени, жидкость покидает путем дегидратации объём материала от периферии к центральной части. В нормальном состоянии, процесс завершается спустя 27-30 дней после заливки бетона.

Если среднесуточная температура окружающей среды снижается до 7 градусов тепла, то затвердевание замедляется в 2 раза – штатные нагрузки на бетонную основу допускается только через два месяца. При падении температурного показателя ниже 0 градусов Цельсия, «дозревание» бетона останавливается.

Минусовая температура окружающей среды создаёт предпосылки к заморозке раствора. Как это влияет на конечный продукт? Ключевую роль в данном контексте играет процесс набора критической прочности.

Критическая прочность – важный параметр бетонной смеси. Он предопределяет внутреннюю стабилизацию раствора, частичное затвердение, при котором уже не происходит ухудшения характеристик фундамента или прочих строительных элементов, если на них не оказывается сильное механическое внешнее воздействие. Для разных марок бетона критическая прочность соответствует следующим значениям:

- М100 и М150 – 50 процентов от номинальной прочности;

- М200 и М300 – 40 процентов от номинальной прочности;

- М400 и М500 – 30 процентов от номинальной прочности.

Отдельный параметр есть для предварительно напряженных бетонных конструкций. Их критическая прочность соответствует 70-75 процентам от номинальной.

Для большинства марок бетонных смесей, используемых в частном строительстве, процесс набора соответствующего значения занимает 7-10 суток. Высокомарочная продукция, предназначенная для возведения высотных зданий и промышленного строительства, достигает критической плотности за 10-15 суток.

Если до замораживания бетонная смесь успела набрать необходимую минимальную кондицию, соответствующую вышеобозначенным параметрам, то прерванная стадия «дозревания» продолжится с наступлением тепла без негативных последствий для качества фундамента. Во всех других ситуациях технико-эксплуатационные свойства бетонной смеси ухудшаются – снижается морозоустойчивость, прочность, влагозащищенность, увеличивается пористость и так далее.

Методы защиты бетонные смеси от негативного воздействия низких температур

К методикам защиты бетонных покрытий, находящихся в стадии «дозревания» при низких температурах относят:

- Комплексную предварительную подготовку объекта строительства.

- Внесение в раствор антифризов и модификаторов, снижающих крайнюю температурную точку замерзания жидкости в смеси и ускоряющих процесс затвердевания.

- Создание пассивной внешней изоляции, используя соответствующие материалы.

- Поверхностный прогрев бетона.

- Внутренний электропрогрев материала.

При экстремально низких температурах внешней окружающей среды методики комбинируются и используются постоянно до набора критической прочности монолита.

Комплексная предварительная подготовка

Перед заливкой бетонной смеси в опалубку проводится подготовка объекта строительства к такой процедуре:

- Рытье котлована и первичное выравнивание грунтов на дне и с боковых сторон.

- Создание плотной, тщательно утрамбованной щебеночно-песчаной «подушки» под фундамент с толщиной не менее 100 миллиметров.

- Предварительный прогрев «подушки» перед непосредственным заливом бетонной смеси до температуры 60-70 градусов Цельсия.

- Обеспечение на строительной площадке беспрерывной подачей электроэнергии и доставка резервного автономного источника питания.

Внесение в раствор добавок

В условиях низких температур окружающей среды рационально применять специализированные добавки к бетонной смеси. Используются вещества двух видов:

- Антифризы. Снижают минимальный температурный порог, при котором происходит замерзание раствора.

- Ускорители твердения. Форсируют процесс набора монолитом критической прочности.

Комплексное применение современных добавок, исходя из теоретических расчетов, позволяет заливать в опалубку бетон при температуре среды вплоть до -30 градусов Цельсия. При этом смесь не замерзает и достигает критической прочности за 3-4 дня. На практике такие условия считаются неприемлемыми, поскольку дополнительные вещества не позволяют обеспечить при экстремальных температурах стабильность материала из-за значительного изменения его пластичности и прочих вторичных параметров. Применение исключительно ускорителей твердения и антифризов без дополнительных защитных мер оправдано при легких заморозках, когда среднесуточная температура не опускается ниже 5 градусов мороза.

Популярные противоморозные средства – соли азотистой кислоты, углекислый калий и хлористые соли. Количество вносимого в раствор вещества рассчитывается индивидуально и зависит от температуры окружающей среды и объёма продукции. Усредненные значения:

- Температурный диапазон от +5 до -5 градусов Цельсия – 0,8 килограмм антифриза на каждые 50 килограмм цемента.

- Температурный диапазон от -5 до -10 градусов Цельсия – 1,3 килограмм вещества на каждые 50 килограмм цемента.

- Температурный диапазон от -10 до -20 градусов Цельсия – 1,8-2 килограмма добавки на каждые 50 килограмм цемента.

- Температурный диапазон от -20 до -30 градусов Цельсия – 3-4 килограмма антифриза на каждые 50 килограмм цемента.

Популярные ускорители твердения – нитрат/хлорид кальция, сульфат/нитрат натрия. Количество добавок рассчитывается индивидуально, исходя из приведенных таблиц в инструкциях к веществам. Усредненные значения – 0,5-3 процента массы цемента в перерасчете на сухой эквивалент.

Создание пассивной внешней изоляции

Пассивное утепление созревающих бетонных конструкций осуществляется по методу «термоса».

Механика процесса:

- Приготовленный раствор заливается в опалубку, после чего сразу накрывается изоляционными материалами – многослойным полиэтиленом, брезентом.

- Благодаря выделению монолитом собственного тепла в рамках изотермического процесса при внутренних химических реакциях происходит самосогревание бетонной смеси.

Эффективность способа зависит от 3 факторов:

- Температура окружающей среды. Изоляционное покрытие помогает сохранить тепло при температурах не ниже 5 градусов мороза.

- «Солидность» оболочки. Чем больше слоев изоляции и выше плотность материала, тем лучше конструкция защищает бетонную смесь от промерзания.

- Пространственно-геометрические параметры заливки. Экзотермическая реакция происходит активнее, если объем монолита значительно превышает эффективную площадь его теплоотдачи.

Поверхностный прогрев бетона

При температурах ниже 5 градусов мороза пассивной защиты недостаточно для предотвращения замерзания раствора. В этом случае рациональнее использовать активные методики поверхностного согревания. Схема действий:

- Вокруг контура опалубки с «захлестом» возводится палатка. Её материал состоит из плотного брезента, многослойного полиэтилена.

- Во временное укрытие вносятся 2 тепловые пушки, работающие от электричества или топлива (газ, мазут, бензин).

- Устройства прогрева устанавливаются у входа в палатку и направляются в боковые стены укрытия.

- Обеспечивается непрерывная работа тепловых пушек вплоть до набора бетонной смесью критического уровня прочности.

При среднесуточных температурах не ниже 5 градусов мороза для обогрева 100 квадратных метров внешней поверхности бетонной конструкции достаточно мощности устройства в 5 кВт. Если же обозначенный показатель опускается до -15 градусов Цельсия, то требуется минимум 10 кВт мощности из расчёта на 100 квадратных метров поверхности. При суточных температурах ниже 15 градусов мороза поверхностный обогрев не обеспечивает полноценный защиты для бетонной смеси.

Внутренний электропрогрев бетонной смеси

В промышленной строительной практике чаще применяется внутренний электропрогрев бетонного монолита, набирающего критическую плотность. Он обеспечивает защиту от промерзания при любых температурах. Однако необходимо досконально знать все технологические аспекты этого процесса, чтобы не пересушить раствор и обеспечить необходимый уровень безопасности для работников строительной площадки. Кроме этого внутренней электрообогрев достаточно дорог (редко применяется в частном строительстве) и должен быть экономически обоснован в рамках проведения мероприятий по защите фундаментов и иных критически важных конструкций будущих зданий от холода.

Типы электропрогрева:

- Сквозной. Осуществляется с помощью струнно-стержневых электродов, установленных в бетонную смесь напрямую или высокоомного греющего кабеля, проложенного внутри конструкции и отдающего вторичное тепло после прохождения электротока.

- Периферический. Согревание производится электродами ленточного типа по контуру опалубки или большими по площади инфракрасными матами, накладываемыми поверх открытой части монолита.

Инфракрасные маты

Представляют собой изделия с нагревателем внутри. Обрамлены защитными материалами.

Этот вид устройств применяется исключительно на ровных поверхностях затвердевающей бетонной смеси и является усовершенствованными видами активного внешнего обогрева, осуществляемого на большей контактной площади.

Электроды ленточного типа

Для их создания применяются листовая или полосовая сталь соответствующей марки. Она крепится на опалубку до заливки бетонной смеси и прогревает поверхностные зоны фундамента на глубину до 1/4 метра. Достаточно эффективный, но энергозатратный способ, сходный по принципу действия с инфракрасными матами, однако позволяющий защищать не только внешнюю верхнюю часть бетонной конструкции, но и боковые поверхности.

Внутренние электроды

Стержневые элементы производится из арматурных прутков диаметром 7-10 миллиметров, вставляющихся и закрепляющихся до укладки раствора в опалубку.

После первичного схватывания бетонной смеси эти элементы подключаются к источнику питания (трансформатору) с помощью отпаек по индивидуально разработанной электриком схеме и начинают согревать всю толщу монолита. Применение внутренних электродов требует повышенных мер безопасности, поскольку нередки случаи поражения током рабочих на строительных площадках, случайно задевающих элементы частично открытой системы. После окончательного затвердевания бетонной смеси и набора ей прочности прутки становится естественной частью конструкции (не вынимаются).

Нагревающий кабель

Представляет собой стальную жилу с высоким коэффициентом сопротивления, обрамленную виниловой оболочкой. Провод укладывается и закрепляется на элементах арматуры перед заливкой бетона.

В зависимости от источника питания, которым служат промышленные трансформаторы типа ППЭБ, ТСДЗ, КТПО, рассчитывается максимальная нагрузка на кабель и его потенциально возможная длина. Провод закладывают змейкой с петлями, равномерно распределяя по армированной конструкции будущего объема бетонного монолита. После заливки раствора и его схватывания, система внутреннего подогрева включается и работает до набора бетоном критической прочности.

Заключение

При необходимости, бетонные работы можно проводить не только осенью, но и глубокой зимой. Многообразие методов противодействия замерзанию смеси позволяет нейтрализовать потенциально возможную угрозу монолиту вплоть до температур -30 градусов Цельсия.

Однако, следует учитывать уровень финансовых затрат на организацию подобных мероприятий, а также необходимость в квалифицированных кадрах (инженер, электрик, прочие специалисты) при использовании промышленных способов прогрева бетонной основы. Иногда, если позволяют обстоятельства, проще воздержаться от укладки бетона до наступления весны.

Сколько сохнет штукатурка на стенах

Сколько времени сохнет штукатурка.

Штукатурка представляет собой важную часть всех строительных работ. Она используется как защитная и укрепляющая основа для остальных отделочных работ. Штукатурка способствует повышению прочности конструкции и утолщению стены.

Но если нанести финишную отделку на непросохший материал это приведет к отрицательным результатам. Через некоторый промежуток времени слой облицовки может отвалиться или потрескаться. Чтобы предотвратить возникновение трещин, необходимо учитывать, сколько времени сохнет штукатурка. Этот фактор зависит от многих обстоятельств: толщины смеси, разновидности раствора или климатических условий.

Для обеспечения лучшего сцепления с основанием нужно соблюдать следующие условия:

- Защита от влияния солнечных лучей.

- Устранение лишней влаги с помощью проветривания.

- Отказ от различных просушивающих устройств. При этом материал сохнет нужное количество времени.

Сколько времени сохнет штукатурка — зависит также от состава раствора.

Цементная штукатурка.

Оштукатуривание стен при помощи цемента пользуется популярностью, благодаря простоте применения и высокому качеству материала. Цемент производится из измельченной гипсовой основы и клинкера, который получается при обжиге смеси специальной глины и известняка. Различные добавки в составе помогают улучшить адгезию, эластичность и устойчивость к нагрузкам. Сколько времени сохнет штукатурка из данного материала — зависит от толщины пласта и основания. Цементный раствор характеризуется высокой плотностью и влагонепроницаемостью, поэтому сохнет 28 дней.

Чтобы материал хорошо просыхал, его необходимо правильно наносить:

- Уровень влажности не должен быть более 60 %, а показатель температуры должен варьироваться от 5 до 20 градусов.

- Раствор нужно разводить строго по инструкции. Это влияет на то, сколько времени сохнет штукатурка.

- После выполнения работы инструменты нужно хорошо чистить.

- Следующий пласт покрытия наносится только после высыхания первого.

Готовность поверхности проверить несложно: нужно надавить на покрытие пальцем, если материал не вдавливается и не рассыпается, то можно наносить другой пласт. Если состав крошится, то требуется больше времени.

Гипсовая штукатурка.

Гипсовая штукатурка позволяет создать ровную поверхность без дефектов. Она считается безопасным и экологически чистым материалом, который не причиняет вреда человеческому организму. Этот материал способствует созданию оптимальной влажности в помещении через определенный период времени и появлению комфортного микроклимата. Гипсовая смесь пользуется популярностью, благодаря своей способности создавать качественный теплоизоляционный пласт, что позволяет экономить на отоплении. Преимуществом смеси является возможность нанесения пластов покрытия через минимальный промежуток времени: от получаса до двух часов. Сколько времени сохнет штукатурка из гипса полностью, зависит от толщины покрытия. Максимальный срок пять дней. О полном высыхании поверхности можно узнать по изменению цвета. Стена становится более светлой. При этом поменять цвет должны все поверхности. Только после этого начинается финишная отделка.

Чтобы высыхание прошло в срок необходимо соблюдать определенные рекомендации при нанесении раствора:

- Смесь из гипса сохнет в течение небольшого отрезка времени, поэтому раствор готовится небольшими порциями.

- После застывания смесь не используется.

- Для тонкого слоя делается жидкий раствор, для пласта толщиной от 20 мм смесь должна быть густая. Тонкий пласт сохнет меньшее количество времени.

- Помещение, в котором выполняется оштукатуривание, должно быть сухим, а значение температуры должно составлять 5-25 градусов.

Известковый раствор.

Известковые смеси характеризуются высокой пластичностью. Кроме того, они позволяют предотвратить появление плесени на стенах. Поверхность после такой штукатурки становится прочной и долговечной. Применение известкового раствора для отделки известно с давних времен. Данный способ отделки характеризуется простотой исполнения и низкой стоимостью.

Следующий пласт штукатурки можно нанести после семичасового перерыва. Подобная смесь используется для облицовки печного оборудования, так как она может выдерживать высокие температуры. Поверхность сохнет около пяти дней. Этого времени достаточно, чтобы покрытие полностью просохло.

Применение извести требует некоторых знаний:

- Вода в раствор добавляется не струей, а при помощи разбрызгивателя.

- Перед оштукатуриванием поверхность тщательно зачищается.

- Следует учитывать, что при гашении известь увеличивается в объеме.

Определить готовность известковой стены можно по пройденному времени и по степени появления белизны.

Как определяется время высыхания?

Неопытные мастера приступают к завершающей отделке, не дождавшись полноценного высыхания штукатурного слоя. Чтобы не делать подобных недочетов следует знать: сколько времени сохнет штукатурка. Для определения времени просушки применяются следующие правила:

- Рассчитать время, за которое сохнет отделочный слой, поможет несложное правило. В течение 6 часов высыхает 0,1 см покрытия. Это действует при минимальном показателе влажности.

- Толщина слоя варьируется от 1,6 см до 6,5 см. Среднее время просушки 4 дня.

- Если в помещении нормальная влажность и соблюдаются все условия монтажных работ, времени на просушку потребуется меньше на день.

- Финишная отделка производится после того, как общее значение влажности поверхности станет не более 9 %.

Для высыхания в срок необходимо правильно приготовить состав. При проведении работ поверхность стены не должна быть влажной.

Как ускорить время высыхания?

Иногда требуется ускорить процесс готовности и высыхания покрытия. При этом бывают отклонения от строительных норм, которые рекомендуется не нарушать. Есть определенные условия, соблюдение которых позволит сделать процесс просушки более быстрым:

- Отделочные работы должны проводиться в летний или весенний период времени.

- В комнате должно быть сухо и тепло.

- Гипсовая смесь сохнет в более короткие промежутки времени.

- В помещении должен быть обеспечен хороший воздухообмен. Для этого применяется проветривание.

Специалисты не рекомендуют использовать специальное оборудование для принудительного просушивания. Данные способы вызывают растрескивание поверхности через какой-то промежуток времени. Минимизировать дефекты покрытия помогут советы опытных мастеров:

- С помощью уровня выполняется выравнивание поверхности. Это нужно для определения расхода материала.

- Трещины образуются при скоплении вяжущего вещества. Такое происходит при плохом перемешивании раствора.

- Дефекты появляются при маленькой скорости высыхания раствора или если покрытие сохнет очень быстро. Это зависит от качества приготовления смеси или влияния внешних факторов.

Сколько времени сохнет штукатурка и будут ли появляться трещины на поверхности — зависит от многих причин. Значение имеет состояние основы перед началом работ. Слишком сухая стена повлияет на отслаивание штукатурки. А если стена слишком влажная, то времени на высыхание потребуется больше. И в дальнейшем могут появиться трещины.

Применение осушителя воздуха.

Естественное просушивание оштукатуренной поверхности может занять много времени, около нескольких недель. Применение различных пушек не рекомендуется из – за пожароопасности и высокой стоимости оборудования. Самым эффективным вариантом является применение осушителя воздуха. Это устройство за небольшой период времени устраняет лишнюю влагу с поверхности, покрытие сохнет быстрее и при этом требуется минимальное количество электроэнергии. Прибор оборудован гигростатом, который способен поддерживать нужную влажность. При этом оборудование можно оставить на определенный промежуток времени без присмотра. Вариант с осушителем необходим при ограниченных сроках сдачи объекта.

Как на время застывания штукатурки влияет толщина покрытия и материал основания?

Сколько времени сохнет штукатурка — зависит от погодных условий во время проведения работ и от определенного микроклимата помещения. Также на время высыхания влияет материал основания и толщина штукатурного слоя. Тип основания является важным критерием, который влияет на скорость затвердения раствора первичного слоя.

На разных материалах штукатурка высыхает за разные промежутки времени:

- Бетонные основы должны быть очищенными и сухими. Показатель влажности не должен быть больше 70 % . При этих условиях первичный слой материала сохнет в течение суток.

- Основание из дерева отличается хорошей влагопроницаемостью. Благодаря этому качеству покрытие схватится в течение 12 часов.

- На кирпичном основании при соблюдении условий чистоты и влажности, покрытие сохнет за 24 часа.

- Газобетонные блоки считаются хорошим основанием. Срок застывания зависит от влаги, присутствующей в материале. На сухом блоке первичный слой сохнет 6 часов, а на влажном может понадобиться времени гораздо больше.

Следует помнить, что слишком сухие поверхности приводят к отслаиванию и растрескиванию материала. Важнейшим критерием, влияющим на время затвердения, считается толщина штукатурного слоя. Для исправления неровностей стен толщина отделочного покрытия должна быть не менее 10 мм. При нанесении смеси обязательно применяется уровень.

Если штукатурка сохнет за короткий период времени, то это не значит, что она хорошего качества. Оптимальным вариантом считается высыхание слоя в 20-40 мм см за 10-14 дней, а слоя 50-80 мм за 14-20 дней. Эти значения будут соблюдаться при влажности не более 75 % .

На то, сколько времени сохнет штукатурка, могут оказывать влияние многие факторы. Чтобы процесс высыхания не затянулся, рекомендуется точно следовать технологии приготовления раствора и соблюдать все условия при выполнении работ. Использование качественных материалов позволит качественно просушить поверхность и не спровоцировать отслаивания материала.

Время застывания бетона — О цементе инфо

Бетоны и строительные растворы является искусственными камнеподобными строительными материалами, состоящими из смеси вяжущего вещества и заполнителей.

Во время любой стройки невозможно обойтись без бетона. Готовый бетон можно заказать, а можно и приготовить своими руками.

Эти растворы можно сделать своими руками, а бетонные конструкции – купить.

Правильно подобранные соотношения компонентов для строительного раствора, бетона, а также достаточно выдержанное время для застывания бетона – все это приведет к прочности, стойкости материала.

Строительные растворы

Строительные смеси применяются в кирпичной, каменной кладке, печных, штукатурных работах.

При приготовлении строительного раствора необходим мелкий заполнитель. Это могут быть песок, диаметром 0,5-4 мм, мелкие пемза, шлаки, опилки. Вяжущими материалами для строительных растворов используются глина, известь, гипс.

Для изготовления бетонного раствора, может использоваться щебень.

Глиняный раствор применяют в основном для кладки печей, труб и для наземной кладки при строительстве одноэтажных зданий. Глину за сутки лучше смочить для размягчения, чтобы в будущем ускорить срок схватывания. Затем 2-4 части песка добавляют в 1 часть глины, подливая воду до нужной густоты, контролируя, сколько нужно объема смеси и времени для последующих строительных работ.

При прибавлении цемента время твердения глиняного раствора повышается. При добавлении 100 кг цемента к 1 куб.м глиняного раствора прочность этого материала увеличивается до 8 кгс/кв.см. Цемент может быть сухим или растворенным водой до состояния сметаны. Глиняный раствор с цементом нужно использовать до 1,5 часов, чтобы не произошло раннего схватывания.

Известковый раствор пластичный, хорошо прилипает, долговечен, однако время твердения удлиняется. Используется такой раствор, так же как и глиняный, в основном для наземной части зданий, не подверженной воздействию влаги, больших нагрузок, отделочных работ. Готовят его из 1 части известкового теста и 2-5 частей песка. Прочность будет повышена до 8 кгс/кв.см в том случае, если прибавить 75-100 кг цемента к 1 куб.м известкового раствора.

При изготовлении известково-глиняного раствора к 1 части извести добавляется от 0,3 до 0,4 частей глины, затем от 3 до 5 частей песка, и далее все разводится водой.

Время схватывания, а затем твердения этих смесей примерно одинаково.

Эти строительные растворы применяются не только при кладке надземных стен, но и в сухих грунтах для кладки фундамента.

Цементный раствор, использующийся при изготовлении бетонной смеси, служит для заполнения пустот.

При строительстве в маловлажном грунте необходимо не меньше 75 кг цемента для 1 куб.м известкового раствора, к 1 куб.м глиняного раствора цемента уже необходимо 100 кг. При приготовлении такой смеси для очень влажных, насыщенных водой грунтов на 1 куб.м известкового раствора берется 100 кг цемента, для глиняного – 125 кг.

Использовать приготовленный цементный раствор необходимо не позже 1,5 часов, чтобы не произошло раннего твердения. Поэтому надо обязательно определиться, сколько необходимо его готовить, в небольших количествах или же сразу на весь объем строительства. Можно заранее приготовить сухую смесь, воду потом добавлять, тем самым контролируя сроки схватывания.

Бетонная смесь

Одним из нужных и важных строительных материалов является бетон. Это довольно прочный и долговечный, в то же время достаточно недорогой, простой в изготовлении и использовании материал. После схватывания, а затем и твердения ему не страшны огонь, вода, большие нагрузки.

При приготовлении этого строительного материала в качестве заполнителя используются песок, щебень, гравий.

Песок берется в основном речной, среднезернистый, он обеспечивает этому материалу прочность на сдвиг.

Заполнители для бетонной смеси, песок и смесь щебня, который обычно применяется разных фракций, необходимы для того, чтобы не было пустот в готовой бетонной смеси.

Наполнитель не должен содержать примесей, загрязнений (стекла, щепки, почва). Если такие загрязнения будут присутствовать, то их можно удалить, просеивая песок, гравий через сито.

Вода для бетона необходима чистая, без хлора, масла, без посторонних запахов.

При приготовлении бетонной смеси вручную за один раз разумнее будет замешивать небольшие порции бетона (одно – два ведра).

В жаркую погоду для бетона лучше брать прохладную воду, чтобы быстрее наступило время схватывания. В холодное время года, наоборот, воду необходимо разогревать до 40 градусов, для того чтобы раствор успел схватиться, а не замерзнуть.

В основном для приготовления этого вещества применяют портландцемент марки 400. Чем выше его качество, тем долговечнее будут изделия.

Если используется марка 300, тогда следует расход цемента этой марки увеличить на 15%.

При приготовлении обычного бетона применяется гравий, диаметром не более 80 мм.

Используют специальные добавки – пластификаторы, которые ускоряют процесс твердения материала.

Приготовленное вещество может получить нужную форму, для этого его заливают в специальную форму – опалубку. Бетонная смесь, налитая в форму, застывает, но если увлажнять ее водой время от времени, вследствие химической реакции она приобретает все большее твердение.

Для заливки фундамента в раствор можно добавлять крупные камни, для железобетона гравий берется меньше до 30 мм.

В зависимости от целей использования бетона происходит его приготовление. Чтобы этот материал был прочен к нагрузкам, не ломался, готовят железобетон. Для этого раствор заливают на стальные прутья, сетку.

Укрепляют этот материал при заливании смеси на натянутую стальную пружинистую сетку, получая напряженный бетон.

В дорожных покрытиях используют ячеистый бетон, который содержит в своей структуре миллиарды маленьких пузырьков воздуха, на которые не действует перепад погодных условий.

Компоненты для бетона

Во избежание снижения прочности материала, необходимо точно знать, сколько требуется воды и других составляющих, а также сроки выдерживания этого строительного материала без нагрузки на него.

Чаще всего готовят бетонную смесь в следующих пропорциях:

- 1 часть цемента;

- 2 части песка;

- 4 части гравия или щебня;

- 3 части воды.

На строительных площадках для приготовления большого количества раствора целесообразнее использовать электрические бетономешалки.

Лучше отмерять пропорции мерными ведрами, а не лопатами, так как придется делать бетонный замес несколько раз, чтобы крепость, цвет были одинаковые. Замешивать бетон лучше в бетономешалке. Вначале залить воду, затем добавить цемент, размешать до состояния жидкой глины, после этого засыпать песок, гравий. Размешивать все не менее 2 минут, добавляя при необходимости воду, до состояния пластичности.

Если готовится бетонную смесь вручную, то на поддон высыпается песок, щебень (гравий), цемент, размешивается лопатой до однородной массы. После этого делается углубление, куда понемногу наливается вода и размешивается.

Прочность материала

Бетон твердеет, набирает марочную прочность за 28 суток при температуре 20 градусов, необходимо только, чтобы бетонная смесь не высохла преждевременно.

При нормальных условиях за первые трое суток бетон застывает, набирая 30% марочной прочности.

В следующие 7-14 суток застревание уже 60-80%.

За 28 суток наступает 100% марочная прочность.

Через 90 суток после приготовления при нормальных условиях прочность будет составлять 120%.

В последующее время при доступе влаги прочность материала продолжает повышаться, но уже медленнее. Сколько продлится время твердения бетона, зависит от многих погодных условий, компонентов, из которых приготовлен этот строительный материал.

Повышенная температура, но не более 90 градусов, ускоряет твердение, однако при этом нельзя допускать его высыхания.

Низкая температура замедляет время твердения бетона, поэтому в бетон вводятся специальные добавки.

Как установить бетонные опоры в холодную погоду | Home Guides

Бетонные опоры обеспечивают стабильную основу для таких зданий, как садовые навесы и беседки, но бетон лучше всего твердеет при температуре от 50 до 90 градусов по Фаренгейту. Хотя вы никогда не должны пытаться заливать бетонные опоры при отрицательных температурах, можно заливать опоры в холодную погоду без растрескивания бетона. Подождите, чтобы залить опоры в то время, когда морозы не ожидаются в течение двух недель.Задача легче, когда ожидается, что температура будет близка к 50 F, чем когда ближе к замерзанию.

Хранить мешки с быстросхватывающейся бетонной смесью в помещении с как можно более высокой температурой непосредственно перед смешиванием и заливкой. Бетон с быстрым схватыванием затвердевает и укрепляется быстрее, чем обычный бетон, что снижает вероятность замерзания и растрескивания бетона внутри влаги во время его затвердевания. Хранение при высоких температурах делает бетонную смесь горячей, поэтому она дольше остывает при заливке.

Отметьте землю для бетонных оснований кольями и веревочной линией до желаемой ширины, которая варьируется в зависимости от конструкции и строительных норм вашего района. Как правило, для садового сарая могут потребоваться опоры шириной 12 дюймов и глубиной 12 дюймов. Добавьте еще 3 дюйма к размеру ширины, чтобы уместить две профильные доски 2 на 6 дюймов, которые выстилают траншею — фактический размер пиломатериалов составляет 1 1/2 дюйма в ширину. Выкопайте почву до желаемых размеров, чтобы создать траншею с помощью ручных инструментов или оборудования для выемки грунта, сделав стороны и дно максимально прямыми и гладкими.

Набейте почву внутри траншеи как можно плотнее с помощью ручного трамблера или аналогичного инструмента — тупой конец штанги копания хорошо работает в узких углах. Бетонные опоры зависят от плотно утрамбованной почвы, которая поддерживает опоры и конструкцию. Если почва не уплотнена, она может легко разрушиться под основанием, что приведет к растрескиванию бетона.

Смешайте бетонную смесь в тачке с горячей водой до густой, но однородной консистенции. Бетонная смесь в мешках предварительно смешана с сухим цементом, известняком и заполнителем, но вы должны добавить известь и заполнитель, если работаете только с цементом в мешках.Необходимое количество воды варьируется в зависимости от марки и размера мешка, но для 80-фунтового мешка бетона обычно требуется около 3 литров воды. Горячая вода повышает температуру бетона и увеличивает время, необходимое для охлаждения, поэтому бетон более быстро затвердевает.

Заполните опалубку горячим влажным бетоном. Равномерно распределите его шпателем по поверхности. Перетащите кусок лома размером два на четыре через верхнюю часть опалубочных досок, чтобы выровнять верхнюю часть бетона.

Накройте влажный бетон бетонными покрытиями, чтобы удерживать тепло от горячей воды, а также тепло, выделяемое при застывании бетона. Ищите эти одеяла везде, где продаются материалы для бетона и кирпичной кладки. Покройте бетонные покрытия толстым листовым пластиком, например, который вы использовали бы для теплицы, чтобы обеспечить дополнительную изоляцию. В качестве альтернативы бетонным покрытиям накройте мокрый бетон пластиком, положите 6 дюймов соломы поверх пластика и накройте солому еще одним слоем пластика.

Постройте конструкцию примыкания вокруг залитых бетонных оснований из обрезков древесины, выдвинув опоры навеса не менее чем на 6 футов с обеих сторон основания, чтобы обеспечить достаточно свободного пространства. Оберните тяжелый листовой пластик, такой как пластик толщиной 6 мил, поверх конструкции навеса, которая простирается до земли, чтобы полностью закрыть навес. Включите обогреватель или несколько обогревателей под пластиковой конструкцией, чтобы сохранить тепло в помещении. Этот шаг может не потребоваться, если не ожидается, что температура упадет до нуля.Эта структура должна быть необходима только на день или два, пока бетон не схватится.

Снимите защитные покрытия и пластиковую крышку примерно через две недели, когда бетон полностью высохнет и затвердеет. Время отверждения зависит от марки бетона и может занять больше или меньше двух недель.

Ссылки

Советы

- Обогреватели должны быть безопасными в использовании, если сохраняется безопасное расстояние от пластика и пиломатериалов в пристройке.Радиаторные обогреватели не производят пламени, но вы должны убедиться, что все соединения удлинительного шнура защищены от дождя и влаги, и подключите шнуры к розетке прерывателя цепи замыкания на землю (GFCI).

Writer Bio

Амелия Аллонси, бывшая декоратор тортов и увлеченный садовод, больше всего чувствует себя дома на кухне или с руками в грязи. Она получила степень бакалавра в Университете Западной Вирджинии. Ее работы были опубликованы в San Francisco Chronicle и на других сайтах.

Основы бетона | Gallagher Concrete of New Jersey

Пожалуйста, не называйте это цементным тротуаром.

Сегодня товарный бетон может быть сложным строительным материалом. Основные строительные блоки готовой бетонной смеси — это цемент, песок, камень и вода. Когда эти материалы смешиваются в правильных пропорциях, у вас есть готовая бетонная смесь. Вы также можете добавлять в бетон различные добавки, чтобы он выполнял определенные функции, например, быстрее схватывался в холодную погоду, медленнее схватывался в жаркую погоду или делал его более текучим без снижения прочности.Смеси могут быть специально дозированы для конкретных целей, таких как подвалы, нижние колонтитулы, проезды, тротуары и дороги. Нет предела гибкости, которую бетон обеспечивает для вашего строительного проекта.

От чего бетон твердеет?

Когда цемент, песок, камень и вода смешиваются, в частицах цемента происходит химический процесс, называемый гидратацией. При гидратации частицы цемента развиваются в виде пальцев, которые сцепляются с другими соседними частицами цемента, подобно слипающимся шарикам на липучке.Эти увлажняющие частицы также связываются с песком и камнем, увеличивая прочность. Количество воды и цемента в смеси определяет, насколько близко эти частицы цемента находятся вместе, что дает хороший показатель прочности (соотношение вода / цемент). Поскольку все эти компоненты соединяются вместе, влага выталкивается и испаряется, оставляя твердый бетон на своем месте.

Особые заказы нас не огорчают.

Бетон, основанный на современных технологиях, является универсальным материалом, который можно легко адаптировать к вашим потребностям в укладке.В холодные дни (ниже 40 градусов) вы можете заказать хлорид кальция или не хлорид кальция (если используется металлическая арматура или проволочная сетка), чтобы ускорить схватывание и защитить от замерзания. В жаркие дни вы можете заказать замедлитель схватывания, чтобы замедлить время схватывания, чтобы у вас было достаточно времени для правильной отделки бетона. Если ваша работа требует большей осадки (влажность бетона), вы можете добавить водоредуктор или пластификатор (высокий диапазон) для увеличения осадки без снижения прочности. Вы также можете добавить в бетон волокнистую сетку, волосовидные волокна, которые могут быть материалами на основе пластика или металла, чтобы увеличить долговечность поверхности и минимизировать такие проблемы, как растрескивание пластической усадки.

Унция отверждения означает защиту бетона.

После того, как ваш бетон закончен, необходимо должным образом вылечить бетон, чтобы он мог продолжать гидратироваться и набирать прочность, особенно на поверхности. Вы можете вылечить бетон путем распыления на отвердевшие вещества или поддержания затвердевшей поверхности во влажном состоянии. После того, как бетон застынет в течение 28 дней, вы должны добавить проникающий герметик, который должен защищать бетон не менее пяти лет. При правильном отверждении и герметизации бетон должен прослужить очень долго.

УСАДКА ПЛАСТИКА

Что такое растрескивание при пластической усадке?

Пластические усадочные трещины (PSC) — это трещины, которые появляются на поверхности свежего бетона, когда он еще находится в пластичном или незатвердевшем состоянии. Этот тип растрескивания, вероятно, является наиболее распространенным типом растрескивания. Эти трещины обычно параллельны друг другу на расстоянии примерно от 1 до 3 футов друг от друга, неглубокие и обычно не проходят по всей длине плиты.Хотя этот тип растрескивания может быть неприглядным, PSC редко влияет на прочность или долговечность бетона.

Что вызывает растрескивание пластической усадки?

Проще говоря, пластическое растрескивание при усадке (PSC) происходит, когда верхний поверхностный слой бетона высыхает раньше, чем нижние части пластичного бетона. На идеальной бетонной плите бетон затвердевает снизу вверх, в результате чего влага или стекающая вода поднимаются к верхней поверхности бетона. PSC возникает, когда скорость испарения поверхностной влаги превышает скорость, с которой отбираемая вода может ее заменить.Погодные условия играют решающую роль в PSC, и у вас больше шансов получить PSC в дни со скоростью ветра выше 5 миль в час, низкой влажностью и / или высокими температурами.

Способы минимизировать растрескивание при пластической усадке. Поскольку PSC сильно зависит от погодных условий, можно принять несколько мер предосторожности, чтобы свести к минимуму его возникновение:

- Установите временный ветрозащитный экран, солнцезащитный козырек или распылитель тумана, чтобы поверхность не высыхала слишком быстро;

- Увлажнить земляное полотно, опалубку и арматуру;

- После первоначального нанесения теркой или шпателем нанесите распылитель на замедлитель испарения, такой как Confilm, чтобы свести к минимуму испарение с поверхности;

- Как можно скорее приступить к затвердеванию бетона жидкой мембраной или накрыть мокрой мешковиной; и

- Используйте синтетические волокна для защиты от PSC.

- Если PSC все же возникают во время чистовой обработки, финишер может закрыть их, отполировав поверхность.

БЕТОН ДЛЯ ГОРЯЧЕЙ ПОГОДЫ

Как жаркая погода влияет на укладку бетона? Более высокие температуры влияют на бетон по-разному, в том числе:

- Повышенная потребность в воде, которая может привести к более высокому соотношению вода / цемент и снижению прочности

- Ускоренная потеря осадки и потеря увлеченного воздуха

- Более быстрое время установки

- Повышает вероятность растрескивания при пластической усадке (см. Растрескивание при пластической усадке) и других типов растрескивания; и

- Снижение прочности, если бетон постоянно подвергается воздействию высоких температур без надлежащих методов отверждения.

- Как справиться с укладкой бетона в жаркую погоду.

- Укладка бетона в жаркую погоду требует, чтобы отделочник принял определенные меры предосторожности, чтобы свести к минимуму воздействие более высоких температур. Такие меры предосторожности могут включать:

- Используйте замедлитель схватывания или закажите бетон, содержащий некоторый процент летучей золы, чтобы замедлить время схватывания;

- Избегайте заливки бетона в жаркое время дня;

- Убедитесь, что бетон должным образом затвердел;

- Убедитесь, что у вас достаточно рабочей силы и оборудования для укладки бетона без задержек;

- Позаботьтесь о том, чтобы правильно спланировать движение грузовиков и убедиться, что рабочая площадка доступна, чтобы грузовики могли разгрузиться и уехать быстрее; и

- Соблюдайте меры предосторожности, изложенные в разделе «Растрескивание при усадке пластика», включая установку ветрозащитных экранов или солнцезащитных козырьков, а также использование замедлителя испарения с поверхности или волокон.

БЕТОН ДЛЯ ХОЛОДНОЙ ПОГОДЫ

Как холодная погода влияет на бетон?

Холодная погода определяется как любой период, когда средняя дневная температура опускается ниже 40 градусов в течение трех дней подряд. Когда бетон находится в пластичном состоянии, он замерзнет, если его температура упадет ниже 32 градусов. Если бетон все-таки замерзнет, его потенциальная прочность может снизиться вдвое, и долговечность бетона будет серьезно подорвана. Чтобы избежать этих проблем, бетон следует защищать от замерзания до тех пор, пока он не достигнет минимальной прочности на сжатие 500 фунтов на квадратный дюйм, что составляет примерно два дня для бетона, выдерживаемого при 50 градусах.Поскольку температура отрицательно влияет на время схватывания, чем ниже температура, тем больше времени потребуется бетону для достижения этого порогового значения.

Как защитить бетон от промерзания? Чтобы защитить бетон от замерзания, можно принять несколько мер предосторожности, например:

- При укладке бетона при низких температурах убедитесь, что вы заказываете бетон с подогретой водой и / или заполнителями так, чтобы температура поставляемого бетона была не менее 50 градусов;

- Используйте ускоритель, такой как хлорид кальция или не хлорид кальция, если используется арматурная сталь, чтобы ускорить время схватывания, чтобы бетон достигал 500 фунтов на квадратный дюйм в более быстром темпе;

- Используйте бетон с более высоким содержанием портландцемента;

- Заливайте бетон при более низкой осадке, чтобы ускорить схватывание;

- Использование изоляции на готовом бетоне необходимо для поддержания температуры бетона и защиты от замерзания;

- Используйте изолированные одеяла или пластик, покрытый соломой, чтобы изолировать бетон.

Пять основных причин, почему бетон — лучший выбор

1. Энергоэффективность

Дома, построенные с бетонными стенами, фундаментами и полами, обладают высокой энергоэффективностью, поскольку они используют внутреннюю тепловую массу бетона или способность поглощать и удерживать тепло. Это означает, что домовладельцы могут значительно сократить свои счета за отопление и охлаждение и установить оборудование H-VAC меньшей мощности.

2. Прочность

Бетон, практически не содержащий органических веществ, устойчив к разрушению из-за гниения или ржавчины в жарком влажном климате.Влага может попасть в здание только через стыки между бетонными элементами. Ежегодный осмотр и ремонт стыков минимизируют этот потенциал. Что еще более важно, если влага проникает через швы, она не повредит бетон. Стены должны дышать, иначе бетон высохнет, если не будет покрыт непроницаемой мембраной. Бетон также может выдерживать высокие температуры лучше, чем дерево и сталь. Гидрат силиката кальция, C-S-H, который является основным связующим в бетоне, выдерживает температуру до 910 ° C.

3. Низкое ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Бетонные конструкции не требуют покрытия или окраски для регулярного применения в качестве защиты от атмосферных воздействий по сравнению со стальными или деревянными конструкциями, где это неизбежно. Покрытия должны быть заменены и переделаны на регулярной основе, поэтому затраты на обслуживание бетона намного ниже, чем затраты на сталь или дерево. Бетон не притягивает плесень и не теряет со временем своих основных свойств. Следовательно, это не нужно часто исправлять, но когда это происходит, обычно это простые и дешевые исправления.

4. прочность

Бетон со временем затвердевает, набирая 10% прочности в течение всего срока службы. Его не ослабляют влага, плесень или вредители. Бетон достаточно прочен, чтобы противостоять стихийным бедствиям. Бетон схватывается, затвердевает, набирает прочность при обычной комнатной температуре или температуре окружающей среды.

5. Долговечность

В целом, при правильной установке в подходящем климате и регулярном обслуживании бетонная подъездная дорога должна прослужить от 30 до 40 лет, а подъездная дорога с асфальтовым покрытием — от 10 до 20 лет.

Ресурсы

https://civildigital.com/10-advantages-concrete-construction-material-concrete/

https://www.concretenetwork.com/concrete/greenbuildinginformation/what_makes.html

Powerblanket MD0304 Бетонное одеяло с подогревом, 3 ‘x 4’ Размеры с подогревом, готовые размеры 4 ‘x 5’, черный: Обогреватели: Amazon.com: Industrial & Scientific

Одеяла Powerblankets — отличный способ нагреть именно то, что вам нужно, не беспокоясь о неравномерном, прерывистом, перегреве или неэффективном использовании энергии.

Я считаю их прочными, долговечными и пригодными для ремонта в полевых условиях с помощью набора для ремонта винила с использованием клея HH-66. Они тяжелые и могут выдержать много злоупотреблений. Машинная строчка очень тяжелая. Ремни, застежки и арматура надежно прикреплены к одеялам. Они могут потребовать много использования.