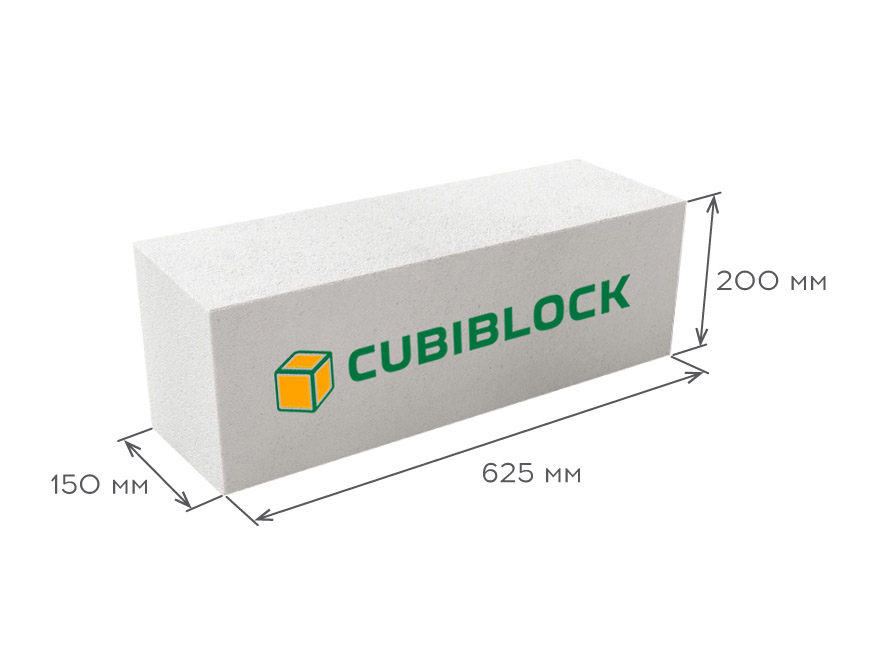

Сколько весит газобетон: Зависимость веса газобетонного блока от его плотности и размеров

- Сколько весит газобетон? | АлтайСтройМаш

- 1 м3, вес поддона, объемный вес, d300, d400, d500, аэрок, удельный вес

- Газобетон YTONG A++ — характеристики энергоэффективного газоблока D300 от компании Ytong, новинки от европейского производителя газобетона

- Легкий пенобетон с теплоизоляцией

- Автоклавный газобетон (AAC) Устойчивое здание

- Автоклавный газобетон Серый грубый квадратный легкий вес блоков AAC, размер: 9 дюймов. Х 4 дюйма X 3 дюйма, перегородки, 3350 рупий /

- Автоклавный газобетон (АГБ) – история легкого материала

- Научные статьи, журналы, авторы, подписчики, издатели

- Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без фракций.

- Сколько весит галлон бетона? (Узнайте сейчас!) — Модернизированный дом

Сколько весит газобетон? | АлтайСтройМаш

Пористая структура ячеистого бетона придает газоблокам отличные теплоизоляционные характеристики. При этом малый удельный вес газобетона – не менее важное преимущество этого популярного стройматериала. Легкие и «теплые» газобетонные блоки стали одним из самых распространенных материалов среди частных и крупных застройщиков в России, Казахстане, Узбекистане и в других странах СНГ.

Вес газобетона по маркам

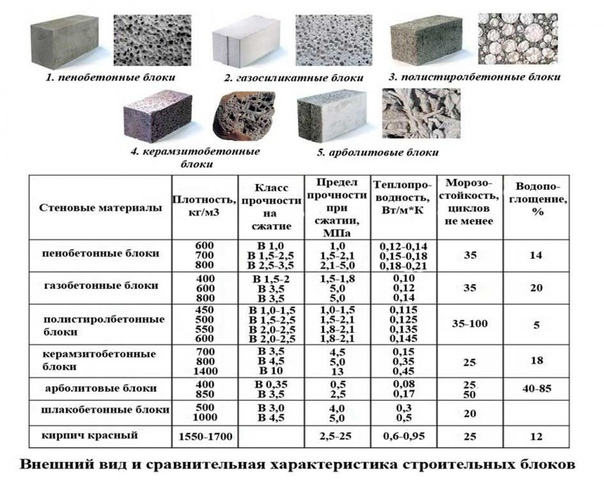

Плотность газоблоков зависит от класса прочности используемого ячеистого бетона. Это и самые легкие газобетонные блоки D300-400 для сооружения неответственных перегородок, утеплений и ограждений балконов, и относительно тяжелые марки – D500-600 и выше, предназначенные для возведения несущих стен.

Плотность или вес 1 куба газобетона – это цифровое обозначение его марки. Например, вес газобетона D500 составляет 500 кг/м³. Такая упрощенная маркировка газобетонных блоков облегчает расчет нагрузки на фундамент при проектировании и планирование логистических процессов, где требуется учитывать вес газобетона для его транспортировки, погрузки, разгрузки и хранения.

Сколько весит газобетон?

Вес дома из газобетона

Малый вес газобетона ввиду своей пористости имеет и «обратную сторону медали» – хрупкость газоблоков. Но это не представляет никакой проблемы, если для возведения несущих стен используются газобетонные блоки марки D500 и выше, а этажность здания не превышает трех этажей. При этом преимуществ, кроме отличной теплоизоляции, у этого легкого стройматериала гораздо больше:

- незначительная нагрузка на грунт,

- высокая скорость кладки газоблоков,

- малые затраты на транспортировку и погрузочно-разгрузочные работы.

Легкость газобетонных блоков в сравнении с керамическими кирпичами, шлакоблоками и другими традиционными каменными стройматериалами позволяет значительно снизить нагрузку на фундаментное основание.

Это не только экономия на сооружаемом фундаменте, но и возможность строительства на относительно нестабильных грунтах, которые не смогут выдержать тяжелый дом без мощных свай.

Вес дома из газобетона сравним с деревянным аналогом той же площади. Газобетонное сооружение тоже легкое и быстровозводимое, как и постройка из сруба и деревянных брусьев. Преимущество газоблоков в их абсолютной негорючести при такой же безупречной экологичности, как и у древесины.

Сколько весит газобетон?

Крупный формат газоблоков в сочетании с их небольшим весом позволяют в три раза ускорить процесс кладки стен. Это не только сокращает сроки строительства, но и удешевляет смету.

Доставка и разгрузка газобетонных блоков также в разы удешевляются и ускорятся за счет небольшого веса газобетона в сравнении с другими стройматериалами. Разгружать его можно быстро и просто своими руками.

Газобетон: ГОСТ, марки, форматы блоков и их вес

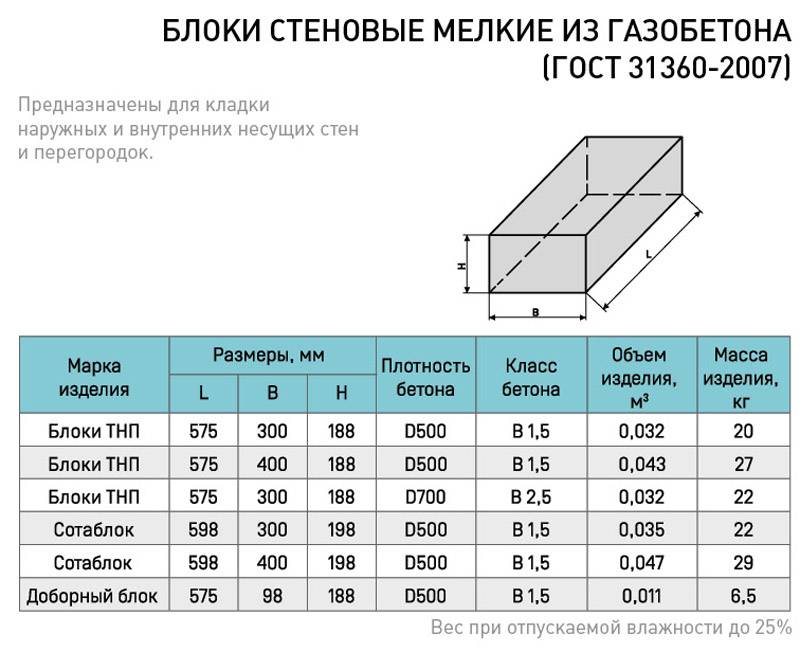

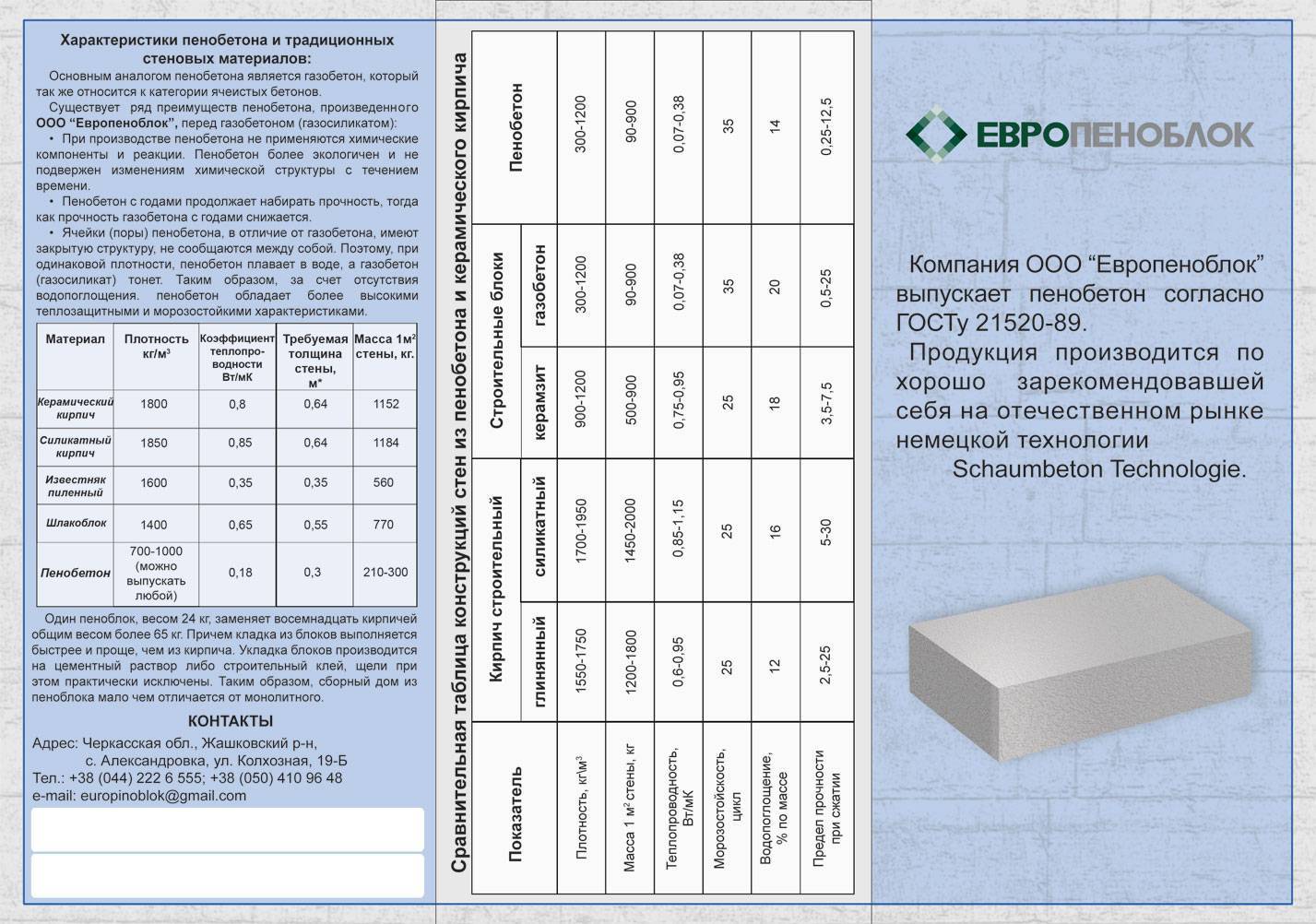

Производство строительных материалов из ячеистого бетона и все технические характеристики газобетона регламентируются государственными стандартами:

- автоклавный газобетон: ГОСТ 31359-2007;

- неавтоклавный: ГОСТ 25485-89.

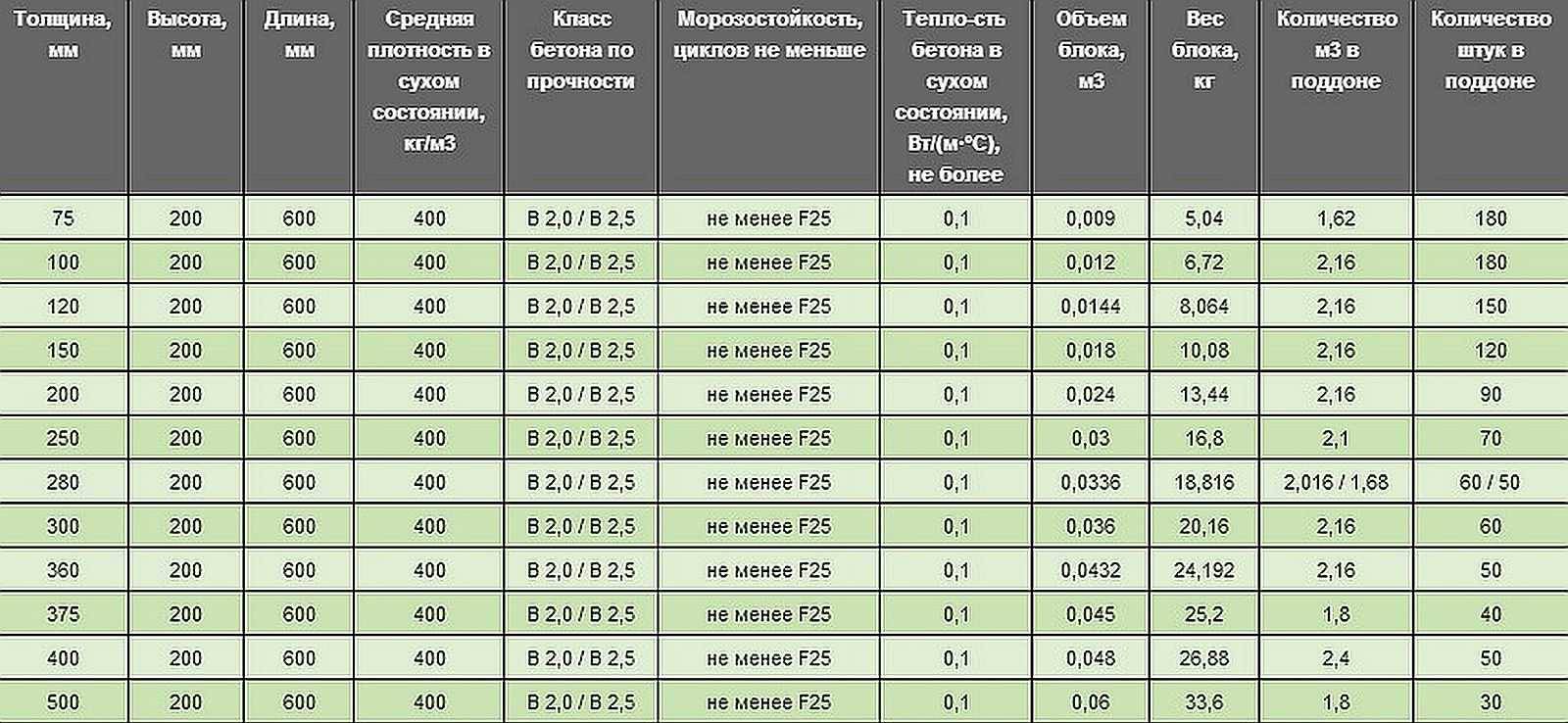

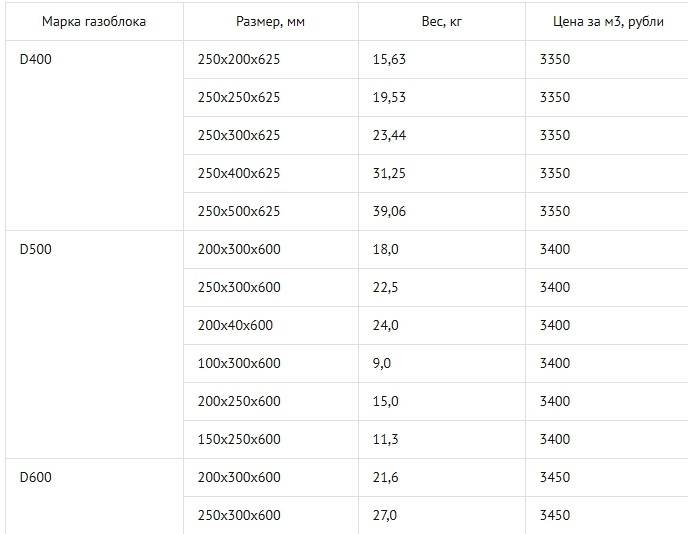

В соответствии с этими стандартами производители выпускают газоблоки четырех наиболее распространенных марок: D300, D400, D500 и D600. Более легкие или тяжелые газобетонные блоки используются реже.

Вес газобетона зависит от его марки, а масса газоблока – от его формата и плотности.

Сколько весит газобетон?

Активное использование газобетонных блоков в строительстве малоэтажных и монолитно-каркасных домов повысило спрос на оборудование для производства газоблоков компании «АлтайСтройМаш». Наши заводы быстро окупаются и позволяют производить качественные блоки разных размеров и видов: U-образные, с ручками, пазами и т.д.

1 м3, вес поддона, объемный вес, d300, d400, d500, аэрок, удельный вес

При использовании в строительстве ячеистого бетона обязательно нужно учитывать вес газобетонного блока. Наличие точной информации позволит безошибочно рассчитать нужное количество стройматериала и правильно определить прочностные возможности отстроенного здания. При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

Сколько стоит поддон газосиликатных блоков?

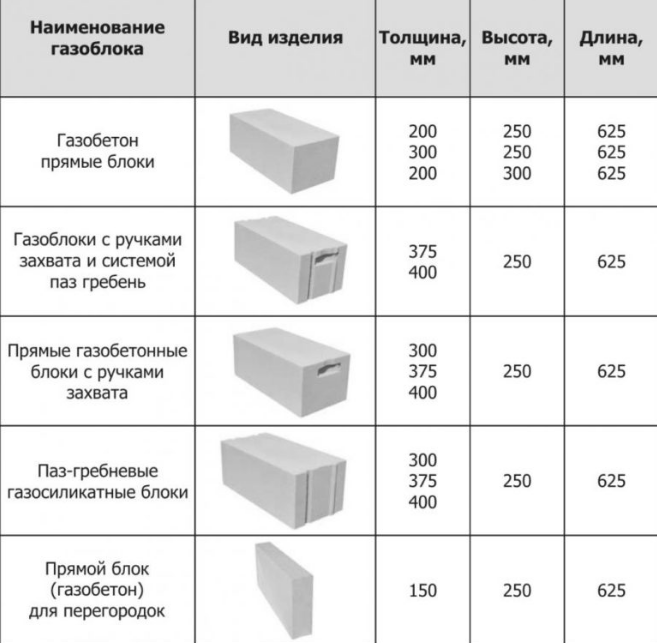

Блоки газосиликатные

| «Минский КСИ» Плотность D500. 1 категория на клей. доставка оплачивается отдельно. | от 95 руб/м3 | |

| 200-250-625 | в поддоне 1,75 м3, 56 шт | 95 р/м3 |

| 300-250-625 | в поддоне 1,875 м3, 60 шт | 95 р/м3 |

| 400-250-625 | в поддоне 1,5 м3, 24 шт | 95 р/м3 |

| 150-250-625 | в поддоне 1,875 м3, 120 шт | 95 р/м3 |

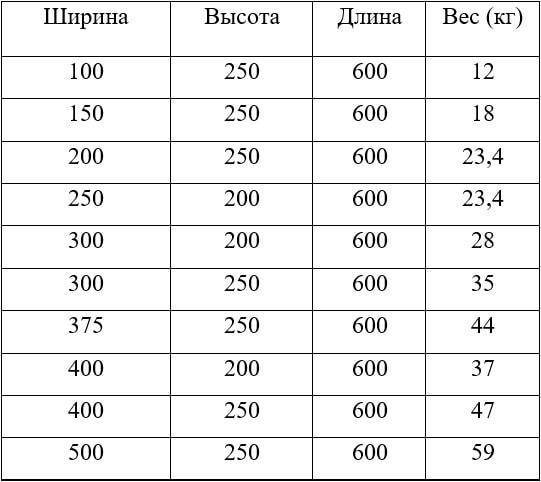

Расчет массы

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м 3 ), р – плотность (кг/м 3 ).

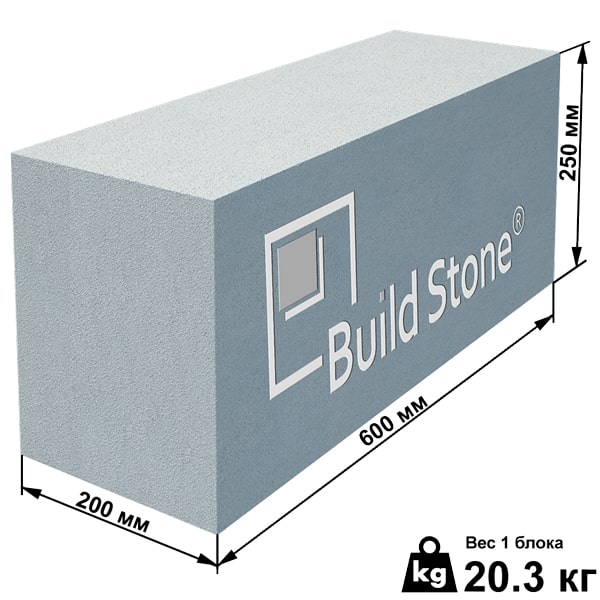

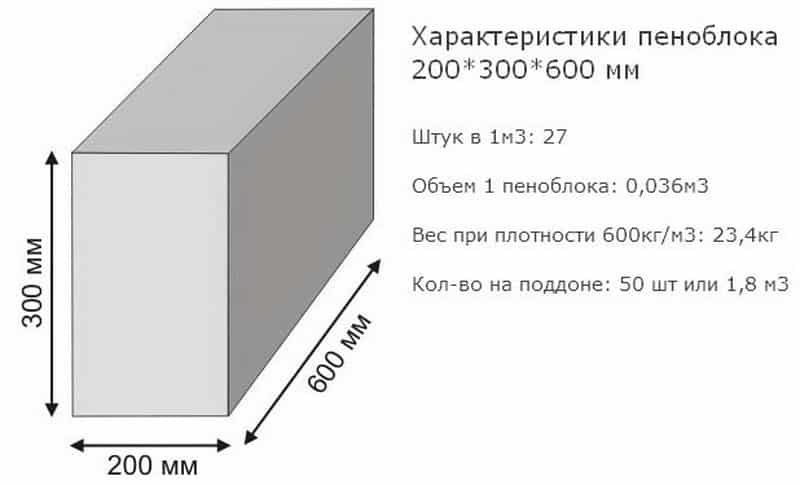

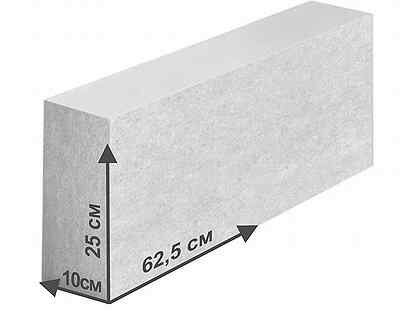

- Размер: 200х300х600 мм

- Плотность: 500 кг/м 3 .

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять: V = 200 мм * 300 мм * 600 мм = 36000000 мм 3 = 0,036 м 3

- Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока: m = 0,036 м 3 * 500 кг/м 3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

- Размер: 250х400х600 мм

- Плотность: 400 кг/м 3 .

- V = 250 мм * 400 мм * 600 мм = 60000000 мм 3 = 0,06 м 3

- m = 0,06 м 3 * 400 кг/м 3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметку

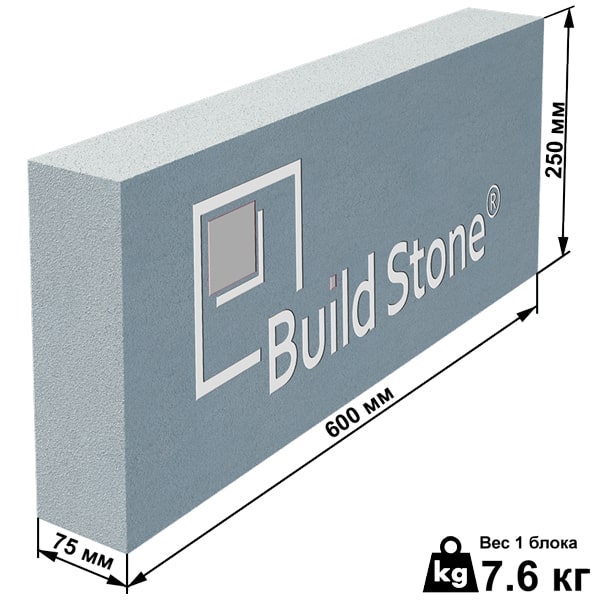

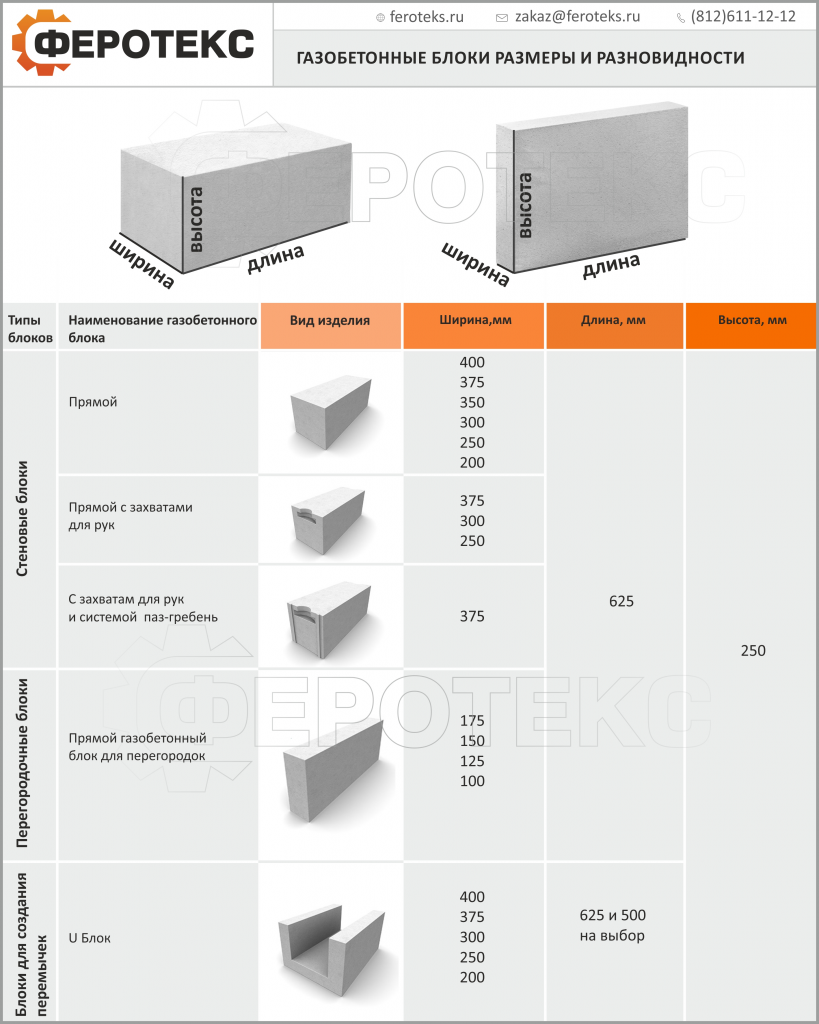

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Сколько весят газобетонные блоки?

На сегодняшний день газосиликатный блок используется для строительства домов гораздо чаще, чем другие кладочные материалы. Он обладает высокой прочностью, при этом подходит для возведения одноэтажного дома или многоэтажного сооружения за счет малого веса и простоты в обработке.

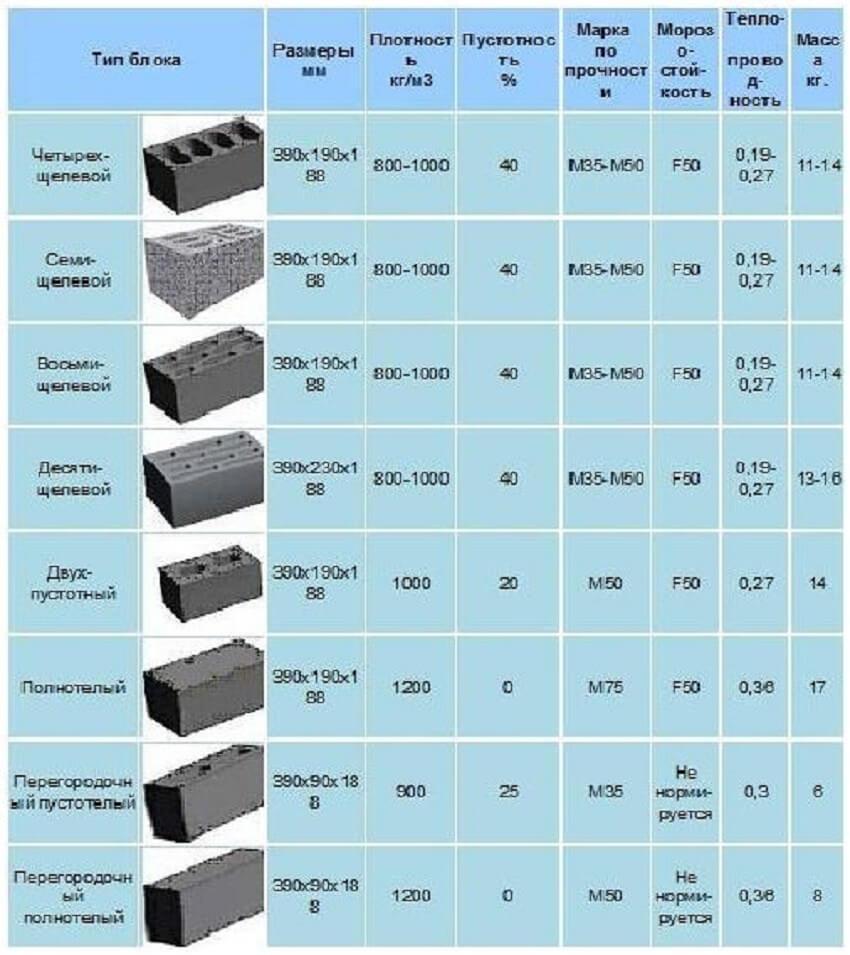

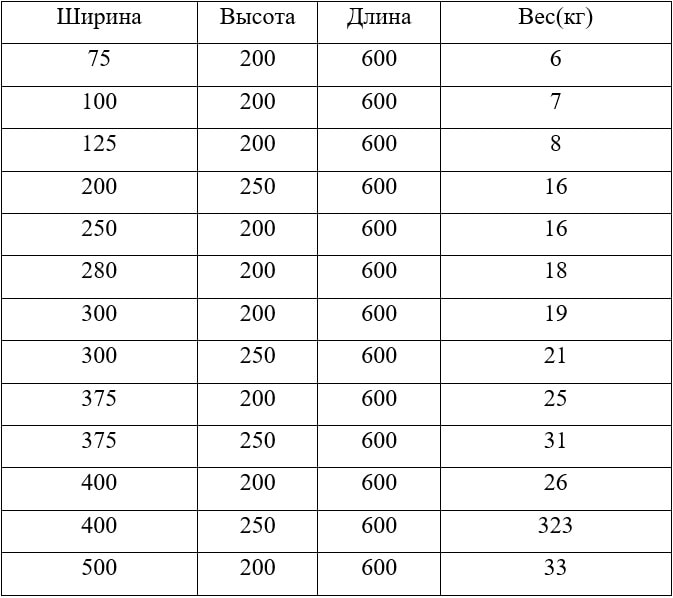

Вес блоков разных размеров

Основными факторами, влияющими на массу, являются габариты и плотность. Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Чтобы провести расчеты по необходимому количеству стройматериала и узнать, сколько весит один газоблок, нужно знать маркировку. Плотность обозначается буквой «D» и измеряется в кг/м3. Марки указаны в ГОСТе, если производитель точно следует технологии, то результаты расчетов будут наиболее достоверными.

В D300-D1200 цифра указывает на количество смеси, которая используется для производства и вспенивания для получения 1 м3 ячеистой структуры. К примеру, D500 будет весить 500 кг, а D800 – 800 кг. Чем выше показатель, тем меньше воздушных образований в теле газобетона. Таким образом, характеристики прочности, теплоизоляции и массы будут больше.

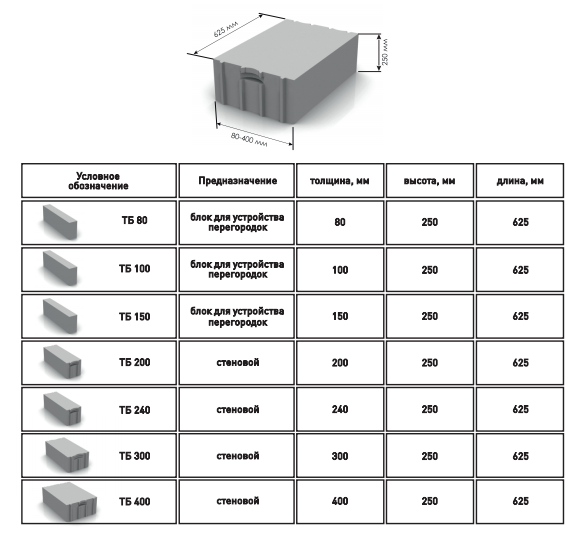

По назначению газосиликатные блоки делятся на:

- Теплоизоляционные – D300-D400. Содержание воздуха составляет около 75% от всего объема.

Они наиболее легкие, но при этом достаточно хрупкие. Используются для возведения перегородок, стен небольших построек, а также теплоизоляционного контура. Обрабатывать ударными инструментами крайне нежелательно.

Они наиболее легкие, но при этом достаточно хрупкие. Используются для возведения перегородок, стен небольших построек, а также теплоизоляционного контура. Обрабатывать ударными инструментами крайне нежелательно. - Конструкционно-теплоизоляционные – D500-D900. Пористость равняется 55-70 %. Для строительства несущих и самонесущих стен одноэтажного дома, перегородок.

- Конструкционные – D1000-D1200. Количество пор – до 50 %. Наиболее прочные и надежные, поэтому подходят для несущих стен двух- или трехэтажного здания. При обработке способны выдержать сверление (о том, чем сделать отверстия в бетоне, читайте тут), штробление перфоратором, распил.

Практичным вариантом для жилого дома в 1 этаж будет марка D500-D600. Габариты также влияют на массу, поэтому блоки размером 600х300х200 мм будут весить больше, чем 300х100х100 при условии одинаковой плотности.

Типовой расчет массы газобетона

Определение веса проводится на примере блока 600х250х400 мм. Формула для вычисления имеет следующий вид: плотность (кг/м3) х объем (м3) = масса (кг).

Формула для вычисления имеет следующий вид: плотность (кг/м3) х объем (м3) = масса (кг).

- Определяется объем. Для этого размеры переводятся в метры и перемножаются между собой: 400х250х600 = 0,4х0,25х0,6 = 0,06 м.

- Далее смотрится плотность. В качестве примера используется марка D600. В этом случае 1 м3 будет весить 600 кг.

- Проводится расчет по формуле: 0,06х600=36 кг – столько будет весить один элемент.

Такой метод можно применять для любых размеров газоблоков разной плотности. Однако важно учитывать нагрузку, которая будет воздействовать на фундамент.

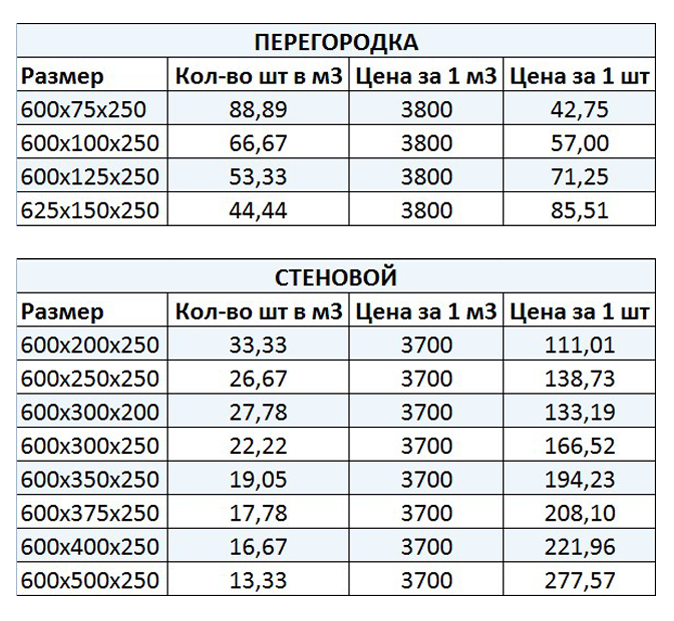

Стоимость газосиликата в Москве

| Производитель | Марка | Размеры, мм | Цена за 1 м3, рубли |

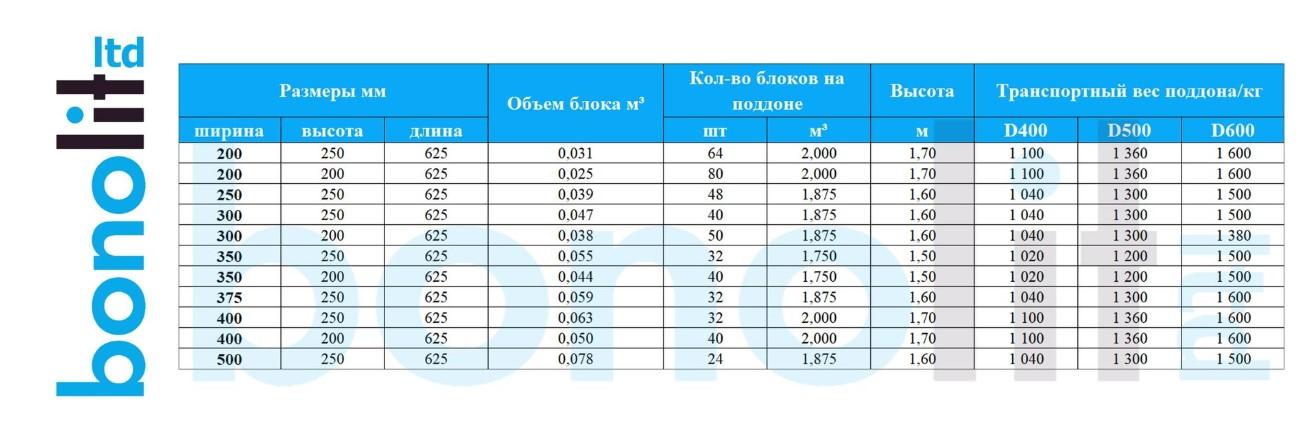

| Bonolit | D500 | 200x400x600 | 2800 |

| D600 | 500x250x625 | 2750 | |

| ЭКО | D600 | 350x250x600 | 2700 |

| D600 | 150x250x600 | 2600 | |

| E3CM | D400 | 100x250x625 | 2650 |

| D500 | 50x250x625 | 2680 | |

| D600 | 500x250x625 | 2700 |

Автор: Валентин Токарев

| Статьи по теме: | |

| Коэффициент теплопроводности блоков из газосиликата Руководство по изготовлению блоков из газосиликата Плотность блоков из газосиликата | |

От чего зависит вес газоблока 600х300х200

Вес газоблока может иметь различные значения в зависимости от плотности, пористости и влажности. При расчёте используются данные о средней плотности ячеистого бетона. Этот параметр определяется для трёх значений пористости: 0%, 20% и 50%.

При расчёте используются данные о средней плотности ячеистого бетона. Этот параметр определяется для трёх значений пористости: 0%, 20% и 50%.

Плотность

Плотность отражает физико-химические характеристики вещества, зависит от пористости газобетона и указывается в маркировке блоков. Единица измерения плотности – кг/м³. Для изделий с заданными размерами вес газоблока целиком зависит от его марки.

Плотность газоблока можно определить визуально Источник m-strana.ru

Во многих интернет ресурсах указывается, что вес газосиликатного блока или газоблока напрямую связан с плотностью и отражает её величину. Другими словами цифровое значение в маркировке эквивалентно массе 1 м³ газобетона. К примеру, вес 1 м³ газоблока марки D100 равен 100 кг.

На самом деле это не совсем соответствует действительности. Масса газобетона конкретной марки также зависит также от пористости. К примеру, вес газоблока марки D500 при пористости:

- 0 % равен 23,4 кг;

- 20 % – 18,72 кг;

- 50 % – 11,7 кг.

При этом средняя плотность при нулевой пористости для ячеистого бетона марки D500 равняется 650 кг/м³, а для газоблока D600 – 770 кг/м³. В целом, масса газобетона значительно легче, чем вес тяжёлого бетона, который равен 2500 кг/м³.

В следующей таблице можно увидеть, сколько весит газоблок, в зависимости от плотности, а также количество блоков различных габаритных размеров в 1 м³:

Вес 1 м³ газоблоков в зависимости от плотности Источник kladka-info.ru

Вес дома из газобетона

Малый вес газобетона ввиду своей пористости имеет и «обратную сторону медали» – хрупкость газоблоков. Но это не представляет никакой проблемы, если для возведения несущих стен используются газобетонные блоки марки D500 и выше, а этажность здания не превышает трех этажей. При этом преимуществ, кроме отличной теплоизоляции, у этого легкого стройматериала гораздо больше:

- незначительная нагрузка на грунт,

- высокая скорость кладки газоблоков,

- малые затраты на транспортировку и погрузочно-разгрузочные работы.

Легкость газобетонных блоков в сравнении с керамическими кирпичами, шлакоблоками и другими традиционными каменными стройматериалами позволяет значительно снизить нагрузку на фундаментное основание. Это не только экономия на сооружаемом фундаменте, но и возможность строительства на относительно нестабильных грунтах, которые не смогут выдержать тяжелый дом без мощных свай.

Вес дома из газобетона сравним с деревянным аналогом той же площади. Газобетонное сооружение тоже легкое и быстровозводимое, как и постройка из сруба и деревянных брусьев. Преимущество газоблоков в их абсолютной негорючести при такой же безупречной экологичности, как и у древесины.

Крупный формат газоблоков в сочетании с их небольшим весом позволяют в три раза ускорить процесс кладки стен. Это не только сокращает сроки строительства, но и удешевляет смету. Доставка и разгрузка газобетонных блоков также в разы удешевляются и ускорятся за счет небольшого веса газобетона в сравнении с другими стройматериалами. Разгружать его можно быстро и просто своими руками.

Разгружать его можно быстро и просто своими руками.

Для чего нужно знать вес газоблока

Прежде чем приступить рассчитать непосредственно вес газобетона 1 м³, зададимся вопросом для чего это нужно знать. Вот краткие тезисы о том, почему важно знание этого параметра:

- Чтобы рассчитать нагрузку на фундамент.

- Для расчёта потребного количества газобетонных блоков.

- Для расчёта количества газоблоков при погрузке на транспортное средство (сколько газоблоков в поддоне).

Расфасовка газоблоков на поддонах Источник i9.photo.2gis.com

Характеристики газобетона влияющие на вес и количество

Вес газоблоков колеблется в зависимости от наполнителей. Так, особо легкие и легкие газобетонные блоки весят 0,5–1,8 тонны для 1м3, и вес во многом зависит от их плотности. Тип определяется наличием пор в застывшей смеси, и в особо легких бетонах воздушные ячейки имеют размер ≤ 1,5 мм, а пропорциональное соотношение пор воздуха достигает 85%, что положительно сказывается на теплоизоляционных свойствах.

Стандартный размер газоблока из тяжелого бетона такой же, как и из легкого, но вес 1-го кубического метра из-за большей массы песка выше – до 0,6 тонны. Тяжелые бетоны также получают не только добавлением большего количества песка, но и увеличением массы гравия и щебня. Вес 1 куба может быть от 1,8 до 2,5 тонны.

Прежде, чем рассчитывать количество газоблоков в поддоне, нужно вычислить, какое количество единиц строительного камня умещается в 1 м3. Расчет прост: нужно разделить 1 м3 на объем единицы (V), который равен произведению толщины, длины и ширины, результаты всегда отображаются в метрах. Пример: искусственный камень 0,2 х 0,3 х 0,6 = 0,036 м3. При делении 1 м3 на V = 0,036 получаем 27,78 шт. Эта формула подходит для расчета кирпичей с любыми нестандартными габаритами.

Так как ручной пересчет единиц в 1-м кубе затруднителен, то часто используется мера измерения паллет. Это рабочее приспособление, предназначенное для хранения и отгрузки газоблоков, поэтому знать, сколько камня на поддоне, бывает просто необходимо. На любой подставке четко видно, сколько штук помещается на каждой его стороне, и рассчитать объем подставки и количество штук газобетонных кирпичей в нем достаточно легко. Но это число может меняться, особенно в индивидуальном строительстве и частном производстве газо- или пенобетона, так как производитель может менять габариты подставки. В стандартном поддоне умещается 1 м2 газобетонных блоков, а сколько в нем поместится единиц, зависит и от поддона, и от формы газокирпича.

На любой подставке четко видно, сколько штук помещается на каждой его стороне, и рассчитать объем подставки и количество штук газобетонных кирпичей в нем достаточно легко. Но это число может меняться, особенно в индивидуальном строительстве и частном производстве газо- или пенобетона, так как производитель может менять габариты подставки. В стандартном поддоне умещается 1 м2 газобетонных блоков, а сколько в нем поместится единиц, зависит и от поддона, и от формы газокирпича.

Газобетон YTONG A++ — характеристики энергоэффективного газоблока D300 от компании Ytong, новинки от европейского производителя газобетона

Каким должен быть идеальный загородный дом? Красивым и уютным. А ещё – тёплым и недорогим. Увы, последние два свойства редко встречаются вместе. Тёплый и дорогой – пожалуйста. Дешёвый и холодный – тоже запросто. Но недорогой дом, тем более каменный, в котором при минимальной толщине наружных стен можно бюджетно топить даже электричеством, – это почти фантастика. Однако она становится реальностью с газобетонными блоками YTONG A++.

Однако она становится реальностью с газобетонными блоками YTONG A++.

Преимущества блоков YTONG A++

На рынке большой популярностью пользуются газобетонные блоки марки D400. Ведь они позволяют строить однослойные наружные стены толщиной всего 375 мм, которые обеспечивают сопротивление теплопередаче, соответствующее жёстким требованиям современных строительных норм для центральной части нашей страны (СП 50.13330.2012 «Тепловая защита зданий»). Но теперь в продажу поступил новый материал, который имеет все шансы стать столь же популярным, – газобетонные блоки YTONG A++ (Xella Россия), с маркой по плотности D300.

Меньшая плотность означает более высокие теплозащитные свойства. Коэффициент теплопроводности блоков в сухом состоянии – 0,079 Вт/м∙°С И это даёт материалу два важных преимущества над популярным собратом D400:

- Можно сооружать однослойные наружные стены толщиной всего 300 мм. Сопротивление теплопередаче этих стен превышает требования строительных норм для средней полосы России.

Тоньше стены – меньше затраты на строительство и больше полезная площадь дома. Например, при одинаковых внешних габаритах одноэтажного здания 10 х 10 м стены толщиной 300 мм дают дополнительные 3 м жилой площади по сравнении со стенами толщиной 375 мм.

Тоньше стены – меньше затраты на строительство и больше полезная площадь дома. Например, при одинаковых внешних габаритах одноэтажного здания 10 х 10 м стены толщиной 300 мм дают дополнительные 3 м жилой площади по сравнении со стенами толщиной 375 мм.

- Используя блоки YTONG A++ стандартной толщины 375 мм можно добиться столь высоких показателей по теплозащите, что дом становится энергоэффективным, и его можно отапливать даже электричеством, тратя на это небольшие суммы денег.

Чем меньше плотность газобетона, тем ниже его прочность. Однако блоки YTONG A++ обладают достаточной прочностью, их класс прочности на сжатие – В2,0. Это конструкционно-изоляционный материал, который позволяет сооружать здания высотой 2 этажа при условии продуманного проекта.

Испытания YTONG A++ на прочность во ВНИИЖЕЛЕЗОБЕТОН

Ещё одно важное достоинство газобетона YTONG A++ – доступная цена. Для дома из блоков D300 толщиной 300 мм потребуется меньше м3 стенового материала в сравнении с домом из блоков D400, 375 мм (уменьшение количества м3 в 1,25 раз – на 25%). То есть, например, вместо 80 кубов (на дом 120-130 м2) нужно будет купить 64 куба. Экономия – 16 кубов (включая доставку и разгрузку). К тому же для возведения стен, помимо блоков, требуется минимальный набор расходных материалов (тонкошовный клей, U-блоки для армопояса под перекрытие, готовые перемычки над проёмами), что позволяет экономить. Таким образом, блоки YTONG A++ – лучшее решение для бюджетного строительства.

То есть, например, вместо 80 кубов (на дом 120-130 м2) нужно будет купить 64 куба. Экономия – 16 кубов (включая доставку и разгрузку). К тому же для возведения стен, помимо блоков, требуется минимальный набор расходных материалов (тонкошовный клей, U-блоки для армопояса под перекрытие, готовые перемычки над проёмами), что позволяет экономить. Таким образом, блоки YTONG A++ – лучшее решение для бюджетного строительства.

Более того, менее плотные блоки весят меньше, поэтому можно загрузить в грузовой автомобиль большее количество паллет с блоками Ytong A++. Часто для постройки дома требуется меньше грузовых машин, чем в случае строительства из блоков D400. То есть доставка будет дешевле, что особенно актуально для строительства в регионах и на удалении от крупных городов. Разгрузка также обойдётся в меньшие деньги.

К тому же небольшой вес блоков увеличивает скорость монтажа.

Недостатки блоков YTONG A++

- Звукоизоляция стен из блоков плотностью D300 хуже, чем стен из блоков плотностью D400.

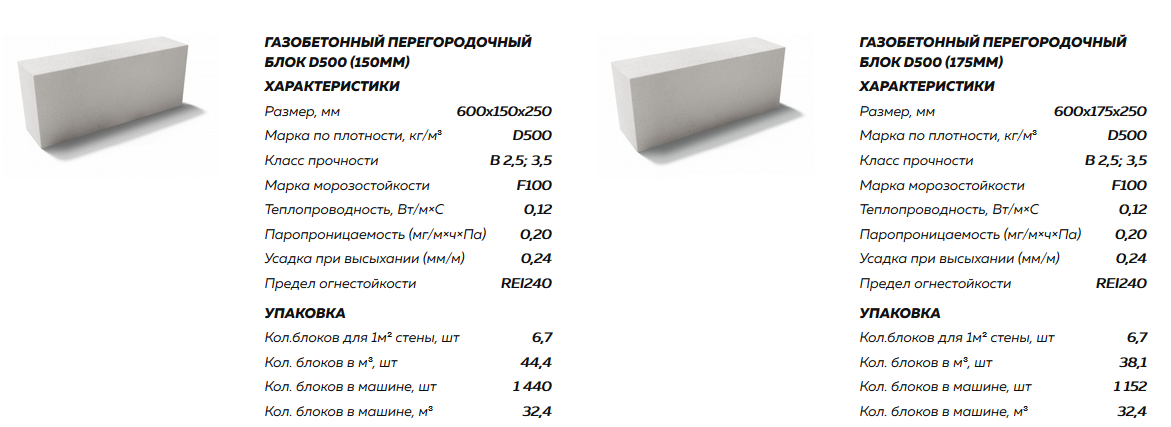

Впрочем, этот недостаток можно компенсировать слоем плотной фасадной штукатурки (1300 кг/м3). К тому же речь идёт о наружных стенах здания, расположенного за городом. Если дом находится на удалении от автомагистралей, проблема уличного шума обычно не актуальна. Что же касается внутренних стен, то их лучше сооружать из более плотных блоков D500 толщиной не менее 100 мм. Они дают приемлемую защиту от шума.

Впрочем, этот недостаток можно компенсировать слоем плотной фасадной штукатурки (1300 кг/м3). К тому же речь идёт о наружных стенах здания, расположенного за городом. Если дом находится на удалении от автомагистралей, проблема уличного шума обычно не актуальна. Что же касается внутренних стен, то их лучше сооружать из более плотных блоков D500 толщиной не менее 100 мм. Они дают приемлемую защиту от шума. - Прочность стен из блоков плотностью D300 хуже, чем у стен из более плотного газобетона. Но, как уже говорилось, прочность YTONG A++ достаточна для строительства дома в два этажа. Главное – грамотный проект (для двухэтажного) и репутация производителя блоков, которая даёт уверенность в характеристиках материала. Ведь далеко не все производители газобетона марки D300 могут обеспечить класс прочности В2,0. А те, которые заявляют такой класс, не всегда способны выпускать материал, реально имеющий такую прочность. YTONG дорожит своей репутацией и производит блоки, действительно имеющие класс прочности В2,0.

- При неправильной транспортировке и разгрузке блоков YTONG A++ может быть больше боя, чем в случае более плотных блоков. Если же выбирать добросовестного перевозчика и соблюдать требования производителя по транспортировке и разгрузке, этот недостаток будет сведён к минимуму. О правилах перевозки и разгрузки читайте здесь.

Сравниваем с конкурентами

По сути главными конкурентами блоков YTONG A++ толщиной 300 мм являются две стеновые конструкции той же толщины со схожими теплофизическими свойствами:

- Каркасная (деревянные стойки, между которыми находится минераловатный утеплитель, закрытый снаружи ветрозащитой, а изнутри пароизоляцией). Толщина стен качественного «каркасника» (без наружной и внутренней отделки) – 250-265 мм.

- Стена в виде более плотных газобетонных блоков D500 толщиной 250 мм с фасадным утеплением минеральной ватой толщиной не менее 50 мм.

Обе конструкции многослойные и предполагают обязательное применение утеплителя, а блоки YTONG A++ позволяют возводить однослойные стены, у которых целый ряд преимуществ:

- Долговечность.

Здание из газобетона прослужит более 100 лет. Это не голословное утверждение, а данные СП 15.13330.2012 «Каменные и армокаменные конструкции». В этом нормативе сказано, что каменные материалы с маркой по морозостойкости F35 имеют срок службы 100 лет. У всей линейки газобетона YTONG морозостойкость F100, так что долговечность материала не вызывает вопросов.

Здание из газобетона прослужит более 100 лет. Это не голословное утверждение, а данные СП 15.13330.2012 «Каменные и армокаменные конструкции». В этом нормативе сказано, что каменные материалы с маркой по морозостойкости F35 имеют срок службы 100 лет. У всей линейки газобетона YTONG морозостойкость F100, так что долговечность материала не вызывает вопросов.

А вот срок службы утеплителей из минеральной ваты остаётся под вопросом. Производители минераловатной теплоизоляции утверждают, что этот материал не утратит свою эффективность в течение 50 лет. Между тем мировой опыт использования минеральной ваты говорит о том, что проблемы могут появляться и раньше (усадка, эрозия волокон), и тогда утеплённым стенам потребуется дорогостоящий капитальный ремонт. В любом случае стены из газобетона прослужат намного дольше, чем утеплитель.

Добавим, что газобетон – негорючий материал, и после небольшого пожара вполне реально восстановить газобетонный дом. Чего не скажешь о деревянном каркасе, который прекрасно горит и, как правило, не подлежит восстановлению.

- Простая технология монтажа, доступная даже мастерам средней квалификации. Достаточно лишь владеть элементарными навыками кладочных работ. К тому же блоки небольшой плотности сравнительно лёгкие, их несложно переносить одному человеку. Да и обрабатывать их просто (пилить, выравнивать рубанком).

В случае многослойных конструкций всё намного сложнее. Так, при строительстве «каркасника» больше шансов совершить ошибки, которые могут оказаться критичными. Неплотности в слое теплоизоляции из-за небрежно подрезанного утеплителя, плохо проклеенная скотчем или повреждённая при монтаже электрики пароизоляция, – всё это «человеческий фактор», который приводит к серьёзным проблемам. Зимой дом промерзает, в толще стены образуется конденсат, утеплитель намокает, резко теряя теплозащитные свойства. В результате приходится значительно переплачивать за отопление, а срок службы утеплителя и деревянных элементов уменьшается. Поэтому монтаж «каркасника» можно доверить только профессионалам. Впрочем, даже качественно сделанные каркасные стены со временем могут рассыхаться: в них появляются неплотности, через которые дом продувается.

Впрочем, даже качественно сделанные каркасные стены со временем могут рассыхаться: в них появляются неплотности, через которые дом продувается.

Дополнительное утепление газобетонных стен также усложняет процесс. Если обычную кладку из блоков снаружи можно отделать одним тонким слоем декоративной штукатурки, то утеплённый фасад нужно будет отделывать несколькими слоями штукатурки: базовым с усилением армирующей сеткой, а затем – декоративным. К тому же плиты теплоизоляции крепят к стенам клеем и тарельчатыми дюбелями (не менее 4 шт./м2). У дюбелей стальные сердечники, которые уменьшают теплотехническую однородность стены. То есть приводят к потерям тепла. В ряде случаев эти теплопотери могут сводить к минимуму положительный эффект от теплоизоляции.

- Высокая скорость строительства. Однослойные стены из газобетона YTONG A++ возводятся быстро, в то время как дополнительное утепление кладки – это замедление процесса из-за покупки материалов и крепежа, поэтапного выполнения работ.

Каркасные дома, безусловно, самые быстровозводимые, но если стоит задача добиться в них комфорта проживания, свойственного каменному дому, то ситуация меняется. Дело в том, что у «каркасников» есть объективные недостатки, среди них:

- Зыбкие, хорошо передающие вибрацию перекрытия по деревянным балкам

- Невысокая жёсткость каркасной конструкции, способность передавать по всему дому вибрацию, например, от захлопнувшейся входной двери

- Невысокая звукоизоляция межкомнатных перегородок

- Опасность повреждения волокнистой теплоизоляции грызунами

Эти недостатки можно устранить. Например, устроить по балочным перекрытиям жёсткий черновой пол из листов ЦСП и по нему – полусухую стяжку. А каркас межкомнатных перегородок обшить с обеих сторон листами ГКЛ в два слоя, тем самым улучшив звукоизоляцию. Но устранение всех недостатков затягивает строительство и требует дополнительных расходов. В результате стоимость каркасного здания «под ключ» может оказаться выше, чем аналогичного по площади газобетонного.

В газобетонном доме тоже можно делать перекрытия по деревянным балкам – для удешевления строительства. Но лучше выполнять более жёсткие и прочные перекрытия, в том числе из готовых железобетонных плит или сборно-монолитные. Ну а благодаря стандартным перегородкам из плотных блоков D500 звукоизоляция в доме не вызывает нареканий.

Ещё к вопросу о скорости строительства. У газобетона есть особенность – повышенная производственная влажность. Влага не представляет никакой опасности для материала и постепенно выходит из кладки. Но она диктует ограничение: фасад дома нельзя сразу же после сооружения отделывать штукатуркой, иначе появится препятствие для выхода влаги. Нужно подождать 2-6 месяцев, и только потом штукатурить стены. Если же не хочется ждать – не проблема. Можно устроить ту или иную облицовку с вентилируемым зазором, прямо по свежеуложенной кладке. Например, деревянный планкен, фиброцементный сайдинг или фальцевое металлическое покрытие: их крепят к обрешётке, формирующей вентзазор. Ещё вариант – облицовка из керамического кирпича, закрепляемая гибкими связями на газобетонной стене с обязательной воздушной прослойкой не менее 40 мм.

Ещё вариант – облицовка из керамического кирпича, закрепляемая гибкими связями на газобетонной стене с обязательной воздушной прослойкой не менее 40 мм.

Как рождалось качество?

В России газобетон марки D300 представлен несколькими брендами. Компания YTONG начала выпуск блоков такой плотности позже конкурентов. Почему? Дело в том, что технология изготовления этих блоков намного сложнее, чем более плотного газобетона. Ведь стоит задача сделать блоки очень «тёплыми», а для этого требуется невысокая плотность. Но снижая плотность, мы уменьшаем прочность. В случае блоков D300 при неправильном производстве легко снизить прочность до критического уровня. Минимальный порог прочности для конструкционно-изоляционного газобетона – В1,5 (согласно ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения»). В то время как у газобетона марки D300, представленного на рынке, класс прочности В1,5-В2,0.

Когда вы покупаете сверхдешёвые блоки, например, марки В2,5 от сомнительного производителя, то есть надежда, что даже если их заявленная прочность завышена, то фактической (В2,0) хватит для строительства дома в несколько этажей. К газобетону D300 такая логика неприменима. Если производитель лукавит с показателями прочности, это может обернуться трагедией.

К газобетону D300 такая логика неприменима. Если производитель лукавит с показателями прочности, это может обернуться трагедией.

Класс прочности блоков YTONG A++ – В2,0. Чтобы реально получить такую прочность и притом отличные теплозащитные свойства, мы проделали кропотливую работу, которая заняла много времени. Мы подбирали оптимальную рецептуру, в частности, правильное соотношение извести, песка и цемента, чтобы добиться максимального содержания тоберморита, — именно он отвечает за прочность в ячеистом бетоне. А также мы оттачивали технологический процесс, выверяя параметры температуры, влажности и давления в автоклаве.

Поэтому YTONG A++ появился на рынке позже, чем аналоги от конкурентов. Зато его качество не вызывает вопросов. И конечно же, оно подтверждается сертификатом соответствия. А значит, можно без опасений строить дома из этого материала.

Людмила Бочерова, директор завода Ytong в Можайске (Xella Россия):

«Разработать рецептуру газобетона марки D300 (YTONG A++) намного труднее, чем более плотного газобетона.

Главная сложность – получить материал одновременно прочный (В2.0) и «тёплый», то есть с низкой теплопроводностью, которая достигается за счёт низкой плотности. При этом нужно обеспечить стабильные, не меняющиеся от партии к партии, параметры прочности и плотности. Мы решили эти задачи, подобрав оптимальное соотношение компонентов сырьевой смеси, и, прежде всего, цемента, песка и извести, которые отвечают за прочность блоков.

Были и технологические трудности. Поскольку у газобетона D300 низкая плотность, возникали проблемы с подъёмом залитого в форму массива сырьевой смеси и его перемещения на стол резательной машины. На нашем заводе массивы поднимаются вакуумным краном, вместе с бортами формы. То есть кран опускается на борта, внутри создаётся разряжение, вакуум, за счёт которого кран «присасывается» к массиву и вместе с бортами поднимает его и отправляет на резку. Однако при неправильной рецептуре массив ломался под воздействием вакуума. Мы кропотливо оттачивали рецептуру и в итоге получили оптимальный состав сырьевых компонентов, – проблема была решена.

Ещё одна задача, которая стояла перед нами, – добиться равномерного распределения пор внутри массива. Это нужно, чтобы обеспечить одинаковую прочность как в нижней, так и в верхней части массива. Равномерное распределение пор зависит, главным образом, от характеристик алюминиевой пасты, которая и является порообразователем. Мы подобрали оптимальное соотношение компонентов в алюминиевой пасте и решили эту задачу.

Наконец, мы тщательно настраивали режим автоклавирования, в частности время нахождения материала при высоких давлении и температуре, чтобы на выходе у газобетона была влажность, допустимая по нормам. С этой задачей мы также справились. Благодаря невысокой производственной влажности блоки быстрее высыхают до равновесной, эксплуатационной влажности.

Таким образом, мы наладили процесс производства блоков YTONG A++, у которых есть все необходимые для газобетона D300 свойства. И их качество стабильно высокое от партии к партии».

Особенности строительства

Никаких отличий в технологии возведения здания из блоков YTONG A++ по сравнению с блоками D400 или D500 нет. В частности, не требуется дополнительное армирование рядов. Но если вы планируете строить дом в два этажа, то необходим профессиональный проект. Весь конструктив должен быть рассчитан, поскольку, класс прочности блоков D300 близок к нижнему пределу, допустимому для конструкционно-теплоизоляционных материалов. Например, нельзя для распределения нагрузки установить без расчёта простенок небольшой длины: его несущей способности может не хватить. Самостройщикам, которые не хотят обращаться к проектировщикам, посоветуем строить из блоков YTONG A++ одноэтажные дома. Или выбирать более прочные блоки D400, которые «прощают» самостройщикам некоторые ошибки. Однако при наличии продуманного проекта не составит никакого труда реализовать и из блоков YTONG A++ несколько этажей и любые архитектурные решения.

В частности, не требуется дополнительное армирование рядов. Но если вы планируете строить дом в два этажа, то необходим профессиональный проект. Весь конструктив должен быть рассчитан, поскольку, класс прочности блоков D300 близок к нижнему пределу, допустимому для конструкционно-теплоизоляционных материалов. Например, нельзя для распределения нагрузки установить без расчёта простенок небольшой длины: его несущей способности может не хватить. Самостройщикам, которые не хотят обращаться к проектировщикам, посоветуем строить из блоков YTONG A++ одноэтажные дома. Или выбирать более прочные блоки D400, которые «прощают» самостройщикам некоторые ошибки. Однако при наличии продуманного проекта не составит никакого труда реализовать и из блоков YTONG A++ несколько этажей и любые архитектурные решения.

Поскольку у блоков с маркой D300 невысокая плотность, есть особенности закрепления на стенах тяжёлых предметов. Необходим специальный крепёж для газобетона. Вместе с тем меньшая плотность, как уже говорилось, упрощает обработку материала. И это позволяет, помимо прочего, экономить на внутренней отделке. Если кладка выполнена ровно, то достаточно рубанком устранить минимальные перепады по высоте между соседними блоками, а затем покрыть стены тонким слоем шпаклёвки, после чего покрасить их или оклеить обоями. Тем самым вы исключаете довольно затратную операцию – оштукатуривание.

И это позволяет, помимо прочего, экономить на внутренней отделке. Если кладка выполнена ровно, то достаточно рубанком устранить минимальные перепады по высоте между соседними блоками, а затем покрыть стены тонким слоем шпаклёвки, после чего покрасить их или оклеить обоями. Тем самым вы исключаете довольно затратную операцию – оштукатуривание.

Кому больше всего подходит газоблоки Ytong A++?

- Самостройщикам. Блоки имеют небольшой вес, их несложно переносить даже в одиночку. Блоки можно без особого труда пилить и штробить. Кладка возводится быстро, то есть процесс сооружения коробки дома не займёт много времени. Всё это делает YTONG A++ очень удобным материалом для самостройщиков.

- Тем, кто хочет сэкономить на строительстве. Блоки Ytong A++ позволяют сооружать каменные наружные стены толщиной всего 300 мм. Блоки такой толщины сами по себе бюджетное решение. Кроме того, их требуется на 25% меньше, чем в случае здания той же площади, но из газобетонных блоков толщиной 375 мм.

Удастся сэкономить и на доставке, и на разгрузке.

Удастся сэкономить и на доставке, и на разгрузке. - Тем, кому нужен энергоэффективный дом. Стены из YTONG A++ толщиной 375 мм очень «тёплые», их сопротивление теплопередаче намного выше, чем требования строительных норм. Это позволяет бюджетно отапливать дом даже в тех посёлках, где нет магистрального газа.

Полную информацию о технологии строительства газобетонного здания можно получить на бесплатном вебинаре от YTONG

Легкий пенобетон с теплоизоляцией

|

Автоклавный газобетон (AAC) Устойчивое здание

НЬЮ-ЙОРК, январь.11 ноября 2018 г. (GLOBE NEWSWIRE) — Ожидается, что мировой рынок автоклавного ячеистого бетона будет расти в среднем на 7,9% в течение 2017–2023 годов и достигнет 9 055,49 млн долларов США к 2023 году. Факторы, стимулирующие рост рынка автоклавного ячеистого бетона, включают повышенное внимание к экологичные и звуконепроницаемые здания, легкий вес материала и экономичное строительное решение, а также сокращение дополнительного использования материалов с минимальными отходами и загрязнением. В отчете рынок автоклавного ячеистого бетона сегментирован по типу (блоки, панели, плитка, перемычки и прочее), по приложению (строительные материалы, изоляция крыши, основания крыши, подконструкции мостов, бетонные трубы, заполнение пустот). и др.) по End User (коммерческое здание, жилое здание, инфраструктура и др.) и по Region (Северная Америка, Европа, Азиатско-Тихоокеанский регион, Южная Америка, Ближний Восток и Африка).В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2017-2023 гг.).

Факторы, стимулирующие рост рынка автоклавного ячеистого бетона, включают повышенное внимание к экологичные и звуконепроницаемые здания, легкий вес материала и экономичное строительное решение, а также сокращение дополнительного использования материалов с минимальными отходами и загрязнением. В отчете рынок автоклавного ячеистого бетона сегментирован по типу (блоки, панели, плитка, перемычки и прочее), по приложению (строительные материалы, изоляция крыши, основания крыши, подконструкции мостов, бетонные трубы, заполнение пустот). и др.) по End User (коммерческое здание, жилое здание, инфраструктура и др.) и по Region (Северная Америка, Европа, Азиатско-Тихоокеанский регион, Южная Америка, Ближний Восток и Африка).В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2017-2023 гг.).

Автоклавный ячеистый бетон, также известный как автоклавный ячеистый бетон (ACC) и автоклавный легкий бетон (ALC), представляет собой сборный строительный материал, обладающий теплоизоляционными свойствами, легко формуемый, хорошо обрабатываемый, огнестойкий, звукоизолирующий, водостойкий и устойчивый к плесени. , и может использоваться как в структурных, так и в неструктурных приложениях. Это сверхлегкий бетонный продукт для кладки, обеспечивающий превосходную удобоукладываемость, долговечность и гибкость.AAC состоит из основных материалов, таких как песок, цемент, летучая зола, известь, паста из алюминиевой пудры, гипс и вода. Химическая реакция между алюминиевой пастой и щелочными элементами в цементе придает AAC легкость, отчетливую пористую структуру и изоляционные свойства, которые полностью отличаются от других легких бетонных материалов.

, и может использоваться как в структурных, так и в неструктурных приложениях. Это сверхлегкий бетонный продукт для кладки, обеспечивающий превосходную удобоукладываемость, долговечность и гибкость.AAC состоит из основных материалов, таких как песок, цемент, летучая зола, известь, паста из алюминиевой пудры, гипс и вода. Химическая реакция между алюминиевой пастой и щелочными элементами в цементе придает AAC легкость, отчетливую пористую структуру и изоляционные свойства, которые полностью отличаются от других легких бетонных материалов.

Просмотрите полный исследовательский отчет с оглавлением «Перспективы мирового рынка автоклавного газобетона, анализ тенденций и возможностей, конкурентная информация, действенная сегментация и прогноз на 2023 год» по адресу: https://www.energiasmarketresearch.com/global-autoclaved-aerated-concrete-market-outlook/

Ключевые выводы мирового рынка автоклавного газобетона (AAC)

- Сегмент блоков AAC доминировал над рынок бетона в 2016 году.

Ожидается, что спрос на панели из газобетона значительно вырастет в ближайшие годы, и ожидается, что в течение прогнозируемого периода будет зарегистрирован самый высокий среднегодовой темп роста. Панели AAC обеспечивают быстрые, гибкие и экономичные строительные решения, отвечающие требованиям жилого, коммерческого и промышленного секторов, и являются факторами, которые, как ожидается, будут стимулировать рост мирового рынка автоклавного ячеистого бетона

Ожидается, что спрос на панели из газобетона значительно вырастет в ближайшие годы, и ожидается, что в течение прогнозируемого периода будет зарегистрирован самый высокий среднегодовой темп роста. Панели AAC обеспечивают быстрые, гибкие и экономичные строительные решения, отвечающие требованиям жилого, коммерческого и промышленного секторов, и являются факторами, которые, как ожидается, будут стимулировать рост мирового рынка автоклавного ячеистого бетона - В зависимости от области применения, сегмент строительных материалов занимала наибольшую долю рынка автоклавного газобетона как по стоимости, так и по объему в 2016 году и, по прогнозам, будет доминировать на рынке автоклавного газобетона в течение всего прогнозируемого периода.Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала

- . Применение автоклавного ячеистого бетона для подконструкций мостов, как ожидается, станет самым быстрорастущим сегментом применения глобальный рынок автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода.

Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах

Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах - С точки зрения конечных пользователей, сегмент инфраструктуры занимал наибольшую долю мирового рынка автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранить свою позицию в течение прогнозируемого периода.Однако ожидается, что в течение прогнозируемого периода в сегменте жилых зданий будет наблюдаться самый высокий рост. AAC снижает стоимость строительства и повышает качество жилого дома. Кроме того, растущий спрос на экологичные и звуконепроницаемые жилые дома способствует увеличению спроса на газобетон в жилых домах. газобетона, за прогнозируемый период.Ожидается, что рост покупательной способности населения, стремительная урбанизация, увеличение численности населения и инициативы правительства по обеспечению доступным жильем повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея

- Ключевые игроки на мировом рынке автоклавного газобетона на рынке представлены Xella Group, Isoltech Srl, H+H International, Cematix, Aerix Industries, SOLBET Capital Group, ACICO Industries Company, Aircrete Europe, Eastland Building Materials Co.

Ltd., Laston Italiana S.Пенсильвания, UltraTech Cement Ltd., AERCON AAC, Biltech Building Elements Ltd.

Ltd., Laston Italiana S.Пенсильвания, UltraTech Cement Ltd., AERCON AAC, Biltech Building Elements Ltd.

Автоклавный газобетон — преимущества для окружающей среды

AAC оказывает влияние на производство, воплощение энергии и выбросы парниковых газов, аналогичное воздействию бетона в зависимости от веса, хотя это от одной четверти до одной пятой, чем у бетона в зависимости от объема. Изделия из газобетона или строительные решения имеют меньшую воплощенную энергию на квадратный метр, чем бетонные альтернативы. Кроме того, гораздо более высокое значение изоляции AAC снижает потребление энергии, необходимой для нагрева и охлаждения.AAC обладает значительными экологическими преимуществами по сравнению с обычными строительными материалами, такими как изоляция, долговечность и конструкционные требования в одном материале. Общее потребление энергии для производства ACC составляет менее половины того, что требуется для производства других строительных материалов. Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%. Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%. Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Рынок автоклавного ячеистого бетона – региональный обзор

Азиатско-Тихоокеанский регион занимал наибольшую долю рынка автоклавного ячеистого бетона в 2016 году и, как ожидается, будет доминировать на рынке в течение всего прогнозируемого периода. Кроме того, ожидается, что рынок автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе будет расти значительными темпами и зарегистрирует самый высокий CAGR в течение прогнозируемого периода. Увеличение располагаемых доходов, повышение доступности инновационных, экологически чистых проектов и повышение осведомленности об окружающей среде являются факторами, способствующими росту рынка автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе. Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода. Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода.Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода. Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода.Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

О Energias Market Research Pvt. Ltd. —

Исследование рынка Energias было запущено с целью предоставления углубленного анализа рынка, решений для бизнес-исследований и консультаций, адаптированных к конкретным потребностям нашего клиента на основе нашей безупречной методологии исследования.

Обладая обширным опытом работы в различных отраслях промышленности и более чем в 50 отраслях, включая энергетику, химию и материалы, информационно-коммуникационные технологии, полупроводниковую промышленность, здравоохранение и товары повседневного спроса и т. д. Мы стремимся предоставить нашим клиентам универсальное решение для всех потребностей в исследованиях и консультациях.

Наши обширные отраслевые знания позволяют нам создавать высококачественные результаты глобальных исследований. Эти широкие возможности отличают нас от наших конкурентов.

Контактное лицо:

Манас Наги

Менеджер по развитию бизнеса

.energiasmarketresearch.com

Автоклавный газобетон Серый грубый квадратный легкий вес блоков AAC, размер: 9 дюймов. Х 4 дюйма X 3 дюйма, перегородки, 3350 рупий /

куб.

Спецификация продукта

0

2 площадь

2

2 Цвет

2 серый

2

2 Для использования в

2 Вес

2 7 кг

2 прецизионная толерантность высота

2 прецизионная толерантность длины

2 4

2 10 SPUM

| Square | |

| Материал | Автоклавированный газобетон |

| Использование / Приложение | Боковые стены |

| Тип продукта | Блоки |

| Дизайн | Грубый |

| Grey | |

| боковых стен | |

| для использования в | Разбиение стены |

| Блок Тип | Легкий |

| Прочность | 7 МПа |

| Размер | 9 дюймовХ 4 дюйма Х 3 дюйма |

| 9 | |

| 25 | |

| ширина точного допуска | |

| Минимальный заказ |

Описание продукта

AAC (Aerated Autoclaved Concrete) — технология, разработанная в середине 1920-х годов шведами. Аэрация вызвана реакцией смеси различных материалов, в основном состоящей из кремнезема (через летучую золу), негашеной извести, цемента и других. Блоки AAC состоят примерно на 80% из воздуха, этот аэрированный материал обрабатывается в автоклаве, что влечет за собой отверждение аэрированных материалов под высоким давлением, сформированных в ячеистую форму, которые известны как элементы AAC. Эти элементы можно разделить на блоки, стеновые/половые/кровельные панели и перемычки. Блоки AAC используются в качестве заменителя обычной строительной кладки и получили широкое признание во всем мире благодаря своим полезным свойствам, таким как легкий вес, тепло- и звукоизоляция, устойчивость к плесени и другим преимуществам, которые облегчают процесс строительства.Кроме того, эти сборные строительные элементы являются экологически безопасными, поскольку их обработка почти не вызывает загрязнения, а также может похвастаться потреблением летучей золы, которая является отходами. Материал AAC используется во всех промышленных, коммерческих и жилых зданиях для различных применений, таких как внешние и внутренние стены, крыши, другие перегородки и подразделения.

Аэрация вызвана реакцией смеси различных материалов, в основном состоящей из кремнезема (через летучую золу), негашеной извести, цемента и других. Блоки AAC состоят примерно на 80% из воздуха, этот аэрированный материал обрабатывается в автоклаве, что влечет за собой отверждение аэрированных материалов под высоким давлением, сформированных в ячеистую форму, которые известны как элементы AAC. Эти элементы можно разделить на блоки, стеновые/половые/кровельные панели и перемычки. Блоки AAC используются в качестве заменителя обычной строительной кладки и получили широкое признание во всем мире благодаря своим полезным свойствам, таким как легкий вес, тепло- и звукоизоляция, устойчивость к плесени и другим преимуществам, которые облегчают процесс строительства.Кроме того, эти сборные строительные элементы являются экологически безопасными, поскольку их обработка почти не вызывает загрязнения, а также может похвастаться потреблением летучей золы, которая является отходами. Материал AAC используется во всех промышленных, коммерческих и жилых зданиях для различных применений, таких как внешние и внутренние стены, крыши, другие перегородки и подразделения.

Заинтересованы в этом товаре?Уточнить цену у продавца

Связаться с продавцом

О компании

Год основания2014

Юридический статус фирмыПартнерская фирма

Характер деятельностиОптовый дистрибьютор

Количество сотрудников26-50 человек

Годовой оборотRs.10–25 крор

IndiaMART Участник с апреля 2016 г.

GST06ACRFS8254R1ZY

Мы высококвалифицированная команда Buildmakaan.com, мы стремимся поставлять высококачественные строительные материалы по конкурентоспособным ценам прямо у порога. Мы предлагаем широкий ассортимент строительных материалов, которые помогут вам построить дом вашей мечты. Вам больше не нужно искать оптовых или розничных продавцов, чтобы удовлетворить ваши потребности в строительных материалах, поскольку мы предлагаем вам все доступные ведущие бренды на выбор.

Мы предлагаем широкий ассортимент строительных материалов, которые помогут вам построить дом вашей мечты. Вам больше не нужно искать оптовых или розничных продавцов, чтобы удовлетворить ваши потребности в строительных материалах, поскольку мы предлагаем вам все доступные ведущие бренды на выбор.

Мы предлагаем своевременную доставку продукции высочайшего качества, и мы будем и впредь уделять этому максимальное внимание. Мы гарантируем, что все предлагаемые нами продукты имеют высший разрез. Мы полны решимости и убеждены в том, что беспрецедентный ассортимент и качество нашей продукции помогут нам продвинуться вперед.

Наши услуги охватывают широкий спектр строительных материалов. Мы создали прекрасную платформу для покупки, продажи и аренды инфраструктурного оборудования и строительных материалов. Мы содействуем финансированию оборудования, проектному финансированию и стратегическим инвестициям, а также предоставляем страхование.Мы демонстрируем новейшие машины, продукты и технологии, применяемые в строительстве и горнодобывающей промышленности. Мы предлагаем услуги по оценке и покупке, реализации и кредита залогового назначения.

Мы предлагаем услуги по оценке и покупке, реализации и кредита залогового назначения.

Для Buildmkaan.com это только начало, и мы находимся в процессе, чтобы сделать еще много новых и интересных дополнений к нашей линейке продуктов. Мы будем вести блог, который поможет вам оставаться на одной волне с существующими технологиями строительства. Таким образом, вам больше не нужно полагаться исключительно на информацию, предоставленную розничными продавцами.

Мы обеспечиваем 100% защиту ваших транзакций на Buildmkaan.com. Мы обеспечиваем вам безопасный и надежный опыт покупок в Интернете и предлагаем удобные способы оплаты, такие как оплата через интернет-банкинг / кредитные и дебетовые карты / наложенным платежом.

Видео компании

Автоклавный газобетон (АГБ) – история легкого материала

- Детали

- Опубликовано: 13.02.2014 10:44

Автор УДК Газбетон

НАСТОЯЩЕЕ ПОЛОЖЕНИЕ

Газобетон

привлекателен на мировом рынке. Производство растет примерно на 5 млн 3 в год, а общий спрос достигнет 100 млн м 3 в 2010 году, согласно Х. Багери (2006). Это высококачественный строительный материал, изготовленный из простых или даже бросовых ингредиентов (песка и/или золы-уноса) с ограниченным количеством минеральных вяжущих (известь, цемент). Вспенивание обычно активируется алюминиевой пудрой. Переход на более высокий уровень является примером современной тенденции к экономии материалов, активизируемой за счет хорошо адаптированного низкотемпературного производственного процесса.Автоклавирование под давлением (180-200°C, около 1 МПа в течение примерно 10 часов) химически превращает минералы в прочную кристаллическую структуру торберморита. И уровень воплощенной энергии относительно низок. Резка проволокой очень точная, что позволяет получить точную геометрию блоков и кладку с тонкослойным (1-3 мм) раствором.

Производство растет примерно на 5 млн 3 в год, а общий спрос достигнет 100 млн м 3 в 2010 году, согласно Х. Багери (2006). Это высококачественный строительный материал, изготовленный из простых или даже бросовых ингредиентов (песка и/или золы-уноса) с ограниченным количеством минеральных вяжущих (известь, цемент). Вспенивание обычно активируется алюминиевой пудрой. Переход на более высокий уровень является примером современной тенденции к экономии материалов, активизируемой за счет хорошо адаптированного низкотемпературного производственного процесса.Автоклавирование под давлением (180-200°C, около 1 МПа в течение примерно 10 часов) химически превращает минералы в прочную кристаллическую структуру торберморита. И уровень воплощенной энергии относительно низок. Резка проволокой очень точная, что позволяет получить точную геометрию блоков и кладку с тонкослойным (1-3 мм) раствором.

На практике газобетон в настоящее время имеет плотность в сухом состоянии от 275-400 кг/м 3 (плотность изоляции) до 450-750 кг/м 3 (конструктивные качества). Он используется для простой кладки или изоляционных целей, а также для армированных компонентов, таких как перемычки, кровельные/половые и стеновые панели. Коэффициент ползучести увеличивается с уменьшением плотности материала. Это может оказать существенное влияние на несущие стены с низким содержанием арматуры. На практике плотность 500 кг/м 3 является хорошим компромиссом в таких случаях. Горизонтальные элементы также имеют усиление на сжатой стороне, что делает их менее чувствительными к долговременным воздействиям. Исследования горизонтальных элементов возрастом до 70 лет подтверждают этот факт.Более низкая плотность компенсируется большим количеством стали, которая имеет четыре цели: противостоять растяжению, сжатию, сдвигу и обеспечивать анкерное крепление.

Он используется для простой кладки или изоляционных целей, а также для армированных компонентов, таких как перемычки, кровельные/половые и стеновые панели. Коэффициент ползучести увеличивается с уменьшением плотности материала. Это может оказать существенное влияние на несущие стены с низким содержанием арматуры. На практике плотность 500 кг/м 3 является хорошим компромиссом в таких случаях. Горизонтальные элементы также имеют усиление на сжатой стороне, что делает их менее чувствительными к долговременным воздействиям. Исследования горизонтальных элементов возрастом до 70 лет подтверждают этот факт.Более низкая плотность компенсируется большим количеством стали, которая имеет четыре цели: противостоять растяжению, сжатию, сдвигу и обеспечивать анкерное крепление.

Предельный пролет горизонтального элемента традиционно составлял 6 м. Количество стали тогда было еще умеренным. Увеличение размаха привело к быстрому увеличению стали. Siporex, шведский производитель, расширил форму до 8,0 м, но на практике предел удерживался на уровне 7,2 м при плотности 500 или 600 кг/м 3 (Lättbetonghandboken, 1993). Одним из критически важных факторов был прогиб под собственным весом — испытательный элемент с пролетом 8 м имел значительный зависание.

Одним из критически важных факторов был прогиб под собственным весом — испытательный элемент с пролетом 8 м имел значительный зависание.

до н.э.

Совершенно иное решение проблемы пролетов дает технология BCE, первоначально предложенная одним из авторов в начале 1990-х годов (Hellers B.G. & Lundvall O., 1992). Это гибридная комбинация AAC (PFA или песок) и HPC (бетон с высокими эксплуатационными характеристиками), которая особенно привлекательна для производителей блоков, которые хотят расширить свое производство до полной строительной системы. Основная идея BCE заключалась в том, чтобы увеличить мощность газобетона до 9 м для панелей пола и до 12 м для панелей крыши.Установки состоят из блоков, уложенных друг на друга в вертикальном или горизонтальном направлениях на втором этапе производства. Совместимость обеспечивается за счет предварительного напряжения, которое выполняется компонентом HPC, тогда как газобетон является компонентом заполнения, формирующим тело конструкции. Предварительное напряжение предназначено для устранения прогиба собственного веса. Это производство хорошо адаптировано к условиям CAD/CAM, применительно к конкретному проекту. Комбинация экономит материал, поскольку бетон используется для сжатия, а также для сдвига и анкеровки арматуры.Отсутствуют три из четырех требований к стали в настоящей газобетонной плите. Как правило, со стороны газобетона экономится 75 % стали, 75 % бетона и половина воплощенной энергии (Aroni, 1993), если вы переходите со стороны чистого бетона (HDelements, многопустотные плиты). ). Это указывает на то, что при переходе от бетона к BCE экономится половина выбросов углекислого газа. Сложность возникает при работе с двумя разными бетонами. Проект BCE все еще находится в стадии разработки.

Предварительное напряжение предназначено для устранения прогиба собственного веса. Это производство хорошо адаптировано к условиям CAD/CAM, применительно к конкретному проекту. Комбинация экономит материал, поскольку бетон используется для сжатия, а также для сдвига и анкеровки арматуры.Отсутствуют три из четырех требований к стали в настоящей газобетонной плите. Как правило, со стороны газобетона экономится 75 % стали, 75 % бетона и половина воплощенной энергии (Aroni, 1993), если вы переходите со стороны чистого бетона (HDelements, многопустотные плиты). ). Это указывает на то, что при переходе от бетона к BCE экономится половина выбросов углекислого газа. Сложность возникает при работе с двумя разными бетонами. Проект BCE все еще находится в стадии разработки.

КРАТКИЕ СВОЙСТВА

— Воплощённая энергия ААС сравнительно низка, 1.0 ГДж/м 3 (одна треть бетона).

– Плотность газобетона варьируется от 275 (изоляционные качества) до 750 кг/м 3 (конструктивные качества).

– Электропроводность (Вт/мК) изоляционных материалов на практике составляет 0,08 (275), 0,09 (350), 0,10 (400).

– Характеристическая прочность на сжатие (Н/мм 2 ) газобетона составляет 2,3 (450), 3,0 (500), 5,0 (600), 10,0 (750) (песочный рецепт).

– Характеристическая прочность на сжатие (Н/мм 2 ) газобетона составляет 2,9 (460), 3.6 (600), 7,3/8,7 (750) (рецепт PFA).

— Коэффициент ползучести 0,5 (750), 0,7 (600), 1,0 (500), 1,5 (450) (песочный рецепт).

– Армированные панели на практике изготавливаются из настоящего газобетона с пролетом до 6,0/7,2 м (песчаная рецептура). Усиленные элементы не могут быть изготовлены по подлинному рецепту PFA.

– Армированные панели изготавливаются по гибридной технологии (рецепт HPConcrete/AAC:PFA или рецепт песка) с пролетом до 9,0 м (кровельные панели до 12,0 м).

– Модуль упругости (Н/мм 2 ) 1 200 (450), 1 700 (500), 2 500 (600), 4 000 (750).

НАЧАЛО ААС

Все началось в 1923 году, когда шведский архитектор Дж. Аксель Эрикссон почти случайно обнаружил возможность использования процесса автоклавирования для стабилизации смеси сланца и негашеной извести, вспененной алюминиевой пудрой. Он имел очень ограниченную усадку в зависимости от влажности (в более ранней литературе (Ytong, 1942) утверждается, что его усадка равна нулю!). Патент был выдан в 1924 году, но потребовалось целых пять лет, до 1929 года, прежде чем изобретение было использовано в коммерческих целях компанией Yxhults stenhuggeri AB, занимающейся каменной кладкой, которая превратилась в производителя искусственных каменных блоков.Это был смелый шаг промышленника Карла Августа Карлена, который вскоре окупился, поскольку рынок с нетерпением искал изоляционный кладочный материал. Швеция испытывала серьезную нехватку энергии после Первой мировой войны. Ytong, как материал был назван в 1940 году, получил широкое признание благодаря сочетанию желаемых свойств, несущей способности, тепло- и звукоизоляции, огнеупорности и долговечности, устойчивости к влаге, гниению и насекомым.

Аксель Эрикссон почти случайно обнаружил возможность использования процесса автоклавирования для стабилизации смеси сланца и негашеной извести, вспененной алюминиевой пудрой. Он имел очень ограниченную усадку в зависимости от влажности (в более ранней литературе (Ytong, 1942) утверждается, что его усадка равна нулю!). Патент был выдан в 1924 году, но потребовалось целых пять лет, до 1929 года, прежде чем изобретение было использовано в коммерческих целях компанией Yxhults stenhuggeri AB, занимающейся каменной кладкой, которая превратилась в производителя искусственных каменных блоков.Это был смелый шаг промышленника Карла Августа Карлена, который вскоре окупился, поскольку рынок с нетерпением искал изоляционный кладочный материал. Швеция испытывала серьезную нехватку энергии после Первой мировой войны. Ytong, как материал был назван в 1940 году, получил широкое признание благодаря сочетанию желаемых свойств, несущей способности, тепло- и звукоизоляции, огнеупорности и долговечности, устойчивости к влаге, гниению и насекомым. Усиленные компоненты производились после 1933/34 г. (Ytong, 1954). Армирование в перемычках было заложено в обычный бетон, который с обеих сторон был покрыт AAC (Ytong, 1942).Насколько нам известно, это первый случай гибридной комбинации двух бетонов, идея, которая теперь повторяется в ранее представленной системе BCE. И все же Ytong остался прежде всего производителем блоков.

Усиленные компоненты производились после 1933/34 г. (Ytong, 1954). Армирование в перемычках было заложено в обычный бетон, который с обеих сторон был покрыт AAC (Ytong, 1942).Насколько нам известно, это первый случай гибридной комбинации двух бетонов, идея, которая теперь повторяется в ранее представленной системе BCE. И все же Ytong остался прежде всего производителем блоков.

Немедленный успех продукта Эрикссона вскоре привлек внимание местных конкурентов. В случае с Carlsro kalkbruk в Шёвде соревнование носило дружеский характер, построенный на обмене опытом. Конкурент имел репутацию производителя простых пенобетонных блоков с 1924 года (Rönnow, 1948), а позже, следуя примеру Yxhult, вложил средства в автоклавы, чтобы стабилизировать продукт.Модернизированное производство газобетона началось в 1932 году. Название компании было изменено на Skövde Gasbetong AB в 1943 году и снова на AB Durox в 1964/65 году, получив название компании от ее продукта AAC. Название Durox теперь связано с голландской группой, которая по-прежнему производит газобетонные смеси на более чем десяти заводах по всему миру, девять из которых находятся в Европе.

Гораздо более серьезная ситуация возникла, когда Сипорит (с 1937 г. Siporex) был выпущен на шведском рынке в 1934 г. (Rosenborg, 1998). Этот материал был изготовлен по полной рецептуре на основе цемента, разработанной в качестве альтернативы более старой композиции сланца/извести, используемой Эрикссоном и другими.Первоначальной целью Siporex было создание полной строительной системы, включающей простые блоки и армированные изделия. Перемычки были доступны с самого начала, а элементы крыши — через год (1935 г.). Как правило, доля армированных продуктов от Siporex превышала 60% (1964 г.), тогда как доля Ytong всегда была намного меньше. В европейском масштабе отношение оставалось низким, 16 % в 1991 г. (Dubral, 1992), что указывает на то, что газобетон как материал в целом использовался на довольно низком уровне. Считается, что в настоящее время наблюдается тенденция в пользу армированного материала, образующего компоненты полных строительных систем, подход более высокого уровня. Кроме того, современная архитектура предоставляет свободу действий в выборе компонентов, которые предназначены для проектирования вне любого стандарта размеров.

Кроме того, современная архитектура предоставляет свободу действий в выборе компонентов, которые предназначены для проектирования вне любого стандарта размеров.

Датская группа H+HA/S (Henriksen og Henriksen Aktieselskab) была образована в 1937 году. Позже она объединилась с британской компанией Celcon Ltd. и в настоящее время расширяется в Восточную Европу за счет выкупа производственных мощностей, где рецепты PFA были установлены после Второй мировой войны. Celcon начала использовать PFA вместо кремнеземного песка в своей продукции уже после 1955 года.

Распространение технологии газобетона по всему миру указывает на то, что рынок созрел для такого рода продукции и что сохранение патентных прав действительно было затруднено. Ytong AB долго пыталась противостоять Siporex AB, что закончилось соглашением, основанным на modus vivendi. Между тем, другие производители, такие как H+H A/S, попытали счастья на рынке с долгосрочным успехом.

ИНИЦИАТИВА ХЕВЕЛЯ

Еще один рецепт производства газобетона, третий по счету и, вероятно, вдохновленный, как Siporex (Rosenborg, 1998), немецким материалом Mikroporit, был разработан в технических университетах Аахена и Штутгарта после 1942 года (Schramm, 2005). Более чем вероятно, что источником вдохновения послужил патент Siporex 1937 года. Вопрос о том, действительно ли права были нарушены в условиях войны, остается открытым. Но исследователи, безусловно, знали о чувствительности традиционных деревянных полов к военным действиям — в 1942 году бомбардировки немецких городов вызвали разрушительные огненные бури, вызванные широким использованием древесного материала в зданиях, особенно в конструкциях полов, вплоть до средневековья. вплоть до 1935 г. (Берг, 2006).(Некоторые конструкции крыш все еще сделаны из дерева, например, в Скандинавии.) Стены и дымоходы обычно представляли собой кирпичные конструкции, которые оставались стоять после того, как исчезло все, что могло гореть (Friedrich, 2002). В условиях войны был сделан вывод, что новый строительный материал должен быть пожаробезопасным и изготавливаться из простых материалов с малой нагрузкой на ресурсы. Это полностью современный аспект, важный в наше время, когда мы должны по климатическим причинам отдавать предпочтение эффективным решениям в области снабжения строительными материалами, измеряемыми каким-то точным ресурсным или энергетическим индексом.

Более чем вероятно, что источником вдохновения послужил патент Siporex 1937 года. Вопрос о том, действительно ли права были нарушены в условиях войны, остается открытым. Но исследователи, безусловно, знали о чувствительности традиционных деревянных полов к военным действиям — в 1942 году бомбардировки немецких городов вызвали разрушительные огненные бури, вызванные широким использованием древесного материала в зданиях, особенно в конструкциях полов, вплоть до средневековья. вплоть до 1935 г. (Берг, 2006).(Некоторые конструкции крыш все еще сделаны из дерева, например, в Скандинавии.) Стены и дымоходы обычно представляли собой кирпичные конструкции, которые оставались стоять после того, как исчезло все, что могло гореть (Friedrich, 2002). В условиях войны был сделан вывод, что новый строительный материал должен быть пожаробезопасным и изготавливаться из простых материалов с малой нагрузкой на ресурсы. Это полностью современный аспект, важный в наше время, когда мы должны по климатическим причинам отдавать предпочтение эффективным решениям в области снабжения строительными материалами, измеряемыми каким-то точным ресурсным или энергетическим индексом. AAC имеет низкую воплощенную энергию по сравнению с большинством других продуктов.

AAC имеет низкую воплощенную энергию по сравнению с большинством других продуктов.

Йозеф Хебель, баварский подрядчик с высокой репутацией с 1926 года, был проинформирован о новом материале, AAC, через Generalbaurat Мюнхена, Германа Гислера, который организовал встречу с важными подрядчиками Южной Германии по запросу Reichsregierung (L Hebel , 2008)! В 1941–1942 годах Дж. Хебелю было поручено посетить новые заводы по производству газобетона (Siporex) в странах Балтии (Таллинн и Рига), чтобы узнать о производстве армированных панелей (Rosenborg, 1998).Это удивительная информация не о том, что способный инженер был назначен для промышленного шпионажа, хотя и с согласия Швеции (Jönsson, 2009), а о том, что это произошло в военное время, когда немецкая промышленность, согласно Führerbefehl, была полностью приспособлена к воинственное производство. На самом деле заниматься чем-либо, кроме целей самой войны, было настоящим преступлением. Очевидно, что внутренняя и государственная политика не совпадали! Некоторое общепринятое неповиновение должно было характеризовать Wirtschaftsministerium, где такой человек, как Отто Олендорф, был открыт для долгосрочного планирования для Германии, несмотря на запрет (Herbst, 1982). Неизвестно, была ли на самом деле связь между Олендорфом и Гислером, но это признак здравого смысла, что во времена Третьего рейха были хорошие люди, которые готовились к другим условиям, чем нынешние. Или они были так уверены, что война будет выиграна так или иначе? Лишь 9 сентября 1943 года опасная ситуация была изменена фюрерлассом, позволившим построить аварийное жилье для многих несчастных людей, пострадавших от бомбардировок.Весьма вероятно, что производство AAC Hebel в Меммингене, начиная с марта 1943 года, было частью программы. Йозеф Хебель расширил свой бизнес, приобретя позже в том же году заброшенный завод по производству силикатного кирпича в Эммеринге, на котором были действующие автоклавы, готовые к использованию. Его офис в Меммингене (с 1921 г.) был разбомблен в 1945 г., незадолго до окончания войны. Затем он превратил свое производство в армированные панели, вырезанные из мягкого материала тонкой проволокой. Резка проволокой была старой технологией, использовавшейся e.

Неизвестно, была ли на самом деле связь между Олендорфом и Гислером, но это признак здравого смысла, что во времена Третьего рейха были хорошие люди, которые готовились к другим условиям, чем нынешние. Или они были так уверены, что война будет выиграна так или иначе? Лишь 9 сентября 1943 года опасная ситуация была изменена фюрерлассом, позволившим построить аварийное жилье для многих несчастных людей, пострадавших от бомбардировок.Весьма вероятно, что производство AAC Hebel в Меммингене, начиная с марта 1943 года, было частью программы. Йозеф Хебель расширил свой бизнес, приобретя позже в том же году заброшенный завод по производству силикатного кирпича в Эммеринге, на котором были действующие автоклавы, готовые к использованию. Его офис в Меммингене (с 1921 г.) был разбомблен в 1945 г., незадолго до окончания войны. Затем он превратил свое производство в армированные панели, вырезанные из мягкого материала тонкой проволокой. Резка проволокой была старой технологией, использовавшейся e. г. на сыре, но в настоящее время подлежит патентной заявке Ytong (1942 г.) (Byttner, 1968 г.). Очень вероятно, что Хебель знал об этом приложении.

г. на сыре, но в настоящее время подлежит патентной заявке Ytong (1942 г.) (Byttner, 1968 г.). Очень вероятно, что Хебель знал об этом приложении.

Йозеф Хебель был способным инженером, но сам не был настоящим изобретателем. Технология, которую он применил в производстве, начиная с 1948 года в Эммеринге, была мудрым выбором доступных процедур. Рецепт газобетона был немецким, но технологии армирования и резки пришли из Швеции. Первоначальные деньги поступили от помощи Маршалла Германии.Hebel специализируется на армированных панелях и элементах, профиль которых близок к Siporex. В 1961 году компания Hebel построила первый дом, а в следующем году было создано еще одно подразделение Hebel House, которое сосредоточилось на жилых проектах по всей Германии. С тех пор Hebel поглотила заводы Siporex на нескольких рынках. Еще в 1980-х годах (Wittmann, 1992/Pytlik & Saxena) количество производственных площадок было примерно равным, или 35, между двумя компаниями. В 1994 году насчитывалось 45 заводов имени Хебель. В 2002 г. (Charleston RBJ, 2002) количество растений Hebel составляло 115, прибавляя в среднем 4 новых растения в год. Личность Siporex в конце концов была утеряна для Hebel. Успех бренда Hebel по производству газобетона во всем мире является доказательством его высокого инженерного статуса в сочетании с превосходным управлением. В 2004 г. общее количество заводов в мире превышало 300 (Budwell, 2004), из которых доля Hebel составляла 40 %. Его имя само по себе стало брендом.