Состав асфальтобетон: Состав асфальтобетона: ГОСТ, проектирование, устройство, подбор

- Асфальтобетон ➤ состав, свойства, требования к асфальтобетонной смеси

- Состав и классификация асфальта (по содержанию основных элементов) — WordPress

- В чем разница между асфальтом и асфальтобетоном?

- типы, марки, состав и характеристики

- Асфальт и асфальтобетон с доставкой

- Все об асфальтобетоне: состав, использование, ГОСТы

- Общие сведения об асфальтобетонной смеси

- Особенности производства

- Современные технологии изменили асфальтобетон

- Технология приготовления

- Декорирование дорожных покрытий, тротуаров, площадок

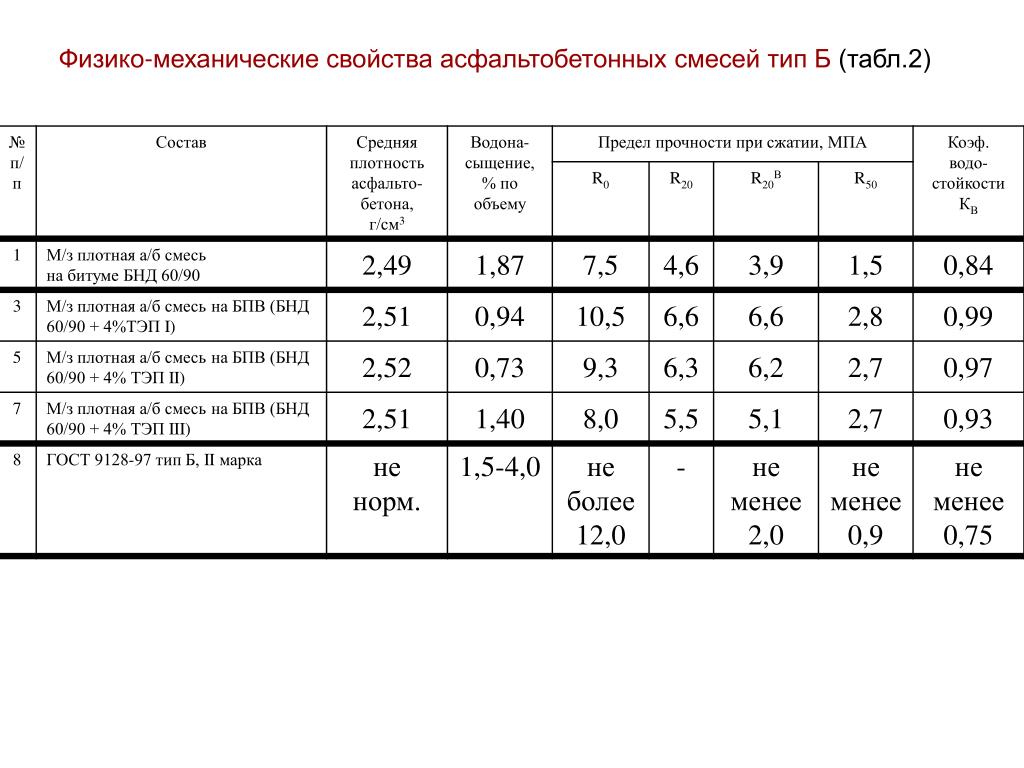

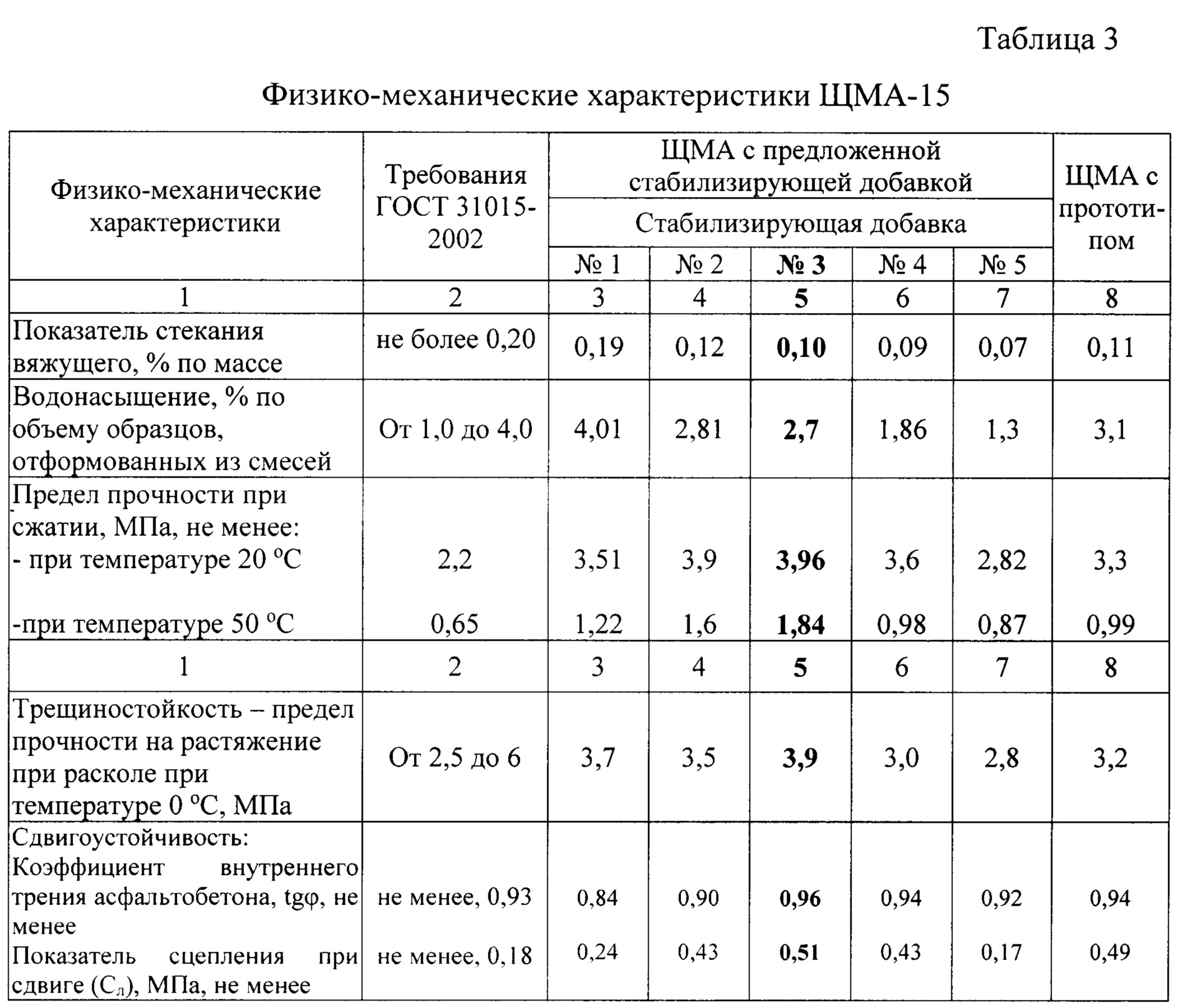

- Физико-механические характеристики

- Типы установок по изготовлению асфальтобетона

- Расход дорожной смеси

- Прочный асфальтобетон с низкой себестоимостью

- Как производят холодный асфальт

- Что входит в состав асфальтобетона?

- Виды и типы: технические характеристики

- Как проходит производство асфальтобетонных смесей?

- Требования к асфальтобетону

- Что входит в состав асфальтобетонной смеси? | Альфа Асфальтирование

- Асфальт, цемент и бетон: в чем разница?

- Границы | Характеристика цементно-асфальтовой эмульсионной смеси с начальной прочностью и текучестью

- Глава 4 VI. Записная книжка по материалам. Материалы. Материалы и строительные технологии. Тротуары

- Блокнот с материалами

- Глава 4 VI — Измеритель содержания асфальта для измерения содержания асфальта в смесях

- Введение

- Фон

- Теория

- Оборудование

- Операция

- Подготовка проб

- Датчик окружающей среды

- Стандартные счетчики

- Калибровка датчика

- Работа датчика

- Техническое обслуживание манометра

- Результаты испытаний

- Источники ошибки

- Безопасность

- Лицензирование

- Экономика

- Резюме

- Каталожные номера

- Библиография

- Сноски

- Блокнот с материалами

- Как сделать асфальтобетон и использовать его для мощения подъездной дорожки?

- 7 ДОЛЖЕН ИМЕТЬ СВОЙСТВА АСФАЛЬТОБЕТОНА

- Каковы цели процесса проектирования асфальтобетонной смеси? – М.В.Организинг

- Каковы цели процесса проектирования асфальтобетонной смеси?

- Каковы цели проектирования бетонной смеси?

- Для чего используется асфальтовый вяжущий материал?

- Что такое смесь асфальта?

- Какова минимальная толщина асфальта?

- Что такое расчет асфальтобетонной смеси?

- Что такое асфальт типа 3?

- Можно ли смешивать бетон с асфальтом?

- Что такое асфальт типа А?

- Что такое асфальт типа 2?

- Достаточно ли 2 дюймов асфальта для подъездной дорожки?

- Какие бывают сорта асфальта?

- Какова нормальная толщина асфальтового покрытия?

- Асфальт – это то же самое, что асфальт?

- Какая марка асфальта самая лучшая?

- Что такое мелкозернистый асфальт HL3?

- Что такое асфальт типа 6F?

- Как долго должен схватываться асфальт?

- А если на новый асфальт пойдет дождь?

- Какой самый быстрый способ вылечить асфальт?

- Как скоро ты сможешь ходить по асфальту?

- Сколько времени нужно ждать после мощения подъездной дороги?

- Как долго вы должны ждать, чтобы проехать по только что запечатанной подъездной дорожке?

- Через какое время вы сможете припарковаться на недавно вымощенной подъездной дорожке?

- Сколько времени должен сохнуть асфальт перед дождем?

- Что такое обновленный асфальт?

- Насколько прочен бетон через 24 часа?

- Каково время отверждения бетона?

- Как делают асфальт | Блог о битумных дорогах

Асфальтобетон ➤ состав, свойства, требования к асфальтобетонной смеси

Дата публикации: 08.04.2020

На самом деле асфальт и асфальтобетон – разные вещи, которые часто путают. Асфальтобетон – это скорее модифицированный вариант асфальта, несмотря на то, что у них много схожих характеристик, сфер применения и свойств.

Разница в том, что асфальт – более природный материал, который получается смешением битумов, песка и гравия. А асфальтобетонная смесь – это микс из битумов, дополнительных компонентов (которые мы знаем, как обычный асфальт) и различных веществ, в том числе химических, для получения совершенно других, улучшенных, свойств.

Состав асфальтобетона позволяет получить более высокую прочность, твердость, увеличенные показатели по износостойкости, термостойкости и нагрузке. Физико механические свойства асфальтобетона позволяют применять его для покрытия дорог с повышенным трафиком, аэродромов, полов хозяйственных и производственных помещений.

Классификация асфальтобетона

Тип асфальтобетона полностью зависит от его характеристик и компонентов, которые применяются в его составе. В первую очередь от размера наполнителя.

Так, асфальтобетон бывает:

- Крупнозернистым составом, с размерами фракций элементов наполнителя до 40 мм

- Мелкозернистым асфальтобетоном, если размер фракции не превышает 20 мм

- Песчаный асфальтобетон – с фракциями до 5 мм.

Кроме того, разновидности асфальтобетона делятся по проценту минерального наполнителя (щебня/гравия) в нем:

- Высокоплотный асфальтобетон с % наполнителя от 60%

- Асфальтобетон А-категории с 50-60% минерального наполнителя

- Асфальтобетон Б-категории – когда процент наполнителя составляет 40-50%

- Асфальтобетон В-категории, если процент наполнителя не больше 40%

Различают так же асфальтобетоны по типу основного каменного составляющего элемента (минерального заполнителя):

- Гравийные

- Щебеночные

- Песчаные

И еще одна классификация асфальтобетонных смесей зависит от остаточной его пористости:

- Высокоплотные, когда остаточная пористость не превышает 2%

- Плотные, с пористостью от 2 до 7%

- Пористые, если пористость превышает 7% и до 12%

- Высокопористые смеси – с пористостью 12-18%

Кроме того, бывает холодный, теплый и горячий асфальтобетон, который различают по типу вяжущего битумного компонента и температуре, которая требуется для укладки смеси.

- Горячий асфальтобетон укладывается при 120 °С (важно – не ниже этой температуры), сразу же после приготовления

- Теплый асфальтобетон изготавливают и сразу укладывают при температуре от 70 °С

- Холодный асфальтобетон может использоваться для укладки при температуре от -5 °С

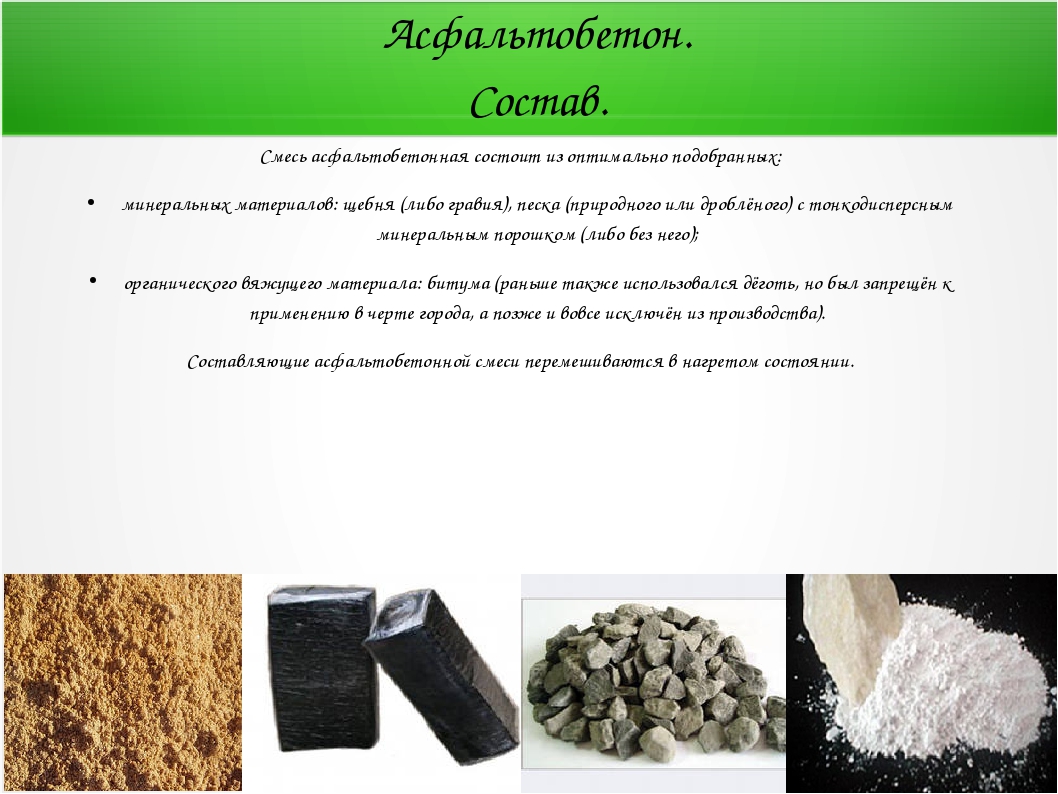

Из чего состоит асфальтобетон

Состав асфальтобетонной смеси чаще всего самый стандартный, когда для основы берется битум (его используют в качестве вяжущего вещества) и минеральный заполнитель. В качестве заполнителя используется песок, минеральные порошки и гравий или щебень.

Задача гравия служить наикрупнейшим заполнителем, создать остов будущего покрытия, а минеральные порошки заполняют получившиеся пустоты, созданные щебнем и песком. Помимо чистых фракций щебня в производстве асфальтобетона часто используются смеси различных фракций – можно встретить комплекс и асфальтобетона категории В, и категории Б, и асфальтобетона высокоплотного. Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Так же асфальтобетон состоит из смеси битума и различных компонентов, которые улучают свойства битума и улучшают общие физические и механические свойства асфальтобетона. Это могут быть как специально изготовленные добавки, так и различное сырье, например, резина в гранулах.

Чаще всего состав смеси определяется индивидуально для каждой задачи, так как для изготовления смеси асфальтобетона требуется понимать условия его будущей эксплуатации и различные погодные и нагрузочные характеристики места укладки покрытия.

Требования к асфальтобетону

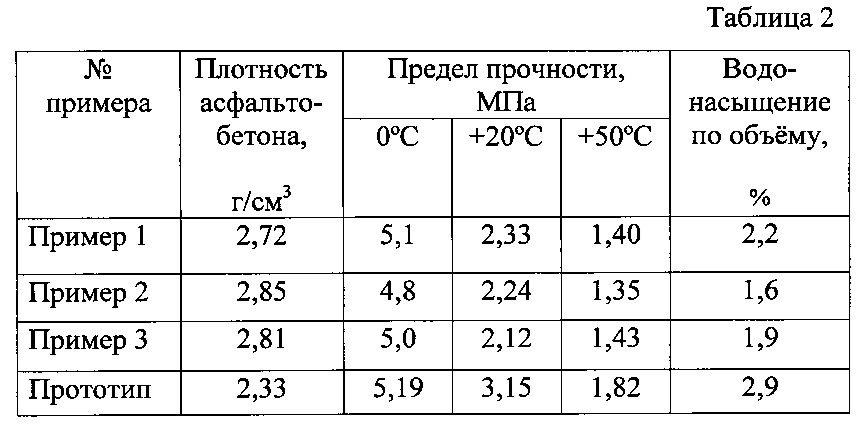

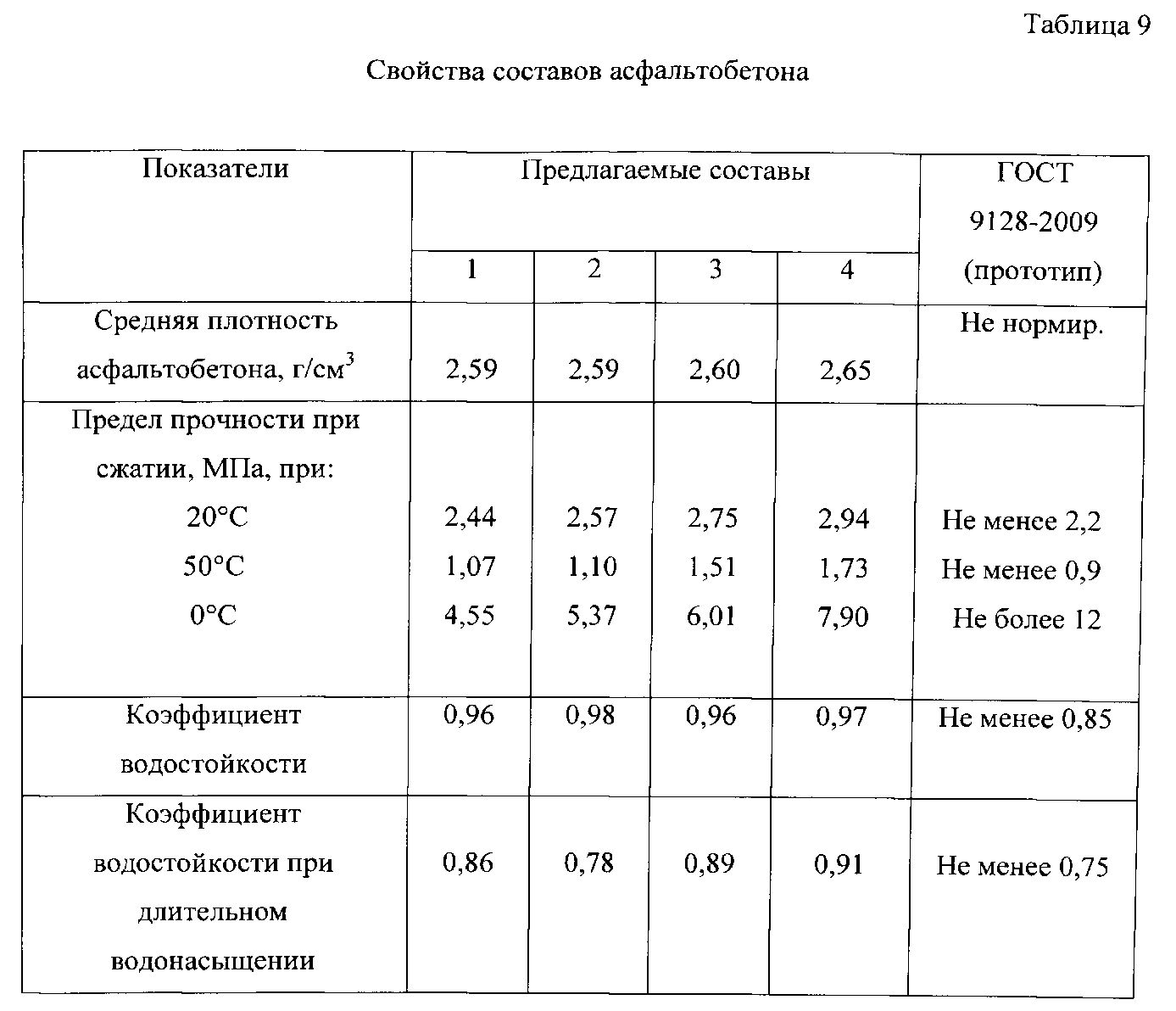

Основные требования, которые выдвигают к асфальтобетону, зависят от его прочности. Так, предел прочности асфальтобетонной смеси к усилию его сжатия должен составлять не меньше 10 при температуре +50°.

Коэффициент теплоустойчивости асфальтобетона должен не превышать 3,0. Водостойкость (или отношение предела прочности смеси к усилию сжатия водонасыщенного и сухого образца конкретной смеси асфальтобетона) – не меньше 0,9. А водонасыщение по объему – 1-3% и не больше.

Водостойкость (или отношение предела прочности смеси к усилию сжатия водонасыщенного и сухого образца конкретной смеси асфальтобетона) – не меньше 0,9. А водонасыщение по объему – 1-3% и не больше.

Все эти свойства асфальтобетона напрямую зависят от качества вяжущего составляющего и различных заполнителей, которые влияют на прочность, плотность, водо- и термостойкость асфальтобетона.

Механические свойства асфальтобетона

Основные механические и физические свойства асфальтобетона зависят от условий, в которых он будет эксплуатироваться. Кроме механического воздействия от проезжающих автомобилей, асфальтобетон подвергается воздействию атмосферных осадков, талых вод, солевых смесей от наледи, смене температуры окружающей среды.

Основное свойство асфальтобетона, на которое обращают внимание при проектировании смеси – это его прочность. Это прочность при сжатии при температуре +50°С, прочность при сжатии при температуре +20°С, прочность при сжатии при температуре в 0 градусов. Для каждого из этих температурных режимов асфальтобетон должен показывать определенную прочность.

Для каждого из этих температурных режимов асфальтобетон должен показывать определенную прочность.

Кроме того, для асфальтобетона важны:

- Сдвигоустойчивость, которая влияет на долговечность уложенного покрытия. Должна составлять от 0,66 до 0,91 при оценке по коэффициенту трения

- Сцепление при сдвиге, которое указывает на плотность, с которой будет сцепляться колесо и дорожное покрытие (показатели должны варьироваться в пределах 0,6 – 0,95)

- Водостойкость – это соотношение между прочностями сухого образца и такого же, но напитавшегося водой.

- Износостойкость – она же долговечность. Для асфальтобетонных смесей стандарт износа не должен превышать 0,3-1,0 мм в год.

Средняя плотность асфальтобетона

Для выполнения укладочных работ нужно понимать, какой расход потребует асфальтобетон. Вес смеси в килограммах необходимо разделить на асфальтобетон удельный вес. Так мы сможем узнать цифру расхода асфальтобетонной смеси. Показатели смеси для расчета можно узнать у производителя или из технических таблиц.

Так мы сможем узнать цифру расхода асфальтобетонной смеси. Показатели смеси для расчета можно узнать у производителя или из технических таблиц.

Эти расчеты позволят составить смету расходов.

Плотность асфальтобетонной смеси рассчитывается из его остаточной пористости. Типы пористости мы уже описывали ранее. Средняя плотность смеси зависит от фракции, которая используется в его составе: крупнозернистый асфальтобетон 2100 кг/м³, асфальтобетон на шлаковом и кварцевом песке 2350 кг/м³ и 2200 кг/м³ соответственно.

Состав и классификация асфальта (по содержанию основных элементов) — WordPress

Состав и классификация асфальта (по содержанию основных элементов)

Асфальтобетон — вещество, имеющее много разновидностей, отличающихся друг от друга в первую очередь составом. Состав асфальта определяет в том числе сферу его применения: дороги, которые используются с различной степенью интенсивности, имеют различные покрытия.

Общеизвестно, что в состав асфальта (битумной смеси) входят песок, щебень, битум и минеральные порошки. Песок может быть природным и дробленым. Первая разновидность добывается из песчаных карьеров, вторая — путем размельчения камней и шлаков.

Щебень и гравий могут состоять из частичек различного диаметра, быть однородными и неоднородными. Возможно изготовление асфальтовой битумной смеси без крупного заполнителя из щебня или гравия — так называемая песчано-битумная смесь.

Битум бывает натуральным и искусственным. В производстве асфальта используется искусственный битум, который получают при нефтепереработке.

Наконец, минеральные порошки в мелкозернистом асфальтобетоне — это продукт помола карбонатных горных пород (известняк, доломит и др.) Эти добавки используются для повышения прочности асфальтобетона, так как увеличивают вязкость. Вместе с тем, стоит отметить, что если минеральных порошков будет слишком много, асфальтобетон будет хрупким. Максимально допустимый процент порошков — 12% от общей массы, чаще встречаются смеси с 6-10 процентами минеральных элементов состава асфальта.

Максимально допустимый процент порошков — 12% от общей массы, чаще встречаются смеси с 6-10 процентами минеральных элементов состава асфальта.

Кроме того, асфальтобетон часто включает в себя добавки:

вещества естественного и искусственного происхождения и различных свойств. К естественным добавкам могут относиться сера или сажа, к добавкам искусственного происхождения — к примеру, латексы на основе синтетического каучука.

Добавки улучшают полезные свойства материалов:

могут делать асфальтболее шероховатым (и, соответственно, более безопасным для езды, благодаря улучшению сцепления с шинами), более морозостойким, способствовать тому, что езда по асфальту будет сопровождаться меньшим шумом.

Классификация

По составу асфальта (наличию битума и минеральной составляющей) выделяют следующие группы:

- Песчаные. Самая непрочная смесь, может использоваться для пешеходной дорожки либо тротуара.

- Резиново-битумные. Основная сфера их использования — строительство спортивных сооружений.

- Мелкозернистый асфальтобетон. Используется для производства междугородних трасс, а также проезжей части в городе.

- Крупнозернистый. В отличие от мелкозернистого асфальтобетона, используется как нижний слой в двуслойном покрытии.

- Полимерно битумные смеси. Достаточно долговечны. Широко применяются при устройстве мостовых конструкций, стоянок, паркингов.

- Щебёночно-мастичные. Особенно долговечны и прочны. Активно используются при строительстве городских дорог (с интенсивным движением), могут использоваться в строительстве аэродромов.

В чем разница между асфальтом и асфальтобетоном?

Асфальтобетон отличается, прежде всего, особым составом. В смесь добавляются компоненты, увеличивающие прочность и долговечность будущего покрытия. Асфальт же состоит из гравия, песка и битума, иногда с добавлением порошка из минералов. Давайте разбираться в отличиях двух материалов подробнее.

Давайте разбираться в отличиях двух материалов подробнее.

Ключевые отличия

Асфальт бывает природным и искусственным. Натуральная смесь содержит только естественные компоненты: битумы, гравий, песок, органику — и образуется в природе сама. Таких месторождений в мире всего несколько. Чтобы удовлетворить растущий спрос, приходится создавать асфальт искусственным путем. Для этого смешивается щебень либо гравий, песок и минеральный порошок (для заполнения пустот). В качестве вяжущего вещества добавляются битумы и полимерно-битумные вяжущие (ПВБ).

Асфальтобетон получают только искусственным путем. Он также состоит из битумов, щебня, гравия и песка, но отличается наличием инертных компонентов, которые делают его тверже и прочнее, а сферу применения — шире. Более того, материал тщательно уплотняется перед выпуском. Поэтому асфальтобетон отличается от асфальта еще и способом укладки и требуемым оборудованием.

Преимущества асфальтобетона

Производство асфальтобетонной смеси заключается в тщательном перемешивании всех его компонентов и химических добавок. В результате получается весьма плотный состав, обладающий такими достоинствами как:

В результате получается весьма плотный состав, обладающий такими достоинствами как:

• Возможность использования смеси в любой сезон,

• Повышенная упругость, твердость и прочность,

• Готовность к использованию транспортом практически сразу после укладки,

• Простота выполнения ремонтных работ,

• Срок годности асфальтобетонной смеси доходит до 1 года.

Достоинства асфальта

Асфальт является одним из самых востребованных стройматериалов, который прочно вошел в нашу жизнь. Его популярность обусловлена такими качествами как:

• Поглощение колебаний, вызванных транспортом, отсюда стойкость к износу,

• Сравнительно низкая стоимость,

• Отсутствие коррозии и плесени,

•асфальт мелкозернистый отличается повышенной водонепроницаемостью и плотностью.

• Более гладкий, чем асфальтобетон.

Асфальтобетон и асфальт имеют схожий состав и отличаются, главным образом, прочностью и текстурой поверхности. Асфальтобетон выбирают, если предполагается высокая нагрузка на покрытие. В холодное время года также предпочтительнее использовать именно асфальтобетонную смесь. Также существует ряд отличий в условиях укладки. Однако и асфальт, в том числе и асфальт крупнозернистый и асфальтобетон обладают высокой прочностью, долговечностью и отвечают высоким стандартам качества.

В холодное время года также предпочтительнее использовать именно асфальтобетонную смесь. Также существует ряд отличий в условиях укладки. Однако и асфальт, в том числе и асфальт крупнозернистый и асфальтобетон обладают высокой прочностью, долговечностью и отвечают высоким стандартам качества.

В целом специалисты рекомендуют использовать асфальт для организации пешеходных и велодорожек, а также для небольших улиц и дорог с минимальным движением. А асфальтобетон великолепно подойдет для прокладки шоссе, дорог федерального значения и для работ в холодное время года.

Узнайте больше:

Особенности производства асфальтобетонных смесей

Отличия песчаных асфальтобетонных смесей

Как заказать асфальт без переплаты?

типы, марки, состав и характеристики

Для строительства и ремонта всех дорожных покрытий используется асфальтобетонная смесь. Техническая характеристика материала позволяет обеспечить гладкость и необходимую шероховатость поверхности при помощи выравнивающего асфальтоукладчика. Дорожно-строительный материал изготавливается в соответствии с установленными нормами государственных стандартов, которые прописаны по ГОСТу 9128—2013.

Дорожно-строительный материал изготавливается в соответствии с установленными нормами государственных стандартов, которые прописаны по ГОСТу 9128—2013.

Посмотреть «ГОСТ 9128-2013» или cкачать в PDF (1.9 MB)

Виды и типы: технические характеристики

Асфальтобетонная смесь — это дорожное покрытие, которое изготавливается искусственным путем, способом применения материалов, имеющих минеральное происхождение, таких как песок, минеральные порошки, гравий или щебень, а также с активным вяжущем веществом в виде битума или полимерно-битумного состава.

Выделяют такие разновидности асфальтобетонных смесей:

Материал может изготавливаться на основе гравия.

- В зависимости от основы состава:

- гравий;

- песок;

- щебень.

- По фракционности наполнителя:

- объемный (крупнозернистый) — используемое зерно до 35 мм;

- мелкозернистый — до 15 миллиметров;

- песчаный — 5,5 мм.

- По включению минеральной составляющей:

- разряд «А» содержит 55—65% материала;

- «Б» — 45—55%;

- «В» — 45—35%.

Основные типы асфальтобетонных смесей по применяемому связывающему веществу и температурному режиму в момент укладки:

Материал нужно укладывать, пока его температура держится на отметке выше 100 градусов.

- Горячая. Для изготовления используются вязкие и жидкие нефтяные дорожные битумы. Механизм установки — непосредственное применение после приготовления состава. Во время усадки термометр не должен показывать температуру ниже, чем +120 градусов.

- Теплая. Температура смеси 65 градусов. Укладывается теплый состав сразу после замеса раствора.

- Холодная. Основана на жидком битуме. Готовится холодный асфальтобетон без нагревания. Готовый раствор имеет длительные сроки годности, примерно 7—9 месяцев. Температура укладки до -5 градусов.

Классификация асфальтобетонной смеси

Виды дорожного материала:

Состав такого материала делает его очень плотным и достаточно прочным.

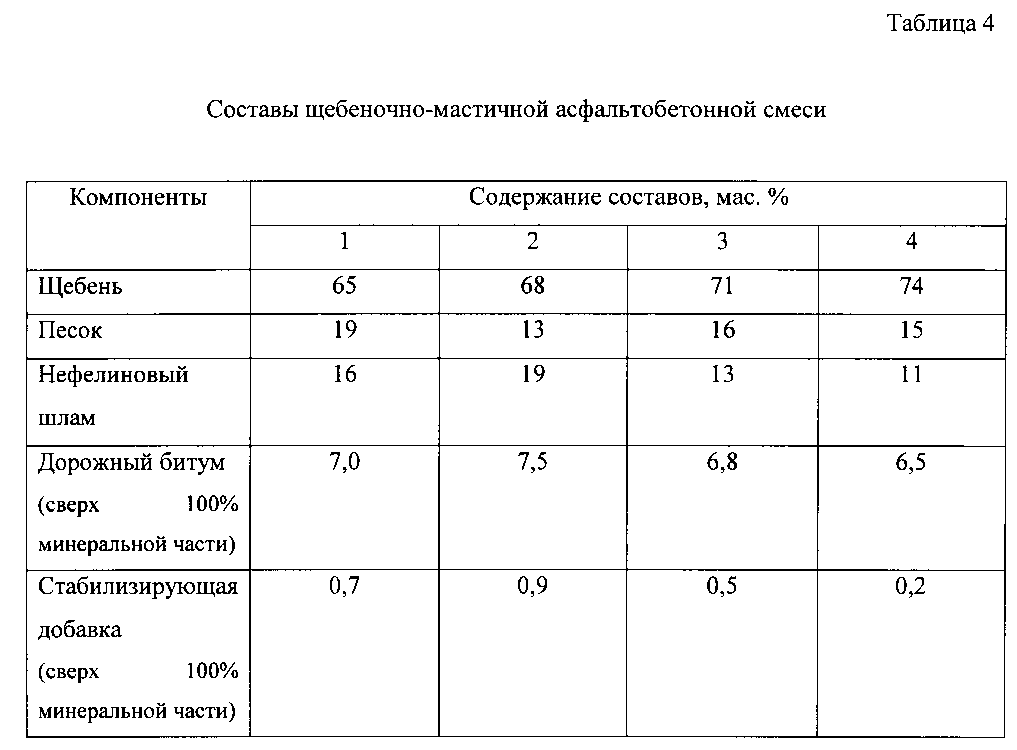

- Щебеночно-мастичный состав. Основа смеси: минеральный материал (щебенка, песок, минеральный порошок), битумное вяжущее вещество, модификатор, который отвечает за стабилизацию материала и препятствует расслоению покрытия в момент эксплуатации.

- Литые асфальтобетонные составы (мелкозернистый асфальтобетон). Плотный и механически устойчивый вид покрытия. Отличия от других — основа из битумного вяжущего вещества, порог содержания которого равняется 10% от общего состава, содержание минерального порошка — 27%.

- Асфальтобетонный раствор на основе полимера. Активные вещества состава — битум, как продукт нефтепереработки, термоэластопласт, эластомер и другие полимерные материалы. Свойства смеси — долговечность, устойчивость.

- Цветной асфальтобетон. Состав горячего или холодного типа с применением цветных пигментов. Отличительных моментов в приготовлении смеси нет, отличие только в добавлении окрасочных компонентов. Таким составом декорируется пол или другая поверхность.

- Стеклоасфальтобетонный состав. Дорожная смесь содержит измельченные стеклянные элементы. Применяются бытовые или промышленные продукты переработки из стекла. Помогает сэкономить на крупном заполнителе и вяжущем веществе.

- Резиноасфальтобетонный вид раствора.

Горячий состав, модифицированный с помощью резиновой крошки. Добавление активного компонента проводится двумя способами: сухим — вместе с заполнителем и мокрым — соединяется с битумом.

Горячий состав, модифицированный с помощью резиновой крошки. Добавление активного компонента проводится двумя способами: сухим — вместе с заполнителем и мокрым — соединяется с битумом. - Резиново-дренирующий асфальт. Отличается от других активным вяжущем веществом, в которое входит полимерный битум, полиэтилен с низким процентом плотности, резиновая крошка.

- Серый асфальтобетон. В состав смеси добавляется техническая сера.

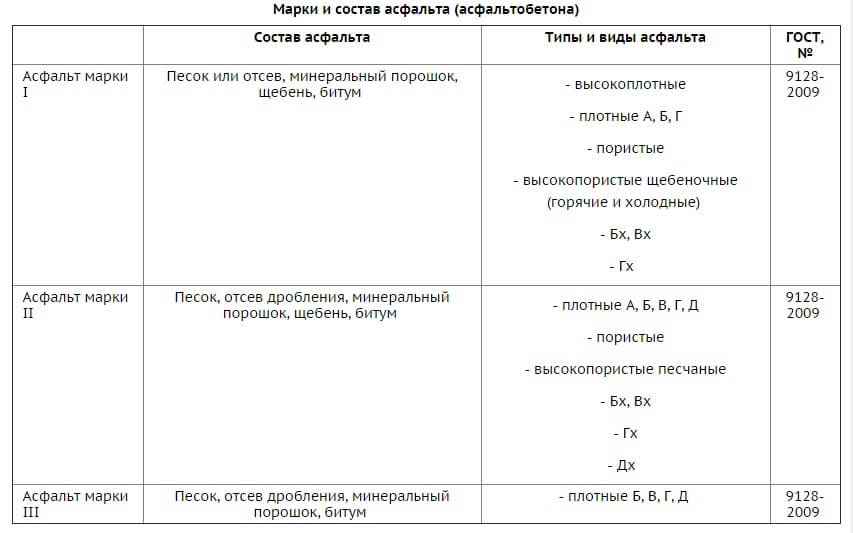

Какие есть марки составов?

Марки асфальтобетона содержит информационная таблица:

| Маркировка | Тип асфальта | Обозначение смеси |

| Асфальт марки 1 (i) | Высокоплотный | А, Б, Г |

| Плотный | Бх | |

| Пористый | Вх | |

| Высокопористый | Гх | |

| Марки ii | Плотный | А, Б, В, Г, Д |

| Пористый | Гх | |

| Высокопористый | Дх | |

| Марки iii | Плотный | Б, В, Г, Д |

Состав асфальтобетона

Компоненты материала обязательно должны связываться между собой битумом.

Классическая основа дорожной смеси:

- минеральный наполнитель;

- вяжущее вещество из битума.

Подробный состав асфальтобетонной смеси:

- Заполнитель:

- щебень;

- гравий;

- керамзит для керамзитобетона;

- шлак или продукты переработки горнорудных производств.

- Песок. Материал природного происхождения:

- горный;

- кварцевый.

- Минеральный порошок. Отвечает за структурную организацию асфальта. Способствует повышению вяжущих свойств битума и заполняет мелкие, образовавшиеся поры покрытия.

- Вяжущее вещество. Применяется продукт нефтепереработки — битум. Различаются такие:

- вязкие;

- жидкие;

- модифицированные и плотные на основе полимерных соединений.

Материал изготавливается на основе ряда составляющих.

Технические требования к смеси

Полная характеристика смеси включает момент процентного совмещения в наполнителе минеральных пластинчатых соединений. Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

- марка 1, раствор «А» — 14,5%;

- класс Б, Бх — 24,5%;

- растворы В, Вх — 34,5%.

Существуют правила изготовления и правильная технология производства. Основное назначение существующих норм:

- нормированная плотность асфальтобетона;

- нормы расхода на 1 м кв.;

- удельный вес асфальтобетона.

Чтобы производить и использовать данный материал, нужно знать, сколько его потребуется на квадратный метр.

Важнейший аспект качества асфальтобетонной смеси — правильная транспортировка раствора и отгрузка. При неграмотно организованной погрузке, перевозке и укладке смеси возникает сегрегация материала, которая провоцирует образование неровностей, выбоин и трещин на дорожном полотне.

Где и как применяется?

Область применения:

Таким материалом покрываются велодорожки.

- Для возведения монолитного слоя дорожного покрова.

- Как выравнивающий слой уже возведенного полотна.

- Для создания асфальтовых покрытий в промышленных, торговых и хозяйственных зонах.

- В организации тротуарных, пешеходных, велосипедных частей.

- Для асфальтирования дорог различных категорий.

- В сооружении посадочно-взлетных аэродромных полос.

- При организации придомовых участков, заливки пола.

Расход материала: расчеты

Для убеждения в качестве и требуемых свойствах дорожного покрытия обязательно проводится акт пробного уплотнения и расхода 1 т/м3. Весовой коэффициент и плотность одного куба асфальтобетона зависит от содержания песка, стандартный расчет не должен превышать 2150 кг при применении кварцевого, и 2380 кг в случае шлакового материала. Удельный вес просчитать трудно, примерно весит куб 2000—2150 кг крупнозернистого, среднезернистый — 1900, определение мелкозернистого — 1650 кг.

Укладка: технология проведения

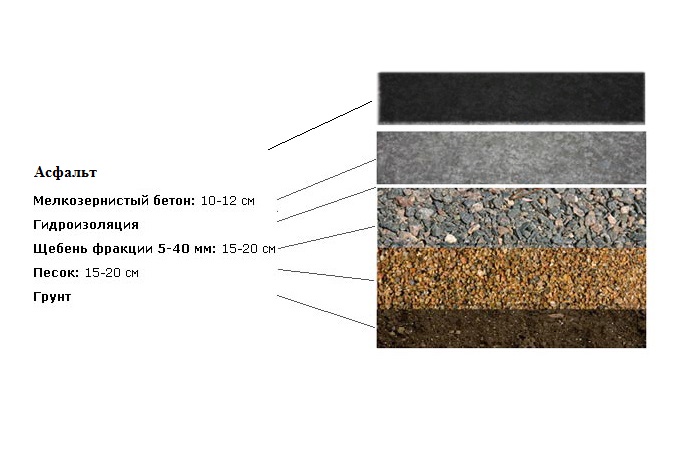

Если планируется дорога специального назначения, то в ее пироге должна присутствовать геосетка.

Для транспортировки смеси к назначенному месту используется специальная техника (самосвал). Для приема асфальтобетона с автотранспорта используется перегружатель, с помощью которого и проводится контакт раствора с асфальтоукладчиком. Первый этап укладки дороги — это подготовка площадки, мусор убирается, поверхность уплотняется и выравнивается. Если речь идет о ремонте существующего покрытия проводится демонтаж верхнего слоя, при разборке используется лом. При возведении дорог со специфическим целевым применением осуществляется усиление смеси. Для армирования асфальтобетона используется георешетка, имеющая сетчатую структуру и содержащая высокопрочные нити и специальные волокна. Укладка геосетки обязательна при устройстве автомагистралей, гоночных трасс, взлетных полос аэродромов.

Укатка материала должна проводиться в самую последнюю очередь.

Когда площадь убрана, дальнейшая технология укладки осуществляется с применением специальной техники и лома, укатка поверхности закончена, укладывается первый, выравнивающий слой из крупнозернистого асфальтобетона. Поверхность обрабатывается тонким слоем битумного вещества, проводится прогрунтовка. Далее асфальтоукладчиком делается основной слой асфальта. Укладчик асфальтобетона наносит примерное количество смеси, которое равномерно распределяется по поверхности, чтобы не было заметно устройство шва-стыка. Схема покрытия для составов аналогична, горячие и холодные смеси ложатся одинаково. Разница усадочной процедуры может отличаться только температурным режимом, не ниже, чем -5 градусов по Цельсию. Финишный этап — укатка с помощью катка для лучшего последовательного уплотнения.

Поверхность обрабатывается тонким слоем битумного вещества, проводится прогрунтовка. Далее асфальтоукладчиком делается основной слой асфальта. Укладчик асфальтобетона наносит примерное количество смеси, которое равномерно распределяется по поверхности, чтобы не было заметно устройство шва-стыка. Схема покрытия для составов аналогична, горячие и холодные смеси ложатся одинаково. Разница усадочной процедуры может отличаться только температурным режимом, не ниже, чем -5 градусов по Цельсию. Финишный этап — укатка с помощью катка для лучшего последовательного уплотнения.

Асфальт и асфальтобетон с доставкой

Новости Наши партнёры |

Асфальтобетон ( асфальт ) – залог долговечной службы В современном мире одним из популярных материалов, используемых в строительстве, считается асфальтобетон. Как правило, минеральными компонентами, входящими в состав асфальтобетона являются: специально измельчённый минеральный порошок, песок, щебень и гравий. К органическим относятся: битум (нефть) или дёготь (древесная смола). Асфальтобетон имеет свою классификацию, зависящую от величины группы наполнителя и его содержания в смеси (в процентах), а также степени теплоты, полученной, замеси и используемого вещества для вязки. Чаще всего востребована ЩМА – это уплотнённая щебёночно-мастичная асфальтобетонная примесь, относящаяся к горячим смесям, которые используют в качестве твёрдой основы щебёнку, а битум – вяжущего вещества. При укладке температура примеси превышает 100 градусов. В битум добавляют специальные минеральные порошки и дроблёный песок, чтобы достичь высокого уровня прочности. Битум жидкий или вязкий нефтяной является главным компонентом в готовке тёплых асфальтобетонных смесей, температура которых при укладке зашкаливает за 70 градусов. Как долго – часы или недели будет формироваться покрытие, зависит от некоторых нюансов: выбор битума (разжиженный или вязкий), минерального порошка (активизированный или известняковый), природных условий, температуры укладочной смеси, грузоподъёмности автомобилей и частоты их передвижения. Жидкий битум, который застывает со средней или медленной скоростями, входит в состав для изготовления холодных асфальтобетонных смесей. Отличительная черта этих примесей заключается в хранении на складах до момента укладки. АБЗ (асфальтобетонный завод) «GERUSGROUP» входит в список лидеров по выпуску асфальтобетона. Его продукция примесей славится особым качеством и обширным выбором различных видов примесей. За всю свою многолетнюю историю продуктивной занятости на рынках завод не один раз усовершенствовался и, причём успешно. АБЗ «GERUSGROUP» – это важное для настоящего момента предприятие, которое работает в строительной сфере. В производстве асфальтобетонных примесей пользуются высококачественным оснащением. Это смесительные установки (башенного или партерного расположения), которые удовлетворяют стандартам безопасности и экологичности, а также отличаются непрерывной или периодической работай. Получение асфальтобетонного покрытия – это трудоёмкий процесс, который представляет совокупность этапов, в результате чего должен получиться высокопрочный устой, характеризующийся ровной и шероховатой поверхностью, а также экологической безопасностью, обеспечивающий комфортное движение транспорта. Укладка асфальтобетонной смеси, как правило, начинается с организационных и подготовительных работ, за которыми ведётся естественный контроль выпускаемой продукции и на заводе, и в лабораториях. Асфальтобетонный завод в вашем городе

Что же происходит на асфальтобетонном заводе ( АБЗ)? Мы рады, что Вы задались этим вопросом. Более 92 процентов страны, 2 миллиона километров дорог и улиц проложены асфальтом. Всем давным-давно известно, что дороги с асфальтовым покрытием гладкие, экономически эффективные, исключительно долговечные, экологически чистые, и на 100 % процентов подходят для вторичной переработки. На самом деле, асфальтобетонный завод представляет собой оборудование для смешивания разных компонентов (песка, щебня, минерального порошка и битума дорожного) входящих в состав асфальтобетонной смеси. По всей стране, абз находятся рядом с жилыми домами, предприятиями, полями для гольфа, и фермерскими хозяйствами. Асфальтобетон — это смесь материалов, щебёнки или песка с битумом, взятых в нужном соотношении и замешанных в горячем состоянии. Производство и укладка асфальта Асфальтобетон, после раскладки на предварительно подготовленном участке дороги уплотняют средними и легкими катками, а после укатывают тяжелыми. В итоге уплотнения смеси увеличивается ее плотность, ее слой получает влагостойкость, а при остывании и крепкость. Недоуплотненный асфальт (асфальтобетонные покрытия) быстро разрушается.А значит, от степени уплотнения зависят живучесть и важные характеристики асфальтовых покрытий.

Интересное… Дороги будущего. Совершенно новый подход. Основной материал для строительства дорог — это асфальт. Некоторые ученые все-же заметили немало недостатков данного материала. Эти специалисты работают над совершенно новым подходом к строительству дорог. Их идеи также помогут освобождать планету от мусора. Компания VolkerWessels (Голландия) хочет использовать очень необычный материал в строительстве дорог — пластиковый мусор вместо асфальтобетонной смеси. Такого рода материалом изобилуют некоторые участки мирового океана. Пройдя специальную переработку, пластик становится своего рода «кирпичами», из которых не составит большого труда собрать дорожное полотно. Интересной и практичной особенностью конструкции полотна, является предусмотренные в полотне каналы для прокладывания кабелей, труб и тому подобное. Такие каналы служат также защитой от вредного воздействия внешних факторов. Авторы идеи замены асфальтобетона на пластик заявляют, что такой материал может выдержать серьезные температурные нагрузки, которые колеблются от — 40 до +80 °C. Плюс к этому, дорожное полотно из пластика будет устойчиво к коррозии и различным повреждениям. Предполагают что дорога из такого материала может прослужить гораздо дольше чем дорога из асфальта. Традиционные строительные материалы использоваться не будут. О возможных сроках внедрения дороги из пластика говорить рано. Однако голландские инженеры продолжают работать над идеей замены асфальтового покрытия дорогами из пластика.

|

Все об асфальтобетоне: состав, использование, ГОСТы

От дорожного покрытия требуется прочность и надежность, оно должно выдерживать многотонную нагрузку и не деформироваться под воздействием природных явлений. Асфальтобетон обладает именно такими свойствами и поэтому используется при строительстве дорог. Асфальтобетонная смесь различается по составу, каждый вид предназначен для определенных дорожно-строительных работ. “Все об асфальтобетоне: состав, использование, ГОСТы” – так звучит тема данной статьи.

Общие сведения об асфальтобетонной смеси

Во всем мире асфальтобетон является самым оптимальным материалом для создания и ремонта пешеходных и проезжих зон, территорий при аэродромах и взлетных полос. Качество покрытия зависит от многих факторов: соблюдены ли технологии укладки и состава смеси, добавляются ли в нее дополнительные компоненты, повышающие стойкость и пластичность материала. Основу асфальтобетонной смеси составляют измельченный в крошку гравий (или щебень) и песок, связывает эти компоненты битум. Подбор компонентов неслучаен, каждый отвечает за определенные задачи:

Основу асфальтобетонной смеси составляют измельченный в крошку гравий (или щебень) и песок, связывает эти компоненты битум. Подбор компонентов неслучаен, каждый отвечает за определенные задачи:

- Битум исполняет роль «клея», связывающего твердые и сыпучие компоненты. Получить битум можно при разработке природных асфальтовых залежей или путем химического синтеза нефтепродуктов.

- Щебень и песок заполняют пустоты, усиливая конструкцию и обеспечивая ее долговечность. Если данных компонентов в смеси недостаточно, асфальт не держит форму уже на этапе укладки, а в дальнейшем механическая прочность становится еще меньше.

Внимание! Слишком большое количество щебня и песка также пагубно для состава асфальтобетона. В этом случае покрытие крошится и быстро изнашивается.

- Минеральный порошок получают при размалывании известняка, шлаков и доломитов.

Он необходим для придания битуму меньшей текучести. Кроме того, порошок позволяет существенно сократить расход битума.

Он необходим для придания битуму меньшей текучести. Кроме того, порошок позволяет существенно сократить расход битума.

Нужно отметить, что асфальтобетонные смеси используются не только для создания нового дорожного полотна, литой асфальт подходит для ремонта – он не требует уплотнения и выравнивания и не создает перепадов с уровнем старого покрытия.

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Вернуться к оглавлению

Современные технологии изменили асфальтобетон

Современный мир диктует свои правила. Ремонт дорог (или укладка новых) желательно проводить быстро, без погрешностей и делать это в любую погоду. Литой асфальтобетон отвечает всем требованиям. Соответствующий ГОСТ Р 54401-2011 регламентирует технологию укладки без уплотнения.

Читать по теме: Освещение садовых дорожек своими руками

Пластичность смеси обеспечивается ее высокой температурой – 190 и повышается за счет еще большего нагревания.

Состав включает большее количество полимерных добавок и битума, но при этом уменьшается доля минералов, что минимизирует зернистость. Повышенная тягучесть позволяет не уплотнять смесь.

Для связки всех компонентов литого асфальта применяется полимерно-битумная смесь. Она также усиливает покрытие, наделяя его повышенной износостойкостью, не допуская быстрого появления трещин в течение эксплуатации.

Важно! Только неукоснительное соблюдение технологии производства литого асфальтобетона позволит получить прочное покрытие. Любое нарушение состава ведет к изменению свойств.

Технология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Вернуться к оглавлению

Подготовка сырья

Изменение в структуре при добавлении минерального наполнителя.

Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве.

Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность. - Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Вернуться к оглавлению

Перемешивание ингредиентов

Горячий асфальтобетон.

По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Вернуться к оглавлению

Декорирование дорожных покрытий, тротуаров, площадок

Асфальтобетон может использоваться не только для стандартных типов покрытий, но и при создании особого дизайна пешеходных зон. С помощью цветного асфальта наносится разметка на проезжей части.

Нестандартный вид покрытия получается путем тиснения или рифления, цвет придают минералы и цветные инертные материалы. Яркость оттенков регулируется осветлением битума или использованием искусственного.

Главным недостатком данной технологии является ее высокая стоимость. Для сокращения расходов цветные гранулы не добавляются в основную смесь на стадии изготовления. Крошку втирают в верхний слой уже положенного, но не застывшего асфальта.

Физико-механические характеристики

ГОСТ 9128-97 фиксирует нормативы физических параметров, соблюдение которых влияет на качество полученной асфальтобетонной смеси:

- Плотность состава варьируется в зависимости от типа песка.

Шлаковый дает плотность 2300 кг/м3, а кварцевый – 2100 кг/м3. Как видно, шлаковый песок лучше уплотняет смесь. Данные показатели важны при количественных расчетах материала перед его изготовлением.

Шлаковый дает плотность 2300 кг/м3, а кварцевый – 2100 кг/м3. Как видно, шлаковый песок лучше уплотняет смесь. Данные показатели важны при количественных расчетах материала перед его изготовлением. - Нормы расхода материала при укладке прописаны в СНиПе 3.06.06-88.

ГОСТ 9128-97 регулирует вес смеси, он не должен превышать 2000-2200 кг/м3.

Важно! Возможны погрешности ввиду геодезических особенностей участка и используемой марки асфальта.

Типы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Вернуться к оглавлению

Циклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Вернуться к оглавлению

Непрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Вернуться к оглавлению

Расход дорожной смеси

При выведении средней величины расхода материала учитываются толщина слоя и площадь участка, структура исходной и конечной поверхностей.

Основная формула для горячего материала выглядит так: 1м2 участка требует 25 кг асфальтобетона для укатки слоя толщиной 1 см.

Расход холодного асфальтобетона выше в 4 раза, но это компенсируется его эксплуатационными характеристиками и особенностями укладки.

Читать по теме: Почему в ОАЭ лучшие дороги в мире?

Несмотря на наличие формулы и регулирующих стандартов, расчеты объемов производятся специалистами после тщательного изучения участка. Нередко требуется лично посетить место будущей стройки, чтобы учесть все геодезические нюансы.

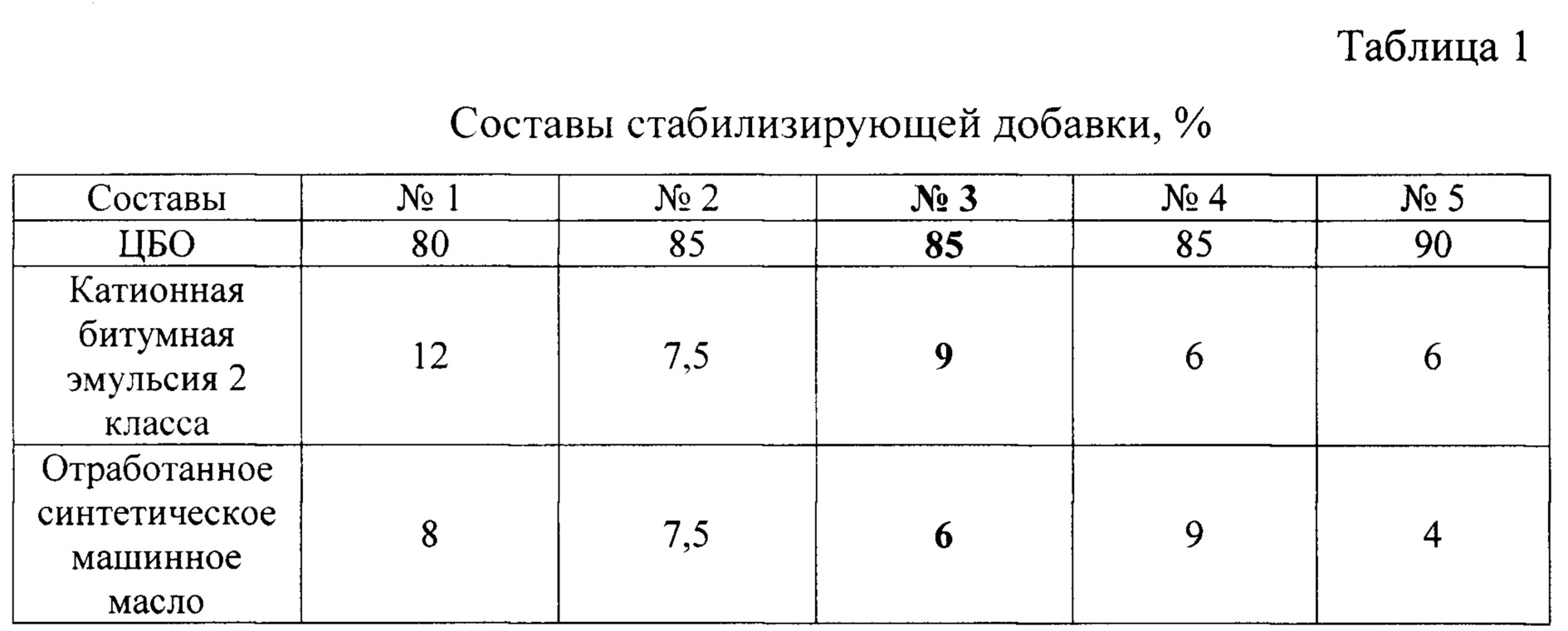

Прочный асфальтобетон с низкой себестоимостью

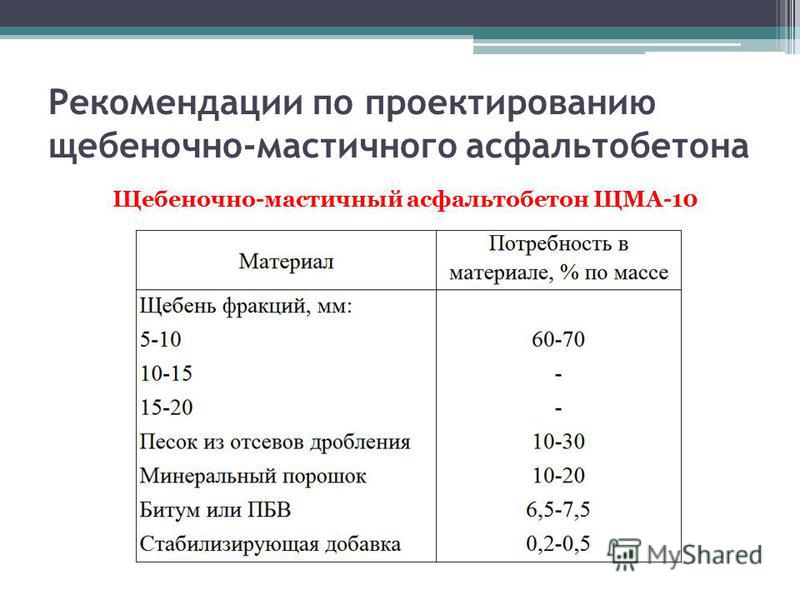

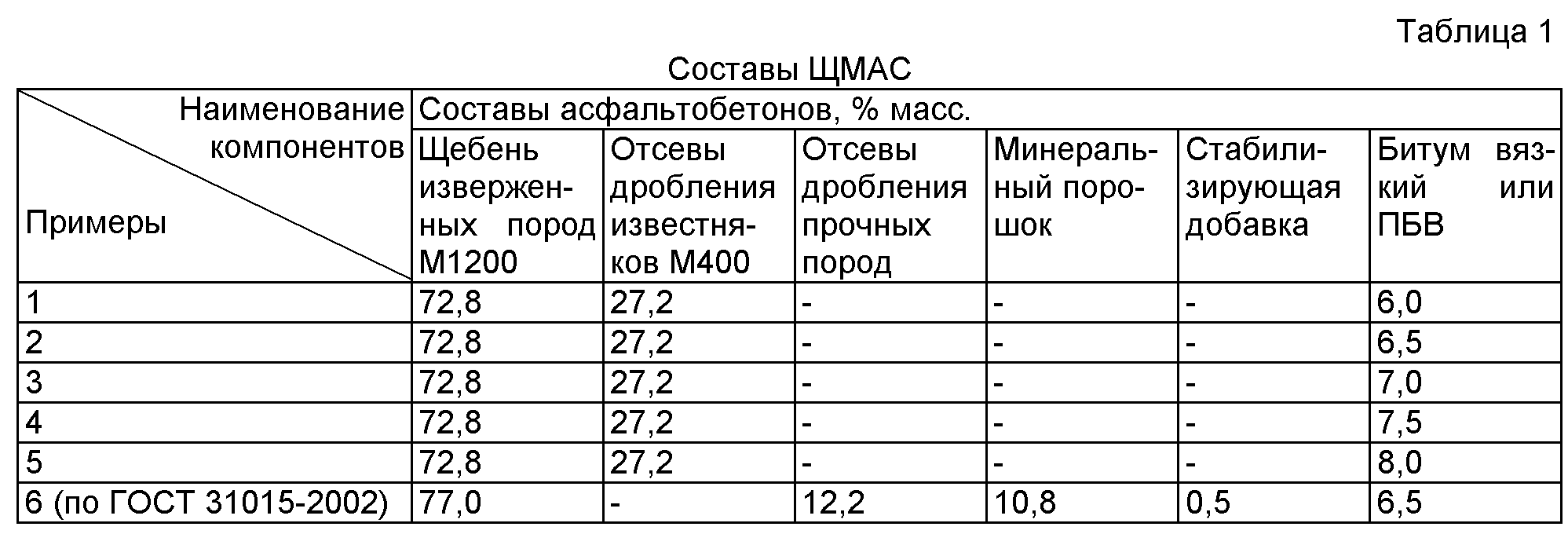

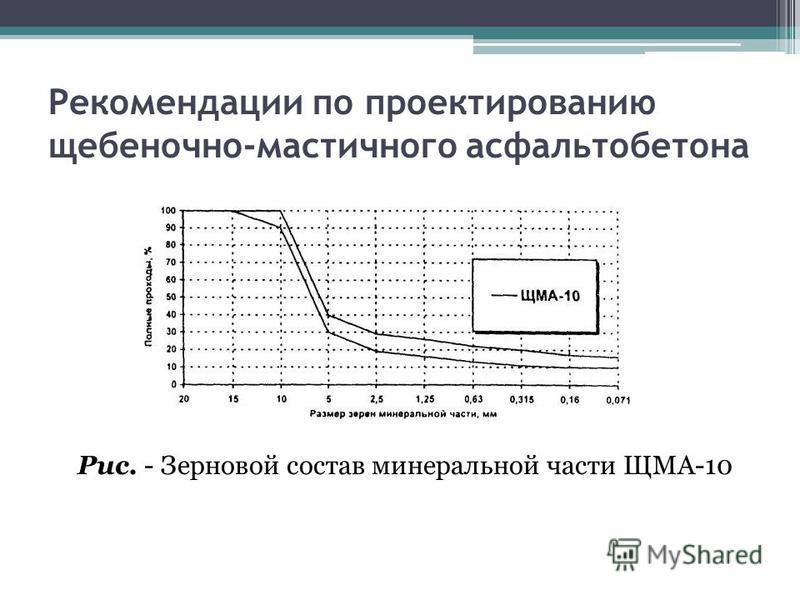

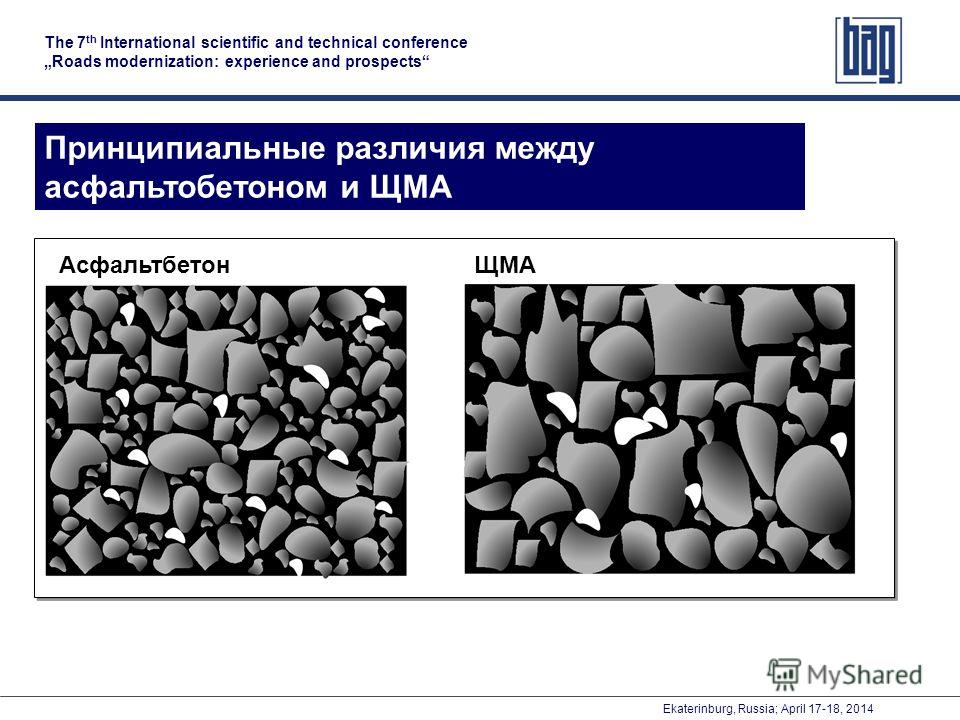

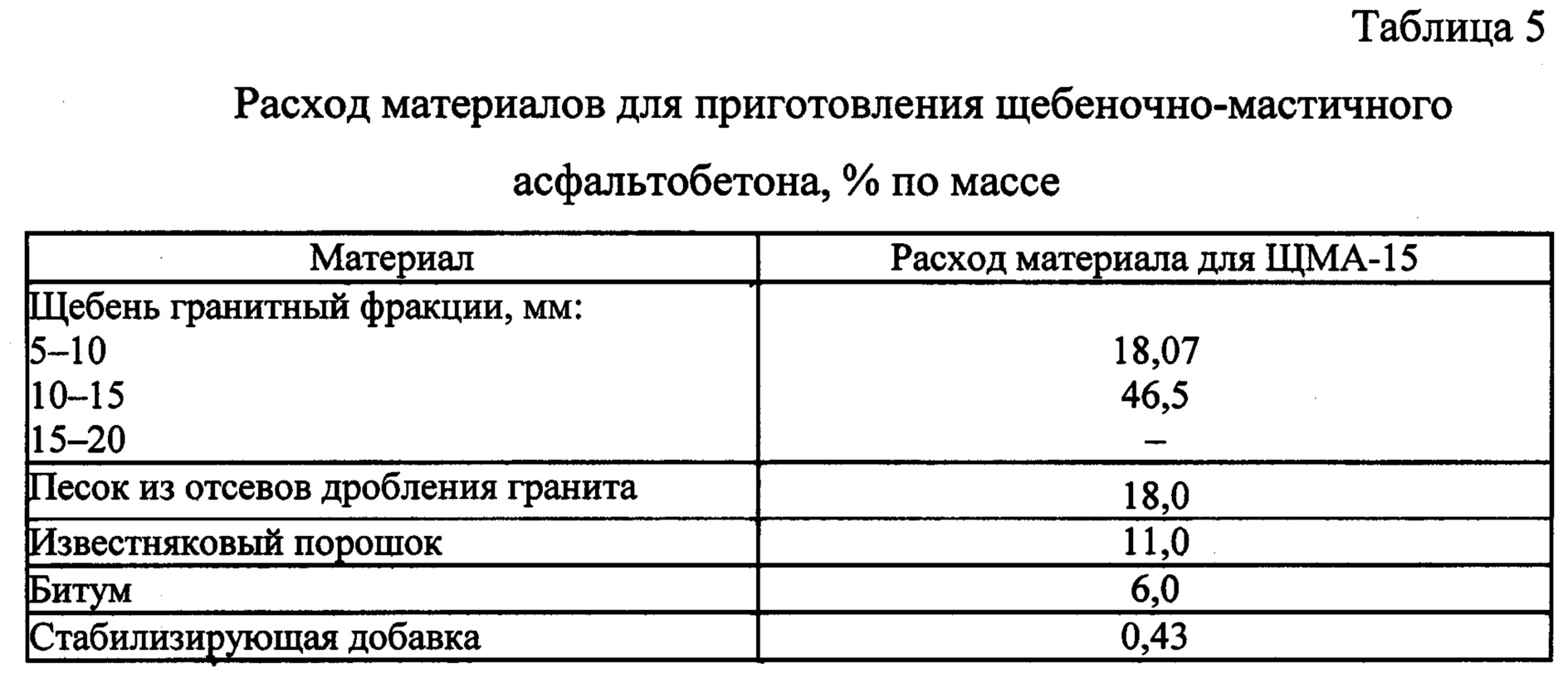

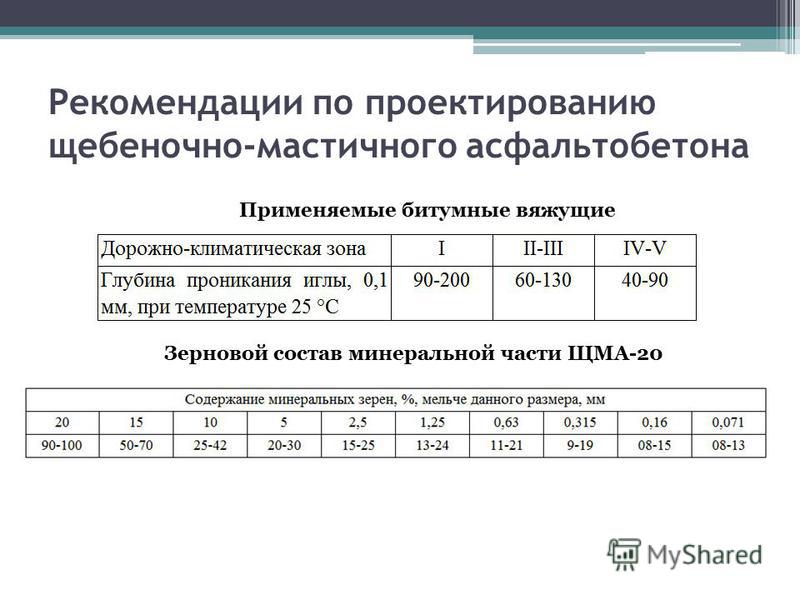

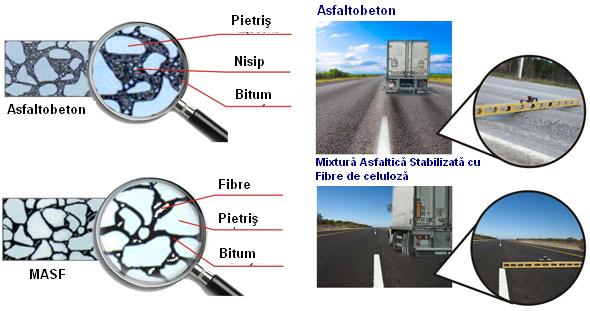

Продлить срок службы часто используемого дорожного покрытия (например, трасса между городами) можно путем долевого изменения состава классической асфальтобетонной смеси. Увеличение количества измельченного щебня повышает износостойкость полотна и усиливает сцепление. ГОСТ 31015-2002 определяет пропорциональную составляющую щебня, она может доходить до 80%. Также в состав добавляется мастика, ее доля составляет до 7,5%. Для снижения расхода материала используются целлюлозосодержащие добавки.

Основные составляющие заявлены в названии: «щебеночно-мастичный асфальтобетон», укладка производится в горячем виде. Высокое качество дорожного полотна из ЩМА является причиной приоритетного использования именно этой смеси для укладки международных трасс и взлетных площадок аэропортов.

Высокое качество дорожного полотна из ЩМА является причиной приоритетного использования именно этой смеси для укладки международных трасс и взлетных площадок аэропортов.

Как производят холодный асфальт

Холодные асфальтобетонные смеси изготавливают на асфальтных заводах из холодных битумных смол и каменных наполнителей в сочетании со специальными полимерами. Такой асфальтобетон имеет как «плюсы», так и «минусы».

Преимущества:

- укладка при низких температурах, достигающих -30°С;

- долговечность;

- отличная адгезия.

Недостатки:

- высокая стоимость;

- плохая сопротивляемость сдвигу.

Преимущества и недостатки холодного асфальта ограничивают сферу его применения лишь ямочными ремонтами автодорог и тротуаров. Масштабное автодорожное строительство с помощью холодного асфальтобетона нецелесообразно ни с экономической, ни технико-эксплуатационной точки зрения.

Холодный асфальт подходит для оперативного строительства площадок и тротуаров, на которых не предполагается воздействие сильных нагрузок. Это может быть как придомовая или приусадебная территория, так и садово-парковые дорожки.

Это может быть как придомовая или приусадебная территория, так и садово-парковые дорожки.

Холодный асфальт изготавливают на том же технологическом оборудовании асфальтных заводов, на котором производят горячие классические асфальтобетонные смеси. Этапы просушки щебня, смешивания с битумом и добавления присадок с последующей отгрузкой аналогичны технологии изготовления горячего асфальта.

Что входит в состав асфальтобетона?

Состав смеси предусматривает пропорциональные изменения в зависимости от характеристик строящегося участка и используемого на нем асфальтобетона.

Вяжущее вещество

Для связки сыпучих компонентов применяется смолоподобный продукт – битум. Каждая марка асфальта предусматривает свою величину, но не более 6% битума на всю смесь. Задача битума в обеспечении прочности, пластичности и влагостойкости дорожного покрытия.

Использование битума в разных пропорциях приводит к получению асфальтобетонной смеси с различными характеристиками. Делается это для облегчения работы с материалом в разных климатических зонах, а также для повышения прочности готового дорожного полотна.

Делается это для облегчения работы с материалом в разных климатических зонах, а также для повышения прочности готового дорожного полотна.

Битум может быть вязким или жидким. При нагревании материала вязкость уменьшается. Жидкий битум используется в зимнее время. Добавляются растворители и присадки, которые возвращают битум в вязкое состояние при затвердевании.

Каменный наполнитель

Основа любой асфальтобетонной смеси – это различный по фракциям щебень и гравий. На консистенцию влияет каждая мелочь: размер и форма камней, их происхождение, характеристики сопротивляемости. Не последняя роль у процентного соотношения компонентов.

- Осадочные и метаморфические породы подходят для производства материалов высокой плотности.

- Щебень из шлака или гравия невозможно использовать для высокоплотного слоя покрытия.

Зерновой состав тщательно проверяется. Соотношение зерен по диаметру, процент пыли и глины в составе влияет на качество покрытия. Недопустимо чрезмерное количество пластинчатых или игольчатых зерен. Согласно ГОСТу 8267, а также ГОСТу 3344 процентное содержание таких зерен не должно превышать 15% для плотной смеси, 25% для типа Б и 35% для типа А.

Согласно ГОСТу 8267, а также ГОСТу 3344 процентное содержание таких зерен не должно превышать 15% для плотной смеси, 25% для типа Б и 35% для типа А.

Читать по теме: 4 автомобиля, которые изменят представление о будущем

Песок

Нормативные данные прописаны в ГОСТ 8736. Песок обязательно входит в состав любой разновидности асфальтобетонной смеси. При том одинаково возможно использование отсева или карьерного материала.

- В зависимости от необходимой пористости используется материал разного класса прочности, чем выше пористость, тем ниже класс: от 800 или 1000, до 400.

- Глина в смеси влияет на морозостойкость, поэтому диаметр таких частиц не превышает 0,16 мм. Плотные смеси допускают содержание до 0,5 %, а пористые 1%.

Минеральный порошок

Цементная пыль применяется для заполнения мельчайших пустот в асфальтобетоне для обеспечения прочности покрытия. Зерна в размере не превышают 0,074 мм. Основные производители этого компонента – цементные и металлургические предприятия. Материал собирается при помощи системы пылеуловителей. ГОСТ 16557 регламентирует основные характеристики.

Материал собирается при помощи системы пылеуловителей. ГОСТ 16557 регламентирует основные характеристики.

Дополнительные компоненты

Изменение классического состава возможно для придания асфальтобетону специфических особенностей. В этом случае добавляются компоненты, которые можно разделить на 2 типа:

- Специально разработанные для стабилизации или продления срока эксплуатации, пластификаторы. Этот тип компонентов дороже.

- Вторичное сырье, например, переработанные покрышки и сера. Стоимость таких компонентов ниже.

Виды и типы: технические характеристики

Асфальтобетонная смесь — это дорожное покрытие, которое изготавливается искусственным путем, способом применения материалов, имеющих минеральное происхождение, таких как песок, минеральные порошки, гравий или щебень, а также с активным вяжущем веществом в виде битума или полимерно-битумного состава.

Выделяют такие разновидности асфальтобетонных смесей:

Материал может изготавливаться на основе гравия.

- В зависимости от основы состава: гравий;

- песок;

- щебень.

- объемный (крупнозернистый) — используемое зерно до 35 мм;

- разряд «А» содержит 55—65% материала;

Основные типы асфальтобетонных смесей по применяемому связывающему веществу и температурному режиму в момент укладки:

Материал нужно укладывать, пока его температура держится на отметке выше 100 градусов.

- Горячая. Для изготовления используются вязкие и жидкие нефтяные дорожные битумы. Механизм установки — непосредственное применение после приготовления состава. Во время усадки термометр не должен показывать температуру ниже, чем +120 градусов.

- Теплая. Температура смеси 65 градусов. Укладывается теплый состав сразу после замеса раствора.

- Холодная. Основана на жидком битуме.

Готовится холодный асфальтобетон без нагревания. Готовый раствор имеет длительные сроки годности, примерно 7—9 месяцев. Температура укладки до -5 градусов.

Готовится холодный асфальтобетон без нагревания. Готовый раствор имеет длительные сроки годности, примерно 7—9 месяцев. Температура укладки до -5 градусов.

Классификация асфальтобетонной смеси

Виды дорожного материала:

Состав такого материала делает его очень плотным и достаточно прочным.

- Щебеночно-мастичный состав. Основа смеси: минеральный материал (щебенка, песок, минеральный порошок), битумное вяжущее вещество, модификатор, который отвечает за стабилизацию материала и препятствует расслоению покрытия в момент эксплуатации.

- Литые асфальтобетонные составы (мелкозернистый асфальтобетон). Плотный и механически устойчивый вид покрытия. Отличия от других — основа из битумного вяжущего вещества, порог содержания которого равняется 10% от общего состава, содержание минерального порошка — 27%.

- Асфальтобетонный раствор на основе полимера. Активные вещества состава — битум, как продукт нефтепереработки, термоэластопласт, эластомер и другие полимерные материалы.

Свойства смеси — долговечность, устойчивость.

Свойства смеси — долговечность, устойчивость. - Цветной асфальтобетон. Состав горячего или холодного типа с применением цветных пигментов. Отличительных моментов в приготовлении смеси нет, отличие только в добавлении окрасочных компонентов. Таким составом декорируется пол или другая поверхность.

- Стеклоасфальтобетонный состав. Дорожная смесь содержит измельченные стеклянные элементы. Применяются бытовые или промышленные продукты переработки из стекла. Помогает сэкономить на крупном заполнителе и вяжущем веществе.

- Резиноасфальтобетонный вид раствора. Горячий состав, модифицированный с помощью резиновой крошки. Добавление активного компонента проводится двумя способами: сухим — вместе с заполнителем и мокрым — соединяется с битумом.

- Резиново-дренирующий асфальт. Отличается от других активным вяжущем веществом, в которое входит полимерный битум, полиэтилен с низким процентом плотности, резиновая крошка.

- Серый асфальтобетон. В состав смеси добавляется техническая сера.

Как проходит производство асфальтобетонных смесей?

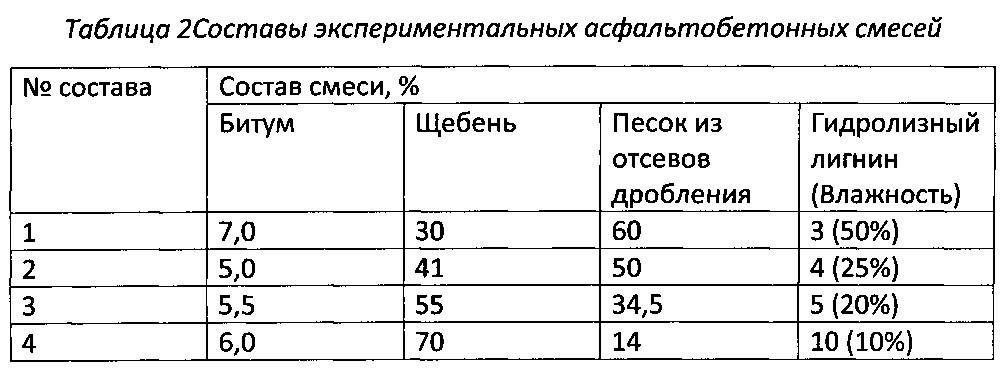

Прежде, чем приступить к производству смеси, проводится анализ будущего покрытия согласно его основному назначению. Состав асфальтобетонной смеси для тротуара будет существенно различаться от смеси для автобана.

Технологический процесс состоит из следующих этапов:

- Подготовка минеральных материалов, в нее входит сушка и нагрев.

- Подготовка битума. При подаче вяжущее вещество распыляется для равномерного обволакивания каждой фракции.

- Порционное деление всех компонентов.

- Смешивание всех компонентов, длительность варьируется в зависимости от зернистости. Очередность добавления компонентов влияет на качество смеси. Лучший эффект достигается единовременным смешиванием всех составляющих.

- Погрузка смеси в специальные бункеры или сразу в кузова самосвалов.

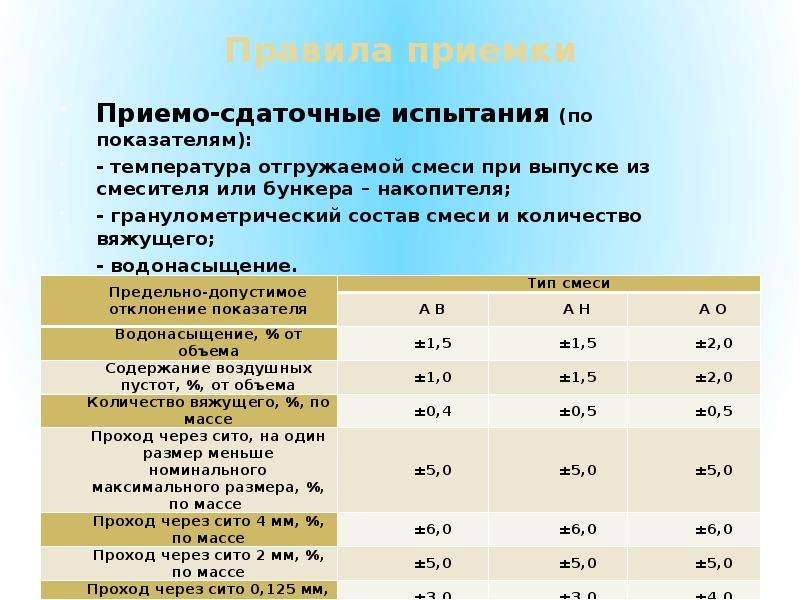

Требования к асфальтобетону

Для проверки качества приготовления асфальтобетонной смеси на заводе периодически отбирают пробы для испытания в лаборатории.

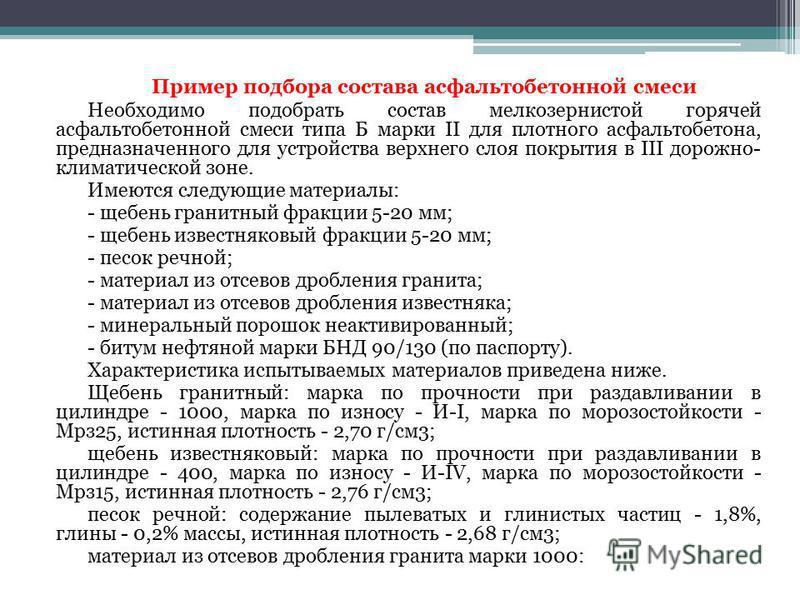

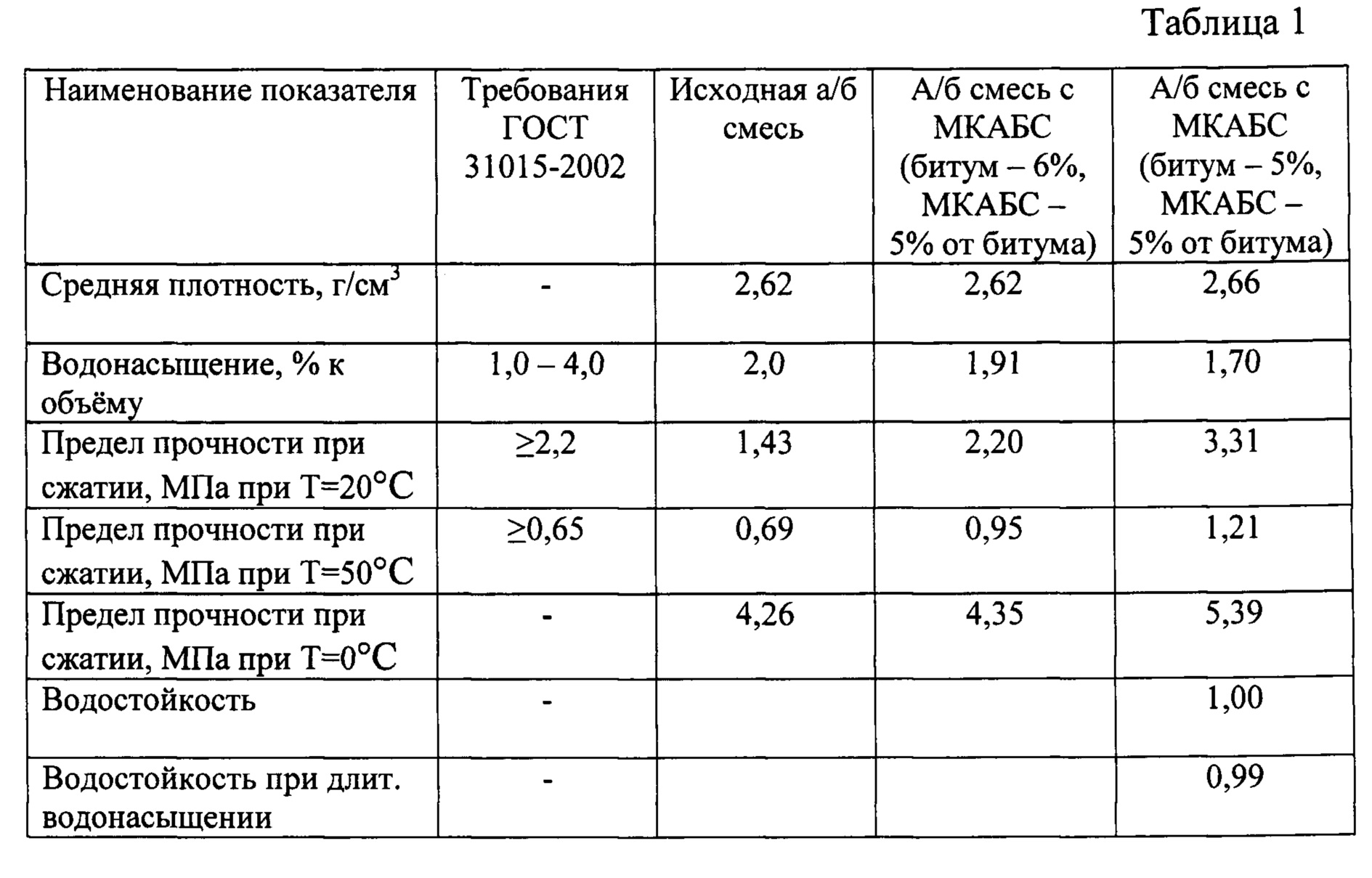

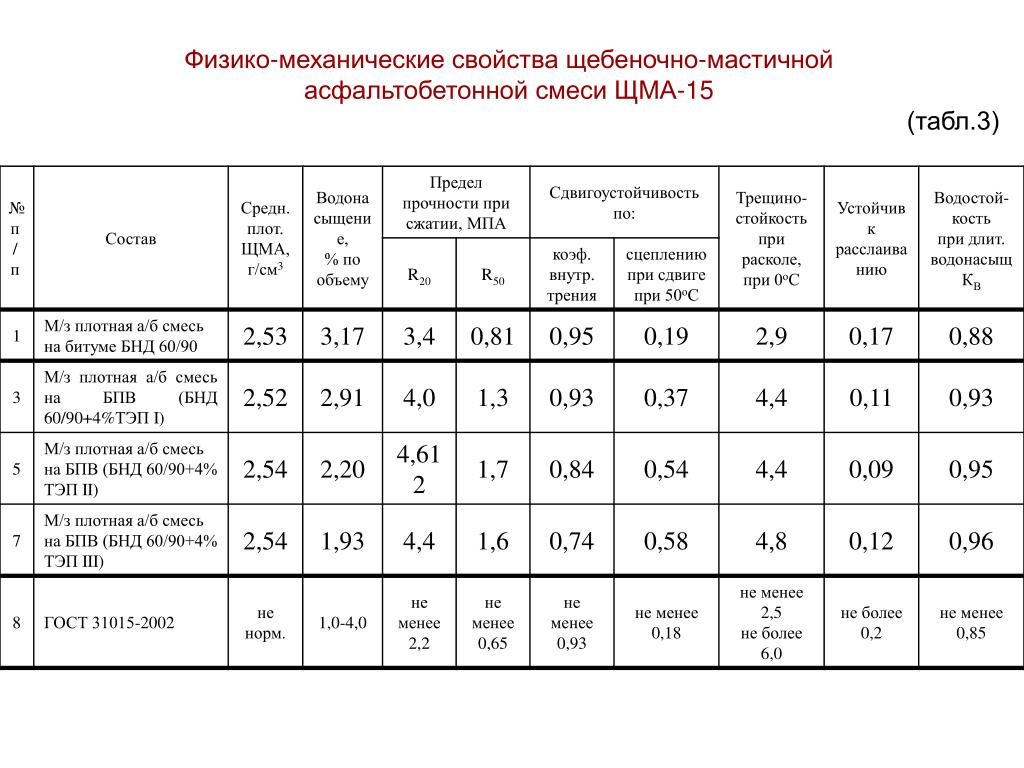

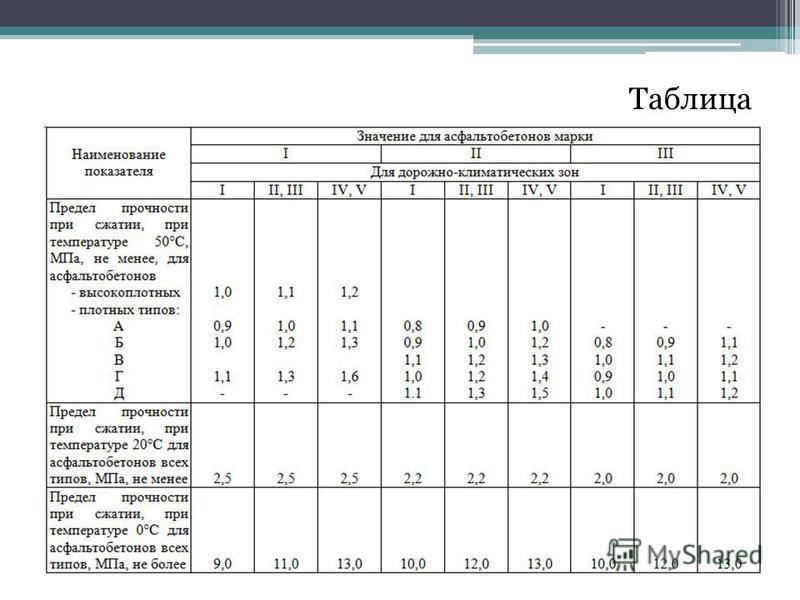

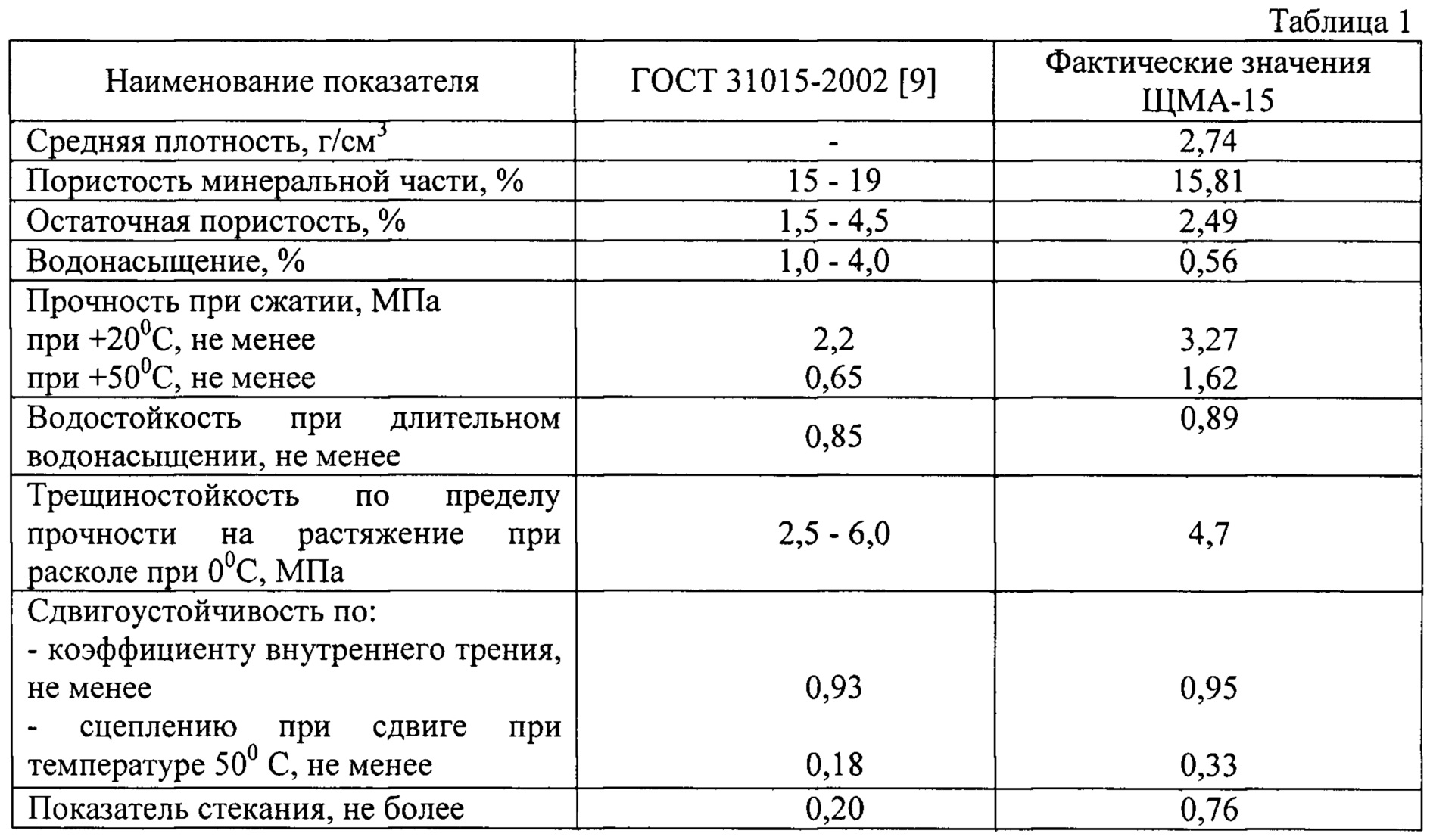

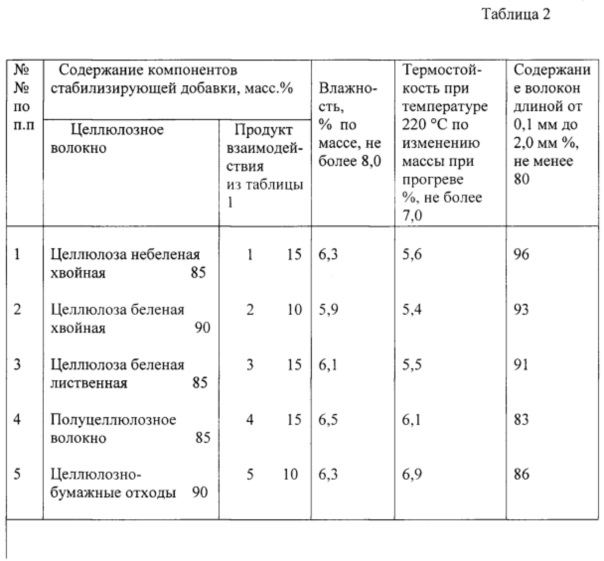

В лаборатории определяется сопротивление сжатию, водонасыщение, набухание, водоустойчивость и теплоустойчивость образцов, изготовленных из смеси. В табл. 1. приведены требования к асфальтобетону. Таблица 1

| Технические требования | Показатели асфальтобетона по маркам | ||

| 1 | II | III | |

| Временное сопротивление сжатию в кг|см2 при 50° R50 | 12 | 10 | 8 |

| Временное сопротивление сжатию в кг/см2 при 22° R22, не менее | 25 | 23 | 20 |

| Временное сопротивление сжатию в кг|см2 при 22° R22, не более | 3R50 | 3,5R50 | 4R50 |

| Временное сопротивление сжатию в кг|см2 при 22° в водонасыщенном состоянии Rвод, не менее | 0,9R22 | 0,85R22 | 0,8R22 |

| Водонасыщение в % по объему | 1,0-2,5 | 1,0 — 2,5 | 1,0 -3,0 |

| Набухание в % по объему не более | 0,5 | 1,0 | 2,0 |

Примечания:

1. В южных районах, где в летний период температура воздуха, как правило, превышает 30°, показатель временного сопротивления сжатию при 50°

В южных районах, где в летний период температура воздуха, как правило, превышает 30°, показатель временного сопротивления сжатию при 50°

- для асфальтового бетона марки III должен быть не менее 10 кг/см2,

- для марки II—не мшее 12 кг/см2,

- для марки 1 —не менее 14 кг/см2.

Нижний предел водонасыщения в процентах по объему повышается на 0,5%.

2. Для грунтового асфальтобетона водонасыщение по объему может быть допущено до 5%. Для соблюдения технологического режима и постоянства состава асфальтобетонной смеси осуществляется постоянный лабораторный контроль за качеством составляющих материалов и готовой смеси, за дозированием и температурой выпускаемой смеси.

Детальные анализы каменных материалов и битума производятся в центральной лаборатории.

О замеченных изменениях качества материалов (наличие засоренности, заметное на-глаз изменение гранулометрического состава и влажности) и готовой смеси (непромешанность, образование комков, излишняя жирность) следует сообщать лаборатории и только по согласованию с ней вносить изменения в дозирование или технологический режим.

Что входит в состав асфальтобетонной смеси? | Альфа Асфальтирование

Асфальт — разновидность строительного материала, которая состоит из битума, крупных и мелких заполнителей, минерального порошка и прочих составляющих. Однако нужно понимать, что соотношение этих компонентов зависит непосредственно от типа асфальта. Давайте разбираться, что входит в состав асфальта.

Из каких базовых компонентов готовится смесь?

Существует четыре основных компонента, на основе которых создаются асфальтобетонные смеси:

- Крупные заполнители — щебень и гравий. Главное требование к этому компоненту — высокий уровень адгезии. Поэтому в качестве крупного заполнителя используются кубовидные зерна щебня из горных и метаморфических карбонатных пород. Величина зерен может варьироваться от 10 до 40 мм.

- Мелкий заполнитель или песок. Обычно берется карьерный песок или отсев дробления щебня.

Речной песок для этих целей не подходит. Чтобы уменьшить пористость слоя, используется песок разных фракций. Песок делает асфальтобетон плотным, прочным, стойким к высоким температурам.

Речной песок для этих целей не подходит. Чтобы уменьшить пористость слоя, используется песок разных фракций. Песок делает асфальтобетон плотным, прочным, стойким к высоким температурам. - Минеральный порошок. Его объем и качество определяют степень вязкости битума и эмульсии. Однако добавлять минеральные смеси нужно аккуратно: когда их слишком много, асфальтобетон становится менее прочным.

- Вяжущее вещество. Обычно это битум или битумная эмульсия. В технической документации указывается степень вязкости используемого материала. Например, для проведения асфальтирования в мороз до –10 градусов нужен жидкий битум с разжижающими присадками.

Вяжущее вещество. Обычно это битум или битумная эмульсия. В технической документации указывается степень вязкости используемого материала. Например, для проведения асфальтирования в мороз до –10 градусов нужен жидкий битум с разжижающими присадками.

Вяжущее вещество. Обычно это битум или битумная эмульсия. В технической документации указывается степень вязкости используемого материала. Например, для проведения асфальтирования в мороз до –10 градусов нужен жидкий битум с разжижающими присадками.

В технической документации указывается степень вязкости используемого материала. Например, для проведения асфальтирования в мороз до –10 градусов нужен жидкий битум с разжижающими присадками.

По величине фракций заполнителя выделяют несколько видов смесей:

- Крупнозернистые. Щебенка и гравий применяются для создания нижних слоев дорожного «пирога». Обычно это щебенка с фракциями 20–40 мм.

- Мелкозернистые. Создаются на основе мелкозернистого щебня 5–15 мм. Используются для обустройства верхней части дорожного основания.

- Песчаные. Используются для создания тротуаров.

Как производится асфальтобетон?

Как производится асфальтобетон?

Ключевые этапы процесса изготовления горячих смесей на заводе выглядят следующим образом:

- Просушка материалов при +150–160 градусах, а также просеивание. Если составляющие влажные, смесь будет разбрызгиваться при укладке, в итоге снизится прочность дорожного покрытия.

- Смешивание компонентов: щебня, песка и битума. После внесения вяжущего вещества смесь должна разогреваться до +160–170 градусов и поддерживаться в этом температурном диапазоне до момента укладки. Создать такие температурные условия помогают специальные бункеры, в которых смесь способна сохранять свои технические характеристики на протяжении четырех дней.

- Добавление модифицирующих компонентов. Может производиться в процессе смешивания.

Холодные смеси создаются на основе холодного битума, определенных полимеров, высокопрочной и вымытой щебенки, гравия.

Холодные смеси создаются на основе холодного битума, определенных полимеров, высокопрочной и вымытой щебенки, гравия.

Чтобы смесь получалась качественной, а покрытия из нее — прочными и долговечными, компания «Альфа-Асфальтирование» заказывает составляющие только у надежных поставщиков.

Все работы на заводе по производству асфальтобетонных смесей проводятся под строгим поэтапным контролем. Все процессы осуществляются строго по ГОСТам и общепринятым стандартам. Если хотите больше узнать о составе асфальтобетонных смесей, свяжитесь с консультантами компании «Альфа-Асфальтирование».

Все процессы осуществляются строго по ГОСТам и общепринятым стандартам. Если хотите больше узнать о составе асфальтобетонных смесей, свяжитесь с консультантами компании «Альфа-Асфальтирование».

Асфальт, цемент и бетон: в чем разница?

Келли Комбот, коммерческий оценщик, менеджер по маркетингу

Большинство людей, вероятно, не задумываются о разнице между асфальтом, цементом и бетоном — ведь они все одинаковые, верно? При этом у вас могут возникнуть определенные ассоциации с каждым словом: асфальт может вызывать в воображении образы шоссе; бетон может натолкнуть вас на мысли о гаражах; а цемент может означать для вас тротуары.

Производственный процесс и области применения для каждого из них совершенно разные, и тип дорожного покрытия Superior, который используется для подъездной дорожки, дорожки или патио, может меняться в зависимости от местоположения, размера и многих других факторов.Если вы когда-нибудь задумывались над научными тонкостями повседневного дорожного покрытия, этот блог для вас!

Асфальт

Начнем с нашего тезки: асфальт. Асфальт, известный в некоторых частях мира как «битум», представляет собой сложный органический материал, полученный из нефти. Он черный, очень липкий, его можно найти в природных месторождениях или в виде очищенного продукта (вещество, которое мы используем). Иногда асфальт даже изготавливают из переработанного автомобильного моторного масла.

Асфальт, известный в некоторых частях мира как «битум», представляет собой сложный органический материал, полученный из нефти. Он черный, очень липкий, его можно найти в природных месторождениях или в виде очищенного продукта (вещество, которое мы используем). Иногда асфальт даже изготавливают из переработанного автомобильного моторного масла.

Асфальт

чаще всего используется для дорог, потому что он гибкий, экономичный и быстрый в использовании — вы можете ездить по нему в тот же день, когда он уложен! Вы увидите его либо в жидком виде (используется для герметизации дорожных швов), либо в полутвердом (большинство дорог).

Знаете ли вы?

Хотя асфальт обычно имеет черный цвет, его можно штамповать и окрашивать в великолепные узоры и привлекательные оттенки.

Цемент

Цемент

редко используется сам по себе, так как он действует больше как связующее, чем отделочный материал. Его можно использовать с мелким заполнителем (песок и гравий) для приготовления раствора для кладки или чаще использовать с песком и гравием для производства бетона.

Цемент, используемый в строительстве, обычно является неорганическим и изготавливается из извести или силиката кальция и бывает либо гидравлическим , либо негидравлическим , что указывает на то, может ли он схватываться во влажном состоянии.Негидравлический цемент должен оставаться сухим, чтобы он застыл, и после этого он становится устойчивым к химическим разливам.

Гидравлический цемент, как по волшебству, действительно может затвердевать под водой, так как активируется химической реакцией между сухими ингредиентами и водой. Этот тип цемента также химически стоек.

Забавный факт № 1: Цемент является наиболее широко используемым материалом и уступает только воде в качестве наиболее потребляемого ресурса на Земле!

Забавный факт № 2: химический процесс производства гидравлического цемента был открыт древними римлянами, которые использовали вулканический пепел с добавлением в смесь извести.

Бетон

Бетон представляет собой смесь цемента, песка, гальки или щебня и воды и является основным материалом, используемым для строительства зданий. Он имеет очень высокую «прочность на сжатие», что означает, что он может выдерживать чрезмерный вес и давление.

Он имеет очень высокую «прочность на сжатие», что означает, что он может выдерживать чрезмерный вес и давление.

Хотя бетон в основном используется для больших конструкций, он также используется для строительства дорог, поскольку на самом деле он более экономичен в использовании топлива, лучше отражает свет и более долговечен, чем другие материалы для мощения.Поскольку необработанные бетонные поверхности обычно довольно пористые, что делает их восприимчивыми к химическим веществам, таким как масло и красители, для их защиты и улучшения внешнего вида можно наносить различные покрытия.

Чем Superior может помочь с вашим проектом по укладке тротуарной плитки

Наш широкий спектр услуг позволяет нам гибко работать над множеством проектов, от мелкого ремонта выбоин до полной парковки и дорог. Мы работаем с асфальтом (укладка и ремонт), герметизирующим покрытием, штампованным и цветным асфальтом, различными видами бетона, земляными работами и многим-многим другим.

Для обслуживания, оценки или экстренных ситуаций не стесняйтесь звонить нам по телефону 204-254-3737 или заказывать онлайн-консультацию прямо сейчас!

Границы | Характеристика цементно-асфальтовой эмульсионной смеси с начальной прочностью и текучестью

Введение

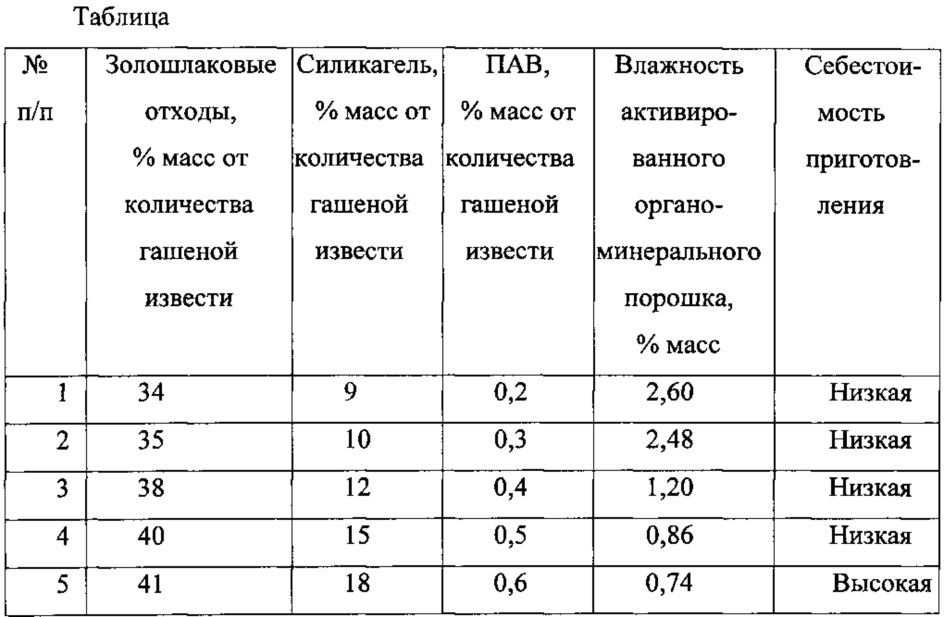

Цементно-битумная эмульсионная смесь (CAEM) представляет собой органо-неорганический композитный материал, образованный сочетанием гидратации цемента и деэмульгации эмульгированного асфальта. CAEM широко используется при содержании и восстановлении дорог из-за сочетания высоких механических свойств цементных материалов и гибкости асфальтовых материалов, низкого воздействия на окружающую среду и экономической эффективности (Zhong and Chen, 2002; Lu et al., 2009; Цян и др., 2011; Дойл и др., 2013; Тиан и др., 2013; Тайлер и др., 2014; Линг и др., 2016; Оуян и др., 2020). Несмотря на вышеупомянутые преимущества CAEM, существует недостаток, заключающийся в том, что углы не могут быть полностью уплотнены, что приводит к плохой адгезии между новыми и старыми материалами из-за плохих реологических свойств CAEM (Hu et al. , 2009; Dołżycki et al., 2017; Лю и Лян, 2017). При воздействии неблагоприятных погодных условий, таких как дождь или замерзание и оттаивание, на месте ремонта возникнет вторичное повреждение.Кроме того, ремонтные материалы должны соответствовать требованиям по прочности, чтобы раньше открываться для движения в различных условиях. Исследования показали, что ремонтным материалам требуется много времени, чтобы достичь полной прочности (Qiang et al., 2011; Fang et al., 2016; Liu and Liang, 2017; Du, 2018). Следовательно, для повышения прочности дороги и ее раннего открытия для движения, свойства нового САЕМ должны удовлетворять требованиям хорошей текучести и высокой прочности в раннем возрасте.

, 2009; Dołżycki et al., 2017; Лю и Лян, 2017). При воздействии неблагоприятных погодных условий, таких как дождь или замерзание и оттаивание, на месте ремонта возникнет вторичное повреждение.Кроме того, ремонтные материалы должны соответствовать требованиям по прочности, чтобы раньше открываться для движения в различных условиях. Исследования показали, что ремонтным материалам требуется много времени, чтобы достичь полной прочности (Qiang et al., 2011; Fang et al., 2016; Liu and Liang, 2017; Du, 2018). Следовательно, для повышения прочности дороги и ее раннего открытия для движения, свойства нового САЕМ должны удовлетворять требованиям хорошей текучести и высокой прочности в раннем возрасте.

Распространено мнение, что увеличение дозировки цемента может эффективно повысить прочность САЕМ (Lu et al., 2009; Ян и др., 2017; Оуян и др., 2018). Ян и др. (2017) изучали раннюю прочность смеси битумной эмульсии с различным содержанием цемента, и результаты показали, что добавление цемента в смесь битумной эмульсии улучшило ее раннюю прочность. С увеличением содержания цемента прочность смеси увеличивается. Однако чрезмерное содержание цемента может привести к появлению трещин в дорожном покрытии. Лю и Лян (2017) сообщили, что время текучести увеличилось с увеличением отношения асфальта к цементу (A/C), в то время как прочность на сжатие и модуль упругости за 28 дней показали противоположную тенденцию.Лин и др. (2015) изучил механизм ранней прочности CAEM и пришел к выводу, что цемент играет основную роль в первые 3 дня ранней прочности, в то время как эмульгированный асфальт играет преобладающую роль как в ранней, так и в конечной прочности. Таким образом, влияние А/С на раннюю силу САЕМ важно. Исследования показали, что тип асфальта также влияет на прочность CAEM. Обычно в различных типах САЕМ используются как катионные, так и анионные битумные эмульсии. Исследования, проведенные Plank and Hirsch (2007), Tan et al.(2013), Оуян и др. (2016), Ли и соавт. (2018) и др. показали, что анионная битумная эмульсия была более подходящей, чем катионная битумная эмульсия, для составления рецептуры CAEM, когда требовалась более высокая прочность.

С увеличением содержания цемента прочность смеси увеличивается. Однако чрезмерное содержание цемента может привести к появлению трещин в дорожном покрытии. Лю и Лян (2017) сообщили, что время текучести увеличилось с увеличением отношения асфальта к цементу (A/C), в то время как прочность на сжатие и модуль упругости за 28 дней показали противоположную тенденцию.Лин и др. (2015) изучил механизм ранней прочности CAEM и пришел к выводу, что цемент играет основную роль в первые 3 дня ранней прочности, в то время как эмульгированный асфальт играет преобладающую роль как в ранней, так и в конечной прочности. Таким образом, влияние А/С на раннюю силу САЕМ важно. Исследования показали, что тип асфальта также влияет на прочность CAEM. Обычно в различных типах САЕМ используются как катионные, так и анионные битумные эмульсии. Исследования, проведенные Plank and Hirsch (2007), Tan et al.(2013), Оуян и др. (2016), Ли и соавт. (2018) и др. показали, что анионная битумная эмульсия была более подходящей, чем катионная битумная эмульсия, для составления рецептуры CAEM, когда требовалась более высокая прочность. Поэтому при выборе материалов была выбрана анионная битумная эмульсия для повышения прочности САЕМ.

Поэтому при выборе материалов была выбрана анионная битумная эмульсия для повышения прочности САЕМ.

Как хорошо известно, водоцементное отношение (В/Ц) оказывает большое влияние на текучесть цементного бетона и, как можно ожидать, оказывает существенное влияние на текучесть САЕМ.Оуян и др. (2019b) изучили влияние содержания воды на механические свойства смеси цементно-битумной эмульсии и рекомендовали, чтобы оптимальное содержание воды в смеси цементно-битумной эмульсии определялось максимальной косвенной прочностью на растяжение в составе смеси. Кроме того, эмульгированный асфальт содержит влагу, Оуян и Шах (2018) также сообщили, что дозировка битумной эмульсии была основным фактором, влияющим на реологические свойства свежего цементно-битумного эмульсионного раствора.Было подтверждено, что пористая структура продуктов гидратации оказывает заметное влияние на механические свойства и долговечность вяжущих материалов (Zhou et al., 2018; Zhou et al., 2020a, b) и, очевидно, зависит от соотношения В/Ц. Поэтому необходимо систематически изучать свойства высокой текучести и микроструктуру САЕМ с различным соотношением В/Ц.

Поэтому необходимо систематически изучать свойства высокой текучести и микроструктуру САЕМ с различным соотношением В/Ц.

В этой статье был предложен новый тип САЕМ с высокой начальной прочностью и текучестью, были исследованы текучесть, прочность на сжатие и прочность на изгиб САЕМ в разные периоды и 28-дневный модуль упругости САЕМ.Кроме того, для характеристики эволюции микроструктуры CAEM использовались рентгеновская дифракция (XRD), сканирующий электронный микроскоп (SEM) и ртутная порозиметрия (MIP). Результаты исследований позволят получить эталонные параметры для строительства дорожного покрытия.

Материалы и экспериментальные методы

Материалы

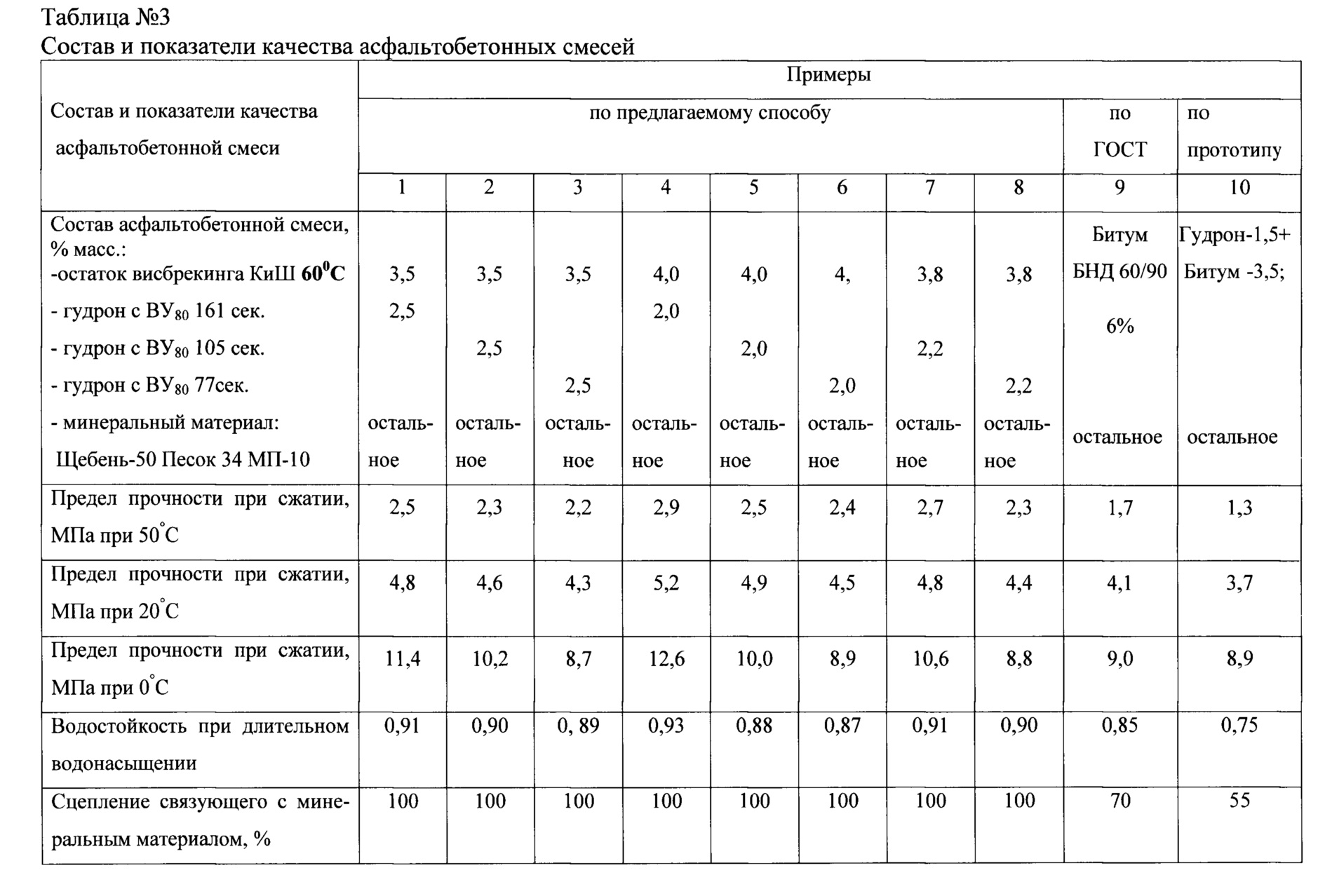

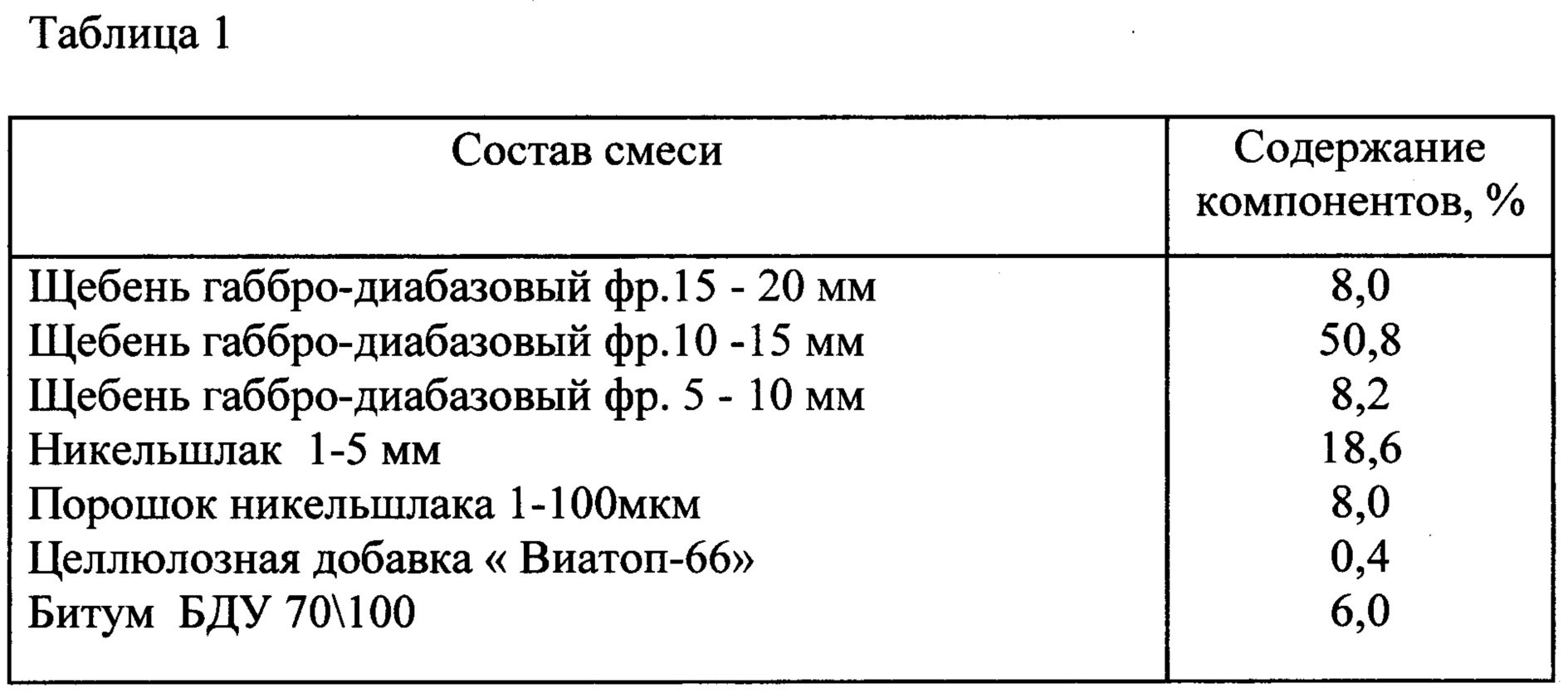

Выбор и основа материалов были перечислены следующим образом:

(1) Битумная эмульсия: битумная эмульсия с содержанием выпаренного остатка 60.0% было подготовлено. Свойства битумной эмульсии представлены в таблице 1. Методы испытаний битумной эмульсии соответствовали китайскому стандарту JTJ E20-2011.

(2) Цемент: для получения высокой начальной прочности САЕМ сульфоалюминатный цемент (SAC 42.5) и портландцемент (P.O 42.5) смешивали в соотношении 2:8 (мас.%). Свойства цемента приведены в таблице 2. Методы испытаний цемента соответствовали китайскому стандарту GB 175-2007.

(3) Заполнитель: крупные заполнители, используемые в этой статье, представляли собой измельченные природные заполнители с непрерывной сортировкой, а используемые мелкие заполнители представляли собой природный песок.Максимальный размер частиц крупных заполнителей составлял 20 мм, степень измельчения, процент осадка, процент игл и листов крупных заполнителей составляли 12,6, 0,5 и 8,5% соответственно. Модуль крупности природного песка составил 2,8, нанесенный на график в зоне II в соответствии с китайским стандартом JTG E42-2005.

(4) Добавки: исследования (Tan et al., 2013; Ouyang et al., 2019a; Ouyang et al., 2020) показали, что добавление добавок может эффективно улучшить характеристики CAEM. Единый расширитель (твердое содержание 30.1% и плотностью 2750 кг·м –3 ) и поликарбоксилатный суперпластификатор (коэффициент снижения содержания воды 25%) добавляли для улучшения объемной стабильности и текучести САЕМ. Кроме того, кремнийорганический пеногаситель (PH = 7) использовали для уменьшения содержания воздушных пустот в САЕМ, а составную добавку использовали для контроля времени схватывания САЕМ, которая представляла собой смесь борной кислоты (H 3 BO 3 ) и карбонат лития (Li 2 CO 3 ) в соотношении 4:1 (мас.%).

Единый расширитель (твердое содержание 30.1% и плотностью 2750 кг·м –3 ) и поликарбоксилатный суперпластификатор (коэффициент снижения содержания воды 25%) добавляли для улучшения объемной стабильности и текучести САЕМ. Кроме того, кремнийорганический пеногаситель (PH = 7) использовали для уменьшения содержания воздушных пустот в САЕМ, а составную добавку использовали для контроля времени схватывания САЕМ, которая представляла собой смесь борной кислоты (H 3 BO 3 ) и карбонат лития (Li 2 CO 3 ) в соотношении 4:1 (мас.%).

Таблица 1. Свойства битумной эмульсии.

Таблица 2. Свойства цемента.

Смешайте пропорции

Сырье смешивали в чаше в следующем порядке: сначала заполнитель и половину воды смешивали вместе в течение примерно 2 минут; Во-вторых, смешанный цемент и добавки смешивались вместе в течение примерно 2 минут, а затем оставшаяся вода и битумная эмульсия смешивались вместе в течение 5 минут до получения гомогенного КАЕМ.

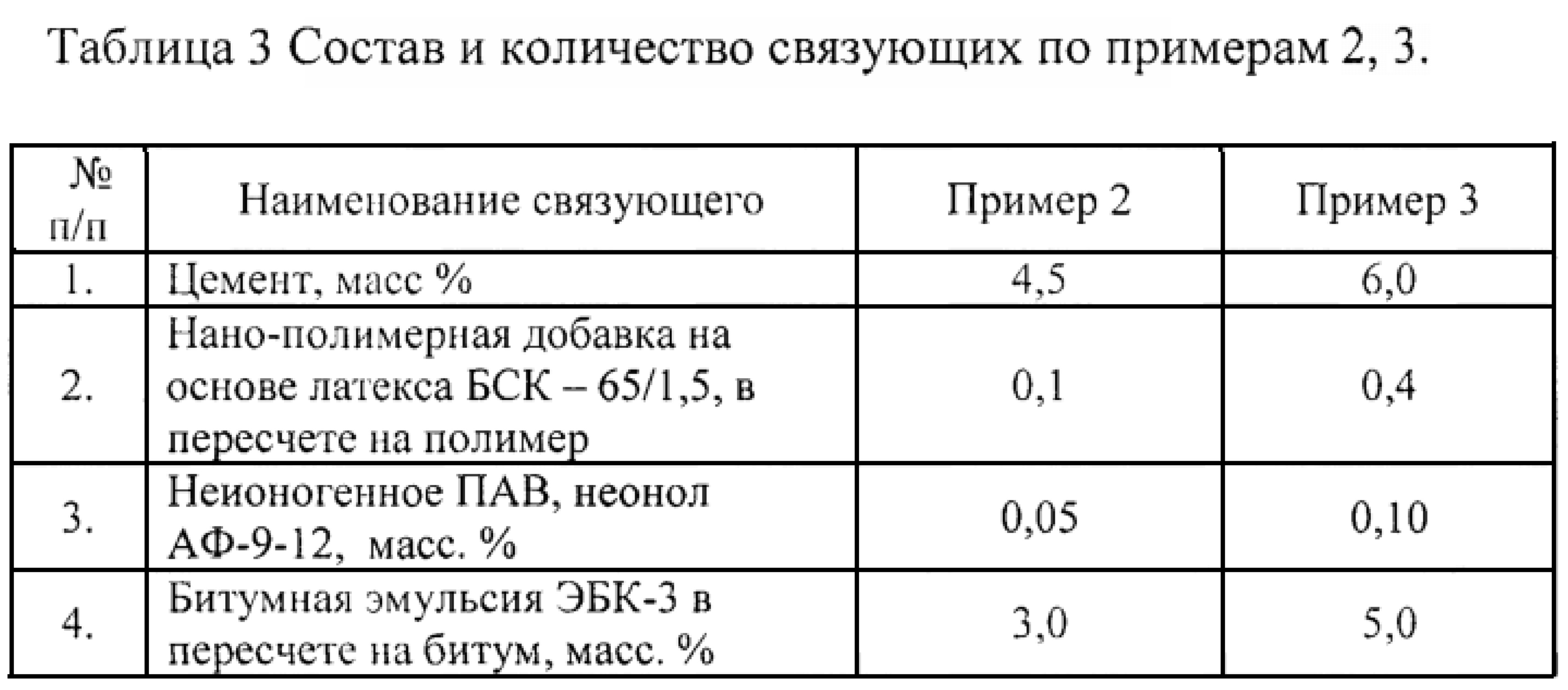

Пропорции смеси CAEM перечислены в таблице 3.Вода, указанная в пропорции смеси, не включает воду в битумной эмульсии.

Таблица 3. Пропорции смеси САЕМ.

Экспериментальные методы

Текучесть

Текучесть свежего САЕМ измеряли по осадке смеси в соответствии с практическим опытом и китайским стандартом JTJ E30-2005.

Ранние механические свойства