Состав бетон м400: Состав бетона м400 на 1м3 таблица в ведрах для цемент м400

- Состав бетона м400 на 1м3 таблица в ведрах для цемент м400

- Марка бетона 400 какой класс и состав

- Бетон марки М 400 Домодедово, Видное

- Бетон м400

- (PDF) Модифицированный высокопрочный бетон с добавкой композитов CONPLAST SP430

- М400 (цемент): характеристики, применение, цена

- Количество цемента на 1 м3 бетона. Состав и марки бетона

- Какой цемент лучше? Какой цемент выбрать? Обзор видов и основные характеристики Какой цемент лучше для фундамента производитель

- № 1. Основные виды цемента

- № 2. Марки цемента по прочности

- №3. Маркировка добавок в цемент

- № 4. Маркировка показателя прочности

- №5. Что еще может быть в маркировке цемента?

- № 6. На что обратить внимание при выборе цемента ?

- № 7. Ведущие производители цемента

- Что такое цемент

- Цемент марки

- Марка бетона

- Приготовление бетонного раствора для фундамента

- Заливка фундамента бетоном

- Из чего сделан фундамент?

- Важные характеристики материала

- Маркировка цемента

- Применение волластонита для улучшения механических свойств растворных смесей

- состав и пропорции. Керамзит своими руками, пропорции смеси Приготовление смеси для керамзитоблоков

- Подготовка формы

- Керамзит — состав

- Приготовление смеси

- Как самому сделать керамзитобетон, видео

- Керамзит, состав для пола

- Как сделать керамзит в домашних условиях

- Замешивание самостоятельно

- Состав керамзитобетона

- Заливка керамзитобетонной стяжки пола

- Виды керамзитобетона

- Состав керамзитобетона и его пропорции

- Промышленное производство керамзитобетонных блоков

- Как сделать керамзитобетонные блоки своими руками

Состав бетона м400 на 1м3 таблица в ведрах для цемент м400

Для постройки любого здания изначально формируется бетонный фундамент. Его качество и долговечность зависят от того, насколько грамотно каждый куб бетона будет замешан не только по алгоритму действий, но и пропорциональному соотношению всех составляющих в нем.

Свойства применяемых элементов

Соединение самых главных составляющих компонентов, таких как вода и цемент, позволяет получить цементный камень. К сожалению, полученный раствор не отличается необходимой прочностью. Его очень легко деформировать, и под небольшим воздействием появляются небольшие и многочисленные трещины. Такой фундамент использовать нельзя, так как он обязательно просядет в дальнейшем.

Во избежание такой ситуации, на 1 м3 бетона в качестве дополнительных и необходимых элементов, используются песок и такие каменные породы, как щебень и гравий. За счет их наличия в составе формируется, своего рода, арматура, выдерживающая создаваемое напряжение. Из положительных моментов можно отметить то, что получаемый бетонный раствор не боится деформации, не проседает и имеет высокий коэффициент прочности.

Из положительных моментов можно отметить то, что получаемый бетонный раствор не боится деформации, не проседает и имеет высокий коэффициент прочности.

Цемент – один из компонентов бетона

В соответствии с последним показателем производится классификация бетонных растворов («В») и деление их на марки («М», цифра рядом с таким обозначением означает уровень прочности). Эти два параметра определяют, под какие объекты разрешается формировать данный фундамент.

Обычно вся необходимая информация по маркам бетона указана в проектной документации.

Маркировка и классификация бетонных растворов

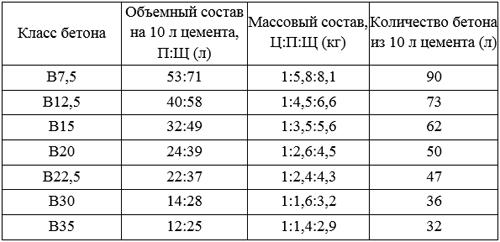

Установленные нормы и правила использования фундаментных смесей под различные конструкции можно сформировать в виде таблицы.

| Классификация бетона | Марка бетона | Маркировка используемого цемента |

| В7,5 | M100 | 300 |

| В10 | M150 | 300 |

| В15 | M200 | 400 |

| В25 | M300 | 400 |

| В30 | M400 | 500 |

| В40 | M500 | 550-600 |

| В50 | M600 | 600 |

Таким образом, можно выделить следующие разновидности:

- бетон М150 (равно как и М100) считается легким и используется только для формирования штукатурки или заливки полов;

М200 отличается невысокой стоимостью и средним уровнем прочности. Он подходит для формирования отмосток, дорожек в саду, фундамента под легкие бытовые конструкции, этажность которых не превышает 1 этажа;

Он подходит для формирования отмосток, дорожек в саду, фундамента под легкие бытовые конструкции, этажность которых не превышает 1 этажа;

Формирование бетонной опоры для моста

- бетон М300 применяется по такому же назначению, что и М200. Помимо невысокой стоимости он имеет неплохой показатель прочности;

- М400 отличается улучшенным составом за счет входящего в него дополнительного элемента – щебня. Раствор используется для строительства фундамента под такие постройки как дамбы, бункеры специального назначения, мосты;

- марка М500 обладает повышенной стоимостью и за счет своих отличительных показателей прочности применяется для формирования балок из железобетона, перекрытий, колонн.

Каждой из этих марок присуще свое соотношение расхода цемента. В принципе, он и является определяющим фактором того, какой маркировки будет фундамент в итоге, и для каких целей он будет использоваться.

В принципе, он и является определяющим фактором того, какой маркировки будет фундамент в итоге, и для каких целей он будет использоваться.

Основные составляющие компоненты

Все необходимые элементы для формирования бетонного раствора требуется подготовить перед началом строительных работ. К их числу относятся:

- песок. Он должен быть речной, хорошо очищенный от дополнительных глиняных примесей. Материал, подходящий для смеси по цвету – серый или белый;

Песок для создания бетонного раствора

- вода. Для вышеуказанных целей требуется использовать очищенную пресную жидкость;

- цемент. При его приобретении важно обращать внимание на срок изготовления: он должен быть менее 4-х месяцев;

- щебень. В составе этого крупного наполнителя не допускается наличие пыли и иных включений. В противном случае, в дальнейшем это негативно скажется на прочности бетонного раствора.

Зачастую, при расчете пропорций, в состав бетона М150 добавляют известняк, а в М450 – гравий.

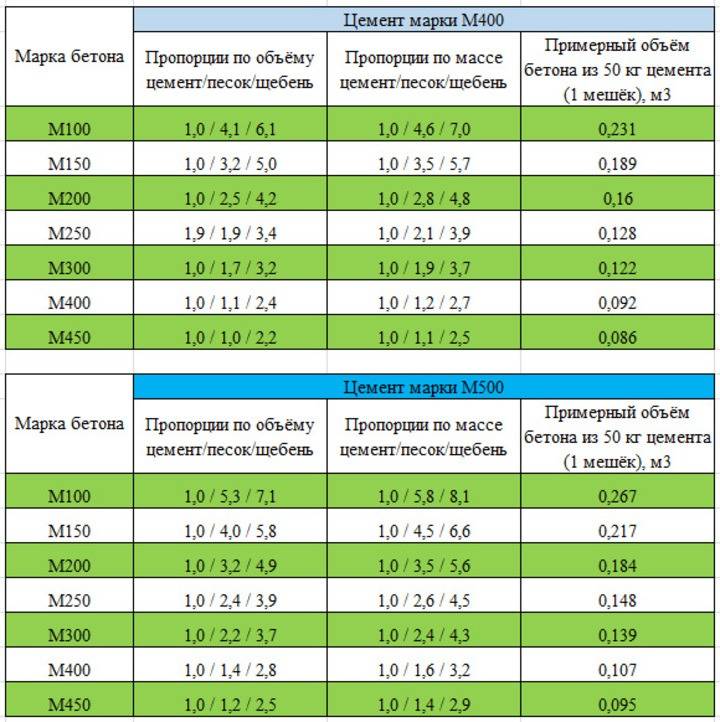

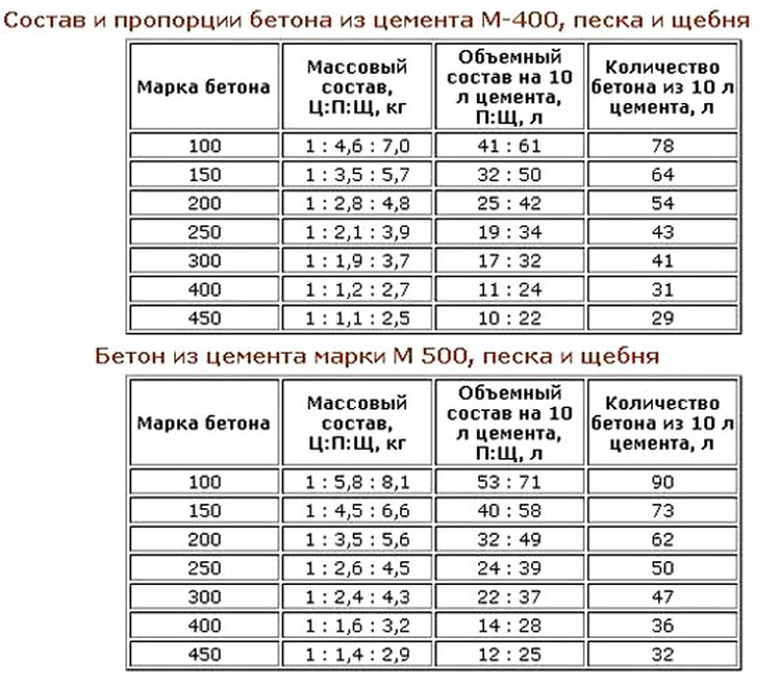

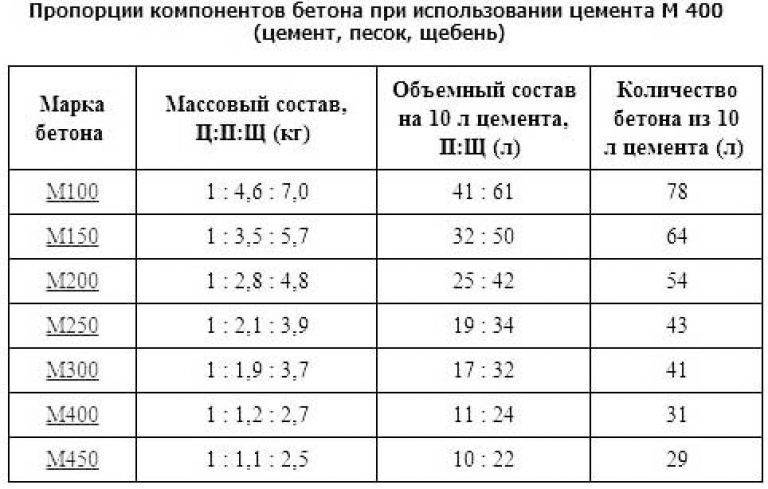

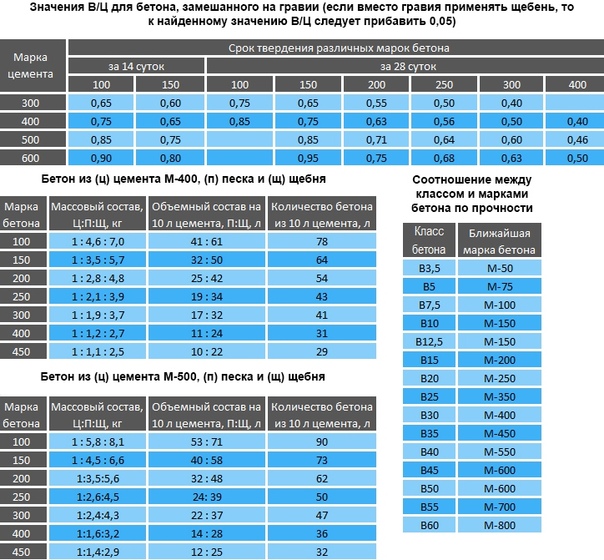

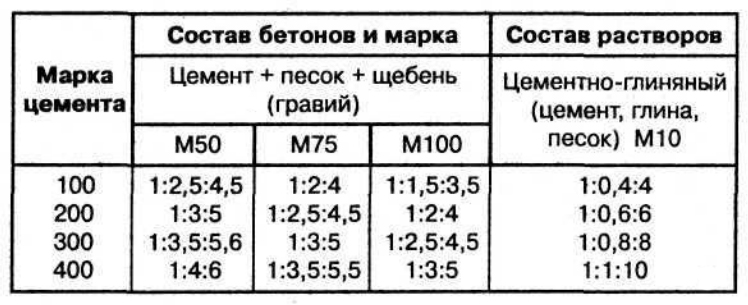

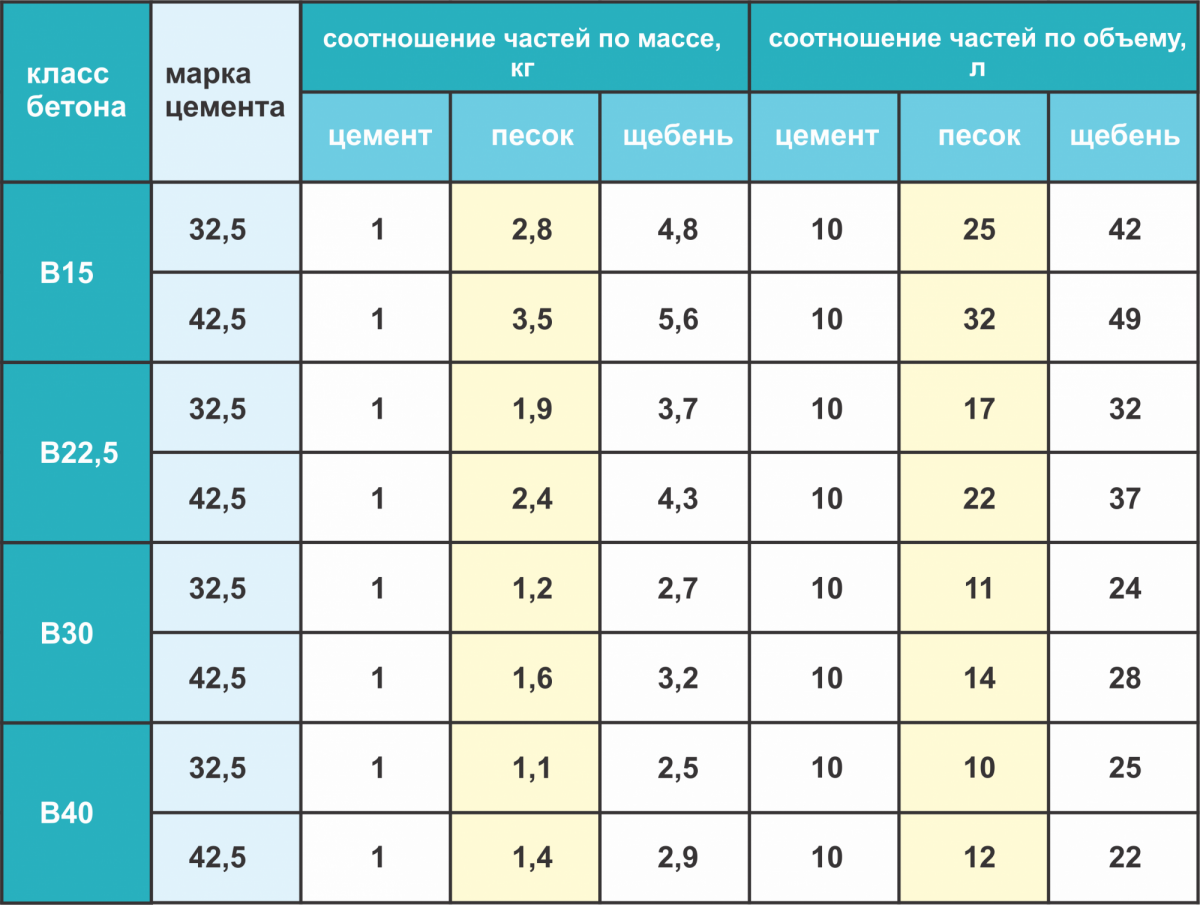

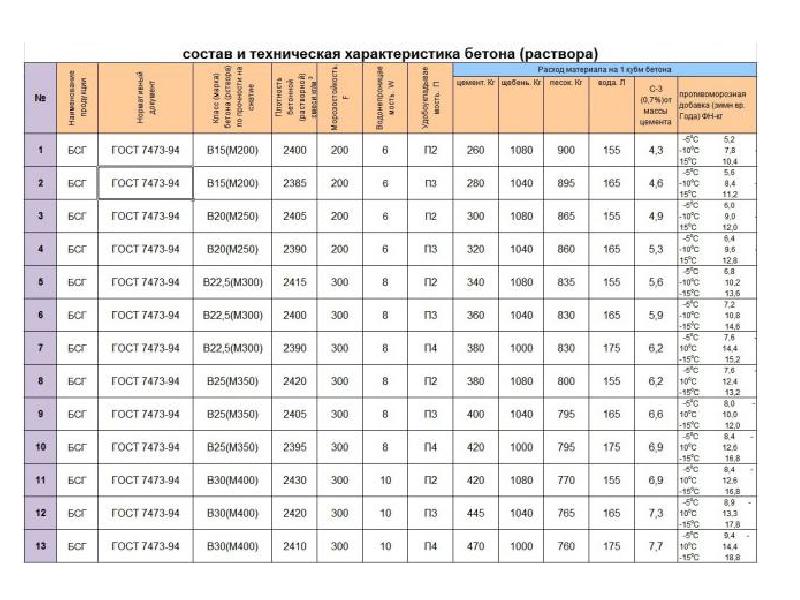

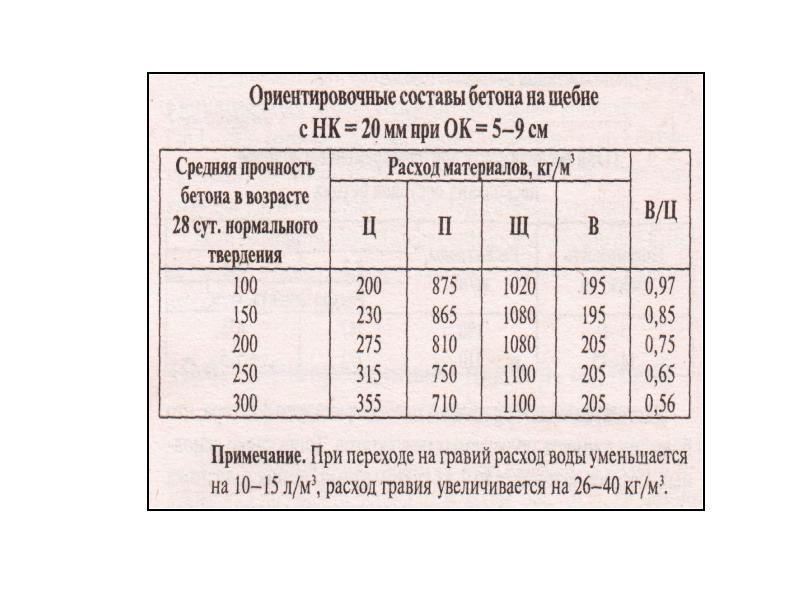

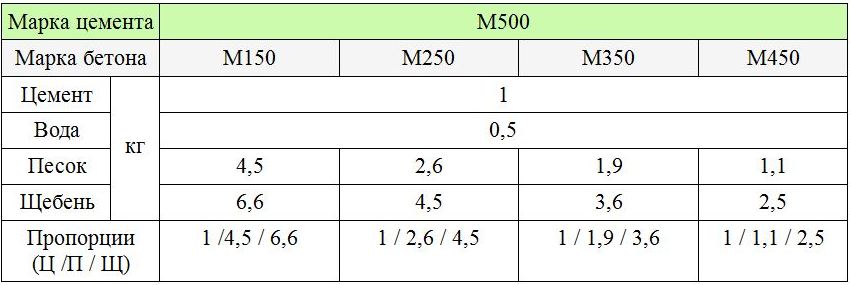

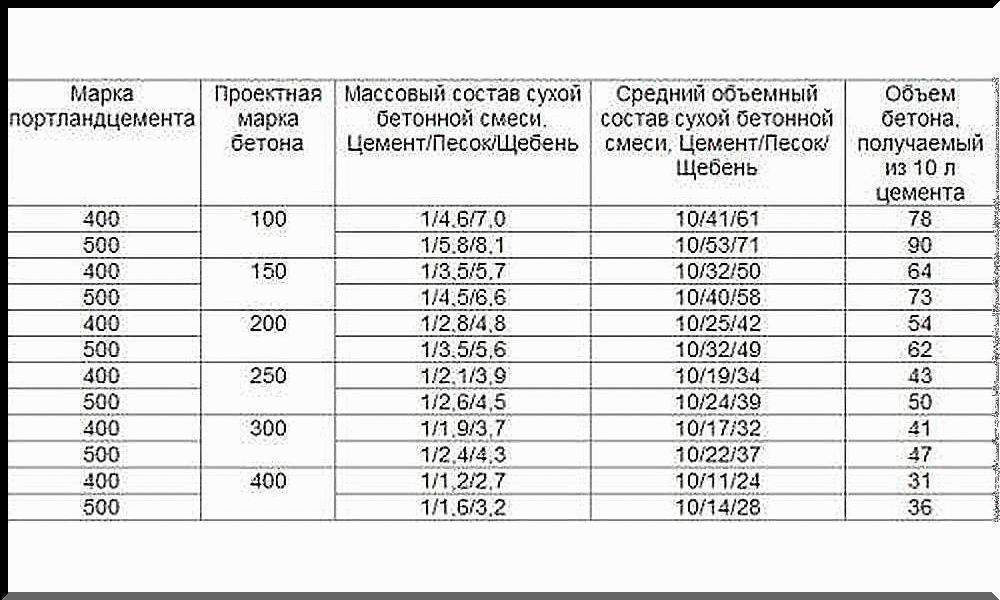

В соответствии со снип 5.01.23-83 в таблице можно отразить соотношение компонентов, приходящихся на состав бетона М400 и прочих марок на 1м3:

| Марка цемента | М500 | ||||||||

| Бетон | М100 | М150 | М200 | М250 | М300 | М350 | М400 | М450 | |

| Щебень | кг | 8,1 | 6,6 | 5,6 | 4,5 | 4,3 | 3,6 | 3,2 | 2,5 |

| Песок | 5,8 | 4,5 | 3,5 | 2,6 | 2,4 | 1,9 | 1,6 | 1,1 | |

| Вода | 0,5 | ||||||||

| Цемент | 1 | ||||||||

Разновидности крупного наполнителя

Как формировать бетон

На начальном этапе строительства объекта требуемое количество компонентов для бетонного раствора исчисляют ведрами. Чтобы соотношение было более точным, песок и крупный наполнитель требуется немного утрамбовать и выровнять по краю емкости. При работе с песком и гравием (щебнем, известняком) важно соблюдать сухость и чистоту лопаты и ведра. Эти два элемента соединяют в таре, тщательно перемешивают. При этом важно образовать канавки, в которые позже всыпают цемент. После этого полученный раствор необходимо хорошо смешать, пока не появится однородная по цвету масса.

Чтобы соотношение было более точным, песок и крупный наполнитель требуется немного утрамбовать и выровнять по краю емкости. При работе с песком и гравием (щебнем, известняком) важно соблюдать сухость и чистоту лопаты и ведра. Эти два элемента соединяют в таре, тщательно перемешивают. При этом важно образовать канавки, в которые позже всыпают цемент. После этого полученный раствор необходимо хорошо смешать, пока не появится однородная по цвету масса.

Далее из нее делают конус с внутренним углублением под воду. В нее со стенок ссыпают смесь, пока жидкость не впитается. Процедуру стоит проводить несколько раз до того момента, пока не получится требуемая консистенция бетона.

Верный размер пропорций компонентов и грамотное проведение всего процесса работ гарантируют получение качественного результата. Необходимо использовать исходные материалы, отвечающие заявленным требованиям соответствующих норм и правил.

Замешивание бетонного раствора

Марка бетона 400 какой класс и состав

Бетон М-400 класса В 30 относится к тяжелым стройматериалам, и разрабатывался для работы в высокопрочных конструкциях. Это такие объекты, как метро, туннели, сооружения гидротехнического назначения, хранилища, железобетонные колонны, ригели, балки, бассейны и строительные конструкции со специальными требованиями к прочности. В широкомасштабном промышленном производстве и в частном секторе бетон марки м400 применяют редко, так как он должен соответствовать специальным требованиям по эксплуатации таких конструкций.

А также бетон марки М400 оптимален при строительстве перекрытий и бассейнов. Для того что бы бетон получился прочным и долговечным, необходимо верное соотношение компонентов и быстрая транспортировка, в этом Вам поможет компания «Бетон 174»

Прочность и класс на сжатие относятся к главным характеристикам бетонов любых марок. Класс обозначается символом «В» и цифрами от 3 до 40 (например, в 30), прочность — символом «М» и цифрами от 50 до 1000. Цифры в обозначении прочности отражают максимальную нагрузку для конкретного класса бетона. Так, марка М 400 соответствует максимальной нагрузке не более 400 кг на 1 см2.

Класс обозначается символом «В» и цифрами от 3 до 40 (например, в 30), прочность — символом «М» и цифрами от 50 до 1000. Цифры в обозначении прочности отражают максимальную нагрузку для конкретного класса бетона. Так, марка М 400 соответствует максимальной нагрузке не более 400 кг на 1 см2.

В частном секторе марка бетона 400 используется редко. Она непопулярна по следующим причинам:

- Прочность материала намного выше, чем необходимо согласно требований СНиП для малоэтажных домов. Вследствие этого выше стоимость строительства;

- Быстрое время схватывания рабочей смеси вредит при транспортировке на дальние расстояния даже при задействовании спецтехники: автомиксеров, бетоновозов или бетономешалок – рабочие могут не успеть принять и уложить жидкий раствор в опалубку;

- Высокая стоимость марки 400 из-за большого процентного содержания цемента. Такая марка производится на щебне из гранита с добавками-пластификаторами.

Свойства и характеристики

Прочный бетон класса в30 применяют в областях строительства, в которых предъявляются особые требования к внешним факторам. Технические характеристики этого стройматериала весьма высоки: морозостойкость до F300, водонепроницаемость –- до W12. Разрушить конструкцию из такого материала можно только усилием не меньше 395 кг/см2. По таблице видно, как отличается марочная плотность других материалов в сравнении с маркой 400:

| Марка | Удельный вес, кг/м3 |

|---|---|

| 250 | 2348 |

| 350 | 2502 |

| 400 | 2376 |

| 500 | 2298 |

Бетон марки М-400 класса В 30 соответствует классам влагонепроницаемости W6-W12, морозоустойчивости F100-F300 и подвижности П3-П5. При влагонепроницаемости W6 его плотность равна 2430 кг/м3.

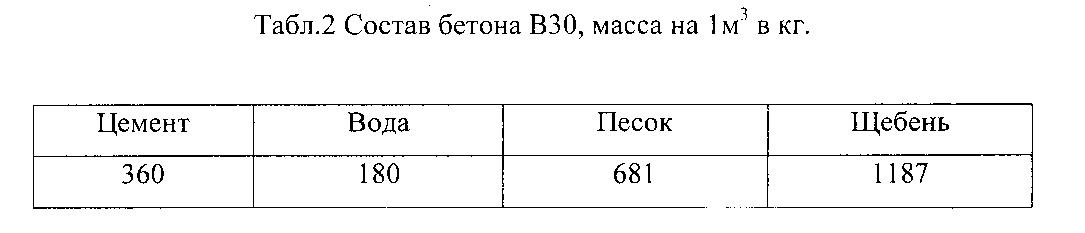

| Компоненты смеси В-30 | |

|---|---|

| Масса цемента, кг/м3 | 400 |

| Масса воды, л/м3 | 160 |

| Масса заполнителя, кг/м3 | 660 |

| Общая масса гравия, кг/м3 | 1166 |

| Масса гравия размером 20 мм, кг/м3 | 700 |

| Масса гравия размером 10 мм, кг/м3 | 466 |

| Масса пластификатора в л/м3 | 2,4 |

| Соотношение вода / цемент | 0,4 |

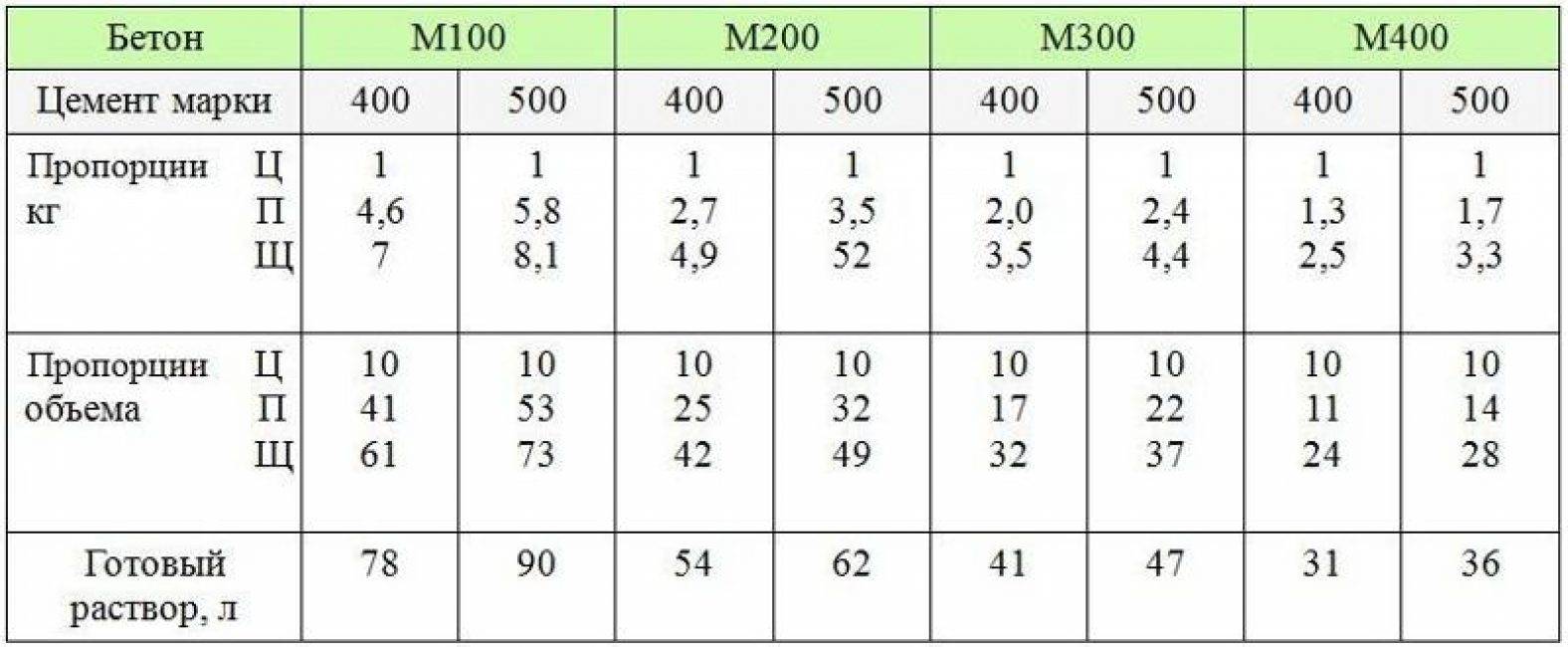

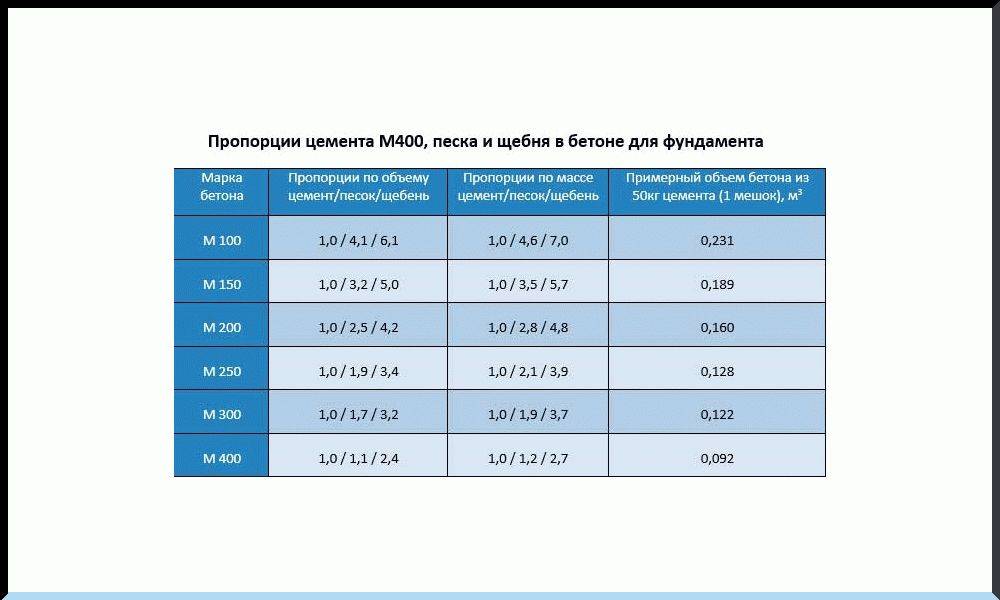

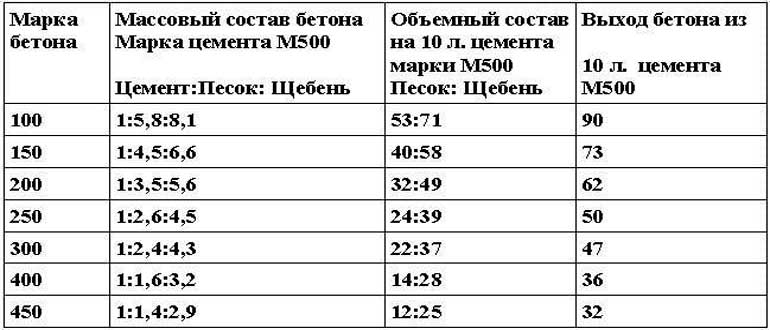

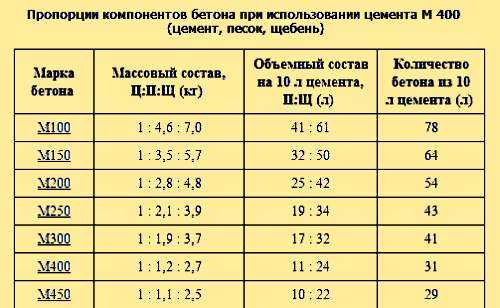

Чтобы получить бетон марки 400, необходимо добавлять в раствор цемент такой же прочности или выше. При добавлении цемента меньших марок их низкая плотность даст низкую удельную массу, вследствие чего возникнет перерасход составляющих материалов. В таблице указаны правильные пропорции материалов для приготовления бетона марки м400:

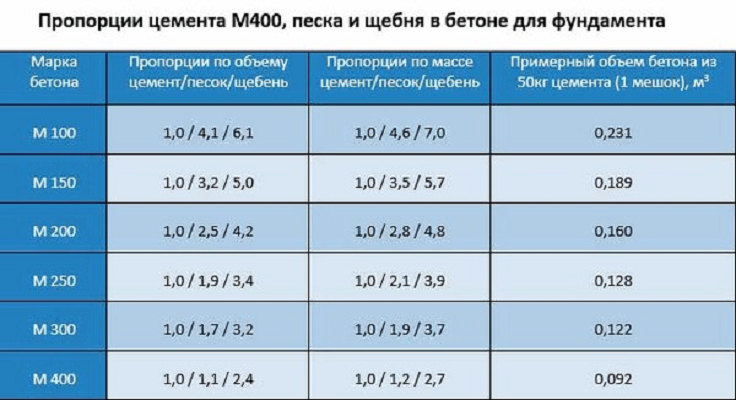

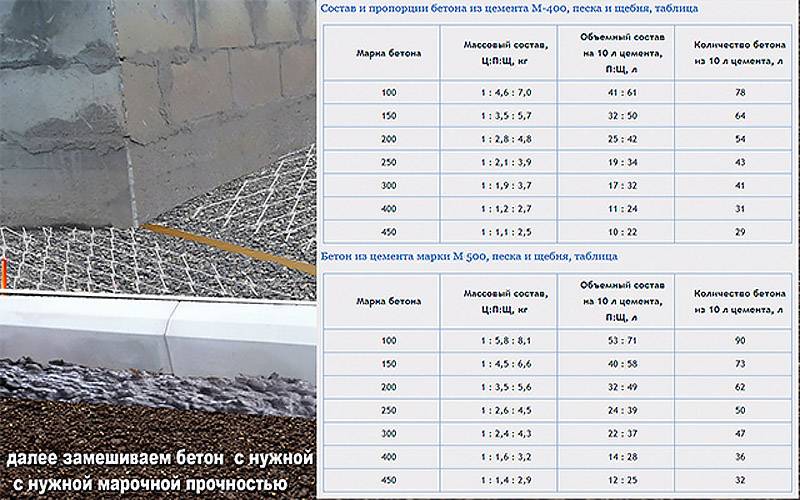

| Цемент | Пропорции цемент/песок/щебень | Объем компонентов песок/щебень | Объем бетона в литрах из 10 литров цемента |

|---|---|---|---|

| М 400 | 1 : 1,2 : 2,7 | 11 : 24 | 31 |

| М 500 | 1 : 1,6 : 3,2 | 14 : 28 | 36 |

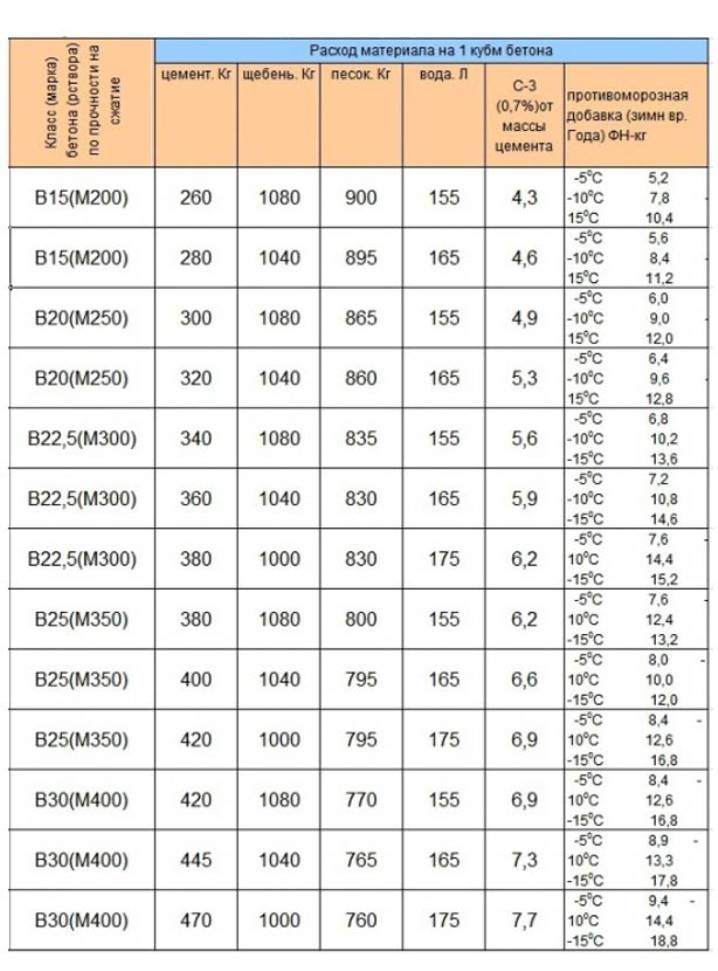

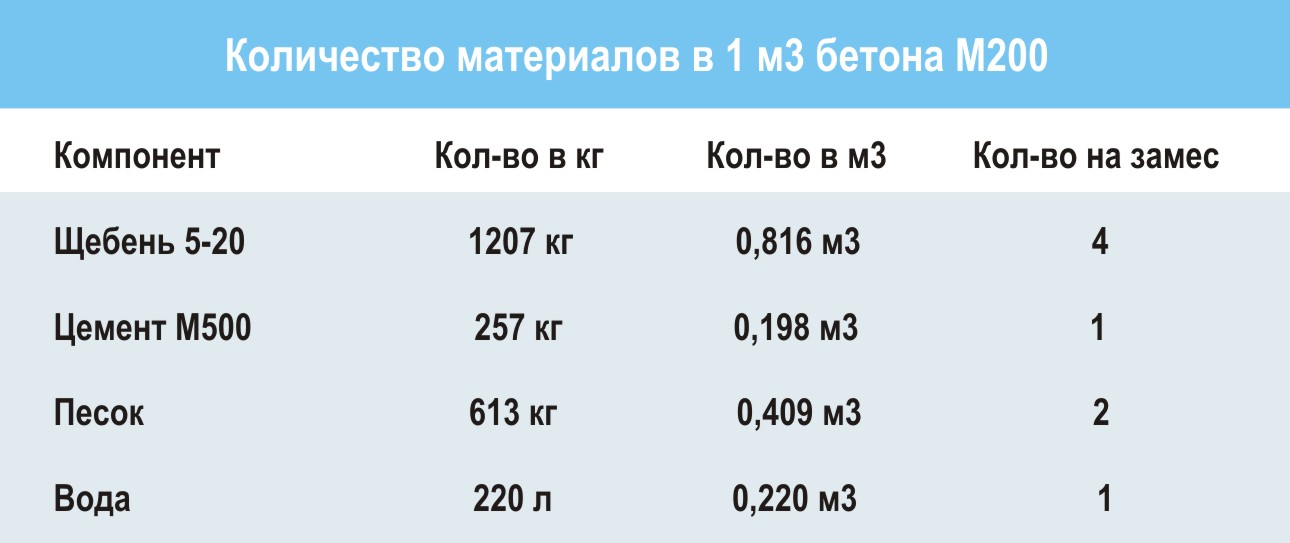

Какие необходимы компоненты нужны для приготовления бетона М 400 в расчете на 1м3 пир использовании цемента марки М 500:

| Класс | Плотность | Удобство укладки | Цемент, кг | Песок, кг | Щебень, кг | Вода, литров |

|---|---|---|---|---|---|---|

| B 30 | 2430 | П 2 | 420 | 770 | 1080 | 155 |

| B 30 | 2430 | П 3 | 445 | 765 | 1040 | 165 |

Как приготовить раствор

Чтобы приготовить бетон М 400 (В-30), используются специально подготовленные компоненты. Качественный цемент с маленьким размером частиц, очищенный песок, гранитный щебень и вода, которая регламентирует подвижность раствора. Бетон М 400 и его компоненты должны добавляться в строго пропорции.

Качественный цемент с маленьким размером частиц, очищенный песок, гранитный щебень и вода, которая регламентирует подвижность раствора. Бетон М 400 и его компоненты должны добавляться в строго пропорции.

Для 1м3 раствора нужно:

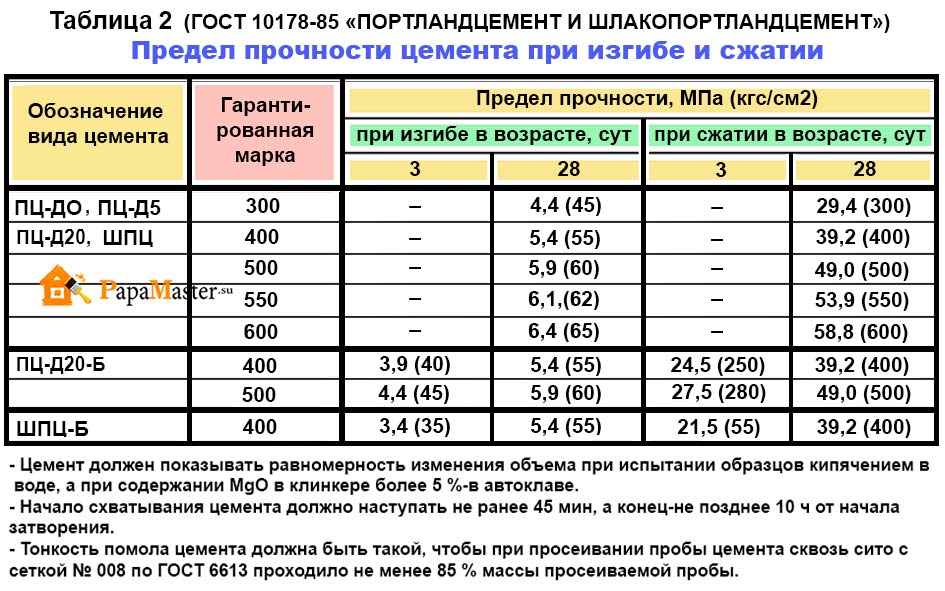

- 395 килограммов цемента на 1м3 готового раствора. Рекомендуется добавлять цемент ПЦ 500, соответствующий требованиям ГОСТ 10178-85.

- 870 килограммов песка первого класса согласно требований ГОСТ 8736-93. Песок в растворе предназначен для создания плотной структуры бетона и заполнения пустот.

- 1075 килограммов гранитного щебня плотных пород на 1м3 бетона М 400, соответствующего ГОСТ 8267-93 и ГОСТ 26633-91. Прочность щебня должна составлять 1200 единиц. Фракции щебня – 5-20 мм.

- Объем воды – не менее половины массы всех компонентов, но в таком количестве, чтобы в полном объеме прореагировать с цементом. На 1м3 готовой смеси понадобится около 170 литров воды с нейтральным pH (уровнем кислотности).

- 7,6 килограмма пластификаторов. Плотность стандартных пластификаторов — 1,172 кг/л, производится в жидком виде с 30% концентрацией добавок.

При показателях влагостойкости не ниже W10 для марки М-400 дополнительных гидроизоляционных добавок не понадобится.

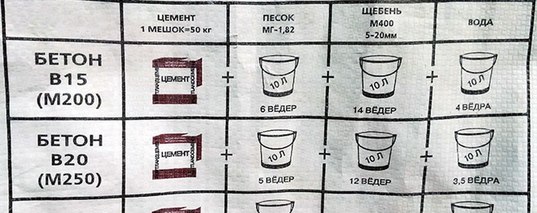

В индивидуальном строительстве раствор для дома или фундамента часто приготавливается, когда в качестве мерила используют обычные ведра. Чтобы уменьшить погрешность в отмеряемых таким образом пропорциях, щебень и песок в ведрах следует слегка придавливать и выравнивать по краям ведра. Сухие стройматериалы перемешиваются в подходящей емкости или бетономешалке. Если резервуар самодельный, то в смеси формируются неглубокие канавки для цемента, куда его и следует высыпать. Все компоненты тщательно перемешиваются, пока не получится равномерная одноцветная масса.

Пример: требуется рассчитать, сколько необходимо песка, щебня, цемента М 500 и воды для приготовления бетона М 400. Если взять 20 ведер цемента М 500, то песка потребуется 32 ведра, щебня — 64 ведра, воды — 10 ведер. Зная плотность всех материалов, можно преобразовать количество компонентов в ведрах в нужные единицы измерения. Например, десятилитровое ведро с цементом весит 12 кг, где 1200 кг/м³, это же ведро с песком будет весить 14 кг, ведро с гравием — 15 кг.

Если взять 20 ведер цемента М 500, то песка потребуется 32 ведра, щебня — 64 ведра, воды — 10 ведер. Зная плотность всех материалов, можно преобразовать количество компонентов в ведрах в нужные единицы измерения. Например, десятилитровое ведро с цементом весит 12 кг, где 1200 кг/м³, это же ведро с песком будет весить 14 кг, ведро с гравием — 15 кг.

Актуальная стоимость бетона марки м400

Эта марка стоит значительно дороже материалов, стоящих ниже в таблице свойств и характеристик бетонов. Диапазон цен — 4100-4400 руб/м3. Этот стройматериал относится к среднему классу экономичности, в продажу поступают готовые смеси классами подвижности П3-П5.

Такой раствор можно заказать на заводах-производителях, работающих в каждом регионе РФ, или купить в строительном супермаркете. визуально определить марку смеси очень трудно, поэтому необходимо требовать сопроводительные документы и сертификаты качества продукции – чтобы приготовить качественный строительный бетон марки м400, рекомендуется строго соблюдать технологии его приготовления, соотношение пропорций материалов и рецептур замеса.

Полезные рекомендации

Правильный замес раствора марки 400 для заливки фундамента: цемент – 10 частей, песок – 30 частей, гравий/щебень – 50 частей. Воды следует добавлять в два раза меньше, чем общая масса всех компонентов. Если песок влажный – его необходимо высушить или добавить меньше воды в раствор. Песок необходимо добавлять только очищенный или речной, без примесей глины, известняка и других вяжущих, чтобы не уменьшилась схватываемость и прочность бетона.

По консистенции готовый раствор должен напоминать густую сметану. Заливать опалубку для любой бетонной конструкции лучше при положительных температурах, иначе придется нести расходы по подогреву опалубки, обустройству дренажа, и противостоять преждевременному затвердеванию бетона.

На основании данных о свойствах бетона и характеристиках компонентов можно утверждать, что марка 400 используется только при возведении ответственных строительных объектов, которые в процессе эксплуатации подвергаются большим нагрузкам. Даже исходя из веса 1м3 бетона М400 можно увидеть, что этот стройматериал имеет высокую плотность, и отлично выдерживает любые нагрузки.

Даже исходя из веса 1м3 бетона М400 можно увидеть, что этот стройматериал имеет высокую плотность, и отлично выдерживает любые нагрузки.

Бетон марки М 400 Домодедово, Видное

Бетон марки М 400 в Домодедово, Видное

Бетон – древнейший строительный материал. Несмотря на то, что он с годами претерпел множество изменений по составу заполнителей и их соотношению, суть его осталась прежней. Это смесь на основе вяжущего компонента, которая твердеет в результате протекания процесса гидратации и образует каменную структуру, которая широко применяется в строительных работах.

Состав бетона М 400

Количественный состав должен быть уникальным для каждой партии заполнителей. Он рассчитывается индивидуально, а в дальнейшем может корректироваться по результатам лабораторных испытаний полученных образцов. Тем не менее существуют усредненные показатели, которые служат ориентиром для составления замеса. Бетон М400 на цементе активностью 400 включает в себя следующие компоненты:

- Цемент – 444 кг.

- Вода – 222 кг.

- Песок — 533 кг.

- Щебень – 1200 кг.

Эти показатели хороши в условиях железобетонного завода, на котором процесс составления смеси производится высокоточными весовыми дозаторами. На строительной площадке основными дозаторами являются ведро, лопата или мешок, поэтому всегда прибегают к объемному отношению компонентов:

- Цемент – 1ч.

- Вода – 0,5 ч.

- Песок – 1,2 ч.

- Щебень – 2,7 ч.

Учитывая экономическую целесообразность, чтобы получить бетон М400 чаще используют цемент марки 500. Это позволяет уменьшить количество цемента и соответственно снизить себестоимость. Рассмотрим количество составляющих на куб бетонной смеси:

- Цемент – 380 кг.

- Вода – 190 кг.

- Песок — 609 кг.

- Щебень – 1219 кг.

Что в пересчете на объем составит:

- Цемент – 1ч.

- Вода – 0,5 ч.

- Песок – 1,6 ч.

- Щебень – 3,2 ч.

Основные параметры при подборе

Помимо прочности, нужно учесть и такие параметры как морозостойкость, водонепроницаемость и удобоукладываемость. Зависят они в основном от качества заполнителей, входящих в состав. Нередки случаи, когда, применяя щебень низкой морозостойкости после нескольких зимних сезонов конструкция начинает растрескиваться и разрушаться. Чаще всего к этому приводит расчет состава недостаточной прочности или низкосортные составляющие компоненты. В небольших пределах морозостойкость и водонепроницаемость можно поднять применением химических добавок, однако даже они не смогут придать плохим заполнителям супер свойства.

Зависят они в основном от качества заполнителей, входящих в состав. Нередки случаи, когда, применяя щебень низкой морозостойкости после нескольких зимних сезонов конструкция начинает растрескиваться и разрушаться. Чаще всего к этому приводит расчет состава недостаточной прочности или низкосортные составляющие компоненты. В небольших пределах морозостойкость и водонепроницаемость можно поднять применением химических добавок, однако даже они не смогут придать плохим заполнителям супер свойства.

Удобоукладываемость показывает насколько подвижный или жесткий получился состав. Это важный параметр, который важен для качественного заполнения всего объема опалубки и особенно актуален при использовании бетононасосов. Они физически не смогут подавать слишком жесткую смесь. Увеличения удобоукладываемости достигают путем изменения количества воды или применением пластифицирующих добавок.

Свойства бетона М400

Данный вид смеси можно отнести к высокопрочным, которые используются в строительстве согласно проектной документации в которой указан бетон, соответствующий следующим показателям:

- Класс бетона по прочности В30.

Данный класс бетона соответствует прочности на сжатие 393 кг/см2, что характеризует способность воспринимать нагрузку до разрушения

Данный класс бетона соответствует прочности на сжатие 393 кг/см2, что характеризует способность воспринимать нагрузку до разрушения - Подвижность П2-П4. Характеризует удобоукладываемость и показывает величину осадки конуса от 5 до 20 см.

- Морозостойкость F Отвечает за количество циклов попеременного замораживания и оттаивания в водонасыщенном состоянии до полного разрушения.

- Водонепринаемость W Отвечает за способность выдерживать давление воды на конструкцию, не допуская ее просачивание.

Правильно подбирайте состав и марку бетона для своих конструкций, это гарантирует высокую долговечность без появления признаков разрушения.

Бетон м400

Бетон является, пожалуй, самым популярным и незаменимым строительным материалом. Основой бетонной смеси служат цемент, песок, щебень и вода, которые смешиваются в определенных пропорциях. В зависимости от того, каковы эти пропорции, бетон подразделяется на марки.

Каждая марка бетона обладает своим уникальным составом и свойствами. В зависимости от свойств, которыми обладает та или иная марка бетона, может значительно различаться область применения бетона.

В зависимости от свойств, которыми обладает та или иная марка бетона, может значительно различаться область применения бетона.

Бетон м400 в наши дни стал достаточно популярным в применении при строительстве крупных объектов. Это связано с тем, что существенно изменились требования к строительству. Однако, в строительстве частных жилых зданий бетон в30 м400 практически не применяется. Почему?

- При строительстве обычных домов запас прочности конструкции, выполненной с использованием бетона м400, будет очень велик. Такой потенциал не будет использован в процессе эксплуатации. Таким образом, использование бетона м400 в обычном частном строительстве повлечет только лишние денежные траты;

- В составе бетона м400 имеется высокий процент содержания цемента. Следовательно, бетон м400 схватывается быстрее други составов. Данный факт играет очень важную роль в применении и требует быстрой и квалифицированной работы специалистов;

- Бетон м400 используется при создании фундаментов крупных объектов.

Уровень грунтовых вод может быть высоким. Показателей прочности и водонепроницаемости достаточно и для сооружения опор мостов, колонн, прочных плит перекрытия. Одним словом, любых железобетонных конструкций большой нагруженности.

Уровень грунтовых вод может быть высоким. Показателей прочности и водонепроницаемости достаточно и для сооружения опор мостов, колонн, прочных плит перекрытия. Одним словом, любых железобетонных конструкций большой нагруженности.

Бетон м400, характеристики

- Подвижность П3-П5;

- Прочность 383,9 кг/см3;

- Морозостойкость F300;

- Водонепроницаемость до W12, что делает бетон м400 основной маркой при строительстве бассейнов. Не требуется дополнительный гидроизоляционный слой;

- Пропорции цемент/песок/щебень соответственно 1:1,2:3,7.

При изготовлении бетона в30 м400 используется особый тип компонентов. Так, цемент должен быть высокого качества с содержанием частиц малого размера. Песок используется только тот, который прошел тщательную очистку от примесей, песок 1 класса. Щебень гранитный с размером зерен от 5 мм до 20 мм. Воды необходимо из расчета 170 литров на кубометр бетона м400. Этого достаточно для прохождения реакции с цементом. Пластификатор вводится из расчета 7,6 кг на 1 кубометр бетона м400.

Пластификатор вводится из расчета 7,6 кг на 1 кубометр бетона м400.

Купить бетон м400

Компания DSM13 предлагает к продаже бетон м400 самого высокого качества по выгодной цене. Бетон данной марки очень быстро твердеет, поэтому доставка должна быть выполнена оперативно. Наша компания располагает собственным автопарком специализированной техники. Предлагаем купить бетон м400 с доставкой в северное Подмосковье, в города и районы Солнечногорск, Истру, Зеленоград, Химки, Икшу, Сходню, Лобню, Фирсановку, а также на любые строительные объекты, расположенные по Ленинградскому и Пятницкому шоссе.

| 8 (926) 608-58-87 | |

| 8 (916) 631-63-81 |

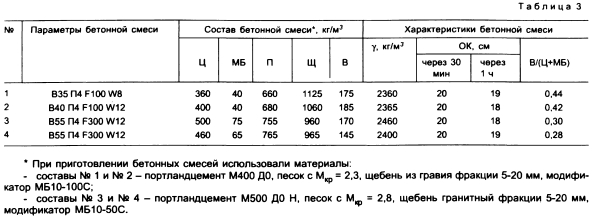

(PDF) Модифицированный высокопрочный бетон с добавкой композитов CONPLAST SP430

; сокращение срока службы железобетонных и бетонных конструкций.

Методы улучшения качества бетона заключаются в применении высокотехнологичного оборудования, современных технологий производства

, а также в применении качественных материалов и добавок индивидуального

и многофункционального действия. Тенденция современного развития технологии бетона

Тенденция современного развития технологии бетона

ориентирована на постепенную замену традиционных бетонов многокомпонентными.В первую очередь

модифицирование бетона будет осуществляться введением многокомпонентных комплексных добавок

полифункционального действия [1, 2].

Получение высокопрочных и качественных цементных бетонов возможно при целенаправленном формировании структуры цементного камня,

низкой доли капиллярных

пор, повышенного содержания гидратных новообразований, особенно пониженной основности . Модификация цементных бетонов комплексными добавками

является наиболее доступным и простым способом существенного повышения эффективности цементных бетонов и может с успехом применяться для этих целей [3, 4].С точки зрения экономии ресурсов, совершенствования технологических

процессов и решения задач, связанных с охраной окружающей среды, целесообразно изучение

использования вторичных продуктов и лома бетона в составе бетонных модифицированных

смесей [5, 6]. ].

].

Применение суперпластификаторов в производстве сборных железобетонных изделий

осуществляется по следующим основным направлениям: снижение расхода цемента; повысить подвижность бетонной смеси

при сохранении физико-механических свойств бетона

и резком снижении трудоемкости формообразования конструкций; для получения высокопрочных бетонов

; и, наконец, получение бетонов с улучшенными физико-механическими свойствами и долговечностью [7, 8].

Конпласт СП430 — высокоэффективный комплексный химический модификатор гиперпластифицирующего действия

, областью рационального использования которого являются самоуплотняющиеся бетонные смеси и высокопрочные бетоны

на их основе. Для получения самоуплотняющихся высокопрочных бетонов с

Conplast SP430 рекомендуется использовать цементы не ниже М 500, Добавка

0. Такие цементы выпускаются не везде и не в необходимых объемах, кроме того,

ции, в результате логистических операций (транспортировка и хранение) свойства цемента

могут ухудшиться и его марка может снизиться [9, 10].

Целью исследований, представленных в статье, было получение самоуплотняющегося слоя

. Бетонная смесь, высокопрочный бетон или модифицированный бетон повышенной прочности на основе

на обыкновенном портландцементе марки М 400 с применением химической добавки нового поколения

с суперпластифицирующим эффектом Conplast SP430.

Научная новизна исследования заключалась в формировании математических моделей прочности и водонепроницаемости модифицированного бетона

в зависимости от структурообразующих факторов

и оптимизации состава бетона В30 на обыкновенном портландцементе марки М400

.

2 Материалы и методы

Проведены экспериментальные исследования по определению действия суперпластифицирующей добавки нового поколения Con-

plast SP430. О технологических свойствах бетонной смеси,

физико-механических свойствах и долговечности модифицированных бетонов, а также о структуре

и свойствах цементных вяжущих рядовых марок отечественного производства.

При проведении экспериментальных исследований в качестве вяжущего использовали портландцемент марки М400 следующего минералогического состава

: C3S-57.57,5 %, C2S – 1717,8 %, C3A –

4,4,7 % и C 4AF – 12,5 %. В качестве инертных материалов использовались песок и щебень. В качестве модифицирующей добавки для бетона Conplast

использовали пластификатор су-

на пер-пластификатор Conplast SP430 (Великобритания).

Приготовление бетонных смесей и исследования свойств материала

проводились по методикам, рекомендованным стандартами. Ядром исследования стал

E3S Web of Conferences 263, 01004 (2021)

ФОРМА-2021

https://doi.org/10.1051/e3sconf/202126301004

2

М400 (цемент): характеристики, применение, цена

Цемент — вяжущее неорганическое вещество в виде сухого порошка, образующее при взаимодействии с водой пластичный раствор, который через некоторое время переходит в твердое состояние в результате физико-химического процесса. Этот материал способен затвердевать и сохранять свою прочность как в воде, так и на воздухе.

Этот материал способен затвердевать и сохранять свою прочность как в воде, так и на воздухе.

Цемент марки м400

М400 — цемент на основе гипса, тонкого клинкерного помола и специализированных добавок.Цифра 400 говорит о том, что после застывания смесь способна выдерживать нагрузки до 400 кг/см.

Этот строительный материал производится в соответствии с техническими стандартами, а качество готового продукта строго контролируется, так как бетонные конструкции, в которые входит цемент, должны иметь высокие показатели устойчивости и надежности.

Характеристика

М400 — цемент с повышенной прочностью, морозостойкостью, водостойкостью, долговечностью и антикоррозионными свойствами.Это, пожалуй, самая популярная марка для бытового и промышленного строительства. Его можно использовать в качестве вяжущей основы в строительных растворах или бетонах, а также использовать при возведении железобетонных конструкций, так как для таких зданий вполне подходит прочность. Этот материал получил заслуженное признание европейских и российских строителей.

Этот материал получил заслуженное признание европейских и российских строителей.

Достоинства и недостатки

М400 — цемент, наделенный рядом достоинств:

- Наличие высоких прочностных характеристик.

- Стойкость к влаге, экстремальным температурам и коррозионному износу.

- Долгий срок службы железобетонных конструкций.

- Возможность использования в любых климатических зонах, без введения антифризных добавок. Итак, М400 – цемент, который способен прекрасно переносить даже критические температуры.

- Широкий спектр применения. Может применяться для штукатурных и кладочных работ, возведения фундаментов и т. д.

- Еще одним важным преимуществом является отсутствие трещин даже при отклонении от технологии.

- Кроме того, М400 намного дешевле более высоких марок, что экономит бюджет.

Единственным недостатком M400 является его прочность. Он не подходит для строительства высотных зданий. Во всем остальном эта марка цемента только выигрывает.

Маркировка

Маркировка «М400» означает, что прочность данного материала на сжатие составляет 400 кГс/см². Это также отражает наличие пластификаторов в цементе. Добавки повышают антикоррозионные характеристики и водостойкость смеси, что позволяет использовать ее для производства бетонов высокой плотности, способных работать в условиях агрессивной среды или влажности.Процент добавок может доходить до 20%. Это обозначение наносится на сумки после буквы «Д».

Применение

Как правило, особенности и количество добавок напрямую влияют на область применения цемента. Например:

- Д0 — портландцемент без добавок. Имеет общестроительное назначение и используется для приготовления стандартного раствора. Из такого цемента изготавливается большинство бетонных конструкций, эксплуатируемых в условиях повышенной влажности.

- Д5 – применяется для производства несущих элементов высокой плотности, например, фундаментных блоков, плит.Такой цемент отличается коррозионной стойкостью и большей гидрофобностью.

- Д20-применяется при производстве железобетонных изделий (бордюров, блоков сборных фундаментов, тротуарной плитки). Этот портландцемент характеризуется быстрым набором прочности в начале твердения. Бетон, изготовленный на основе Д20, схватывается через 12 часов.

Цемент М400 (50 кг): цена

Цену описываемого материала нельзя назвать высокой, и она зависит от типа, вида, свойств и объема заказанной партии.Чтобы узнать стоимость мешка цемента М400, нужно цену 1 тонны разделить на количество мешков в 1 тонне, то есть на 40.

Каждый потребитель, безусловно, заинтересован в приобретении материалов по более выгодная цена — дешевле. Так что же влияет на цену в нашем случае? Посмотрим:

- Наличие минеральных добавок значительно удешевляет портландцемент, так как его процентное содержание в смеси варьируется. Таким образом, цемент М400 с высоким процентом шлакообразования будет дешевле, чем без добавок.

- Пластификаторы, наоборот, повышают его цену.

- Еще одним фактором является тонкость помола: чем лучше дробятся клинкерные гранулы на производстве, тем активнее получается смесь, и, соответственно, выше себестоимость.

- На стоимость кг цемента М400 обязательно влияет производитель. Так как все они находятся в разных уголках страны, транспортные расходы на них тоже разные.

- На цену влияет и упаковка, ведь продажа этого материала навалом или расфасованным в мешки по 25 кг или 50 кг — это совсем другое дело, так как затраты на сами мешки, плата за упаковку и т.д.будут учтены.

Цемент М400 (мешок) в среднем стоит 190-225 руб.

Рекомендации перед покупкой

Покупая описываемый материал, лучше всего выбирать портландцемент, который расфасован. Несмотря на то, что разница в цене составит около 20%, вы будете уверены в его «возрасте» и качестве. Дело в том, что срок годности цемента небольшой – всего 6 месяцев, и со временем он постепенно начинает терять свои качества, и марка снижается.

Дата изготовления расфасованного материала непосредственно на пакете. При покупке же на развес придется верить продавцу на слово. Также важны условия хранения, так как при попадании влаги в цемент в нем начинается необратимый процесс гидратации. Защитить от влаги из запечатанных пакетов гораздо проще, чем из насыпанного холмика. Использовать старый, слежавшийся цемент экономически невыгодно.

Количество цемента на 1 м3 бетона. Состав и марки бетона

Строительство практически любого современного здания не обходится без использования в той или иной мере бетона.Это универсальный и очень доступный материал, позволяющий изготавливать надежные и долговечные конструкции любой конфигурации и сложности. Применяется при изготовлении фундаментов, несущих конструкций, перекрытий, строительных блоков (стеновых и фундаментных), тротуарной плитки, бордюров и малых архитектурных форм (вазоны, вазоны, багеты и скульптуры). Бетон также используется в таких конструкциях, как бассейны, подвалы, лестницы и так далее.

Как выбрать цемент

Цемент – основа любого бетона.Это вещество, которое связывает смесь и придает прочность будущей конструкции или изделию. Сколько нужно цемента на 1 м3 бетона, зависит от качества и марки этого вещества. Кроме того, необходимо знать, что разные сферы использования бетона требуют разной прочности. Например, для изготовления несущих конструкций или фундаментов требуется повышенная прочность вещества. А вот для изготовления различных мелких форм, таких как тротуарная плитка, вазоны, бордюры, такой прочности не требуется.

Как правильно выбрать цемент и на что обратить внимание? В продаже цемент разных сортов. От марки зависит качество и конечная прочность изделий и конструкций. Чем выше марка цемента, тем выше качество, а соответственно и прочность. Наиболее распространенные марки, продаваемые в любом городе, это М300, М400 и М500. Для изготовления конструкций, требующих большой несущей способности, применяют марки М400 и М500. Для остальных случаев можно использовать любой.

Другим важным фактором, влияющим на качество, является срок годности.Просроченный продукт теряет вяжущие свойства и снижается марка. Также стоит обратить внимание на состояние самого цемента. Он должен быть рассыпчатым. Наличие комочков может свидетельствовать о нарушении условий хранения. В основном это повышенная влажность. Этот цемент не рекомендуется.

Особенности выбора компонентов

Любой бетон состоит из нескольких компонентов:

- Цемент.

- Песок.

- Щебень.

- Вода.

- Добавки.

Песок и гравий добавляются в смесь для удешевления и прочности. От качества этих компонентов зависит надежность будущих продуктов. Они не допускают присутствия примесей глины, ила или грунта. В зависимости от вида работ можно использовать щебень фракцией от 1 до 7-8 см. Для производства малых архитектурных форм, строительных блоков и тротуарной плитки часто используют мелкогравийный щебень, так называемый отсев (0,1-1 см).

Вода, используемая в смеси, должна быть чистой, без глинистых примесей.Повышенное содержание минералов в воде может привести к появлению белых пятен на поверхности бетона после твердения.

Использование специальных добавок не является обязательным. Тем не менее пренебрегать ими при приготовлении бетонной смеси не стоит. Они позволяют улучшить некоторые характеристики бетона:

- Повышают морозостойкость и позволяют работать при минусовых температурах (вода не кристаллизуется).

- Повышение прочности до и после закалки.

- Повышение пластичности смеси и предотвращение возникновения микротрещин;

- И многое другое.

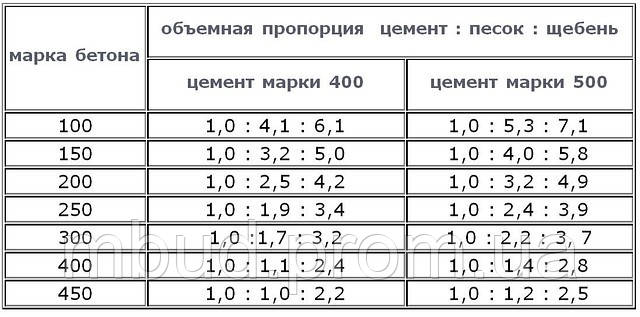

Применение цемента

В зависимости от марки цемента, количества и качества наполнителей и добавок можно получить из различных марок бетона. Обозначение марок бетона аналогично обозначению, используемому для цемента. Но при добавлении компонентов марка цемента обычно снижается. Так, например, из цемента М400 можно получить марки бетона М350, М300, М250, М200, М150 и так далее.

Таким образом, изготовление бетона заключается в равномерном смешивании всех ингредиентов в нужных пропорциях.В зависимости от этого получают смеси повышенной прочности для фундаментов, несущих конструкций, перекрытий и менее устойчивые смеси для конструкций, не требующих повышенной прочности. Поэтому, чтобы определить, какая марка бетона нужна, необходимо знать его назначение.

Фундаментные работы

О том, сколько цемента на 1 м3 бетона для фундамента необходимо добавить, пойдем дальше. Здесь мы рассмотрим особенности фундаментных работ. Для изготовления фундаментов и несущих конструкций используют бетон марки не ниже М200 в зависимости от будущей конструкции, ее массы и особенностей.Для более тяжелых конструкций целесообразно использовать бетон не ниже М300.

В зависимости от особенностей грунта и структуры будущего строения различают три основных типа фундаментов:

- Монолитная плита.

- Лента.

- Столбчатый.

Производство бетона для всех видов одинаковое. Причем количество цемента на 1 м3 бетона для фундамента не зависит от его типа.

Причем количество цемента на 1 м3 бетона для фундамента не зависит от его типа.

Закупка товарного бетона

Если принято решение о закупке товарного бетона, то нет необходимости знать, сколько брать цемента на 1 м3 бетона.Осталось только рассчитать необходимое количество кубиков и заказать. Практически в каждом городе есть множество компаний, занимающихся продажей и производством этого материала. Но сколько стоит куб бетона? В среднем цена готовой смеси варьируется от 3000 до 5000 рублей. Стоимость, в основном, зависит от марки бетона. А чтобы более точно ответить на вопрос о том, сколько стоит куб бетона, необходимо знать цены в вашем регионе.

При покупке следует обратить внимание на качество смеси.Продавец должен иметь сертификаты, подтверждающие, что вы приобретаете качественный бетон. Также необходимо указать ГОСТ.

Самодельная смесь

Самостоятельное приготовление бетона не сложный процесс. С этим справится и человек, не имеющий строительного образования. Главное, строго соблюдать пропорции и следовать рекомендациям. Так как в смеси есть щебень, размешать ее вручную достаточно проблематично. Для этого лучше использовать бетономешалку. Это относительно недорого, но значительно сэкономит время и усилия.

Главное, строго соблюдать пропорции и следовать рекомендациям. Так как в смеси есть щебень, размешать ее вручную достаточно проблематично. Для этого лучше использовать бетономешалку. Это относительно недорого, но значительно сэкономит время и усилия.

Итак, изготовление бетона проходит в несколько этапов:

- Сначала заливается вода.

- Затем засыпается щебень.

- После этого добавьте цемент и песок.

Можно сделать замес «в сухую». Последовательность та же, только в последнюю добавляется вода. Не смешивайте цемент с водой перед добавлением наполнителей, так как цемент может слипнуться.

Для очистки миксера от остатков смеси после окончания работы налить воду и засыпать небольшим количеством щебня и некоторое время перемешать.После этого все сливается.

Расчет компонентов бетона

Как выбрать качественный бетон? ГОСТ позволяет определить соответствие марки заданным параметрам по прочности, морозостойкости, паропроницаемости и другим. Но как добиться качества и подобрать подходящую марку для самодельной бетонной смеси? В первую очередь это зависит от качества используемых ингредиентов и того, сколько цемента используется на 1 м3 бетона.

Но как добиться качества и подобрать подходящую марку для самодельной бетонной смеси? В первую очередь это зависит от качества используемых ингредиентов и того, сколько цемента используется на 1 м3 бетона.

В зависимости от того, какой марки нужен бетон, расход материалов различается.Таким образом, получаем следующее примерное количество цемента на 1 м3 бетона:

- Бетон М200 — 250 кг цемента М400.

- Бетон М200 — 220 кг цемента М500.

- Бетон М250 — 300 кг цемента М400.

- Бетон М250 — 250 кг цемента М400.

- Бетон М300 — 350 кг цемента М400.

- Бетон М300 — 300 кг цемента М500.

- Бетон М400 — 400 кг цемента М400.

- Бетон М400 — 330 кг цемента М400.

выводы

Более простым и менее трудоемким вариантом является покупка товарного бетона. Но при этом нужно обращаться в проверенные фирмы. Для этого нужно посмотреть отзывы клиентов и то, как долго компания работает на этом рынке. Любая уважающая себя компания дорожит своей репутацией и предоставляет качественную продукцию.

Самостоятельное изготовление бетона занимает значительное время, при этом много сил уходит на приготовление смеси. Кроме того, нужно заказать необходимые наполнители и купить добавки.Но этот вариант более экономичен. Кроме того, используя качественные компоненты, вы можете быть уверены в результате.

р>

Какой цемент лучше? Какой цемент выбрать? Обзор видов и основные характеристики Какой цемент лучше для фундамента производитель

Цемент используется повсеместно: от закладки фундамента до обустройства кирпичной кладки и работ по внутренней отделке. Столь широкая и даже безмерная сфера применения цемента привела к появлению материалов с различным составом и характеристиками.Нельзя просто купить первый попавшийся цемент и приступить к работе – для начала важно убедиться, что состав подходит для поставленной задачи. Отправляясь в строительный магазин, важно знать теоретическую базу, поэтому самое время разобраться, как выбрать цемент, узнать, какие существуют марки и виды цемента, где применяются те или иные составы, а также что учитывать непосредственно при выборе.

№ 1. Основные виды цемента

Цемент – неорганическое вяжущее.Цементный порошок при взаимодействии с водой образует пластичную массу, которая быстро схватывается и образует камневидное тело. Его часто используют для изготовления строительных растворов и строительных растворов. Состав цемента может сильно различаться. Соответственно, свойства и сфера использования будут отличаться.

На сегодняшний день выпускаются следующие основные марки цемента:

- Портландцемент — самый популярный вид цемента в строительстве. Изготавливается из портландцементного клинкера, гипса и специальных добавок.Клинкер получают из известняка, глины и добавок путем обжига. Готовый портландцемент на 70-80% состоит из силикатов кальция, остальное — гипс (он регулирует скорость схватывания) и корректирующие добавки. Портландцемент выпускается марок М400-М600, используется для создания строительных растворов, асбестоцементных и других материалов. Не подходит для строительства конструкций, подвергающихся воздействию морской воды;

- портландцемент белый изготовлен на основе гипса, диатомита и глинисто-песчаных пород с минимальным содержанием красителей.

В результате получается состав с высокой прочностью, устойчивостью к атмосферным воздействиям и быстрым схватыванием. Выпускается только двух марок М400 и М500. Часто состав используют для проведения наружных отделочных работ, так как он имеет эстетичный вид и не склонен к растрескиванию. Применяется для изготовления декоративных элементов (статуй), при устройстве наливных полов, в дорожном строительстве, в. На основе белого портландцемента изготавливают цветных составов ;

В результате получается состав с высокой прочностью, устойчивостью к атмосферным воздействиям и быстрым схватыванием. Выпускается только двух марок М400 и М500. Часто состав используют для проведения наружных отделочных работ, так как он имеет эстетичный вид и не склонен к растрескиванию. Применяется для изготовления декоративных элементов (статуй), при устройстве наливных полов, в дорожном строительстве, в. На основе белого портландцемента изготавливают цветных составов ; - сульфатостойкий портландцемент производится на основе портландцементного клинкера и гипса.Состав характеризуется низким содержанием алюминатов кальция, что обеспечивает устойчивость к сульфатам. Цемент может быть без добавок или с добавками в виде гранулированного шлака. Марки М400 и М500. Применяется при создании и возведении сооружений, которые будут эксплуатироваться под воздействием соленых вод. Такой цемент применяют при изготовлении свай, опор мостов, при устройстве наружных элементов гидротехнических сооружений;

- пуццолановый портландцемент получают из портландцементного клинкера, гипса и добавок осадочного происхождения, часть которых составляет 20-30%.

Состав отличается стойкостью к пресным и сульфатосодержащим водам, водонепроницаемостью. Среди минусов – низкая морозостойкость и низкая скорость застывания. Применяются для заполнения и кладки фундаментов промышленных и гражданских зданий, при строительстве метрополитенов, шахт, каналов, шлюзов, водопроводов;

Состав отличается стойкостью к пресным и сульфатосодержащим водам, водонепроницаемостью. Среди минусов – низкая морозостойкость и низкая скорость застывания. Применяются для заполнения и кладки фундаментов промышленных и гражданских зданий, при строительстве метрополитенов, шахт, каналов, шлюзов, водопроводов; - Шлакоцементы — группа цементов, в которую входят шлакопортландцемент (ШПЦ) и известково-шлакоцемент (ИШЦ) … Первый получают на основе портландцемента клинкерного, гипсового и доменного шлак, доля которого составляет 21-60%.Состав отличается медленным нарастанием прочности, повышенной стойкостью к агрессивным средам, но не устойчив к перепадам температур. Используется в гидротехнике. ИШЦ получают из смеси шлака с известью (ее доля составляет около 30%), допускаются небольшие добавки гипса и портландцемента. Состав медленно твердеет, наиболее стабилен в пресных и сульфатных водах, может применяться для изготовления низкосортных бетонов, в строительных растворах для и кладке;

- быстротвердеющий портландцемент , как следует из названия, характеризуется быстрым набором прочности в первые часы твердения.

Такие свойства объясняются точным подбором и дозировкой специальных добавок. В результате состав достигает предела прочности за 3 дня, что ускоряет производственный процесс. железобетонные конструкции;

Такие свойства объясняются точным подбором и дозировкой специальных добавок. В результате состав достигает предела прочности за 3 дня, что ускоряет производственный процесс. железобетонные конструкции; - глиноземистый цемент также имеет высокую скорость твердения и набора прочности. Производится на основе бокситов или глинозема с добавлением известняка. По содержанию глинозема различают обычные (до 55% глинозема), высокоглиноземистые (до 65%) и особо чистые высокоглиноземистые цементы.Составы отличаются высокой стойкостью к огню, коррозии и быстрому набору прочности. Такой цемент нашел применение в аварийных работах, скоростном строительстве и зимнем бетонировании;

- расширяющиеся цементы — группа цементов, отличающихся увеличением объема при твердении. Аналогичный эффект достигается за счет реакции между порошком и водой, в результате которой образуется гидросульфоалюминат кальция, вещество, способное связывать большое количество воды.В группе расширяющихся цементов различают водостойкие, растяжимые, гипсоглиноземистые составы и расширяющийся портландцемент.

Рассмотрим их все по отдельности;

Рассмотрим их все по отдельности; - водостойкий расширяющийся цемент из гипса, глиноземистого цемента и гидроалюмината кальция. Состав начинает схватываться через 4 минуты, а через 10 минут процесс твердения заканчивается. Применяются в подземном и подводном строительстве, для заполнения трещин и создания монолитных конструкций из отдельных сборных железобетонных элементов;

- расширяющийся при растяжении цемент , изготовленный из портландцементного клинкера, извести, глиноземистого шлака и гипсового камня.Состав относительно быстро затвердевает и является водостойким. Используется для бетонирования чаш, изготовления напорных труб;

- Вяжущие вяжущие из глиноземного доменного шлака и гипса. Состав схватывается в течение 4 часов, расширение заканчивается через 3 дня. Цемент характеризуется высокой морозостойкостью, прочностью и устойчивостью к деформациям. С его помощью проводятся гидроизоляционные работы;

- расширяющийся портландцемент Представляет собой смесь портландцементного клинкера, высокоглиноземистого шлака, гипса и минеральных добавок.

В зависимости от состава расширение колеблется от 0,3 до 2,5%. Период расширения длительный, поэтому объем заполняется равномерно. Используется для обустройства дорожных покрытий и ремонта гидротехнических сооружений;

В зависимости от состава расширение колеблется от 0,3 до 2,5%. Период расширения длительный, поэтому объем заполняется равномерно. Используется для обустройства дорожных покрытий и ремонта гидротехнических сооружений; - цемент для нефтяных скважин используется только для тампонирования нефтяных и газовых скважин с целью изоляции их от грунтовых вод… Изготовлен из клинкера и гипса;

- цемент гидрофобный в своем составе, помимо гипса и клинкера, содержит олеиновую кислоту или другие гидрофобные вещества, позволяющие создать на поверхности высохшего цемента водонепроницаемую пленку.Такой цемент идеален для фундаментов;

- магнезиальный цемент отличается содержанием оксида магния, благодаря чему повышается эластичность состава, его устойчивость к агрессивным веществам. Используется в аранжировке;

- водостойкий безусадочный цемент , полученный на основе глиноземистого цемента, гипса и гашеной извести. Состав быстро схватывается и не боится воды;

- цемент кварцевый кислотоупорный — смешанный продукт кварцевый песок, фторосиликат натрия и жидкое натриевое стекло.

Состав устойчив к агрессивным веществам, но теряет прочность в воде;

Состав устойчив к агрессивным веществам, но теряет прочность в воде; - ПАВ цемент обладает повышенной подвижностью и применяется при работе над сложными с архитектурной точки зрения объектами.

№ 2. Марки цемента по прочности

Важнейшей характеристикой любого вида цемента является его прочность. Этот показатель определяют опытным путем: из цемента готовят раствор и в пропорции 1:3 создают образец в виде параллелепипеда со сторонами 40*40*160 мм.Полученный образец подвергают постепенно возрастающей нагрузке. Эксперимент немного отличается только для некоторых видов цемента.

Полученные при лабораторных исследованиях данные отражаются в штампах. Если образец выдерживает нагрузку 300 кг/см 2 , то это марка М300, 500 кг/см 2 — М500 и т. д. Марки обозначаются буквой М и последующим индексом от 200 до 600 с шагом 50 или 100. Чем выше марка, тем более прочный состав перед нами, и тем более прочным и качественным получится бетон:

Сегодня рядом с классификациями цемента по маркам прочности , деление на классов прочности . .. Если марка является средним показателем, то класс является более точным и дает 95% гарантию соответствия указанным данным. Классы прочности варьируются от 30 до 60:

.. Если марка является средним показателем, то класс является более точным и дает 95% гарантию соответствия указанным данным. Классы прочности варьируются от 30 до 60:

- 52,5 – цемент выдерживает давление 52,5 МПа, соответствует марке цемента М600;

- 42,5 соответствует цементу М500;

- 32,5 соответствует цементу М400;

- 22,5 соответствует цементу М300.

№3. Маркировка добавок в цемент

Помимо марки прочности, на упаковке можно увидеть маркировку процентного содержания различных добавок в цементе.Этот показатель обозначается буквой D, за которой следует числовой показатель в процентах. Например, цемент D20 означает, что он содержит 20% добавок. Чем выше количество добавок, тем ниже цена состава.

№ 4. Маркировка показателя прочности

Еще одним важным составным показателем является время достижения цементом максимальной прочности. В одних случаях требуется, чтобы он моментально застыл, в других, наоборот, чрезмерная скорость отверждения только навредит. По этому параметру цемент делится на следующие виды:

По этому параметру цемент делится на следующие виды:

№5. Что еще может быть в маркировке цемента?

В характеристиках состава после обозначения марки цемента и процентного содержания добавок могут стоять различные аббревиатуры, указывающие на конкретные качества цемента:

№ 6. На что обратить внимание при выборе цемента ?

Спрос на цемент огромен, что породило появление множества недобросовестных производителей, которые часто подмешивают в цемент добавки, сильно снижающие качество готового состава. Чтобы не ошибиться при выборе цемента и купить действительно качественный продукт, необходимо кое-что знать о том, как хорошо выглядит цемент и какими свойствами он должен обладать:

- цемент продается в мешках и насыпью форма . Цемент лучше брать в мешках, т. к. так он защищен от внешних воздействий, дольше сохраняет свои качества, а на упаковке мешка всегда можно узнать информацию о составе, дате производства, характеристиках цемента и о его производителе.

Мешки обычно делаются из двух слоев бумаги, внутренний защищает цемент от намокания. Кстати, отсутствие какой-либо информации на упаковке также является признаком того, что перед вами может оказаться некачественный материал;

Мешки обычно делаются из двух слоев бумаги, внутренний защищает цемент от намокания. Кстати, отсутствие какой-либо информации на упаковке также является признаком того, что перед вами может оказаться некачественный материал; - если вы закупаете цемент навалом, и он расфасован в мешки, то лучше проверять внимательно срок годности по каждому, так как в общей массе вам могут продать залежавшийся продукт. Активность цемента через 6 месяцев со дня изготовления падает в несколько раз;

- проверить свежесть цемента можно и опытным путем.Достаточно ударить по мешку — ощущения не должны напоминать удар о камень. В первую очередь камнеет цемент в углах мешка, так что проверить их тоже не помешает. Естественно, если на упаковке вообще нет даты производства, то такой продукт лучше не брать; цемент

- необходимо хранить в сухих и хорошо проветриваемых помещениях, иначе он быстро превратится в камень;

- качественный цемент цвет — серый, точнее от светло-серого до темно-серого и даже зеленоватого.

Не допускаются темные и болотные оттенки. Хороший цемент должен рассыпаться в руке, а при сдавливании не скатываться в комок;

Не допускаются темные и болотные оттенки. Хороший цемент должен рассыпаться в руке, а при сдавливании не скатываться в комок; - тонкость помола влияет на процесс закалки. Чем мельче фракция частиц, тем быстрее затвердеет состав и тем выше его цена. Слишком мелкая фракция увеличивает расход воды, поэтому в идеале лучше брать цемент, где встречаются фракции от 40 до 80 мкм;

- не мешает оценке состава и характеристик цемента … Сделать это несложно, но заранее необходимо приготовить гидрокарбонатно-натриевую воду (подойдет Боржоми) или гидрокарбонатно-хлоридно-натриевую воду. Газ должен быть выпущен из воды. Далее используем его для замеса цементного теста и формируем из него лепешку диаметром 15 см. В центре она должна быть толще (5 см), к краям – уже (1 см). Качественный цемент должен начать схватываться не позднее, чем через 10 минут, а загустевшая часть заметно нагреется. Если схватывание не происходит даже в течение 30 минут, то это состав низкого качества.

№ 7. Ведущие производители цемента

Наконец, еще раз подчеркнем необходимость размещения на упаковке информации о марке цемента, его свойствах, дате производства и контактных данных производителя.

Вопрос «какой цемент лучше — портландцемент или шлакопортландцемент» волнует многих. Однако найти однозначный ответ достаточно сложно: каждый из них имеет свои свойства и имеет определенное предназначение.

Рассмотрим все плюсы и минусы на примере ПЦ II/Б-400 и ШПЦ III/А-400

- Портландцемент ПЦ II/В-400 изготавливается на основе известняка и глины и может иметь минеральные добавки в количестве от 21 до 35%.Область применения – производство сборного железобетона методом пропарки с маркой бетона, достигающей М200. Также ПК II/Б-400 применяется при производстве монолитных железобетонных конструкций, в аэродромном строительстве, при строительстве гидротехнических сооружений (на пресных водоемах), при выполнении работ с быстрой распалубкой, при проведении зимних работ( при условии дополнительного электрообогрева) при производстве асбестоцементных изделий.

- ШПК III/А-400 получают помолом клинкера, гранулированного доменного шлака и гипса.Содержание шлака — 21-60%. Чем больше используется шлака, тем ниже активность цемента. По сравнению с ПЦ шлакопортландцемент вначале имеет медленный прирост прочности, но в дальнейшем скорость твердения увеличивается и к 12 месяцам прочность достигает значения ПЦ.

ШПК характеризуется низким тепловыделением и высокой стойкостью к агрессивным воздействиям окружающей среды. Этот строительный материал широко используется в производстве обычного и железобетона, гидротехническом строительстве, общестроительных работах.Однако не рекомендуется использовать его в условиях низких температур, при реализации конструкций, которые будут подвергаться регулярному замораживанию и оттаиванию.

Подводя итоги, можно сказать, что ПК полностью пригоден для эксплуатации в сложных климатических и технических условиях, где требуется быстрое схватывание материала.

А вот гражданское строительство можно вполне успешно вести с использованием СПК.

В последнее время наибольшей популярностью пользуется портландцемент. Почему этот цемент считается лучшим?

Аргументы в пользу портландцемента

- Полное отсутствие или незначительное содержание гранулированного шлака.

Да, действительно, в составе СПК может присутствовать шлак, и его содержание может достигать 60%. Благодаря этой добавке увеличивается время схватывания цемента. Однако, учитывая тот факт, что гранулированный доменный шлак является отходом металлургического производства, его наличие придает ШПК такие качества, как высокая коррозионная стойкость, удобоукладываемость, надежная защита от растрескивания и атмосферных воздействий, долговечность;

- Срок схватывания портландцемента меньше, чем у ШПЦ.

Это утверждение абсолютно верно. Уже на втором стуке PC II/B-400 набирает до 35% запланированной прочности, а СПЦ — только 25%. Однако на 55-е сутки СПК не уступает по прочности ПК М500, при этом его структура становится более плотной, что обеспечивает материалу высокую прочность. Однако ПК вряд ли способен выдержать нагрузку, превышающую 540 кг/см 2 .

Однако на 55-е сутки СПК не уступает по прочности ПК М500, при этом его структура становится более плотной, что обеспечивает материалу высокую прочность. Однако ПК вряд ли способен выдержать нагрузку, превышающую 540 кг/см 2 .

- Доменный шлак используется в производстве для удешевления материала.

Это бред. Именно доменный шлак вступает в реакцию с клинкером и наделяет ШПК высокими эксплуатационными качествами, которых лишен ПК.

Какой цемент лучше – выбираем правильный

- Качество … Качество этого строительного материала подтверждено международным стандартом ISO-9000. Это обозначение должно присутствовать на упаковке. Это гарантирует, что у вас есть продукты, которые соответствуют международным стандартам качества.Причем упаковка должна быть бумажной двухслойной, герметичной, без царапин и следов вскрытия. Особое внимание следует обращать на свойства материала (марка, наличие добавок и т. д.), а также на срок годности.

Чем дольше хранится цемент, тем хуже его качество. Через 6 месяцев хранения активность этого материала снижается почти на 35%. Также важно, в каких условиях содержится материал. Качественный цемент должен свободно просыпаться сквозь ладони и не уплотняться в комок.

Чем дольше хранится цемент, тем хуже его качество. Через 6 месяцев хранения активность этого материала снижается почти на 35%. Также важно, в каких условиях содержится материал. Качественный цемент должен свободно просыпаться сквозь ладони и не уплотняться в комок. - Цена . Цена цемента напрямую зависит от его марки. Хороший строительный материал не может стоить дешево. Сегодня многие недобросовестные производители снижают концентрацию цементной пыли, чтобы удешевить свою продукцию. Однако такие действия негативно сказываются на качестве цементного раствора. Поэтому стоит ориентироваться не на стоимость, а на гарантии и репутацию поставщика.

Какой цемент лучше всего подходит для строительства фундамента?

Закладка фундамента – важнейшая часть строительства дома.Ошибки в его выполнении могут привести к разрушению фундамента и даже самого дома. Качество цемента оказывает огромное влияние на качество фундамента. Несоблюдение пропорции или неправильно подобранная марка строительного материала может привести к печальным последствиям.

По мнению профессиональных строителей для заливки фундамента жилого дома лучше всего использовать материал марок М300-М500. Учитывая тот факт, что на 1м 3 бетона для создания фундамента потребуется 490 кг цемента М400 или 410 кг М500, то с учетом стоимости материала можно самостоятельно определить, какую марку использовать выгоднее.Не рекомендуется использовать строительные материалы низкого качества. Например, лучше всего для отделки подходит цемент марки М200.

Выбирая для строительства небольшого жилого дома сверхпрочные марки цемента (М600 и М700), вы просто потратите деньги.

После того, как марка стройматериала выбрана, особое внимание следует обратить на соблюдение пропорций. Также следует учитывать тип грунта, на котором будет построен дом. На песчаных и каменистых грунтах применяют бетон М200-250.

Вы не должны покупать материал впрок. Он очень быстро теряет свои свойства. Лучше всего рассчитать необходимое количество цемента и купить его непосредственно перед заливкой основания дома.

Решить, какой цемент лучше для строительства фундамента (М300, М400 или М500) проще всего исходя из технических характеристик вашего проекта.

Изобретение цемента стало поворотным пунктом в истории развития строительных технологий.Цемент является основой для производства строительных конструкций, возведения монолитных несущих элементов зданий. Именно цемент связывает твердые наполнители в единую массу – бетон. В основном фундаменты зданий и сооружений возводят из бетона. Раствор для фундамента готовится в строгой пропорции из цемента, песка, гравия и воды. Правильно подобранный цемент для фундамента позволяет получить прочный каменный монолитный фундамент здания. Очень важно определить, какой цемент лучше всего подходит для фундамента.

Что такое цемент

Слово «цемент» происходит от латинского выражения «cementum», что означает щебень. Существует второе название материала – портландцемент (ПЦ). Производство ПК – сложный технологический процесс. Исходным сырьем является горная порода – известняк. Камень обжигают в печах. Затем куски обожженной породы — клинкера измельчаются в специальных мельницах (грохотах). Клинкер измельчают до порошкообразного состояния.

Исходным сырьем является горная порода – известняк. Камень обжигают в печах. Затем куски обожженной породы — клинкера измельчаются в специальных мельницах (грохотах). Клинкер измельчают до порошкообразного состояния.

Цемент марки

В порошок добавляются различные ингредиенты для образования смеси, определенной марки…Марка обозначается буквой «М» и цифрой. В заводской лаборатории тестируются образцы каждой партии материала. Образцы из затвердевшего раствора ПК и песка (1:3) в виде призм 40х40х160 мм испытывают на сжатие до полного разрушения. Порог нагрузки определяет номер марки цемента.

Итак, М 200 означает, что застывший цементный раствор выдерживает нагрузку до 200 кг на 1 см 2 его поверхности. Современная промышленность строительных материалов выпускает вяжущие марок: 50, 100, 200, 300, 400, 500 и 600.

Для устройства фундаментов различных объектов в основном применяют ПК марок 200 — 400. ПК М 600 используется для строительства объектов специального назначения.

Марка бетона

Бетон, как и поликарбонат, имеет собственную маркировку. Раствор для заливки фундамента представляет собой водную смесь щебня, цемента и песка, называемую бетоном. Марка бетона напрямую зависит от того, какая марка цемента будет использоваться. Каждая марка бетона предназначена для монолитных фундаментов при определенной нагрузке от веса конструкции:

- М 100 применяется для фундаментов небольших деревянных домов, гаражей и приусадебных построек;

- М 200 применяется для фундаментов одно- и двухэтажных частных домов из легких конструкций;

- М 250, 300 необходимо применять для фундаментов многоэтажных домов;

- М 400 применяется при устройстве фундаментов многоэтажных домов.

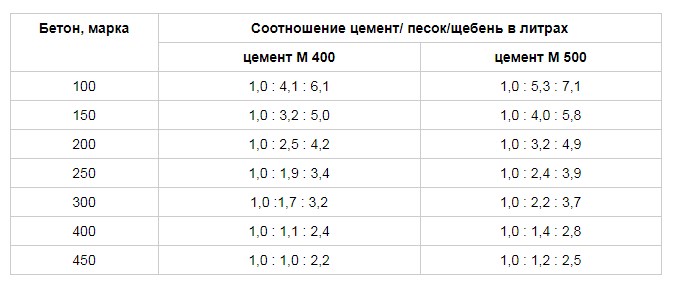

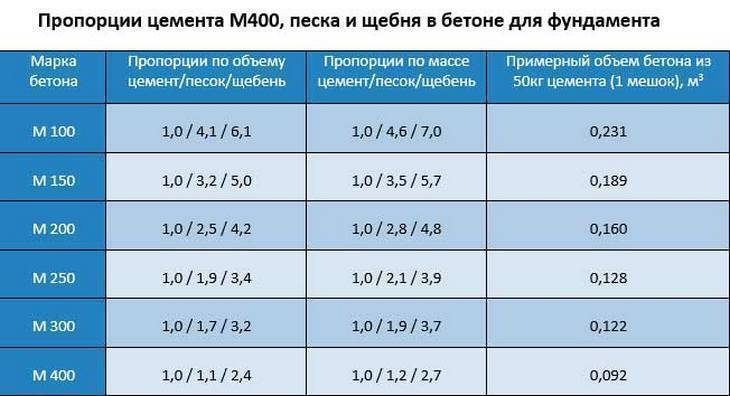

Для фундамента в состав бетона могут входить разные марки цемента. Например, для фундамента частного дома из бетона М 300 нужен цемент М 400 или М 500. Пропорции раствора для фундамента соблюдают при следующем соотношении:

- 1 ч ПЦ М 400 + 1,9 ч песок + 3,7 ч щебень + вода.

- 1 ч ПК М 500 + 2,4 ч песок + 4,3 ч щебень + вода.

Приготовление бетонного раствора для фундамента

Процесс изготовления бетонной смеси – ответственный этап в формировании монолита фундамента здания.Любое отклонение от качества и количества компонентов бетонного раствора приведет к потере несущей способности фундамента. Бетон готовят разными способами: это ручной, механизированный и заводской способ, как сделать раствор для фундамента.

Ручной способ

Для замешивания бетона вручную можно использовать любую герметичную емкость: старую ванну, корыто или сварную конструкцию из вспомогательного материала. Перед началом работы, помимо емкости, необходимо подготовить следующие материалы:

- песок чистый промытый без глинистых включений;

- цемент для заливки фундамента;

- щебень или гравий;

- вода фильтрованная, если она собрана из природного водоема;

- широкая (грабарка) и штыковая лопата.

Процесс приготовления бетона осуществляется следующим образом:

- В емкость засыпают цемент и песок.

- Тщательно перемешайте смесь лопатой до получения однородной массы.

- Смесь заливают водой, также все перемешивают.

- Когда цементный раствор готов, в него добавляют щебень.

- После окончательного перемешивания бетон готов к заливке.

Ручная подготовка бетона видео:

Механизированный способ

Для механизированной подготовки заливки бетона в опалубку фундамента используется бетономешалка.Механизм представляет собой металлический вращающийся барабан, расположенный на раме колеса. Барабан приводится в движение электродвигателем и имеет поворотный вал.

Пример заливки фундамента с помощью бетономешалки

Прежде чем приступить к процессу приготовления заливаемого бетона, сделайте предварительную оплату необходимых расходных материалов… Определите, какая марка цемента необходима для приготовления цементного раствора. В данном расчете для смеси использовался цемент марки М 400.

В данном расчете для смеси использовался цемент марки М 400.

Исходные данные: ленточный фундамент — 5 м 3 бетона, бетоносмеситель — 180 л, марка бетона — М 300.

Расчет потребности в материалах для заливки фундамента объемом 5 м 3

Точный расчет потребности в материалах, входящих в состав бетонного раствора, позволяет избежать лишних затрат на возведение монолитного основания здания. Чтобы не жалеть о недостатке тех или иных материалов, всегда нужно прибавлять к расчетному количеству составляющих бетона 5 – 7% на непредвиденные потери.

- 1 замес бетономешалки составит 180 литров приготовленной бетонной смеси.На этот объем потребуется цемента М 400 – 31,4 кг/24,2 л, песка – 39,7 кг/26,5 л, щебня – 95,6 кг, воды 17 л.

- Следовательно, чтобы получить 1 м 3 бетона, необходимо сделать раствор для фундамента в количестве 5,55 смеси. Это составит 398 кг цемента М 400, песка 503 кг, щебня 1210 кг и воды 215 литров.

- На весь фундамент понадобится цемент М 400 — 1990 кг соответственно.

- Если произвести аналогичные расчеты для других марок вяжущего, то получится, что на весь фундамент понадобится М 300 – 2500 кг, М 500 – 1705 кг.

Чем выше номер марки цемента, тем меньше его требуется. Однако следует учитывать тот фактор, что чем прочнее цемент, тем он дороже. Владелец строительного участка должен выбрать, какой цемент лучше купить для заливки фундамента.

Заводское производство бетона

При больших объемах строительства фундаментного основания здания бетон заказывают на растворном отделении бетонного завода.Бетонно-растворный агрегат (БРУ) — завод по производству бетона. БРУ включает в себя бетоносмеситель с пультом управления, скиповый подъемник, дозаторы для цемента, воды, сухих веществ и различных добавок. БРУ производит бетонный раствор различных марок.

По желанию заказчика БРУ производит жидкий бетон в нужном количестве в определенное время. Доставка может осуществляться автотранспортом с герметичным кузовом или бетоновозом.

Автобетоносмеситель представляет собой транспортное средство, оборудованное вращающимся контейнером и разгрузочным устройством.На БРУ бетон загружается через дозатор в барабан автобетоносмесителя.

При разгрузке барабана лопасти начинают вращаться в другую сторону. Смесь поступает в опалубку фундамента через специальное разгрузочное устройство. На разных моделях бетоновозов объем барабана колеблется от 6,5 до 8 м 3 . основа.Автобетоносмеситель доставляет на строительную площадку готовый бетон необходимой марки.

Заливка фундамента бетоном

Опалубка фундамента заливается в хорошую погоду. Бетонирование осуществляется сплошным способом. Нельзя прерывать заливку более чем на 6 – 10 часов. В противном случае будет нарушена монолитность основания здания, а это, в свою очередь, создаст большие проблемы для переделки бетонного монолита.

Идеальное время для бетонных работ этим летом. В это время года температурный режим наиболее благоприятен для качественного затвердевания монолитного основания конструкции. Во избежание чрезмерного пересыхания или переувлажнения залитый фундамент необходимо накрыть полиэтиленовой пленкой. Пленка защитит твердеющий раствор от прямых солнечных лучей и осадков. В очень жаркую погоду фундамент периодически поливают водой.

Во избежание чрезмерного пересыхания или переувлажнения залитый фундамент необходимо накрыть полиэтиленовой пленкой. Пленка защитит твердеющий раствор от прямых солнечных лучей и осадков. В очень жаркую погоду фундамент периодически поливают водой.

Из всего вышесказанного можно сделать вывод, что выбор цемента зависит от многих факторов.Прежде всего, это цена материала, его количество, а также способ укладки раствора.

Ошибка в выборе цемента большей прочности не принесет вреда, кроме лишних финансовых затрат, а вот использование менее прочного вяжущего материала может доставить большие неприятности.

Основой любой постройки является фундамент, а основой фундамента является цемент, поэтому перед каждым, кто начинает строительство, возникает вопрос: какой цемент лучше для фундамента? Выбор компонентов для фундамента здания, особенно цемента, очень важен.

Схема наполнителей, входящих в состав цементного раствора.

Из чего сделан фундамент?

Материалы и инструменты для устройства фундамента:

- цемент;

- ;

- щебень;

- вода;

- ;

- ;

- Миксер строительный.

песок

бетономешалка

лопата

Говорят, что лучше цемента может быть только цемент — строительный материал, играющий ключевую роль в работоспособности бетонной массы, повышающий ее работоспособность при взаимодействии с водой.

Вернуться к содержанию

Важные характеристики материала

При выборе цемента для строительства фундамента следует обратить внимание на следующие характеристики:

- водонепроницаемость;

- ;

- сульфатостойкость;

- коррозионная стойкость

- ;

- набухание и усадка цемента;

- тонкость помола.

морозостойкость

сопротивление воздуха

Водостойкость — способность цемента успешно противостоять воздействию воды, причем это воздействие не приводит к разрушению бетонных конструкций.Водостойкость бетонного раствора для фундамента лучше всего проверить следующим образом. Изготовлены два одинаковых бетонных куба. Один из них в сухом виде измельчают на прессе, определяют его прочность. Второй кубик предварительно замачивают в воде и затем таким же образом уничтожают. Насыщение водой приводит к ослаблению межчастичных связей, снижается прочность образца. Отношение между прочностью насыщенных и ненасыщенных образцов называется коэффициентом размягчения материала.Коэффициент размягчения бетона составляет 0,8, что подтверждает его водонепроницаемость.

Второй кубик предварительно замачивают в воде и затем таким же образом уничтожают. Насыщение водой приводит к ослаблению межчастичных связей, снижается прочность образца. Отношение между прочностью насыщенных и ненасыщенных образцов называется коэффициентом размягчения материала.Коэффициент размягчения бетона составляет 0,8, что подтверждает его водонепроницаемость.

Морозостойкость — эта характеристика означает, что многократное замораживание и оттаивание не влияет на качество цемента, но это свойство проявляется только при использовании специальных модифицированных добавок для повышения морозостойкости. На упаковке имеется маркировка, указывающая на морозостойкие свойства стройматериала.

График отношения воды к цементу для цементов разных марок… Над кривыми указаны марки цемента.

Сульфатостойкость – важная характеристика цемента, его способность длительное время выдерживать воздействие жидкой сульфатной среды. Сульфатная среда, воздействуя на цементный камень, образует нерастворимое соединение эттрингит, появление которого приводит к образованию микротрещин. Эти микротрещины, сливаясь друг с другом, разрушают бетон. Неоднозначно влияют на сульфатостойкость добавки, улучшающие морозостойкость цемента. Поэтому перед тем, как выбрать материал для основы, следует хорошо изучить его состав.

Эти микротрещины, сливаясь друг с другом, разрушают бетон. Неоднозначно влияют на сульфатостойкость добавки, улучшающие морозостойкость цемента. Поэтому перед тем, как выбрать материал для основы, следует хорошо изучить его состав.

Коррозионная стойкость определяет срок службы бетонных конструкций и характеризуется способностью успешно противостоять воздействию агрессивных сред. Коррозионная стойкость цемента зависит от наличия в бетоне трещин, микропор и капилляров, через которые в структуру камня поступает вода, содержащая растворы щелочей и кислот.

Воздухостойкость характеризует способность цемента сохранять все свои полезные свойства. Воздухостойкость зависит от условий хранения и транспортировки цементного порошка.Ухудшение характеристик хранения следует учитывать при замешивании раствора. Рекомендации по применению должны содержать информацию о необходимых условиях хранения порошка.

Набухание и усадка обусловлены способностью цементного камня изменять свой объем. При набухании масса бетона увеличивается за счет поглощения влаги из окружающей среды. Этот процесс не снижает прочности бетона. Усадка происходит при затвердевании цементного камня в сухой воздушной среде.

При набухании масса бетона увеличивается за счет поглощения влаги из окружающей среды. Этот процесс не снижает прочности бетона. Усадка происходит при затвердевании цементного камня в сухой воздушной среде.

Тонкость помола влияет на скорость схватывания и прочность бетона. Чем лучше измельчен порошок, тем выше эти свойства.

Вернуться к содержанию

Маркировка цемента

Порошок строительный фундаментный делится на группы:

- без добавок;

- с добавками.

Для возведения фундаментов сооружений необходим чистый портландцемент или пуццоланово-шлаковый портландцемент с добавками, улучшающими его свойства.Для того чтобы лучше разобраться в характеристиках материала и определить, какой вид лучше, необходимо знать маркировку и уметь расшифровывать информацию на упаковке.

Существует 2 вида маркировки, которые были приняты в 1985 и 2003 гг. В первой маркировке буквы обозначают марку цемента: