Состав газобетона: состав, виды, характеристики, плюсы и минусы

- Состав газобетона

- Неавтоклавный газобетон: технология, состав, свойства

- Грунтовка для газобетона: как выбрать лучшую

- Состав и свойства ячеистого бетона

- — (Автоклавный газобетон), Состав

- IRJET-Запрошенная вами страница не найдена на нашем сайте

- Образование тоберморита при различных материалах состава газобетона

- Автоклавный газобетон

- Автоклавный пенобетон — Civil Snapshot

Состав газобетона

Газобетон можно считать одним из новейших стеновых материалов, ведь производство подобных изделий началось в 30-х годах прошлого века. Сначала газобетонные блоки использовались для утепления несущих стен зданий, но сейчас, благодаря современным открытиям значительно увеличилась сфера его использования. На данный момент газоблоки используются для возведения основных стен малоэтажных зданий. Рассматриваемый материал представляет собой искусственный камень с большим количеством равномерно расположенных воздушных ячеек округлой формы. Их диаметр находится в пределах от одного до трёх миллиметров.

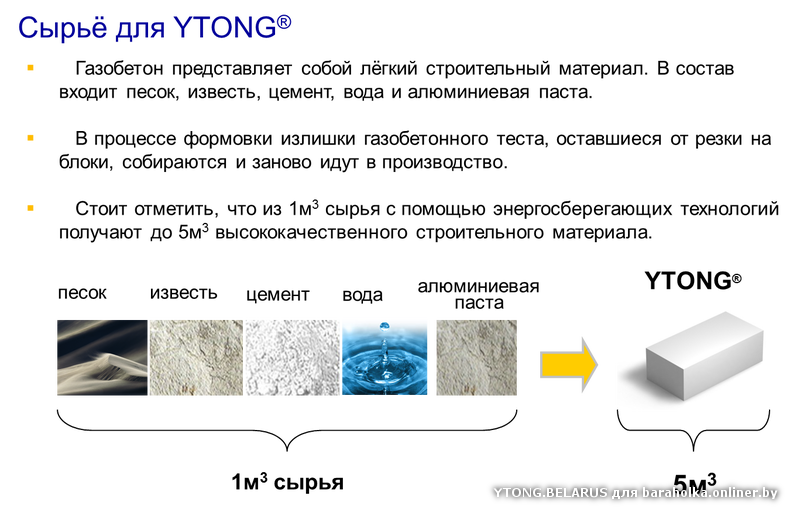

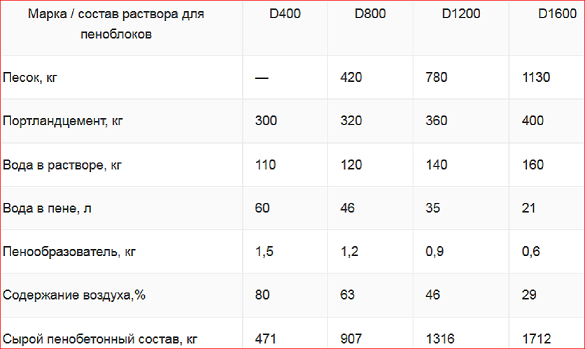

Раствор для газобетона получают в процессе перемешивания таких сырьевых компонентов как: песок, цемент высокой марки, а также известь и гипс. В качестве порообразователя выступает порошок алюминия. Следует заметить, что прочность и плотность материала будет зависеть от массовой доли цемента. Так, газоблоки с плотностью от 600 кг/м3 используются для возведения несущих стен, а изделия с небольшим количеством вяжущих применяются в качестве теплоизоляции при кладке стен в каркасных постройках, а также при возведении одноэтажных зданий.

Кроме конструкционного и теплоизоляционного, а также конструкционно-теплоизоляционного газобетона различают материалы, полученные натуральным и искусственным путём. Так изделия автоклавного твердения приобретают основные качества при обработке сырьевой смеси под высокими температурами и давлении, а газобетон неавтоклавного типа получают при выдерживании раствора в формах в естественной среде.

Следует заметить, что у газобетона есть и другая классификация, которая касается сырьевого состава, а именно кремнеземистых вяжущих:

- тонкомолотые горные породы;

- продукты промышленной переработки, например, зола или шлак.

Из-за преобладания определённого вида вяжущего вещества, состав газобетона может быть: известковым, цементным, сделанным из золы или шлака, а также смешанным.

Если рассматривать состав обычного газобетона неавтоклавного твердения, то в нём присутствует до 50% цемента, 10-25% известняка, до 0,1% порообразователя (алюминиевой пудры), около 2,5 % силиката кальция, а также вода.

Количество сырья для получения газобетона автоклавного твердения зависит от его плотности. Например, для марки Д600 понадобится 370 килограммов просеянного песка минимальной фракции, около 90 килограммов вяжущего (портландцемента), пол килограмма алюминиевого порошка, 35 килограммов силиката кальция и 300 литров чистой воды.

Неавтоклавный газобетон: технология, состав, свойства

В строительстве неавтоклавный газобетон применяется при возведении малоэтажных зданий. В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

Что это такое?

Первоначально технология производства ячеистого газобетона предусматривала помещение блоков в специальные печи-автоклавы при давлении в 8—10 бар и температуре 200 градусов, что обеспечивало полный выход влаги из материала. Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Состав и свойства

Компоненты, входящие в состав смеси для производства неавтоклавного газобетона:

- портландцемент марки не ниже М300, не менее 50% от общего веса;

- песок;

- зола, мел, гипс, доменный шлак;

- алюминиевая пудра для пенообразования;

- известь;

- вода;

- хлорид кальция — для ускорения процесса твердения смеси;

- добавки и присадки для улучшения эксплуатационных характеристик материала.

При производстве неавтоклавного газобетона используется песок без примесей и вода без содержания солей.

Рецептура раствора для неавтоклавного бетона требует использования песка без примесей глины или ила, воды — без содержания соли. В качестве добавок для улучшения прочности газобетона рекомендуются: полуводный гипс, микрокремнезем, кислая зола-унос. С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

Как производится: технология

Изготовление стандартное: приготовление раствора, заливка в опалубку или формы, застывание и твердение продукции. Из инструментов понадобится бетономешалка, лопата, ведра. Все сухие компоненты перед началом работ взвешиваются и отмериваются согласно долям, что требуют составы по технологии. Пенообразование происходит при вступлении в реакцию щелочных составляющих цементного раствора с алюминиевой пудрой. В результате высвобождается водород и формируются ячеистые поры.

Самый важный момент в процессе неавтоклавного изготовления газобетона, влияющий на конечные характеристики продукта, — вспенивание смеси. Реакция с газообразованием должна произойти до момента добавления в смесь вяжущего вещества.

Поэтапный процесс производства неавтоклавного газобетона:

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.

- Готовится опалубка либо формы для заливки. Внутренние поверхности обрабатываются маслом.

- В отдельной емкости готовится пенообразователь: заливается вода с алюминиевой пудрой из расчета 50:1. Добавляется стиральный порошок и оставшаяся часть пудры согласно рецептуре. Тщательно перемешивается до полного исчезновения металлических частиц на поверхности.

- В бетономешалку заливается расчетное количество воды, агрегат включается.

- Засыпается песок, цемент.

- Через 2 мин в смесь добавляется известь.

- Засыпается поваренная соль.

- Через 5 мин от начала процесса смесь готова для заливки в опалубку/формы.

- После полного отвердения массы опалубка снимается либо демонтируется каркас и монолитный газобетон нарезается на блоки нужной формы.

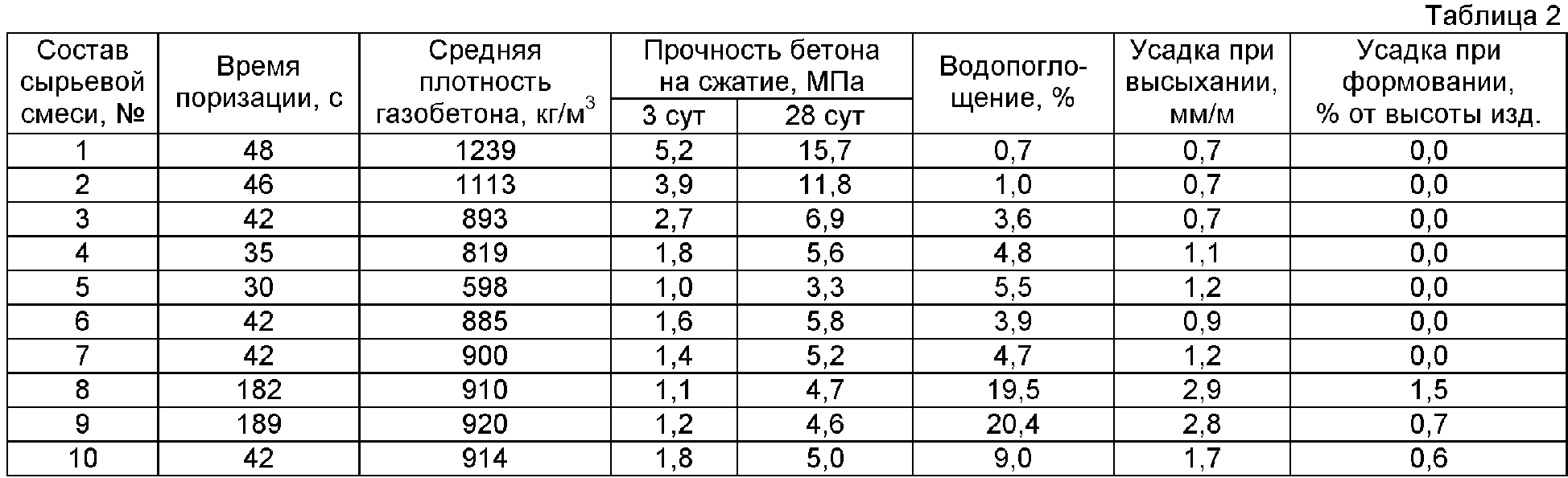

Плюсы и минусы использования

Составы бетонных блоков, применяемых в строительстве сходны, при этом неавтоклавный газобетон имеет свои достоинства. К ним относятся: небольшой вес; теплостойкость; влаго- и морозоустойчивость; энергосберегающие свойства; высокие звукоизоляционные характеристики; сейсмостойкость; податливость любым электрическим и ручным инструментам; возможность заливки блоков любой формы; несложный процесс изготовления. При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

Грунтовка для газобетона: как выбрать лучшую

- Зачем нужна грунтовка для газобетона?

- Какой грунтовкой грунтовать стены из газобетона?

- Подготовка поверхности газобетона перед грунтовкой

- Технология нанесения грунтовки

- Ответы на частые вопросы

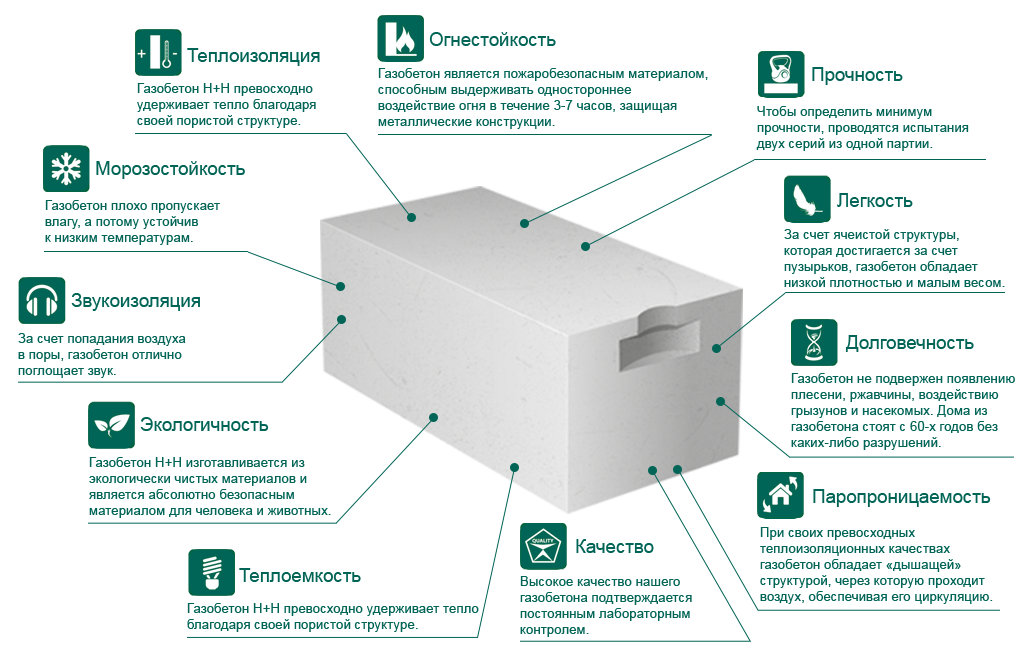

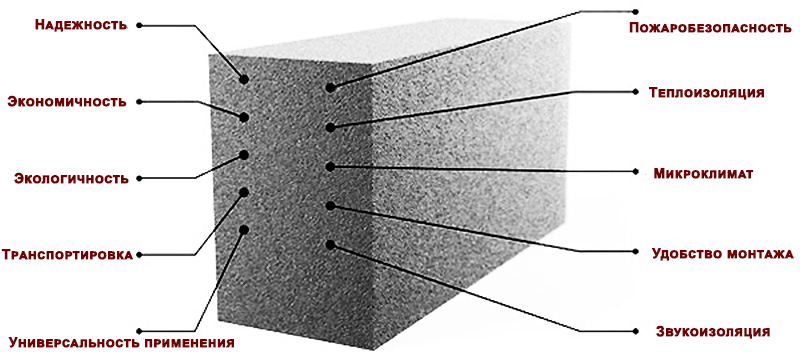

Газобетон – прочный и недорогой материал, обладающий рядом характеристик, облегчающих строительство:

- простая геометрия обеспечивает тонкие швы и идеальное прилегание блоков друг к другу;

- низкая теплопроводность позволяет сэкономить на утеплителе и расходах на обогрев помещения;

- небольшая удельная масса не даёт большой нагрузки на фундамент;

- хорошая звукоизоляция;

- паропроницаемость даёт помещению «дышать», снижая влажность в помещении.

Хрупкость – единственное за что строители не любят газобетон. При ударе блоки трескаются и разбиваются, поэтому при работе с этим материалом важна аккуратность.

Ещё один недостаток газобетона – повышенное водопоглощение, до 30-35% от собственного объёма. Влага проникает в многочисленные поры, снижая теплоизоляцию, а замерзая расширяется и ломает хрупкий блок изнутри.

Зачем нужна грунтовка для газобетона?

Газобетон требует обязательного грунтования. В первую очередь для защиты от проникновения влаги.

Грунтовка – это жидкий состав, предназначенный для обработки оснований перед отделкой. В составе грунтовки: клеевое связующее и различные добавки, от которых зависят её свойства.

Что делает грунтовка:

- улучшает сцепление (адгезию) основания с отделочными материалами;

- укрепляет поверхность и защищает её от рассыпания и выкрашивания;

- снижает уровень впитывания влаги поверхностью основания;

- защищает от плесени и грибка;

- «прибивает» пыль и строительную грязь;

- препятствует негативному воздействию внешних факторов;

- уменьшает расход краски, шпатлёвки, плиточного клея.

Какой грунтовкой грунтовать стены из газобетона?

Что учитывать при выборе состава

На выбор грунтовки влияют данные об:

- относительной влажности в помещении;

- степени шероховатости и пористости газобетона;

- способах последующей отделки.

Состав грунтовочных смесей

Практически все грунтовочные составы на водной основе изготовлены из латекса, полимерной дисперсии, которая снижает впитывающую способность основания и укрепляет его.

В зависимости от вводимых добавок грунтовки могут обладать водоотталкивающими свойствами, упрочняющими, снижающими капиллярный подсос, глубоко проникающими и другими.

Так, грунт глубокого проникновения – имеет максимальную проникающую способность, что позволяет упрочнить наружный слой и избавиться от меления поверхности надолго, а так же повысить адгезию отделочных слоев. Для газобетона это лучший вариант грунтовки под штукатурку, т. к. значительно снижает ее расход.

к. значительно снижает ее расход.

Важно! Грунтовку нельзя хранить при минусовой температуре. Она потеряет свои свойства.

Универсальный вариант грунта для газобетона

В ассортименте продукции Петромикс есть современные экологичные грунтовки для газобетона, подходящие для наружных и внутренних работ:

Подготовка поверхности газобетона перед грунтовкой

Прежде чем грунтовать газобетон, его надо подготовить, очистить для лучшего сцепления грунта с поверхностью.

Что потребуется для работы

- Шпатель

- Металлическая или пластиковая щётка

- Средства защиты для рук, глаз и органов дыхания

Процесс подготовки поверхности

- Механическая очистка: шпателем и металлической щёткой убрать пыль, налипший цемент, мусор.

- Химическая очистка: следы плесени и грибка нужно смыть и обильно обработать поверхность антисептиком.

- Следы масел удаляются механически.

- Защита других поверхностей: примыкающие детали из дерева, металла и пластика нужно закрыть от попадания раствора.

Технология нанесения грунтовки

Безопасность рабочего процесса превыше всего!

- При работе с жидкими составами нужно защитить глаза и кожу от попадания капель. Рекомендуется использовать закрытую обувь, костюм с длинными рукавами, головной убор, перчатки и защитные очки.

- Используя стремянку или лестницу для работы на высоте, следует убедиться в их прочности и устойчивости.

- Нельзя работать при плохом самочувствии и головокружении.

Что потребуется для работы

- Грунтовка

- Чистая вода

- Ёмкость для смешивания раствора

- Поддон для работы с раствором

- Валик

- Средняя кисть

- Защитные очки и перчатки

Важно! Расход грунтовки при нанесении на газобетон значительно выше, чем при работе с другими основаниями, из-за его повышенной впитывающей способности.Следует учесть это при покупке. Средний расход грунта для газобетона – 300 мл на м2.

Основные правила

Грунтовка стен из газобетона – несложный процесс. Этот этап отделочных работ не требует специальных навыков. Но правила всё же существуют. Вот они:

- Наносите грунтовку в несколько слоёв.

Для максимального качества грунтовку следует нанести в три слоя. - Соблюдайте пропорции раствора.

Грунт-концентрат для первого слоя разбавляется чуть больше, чем для последующих.

Готовый к применению грунт при обработке газобетона тоже можно разбавить 1 к 1 с водой для первичного забивания пор. Второй и третий слой наносится чистой грунтовкой без разбавления. - Следите за равномерностью нанесения.

Обязательно удаляйте потёки и проходитесь по одному месту несколько раз, двигая валик или кисть в разном направлении. Грунт должен впитаться в газобетон равномерно, на одинаковую глубину.

- Дожидайтесь полного высыхания поверхности перед нанесением.

Поверхность газобетона должна быть сухой перед первым нанесением. Каждый слой необходимо высушить полностью. Среднее время высыхания современной грунтовки: 4 часа.

Рекомендуем к применению

Процесс грунтования

- Обработать труднодоступные места (внутренние углы, швы, отверстия) кистью.

- Пройтись валиком по всей поверхности газобетонного основания. Один слой горизонтальными движениями, второй – вертикальными.

- Проверить качество нанесения после полного высыхания с помощью смачивания водой с поверхности скатывается вода, а не впитывается.

Важно! При выполнении работ температура воздуха на улице не должна быть не ниже +5°С. Это касается и наружного, и внутреннего грунтования.

Грунтование – важный этап подготовки стен из газобетона к дальнейшей отделке. Отсутствие грунта приведёт к появлению трещин , отслоению штукатурки, облицовочных материалов. Отнеситесь к процессу серьёзно и не халтурьте. Тонкий прозрачный слой грунтовки – надёжная защита и гарантия долговечности.

Отсутствие грунта приведёт к появлению трещин , отслоению штукатурки, облицовочных материалов. Отнеситесь к процессу серьёзно и не халтурьте. Тонкий прозрачный слой грунтовки – надёжная защита и гарантия долговечности.

Ответы на частые вопросы

Состав и свойства ячеистого бетона

Ячеистый бетон (пенобетон, газобетон) относится к так называемым легким бетонам с большим содержанием ячеек воздуха. Размеры таких пузырьков бывают до 1 — 1,5 мм, количество воздушных пузырьков составляет около 85% объема бетона.

Производство ячеистого бетона происходит двумя способами:

|

|

-

Механическим -

Химическим

Механический способ — это когда в уже приготовленный из воды песка и вяжущего вещества, в ячеистый бетон добавляют специальную пену. Такой материал называют пенобетон (пеноблоки).

Такой материал называют пенобетон (пеноблоки).

Химический способ — это введение в вяжущее вещество газообразующих добавок, в результате реакции бетон вспучивается и приобретает пористость. Этот материал получил название газобетон.

Ячеистый бетон разделяют на:

-

Теплоизоляционный, плотность 300 – 600 кг/м3 и прочность – 0,4 — 1,2 МПа; -

Конструктивный, плотность 600 – 1200 кг/м3 (чаще всего 800 кг/м3),и прочность – 2,5 — 15 МПа.

Изделия из автоклавного ячеистого бетона в настоящее время набирают популярность.

Для производства автоклавного ячеистого бетона (газобетона) используют портландцемент и известь-кипелку в соотношении 1:1, изделия твердеют в автоклаве под воздействием пара с давлением 0,8 – 1 МПа. Современный газобетон (или автоклавный ячеистый бетон) производится из песка, негашеной извести, цемента и алюминиевой пудры (гидратированный силикакт кальция (тоберморит) 50-60%; кварц 30-40%; сульфат кальция 1-3 %; карбонат кальция 1-2 %; гидратированный силикат алюминия 3-5 %). Известь, которую используют для приготовления такого автоклавного ячеистого бетона должна иметь высокую температуру гашения, около 85 °C и помол не ниже 3500 – 4000 см2/г, содержать не более 5% оксида магния, и не менее 70% оксида кальция.

Известь, которую используют для приготовления такого автоклавного ячеистого бетона должна иметь высокую температуру гашения, около 85 °C и помол не ниже 3500 – 4000 см2/г, содержать не более 5% оксида магния, и не менее 70% оксида кальция.

Автоклавный изготавливается в промышленных условиях при помощи автоклавов, в которых поддерживается определенное давление и температура. При смешивании всех вышеперечисленных ингредиентов происходит выделение водорода в виде пузырьков газа диаметром около 1 мм, что вызывает необходимый рост объема сырой смеси и при застывании бетонной массы образуют в структуре материала огромное количество пор. Алюминиевого компонента используется очень небольшое количество. Во время застывания поры насыщаются воздухом.

|

|

Автоклавная обработка газобетона используется по нескольким причинам, так в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал – тоберморит, благодаря которому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

В производстве ячеистых бетонов неавтоклавного твердения (пенобетон) используют цемент марки м-400 и выше. Одним из основных компонентов является мелкий кварцевый песок, с содержанием кремнезема не менее 90% , не более 0,5% слюды и 5% глины. Удельная поверхность песка для ячеистого бетона допускается 1200 – 2000 см2/г.

Строительство домов из газобетона под ключ можно заказать на нашем сайте в соответствующем разделе.

Спецификации газобетонных блоков

— (Автоклавный газобетон), Состав

В этой статье вы получите введение, состав, производство и технические характеристики газобетонных блоков. Спецификации блоков AAC содержит Общий размер , Толщина Минимальная, прочность на сжатие , Минимальная сухая плотность , Тепловое сопротивление , Дополнительное напряжение сдвига , Огнепользование , Устойчивость к пожару , Тепловой Проводимость , Усадка при высыхании и т. д.

д.

Начнем с введения блоков AAC.

Что такое блоки AAC?

Блоки газобетона

- Блоки газобетона представляют собой бетонные блоки особого типа, состоящие из мелких заполнителей, портландцемента, воды и другого расширяющего агента (алюминиевого порошка).

- Газобетонный блок был разработан в 1924 году шведским архитектором. Блок AAC является альтернативным материалом для строительных материалов, которые имеют свойства, аналогичные древесине. Как известно, древесина обладает хорошей теплоизоляцией, прочной структурой, легко обрабатывается, горюча, гниет и повреждается термитами.Но газобетонные блоки сводят к минимуму недостатки использования древесины в качестве строительного материала. С помощью этого блока можно полностью удалить горючие, гниющие и термитные повреждения.

- Ассортимент газобетонных блоков включает не только блоки газобетона, но и стеновые панели, панели пола и крыши, перемычки и т. д. подходит для высотных зданий и зданий с высокими перепадами температур,

- Подходит для использования в зонах с экстремальными температурами.

- Уменьшает вес надстройки, поэтому используется в легком строительстве.

AAC Блоки спецификации

Спецификации блока AAC

| Свойства AAC Block | Технические характеристики | |

| Общий размер | 625 мм * 240 мм * (75-300) мм | |

| Толщина | 50,75,100,125,150,200,225 | |

| Минимальная прочность на сжатие | От 3 до 4.5 N / мм 2 (2185) | |

| Минимальная сухая плотность | 450 до 650 кг / м 3 | |

| Тепловое сопротивление | 0,8-1,25 на дюйм толщина | |

| допустимый сдвиг Стресс | 8-22 PSI | |

| до 42 de | ||

| огнестойкость | 4 * часы | |

| Тепловая проводимость | 0,16 до 0,18 Вт / мк | |

| Сушильная усадка | 0. 04% от размера блока AAC 04% от размера блока AAC |

Технические характеристики блока AAC

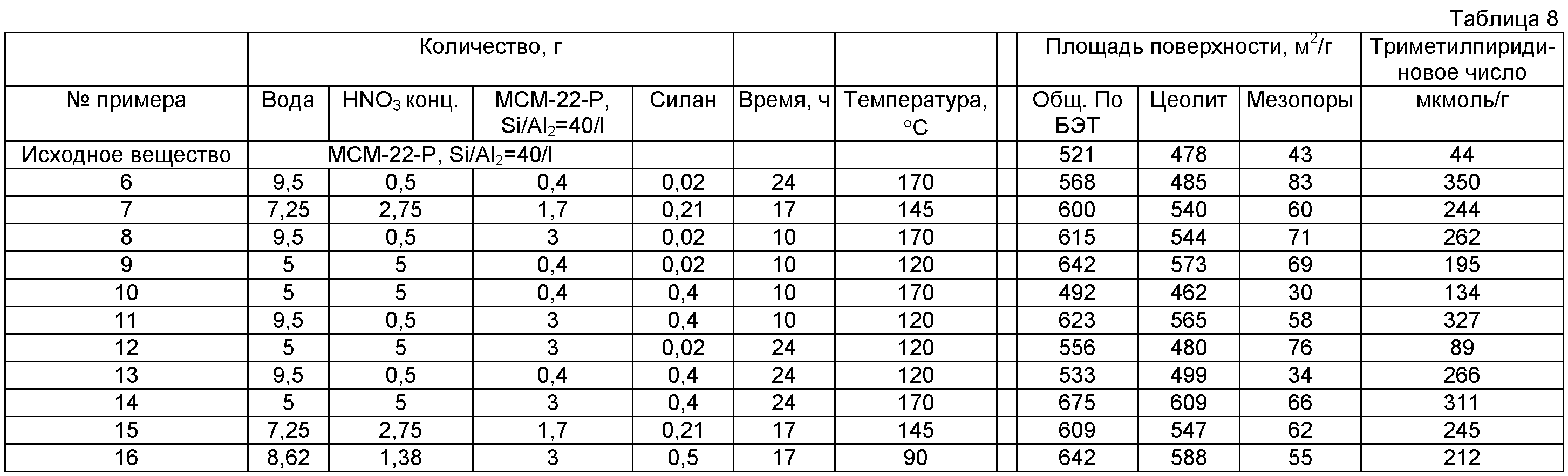

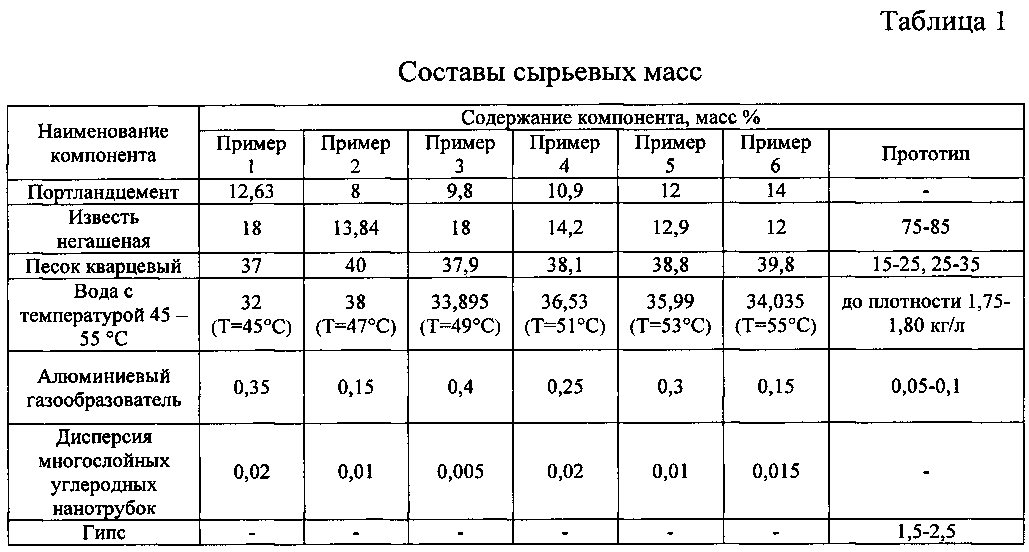

Состав

1. Зола-унос – 59%

2. Цемент (обычно OPC класса 53) -33 – 8%

4. Алюминиевая пудра – 0,07%

Процесс производства газобетонных блоков

- Сначала осенью производится автоклавный газобетон путем смешивания кремнезема, песка или летучей золы с цементом, известью, водой и расширительными добавками, такими как как алюминиевый порошок.

- После смешивания этот бетон заливают в форму стандартного размера.

(Для структурно армированного газобетона в форму также помещают стальную арматуру или сетку.)

- Когда мы смешиваем алюминиевый порошок с диоксидом кремния или другим материалом, содержащим диоксид кремния, образуется газообразный водород. В результате бетон расширяется в пять раз по сравнению с первоначальным объемом. Такой процесс называется аэрацией. Поэтому его переименовали в газированный.

- Затем газообразный водород выходит, оставляя пустоты между бетоном, и эта форма удаляется и разрезается на мелкие кусочки (отходы во время резки могут быть переработаны).

- Затем поместите эти кусочки в автоклав. Температура автоклава достигла около 190°С, а давление от 8 до 12 бар.

- Под действием такого пара и давления песок вступает в реакцию с гидроксидом кальция с образованием гидрата силиката кальция, что придает газобетонному блоку высокую прочность.

- Затем выполняется отверждение, и снятый газобетонный блок готов к использованию на строительной площадке.

Преимущество AAC Block

- Из-за легкости, это

- Экономия средств и энергии при транспортировке

- Увеличение шансов на выживание во время сейсмической активности

- Снижение воздействия на окружающую среду

Недостаток газобетонных блоков

- Более высокая начальная стоимость

- Недостаток производственных мощностей

- Хрупкость, поэтому обращение и транспортировка требуют осторожности.

- Установка в сезон дождей приводит к появлению трещин после установки.

- Для перегородки толщина газобетонных блоков будет больше. Итак, глиняный кирпич предпочтительнее.

Как рассчитать количество газобетонных блоков и количество раствора в стене?

Я надеюсь, что эта статья « спецификации блоков AAC » останется полезной для вас.

Happy Learning – Civil Concept

Автор,

Инженер-строитель – Сумит Паудель

Читайте также,

Все типы связей в кирпичной кладке – Как рассчитать количество кирпичей 902 с изображением 902 кирпичей в одном кубическом метре- Практическое числовое значение

как найти количество кирпичей в стене, Пример с числовым значением

Из чего сделаны кирпичи | Состав кирпичей, Использование

1,833

Связанные

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET Vol-9, выпуск 1, январь 2022 г. Выполняется публикация…

Выполняется публикация…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г. ) из различных инженерных и технологических дисциплин, а также научных дисциплин…

) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

Образование тоберморита при различных материалах состава газобетона

[1]

К.Куатбаев К., Физико-химические свойства процессов твердения и долговечности гидротермально обработанных алюмосиликатных и силикатных материалов, Алматы: Кандидатская диссертация, (1982).

[2]

Н. Ю. Мостафа, С.А.С. Эль-Хемали, Э.И. Аль-Вакил, С.А. Эль-Кораши, Активность микрокремнезема и деалюминированного каолина при разных температурах, Cement and Concrete Res. 31 (2001) 905-911.

Ю. Мостафа, С.А.С. Эль-Хемали, Э.И. Аль-Вакил, С.А. Эль-Кораши, Активность микрокремнезема и деалюминированного каолина при разных температурах, Cement and Concrete Res. 31 (2001) 905-911.

DOI: 10.1016/s0008-8846(01)00489-6

[3]

Н.Ю. Мостафа, А.А. Shaltout, H. Omar, S.A. Abo-El-Enein, Гидротермальный синтез и характеристика алюминий- и сульфатзамещенных тоберморитов размером 1,1 нм, J. Alloys and Comp. 467 (2009) 332-337.

DOI: 10. 1016/j.jallcom.2007.11.130

1016/j.jallcom.2007.11.130

[4]

С.А. Риос, К.Д. Уильямс и М.А. Фуллен, Гидротермальный синтез гидрограната и тоберморита при 175 °C из каолинита и метакаолинита в системе CaO-Al2O3-SiO2-h3O: сравнительное исследование, Appl. Глина наук. 43 (2009) 228-237.

DOI: 10.1016/j.clay.2008.09.014

[5]

Д. Тунега и А. Зауи, Понимание связующих и механических характеристик вяжущего минерала тоберморита из первых принципов, J. Comput. хим. 32 (2011) 306-314.

Тунега и А. Зауи, Понимание связующих и механических характеристик вяжущего минерала тоберморита из первых принципов, J. Comput. хим. 32 (2011) 306-314.

DOI: 10.1002/jcc.21622

[6]

Р.Вектарис, Б. Лескаускас и К. Саснаускас, Влияние добавок гипса на процесс образования низкоосновных гидратов силиката кальция, Труды: Рез. Строить. Матер. Вильнюс, (1987).

Автоклавный газобетон

На 6-й Международной конференции по автоклавному газобетону, ICAAC, которая проходит в Потсдаме в начале сентября, компания Master Builders Solutions представит решения по газобетону для международной аудитории.

ICAAC, которая проходит в Потсдаме с 4 по 6 сентября, является шестой международной конференцией по ячеистому автоклавному бетону. Конференция, организованная Bundesverband Porenbetonindustrie e.V. и Verband Bauen в Weiß e.V., предоставят глобальную платформу для экспертов отрасли – научных работников, инженеров-строителей, архитекторов, инженеров-конструкторов, представителей производителей и студентов. Целью будет диалог и обсуждение тенденций, инноваций, идей и проблем, с которыми сталкивается сектор в производстве, а также использование этого строительного материала, который по-прежнему является инновационным, несмотря на то, что его история насчитывает около 100 лет. .

Легкий и массивный

Автоклавный газобетон – массивный минеральный строительный материал с теплоизоляционными свойствами. Он подходит как для несущих, так и для ненесущих стен и позволяет изготавливать монолитные конструкции, отвечающие всем современным требованиям по теплоизоляции, шумоизоляции, огнезащите и влагоизоляции. Газобетон на самом деле состоит только из примерно 20 процентов твердых веществ и 80 процентов воздуха. Он не содержит вредных веществ, а его малый удельный вес в сочетании с высокой прочностью делают его простым и экономичным в использовании на строительных площадках.Это лишь некоторые из его положительных качеств – Bundesverband Porenbetonindustrie упоминает еще несколько.

Газобетон на самом деле состоит только из примерно 20 процентов твердых веществ и 80 процентов воздуха. Он не содержит вредных веществ, а его малый удельный вес в сочетании с высокой прочностью делают его простым и экономичным в использовании на строительных площадках.Это лишь некоторые из его положительных качеств – Bundesverband Porenbetonindustrie упоминает еще несколько.

Аарированный автоклавный бетон не сравним с другими типами бетона

Master Builders Solutions спонсирует конференцию, и Николетта Земинян, менеджер отдела производства бетонных изделий компании Master Builders Solutions в Италии, расскажет о решениях Master Builders Solutions в своей презентации «Химические добавки для оптимизации производства газобетона».«Как по своему составу, так и по процессу изготовления газобетон принципиально отличается от товарного и сборного бетона», — говорит Земинян. Первоначальные испытания с использованием добавок, которые были опробованы и проверены на сборном или товарном бетоне для газобетона, как правило, имели лишь ограниченный успех.

Обычные добавки нарушают процесс

«Проще говоря, при производстве ячеистого автоклавного бетона схватывание и порообразование, инициированные добавкой алюминия, — это два разных химических процесса, но они происходят более или менее одновременно на этапе предварительного твердения», — говорит Земинян.Обычные суперпластификаторы могут эффективно снизить содержание воды в смеси и, следовательно, значительно сократить время схватывания, что приводит к значительной экономии средств и времени и повышению эффективности. Однако обычно они также увеличивают вязкость смеси и препятствуют реакции алюминия. Поры не образуются в том объеме, который действительно необходим. «Исследователям Master Builders Solutions удалось разработать специальные полимеры, которые также эффективно снижают содержание воды, но не оказывают негативного влияния на образование пор.

MasterCast уменьшает содержание воды и оптимизирует реологию

Серия добавок MasterCast для производства газобетона эффективно диспергирует частицы вяжущего, значительно снижая содержание воды в свежеприготовленном бетоне. При этом улучшается реология материала и не нарушается процесс порообразования. Таким образом, время схватывания значительно сокращается, формы можно использовать более эффективно, а автоклавирование — процесс закалки паром — можно сократить.В результате производственные циклы в целом сокращаются, а мощность увеличивается. На многих заводах отдельные производственные этапы также согласованы друг с другом для достижения максимальной эффективности, поэтому основной целью является не ускорение производства. В этом случае основным преимуществом MasterCast является возможное снижение содержания цемента и известняка до 15 процентов без изменения времени схватывания, что приводит к значительной экономии средств. В обоих случаях потребление энергии значительно ниже, и, следовательно, уменьшается воздействие процесса на окружающую среду.

При этом улучшается реология материала и не нарушается процесс порообразования. Таким образом, время схватывания значительно сокращается, формы можно использовать более эффективно, а автоклавирование — процесс закалки паром — можно сократить.В результате производственные циклы в целом сокращаются, а мощность увеличивается. На многих заводах отдельные производственные этапы также согласованы друг с другом для достижения максимальной эффективности, поэтому основной целью является не ускорение производства. В этом случае основным преимуществом MasterCast является возможное снижение содержания цемента и известняка до 15 процентов без изменения времени схватывания, что приводит к значительной экономии средств. В обоих случаях потребление энергии значительно ниже, и, следовательно, уменьшается воздействие процесса на окружающую среду.

Экономичнее, лучше, привлекательнее и долговечнее

Добавки для бетона в линейке MasterCast помогают производителям оптимизировать свои производственные процессы и улучшать качество продукции с точки зрения стоимости, производительности, эстетики и долговечности. Другие добавки в бетон от Master Builders Solutions усиливают этот эффект и обеспечивают дополнительную безопасность. Например, линейка разделительных составов MasterFinish облегчает снятие опалубки и обеспечивает более эффективную очистку и техническое обслуживание опалубки в долгосрочной перспективе.МастерПел придает газобетону гидрофобный эффект; в результате он поглощает значительно меньше воды, но остается открытым для диффузии воздуха и водяного пара, предотвращая накопление влаги в материале. Master X-Seed действует как ускоритель твердения, позволяя более эффективно использовать оборудование, а MasterFiber снижает усадку и растрескивание при высыхании, повышает стабильность и снижает риск разрушения газобетона до того, как он будет разрезан на блоки необходимого размера.

Другие добавки в бетон от Master Builders Solutions усиливают этот эффект и обеспечивают дополнительную безопасность. Например, линейка разделительных составов MasterFinish облегчает снятие опалубки и обеспечивает более эффективную очистку и техническое обслуживание опалубки в долгосрочной перспективе.МастерПел придает газобетону гидрофобный эффект; в результате он поглощает значительно меньше воды, но остается открытым для диффузии воздуха и водяного пара, предотвращая накопление влаги в материале. Master X-Seed действует как ускоритель твердения, позволяя более эффективно использовать оборудование, а MasterFiber снижает усадку и растрескивание при высыхании, повышает стабильность и снижает риск разрушения газобетона до того, как он будет разрезан на блоки необходимого размера.

Автоклавный пенобетон — Civil Snapshot

Блок

AAC изготовлен из портландцемента, мелких заполнителей (зольная пыль или песок), воды и расширительного агента.Процесс автоклавирования приводит к образованию воздушных пустот в материале, что делает его менее плотным, легко режется/формуется и улучшает теплоизоляцию. Автоклав представляет собой прочный сосуд под давлением с паровым обогревом.

Автоклав представляет собой прочный сосуд под давлением с паровым обогревом.

Уменьшенная статическая нагрузка

- Использование газобетонных блоков снижает нагрузку на фундамент и другие конструктивные элементы конструкции благодаря меньшему собственному весу.

- Можно добиться снижения веса стен примерно на 55% по сравнению со стенами из глиняного кирпича.

Воздействие на окружающую среду

В блоках AAC

- используется летучая зола (70% их веса), что обеспечивает наиболее конструктивное решение национальной проблемы утилизации летучей золы.

- Летучая зола является промышленным отходом, и использование летучей золы в процессе производства газобетонных блоков решает проблемы, связанные с ее утилизацией.

Отличная акустика

- Автоклавный газобетон обладает отличными акустическими характеристиками и может использоваться в качестве эффективного звукового барьера, напр.

г. (стеновая панель AAC).

г. (стеновая панель AAC). - Небольшие воздушные карманы, образующиеся при производстве газобетонных блоков, препятствуют распространению звука с одной стороны стены на другую.

Огнестойкость

- Важной причиной хорошей огнестойкости газобетона является его относительно однородная структура.

- В отличие от обычного бетона, в котором присутствие крупного заполнителя приводит к разной скорости расширения, растрескиванию и разрушению.

Вентиляция

- Автоклавный газобетон очень воздухопроницаем, что позволяет лучше рассеивать воду, снижая влажность здания.

Энергосбережение

- Исключительно хорошие изоляционные свойства автоклавного газобетона обеспечивают приятную внутреннюю среду.

- В большинстве случаев можно избежать дополнительной изоляции.

- Имеет очень низкую удельную электропроводность. Это делает отопление или охлаждение (кондиционирование воздуха) очень эффективным.

Точность

- Точный производственный процесс гарантирует, что панели и блоки из автоклавного ячеистого бетона всегда производятся в соответствии с размерами, когда они покидают завод.

- Это приводит к меньшему объему подрезки на строительной площадке и меньшему количеству используемых растворов и отделочных материалов.

Быстрая сборка на месте

- Небольшой вес газобетонных блоков облегчает загрузку и разгрузку этих элементов, когда требуется транспортировка на рабочие площадки.

- Кроме того, это также помогает каменщику, так как он может легко поднимать и ставить блоки.

Долговечность

№

- Газобетон не портится со временем и сохраняет хороший внешний вид даже по прошествии многих лет.

- Обладают лучшей устойчивостью к чередующимся циклам нагрева и охлаждения.

Состав

- Зольная пыль – 59%

- Цемент (обычно марки OPC 53) -33%

- Лайм – 8%

- Алюминиевый порошок – 0,07%

Физические свойства Плотность

- В диапазоне от 300 до 1800 кг/м3 согласно источнику (RILEM).

- AAC является уникальным промышленным продуктом, который охватывает такой диапазон кажущейся плотности.

- плотностью до 350 кг/м3 могут использоваться в качестве несущего строительного материала.

- AAC с меньшей плотностью обычно используются в целях теплоизоляции.

Таким образом,

Изделия из газобетона

Пористость

- Классифицируются как капиллярные поры, гелевые поры, макропоры из-за преднамеренного вовлечения воздуха и микропоры из-за недостаточного уплотнения.

- Летучая зола используется для более равномерного распределения воздушных пустот за счет равномерного покрытия каждого пузырька и тем самым предотвращает слияние пузырьков.

- Отмечено, что прочность, проницаемость, диффузионная способность, усадка и свойства ползучести газобетонных блоков в значительной степени связаны с их пористостью и распределением пор по размерам.

Проницаемость

- На проницаемость газобетона большое влияние оказывает тип, размер и распределение пор, а не объем пор.

- Поры обычно делятся на два типа: открытые поры и закрытые поры.

- Проницаемость газобетона обеспечивается открытыми, а не закрытыми порами.

Композиционные свойства

- Сканирующая электронная микроскопия (СЭМ) показала, что микрокапилляры в AAC представляют собой пластинчатые кристаллы тоберморита размером 11,3 Å с двухцепочечной силикатной структурой.

- Скорость роста и степень ориентации этой структуры вызывают различное распределение пор.

- Тоберморит представляет собой минерал-гидрат силиката кальция с химической формулой: Ca5Si6O16(OH)2·4h3O или Ca5Si6(O,OH)18·5h3O 24.

Механические свойства Прочность на сжатие

- Может выдерживать нагрузки до 8 МПа, что составляет примерно 50% прочности на сжатие обычного бетона.

- В зависимости от таких факторов, как плотность, возраст, метод отверждения, пропорции компонентов и смеси.

- Скорость развития силы изначально очень высока и снижается с возрастом.

Теплопроводность

- Теплопроводность увеличивается по мере увеличения содержания влаги в AAC.

- Также увеличивается с увеличением плотности.

- Количество пор и их распределение также имеют решающее значение для теплоизоляции.

- Чем тоньше поры, тем лучше изоляция.

Долговечность

- Карбонизация является одним из основных факторов старения газобетона.

- В холодных странах на наружных стенах, изготовленных из газобетона, наблюдаются морозостойкие повреждения.

- Поверхностное образование накипи, вызванное замораживанием и оттаиванием.

- Другой — широкие трещины, образовавшиеся из-за снижения температуры внутренней части газобетона до 0 ℃.

Недостатки

- Ознакомление с изделием

- В настоящее время немногие подрядчики знакомы с этим продуктом, и каменщикам приходится приспосабливаться к использованию жидкого раствора в отличие от традиционного раствора на основе цемента, который требует меньшей точности при нанесении.

Следует учесть это при покупке. Средний расход грунта для газобетона – 300 мл на м2.

Следует учесть это при покупке. Средний расход грунта для газобетона – 300 мл на м2.

г. (стеновая панель AAC).

г. (стеновая панель AAC).