Состав пропорции газобетона: что и сколько нужно для производства качественных газобетонных блоков? — АлтайСтройМаш

- Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

- Состав газобетона: компоненты и технология производства

- Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

- Составляющие газобетона: особенности компонентов, характеристики

- Состав газобетона неавтоклавного и автоклавного на 1 м3

- виды, изготовление в домашних условиях, видео

- Составляющие газобетона: автоклавного и неавтоклавного

- Автоклавный и неавтоклавный газобетон

- Экспериментальное исследование характеристик пор и расчет фрактальной размерности поровой структуры ячеистого бетонного блока

- Газобетон | Статья о газобетоне от The Free Dictionary

- Как делается бетон (новое исследование) — Цементный бетон

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

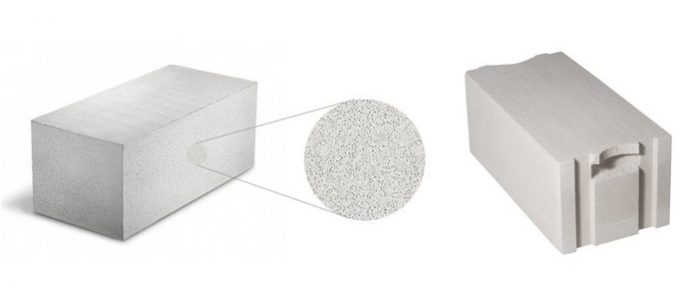

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

Виды и состав газоблоков, соотношение

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

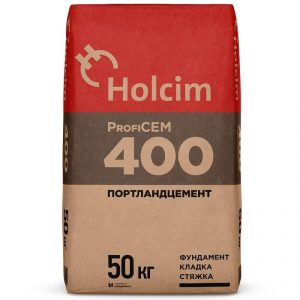

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | 0,06-0,1 |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры. Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки. Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

Газобетон очень широко распространенный в строительстве материал

В строительстве очень популярен газобетон, так как он сочетает в себе свойства теплоизоляционного и конструкционного материала. Рассмотрим вопрос, из чего готовят раствор для газобетонных блоков, как правильно подобрать рецептуру. В том числе затронем и особенности технологии этого материала.

Содержание статьи

Чтобы не было путаницы

Газобетон, пенобетон, автоклавный и не автоклавный — не специалистам не разобраться в этих терминах. Поэтому вначале статьи приведем пояснения.

Пено и газобетон

Это ячеистые бетоны очень похожие друг на друга, даже требования ГОСТ к ним одинаковые. В отличие от тяжелых плотных бетонов они имеют пористую структуру, множество ячеек в объеме заполненных воздухом. Поэтому они используются не только как конструкционный, но и как теплоизоляционный материал. Отличия в способе образования пор.

- Пенобетон — поры образуются при введении в раствор пенообразователя, обычно поверхностно-активного вещества (ПАВ).

На основе этой пены готовят пенобетон

То есть смесь вспенивается подобно тому, как вода с мылом при стирке, а затем в таком состоянии твердеет.

Структура пенобетона

- Газобетон — поры образуются при введении газообразователя, чаще всего на основе алюминиевого порошка. Происходит реакция с выделением газов (больше всего водорода), которые и образуют поры.

Алюминиевая паста

Алюминий очень хорошо взаимодействует со щелочами в мелкодисперсном состоянии (пудра), раствор на основе цемента тоже дает щелочную реакцию (почему и защищает арматуру от коррозии).

Газобетон в сравнении с пенобетоном

Это очень похоже на то, как сода в выпечке без дрожжей гасится и получившийся углекислый газ делает булочки рыхлыми (как на фото ниже).

Булочка из газобетона для подтверждения нашей аналогии

Отличия материалов друг от друга тоже связаны со способом образования пор:

- У пенобетона поры замкнутые и могут значительно различаться по размерам.

- У газобетона поры меньше (около миллиметра) по размеру, часть их связана друг с другом. По размерам они более однородны.

Из-за этого пенобетон хуже впитывает воду (поры замкнуты) но свойства материала менее однородны по всему объему, чем у газобетона.

Автоклавный и не автоклавный

Теперь разберемся — чем отличается автоклавный и не автоклавный бетон.

Автоклавный

Автоклавы для твердения блоков

Первый более распространен и чаще всего речь ведут о нем. Он изготавливается на основе известкового вяжущего. Для того чтобы материал стал водостойким изделия из него обрабатываются паром под высоким давлением в автоклавах. Точно также, только без образования пористой структуры, делают силикатный кирпич.

Таким образом, из него нельзя делать монолитные конструкции прямо на месте строительства. Также затруднительно (если только у вас на участке случайно не оказалось промышленного автоклава и мощного парового котла) изготавливать изделия своими руками.

Главное достоинство автоклавного ячеистого бетона — цена, она небольшая, так как раствор для него на 92-95 % состоит из песка, а остальное — тоже не очень дорогая известь.

Главное достоинство автоклавного бетона — небольшая цена

Минусы — материал боится высоких температур и постоянного воздействия влаги, которую неплохо впитывает.

Неавтоклавный бетон

Неавтоклавный газобетон делают на основе портландцемента

Делают на основе обычного портландцемента. То есть он отличается от тяжелого бетона отсутствием крупного заполнителя и наличием пор. Изделия и конструкции из такого материала вполне можно формовать дома или на строительной площадке.

Производство пенобетона в домашних условиях

К достоинствам можно отнести то, что он не боится влаги, если ее воздействие на материал не совмещается с минусовыми температурами. Со временем он не теряет прочность, а наоборот набирает дополнительную.

К минусам можно отнести большую цену и серую поверхность. Впрочем, последний недостаток можно исправить, применив белый цемент.

Белый цемент

Теперь перейдем непосредственно к растворам для изготовления блоков, первой разберем смесь для газобетонных блоков, которые можно изготавливать самостоятельно на основе портландцемента. Потом немного внимания уделим его автоклавному собрату.

Раствор для неавтоклавного бетона

Рассмотрим пошагово, какие материалы нужны, чтобы приготовить раствор, как рассчитать его состав и как его приготовить.

Материалы для смеси

Чтобы приготовить смесь для газобетона нужно всего несколько компонентов:

- вода;

- портландцемент марки не менее 500;

- песок;

- пластификатор;

- газообразователь — алюминиевая пудра или паста.

Высокомарочный цемент нам нужен по той причине, что перегородки между порами тонкие, и им нужно придать необходимую прочность.

Также чтобы увеличить прочность газобетона в его состав можно ввести полипропиленовое фиброволокно, оно армирует материал по всему объему. Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Требования те же, что и к компонентам тяжелого бетона (отсутствие примесей, соответствие стандарту), кроме песка. Тот, который привозят из карьера, и который считается качественным для остальных строительных смесей, нам не подойдет. Нужен песок с модулем крупности менее 1, то есть очень мелкий.

Как определить модуль крупности

Нам нужен песок с модулем крупности меньше единицы

Если вы найдете набор сит с размерами ячей 2,5; 1,25; 0,63; 0,315 и 0,16 мм, то модуль крупности вполне можно определить самостоятельно, это несложно. Порядок действий следующий.

Набор лабораторных сит для заполнителей бетона

- Ставим сита друг на друга по порядку внизу с самыми мелкими ячеями вверху — самые большие.

- Отмеряем навеску песка, например 1 кг и начинаем ее просеивать. Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания.

- Затем взвешиваем остатки на каждом сите и определяем — сколько процентов от навески они составляют.

- Определяют полные остатки, которые обозначаются A2.5 , А1,25 и так далее индекс после буквы это размер ячей соответствующего сита. Полные остатки равны остатку на данном сите плюс сумме остатков на ситах над ним (то есть, то количество песка, которое осталось бы на нем не будь сит сверху).

- Вычисляется модуль крупности песка по формуле: Мк= (А2,5+А1,25+А0,63+А0,315+А0,16)/100.

Понятно, чем меньше модуль крупности, тем мельче песок, согласно ГОСТ 8736-2014 «Песок для строительных работ» они классифицируются следующим образом.

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | св. 3.5 |

| Повышенной крупности | св. 3.0 до 3.5 |

| Крупный | св. 2.5 до 3.0 |

| Средний | св. 2.0 до 2.5 |

| Мелкий | св. 1.5 до 2.0 |

| Очень мелкий | св. 1.0 до 1.5 |

| Тонкий | св. 0.7 до 1.0 |

| Очень тонкий | до 0.7 |

Нам надо заказывать мелкий, тонкий или очень тонкий песок. В составе газобетона он называется дисперсным наполнителем.

Совет. Если возникают проблемы с закупкой нужного песка, то стандарты не запрещают использовать доломитовую муку. Ее найти иногда легче, этот материал применяется в больших количествах в сельском хозяйстве для раскисления почв.

Доломитовая мука, применяющаяся для раскисления почв, может заменить песок

Какой газобетон мы будем готовить

Дальше нам нужно определиться, какой газобетон мы будем готовить. Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

| Марка по плотности | Тип бетона | Класс по прочности | Марка по морозостойкости |

| D400 | Теплоизоляционный | B0,75; B0,5 | Не нормируется |

| D500 | B1; B0,75 | ||

| D600 | Конструкционно-теплоизоляционный | B2; B1 | От F15 до F35 |

| D700 | B2,5; B2; B1,5 | От F15 до F50 | |

| D800 | B3,5; B2,5; B2 | От F15 до F75 | |

| D900 | B5; B3,5; B2,5 | ||

| D1000 | Конструкционный | B7,5; B5 | От F15 до F50 |

| D1100 | B10; B7,5 | ||

| D1200 | B12,5; B10 |

Здесь требуются несколько пояснений:

- В марке по плотности после буквы D цифрами указывается плотность кг/м3 материала.

- Класс бетона — это гарантированная для 95% образцов прочность в Мпа.

- В марке по морозостойкости указывается после буквы F цифрами, сколько циклов оттаивания и замораживания выдерживает материал, не теряя более 5% прочности в состоянии полностью насыщенном водой.

Для примера расчета берем наиболее распространенный газобетон D400, и будем его рассчитывать так, чтобы на выходе он соответствовал ГОСТ.

Расчет

Считать придется вручную

Это наиболее интересный раздел нашей статьи. Дело в том, что даже ее автор, имея специальность инженера-строителя-технолога (со специализацией на монолитном бетоне) не смог вспомнить и отыскать в конспектах студенческой поры методики расчета, ее просто не преподавали.

Онлайн калькуляторы считают количество блоков, но не подбирают смесь для их производства

Не найдете вы и онлайн калькулятор (все что есть в сети это расчет количества блоков для стройки но не подбор смеси для приготовления газобетона). Пришлось изучать литературу — было проработано несколько источников.

Оговоримся сразу, на любом производстве газобетона рецептура не только просчитывается, но и проверяется экспериментально. Почти все методы расчета требуют корректировки путем испытаний опытных образцов.

Отвлекаясь немного от темы, можно сказать, что, как и рецепт вкусного плова, качественный состав смеси для газобетона зависит от повара инженера-технолога. При налаживании производства в домашних условиях, его роль играет хозяин, экспериментируйте…

Методики расчета, от которых отказались

Методик было найдено несколько — от четырех из них мы отказались:

- По изданию: Сажнев Н. П. «Производство ячеистобетонных изделий: теория и практика», дается формула: Ц=РсхКц/100, где Ц — количество цемента, Рс — количество сухих компонентов в смеси в кг, Кц — количество цемента в процентах.

- По книге: Портик А. А. «Все о пенобетоне» формула похожа: Рц=Рвяжхn, здесь Рвяж — масса вяжущего в кг, n — доля цемента в смешанном вяжущем.

Как видите, в этих двух методиках количество цемента фактически не просчитывается, а задается:

- Следующее издание: Махамбетова У. К. «Уточненный метод подбора состава пенобетона» предлагает расчет по формуле: Р=Рсух/(Ксх(1+Спц), где Рсух — масса сухих материалов, Кс — коэффициент химически связанной воды, он для предварительных расчетов принимается 1,1, Спц — соотношение массы песка к массе цемента.

- По книге: Кудяков А. И. «Проектирование неавтоклавного бетона» формула выглядит следующим образом: Ц= ρб/(1,15-Снц), где ρб — плотность бетона, Снц — соотношение наполнителя и вяжущего.

После анализа этих двух формул видно, что количество химически связанной воды определяется постоянным коэффициентом, а также в них не учитываются свойства цемента, условия образования структуры бетона, его прочность. Также в вышеприведенных методиках не принимается в расчет введение в смесь фиброволокна и пластификатора. Поэтому было решено от них отказаться.

Выбранная методика

Наиболее четкая методика расчета найдена в публикации сотрудников БелНИИС от 2010 года (кстати, автор этой статьи проходил там преддипломную практику, правда, раньше, чем был разработан приведенный ниже метод расчета). Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

- В первую очередь находим рациональное отношение массы наполнителя к массе твердых веществ: n=Gдн/(Gвяж+Gдн), где Gдн — масса дисперсного наполнителя (песка), Gвяж — масса вяжущего. Для этого используем графики, полученные в результате лабораторных испытаний различных пропорций составов. Они приведены ниже.

График рационального соотношения массы наполнителя к массе твердых веществ

Для нашего примера с плотностью 400 кг/м3, чтобы вписаться в прочность нормируемую ГОСТом между классами В 0,5 и В 0,75, по графику наиболее подходящее значение — n=0,4.

- Прочность можно скорректировать, если будет вводится фиброволокно. Для этого узнаем коэффициент роста прочности при введении фиброволокна Кв из таблицы ниже.

| Количество введенного фиброволокна в кг на м3 газобетона | 1 | 1,5 | 2,5 |

| Коэффициент прироста прочности Кв | 1 | 1,2 | 1,3 |

Узнав коэффициент, по формуле: R28=(5,3х10 -3х ρб-2,1хn-0,49)хКв можно просчитать планируемую прочность бетона в возрасте 28 суток — R28. Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Можно оставить все как есть (лишняя прочность не мешает), или взять меньшее число n, а можно уменьшить количество фибры. В нашем примере возьмем 1 кг/м3 фибры, и получим прочность 0,79 что близко к классу В 0,75.

- Дальше узнаем количество вяжущего по формуле: Gвяж=ρб/(1+αмхmхсв+n/(1-n)), где αм — степень гидратации вяжущего (для большинства цементов 0,7), mхсв — количество химически связанной воды (принимается 0,227).

Просчитаем для нашего примера: Gвяж=400/(1+0,7х0,227+0,4/(1-0,4))=219 кг.

- Узнаем количество дисперсного наполнителя: Gдн=nхGвяж/(1-n). Для нашего примера Gдн=0,4х219/(1-0,4)=146 кг.

- Дальше рассчитывается объем газа по формуле:

Vг=Vб-((αхGвяж)/ρ вяж+Gдн/ρ дн+(αхGвяжхmхсв)/1000), где ρ вяж и ρ дн истинные плотности вяжущего и дисперсного наполнителя (в среднем для цемента 3100 кг/м3 для песка 2400 кг/м3). Для расчета берем 1 м3 газобетона.

В нашем примере: Vг= 1-((0,7х219)/3100+146/2400+(0,7х219х0,227)/1000)=0,86 м3.

- Дальше рассчитываем давление внутри пузырька газа: Рп=ρбсх9,8хhф+Ратм, здесь ρбс — плотность бетонной смеси, hф — высота формы, Ратм — атмосферное давление (для расчета принимаем 101325 Па).

Пусть мы будем заполнять газобетоном формы высотой 0,5 м, в этом случае давление в пузырьке газа будет: Рп=400х9,8х0,5+101325=103285 Па.

- Дальше рассчитываем количество газообразователя (алюминиевой пудры или пасты) по формуле: Gг=((0,018xVгхРп)/(RxTxCал))х100, где R — универсальная газовая постоянная равная 8,31 Дж/(моль х кг), Т — температура в кельвинах при которой происходит газообразование, Сал — содержание активного металла в газообразователе в процентах.

Для нашего примера берем Т=293 К (абсолютный ноль -273 о С плюс двадцать градусов, получаем кельвины), Сал =85%. Считаем: Gг=((0,018×0,86х101325)/(8,31×293х85))х100=7,57 кг.

- Далее рассчитывается количество воды необходимое для приготовления суспензии газообразователя: Всус=Gгх5, в нашем примере Всус=7,57х5=37,85 кг.

- Если необходимо усилить газообразование введением щелочи, то ее количество просчитывается по формуле: Gщ=Gвяж х0,05. Для нас Gщ=219х0,05=10,95 кг.

- При введении пластификатора его количество просчитываем: Gд=(GвяжхДд)/Сд, где Дд — дозировка пластификатора в соотношении по массе, Сд — концентрация раствора пластификатора. Для нашего примера берем Дд=0,005, Сд=0,4. Считаем Gд=(219х0,005)/0,4=2,73 кг.

- Это наиболее интересная часть данной методики. Если для расчета количества воды в растворе тяжелых бетонов чаще всего предлагаются таблицы или графики, которые учитывают требуемую подвижность и максимальный размер частиц крупного заполнителя, то в случае газобетона эти характеристики не важны. Авторы (как впрочем, и почти во всех остальных рекомендациях) пишут, что массу воды нужно установить опытно.

Для нашего примера возьмем оптимальное водоцементное соотношение — В/Ц=0,44. Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Кстати. Из-за того что количество воды определяется опытно, можно отказаться от всех дальнейших расчетов. Но, если вы нашли оптимальный состав то, сделав их, вам можно будет легко скорректировать рецептуру, например, при использовании песка с другой влажностью или алюминиевой пудры вместо пасты.

- Дальше считаем количество химически связанной воды: Вхсв=Gвяжхαхmхсв, для нашего примера Вхсв=219х0,7х0,227=34,8 кг.

- Считаем количество воды в дисперсном наполнителе (песке): Вдн=Wдн х(Gдн/100). Принимаем для нашего примера влажность песка 5%, просчитываем: Вдн=5(146/100)=7,3 кг.

- Дальше необходимо узнать, сколько воды содержит пластификатор: Вд =(1-Сд)хGд. Для нашего примера: Вд=(1-0,4)х2,73=1,64 кг.

- Таким же образом вычисляем и количество воды в пасте (если будем использовать сухую алюминиевую пудру, то делать этого естественно не надо): Вг=(1-Сал)хGг. Рассчитываем Вг=(1-0,85)х7,57=1,13 кг.

- Осталось просчитать сколько нужно воды для приготовления смеси без учета уже содержащейся влаги в компонентах: В=Во-(Всус+Вхсв+Вдн+Вд+Вг). Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Расчет готов, для удобства приведем списком результаты нашего примера:

- Цемент — 219 кг.

- Песок (мелкодисперсный наполнитель) — 146 кг.

- Фиброволокно — 1 кг.

- Пластификатор — 2,73 кг.

- Паста газообразователь — 7,57 кг.

- Щелочь для интенсификации газообразования — 10,95 кг.

- Воды для приготовления суспензии пасты — 37,85 кг.

- Воды в раствор — 13,6 кг.

Приготовление раствора для газобетона

Теперь немного расскажем о технологии, по которой готовиться раствор для газобетона неавтоклавного твердения. Процесс включает в себя следующие операции.

- Сразу отмеряем воду, из нее выделяем часть для приготовления суспензии на основе порошка или пасты, и раствора пластификатора.

Совет. Воду лучше подогревать — таким образом, мы ускоряем реакцию газообразования.

- Делаем суспензию газообразователя, тщательно перемешав пасту или порошок в воде.

- Далее точно также готовим раствор пластификатора.

- Смешиваем остаток воды, цемент, песок и фибру, точно взвесив их. Добавляем в смесь раствор пластификатора. Если для активации газообразования применяется щелочь (обычно каустическая сода), то и ее вводим в смесь.

- Начинаем перемешивание, для газобетона у которого нет крупного заполнителя (его частицы при падении дополнительно перемешивают остальные компоненты), лучше использовать не привычные гравитационные бетономешалки, а принудительного действия (с лопастями).

- После того как все компоненты кроме суспензии хорошо перемешались, вводим ее. Начинается газообразование, и смесь значительно увеличивается в объеме. Смешивание проводим еще несколько минут, пока не прореагирует весь состав.

- Готовый газобетон укладываем в формы или опалубку и выравниваем поверхность. Вибрировать не надо.

Внимание. Образование пор продолжается и после укладки смеси. Поэтому изделия получаются с горбушкой (похоже на хлеб «кирпичик»). После твердения смеси ее можно срезать.

Дополнительно можем предложить видео в этой статье, в нем показан процесс приготовления газобетона.

Автоклавный газобетон

Материалы для приготовления автоклавного газобетона

Как и говорили выше, немного внимания уделим и смеси для автоклавного бетона, буквально пару строк, так как мы уже говорили, своими руками, дома этот бетон приготовить затруднительно.

Составляющие газобетона: особенности компонентов, характеристики

Газобетоннные блоки — искусственный пористый камень на основе бетона, сформированные в правильной прямоугольной форме. Состав газобетона — соединение компонентов, в результате взаимодействия которых получается легкий, прочный, недорогой материал для строительства. Основу смеси составляют два вещества: песок кварцевый, цемент. К этим компонентам добавляются еще и некоторые промышленные отходы.

Ингредиентные характеристики

Состав веществ в пропорциональном соотношении определяет газобетон:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

Залитую смесь оставляют до первого твердения, после чего нарезают на блоки и дают полностью застыть.

Залитую смесь оставляют до первого твердения, после чего нарезают на блоки и дают полностью застыть.

Процесс газообразования и дальнейшее появление ячеистых пор возникает благодаря алюминиевой пудре или пасте, которые входят в состав сырья и в процессе производства вступают в реакцию с известью или щелочью с выделением водорода. Именно водород приводит к образованию пор в готовом изделии. После затвердения смеси нарезаются прямоугольные блоки и оставляются до окончания затвердения.

Для лучшего распределения и смачивания специалисты рекомендуют вводить в раствор ПАВы, например, мыла, стиральные порошки или сульфонола.

Виды газобетона по компонентному составу и особенностям изготовления

По особенностям производства

Технология выпуска газобетонных блоков выделяет два вида продукции, с учетом, каким образом происходит твердение рабочей смеси:

- Автоклавное производство с синтезным затвердением, при использовании насыщенного пара. Происходит при повышенном давлении в специальных автоклавах. Технология регламентируется ГОСТ 31360–2007.

- Неавтоклавное с гидратационным твердением, с атмосферным давлением, также в среде насыщенного пара. Продукт должен соответсвовать СН 277—80, ГОСТ 21520–89 и 25485—89,.

По типу вяжущего в составе

В качестве компонентного вяжущего элемента в составе газобетона может выступать зола.

В качестве компонентного вяжущего элемента в составе газобетона может выступать зола.

- Известковые. 50% содержат известь-кипелку, дополненную гипсом и шлаком/цементом в количестве до 15%.

- Цементные. Включают портландцемент (50%).

- Шлаковые. Шлак и гипс смешаны с известью/щелочью в качестве основы (50%).

- Зольные. В основном состоят из высокоосновных зол.

- Смешанные. Главным компонентом выступает не одно вещество, а смесь. Это могут быть шлак, известь в моносоставе или в массе. Может прибавляться и портландцемент в количестве 15—50%.

По качеству кремнезема

- На природных песках, например, на кварцевом.

- На вторсырье:

- зола гидроудаления;

- отбросы из ферросплавной технологии;

- зола-унос с ТЭС;

- вторпродукты с технологии обогащения руд.

Состав и особенности компонентов

При изготовлении строительного раствора используется портландцемент марки не ниже М400 — М500.

При изготовлении строительного раствора используется портландцемент марки не ниже М400 — М500.

- Портландцемент. Связующее портландцемент выбирается из таких марок М500 Д0 вплоть до М400 Д20, согласно ГОСТ 10178–85). При этом щелочность на литр должны быть от 75 мг K2O+Na2O и СаО свободной. По этой причине не подходят такие цементы, как пуццолановые, сульфатостойкие, гидрофобные.

- Заполнитель. Чаще берется кварцевый песок, соответствующий ГОСТ 8736–93. Нужен молотый с крупностью до 1,5. Возможно применение природного мелкозернистого компонента. Массовая доля оптимально — 31—42%. Песок должен быть просеян от примесей и высушен.

- Паро-или газообразователь, которым является алюминиевый порошок, регламентируемый ГОСТ 5494–95. Выбирают марки ПАП-1 или ПАП-2 в количестве 0,1—1% от массы смеси.

- Регулятор техпараметров (синтеза газа, скорости твердения и пр.), коим является едкий натр. В смеси каустической соды должно быть 0,05—0,45%.

- Вода. Качество жидкости регламентируется ГОСТ 23732–79. Подходит питьевая, но лучше из поверхностных водоемов. При этом в ней не должно быть жиров, масел, нефтепродуктов. Допускается присутствие солей менее 5 тыс. мл на литр при низкой жесткости и рН — 4—12,5. Температура воды — 40—60 °С. Среднее количество на 1,25 м³ газобетона — 0,5 м³.

Расчет состава газоблоков

Состав основы газоблоков не всегда одинаков. Для автоклавного изготовления берется пропорция, представленная в таблице:

| Компонент | Соотношение в составе смеси, % |

| Цемент | 50—70 |

| Вода | 0,25—0,8 |

| Газообразователь | 0,04—0,09 |

| Известь | 1—5 |

| Песок | 20—40 |

Если предполагается постройка небольшого сооружения, без значительных нагрузок, смесь можно приготовить в домашних условиях.

Если предполагается постройка небольшого сооружения, без значительных нагрузок, смесь можно приготовить в домашних условиях.

Вне промышленного производства, самостоятельно, возможно производство газоблоков по технологии неавтоклавного производства, со смешиванием составляющих с помощью бетономешалки. Рабочий состав заливают в формы и оставляют затвердеть. Процесс затвердения длится не менее 12 часов. Полученный газобетон рекомендуется использовать только в случае незначительных нагрузок в процессе эксплуатации, т. к. он более склонен к усадке по сравнению с промышленным. В домашнем производстве газобетона пользуются перерасчетом. Представлен в таблице:

| Выход газобетона | Вещество | Количество (кг) |

| 1 метр куб.(600—650 кг) | Портландцемент | 90 |

| Песок | 375 | |

| Силикаты (активность 70%) | 35 | |

| Пудра алюминиевая | 1,5 | |

| Вода | 300 л |

Состав газобетона неавтоклавного и автоклавного на 1 м3

Казалось бы, такой современный и популярный стройматериал как газобетон имеет довольно долгую историю. Методика его изготовления была впервые предложена в 30-х годах прошлого века, но только технологические открытия последнего времени смогли значительно улучшить свойства и состав газобетона, а также значительно увеличить сферу его применения. Этот ячеистый бетон является искусственным каменным материалом, с расположенными внутри, равномерно распределенными порами округлой формы, диаметр которых не превышает 3 мм.

Из чего его делают?

Этот вид ячеистого бетона получают в процессе смешивания, в определенных пропорциях, таких ингредиентов как: цемент, известь, гипс, вода, кварцевый песок и порообразователь, в большинстве случаев, это алюминиевая пудра. Состав газобетонных блоков может включать небольшое количество таких промышленных материалов как зола и шлак.

Каким бывает?

Существует множество вариантов классификации. Прежде всего, его подразделяют по способу использования, на конструкционный, теплоизоляционный и конструкционно — теплоизоляционный. По условиям твердения газобетон бывает:

- синтезного затвердевания (автоклавный), приобретающий нужные характеристики при высоком давлении в насыщенной парами среде, создаваемых посредством специального оборудования;

- гидратационного твердения (неавтоклавный), который затвердевает при прогреве электричеством, либо в насыщенной парами среде, с давлением равным атмосферному.

Еще одна классификация основывается на видах кремнеземистых и вяжущих компонентов, входящих в его состав.

По виду кремнеземистых элементов:

- на природных натуральных материалах, таких, как тонко перемолотые пески различного состава;

- побочные и вторичные продукты различных производств, такие как разнообразные золы или шлаки.

В зависимости от преобладания того или иного вяжущего ингредиента, этот ячеистый бетон бывает: цементным, известковым, шлаковым, зольным, либо смешанным.

Состав, в зависимости от типа затвердевания

Гидратационный

Состав неавтоклавного газобетона должен соответствовать требованиям ГОСТов 21520-89 и 25485-89, а также СНиПу 277-80. Он включает в себя воду, среднюю или мягкую по жесткости, подогретую до температуры +40 — +60 °C, портландцемент М400-М500.

Согласно регламентирующей документации, для него рекомендованы следующие соотношения компонентов:

1. От 35 до 49% портландцемента.

2. Известняк – 12-26%.

3. Силикаты кальция, в пределах 2,6%.

4. Хлорид кальция – от 0,18 до 0,25%.

5. Алюминиевая пудра – 0,06 – 0,1%.

6. Вода, до получения 100% объема.

Автоклавный

Процентное соотношение ингредиентов и состав автоклавного газобетона определяется опытным путем и может варьироваться в широком диапазоне. В зависимости от необходимой прочности и условий затвердевания, устанавливается пропорция между цементом и вяжущими компонентами. Колебания этого значения по весу, обычно составляет от 1:0 до 1:4.

Сколько нужно?

Для того чтобы получить на основании смешанного вяжущего состав газобетона на 1 м3, с объемным весом в 600-650 кг/м3, потребуется:

- портландцемент — 90 кг;

- тонко перемолотый песок – 375 кг;

- силикаты кальция с активностью около 70% — приблизительно 35 кг;

- несоленая вода – 300 литров;

- пудра алюминиевая – 1/2кг.

Сколько стоит?

В зависимости от того, какой состав стены из газобетона вы выберете, зависит, насколько много вам предстоит потратить. Так как эксплуатационные и технологические характеристики у гидратационного бетона более скромные чем у автоклавного, то, и соответственно, цена стройматериалов из последнего несколько выше.

Сегодня приобрести бетон автоклавного затвердевания довольно просто. На территории РФ, особенно в центральной ее части, работает множество предприятий, таких как ЗАО «Кселла-Аэроблок — Центр-Можайск» в Московском регионе, ЗАО «Аэробел» в Белгородской области, а также заводы в Старом Осколе, Липецке, Самаре, Ижевске, Ульяновске и многих других российских городах.

В каждом регионе, если там нет подобного производства, есть представительство изготовителя, либо его официальные дилеры. В среднем по России цена на автоклавные блоки держится в пределах 3 400 – 3 700 за 1м3.

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Составляющие газобетона: автоклавного и неавтоклавного

Газобетонный блок или, как его еще называют, газоблок – это искусственный камень, который принадлежит к ячеистым бетонам. Он является очень популярным, экономичным, современным строительным материалом. Но не все догадываются, что методика его изготовления была придумана еще в тридцатых годах. Конечно, с годами он совершенствовался, например, улучшились его свойства, состав смеси, также расширилась сфера применения. Внутри ячеистых блоков равномерно расположены поры округлой формы размером не больше трех миллиметров.

Материалы для приготовления

Основные составляющие смеси для изготовления являются экологически чистыми, безвредными для людей, животных. Это:

- алюминиевая пудра или порообразователь — благодаря ей в газобетонных блоках образуются так называемые поры, которые повышают прочность;

- цемент — он выступает в качестве вяжущего вещества;

- известь;

- кварцевый песок — как наполнитель;

- вода.

Своим составом он очень отличается от пенобетона. Именно из газобетона в мире построено множество домов, школ, садиков, офисных зданий. Иногда специалисты добавляют некоторые составляющие, которые могут улучшить качества всей смеси для приготовления блоков.

Вернуться к оглавлению

Составы смесей

В наше время существует ряд различных составов газобетонов, такие как гидратационный (его еще называют неавтоклавный) и автоклавный. Каждый состав смеси регламентируется специальными ГОСТами, нормативами, которые в обязательном порядке должны соблюдаться.

Вернуться к оглавлению

Для неавтоклавного

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент — от 35,3 до 49,4, алюминиевая пудра — от 0,06 до 0,1, известь — от 2,6 до 2,65, хлорид кальция — от 0,18 до 0,25, известняк — от 12,4 до 26,5 процента, а все остальное — это вода.

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент — от 35,3 до 49,4, алюминиевая пудра — от 0,06 до 0,1, известь — от 2,6 до 2,65, хлорид кальция — от 0,18 до 0,25, известняк — от 12,4 до 26,5 процента, а все остальное — это вода.

Неавтоклавные блоки поризуют газом. Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения — значительная доля пудры, в результате чего повышается цена газобетона.

Вернуться к оглавлению

Для автоклавного

Соотношение всех компонентов автоклавных газобетонных блоков изменчиво, это зависит от многих факторов. Например, условия, при которых твердеет материал, диктуют соотношение между пуццоланом и вяжущим веществом, их колебания могут составлять 1:0 или 1:4. При этом применяют цементный осадок.

Автоклавный газобетон относится к ячеистому бетону. Поры в газобетоне имеют сферическую форму, небольшой диаметр (несколько миллиметров), проходят сквозь материал. Смесь твердеет в результате действия пара под давлением, которое выше атмосферного.

При нормальных условиях или пропаривании соотношения изменятся от 1:1 до 1:0.

Вернуться к оглавлению

Подбор состава (как рассчитать)

Чтобы на базе смешанного вяжущего получить состав на один кубический метр для блоков примерным весом от 600 до 650 килограмм на куб, будут нужны (в кг): портландцемент – 90, песок – 375, силикаты с активностью около семидесяти процентов – приблизительно 35, пудра алюминиевая – 1,5 кило, вода — 300 литров.

Вернуться к оглавлению

Вывод

Многие специалисты отдают предпочтение газобетону, ведь он имеет очень много преимуществ. За счет того, что он очень легкий, вы сможете в кратчайшие сроки построить здание. Здесь также не требуются особая техника, непрерываемая помощь. Газобетон — очень прочный, но при этом его можно с легкостью разрезать, распиливать и сверлить. Также этот материал является морозостойким, ведь при многократном замораживании и оттаивании он теряет не больше пяти процентов своей прочности.

Нужно помнить, что в состав газобетона входят только натуральные компоненты. За счет своей ячеистой структуры блоки не осыпаются, а их пористость позволяет поддерживать идеальный микроклимат в доме.

Автоклавный и неавтоклавный газобетон

Автоматизированные линии для производства газобетона

Газобетон — это вид выдувного бетона. Газобетон — это искусственный камень со сферическими порами, равномерно распределенными по его объему. Газобетон получают из смеси связующего, кремнистого компонента и воды с добавлением газообразующих и модифицирующих агентов.

Портландцемент и известняк (газосиликат) обычно используются в качестве связующего компонента.Зола ТЭЦ, гранулированный доменный шлак и кварцевый песок обычно используются в качестве кремнеземистого компонента. Как правило, алюминиевый порошок действует как газообразующий агент. Добавление алюминиевого порошка в смесь вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь, водород образует поры. В качестве модифицирующих добавок используются регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

Типы газобетона

Существует множество различных типов газобетона, которые классифицируются по следующим критериям:

1.По функциональности:

- конструкционный;

- конструкционные и теплоизоляционные;

- теплоизоляционный.

2. По условиям отверждения:

- автоклав (синтетическая закалка) — закалка в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавное (гидратное твердение) — твердение в естественных условиях с электронагревом, в среде насыщенного пара при атмосферном давлении.

3. По виду связующего компонента:

- известняк;

- ;

- смешанный;

- шлак;

- ясень;

Цемент

4. По типу кремнеземистого компонента:

- природные материалы: кварцевый песок, посыпанный мукой, и другие виды песка;

- вторичные продукты промышленности: зола уноса ТЭЦ, зола гидроочистки, побочные продукты различных руд, отходы ферросплавов и др.

Основные характеристики газобетона

Виды прочности автоклавного и неавтоклавного газобетона классифицируются по классам прочности на сжатие согласно СТ СЭВ 1406.

Для газобетона указаны классы: В0,5; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15.

Для конструкций, спроектированных без учета требований СТ СЭВ 1406, показатели прочности газобетона на сжатие характеризуются марками: М7,5; М10; М15; М25; М35; М50; М75; М100; М150; М200.

По средней плотности указаны марки газобетона в сухом состоянии: D300; D350; D400; D500; D600; D700; D800; D900; D1000; D1100; D1200.

Физико-механические свойства типов бетона приведены в таблице 1.

Таблица 1 — Физико-механические свойства типов бетона

Тип бетона

| Марка бетона

| Бетон для автоклавов

| Бетон неавтоклавный

| ||

|

| по средней плотности

| Класс по прочности на сжатие

| Марка по хладостойкости

| Класс по прочности на сжатие

| Марка по хладостойкости |

D300 | В0,75 | – | – | ||

В0,5 | |||||

Теплоизоляция | D350 | В1 | Не указано | ||

В0,75 | |||||

D400 | В1,5 | В0,75 | |||

В1 | В0,5 | Не указано | |||

D500 | – | – | В1 | ||

В0,75 | |||||

Конструкционные и теплоизоляционные | D500 | В2,5 | |||

В2 | С F15 по F35 | – | – | ||

В1,5 | |||||

В1 | |||||

D600 | В3,5 | ||||

B2,5 | С F15 на F75 | В2 | С F15 по F35 | ||

В2 | В1 | ||||

В1,5 | |||||

В5 | В2,5 | ||||

D700 | В3,5 | В2 | С F15 до F50 | ||

Конструкционные и теплоизоляционные | В2,5 | В1,5 | |||

В2 | С F15 на F100 | ||||

В7,5 | В3,5 | ||||

D800 | В5 | В2,5 | |||

В3,5 | В2 | ||||

В2,5 | С F15 на F75 | ||||

В10 | В5 | ||||

D900 | В7,5 | С F15 на F75 | В3,5 | ||

В5 | В2,5 | ||||

В3,5 | |||||

В12,5 | В7,5 | ||||

D1000 | В10 | В5 | |||

В7,5 | |||||

Строительный | С F15 до F50 | С F15 до F50 | |||

В15 | В10 | ||||

D1100 | В12,5 | В7,5 | |||

В10 | |||||

D1200 | В15 | В12,5 | |||

В12,5 | В10 | ||||

Усадка газобетона при высыхании должна быть не более 3,0 мм / м для неавтоклавного бетона марок Д600 — Д1200.Коэффициенты теплопроводности газобетона не должны превышать значений, приведенных в таблице 2, более чем на 20%.

Таблица 2- Регулируемые физико-технические свойства пенобетона

Тип бетона

| Марка бетона

| Коэффициент

| Сорбционная влажность бетона, не более% | ||||||

на в среднем плотность

| Теплопроводность

Вт / (м · ° С ), не более, готового бетона в сухом состоянии

| Паропроницаемость

мг / (м · ч · Па), не более, готовый бетон

| при относительной влажности 75%

| при относительной влажности 97%

| |||||

|

|

|

|

| Готовый бетон | |||||

С песком

| С ясенем

| С песком

| С ясенем

| С песком

| С ясенем

| С песком

| С ясенем | ||

Теплоизоляция | D300 | 0,08 | 0,08 | 0,26 | 0,23 | 8 | 12 | 12 | 18 |

D400 | 0,10 | 0,09 | 0,23 | 0,20 | 8 | 12 | 12 | 18 | |

D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 | |

Конструкционные и теплоизоляционные | D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 |

D600 | 0,14 | 0,13 | 0,17 | 0,16 | 8 | 12 | 12 | 18 | |

D700 | 0,18 | 0,15 | 0,15 | 0,14 | 8 | 12 | 12 | 18 | |

D800 | 0,21 | 0,18 | 0,14 | 0,12 | 10 | 15 | 15 | 22 | |

D900 | 0,24 | 0,20 | 0,12 | 0,11 | 10 | 15 | 15 | 22 | |

Строительный | D1000 | 0,29 | 0,23 | 0,11 | 0,10 | 10 | 15 | 15 | 22 |

D1100 | 0,34 | 0,26 | 0,10 | 0,09 | 10 | 15 | 15 | 22 | |

D1200 | 0,38 | 0,29 | 0,10 | 0,08 | 10 | 15 | 15 | 22 | |

.

Экспериментальное исследование характеристик пор и расчет фрактальной размерности поровой структуры ячеистого бетонного блока

Очень важно контролировать и прогнозировать макроскопические свойства с помощью параметров структуры пор материалов на основе цемента. Микроскопическая пористая структура бетона имеет множество характеристик, таких как размеры и беспорядочное распределение. Для описания пористой структуры бетона необходимо использовать теорию фракталов. Чтобы установить взаимосвязь между характеристиками пористой структуры ячеистого бетона и пористостью, коэффициентом формы, площадью поверхности пор, средним диаметром пор и средним диаметром, фрактальная размерность пористой структуры использовалась для оценки характеристик пористой структуры ячеистого бетона. .Рентгеновские компьютерные томографические (КТ) изображения пористой структуры газобетонного блока были получены с помощью рентгеновского трехмерного микроскопа серии XTh420. Характеристики пористости газобетонного блока изучали согласно Image-Pro Plus (IPP). На основе исследования методов измерения фрактальной размерности предложенная программа MATLAB автоматически определила фрактальную размерность изображений поровой структуры газобетонного блока. Результаты исследования показали, что мелкие поры (20 мкм м ~ 60 мкм м) газобетонного блока составляют большой процент по сравнению с большими порами (60 мкм м ~ 400 мкм м или более) Судя по распределению диаметров пор, структура пор газобетонного блока имеет очевидные фрактальные особенности, а фрактальная размерность изображений поровой структуры газобетонного блока, по расчетам, находится в диапазоне 1.775–1.805. Фрактальная размерность пор сильно коррелирует с фрактальными характеристиками пор газобетонных блоков. Фрактальная размерность поровой структуры линейно увеличивается с пористостью, коэффициентом формы и площадью поверхности пор. Фрактальная размерность поровой структуры уменьшается с увеличением среднего размера пор и среднего диаметра. Таким образом, фрактальная размерность поровой структуры, которая рассчитывается программой MATLAB на основе теории фракталов, может быть принята в качестве интегративного оценочного индекса для оценки характеристики поровой структуры газобетонного блока.

1. Введение

Благодаря постоянному продвижению политики энергосбережения и сокращения выбросов, газобетонные блоки широко используются в строительстве благодаря их низкой плотности, теплоизоляционным свойствам, звукоизоляционным свойствам, антисейсмическим свойствам и простоте обработки. . Признано, что эти макроскопические свойства газобетонных блоков зависят от его пористой структуры [1–3]. Газобетон — это разновидность материалов на цементной основе. Внутренняя пористая структура газобетонных блоков имеет сложную форму, большое количество и сложную связь пор.Кроме того, поры и микротрещины в цементном бетоне могут привести к разрушению конструкций. Следовательно, необходим действующий метод, чтобы эффективно охарактеризовать сложность и неравномерность структуры пор газобетонных блоков. В последние годы были найдены хорошие методы для улучшения характеристик цементных бетонов. Многие исследователи уделяют этому исследованию много энергии и добились хороших результатов. Одним из важных методов является то, что добавление кремнеземистой летучей золы в цементные бетоны может изменять микроскопическую структуру пор и макроскопические свойства [4, 5].С целью изучения пористой структуры газобетонного блока в исследование была введена теория фракталов. Многие исследования [6–11] показали, что пористая структура бетона имеет явную фрактальность. Анализ микроскопической структуры пор имеет большое значение для изучения ее макроскопических свойств [12] и создания трехмерной численной модели конкретной структуры [13].

В настоящее время параметры поровой структуры сложно охарактеризовать количественно обычными методами из-за сложности и неравномерности структуры пор.Исследования [14–17] показали, что изображения структуры пор были обработаны с помощью Image-Pro Plus (IPP), и с его помощью можно было легко получить параметры структуры пор по сравнению с порозиметрией с проникновением ртути (MIP). Параметры структуры пор пористого бетона в основном включают пористость, коэффициент формы, площадь поверхности пор, средний размер пор и средний диаметр. Многие исследования показали, что пористость и площадь поверхности пор важны для прочности бетона на сжатие, а средний размер пор и средний диаметр являются факторами распределения диаметра пор.Фактор формы пористой структуры влияет на формирование внутренних каналов пор в бетоне. Таким образом, необходимо изучить параметры пористой структуры для корректировки макроскопических свойств газобетона.

С дальнейшим развитием исследований пористой структуры, все больше и больше теорий и методов вводятся в исследование пористой структуры пористых материалов. В 1960-х годах французский математик Мандельброт [18] предложил фрактальный метод для решения проблемы длины британской береговой линии и предоставил эффективные средства для изучения взаимосвязи между микроструктурой и макроскопическими свойствами пористых материалов.Многочисленные исследования [8, 19] показали, что внутренняя пористая структура бетона имеет сильные фрактальные характеристики. Хаммад и Исса [20] и Гуо и др. [21] изучили трещины на поверхности излома бетона и обнаружили, что трещины обладают значительными фрактальными характеристиками. Чем больше фрактальная размерность, тем выше трещиностойкость поверхности излома. Двумя уникальными особенностями изображений фрактальных объектов являются самоподобие и масштабная инвариантность [22, 23]. Одна из наиболее важных особенностей — самоподобие, что означает, что каждая часть фрактальных объектов геометрически подобна целому.Расчет фрактальной размерности — один из основных факторов, влияющих на практическое применение теории фракталов. Были предложены различные типы методов расчета фрактальной размерности, такие как метод коврового покрытия [24], метод измерения подсчета ящиков [25], метод дифференциальной размерности с подсчетом ящиков [26], метод размерности Хаусдорфа [27], метод размерности емкости, Метод размерности броуновского движения [28] и метод спектральных чисел. Этими методами рассчитываются фрактальные размерности поверхности поры, объема поры и оси поры.Среди этих методов расчета фрактальной размерности метод размерности ящика является наиболее распространенным методом анализа фрактальной размерности бетона. В конкретном процессе подачи заявки необходимо проанализировать физическое количество объекта исследования. Рассчитанная фрактальная размерность имеет практическое и исследовательское значение. Peng et al. В [29–31] изучались методы расчета фрактальной размерности двумерных и трехмерных цифровых изображений и расчета фрактальной размерности пор горных пород.Ян и Шао [32] реализовали расчет фрактальной размерности двумерных цифровых изображений с помощью программы MATLAB. Jin et al. В [33] получены зависимости между фрактальной размерностью поровой поверхности и характеристическими параметрами пор цементного раствора на основе метода МИП и фрактальной модели. Параметры пористой структуры бетона отражают сложность пористой структуры.

Пористая структура газобетонного блока не будет повреждена и полностью сохранена рентгеновской компьютерной томографией (КТ).КТ-изображения срезов блоков из газобетона содержат много информации о структуре пор по сравнению с данными, измеренными с помощью метода MIP. Таким образом, MATLAB используется для обработки изображений срезов пористой структуры газобетонных блоков в данном исследовании. Программа Fraclab была введена для расчета фрактальной размерности изображений поровой структуры. Вычисленное программой значение сравнивается с теоретическим значением по фрактальной размерности фрактальных изображений. Связь между фрактальной размерностью поровой структуры и характеристическими параметрами пор изучается на основе расчетов программы в данном исследовании, которая используется для установления взаимосвязей между характеристическими параметрами пор и макроскопическими свойствами блоков из пенобетона.

2. Экспериментальная

2.1. Материалы

Газобетонные блоки были предоставлены Zhejiang Hangshi Building Materials Company. В таблице 1 приведены параметры производительности газобетонного блока.

| |||||||||||||||||||||||||

Образцы блоков из газобетона были разрезаны на кубики размером 50 мм × 50 мм × 50 мм с помощью режущего аппарата для рентгеновской компьютерной томографии (КТ). , без видимых следов пилы на поверхности образца. В процессе резки необходимо контролировать стабильность полотна режущей пилы, чтобы обеспечить ровность плоскости резания и избежать повреждения поровой структуры.

2.2. КТ-изображения образца

КТ-изображения образца газобетонного блока были протестированы с помощью рентгеновского трехмерного микроскопа серии XTh420 в лаборатории компьютерной томографии Университета Чжэцзян. На рис. 1 показан рентгеновский трехмерный микроскоп серии XTh420 и изображение среза пористой структуры образца. В таблице 2 приведены рабочие параметры оборудования. Расстояние среза газобетонного блока в исследовании составляет 0,04 мм.

| |||||||||||||||||||||||||||||||||||

Испытательные этапы следующие: (1) образец помещается на держатель образца рентгеновского трехмерного микроскопа серии XTh420; (2) испытательный прибор подает напряжение и включает рентгеновское излучение; (3) запускается программное обеспечение для испытаний, вводится основная информация об образце, и образец поворачивается на 360 градусов; (4) тестовая программа рассчитывает цифровую матрицу изображений; (5) Выводятся КТ-изображения образца в оттенках серого.Наконец, было получено 1205 КТ изображений газобетонных блоков. В статье анализируются параметры характеристик пор по данным Image-Pro Plus (IPP), а также взаимосвязь фрактальной размерности пор и характеристик структуры пор на основе компьютерных томографов образца блока из пенобетона.

3. Методы

3.1. Характеристики пористой структуры Аналитический метод

Как видно из рисунка 1 (b), форма пор блока газобетона является сложной, а количество пор велико.Стандартными статистическими методами трудно охарактеризовать структуру пор. Для решения этой проблемы с помощью программного обеспечения IPP было проведено исследование компьютерных томографов структур пористого блока газобетона. Он может получить следующие характеристические параметры структуры пор: характеризующую пористость, коэффициент формы поры, площадь поверхности пор и средний диаметр. Конкретные шаги и методы обработки изображений здесь не описываются. Вы можете обратиться к соответствующей литературе [34–36] для дальнейшего исследования.На рисунке 2 показан процесс обработки изображений IPP.

3.2. Фрактальная модель, основанная на методе размерности ящика

Метод измерения размерности ящика [37, 38] является одним из классических методов расчета фрактальной размерности изображений. Сначала изображение преобразуется в двоичную форму, и преобразованное в двоичное изображение изображение помещается на плоскость. Квадратное изображение с длиной стороны r используется для покрытия всего изображения. В случае постоянного изменения размера квадратной сетки r , подсчитывается количество N ( r ) квадратных сеток, покрывающих интересующее изображение, соответствующее каждому размеру r .Если соотношение между размером ячейки r и количеством ящиков N ( r ) удовлетворяет следующей формуле: где c — константа, а D — количество ящиков. В прикладном процессе можно измерить и рассчитать ряд данных, соответствующих [ r , N ( r )]. Для соответствия формуле используется метод наименьших квадратов:

Можно получить размер изображения D = b при подсчете прямоугольников.

3.2.1. Вычисление фрактальной размерности на основе MATLAB

Фрактальная размерность изображений пористой структуры блока из пенобетона была рассчитана с использованием программы MATLAB на основе метода измерения прямоугольника. Исходное изображение должно быть предварительно обработано MATLAB, чтобы улучшить качество изображения. Предварительно обработанное изображение преобразуется в двоичную цифровую матрицу. Мы можем использовать цифровую матрицу преобразованного двоичного изображения, когда исследуемая интересующая часть в двоичном изображении является белой.Если отображаемая исследуемая часть бинаризованного изображения после обработки изображения является черной, нам нужна преобразованная в бинаризованная цифровая матрица после инвертирования изображения. На рисунке 3 показаны результаты обработки бинаризации изображения кривой Коха с помощью MATLAB.

Программа Fraclab вызывается в командной строке MATLAB, и программа автоматически вычисляет инвертированное двоичное изображение. Программа автоматически определяет максимальный и минимальный размер коробки и количество коробок.Размер прямоугольника — это значение фрактальной размерности D = 1,2356 изображения кривой Коха, вычисленное программой.

3.2.2. Программа проверки расчетов

В таблице 3 показано сравнение результатов расчета. Из таблицы 3 видно, что рассчитанное относительное отклонение для фрактального изображения составляет максимум 3,05%, а минимальное отклонение составляет 0,49%. Относительное отклонение программы для фрактальной размерности треугольника Шерпинского и квадрата Шерпинского равно 1.22% и 0,998%. Относительное отклонение фрактальной размерности, рассчитанной для кривой Коха, составляет 2,01%. Причина отклонения может заключаться в том, что детальное изображение угла кривой Коха недостаточно четкое. Числовое отклонение поля изображения, вычисленное MATLAB, составляет менее 4%. Таким образом, его можно использовать для расчета и анализа реальной фрактальной размерности изображения.

| ||||||||||||||||||||||||||

.

Газобетон | Статья о газобетоне от The Free Dictionary

В новом исследовательском отчете Fact.MR прогнозируется, что глобальный рынок автоклавного ячеистого бетона (AAC) будет отражать умеренный среднегодовой темп роста объема 4,3% в период с 2017 по 2026 год. Резюме: новый исследовательский отчет Fact.MR прогнозирует глобальный объем автоклавного ячеистого бетона ( AAC), чтобы отразить скромный среднегодовой темп роста объема в 4,3% в период с 2017 по 2026 год. Предприятиеurkmendemiralnumleri по производству металлопроката и арматуры, крупный завод автоклавного газобетона и завод по обработке мрамора и гранита urkmenmermer.В настоящее время инженеры разрабатывают коммерческие процессы для железобетонных изделий, включая пенобетон, железнодорожные шпалы, архитектурные панели и пустотные плиты. Основная деятельность H + H — производство и продажа газобетона в автоклаве или газобетона. Блоки из автоклавного газобетона (AAC) — По заявлению Starken Philippines, местного подразделения Starken AAC Malaysia, он стал предпочтительным строительным продуктом для жилых, гостиничных и промышленных сооружений из-за его естественного состава и нетоксичных свойств, а также качества энергосбережения.КУАЛА-ЛУМПУР, 6 апреля 2016 г. — (ACN Newswire) — Chin Hin Group Berhad («Чин Хин» или «Компания»), известный малазийский специалист по интегрированным строительным материалам, подписала сегодня контракт на закупку со своим немецким партнером. , Wehrhahn GmbH («Wehrhahn») на покупку оборудования для обеспечения производственной линии компании по производству газобетона в автоклаве («AAC») на ее новом заводе, который, по оценкам, потребует инвестиций в размере 85 миллионов ринггитов. Темы включают альтернативное строительство материалы, использующие промышленные и сельскохозяйственные отходы, обеспечение экологической устойчивости за счет вторичной переработки зольного остатка для производства автоклавного газобетона, параметрическое исследование систем внешней изоляции и теплоотражающих красок для повышения энергоэффективности зданий, а также природных пуццолановых растворов, подверженных воздействию хлоридов, как экологически устойчивого строительного материала.Фирма, которая производит ряд бетонных машин, включая машины для производства бетонных блоков, машины для производства бетонных труб, линии с добавленной стоимостью для обработки бетона и заводы по производству газобетона в автоклаве (AAC), сообщила PMV, что Ближний Восток представляет собой одну из ее основных В настоящее время основное внимание уделяется. В случае подготовки всех образцов пенобетона используемый заполнитель включает только нижнюю золу с электростанции Танджунг Бин в Понтиане, Джохор. Продукция GeoTree включает геополимерный раствор для распыления или центробежного литья, систему пенобетона на основе геополимера, герметики и цементные добавки..

Как делается бетон (новое исследование) — Цементный бетон

Как производится бетон: — Бетон представляет собой жидкую смесь цемента, воды, песка и гравия . Бетон можно заливать в формы или формы, и он затвердеет, чтобы создать необходимые компоненты бетонной конструкции. Вам интересно узнать о микроструктуре бетона? Вот Новое исследование по микроструктуре бетона.

Химическая реакция и гидратация

схватывание и твердение бетона вызвано химической реакцией между портландцементом и водой, это можно продемонстрировать, добавив небольшое количество цемента в воду, содержащую индикатор, быстрое развитие синего цвета отражает выделение гидроксила. Ионы из растворяющегося цемента химическая реакция между цементом и водой называется гидратацией.

Связанные: — Высокопрочные свойства бетона, прочность, добавки и состав смеси

Рис.1. Состав бетона

Рис.1. Состав бетона

Растворение цемента увеличивает уровни кальция и кремния в растворе, когда концентрация растворенных веществ достигает критических уровней, в результате реакции осаждения образуются новые твердые продукты. Это эскиз зерен цемента, взвешенных в воде.

Твердые продукты Hydration образуют покрытия вокруг частиц цемента и постепенно заполняют пространство между ними, когда покрытия впервые начинают схватываться, происходит устойчивое увеличение прочности по мере того, как покрытия растут вместе, величина прочности, достигаемая за счет смесь цемента и воды зависит от того, насколько эффективно заполнено пространство между зернами.

Бетон затвердеет в течение нескольких часов, , но гидратация продолжается в течение недель, даже лет после укладки. Вот изображение частиц цемента до воздействия воды. Сухой цемент представляет собой мелкодисперсный порошок, и частицы не прикрепляются друг к другу после того, как цемент смешан с водой и оставлен стоять.

Картина изменилась, частицы сгруппированы вместе и прикреплены твердым материалом, обеспечивающим структурную целостность.Ученые из Национального института стандартов и технологий научились моделировать гидратацию цемента на компьютере с помощью компьютерного моделирования.

Гидратация происходит быстрее, чем за несколько дней до гидратации. Моделирование частиц цемента размещаются на дисплее компьютера, компьютер определяет области частиц, которые могут растворяться в воде.

Кусочки растворенного цемента случайным образом диффундируют в воде и реагируют с образованием твердых фаз.Согласно определенным правилам после завершения цикла , растворения, диффузии и осаждения , компьютер переходит к другому циклу, поскольку этот процесс повторяется снова и снова.

Микроструктура бетона

Микроструктура создает мосты между частицами, которые придают материалу прочность. Компьютерное моделирование оказалось ценным, поскольку позволяет исследователям проверять условия и проводить измерения, которые трудно достичь в реальной жизни.В конце моделирования гидратации структура затвердевшего цементного теста очень похожа на ту, что наблюдается под микроскопом.

Гидратация — это экзотермический процесс, при котором в результате химических реакций выделяется тепло, за процессом гидратации можно легко следить, отслеживая выделение тепла, которое сопровождает реакции,

это делается путем отхаркивания раствора из партии бетона и его взвешивания в бутылку, которая помещается в изотермический контейнер, термистор встраивается в свежий раствор , выходной сигнал термистора можно регистрировать с помощью На компьютере результаты этого эксперимента могут быть представлены в виде кривой зависимости температуры от времени .

Подробнее : Производство портландцемента — процесс и материалы

Площадь под основным пиком может быть связана с ранним развитием прочности, первоначальное растворение цемента Purdue — это кратковременное выделение тепла, показанное первым пиком на калориметрической кривой.

После того, как продукты гидратации начального растворения быстро осаждаются на поверхности каждой частицы цемента, слой действует как защитный барьер и временно задерживает дальнейшее растворение частицы, что замедляет реакцию на период нескольких часов и называется период покоя.

Существование периода покоя позволяет транспортировать бетон на строительную площадку, укладывать и обрабатывать формы, конец периода покоя представляет собой начало схватывания, после чего цемент снова начинает реагировать. быстро с водой, поскольку образуются новые продукты гидратации.

Ученые используют измерения других свойств для контроля схватывания и твердения бетона, исследователям часто необходимо знать, какая часть цемента гидратирована.

Степень гидратации

Степень гидратации можно оценить путем нагревания образца цементного теста и измерения потери веса в зависимости от температуры с использованием оборудования для термогравиметрического анализа . , свободная вода в образце удаляется путем нагревания до 105 градусов Цельсия при 105 градусах. . Образец сухой, но сохраняет свою прочность.

Вода, участвующая в реакциях гидратации, химически соединяется с цементом. Ее можно удалить из образца путем нагревания до 1000 градусов при 1000 градусов всей исходной смеси.вода была удалена из образца. Степень гидратации рассчитывается по массе химически объединенной воды, типичное цементное тесто, отвержденное во влажных условиях, достигает степени гидратации около 80% за 28 дней с,