Составляющие бетона: Основные компоненты состава бетона

- Основные компоненты состава бетона

- состав, применение, основные виды и свойства

- свойства, состав и соотношение компонентов

- Структура цементного бетона: разновидности, классификация

- пропорция щебня, песка, цемента и воды в ведрах для фундамента

- пропорции, М100, М150, М250, М350, 1 м3, таблица

- Электронная книга по физическим свойствам бетона и бетонных компонентов

- КОНСТИТУТ БЕТОНА | ГРАЖДАНСКОЕ ОБРАЗОВАНИЕ

- Метод прогнозирования модуля Юнга при растяжении бетона в раннем возрасте

- 1. Введение

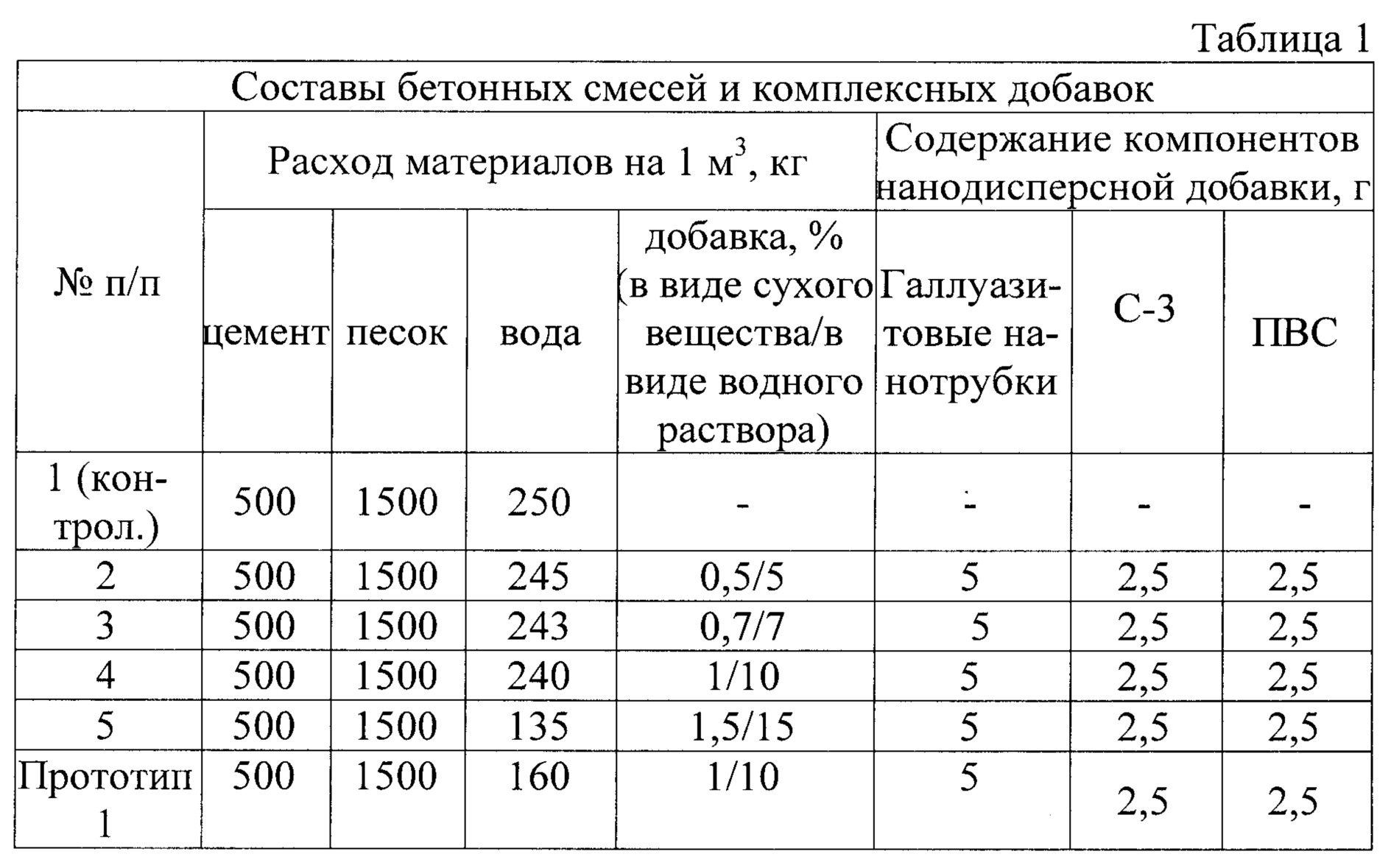

- 2. Экспериментальная программа

- 2.1. Материалы и пропорции бетона

- 2.2. Методы испытаний и образцы

- 2.3. Определение модуля упругости при растяжении

- 3. Прогноз модуля Юнга с использованием составной модели

- 4. Результаты экспериментов и обсуждение

- 4.1. Оценка надежности встроенного датчика деформации

- 4.2. Реакция на растяжение-напряжение-деформацию

- 4.3. Развитие механических свойств в зависимости от времени

- 5. Прогнозирование модуля Юнга при растяжении в раннем возрасте

- 5.1. Входные данные для разработки упрощенной композитной модели

- 5.2. Качество прогнозов модели

- 5.3. Эмпирическая формула модуля упругости строительных растворов при растяжении в данном исследовании

Основные компоненты состава бетона

Такой строительный материал как бетон является очень распространенным материалом, который можно получить, смешав определенные компоненты, такие как вяжущее вещество, вода, заполнители и добавки. Пожалуй, каждому известно, что бетон используется повсеместно в различных сферах строительства, будь то обычное частное строение или же строительство промышленных и индустриальных построек. Еще на момент проектирования будущего строения составляется смета и определяется марка и состав бетона для каждого конкретного бетонного элемента, будь то несущая стена, фундамент и пр.

Классификация бетона

Существует большой выбор бетонных смесей, которые можно классифицировать в зависимости от различных характеристик, например по прочности сжатия, по объемной массе.

- По прочности сжатия бетон можно разделить на цементный, силикатный, полимербетон и прочие виды. В данном случае классификация происходит по типу вяжущего вещества, который определяет не только прочность, но и марку бетона.

- По объемной массе бетон можно классифицировать на легкий и тяжелый. В первом случае его масса обычно составляет максимум 1800 кг на 1 куб. м., во втором случае его масса значительно превышает 1800 кг и в большинстве случаев используется исключительно в индустриальном строительстве.

Характеристика основных составляющих бетона

Из чего состоит бетон? Как правило, основными компонентами качественного бетона являются:

- Щебень или гравий.

- Песок.

- Цемент.

- Вода.

- Различные химические добавки.

Каждый компонент смеси должен иметь определенные характеристики, о которых дальше пойдет речь.

Щебень или гравий

Данный элемент бетона, по сути, играет роль заполнителя. Используя щебень в бетонной смеси можно значительно увеличить прочность и долговечность бетонной конструкции, а также уменьшить усадку и ползучесть раствора.

Щебень может быть нескольких видов: известняковый, гравийный и гранитный.

Важно обращать внимание на форму щебня, поскольку она может значительно влиять на удобство заливки бетонной смеси. К примеру, можно отметить, что щебень, имеющий плоскую и игловатую форму, уменьшает прочность конструкции и увеличивает расход других компонентов смеси (например, цемента, который является достаточно дорогим), при этом морозоустойчивость бетона в зимнее время падает. Именно поэтому для приготовления бетона такой щебень не применяют.

- Гранитный щебень. Данный вид материала чаще всего используется для приготовления бетона, который будет использоваться для дорожных покрытий. Он имеет фракции от 5 до 70 мм, и наиболее популярными являются частицы 20-70 мм.

- Гравийный щебень. Данный вид является наиболее востребованным и доступным и применяется для приготовления бетона и железобетона. Он имеет в своем составе частицы размером 3-70 мм, и наиболее востребованными из которых являются 5-20 мм.

- Известковый щебень. Данный вид щебня является экологически чистым материалом.

Он обладает повышенной ударостойкостью и морозоустойчивостью.

Он обладает повышенной ударостойкостью и морозоустойчивостью.

Какой щебень использовать для бетонной смеси напрямую зависит от сооружения, которое будет выполняться из бетона. Самым оптимальным вариантом для строительства является гравийный щебень, поскольку обладает достаточно высокой прочностью и доступностью для всех слоев населения.

Песок

Песок, как и щебень, является заполнителем в бетонной смеси. Чтобы получить качественный раствор необходимо подойти к его выбору достаточно серьезно. На рынке стройматериалов на сегодняшний день существует огромный выбор песка, например речной, карьерный, морской, кварцевый, однако не все из них могут использоваться для бетона.

К примеру, песок, который в своем составе имеет глину, значительно снижает морозоустойчивость и прочность бетона, поэтому данный вид песка категорически не рекомендуется использовать.

При серьезном строительстве для приготовления бетона рекомендуется использовать речной песок, поскольку он имеет однородные фракции и хорошее качество, в нем не содержится большого количество инородных органических или глинистых примесей, поэтому он является наиболее идеальным.

В случае если на готовую бетонную конструкцию больших нагрузок не предвидеться, а прочность нужна не слишком велика, то в таком случае можно использовать карьерный песок, который позволит сообщить составу необходимую вязкость.

Песок можно классифицировать в зависимости от фракций зерен, и наиболее пригодным для бетона является крупный, который содержит оптимальное количество средних и мелких зерен.

Кроме того, для приготовления бетонной смеси высокого качества рекомендуется использовать сухой песок с невысокой влажностью. В случае если просушить песок не представляется возможным, рекомендуется уменьшить количество воды при приготовлении бетона.

Цемент

Цемент является наиболее дорогим компонентом бетонной смеси, поскольку является вяжущим веществом. Его производят на специальных цементных заводах, которые можно отнести к тяжелой промышленности. Цемент можно классифицировать по марке и количеству химических добавок.

Самый популярной разновидностью цемента является портландцемент, который имеет в своем составе специальные добавки, улучшающие свойства материала.

Чтобы правильно подобрать необходимую марку цемента для бетона, можно воспользоваться следующими рекомендациями от специалистов:

- Цемент марки М400 и ПЦ400(Д20) наиболее часто используется при строительстве фундамента для частного сектора.

- Цемент марки М400 и ПЦ400 (Д0) не имеют в своем составе добавок, которые позволяют использовать его для фундамента с высокой устойчивостью к воде и морозам.

- Цемент марки М500 и ПЦ500 (Д20) наиболее часто используется при строительстве высокоэтажных, промышленных построек, гипермаркетов и пр.

- ПЦ500 (Д0) используется только для промышленных нужд, чаще всего для участков, где влажность превышает допустимые нормы, а климат является неустойчивым.

Химические добавки

Существует огромное количество различных химических добавок, которые добавляются в бетон для придания различных свойств. Одни могут повышать прочность конечной конструкции, другие повышают морозоустойчивость и позволяют использовать бетон в зимнее время.

Вода

Количество воды для бетона определяется в зависимости от необходимой марки бетона и может корректироваться. Для бетона лучше всего использовать не холодную, но и не горячую чистую воду, без всяких примесей.

Процесс приготовления бетона

Рассмотрим процесс приготовления 100 кг бетонной смеси. Для него необходимо подготовить следующий состав:

- Цемент 30 кг.

- Песок 70 кг.

- Щебень 100 кг.

Первое что необходимо сделать, это смешать все сухие составляющие, то есть песок, цемент и щебень до однородной массы. Затем можно постепенно вливать воду, пока смесь не получиться нужной консистенции. Зачастую бетонный раствор напоминает “густой творог” и не растекается.

Также немаловажно помнить, что приготовление бетона должно происходить при плюсовой температуре окружающего воздуха, иначе это может повлиять на характеристики бетона.

В заключение нужно сказать, что для получения высококачественного бетонного раствора необходимо уделять большое внимание его составляющим, в особенности, если бетон заказывается на заводе, поскольку на сегодняшний день существует достаточно много недобросовестных производителей. Цена бетона напрямую зависит от цены всех компонентов, и если стоимость раствора занижена, это может означать только то, что в процессе его изготовления используются дешевые материалы.

Цена бетона напрямую зависит от цены всех компонентов, и если стоимость раствора занижена, это может означать только то, что в процессе его изготовления используются дешевые материалы.

состав, применение, основные виды и свойства

Цемент – наиболее распространенный вяжущий компонент, используемый при изготовлении бетонов. Бетонные смеси на основе цемента, песка и крупного заполнителя используются в частном и крупномасштабном домостроении, при строительстве объектов гражданского, производственного, инфраструктурного назначения. Область применения определяется классом прочности бетона и другими техническими параметрами.

Основные характеристики бетонов на основе цементного вяжущего компонента

Технические условия на тяжелые и мелкозернистые бетоны регламентируются ГОСТом 26633-2012. В соответствии с этим нормативом строительный материал классифицируют по:

- назначению – на конструкционный и специальный;

- типу заполнителя – плотного или специального, наиболее распространенные плотные крупные заполнители: гранитный, гравийный, известняковый;

- прочности на сжатие по истечении проектного периода – классы В3,5-В100;

- средней плотности – тяжелый D2000-D2500, мелкозернистый – D1800-D2300;

- морозостойкости – F50-F1000;

- водонепроницаемости – W2-W20.

Области применения цементных бетонов

Для каждой области применения выбирают материал с оптимальными техническими характеристиками.

Конструкционные бетоны

В зависимости от предназначения, применяют материал следующих классов:

- Невысокой прочности, В7,5-В10. Используется для создания подготовительного слоя («подбетонка») при устройстве фундамента. На этот слой укладывают арматурный каркас. Бетонная смесь используется при благоустройстве участка – для заливки дорожек невысокой проходимости, укладки бордюрного камня.

- В15. Используется для заливки бетонных полов, стяжек, дорожек, площадок. В качестве материала для фундамента может применяться только на устойчивых грунтах при строительстве малогабаритных легких сооружений.

- В20-В25. Наиболее популярен для: сооружения фундаментов в малоэтажном строительстве, возведения монолитных стен, изготовления ЖБИ, заливки полов и стяжек.

- В30 и более.

Материалы, практически не применяемые в малоэтажном строительстве. Используются при возведении многоэтажных зданий, в мостостроении, для заливки полос аэродромов. Способны выдерживать значительные вертикальные динамические нагрузки.

Материалы, практически не применяемые в малоэтажном строительстве. Используются при возведении многоэтажных зданий, в мостостроении, для заливки полос аэродромов. Способны выдерживать значительные вертикальные динамические нагрузки.

Специальные бетоны

При производстве этих материалов используют специальные добавки, обеспечивающие возможность сохранять рабочие характеристики в экстремальных условиях.

- Жаростойкие бетоны. Используются при возведении труб ТЭЦ, сооружении металлургических цехов, промышленных печей.

- Гидротехнические. Предназначены для создания плотин, дамб, каналов. Отличаются высокой морозостойкостью и водонепроницаемостью.

- Кислотоустойчивые. В состав входит жидкое стекло. Являются достойной альтернативой керамике и пластинам из свинца. Применяются для создания конструкций, которые будут эксплуатироваться в агрессивных средах.

- Гидратные. Обеспечивают защиту от биофакторов и высокого уровня радиоактивности.

Необходимы при строительстве АЭС и предприятий по переработке радиоактивных отходов.

Необходимы при строительстве АЭС и предприятий по переработке радиоактивных отходов.

Особенности изготовления бетона

Свойства бетона определяются характеристиками его компонентов, соблюдением технологий изготовления и заливки.

Основные требования к компонентам бетонной смеси

- Цемент. Его необходимо приобретать у проверенных производителей, он должен соответствовать сроку годности.

Внимание! Срок хранения цемента зависит от его марки, типа и габаритов упаковки. Как правило, срок хранения цемента марки 600 – не более трех месяцев, 400 и 500 – 6 месяцев. Хранить этот тип вяжущего необходимо в сухом помещении, при плюсовых температурах и в герметичной упаковке.

В частном строительстве обычно применяют портландцемент марок 400 и 500 с количеством минеральных добавок, не превышающим 20%.

- Мелкий заполнитель – песок. При строительстве фундаментов и других ответственных конструктивных элементов зданий используется только песок, предназначенный для строительных работ и соответствующий ГОСТу 8736-2014.

Он может быть речной, очищенный от ила и органики, намывной или сеяный карьерный.

Он может быть речной, очищенный от ила и органики, намывной или сеяный карьерный. - Крупный заполнитель. Для тяжелых бетонов это гранитный, гравийный, известняковый щебень. В частном строительстве в общем случае оптимальным вариантом является гравийный щебень, для которого характерно сочетание достойных технических характеристик и доступной стоимости.

- Вода. Рекомендуется брать воду из водопровода питьевого назначения или отдавать ее на анализ в лабораторию на предмет наличия в ней примесей, негативно влияющих на качество конечного продукта.

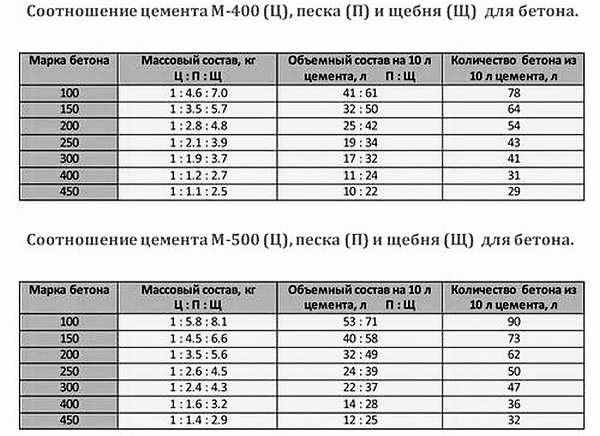

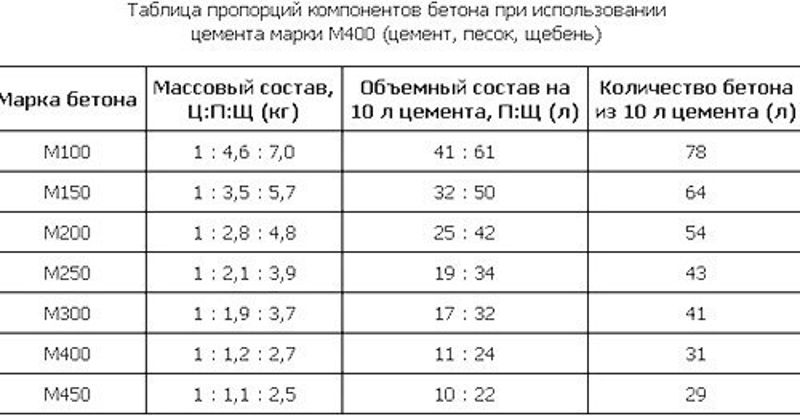

Пропорции компонентов зависят от марки цемента и требуемого класса прочности бетона.

|

Класс прочности бетона/марка

|

Соотношение компонентов по массе, кг

Цемент:песок:щебень

| |

|

Для цемента М400

|

Для цемента М500

| |

|

В7,5/М100

|

1:4,6:7

|

1:5,8:8,1

|

|

В10-В12,5/М150

|

1:3,5:5,7

|

1:4,5:6,6

|

|

В15/М200

|

1:2,8:4,8

|

1:3,5:5,6

|

|

В20/М250

|

1:2,1:3,9

|

1:2,6:4,5

|

|

В22,5/М300

|

1:1,9:3,7

|

1:2,4:4,3

|

|

В30/М400

|

1:1,1:3,5

|

1:1,6:3,2

|

свойства, состав и соотношение компонентов

Морозостойкость бетона (F).

Каждая марка бетона имеет такой параметр, как устойчивость к морозам. Иначе говоря, это способность бетонной смеси не терять физико-механические свойства при чередуемом воздействии температур (замораживание и оттаивание).

Результаты проведенных исследований показали, что в зимний период, из-за воздействия отрицательной температуры прочность бетона снижается примерно на 5-10% (в зависимости от характеристик раствора). Главной причиной этого является свойство молекул воды расширяться при замерзании, из-за чего увеличивается давление на стенки пор в самой структуре смеси.

Для более точной классификации бетонного раствора по параметрам устойчивости к температурным колебаниям (попеременной заморозке и оттаиванию), это свойство бетона характеризуют маркой морозоустойчивости, которую определяют наибольшим количеством циклов замораживания и оттаивания.

Бетонные смеси классифицируются по морозоустойчивости на категории: F25, F35, F50, F75, F100, F1000, где F25-F100 растворы, относящиеся к конструктивно-теплоизоляционным классам прочности В2,5-В10, производство которых не обходится без вспученного перлитового щебня, керамзитового, шунгизитового и зольного гравия. Еще наполнителями марок F25-F100 могут быть пористые топливные шлаки и такие щебни: пористых горных пород, аглопоритовый, шлако-пемзововый. F25-F100 часто используют при частном строительстве и при возведениях жилых многоэтажных построек.

Еще наполнителями марок F25-F100 могут быть пористые топливные шлаки и такие щебни: пористых горных пород, аглопоритовый, шлако-пемзововый. F25-F100 часто используют при частном строительстве и при возведениях жилых многоэтажных построек.

Водонепроницаемость бетона (W).

Водонепроницаемость бетона это способность не пропускать влагу даже при давлении. Данное свойство является ключевым для таких объектов, как: гидротехнические сооружения, подвальные и полуподвальные помещения, подземные хранилища и так далее. Без этого условия нормальная эксплуатация подобных сооружений очень маловероятна.

Усилить влагонепроницаемость можно путем сокращения пористости. При изготовлении материала минимальная пористость обеспечивается путем введения в раствор различных заполнителей (кварцевого песка, щебня, гравия осадочных пород).

По непропускаемости влаги бетонные растворы делят на: W2, W4, W6, W8, W10, W12, W14, W16, W18 и W20, где цифры отражают допустимое давление (кг/см2), при котором материал не пропускает влагу. Образцами для тестирования водонепроницаемости являются блоки 150 мм высотой и таким же диаметром.

Образцами для тестирования водонепроницаемости являются блоки 150 мм высотой и таким же диаметром.

Вы можете оставить заявку на любой бетонный раствор необходимой влагонепроницаемости, указав предназначение бетона и требуемый коэффициент водонепроницаемости. В короткие сроки наши специалисты доставят смесь прямо на территорию строительного объекта. Также мы гарантируем высокое качество и сохранение при транспортировке физико-механических свойств материала.

Удобоукладываемость, подвижность, осадка конуса (П).

Эти три понятия, в принципе, описывают одну и ту же бетонную характеристику, которая обозначается буквой П с коэффициентом от 1 до 5, либо как «осадка конуса 10-15 см». Для типовых монолитных работ используется бетон подвижностью П-2 и П-3. Для труднозаливаемых конструкций, таких как колонны, узкие опалубки и густоармированные полости, желательно применять бетон П-4 и выше (осадка конуса 16-21 см). Такой бетон называется литым, он хорошо укладывается в опалубки без использования вибратора.

Жесткость бетона (обозначается буквами Ж1-Ж4) — характеристика, относящаяся к бетону, используемому в основном в дорожном строительстве.

Ни в коем случае нельзя добавлять в бетон воду для увеличения его подвижности, поскольку, как говорилось выше, водоцементное соотношение — это ключевая пропорция, от которой зависит прочность бетона. Даже из-за небольшого увеличения количества воды в смеси, марка бетона может понизиться с м-400 до м-300-м-200. Чтобы увеличить подвижность смеси до показателей П4, П5 на Бетон67 используются пластификаторы — это единственный верный способ получения литого бетона, предназначенного для укладки в опалубку с плотным каркасом из арматуры, либо для монолитных работах с применением бетононасоса.

Структура цементного бетона: разновидности, классификация

Бетон — строительный материал, искусственно созданный человеком. Структура бетона очень сложна, несмотря на то, что ключевых составляющих компонента — цемента, песка, воды и щебня — всего четыре. В зависимости от требуемой марки изделия на выходе при изготовлении используется различное пропорциональное соотношение основных ингредиентов. Многовековой опыт производства позволяет изготавливать раствор наивысшего качества.

В зависимости от требуемой марки изделия на выходе при изготовлении используется различное пропорциональное соотношение основных ингредиентов. Многовековой опыт производства позволяет изготавливать раствор наивысшего качества.

Общие сведения о составе

В результате схватывания бетонной смеси и дальнейшего твердения изделия возникает структура стройматериала. Основное действие на ее создании дают цементная гидратация, а также схватывание и твердение самого цемента. В состав бетонных растворов входят:

- Цемент — связывающий элемент. Лежит в основе замешивания бетона и строительного раствора. Иногда цемент заменяют известью.

- Песок. Зерна должны быть крупностью 0,1—5 мм. Именно такие песчинки округлой формы позволят легко вбивать в бетонный раствор строительные материалы, такие как кирпич или бетонные плиты.

- Крупный заполнитель — щебень, который, в свою очередь, делится на подвиды:

- известняк;

- гравий;

- гранит.

- Вода.

На нее возложена ключевая функция — формирование компонентов в единое целое вещество.

На нее возложена ключевая функция — формирование компонентов в единое целое вещество.

Используя только питьевую воду для изготовления бетон, можно достигнуть максимально качественного продукта

Разновидности структур

Одним из типов структуры бетона является ячеистый, у которого есть пустоты, не соединены между собой.

Процесс затвердевания длится несколько месяцев и зависит от температуры воздуха и влажности окружающей среды. Структурно вещество можно описать как пространственную решетку из цементных камней, заполненную щебнем, песком, с большим присутствием количества пор и капилляров. Главные технические параметры бетона, напрямую зависящие от его состава: деформативность, прочность, стойкость, долговечность. У правильно приготовленной смеси структура остается сохраненной при затвердевании. Классифицируется она по плотности и подразделяется на 4 типа — плотная структура, с пористым заполнителем, ячеистая и зернистая:

- Твердая основа, в частности цементный камень, куда внедрены зерна еще одного твердого вещества относится к плотному структурному строению.

- Вещество с внесенным в него пористым заполнителем, благодаря которому образуется мощное сцепление после проникновения цементных камней в поры — это пористый тип.

- У ячеистой структуры присутствуют пустоты, они не соединены между собой. Различают крупнопористый и мелкопористый ячеистый бетон. Этот параметр обуславливается концентрацией пустот.

- Зернистая структура представлена бетоном, где зерна твердого материала скрепились между собой.

От чего зависит качество бетона?

Плотность залитого материала обеспечивает защиту металлического каркаса от коррозии.

В строительстве важно учитывать объемную деформацию материала: усадку (при затвердевании уменьшается объем) и набухание (увеличение объема при застывании в воде), а также качественное соблюдение таких характеристик вещества:

- Прочность, отвечающая за несущую способность конструкций;

- Плотность, обеспечивающая защиту арматуре от коррозии;

- Морозостойкость, жаростойкость и коррозийная стойкость, если того требует среда эксплуатации.

Материалы с плотной структурой — самые прочные, самую малую имеют зернистые вещества. Наибольшие водопоглощение и проницание присущи материалам зернистого строения, следом идут ячеистые вещества и плотные материалы. Структура у бетона неоднородная. Отдельные участки материала существенно отличаются характеристиками. Разнятся своими качествами заполняющие бетон вещества и цементные камни, и также их отдельные зерна. Они влияют на суммарные параметры стройматериала. Именно из-за этого нюанса выделяют макро- и микроструктуру модели бетона. В макроструктуре использован крупный заполнитель. А конкретно: песок и цементный камень, воздушные поры. Микроструктура складывается из продуктов гидратации цемента, гелевых и капиллярных пор и остатков зерен цемента. Она видна лишь при увеличении микроскопом.

Классификация бетонных смесей

По требованию ГОСТ бетон обозначается индексами: марка М (предел прочности на сжатие), класс В, подвижность П (способность вещества заполнять форму), морозостойкость F (кол-во циклов замерзания-оттаивания), водонепроницаемость W (не пропускает воду под давлением).

Марку бетона подбирают в зависимости от предполагающей нагрузки на сооружение, например, для полов применяется М200.

Смеси с низкими индексами применяются для выравнивания основания, подготовки для основного слоя. Марка М200 одна из самых популярных. Ей заливают стяжки, формируют полы, прокладывают дорожки, производят литые изделия, в том числе лестницы, подпорки. М400 — материал высокой прочности. Используют для колонн, опор, там, где он испытывает повышенные нагрузки. Цементы с маркировкой от М800 необходимы для особых работ в строительстве и горной промышленности и используются крупными мировыми компаниями. Структура бетонного раствора обуславливает основные характеристики изделия, представленные в таблице:

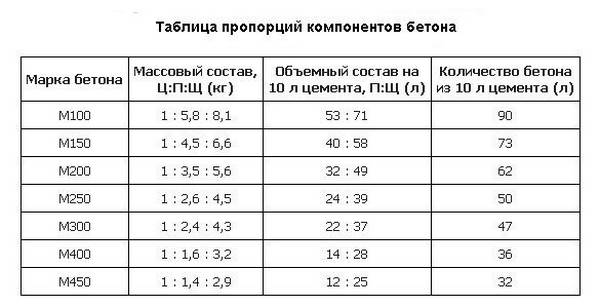

| Марка | Класс | Морозостойкость, F | Водонепроницаемость, W |

| М100 | B7,5 | F50 | W2 |

| М150 | B12,5 | F50 | W2 |

| М200 | В15 | F100 | W4 |

| М250 | В20 | F100 | W4 |

| М300 | В22,5 | F200 | W6 |

| М350 | В25 | F200 | W8 |

| М400 | В30 | F300 | W10 |

| М450 | В35 | F200-F300 | W8-W14 |

| М550 | В40 | F200-F300 | W10-W16 |

| М600 | В45 | F100-F300 | W12-W18 |

Заключение

Без использования гелеобразной цементной смеси не может обойтись ни одна стройка. Структура бетона влияет на прочность и деформативность строительного объекта в целом. Упругопластические свойства материала определяются многочисленными опытами, проведенными как в лаборатории, так и наблюдениями за структурными изменениями в натурных условиях.

Структура бетона влияет на прочность и деформативность строительного объекта в целом. Упругопластические свойства материала определяются многочисленными опытами, проведенными как в лаборатории, так и наблюдениями за структурными изменениями в натурных условиях.

пропорция щебня, песка, цемента и воды в ведрах для фундамента

Бетон уже достаточно давно вошел в число наиболее часто применяемых в строительстве материалов. Именно из него возводятся такие важнейшие конструкции, как фундаменты, колонны перекрытия и стены.

Материалы для бетона

Чтобы изготовить бетон используют четыре составляющих, в число которых входят:

- Цемент, который своими физико-химическими качествами связывает все остальные компоненты и позволяет получить достаточно монолитный конгломерат;

- Щебень, служащий для того, чтобы заполнить тело бетона крупными частицами и создать основу для изготавливаемого искусственного конструктивного материала;

- Песок, который является мелким наполнителем и работает не только как составляющая воспринимающая нагрузку, но и благодаря своим незначительным размерам материал, заполняющий пустоты и раковины в теле бетона;

- Вода, которая в момент добавления в смесь цемента, щебня и песка становиться прекрасным растворителем, а также в процессе приготовления бетонной смеси дает импульс для активного протекания формирования бетонного камня.

Необходимо упомянуть и о химических добавках, которые в настоящее время широко используются в строительстве для улучшения или стимулирования различных качеств бетонной смеси исходя из предъявляемых требований.

Три основных качества, которые изготовители стараются улучшить, это:

- Скорость, с которой бетонная смесь набирает прочность, определенную потребностью заказчика.

- Влагостойкость, чтобы не дать возможности бетону разрушиться в результате воздействия на него грунтовых вод или в результате аварийных ситуаций.

- Морозостойкость для защиты конструкции от перепадов температуры в зимнее время и межсезонье.

В то же время нужно упомянуть, что стоимость добавок и их вес в общей массе бетона незначительны и их можно не учитывать при расчетах.

Каждый материал, используемый для приготовления бетона, является его неотъемлемой частью и существенно влияет на качество выпускаемого продукта.

Цемент, используемый в бетонных смесях, производится нескольких основных видов:

- Сульфатостойкий портландцемент. Он отличается большой степенью стойкости к действию воды с большим количеством минеральных составляющих, достаточно медленной скоростью твердения, высокой степенью морозостойкости. Широко применяется в изготовлении конструкции сооружений для гидротехнических объектов и морских сооружений.

- Шлаковый цемент. Получается путем тонкого помола шлаков из доменных печей в смеси со строительным гипсом, известью или другими добавками, позволяющими его применять при изготовлении конструкции сооружений, находящихся под землей.

- Гидрофобный портландцемент. В его состав входят гипс и гидрофобизирующие добавки, которые позволяют ему не бояться влажности, не бояться процесса образования комков во время хранения во влажной среде, иметь длительный срок хранения, во время которого полностью сохраняется его активность, имеет высокую степень морозостойкости.

- Быстротвердеющий портландцемент. Его состав позволяет максимально ускорить процесс твердения бетона и раствора. Он применяется при изготовлении бетонных и железобетонных конструкций без использования тепловой обработки.

Основным показателем для подбора необходимого цемента служит марка цемента, которые колеблются от М100 до М600. Наиболее часто применяемыми являются М400 и М500.

Песок для приготовления бетонных смесей применяется в основном речной, так как в нем встречается значительно меньше различных примесей. Наиболее нежелательной примесью является глина, которая благодаря мельчайшему размеру своих частиц обтекает песчинки и не дает возможности образованию качественного сцепления песка и цемента.

Особенно внимательно необходимо оценивать состояние песка, если его цвет колеблется от ярко-желтого до желто-коричневого.

Если после того как полученный песок потерли между пальцами (жест напоминающий пересчет бумажных денег) и пальцы приобрели желтый цвет, то это не песок, а суглинок. К его использованию надо подходить с большой осторожностью.

К его использованию надо подходить с большой осторожностью.

Щебень занимает в бетоне основной объем и его качество во многом определяет качественные характеристики конструкции получаемой в результате бетонирования.

Различаю такие виды щебня:

- Гранитный. Он имеет наиболее высокие прочностные характеристики, прекрасные показатели по морозостойкости и отсутствие вредных примесей. Он может использоваться не только при изготовлении бетонных конструктивных элементов, но и при отделке помещений.

- Известняковый. Его прочность несколько ниже, чем у гранитного, но по остальным показателям его отличие несущественно.

- Гравийный. Чаще всего используется в дорожном строительстве. Прочностные и экологические характеристики средние.

- Шлаковый. Он производится в результате переработки отходов металлургических производств и чаще всего используется как добавка к другим видам щебня.

Благодаря своей дешевизне он значительно снижает себестоимость бетона.

Благодаря своей дешевизне он значительно снижает себестоимость бетона.

Для бетона используется щебень фракции 5-20 мм, а для крупноразмерных конструкций фракция может быть увеличена до 70 мм.

Пропорции материалов в бетоне

При изготовлении бетона необходимо определиться какая марка бетона потребуется для предстоящих работ. Наиболее часто встречающиеся марки бетона это В7,5 (М100), В15 (М200) и В20 (М250).

Соответственно прочность на сжатие у полученных бетонных изделии будет 98 кг/см2, 196 кг/см2 и 262 кг/см2. Это очень важно при выборе пропорций материалов.

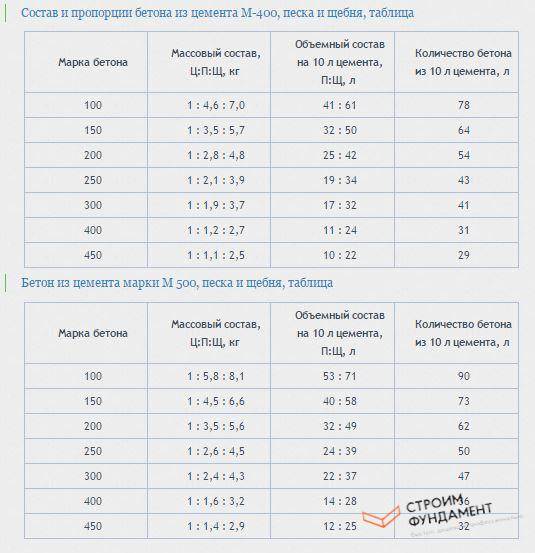

При использовании цемента М400 весовые пропорции следующие:

| Марка бетона | Состав материалов (кг) | ||

| Цемент | Песок | Щебень | |

| В7,5 (М100) | 1,0 | 4,6 | 7,0 |

| В15 (М200) | 1,0 | 2,8 | 4,8 |

| В20 (М250) | 1,0 | 2,1 | 3,9 |

При использовании цемента Марки 500 весовые пропорции следующие:

| Марка бетона | Состав материалов (кг) | ||

| Цемент | Песок | Щебень | |

| В7,5 (М100) | 1,0 | 5,8 | 8,1 |

| В15 (М200) | 1,0 | 3,5 | 5,6 |

| В20 (М250) | 1,0 | 2,6 | 4,5 |

Очень часто в повседневной жизни изготовлением бетона приходится заниматься людям далеким от строительных специальностей и вести расчет массы того или иного материала достаточно трудно, поэтому можно вести работы используя такую простую объемную единицу как десятилитровое ведро.

При использовании цемента М400 пропорции следующие:

| Марка бетона | Состав материалов (ведро 10л) | ||

| Цемент | Песок | Щебень | |

| В7,5 (М100) | 1,0 | 4,1 | 6,1 |

| В15 (М200) | 1,0 | 2,5 | 4,2 |

| В20 (М250) | 1,0 | 1,9 | 3,4 |

При использовании цемента Марки 500 весовые пропорции следующие:

| Марка бетона | Состав материалов (ведро 10л) | ||

| Цемент | Песок | Щебень | |

| В7,5 (М100) | 1,0 | 5,3 | 7,1 |

| В15 (М200) | 1,0 | 3,2 | 4,9 |

| В20 (М250) | 1,0 | 2,4 | 3,9 |

Надо сразу оговориться, что эти данные усреднены. При необходимости их можно корректировать, отталкиваясь от свойств материалов о которых было указано выше.

При необходимости их можно корректировать, отталкиваясь от свойств материалов о которых было указано выше.

При этом надо учитывать, что при изготовлении бетонной смеси большую роль играет применяемое количество воды.

Чем меньше конструктивный элемент, тем более пластичной должна быть бетонная смесь, то есть она должна заполнять все уголки образованные опалубкой. Это качество регулируется именно количеством воды.

Рекомендации в приготовлении бетонной смеси

В процессе приготовления бетонной смеси требуется обращать внимание на следующие вопросы:

- Загружаемые в бетономешалку материалы должны быть чистыми и не содержать посторонних предметов или вкраплений грунта.

- Постепенная загрузка в бетономешалку компонентов и их тщательное перемешивание. Засыпку надо производить примерно половинными объемами тщательно перемешивая, то есть загрузить половину объема песка и половину объема щебня, загрузить цемент, догрузить песок и щебень, а затеем залить воду.

- Тщательное перемешивание должно дать однородную бетонную массу, исключающую появления комков песка или скопления щебня.

- При приготовлении бетона в зимнее время необходимо организовать обогрев применяемых материалов до температуры примерно 40-45оС. Для этого лучше всего использовать тепловые пушки, а также подавать воду, нагретую почти до кипения. В противном случае предсказать марку бетона просто невозможно.

- Выгружать бетонную смесь из бетономешалки лучше всего в поддон, бадью или какую-то другую ёмкость, а затем переносить носилками в опалубку. Это поможет избежать ситуации, когда наиболее тяжелый щебень, который выгружается в последнюю очередь, попадет в опалубку без мелких фракций и образуются пустоты.

- При выгрузке бетона нельзя его сбрасывать с высоты, превышающей 2-2,5 метра. От падения бетон может расслоиться и это так же пагубно скажется на его несущей способности после схватывания.

- После выгрузки бетона бетономешалка тщательно отмывается, что позволит продлить срок эксплуатации и качественную смесь в дальнейшем.

Принятое решение о приготовлении бетонной смеси своими силами позволит каждому управлять качеством бетона и экономить средства на строительстве.

пропорции, М100, М150, М250, М350, 1 м3, таблица

В состав бетона входят четыре основных компонента: щебень, цемент, песок и вода, которые добавляются в определенных пропорциях.

Схема пропорций компонентов бетонной смеси.

Функции и роль каждой составляющей бетонной смеси

Первая составляющая – цемент. Он является основой смеси. Это едкий серый порошок, который связывает все компоненты бетонной смеси между собой.

Второй составляющей является песок. Лучше всего, если песчинки будут округлой формы, это намного облегчит взбивание раствора.

Третья составляющая – это щебень. Он бывает нескольких видов:

- Известняковый.

- Гравийный.

- Гранитный.

У каждого вида есть свои преимущества и недостатки.

Что касается прочности щебня, самые высокие показатели принадлежат граниту, а наименее надежным считается известняковый щебень.

Схема разновидностей щебня.

При выборе щебенки нужно учитывать еще несколько немаловажных нюансов: радиоактивность, лещадность и другие.

Последняя составляющая – это вода. Она является одной из основных составляющих бетона. При ее помощи можно регулировать его концентрацию.

Многие предпочитают использовать цементный раствор. В его состав входят те же самые компоненты за исключением щебня. Такие же составляющие в пескобетоне, однако для этой смеси необходимо применять песок с более крупными гранулами.

Главными компонентами, входящими в состав бетонной смеси, являются вода и цемент. Они выполняют самую важную функцию – связывают все составляющие воедино. Осуществляя расчет состава бетона, очень важно учитывать такие моменты, как степень влагопоглощения и влажности песка и щебня.

При взаимодействии с влагой цемент твердеет и получается своеобразный камень. Многие могут подумать, что прочности такой смеси будет вполне достаточно, однако это большое заблуждение. Камень из цемента имеет свойство деформироваться, что негативно отражается на прочности бетонного состава, а значит, и надежности всего здания.

Чтобы сократить риск появления трещин, важно правильно подобрать состав бетонной смеси. Для этого существуют дополнительные компоненты, такие как щебень и песок, основной задачей которых является создание структурного каркаса. Благодаря ему готовый состав практически не дает усадки. При этом происходит увеличение прочности и упругости бетона, а также уменьшение его ползучести.

Что касается марки или прочности щебня, лучше всего, если она будет раза в 2 больше марки бетона, так как последний имеет свойство за полгода или год увеличивать свои показатели прочности. В итоге марки обоих компонентов со временем сравняются.

Вернуться к оглавлению

Метод определения качества состава бетона

Таблица состава бетона.

Выбор марки бетонной смеси зависит от вашего проекта. Если такого проекта нет, то следует воспользоваться советами строителей. Грамотные профессионалы могут дать правильные советы, которые помогут при выборе подходящей марки. Но если возникли сомнения, то следует попробовать определить качество состава бетона самостоятельно.

Можно соорудить из деревяшек небольшую форму, размером 10х10х10 и во время разгрузки бетона залить сначала ее. Будет лучше, если заранее форму слегка увлажнить, так как сухое дерево забирает большое количество влаги. При помощи куска арматуры необходимо сделать проколы состава, для того чтобы в смеси не было пустот. Для уплотнения пробы можно постучать по деревянным стенкам чем-то тяжелым, например молотком.

Такой кубик из бетона будет готов через 28 дней и его можно отнести в любую лабораторию, которая выяснит, правильно ли осуществлен подбор состава бетона. Выжидать столь долгий срок не обязательно, профессионалы смогут дать оценку бетонной смеси за 3, 7 или 14 суток – это так называемые промежуточные стадии твердения смеси.

При изготовлении таких кубиков важно соблюдать некоторые моменты:

- Недопустимо разбавление бетона водой. Эту ошибку допускают некоторые неопытные рабочие, считая, что облегчают себе работу, так как укладка густого бетона намного тяжелее. На самом деле цемент не способен впитывать лишнюю влагу, поэтому она со временем испаряется, а в составе бетона остаются пустоты, которые приводят к снижению прочности здания.

- Пробы состава необходимо брать непосредственно с лотка, где он был размешан.

- Большое значение имеет плотность смеси, поэтому штыкование бетона делайте особо тщательно.

- Храните состав в прохладном месте.

Можно обойтись и без приготовления таких проб, а просто пригласить эксперта, который прямо на месте даст оценку марке бетона.

Вернуться к оглавлению

Некоторые рецепты приготовления бетона

Инструменты для приготовления бетона.

Подбор состава бетона зависит от того, для каких целей идет приготовление смеси. Немаловажную роль играет окружающая среда, где будет установлена конструкция из бетона. Консистенция смеси измеряется при помощи специального конуса, внутренняя поверхность которого должна быть гладкой. Высота измерительного прибора должна быть 30 см, а ширина нижнего основания – 10 см. Конус наполняется составом бетона в три захода. После каждого нужно несколько раз проткнуть смесь, а затем потихоньку убрать воронку. Масса начнет оседать, меняя при этом свою форму, после окончания процесса, используя тот же самый конус, необходимо измерить уровень оседания. Чем выше уровень оседания, тем плотнее состав.

Правильный расчет состава бетона влияет на степень его прочности:

- цемент – 1 часть или 330 кг;

- щебень – 4 части или 1250 кг;

- песок – 2 части или 600 кг;

- вода – 1/2 части или 180 литров.

Все указанные значения являются приблизительными, так как точные цифры зависят от марки бетона, марки цемента, особенностей песка и щебня, наличия различных добавок и многих других факторов.

Вернуться к оглавлению

Требования, предъявляемые к ингредиентам, входящим в бетонную смесь

Расчет ингредиентов, входящих в состав бетона, необходим для того, чтобы правильно подобрать пропорции материалов. Это необходимо для экономичного использования смеси, улучшения показателей его прочности и таких свойств, как морозостойкость и водонепроницаемость. В строительной среде есть два вида состава бетона:

- номинальный – для сухих материалов;

- производственный – для естественно влажных материалов.

Для того чтобы правильно осуществить подбор состава бетона и рассчитать его состав, необходимо учитывать качество всех компонентов, желательно, чтобы оно соответствовало ГОСТу.

Состав тяжелого бетона отличается тем, что его необходимо уплотнять, пока он находится в свежем состоянии, что делает его плотность практически идеальной при условии заданной прочности бетона – R 6. Конечно, на идеальность также влияет активность цемента и плотность песка.

Очень важно, в каких условиях будет находиться сооружение или конструкция из бетона, поэтому к марке предъявляется ряд других требований: устойчивость к перепадам температуры и действиям грунтовых вод. Идеальная консистенция состава бетона достигается не с первого раза. Чтобы получить состав желаемой прочности, необходимо сделать несколько пробных замесов.

При расчетах важно учитывать такие моменты, как:

- расход воды;

- расход цемента;

- подвижность бетонной смеси – уровень осадки бетона;

- проверку состава бетона путем пробных замесов;

- избегать слишком длительного замешивания состава, так как при длительном замешивании бетон может свариться.

Для идеального бетонного состава необходимо, чтобы все компоненты были добавлены в определенных пропорциях. Также очень важно чтобы смесь была равномерно утрамбована, иначе даже самые маленькие пузырьки воздуха могут привести к появлению трещин и разрушений. Качественное уплотнение состава бетона сделает фундамент или стены вашего дома крепкими, надежными и долговечными.

Электронная книга по физическим свойствам бетона и бетонных компонентов

Andere Kunden interessierten sich auch für

In den Warenkorb

lieferbar

In den Warenkorb

lieferbar

In den Warenkorb

лифербар

In den Warenkorb

lieferbar

In den Warenkorb

лифербар

In den Warenkorb

Erschienen am 21.10.2020

лифербар

In den Warenkorb

лифербар

КОНСТИТУТ БЕТОНА | ГРАЖДАНСКОЕ ОБРАЗОВАНИЕ

Бетон — это композитный материал, состоящий из вяжущего, как правило, из цемента, грубых и мелких заполнителей, обычно из камня и песка, и воды.Они состоят из материалов, из которых состоит бетон. Но из-за множества переменных в сырье, а также в том, как они обрабатываются и комбинируются, существует много возможностей для возникновения проблем в бетоне. Фундаментальное понимание различных материалов и производственных процессов может помочь тем, кто исследует бетон, узнать, какие проблемы следует искать, где их искать и как их распознать.

Проще говоря:

- цемент + вода = цементное тесто;

- цементная паста + песок = раствор; и

- раствор + камень = бетон.

Добавки могут быть включены в смесь для управления параметрами настройки.

Химические реакции, которые происходят при сочетании различных составляющих материалов, могут различаться в зависимости от свойств отдельных материалов. Материалы могут различаться по своему химическому составу и эксплуатационным характеристикам в зависимости от того, где они были добыты или добыты, а также в зависимости от используемых методов производства и условий на заводе-изготовителе.

Связующие

Связующие представляют собой мелкие гранулированные материалы, образующие пасту при добавлении к ним воды.Эта паста затвердевает и герметизирует заполнители и арматурную сталь. Сразу после добавления воды цементное тесто начинает затвердевать в результате химического процесса, называемого гидратацией. Гидратация происходит с разной скоростью в зависимости от различных свойств используемых вяжущих и добавок, соотношения воды и цемента и условий окружающей среды, в которых находится бетон. Способы воздействия вяжущих на бетон, строительный раствор и аналогичные продукты могут варьироваться в зависимости от химических и физических свойств исходных материалов, составляющих материалов, конструкции смеси и, в меньшей степени, от изменений в процессе производства цемента.

Портлендский цемент

Портландцемент

Существуют разные типы цемента, но портландцемент является наиболее широко используемым вяжущим. Хотя портландцемент назван в честь района в Англии, где его начали использовать, сегодня он производится во всем мире.

ASTM International определяет портландцемент как «гидравлический цемент (цемент, который образует водостойкий продукт), полученный путем измельчения клинкеров, состоящих в основном из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки к грунту.”

Портландцемент изготавливается путем сплавления материалов, содержащих кальций, с материалами, содержащими алюминий. Кальций может поступать из известняка, ракушек, мела или мергеля, который представляет собой мягкий камень, или твердой грязи, иногда называемой аргиллитом, которая богата известью.

Процесс производства цемента

Основные операции цементных заводов примерно одинаковы, но могут отличаться в зависимости от местоположения. В следующем производственном процессе описывается, что происходит на карьере и цементном заводе в Колорадо.

Карьерные работы

Слой известняка толщиной около 18 футов вырывает поверхность и уходит под землю. Карьерные работы следуют за ним до уровня примерно 200 футов, прежде чем его добыча становится невыгодной.

Темная скала, изображенная выше, содержит известняк и два вида сланца, все из которых используются для производства цемента. Светлоокрашенный материал называется перегрузкой, он не используется в производстве, но откладывается для замены позже во время рекультивации после того, как карьер достиг конца срока действия разрешения и будет закрыт.

Плоская поверхность в стене карьера, называемая подъемником или уступом, — это глубина, на которую просверливаются отверстия перед установкой зарядов для взрывных работ. Здесь он составляет около 80 футов. Из-за требований национальной безопасности большинство карьеров передают взрывные работы субподрядчикам.

После взрывных работ каменные отходы доставляются в конец карьера, где впервые началась добыча. Это будет первый материал, который будет снова заполнен в рамках процесса рекультивации. Полезный камень перевозится грузовиком и либо сбрасывается в первичную дробилку, либо складывается поблизости.

Дороги и сваи необходимо поливать водой, чтобы уменьшить количество переносимой по воздуху пыли.

Грузовики возвращаются в это здание, чтобы выгружать свои грузы в первичную дробилку.

Дробилка первичная

После того, как камень загружается в загрузочный желоб сверху, сила тяжести перемещает его вниз через дробилку, что уменьшает его диаметр примерно до 3 дюймов. Карманный фильтр помогает уменьшить количество переносимой по воздуху пыли.

Из дробилки камень перемещается на конвейерную ленту, которая доставляет его на производственный завод на расстоянии около 2 миль.

Длинные конвейерные ленты должны быть отрегулированы с надлежащим натяжением. Это делается с помощью стальных тросов для подвешивания бетонных грузов внутри башен.

В каждой точке, где конвейер меняет высоту или направление, другой рукавный фильтр помогает удалить пыль из щебня и из воздуха.

Известняк и сланец, наконец, складываются в дальний конец производственной линии.

Камень загружается фронтальным погрузчиком по одному ведру на конвейер, который переносит его в перегрузочный бункер (вверху слева).Из разгрузочного бункера камень может подаваться в систему с равномерной скоростью. Из разгрузочного бункера камень транспортируется в сушилку, которая удаляет большую часть влаги перед возвратом во вторичную дробилку (центральный бункер), где он уменьшается до примерно 3/8 дюйма в диаметре. С этого момента камень транспортируется высокоскоростным воздухом, а не ремнями с роликовыми опорами.

Высушенный щебень затем перемещают в шаровую мельницу, в которой стальные шарики превращают его в порошок.Шаровая мельница — это вращающийся цилиндр, который имеет жертвенную футеровку, удерживаемую на месте сотнями болтов, головки которых можно увидеть на фотографии выше.

В шаровой мельнице комбинируются различные материалы, поэтому именно здесь происходит первоначальное смешивание. Обычные материалы — известняк, сланец, песчаник и железо.

Из шаровой мельницы материал перемещается в башню предварительного нагрева (слева), где он нагревается примерно до 1800 ° F перед перемещением в горизонтальную цилиндрическую вращающуюся печь.

Печь (темно-серая) слегка наклонена, чтобы материал перемещался через нее при вращении. Труба с более крутым наклоном над печью (светло-серая) подает воздух для горения, как и U-образный канал наверху башни предварительного нагрева. Внутри печи материал нагревается примерно до 3300 ° F. Этот процесс называется спеканием. Происходят химические изменения, которые приводят к образованию вещества размером с мрамор, называемого клинкером. Создание клинкера означает использование тепла для удаления всего углекислого газа из материала.Двуокись углерода — один из основных парниковых газов.

На фотографии выше показаны открытые двери в нижнем конце печи, которая закрыта для осмотра и обслуживания. Гибкая труба диаметром 6 дюймов, наклонная влево, служит источником газа для горелки, которая воспламеняет пылевидное угольное топливо. Конец 8-дюймовой трубы для подачи угля можно увидеть справа от ног рабочего.

Запасы пылевидного угля, используемого в качестве топлива для печи

Клинкер перемещается в складское помещение специальной формы для контроля его влажности.

Клинкер тонко измельчается для создания конечного цементного продукта. На фотографии выше показан клинкер размером с мрамор до измельчения и конечный продукт: цемент.

Мониторинг и управление всей операцией осуществляется с центральной консоли управления, на которой расположены многочисленные мониторы с цифровыми показаниями в реальном времени.

Варианты

Несмотря на то, что существуют стандарты ASTM, которым может соответствовать портландцемент, существует ряд факторов, которые могут привести к изменению его эксплуатационных характеристик.

Размер частиц

Размер частиц важен, потому что частицы, которые измельчаются более мелко, имеют большую площадь поверхности, на которой происходят химические реакции, и они сильно влияют на свойства цемента. Цемент с мелкими частицами будет более реактивным и наберет прочность раньше, чем начнется процесс гидратации. Общая площадь поверхности частиц в данном объеме материала называется его удельной поверхностью.

Портлендские цементы имеют удельную поверхность от 1500 до 2000 квадратных футов на фунт материала (фут2 / фунт), равную примерно 300-400 квадратных метров на килограмм (м2 / кг), в зависимости от типа.

Гипс и сульфаты

Гипс, также в виде измельченных частиц, смешивают с измельченным клинкером, чтобы замедлить процесс гидратации настолько, чтобы было время уложить бетон, выровнять его и закончить, прежде чем он затвердеет. Если гипс или сульфатные материалы добавляются к клинкеру и измельчаются вместе с ним, они могут уменьшиться в размере быстрее, чем клинкер. Такое предпочтительное измельчение может привести к более мелким частицам, что увеличивает их отношение реакционной способности по сравнению с клинкером.

Для любого конкретного цемента существует оптимальное содержание гипса и сульфата. Детали того, как именно сульфаты влияют на рост прочности бетона, не совсем понятны.

Оптимальное содержание гипса и сульфатов зависит не только от типа цементной расчетной смеси, но и от:

- химические свойства исходных материалов как кальция, так и алюминия, используемых для изготовления клинкера;

- физические свойства алюминатов, такие как размер кристаллов;

- различная растворимость различных источников сульфатов;

- ;

- температура фрезерования; и

- использование добавок.

Размер частиц

Как будто это было недостаточно сложно, оптимальное содержание сульфатов для одного свойства цемента, такого как прочность, может отличаться от оптимального содержания для другого свойства, такого как усадка при высыхании. Бетон и раствор могут иметь разный оптимальный состав, поэтому производятся разные виды цемента.

В процессе производства материалы проходят четыре испытания, чтобы предотвратить такие проблемы. Сырье проверяется перед тем, как попасть в производственный процесс, перед входом в печь, после выхода из печи и перед окончательным хранением в основных силосах хранения.

Цементные пластины, использованные на этапе испытаний

Оборудование для испытания прочности на сжатие

Типы цемента

Спецификация ASTM C-150 содержит стандарты для восьми различных типов портландцемента:

- Тип I — это цемент общего назначения, используемый в самых разных типах проектов, включая здания, мосты, полы, тротуары и сборные железобетонные конструкции.

- Тип IA аналогичен типу I, но используется для проектов, требующих воздухововлечения.

- Тип II выделяет меньше тепла, медленнее выделяет тепло и имеет умеренную устойчивость к сульфатной атаке.

- Тип IIA идентичен Типу II, но используется для проектов, требующих воздухововлекающих факторов.

- Тип III — это высокопрочный цемент, который заставляет бетон быстро схватываться и набирать прочность. Цемент типа III химически и физически подобен цементу типа I, за исключением того, что частицы более мелко измельчены.

- Тип IIIA — это высокопрочный цемент, используемый для проектов, требующих воздухововлекающих факторов.

- Тип IV развивает прочность медленнее, чем другие типы цемента, и выделяет более низкие уровни тепла во время гидратации. Он используется для крупногабаритных бетонных конструкций, от которых мало шансов отвести тепло, например, плотин.

- Тип V используется только в бетонных конструкциях, которые будут подвергаться серьезному воздействию сульфатов, обычно в местах, где бетон подвергается воздействию почвы и грунтовых вод с высоким содержанием сульфатов.

ASTM C-1157 включает следующее:

- Гидравлический цемент типа ГУ применяется для общестроительных работ.

- Тип HE — высокопрочный цемент.

- Тип MS умеренно устойчив к воздействию сульфатов.

- Тип HS обладает высокой устойчивостью к воздействию сульфатов.

- Тип MH выделяет умеренный уровень тепла во время гидратации.

- Тип LH выделяет низкий уровень тепла во время гидратации. Этот тип цемента также может быть рассчитан на низкую реактивность (вариант R) с заполнителями, реагирующими с щелочами.

ДОПОЛНИТЕЛЬНЫЕ ЦЕМЕНТНЫЕ МАТЕРИАЛЫ

Пуццоланы

Другие материалы могут быть смешаны с портландцементом в соответствии с особыми требованиями и экологическими соображениями.Некоторые из этих материалов, называемые пуццоланами, не обладают цементирующими свойствами, пока они не смешаны с портландцементом. Когда бетон смешивается, чтобы улучшить его удобоукладываемость и текучесть, добавляется больше воды, чем необходимо для гидратации. Этот избыток воды затем присутствует в крошечных капиллярных каналах в гидратированном (затвердевшем) бетоне. Когда часть цемента заменяется пуццоланом, после гидратации происходит вторичная химическая реакция. Химические вещества, высвобождаемые из цементного теста во время гидратации, вступают в реакцию с химическими веществами в пуццолановом материале с образованием материала, который частично или полностью заполняет эти капиллярные каналы.Это делает бетон более плотным и повышает его устойчивость к химическим веществам (например, тем, которые используются для операций по удалению льда), которые могут проникать в пористый бетон и вызывать коррозию арматурной стали и вызывать ухудшение качества поверхности или растрескивание.

Растрескивание поверхности, вызванное антиобледенительными химикатами

Когда часть цемента заменяется пуццоланами, во время гидратации выделяется меньше тепла. Эта вторичная реакция выделяет некоторое количество тепла, но пиковые температуры ниже и растягиваются на более длительный период времени.Поскольку бетон сжимается (сжимается) при охлаждении, меньшее количество тепла означает меньшую общую усадку. Поскольку усадка создает напряжения, которые снимаются растрескиванием, меньшая усадка означает меньшее количество трещин. Это особенно важно для конструкций с большой массой, которые не могут легко отводить тепло, таких как плотины.

Летучая зола

Пепельный пепел под микроскопом

Летучая зола — это промышленный побочный продукт, который иногда используется в качестве частичной замены портландцемента.Летучая зола состоит из негорючих твердых частиц, которые удаляются из дымовых газов угольных электростанций. Он может составлять до 65% массы вяжущих материалов, в зависимости от требований к характеристикам бетона и типа сжигаемого угля.

Рекуперация летучей золы для промышленного использования является экологически безопасной практикой, поскольку летучая зола удаляется из дымовых газов для улучшения качества воздуха, а ее использование в цементе означает, что то, что когда-то было отходами, теперь перерабатывается как полезный материал.По состоянию на 2005 год угольные электростанции США произвели 71 миллион тонн летучей золы, 29 миллионов тонн из которых были использованы в различных областях. Остальные 42 миллиона тонн могут покрыть акр земли на глубину 27 500 футов. Эта неиспользованная летучая зола занимает место на свалках и содержит токсины, которые могут загрязнять водоносные горизонты. В декабре 2008 года обрушилась насыпь хранилища летучей золы Tennessee Valley Authority в Кингстоне, штат Теннесси, в результате чего 5,4 миллиона кубических ярдов летучей золы попали в реку Эмори.Стоимость очистки приближается к 1,2 миллиарда долларов.

Отказ улавливателя летучей золы в Кингстоне, Теннесси

Вот некоторые важные факты о летучей золе, используемой в бетоне:

- Летучая зола бывает типов F и C. Летучая зола типа F получается путем сжигания более старого, более твердого угля. Это пуццолан, и при смешивании с водой не образует вяжущих соединений, если смесь не включает портландцемент. Тип C получают путем сжигания более молодого и мягкого угля и при смешивании с водой имеет некоторые вяжущие соединения.

- Очень мелкие частицы летучей золы могут улучшить характеристики текучести бетона, снизить затраты за счет замены цемента, потребовать меньше воды в смеси и сделать бетон более плотным. Крупные частицы не обладают такими же преимуществами, а крупные и мелкие частицы не всегда могут быть эффективно отделены.

- Это может увеличить время схватывания.

- Летучая зола не принимает пигменты или кислотные пятна, а также цемент, поэтому подбор существующего бетона, изготовленного без летучей золы, может быть проблемой.

- Рабочие характеристики летучей золы меняются в зависимости от размера частиц, но также и от химического состава угля, степени измельчения угля перед сжиганием, условий горения в печи, а также методов сбора и обращения с летучей золой. Поскольку эти факторы никогда не являются одинаковыми на разных электростанциях и могут даже меняться в пределах одной электростанции с течением времени, свойства летучей золы могут сильно различаться, и это может быть препятствием для получения стабильно хороших результатов.

- Летучая зола имеет удельную поверхность от 1400 до 3400 фут2 / фунт (от 280 до 700 м2 / кг), в зависимости от типа.

Молотый гранулированный доменный шлак

Клинкер доменного шлака до помола

Измельченный гранулированный доменный шлак (GGBFS) — еще один промышленный побочный продукт, который иногда используется в качестве частичной замены портландцемента. GGBFS — это стекловидный гранулированный материал, получаемый в доменных печах как побочный продукт процесса производства чугуна и стали.Это еще один пример полезного использования материала, который раньше считался отходом.

По сравнению с бетоном, изготовленным только из портландцемента, бетон, содержащий GGBFS:

- затвердевает медленнее;

- выделяет меньше тепла во время гидратации;

- продолжает набирать силу в течение более длительного периода времени; и

- производит более прочный бетон.

Более низкие температуры, производимые GGBFS во время гидратации, позволяют расположить контрольные суставы дальше друг от друга.GGBFS заменяется 1: 1 портландцементом и может составлять до 70% от массы цементирующих материалов. GGBFS имеет удельную поверхность от 1700 до 2900 фут2 / фунт (от 350 до 600 м2 / кг).

Дым кремнезема

Дым кремнезема увеличен в 10000 раз

Дым кремнезема иногда используется для улучшения определенных свойств бетона. Это очень тонкий стекловидный порошок, собранный из дымовых газов дуговых электропечей в процессе производства металлического кремния.До вступления в силу более жестких природоохранных законов в середине 1970-х годов дым кремнезема не собирался. Сейчас он стал одной из самых ценных и универсальных добавок для бетона в мире. В отличие от песка — его химически подобного аналога — частицы микрокремнезема растворимы в воде, а это означает, что они могут вступать в химическую реакцию в процессе гидратации.

Когда количество двух гранулированных материалов одинаково, материалы с более мелкими частицами имеют большую площадь поверхности, на которой могут происходить реакции.Пары кремнезема примерно в 100 раз меньше, чем частицы портландцемента, поэтому его небольшой размер вместе с относительно высоким содержанием кремнезема делают его очень реактивным пуццоланом. Их небольшой размер частиц также позволяет дыму кремнезема заполнять промежутки между зернами цемента, называемые упаковкой частиц, делая бетон более плотным и менее пористым или проницаемым для влаги. Он также улучшает прочность на сжатие, прочность связи между частицами, заполнителями и встроенной сталью, а также повышает устойчивость к истиранию.

Пары кремнезема могут составлять до 12% от массы вяжущих материалов. Пары кремнезема имеют удельную поверхность от 63 000 до 150 000 фут2 / фунт (от 13 000 до 30 000 м2 / кг).

Однородность микрокремнезема может варьироваться в зависимости от химических характеристик производимых металлических сплавов. Пары кремнезема из четырех различных печей иногда смешивают вместе, чтобы получить более однородный продукт. Влияние на бетон изменений химических свойств паров кремнезема из различных печей изучено недостаточно.Свойства микрокремнеземного бетона также различаются в зависимости от различных свойств и количества различных водоредуцирующих агентов (пластификаторов), которые обычно используются при добавлении микрокремнезема в бетон. Поскольку огромная площадь поверхности микрокремнезема требует больше воды и снижает удобоукладываемость, добавляются пластификаторы и суперпластификаторы, чтобы сделать бетон более жидким, чтобы его было легче укладывать и обрабатывать.

Бетон обычно смешивают на местных бетонных заводах перед тем, как доставить его на стройплощадку.Установки периодического действия обычно имеют силосы с летучей золой и часто имеют под рукой GGBFS. Постоянные хранилища кварцевого дыма менее распространены.

Бетонный завод с двумя силосами летучей золы

АГРЕГАТЫ

Заполнители — это сыпучие материалы, которые включают песок, гравий, щебень, речной камень и легкие промышленные заполнители, и могут занимать до 75% от общего объема бетона. Поскольку заполнители дешевле, чем цементная паста, их добавляют в бетон, чтобы снизить затраты.Свойства заполнителей могут оказывать значительное влияние на удобоукладываемость бетона в его пластическом состоянии, а также на долговечность, прочность, плотность и термические свойства затвердевшего бетона.

Откуда берутся агрегаты?

Агрегаты тяжелые. Их добыча в центральном регионе и транспортировка их на большие расстояния обходятся дорого, поэтому заполнители обычно добывают на месте. Это означает, что минеральные, химические и физические свойства, вероятно, будут различаться в разных регионах в зависимости от местной геологии.Минералы с разными свойствами могут по-разному реагировать на химические процессы или условия в бетоне, поэтому заполнители являются еще одним составным материалом для бетона, который может иметь различные свойства.

Нерудные карьеры

Работа карьера заполнителя аналогична той, которая используется при добыче камня для производства цемента. Изображенный ниже карьер, также расположенный в Колорадо, поставляет в основном гранитный заполнитель для асфальтобетонной и бетонной промышленности.

На фотографии выше показан разрабатываемый относительно новый карьер.Показано, что буровая установка бурит скважины, в которых будут установлены заряды взрывчатого вещества, в то время как грузовик загружается камнем, разрыхленным в результате предыдущих взрывных работ. Грузовик доставит камень к дробилке №1.

Старые карьеры работали дольше, поэтому они глубже. Эта операция взрывает скважины, пробуренные глубиной 35 футов, в отличие от 80 футов в карьере известняка. И здесь взрывные работы выполняет субподрядчик. Эта операция включает в себя несколько карьеров в дополнение к зоне обработки, поэтому это большая операция.

Выше грузовик загружает дробилку №1, первую дробилку в серии, через которую проходит камень. Этот карьер производит 18 различных агрегатов, размер которых варьируется от валунов до песка.

Если смотреть прямо в дробилку №1, можно увидеть размер камня до того, как он попадет в дробилку. Камень движется слева направо.

Операции по дроблению и сортировке контролируются с центральной диспетчерской, выходящей на рабочую зону.Ближайший к камере конвейер перемещает камень после обработки Дробилкой №1.

На фотографии выше показан вид на операционную зону, а также на органы управления и мониторы.

На этом обзорном фото показаны две дополнительные дробилки рядом с центром. Несмотря на то, что огромное количество камня дробилось, транспортировалось, толкалось и сбрасывалось на склады, количество переносимой по воздуху пыли было минимальным.

Агрегатный размер

Заполнители для бетона обычно делятся на две категории: мелкие и крупные.Мелкие заполнители, как правило, представляют собой природный песок или щебень, при этом большинство частиц проходит через сито 3/8 дюйма (9,5 мм). Крупные заполнители обычно имеют диаметр от 3/8 до 1-1 / 2 дюйма (от 9,5 до 37,5 мм). Самый крупный заполнитель, используемый в бетоне, — это щебень, хотя также используется гладкий речной камень.

Недостаточное количество мелкозернистых заполнителей может вызвать чрезмерное кровотечение, затруднения при перекачивании бетона и трудности в получении гладких затертых поверхностей. На прочность сцепления мелких заполнителей не сильно влияет форма или текстура заполнителя, так как более мелкие частицы имеют большую площадь поверхности, на которой может происходить сцепление с цементным тестом.Поверхностные свойства мелкозернистого заполнителя могут влиять на количество воды, необходимое для сохранения работоспособности бетона. Имейте в виду, что чрезмерное количество воды может ослабить бетон за счет увеличения процента оставшейся капиллярной структуры, поскольку избыток воды попадает на поверхность в виде стекающей воды и затем испаряется. На фотографиях ниже показаны заполнители, которые обычно хранятся на бетонных заводах.

1½-дюймовый гравий

¾-дюймовый гравий

Ракель

Легкая

Песок обыкновенный

Песок двойной промывки

Максимальный размер заполнителя должен быть менее одной пятой самого узкого размера между сторонами опалубки, одной трети глубины перекрытий или трех четвертей минимального расстояния между арматурными стержнями.

Иногда рекомендуется использовать заполнитель максимально возможного размера, чтобы минимизировать необходимое количество цемента, а также уменьшить усадку бетона при высыхании. Недостатком использования крупного и крупного заполнителя является то, что он увеличивает вероятность разрыва связи между поверхностью заполнителя и окружающей цементной пастой, поскольку напряжения на границе раздела между двумя материалами выше, чем при использовании заполнителя меньшего размера. Это также уменьшает общую доступную площадь склеивания поверхностей.

Также важны характеристики жесткости / деформации заполнителя. Крайние различия в свойствах заполнителя и цементного теста приводят к высоким напряжениям, которые создают микротрещины, которые могут ослабить бетон.

Совокупная оценка

Хорошо сортированный заполнитель — это результат использования в смеси заполнителя разных размеров. Это помогает уменьшить количество цементного теста, необходимого для заполнения промежутков или пустот между отдельными частями заполнителя. Уменьшение процентного содержания цементного теста в смеси помогает уменьшить усадку и снижает теплоту гидратации, что может привести к растрескиванию бетона.Это также увеличивает его долговечность. Количество заполнителя, используемого в смеси, называется его плотностью упаковки. Хорошо сортированный заполнитель имеет лучшую плотность упаковки, чем заполнитель с зазором. Заполнитель с зазором не имеет кусков среднего размера, что затрудняет укладку бетона и увеличивает его стоимость, и оба этих фактора могут повлиять на конечный продукт.

Содержание влаги

Различные типы заполнителей имеют разную пористость; то есть они могут поглощать разное количество воды.Высокопористый камень влияет на бетон по-разному, в зависимости от того, является ли он водонасыщенным или сухим перед добавлением в смесь. Сухой камень впитает больше воды из смеси, что может сделать бетон более жестким и затруднить работу, что может проявляться в виде видимых проблем в готовом бетоне. При расчете количества воды, добавляемой в смесь, необходимо учитывать воду в пропитанном камне, иначе водное соотношение может быть слишком высоким, что приведет к ослаблению бетона.

Существует четыре уровня влажности:

- Сушка в печи (OD) означает, что вся влага удалена.

- Air-dry (AD) означает, что поверхностная влага удалена, а внутренние поры частично заполнены.

- Насыщенная сухая поверхность (SSD) означает, что поверхностная влага удалена, а все внутренние поры заполнены.

- Влажный означает, что поры заполнены, а на поверхности есть пленка.

Из этих четырех состояний насыщенная сухая поверхность считается лучшим состоянием влажности. При использовании SSD заполнитель находится в состоянии равновесия, поэтому заполнитель не будет поглощать цементное тесто и не отдавать воду в него.Однако получить такое состояние влажности бывает трудно.

Легкие заполнители

Производство легких заполнителей

Легкие заполнители, как правило, создаются человеком и имеют высокую пористость. Глина, сланец и сланец расширяются при нагревании, как попкорн. Поскольку большинство из них пористые, они также абсорбируют влагу, что может повлиять на количество воды, используемой в смеси. На некоторых типах в процессе плавления образуется покрытие, которое снижает их впитывающие свойства; однако, если это покрытие будет повреждено во время работы, заполнитель в целом восстановит часть своей способности поглощать воду.В зависимости от процентного содержания заполнителя, повредившего покрытие, это состояние может повлиять на качество бетона, если такое изменение не допускается при проектировании смеси.

Агрегаты тяжеловесные

Тяжелые заполнители обычно используются в зданиях, требующих защиты от излучения, и не вызывают беспокойства у большинства инспекторов.

Отходы в совокупности

Было рассмотрено много идей по переработке отходов, а некоторые были опробованы.Инспекторы могут столкнуться с проблемами в бетоне, вызванными неправильной заменой заполнителя материалами.

Некоторые из этих отходов включают:

- строительный щебень;

- промышленные отходы; и

- хвостохранилище.

Реакция агрегатных щелочей (AAR)

Бетон, поврежденный ASR

Некоторые типы заполнителей плохо реагируют со щелочами из источников в бетоне или из других источников, таких как антиобледенительные соли, грунтовые воды или морская вода.Если агрегаты содержат большой процент кремнезема, реакция называется щелочно-кремнеземной реакцией (ASR). Если агрегат состоит из доломитовых карбонатных пород, это называется щелочно-карбонатной реакцией (АКР).

Во время ASR, который является наиболее распространенной из двух проблем, растворимый диоксид кремния в совокупности реагирует с растворимой щелочью с образованием щелочного силикагеля. Когда этот гель впитывает влагу, он расширяется, вызывая растрескивание бетона. После укладки бетона может пройти некоторое время, прежде чем появится ASR.Трещины в контрольных швах, усадочные трещины или микротрещины на поверхности, увеличивающиеся при замерзании, могут позволить влаге проникнуть в бетон и впитаться гелем. Некоторые агрегаты нереактивны, а другие реактивны в разной степени.

Не существует экономически эффективного метода смягчения последствий повреждения бетона в результате AAR. Исправление требует удаления и замены.

Другие проблемы, связанные с совокупными данными

- Некоторые типы камня, используемые для заполнителей, могут вызывать проблемы из-за расширения и сжатия во время циклов замораживания-оттаивания из-за содержания влаги.

- Агрегаты могут различаться по износостойкости.

- Примеси заполнителя, состоящие из мелких твердых частиц, могут мешать поверхностному сцеплению между цементом и крупным заполнителем.

- Растворимые агрегатные примеси могут химически влиять на щелочные цементные пасты и влиять на время схватывания.

- Заполнитель из карьеров в прибрежных районах должен быть очищен, чтобы избежать солевого загрязнения, которое может химически повлиять на бетон или разрушить закладную сталь.

Инспекторы не всегда могут отнести проблемы, которые они видят, к конкретным составляющим материалам. Потратив время на изучение типов сырья, используемого в их области, и типичных проблем, которые возникают в связи с этими материалами, инспекторы могут лучше понять серьезность различных дефектов, которые они обнаруживают, чтобы они могли дать соответствующие рекомендации.

************************

Нравится:

Нравится Загрузка…

Связанные

Метод прогнозирования модуля Юнга при растяжении бетона в раннем возрасте

Знание модуля Юнга при растяжении бетона в раннем возрасте важно для оценки риска растрескивания из-за ограниченной усадки и термического сжатия. Однако чаще всего модуль упругости считается равным модулю сжатия и оценивается эмпирически на основе измерений прочности на сжатие. Чтобы оценить применимость этого подхода, модули Юнга при растяжении 6 бетонных и растворных смесей измеряются с помощью прямого испытания на растяжение.Результаты показывают, что модули растяжения примерно в 1,0–1,3 раза больше модулей сжатия в течение первой недели возраста материала. Чтобы сделать возможной прямую оценку модуля упругости бетона, разработана простая трехфазная композитная модель, основанная на случайном распределении фаз крупного заполнителя, раствора и воздушных пустот. Прогнозы модели показывают хорошее согласие с экспериментальными измерениями модуля упругости в раннем возрасте.

1. Введение

Точная оценка модуля Юнга важна для правильного проектирования конструкции бетонных элементов и обеспечения их работоспособности, например, для контроля прогибов и ширины трещин.В частности, изменение во времени модуля Юнга при растяжении в раннем возрасте необходимо для оценки растягивающих напряжений, которые возникают из-за ограниченной термической и гигроскопической усадки. Эти растягивающие напряжения могут привести к преждевременному растрескиванию бетонных элементов. В настоящее время предполагается, что модуль упругости при растяжении равен модулю сжатия и оценивается с использованием эмпирических корреляций, основанных на прочности бетона на сжатие [1, 2]. Архитектурный институт Японии (AIJ) [3] указывает, что использование модуля упругости при растяжении более подходит для оценки риска образования трещин в раннем возрасте; однако в описании указано, что модуль упругости при сжатии может использоваться вместо модуля упругости при растяжении, поскольку исследования, касающиеся модуля упругости при растяжении, в настоящее время недостаточны.Поскольку на свойства бетона при растяжении в большей степени влияет наличие дефектов (например, микротрещин или крупных капиллярных пор, характерных для бетона раннего возраста), важно разработать инструменты для более точного прогнозирования или измерения свойств при растяжении.

Испытания на прямое растяжение проводились в более ранних исследованиях для изучения прочности бетона на растяжение и деформации при растяжении. Хотя модули растяжения могут быть получены из линейной части диаграммы напряжение-деформация в этих отчетах, в этих более ранних исследованиях основное внимание уделялось зрелому бетону.Таким образом, имеется мало информации о модуле упругости при растяжении в раннем возрасте (т.е. менее 28 дней) и его развитии со временем. Кроме того, в настоящее время не существует надежной модели, которая могла бы помочь инженерам-проектировщикам оценить модуль упругости на основе пропорций и возраста бетона.