Сравнение газобетонных и керамзитобетонных блоков: сравниваем газобетонные и керамзитобетонные блоки

- Что лучше — кирпич или керамзитобетонный блок?

- Керамзитоблок или газоблок: что лучше

- Что лучше газобетон или керамзитобетон?

- Что лучше: керамзитобетонные блоки или газобетонные блоки?

- Что лучше керамзитоблок или газоблок — сравниваем и выбираем

- Строим стены дома. Что лучше газоблок или керамзитоблок

- Что лучше газобетон или керамзитоблок | Поревит – О газобетоне

- Блоки для стен: газоблок, пеноблок, керамзитоблок

- Керамзитоблок или газоблок

- Газобетонные блоки или керамзитобетонные блоки что выбрать

- Преимущества керамзитобетонных блоков перед газоблоком и пеноблоком

- Свойства зеленого легкого заполненного бетона

- Типы бетона — Infogalactic: ядро планетарных знаний

- Дизайн смеси

- Старые рецепты бетона

- Бетон современный

- Бетон высокопрочный

- Штампованный бетон

- Бетон высокопрочный

- Бетон самоуплотняющийся

- Вакуумный бетон

- Торкрет-бетон

- Лимебетон

- Проницаемый бетон

- Бетон ячеистый

- Цементно-пробковые композиты

- Бетон, уплотненный роликами

- Стеклобетон

- Асфальтобетон

- Бетон быстрой прочности

- Бетон прорезиненный

- Полимербетон

- Геополимерный бетон

- Цемент огнеупорный

- Инновационные смеси

- Гипсобетон

- См. Также

- Список литературы

- Стандарты на цемент, заполнители, добавки

Что лучше — кирпич или керамзитобетонный блок?

В разных странах существуют разные подходы к строящимся жилым домам. Так, например, в Северной Америке существует значительная внутренняя миграция населения и как следствие многие жители предпочитают либо снимать жилье, либо строить дома с незначительным сроком службы (до 35-и лет), как правило, каркасные с внутренним утеплением минералватой. Традиции нашей страны совершенно противоположные – население старается вести оседлый образ жизни. Поэтому дома предпочитаются с максимальным сроком службы, зачастую с перспективой использования вторым и третьим поколениями семьи. Один из наиболее часто рассматриваемых материалов для строительства дома – кирпич или керамзитные блоки, т. к. в основе обоих этих материалов лежит обожжённая глина. Приведем сравнение: керамзитобетонные блоки или кирпич – что лучше?

Кирпич изготавливают из глины методом пластичного формирования с последующим обжигом в печи при температуре свыше 1000°С. Основные виды кирпича: полнотелый (лицевой, черновой, шамотный) , щелевой ( лицевой, черновой), крупноформатный (черновой).

Основные виды кирпича: полнотелый (лицевой, черновой, шамотный) , щелевой ( лицевой, черновой), крупноформатный (черновой).

Фото.Полнотелый одинарный керамический кирпич

Фото. Двойной многощелевой керамический кирпичедите текст

Фото. Крупноформатный керамический блок

У полнотелого кирпича очень плохие показатели по теплоэффективности. Даже сто лет назад стены жилых домов из такого кирпича были толщиной до 1,1 м (В Москве), а по современным требованиям такая стена должна быть толщиной уже около двух метров, что совершенно нецелесообразно экономически.

Еще 20-30 лет назад наружные стены из лицевого кирпича в частном секторе возводили, как правило, толщиной 64 см. Но и это уже недостаточно для современных требований по теплоэффективности.

Тогда производители вывели на рынок новый вид стенового камня – крупноформатный кирпич. Стены из такого кирпича стали более теплосберегающими относительно полнотелого и обычного щелевого кирпича.

Но как все-таки должна выглядеть стена жилого дома из кирпича?

Обратимся к исследованиям, которые проводил НИИ «Мосстрой» по заказу Департамента градостроительства г. Москвы в 2015 (ГК № ДГП 15-11-Н от 25.03.2015)

Фото. Монтаж кирпичных стен в климатической камере.

Фото. Крупноформатный блок во время испытаний в климатической камере.

Одна из причин проведения экспертизы НИИ «Мосстрой» — выявление реальных показателей теплоэффективности стен, в отличие от декларируемых производителями в т.ч кирпичными заводами. На фотографии видно, как через мостики холода в стене из крупноформатного керамического блока уходит все тепло, швы буквально промерзают, и это является основной причиной плохих реальных показателей теплоэффективности.

Вид стеновой конструкции | Результаты испытаний | СП 50.13330 [1], ГОСТ 530 [8] | Данные сертификатов |

Кладка из полнотелого кирпича, плотность 1800/ кг м | |||

Кладка из керамических пустотелых блоков, плотность 800/ кг м |

Согласно этим показателям, реальные показатели стены из крупноформатных керамических блоков хуже декларируемых в сертификатах в полтора-два раза. Производители это знают, поэтому рекомендуют применять сендвич-систему вместе с керамическим блоком.

Производители это знают, поэтому рекомендуют применять сендвич-систему вместе с керамическим блоком.

Фото.Образец стены с крупноформатным блоком без утеплителя.

В итоге, чтобы выдержать современные нормы по теплоэффективности, необходимо применять утеплитель и увеличивать стену из кирпича ,минимум до 56 см. При этом, срок службы минералватного утеплителя 15-20 лет, после чего он оседает вниз и теряет свои свойства. Как альтернативу кирпичные заводы предлагают увеличить толщину крупноформатного блока в стене, но опять же «забывают» о теплопотерях через швы.

Для того, чтобы улучшить тепловые характеристики крупноформатных блоков современные производители выпускают их с маленькой толщиной внутренних ребер. При этом, возникает побочный эффект. Так как стенки керамического блока тонкие и длинные по высоте блока, то это дает им дополнительную хрупкость. И при усадке здания с несущими стенами из такого кирпича появляются микротрещины по ходу направления нагрузки, особенно это проявляется при большой длине и высоте простенков.

Фото.Образец стены с крупноформатным блоком без утеплителя толщиной 56 см

А в керамзитобетонном блоке этой проблемы нет, так как поризованная керамика здесь выполнена в виде шарика керамзита (шар является наиболее «выносливой» формой состояния большинства материалов). А нагрузки на прогиб и кручение стены компенсируются цементными связями керамзитного блока, образуя своеобразную кристаллическую решетку (в укрупненном виде).

Если же сравнивать технологических лидеров в своих сегментах, то в керамике это крупноформатный блок, а среди производителей КББ это блоки из беспесчаного керамзитобетона.

Фото. Керамзитобетонный блок Албор угловой (песчаник)

Также блок, как правило, выпускаются уже с готовым фасадом и не требуют дальнейших наружных работ. Например, в номенклатуре блоков АЛБОР существует облицовка натуральным камнем.

При этом показатели по теплоэффективности (λ-0,13) достаточны для строительства из них домов в Московском регионе без дополнительного утепления, а значит с меньшим количеством работ и соответственно с большей скоростью

Теплоэффективность же достигается несколькими способами. Применение поризованной керамики(керамзита) как основного материала блока. Использование технологии крупнопористого (беспесчаного) керамзитобетона, при которой количество дополнительных воздушных (тёплых) пор в общем объеме блока может достигать 40%. «Замыкание» внутреннего тёплого слоя снаружи и изнутри более плотным не продуваемыми слоями. Использование системы паз-четверть, которая не только дает дополнительную защиту от продуваемости и попадания влаги, но и смещает наружный и внутренний шов (раствор) относительно друг друга и образуется терморазрыв.

Применение поризованной керамики(керамзита) как основного материала блока. Использование технологии крупнопористого (беспесчаного) керамзитобетона, при которой количество дополнительных воздушных (тёплых) пор в общем объеме блока может достигать 40%. «Замыкание» внутреннего тёплого слоя снаружи и изнутри более плотным не продуваемыми слоями. Использование системы паз-четверть, которая не только дает дополнительную защиту от продуваемости и попадания влаги, но и смещает наружный и внутренний шов (раствор) относительно друг друга и образуется терморазрыв.

Схема работы системы паз-четверть в блоках АЛБОР

Фото. Работа системы паз-четверть в блоках АЛБОР в реальности.

Кроме технических показателей, нужно сравнивать и экономику строительства. Так, например, если соблюдать все строительные нормы и применять качественные комплектующие, то возведение стены из блоков АЛБОР обойдется на 20% дешевле, чем аналогичный «пирог» с кирпичом и утеплителем.

Кроме того, стена из беспесчаного керамзмитобетона имеет толщину 40 см, что на 29% выгоднее, чем стена из керамики толщиной 56 см.

При этом, стена из керамзитобетона со временем стабильно сохраняет свои свойства (до 100 лет), а стена с утеплителем ухудшает свои свойства (через 15-20 лет).

Керамзитоблок или газоблок: что лучше

Что лучше газобетон или керамзитобетон?

Главная|Блоки и перекрытия|Что лучше газобетон или керамзитобетон?

Дата: 29 сентября 2018

Просмотров: 3782

Коментариев: 0

Люди живут с мечтой о постройке собственного дома. Они желают воплотить в жизнь замыслы по строительству прочного здания. Отдавая предпочтение материалу для дома, приходится делать выбор: газобетонные блоки или керамзитобетонные. Ведь на протяжении десятилетий стены семейного очага обязаны приносить радость и согревать теплом.

Для производства керамзитобетона используют обожженную глину, именуемую керамзитом или керамзитовым гравием

Выбрать материал нелегко, следует учитывать характеристики и отличительные свойства этих, пользующихся спросом, композитов. Произведите сравнение газобетона и керамзитобетона, проанализировав рекламируемые достоинства и подтвержденные опытом недостатки.

Произведите сравнение газобетона и керамзитобетона, проанализировав рекламируемые достоинства и подтвержденные опытом недостатки.

Общие черты

Что лучше газобетон или керамзитобетон, которые относятся к ячеистому сырью? Материалы используются при строительных работах, возведении капитальных стен, перегородок. Керамзитобетонные блоки и основа с газовыми порами имеют наполнитель. Концентрация полостей составляет 70% суммарного объема. Это уменьшает массу блоков возводимых конструкций.

Отличия

Несмотря на схожесть характеристик, газобетонные блоки или керамзитобетонные отличаются:

- Сферой применения. Керамзитобетон распространен при строительных работах, как монолитная основа и блочки. При возведении конструкций монолитного типа использование газобетона ограничено. Материал «формуется» в блок, имеющий различные размеры.Чтобы отлить керамзитоблок, керамзит просеивают для получения камешков одного размера, смешивают с цементом и песком, добавляют воду

- Прочностными характеристиками цельных и блочных конструкций.

Керамзит обеспечивает дополнительную прочность в отличие от воздуха, заполняющего полости в газобетоне, пустоты которого повышают хрупкость. Ударное воздействие на изделие, способно нарушить целостность. Объединённые кладкой, керамзитобетонные блоки, способны выдержать огромные нагрузки. Они обладают запасом прочности. Газобетон имеет аналогичные показатели только при высоких марках сырья, что, соответственно, потребует немалых финансовых затрат.

Керамзит обеспечивает дополнительную прочность в отличие от воздуха, заполняющего полости в газобетоне, пустоты которого повышают хрупкость. Ударное воздействие на изделие, способно нарушить целостность. Объединённые кладкой, керамзитобетонные блоки, способны выдержать огромные нагрузки. Они обладают запасом прочности. Газобетон имеет аналогичные показатели только при высоких марках сырья, что, соответственно, потребует немалых финансовых затрат. - Устойчивостью к образованию трещин. Газонаполненные поверхности склонны к появлению трещин. Они проявляются при сдаче новостроек.

- Уровнем тепловой изоляции. Изделие, содержащее керамзит, обладает меньшей теплоизоляцией. При равной толщине стен тепло лучше удерживается в помещении из газобетонного материала.

- Способностью поглощать влагу, которой обладают оба материала. Но пористый блок от ее воздействия разрушается, что не позволяет использовать его без дополнительной штукатурки.

- Размерами готовых изделий.

Идеальную форму имеют газобетонные изделия. Их проще укладывать, что ускоряет процесс кладки. Также готовое сооружение из газобетона имеет более эстетичный внешний вид.

Идеальную форму имеют газобетонные изделия. Их проще укладывать, что ускоряет процесс кладки. Также готовое сооружение из газобетона имеет более эстетичный внешний вид. - Составом. Изготовление пористого сырья осуществляется с использованием песка, извести, цемента, алюминиевой пудры, способствующей газообразованию. При производстве керамзитобетона применяется смесь цемента, фракций керамзита и песка. Связующий компонент – вода, на основе которой осуществляется смешивание.

- Особенностями производства. Специальное технологическое оборудование задействовано при изготовлении газобетона. Керамзитобетонные блоки обладают отличным качеством и могут изготавливаться самостоятельно.Газобетон имеет малый вес, идеальную поверхность и форму отливаемого блока или монолитного сооружения

- Технологией изготовления. Последовательность различных операций сопровождает процесс изготовления ячеистого композита.

- Особенностями кладки. Блоки из керамзитобетона кладутся на раствор из цементно-песчаной смеси.

Размер шва составляет более 10 миллиметров. Формирование стен газоблоками осуществляется с применением специальной клеевой основы, связывающей материал. Расстояние между блоками не превышает 2 миллиметров. Это уменьшает толщину «мостиков холода», способствует сохранению температуры.

Размер шва составляет более 10 миллиметров. Формирование стен газоблоками осуществляется с применением специальной клеевой основы, связывающей материал. Расстояние между блоками не превышает 2 миллиметров. Это уменьшает толщину «мостиков холода», способствует сохранению температуры. - Спецификой отделочных мероприятий. Легче выполнять штукатурку керамзитобетонных поверхностей, к которым хорошо прилипает цементно-песчаный раствор. Гладкая структура поверхности газобетона создает проблемы при штукатурке. Нанесение шпаклевки либо штукатурки тонким слоем обеспечивает товарный вид.

- Необходимостью укрепленного фундамента. Не допускается пренебрежительное отношение к фундаменту. Не экономьте на обустройстве, производя монтаж конструкций. Учитывая повышенную хрупкость газонаполненного композита, основа здания должна обладать надежностью и прочностью.

Бетон, наполненный керамзитом (керамзитобетон): технологические нюансы изготовления

Керамзит или обожженная глина – основа изделий. Технология изготовления предусматривает вспенивание компонентов, отжиг. Отливке основы предшествует сепарирование керамзитной фракции, обеспечивающее однородность. Воду смешивают с песком и цементом до однородности.

Технология изготовления предусматривает вспенивание компонентов, отжиг. Отливке основы предшествует сепарирование керамзитной фракции, обеспечивающее однородность. Воду смешивают с песком и цементом до однородности.

Полученным раствором наполняют герметичную опалубку или литформы блочков. Вибропрессование – заключительная операция. Спустя 4 недели после заливки, керамзитобетонные блоки приобретают монолитность. Материал отличается экологическими характеристиками.

Он распространен на европейском континенте.

Теплозащитные свойства керамзитобетонного сооружения невысоки

Как получают газовый композит

Газоблок или газобетон создают технологией автоклавного твердения. Применяемые компоненты – кварцевый песок, вода, наполнитель на основе извести или цемента, алюминиевая пудра. Ингредиенты до однородного состояния перемешивают, помещают смесь в камеру с повышенной влажностью, куда под давлением нагнетается насыщенный пар.

Ингредиенты до однородного состояния перемешивают, помещают смесь в камеру с повышенной влажностью, куда под давлением нагнетается насыщенный пар.

В этих условиях оксиды кальция и алюминия взаимодействуют с кварцевым песком. Смесь циркулирует в ходе реакции с образованием воздушных пор. Итог химического процесса – получение искусственного стойкого минерала, наполненного газом. Затвердевание рабочей смеси происходит естественным образом.

Полученный пласт разрезается на панели или заготовки требуемых размеров.

Достоинства керамзитобетона

Применяемый при возведении зданий материал на базе керамзита наделен следующими плюсами:

- увеличенными теплозащитными характеристиками, повышенной прочностью;

- дешевизной;

- возросшим коэффициентом шумовой изоляции;

- повышенным запасом прочности;

- продолжительным периодом эксплуатации, устойчивостью к отрицательным температурам;

- способностью противодействовать накоплению влаги;

Блоки из газобетона хорошо режутся, шлифуются. Транспортировка блоков не создает особых проблем

Транспортировка блоков не создает особых проблем

- легкой массой;

- экологичностью;

- противодействием образованию трещин и усадке объектов;

- использованием при строительстве капитальных стен, формировании проемов, обустройстве перегородок здания;

- влагостойкостью, пожарной безопасностью;

- невозможностью образования плесени, появления грибка;

- простотой обработки;

- долговечностью;

- уменьшенной себестоимостью возведения постройки по сравнению со строительством кирпичного объекта.

Слабые стороны

Несмотря на плюсы, керамзитобетон отличается недостатками:

- Повышенной хрупкостью.

- Низким коэффициентом тепловой изоляции.

- Необходимостью дополнительной отделки поверхности, предназначенной для облицовки.

- Керамзитобетонные блоки требуют специального обрабатывающего и распиловочного оборудования.

На поверхности керамзитобетона не образуется плесень и не появляются грибки

Газобетон: преимущества

К положительным характеристикам газобетона относятся следующие факторы:

- масса, чистота поверхности монолитной конструкции или изделия;

- легкость выполнения монтажных операций, соединение с помощью клеящего состава;

- повышенные теплоизоляционные свойства;

- возможность шлифования и обработки;

- чистота помещения при кладке;

- возможность погрузки и разгрузки вручную, обусловленная небольшим весом, который имеют плиты или газобетонные блоки;

- проницаемость паром с выводом лишней влажности;

- экологическая чистота, связанная с отсутствием токсических компонентов;

- возведение конструкций, не требующих специального утепления;

- применение для обустройства перегородок дома;

- нецелесообразность дополнительной обработки поверхности, которая гарантирует чистоту и плоскостность.

Недостатки газонаполненной основы

К отрицательным моментам газобетона относятся:

- Недостаточная прочность.

- Легкая проницаемость паром.

Готовые стены и перегородки из газобетонных блоков требуют обустройства гидроизоляции

- Увеличенная хрупкость газобетона под воздействием нагрузки.

- Образование трещин, проседание здания.

- Необходимость дополнительной гидроизоляции перегородок и стен.

- Потребность в специальной крепежной фурнитуре основы, фиксирующей тяжелые предметы.

- Невозможность использования материала при строительстве капитальных опор. Практические данные подтверждают, что базовый коэффициент сбережения тепла конструкций с воздушным наполнителем обеспечивается при толщине 650 миллиметров. Это вызывает сверхнормативный расход смеси для монолитных конструкций. Возникает необходимость усиления фундамента. Если возводится многоэтажная постройка, то установите укрепляющий контур армопояс.

Несоблюдение этого требования вызывает разрушение объекта и усадку. Монолитная газовая основа или газобетонные блочки с толщиной 300 миллиметров, пригодные для возведения бани.

Несоблюдение этого требования вызывает разрушение объекта и усадку. Монолитная газовая основа или газобетонные блочки с толщиной 300 миллиметров, пригодные для возведения бани. - Создание благоприятных условий грызунам, заполняющим полости конструкций.

Экономические аспекты

Что выбрать, задумываясь о предстоящем строительстве? Стоит ли следовать рекомендациям рекламных буклетов производителей? Самостоятельно произведите сравнение газобетона и керамзитобетона.

Ведь не обязательно, что дешевый материал – лучше остальных. Необходим тщательный экономический анализ непредвиденных расходов.

Не ограничивайтесь сравнением затрат на газобетонные блоки или керамзитобетонные изделия.

Обратите внимание

Для крепления на стене из газобетона или блоков из него тяжелых предметов необходим специальный крепеж

Обратите внимание на следующие моменты:

- капитальные стены из керамзитобетона выдерживают серьезные нагрузки при толщине 20 см, которая недостаточна для газобетонных элементов;

- избежать появления возможных трещин можно при использовании перекрытий плит из газонаполненного состава, имеющего повышенную марку;

- газовый бетон нуждается во внешней отделке, надежном утеплении;

- армированный пояс, смонтированный по контуру здания, не обязателен для керамзитобетона, но без этого усиления не допускается выполнение стен из состава, наполненного газом.

Рекомендации по выбору

Решая, что выбрать, прислушайтесь к советам профессионалов. Произведите сравнение газобетона и керамзитобетона. Выбирая материал для строительства дома, сделайте акцент на главном:

- Сохранение тепла в здании.

- Долговечность дома.

- Рациональность бюджета.

Выбирая, что лучше газобетон или керамзитобетон, не следует основывать решение на отдельно взятом факторе. Первый – лучше сохраняет тепло, но, вместе с тем, он менее прочен. Учтите вероятность возникновения проблемных ситуаций, связанных с внутренней и внешней отделкой помещения.

Люди боятся покупать строительные материалы, опасные для здоровья людей. Если вы хотите выбрать строительный композит, безопасный окружению и обладающий экологической чистотой, то это – керамзитобетон и газонаполненные бетонные изделия, которые выпускаются с соблюдением технологического процесса, обеспечивающего безопасность здоровья и экологичность.

Если вы планируете постройку здания, рекомендуем детально изучить свойства материалов и произвести сравнение газобетона и керамзитобетона. Каждый из них наделен достоинствами, однако имеет минусы.

Что выбрать – серьезная задача! Важно обеспечить комфортный микроклимат помещения, где поддерживается тепло в зимний период и прохладно летом.

Приняв правильное решение, вы достигнете экономии на отоплении и передадите дом детям и внукам!

Источник: https://pobetony.ru/bloki-i-perekrytiya/gazobeton-ili-keramzitobeton-chto-vybrat/

Что лучше: керамзитобетонные блоки или газобетонные блоки?

Основными различиями в свойствах газобетона и керамзитобетона являются те, что обусловлены способом их изготовления:

- Прочность возводимых конструкций. Керамзитобетон является более прочным, чем газоблок, поскольку в нем содержится наполнитель в виде керамзита. Это придает особую прочность возводимым из него конструкциям.

В качестве наполнителя в газобетоне предусмотрены воздушные пузырьки, делающие структуру материала пористой.

В качестве наполнителя в газобетоне предусмотрены воздушные пузырьки, делающие структуру материала пористой. - Проведение отделочных работ. Керамзитобетон более приятен при дальнейшей обработке, после возведения стен из него. Идеальным является оштукатуривание таких конструкций с применением песчано-цементной смеси. Гладкая структура газобетона может вызвать проблемы с оштукатуриванием такой поверхности, но благодаря точным размерам материала, достаточно будет нанесения шпаклевки или штукатурки тонким слоем.

- Процесс кладки блоков. Укладывать керамзитобетонные изделия следует исключительно на раствор из песка и цемента, шов в кладке должен составлять 10-15 мм. Кладка газобетонных блоков выполняется с помощью клея для ячеистого бетона, а размер шва равен 2 мм, что позволяет сохранять тепло, уходящее через мостики холода.

Эти материалы фактически не отличаются по свойству впитывания воды, имеют отличную способность к водопоглощению. Газобетон обладает структурой, которая способна к водопоглощению в наибольшей степени, поэтому требуется дополнительная защита от осадков.

В некоторых случаях люди пренебрежительно относятся к строительству фундаментов из газобетона, пытаясь сэкономить на этом материале. Они связывают такие возможности с легким весом газобетонных блоков. Вместе с тем и из более хрупких материалов можно выстроить прочную опору.

Плюсы и минусы газобетона

Блоки, выполненные из газобетона, имеют малый вес и эргономичную форму. Строительный процесс из этого материала в значительной степени упрощается благодаря этим характеристикам. Вес здания, выстроенного из такого материала, является небольшим, поэтому дополнительное укрепление основания дома не требуется.

Важно

Процесс возведения газобетонных зданий не требует привлечения мощной техники. Осуществлять погрузочно-разгрузочные работы или транспортировку материалов не обязательно. Поскольку при строительстве домов из газоблоков применяется специальный клей для ячеистых бетонов и сам экологичный материал, то все виды выполняемых работ должны быть чистыми.

Если сравнивать газобетонные блоки с кирпичными изделиями, то их вес в 3 раза меньше. Выбирая керамзитоблоки или газобетон по весу, следует учитывать, что первые в 1,5 раза тяжелее, чем последние. Выбирая между этими бетонами, необходимо помнить, что газобетон обладает более высокими теплоизоляционными характеристиками.

Для газобетонных блоков характерна простота предварительной обработки. Их можно с легкостью отрезать и отшлифовать. Это преимущество в значительной степени позволяет упростить проведение монтажных работ. Стенам, изготовленным из газобетона, не требуется дополнительная отделка.

Достоинства и недостатки керамзитоблоков

Выбирая, что лучше, газобетон или керамзитобетон, следует разобраться с тем, какой из материалов является более экономичным.

При высоких показателях морозоустойчивости керамзитобетон обладает минимальной ценой. Блоки обладают превосходной шумоизоляцией.

Керамзитобетон не способен давать трещин и усадки, поэтому он применяется для возведения стен и перегородок домов, включая несущие конструкции.

Карамзитобетонные блоки не могут загораться или пропускать пар либо влагу. Стены из этого материала хорошо выдерживают тяжелый вес предметов, которые на них закреплены. Если в поверхность таких стен забить дюбель либо гвоздь, то держаться они будут без каких-либо приспособлений.

Недостатком керамзитобетонных и газобетонных блоков является наличие определенной степени хрупкости. Перед возведением теплого строения потребуется выложить толстые стены либо купить дорогие материалы для теплоизоляции. Это потребует произвести достаточно высокие расходы на строительство.

Для стен из керамзитобетона требуется проведение дополнительной отделки. Если провести его сравнение в этом плане с газобетоном, то он является более сложным в обработке материалом. Для резки керамзитобетона лучше выбирать устройство, имеющее алмазный круг.

Гезобетон в сравнении с керамзитоблоком является более паропроницаемым материалом. Последний материал способен оказывать большие нагрузки на фундамент дома. Вместе с тем производить транспортировку, выгрузку и разгрузку керамзитобетона дорого.

Источник: https://yandex.ru/znatoki/question/home/chto_luchshe_keramzitobetonnye_bloki_ili_49027fff/

Что лучше керамзитоблок или газоблок — сравниваем и выбираем

Решение о том из какого строительного материала будут возведены стены дома мечты нужно принимать задолго до того, когда будет выкопан котлован и заложен фундамент. Из широко распространенных в малоэтажном строительстве материалов есть смысл обратить внимание на керамзитовые и газобетонные блоки. Для принятия правильного решения рассмотрим их свойства подробнее.

Блоки из керамзита

Строительные блоки этого вида произведены из нижеследующих материалов:

- Керамзит.

- Песок.

- Цементные смеси.

- Вода.

Технология производства керамзитобетона не нуждается в применении сложного оборудования. Нужного размера гранулы керамзита с выбранной цементной смесью и песком заливают водой в бетономешалку и тщательно замешивают.

Затем, после достижения раствором равномерной консистенции, смесь разливается и утрамбовывается в разборных формах. Когда блоки отвердеют, их извлекают и далее сушат в естественных условиях не более месяца.

Совет

Простота изготовления дает возможность получать керамзитобетонные блоки на месте будущего строительства, что существенно сокращает затраты.

Стандартным блоком из керамзитобетона считается изделие с габаритными размерами 190х188х390 мм, но на практике ширина бывает до 230 мм. Отклонение габаритов сильно зависит от величины гранул наполнителя и превышение размеров от 3 мм по ГОСТу до 6 мм браком не считается. Вес блока колеблется в пределах 20 кг.

Газобетонные блоки

Для производства газобетонных блоков требуются следующие материалы:

- Цементная смесь.

- Кварцевый песок.

- Алюминиевая пудра.

- Известь.

- Вода.

Смешивание в нужной пропорции вышеуказанных материалов запускает процесс производства газобетона, строительного материала с высокой пористостью. Бурное образование воздушных пузырьков инициирует алюминиевая пудра.

Полученная смесь, после начального отвердевания, нарезается на аккуратные блоки и доводится до нужной прочности горячим паром и высоким давлением.

Такое производство требует сложного оборудования и контроля за процессом, что невозможно при кустарном производстве.

Габаритные размеры стандартных газобетонных блоков:

- Высота – 200 мм, 250 мм, 300 мм.

- Длина – 600 мм, 625 мм.

- Ширина для внешних стен может быть от 200 мм до 500 мм.

Вес блоков зависит от плотности и габаритов, а также от производителя и не превышает 50 кг.

Что общего между видами блоков

Технология производства этих изделий и состав сырья различны, но оба являются ячеистыми бетонами. Материалы, из которых они созданы, природного происхождения, безопасны для людей и не ухудшают экологию.

Наличие в производстве газобетона алюминиевой пудры в качестве катализатора очень мало, тем более, что она в процессе газообразования объединяется в безопасные химические соединения.

Различные проверяющие органы подтвердили безопасность керамзитобетона и газобетона.

Сооружения, построенные из этих материалов, относятся к зданиям с повышенной пожарной безопасностью. Блоки из керамзитобетона выдерживают открытый огонь около 3 часов, а стены из газобетона не рушатся и после 7 часов прямого воздействия огня.

Хорошая теплоизоляция легкого бетона обусловлена наполнением керамзитом, который активно используется в качестве утеплителя на многих строительных работах. Однако, из-за высокой плотности блоков, это качество недостаточно велико и стены придется дополнительно утеплять либо они будут слишком толстыми.

Диапазон теплоизоляционных свойств газобетона также сильно зависит от плотности, количества воздушных пузырьков в единице продукции. Блоки с высокой плотностью нуждаются в утеплении, а с низкой очень хрупкие. Для возведения стен используется компромиссный вариант между этими качествами. Газобетон со средней плотностью удерживает тепло на 30% эффективнее керамзитобетона.

Сопротивляемость к морозам материалов для строительства жилых и общественных зданий из керамзитобетонного блока F50 и для газобетонного блока F50-100, где цифры в обозначении – количество циклов размораживания, при котором стены не теряют своих качеств. Керамзитобетон для строительства коммуникаций имеет марку F200. Фаворита в этой категории нет.

При переувлажнении оба вида блоков существенно теряют теплоизоляционные качества. Более пористый стройматериал, газобетон, способен принять воды до 25% от своего веса, более плотный, керамзитобетон, не выше 10%. Газобетонные стены требуют обязательной гидроизоляции.

Аналогично с отводом излишков пара из помещений. Этот параметр у керамзитобетонных блоков почти в 10 раз ниже чем из газобетона, что существенно влияет на выбор материалов отделочных работ. Желание не допустить повышенной влажности в помещении со стенами из керамзитобетона потребует дополнительных расходов.

При правильном фундаменте и опытных строителях здания дают незначительную усадку: газобетонные стены не более 0.3 мм/м, керамзитобетонные – 0.4 мм/м. Кладка блоков из керамзита осуществляется на раствор из цемента и песка с толщиной шва до 15 мм. Отделочные работы на таких стенах тоже производятся аналогичными смесями.

Обратите внимание

Газобетонные блоки укладывают на специальный клей с размером шва 2 мм. Точные размеры и гладкая поверхность блоков позволяет производить отделку тонким слоем штукатурки или шпаклевки. При строительстве зданий более одного этажа стены из газобетона необходимо укреплять между этажами железобетонными поясами.

Керамзит, гранулы вспученной обожженной глины, серьезно усложняют подгонку блоков по месту из-за повышенной твердости. Механическая обработка потребует, как минимум, болгарки, по этой же причине навесные элементы на стенах крепить легче. Газобетонные блоки хорошо режутся простым инструментом, но без специальных метизов, анкерных болтов, на стенах тяжелые предметы не закрепить.

Выбор материала для конкретного сооружения

Принимая решение по строительству необходимо сначала учесть общие вопросы:

- Площадь и количество этажей.

- Климатические условия местности.

- Привязку здания к месту.

- Планируемый срок эксплуатации строения.

- Назначение сооружения и пожелания владельца.

Затем, на основе преимуществ и недостатков обоих материалов, составить две скрупулёзные сметы с учетом всех возможных нюансов (транспорт, бой, оборудование и прочее).

Изначально себестоимость и цена керамзитобетона существенно ниже газобетона, тем более его производство доступно в кустарных условиях. Но принимать решение по основному материалу только из этих цифр нельзя.

Лишь комплексный подход поможет получить желаемое за нормальную цену.

Источник: https://vchemraznica.ru/chto-luchshe-keramzitoblok-ili-gazoblok-sravnivaem-i-vybiraem/

Строим стены дома. Что лучше газоблок или керамзитоблок

Эта информация будет полезна тем, кто собирается или уже строит свой собственный дом.

Современный рынок строительных материалов предлагает сегодня множество вариантов возведения стен дома, в двух из них после статьи Вы будете разбираться.

В каждом материале есть свои плюсы и минусы, одни из самых популярных вариантов возведения стен это газоблок и керамзитоблок, сравним их характеристики.

Керамзитоблок:

Смесь керамзита – легкая пористая обожженная глина, то же самое, что и красный кирпич, только в виде маленьких шариков, песка и цемента .

Газоблок:

Смесь цемента, кварцевого песка и газообразователя, который вступает в реакцию и смесь вспучивается как тесто, после застывания которой, изготавливаются блоки.

Соотношение составляющих компонентов определяет характеристики, допустим больше керамзита в блоке улучшает его теплоизоляционные свойства, а больше цемента и песка влияет на прочность, но увеличивает массу и теплопроводность.

Это вопрос производителя, и надо выбирать проверенных и зарекомендовавших себя на рынке производителей.

Теплопроводность

Это свойство говорит о том, насколько блок удерживает тепло внутри дома. Чем меньше блок проводит тепло, тем лучше.

В керамзитоблоке таким теплоизолятором является керамзит, благодаря его уникальным свойствам он отлично сохраняет тепло.

Теплоизолятор газоблока – множество маленьких пустотелых ячеек, получаемых в процессе, так называемого вспучивания газобетона. В этой характеристике керамзитоблок уступает газоблоку приблизительно на 30%.

Экологичность

Керамзитобетон впереди, основной наполнитель керамзит, а он изготавливается из экологически чистых материалов: глины и сланца. При производстве газобетонного блока используется алюминий для реакции газообразования и в состав могут добавлять промышленные отходы, такие как зола и шлаки.

Шумоизоляция

Как материал проводит звук. В нашем доме надо слышать меньше посторонних звуков. Проводимость звука зависит от плотности материала: чем он плотнее, тем меньше звука проводит. Плотнее, а значит и менее звукопроницаемый керамзитобетон.

Геометрия

Лучше у газоблока, обычно она зависит от способа изготовления и на порядок выигрывает у керамзитоблока. Правильная и хорошая геометрия нужна для экономии в дальнейшей отделке дома, а также экономит материал при укладке блоков.

Стоимость

Цена за кубометр может не сильно отличатся, но надо учитывать дальнейшую экономию на транспортировке, так как газобетон легче, то его можно привезти больше, а следовательно, сэкономить на доставке.

Для укладки газоблока нужен специальный клей, расход которого не очень велик, из-за правильной геометрии блоков.

Для керамзитобетонных блоков нужен песок, который надо завозить отдельно и готовить раствор для кладки с цементом.

Прочность

Керамзитобетон прочнее, но у газоблока есть преимущество его можно пилить обычной ножовкой.

Водопоглащение

Газобетон более гигроскопичен и хорошо впитывает влагу, а это плохо влияет на теплоизоляционные свойства блока, поэтому керамзитобетон имеет преимущество.

Вес

Газоблок легче, что создает меньше нагрузку на фундамент здания.

Скорость монтажа

Один блок газоблока больше по объему и укладывается на клей, который по скорости приготавливается быстрее, чем раствор для керамзитоблока.

Возможность крепления на блоке

Газоблок в этом отношении очень плохо держит крепежные материалы, прибить что-то тяжелое к стене можно только с помощью специальных химических анкеров. У керамзитоблоков такой проблемы не существует.

Как видите, однозначно сказать какой материал лучше нельзя, но взвесив все за и против Вы примете решение по выбору материала которое подойдет именно для Вас и для Вашего дома.

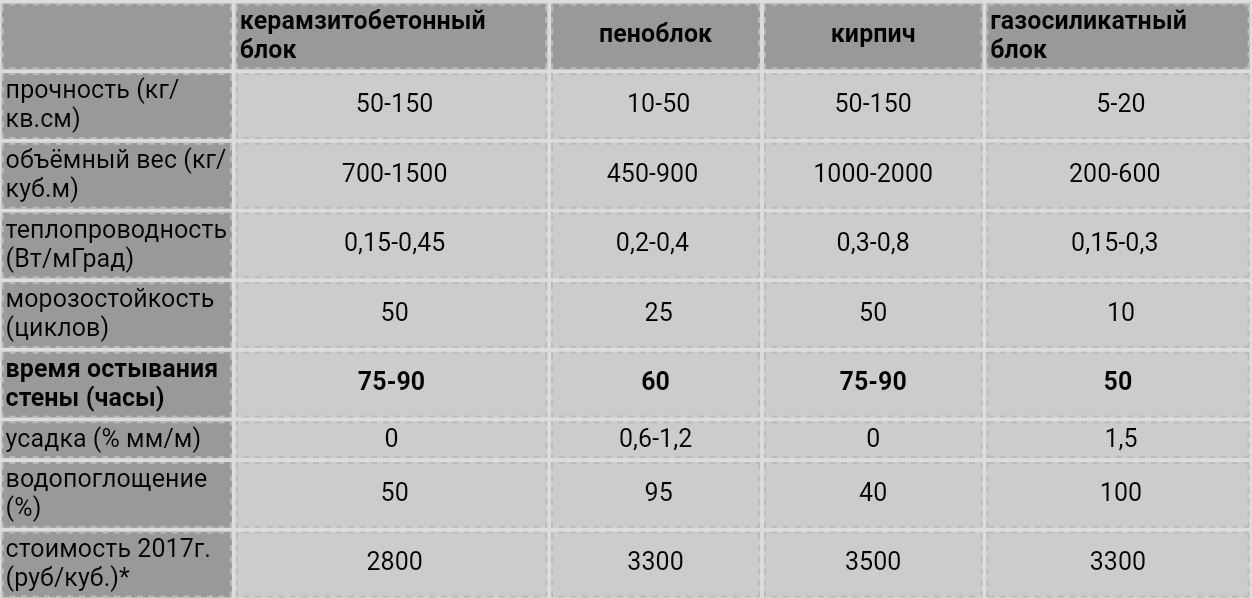

Таблица сравнительных характеристик материалов.

| ПоказательТеплопроводность | Газоблок+ | Керамзитоблок |

| Экологичность | + | |

| Шумоизоляция | + | |

| Геометрия | + | |

| Стоимость | + | |

| Прочность | + | |

| Водопоглащение | + | |

| Вес | + | |

| Скорость монтажа | + | |

| Возможность крепления на блоке | + |

Источник: http://www.stroyfon.com/info/steny-doma-21.html

Что лучше газобетон или керамзитоблок | Поревит – О газобетоне

31 октября 2017

Многие из тех, кто планирует строить дом из блоков, стоят перед выбором: что выбрать газоблок, либо керамзитоблок? Эти блоки – самые популярные на строительном рынке и не зря: каждый из них обладает своими достоинствами.

Что есть керамзитоблок? Если говорить примитивным языком, это цемент, перемешанный с песком и керамзитовым гравием и залитый в формы.

Основные достоинства керамзитоблока:

- Сравнительно низкая стоимость (хотя, если сравнивать итоговые затраты, например, с газобетоном – на кладочный раствор, на оштукатуривание и утепление – то экономии зачастую не остается.

- Сравнительно высокая прочность: самый популярный керамзитоблок, применяемы й индивидуальном домостроении, имеет марку прочности М50, в то время как газобетон – М35.

- Сравнительно хорошие тепловые характеристики. Например, керамзитоблок в полтора раз теплее кирпича, хотя и два раза холоднее газобетона.

- Низкое водопоглощение.

- Нет усадки.

При этом у керамзитоблока есть ряд недостатков:

- Слабые тепловые характеристики. Например, для обеспечения минимальных строительных норм по теплотехнике стена из керамзитоблока без утепления должна быть не менее 70 см, в то время как из газобетона достаточно стены в 40 см.

- Невысокая точность геометрических размеров, связанная с формовой технологией производства блоков. В частности, допустимое отклонение размеров керамзитоблоков заводского производства составляет 7 мм на 1 метр стены, для блоков кустарного производства, которых на рынке очень много – геометрия вообще не отслеживается. Отсюда значительные затраты на отделку стен.

- Керамзитоблок сложно обработать. Пилить керамзитоблок можно только специальными инструментами о очень сложно штробить.

- Из-за низкой паропроницаемости в доме из керамзитоблока относительно влажно, поэтому требуется повышенная вентиляция.

- Высокий вес: 1 метр стены из керамзитоблоков двое тяжелее стены из газоблоков.

- В связи с тем, что керамзитоблок легко производить кустарным способом, можно нарваться на блок, не соответствующий строительным нормам.

Газобетон – это пористый искусственный камень, получаемый их смеси песка и извести путем автоклавной обработки в печи.

Основные достоинства газобетона

- Наивысшие среди однородных стеновых блоков показатели теплоэффективности.

- Минимальные затраты на отделку стен благодаря высокой геометрии размеров.

- Минимальные затраты на кладочный материал. Кладка газоблоков осуществляется на тонкий слой клея (3 мм), поэтому расход клея в четыре раза меньше раствора.

- Газобетон легок в обработке. Его можно пилить, штробить, резать.

- Высокая скорость возведения благодаря пазогребневой системе из захватов для рук.

- В доме, построенном из газобетона, очень легко дышится, как в деревянном доме. Поэтому материал показан тем, кому особенно важен комфорт.

- Известняки и песчаники, из которых состоит газобетон, относятся к материалам с наименьшей естественной радиоактивностью (38-40 Бк), т.е. по этому показателю – газобетон (как, впрочем, и силикат, который также состоит из песка и извести) относится к самым экологичным материалам.

- Так как производство газобетона возможно только в заводских условиях, покупатель может не сомневаться в заявленных свойствах материала – прочности, морозостойкости, теплоемкости и других.

Как у других блоков, у газобетона есть ряд особенностей:

- Газобетон – хрупкий материал, поэтому у него повышенные требования к качеству фундамента.

- Газобетон подвержен незначительно усадке, поэтому оштукатуривание стен из газобетона не рекомендуется производить сразу после выкладки стен.

- Газобетон больше керамзитоблока требователен к соблюдению технологии кладки.

- Для газобетона рекомендуется крепеж для пористых материалов (правда, дюбеля для газобетона стоит ненамного больше традиционных и продается он в любом строительном магазине).

- Как пористый материал газобетон имеет высокое водопоглощение. И хотя это никак не влияет на прочность материала (газобетон, как и дерево отдает влагу), увеличение влаги в блоке снижает его теплозащитные свойства, поэтому стены рекомендуется закрывать фасадом.

Плюсы и минусы есть и у газобетона, и у керамзитоблока. Поэтому Вам стоит спросить себя, что для вас наиболее важно в вашем строительстве: прочность стен или тепло, комфорт проживания, либо неприхотливость строительства. Взвесив все за и против, вы наверняка сделаете правильный выбор.

Источник: http://porevit.ru/blog/o-gazobetone/gazoblok-ili-keramzitoblok-chto-luchshe/

Блоки для стен: газоблок, пеноблок, керамзитоблок

В малоэтажном строительстве блоки является одним из приоритетных материалов для возведения стен. Это объясняется:

- Более крупными размерами, если сравнивать с кирпичом. Для строительства стены из блоков требуется меньше материала и процесс кладки значительно упрощается.

- Правильная геометрическая форма.

- Возможность использовать специальный клей, вместо традиционного цементного раствора. Тонкие аккуратные швы позволяют сократить расход клеевого состава, а также не станут «мостиками холодами», в процессе эксплуатации дома.

- Хорошие теплозвукоизоляционные свойства, за счет пористой структуры. Достаточно выполнить кладку стены в один блок, чтобы добиться оптимальных параметров.

- Экологичность. Для производства блоков (газо-, пено-, керамзитобетонных) используются экологически чистые исходные материалы, не выделяющие вредных веществ при увлажнении, нагревании.

- Относительно небольшой вес. Для возведения блочных стен частного дома, можно обойтись мелкозаглубленным ленточным или столбчатым с ростверком фундаментом.

При строительстве из блоков не используется тяжелая, дорогостоящая техника, а выполнение работ под силу даже не специалисту. Такие особенности, наряду с облегченным фундаментом и доступной стоимостью блоков, позволяет существенно экономить, что немаловажно.

Но есть у блоков и свои проблемные стороны, главная из которых – защита от внешних факторов и влаги. Поэтому наружная отделка стен, после их возведения, является обязательным условием. Вариантов тут достаточно много. Наиболее популярными считаются: устройство вентилируемого фасада, облицовка кирпичом, оштукатуривание по теплоизоляционным плитам.

Блоки и их разновидности

В современном строительстве используют три вида блоков:

- Из ячеистого бетона (газо и пеноблоки).

- Легкого бетона – керамзитобетонные блоки.

Данные материалы отличаются по своим технико-физическим характеристикам, но в целом являются прекрасным решением для возведения прочных, надежных стен.

Материал относится к одной из разновидностей ячеистого бетона. Для изготовления искусственного камня используют следующие исходные компоненты: песок (кварцевый), цемент, порообразователь (алюминиевая пудра, порошок) и химические добавки, регулирующие процесс образования газов.

Технология производства предусматривает подготовку сухой смеси из перечисленных компонентов и разведение ее водой.

Далее происходит химическая реакция, выделение водорода и «вспучивание» раствора (как дрожжевое тесто).

Окончательную обработку газобетон проходит в автоклаве (воздействие давление и пара) или в сушильных камерах. В результате получается материал с пористой внутренней структурой.

Преимущественные характеристики газобетонного блока:

- Выдержанные точные размеры, ровные поверхности сторон.

- Хорошая обрабатываемость – легко сверлится, шлифуется, пилится.

- Высокая паропроницаемость. Важная особенность материала, позволяющая естественным способом выводить пар наружу и поддерживать оптимальный микроклимат внутри помещения.

Также к газобетонным блокам относятся и перечисленные в начале статьи преимущества: небольшой вес, экологичность, тепло-шумоизоляция. Отдельно можно отметить морозостойкость материала. Газобетон выдерживает 100 циклов (великолепный результат) замораживания и оттаивания.

Пеноблок

Также как и газоблок относится к изделиям из ячеистого бетона. В качестве основных исходных материалов состава, применяются: песок, вода, цемент и специальный пенообразователь. Однако от газобетона, пеноблок отличается внутренней структурой. Она имеет закрытые поры наполненные газом, а не сквозные. Это положительно сказывается:

- На гидроустойчивости – влаге сложнее проникнуть внутрь пенобетонного блока.

- Теплопроводности – у пенобетона она ниже.

По стоимости пеноблок также выигрывает у аналога из газобетона, т.к. не требуется сложное оборудование для его производства и состав материала проще. Однако есть и минусы. В частность относительно низкая механическая прочность. При падении, ударе пеноблок может расколоться, поэтому нуждается в защите при транспортировке.

Керамзитобетонные блоки

Материал относится к легкому бетону. Производится путем смешивания с добавлением воды следующих компонентов: цемент, песок и керамзит (пропорция 1:2:3). Керамзит – вспененная глина с обожженной в печи оболочкой. В результате получаются шарообразные легкие гранулы. Смесь из перечисленных компонентов после вибропрессования разливают по формам и дают настояться примерно 28 дней.

Керамзитобетонные блоки характеризуются:

- Низкой паропроницаемостью. Керамзитобетонные стены практически не боятся влаги, которая не может проникнуть глубже 2 см внутрь структуры.

- Доступной стоимостью.

- Увеличенной массой, проводя сравнение с пено или газоблоками.

- Более высоким коэффициентом теплопроводности – требуются более толстые стены и дополнительное утепление.

- Неровная поверхность сторон требующая отделки.

Ходит миф о хрупкости блоков. Такие рассуждения не совсем корректны. Ведь материал предлагается потребителю с разными показателями плотности и стоит просто выбрать подходящий для строительства наружных стен.

Особенности возведения стен из блоков

В отличие от кирпичной стены, где сначала «поднимают» углы, а только потом соединяют их, блоки укладываются сразу рядами.

- Выполняется гидроизоляция фундамента, используются рулонные битумные материалы, которые клеятся на мастику.

- Первый ряд укладывается от угла фундамента на цементный раствор (аналогичный как для кирпичей). Почему не на клей? Гарантировать идеальный «горизонт» фундамента невозможно, а использование более толстого слоя раствора, позволяет вывести первый ряд по уровню. Торцевые стороны блоков могут иметь фигурное исполнение для плотного прилегания.

- Второй и последующие ряды уже можно укладывать на клей для блоков, который наносится зубчатым шпателем или ковшом для получения равномерного слоя.

- Перевязка кладки осуществляется смещением блоков, таким образом, чтобы вертикальные швы соседних рядов не совпадали.

Отдельное внимание уделяем армированию. Оно осуществляется с целью придать стенам дополнительную прочность и связать блоки в единое целое. Армирование проводится через 3-4 ряда арматурными прутками. Однако учитывая ровную поверхность блоков и тонкий слой клея, для металлических стержней предварительно готовятся штробы, в которые они и помещаются.

Чтобы стены получились ровными, а не выпуклыми, натягивается шнурок, а «горизонт» периодически проверяется уровнем.

Как видно, построить стены из блоков гораздо проще и быстрее чем из кирпича, при этом выполнить работу под силу любому, кто решил сэкономить и возвести дом своими руками.

А какие блоки для строительства своего дома выбрали вы? Напишите в комментариях.

Мне нравится!0Мне не нравится!0

Источник: https://www.allremont59.ru/building-haus/steny/stenyi-i-peregorodki/stenyi-iz-blokov-gazoblok-penoblok-keramzitoblok.html

Керамзитоблок или газоблок

Свой собственный дом – это мечта. Из чего же построить свою мечту?

Рынок стеновых материалов предлагает огромный выбор. Наибольшей популярностью в последние годы пользуются газобетон и керамзитобетон, а также блоки из этих материалов. Очень близки к ним по составам и качеству полистиролбетон и пенобетон.

И все же из чего строить? керамзитоблок или газоблок

Данные материалы относятся к ячеистым бетонам. Значительное снижение веса материалов достигается за счет равномерного насыщения состава воздушными парами. Количество воздуха в составе может составлять до 70%. А прочность самого материала достигается за счет особой прочности составов.

Что представляют из себя газобетон и керамзитобетон

Газобетон (газобетонный блок или газоблок) – это искусственный камень, получаемый при смешивании цемента, песка, извести, алюминиевой пудры. Данный замес под воздействием определенных условий и температур превращается в сверхпрочный камень.

Керамзитобетон получается путем смешивания цемента, песка, керамзита и ряда специальных добавок.

Размер керамзитоблоков и газоблоков чуть больше кирпича, но значительно легче.

И все же чтобы ответить на вопрос что лучше – керамзитоблок или газобетон, необходимо обратиться к характеристикам данных материалов.

Преимущества газобетона

- Газоблоки достаточно легкие с идеально ровной поверхностью. Это дает определенные преимущества в процессе строительства. Так же легкость стен не требует дополнительного укрепления фундамента дома.

- Легкость укладки. Ровная поверхность газоблока обеспечивает гладкую и ровную поверхность стен без дополнительных усилий. А также специальный клей, на который монтируются блоки, делает строительные работы относительно чистыми.

- Высокая теплоизоляция и низкая теплопроводность. Специалисты утверждают, что именно эти свойства позволяют впоследствии значительно сэкономить на специальных работах по утеплению помещения, а также и на отоплении дома в последствии.

- Высокие показатели паропроницаемости обеспечат создание здорового микроклимата внутри дома.

- Материал отлично режется и шлифуется, что облегчает возможности моделирования конструкцию любой сложности

- Экологичность и нетоксичность материала уникальна.

Недостатки газобетона

- Хрупкость материала. При усадке можно наблюдать трещины или деформации.

- Прикрепляя к стене тяжелые предметы, следует помнить о необходимости дополнительных укреплений.

- Стенам и перегородкам из газобетона просто необходима дополнительная гидроизоляция.

- Требуется дополнительные железобетонные укрепления между этажами. Иначе всей конструкции грозит сильная усадка.

- В газобетонных стенах можно обнаружить неожиданных соседей. В них просто заведутся грызуны.

- Не рекомендуются применение данного материала для укладки несущих стен. Либо же толщина этих стен должна быть не менее 0,6 м.

Керамзитобетон преимущества

- Экономичность.

- Высокая морозоустойчивость и отличная шумоизоляция.

- Достаточно легкие. Тяжелее газоблоков, но значительно легче кирпича.

- Отсутствие усадки и трещин.

- Не горит, а также не боится влаги.

- В такую стену легко забиваются гвозди. И при этом не требуется дополнительное укрепление.

- Экологичность

Недостатки керамзитобетонных блоков

- Хрупкость самих блоков

- Невысокая теплоизоляция (в 2-4 раза ниже, чем у газобетона)

- Требуется дополнительное выравнивание стен

- Необходимы специальные инструменты для того, чтобы распилить или разрезать блок.

- При всей относительной легкости материала, он тяжелее, чем газобетон. Это предусматривает дополнительные расходы на логистику и укрепление фундамента.

- Паропроницаемость низкая, что может значительно сказаться на влажности в доме. Да и само строение потребует дополнительной просушки.

И все же вернемся к основному вопросу – что лучше газобетонные блоки или керамзитобетонные?

Решать только Вам. Если Вы не в силах определиться самостоятельно, то лучше всего обратиться к специалистам. Каждый материал имеет свои нюансы.

Большинство специалистов останавливаются на газобетоне. Так как такой дом будет легче, теплее и проще при дальнейшей отделке, да и при выполнении самих строительных работ.

Источник: http://stsxxi.ru/keramzitoblok-ili-gazoblok/

Газобетонные блоки или керамзитобетонные блоки что выбрать

Сравнение характеристик поможет выбрать необходимый тип изделия и позволит возвести надежную постройку.

Газобетонные блоки Газобетон является современным строительным материалом.

Он представляет из себя легкий блок, заполненный воздушными пузырьками в форме ячеек. Газоблоки изготавливаются из привычного сырья – цемент, вода, песок и известь.

В качестве газообразователя используется паста из алюминия или суспензия.

Достоинства

Газобетон выгодно отличается большим количеством плюсов:

• Такие блоки можно обрабатывать разными инструментоми. Соответственно, газоблоку можно придать нужную форму и он не расколется.

• Низкий вес газобетона при крупном объеме. Он является очень легким материалом. При возведении строение из газобетона не нуждается в дополнительном укреплении фундамента и сам процесс постройки займет меньше времени. К тому же, это свойство позволит значительно сэкономить на приобретении подъемных механизмов и уменьшит затраты на скрепляющий раствор.

• У газобетона высокая влагостойкость. Этот показатель делает его лучшим материалом для построек в местностях с высокой влажностью.

• Универсальность. Газобетон можно применять для возведения как несущих, так и самонесущих стен. Его используют практически во всех строительных областях.

• Газобетон можно использовать в холодном климате. У него низкая теплопроводность и большая устойчивость к морозу. Даже при резких перепадах температур материал не меняет свою структуру.

- Прекрасная звукоизоляция.

- Негорючий материал, используемый при изготовлении газобетона, придает ему высокие противопожарные свойства. Это немаловажно при строительстве в засушливых районах, где высока опасность возгорания в летний период.

- На газобетоне не возникает плесень и грибок. Его не надо обрабатывать защитными средствами.

- Блоки из газобетона высокоэкологичны. Единственным конкурентом являются конструкции из натурального дерева.

- Показатели прочности газобетонных блоков на высоте. Дом из газобетона не будет нуждаться в ремонте до 100 лет.

- Широкий выбор формы газобетонных блоков позволит выполнить строение в оригинальном стиле без дополнительных затрат на индивидуальное изготовление блоков.

- Недостатки

Конечно, без минусов не обойтись. Но это касается любого строительного материала. - Необходимость гидроизоляции. Из-за высокой гигроскопичности, блоки впитывают влагу в себя, не пуская ее в помещение. Без дополнительного гидроизоляционного слоя строение может разрушиться.

- При неточных расчетах и чрезмерной нагрузке здание будет проседать и крошится. Для избежания этого, лучше доверить расчеты профессионалам.

- Газобетонные блоки стоят недешево по сравнению с другими материалами. Но это довольно спорно, ведь его качества стоят потраченных денег. • Бывали случаи, когда в стенах заводились грызуны. Пористая структура позволяет им выгрызать гнезда.

Сферы применения.

Несмотря на то, что газобетон является относительно новым материалом на строительном рынке, он нашел применение во всех строительных областях. Так как он универсален, его используют как в жилищном, так и промышленном строительстве.

• В жилищных строительствах газобетонные блоки используются для возведения перекрытий, несущих и внутренних стен. • Из него возводят торговые и развлекательные центры, промышленные объекты. • При монтаже усиленного гидроизоляционного слоя возможно строительство подвальных помещений.

• При реконструкции здания с помощью газобетонных блоков увеличивают этажность, усиливают звуко- и теплоизоляцию.

Керамзитобетон

Блоки из керамзитобетона – достойная замена кирпичам. Изготавливаются из обожжённой глины – керамзита. Внутри крепкой оболочки гранулы керамзита находится вспененная субстанция. Блоки получаются путем добавления в цементный раствор керамзитных гранул.

Плюсы

• По сравнению с обычным бетон, керамзитобетон имеет лучшую теплопроводимость.• Высокий уровень звукоизоляции. • В основном, блоки из керамзитобетона применяются при строительстве несущих стен. По этой причине требования к их качеству достаточно строгие. • Под воздействием огня керамзитобенные блоки не горят, а просто трескаются и осыпаются. • Керамзитобетон отличается прочностью. • Устойчивость к влаге и химическому воздействию. • Из-за особенностей изготовления – низкий вес при больших габаритах. Это позволяет сократить трудозатраты. • Низкий показатель гигроскопичности позволит обойтись без дополнительного гидроизоляционного слоя. • Такой материал обойдется достаточно недорого

Минусы

• Такой материал нельзя использовать при укладке бетона. Керамзитобетон не выдержит высокой нагрузки. • Область применения довольно ограничена, так как необходимо тщательно рассчитывать нагрузку и зачастую дополнительно укреплять кладку арматурой. • Плохо поддается обработке инструментами. При попытке распилить такой блок, получится неровный край, который будет крошится.

Область применения

В основном, керамзитобетонные блоки используются при: • Возведении наружных стен. • устройстве шумоизоляционных перегородок. • организации системы вентиляции зданий. • Облицовке наружных стен. • Возведении оград.

• Для возведения декоративных элементов и столбов. • В некоторых случаях керамзитобетон используют вместо бордюрного камня. • При строительстве деревянного сруба допускается использование блоков для закладки фундамента.

Что же выбрать

Для верного выбора стоит не только подробнее узнать о характеристиках газо- и керамзитобетона, но и провести сравнение между ними.

- Для монолитных конструкций лучше подойдет керамзитобетон. Наполнитель в нем имеет плотность, тогда как в газобетонных блоках это просто воздух. 2. Прочность керамзитобетонных блоков в кладке заметно выше по сравнению с газобетонными. Конечно, можно найти качественный газобетон с такими же показателями, но стоить он будет существенно дороже. 3. В газобетонных блоках намного чаще появляются трещины. Особенно это касается высотных новостроек. 4. В газобетонный блок легко забить гвоздь, но тяжелый предмет на нем закрепить довольно сложно – стена начнет сыпаться. Для того чтобы повесить к примеру шкафчик, придется воспользоваться специальными металлическими конструкциями. С керамзитобетоном таких проблем не возникает. 5. Поверхность блоков из газобетона существенно ровнее, чем у их керамзитобетонных аналогов. Это облегчит кладку, а больший размер газобетона упростит весь процесс строительства. К тому же, у газобетонных блоков больший выбор формы изделия, чем у керамзитобетона. 6. Различия в кладке. Толщина шва между блоками из газобетона около 2 мм, так как они ложатся на специальный клеевой раствор. Для сравнений, керамзитобетон кладут на цементно-песчаный раствор и шов составляет порядка 10-15 мм. Толщина шва значительно влияет на теплопроводимость. Это значит, конструкция из газобетона будет отдавать меньше тепла. 7. Керамзитобетон впитывает влагу меньше, чем газобетон. Газобетонные блоки намного больше подвержены разрушению из-за повышенной влажности и требуют гидроизоляции. 8. У газобетона гладкая поверхность, поэтому при использовании качественных блоков его достаточно покрыть тонким слоем гипсовой штукатурки. Структура керамзитобетона более шерховатая, к нему хорошо пристает песочно-цементная смесь и отделка обычной штукатуркой пройдет намного легче, чем в случае с газобетоном. 9. Керамзитобетон значительно уступает газобетону в показателях теплоизоляции. При одинаковой толщине укладки, газобетонные блоки лучше удерживают тепло в помещении. 10. Для несущей стены из керамзитобетонных блоков зачастую достаточно толщины в 20 см. При использовании газобетона чаще всего следует увеличить толщину. 11. При строительстве газобетонных перекрытий, необходимо использовать блоки высокого качества. Это может существенно увеличить расходы. 12. В дополнительном утеплении и отделки нуждаются оба вида блоков. 13. При строительстве из керамзитобетона допускается отсутствие армопояса. В случае со стенами из газобетонных блоков это недопустимо. 14. По простоте монтажа и скорости проведения работ они равны. 15. Качественный газоблок смотрится вполне прилично даже без внешней отделки. Для гаража или сарая это вполне неплохой вариант. Керамзитобетон же придется отделывать хотя бы минимально, так как его внешний вид оставляет желать лучшего.

Основные советы по выбору

Делая выбор между этими двумя материалами, нельзя руководствоваться только одной характеристикой. Стоит тщательно взвесить все достоинства и недостатки для возведения конкретного здания. Причем желательно услышать мнение специалиста.

Они оба отличаются экологичностью и безопасны для здоровья. Технология изготовления и используемые материалы предусматривает полное отсутствие химических и токсичных веществ. При расчете стоимости постройки, нельзя опираться только на цену блоков.

Необходимо провести расчеты остальных затрат, таких как отделка, армирование, строительные работы.

Сравнение этих материалов позволяет понять, что практически они довольно схожи.

Важно

Стоит учитывать роль возводимого здания, климатические условия, предполагаемая отделка и конечно выделяемые средства. Правильный выбор сможет сделать специалист, который учтет все факторы.

Источник: http://terramall.ru/gazobetonnye-bloki-ili-keramzitobetonnye-bloki-chto-vybrat/

Преимущества керамзитобетонных блоков перед газоблоком и пеноблоком

По сравнению с широко применяемыми в строительстве аналогами (блоки из газобетона, пенобетона), керамзитобетон имеет много преимуществ, в том числе следующие:

- Практически не впитывает влагу (влагостойкость). Данная особенность весьма значима в Перми и Пермском крае;

- Можно сказать, что теплопроводность керамзитобетона почти не зависит от содержания в нем влаги, поскольку он имеет практически постоянное расчетное массовое ее соотношение. Это важно. Для примера: при увеличении содержания влаги только на 1% теплоизолирующая способность, например, минваты, уменьшается почти на 20%;

- Не требует толстого слоя штукатурки и установки сетки;

- Не содержит алюминий, известь, пенообразователь или какой-либо другой агрессивный состав. Присутствие извести как основного сырья, например, ячеистого бетона вызывает значительную коррозию арматуры, металлических закрепляющих изделий: дюбелей, анкеров, кронштейнов, шурупов; и поэтому их с особым вниманием нужно изолировать, в противном случае, последствия могут быть неприятными, и даже плачевными. Особенности производства керамзитоблоков обеспечивает долговечность Вашего дома;

- Постоянное массовое соотношение влаги, около 6-10%; Наглядный пример: если на керамзитобетонный блок вылить ведро воды, то через 15 минут он будет весить столько же, сколько и до «купания», в отличии от применяемых в строительстве аналогов, которые будут сохнуть во много раз дольше. Для климатических условий Перми и Пермского края строительство из керамзитобетонных блоков является надежным и дешевым материалом.

- Отсутствует усадка блоков и последующие трещины стен;

- Поверхность материала не требует специальной подготовки под отделку и легко обрабатывается практически любыми отделочными материалами;

- Морозостойкость и устойчивость к резким перепадам температур, что особенно важно для долговечности наружных стен в условиях нашего морозного и влажного климата.

Основными недостатками пено-газобетонов являются их большая влагоемкость и плохая отдача влаги при сушке.

При применении в строительстве аналогов в Перми и Пермском крае (блоки из газобетона, пенобетона), важно учитывать их отпускную влажность (газобетонные изделия, поступающие на строительную площадку, имеют значительную отпускную влажность – до 25% по массе) и необходимое время – от 6 месяцев до 1,5 лет – чтобы этот стеновой материал имел эксплуатационную сорбционную влажность на уровне положенных и заявленных 6-8%. При этом за первые полгода (после строительства) влагосодержание снижается примерно на 55-60%, и только через полтора года влагосодержание фрагментов достигает равновесного и составляет около 5%. При этом реальный коэффициент теплопроводности для блоков плотностью 700кг/куб.м по результатам испытаний был равен около 0,223, а для блоков плотностью 600 кг/куб.м был равен около 0,191 Вт/м0К, вместо заявленных 0,09 т.е. стена практически получается в два раза холоднее теоретически заявленной.

Этот факт должен особенно учитывать проектировщик и осторожно пользоваться обозначенным производителем коэффициентом, который в паспорте означает коэффициент теплопроводности материала в сухом состоянии (при относительной влажности воздуха 0%), а не в кладке и в окружающей среде с реальной влажностью, что соответственно требует увеличения толщины ограждающих стен на 25% и более.

Как показали результаты испытаний, для стеновых блоков плотность ячеистого бетона 400 кг/куб.м является критической, поскольку при такой плотности хотя и достигается меньшая теплопроводность материала, но в то же время существенно снижается прочность, и что особенно важно для нашего климата- морозостойкость выбранного материала.

Несмотря на огромные преимущества керамзитоблоков перед прочими материалами, его стоимость доступна для среднестатистического жителя Перми и Пермского края.

Учитывая все вышесказанное ООО «БлокерСтрой» предлагает Вам приобрести именно керамзитобетонные блоки для строительства Вашего дома, т.к. он сочетает в себе и высокое качество, и надежность, и привлекательные цены. Именно этот строительный материал подарит Вам и Вашим близким уютный, теплый и долговечный дом.

Свойства зеленого легкого заполненного бетона

Автор

Али Шокати Сайяд, студент магистратуры Исламского университета Азад, отделение Чалос Корос

Некуфар Асисатант, профессор Исламского университета Азад, отделение Чалос

Abstract

В связи с растущим беспокойством по поводу чрезмерной эксплуатации природных заполнителей, синтетический легкий заполнитель, производимый из экологических отходов, является новым жизнеспособным источником структурного заполнителя. Использование легкого бетона конструкционного качества значительно снижает самонагрузку конструкции и позволяет обрабатывать сборные железобетонные конструкции большего размера.В этой статье будут представлены механические свойства легкого заполнителя структурного класса, изготовленного из летучей золы и глины. Полученные данные показали, что водопоглощение сырого заполнителя велико, но прочность полученного бетона на раздавливание может быть высокой. Прочность на сжатие 28-дневного куба полученного легкого заполнителя бетона плотностью 1590 кг / м 3 и соответствующей прочностью 34 МПа. Обсуждается также опыт использования зеленого легкого заполнителя бетона при сборке бетонных элементов.

1. Введение

Большая часть заполнителя нормального веса бетона нормального веса — это натуральный камень, такой как известняк и гранит. Поскольку количество используемого бетона продолжает расти, окружающая среда и ресурсы чрезмерно эксплуатируются. Синтетический легкий заполнитель, производимый из экологических отходов, таких как летучая зола, является новым жизнеспособным источником конструкционного заполнителя. Использование легкого бетона обеспечивает большую гибкость конструкции и существенную экономию средств, уменьшая статическую нагрузку, улучшая реакцию конструкции на циклическую нагрузку, более длинные пролеты, лучшие огнестойкость, более тонкие секции, конструктивные элементы меньшего размера, меньше арматурной стали и более низкие затраты на фундамент [1- 3].Вес легкого бетона обычно на 25-35% легче, но его прочность сравнима с бетоном нормального веса.

Объявления

В этой статье обсуждаются механические свойства недавно разработанного конструкционного легкого заполнителя, который изготавливается из керамзита. Заполнитель усилен поверхностным покрытием с высоким содержанием PFA, нанесенным на более поздней стадии обжига. Также представлен опыт использования этого зеленого легкого заполнителя для изготовления строительных элементов.

2. Эксперименты и результаты

2.1. Характеристики заполнителя

Качество сырого заполнителя [с точки зрения прочности на раздавливание] было определено испытанием прочности на раздавливание в соответствии с GB2842-81 (китайский стандарт). Прочность, измеренная при сжатии заполнителя в стальном цилиндре на заданное расстояние 20 мм, составляет 3,8 МПа. Результаты ситового анализа и водопоглощения заполнителя в разное время приведены в таблице 1.

Таблица 1: Свойства агрегата

Рис.1 исследует топографию совокупного образца с помощью оптического микроскопа с 200-кратным увеличением. Мы видим, что на внешней поверхности агрегата имеется толстая оболочка, богатая PFA. Компактная внешняя оболочка заполнителя способствует более высокому сопротивлению прочности, чем традиционный легкий заполнитель без покрытия. Более того, это имеет решающее значение для контроля водопоглощения заполнителя во время перемешивания бетона, что снижает потери бетона при оседании со временем [4].

3.Изготовление из легкого заполнителя бетона

Конструкционный легкий заполнитель использовался для разработки сборных железобетонных элементов для зеленого строительства. Используемая пропорция смеси приведена в таблице 2.

Таблица 2: Пропорция смеси сырого легкого бетона (кг / м 3 )

| Цемент | Песок | Вода | AC агг. (предварительно увлажненный) | Примесь |

| 420 | 175 | 715 | 630 | 1000 мл |

Рис.2 показывает, что свежий бетон хорошо поддается обработке для бетонирования. Осадка легкого бетона, измеренная через 30 минут после замеса, составила 50 мм.

На рис. 3 показан протокол готового фасада из легкого железобетона.

Сравнение проектных требований с качеством бетона сборного фасада приведено в Таблице 3 ниже. Видно, что общий вес фасада из легкого бетона достиг лишь 70% плотности обычного бетона с той же прочностью на сжатие.Рис. 4 также показывает, что сцепление между арматурной сталью и легким бетоном хорошее.

Таблица 3: Сравнение проектных требований с фактическим производством бетона

| Спецификация | Качество фасада | |

| Масса устройства | 2275 кг (нормальный бетон) | 1590 кг |

| однодневная сила | 15 МПа | 14,5 МПа |

| 28 дней | 30 МПа | 34 МПа |

| Спад | 75 мм | 50 мм |

| Плотность | 2400 кг / м 3 | 1750 кг / м 3 |

Сделан вывод о следующих преимуществах использования легкого бетона в сборных конструкциях в строительстве:

• Снижение собственного веса фасада с 5 тонн до примерно 3.5 тонн

• Снижение крановой нагрузки, обеспечение управляемости, гибкость подъема при меньшем весе

• Хорошая термическая и огнестойкость, звукоизоляция по сравнению с традиционным гранитным камнем

• Обеспечивает гибкость проектирования и строительства для больших сборных модулей

• Обеспечивает гибкость технического обслуживания с заменяемыми модулями

• Заводское производство модуля повышает качество продукта

• Повышает скорость строительства, сокращает общий период строительства

• Улучшает экологичное строительство, минимизирует промокание на стройплощадке

• Повышает сопротивление демпфированию здания

• Использование PFA в совокупном производстве решает проблему проблемы утилизации отходов золы и снижения себестоимости производства бетона

Объявления

4.Выводы

Успешное применение конструкционного легкого заполнителя продемонстрировало, что легкий вес, используемый для сборных конструктивных элементов, может быть использован при строительстве зданий для увеличения скорости строительства, улучшения экологической среды строительства, такой как сокращение мокрой торговли на месте и снижение уровня пыли на строительной площадке до минимума. .

Ссылки

1. Шорт и В. Кимнибург. Легкий бетон, 3-е изд., Издательство Applied Science, Лондон, 1978.

2. Руководство FIP по легкому заполненному бетону, 2-е изд., Издательство Surry University Press, Глазго и Лондон, 1983.

3. Сатиш Чандра и Лейф Бернтссон. Легкий заполненный бетон, Нойес Пабликейшнз, Нью-Йорк, США, 2002.

4. Ло Ю., Цуй Х. З. и Ли З. Г. «Влияние предварительного смачивания заполнителя и летучей золы на механические свойства легкого бетона». Журнал управления отходами. (под давлением).

Объявления

Мы в engineeringcivil.com благодарны Er.Али Шокати Сайяд за отправку нам своего исследования «Свойства зеленого легкого заполнителя». Этот документ, несомненно, поможет инженерам больше узнать о легком заполненном бетоне и его свойствах.

Типы бетона — Infogalactic: ядро планетарных знаний

Существует множество типов бетона , разработанных для различных целей в сочетании с различными составами, отделками и эксплуатационными характеристиками.

Обычные бетонные блоки для мощения

Бетон на тротуаре с указанием названия подрядчика и даты его укладки

Дизайн смеси

Современная бетонная смесь конструкции могут быть сложными.Выбор бетонной смеси зависит от требований проекта как с точки зрения прочности и внешнего вида, так и с точки зрения местного законодательства и строительных норм.

Проектирование начинается с определения требований к бетону. Эти требования учитывают погодные условия, которым бетон будет подвергаться при эксплуатации, и требуемую расчетную прочность. Прочность бетона на сжатие определяется путем взятия стандартных формованных образцов цилиндров стандартного твердения.

Необходимо принимать во внимание множество факторов, от стоимости различных добавок и заполнителей до компромисса между «просадкой» для легкого смешивания и укладки и максимальной производительности.

Затем создается смесь с использованием цемента (портландцемента или другого вяжущего материала), крупных и мелких заполнителей, воды и химических добавок. Также будет указан метод смешивания и условия, в которых его можно использовать.

Это позволяет пользователю бетона быть уверенным, что конструкция будет работать должным образом.

Различные типы бетона были разработаны для специального применения и стали известны под этими названиями.

Бетонные смеси также можно проектировать с помощью программного обеспечения. Такое программное обеспечение дает пользователю возможность выбрать предпочтительный метод проектирования смеси и ввести данные о материалах, чтобы получить надлежащие конструкции смеси.

Старые рецепты бетона

Бетон используется с давних времен. Обычный римский бетон, например, был сделан из вулканического пепла (пуццолана) и гашеной извести.Римский бетон превосходил другие рецепты бетона (например, состоящие только из песка и извести) [1] , используемые другими народами. Помимо вулканического пепла для изготовления обычного римского бетона, также можно использовать кирпичную пыль. Помимо обычного римского бетона, римляне также изобрели гидравлический бетон, который они сделали из вулканического пепла и глины.

Бетон современный

Обычный бетон — это термин для укладки бетона, который производится в соответствии с инструкциями по смешиванию, которые обычно публикуются на пакетах с цементом, обычно с использованием песка или другого обычного материала в качестве заполнителя и часто смешиваемого в импровизированных контейнерах.Ингредиенты в любой конкретной смеси зависят от характера применения. Обычный бетон обычно может выдерживать давление от примерно 10 МПа (1450 фунтов на квадратный дюйм) до 40 МПа (5800 фунтов на квадратный дюйм) при более легких применениях, таких как ослепляющий бетон, имеющий гораздо более низкий рейтинг МПа, чем конструкционный бетон. Доступны многие типы предварительно смешанного бетона, которые включают порошкообразный цемент, смешанный с заполнителем, для которого требуется только вода.