Технология кевларобетон: Кевларобетон: состав смеси, технология производства

- Кевларобетон — состав и технология изготовления

- Технология Кевларобетон

- Кевларобетон: Технология и продукция | ООО «Фирма СтройПроект»

- Кевларобетон — Комплектующие и технологии монолитного строительства, Москва, СМЛ, Пеноком, ЛСТК, stroimsebedom — «Праймер+»

- Технология — Евродекор

- Технология изготовления

- Кевларобетон

- Исследование механического поведения бетона, армированного кевларовым волокном, при статической нагрузке и нагрузке с высокой скоростью деформации, авторы Ин-Куан Цай, Йеоу-Фонг Ли, Ян-Ру Хуанг, Джин-Юан Сю, Чжи-Хонг Хуан :: SSRN

- IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Выполняется публикация…

- 3 Армирование | Нетрадиционные технологии бетона: обновление дорожной инфраструктуры

- Прочность на растяжение — обзор

- РЕВИЗИОННЫЕ КАРТЫ — КОМПОЗИТНЫЕ МАТЕРИАЛЫ

- Наука и технология композиционных материалов

- Мы можем строить защищенные от торнадо дома по цене

Кевларобетон — состав и технология изготовления

Октябрь 25, 2014

Нет комментариев

Кевларобетон представляет материал с жестким каркасом из зерна диаметром от 2 до 5 мм. Первоначальные гранулы получаются путем гравитационного смешивания в специальном приборе. Полученные элементы обладают высокой плотностью и водонепроницаемостью. Технология изготовления кевларобетона позволяет, практически полностью, избавить смесь от воздуха. Это препятствует появлению на поверхности изделия микротрещин, через которые вовнутрь проникает влага.

Эксплуатация изделий из кевларобетона ведется в условиях улицы и предопределяет множество циклов замерзания и оттаивания. Наличие влаги способствует быстрому разрушению конструкции, что совершенно не допустимо.

Технология кевларобетон

Технология изготовления кевларобетона (его альтернативное название гранилит или же ультрабетон) подсмотрена в черной металлургии и удачно применена в новом производстве. Компоненты, формирующие данный вид материала, те же, что и в бетоне, только отличаются пропорции.

Компоненты, формирующие данный вид материала, те же, что и в бетоне, только отличаются пропорции.

В центрифугу засыпается смесь для формирования гранул. Под воздействием гравитации в смесителе получаются окатыши. Основой структуры является ядро, состоящее из нескольких, до 5 шт, крупных продуктов отсева. Оболочкой является плотный бетон без пор и трещин. После обкатывания из центрифуги гранулы высыпаются в форму.

Форма, совершая колебательные движения высокой частоты, создает из отдельных гранул монолитную конструкцию. Пластичность, не успевших застыть компонентов, позволяет в короткие сроки и при наименьших затратах электроэнергии «вылить» готовое изделие.

Поверхность еще не высохшего элемента покрывается красящими пигментами. На этом же этапе создается текстура будущего продукта. Использование пигментирующих составов только для поверхностного окрашивания дает возможность сэкономить на них. К тому же минимальная окраска внутреннего содержания делает плотность бетонного основания выше.

Изделие, созданное на основе кевларобетонных гранул, отличается плотностью и морозостойкостью. Первое обеспечено прочным каркасом, состоящим из ядер бывших зерен. Так же при формировании смеси используется портландцемент марки 600, что является пределом прочности и соответствует бетону марки В45. Морозостойкость необходима при работе изделий в холодных районах в зимний период времени. Она, для гранилита, имеет показатель 700. Это число означает количество выдерживаемых цикличных воздействий.

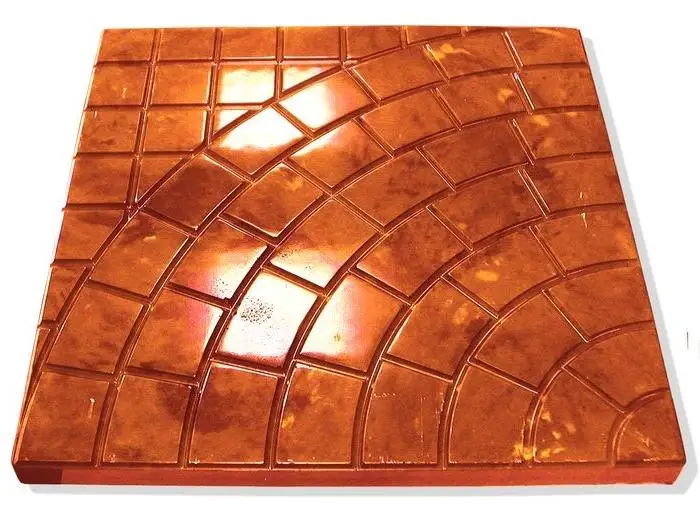

Все излишки технологии связанны с использованием материала для изготовления изделий наружного использования. Это тротуарная и облицовочная плитки, заборы и формы малой архитектуры, лавочки, урны для мусора и многое другое.

Состав строительного материала ультрабетон

В состав ультрабетона не входит ничего необычного. Основным вяжущим данного материала являются портландцемент. Его необходимо использовать не ниже марки М500. К тому же необходимо закупать материал только у проверенных производителей, чтоб избежать некачественной продукции.

Вторым составляющим является гранитный отсев. При покупке отсева необходимо учитывать содержащуюся в нем влагу. Это выяснить не сложно вычтя из общего веса вес тары и обозначенный вес самого материала. Получившаяся цифра представляет собой вес воды.

В состав обязательно включают пластификатор. Он необходим для формирования уже готового изделия. Иначе гранулы быстро затвердеют, не создав продукта, из-за которого велась вся работа.

Вода один из важнейших компонентов. Добавлять ее необходимо, на выход в 10 кг окатышей, примерно 0,3кг. При доливе воды необходимо учитывать жидкость, содержащуюся в отсеве.

Так же ультрабетон содержит пигменты. Их расход зависит от интенсивности окраски изделия, его размеров и цветовой гаммы.

Загрузка…

Похожие материалы:

Технология Кевларобетон

«Технология Кевларобетон» — основана на принципиально новых решениях в области производства архитектурного бетона методом гравитационного катышеобразования — это позволяет получить изделие с выдающимися физико-механическими показателями. Поверхность отливки отличается высоким глянцем и совершенной плотностью.

Поверхность отливки отличается высоким глянцем и совершенной плотностью.

Но особо стоит отметить то, что независимо от габаритов и площади отливаемого элемента, можно получать цветовую гамму разной сложности, имитируя таким образом поверхность любого искусственного или природного материала, от пластика до сложного узора малахита. Этого невозможно было бы добиться, не используя специально разработанную технологию приготовления замеса бетонной смеси.

Суть «Технологии Кевларобетон» сводится к тому, что воздух из бетонной смеси, приготовленной по специальной рецептуре, начинает удаляться в специально модифицированном бетоносмесителе и приготовленный замес попадает на резонатор в уже твердом, сбитом до высокой плотности, свободном от воздушных лакун состоянии. Использование специального высокочастотного резонатора необходимо лишь для равномерного распределения замеса по формообразующей поверхности и для еще более высокого уплотнения получаемой отливки.

В производстве ландшафтно-архитектурных строительных материалах используются принципиально новые эффективные технологические схемы получения новых видов бетонов с широким диапазоном эксплуатационных характеристик за счет варьирования в широких пределах вида сырьевых материалов (вяжущих и заполнителей), разновидностей, способа и стадии введения химических модификаторов и активных минеральных добавок, оптимизации состава многокомпонентного бетона и целенаправленного управления технологией.

Предлагаемая продукция имеет высокие физико-механические характеристики, сочетающие высокие показатели прочностных свойств (классы по прочности на сжатие от В 40 и выше до В 90, что соответствует маркам по прочности М600-М1200 и более) и темпов твердения (прочность в возрасте суток естественного твердения не менее 25-30 МПа) с требуемыми показателями строительно-технических свойств.

«Технология Кевларобетон» может применяться практически на любой формообразующей оснастке.

Кевларобетон: Технология и продукция | ООО «Фирма СтройПроект»

Не секрет, что бетон давно и успешно заменил природный камень во множестве областей, связанных как со строительством, так и оформлением. Способность

приобретать заданную форму, возможность установки элементов без дополнительной обработки, превосходные механические качества позволили бетону занять

достойное место в нашем обиходе. Также велико разнообразие декоративных изделий, изготавливаемых из бетона в наши дни, не уступающих природному камню ни по

прочности, ни по внешнему виду. Это и плитка – тротуарная, напольная и облицовочная; бордюры, брусчатка, столешницы, лестницы, и даже заборы и камины.

Традиционные технологии изготовления декоративных изделий из бетона в основном подразделяются на два способа.

Вибропрессование

Общий принцип состоит в помещении раствора в пресс-форму и дальнейшем воздействии на него вибропрессом под давлением. Процесс хорошо автоматизируется и

подходит для изготовления крупных партий. Стадии процесса следующие:

Стадии процесса следующие:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по формам и установка в пресс.

- Формовка – сжатие раствора в матрице и обработка вибрацией в течение нескольких минут.

- Выкладка изделий на палетты и перемещение на досушку.

Вибролитьё

Эта технология основана на разливе раствора по формам и утряске форм на вибростоле. Такой способ является менее производительным, но существенно более

дешёвым, что позволяет применять его небольшому коллективу без существенных вложений.

Процесс состоит из следующих стадий:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по пластиковым формам, установленным на вибростоле.

- Обработка вибрацией в течение нескольких секунд.

- Перемещение форм в сушку на 48 часов.

- Изъятие изделий из форм (распалубка).

- Перемещение изделий на доотверждение на 1-3 недели.

На фоне этих технологий метод производства изделий из кевларобетона (также известен как гранилит, ультрабетон) стоит особняком. Общим

Общим

является набор исходных материалов и использование форм. Принципиальное же различие состоит в способе подготовки загружаемого в формы состава. И ключевое

слово здесь – окатыш. По сути, изделие представляет собой слипшиеся бетонные окатыши, образующиеся при подготовке смеси вокруг крупных частиц гранитной

крошки (отсева), входящих в её состав. На рисунке ниже предоставлен окатыш в разрезе.

Окатыши применяются и применялись ранее в различных отраслях индустрии, где требуется «равномерная неоднородность», которая позволяет придать множеству

частиц схожую структуру и улучшить их требуемые свойства. В данном же случае окатыши получаются при постепенном добавлении рассчитанного количества воды во

вращающийся безлопастной смеситель, где находится сухая смесь компонентов: цемент, песок, гранитный отсев и краситель, дающий основной цвет изделию. При

этом достигается высокая плотность окатыша, исключающая наличие воздушных пузырьков, и оптимальная влажность смеси, позволяющая достигнуть наилучших

характеристик отверждения. А добавление красителей к готовым окатышам позволяет получить цветные разводы, имитирующие природный камень.

А добавление красителей к готовым окатышам позволяет получить цветные разводы, имитирующие природный камень.

Сформированные окатыши выгружаются в формы, расположенные на вибростоле. Вибрация вызывает эффект тиксотропной текучести, что заставляет окатыши заполнить

форму наиболее плотным способом, вплоть до образования глянцевой поверхности в месте соприкосновения с формой. А частицы гранитного отсева дают

дополнительный армирующий эффект, что придаёт изделиям превосходные физико-механические характеристики.

Процесс изготовления изделий из кевларобетона состоит из следующих стадий:

- Внесение в смеситель минеральных заполнителей – песка и гранитного отсева, и первичное перемешивание до однородной смеси.

- Добавление к смеси цемента и основного красителя и перемешивание до однородного состояния.

- Постепенное добавление рассчитанного количества раствора пластификатора в воде до образования окатышей.

- Контроль состояния окатышей на влажность и консистенцию.

- Добавление дополнительных красителей к окатышам.

- Выгрузка окатышей в формы на вибростоле.

- Обработка вибрацией.

- Перемещение форм в зону набора распалубной прочности на сутки. Формы следует укрыть плёнкой для исключения потери влаги.

- Извлечение изделий из форм и помещение в зону доотверждения на 5 суток.

Как видно, процесс изготовления изделий из кевларобетона достаточно трудоёмок и слабо поддаётся автоматизации. Что, казалось бы, невыгодно отличает его от

традиционных методик. Но это компенсируется отличными эксплуатационными характеристиками. К примеру, водопоглощение составляет 0,5 % при допустимом уровне

5%. Истираемость составляет 0,2 г/см2, тогда как для традиционных технологий этот показатель равен 0,7. А если классность бетонов в отношении

морозостойкости начинается с F200, то кевларобетон характеризуется показателем F700.

И, конечно же, ни вибролитьё, ни вибропрессовка не позволить получить такого красивого результата. И дело даже не в том, что изделия получаются окрашенными

И дело даже не в том, что изделия получаются окрашенными

текстурно, с имитацией мрамора, оникса или малахита. Эта технология позволяет подобрать цвет, максимально вписывающийся в уже существующий интерьер или

ландшафт, будь то площадка в саду, веранда, лестница или изгородь.

Вот примеры оформления территории и сооружений, выполненные из кевларобетона:

Кевларобетон — Комплектующие и технологии монолитного строительства, Москва, СМЛ, Пеноком, ЛСТК, stroimsebedom — «Праймер+»

Кевларобетон — Комплектующие и технологии монолитного строительства, Москва, СМЛ, Пеноком, ЛСТК, stroimsebedom.

Технология Кевларобетон, Гранилит, производство окатышей.

Технология Кевларобетон или как ее еще переименовав называют технология Гранилит — это технология производства бетона в виде окатышей, то есть шариков, которые изготавливаются с помощью модифицированного гравитационного бетоносмесителя. За счет того что бетон скатывается в окатыши из бетона таким образом выжимается воздух и бетон получается более плотным и не имеет воздушных образований, поэтому в бетонных изделиях из окатышного бетона по технологии Кевларобетон, Гранилит не имеется пор в бетоне, бетон очень плотный и имеет повышенную марку бетона. Технология не очень сложная и позволяет производить любые бетонные изделия с имитацией природного камня и различных расцветок и оттенков. Также эта технология позволяет получить различные разводы копирующие мрамор или другие виды природного камня. Недостатки технологии в том что затрачивается много времени на производство бетонных изделий, поэтому производить тротуарную плитку не совсем выгодно, так как очень не большая производительность при производстве тротуарной плитки по технологии Кевларобетон, Гранилит. По этой технологии более рентабельно производить такие изделия как памятники из окатышного бетона, заборы также получаются очень крепкими и очень красивыми с возможностью производить заборы из бетона с имитацией различных цветов и оттенков.

За счет того что бетон скатывается в окатыши из бетона таким образом выжимается воздух и бетон получается более плотным и не имеет воздушных образований, поэтому в бетонных изделиях из окатышного бетона по технологии Кевларобетон, Гранилит не имеется пор в бетоне, бетон очень плотный и имеет повышенную марку бетона. Технология не очень сложная и позволяет производить любые бетонные изделия с имитацией природного камня и различных расцветок и оттенков. Также эта технология позволяет получить различные разводы копирующие мрамор или другие виды природного камня. Недостатки технологии в том что затрачивается много времени на производство бетонных изделий, поэтому производить тротуарную плитку не совсем выгодно, так как очень не большая производительность при производстве тротуарной плитки по технологии Кевларобетон, Гранилит. По этой технологии более рентабельно производить такие изделия как памятники из окатышного бетона, заборы также получаются очень крепкими и очень красивыми с возможностью производить заборы из бетона с имитацией различных цветов и оттенков. Также очень красивыми получаются элементы декора, малой архитектуры, садово парковой архитектуры и другие декоративные изделия.

Также очень красивыми получаются элементы декора, малой архитектуры, садово парковой архитектуры и другие декоративные изделия.

Если хотите заняться производством бетонных изделий по технологии Кевларобетон, Гранилит, методом изготовления окатышей приведу расчет изготовления Кевларобетона. Состав изготовления окатышей производится согласно такому расчету.

Если необходимо получить 10 кг. окатышей по технологии Кевларобетон (Гранилит). Для этого следует подготовить следующие компоненты. 1. 10 кг. Х 0.287 = 287 кг. — масса портландцемента М 500 ДО 2. 2.87 кг. Х 0,013 кг. — масса пластификатора С — 3 3. 2.87 кг. Х 2,3 = 6.6 — масса гранитного отсева. Поправка на влажность 1 — литровая банка сухого гранитного отсева весит 2500 гр. а банка влажного = 2730 гр. Значит в аналогичном объеме гранитного отсева уже находится 230 гр. воды, которую необходимо учесть при расчетах воды 4. 2.87 кг. Х 0.02 = 0.057 кг. — масса неогранического пигмента ( двуокись титана) 5. 2.87 кг, Х 0487 кг. — масса воды (0.487 — 0.230 = 0.257 кг.

— масса воды (0.487 — 0.230 = 0.257 кг.

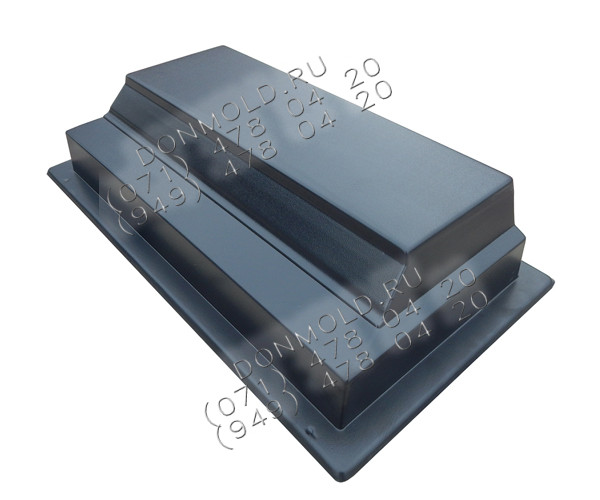

Необходимое оборудование для работы по технологии Кевларобетон, Гранилит, изготовление бетона методом производства окатышей. Весы большие до 200 кг. Весы малые, электронные, можно бытовые до 6 кг. Ведра пластиковые, 12 — 15 литров. Используются для подачи сырья к смесителю. Рекомендуется 10 — 15 штук. Ведра малые пластиковые, 3-5 литров, желательно с крышками. Используются для хранения пигментов на рабочем столе оператора. Рекомендуется не менее 6 штук, но в принципе все зависит от разнообразия применяемых колеров, пигментов. Совки пластиковые. Используются для взвешивания пигментов, пластификатора. Количество соответствует применяемым вариантам колера, цвета пигментов. Лопата совковая. 2 штуки. Набор разнокалиберных ковшиков пластмассовых. Используются для выгрузки окатышей Ультрабетона в формы. Рулон пленки парниковой. Пленка необходима для укрытия паллет с формами, заполненными Ультрабетоном, на период гидратации. Водоцементное отношение в технологии Кевларобетон сравнительно низкое 17-22%, следовательно, не допускается пересыхание Кевларобетона в течение периода набора распалубочной прочности. Емкость металлическая или пластиковая бочка, объем 200 литров. Используется, если оператор готовит раствор воды с пластификатором не каждый раз при приготовлении нового объема смеси, а на весь период рабочей смены. Дрель электрическая с венчиком. Может пригодиться при приготовлении раствора пластификатора при работе с большими объемами воды. Водонагреватель электрический, типа кипятильник, 0.5-1 кВт. Используется для подогрева раствора пластификатора.

Емкость металлическая или пластиковая бочка, объем 200 литров. Используется, если оператор готовит раствор воды с пластификатором не каждый раз при приготовлении нового объема смеси, а на весь период рабочей смены. Дрель электрическая с венчиком. Может пригодиться при приготовлении раствора пластификатора при работе с большими объемами воды. Водонагреватель электрический, типа кипятильник, 0.5-1 кВт. Используется для подогрева раствора пластификатора.

Средневзвешенные стоимости компонентов, взяты средние цены по СНГ.

1. Портландцемент М 500 Д0 (серый) – 15 центов/кг 2. Песок карьерный, модуль крупности — 20центов/кг (с учетом доставки). 3. Отсев гранитный (фракция 0-5 мм) – 20 центов/кг (с учетом доставки). 4. Пигменты железооксидные – средняя стоимость 2.5 доллара/кг. 5. Пластифицирующая добавка С-3 – 1.5 доллара/кг. 6. Вода – пока бесплатно, у всех разные цены.

10 кг готовой смеси окатышей по технологии Кевларобетон Кевларобетон средней тяжести, отношение песка к гранитному отсеву 1:1 Суммарная масса пигментов 3% от массы цемента. Колеровка в последний момент. 10 х 0.287 = 2.87 кг – масса портландцемента. 2.87 х 2.3 = 6.6 кг – суммарная масса минеральных заполнителей. 6.6 х 0.5 = 3.3 кг – масса песка. 6.6 х 0.5 = 3.3 кг – масса гранитного отсева. 2.87 х 0.01 = 0.029 кг – масса пластификатора С-3 2.87 х 0.03 = 0.086 кг – суммарная масса пигментов.

Колеровка в последний момент. 10 х 0.287 = 2.87 кг – масса портландцемента. 2.87 х 2.3 = 6.6 кг – суммарная масса минеральных заполнителей. 6.6 х 0.5 = 3.3 кг – масса песка. 6.6 х 0.5 = 3.3 кг – масса гранитного отсева. 2.87 х 0.01 = 0.029 кг – масса пластификатора С-3 2.87 х 0.03 = 0.086 кг – суммарная масса пигментов.

2.87 кг х 0.15 центов. = 0.43. – сумма, затраченная на цемент. 3.3 кг х 0.20центов. = 0.66. – сумма, затраченная на песок. 3.3 кг х 0.20 центов. = 0.66. – сумма, затраченная на гранитный отсев. 0.029 кг х 1.5 доллара. = 0.044. – сумма, затраченная на пластификатор. 0.086 кг х 2.5 доллара. = 0.215. – сумма, затраченная на пигменты.

И так мы имеем себестоимость 10 кг Кевларобетона составляет 2,009 доллара. Себестоимость 1 килограмма Кевларобетона по материалам составляет порядка 0.2 доллара.

Максимальный расход электроэнергии на одну производственную точку составит 10 кВт за смену 8 часов. Если рассчитывать по минимальной весовой нагрузке – 50 кв. метров в смену, при весе изделия 30 кг на кв. м, то на один килограмм готового изделия затраты составят порядка 0.01доллара.

м, то на один килограмм готового изделия затраты составят порядка 0.01доллара.

Технология — Евродекор

Добросовестные производители тротуарной плитки и брусчатки

На сегодняшний день в Саранске и всей Республики Мордовия очень много производителей тротуарной плитки и брусчатки, но к сожалению не все производители являются добросовестными.

Многие из них начали свое производство с того что посмотрели в интернете видео «тротуарная плитка своими руками», на которых мужчины в гаражах и сараях, в кустарных условиях пытаются изготавливать тротуарную плитку, они в свою очередь тоже черпали свои знания из интернета.

Качество такой тротуарной плитки или брусчатки очень сомнительно и оставляет желать лучшего.

Можно с уверенностью сказать что добросовестным производителем в г. Саранск является производственная компания «Евродекор».

На этом предприятиии не нарушается технология изготовления, производства тротуарной плитки и брусчатки.

Данное предприятие работает только на качественном сырье. Так же на нём осуществляется контроль качества произведенной продукции.

Технология производства тротуарной плитки

Существует две технологии производства тротуарной плитки, технология вибролитье и технология вибропрессование. При условии если технология не нарушалась, то продукция произведенная любым из этих способов будет качественной. Наша компания «ЕвроДекор» изготавливает тротуарную плитку методом вибролитья, по технологии фибробетон (кевларобетон). Многие люди заблуждаются, думают что можно изготовить тротуарную плитку своими руками, в итоге эта экономия выливается в переплату.

Мы уверены в качестве нашей тротуарной тротуарной плитки и поэтому даем гарантию с предоставлением сертификата качества.

Наше предприятие работает по технологии вибролитье, и основой нашего бетона является гранитный отсев (гранитная крошка), благодаря этому наша продукция обладает повышенной прочностью.

Благодаря особой рецептуре качественные показатели нашей продукции превосходят требуемые ГОСТом в 1,5 раза.

При изготовлении используются:

- — Цемент М500 Д0

- — Гранитная крошка (гранитный отсев М-1200)

- — Песок речной (модуль крупности 2мм)

- — Пигменты (производитель Германия, Чехия)

- — Химические добавки

Благодаря качественному сырью, знаниям и опыту наших специалистов, мы производим продукцию качественные показатели которой превосходят требуемые по ГОСТ 1760891.

Сравнение качественных показателей

Технология изготовления

Продукция, производимая малыми предприятиями на оборудовании компании «форма ua «, должна отвечать следующим требованиям:

Качество продукции должно быть стабильным, обеспечивать требования соответствующих ГОСТов либо превосходить их.

Спрос на выпускаемую продукцию в регионе должен превышать предложение.

Запас рентабельности производства должен компенсировать сезонные простои (если таковые имеются).

Вышеперечисленным требованиям отвечает разработанная нами технология «Кевларобетон»

Технология КЕВЛАРОБЕТОН, основана на принципиально новых решениях в области производства архитектурного бетона методом вибролитья. Применение нового, не имеющего аналогов формующего оборудования, позволяет получить изделие с выдающимися физико-механическими показателями. Поверхность отливки отличается высоким глянцем и совершенной плотностью. Но особо стоит отметить то, что независимо от габаритов и площади отливаемого элемента, можно получать цветовую гамму разной сложности, имитируя, таким образом, поверхность любого искусственного или природного материала, от пластика до сложного узора малахита. Этого невозможно было бы добиться; не используя специально разработанную технологию приготовления окатышного замеса. Суть данной технологии сводится к тому, что воздух из бетонной смеси, приготовленной по специальной рецептуре, начинает удаляться в специально модифицированном бетоносмесителе и приготовленный замес попадает на вибростол в уже твердом, сбитом до высокой плотности, свободном от воздушных лакун состоянии. Использование специального высокочастотного вибростола необходимо лишь для равномерного распределения замеса по формообразующей поверхности и для еще более высокого уплотнения получаемой отливки.

Использование специального высокочастотного вибростола необходимо лишь для равномерного распределения замеса по формообразующей поверхности и для еще более высокого уплотнения получаемой отливки.

В производстве ландшафтно-архитектурных строительных материалах компания «форма ua » используетпринципиально новые эффективные технологические схемы получения новых видов бетонов с широкимдиапазоном эксплуатационных характеристик за счет варьирования в широких пределах вида сырьевых материалов (вяжущих и заполнителей), разновидностей, способа и стадии введения химических модификаторов и активных минеральных добавок, оптимизации состава многокомпонентного бетона и целенаправленного управления технологией.Результатом инновационной политики компании явилось то, что предлагаемая продукция имеет высокие физико-механические характеристики, сочетающие высокие показатели прочностных свойств (классы по прочности на сжатие от В 40 и выше до В 90, что соответствует маркам по прочности М600-М1200 и более) и темпов твердения (прочность в возрасте суток естественного твердения не менее 25-30 МПа) с требуемыми показателями строительно-технических свойств, в том числе:

- водонепроницаемость W 15 и выше;

- морозостойкость F 700 и выше;

- истираемость не более 0,2-0,3 г/см2;

- водопоглощение 0,5-1 мас %;

- высокая сопротивляемость проникновению хлоридов;

- высокая газонепроницаемость;

- регулируемые показатели деформативности (в том числе компенсация усадки бетона в возрасте 14-28 сут.

естественного твердения).

естественного твердения).

Кевларобетон — это сверхновый, современный материал, используемый нами для производства тротуарной плитки, ступеней, фасадного камня, бордюров, водосливов и других малых архитектурных форм.

Технология производства

Кевларобетон — это сверхновый, сверхсовременный, суперпрочный материал, используемый нами для производства тротуарной плитки, фасадного камня, заборов, бордюров, каминов и других малых архитектурных форм.

Чем отличается наша продукция из кевларобетона от похожей продукции сделанной из обычного бетона? В сравнении с обычными бетонными изделиями, получаемыми при помощи технологии вибролитья, изделия из кевларобетона отличаются более высокой декоративностью и лучшими физико-механическими показателями. Технология кивларобетона разработана на принципиально новых решениях в области производства архитектурного бетона методом вибролитья. Применение нового, не имеющего аналогов, формующего оборудования позволяет получить изделия с выдающимися физико-механическими показателями.

Поверхность отливки отличается высоким глянцем и совершенной плотностью. Но особо стоит отметить то, что независимо от габаритов и площади отливаемого элемента, можно получить цветную гамму разной сложности, имитирующую, таким образом, поверхность любого искусственного или природного материала от пластика до сложного узора малахита. Результатом инновационной политики в производстве изделий из кевларобетона явилось то, что предлагаемая продукция имеет высокие физико-механические характеристики, сочетающие высокие показатели прочных свойств (класс по прочности на сжатие от В40 и выше, что соответствует маркам по прочности М600-М1200 и более) с требуемыми показателями строительно-технических свойств, в том числе:

Покупая любую продукцию, мы все думаем о ее стоимости, о ее эстетических свойствах, об уюте, который создает приобретенный товар, а так же о том, как произвести впечатление на окружающих нас людей. По Вашему желанию любые элементы изделий из кевларобетона могут

Кевларобетон

Технология Кевларобетон, Ультрабетон, Гранилит, это одна и таже технология, которую называют многие по-разному, выдавая ее за свою. Она представляет собой оригинальный способ изготовления бетонной смеси, отличающийся от большинства привычных методов.

Она представляет собой оригинальный способ изготовления бетонной смеси, отличающийся от большинства привычных методов.

Как и любой бетон, в состав кевларобетона входят цемент, минеральный наполнитель и вода, однако на этом сходство с традиционным бетоном заканчивается. Главное отличие заключается в пропорциях, качестве исходных материалов и в технологии приготовления.

Принцип технологии Кевларобетон, Ультрабетон, Гранилит сводится к тому, что бетонная смесь на основе портландцемента, представляет собой плотно сжатые окатыши сферической формы, диаметр которых, как правило, варьируется от 2 до 5 сантиметров. Способ получения окатышей Кевларобетона, Ультрабетона был заимствован из области черной металлургии, где применяются схожие принципы окатышного гранулирования при окомкование шихты. Окатыши Гранилит, Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм отсева. Смотрите на фото строение окатыша, где показана структура и строение окатыша из бетона изготавливаемого по технологии Кевларобетон, Ультробетон, Гранилит.

При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм отсева. Смотрите на фото строение окатыша, где показана структура и строение окатыша из бетона изготавливаемого по технологии Кевларобетон, Ультробетон, Гранилит.

Прочность изделия или марка бетона по прочности на сжатие, для кевларобетона — минимум М 600. «600» — это предел прочности на сжатие, то есть изделие из кевларобетона выдерживает нагрузку на сжатие 600 кгс/см2, что соответствует классу бетона В 45.

Морозоустойчивость. Немаловажный показатель для изделий, ведь тротуарная плитка, плитка для отделки фасадов зданий и заборы подвержены воздействию холода. Для бетонов существует разделение по классам морозоустойчивости (F200, F300, F400 . ..), для кевларобетона этот показатель составляет F700. «700» — количество циклов попеременного замораживания и оттаивания экспериментального образца, при этом предел прочности на сжатие не должен снижаться более чем на 5%.

..), для кевларобетона этот показатель составляет F700. «700» — количество циклов попеременного замораживания и оттаивания экспериментального образца, при этом предел прочности на сжатие не должен снижаться более чем на 5%.

Водопоглощение. Способность материала впитывать влагу, чем выше показатель водопоглощения, тем хуже материал переносит перепады температур. Для кевларобетона водопоглощение составляет 0,5%, допустимый уровень водопоглощения составляет 5%.

Цементно-водное соотношение. О нем уже упоминалось, поэтому остается только добавить, что в наших изделиях Ц/В составляет 17%.

Истираемость. В общем случае это свойство материала уменьшаться в объеме и массе под воздействием истирающих усилий. У кевларобетона — 0,2 г/см2, что это означает? Это означает, что при проведении испытаний на истираемость образец «потерял» 0,2 г/см2 (к испытываемому образцу прижимают с определенным усилием истирающий круг и после совершения этим кругом, в контакте с образцом, определенного количества оборотов определяют потерю массы).

После выгрузки созревших окатышей из гравитационного бетоносмесителя в формообразующую оснастку, пластиковые формы Ультрабетон, Кевларобетон подвергается воздействию высокочастотного резонатора, что позволяет придать псевдопластичность и тиксотропную текучесть окатышной смеси. При таких условиях окатыши стекаются в единый высокоплотный монолит, который приобретает заданную форму. При этом крупные зерна минерального наполнителя, из которых состоят ядра, и тела окатышей образуют внутреннюю жесткую решетчатую структуру. Сформированный, таким образом бетон, скелет отливки Ультрабетона, Кевларобетона придает повышенные показатели на такие эксплуатационные нормативы как излом и сжатие. Применение вышеописанного метода по технологии Кевларобетон позволяет не только добиться отличных показателей в физико-механических свойствах отливки, но и получить монолитную с высоким глянцем, или без такового, по необходимости поверхность с выдающимися декоративными качествами, но при низких расходах колерующих добавок, пигментов, что так же позволяет увеличить марку бетона. В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами при обычной окраске бетона. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей придавая окатышному бетону нужный цвет, или оттенок, а также этот метод окраски позволяет придать бетону не только цветы и оттенки, но и получить при необходимости различные разводы имитирующие природный мрамор. В этом случае каждый шар Кевларобетона, Ультрабетона окрашивается неповторимо по-своему своеобразно и при дальнейшем формовании монолита дает свою линию, прожилку оттенка в поверхности изделия с имитацией природного мрамора. В результате продукция из Кевларобетона, Гранилита, Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и другие природные камни.

В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами при обычной окраске бетона. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей придавая окатышному бетону нужный цвет, или оттенок, а также этот метод окраски позволяет придать бетону не только цветы и оттенки, но и получить при необходимости различные разводы имитирующие природный мрамор. В этом случае каждый шар Кевларобетона, Ультрабетона окрашивается неповторимо по-своему своеобразно и при дальнейшем формовании монолита дает свою линию, прожилку оттенка в поверхности изделия с имитацией природного мрамора. В результате продукция из Кевларобетона, Гранилита, Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и другие природные камни.

Исследование механического поведения бетона, армированного кевларовым волокном, при статической нагрузке и нагрузке с высокой скоростью деформации, авторы Ин-Куан Цай, Йеоу-Фонг Ли, Ян-Ру Хуанг, Джин-Юан Сю, Чжи-Хонг Хуан :: SSRN

49 страниц

Опубликовано: 21 января 2022 г.

Посмотреть все статьи Ying-Kuan Tsai

Аннотация

Железобетонные конструкции иногда изнашиваются и повреждаются при сейсмических и взрывных нагрузках, а стойкость фибробетона испытана при нагружении с высокой скоростью деформации.Таким образом, бетонные конструкции были необходимы для повышения устойчивости к динамическим нагрузкам и способности поглощать энергию. В инфраструктуре волокно было включено в бетон и использовалось для усиления конструкций, чтобы повысить его долговечность и противостоять нагрузкам с высокой скоростью деформации. В этом исследовании квазистатическое и динамическое механическое поведение бетона, армированного кевларовым волокном, изучалось с помощью испытания на прочность при сжатии и испытания на сплит-бар Хопкинсона соответственно. Содержание кевларового волокна в образцах KFRC, составляющее 0,5% по весу, достигло наивысшей прочности в квазистатических и динамических испытаниях по сравнению с эталоном и другими образцами 1. 0%, 1,5% масс. соотношения. Образцы KFRC длиной 12 мм и 24 мм демонстрируют аналогичные эффекты прочности на сжатие (квазистатические и динамические) и механизма разрушения. Но образцы KFRC с длиной волокна 24 мм достигли более высоких энергий деформации.

0%, 1,5% масс. соотношения. Образцы KFRC длиной 12 мм и 24 мм демонстрируют аналогичные эффекты прочности на сжатие (квазистатические и динамические) и механизма разрушения. Но образцы KFRC с длиной волокна 24 мм достигли более высоких энергий деформации.

Ключевые слова: Бетон, армированный кевларовым волокном, Скорость деформации, Сплит-бар давления Хопкинсона, Коэффициент динамического увеличения, Механизм разрушения

Рекомендуемая ссылка:

Рекомендуемая ссылка

IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Выполняется публикация…

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г. ) из различных инженерных и технологических дисциплин,

) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас. .

.

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

3 Армирование | Нетрадиционные технологии бетона: обновление дорожной инфраструктуры

размещение гибкой армирующей конструкции внутри конструктивного элемента в местах максимальной растягивающей нагрузки будет иметь решающее значение и может представлять собой серьезную проблему.Для композитной армирующей конструкции в виде паутины непрерывность бетона будет обеспечиваться большими открытыми пространствами паутины. Для плотной матовой композитной конструкции расслоение между арматурой и бетоном может быть проблемой. Кроме того, арматура будет подвергаться сжимающей нагрузке, а также сдвигающей нагрузке, перпендикулярной оси приложенного растяжения, поэтому конструктивный элемент должен иметь достаточную прочность на сжатие и жесткость, чтобы сопротивляться повреждению от такой нагрузки.

Пластиковые композиты, армированные волокном, характеризуются разумной прочностью, низкой плотностью, химической стойкостью и долговечностью, и все это можно адаптировать для удовлетворения потребностей в производительности. Полимерная матрица в армированном волокном пластиковом композите обеспечивает структурную непрерывность, передает нагрузки между армирующими волокнами и защищает армирование. Важные соображения при выборе смолы включают химическую, экологическую и термическую стабильность; механические свойства; технологичность; и стоимость.Доступны многие матричные и волокнистые материалы, и предпринимаются усилия по оценке экономической эффективности и срока службы этих материалов. Матрица и волокнистые материалы должны быть тщательно подобраны и эффективно объединены в контексте бетонной системы, чтобы соответствовать требованиям производительности по разумной цене.

Полимерная матрица в армированном волокном пластиковом композите обеспечивает структурную непрерывность, передает нагрузки между армирующими волокнами и защищает армирование. Важные соображения при выборе смолы включают химическую, экологическую и термическую стабильность; механические свойства; технологичность; и стоимость.Доступны многие матричные и волокнистые материалы, и предпринимаются усилия по оценке экономической эффективности и срока службы этих материалов. Матрица и волокнистые материалы должны быть тщательно подобраны и эффективно объединены в контексте бетонной системы, чтобы соответствовать требованиям производительности по разумной цене.

В качестве матричной фазы в армированных волокнами полимерных композитах для непрерывного армирования бетона можно использовать две широкие категории полимеров: термопласты и термореактивные материалы.Большинство рассматриваемых смол являются термореактивными и часто относятся к одному из трех распространенных типов: эпоксидной, полиэфирной или винилэфирной. Каждый общий тип может включать множество вариаций, в зависимости от химического состава смолы и отвердителя. Термореактивный полимер затвердевает (отверждается) за счет химической реакции (сшивки), когда смола смешивается с отвердителем и смесь нагревается выше определенных температур. Добавки часто используются для улучшения свойств смол, таких как огнестойкость, устойчивость к ультрафиолетовому излучению, термостойкость и требования к отверждению.Так как арматурный стержень из термореактивного композита не может быть согнут, ему необходимо предварительно придать форму. Некоторые текстильные процессы (например, плетение, вязание) могут быть адаптированы для изготовления бесшовных армирующих каркасов.

Каждый общий тип может включать множество вариаций, в зависимости от химического состава смолы и отвердителя. Термореактивный полимер затвердевает (отверждается) за счет химической реакции (сшивки), когда смола смешивается с отвердителем и смесь нагревается выше определенных температур. Добавки часто используются для улучшения свойств смол, таких как огнестойкость, устойчивость к ультрафиолетовому излучению, термостойкость и требования к отверждению.Так как арматурный стержень из термореактивного композита не может быть согнут, ему необходимо предварительно придать форму. Некоторые текстильные процессы (например, плетение, вязание) могут быть адаптированы для изготовления бесшовных армирующих каркасов.

Термопласты

показали превосходную прочность и устойчивость к большинству кислот, щелочей и растворителей. Недорогие термопласты (например, нейлон, полипропилен) использовались для изготовления спортивных товаров и других товаров. Термопластичные стержни могут быть согнуты в требуемую форму путем термического формования. Однако, как обсуждалось выше, соединение

Однако, как обсуждалось выше, соединение

Прочность на растяжение — обзор

8.1 ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ И УДЛИНЕНИЕ

Испытание на прочность на растяжение является наиболее популярным методом оценки наполненных материалов. Об этом свидетельствуют многочисленные публикации, анализирующие данную тему. 1–86 Информация в этом разделе организована таким образом, чтобы предоставить следующую информацию:

- •

Обобщенные модели, описывающие свойства наполненных материалов при растяжении

- •

Влияние наполнителей на свойства при растяжении 90 209 90 403 90 •

Методы повышения прочности при растяжении

Общее уравнение описывает влияние объемной доли наполнителя на прочность при растяжении:

[8.1] σc = σp (1-aφfb + cφfd)

, где:

- Σ C C

Прочность на растяжение Composite

- Σ P

Прочность на растяжение 60006

- Φ f

объемная доля наполнителя

- a, b, c, d

константы

P

Не зная значений этих коэффициентов, невозможно предсказать, увеличивается или уменьшается прочность композита на растяжение по мере увеличения объемной доли наполнителя. Из вида уравнения также очевидно, что константы могут быть выбраны для описания определенных особенностей поведения наполнителей. Например, константа «а» обычно связана с концентрацией напряжений. В композитах, в которых наполнитель имеет очень плохую адгезию, а=1,21 или а=1,23 для несферических частиц. 1 Константе «b» обычно присваивается произвольное значение 0,67. Константы «с» и «d» относятся к влиянию размера частиц. Чем меньше размер частиц, тем больше значения этих констант.Когда значения этих четырех констант известны или приближены, это позволяет прогнозировать предел прочности различных композитов. Поскольку последний член в уравнении 8.1 положительный, уменьшение размера частиц наполнителя должно привести к увеличению прочности на разрыв. Многие модификации приведенного выше уравнения или его параметров (констант) используются для объяснения экспериментальных данных.

Из вида уравнения также очевидно, что константы могут быть выбраны для описания определенных особенностей поведения наполнителей. Например, константа «а» обычно связана с концентрацией напряжений. В композитах, в которых наполнитель имеет очень плохую адгезию, а=1,21 или а=1,23 для несферических частиц. 1 Константе «b» обычно присваивается произвольное значение 0,67. Константы «с» и «d» относятся к влиянию размера частиц. Чем меньше размер частиц, тем больше значения этих констант.Когда значения этих четырех констант известны или приближены, это позволяет прогнозировать предел прочности различных композитов. Поскольку последний член в уравнении 8.1 положительный, уменьшение размера частиц наполнителя должно привести к увеличению прочности на разрыв. Многие модификации приведенного выше уравнения или его параметров (констант) используются для объяснения экспериментальных данных.

Для малых концентраций наполнителя уравнение Эйнштейна обычно соответствует экспериментальным данным:

[8. 2]σc=σp(1+aϕϕb)

2]σc=σp(1+aϕϕb)

В уравнении Эйнштейна b = 1 для сферических частиц при низкой концентрации, а «a» зависит от адгезии между матрицей и наполнителем. Это уравнение предсказывает, что добавление наполнителя увеличивает прочность на растяжение, что, как оказалось, не всегда так, поэтому это уравнение было изменено различными исследователями. Уравнение Николе и Наркиса 57 является распространенной модификацией, в которой a=1,21 и b=2/3. 3, 4, 4, 8, 11

11

Модифицированная модель Nielsen 58 является еще одним часто используемым уравнением, 1, 3, 9, 10 , особенно в предложенной форме Николаис и Наркис: 57

[8.3]σc=σp1-ϕf1+2,5ϕfexp(Bϕf)

В этом уравнении «B» – параметр, характеризующий взаимодействие.

Также используются некоторые другие уравнения. Один уравнение Piggott и Leinder: 59

[8. 4] Σc = λσp-χφf

4] Σc = λσp-χφf

, где:

- λ

Коэффициент концентрации напряжений

- χ

постоянный зависит от адгезии матрицы частицы

, что хорошо коррелирует с экспериментальными измерениями, выполненными на полимерных композитах.

Ни одно из приведенных выше уравнений не рассматривает частицу наполнителя как потенциальную точку слабости в композите. Вместо этого приведенные выше уравнения предполагают, что либо матрица разрушается, либо потеря сцепления между наполнителем и матрицей является причиной разрушения. Уравнение ниже дает баланс напряжений в композите:

[8.5]ϕfkσe+(1-ϕf)〈σm〉=σe

где:

- k

константа пропорциональности для передачи напряжения

0

- σ

Внешняя нагрузка

- <Σ M

- <Σ M >

Среднее напряжение в матрице

- φ F Kσ E

M

>

Нагрузка на наполнение наполнителя

Свойства наполнителя могут можно сравнить с напряжением, приложенным к частице наполнителя. 5 В композитах с волокном можно использовать уравнение Келли и Тайсона 60 для оценки влияния свойств волокна на несущие свойства композита:

5 В композитах с волокном можно использовать уравнение Келли и Тайсона 60 для оценки влияния свойств волокна на несущие свойства композита:

[8.6]σc=η0σfLf2Lcϕf+(1-ϕf) Σp

где:

- η 0 0 0 0

- Σ F

Прочность на растяжение

- Σ P

Прочность на растяжение

- L f

средняя длина волокна

- L c

критическая длина волокна

F

F

F

В этом уравнении учитываются механические свойства, длина и ориентация волокна.В композитах, наполненных волокном, механические свойства зависят также от близости волокна к волокну:

[8.7]N=AϕfLf/d

где:

- N

среднее число виртуальных касаний на волокно

- A

коэффициент (=8/π 2 для случайной ориентации в плоскости)

- d

диаметр волокна

к модулю растяжения, определяемому уравнением:

[8. 8] e = σɛ = f / a (i1-i0) / i0

8] e = σɛ = f / a (i1-i0) / i0

, где:

- σ

растягивающие напряжение

- ε

растягивающая тензодатчик

- F

растяжение

Оригинальный поперечный сечение площадью

- I 0

Оригинальная длина

- I

- I 1

Окончательная длина

1

Результаты экспериментальных исследований, обобщенные в таблице 8.1 показано потенциальное влияние различных наполнителей на свойства наполненных материалов при растяжении. В первой колонке приведен список пар полимер-наполнитель, для которых в литературе имеются данные о свойствах при растяжении. Для каждой пары фактическая концентрация наполнителя, используемого в системе, указана в столбце 2. Указаны либо конкретные концентрации (например, 10 и 20), либо диапазон концентраций (например, 5-50), если используется более двух концентраций наполнителя. были протестированы. Концентрация дана в массовых процентах, если не указано иное (v% – объемные проценты).Для концентрации наполнителя, указанной во второй колонке, соответствующие изменения прочности на разрыв приведены в третьей колонке. Значения в третьем столбце представляют собой процент увеличения (знак плюс) или уменьшения (знак минус) предела прочности на растяжение наполненного материала по отношению к ненаполненному полимеру. В последнем столбце даны краткие комментарии либо для указания того, что могло вызвать наблюдаемые изменения (например, взаимодействие, размер частиц, модификация и т. д.), либо для предоставления данных об относительном изменении удлинения этих образцов.

были протестированы. Концентрация дана в массовых процентах, если не указано иное (v% – объемные проценты).Для концентрации наполнителя, указанной во второй колонке, соответствующие изменения прочности на разрыв приведены в третьей колонке. Значения в третьем столбце представляют собой процент увеличения (знак плюс) или уменьшения (знак минус) предела прочности на растяжение наполненного материала по отношению к ненаполненному полимеру. В последнем столбце даны краткие комментарии либо для указания того, что могло вызвать наблюдаемые изменения (например, взаимодействие, размер частиц, модификация и т. д.), либо для предоставления данных об относительном изменении удлинения этих образцов.

Таблица 8.1. Влияние наполнителей на свойства при растяжении наполненных материалов

3 натуральный каучук 10905 22 26

натуральный каучук

гидроксиапатита

Мг

монтмориллонит

9 Данные таблицы.1 показано, как можно улучшить (или уменьшить) прочность композита на растяжение. Улучшению прочности на растяжение способствуют следующие факторы:

Улучшению прочности на растяжение способствуют следующие факторы:

- •

Размер частиц (наночастицы, включая сажу и коллоидный диоксид кремния, являются примерами наполнителей, которые обычно способствуют повышению прочности на растяжение; сравните влияние Размер частиц влияет на адгезивные свойства ПВА при использовании карбоната кальция разного размера)

- •

Форма частиц (увеличение коэффициента формы в определенном диапазоне улучшает свойства при растяжении; см. примеры для волокнистых наполнителей и слюды)

- •

Взаимодействие с матрицей (необработанный карбонат кальция в ПЭ снижает прочность на разрыв, но после модификации фосфатом прочность на разрыв увеличивается; стеклянные шарики могут уменьшать или увеличивать прочность на разрыв в зависимости от их межфазной адгезии; слюда и тальк дают аналогичный эффект в ПП; полиамидное волокно не усиливает натуральный каучук, т.

к. f отсутствие взаимодействия)

к. f отсутствие взаимодействия)- •

Концентрация (отношение прочности на разрыв не является линейной функцией концентрации; существует определенная критическая концентрация, выше которой дальнейшее увеличение концентрации наполнителя снижает прочность на разрыв)

- •

Правильный выбор пары наполнитель-матрица (должно быть взаимодействие между наполнителем и матрицей; некоторые комбинации дают неблагоприятные результаты; есть случаи (см. алюмосиликат с ПВА), когда повышенное взаимодействие снижает предел прочности при растяжении из-за увеличения жесткости материала)

Рисунок 8.1 иллюстрирует влияние формы частицы на свойства растяжения. 6 Обе зависимости линейны с объемной долей наполнителя, но имеют разные направления. Экспериментальные данные для стеклянных шариков соответствуют модели Эйнштейна (см. уравнение 8.2) с a=-1,72 и b=1. Отрицательное значение коэффициента «а» указывает на то, что присутствие стеклянных шариков оказывает ослабляющее действие на композит из-за отслоения. Слабая адгезия и отслоение уменьшают объемную долю композита, способную выдержать приложенную нагрузку.Данные по стекловолокну соответствуют модели Келли и Тайсона (см. уравнение 8.6). По модели было рассчитано, что коэффициент эффективности ориентации волокна составляет 0,3. Этот коэффициент больше, чем значение 0,2, которое обычно используется для случайно ориентированных волокон. Более высокое значение является результатом изготовления испытуемых образцов методом литья под давлением, при котором волокна ориентируются.

Слабая адгезия и отслоение уменьшают объемную долю композита, способную выдержать приложенную нагрузку.Данные по стекловолокну соответствуют модели Келли и Тайсона (см. уравнение 8.6). По модели было рассчитано, что коэффициент эффективности ориентации волокна составляет 0,3. Этот коэффициент больше, чем значение 0,2, которое обычно используется для случайно ориентированных волокон. Более высокое значение является результатом изготовления испытуемых образцов методом литья под давлением, при котором волокна ориентируются.

Рисунок 8.1. Прочность на растяжение POM, наполненного стеклянными волокнами и стеклянными шариками.

[Адаптировано с разрешения Хашеми, С.; Гилбрайд, М. Т.; Ходжкинсон, Дж., Дж.Мат. науч. , 31 , 19, 5017-25, 1996.] Copyright © 1996

На рис. 8.2 показано влияние расстояния между частицами на свойства при растяжении композита, наполненного стеклянными шариками. Добавление стеклянных шариков обычно снижает свойства прочности на растяжение композита. Увеличение расстояния между частицами способствует увеличению прочности композита на растяжение. 4

Увеличение расстояния между частицами способствует увеличению прочности композита на растяжение. 4

Рисунок 8.2. Влияние взаимного расстояния между частицами на прочность на разрыв ПОМ, наполненного стеклянными шариками.

[Адаптировано с разрешения Хашеми, С.; Дин, К.Дж.; Низкий, П, Полим. инж. науч. , 36 , 13, 1807-20, 1996.]Copyright © 1996

Удлинение обычно обратно пропорционально прочности на разрыв, что означает, что увеличение прочности на растяжение наполненного материала обычно способствует уменьшению удлинения. В Таблице 8.1 представлены два различных случая (EPDM и фторполимер, армированный сажей). В первом случае (ЭПДМ) удлинение остается постоянным в определенном диапазоне концентраций сажи.Во втором случае (фторполимер) при добавлении наполнителей увеличиваются как растяжение, так и относительное удлинение. Такие свойства могут быть получены с помощью небольших взаимодействующих частиц, которые способствуют физическому сшиванию относительно слабой матрицы. Но в большинстве случаев уменьшение удлинения является ожидаемым результатом армирования.

Но в большинстве случаев уменьшение удлинения является ожидаемым результатом армирования.

| Наполнитель/полимер | Конц. диапазон, мас. % | Прочность при растяжении увеличение (+) снижение (-), % | Лит. | комментариев | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| PVAC | 10,5% | 0 до +35 | 45 | Уменьшение с взаимодействием Увеличение | |||||||||||

| алюминий (хлопья) HDPE | 10-5513 | 10-55 | -2 до -48 | 71 | 91 | 91 | |||||||||

| алюминиевый гидроксид | |||||||||||||||

| Chloroprene | 10 & AMP; 20 | +11 & +13 | 61 | ||||||||||||

| эпихлоргидрин | 10 & 20 | −37 & -41 | 61 | 61 | |||||||||||

| Epoxy | 5-50 | -15 до -36 | 17 | Изменение удлинения: -9 до -82 | |||||||||||

| PP | — 60 | -9-9 до -34 | 86 | 86 | Изменение удлинения: -84 к -99 | ||||||||||

| триоксид сурьмы | 9 | ||||||||||||||

| EAEA | 4 & AMP; 8 | без эффекта | 62 | ||||||||||||

| EVA | 4 & 8 | без эффекта | 62 | ||||||||||||

| PE | 4 & 8 | без эффекта | 62 | ||||||||||||

| Феррит бария | |||||||||||||||

| −8 & −1 | 40 | ||||||||||||||

| Кальцит | |||||||||||||||

| ПВА | 10,5225% | +2 до +13 | +2 до +13 | 45 | 45 | 45 | в зависимости от размера частиц | ||||||||

| EPDM | 20-100 | +216 до +317 | 75 | Nano-кальциум карбонат | |||||||||||

| PE | 2-25 V% | +50 до +10 | 10 | Phosphate Modified | |||||||||||

| PE | 2-10 V% | -5 до — 50 | 10 | без изменений | |||||||||||

| ПВА | 5-20 | от +70 до +75 | 1 | размер 3. 6 мкм, удлинение снижается 6 мкм, удлинение снижается | |||||||||||

| PVAC | 5-20 до +58 | +50 до +58 | 1 | Размер 5.2 Удлинение Уменьшение | |||||||||||

| PVAC | 5-20 | +40 до 0 | 1 | Размер 16.8 Удлинение уменьшается | |||||||||||

| PVAC | 5-20 | 5-20 | +55 до +72 | 1 | Размер 3,6 мкм, стеариновая кислота с покрытием | ||||||||||

| PP | -5 −21 | 28 | размер 18 мкм, удлиненный.Const на 10-20% | ||||||||||||

| PP | PP | 5-30 V% | -30 до -45 | 38 | Формование сжатия, без ориентации | ||||||||||

| PP | 5-30 V% | 0 до +20 | 38 | 38 | 38 | Литье под давлением, частицы, ориентированные на | |||||||||

| PP | 5-30 V% | -30 до -40 | 53 | ||||||||||||

| Caltfate | |||||||||||||||

| PP | 5-25 | 5-25 | -2 -2 до -14 | 83 | |||||||||||

| глиня | |||||||||||||||

| EPDM | 10-35 | -1 до -10 | 34 | ||||||||||||

| Медь | 9054 | ||||||||||||||

| 10-55 | +3 до -7 | +3 до -7 | 71 | 91 | |||||||||||

| PA11 | 5-55 | -10 до +7 | |||||||||||||

| Eggshell Propylene Carbonate | 1-4 | + 10- + 181 | 87 | 87 | Уменьшение на более высоких нагрузках, чем 4% | ||||||||||

| Ferrite Ni-ZNFE 2 o 4 | |||||||||||||||

| 40-120 | +7 до -34 | 72 | |||||||||||||

| Стеклянные бусины | |||||||||||||||

| эпоксидная 10 -40V% | -25 до -60 | 5 | 5 | без адгезии | |||||||||||

| 20-40 V% | без эффекта | 5 | хорошая адгезия | ||||||||||||

| PA | 5-40 V% | -15 до +22 | -15 до +22 | 8 | 8 | увеличение только на 40 V% | |||||||||

| POM | 10-30 | -15-15-40 | 6 | ||||||||||||

| POM | POM | POM | POM | 24 V% | -43 к -47 | -43 к -47 | 4 | 4 | Диапазон размеров частиц 7-36 мкм | ||||||

| PP | 10-50 V% | -11 до -46 | 8 | Дебень без обработки | |||||||||||

| ПП | 5-30 | от -7 до -52 | 85 | 35 мкм; Лесал лечение — без изменений | |||||||||||

| PS | 5-25 V% | -5 до -15 | 5 | Бедная адгезия | |||||||||||

| PS | 3-10 V% | +5 до +15 | 5 | 5 | Хорошая адгезия | ||||||||||

| графит | 9054 | ||||||||||||||

| PA6 | 5-15 | -1. От 4 до -7 От 4 до -7 | 90 | ||||||||||||

| ПЭВП 20% против | +328 | биоминерализация (зародышеобразование) | |||||||||||||

| полиуретановый 57 | -45 / + 25 | 21 | 21 | 21 | необработанные / обработанные изоцианатом | ||||||||||

| PVC | 1-4 | +2.7 до + 8 | 9 | 91 | 91 | выше 4%, прочность на растяжение | |||||||||

| LCP | 20-60 | +7 до +30 | 29 | удлинение быстро снижается из гидроокиси | |||||||||||

| ПЭК 65 | -15 63 | ||||||||||||||

| ПП 10-50 | -1 до -23 | 64 | |||||||||||||

| Mica | 9 | ||||||||||||||

| PA66 | |||||||||||||||

| PA66 | 20-40 | -13 до +27 | 50 | увеличивается в виде размера частиц | |||||||||||

| PBT | 15-40 | от +12 до +65 | 50 | увеличивается с концентрацией | |||||||||||

| PP | 5-22% об. обработка поверхности, элонг.декр. обработка поверхности, элонг.декр. | ||||||||||||||

| PP | PP | 5-22 V% | +18 до +14 | 9 9 | 8 WT% Акриловая кислота лечения | ||||||||||

| Miconite | |||||||||||||||

| PP | 10- 60 | +100 до +150 | +100 до +150 | 43 | 43 | Гидратированный K-MG алюмосиликат (3 мкМ) | |||||||||

| Наночастицы | |||||||||||||||

| CIIR | 2-8 PHR | +44 до + 197 | 88 | нанографит | |||||||||||

| эпоксид | 2-24 | от +60 до +1800 | 56 | ; слоистый композит | |||||||||||

| NBR | 4 | +20 до 131 | 68 | монтмориллонит; различные модификаторы | |||||||||||

| PA6 5 | +27 76 | ||||||||||||||

| PA6 1 | +153 77 | нанотрубка глины гибридный наполнитель | |||||||||||||

| Кремнезем, кристаллический | |||||||||||||||

| полиуретан | 10-50 | +25 до +75 | 84 | кварц (сред. Размер частицы 1,4 мкм) Размер частицы 1,4 мкм) | |||||||||||

| диоксид кремния, Fumed | |||||||||||||||

| Chitosan | 2,5-15 | +31 до +53 | 81 | Nanosilica | |||||||||||

| PC | 1 PC | 1 -5 | +1 до +4 | 74 | 74 | 74 | Поверхность покрыта метильными группами | ||||||||

| PDMS | 30-50 | +5 до +40 | 65 | 65 | увеличивается в виде размера частиц | ||||||||||

| PMMA | 1-13 | 1-13 | +34 до +216 | +34 до +216 | 74 | 74 | Prodected с силаном | ||||||||

| полиуретан | 10-50 | +12 до +275 | 84 | Макс.AT 40 WT% (размер 10-20 нм) | |||||||||||

| pp | 2 | + 9 / + 18 | 69 | необработанный / бесал наносилика | |||||||||||

| PS | — 4 | -4 до -42 | 70513 | 74 | 74 | Prodected с помощью Silane | |||||||||

| PVA1 | 2,5-15 | +18 до +33 | 81 | Nanosilica | |||||||||||

| PVC | 1 | +22 и +33 | 89 | 30 и 130 нм Silica | |||||||||||

| диоксид кремния, осажденный | |||||||||||||||

| EPM | 50 | +500 до +700 | 37 | в зависимости от обработки поверхности | |||||||||||

| TALC | |||||||||||||||

| PE | 2-10 | +15 до +80 | +15 до +80 | 9,25 | |||||||||||

| PP | 40 | +25 до +44 | 33 905 13 | в зависимости от фосфатного покрытия | |||||||||||

| PP | 5-30 V% | 2 -20 до -25 | 38 | 38 | сжатие, без ориентации | ||||||||||

| PP | 5-30 V% | 0 до +80 | 3 | 38 | 38 | Литье под давлением, наполнителями | |||||||||

| PP | 5-30 V% | -25 до -36 | 53 | ||||||||||||

| WollaStonite | |||||||||||||||

| LCP | 20-60 | +5 до +15 | 29 | 29 | Удлинение быстро сокращается | ||||||||||

| PA66 | 15-35 | -19 до -25 | 13 | , используемые в сочетании со стекловолокном | |||||||||||

| волокнистые наполнители | 9054 | ||||||||||||||

| Fluoroelastomer | 10 | +260 90 513 | 66 | ||||||||||||

| 60522 PP | 60522 PP | 60522 PP | 60523 | +23 | +4 +23 | 31 | В зависимости от обработки поверхности | ||||||||

| PTFE | 01-3 | +8 до +83 | +8 до +83 | +8 до +83 | 79 | 79 | Углеродные нанотрубки (Макс. На 1 мас.%) На 1 мас.%) | ||||||||

| Стекло волокна | |||||||||||||||

| ABS | 30 | +40 | +40 | +40 | 12 | 12 | |||||||||

| LCP | 20,60 | +15 до +40 | 29 | Удлинение быстро уменьшены | |||||||||||

| PA6 | 50 | +100 | 12 | ||||||||||||

| PA66 | 30 | +100 12 | |||||||||||||

| PAI 30 | +54 12 | ||||||||||||||

| ПБТ 30 | +75 12 | ||||||||||||||

| ПЭ 30 | +60 до +185 | 12 | 12 | ||||||||||||

| PEK | 2-7 | +105 | +105 | 23 | 9058 | ||||||||||

| PEK | 10-22 V% | +50 до +90 90 90 513 | 7 | 7 | длинного стекла волокна | ||||||||||

| 30 | 30 | +75 | 12 | PES | PES | 30 | +52 30 | 12 | 12 | ||||||

| POM | 10-30 | +25 до +75 | +25 до +75 | 6 | 9 | PP | 2-7 | +30 до +100 | +30 до +100 | 7 | длинного стекла волокна | ||||

| PP | 30 | +50 | +50 | 12 | |||||||||||

| РР 30 | +90 24 | ||||||||||||||

| БП 30 | +67 12 | ||||||||||||||

| полиамидное волокно | |||||||||||||||

| натуральный каучук | 5-15 | от -40 до -64 | 15 | уменьшение удлинения от -23 до -86 | |||||||||||

органические и ампл. Переработанные наполнители Переработанные наполнители | |||||||||||||||

| EPDM | 10-60 | +60 до +370 | 16 | Изменение удлинения: 0 до -22 | |||||||||||

| флюороластомер | 20 | +200 | +200 | +200 | 66 | Усовершенствование увеличения на 100% | |||||||||

| натуральный резина | 20-100 | +40 до +100 | 2 | Удлинение изменений: от -30 до -70 % | |||||||||||

| SBR | 10-90 | +41 до +142 | +41 до +142 | ||||||||||||

| Celluleose | |||||||||||||||

| Натуральная резина | 5-25 | +35 до +55 | 18 | 9 | |||||||||||

| Fly Bley | |||||||||||||||

| PE | 10-50 | +50 до +150 | 35 | Частицы | |||||||||||

| PE | PE | 10-40 | 10-15 до +20 | 35 | большие частицы | ||||||||||

| Lignin | |||||||||||||||

| NBR | 26. 9 9 | -34 | 82 | 82 | Удлинение снизилось на 42% | ||||||||||

| PE | 22-72 V% | -60 до -93 | 22 | Удлинение также быстро уменьшается | |||||||||||

| PU пена , земля | 9 | ||||||||||||||

| натуральный резина | 20-80 | 20-80 до +60 | 2,30 | увеличить пик около 30 phr | |||||||||||

| древесной муки | |||||||||||||||

| EVA | 5-45 | 5-45 | -53 к -71 | 80513 | Деревянное волокно | ||||||||||

| HDPE | 20-40 | -15 / -23 до -35 / -47 | 78 | 78 | 78 | мука/клетчатка | |||||||||

| PP | 20-50 | от −2 до +10 | 3 | удлинение быстро уменьшающееся | |||||||||||

РЕВИЗИОННЫЕ КАРТЫ — КОМПОЗИТНЫЕ МАТЕРИАЛЫ

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ | ||

| ЧТО ТАКОЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ? Композитные материалы, также называемые композитами.Состоит из двух и более Композитные материалы КЕВЛАР — ЖЕЛЕЗОБЕТОН | КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ — БЕТОН Используется в строительстве, строительстве дорог, кирпичной кладке, строительстве и во многих других областях. | |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ — СТАЛЬ ЖЕЛЕЗОБЕТОН Бетон становится слабым при растяжении.Если армировать стальными стержнями, Железобетон длинномерный Используется для моста | КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ СТЕКЛОАРМИРОВАННЫЙ ПЛАСТИК (GRP) Состоит из стеклянных нитей и переплетается в гибкую ткань. Используется для каноэ, кузовов автомобилей, | |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ПОЛИМЕР, УСИЛЕННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ (углепластик) Углеродное волокно вплетено в ткань Полученный Использование; аэрокосмическая, | КОМПОЗИТНЫЕ МАТЕРИАЛЫ — КЕВЛАР Кевлар представляет собой жидкость, преобразованную в волокно (называемое арамидным волокном) и Имеет высокое отношение прочности на растяжение к весу, Используется, когда | |

| ВОПРОСЫ | ||

| 1.Что такое композитный материал? | ||

| 2. Чем композиционный материал по своим физическим свойствам превосходит из одного материала? | ||

3. Опишите одно из преимуществ композита «сталежелезобетон». Опишите одно из преимуществ композита «сталежелезобетон».по обычному бетону? | ||

| 4. Какой композитный материал используется для изготовления каноэ, автомобиля тела, небольшие бассейны, резервуары для воды, доски для серфинга и небольшие лодки корпуса? | ||

| 5.Опишите состав материала, который вы назвали выше, и его производство. | ||

| 6. Что такое углепластик? | ||

7. Каковы физические свойства углепластика? Каковы физические свойства углепластика? | ||

| 8. Что такое кевлар? Опишите физические свойства и некоторые практические применения этого композиционного материала. | ||

| НАЖМИТЕ ЗДЕСЬ УКАЗАТЕЛЬ ПРОЦЕССА ПРОЕКТИРОВАНИЯ СТРАНИЦА | ||

Наука и технология композиционных материалов

Послушать эту тему

В таком развитом обществе, как наше, мы все зависим от композитных материалов в некоторых аспектах нашей жизни. Стекловолокно

Стекловолокно

был разработан в конце 1940-х годов и стал первым современным композитом. Он по-прежнему остается самым распространенным, составляя около 65 процентов всех производимых сегодня композитов. Он используется для изготовления корпусов лодок, досок для серфинга, спортивных товаров, облицовки бассейнов, строительных панелей и кузовов автомобилей. Вы вполне можете использовать что-то из стекловолокна, не подозревая об этом.

Лодки, доски для серфинга, автомобили и многое другое: стекловолокно и другие композитные материалы окружают нас. Источник изображения: sobri/Flickr.

Что делает материал композитным

Композитные материалы образуются путем объединения двух или более материалов, обладающих совершенно разными свойствами.Различные материалы работают вместе, чтобы придать композиту уникальные свойства, но внутри композита вы можете легко отличить разные материалы — они не растворяются и не смешиваются друг с другом.

Композиты существуют в природе. Кусок дерева представляет собой композит, состоящий из длинных волокон целлюлозы (очень сложной формы крахмала), скрепленных гораздо более слабым веществом, называемым лигнином. Целлюлоза также содержится в хлопке и льне, но именно связывающая способность лигнина делает кусок древесины намного прочнее пучка хлопковых волокон.

Кусок дерева представляет собой композит, состоящий из длинных волокон целлюлозы (очень сложной формы крахмала), скрепленных гораздо более слабым веществом, называемым лигнином. Целлюлоза также содержится в хлопке и льне, но именно связывающая способность лигнина делает кусок древесины намного прочнее пучка хлопковых волокон.

Это не новая идея

Человечество использует композитные материалы тысячи лет. Возьмем, к примеру, глиняные кирпичи. Если вы попытаетесь согнуть лепешку из засохшей грязи, она легко сломается, но будет прочной, если вы попытаетесь раздавить или сжать ее. С другой стороны, кусок соломы обладает большой силой, когда вы пытаетесь его растянуть, но почти не имеет силы, когда вы его смываете. Когда вы смешиваете глину и солому в блоке, свойства двух материалов также объединяются, и вы получаете кирпич, который устойчив как к сжатию, так и к разрыву или изгибу.Говоря более технически, у него есть как хорошие

прочность на сжатие

и хорошо

предел прочности

.

Мужчина восстанавливает древнюю цитадель из сырцового кирпича в Иране после ее повреждения в результате землетрясения. Глиняные кирпичи — это те же материалы, которые использовались для его строительства около 2500 лет назад. Источник изображения: OXLAEY.com/Flickr.

Еще одним известным композитом является бетон. Здесь заполнитель (мелкие камни или гравий) связан цементом. Бетон обладает хорошей прочностью при сжатии, и его можно сделать более прочным при растяжении, добавив в композит металлические стержни, проволоку, сетку или тросы (таким образом создавая железобетон).

Композиты были изготовлены из формы углерода, называемой графеном, в сочетании с металлической медью, в результате чего получается материал, в 500 раз прочнее, чем медь сама по себе. Точно так же композит графена и никеля имеет прочность, превышающую прочность никеля более чем в 180 раз.

Что касается стекловолокна, то оно изготовлено из

пластик

армированный нитями или стеклянными волокнами. Эти нити можно либо связать вместе и сплести в мат, либо иногда нарезать на короткие отрезки, которые произвольно ориентированы в пластиковой матрице.

Эти нити можно либо связать вместе и сплести в мат, либо иногда нарезать на короткие отрезки, которые произвольно ориентированы в пластиковой матрице.

Больше, чем сила

В настоящее время многие композиты производятся не только для повышения прочности или других механических свойств, но и для других целей. Многие композиты предназначены для того, чтобы быть хорошими проводниками или изоляторами тепла или обладать определенными магнитными свойствами; свойства, которые являются очень специфическими и специализированными, но также очень важными и полезными. Эти композиты используются в огромном количестве электрических устройств, включая транзисторы, солнечные элементы, датчики, детекторы, диоды и лазеры, а также для изготовления антикоррозионных и антистатических покрытий поверхностей.

Композиты, изготовленные из оксидов металлов, также могут обладать особыми электрическими свойствами и используются для производства кремниевых чипов, которые могут быть меньше по размеру и более плотно упакованы в компьютер. Это увеличивает объем памяти и скорость компьютера. Оксидные композиты также используются для создания высокотемпературных сверхпроводящих свойств, которые теперь используются в электрических кабелях.

Это увеличивает объем памяти и скорость компьютера. Оксидные композиты также используются для создания высокотемпературных сверхпроводящих свойств, которые теперь используются в электрических кабелях.

Изготовление композита

Большинство композитов состоят всего из двух материалов.Один материал (матрица или связующее) окружает и связывает вместе группу волокон или фрагментов гораздо более прочного материала (армирования). В случае сырцовых кирпичей две роли выполняют глина и солома; в бетоне цементом и заполнителем; в куске дерева, целлюлозой и лигнином. В стекловолокне армирование обеспечивается тонкими нитями или волокнами стекла, часто вплетенными в своего рода ткань, а матрица представляет собой пластик.

Примеры различных форм армирования стекла, используемых при создании стеклопластика.Источник изображения: Cjp24/Викисклад.

Стеклянные нити в стекловолокне очень прочны при растяжении, но они также хрупкие и ломаются при резком изгибе. Матрица не только удерживает волокна вместе, но и защищает их от повреждений, разделяя любые

стресс

из их. Матрица достаточно мягкая, чтобы ее можно было формировать с помощью инструментов, и ее можно смягчить подходящими растворителями, чтобы можно было произвести ремонт. Любая деформация листа стеклопластика обязательно растягивает часть стеклянных волокон, а они способны этому противостоять, поэтому даже тонкий лист очень прочен.Он также довольно легкий, что является преимуществом во многих приложениях.

Матрица достаточно мягкая, чтобы ее можно было формировать с помощью инструментов, и ее можно смягчить подходящими растворителями, чтобы можно было произвести ремонт. Любая деформация листа стеклопластика обязательно растягивает часть стеклянных волокон, а они способны этому противостоять, поэтому даже тонкий лист очень прочен.Он также довольно легкий, что является преимуществом во многих приложениях.

За последние десятилетия было разработано много новых композитов, некоторые из которых обладают очень ценными свойствами. Тщательно выбирая армирование, матрицу и производственный процесс, который объединяет их, инженеры могут адаптировать свойства в соответствии с конкретными требованиями. Они могут, например, сделать композитный лист очень прочным в одном направлении, выровняв таким образом волокна, но более слабым в другом направлении, где прочность не так важна.Они также могут выбрать такие свойства, как устойчивость к теплу, химическим веществам и атмосферным воздействиям, выбрав соответствующий матричный материал.

Выбор материалов для матрицы

В качестве матрицы во многих современных композитах используются термореактивные или термопластичные пластмассы (также называемые смолами). (Использование пластика в матрице объясняет название «армированный пластик», обычно данное композитам). Пластмассы

полимеры

которые скрепляют арматуру и помогают определить физические свойства конечного продукта.

Термореактивные пластмассы жидкие при приготовлении, но затвердевают и становятся жесткими (т.е. отверждаются) при нагревании. Процесс схватывания необратим, поэтому эти материалы не становятся мягкими при высоких температурах. Эти пластмассы также устойчивы к износу и воздействию химических веществ, что делает их очень прочными даже в экстремальных условиях.

Термопластические пластмассы, как следует из названия, являются твердыми при низких температурах, но размягчаются при нагревании. Хотя они используются реже, чем термореактивные пластмассы, у них есть некоторые преимущества, такие как более высокая вязкость разрушения, длительный срок хранения сырья, способность к переработке и более чистое и безопасное рабочее место, поскольку для процесса отверждения не требуются органические растворители.

Керамика, углерод и металлы используются в качестве матрицы для некоторых узкоспециализированных целей. Например, керамика используется, когда материал будет подвергаться воздействию высоких температур (например, теплообменники), а углерод используется для продуктов, подверженных трению и износу (например, подшипники и шестерни).

Электронно-микроскопическое изображение в искусственном цвете композита с магниевой матрицей, армированного карбидом титана-алюминия. Источник изображения: микроскопия ZEISS / Flickr.

Выбор материалов для армирования