Технология производство бетона: Процесс производства бетона

- Процесс производства бетона

- Технология заводского производства бетонных смесей

- Производство бетона технология, производства тяжелого, ячеистого, прозрачный бетон, технологический процесс, монолитного

- Повышение квалификации «Технология производства бетона и железобетонных конструкций»

- Технология производства промышленного полимербетона — Группа компаний композит

- Производство бетонной смеси

- Технология производства бетона

- Технология производства цемента: принципы и практика

- Бетон: производственный процесс

- Технология производства сборных железобетонных изделий и заводы

- Произошла ошибка при настройке пользовательского файла cookie

- Новые низкоуглеродные инновации в производстве цемента и бетона

- Бетон — определение, компоненты, марки, производство, строительство

- Технология производства из журнала International Cement Review Magazine

- Линейная и автономная фильтрация масла

- Изменение цвета

- Аудит и оптимизация VRM

- Радиометрия: контроль процесса продвижения цемента

- Энергетическая проблема цементной промышленности

- Пробоподготовка соответствует оцифровке

- Измерительные системы для CCUS

- Будущее управления процессами

- Сохранение чистоты воздуха в Австрии

- Оптимизированный дозатор топлива для Solnhofer Portland Zement

- Производство борцемента

- Альтернативный транспорт Retznei

- Возможности активированных глин в цементе

- Технология ступенчатого сжигания deNOx для кальцинаторов

Процесс производства бетона

Процесс производства бетона – неотъемлемая составляющая строительных работ. Так, к примеру, он необходим при заливке пола, возведении фундамента и даже при установке забора. Это один из самых трудоемких, очень ответственных моментов строительства.

Правильно изготовленный и залитый бетон является залогом прочной, надежной и долговечной конструкции.В зависимости от функционального назначения и марки цемента могут отличаться пропорции сухих веществ.

Обычно при изготовлении используют следующие составляющие:

1. Вода;

2. Цемент;

3. Песок;

4. Щебень (гравий).

Соотношение сухих веществ в создаваемом материале должно быть 1:3:3 соответственно. К примеру, чтобы приготовить 1 м3 бетона потребуется взять 200 литров воды, 0,2 м3 цемента (марка 400) и по 0,6 м3 песка и гравия. Количество воды указано ориентировочно, т.к. песок и щебень так же могут содержать некоторое количество влаги. Если использовать марку цемента 300, то расход его придется увеличить на 30%.

Если использовать марку цемента 300, то расход его придется увеличить на 30%.

Технология изготовления бетона следующая: в первую очередь интенсивно перемешиваются сухие составляющие до получения однородной массы, а после этого небольшими порциями добавляется вода. Готовый бетон не должен быть как слишком жидким, так и слишком густым. Проверить готовность можно следующим способом: в ладони сжать получившуюся массу, в результате должен образоваться комок с небольшим количеством выделившейся влаги.

Чтобы получить качественный бетон необходимо выполнять требования к используемым ингредиентам. Во-первых, вода должна быть максимально чистой без каких-либо посторонних примесей. Во-вторых, песок лучше брать крупный и чистый, без глины и ила. От качества песка зависит прочность смеси и расход цемента. Щебень рекомендуется брать мелкий, фракции от 5 до 20мм. Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др. делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

Вы можете отважиться и сами изготовить бетон, а можете заказать готовый напрямую с завода-изготовителя. С целью предотвращения расслаивания и частичного застывания, доставка бетона осуществляется в автобетономешалках.

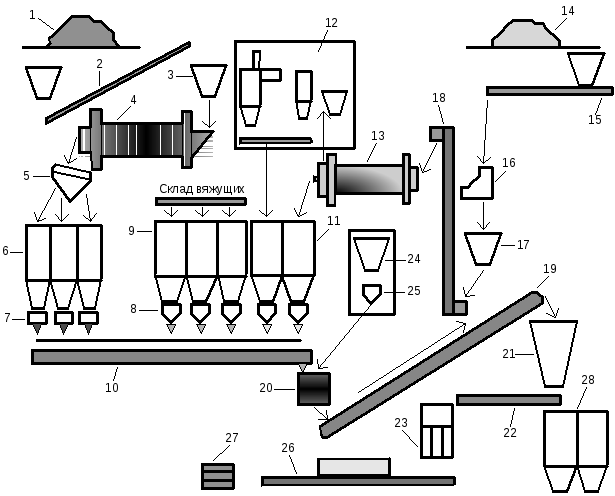

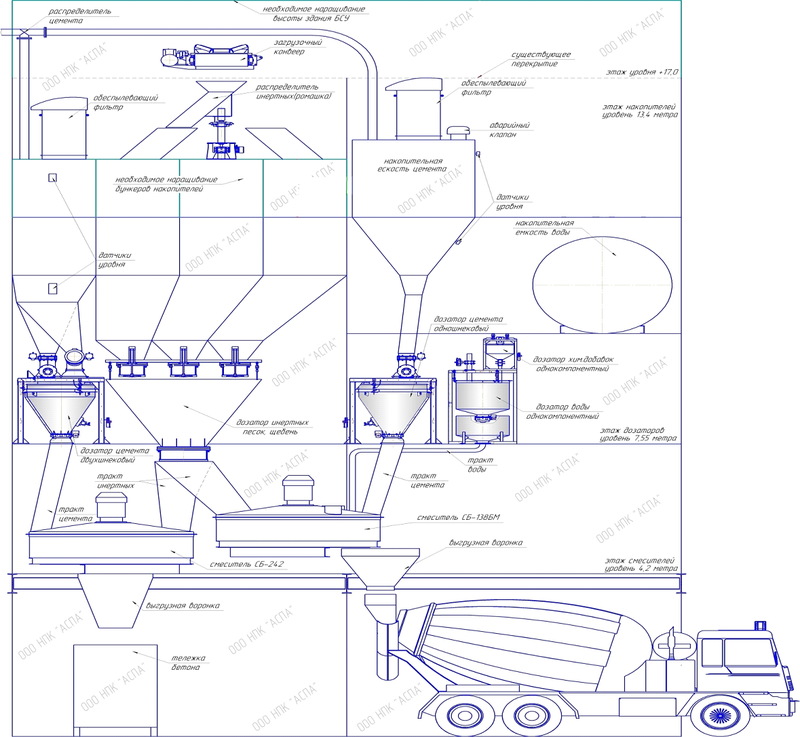

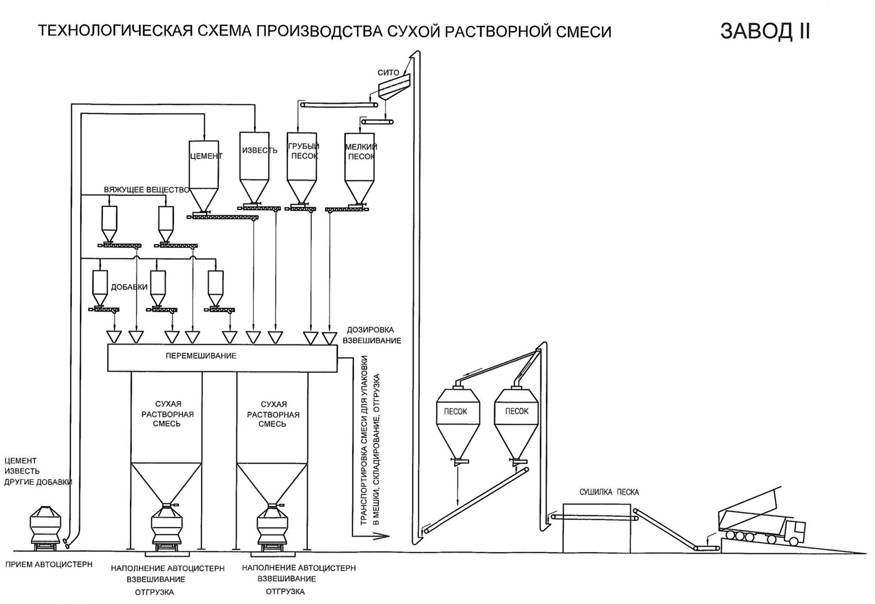

Технология заводского производства бетонных смесей

Технологические линии | ||||

Вяжущие | Заполнители | Растворимые в воде добавки | ||

Доставка материалов на предприятие | ||||

Железнодорожный, автомобильный и водный транспорт | ||||

Разгрузка | ||||

Механические и пневматические разгрузчики | Стационарные и передвижные механические разгрузчики | Краны, погрузчики, самоходные тележки | ||

Складирование и хранение | Хранение и подогрев в зимнее время | Складирование и хранение | ||

Бункерные и силосные склады | Открытые и закрытые склады | Закрытые склады | ||

Перемещение в дозировочно-смесительное отделение | ||||

Механический или пневматический транспорт | Механический транспорт | Специальные транспортные устройства | ||

Промежуточное хранение | Растворение в воде, хранение | |||

Расходные бункера | Пропеллерные смесители, баки | |||

Дозирование | ||||

Дозаторы по массе | ||||

Промежуточное хранение сухой смеси | ||||

Сборный бункер | ||||

Вода затворения | ||||

Перемешивание смеси | Дозирование | |||

Бетоно- и растворосмесители | Дозатор | |||

Промежуточное хранение готовой смеси | ||||

Раздаточные бункера | ||||

Транспортирование смеси | ||||

Автобетоносмесители, автосамосвалы, бадьи, бункера, вагонетки | ||||

Производство бетона технология, производства тяжелого, ячеистого, прозрачный бетон, технологический процесс, монолитного

При производстве бетона технология, а точнее точное ее соблюдение, является основой для получения качественного продукта. Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

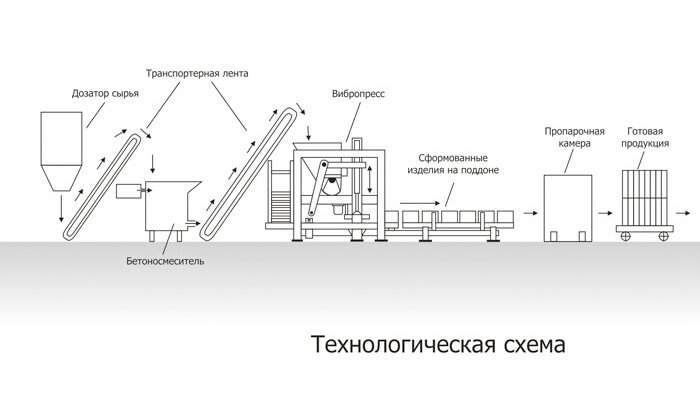

Производство бетона и технологический процесс

- Процесс производства начинается с подбора состава. Обязательно учитывается тип бетона, который нужно получить на выходе. Он должен отвечать требованиям морозостойкости, плотности, подвижности, водонепроницаемости. Так же рассчитывают правильное соотношение компонентов.

- Далее происходит загрузка ингредиентов в бетоносмесители и тщательное перемешивание.

- Следующий этап — транспортировка на объект. Перевозка смесей осуществляется только специальной техникой.

Технология производства тяжелого бетона

Тяжелый бетон — материал повышенной плотности, который используется в строительстве мостов, хранилищ, монолитных фундаментов. Для его изготовления берут прочные наполнители (гранитный или гравийный щебень), песок, цемент и химические добавки, повышающие его полезные свойства.

Все компоненты, очищенные от ненужных примесей, загружают в бетоносмеситель и тщательно перемешивают. На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

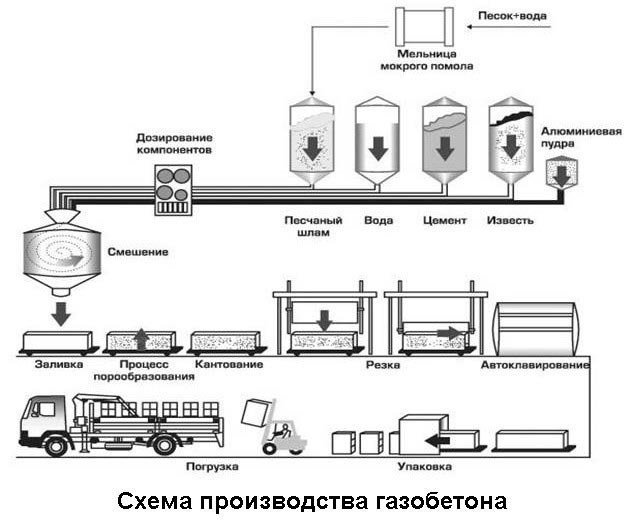

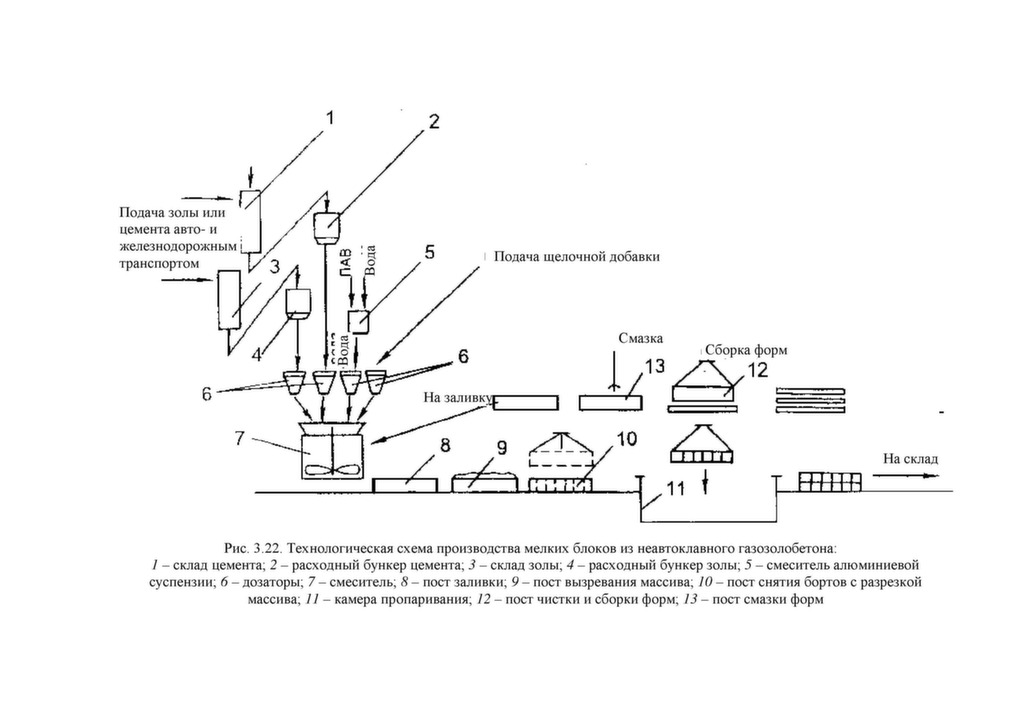

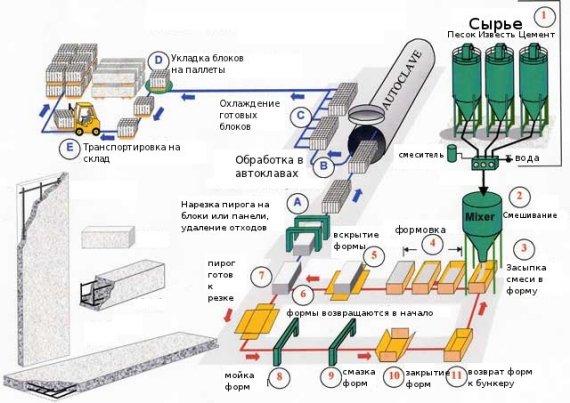

Технология производства ячеистого бетона

Ячеистый бетон отличается по составу и способу приготовления от обычных растворов. Это пористый и легкий материал. Достичь пористости можно разными способами. При производстве газобетона, в смесь из цемента, извести, песка и воды добавляют алюминиевую пасту. Она вступает в реакцию с известью и образует водород. Таким образом, происходит вспучивание материала. Пенобетон делают по другой технологии. Поры получают при введении в раствор специального пенообразователя.

Технология производства монолитного бетона

Монолитный бетон используется при возведении домов. Это достаточно новый вид строительства. Смысл заключается в следующем: в опалубку помещают каркас из арматуры и заливают его готовой бетонной смесью, состоящей из песка, цемента, воды и щебня. Такой способ удобен и менее затратен, так как сокращает расходы на технику и позволяет осуществлять все работы непосредственно на объекте.

Прозрачный бетон технология производства

Технология приготовления этого вида бетона существенно отличается от замешивания стандартной смеси. В специальный короб заливают часть мелкозернистого раствора бетона. Вторым слоем укладывают специальное стекловолокно и немного утапливают его в раствор. Чередование слоев происходит до заполнения короба. Во время приготовления каждому слою дают время схватиться. После высыхания плиту шлифуют и полируют.

Прозрачный бетон — это современный, прочный материал. Он имеет привлекательный внешний вид и способность пропускать солнечный свет.

Компания «НИКС-К» предлагает купить товарный бетон по низким ценам от производителя. Мы на рынке с 2002 года и успешно сотрудничаем с крупными предприятиями.

Сотрудничать с «НИКС-К» выгодно

- Возможность приобрести продукцию оптом и в розницу.

- Доставка осуществляется в любую точку Москвы и области.

- Собственный парк спецтехники.

- Удобство заказа: по телефону, электронной почте или лично на заводе.

- Скидки от объема закупки.

- Продукция соответствует ГОСТ и проверяется в собственной лаборатории.

Повышение квалификации «Технология производства бетона и железобетонных конструкций»

Выдаваемый документ:

Одним из наиболее используемых в современном строительстве материалов является бетон. Он недорогой и подходит для выполнения различных видов работ: заливка фундамента, монтаж стен и т. д. Изготавливают его путем соединения заполнителя, вяжущего материала и воды.

Он недорогой и подходит для выполнения различных видов работ: заливка фундамента, монтаж стен и т. д. Изготавливают его путем соединения заполнителя, вяжущего материала и воды.

Недостатком бетона является невысокая прочность, из-за которой сооружения могут разрушиться даже при небольших нагрузках. Поэтому для повышения прочности дополнительно используют железные стержни, которые внедряют внутрь бетона. Так получается железобетон, из которого производят различные железобетонные конструкции: балки, плиты, блоки. И бетон, и ЖБК необходимы как при малом, так и при масштабном строительстве, эквивалентных по цене и качеству материалов пока не существует.

Особенно важно качество – от него зависит прочность и долговечность зданий и сооружений, а заодно – безопасность людей, которые там проживают или работают. Поэтому необходимо знать и соблюдать технологию производства бетона и железобетонных конструкций. В этой работе нужно четко соблюдать пропорции компонентов, учитывать их состояние, применять технологии уплотнения (удаления воздуха из смеси).

Современное строительство активно развивается в технологическом плане. В этой области постоянно разрабатываются новые материалы, способы их применения, технологические новшества. Специалисты по изготовлению бетона и ЖБК очень востребованы еще и потому, что процесс застройки идет интенсивно, соответственно, необходимы качественные материалы в больших количествах. Именно поэтому инженеры с опытом работы в сфере производства бетона и ЖБК могут требоваться в разных организациях.

Поскольку в этой области наблюдается активный рост и постоянно внедряются новые разработки, очень важно быть в курсе изменений и уметь их применять. Для этого и существуют курсы повышения квалификации по специальности «Технология производства бетона и железобетонных конструкций». Пройдя их, можно освежить и дополнить свои знания по профессии. Этот курс подойдет и для технологов бетонных производств, и для руководящих сотрудников (им рекомендовано повышать квалификацию хотя бы раз в 5 лет). Благодаря этому повышается и личный профессиональный уровень сотрудников, и общий уровень строительной организации.

Благодаря этому повышается и личный профессиональный уровень сотрудников, и общий уровень строительной организации.

-

требования к качеству и оценка строительных материалов и сырья; -

правовые нормативы, действующие в области строительства, порядок расчетов, особенности заключения договоров; -

разновидности бетона и железобетонных конструкций, основные характеристики, технология их производства; -

снижение энергетических затрат, пути сбережения ресурсов; -

обеспечение качества строительных материалов на государственном уровне; -

оборудование, пути оптимизации производства, современные технологии; -

охрана среды, санитарно-гигиенические требования, защита здоровья сотрудников.

Программа повышения квалификации технологов по бетону

Особенности обучение на курсах в МАСПК

Повышение квалификации по данной специализации осуществляется дистанционно. Курс рассчитан на 144 академических часа. График обучения каждый слушатель составляет индивидуально. В программу включены актуальные материалы, касающиеся этой профессии, которые будут полезны даже опытным специалистам. Библиотека методической литературы постоянно пополняется. Она соответствует требованиям работодателей и государственным стандартам, что обеспечивает высокое качество обучения. Курс завершается зачетом в виде тестирования, после чего слушатели получают удостоверение.

ВАЖНО

Узнать подробную информацию и записаться на курсы вы можете по телефону 8-499-271-57-64 или через форму заявки.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы

Наша компания активно участвует в конкурсах и аукционах, размещаемых на основных электронных торговых площадках по 44-ФЗ и 223-ФЗ.

Информация для заказчиков

Получить бесплатную консультацию

Похожие программы обучения:

Лицензии и сертификаты

Технология производства промышленного полимербетона — Группа компаний композит

Применение бетона, изготовленного из цемента, ограничено. Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться

Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться

Полимербетон изготавливается следующим образом: со связующим (полиэфирной смолой) смешивается песок, известняк, тальк, измельченные отходы производства композиционных материалов, например, стеклопластиков и т.д. Грубодисперсные наполнители в полимербетоне — щебень размером до 50 мм и песок с размером зерен до 5 мм. В целях снижения расхода связующего и стоимости изделий, а также для регулирования их свойств в полимербетон вводят мелкодисперсныйнаполнитель с размером частиц менее 0,15 мм (баритовая, кварцевая, андезитовая мука и др.). В состав полимербетона могут входить также порообразователи, ПАВ, антипирены, красители и т.п.

При высокой степени наполнения (70 – 80 %) получаются недорогие изделия с высокими физико-механическими характеристиками. Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является неэстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является неэстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Применение полимербетона:

-

Облицовочные панели;

-

Фундаменты под промышленное оборудование;

-

Шумопоглощающие конструкции;

-

Причальные кромки и волнорезы;

-

Емкости для воды;

-

Дренажные конструкции;

-

Дорожные бордюры и ограждения;

-

Железнодорожные шпалы;

-

Лестницы;

-

Реставрация и защита существующих бетонных конструкций;

-

Емкости и резервуары для химически активных веществ;

-

Дренажные канализации химических предприятий.

-

Прочность на растяжение 15 МПа;

-

Модуль растяжения 19000 МПа;

-

Прочность на изгиб 30-40 МПа;

-

Модуль изгиба 16000-17000 МПа;

-

Ударная вязкость 3 мДж/мм2;

-

Прочность на сжатие 9 МПа.

Производство бетонной смеси

Категория: Выбор стройматериалов

Производство бетонной смеси

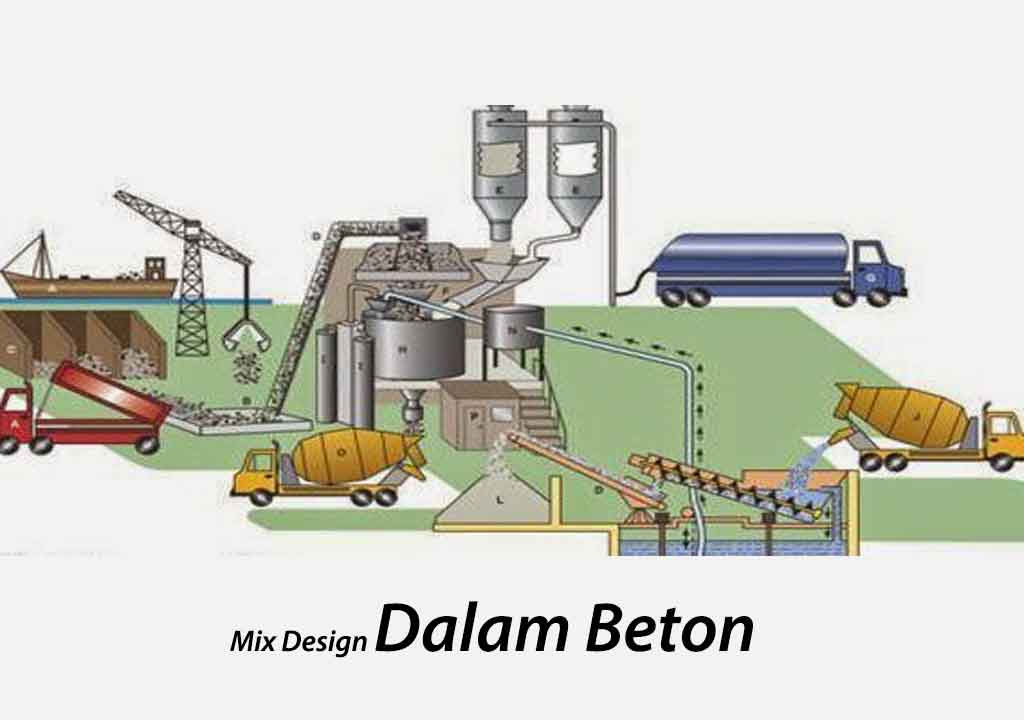

Технология производства бетона складывается из подбора состава бетона, приготовления, транспортирования и укладки бетонной смеси и твердения бетона.

Подбор состава бетона. Состав бетона должен быть таков, чтобы и бетонная смесь, и затвердевший бетон имели требуемые для данного конкретного случая свойства (удобоукладываемость, прочность, морозостойкость), а стоимость бетона была возможно более низкой.

Рассчитывают состав бетона для данных сырьевых материалов, используя математические зависимости, связывающие свойства бетона с его составом. Требуемая марка бетона обеспечивается выбором нужной марки цемента (она должна быть в 2…2,5 раза выше марки бетона) и расчетом отношения Ц/В по вышеприведенной формуле.

Общее количество заполнителей и соотношение крупного и мелкого заполнителя рассчитывают так, чтобы расход цемента был минимальным. Это достигается в том случае, если объем крупного заполнителя в бетоне будет максимально возможным, а мелкий заполнитель займет пустоты между зернами крупного заполнителя. Цементное тесто заполняет пустоты между зернами песка (около 35…40% от объема песка) и связывает все частицы друг с другом.

Увеличивая или уменьшая содержание цементного теста (но не меняя рассчитанного Ц/В), можно увеличить или уменьшить подвижность бетонной смеси.

Состав бетона выражают или в количестве составляющих (кг) для получения 1 м 3 бетона (например, цемент 250 кг, вода 170 л, песок 700 кг, щебень 1250 кг) или соотношением компонентов в частях по массе или по объему, при этом количество цемента принимают за 1 (например, состав бетона 1:2:4 при В/Ц = 0,7 означает, что на 1 ч. цемента берется 0,7 ч. воды, 2 ч. песка и 4 части крупного заполнителя).

цемента берется 0,7 ч. воды, 2 ч. песка и 4 части крупного заполнителя).

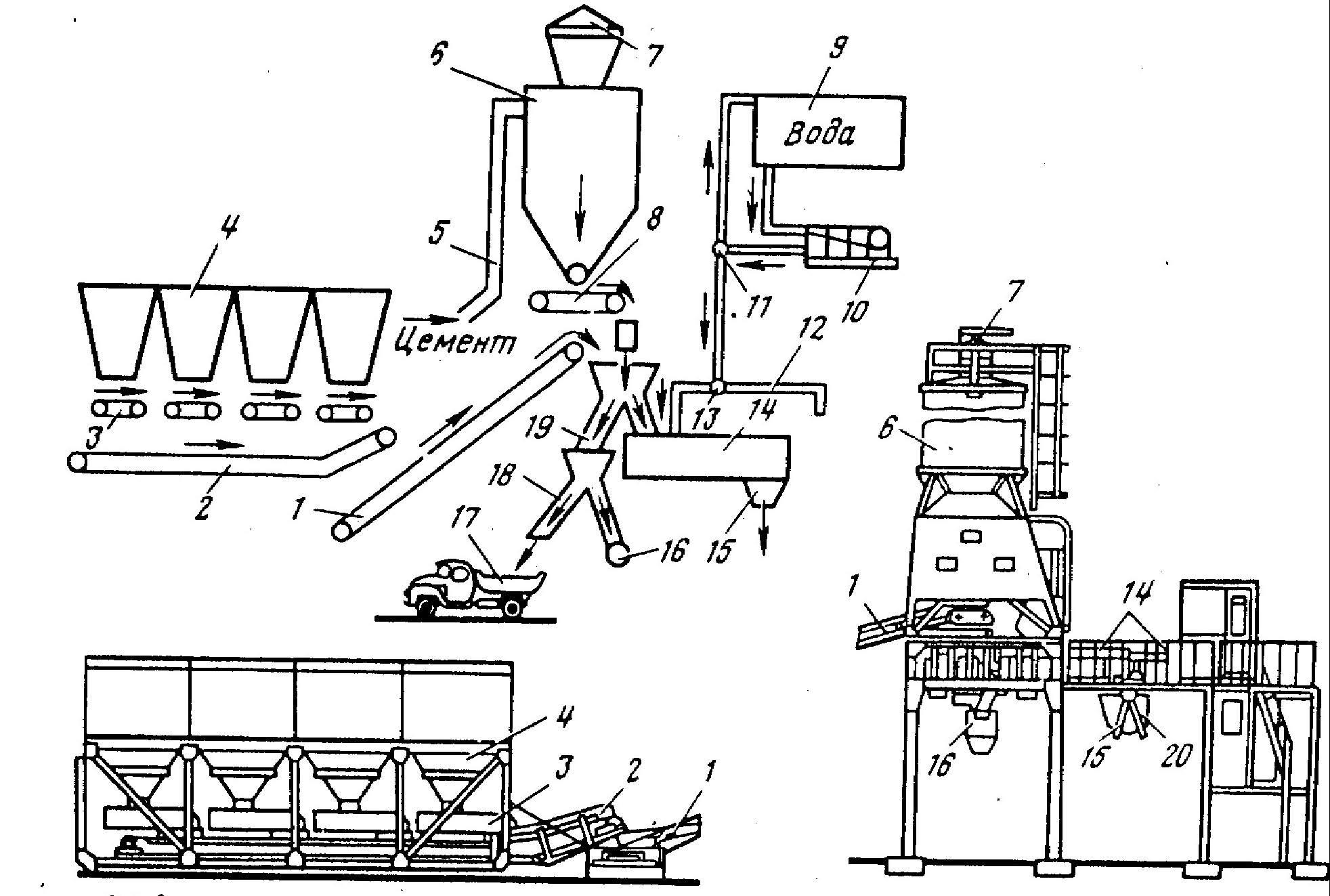

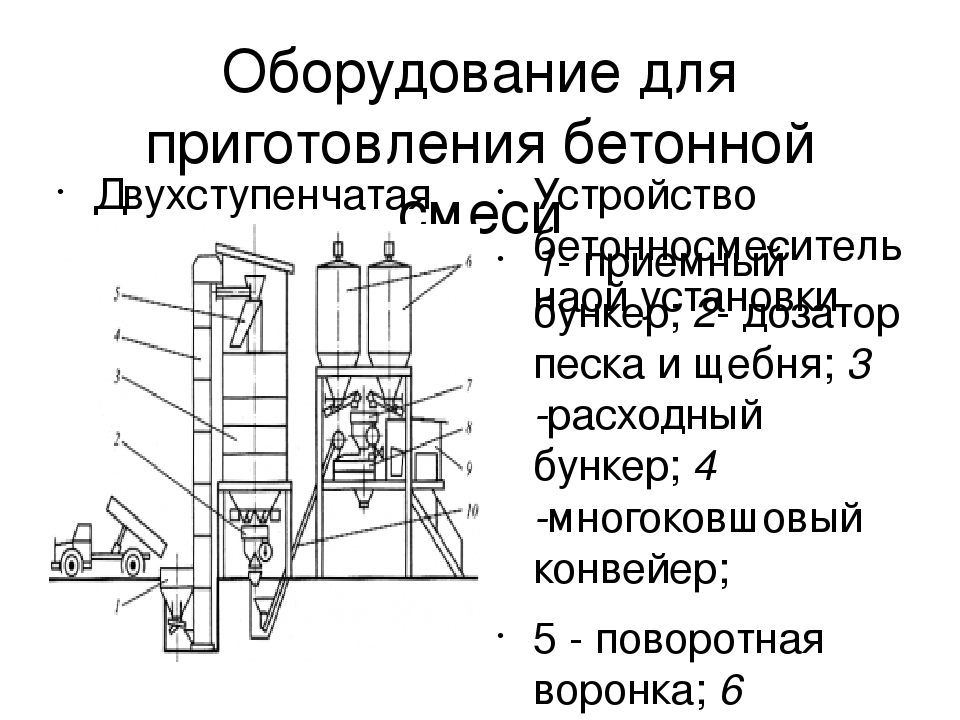

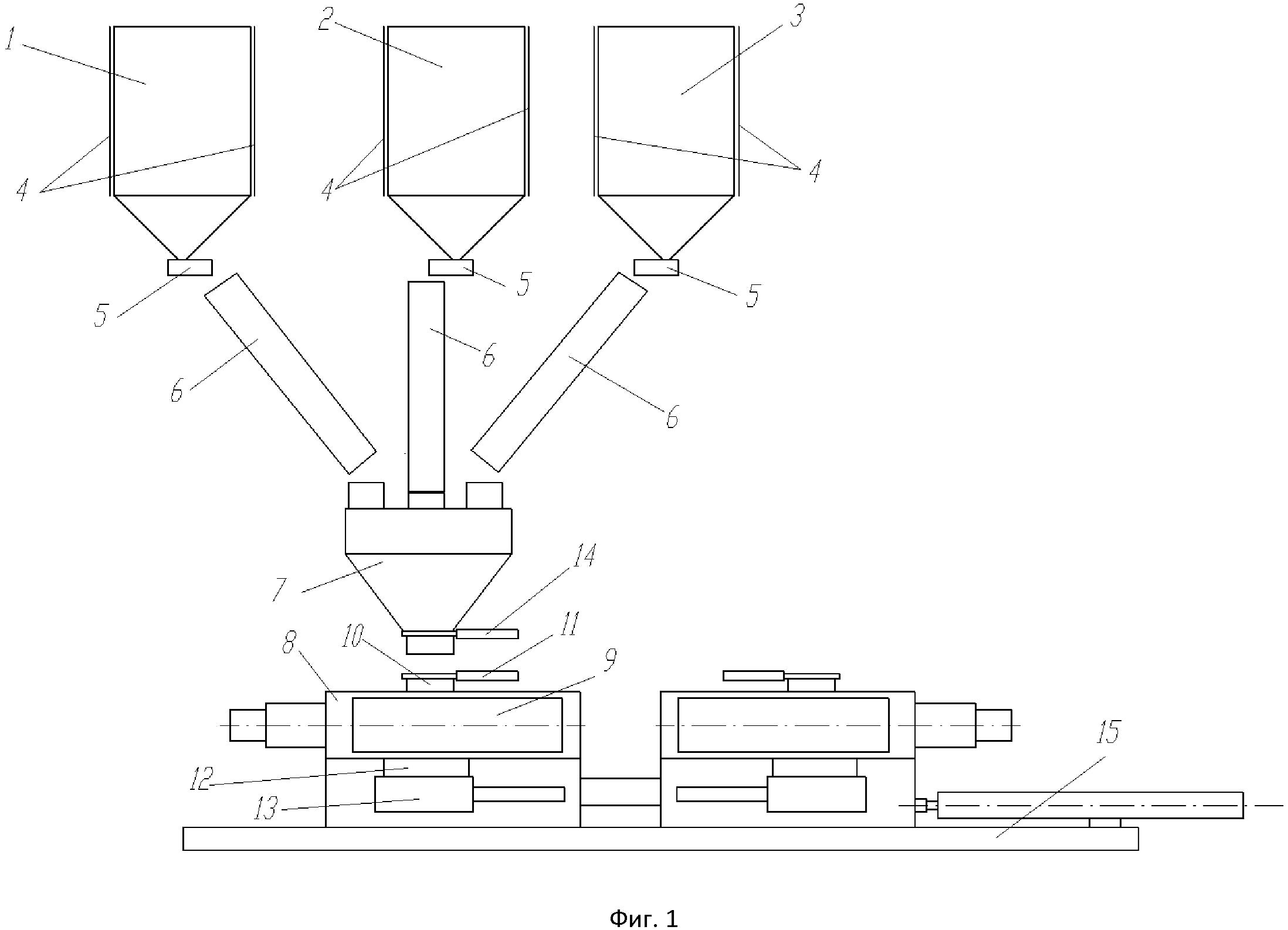

Приготовление бетонной смеси осуществляют в бетоносмесителях периодического и непрерывного действия. Бетоносмесители периодического действия бывают двух типов: свободного падения (гравитационные) и принудительного перемешивания.

В бетоносмесителях Свободного падения (загрузочная вместимость 100…4500 л) материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри короткими корытообразными лопастями (рис. 1, а). Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается их перемешивание. В таких смесителях приготовляют пластичные бетонные смеси с крупным заполнителем из плотных пород.

Рис. 1. Бетоносмесители свободного падения (а) и принудительного перемешивания (б):

1 — смесительный барабан, 2 — привод вращения барабана, 3 — станина, 4 — загрузочная воронка, 5 — смесительные лопатки, 6 — выгрузочное отверстие

Время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность смеси и чем больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя вместимостью 500 л оно составляет 1,5…2 мин, а для бетоносмесителя 2400 л — 3 мин и более.

Чем меньше подвижность смеси и чем больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя вместимостью 500 л оно составляет 1,5…2 мин, а для бетоносмесителя 2400 л — 3 мин и более.

Бетоносмесители принудительного перемешивания (рис. 1, б) представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы. Используют их для получения жестких бетонных смесей и бетонных смесей на легких пористых заполнителях.

Бетоносмесители непрерывного действия корытообразной формы; рабочий орган у них одновременно перемешивает и перемещает бетонную смесь от загрузочного отверстия к выгрузочному. Производительность их больше, чем бетоносмесителей периодического действия, но переход от приготовления одной марки бетона к другой сложнее. Поэтому их используют лишь на строительных объектах с большим объемом бетонных работ (например, на строительстве гидроэлектростанций). Бетоносмесители могут быть передвижные, установленные на автомашинах, и стационарные.

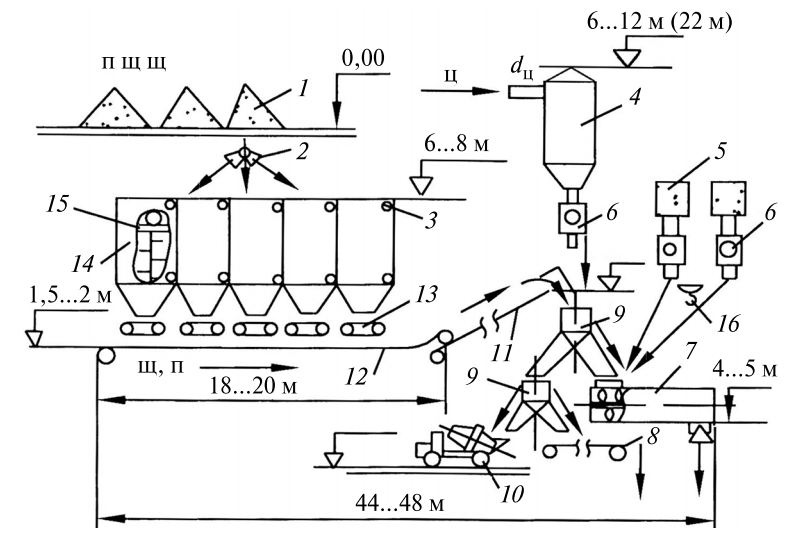

Чаще бетонные смеси приготовляют на специализированных бетонных заводах, имеющих высокую степень механизации и автоматизации.

Транспортирование. Обязательное требование ко всем видам транспортирования бетонной смеси — сохранение ее однородности и подвижности. Бетонные смеси от бето-носмесительного завода на стройку перевозят на авто-машинах-бетоновозах, которые могут быть оборудованы устройствами для подогрева и перемешивания смеси, внутри строительных объектов или заводов сборного железобетона— вагонетками, конвейерами и бетононасосами.

Укладка бетонной смеси. Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции. Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот и неоднородности состава).

Пластичные текучие смеси уплотняют под действием силы тяжести или путем штыкования, жесткие смеси — вибрированием.

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель. На валу электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.

При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и уходит. Бетонная смесь приобретает плотную структуру. При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом—она может расслоиться.

Рис. 2. Вибраторы:

а — поверхностный, б — глубинный, в — навесной, г — стационарная виброплощадка

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов. При бетонировании конструкций большой площади и небольшой толщины (до 200…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 2, а), массивных элементов значительной толщины — глубинные вибраторы (рис. 2, б) с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты. Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют наружными вибраторами, прикрепляемыми к поверхности опалубки (рис. 2, в). В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 2, г), на которые устанавливают формы с бетонной смесью.

При бетонировании конструкций большой площади и небольшой толщины (до 200…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 2, а), массивных элементов значительной толщины — глубинные вибраторы (рис. 2, б) с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты. Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют наружными вибраторами, прикрепляемыми к поверхности опалубки (рис. 2, в). В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 2, г), на которые устанавливают формы с бетонной смесью.

—-

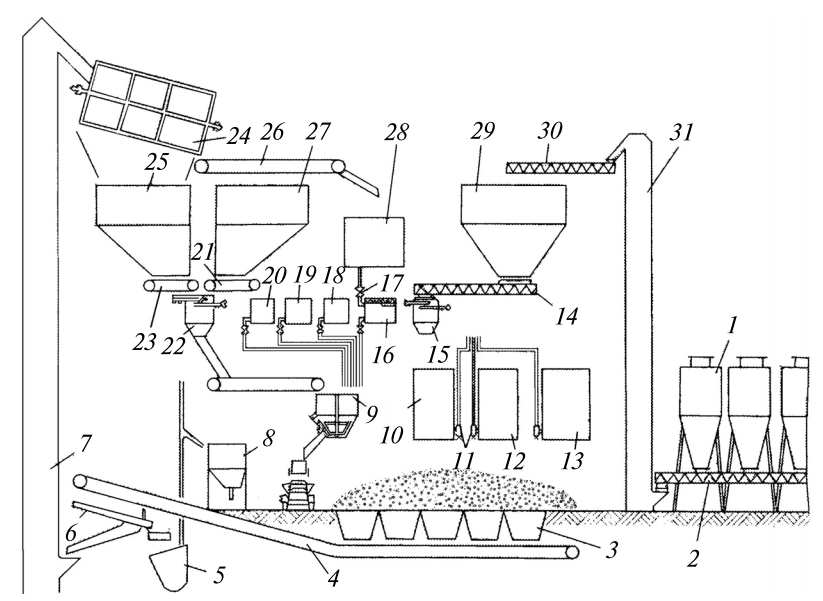

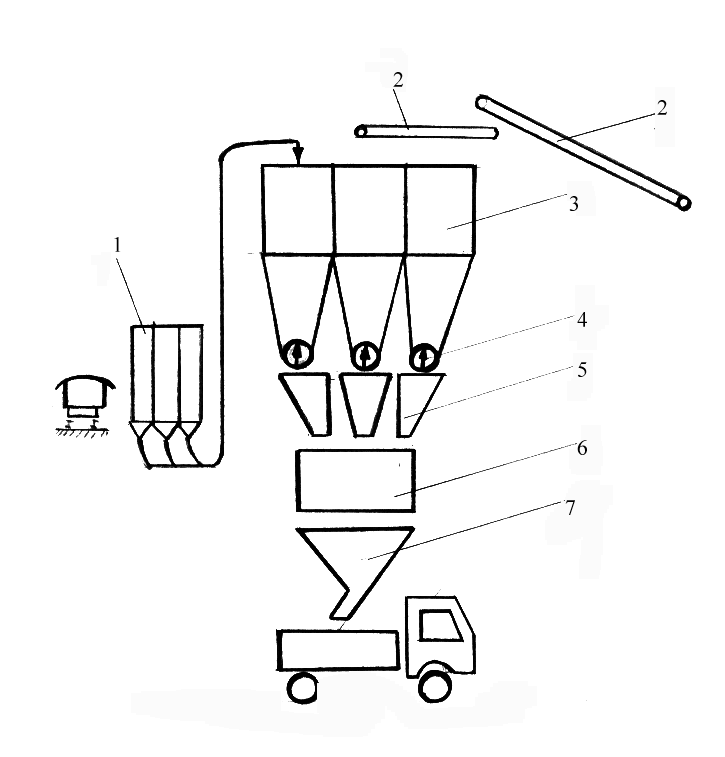

В зависимости от потребностей бетонную смесь приготовляют на приобъектных бетоносмесительных установках циклического или непрерывного действия, а при большом расходе — на бетонных заводах. Бетонные заводы комплектуют одним или несколькими бетоносмесителями, производительность которых обеспечивает бесперебойную работу заводов железобетонных изделий (ЖБИ) и строек. Как правило, процесс приготовления бетонной смеси комплексно механизирован. На некоторых бетонных заводах все процессы автоматизированы.

Как правило, процесс приготовления бетонной смеси комплексно механизирован. На некоторых бетонных заводах все процессы автоматизированы.

Процесс приготовления бетонной смеси состоит из следующих операций: прием и складирование заполнителей, вяжущего, перемещение их, дозирование, перемешивание и выдача готовой бетонной смеси на транспортные средства.

Основой получения бетонов заданных свойств и экономного расходования материалов является тщательное соблюдение пропорций состава бетонной смеси с учетом свойств и качества заполнителей, воды и вяжущих.

По технологическим требованиям бетонная смесь должна сохранять однородность при транспортировании, перегрузке и укладке в опалубку или форму; удобоукладываемость ее должна соответствовать типу бетонируемой конструкции, принятым методам уплотнения и формования.

Однородность смеси обусловливается правильным подбором состава бетона, технологическими приемами дозирования и перемешивания составляющих, выполнением основных требований при транспортировании и укладке.

В каждом конкретном случае показатель подвижности или жесткости смеси назначают из условий производства работ. В зависимости от способов укладки, транспортирования, уплотнения, конструктивных особенностей бетонируемых конструкций и степени армирования могут использоваться особо жесткие (Ж4), жесткие (Ж2, ЖЗ), умеренно жесткие (Ж1), малоподвижные (П1), подвижные (П2), весьма подвижные (ПЗ) и литые (П4) смеси.

Так, литые подвижные смеси применяют, например, при изготовлении густоармированных тонкостенных конструкций, бетонируемых в вертикальном положении; при устройстве бурона-бивных свай, когда бетонную смесь транспортируют в тело сваи по трубопроводу; при подводном бетонировании.

Подвижные и малоподвижные смеси применяют при возведении фундаментов, стен, колонн и других элементов сооружений, где ее укладывают с использованием вибраторов.

Умеренно жесткие и жесткие, а также смеси повышенной жесткости применяют в заводском производстве сборных конструкций, где их формуют на мощных вибрационных площадках и стендах, с помощью которых создают высокую плотность материала.

Особо жесткие смеси используют при изготовлении изделий по технологии, предусматривающей их немедленную распалубку, а также конструкций с пустотами и отверстиями. Так, плиты перекрытия многопустотного настила изготовляют из смесей с показателем жесткости более 20 с. Использование менее жестких смесей не обеспечивает устойчивость стенок между пустотообра-зователями, что приводит к снижению качества изделий.

Для повышения морозостойкости конструкций и увеличения их механических характеристик в дорожном и гидротехническом строительстве применяют бетонные смеси повышенной жесткости.

Приготовление бетонных смесей различной удобоуклады-ваемости требует использования специального технологического оборудования.

В состав предприятия по производству бетонной смеси помимо бетоносмесительной установки входят склады цемента и заполнителей, лаборатория и отдел контроля, энергетическое хозяйство. Учитывая круглогодичность работы, такие предприятия оснащают устройствами для. подогрева составляющих бетонной смеси, приготовления растворов добавок, оборудованием для промывки и сортировки (обогащения) заполнителей.

подогрева составляющих бетонной смеси, приготовления растворов добавок, оборудованием для промывки и сортировки (обогащения) заполнителей.

Отдел контроля следит за соблюдением технологии приготовления, дает оценку качества заполнителей и вяжущих, а также соответствия бетонной смеси проектным требованиям.

Заводы выпускают также сухие бетонные смеси. Сухая бетонная смесь необходима в тех случаях, когда объекты строительства значительно удалены от завода и трудно сохранить высокое качество готовой смеси при транспортировании. Сухую бетонную смесь на заводе загружают в автобетоносмеситель и смешивают ее с водой затворения в пути или на строительной площадке.

При использовании химических добавок в технологическую схему производства включают специальные агрегаты для приготовления водных растворов добавок (твердых, пастообразных или жидких продуктов) необходимой концентрации. Такие агрегаты оснащают приспособлениями для перемешивания раствора сжатым воздухом, а иногда системами для их подогрева. После приготовления раствор добавок поступает в расходную емкость, из которой через дозатор подается в бетоносмеситель.

После приготовления раствор добавок поступает в расходную емкость, из которой через дозатор подается в бетоносмеситель.

Выбор стройматериалов — Производство бетонной смеси

Технология производства бетона

В современном мире бетон можно производить как на производстве, так и в домашних условиях, но только следует соблюдать все необходимые технологические требования, так как от этого будет зависеть и его качество. Процесс производства бетона всегда считается сложным, поэтому рекомендуется покупать его уже изготовленным. В настоящее время самым популярным является завод по производству бетона в Санкт Петербурге и Ленинградсткой области https://gorizontbeton.ru/, который производит лишь только качественную продукцию.

Для изготовления бетона берутся лишь только качественные компоненты, что и позволяет добиться хороших результатов. Но не только качество компонентов влияет на то, какая продукция в результате получиться. Так, огромную роль играет и точное соблюдение пропорций и правильное поэтапное производство, и то, как происходит смешивание бетонной смеси и насколько качественной и однородной эта смесь получается. В любую бетонную смесь добавляются четыре основных компонента. Прежде всего, такое вяжущее вещество, как цемент, вода, разнообразные добавки и обязательно заполнитель, в качестве которого может быть либо песок, либо щебень. Если нужно, чтобы полученная масса имела высокую прочность и долговечность, то тогда в бетонную массу в качестве заполнителя добавляют щебень или гравий. Пользуется большим спросом мелкий щебень, так как его частицы более плотно прилегают друг к другу и создают повышенную плотность бетону.

В любую бетонную смесь добавляются четыре основных компонента. Прежде всего, такое вяжущее вещество, как цемент, вода, разнообразные добавки и обязательно заполнитель, в качестве которого может быть либо песок, либо щебень. Если нужно, чтобы полученная масса имела высокую прочность и долговечность, то тогда в бетонную массу в качестве заполнителя добавляют щебень или гравий. Пользуется большим спросом мелкий щебень, так как его частицы более плотно прилегают друг к другу и создают повышенную плотность бетону.

В зависимости от того, какой марки производится бетон, выбирается и технология его изготовления. Ведь в каждой рецептуре существует свое количество каждого компонента. А также от этого напрямую зависит и то, каковы будут условия обработки бетонной смеси, например, температура и влажность обработки. Для каждой марки бетона устанавливается и то, какова будет последовательность включения этих самых компонентов в основную массу и какое будет механическое воздействие, так как тщательность замешивания и его частота также имеет огромную роль. Все действия выполняются поэтапно и начинаются они с того, что происходит подготовка компонентов. На втором этапе их уже будут смешивать.

Все действия выполняются поэтапно и начинаются они с того, что происходит подготовка компонентов. На втором этапе их уже будут смешивать.

Технология производства цемента: принципы и практика

Анджан Кумар Чаттерджи, , в настоящее время является председателем Conmat Technologies Private Limited, исследовательской и консультационной организации в Калькутте, Индия, занимающейся предоставлением услуг технической поддержки цементной, бетонной и горнодобывающей промышленности в стране и за ее пределами. Одновременно он также является ответственным директором Института структурной защиты и восстановления доктора Фиксита в Мумбаи, который является некоммерческим центром знаний, специализирующимся на ремонте, реставрации и реконструкции бетонных зданий.Он также связан с крупными цементными компаниями страны в качестве советника. До того, как приступить к выполнению вышеуказанных задач, д-р Чаттерджи более двух десятилетий работал в компании Associated Cement Companies Limited (теперь она называется ACC Limited) и вышел на пенсию с поста постоянного исполнительного директора. Находясь в ACC, он отвечал за исследования и разработки компании, проектирование и несколько диверсифицированных бизнес-подразделений.

Находясь в ACC, он отвечал за исследования и разработки компании, проектирование и несколько диверсифицированных бизнес-подразделений.

В академическом плане д-р Чаттерджи имеет аспирантуру в области геологии и докторскую степень в области материаловедения.Он провел обширные исследования в области электропереплавочных шлаков, исследований фазового равновесия в оксифторидных системах и микроструктурных исследований цемента, бетона и керамики в Институте металлургии в Москве, Московском государственном университете и Строительном исследовательском центре, Великобритания. . Помимо национальной сцены, д-р Чаттерджи выполнял различные международные задания в ЮНИДО и в Исследовательской компании по окружающей среде Амстердамского университета.

Он является членом и членом большого числа профессиональных организаций.Он является членом Индийской национальной инженерной академии, Индийского института бетона и Индийского института керамики. Он также является членом-основателем Азиатской академии исследований цемента и бетона в Пекине, Китай. Индийский институт бетона, Ассоциация инженеров-консультантов-строителей, Конфедерация индийской промышленности и Ассоциация производителей цемента присудили ему награду за выслугу лет. На его счету множество других наград и большое количество публикаций.

Индийский институт бетона, Ассоциация инженеров-консультантов-строителей, Конфедерация индийской промышленности и Ассоциация производителей цемента присудили ему награду за выслугу лет. На его счету множество других наград и большое количество публикаций.

Бетон: производственный процесс

Бетон: производственный процесс

Бетон хорошего качества по существу представляет собой однородную смесь.

цемента, крупных и мелких заполнителей и воды, которая затвердевает в твердую

массы из-за химического взаимодействия между цементом и водой.Каждый из четырех

составляющие имеют определенную функцию. Более крупный заполнитель действует как наполнитель.

Мелкий заполнитель заполняет пустоты между пастой и крупным заполнителем.

агрегат. Цемент в сочетании с водой действует как связующее. Мобильность

смеси помогает цементная паста, мелочь и в настоящее время все чаще

с помощью примесей.

Большинство свойств

затвердевшего бетона зависит от тщательности, проявленной на каждом этапе

производство бетона. Рациональное соотношение ингредиентов

Рациональное соотношение ингредиентов

бетон является сущностью дизайна смеси. Однако это может не гарантировать

достигнув цели качественной бетонной работы. Цель качества

Контроль заключается в обеспечении производства бетона одинаковой прочности из партии

для партии. Это требует соблюдения некоторых правил на различных этапах

производства бетона и обсуждаются следующим образом. Этапы бетона

производство:

1.Дозирование

или измерение материалов

2. Смешивание

3. Транспортировка

4. Размещение

5. Уплотнение

6.

Отверждение

7.

Отделка

Пакетирование материалов

Для бетона хорошего качества

следует использовать правильное и точное количество всех ингредиентов.То

заполнители, цемент и вода должны измеряться с точностью до 3

% от количества партии и примеси на 5 % от количества партии.

Существует два распространенных метода дозирования материалов: объемное дозирование

и дозирование веса. Факторами, влияющими на выбор метода дозирования, являются:

Факторами, влияющими на выбор метода дозирования, являются:

размер задания, требуемая производительность и требуемые стандарты дозирования

представление. Для наиболее ответственных работ рекомендуется дозирование взвешивания.

а) Объем

Пакетирование

б) Взвешивание

Пакетирование

Смешивание

1.Рука

Смешивание

2. Машина

Смешивание

а) Наклон

Смесители

b) Без наклона

Смеситель

c) Реверс

Барабанный миксер

d) Чашечный тип

или миксер-мешалка

д) Транзит

Смеситель

Зарядка миксера и время перемешивания

Порядок подачи ингредиентов в миксер следующий

следует:

Около 25% воды

необходимое для смешивания, сначала вводят в барабан смесителя, чтобы предотвратить

налипание цемента на лопасти и дно барабана. Затем ингредиенты

Затем ингредиенты

выгружаются через скип. В скипе последовательность загрузки должна быть

добавить сначала половину крупного заполнителя, затем половину мелкого заполнителя и более

это общее количество цемента, а затем остальные заполнители. После разрядки

ингредиенты в барабан вводится балансовая вода. Время смешивания

считается с момента полной подачи воды в смеситель.

Скорость миксеров составляет

обычно 15-20 об/мин.Для правильного перемешивания количество оборотов в минуту

требуется барабану от 25 до 30. Время перемешивания также зависит от вместимости

смесителя и приведен в таблице 10.3.

Некачественный бетон

получается, если время смешивания сократить. С другой стороны, если время смешивания

увеличивать неэкономично. Однако установлено, что если время смешивания

увеличивается до 2 минут прочность бетона на сжатие

увеличивается, и за это время улучшение прочности на сжатие

незначительный.Длительное перемешивание может вызвать сегрегацию. Также из-за более длительного

Также из-за более длительного

периоды перемешивания вода может поглощаться заполнителями или испаряться

приводит к потере работоспособности и прочности.

Транспортировка

Бетон следует транспортировать в

место осаждения в ближайшее время без потери однородности

полученный во время смешивания. Максимум 2 часа с момента смешивания

разрешено для грузовиков с мешалкой и 1 час для грузовиков без мешалки.

используется для перевозки бетона.Также следует убедиться, что сегрегация не

не иметь места при транспортировке и размещении. Методы, принятые для

транспортировка бетона зависит от размера и важности работы,

удаленность места осаждения от места смешивания и характер

местность. Ниже приведены некоторые из методов транспортировки бетона:

а. Миномет

Кастрюля

б. Рулевое колесо

Курган

в.Желоба

д. Самосвал

эл. Ведро

и канатная дорога

ф. Пояс

Пояс

конвейер

г. Пропустить и

Подъемник

ч. Накачка

Размещение

Для достижения качества бетона

следует размещать с особой тщательностью, обеспечивая однородность, достигнутую во время

смешивание и предотвращение расслоения при транспортировке.Исследование показало

что задержка укладки бетона приводит к увеличению предела прочности при сжатии.

прочность при условии, что бетон может быть достаточно уплотнен. Для сухих смесей в горячем

допускается погодная задержка от получаса до одного часа, тогда как для влажных смесей в холодное время года

Погода может быть несколько часов. Различные ситуации, в которых используется бетон.

размещены, обсуждаются ниже.

Фундаменты

Бетонные фундаменты для стен

и колонны предусмотрены ниже поверхности земли. Перед заливкой бетона

Перед заливкой бетона

в фундаменте удаляется вся рыхлая земля, корни деревьев и т.д. Если

поверхность находят сухой, ее делают влажной, чтобы земля не впитывала воду из

конкретный. С другой стороны, если фундамент влажный, вода и грязь

удаляют и посыпают цементом перед укладкой бетона.

Балки, колонны и плиты

Перед укладкой бетона

формы должны быть проверены на правильность выравнивания.Они должны быть достаточно жесткими

выдерживать вес бетона и строительных нагрузок без чрезмерного

деформация. Формы должны быть достаточно легкими, чтобы избежать потери раствора в результате

в сотовом бетоне. Внутренности форм должны быть очищены и смазаны маслом.

перед применением во избежание прилипания бетона к формам и их

сдирать сложно.

Бетон нельзя ронять

но помещены в положение, предотвращающее сегрегацию.Он должен быть сброшен вертикально

с как можно меньшей высоты. Он должен располагаться в одной точке

Он должен располагаться в одной точке

опалубку и позволили течь боковым путям, чтобы позаботиться о сотах.

Образование цементного молока должно быть

избегали. Это можно проверить, ограничив толщину слоя бетона 150-300 мм.

для работы R.C.C. Цементное молоко, однако, если оно образовалось, должно быть удалено перед размещением

следующий слой бетона. Несколько таких слоев образуют подъемную силу, если они следуют

друг друга достаточно быстро, чтобы избежать холодных стыков.Поверхность предыдущего

подъемник остается грубым, и все цементное молоко удаляется перед установкой следующего подъемника.

Арматура должна быть

проверяется на герметичность и чистоту поверхности. Рыхлая ржавчина или окалина, если таковые имеются,

удаляется проволочной щеткой. Краску, масло или жир, если они обнаружены, следует удалить. То

Перед бетонированием необходимо проверить минимальный защитный слой для армирования.

Массовое бетонирование

При укладке бетона

по массе как для плотного фундамента, плотины, моста, пирса и т. д., укладывается бетон

д., укладывается бетон

слоев толщиной 350-450 мм. Несколько таких слоев размещены

в быстрой последовательности образуют лифт. Перед укладкой бетона в следующий подъем,

поверхность предыдущего подъема тщательно очищается струями воды и

чистка проволочной щеткой. В случае плотин производится пескоструйная обработка.

Цементное молоко и сыпучие материалы

удаляют и заливают цементным раствором. Когда бетон подвергается

боковой упор, соединительные стержни или связующие камни предназначены для формирования

ключ между разными слоями.

Бетонирование автомобильных дорог и взлетно-посадочных полос

Бетон укладывается в бухты для

автомагистрали, взлетно-посадочные полосы или плиты перекрытий. Сначала грунт, на котором должен быть бетон

уложенный подготовлен, и все сыпучие материалы, трава и т. д. удалены. То

земля смачивается и уплотняется. Основание, по которому будет укладываться бетон

должны быть тщательно утрамбованы и увлажнены, чтобы избежать потери влаги из

конкретный. Затем в чередующиеся бухты укладывается бетон. Это позволяет бетону

Затем в чередующиеся бухты укладывается бетон. Это позволяет бетону

подвергаются достаточной усадке, после чего не образуются трещины. Бетон

не помещается в кучу в одном месте, а затем перетаскивается, а помещается в

равномерная толщина.

Бетонирование под водой

Бетон можно размещать под водой

с помощью донных отвальных ковшей.Бетон подается через воду

в водонепроницаемом ведре. Достигнув места осаждения, дно

ковш открывается, и бетон сбрасывается. В этом процессе определенные

часть цемента вымывается, что приводит к снижению прочности бетона.

Другой способ бетонирования под водой – заполнение цементного мешка сухим или

полусухой смеси цемента и заполнителей и опускание их на место

показания Недостатком этого метода является то, что бетон будет заполнен

пустоты, перемежающиеся мешками из мешковины.

Лучший способ размещения

бетон под водой с использованием трубы termie . Бетон залит

Бетон залит

в него через воронку. Нижний конец трубы закрыт толстой

лист полиэфира, с нижним концом трубы в месте отложения.

Бетон (осадка 150-200 мм) заливается в воронку

пока вся труба не будет заполнена бетоном. Трубка слегка приподнята и

при рывке полиэтиленовое покрытие падает и бетон выливается.Это

следует убедиться, что конец трубы остается внутри бетона, чтобы

вода не попадает в трубу. Трубу снова заливают бетоном через

воронку, и процесс повторяется до тех пор, пока уровень бетона не станет выше уровня воды.

уровень. Для подводного бетона не требуется уплотнение, так как он уплотняется

гидростатическим давлением воды. Бетон также можно укладывать под водой.

с помощью труб и насосов.

Уплотнение

После укладки бетона на

нужное место, следующим шагом в процессе производства бетона является его

уплотнение.Уплотнение уплотняет свежий бетон в формах или

каркасов и вокруг закладных деталей и арматурной стали. Значительный

Значительный

количество воздуха попадает в бетон при его производстве и

возможна также частичная сегрегация. И то, и другое отрицательно сказывается на качестве.

из бетона. Уплотнение бетона – это процесс удаления

захваченного воздуха и пустот, произошло устранение сегрегации и образование

однородная густая масса. Было обнаружено, что 5% пустот в закаленном

бетон снижает прочность более чем на 30 процентов, а пустоты на 10 процентов уменьшают

прочность более чем на 50 процентов.Поэтому плотность и, следовательно,

Прочность и долговечность бетона во многом зависят от степени

уплотнение. Для максимальной прочности максимально сухой бетон необходимо уплотнить.

100 процентов.

Пустоты увеличивают

проницаемость бетона. Потеря герметичности создает легкое прохождение

влаги, кислорода, хлоридов и других агрессивных химических веществ в бетон.

Это вызывает ржавление стали и выкрашивание (распад) бетона, т.е.е.,

потеря прочности. Легкое поступление сульфатов из окружающей среды вызывает

реакция расширения с алюминатом трикальция (C 3 A), присутствующим в

цемент. Это приводит к разрушению бетона и потере прочности. Вход

Это приводит к разрушению бетона и потере прочности. Вход

углекислый газ вызывает карбонизацию бетона, т. е. потерю щелочности бетона.

бетона или потери защитной силы, которую бетон придает

заделанная в него арматура или другая сталь. Когда глубина карбонизации превышает

толщина бетонного покрытия для встроенной стали, сталь становится уязвимой

к воздействию влаги.Это ускоряет ржавление стали как защитного

бетонное покрытие больше не остается щелочным по своей природе.

Пустоты также уменьшают контакт

между закладной сталью и бетоном. Это приводит к потере прочности соединения

железобетонный элемент, и, таким образом, элемент теряет прочность. Пустоты, такие как

соты и дыры на открытой поверхности создают визуальные дефекты.

Бетонная поверхность со всеми этими дефектами выглядит не очень хорошо.Бетон с

гладкая и идеальная, поверхность не только хорошо выглядит, но и прочнее и

более прочный.

Уплотнение достигается путем

передача внешней работы над бетоном для преодоления внутреннего трения

между частицами, образующими бетон, между бетоном и арматурой

между бетоном и опалубкой, а также за счет сведения к минимуму воздушных пустот. То

То

Уплотнение бетона может быть достигнуто следующими способами.

1. Рука

Уплотнение

2. Уплотнение

по вибрации

а. Иголка

Вибратор:

б. Опалубка

Вибратор

3. Уплотнение

по спиннингу

4. Уплотнение

от Джолтинг

5. Уплотнение

Роллинг

Отверждение

Цемент набирает прочность и

твердость из-за химического взаимодействия между цементом и водой.Это химическое

реакция требует влаги, благоприятной температуры и времени, называемых

период заживления. Изменение прочности на сжатие в зависимости от периода отверждения

показано на рис. 10.11 (а, б). Отверждение свежеуложенного бетона очень важно

для оптимальной прочности и долговечности. Основная часть сил в

начальный период вносят клинкерный компаунд C 3 S и частично

по C 2 S и завершается примерно за три недели. Более поздняя сила

Более поздняя сила

предоставлено C 2 S

постепенно и занимает много времени.Таким образом, должно быть обеспечено достаточное количество воды.

к бетону, чтобы дать ему возможность набрать полную прочность. Процесс хранения бетона

Влажность для этой цели известна как отверждение . Цель состоит в том, чтобы предотвратить потерю

влаги из бетона из-за

испарение или любая другая причина,

снабжать дополнительной влагой или теплом и влагой для ускорения набора

сила. Отверждение должно производиться не менее трех недель и ни в коем случае не менее

чем десять дней.

Приблизительно 14 литров воды

требуется для гидратации каждого мешка цемента. Вскоре после заливки бетона

увеличение силы происходит очень быстро (от 3 до 7 дней) и продолжается медленно

после этого на неопределенный срок. Бетон влажный, отвержденный за 7 дней, составляет около

На 50 процентов прочнее, чем тот, который подвергается воздействию сухого воздуха в течение всего времени.

период. Если бетон оставить влажным в течение одного месяца, его прочность составит около

вдвое больше, чем у бетона, подверженного воздействию только сухого воздуха.

Методы отверждения

Бетон можно поддерживать во влажном состоянии с помощью

количество способов. Методы заключаются либо в подаче дополнительной влаги в

бетон в период раннего твердения путем заливки, опрыскивания, посыпки и т.п.

или путем предотвращения потери влаги из бетона путем герметизации поверхности бетона.

бетон с помощью мембраны, образованной отвердителями. Ниже приведены некоторые из

превентивные методы лечения.

1. Вода

Отверждение

2. Пар

Отверждение

3. Отверждение

Инфракрасное излучение:

4. Электрика

Отверждение

5. Химическая промышленность

Отверждение:

Отделка

Бетон в основном используется

из-за его высокой прочности на сжатие. Тем не менее, финиш конечной

Тем не менее, финиш конечной

продукт не очень приятный. За последние пару десятилетий были предприняты усилия

для улучшения внешнего вида бетонных поверхностей

и заключаются в следующем.

1. Опалубка

Отделка

2. Поверхность

Процедуры

3. Применяется

Отделка

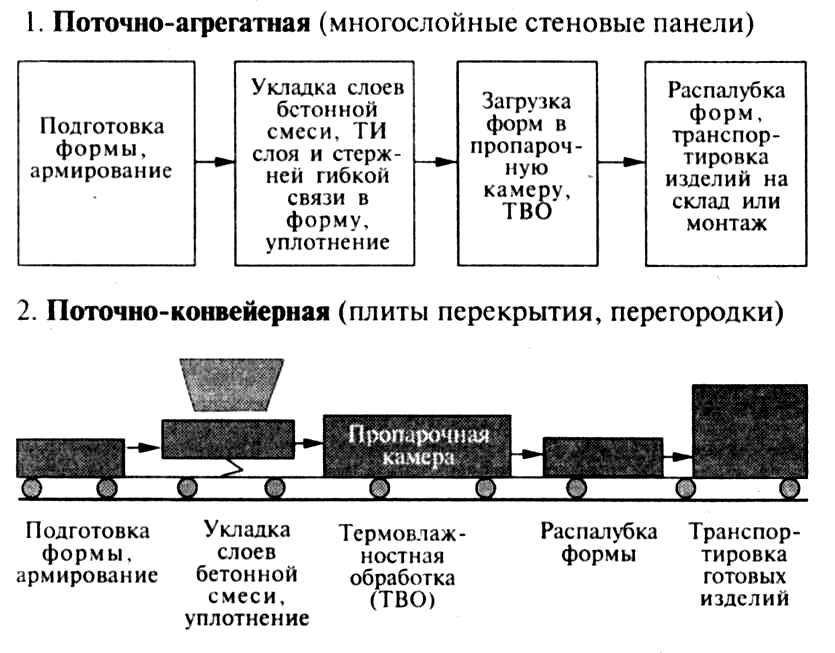

Технология производства сборных железобетонных изделий и заводы

Технологии производства сборного железобетона

Для каждого элемента здания имеется подходящий сборный железобетонный элемент.Каждый сборный железобетонный элемент требует своей технологии производства. В основном существует два типа производства – стационарное производство и карусельная система паллет.

Стационарное производство сборных железобетонных изделий

В начале развития производства сборного железобетона существовало только стационарное производство. Производственные столы были стационарно установлены на полу, и рабочие перемещались с одного рабочего места на другое.Сложные, сложные и прочные строительные элементы по-прежнему эффективно изготавливаются на стационарном производстве.

Производственные столы были стационарно установлены на полу, и рабочие перемещались с одного рабочего места на другое.Сложные, сложные и прочные строительные элементы по-прежнему эффективно изготавливаются на стационарном производстве.

Производство сборных железобетонных изделий в карусельной системе поддонов

С годами были изобретены карусельные системы поддонов из-за увеличения затрат на рабочую силу и более высоких требований к качеству. Этот метод производства характеризуется перемещением производственных столов (поддонов), и каждый рабочий остается на своем постоянном рабочем месте. Этот метод производства аналогичен производству автомобилей.Карусельная система поддонов является наиболее эффективным способом производства стен и полов.

Преимущества независимого планирования завода сборных железобетонных изделий

Производственное помещение спроектировано в соответствии с продуктом и индивидуальными требованиями клиента. Готового производства не бывает, потому что требования клиентов слишком сильно отличаются друг от друга. Такими требованиями являются производительность установки, производимая продукция, степень автоматизации, заданный размер собственности, дизайн поверхности стен и т. д.

Такими требованиями являются производительность установки, производимая продукция, степень автоматизации, заданный размер собственности, дизайн поверхности стен и т. д.

Затраты могут быть значительно снижены за счет профессионального планирования производственного предприятия, поскольку Prilhofer Consulting заранее анализирует все сопутствующие факторы. Мы задаем правильные вопросы благодаря нашему многолетнему международному опыту и нашим экспертным знаниям. Вопросы, которые удивят вас и сэкономят ваши деньги.

Prilhofer Consulting — 100% надежность

Мы гарантируем нашим клиентам, что они добьются поставленных целей. Объект, спроектированный и реализованный компанией Prilhofer Consulting, на 100 % соответствует требованиям наших клиентов.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie. - Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Новые низкоуглеродные инновации в производстве цемента и бетона

На недавнем вебинаре Адам Ауэр, вице-президент по вопросам окружающей среды и устойчивого развития Цементной ассоциации Канады, и Мэтт Далки, инженер по техническим услугам в Лафарж Канада, обсудили несколько новых технологий производства цемента и бетона, которые помогают производителям удовлетворять потребности растущего тренд низкоуглеродистого бетона.

Смотреть вебинар по запросу

Декарбонизация бетона

Всемирная ассоциация производителей цемента и бетона недавно обнародовала обязательство по борьбе с изменением климата, которое направлено на достижение углеродной нейтральности во всей отрасли к 2050 году.Многие цементные и бетонные компании уже подписали это обязательство, и их стратегии были проверены третьей стороной в рамках инициативы «Научные цели».

«Несмотря на то, что каждая компания находится на разных этапах своего пути к углеродной нейтральности, технологический путь, который поможет им достичь своих целей, одинаков», — сказал Адам Ауэр, вице-президент по окружающей среде и устойчивому развитию Канадской ассоциации производителей цемента. «Суть в том, что для достижения нулевого уровня выбросов цемента и бетона потребуется не одно решение, а целый набор технологий и стратегий.

3 основных направления работы с низкоуглеродистым бетоном

Для обезуглероживания бетона не существует серебряной пули. Однако, поскольку бетон состоит из очень многих ингредиентов, существует множество способов уменьшить углеродное воздействие отдельных компонентов и процессов.

Большая часть инновационных усилий по сокращению и удалению углерода сосредоточена на трех ключевых областях: низкоуглеродное топливо, цемент с низким содержанием углерода и технологии улавливания, утилизации и хранения углерода.

1. Топливо с низким содержанием углерода

Бетонная промышленность в течение ряда лет была сосредоточена на эффективности использования топлива как по причинам снижения затрат, так и по причинам сокращения выбросов углерода. Совсем недавно отрасль начала оценивать переход от традиционных видов топлива (например, угля) к низкоуглеродным видам топлива (например, возобновляемому природному газу), топливным отходам (например, не подлежащим вторичной переработке пластмассам, не подлежащим вторичной переработке шинам, железнодорожным шпалам и т. д.) и потенциально даже углеродно-нейтральные виды топлива.

По словам Мэтта Далки, инженера по техническим услугам Lafarge Canada, эти альтернативные виды топлива могут снизить выбросы углерода при производстве цемента до 40%, в зависимости от того, как вы относитесь к конкретным материалам с точки зрения выбросов углерода при расчете выбросов углерода.Однако существуют некоторые ограничения, связанные с типом технологии, используемой для производства клинкера, и доступностью такого топлива на местах.

2. Цементы с низким содержанием углерода

Большинство производителей уже используют портландцементы из известняка (PLC) и дополнительные вяжущие материалы (SCM) в своих цементных или бетонных смесях. Дальнейшая оптимизация использования этих материалов может значительно сократить выбросы цемента и бетона.

Например, в ПЛК используется некальцинированный известняк на этапе помола цемента в производственном процессе, что может снизить углеродный след бетона на 5-10%.SCM, включающие такие вещества, как летучая зола и шлак, могут уменьшить количество цемента, необходимого в бетонной смеси, тем самым снижая выбросы углерода до 30%. Летучая зола, например, является побочным продуктом производства электроэнергии на угле и может заменить 30-50% цемента в бетонной смеси, уменьшая углеродный след на 10-20% в зависимости от указанного уровня замены. Однако по мере того, как угольная электроэнергетика сворачивается во всем мире, доступность летучей золы становится все более ограниченной. Шлак является побочным продуктом процесса производства чугуна и может заменить 40-50% цемента в смеси и до 90% для некоторых специальных применений. Снижение содержания углерода в шлаке может достигать 30% в зависимости от указанного уровня замены.

Шлак является побочным продуктом процесса производства чугуна и может заменить 40-50% цемента в смеси и до 90% для некоторых специальных применений. Снижение содержания углерода в шлаке может достигать 30% в зависимости от указанного уровня замены.

Важно отметить, что некоторые из этих решений имеют последствия для долговечности и отделочной обработки в определенных приложениях и, как следствие, не принимаются во всех спецификациях.

3. Технологии улавливания, использования и хранения углерода

Инновации в технологиях улавливания, использования и хранения углерода (CCUS), возможно, являются самой захватывающей разработкой в бетонной промышленности.

Улавливание углерода позволяет улавливать до 100 % выбросов углерода при производстве цемента. Эти уловленные выбросы можно безопасно хранить под землей, вводить обратно в бетон для его укрепления или использовать для производства других продуктов, таких как синтетические заполнители или топливо.

Некоторые из ключевых игроков в пространстве CCUS включают:

CarbonCure Технологии

CarbonCure производит технологию модернизации, которая сегодня может быть установлена на любом заводе по производству товарного бетона. Он впрыскивает углекислый газ (CO 2 ) во влажный бетон для повышения его прочности и производительности. Эти усовершенствования позволяют производителям бетона экономить средства за счет оптимизации состава при одновременном развитии своего бизнеса на рынке «зеленого» строительства.

Голубая планета

Технология

Blue Planet использует CO 2 в качестве сырья для производства карбонатных пород. Карбонатные породы можно использовать вместо природного известняка, добытого в карьерах.Компания находится в процессе строительства завода в Питтсбурге, штат Калифорния, и недавно завершила успешный тестовый проект в аэропорту Сан-Франциско.

Солидия

Solidia поддерживается Lafarge и представляет собой технологию производства цемента, которую можно производить в традиционных цементных печах с меньшим потреблением энергии. Он предлагает производителям сборного железобетона способ производить строительные материалы с низким содержанием углерода, постоянно сохраняя CO 2 в бетонных брусчатках и блоках, чтобы предотвратить выбросы CO 2 в атмосферу.

Сванте

Svante — это технология улавливания углерода, позволяющая улавливать CO 2 непосредственно из промышленных источников менее чем за половину капитальных затрат по сравнению с существующими решениями. Svante позволяет таким технологиям, как CarbonCure, замыкать круг экономики замкнутого цикла: Svante улавливает CO 2 из цементной печи, а CarbonCure впрыскивает его обратно в готовую бетонную смесь. Компания CarbonCure продемонстрировала этот круговой процесс несколько лет назад в рамках проекта Carbon XPRIZE.

Карбон Инжиниринг

Carbon Engineering — это технология прямого улавливания воздуха (DAC), которая позволяет улавливать CO 2 непосредственно из атмосферы.

CarbonCure является активным сторонником всех этих технологий, потому что все они способствуют улавливанию углерода, полезности и инновациям в области хранения. В сочетании с любым из двух описанных решений по улавливанию углерода — даже на стадии прототипа — CarbonCure может помочь производителям построить на своих предприятиях полностью замкнутую экономику.

Роль спецификаторов

Само собой разумеется, что спецификаторы бетона контролируют многие рычаги, влияющие на прогресс, который может быть достигнут в отрасли в области низкоуглеродистого бетона. Переходя к спецификациям, основанным на характеристиках, спецификаторы позволяют внедрять больше инноваций в разработку бетонных смесей.

«Предписывающие спецификации основаны на эмпирических отношениях, но они не допускают творчества и инноваций», — сказал Мэтт. «Технические характеристики, с другой стороны, определяют требования к конкретному конструктивному элементу.Они соответствуют духу дизайна и предлагают производителям гибкость для достижения целей проекта, таких как воплощенные ограничения на выбросы углерода, инновационными способами».

«Технические характеристики, с другой стороны, определяют требования к конкретному конструктивному элементу.Они соответствуют духу дизайна и предлагают производителям гибкость для достижения целей проекта, таких как воплощенные ограничения на выбросы углерода, инновационными способами».

33 примеси и добавки

— Риск лежит на владельце/проектировщике

предписывающих спецификаций | Характеристики производительности |

|---|---|

| — Являются гибкими — Определяют критерии функциональных характеристик элемента/конструкции — Имеют пластические, закаленные и другие измеримые требования — Риск лежит на производителе/подрядчике |

Как уже упоминалось, не существует единого решения, которое обезуглероживает бетонную промышленность.Тем не менее, характеристики производительности позволяют производителям бетона создавать новые инновационные составы смесей, объединяя множество инноваций, чтобы обеспечить все требования к производительности, а также сократить или удалить углерод из процесса производства бетона.

Заинтересованы в этой теме? Посмотрите наш недавний вебинар с участием докладчиков из Цементной ассоциации Канады и Lafarge Canada.

Поделиться

Бетон — определение, компоненты, марки, производство, строительство

Категория: Технология бетона

Бетон – это строительный материал, состоящий из цемента, мелкозернистых (песок) и крупных заполнителей, смешанных с водой, который со временем затвердевает.Портландцемент – наиболее распространенный тип цемента для производства бетона. Технология бетона занимается изучением свойств бетона и его практическим применением.

В строительстве бетон используется для возведения фундаментов, колонн, балок, плит и других несущих элементов.

Помимо цемента используются различные типы вяжущих материалов, такие как известь для известкового бетона и битум для асфальтобетона, который используется при строительстве дорог.

Для бетонных работ используются различные типы цементов, которые имеют разные свойства и области применения. Некоторые типы цемента: портланд-пуццолановый цемент (PPC), быстротвердеющий цемент, сульфатостойкий цемент и т. д.

Некоторые типы цемента: портланд-пуццолановый цемент (PPC), быстротвердеющий цемент, сульфатостойкий цемент и т. д.

Материалы смешиваются в определенных пропорциях для получения необходимой прочности. Прочность смеси указывается как М5, М10, М15, М20, М25, М30 и т. д., где М означает Смесь, а 5, 10, 15 и т. д. — их прочность в кН/м 2 . В Соединенных Штатах прочность бетона указывается в фунтах на квадратный дюйм, то есть в фунтах на квадратный дюйм.

Водоцементное отношение

играет важную роль, влияя на различные свойства, такие как удобоукладываемость, прочность и долговечность. Для производства удобоукладываемого бетона требуется адекватное водоцементное отношение.

Когда вода смешивается с материалами, цемент вступает в реакцию с водой и начинается реакция гидратации. Эта реакция помогает ингредиентам образовывать твердую матрицу, которая связывает материалы вместе в прочный материал, похожий на камень.

Бетону можно придать любую форму. Поскольку это пластиковый материал в свежем состоянии, для получения различных форм, таких как прямоугольные, круглые и т. д., используются различные формы и размеры форм или опалубки.

Поскольку это пластиковый материал в свежем состоянии, для получения различных форм, таких как прямоугольные, круглые и т. д., используются различные формы и размеры форм или опалубки.

Различные конструктивные элементы, такие как балки, плиты, фундаменты, колонны, перемычки и т. д., изготавливаются из бетона.

Требования строительных норм и правил ACI 318 для конструкционного бетона и Спецификации ACI 301 для конструкционного бетона используются в Соединенных Штатах в качестве стандартных сводов правил для бетонного строительства.

Существуют различные типы добавок, которые используются для придания определенных свойств.Примеси или добавки, такие как пуццоланы или суперпластификаторы, включаются в смесь для улучшения физических свойств влажной смеси или готового материала.

В настоящее время для строительства зданий и сооружений выпускаются различные марки бетона. У них есть специальные свойства и особенности, которые улучшают качество строительства согласно требованию.

Компоненты бетона

Компонентами бетона являются цемент, песок, заполнители и вода.Смесь портландцемента и воды называется пастой. Итак, бетон можно назвать смесью пасты, песка и заполнителей. Иногда вместо заполнителей используются камни.

Цементная паста покрывает поверхность мелких и крупных заполнителей при тщательном перемешивании и связывает их. Вскоре после смешивания компонентов начинается реакция гидратации, которая обеспечивает прочность и получается твердый бетон.

Что такое марка бетона?

Марка бетона обозначает его прочность, необходимую для строительства.Например, марка М30 означает, что прочность на сжатие, необходимая для строительства, составляет 30 МПа. Первая буква в марке «М» – смесь, а 30 – необходимая прочность в МПа.

На основании различных лабораторных испытаний марка бетона представлена в пропорциях смеси. Например, для марки М30 пропорция смеси может быть 1:1:2, где 1 — это доля цемента, 1 — доля песка, а 2 — доля крупного заполнителя в пересчете на объем или массу материалов.

Прочность бетонного куба или цилиндра измеряется инженерами-строителями на строительной площадке.Куб или цилиндры изготавливают при отливке элемента конструкции и после затвердевания отверждают в течение 28 дней. Затем проводится испытание на прочность при сжатии, чтобы найти прочность.

Обычные марки бетона: М15, М20, М25 и т. д. Для простых цементных бетонных работ обычно используется М15. Для железобетонных конструкций используется бетон марки не ниже М20.

| Марка бетона | Соотношение смеси | Прочность на сжатие | |

| МПа (Н/мм 2 ) | фунт/кв. дюйм | ||

| Бетон нормальной марки | |||

| М5 | 1 : 5 : 10 | 5 МПа | 725 фунтов на кв. дюйм |

| М7.5 | 1 : 4 : 8 | 7,5 МПа | 1087 фунтов на кв. дюйм дюйм |

| М10 | 1 : 3 : 6 | 10 МПа | 1450 фунтов на кв. дюйм |

| М15 | 1 : 2 : 4 | 15 МПа | 2175 фунтов на кв. дюйм |

| М20 | 1 : 1,5 : 3 | 20 МПа | 2900 фунтов на кв. дюйм |

| Стандартный сорт бетона | |||

| M25 | 1 : 1 : 2 | 25 МПа | 3625 фунтов на кв. дюйм |

| М30 | Дизайн Микс | 30 МПа | 4350 фунтов на кв. дюйм |

| М35 | Дизайн Микс | 35 МПа | 5075 фунтов на кв. дюйм |

| М40 | Дизайн Микс | 40 МПа | 5800 фунтов на кв. дюйм |

| М45 | Дизайн Микс | 45 МПа | 6525 фунтов на кв. дюйм |

| Марки высокопрочного бетона | |||

| М50 | Дизайн Микс | 50 МПа | 7250 фунтов на кв. дюйм дюйм |

| М55 | Дизайн Микс | 55 МПа | 7975 фунтов на кв. дюйм |

| М60 | Дизайн Микс | 60 МПа | 8700 фунтов на кв. дюйм |

| М65 | Дизайн Микс | 65 МПа | 9425 фунтов на кв. дюйм |

| М70 | Дизайн Микс | 70 МПа | 10150 фунтов на кв. дюйм |

Как сделать бетон?

Бетон производится или смешивается в пропорциях w.р.т. количество цемента. Существует два типа бетонных смесей: номинальная смесь и расчетная смесь. Номинальная смесь используется для обычных строительных работ, таких как небольшие жилые дома. Наиболее популярны именные смеси в пропорции 1:2:4.

Проектный смешанный бетон — это бетон, для которого пропорции смеси определены на основе различных лабораторных испытаний цилиндра или куба на его прочность на сжатие. Этот процесс также называется дизайном микса. Эти испытания проводятся, чтобы найти подходящую смесь на основе местного материала для получения прочности, необходимой в соответствии с проектом конструкции.Смешанный дизайн предлагает экономию на использовании ингредиентов.

Эти испытания проводятся, чтобы найти подходящую смесь на основе местного материала для получения прочности, необходимой в соответствии с проектом конструкции.Смешанный дизайн предлагает экономию на использовании ингредиентов.

Как только известны подходящие пропорции смеси, ингредиенты смешиваются в выбранном соотношении. Для смешивания используются два метода: ручное смешивание или машинное смешивание.

В зависимости от требуемого количества и качества выбирается подходящий метод смешивания. При ручном смешивании каждый ингредиент кладется на плоскую поверхность, добавляется вода и смешивается ручными инструментами. При машинном смешивании используются разные типы машин. В этом случае ингредиенты добавляются в необходимом количестве для смешивания и получения свежего бетона.

После надлежащего смешивания его транспортируют к месту заливки и заливают в опалубку. Доступны различные типы опалубки, которые выбираются в зависимости от использования.

Залитому бетону разрешается схватываться в опалубке в течение определенного времени в зависимости от типа элемента конструкции, чтобы набрать достаточную прочность.

После снятия опалубки проводится отверждение различными способами для восполнения потерь влаги за счет испарения. Реакция гидратации требует влаги, которая отвечает за схватывание и увеличение прочности.Таким образом, отверждение обычно продолжается не менее 7 дней после снятия опалубки.

Типы бетонных конструкций

Бетон

обычно используется в двух типах конструкций, то есть в простых бетонных конструкциях и железобетонных конструкциях. В PCC его заливают и отливают без использования какой-либо арматуры. Это используется, когда элемент конструкции подвергается только сжимающим усилиям, а не изгибу.

Когда конструктивный элемент подвергается изгибу, требуется усиление, чтобы выдерживать силы растяжения конструктивного элемента, поскольку он очень слаб при растяжении по сравнению со сжатием.Как правило, прочность бетона на растяжение составляет всего 10% от его прочности на сжатие.

Он используется в качестве строительного материала почти для всех типов конструкций, таких как жилые бетонные здания, промышленные сооружения, плотины, дороги, туннели, многоэтажные здания, небоскребы, мосты, тротуары и супермагистрали и т. д.

д.

Примерами известных и больших сооружений из бетона являются плотина Гувера, Панамский канал и римский Пантеон. Это крупнейший искусственный строительный материал, используемый для строительства.

Ступени бетонной конструкции

Этапы построения:

- Выбор количества материалов для выбранной пропорции смеси

- Смешивание

- Проверка работоспособности

- Транспорт

- Заливка опалубки для заливки

- Вибрация для правильного уплотнения

- Снятие опалубки по истечении подходящего времени

- Отверждение элемента подходящими методами и требуемым временем.

Технология производства из журнала International Cement Review Magazine

11 января 2022 г.

Чтобы получить максимальную отдачу от технического обслуживания, упреждающие и прогнозирующие подходы доказали свою эффективность в повышении общей эффективности оборудования завода. Решение по профилактическому обслуживанию PREMAS® 4.0, разработанное AUMUND для конвейерного оборудования, сочетает в себе обе эти стратегии. Система, основанная на данных, позволяет цементному заводу планировать, своевременно принимать меры и предотвращать потенциальные проблемы до того, как операции будут нарушены…

Решение по профилактическому обслуживанию PREMAS® 4.0, разработанное AUMUND для конвейерного оборудования, сочетает в себе обе эти стратегии. Система, основанная на данных, позволяет цементному заводу планировать, своевременно принимать меры и предотвращать потенциальные проблемы до того, как операции будут нарушены…

15 декабря 2021 г.

Линейная и автономная фильтрация масла

Надлежащая фильтрация масла может сократить время простоя и повысить надежность оборудования.Сочетание встроенных и автономных технологий фильтрации может обеспечить оптимальную чистоту смазочного материала и привести к увеличению…

01 декабря 2021 г.

Изменение цвета

По мнению специалистов, коричневый или желтый цвет ядра клинкера свидетельствует о неблагоприятных условиях обжига, таких как восстановительные условия в печи. В Tehran Cement Co исследователи провели лабораторную…

В Tehran Cement Co исследователи провели лабораторную…

16 ноября 2021 г.

Аудит и оптимизация VRM

Растущее использование вертикальных валковых мельниц (VRM) в производстве цемента для снижения энергопотребления и выбросов CO 2 привело к растущей потребности в оптимизации VRM . Как производители цемента смотрят на профи…

15 ноября 2021 г.

Радиометрия: контроль процесса продвижения цемента

В сложных условиях цементного завода традиционные методы управления технологическим процессом не всегда подходят. Радиометрический контроль процесса обеспечивает бесконтактный и неинтрузивный метод для проведения непрерывного контроля уровня.. .

.

03 ноября 2021 г.

Энергетическая проблема цементной промышленности

Поскольку мировой спрос на цемент, как ожидается, вырастет на четверть к 2050 году, перед отраслью стоит ряд задач, связанных с более устойчивым производством. Один из аспектов заключается в том, чтобы уменьшить потребление энергии, чтобы отражать более жесткие…

26 октября 2021 г.

Пробоподготовка соответствует оцифровке

Анализ технологических проб приобретает все большее значение в цементной промышленности.Подготовка образцов является ключом к обеспечению строгого контроля качества различных материалов, от сырья до готовой продукции. Ан …

25 октября 2021 г.

Измерительные системы для CCUS