Технология производство пенобетона: Обзор технологий производства пенобетона — СтройБетон

- Пенобетон: технология производства

- Технология производства пенобетона от А до Я

- Три технологии производства пенобетона

- Производство пенобетона, технология изготовления пенобетонной смеси

- Технология изготовления пенобетона

- Производство пенобетонных блоков по ГОСТ

- Изготовление пенобетона – технология, материалы и оборудование

- — обзор

- уроков по развитию инфраструктуры в Африке

- Передовые технологии бетона: пенобетон и пенобетон

- Пенобетон — материалы, свойства, преимущества и производство

- Ячеистые пенобетонные системы от MAI для широкого спектра промышленных проектов

- Пенобетон | Пенобетонная машина Türkiye

- Пенобетон, CLC | Luca Industries International GmbH

Пенобетон: технология производства

.

Пенобетон по своей внутренней структуре имеет много общего с пеной. При его изготовлении используется технология, позволяющая создать в массе исходного сырья множество пузырьков. Полученный продукт отличается от традиционного бетона меньшим весом и более высокими теплоизоляционными качествами.

Сырье для получения пенобетона

Этот стройматериал состоит преимущественно из цемента, песка, содержит небольшое количество золы. По составу он идентичен обычному бетону, но имеет существенное отличие: в нем на этапе изготовления образуются замкнутые ячейки, которые впоследствии заполняются воздухом. Образование ячеек обусловлено введением в смесь специального пенообразователя. Вспененный бетон заливается в форму и твердеет в естественных условиях.

Этапы изготовления пенобетона

Выделяют два этапа получения этого материала. Сначала приготавливается пена – для этого задействуется оборудование, известное как пеногенератор. На следующем этапе происходит добавление пены в исходный бетонный раствор.

На следующем этапе происходит добавление пены в исходный бетонный раствор.

При так называемой «сухой минерализации» пены добавление пены осуществляется в сухую смесь цемента и песка. Технология «мокрой минерализации» заключается во введении пены в жидкий цементно-песчаный раствор.

Как готовят пену

Для получения пены используется жидкий пенообразователь. Этот состав поставляется в концентрированном виде, поэтому его необходимо разбавить водой. Делают это с помощью емкости, оснащенной перемешивающим устройством с низкой скоростью оборотов. Разбавленный «рабочий» раствор насосом нагнетают в пеногенератор. Эти приборы отличаются по конфигурации, но работают по единому принципу. Основным узлом является металлическая трубка, внутри которой и происходит образование пены. В этом процессе участвует наполнитель трубки – в условиях стройплощадки можно использовать болты, винты, всевозможные мелкие детали. Пена создается при подаче в трубку сжатого воздуха.

Качество получаемой пены

Специалист, управляющий пеногенератором, контролирует скорость и давление поступающего воздуха. Эти значения могут варьироваться в зависимости от того, какую пену нужно получить. Именно на этом этапе большинство строителей допускает ошибку, а вся вина перекладывается на оборудование. Для получения качественной пены работать с пеногенератором должен не работник «с улицы», а квалифицированный инженер с химическим образованием. Разумеется, это увеличивает себестоимость пенобетона, но без профессионального подхода приготовить материал с требуемыми характеристиками невозможно. Отсюда и появляются негативные отзывы о якобы плохом оборудовании и низком качестве пеноблоков.

Эти значения могут варьироваться в зависимости от того, какую пену нужно получить. Именно на этом этапе большинство строителей допускает ошибку, а вся вина перекладывается на оборудование. Для получения качественной пены работать с пеногенератором должен не работник «с улицы», а квалифицированный инженер с химическим образованием. Разумеется, это увеличивает себестоимость пенобетона, но без профессионального подхода приготовить материал с требуемыми характеристиками невозможно. Отсюда и появляются негативные отзывы о якобы плохом оборудовании и низком качестве пеноблоков.

Пену подают в пенобетоносмеситель, где при скорости вращения 300 об/мин происходит смешивание всех компонентов. В емкость медленно поступают сухой цемент и песок (при «сухой минерализации»). Если осуществляется производство по методу «мокрой минерализации», то пена поступает в заранее приготовленный бетонный раствор.

По окончании этого процесса полученный раствор подают в заранее подготовленные формы. Для облечения процедуры расформовки застывших блоков, для форм используется специальная смазка для опалубки.

Назначение пенобетона

Сфера применения пенобетона гораздо более широка, чем у традиционного бетона. Его используют для производства стеновых блоков разнообразной конфигурации, в монолитной технологии домостроения, для устройства плит перекрытия и укладки стяжки пола. Кроме того, пенобетон с низкой плотностью подходит для теплоизоляции крыш, стен и разнообразных конструкций.

http://brickandpress.com/

.

Технология производства пенобетона от А до Я

Ячеистый бетон (газобетон или пенобетон) не нуждается в рекламе — это наиболее известный строительный материал, как тёплый и шумопоглощающий. Равному этому материалу по своим свойствам в настоящее время нет.

Большинство домов за рубежом и в РФ строится с применением автоклавного ячеистого бетона.

Одним из самых перспективных направлений в насыщении рынка лёгким бетоном — является развитие безавтоклавного производства ячеистого бетона. Стоимость такого производства в 100 раз меньше автоклавных линий.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения.

В силу простоты технологии и малой потребляемой энергоёмкости производства, наличие входных компонентов — делает такие технологии доступным для рядовых граждан, и поэтому могут являться массовым (народным) производством.

Неавтоклавный ячеистый бетон, в отличие от автоклавного, может производиться при обычных климатических условиях с применением обычного не измельченного песка.

По некоторым своим характеристикам превосходит автоклавный ячеистый бетон, является наиболее дешёвым и доступным производством для малого и среднего бизнеса.

Ячеистые бетоны делят на три группы:

- теплоизоляционные, плотностью в высушенном состоянии не более 500 кг/м3;

- конструкционно-теплоизоляционные, плотностью 500-900 кг/м3;

- конструкционные (для железобетона), плотностью 900-1200 кг/м3.

Существует несколько технологий производства пенобетона, которые по своей сути достаточно просты.

В цементно-песчаную смесь добавляется пенообразователь или готовая пена. После перемешивания компонентов получается бетон насыщенный пузырьками воздуха плотностью от 250 до 1400 кг/куб.м.

Получаемая смесь сразу готова для формирования из нее различных строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д.

Такой пенобетон с успехом можно использовать для заливки в формы, пола, кровли, а также для монолитного строительства.

В отличие от ячеистого газобетона, при получении пенобетона используется менее энергоемкая безавтоклавная технология.

Кроме простоты производства, пенобетон обладает и множеством других положительных качеств.

Например, в процессе его приготовления легко удается придать этому материалу требуемую плотность путем изменения подачи количества пенообразователя. В результате возможно получение изделий плотностью от 250 кг/м3 до самых предельных значений легкого бетона 1400.

Пенобетон является экологически чистым материалом.

Характеристики пенобетона

| Показатель | Ед. изм. | Кирпич строительный | Строительные блоки | Пенобетон | ||

глин. | силик. | керамзит | газобетон | |||

Плотность | кг/м3 | 1550 — 1750 | 1700 — 1950 | 900 — 1200 | 300 — 1200 | 300 — 1200 |

Масса 1 м2 стены | кг | 1200 — 1800 | 1450 — 2000 | 500 — 900 | 90-900 | 90 — 900 |

Теплопроводность | Вт/мК | 0. | 0.85 — 1.15 | 0.75 — 0.95 | 0.07 — 0.38 | 0.07 — 0.38 |

Морозостойкость | цикл | 25 | 25 | 25 | 35 | 35 |

Водопоглощение | % по массе | 12 | 16 | 18 | 20 | 14 |

Предел прочности при сжатии | МПа | 2.5 — 25 | 5-30 | 3.5 — 7.5 | 0.5 — 25.0 | 0.25 — 12.5 |

Марка бетона по средней плотности в сухом состоянии | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

Пределы отклонения средней плотности бетона в сухом состоянии,. | 351 — 450 | 451 — 550 | 551 — 650 | 651 — 750 | 751 — 850 | 851 — 950 | 951 — 1050 |

Коэффициент теплопроводности бетона в сухом состоянии не более, Вт/(мК) | 0.1 | 0.12 | 0.14 | 0.18 | 0.21 | 0.24 | 0.29 |

Класс бетона по прочности на сжатие | В0.5 | В0.75 | В1 | В1.5 | В2 | В2.5 | В5 |

Средняя прочность на сжатие (при коэффициенте вариации Vп=17%) не менее, МПа | 0.7 | 1.1 | 1.4 | 2.2 | 2.9 | 3.6 | 7.2 |

Сравнительная таблица конструкций стен из пенобетона и керамического кирпича:

| № | Наименование | Материал | ||

| Керамический кирпич | Пенобетон | |||

1 | Объемный вес, кг/м3 | 1800 | 500 | 400 |

2 | Размер,мм высота | 250 | 200 | 200 |

3 | Объем шт в м3 | 0,00195 | 0,048 | 0,048 |

4 | Коэффициент теплопроводности (сух) (L), Вт/м*0oС | 0,80 | 0,12 | 0,10 |

5 | Количество, шт в 1м3 | 513 | 21 | 21 |

6 | Количество, шт в м2 стены в 1 кирпич | 33 | 13 | 13 |

7 | Вес, шт/кг | 3,51 | 24 | 19,2 |

8 | Толщина стены, м для R=2. | 1,45 | 0,24 | 0,20 |

9 | Количество шт, для заданной R | 744 | 5 | 4 |

10 | Масса 1 м2 стены, кг (при заданной толщине) | 2610 | 120 | 80 |

11 | Трудозатраты на 1 м2 стены, чел/час | 7,19 | 1,20 | 1,00 |

В предлагаемой документации подробно рассмотрена технология производства пенобетона. Представлены чертежи, рисунки с описанием различного оборудования, от самого простого до более сложного, предназначенного для изготовления пеноблоков и производства пенобетона своими руками.

Если вы заинтересовались, свяжитесь со мной любым удобным для вас способом, обсудим способ получения документации.

Три технологии производства пенобетона

Технология изготовления пенобетона достаточно проста, однако чтобы наладить действительно качественный процесс, придется подпортить не одну тонну цемента. Для новичка не всегда понятно, с чего стоит начинать производство. Для технологии пенобетона характерно наличие в распоряжении человека достаточно внушительных капитальных ресурсов. Это необходимо, чтобы создавать качественный товар и поставлять его на рынок. Технология производства пенобетона должна базироваться только на качественных ингредиентах и оборудовании. Только в этом случае можно получить действительно качественный результат.

Благодаря своим надежности, легкости, прочности и экологичности пенобетонные блоки на сегодняшний день считаются наиболее популярным строительным материалом.

Технология изготовления пенобетона подразумевает равномерное распределение пузырьков воздуха внутри всей массы бетона. Есть такой материал, как газобетон. Технология его производства в значительной степени отличается от той, что используется для пенобетона. В данном случае речь идет не о химических реакциях, а подразумевает перемешивание предварительно подготовленной смеси пены и бетона. Пена получается путем взбивания активных веществ, которые производят связку жидкости. Стоит отметить тот факт, что простота производства является отличительной особенностью материала. Техника производства пенобетона подразумевает ряд последовательных операций. О них и стоит поговорить более подробно.

Есть такой материал, как газобетон. Технология его производства в значительной степени отличается от той, что используется для пенобетона. В данном случае речь идет не о химических реакциях, а подразумевает перемешивание предварительно подготовленной смеси пены и бетона. Пена получается путем взбивания активных веществ, которые производят связку жидкости. Стоит отметить тот факт, что простота производства является отличительной особенностью материала. Техника производства пенобетона подразумевает ряд последовательных операций. О них и стоит поговорить более подробно.

Предварительная подготовка сырья

Непрерывное производство пенобетона.

Технология современного производства пенобетона подразумевает использование цемента марок М400 и М500. Также сюда добавляется чистый песок и сертифицированный российский пенообразователь.

Количество воды должно рассчитываться в соответствии с параметрами пенобетонных блоков. Ее должно быть достаточно для затворения раствора.

Перед тем как добавить пену, обязательно нужно выдержать соотношение цемента и раствора минимум 0,38. Если не выдерживать это соотношение, то в итоге можно получить материал, который не будет соответствовать заданным параметрам плотности.

Это обуславливается тем, что бетон забирает из раствора часть воды, которая используется для частичного разрушения пены. Если говорить об оптимальном водоцементном соотношении, то оно должно составлять 0,45-05.

Вернуться к оглавлению

Приготовление пены: особенности

Итак, теперь можно переходить к более подробному рассмотрению вопроса, связанного с приготовлением пены. Для начала необходимо заранее приготовленный раствор замочить в воде в нужном соотношении. Далее, приготовленный раствор поступает в пеногенератор под давлением. Здесь происходит процесс вспенивания. Это делается с помощью сжатого воздуха, который поступает от специального компрессора. Если говорить о долевом отношении растворенного пеноконцентрата, то оно составляет приблизительно 0,5-1,5 кг на 1 кубический метр бетона. Сразу необходимо производить загрузку из расчета на 4-6 кубических метров пенобетона.

Сразу необходимо производить загрузку из расчета на 4-6 кубических метров пенобетона.

Таблица показателей физико-технических свойств пенобетонов.

Что касается качества пены, то его можно достаточно легко проверить. Для этого ведро переворачивается вверх дном. Если пена имеет белый цвет и не вытекает, то материал подготовлен действительно качественный, а соответственно, можно начинать готовить непосредственно цементный раствор. На самом деле система производства пенобетона может быть как резательная, так и литьевая. Оба варианта достаточно широко используются в современном мире.

Резательная техника производства пенобетона считается самой примитивной. Она подразумевает использование огромной емкости, в которую и производится заливка раствора. Затем уже готовый пенобетон распиливается с помощью специального инструмента на отдельные части по заданным геометрическим размерам. Делается это с помощью специальных резательных установок.

В соответствии с технологией производства пенобетона выделяется несколько их типов. В некоторых случаях применяются ленточные пилы, а иногда и специальные струны. Все зависит от того, что именно имеется в распоряжении конкретного человека, который занимается производством строительного материала данного типа.

В некоторых случаях применяются ленточные пилы, а иногда и специальные струны. Все зависит от того, что именно имеется в распоряжении конкретного человека, который занимается производством строительного материала данного типа.

Компоненты и оборудование для производства пеноблоков.

Есть несколько неоспоримых преимуществ у подобной технологии производства пенобетона. К основным можно отнести следующие:

- На всех гранях и углах материала отсутствуют сколы, поэтому значительно снижаются трудозатраты на дальнейшую обработку блоков.

- Великолепная геометрия всех блоков. В связи с этим их можно устанавливать с минимальной толщиной шва.

- На поверхности блоков отсутствует смазка, что способствует отличной адгезии и улучшению внешнего вида строительного материала. Разумеется, внешний вид не столь важен. Его всегда можно будет изменить, ведь в дальнейшем подразумевается дополнительная отделка стен. Именно из-за этого адгезия имеет максимально важное значение.

Она способствует значительному упрощению отделочных работ, то есть оштукатуриванию.

Она способствует значительному упрощению отделочных работ, то есть оштукатуриванию. - Возможность изготовления пенобетонных блоков самой разнообразной геометрии. Это достигается за счет того, что конечный продукт имеет достаточно большие размеры. В связи с этим струны и пилы всегда можно настроить на нужный шаг. Всегда можно угодить каждому конкретному заказчику.

Именно эти преимущества заставляют все больше производителей переходить на подобную технологию производства пенобетона.

http://ostroymaterialah.ru/youtu.be/G8DB30v5xDo

Вернуться к оглавлению

Основные способы производства

Технология производства пеноблоков подразумевает использование трех различных способов производств. В соответствии с этим на рынке присутствует 3 типа оборудования. Это баросмесители, специальные смесители с подачей пены и сухая минерализация пенного состава.

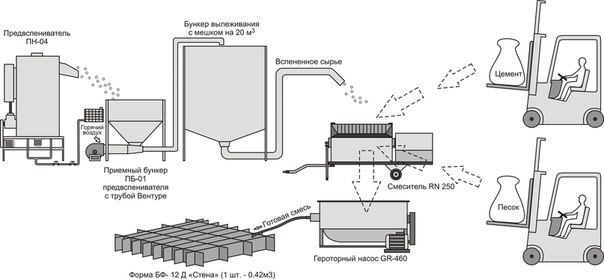

Схема производства пенобетона: 1 — емкость для раствора пенообразователя, 2 — площадка обслуживания, 3 — компрессор, 4 — пеногенератор, 5 — смеситель, 6 — рукав напорный, 7 — формы ярусные.

Если говорить о баротехнологии, то она подразумевает непосредственную подачу в смеситель всех необходимых компонентов в соответствии с дозировкой. Здесь создается определенное значение давления. Перемешивание продолжается приблизительно 3-5 минут. В результате уже готовая смесь под давлением подается в место укладки форм. Здесь и производятся уже готовые пенобетонные блоки.

Сухая минерализация пены подразумевает смешивание пены с сухим цементом и другими компонентами. При этом влажность искусственно не повышается. Она имеет постоянное внешнее климатическое значение. Далее, следует получить пенообразователь. Для этого разводят в специальном сосуде сам пенообразователь и воду. Далее, в пеногенераторе готовится пена, а она подается в смеситель. Далее, производится дозирование всех остальных компонентов. Теперь пену можно смело подавать в специальные формы для приготовления пенобетонных блоков.

Существует и классическая технология производства пеноблоков. Она заключается в самом примитивном методе получения готового продукта. Здесь растворная смесь смешивается с пеной.

Здесь растворная смесь смешивается с пеной.

Концентрат пенообразователя смешивается в определенной пропорции с водой.

В результате полученная смесь поступает в пенообразователь. Далее, он поступает в пеногенератор. Именно здесь и происходит окончательное образование пены.

http://ostroymaterialah.ru/youtu.be/2uVnYlja1yM

В отдельной емкости производится дозация отдельно компонентов раствора. В результате обе субстанции подвергаются смешиванию между собой. Замешивание производится в специальном смесители. Именно отсюда материал попадает в формы. Это классика жанра. Такой метод наиболее прост, поэтому используется многими частными производителями.

Вернуться к оглавлению

Некоторые свойства пенобетона

Таблица пропорций для изготовления пенобетона.

Стоит поговорить о том, почему пенобетон сегодня является одним из самых популярных материалов. Это становится возможным благодаря его свойствам. К таковым можно отнести следующие:

- Отличная теплоизоляция.

Это достигается за счет пористого строения материала. Его изготовление позволяет в несколько раз снизить затраты на отопление. Это немаловажно ввиду постоянного роста цен на энергоресурсы. Что касается допустимой этажности строительства, то она достаточно высока. Сегодня можно смело строить дома из пенобетона вплоть до 4 этажа.

Это достигается за счет пористого строения материала. Его изготовление позволяет в несколько раз снизить затраты на отопление. Это немаловажно ввиду постоянного роста цен на энергоресурсы. Что касается допустимой этажности строительства, то она достаточно высока. Сегодня можно смело строить дома из пенобетона вплоть до 4 этажа. - Повышенная морозостойкость, которая позволяет возводить дома из пенобетонных блоков даже в центральных и восточных регионах страны. Что касается цикличности, то она составляет 35 циклов, а это весьма существенный срок.

- Повышенная пожаростойкость. Это свойство позволяет стенам из пеноблоков эксплуатироваться даже в самых экстремальных ситуациях. Они способны выдерживать до нескольких часов прямого воздействия огня.

- Воздухопроницаемость. Это очень важно для каждого дома. В связи с этими свойствами налаживается воздухообмен между помещением и окружающей средой. Это не только позволяет сохранять тепло, но и избавляет стены от различного влияния грибка и микроорганизмов.

- Влажность блоков не превышает оговоренного ГОСТом значения.

- Отличные шумоизоляционные свойства, которые защитят всех жителей дома от вредного воздействия шума.

Вернуться к оглавлению

Основные элементы технологической линии по производству

Сравнение теплопроводности пенобетона с другими материалами.

Сегодня для правильного производства пенобетона обязательно нужно обеспечить грамотную технологию его выпуска. Здесь в обязательном порядке должно присутствовать множество различных приспособлений и устройств. К таковым можно отнести следующие:

- Площадка для хранения песка. На ней должна быть обеспечена оптимальная влажность воздуха. Разумеется, желательно, чтобы песок всегда оставался сухим. Это значительно упростит процесс его производства.

- Ленточный транспортер песка. Разумеется, поставка этого материала не должна осуществляться вручную, тем более что для организации простейшего транспортера не нужно великих затрат.

- Бункер для песка со шнеком. В данном случае он будет использоваться для порциональной засыпки материала. Шнек — именно то устройство, которое прекрасно справится с поставленной задачей.

- Бункер для цемента со шнеком. В основном его задача заключается в том же самом, что и предыдущего механизма. Цемент также должен поставляться в конечный продукт в определенных пропорциях.

- Установка для приготовления материала. О них было рассказано выше. Выбор зависит напрямую от желаний человека и его финансовых возможностей. Есть полностью автоматические агрегаты, которые сами готовят пенобетон, а есть и те, которые подразумевают вмешательство в процесс человека.

- Пеногенератор. Об этом приспособлении тоже было рассказано выше. Он нужен для приготовления пены.

- Форма. Чаще всего она делается из металла. Именно сюда поступают все компоненты, которые затем превращаются в блоки.

- Камера для термической обработки блоков. Без нее процесс завершить будет невозможно.

Здесь они содержатся под определенной температурой. Оптимальным считается соотношение от 70 до 80°С.

Здесь они содержатся под определенной температурой. Оптимальным считается соотношение от 70 до 80°С.

Вернуться к оглавлению

Преимущества использования в строительстве

Схема металлической кассетной формы для пенобетона.

- Самое главное преимущество для простых обывателей кроется в стоимости пенобетона. Она намного ниже, чем цена на другие строительные материалы, предлагаемые рынком. Это позволяет сэкономить на возведении собственного дома огромное количество денежных средств.

- Срок жизни не ограничен. Это очень важно для тех, кто хочет, чтобы сооружение послужило верой и правдой еще детям и внукам. Нужно отметить тот факт, что с годами этот материал становится только надежнее и прочнее.

- Вес материала значительно ниже, чем у обыкновенного бетона. Это позволяет использовать минимальное количество трудовых ресурсов и специализированной техники в процессе монтажа.

- Блоки имеют достаточно внушительные габариты, что позволяет заметно увеличивать скорость возведения домов любой конструкции.

- Достаточно высокие показатели прочности, несмотря на пористую структуру.

- Отличные теплоизоляционные характеристики позволяют возводить относительно тонкие стены, которые к тому же в любое время года будут обеспечивать оптимальную температуру в помещении. Здесь есть возможность сэкономить на отоплении.

- Материал обладает отличной звукоизоляцией. Некоторые люди предпочитают использовать обыкновенный бетон для строительства своих домов. При этом желательно, чтобы прослойка делалась именно из пенобетона. Этот материал позволяет в несколько раз увеличить звукоизоляцию основного материала.

- Пенобетон является экологически чистым материалом. Он не выделяет никаких вредных веществ в процессе своей эксплуатации. Он абсолютно не подвержен гниению и воздействию каких-либо окружающих агрессивных факторов.

- В отличие от тяжелых бетонов, данный материал абсолютно не подвержен воздействию огня. Он невзрывоопасен. Это доказано многочисленными испытаниями. Его можно даже использовать в тех конструкциях, которые подвержены возгоранию.

- Материал отлично обрабатывается любыми инструментами. Это позволяет подгонять отдельные куски к общим параметрам конструкции. Его можно не только пилить, но и резать. В некоторых случаях можно обойтись обыкновенным строительным ножом. При этом он не теряет своих эксплуатационных характеристик.

- Соотношение веса и объема материала имеет оптимальные пропорции. В связи с этим значительно снижаются трудовые затраты на монтаж конструкций из него и расходы на транспортировку к месту проведения работ.

- Огромный диапазон получаемых плотностей. Это позволяет использовать пенобетон в самых различных отраслях человеческой деятельности. Универсальность — это то свойство, за которое многие выбирают именно этот материал.

http://ostroymaterialah.ru/youtu.be/idIp5JUB1eg

Вернуться к оглавлению

Несколько слов в заключение

Итак, теперь каждый знает о технологии производства пенобетона. Как стало понятно, в этом нет ничего сложного. Если человек хочет самостоятельно производить подобный материал, то ему обязательно придется подготовиться, то есть приобрести соответствующее оборудование и пригласить специалистов в данной области. Лучше один раз потратиться, чем затем страдать из-за того, что дело не начало приносить прибыль.

Лучше один раз потратиться, чем затем страдать из-за того, что дело не начало приносить прибыль.

http://ostroymaterialah.ru/youtu.be/cc-VOYltmo8

Те, кто прочитал информацию, представленную выше, могут легко оперировать основными терминами, связанными с технологией изготовления пенобетонных блоков. Разумеется, без практики достаточно сложно чему-то научиться.

Производство пенобетона, технология изготовления пенобетонной смеси

Все большую популярность в наше время приобретает такой строительный материал как — пенобетон. Наверняка большинство мало-мальски интересующихся новинками строительного рынка уже на практике убедились в достоинстве пенобетона или хотя бы наслышаны о его неоспоримых достоинствах и прогрессивном росте спроса на пенобетон и пеноблоки.

Полагаем, что многим будет интересно каковы же способы и особенности производства пенобетона. Возможно ли изготовить пенобетон непосредственно на строительной площадке? Как это реализуется и что необходимо подготовить заранее — попробуем разобраться с этими вопросами по порядку и как можно подробнее.

Возможно ли изготовить пенобетон непосредственно на строительной площадке? Как это реализуется и что необходимо подготовить заранее — попробуем разобраться с этими вопросами по порядку и как можно подробнее.

Способы производства пенобетона

Пенобетон получают путем смешивания обычного раствора с пеной, или при помощи вспенивания этого же раствора пенообразователем.

Различие технологий получения пенобетона состоит в том, что конечный продукт отличается по плотности. Конечный продукт – пенобетон – получается в результате затвердевания смеси кремнеземистого компонента, вспененного пенообразователем, и воды. Различают пенообразователи синтетического и органического происхождения. Ячеистая структура, которая характерна для всех ячеистых бетонов, образуется как раз в процессе вспенивания исходной смеси и распределяется равномерно по всему объему воздушными порами.

Сегодня различают два основных способа поризации смеси: предварительное приготовление пеня на пеногенераторе, и односторонний замес, в процессе которого пена взбивается в кавитационных установках.

Технологии поризации бетонной смеси

Остановимся подробнее на каждом из них.

Одностадийный замес

Суть этого способа заключается в том, что сухие компоненты добавляются сразу в воду с пенообразователем, которая взбивается на высоких оборотах в кавитационной установке, и перемешиваются. Замес на кавитационной установке длится не больше 6 минут, вместе со временем загрузки компонентов смеси и розлива полученного пенобетона. Баротехнология представляет собой процесс взбивания пены в смесителях одностадийного цикла, не с помощью турбулентности, а за счет подачи воздуха в смеситель и создания повышенного давления. Нужно сказать, что кавитационный метод более прост, чем бротехнология, и в результате мы получаем пенобетон более высокого качества, из-за чего кавитационный метод считают более перспективным.

Рассмотрим плюсы и минусы кавитационных установок:

- экономия цемента – используя смесители, работающие на высоких оборотах, можно получить пенобетон достаточно высокого качества, из 280 кг цемента на м?.

Когда для пеногенераторной установки потребуется от 340 кг, в противном случае готовая пенобетонная смесь осядет;

Когда для пеногенераторной установки потребуется от 340 кг, в противном случае готовая пенобетонная смесь осядет; - кавитационные установки имеют приемлемую цену, они компактны, мобильны и просты в обращении;

- кавитационные смесители работают только на синтетических пеноконцентратах.

Предварительная поризация

Метод предварительной поризации отличает то, что при его использовании пену готовят заранее. Пенообразователь разводят в воде, и подают в пеногенератор с помощью насоса, в который также подается воздух. Насос обычно выглядит как трубка с механическими препятствиями, вроде сетки. Готовая пена подается в смеситель, в котором готовится смесь песка, воды и цемента. В смесителе в течение 3-4 минут пена перемешивается с раствором, и готовая пенобетонная смесь подается на разлив. В среднем цикл изготовления готовой смеси занимает около 15 минут.

При использовании пеногенераторной технологии вы получаете стойкую пену с равномерной структурой, поскольку с помощью пеногенератора можно получить более равномерный пузырек, чем при использовании кавитационного смесителя. Благодаря таким свойствам пеногенератора межопорные связи получаются более крепкими, и продукт приобретает большую прочность.

Благодаря таким свойствам пеногенератора межопорные связи получаются более крепкими, и продукт приобретает большую прочность.

С помощью пеногенератора удобнее контролировать количество пены в замесе, на которое влияет лишь объем, вид и качество пеногенератора, поданного в пенообразователь. В одностадийных установках важно учитывать время взбивания, поскольку это влияет на степень однородности смеси, и при неверной работе плотность может изменяться от замеса к замесу.

В отличие от кавитационных установок, которые из-за высоких оборотов могут работать лишь с синтетическими пеноконцентратами, для пеногенераторных установок ограничений в этой области почти не существует.

Но при всех положительных моментах цены на пеногенераторное оборудование остаются неутешительными – оно стоит в 1,5-2 раза дороже кавитационных установок, при чем производительность их мало, чем отличается.

Также пеногенераторные установки не отличаются особо высокой производительностью, потому что на них низкие обороты рабочей части, и смесь перемешивается дольше, чем в кавитационных установка. Поэтому даже небольшие кавитационные установки превосходят смесители большого объема на пеногенераторе по объему производимого продукта.

Поэтому даже небольшие кавитационные установки превосходят смесители большого объема на пеногенераторе по объему производимого продукта.

Еще одним минусом в работе установок на основе пеногенератора является высокое потребление цемента – на 20-30% больше, чем требуется для кавитационных установок, и от этого увеличивается себестоимость продукта.

Поскольку в рабочей части пеногенераторной установки обороты достаточно низкие, некоторые добавки, как, например, фиброволокна, перемешиваются неравномерно.

Оборудование по производству пенобетона

Для получения пенобетона при строительстве обычно используют мобильные станции, которые сравнительно не много весят, имеют простую конструкцию и легко передвигаются. Обычно такое оборудование можно использовать как для производства пеноблоков, так и для заливки монолитного пенобетона. Со смесителем с объемным принципом заполнения вам не нужно покупать дополнительное оборудование для дозировки компонентов.

В состав обычной пенобетонной станции входят:

- смеситель;

- пеногенератор;

- насос для раствора, поднимающий пенобетон на определенную высоту;

- компрессор, обеспечивающий давление 5-8 атм.

;

- резиновые или пластиковые шланги для подачи пенобетона.

И в завершении, можно сделать вывод, что самостоятельное производство пенобетона и даже пеноблоков из него возможно осуществлять непосредственно на строительной площадке, его получение не очень сложный процесс, особенно для опытных строителей, а конечный продукт выгоден как с экономической, так и с энергозатратной стороны.

Технология изготовления пенобетона

Пенобетон представляет собой стройматериал, структура которого похожа на застывшую пену. Принцип его производства заключается в создании множества воздушных пузырьков в жидком цементном растворе.

После затвердевания масса приобретает уникальные свойства – высокую прочность в сочетании с низкой плотностью и хорошими теплотехническими параметрами.

Из чего состоит пенобетон

Этот материал получают из самых простых компонентов – цемента, песка, воды, а также пенообразователя. Аналогичный состав имеет и обычный бетон, он отличается от пенобетона лишь отсутствием крупных воздушных ячеек с замкнутыми оболочками.

Аналогичный состав имеет и обычный бетон, он отличается от пенобетона лишь отсутствием крупных воздушных ячеек с замкнутыми оболочками.

Ячеистый бетон, одной из разновидностей которого является рассматриваемый нами пенобетон, способен качественно затвердевать естественным путем, что позволяет изготавливать его в условиях стройплощадки.

Стадии производства пенобетона

Вся технология получения материала состоит из двух стадий. Первый шаг – подготовка пены с помощью достаточно простого прибора, который называется пеногенератором. На второй стадии пена смешивается с цементом и песком. Этот этап осуществляется либо по технологии «сухой минерализации» либо способом «мокрой минерализации. Если в первом случае пена смешивается с сухой смесью цемента и песка, то во втором случае ее добавляют в уже приготовленный жидкий раствор.

Пену делают из так называемого пенообразователя. Эта жидкость изначально имеет высокую концентрацию, поэтому ее необходимо разбавить водой. Для этого применяется соответствующая мешалка, работающая на малых оборотах. Разведенный раствор подается с помощью насоса в пеногенератор, имеющий весьма простую конструкцию.

Для этого применяется соответствующая мешалка, работающая на малых оборотах. Разведенный раствор подается с помощью насоса в пеногенератор, имеющий весьма простую конструкцию.

В простейшем случае основным узлом этого прибора является трубка, заполненная специальным наполнителем. В нее подаются пенообразователь и воздух под давлением.

Самый ответственный этап — смешивание

Работник, следящий за работой установки, регулирует подачу компонентов, добиваясь получения пены особой консистенции. Если процедуру выполняет неквалифицированный рабочий, то качество пены может оказаться низким. Только грамотный специалист-технолог способен обеспечить получение пены с нужными параметрами в больших количествах.

Готовую пену подают в растворомешалку или смеситель с максимальной частотой оборотов 300 об/мин. Процесс введения пены очень ответственный момент. На этом этапе важно аккуратно добавлять компоненты, чтобы не повредить структуру пены.

Если пенобетон производится методом «сухой минерализации», то пена и цементно-песчаная смесь подаются в емкость одновременно. Технология «мокрой минерализации» предполагает добавление пены в уже замешанный цементно-песчаный раствор.

Где можно использовать пенобетон

Ячеистый бетон предназначен для получения блоков, имеющих различные параметры плотности и габариты, для заливки в опалубочные системы при использовании монолитной технологии строительства. Из пенобетона изготавливаются плиты перекрытия, создаются стяжки пола. Материал обладает высокими теплосберегающими характеристиками и очень малым весом, поэтому подходит для утепления кровель и наружных стен дома.

Видео: Производство пенобетона

Производство пенобетонных блоков по ГОСТ

ООО «КАЛЕФФ» — российское предприятие по производству и реализации пенобетонных блоков из ячеистого бетона. Компания была основана в 2010 году группой специалистов по строительным материалам и имеет собственный завод по производству пеноблоков.

Компания была основана в 2010 году группой специалистов по строительным материалам и имеет собственный завод по производству пеноблоков.

Успешное развитие компании осуществляется сочетанием самых передовых технологий, лучшего оборудования и высококлассных специалистов. Благодаря этому в процессе изготовления блоков были оптимизированы различные технологические этапы, позволяющие с наибольшей эффективностью использовать трудовые и материальные ресурсы, получая продукцию превосходного качества с минимальными затратами. Весь процесс автоматизирован и имеет строгий технологический контроль на каждом этапе.

Завод находится в с.Некрасово Тарусского района Калужской области.

Производство пенобетонных блоков

Как мы это делаем

Пеноблок, на первый взгляд, имеет достаточно простую технологию изготовления – именно поэтому существует большое количество мелких компаний с кустарным и полукустарным производством данного материала. Подавляющее большинство таких компаний не имеет сертификатов и не может гарантировать качество продукции – в результате нарушения технологий и пропорционального соотношения компонентов, пеноблоки имеют не только плохую геометрию и неравномерную усадку, но и низкую прочность. Строить из подобных материалов небезопасно.

Строить из подобных материалов небезопасно.

По-настоящему качественный пеноблок с оптимальной структурой можно получить только на современном оборудовании с соблюдением всех необходимых условий и технологий, что возможно исключительно при использовании качественных ингредиентов на хорошо поставленном производстве.

Для производства пенобетонных блоков мы используем профессиональное итальянское оборудование и самые лучшие компоненты, из представленных на рынке.

Технология производства

Пенобетонные блоки «КАЛЕФФ» производятся на основе классической технологии, согласно которой в подготовленный раствор вода-цемент на последнем этапе добавляется пенообразователь из пеногенератора и перемешивается строго определенное время, что обеспечивает естественное равномерное распределение пузырьков воздуха внутри всей массы бетона. Благодаря этому конечный блок получает прочную структуру.

Для изготовления пенобетонной смеси мы используем тихоходный низкооборотный смеситель.

Приготовление раствора вода-цемент осуществляется в несколько этапов:

- В тихоходный смеситель заливается отфильтрованная вода и добавляется полипропиленовое фиброволокно, раствор перемешивается.

- В промежуточный бункер по шнеку подается цемент необходимого количества.

- Ленточный транспортер подает песок в специальное вибросито для просеивания песка. Отсеянный песок по шнеку поступает в промежуточный бункер.

- Цемент равномерно перемешивается с песком. Полученная смесь выгружается в смеситель с раствором воды и фиброволокна. Перемешивается.

На следующем этапе смеситель заполняется вспененным пенообразователем, подающимся по специальному рукаву из пеногенератора.

Мы используем пенообразователь органического типа – изготовленный из белковых компонентов. Органический пенообразователь делает пенобетон более крепким, так как белковый пенообразовательный концентрат лучше взаимодействует с основным раствором, увеличивая заполненное бетоном расстояние между порами.

Кроме того, натуральность состава пенообразователя делает его экологически чистым, безвредным. Пенобетонные блоки на белковом концентрате отвечают повышенным стандартам качества, а также требованиям ГОСТ.

Полученный раствор перемешивается по специальной технологии заданный промежуток времени, в течении которого пена перемешивается с раствором до нужной консистенции.

Далее пенобетонная смесь под давлением поступает в подготовленную форму для отлития бетонного массива. Размер формы 1,20 м. на 1.20 м. и отстаивается в первой сушильной камере не менее 12 часов. За это время пенобетонный массив набирает первоначальную прочность, достаточную для разделения на отдельные блоки.

Для изготовления конечных пенобетонных блоков «КАЛЕФФ» мы используем резательную технологию – массив подается в распиловочную установку, где распиливается на отдельные блоки. Станок работает на алмазных пилах и позволяет задавать различные размеры для резки массива.

Резательная технология имеет ряд неоспоримых преимуществ:

- Идеальная геометрия блока (+- 1 мм), отсутствие сколов на углах и гранях.

Позволяет значительно снизить трудозатраты на дальнейшую обработку и устанавливать на минимальную толщину шва или клей

- Отсутствие смазки на поверхностях блока (при литьевой технологии формы для блоков смазываются). Дает блоку отличную атгезию, способствующую значительному упрощению отделочных работ (оштукатуриванию)

- Возможность изготовления блоков различной геометрии и размеров. Настройка шага пилы позволяет получить нестандартные пенобетонные блоки

После резки пенобетонного массива на отдельные блоки, поддон с блоками отправляется во вторую сушильную камеру, где стоит еще 12 часов. За это время каждый отдельный блок набирает достаточную прочность для транспортировки в складское помещение.

Перед транспортировкой на склад поддон с блоками оборачивается полимерной пленкой, обеспечивающей блокам температурный режим и защиту от влаги.

Каждый поддон выдерживается не менее 4 недель на складе, в течении которых пенобетон набирает требуемую прочность в соответствии с ГОСТ 21520-89.

Изготовление пенобетона – технология, материалы и оборудование

Рынок стройматериалов достаточно разнообразен, поэтому нередко можно растеряться при выборе необходимых. В настоящий момент снова набирает популярность самостоятельное возведение жилых домов. Данная статья будет посвящена пенобетону – ячеистому бетону, который можно изготовить даже своими руками.

Как самостоятельно изготовить пенобетон

О пеноблоке и материалах

Сегодня необязательно для строительства дачной пристройки привлекать силу наемных рабочих.

К примеру, самостоятельно можно:

- сделать кирпичную кладку;

- залить полы;

- перекрыть крышу.

В данном же случае речь пойдет об изготовлении пеноблоков, которые будут применяться в качестве основного стройматериала. Цена на них вполне доступная, однако, если у вас есть необходимые технические знания, у вас есть все шансы сэкономить даже на этом этапе. Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

Производство пеноблоков обычно имеет 300% рентабельности, а организовать его можно без особых материальных вложений.

На фото – организация самостоятельного производства пеноблоков

Совет: для собственного дома необязательно следить за идеальной формой изделий.

Пеноблоком называют пенобетон, который заключен в определенную форму. Прежде чем научиться его изготавливать самостоятельно, следует освоить процесс производства пенобетона.

Подготовьте для работы следующие материалы:

- цемент М400 и выше, при этом избегайте в его составе каких-либо добавок;

- песок, но помните, что при изготовлении теплоизоляционного бетона, он не нужен; если необходима плотность бетона 550 кг/м3 и выше – добавьте дробленый или природный песок;

- воду;

- пенообразователь (добавляйте пену в однородную смесь, ее плотность от 80-85 г/м3: если она будет меньше – в пеноблоке увеличится количество пор, а это станет причиной его быстрого разрушения;

- специальное оборудование.

Оборудование для производства пенобетона в домашних условиях

Технология

| Материалы для 1 м3 пенобетона | · песок ≈ 220 кг;· цемент — 350 кг;· пенообразователь — 1-1,5 л;· вода в необходимом количестве. |

| Оборудование | 1. Пеногенератор.2. Компрессор.3. Бетоносмеситель.4. Формы для пеноблоков. |

Если вы думаете, что для изготовления пенобетона вам потребуется много материалов, спешим вас обрадовать, затраты будут значительно ниже, чем при покупке фирменных пеноблоков. Дороже всего обходится цемент, другие компоненты — лишь четвертая часть от общей стоимости.

Технология изготовления пенобетона непрерывным способом

Согласитесь, картина довольно интересная, однако следует учитывать и трудности, которые могут возникнуть в процессе производства пенобетонных блоков, что может повлечь дополнительные расходы. Необходимо также посчитать затраты на специальное оборудование, а также то, что вы впервые будете изготавливать пенобетон. Есть также высокая вероятность, что с первого раза не получится достичь необходимого качества раствора.

Есть также высокая вероятность, что с первого раза не получится достичь необходимого качества раствора.

Обратите особое внимание на формы, так как именно от них будет зависеть будущий внешний вид пеноблоков и их габаритные размеры. Среди них главным параметром считается ширина, так как она влияет на толщину кладки.

Изготовление блоков из пенобетона заливкой в формы

Если вы решили построить гараж – достаточно 200 мм, при строительстве дома она не может быть менее 300 мм. Изготовить необходимое оборудование можно самостоятельно или купить его в торговой сети.

Сразу следует сказать, что приобретенный аппарат иногда по ряду характеристик может вам не подойти, тогда его придется доработать самому. Проще всего сделать формы для пенобетонных блоков, используя любой материал, но у него должно быть 2 основных качества – ровность и сохранять размеры под тяжестью бетона.

Совет: если вы в тупике и не знаете, как демонтировать ЖБК, вам поможет резка железобетона алмазными кругами.

Делаем формы

Они должны представлять собой ячейки в большом ящике с размерами, соответствующими габаритам будущего блока.

Изготовить их можно из:

- металла;

- фанеры;

- досок.

Металлическая форма

Главный плюс самостоятельного изготовления пеноблоков – произвольная форма и размер готового продукта. Для возведения дома подходят изделия с габаритами — 600х300х300 мм, хотя вы можете использовать и другие, но при этом следует подчиняться правилу — длина должна быть кратна ширине или высоте.

Совет: нередко нам необходимо сделать сквозной канал в ЖБИ, но обычным инструментам это не под силу.

В данном случае выход — алмазное бурение отверстий в бетоне коронками нужного типа и размера.

Пример фанерной формы

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.

При этом его размеры необходимо сделать чуть больше кратного длине и ширине чисел. Связано это с толщиной перегородок, которую также следует учесть.Например, при длине в 1500 мм в ящик поместится 5 блоков и 4 перегородки между ними. Также производят расчет ширина формы.

Совет: не используйте распорки или различные уголки, у вас получится пеноблок с соответствующим вырезом от них или вы просто не сможете вытащить из формы целое изделие.

Производство пенобетона

Процесс – необходимо смешать предварительно приготовленную стабильную пену с цементным раствором. В результате этого в бетоне начнут образовываться мелкие пузырьки воздуха, снижающие общую плотность материала и делая блоки более легкими.

Необходимое оборудование для изготовления пенобетона

Пену производят с помощью пеногенератора. Аппарат смешивает воздух, воду и специальный пеноагент, для его работы требуется компрессор. Полученная пена выводится наружу, а конечная цена пенобетона зависит от ее использования.

Высококачественные пеногенераторы производят бетон более технологично – он имеет меньшую плотность и большую прочность, чего не достичь на устаревших одностадийных кавитационных машинах. Они дают возможность управлять технологическим процессом и устранять вовремя проблемы в пенообразовании. Кроме того, хороший пеногенератор способен значительно сэкономить объем пенообразователя ≈ до 0,5 л/м3.

Во время работы не забывайте, что расход пены не должен превышать 1,5 л на 1 м3 пенобетона:

Вам также понадобится бетоносмеситель, где можно быстро перемешать ингредиенты. В принципе, его можно заменить ручной работой, используя лопату и большую емкость. Одно из основных преимуществ самостоятельного изготовления пенобетона – существенное снижение затрат и относительная простота процесса.

Вывод

Если не хотите переплачивать за фирменные пенобетонные блоки – изготовьте их самостоятельно, выше предложена оптимальная инструкция. В данном случае вам понадобится приобрести не только материалы, но и оборудование. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

Пенобетон

— обзор

1.6.2.2 Составляющие материала

Пенобетон представляет собой смесь цемента, песка, воды и предварительно вспененного пенобетона, причем подавляющее большинство пенобетона не содержит крупных заполнителей, а содержит только мелкий песок (рис. 1.8) [4]. Чрезвычайно легкий пенобетон содержит только цемент, воду и пену. Сырьем для производства пенобетона являются вяжущее, заполнители, пенообразователь и вода. OPC используется с содержанием от 300 до 600 кг / м 3 .В дополнение к OPC, быстротвердеющему PC, высокоглиноземистые цементы могут использоваться для сокращения времени схватывания и улучшения начальной прочности. Возможна частичная замена цемента FA, GGBS и другими мелкими материалами. SF может быть добавлен для улучшения прочности бетона на сжатие. Однако следует убедиться в совместимости этих добавок с пенообразователями. GGBS придает пенобетону вязкую, почти липкую консистенцию. Использование FA делает смесь более текучей. Ключевым требованием здесь является наличие стабильной пены.

1.8) [4]. Чрезвычайно легкий пенобетон содержит только цемент, воду и пену. Сырьем для производства пенобетона являются вяжущее, заполнители, пенообразователь и вода. OPC используется с содержанием от 300 до 600 кг / м 3 .В дополнение к OPC, быстротвердеющему PC, высокоглиноземистые цементы могут использоваться для сокращения времени схватывания и улучшения начальной прочности. Возможна частичная замена цемента FA, GGBS и другими мелкими материалами. SF может быть добавлен для улучшения прочности бетона на сжатие. Однако следует убедиться в совместимости этих добавок с пенообразователями. GGBS придает пенобетону вязкую, почти липкую консистенцию. Использование FA делает смесь более текучей. Ключевым требованием здесь является наличие стабильной пены.

Рисунок 1.8. Материалы, применяемые для пенобетона.

Используется только мелкий песок с размером частиц до 5 мм, так как крупный заполнитель имеет тенденцию оседать в легкой строительной смеси и вызывает схлопывание пены во время перемешивания. Предпочтительны песок очень низкой плотности с модулем крупности приблизительно 1,5, включая FA, известь, карбонат кальция, щебень, гранитную пыль, гранулы пенополистирола, мелкие частицы спеченного заполнителя FA, резиновые крошки, переработанное стекло и формовочный песок.Легкие заполнители, такие как спеченный заполнитель FA и вермикулит, также могут использоваться для производства пенобетона.

Предпочтительны песок очень низкой плотности с модулем крупности приблизительно 1,5, включая FA, известь, карбонат кальция, щебень, гранитную пыль, гранулы пенополистирола, мелкие частицы спеченного заполнителя FA, резиновые крошки, переработанное стекло и формовочный песок.Легкие заполнители, такие как спеченный заполнитель FA и вермикулит, также могут использоваться для производства пенобетона.

Предварительно сформованная пена представляет собой смесь пенообразователя, воды и воздуха с плотностью 75 кг / м 3 . Добавление предварительно сформованной пены снижает плотность смеси, увеличивая выход. Чем больше добавлено количество пены, тем легче получаемый материал. При производстве пенобетона используются два вида пены: мокрая пена и сухая пена. Влажную пену получают путем распыления раствора пенообразователя и воды на мелкую сетку.Пена, получаемая в этом случае, по внешнему виду похожа на пену для пены для ванн с размером пузырьков от 2 до 5 мм. Однако добавляемая пена должна оставаться стабильной, не разрушаясь во время перекачивания, укладки и отверждения. Этот фактор становится заметным, когда количество пены превышает 50% от базовой смеси (то есть при плотности приблизительно 1100 кг / м 3 ). Пенобетон ниже этой плотности необходимо производить и использовать с осторожностью. Водоцементное соотношение обычно составляет от 0.От 4 до 0,8, в зависимости от пропорций смеси и требований к консистенции. Когда очень мелкие материалы используются в больших количествах, потребность в воде увеличивается, что снижает прочность пенобетона. В пенобетон можно использовать химические добавки, такие как SP, VMA и ускорители, однако необходимо обеспечить их влияние на стабильность пены. Добавление волокон, таких как полипропиленовые и полиэфирные волокна, может использоваться для ограничения как пластической, так и усадочной деформации при высыхании. Компоненты базовой смеси могут вступать в реакцию с некоторыми вспенивающими химикатами, что приводит к дестабилизации смеси.

Этот фактор становится заметным, когда количество пены превышает 50% от базовой смеси (то есть при плотности приблизительно 1100 кг / м 3 ). Пенобетон ниже этой плотности необходимо производить и использовать с осторожностью. Водоцементное соотношение обычно составляет от 0.От 4 до 0,8, в зависимости от пропорций смеси и требований к консистенции. Когда очень мелкие материалы используются в больших количествах, потребность в воде увеличивается, что снижает прочность пенобетона. В пенобетон можно использовать химические добавки, такие как SP, VMA и ускорители, однако необходимо обеспечить их влияние на стабильность пены. Добавление волокон, таких как полипропиленовые и полиэфирные волокна, может использоваться для ограничения как пластической, так и усадочной деформации при высыхании. Компоненты базовой смеси могут вступать в реакцию с некоторыми вспенивающими химикатами, что приводит к дестабилизации смеси.

уроков по развитию инфраструктуры в Африке

Огинни; БЯСТ, 5 (4): 417-424, 2015; Номер артикула BJAST. 2015.040

2015.040

418

1. ВВЕДЕНИЕ

различных видов бетона используются в различных областях применения. Пенобетон представляет собой пористый бетон марки

. Характеристики и применение делают его

похожим на газобетон. Синонимы:

Газобетон, Легкий бетон и

Пористый бетон.Ячеистый бетон был запатентован

для использования в качестве изоляционного материала в 1923 году. Первым всесторонним обзором

пенобетона был

, представленный [1], и подробный анализ — [2].

[3], обобщил состав, свойства и

использования ячеистого бетона, независимо от метода формирования ячеистой структуры

[4],

исследовал потенциал латерита как мелкодисперсного

Агрегат во вспененном бетонное производство.Газобетон

, полученный добавлением воздухововлекающего агента

в бетон (или легкого заполнителя

, такого как керамзит

или пробковые гранулы и вермикулит), представляет собой

, иногда называемый ячеистым бетоном, легкий

газобетон, бетон переменной плотности,

пенобетон

и легкий или ультралегкий бетон

[5,6]. Состав пены

Состав пены

обеспечивает стабильность и препятствует сливу (вытеканию)

воды [7].Газобетон

в автоклаве, который производится на месте с использованием совершенно другого метода

, не следует сравнивать с пенобетоном

.

Пенобетон применим в различных континентальных климатических условиях

. В жарком континентальном климате

с очень жаркими днями и холодными ночами с

температурами 90 ° C и 10 ° C соответственно,

успешно используется в Казахстане, Иране,

Кыргызстане и Узбекистане.В этом климате пенобетон

может поддерживать идеальную температуру внутри дома

в течение всего дня при толщине стен

всего 40 сантиметров. Те же 40см. стены из пенобетона

хватает на

, чтобы сохранять тепло, страны с холодным климатом

,

страны Канады, России и Украины. В странах с холодным климатом

большая часть энергии расходуется на отопление

с домами, обычно построенными с толстыми стенами

или с 2 слоями — кирпич и теплоизоляция.

можно использовать только пенобетон для стен, внутренних стен, пола и крыши

, таким образом,

имеет очень прочный и прочный дом, [8]. Также в

тропическом климате Индии, Вьетнама, Малайзии

и Южной Африки успешно применяется пенобетон

. Материал не может быть поражен насекомыми

и мышами. Все африканское сообщество еще должно

быть вовлечено в экономику пенобетона

приложений, отсюда и основное внимание данной статьи.

2. МАТЕРИАЛЫ И ПЕНА

ТЕХНОЛОГИЯ БЕТОНА

Требуемое сырье:

• Цемент;

• Песок мелкий;

• Стабильная пена;

• Вода

Мелким песком может быть обычный кварцевый песок

карьерная пыль или промышленные отходы и отходы

, возникающие в результате добычи и обработки

известняка и других горных пород.

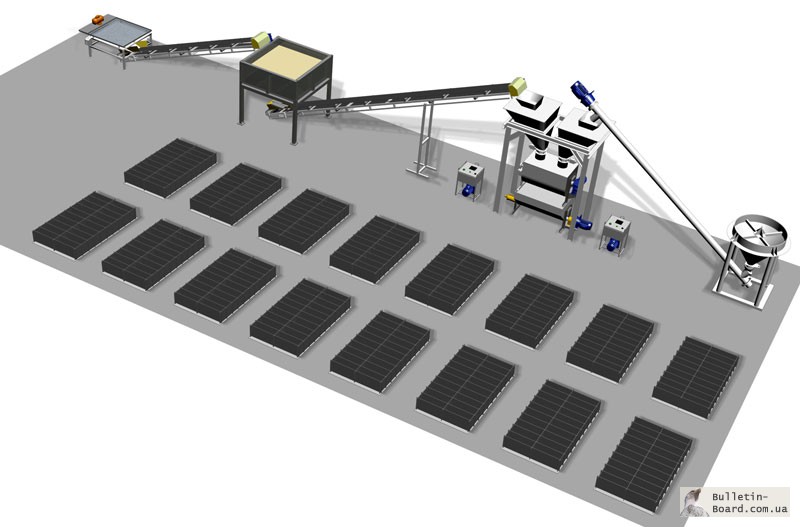

Механизированная производственная линия будет состоять из

следующих единиц:

i.Отвал песка

ii. Конвейерная лента для песка

Конвейерная лента для песка

iii. Бункер для песка с шнековым дозатором

iv. Цементный бункер с шнековым дозатором

v. Пенообразователь

vi. Завод по производству пенопласта

vii. Металлическая матрица для формования пенобетона

Песок может транспортироваться по конвейерной ленте

в бункер для песка, который оборудован дозирующим устройством

для измерения количества песка

, необходимого для конкретной партии производства.

Цемент заливается также в бункер для цемента

, оборудованный дозатором. Цемент

смешанный с песком с использованием водоформирующего раствора. Этот

далее смешивается с пеной, полученной из машины для производства пены

. Типичная компоновка завода по производству пенобетона

показана на рис. 1. Стабильная пена

является ключевым ингредиентом при производстве пенобетона

. Эта пена производится простым генератором пены

, в котором смешиваются воздух, вода и пенообразователи

и образуется устойчивая пена.

Пена может быть получена из белков или синтетических химикатов

. Он на 95% состоит из воздуха

и очень стабилен, что позволяет ему выдерживать

стадий смешивания с суспензией раствора. Израсходованное количество пены

может повлиять на стоимость производимого бетона в размере

. Обычно для изготовления

1 м

3

пенобетона (с плотностью

в диапазоне от 900 до 1300 кг / м

3

) требуется

. .Различные размеры пеногенератора

зависят от объема

пенобетона, который необходимо смешать.

Фиг. На фиг.2 (а) и (б) ниже показан образец генератора пены

и готовой машины для пенобетона

соответственно [9].

Передовые технологии бетона: пенобетон и пенобетон

Начиная любое производство пенобетона и пенобетона, необходимо учитывать спрос на пенобетон и пенобетон, стоимость оборудования и технологическую сложность плюс сырье.Об этом говорит Елизавета из Иннтехгрупп, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Спрос на пенобетон и пенобетон

Оба материала обладают высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами. Так что для потребителя нет существенной разницы между пенобетонными и пенобетонными блоками.

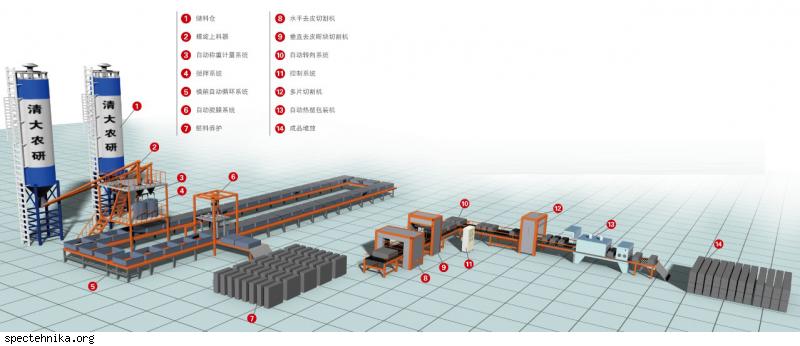

Стоимость оборудования

Рассмотрим подробнее оборудование, которое используется для производства пенобетонных и газобетонных блоков.

Смеситель для производства пенобетона технически сложнее. Процесс перемешивания происходит под давлением с помощью пеногенераторов или в открытом смесителе с помощью насоса героторного типа. Очень важно поддерживать тот же уровень давления, но это приводит к чрезмерному износу наполнителей, сальникового уплотнения и т. Д. Насос героторного типа более дорог и технически сложен.С другой стороны, медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, вы также можете заливать смесь в формы с помощью шлангов на расстоянии.

Смесители для газобетона имеют более простую конструкцию и удобны в использовании, так как они смешивают жидкую смесь. Все, что вам нужно, это просто обеспечить миксер с небольшими лопастями и высокой скоростью для правильного процесса перемешивания. Нет напорных и специальных сливных устройств — смесь выгружается самотеком. Но есть и недостаток — вам нужно организовать перемещение форм или смесителя, так как нет возможности заливать смесь в формы с расстояния

Основными требованиями к формам являются точность размеров, качественные замки, предотвращающие утечки, и гладкая поверхность.Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании и перемещении, а их производство не требует больших вложений.

Батарейные формы популярны среди производителей пенобетона. Эти формы изготавливаются рабочими перед процессом заливки, и это занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, так как они напрямую влияют на геометрию блоков и скорость их строительства. Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Существуют различные системы дозирования как для пенобетона, так и для пенобетона. У них схожие характеристики, поэтому существенной разницы нет.

При использовании аккумуляторных форм для пенобетона не нужно резать массив. Но некоторые производители применяют технологию резки как для пенобетона, так и для газобетона.

Пенобетону требуется больше времени для достижения достаточной прочности перед снятием формы, это занимает от 8 до 20 часов в зависимости от использования нагревательных устройств. Что касается газобетона — его можно резать уже через 1,5 — 3 часа после заливки. Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автомате. Для резки пенобетона нужно использовать дисковые или ленточные пилы. Конечно, устройство для резки струны стоит меньше, чем набор пил, к тому же пилы имеют ускоренный износ.

Также читайте: Использование стеклопластика для усиления бетона

Технологическая сложность и стоимость сырья

Безусловно, главное отличие пенобетона от газобетона — это технология производства. Пенобетон получают путем смешивания песка, цемента, воды и пенообразователя. Пена подается вспенивающей машиной прямо в смеситель с заданной частотой и весом. В процессе перемешивания частицы цемента и песка окутывают пузыри пены.Смесь заливается в собранную и смазанную форму. Массив набирает стойкость к отслаиванию за 12-24 часа.

Основные технологические трудности. Постоянное внимание нужно уделять поддержанию такого же качества пены. Нестабильная пена обуславливает нестабильную плотность продукта. Но главная трудность — медленное развитие силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену. Но холодная вода не способствует развитию прочности, более того, пенообразователь сам по себе замедляет схватывание цемента. Так что для развития зачистки потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Так что для развития зачистки потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Газобетон. Основными компонентами для производства газобетона также являются песок, цемент, вода. Эти компоненты смешиваются и в последнюю минуту добавляется вспениватель — алюминиевый порошок. Смесь выливается в форму и начинается реакция. Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь.Через 20-30 минут реакция прекращается, и массив начинает набирать силу отрыва. Для производства используется горячая вода, ее температура составляет около 40-60 C. Во время реакции также выделяется тепло, так что температура массива составляет около 50-60 C. Это позволяет быстро наращивать прочность. Через 2-3 часа массив должен быть разрезан на блоки.

Основные технологические трудности. Основная сложность — это разработка правильного технологического процесса и состава в зависимости от вашего сырья. Не существует уникального состава для газобетона. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевого порошка. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологический регламент для каждого клиента индивидуально.

Не существует уникального состава для газобетона. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевого порошка. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологический регламент для каждого клиента индивидуально.

Резюме.

Для ваших клиентов нет разницы, пеноблок или газобетон, они сравнят качество и цену. Поскольку качество такое же, они выберут более дешевый.

Производители должны иметь в виду, что оборудование для пенобетона технически сложнее, аккумуляторные формы более дорогие и из-за медленной циркуляции потребуется большее количество. Оборудование для производства газобетона обойдется дешевле за счет меньшего расхода металла. К тому же оборудование для газобетона универсально — вы можете производить блоки любых размеров! Также вам понадобится меньше цемента (20% экономии), чтобы себестоимость газобетонных блоков была намного меньше, поэтому продукт более конкурентоспособен! А конкурентоспособность продукта — это полдела для любого производителя стройматериалов.

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута

Пенобетон — это тип легкого бетона, который изготавливается из цемента, песка или летучей золы, воды и пены. Пенобетон бывает в виде вспененного раствора или вспененного раствора.

Пенобетон можно определить как вяжущий материал, состоящий минимум на 20 процентов из пены, которая механически вовлекается в пластичный раствор. Плотность пенобетона в сухом состоянии может варьироваться от 300 до 1600 кг / м3.Прочность пенобетона на сжатие, определенная через 28 суток, составляет от 0,2 до 10 Н / мм 2 или может быть выше.

Пенобетон отличается от бетона с воздухововлекающими добавками по объему захваченного воздуха. Бетон с воздухововлекающими добавками занимает от 3 до 8 процентов воздуха. Он также отличается от замедленного раствора и газобетона по той же причине процентного содержания воздуха.

В случае минометных систем замедленного действия — от 15 до 22 процентов. В случае пенобетона пузырьки образуются химически.

В случае пенобетона пузырьки образуются химически.

История пенобетона

Пенобетон имеет долгую историю и впервые был использован в 1923 году. Первоначально он использовался в качестве изоляционного материала. За последние 20 лет усовершенствования в области производственного оборудования и повышения качества пенобетона позволили широко использовать пенобетон.

Производство пенобетона

При производстве пенобетона поверхностно-активное вещество растворяется в воде, которая пропускается через пеногенератор, который дает пену стабильной формы.Пена производится в смеси с цементным раствором или затиркой, так что получается вспененное количество необходимой плотности.

Эти поверхностно-активные вещества также используются при производстве наполнителей с низкой плотностью. Их также называют контролируемым материалом низкой прочности (CLSM). Здесь для получения содержания воздуха от 15 до 25 процентов пену добавляют непосредственно в смесь с низким содержанием цемента и богатого песка.

Следует иметь в виду, что некоторые производители поставляют заполнители с низкой плотностью в виде пенобетона, поэтому следует соблюдать осторожность. Для производства пенобетона используются два основных метода:

- Встроенный метод и

- Метод предварительного вспенивания

Поточный способ производства пенобетона

В агрегат добавляется базовая смесь из цемента и песка. В этом аппарате смесь тщательно смешивается с пеной. Процесс смешивания осуществляется при правильном контроле. Это поможет смешивать большие количества. Встроенный метод состоит из двух процессов;

- Мокрый метод — встроенная система

- Сухой метод — встроенная система

Мокрый метод встроенной системы: материалы, используемые во влажном методе, будут более влажными по своей природе.С помощью серии статических встроенных смесителей основной материал и пена загружаются и смешиваются. Постоянный встроенный монитор плотности используется для проверки смешивания всей смеси.

Производительность зависит от плотности пенобетона, а не от готового автобетоносмесителя. То есть одна поставка базового материала 8 м 3 даст 35 м 3 пенобетона плотностью 500 кг / м 3 .

Сухой метод линейной системы: здесь используются сухие материалы.Их забирают в бортовые силосы. Отсюда они должным образом взвешиваются и смешиваются с помощью бортовых миксеров. Затем смешанные основные материалы перекачиваются в смесительную камеру.

При мокром способе производства пенобетона добавляют и перемешивают пену. В этом методе для смешивания используется большое количество воды. 130 кубометров пенобетона можно произвести из разовой партии цемента или зольной смеси.

Пенополистирольный способ производства пенобетона

Здесь автобетоносмеситель доставляет основной материал на объект.Через другой конец грузовика предварительно сформированная пена впрыскивается в грузовик, в то время как смеситель вращается. Таким образом, небольшие количества пенобетона можно производить для небольших работ, например, для затирки швов или работ по заливке траншей.

Этот метод позволяет получить пенобетон плотностью от 300 до 1200 кг / м 3 . Подвод пены будет от 20 до 60 процентов воздуха. Окончательный объем пены можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.Для этого метода сложно контролировать стабильный воздух и плотность. Таким образом, должна быть указана и разрешена степень превышения и уменьшения урожайности.

Когда пена образуется, ее смешивают с цементной смесью, имеющей водоцементное соотношение от 0,4 до 0,6. Если раствор влажный, пена становится неустойчивой. Если он слишком сухой, предварительная пена трудно смешать.

Состав пенобетон

Состав пенобетона зависит от требуемой плотности. Как правило, пенобетон с плотностью менее 600 кг / м 3 будет содержать цемент, пену, воду, а также некоторое количество летучей золы или известняковой пыли.Для повышения плотности пенобетона можно использовать песок. Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, который является соотношением наполнителя к портландцементу (CEM I).

Для большей плотности, скажем, более 1500 кг / м 3 используется больше наполнителя и среднего песка. Для уменьшения плотности количество наполнителя следует уменьшить. Рекомендуется удалить пенобетон плотностью менее 600 кг / м 3 .

Материалы для пенобетона

Цемент для пенобетона

Обычно используется обычный портландцемент, но при необходимости можно использовать и быстротвердеющий цемент.Пенобетон может включать широкий спектр цемента и другие комбинации, например, 30 процентов цемента, 60 процентов летучей золы и 10 процентов известняка. Содержание цемента колеблется от 300 до 400 кг / м3.

Песок для пенобетона

Максимальный размер используемого песка может составлять 5 мм. Использование более мелкого песка размером до 2 мм с количеством, проходящим через сито 600 микрон, составляет от 60 до 95%.

Пуццоланы

Дополнительные вяжущие материалы, такие как летучая зола и измельченный гранулированный доменный шлак, широко используются в производстве пенобетона.Количество используемой летучей золы колеблется от 30 до 70 процентов. Белый GGBFS колеблется от 10 до 50%. Это снижает количество используемого цемента и экономично.

Можно добавить микрокремнезем для увеличения прочности; в количестве 10 процентов по массе.

Пена

Гидролизованные протеины или синтетические поверхностно-активные вещества являются наиболее распространенными формами, на основе которых изготавливаются пены. Пенообразователи на синтетической основе проще в обращении и дешевы. Их можно хранить более длительный срок.

Для производства этих пен требуется меньше энергии.Пена на протеиновой основе является дорогостоящей, но обладает высокой прочностью и характеристиками. Пена бывает двух видов: мокрая пена и сухая пена.

Влажные пены плотностью менее 100 кг / м3 не рекомендуются для изготовления пенобетона. У них очень рыхлая крупнопузырчатая структура. Средство и вода распыляются до мелкой сетки. В результате этого процесса образуется пена с пузырьками размером от 2 до 5 мм.

Сухая пена очень устойчива по своей природе. Раствор воды и пенообразователя принудительно нагнетается в смесительную камеру сжатым воздухом.Полученная пена имеет размер пузырьков меньше, чем у влажной пены. Это меньше 1 мм. Они образуют равномерно расположенные пузырьки.

BS 8443: 2005 касается вспенивающих добавок.

Материалы и заполнители прочие для пенобетона

Грубый заполнитель или другую замену грубому использовать нельзя. Это потому, что эти материалы тонут в легком пенопласте.

Детали смеси пенобетона

Свойства пенобетона зависят от следующих факторов:

- Объем пены

- Содержание цемента в смеси

- Наполнитель

- Возраст

Влияние водоцементного соотношения очень мало влияет на свойства пенобетона, в отличие от пены и содержания цемента.

Свойства пенобетона

Свойства пенобетона в свежем и затвердевшем состоянии описаны ниже;

Внешний вид пенобетона

Точное сравнение пены, которая производится для производства пенобетона, напоминает пену для бритья. Когда это смешано с раствором стандартной спецификации, конечная смесь будет напоминать консистенцию йогурта или в форме молочного коктейля.

Свежие свойства пенобетона

У пенобетона очень высокая удобоукладываемость, величина осадки до обрушения составляет 150 мм.Они обладают сильным пластифицирующим действием. Это свойство пенобетона делает его востребованным в большинстве областей применения. Если поток смеси остается статичным в течение длительного периода, очень трудно восстановить его исходное состояние. Пенобетон в свежем состоянии имеет тиксотропный характер.

Вероятность просачивания пенобетона снижается из-за высокого содержания воздуха. При повышении температуры смеси происходит хорошее наполнение, а контакты осуществляются за счет расширения воздуха.

Если количество используемого песка больше или используется крупный заполнитель, отличный от стандартных спецификаций, есть вероятность расслоения.Это также может привести к схлопыванию пузыря, что уменьшит общий объем и структуру пены.

Аккуратно проводить перекачку свежего пенобетона. Свободное падение пенобетона в конце с завихрением может привести к разрушению пузырьковой конструкции.

Свойства пенобетона после закалки

Физические свойства пенобетона явно связаны с его плотностью в сухом состоянии. Разница видна в таблице, приведенной ниже.

Таблица.1. Типичные свойства пенобетона в затвердевшем состоянии

| Плотность в сухом состоянии кг / м 3 | Прочность на сжатие Н / мм 2 | Предел прочности Н / мм 2 | Водопоглощение кг / м 2 |

| 400 | 0,5 — 1 | 0,05-0,1 | 75 |

| 600 | 1-1.5 | 0,2-0,3 | 33 |

| 800 | 1,5 -2 | 0,3–0,4 | 15 |

| 1000 | 2,5 -3 | 0,4-0,6 | 7 |

| 1200 | 4,5–5,5 | 0,6–1,1 | 5 |

| 1400 | 6-8 | 0,8–1,2 | 5 |

| 16 00 | 7.5-10 | 1–1,6 | 5 |

Теплопроводность пенобетона колеблется от 0,1Вт / мК до 0,7Вт / мК. Усадка при сушке составляет от 0,3 до 0,07% при 400 и 1600 кг / м3 соответственно.

Пенобетон не обладает такой же прочностью, как автоклавный блок с такой же плотностью. Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, которое может вызвать деформацию пенобетона.

Затвердевший пенобетон обладает хорошей устойчивостью к замерзанию и оттаиванию.Было замечено, что нанесение пенобетона в зоне с температурой от -18 до +25 градусов по Цельсию не показало никаких признаков повреждения. Плотность пенобетона, используемого здесь, составляет от 400 до 1400 кг / м 3 .

Преимущества пенобетона

- Пенобетонная смесь не оседает. Следовательно, уплотнение не требуется

- Собственный вес уменьшен, так как это легкий бетон

- Пенобетон в свежем виде имеет сыпучую консистенцию.Это свойство поможет полностью заполнить пустоты.

- Конструкция из пенобетона обладает отличной способностью распределять и распределять нагрузку

- Пенобетон Не создает значительных боковых нагрузок

- Свойство водопоглощения

- Партии пенобетона просты в производстве, поэтому проверка и контроль качества легко выполняются

- Пенобетон имеет повышенную устойчивость к замерзанию и оттаиванию

- Безопасное и быстрое выполнение работ

- Рентабельность, меньше затрат на обслуживание

Недостатки пенобетона

- Присутствие воды в смешанном материале делает пенобетон очень чувствительным

- Сложность в окончании

- Время смешивания больше

- С увеличением плотности уменьшается прочность на сжатие и изгиб.

Подробнее на Special Concretes