Требования к железобетонным монолитным конструкциям: СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения – РТС-тендер

- Требования по охране труда при производстве бетонных работ / КонсультантПлюс

- Монолитные бетонные и железобетонные конструкции

- Основные требования к строительным конструкциям

- Основные дефекты и нарушения качества поверхности бетонных и железобетонных конструкций

- Технология производства монолитных железобетонных работ. Технология бетонирования монолитных конструкций. Механизация работ. Требования к опалубке

- Работы по устройству монолитных железобетонных конструкций

- Бетонные и железобетонные конструкции монолитные

- (PDF) Эффективные железобетонные конструкции монолитно-каркасных зданий и сооружений

- Железобетонная конструкция. Строительство бетонных и железобетонных монолитных конструкций

- Технология производства монолитного железобетона.Технология бетонирования монолитных конструкций. Механизация работы. Требования к опалубке

- Сравнение традиционных и передовых технологий бетона с точки зрения эффективности строительства

- Структурные характеристики железобетонных элементов с монолитными ненесущими стенами при статических и динамических нагрузках — DOAJ

- 主頁 — 屋宇署

- Monolithic Sculpture in Concrete Looks like Steel

Требования по охране труда при производстве бетонных работ / КонсультантПлюс

Требования по охране труда при производстве

бетонных работ

262. При производстве бетонных работ (установке арматуры, закладных деталей, опалубки, заливке бетона, разборке опалубки и других работах, выполняемых при возведении монолитных железобетонных конструкций на высоте) дополнительными опасными и вредными производственными факторами являются:

а) опасность травмирования работников из-за временного неустойчивого состояния сооружения, объекта, опалубки и поддерживающих креплений;

б) высокие ветровые нагрузки;

в) наличие химических добавок в бетонной смеси возможность химических ожогов кожи и повреждения глаз работников;

г) возможность электротравм и ожогов при нагреве электротоком арматурных стержней;

д) травмоопасность работ по натяжению арматуры;

е) воздействие шума, вибрации, возможность электротравм при применении электровибраторов, электропрогрев бетона;

ж) травмоопасность работ при применении механических, гидравлических, пневматических подъемных устройств.

263. До сооружения постоянных полов все ярусы открытых перекрытий и прогонов, на которых проводятся работы, должны быть накрыты временными настилами из досок или другими временными перекрытиями, выдерживающими рабочие нагрузки.

264. Сварку арматуры на высоте следует осуществлять с инвентарных подмостей или лесов. Ходить по уложенной арматуре допускается только по специальным настилам шириной не менее 0,6 м, уложенным на арматурный каркас.

265. Каждый день перед началом укладки бетона в опалубку проверяется состояние тары, опалубки и средств подмащивания.

При устройстве сборной опалубки стен, ригелей и сводов необходимо предусматривать устройство рабочих настилов шириной не менее 0,8 м с ограждениями.

Опалубка перекрытий должна быть ограждена по всему периметру. Все отверстия в рабочем полу опалубки должны быть закрыты. При необходимости оставлять эти отверстия открытыми их следует затягивать проволочной сеткой.

Бункеры (бадьи) для бетонной смеси должны соответствовать требованиям государственных стандартов. Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе;

Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе;

При укладке бетона из бункера расстояние между нижней кромкой бункера и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м, если иные расстояния не предусмотрены ППР на высоте;

266. Демонтаж опалубки должен осуществляться с разрешения ответственного производителя работ. Во время снятия опалубки должны быть выполнены мероприятия по предотвращению возможного травмирования работающих.

267. Дополнительные мероприятия по предупреждению воздействия на работников опасных и вредных производственных факторов при производстве бетонных работ должны включаться в ППР на высоте, в технологические карты и наряды-допуски.

Открыть полный текст документа

Монолитные бетонные и железобетонные конструкции

Определение затрат материальных ресурсов па объект или комплекс объектов нормирования ведется на основе смет и сметных норм. Следовательно, частная норма расхода одного вида материалов представляет собой агрегированную норму из и-го числа однотипных конструктивных элементов (работ). Так, норма расхода цемента складывается из расхода цемента на все виды сборных и монолитных бетонных и железобетонных конструкций, а также на растворы, имеющие в своем составе цемент. Для определения объектных норм используют нормативный метод прямого счета. Его сущность состоит в том, что вначале определяют совокупный расход материала вида i по объекту з целом, необходимого для выполнения определенных работ или конструкций вида в объеме RJ. В общем виде этот расход материалов определяется выражением

[c.138]

Следовательно, частная норма расхода одного вида материалов представляет собой агрегированную норму из и-го числа однотипных конструктивных элементов (работ). Так, норма расхода цемента складывается из расхода цемента на все виды сборных и монолитных бетонных и железобетонных конструкций, а также на растворы, имеющие в своем составе цемент. Для определения объектных норм используют нормативный метод прямого счета. Его сущность состоит в том, что вначале определяют совокупный расход материала вида i по объекту з целом, необходимого для выполнения определенных работ или конструкций вида в объеме RJ. В общем виде этот расход материалов определяется выражением

[c.138]

МОНОЛИТНЫЕ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ [c.156]

Подсчет работ по устройству монолитных бетонных и железобетонных конструкций заключается в определении объема укладываемого бетона и массы устанавливаемой арматуры и закладных деталей. [c.156]

Общие требования к монолитным, сборным и сборно-монолитным бетонным и железобетонным конструкциям. Методы расчета, проектирования и основные положения по изготовлению и возведению конструкций, защите от коррозии, режиму эксплуатации и диагностике состояния. Железобетонные и бетонные конструкции заводского изготовления. Правила приемки, методы контроля и испытаний

[c.58]

Методы расчета, проектирования и основные положения по изготовлению и возведению конструкций, защите от коррозии, режиму эксплуатации и диагностике состояния. Железобетонные и бетонные конструкции заводского изготовления. Правила приемки, методы контроля и испытаний

[c.58]

Свайные работы. Закрепление грунтов. Опускные колодцы Бетонные и железобетонные конструкции монолитные Бетонные и железобетонные конструкции сборные Конструкции из кирпича и блоков Металлические конструкции Деревянные конструкции Полы Кровли [c.224]

Монолитные бетонные и железобетонные конструкции [c.468]

Нормативы для технического надзора заказчика-застройщика за качеством монолитных бетонных и железобетонных конструкций [c.468]

ГОСТ 23478—79 Опалубка для возведения монолитных бетонных и железобетонных конструкций. Классификация и общие технические требования [c.468]

Монолитные бетонные и железобетонные конструкции зданий и промышленных сооружений [c.25]

По гл. 8 — следует помнить, что в ней учтены затраты на временные здания и сооружения, предназначенные для обслуживания всех строящихся объектов, предусмотренных генеральным планом. Затраты на временные сооружения и устройства (леса, подмости, опалубку для монолитных бетонных и железобетонных — конструкций и т. д.), предназначенные для возведения одного здания, в эту главу не включаются. Затраты на возведение подмостей и изготовление опалубки обычно учитывают в единичных расценках на строительные работы и конструкции, а на устройство лесов должны быть предусмотрены в локальных сметах.

[c.99]

8 — следует помнить, что в ней учтены затраты на временные здания и сооружения, предназначенные для обслуживания всех строящихся объектов, предусмотренных генеральным планом. Затраты на временные сооружения и устройства (леса, подмости, опалубку для монолитных бетонных и железобетонных — конструкций и т. д.), предназначенные для возведения одного здания, в эту главу не включаются. Затраты на возведение подмостей и изготовление опалубки обычно учитывают в единичных расценках на строительные работы и конструкции, а на устройство лесов должны быть предусмотрены в локальных сметах.

[c.99]

Осуществляя технический надзор за качеством производства работ по монолитным бетонным и железобетонным конструкциям, заказчики обязаны [c.289]

Фундаменты зданий компрессорных и насосных станций являются одними из основных работ нулевого цикла. В последние годы на строительстве большей части станций вместо железобетонных монолитных фундаментов стали применять сборно-монолитные, конструкции которых постоянно совершенствуются. Замена монолитных бетонных и железобетонных фундаментов свайными основаниями-и применение сборных железобетонных

[c.71]

Замена монолитных бетонных и железобетонных фундаментов свайными основаниями-и применение сборных железобетонных

[c.71]

Бетонные и железобетонные конструкции монолитные ГЭСН 81-02-06-2001 ГЭСН-2001 -06 [c.10]

Сборник № 6 Бетонные и железобетонные конструкции монолитные [c.27]

Установка анкерных болтов и закладных частей при возведении монолитных бетонных и железобетонных фундаментов без колодцев. В случае, когда анкерные болты и закладные части устанавливают с применением металлических кондукторов, сметная стоимость изготовления этих кондукторов и их установка определяются дополнительно по нормам и расценкам на изготовление и монтаж металлических конструкций. [c.356]

Предприятия строительной индустрии в составе материально-технической базы строительства образуют заводы и полигоны по производству сборных бетонных и железобетонных конструкций заводы и цеха строительных и технологических металлоконструкций, электро- и санитарно-технического оборудования, узлов и заготовок, арматуры и закладных деталей для монолитного железобетона заводы и цеха товарных смесей (бетона, раствора асфальтобетона), столярных изделий, инвентарной опалубки и инвентаря заводы по ремонту строительной техники парк строительных машин, механизмов и транспортных средств энергетическое и складское хозяйство и т. п. Они входят в состав укрупненных строительных предприятий (ОАО, ЗАО, ассоциаций, ФПГ, холдингов, союзов, концернов и т.п.).

[c.157]

п. Они входят в состав укрупненных строительных предприятий (ОАО, ЗАО, ассоциаций, ФПГ, холдингов, союзов, концернов и т.п.).

[c.157]

Выдерживание бетона подливки и уход за ним должны осуществляться в соответствии с требованиями СНиП Ш-15-76 Бетонные и железобетонные конструкции монолитные . Для защиты подливки от коррозии в агрессивных средах следует применять лакокрасочные материалы в соответствии с СНиП 111-23-76 Защита строительных конструкций и сооружений от коррозии . [c.545]

СНиП Ш-15-76. Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ и др. [c.289]

Остальные здания — одноэтажные кирпичные, а здания комплектной поставки — сборные из блок-боксов с несгораемым утеплителем заводского изготовления. Фундаменты под все здания и сооружения — на естественном основании монолитные или сборные железобетонные. Наземные вертикальные стальные резервуары емкостью менее 5000 м3 устанавливаются на грунтовом основании с гидроизоляцией. Подземные металлические технологические емкости выполняются с пригрузом монолитным бетоном (при глубине более 1,2 м) или сборным железобетоном для предотвращения всплытия. В качестве фундаментов под задвижки, фильтры, обратные клапаны, трубы и т.д. используются фундаментные блоки стен подвалов марки ФБС. Все бетонные и железобетонные конструкции, находящиеся в грунте, покрываются горячим битумом за два раза. Остальные конструкции, находящиеся на открытом воздухе, покрываются антикоррозийным атмосферостойким покрытием.

[c.96]

Подземные металлические технологические емкости выполняются с пригрузом монолитным бетоном (при глубине более 1,2 м) или сборным железобетоном для предотвращения всплытия. В качестве фундаментов под задвижки, фильтры, обратные клапаны, трубы и т.д. используются фундаментные блоки стен подвалов марки ФБС. Все бетонные и железобетонные конструкции, находящиеся в грунте, покрываются горячим битумом за два раза. Остальные конструкции, находящиеся на открытом воздухе, покрываются антикоррозийным атмосферостойким покрытием.

[c.96]

Бетонные и железобетонные монолитные конструкции в строительстве [c.104]

Бетонные и железобетонные монолитные конструкции в строительстве — промышленном — жилищно-гражданском 116 125 103 108 [c.108]

Бетонные и железобетонные монолитные конструкции при ремонте жилищно-гражданских объектов 80 Ремонтные работы, в т. ч. разборка и смена фундаментов, стен, перекрытий, балконов, лоджий, отместки и т. п., усиление конструкций [c.122]

При техническом надзоре за производством работ по бетонным и железобетонным монолитным конструкциям заказчики должны руководствоваться

[c. 289]

289]

Из полиэфирных стеклопластиков можно делать формы для изготовления сборных бетонных и железобетонных элементов (фундаментных и стеновых блоков, балок, колонн и др.). Листовые стеклопластики целесообразно использовать как обшивочный материал для опалубки в строительстве крупных сооружений из монолитного железобетона. Благодаря декоративным свойствам стеклопластики употребляются для одноразовой опалубки и одновременно для облицовки поверхностей железобетонных конструкций. [c.206]

Комитеты по ценам союзных республик утверждают оптовые цены на камень, щебень, гравий, кирпич, песок, бетоны, растворы, товарную арматуру для монолитных железобетонных конструкций и др. [c.228]

В единичных расценках на монтаж сборных железобетонных и стальных конструкций, крупноблочное строительство, возведение монолитных железобетонных и бетонных конструкций, мокрые штукатурные работы, стоимость транспортировки полуфабрикатов и изделий определяется по ЕНиР в соответствии с принятой организацией работ. [c.59]

[c.59]

При выполнении монолитных железобетонных и бетонных работ в проекте должна быть указана кратность использования опалубки и ее конструкция (из щитов или досок). [c.94]

Изменение конструкции и типов сооружений на более индустриальные (например, замена монолитных бетонных конструкций сборными, замена железобетонных конструкций металлическими и т.д.). Это требует изменения проектных решений сооружений, а также технологии и организации работ. [c.44]

Железобетонные и бетонные конструкции монолитные [c.10]

В третью группу входят расценки, в которых предусматривается расход местных строительных материалов и конструкций, но не учтена их стоимость. К этой группе относятся расценки на выполнение каменных и штукатурных работ, устройство монолитных железобетонных и бетонных конструкций, полов, кровли и т. д. Расценки этой группы привязываются к местным условиям строительства. Привязка осуществляется добавлением в графу Прямые затраты стоимости не учтенных в расценках местных материалов, изделий и конструкций. Наименования последних, их технические характеристики и нормы расхода указаны в графе Материальные ресурсы, не учтенные в расценках таблиц ЕРЕР или в приложениях к ним. При этом цены на местные изделия, материалы и конструкции принимаются по областным сборникам сметных цен на местные материалы, утвержденным в установленном порядке.

[c.10]

Наименования последних, их технические характеристики и нормы расхода указаны в графе Материальные ресурсы, не учтенные в расценках таблиц ЕРЕР или в приложениях к ним. При этом цены на местные изделия, материалы и конструкции принимаются по областным сборникам сметных цен на местные материалы, утвержденным в установленном порядке.

[c.10]

Нормы этой главы установлены на конструкции и виды работ, выполняемые в зимний период по восьми температурным зонам, и применяются при осуществлении расчетов за выполненные строительные и монтажные работы между генпод-рядными и субподрядными организациями. Размер норм, за исключением монолитных бетонных и железобетонных конструкций, по сравнению с предыдущими нормами (НДЗ-84 и НДЗ-91) практически не изменился. [c.464]

Нормами предусмотрено применение электропрогрева бетона. Затраты на технологический электропрогрев бетона, приведенные в таблице ГЭСН 06-01-017 Сборника ГЭСН-2001 № 6 Бетонные и железобетонные конструкции монолитные , отношения к зимним удорожаниям не имеют. Эти затраты учитываются в сметной документации в тех случаях, когда в соответствии с проектом организации строительства (ЦОС) предусматривается электропрогрев бетона не в зимний период для ускорения оборачиваемости опалубки и, следовательно, для ускорения сроков строительства.

[c.471]

Эти затраты учитываются в сметной документации в тех случаях, когда в соответствии с проектом организации строительства (ЦОС) предусматривается электропрогрев бетона не в зимний период для ускорения оборачиваемости опалубки и, следовательно, для ускорения сроков строительства.

[c.471]

При стр-ве подземного транспорта наиболее массовые конструкции — обделки тоннелей и др. сооружений. До 1955 для обделок при щитовом способе проходки тоннелей применялись чугунные тюбинги, при горном способе — монолитный бетон и железобетон. Уже в 1961 св. 90% перегонных тоннелей метрополитенов было построено с обделками из сборного железобетона. Для закрытого способа работ наиболее прогрессивна обделка кругового очертания из сплошных блоков, для открытого способа — прямоугольная обделка из предварительно напряженных крупных панелей или замкнутых объемных секций. В Ленинграде и Киеве проведено опытное стр-во, показавшее целесообразность применения сборных железобетонных конструкций для обделок станционных тоннелей метрополитенов, сооружаемых закрытым способом в малообводненных породах. При открытом способе работ обделки станционных тоннелей полностью возводятся из сборного железобетона. К 1963 экономия металла в метростроении достигла 300 тыс. т.

[c.228]

При открытом способе работ обделки станционных тоннелей полностью возводятся из сборного железобетона. К 1963 экономия металла в метростроении достигла 300 тыс. т.

[c.228]

Объем конструкций ниш и камер тепловых сетей, состоящих из железобетонных конструкций и каменной кладки, определяется как сумма объемов каменных и железобетонных сборных и монолитных конструкций, при этом объемы бетона и раствора для замоноличивания сборных конструкций в общий объем не включаются. [c.156]

Повышение степени сборности позволяет перенести большую часть трудоемких строительных процессов и заводские условия. Оно связано с разработкой и применением типовых проектов, унифицированных конструкций, с опережающим развитием материально-технич. базы строительства, в частности с увеличением объема произ-ва сборного железобетона (с 2,3 млн. м3 в 1953 до 44 млн. м3 в 1962). Замена монолитного железобетона на сборный обеспечивает снижение затрат труда на строительной площадке в размере до 3 человеко-дней на каждый кубометр. Трудоемкость строительства 1 ж3 площади в крупнопанельном доме более чем вдвое ниже, чем в кирпичном. Особенно велики резервы роста П. т. за счет повышения сборности в пром. строительстве. Напр., при сооружении бункерной эстакады доменного цеха из сборного железобетона затраты труда сокращаются в 5 раз по сравнению со строительством такой же эстакады из монолитного бетона. Покрытие пром. зданий крупными панелями вместо мелких сокращает затраты труда почти в 3 раза. Значительно увеличивается П. т. в пром. строительстве в результате применения крупноблочного монтажа тех-нологич. оборудования.

[c.332]

Трудоемкость строительства 1 ж3 площади в крупнопанельном доме более чем вдвое ниже, чем в кирпичном. Особенно велики резервы роста П. т. за счет повышения сборности в пром. строительстве. Напр., при сооружении бункерной эстакады доменного цеха из сборного железобетона затраты труда сокращаются в 5 раз по сравнению со строительством такой же эстакады из монолитного бетона. Покрытие пром. зданий крупными панелями вместо мелких сокращает затраты труда почти в 3 раза. Значительно увеличивается П. т. в пром. строительстве в результате применения крупноблочного монтажа тех-нологич. оборудования.

[c.332]

Основные требования к строительным конструкциям

Основные требования к строительным конструкциям

Надежность.

Под надежностью понимают свойство конструкций зданий сохранять свои эксплуатационные показатели (обеспеченная безопасность и комфортабельность проживающих или работающих в них людей, отсутствие отрицательного влияния на технологический процесс, на работу машин и оборудования) в течение запроектированного (теоретического) срока службы. Практика эксплуатации зданий показывает, что проблема надежности строительных конструкций при снижении их массы является весьма актуальной. Расчеты надежности конструкций зданий являются неотъемлемой частью технико-экономического обоснования при их проектировании. От надежности зданий зависят эффективность капиталовложений, единовременные затраты и расходы на их содержание. Последние в период существования зданий могут превышать единовременные затраты на их постройку.

Практика эксплуатации зданий показывает, что проблема надежности строительных конструкций при снижении их массы является весьма актуальной. Расчеты надежности конструкций зданий являются неотъемлемой частью технико-экономического обоснования при их проектировании. От надежности зданий зависят эффективность капиталовложений, единовременные затраты и расходы на их содержание. Последние в период существования зданий могут превышать единовременные затраты на их постройку.

Надежность зданий в основном характеризуется двумя коэффициентами: Yг — отношение фактического срока службы зданий до капитального ремонта к запроектированному сроку службы; Y — отношение теоретических эксплуатационных затрат к фактическим в период до капитального ремонта зданий. Коэффициенты надежности Yг и Y, не должны быть меньше единицы. Они зависят от качества исходных материалов, армирования, заводского изготовления, разнообразных защитных, мероприятий в соответствии со степенью агрессивности среды, проектно-изыскательских и строительно-монтажных работ, условий культуры эксплуатации зданий, своевременного проведения текущих и капитальных ремонтов.

Коэффициенты надежности Yг и Y, увеличиваются с повышением общей, пространственной жесткости и устойчивости здания, поэтому во всех случаях рекомендуется узлы сопряжения конструкций из сборного железобетона замоноличивать так, чтобы они работали под нагрузкой как единые монолитные системы. При проектировании необходимо стремиться к тому, чтобы при самых неблагоприятных условиях надежность каменных и железобетонных конструкций оставалась высокой. Теоретические и экспериментальные исследования, направленные на повышение надежности строительных конструкций, расширяются с каждым годом.

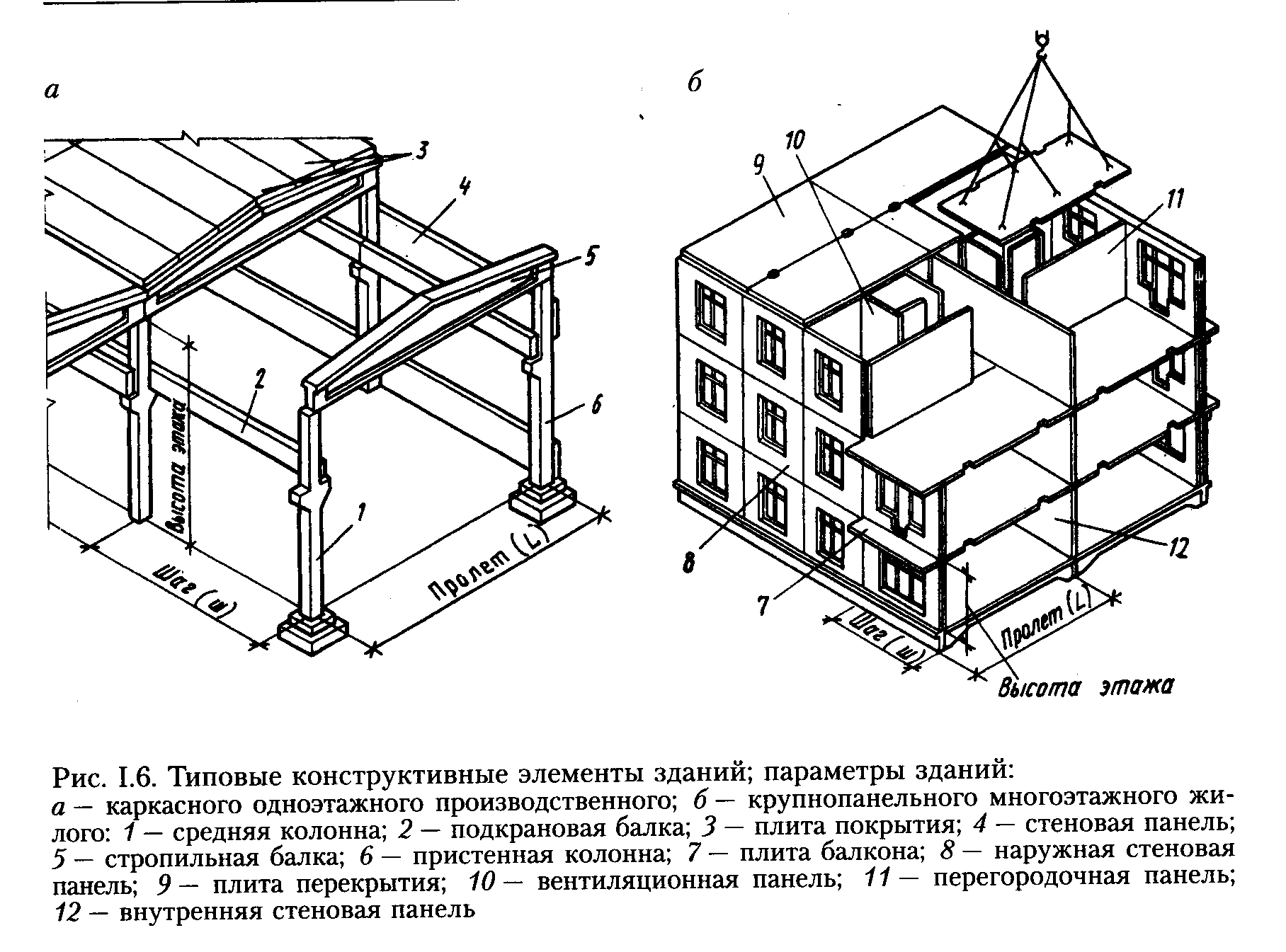

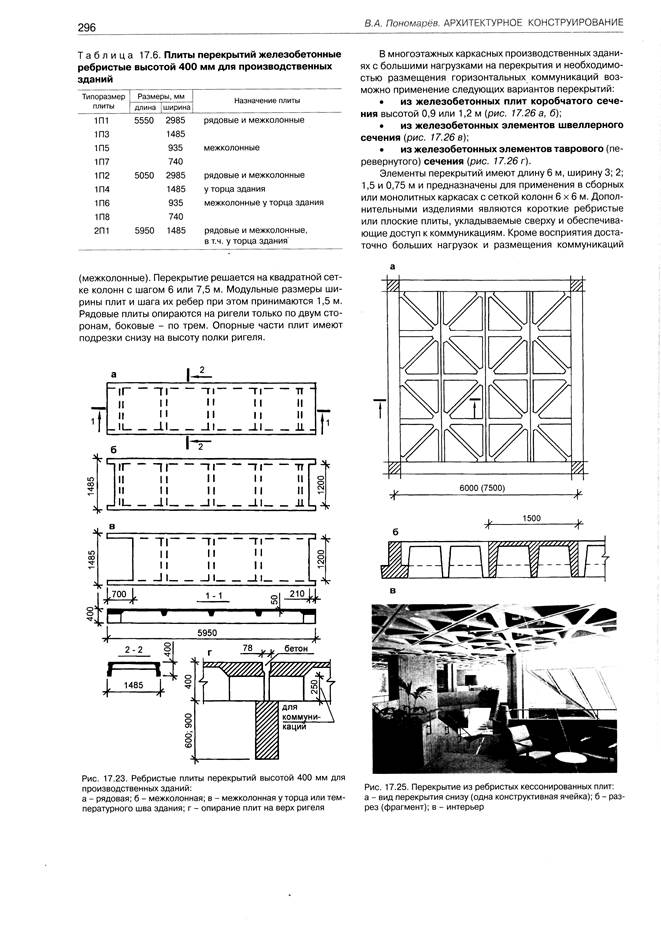

Модулирование габаритных параметров.

Под модулированием габаритных параметров строительных конструкций понимают единую модульную систему (ЕМС), предусматривающую градацию размеров по горизонтали и вертикали на базе модуля 100 мм (М) или укрупненного модуля, кратного 100 мм. Под модулем понимают условную единицу измерения, применяемую для координации размеров зданий, их элементов, строительных изделий и элементов оборудования зданий. Для многоэтажных промышленных зданий принята унифицированная сетка колонн 9 х 6 м под временные нормативные нагрузки на перекрытия 5, 10 и 15 кН/м2 и сетка колонн 6 x 6 м под временные нормативные нагрузки 10, 15, 20 и 25 кН/м2; высоту этажей принимают кратной укрупненному модулю 1, 2 м, например 3,6; 4,8; 6 м. Сетка колонн может быть увеличена до 12 х 6 и 18 х 6 м. При этом достигают экономии рабочей площади на 6…8%. Иногда для повышения универсальности и удобства размещения оборудования промышленные многоэтажные здания проектируют пролетами 24, 30 и 36 м. В гражданских зданиях укрупненным модулем для сетки осей принят размер 200 мм (2М). Расстояние между осями сетки в продольном и поперечном направлениях назначают 2…6, 4 м, в каркасных зданиях — 6 м. Высота этажей административных зданий 3, 3; 3, 6 м, кратная модулю 300 мм (ЗМ). Модульная система является предпосылкой внедрения индустриальных методов сборного строительства.

Для многоэтажных промышленных зданий принята унифицированная сетка колонн 9 х 6 м под временные нормативные нагрузки на перекрытия 5, 10 и 15 кН/м2 и сетка колонн 6 x 6 м под временные нормативные нагрузки 10, 15, 20 и 25 кН/м2; высоту этажей принимают кратной укрупненному модулю 1, 2 м, например 3,6; 4,8; 6 м. Сетка колонн может быть увеличена до 12 х 6 и 18 х 6 м. При этом достигают экономии рабочей площади на 6…8%. Иногда для повышения универсальности и удобства размещения оборудования промышленные многоэтажные здания проектируют пролетами 24, 30 и 36 м. В гражданских зданиях укрупненным модулем для сетки осей принят размер 200 мм (2М). Расстояние между осями сетки в продольном и поперечном направлениях назначают 2…6, 4 м, в каркасных зданиях — 6 м. Высота этажей административных зданий 3, 3; 3, 6 м, кратная модулю 300 мм (ЗМ). Модульная система является предпосылкой внедрения индустриальных методов сборного строительства.

Унификация.

Под унификацией объемно-планировочных решений зданий понимают рациональное сокращение числа объектов одинакового функционального назначения, пригодных в жилищном, культурно-бытовом или промышленном строительстве. Она базируется на модулированных габаритных параметрах. Основные объемно-планировочные параметры зданий: шаг колонн, высота этажа, размещение конструктивных элементов по отношению к разбивочным осям здания. Унификация объемно-планировочных решений зданий позволяет унифицировать конструктивные схемы строительных конструкций.

Она базируется на модулированных габаритных параметрах. Основные объемно-планировочные параметры зданий: шаг колонн, высота этажа, размещение конструктивных элементов по отношению к разбивочным осям здания. Унификация объемно-планировочных решений зданий позволяет унифицировать конструктивные схемы строительных конструкций.

Под унификацией конструктивных схем понимают приведение их к ограниченному количеству типов, пригодных для удовлетворения нужд самого разнообразного назначения. Унификация конструктивных схем строительных конструкций позволяет резко сократить количество типоразмеров элементов конструкций, что положительно сказывается на их возведении (монолитные конструкции), технологии изготовления, транспортировании и монтаже (сборные конструкции). Унификация объемно-планировочных решений и конструктивных схем строительных конструкций является основой современного индустриального строительства и позволяет создать серии экономичных типовых проектов для массового применения, вследствие чего снижаются сроки и стоимость строительства и повышается его качество.

Типовые проекты являются основой стандартизации элементов конструкций и узлов их сопряжений, без чего невозможен технический прогресс в строительстве. Стандартизация является высшей ступенью типизации. Отступление от унифицированных конструктивных схем приводит к появлению доборных конструктивных элементов и нетиповых сопряжений, требующих дополнительных затрат времени и средств на всех стадиях проектирования и возведения конструкций.

При разработке типовых проектов широко применяют принцип блочной компоновки зданий, согласно которому все вспомогательные помещения объединяют в одно здание, под одной крышей. При такой компоновке достигается максимальная повторяемость одних и тех же типовых элементов, упрощаются узлы в местах примыканий и уменьшается количество типоразмеров изделий. В России вопросами модулирования габаритных параметров зданий, унификацией объемно-планировочных решений и конструктивных схем занимаются крупнейшие проектные институты. Организована публичная библиотека типовых проектов, которые являются обязательными для применения проектными и строительными организациями, а также предприятиями, изготовляющими сборные железобетонные изделия и конструкции.

Требования к конструктивным схемам.

При проектировании строительных конструкций следует применять конструктивные решения, которые в максимальной степени отвечали бы экономическому расходованию металла, леса и цемента, максимальному снижению массы конструкций, трудоемкости и стоимости изготовления и возведения зданий. При этом учитывают местные условия района строительства: вид и качество строительных материалов и изделий, наличие заводов сборных железобетонных конструкций, оснащенность строительства машинами и механизмами.

Технико-экономическое обоснование принятых решений при проектировании конструкций имеет исключительно важное значение. В результате сопоставления вариантов принимают проектное решение, при котором конструкции имеют наименьшую стоимость в деле, наименьшую собственную массу и удовлетворяют в наибольшей степени эстетическим требованиям при всех прочих равных условиях (надежность, прочность, устойчивость).

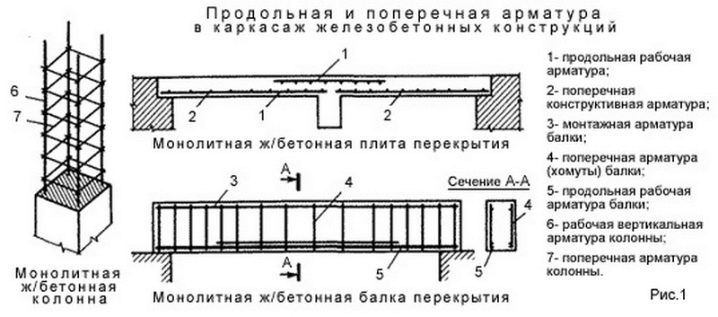

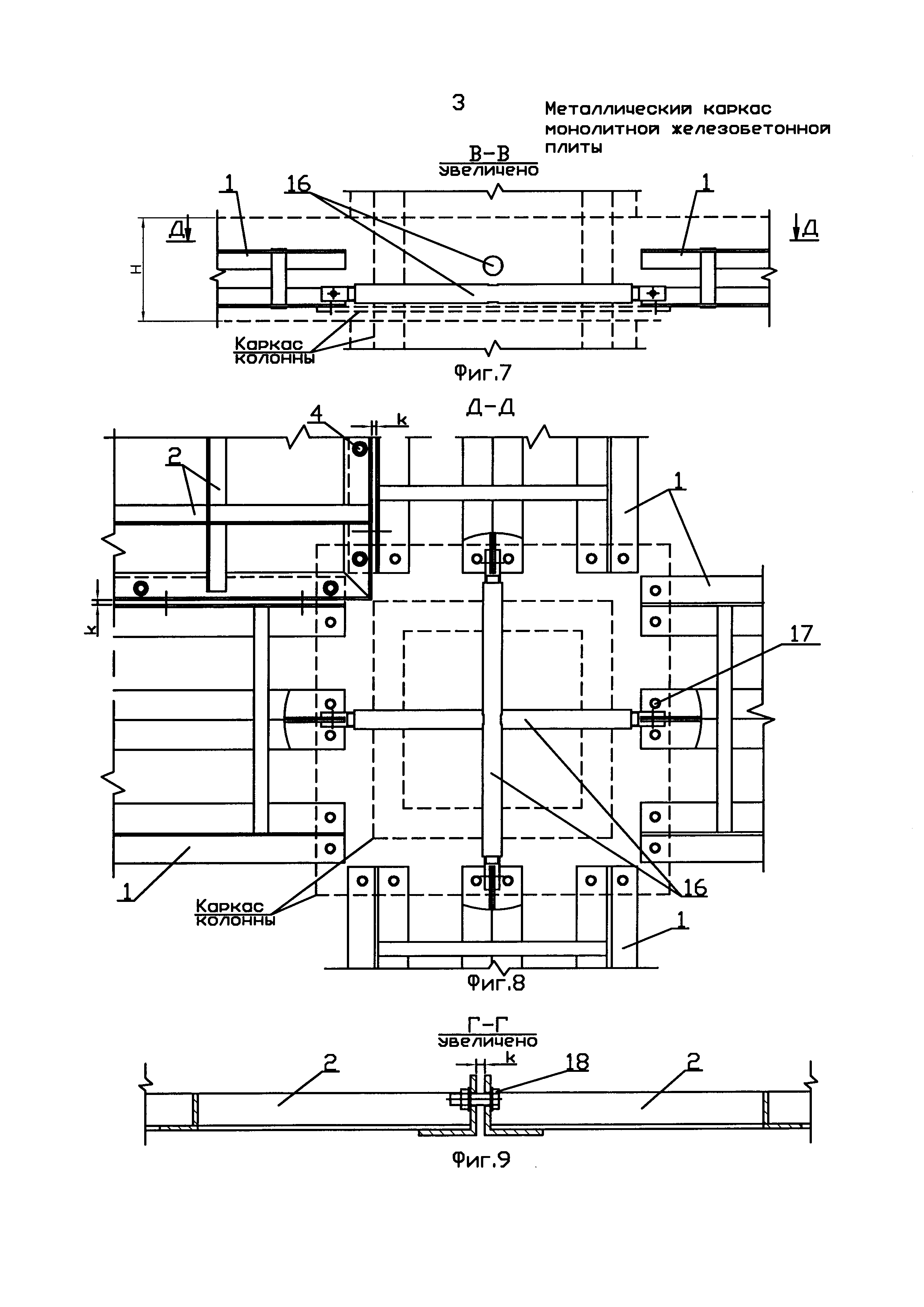

При проектировании монолитных конструкций предусматривают для каждого объекта минимальное количество унифицированных размеров сечений балок, колонн и других элементов и исходят из индустриальных методов их возведения. Для армирования конструкций широко используют унифицированные арматурные изделия в виде сеток и каркасов заводского изготовления. Предусматривают мероприятия, обеспечивающие развитие в узлах элементов конструкций пластических деформаций, значительно повышающих сопротивление конструкций непродолжительному действию внешних воздействий.

Для армирования конструкций широко используют унифицированные арматурные изделия в виде сеток и каркасов заводского изготовления. Предусматривают мероприятия, обеспечивающие развитие в узлах элементов конструкций пластических деформаций, значительно повышающих сопротивление конструкций непродолжительному действию внешних воздействий.

Технико-экономическая эффективность.

Под технической эффективностью понимают способность конструкций к наиболее полному и длительному удовлетворению заданных эксплуатационных требований с учетом возрастающих эстетических запросов людей. Решающими показателями технической эффективности каменных и железобетонных конструкций являются энергоемкость и трудоемкость их изготовления, расход исходных материалов, масса, долговечность и надежность в эксплуатации при соблюдении установленных правил.

Под экономической эффективностью понимают минимум приведенных затрат на готовые конструкции «в деле». Она повышается за счет применения рациональных тонкостенных пространственных и неразрезных (статически неопределимых) систем, камня, бетонов и сталей повышенной прочности и разнообразных легких бетонов и каменных материалов. Наиболее целесообразными считают конструкции с лучшими технико-экономическими показателями при всех прочих равных условиях (надежность, индустриальность, технологичность, эксплуатационные качества, экономичность и др.).

Наиболее целесообразными считают конструкции с лучшими технико-экономическими показателями при всех прочих равных условиях (надежность, индустриальность, технологичность, эксплуатационные качества, экономичность и др.).

Технико-экономическую эффективность конструкций оценивают на всех этапах проектирования: при выборе объемно-планировочной и конструктивной схемы здания; членении конструкции на сборные элементы и выборе формы и размеров сечения элементов; назначении проектной марки камня или класса бетона, класса стальной арматуры; установлении способов армирования, транспортирования, монтажа конструкций и возведении здания.

Мой блог находят по следующим фразам

• http://monolitniy.ru/konstrukcionnye-i-tekhnologicheskie-shvy-v-monolitnom-betone/

• напряжение обжатия бетона

• виды железобетонных конструкций

• Основные части зданий и сооружений

• монолитное строительство время появления

• разбивка осей монолитных домов

Основные дефекты и нарушения качества поверхности бетонных и железобетонных конструкций

Применение бетона и железобетона в строительстве настолько широко, что с уверенностью можно назвать этот строительный материал одним из основных. Благодаря пластичности и долговечности, хорошим физико-механическими показателями, сравнительно невысокой стоимости, а также благодаря хорошей сопротивляемости воздействиям окружающей среды, бетон позволяет архитекторам со всего мира создавать не только технически сложные, но также и художественно привлекательные проекты, архитектурный колорит которых, достигается за счет высокой однородности и превосходного качества лицевой поверхности бетона.

Благодаря пластичности и долговечности, хорошим физико-механическими показателями, сравнительно невысокой стоимости, а также благодаря хорошей сопротивляемости воздействиям окружающей среды, бетон позволяет архитекторам со всего мира создавать не только технически сложные, но также и художественно привлекательные проекты, архитектурный колорит которых, достигается за счет высокой однородности и превосходного качества лицевой поверхности бетона.

Основные дефекты и нарушения

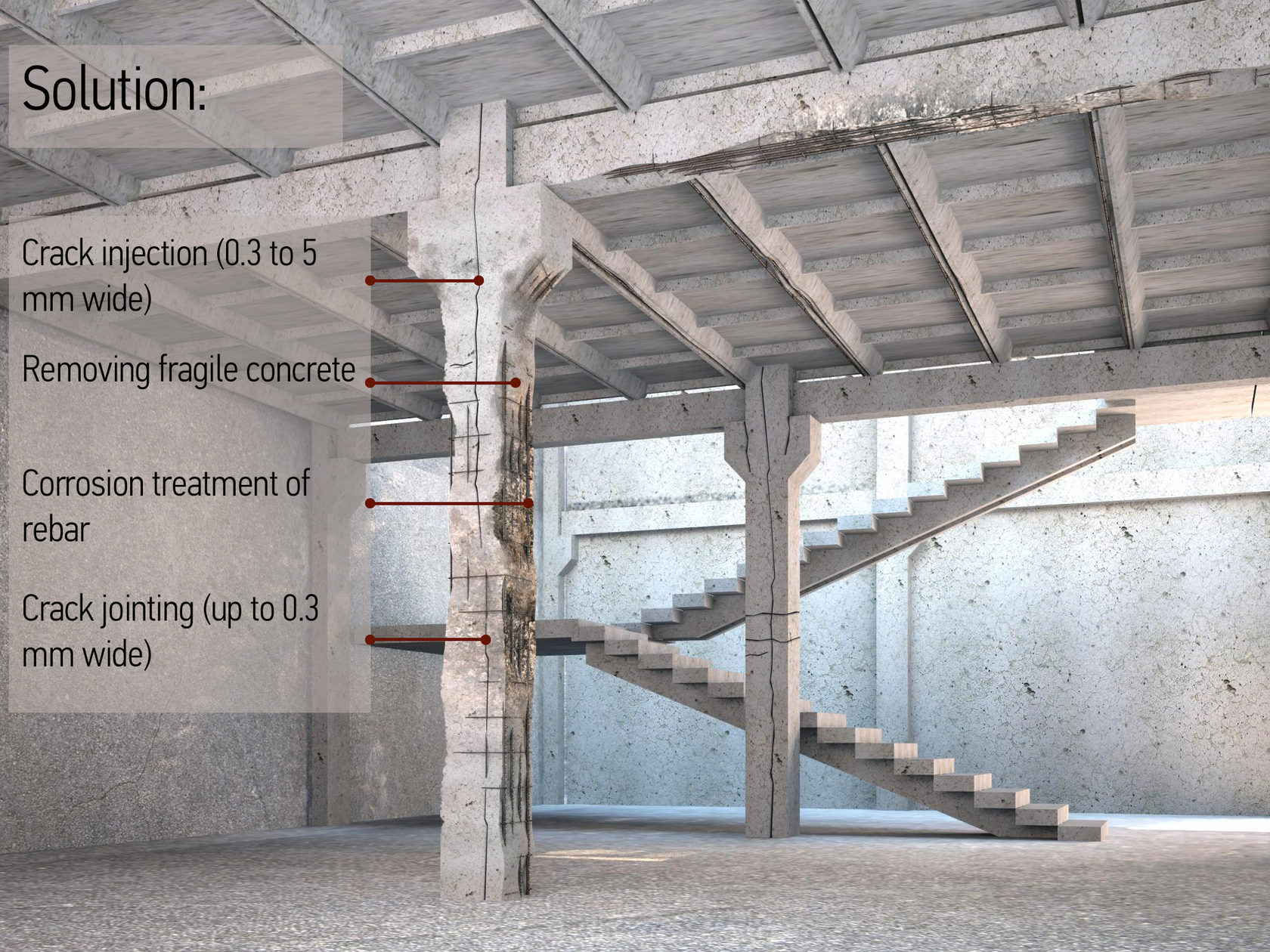

1. Трещины всех видов

В соотвтствии с требованиями СП 70.13330.2012 п.5.18.20, предельно допустимую ширину раскрытия трещин следует устанавливать исходя из эстетических соображений, наличия требований к проницаемости конструкций, а также в зависимости от длительности действия нагрузки, вида арматурной стали и ее склонности к развитию коррозии в трещине.

При этом предельно допустимое значение ширины раскрытия трещин следует принимать не более:

из условия сохранности арматуры:

0,3 мм – при продолжительном раскрытии трещин;

0,4 мм – при непродолжительном раскрытии трещин;

из условия ограничения проницаемости и конструкции:

0,2 мм – при продолжительном раскрытии трещин;

0,3 мм – при непродолжительном раскрытии трещин.

Ширина раскрытия трещин для бетонных конструкций с композитной полимерной арматурой из условий коррозионного воздействия не нормируется по СП 28.13330.

При этом предельно допустимое значение ширины раскрытия трещин следует принимать не более:

0,5 мм – при продолжительном раскрытии трещин,

0,5 мм – при непродолжительном раскрытии трещин при эксплуатации конструкций, в среде с повышенной влажностью (эксплуатация на открытом воздухе или в грунте) и в агрессивной среде;

0,7 мм – при непродолжительном раскрытии трещин в нормальных условиях эксплуатации конструкций (эксплуатация в закрытых помещениях).

Для массивных гидротехнических сооружений предельно допустимые значения ширины раскрытия трещин устанавливают по соответствующим нормативным документам в зависимости от условий работы конструкций и других факторов, но не более 0,5 мм.

2. Обнажение арматуры

Обнажение арматуры

В соответствии с требованиями СП 70.13330.2012 п.5.18.16, на поверхности конструкций не допускается обнажение рабочей и конструктивной арматуры, за исключением арматурных выпусков, предусмотренных в рабочих чертежах.

3. Пустоты и раковины

В соответствии с СП63.13330.2018 .п.11.1.4:

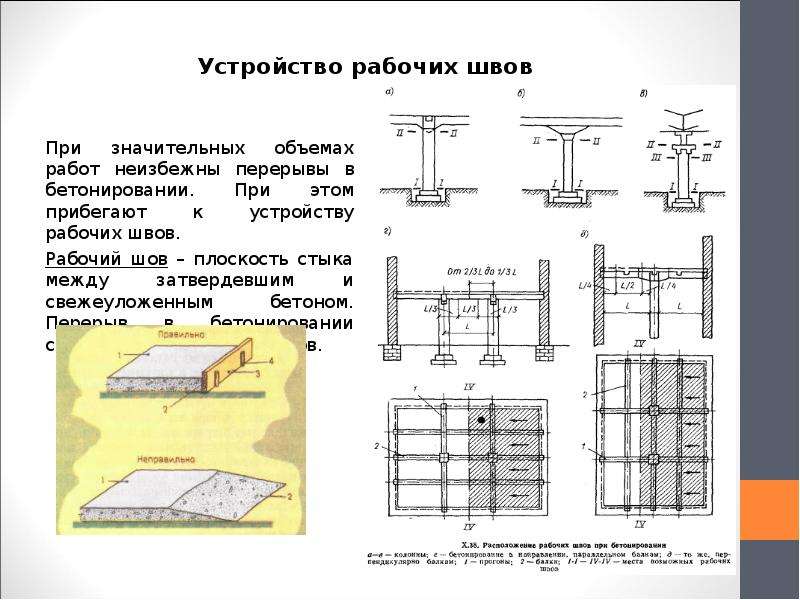

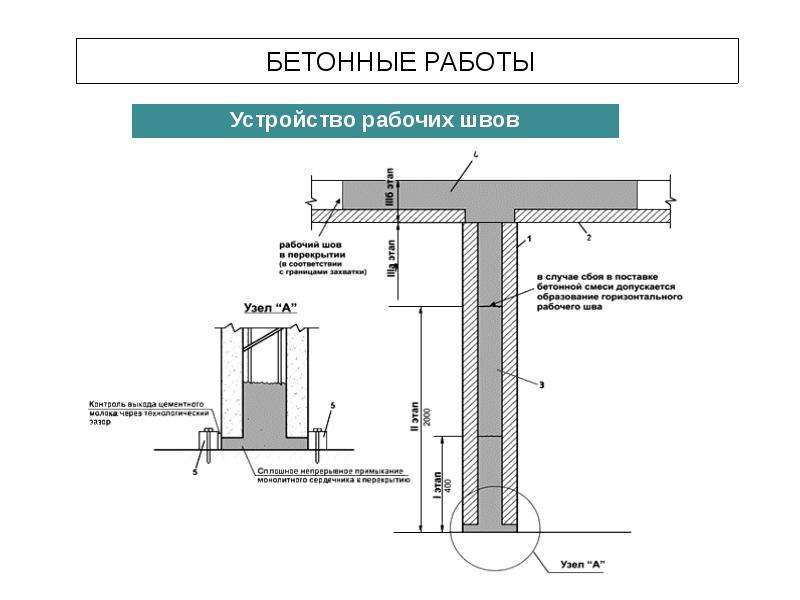

Методами выполнения укладки и уплотнения бетона должны быть гарантированы однородность и плотность бетона в конструкциях, соответствующие требованиям, предусмотренным для рассматриваемой строительной конструкции (СП 70.13330). Применяемые способы и режимы формования должны обеспечивать заданную однородность и плотность и устанавливаются с учетом показателей качества бетонной смеси, вида конструкции и изделия и конкретных инженерно-геологических и производственных условий. Порядок бетонирования следует устанавливать, предусматривая расположение швов бетонирования с учетом технологии возведения сооружения и его конструктивных особенностей. При этом должна быть обеспечена необходимая прочность контакта поверхностей бетона в шве бетонирования, а также прочность конструкции с учетом наличия швов бетонирования. При укладке бетонной смеси при пониженных положительных и отрицательных или повышенных положительных температурах должны быть предусмотрены специальные мероприятия по защите бетона конструкции от температурного воздействия.

При этом должна быть обеспечена необходимая прочность контакта поверхностей бетона в шве бетонирования, а также прочность конструкции с учетом наличия швов бетонирования. При укладке бетонной смеси при пониженных положительных и отрицательных или повышенных положительных температурах должны быть предусмотрены специальные мероприятия по защите бетона конструкции от температурного воздействия.

4. Посторонние включения и недоуплотнённые участки

При выполнении монтажных работ необходимо руководствоваться требованиями:

– СП 70.13330.2012 п.5.3.6: укладку и уплотнение бетона следует выполнять таким образом, чтобы обеспечить заданную плотность и однородность бетона.

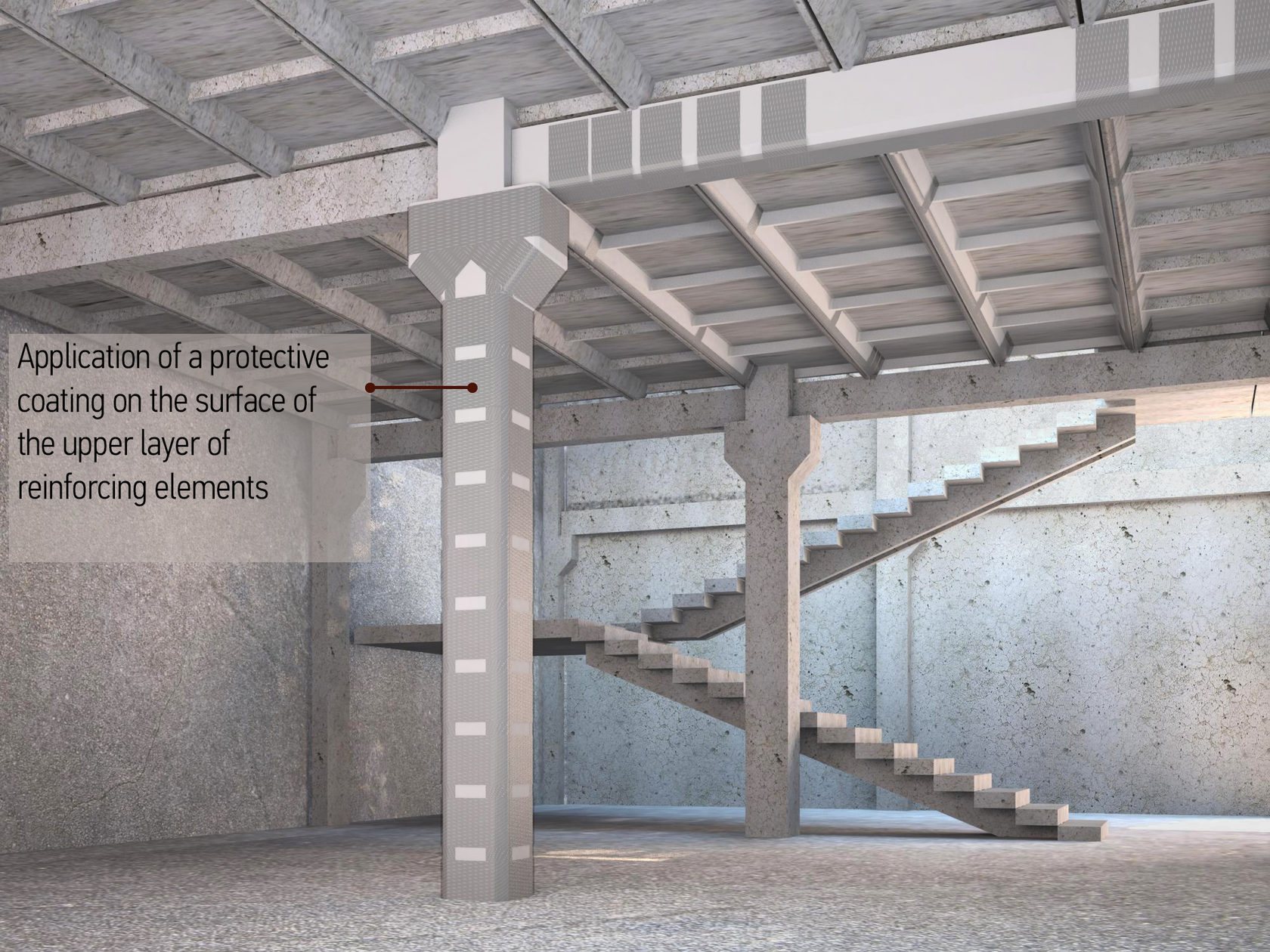

Рекомендации по недопущению дефектов поверхности в железобетонных и монолитных железобетонных конструкциях.

В основной массе случаев дефекты возникают на стадии изготовления железобетонных конструкций. Проблема повышения качества и снижения дефектности монолитных железобетонных конструкций может решаться разными способами:

Проблема повышения качества и снижения дефектности монолитных железобетонных конструкций может решаться разными способами:

1. Нанесение смазки на опалубку только механизированным способом.

2. Использование глубинных вибраторов с соблюдением требований СП 70.13330.2012

3. Строгий контроль выполнения мероприятий по уходу за бетоном, порядка и сроков распалубки конструкций, установленных в технологическом регламенте и ППР.

4. Использование заполнителей с максимальной крупностью не более 10 мм.

5. Использование цементов, содержащих в своем составе более 20% минеральных добавок.

6. Восстановление консистенции бетонных смесей перед их укладкой в конструкции производить исключительно при помощи дополнительного введения пластификатора.

7. Заказ бетонной смеси на 1 класс выше требуемой. (В этом случае за счет повышения содержания цемента его часть будет выполнять роль микронаполнителя и снизит водоотделение и расслаиваемость бетонных смесей, что в свою очередь снизит дефектность затвердевшего бетона, раковины, недоуплотненные участки и. т.п)

т.п)

8. При изготовлении бетонных смесей в обязательном порядке вводить тонкомолотый компонент (минеральную добавку).

За первое полугодие 2021 года специалистами Отдела обследования и экспертиз несущих и ограждающих конструкций, выполнено 490 работ по оценке соответствия качества поверхности железобетонных конструкций требованиям технических регламентов и проектной документации.

Работниками ГБУ «ЦЭИИС» по полученным результатам были подготовлены экспертные заключения, которые в установленном порядке направлены в Мосгосстройнадзор.

Список литературы

1. СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения»

2. СП 63.13330.2018 «Бетонные и железобетонные конструкции»

3. СП 70.13330.2012 «Несущие и ограждающие конструкции»

4. ГОСТ 13015-2012 «Изделия бетонные и железобетонные для строительства. Общие технические требования»

5. Грицюк Т.В. Повышение качества лицевых поверхностей железобетонных изделий // ВШШЭСМ, сер. З “Промышленность сборного железобетона”, вып. 6, М., 1990

З “Промышленность сборного железобетона”, вып. 6, М., 1990

6. Несветайло В.М. Инновационная технология монолитного строительства // Технологии бетонов.

Статью подготовил:

Ведущий инженер-эксперт

Отдела обследования и экспертиз

несущих и ограждающих конструкций

ГБУ “ЦЭИИС”

И.М. Старостин

Источник: ceiis.mos.ru

Технология производства монолитных железобетонных работ. Технология бетонирования монолитных конструкций. Механизация работ. Требования к опалубке

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Эта технология позволяет полностью ликвидировать рабочую активность путем переработки свежего бетона. Таким образом, его влияние на качество структуры очень низкое. Это так называемый сверхвысокоэффективный бетон. Конкретные свойства бетона, основанного на упомянутых технологиях, позволяют разрабатывать более легкие и более тонкие элементы с использованием гибкости материала. Значительное сокращение как веса, так и объема структур приводит к уменьшению воздействия на окружающую среду, но в первую очередь увеличению как энергетической, так и материальной эффективности производства.

Таким образом, его влияние на качество структуры очень низкое. Это так называемый сверхвысокоэффективный бетон. Конкретные свойства бетона, основанного на упомянутых технологиях, позволяют разрабатывать более легкие и более тонкие элементы с использованием гибкости материала. Значительное сокращение как веса, так и объема структур приводит к уменьшению воздействия на окружающую среду, но в первую очередь увеличению как энергетической, так и материальной эффективности производства.

Кафедра: «Строительные конструкции»

Отчет по производственной практике

«Технология монолитного бетона и железобетона»

Выполнил: ст.группы БПГсз13-03

Сиражетдинова А.М.

Проверил: Рязанов А.Н.

г.Уфа, 2017г.

Введение

1. Состав бетонных и железобетонных работ

2. Назначение и устройство опалубки

3. Составные части опалубки и опалубочных систем

Укладка и уплотнение бетонной смеси

Технические параметры типичны для готовой структуры и в этом случае представлены механическими свойствами, например прочностью на сжатие, прочностью на изгиб, модулем упругости, стойкостью к воздействию окружающей среды и высокой прочностью. Кроме того, время, необходимое для демонтажа опалубки, в конечном итоге сокращается для поддержки конструкции после демонтажа опалубки.

Кроме того, время, необходимое для демонтажа опалубки, в конечном итоге сокращается для поддержки конструкции после демонтажа опалубки.

Высокая текучесть может быть достигнута только при правильном соотношении фракции гравийного заполнителя, использовании мелкозернистых добавок и особенно использовании эффективных пластификаторов и водоразбавляющих примесей. Кроме того, необходимо использовать подходящую арматуру для обеспечения статической функции конструкции. В настоящее время сталь, стекло и синтетические волокна в основном применяются в виде дисперсной арматуры. Эксклюзивное применение повышает эффективность производства бетонных конструкций и тем самым улучшает процесс строительства в целом.

4. Требования к опалубке

5. Материалы для изготовления опалубок

6. Основные типы опалубок

7. Технология процессов опалубливания

Заключение

Список использованной литературы

Введение

Строительство является одной из важнейших отраслей материального производства, формирующей среду обитания и деятельности людей, обеспечивающей создание, расширение и непрерывное совершенствование основных фондов государства и предприятий, их материально- технической базы. Конечной строительной продукцией являются полностью завершенные строительством предприятия, пусковые комплексы и объекты, подготовленные к выпуску продукции и оказанию услуг. Она территориально закреплена и носит индивидуальный характер, изготавливается в основном для конкретных заказчиков, многодетальна и материалоемка, характеризуется значительными единовременными затратами и длительными сроками эксплуатации. Стремительный рост объемов применения в строительстве рециклированных, т.е. неоднократно используемых, материалов связан не только и не столько с экономической выгодой, сколько с экологическими причинами. Необходимо сокращать число свалок для отходов после массового сноса морально и физически устаревших зданий и сооружений. В Дании, к примеру, 100% современных зданий построено из рециклированных материалов. И в этом плане архитектурно-привлекательным и экологически благоприятным материалом является бетон — наиболее используемый в мире строительный материал. Это объясняется его прочностью, долговечностью и огнестойкостью.

Конечной строительной продукцией являются полностью завершенные строительством предприятия, пусковые комплексы и объекты, подготовленные к выпуску продукции и оказанию услуг. Она территориально закреплена и носит индивидуальный характер, изготавливается в основном для конкретных заказчиков, многодетальна и материалоемка, характеризуется значительными единовременными затратами и длительными сроками эксплуатации. Стремительный рост объемов применения в строительстве рециклированных, т.е. неоднократно используемых, материалов связан не только и не столько с экономической выгодой, сколько с экологическими причинами. Необходимо сокращать число свалок для отходов после массового сноса морально и физически устаревших зданий и сооружений. В Дании, к примеру, 100% современных зданий построено из рециклированных материалов. И в этом плане архитектурно-привлекательным и экологически благоприятным материалом является бетон — наиболее используемый в мире строительный материал. Это объясняется его прочностью, долговечностью и огнестойкостью. В бетоне основную массу материалов составляют заполнители, являющиеся обычно местными материалами и отходами промышленных производств, не требующими дальних перевозок. Из бетона можно сравнительно простыми технологическими методами изготовить конструкции и изделия практически любой формы и размеров. Помимо высоких строительно-технических качеств бетон выгодно отличается экологи- ческой безопасностью для окружающей среды. В последнее время эти факторы при выборе стройматериалов для массового строительства становятся определяющими. Производство бетона является наиболее ресурсоемким видом человеческой деятельности, никакой другой продукт производственной деятельности не изготовляется в таких объемах. В объемном выражении ежегодное производство бетона в мире превышает 2 млрд. кубометров, в Европе составляет около 580 млн. кубометров, или 1,2 млрд. т. Уже более 150 лет известен железобетон с его удивительными строительно-техническими возможностями. Для разработки новых технологий производства и применения этого материала созданы крупные международные организации: международная федерация по железобетону — FIB, международная федерация по сборному железобетону — BIBM, американский институт бетона — ACI и др.

В бетоне основную массу материалов составляют заполнители, являющиеся обычно местными материалами и отходами промышленных производств, не требующими дальних перевозок. Из бетона можно сравнительно простыми технологическими методами изготовить конструкции и изделия практически любой формы и размеров. Помимо высоких строительно-технических качеств бетон выгодно отличается экологи- ческой безопасностью для окружающей среды. В последнее время эти факторы при выборе стройматериалов для массового строительства становятся определяющими. Производство бетона является наиболее ресурсоемким видом человеческой деятельности, никакой другой продукт производственной деятельности не изготовляется в таких объемах. В объемном выражении ежегодное производство бетона в мире превышает 2 млрд. кубометров, в Европе составляет около 580 млн. кубометров, или 1,2 млрд. т. Уже более 150 лет известен железобетон с его удивительными строительно-техническими возможностями. Для разработки новых технологий производства и применения этого материала созданы крупные международные организации: международная федерация по железобетону — FIB, международная федерация по сборному железобетону — BIBM, американский институт бетона — ACI и др. Так, например, по расчетам российских специалистов (ЦНИИЭП жилища) монолитное домостроение по сравнению с крупнопанельным обеспечивает (из расчета на 1 м2 общей площади) снижение единовременных затрат на создание производственной базы в среднем на 40-45%, экономию арматурной стали в среднем на 7—25% (экономия увеличивается по мере повышения этажности), экономию энергетических затрат на изготовление конструкций в размере 25—35%, снижение стоимости строительства в среднем на 5%. По сравнению с кирпичным домостроением при монолитном трудовые затраты меньше на 25-30%, продолжительность строительства — на 10- 25%, единовременные затраты на создание производственной базы — на 35% , энергозатраты — на 25-35%. Технология строительства из монолитного железобетона в последние годы сделала огромный шаг вперед. В монолитном железобетоне за последнее десятилетие построены выдающиеся сооружения с рекордными техническими показателями. Это высотные здания и среди них — мировой рекордсмен сдвоенный небоскреб «Петронас» высотой более 400 м в г.

Так, например, по расчетам российских специалистов (ЦНИИЭП жилища) монолитное домостроение по сравнению с крупнопанельным обеспечивает (из расчета на 1 м2 общей площади) снижение единовременных затрат на создание производственной базы в среднем на 40-45%, экономию арматурной стали в среднем на 7—25% (экономия увеличивается по мере повышения этажности), экономию энергетических затрат на изготовление конструкций в размере 25—35%, снижение стоимости строительства в среднем на 5%. По сравнению с кирпичным домостроением при монолитном трудовые затраты меньше на 25-30%, продолжительность строительства — на 10- 25%, единовременные затраты на создание производственной базы — на 35% , энергозатраты — на 25-35%. Технология строительства из монолитного железобетона в последние годы сделала огромный шаг вперед. В монолитном железобетоне за последнее десятилетие построены выдающиеся сооружения с рекордными техническими показателями. Это высотные здания и среди них — мировой рекордсмен сдвоенный небоскреб «Петронас» высотой более 400 м в г. Куала-Лумпуре (Малайзия), рамно-балочный мост из высокопрочного легкого бетона пролетом 300 м в Норвегии, вантовый мост пролетом более 850 м во Франции, тоннели, культовые сооружения и т. д. Железобетонные телебашни в Торонто и Москве являются самыми высокими в мире отдельно стоящими сооружениями.

Куала-Лумпуре (Малайзия), рамно-балочный мост из высокопрочного легкого бетона пролетом 300 м в Норвегии, вантовый мост пролетом более 850 м во Франции, тоннели, культовые сооружения и т. д. Железобетонные телебашни в Торонто и Москве являются самыми высокими в мире отдельно стоящими сооружениями.

Он приближается к теоретическому количеству воды, необходимой для полной гидратации цемента в композите. Неудача структуры под нагрузкой происходит слишком быстро и по сравнению со структурами, основанными на общем бетоне, с момента первого появления трещин происходит значительно более быстрый разрыв. Этот негативный эффект можно устранить с помощью волокон.

Несмотря на несущую функцию, иногда в архитектурном аспекте здания участвуют бетонные конструкции. В случае видимых поверхностей монолитной бетонной конструкции или сборного бетонного элемента может потребоваться конкретная предопределенная особенность поверхности.

1.

Состав бетонных и железобетонных работ

Широкое применение в современном строительстве бетона и железобетона обусловлено высокими физико-механическими показателями, долговечностью, хорошей сопротивляемостью температурным и влажностным воздействиям, возможностью получения заданных конструкций сравнительно простыми технологическими методами, использованием в основе (кроме стали) местных материалов и сравнительно невысокой стоимостью. Расширению области применения бетона и железобетона способствует имеющаяся передовая база производства сборного железобетона. Заводы промышленности строительных материалов производят не только готовые сборные железобетонные конструкции, но и комплекты опалубки, арматурные каркасы и сетки, товарную бетонную смесь, сухие смеси для растворов и бетонов, различные добавки к бетонным смесям и растворам, при помощи которых можно управлять их физико-механическими и технологическими свойствами.

Расширению области применения бетона и железобетона способствует имеющаяся передовая база производства сборного железобетона. Заводы промышленности строительных материалов производят не только готовые сборные железобетонные конструкции, но и комплекты опалубки, арматурные каркасы и сетки, товарную бетонную смесь, сухие смеси для растворов и бетонов, различные добавки к бетонным смесям и растворам, при помощи которых можно управлять их физико-механическими и технологическими свойствами.

Прогрессивные конкретные технологии представляют большой интерес для сборной бетонной промышленности как существенной материальной базы современных методов строительства. Они позволяют создавать новые конструкции для сборных изделий, которые не могут быть выполнены с использованием общего бетона. Используя эти новые материалы, можно производить более легкие продукты с более тонкой секцией. Преимущества современного метода строительства из сборных железобетонных элементов могут быть подчеркнуты применением передовых бетонных технологий в производстве сборных железобетонных элементов.

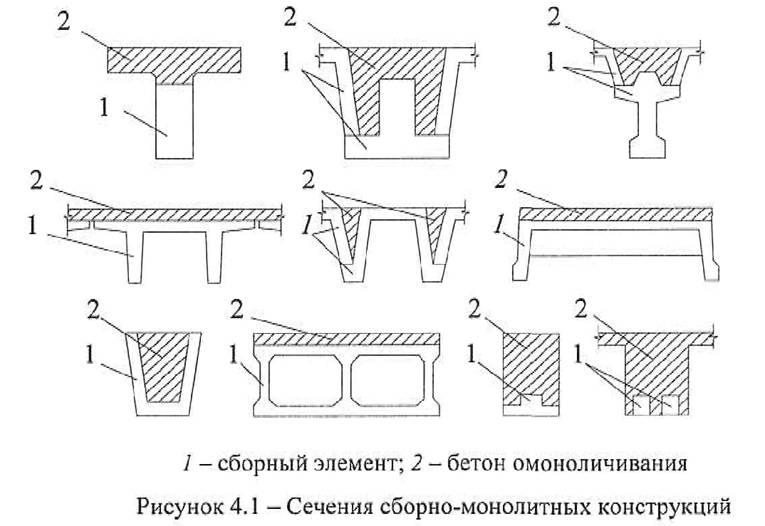

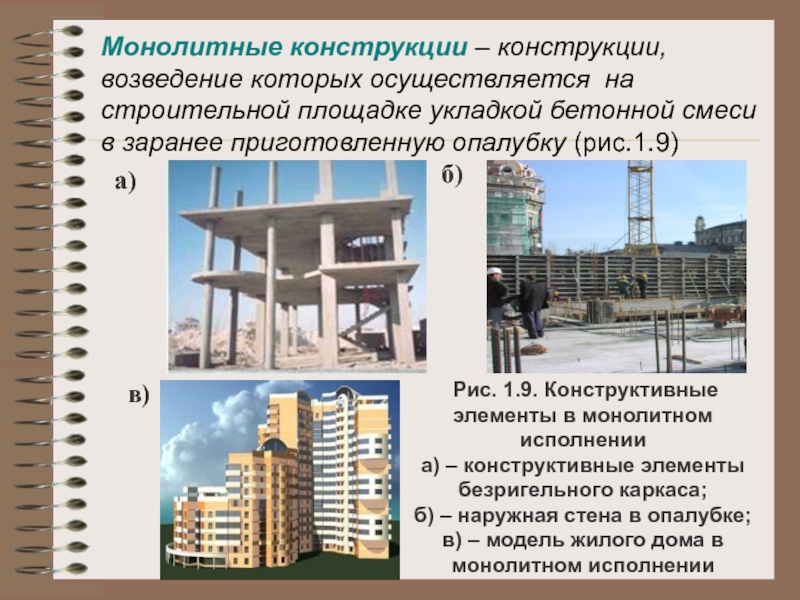

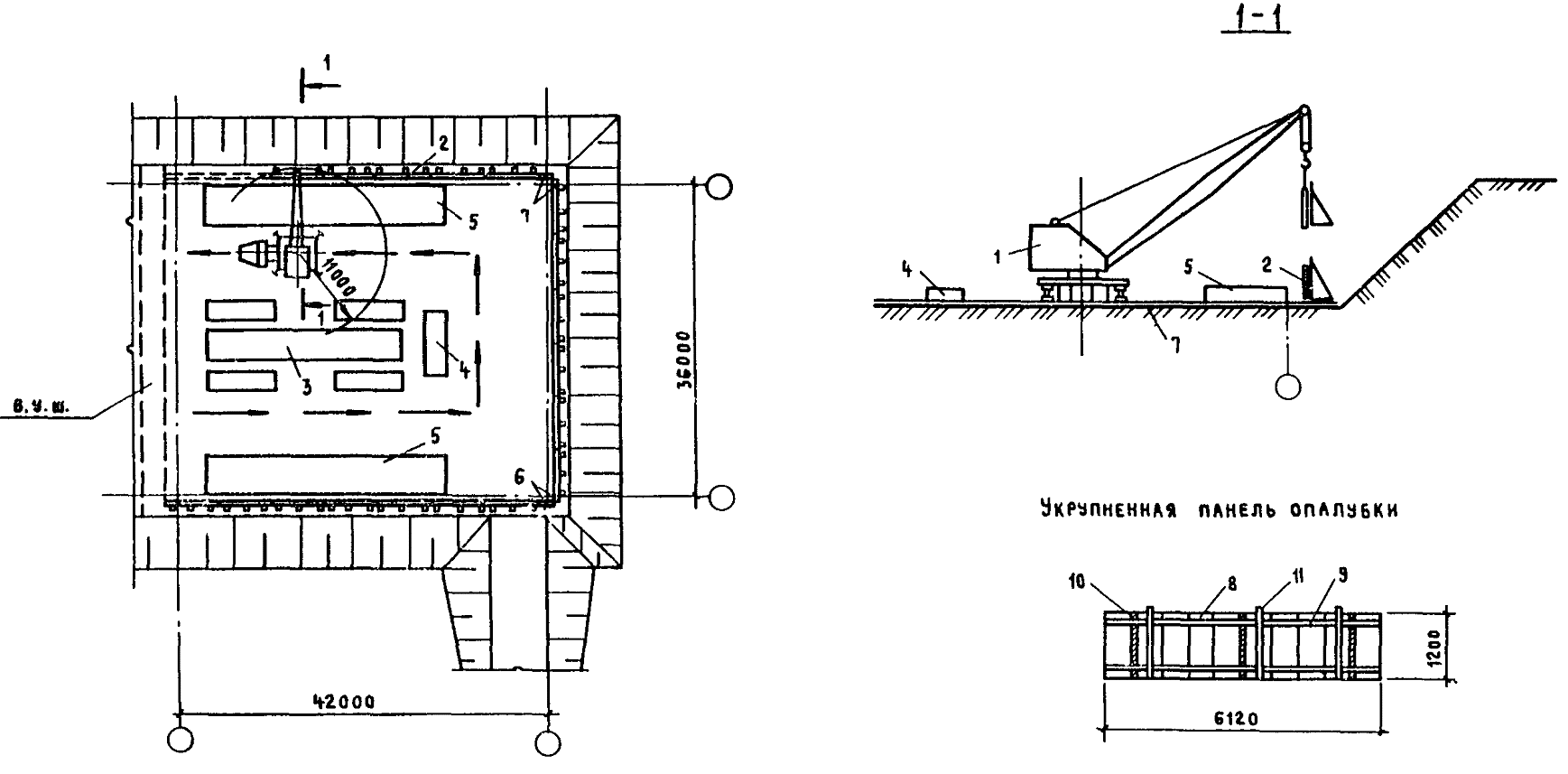

По способу выполнения бетонные и железобетонные конструкции подразделяют на монолитные, сборные и сборно-монолитные. Монолитные конструкции возводят на строящемся объекте в проектном положении. Сборные конструкции изготовляют заблаговременно на заводах, комбинатах и полигонах, доставляют на строящийся объект и монтируют в готовом виде. В сборно-монолитных конструкциях сборную часть производят на заводах и полигонах, транспортируют и устанавливают на объекте, затем бетонируют монолитную часть этой конструкции в проектном положении. В промышленном и гражданском строительстве использование монолитного и сборно- монолитного железобетона эффективно при возведении массивных фундаментов, подземных частей зданий и сооружений, массивных стен, различных пространственных конструкций, стенок и ядер жесткости, зданий повышенной этажности (в том числе и в сейсмических районах), многих других конструкций. Из бетона и железобетона возводят все виды инженерных сооружений, а также мосты, плотины, резервуары, силосы, трубы, градирни и др. Возведение зданий в монолитном железобетоне позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и тем самым снизить их сечение. В монолитных конструкциях проще решается проблема стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты. Возведение монолитных бетонных и железобетонных конструкций включает выполнение комплекса взаимосвязанных процессов по устройству опалубки, армированию и бетонированию конструкций, выдерживанию бетона, его распалубливанию и отделке поверхностей готовых конструкций. По составу работ, выполняемых при возведении монолитных бетонных и железобетонных конструкций, их подразделяют на: опалубочные, включающие изготовление и установку опалубки, распалубливание и ремонт опалубки; арматурные, которые состоят в изготовлении и установке арматуры, при напрягаемой арматуре дополнительно в ее натяжении; арматурные работы являются составной частью при изготовлении монолитных железобетонных конструкций и отсутствуют в бетонных конструкциях; бетонные, включающие приготовление, транспортирование и укладку бетонной смеси, уход за бетоном в процессе его твердения.

Возведение зданий в монолитном железобетоне позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и тем самым снизить их сечение. В монолитных конструкциях проще решается проблема стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты. Возведение монолитных бетонных и железобетонных конструкций включает выполнение комплекса взаимосвязанных процессов по устройству опалубки, армированию и бетонированию конструкций, выдерживанию бетона, его распалубливанию и отделке поверхностей готовых конструкций. По составу работ, выполняемых при возведении монолитных бетонных и железобетонных конструкций, их подразделяют на: опалубочные, включающие изготовление и установку опалубки, распалубливание и ремонт опалубки; арматурные, которые состоят в изготовлении и установке арматуры, при напрягаемой арматуре дополнительно в ее натяжении; арматурные работы являются составной частью при изготовлении монолитных железобетонных конструкций и отсутствуют в бетонных конструкциях; бетонные, включающие приготовление, транспортирование и укладку бетонной смеси, уход за бетоном в процессе его твердения. Комплексный технологический процесс по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных и монтажно-укладочных (основных) процессов, связанных между собой транспортными операциями. Комплексный процесс возведения монолитных конструкций включает: заготовительные процессы по изготовлению элементов опалубки и опалубочных форм, арматуры и приготовлению бетонной смеси в заводских условиях и на полигонах, в специализированных цехах и мастерских;5 транспортные процессы по доставке опалубки, арматуры и бетонной смеси к месту производства работ; основные процессы (выполняемые непосредственно на строительной площадке) по установке опалубки и арматуры в проектное положение, укладке и уплотнению бетонной смеси, уходу за бетоном в процессе его твердения, натяжению арматуры (при бетонировании монолитных предварительно-напряженных конструкций), распалубке (демонтаже) конструкций опалубки после достижения бетоном требуемой прочности.

Комплексный технологический процесс по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных и монтажно-укладочных (основных) процессов, связанных между собой транспортными операциями. Комплексный процесс возведения монолитных конструкций включает: заготовительные процессы по изготовлению элементов опалубки и опалубочных форм, арматуры и приготовлению бетонной смеси в заводских условиях и на полигонах, в специализированных цехах и мастерских;5 транспортные процессы по доставке опалубки, арматуры и бетонной смеси к месту производства работ; основные процессы (выполняемые непосредственно на строительной площадке) по установке опалубки и арматуры в проектное положение, укладке и уплотнению бетонной смеси, уходу за бетоном в процессе его твердения, натяжению арматуры (при бетонировании монолитных предварительно-напряженных конструкций), распалубке (демонтаже) конструкций опалубки после достижения бетоном требуемой прочности.

Благодаря тщательно продуманному составу и применению специальных добавок и добавок современный бетон обычно достигает превосходных механических характеристик. Опалубка таких сборных железобетонных элементов может быть вскоре демонтирована. Таким образом, время цикла производства такого элемента может быть значительно уменьшено. Это дает возможность транспортировать и собирать элемент сразу после производства. Это выгодно главным образом, когда сборные элементы производятся непрерывно во время сборки здания или в случае необходимости какого-либо особого элемента во время строительства.

Опалубка таких сборных железобетонных элементов может быть вскоре демонтирована. Таким образом, время цикла производства такого элемента может быть значительно уменьшено. Это дает возможность транспортировать и собирать элемент сразу после производства. Это выгодно главным образом, когда сборные элементы производятся непрерывно во время сборки здания или в случае необходимости какого-либо особого элемента во время строительства.

2.

Назначение и устройство опалубки

Опалубка — временная вспомогательная конструкция, образующая форму изделия. Опалубка служит для придания требуемых формы, геометрических размеров и положения в пространстве возводимой конструкции путем укладки бетонной смеси в ограниченный опалубкой объем. Опалубка состоит из опалубочных щитов (форм), обеспечивающих форму, размеры и качество поверхности конструкции; крепежных устройств, необходимых для фиксации проектного и неизменяемого положения опалубочных щитов друг относительно друга в процессе производства работ; лесов (опорных и поддерживающих устройств), обеспечивающих проектное положение опалубочных щитов в пространстве. Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают в статическом состоянии. В результате происходящих химических процессов бетонная смесь твердея, превращается в бетон. После приобретения бетоном достаточной или требуемой прочности опалубку удаляют, т. е. осуществляют распалубливание. Процессы, связанные с установкой и раскреплением опалубки, называют опалубочными, а связанные с укладкой в опалубку арматурных каркасов и сеток — арматурными. Процессы по разборке опалубки после набора бетоном требуемой прочности называют распалубочными.

Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают в статическом состоянии. В результате происходящих химических процессов бетонная смесь твердея, превращается в бетон. После приобретения бетоном достаточной или требуемой прочности опалубку удаляют, т. е. осуществляют распалубливание. Процессы, связанные с установкой и раскреплением опалубки, называют опалубочными, а связанные с укладкой в опалубку арматурных каркасов и сеток — арматурными. Процессы по разборке опалубки после набора бетоном требуемой прочности называют распалубочными.

Вот причины, по которым можно сделать процесс строительства быстрее, уменьшить трудоемкость и снизить требования к машинам и оборудованию. В среде производства сборных элементов можно применять не только специальные методы производства, производства, прессования и отделки свежих бетонов, но и специальные методы бетонирования. Это заметно улучшает свойства готовых изделий, особенно механические параметры, а также долговечность. Необходимый метод отверждения обычно невозможен в условиях строительной площадки, или он требует технических средств, времени и стоимости.

Необходимый метод отверждения обычно невозможен в условиях строительной площадки, или он требует технических средств, времени и стоимости.

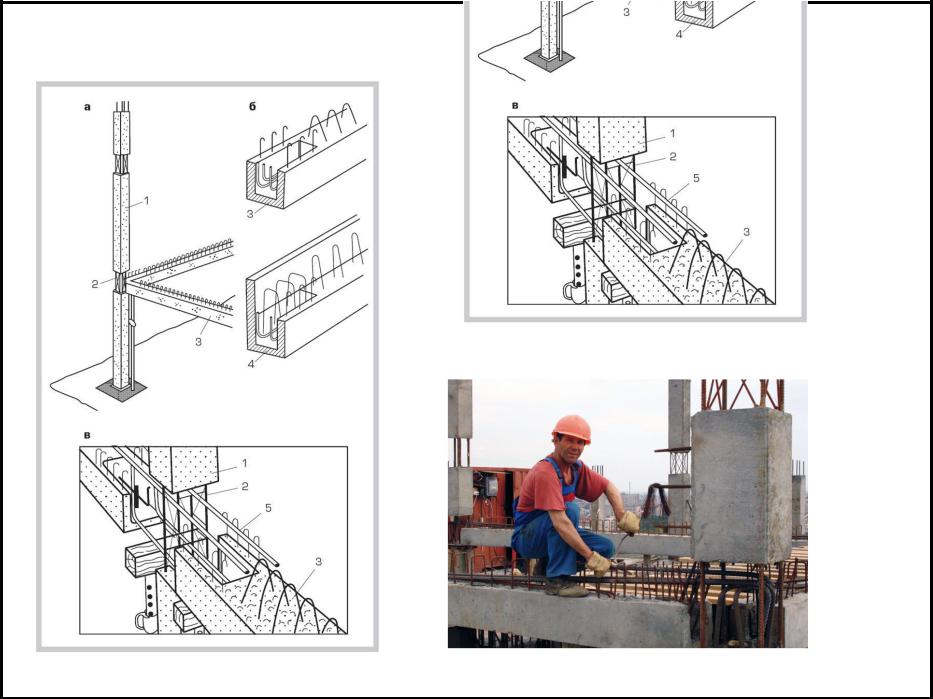

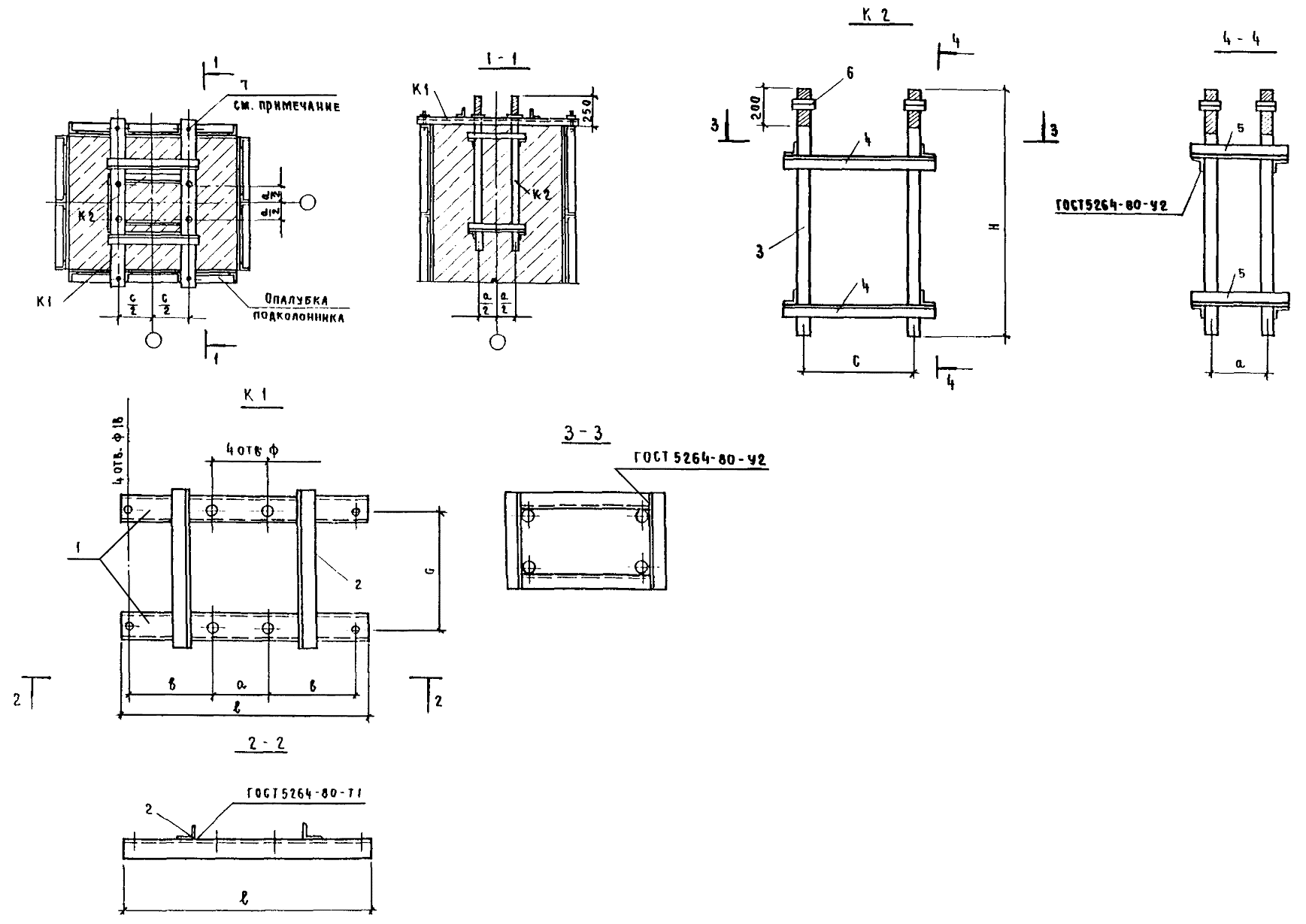

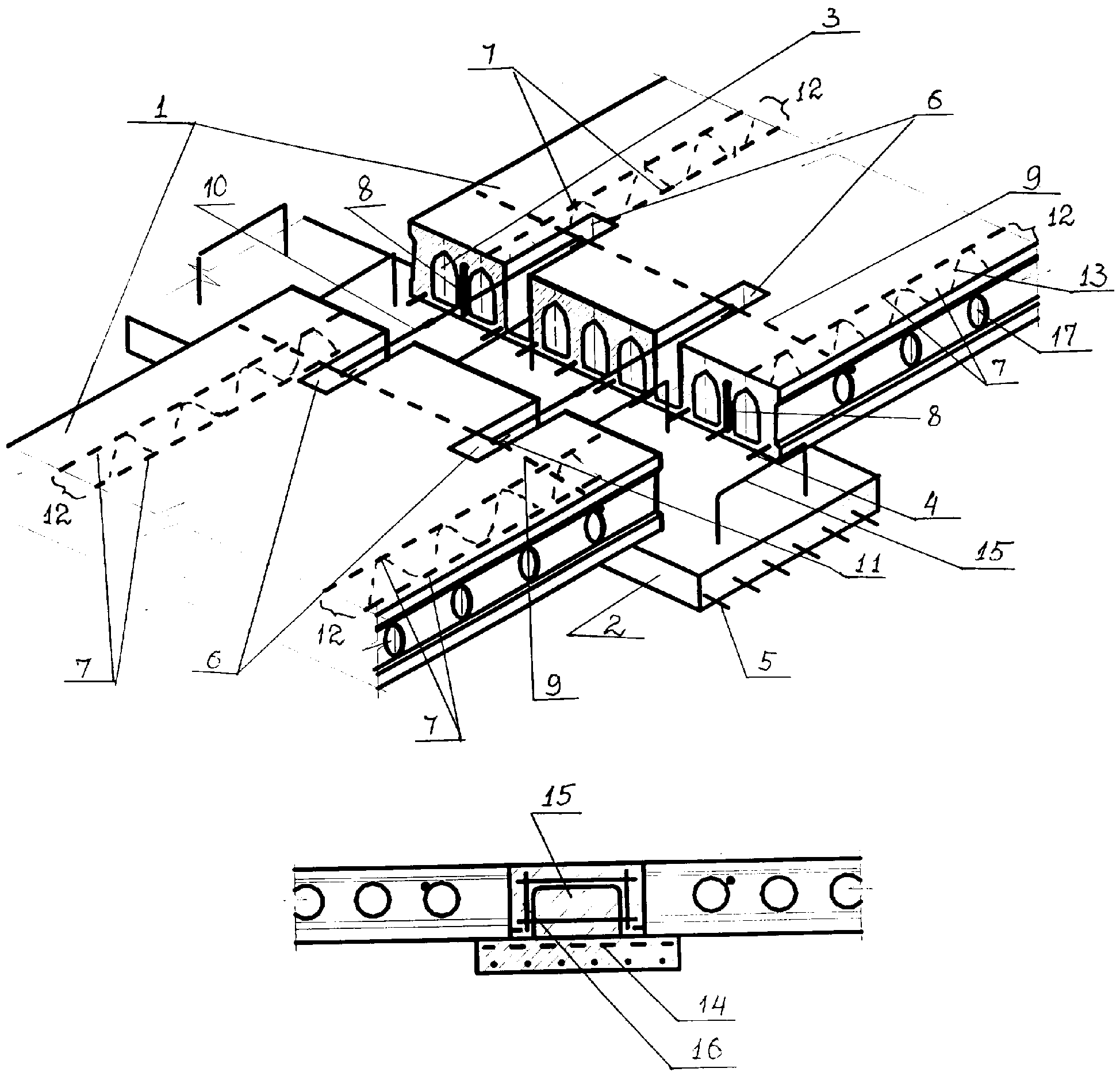

3. Составные части опалубки и опалубочных систем

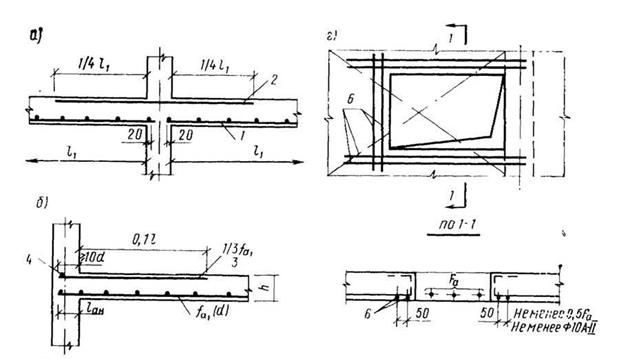

В основе эффективности любой опалубочной системы лежит возможность ее быстрой видоизменяемости в соответствии с требованиями строительного объекта. Легкость щитов и простота сборки опалубки позволяют значительно увеличить темп производства всего комплекса бетонных работ, сократить срок строительства. Изготовленная опалубка должна гарантировать оптимальные размеры щитов, их высокую прочность и жесткость, качество соприкасаемой с опалубкой поверхности бетона. Отдельные элементы опалубочной системы следующие: опалубка — форма для изготовления монолитной бетонной конструкции; щит — формообразующий элемент опалубки, состоящий из каркаса и палубы; каркас (рама) щита — несущая конструкция щита опалубки, выполненная из металлического или деревянного профиля, изготовленного в кондукторе, гарантирующем точность наружных размеров изготовляемой конструкции; палуба щита — поверхность, непосредственно соприкасающаяся с бетоном; опалубочная панель — крупноразмерный плоскостной элемент опалубки с плоской или криволинейной поверхностью, собираемый из нескольких щитов, соединенных между собой при помощи специальных узлов и креплений, и предназначенный для создания необходимой поверхности в заданных размерах; блок опалубки — пространственный, замкнутый или незамкнутый элемент опалубки из нескольких щитов, предназначенный для опалубливания угловых участков бетонируемой конструкции, изготовленный целиком и состоящий из плоских и угловых панелей или щитов; опалубочная система — понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость, — крепежные элементы, леса, поддерживающие подмости; элементы крепления — замки, применяемые для соединения и надежного крепления между собой примыкающих щитов опалубки; стяжки, соединяющие в опалубке противостоящие щиты и другие приспособления, объединяющие элементы опалубки в единую неизменяемую конструкцию; поддерживающие элементы — подкосы, стойки, рамы, распорки, опоры, леса, балки перекрытий и другие поддерживающие устройства, применяемые при установке и закреплении6 опалубки стен и перекрытий, фиксирующие опалубку в проектном положении и воспринимающие нагрузки при бетонировании. Вспомогательные элементы опалубочных систем: навесные подмости — специальные подмости, навешиваемые на стены со стороны фасадов при помощи кронштейнов, закрепленных в отверстиях, оставленных при бетонировании стен; выкатные подмости — предназначены для выкатывания по ним туннельной опалубки или опалубки перекрытий при их демонтаже; проемообразователи — специальная опалубка, предназначенная для формирования в монолитных конструкциях оконных, дверных и других проемов; цоколь — нижняя часть монолитной стены высотой 10…20 см, которую бетонируют одновременно с монолитным перекрытием. Назначение цоколя в обеспечении проектной толщины стены и фиксации опалубки относительно разбивочных (координатных) осей.

Вспомогательные элементы опалубочных систем: навесные подмости — специальные подмости, навешиваемые на стены со стороны фасадов при помощи кронштейнов, закрепленных в отверстиях, оставленных при бетонировании стен; выкатные подмости — предназначены для выкатывания по ним туннельной опалубки или опалубки перекрытий при их демонтаже; проемообразователи — специальная опалубка, предназначенная для формирования в монолитных конструкциях оконных, дверных и других проемов; цоколь — нижняя часть монолитной стены высотой 10…20 см, которую бетонируют одновременно с монолитным перекрытием. Назначение цоколя в обеспечении проектной толщины стены и фиксации опалубки относительно разбивочных (координатных) осей.

Составные части опалубки и опалубочных систем

Однако сборные элементы также связаны с некоторыми особенностями. Специфика подразумевает возможные проблемы в сборке. Метод сборки или метод соединения элементов в существующих структурах, а также соединение друг с другом — это самый выдающийся фактор, влияющий на конечное качество здания.

Приготовление бетонной смеси, транспортировка, укладка и уплотнение

Независимо от применяемой обработки отверждения, этот бетон обладает значительно улучшенными свойствами долговечности по сравнению с обычным и высокоэффективным бетоном. Таким образом, встроенная производительность продвигается, ускоряется и улучшается.

4. Требования к опалубке

Любая изготовленная опалубка должна отвечать следующим требованиям: * гарантия необходимой точности размеров будущего сооружения или конструкции; * прочность, устойчивость и неизменяемость формы под действием нагрузок, возникающих в процессе производства работ; все элементы опалубки рассчитывают на прочность и деформативность; * плотность и герметичность палубы опалубочного щита, т. е. отсутствие щелей, вызывающих образование в бетоне пустот, раковин в результате вытекания цементного раствора; * высокое качество поверхностей, исключающее появление наплывов, раковин, искривлений и т. п.; * технологичность — способность допускать быструю установку и разборку, не создавать затруднений при монтаже арматуры, укладке и уплотнении бетонной смеси; * оборачиваемость — многократное использование опалубки, что обычно достигается за счет изготовления ее инвентарной, унифицированной и разборной;

Исследователи разработали различные подходы к достижению сверхвысокой прочности и других улучшенных характеристик. Будучи новым поколением сверхвысокопроизводительных устойчивых строительных материалов, он в основном подходит для использования в производстве сборных элементов в строительном, структурном и архитектурном применениях. Устранение обычных стальных арматурных стержней и стремена может привести к значительной экономии в человеческих трудах, надзоре и контроле качества. Таким образом, затраты на строительство и затраты на рабочую силу также могут быть значительно сокращены, что приведет к экономии срочных затрат по проектам.

Будучи новым поколением сверхвысокопроизводительных устойчивых строительных материалов, он в основном подходит для использования в производстве сборных элементов в строительном, структурном и архитектурном применениях. Устранение обычных стальных арматурных стержней и стремена может привести к значительной экономии в человеческих трудах, надзоре и контроле качества. Таким образом, затраты на строительство и затраты на рабочую силу также могут быть значительно сокращены, что приведет к экономии срочных затрат по проектам.

5. Материалы для изготовления опалубок

Для изготовления элементов опалубки используют самые разнообразные материалы. Поддерживающие элементы опалубки выполняют главным образом из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости. Для опалубки (палубы) используют древесину хвойных пород (сосна, ель, лиственница), лиственных пород (береза и ольха), водостойкую фанеру, сталь, пластики, металлическую сетку, железобетонные и армоцементные плиты, древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) плиты, полипропилен с наполнителями. Древесину применяют для изготовления палубы в виде обрезных и необрезных досок шириной не более 15 см, для лесов и креплений — бруски размером от 8Ч10 до 8Ч14 см, подтоварник диаметром 10…14 см и кругляк диаметром до 20 см. Достоинства древесины — легкость обработки, малая масса, возможность изготовления форм любого очертания, относительно низкая стоимость. Недостатки — коробление, разбухание, усушка, малая оборачиваемость из-за повреждений в силу значительного сцепления с бетоном. После укладки бетонной смеси в опалубку сторона, соприкасающаяся с ней разбухает, а другая под воздействием солнечных лучей быстро высыхает. В результате возникает коробление древесины, ее выпучивание, через щели вытекает цементный раствор, в бетоне образуются пустоты и раковины. Меры противодействия этим процессам — применение шпунтовых досок, покрытие внутренней поверхности различными смазками для уменьшения силы сцепления опалубки с бетоном. Водостойкую фанеру используют только для обшивки. Она обладает значительной оборачиваемостью, обеспечивает получение качественных лицевых поверхностей бетона.

Древесину применяют для изготовления палубы в виде обрезных и необрезных досок шириной не более 15 см, для лесов и креплений — бруски размером от 8Ч10 до 8Ч14 см, подтоварник диаметром 10…14 см и кругляк диаметром до 20 см. Достоинства древесины — легкость обработки, малая масса, возможность изготовления форм любого очертания, относительно низкая стоимость. Недостатки — коробление, разбухание, усушка, малая оборачиваемость из-за повреждений в силу значительного сцепления с бетоном. После укладки бетонной смеси в опалубку сторона, соприкасающаяся с ней разбухает, а другая под воздействием солнечных лучей быстро высыхает. В результате возникает коробление древесины, ее выпучивание, через щели вытекает цементный раствор, в бетоне образуются пустоты и раковины. Меры противодействия этим процессам — применение шпунтовых досок, покрытие внутренней поверхности различными смазками для уменьшения силы сцепления опалубки с бетоном. Водостойкую фанеру используют только для обшивки. Она обладает значительной оборачиваемостью, обеспечивает получение качественных лицевых поверхностей бетона. Для повышения оборачиваемости необходимо, чтобы лицевая поверхность опалубки была заподлицо с обрамляющими элементами каркаса и постоянно смазывалась. Фанеру ламинированную с фенолформальдегидным покрытием применяют в качестве обшивки (палубы) для монолитных бетонных работ, оборачиваемость опалубки до 100 раз. Сталь используют для изготовления всех элементов опалубки.7 Листовую сталь толщиной 2…6 мм применяют для изготовления палубы (обшивки) металлической опалубки. Профильную сталь, в основном швеллер и уголки, используют для каркаса и опорных устройств, трубчатую сталь — для изготовления инвентарных несущих лесов и подкосов. Болты, проволока и в основном скобяные изделия применяют для всевозможных креплений и соединений. Стальная опалубка обеспечивает гладкую поверхность бетонируемой конструкции, легкость распалубливания, жесткость, отсутствие деформаций, значительную оборачиваемость. Такую опалубку целесообразно использовать при не менее чем 50-кратной оборачиваемости. Недостатки металлической опалубки — высокая стоимость, значительная масса и высокая теплопроводность.

Для повышения оборачиваемости необходимо, чтобы лицевая поверхность опалубки была заподлицо с обрамляющими элементами каркаса и постоянно смазывалась. Фанеру ламинированную с фенолформальдегидным покрытием применяют в качестве обшивки (палубы) для монолитных бетонных работ, оборачиваемость опалубки до 100 раз. Сталь используют для изготовления всех элементов опалубки.7 Листовую сталь толщиной 2…6 мм применяют для изготовления палубы (обшивки) металлической опалубки. Профильную сталь, в основном швеллер и уголки, используют для каркаса и опорных устройств, трубчатую сталь — для изготовления инвентарных несущих лесов и подкосов. Болты, проволока и в основном скобяные изделия применяют для всевозможных креплений и соединений. Стальная опалубка обеспечивает гладкую поверхность бетонируемой конструкции, легкость распалубливания, жесткость, отсутствие деформаций, значительную оборачиваемость. Такую опалубку целесообразно использовать при не менее чем 50-кратной оборачиваемости. Недостатки металлической опалубки — высокая стоимость, значительная масса и высокая теплопроводность. Тем не менее в настоящее время металлические опалубки находят все большее применение из-за их высокой оборачиваемости и получения гладкой и ровной бетонной поверхности в результате ее использования. Пластики объединяют достоинства стали (прочность, многократная оборачиваемость, способность не видоизменяться при разнообразных температурно-влажностных режимах) и достоинства древесины (незначительная масса и легкость обработки). Исключаются и недостатки этих материалов — деформативность древесины и коррозия стали. Малая жесткость, повышенная гибкость и относительно высокая стоимость пластиков делают их пока мало конкурентоспособными с другими материалами. Пластики в основном используют в качестве тонких защитных пленок, наносимых на поверхности палубы из древесины и металла. Находят применение пластмассовые опалубки, особенно армированные стекловолокном. Они обладают высокими показателями прочности при статической нагрузке, химически совместимы с бетоном. Опалубки из полимерных материалов отличаются небольшой массой, стабильностью формы и устойчивостью против коррозии.

Тем не менее в настоящее время металлические опалубки находят все большее применение из-за их высокой оборачиваемости и получения гладкой и ровной бетонной поверхности в результате ее использования. Пластики объединяют достоинства стали (прочность, многократная оборачиваемость, способность не видоизменяться при разнообразных температурно-влажностных режимах) и достоинства древесины (незначительная масса и легкость обработки). Исключаются и недостатки этих материалов — деформативность древесины и коррозия стали. Малая жесткость, повышенная гибкость и относительно высокая стоимость пластиков делают их пока мало конкурентоспособными с другими материалами. Пластики в основном используют в качестве тонких защитных пленок, наносимых на поверхности палубы из древесины и металла. Находят применение пластмассовые опалубки, особенно армированные стекловолокном. Они обладают высокими показателями прочности при статической нагрузке, химически совместимы с бетоном. Опалубки из полимерных материалов отличаются небольшой массой, стабильностью формы и устойчивостью против коррозии. Возможные повреждения легко устраняют нанесением нового покрытия. Недостаток пластмассовых опалубок — их несущая способность резко снижается при термообработке бетона с повышением температуры до 60 єС. Металлические сетки с ячейками до 5Ч5 мм применяют для изготовления сетчатых и вакуум-опалубок. Тонкостенные армоцементные и железобетонные плиты — это плиты, у которых наружная сторона гладкая, а внутренняя — неровная, с выступающей арматурой. Это позволяет при укладке в такую конструкцию монолитного бетона достигать высокой степени его соединения с данным видом опалубки. Эта опалубка называется несъемной, так как остается в конструкции и работает как её составная часть. Древесно-стружечные (ДСП) и древесно-волокнистые плиты (ДВП) по своим характеристикам находятся между древесиной и водостойкой фанерой и их используют в основном для устройства палубы, реже для крепления каркаса опалубки. Оборачиваемость инвентарной опалубки с палубой из досок, ДСП и ДВП — 5…10-кратная, опалубки из водостойкой фанеры — 50…100-кратная, стальной опалубки — 100.

Возможные повреждения легко устраняют нанесением нового покрытия. Недостаток пластмассовых опалубок — их несущая способность резко снижается при термообработке бетона с повышением температуры до 60 єС. Металлические сетки с ячейками до 5Ч5 мм применяют для изготовления сетчатых и вакуум-опалубок. Тонкостенные армоцементные и железобетонные плиты — это плиты, у которых наружная сторона гладкая, а внутренняя — неровная, с выступающей арматурой. Это позволяет при укладке в такую конструкцию монолитного бетона достигать высокой степени его соединения с данным видом опалубки. Эта опалубка называется несъемной, так как остается в конструкции и работает как её составная часть. Древесно-стружечные (ДСП) и древесно-волокнистые плиты (ДВП) по своим характеристикам находятся между древесиной и водостойкой фанерой и их используют в основном для устройства палубы, реже для крепления каркаса опалубки. Оборачиваемость инвентарной опалубки с палубой из досок, ДСП и ДВП — 5…10-кратная, опалубки из водостойкой фанеры — 50…100-кратная, стальной опалубки — 100. ..700 -кратная. Использование композитов с токопроводящим наполнителем позволяет получать греющие покрытия с регулируемыми режимами теплового воздействия на бетон.

..700 -кратная. Использование композитов с токопроводящим наполнителем позволяет получать греющие покрытия с регулируемыми режимами теплового воздействия на бетон.

Кроме того, это приведет к экономии значительных затрат на техническое обслуживание, а также к долгосрочным расходам на обслуживание. Это приводит к дополнительной экономии затрат и повышению уровня безопасности в процедурах строительства. Его устойчивость еще более значительна, чем другие типы бетона в отношении жизненного цикла. Подходящей сравнительной базой является неизбежное предположение для оценки эффективности применения современных бетонных технологий в строительстве. В этом случае сравнительная база представлена традиционной бетонной технологией исполнения монолитных бетонных конструкций.

6. Основные типы опалубок