Удельный вес железобетона кг м3: удельный вес основных разновидностей, объемная масса 1 м3

- удельный вес основных разновидностей, объемная масса 1 м3

- среднее значение и удельный вес

- Плотность железобетона, удельный вес в 1 м3, характеристики разных марок

- Плотность железобетона в кг/м3, расчет веса, таблица, фото и видео

- Плотность железобетона и его удельный вес, характеристики, методика расчета

- Вес материалов насыпной объемный и удельный значения (Таблица)

- Конвертер единиц объема 1 кубический метр в килограммы бетона

- Механические свойства легкого бетона, армированного волокном, содержащего поверхностно-активное вещество

- 1. Введение

- 2. Экспериментальные программы

- 2.1. Материалы

- 2.2. Пропорции смеси

- 2.3. Образцы для испытаний

- 3. Результаты тестирования

- 3.1. Прочность на сжатие

- 3.2. Модуль упругости

- 3.3. Удельный вес

- 3.4. Индекс прочности (TI)

- 4. Предлагаемая определяющая модель «напряжение-деформация»

- 4.1. Восходящая часть кривой напряжения-деформации

- Как рассчитать удельный вес стальных прутков

- Конструктивное поведение армированных самоклеящихся балок из цементного композитного материала

удельный вес основных разновидностей, объемная масса 1 м3

В масштабном строительстве железобетон применяется чаще других материалов и служит для изготовления несущей основы таких крупных объектов, как мосты, многоэтажные здания и другие конструкции. Его популярность обеспечена высокой прочностью и устойчивостью к деформации и разрушению. Однако армированный материал имеет и свои недостатки — высокая плотность железобетона обусловливает довольно большие показатели удельного веса.

Основные свойства материала

Обычный бетон имеет неплохие характеристики и обладает высокой устойчивостью при сжатии, но при этом он практически не переносит растяжения, изгибы и другие виды деформационного воздействия, что делает его очень непрактичным материалом при строительстве железнодорожных, автомобильных мостов, несущих балок и перекрытий. В этом случае его принято укреплять армирующим компонентом. В зависимости от требуемой прочности используют арматуру различного диаметра.

Металлическое армирование способно укрепить бетонную конструкцию, увеличить ее прочность и устойчивость к растрескиванию, тем самым продлив срок ее использования в два-три раза. В классическом варианте железные прутья располагаются в виде трехмерной сетки, иногда производят железобетон с чередующимися тонкими и более толстыми элементами или обвязывают прутья тонкой проволокой.

Железобетонные элементы конструкций в зависимости от технологии изготовления могут быть сборными и заливными. К сборным относятся готовые отлитые плиты или балки, которые подвозятся на объект при помощи подъемного крана и монтируются с использованием специального раствора.

Заливные элементы, как правило, производятся непосредственно на месте постройки. В специальные отделения устанавливается армирующая металлическая сеть и заливается цементным раствором.

Такой способ считается более удобным и менее трудоемким. Кроме того, литое сооружение обладает более высоким качеством по сравнению со сборным. Подавляющее большинство современных зданий строится с использованием обоих типов железобетонных изделий.

На этапе проектирования конструкции инженерами производится огромное количество расчетов, учитываются самые незначительные показатели и свойства каждого используемого материала и детали. Едва ли не самым важным параметром для качественного строительства является плотность железобетона в кг/м3. От этого значения зависит вес конструкции в целом и ее отдельных деталей, что необходимо знать при расчете давления на фундамент здания. Кроме того, эта величина определяет энергозатратность строительства, количество используемой техники и ее характеристики, а также время работы и трудоемкость.

Виды железобетона

Плотность армированного бетона зависит от исходных материалов, входящих в его состав. Существует следующая классификация разновидностей этого стройматериала:

- Особо тяжелый тип этого материала обладает самой высокой плотностью. Удельный вес железобетона на 1 м3 достигает 2500 кг. При его изготовлении используют специальные заполнители, имеющие высокую плотность и вес, и в зависимости от их вида особо тяжелый бетон подразделяют на лимонитовые, магнетитовые, баритовые и другие разновидности. В индивидуальных постройках подобные марки бетона не используются, их применяют только в строительстве глобальных сооружений, которые в процессе эксплуатации будут вынуждены выдерживать огромные нагрузки — чаще всего это железнодорожные и автомобильные мосты.

- Следующая разновидность имеет чуть меньшую плотность в 2200 кг/м3. В качестве заполнителей используется гравий или щебень.

- Облегченный бетон обладает такой же плотностью, но изделия из него получаются гораздо легче благодаря наличию сквозных полостей, которые дополнительно армируются толстой металлической проволокой. Вес 1 м3 железобетона при разборке равен приблизительно 1800 кг.

- Особо легкий железобетон отличается самым низким объемным весом — до 500 кг/м3. Такой материал может быть арболитовым, керамзитовым, перлитовым и ячеистым. Популярность набирает полистиролбетон — он легок в обращении и обладает хорошими теплоизоляционными свойствами.

Различные виды железобетона обладают разными характеристиками, это обусловливает их использование в специфических областях строительства.

Для индивидуальной постройки, например двухэтажного дома, используют чаще всего армированный облегченный и легкий бетон. Однако, разумеется, каким бы «легким» ни был этот материал, он все равно требует включение в работу подъемного механизма.

Особенности расчета плотности

Стоит учитывать, что использование вибрационных машин и столов, уплотняющих жидкий бетон, повышает плотность и вес готового изделия примерно на 100 кг/м3. Обычно расчет этих величин ведется в зависимости от марки бетона и типа армирующего компонента.

Армирование производится в виде трехмерного каркаса сетчатого вида, размер ячейки в зависимости от вида ЖБА колеблется в пределах от 10 до 20 см.

Показатели определенной марки бетона

По таблице можно вычислить необходимое количество материалов для производства железобетонных изделий.

| Расчетная марка бетона | Марка цемента | Приблизительная масса цемента на 1 кубометр бетона, кг | Количество упаковок по 50 кг цемента на 1 м³ бетона, шт. |

|---|---|---|---|

| М 150 | М 300 | 260 | 5,2 |

| М 200 | М 300 | 290 | 5,8 |

| М 400 | 250 | 5,0 | |

| М 500 | 220 | 5,4 | |

| М 250 | М 300 | 340 | 6,8 |

| М 400 | 300 | 6,0 | |

| М 500 | 250 | 5,0 | |

| М 300 | М 400 | 350 | 7,0 |

| М 500 | 300 | 6,0 | |

| М 400 | М 400 | 400 | 8,0 |

| М 500 | 330 | 6,6 |

Исходя из приведенной таблицы, можно рассчитать вес необходимого для работы цемента. Чтобы вычислить массу железобетона в 1 м3, необходимо высчитать количество арматуры исходя из выбранной схемы армирования. Общий вес всех необходимых компонентов за исключением воды и будет удельным весом ЖБИ.

Классическая схема внесения компонентов выглядит следующим образом:

- цемент — 26%;

- песок — 13%;

- щебень — 53%;

- вода — 7%;

- воздух — 1% (даже при использовании вибромашин в растворе остается небольшое количество воздушных пузырьков, но допустимое количество не более 1 процента всего объема раствора — тогда оно не скажется на качестве бетона).

Если самостоятельный расчет представляет определенную сложность, можно воспользоваться специализированными программами по калькуляции состава и пропорций тяжелых, облегченных и легких бетонов. Это не избавит от необходимости вычисления армирующего компонента, но основные параметры будут получены.

Расчетная плотность будет несколько отличаться от фактической. Дело в том, что при изготовлении монолитных заливных изделий, как и при сборке уже готовых плит и балок, в толще раствора образуются воздушные каверны, это значительно уменьшает среднюю плотность железобетона и снижает его качество, повышая хрупкость. Чтобы этого избежать, используют специальную вибротехнику — погружные машины для габаритных изделий и столы для небольших плит, например, для изготовления тротуарной плитки.

Разновидности заполнителя

В зависимости от заполнителя отличается и плотность готового продукта. Таблица демонстрирует усредненные показатели плотности бетона с различными составляющими.

| Разновидность бетона с точки зрения заполнителя | Удельный вес 1 м³, кг |

| Особо тяжелый железобетон | 2500 |

| Бетон с гравием или щебнем | 2400 |

| Туфобетон | 1200−1600 |

| Пемзобетон | 800−1600 |

| Бетон с вулканическим шлаком | 800−1600 |

| Керамзитобетон с керамзитовым песком | 500−1800 |

| Керамзитобетон с кварцевым песком | 800−1200 |

| Керамзитобетон с перлитовым песком | 800−1000 |

| Шунгизитобетон | 100−1400 |

| Перлитобетон | 600−1200 |

| Термозитобетон | 1000−1800 |

| Шлакопемзопенобетон | 800−1600 |

| Бетон с гранулированным доменным шлаком | 1200−1800 |

| Аглопоритобетоны с топливными шлаками | 1000−1800 |

| Бетон на зольном гравии | 1000−1400 |

| Пенозолобетон и газозолобетон | 800−1200 |

| Газобетон и газосиликат, пенобетон и пеносиликат | 300−1000 |

| Вермикулитобетон | 300−800 |

Каждую из разновидностей бетона можно дополнительно армировать металлическими прутьями. В зависимости от их толщины величина шага армирующей сетки плотность бетона, указанная в таблице, и, соответственно, удельный вес увеличатся.

Применение в строительстве

Железобетонные конструкции используются в подавляющем большинстве случаев строительства — они обладают повышенной прочностью, которую к тому же можно контролировать путем увеличения диаметра арматуры и ее количества. Для изготовления различных строительных элементов применяются разные виды железобетона:

- М 200 (средняя плотность 2390 кг/м3) — используется для мощения тротуарных дорожек, бетонной стяжки пола в жилых и производственных помещениях, а также при изготовлении лестниц, подпорных стен и ленточных фундаментов для небольших сооружений, например флигеля, сарая или гаража.

- М 250 (2397 кг/м3) — его можно применять для тех же целей, что и предыдущий, но ввиду чуть большего показателя плотности из него могут производиться заборы и перекрытия, на которые не идет особая нагрузка. Кроме того, этот вид бетона используют для заливных фундаментов.

- М 300 (2407 кг/м3) — из этого бетона можно изготавливать плиты под перекрытия, а также монолитные фундаменты и стены.

- М 350 (2412 кг/м3) подходит для всех типов фундаментов, для плит, балок, ригелей и колонн с большой нагрузкой, а также для заливки бассейнов и взлетных полос.

- М 400 (2420 кг/м3) — бетон этой марки является самым прочным и не используется в частных постройках. Из него производят мосты, гидротехнические сооружения повышенной прочности и другие важные стратегические объекты.

Для различных строительных объектов применяют арматуру разного диаметра. Все зависит от требуемых параметров прочности и устойчивости к нагрузкам и деформационным воздействиям. Так, для отмосток зданий и мощения тротуаров чаще всего используют металлические пруты диаметром 8 мм, размещая их сеткой с шагом в 20 см.

В ленточных и заливных фундаментах диаметр арматуры увеличивают до 12−16 мм, а размер металлической сетки уменьшают на 2−3 см. Так же поступают и с опорными балками и плитами. Для перекрытий, несущих стен, колонн и консолей применяют стержни 16−18 мм диаметром, сгущая их количество до шага сетки в 13 см.

Для изготовления арматуры обычно используется сталь с удельным весом в 7850 кг/м3. Учитывая это значение, легко высчитать плотность.

Вес 1м3 железобетона при разборке ж/б конструкций также необходимо знать, чтобы заранее определить объем работ и финансовые затраты по разборке, перевозке и утилизации строительного мусора как побочного продукта. Подобные расчеты могут делать как сами хозяева здания, так и работники специальных сервисов. Специалисты замеряют все параметры и вычисляют объем изделий. В таких расчетах плотность железобетона условно принимают в 2500 кг/м3. Приблизительная масса рассчитывается умножением объема на плотность.

Дальнейшие вычисления предполагают подсчет финансовой составляющей исходя из тарификации транспортировки, погрузки/разгрузки и утилизации строительных отходов. То же самое выполняется и при закупке необходимых строительных материалов перед началом работ — рассчитывается количество, общая стоимость и расходы на доставку.

среднее значение и удельный вес

Каждый опытный строитель хоть раз в работе сталкивался с материалом железобетон и знает его главные достоинства: прочность, износоустойчивость, долгий срок годности. Железобетон — искусственный стройматериал, созданный путем смешивания бетона и стали. Эти компоненты сами по себе тяжелые, а при сочетании создают еще более массивные конструкции, вес которых нужно обязательно учитывать при планировании строительства. Зная эту величину, можно рассчитать, сколько тепла будет отдавать монолит, нагрузку на фундамент, объем работ и оценить стоимость закупки и доставки материалов.

Чем отличается фактическая плотность от реальной?

Между расчетами плотности материала и ее реальным значением существует разница. Она объясняется тем, что во время заливки сборных или монолитных бетонных конструкций в них попадает воздух, образуя внутри полости различных размеров. Избавиться от них можно, используя метод уплотнения материала с помощью вибропрессования. Качество при этом улучшится, но небольшое количество воздуха (около 1 %) все же останется в железобетоне. Это не повлияет на прочность готового изделия.

Вернуться к оглавлению

Значения средней плотности

Зная значение плотности железобетона, вы сможете эффективно его эксплуатировать. Данный показатель зависит не только от технологии изготовления смеси, но также от применения специальных наполнителей: пемза, туф, металлическая стружка и т.п. Тип наполнителя определяет, к какому виду по плотности относится бетон. Выделяют несколько разновидностей:

- особо легкие;

- особо тяжелые;

- легкие;

- тяжелые.

Значение плотности в зависимости от вида может колебаться от 1600 до 2500 кг на 1м3.

Значение средней плотности зависит от использования вибропрессования при укладке. Если вы хотите повысить этот показатель, нужно снизить соотношение воды и цемента в железобетоне. Это увеличит отношение массы вещества к его объему, и работать с таким материалом будет тяжело. Поэтому одновременно нужно использовать вибрационный уплотнитель.

Если раствор просто заливается, а потом сам по себе затвердевает со временем, он не будет отличаться высокой плотностью. Например, средняя плотность тяжелого отвибрированного железобетона составляет 2500 кг на 1 м3, а при укладке бетонной смеси без вибрирования — 2400 кг на 1 м3.

Если раствор просто заливается, а потом сам по себе затвердевает со временем, он не будет отличаться высокой плотностью. Например, средняя плотность тяжелого отвибрированного железобетона составляет 2500 кг на 1 м3, а при укладке бетонной смеси без вибрирования — 2400 кг на 1 м3.

Вернуться к оглавлению

Удельный вес

Конструкции из материала подвергаются постоянному напряжению и сжатию, поэтому их укрепляют армированием — установкой металлических прутьев из стали. В зависимости от типа будущего сооружения, необходимого уровня прочности применяют различное число прутов с разной величиной сечения. Содержание стали в 1 м3 бетонной смеси не должно превышать 300 кг.

Самый популярный класс арматуры АII имеет плотность 7800 на 1м3, что в несколько раз превышает вес бетонной смеси. Чтобы посчитать, сколько весит куб железобетона, нужно суммировать общую массу бетонного раствора в 1 м3, вес стальных прутьев, а затем отнять вес бетона, который вытеснен арматурой. Плотность напрямую зависит от веса: чем больше объемный вес железобетона, тем стройматериал плотнее.

Вернуться к оглавлению

Заключение

Вес и плотность железобетона — важные характеристики, которыми не стоит пренебрегать при проектировании здания. Правильные расчеты уберегут железобетонные изделия от перенагрузки и увеличат их срок эксплуатации.

Еще весу железобетона стоит уделить внимание при разборке железобетонной конструкции, когда требуется знать, сколько будет мусора (его масса) для вывоза. В таком случае объемный вес приравнивают к 2500 кг на 1 м3 и умножают на размеры здания.

—

Плотность железобетона, удельный вес в 1 м3, характеристики разных марок

Железобетон и изделия из него (ЖБИ) – особо прочный строительный материал. У него есть масса достоинств и только один недостаток – очень большой вес. С этим приходится мириться и на стадии проектирования или возведения объектов, и при разборке железобетонных конструкций в процессе демонтажа.

Оглавление:

- Разновидности ЖБИ

- Для чего нужно армирование?

- Расчет плотности

- Масса железобетона

Виды железобетона

Вес изделий из железобетона напрямую зависит от плотности самого материала. Поскольку бетон, основной их компонент, имеет свою классификацию по плотности, ЖБИ также принято делить на несколько видов:

1. Особо тяжелые – высокий удельный вес более 2500 кг/м3 им обеспечивают магнетитовые, лимонитовые, баритовые и прочие тяжелые заполнители. В гражданском строительстве не применяются.

2. Тяжелые – плотность от 2200 кг/м3 и выше имеют привычные нам составы с добавлением щебня или гравия.

3. Облегченные – как правило, это те же тяжелые бетоны с металлической арматурой, но со сквозными полостями, уменьшающими средний вес конструкции до 1800 кг на каждый 1 м3.

4. Легкие – удельный вес от 500 кг/м3 имеют ячеистые, керамзитовые, перлитовые и полистиролбетоны, которые тоже могут усиливаться арматурой.

Следует помнить, что фактическая плотность бетона в армированной конструкции будет зависеть не только от состава раствора, но и от способа его заливки. Уплотнение еще не застывшей смеси вибрационными машинами делает железобетон тяжелее примерно на 100 кг/м3.

Особенности армирования

Обычный бетон, хоть и обладает высокой прочностью, остается довольно хрупким материалом. Отлично справляясь с нагрузками на сжатие, он легко разрушается при изгибании и кручении. А ведь именно такое воздействие испытывают балки, пролеты мостов и панели перекрытий. Чтобы конструкция приобрела необходимую прочность еще и на изгиб, в железобетоне применяется армирование стальными стержнями.

Благодаря металлической арматуре трещиностойкость и механическая прочность ЖБИ вырастает втрое, увеличивая срок службы всей системы. Но чтобы улучшенные характеристики железобетона были равномерно распределены, упрочнение выполняют по определенным схемам. Как правило, стержни располагают в теле в виде трехмерной сетки с размером ячеек 100-200 мм.

Прутья могут увязываться друг с другом более тонкой стальной проволокой, и тогда ее присутствием при расчете плотности железобетона можно пренебречь. Но в крупных конструкциях, вместо катанки используются отрезки той же арматуры. В этом случае дополнительные элементы придется учитывать.

Плотность ж/б

Чтобы определить ее, можно взять за основу пропорции раствора в единицах массы. Достаточно исключить из расчета воду, которая через месяц полностью уйдет из массива, чтобы получить вполне точную плотность монолита. Разрешено воспользоваться и приблизительными данными, если известна марка бетона, применяемая в ЖБИ:

| Марка | М200 | М250 | М300 | М350 | М400 |

| Плотность, кг/м3 | 2385-2400 | 2390-2405 | 2400-2415 | 2405-2420 | 2410-2430 |

На вес 1 м3 ЖБИ влияет и выбранная схема армирования. Здесь свою роль играет количество прутьев в теле железобетона и их сечение. Эти параметры позволяют узнать внутренний объем, который занимает стальная арматура, а затем рассчитать ее массу.

В зависимости от формы и назначения конструкции из железобетона, применяют стержни разного диаметра и укладывают их с определенным шагом. Для определения плотности ЖБИ особая точность не нужна, поэтому количество арматуры в кубе железобетона можно взять ориентировочно из таблицы:

| Вид изделия | Диаметр арматуры мм | Размер ячейки сетки мм | Общая длина в 1 м3 железобетона, м | Плотность стали, кг/м3 | Масса, кг |

| Отмостка, бетонные дорожки | 8 | 200 | 16 | 7850 | 6,3 |

| Горизонтальные плиты, балки с опорой, фундамент | 12 – 16 | 180 | 16 | 14,2 – 25,2 | |

| Плиты перекрытия, консольные балки | 16 – 18 | 130 | 49 | 77,3 – 97,8 | |

| Колонны, вертикальные стены | 14 – 18 | 130 | 49 | 59,2 – 97,8 |

Расчет массы

Когда известно количество внутренней арматуры и все показатели плотности, несложно определить вес 1 м3 железобетона. Из куба вычитаем средний объем, занятый стальными стержнями, чтобы получить объем самого бетона. После этого останется только перемножить цифры на удельный вес для каждого материала и сложить результаты.

Пример:

Ленточный фундамент из бетона марки М300 усиливается стержнями диаметром 16 мм. Объем, который займет арматура в кубе железобетона:

- π·r2·L = 3,14·(0,008)2·16 = 0,003 м3;

- остальные 0,997 м3 – это чистый бетон.

Тогда масса арматурных прутьев составит 0,003х7850 = 23,6 кг, а бетона 0,997х2400 = 2392,8 кг. Суммируем значения и получаем искомую плотность железобетона: 23,6 + 2392,8 = 2416 кг/м3.

Такие расчеты необходимо производить на стадии проектирования нагрузок на фундамент еще до начала строительства.

Еще один случай, когда требуется знать удельный вес железобетонных конструкций, это снос здания с последующим вывозом строительного мусора. Специалисты компаний, оказывающих подобные услуги, высылают своих замерщиков на объект, чтобы оценить объемы предстоящих работ. Но приблизительные вычисления можно сделать и самому, если вооружиться рулеткой и калькулятором.

Объемный вес для конструкций из железобетона в этих случаях принимается равным 2500 кг/м3 и умножается на данные замеров. Полученный тоннаж мусора и нужно будет оплатить, то есть рассчитаться за демонтаж, погрузку, вывоз автотранспортом и утилизацию.

Плотность железобетона в кг/м3, расчет веса, таблица, фото и видео

Железобетон представляет собой сочетание бетона и стали, обладает уникальными свойствами. Благодаря своей прочности, долговечности, надежности он нашел широкое применение в строительной сфере. При проектировании учитываются многие его технические характеристики, одной из которых является объемный вес. Значение этой величины требуется для расчета нагрузки на основание определения теплопотерь монолита, трудоемкости работ. Учитывается при оценке расходов на закупку и доставку нужного количества материала.

Оглавление:

- Какие виды железобетона существуют?

- Плотность

- Расчет удельного веса

Объемный вес напрямую связан с плотностью. Чем выше значение этого показателя, тем больше плотность бетонного камня. Зависит он и от наполнителей: оказывают влияние такие их характеристики, как плотность, степень пузырькового заполнения. К тому же, прочность продукта формируется под действием марки цемента.

Разновидности

Выделяют несколько типов железобетона в зависимости от его плотности:

1. Особо тяжелые (более 2500 кг/м3). Применяются магнетиты, бариты, гематиты, металлические скрапы.

2. Тяжелые (от 1800 до 2500 кг/м3). Наполнителями этой марки служат щебень и гравий.

3. Легкие (от 500 до 1800 кг/м3): песок, перлит, керамзит, арболит и другие компоненты. К данному типу относятся пенобетон и газобетон.

4. Особо легкие (менее 500 кг/м3).

В зависимости от плотности различается область использования материала. Более легкие марки подходят для теплоизоляции. Облегченные применяются в качестве готовых блоков. Тяжелый бетон незаменим при закладке фундаментов, строительстве монолитных конструкций. Особо тяжелые составы требуются на ответственных участках бронеколпаков, возведения других защитных объектов. Они хорошо препятствуют радиоактивному излучению.

Фактическая и расчетная плотность

В большинстве случаев фактическая плотность железобетона отличается от расчетного значения величины. Причиной этого является технология его изготовления. При возведении монолитных или сборных сооружений в состав смеси попадает воздух, что приводит к образованию в бетонном растворе различного размера каверн. Для повышения качества конечного продукта и его уплотнения применяется вибропрессование. Обозначенные выше параметры объемного веса справедливы, если при производстве использовался этот метод.

На практике данная технология может не подходить по определенным причинам. При строительстве конструкций заливается готовый раствор, который впоследствии затвердевает. Плотность при таком типе монтажа железобетона снижается в среднем на 100-150 кг/м3.

Удельный вес железобетона

Следует учесть, что показатели объемного веса соответствуют чистой массе бетона. Но для сохранения эксплуатационных характеристик в условиях постоянного действия сил сжатия и растяжения его укрепляют металлическим каркасом. Он представляет собой пространственную рамку из сваренных стальных прутков. В процессе производства железобетонных конструкций раствор прочно соединяется с арматурой, создавая целостный материал. На плотность будет влиять число и сечение прутьев, а также способ их укладки.

Для упрочнения используются различные виды арматуры, часто применяется класс AIII. В зависимости от необходимой прочности определяется количество стальных прутков для укладки. В 1 м3 железобетона может содержаться от 70 до 320 кг арматуры.

Для расчета удельного веса готового продукта следует определить объем, занимаемый стальными прутками. Затем вычесть массу бетона, которая способна занять его. К полученной величине добавить массу арматурного прутка. При возникновении сложностей можно сложить составляющие компоненты за вычетом испаряющейся воды.

Плотность железобетона и его удельный вес, характеристики, методика расчета

Знать массу железобетонных конструкций — насущная необходимость для проектировщика. Без этого невозможно рассчитать множество параметров, прямо влияющих на устойчивость сооружения, к примеру, опорную площадь фундамента или сечение колонны.

Оглавление:

- Классификация смесей

- Армирование, масса и плотность

- Правила расчета

Виды бетона

С точки зрения плотности одного кубометра железобетон делят на четыре класса:

1. Особо легкие. Ячеистые на сверхлегких заполнителях: вермикулите, перлите, а так же пластбетоны на пенопластах. Плотность — менее D800 кг/м3. Английская «D» перед числом означает марку по средней плотности, а цифры указывают тяжесть 1 м3 в килограммах.

2. Легкие. В пределах D800-D2000 кг/м3, заполнителями выступают шлаковые пески и щебни, керамзит.

3. Тяжелые. Весом 2000-2500 кг/м3, к ним относятся самые обычные, наиболее часто встречающиеся железобетоны на щебнях дробленых горных пород.

4. Особо тяжелые. Специальные материалы с добавками металла (свинцовая дробь, чугунный бой). Используются такие ЖБИ для сооружений, где требуются необычные свойства, например, защита от радиации, особо высокая прочность конструкции, в т.ч. ударная.

Бетонные изделия армируются в большинстве случаев. Исключение составляют камни для кладки стен, фундаментные стеновые блоки (ФБС), выравнивающие подготовки. Все остальные сооружения, даже черновые полы из бетона сочетают в себе искусственный камень с металлическими каркасами, а обозначаются аббревиатурой ЖБИ.

Армирование и вес

В зависимости от воспринимаемой нагрузки процент армирования может составлять от 0,05 до 3 %, а для специальных конструкций и больше. Соответственно изделия с наличием значительного количества металла могут относиться к особо тяжелым. Легкие применяются для устройства ограждений, самонесущих перекрытий, как утеплители и звукоизоляция.

Такие архитектурные элементы способны выдержать лишь самих себя, плюс обслуживающие и монтажные нагрузки. Для армирования используются проволочные каркасы тонкой арматуры периодического профиля. Из-за высокого влагопоглощения некоторые виды легкого железобетона плохо защищают металл от коррозии, поэтому сталь для них выбирают с цинковым либо анодированным покрытием.

Плотность и масса

Существует три параметра, составляющие исходные данные для расчетов нагрузок:

- плотность показывает отношение массы к единице объема;

- удельный вес определяет, сколько весит объем, полностью заполненный данным веществом;

- объемный вес в отличие от удельного, говорит о том, сколько будет весить единица объема.

Разница в последнем случае не очевидна. Состоит она в том, что вещество имеет единство структуры, а материал может содержать внутри тот или иной объем пустот.

Яркий пример — заполнители железобетона. Истинная плотность песка — 2500-2700 кг/м3, а объемный (насыпной) вес — всего 1450-1550 кг/м3. Именно количеством пустот (воздушных пор) объясняется различный объемный вес.

Различия будут и у монолитов, изготавливаемых непосредственно на площадке. Они зависят не только от густоты армирования, но и водоцементного отношения. Для реакции гидратации цемента воды требуется всего 15 % от клинкера. Но из соображений удобоукладываемости и некоторых других параметров наливают ее в количестве, доходящем до 70-80 %. Излишек испаряется, оставляя пустоты.

Расчеты

Разница между удельным весом и плотностью состоит в том, что во втором случае мы имеем дело с массой вещества. Являясь характеристикой инерции тела, она напрямую связана с ускорением свободного падения. Величина же последнего немного, но отличается в разных местах нашей планеты (скажем, на полюсе и на экваторе), а значит, и удельный вес с плотностью количественно будут разниться между собой.

Разница по отношению к железобетонным изделиям настолько незначительна, что в расчетах не учитывается. Другое дело — объемный вес, тут различие может быть большим. Тот же вермикулит — его куб весит десяток килограммов, а состоит из слюды плотностью 1800 кг/м3.

Чтобы посчитать теоретический удельный вес, необходимо знать этот показатель для всех входящих в состав ингредиентов: песка, щебня, цементного камня, а также их пропорции. На практике подобный расчет не нужен.

Нам необходимо знать вес 1 м3 железобетона, совпадающий с его массой, чтобы определить усилие на опору. Достаточно объемный вес готового (схватившегося) железобетона умножить на геометрический объем конструкции, затем добавить вес арматуры.

Данные мы узнаем из лабораторных замеров по испытаниям опытных образцов, так называемых «кубиков». Их объем составляет ровно 1 куб. дм, умножив вес одного на 1000, мы рассчитаем массу 1 м3 ЖБИ. Вес арматуры на куб можно получить несколькими способами:

- Умножив показатель процента армирования на удельный вес железа.

- Заглянув в спецификацию ЖБИ.

- Посчитав количество и виды металлических изделий на чертеже, пересчитав их вес по таблицам сортамента.

- Разделив фактический весовой расход стали из накладной на объем конструкции в кубах.

На практике, когда речь идет о самостоятельном строительстве, вес 1 м3 обычного железобетона при расчетах принимают 2,5 т, а то и с запасом — 2,7 . Что касается разницы между понятиями плотности и удельного веса ЖБИ, практической роли она не играет. Тем не менее, знать о том, что таковая существует, будет полезным.

Вес материалов насыпной объемный и удельный значения (Таблица)

| Название материала и характеристика его укладки | Объемный, насыпной и удельный вес материалов в кг/м3 |

| А | |

| Агломерат железной руды, φ=45° | 1700—2000 |

| Аглопорит: щебень | 300—700 |

| песок | 500—1100 |

| Аминопласт | 1450—1500 |

| Антрацит: кусковой крупный | 1500—1600 |

| в мелких кусках | 700—950 |

| Апатит — горная порода, сырье для фосфатных удобрении | 2000—3200 |

| Апатитовый концентрат, φ=35÷37° | 1700—2050 |

| Асбест в засыпке | 300—800 |

| Асбестит в изоляционной массе 70% асбеста, 30% каолина | 900—1000 |

| Асбестобетон | 2100 |

| Асбестобумага, асбест с наполнителем (каолин и др.), δ = 0,2÷1,5 мм | 800—900 |

| Асбестовойлок, δ = 5÷50 мм | 200—300 |

| Асбесто-диатомовая масса с известью (Диатомит 65—70%, асбест 22—27%, «известь 6—8%) | 450—500 |

| Асбесто-магнезиальная масса (магнезит 85%, асбест 15%) | 450—500 |

| Асбозурит — смесь диатома с асбестом | 500—800 |

| Асбокартон, δ = 1 ÷6 мм | 900—1250 |

| Асбофанера: жесткая | 1700—1900 |

| мягкая | 1400 |

| Асбошифер | 1700—2100 |

| Асфальтовая мастика | 1100 |

| Асфальтовая масса | 1100—1500 |

| Асфальт: литой | 1500 |

| прессованный | 2000 |

| в полах и стяжках | 1800 |

| Асфальтобетон | 2000—2450 |

| Б | |

| Баббит: в кусках, литейный бой | 3500—4200 |

| в ящиках и слитках | 3500—4200 |

| Бакелит, пресс-порошок | 1,35—1,4 * |

| Балласт: гравийный | 1000 |

| песчаный | 1500 |

| щебеночный | 2000 |

| Барин сернокислый в мешках | 580—650 |

| Барит (тяжелый шпат BaSO4): в виде мелкой и крупной, до 5 мм, крошки | 2400 |

| пылевидный, сито 400 отв/см2 | 2000 |

| Батареи и элементы гальванические в ящиках | 580—730 |

| Бекон в ящиках, кипах | 440—550 |

| Белье разное в ящиках, пачках | 180—250 |

| Бемит (кровельный материал), бумага, канифоль, битум, δ = 5 мм | 570 |

| Бензин: в бочках | 450—650 |

| в бидонах | 500—700 |

| Береза: воздушно-сухая, W=10÷18% | 600—700 |

| сырая, W>23% | 700 |

| в защищенных от увлажнения деревянных конструкциях | 700 |

| в свежесрубленном состоянии | 880—1000 |

| пропитанная | 700 |

| Бетой легкий на: гранулированных шлаках | 1100—1200 |

| керамзите | 500—1800 |

| коксе | 1200 |

| котельном шлаке | 1350—1450 |

| пемзовом щебне | 800—1400 |

| Бетон крупнопористый беспесчаный | 1000—1900 |

| » кислотоупорный | 2150—2500 |

| » огнеупорный | 1450—1750 |

| Бетон обычный на: гравии или щебне из естественного камня вибрированный или центрифугированный | 2300—2500 |

| Бетон обычный на: гравии или щебне из естественного камня невибрированный | 2200—2300 |

| Бетон обычный на: песчанике | 2100—2500 |

| Бетонная смесь с гравием навалом | 2000—2400 |

| Бетон особо тяжелый: лимонитовый | 2800—3000 |

| магнетитовый | 2800—4000 |

| баритовый | 3300—3600 |

| на чугунной дроби, d = 0,8÷2 мм | 3500—3900 |

| на чугунном скрапе | 3700—5000 |

| Бетон рентгенозащитный на: естественном кусковом барите | 3000—3100 |

| пылевидном барите | 2500—2600 |

| Битум жидкий | 1080—1100 |

| Битум №5 | 970 |

| Битумные мастики | 1350—1890 |

| Битумоперлят, состав на 1 м3: перлитового песка 1,75 м3, битума 120—160 кг | 350 |

| Бланки разные в кипах | 550—700 |

| Блоки известково-песчаные | 1450—1600 |

| Бобы навалом, φ = 25÷32° | 400—800 |

| Бобы в мешках | 570—650 |

| Бокситовые изделия (огнеупоры) | 3100—3300 |

| Болты стальные: навалом | 1430—1670 |

| в ящиках | 1430—3230 |

| Бордюрный камень из твердых пород | 2000—2300 |

| Брезент в тюках | 380—450 |

| Брикеты угольные | 1000—1100 |

| Бронза | 7500—8800 |

| Бронза безоловянистая | 8200 |

| Бронза оловяннстая | 8900 |

| Брусника в ящиках, решетах | 300—350 |

| Брюква навалом | 650—850 |

| Брусья мостовые пропитанные | 900 |

| Бук: воздушно-сухой, W=10÷18% | 600—700 |

| в свежесрубленном состоянии | 970—1000 |

| в защищенных от увлажнения деревянных конструкциях | 700 |

| пропитанный | 700 |

| Бумага в рулонах | 400—550 |

| в кипах | 650—770 |

| в ящиках | 500—650 |

| асбестовая | 700—900 |

| чертежная (ватман) | 1500 |

| Бура порошкообразная в бочонках, бочках, ящиках | 600—700 |

| Бутылки пустые в корзинах, ящиках | 350—420 |

| Бут: из твердых пород камня в штабеле | 1600—1800 |

| известняк, камни 0,1—0,02 м3, в штабеле | 1300—600 |

| песчаник, камни 0,1—0,02 м3, в штабеле | 1400—1600 |

| В | |

| Вагонка (деревянная рейка) | 600 |

| Вата и ватин: в кипах | 130—200 |

| прессованные в тюках | 650—850 |

| Вата минеральная (шлаковая шерсть без включений) | 100—150 |

| Веревки и изделия из них в связках и без упаковки | 280—440 |

| Вермикулит вспученный | 100—300 |

| Вермикулитобетон | 250—1200 |

| Вика йсемя) насыпью | 700—850 |

| Вина, ликеры в ящиках и бочках | 480—550 |

| Винипласт | 1,35—1,4 * |

| Виннпор (жесткий) термоизоляционный материал | 200 |

| Виноград в ящиках | 500 |

| Вода минеральная, фруктовая и др. в бутылках, в ящиках | 440—590 |

| Водка в бутылках, в ящиках | 440—590 |

| Войлок: минеральный (минеральная шерсть) на вяжущем | 250—300 |

| обыкновенный из шерстяных отходов | 100—300 |

| обыкновенный строительный непрессованный в кипах | 300 |

| в тюках | 500 |

| Волокно: ацетатное (ацетилцеллюлоза) | 1,3—1,35 * |

| вискозное (гидроцеллюлоза) | 1,5—1,54 * |

| джутовое пепрессованное в кипах | 300—620 |

| джутовое прессованное в тюках | 700—840 |

| конопляное в тюках | 640—860 |

| капрон (ноликапролактам) | 1,14 * |

| лавсан (полиэтилентерефталат) | 1,38 * |

| льняное и тюках | 300 |

| нитрон (полиакрилнитрил) | 1,16—1,3 * |

| энант (полиэнантолактам) | 1,14 * |

| Ворвань: t=15°С | 900—930 |

| в бочках | 670 |

| Воск пчелиный: в брусках, мешках, ящиках | 950 |

| в брусках, мешках, ящиках | 430—540 |

| Вяз: в защищенных от увлажнения деревянных конструкциях | 700 |

| в свежесрубленном состоянии | 1000 |

| Г | |

| Газы сжиженные в баллонах | 580—610 |

| Газобетон цементный сухой: термоизоляционный | 400—700 |

| конструкционный | 1100—1200 |

| Газобетон: цементно-пемзовый, сухой, термоизоляционный | 300—650 |

| цементо-шлаковый, сухой, на гранулированных легких шлаках | 450—650 |

| цементно-шлаковый, сухом, при нормальных условиях твердения | 600—1000 |

| Газогипс | 400—600 |

| Галалит на основе казеина в плитах, δ = 9 мм | 1250 |

| Галька | 1800—1900 |

| Гвозди в ящиках | 770—1100 |

| Гипс: кусковой, крупнее 100 мм, φ = 30° | 1400—1450 |

| кусковой, мельче 100 мм, φ = 40° | 1330—1350 |

| размолотый двуводный рыхлонасыпанный | 600—800 |

| строительный молотый в рыхлом состоянии | 650—1100 |

| строительный молотый в уплотненном состоянии, φ = 30° | 1250—1450 |

| Гипс формовочный навалом | 650—850 |

| Гипсобетон на: котельном шлаке | 1300 |

| доменном гранулированном шлаке | 1000 |

| Гипс литой в изделиях | 1000—1200 |

| Гипсолит, плиты (без упаковки) | 1400—1620 |

| Глина сухая в порошке | 900 |

| Глинобитная масса в стенах | 2000 |

| Глина: ввиде теста средней пластичности | 1450 |

| с котельным шлаком (глины 30 — 40%, шлака 60 -70%) | 1000—1100 |

| огнеупорная молотая | 1300—1400 |

| шамотная | 1800 |

| Глицерин в барабанах | 550—620 |

| Глюкоза в ящиках | 550—800 |

| Горбыль (обапол) навалом | 500—700 |

| Горох, φ = 25° | 600—1000 |

| Граб: в защищенных от увлажнения деревянных конструкциях | 700—740 |

| в свежесрубленном состоянии | 990—1000 |

| Гравий, φ = 30° | 1800—2000 |

| Гранит: дробленый (крошка) | 1200 |

| в кусках | 1500 |

| Графит; в бочках, ящиках | 650—720 |

| в изделиях | 1380—1570 |

| порошкообразный | 440—450 |

| Графит, пропитанный феноло-формальдегидной смолой (игурит) | 1500—1860 |

| Гречиха необрушенная, φ = 28—30° | 550—700 |

| Грунт: в насыпях | 1600—1800 |

| илистый сухой | 1600 |

| илистый мокрый | 1700 |

| лёссовидный | 1800 |

| мергелистый сухой | 1700 |

| мергелистый мокрый | 2000 |

| Груша, древесина воздушпо-сухая | 730 |

| Гудрон | 930—1000 |

| Губка прессованная в кипах | 200—250 |

| Д | |

| Датолитовый концентрат | 1500 *; 1720 |

| Декстрин в мешках | 500—550 |

| Джут: (отбросы) навалом | 160—190 |

| прессованный, в кипах | 380—460 |

| Дельта-древесина березовая, фанера на феноло-формальдегиднон смоле | 1150—1400 |

| Дерн | 1300—1400 |

| Диатомит; и рыхлом состоянии, в порошке | 300—700 |

| комовый | 1350 |

| Динас в огнеупорных изделиях | 1700—1900 |

| Доломит: в кусках, φ = 40° | 1350—1800 |

| каустический размолотый в рыхлом состоянии | 1080—1100 |

| Дрань в пачках | 300—350 |

| Дрова березовые: сухие | 500 |

| сырые | 650 |

| Дрова хвойных пород: сухие | 350—450 |

| сырые | 500 |

| Дрожжи в ящиках | 750—820 |

| Дуб: воздушно-сухой, W=10÷18% | 700—800 |

| свежесрубленный | 1000—1030 |

| в защищенных от увлажнения деревянных конструкциях | 700 |

| пропитанный | 800—900 |

| Дыни навалом | 450—550 |

| Е | |

| Ель; воздушно-сухая, W=10÷18% | 450—500 |

| в свежесрубленном состоянии | 800—850 |

| в защищенных от увлажнения деревянных конструкциях | 500 |

| пропитанная | 700 |

| Ж | |

| Железобетон на: известняковом щебне вибрированный | 2450 |

| известняковом щебне невибрированный | 2350 |

| керамзите | 1500—1800 |

| пемзе | 1100—1500 |

| гравии или щебне из естественного камня твердых пород невибрированный | 2400—2500 |

| гравии или щебне из естественного камня твердых пород вибрированный | 2550-2650 |

| Железо: двусернистое (пирит) FeS2 в плотном теле | 4950—5000 |

| листовое кровельное в пачках | 3000—4500 |

| сернокислое закисное FeSO4 | 3300 |

| Жесть белая в ящиках | 3350—3670 |

| Жмыхи хлопковые в тюках | 780—850 |

| Желуди в мешках | 470—520 |

| Жом сухой навалом | 200—260 |

| З | |

| Засыпка из: керамзита | 500—900 |

| трепела | 600 |

| пемзы и туфа | 400—600 |

| мелкого строительного мусора | 1100 |

| Засыпка: песчаная из гидрофобного песка | 1500 |

| торфяная | 150 |

| шлаковая | 700—1000 |

| Земля растительная: сухая в плотном теле, φ = 40° | 1300—1500 |

| естественной влажности в плотном теле, φ = 45° | 1600—1800 |

| сухая, в отвале | 1200 |

| Зола: сухая | 400—600 |

| влажная | 700—900 |

| горючих сланцев | 600—750 |

| древесного топлива | 450—700 |

| коксовая | 750 |

| И | |

| Известняк: в пассированных блоках | 2200 |

| дробленый, φ = 35° | 1400—1600 |

| молотый | 900—1100 |

| пористый | 2000—2100 |

| плотный | 2400—2900 |

| мраморовиднын | 2600—2800 |

| ракушечник | 1000—1800 |

| бакинский | 1500—1800 |

| керченский | 1200—1500 |

| молдавский | 1500—1600 |

| одесский, крымский, северокавказский | 1000—1300 |

| Известь гашеная (пушенка): и рыхлом состоянии | 150—550 |

| в утрясенном состоянии, φ = 35° | 600—800 |

| Известь гашеная в тесте, W = 50% | 1200—1400 |

| Известь негашеная: молотая в рыхлом состоянии | 700—800 |

| молотая в утрясенном состоянии | 1100—1200 |

| комовая, φ = 35° | 700—1300 |

| Известь хлорная и порошке | 600—830 |

| Изразцы в пачках | 1450—1650 |

| Ильм: в защищенных от увлажнения деревянных конструкциях | 690—700 |

| в свежесрубленном состоянии | 930—1000 |

| Инструмент столярный, слесарный и прочий в ящиках | 450 |

| К | |

| Казеин: в мешках | 250—350 |

| в бочках, ящиках | 320—550 |

| Какао-бобы в мешках | 250—340 |

| Калин хлористый насыпью | 850—980 |

| Кальций сернокислый CaSO4 | 2,95 * |

| Камень: булыжный навалом | 1800 |

| гранит в глыбах, навалом | 2500—2700 |

| диабаз в глыбах, навалом | 2200—2800 |

| ракушечник навалом | 1100—1400 |

| туфовый навалом | 1000—1200 |

| Камни бетонные пустотелые на: щебне | 1100—1900 |

| шлаке | 800—1600 |

| Камни бетонные сплошные тяжелые на: гравии или щебне тяжелых пород | 2100—2400 |

| кирпичном или известняковом щебне | 1800—2100 |

| Камни: гипсобетонные | 1100—1500 |

| глинобеточшые | 1900 |

| керамические пустотелые с вертикальными пустотами | 1100—1400 |

| Камыш рубленый | 175—200 |

| Камышит: в плитах, машинная прессовка | 310 |

| в матах, ручная прессовка | 190 |

| Канаты в бухтах | 240—360 |

| Канифоль в бочках | 550—670 |

| Каолин в порошке | 520 |

| Капуста навалам | 550 |

| Карбид кальция в барабанах | 850—970 |

| Карборундовые изделия, огнеупоры | 2000—2600 |

| Картон: обыкновенный | 700—800 |

| плотный | 1000 |

| бумажный волнистый | 150 |

| Картофель насыпью, φ = 30° | 700—750 |

| Каучук в ящиках | 380—480 |

| Кварц: дробленый | 1450—1600 |

| пылевидный (маршалит, «Урал») | 960— 1500 |

| Кедр: воздушно-сухой | 450—500 |

| в свежесрубленном состоянии | 850—880 |

| в защищенных от увлажнения деревянных конструкциях | 500 |

| пропитанный | 550—700 |

| Керамзит | 250—1200 |

| Кирпич асбозуритовый | 900 |

| Кирпич глиняный: пористый | 1100 |

| полусухого прессования | 1800—2000 |

| пластического прессования | 1700—1900 |

| железняк | 1800 |

| пустотелый полусухого прессовании | 1400—1500 |

| пустотелый пластического прессования | 1250—1450 |

| Кирпич: динасовый | 1800—2000 |

| кислотоупорный | 2400—2600 |

| легковесный трелольный | 700—1400 |

| магнезитовый | 2560—2600 |

| саманный | 1600 |

| силикатный | 1600—2000 |

| сырцовый | 1700—1800 |

| шамотный | 1800—2000 |

| хромомагиезиальный высокоогнеупорный | 2800 |

| Кладка: бутобетонная | 2200—2300 |

| бутовая из мягкого известняка | 1970—2000 |

| бутовая из плотного известняка | 2200—2300 |

| бутовая из песчаника | 2200—2300 |

| из шлакобетонных сплошных камней | 1420—600 |

| из шлакобетонных пустотелых камней (пустотность 35%) | 1300—1415 |

| из глиняного кирпича на цементном растворе | 1600—1900 |

| из огнеупорного шамотного кирпича | 1800—2000 |

| из пористого кирпича | 1100—1500 |

| из пустотелого кирпича | 1000—1450 |

| из силикатного кирпича | 1800—1900 |

| тесовая из гранита | 2700 |

| тесовая из известняка | 2500—2600 |

| тесовая из песчаника | 2300—2600 |

| Клевер | 350 |

| Клей конторский, бутылки ящиках | 600 |

| Клей столярный в ящиках | 250 |

| Клен: в защищенных от увлажнения деревянных конструкциях | 700 |

| в свежесрубленном состоянии | 1000 |

| Клепка-паркет буковая | 550 |

| Книги в ящиках, кипах | 430—500 |

| Кожа искусственная в рулонах | 1300 |

| Кокс: газовый, φ = 40° | 360—500 |

| доменной насыпью, φ = 45° | 400—500 |

| мелочь | 1000—1400 |

| рудничный | 380—530 |

| торфяной | 275—400 |

| Колбасные изделия в деревянных ящиках | 500 |

| Кольца керамические насадочные, гладкие: 26х25х3 и 50х40х5 мм | 535 и 530 |

| 100х100х10, 120х120х12, 150х150×15 мм | 590 |

| Кольца фарфоровые насадочные гладкие 8Х8Х1,5 мм | 600 |

| Комбикормы рассыпные | 500 |

| Консервы мясные, рыбные и прочие в ящиках | 800 |

| Кора: древесная (без упаковки) | 270—360 |

| дубовая (в кипах) | 500—600 |

| Костра | 100—200 |

| Кость-парсика: воздушно-сухая, сырье для производства суперфосфата | 815 |

| сырая | 880 |

| Кофе: поджаренный, в ящиках | 320—400 |

| в зернах насыпью, φ = 30° | 750 |

| в зернах сырой, в мешках | 440—670 |

| молотый, в ящиках | 420—500 |

| Краски и красители: разные, сухие в банках, бочках, барабанах, ящиках | 500—650 |

| жидкие (масляные, эмалевые, лаки) в бочках, барабанах, ящиках, банках, банки в ящиках | 550—800 |

| Крахмал: фасованный в ящиках | 300—400 |

| фасованный в мешках | 590—750 |

| Креозот в бутылках в корзинах | 520—600 |

| Крупа: гречневая | 720 |

| овсяная, φ = 40° | 600—645 |

| перловая | 810—830 |

| пшенная, 1-го сорта | 825 |

| рисовая | 830 |

| ячневая | 670 |

| манная в мешках | 590—630 |

| овсяная в мешках | 350—400 |

| ячневая в мешках | 480—610 |

| Ксилолит (магнолит) | 1000—1800 |

| Кудель: непрессованная в кипах | 150—200 |

| прессованная в кипах | 590—620 |

| Кукуруза в зерне насыпью, φ = 30÷40° | 700-800 |

| Купорос медный в ящиках, бочках | 670—710 |

| Купорос медный и цинковый насыпью, φ = 45° | 1800 |

| Л | |

| Лак: нитроглифталевый мебельный № 754 | 920 |

| ПЛ-2 | 1090 |

| ремизный | 910 |

| ФКФ | 953 |

| ФЛ-6 | 882 |

| 458, 15% | 1240 |

| 411, 15% | 1255 |

| Латунь | 8500—8600 |

| Лед в кусках | 600 |

| Лесоматериал сплавной текущей навигации | 825 |

| Лесоматериал хвойных пород; кру гл ы й полусухой | 650—700 |

| круглый сырой | 750 |

| пиленый полусухой | 600 |

| Лимоны в ящиках | 350—450 |

| Линолеум обычный | 1100—1200 |

| Липа: воздушно-сухая | 450—500 |

| полусухая | 580 |

| свежесрубленная | 790—800 |

| Лист лавровый в килах, тюках, ящиках | 150—300 |

| Лиственница: воздушно-сухая, W = 10÷18% | 600—650 |

| в свежесрубленном состоянии | 840 |

| пропитанная | 800—900 |

| в защищенных от увлажнения деревянных конструкциях | 650 |

| Листы гипсовые (сухая штукатурка) | 1000 |

| Лук: в мешках | 400—480 |

| навалом | 500—580 |

| Люфа в тюках | 40 |

| Лузга: кукурузная (отруби) | 305 |

| овсяная из фильтра | 285 |

| подсолнечная | 135—150 |

| пшеничная (отруби), φ = 45÷50° | 300—350 |

| ржаная (отруби молотые), φ = 55÷60° | 300—375 |

| рисовая (отруби грубые) | 220 |

| ячневая | 280 |

| Название материала и характеристика его укладки | Объемный, насыпной и удельный вес материала в кг/м3 |

Конвертер единиц объема 1 кубический метр в килограммы бетона

Категория : главное меню • конкретное меню • Кубометры

Количество: Объем 1 кубический метр (м3)

Равно: Масса 2406,53 кг (кг — кг)

Перевод значения кубических метров в килограммы в шкале конкретных единиц.

ПЕРЕКЛЮЧЕНИЕ: из килограммов в кубические метры наоборот.

CONVERT: между другими конкретными измерительными приборами — полный список.

Калькулятор конвертации для вебмастеров .

Бетон

Этот универсальный состав для бетона , также называемый бетон-заполнитель (4: 1 — песчано-гравийный заполнитель: цемент — соотношение смеси с водой), основан на массовой плотности бетона 2400 кг / м3 — 150 фунт / фут3 после отверждения (округлено). Удельная масса на кубический сантиметр, бетон имеет плотность 2,41 г / см3. Главная страница конкретного калькулятора.

Формула смешивания бетона с прочностью 4: 1 использует объемные порции (например,г. 4 ведра заполнителя бетона на 1 ведро воды.) Чтобы бетон не получился слишком влажным, добавляйте воду постепенно по мере перемешивания. При ручном перемешивании бетона; сначала смешайте порции сухого вещества и только потом добавляйте воду. Этот тип бетона обычно армируют металлической арматурой или сеткой.

Преобразование единиц измерения бетона между кубометров (м3) и килограммов (кг — килограмм) , но в обратном направлении из килограммов в кубические метры.

| результат преобразования для бетона: | |||||

| От | Символ | Результат | До | Символ | |

| 1 кубический метр | м3 | = 2406,53 | килограмм | кг — килограмм | |

Этот онлайн-конвертер бетона из м3 в кг-килограмм — удобный инструмент не только для сертифицированных или опытных профессионалов.

Первая единица: кубический метр (м3) используется для измерения объема.

Секунда: килограмм (кг — килограмм) — единица массы.

бетона на 2406,53 кг — килограмм эквивалентен 1 чему?

В килограммах 2406,53 кг — килограмм переводится в 1 м3, один кубический метр. Это РАВНОЕ значение объема бетона в 1 кубический метр, но в альтернативном варианте единицы массы — килограммах.

Как перевести 2 кубических метра (м3) бетона в килограммы (кг — килограммы)? Есть ли формула расчета?

Сначала разделите две переменные единиц измерения. Затем умножьте результат на 2 — например:

2406.5302626279 * 2 (или разделите на / 0,5)

ВОПРОС :

1 м3 бетона =? кг — килограммы

ОТВЕТ :

1 м3 = 2406,53 кг — килограммы бетона

Калькулятор для других приложений …

Благодаря вышеупомянутой услуге расчета двух блоков, этот преобразователь бетона оказался полезным также в качестве онлайн-инструмента для:

1. Практики обмена измеряемыми величинами в кубических метрах и килограммах бетона (м3 по сравнению с кг — килограммами).

2. Коэффициенты пересчета конкретных количеств — между многочисленными парами единиц.

3. Работа с бетоном — насколько он тяжел — ценности и свойства.

Международные символы единиц для этих двух конкретных измерений:

Аббревиатура или префикс (abbr. Short brevis), обозначение единицы измерения кубического метра:

м3

Аббревиатура или префикс (abbr.) Brevis — краткое обозначение единицы килограмма:

кг — килограмм

Один кубический метр бетона в килограммах равен 2406.53 кг —

кг

Сколько килограммов бетона в 1 кубическом метре? Ответ: Изменение единицы измерения бетона в 1 м3 (кубический метр) равно 2 406,53 кг — килограммам в качестве эквивалентной меры для того же типа бетона.

В принципе, при выполнении любой задачи измерения профессиональные люди всегда гарантируют, и их успех зависит от того, получают ли они самые точные результаты преобразования везде и всегда. Не только по возможности, так всегда. Часто наличие только хорошей идеи (или большего количества идей) может быть несовершенным или недостаточно хорошим решением.Если есть точная известная мера в м3 — кубометрах для количества бетона, то правило состоит в том, что количество кубических метров переводится в кг — килограммы или любую другую конкретную единицу абсолютно точно.

.

Механические свойства легкого бетона, армированного волокном, содержащего поверхностно-активное вещество

Легкий бетон, армированный волокном (FALC), был разработан для уменьшения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии. Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна были исследованы при объемных соотношениях 0, 1, 2, 3 и 4%.В качестве легкого заполнителя использовали керамзит. Самоуплотняющийся агент использовался для снижения водоцементного отношения и сохранения хорошей удобоукладываемости. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокном. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и индекс вязкости. На основе свойств была предложена модель прогнозирования деформаций и напряжений.Было продемонстрировано, что предложенная модель точно предсказывает поведение деформации FALC.

1. Введение

За последние три десятилетия сборные конструкции стали применяться для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительных системах. В последнее время большое внимание было уделено использованию легкого бетона для сборного железобетона для улучшения характеристик зданий, таких как снижение статической нагрузки, огнестойкость и теплопроводность.Кроме того, конструкция здания из сборного железобетона должна быть способна противостоять случаям ударных нагрузок, в частности землетрясениям, поскольку устойчивость этих зданий к землетрясениям в соответствии с характеристиками становится важным фактором [1, 2].

Много усилий было приложено для разработки высококачественного бетона для строительных конструкций с улучшенными характеристиками и безопасностью. Были разработаны и экспериментально подтверждены различные типы сборных железобетонных изделий, такие как автоклавный газобетон (AALC), армированный волокном бетон (FRC) и легкий бетон.Ряд из них применен в натурных строительных конструкциях. AALC хорошо известен и широко применяется, но его небольшой размер и слабая прочность ограничивают его использование в конструктивных элементах [3]. Бетоны из легкого заполнителя обладают прочностью, снижением статической нагрузки и теплопроводностью, но их ограниченная способность поглощать энергию землетрясений вызывает опасения. Напротив, FRC имеет большую способность к поглощению энергии, которая называется «пластичностью или неупругой деформационной способностью», чем обычный бетон, но его вес создает проблемы.Фиброволокнистый легкий бетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые могут использоваться как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого бетона из заполнителя и надежность FRC [4–6 ].

Целью данного исследования является изучение свойств материала FALC, включая прочность на сжатие, модуль упругости и индекс вязкости, с различными плотностями, волокнами и объемными долями волокна.Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования деформаций и напряжений.

2. Экспериментальные программы

Для проведения этого эксперимента использовались конструкции легких бетонных смесей с различной плотностью, объемом воздуха, объемом и типами рубленого волокна. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и добавка для самоплотнения.Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но также и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти основную модель. В данной работе содержание ПАВ составляло 0 и 0,1%, а объемные доли волокна составляли 0, 1, 2, 3 и 4%.

2.1. Материалы

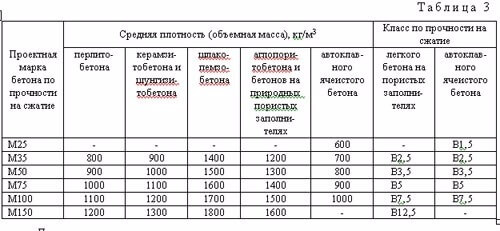

Используемые материалы состояли из раннего высокопрочного цемента типа I, соответствующего ASTM C150, крупного легкого заполнителя и мелкого легкого заполнителя.Самоуплотняющийся агент (Sika ViscoCrete 6000) использовался для уменьшения количества воды и сохранения хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, которые в настоящее время используются в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают большими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударам и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, образуют прочные композиты.Они придают композиту прочность и жесткость, а также в разной степени динамические свойства. В этом тесте использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В таблицах 2 и 3 показаны свойства агрегатов и добавок соответственно.

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

2.2. Пропорции смеси

Все смеси имели содержание цемента 560 кг / м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг / м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа.Водоцементный коэффициент был установлен на уровне 0,45. Самоуплотняющийся агент обеспечивал максимальное снижение обводненности (10% ~ 45% от обычного водоцементного отношения), увеличивал начальную прочность и обеспечивал отличную пластичность при сохранении осадки до двух часов. Чтобы предотвратить спутывание или комкование волокон с последующим неравномерным распределением волокон, использовались самуплотняющийся агент и смеситель с низким усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

0,25

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

За исключением партий без ПАВ, процедура была следовали для всех партий. Сначала мелкий заполнитель и воду смешивали в течение 2 минут для впитывания, так как мелкие легкие заполнители не были предварительно замачены. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха.После этого грубый заполнитель, волокна и самоуплотняющийся агент смешивали в течение 3 минут. Во время смешивания не наблюдалось спутывания или комкования волокон. Иногда время перемешивания было больше, чем описано, из-за непредвиденных обстоятельств поверхностно-активного вещества.

2.3. Образцы для испытаний

Все баллоны из легкого фибробетона для испытаний на сжатие имели размер 100 × 200 мм. Образцы отливали в пластмассовые формы и уплотняли вручную с помощью вибратора. После отливки образцы накрывали влажными полотенцами на 24 часа.Затем они были отверждены на насыщенной водяной бане при температуре 23 ± 2 ° C в течение семи дней. После четырех дней сушки в лабораторных условиях при 21 ± 2 ° C и влажности 50 ± 15% они были протестированы.

Все образцы были испытаны на одноосное сжатие с использованием жестких стальных пластин на 100-тонной испытательной раме MTS. Нагрузка и смещения были измерены с помощью датчика нагрузки и LVDT силовой рамы. Осевая деформация измерялась экстензометрами, расположенными на противоположных сторонах цилиндра. Среднее значение этих показаний экстензометра было принято за значение осевой деформации.Все измерения были сохранены в компьютере, на котором запущена тестовая рамка MTS.

3. Результаты тестирования

3.1. Прочность на сжатие

Согласно результатам испытаний (таблицы 5 и 6) легкого бетона из полипропиленовой фибры без поверхностно-активного вещества осевые напряжения составляли от 31,5 до 38,3 МПа, а осевая деформация при пиковом напряжении варьировалась от 0,0034 до 0,0044 мм / мм. Для легкого бетона из углеродного волокна без поверхностно-активного вещества осевые напряжения составляли от 29,9 до 39,4 МПа с осевой деформацией при пиковом напряжении, изменяющейся от 0.0037 до 0,0046 мм / мм.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Волокно Волокно

объем (%) Масса единицы

(кг / м 3 ) Прочность на сжатие

(МПа) Осевая деформация

на пике (мм / мм) Модуль

Эластичность (ГПа) Прочность

Индекс

Полипропилен 0 1297.4 17,0 0,0023 9,9 1 1 1201,4 16,0 0,0028 6,9 2,11 2 1217,4 14,6 0,0023 2,22 3 1217,4 12,1 0,0021 7,2 2,58 4 1217,4 13.2 0,0029 5,3 2,75

Углерод 0 1297,5 17,0 0,0023 9,9 1 1 1249,4 17,5 0,0026 8,3 1,97 2 1201,4 15,3 0,0030 6,6 2,50 3 1137.3 13,5 0,0031 6,4 2,74 4 1217,4 12,6 0,0026 6,0 2,65

Поперечно, когда 0,1 поверхностно-активное вещество использовалось с легким бетоном из полипропиленовой фибры, осевые напряжения составляли от 12,1 до 17,0 МПа, с осевой деформацией при пиковом напряжении от 0,0021 до 0,0028 мм / мм. Для легкого бетона из углеродного волокна с 0.1% поверхностно-активного вещества, осевые напряжения составляли от 12,6 до 17,5 МПа, с осевой деформацией при пиковом напряжении от 0,0023 до 0,0031 мм / мм.

Как показано в таблице 6, при добавлении 0,1% поверхностно-активного вещества прочность на сжатие снизилась на 50 ~ 58%. В легком бетоне из полипропилена и углеродного волокна без поверхностно-активного вещества добавление волокон дополнительно увеличило прочность до 3% от объемной доли волокна. Как в легком бетоне из полипропилена, так и из углеродного волокна с 0,1% поверхностно-активного вещества увеличение количества волокна привело к постепенному снижению прочности на сжатие.Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

3.2. Модуль упругости

Модуль упругости является основным фактором прочности бетона. В случае легкого фибробетона без поверхностно-активного вещества на увеличение модуля упругости, по-видимому, незначительно влияет объемная доля волокна. Причем снижение модуля упругости обеспечивается волокнами с 0.1% поверхностно-активного вещества был значительным. Для легкого бетона из полипропилена и углеродного волокна без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для легкого бетона из полипропилена и углеродного волокна с 0,1% поверхностно-активного вещества модуль упругости составлял от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа, соответственно (см. Таблицы 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости составляет от 2% до 3% во всех случаях.

Согласно ACI 318-05 [1], модуль упругости бетона зависит от его прочности на сжатие и плотности. Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг / м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единицах веса между 1425.6 и 1489,7 кг / м 3 с обоими волокнами, уравнение ACI 318-05 переоценивает примерно 16 ~ 104% экспериментальных данных. Для сравнения, при удельном весе от 1137,3 до 1297,5 кг / м 3 значения модуля упругости по уравнению ACI Code 8.5 составляют от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости волокнистого легкого бетона и = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).

3.3. Удельный вес

Удельный вес бетона был измерен через 7 дней выдержки и снова через 4 дня сушки в лабораторных условиях при 21 ± 2 ° C и влажности 50 ± 15%. Результаты представлены в таблицах 5 и 6. Удельный вес легкого бетона, армированного полипропиленовым волокном, составлял от 1467,7 до 1489,7 кг / м 3 , с прочностью на сжатие от 31,5 до 38,3 МПа. Для легкого бетона, армированного углеродным волокном, удельный вес варьировался от 1425.6 до 1505,7 кг / м 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и удельным весом от 1201,4 до 1297,5 кг / м 3 прочность на сжатие составляла от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с 0,1% поверхностно-активного вещества и удельным весом от 1137,3 до 1297,5 кг / м 3 , прочность на сжатие составляла от 12,6 до 17,5 МПа. Было обнаружено, что нет тенденции ни в отношении объемной доли волокна, ни в отношении типов волокна.

3.4. Индекс прочности (TI)

Одной из основных целей добавления волокон в матрицу бетона является повышение ее прочности, способности поглощать энергию и сделать ее более пригодной для использования в конструкциях, подверженных ударным и землетрясениям. Нормализованные кривые напряжение-деформация (рис. 5) показывают, что наклон восходящей части кривых в легком бетоне, армированном фиброй, такой же, как и для обычного легкого бетона. Однако в постпиковом участке кривой напряжение-деформация кривые постепенно снижаются, а затем увеличиваются деформационная способность.Рисунок 6 показывает, что добавление волокон улучшало пластичность в ограниченной степени. Повышение ударной вязкости с увеличением объемной доли волокна более значимо для углеродного волокна, чем для полипропиленового волокна [7].

Показатель ударной вязкости определяется здесь как площадь под кривой напряжения-деформации фибробетона до деформации 0,015, деленная на площадь легкого бетона без фибры с нормализованным напряжением до деформации 0,015. Прочность легкого бетона, армированного полипропиленом и углеродным волокном, без поверхностно-активного вещества варьировалась от 1.05 до 1,33 и от 1,05 до 1,74 соответственно. Однако с 0,1% поверхностно-активного вещества ударная вязкость варьировалась от 2,11 до 2,75 для полипропилена и от 1,97 до 2,64 для углеродного волокна.

где — индекс армирования ().

Увеличение объемной доли и модуля упругости волокон обычно приводило к уменьшению наклона нисходящей части кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокна привело к аналогичным результатам. Соотношение сторон () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и прочности композита.Улучшение индекса ударной вязкости за счет добавления большего количества волокна было относительно значительным для бетонов с более низкой удельной массой.

Как упоминалось выше, постпиковая часть кривой напряжение-деформация для FALC в значительной степени связана с аспектным отношением волокна и объемной долей. Поэтому точка перегиба () на основе индекса армирования выбирается для нисходящей части кривой для FALC. В предложенном уравнении Эзельдина и Балагуру [4] уравнение выводится из модуля упругости в точке перегиба из индекса армирования для высокопрочного железобетона, однако, как указано, постпиковая часть кривой зависимости напряжения от деформации различалась для высокой прочности. и легкий бетон.В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме показателя армирования, затем выбирается точка перегиба на основе показателя вязкости.

Было получено следующее уравнение:

где = индекс вязкости, = деформация в точке перегиба и = деформация при максимальном напряжении.

4. Предлагаемая определяющая модель «напряжение-деформация»

Для проектирования конструкций с использованием FALC необходимо поведение материала при сжатии «напряжение-деформация».На форму кривой одноосного напряжения-деформации сильно влияют следующие два условия: одно для испытаний, другое для характеристик бетона. Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другой — это соотношение воды и углерода, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которая важна для пластичности конструкций.

В этом исследовании математическое уравнение основано на прочности на сжатие, удельном весе, объемной доле волокна, соотношении сторон волокна и модуле упругости волокон. Уравнение должно быть простой формой для применения при проектировании конструкций. Восходящая часть кривой должна включать не только модуль упругости с удельным весом и прочностью на сжатие, но также прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает индекс прочности с индексом армирования.

Подгонка наилучшей кривой с помощью уравнения полиномов второго порядка с помощью статистического анализа была выполнена для получения взаимосвязи между параметрами до точки перегиба в нисходящей части кривой напряжения-деформации и от точки перегиба до конца.

4.1. Восходящая часть кривой напряжения-деформации

Математическое уравнение следующей формы описывает восходящую часть кривой напряжения-деформации фибрового пенобетона:

где = напряжение сжатия; = максимальное сжимающее напряжение; = напряжение; = деформация при максимальном напряжении; , = параметры, подлежащие расчету; = деформация в точке перегиба.

Параметр «» контролирует прочность кривой на сжатие в точке пика. Чтобы найти параметр «», так как один в любой степени равен единице; в точке пика,

Как указано, прочность бетона на сжатие хорошо коррелировала с объемной долей волокна. Были разработаны следующие уравнения:

.

Как рассчитать удельный вес стальных прутков

Существует формула для расчета удельного веса стальных стержней . Я подойду к этому позже.

Почему нам нужно знать удельный вес стальных стержней?

Когда мы оцениваем стальные стержни железобетонного элемента, мы фактически получаем длину этих стержней.

Например, 1000 футов стержень Ø 20 мм или 500 футов стержень 16 мм и т. Д. (Ø — обозначает диаметр ).

Но поставщики стальных стержней измеряют стальные стержни как вес. Приходится заказывать их по весу для покупки. Вес стальных прутков можно выразить в килограммах или центнерах или тоннах . [ 1 центнер = 100 кг, 1 тонна = 1000 кг]

А теперь перейдем к делу.

Как рассчитать вес стальных прутков

Мы часто используем формулу для расчета веса стальных стержней.

Формула преобразует длины стальных стержней в веса .Мы также можем использовать эту формулу, чтобы узнать удельный вес стальных прутков разных размеров.

Формула: D²L / 162

Где,

D = Диаметр стального стержня в миллиметрах

L = Длина стального стержня в метрах

Понимание формулы

Мы знаем, вес любого материала

= Площадь поперечного сечения материала × Длина материала × Плотность материала

Для стального прутка то же самое.

Вес стального стержня (W) = Площадь поперечного сечения стального стержня (A) × длина стального стержня (L) × плотность стального стержня (ρ).

Это означает, что

W = A x L x ρ

Где,

A = Площадь = πD² / 4

π (pai) = 3,14

D = Диаметр стального стержня в миллиметрах (размер стального стержня измеряется в миллиметрах).

L = Длина стального стержня в метрах

ρ (Rho) = Плотность стального стержня = 7850 кг / м³

Следовательно,

Вт = 3.14 x D² / 4 x L x 7850

Но в формуле есть две конфликтующие единицы. Это миллиметр для D и метр для ρ (Rho).

Мы должны преобразовать D из миллиметра в метр или ρ из метра в миллиметр.

Преобразуем D из миллиметров в метров .

1 миллиметр = 1/1000 метр

Давайте воплотим это в формулу,

Вт = 3.14 x D² / (4x1000x1000) x L x 7850

= D²L / 162

По этой формуле можно рассчитать вес стальных стержней.

Вы можете прочитать:

Типы смет при строительстве зданий

Как рассчитать материалы для бетона с разным соотношением сторон

Расчет веса стальных прутков на метр

Имейте в виду, что единица измерения D ( диаметр стержня ) должна быть миллиметров , а L ( Длина стержня ) должна быть метров в этой формуле.

Давайте посмотрим на несколько примеров.

Пример-1:

Как рассчитать вес 100 метрового стержня диаметром 16 мм?

В этом примере

D = 16 миллиметров

L = 100 метров

Итак,

W = D²L / 162

= 16² x 100/162

= 158 килограмм (приблизительно)

Ответ : Вес стержня 100 длиной метров 16 мм ø составляет 158 килограмм.

Пример-2

Как рассчитать вес 100 метрового стержня диаметром 20 мм?

В этом примере

D = 20 миллиметров

L = 100 метров

Итак,

W = D²L / 162

= 20² x 100/162

= 247 килограмм (приблизительно)

Ответ : Вес 100-метрового стержня диаметром 20 мм составляет 247 килограмм.

Удельный вес стального прутка при длине в метрах

Если вы поместите в формулу 1-метровой длины для каждого диаметра стальных стержней, то вы получите единиц веса .

Посмотрим.

W = D²L / 162

Удельный вес,

- 10 мм ø стержня = 10² x 1/162 = 0,617 кг / м

- 12 мм ø стержня = 12² x 1/162 = 0,888 кг / м

- 16 мм ø стержня = 16² x 1/162 = 1,580 кг / м

- 20 мм ø стержня = 20² x 1/162 = 2,469 кг / м

- 25 мм ø стержня = 25² x 1/162 = 3.858 кг / м

Если вы умножите расчетную длину стержней на эту единицу веса, вы получите общий вес стальных стержней для вашего железобетонного элемента.

Например, общий вес стального стержня 1000 длиной метров 25 мм ø составляет,

1000 x 3.858 = 3858 килограмм.

До сих пор мы видели единиц веса для каждого диаметра стального стержня в метрах. То есть вес штанги на метров .

Но что, если вы оцените длину стального стержня в футах . По какой формуле вычисляется вес стального стержня, если длина стержня находится на опоре?

Вы можете прочитать:

Бетонное покрытие для стержня арматуры

Типы опор арматуры в стержне ПКК

Расчет веса стальных прутков при длине в стопе

снова,

Вес = A x L x ρ

= 3.14 x D² / (4 x 304,80 x 304,80) x 222

= D²L / 533

Где:

D = Диаметр стержня в мм (1 фут = 304,80 мм)

ρ (Rho) = 7850 кг / м³ = 222 кг / фут³ (на самом деле это 222,287 кг / фут³)

Имейте в виду, что в этой формуле вы всегда должны использовать D как миллиметр, а L как футы.

Удельный вес стального прутка при длине в футах

Если вы рассчитаете длину в 1 фут для стального стержня любого диаметра, вы получите следующий результат, и это будет удельный вес стальных стержней на фут длины.

Удельный вес,

- 10 мм ø стержня = 10² x 1/533 = 0,188 кг / фут

- стержень диаметром 12 мм = 12² x 1/533 = 0,270 кг / фут

- 16 мм ø стержня = 16² x 1/533 = 0,480 кг / фут

- 20 мм ø стержня = 20² x 1/533 = 0,750 кг / фут

- ø стержня 25 мм = 25² x 1/533 = 1,172 кг / фут

Если вы умножите расчетную длину стальных стержней на эти единицы веса, вы получите общий вес стальных стержней.

Например,

Вес стержня диаметром 10 мм длиной 1000 футов составляет

1000 х 0.188 = 188 кг.

Ваша очередь:

Если у вас есть какие-либо вопросы по поводу этого поста, спросите меня в комментариях ниже. Я отвечу как можно раньше.

.

Конструктивное поведение армированных самоклеящихся балок из цементного композитного материала