Замена подшипника в бетономешалке: Как поменять подшипник на бетономешалке. Правила работы с бетономешалкой и ее ремонт своими руками Технология восстановления опор подшипников для бетономешалки

- мастер-класс с фото по замене подшипников и опорных мест бетономешалки

- Ремонт бетономешалок в Киеве и Украине по доступным ценам

- Подшипник опоры бака бетономешалки Limex 165 LS, 190 LS (Kinex)

- подшипники в бетономешалку

- Причины выхода из строя и ремонт бетономешалок. Правила работы с бетономешалкой и ее ремонт своими руками Как разбирается бетономешалка

- Ремонт бетономешалки своими руками

- Ремонт бетономешалки Skiper (Скипер) в Минске для физических и юридических лиц.

- Замена ступеней разделительного подшипника бетономешалки

- Новые шпиндели, ступицы, шины и колеса для бетономешалки/прицепа Canoga

- RKB Оптимизированное инженерное решение для бетономешалки передач

- Бетоносмесительные подшипники грузовиков / цементные смесительные подшипники, автомобильные подшипники, ऑटोमोटिव बियरिंग्स, ऑटोमोटिव बेयरिंग, मोटर वाहन बेयरिंग — R. R. International, Mumbai

мастер-класс с фото по замене подшипников и опорных мест бетономешалки

В связи с длительной эксплуатацией произошел износ подшипников и посадочных мест для них.

Произвести ремонт бетономешалки можно своими руками в домашних условиях.

Для изъятия подшипников и замены их на новые, необходимо будет разобрать конструктивные элементы бетономешалки.

Посмотрите подробный мастер-класс по ремонту с подборкой фото и пояснениями к ним.

Этапы ремонтных работ

1. Для разборки бетономешалки необходимо перевернуть грушу.

2. При помощи ключа необходимо выкрутить крепежный болт, который крепит вал к траверсе бетономешалки.3. Крепежный болт выкручен.4. Вал плотно запрессован в траверсу. Для того чтобы извлечь вал из траверсы необходимо вкрутить болт без шайбы. Это делается для того, чтобы не повредить резьбу.5. Далее берем подходящую по диаметру наставку. Не сильными ударами необходимо выбить вал.6. Груша снята с траверсы.7. Для того чтобы изъять вал из посадочных мест, необходимо разобрать опору груши. 8. Для этого срезаем болты при помощи болгарки, так как после длительной эксплуатации открутить их невозможно.9. После того как болты срезаны, опору можно разобрать. В виду того, что посадочные места были разбиты, вал с подшипниками легко изымается из них и не нуждается в выпрессовке.10. Вал изъят из опорных мест подшипников.11. Снятие подшипников с вала производим, установив его на любую подходящую опору. Несильными ударами выбиваем вал из подшипников.12. Так как посадочные места подшипников были разбиты, их следует заменить. Для этого необходимо обратится к токарю для того чтобы нам изготовили новые посадочные места. В результате этого имеем новую опору с посадочными местами, в которую предварительно установили вал с новыми подшипниками.13. Так как в ходе работы крепежные болты были срезаны болгаркой, они подлежат замене.

8. Для этого срезаем болты при помощи болгарки, так как после длительной эксплуатации открутить их невозможно.9. После того как болты срезаны, опору можно разобрать. В виду того, что посадочные места были разбиты, вал с подшипниками легко изымается из них и не нуждается в выпрессовке.10. Вал изъят из опорных мест подшипников.11. Снятие подшипников с вала производим, установив его на любую подходящую опору. Несильными ударами выбиваем вал из подшипников.12. Так как посадочные места подшипников были разбиты, их следует заменить. Для этого необходимо обратится к токарю для того чтобы нам изготовили новые посадочные места. В результате этого имеем новую опору с посадочными местами, в которую предварительно установили вал с новыми подшипниками.13. Так как в ходе работы крепежные болты были срезаны болгаркой, они подлежат замене.

14. При покупке болтов к ним также необходимо приобрести гайки и гравера к ним или контргайки.

15. Приступаем к сборке бетономешалки. Для этого закрепляем опору на грушу. 16. Устанавливаем болты в свои места и при помощи ключа крепко закручиваем их.17. Устанавливаем грушу на траверсу бетономешалки.18. Выполняем установку груши аналогично снятию. Только для этого опускаем траверсу вниз, а вал с грушей надеваем сверху и усаживаем вал в посадочное место траверсы.19. После того как груша усажена на траверсу, необходимо закрутить крепежный болт.20. Работы по замене подшипников и опорных мест бетономешалки завершены.После ремонта бетономешалка готова к дальнейшей эксплуатации. Это незаменимый инструмент в домашнем хозяйстве и проведении строительных работ. Поделиться:

Ремонт бетономешалок в Киеве и Украине по доступным ценам

Сотрудники компании RemTex с удовольствием берут в ремонт бетономешалки разных типов. Профессиональному обслуживанию подлежат и бытовые, и профессиональные модели от брендов Вихрь, Агримотор и других ТМ, представленные на рынке в разное время.

Определять неисправности и причины их возникновения мастерам помогают приборы для быстрой и точной диагностики. Также обнаруживать до 99% поломок специалистам удается благодаря многолетнему опыту и высокому уровню квалификации.

Также обнаруживать до 99% поломок специалистам удается благодаря многолетнему опыту и высокому уровню квалификации.

В сервис РемТех можно обратиться, чтобы получить такие услуги:

- обследование гидравлического двигателя (гидромотора) на предмет наличия неисправностей;

- обнаружение повреждений обмоточного провода и перемотка движка;

- ремонтные работы, направленные на восстановление работоспособности мотора;

- оценка состояния редуктора и его ремонт в случае необходимости;

- установка новых шестерен, подшипников и других запчастей вместо износившихся;

- восстановление барабана (груши) бетономесителя, работающего от электросети;

- поиск повреждений на поверхности сетевого кабеля и его замена;

- проверка фрикционного колеса (шкива).

Детальнее некоторые виды ремонтных работ рассмотрим ниже.

Замена подшипника бетономешалки

К возникновению посторонних звуков (гула, треска, постукиваний) во время работы бетономешалки часто служит поломка узла подшипников. Его ремонт предусматривает такие этапы:

- разборка инструмента;

- изъятие вала, предназначенного для установки подшипников;

- замена износившихся элементов;

- сборка агрегата.

Ремонт двигателя бетономешалки

Выход двигателя из строя приводит к полному отказу бетономешалки и, как следствие, простою строительной или ремонтной площадки. Поломку мотора очень сложно устранить в домашних условиях. Для решения этой задачи нужен опыт в ремонте движков, а также приветствуется наличие профессионального оснащения.

И навыки ремонта, и техника для диагностики и обслуживания есть у мастеров нашего сервисного центра.

Ремонт кнопки бетономешалки

Устранение поломки кнопки или магнитного пускателя — достаточно легкая задача. Иногда для продолжения корректной работы инструмента достаточно зачистки контактов. Решить эту задачу можно и самостоятельно, однако в целях безопасности лучше поручить ее профессионалам из РемТех.

Как предотвратить неисправности бетономешалки: Правила эксплуатации

Чтобы избежать проблем, с которыми часто приходится сталкиваться владельцам бетономешалок, необходимо следовать рекомендациям из инструкции. Инструмент необходимо защищать от перегрузки, подключать только к стабильному источнику питания и использовать по назначению.

Кроме того, целесообразно использовать только проверенные расходники в достаточных объемах (например, материалы для смазки).

Подшипник опоры бака бетономешалки Limex 165 LS, 190 LS (Kinex)

Заказы на сумму до 200 грн (с учетом скидки), оплачиваются только переводом на карту.

Цены указаны в гривнах ₴

ПРИЯТНЫХ ПОКУПОК!!!!Отправка крупногабаритного груза осуществляется только после частичной предоплаты. Остальную сумму Вы можете оплатить в транспортной компании при получении груза. Габаритные запчасти на бетономешалки и культиваторы отправляются с частичной предоплатой. Отправка товара день в день до 11.30, заказы, которые оформлены и оплачены после 13.30 отправляются на следующий день.

Отправка товара день в день до 11.30, заказы, которые оформлены и оплачены после 13.30 отправляются на следующий день.

Подшипник для бетономешалки Limex 165 LS, 190 LS (Kinex)

Характеристики:

- Маркировка — 6008 (2шт)

- Внутренний диаметр — 40 мм (4 см)

- Наружный диаметр — 68 мм (6,8 см)

- Толщина — 15 мм (1,5 см)

Установлен на валу подшипник в основании бака бетономешалок Limex 165LS, Limex 190LS, то перед его заменой проверьте состояние подшипника и второго. Обычно производят замену сразу двух подшипников

Предлагаем ВАМ запчасти к бетономешалки Limex.

Даже самые дефицитные запчасти к бетономешалкам Лимекс Вы можете приобрести у нас по низким ценам.

Грамотная консультация, подскажем как разобрать как собрать бетономешалку Limex, как заменить детали изношенные на бетономешалке Limex

В наличии бетономешалки Limex 125 ls, Limex 165ls, Limex 190ls

Перечень запчастей которые могут понадобиться Вам,

Вы можете купить запчасти для бетономешалки Limex 125, 165, 190 ls, шестерня 12 зубьев, вал привода 17мм х 140мм, штифт 4 мм, стопорное кольцо, вентилятор, подшипники 6008 RS, подшипники 6003 RS, шкив ременной, конденсатор, мотор 700Вт, двигатель 700W, пластиковый корпус, пластиковый кожух, гайка М8, гайка М10, болт М8, болт М10, шайба, гайка, пружина для руля, руль, колеса пластиковые, подшипник 6006 RS, рама, держатель, нога колесная, венец пластиковый, венец чугунный, венец сигментный, зубчатое колесо, мотор 850 Вт, электромотор limex, электромотор 850Вт. груша для бетономешалки, барабан верхняя часть, барабан нижняя часть, вал металлический, пусковая кнопка, вилка, магнитный пускатель, розетка, вилва, пильник, фиксатор руля, руль круглый, лопасти, крышка двигателя, запускная ось, ось для бетономешалки

груша для бетономешалки, барабан верхняя часть, барабан нижняя часть, вал металлический, пусковая кнопка, вилка, магнитный пускатель, розетка, вилва, пильник, фиксатор руля, руль круглый, лопасти, крышка двигателя, запускная ось, ось для бетономешалки

[email protected] тел. 0632727998, 0442298353 Приятных покупок!

подшипники в бетономешалку

ТЕРМОРЕГУЛЯТОР RECO ДЛЯ…

Производитель: RECO (Италия)

Аристон, Термекс, Гарантерм,…

Добавить в корзину

Щетки угольно графитовые…

Щетки угольно графитовые для стиральной машины 5×13.5×30, MONO…

Добавить в корзину

Манжет (резина) люка для…

Манжет (резина) люка для стиральных машин BOSCH SIEMENS код…

Добавить в корзину

Терморегулятор для тэна. ..

..

Терморегулятор для тэна водонагревателя RTM/RTS TW…

Добавить в корзину

Щетки угольно графитовые…

Щетки угольно графитовые для стиральной машины 5×12.5×30, MONO…

Добавить в корзину

Щетки угольно графитовые…

Щетки угольно графитовые для стиральной машины 5×13.5×30, MONO…

Добавить в корзину

6203 zz подшипник (17*40*12…

(17*40*12 мм) 6203 zz подшипник

Добавить в корзину

Sale Тэн в стиральную машину LG…

Тэн в стиральную машину LG 1900W L-175. без датчика для…

Добавить в корзину

Терморегулятор капиллярный. ..

..

Терморегулятор капиллярный механический температурный диапазон…

Добавить в корзину

6204 zz подшипник (20*47*14…

(20*47*14 мм) 6204 zz подшипник

Добавить в корзину

6205 zz подшипник (25*52*15…

(25*52*15 мм) 6205 zz подшипник

Добавить в корзину

Крестовина стиральной…

Крестовина барабана стиральной машины LG (ЭлДжи) 4434ER1004A…

Добавить в корзину

Амортизатор -демпфер…

Амортизатор -демпфер стиральной машины универсальный…

Добавить в корзину

6206 zz подшипник (30*62*16…

(30*62*16 мм) 6206 zz подшипник

Добавить в корзину

ТЕРМОРЕГУЛЯТОР В БОЙЛЕРА. ..

..

Производитель: RECO (Италия)

Аристон, Термекс, Гарантерм,…

Добавить в корзину

Щиток в морозильную камеру…

Размеры = 45,4*19,6 см. Щиток в морозильную камеру…

Добавить в корзину

Амортизатор Демпфер в…

Амортизатор в стиральную машину, Демпфер стиральной машины…

Добавить в корзину

Сливной насос помпа в…

Сливной насос (помпа)в стиральную машину

Данный сливной…

Добавить в корзину

6201 zz подшипник (12*32*10…

(12*32*10 мм) 6201 zz подшипник

Добавить в корзину

Атлант Панель холодильника. ..

..

774142100900 Оригинал

Крышка неоткидная прозрачная…

Добавить в корзину

Причины выхода из строя и ремонт бетономешалок. Правила работы с бетономешалкой и ее ремонт своими руками Как разбирается бетономешалка

Бетономешалка это такое оборудование, которое есть не у каждого, но без которого в своей жизни не обходится ни один владелец частного дома.

Ведь при любом строительстве, будь-то строительство гаража или элементарное возведение забора, без бетономешалки не обойтись. В таких случаях ее приходится либо отдалживать либо покупать. Если вы выбрали второй вариант, то эта статья будет вам полезной.

Известен тот факт, что импортные бетономешалки поставляются в нашу страну в разобранном виде.

Продавцы не стестняются заработать при каждом удобном случае и продают данное оборудование либо в разобранном виде, либо в собранном но на процентов 5-10 дороже. Многие экономят и покупают бетономешалку в разобранном виде решив, что без проблем справятся с этой задачей самостоятельно. Я оказался из числа таких людей. Заказав бетономешалку Agrimotor B 1510 FK венгерского производства и получив ее в разобранном виде я приступил к изучению инструкции.

Я оказался из числа таких людей. Заказав бетономешалку Agrimotor B 1510 FK венгерского производства и получив ее в разобранном виде я приступил к изучению инструкции.

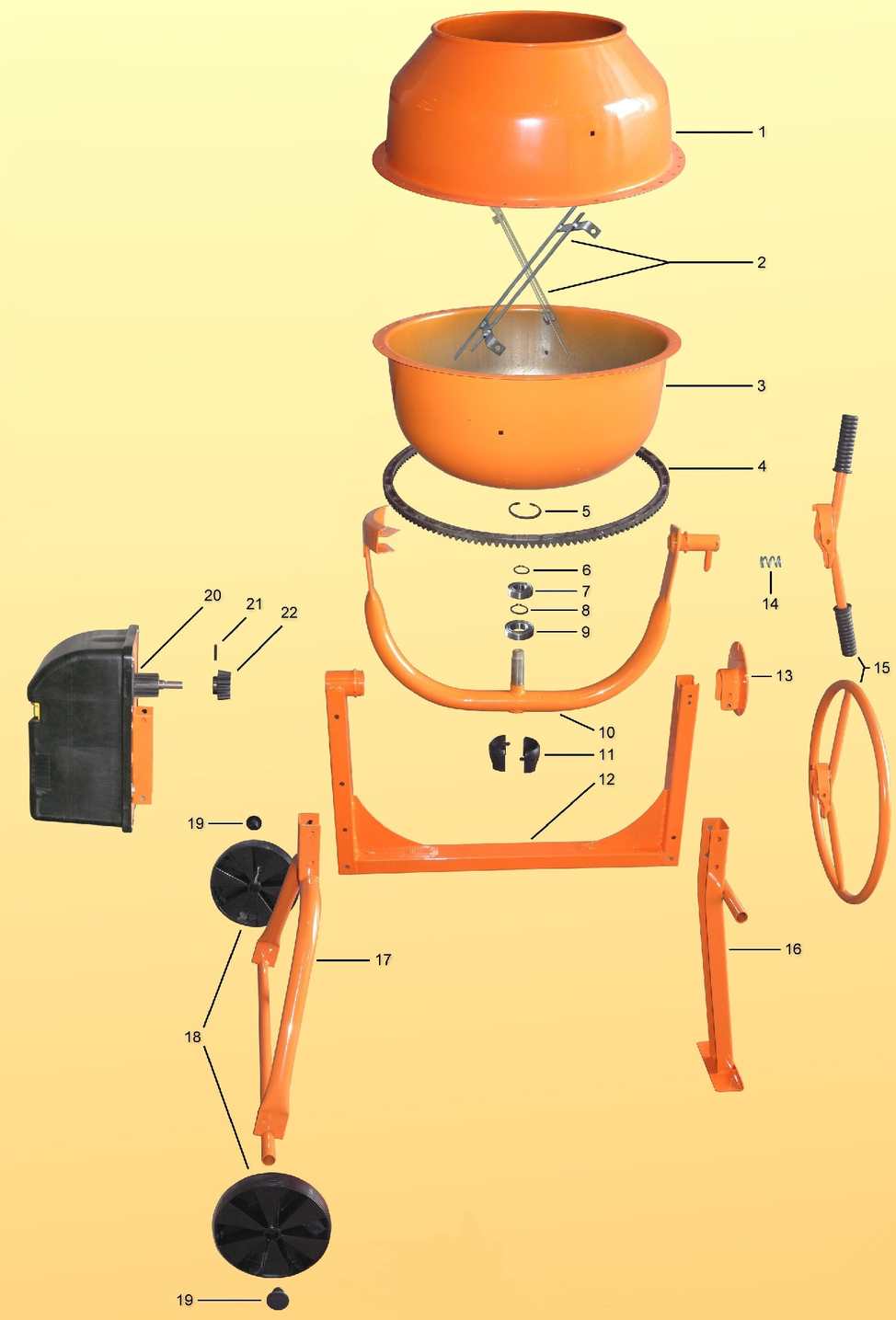

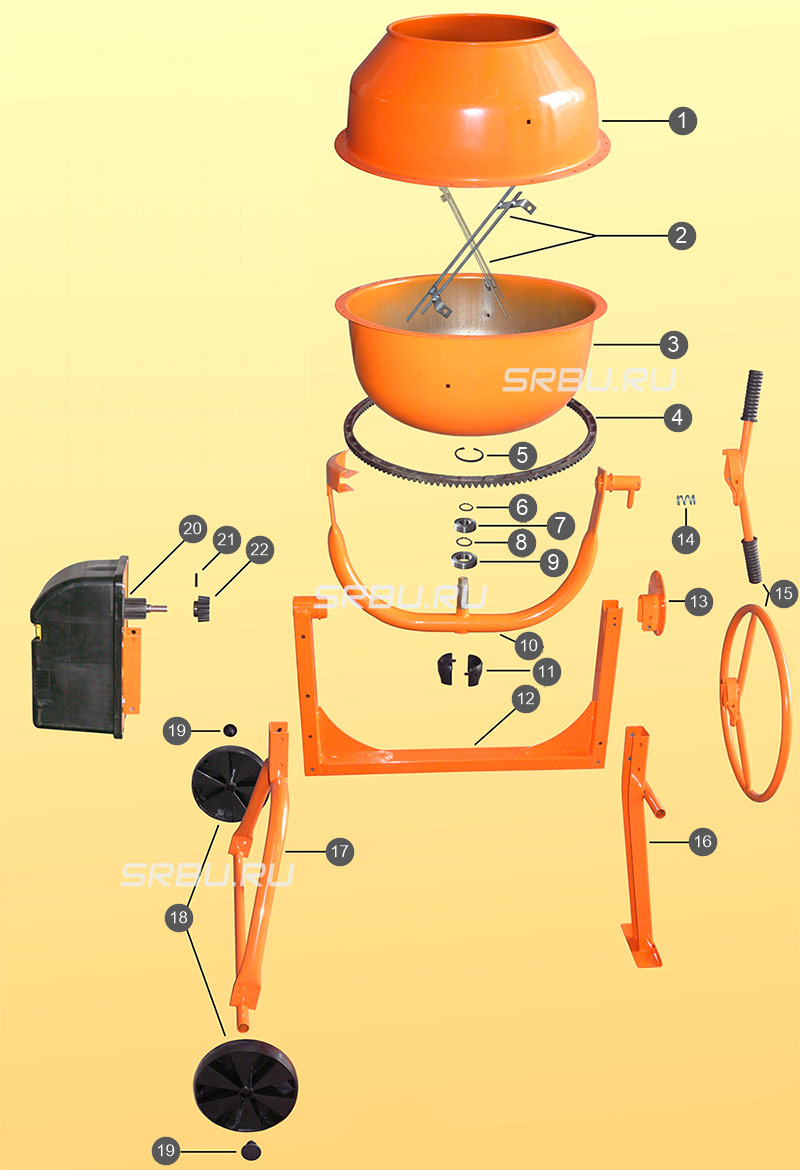

Инструкций мне продавец выдал две. Одна официальная от производителя, а вторая кА кдополнение от продавца. Последний мотивировал это тем, что инструкция от производителя достаточно запутанная и непонятна. Изучив обе инструкции я понял что они обе запутаны, непоследовательны и непонятны. Вот так выглядит официальная инструкция:

Стоит отметить что на картинках изображена другая модель бетономешалки, которая несколько отличается от моей.

А вот инструкция продавца:

Изучив ее, я понял из чего состоит бетономешалка, но в какой последовательности и как ее собирать было абсолютно неясно.

Хорошо, что у меня была старая бетономешалка французского производства Guy Noel, которая по конструкции практически идентична с Agrimotor B 1510 FK.

Сборку я начал с соединения двух частей груши. Для этого нужно соединить их так чтобы совпали отверстия под венец. Кроме того необходимо их совместить так, чтобы отверстия под лопасти расположились таким образом, чтобы когда вы их прикрутите (лопасти) они были расположены под углом и противоположно друг другу.

Кроме того необходимо их совместить так, чтобы отверстия под лопасти расположились таким образом, чтобы когда вы их прикрутите (лопасти) они были расположены под углом и противоположно друг другу.

После этого приступаем к сборке рамы. Сначала присоединяем колеса с помощью специальных пластиковых пробок.

Мне в комплектации досталась только одна пробка, поэтому пришлось выкручиваться. Вместо второй я вставил пробку из-под шампанского.

Подножку с колесами присоединяем к раме с помощью двух болтов. Отверстия подогнаны недостаточно точно, поэтому без молотка не обошлось.

Прикручиваем вторую подножку с противоположной стороны.

Далее запрессовываем колыбель с подшипниками в грушу. Это лучше всего сделать, перевернув грушу верх дном. К сожалению, я по неопытности выполнял это действие, когда колыбель уже подсоединил к раме. В связи с этим было сложнее запрессовать подшипники до нужной глубины. Мне доставили колыбель с уже надетыми двумя подшипниками, поэтому этап с фиксацией подшипников на колыбель мы опускаем.

Запрессовывать нужно до тех пор, пока не будет видна выемка для стопорного кольца. Далее необходимо установить стопорное кольцо в этот паз. Удобнее всего делать это с помощью тонких плоскогубцев. Продеваем концы плоскогубцев в отверстия в кольце и сжимаем до нужного положения. Стопорное кольцо предотвращает отсоединение груши от колыбели.

Фиксируем пылесборник, состоящий из двух пластмассовых частей.

ВНИМАНИЕ

: на предыдущих фото он был закреплен не в том месте. Правильно крепить его вот так:

Устанавливаем колыбель с грушей на раму Со стороны подножки без колес устанавливаем контрольный диск и круг. На этом этапе я долго пытался понять куда же ставится пружина. Как оказалось фиксируется она между кругом и окончанием колыбели. Устанавливаем пружину и фиксируем круг с помощью болта.

После этого приступаем к фиксированию второго стопорного кольца. Крепится оно на противоположной стороне (со стороны двигателя). Здесь без тонких плоскогубцев вам точно не обойтись. Хорошо, что я за несколько дней до этого на всякий случай их себе купил. Надев кольцо на окончание плоскогубцев, разводим их и фиксируем кольцо. Это предотвращает несанкционированное отсоединение колыбели от рамы, когда бетономешалка будет с раствором.

Здесь без тонких плоскогубцев вам точно не обойтись. Хорошо, что я за несколько дней до этого на всякий случай их себе купил. Надев кольцо на окончание плоскогубцев, разводим их и фиксируем кольцо. Это предотвращает несанкционированное отсоединение колыбели от рамы, когда бетономешалка будет с раствором.

Приступаем к установке двигателя. Хорошо хоть двигатель не нужно было собирать =). Продеваем вал двигателя в отверстие рамы и крепим шестерню с помощью трубчатого штопора. Последний заходит достаточно туго, поэтом его пришлось забивать с помощью молотка и отвертки. Будьте внимательны с установкой шестерни! Она должна быть установлена меньшей стороной к зубчатому венцу.

Сам двигатель также необходимо зафиксировать с помощью болтов к раме.

Самое последнее, что необходимо сделать — это прикрутить защитный кожух над шестерней с нижней стороны колыбели. Для этого переворачиваем верх дном грушу и крепим его с помощью двух винтов.

Все, наша бетономешалка Agrimotor B 1510 FK собрана и можно делать первый запуск. Надеюсь, вам данная инструкция пригодится, и вы сэкономите нервы и время при сборке своей бетономешалки.

Ниже вы можете просмотреть видео, в котором я рассказываю о всех моментах сборки. К сожалению, снять весь процесс сборки на видео не получилось, так как некому было снимать.

Чаще всего ремонт бетоносмесителей и замену некоторых деталей домочадцы осуществляют своими руками.

Если во время строительства у вас поломалась бетономешалка, то ее ремонт можно осуществить своими руками.

Предотвратить поломку данных агрегатов можно благодаря должной эксплуатации смесителя бетона.

Причины поломки

Главными причинами, из-за которых электрическая нуждается в ремонте, являются:

- загрузка агрегата сверх установленной нормы;

- несвоевременная очистка барабана после каждого использования данного агрегата;

- смазывание зубчатого венца;

- хранение не должным образом.

Зачастую ремонт необходимо проводить из-за износа расходных элементов:

- клиновых и приводных ручейковых ремней;

- приводных шестеренок;

- кнопки выключения.

Бетономешалка может поломаться из-за неправильной эксплуатации или из-за износа деталей.

Объясняется это тем, что максимальная нагрузка в результате работы данного агрегата приходится на элементы передачи, к которым и относятся перечисленные выше детали. Реже необходимо менять опорные подшипники и зубчатые венцы. Это объясняется продолжительным сроком их службы.

Что касается шестерни, то к ее износу приводит неправильная эксплуатация. Большой ошибкой многих владельцев подобной техники является смазывание венца и шестерни с целью уменьшения нагрузки на мотор. На самом же деле, нагрузка в таком случае значительно увеличивается. В процессе работы к зубцам прилепляется цемент и песок, что способствует увеличению трения и быстрому истиранию металла.

Кроме физического износа, электрическая бетономешалка ломается из-за недостаточного охлаждения, от перезагрузки либо из-за неисправности редуктора. В таком случае ремонт заключается в замене данной детали с учетом технических характеристик сломавшегося редуктора. Однако не всегда его могут отремонтировать даже специалисты. В подобной ситуации меняется весь узел. Такую работу возможно провести своими руками.

Часто ломается кнопка включения

Значительная механическая нагрузка оказывается и на зубчатый венец. Изготавливается эта деталь из пластика либо чугуна. Зачастую чугунные венцы выходят из строя в процессе эксплуатации. Главной причиной поломки является низкое качество литья. По этой причине специалисты советуют устанавливать пластиковые зубчатые венцы. Данные изделия не являются цельными элементами всей конструкции. Они представлены в виде отдельных секторов. Это позволяет заменить своими руками только те детали, которые вышли из строя. Из-за соприкосновения и притирания корпуса миксера с бетоном, данная деталь также нуждается в замене.

У бетономешалки нередко ломается кнопка включения. При нажатии на нее мотор агрегата запускается, но уже через пару минут останавливается. В таком случае рекомендуется установить новую кнопку. Это можно сделать своими руками. Главным нюансом в данном вопросе является покупка кнопки с соответствующим числом контактов.

В таком случае рекомендуется установить новую кнопку. Это можно сделать своими руками. Главным нюансом в данном вопросе является покупка кнопки с соответствующим числом контактов.

Нарушения и ошибки

При использовании бетоносмесителей их владельцы чаще всего игнорируют следующие требования:

Для ремонта бетономешалки вам понадобится набор инструментов для ремонта электротехники, в него входят: отвёртки, тестер, индикатор тока, разводные ключи.

- Электрическая модель должна работать при напряжении, которое указано в паспорте данного агрегата. Незначительные скачки напряжения либо продолжительная работа при напряжении, отличающегося от номинального, может привести к поломке мотора. При приготовлении раствора следует придерживаться рекомендуемой нормы замеса, в противном случае бетономешалка выйдет из строя.

- Влага при попадании в электрическое управление данного агрегата нарушает его герметичность, приводя мешалку бетона в непригодное состояние.

- Проведение регулярного технического обслуживания своими руками, которое заключается в очистке открытых узлов механизма от остатков раствора, грязи и пыли.

В любом случае ремонт бетономешалки можно проводить своими руками только при наличии должного опыта и соответствующих инструментов:

- плоских и фигурных отверток;

- тестера;

- индикатора тока;

- разводных ключей.

Так как электрическая бетономешалка – это прибор повышенной опасности, не рекомендуется выполнять ее ремонт своими руками, не прочитав инструкцию по эксплуатации и рекомендации от производителя.

Ремонт бетономешалки — это ситуация, с которой сталкивается каждый строитель или хозяин данного механизма. Работает агрегат в условиях больших нагрузок, а часто и за пределами, разрешенными инструкцией по эксплуатации. Вовремя не проведенное обслуживание бетономешалки ускоряет износ деталей и узлов, что служит причиной выхода из строя всего агрегата. Сломанную технику можно заменить лопатой или дрелью с миксером, однако этими инструментами много не построишь. И тогда единственный выход — ремонт.

И тогда единственный выход — ремонт.

Особенности конструкции

Бетономешалка — это механизм, предназначенный для перемешивания строительных смесей в больших количествах. От типа агрегата зависит его конструкция. В индивидуальном строительстве применяются самоопрокидывающиеся бытовые бетономешалки гравитационного типа. В них лопасти закреплены на корпусе барабана, а смесь перемешивается за счет его вращения. Для выгрузки готового раствора грушу бетономешалки опрокидывают с помощью специального устройства.

В качестве привода используется двигатель внутреннего сгорания или электрический. Конструктивно бетономешалка выполнена в виде рамы, на которой установлена подвижная емкость, опрокидывающее устройство и привод. Для перемещения по участку она может быть оснащена транспортировочными колесами. Широкое применение получили бетономешалки как устройства, ремонт которых можно выполнить своими руками.

Главными характеристиками механизма являются:

- объем груши;

- мощность приводного двигателя;

- максимальный угол наклона барабана.

Чаще всего бытовые бетономешалки имеют мощность 1-1,5 кВт, которая обеспечивает приготовление смеси в груше объемом 180 л. Т. к. качественное создание раствора обеспечивается наклоном вращающейся емкости, то рама должна быть изготовлена из прочных материалов. Надежной считается гнутая трубная конструкция. Рама, выполненная из металлического профиля, может обеспечить прочность при оптимальном угле наклона агрегатов объемом 60-80 л.

Причины поломки

Чаще всего дефекты возникают во вращающихся узлах бетономешалки. Во время работы агрегата в подшипниковый узел груши попадает цементное молочко, которое постепенно твердеет и засоряет подшипник. Это приводит к его разрушению, что является причиной поломки бетономешалки. Если не проводить своевременные осмотры агрегата и его чистку после окончания работ, то такой смеситель прослужит недолго, а выход из строя подшипников тянет за собой поломку всего узла и конструктивных элементов рамы.

Часто для ускорения работ бетономешалку перегружают смесью, что негативно сказывается на работе всего устройства и на приводном узле. При этом разрушается не только ремень, но и шкив. А это грозит простоем механизма в течение нескольких дней.

При этом разрушается не только ремень, но и шкив. А это грозит простоем механизма в течение нескольких дней.

Т. к. работа бетономешалки связана с частыми включениями и отключениями, то возможна поломка электропускателя. В большинстве случаев дефект связан с подгоранием контактов или замыканием в удерживающей катушке.

Выход из строя электродвигателя бетономешалки происходит редко, и это чаще всего связано с вмешиванием в схему управления, если его пуск производится напрямую, без кнопки. При такой схеме из действия выводится тепловое реле двигателя, и устройство остается без защиты. Повышение температуры обмотки ведет к разрушению изоляции и, как следствие, к поломке бетономешалки.

Необходимый инструмент

В зависимости от объемов проводимых ремонтных работ потребуются различные инструменты. Например, для устранения дефектов в электрической части необходимы: отвертка, тестер и наждачная бумага. Чтобы провести ремонт подшипникового узла, нужно иметь набор слесарного инструмента. Порой отремонтировать бетономешалку без помощи квалифицированного токаря невозможно.

Порой отремонтировать бетономешалку без помощи квалифицированного токаря невозможно.

Из-за постоянного контакта с водой болты крепления груши к подшипниковому щиту приходят в негодность, и открутить их невозможно. В этой ситуации пригодится болгарка. Исходя из максимального объема работ потребуются следующие инструменты и устройства:

- набор слесарного инструмента;

- болгарка;

- дрель;

- отвертка;

- плоскогубцы и кусачки;

- съемник или выколотка;

- тестер или мультиметр;

- наждачная бумага;

- комплект необходимых запасных частей.

Устранение неисправности в полевых условиях может проводиться с минимальным набором имеющегося инструмента и подсобных средств.

Ремонт своими руками

Восстановить работоспособность бетономешалки можно самостоятельно или с привлечением специалистов ремонтной организации. Для выполнения задачи потребуется умение работать с перечисленным инструментом и соблюдение требований техники безопасности.

Неисправность может возникнуть как в процессе работы, так и при включении механизма. За время эксплуатации бетономешалки некоторые детали, особенно расходные, изнашиваются и становятся причиной неработоспособности механизма. Наиболее существенной поломкой является разрушение подшипников и узла передачи вращения.

Как поменять подшипник

Чтобы добраться до дефектного узла, необходимо повернуть грушу мешалки горловиной вниз и открутить стопорный болт. Барабан свободно демонтируется с траверсы с помощью съемника, а если его нет, то применяют выколотку подходящего размера. С целью защиты резьбы вкручивают болт обратно и легким постукиванием выбивают шток с посадочного места.

Для того чтобы груша не повредилась при падении, подкладывают доски. Потом срезают болты, крепящие подшипниковый щит. Разобрав узел, получают доступ непосредственно к дефектным деталям. Подшипники стягивают с вала при помощи съемника. Если он разрушился полностью, внутреннюю обойму срезать болгаркой нельзя, т. к. можно повредить шейку вала.

к. можно повредить шейку вала.

В случае когда во время работы бетономешалки провернулась наружная обойма, предстоит замена подшипников и опорных мест. Для таких работ потребуется помощь токаря. Работоспособный комплект подшипников напрессовывают на вал. При их монтаже запрещается пользоваться молотком. Это может привести к появлению сколов и к повреждению сепараторов.

Собирать подшипниковый узел начинают с установки вала в щиты. После этого узел размещают на груше, предварительно обработав посадочное место герметиком. Крепеж элементов проводят приобретенным комплектом болтов. Их устанавливают так, чтобы шляпка находилась внутри груши. Затем ее монтируют на траверсу и закрепляют стопорным болтом.

В большинстве бетономешалок применяется пара однорядных шариковых подшипников №6206.

Почему не тянет бетономешалка — меняем ремень и шкив привода

Если во время включения агрегата двигатель пустился, а груша не сдвинулась с места, то поломка произошла в узле передачи вращения. Для этого потребуется разборка, разобрать его несложно: необходимо снять коробку, закрывающую электродвигатель. Крепится она саморезами.

Для этого потребуется разборка, разобрать его несложно: необходимо снять коробку, закрывающую электродвигатель. Крепится она саморезами.

Работая под большой нагрузкой, ремень привода пробуксовывает. Наступает момент, когда сцепление со шкивом уменьшается настолько, что резина начинает гореть. Такой ремень подлежит замене.

Шкив мешалки выполнен из пластмассы и напрессован на вал, имеющий с одной стороны фрезерованную грань. Из-за разной прочности материалов происходит постепенное разрушение пластиковой детали. Стальная грань срезает пластмассу до такой степени, что посадочное место становится круглым и шкив не вращает ведущий вал.

Чтобы заменить эти детали, откручивают болты крепления двигателя и коробки к раме. Снимают стопорное кольцо, демонтируют шкив и устанавливают работоспособный. Затем узел собирают и возвращают на место.

Замена венечной и ведущей шестерни

Конструкцией бетономешалки предусмотрено, что эти элементы выполнены из материалов разной прочности. Это связано с тем, что заменить ведущую шестерню гораздо проще и дешевле, чем венечное колесо. В паспорте бетономешалки указано, что смазка шестерней запрещена, т. к. это приводит к выходу из строя зубчатой пары.

Это связано с тем, что заменить ведущую шестерню гораздо проще и дешевле, чем венечное колесо. В паспорте бетономешалки указано, что смазка шестерней запрещена, т. к. это приводит к выходу из строя зубчатой пары.

Если во время работы груша смесителя вращается рывками и при этом слышится характерный хруст, то сломалась ведущая шестерня, заменить шестеренку на бетономешалке можно без демонтажа емкости. Ключом на 10 откручивают стопорящий болт, снимают шайбу и аккуратно демонтируют деталь. Нужно помнить, что на валу в канавке осталась шпонка, которую необходимо извлечь. Установка рабочей детали труда не составляет и проводится в обратном порядке.

Венец ломается редко, но при необходимости демонтируется просто. Нужно открутить болты, которые удерживают его на корпусе груши.

Прочистка кнопки

Бывают случаи, когда при пуске бетономешалки в момент отпускания кнопки она останавливается. Это говорит о том, что неисправен магнитный пускатель. Он установлен на кожухе привода и представляет собой сдвоенный клавишный выключатель. Снимают его при помощи отвертки.

Снимают его при помощи отвертки.

Непосредственной причиной поломки является подгорание контактов. Их зачищают наждачной бумагой и собирают кнопку. Если сгорела катушка, то пускатель необходимо поменять.

Замена конденсатора электродвигателя

Эта неисправность проявляется гудением двигателя при пуске и отсутствии вращения. Находится деталь под коробкой привода и ввинчивается в его стенку. Для замены необходимо отсоединить клеммы проводов, а конденсатор выкрутить. При замене параметры рабочего элемента должны соответствовать указанным на корпусе дефектной детали. В противном случае двигатель бетономешалки вращаться не будет.

Чаще всего ремонт бетоносмесителей и замену некоторых деталей домочадцы осуществляют своими руками.

Если во время строительства у вас поломалась бетономешалка, то ее ремонт можно осуществить своими руками.

Предотвратить поломку данных агрегатов можно благодаря должной эксплуатации смесителя бетона.

Причины поломки

Главными причинами, из-за которых электрическая нуждается в ремонте, являются:

- загрузка агрегата сверх установленной нормы;

- несвоевременная очистка барабана после каждого использования данного агрегата;

- смазывание зубчатого венца;

- хранение не должным образом.

Зачастую ремонт необходимо проводить из-за износа расходных элементов:

- клиновых и приводных ручейковых ремней;

- приводных шестеренок;

- кнопки выключения.

Бетономешалка может поломаться из-за неправильной эксплуатации или из-за износа деталей.

Объясняется это тем, что максимальная нагрузка в результате работы данного агрегата приходится на элементы передачи, к которым и относятся перечисленные выше детали. Реже необходимо менять опорные подшипники и зубчатые венцы. Это объясняется продолжительным сроком их службы.

Что касается шестерни, то к ее износу приводит неправильная эксплуатация. Большой ошибкой многих владельцев подобной техники является смазывание венца и шестерни с целью уменьшения нагрузки на мотор. На самом же деле, нагрузка в таком случае значительно увеличивается. В процессе работы к зубцам прилепляется цемент и песок, что способствует увеличению трения и быстрому истиранию металла.

Кроме физического износа, электрическая бетономешалка ломается из-за недостаточного охлаждения, от перезагрузки либо из-за неисправности редуктора.

В таком случае ремонт заключается в замене данной детали с учетом технических характеристик сломавшегося редуктора. Однако не всегда его могут отремонтировать даже специалисты. В подобной ситуации меняется весь узел. Такую работу возможно провести своими руками.

Часто ломается кнопка включения

Значительная механическая нагрузка оказывается и на зубчатый венец. Изготавливается эта деталь из пластика либо чугуна. Зачастую чугунные венцы выходят из строя в процессе эксплуатации. Главной причиной поломки является низкое качество литья. По этой причине специалисты советуют устанавливать пластиковые зубчатые венцы. Данные изделия не являются цельными элементами всей конструкции. Они представлены в виде отдельных секторов. Это позволяет заменить своими руками только те детали, которые вышли из строя. Из-за соприкосновения и притирания корпуса миксера с бетоном, данная деталь также нуждается в замене.

У бетономешалки нередко ломается кнопка включения. При нажатии на нее мотор агрегата запускается, но уже через пару минут останавливается.

В таком случае рекомендуется установить новую кнопку. Это можно сделать своими руками. Главным нюансом в данном вопросе является покупка кнопки с соответствующим числом контактов.

Нарушения и ошибки

При использовании бетоносмесителей их владельцы чаще всего игнорируют следующие требования:

Для ремонта бетономешалки вам понадобится набор инструментов для ремонта электротехники, в него входят: отвёртки, тестер, индикатор тока, разводные ключи.

- Электрическая модель должна работать при напряжении, которое указано в паспорте данного агрегата. Незначительные скачки напряжения либо продолжительная работа при напряжении, отличающегося от номинального, может привести к поломке мотора. При приготовлении раствора следует придерживаться рекомендуемой нормы замеса, в противном случае бетономешалка выйдет из строя.

- Влага при попадании в электрическое управление данного агрегата нарушает его герметичность, приводя мешалку бетона в непригодное состояние.

- Проведение регулярного технического обслуживания своими руками, которое заключается в очистке открытых узлов механизма от остатков раствора, грязи и пыли.

В любом случае ремонт бетономешалки можно проводить своими руками только при наличии должного опыта и соответствующих инструментов:

Своими руками.

Небольшой отзыв

В целом, хочу сказать, что бетономешалка достаточно надежная. Выдержала уже два «самомесных» фундамента , а это больше 100 м 3 бетона, плюс цоколи для этих домов, полы и так по мелочи. Делают ее у нас в России, в городе Лебедяни. Лично я покупал ее именно на этом заводе. Сразу про запас купил пару ремней, пластиковый ведомый шкив и ведущую звездочку.

Итак обо всем по порядку:

Ремонт кнопки бетономешалки

Поломка проявляет себя выключением бетономешалки при отпускании кнопки. Проще говоря, жмем на зеленую кнопку — мешалка крутит. Отпускаем — она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая «защита от дурака». Лечить болячку достаточно просто.

Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая «защита от дурака». Лечить болячку достаточно просто.

Снимаем кожух, на котором висит кнопка.

У меня он серого цвета, прикрученный четырьмя саморезами… под крестовую отвертку. Просто верх инженерной мысли… Разработчики!!! Попробуйте в полевых условиях открутить эти 4 самореза!!! Это ж бетономешалка, и выковыривать бетон из этих «крестиков» на саморезах сомнительное удовольствие!!! Вспоминают вас за это не лучшими словами тысячи пользователей!!! Хоть бы имбус туда поставили с резиновыми заглушками что ли… В общем, первые пару раз можно открутить отверткой, а дальше только пассатижами с матюками.

Ладно, открутили. Аккуратно снимаем крышку и видим, что к пускателю изнутри идут 5 проводов.

Аккуратно отсоединяем их. Откручиваем кнопку (она тоже на двух саморезах).

Теперь эту кнопку надо разобрать, чтобы почистить контакты, которые находятся внутри. Тоненькой отверткой надавливаем на два фиксатора, которые находятся сверху и снизу кнопки. Снимаем переднюю часть. Видим небольшой «пятак» с ножкой. Ножка немного изогнута, так что «пятак» надо поставить так, как стоял, иначе работать не будет. Снимаем «пятак». С обратной стороны вы скорее всего увидите небольшой черный нагар. Из-за этого нагара, собственно, мешалка и не работает так, как надо. Чистим все мееееелкой наждачкой. Смотрим на сердечник, который соприкасается с этим «пятаком», чистим его тоже. Собираем все в обратном порядке. Радуемся новому рабочему дню!

Хочу обратить внимание, что магнитный пускатель KJD17 5-контактный. Пятый контакт идет на аварийный термостат двигателя и при определенной повышенной температуре отрубает питание от мотора.

Ремень

Мотор работает, старается, весело жужжит (явно без признаков надрыва и закусываний), а мешалка не крутит. Исправляем!

Ремень — это расходный материал, как в автомобиле. На СБР-132А ставится 5РJ 610 (пятиручейковый ремень длиной 610 мм). С его заменой все просто. Снимаем защитную крышку, отсоединяем контакты с пускателя, чтобы не мешался. Немного ослабляем два болта, которые находятся с обратной стороны и крепят мотор. Руками приподнимаем мотор немного вверх и снимаем ремень. Это если он там еще стоит))) Обычно если жужжит и не крутит, то мешалка сняла или порвала ремень за вас, и снимать ничего не потребуется. Одевается без особых усилий, сначало цепляется за маленький шкив, который на моторе. Потом натягивается на верхний. После необходимо натянуть ремень. Это лучше делать с товарищем. Товарищ давит на коробку, а вы закручиваете те два болта, которые ослабляли перед снятием ремня.

Ведущая шестерня

Бетономешалка работает, крутит, и чтобы продлить жизнь ведущей шестеренки и венцам, необходимо привыкнуть к тому, что перед началом смены нужно все эти вещи нужно густо смазать литолом. Переворачиваем чашу горловиной вниз, включаем мешалку и лопаткой намазываем на венцы литол. Мешалка довольно урчит, почавкивая и тем самым показывая, что ей сейчас хорошо))))

Шутки шутками, а рано или поздно шестеренка превратится вот в это:

Начнет проскакивать по зубцам венца и доставлять массу не очень приятных впечатлений. Пришло время ее менять! Где купить не знаю, я беру прямо на заводе в Лебедяни, благо он от нас недалеко. Шестеренка имеет 12 зубцов и внутреннее отверстие под вал 14 мм в диаметре.

Замена! При определенной сноровке чашу снимать не нужно, достаточно ключом на 10 открутить фиксирующий болт,

снять шайбу и вытащить шестеренку. Аккуратно! Там есть маленькая шпонка, вот ее нужно не потерять. Это на фотке сверху все так легко и доступно, потому как груша снята, а если грушу снимать лень, то необходимо проявить смекалистость и задействовать всю работу мелкой моторики пальцев рук, чтобы её оттуда выудить. Но это реально! Проверено! Раза 4 уже.

Шкив

Шкив сделан из пластика. Вал, на который этот шкив одевается, круглый и фрезерован одной стороны. Так вот, вся беда в том, что когда отверстие на шкиве полностью становится круглым, он свободно проворачивается на вале. Соответственно мотор крутится, шкив крутится, а вал нет((((

Казалось бы, ну чего его менять, этот шкив? Снял крышку с коробки мотора, как при замене ремня, снял ремень и снял шкив. Он вроде болтается, но не снимается, хоть ты тресни. А дело вот в чем: шкив с обратной стороны коробки крепится стопорным кольцом, так что прилагать усилия к его съему без снятия коробки с мотором смысла особого не имеет. Посему, откручиваем две гайки и снимаем два болта, которые держат коробку на раме. Коробка снимется вместе со шкивом и останется голый вал. Теперь остается разжать и снять стопорное кольцо. Шкив выпадет сам. Совершенно неясно, почему нельзя делать шкив не из металла, но краем уха я слышал, что на современных СБР-132 уже начали делать металлические. Но это слухи…

Но это слухи…

Если уж вы сняли всю коробку и увидели вал, то ничего не стоит проверить его на предмет износа подшипников. Пальцами проверните вал, сделайте несколько оборотов, если все нормально, то меняйте шкив и собирайте все обратно, если что-то заедает и вал крутится неравномерно, поздравляю))) вы попали на замену подшипников. Читаем следующий пункт.

Замена подшипников

Ощущение, что мешалка стала старой и в ней нет уже той былой прыти. Крутит вроде быстро, но запускается не с первого раза. Когда заедает, то мотор уже не весело жужжит, а скорее натужно гудит. В общем есть ощущение, что нужно покупать новую мешалку, но все не так трагично. Всему виной пара подшипников, которые стоят на валу, на котором крепится с одной стороны шкив, с другой шестеренка. Вот он, наш герой! И два старичка, отживших свое)))

Это 203 подшипник или по международной классификации 6203. Стоит как два батона нарезного хлеба, так что ремонт не сильно затратный. Снимаем коробку с мотором, как в случае с заменой шкива. Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

Со стороны шестеренки сжимаем стопорное кольцо и снимаем его. Поскольку у меня нет подходящего съемника, вал пришлось выбивать грубой ударной силой. Чтобы рама не пружинила, пришлось применить высокотехнологичное устройство под названием «доска, отпиленная по размеру»))) Выглядит это примерно так:

Размер, к сожалению, не помню. В общем аккуратно, но сильно, подставив на вал деревяшку, чтоб его не погнуть, выбиваем вал вместе с подшипниками.

В конечном итоге у нас в руках оказывается вал, на котором висят два подшипника, втулка между ним размером с внешнюю обойму подшипника и маленькая распорная втулочка. Если есть инструмент, то дальнейшие манипуляции совсем несложные. Если нет, покупайте — пригодится еще не раз!

Ставим съемник с той стороны, где была шестеренка (шпонку, надеюсь, уже вытащили) и давим на вал, вытаскивая подшипники.

Меняем подшипники на новые, смазываем вал литолом и также съемником одеваем новые подшипники. Или можно подобрать трубку под диаметр вала, и аккуратно забить их на место, стуча строго по внутренней обойме подшипника.

Как снять грушу с бетономешалки

Тоже ничего сложного, нужен газовый ключ, рожковый на 13 и наш старый друг — трехлапый съемник…

Откручиваем газовым ключом контргайку, а затем и гайку крепления груши.

Ключом на 13 откручиваем стопорный болт сбоку. Не выпала груша?)) Не страшно! Устанавливаем трехлапый съемник и спокойно выдавливаем вал.

В какой-то момент груша выпадет. На вале будут регулировочные шайбы, постарайтесь, чтобы они не растерялись.

Вот и все! Если есть вопросы, задавайте в комментах. Фоткал не все, по мере ремонта постараюсь еще добавить фоток для ясности! Всем хорошей стройки!

Видео по теме

Главная » Технологии » Причины выхода из строя и ремонт бетономешалок. Правила работы с бетономешалкой и ее ремонт своими руками Как разбирается бетономешалка

Ремонт бетономешалки своими руками

Ремонт кнопки бетономешалки

Поломка проявляет себя выключением бетономешалки при отпускании кнопки. Проще говоря, жмем на зеленую кнопку — мешалка крутит. Отпускаем — она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая «защита от дурака». Лечить болячку достаточно просто.

Проще говоря, жмем на зеленую кнопку — мешалка крутит. Отпускаем — она, зараза, останавливается. Это не такая большая печаль, и самая простая поломка, но и самая частая. Дело в том, что это не совсем кнопка, а магнитный пускатель KJD17. Штука весьма удобная, в отличии от простого рубильника, и сделана в угоду нашей с вами безопасности. При отключении света кнопка пускателя разомкнется, а когда внезапно свет включат, она (мешалка) уже не запустится также внезапно и не поколечит бедолагу-строителя, которому в это время вздумалось засунуть палец между шестеренками. То есть это простая «защита от дурака». Лечить болячку достаточно просто.

Снимаем кожух, на котором висит кнопка.

У меня он серого цвета, прикрученный четырьмя саморезами… под крестовую отвертку. Просто верх инженерной мысли… Разработчики!!! Попробуйте в полевых условиях открутить эти 4 самореза!!! Это ж бетономешалка, и выковыривать бетон из этих «крестиков» на саморезах сомнительное удовольствие!!! Вспоминают вас за это не лучшими словами тысячи пользователей!!! Хоть бы имбус туда поставили с резиновыми заглушками что ли… В общем, первые пару раз можно открутить отверткой, а дальше только пассатижами с матюками.

Ладно, открутили. Аккуратно снимаем крышку и видим, что к пускателю изнутри идут 5 проводов.

Аккуратно отсоединяем их. Откручиваем кнопку (она тоже на двух саморезах).

Теперь эту кнопку надо разобрать, чтобы почистить контакты, которые находятся внутри. Тоненькой отверткой надавливаем на два фиксатора, которые находятся сверху и снизу кнопки. Снимаем переднюю часть. Видим небольшой «пятак» с ножкой. Ножка немного изогнута, так что «пятак» надо поставить так, как стоял, иначе работать не будет. Снимаем «пятак». С обратной стороны вы скорее всего увидите небольшой черный нагар. Из-за этого нагара, собственно, мешалка и не работает так, как надо. Чистим все мееееелкой наждачкой. Смотрим на сердечник, который соприкасается с этим «пятаком», чистим его тоже. Собираем все в обратном порядке. Радуемся новому рабочему дню!

Хочу обратить внимание, что магнитный пускатель KJD17 5-контактный. Пятый контакт идет на аварийный термостат двигателя и при определенной повышенной температуре отрубает питание от мотора.

Разновидности конструкций

Компании выпускают самые разные модели бетоносмесителей, что мешает неподготовленному человеку сразу определиться и остановить свой выбор на определенном агрегате.

Краткая информация о том, какие бывают они и в чём заключаются их особенности, представлена в таблице:

| Тип устройства | Особенности |

| По принципу работы | |

Гравитационный тип | Принцип работы конструкции основан на вращении барабана с большой скоростью. Внутри него расположены неподвижные лопасти, поднимающие раствор вверх, а затем он под собственным весом падает вниз, перемешиваясь при этом. Лопасти предотвращают соскальзывание смеси со стенок барабана, что позволяет получить бетон хорошего качества. |

Принудительный тип | Главное отличие таких агрегатов — неподвижная емкость. В этом случае, раствор перемешивается специальными лопастями, которые приводятся в движение мощным двигателем. Раствор в таких устройствах для замеса бетона получается наивысшего качества. Раствор в таких устройствах для замеса бетона получается наивысшего качества.Обычно такие конструкции имеют большой объем, и используются на больших строительных объектах. |

| По типу устройства | |

Венечный тип | В бетоносмесителе гравитационного типа, барабан вращается благодаря зубчатому механизму. Вращение на зубчатое колесо (венец), передается приводом, жестко насаженным на наружном его диаметре. Из-за отсутствия защиты венца от пыли, абразивных частиц, грязи, он начинает быстро изнашиваться и выходить из строя. |

Редукторный тип | Эксплуатационная надежность, долговечность гравитационных редукторных смесителей для бетона, значительно выше венечных. В этом случае, редуктор хорошо защищен от попадания в него мусора, песка, воды. Однако при поломке привода редукторных смесителей, восстановить нормальную работу агрегата очень сложно, почти невозможно. |

| По объему | |

| От 50 до 150 литров | Такие небольшие агрегаты имеют ручную выгрузку бетона в виде штурвала. Ими удобно пользоваться для строительства одно- и двухэтажных домов. Обычно это мобильные, легко перемещаемые конструкции. Ими удобно пользоваться для строительства одно- и двухэтажных домов. Обычно это мобильные, легко перемещаемые конструкции. |

Свыше 150 литров | В таких устройствах весь процесс происходит в автоматическом режиме, что значительно облегчает труд строителя. Но цена агрегатов достаточно высокая. |

Помимо этого, конструкции агрегатов бывают:

- Электрические.

- Механические.

- Цикличного действия.

- Непрерывного действия.

Независимо от типа, все бетоносмесители изготавливаются на основе одного принципа.

В их составе основные узлы:

- Резервуар, для замешивания раствора.

- Смесительный механизм, перемешивающий смесь.

- Опора.

При работе:

- В резервуар засыпаются цемент, песок и вода.

- Включаются лопасти, на 5 – 15 минут.

- Привод отключается.

- Устройство переворачивается.

- Готовый раствор выливается в подготовленную емкость.

Выливание раствора

Ремень

Мотор работает, старается, весело жужжит (явно без признаков надрыва и закусываний), а мешалка не крутит. Исправляем!

Исправляем!

Ремень — это расходный материал, как в автомобиле. На СБР-132А ставится 5РJ 610 (пятиручейковый ремень длиной 610 мм). С его заменой все просто. Снимаем защитную крышку, отсоединяем контакты с пускателя, чтобы не мешался. Немного ослабляем два болта, которые находятся с обратной стороны и крепят мотор. Руками приподнимаем мотор немного вверх и снимаем ремень. Это если он там еще стоит))) Обычно если жужжит и не крутит, то мешалка сняла или порвала ремень за вас, и снимать ничего не потребуется. Одевается без особых усилий, сначало цепляется за маленький шкив, который на моторе. Потом натягивается на верхний. После необходимо натянуть ремень. Это лучше делать с товарищем. Товарищ давит на коробку, а вы закручиваете те два болта, которые ослабляли перед снятием ремня.

Ведущая шестерня

Бетономешалка работает, крутит, и чтобы продлить жизнь ведущей шестеренки и венцам, необходимо привыкнуть к тому, что перед началом смены нужно все эти вещи нужно густо смазать литолом. Переворачиваем чашу горловиной вниз, включаем мешалку и лопаткой намазываем на венцы литол. Мешалка довольно урчит, почавкивая и тем самым показывая, что ей сейчас хорошо))))

Переворачиваем чашу горловиной вниз, включаем мешалку и лопаткой намазываем на венцы литол. Мешалка довольно урчит, почавкивая и тем самым показывая, что ей сейчас хорошо))))

Шутки шутками, а рано или поздно шестеренка превратится вот в это:

Начнет проскакивать по зубцам венца и доставлять массу не очень приятных впечатлений. Пришло время ее менять! Где купить не знаю, я беру прямо на заводе в Лебедяни, благо он от нас недалеко. Шестеренка имеет 12 зубцов и внутреннее отверстие под вал 14 мм в диаметре.

Замена! При определенной сноровке чашу снимать не нужно, достаточно ключом на 10 открутить фиксирующий болт,

снять шайбу и вытащить шестеренку. Аккуратно! Там есть маленькая шпонка, вот ее нужно не потерять. Это на фотке сверху все так легко и доступно, потому как груша снята, а если грушу снимать лень, то необходимо проявить смекалистость и задействовать всю работу мелкой моторики пальцев рук, чтобы её оттуда выудить. Но это реально! Проверено! Раза 4 уже.

Шкив

Шкив сделан из пластика. Вал, на который этот шкив одевается, круглый и фрезерован одной стороны. Так вот, вся беда в том, что когда отверстие на шкиве полностью становится круглым, он свободно проворачивается на вале. Соответственно мотор крутится, шкив крутится, а вал нет((((

Казалось бы, ну чего его менять, этот шкив? Снял крышку с коробки мотора, как при замене ремня, снял ремень и снял шкив. Он вроде болтается, но не снимается, хоть ты тресни. А дело вот в чем: шкив с обратной стороны коробки крепится стопорным кольцом, так что прилагать усилия к его съему без снятия коробки с мотором смысла особого не имеет. Посему, откручиваем две гайки и снимаем два болта, которые держат коробку на раме. Коробка снимется вместе со шкивом и останется голый вал. Теперь остается разжать и снять стопорное кольцо. Шкив выпадет сам. Совершенно неясно, почему нельзя делать шкив не из металла, но краем уха я слышал, что на современных СБР-132 уже начали делать металлические. Но это слухи…

Если уж вы сняли всю коробку и увидели вал, то ничего не стоит проверить его на предмет износа подшипников. Пальцами проверните вал, сделайте несколько оборотов, если все нормально, то меняйте шкив и собирайте все обратно, если что-то заедает и вал крутится неравномерно, поздравляю))) вы попали на замену подшипников. Читаем следующий пункт.

Пальцами проверните вал, сделайте несколько оборотов, если все нормально, то меняйте шкив и собирайте все обратно, если что-то заедает и вал крутится неравномерно, поздравляю))) вы попали на замену подшипников. Читаем следующий пункт.

Замена подшипников

Ощущение, что мешалка стала старой и в ней нет уже той былой прыти. Крутит вроде быстро, но запускается не с первого раза. Когда заедает, то мотор уже не весело жужжит, а скорее натужно гудит. В общем есть ощущение, что нужно покупать новую мешалку, но все не так трагично. Всему виной пара подшипников, которые стоят на валу, на котором крепится с одной стороны шкив, с другой шестеренка. Вот он, наш герой! И два старичка, отживших свое)))

Это 203 подшипник или по международной классификации 6203. Стоит как два батона нарезного хлеба, так что ремонт не сильно затратный. Снимаем коробку с мотором, как в случае с заменой шкива. Снимаем грушу бетономешалки. Как ее снять я расскажу в следующем пункте. Снимаем ведущую шестерню (см. выше). И остаемся наедине вот с такой ситуацией.

выше). И остаемся наедине вот с такой ситуацией.

Со стороны шестеренки сжимаем стопорное кольцо и снимаем его. Поскольку у меня нет подходящего съемника, вал пришлось выбивать грубой ударной силой. Чтобы рама не пружинила, пришлось применить высокотехнологичное устройство под названием «доска, отпиленная по размеру»))) Выглядит это примерно так:

Размер, к сожалению, не помню. В общем аккуратно, но сильно, подставив на вал деревяшку, чтоб его не погнуть, выбиваем вал вместе с подшипниками.

В конечном итоге у нас в руках оказывается вал, на котором висят два подшипника, втулка между ним размером с внешнюю обойму подшипника и маленькая распорная втулочка. Если есть инструмент, то дальнейшие манипуляции совсем несложные. Если нет, покупайте — пригодится еще не раз!

Ставим съемник с той стороны, где была шестеренка (шпонку, надеюсь, уже вытащили) и давим на вал, вытаскивая подшипники.

Меняем подшипники на новые, смазываем вал литолом и также съемником одеваем новые подшипники. Или можно подобрать трубку под диаметр вала, и аккуратно забить их на место, стуча строго по внутренней обойме подшипника.

Или можно подобрать трубку под диаметр вала, и аккуратно забить их на место, стуча строго по внутренней обойме подшипника.

Далее все собираем в обратном порядке, не забывая про все запчасти, и наслаждаемся работой бетономешалки.

Признаки неисправности

Иногда бывает непросто определить, какая конкретно деталь бетономешалки повредилась, и что именно нуждается в ремонте. А поломку позволит определить таблица:

| Неисправная деталь | Признаки |

| Ременной привод |

|

| Подшипник |

|

| Шестеренки | Во время эксплуатации груша смесителя крутится рывками со специфическим хрустом. |

Кнопка вкл. /выкл. /выкл. | При включении барабан тут же прекращает работу, если убрать палец с кнопки. |

| Конденсатор электродвигателя | При запуске двигатель гудит и не вращается. |

На практике поломка бетономешалки и ее последующий ремонт – явление не слишком распространенное. А чаще всего бетономешалка перестает работать из-за нарушенной схемы управления. Например, из-за запуска, который осуществляется напрямую, а кнопка включения игнорируется. Это ведет к выходу из строя теплового реле мотора. В связи с повышением температуры обмотки изоляция разрушается, бетономешалка ломается, и возникает нужда в ремонте.

Как снять грушу с бетономешалки

Тоже ничего сложного, нужен газовый ключ, рожковый на 13 и наш старый друг — трехлапый съемник…

Откручиваем газовым ключом контргайку, а затем и гайку крепления груши.

Ключом на 13 откручиваем стопорный болт сбоку. Не выпала груша?)) Не страшно! Устанавливаем трехлапый съемник и спокойно выдавливаем вал.

В какой-то момент груша выпадет. На вале будут регулировочные шайбы, постарайтесь, чтобы они не растерялись.

Вот и все! Если есть вопросы, задавайте в комментах. Фоткал не все, по мере ремонта постараюсь еще добавить фоток для ясности! Всем хорошей стройки!

Что нужно для устранения неисправностей?

После выяснения, какая же именно деталь бетономешалки вышла из строя и нуждается в ремонте, следует приобрести новую запчасть и подготовить необходимый для ремонта инструментарий:

- Набор из гаечного, разводного и газового ключей;

- Плоскогубцы и пассатижи;

- Съемник подшипников;

- Кувалда или молоток;

- Штангенциркуль;

- Отвертка;

- Зубило;

- Пинцет;

- Тестер;

- Тиски;

- Нож.

Вот основной, но далеко не полный перечень инструментов, которые могут понадобиться для ремонта бетономешалки. Он конкретизируется при выяснении характера и степени определенной поломки.

Ремонт бетономешалки Skiper (Скипер) в Минске для физических и юридических лиц.

Выдача актов на списание.

Выдача актов на списание.

КАЧЕСТВЕННЫЙ РЕМОНТ БЕТОНОМЕШКИ (БЕТОНОСМЕСИТЕЛЯ) Skiper (Скипер) В МИНСКЕ

Сервисный центр SPI MultiService производит сервисное обслуживание и ремонт бетономешалок Skiper.

Более 10 лет наш сервисный центр занимается обслуживанием бетоносмесителей различных марок и делает это успешно.

Большинство недорогих бетономешалок схожи в своем механизме и что более важно — схожи в деталях, которые требуются для их ремонта.

Наш сервисный центр готов отремонтировать бетономешалку в короткие сроки по недорогой цене, чтобы вы смогли продолжить строительные работы.

Мы оказываем следующие услуги по ремонт бетоносмесителей:

— Замена шкива;

— Замена и ремонт двигателя бетономешалки;

— Замена подшипников;

— Замена кнопки пуска, модуля управления;

— Замена ремня бетономешалки;

— Ремонт корпуса бетономешалки.

Узнать подробнее о ремонте бетономешалки Skiper, а также о стоимости ремонта бетономешалки Skiper вы можете по этой ссылке.

Внимание!

Наш сервис в сжатые сроки произведет диагностику Вашего электро- и бензоинструмента. В случае наличия необходимых запчастей на нашем складе или складах наших партнеров согласует с Вами стоимость и сроки работ. Заказ запчастей и дорогостоящие работы производятся после предоплаты или подписания договора. Запчасти, используемые при ремонтах нашим сервисным отпускаются по оптовому прайсу, то есть со скидкой, по сравнению с прайс-листом нашего интернет-магазина запчастей для электроинструмента и бензоинструмента.

В случае отсутствия запчастей на нашем складе или складах наших поставщиков, а также в случае несогласования стоимости ремонта с заказчиком клиент оплачивает стоимость работ по диагностике (стоимость времени, потраченного на разборку, определение неисправности и сборку). Наш сервисный центр не несет ответственности за наличие запчастей на ремонтируемые изделия на рынке РБ и сроки их поставок. Как правило – это ответственность официальных импортеров оборудования и только на период гарантийной поддержки.

Замена ступеней разделительного подшипника бетономешалки

Время:2020.06.19 Источник:Поставщики роликовых подшипников

Процедура замены разделительного подшипника бетономешалки следующая:

1. Снимите защитный кожух вилки разъема (A) с картера сцепления (B)

2. С помощью тисков сожмите пружину ( D) устройства разделительной вилки, снимите разделительную вилку (C) с картера сцепления (B) и снимите разделительный подшипник (E).

3. Вручную проверните разделительный подшипник, чтобы проверить зазор в подшипнике. Если зазор слишком велик, замените новый разделительный подшипник.

Примечание. Разделительный подшипник заполнен смазкой, не используйте растворитель для его очистки.

4. Нанесите на вилку разделения (A), болт вилки разделения (B), подшипник разделения (C) и направляющую стойку подшипника разделения (D) мочевинной смазкой.

5. Когда разделительная вилка между собачками скользящего разделительного подшипника вставлена вдоль круглого отверстия в картере сцепления, установите разделительный подшипник на главный вал.

6. Совместите собачку вилки разделения с болтом вилки разделения, а затем равномерно прижмите вилку разделения к болту вилки разделения.

7. Установите разделительный щиток вилки миксера (E). Убедитесь, что защитный кожух прикреплен к вилке выключения сцепления и картеру сцепления.

8. Сдвиньте вилку разделения (A) влево и вправо, чтобы обеспечить правильную установку на подшипник разделения (B), и подшипник разделения может скользить плавно.

Причины и методы устранения шума подшипников автобетоносмесителя

Вибрация соизмеримо чувствительна к повреждению подшипников автобетоносмесителя.Отслаивание, вмятины, ржавчина, трещины, износ и т. д. будут отражаться при измерении вибрации подшипников автобетоносмесителя. Таким образом, размер вибрации может быть измерен с помощью специального устройства для измерения вибрации подшипника, а конкретная ситуация неисправности может быть определена по частотному распределению. Измеренное значение отличается в зависимости от предпосылки использования подшипника автобетоносмесителя или положения установки датчика, поэтому необходимо заранее проанализировать и сравнить значение измерения каждой машины, чтобы определить шкалу оценки. Wuxi Spark Bearing Ltd имеет достаточно запасов для подшипников WSBC 801215A 23136CCK/W33, пожалуйста, нажмите здесь.

Wuxi Spark Bearing Ltd имеет достаточно запасов для подшипников WSBC 801215A 23136CCK/W33, пожалуйста, нажмите здесь.

Влияние температуры на подшипник автобетоносмесителя, высокая температура часто указывает на то, что подшипник находится в ненормальном состоянии. Высокая температура также вредна для смазки подшипников автобетоносмесителей. Иногда перегрев подшипника может быть связан со смазкой подшипника. Длительное непрерывное вращение подшипников при температурах выше 125°C сократит срок службы подшипников.Факторами, вызывающими высокую температуру подшипников, являются: недостаточная или чрезмерная смазка, примеси, содержащиеся в смазке, чрезмерная нагрузка, износ подшипников автобетоносмесителя, недостаточный зазор, высокое трение, вызванное сальником и т. д.

Поэтому необходимо постоянно контролировать температуру подшипников автобетоносмесителя, будь то измерение самого подшипника или других важных частей. Если рабочие условия остаются неизменными, любое изменение температуры может указывать на то, что произошел сбой.

Звук качения подшипника бетономешалки WSBC и метод управления им

Звук дорожки качения представляет собой ровный и непрерывный звук, производимый движущимся эластичным телом, движущимся по поверхности дорожки качения, когда подшипник работает. Это уникальный основной звук, который возникает во всех движущихся эластичных подшипниках. Общий звук подшипника равен звуку дорожки качения плюс другие звуки. Звук дорожки качения шарикоподшипника нерегулярный, частота выше 1000 Гц, его основная частота не меняется со скоростью, но общий уровень звукового давления увеличивается со скоростью.Для подшипника с громким звуком дорожек качения уровень звукового давления звука дорожек качения уменьшается с увеличением вязкости; в то время как для подшипника с небольшим звуком дорожки качения уровень звукового давления изменяется от снижения при увеличении вязкости примерно до 20 мм2/с или более до увеличения.

Чем выше жесткость корпуса подшипника, тем ниже общий уровень звукового давления дорожки качения. Если радиальный зазор слишком мал, общий уровень звукового давления и основная частота звука дорожки качения резко возрастут по мере уменьшения радиального зазора.Методы контроля звука дорожек качения следующие: выберите подшипники с низким уровнем шума, то есть подшипники с очень низкой волнистостью, и тщательно выберите условия использования. Звук дорожки качения часто влияет на шум всей машины. Уменьшение звука дорожки качения может снизить шум всей машины.

Если радиальный зазор слишком мал, общий уровень звукового давления и основная частота звука дорожки качения резко возрастут по мере уменьшения радиального зазора.Методы контроля звука дорожек качения следующие: выберите подшипники с низким уровнем шума, то есть подшипники с очень низкой волнистостью, и тщательно выберите условия использования. Звук дорожки качения часто влияет на шум всей машины. Уменьшение звука дорожки качения может снизить шум всей машины.

Почему подшипники автобетоносмесителей могут стабильно работать в условиях высокой скорости и высокого давления

Предотвращение образования ржавчины на подшипниках автобетоносмесителей: ржавчина краски характеризуется частым появлением герметичных двигателей.Двигатель звучит очень хорошо во время сборки, но после того, как он некоторое время находился на складе, ненормальный шум двигателя становится очень большим и исчезает. Упорные роликоподшипники сильно заржавели. Раньше многие производители думали, что проблема в упорных роликоподшипниках. После нашего постоянного продвижения производители двигателей поняли, что проблема в основном заключается в изолирующей краске. Эта проблема в основном связана с тем, что кислотное вещество, испаряющееся из изоляционной краски, образует коррозионное вещество при определенной температуре и влажности, что вызывает повреждение упорного роликоподшипника после коррозии канала упорного роликоподшипника.В настоящее время проблема может заключаться только в том, чтобы выбрать хорошую изоляционную краску и собрать ее после высыхания в течение определенного периода времени.

После нашего постоянного продвижения производители двигателей поняли, что проблема в основном заключается в изолирующей краске. Эта проблема в основном связана с тем, что кислотное вещество, испаряющееся из изоляционной краски, образует коррозионное вещество при определенной температуре и влажности, что вызывает повреждение упорного роликоподшипника после коррозии канала упорного роликоподшипника.В настоящее время проблема может заключаться только в том, чтобы выбрать хорошую изоляционную краску и собрать ее после высыхания в течение определенного периода времени.

Требования к стали

Жесткость обычных роликоподшипников велика, а жесткость шарикоподшипников мала. В радиально-упорных шарикоподшипниках и конических роликоподшипниках используется метод предварительного натяга для увеличения опорной высоты.

Момент трения

Для машин (например, инструментов), требующих низкого момента трения, следует как можно чаще использовать шарикоподшипники, а также следует избегать подшипников с контактным уплотнением.

Монтаж и демонтаж

При частой погрузке и разгрузке можно использовать отдельные подшипники или самоустанавливающиеся гусиные подшипники и самоцентрирующиеся гусиные подшипники с коническими втулками или внутренние втулки с коническими втулками.

Осевой плавающий

Конфигурация подшипника обычно фиксируется на одном конце и плавает на одном конце, чтобы адаптироваться к тепловому расширению и сжатию вала для обеспечения движения подшипника. Один из них заключается в выборе внутреннего кольца или наружного кольца без ребристых подшипников, а другой заключается в использовании внутреннего кольца и наружного кольца.Посадка с зазором используется между валом или наружным кольцом и отверстием подшипника.

Будь то четырехрядный конический роликоподшипник или двухрядный цилиндрический роликоподшипник, основная конструкция аналогична традиционному подшипнику прокатного стана, но конструкция каждой детали полностью учитывает проблемы смазки и отвода тепла, что То есть внутреннее кольцо, наружное кольцо и кольца (для четырехрядных конических роликоподшипников), сепараторы и ролики (для двухрядных цилиндрических роликоподшипников) имеют множество пазов и отверстий. Таким образом, каналы смазки и отвода тепла, образованные канавками и отверстиями, посадочными местами подшипников и каналами на валках, образуют надежную систему смазки и отвода тепла. В сочетании с хорошим уплотнительным устройством подшипники могут стабильно работать в условиях высоких скоростей и высокого давления.

Таким образом, каналы смазки и отвода тепла, образованные канавками и отверстиями, посадочными местами подшипников и каналами на валках, образуют надежную систему смазки и отвода тепла. В сочетании с хорошим уплотнительным устройством подшипники могут стабильно работать в условиях высоких скоростей и высокого давления.

Новые шпиндели, ступицы, шины и колеса для бетономешалки/прицепа Canoga

Нужны ступицы и колеса для бетономешалки Canoga, в которой используется подшипник # lm67o48 внутренняя и внешняя задняя часть подшипника по отношению к передней части подшипника имеет длину 3 и 18 дюймов. оцените информацию, если ни одна ступица не подходит к этому шпинделю, пожалуйста, получите номера деталей для нового шпинделя, ступицы и колеса, которые лучше всего подходят для использования в высоких условиях, миксер весит только около 400 фунтов. Спасибо заранее

спросил: Juan G

большой подшипник для прицепа, который весит всего 400 фунтов. Таким образом, нет ступицы, которая использует этот подшипник как внутренний и внешний. Но если вы хотите снять старые шпиндели и приварить новые, у меня есть для вас решение.

Таким образом, нет ступицы, которая использует этот подшипник как внутренний и внешний. Но если вы хотите снять старые шпиндели и приварить новые, у меня есть для вас решение.

Сначала для шпинделей: я рекомендую шпиндель BT8 # TRU97FR для квадратной цапфы или # TRU94FR для круглой цапфы. Эти шпиндели обычно устанавливаются на оси весом 2000 фунтов, поэтому они имеют достаточную грузоподъемность для вашего прицепа для бетономешалки.

Шпиндели BT8 используют подшипники L44643 в качестве внутреннего и внешнего.Для ступиц, в которых используются эти подшипники, есть модели с расположением болтов 4 на 4 и модели с расположением болтов 5 на 4-1/2. Я рекомендую по одному из каждого, а также диски / шины для каждого.

Для разболтовки 4 на 4 можно использовать втулку # AKIHUB-440-2-1K. В комплект входят подшипники, кольца, уплотнение и зажимные гайки. Я связал видео этого центра для вас.

Для разболтовки 5 на 4-1/2 можно использовать # AKIHUB-545-2-1K. Подшипники, кольца, уплотнение и зажимные гайки также входят в комплект поставки.

Для шин и дисков, которые подходят для схемы болтов 4 на 4, я рекомендую # AM30540 для 4.80-12 рассчитан на 785 фунтов при давлении 60 фунтов на квадратный дюйм.

И для шины и колеса для 5 на 4-1/2 разболтовке я рекомендую # TTWAS12B45WSHP также для 4,80-12, но он рассчитан на 990 фунтов при 90 фунтов на квадратный дюйм. Я прикрепил для вас видеоролики о комбинациях шин и колес. Если вы не уверены в этом размере шин, дайте мне знать, какой размер шин сейчас у миксера, и я могу дать другие рекомендации.

Эксперт Ответить: Michael H

RKB Оптимизированное инженерное решение для бетономешалки передач

автор

Alberto Barili, Ciprian Radu, Catalin Danaila, Spiridon Critu

RKB подшипника промышленности — отдел продвинутой программного обеспечения Резюме: В условиях растущей конкуренции группа RKB со штаб-квартирой и технологическим центром в Балерне (Швейцария) решила вложить значительные средства в исследования и разработки, чтобы эффективно удовлетворять потребности отрасли передачи электроэнергии, которая становится все более и более актуальной. предъявляет высокие требования к производительности и экономичности.

предъявляет высокие требования к производительности и экономичности.

Настоящая статья иллюстрирует шаги, предпринятые RKB Group для разработки специального подшипника качения в сотрудничестве с ведущим европейским производителем редукторов для бетоносмесителей. Как обычно, весь инженерный процесс сопровождался использованием программных систем собственной разработки (MTDS, RRLC и NON-HERTZ), инструментов 2D и 3D CAD и систем анализа FEM. Подшипники WOR, разработанные для этого специального проекта, были окончательно изготовлены RKB с использованием новейших технологий обработки, лучшего сырья и термической обработки.

Ключевые слова: подшипник с широким наружным кольцом, бетоносмеситель, контактное давление, оптимизация, сила реакции, напряжение по Мизесу

1 Введение гидромотор к барабану. По мере загрузки бетона в барабан, а также во время движения к месту проведения работ, барабан вращается и непрерывно перемешивает груз, чтобы подготовить его и избежать его уплотнения. Во время транспортировки редуктор вращает барабан в одном направлении (в направлении загрузки), и с помощью внутренних винтовых ребер барабана бетонная нагрузка удерживается на расстоянии от разгрузочного отверстия. При разгрузке направление вращения меняется на противоположное.

Во время транспортировки редуктор вращает барабан в одном направлении (в направлении загрузки), и с помощью внутренних винтовых ребер барабана бетонная нагрузка удерживается на расстоянии от разгрузочного отверстия. При разгрузке направление вращения меняется на противоположное.

Редукторы последнего поколения отличаются инновационными решениями, которые повышают надежность, устраняют ограничения и неэффективность старых конструкций, а также сокращают затраты и техническое обслуживание. Коробка передач бетоносмесителя, предназначенная для привода барабана и восприятия крутящего момента и части веса барабана, представляет собой ключевой элемент применения.Главный подшипник, поддерживающий нагрузку, передаваемую от барабана, играет решающую роль в достижении максимальной производительности и надежности. По этой причине проектирование подшипника было основным направлением всего инженерного процесса.

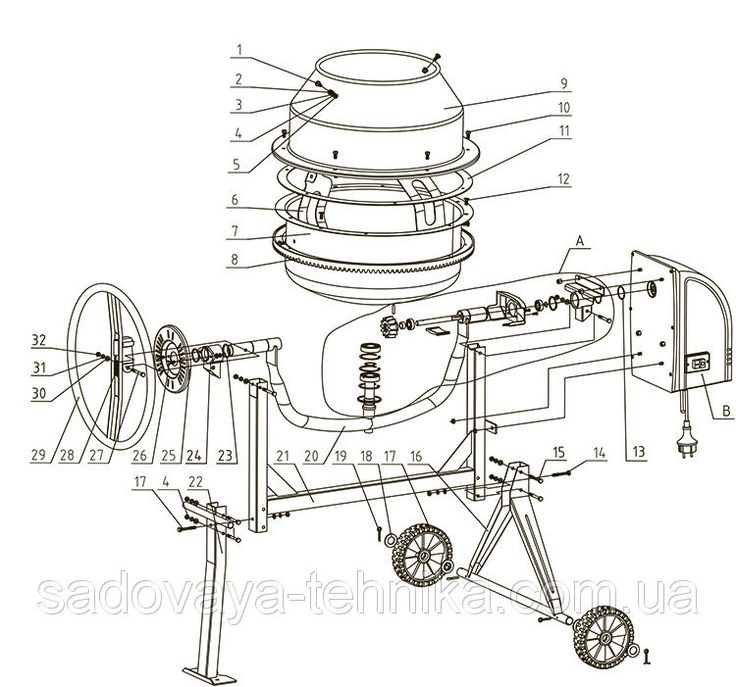

2 Описание применения

На рис. 1 в разобранном виде показаны основные компоненты двухступенчатого планетарного редуктора, через который гидравлический двигатель приводит в движение смесительный барабан.

Гидромотор передает вращательное движение на первичный вал-шестерню 1, приводящего в движение планетарную передачу 1-й ступени 3, с радиальными шарикоподшипниками 4, вращающими вал-шестерню 6 планетарной передачи 2-й ступени 7, поддерживаемый внутри него СРБ 8 .Водило 9 планетарной передачи 2-й ступени соединяет коронную шестерню 10, которая передает крутящий момент на выходной фланец 14, также компенсируя несоосность. Основная конструкция SRB WOR 11 защищена от загрязнения окружающей среды уплотнением 13. Редуктор должен быть установлен на жесткой опоре без перекосов. Если крепление не является жестким, это может повредить внутренние шестерни, уплотнения и, наконец, подшипники.