Защита бетона от коррозии: ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

- виды, свойства и защита от нее

- Защита бетона от коррозии

- виды, причины возникновения и методы защиты

- Коррозия бетона: виды (сульфатная, биологическая), защита

- Виды и причины коррозии бетонов. Способы защиты.

- Коррозия бетона и железобетона: виды, способы защиты

- Методы защиты бетона от коррозии

- Предотвращение коррозии железобетона

- Коррозия стали в бетоне — что, почему и как? — Готовая смесь Nevada

- Ингибиторы коррозии железобетона

- Методы обработки арматуры для защиты от коррозии

виды, свойства и защита от нее

Коррозийным разъеданием подвергаются многие строительные материалы, в том числе и бетон. Она представляет собой разрушение металлов под воздействием физико-химических или химических факторов окружающей среды. Чтобы предотвратить разрушение в сооружениях из бетона и железобетона существуют различные методы защиты. Это могут быть покрытия поверхности с помощью специального стойкого материала или разнообразными лаками, пропитками.

Определение коррозии

Коррозия представляет собой разъедание строительных материалов под влиянием физических, химических и биологических факторов при контакте с окружающей средой. Бетон имеет в своем составе наименее прочный компонент – это цементный камень. Именно с этой части материала начинается коррозийный процесс. Разрушение случается в результате воздействия различных видов вод, а именно:

- сточных;

- вод в траншеях или трубах;

- морских;

- речных;

- грунтовых.

Наиболее опасны для бетонов грунтовые воды вблизи промышленных предприятий из-за наличия в них химических выбросов. Также при воздействии с бетоном и железобетоном наносят им весомый вред сточные воды. Коррозия бетона воздействует на гидротехнические сооружения, загрязняет воздух, однако, такая концентрация газа в окружающей среде не вредит здоровью человека, но способствует разрушению бетонных конструкций.

Разрушения строительных материалов разнообразны и могут находиться разрушающие микроорганизмы как в прямом контакте, так и внутри структур. Ускоряется разъедание в бетоне при повышенной влажности окружающей среды.

Вернуться к оглавлению

Виды и описание

Сульфатная коррозия.

Сульфатная коррозия.

Существуют разновидности бетонной коррозии:

- Радиационная, которая зависит от дозы ионизирующего облучения и количества цементного камня. Вследствие чего искажается кристаллическая решетка минералов, расширяется заполнитель, который приводит к микротрещинам, макротрещинам в материале, а в дальнейшем к полному разрушению.

- Химическая, происходящая вследствие атмосферных осадков и под воздействием углекислого газа, входящий в состав воздуха. Таким образом, в строительстве бывает газовая коррозия, которая особенно актуальна при большом количестве влаги.

- Биологическая. Разъедания, связанные с биологической коррозией, появляются в результате воздействия химических веществ, получившиеся при эксплуатации бетонных конструкций.

- Физико-химическая коррозия появляется в результате замерзания воды. В жидком состоянии вода попадает в поры материала, а в результате минусовых температур она замерзает. Образовавшийся лед расширяется и распирает постройки, в итоге образуются трещины.

Вернуться к оглавлению

Химические разъедания

Образуются под взаимодействием бетонного камня с веществами окружающей среды. Процессы химической коррозии относятся к трем категориям:

- В результате кристаллизации материалов происходит растрескивание. Трещины являются последствием расширения объема материала из-за низких температур.

- Выщелачивание мягкими водами с последующим образованием белого налета.

- Цементная бацилла, которая является последствием влаги, разрушает бетонные конструкции. На них образуются трещины и растрескивания.

Вернуться к оглавлению

Физико-химическая

Схема процесса коррозии.

Схема процесса коррозии.

В этом случае цементный камень расходится в воде. В результате чего гидроксид кальция вымывается или растворяется. Растворение железобетона из-за воздействия воды случается с различной быстротой. Так, например, плотные массивные конструкции подвластны коррозии лишь по истечении многих десятилетий. В сооружениях с тонкими оболочками, вымывание кальция случается уже через 2-3 года. В момент прохождения вод через бетон, процесс разложения ускоряется во много раз, и уменьшаются прочностные характеристики материала.

Вернуться к оглавлению

Биологические разрушения

Коррозия с образованием больших объемов биологических соединений в камне, является итогом влияния проникающих в бетон различных веществ. Это способствует появлению внутреннего напряжения и трещин в бетонной конструкции. Биологическая коррозия определяется наличием на цементном камне бактерий, мхов, грибков или лишайников.

Биологические разрушения развиваются из-за прямого контакта микроорганизмов с материалом. А также биоорганизмы, которые могут нанести вред материалу, находясь на расстоянии. Развиваются биологические коррозии в условиях техногенной среды с большим содержанием влаги в атмосфере.

Вернуться к оглавлению

Радиационная

Коррозия бетона бывает радиационной, которая возникает в результате радиационного излучения. Она способствует удалению из бетонной конструкции кристаллизованной жидкости и тем самым приводит к нарушению прочности структуры. Продолжительное воздействие радиационного облучения приводит к жидкому состоянию кристаллических веществ. Появляется напряжение в бетонном растворе, и возникают трещины.

Вернуться к оглавлению

Факторы влияния

Коррозия бетона возникает под воздействием следующих обстоятельств, от которых зависит скорость разрушения зданий и сооружений:

- умение поверхности бетонного раствора противодействовать веществам;

- пористость материала;

- вещества, находящиеся в атмосферных осадках;

- капиллярность.

Главная составляющая бетона – это его пористость, которая определяет количество пор и наличие плотности в структуре материала. От пористости бетона зависит возможность влагопоглощения конструкции при таянии снежных масс или других атмосферных осадков. Материал со значительным количеством пор подвластен большей возможности разрушения в результате физико-химической коррозии. Поэтому защита бетона от коррозии должна начинаться на начальном этапе постройки зданий и сооружений, ведь все виды коррозии бетона приводят к разрушению построек.

Вернуться к оглавлению

Антикоррозийная защита

Защита бетона от коррозии.

Защита бетона от коррозии.

Виды коррозийных разрушений бетона различны и многообразны. Многих строителей интересует вопрос защиты бетонных конструкций от влияния негативных внешних факторов окружающей среды.

Зачастую подвергаются разрушению верхние слои бетона, тогда защита заключается в применении бетона с небольшим количеством капилляров в его структуре. Используя препарат от возникновения трещин еще на начальном этапе строительства, это поможет уберечь сооружения от выщелачивания и вымывания.

Защита от разрушений в виде ржавчины разделяется:

- способы, изменяющие состав бетона, при этом, делая его более прочным и устойчивым к негативным воздействиям окружающей среды;

- мероприятия, связанные с покрытием поверхности материала гидравлическими препаратами;

- комбинированные мероприятия, которые включают в себя покрытие бетона антикоррозийным препаратом с дальнейшим его проникновением вглубь материала.

Применение в состав бетона белитового цемента позволит снизить количество выделяемого гидроксида кальция, что способствует испарению жидкости. Такой компонент позволит уплотнить материал и тем самым прекратит проникновение жидкости через бетонный раствор.

Еще один вид разрушения бетонного сооружения от ржавчины — сульфатная коррозия бетона. Она появляется в результате взаимосвязи сульфатов с камнем в цементе раствора. Разрушение наблюдается в виде искривлений конструкции и распирания конструктивных элементов.

Металлические части конструкции покрывают специальными защитными материалами.

Металлические части конструкции покрывают специальными защитными материалами.

Коррозию бетона, возникшую из-за воздействия вод, предотвращают разными путями. Используют разнообразные добавки, препараты на начальном этапе приготовления бетонного раствора: водоотводы или гидроизоляцию.

Защита бетона от разъеданий подразделяется на: первичную и вторичную. Также подвластны воздействию разъедания ржавчиной сооружения из железобетона. Для их спасения применяют ингибиторы металлической коррозии в момент приготовления бетонного раствора. Таким образом, на составляющих из железобетона образуется пленка, которая останавливает контакт металла с бетоном.

Вернуться к оглавлению

Первичная

Данная защита обусловлена введением дополнительных препаратов в состав бетонной смеси в процессе его приготовления. Такой способ позволит изменить состав смеси и убережет в дальнейшем здания и сооружения от разрушений.

Применяют разнообразные стабилизирующие, гидроизоляционные, пластифицирующие, биоцидные и другие препараты. При выборе вспомогательных препаратов для изготовления раствора отталкиваются от условий эксплуатации бетонного камня. Например, при изготовлении цементного раствора в водах с большим содержанием сульфата снижают количество свинца.

Вернуться к оглавлениюВернуться к оглавлению

Что используется?

Улучшают бетонный раствор и его прочностные характеристики химические препараты. Они позволяют сократить в порах агрессивные вещества, которые замедляются при движении. А, значит, коррозия арматуры в бетоне подвергается меньшим разъеданиям. Используя химические препараты в качестве добавок в цементный раствор, увеличивают замкнутость пор. Благодаря этому образуется высокая морозостойкость бетона и железобетона. Используют химические добавки: противоморозные, воздухопоглощающие, уплотняющие, замедлители схватывания.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применяют добавки, которые способны улучшить сразу пару показателей или, наоборот, один улучшают, другой снижают. Для защиты бетонных сооружений от разъедания его составляющих ржавчиной используют такие добавки:

- сульфатно-дрожжевую бражку;

- мылонафт;

- кремнийорганическую жидкость.

Вернуться к оглавлению

Вторичная

Вторичная защита от разрушений ржавчиной бетонных сооружений и зданий из железобетона заключается в защитном покрытии верхнего слоя цементного камня. Защита состоит из лакокрасочных покрытий и уплотняющей пропитки. Также к ней относят выдержу бетона определенное время на воздухе.

Что используется?

Вторичная защита включает в себя следующие добавки, при которых разъедание ржавчиной бетонных построек сводится к минимуму:

- пропитки с уплотнением;

- покрытия красками и акрилами, с помощью которых образуется защитная пленка;

- защита мастиками, которая актуальна при большом воздействии на бетонный раствор влаги;

- защита оклеиванием полиизобутиленовыми пластинами;

- биоцидные добавки, которые оберегают сооружения от грибков, плесени и микроорганизмов. Большего эффекта можно добиться, используя первичную и вторичную защиту в комплексе.

Вернуться к оглавлению

Заключение

Коррозийные воздействия опасны для бетонных зданий и сооружений из железобетона. Важно следить за постройками и всячески предотвращать появление разъедающей ржавчины. Иначе постройка, на которую ушло много сил и финансов, может полностью пасть. На рынке строительных материалов присутствует множество различных добавок, которые способны спасти постройку от разрушений.

Главное, принять меры как во время работы и в момент приготовления раствора, так и поддерживать сооружения в дальнейшем, чтобы коррозия бетона не разрушила все труды.

Защита бетона от коррозии

Коррозия бетона — главный враг всех минеральных строительных материалов и конструкций (бетон, железобетон, кирпич, асбоцемент, силикатные, пенобетонные и газобетонные блоки). Наиболее серьезной проблемой является влияние атмосферно-химического фактора — воздействие агрессивных веществ атмосферы (карбонаты, сульфаты, хлориды), а также частые циклы заморозки-оттаивания.

Строительные материалы на минеральной основе являются капиллярно-пористыми. В результате агрессивного атмосферного воздействия внутри пористой структуры образуются кристаллы, рост которых приводит к появлению трещин. Как результат воздействия воды, солей и углекислого газа — коррозия бетона и разрушение строительных конструкций.

Защита минеральных поверхностей — это глобальная задача при проектировании, строительстве и эксплуатации любых объектов. Она актуальна для всех типов зданий, сооружений и конструкций, используемых в современном строительстве.

Антикоррозионная защита бетона

Для антикоррозионной защиты бетона и повышения долговечности бетона следует выполнять конструктивные требования и применять первичную защиту (путем введения различных модифицирующих добавок), а также вторичную защиту с нанесением на поверхности конструкций различных защитных покрытий.

К методам вторичной защиты бетона от коррозии следует отнести:

- уплотняющие пропитки — при периодическом увлажнении водой или атмосферными осадками, при действии жидких сред, а также в качестве обработки поверхности до нанесения лакокрасочных покрытий;

- лакокрасочные покрытия — при действии газообразных и твердых сред;

- мастичные покрытия — при действии жидких сред, при непосредственном контакте покрытия с твердой агрессивной средой;

- биоцидные материалы — при воздействии бактерий, грибов, микроорганизмов;

- оклеечные покрытия — при действии жидких сред, в грунтах, в качестве непроницаемого подслоя в облицовочных покрытиях.

Целью применения защитных покрытий является антикоррозионная защита бетона, предотвращение распространения коррозии, предотвращение проникновения влаги в бетон и придание поверхности эстетического вида.

Защита бетона — краска Фасад-Люкс

Фасадная краска Фасад-Люкс представляет собой водную дисперсию на основе акриловых смол со специальными полимерными добавками.

Акриловая краска предназначена для защитной окраски бетонных, кирпичных, асбоцементных, оштукатуренных и любых других минеральных оснований. Краска применяется для окраски фасадов, цоколей, фундаментов, стен в гаражах, подвалах, на лестницах, балконах.

Защитная краска Фасад-Люкс образует атмосферостойкое, прочное и долговечное покрытие. Акриловая краска предотвращает разрушение бетона, создает полимерную пленку, которая обеспечивает надежную защиту минеральной поверхности.

Краска Фасад-Люкс рекомендуется для защиты бетона от коррозии. Высокоэффективные фунгицидные добавки осуществляют дополнительную защиту поверхностей от грибка и микроорганизмов (защита от биоповреждений и биокоррозии).

Защита камня — антикоррозионный лак Тексол

Антикоррозионный лак для камня Тексол — это прозрачный, готовый к применению универсальный полимерный лак современного класса. Антикоррозионный лак представляет собой однокомпонентный быстросохнущий материал на основе винилхлоридных смол с полимерными добавками в органических растворителях.

В результате применения Тексола на защищаемой поверхности создается полимерная пленка, надежно защищающая бетонную поверхность от негативного влияния воды, углекислого газа, атмосферных факторов и воздействий переменных температур.

Антикоррозионный лак Тексол предназначен для защиты от коррозии бетонных, железобетонных, кирпичных, асбоцементных и других минеральных поверхностей. Лак Тексол образует на поверхности прочное, стойкое к атмосферным и механическим нагрузкам покрытие.

Где это применяется?

Предлагаемые лакокрасочные покрытия рекомендуется к применению везде, где существует необходимость защиты минеральных материалов (бетона, раствора, кирпича, камня) от коррозии. Строительные конструкции из минеральных материалов встречаются всюду. Это:

- мосты, путепроводы, тоннели

- портовые и речные сооружения

- гаражные комплексы, склады, терминалы

- полы и стены производственных помещений

- сельскохозяйственные объекты и сооружения, оранжереи, теплицы

- очистные сооружения, коллекторы, сборники

- стены и фасады общественных и жилых зданий

- фасадные плиты и декоративные изделия

- заборы, ограждающие конструкции, скульптуры и т.д.

Лакокрасочные покрытия, применяемые для защиты бетона, призваны обеспечить долговременную и качественную защиту строительных конструкций от коррозии и пагубного атмосферного воздействия.

Защита от коррозии бетона

Выбор системы защиты бетона от коррозии определяется условиями эксплуатации строительных конструкций и видом защищаемого материала.

Компания КрасКо предлагает Вам все необходимые материалы для защиты бетона от коррозии.

Подробную информацию о лакокрасочных покрытиях для антикоррозионной защиты бетона и других минеральных поверхностей Вы всегда сможете узнать на страницах нашего сайта krasko.ru.

Позвонив или написав нам, Вы всегда сможете получить консультации наших специалистов по вопросам подбора материалов и выбора системы защиты бетона от коррозии.

виды, причины возникновения и методы защиты

Бетон – это материал, без применения которого не обходится строительство жилых и нежилых объектов. По своей структуре он является очень прочным, однако даже этот строительный материал со временем приходит в негодность и разрушается. При постоянном контакте с водой, а также в результате воздействия температурных перепадов на поверхности появляются трещины и другие дефекты. Но коррозия бетона не будет столь опасной, если при изготовлении и уходе за железобетонными изделиями учитывать требования нормативной документации.

Виды коррозии и причины возникновения

Бетон, который находится на улице, постоянно подвергается негативному воздействию окружающей среды. Осадки, температурные колебания, кислоты и газы – все это вызывает определенные физические и химические реакции в структуре материала. На основании проведенных исследований были определены виды коррозии бетона, а также основные причины ее возникновения.

Биологическая

Данный вид изменения бетона и железобетона происходит в результате накапливания солей в микротрещинах и капиллярах конструкции, нерастворяющихся в воде. Постепенно образовывается твердый камень, которой провоцирует разрушение бетона. Не исключено, что в поры материала возможно проникновение бактерий, грибов и водорослей, которые продолжают размножаться и провоцировать растрескивание конструкции.

Физико-химическая

Это процесс вымывания из тела материала важных компонентов. Конструкции в основном используются на открытом участке местности, поэтому на них воздействуют внешние негативные факторы. В составе бетонной смеси находится гидроксид кальция, улетучивающийся под воздействием влажной среды или воды. Под влиянием этого воздействия нарушается структура бетона, и начинают появляться трещины, провоцирующие процессы дальнейшего его разрушения.

Химическая

Химическая коррозия бетона – это процесс вымывания извести, образованной легкорастворимыми соединениями, при непосредственном контакте с кислотной средой. Под воздействием агрессивных сред происходит образование солей и аморфных масс. Первые образовываются в процессе взаимодействия с негативными факторами, они быстро растворяются и вместе с водой вымываются. Связующие характеристики у аморфных масс совсем отсутствуют.

Химическую коррозию распознают в результате появления гидроферитов, гидроалюминатов и гидросиликатов, способствующих возникновению растворимых солей и иных веществ. Содержание углеродных диоксидов провоцирует появление коррозии бетонных конструкций углекислотного типа. Причина появления разрушения оксидной пленки, образованной карбонатом — превышение допустимых по содержанию показателей углекислоты.

Чтобы обеспечить защиту железобетонной конструкции и бетона, следует изучить причину возникновения неблагоприятных факторов воздействия и учесть это во время изготовления, монтажных работ и при уходе за бетоном.

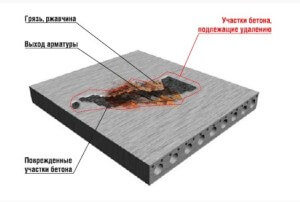

Коррозия от разрушения арматуры

Железобетонные изделия состоят из двух компонентов — это бетонная смесь и арматура. Последняя оказывает непосредственное влияние на материал. В процессе эксплуатации происходит ржавление металла, потому что на бетон воздействуют химические элементы: хлор, сероводород и сернистые газы. В теле бетонной конструкции появляется внутреннее напряжение, что приводит к образованию трещин.

Воздушная среда и вода приникают внутрь через поры бетонного изделия. Электрохимическая коррозия происходит вследствие неравномерности воздействия негативных сред, а скорость реакций зависит от уровня проникновения влаги и размеров пор камня.

Если очень долго бетон находится на открытом воздухе, то под воздействием углекислоты будет образовываться тонкий слой оксидной пленки, который не растворяется в воде и не вступает в реакцию с солями. Название процесса — карбонизация. Она защищает от появления ржавчины бетонный камень, но становится причиной образования коррозии арматуры.

При изготовлении железобетонных изделий следует учитывать антикоррозионную обработку арматуры. Эти требования обязательны и регламентированы нормативными документами.

Способы защиты бетона

Чтобы на протяжении всей эксплуатации железобетонных изделий материал как можно меньше был поражен коррозией, следствием которой является его разрушение, то в процессе проектирования должны быть предусмотрены условия по недопущению этих явлений.

В мероприятиях по защите, как правило, предусматривают наличие герметизации, нейтрализации и вентиляции в тот период, когда бетонные изделия выполняют свою задачу.

Важно следить, чтобы в процессе конструирования форм бетонных и железобетонных изделий не было мест для сосредоточения воды, то есть должно быть естественное водоотведение сформированной поверхности. Последнее достигается образованием наклона бетонного основания при сооружении конструкции. В целом обеспечивают защиту бетона от коррозии двумя способами: первичным и вторичным.

Первичная защита

На стадии изготовления в бетонную смесь добавляют различные добавки, поэтому минералогический состав конечного материала изменяется. Эффективность этого метода подтверждена испытаниями.

Антикоррозионными добавками для бетонных смесей могут выступать пластификаторы, водоудерживающие составы, добавление химического вещества, в том числе аморфного кремнезема.

В проекте по изготовлению учитывается эксплуатационная среда изделия, к примеру, если не избежать контакта с сульфатсодержащими водами, то нужно снизить процент сернистого углеводорода в бетонной смеси. Довольно часто используется пуццоланизация, то есть в состав портландцемента добавляют гидродобавки с активным кремнеземом. При этом происходит образование гидросиликата кальция, который устойчивее к образованию коррозии, чем гидроксид кальция.

При добавлении в состав бетонной смеси химической активной добавки повышается плотность бетонного камня, а это способствует замедлению скорости воздействия агрессивных сред. В результате находящаяся внутри арматура меньше подвергается ржавлению.

Добавки позволяют уменьшить размеры и количество пор, а это обеспечивает увеличение стойкости будущей конструкции к морозам.

Добавки от коррозии

Защита бетона от коррозии должна обеспечиваться на стадии изготовления смеси и железобетонных конструкций. Химические добавки от воздействия коррозионного фактора следующие:

- пластификаторы;

- антиморозные;

- воздухововлекающие;

- уплотняющие;

- ингибирующие коррозионные свойства;

- газообразующие;

- снижающие скорость схватывания.

Из этого списка можно выделить несколько наиболее часто используемых видов антикоррозионных смесей:

| Наименование добавки | Состав | Свойства | Какую часть нужно добавлять |

Мылонафт

| Смесь органических кислот и натриевых солей, нерастворимых в водной среде.

| Повышение однородности бетона, снижение коэффициента трения между компонентами, вовлечение воздушных масс. Увеличивается морозостойкость и водонепроницаемость на 2 ступени, вследствие чего устойчивость к образованию трещин и проникновению минеральных солей увеличивается.

| 0,15-0,5% от основной массы цементного порошка, при превышении дозировки прочность образца при испытании на сжатие уменьшается.

|

Сульфитно-дрожжевая бражка или СДБ

| Эта добавка производится путем переработки солей кальция из лигносульфоновых кислот.

| Значительно повышается подвижность смеси бетона, обеспечивается лучшее сцепление зерен цементного порошка и проникновение воздушных масс. Выделяется водород и образовываются поры. Повышается почти в 2 раза устойчивость к морозам, а показатель прочности увеличивается от 5 до 10%. Водонепроницаемость, стойкость к воздействию солей и показатель трещиностойкости на одну марку увеличивается. | Достаточно 0,15-0,3% СДБ ввести в бетон. Выпускается в твердом или жидком виде.

|

ГКЖ -94

| Производство продукта обеспечивается путем процесса гидролиза этилгиросилоксана.

| При контакте цемента и этой добавки происходит выделение водорода, поэтому образовывается множество пор, которые одновременно замкнуты между собой. На капилляры и стенки бетона активно воздействует гидрофобизирующее вещество. Процесс схватывания смеси замедляется. При этом водонепроницаемость повышается на 2 ступени, а морозостойкость в 3-4 раза. | В бетон вводят 0,03-0,08% вида данного вещества. Выпускается в жидкой форме, 100% состав или 50% раствор с водой.

|

Важно! Процент вносимых добавок устанавливается нормативными документами и учитывается производителем при изготовлении.

На видео: как получить качественный бетон зимой.

Вторичная защита

Это дополнительная защита бетона от внешних негативных воздействий, приводящих к коррозии материала. Иными словами, производится гидроизоляция бетонных конструкций от влаги, например, нанесением лакокрасочного покрытия, защитных составов, а также осуществляется облицовка плитами и рулонными покрытиями.

Выполнение данного вида защиты бетона от ржавчины выполняется разными материалами, в зависимости от условий его будущей эксплуатации:

Используемый материал | Эксплуатационные условия | Обеспечение защиты |

Лакокрасочное акриловое покрытие | Твердые или газообразные среды | Защита от проникновения влаги, воздуха и микроорганизмов |

Покрытие мастикой | Повышенная влажность | Защита от твердых сред и влаги |

Уплотняющие пропитки | Для газообразной или жидкой среды | Снижение водопоглощения |

Биоцидные составы | Для грунтов с повышенным уровнем влажности и жидких сред | Способствуют снижению образования пенициллина и иных микроорганизмов |

Оклеечные покрытия | Для жидких сред, влажных грунтов со смачиванием электролитов | Обеспечивается водонепроницаемость |

Опыт строительства подсказывает, что наиболее эффективной защитой от коррозии будет применение первичной и вторичной обработки.

Меры предотвращения коррозии железобетона

Защитить от образования ржавчины важно не только сам бетон, но и арматуру, находящуюся в железобетонных изделиях. Всего существует несколько методов данной защиты:

- Применять только качественный материал для изготовления бетона с добавлением ингибиторов.

- Обеспечить защиту арматуры оксидной пленкой.

- Металл должен быть подобран с улучшенными характеристиками.

Нескольку советов по защите арматуры:

- Средой, окружающей металлические стержни, будет сам бетон, поэтому основная защита должна быть именно в нем. Следует снизить уровень содержания роданидов и хлоридов, способствующих развитию процесса ржавчины.

- Если необходимо периодически смачивать железобетонную конструкцию, то предварительно рекомендуется провести обработку битумными пропитками. Только так снизится процент проникновения влаги и произойдет затормаживание катодного процесса.

- В бетонном составе смеси изначально должны присутствовать ингибиторы коррозии.

- Коррозионное пассивирование арматуры и образование оксидных пленок под влиянием среды, создаваемой железобетоном, обеспечивает неплохую защиту от ржавчины.

Антикоррозионный состав по бетону (1 видео)

Защитные средства и добавки (30 фото)

Коррозия бетона: виды (сульфатная, биологическая), защита

Коррозия бетона – процесс разрушения элементов и конструкций из данного материала под воздействием на структуру монолита разнообразных внешних негативных факторов: агрессивных сред, физико-химических процессов, внутренних изменений. Изначально термин «коррозия» использовали исключительно касательно металлов, но потом само понятие стали применять и для других материалов, изделий.

Основное значение любой коррозии – это разрушение. И данному негативному процессу подвержены почти все строительные конструкции, на которые оказывается то или иное влияние. Наиболее разрушительны внешние факторы, но часто причиной коррозии становится и прохождение различных внутренних процессов.

Коррозия бетонных конструкций предполагает распад структуры монолита с потерей прочности и плотности, что приводит к утрате эксплуатационных свойств. Бетонные элементы разрушаются посредством расслоения, рассыпания цементного камня, так как обычно наполнители демонстрируют более высокую стойкость к агрессивным влияниям.

Экономические потери, связанные со снижением прочности и долговечности, ухудшением эксплуатационных характеристик сооружений, часто очень высоки, поэтому защита бетона от коррозии – актуальный вопрос во всех сферах, где используется данный материал. Благодаря превентивным мерам, своевременному выявлению факторов коррозии и изучению особенностей протеканий процессов удается значительно сократить финансовые потери и значительно повысить надежность, продлить срок службы разных конструкций, зданий, объектов.

Виды коррозии

Коррозия бетона и железобетона – это разъедание строительных материалов под разрушающим воздействием химических, физических, биологических факторов при возникновении контактов с окружающей средой. Ввиду того, что в своем составе бетон имеет различные компоненты и цементный камень является наиболее уязвимым, он первым страдает от коррозийного процесса.

Виды вод, которые разрушают бетон: воды в трубах и траншеях, сточные, речные, грунтовые, морские. Самыми опасными считаются грунтовые воды, которые залегают возле промышленных предприятий, так как в них могут содержаться химические выбросы. Сточные воды также негативно влияют на материал из-за содержания химикатов. Воздействие газов можно включить в число опасных факторов.

Разрушения могут быть самыми разными и предполагать как воздействие на монолит извне, так и провоцировать изменение его структуры изнутри. При повышении влажности разъедание бетона ускоряется. Коррозировать может и арматура, расположенная внутри бетона, провоцируя разрушение железобетонных конструкций.

Основные категории коррозии бетона:

Основные категории коррозии бетона:

- Вымывание из цементного камня его компонентов.

- Негативное воздействие агрессивных веществ на монолит.

- Сочетание всех воздействий, которые меняют сам цементный камень.

Виды коррозии бетона:

- Химическая – происходит под воздействием атмосферных осадков, содержащегося в воздухе углекислого газа. Так появляется газовая коррозия, актуальная при повышенной влажности.

- Радиационная – зависит от величины ионизирующего излучения, объема цементного камня. Искажение кристаллической решетки минералов провоцирует расширение наполнителя, из-за чего появляются микротрещины, макротрещины, потом материал разрушается.

- Физико-химическая – ее причиной является замерзание воды, которая попадает в поры бетона жидкой, при минусе замерзает и расширяется, распирает конструкцию и провоцирует появление трещин.

- Биологическая – разъедается монолит под воздействием разнообразных биологических факторов (грибок, плесень, другие микроорганизмы).

Растворение составных частей цементного камня

Это разрушение происходит вследствие растворения (вымывания) компонентов цементного камня. На бетон воздействует вода и начинает растворяться гидроксид кальция, в процессе гидролиза появляется C3S и C2S, его объем растет и через 3 месяца занимает 10-15%, растворимость составляет 1.3 г/л.

Содержание гидроксида кальция из-за вымывания уменьшается до 1.1 г/л, распадаются гидросиликаты, разлагаются гидроалюминаты и гидроферриты кальция. Эти процессы провоцируют увеличение пористости материала, что означает и потерю прочности. Под воздействием воды (и особенно под давлением) процесс такой коррозии существенно ускоряется.

Для замедления процессов коррозии, спровоцированных вымыванием (выщелачиванием), в работе используют цемент с ограниченным объемом C3S, а бетон выдерживают долго на воздухе, чтобы на поверхности монолита прошла реакция карбонизации с появлением слаборастворимого защитного слоя из СаСО3.

Но наиболее популярным методом борьбы с выщелачиванием гидроксида кальция традиционно считается применение плотных бетонов, в состав которых добавляют специальные компоненты, способствующие связыванию Са (ОН) в гидросиликат кальция, являющийся слаборастворимым соединением.

При взаимодействии цементного камня с содержащимися в воде кислотами

Этот тип коррозии можно наблюдать при влиянии на цементный монолит разных агрессивных веществ, в процессе соприкосновения с которыми появляется два типа соединений: аморфные массы и соли. Соли эти легко растворяются и вымываются водой. Аморфные массы практически не демонстрируют связующих свойств и бетон распадается под действием кислотной коррозии.

Кислотную коррозию можно наблюдать при воздействии любой кислоты, за исключением кремне-фтористо-водородной и поликремниевой. Опасные кислоты, взаимодействуя с гидроксидом кальция, способствуют созданию легкорастворимых солей СаС12 в том числе, что постоянно увеличивают размер CaSO4-2h3O. Это выглядит так: Са(ОН)2 + 2НС1 = СаС12 + 2Н2О Са(ОН)2 + h3SO4 = CaSO4.2h3O.

Под воздействием кислот разрушаются гидросиликаты, гидроалюминаты, гидроферриты, появляются легкорастворимые соли и иные аморфные массы. Защититься от слабых кислотных сред (на уровне pH = 4-6) можно с применением специального кислотостойкого материала (монолит окрашивают, покрывают пленкой и т.д.).

Если рН < 4, используют специальный бетон, смешанный на кислотоупорном цементе с введением в состав кислотоупорных наполнителей. В случае необходимости можно использовать в качестве связующего полимерные компоненты.

Есть еще углекислотная коррозия, которая относится к общему типу коррозии и появляется при влиянии на бетон воды с повышенным содержанием свободных диоксидов углерода в виде слабой углекислоты. Она разрушает созданную раньше карбонатную пленку, появляется бикарбонат кальция, который очень хорошо растворяется.

Бетон разрушается и под воздействием неорганических, органических кислот. Негативно воздействуют разные масла в составе с жирными кислотами (рыбий жир, льняное масло, к примеру). Нефть и нефтепродукты (масло, бензин, керосин) бетону не вредят, если в них нет остаточных кислот, но вовнутрь бетона они способны проникнуть легко.

Вследствие образования и кристаллизации в порах труднорастворимых веществ

При взаимодействии бетонного монолита с агрессивными средами появляются соединения большего размера в сравнении с теми, что были сформированы в бетоне изначально. Так появляется внутреннее напряжение внутри камня, который начинает трескаться под негативным воздействием. Это происходит сульфатная коррозия бетона.

Сульфатная коррозия имеет место из-за того, что в жидкой фазе цемента есть ионы кальция и гидроокисла, которые могут активно реагировать с агрессивной средой. Другие ионы обычно подавляются большим объемом извести. Катионы среды опасны, когда создают с ионами гидроокисла плохо растворимые соединения. Эти соединения провоцируют резкое понижение щелочности в бетонном монолите, растворение твердой извести, гидролиз силикатов и алюминатов (до этого проявляющих стойкость).

Сульфатные анионы создают с ионами кальция двуводный гипс, а в сочетании с высокоосновными алюминатами – гидросульфо-алюминат. Гипс и гидросульфо-алюминат имеют свойство кристаллизироваться и увеличиваться в объеме.

Когда такой процесс происходит в уже застывшем монолите, в структуре появляются большие внутренние напряжения. Бетон начинает покрываться трещинами или отслаиваться. Гидросульфоалюминат имеет свойство кристаллизоваться в виде игл, в связи с чем его называют «цементной бациллой».

Но так случается не всегда. Если гидросульфатоалюминат образуется в жидком бетоне или в растворе есть ионы хлора (они усиливают растворимость сульфоалюмината и алюминатов), напряжения могут не появляться. Так, сравнительно не опасна для бетона морская вода из-за содержания в ней большого объема сульфатов и большего объема хлорида.

Коррозия арматуры в бетоне

Железобетонные конструкции представляют собой залитый раствором каркас, выполненный из стальных прутьев или сетки. Арматура внутри бетона может ржаветь под воздействием хлора, сероводорода, сернистых газов, которые содержатся в воздухе.

В процессе реакции появляются продукты коррозии железа, которые провоцируют увеличение объема арматуры с появлением внутреннего напряжения, которое рано или поздно разрывает бетон (появляются трещины, отслоения).

К арматуре влага и воздух проходят через поры в цементном камне. Происходит это неравномерно из-за наличия на разных зонах поверхности разных потенциалов – так появляется электрохимическая коррозия, скорость прохождения которой зависит от пористости монолита, наличия трещин, влагопроницаемости. Если в воде есть растворенные вещества, коррозия арматуры проходит с увеличением концентрации электролита.

При долгом выдерживании бетона на свежем воздухе на всей поверхности монолита появляется тонкая (толщиной в 5-10 мкм) пленка, которая не растворяется в воде, не взаимодействует с сульфатами, защищает камень. Процесс формирования защитной пленки под влиянием углекислоты – это карбонизация, она защищает бетон от коррозии, но провоцирует коррозию в арматуре.

Армировать бетон, в составе которого есть хлористый кальций (более 2% от массы цемента), нельзя. Ведь хлористый кальций активизирует коррозию арматуры в воде и на воздухе.

Защита арматуры в бетоне

Существует 3 вида защиты арматуры в бетонном монолите от коррозии: создание оптимальной среды вокруг металла за счет введения в бетон специального ингибитора, улучшение характеристик металла, дополнительная защита арматуры от коррозии (использование пленок, составов и т.д.). Также актуально приготовление качественного раствора с введением пластификаторов, которые уменьшают пористость монолита.

Среда, которая окружает металл – это бетон и для защиты металла от коррозии нужно работать с монолитом. В первую очередь, исключают или минимизируют в составе вещества, вызывающие коррозию – это хлориды, роданиды. Если бетон испытывает постоянное воздействие влаги/воды, его покрывают специальными пропитками – петролатумными, битумными и другими, которые понижают уровень проницаемости камня.

Сводится к минимуму коррозия арматуры при непрерывным насыщении бетона по причине того, что так затрудняется попадание кислорода к металлу, существенно тормозится катодный процесс. Можно использовать ингибиторы коррозии на этапе приготовления бетонного раствора.

Иногда используется метод омического ограничения – когда влажность бетонного монолита не превышает равновесное значение при показателе относительной влажности воздуха в 60%. В таком случае коррозия арматуры тормозится из-за появления высокого омического сопротивления, которое демонстрируют пленки влаги возле поверхности арматуры. Но метод сложен и не дает эффекта в регионах с частыми осадками и повышенной влажностью.

Качественный бетон изначально должен пассивирующе влиять на арматуру. В среднем бетон полностью сохнет в течение 2-3 лет (чуть быстрее в сухом климате). За это время сильнее разрушается арматура, так как пребывает во влажной среде.

Для защиты осуществляют пассивирование поверхности арматуры и образование защитных оксидных пленок под влиянием щелочной водной среды бетона. Для этого в раствор вводят пассиваторы – примером может выступить нитрит натрия (вводят в объеме 2-3% от массы цемента).

Самым эффективным на сегодняшний день считается использование мигрирующих ингибиторов коррозии, которые можно добавлять в жидкий или твердый бетон. Ингибиторы проходят через трещины в бетоне и поры до металлической поверхности, впитываются в металл, создавая защитный мономолекулярный слой. Так тормозятся процессы коррозии, перекрывается к металлу доступ влаги и воздуха.

Ингибиторы замедляют процесс появления ржавчины в среднем в 5-13 раз. Если использовать средство до начала процесса корродирования, время до запуска окисления металла увеличивается в 2-3 раза.

Чтобы использовать ингибиторы, поверхность нужно очистить от грязи и масла, грибка и асфальта, грунтовок и других составов. Потом ингибитор наносят малярным валиком либо с применением пульверизатора. Обычно выполняют в 2 этапа с промежутком по времени (около 8 часов).

Защита бетона

Чтобы получить оптимальный результат, желательно одновременно использовать разные виды защиты бетона. На этапе создания проекта определяются опасные для бетона факторы, рассматриваются мероприятия по профилактике и защите монолита.

Профилактическая защита бетона предполагает герметизацию конструкции, исключение агрессивных сред, улучшение вентиляции в закрытых помещениях. Важно уделить внимание и правильному конструированию – все поверхности должны быть выполнены так, чтобы иметь возможность предотвратить места скопления воды, другой органики. От цементного камня должен осуществляться нормальный водоотвод (реализуют методом создания водоотводов и поверхностей с углом).

Есть два типа защиты бетона: первичная и вторичная. Первичная защита от коррозии предполагает применение разного типа минеральных добавок в бетон, повышающих его плотность. Метод эффективен, но при слишком большой концентрации добавок можно ухудшить характеристики бетона. Используются добавки для повышения разных свойств монолита – стабилизирующие, влагоудерживающие, пластифицирующие.

Набор добавок подбирают в соответствии с условиями эксплуатации – так, для бетона в воде с сульфатами актуально уменьшение содержания C3S, для других случаев на первый план выходят другие характеристики и показатели.

Благодаря химическим добавкам увеличивается плотность бетона, что не дает проникать вовнутрь структуры агрессивным средам и даже защищает арматуру. Химические добавки закрывают поры камня, повышая морозостойкость.

Наиболее популярные добавки в бетон:

- противоморозные;

- воздухозахватывающие;

- пластификаторы;

- повышающие водонепроницаемость;

- антикоррозийные вещества для арматуры;

- замедлители схватывания.

Часто применяют добавки комплексного воздействия, которые одновременно меняют несколько свойств. В некоторых случаях при улучшении одних характеристик вещества ухудшают другие (менее важные).

Вторичная защита бетона от коррозии предполагает использование разных покрытий, которые не позволяют воздействовать на поверхность монолита опасным средам и веществам. Чаще всего применяют лакокрасочные смеси, обеспечивают дополнительную гидроизоляцию, долго выдерживают бетон на воздухе (до карбонизации).

Специальные краски, акриловые покрытия, лаки не позволяют попадать на бетон твердым и газообразным компонентам, способным вызвать коррозию. Такие покрытия защищают камень от влаги и противодействуют такому неприятному фактору, как биологическая коррозия бетона (воздействие микроорганизмов). Применяются разные мастики, создающие защитный барьер. Наиболее эффективными считаются смеси на базе смол.

Актуальны уплотняющие пропитки, которые могут использоваться в качестве основы перед нанесением лакокрасочных покрытий. Такие составы не позволяют воздействовать на бетон газам, влаге. Биоцидные добавки защищают от бактерий, грибков, плесени. Внутри пор материала составы не позволяют развиваться бактериям.

Защита специальными покрытиями актуальна там, где нужно защитить бетон во влажных грунтах. Монолит оклеивают со всех сторон полиизобутиленовыми пластинами, полиэтиленовой пленкой, другими видами рулонной гидроизоляции.

Коррозия бетона и арматуры в конструкциях – актуальная проблема, которая значительно ухудшает эксплуатационные характеристики и сокращает срок службы. Для наиболее эффективной защиты бетонного монолита и стальных каркасов внутри лучше всего использовать несколько методов.

Виды и причины коррозии бетонов. Способы защиты.

Изначально термин «коррозия» применялся только в отношении металлов. Позже его стали употреблять касательно других материалов и изделий из них. Главный синоним коррозии – разрушение. А этому процессу подвержены практически все строительные конструкции под влиянием различных внешних факторов.

Изначально термин «коррозия» применялся только в отношении металлов. Позже его стали употреблять касательно других материалов и изделий из них. Главный синоним коррозии – разрушение. А этому процессу подвержены практически все строительные конструкции под влиянием различных внешних факторов.

В частности коррозия бетона – это распад его структуры, потеря плотности, прочности и, как следствие, утрата эксплуатационных качеств. Разрушение бетонных элементов начинается с рассыпания или расслоения цементного камня, поскольку заполнители более стойки к агрессивным воздействиям.

Виды коррозии бетона

Вредное, разрушительное влияние на бетон могут оказывать атмосферные осадки, содержащие кислоты и даже воздух поблизости от многих промышленных предприятий (газовая коррозия). А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

В зависимости от характера содержащихся во внешней среде примесей коррозия бетона и железобетона делится на три типа:

- 1 вид коррозии – разложение цементного камня в результате выщелачивания гидроксида кальция. Этот элемент может присутствовать в бетонной смеси с момента ее формовки, либо образоваться в процессе воздействия на готовую конструкцию воды с вредными примесями. Са(ОН)2 – это компонент, который легче всего растворяется и быстрее всего вымывается из тела бетона, тем самым разрушая его.

- 2 вид – подразумевает распад цементного камня от взаимодействия с кислотами. Этот тип называют химической коррозией В этом случае в конструкции происходит вымывание легкорастворимых известковых продуктов, либо проистекает процесс, обратный этому.Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси.

- 3 вид коррозии – это процесс, при котором под воздействием кислоты образуется соединение кальция, не растворимое в воде. СаСО2 или CaSO4 постепенно заполняет свободные поры в массе бетона, увеличивая его объем, что в результате приводит к разрушению конструкции. Из всех видов 3 категории на практике чаще всего встречается сульфатная коррозия.

Понятно, что такое разделение является условным, так как не всегда можно с большой точностью определить, что именно повлияло на разъедание конкретного сооружения.

Коррозионные процессы происходят обычно под влиянием совокупности различных факторов и одновременно может совершаться несколько категорий разрушений.

В том числе значительное влияние на целостность конструкции оказывает отсутствие или наличие коррозии арматуры в железобетоне.

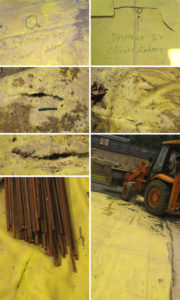

Что приводит к ржавлению арматурного каркаса

Существует несколько причин появления ржавчины на металле внутри бетонной массы. И далеко не всегда это внешние воздействия.

- Внутреннюю коррозию может вызвать наличие большого количества агрессивных компонентов в воде, которой затворяют бетонную смесь. Кроме того, для создания армированного бетона нельзя использовать состав, содержащий более 2% (от массы цемента) хлористого кальция. Поскольку этот элемент значительно ускоряет коррозию арматуры в бетоне при эксплуатации в любой среде.

- Немаловажное значение имеет плотность укладки бетонной смеси. Дело в том, наличие большого количества пор, пустот, раковин дает возможность влаге и воздуху проникать внутрь изделия, к арматурному каркасу. В результате на различных участка металлического контура возникают разные электрические потенциалы, что приводит к электрохимической коррозии.

- Понятие физическая коррозия связано с разрушением бетона в результате его попеременного замораживания и оттаивания. Избежать этой неприятности можно, создав благоприятные условия во время набора бетоном прочности до заданной величины.

Чтобы правильно оценить ситуацию и принять меры для ее исправления, необходимо понять уровень угрозы. Для определения степени коррозии арматуры и бетона применяются физико-химические способы:

- Изучение состава компонентов, вновь образованных в бетонной массе под воздействием агрессивных веществ. Исследования выполняются в лаборатории при помощи дифференциально-термической и рентгено-структурной диагностики на специально отобранных образцах.

- Проведение визуального осмотра измененной структуры бетона в конструкции, используя увеличительную лупу. Этот способ позволяет выявить многие поверхностные дефекты.

- Мощные микроскопы помогают обнаружить характер расположения и соединения элементов цементного камня с зернами заполнителей. А также состояние контакта бетона с арматурой, габариты и направление распространения трещин.

Для определения прочностных характеристик эксплуатируемых конструкций из бетона и железобетона применяются неразрушающие методы контроля в соответствии с рекомендациями и требованиями ГОСТ 18105-86.

Как защитить бетон от коррозии

Методы защиты бетонных и железобетонных конструкций от разрушений из-за ржавчины можно разделить на такие варианты:

- Подкорректировать состав бетонной смеси таким образом, чтобы увеличить его прочностные характеристики, а также устойчивость к вредному влиянию условий эксплуатации. Достичь этого можно использованием специальных добавок или вяжущего с особыми свойствами. Например, белитового цемента, понижающего степень образования гидроксида кальция.

- Употреблять средства по защите арматуры в бетоне от коррозии в процессе формирования стального каркаса.

- Обработать внешние поверхности конструкций гидравлическими смесями.

- Использовать меры по покрытию бетона антикоррозионными препаратами, обладающими свойством глубокого проникновения в тело изделия.

Существует много причин для образования коррозии железобетона, и меры защиты также бывают разными. Их делят на первичные и вторичные. К первым относятся мероприятия, по приданию бетонной смеси улучшенных характеристик. Применяются добавки, оказывающие стабилизирующее, гидроизоляционное действие, а также пластификаторы, биоциды и многое другое. К таким относятся:

- сульфатно-дрожжевая бражка;

- кремнийорганический препарат;

- мылонафт.

В эту же категорию можно включить способы и средства, защищающие металл внутри массы железобетонных изделий. Обычно это антикоррозийные препараты.

Вторичную защиту бетона от коррозии обеспечивает внешнее покрытие бетонных конструкций лакокрасочными, мастичными материалами, либо пропитками с уплотняющими свойствами.

Хороший результат дает гидроизоляционное оклеечное покрытие. Однако наилучшего эффекта можно добиться, используя первичную и вторичную защиту в совокупности.

Коррозия в любом своем проявлении опасна для построек из бетона и железобетона. Поэтому очень важно соблюдать нормы и правила возведения зданий, сооружений. Применять необходимые защитные меры, препятствующие ржавлению конструкций.

Коррозия бетона и железобетона: виды, способы защиты

Бетон – искусственный камень, при производстве которого используются: цемент, мелкий заполнитель – песок, крупный заполнитель – щебень, вода и добавки, сообщающие пластичной смеси и готовому продукту требуемые свойства. Под воздействием неблагоприятных внешних факторов или вследствие внутренних химических реакций бетон подвергается коррозии – процессу разрушения структуры с ухудшением технических характеристик конструкции вплоть до полного ее выхода из строя. Во избежание аварийных ситуаций и экономических потерь необходимо выбрать оптимальный способ, как предотвратить появление и развитие коррозионного процесса.

Классификация видов коррозии бетона

Существует несколько видов коррозии и вариантов ее протекания.

Растворение компонентов бетонного камня

Один из самых уязвимых для влаги компонентов – гашеная известь (гидрат оксида кальция). Это вещество попадает в бетонную смесь либо в процессе ее изготовления, либо при обработке бетонных элементов водой, загрязненной вредными примесями. При проникновении влаги вглубь бетонной конструкции гидрат оксида кальция легко растворяется и вымывается, что приводит к нарушению структуры цементного камня.

Параметры, влияющие на скорость растворения и вымывания гидроксида кальция:

- Температура, примерно равная +20°C, – наиболее благоприятна для этого процесса. В условиях более высоких температур растворимость этого компонента снижается.

- Продолжительное постоянное воздействие воды. Приводит не только к полному вымыванию гидроксида кальция, но и к разложению других гидратных компонентов – глинозема, кремнезема и оксида железа – до рыхлого состояния, что значительно снижает прочность бетонного камня.

- Чем больше процентное содержание минеральных заполнителей с гидроксидом кальция, тем интенсивнее процесс их вымывания.

Повреждения этого типа характерны для подземных конструкций и гидротехнических объектов.

Способы значительного замедления разрушающих процессов:

- введение пуццолановых присадок, связывающих гидроксид кальция и повышающих водонепроницаемость бетона;

- применение бетонов повышенной плотности;

- искусственная карбонизация конструкций;

- проведение эффективных мероприятий по гидроизоляции поверхности.

Химическая коррозия

Такая коррозия происходит из-за химреакций между компонентами цементного камня и химически активными средами. В результате этих взаимодействий происходит либо вымывание соединений, легко растворяющихся в воде, либо образование рыхлых осадков, не обладающих вяжущими свойствами. Выделяют несколько подвидов этой коррозии: углекислотная, кислотная и щелочная.

В случае протекания реакции между гидратом оксида кальция (гашеной известью) и углекислым газом, содержащимся практически во всех природных водах, образуется водонерастворимый CaCO3 и вода.

Ca(OH)2 + CO2 = CaCO3 + H2O

Водонерастворимый карбонат кальция CaCO3 постепенно накапливается в микропорах и микротрещинах бетонного камня, вызывает увеличение его объема и становится причиной трещинообразования и последующего разрушения материала. Карбонат кальция при взаимодействии с водой и углекислым газом образует бикарбонат кальция, представляющий опасность для структуры бетона, а при наличии воды – легко вымывающийся из бетонного элемента. Чем выше концентрация углекислоты в жидкости, тем интенсивнее протекает реакция разрушения конструкции.

CaCO3 + CO2 + H2O = Ca(HCO3)2

При взаимодействии гашеной извести с кислотосодержащими водами в искусственном камне происходит химкоррозия бетона с образованием хлористого кальция, легко удаляемого водой.

Ca(OH)2 + HCl = CaCl2 + H2O

Помимо соляной кислоты, чаще всего в природных водах присутствуют серная и азотная кислоты. Серосодержащее соединение кальция – CaSO4, как и карбонат кальция, накапливается в микропорах бетона, постепенно приводя к потере его характеристик. С сульфатами активно реагируют не только гидроксид кальция, но и алюминатные компоненты бетонного камня. Такие реакции являются нежелательными, поскольку в результате их протекания образуются гидросульфоалюминаты.

Самая опасная соль – эттрингит – по мере роста кристаллов вызывает очень сильные напряжения внутри бетонного элемента. Устойчивость бетонного камня к сульфатсодержащим средам во многом зависит от вида минерального вяжущего. Поэтому, если планируется эксплуатация бетона в сульфатсодержащих водах, то при его производстве используются пуццолановый или сульфатостойкий цементы. Кроме неорганических кислот, коррозию могут провоцировать органические кислоты – молочная и уксусная.

Еще один вид химической коррозии – щелочной – вызывает слишком большое количество противоморозных добавок, применяемых при производстве смеси. Чаще всего встречаются реакции между кремнеземом, содержащимся в заполнителях бетонной смеси, и соединениями калия и натрия. Хлориды калия и натрия находятся в засоленных почвах, морской воде, реагентах, используемых в борьбе с гололедом. В результате таких взаимодействий в цементном камне образуются гидратированные соединения, расширяющиеся в условиях высокой влажности с появлением трещин. Из трещин в некоторых случаях может выделяться силикат натрия.

Биокоррозия

Биологическая коррозия возникает в результате негативного влияния грибков, бактерий и водорослей некоторых разновидностей. Они проникают в поры искусственного камня и развиваются в них. Из-за накопления продуктов их жизнедеятельности бетонный камень разрушается.

Для борьбы с разрушением бетонных конструкций из-за агрессивных биофакторов используют биоцидные добавки, глубоко проникающие в поры материала и уничтожающие микроорганизмы.

Физическая

К быстрому разрушению бетонных элементов приводят попеременные циклы замерзания-оттаивания во время набора марочной прочности. Избавиться от этой проблемы можно путем создания нормальных условий для схватывания и твердения бетонной смеси.

Радиационная

Этому виду коррозионного разрушения подвергаются бетоны в результате радиационного облучения, из-за которого из материала удаляется кристаллизованная вода. Удаление жидкости нарушает структуру бетона, снижает его прочность, провоцирует появление трещин.

Способы защиты бетонных и железобетонных конструкций от коррозионного разрушения

Методы защиты бетона и железобетона от коррозионного разрушения делят на первичные и вторичные. К первым относятся:

- Изначальная корректировка состава, цель которой – обеспечение высокой плотности и прочности бетона, хорошей водонепроницаемости.

- Применение спецдобавок и вяжущих с особыми характеристиками. Применяемые добавки – водоудерживающие, пластифицирующие, стабилизирующие. Часто востребованы мылонафт, кремнийорганические жидкости, сульфатнодрожжевые бражки.

- Разработка конструктивных решений, обеспечивающих защиту стальной арматуры.

Целью вторичных защитных мероприятий является исключение прямых контактов поверхности бетонных и железобетонных конструкций с агрессивными средами. Такими способами являются:

- Устройство оклеечной гидроизоляции. Этот вариант используется при контакте бетонной поверхности с влажным грунтом или при его периодическом смачивании жидкостями-электролитами.

- Применение обмазочных гидроизоляционных материалов. Наиболее распространены мастики на базе различных смол.

- Обработка поверхностей пропитывающими составами. Уплотняющие пропитки, повышающие водонепроницаемость поверхностного слоя бетона, часто наносят перед использованием лакокрасочных составов.

- Применение акриловых и лакокрасочных составов – актуально при взаимодействии поверхности бетонного элемента с твердыми материалами или газосодержащими средами.

Коррозия стальной арматуры в железобетонных конструкциях

Для устройства силового каркаса бетонных конструкций используют стальные арматурные стержни с рифленой или гладкой поверхностью. Их основная функция – повысить устойчивость бетона к нагрузкам на сжатие, растяжение, сдвиг. Коррозионное разрушение арматуры значительно снижает прочность всей конструкции. Факторы, провоцирующие потерю прочности каркаса, – воздействие воды, наличие в воздухе хлора, сероводорода и других серосодержащих газов. Вода и газы поступают к стальному каркасу через поры в бетонном камне.

Способы защиты стальной арматуры в бетоне от коррозии:

- Использование рационально составленной бетонной смеси, введение в ее состав ингибиторов, замедляющих коррозионные процессы в стали. Минимальное содержание в бетонной смеси хлоридов и роданидов. Количество хлористого кальция должно быть не более 2% от общей массы вяжущего.

- Пассивирование поверхности стальных стержней перед сваркой или связыванием арматурного каркаса. Пассивирующие вещества вводят и в состав самой бетонной смеси. Чаще всего это нитрит натрия, применяемый в количестве 2-3% от массы вяжущего.

- Улучшение плотности бетона, поскольку чем больше в структуре пустот, тем выше вероятность поступления к стальным стержням воды и агрессивных газов.

- Соблюдение технологических правил укладки силового каркаса в опалубку.

Во избежание преждевременного разрушения железобетонной конструкции необходимо контролировать ее состояние с помощью технологий неразрушающего контроля, предусмотренных ГОСТом 18105-86.

Методы защиты бетона от коррозии

Агрессивная окружающая среда негативно влияет на состояние строительных материалов. Воздействия солей, углекислого газа, воды, а также перепады температур (циклы заморозков-оттепелей) зачастую приводят к коррозии. Поэтому защита бетона от коррозии – важнейшая задача при строительстве или эксплуатации любых объектов.

Причины коррозии

Бетон, произведенный на минеральной основе, имеет капиллярно-пористую структуру и подвержен наибольшему воздействию в сравнении с другими материалами. В результате атмосферного воздействия в его пористой структуре образуются кристаллы, увеличение которых приводит к появлению трещин. Карбонаты, сульфаты и хлориды, в большом количестве растворенные в воздухе, также оказывают разрушительное влияние на строительные конструкции.

Виды коррозии

Коррозия бетона подразделяется на три вида. Основным критерием такой классификации является степень ухудшения его характеристик и свойств.

• Первая степень – вымывание составных частей бетона;

• Вторая степень – образование продуктов коррозии без вяжущих свойств;

• Третья степень – накопление малорастворимых кристаллизующихся солей, которые увеличивают объем.

Методы защиты

Для защиты бетона и повышения его долговечности вам следует применять первичную и вторичную защиту.

К методам первичной защиты относится введение различных модифицирующих добавок. Они могут быть пластифицирующие (увеличивающие), стабилизирующие (предупреждающие расслоение), водоудерживающие, а также регулирующие схватывание бетонных смесей, их плотность, пористость и т. д.

К методам вторичной защиты относится нанесение различных защитных покрытий:

• Биоцидные материалы – уничтожают и подавляют грибковые образования на бетонных конструкциях. Принцип действия заключается в проникновении химически активных элементов в структуру бетона, и заполнении ими микротрещин и пор.

• Оклеечные покрытия – применяются при воздействии жидких сред (к примеру, если бетонная свая подтапливается подземными водами), в грунтах, а также в качестве непроницаемого подслоя в облицовочных покрытиях. Это могут быть рулоны нефтебитума, полиэтиленовая плёнка, полиизобутиленовые пластины и т. п.

• Уплотняющие пропитки – придают бетону высокие гидрофобные свойства, резко повышают водонепроницаемость и снижают водопоглощение материала. Благодаря этим свойствам их применяют в условиях повышенной влажности и в местах, где присутствует необходимость обеспечения специальных санитарно-гигиенических требований.

• Лакокрасочные и акриловые покрытия – образуют атмосферостойкую, прочную и долговечную защиту. Так, например, акрил предотвращает разрушение, создавая полимерную пленку. Еще одним плюсом подобного метода борьбы с коррозий является защита поверхности от грибков и микроорганизмов.

• Лакокрасочные мастичные покрытия – используются при воздействии жидких сред, а также при непосредственном контакте бетона с твердой агрессивной средой.

Антикоррозийные покрытия можно применять везде, где существует подобная необходимость для бетона. Конструкции из этого материала встречаются в полах и стенах жилых помещений, фундаменте, гаражных комплексах, оранжереях, теплицах, очистных сооружениях, коллекторах. Также при выборе защитных средств вам следует учитывать особенности воздействия среды, возможное физическое и химическое воздействие.

Источник: Diy.ru

Предотвращение коррозии железобетона

Бетон — один из наиболее широко используемых строительных материалов в мире, обладающий многими ключевыми преимуществами, такими как формуемость и долговечность [i]. Бетон также имеет высокую прочность на сжатие, которая определяется как максимальная сжимающая нагрузка, которую тело может выдержать до разрушения. Однако бетон на самом деле довольно слаб по прочности на разрыв, а это означает, что бетон не является идеальным материалом, если конструкция подвергается растяжению.

Из-за присущей бетону слабости требуется другой материал для повышения прочности на разрыв и предотвращения недопустимого растрескивания и даже разрушения.Можно добавить стальные арматурные стержни, чтобы противостоять растяжению, которое нагрузка может вызвать в конструкции. Однако с добавлением материала возникают новые проблемы, такие как коррозия стальной арматуры, что может вызвать новый набор проблем для строительного проекта.

В целом, коррозия — это естественный и дорогостоящий процесс разрушения, такой же, как землетрясения, наводнения и случайные разрушения, вызванные торнадо. [Ii] Однако, в отличие от натиска торнадо или землетрясения, коррозия протекает тихо и ее можно предотвратить, или хотя бы под контролем.ASTM (Американское общество испытаний и материалов) определяет коррозию как «химическую или электрохимическую реакцию между материалом и окружающей средой, которая приводит к ухудшению качества материала» [iii]. Точно так же коррозия — это естественный процесс, и все естественные процессы имеют тенденцию к минимально возможному энергетическому состоянию.

Коррозия арматурной стали в бетоне — глобальная проблема, приводящая к разрушению конструкций с чрезвычайно высокой скоростью. Эта проблема составляет более 80 процентов всех повреждений железобетонных конструкций, что продолжает увеличивать расходы на ремонт для стран [iv].В отчете 2011 года, опубликованном в Journal of Climatic Change, отмечалось, что ежегодные затраты на коррозию во всем мире оцениваются более чем в 1,8 триллиона долларов [v]. При ремонте стали при лазании по бетону меры по обеспечению устойчивости не могут быть выполнены.

Коррозия

Когда признаки повреждения стали видны,

степень коррозии арматурной стали

обычно составляет

уже достигла продвинутой стадии.

Для коррозии железобетона необходимы три основных компонента: сталь, вода и кислород.Устранение любого из них предотвратит химическую реакцию и повреждение из-за коррозии. Вот почему в сухом бетоне нет коррозии, а также почему бетон, полностью погруженный в воду, имеет ограниченную коррозию.

В целом бетон — отличный вариант для арматуры. Из-за высокой щелочности бетона стальные арматурные стержни пассивируются пленкой оксида железа (Fe 2 O 3 ), которая обеспечивает защитный слой стали. В этом состоянии бетон обычно обеспечивает защиту арматуры от коррозии.Однако при затвердевании в бетоне образуются мельчайшие поры, которые становятся потенциальным источником проникновения коррозионных агентов в бетон. Эти коррозионные агенты, попадая в бетон через пустоты, приводят к разрушению слоя пассивной защиты вокруг бетона. Без пассивной пленки оксида железа, защищающей сталь, коррозия может начаться с гораздо большей скоростью.

Пассивный слой со временем может ухудшиться из-за атмосферного углекислого газа (CO 2 ), который посредством процесса, называемого карбонизацией, снижает pH бетона до тех пор, пока пассивный слой не станет нестабильным.Пассивный слой также может быть быстро разрушен агрессивными химическими веществами, такими как хлорид, которые присутствуют в прибрежной среде или используются в химикатах для борьбы с обледенением. Как только пассивный слой поврежден, стальная арматура подвергается коррозии, когда на поверхности стали присутствуют влага и кислород.

Климатические условия местности имеют большое влияние на скорость коррозии. В экстремальных климатических условиях прибрежных районов скорость коррозии будет высокой. Например, на побережье Мексиканского залива очень агрессивная среда, характеризующаяся высокими температурами и влажностью, сильным засолением грунта с высоким уровнем хлоридов и сульфатов в грунтовых водах.Другими факторами, ускоряющими скорость коррозии, являются низкое качество строительных материалов, особенно агрегатов, и наличие высоких концентраций сульфатных солей в рабочей среде.

Отрицательные эффекты

Стальная арматура необходима для бетона

для повышения его прочности на разрыв.

Как упоминалось ранее, коррозия — это естественный процесс. Сталь — это промышленный материал, произведенный из оксида железа или железной руды. К сожалению, энергия, добавленная в процессе очистки, также способствует его нестабильности.Когда возникает подходящая среда или условия, сталь выделяет энергию и превращается в оксид железа. Это естественное состояние железа — термодинамически стабильный материал.

Стальная арматура, используемая в бетоне, укрепляет конструкцию, обеспечивая твердую прочность на разрыв, которой обычно не хватает бетона. Когда сталь начинает ржаветь и образовывать ямки или отверстия на ее поверхности, наблюдается снижение прочности, что отрицательно сказывается на жизнеспособности конструкции.

Коррозия начинает влиять на целостность бетонной конструкции, когда продукты коррозии (т.е.е. ржавчина) занимают больший общий объем, чем исходная сталь. Это расширение затем создает растягивающие напряжения в бетоне, которые вызывают появление пятен, трещин и сколов. К тому времени, когда признаки повреждения становятся видимыми снаружи, например, снаружи бетонной конструкции, степень коррозии арматурной стали достигла высокой степени. На этом этапе, независимо от того, где находится объект, затраты на восстановление будут высокими, а процесс ремонта сложным.[vi]

Есть несколько этапов на пути к коррозии, начиная с агрессивных элементов, таких как ионы хлора или углекислого газа, присутствующих в окружающей среде и проникающих в бетон. Второй этап после «инициации» — это «распространение», которое происходит, когда эти агрессивные тела находятся в довольно высоких концентрациях на уровне подкрепления. Пассивный слой исчез, и коррозия повреждает структуру в гораздо большей степени.[vii]

Вследствие коррозии на внешней поверхности бетона появляются трещины. Трещины — это прямой путь проникновения коррозионных агентов в сталь и их попадания в сталь. Эти трещины будут прогрессировать и превратиться в сколы до такой степени, что преждевременно будет достигнут срок службы. Следовательно, вода не должна проникать в железобетон и отводиться от воздействия на стальную арматуру внутри.

Традиционные методы предотвращения коррозии

Есть несколько методов контроля коррозии железобетона.Эффективная система контроля коррозии должна увеличивать время до начала коррозии или снижать скорость коррозии закладной стали, либо делать и то, и другое.

Некоторые из традиционных мер, используемых для борьбы с коррозией железобетона:

- Катодная защита;

- Примеси ингибиторов коррозии; и

- Антикоррозийное покрытие.

Когда сталь начинает ржаветь, и

образует на ее поверхности ямки или отверстия, прочность снижается.

К сожалению, эти традиционные методы, предназначенные для борьбы с коррозией бетона, оказались менее эффективными, чем хотелось бы, учитывая текущее состояние разрушающейся инфраструктуры. Толстое или плотное бетонное покрытие поверх арматурной стали поможет, но по-прежнему оставляет бетон уязвимым для растрескивания и целого ряда новых проблем. Ингибиторы коррозии обеспечивают только временную защиту. Катодная защита стоит дорого и имеет свои недостатки, а процедуры ремонта часто имеют короткий срок службы и могут постоянно переустанавливаться.

Постоянный ремонт железобетонной инфраструктуры приводит к высоким затратам в течение всего срока службы конструкции. В целом, недостатком традиционных мер защиты от коррозии является то, что они недостаточно предотвращают или противодействуют развитию коррозионных условий в бетоне.

Как уже упоминалось, вода является одним из трех элементов, необходимых для возникновения коррозии. Вода также действует как переносчик для ионов хлора, что является основной причиной разрушения пассивного слоя, который в противном случае защитил бы арматурный стержень.Следовательно, критическим фактором коррозии стальной арматуры, а также износа бетона в целом является проникновение воды и водных хлоридов в бетон.

Следовательно, первая линия защиты от коррозии в железобетоне — это предотвращение проникновения воды. Важно использовать бетон с низкой проницаемостью и использовать соответствующее количество бетонного покрытия для данного применения.

Стратегии гидроизоляции

Бетон — твердый материал с сетью отверстий, таких как капилляры, поры, трещины и микротрещины.Вода может проходить через незащищенный бетон, действуя как переносчик агрессивных химикатов, таких как хлорид, которые вызывают коррозию арматурной арматуры.

Мембрана была повреждена

в нескольких областях после первоначального размещения

конструкцией.

материалов, использованных для завершения конструкции

.

За исключением механических повреждений, все отрицательное влияние на долговечность бетона связано с переносом жидкостей через бетон. [Viii] Водопроницаемость определяет скорость разрушения, что означает, что если бетон защищен от проникновения воды, увеличится прочность конструкции и, в конечном итоге, срок службы.В результате снижение проницаемости бетона является ключевым моментом. К сожалению, как и в случае с защитой железобетона, традиционные меры не оправдывают ожиданий.

Мембраны, наносимые на поверхность, или листовые мембраны — один из возможных вариантов. Эта мембрана образует барьер против проникновения воды снаружи бетона. Другой вариант — мембрана, наносимая жидкостью. Точно так же, как листовая мембрана, наносимая жидкостью мембрана образует барьер на поверхности бетона, препятствующий проникновению воды.

В обоих случаях традиционная система гидроизоляции создает барьер для бетона. Тем не менее, гидроизоляционные мембраны , наносимые на поверхность, имеют ограничения и подвержены риску проколов и повреждений . Отойдя от традиции, удалось добиться успеха, заменив потребность во внешней мембране внутренней мембраной, тем самым сделав бетон гидроизоляционным барьером.

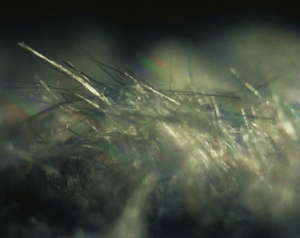

Интегральная кристаллическая гидроизоляционная добавка

Миллионы игл, похожих на кристаллы, растут, останавливая

поток воды в железобетоне.

Добавка, снижающая проницаемость, подходящая для гидростатических условий (PRAH), такая как добавка для интегральной кристаллической гидроизоляции (ICW), добавляется в бетонную смесь при дозировании или непосредственно в грузовик товарной смеси. Вместо установки листовой мембраны или применения жидкой мембраны, ICW устраняет эту необходимость, становясь частью бетонной смеси. Добавка ICW эффективна для снижения проницаемости бетона без использования дорогостоящих материалов, труда или времени, необходимых для установки внешних методов.

Свойства добавки ICW обеспечивают множество уникальных преимуществ для бетона, повышая долговечность свойств бетона, которые исторически приводили к плохой долговечности. Благодаря использованию кристаллической технологии добавка ICW снижает проникновение воды и переносимых водой химических веществ за счет трех основных механизмов:

- кристаллизация и снижение проницаемости бетона;

- уменьшение размера и количества трещин в бетоне; и

- самоуплотняющиеся трещины и микротрещины, которые образуются на более позднем этапе эксплуатации конструкции.

Эффекты ICW были замечены не только в многочисленных проектах по всему миру, но и в уникальном долгосрочном исследовании, проведенном Гавайским университетом.

Заключение

ICW может контролировать коррозию железобетона, препятствуя развитию коррозионных условий, вызванных проникновением влаги. Результатом является конструкция с повышенной прочностью, более длительным сроком службы и более низкими затратами на техническое обслуживание в течение всего срока службы конструкции — все необходимое для современных методов устойчивого строительства.

[i] Всемирный совет предпринимателей по устойчивому развитию (WBCSD) «Инициатива по устойчивому развитию цементной промышленности — переработка бетона» на сайте www.wbcsdcement.org.

[ii] Заки Ахмад «Принципы коррозионной техники и контроля коррозии», 2006 г.

[iii] http://www.astm.org/SNEWS/ND_2009/j01_nd09.html

[iv] Сэм Мэтью «Коррозия бетона, методы борьбы с этой извечной проблемой на Ближнем Востоке», 2006 г.

[v] Воздействие изменения климата на коррозию и повреждение бетонной инфраструктуры в Австралии 2011

[vi] Для получения дополнительной информации см. Книгу Сэма Мэтью «Коррозия бетона, методы борьбы с этой извечной проблемой на Ближнем Востоке», 2006 г.

[vii] Рашидузафар и Курди, А. «Влияние жарких погодных условий на микротрещины и потенциал коррозионного растрескивания в железобетоне», «Прочный бетон в жарком климате», Кэмерон Макиннис Эд, SP-139 (1), Американский институт бетона, 1993 г. .

[viii] «Свойства бетона» Адама М. Невилла. 1996

.

Коррозия стали в бетоне — что, почему и как? — Готовая смесь Nevada

Информация Национальной ассоциации товарных бетонных смесей

ЧТО такое коррозия стали?

Терминология ASTM (G 15) определяет коррозию как «химическую или электрохимическую реакцию между материалом, обычно металлом, и окружающей средой, которая приводит к ухудшению качества материала и его свойств». Для стали, залитой в бетон, коррозия приводит к образованию ржавчины, объем которой в два-четыре раза превышает объем исходной стали, и не имеет хороших механических свойств.Коррозия также приводит к образованию ямок или отверстий на поверхности арматурной стали, что снижает прочностные характеристики в результате уменьшения площади поперечного сечения.