Затирка бетона: Затирка бетона – залог идеально ровных и износостойких полов

- Затирка бетона – залог идеально ровных и износостойких полов

- Как затереть бетон — Затирка бетона вертолетом

- Два способа затирки бетона

- Затирка бетона – залог идеально ровных и износостойких полов

- Дополнительные рекомендации

- Основные этапы затирочных работ

- Чем затирают бетонные полы

- Используемое оборудование

- Затирка бетона вертолетом: технология и материалы

- Используемые смеси

- Финишная затирка

- Затирка трещин в бетоне

- Техника безопасности

- Стоимость затирочных работ

- Выводы

- Затирка бетона: оборудование, технологии и особенности процесса | «GidPoMiru»

- Как надо шлифовать бетон вертолетом?

- Затирка свежего бетона вертолетом, топпинг. Цена

- Как и для чего производят заглаживание (затирку) бетона при устройстве бетонных полов.

- Цементный раствор – обзор

- РАСТВОР ДЛЯ БЕТОННОЙ КЛАДКИ — NCMA

- Ремонт поврежденных бетонных элементов путем заливки раствором

- Передовой опыт по заливке швов бетонных напорных труб

- ПОДГОТОВКА ЗАТЯЖКИ И ТЕХНИКА

- Объяснение цементного раствора и бетона — Разведчик по благоустройству дома

- Проникающее (химическое) цементирование | Keller North America

Затирка бетона – залог идеально ровных и износостойких полов

Для механического заглаживания и затирки свежеуложенных бетонных полов используют специальные заглаживающие машины, которые еще называют «вертолётами» за своеобразный внешний вид чем-то напоминающий вращающиеся лопасти вертолёта. Не секрет что бетонные полы, как правило, укладывают в паркингах, гаражах, на складах и в производственных помещениях, т.е. там, где огромное значение имеет большая износостойкость напольных покрытий и неприхотливость в период их эксплуатации. Безусловно, бетонный пол это практично, но не всех устраивает лишь практичность, некоторые хотят разнообразия, и в этом случае затирочные машины применяются для заглаживания гипсовых и цементно-песочных стяжек, под такие напольные покрытия как плитка ПВХ, линолеум, ковролин и т.п.

Заглаживание и затирка – это два последовательных процесса обработки бетонных покрытий, выполняемые одним инструментом – заглаживающей машиной, и оба этих процесса применяются для получения гладкой поверхности на конечном этапе обработки бетона, чтобы сделать верхний слой бетонного пола ровным и износостойким. Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Последовательность обработки:

Обработка поверхности бетона затирочной машиной, отличный вариант – затирочная машина по бетону Tremix G Combi E855, производится после того, как уже были завершены работы по укладке, уплотнению и разравниванию бетонной смеси.

Не забудьте, что после проведенных работ с бетонной смесью и перед затиркой поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, не страдающий избыточным весом и не раскачивающийся из стороны в сторону от легкого дуновения ветра, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

В этот период нужно приступать к грубой затирке поверхности.

Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями.

При использовании сухого поверхностного уплотнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка, для этого прекрасно подойдет заглаживающая машина по бетону Masalta MT36-4. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (поверхность потемнеет). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой до испарения воды.

После того, как смесь пропитается влагой (поверхность потемнеет), сразу же приступайте ко второй грубой затирке.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека будет оставлять след на бетоне глубиной около 1 мм, нужно приступать к финишной затирке.

Финишная затирка осуществляется финишными лопастями затирочных машин.

Как затереть бетон — Затирка бетона вертолетом

Бетонные поверхности присутствуют практически во всех зданиях. При этом к стяжке, которая служит основанием для финишного напольного покрытия, предъявляются высокие требования. Она должна быть ровной, прочной, без полостей и трещин. Поэтому на последнем этапе работ обязательно проводится затирка бетона вертолетом – специальным устройством.

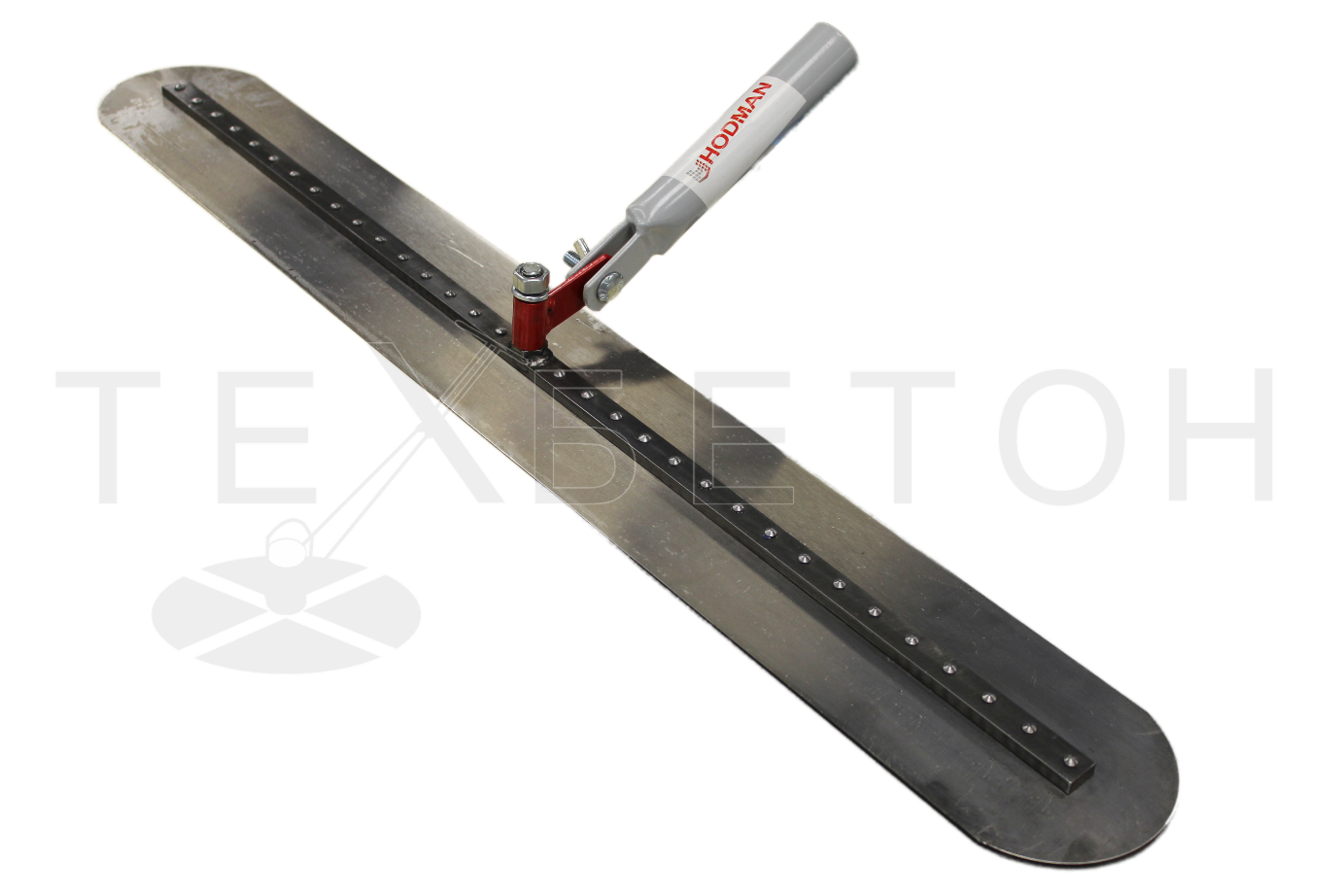

При небольшом объеме работ такую процедуру можно выполнить ручным инструментом – лопаткой, теркой, полутеркой. Но при масштабном строительстве и большой площади поверхности пола, которую необходимо обработать, не обойтись без специальных технических средств.

Но при масштабном строительстве и большой площади поверхности пола, которую необходимо обработать, не обойтись без специальных технических средств.

Что такое затирка бетонного пола и для чего ее нужно делать?

Устройство бетонной стяжки предполагает несколько этапов. После заливки раствора, его выравнивания и уплотнения переходят к процедуре затирки. Для чего она нужна? После нанесения раствора на поверхность крупные фракции песка или другого наполнителя опускаются вниз, а мелкие частицы и влага – поднимаются вверх. После испарения влаги образуются раковины, выпуклости и другие дефекты, которые ухудшают прочностные характеристики бетона и внешний вид стяжки.

Внешне можно заметить только крупные недостатки, но в толще стройматериала появляются микроскопические поры, которые ухудшают адгезию наполнителя и со временем могут привести к разрушению верхнего слоя, появлению крупных трещин и отслоения материала. Это все требует ремонта и дополнительных затрат финансовых средств.

Качественную бетонную поверхность поможет сделать затирочная машина. На сегодняшний день это – самая эффективная и недорогая технология заглаживания бетонной поверхности.

Как правильно затирать бетон вертолетом?

Независимо от технологии обработки, процедура затирки должна выполняться последовательно, ее основные этапы:

- черновая обработка – для утрамбовки верхнего слоя и удаления излишней влаги;

- финишная шлифовка;

- нанесение жидкого полимерного состава для закрытия микропор;

- создание температурных швов.

Каждый этап должен выполняться в строго определенный момент, от этого непосредственным образом будет зависеть конечный результат.

Шлифовать большую площадь лучше всего с помощью специального оборудования. Сейчас в строительстве используется два вида шлифмашинок – с электродвигателем и бензиновым мотором. Последний вариант отличается автономностью и подходит для работы на объектах, к которым не подведено электричество. Модели могут иметь один или два ротора, а также комплект сменных дисков.

Модели могут иметь один или два ротора, а также комплект сменных дисков.

Однороторное оборудование – более легкое, управляется посредством длинной рукоятки. Двухроторная модель – тяжелая и мощная, работник управляет такой техникой, сидя на ней.

Для обработки пола вертолетом, кроме непосредственно оборудования, понадобится тележка для равномерного нанесения сухого состава, пристеночные аппараты для выполнения работы на сложных участках, в углах, местах ввода коммуникаций, а также терки для окончательного устранения небольших дефектов.

Технология предполагает выполнение следующих операций:

- для повышения прочности поверхности с помощью тележки наносится топпинг – специальный состав на основе качественного цемента и полимерных добавок;

- проводится черновая обработка машинкой в продольном и поперечном направлении, при этом следует учитывать, что возле стен, в углах раствор застывает быстрее, чем в центре комнаты, поэтому затирку следует выполнять оперативно, при оптимальном уровне влажности;

- наносится второй раз топпинг, чтобы смесь успела увлажниться;

- с помощью оборудования выполняется повторное шлифования, обеспечивая движение в перпендикулярном направлении;

- для достижения зеркального эффекта поверхности необходимо поднимать вращающиеся элементы и повышать скорость их вращения.

Качественно обработанная поверхность имеет ровный, глянцевый вид.

Через сколько времени можно затирать бетон?

Залогом качества стяжки является точное соблюдение времени выполнения каждого этапа работ. Черновая шлифовка выполняется по свежему раствору через 3-7 часов после заливки. Окончательная обработка выполняется не раньше, чем через 10 часов после черновой затирки.

Два способа затирки бетона

При создании бетонных стяжек на полу ключевым этапом является затирка с применением специальных машин или же ручным методом. Затирка бетона позволяет напольному покрытию приобрести определенные эксплуатационные и эстетические свойства, которые существенно продлевают срок его полезной эксплуатации и наделяют способностью выдерживать высокие механические и истирающие нагрузки. После укладки бетонной стяжки на поверхности остаются мелкие шероховатости, неровности, поры, избавиться от которых позволяет качественная затирка покрытия.

Блок: 1/13 | Кол-во символов: 557

Источник: https://GidPoKraske. ru/zatirka/rabota-s-zat/zatirka-betona.html

ru/zatirka/rabota-s-zat/zatirka-betona.html

Затирка бетона – залог идеально ровных и износостойких полов

Для механического заглаживания и затирки свежеуложенных бетонных полов используют специальные заглаживающие машины, которые еще называют «вертолётами» за своеобразный внешний вид чем-то напоминающий вращающиеся лопасти вертолёта. Не секрет что бетонные полы, как правило, укладывают в паркингах, гаражах, на складах и в производственных помещениях, т.е. там, где огромное значение имеет большая износостойкость напольных покрытий и неприхотливость в период их эксплуатации. Безусловно, бетонный пол это практично, но не всех устраивает лишь практичность, некоторые хотят разнообразия, и в этом случае затирочные машины применяются для заглаживания гипсовых и цементно-песочных стяжек, под такие напольные покрытия как плитка ПВХ, линолеум, ковролин и т.п.

Заглаживание и затирка – это два последовательных процесса обработки бетонных покрытий, выполняемые одним инструментом – заглаживающей машиной, и оба этих процесса применяются для получения гладкой поверхности на конечном этапе обработки бетона, чтобы сделать верхний слой бетонного пола ровным и износостойким. Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Последовательность обработки:

Обработка поверхности бетона затирочной машиной, отличный вариант – затирочная машина по бетону Tremix G Combi E855, производится после того, как уже были завершены работы по укладке, уплотнению и разравниванию бетонной смеси.

Не забудьте, что после проведенных работ с бетонной смесью и перед затиркой поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, не страдающий избыточным весом и не раскачивающийся из стороны в сторону от легкого дуновения ветра, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

В этот период нужно приступать к грубой затирке поверхности.

Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями.

При использовании сухого поверхностного уплотнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка, для этого прекрасно подойдет заглаживающая машина по бетону Masalta MT36-4. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (поверхность потемнеет). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой до испарения воды.

После того, как смесь пропитается влагой (поверхность потемнеет), сразу же приступайте ко второй грубой затирке.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека будет оставлять след на бетоне глубиной около 1 мм, нужно приступать к финишной затирке.

Финишная затирка осуществляется финишными лопастями затирочных машин.

nskprokat.ru

Блок: 3/5 | Кол-во символов: 3566

Источник: http://vest-beton.ru/stati/zatirka-betona.html

Дополнительные рекомендации

Затирку стен и полов рекомендуется проводить до тех пор, пока не произойдет полное затвердевание.

При отделке бетонного пола в первую очередь обрабатывают области примыкания к колоннам, стенам, дверям. В местах примыкания бетон быстрее затвердевает.

Для заглаживания примыкающих элементов или в углах используйте краевые машины со свободно вращающимся кругом.

Блок: 3/3 | Кол-во символов: 410

Источник: http://o-cemente.info/montazh-izdelij-iz-betona/dva-sposoba-zatirki-betona.html

Основные этапы затирочных работ

Существует 2 основных этапа проведения затирки пола – это:

- Грубая затирка.

- Финишная затирка.

Грубая затирка

Проводится по истечении 3-7 часов после заливки бетонной смеси. Спустя этот промежуток времени бетон затвердевает до такого состояния, когда в нём могут остаться следы от человеческой обуви не глубже 3-4 мм. Именно на такой стадии можно осуществлять проходку затирочной машиной в два круга.

Важно, чтобы проходы осуществлялись взаимно перпендикулярно.

Финишная затирка

Финишная затирка – это процедура, которая проводится через 10-15 часов вслед за грубой обработкой. Определить подходящий момент для проведения работ можно при помощи простого касания к бетону. Если приложить руку к поверхности, и она остается чистой, значит бетон готов к завершающей стадии затирки. Она позволяет наделить покрытие идеально гладкой поверхностью, иногда даже с зеркальным отблеском.

Она позволяет наделить покрытие идеально гладкой поверхностью, иногда даже с зеркальным отблеском.

Блок: 3/13 | Кол-во символов: 914

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Чем затирают бетонные полы

В зависимости от площади поверхности бетонного пола, его затирка может быть выполнена вручную или при помощи специальных затирочных машин (вертолёт). Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

При помощи вертолёта работа выполняется быстрее и качественнее, чем вручную

Независимо от того, будет выполняться затирка вручную или при помощи вертолёта, чтобы получить качественную поверхность, этот процесс должен состоять из следующих операций:

- черновая затирка, она необходима для уплотнения верхнего слоя и выдавливания цементного молочка;

- финишная затирка;

- покрытие жидким полимером, это позволяет закрыть мелкие поры;

- нарезка температурных швов.

Чтобы правильно выполнить все этапы создания бетонного пола, надо уметь определять момент начала проведения каждой операции. Если вы это не умеете делать, то лучше пригласить специалистов.

Затирка вручную

Если площадь бетонного пола небольшая, то его затирку можно выполнить вручную. Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

Необходимые инструменты

Для выполнения затирки бетонной стяжки вручную понадобится минимальный набор инструментов:

- лопатка или кельма;

- тёрка;

- полутёрка;

- тележка для нанесения топпинга, но можно это сделать и вручную;

- наколенники.

Для ручной затирки используются простые инструменты, которые есть у каждого домашнего умельца

Какие смеси используются и как подготовить состав

Когда работа выполняется на небольшой поверхности, то покупать готовые топпинги не стоит, так как они обычно продаются в большой упаковке, и вы её не успеете израсходовать. Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Можно использовать цемент с песком в соотношении 1:1. Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Самым простым топпингом, который можно сделать своими руками, является смесь песка и цемента в пропорции 1:1

Некоторые домашние мастера любят экспериментировать и добавляют в состав топпинга кварц, жидкое стекло и другие компоненты. Их пропорция определяется опытным путём. Если вы хотите придать полу более высокие характеристики, то надо приобретать готовые топпинги. Они могут быть кварцевые, металлизированные, корундовые и придают поверхности разные характеристики.

В зависимости от того, какая нагрузка предполагается на бетонный пол, будет зависеть количество топпинга, которое надо внести на 1 м2:

- если нагрузка небольшая и средняя, то достаточно 5 кг;

- если нагрузка средняя и высокая, то — 5–8 кг;

- при использовании цветных компаундов, их должно быть не менее 5 кг.

Последовательность выполнения работ

Приступать к выполнению этого этапа создания бетонного пола можно после того, как из смеси испарится влага. Перед тем как начать затирать бетонную стяжку, при наличии в ней маяков, их надо вытянуть и заделать борозды раствором.

Затирать бетон следует сразу же, после испарения воды. Для выполнения работы используются полиуретановые тёрки, которые плотно прижимаются к поверхности. Чтобы не повреждать стяжку, надо использовать специальные наколенники, которые можно прибрести или сделать самостоятельно.

В зависимости от температуры окружающей среды и влажности воздуха, к проведению затирки можно будет приступать через 6–8 часов. Этот технологический процесс состоит из следующих операций:

- На обрабатываемую поверхность равномерно распределяют приготовленный топпинг. На небольшую площадь, приготовленную смесь можно нанести вручную, а для более равномерного её распределения, лучше использовать сито. Надо немного подождать, пока нанесённая смесь начнёт впитывать влагу.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.Вручную лучше наносить топпинг при помощи сита, чтобы получился более равномерный слой

- Затирка. Для выполнения затирки, надо надеть наколенники, чтобы перемещаясь по поверхности пола, вы оставляли минимальные следы. При помощи тёрки смесь равномерно втирается в бетонную стяжку. Втирать надо круговыми движениями до тех пор, пока поверхность не приобретёт тёмно-серый цвет.

Во время ручной затирки выполняются круговые движения теркой

- Устранение неровностей. Затирка проводится до тех пор, пока пол не будет ровным и почти сухим. Если на его поверхности остались небольшие следы от инструментов, их затирают при помощи наждачной бумаги. Для затвердения поверхности, её надо оставить минимум на 4–7 дней, но ходить по ней можно уже через сутки. Когда поверхность окончательно затвердеет, её можно будет полноценно эксплуатировать или приступать к укладке финишного покрытия.

Если на поверхности остались следы от тёрки, их убирают при помощи наждачной бумаги

Необходимо помнить, что затирка стяжки выполняется не на увлажнённой поверхности, а на не полностью высохшем бетонном полу.

Использование вертолёта

На больших площадях затирка бетонного пола осуществляется при помощи специальных затирочных машин, которые в народе называются вертолётом. Такое оборудование может иметь как электрический привод, так и двигатель внутреннего сгорания. Последние машины удобно использовать в помещениях, где ещё нет доступа к электросети.

Такое оборудование может быть однороторным или двухроторным, оно имеет сменные диски, которые могут быть из ДСП или металлическими. Однороторные устройства являются более мобильными, их вес порядка 30–70 кг, управление осуществляется при помощи длинной ручки. Двухроторные модели более мощные и тяжёлые, оператор управляет ими, находясь непосредственно на таком вертолёте.

Возле стен, в дверных проёмах и в острых углах используются пристеночные устройства, это небольшие агрегаты, имеющие компактные размеры и ограниченный диаметр диска.

Необходимые инструменты

Для затирки вертолётом понадобятся следующие инструменты и оборудование:

- лопастные роторные устройства, которые из-за наличия лопастного винта получили народное название вертолёты;

Затирочная машинка может иметь электрический привод или работать от двигателя внутреннего сгорания

- тележка для нанесения топпинга, она может быть ручной или автоматизированной и используется для равномерного нанесения сухой смеси на бетонную стяжку;

При помощи тележки можно быстро и равномерно нанести топпинг

- пристеночные устройства, которые используются для работы возле стен, в проходах и острых углах;

- ручные тёрки, они необходимы для исправления небольших дефектов, а также для затирки в труднодоступных местах, где нельзя выполнить работу с помощью техники.

Для затирки в труднодоступных местах используется полиуретановая тёрка

Какие смеси используются и как подготовить состав

Так как при помощи затирочных машин работа выполняется на больших площадях, то в таких случаях, обычно не готовят самостоятельно смеси, а покупают уже готовые топпинги. При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

Для затирки используется топпинг, в состав которого входят следующие элементы:

- высококачественный цемент;

- красители;

- пластификаторы;

- наполнители, от их вида будут зависть окончательные свойства и внешний вид поверхности.

Для затирки бетонных полов используются три вида топпингов:

- Кварцевые. Это самые популярные смеси и стоимость у них самая низкая. В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.

Кварцевый топпинг является самым дешевым, поэтому используется чаще всего

- Корундовые. Здесь в качестве наполнителя применяется корундовая крошка, обладающая высокой прочностью, благодаря чему поверхность бетонной стяжки упрочняется в 2 раза. Такие составы используют в помещениях с интенсивными и большими нагрузками на пол. После нанесения корундового топпинга, поверхность принимает матовый оттенок.

Применение корундового топпинга позволяет увеличить прочность поверхности в 2 раза

- Металлизированные. В таких смесях используется металлическая стружка, смешанная с цементом. Такое решение позволяет получить самые прочные поверхности. Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения.

Металлизированный топпинг дорогой и его сложно наносить, поэтому в жилых помещениях обычно не используется

Как выполнить затирку

Затирка бетонной стяжки при помощи вертолёта выполняется в несколько этапов:

- Первое нанесение топпинга.

После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.

После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.Топпинг при помощи тележки равномерно наносится на поверхность пола

- Черновая затирка. Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.

Затирать пол надо быстро, чтобы влага не успела испариться

- Второе нанесение топпинга. Оставшуюся 1/3 часть смеси наносят сразу же, после выполнения черновой затирки, пока на поверхность ещё есть влага, чтобы топпинг успел ею пропитаться.

- Финишная затирка. При помощи затирочных машин снова проводится обработка поверхности. Такие агрегаты имеют большую мощность, поэтому надо следить, чтобы их лопасти не зарывались в обрабатываемую поверхность. Чтобы получить идеальную поверхность, надо сделать несколько проходов, и каждый раз двигаться в направлении, перпендикулярном предыдущему. Если вы хотите получить зеркальную поверхность, то постепенно лопасти затирочной машины надо поднимать и увеличивать скорость их вращения.

После качественно выполненной затирки, бетонный пол имеет глянцевую поверхность

Ручным способом выполнить качественную затирку не получится, поэтому если вы хотите получить ровную, гладкую и глянцевую поверхность, надо использовать затирочные машины.

Помните, во время нанесении топпинга, нельзя поливать бетонную поверхность водой, поэтому очень важно правильно определить момент начала затирки пола.

Для того чтобы дополнительно защитить бетонную поверхность, используются полимерные пропитки. Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

На последнем этапе работ выполняется нарезка температурных швов и заполнение их герметиком. Таким образом, получается прочное, надёжное и красивое покрытие которое будет служить на протяжении многих лет.

Видео: затирка бетонного пола при помощи вертолёта

Затирка бетонного пола может быть выполнена как вручную, так и при помощи специального оборудования. Независимо от метода её выполнения, такая обработка позволяет увеличить прочность поверхности, срок её службы и улучшить внешний вид бетонного пола. При выполнении таких работ, главное, правильно определить время, когда можно начинать затирку. Делать всё надо быстро, чтобы пол не успел окончательно высохнуть. Если всё выполнить правильно, то в зависимости от используемого топпинга, удаётся увеличить прочность бетона в 1,5- 2 раза.

Блок: 3/3 | Кол-во символов: 12548

Источник: https://pol-master.com/viravniv-stazhka/chem-zatirayut-betonnyie-polyi.html

Используемое оборудование

Для затирки бетонных поверхностей необходимо такое оборудование:

- Затирочные машины дисковые, роторные, работающие от электросети, либо от бензинового двигателя.

- Лопастные роторные машины, которые по-другому мастера называют «вертолетами».

- Ручные или автоматизированные аппараты, позволяющие распределять упрочняющие смеси.

- Кромочные аппараты для работы с труднодоступными областями возле колонн, стен, порогов и прочих.

Кстати, диски и лопасти для затирочных машин по бетону можно купить в интернет-магазине molotokrus.ru. Там много инструментов и различного строительного оборудования.

Все машины для затирки бетона можно разделить на две однороторные и двухроторные. Отличаются они типом расположения оператора, работающего за ними.

Однороторной машиной оператор управляет при помощи удлинённой рукоятки, следуя пешком за ней.

Вес такого аппарата составляет от 35 до 70 кг, поэтому это устройство можно назвать портативным и применимым к обработке любых типов бетонных поверхностей. Основными плюсами таких вертолетов считаются:

- Простота управления.

- Удобство транспортировки и эксплуатации.

- Высокая результативность и эффективность выполняемых работ.

- Прекрасная маневренность.

Двухроторные машины для затирки бетонной смеси по внешнему виду напоминают небольшой автомобиль с существенным весом.

Управлять таким устройством оператор может непосредственно сидя на нём, используя руль и кнопки. Двухроторную машину целесообразно использовать для обработки больших территорий и площадей. Но есть у такого устройства и недостатки:

- Существенная цена.

- Большой вес.

- Сложности транспортировки.

- Плохая маневренность.

Для работы с угловыми участками возле стен и другими труднодоступными местами используются пристеночные или кромочные машины.

Их отличие от предыдущих разновидностей в том, что они имеют ограниченный диаметр рабочего инструмента. Работают на основе электродвигателей, которые позволяют экономить электроэнергию. Наиболее популярными разновидностями считаются Калибр, СОМ, ТСС, МИСОМ от отечественных производителей, а также Grost, Neuson, ADA, Imer, Wacker, Zitrek от зарубежных брендов.

Блок: 4/13 | Кол-во символов: 1962

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Затирка бетона вертолетом: технология и материалы

Затирка бетона вертолетом – одна из наиболее распространенных и популярных процедур для выполнения финишного этапа кладки пола. Прежде чем осуществлять эту процедуру, должна быть выдержана технологическая пауза для обретения материалом прочности. На длительность этой паузы могут повлиять уровень влажности, температура воздуха в помещении. Поэтому, она может находиться в пределах от 4 до 20 часов. Когда бетонная смесь затвердеет до нужной степени, можно переходить к грубой затирке бетона.

Блок: 5/13 | Кол-во символов: 545

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Используемые смеси

Большая часть смесей для затирки имеет основной компонент портландцемент. В составе можно найти различные компоненты с высокой степенью твердости, модифицированные добавки и полимерные волокна, повышающие прочность. Различные составы имеют свои преимущества и недостатки, выбирать вещество необходимо в зависимости от предъявляемых требований к его износостойкости и прочности.

Существует такие виды упрочняющих смесей:

- Кварцевые, которые применяются для работы с полами из бетона с предполагаемыми незначительными нагрузками.

- Корундовые – подходят для обработки полов из бетона, созданных для высоких нагрузок. Стоимость таких упрочнителей намного выше, чем у предыдущей группы, но они более долговечны.

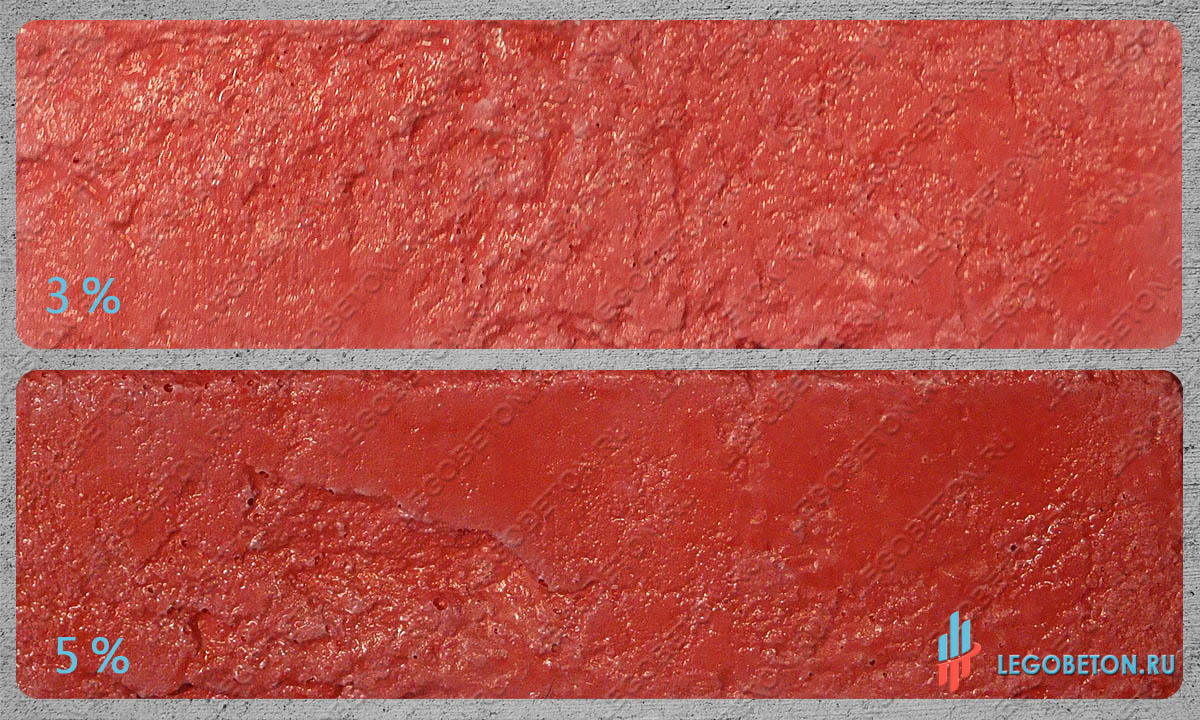

Входящие в состав смесей для затирки бетона полимерные волокна способны обеспечить дополнительную прочность вещества и армирование. Также в состав смеси для затирки могут входить красящие пигменты, которые выполняют декоративную функцию.

Также в состав смеси для затирки могут входить красящие пигменты, которые выполняют декоративную функцию.

Блок: 7/13 | Кол-во символов: 964

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Финишная затирка

Готовность пола из бетона к финишной затирке определяется квалифицированным мастером визуально. Для этого необходимо подготовить машину с лопастями. Обработка выполняется также минимум в два прохода, в перпендикулярном движении относительно друг друга. Дополнительно необходимо настраивать расположение краев лопастей от уровня пола. При первом проходе величина составляет 5-10мм, при втором 20-25 мм, для снижения удельного давления на поверхность из бетона.

После финишной затирки бетон приобретает необходимый уровень прочности, на нём больше не могут оставаться следы от шагов или других механических воздействий. На этом этапе затирка бетона вручную не осуществляется. Для достижения качественного результата, необходимо применение профессиональных машин.

На видео: Как пользоваться затирочной машиной

Блок: 8/13 | Кол-во символов: 827

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Затирка трещин в бетоне

Появление трещин в полах из бетона – верный признак того, что снижается несущая способность конструкции. Независимо от причины и источника появления трещин на поверхности пола, необходимо проводить ремонтные работы, чтобы прекратить рост трещин, предотвратить попадание влаги, мусора и других частиц. Для таких повреждений бетона можно воспользоваться ручными методами. Однако, способ подбирать следует в зависимости от размера повреждений и причины их появления:

- Трещины шириной до 1 мм, которые образовались под воздействием временного фактора, температуры, можно заделать при помощи жестких покрытий. Это полимерные, водоцементные смеси, а также составы на основе синтетических смол.

- При небольшом количестве трещин величиной до 2 мм, используется краска или полимерцементное тесто.

- При обильном количестве трещин проводить затирку нецелесообразно. Для их устранения нужно использовать полимерцементные растворы.

- При образовании трещин в бетонных конструкциях и больших щелей под воздействием агрессивных факторов внешней среды, можно воспользоваться методом инъектирования, подходит для работы полимерцементный раствор, а также краска.

- Эффективным способом считается торкретирование.

- Повреждения и трещины величиной более 3 мм нужно заделывать эпоксидным клеем, некоторые – с наполнителем из цемента.

- Очень широкие щели вначале укрепляются металлическими скобками.

Блок: 10/13 | Кол-во символов: 1396

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Техника безопасности

При использовании специальной техники для осуществления затирки бетонного пола обязательно необходимо соблюдение правил техники безопасности:

- Постоянно проверять уровень нагрева двигателя, выброс угарного газа, уровень шума.

- Знать о возможных ожогах от щелочей, находящихся в составе бетона и о токсичных испарениях топлива.

- Знать об угрозе возгорания.

Оператор должен иметь индивидуальную защиту в виде спецодежды, защитных очков, беруш, а также обуви закрытого типа. На корпусе машины должны присутствовать защитные щитки. Не следует эксплуатировать механизм при нарушениях работы двигателя.

Блок: 11/13 | Кол-во символов: 617

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Стоимость затирочных работ

Конечная стоимость затирочных работ складывается из нескольких составляющих:

- Цена материалов и их количество (отечественные или импортные производители).

- Используемое оборудование и стоимость его эксплуатации.

- Цена осуществления нужного набора операций – определяется этот критерий первоначальным состоянием стяжки, выбранным методом упрочнения, а также толщиной обрабатываемого слоя бетона.

- Транспортные расходы.

- Эксплуатационные нагрузки, предъявляемые к будущему покрытию и сложность конструкции.

Блок: 12/13 | Кол-во символов: 527

Источник: https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Выводы

Обработка бетонных полов при помощи специальных однороторных или двухроторных машин с использованием упрочняющих смесей является эффективным и прогрессивным вариантом и, что немаловажно, доступным. После выполнения этих работ, пол обретает такие характеристики, как прочность, гладкость, блеск, надежность и долговечность. При желании можно добавить ему определенный цветовой оттенок.

Технология затирки бетона ( 2 видео )

Оборудование для затирки бетона (20 фото)

Блок: 13/13 | Кол-во символов: 537

Источник: https://GidPoKraske. ru/zatirka/rabota-s-zat/zatirka-betona.html

ru/zatirka/rabota-s-zat/zatirka-betona.html

Кол-во блоков: 13 | Общее кол-во символов: 25370

Количество использованных доноров: 4

Информация по каждому донору:

- http://vest-beton.ru/stati/zatirka-betona.html: использовано 1 блоков из 5, кол-во символов 3566 (14%)

- http://o-cemente.info/montazh-izdelij-iz-betona/dva-sposoba-zatirki-betona.html: использовано 1 блоков из 3, кол-во символов 410 (2%)

- https://pol-master.com/viravniv-stazhka/chem-zatirayut-betonnyie-polyi.html: использовано 1 блоков из 3, кол-во символов 12548 (49%)

- https://GidPoKraske.ru/zatirka/rabota-s-zat/zatirka-betona.html: использовано 10 блоков из 13, кол-во символов 8846 (35%)

Затирка бетона: оборудование, технологии и особенности процесса | «GidPoMiru»

При создании бетонных стяжек на полу ключевым этапом является затирка с применением специальных машин или же ручным методом. Затирка бетона позволяет напольному покрытию приобрести определенные эксплуатационные и эстетические свойства, которые существенно продлевают срок его полезной эксплуатации и наделяют способностью выдерживать высокие механические и истирающие нагрузки. После укладки бетонной стяжки на поверхности остаются мелкие шероховатости, неровности, поры, избавиться от которых позволяет качественная затирка покрытия.

После укладки бетонной стяжки на поверхности остаются мелкие шероховатости, неровности, поры, избавиться от которых позволяет качественная затирка покрытия.

Зачем нужна затирка

При осуществлении ремонтных работ для создания равномерного и качественного напольного покрытия из бетона приготовляется смесь, в состав которой входят тяжёлые фракции щебня и песка. После заливки стяжки, они в силу своего веса, начинают опускаться вниз, а более мелкие частицы в составе и цементное молоко поднимаются на поверхность. Поэтому часто после высыхания в половом покрытии появляются неровности, поры, различные пустоты, из-за чего теряется привлекательный внешний вид пола, а также качественные характеристики в виде прочности, надежности и долговечности готового покрытия.

Кроме заметных внешних неровностей, на полу из бетона образовываются микропустоты, из-за которых прочность сцепления частиц снижается. Если в дальнейшем такой пол подвергать эксплуатации, то постепенно будет происходить отслоение верхних поверхностей и образование глубоких щелей и выбоин. Поэтому затирка бетонного пола с помощью специальных машин или вручную – это необходимая конечная стадия укладки бетонной поверхности. По своей природе такая процедура является технически сложной, требующей определенных знаний и мастерства от специалистов. Затирка способна обеспечить уплотнение верхнего слоя бетона, что положительно отразится на прочности и износостойкости пола. При осуществлении такой операции могут применяться дополнительные повышающие плотность компоненты, носящие название топпинги.

Поэтому затирка бетонного пола с помощью специальных машин или вручную – это необходимая конечная стадия укладки бетонной поверхности. По своей природе такая процедура является технически сложной, требующей определенных знаний и мастерства от специалистов. Затирка способна обеспечить уплотнение верхнего слоя бетона, что положительно отразится на прочности и износостойкости пола. При осуществлении такой операции могут применяться дополнительные повышающие плотность компоненты, носящие название топпинги.

Основные этапы затирочных работ

Существует 2 основных этапа проведения затирки пола – это:

- Грубая затирка.

- Финишная затирка.

Грубая затирка

Проводится по истечении 3-7 часов после заливки бетонной смеси. Спустя этот промежуток времени бетон затвердевает до такого состояния, когда в нём могут остаться следы от человеческой обуви не глубже 3-4 мм. Именно на такой стадии можно осуществлять проходку затирочной машиной в два круга.

Именно на такой стадии можно осуществлять проходку затирочной машиной в два круга.

Важно, чтобы проходы осуществлялись взаимно перпендикулярно.

Финишная затирка

Финишная затирка – это процедура, которая проводится через 10-15 часов вслед за грубой обработкой. Определить подходящий момент для проведения работ можно при помощи простого касания к бетону. Если приложить руку к поверхности, и она остается чистой, значит бетон готов к завершающей стадии затирки. Она позволяет наделить покрытие идеально гладкой поверхностью, иногда даже с зеркальным отблеском.

Используемое оборудование

Для затирки бетонных поверхностей необходимо такое оборудование:

- Затирочные машины дисковые, роторные, работающие от электросети, либо от бензинового двигателя.

- Лопастные роторные машины, которые по-другому мастера называют «вертолетами».

- Ручные или автоматизированные аппараты, позволяющие распределять упрочняющие смеси.

- Кромочные аппараты для работы с труднодоступными областями возле колонн, стен, порогов и прочих.

Все машины для затирки бетона можно разделить на две категории: однороторные и двухроторные. Отличаются они типом расположения оператора, работающего за ними.

Однороторной машиной оператор управляет при помощи удлинённой рукоятки, следуя пешком за ней.

Вес такого аппарата составляет от 35 до 70 кг, поэтому это устройство можно назвать портативным и применимым к обработке любых типов бетонных поверхностей. Основными плюсами таких вертолетов считаются:

- Простота управления.

- Удобство транспортировки и эксплуатации.

- Высокая результативность и эффективность выполняемых работ.

- Прекрасная маневренность.

Двухроторные машины для затирки бетонной смеси по внешнему виду напоминают небольшой автомобиль с существенным весом.

Управлять таким устройством оператор может непосредственно сидя на нём, используя руль и кнопки. Двухроторную машину целесообразно использовать для обработки больших территорий и площадей. Но есть у такого устройства и недостатки:

- Существенная цена.

- Большой вес.

- Сложности транспортировки.

- Плохая маневренность.

Для работы с угловыми участками возле стен и другими труднодоступными местами используются пристеночные или кромочные машины.

Их отличие от предыдущих разновидностей в том, что они имеют ограниченный диаметр рабочего инструмента. Работают на основе электродвигателей, которые позволяют экономить электроэнергию. Наиболее популярными разновидностями считаются Калибр, СОМ, ТСС, МИСОМ от отечественных производителей, а также Grost, Neuson, ADA, Imer, Wacker, Zitrek от зарубежных брендов.

Затирка бетона вертолетом: технология и материалы

Затирка бетона вертолетом – одна из наиболее распространенных и популярных процедур для выполнения финишного этапа кладки пола. Прежде чем осуществлять эту процедуру, должна быть выдержана технологическая пауза для обретения материалом прочности. На длительность этой паузы могут повлиять уровень влажности, температура воздуха в помещении. Поэтому, она может находиться в пределах от 4 до 20 часов. Когда бетонная смесь затвердеет до нужной степени, можно переходить к грубой затирке бетона.

Грубая затирка

Для выполнения этой процедуры понадобится затирочная машина. Затирание при помощи техники необходимо начинать с участков возле стен, колонн, дверей, так как именно там бетон начинает схватывается намного быстрее. Чтобы создать качественную затирку, необходимо снять верхний слой бетонного молока. Для этого выполняется несколько проходов, количество которых зависит от качества бетонного покрытия, а также от его толщины.

После снятия цементного молока в нужном количестве с поверхности, на неё необходимо наносить топпинг или затирочную смесь. Упрочненные топпинги необходимо использовать лишь в том случае, если в дальнейшем полы будут подвергаться повышенной нагрузке.

Затирку необходимо равномерно распределять по поверхности и помогает это сделать специальная тележка, которая оснащена такими элементами:

- Контейнером для загрузки смеси для затирки.

- Шнеком, который способствует измельчению смеси.

- Дозирующими заслонками, обеспечивающими равномерность подачи и распределения топпинга.

- Широкими колесами, не оставляющими на ещё не застывшем бетоне глубокие следы.

Первоначально наносится примерно 2/3 всей массы затирки, после чего через определенный промежуток времени распределяется по поверхности остаток. За отведенное для застывания первого слоя время, затирка должна напитаться влагой. После того, как она начнет менять цвет на более темный, можно наносить последний слой.

После того, как она начнет менять цвет на более темный, можно наносить последний слой.

Расход затирки для пола рассчитывается в зависимости от предполагаемой нагрузки на поверхность:

- Для небольших и незначительных, средних – 3-5 кг/м².

- Для повышенных – 5-8 кг/м².

Смесь должна быть перемешана со снятым цементным молоком. Это всё происходит в однороторной машине с затирочным диском. Немаловажную роль играет форма кромки. Если выбирать модели со скосом под углом 45°, то будет обеспечиваться плавное выравнивание поверхности. Диски со скосом 90° подходят для работы с местами, прилегающим к колоннам и стенам.

Используемые смеси

Большая часть смесей для затирки имеет основной компонент портландцемент. В составе можно найти различные компоненты с высокой степенью твердости, модифицированные добавки и полимерные волокна, повышающие прочность. Различные составы имеют свои преимущества и недостатки, выбирать вещество необходимо в зависимости от предъявляемых требований к его износостойкости и прочности.

Существует такие виды упрочняющих смесей:

- Кварцевые, которые применяются для работы с полами из бетона с предполагаемыми незначительными нагрузками.

- Корундовые – подходят для обработки полов из бетона, созданных для высоких нагрузок. Стоимость таких упрочнителей намного выше, чем у предыдущей группы, но они более долговечны.

Входящие в состав смесей для затирки бетона полимерные волокна способны обеспечить дополнительную прочность вещества и армирование. Также в состав смеси для затирки могут входить красящие пигменты, которые выполняют декоративную функцию.

Финишная затирка

Готовность пола из бетона к финишной затирке определяется квалифицированным мастером визуально. Для этого необходимо подготовить машину с лопастями. Обработка выполняется также минимум в два прохода, в перпендикулярном движении относительно друг друга. Дополнительно необходимо настраивать расположение краев лопастей от уровня пола. При первом проходе величина составляет 5-10мм, при втором 20-25 мм, для снижения удельного давления на поверхность из бетона.

При первом проходе величина составляет 5-10мм, при втором 20-25 мм, для снижения удельного давления на поверхность из бетона.

После финишной затирки бетон приобретает необходимый уровень прочности, на нём больше не могут оставаться следы от шагов или других механических воздействий. На этом этапе затирка бетона вручную не осуществляется. Для достижения качественного результата, необходимо применение профессиональных машин.

На видео: Как пользоваться затирочной машиной

Пример стандартного техпроцесса

Вся процедура затирки пола из бетона предполагает выполнение таких последовательных действий:

- Проходка затирочного автомобиля с диском, после которого остаются волны 6-8 мм.

- Нанесение топпинга при помощи специальной тележки.

- Через 15-20 минут продолжение процедуры затирки, то есть, второй проход машины затирочным диском.

- Контроль уровня поверхности с использованием рейки.

- Повторение процесса: нанесение второго слоя упрочняющей смеси, проход затирочным диском. При необходимости, повторяются такие комплексы необходимое количество раз, учитывая скорость схватывания бетона от 30 до 60 минут.

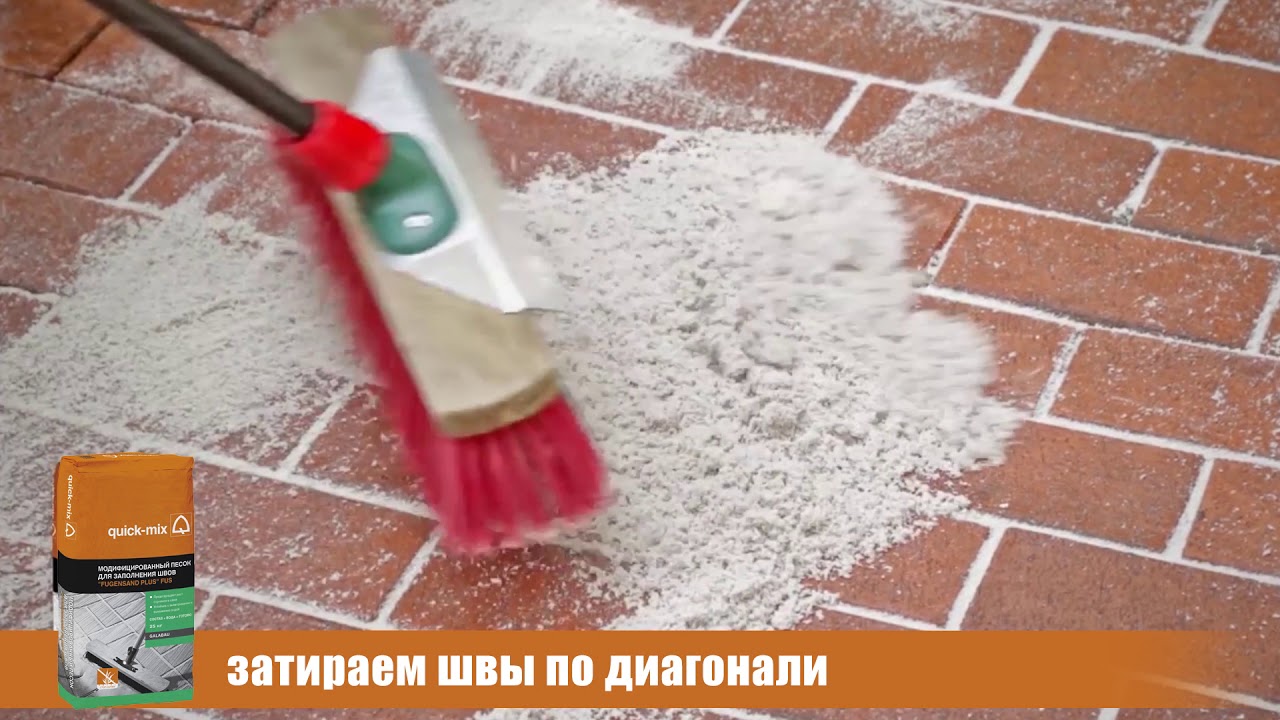

- Осуществление затирки лопастями в том же направлении, что и диском – финишный этап. Достаточно двух трех проходов до появления блеска.

- Чтобы повысить износостойкость, можно дополнительно нанести верхний слой из полимерной пропитки, наделяющей поверхность пола влагоустойчивостью и защитой от загрязнений.

Затирка трещин в бетоне

Появление трещин в полах из бетона – верный признак того, что снижается несущая способность конструкции. Независимо от причины и источника появления трещин на поверхности пола, необходимо проводить ремонтные работы, чтобы прекратить рост трещин, предотвратить попадание влаги, мусора и других частиц. Для таких повреждений бетона можно воспользоваться ручными методами. Однако, способ подбирать следует в зависимости от размера повреждений и причины их появления:

Однако, способ подбирать следует в зависимости от размера повреждений и причины их появления:

- Трещины шириной до 1 мм, которые образовались под воздействием временного фактора, температуры, можно заделать при помощи жестких покрытий. Это полимерные, водоцементные смеси, а также составы на основе синтетических смол.

- При небольшом количестве трещин величиной до 2 мм, используется краска или полимерцементное тесто.

- При обильном количестве трещин проводить затирку нецелесообразно. Для их устранения нужно использовать полимерцементные растворы.

- При образовании трещин в бетонных конструкциях и больших щелей под воздействием агрессивных факторов внешней среды, можно воспользоваться методом инъектирования, подходит для работы полимерцементный раствор, а также краска.

- Эффективным способом считается торкретирование.

- Повреждения и трещины величиной более 3 мм нужно заделывать эпоксидным клеем, некоторые – с наполнителем из цемента.

- Очень широкие щели вначале укрепляются металлическими скобками.

Техника безопасности

При использовании специальной техники для осуществления затирки бетонного пола обязательно необходимо соблюдение правил техники безопасности:

- Постоянно проверять уровень нагрева двигателя, выброс угарного газа, уровень шума.

- Знать о возможных ожогах от щелочей, находящихся в составе бетона и о токсичных испарениях топлива.

- Знать об угрозе возгорания.

Оператор должен иметь индивидуальную защиту в виде спецодежды, защитных очков, беруш, а также обуви закрытого типа. На корпусе машины должны присутствовать защитные щитки. Не следует эксплуатировать механизм при нарушениях работы двигателя.

Стоимость затирочных работ

Конечная стоимость затирочных работ складывается из нескольких составляющих:

- Цена материалов и их количество (отечественные или импортные производители).

- Используемое оборудование и стоимость его эксплуатации.

- Цена осуществления нужного набора операций – определяется этот критерий первоначальным состоянием стяжки, выбранным методом упрочнения, а также толщиной обрабатываемого слоя бетона.

- Транспортные расходы.

- Эксплуатационные нагрузки, предъявляемые к будущему покрытию и сложность конструкции.

Выводы

Обработка бетонных полов при помощи специальных однороторных или двухроторных машин с использованием упрочняющих смесей является эффективным и прогрессивным вариантом и, что немаловажно, доступным. После выполнения этих работ, пол обретает такие характеристики, как прочность, гладкость, блеск, надежность и долговечность. При желании можно добавить ему определенный цветовой оттенок.

Источник (полная версия): https://gidpokraske.ru/zatirka/rabota-s-zat/zatirka-betona.html

Как надо шлифовать бетон вертолетом?

Устройство бетонной поверхности – ответственное мероприятие, от качества которого зависит прочность и надежность стяжки, а также внешний вид напольного покрытия. Работы проводятся поэтапно, в процессе заливки раствора используют различные добавки, после чего производится затирка бетона вертолетом, в результате чего поверхность становится более прочной и ровной.

Работы проводятся поэтапно, в процессе заливки раствора используют различные добавки, после чего производится затирка бетона вертолетом, в результате чего поверхность становится более прочной и ровной.

Если работы проводятся на небольшой площади, мастера обходятся ручным инструментом. Но, при строительстве больших объектов потребуется использование производительной техники. Необходимость процедуры с применением технических средств вызвана тем, что после заливки раствора крупные частицы наполнителя падают на самый низ, а самые мелкие фракции и молочко поднимаются наверх.

В процессе застывания раствора в нем могут оставаться воздушные пузырьки, образовываться незаполненные участки. Все это негативным образом влияет на прочность бетонного покрытия, его внешний вид. Незаметные трещины со временем могут разрастаться и значительно ухудшать качество конструкции. Обработка поверхности затирочной машиной позволит избежать таких проблем.

Технология затирки бетона

Использование технических средств для шлифовки бетона обеспечивает высокое качество и скорость выполнения таких работ. Рассмотрим, как работает затирочная машина, но, для начала отметим, что такое оборудование бывает следующих видов:

Рассмотрим, как работает затирочная машина, но, для начала отметим, что такое оборудование бывает следующих видов:

- с электрическим двигателем – может использоваться в закрытых помещениях, требует подключения к электросети;

- с бензиновым двигателем – автономные модели, предназначенные для обработки больших площадей на открытом пространстве или в хорошо проветриваемом помещении;

- однороторное – простой и легкий агрегат для небольших объемов, который управляется с помощью длинной рукоятки;

- двухроторное – производительная машина, которая имеет сидение для оператора и панель управления.

Кроме роторной машины для выполнения работ необходима тележка. С ее помощью наносится сухая смесь на поверхность. Участки вокруг колонн, в углах и примыканиях, местах ввода трубопровода обрабатывается с помощью пристеночного приспособления. Для финишной шлифовки, удаления неровностей используется ручной инструмент.

Принцип действия шлифмашины заключается в том, что ее дисково-лопастная часть вращается с определенной скоростью в вертикальной плоскости, в результате чего верхний слой втирается в толщу бетона и выравнивается. Два редуктора с прикрепленными затирочными дисками приводятся в действие посредством ременной передачи, установленной на мотор. В процессе работы угол наклона лопастей регулируется, что позволяет получить результат высокого качества и красивую глянцевую поверхность.

Такие установки являются самоходными, ширина захвата у некоторых моделей составляет от 200 см и больше. Запуск двигателя машины производится ключом на панели управления.

Через сколько и как затереть свежий бетон после заливки?

Чтобы добиться максимального качества обработки, необходимо строго соблюдать технологию. Шлифовать поверхность первый раз следует как минимум через три часа после заливки бетонной смеси. Финишная затирка производится спустя десять часов после черновой шлифовки.

Сама процедура проводится поэтапно:

- уплотнение верхнего слоя и удаление излишков жидкости;

- финишная обработка поверхности;

- нанесение полимерного покрытия;

- нарезка температурных борозд.

Технологически заглаживание бетона вертолетом выглядит следующим образом:

- Чтобы добиться высокой прочности поверхности, на всю ее площадь производится укладка топпинга – специальной смеси, в состав которой входит цемент высокого качества и полимерные компоненты.

- С помощью шлифовального агрегата производится проход вдоль и поперек участка. Работы необходимо выполнять в ускоренном режиме, пока присутствует оптимальный показатель влажности.

- Проводится повторное нанесение топпинга, при этом необходимо следить, чтобы состав хорошо увлажнился.

- Следующая затирка проводится в поперечном направлении.

- Если необходимо получить идеально ровную поверхность, следует регулировать высоту и скорость вращения лопастей, что позволит удалить даже мельчайшие неровности.

Технология обработки бетона шлифмашиной является доступной и самой эффективной. Она позволяет выполнить поставленные задачи в течение самого короткого времени и с минимальными затратами финансовых ресурсов. Ее применение дает следующие преимущества:

Ее применение дает следующие преимущества:

- гладкое, хорошо выровненное и без дефектов бетонное основание;

- наличие оросительного устройства предупреждает образование пылевого облака;

- одновременное решение задачи по укладке раствора и формирования новой, качественной поверхности.

Затирка свежего бетона вертолетом, топпинг. Цена

| Ориентировочные цены на затирку свежего бетона вертолетами * | |

|---|---|

| Затирка свежего бетона одно- и двухроторными затирочными машинами грубая (под шлифование) | от 220 р/м2 |

| Затирка свежего бетона однороторными и двухроторными затирочными машинами Финишная (затирание до полуматового состояния) | от 280 р/м2 |

| Введение кварцевого топпинга в процессе затирки (включая материал) | от 220 р/м2 |

| Введение корундового топпинга в процессе затирки (включая материал) | от 260 р/м2 |

| Введение цветного топпинга в процессе затирки (включая материал) | от 320 р/м2 |

| Затирка примыканий, краев | от 130 р/мп |

| Нанесение кюринга (силлера) на свежезатертый топпинг | от 260 р/м2 |

| Устройство полусухих стяжек | от 620 р/м2 |

* За основу расчета принята площадь 100 м2

В стоимость включены все затраты, связанные с проведением работ, кроме электроэнергии.

Минимальная стоимость заказа на выполнение одного вида работ — 40 000 р.

Консультация (выезд) Специалиста на объект — 1500 р. (вычитаются в дальнейшем из стоимости работ)

Выезд бригады на объект без проведения работ, по «вине» Заказчика — 5000 р.

Вышеприведенные цены указаны без учета возможных Скидок и НДС.

Процесс устройства свежей стяжки делится на несколько этапов, таких как армирование, заливка, вибрирование, выравнивание рейкой или правилом, и наконец, финишным этапом устройства стяжки является его затирка затирочными машинами. Такие машины также называют вертолетами.

Затирка бетона вертолетом призвана выровнять верхний слой бетона, так как после заливки свежей стяжки, на ее поверхности остаются следы от правила или виброрейки, появляются мелкие поры (раковины), а также над поверхностью стяжки проявляется наполнитель (щебень).

Существует два основных вида затирочных машин: однороторные и двухроторные. Основным отличием данного оборудования является положение оператора в процессе работы.

Основным отличием данного оборудования является положение оператора в процессе работы.

Однороторные затирочные машины управляются оператором, находящимся на ногах и управляющим вертолетом при помощи длинной рукоятки (водила), входящей в состав затирочной машины.

Что же касается двухроторных машин, оператор находится в кресле расположенном на затирочной машине, и управляет ею. Таким образом исключается контакт человека с заглаживаемой поверхностью, бетона касаются только лопасти или диски затирочной машины. Такие машины являются самоходными.

Топпинг является одним из видов финишной отделки или упрочнителей поверхностного слоя бетонных полов. Топпинговые полы особенно широко применяются в промышленных и склдских помещениях, так как они не пылят и не прихотливы в эксплуатации. Кроме того, топпинговые полы являются более бюджетными, по сравнению с альтернативными видами покрытий бетона, таких как полимеры или упрочнитель на водной основе.

Техология сосздания топпингоых полов заключается в том, что топпинг вводится в свежеуложенный бетон, сразу после его выравнивания виброрейкой и первичного выравнивания вертолетом, при помощи специальных тележек для введения топпинга, сухую смесь равномерно рассыпают по поверхности стяжки, а далее топпинг втирается затирочными машинами в основание. Так что создание топпинговых полов неразрывно связанно с затиркой. Сам топпинг — это сухая смесь на основе кварца (более дешвый вариант) или коррудовые топпинги, которые имеют большую стоимость но отличаются большей долговечностью. Топпинги также бывают различных цветов.

Так что создание топпинговых полов неразрывно связанно с затиркой. Сам топпинг — это сухая смесь на основе кварца (более дешвый вариант) или коррудовые топпинги, которые имеют большую стоимость но отличаются большей долговечностью. Топпинги также бывают различных цветов.

В процессе устройства полусухой стяжки, после укладки пескобетонной смеси, в работу вступают затирочные машины, они заглаживают и в тоже время уплотняют свежеуложенную смесь.

Закажите консультацию

Как и для чего производят заглаживание (затирку) бетона при устройстве бетонных полов.

Затирку бетонных полов с упрочнителем (топпингом), можно условно разделить на три этапа:

- Уплотнение бетонной смеси и «выбивание» цементного молока с поверхности уложенного бетона.

- Втирание упрочнителя в выбитое цементное молоко на поверхности бетонного пола и первичное выравнивание.

- Окончательное выравнивание поверхности бетонного пола и придание ей определенных эстетических параметров ( зеркальность или матовость).

Работы по затирке пола производятся при помощи специальных бетоннотделочных машин, зачастую их называют «вертолетами».

Работы первого этапа по затирке выполняются при помощи однороторных бетоноотделочных машин с установленными на них металлическими затирочными дисками. При вращении затирочного диска происходит перемешивание поверхности уложенной бетонной смеси, бетон уплотняется, тяжелые крупные фракции бетона (щебень) оседают вниз, а более легкие (песок и цементное молоко) поднимаются (всплывают) на верх. Для получения достаточного количества цементного молока необходимо осуществлять обработку бетонной поверхности в несколько проходов бетоноотделочной машины. Достаточное количество проходов определяется визуально и зависит от качества бетонной смеси и толщины ее укладки.

После получения достаточного количества цементного молока, в поверхность бетонной плиты вносят упрочнитель (топпинг) для бетона по нормам заложенным в проекте и приступают к следующему этапу затирки бетонного пола.

В начале второго этапа, внесенный упрочнитель перемешивают с цементным молоком на поверхности бетонной плиты. Перемешивание производят при помощи однороторной бетоноотделочной машины с диском. Добившись полного и равномерного смешения упрочнителя, переходят на обработку бетонной поверхности пола двухроторными бетоноотделочными машинами с дисками. Обладая весом в 350-400 кг, двухроторная машина качественно перемешивает и уплотняет смесь упрочнителя и цементного молока.

Третий этап затирки бетона. По завершению второго этапа на двухроторной отделочной машине, затирочные диски меняют на затирочные ножи и приступают к финишному этапу заглаживания (затирки) бетонной поверхности пола. При использовании затирочных ножей, увеличивается удельное давление на поверхность пола (значительно уменьшается площадь опоры при неизменном весе машины). Это позволяет еще больше уплотнить затираемую смесь, а наличие у затирочных ножей изменяемого угла атаки позволяет довести состояние обрабатываемой поверхности даже до зеркального состояния.

Другие статьи об устройстве промышленных полов:

Цементный раствор – обзор

12.2.2 Цементный раствор

Как правило, растворы, состоящие из текучей смеси твердых веществ и воды, называются растворами с взвешенными твердыми частицами . Наиболее распространенным суспензионным раствором является портландцемент, часто с различными добавками. Портландцемент изготавливается из комбинации извести, кремнезема, оксидов алюминия и железа, которые при приготовлении в качестве химически активного агента сами по себе или в сочетании с почвенной смесью обеспечивают прочную, постоянную, водостойкую структуру.

Цементные растворы обычно используются с водоцементным отношением примерно 0,5-4. При более низких соотношениях w : c цементный раствор будет иметь тенденцию быть более однородным, но его будет труднее нагнетать из-за высокой вязкости. Сбалансированные стабильные цементные растворы (обычно используемые при заливке фундамента плотины) могут включать ряд добавок для создания однородной сбалансированной смеси воды, цемента и добавок для получения продукта с нулевым (или почти нулевым) утечением, низким сцеплением и хорошей устойчивостью. на напорную фильтрацию (www.www.laynegeo.com). Типичные типы добавок могут включать:

на напорную фильтрацию (www.www.laynegeo.com). Типичные типы добавок могут включать:

- (1)

Суперпластификаторы для снижения вязкости цементного раствора и предотвращения агломерации частиц. Это снижает потребность в использовании более высоких соотношений воды и цемента.

- (2)

Гидратированный бентонит (или монтмориллонит натрия), используемый в концентрации ~ 1-4% по весу воды для стабилизации цементного раствора, повышения устойчивости к фильтрации под давлением и снижения его вязкости.

- (3)

Летучая зола типа F или микрокремнезем, используемые в количестве до 20 % от сухой массы цемента в качестве пуццоланового наполнителя для улучшения гранулометрического состава и повышения долговечности отвержденного цементного раствора за счет он более химически устойчив.

- (4)

Велановая камедь, используемая в количестве около 0,1% от сухой массы цемента, высокомолекулярный биополимер, используемый в качестве тиксотропного агента для повышения устойчивости к фильтрации под давлением и повышения сцепления (www.

layne.com) .

layne.com) .

Мелкодисперсные цементы представляют собой цементные материалы, измельченные в порошок для достижения более мелкого размера зерен, что позволяет лучше проникать в более мелкие трещины и поры. Это также удерживает твердые частицы во взвешенном состоянии намного дольше и может улучшить контроль просачивания.Эти улучшенные качества обходятся значительно дороже, в восемь раз дороже, чем портландцемент (Karol, 2003). Распределение размеров зерен микроцементов обычно примерно на порядок меньше, чем у обычных портландцементов. Мелкодисперсные цементы обычно содержат до 25% доменного шлака, измельченного или размолотого до очень мелкого размера частиц. Этот материал также известен как молотый доменный шлак или GBFS. Другие микрочастицы могут содержать до 100% шлаковой мелочи. Эти материалы сыграли важную роль в обеспечении возможности использования цементных растворов в виде частиц для обработки средне- и мелкозернистых песков, для чего в противном случае потребовались бы более дорогие (и часто экологически чувствительные) химические растворы. Существует ряд определений, касающихся размера зерен микродисперсного цемента, от d max < 15 мкм, d 95 < 30 мкм, до ультрадисперсных цементов с d max 90 045. Некоторые проблемы с мелкодисперсными цементами возникают из-за агломерации зерен, которые могут образовывать большие комки или вызывать быстрое схватывание (Weaver and Bruce, 2007). Эту проблему можно решить тщательно контролируемым смешиванием, мокрым измельчением или использованием добавок для улучшения проницаемости, как описано выше.

Существует ряд определений, касающихся размера зерен микродисперсного цемента, от d max < 15 мкм, d 95 < 30 мкм, до ультрадисперсных цементов с d max 90 045. Некоторые проблемы с мелкодисперсными цементами возникают из-за агломерации зерен, которые могут образовывать большие комки или вызывать быстрое схватывание (Weaver and Bruce, 2007). Эту проблему можно решить тщательно контролируемым смешиванием, мокрым измельчением или использованием добавок для улучшения проницаемости, как описано выше.

РАСТВОР ДЛЯ БЕТОННОЙ КЛАДКИ — NCMA

ВВЕДЕНИЕ

Кладочный раствор представляет собой цементную смесь, используемую для заполнения ядер или полостей в каменной кладке. Хотя раствор обычно добавляется по структурным причинам, он также может повысить: огнестойкость, безопасность, акустические характеристики, устойчивость к термитам, взрывостойкость, теплоемкость и возможности крепления. Затирка состоит из цемента, заполнителя, извести (по желанию) и достаточного количества воды, чтобы облегчить укладку и обеспечить полное заполнение пространства затиркой. По согласованию в растворную смесь могут быть добавлены добавки. Высокое начальное содержание воды в типичных растворных смесях компенсирует поглощение воды кладкой во время и после заливки раствора. Окончательное водоцементное отношение значительно снижается, поэтому цементный раствор развивает высокую прочность на сжатие, несмотря на кажущееся высокое начальное водоцементное отношение.

По согласованию в растворную смесь могут быть добавлены добавки. Высокое начальное содержание воды в типичных растворных смесях компенсирует поглощение воды кладкой во время и после заливки раствора. Окончательное водоцементное отношение значительно снижается, поэтому цементный раствор развивает высокую прочность на сжатие, несмотря на кажущееся высокое начальное водоцементное отношение.

Как правило, цементный раствор используется для структурного соединения стеновых элементов в стеновую систему. Наиболее распространенным примером является армированная конструкция, где цементный раствор связывает стальные арматурные стержни с каменной кладкой, позволяя им действовать как единая система при сопротивлении нагрузкам.Композитные стены состоят из двух рядов кирпичной кладки с монолитно залитым раствором воротниковым швом с армирующей сталью или без нее.

Залитые сердечники также увеличивают чистую площадь поперечного сечения бетонной кладки и позволяют стенам выдерживать более высокие сжимающие, сдвигающие и боковые нагрузки. Кладочные консольные подпорные стены часто заливают сплошным раствором, чтобы увеличить вес стены и, следовательно, устойчивость к опрокидыванию. Строение цементной кладки не требует усиления, но обычно это делается для экономии конструкции.Однако конструкция из армированной кладки требует заливки цементного раствора вокруг арматуры.

Кладочные консольные подпорные стены часто заливают сплошным раствором, чтобы увеличить вес стены и, следовательно, устойчивость к опрокидыванию. Строение цементной кладки не требует усиления, но обычно это делается для экономии конструкции.Однако конструкция из армированной кладки требует заливки цементного раствора вокруг арматуры.

В данном ТЭК содержится информация о: типах раствора; свойства затирки; растворные добавки; и самоуплотняющийся раствор. Информация о смешивании и укладке раствора, а также об испытаниях раствора содержится в документах «Заливка бетонных стен, кирпичная кладка», ТЕК 3-2А и «Обеспечение качества раствора», ТЕК 18-8В (ссылки 1, 2), соответственно.

СПЕЦИФИКАЦИЯ РАСТВОРА

Тип цементного раствора

Затирка для использования в строительстве бетонной кладки должна соответствовать ASTM C476, Стандартным спецификациям для затирки для каменной кладки (см.3), или руководящие строительные нормы и правила, которые могут разрешать другие варианты заливки раствором, кроме указанных в ASTM C476. ASTM C476 определяет два типа цементного раствора: мелкий и крупный. Мелкий раствор содержит песок размером менее ⅜ дюйма (9,5 мм) в качестве единственного заполнителя, в то время как крупный раствор позволяет использовать мелкий гравий размером менее ½ дюйма (13 мм) или другой приемлемый заполнитель в дополнение к песку.

ASTM C476 определяет два типа цементного раствора: мелкий и крупный. Мелкий раствор содержит песок размером менее ⅜ дюйма (9,5 мм) в качестве единственного заполнителя, в то время как крупный раствор позволяет использовать мелкий гравий размером менее ½ дюйма (13 мм) или другой приемлемый заполнитель в дополнение к песку.

Заполнители для цементного раствора должны соответствовать стандарту ASTM C404, Стандартным спецификациям для заполнителей для кладочного раствора (ссылка 4), который включает требования к классификации, примесям, прочности и методам отбора проб и испытаний заполнителя.Если заполнитель не соответствует требованиям ASTM C404, его можно использовать при условии соблюдения требований раздела 4.2 ASTM C404. Эти требования предписывают минимальный и максимальный размер заполнителя и минимальную прочность цементного раствора на сжатие 2000 фунтов на квадратный дюйм (13,79 МПа).

Строительные нормы и правила

и спецификации ASTM не признают какой-либо заметной разницы в прочности на сжатие между мелкими и крупными растворами. Таким образом, выбор типа цементного раствора зависит, прежде всего, от минимальных размеров пространства для цементного раствора в чистоте, высоты заливки цементного раствора и экономических показателей строительства.Крупнозернистый раствор, как правило, более экономичен в производстве. См. TEK 3-2A (ссылка 1) для получения дополнительной информации о требованиях к пространству под раствор и выборе типа раствора.

Таким образом, выбор типа цементного раствора зависит, прежде всего, от минимальных размеров пространства для цементного раствора в чистоте, высоты заливки цементного раствора и экономических показателей строительства.Крупнозернистый раствор, как правило, более экономичен в производстве. См. TEK 3-2A (ссылка 1) для получения дополнительной информации о требованиях к пространству под раствор и выборе типа раствора.

Пропорции затирки

Стандарт

ASTM C476 позволяет определять растворные смеси либо в соответствии с пропорциями, указанными в таблице 1, либо в соответствии с пропорциями, установленными в результате испытаний на прочность на сжатие. Письменное принятие заявок на растворную смесь требуется до начала цементных работ (ссылка 7).

Использование пропорций, указанных в таблице 1, является простым способом продемонстрировать соответствие стандарту ASTM C476.

При использовании указанного метода определения прочности на сжатие в ASTM C476 образцы раствора должны быть отобраны и испытаны в соответствии с ASTM C1019 (ссылка 5) и должны иметь минимальную прочность на сжатие 2000 фунтов на кв. дюйм (13,79 МПа) через 28 дней. Его также необходимо смешать до осадки от 8 до 11 дюймов (203–279 мм), как определено ASTM C143/C143M (ссылка 6). Пропорции раствора, используемые для производства раствора с приемлемыми физическими свойствами, затем используются для производства раствора для проекта.

дюйм (13,79 МПа) через 28 дней. Его также необходимо смешать до осадки от 8 до 11 дюймов (203–279 мм), как определено ASTM C143/C143M (ссылка 6). Пропорции раствора, используемые для производства раствора с приемлемыми физическими свойствами, затем используются для производства раствора для проекта.

Таблица 1—Доля цементного раствора по объему (см.3)

Прочность на сжатие

Хотя 2000 фунтов на кв. дюйм (13,79 МПа) является минимальной прочностью на сжатие, требуемой ASTM C476, проектные требования могут требовать более высокой прочности. Например, когда для определения заданной прочности на сжатие каменной кладки используется метод единичной прочности, f’ м , Спецификация для каменных конструкций (ссылка 7) требует, чтобы прочность раствора на сжатие равнялась или превышала f м , но не менее 2000 фунтов на квадратный дюйм (13.79 МПа). Согласно эмпирическому экономическому правилу, если структурные критерии не диктуют иное, лучше всего сбалансировать указанную прочность раствора с указанной прочностью бетонной кладки, чтобы один элемент системы не был значительно прочнее другого, что приводит к чрезмерной прочности материала и конструкции. консерватизм. При использовании положений о расчете прочности в Строительных нормах и правилах для каменных конструкций (ссылка 8) максимальная указанная прочность цементного раствора на сжатие составляет 5000 фунтов на квадратный дюйм (34.47 МПа) для бетонных каменных конструкций. Это ограничение основано исключительно на указанной прочности раствора на сжатие и не ограничивает фактическую прочность раствора на сжатие, испытанную в полевых условиях.