Жидкий полистиролбетон: Раствор полистиролбетона в мешках купить в Екатеринбурге

- №61935175 — стройматериалы в Нур-Султане (Астана) — Маркет

- Рецептура изготовления полистиролбетона на основе СДО

- Полистиролбетон: вид лёгкого бетона, свойства

- Героторный винтовой растворонасос «Сосна-4.

- Полистирол — обзор | ScienceDirect Topics

- Применение пенополистирола (EPS) в зданиях и сооружениях: обзор — Ramli Sulong — 2019 — Journal of Applied Polymer Science

- Исследование поведения конструкционных пенополистирольных бетонов на усталость и долговечность

- Прочностные характеристики обработанного цементом и вспененного полистирола Легкий вес отработанного грунта со строительной площадки моста через реку Янцзы в Китае

- 1. Введение

- 2. Облегченная обработка и исследование дозирования

- 2.1. Отработанный грунт и добавки

- 2.2. Доля легкого веса и испытание на уплотнение

- 3. Результаты и обсуждение

- 3.1. Испытание на неограниченное сжатие

- 3.2. Обычное трехосное испытание

- испытание на уплотнение, испытание на неограниченное сжатие и традиционное трехосное испытание.Результаты были проанализированы и оценены факторы влияния. Основные выводы заключаются в следующем: (1) Обработанный цементом и пенополистироловый легкий смешанный материал представляет собой разновидность смешанного материала, подходящего для заполнения земляного полотна, и его реальная прочность фактически исходит из структуры, образованной гидратацией и цементацией цемента. Согласно испытанию на уплотнение, легкость отработанного грунта можно контролировать в зависимости от степени уплотнения, но влияние различного соотношения цемента можно игнорировать.

- Доступность данных

- Конфликт интересов

- Благодарности

- Пенополистирол для изоляции крыш и стен Изоляция из полиизоцианурата (Polyiso) и EPS (пенополистирол)

- Microsoft Word — CET—006.docx

- Пенополистирол | ООО «Мичиган Фоам Продактс»

№61935175 — стройматериалы в Нур-Султане (Астана) — Маркет

О товаре

Описание от продавца

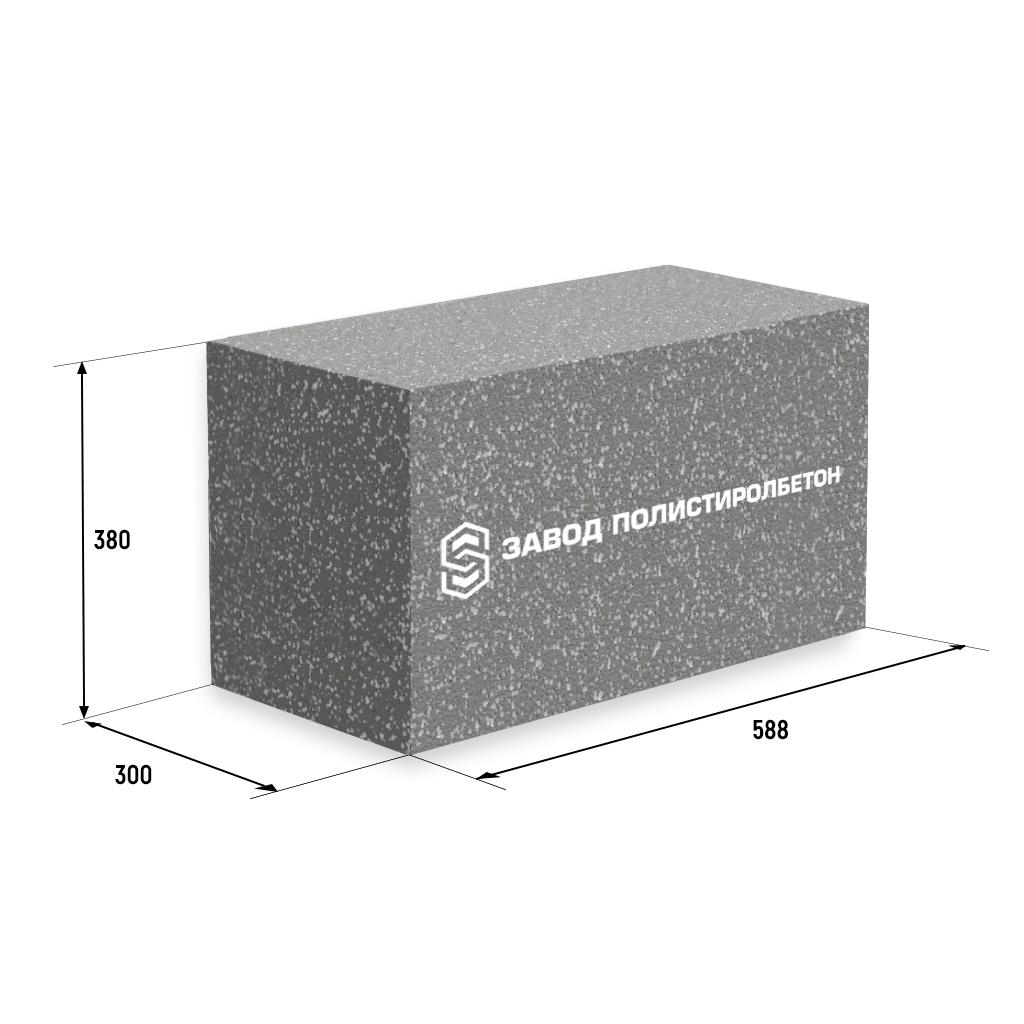

Производство полистиролбетонных блоков, а также жидкого поилстиролбетона для монолитного строительства.

Для современного строительства просто необходимы материалы, позволяющие в предельно сжатые сроки возводить экологически безопасные, экономичные и теплые здания. И полистиролбетон можно назвать практически безальтернативным вариантом для эффективного тепло- и энергосбережения. Полистиролбетон представляет собой разновидность легких бетонов, которые имеют однородную ячеистую структуру и обладают наиболее низкой плотностью (до 150 кг/м? ). Это превосходный стеновой и теплоизоляционный материал, использование которого существенно выгоднее аналогов, таких как арболит, керамзитобетон и т. Д.

Это превосходный стеновой и теплоизоляционный материал, использование которого существенно выгоднее аналогов, таких как арболит, керамзитобетон и т. Д.

ГЛАВНОЕ ОТЛИЧИЕ ОТ ДРУГИХ ПРОИЗВОДИТЕЛЕЙ В ТОМ ЧТО МЫ САМИ ВСПЕНИВАЕМ ПОЛИСТИРОЛ И НЕ ПРИМЕНЯЕМ ОТРАБОТАННУЮ КРОШКУ! ЧТО ОЧЕНЬ ВАЖНО!

На сегодняшний день уже более 100 сданных в эксплуатацию объектов построенных из наших блоков по всему Казахстану, все потому что нам доверяют.

Размеры блоков 200х300х600 или 100х300х600. Продукт сертифицирован. Доставка по городу Астана за дополнительную плату.

Местоположение

- Город

- Нур-Султан (Астана)

- Улица

- Жетиген 27

Рецептура изготовления полистиролбетона на основе СДО

Рецептура изготовления полистиролбетона на основе добавки СДО

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

1. Общие положения.

Общие положения.

1.1. Настоящие рекомендации разработаны для организации производства полистиролбетонной смеси.

1.2. Рекомендации разработаны на основе сообщения результатов НИР и ОКР НИИЖБ и других организаций, а также практического опыта выпуска полистиролбетонной смеси различного назначения на предприятия строительной индустрии.

1.3. Соблюдение рекомендаций обеспечивает приготовление полистироолбетонных смесей оптимального качества для получения теплоизоляционного полистиролбетона с достаточно широкой областью применения, соответственно, с широким диапазоном свойств — плотностью в сухом состоянии 200-500 кг/м3 при прочности на сжатие — 0,2-1,75 МПа.

2. Исходные материалы.

2.1. В качестве вяжущего для приготовления полистиролбетонной смеси используется шлакопортландцемент (предпочтительно) или портландцемент марки М400 (М300), отвечающие требованиям ГОСТ 10178. При необходимости увеличения прочности полистиролбетона, выше значений, приведенных в таблице 1, при сохранении марки М500.

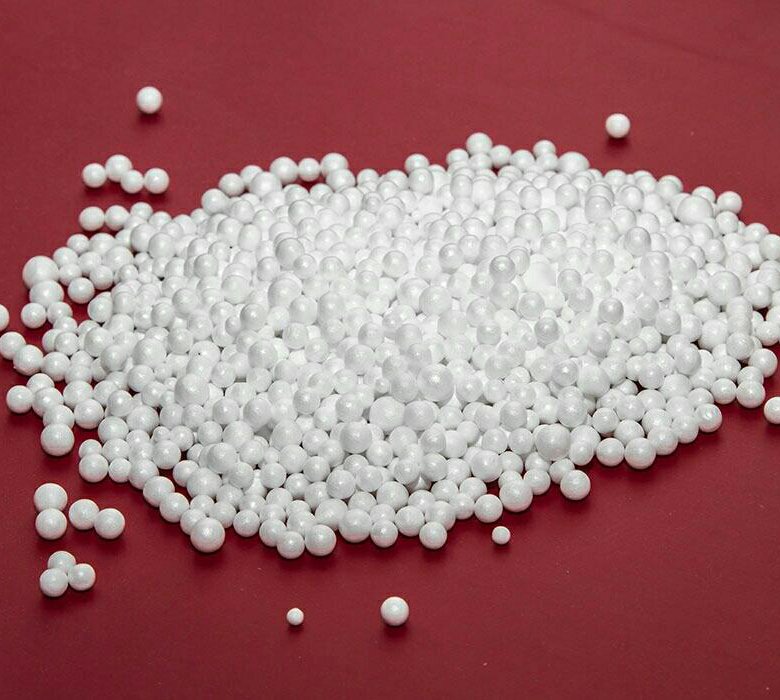

2.2. В качестве заполнителя используется гранулированный вспененный пенополистирол со следующими характеристиками, в зависимости от требований к полистирол бетону (таблица 1).

Таблица 1

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона

Требования | Требования | Насыпная плотность | фракция |

200 | 0,20-0,25 | 10-15 | 2,5-10 |

300 | 0,50-0,75 | 10-15 | 2,5-10 |

400 | 1,00-1,25 | 15-20 | 0-10 |

500 | 1,50-1,75 | 15-20 | 0-10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м3 фракции 0-5 мм.

2.3. В качестве воздухововлекающей добавки используется смола древесная омыленная СДО, отвечающая требованиям ТУ 2453-013-10644738-00.

2.4. Для повышения удобоукладываемости смеси, снижения эксплуатационной влажности и коэффциента теплопроводности полистиролбетона могут быть применены пластифицирующие и гидрофобизирующие добавки, отвечающие требованиям ГОСТ 24211.

В целях снижения требуемого расхода портландцемента и величины коэффициента теплопроводности изготавливаемого на нем полистиролбетона часть цемента (до 50%) может быть заменена тонкомолотой (S= 2000-2500 см2 /г) добавкой доменного шлака Нижнетагильского металлургического комбината введение этой добавки, особенно эффективное в полистиролбетоне низкой плотности (D200, D300), будет, кроме того, способствовать улучшению гранулометрии (достижению ее непрерывности) смеси «цемент-граншлак-пенополистирольный гравий фр.2,5-10 мм» и, как следствие, повышению слитности структуры и удобоукладываемости бетонной смеси.

2.5. Вода для приготовления полистиролбетонной смеси должна отвечать требованиям ГОСТ 23732.

3. Составы полистиролбетонной смеси.

3.1. Составы полистиролбетонной смеси должны назначаться расчетно-экспериментальным способом в соответствии с требованиями ГОСТ 27006-85 на основе опытных замесов с учетом характеристик имеющихся материалов и параметров технологического оборудования по приготовлению, укладке, уплотнения смеси, а также с учетом условий твердения бетона.

3.2. Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности могут приниматься по табл.2.

Таблица 2

Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности

Материалы | ед. изм | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 |

Портландцемент | кг | 160 | 240 | 330 | 410 |

Пенополистирол, м3 | м3 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 |

Добавка СДО(50%), кг | кг | 1,0 | 0,8 | 0,7 | 0,5 |

Вода,л | л | 90-100 | 110-120 | 130-150 | 150-170 |

Примечания: 1. Расходы воды даны, исходя из условия приготовления полистиролбетонной смеси с маркой по удобоукладываемости У-1. При приготовлении полистиролбетонной смеси с маркой по удобоукладываемости У-2 расходы воды должны быть увеличены на 10-15%.

Расходы воды даны, исходя из условия приготовления полистиролбетонной смеси с маркой по удобоукладываемости У-1. При приготовлении полистиролбетонной смеси с маркой по удобоукладываемости У-2 расходы воды должны быть увеличены на 10-15%.

3.3 Расходы материалов при приготовлении полистиролбетонной смеси для полистиролбетона промежуточных марок по плотности (D250, D35150, D450) определяют способом интерполяции.

4. Приготовление полистиролбетонной смеси.

4.1. Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия. Предпочтение отдается смесителям с горизонтальным валом (типа СМ-290). Объем смесителя определяется требуемой производительностью технологической линии.

4.2. Дозирование материалов осуществляется следующим способом:

4.2.1. Дозирование вяжущего (портландцемент, шлакопортландцемент) и тонкомолотой минеральной добавки осуществляется по массе в стандартных весовых дозаторах типа ДЦ-500Д или путем взвешивания на торговых весах.

4.2.2. Гранулированный вспененный пенополистирол дозируется по объему в специальном бункере-дозаторе или с помощью оттарированных мерных емкостей. Желательно выполнять и взвешивание отдозированного по объему пенополистирола с целью контроля его насыпной плотности.

4.2.3. Дозировка воды осуществляется по массе при помощи стандартного .весового дозатора ДЖ-200Д или по объему при помощи оттарированной мерной емкости.

4.2.4. 10%-ный раствор добавки СДО (Р10= 1,017 г/м3) дозируется по объему при помощи оттарированной мерной емкости. Допускается дозировать раствор СДО по массе через весовой дозатор воды ДЖ-200Д Для повышения точности дозирования рекомендуется использовать добавку в виде 5%-ного раствора (Р5= 1,0085 г/м3).

4.3. При поступлении СДО в бочках в жидком виде (40-50% концентрация), что наиболее желательно, добавку постепенно разводят до рабочей концентрации путем растворения при постоянно перемешивании (барботации) в воде с t = 20°±5°С.

4.4. Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

Сначала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью воды затворения. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки СДО. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

4.5. Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

4.6. После окончания приготовления смеси в начале каждой смены, а также при поступлении новых партий вяжущего, пенополистирольного гравия и СДО проводят отбор проб полистиролбетонной смеси для проверки ее плотности.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице 3.

Таблица 3

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону

Марка полистиролбетона по плотности | Плотность ПСБ смеси, кг/м3 | Плотность ПСБ смеси, кг/м3 |

D200 | 250–290 | 260–300 |

D300 | 350–390 | 360–400 |

D400 | 470–510 | 480–520 |

D500 | 570–610 | 590–630 |

Примечание: Значения плотностей полистиролбетонной смеси при ее приготовлении для полистиролбетона промежуточных марок по плотности (D250, D350, D450) определяют способом интерполяции.

4.7. Если плотность отобранной пробы полистирол бетонной смеси окажется выше приведенных в таблице 3 значений, проводят вторичную проверку плотности на вновь отобранной пробе и в случае подтверждения выявленного отклонения осуществляют коррекцию состава полистирольной смеси путем дополнительного введения 5-10% добавки СДО и (или) воды в соответствии с рекомендациями службы контроля.

4.8. После коррекции состава смесь перемешивают дополнительно в течение 2 мин. и проводят вторичный контроль плотности. Такие операции повторяют при необходимости 2-3 раза, пока не будут достигнуты требуемые характеристики смеси по плотности.

4.9. Если плотность отобранной пробы полистирол бетонной смеси после 2-кратной проверки окажется ниже приведенных в таблице 3 требований, проводят коррекцию состава смеси в следующем замесе путем уменьшения на 5-10% расхода добавки СДО и (или) воды до получения требуемых характеристик смеси по плотности.

4.10. Далее в течение смены приготавливают смесь по откорректированной дозировке, осуществляя периодически (1-2 раза в смену) контроль плотности. Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

4.11. Приготовленную полистирол бетонную смесь с требуемой плотностью выгружают непосредственно в форму, установленную под смесителем, в бункер самоходного бетоноукладчика или в раздаточный бункер, снабженный секторным затвором. Из самоходного бетоноукладчика или раздаточного бункера смесь поступает в формы.

При использовании бетонной смеси в монолитном варианте ее укладывают в опалубку наружных стен или на комплексные плиты покрытия как теплоизоляцию, или в пустоты кирпичной колодцевой кладки как утеплитель. Высота падения полистиролбетонной смеси при этом не должна превышать 1,5 м.

4.12. Наиболее эффективным способом для транспортирования и укладки приготовленной полистиролбетонной смеси является использование героторного насоса, который позволяет перемещать смесь на расстояние до 30 м по горизонтали или на 10 м по вертикали без ее расслаивания.

Для этой цели может быть использована установка КПТП-1600, состоящая из пеногенератора, смесителя с горизонтальным валом емкостью 200 л, приемного бункера (150 л) со шнеком для подачи смеси в героторный насос и героторного насоса для подачи и укладки смеси.

При наличии смесителя для транспортирования и укладки смеси могут быть использованы только приемный бункер со шнеком и героторный насос этой установки.

Перечень нормативных документов, на которые имеются ссылки в настоящих ТУГОСТ 7067-87 Материалы и изделия строительные. Метод определения теплопроводности, п.4.7

ГОСТ 7473-94 Смеси бетонные. Технические условия, п.3.7

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний, п.4.2

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия, п.2.1 (приложение А)

ГОСТ 10180-90 Бетоны. Метод определения прочности по контрольным образцам, п.4.1 и п.4.6

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний, п. 4.1

4.1

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности, п.4.5, п.4.6 (приложение А)

ГОСТ 12730.1-78 Бетоны. Методы определения плотности, п.4.6

ГОСТ 18105-86 Бетоны. Правила контроля прочности, п.3.1, п.4.6

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия, п.2.5. (приложение А)

ГОСТ 24211-90 Добавки для бетонов. Классификация, п.2.3 (приложение А), п.2.4 (приложение А)

ГОСТ 27005-86 Бетоны легкие и ячеистые.Правила контроля средней плотности

ГОСТ 27006-86 Бетоны.Правила подбора состава, п.3.1 (приложение А)

ГОСТ 30108-94 Материалы и изделия строительные. определение удельной эффективной активности естественных радионуклидов, п.3.5.

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

Полистиролбетон: вид лёгкого бетона, свойства

Вступление

Классический бетонный раствор имеет отличные показатели для устройства полов любого типа, однако не везде применим из-за тяжёлого веса. Решает проблему тяжести бетона лёгкий бетон типа полистиролбетон.

Решает проблему тяжести бетона лёгкий бетон типа полистиролбетон.

Что такое полистиролбетон

В ряду типов лёгкого бетона выделяется бетон на основе цементного вяжущего с добавлением вспученного заполнителя полистирола. Называется такой лёгкий бетон полистирольным или полистиролбетон. Используется в жилищном и гражданском строительстве.

ГОСТЫ и нормативы

В отличие от полусухой стяжки, на которую не существует ГОСТов, полистиролбетон нормируется ГОСТ Р 51263-99. Вот несколько базовых понятий из госта.

По нормативам после твердения бетона (бетон в проектном возрасте) его твёрдость га сжатие характеризуют классами прочности: В0,5/0,75/1/1,5/2/2,5 (п. 3.3.2) или по другому нормативу М2/2,5/3,5/5. Марки сухого бетона по средней плотности могут быть: D150/200/250/300/350/400/450/500/550/600 (п. 3.3.3). Полистиролбетон подвергающейся заморозки/оттаиванию, может иметь следующие марки морозостойкости: F25/35/50/75/100 (п. 3.3.4).

Структура полистиролбетона может быть:

- Плотной, Объем между зерновых пустот в смесях не должен превышать 3%.

Марка удобоукладываемости (жёсткость/подвижность) назначают Ж1 — Ж3 и П1 — П5

Марка удобоукладываемости (жёсткость/подвижность) назначают Ж1 — Ж3 и П1 — П5 - Поризованной, Объем между зерновых пустот в смесях не должен превышать 3%. Марка удобоукладываемости (жёсткость/подвижность) назначают Ж1 — Ж3 и П1 — П5

- Крупнопористой: Марку удобоукладываемости не назначают.

Заполнитель полистиролбетона

Важнейшим составляющим полистирольного бетона является заполнитель — применять полистирол вспененный гранулированный (ПВГ). Это продукт одного ступенчатого или многоступенчатого вспенивания суспензионного вспенивающегося полистирола.

Зёрна ПВГ могут различными, однако не могут превышать 20 мм.

- Влажность гранул ПВГ не может превышать 15% по их массе.

- Количество остаточного стирола в ПВГ не должно превышать 0,002% по массе.

Вяжущие вещества полистиролбетона

Базовой основой полистиролбетона могут использоваться:

- Портландцемент;

- Шлако–портландцемент.

Химические добавки

Для приготовления раствора могут использоваться следующие химические добавки:

Воздухововлекающие: поверхностно активные органические вещ–ва, вовлечению в смесь бетона мелкодисперсный воздух при перемешивании. Используется для повышения водонепроницаемости и морозостойкости бетона.

Пластифицирующие добавки: модификаторы бетонной смеси для повышения её текучести и удобной укладки.

Добавки регулирующие твердение: добавки, ускоряющие или замедляющие твердение бетона (ГОСТ 24211-91. Добавки для бетонов).

В завершении

Для транспортировки товарного бетона полистиролбетонной смеси, готовой к употреблению, производитель должен обеспечить сохранность свойств смеси в течение согласованного времени, но не менее 60 минут.

©opolax.ru

Еще статьи

Похожие статьи

Героторный винтовой растворонасос «Сосна-4.

6/7-200/500 М» по цене от 215 200 руб.| Завод «ТЕХПРИБОР» (Москва)

6/7-200/500 М» по цене от 215 200 руб.| Завод «ТЕХПРИБОР» (Москва)

Общие сведения

При всем разнообразии оборудования предназначенного для транспортировки больших объемов жидких и пастообразных материалов, эксцентрично-винтовые или героторные насосы, занимают особое положение как практически безальтернативный инструмент напорной подачи сложных, многокомпонентных смесей, особо чувствительных к механическому воздействию.

Перекачивание материалов склонных к расслоению, компоненты, которых имеют существенное различие по плотности (например, полистиролбетона), вязких и абразивных масс, ячеистобетонных смесей с большим объемом вовлеченного воздуха, все это далеко неполный перечень задач успешно решаемых с использованием героторных насосов.

Простота и надежность, высокая универсальность и низкая стоимость эксплуатации, малая энергонагруженность и большая производительность — традиционные преимущества эксцентрично-винтовых насосов, обеспечивающие их широкое распространение на стройках России, Европы, Азии, при выполнении самых разнообразных работ связанных с транспортировкой и подачей растворов, паст и суспензий.

Эксцентрично-винтовой (героторный) насос (английское обозначение: progressive-cavity pumps (PCP))- это самовсасывающий насос объемного действия, рабочим органом которого является сменная героторная пара. Героторная пара в свою очередь состоит из эластичного статора и винтового ротора. Внутренний объем статор насоса имеет вид пологой двухзаходной резьбы, таким образом, ротор, помещенный в статор, создает двойную цепь открытых и замкнутых полостей, количество и объем которых определяется конструкцией геротороной пары. При вращении винтового ротора транспортируемый материал попадает в открытые полости статора и перемещается в сторону разгрузки, при этом винтовой ротор, поворачиваясь вокруг своей оси, обеспечивает герметизацию полостей. Количество полостей статора и скорости вращения ротора определяет число «тактов» (заполнения-герметизации) героторной пары. Подобная схема «тактового» вытеснения, благодаря неизменности формы и объема каждой отдельной полости, обеспечивает минимальное разрушающее воздействие на транспортируемые материалы, малую пульсацию потока, высокую производительность насосной системы.

Винт и обойма героторной пары производства фирмы WILHELM KACHELE Cmbh, Германия

Именно героторная пара по праву считается наиболее ответственной частью эксцентрично-винтового насоса, ее конфигурация во многом определяет основные технические характеристики агрегата. Так дальность подачи материала, а также количество материала перемещаемого насосом за единицу времени, зависит от частоты вращения винтового ротора, шага винта, его длинны и суммарного объема полостей статора. Чем больше длина и меньше шаг винтового ротора, тем выше развиваемое насосом давление. Чем больше объем полостей статора и выше частота вращения ротора, тем больше производительность насоса. Большинство перечисленных параметров оказывают серьезное влияние не только на технические, но и на эксплутационные характеристики насоса. Как правило, героторные пары, которыми комплектуются современные эксцентрично-винтовые насосы строительного назначения, имеют конструкцию, обеспечивающую оптимальный баланс подачи, и давления при высоком эксплуатационном ресурсе частей соприкасающихся с транспортируемы материалом.

Однако героторная пара является пусть и наиболее ответственным, но далеко не единственным компонентом строительного эксцентрично-винтового насоса. Приемный бункер материала, подающий винт, уплотнительные устройства, шасси, приводная часть и электрический блок управления — важные элементы насосного агрегата задействованного в технологическом процессе напорного транспортирования.

Эксцентрично-винтовой строительный насос «классической» компоновки имеет бункер для приема материала из смесительной установки. Наличие расходного бункера насоса позволяет проводить непрерывную подачу материала, при использовании смесительного оборудования циклического действия, что особенно важно при выполнении работ перерыв, в которых нежелателен, либо вовсе недопустим (механическое нанесение штукатурных растворов, заполнение форм и т.д). Для облегчения перемещения по строительной площадке, насосные агрегаты часто оснащаются колесными шасси.

Для побуждения и «подпора» материала, внутри расходной емкости насосного агрегата устанавливается подающий винт, который одновременно является и валом передачи мощности от привода насоса к героторной паре. Учитывая, что ось винтового ротора располагается эксцентрично относительно оси статора, подающий винт имеет элементы карданного соединения, позволяющие ему совершать планетарное движение, в нижней части расходной емкости. «Подпор» материала подающим винтом, позволяет значительно улучшить наполнение полостей статора героторной пары, что особенно важно при транспортировании вязких масс и многокомпонентных (разнородных) растворов.

Учитывая, что ось винтового ротора располагается эксцентрично относительно оси статора, подающий винт имеет элементы карданного соединения, позволяющие ему совершать планетарное движение, в нижней части расходной емкости. «Подпор» материала подающим винтом, позволяет значительно улучшить наполнение полостей статора героторной пары, что особенно важно при транспортировании вязких масс и многокомпонентных (разнородных) растворов.

Абсолютное большинство эксцентрично-винтовых насосов строительного назначения предназначенных для непрерывной работы с большими объемами вязких и плотных растворов, оснащаются мотор — редукторами способных передать достаточно высокий крутящий момент. Мощность привода насоса зависит, прежде всего, от необходимого напора (давления определяющего дальность и высоту подачи материала, МПа) и подачи (объема материала, подаваемого насосом за единицу времени, м3/час), а также от вязкости и плотности перекачиваемого материала.

Использование достаточно мощного мотор — редуктора в качестве привода подающего винта, также объясняется спецификой использования героторных насосов на стройке. Дело в том, что подача материала к месту его использования осуществляется посредством резиновых рукавов (шлангов), благодаря этому достигается большая гибкость при работе с насосом. Напорный рукав может быть подан на этаж в оконный проем, им удобно заполнять различные пустоты в строительных конструкциях, заливать стяжки и покрытия. Однако изгибы и соединительные муфты, большое сопротивление движению материала из-за трения о внутренние стенки рукава, слабое смазывающее действие раствора, большая плотность перекачиваемого материала, снижают давление (напор) развиваемое насосом. В отдельных случаях это может вызывать остановку насоса и даже его поломку. Часто условия эксплуатации героторного насоса на строящемся объекте далеки от идеальных, и хотя бы один из перечисленных факторов снижающих характеристики подачи или напора, так или иначе, имеет место, вот почему так важен запас мощности, который способен обеспечивает надежный мотор- редуктор.

Дело в том, что подача материала к месту его использования осуществляется посредством резиновых рукавов (шлангов), благодаря этому достигается большая гибкость при работе с насосом. Напорный рукав может быть подан на этаж в оконный проем, им удобно заполнять различные пустоты в строительных конструкциях, заливать стяжки и покрытия. Однако изгибы и соединительные муфты, большое сопротивление движению материала из-за трения о внутренние стенки рукава, слабое смазывающее действие раствора, большая плотность перекачиваемого материала, снижают давление (напор) развиваемое насосом. В отдельных случаях это может вызывать остановку насоса и даже его поломку. Часто условия эксплуатации героторного насоса на строящемся объекте далеки от идеальных, и хотя бы один из перечисленных факторов снижающих характеристики подачи или напора, так или иначе, имеет место, вот почему так важен запас мощности, который способен обеспечивает надежный мотор- редуктор.

Героторный строительный растворонасос «Сосна-4. 6/7-200/500 М» — новая модель из серии современных модульных насосных агрегатов, преимущества которых обеспечены оптимальным балансом между высокой производительностью, благоприятной ценой и низкими эксплуатационными затратами.

6/7-200/500 М» — новая модель из серии современных модульных насосных агрегатов, преимущества которых обеспечены оптимальным балансом между высокой производительностью, благоприятной ценой и низкими эксплуатационными затратами.

Специалистами завода «ТЕХПРИБОР» был использован весь свой многолетний опыт создания насосных агрегатов строительного назначения и самые новейшие достижения в области производства абразивоустойчивых эластомеров, чтобы свести к минимуму накладные расходы, при неизменно высоких эксплуатационных показателях. Понимая, что время, потерянное при подготовке насоса к работе, регламентном обслуживании, устранении причин недостаточной производительности насоса, это время, потерянное в производстве, конструкторы завода «ТЕХПРИБОР» использовали целый ряд технических решений, направленных на снижение времени вынужденного простоя оборудования. Именно поэтому, героторный насос «Сосна-4.6/7-200/500 М» комплектуется героторными парами от ведущего мирового производителя фирмы Wilhelm Kaechele GmbH (Германия), а в качестве привода использованы мотор — редукторы фирмы SITI spa (Италия), отлично зарекомендовавшие себя в самых различных условиях эксплуатации.

Полистирол — обзор | ScienceDirect Topics

7.7 Полистирол (ПС)

Полистирол был открыт в 1839 году Эдуардом Симоном, аптекарем из Берлина (Стирол-Википедия — https://en.wikipedia.org/wiki/Полистирол). Доктор Саймон перегнал маслянистое вещество, мономер, который он назвал стиролом, теперь называемым стиролом. Несколько дней спустя Саймон обнаружил, что стирол загустел и превратился в желе, которое он назвал оксидом стирола («Стиролоксид»), поскольку предположил, что произошло окисление. Продукт упоминается как «метастирол»; анализ показал, что он химически идентичен Styroloxyd Саймона (Styroloxyd-Blyth and Hofmann, 1845).

Это в конечном итоге привело к тому, что вещество получило свое нынешнее название полистирол. ПС был получен в 1851 г. французским химиком М. Бертело путем пропускания бензола и этилена через раскаленную трубку, что является основой и по сей день.

PS представляет собой аморфный полимер, полученный в результате аддитивной полимеризации стирола. Это гомополимер, который произвел 25 миллионов метрических тонн в 2020 году (Styrene-Volume, n.d.).

Это гомополимер, который произвел 25 миллионов метрических тонн в 2020 году (Styrene-Volume, n.d.).

PS прозрачный и бесцветный, с отличными оптическими свойствами и высокой жесткостью. Он хрупкий до двухосной ориентации, после чего становится гибким и прочным.Это привитой сополимер или смесь с эластомерами, такими как бутадиен, для создания ударопрочного полистирола (HIPS). Он жесткий, белого или прозрачного цвета, легко экструдируется или формуется. Свойства зависят от процентного содержания эластомера, но подразделяются на:

- •

средняя ударопрочность (Izod < 1,5 фут-фунт),

- •

высокая ударная вязкость (Izod от 1,5 до 2,4 фут-фунт). ) и

- •

сверхвысокая ударная вязкость (Izod от 2,6 до 5 фут-фунтов)

Химический состав полистирола подобен химическому составу полиэтилена с заменой водорода на бензольное кольцо.Химическая структура показана на рис. 7.24.

Рис. 7.24. Химическая структура полистирола

PS имеет номер «6» как код вторичной переработки от SPI. В США перерабатывается менее 1% полистирола. ПС производится методом аддитивной полимеризации. Полимер инициируется свободными радикалами. Механизм представляет собой распространение цепи, когда каждое мономерное звено добавляется к растущей цепи таким образом, что образуются наиболее стабильные радикалы. PS формирует региоселективность «голова к хвосту». Молекулярное расположение атактическое со случайной бензольной группой.Это помогает создать низкую кристалличность. Различные формы PS показаны на рис. 7.25.

В США перерабатывается менее 1% полистирола. ПС производится методом аддитивной полимеризации. Полимер инициируется свободными радикалами. Механизм представляет собой распространение цепи, когда каждое мономерное звено добавляется к растущей цепи таким образом, что образуются наиболее стабильные радикалы. PS формирует региоселективность «голова к хвосту». Молекулярное расположение атактическое со случайной бензольной группой.Это помогает создать низкую кристалличность. Различные формы PS показаны на рис. 7.25.

Рис. 7.25. Формы химического строения полистирола (Styrene-Atactic, nd).

Изотактический ПС и синдиотактический ПС коммерчески недоступны, только атактический. PS разлагается в хлорированных растворителях и набухает. Это может помочь в сближении. Полистирол подвержен растрескиванию под воздействием окружающей среды, когда в пластиковой детали появляются трещины. PS хорош для упаковки, так как легко вспенивается. PS устойчив к водопоглощению из-за своей неполярной природы.

PS имеет одну большую боковую бензольную группу, которая намного больше, чем атомы C и H. Большое бензольное кольцо создает стерические эффекты, которые

- •

•

•

•

•

- •

Предохранение кристаллизация (PS ~ 100% аморфной)

- •

обеспечивают высокую прочность на растяжение

- •

•

обеспечивают более высокую температуру плавления

- •

Ингибируют дивягипты и раздвижные полимерные цепи

- •

•

приводят к прочности с низким ударом и хрупкостью

•

Amorphous PS позволяет пройти свет это без значительного преломления.Кристалл PS относится к его блеску и блеску, а не к аморфной природе. Большое бензольное кольцо также влияет на его химическую стойкость. Ароматическая часть молекулы представляет собой бензол. PS имеет плохую устойчивость к ароматическим и хлорированным растворителям, например, HCl, метиленхлориду, толуолу и этилбензолу. PS может растворяться в этих растворителях. Сольвентные клеи содержат небольшое количество растворителей. Это вызывает набухание PS и улучшает сцепление.

PS может растворяться в этих растворителях. Сольвентные клеи содержат небольшое количество растворителей. Это вызывает набухание PS и улучшает сцепление.

PS легко горит с желтым пламенем и темным сажистым дымом.Это похоже на темный дым для пластмасс с бензольными кольцами. Для уменьшения образования дыма добавляют антипирены. Прозрачность PS ухудшается из-за воздействия кислорода и ультрафиолетового излучения. PS пожелтеет и станет ломким на открытом воздухе. PS не рекомендуется для наружного применения.

Механические свойства приведены в таблице 7.4.

Таблица 7.4. Механические свойства полистирола (PS Propsnn, nd).

Плотность04

500109 1

| Свойство | PS | LDPE | HDPE | PP | |

|---|---|---|---|---|---|

| 0.91-0.925 | 0.959-0.965 | 0,9 | |||

| Прочность на растяжение, МПа (PSI) | 5000 0 | 1400 | 5500 | 5000 0 | |

| RECILEUS MODULUS, GPA (PSI) | 80 000 | 30 000 | 155 000 | 200 000 000 | 200 000 |

| Растяжение растяжения% | 1 | 500 | 300 | 200 | |

| Ударная прочность, J / см (FT-LB / in) | 0. 5 5 | 10 | 2 | 9 9 | 1 |

| Hards, Rockwell | R53-R120 | D44-D50 | D44-D50 | R80-R102 | R80-R102 |

| CLTE X10 -6 мм / мм / ° C⁎ | 70 | 70 | 150 | 80 | 55 |

| HDT ° C на 264 PSI⁎ | 85 | 45 | 75 | 125 |

Высокая прочность на растяжение к большой молекулярной массе.Полимер ГДТ имеет температуру размягчения 100°С. Температура разложения 250°С.

Полистирол можно превратить в пенопласт. Процесс включает следующее:

- •

Этилен добавляют к бензолу с помощью катализатора AlCl 3 и образуют этилбензол C 8 H 8 .

- •

Этилбензол C 8 H 8 дегидратируется при 650°C с образованием стирольного мономера.

- •

Путем суспензионной полимеризации (присоединения) при температуре 100°C образуются свободные радикалы, а затем происходит полимеризация «голова к хвосту» с образованием полистирола.

Пенополистирол (EPS) производится по

- •

Нагрев PS паром или горячим воздухом в расширительном баке.

- •

Состарьте гранулы пенополистирола в течение 24 часов прохладным воздухом и получите 5-кратное расширение.

- •

Формовочный инструмент

- •

Добавьте шарики пенополистирола и пар низкого давления для их расширения.

- •

Охладить формы (увеличение в 20 раз).

Образует пену с закрытыми порами.EPS имеет закрытую ячейку, как и все твердые пенопласты. Пенополистирол (EPS) представляет собой жесткий и прочный пенопласт с закрытыми порами с нормальным диапазоном плотности 11–32 кг/м 3 . Он (EPS Foam, 2010) обычно белого цвета и сделан из шариков предварительно вспененного полистирола.

Он (EPS Foam, 2010) обычно белого цвета и сделан из шариков предварительно вспененного полистирола.

На рис. 7.26 показаны пены с закрытыми и открытыми порами.

Рис. 7.26. Пенопласт с открытыми (B) и закрытыми (A) ячейками (Foam, n.d.).

Вспененные шарики из полистирола и полипропилена имеют закрытые поры. Полиуретаны могут производить пены с открытыми порами. Проблема с пенами с открытыми порами заключается в том, что термореактивная смола может затекать в структуру пены во время термореактивного формования полимерных композитов.Пена с закрытыми порами не будет проникать в смолу. В пенах с открытыми порами крошечные ячейки пены не полностью закрыты. Они разрываются, и воздух заполняет «открытое» пространство внутри материала. Это делает пену более слабой или мягкой на ощупь, чем пена с закрытыми порами.

Вспененный пенополистирол в основном используется для изготовления деталей из вспененного материала, например, стаканчиков для напитков, контейнеров для фаст-фуда, тарелок, изоляции стен, упаковочных гранул, амортизаторов бампера и т. д. Вспененный полистирол (ВПС) очень популярен для изготовления чашек и изоляционной пены. EPS производится с пенообразователями, такими как пентан и изопентан.Свойства зависят от размера ячейки и распределения размера ячейки.

д. Вспененный полистирол (ВПС) очень популярен для изготовления чашек и изоляционной пены. EPS производится с пенообразователями, такими как пентан и изопентан.Свойства зависят от размера ячейки и распределения размера ячейки.

Преимуществами являются низкая теплопроводность, обеспечивающая хорошие изоляционные свойства, высокая плавучесть для морских применений, хорошее поглощение энергии для автомобильных бамперов, высокое отношение жесткости к весу и низкая стоимость на единицу объема. Самым большим недостатком является низкая ударная вязкость.

Применение пенополистирола (EPS) в зданиях и сооружениях: обзор — Ramli Sulong — 2019 — Journal of Applied Polymer Science

EPS как заполнитель в легком бетоне

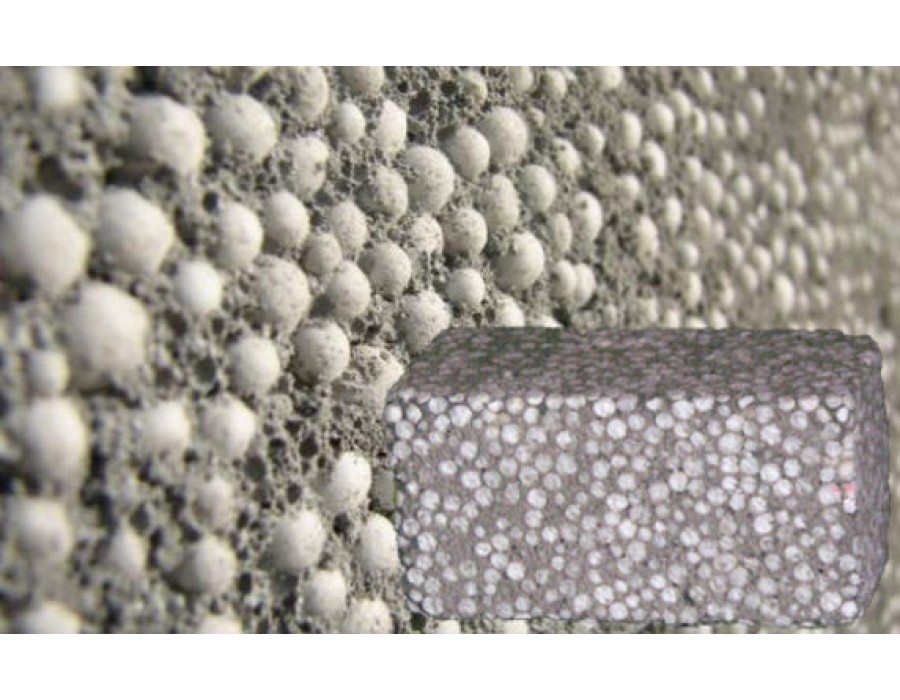

Бетон легкий (ББК) получают путем подмешивания в бетонную смесь легких заполнителей, например вермикулита, пемзы, глины, или воздухововлекающей добавки.14 Когда пенополистирол используется в качестве заполнителя, получается LWC, который прочнее и легче, чем вермикулитовый бетон. На рис. 2 показано визуальное сравнение пенополистирола и вермикулитовых LWC14. Часто для производства LWC с лучшими физическими и механическими свойствами используется более одного типа заполнителя. Например, Демирель15 добавил в бетонную смесь как пемзу, так и пенополистирол, чтобы построить изоляционный блок с более низкой плотностью и теплопроводностью. Отходы, такие как зола бумажного шлама, также добавляются в качестве заполнителя вместе с заполнителем из пенополистирола для производства устойчивого легкого раствора, который соответствует стандартам ЕС для кладочных, штукатурных и штукатурных растворов.16

На рис. 2 показано визуальное сравнение пенополистирола и вермикулитовых LWC14. Часто для производства LWC с лучшими физическими и механическими свойствами используется более одного типа заполнителя. Например, Демирель15 добавил в бетонную смесь как пемзу, так и пенополистирол, чтобы построить изоляционный блок с более низкой плотностью и теплопроводностью. Отходы, такие как зола бумажного шлама, также добавляются в качестве заполнителя вместе с заполнителем из пенополистирола для производства устойчивого легкого раствора, который соответствует стандартам ЕС для кладочных, штукатурных и штукатурных растворов.16

Образцы вермикулита и EPS LWC.14 (Воспроизведено из ссылки 14, с разрешения Elsevier.)

Прочность на сжатие пенополистирола зависит от количества пенополистирола, за которым следует отношение воды к цементу.17 Предыдущие исследования показали, что прочность на сжатие пенополистирола увеличивается с увеличением его плотности. 17, 18 Лю и Чен19 также сообщили об аналогичных выводах. с помощью ультразвукового контроля, при котором размер частиц пенополистирола влияет на механические свойства, то есть на прочность на изгиб пенополистирола.Sayadi et al .20 изучали влияние частиц пенополистирола на огнестойкость, теплопроводность и прочность на сжатие пенобетона. В этой статье делается вывод о том, что на основе эксперимента с пенобетоном и EPS LWC различной плотности и объема объемное расширение EPS приводит к значительному снижению теплопроводности, огнестойкости и прочности бетона на сжатие. Применение LWC позволяет уменьшить статическую нагрузку конструкции и поперечное сечение элементов, то есть колонн, балок, раскосов и плит.Кроме того, конструкция, полученная из LWC, легче, что снижает воздействие землетрясения. Кроме того, при использовании LWC можно получить более длинные пролеты, более тонкие секции и лучшую реакцию на циклическую нагрузку.21

17, 18 Лю и Чен19 также сообщили об аналогичных выводах. с помощью ультразвукового контроля, при котором размер частиц пенополистирола влияет на механические свойства, то есть на прочность на изгиб пенополистирола.Sayadi et al .20 изучали влияние частиц пенополистирола на огнестойкость, теплопроводность и прочность на сжатие пенобетона. В этой статье делается вывод о том, что на основе эксперимента с пенобетоном и EPS LWC различной плотности и объема объемное расширение EPS приводит к значительному снижению теплопроводности, огнестойкости и прочности бетона на сжатие. Применение LWC позволяет уменьшить статическую нагрузку конструкции и поперечное сечение элементов, то есть колонн, балок, раскосов и плит.Кроме того, конструкция, полученная из LWC, легче, что снижает воздействие землетрясения. Кроме того, при использовании LWC можно получить более длинные пролеты, более тонкие секции и лучшую реакцию на циклическую нагрузку.21

EPS непроницаема, гидрофобна и имеет закрытоячеистую структуру. Гидрофобные характеристики пенополистирола привели к низкой теплопроводности комплексов полимер-кальцинированная глина.22 Он был введен в 1973 г. Корком для решения проблемы, которой обладают обычные легкие заполнители, такие как пемза, летучая зола, скорлупа масличной пальмы и отходы резины, чья пористая сооружения привели к высокой абсорбционной способности и потребности в воде.23-28 Пенополистирол имеет перспективное применение в конструкционных элементах (например, в облицовочных панелях, композитных системах перекрытий и несущих бетонных блоках), изолированном бетоне и защитном слое благодаря своему поглощению энергии выше среднего29. Например, пенополистирол имеет амортизирующие свойства, что позволяет использовать его в качестве буферного слоя поверх селевой дамбы для уменьшения силы удара и увеличения времени удара, вызванного массивными камнями во время селевого потока.30

Гидрофобные характеристики пенополистирола привели к низкой теплопроводности комплексов полимер-кальцинированная глина.22 Он был введен в 1973 г. Корком для решения проблемы, которой обладают обычные легкие заполнители, такие как пемза, летучая зола, скорлупа масличной пальмы и отходы резины, чья пористая сооружения привели к высокой абсорбционной способности и потребности в воде.23-28 Пенополистирол имеет перспективное применение в конструкционных элементах (например, в облицовочных панелях, композитных системах перекрытий и несущих бетонных блоках), изолированном бетоне и защитном слое благодаря своему поглощению энергии выше среднего29. Например, пенополистирол имеет амортизирующие свойства, что позволяет использовать его в качестве буферного слоя поверх селевой дамбы для уменьшения силы удара и увеличения времени удара, вызванного массивными камнями во время селевого потока.30

Когда пенополистирол используется в качестве легкого заполнителя, шарики всплывают и плохо интегрируются с цементной матрицей из-за их низкой плотности и гидрофобных свойств. 20 Следовательно, низкая прочность межфазного сцепления и плохая дисперсия между шариками и матрицей решаются путем использования связующей добавки, например, эпоксидной смолы или водоэмульгированных эпоксидных смол. Альтернативно, минеральные добавки, такие как летучая зола или микрокремнезем, также могут выступать в качестве связующей добавки.31 В отличие от обычных заполнителей, бетон с заполнителями из пенополистирола показал лучшую устойчивость к химическим веществам и коррозии благодаря инертным характеристикам пенополистирола.20

20 Следовательно, низкая прочность межфазного сцепления и плохая дисперсия между шариками и матрицей решаются путем использования связующей добавки, например, эпоксидной смолы или водоэмульгированных эпоксидных смол. Альтернативно, минеральные добавки, такие как летучая зола или микрокремнезем, также могут выступать в качестве связующей добавки.31 В отличие от обычных заполнителей, бетон с заполнителями из пенополистирола показал лучшую устойчивость к химическим веществам и коррозии благодаря инертным характеристикам пенополистирола.20

На основе динамической циклической нагрузки, проведенной Ши и др. ., 32 в документе предполагается, что пенополистирол может быть использован в приложениях, требующих длительных циклических нагрузок, таких как защита заглубленных военных сооружений, благодаря его долговечности и энергопоглощающим свойствам. Несмотря на легкий вес и хорошие энергопоглощающие свойства, EPS-бетон плохо удобен в обработке и имеет низкую прочность, поскольку гранулы EPS с малым весом подвержены сегрегации в процессе литья, как сообщают Лю и Чен. 19 В этой статье использовался метод обертывания песком. за счет частичной замены крупного и мелкого заполнителя гранулами пенополистирола и использования мелкодисперсного кремнеземного порошка в качестве связующей добавки, что привело к повышению плотности и прочности пенополистирола на сжатие.

19 В этой статье использовался метод обертывания песком. за счет частичной замены крупного и мелкого заполнителя гранулами пенополистирола и использования мелкодисперсного кремнеземного порошка в качестве связующей добавки, что привело к повышению плотности и прочности пенополистирола на сжатие.

Кроме того, армирование пенополистирола с использованием стальной фибры увеличило усадку при высыхании.33 В эксперименте Печче и др. .34 коррозионностойкая внутренняя арматура, такая как оцинкованные стальные стержни, использовалась для пенополистирола (см. рис. 3). ) для решения проблемы его повышенной пористости, из-за которой он склонен к проникновению. Несмотря на то, что этот тип армирования увеличивает прочность сцепления, он делает бетон из пенополистирола более хрупким, поскольку вид разрушения меняется с отрыва на раскалывание.

Образец EPS LWC, армированный стальным стержнем с цинковым покрытием. 34 (Воспроизведено из ссылки 34 с разрешения Springer Nature.)

34 (Воспроизведено из ссылки 34 с разрешения Springer Nature.)

Было проведено множество исследований отходов бетона, полученного из пенополистирола. EPS перерабатывается в качестве заполнителя для LWC, и его свойства исследуются и сравниваются с другими обычными материалами, чтобы способствовать устойчивому развитию. Например, Диссанаяке и др. .35 построили три одноэтажных дома из трех разных материалов; обожженный глиняный кирпич, цементно-песчаный блок и переработанный пенополистирол. На рис. 4 показана стена дома, выполненная из пенополистирольных панелей. Несмотря на их схожие характеристики по воплощенной энергии, выбросам углерода и стоимости, в документе предполагается, что переработанный пенополистирол является более экологичной альтернативой обычному стеновому материалу, особенно в местах с нехваткой песка. Hernández-Zaragoza et al .36 также сообщили, что переработанные заполнители EPS могут заменить песчаный материал для производства менее проницаемого, более гибкого и относительно дешевого легкого раствора, который по-прежнему соответствует мексиканскому стандарту кладки.

Стеновые панели из пенополистирола, расположенные в шахматном порядке.35 (Воспроизведено из ссылки 35, с разрешения Elsevier.) [Цветной рисунок можно посмотреть на сайте wileyonlinelibrary.com]

Кроме того, отходы пенополистирола могут быть переработаны в качестве смолы для производства композитов. Bhutta et al. .18 провели эксперимент, в котором отходы EPS перерабатываются в смолу для производства панелей из полимерного раствора (PMP) путем смешивания отходов с раствором метилметакрилата (MMA).По результатам испытаний на изгиб, ПМП на основе пенополистирола и ММА обладает большей гибкостью и высокой несущей способностью, чем панель из цементного раствора, пропитанная полимером. Отходы пенополистирола также можно растворять в смоле с использованием таких растворителей, как толуол и ацетон, для получения полимерно-цементного композита, который потенциально может использоваться в качестве коммерческого строительного материала и деактиватора радиоактивных отходов. 37

37

Кроме того, Kaya и Kar38 провели эксперимент с использованием бетона, изготовленного из различных составов отходов пенополистирола, цемента и трагакантовой смолы.Они пришли к выводу, что бетон с высоким соотношением пенополистирола к цементу и смоле обладает высокой пористостью и низкой плотностью, теплопроводностью, сжимающими и растягивающими напряжениями. Образование искусственных пор приводит к усилению теплоизоляционных свойств. Следовательно, в документе предлагается применение пенополистирола и бетона с добавлением смолы для более устойчивого подхода, а также для снижения нагрузки на здания в строительной отрасли. Bicer и Kar39 смешали отходы пенополистирола с трагакантовой смолой для производства наполнителя для гипсовой штукатурки.Эта штукатурка имеет низкую теплопроводность и применяется в качестве внутренней штукатурки для утепления и отделки зданий.

Декоративная плитка и молдинги

Целью декоративной лепнины является улучшение общего эстетического вида здания путем маскировки переходов и зазоров между поверхностями. На рис. 5 показан образец декоративного молдинга из пенополистирола, а на рис. 6 показано, как он применяется на здании. В настоящее время EPS заменил камень в качестве материала для декоративной лепки, как это наблюдается в Северной Америке и других странах, где EPS заделывается армирующей сеткой перед нанесением полиуретанового (PUR) или модифицированного полимером цементного покрытия.40 Полимерные пены – популярные материалы для декоративной плитки и лепнины.

На рис. 5 показан образец декоративного молдинга из пенополистирола, а на рис. 6 показано, как он применяется на здании. В настоящее время EPS заменил камень в качестве материала для декоративной лепки, как это наблюдается в Северной Америке и других странах, где EPS заделывается армирующей сеткой перед нанесением полиуретанового (PUR) или модифицированного полимером цементного покрытия.40 Полимерные пены – популярные материалы для декоративной плитки и лепнины.

Образец декоративной лепнины.2 (Воспроизведено из ссылки 2 с разрешения Elsevier.) [Цветной рисунок можно посмотреть на wileyonlinelibrary.com]

Здание с декоративными молдингами из пенополистирола.2 (Воспроизведено из ссылки 2 с разрешения Elsevier.) [Цветной рисунок можно посмотреть на wileyonlinelibrary.com]

Кроме того, пенополистирол является распространенным теплоизолятором в строительной отрасли.2 Благодаря своей хорошей термической, структурной прочности и водостойкости пенополистирол является одним из пенопластов, который стал пионером в разработке конструкционных панелей, известных как пенобетон с изоляцией. Например, пенополистирол специально используется в теплоизоляционном виниловом сайдинге.41 Сайдинг — это формирование самого внешнего слоя здания. Он предлагает защиту от внешнего элемента, а также для декоративных целей. Вспененный слой EPS прикрепляется к обратной стороне обычного винилового внешнего слоя для улучшения изоляции, жесткости и прочности сайдинга.

Например, пенополистирол специально используется в теплоизоляционном виниловом сайдинге.41 Сайдинг — это формирование самого внешнего слоя здания. Он предлагает защиту от внешнего элемента, а также для декоративных целей. Вспененный слой EPS прикрепляется к обратной стороне обычного винилового внешнего слоя для улучшения изоляции, жесткости и прочности сайдинга.

Несмотря на свою функцию декоративной лепнины для улучшения внешнего вида здания, Дорудиани и Омидиан2 сообщили, что пенополистирол представляет опасность для здоровья и безопасности при использовании в жилых районах, и от него следует отказаться, если не будет решен вопрос воспламеняемости. Например, добавление антипирена диаммонийфосфата в древесный композитный продукт, изготовленный из древесной муки и отходов пенополистирола, улучшило огнестойкие свойства композита, сделав его более безопасным для использования в качестве пола, мебели и декоративных панелей.42

EPS для панелей

Структурная теплоизоляционная панель

Разработанная почти 75 лет назад конструкционная теплоизоляционная панель (SIP) представляет собой многослойную панель, используемую в качестве конструктивного элемента в бетонных зданиях, например, стен, крыши и пола. 43 Это высокоэффективная трехслойная композитная строительная панель, используемая в качестве элементы перекрытий, стен и крыш из стального или деревянного каркаса жилых и легких коммерческих зданий.44, 45 Обычно панель изготавливается на заводе и доставляется на строительную площадку для сборки. СИП состоит из трехслойных конструкций путем приклеивания тонкого слоя (облицовки) к каждой стороне толстого слоя (сердцевины). Например, на рисунке 7

43 Это высокоэффективная трехслойная композитная строительная панель, используемая в качестве элементы перекрытий, стен и крыш из стального или деревянного каркаса жилых и легких коммерческих зданий.44, 45 Обычно панель изготавливается на заводе и доставляется на строительную площадку для сборки. СИП состоит из трехслойных конструкций путем приклеивания тонкого слоя (облицовки) к каждой стороне толстого слоя (сердцевины). Например, на рисунке 7

, сердцевина изготовлена из пенополистирола, зажатого между двумя плитами с ориентированной стружкой (OSB). Изгибающее напряжение воспринимается лицевыми листами, стабилизированными сердечником. Сердцевина противостоит поперечной нагрузке и повышает жесткость конструкции, удерживая лицевые листы на фиксированном расстоянии друг от друга.В результате SIP превосходит входящие в его состав компоненты по соотношению жесткости к весу.46

SIP из полистирола и OSB. 43 (Воспроизведено из Ref. 43, с разрешения Journal of Engineering, Project and Production Management.) [Цветной рисунок можно посмотреть на wileyonlinelibrary.com]

43 (Воспроизведено из Ref. 43, с разрешения Journal of Engineering, Project and Production Management.) [Цветной рисунок можно посмотреть на wileyonlinelibrary.com]

Пропитка лицевых листов или облицовочного материала из древесины обеспечивает защиту от воды, переносимого ветром мусора и биологического разложения, например, образования плесени и нападения термитов.OSB является традиционным облицовочным материалом при производстве SIP с EPS в качестве наполнителя.44 С точки зрения эксплуатационных характеристик SIP считается ключевым компонентом в современном строительстве из-за его высокой гибкости и прочности. Хотя пенополистирол со значительным водопоглощением менее предпочтителен в качестве изоляционного материала, поскольку он снижает тепловую эффективность зданий.47

Как правило, теплопроводность пенополистирола снижается по мере увеличения его плотности.48 Сарысик и Сарысик49 экспериментировали с использованием пемзы в качестве компонента SIP. Установлено, что изоляционный блок, состоящий из пенополистирола, зажатого между двумя слоями пемзы LWC (см. рис. 8), имеет низкую тепло- и звукопроводность 0,33 Вт мК −1 и 60 дБ соответственно. Структурная оценка SIP с использованием компьютерного программного обеспечения также практикуется несколькими исследователями. Bajracharya et al .50 провели структурный анализ сэндвич-панелей из пенополистирола для укладки плит с использованием Strand7; программное обеспечение на основе конечных элементов, которое дало результаты, которые хорошо согласуются с экспериментальными результатами, что расширило использование SIP в производстве более легких конструкционных плит с лучшей тепло- и звукоизоляцией.Кроме того, на основании результатов компьютерного моделирования в соответствии с ENISO-6946, полученных Эде и Огундираном51, показано, что композитные стеновые панели из пенополистирола обладают более высокой несущей способностью и термостойкостью, что доказывает, что они могут заменить традиционный бетонный пустотелый кирпич.

Установлено, что изоляционный блок, состоящий из пенополистирола, зажатого между двумя слоями пемзы LWC (см. рис. 8), имеет низкую тепло- и звукопроводность 0,33 Вт мК −1 и 60 дБ соответственно. Структурная оценка SIP с использованием компьютерного программного обеспечения также практикуется несколькими исследователями. Bajracharya et al .50 провели структурный анализ сэндвич-панелей из пенополистирола для укладки плит с использованием Strand7; программное обеспечение на основе конечных элементов, которое дало результаты, которые хорошо согласуются с экспериментальными результатами, что расширило использование SIP в производстве более легких конструкционных плит с лучшей тепло- и звукоизоляцией.Кроме того, на основании результатов компьютерного моделирования в соответствии с ENISO-6946, полученных Эде и Огундираном51, показано, что композитные стеновые панели из пенополистирола обладают более высокой несущей способностью и термостойкостью, что доказывает, что они могут заменить традиционный бетонный пустотелый кирпич.

Изоляционный блок, полученный путем прослоения пенополистирола между LWC из пемзы. 49 (Воспроизведено из ссылки 49, с разрешения Springer Nature.)

Хопкин и др. .Компания 52 провела исследование полномасштабных испытаний на естественный огонь гипсовых плит SIP и инженерных балок перекрытий. СИП состоял из двух облицовочных плит ОСП и сердцевины; вспененный изолятор на полимерной основе, такой как EPS или PUR. Производимые легкие панели применялись в жилищном строительстве, например, в многоквартирных домах, школах и гостиницах, в качестве основного компонента для несущего сжатия52. .Следовательно, низкая долговечность конструкции SIP-панелей очевидна независимо от типа используемого заполнителя. Существует высокая вероятность обрушения плиты пола, когда PFP плохо закреплен или определен. Однако избыточность системы и альтернативные пути нагрузки спасли испытательные конструкции от полного сноса. Плохо загерметизированные детали фурнитуры позволили механизму распространения огня произойти.

Плохо загерметизированные детали фурнитуры позволили механизму распространения огня произойти.

В Южной Корее пенополистирол добавляется в бетонный пол в качестве упругого материала для снижения шума и сохранения тепла, что позволяет экономить больше энергии.53 Теплопроводность пенополистирола уменьшается по мере увеличения его плотности. Парк и др. .54 провели исследование виброакустического применения пенополистирола с добавлением графита, зажатого между полами. Добавление чешуек графита в матрицу полистирола повышает теплоизоляцию, так как частицы графита отражают лучистую энергию. Пена становится более жесткой в результате изменения морфологии, ограничивающего расширение пены. Эти усовершенствования привели к созданию более тонкой и прочной изоляционной панели, которая снижает низкочастотный (ниже 100 Гц) ударный шум пола.Несмотря на виброакустические свойства пенополистирола с графитом, размягчение сердцевины приводит к развязке в сэндвич-поле, что влияет на изоляционные свойства при определенных частотах. и базовой плиты, а также смещение как связанного, так и развязанного режима на более низкие частоты.

и базовой плиты, а также смещение как связанного, так и развязанного режима на более низкие частоты.

Композитный SIP

Традиционный СИП состоит из пенопластового наполнителя и облицовки на основе дерева.В него легко проникает переносимый ветром мусор, и он подвержен биологическому разложению, например, термитному воздействию и образованию плесени. Поиск более эффективной альтернативы решению этой проблемы привел к использованию композитных панелей. Chen и Hao56 предлагают применять композитный SIP (CSIP) с пенополистирольным наполнителем в качестве несущих элементов в здании, например, крыши, пола и стены, чтобы защитить ограждающие конструкции здания от повреждения переносимыми ветром обломками во время стихийных бедствий. природная катастрофа.CSIP изготавливается путем замены лицевых листов OSB из SIP на лицевые листы из термопластичного композита для получения более легкой и устойчивой панели, которая более устойчива к переносимому ветром мусору и образованию плесени. 57 CSIP можно использовать в качестве внешней стены, учитывая результаты экспериментов. полученные Vaidya et al. .57 показывают, что стена CSIP может выдерживать нагрузки на стену и сопротивляться ударам летящих по ветру снарядов до 2600 Дж.

57 CSIP можно использовать в качестве внешней стены, учитывая результаты экспериментов. полученные Vaidya et al. .57 показывают, что стена CSIP может выдерживать нагрузки на стену и сопротивляться ударам летящих по ветру снарядов до 2600 Дж.

Муса и Уддин58 изучали поведение конструкции и моделировали полномасштабные композитные конструкционные изолированные стеновые панели.В этой статье делается попытка показать, что CSIP является отличным кандидатом на замену традиционного SIP для жилых помещений. Толстая и легкая сердцевина из пенополистирола зажата между более тонкими лицевыми листами из полипропиленового (стеклянного полипропилена) ламината. Такая компоновка позволяет лучше передавать изгибающее напряжение и нагрузку сдвига на лицевые листы и сердцевину соответственно. Сердцевина помогает предохранить лица от образования складок или увеличения объема59. Кроме того, лицевые листы отделены сердцевиной, что укрепляет структуру.

При проектировании CSIP тщательно оцениваются такие факторы, как прогиб и отслаивание, в дополнение к высокой прочности, полученной за счет комбинации лицевых листов и сердечника. Полномасштабные экспериментальные испытания были проведены Mousa и Uddin58 для изучения поведения стенок CSIP при внецентренной нагрузке. Испытание на прочность при отрыве показало, что отслоение лицевых листов от заполнителя было основным видом отказа. В этом исследовании межфазное растягивающее напряжение между облицовочными листами и сердцевиной и реакция стенки CSIP при плоскостной нагрузке были предсказаны на основе аналитической модели и модели конечных элементов соответственно. Результаты обеих моделей соответствовали экспериментальным результатам.Кроме того, параметрическое исследование методом конечных элементов показало, что на структурную целостность стеновой панели CSIP влияют соотношение пролета к глубине и плотность сердцевины.

Полномасштабные экспериментальные испытания были проведены Mousa и Uddin58 для изучения поведения стенок CSIP при внецентренной нагрузке. Испытание на прочность при отрыве показало, что отслоение лицевых листов от заполнителя было основным видом отказа. В этом исследовании межфазное растягивающее напряжение между облицовочными листами и сердцевиной и реакция стенки CSIP при плоскостной нагрузке были предсказаны на основе аналитической модели и модели конечных элементов соответственно. Результаты обеих моделей соответствовали экспериментальным результатам.Кроме того, параметрическое исследование методом конечных элементов показало, что на структурную целостность стеновой панели CSIP влияют соотношение пролета к глубине и плотность сердцевины.

Многие исследования проанализировали разработку композитных панелей для применения в строительстве с использованием жестких и мягких наполнителей с термореактивными и термопластичными лицевыми листами.в 5 раз большее отношение модулей лицевых листов к ядру. 59 CSIP реализуется как компоненты как в несущих стенах, полах и крышах, так и в ненесущих (например, ненесущие стены, перемычки и перегородки) благодаря низкая стоимость, высокое соотношение прочности к весу и простота сборки.

59 CSIP реализуется как компоненты как в несущих стенах, полах и крышах, так и в ненесущих (например, ненесущие стены, перемычки и перегородки) благодаря низкая стоимость, высокое соотношение прочности к весу и простота сборки.

Кроме того, Smakosz и Tejchman46 исследовали прочность, деформируемость и режим отказа CSIP. В данной статье на основе квазистатических натурных и модельных испытаний при монотонном нагружении оценивались механические характеристики CSIP, изготовленных с использованием EPS-наполнителя и облицовочных листов, изготовленных из армированных стекловолокном магнезиальных плит.Общие результаты показывают, что CSIP лучше, чем SIP, с точки зрения механических и изоляционных свойств. КСИП обладает повышенной прочностью, что позволяет применять его в качестве несущих элементов в строительстве. Кроме того, навесная стена или ограждающая конструкция здания, построенные с использованием SIP, более энергоэффективны по сравнению с деревянным каркасом. 66 Изоляционные свойства SIP можно изменить, изменив тип и толщину пенопласта. Несмотря на свои преимущества, добавление SIP в конструкцию требует тщательного планирования и использования дорогостоящего строительного крана или автопогрузчика для перемещения крупногабаритных панелей.

66 Изоляционные свойства SIP можно изменить, изменив тип и толщину пенопласта. Несмотря на свои преимущества, добавление SIP в конструкцию требует тщательного планирования и использования дорогостоящего строительного крана или автопогрузчика для перемещения крупногабаритных панелей.

Панель с вакуумной изоляцией

Панель с вакуумной изоляцией (ВИП) представляет собой вакуумированный открытый пористый материал, помещенный в многослойную оболочку. VIP состоит из внутренней сердцевины, барьерной оболочки и влагопоглотителя, как показано на рис. 9.67. Оболочка защищает панель от внешнего напряжения. VIP классифицируется в зависимости от типа материала, используемого в качестве конверта; либо толстый металлический лист, либо металлизированная полимерная пленка. Пенополистирол используется в качестве сердцевины для поддержания вакуума, а также для поддержки оболочки.Влагопоглотитель помещается в активную зону в качестве адсорбента, чтобы избежать проникновения внешнего газа или водяного пара. Таким образом, VIP является альтернативой обычному строительному изоляционному материалу. Он создает вакуум внутри сердечника, который эффективно препятствует передаче тепла. Кроме того, теплопроводность VIP можно уменьшить, уменьшив поры пенопласта с открытыми порами, такого как пенополистирол.

Таким образом, VIP является альтернативой обычному строительному изоляционному материалу. Он создает вакуум внутри сердечника, который эффективно препятствует передаче тепла. Кроме того, теплопроводность VIP можно уменьшить, уменьшив поры пенопласта с открытыми порами, такого как пенополистирол.

Схема VIP.67 (воспроизведено из ссылки 67 с разрешения Elsevier.) [Цветной рисунок можно посмотреть на сайте wileyonlinelibrary.com]

Обратная засыпка

Строительство насыпи с использованием тяжелого наполнителя привело к ряду проблем, таких как выход из строя опоры и нестабильность откоса. Обычно геопена EPS используется в качестве обратной засыпки для снижения веса насыпи, особенно когда она возводится поверх мягкого грунта.68

Геопена

EPS также используется в качестве материала для обратной засыпки опор мостов и расширения дорог.69 В качестве легкого заполнителя пенополистирол подходит для строительства грунтовых насыпей с низкой несущей способностью. Кроме того, это уменьшает боковые силы на задней части опоры мостовидного протеза. В тематическом исследовании, проведенном в Thanet Way, Англия, легкие блоки EPS использовались для устранения боковой нагрузки на опору моста и стабилизации слабого основания, сформированного на меловом грунте. Легкий вес блоков EPS позволяет легко переносить и размещать их, не требуя подъемного оборудования, что снижает транспортные расходы.Блоки были расположены в шахматном порядке, а стальные стержни были встроены для дальнейшего укрепления конструкции. На рис. 10 показана конструкция моста Гримсёйвеген, в которой в качестве опоры используется пенополистирол.

Кроме того, это уменьшает боковые силы на задней части опоры мостовидного протеза. В тематическом исследовании, проведенном в Thanet Way, Англия, легкие блоки EPS использовались для устранения боковой нагрузки на опору моста и стабилизации слабого основания, сформированного на меловом грунте. Легкий вес блоков EPS позволяет легко переносить и размещать их, не требуя подъемного оборудования, что снижает транспортные расходы.Блоки были расположены в шахматном порядке, а стальные стержни были встроены для дальнейшего укрепления конструкции. На рис. 10 показана конструкция моста Гримсёйвеген, в которой в качестве опоры используется пенополистирол.

EPS в качестве опоры моста при строительстве моста Гримсёйвеген, Норвегия. 70 (Воспроизведено из ссылки 70 с разрешения г-на Роальда Аабё.)

EPS легкий, водонепроницаемый и обладает хорошей амортизацией, а также простотой в применении.В Норвегии использование пенополистирола в качестве обратной засыпки предотвратило постепенное проседание настила моста за счет снижения нагрузки, прикладываемой к слабому основанию. 71 Кроме того, дорога, построенная с использованием облегченной засыпки, стоит меньше, чем при использовании традиционной обратной засыпки, несмотря на сопоставимые характеристики.72 Beju и Mandal73 обнаружил, что геопена EPS с более высокой плотностью имеет более высокие значения прочности на сжатие и значения модуля, но более низкую поглощающую способность по сравнению с геопеной более низкой плотности.

71 Кроме того, дорога, построенная с использованием облегченной засыпки, стоит меньше, чем при использовании традиционной обратной засыпки, несмотря на сопоставимые характеристики.72 Beju и Mandal73 обнаружил, что геопена EPS с более высокой плотностью имеет более высокие значения прочности на сжатие и значения модуля, но более низкую поглощающую способность по сравнению с геопеной более низкой плотности.

Помимо использования на насыпях, геопена EPS также применяется для стабилизации склонов горной местности, как это практикуется в таких странах, как Норвегия и Япония.70, 74 Исследование Арельяно и др. .75 показывает, что легкое заполнение стабилизирует склон за счет уменьшения веса и движущей силы скользящей массы. Это увеличивает прочность конструкции, поскольку блок более устойчив к силе материала оползня. Кроме того, Özer и др. .76 предлагают, чтобы все приложения для стабилизации откосов, в которых используется пенополистирол в качестве обратной засыпки, должны включать постоянную дренажную систему для предотвращения нестабильности пены из-за гидростатического давления и давления просачивания.

Как упоминалось ранее, пенополистирол подходит в качестве материала для обратной засыпки, поскольку он легкий, прочный и имеет хорошую химическую, механическую и водостойкость. Тем не менее, Мяо и др. .68 предлагает более дешевую альтернативу геопене из пенополистирола, которая включает смесь гранул пенополистирола, грунта и вяжущего для обратной засыпки насыпи. По результатам испытаний с песчаным конусом и испытаний на коэффициент несущей способности в Калифорнии легкий наполнитель соответствует требованиям для использования в опорах мостов и насыпях автомагистралей.

Кроме того, пенополистирол используется в качестве основного материала в комбинированных волоконно-оптических преобразователях для мониторинга оползней, особенно когда речь идет о песчано-глинистом склоне.77

Свойства EPS

Огнестойкие и теплоизоляционные свойства EPS

Пенополистирол имеет такие же характеристики горения, как и большинство органических материалов, где оба легко воспламеняются. Таким образом, небольшое количество (<1%) огнезащитного материала добавляется к изоляционному изделию из пенополистирола для повышения огнестойкости пенополистирола.Помимо наполнителей, таких как SiO 2 , Fe 2 O 3 и глины, отходы, такие как летучая зола, также могут использоваться в качестве более дешевой альтернативы для повышения огнестойкости пенополистирола. Ван и др. .78 ввели летучую золу в связующее вещество на основе гидратированного гидроксида алюминия на основе фенольной смолы, которое вводится в пенополистирол. Сообщается, что этот изоляционный материал увеличивает значение потерь при возгорании (LOI) пенополистирола до 29,6% и получил рейтинг V-0. На рисунке 11 показано, что образец пенополистирола, обработанный гидратированным гидроксидом алюминия и термореактивной фенольной смолой, имеет более высокую огнестойкость во время испытания LOI по сравнению с другими необработанными образцами.Вымывание огнезащитного материала в окружающую среду предотвращается, поскольку он полимеризуется в молекулярную структуру пенополистирола.

Таким образом, небольшое количество (<1%) огнезащитного материала добавляется к изоляционному изделию из пенополистирола для повышения огнестойкости пенополистирола.Помимо наполнителей, таких как SiO 2 , Fe 2 O 3 и глины, отходы, такие как летучая зола, также могут использоваться в качестве более дешевой альтернативы для повышения огнестойкости пенополистирола. Ван и др. .78 ввели летучую золу в связующее вещество на основе гидратированного гидроксида алюминия на основе фенольной смолы, которое вводится в пенополистирол. Сообщается, что этот изоляционный материал увеличивает значение потерь при возгорании (LOI) пенополистирола до 29,6% и получил рейтинг V-0. На рисунке 11 показано, что образец пенополистирола, обработанный гидратированным гидроксидом алюминия и термореактивной фенольной смолой, имеет более высокую огнестойкость во время испытания LOI по сравнению с другими необработанными образцами.Вымывание огнезащитного материала в окружающую среду предотвращается, поскольку он полимеризуется в молекулярную структуру пенополистирола.

Фотографии образцов EPS до и после теста LOI. Образцы с антипиреновыми добавками (в центре и справа) обладают большей огнестойкостью, поэтому горят меньше по сравнению с чистым пенополистиролом (слева)78 (воспроизведено из ссылки 78 с разрешения Elsevier). [Цветной рисунок можно посмотреть на сайте wileyonlinelibrary.com ]

Поведение пенополистирола с огнестойким покрытием существенно отличается от поведения пенополистирола без негорючести.Под воздействием тепла огнестойкий пенополистирол сжимается вдали от источника тепла. Вероятность воспламенения материала снижается, и искры сварки или сигареты обычно не воспламеняют его. Однако в строительной отрасли обязательно использование огнестойкой марки пенополистирола, чтобы уменьшить воспламеняемость и распространение пламени по поверхности изделий из пенополистирола. Применение пенополистирола для разделения или противопожарной защиты конструкции ограничено без добавления других огнестойких материалов. Этот случай наблюдался в предыдущих исследованиях, когда пенополистирол был покрыт гипсом и сталью, чтобы улучшить его огнестойкость.79 EPS был оценен в соответствии с EN 13501-1 и классифицирован как «трудновоспламеняющийся». Испытание также показало, что пенополистирол выделяет минимальное количество дыма.

Этот случай наблюдался в предыдущих исследованиях, когда пенополистирол был покрыт гипсом и сталью, чтобы улучшить его огнестойкость.79 EPS был оценен в соответствии с EN 13501-1 и классифицирован как «трудновоспламеняющийся». Испытание также показало, что пенополистирол выделяет минимальное количество дыма.

Согласно Yucel и др. .80 были проведены исследования теплоизоляционных свойств пенополистирола как строительных и изоляционных материалов. Испытание на теплопроводность предоставляет информацию, которая определяет характеристики и подходящее применение изоляционного материала.Как и строительное оборудование, изоляционный материал должен соответствовать таким параметрам, как температура, влажность и общее состояние сборки. Результаты лабораторных испытаний являются жизненно важным фактором при определении характеристик конструкции и выборе полной изоляции здания. Каркас теплоизоляционного материала оценивается по его классу, теплопроводности, плотности и механическим свойствам. Используя метод пластин с определением теплопроводности от 0,036 до 0,046 Вт мК -1 , EPS с плотностью от 10 до 30 кг м -3 были испытаны на их изоляционные характеристики строительного класса.В результате делается вывод о том, что на изоляционные характеристики пенополистирола влияет состав материала в ячейке, то есть однородность, пористость или многослойность.

Используя метод пластин с определением теплопроводности от 0,036 до 0,046 Вт мК -1 , EPS с плотностью от 10 до 30 кг м -3 были испытаны на их изоляционные характеристики строительного класса.В результате делается вывод о том, что на изоляционные характеристики пенополистирола влияет состав материала в ячейке, то есть однородность, пористость или многослойность.

Производство дыма

Дым описывается как видимая взвесь твердых или жидких частиц в газе как продукт сгорания и пиролиза.81 Образование дыма можно подавить, ограничивая способность материала воспламеняться и уменьшая распространение пламени и выделение тепла.82

Площадь поверхности изоляции из пенополистирола должна быть защищена негорючим материалом, чтобы свести к минимуму дымообразование при пожаре.83 При температуре выше 100 °C пенополистирол начинает размягчаться, а при дальнейшем тепловом воздействии сжимается, плавится и разлагается до производят легковоспламеняющиеся газы, которые воспламеняются искрой или пламенем при определенных условиях и температуре.

Механическая прочность EPS

Были проведены исследования, чтобы понять, как гранулометрический состав пенополистирола и добавки, такие как летучая зола и микрокремнезем, могут улучшить механические свойства бетона с пенополистиролом.24, 84, 85 Ferrándiz-Mas и García-Alcocel86 провели исследование долговечности строительного раствора EPS. В этой статье было использовано несколько методов наблюдения за микроструктурой с целью анализа влияния типа пенополистирола и концентрации на прочность портландцементных растворов. Использовались следующие методы: капиллярная абсорбция воды, порометрия с интрузией ртути, импенденс-спектроскопия и открытая пористость. Первый метод показал, что ЭПС снижает коэффициент капиллярного поглощения, в то время как остальные методы демонстрируют неадекватность в выяснении микроструктуры ЭПС в строительном растворе из-за полимерной и губчатой природы ЭПС.Кроме того, как тепловые циклы, так и циклы замораживания-оттаивания показали, что изоляционные свойства пенополистирола повышают прочность раствора на сжатие. Удобоукладываемость раствора повышается за счет добавления воздухововлекающей добавки, водоудерживающей добавки и добавки суперпластификатора. Следовательно, в документе делается вывод о том, что раствор на основе пенополистирола обладает повышенной долговечностью и может быть более устойчиво использован в каменной кладке, штукатурке и гипсовых растворах.

Удобоукладываемость раствора повышается за счет добавления воздухововлекающей добавки, водоудерживающей добавки и добавки суперпластификатора. Следовательно, в документе делается вывод о том, что раствор на основе пенополистирола обладает повышенной долговечностью и может быть более устойчиво использован в каменной кладке, штукатурке и гипсовых растворах.