Арболит теплопроводность: Страница не найдена — all-for-remont.ru

- Характеристики арболита

- Теплофизические свойства арболита

- Что лучше, арболит или газобетон?

- Теплопроводность арболита: коэффициент теплопроводности

- характеристики арболита (теплоемкос)

- Дерево или арболит? | Арболит в Вологде

- Об арболите — Woodblok

- Влияние влажности на теплопроводность и диффузию древесно-бетонного композита

- (PDF) Тепловые свойства бетона, облегченного древесными заполнителями

- Цемент на основе дерева с высокой прочностью и многофункциональностью

- Теплопроводность

- Тепловые свойства строительных материалов

- Тепловые свойства — панели с высокими эксплуатационными характеристиками

- Какова теплопроводность полиуретана?

Характеристики арболита

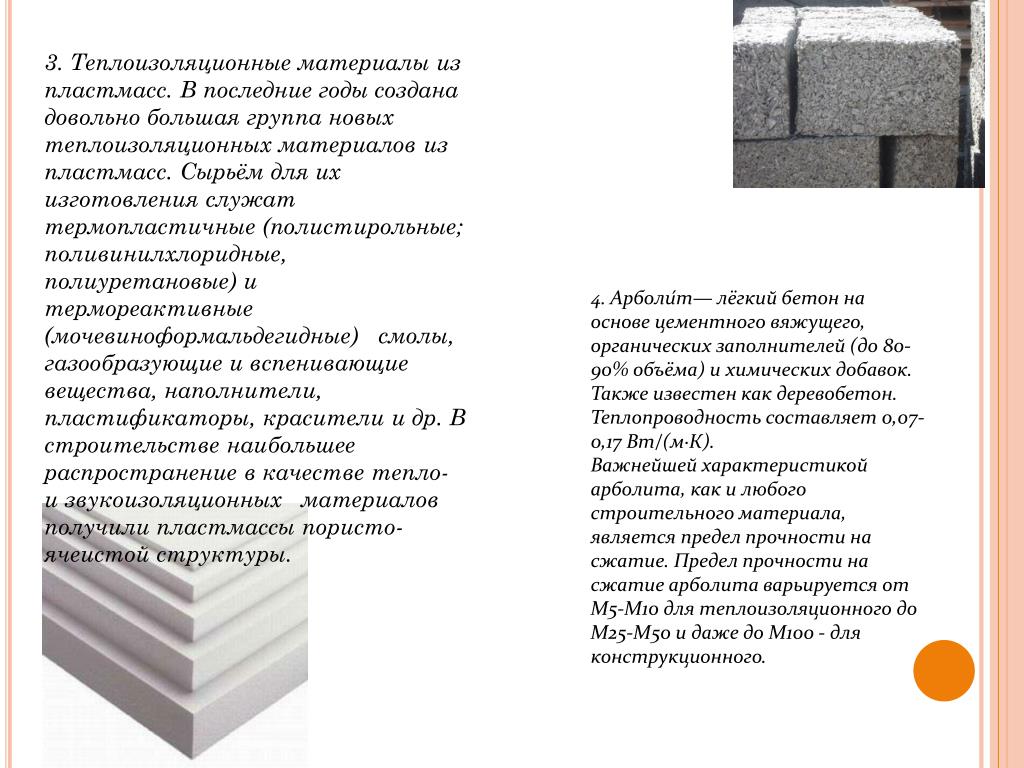

Арболит — это строительный материал, который относится к группе легких бетонов. Состоит арболит из органического заполнителя — древесной щепы и минеральных связующих, которым является цемент и отвердитель.

В роле отвердителя выступают экологически чистые химические добавки, используемые и для очистки воды.

Этот стройматериал по своим характеристикам близок к дереву, так как в зависимости от своей марки он может на 90% состоять из древесной щепы.

Основными характеристиками являются теплопроводность арболита, его хорошая звукоизоляция и воздухообмен.

Теплопроводность арболита

Теплопроводностью является способность материала пропускать тепловой поток, который появляется в результате разности температурных показателей на обратных поверхностях. У каждого материала разная теплопроводность, у одних она проходит быстрее, у других медленнее.

К быстро проводимым относятся металлы, а к медленно проводимым — все виды теплоизоляционных спецматериалов.

Теплопроводность материала зависит от его средней плотности (чем плотнее материал, тем выше его теплопроводность), пористости, структуры, среднего температурного показателя между слоями и влажности. Чем больше показатель пористости материала, тем меньше его теплопроводность.

С увеличением влажности материала повышается его теплопроводность, и понижаются теплоизоляционные показатели. Именно поэтому на теплоизоляционные материалы наносят покровный слой, защищающий его от влаги.

Теплопроводность арболита зависящая от его класса и вида колеблется от 0,08 до 0,17 Вт/ь*К.

Теплоемкость арболита

Теплоемкостью является способность материала во время нагревания впитывать теплоту. Удельная теплоемкость является показателем теплоемкости. Органические вещества относятся к накопителям и изоляторам, а неорганические — проводникам тепла.

На заметку: Если вы решили заказать сруб бани под ключ, то в таком случае мы рекомендуем вам обратиться по данному вопросу в компанию 7srub. ru.

ru.

Арболит относится к накопительным и изолирующим материалам, так как почти на 90% состоит из органического древесного наполнителя.

Строительство из арболита

Арболит относится к группе относительно новых строительных материалов, которые использовались для возведения зданий и завоевали популярность среди потребителей.

Блоки из арболита используют для строительства промышленных объектов, а также общественных и жилых зданий.

Что касается строительства жилых помещений, то арболитовые блоки в основном применяются при построении зданий коттеджного и малоэтажного типа. Для строительства многоэтажных возведений его практически не используют.

Особенности арболита:

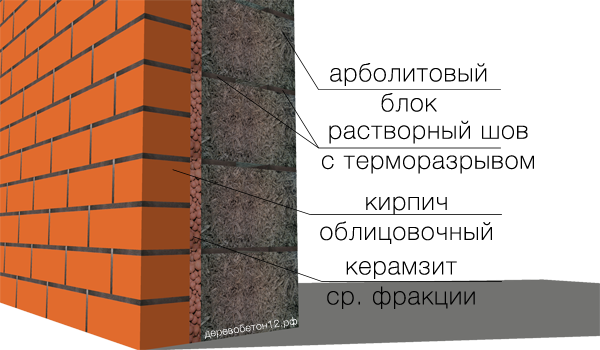

- — Арболитовые блоки достаточно часто используют как строительно-отделочный материал под видом стандартных панелей. К положительным свойствам деревобетона относятся тепло- и гидроизоляция, звукоизоляция, а также хорошая поглощаемость влаги.

- — Строительство зданий из данного стройматериала производится по тому же принципу, что и с фиброцементных и цементных плит.

Но по сравнению с другими разновидностями бетона, изготовленные из арболита блоки не трескаются при повышении механических нагрузок.

Но по сравнению с другими разновидностями бетона, изготовленные из арболита блоки не трескаются при повышении механических нагрузок.

Они обладают способностью во время высоких нагрузок сжиматься и через некоторое время возвращаться в прежнюю форму. Именно из-за этого свойства арболит используют для строительства зданий на проседающих грунтах.

- — Деревобетон хорошо распиливается, сверлится, в нем достаточно прочно закрепляются гвозди и шурупы. На стены, построенные из деревобетона, отлично наносятся штукатурные растворы, клеи, краски и такие стройматериалы, как обшивка из пластика и дерева, керамическая плитка, обои, и т. д.

- — Если говорить об удобстве в обработке, то арболитовые блоки не уступают пенобетону и газосиликатному бетону.

- — Благодаря своему древесному наполнителю арболит близок к древесине и способен приводить в норму показатель влажности воздуха в жилых и общественных возведениях.

- — Арболит практически не горит и является жаробезопасным материалом.

Он не поддается процессу гниения, образованию плесени и грибка.

Он не поддается процессу гниения, образованию плесени и грибка. - — Также к особенностям данного строительного материала относится его легкость. Этот факт облегчает его транспортировку и возведение арболитовых конструкций и зданий.

Видео: Характеристики арболита

Теплофизические свойства арболита

При работе с арболитом средней плотности 650-800 кг/м3 в условиях эксплуатации А и Б, прописанных в СНиП 11-3-79 (учет зон влажности территории РФ и влажностного режима помещений) получены следующие результаты:

Средняя плотность арболита в сухом состоянии, кг/м3 | Удельная теплоемкость в сухом состоянии, кДж/(кг°С) | Расчетная влажность по массе, % | Расчетные коэффициенты | |||||||||

А | Б | теплопроводности, Вт/(м°С) | теплоусвоения, Вт/(м2°С) | паропроницаемости, мг/(м∙ч∙Па) | ||||||||

сухое | А | Б | А | Б | А и Б | |||||||

600 | 2,5 | 10 | 15 | 0,116 | 0,175 | 0,233 | 4,54 | 5,44 | 0,105 | |||

800 | 2,5 | 10 | 15 | 0,163 | 0,244 | 0,302 | 6,20 | 7,15 | 0,105 | |||

Для расчета были взяты средние показатели, поэтому при их изменении указанные параметры теплопроводности, теплоусвоения, паропроницаемости могут варьироваться. Специалистами в ходе исследования было установлено, что внутренние стороны арболитовых стен в помещениях сухие, не имеют конденсации. Не отмечено нарушение целостности материала. Даже по прошествии 10-12 лет постоянной эксплуатации здания не отслаиваются фактурные слои и сохраняется изначальный цвет материала. Как видно из таблицы, теплофизические характеристики позволяют использовать арболит для возведения жилых домов, а также животноводческих и птицеводческих ферм, так как стены из него отлично сохраняют тепло и защищают от холодов.

Специалистами в ходе исследования было установлено, что внутренние стороны арболитовых стен в помещениях сухие, не имеют конденсации. Не отмечено нарушение целостности материала. Даже по прошествии 10-12 лет постоянной эксплуатации здания не отслаиваются фактурные слои и сохраняется изначальный цвет материала. Как видно из таблицы, теплофизические характеристики позволяют использовать арболит для возведения жилых домов, а также животноводческих и птицеводческих ферм, так как стены из него отлично сохраняют тепло и защищают от холодов.

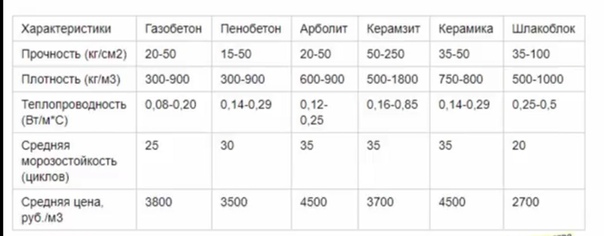

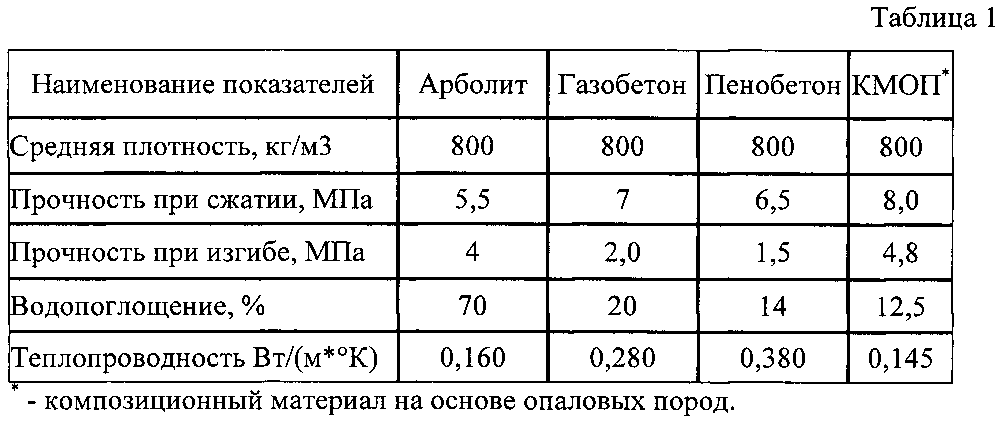

Что лучше, арболит или газобетон?

Рынок стройматериалов сегодня пестрит своим разнообразием. Поэтому следует внимательно изучить все предложения, прежде чем сделать окончательный выбор. Это касается и материалов, используемых для возведения стен жилых или промышленных зданий. Ведь от их качества зависит результат всего процесса строительства. Современный рынок предлагает множество материалов для возведения домов, например, арболит и газобетон. Ниже мы рассмотрим характеристики данных строительных материалов.

Ниже мы рассмотрим характеристики данных строительных материалов.

Сравнение арболита и газобетона

Газобетон и арболит отличаются друг от друга по ряду характеристик.

Качество. Газобетон производится только на заводах с высокотехнологичным оснащением в силу особенностей изготовления. На выходе получается прочный и надежный стройматериал с высокими эксплуатационными характеристиками. Процесс получения арболита более простой. В основе материала лежит древесная щепа, скрепленная цементом, и по качеству он значительно уступает газоблокам.

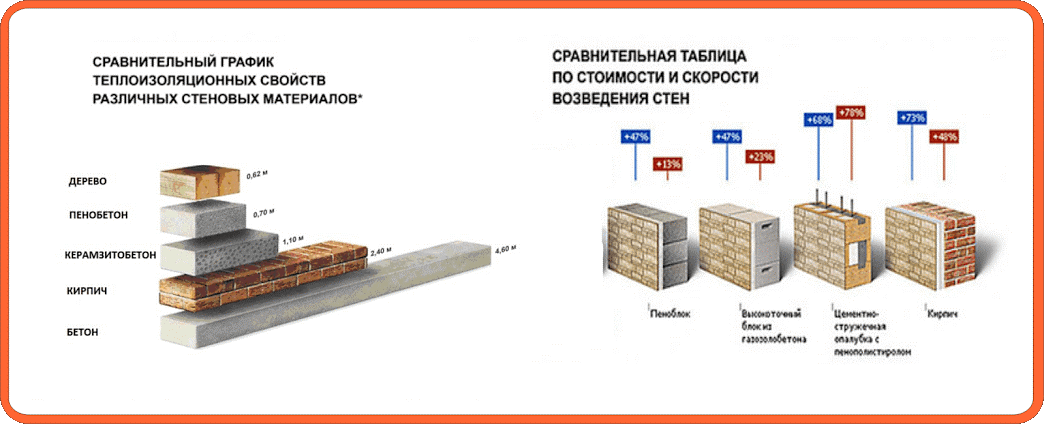

Теплопроводность. По сравнению с газобетоном арболит обладает большей плотностью. Поэтому здания из последнего в некоторых случаях придется дополнительно утеплять из-за его высокой теплопроводности. Газобетонные блоки хорошо сохраняют тепло. Кроме того, их хорошая геометрия дает возможность выполнять укладку на тонком клеевом шве, что позволяет избежать образования мостиков холода.

Вес. Арболитовые блоки тяжелее газобетонных. Например, 1 м3 такого материала весит около 700 кг. При этом масса газобетона при равнозначной прочности составляет 400 кг. По этой причине арболитовые блоки оказывают большее давление на фундамент сооружения.

Арболитовые блоки тяжелее газобетонных. Например, 1 м3 такого материала весит около 700 кг. При этом масса газобетона при равнозначной прочности составляет 400 кг. По этой причине арболитовые блоки оказывают большее давление на фундамент сооружения.

Стоимость. Если говорить о финансовой стороне вопроса, то строительство из газобетонных блоков обойдется дешевле возведения зданий из арболита. Арболитовые блоки меньше и тоньше газобетонных. При одинаковой толщине стен строительство из блоков окажется более выгодным, и при этом позволит также сэкономить на отоплении.

Если Вы сделали выбор в пользу газобетонных блоков из-за низких цен, компания Bonolit предлагает высококачественную продукцию собственного производства. По всем вопросам звоните по телефону +7 (495) 660-06-50.

Теплопроводность арболита: коэффициент теплопроводности

Арболит – современный строительный материал, из которого возводят надёжные и долговечные дома. Особенно примечательна теплопроводность арболита, которая даже превышает показатели «чемпионов» в этой области – вспененных и газобетонных блоков. Помимо этого, подобные изделия обладают отличным показателем прочности и довольно просты при самостоятельной укладке. И все эти чудесные свойства обернуты в блестящую упаковку, манящую привлекательной стоимостью, позволяющей значительно сэкономить на постройке дома. Все это гарантируют производители и продавцы арболита, воспевая хвалебные дифирамбы своему продукту. Но правдивы ли они или это только рекламные уловки?

Помимо этого, подобные изделия обладают отличным показателем прочности и довольно просты при самостоятельной укладке. И все эти чудесные свойства обернуты в блестящую упаковку, манящую привлекательной стоимостью, позволяющей значительно сэкономить на постройке дома. Все это гарантируют производители и продавцы арболита, воспевая хвалебные дифирамбы своему продукту. Но правдивы ли они или это только рекламные уловки?

Состав и характеристика

Арболит – это лёгкий, прочный, долговечный и экологически чистый материал. В его состав входят древесная щепа, портландцемент и органические добавки. Арболит – теплопроводность составляет 0,07-0,17 Вт/мК, на 90 процентов состоит из дерева.

В виде наполнителей по правилам технологического процесса добавляется:

- щепа хвойных и лиственных пород;

- стебельки хлопчатника;

- костра льна;

- рисовая солома.

Чтобы изделия служили долго, не допускается контакт материала с водой. Стружка дополнительно обрабатывается специализированным составом. В качестве добавок используют:

В качестве добавок используют:

- хлористый алюминий;

- алюминий сернокислый;

- хлористый кальций.

Недостатки блоков

Недостатки материала также проистекают из свойств исходных составляющих:

- водопоглощение от 40 до 80% от объема блока, для снижения водопоглощения арболитовые конструкции необходимо защищать оштукатуриванием;

- недобросовестные производители — зачастую арбоблоки изготавливают на лесозаготовительных предприятиях без соблюдения технологии, в результате они не отвечают требованиям стандарта.

- недостаточно точное соблюдение размеров — в блоках с малым содержанием цемента при передозировке водной смеси потери по габаритам могут превышать допустимые нормами.

Внимание!

Из-за способности впитывать влагу в больших количествах, арболит нельзя использовать для кладки цоколя, карниза и парапетов зданий любого назначения.

Показатель теплопроводности арболитовых блоков

Важнейшим параметром для строительства здания является коэффициент теплопроводности арболита ?, определяющий количество тепла проникающего, в помещение через поверхность единичной длины и площади за единицу времени. Чем меньше значение, тем лучше теплоизоляция.

Чем меньше значение, тем лучше теплоизоляция.

Теплоёмкость арболита – это свойство блоков поглощать и удерживать тепло. Значение её составляет 2,3 кДж/кгК, поэтому конструкция из этого материала нагреется быстрее.

Прочность зависит от плотности материала. Чем ниже показатели, тем больше страдает несущая способность блоков. Поэтому выбирая изделие для строительства объекта, надо выбирать оптимальную плотность. Чтобы в процессе эксплуатации здания, выдерживались заданные несущие нагрузки, и максимально сохранялось тепло.

Поглощение воды арболитом составляет 75-85 процентов. Поэтому материал часто используют при строительстве бань. Фасад конструкции из таких блоков обязательно надо штукатурить.

Блоки разрушаются в результате замерзающей воды в пустотах. Чем больше воды накапливается, тем меньше морозостойкость, которая влияет на срок службы.

Преимущества использования арболита в строительной отрасли:

- Не подвержен воздействию огня.

- Хорошо поглощает звук.

- Удобен для технологической обработки.

- Пластичен, обладает хорошими значениями прочности на изгиб.

Достоинства и недостатки

Арболит обладает огромным количеством плюсов по сравнению с другими строительными материалами.

- Экологичность сырья. Изготавливается в основном из натуральных компонентов.

- Высокая огнестойкость. Несмотря на то, что арболит главным образом состоит из древесных отходов, он не горюч.

- Хорошая паропроницаемость. Это свойство позволяет зданиям дышать и сохранять свой микроклимат.

- Небольшой вес древоблоков. Этот фактор заметно упрощает строительство.

- Лёгкая обработка режущими инструментами. Блоку можно легко придать любую нужную форму.

- Простота в обращении. При укладке блоки из арболита не требуют профессиональных навыков.

- Устойчивость к плесени, грибкам и вредителям. Материал обладает IV классом биостойкости.

- Высокая теплопроводность.

По этой причине арболит часто используется при постройке частных домов.

По этой причине арболит часто используется при постройке частных домов. - Устойчивость к усадке. Стены и перегородки в этом случае не пойдут трещинами.

- Высокое звукопоглощение. Благодаря этому материал может использоваться и для строительства промышленных зданий.

- Устойчивость к сейсмической активности.

К минусам относятся следующие факторы.

- Если не предпринять меры для защиты от влаги, арболит быстро начинает разлагаться, теряя свои свойства.

- Блоки не обладают идеально ровной поверхностью из-за характерных особенностей состава.

- Арболитовым стенам требуется дополнительная отделка.

- Материал обладает низким уровнем сцепления со штукатурными смесями.

- Из-за огромного количества кустарных производств на рынке часто встречается некачественный товар.

- Небогатый ассортимент изделий.

- Отсутствие масштабного производства сказывается на высокой цене материала и сложностях с доставкой.

Теплопроводность блоков в зависимости от плотности

Изделия из арболита делится на две группы: теплоизоляционный и конструктивный. Плотность материала зависит от качества и размеров щепы, а также от наполнителя, используемого для производства.

Плотность материала зависит от качества и размеров щепы, а также от наполнителя, используемого для производства.

Сравнение теплопроводности арболита приведено в таблице.

| Вид арболита | Средняя плотность при использовании древесного наполнителя, кг/м3 | Показатель теплопроводности при использовании древесного наполнителя, Вт/м3 | Средняя плотность при использовании конопляной костры, кг/м3 | Показатель теплопроводности при использовании конопляной костры, Вт/м3 |

| Теплоизоляционный | 400-650 | 0,08-0,13 | 400-650 | 0,04-0,09 |

| Конструкционный | 500-850 | 0,11-0,14 | 550-700 | 0,07-0,1 |

Теплопроводность материала зависит от плотности: чем выше плотность, тем свойства ухудшаются.

Недостатки

Арболит имеет много преимуществ, чуть меньше – минусов. К главному недостатку относят высокие риски приобретения модулей кустарного производства. Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

Такие производители не задумываются об эксплуатационных качествах выпускаемых стройматериалов. Они изготавливают модули, нарушая технологический процесс. В результате они реализуют арболит, технические характеристики которого существенно ниже заявленных.

К еще одному минусу относят малую плотность материала. С одной стороны, это положительный момент, поскольку снижается нагрузка на фундамент, а с другой – такие блоки нельзя использовать для возведения многоэтажных сооружений.

Существует ряд других недостатков такого материала.

- Отклонения в размерах. Готовые блоки могут существенно различаться по типоразмерам, прописанным регламентом. Иногда из-за несоответствия параметров строителям приходится увеличивать толщину швов. Это ведет к образованию «мостиков холода» и промерзанию швов в стужи.

- Биологическая неустойчивость. Блоки из арболита – изделия, которые «полюбились» грызунам.

Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

- Необходимость в декоративной отделке фасада. Арболит – эстетически непривлекательный строительный материал (если речь не идет об изделиях с облицовкой). Чтобы улучшить внешний вид строения, не обойтись без финишной отделки. Она повлечет за собой расходы на покупку облицовки и наем рабочей силы.

- Слабая устойчивость к повышенной влажности. Арболитовые блоки способны накапливать влагу, что со временем разрушает материал. Чтобы строение из арболита прослужило как можно дольше, нужно сделать фундаментную основу с хорошей гидроизоляционной оболочкой и произвести оштукатуривание внешней части стены.

- Высокая стоимость. Здесь не идет речь о блоках низкого качества кустарного производства.

Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Некоторые недостатки арболита связаны с нарушением технологии его производства или с использованием некачественных составляющих. Чтобы не приобрести блоки, непригодные для строительства, нужно прислушаться к некоторым рекомендациям.

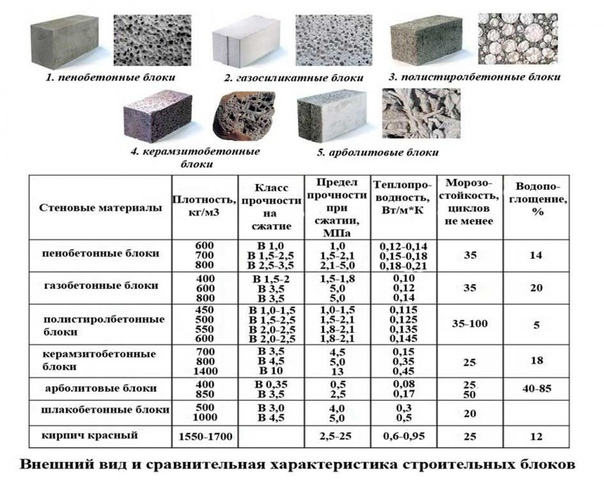

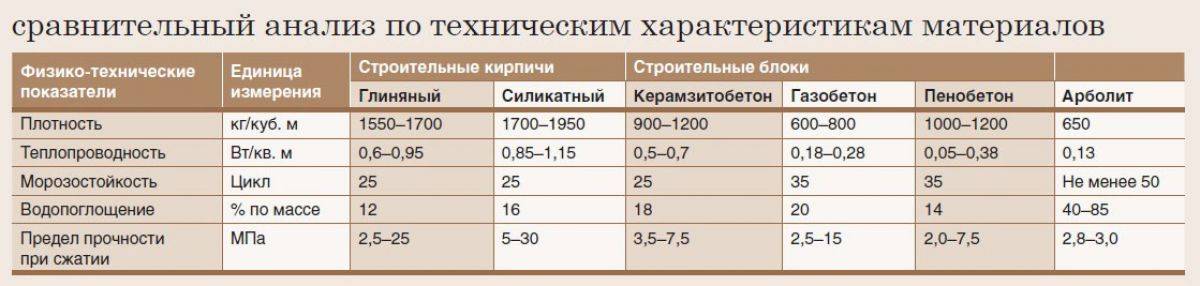

Анализ строительных блоков из различных материалов

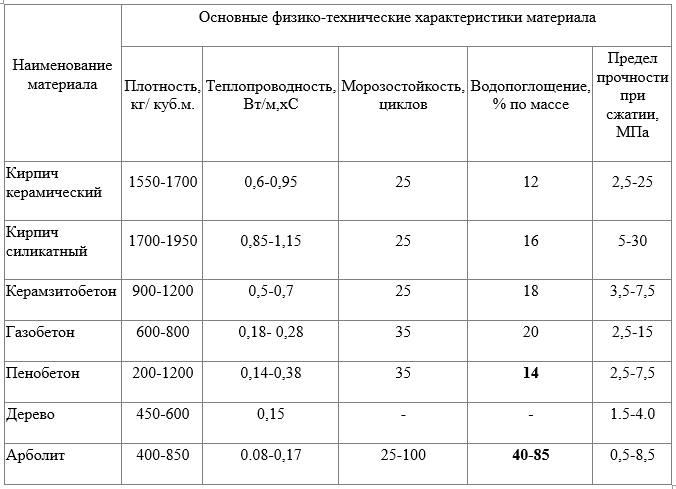

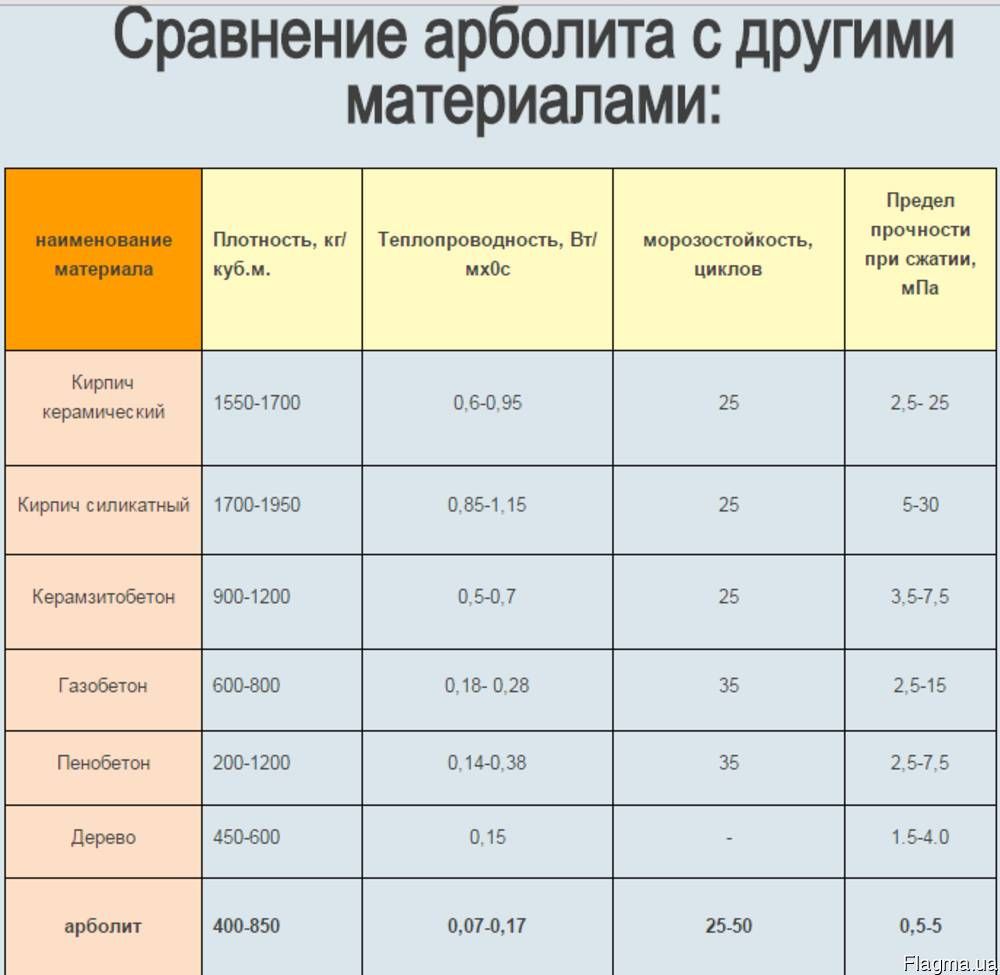

Чтобы выбрать для строительства здания лучший материал необходимо сопоставить показатели. Сравнительные характеристики теплопроводности строительных материалов приведены в таблице.

| Материал | Теплопроводность, Вт/м К | Плотность, кг/м3 | Морозостойкость, циклов |

| Арболитовые блоки | 0,08-0,17 | 400-850 | 25-50 |

| Пенобетонные блоки | 0,14-0,38 | 200-1200 | 35-75 |

| Газобетонные блоки | 0,18-0,28 | 600-800 | 35-80 |

| Керамзитобетонные блоки | 0,5-0,7 | 900-1200 | 25-50 |

| Шлакобетонные блоки | 0,2-0,6 | 900-1400 | 15-50 |

| Кирпич | 0,56-0,95 | 1550-1900 | 15-50 |

| Деревянный брус | 0,15-0,32 | 450-600 | 25-100 |

Отдавая предпочтение арболитовым блоком, следует помнить о недостатках:

- высокое поглощение воды;

- требуется гидроизоляция фундамента;

- не предназначен для строительства высоких зданий.

Материал подойдёт для возведения объектов в шумных районах с большим перепадом температур.

Преимущества и недостатки

Плюсами являются следующие особенности:

- Отличные огнезащитные свойства. Материал относится к группам – негорючести Г1, трудно воспламеняющим – В1, слабым дымообразованием – Д1.

- Устойчивы к биокоррозии (жукам, грызунам, гниению) и внешним воздействиям окружающей среды, в том числе, и химическим.

Данное свойство позволяет возводить их в любой точке земного шара. На арболите не заводится плесень и грибки. - Хорошая совместимость с рядом строительных материалов. Можно использовать в сочетании с любыми веществами.

- Легкий монтаж и транспортировка. Обеспечивается за счет небольшого веса, а также структуры (состава конструкции) панели, позволяющей его обрабатывать режущим и монтажным инструментом, легко крепить любые элементы.

- Небольшая усадка (до 0, 5%). Благодаря этому качеству и легкости, не оказывает нагрузку на установленную фундаментную основу, и приобретает высокую скорость работы.

- Долговечность. Арболитовым стенам прогнозируют стойкость более 100 лет.

- Отсутствие мостиков холода. Плиты настолько прочно сцепляются друг другом, что швы легко залить специальным клеем или перлитово-цементным раствором.

- Универсальность использования. Обеспечивается благодаря разновидностям изделий.

- Доступная цена, в сравнении с монолитными изделиями или кирпичом.

Минусами считаются

- необходимость в использовании отделочных материалов и гидроизоляции;

- высокая водопоглощающая способность;

- малоэтажность;

- погрешности в геометрических параметрах.

Плюсов у панелей из арболита намного больше чем минусов, что говорит о хороших качественных характеристиках материала.

№2. Производство арболита

Производство арболитовых блоков – дело несложное, но требует точного соблюдения технологии. Если коротко, то процесс выглядит так. В воду добавляют все необходимые химические вещества. Щепу тем временем засыпают в смеситель, добавляют к ней воду и недолго перемешивают, потом добавляют цемент и перемешивают еще 3 минуты. Формирование производят в течение 15 минут одним из следующих способов:

Формирование производят в течение 15 минут одним из следующих способов:

- ручная формовка без вибрации;

- ручная формовка с вибрацией;

- изготовление на вибростанке;

- изготовление на вибростанке с пригрузом.

Естественно, механизация производства позволяет получать более качественные блоки с необходимыми эксплуатационными качествами. Прессование смеси обеспечивает правильное распределение щепы в цементе и полное ее покрытие раствором цемента. Вибрацию применяют аккуратно, чтобы достичь равномерного распределения щепы, но не привести к осаждению цементного раствора на дне формы.

характеристики арболита (теплоемкос)

Таблица общих характеристик материала арболита

Теплоемкость арболита

Производство арболита регламентируется ГОСТ 19222-84 «Арболит и изделия из него». Такое производство предполагает, как минимум, обязательное вибрование и прессование арболитовой смеси весом, не менее 1 т. («СПАИТ» работает с 1,5 тонником), а также есть еще множество отличий заводского производства по ГОСТу от кустарного.

Такое производство предполагает, как минимум, обязательное вибрование и прессование арболитовой смеси весом, не менее 1 т. («СПАИТ» работает с 1,5 тонником), а также есть еще множество отличий заводского производства по ГОСТу от кустарного.

Согласно Постановления Правительства РФ от 01.12.2009 N 982 (ред. от 02.04.2015) «Об утверждении единого перечня продукции, подлежащей обязательной сертификации, и единого перечня продукции, подтверждение соответствия которой осуществляется в форме принятия декларации о соответствии», арболит и изделия из него не подлежат обязательной сертификации, но, при этом и данный документ, и ГОСТ 19222-84 указывают на то, что это касается только арболита, произведенного в строгом соответствии ГОСТ. Почему? Потому, что при правильном производстве получается только арболит, состоящий на 90-96% из щепы хвойных пород деревьев, а также имеющий строго определенную плотность (в зависимости от веса пресса, а это не менее 1 т. можно получить разной конструкционной прочности и, соответственно, плотности блок). Так получается, что в нормальном, если можно так выразиться, арболите должно быть определенное количество дерева, исходя из чего и складывается теплоемкость блока. Многие строительные специалисты приравнивают теплопроводность арболита к древесине соответствующей толщины, т.к. наличие 10% цемента в арболите вполне компенсируется однонаправленностью древесных волокон в бревне.

Так получается, что в нормальном, если можно так выразиться, арболите должно быть определенное количество дерева, исходя из чего и складывается теплоемкость блока. Многие строительные специалисты приравнивают теплопроводность арболита к древесине соответствующей толщины, т.к. наличие 10% цемента в арболите вполне компенсируется однонаправленностью древесных волокон в бревне.

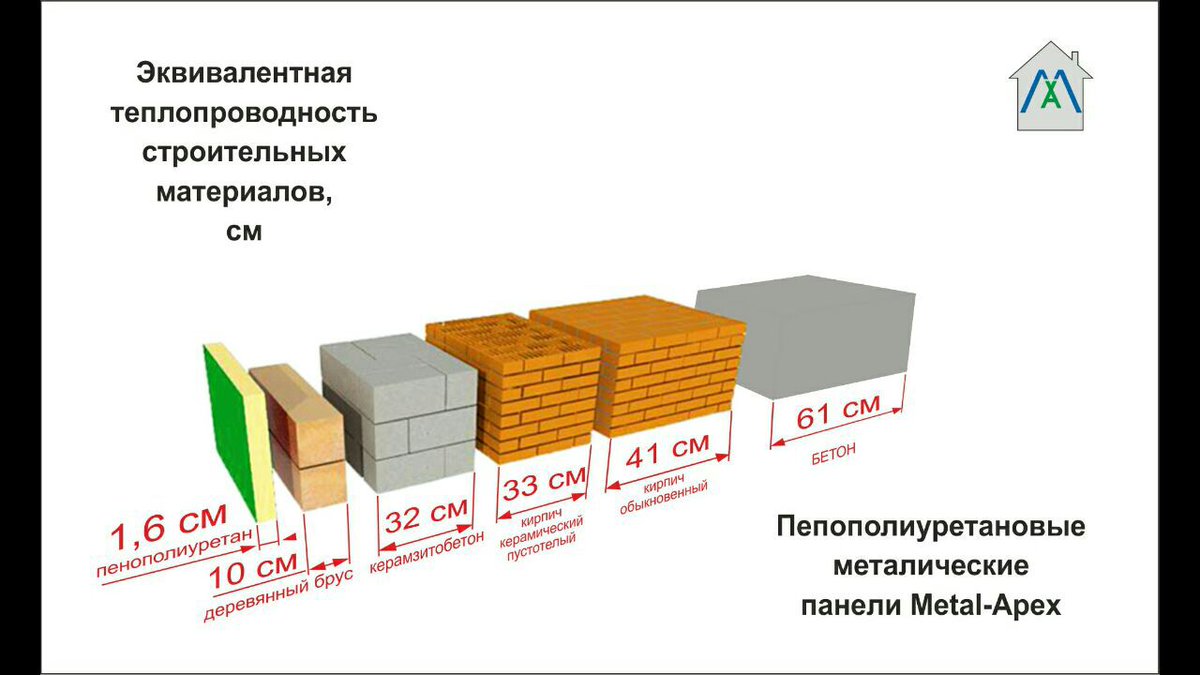

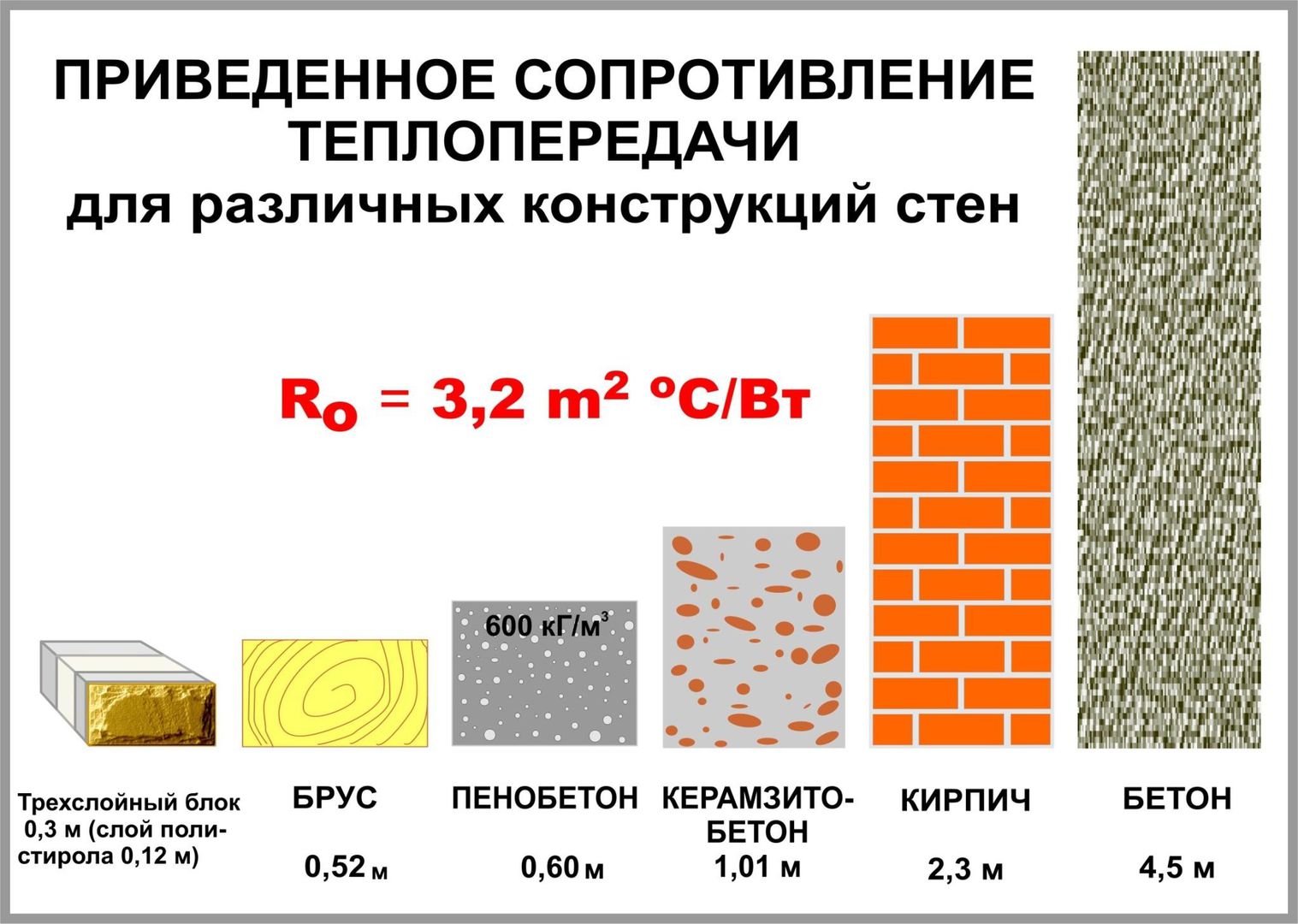

Как показал сравнительный анализ, проведенный различными организациями, по теплоизоляции дома из арболита превосходят кирпичные коттеджи в 4–7 раз. Если теплопроводность различных видов кирпичей составляет 0.5–1.5 Вт/(м –°С). Для арболита этот параметр по ГОСТу — 0.08–0.17 Вт/(м –°С), то есть стена из арболитовых блоков толщиной 30 см соответствует кирпичной стене толщиной 100–190 см. Не стоит забывать и про потери тепла через «мостики холода»*, которые оставляет раствор при кирпичной кладке. И, если объём стандартного блока из арболита равен более чем 15 кирпичам, очевидно, что при его использовании в как минимум в 2. 5 раза уменьшается расход цемента и песка, и значительно сокращаются теплопотери.

5 раза уменьшается расход цемента и песка, и значительно сокращаются теплопотери.

*Как избавиться от мостиков холода при кладке из арболитовых блоков

Сравнительные характеристики теплопроводности арболита и иных строительных материалов

Название Теплопроводность, Вт/м Плотность, кг/куб.м

Арболит 0,08 – 0,17 400 – 850

Ячеистые бетоны 0,08 – 0,70 400 – 1200

Пенобетон 0,05 – 0,38 200 – 1200

Газобетон 0,12 – 0,20 500 – 1200

Керамзитобетон 0,50 – 0,70 900 – 1200

Полистиролбетон 0,55 – 0,20 400 – 900

Шлакобетон 0,20 – 0,60 900 – 1400

Глиняный кирпич 0,50 – 1,50 1550 – 2000

Силикатный кирпич 0,50 – 0,87 1800 – 2000

Облицовочный кирпич 0,50 – 0,80 1500 – 2000

Таким образом, исходя из данных в таблице, можно сделать вывод, что стена из пенобетона и газобетона пропускает тепло из помещения наружу в 2 раза активнее, чем стена из арболита. А в случае с керамзитобетонной стеной - в 4,6 раза активнее арболитовой. Для обогрева помещений со стенами из арболитовых блоков толщиной 20 см требуется в два раза меньше энергоносителей, чем для помещений со стенами из кирпича толщиной 50 см (два кирпича). По теплотехническим показателям арболит превосходит большинство материалов, традиционно используемых при строительстве загородных домов. Арболит также обладает хорошими звукоизоляционными свойствами.

А в случае с керамзитобетонной стеной - в 4,6 раза активнее арболитовой. Для обогрева помещений со стенами из арболитовых блоков толщиной 20 см требуется в два раза меньше энергоносителей, чем для помещений со стенами из кирпича толщиной 50 см (два кирпича). По теплотехническим показателям арболит превосходит большинство материалов, традиционно используемых при строительстве загородных домов. Арболит также обладает хорошими звукоизоляционными свойствами.

Дерево или арболит? | Арболит в Вологде

Статьи → Статья: «Дерево или арболит?»

C давних пор на Руси самым используемым стройматериалом являлось дерево. Однако деревянный дом имеет ряд своих недостатков, что наряду со стремительным ростом технологий позволяет найти достойную альтернативу. В связи с постоянным ростом цен на дерево, все чаще встает вопрос о замене основного материала для котеджного и частного строительства. Одним из таких заменителей является арболит, цена на который очень привлекательна для современного строительства. Арболитовые блоки состоят на 80-90% из древесной щепы, благодаря чему сохраняются все положительные свойства древесины в материале, и имеют дополнительные плюсы. В чем же его преимущества? Давайте рассмотрим основные характеристики и свойства этих двух материалов на практике.

Арболитовые блоки состоят на 80-90% из древесной щепы, благодаря чему сохраняются все положительные свойства древесины в материале, и имеют дополнительные плюсы. В чем же его преимущества? Давайте рассмотрим основные характеристики и свойства этих двух материалов на практике.

1. Теплопроводность

При строительстве малоэтажных современных деревянных домов самыми популярными деревянными стройматериалами являются обычный брус, оцилиндрованное бревно и клееный брус. Раньше считалось, что брус должен быть в диаметре не менее 50см и бревна с меньшим диаметром не использовались. Сейчас же размер этих производимых материалов составляет максимум 30 сантиметров в диаметре. Это приводит к большим теплопотерям, что является одним из существенных недостатков деревянного дома, а следовательно использование специальных утеплителей обязательно, что приводит к дополнительным финансовым затратам. Так же выделяемые утеплителем токсичные фенольные и стирольные соединения сводят на нет всю экологичность дерева.

Коэффициент теплопроводности у арболита – 0.07-0.17 Вт/мК, у дерева – 0.1-0.4 Вт/мК в зависимости от породы. Арболитовые блоки, толщина которых составляет 30 см, по теплопроводности превосходят обычные бревна. И это следует не только из расчетов на бумаге, но и из практики применения арболита. В северных регионах России строения из арболита со стенами меньше толщины бревна пользуются особой популярностью, эксплуатируются без особого утепления и успешно выдерживает даже суровые низкие температуры. Таким образом, какую бы Вы древесину не использовали в строительстве, она будет проигрывать арболиту по способности удерживать тепло.

2. Горючесть

Главное и важное отличие всех строительных материалов–это горючесть.

Всем известно, что дерево всегда проигрывало кирпичу и бетону, так как обладает очень высокой горючестью. Различные огнеупорные химические составы (увеличивающие стоимость деревянного дома), которыми производится пропитка дерева, снижают степень воспламеняемости, но достаточно слабо и не на долго, со временем защитные свойства пропадают. Используя различные пропитки, можно несколько повысить степень защиты древесины, но через достаточно небольшой промежуток времени (максимум через пять лет) обработку необходимо проводить снова.

Используя различные пропитки, можно несколько повысить степень защиты древесины, но через достаточно небольшой промежуток времени (максимум через пять лет) обработку необходимо проводить снова.

Арболит же в свою очередь является трудносгораемым материалом, который полностью не поддерживает горение и способен долгое время противостоять высоким температурам без каких-либо дополнительных обработок. Дерево в арболитовых блоках защищено на весь период эксплуатации обычным цементом, в безопасности которого сомневаться не приходится.

3. Естественный воздухообмен

Дерево очень популярно среди стройматериалов благодаря своим дышащим свойствам, которые создают уникальный микроклимат деревянных домов, регулируя уровень влажности и обеспечивая пассивную вентиляцию мощности (до 35% внутреннего воздуха в помещении может обновляться через поры стен каждые сутки). Однако деревянный дом необходимо утеплять. Следовательно, придется произвести дополнительные затраты на утеплители и с ними получить небольшое фенольное или стирольное загрязнение атмосферы в помещении. Безусловно, и сам утеплитель, и соответствующий облицовочный материал можно подобрать также с дышащими свойствами, но… Использование дополнительного утеплителя, пусть даже с дышащими свойствами, приводит к большой проблеме: вентиляция дышащих стен в таком случае способствует распространению ядов.

Безусловно, и сам утеплитель, и соответствующий облицовочный материал можно подобрать также с дышащими свойствами, но… Использование дополнительного утеплителя, пусть даже с дышащими свойствами, приводит к большой проблеме: вентиляция дышащих стен в таком случае способствует распространению ядов.

Поэтому, при использовании минваты, пенопласта, многих других видов утеплителей, а также при покрытии стен различными видами красок – просто необходимо использовать плотные пароизолирующие пленки и полностью блокировать «дыхание» стен. Если дышащие стены не заблокировать, отравляющие вещества будут распространяться в помещении.

Стены из арболита, почти полностью состоящие из дерева, также обладают соответствующими дышащими свойствами. Но, в отличии от дерева, использование арболита исключает использование дополнительных утеплителей. Это означает, что Вы спокойно можете использовать простые вентилируемые облицовочные материалы, благодаря чему в помещение будет постоянно поступать чистый воздух через всю поверхность стен.

4. Биостойкость

Древесина – это материал, который требует постоянного ухода, как на этапе строительства, так и в процессе эксплуатации. Проблему представляет плохая биологическая устойчивость древесины — это гниение, заражение различными грибками и вредителями, потеря внешнего вида из-за атмосферных факторов, появление микротрещин и т.д. В процессе заготовки снимаются защитные слои дерева, что тянет за собой расходы на обработку специальными средствами и постоянный уход каждые несколько лет. Но даже специальные пропитки — это всегда «химия»!

Арболитовые блоки имеют отличную биостойкость, так как имеющийся в составе цемент абсолютно защищает древесную щепу от внешнего биологического воздействия.

5. Усадка

Еще одним минусом древесины является ее высокая усадка. Высокая усадка всех видов древесины не позволяет быстро построить деревянный дом – обязательно требуется потратить минимум год на усадку здания (до 10%) и только после этого можно начинать отделку. Усадка влияет на установку окон и дверей. При усадке дерево может дать трещины, что обязательно ухудшит теплоизоляцию и биостойкость. Щели в бревенчатых стенах обязательно нужно конопатить, что требует дополнительных затрат. Данная непростая операция должна производиться очень качественно с использованием хороших материалов в два захода — до и после постройки.

Усадка влияет на установку окон и дверей. При усадке дерево может дать трещины, что обязательно ухудшит теплоизоляцию и биостойкость. Щели в бревенчатых стенах обязательно нужно конопатить, что требует дополнительных затрат. Данная непростая операция должна производиться очень качественно с использованием хороших материалов в два захода — до и после постройки.

Арболит имеет усадку всего 0,4%, поэтому полное строительство дома из арболита можно завершить уже за месяц.

Таким образом:

Использование древесины имеет ряд значительных недостатков:

- постоянно растущая стоимость дерева;

- длительный процесс строительства;

- относительно большие финансовые затраты;

- низкий уровень экологичности из-за использования дополнительных утеплителей;

- требование постоянного ухода для сохранности огнестойких и биостойких свойств;

- неизбежная потеря внешнего вида из-за атмосферных факторов.

Для сравнения перечислим плюсы арболитового дома:

- здание из арболитовых блоков можно возвести в кратчайшие срок;

- арболит значительно дешевле;

- использование арболита не требует использование утеплителей;

- стены из арболита позволяют сохранять дышащий микроклимат в помещении;

- низкая сложность строительства;

- высокая теплоизоляция;

- высокая экологичность и биостойкость.

В наше время строительство из дерева оказывается абсолютно неэффективным. В результате длительного и очень дорогостоящего строительства можно получить красивый бревенчатый дом лишь снаружи, а внутри он будет загерметизирован со всех сторон, набит утеплителем с сомнительной экологичностью. И есть ли смысл в этом процессе, если в кратчайшие сроки и за более низкую цену можно получить дом с изначально теплыми, экологичными и негорючими стенами из арболита?

Выбирая арболитовые блоки, Вы:

При значительно меньших денежных вложениях получите совершенно новый вариант эко-дома-пожаробезопасного, биологически устойчивого и чистого, простого в исполнении на этапе постройки, к тому же не требующего особой отделки.

Об арболите — Woodblok

Экологичый

Благодаря своему составу (древесная щепа, портландцемент и добавка, используемая также при промышленной очистке воды) арболит считается самым безопасным строительным материалом для здоровья человека.

Тёплый

ГОСТ Р 54854-2011 предписывает арболиту теплопроводность: от 0,07 до 0,19 Вт/ м•°С. По теплозащитным свойствам этот материал значительно превосходит все традиционные строительные материалы. Стена из арболита шириной всего 30 см по показателям теплопроводности соответствует кирпичной стене толщиной в 1 метр. Также как и дерево, стены из арболитовых блоков способны «дышать», обеспечивая тем самым отличный воздухообмен в доме. Стены не требуют дополнительного утепления и прекрасно сохраняют теп{«type»:»block»,»srcClientIds»:[«9ec409c2-2371-4403-b233-8a6824c90fcc»],»srcRootClientId»:»»}ло внутри дома.

Легкий

Арболитовые блоки достаточно легкие. Поэтому для постройки домов из него не требуется устройство сложного фундамента. Один блок, имеющий размеры 500х300х200 мм, имеет вес примерно 18-19 кг.

Облегченный фундамент

Средняя масса квадратного метра арболитовой стены в 3 раза меньше массы аналогичной стены из пенобетона и в 8 раз меньше кирпичной, поэтому не требуется устройство массивного фундамента.

Экономия по срокам строительства

При возведении коробки дома не требуется каких-либо особых навыков, кладку из арболита может выполнить любой человек, который умеет класть кирпич. Возведение занимает намного меньше времени, по сравнению со строительством аналогичного дома из кирпича или пенобетона.

Долговечный

Первые дома из арболита, построенные еще в начале 60-х годов прошлого века, отлично зарекомендовали себя, но утверждать, что они простоят сотню лет и более, пока рано. Хотя прошло уже несколько десятилетий, а здания находятся в отличном состоянии.

Чтобы продлить срок службы, можно после постройки дома внешнюю сторону арболита обработать грунтовкой. Это поможет закрепить цементную основу и снизить водопоглощение. Также дом можно обшить сайдингом, облицевать природным камнем или оштукатурить (оштукатуривание возможно без сетки, за счет шероховатой поверхности блоков).

Прочный

ГОСТ 54854-2011 подтверждает высокую прочность арболита на изгиб. Данный материал оказывает упругое сопротивление внешним механическим нагрузкам, поэтому трещины на нем не появляются, проживание в доме из арболита безопасно.

Данный материал оказывает упругое сопротивление внешним механическим нагрузкам, поэтому трещины на нем не появляются, проживание в доме из арболита безопасно.

Стены из арболита, в отличие от пенобетона или газобетона, не трескаются и не дают усадки при колебаниях фундамента или перепадах температуры.

Биостойкий

В отличие от дерева, арболит обладает высокой биостойкостью, не гниет, не подвержен биологическому заражению (грибки, плесень и т.д.) и воздействиям химических веществ.

Морозоустойчивый

Арболит морозостойкий материал, он способен длительное время выдерживать многократное замораживание и оттаивание, но для этого блоки должны быть защищены от попадания внутрь их влаги.

Пожаростойкий

Хотя в арболитовых блоках содержится 90% древесной щепы, горение они не поддерживают и поэтому не являются пожароопасными. Он с трудом воспламеняется, тлеет, обугливается, но все процессы сразу же прекращаются при устранении воздействия высоких температур. Блок способен выдержать температуры до 400 С, при постоянном воздействии пламени в течении полутора часов. Следовательно, специальная огнеупорная защита для арболита не требуется.

Блок способен выдержать температуры до 400 С, при постоянном воздействии пламени в течении полутора часов. Следовательно, специальная огнеупорная защита для арболита не требуется.

Звукоизолирующий

Благодаря пористой структуре звук гасится внутри арболитовых блоков. Коэффициент звукопоглощения у арболита составляет 0,17-0,6 (в диапазоне 135-2000 Гц), что значительно превосходит показатели кирпича и дерева.

Легкий в обработке

В отличие от кирпича и пенобетона, прекрасно поддается сверлению, распиловке, рубке, что позволяет быстро подгонять его под нужные размеры. В стены прекрасно вкручиваются саморезы, вбиваются гвозди. По своим свойствам и характеристикам арболит превосходит все виды строительных материалов. Цена постройки дома из арболита примерно на 30 процентов ниже цены кирпичной постройки, а теплоизоляция намного выше. Опытные строители рекомендуют данный материал для возведения малоэтажных жилых и хозяйственных строений.

Обратно

Влияние влажности на теплопроводность и диффузию древесно-бетонного композита

https://doi. org/10.1016/j.conbuildmat.2013.06.067Получить права и содержание

org/10.1016/j.conbuildmat.2013.06.067Получить права и содержание

Основные моменты

- •

Влияние влажности изучены тепловые свойства арболита.

- •

Облегчение бетона древесной стружкой повышает его теплоизоляционные свойства.

- •

Теплопроводность быстро увеличивается с содержанием воды.

- •

Температуропроводность представляет собой максимум, соответствующий значению содержания воды Вт м .

- •

Значения температуропроводности зависят от используемой модели счета.

Abstract

Целью работы, представленной в данной статье, является определение влияния содержания влаги на теплофизические свойства древесно-бетонного композита, т.е. теплопроводность и температуропроводность.Древесную стружку без предварительной обработки заделывали в песчано-цементную смесь. Были приготовлены и исследованы пять составов, содержащих различное процентное содержание стружки. Результаты экспериментов показывают, что облегчение бетона древесной стружкой увеличивает теплоизоляционную способность за счет снижения теплопроводности и диффузионной способности; однако эти свойства сильно зависят от содержания воды. Теплопроводность быстро увеличивается с содержанием воды.Его экспериментальная эволюция с содержанием воды была подтверждена сравнением с тремя теоретическими моделями. Значения коэффициента температуропроводности зависят от используемой модели счета. Результаты трех наиболее часто используемых моделей сравниваются между собой, и они показывают, что в целом коэффициент температуропроводности представляет собой максимум, соответствующий значению содержания воды Вт м .

Результаты экспериментов показывают, что облегчение бетона древесной стружкой увеличивает теплоизоляционную способность за счет снижения теплопроводности и диффузионной способности; однако эти свойства сильно зависят от содержания воды. Теплопроводность быстро увеличивается с содержанием воды.Его экспериментальная эволюция с содержанием воды была подтверждена сравнением с тремя теоретическими моделями. Значения коэффициента температуропроводности зависят от используемой модели счета. Результаты трех наиболее часто используемых моделей сравниваются между собой, и они показывают, что в целом коэффициент температуропроводности представляет собой максимум, соответствующий значению содержания воды Вт м .

Ключевые слова

Древесный бетон

Теплопроводность

Температуропроводность

Содержание влаги

Гигротермический эффект

Рекомендуемые статьиСсылки на статьи (0)

Просмотр полного текста

Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

(PDF) Тепловые свойства бетона, облегченного древесными заполнителями

Рез. Дж. Заявл. науч. англ. Technol., 3(2): 113-116, 2011

116

Эль-Буарди, 1991; Laurent and Guerre-chaley, 1995) проливают свет на эту зависимость (проводимость/содержание воды) от

других строительных материалов.

Это гигротермическое поведение лучше визуализируется в

Таблице 3, которая дает для каждого образца массовое содержание воды

в состоянии насыщения W

sat

и отчет о теплопроводности

в состоянии насыщения

8

сат

чем в сухом состоянии

8

д

.

Кривые изменения температуропроводности

в зависимости от массового содержания воды для обоих типов

облегченных материалов показаны на рис. 7 и 8.

Коэффициент диффузии, соответствующий массовому содержанию воды W

m

. Отметим, что это явление наблюдалось и на других материалах

Отметим, что это явление наблюдалось и на других материалах

(Foures et al., 1981; Meukam et al., 2004). Наличие

этого максимума объясняется тем, что

объемная теплоемкость (

D

с) изменяется линейно с

влагосодержанием, а теплопроводность

изменяется немонотонно.

ЗАКЛЮЧЕНИЕ

Облегчение бетона древесными заполнителями

приводит к значительному увеличению теплоизоляционной способности

. В остальном мы видели, что бетоны, изготовленные из стружки

, обладают лучшими теплоизоляционными свойствами

, чем бетоны, полученные из опилок.

Гигротермические исследования позволили продемонстрировать

важное приближение, когда учитываются только сухие

тепловые характеристики исследуемых легких

бетонов независимо от их

гидратных состояний.Действительно, присутствие воды в исследуемых материалах

существенно изменяет их теплофизические

характеристики. Наблюдаемые различия, особенно

Наблюдаемые различия, особенно

между теплопроводностью сухого материала и

теплопроводности влажного материала, влекут за собой последствия, которые могут быть весьма

существенными при установлении теплового

баланса зданий. Однако измерение тепловых свойств

во влажном состоянии представляет трудности

, связанные с сохранением водного состояния материала

.Необходимо убедиться, что вода, поглощенная бетоном

, не исчезает во время измерения.

Медные пластины использовались для изоляции материала

от окружающего воздуха и проводились проверки путем взвешивания до и после

измерения.

БЛАГОДАРНОСТЬ

Авторы выражают признательность всем исследователям, чьи работы

цитируются в данном исследовании.

ССЫЛКИ

Aouadja, F.Z., M. Mimoune and M. Laquerbe, 1995.

Экспериментальное исследование бетонов на основе древесины

остатки. Revue Algérie-Equipement, 18: 24-27.

Бугерра, А., Х. Салли, Ф. Баркен, Р.М. Dheilly и

M. Queneudec, 1999. Изотермические влагостойкие свойства

древесно-цементных композитов. Цементный бетон

Рез., 29(3): 339-347.

Бедерина М., Марморет Л., Мезреб К., М.М. Khenfer,

A. Bali and M. Queneudec, 2007. Влияние добавки

древесной стружки на теплопроводность песчаных бетонов – экспериментальное

исследование и моделирование.Констр. Строить. Матер., 21:

662-668.

Campbell, A.G., 1990. Утилизация и переработка древесной золы

справочник. ТАППИ Дж., 73(9): 141-145.

Эль-Буарди, А., 1991. Изучение постоянного и динамического

режима теплофизических свойств пористых

влажных ненасыщенных материалов, используемых в гражданском строительстве,

Кандидатская диссертация, Рабат, Марокко.

Foures, J.C., R. Javelas и B. Perrin, 1981. Термические

характеристики строительных материалов: определение,

изменение в зависимости от содержания воды. Revue

Revue

Générale de Thermique, 230: 111-118.

Fehrs, J.E., 1996. Зола от сжигания обработанной

древесины: характеризация и варианты управления.

Национальная конференция по использованию биозолы. Портленд.

Кришер, О. и К. Кролл, 1978. Техника сушки.

CETIAT Перевод.

Laurent, J.P. and C. Guerre-Chaley, 1995. Влияние содержания воды и температуры

на теплопроводность автоклавного ячеистого бетона.Матер.

Стр., 28: 464-472.

Муртада, А., 1988. Тепловая характеристика непрозрачных

и прозрачных стен здания, к.т.н. Диссертация,

Университет Клода Бернара, Лион, I.

Мимун, Ф.З., М. Мимун и М. Лакерб, 1999. Использование

летучей золы в составе древесно-цементного состава.

Материалы Международного конгресса «Создание

из бетона». Данди, Великобритания, Книга «Использование отходов

в бетоне», стр: 227-232.

Меукам П., Ю. Джанно, А. Ноумове и Т.К. Кофане,

2004. Теплофизические характеристики экономичных

Теплофизические характеристики экономичных

строительных материалов. Констр. Строить. мат., 18: 437-

443.

Найк, Т.Р. и Р.Н. Kraus, 1999. Использование промышленных продуктов

в материалах на основе цемента. Материалы

Международного конгресса «Создание из бетона».

Данди, Великобритания, Книга «Использование отходов в бетоне»,

стр: 23-35.

Паркер, В.Дж. и Р.Дж. Jenkins, 1961. Флэш-метод

для определения температуропроводности. Дж. Заявл. физ., 32(9).

Yezou, R., 1978. Вклад в исследование

теплофизических свойств связных и несвязных строительных материалов, докторская диссертация инженера,

INSA Лиона.

Цемент на основе дерева с высокой прочностью и многофункциональностью

Формование и трехмерная архитектура древесноподобного цемента.а) Схематические изображения микромеханизмов образования древесного цемента в процессе замораживания, оттаивания и твердения. b) Объемные визуализации XRT цемента с ледовым шаблоном, изготовленного из вяжущих растворов с В/Ц 0,4 и 1,3, и древесины березы Betula schmidtii в качестве сравнения. Поры в материалах обозначены синим цветом. FD и GD представляют направление промерзания льда и направление роста древесины соответственно. Кредит: Advanced Science, doi: 10.1002/advs.202000096

b) Объемные визуализации XRT цемента с ледовым шаблоном, изготовленного из вяжущих растворов с В/Ц 0,4 и 1,3, и древесины березы Betula schmidtii в качестве сравнения. Поры в материалах обозначены синим цветом. FD и GD представляют направление промерзания льда и направление роста древесины соответственно. Кредит: Advanced Science, doi: 10.1002/advs.202000096

Природа часто предлагает многообещающее вдохновение для биомиметических искусственных материалов. В новом отчете, опубликованном в Advanced Science , Фахэн Ван и группа ученых в области передовых материалов, техники и науки в Китае разработали новые цементные материалы на основе однонаправленно-пористой архитектуры, чтобы воспроизвести дизайн натурального дерева. Полученный древесноподобный цементный материал показал более высокую прочность при равной плотности, наряду с многофункциональными свойствами для эффективной теплоизоляции, водопроницаемости и легкой регулировки водоотталкивания.Команда одновременно добилась высокой прочности и многофункциональности, чтобы сделать древесноподобный цемент перспективным новым строительным материалом для конструкций, имитирующих древесину, с высокими эксплуатационными характеристиками. Они представили простую процедуру изготовления для повышения эффективности при массовом производстве с применением, подходящим для других систем материалов.

Они представили простую процедуру изготовления для повышения эффективности при массовом производстве с применением, подходящим для других систем материалов.

Разработка древесноподобных материалов на основе биоинспирации

Пористые материалы на основе цемента обладают низкой теплопроводностью для теплоизоляции, высокой звукопоглощающей эффективностью, отличной воздухо- и водопроницаемостью при сохранении легкого веса и огнестойкости.Тем не менее, по-прежнему остается ключевой задачей одновременное улучшение как механических, так и многофункциональных свойств, включая механическую поддержку, эффективную транспортировку и хорошую теплоизоляцию. Поэтому крайне желательно создавать материалы с повышенными механическими и многофункциональными свойствами, чтобы активно реализовывать принципы дизайна натурального дерева. В ходе экспериментов Wang et al. разработал древесноподобный цемент с однонаправленно-пористой структурой, образованной методом двунаправленной заморозки. Этот процесс позволил образовать мосты между составляющими конструкции, затем команда оттаивала полностью замороженные тела до тех пор, пока лед постепенно не растаял, а цемент не затвердел. Последующий процесс гидратации привел к образованию новых минералов и гелей в цементе, включая гидроксид кальция в форме шестиугольника, игольчатый эттрингит и гели с гидратом силиката кальция. Фазы в основном образовывались в цементных пластинах и врастали в их промежутки в процессе оттаивания и отверждения для лучшей структурной целостности с усилением взаимосвязей пластин во время формирования пористого цемента.Затем с помощью рентгеновской томографии (XRT) команда обнаружила образование однонаправленных микропор в цементе с ледяным шаблоном.

Этот процесс позволил образовать мосты между составляющими конструкции, затем команда оттаивала полностью замороженные тела до тех пор, пока лед постепенно не растаял, а цемент не затвердел. Последующий процесс гидратации привел к образованию новых минералов и гелей в цементе, включая гидроксид кальция в форме шестиугольника, игольчатый эттрингит и гели с гидратом силиката кальция. Фазы в основном образовывались в цементных пластинах и врастали в их промежутки в процессе оттаивания и отверждения для лучшей структурной целостности с усилением взаимосвязей пластин во время формирования пористого цемента.Затем с помощью рентгеновской томографии (XRT) команда обнаружила образование однонаправленных микропор в цементе с ледяным шаблоном.

Микроструктурные характеристики древесноподобного цемента. а) СЭМ-изображения поперечного сечения цемента с ледяным шаблоном, полученного из растворов с В/Ц 1,3. b–d) РЭМ-изображения взаимосвязей между цементными ламелями. б) Мосты и пересечения, образующиеся в процессе замораживания, как показано желтыми стрелками, вместе с минеральными продуктами реакций гидратации в) гидроксидом кальция и г) эттрингитом.e) Схематическое изображение различных типов взаимосвязей и пор в цементе, приготовленном по ледяному шаблону. Кружками обозначены элементы A и L для определения прочности с использованием метода эквивалентных элементов. f) Изменения общей пористости Pобщ, открытой пористости Pотк и межпластинчатой пористости Pinter в цементе с В/Ц в исходных вяжущих растворах. Данные на панели (f) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение.Кредит: Advanced Science, doi: 10.1002/advs.202000096

б) Мосты и пересечения, образующиеся в процессе замораживания, как показано желтыми стрелками, вместе с минеральными продуктами реакций гидратации в) гидроксидом кальция и г) эттрингитом.e) Схематическое изображение различных типов взаимосвязей и пор в цементе, приготовленном по ледяному шаблону. Кружками обозначены элементы A и L для определения прочности с использованием метода эквивалентных элементов. f) Изменения общей пористости Pобщ, открытой пористости Pотк и межпластинчатой пористости Pinter в цементе с В/Ц в исходных вяжущих растворах. Данные на панели (f) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение.Кредит: Advanced Science, doi: 10.1002/advs.202000096

Понимание микроструктуры

Ван и др. использовали изображения сканирующей электронной микроскопии (СЭМ), чтобы выявить однонаправленные поры между ламелями в ледяном цементе, которые охватывают большое количество взаимосвязей, соединяющих ламели. Команда классифицировала взаимосвязи на три типа: (1) мосты и пересечения, образованные из-за частиц цемента, поглощенных кристаллами льда в процессе замораживания, (2) шестиугольный гидроксид кальция и (3) игольчатый эттрингит.Последние минералы образовались в результате реакций гидратации цемента в процессе оттаивания и твердения. Ламели цемента содержали обильные поры, образовавшиеся в процессе сушки цемента за счет обезвоживания гелей и удаления воды. Ученые классифицировали поры в древесноподобном цементе на три типа, включая (1) межламеллярные открытые поры, (2) внутриламеллярные открытые поры и (3) внутриламеллярные закрытые поры. Межпластинчатая пористость в основном определялась содержанием воды, которая играла роль порообразующего агента.

Команда классифицировала взаимосвязи на три типа: (1) мосты и пересечения, образованные из-за частиц цемента, поглощенных кристаллами льда в процессе замораживания, (2) шестиугольный гидроксид кальция и (3) игольчатый эттрингит.Последние минералы образовались в результате реакций гидратации цемента в процессе оттаивания и твердения. Ламели цемента содержали обильные поры, образовавшиеся в процессе сушки цемента за счет обезвоживания гелей и удаления воды. Ученые классифицировали поры в древесноподобном цементе на три типа, включая (1) межламеллярные открытые поры, (2) внутриламеллярные открытые поры и (3) внутриламеллярные закрытые поры. Межпластинчатая пористость в основном определялась содержанием воды, которая играла роль порообразующего агента.

- c,d) Variations in the c) failure strain, d) energy absorption density, represented using the area under stress–strain curve until the peak stress, and specific strength (inset in panel (d)) as a function of the total porosity Ptotal. The general varying trends are indicated by the dashed curves for clarity. e) Dependence of the compressive strength on the relative density in the wood‐like cement. f) Interpretation of the strength according to the equivalent element approach by taking different types of pores into account. The data in panels (c)–(f) are obtained from at least three measurements for each set of samples and presented in form of mean ± standard deviation. Credit: Advanced Science, doi: 10.1002/advs.202000096″>

Механические свойства древесного цемента. a,b) Репрезентативные кривые напряжения-деформации при сжатии древесноподобного цемента, изготовленного из растворов с различным В/Ц а) без и б) с добавками SF. c, d) Изменения в c) деформации разрушения, d) плотности поглощения энергии, представленные с использованием площади под кривой напряжение-деформация до пикового напряжения и удельной прочности (вставка на панели (d)) как функция общей пористости Pобщ.

Общие изменяющиеся тенденции показаны пунктирными кривыми для ясности.д) Зависимость прочности на сжатие от относительной плотности древесноподобного цемента. f) Интерпретация прочности в соответствии с подходом эквивалентного элемента с учетом различных типов пор. Данные на панелях (c)–(f) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение. Кредит: Advanced Science, doi: 10.1002/advs.202000096

Общие изменяющиеся тенденции показаны пунктирными кривыми для ясности.д) Зависимость прочности на сжатие от относительной плотности древесноподобного цемента. f) Интерпретация прочности в соответствии с подходом эквивалентного элемента с учетом различных типов пор. Данные на панелях (c)–(f) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение. Кредит: Advanced Science, doi: 10.1002/advs.202000096 - [35, 36] b) Infrared images of cement made from slurries with differing W/C values of 0.4, 0.9, 1.6, and 2.4 placed on a heating plate of 100 °C. c) Dependence of the water permeability coefficient along the vertical direction on the total porosity Ptotal in wood‐like cement. The setup used for water permeability measurement is illustrated in the inset. d) Images and schematic illustrations showing the water permeable and repulsive nature of the cement before and after waterproofing treatment, along with the capillary attraction and repulsion effects of internal surfaces owing to the hydrophilic and hydrophobic characteristics. The data in panels (a) and (c) are obtained from at least three measurements for each set of samples and presented in form of mean ± standard deviation. The general varying trends are indicated by dashed curves for clarity. Credit: Advanced Science, doi: 10.1002/advs.202000096″>

Многофункциональные характеристики древесноподобного цемента.

а) Изменение коэффициента теплопроводности древесного цемента на поперечном профиле в зависимости от номинальной плотности. 0,4-C указывает на цемент, изготовленный из растворов с В/Ц 0,4, но без обработки льдом. Данные для случайно пористых цементных материалов с открытыми порами также показаны для сравнения. 100°С. в) Зависимость коэффициента водопроницаемости по вертикали от общей пористости Pобщ в древесноподобном цементе.Установка, используемая для измерения водопроницаемости, показана на вставке. г) Изображения и схематические иллюстрации, показывающие водопроницаемость и отталкивание цемента до и после гидроизоляционной обработки, а также эффекты капиллярного притяжения и отталкивания внутренних поверхностей благодаря гидрофильным и гидрофобным характеристикам. Данные на панелях (а) и (с) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение.Общие изменяющиеся тенденции показаны пунктирными кривыми для ясности.

а) Изменение коэффициента теплопроводности древесного цемента на поперечном профиле в зависимости от номинальной плотности. 0,4-C указывает на цемент, изготовленный из растворов с В/Ц 0,4, но без обработки льдом. Данные для случайно пористых цементных материалов с открытыми порами также показаны для сравнения. 100°С. в) Зависимость коэффициента водопроницаемости по вертикали от общей пористости Pобщ в древесноподобном цементе.Установка, используемая для измерения водопроницаемости, показана на вставке. г) Изображения и схематические иллюстрации, показывающие водопроницаемость и отталкивание цемента до и после гидроизоляционной обработки, а также эффекты капиллярного притяжения и отталкивания внутренних поверхностей благодаря гидрофильным и гидрофобным характеристикам. Данные на панелях (а) и (с) получены как минимум из трех измерений для каждого набора образцов и представлены в виде среднего значения ± стандартное отклонение.Общие изменяющиеся тенденции показаны пунктирными кривыми для ясности. Кредит: Advanced Science, doi: 10.1002/advs.202000096

Кредит: Advanced Science, doi: 10.1002/advs.202000096

Механические и многофункциональные свойства материала

Команда получила репрезентативные кривые напряжения-деформации при сжатии древесноподобного цемента с добавлением или без добавок кремния в его состав.Прочность на сжатие монотонно снижалась с увеличением соотношения вода/цемент в растворах, используемых для разработки материала, что в конечном итоге привело к увеличению пористости цемента. Поскольку деформация разрушения материала увеличивается с увеличением общей пористости, прочность пористых твердых тел может определяться их пористостью. Затем команда измерила коэффициент теплопроводности древесноподобного цемента с ледяным шаблоном, чтобы показать снижение теплопроводности с увеличением пористости материала. Они также использовали инфракрасные (ИК) изображения, чтобы четко увидеть прочные теплоизоляционные свойства цементного материала с ледяным шаблоном. Для регулирования эффективности теплоизоляции Wang et al. отрегулировать содержание твердых частиц в вяжущих растворах, увеличив содержание воды/цемента. Полученный цементный материал поглощал воду из-за гидрофильного (привлекающего воду) характера его внутренних поверхностей. Напротив, они могли предотвратить проникновение воды в поры, гидроизолируя поверхности кремнийорганическим агентом; такие усилия по гидрофобности могут даже привести к тому, что материал будет плавать на воде.Таким образом, способ может облегчить переключаемые приложения в качестве водопроницаемых или водонепроницаемых конструкций, подходящих в качестве строительных материалов.

Они также использовали инфракрасные (ИК) изображения, чтобы четко увидеть прочные теплоизоляционные свойства цементного материала с ледяным шаблоном. Для регулирования эффективности теплоизоляции Wang et al. отрегулировать содержание твердых частиц в вяжущих растворах, увеличив содержание воды/цемента. Полученный цементный материал поглощал воду из-за гидрофильного (привлекающего воду) характера его внутренних поверхностей. Напротив, они могли предотвратить проникновение воды в поры, гидроизолируя поверхности кремнийорганическим агентом; такие усилия по гидрофобности могут даже привести к тому, что материал будет плавать на воде.Таким образом, способ может облегчить переключаемые приложения в качестве водопроницаемых или водонепроницаемых конструкций, подходящих в качестве строительных материалов.

Сравнение древесноподобного цемента с натуральной древесиной и другими пористыми цементными материалами. [3-8, 31, 43, 53, 59-61] прочности современного древесноподобного цемента при равной плотности. LAC: легкий заполнитель; OPC: обычный портландцемент; ПФ: полипропиленовое волокно; ПК: портландцемент; CSA: заполнитель бетонного шлама; S/C: весовое отношение песка к цементу.b) Схематические иллюстрации о стратегиях дизайна натурального дерева и древесноподобного цемента для оптимизации их механических и многофункциональных свойств, связанных с однонаправленно-пористой архитектурой. Данные прочности и плотности современного древесноподобного цемента на панели (а) представлены в виде среднего значения ± стандартное отклонение. Кредит: Advanced Science, doi: 10.1002/advs.202000096

LAC: легкий заполнитель; OPC: обычный портландцемент; ПФ: полипропиленовое волокно; ПК: портландцемент; CSA: заполнитель бетонного шлама; S/C: весовое отношение песка к цементу.b) Схематические иллюстрации о стратегиях дизайна натурального дерева и древесноподобного цемента для оптимизации их механических и многофункциональных свойств, связанных с однонаправленно-пористой архитектурой. Данные прочности и плотности современного древесноподобного цемента на панели (а) представлены в виде среднего значения ± стандартное отклонение. Кредит: Advanced Science, doi: 10.1002/advs.202000096

Перспективы древесно-цементных материалов

Таким образом, Faheng Wang и его коллеги представили метод ледяных шаблонов как жизнеспособный подход к созданию однонаправленных микропор для применения в керамике, полимерах, металлах и их композитах.Ученые разработали процесс лиофильной сушки, основанный на самозатвердевании цемента при контакте с реакциями гидратации. Получившаяся древесно-цементная архитектура содержала множество пор в открытой или закрытой форме и множество взаимосвязей, соединяющих их ламели. При увеличении пористости прочность цемента снижается. Древесноподобный цемент также отличался меньшей теплопроводностью и хорошей водопроницаемостью. Команда могла изменить цементный материал на водоотталкивающий или водопривлекательный с помощью гидрофобной или гидрофильной обработки соответственно.Простая и практичная стратегия разработки материалов в сочетании с самозатвердевающей природой ее компонентов может значительно повысить экономическую и временную эффективность метода ледяного шаблона для формирования устойчивого бетона с потенциалом для применения этого метода к другим системам материалов.

При увеличении пористости прочность цемента снижается. Древесноподобный цемент также отличался меньшей теплопроводностью и хорошей водопроницаемостью. Команда могла изменить цементный материал на водоотталкивающий или водопривлекательный с помощью гидрофобной или гидрофильной обработки соответственно.Простая и практичная стратегия разработки материалов в сочетании с самозатвердевающей природой ее компонентов может значительно повысить экономическую и временную эффективность метода ледяного шаблона для формирования устойчивого бетона с потенциалом для применения этого метода к другим системам материалов.

Наноинженерный цемент перспективен для герметизации протекающих газовых скважин

Дополнительная информация:

Ван Ф.и другие. Цемент на основе дерева с высокой прочностью и многофункциональностью, Advanced Science , doi: doi. org/10.1002/advs.202000096

org/10.1002/advs.202000096

Монтейро П. и др. На пути к устойчивому бетону, Nature Materials , doi.org/10.1038/nmat4930

Рой Д. М. Новые прочные цементные материалы: химически связанная керамика, Science , 10.1126/science.235.4789.651

© 2021 Наука Х Сеть

Цитата :

Цемент под дерево с высокой прочностью и многофункциональностью (2021, 5 января)

получено 22 января 2022 г.

с https://физ.org/news/2021-01-wood-inspired-cement-high-strength-multifunctionality. html

html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Теплопроводность

.. 8,3 0,033 0,02 0,0001 0.12-0.04

*Большинство из Юнга, Хью Д., Университетская физика, 7-е изд. Таблица 15-5. Значения для аэрогеля алмаза и кремнезема из CRC Handbook of Chemistry and Physics. Обратите внимание, что 1 (кал/сек)/(см 2 Кл/см) = 419 Вт/м·К. Имея это в виду, два приведенных выше столбца не всегда совпадают.Все значения взяты из опубликованных таблиц, но не могут считаться достоверными. Значение 0,02 Вт/мК для полиуретана можно принять за номинальную цифру, которая делает пенополиуретан одним из лучших изоляторов. NIST опубликовал процедуру численного приближения для расчета теплопроводности полиуретана на http://cryogenics.nist.gov/NewFiles/Polyurethan.html. Их расчет для наполненного фреоном полиуретана плотностью 1,99 фунт/фут 3 при 20°C дает теплопроводность 0.022 Вт/мК. Расчет для наполненного полиуретана CO 2 плотностью 2,00 фунт/фут 3 дает 0,035 Вт/мК. | Index Tables Reference |

Тепловые свойства строительных материалов

Предыдущие столбцы технических данных охватывают тепловые свойства многих материалов, которые являются общими для упаковки электроники. Технические данные для этого выпуска шире по объему и касаются обычных строительных материалов, некоторые из которых используются в лабораторных условиях теплопередачи, в дополнение к их обычным строительным применениям.Знание теплопроводности и теплоемкости предметов, используемых для создания или поддержки испытательного набора, часто требуется для понимания и интерпретации результатов (или, по крайней мере, для понимания того, почему для достижения теплового равновесия требуется так много времени).

Технические данные для этого выпуска шире по объему и касаются обычных строительных материалов, некоторые из которых используются в лабораторных условиях теплопередачи, в дополнение к их обычным строительным применениям.Знание теплопроводности и теплоемкости предметов, используемых для создания или поддержки испытательного набора, часто требуется для понимания и интерпретации результатов (или, по крайней мере, для понимания того, почему для достижения теплового равновесия требуется так много времени).

В таблице 1 перечислены некоторые конструкционные материалы и их тепловые свойства при номинальной комнатной температуре. Металлы и сплавы не были включены, поскольку они рассматривались ранее. Следует отметить, что эти значения приблизительны и относятся к конкретному типу материала.Некоторые материалы поглощают воду, что, в свою очередь, меняет их свойства. Например, теплопроводность древесины может увеличиться на 15% во влажном состоянии. Материалы, используемые в качестве изоляторов, зависящих от воздуха, таких как одеяла из стекловолокна, проявляют большее изменение свойств во влажном состоянии. Стоит отметить, что диапазон теплопроводностей у этих материалов довольно скромный (около двух порядков).

Стоит отметить, что диапазон теплопроводностей у этих материалов довольно скромный (около двух порядков).

Таблица 1. Тепловые свойства конструкционных материалов при комнатной температуре [1-4]

|

Увеличение затрат на энергию и новое осознание того, что минимизация нежелательной теплопередачи выгодна, продолжают стимулировать использование строительных методов и материалов с низким энергопотреблением. Преимущества эффективного управления температурой внутренней электроники также должны сочетаться с теплоэффективной конструкцией помещения. Использование изолирующих материалов (с низкой теплопроводностью) может быть желательным, но природа не предоставила настоящие теплоизоляционные материалы, по крайней мере, по сравнению с диапазоном выбора материалов для электропроводности. Исследование тепловых свойств этих типов материалов приведет к значительным различиям в данных из-за различий в составе и различных условий испытаний.

Преимущества эффективного управления температурой внутренней электроники также должны сочетаться с теплоэффективной конструкцией помещения. Использование изолирующих материалов (с низкой теплопроводностью) может быть желательным, но природа не предоставила настоящие теплоизоляционные материалы, по крайней мере, по сравнению с диапазоном выбора материалов для электропроводности. Исследование тепловых свойств этих типов материалов приведет к значительным различиям в данных из-за различий в составе и различных условий испытаний.

Для многих материалов данные можно найти в терминах значения R. Значение R представляет собой обратную величину теплопроводности и измеряется в футах 2 мкФ·ч/БТЕ (иногда данные показаны в единицах СИ K·м 2 /Вт и обычно обозначаются как RSI). Большее значение R указывает на более ограниченный путь теплового потока. При условии, что указана толщина, можно получить приблизительную теплопроводность. Однако путаница и разногласия по поводу экстраполяции значений R на значение толщины, а также тот факт, что большинство этих материалов используются в средах с влажностью и движущимся воздухом и подвержены старению, навязывают стандарты в отношении того, как их следует измерять, сообщать и рекламировать. [5,6].Если требуются более чем приблизительные значения, обычно требуется дальнейшее тестирование.

[5,6].Если требуются более чем приблизительные значения, обычно требуется дальнейшее тестирование.

Каталожные номера

- Инкропера, Ф., Де Витт, Д., Введение в теплопередачу, 2-е издание, John Wiley and Sons, 1990.

- www.goodfellows.com

- Веб-сайт удобной архитектуры с низким энергопотреблением (http://www.learn.londonmet.ac.uk/packages/clear/index.html)

- www.coloradoenergy.org/procorner/stuff/r-values.htm

- ASTM C1303, «Стандартный метод испытаний для оценки долгосрочного изменения теплового сопротивления необработанных жестких пенопластов с закрытыми порами путем нарезки и масштабирования в лабораторных условиях.

- Федеральная торговая комиссия «Маркировка и реклама домашней изоляции 16CFR460», {www.ftc.gov/bcp/rulemaking/rvalue/16cfr460.shtm#content#content}

Тепловые свойства — панели с высокими эксплуатационными характеристиками

Прочность конструкционных панелей из фанеры и OSB (ориентированно-стружечная плита) меньше при повышенных температурах, чем при нормальных температурах. В диапазоне от 0 ° F до 200 ° F прочность панели при содержании влаги 12 процентов или более будет увеличиваться или уменьшаться примерно на 1/2 процента при каждом повышении или понижении температуры на один градус от 70 ° F.Однако такие панели, подвергавшиеся воздействию температур до 200°F в течение года или более, могут не испытывать существенной или постоянной потери прочности. Если происходит сушка, увеличение прочности вследствие сушки может компенсировать потерю прочности из-за повышенной температуры.

В диапазоне от 0 ° F до 200 ° F прочность панели при содержании влаги 12 процентов или более будет увеличиваться или уменьшаться примерно на 1/2 процента при каждом повышении или понижении температуры на один градус от 70 ° F.Однако такие панели, подвергавшиеся воздействию температур до 200°F в течение года или более, могут не испытывать существенной или постоянной потери прочности. Если происходит сушка, увеличение прочности вследствие сушки может компенсировать потерю прочности из-за повышенной температуры.

Тепловое расширение древесины намного меньше, чем расширение из-за поглощения воды. Из-за этого тепловым расширением можно пренебречь в тех случаях, когда древесина подвержена значительному набуханию и усадке. Термическое расширение может иметь значение только в сборках с другими материалами, где содержание влаги поддерживается на относительно постоянном уровне.Фанера и дерево расширяются при нагревании, как и практически все известные твердые тела. Однако тепловое расширение древесины довольно мало и требует точных методов его измерения.

Влияние температуры на размеры фанеры связано с процентной долей толщины панели в слоях, волокна которых перпендикулярны направлению расширения или сжатия. Средний коэффициент линейного теплового расширения составляет около 3,4 x 10 -6 дюймов/дюйм на градус Фаренгейта для фанерной панели с 60 процентами слоев или менее, расположенными перпендикулярно поверхности.Коэффициент теплового расширения для толщины панели составляет примерно 16 x 10 -6 дюймов/дюйм на градус Фаренгейта.

Проводимость

Способность материала проводить тепло измеряется коэффициентом теплопроводности k. Этот термин обычно выражается в единицах БТЕ в час на квадратный фут на градус Фаренгейта на дюйм толщины. Чем выше значение k, тем больше способность материала проводить тепло; чем ниже k, тем выше значение изоляции.Примеры k: 2700 для меди (теплопровод), 427 для оконного стекла и 0,27 для стекловаты (теплоизолятор).

В таблице ниже приведены репрезентативные значения теплопроводности, k, для групп пород фанеры, как определено в PS 1. Значения, представленные в таблице, представляют собой средневзвешенные по объему породы древесины, включенные в каждую группу пород. Обратите внимание, что эти значения были бы точными только в том случае, если бы все шпоны в каждой панели относились к указанной группе. На практике фанера либо вообще не имеет группового обозначения, либо описывается группой пород лицевых слоев, а породы других групп допускаются во внутренних слоях.