Арматура фундамента: Расчет арматуры для ленточного фундамента частного дома

- Какая арматура нужна для фундамента — как выбрать арматуру для фундамента

- Как устроено ленточное основание

- Арматура для фундамента: виды и маркировка изделий

- Чтобы избежать проблем

- Сеточный каркас

- Расчет количества арматуры для ленточного фундамента

- Какую выбрать

- Зачем нужна арматура в ленточном фундаменте?

- Арматура для разных типов фундаментов

- Арматура

- Арматура для ленточного основания

- Как вязать арматуру

- Как сделать фундамент своими руками

- Расчет количества арматуры

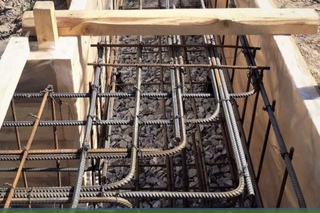

- Сборка металлического каркаса

- Можно ли использовать композитную полимерную арматуру для фундамента?

- Как армируется фундамент

- Расчёт армирования плитного основания

- Виды арматуры

- Арматура для фундамента одноэтажного дома: параметры укладки

- Диаметр арматуры для ленточного фундамента, пример расчета, вес п.м

- Арматура для мелкозаглубленного ленточного фундамента

- Арматура для фундамента — схема и правила укладки, способы вязки

- Приготовление сырой малопрочной смеси для армирования фундамента с использованием материалов летучей золы и отходов угольной жилы

- Abstract

- 2. Детали эксперимента

- 3. Результаты и обсуждение

- 4. Выводы

- Благодарности

- Вклад авторов

- Финансирование

- Конфликт интересов

- Литература

- Услуги по армированию и ремонту стен

- Оптимизация армирования малоэтажных стен C-I-P – Бетонные изделия

- Microsoft Word — CET—006.docx

Какая арматура нужна для фундамента — как выбрать арматуру для фундамента

Создание фундамента для бани процесс не простой, он требует внимательного отношения и изучения всех деталей. Любой начинающий строитель имеет общие представления о создании фундамента и знает о этапах работы, но в этой статье мы бы хотели подробно остановиться на таком моменте как выбор материалов.

Как устроено ленточное основание

Такая основа, по сути, является железобетонной полосой, проходящей по внешней части здания и под несущими стенами внутри.

При сжатиях бетонные конструкции могут выдерживать в 50 раз больше, чем при растяжениях. И верхняя, и нижняя часть конструкции испытывает перегрузки, поэтому необходимо выполнять армирование обоих частей. На среднюю часть ничто почти не оказывает нагрузок. Металлическая арматура помогает решить эти проблемы.

Для обеспечения прочности, надёжности, долговечности здания, любое основание надо армировать. Ведь фундамент подвергается различным нагрузкам. Это и вес всего дома, и различные подвижки почвы. Схема армирования ленточного фундамента напоминает скелет конструкции, который собирается из стальных прутов. Для того, чтобы выбрать необходимую схему для него, надо понимать, что оно собой представляет.

Это и вес всего дома, и различные подвижки почвы. Схема армирования ленточного фундамента напоминает скелет конструкции, который собирается из стальных прутов. Для того, чтобы выбрать необходимую схему для него, надо понимать, что оно собой представляет.

Армирование ленточного фундамента можно легко выполнить своими руками, не привлекая специалистов. Важно, прежде всего, правильно подобрать необходимый диаметр арматуры

Арматура для фундамента: виды и маркировка изделий

- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

- Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатыйФундамент под металлообрабатывающий станокУстройство фундамента из блоков ФБСЗаливка фундамента под домХарактеристики ленточного фундамента

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтеплениеУстранение трещин в стенах фундаментаКак армировать ростверкНеобходимость устройства опалубкиКак сделать гидроизоляцию цоколя

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Чтобы избежать проблем

При устройстве фундамента частного дома трудно предвидеть, каким нагрузкам он подвергнется в будущем. Возможно, хозяину понадобится установить массивный токарный станок или устроить танцзал в доме, произойдёт прорыв водопровода, по соседству будет воздвигнуто мощное строение, вызвавшее подъём грунтовых вод или новое подземное течение. Нагрузки изменятся, фундамент, не рассчитанный на кардинальные изменения нагрузок, лопнет и просядет, следом разрушится здание.

Нагрузки изменятся, фундамент, не рассчитанный на кардинальные изменения нагрузок, лопнет и просядет, следом разрушится здание.

Если наиболее целесообразным вариантом застройщик посчитал устройство ленточного фундамента, то для его гарантированной надёжности армирование необходимо. И как должно проходить армирование фундамента, расчет арматуры, укладка и вязка следует знать хотя бы примерно, даже если строить ваш дом будут другие люди.

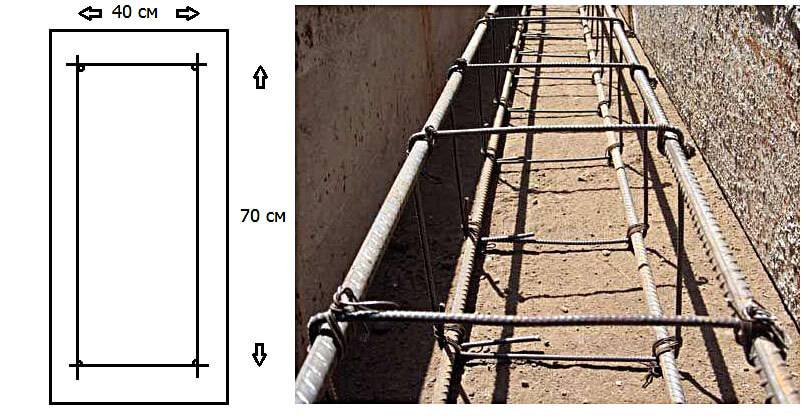

Ленточный фундамент в разрезе

Сеточный каркас

В последнее время, благодаря новейшим разработкам, появился способ, который дает возможность изготавливать в домашних условиях сеточный каркас. Его можно изготовить, используя специальный пистолет, который может соединить прутья арматуры отожженной металлической проволокой 1 — 3 мм диаметром.

Применение таких агрегатов дает возможность значительно снизить срок выполнения работы (на каждое соединение тратится до 2 секунд), и, кроме того, увеличить их качество – перекос или деформация каркаса в этом случае невозможны благодаря стабильному усилию затяжки проволоки. Кроме того, как положительный фактор применения таких пистолетов можно назвать то, что с ним работать может и любитель. Все что необходимо сделать, — это закрепить насадку и после этого нажать на кнопку.

Кроме того, как положительный фактор применения таких пистолетов можно назвать то, что с ним работать может и любитель. Все что необходимо сделать, — это закрепить насадку и после этого нажать на кнопку.

При креплении арматуры также необходимо соблюдать правила, которые дают возможность получить прочный арматурный каркас.

Внешний край каркаса должен немного выступать за опалубку. В результате создается необходимая толщина (минимально 50 мм).

Также необходимо предусмотреть пространство между дном траншеи и каркасом. Для выполнения этой работы чаще всего применяют специальные пластиковые насадки. Если нельзя использовать эти элементы, то подкладывают под каркас деревянный брус или кирпичи, а после этого крепят к грунту проволочными штырями, которые не позволяют при заливке фундамента сместиться арматуре.

Заливать фундамент можно только хорошо очистив от ржавчины, грязи, пыли, мусора арматурный каркас и опалубку, посторонние элементы могут существенно усложнить схватывание бетона.

Расчет количества арматуры для ленточного фундамента

Основание ленточного типа обеспечивает повышенную устойчивость строений на различных почвах. Конструкция представляет собой бетонную ленту, повторяющую контур здания и расположенную под капитальными стенами. Усиление стальной арматурой повышает прочностные характеристики бетонной основы и положительно влияет на ее долговечность. Для сооружения пространственной решетки можно использовать арматуру диаметром 10 мм.

Исходные данные для выполнения расчетов:

- длина и ширина фундаментной базы;

- сечение железобетонной ленты;

- интервал между каркасными элементами;

- общее количество обвязочных поясов;

- размер ячеек силовой решетки.

Сколько арматуры нужно для фундамента

Рассмотрим порядок вычислений:

- Рассчитайте общую длину ленточного контура.

- Вычислите количество элементов в поясах.

- Определите метраж горизонтальных стержней.

- Вычислите потребность в вертикальных прутках.

- Рассчитайте длину поперечных перемычек.

- Сложите полученный метраж.

Зная общее количество стыковых участков, можно вычислить потребность в вязальной проволоке.

Какую выбрать

Перед любым начинающим строителем, желающим самостоятельно построить частный дом, гараж, либо небольшой флигель на даче, неминуемо встает вопрос: какую арматуру использовать в фундаменте дома? Рассмотрим, какой материал лучше подходит для заливки монолита: традиционная металлическая, или современная композитная арматура.

Для ленточного фундамента

При выборе арматуры для ленточного фундамента необходимо учитывать такие критерии, как свойства почвы и тип поверхности, общая масса конструкции, экономический фактор. При сооружении ленточного фундамента лучше использовать металлическую арматуру, хотя при возведении конструкций небольшой массы можно остановить выбор и на композите.

Класс арматуры и марку стали, из которой она изготовлена, подбирают, исходя из конкретных условий. Для конструкций каркасного типа, имеющих небольшой вес, подойдут прутья диаметром 10-12 мм, для более крупных и массивных зданий нужна арматура сечением 14-16 мм. Чтобы каркас придавал максимальную прочность, армирование делают двухуровневым, с вертикальными распорками.

Для конструкций каркасного типа, имеющих небольшой вес, подойдут прутья диаметром 10-12 мм, для более крупных и массивных зданий нужна арматура сечением 14-16 мм. Чтобы каркас придавал максимальную прочность, армирование делают двухуровневым, с вертикальными распорками.

Для плитного фундамента

Если сооружение возводится на активном подвижном грунте, обычно останавливают выбор на плитном фундаменте. Сплошная плита — надежное основание для постройки здания даже на достаточно зыбкой почве. Такая конструкция стоит дороже, чем ленточная.

Плиту используют и на твердых грунтах, при сооружении крупных массивных построек. Давление на основание большее, чем на ленточный фундамент той же площади, так что и арматура нужна диаметром 14-16 мм. Плиту заливают в случае строительства сооружений большой массы, поэтому применяют армирование металлом.

Соответствие диаметра композитной и стальной арматуры равной прочности

Зачем нужна арматура в ленточном фундаменте?

Со временем у любого дома возникает просадка, поскольку грунт, находящийся под подошвой основания, поддается давлению сверху и уплотняется. Чем больше давления на него оказывают, тем сильнее и быстрее он уплотняется. Если возникающий напор распределен равномерно по всей площади ленточного фундамента, то в этом нет особой проблемы.

Чем больше давления на него оказывают, тем сильнее и быстрее он уплотняется. Если возникающий напор распределен равномерно по всей площади ленточного фундамента, то в этом нет особой проблемы.

Как правило, в реальных условиях давление на основание не симметрично из-за чего здание оседает неравномерно. Чтобы избежать подобной проблемы в фундаменте применяются ленты различной ширины, но даже этот прием не всегда способствует устранению и уравнению давления на фундамент.

Неравномерному осадку фундамента способствует:

- Разнообразные включения грунтовой почвы.

- Неравномерная и непостоянная влажность.

- Различные достройки и пристройки.

- Протечка водонесущих коммуникаций.

- Отсутствие с какой-либо стороны отмостки и т. п.

Под влиянием указанных причин осадки, поверхность грунта под фундаментом становится кривой относительно вертикального направления здания. Больше всего подвержены воздействию углы конструкции и места с большими перепадами нагрузки.

В подобной ситуации в фундаментной ленте возникает внутренне напряжение, которое способствует возникновению изгибающихся моментов и трещин. Чтобы устранить нежелательное давление на основание, снизить количество трещин и изгибов внутрь фундамента добавляют арматуру.

Какая арматура нужна для фундамента?

Существует два варианта, используемой в строительстве арматуры:

- Стальная, которая подразделяется на:

- стержневую;

- проволочную.

- Композитная арматура. Она применяется сравнительно редко из-за характерных для нее минусов.

Чтобы армировать фундамент ленточного типа используют стержневую арматуру в качестве основного (рабочего) материала и гладкую как дополнительного.

Главное свойство для рабочей арматуры способность быстро и хорошо сцепляться с бетоном. Подобный тип арматуры производят с периодическим профилем, подразделяя его по показателям прочности на классы.

Согласно ГОСТу, существовавшему в период СССР, для частного типа строительства применяется арматура класса А-ΙΙΙ или аналог А400 (по современному ГОСТу). Для поперечной арматуры используется гладкий стержень класса А-Ι или А240 (современный ГОСТ).

Между арматурой старого и современного образца существует отличие в виде измененного профиля серповидной формы, в остальных аспектах отличия отсутствуют.

Чтобы правильно выбрать арматуру для фундамента в магазине следует просто обратить внимание на обозначения:

- Индекс С указывает на то, что арматурный прокат свариваемый;

- Индекс К свидетельствует о том, что арматура обладает стойкостью к процессам коррозийного растрескивания, возникающих в связи с давлением на фундамент.

Если эти индексы отсутствуют на упаковке лучше не покупать такой подобный материал.

Арматура для разных типов фундаментов

Чтобы укрепление бетона было реализовано в максимальной степени, следует знать, какая арматура нужна для обустройства ленточного фундамента, произвести ее расчет и правильно провести строительные работы.

При выборе металлических прутьев арматуры необходимо учитывать:

- вид;

- класс;

- марку стали, из которой изготовлены стержни;

- сечение прутков.

Какая арматура нужна для создания прочного каркаса

Арматура под фундамент делается из стальных прутьев в виде стержней с круглой формой сечения. Они могут быть гладкими и профилированными. Чтобы улучшить прочность фундамента выпускают стержни с ребристой поверхностью. Их можно использовать для фундамента в качестве основного материала, а для вспомогательных целей лучше взять гладкие прутки.

Раньше использовали только стальную арматуру, сейчас появилась прутья из прочного стеклопластика, которые можно применять на заболоченных участках. Их главное преимущество перед стальными – стойкость к коррозии.

Виды профиля для армирования

Класс

Для железобетонной монолитной плиты нужны рифленые стержни класса A400. Хотя они дороже гладких, зато их сцепление намного выше.

Важно! Не выбирайте арматуру для обустройства фундамента более низких классов, чем 400, при желании вы можете выбрать классы выше.

Марка

Для строительства основания дома используется арматура из горячекатаной стали. Марки арматуры для ленточного фундамента обозначаются литером «А». Цифра 400 указывает на предел текучести. Чем больше нагрузка, тем выше должна быть эта цифра.

Как правильно выбрать материалы для бани? Обращайте внимание на маркировку. Прутки, обозначенные литером «С», можно соединять сваркой. Если стоит маркировка «К», значит, что материал не подвержен коррозии.

Механические характеристики горячепрокатной арматуры

Сечение

Сечение – основной параметр прутьев. Стальные прутья выпускаются ᴓ от 0,5 до 3,2 м, металлопластиковые могут иметь диаметр от 0,4 до 2 см.

При возведении частных домов нужны стержни диаметром 0,8-1,6 см.

Арматура

Бетон хорошо выдерживает большое давление, но очень слаб на изгиб, что приводит к появлению трещин и сдвигов, происходящих при изменении окружающей температуры. Если грунт в одном месте ослабнет, то стены фундамента начнут растягиваться, и давление будет распределяться неравномерно, что снизит срок службы. Поэтому в основание монтируется стальная арматура, удерживающая бетонную конструкцию в одном положении, не позволяя растягиваться, проседать или появляться трещинам.

Поэтому в основание монтируется стальная арматура, удерживающая бетонную конструкцию в одном положении, не позволяя растягиваться, проседать или появляться трещинам.

Железобетон по прочностным характеристикам превосходит обычный бетон, что идеально подходит для долговечного строительства. Между арматурой и краем бетона должно быть 4-6 см, для того чтобы исключить коррозийное воздействие грунтовых вод. Прутья арматуры связываются в сетку с помощью проволоки, или же свариваются в монолитную конструкцию. Чаще всего используются железные прутья диаметром от 10 мм, со специальными насечками, которые увеличивают сцепление с цементным раствором. Для больших, тяжелых зданий требуется арматура 16 мм.

Для основания, которое служит стенами цоколя или подвала, требуется арматура большего сечения, из-за высоты фундамента. Лучше всего подходит 12 мм для цоколя, легких и средних по тяжести домов. А для подвала выбирается 14 мм, если здание средней тяжести, при тяжелых требуется арматура с 16 мм сечением. Прутья для боковых стенок фундамента связываются в сетку, с шагом 15-20 см. Если основание толстое, то закладывается несколько слоёв каркаса, с расстоянием в 10 см, и сцепленных между собой арматурой.

Прутья для боковых стенок фундамента связываются в сетку, с шагом 15-20 см. Если основание толстое, то закладывается несколько слоёв каркаса, с расстоянием в 10 см, и сцепленных между собой арматурой.

Если арматура используется для создания железного каркаса бетонной плиты, то ячейки сетки не должны превышать 10 см. При тяжелых домах возводится подбетонка, в которую вставляются вертикальные связующие штыри, которые образуют монолитное основание, и позволяют равномернее переносить давление на грунт. Для тонкой плиты возможен один слой арматуры. Такие основания используются на устойчивых грунтах, не подверженных морозным пучениям.

Фундаментный каркас из арматуры

Чтобы избежать разрушения толстой плиты для фундамента дома, требуется каркас из нескольких, удаленных по горизонтали друг от друга сеток. Такое пространственное решение используется для укрепления бетонной плиты, стоящей на влажных, пучинистых и неустойчивых почвах, а также применяется для тяжелых домов, или зданий с подземными помещениями.

Сетки для плитного фундамента соединяются между собой только навариванием, чтобы исключить деформацию под весом не застывшей бетонной массы.

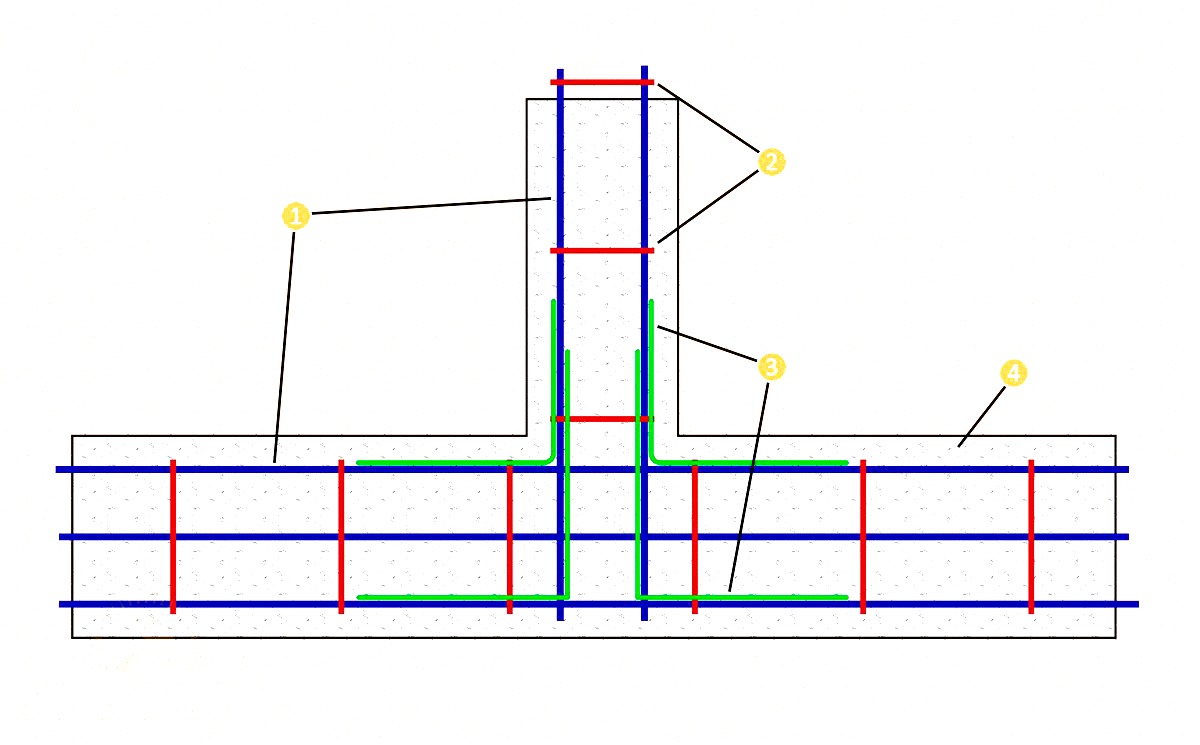

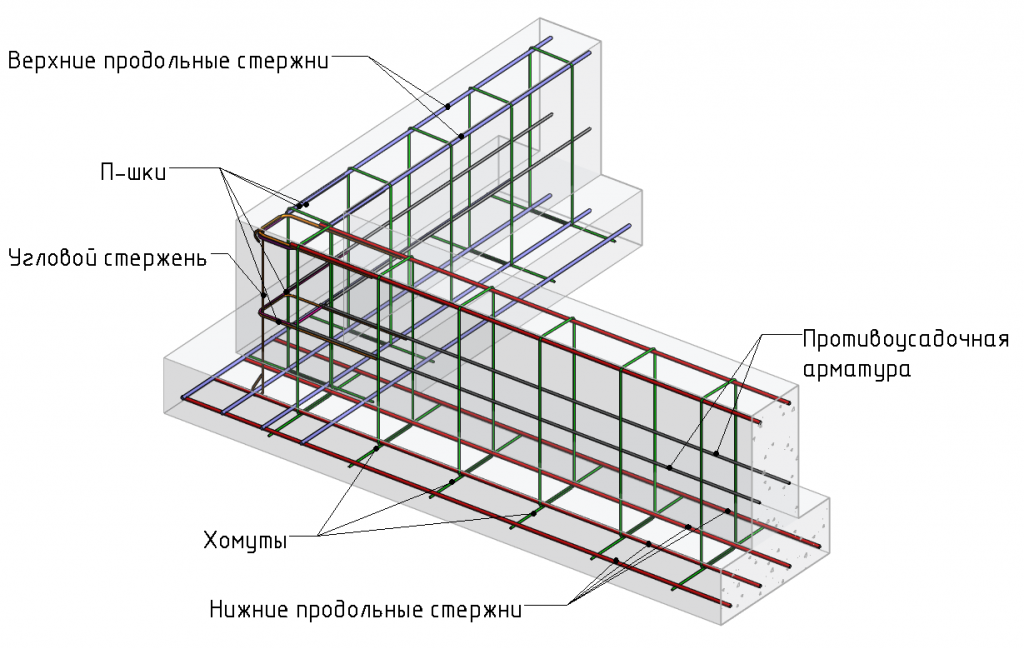

Арматура для ленточного основания

Высота ленты обычно существенно превышает ее ширину. Лента, как правило, гораздо менее подвержена изгибам по сравнению с плитами, поэтому для обустройства основания ленточного типа можно использовать арматуру меньшего сечения.

Обычно при возведении домов на ленточных фундаментах применяются 10-12-миллиметровые стержни.

Схемы армирования стыков.

Вне зависимости от высоты ленты она обустраивается с применением двух армирующих поясов. В нижней и верхней частях конструкции на расстоянии 50 мм от поверхности бетона размещаются продольные прутки. На них приходится основная часть нагрузки при деформации основания.

Поперечные и вертикальные стержни не несут нагрузки. Для их изготовления можно использовать гладкую и тонкую арматуру.

При ширине ленты в 400 мм достаточно установить по два продольных прута снизу и сверху. На слабых и подвижных почвах либо при возведении тяжелых домов количество прутков можно увеличить до 3-4.

Для примера будет рассмотрен расчет арматуры на обустройство ленты под дом 600х600 см с одной несущей внутренней стеной. Суммарная длина ленты составит 30 м.

На продольное армирование в 4 прута уйдет 120 пог.м изделий. Поперечные и вертикальные стержни можно монтировать с 50-сантиметровым шагом. При высоте ленты 700 мм и ширине 300 мм с учетом 5-сантиметровых отступов от поверхности конструкции обустройство каждого соединения потребует использования 160 см гладкой 6-миллиметровой арматуры.

На каждую из 4 связок соединения уйдет 300 мм проволоки. Суммарный расход вязального материала в приведенном примере составит 73,2 м.

Как вязать арматуру

После того, как вы приобретете достаточное количество выбранной вами арматуры, и определите день для работы, вам необходимо будет ее тщательно связать в определенный каркас и только после этого уложить в опалубку. Существует несколько видов вязки и для каждого типа фундамента она своя, поэтому мы в статье расскажем обо всех методах и опишем ход работы. Надо сразу сказать, что каркас связывается за пределами траншеи – на земле и только готовые его части или он весь целиком укладывается в опалубку.

Иногда можно использовать арматурную сетку

Итак, расскажем о том, чем связывают между собой прутья арматуры:

- Для работы можно использовать стальную проволоку сечением 1,2 – 1,4 см, большим сечением брать не стоит, так как с ним тяжело работать. ( если проволока плохо гнется, то ее можно нагревать над костром, тогда она станет значительно пластичнее)

- Самым простым в работе является пластиковый хомут с петлей, его вяжут без дополнительных инструментов, что очень ускоряет процесс.

(зимой использовать этот метод нельзя – от мороза пластик сразу приходит в негодность)

(зимой использовать этот метод нельзя – от мороза пластик сразу приходит в негодность) - Можно использовать металлокорд, для этого надо сжечь старые покрышки и от них останутся тонкие металлические отрезки проволоки. Такой метод позволяет значительно сэкономить, так как покрышки можно раздобыть бесплатно. (покрышки должны быть отечественного производства – в импортных часто используют пластик)

Кроме проволоки или хомутов для работы может понадобиться специальный металлический крючок, который можно купить на рынке или сделать самому. Некоторые умельцы делают насадку в виде крюка и устанавливают ее на шуруповерт – таким образом, скорость работы становится в два раза быстрее. Но все эти методы требуют хотя бы небольшого опыта и определенной сноровки. Если у вас есть знакомые строители, которые вам покажут все нюансы на практике, то вы быстро научитесь.

Если есть опыт, то для вязки арматуры можно использовать крючок

Но если со сноровкой дела обстоят не очень хорошо, то не стоит тратить время на изобретение велосипеда, лучше обратиться к более простому методу. Сегодня в магазинах продаются специальные пистолеты для вязки арматуры – им вполне можно воспользоваться. Процесс пойдет быстрее, а результат будет аккуратным.

Сегодня в магазинах продаются специальные пистолеты для вязки арматуры – им вполне можно воспользоваться. Процесс пойдет быстрее, а результат будет аккуратным.

Существует много способов вязать арматуру

Для удобства работы надо сделать специальный деревянный каркаса, то есть сбить между собой перпендикулярно друг другу две доски. И укладывая на них прутья арматуры, также перпендикулярно – связывать их в месте пересечения. Для этого проволоку складываем пополам – петелькой и перевязываем ее пересечение прутьев:

- Можно просовывать два конца проволоки в петельку и загибать их за прут.

- А можно с помощью крючка перевязывать оба конца между собой.

Если вы используете пластиковые хомуты, то тут еще все проще, надо только потуже затягивать запорный механизм на хомуте и все. В заключении надо сказать, что при обвязке у вас не должны оставаться слишком длинные хвосты проволоки, так как они могут в последствие торчать из конструкции и нарушать ее целостность.

Как сделать фундамент своими руками

Рассмотрим процесс самостоятельного сооружения фундамента под каркасный домик в виде бетонных столбов. Для этого потребуется садовый бур диаметром 200 мм, которым бурятся скважины глубиною 1-1,2 м. Места скважин:

- под углами здания;

- под пересечением стен;

- в промежутках через каждые 1,5-3 м.

В скважины засыпается щебень мелкой фракции или крупнозернистый песок. Подушка обязательно утрамбовывается. Отдельно готовится арматурный каркас в каждую скважину. Обычно для этого используют стальную арматуру диаметром 10-12 мм и катанку 6 мм. Арматура – это продольные элементы. Их обычно три или четыре в каждом армокаркасе. То есть конструкция может быть треугольного или квадратного сечения. Катанка – это поперечные элементы. Все соединения производятся электросваркой.

Предварительно в скважины устанавливается рубероид, скрученный в цилиндры. Это гидроизоляция будущих опор. Можно для этого использовать пластиковые или асбестовые трубы. Далее внутрь устанавливают подготовленные арматурные каркасы.

Далее внутрь устанавливают подготовленные арматурные каркасы.

Следующий этап – заливка бетона. Его рецептура классическая для фундаментов: 1 часть цемента, две части песка, три части щебня. Залитый бетонный раствор обязательно утрамбовывается. Задача этой операции – выдавить из смеси попавший внутрь воздух. После высыхания воздушные пузыри снизят прочность столбов, поэтому от них надо обязательно избавиться.

Обычно опоры возводят с небольшим возвышением над грунтом – 10-20 см. Поэтому трубы под заливку бетона устанавливают именно с учетом этого размера. Обычно в бетонный раствор, залитый в опоры, устанавливают закладную металлическую деталь. Крепят ее к армокаркасу. К ней в будущем будет крепиться нижняя обвязка каркаса дома.

Через 28 дней, когда бетон наберет свою прочность. Можно переходить к возведению каркасника.

Выбор фундамента для дома из газобетонных блоков

Возведение бетонного фундамента для забора

Какой марки бетон нужен для фундамента частного дома

Особенности монолитно-каркасного строительства

Похожие публикации:

- Как правильно пристроить фундамент к существующему дому

- Постройка монолитного дома из бетона своими руками

- Как самому правильно залить ленточный фундамент под дом

- Технология постройки мелкозаглубленного ленточного фундамента

Расчет количества арматуры

Сначала определяется периметр будущей конструкции дома, и учитывается количество продольных рядов прутьев. В качестве примера можно взять здание размером 8 на 12 м, фундамент ленточного типа шириной 40 см и высотой — 100 см (грунт на участке — пучинистый). Общая длина несущей стены по периметру составляет 40 м (8+8+12+12).

В качестве примера можно взять здание размером 8 на 12 м, фундамент ленточного типа шириной 40 см и высотой — 100 см (грунт на участке — пучинистый). Общая длина несущей стены по периметру составляет 40 м (8+8+12+12).

- При создании основания ленточного типа обязательно монтируются две арматурные сетки, из которых нижняя предупреждает разрыв бетона при просадках грунта, верхняя — при его пучении.

- Оптимальный шаг сетки составляет 0,2 м. Для ленточного основания потребуется по 2 продольных прутка, которые располагаются в каждом слое арматурного каркаса.

Арматурная сетка не обязательно набирается на месте – гораздо проще использовать уже готовую

- Диаметр стержня выбирается в зависимости от стенового материала, который создает нагрузки на основание. Коробка деревянного дома не тяжелая по сравнению с кирпичной, поэтому вполне подойдут прутки диаметром 12 мм. Всего для армирования фундамента двух длинных сторон здания потребуется 96 метров стержней (2*12*2*2).

На короткие стороны придется потратить 64 м (2*8*2*2). Также следует учитывать стыки, где выполняется запуск арматуры. Как правило, к общему метражу достаточно добавить 10-15%. Получится цифра — 160*10%=16 метров. Всего на продольные элементы расчетная длина составляет 176 метров (96+64+16).

На короткие стороны придется потратить 64 м (2*8*2*2). Также следует учитывать стыки, где выполняется запуск арматуры. Как правило, к общему метражу достаточно добавить 10-15%. Получится цифра — 160*10%=16 метров. Всего на продольные элементы расчетная длина составляет 176 метров (96+64+16). - Поперечные связующие элементы диаметром 10 мм располагается друг от друга на расстоянии 50 см. Их количество составляет 80 штук — периметр фундамента следует разделить на шаг укладки (40/0,5). Длина стержней равна ширине ленты 40 см. Общее количество по длине составляет 32 метра (80*0,4).

- Вертикальные связи выполняются из прутка диаметром 10 мм. Высота армирования такое же, как у ленты — 100 см. Определяется количество стальных стержней по числу пересечений: 80 поперечных элементов умножается на 4 продольных элементов, в результате получается 288 шт. При длине каждого отрезка 1 м общая длина составляет 288 метров.

Готовый арматурный каркас ленточного фундамента

Подведя итоги всех подсчетов, получается, что для создания армированного каркаса под дом размерами 8х12 потребуется приобрести:

- 176 метров стальных элементов класса A-III диаметром 12 мм.

- 320 метров стержней класса А-I диаметром 10 мм (32+288).

Масса арматуры для ленточного фундамента определяется согласно ГОСТ 2590. Погонный метр прутка 12 мм весит 0,888 кг, 6 мм – 0,222 кг. Общая масса составляет: 176*0,888=156,29 кг, 320*0,222=71,04 кг. Всего арматура весит 227,33 кг.

Соединяются поперечные и продольные элементы с помощью вязальной проволоки. Метод вязки выполняется следующим образом: на стыке проволока затягивается, а выступающие концы скручиваются плоскогубцами, специальным крюком, шуруповертом. Специалисты применяют специальные пистолеты, с помощью которых значительно ускоряется процесс.

Смотрите также:

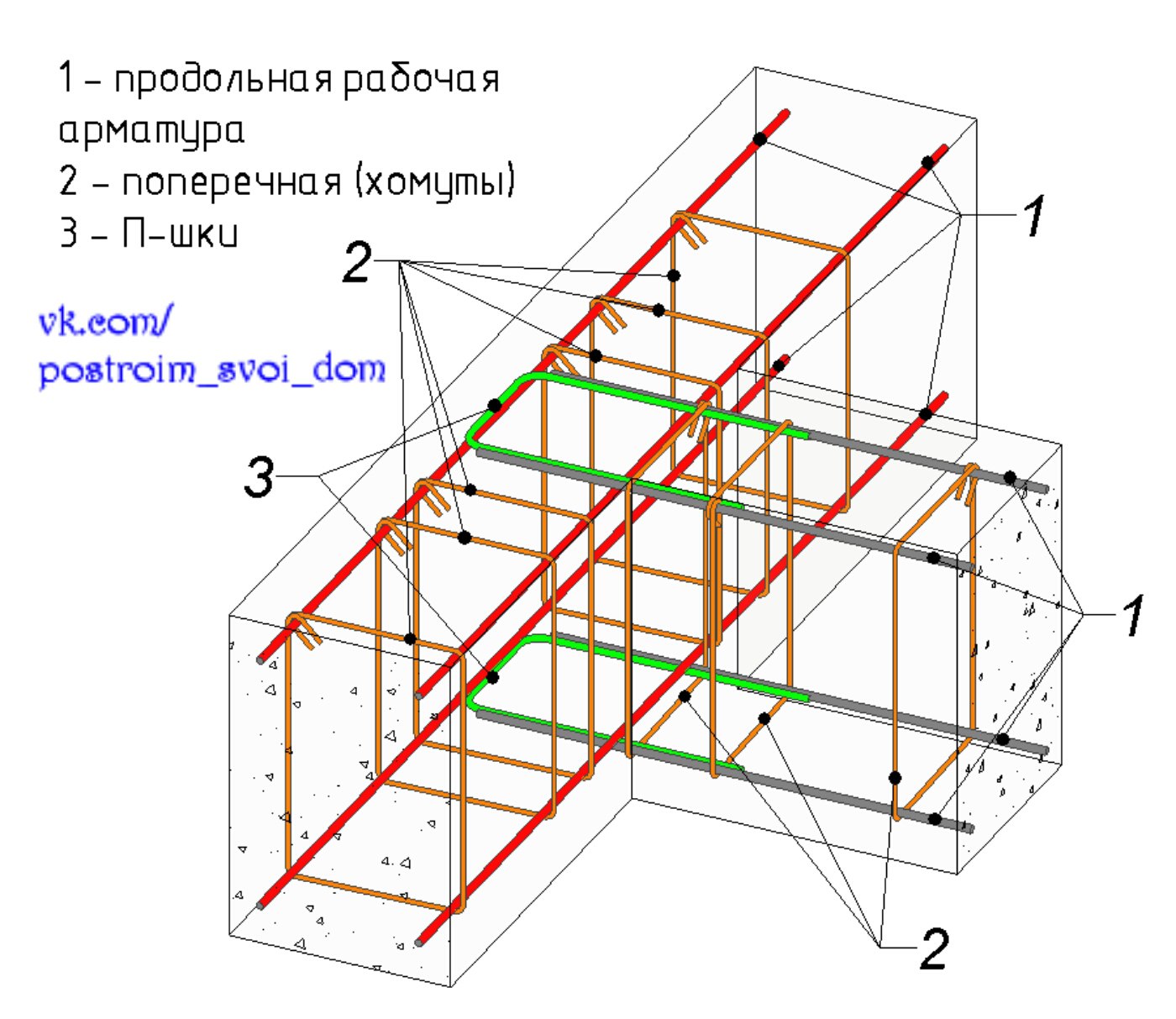

Сборка металлического каркаса

Арматура в фундаменте устанавливается по-разному. Как правило, изначально собирается металлический каркас из арматуры, который затем устанавливается в опалубку. Способ сборки каркаса тоже может быть различным.

Как правило, изначально собирается металлический каркас из арматуры, который затем устанавливается в опалубку. Способ сборки каркаса тоже может быть различным.

При промышленном строительстве зданий и сооружений металлические прутки собираются в каркас при помощи точечной сварки. Это позволяет быстро собирать металлическую конструкцию. Однако такой способ имеет свои нюансы. Во-первых, сварить каркас можно только из тех стержней, которые имеют в маркировке букву «С». Во-вторых, с помощью сварки получается жесткое соединение, что относится к недостаткам. Постоянное воздействие нагрузки требует наличия люфта в местах соединения, что исключается при сварке. В-третьих, в месте сваривания прутки теряют свою первоначальную прочность.

Вторым популярным способом создания каркаса является вязка стальных стержней. Для выполнения процесса используется специальная вязальная проволока. С ее помощью создаются и закручиваются петли в местах пересечения стальных стержней.

Обвязка фундамента, в отличие от сваренного каркаса, имеет люфт, что оставляет небольшую свободу движения. Изготавливать ее можно из любой арматуры, а прочность прутков сохраняется на первоначальном уровне.

Изготавливать ее можно из любой арматуры, а прочность прутков сохраняется на первоначальном уровне.

Можно ли использовать композитную полимерную арматуру для фундамента?

Свойства арматуры этого типа регламентирует ГОСТ 31938-2012, согласно которому она разделяется по виду армирующего наполнителя на стекло- (АСК), угле- (АУК), арамидо- (ААК), базальтокомпозитную (АБК), комбинированную (АКК). Диапазон номинальных диаметров – 4-32 мм.

По характеристикам эти типы арматуры достаточно сильно различаются:

- предел прочности при растяжении у СК изделий – 800 МПа и более, у УК – не менее 1400 МПа;

- модуль упругости при растяжении у стеклокомпозитной арматуры в 2,5 раза меньше, чем у углекомпозитной;

- предел прочности на поперечный срез – у СК арматуры составляет не менее 150 МПа, у УК – более 350 МПа;

- предел прочности при сжатии у всех типов полимерной арматуры составляет 300 МПа и более.

Внимание! ГОСТ 31938-2012 регламентирует только характеристики продукции, а рецептуру производители определяют самостоятельно.

Сравнение свойств полимерной композитной и стальной арматуры позволит определить, какая из них лучше в конкретном случае.

- Токопроводимость стали не всегда является недостатком, например, ее можно использовать для устройства заземляющего контура. Полимерные материалы – диэлектрики. Полная инертность к магнитным полям и способность без потерь пропускать радиоволны в широком частотном диапазоне обеспечивают применение этой продукции в строительстве лабораторий и подобных сооружений.

- Удельный вес полимерной арматуры в 4-5 раз меньше аналогичного показателя стальной. Но это свойство играет роль только при транспортировке. Для самой строительной конструкции такая разница в массе значения не имеет.

- Если стальные стержни гнут непосредственно на месте проведения работ, то полимерным изделиям можно придавать определенную форму только в производственных условиях.

- Большой плюс полимеров – коррозионная стойкость. Одно из применений этой продукции – создание сеток из полимерных прутов для дополнительного наружного укрепления фундамента, находящегося в агрессивной среде. При наличии расстояния между арматурой и поверхностью бетона стальные стержни также не разрушаются.

- Минус полимерных изделий – намного больший коэффициент удлинения, по сравнению со стальной продукцией. Это свойство может стать причиной провисания ленточного или плитного фундаментов.

- Более низкая, по сравнению со стальной, теплопроводность полимеров – плюс в холодных регионах, поскольку такая арматура не создает мостиков холода. Однако температуры ниже -15°C эти материалы не выдерживают – начинается процесс охрупчивания. Верхний предел составляет +120°C, при таких температурах термореактивная смола начинает плавиться, что приводит к потере формы прутка.

Вывод! Композитная арматура может использоваться для армирования фундаментов, но только в том случае, если в сопроводительной документации на продукцию есть указание такой возможности.

Как армируется фундамент

Технология укладки прутьев зависит от того, какой тип фундамента был выбран изначально. Поэтому схема для каждого вида может быть различной. Рассмотрим более подробно какую выбрать арматуру для фундамента различных типов и какие конструкции каркаса следует использовать в каждом конкретном случае.

Особенности арматуры для ленточных оснований

Это наиболее популярный тип основания, поскольку стоимость ленточного фундамента является ниже плитного, но при этом он позволяет обустроить цокольный этаж. Ленточный фундамент должен быть рассчитан таким образом, чтобы его высота значительно превышала длину. В сравнении с плитами лента является менее подверженной изгибам и деформациям, а потому прутья для ленточного фундамента можно выбирать с меньшим сечением. Обычно арматура для ленточного фундамента используется с сечением в 10-12 миллиметров.

Независимо от того, какой высоты будет лента, ее обустройство осуществляется с использованием двух армирующих поясов. При этом размещать каркас необходимо на расстоянии около 50 мм от поверхности бетона. Это позволит арматуре принять на себя максимальную нагрузку, появляющуюся при деформациях основания.

При этом размещать каркас необходимо на расстоянии около 50 мм от поверхности бетона. Это позволит арматуре принять на себя максимальную нагрузку, появляющуюся при деформациях основания.

Поскольку вертикальные стержни и поперечины нагрузки не несут, а необходимы лишь для скрепления конструкции, то для них может использоваться более тонкая арматура с гладкой поверхностью.

Если лента имеет в ширину 400 мм, то достаточно будет установить два продольных прута сверху и столько же снизу по всей поверхности ленты. Если же речь идет о слабых почвах с большой подвижностью, то в таких случаях арматура для ленточных фундаментов должна использоваться в большем количестве, в среднем 3-4 прутка.

Армирование плитного фундамента

Строительство плитного фундамента – это наиболее дорогостоящий вариант, поскольку он предусматривает наибольшее количество стройматериалов. В то же время, именно плитный фундамент является наиболее прочным и надежным вариантом.

В данном случае используются стержни, имеющие диаметр 12-16 мм и ребристую поверхность. Окончательный диаметр выбирается, исходя из мощности здания и типа грунта, на котором оно будет построено. Следует помнить, что чем в более тяжелых условиях проходит строительство, тем толще должны быть стержни.

Окончательный диаметр выбирается, исходя из мощности здания и типа грунта, на котором оно будет построено. Следует помнить, что чем в более тяжелых условиях проходит строительство, тем толще должны быть стержни.

Процесс армирования предусматривает укладку двух стальных поясов, созданных посредством скрепления арматурных стержней под прямым углом. Таким образом получается ячеистая конструкция, каждая клетка которой имеет размер 20 см.

Свайный фундамент

Свайный фундамент цена которого является наиболее приемлемой, является отличным решением для каркасно-щитовых домов, одноэтажных построек и домов с мансардой. Для изготовления столбчатых оснований обычно используются пруты, диаметром 10-12 мм. При этом их поверхность должна быть ребристой. В качестве горизонтальных перемычек можно использовать прутки, толщиной 4-6 мм. На них не будет приходиться давления, они необходимы лишь для того, чтобы создать единую конструкцию каркаса.

В зависимости от диаметра столба, каркас может предполагать использование 2-4 прутьев. В некоторых случаях количество стержней может быть увеличено. По длине они должны строго соответствовать высоте самого столба. Прутья следует располагать таким образом, чтобы они находились не ближе 5 см к стенке сваи.

В некоторых случаях количество стержней может быть увеличено. По длине они должны строго соответствовать высоте самого столба. Прутья следует располагать таким образом, чтобы они находились не ближе 5 см к стенке сваи.

Расчёт армирования плитного основания

Армирование плиты подбирают с учетом ее толщины. Если она меньше 15 см, укладывают одну сетку с ячейкой 15-20 см, при большем значении – две. Каркас сваривают из стержней диаметром 12-16 мм, соединяют с верхним слоем арматуры вертикальными хомутами с размерами сечения до 10 мм.

Плитный фундаментИсточник

Расчет плиты выполняют по Своду Правил 50-101-2004 и “Руководству по проектированию плитных фундаментов”. Он заключается в определении несущей способности по удельной нагрузке на грунт и изгибающих усилий.

Ширина фундаментной плиты больше размера дома на 10 см. Для арматурной сетки определяют количество стержней в обоих направлениях. Если используют два каркаса, удваивают число прутков.

Чтобы найти, сколько потребуется арматуры для соединений, определяют число сочленений в сетке. Его умножают на длину хомута, равную толщине плиты за вычетом защитного слоя бетона.

Его умножают на длину хомута, равную толщине плиты за вычетом защитного слоя бетона.

Армирование плитного фундаментаИсточник

Теперь можно рассчитать необходимое количество арматуры, заложив запас около 5%. По сортаменту стали находят ее вес.

Онлайн калькулятор плитного фундамента

Чтобы узнать примерную стоимость плитного фундамента, воспользуйтесь следующим калькулятором:

Виды арматуры

Существует два вида арматуры:

- Металлическая.

- Композитная.

Первый вид — всем знакомые стальные горячекатаные прутки с насечкой, позволяющей получить надежное сцепление с бетоном. Существуют стержни разного диаметра, от 6 до 80 мм, предназначенные для эксплуатации в соответствующих условиях.

Для вспомогательной арматуры могут быть использованы как рифленые, так и гладкие стержни меньшего диаметра.

Композитная арматура — это целая группа, которая изготавливается из углепластика, базальтопластика и стеклопластика. Последний является наиболее распространенным и доступным вариантом. Он выгоднее металлического аналога с точки зрения стоимости, не поддается коррозии, не реагирует на электрохимические воздействия.

Последний является наиболее распространенным и доступным вариантом. Он выгоднее металлического аналога с точки зрения стоимости, не поддается коррозии, не реагирует на электрохимические воздействия.

Однако, неспособность сгибаться усложняет сборку каркасов на изгибах или примыканиях, что уменьшает надежность этих узлов и повышает трудоемкость сборки. Диаметры стержней находятся в диапазоне от 3,5 до 48 мм.

ВАЖНО!

Свойства композитной арматуры более удачны, чем у металлических стержней, но отсутствие длительного опыта пользования заставляет строителей с осторожностью относиться к выбору этого материала.

Арматура для фундамента одноэтажного дома: параметры укладки

Если вы самостоятельно хотите возводить фундамент, то вам потребуется знать ряд определенных параметром и требований, которые стоит учитывать при укладке металлического усиления. На первоначальном этапе будут рассчитываться все воздействующие нагрузки. Далее, исходя из полученных данных, необходимо подобрать подходящий класс и диаметр стержней. При строительстве обычного одноэтажного дома используется продукция с толщиной от 10 до 15 миллиметров. Если грунт достаточно неустойчив, а дом с большими нагрузками, то рекомендуется подбирать стержни с диаметром 15-17 мм.

При строительстве обычного одноэтажного дома используется продукция с толщиной от 10 до 15 миллиметров. Если грунт достаточно неустойчив, а дом с большими нагрузками, то рекомендуется подбирать стержни с диаметром 15-17 мм.

Следующий параметр, о котором вам нужно знать, это шаг укладки. Данный параметр рассчитывается с учетом качества грунта, а также разновидности фундамента. Если основа свайная, то рабочие элементы укладываются по диаметру самой сваи. Главное чтобы металлический стержень находился на расстоянии не менее 5 сантиметров от края. Горизонтальные соединительные элементы монтируются на расстоянии приблизительно 50 сантиметров друг от друга.

При обустройстве ленточного основания укладывается два ряда снизу и сверху с шириной не более 40 сантиметров. Соединение конструкции выполняется через каждые 30-50 сантиметров. При плитном основании процедура усиления похожа, только шаг установки выполняется через каждые 25 сантиметров.

Делать укрепляющий каркас можно прямо в подготовленной опалубке или отдельно, а потом устанавливать на подготовленную поверхность в опалубку. Первый способ намного удобнее и предпочтительнее, так как здесь вы можете контролировать все этапы монтажа. Если же периметр сооружения достаточно сложный и имеет много углов, то проще будет собирать каркас отдельно.

Первый способ намного удобнее и предпочтительнее, так как здесь вы можете контролировать все этапы монтажа. Если же периметр сооружения достаточно сложный и имеет много углов, то проще будет собирать каркас отдельно.

Диаметр арматуры для ленточного фундамента, пример расчета, вес п.м

Секрет прочности железобетонных конструкций состоит в работе стального каркаса на растяжение и бетона на сжатие. Простая аналогия — попробуйте растянуть обычную проволоку, скорее всего, ничего не выйдет, а вот сжать ее легко. Особенно важен армокаркас для малозаглубленного ленточного фундамента, так как из-за процессов, происходящих в верхних слоях грунта, он может прогнуться и треснуть. Экономить в этом деле бессмысленно, зато сберечь деньги и время можно, зная нюансы расчета и заказа стройматериалов.

Оглавление:

- Сечение арматурного прута

- Технология упрочнения фундамента

- Расчет необходимого количества

- Способы вязки

Диаметр прутьев

Обычно для основания дома используют ребристые стержни для продольного армирования и гладкие для поперечного с сечением от 6 до 14 мм классов A-I‒A-III. Нормативные документы определяют их минимальный диаметр:

Нормативные документы определяют их минимальный диаметр:

- Продольная менее 3 м — 10 мм.

- Продольная более 3 м — 12.

- Поперечная высотой менее 80 см — 6 мм.

- Поперечная высотой более 80 см — 8.

В строительстве нельзя составить универсальный проект, каждую проблему решают индивидуально, рассчитывая нагрузки на конкретный элемент. По СНиП 52‒01‒2003 общее сечение железного каркаса должно быть не менее 0,1 % от площади сечения конструкции. Также на выбор арматуры для фундамента влияют тип почвы и вес дома. Поэтому возможно только дать общие рекомендации.

Стержни 14 мм используют для тяжелых строений на проблемных грунтах, например, для фундамента под кирпичный дом. Для бани или гаража на нормальной почве более чем достаточно армокаркаса, сделанного по минимальным параметрам. При неправильной схеме и вязке никакой диаметр не спасет постройку.

В интернете легко найти калькуляторы для расчета, но с их помощью не всегда возможно подобрать оптимальный вариант, кроме того, грунт и вес дома никто не учитывает. Программа выдаст один и тот же результат для фундамента одноэтажного дома из дерева и двухэтажного строения из пенобетона, если у них одинаковая площадь.

Программа выдаст один и тот же результат для фундамента одноэтажного дома из дерева и двухэтажного строения из пенобетона, если у них одинаковая площадь.

Схема армирования

Необходимо соблюдать расстояния между прутьями, чтобы обеспечить прочность конструкции. Расстояние между вертикальными стержнями — 10-30 см, иначе бетон и арматура не будут работать в паре. Для ленточного фундамента выбирают минимальное расстояние, оно зависит от размера фракции щебня и должно быть не меньше 25 мм, для монолитной плиты оптимально сделать промежутки больше 20 см. Между верхними и боковыми границами фундамента и каркасом оставляют 5‒8 см, чтобы уберечь сталь от коррозии.

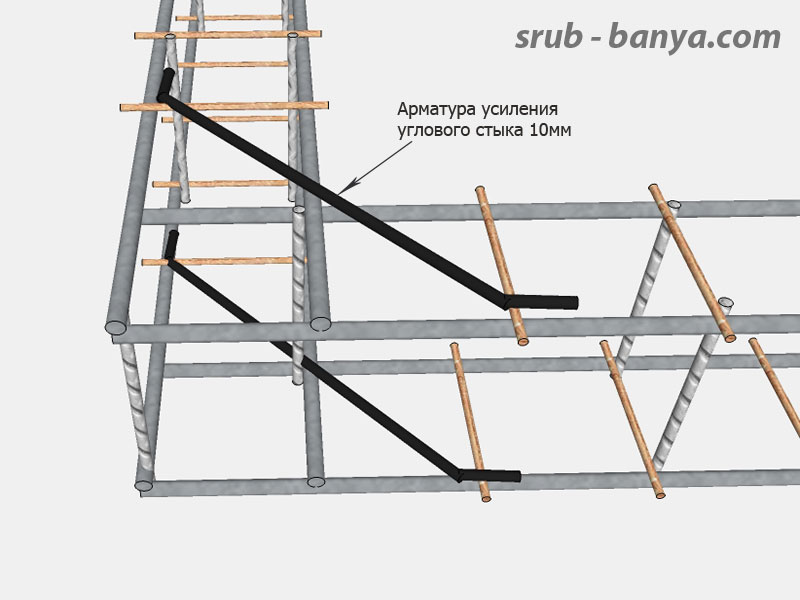

Арматуру разделяют на рабочую и конструкционную, первая обеспечивает прочность при эксплуатации, а вторая нужна, чтобы каркас не изменил форму при заливке. В монолитной плите достаточно двух слоев рабочей арматуры вверху и внизу. Но заливка ленточного фундамента требует продольных конструктивных стержней, в зависимости от его высоты всего устанавливают 3‒4 слоя.

Прутья вяжут с нахлестом 10-15 сечений арматуры для прочности, поэтому заказывать обрезки не выгодно. Углы в ленточном фундаменте делают из цельных стержней, так как в этих местах нагрузка на основание больше.

Расчет арматуры

Допустим, диаметр и схема армирования уже известны, но теперь предстоит купить арматуру. Обычно она продается в килограммах, значит, нужно посчитать общую длину каждого вида, а затем определить ее вес. Разумнее заказывать целые стрежни, их не надо связывать между собой, поэтому реально сэкономить на нахлестах. Обрезки невозможно посчитать, чем пользуются мошенники.

| Диаметр стальной арматуры | Вес погонного метра |

| 6 | 0,222 |

| 8 | 0,395 |

| 10 | 0,617 |

| 12 | 0,888 |

| 14 | 1,210 |

Например, строим баню 5 на 5 м, высота основания — 0,5 м, его ширина — 0,3. Диаметр продольной арматуры равен 12 мм, а поперечной — 6 мм, достаточно двух горизонтальных слоев по два стрежня. На каждую стену уйдет 4 элемента по 4,8 м, всего — 76,8 м. Стандартный размер прутьев — 11,7 м. Поэтому часть каркаса придется делать из обрезков, а для их соединения необходим нахлест 25 см. При заказе у нас получится 6 целых стержней и одна половина, из которых можно изготовить 13 элементов. Остальные будем соединять из трех обрезков, значит, плюс еще 4 м на весь ленточный фундамент.

На каждую стену уйдет 4 элемента по 4,8 м, всего — 76,8 м. Стандартный размер прутьев — 11,7 м. Поэтому часть каркаса придется делать из обрезков, а для их соединения необходим нахлест 25 см. При заказе у нас получится 6 целых стержней и одна половина, из которых можно изготовить 13 элементов. Остальные будем соединять из трех обрезков, значит, плюс еще 4 м на весь ленточный фундамент.

Также необходимо армировать углы загнутыми прутами, так как эта часть основания несет большую нагрузку. На каждый угол понадобится по 1 м, чтобы обеспечить прочное крепление. Итого на баню нужно 84 м продольной арматуры или 94 кг. Конечно, это приблизительные данные с небольшим запасом, но по этой схеме можно проследить сам принцип расчета.

Расстояние между вертикальными стержнями — 25 см, а их длина — около 40 см. Итого на одну сторону — 38 прутьев с учетом углов или 152 м арматуры. Смотрим вес по таблице — получается 33,7 кг. Для поперечной арматуры такой высоты можно использовать обрезки. В ином случае вы переплатите из-за расхода на нахлест.

В ином случае вы переплатите из-за расхода на нахлест.

Вязка

Пайка армокаркаса понижает прочность металла, поэтому рекомендуется вязать элементы между собой. Зато паять арматуру можно с нахлестом 10 см, что позволяет сэкономить материал, но тогда нельзя оставлять каркас без бетона в дождь и снег. При попадании влаги места стыков быстро ржавеют.

Для вязки используют проволоку с диаметром 1,2-1,4 мм или пластиковые хомуты. Последние нельзя оставлять на морозе. В качестве инструмента применяют самодельный крючок, но тогда работа займет много времени. Еще применяют дрель со специальной насадкой. У профессионалов есть пистолет для вязки.

Подбор диаметра арматуры для ленточного фундамента несложен, но чтобы создать прочный каркас большого строения из тяжелых материалов, лучше обратиться к проектировщикам, так как выбрать оптимальную схему и диаметр выйдет, только зная все подробности. Все проектные данные просчитываются по формулам, менять их просто так нельзя. Лучше сэкономить потом, не тратя на ремонт нового дома, чем сейчас, выбрав дешевый материал.

Все проектные данные просчитываются по формулам, менять их просто так нельзя. Лучше сэкономить потом, не тратя на ремонт нового дома, чем сейчас, выбрав дешевый материал.

Арматура для мелкозаглубленного ленточного фундамента

|

Грунт под мелкозаглубленным ленточным фундаментом – не неподвижная монолитная платформа, а чаще всего неоднородная структура, которая претерпевает различные виды движений под воздействием влаги, движения воды, температуры воздуха, солнечного света, воздействия растительного и снежного покровов, и от собственно дома и манипуляций по его постройке. Мелкозаглубленный ленточный фундамент постоянно воспринимает различные нагрузки от возможных движений грунтов. Упрощенно рассматривая нагрузки на ленточный фундамент, можно представить, что нижняя часть мелкозаглубленного ленточного фундамента под нагрузкой от здания испытывает преимущественно растяжение, а верхняя часть фундамента – сжатие.

Иногда в самодеятельном дачном строительстве встречаются ситуации, когда строители армируют только нижнюю часть мелкозаглубленного ленточного фундамента. Аргумент у таких строителей такой: нагрузка от дома не даст балке выгнуться вверх и создать растяжение в верхней части балки, где можно «сэкономить» арматуру. Однако такие строители забывают о значительной подъемной силе намокающего расширяющегося грунта или силе морозного пучения, при замерзании воды в грунте.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Характеристика видов арматуры, используемых для армирования мелкозаглубленного ленточного фундамента.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для армирования монолитных мелкозаглубленных ленточныхо фундаментов в России используется арматура периодического профиля класса А-III (А400). Такая стальная арматура представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Периодический профиль арматуры обеспечивает лучшее сцепление арматуры с бетоном, в отличие от арматуры гладкого профиля, которая рекомендуется в применении в качестве обвязки (хомутов) продольных стрежней арматуры периодического профиля. Маркировка А400 соответствует пределу текучести данного класса стальной арматуры (390 Н/мм2).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица. Соответствие номера профиля, площади поперечного сечения и масса 1 м длины арматурной стали гладкого и периодического профиля (ГОСТ 5781-82)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Арматура А-III периодического профиля выпускается в отечественном варианте с кольцевыми выступами и в варианте «европрофиль» с серповидными выступами. Реже встречается четырех сторонний серповидный профиль арматуры, который объединяет достоинства обоих видов периодического профиля арматуры. В нормах Американского института цемента [ACI 318-05, глава 7, пункт 7.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Арматуру требуется гнуть для устройства соединительных элементов, работающих на растяжение (стандартный крюк и лапка) и для армирования углов и примыканий. Арматуру класса А-III можно гнуть в холодном состоянии на угол до 90° по диаметру изгиба с оправкой радиусом равным пяти диаметром сгибаемой арматуры без потери прочности. При загибе арматуры на 180 градусов прочность арматуры снижается на 10%. По американским нормам [глава 7, ACI 318-2005]диаметр оправки для арматуры номинальным диаметром до 26 мм сгибается по диаметру равному шести диаметрам сгибаемой арматуры, а арматура диаметром 28-36 мм сгибается по восьмикратному диаметру. При этом свободный загибаемый конец арматуры должен быть не короче 12 диаметров стержня арматуры [пункт 7.2.2 ACI 318-2005]. Нельзя сгибать арматуру, один конец которой уже замоноличен в бетон. Стоп-халтура! Практикуется как минимум два широко распространенных недопустимых приема гибки арматуры. Если заказчик строительства требует от рабочих — строителей, как и положено, сгибать арматуру для армирования углов и примыканий фундаментной ленты, а не класть ее перекрестиями (о чем мы будем говорить ниже), то рабочие, ленясь, либо нагревают место сгиба автогеном, на костре или паяльной лампой, либо надпиливают место сгиба арматуры диском угловой отрезной машинки. Арматура класса A-III (A400) используется для продольного и поперечного армирования мелкозаглубленного ленточного фундамента. Для вспомогательного поперечного армирования (изготовления хомутов) также может использоваться стержневая горячекатаная гладкая арматура класса A-I (А240), А-II, проволока (гладкая арматура) класса Вр-I.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

В лентах фундамента высотой сечения более 15 см следует устанавливать и вертикальную поперечную арматуру (хомуты). [Пункт 3.105 Руководства по конструированию бетонных и железобетонных конструкций из тяжелого бетона без предварительного напряжения, Москва, 1978]. В железобетонных элементах, содержащих продольную арматуру, работающую на сжатие, следует устанавливать поперечную арматуру с шагом не более пятнадцати диаметров сжатой продольной арматуры и не более 50 см, а конструкция поперечной арматуры должна обеспечивать отсутствие выпучивания продольной арматуры в любом направлении [пункт 7. Стоп-халтура! Некоторые рабочие — строители считают, что в качестве рабочей арматуры для мелкозаглубленного ленточного фундамента можно использовать любой металл любой конфигурации: трубы, алюминиевые изделия, плоские листы, отходы от промышленной вырубки деталей, сетку рабицу, проволоку и т.п. Все эти материалы не обладают требуемыми характеристиками, чтобы адекватно воспринять нагрузки на сжатие или растяжение, и не предохраняют бетон от деформаций и образования трещин. Армирование рельсами также не рекомендуется из-за низкого сцепления бетона с гладкой поверхностью металла. Включение в состав бетона алюминия [пункт 6.3.2 ACI 318-08] приводит к химическим реакциям, разрушающим бетон. Также в фундаменте может использоваться конструктивная арматура, устанавливаемая для восприятия непредусмотренных усилий, таких как усилия от усадки бетона или температурных деформаций. В частности, в разделе 3 пособия по проектированию «Армирование элементов монолитных железобетонных зданий» (Москва, 2007) для фундаментных лент высотой сечения более 70 см рекомендуется установка дополнительной продольной конструктивной арматуры на каждые 40 см высоты ленты.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Требования к поверхности арматуры

Читайте про стандартные ошибки армирования монолитных плитных фундаментов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Арматура для фундамента — схема и правила укладки, способы вязки

При обустройстве фундаментов всегда применяется армирование. Оно реализуется путем установки на место будущего основания здания арматурного каркаса. Назначение этого каркаса – увеличение прочности фундамента и сохранение его целостности под большими нагрузками. Армирование также помогает справляться бетону с пучением грунтов в холодное время года.

Армирование также помогает справляться бетону с пучением грунтов в холодное время года.

Назначение вязки арматуры для фундамента

Чтобы арматурный каркас полноценно выполнял свои функции и не разрушился во время заливки бетона, его увязывают в цельную неподвижную конструкцию. Вязка удерживает элементы каркаса на протяжении всего процесса заливки фундамента. Также после застывания раствора арматурный каркас благодаря вязке удерживается в единой конструкции, что положительно влияет на его прочностные характеристики.

Правильно увязанный каркас плотно прилегает к застывшему раствору на протяжении всего срока эксплуатации. Это предупреждает появление трещин и разломов фундамента при переменных нагрузках, возникающих вследствие изменений характеристик почвы со временем или со сменой времен года.

Схема вязки арматуры

Чтобы правильно увязать арматуру для фундамента, необходимо придерживаться определенных правил, которые учитываются еще на этапе проектирования здания. Принцип увязки арматурного каркаса можно разъяснить на примере ленточного фундамента, так как он наиболее часто используется в частном строительстве.

Принцип увязки арматурного каркаса можно разъяснить на примере ленточного фундамента, так как он наиболее часто используется в частном строительстве.

Ленточный фундамент

основные правила

Для ленточного фундамента ключевым моментом при увязке каркаса является правильный выбор диаметра арматуры. Многие строители уже на этом этапе допускают ошибку. Сегодня благодаря развитию технологий существуют специальные программы или интернет ресурсы, которые помогают застройщикам просчитать нужный диаметр прутков в зависимости от параметров фундамента.

В целом, если нет возможности воспользоваться такими калькуляторами, можно сказать, что для ленточного фундамента со средними параметрами используется арматура диаметром от 10 до 12 миллиметров. Если здание будет двухэтажное или исполненное из тяжелых строительных материалов, то для каркаса берется арматура диаметром 14 миллиметров. Для каркасных или деревянных домов иногда допускается использование прутков диаметром всего 8 миллиметров.

При вязке арматурного каркаса могут допускаться и другие ошибки. Например, при обустройстве конструкции в целях экономии укладывается слишком мало прутков. Для ленточного фундамента расчет каркаса делается исходя из диаметра арматуры. Между точками вязки должно быть расстояние не более 60 диаметров используемого прутка.

На углах фундамента обязательно увязывается гнутая арматура, концы которой после поворота должны бить длиной не менее 35 диаметров прутка. Вдоль фундамента прокладываются продольные прутки, которые связываются между собой поперечинами. Весь каркас крепится на предварительно заколоченных в грунт штырях. Арматурный каркас бывает одноуровневым или плоским, а также пространственным.

Способы вязки арматуры

Существует несколько способов вязки арматурного каркаса для фундамента:

- вязальной проволокой;

- специальными скрепками;

- пластиковыми хомутами;

- клипсами;

- свариванием.

Вязка с помощью вязальной проволоки

Самый простой и распространенный вариант вязки каркаса – при помощи вязальной проволоки. Благодаря современным инструментам этот способ является одним из самых быстрых и дешевых. Он также не уступает по надежности другим методам вязки арматурного каркаса.

Благодаря современным инструментам этот способ является одним из самых быстрых и дешевых. Он также не уступает по надежности другим методам вязки арматурного каркаса.

Для вязки проволокой могут использоваться следующие инструменты:

- крючки;

- крючки со спиральной оттяжкой;

- плоскогубцы;

- специальные щипцы со спиральной оттяжкой и откусыванием излишков проволоки;

- аккумуляторный пистолет;

- Шуруповерт с коючком.

Для увязки арматуры крючками и другими ручными приспособлениями проволока нарезается длиной около 20 сантиметров и складывается вдвое. Далее происходит закручивание, которое более подробно описано ниже.

Более современным способом вязки проволокой является применение специального пистолета. Такой инструмент предварительно заправляется проволокой в бухте. Далее инструмент прикладывается к перекрещиванию арматуры в месте увязки и аппарат все делает автоматически. Проволока дозируется, обвязывается вокруг перекрещивания и закручивается. После этого автомат обрезает излишки.

После этого автомат обрезает излишки.

Вязка с помощью скрепок

Еще один быстрый способ скрепить арматурный каркас – вязка при помощи скрепок. Такие приспособления изготовлены из каленого металла, имеют хороший запас прочности и их довольно непросто разогнуть при заливке бетона.

Вязка пластиковыми хомутами

Вязка пластиковыми хомутами стала применяться относительно недавно. Однако этот способ быстро набрал популярность, поскольку пластиковые стяжки стоят недорого и очень просто монтируются.

К тому же они никак не реагируют на влагу и обладают достаточным запасом прочности при воздействии на каркас определенных нагрузок.

Вязка клипсами

Вязка арматурного каркаса клипсами применяется гораздо реже, чем остальные способы. Хотя этот метод очень быстрый и недорогой. Выпускаемые производителями клипсы позволяют соединять одновременно несколько идущих в перекрестие арматур в разных плоскостях. Это существенно экономит время, так как отпадает надобность делать по несколько связок вместо установки одной клипсы.

Это существенно экономит время, так как отпадает надобность делать по несколько связок вместо установки одной клипсы.

Сваривание

Самый старый метод вязки – сваривание. Со временем стал использоваться крайне редко, так как имеет существенные недостатки по сравнению с той же вязальной проволокой. Во-первых, для сваривания требуется сварочный аппарат и опытный сварщик. Во-вторых, процесс сваривания происходит очень медленно, что значительно отодвигает сроки строительства. Ну и наконец, качество вязки во многом зависит исключительно от мастерства сварщика.

Последовательность действий при вязке арматуры проволкой

Для увязки арматурного каркаса с помощью проволоки самый дешевый и простой инструмент – металлический крючок. Чтобы с его помощью сделать узел на перекрестии прутков, нужно отрезать кусок проволоки длиной около 20 сантиметров.

Далее проволока немного изгибается и продевается вокруг перекрестия. После этого крючок продевается в петлю и на его острие загибаются свободные два конца проволоки.

Затем круговыми движениями зажатая в крючок проволока закручивается до того момента, пока две соседние арматуры не будут плотно притянуты друг к другу. На этом этапе следует внимательно следить за усилием, и постараться не порвать проволоку.

После закручивания крючок вытягивается из петли, и процедура повторяется на следующем перекрестии.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Приготовление сырой малопрочной смеси для армирования фундамента с использованием материалов летучей золы и отходов угольной жилы

(Базель). 2020 февраль; 13(3): 664.

Поступила в редакцию 31 декабря 2019 г.; Принято 29 января 2020 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons. org/licenses/by/4.0/).

org/licenses/by/4.0/).

Abstract

Эффективная обработка армирования фундамента необходима для современной крупной и сложной инфраструктуры, а также для разработки новых экологичных высокоэффективных материалов для армирования фундамента.В этом исследовании исследуется новый сырой бетон с использованием больших объемов зольной пыли и заполнителей угольной пустой породы, который, как ожидается, будет применяться для обработки фундамента современной инфраструктуры с высокой несущей способностью. В этом эксперименте были разработаны 12 пропорций смеси золы-уноса угольной пустой породы (название материала, сокращенно FGM), и были исследованы ее механические свойства и характеристики долговечности. Механические свойства FGM включают прочность на сжатие, динамический модуль упругости, динамический модуль сдвига, коэффициент Пуассона и поведение напряжения-деформации.Показатели износостойкости оценивали по параметрам кислотостойкости, которые моделировали кислотную среду. После этого также были исследованы экологические последствия выбросов углерода из этого материала. Результаты показывают, что ФГМ с коэффициентом использования отходов 84,6% является экономически выгодным материалом для армирования фундамента. Его прочность на сжатие через 28 дней и 60 дней может достигать более 8 МПа и 10 МПа соответственно. После погружения в кислую среду на 140 дней потеря массы (%) материала может быть ниже 3.5%. Зелень показывает, что показатели e-CO 2 FGM ниже 20 кг/МПа·м 3 , а показатели e-энергии ниже 150 МДж/МПа·м 3 . FGM имеет преимущества кислотостойкости, переработки отходов и более низких выбросов углерода, чем предыдущие методы улучшения фундамента.

Результаты показывают, что ФГМ с коэффициентом использования отходов 84,6% является экономически выгодным материалом для армирования фундамента. Его прочность на сжатие через 28 дней и 60 дней может достигать более 8 МПа и 10 МПа соответственно. После погружения в кислую среду на 140 дней потеря массы (%) материала может быть ниже 3.5%. Зелень показывает, что показатели e-CO 2 FGM ниже 20 кг/МПа·м 3 , а показатели e-энергии ниже 150 МДж/МПа·м 3 . FGM имеет преимущества кислотостойкости, переработки отходов и более низких выбросов углерода, чем предыдущие методы улучшения фундамента.

Ключевые слова: смесь золы-уноса с угольной пустой породой, механические свойства, кривая напряжения-деформации, долговечность, индекс зеленого цвета [1].При значительно более жестких требованиях к строительству высокоскоростных железных дорог разрабатывалась технология улучшения грунта: (I) на первом этапе для улучшения морской глины использовались известь и цемент [2,3]; (II) Затем жидкое стекло и другие химические тампонажные материалы могут быть введены с произвольным изогнутым интрузивным проходом в мягкое основание для улучшения свойств [4]; (III) На третьем этапе при усилении фундаментов объектов повышенной несущей способности применялась цементно-песчано-гравийная смесь (ЦГС) с пределом прочности при сжатии более 20 МПа [5]. Материалы CFG могут не только улучшить грунтовое основание (в пределах более 10 МПа), но и дать возможность потреблять твердые промышленные отходы (зольную пыль), что снизит стоимость проектирования более чем на 50% и будет способствовать защите окружающей среды. после сравнения с прежними способами [6]. Впоследствии Сяо и соавт. [7] предложили оптимальную конструкцию КСГ для мягкого грунта. В последнее время из-за нехватки природного песка и известняка [8] можно подтвердить использование переработанных заполнителей или твердых отходов для замены гравия или песка в бетоне [9].Он был признан экономичным и экологически безопасным методом, который приносит много социальных преимуществ.

Материалы CFG могут не только улучшить грунтовое основание (в пределах более 10 МПа), но и дать возможность потреблять твердые промышленные отходы (зольную пыль), что снизит стоимость проектирования более чем на 50% и будет способствовать защите окружающей среды. после сравнения с прежними способами [6]. Впоследствии Сяо и соавт. [7] предложили оптимальную конструкцию КСГ для мягкого грунта. В последнее время из-за нехватки природного песка и известняка [8] можно подтвердить использование переработанных заполнителей или твердых отходов для замены гравия или песка в бетоне [9].Он был признан экономичным и экологически безопасным методом, который приносит много социальных преимуществ.

Угольная пустая порода, хорошо известные твердые отходы и побочный продукт угледобычи [10], широко хранится на северо-западе Китая [11]. На основе многих тематических исследований он широко применяется в материалах на основе цемента [12]. Хотя показатели утилизации угольной пустой породы в 2013 г. могут достигать около 64 % [13], этот уровень нельзя определить как «высокоэффективный» по сравнению с утилизацией других отходов [14]. В настоящее время внедрено и применяется большое количество новых методов утилизации угольной пустой породы [10, 15, 16, 17], таких как засыпка дорог, дренаж сельскохозяйственных угодий и даже материал дорожного полотна на скоростных автомагистралях. Эти методы позволяют избежать вторичного загрязнения окружающей среды воздухом, подземными водами и подземной почвой, в отличие от предыдущих обработок, которые приводили к загрязнению двуокисью серы, мышьяком и ртутью. Таким образом, для экологически устойчивого развития в этом исследовании была разработана и исследована новая смесь угольной пустой породы с зеленой летучей золой (материал, сокращенно называемый FGM) для улучшения фундамента.Он может одновременно перерабатывать два вида твердых отходов (угольную пустую породу и летучую золу) и в основном снижает затраты на строительство. Согласно результатам [9,18], хотя его крупный заполнитель полностью состоит из каменноугольной пустой породы, значение прочности 28 d угольного бетона все равно будет на уровне 14,7–34,3 МПа.

В настоящее время внедрено и применяется большое количество новых методов утилизации угольной пустой породы [10, 15, 16, 17], таких как засыпка дорог, дренаж сельскохозяйственных угодий и даже материал дорожного полотна на скоростных автомагистралях. Эти методы позволяют избежать вторичного загрязнения окружающей среды воздухом, подземными водами и подземной почвой, в отличие от предыдущих обработок, которые приводили к загрязнению двуокисью серы, мышьяком и ртутью. Таким образом, для экологически устойчивого развития в этом исследовании была разработана и исследована новая смесь угольной пустой породы с зеленой летучей золой (материал, сокращенно называемый FGM) для улучшения фундамента.Он может одновременно перерабатывать два вида твердых отходов (угольную пустую породу и летучую золу) и в основном снижает затраты на строительство. Согласно результатам [9,18], хотя его крупный заполнитель полностью состоит из каменноугольной пустой породы, значение прочности 28 d угольного бетона все равно будет на уровне 14,7–34,3 МПа. Это значение может частично удовлетворить высокие требования к несущей способности для некоторых крупных инфраструктурных сооружений [19]. При большом расходе и эксплуатации строительных материалов целесообразно рассмотреть вопрос об утилизации отходов угольной пустой породы и золы-уноса для приготовления соответствующих материалов для армирования фундамента.

Это значение может частично удовлетворить высокие требования к несущей способности для некоторых крупных инфраструктурных сооружений [19]. При большом расходе и эксплуатации строительных материалов целесообразно рассмотреть вопрос об утилизации отходов угольной пустой породы и золы-уноса для приготовления соответствующих материалов для армирования фундамента.

В этом исследовании был разработан новый зеленый материал с большим содержанием летучей золы и угольной пустой породы (FGM) для удовлетворения более высоких требований к несущей способности фундаментов [20] в некоторых критических объектах инфраструктуры, таких как высокоскоростная железная дорога. Его механические свойства и долговечность были исследованы в экспериментах в помещении. Механические свойства включают прочность на сжатие, модуль упругости, модуль сдвига и кривую напряжения-деформации. Прочность оценивали по кислотостойкости. Кислотостойкость является жизненно важной способностью для долгосрочного фундамента, потому что подземные воды являются кислотными, а окружающая почва в региональном мягком фундаменте может вызывать кислотную коррозию. Можно объяснить, что виды растений ответственны за pH 0–1 в эдафических переменных, связанных с глубиной почвы [21]. Для имитации кислых грунтов FGM были спроектированы так, чтобы их можно было пропитывать раствором кислоты и водой (в качестве контрольной группы) по отдельности. Кислотостойкость определяли по изменению показателей потери модуля упругости, потери массы и прочности в процессе коррозии. Некоторые результаты испытаний, проведенные Чжоу [22], также были выбраны в качестве справочных материалов для исследования улучшения и развития КОЖПО.Кроме того, высокое потребление энергии и выбросы углерода считались наиболее значительным воздействием на окружающую среду при приготовлении бетона [23]. Следовательно, экологичность FGM для атмосферы также должна быть изучена, чтобы определить ее экологическую ценность. Для изучения воздействия FGM на окружающую среду в этом исследовании были введены два индекса (индекс e-CO 2 , CI; индекс e-energy, EI) [24]. При рассмотрении комбинации воздействия окружающей среды и инженерных свойств (кубическая прочность на сжатие) были получены два индекса, которые продемонстрированы в уравнениях (1,2):

Можно объяснить, что виды растений ответственны за pH 0–1 в эдафических переменных, связанных с глубиной почвы [21]. Для имитации кислых грунтов FGM были спроектированы так, чтобы их можно было пропитывать раствором кислоты и водой (в качестве контрольной группы) по отдельности. Кислотостойкость определяли по изменению показателей потери модуля упругости, потери массы и прочности в процессе коррозии. Некоторые результаты испытаний, проведенные Чжоу [22], также были выбраны в качестве справочных материалов для исследования улучшения и развития КОЖПО.Кроме того, высокое потребление энергии и выбросы углерода считались наиболее значительным воздействием на окружающую среду при приготовлении бетона [23]. Следовательно, экологичность FGM для атмосферы также должна быть изучена, чтобы определить ее экологическую ценность. Для изучения воздействия FGM на окружающую среду в этом исследовании были введены два индекса (индекс e-CO 2 , CI; индекс e-energy, EI) [24]. При рассмотрении комбинации воздействия окружающей среды и инженерных свойств (кубическая прочность на сжатие) были получены два индекса, которые продемонстрированы в уравнениях (1,2):

CI=воплощенная -CO2(кг/м3)σ(МПа)

(1)

EI=воплощенная -энергия (МДж/м3)σ(МПа)

(2)

где воплощено-CO 2 представляет, сколько CO 2 выбрасывается при приготовлении единицы бетона m 3 ; воплощенная энергия показывает, сколько энергии потребляется при производстве единицы m 3 бетона; σ — прочность бетона на сжатие через 28 дней. Последние исследования показали воздействие на окружающую среду самоуплотняющегося бетона (SCC) [24] и сверхвысококачественного бетона (UHPC) [23]. На основании вышеприведенного анализа и методов по показателям оценивали анализ зелени единичных ЖГМ. Кроме того, были разработаны смеси FGM с различными пропорциями, что направлено на исследование того, как параметры, такие как водоцементное отношение, градации заполнителя, количество вяжущего, доля золы-уноса и типы угольной пустой породы, влияют на свойства и показатели.Наконец, представлены предложения по подготовке и применению FGM в будущих проектах. Все результаты этого исследования можно рассматривать как рекомендации или ссылки, основанные на технических требованиях, для разработки чистых методов высококачественной обработки фундамента.

Последние исследования показали воздействие на окружающую среду самоуплотняющегося бетона (SCC) [24] и сверхвысококачественного бетона (UHPC) [23]. На основании вышеприведенного анализа и методов по показателям оценивали анализ зелени единичных ЖГМ. Кроме того, были разработаны смеси FGM с различными пропорциями, что направлено на исследование того, как параметры, такие как водоцементное отношение, градации заполнителя, количество вяжущего, доля золы-уноса и типы угольной пустой породы, влияют на свойства и показатели.Наконец, представлены предложения по подготовке и применению FGM в будущих проектах. Все результаты этого исследования можно рассматривать как рекомендации или ссылки, основанные на технических требованиях, для разработки чистых методов высококачественной обработки фундамента.

2. Детали эксперимента

2.1. Сырье

Сырье, используемое в этом эксперименте, включает летучую золу класса F, портландцемент и четыре различных угольных пустой породы. Летучая зола поступает с электростанции Сянтань, Сянтань, Китай, и кривая ее градации представлена на рис. Для дальнейшего широкого применения в реальном машиностроении следует выбирать рядовой портландцемент. Был выбран цемент ASTM Type I, который был произведен China United Cement Corporation, Пекин, Китай. Угольная жила из четырех разных мест (Сюйчан, Тайюань, Чанчжи, Юйлинь) поставлялась компанией Lu’an Group Guozhuang Coal Industry Co., Ltd, Чанчжи, Китай. Кривая распределения угольных пород после дробления крекинг-установкой представлена на б. В этом исследовании угольная жила из Сюйчана названа угольной пустой породой I; угольная жила из Тайюаня называется угольной пустой породой II.Угольная порода из Чанчжи называется угольной пустой породой III. Каменная порода из Юйлиня получила название угольной пустой породы IV. Минеральный анализ [25,26] угольной пустой породы и летучей золы был выполнен теми же авторами, что и в этой статье. Можно показать, что жильная порода угля содержит кварц (SiO 2 ), муллит (3Al 2 O 3 ·2SiO 2 ), гематит (FeCO 3 ), кальцит (CaCO 3 ), кальцит (CaCO 3 ), (КАлСи 3 О 8 ).