Блоки газосиликатные на что класть: На какой раствор кладут газосиликатные блоки

- На какой раствор кладут газосиликатные блоки

- На какой раствор кладут газосиликатные блоки

- bik ton

- Клей или раствор?

- Клей для газоблоков: состав, характеристики, способ применения

- Считаем расход клея для газобетона

- Клей для газобетона: зимний

- Кладка газобетона: выбор клеящего состава и расчет количества, технология и пошаговая инструкция

- Выбор инструментов

- Приготовление раствора

- Технология укладки

- Отделка

- Расчет состава раствора для кладочных работ

- Все о строительстве и инструментах

- Кладка первого ряда газобетона на фундамент: важный этап возведения стен

- Подготовка фундамента

- На что класть первый ряд?

- Приготовление раствора

- Пошаговая технология кладки

- Полезное видео

- Как класть газосиликатные блоки

- Технология строительства из газосиликата

- Расчет необходимого количества блоков

- Выполнение кладки

- Монтаж перекрытий

- Отделка стен из газосиликата

- Видео

- Как класть газосиликатные блоки правильно

- Как класть газосиликатные блоки своими руками?

- Как класть газосиликатные блоки

- Вся информация о стенах из газоселикатных блоков. СтройСнаб.

- 8 типичных ошибок при строительстве из пенобетонных и газосиликатных блоков

- Технология кладки газосиликатных блоков

- Отличительные свойства газосиликатных блоков

- Подготовительный этап

- Несколько советов по кладке газосиликатных блоков

- Выбор смеси для монтажных работ

- Конструктивные особенности кладки

- Как класть газобетонные блоки: пошаговая инструкция

- Необходимые материалы и инструменты

- Устанавливаем первый ряд

- Перегородки

- Видео

- Армирование стен

- Работы в зимний период

- Советы специалистов

- Кладка газосиликатных блоков. Как происходит кладка стен из газосиликатных блоков? Кладка из газосиликатных блоков своими руками инструкция

- Подбор инструмента

- Методы кладки

- Газиликатная технология строительства

- Расчет необходимого количества блоков

- Кладка

- Установка перекрытий

- Отделка стен из газосиликата

- Видео

- Процесс изготовления газосиликатных блоков

- Способы кладки

- Технология кладки

- Шагающие стены из газоблоков

- Покрытие стен штукатурным раствором

- Отделочные работы по стенам из газоблоков

- Итог

- Кладка первого ряда блоков

- Кладка последующих рядов стен

- Правильное армирование кладки

- Подготовка фундамента перед кладкой стен

- Варианты кладки стен

- Инструмент и оборудование для строительства домов из газосиликатных блоков

- Способ укладки газосиликатных блоков

- Особенности зимнего строительства

- Прочность газосиликатных блоков. Что такое газосиликатные блоки, их характеристики, плюсы и минусы. Эксплуатационные параметры газосиликатных блоков

- Виды

- Размер и вес

- Область применения газосиликатных блоков

- Достоинства и недостатки

- Состав газосиликатных блоков

- Технические характеристики

- Размеры по ГОСТ

- Вес материала

- Плюсы и минусы газобетона

- Газосиликат или газобетон?

- Оштукатуривание стен из газосиликатных блоков

- Клей для газосиликатных блоков

- Рейтинг независимых производителей

- Принцип изготовления

- Недвижимость

- Марки газоблока

- Точность размеров

- Газосиликатный отбор

- газосиликатных блоков для строительства на бетонных полах Фотография, картинки, изображения и сток-фотография без роялти. Изображение 1537

- Как класть газосиликатные блоки

- Как построить дом из газосиликатных блоков своими руками?

- Перемычки из газосиликатных блоков и раствора своими руками | Своими руками

- силикатных блоков — Польский перевод — Linguee

На какой раствор кладут газосиликатные блоки

Автор Евгения На чтение 26 мин. Опубликовано

На какой раствор кладут газосиликатные блоки

bik ton

Строительство дома требует использования материалов, обеспечивающих сцепление блоков между собой. Расход клея для газобетона – решающий показатель при выборе материала. Что же всё-таки выгодней: клей или цементный раствор? Ответим на этот вопрос ниже.

Клей или раствор?

При проведении расчёта сметы на строительство дома из газоблоков первоначально может показаться, что использование строительного раствора, а не специальных клеевых составов, может значительно удешевить строительство. Такой расчёт основывается на примитивном умножении количества блоков и стоимости единицы раствора, но не учитывает тот факт, что расход раствора на 30-70% выше, чем клеевого состава. Толщина слоя строительного раствора при кладке газобетонных блоков составляет 0,8-2 см, тогда как клея – 0,3-0,5 см. Если посчитать реальный расход раствора, то получиться, что его использование в реальности удорожает строительство на 5-10%!

Если посчитать реальный расход раствора, то получиться, что его использование в реальности удорожает строительство на 5-10%!

Также стоит учесть, что газобетон обладает отличными теплосохраняющими свойствами и способен аккумулировать тепло. Дом, возведённый из таких блоков, часто не нуждается в дополнительном утеплении, но только при условии, что материал, при помощи которого осуществлялась кладка блоков, также будет обладать теплоизоляционными свойствами. Слой цементного раствора более 5 мм превращается в “холодовый мостик”, через который уходит тепло из дома. А ведь обычно слой раствора гораздо толще! Именно поэтому, дом, построенный из газоблоков с использованием цементного раствора, приходится дополнительно утеплять.

Преимущества применения клея для газобетона в сравнении с цементным раствором:

- меньше толщина слоя в 2-3 раза, что гарантирует отсутствие “холодовый мостик”;

- клей удобен в использовании, не нуждается в специальных смесительных ёмкостях и инструментах;

- не нужно думать о соблюдении пропорций, каждая партия клея будет обладать всеми свойствами, что и предыдущая;

- быстро схватывается, имеет высокие показатели сцепления с поверхностью блоков;

- стойкость к повышенной влажности, температурным перепадам и климатическим воздействиям;

- трудозатраты при использовании клея на 50% меньше, чем при использовании раствора, что удешевляет строительство и экономит время.

Как видите, использование клеевого состава для газобетона не только экономически обосновано при строительстве, но и в будущем оказывает влияние на теплоизоляционные свойства дома, а значит комфорт жильцов.

Клей для газоблоков: состав, характеристики, способ применения

В состав любого клеевого состава для газоблоков входит: портландцемент высокой марки, мытый песок мелкой фракции, модифицирующие и специальные полимерные добавки. Включение в состав различных добавок позволили добиться максимальных теплоизоляционных свойств материала, а также увеличить влагостойкость и ускорить время схватывания.

Применять клей для газобетона, характеристики которого соответствуют оптимальным очень просто – достаточно развести состав согласно инструкции производителя и при помощи шпателя нанести на увлажнённую поверхность, сверху прижимается газоблок, при необходимости выравнивается.

Важно! При наличии атмосферных осадков или температуре воздуха свыше +25°С свежую кладку необходимо укрыть. Для этого можно применить брезент или плотный полиэтилен. Укрытие необходимо, чтобы оградить кладку от преждевременного высыхания, которое впоследствии может стать причиной появления трещин.

Для этого можно применить брезент или плотный полиэтилен. Укрытие необходимо, чтобы оградить кладку от преждевременного высыхания, которое впоследствии может стать причиной появления трещин.

Считаем расход клея для газобетона

Стандартный расход клея для газобетона на 1 м2 составляет 1,3-1,7 кг сухого вещества при толщине клеевого слоя 1 мм. Эта информация есть на упаковки от любого производителя, однако такие расчёты были проведены в условиях близким к идеальным, а в реальности стоит расход составляет на 20-30% выше, указанного производителем.

На практике выходит, что расход клея для газобетона на 1 м3 равняется 25 кг сухого клея (25 кг = 1 мешок). При расчёте сметы рекомендуется увеличить общее количество клея ещё на 10-15% на различные потери и неровности газобетона.

Важно! Перед началом работ рекомендуется провести пробное склеивание для определения оптимальной толщины клеевого слоя.

Есть ли способы уменьшить расход клея без потери качества кладки? Не разводите клея больше чем на 4 часа работы, иначе он утратит свои сцепляющие свойства и потребуется наносить более толстый слой. В процессе работы периодически перемешивайте клеевой состав, чтобы избежать расслоения и неоднородности. Разводите сухой состав водой, имеющую оптимальную температуру (указана на упаковке). После разведения дайте клея настояться 15 минут.

В процессе работы периодически перемешивайте клеевой состав, чтобы избежать расслоения и неоднородности. Разводите сухой состав водой, имеющую оптимальную температуру (указана на упаковке). После разведения дайте клея настояться 15 минут.

Клей для газобетона: зимний

При проведении строительных работ при отрицательных температурах использовать обычный клей невозможно, но при этом необязательно прекращать строительство и ждать тепла, а можно использовать морозостойкий клей.

Стоимость зимнего клея будет немного дороже за счёт добавления добавок, которые не позволят составу замерзать при отрицательных температурах. Кладка, выполненная с использованием зимнего материала, по качеству и толщине шва не будет отличаться от обычной. Однако использование морозостойкого клея имеет свои особенности:

- использовать разведённый состав необходимо не позже 30 минут;

- корректировку блоков можно проводить в течении 3 минут;

- газоблоки не должны иметь наледь и следы снега;

- не использовать блоки с трещинами, сколами или неровной поверхностью;

- хранение и разведение сухого клея должно проводиться при температуре не менее +10°С, если иное не указано производителем;

- готовую кладку обязательно укрывают брезентом до полного схватывания клея.

Морозостойкий клей для газобетона имеет более тёмный оттенок в сравнении с обычным, за счёт добавления пластификаторов и специальных добавок.

Расчёт нужного количества морозостойкого клея производится точно так же, как и обычного. Применение зимнего клея при температуре ниже -10°С не допустимо!

Вывод: какой бы клей для газобетонных блоков вы не использовали, вы всегда останетесь довольны получившимся результатом. Клеевой состав демонстрирует отличные теплоизоляционные, морозостойкие свойства, высокую адгезию и удобство применения. Клей является универсальным, его остатки можно использовать для кладки керамической плитки, пеноблоков и кирпичей.

Кладка газобетона: выбор клеящего состава и расчет количества, технология и пошаговая инструкция

Технические характеристики газобетонных блоков (хорошие теплоизоляционные свойства, приемлемая цена, небольшой вес и большой в сравнении с традиционным кирпичом размер) делают этот строительный материал привлекательным для частных застройщиков. Но кладка газобетона имеет свои особенности, которые обязательно нужно тщательно изучить при подготовке к строительству.

Но кладка газобетона имеет свои особенности, которые обязательно нужно тщательно изучить при подготовке к строительству.

Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Приготовление раствора

Класть газобетонные блоки можно как на цементно-песочную смесь, так и на специальный клеевой раствор. Вне зависимости от вида кладочной смеси она не должна растекаться, иначе блоки в кладке не будут надежно зафиксированы. Для укладки на цоколь первого ряда газоблоков используют только цемент.

Вне зависимости от вида кладочной смеси она не должна растекаться, иначе блоки в кладке не будут надежно зафиксированы. Для укладки на цоколь первого ряда газоблоков используют только цемент.

Клеевой раствор

Клеевые смеси продаются в магазинах в сухом виде. Готовят из них клеевой раствор небольшими порциями непосредственно во время кладки. Неиспользованный раствор быстро засыхает, твердеет и становится непригодным для работы. Размягчать его, добавляя новые порции воды или сухой клеевой смеси, нельзя.

Чтобы приготовить клеевой раствор, в емкость сначала наливают воду из расчета 1 л на 5 кг сухой смеси. Затем, постоянно помешивая, тоненькой струйкой всыпают в воду сухую клеевую смесь. Засыпав и тщательно все взбив, раствору дают 10 минут настояться, а затем повторно тщательно перемешивают. Правильно приготовленный раствор должен быть однородной текстуры с консистенцией густой сметаны.

Цементно песочная смесь

Для приготовления цементно-песчаного раствора смешивают цемент, песок и воду, соблюдая необходимые для получения раствора нужной марки пропорции компонентов. При необходимости в традиционный состав смеси могут вводиться различные добавки.

При необходимости в традиционный состав смеси могут вводиться различные добавки.

Что выбрать

Оба варианта имеют свои преимущества и недостатки. Кладочные смеси легко приготовить своими руками. Сухие клеевые смеси стоят сравнительно дорого, поэтому цементно-песчаный раствор считается более бюджетным вариантом.

Оба варианта обеспечивают надежную фиксацию уложенных в кладку газоблоков. Использование цементно-песчаной смеси дает возможность в течение 30-40 минут после укладки подправить выявленные мелкие погрешности кладки. На клей газоблоки класть нужно сразу — клеевой раствор быстро твердеет, и через 15-20 минут что-то изменить в кладке уже невозможно.

Толщина швов при использовании цементно-песочной смеси будет около 9 мм, а при использовании клеевого раствора шов получается не больше 3 мм. Это означает, что раствора понадобится в 3 раза меньше, чем смеси. Из-за этого почти нивелируется разница в ценах — клеевая смесь обойдется застройщику немногим дороже, чем приготовление цементно-песчаного раствора.

Газобетон по теплоизоляционным характеристикам превосходит как клеевую смесь, так и цементную. Благодаря меньшей толщине шва уложенные на клей стены из газобетона лучше удерживают тепло внутри помещения.

Поэтому многие застройщики предпочитают использовать для укладки клеевой раствор или же в целях экономии комбинируют оба варианта: фасады зданий укладывают на клей, а монтаж внутренних стен выполняется на цементно-песчаном растворе.

Технология укладки

Перед началом работы нужно провести небольшую подготовку: внимательно изучить инструкцию по укладке газоблоков, распаковать блоки и перенести их максимально близко к месту кладки.

Это важно при посадке на клей: он быстро отвердевает, и кладку нужно вести максимально быстро.

Также необходимо тщательно выставить по всему периметру выгоняемых стен специальные сигнальные маячки. По этим маячкам натягивается специальный шнур или провод, служащий во время проведения кладки нивелиром, с помощью которого контролируется правильность кладки.

По углам строящегося здания и в местах примыкания перегородок устанавливаются специальные разметочные горизонтальные рейки с нанесенной разметкой высоты будущих рядов, на которые и крепится провод-нивелир. При необходимости такие рейки устанавливают и в других местах кладки, добиваясь, чтобы провод был натянут ровно и нигде не провисал.

Обязательно до начала кладки проводят гидроизоляцию фундамента.

Замешивание смеси

Клеевый раствор готовят небольшими порциями, на 15-20 минут кладки. Замешивают в специальной емкости (можно использовать ведро), наливая в нее теплую воду и засыпая сухую смесь. Для взбивания используют строительный миксер или электродрель со специальной насадкой. Вымешивать нужно, пока клеевая масса не приобретет однородную консистенцию.

Разметка

Перед началом кладки выполняется разметка. Выполнять ее нужно по всем осям поверхности строящегося здания. Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Укладка и армирование

1 ряд газоблоков укладывают на цементно-песчаный раствор, чтобы за счет большей толщины укладочного шва выровнять цоколь фундамента. Также использование цементно-песчаной смеси для укладки 1 ряда за счет большей продолжительности ее отвердевания позволяет тщательно выставить блоки в горизонтальную линию, чтобы на ней монтировать остальные ряды выгоняемой кладки.

2 ряд начинают класть не раньше чем через 2-3 часа. 2 и последующие ряды лучше укладывать на клей. Укладывают блоки с обязательной перевязкой, для чего каждый блок в верхнем ряду сдвигают на половину длины по отношению к уложенным в нижнем ряду.

Прежде чем выполнить перевязку, в блоках предварительно проделывают штробы для укладки в них в последующем арматуры. Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Первый слой арматурного пояса обустраивают между цоколем и 1 рядом кладки, затем арматурные слои регулярно повторяют через каждые 3-4 ряда кладки. Обязательно обустройство сплошного арматурного пояса в верхнем ряду кладки, на который будет опираться кровля.

Проверка правильности кладки

Во время выполнения кладки регулярно нужно контролировать ровность укладываемых рядов и толщину скрепляющего клеевого слоя. Для контрольных измерений используют линейку, правило и строительный уровень.

Чтобы проверить вертикальную плоскость, правило прислоняют к возведенному участку стены. При правильно выполненной кладке оно должно плотно примыкать к стене. Строительный уровень устанавливают сверху на уложенные блоки и по его показаниям определяют горизонтальную линию.

При обнаружении отклонений уложенных блоков от вертикальной или горизонтальной плоскости участок кладки нужно переделать. Если отклонения не выявлены, то можно продолжать кладку дальше.

Отделка

Правильная отделка возведенных стен является важной частью надежности и долговечности построенного здания. Газобетон является пористым материалом и способен впитывать много влаги. Правильно выполненная отделка позволяет устранить этот недостаток.

Для отделки можно использовать любые способы, препятствующие впитыванию газоблоками влаги: штукатурку, шпатлевку, облицовку плиткой, кирпичом, обшивку вагонкой, сайдингом и др.

Расчет состава раствора для кладочных работ

Расход клеевого состава составляет около 25 кг на 1 м³ газобетонных блоков. Эти показатели выдерживаются при условии, что используемые блоки будут стандартного размера: 600Х375Х250 мм, а толщина клеевого слоя не будет превышать 3 мм.

Несмотря на некоторые нюансы при возведении построек из газобетонных блоков, их кладка мало отличается от традиционной. При надлежащем старании и терпении кладку по силам выполнить даже начинающим мастерам.

Все о строительстве и инструментах

Правильная кладка газосиликатных блоков на клей

Правильная кладка газосиликатных блоков на клей

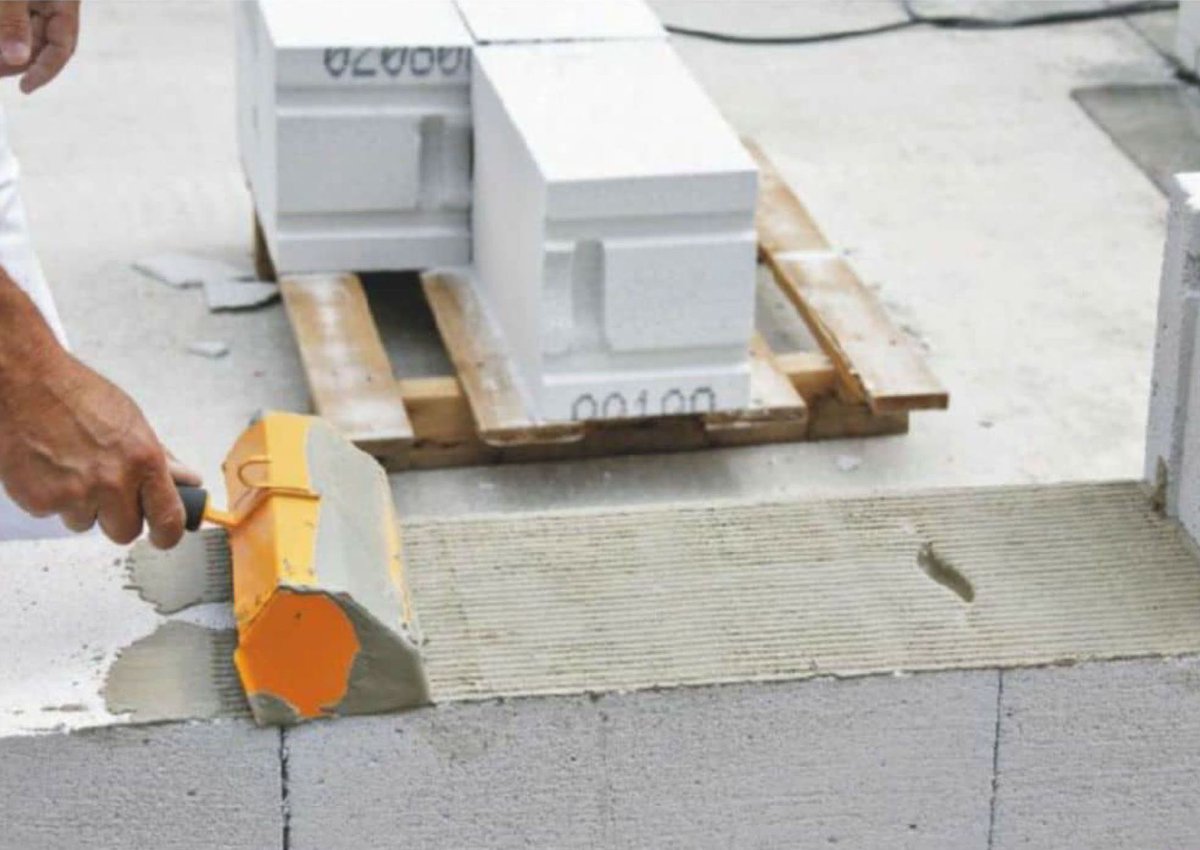

Укладка первого слоя блоков на раствор

Ведение кладки на клею имеет много достоинств. В первую очередь использование клея дешевле, чем использование цементно-песчаного раствора. Его цена выше всего в 2—2,5 раза, тогда как расход меньше в 6 раз. Во-вторых, использование мелкозернистого клея исключает образование мостиков холода. В-третьих, толстый слой раствора увеличивает шансы сделать кладку неровной. В-четвертых, кладка блоков на тонкослойном клеевом растворе прочнее кладки с толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет когезионного характера сцепления между пенобетоном и клеем. И, наконец, использование клея вместо раствора снижает общий вес стены.

И, наконец, использование клея вместо раствора снижает общий вес стены.

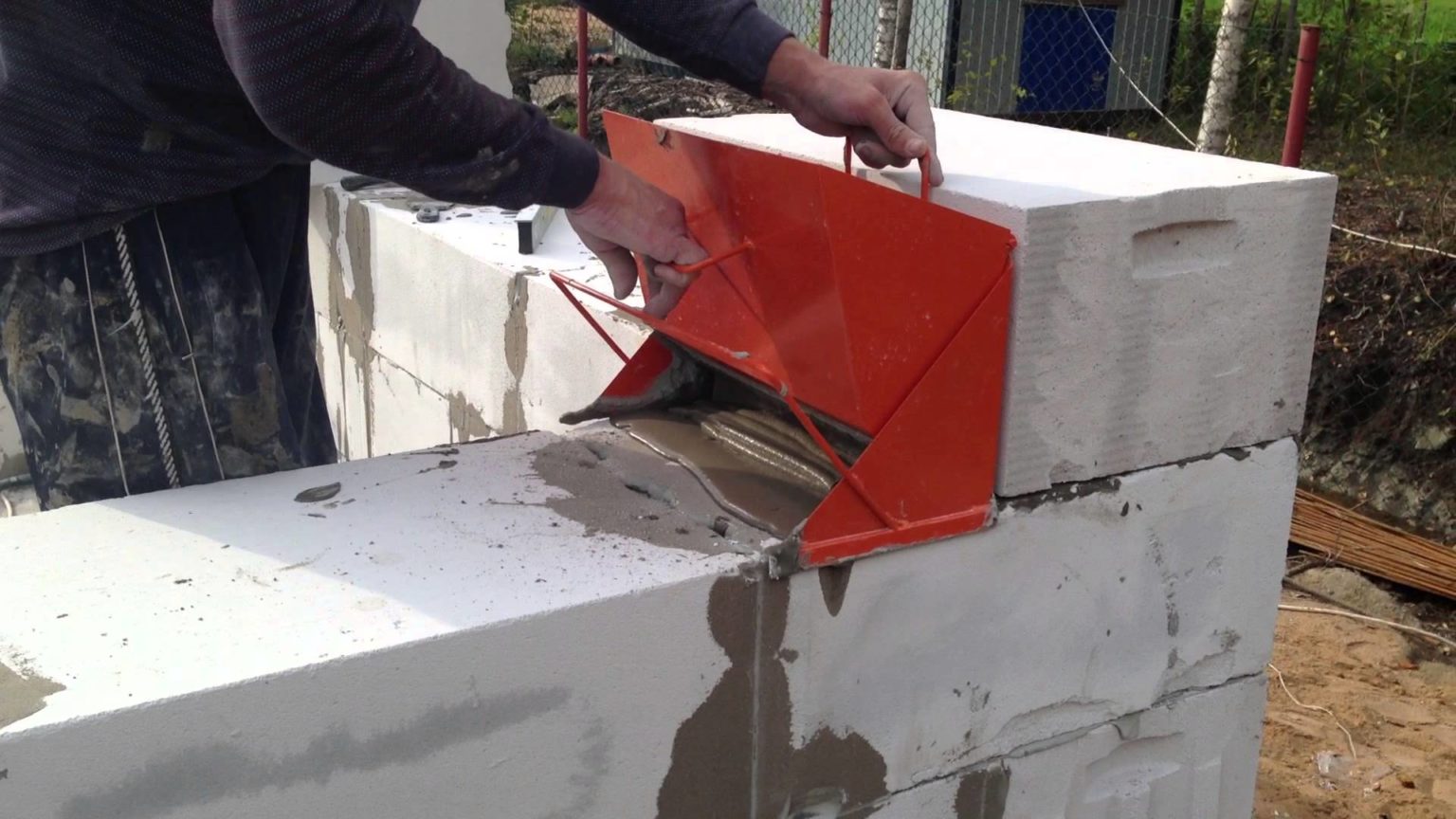

Распределение клея по поверхности блока

Для получения пенобетона используется менее энергоемкая безавтоклавная технология, позволяющая изготавливать его как в стационарных условиях производственного цеха, так и непосредственно на стройплощадке. В результате вода из бетона испаряется естественным образом, а точность геометрических размеров блоков может иметь значительные отклонения, что усложняет кладку. В этом случае клей применить не удастся и весь монтаж придется вести на растворе, который будет нивелировать несовпадения размеров. Зато для изготовления монолитных стен этот материал подходит отлично: полость в опалубке заполняется тут же приготовленным пенобетоном из шланга.

Масса одного блока при кладке без применения средств малой механизации не должна быть более 45 кг. При работе с ячеистым бетоном требуется осторожность и аккуратность. Запрещается производить погрузку блоков навалом и разгрузку их сбрасыванием. Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже 5 °С. При проектировании и возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП 3.03.01.

Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже 5 °С. При проектировании и возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП 3.03.01.

Перед укладкой блоки нужно очистить от пыли, грязи (зимой — от снега и наледи), а битые или с отколотыми кромками и углами отложить (потом их можно использовать для изготовления доборных элементов). Укладке первого ряда блоков следует уделять максимум внимания. Задав первым рядом кладки ровную горизонтальную поверхность, вы максимально облегчите укладку последующих рядов. Между фундаментом или цоколем и кладкой необходима отсечная горизонтальная гидроизоляция, предотвращающая капиллярный подсос.

Гидроизоляция первого слоя кладки

В качестве гидроизоляции могут использоваться рулонные битумные материалы. В случае если поверхность фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора толщиной не более 20 мм. В дальнейшем при кладке на цементно-песчаном растворе толщина горизонтальных швов принимается 10—15, в среднем 12 мм в пределах высоты этажа. Толщина вертикальных швов (если нет паза и гребня) принимается 8—15, в среднем 10 мм.

Блок опускают на клей (раствор) сверху, избегая горизонтальной подвижки более 5 мм. Швы должны быть тщательно заполнены клеем.

Выдавившийся клей (раствор) снимают скребком сразу же, не допуская его схватывания. Рихтуют блоки покачиванием или подбивкой резиновым молотком.

Первым закладывается блок в самом высоком углу дома, затем по нивелиру устанавливаются остальные. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов. Когда целый блок не входит, нужно изготовить доборный блок, который промазывается клеем с двух сторон и устанавливается на оставшееся для него место. При необходимости выравнивание установленного блока производится пристукиванием киянкой. Неровности кладки нужно устранить при помощи шлифовальной доски или рубанка для гипсокартона.

Когда целый блок не входит, нужно изготовить доборный блок, который промазывается клеем с двух сторон и устанавливается на оставшееся для него место. При необходимости выравнивание установленного блока производится пристукиванием киянкой. Неровности кладки нужно устранить при помощи шлифовальной доски или рубанка для гипсокартона.

Если предполагается последующее шпаклевание или оштукатуривание пено- и газобетонной кладки с двух сторон, а кладка ведется с продольным армированием, то заполнение клеем вертикальных швов не требуется. Однако если хотя бы одна из поверхностей стены не будет выравниваться мокрым способом, то проклеивать вертикальные швы необходимо. При этом клей наносится не на центральную пазогребневую зону блока, а двумя полосками шириной около 50 мм с внешней и с внутренней сторон.

При кладке необходимо соблюдать правила перевязки. Вертикальные швы следующих рядов кладки выполняются со смещением не менее 0,4 высоты блока. При кладке стен в два блока перевязка вертикальных швов может быть тычковой или плашковой. Тычковые ряды следует располагать через один ложковый ряд. Опорный и верхний ряды кладки в два блока по толщине всегда следует выполнять тычковыми. Глубина плашковой перевязки должна составлять не менее 100 мм. Сопряжения стен разных направлений следует устраивать с глубиной перевязки не менее 1/3 длины блока. Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков в каждом втором слое. При двухслойной конструкции наружной стены блоки каждого второго слоя внутренней стены входят в наружную стену на всю толщину слоя. Для сопряжения с однослойной наружной стеной можно вырезать кусок ее блока на глубину 150—200 мм и на соответствующую длину подогнать блок внутренней стены. При этом вертикальный шов сопряжения обязательно заполняется раствором. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен.

Тычковые ряды следует располагать через один ложковый ряд. Опорный и верхний ряды кладки в два блока по толщине всегда следует выполнять тычковыми. Глубина плашковой перевязки должна составлять не менее 100 мм. Сопряжения стен разных направлений следует устраивать с глубиной перевязки не менее 1/3 длины блока. Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков в каждом втором слое. При двухслойной конструкции наружной стены блоки каждого второго слоя внутренней стены входят в наружную стену на всю толщину слоя. Для сопряжения с однослойной наружной стеной можно вырезать кусок ее блока на глубину 150—200 мм и на соответствующую длину подогнать блок внутренней стены. При этом вертикальный шов сопряжения обязательно заполняется раствором. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен.

Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Для укладки прутковой арматуры в поверхности кладки следует прорезать штрабы сечением не менее 40 х 40 мм. Это можно сделать, например, с помощью угловой шлифмашинки (болгарки) или штрабореза. Для исключения откалывания бетона штрабы рекомендуется устраивать на расстоянии не менее 60 мм от боковых граней блоков. На углах стены штрабы следует соединять не ломаной линией, а плавным закруглением, пригодным для укладки в него загнутого прутка арматуры. Из нарезанных штраб тщательно удалите пыль, чтобы раствор имел лучшее сцепление с пеноблоками. Для укладки в штрабы лучше всего использовать арматуру периодического профиля 08 мм.

Армирование пенобетонной кладки

Перед укладкой арматуры смочите штрабы водой и наполовину заполните клеем для пенобетона или цементно-песчаным раствором. Уложите арматуру и полностью заполните паз раствором. Излишки клея (раствора) удалите.

Уложите арматуру и полностью заполните паз раствором. Излишки клея (раствора) удалите.

Проемы в стенах перекрывают брусковыми перемычками из армированного ячеистого бетона марки D700 и класса прочности В3,5; их укладывают на обычный или клеевой раствор. Рекомендуемая длина опорных поверхностей составляет 300 мм, минимальная — 200 мм. Блоки опорной поверхности и предшествующего ей ряда необходимо склеить цельным швом (не оставляя воздушной прослойки). Длина цельного шва должна составлять не менее 600 мм. При отсутствии или невозможности изготовления брусковых изделий требуемой длины или несущей способности применяют сборные перемычки. Над дверными проемами шириной до 1 м с внешней и внутренней стороны стены устанавливаются металлические уголки с полкой 50—60 мм. Опираться на стену уголок должен не менее чем на 30 см. Над оконными проемами до 2 м используют уголки с полкой 80—100 мм. Для того чтобы блок установить заподлицо, в месте контакта уголка с пенобетоном ножовкой выбирают паз под уголок, устанавливая последний на клей для пенобетона.

Армирование U блока

В этом случае U-блок выполняет роль опалубки, а перемычку образует залитый в эту опалубку бетон. При монтаже устанавливают временную опалубку, которую снимают после полного затвердевания бетона. Перемычки следует проектировать как можно более жесткими (прогиб не должен превышать 1/400 пролета) для предотвращения деформации кладки на опорной поверхности. Несущая способность типовых перемычек составляет 15 кН/м, 20 кН/м и 30 кН/м.

Кладка первого ряда газобетона на фундамент: важный этап возведения стен

Грамотная кладка первого ряда газобетона оказывает сильное влияние на параметры точности геометрии всего возводимого здания. Важно понимать, что этот ряд должен быть идеально ровным.

Стартовому ряду уделяют больше всего внимания. Работы производят тщательно. От ровности и горизонтальности уложенных первых блоков зависит удобство кладки стен дома и качество всего готового сооружения.

Монтаж первого ряда у бригады каменщиков может занять целый день. И это считается нормальным. Здесь формируется базис будущего здания. От точности его заложения зависит простота последующей кладки стен.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно.

Исходя из этого 40 см цоколя будет достаточно.

Ещё на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Пошаговая технология кладки

Если внутренняя несущая стена по проекту также выполняется из блоков, её монтаж осуществляется одновременно с наружными стенами. При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

На первом этапе нужно проверить высоты и горизонтальность фундамента. Перепады до 5 см допускаются, так как при такой толщине раствор не даёт усадку.

Остальные случаи считаются браком и требуют ремонта. Любые не слишком выраженные неровности требуется срезать или заполнить цементной смесью. Очень значительные неровности потребуют установки дополнительной опалубки с последующей заливкой поверхности бетонной смесью с пластификаторами, и дальнейшим выравниванием по уровню. Высота выравнивающего слоя должна составлять порядка 30-50 мм. Кладку можно осуществлять после просыхания слоя.

На следующем этапе выполняется укладка отсечной гидроизоляции. Поверхность прикрывается рулонной гидроизоляцией с нахлёстом материала на стыках.

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.

Кладка начинается с углов, а ориентиром служит наивысшая точка фундамента. Именно в этой точке устанавливается первый блок. Затем расставляются блоки по другим углам. Монтаж угловых блоков с паз-гребневым соединением осуществляется гребнями наружу.

Правильность установки угловых газобетонных блоков можно проконтролировать строительным уровнем или оптическим нивелиром. При необходимости подгонка угловых блочных элементов выполняется специальным резиновым молотком.

Установите угловые блоки на раствор, сверяясь с величиной толщины раствора, написанной на каждом блоке. Устанавливайте блоки точно по уровню. С помощью оптического нивелира проверяйте высоту угла блока. При несовпадении осадите блок с помощью киянки, либо добавьте раствора.

При несовпадении осадите блок с помощью киянки, либо добавьте раствора.

Далее вдоль шнура, ориентируясь на маячные блоки, монтируется блочная кладка с проверкой по горизонтали и вертикали.

После того, как будет проведена кладка первых блоков, и цементный раствор полностью схватится, очень важно провести армирование. Об армировании газобетона и её необходимости читайте в этой статье: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html.

Перед дальнейшим монтажом нужно дождаться полного затвердевания раствора, что предотвратит риск деформирования стартовых блоков весом последующих рядов.

Полезное видео

В этом коротком сюжете показаны основные моменты, на которые следует обратить внимание при укладке первого ряда.

Как класть газосиликатные блоки

Подумывая над строительством дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, пригодных для возведения здания. Среди пользующихся популярностью у потребителей строительных материалов одно из первых мест занимают газосиликатные блоки. Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

На современном строительном рынке можно увидеть большой выбор новых материалов, пригодных для возведения здания. Среди пользующихся популярностью у потребителей строительных материалов одно из первых мест занимают газосиликатные блоки. Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

Технология строительства из газосиликата

Построить самостоятельно дом из блоков газосиликата можно даже в том случае, если у вас есть только начальные знания о строительных технологиях, но присутствуют трудолюбие и энтузиазм. Для возведения стен понадобятся следующие инструменты и материалы:

- Для разбавления клея нужна емкость, мутовка-перфоратор.

- Наносить клей можно специальным ковшом или зубчатым шпателем.

- Распилить блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять крупным наждаком.

- Щетка-сметка.

- Металлический угольник, уровень.

- Раствор из песка и цемента.

- Газосиликатные блоки марки Д400 или Д500.

- Минераловатный паронепроницаемый утеплитель.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Можно сделать расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет проводят для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газосиликатного блока станут известны при его закупке. Зная ширину блока и длину стены модно сделать расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Точно так же проводят расчет количества рядов кладки. Количество рядов умножают на полученное число блоков в одном ряду. Итоговое число — количество блоков на одну стену.

Если в стене есть проемы дверей и окон, также делают приблизительный расчет. Затем, посчитав блоки для каждой стены, суммируют все цифры.

Затем, посчитав блоки для каждой стены, суммируют все цифры.

Выполнение кладки

Обратите внимание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем, сверху кладочной сеткой, а для кладки стартового ряда строительства использовать обычный раствор. Затем нужно проверить углы здания на разницу в высоте, она должна быть не выше 30 мм. Если углы не расположены на одном уровне, кладку необходимо начинать с самого высокого угла.

Первый ряд призван выровнять погрешности заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм. Следом устанавливаются угловые блоки и соединяются между собой шнуром. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен больше 10 метров необходимо уложить промежуточные блоки, чтобы не допустить провисание шнура.

Для корректировки вертикального и горизонтального расположения блоков используют резиновый молоток. Неровности кладки убирают наждаком. Для устранения пыли и загрязнений применяют щетку-сметку. Если нужна часть блока, то делают распил электропилой или ручной ножовкой.

Дальше кладку блоков выполняют при помощи клеевого раствора. На строительную площадку поставляют сухую смесь из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно прочитать инструкцию по приготовлению качественного раствора требуемой консистенции. Толщина связующего слоя должна быть не больше 3 мм.

Обратите внимание! Перед нанесением клея на блоки их нужно тщательно очистить и смочить водой, чтобы обеспечить качественную адгезию.

Кладку стен проводят в теплое время года. Для строительства в холодное время необходимо использовать зимний клей. На блоки клей наносят зубчатым шпателем по ширине равным ширине поверхности газосиликатного блока. Слой должен быть равномерным как на вертикальной, так и на горизонтальной стороне блока. После нанесения клеевого слоя поверхность блока должна быть бороздообразная. Не нужно заполнять раствором промежутки между захватными карманами и между гребнем и пазом.

Слой должен быть равномерным как на вертикальной, так и на горизонтальной стороне блока. После нанесения клеевого слоя поверхность блока должна быть бороздообразная. Не нужно заполнять раствором промежутки между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать со смещением наполовину, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с углового блока. Положение каждого блока необходимо контролировать уровнем и делать корректировку молотком. Все швы должны быть заполнены клеевым раствором, чтобы избежать появления усадочных трещин. Избыток клея удаляется мастерком.

Если вы используете для самостоятельного строительства блоки формой паз-гребень, вам не нужно будет выполнять вертикальное армирование. Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные штробы и укладывают в них стекловолоконные стержни или просто кладочную сетку.

Обратите внимание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной, превышающей ширину проема минимум на 40 см, а затем продолжают кладку блоков.

Монтаж перекрытий

После того как кладка стен будет практически завершена и останется сделать только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от многопустотных или ячеистобетонных плит на все несущие стены.

Отделка стен из газосиликата

Для наружной отделки используют специальные вентилируемые системы или материалы, характеризующиеся высокими показателями паропроницаемости. Между кладкой из фасадного кирпича и стеной из газосиликата оставляется зазор. Соединяют две кладки гибкими связями. Если вы отдаете предпочтение использованию для фасадных работ краски, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работ с газосиликатом.

Внутренняя отделка предполагает применение дышащих материалов. Стены из газосиликатных блоков можно оклеить обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо сначала уложить пароизоляцию или пропитать стены специальным раствором. Когда для отделки ванной используется керамическая плитка, пароизоляция не нужна.

Обратите внимание! Шпаклевать внутренние стены можно не раньше чем через два месяца после завершения строительства.

Работы над фасадом здания можно начинать только тогда, когда будут завершены все внутренние отделочные процессы. Единственным исключением являются вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков можно узнать ниже:

Как класть газосиликатные блоки правильно

Использовать газосиликатные блоки для возведения стен зданий достаточно выгодно, в связи с тем, что такие изделия имеют значительные размеры, небольшую массу и правильную геометрическую форму. При помощи рассматриваемых материалов можно быстро возвести любое строение, но при этом необходимо соблюдать определённые правила. В нашей статье рассмотрим как правильно класть стены из газосиликатных блоков.

Инструменты для кладки

Первое, что необходимо сделать, это подготовить строительный инструмент. Нам понадобится:

- кельма или зубчатый шпатель;

- рубероид, который используется в качестве гидроизоляции;

- клей и ёмкость для его замешивания;

- дрель со специальной насадкой в виде венчика;

- пила для деления блоков на необходимые кусочки;

- строительный уровень;

- отвес;

- шнур.

Этапы кладки стен из газосиликата

Перед укладкой первого ряда блоков, по периметру стен укладывают слой гидроизоляции. Рубероид крепят на цементном растворе, но кладку самих блоков желательно проводить на специальных клеевых смесях, ведь в таком случае можно не только добиться минимальной толщины шва, но и предотвратить проникновение холодного воздуха через слой раствора. Кладку стен из газосиликатных блоков правильно начинать с угла здания. Для этой цели используют целые изделия, выложенные с перевязкой швов строго по уровню. Сначала нужно нанести клей на поверхность гидроизоляции, а затем установить первый блок. Для стыковки стеновых материалов рекомендовано применять резиновую киянку.

Для приготовления клея в широкую ёмкость наливают чуть меньше половины воды, а затем медленно всыпают сухую смесь и перемешивают при помощи дрели с венчиком до тех пор, пока жидкая масса не приобретёт сметаной консистенции.

После укладки одного угла переходят в следующую угловую часть здания и проводят аналогичные операции. Теперь можно приступить к укладке первого ряда блоков. Чтобы задать точное направление стены, в шов первого ряда устанавливают гвоздики и натягивают шнур. Клей нужно наносить не только на поверхность основания, но и на торцевую часть газосиликатных блоков. При монтаже блоков контролируют их горизонтальность, пользуясь строительным уровнем.

Когда закончена укладка первого ряда по периметру всего здания, можно приступить к разметке и укладке перегородок. Внутренние ряды должны иметь один уровень с основной кладкой. После этого приступают к монтажу следующих рядов, здесь точно так же как и в кирпичной кладке нужно перевязывать вертикальные швы. Роботу опять начинают с углов здания.

Как класть газосиликатные блоки своими руками?

Газосиликатные блоки сегодня стали одним из тех строительных материалов, которые пользуются одинаково большим спросом и у заказчиков строительства, и у дизайнеров, и у самих строительных компаний. И причина столь всеобщей популярности этого пористого материала кроется в его технических характеристиках, превосходящих характеристики других широко используемых при строительстве материалов:

- газосиликатные блоки обладают высокой прочностью и устойчивостью к деформациям, благодаря чему стены, выложенные из этого материала, не дают усадки;

- газосиликат проявляет себя, как отличный звуко- и теплоизолирующий материал;

- также он имеет отличные показатели и по пожарной безопасности;

- благодаря пористой структуре газосиликатные блоки обладают очень небольшим весом, что существенно облегчает и ускоряет процесс его резки, обработки и монтажа;

- кроме того, пористые блоки обладают высокой паропроницаемостью, то есть, стены, выложенные из этого материала, «дышат»;

- большую роль при выборе именно этого материала для ведения жилищного строительства играют и его отличные показатели по экологичности. В состав газосиликатных блоков входит песок, известь, цемент и алюминиевая пудра, а технология его производства основана на смешивании отдельных компонентов и последующем обжиге полученной массы в автоклавной печи.

Вообще, газосиликатные блоки не являются совершенно новым строительным материалом, но активно применять в жилищном строительстве их начали не так давно — всего 6 лет назад. С тех пор выдающиеся характеристики этого материала стали известны многим, и вопрос о том, как класть газосиликатные блоки, начал интересовать и представителей строительных компаний, ведущих многоэтажное строительство, и частных застройщиков.

Особенности кладки газосиликатных блоков

Малый вес газосиликатных блоков, простота их резки и любой другой обработки — это как раз те характеристики этого материала, которые позволяют проводить монтаж даже тем людям, которые не обладают большими навыками каменщика.

Но все же перед тем, как класть газосиликатные блоки, необходимо ознакомиться с некоторыми особенностями этого материала, которые следует учитывать при его монтаже.

Существует мнение, что небольшой вес стенового материала помогает сэкономить и на устройстве фундамента, ведь легкие стены не «давят» на фундамент с большой силой, а это значит, что можно ограничиться облегченным и не очень заглубленным фундаментом. Но когда речь идет о газосиликатных блоках, облегченным фундаментом обойтись не удастся. Дело в том, что наряду со всеми достоинствами, газосиликат имеет и один недостаток — эти блоки не слишком прочны на изгиб. А это значит, что при малейшем движении фундамента стены из газосиликата могут «пойти» трещинами. Так что на надежность фундамента следует обратить особое внимание.

Также необходимо помнить и об еще одной особенности газосиликатных блоков — об их высокой пористости, а значит, и о высокой гигроскопичности. То есть, при кладке стены необходимо обратить внимание на то, чтобы первый ряд блоков не касался земли. Для того чтобы достичь этого, можно пойти по одному из двух распространенных путей:

- залить фундамент выше уровня земли;

- если же заливка фундамента заканчивается на уровне земли, то сначала надо выложить цоколь высотой примерно в полметра, используя для этого обычный, а еще лучше керамический кирпич, а потом уже приступить к кладке стен.

Кладутся газосиликатные блоки на обычный раствор, в состав которого входит одна часть цемента и четыре части песка. Также для фиксации блоков вместо раствора можно использовать и специальный клей, состоящий из цемента, песка и пластификаторов. При этом расход клея существенно ниже, чем расход раствора.

Процесс кладки стены из газосиликатных блоков происходит по тому же принципу, что и кладка обычной кирпичной стены. А благодаря тому, что блоки по своему размеру больше, чем кирпичи, вся работа занимает гораздо меньше времени.

Несколько советов по кладке газосиликатных блоков

- Начинать кладку блоков следует с углов здания. После этого между углами натягивается шнур, с помощью которого можно контролировать ровную линию всего ряда.

- Для обеспечения прочности стены каждый последующий ряд блоков должен смещаться по горизонтали примерно на 20 см. Конечно, здесь не обойтись без резки блоков — а сделать это можно при помощи ножовки.

- Даже если для кладки стены используется клей, первый ряд блоков следует укладывать с применением раствора, который поможет нивелировать неровности верхней поверхности фундамента.

- Блоки необходимо укладывать в течение 15 минут после того, как будет нанесен слой раствора или клея. А поправить положение блока можно в течение первых 10 минут после его укладки — для этого используется молоток с резиновой накладкой. Полностью стена, выложенная из газосиликатных блоков, высыхает в течение примерно двух суток (при температуре воздуха примерно в 20 градусов).

Как класть газосиликатные блоки

Особенности кладки газосиликатных блоков

Современное строительство домов и коттеджей сложно представить без использования современных материалов, одним из которых по праву считаются газосиликатные блоки, используемые как для возведения несущих стен, так и для внутренних перегородок. Использование подобных блоков позволяет сократить время строительства, но только при условии соблюдения технологии кладки.

Важно помнить, что такие блоки не рекомендуется укладывать в сырую погоду. Для кладки необходимо запастись достаточно стандартным набором инструментов – мастерком, клеем для блоков, уровнем, пилой, гидроизоляционным материалом, песком и цементом. Перед началом кладки необходимо уложить слой гидроизоляции – рубероид, который укладывается на ростверк или выровненную поверхность фундамента. Многие ошибочно думают, что укладывать блоки можно на стандартный песчано-цементный раствор, но значительно проще производить кладку на специальный клей, успешно продающийся в строительных магазинах.

ПОРЯДОК КЛАДКИ

Кладка газосиликатных блоков начинается с углов, в которых устанавливаются направляющие – арматура, устанавливаемая по уровню, или металлические уголки. Направляющие соединяются при помощи шнура для того, чтобы иметь четкий ориентир при укладке рядов.

Следующий этап – это нанесение клея (или раствора) на слой гидроизоляции и укладка первого ряда блоков, которые должны быть плотно прижаты друг к другу. После формирования угловых рядов производится укладка непосредственно рядов. Важно после укладки первого ряда внимательно осмотреть его и при необходимости поправить блоки, которые выступают – от первого ряда напрямую зависит итоговый результат.

Второй и последующие ряды газосиликатных блоков укладываются так же – с углов. Не стоит думать, что процесс укладки блоков имеет кардинальные отличия от стандартной кирпичной кладки – разница только в размерах блока и кирпича.

Многие специалисты рекомендуют производить одновременно кладку и внешних стен, и внутренних перегородок – так можно получить надежную и прочную конструкцию. Если необходимо сделать оконные или дверные проемы, то они просто выпиливаются при помощи электрического лобзика – газосиликатный блок достаточно мягкий, поэтому трудностей не возникнет, но стоит сразу же в проемах устанавливать металлические перемычки.

Вся информация о стенах из газоселикатных блоков. СтройСнаб.

Задумали построить дом, мы научим вас как сделать это надёжно и недорого! В настоящее время существует огромный выбор стенового материала, но мы расскажем вам именно о газосиликатном блоке! Этот материал искусственный,но обладает превосходными техническими характеристиками, высокими показателями теплоизоляции, а небольшой вес, позволяет делать кладку стен из газосиликатных блоков в кратчайшие сроки.

Существует несколько видов кладки газосиликатных блоков: это клеевой и цементный. Какой вид кладки лучше сказать сложно, расскажем о каждом из них.

1-ый вид укладки газосиликатного блока на клей. Клей для кладки Газосиликатных блоков обладает высокой степенью склеивания, морозостойкостью и водостойкостью,его можно использовать как внутри так и снаружи здания. Клей для газосиликатных блоков позволяет класть кладку с толщиной шва не более 3 мм. Клей удерживает влагу. Цвет клея для газосиликатных(газобетонных блоков) серый,клей должен иметь минимальную толщину шва, чтоб не терять тепло конструкции.

2-й вид укладки Газосиликатных блоков цементный. Газосиликатный блок нужно будет класть на раствор, а его слой будет толще, чем клей, тогда увеличиваются тепло потери конструкции, что в масштабах всего строения будет немного заметно. Но это не страшно, просто вы немного больше денег потратите на утепление и облицовку дома. С облицовкой дом смотрится нарядней.

Толщина стен дома построенного из газосиликатных блоков должна быть не менее 40 см, если ширина стены 30 см – то потребуется её утепление, толщиной 100 мм. или Кирпичом облицовочным, если же строится дом выше двух этажей, то конструкция стен должна быть с несущим каркасом из монолитного железобетона. Несущая способность блоков из легких бетонов невысока и не позволяет возводить узкие вертикальные несущие конструкции – столбы, колонны. Узкий несущий столб из легких блоков недопустим.

Для кладки стен из газосиликатных блоков обязательно нужен ровный фундамент! Кладку стен из газосиликатных блоков нужно начинать с самого высокого угла фундамента, который определяется строительным уровнем . Уложенные в первом ряду блоки обязательно выравниваются строго по горизонтали, чтобы их общая поверхность была идеально ровной. Для первого ряда используется цементный раствор, так как нужно выровнить поверхность фундамента. Следующие ряды будут уже укладывать на клей.

Для того чтобы уложить железобетонные плиты перекрытий на стены, сложенные из блоков, необходимо предварительно выполнить по периметру стен монолитный железобетонный пояс. Железобетонные перемычки над оконными и дверными проемами также должны опираться не прямо на блоки, а на кирпичную кладку. Это связано с тем, что эти блоки не выдерживают сосредоточенную нагрузку и ее надо распределить на всю опорную поверхность стены.

8 типичных ошибок при строительстве из пенобетонных и газосиликатных блоков

Из ячеистого бетона строят как дачные дома, так и коттеджи для постоянного проживания. В первом случае в условиях среднерусского климата стены делают толщиной 30 см, во втором — 375 и более (либо утепляют снаружи). Фото: Ytong

1. Неправильный выбор типа фундамента

Блоки из ячеистого бетона обладают сравнительно низкой механической прочностью, они крайне нестойки к изгибающим нагрузкам. Сложенные из этого материала стены плохо переносят любые деформации и легко трескаются, если фундамент дома начинает «играть». С этой точки зрения худший вариант основания — плавающая лента, в особенности если на участке не всё благополучно с геологией (глина или суглинок, высокий уровень грунтовых вод). Более надёжен свайный фундамент, но только с вывешенным ростверком, на который не действуют силы морозного пучения. Подойдёт для дома из пеноблоков и утеплённый плитный фундамент.

Один из оптимальных вариантов фундамента под пеноблочный дом — утеплённая шведская плита (УШП). Фото: StoneHut

2. Небрежная гидроизоляция стен от фундамента

Ячеистый бетон обладает высокой гигроскопичностью, и при небольшой высоте цоколя или неправильном выполнении гидроизоляции (например, использовании одной лишь мастики) между фундаментом и стенами последние будут намокать (особенно сильно — весной, во время таяния снега), что резко снизит теплоизоляционые характеристики ограждения и уменьшит срок его службы.

Кладка из блоков ведётся в несколько раз быстрее, чем кирпичная. Фото: Ytong

3. Покупка материала низкой плотности

Строительные блоки из ячеистого бетона бывают разной плотности и в зависимости от значения этого параметра подразделяются на три типа:

а) теплоизоляционные (плотность менее 500 кг/м³, марки D300, D350, D400 по ГОСТ 25485-89),

б) конструкционно-теплоизоляционные (марки D500, D600, D700),

в) конструкционные (марки D800 и выше).

В частном строительстве, как правило, используют блоки марок D400 и D500, класса прочности на сжатие B1 или B1,5. При соблюдении технологии армирования стены из этих материалов способны воспринять силовые нагрузки, возникающие в малоэтажном доме. Проблема в том, что при покупке через мелких посредников есть риск приобрести изделия более низкой марки или из бракованной партии. Чем это грозит? Стены из материала низкой плотности дают значительную усадку (что может привести, например, к заклиниванию окон и дверей), чаще трескаются, очень плохо держат крепёж, при монтаже на них легко появляются сколы.

Поэтому заказывать партию пеноблоков следует на заводе либо в официальном представительстве компании-производителя. И даже в этом случае не помешает запросить копии сертификатов соответствия ГОСТу и самостоятельно проверить материал на прочность ударным склерометром.

Блок пилят ножовкой с крупными зубьями без разводки. Фото: Ytong

4. Невнимание к геометрическим размерам блоков

Пенобетонные блоки, изготовленные на мелких фабриках, отличаются нестабильностью геометрических размеров. Чтобы выровнять ряды, блоки приходится класть на толстый (до 10 мм) слой раствора, что увеличивает расход смеси и ухудшает теплоизоляционные характеристики стены.

Кроме пилы набор инструментов для кладки из блоков включает специальные кельмы, штраборезы, тёрки, направляющую рамку (стусло), киянку, миксер для раствора и уровень. Фото: Ytong

5. Кладка на пескоцементный раствор

При строительстве из автоклавных газосиликатных блоков целесообразно использовать тонкошовный клей (по сути — цементный раствор, но с мелкофракционным наполнителем и добавками, замедляющими твердение). Кроме того, можно приготовить «тёплый» раствор с наполнителем низкой плотности (например, перлитовым песком) и пластификаторами.

Толщина швов при кладке на фирменный раствор не должна превышать 5 мм. Фото: Ytong

6. Выполнение кладки без армирования или неправильное армирование стен

Требуется армировать первый и как минимум каждый четвертый ряд кладки, обязательно — ряд под оконными проёмами и зоны опоры перемычек над проёмами. Для армирования подойждёт базальтопластиковая или иная композитняа сетка и стальная арматура для тонких швов, однако надёжнее всего использовать стальные или композитные прутки диаметром 8-10 мм, заложенные в штабы (чтобы не увеличивать толщину швов), которые делают ручным или электрическим штраборезом.

Оптимальный способ армирования кладки — двумя рифлёными прутками в штрабах. Фото: Ytong

7. Опирание несущих балок перекрытий (междуэтажного, чердачного) непосредственно на блочные стены

Между этажами и под мауэрлатным брусом необходимо залить объёмные железобетонные пояса. Чтобы эти пояса не стали мостиками холода, их изолируют с уличной стороны пенополистиролом. В доме из газосиликатных блоков марки D400, кроме того, требуется усилить проём входной двери, а также оконные проёмы шириной и высотой более 1,5 м. Усиление выполняют с помощью железобетонных конструкций, сварных рам из металлопроката или деревянных фальшкоробов.

Проёмы лучше перекрывать балками из пенобетона боле высокой плотности со стальным армированием или блоками-лотками. Фото: Ytong

8. Пароизоляция стен снаружи

Ячеистый бетон легко набирает влагу из воздуха и так же легко её отдаёт. Однако если закрыть стены снаружи материалом с низкой паропроницаемостью, то впитывать влагу они так или иначе будут (в основном — из комнатного воздуха), а вот сохнуть практически перестанут. В итоге микроклимат в доме ухудшится, а стены начнут промерзать. Чтобы предотвратить это, при облицовке стен кирпичом или монтаже навесного фасада нужно предусмотреть вентиляционный зазор величиной 20—40 мм. Для наружной гидро- и ветрозащиты (под отделку планкеном и ему подобными материалами) следует использовать только паропроницаемые мембраны. Утеплять стены из ячеистого бетона пенопластовыми плитами, обладающими почти нулевой паропроницаемостью, крайне нежелательно.

В качестве наружного утеплителя лучше выбрать фасадные плиты из минеральной ваты. Фото: Dorken

Технология кладки газосиликатных блоков

Синтетический строительный материал весьма востребован: он обеспечивает оптимальную теплоизоляцию, имеет малый собственный вес, прочен и легок в использовании. Изучая рекомендации о том, как класть газобетонные блоки, нужно уделить особое внимание технологии работ и специфике связующих веществ.

Блок: 1/5 | Кол-во символов: 413

Источник: https://ProStroymaterialy.com/kak-klast-gazobetonnye-bloki-01/

Отличительные свойства газосиликатных блоков

Более 50% структуры газоблоков составляют пустоты (поры), в сравнении с традиционными неячеистыми материалами давление стен из газосиликата на фундамент меньше. Вес одного блока из этого материала примерно в 3 раза меньше, чем участок кладки из кирпича такого же объема.

Пористая структура блоков из газосиликата является открытой, в отличие от пенобетона, поэтому более подвержена проникновению влаги. Стенам таких зданий требуется специальная наружная отделка. Ячеистая структура газобетона хорошо препятствует проникновению холода и шума извне, а его паропроницаемость позволяет стенам дышать.

Свойства блочного строительного материала.

Материал огнестоек, легко режется, поддается обработке фрезерованием и сверлением. Блоки укладываются на тонкий слой клея (от 2 мм), это уменьшает теплопроводность конструкции. Мостики холода в такой кладке имеют меньшую площадь. Газобетон марок D400-D600 отличается низкой морозостойкостью. Чтобы дополнительно не утеплять стены, необходимо рассчитать их толщину в зависимости от условий местности.

Учитывая специфику погодных условий, в магазинах можно приобрести специальный клей, предназначенный для работы зимой от +5 до -10°С. Для сохранения своих теплоизоляционных и прочностных свойств паллеты с материалом следует хранить в сухих местах на возвышении от грунта. При эксплуатации строений из газосиликатных блоков снижаются затраты на устройство теплоизоляции и отопительной системы.

Блок: 2/5 | Кол-во символов: 1478

Источник: https://ostroymaterialah.ru/bloki/kak-klast-gazosilikatnye.html

Подготовительный этап

Укладка газосиликатного блока происходит на подготовленный фундамент.

Очень часто, особенно при возведении зданий малой этажности, фундаментом может являться железобетонная плита. Для начала следует правильно провести разметку расположения внутренних и наружных стен будущего строения, а также намечают те места, в которые будут установлены угловые блоки. Следующим шагом является выполнение гидроизоляции, чтобы предотвратить попадание влаги между первым рядом и фундаментом.

Необходимые инструменты и материалы:

- газосиликатные блоки;

- гидроизоляционный материал;

- клеевой раствор для газосиликатных блоков;

- электродрель со специальной насадкой для перемешивания;

- защитные маски, очки, перчатки;

- кельма;

- резиновая киянка;

- угольник;

- арматура.

Блок: 2/7 | Кол-во символов: 766

Источник: http://o-cemente.info/montazh-izdelij-iz-betona/kak-klast-gazosilikatnye-bloki.html

Несколько советов по кладке газосиликатных блоков

- Начинать кладку блоков следует с углов здания. После этого между углами натягивается шнур, с помощью которого можно контролировать ровную линию всего ряда.

- Для обеспечения прочности стены каждый последующий ряд блоков должен смещаться по горизонтали примерно на 20 см. Конечно, здесь не обойтись без резки блоков — а сделать это можно при помощи ножовки.

- Даже если для кладки стены используется клей, первый ряд блоков следует укладывать с применением раствора, который поможет нивелировать неровности верхней поверхности фундамента.

- Блоки необходимо укладывать в течение 15 минут после того, как будет нанесен слой раствора или клея. А поправить положение блока можно в течение первых 10 минут после его укладки — для этого используется молоток с резиновой накладкой. Полностью стена, выложенная из газосиликатных блоков, высыхает в течение примерно двух суток (при температуре воздуха примерно в 20 градусов).

Блок: 3/3 | Кол-во символов: 957

Источник: http://semidelov.ru/mar/kak-klast-gazosilikatnye-bloki-svoimi-rukami/

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Блок: 3/11 | Кол-во символов: 1272

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Конструктивные особенности кладки

После укладки первого ряда проверьте, чтобы ни один уголок не выходил за горизонтальную плоскость ленты. Незначительные неровности лучше стесать рубанком или заровнять специальной теркой или шлифмашинкой. С поверхности сметаются мелкие камешки и пыль. Устранение неровностей облегчает последующую кладку и экономит клеевую смесь. Раствор выравнивается зубчатым шпателем.

Клей наносится на поверхность предыдущего ряда и вертикальные грани. При использовании изделий конструкции гребень-паз на торцевые соединения смесь не накладывается. В качественно изготовленных блоках обеспечивается точное прилегание торцов.

Слой клея в швах между рядами не должен превышать 0,5-0,7 см. Ряды обязательно кладутся с перевязкой аналогично формированию кирпичной кладки. Сдвиг между смежными рядами газосиликатных блоков должен быть не менее 8 см.

При обустройстве оконных и дверных проемов недопустимо монтировать распорные металлические рамки и перестенки из кирпича до окончательной усадки блоковых конструкций.

Ряд над оконными проемами и самая верхняя кладка выполняются в виде термопоясов. Для этого используются U-образные полые блоки. Внутрь блока к наружной стенке крепится теплоизолятор (пенополистирол). В полость укладывается арматурный каркас и заливается песчано-цементный раствор. Под перемычки проемов устанавливаются деревянные распорки.

При укладке газосиликатных блоков не требуется мастерство опытных каменщиков. Основным условием монтажа является ровность рядов в плоскостях, а использование специального клея позволяет соблюдать правильность кладки без особых навыков.

Блок: 5/5 | Кол-во символов: 1613

Источник: https://ostroymaterialah.ru/bloki/kak-klast-gazosilikatnye.html

Как класть газобетонные блоки: пошаговая инструкция

Чтобы максимизировать прочность кладки, следует тщательно проработать предварительный этап:

- Приготовить раствор.

- Убедиться в том, что во всех участках фундамент строго горизонтален.

- Защитить фундамент от контакта с влагой с помощью битумной мастики

В отдельных случаях допустимо использование рубероида для гидроизоляции, хотя он менее эффективен.

Нанесение цементного раствора на газобетонный блок

Технология укладки стен

Зная, как правильно класть газобетонные блоки, легко составить прочную, ровную поверхность. Первый элемент нужно установить (заложить) в углу, двигаясь последовательно до следующего «поворота».Здесь работа производится на утолщенном слое раствора, компенсирующем возможные дефекты фундамента. Высота углов должна быть идентичной, максимально допустимое отклонение –3 см.

Чтобы ориентировочный шнур создавал ровную линию, его нужно натягивать между угловыми блоками с обязательными промежуточными маячками (строительный уровень – незаменимый помощник). Второй и последующие ряды кладем так, чтобы проявилось боковое смещение в 20-40 см. Излишки клея, образующиеся в зоне швов, нужно удалять. Если запланирована постройка сложной конфигурации, подогнать блоки можно с помощью ножовки.

Кладка блоков по шнуру

Ряды, номера которых кратны 5-ти, и пространство под окнами в обязательном порядке армируются. Укладывать газоблоки на клей допустимо лишь в конкретном диапазоне температур: не ниже -5°С и не выше +20-25°С.В жаркие дни материал немного увлажняют во время работы, если присутствуют атмосферные осадки – используют защитные тенты либо пленку.

Чтобы создать зоны стыковки стен и внутренние перегородки, понадобится связка из нержавейки – она образует шов, фиксируемый гвоздями. Специалисты рекомендуют добавлять такой компонент в каждый четный ряд кладки.

После завершения строительства происходит естественный процесс усадки, занимающий несколько месяцев.

Нанесение клея на газобетонный блок

Армирование

Специалисты, поясняя, как правильно класть газобетон, приводят 3 цели армирования:

- Укрепление областей с ослабленной кладкой – всех видов проемов.

- Защита здания по периметру – эта мера особенно актуальна, учитывая степень продуваемости и неизбежные температурные перепады, усадку.

- Вертикальное армирование объединяет основание и монолитную обвязку. Данный шаг обязателен при строительстве в регионах, где происходят смещения грунтов, часто возникают ураганы.

Стальная проволока используется для выполнения каркаса, обычно располагаемого в один слой. Арматура, напротив, размещается параллельно друг другу.С помощью штробореза в материале создаются 2 канавки, их пропитывают водой и заполняют на ½ клеем, помещают в них арматуру. Стандартный ее размер – 8 мм. Далее отверстия до краев заполняют связующим составом.

Пол из газобетона

Технология, поясняющая, как класть газобетонные блоки на клей, часто используется для обустройства теплого пола.

Предварительные манипуляции – создание слоя гидроизоляции с применением полиэтиленовой пленки либо более практичных и устойчивых плит из пенополистирола. Блоки собирают на бетонной стяжке (их высота не должна превышать 20 см), далее следует размещение труб и новый слой стяжки, производится выравнивание и финишная шлифовка наждаком.

Укладка газобетона не требует большого опыта, главное – соблюдать технологию, указываемую производителем, и придерживаться маячков. В результате образуется поверхность с достойными показателями прочности, тепло- и звукоизоляции.

Блок: 5/5 | Кол-во символов: 3563

Источник: https://ProStroymaterialy.com/kak-klast-gazobetonnye-bloki-01/

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Блок: 4/11 | Кол-во символов: 706

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Блок: 6/11 | Кол-во символов: 1395

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Перегородки