Бурение технологических отверстий: Технология алмазного бурения отверстий. | Блог магазина truborezoff.ru

- Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

- Алмазное бурение бетона: установка и инструменты

- Алмазное бурение — Википедия

- История

- Алмазное бурение в строительстве

- См. также

- Примечания

- Литература

- Ссылки

- Технологии Буровых Установок Инструмент для направленного бурения на отклонение Существует несколько систем для определения и устранения отклонения, и некоторые из них были значительно усовершенствованы в последнее время, особенно после того, как стало более распространенным проведение горизонтальных скважин с большим отходом от вертикали или скважин особой формы. Буровая промышленность перешла от использования клина-отклонителя и струйной обработки к систематическому использованию забойных двигателей, управляемых систем и геонавигации. В общем, траектория ствола скважины определяется типом используемого оборудования низа бурильной колонны и весом долота. Компоновка низа бурильной колонны состоит из нескольких компонентов: Труба бурильная тяжелая, УБТ, Стабилизаторы, Переводники Типовая компоновка низа бурильной колонны с вращением с поверхности (КНБК) состоит из стабилизаторов, утяжеленных бурильных труб и оборудования для измерения во время бурения (MWD). Размещение и размер стабилизаторов регулируют наклон (угол отклонения от вертикали). Сборки могут быть спроектированы так, чтобы иметь угол наклона, удерживать его устойчиво или угол падения. Управляемая система бурения и геонавигация Роторные агрегаты не позволяют точно контролировать азимут ствола скважины (компасный пеленг ствола скважины по отношению к магнитному северу). Это управление обычно достигается с помощью забойного двигателя с изогнутым корпусом, который позволяет вращать только долото. Забойные двигатели — это гидравлические машины на конце колонны, навинченные непосредственно на долото, и весь поток бурового раствора проходит через них, а часть давления бурового раствора преобразуется во вращательное движение и крутящий момент. Таким образом, вращение, необходимое для работы долота, обеспечивается забойным двигателем, в то время как вся бурильная колонна может оставаться неподвижной или может вращаться, если необходимо, с помощью поворотного стола или верхнего привода. Использование таких двигателей необходимо как при наклонно-направленном бурении, так и при применении современных технологий управления вертикальной траекторией скважин. Забойные двигатели, являющиеся неотъемлемой частью КНБК, представляют собой машины с осевым потоком трубчатой формы и по размеру аналогичны утяжеленной бурильной трубе. Эти двигатели не являются частью стандартного оборудования буровой установки, а арендуются у сервисных компаний, которые также предоставляют персонал, специализирующийся на их использовании и обеспечивающий их техническое обслуживание. Двигатели прямого вытеснения — это вращающиеся объемные машины замкнутого типа, а их внутренняя архитектура на самом деле представляет собой насосы Мойно, предназначенные для работы в противоположном направлении, при этом вал двигателя приводится во вращение за счет проталкивания бурового раствора через него под давлением. Буровой раствор, который проходит мимо статора и ротора, заполняет эти полости и заставляет ротор непрерывно вращаться, вызывая вращение только долота. Буровой двигатель : конструктивные и технологические преимущества для сложных условий бурения Забойный двигатель относится к типу роторных гидроагрегатов прямого вытеснения и широко используется для создания скважин различной глубины и направления. Первые разработки были сделаны еще в 60-х годах прошлого века, однако в активную промышленную эксплуатацию грязевые двигатели были введены гораздо позже, ближе к концу тысячелетия.Изначально такие двигатели рассматривались как дополнение к турбобурам на особо сложных участках работы, но постепенно, с развитием технологий и материалов, забойные двигатели заняли лидирующие позиции — их использовали нефтегазовые и сервисные компании по всему миру. Новая эра бурения, начавшаяся с освоения месторождений со сложными горно-геологическими условиями и увеличением доли управляемого наклонно-направленного и горизонтального бурения, вывела оборудование для забойных двигателей на новый уровень актуальности.Сегодня в мировой практике бурения нет альтернативы забойным двигателям (даже на уровне проектных разработок). Столь уникальные позиции грязевые двигатели завоевали благодаря сочетанию конструктивных, технологических и экономических преимуществ. Силовые агрегаты этого типа состоят из нескольких ключевых элементов: силовой части, трансмиссионного узла и регулятора угла перекоса. Силовая часть Рабочие органы двигателя представляют собой ротор и статор, а вместе они составляют силовую часть.Он вращается потоком жидкости (бурового раствора). Количество ступеней статора и ротора отличается на одну, что позволяет буровому раствору проходить через камеры и вращать ротор внутри статора. Ротор изготовлен из высокопрочной легированной стали и обычно имеет дополнительное защитное покрытие, хотя оно применяется не всегда — многое зависит от экономической составляющей. Силовая часть забойного двигателя может иметь стандартную или профильную конструкцию статора. Последний применяется для увеличения силовых параметров забойного двигателя при уменьшении длины рабочих органов.Именно силовая часть определяет основные характеристики забойного двигателя: мощность, крутящий момент, индекс скорости ротора и КПД. Секция передачи Крутящий момент от силового агрегата к долоте передается секцией трансмиссии. Он состоит из корпуса, вала и опор (осевой и радиальной). В случае управляемого направленного или горизонтального бурения часть трансмиссии подвергается высоким осевым нагрузкам. При этом большое значение имеют качество материалов кузова и надежность шарнирных соединений и радиальных подшипников.Корпус трансмиссионной секции и ротор силового агрегата изготовлены из высокопрочной легированной стали. Узел трансмиссии в стандартном исполнении имеет открытую конструкцию, когда рабочие органы контактируют с буровым раствором, который их смазывает и охлаждает. Буровые двигатели с закрытой трансмиссией, когда ее элементы находятся в герметичной масляной ванне под давлением (10–20 атм) и не контактируют с гидравлическими жидкостями, используются на особо сложных участках бурения, характеризующихся большим процентом выбурения и / или наличие примесей и твердых частиц в буровом растворе.Однако эта конструкция сложна в эксплуатации, и силы, возникающие в результате сверления, часто очень быстро повреждают уплотнения. Регулятор угла Регулятор угла перекоса является одним из основных узлов забойного двигателя, используемого для управляемого наклонно-направленного и горизонтального бурения. Он позволяет изменять угол наклона оси конструкции относительно КНБК для заданного диапазона углов. Конструкция регулятора включает верхний и нижний переводники, сердечник и зубчатую муфту. Это наиболее сложный технологический элемент забойного двигателя, в отношении которого постоянные научные и инженерные изыскания направлены на достижение простоты конструкции, высокой точности задания угловых значений, минимизации несовпадения осей элементов и плоскостей кривизны для предотвращения отклонений от заданный угол сверления.Особое значение имеет техническое решение проблемы поддержания нулевого значения угла и заданной траектории при бурении прямых участков в горизонтально направленной скважине. В этом случае необходимо обеспечить достаточный ресурс и надежность двигателя при работе с максимальными значениями угла перекоса. Дополнительное оборудование Двигатели бурового раствора могут включать другие необходимые дополнительные компоненты. Их перечень зависит от условий бурения на конкретном участке.Буровые двигатели могут быть оснащены стабилизаторами около долота и калибраторами над долотом, фильтрами шлама, обратными и перепускными клапанами. Некоторые производители также оснащают свои забойные двигатели центраторами корпуса, не заменяя дополнительно корпус привода. Перепускные клапаны предназначены для КНБК и обеспечивают соединение ее внутренней полости с затрубным пространством. Во время операций по спуску / выбегу из скважины перепускной клапан предотвращает холостой ход двигателя и снижает гидродинамическую нагрузку на рабочую зону.Стабилизаторы и калибраторы используются для калибровки диаметра ствола скважины. Разработка последнего поколения — калибраторы переменного диаметра, позволяющие изменять диаметр стенок ствола скважины без выноса забойного двигателя на поверхность. Телеметрия Скважины сложного профиля невозможно бурение без использования современных систем телеметрии. Они включают в себя комплект скважинных приборов, максимально приближенный к забою скважины, источник питания, систему для извлечения, передачи и приема информации от забоя скважины на поверхность, компьютеризированную систему обработки данных для решения задач по мониторингу и управлению. процесс бурения скважин.Программно-аппаратные комплексы WS обычно размещаются непосредственно на объекте и имеют стационарную конструкцию. Однако сегодня нефтесервисные компании идут дальше и создают собственные центры проектирования и сопровождения бурения, которые проводят дополнительный удаленный мониторинг прохода ствола скважины. Например, центр где-нибудь в Самаре может удаленно контролировать 8–15 объектов, расположенных в разных регионах России одновременно. Параметры технологического бурения собираются и передаются с помощью системы дистанционного мониторинга геодезических и промысловых данных. Данные измерений во время бурения и датчиков, расположенных на буровой, отправляются в центр в реальном времени и визуализируются на видеостене. На основании полученной информации оперативно корректируется траектория скважины и решаются технологические проблемы. Это позволяет отслеживать все параметры оборудования и процесса бурения в совокупности и делать точные прогнозы относительно сроков и планов работ. Накопленные знания также используются при проектировании новых скважин. Кроме того, такой подход позволяет предотвратить крупные аварии и минимизировать количество мелких аварий на объектах. Биты Забойные двигатели бывают различных модификаций по габаритным размерам и энергетическим характеристикам: скорости вращения, крутящему моменту, мощности. Стандартный размер забойного двигателя для определенного интервала бурения выбирается на основе комбинации геологических, технических и технологических факторов с учетом используемых инструментов для сквозного бурения. Чрезвычайно важно обеспечить эффективную совместную работу долота и забойного двигателя. Поликристаллические алмазные фрезы вместе с высокомоментными забойными двигателями в настоящее время используются для бурения большинства регулируемых наклонно-направленных и горизонтальных скважин, в том числе в сложных горных и геологических условиях.Рациональный выбор пары долота / забойный двигатель позволяет увеличить скорость механического проходки, уменьшить количество спусков и улучшить технико-экономические показатели бурения. Изготовление резцов PDC отличается высокой технологичностью и качеством используемых материалов: металл алмазные фрезы, твердосплавные наконечники и пластины, наплавочные материалы и паяльные материалы, поскольку эти компоненты напрямую влияют на производительность и долговечность этого оборудования. Как правило, резцы PDC производятся небольшими партиями с учетом специфики конкретного объекта и требований заказчика.В России самые современные заводы по производству резцов PDC расположены в Самаре, Уфе и Кургане. Буровые двигатели и турбобуры Буровые двигатели имеют ряд конструктивных преимуществ перед классическими турбобурами и позволяют проводить операции по устройству наклонно-направленных и горизонтальных скважин с максимальными показателями эффективности. Это также касается проведения операций на особо сложных участках, например, при бурении дополнительных стволов скважин через отверстие в эксплуатационной обсадной колонне.Сопоставимые модели забойных двигателей имеют меньший диаметр по сравнению с турбобурами, при этом реализуя высокие силовые характеристики крутящего момента двигателя. Кроме того, также стоит отметить простоту конструкции силовой части забойного двигателя, относительно низкую металлоемкость и низкие параметры износа за счет низких частот вращения. Модификации бурового двигателя Наибольшим спросом пользуются двигатели с проточной трансмиссией, оснащенные регулятором угла перекоса и стандартной силовой частью. По спецзаказу это модификации с профилированной силовой частью, полым ротором и маслозащитным переводником. Буровые двигатели с проточным приводным переводником имеют универсальное применение и подбираются для условий конкретной скважины по параметрам диаметра, скорости вращения, мощности, лепестков. Буровые двигатели с профилированной силовой частью чаще используются для бурения скважин сложного профиля, поскольку они имеют меньшую длину, большую мощность и оптимальный показатель кривизны.Однако такие модели более чувствительны к шламу, чем забойный двигатель в стандартной версии, и требуют установки дополнительных систем очистки. Модификации двигателя с полым ротором используются для бурения с повышенным дебитом бурового раствора, что связано с высокими требованиями к обработке призабойной зоны. В них через ротор пропускается порция бурового раствора, позволяя промывать рабочую зону. Сопротивление силовой части Гидравлические забойные двигатели эффективно работают в контакте с буровыми растворами различной плотности, но различные компоненты буровых растворов могут отрицательно влиять на элементы силовой части. Эластомерная вставка статора является наиболее уязвимым элементом двигателя с точки зрения повышенного износа при использовании буровых растворов на масляной основе (РУО). Он изготовлен из бутадиен-нитрильного каучука (NBR) или твердого каучука (HR). Эластомер разбухает при взаимодействии с РУО, и его физические и механические свойства изменяются. В результате предварительная нагрузка увеличивается при зацеплении ротора и статора, и эластомер разрушается из-за увеличения нагрузки. Наибольшее повреждение хромового покрытия ротора происходит при использовании растворов с высоким содержанием высокоактивных компонентов (солей, хлоридов, кислот).Из-за коррозии подслоя хром отслаивается, и на поверхности ротора образуются полости, которые, в свою очередь, разрушают эластомер статора. На сегодняшний день разработаны покрытия и пропитки поверхности ротора, позволяющие минимизировать вредное воздействие высокоактивных компонентов буровых растворов. Что касается эластомера, то у производителей нет резиновой смеси с желаемым уровнем сопротивления, есть необходимость в новых исследованиях и разработках. Что касается использования забойных двигателей в целом, то рекомендуется использовать новые разработки буровых растворов, которые не только обладают лучшими характеристиками, но и предотвращают повреждение забойных двигателей. В частности, микроэмульсионные буровые растворы на водной основе могут снизить силу трения, возникающую при контакте бурильной и обсадной колонн со стенкой ствола скважины, что значительно снижает риски дифференциальных прихватов и способствует снижению износа поверхностей трения бурового раствора. элементы двигателя. Требования рынка Заказчики забойного оборудования предъявляют к нему два основных требования: высокая скорость бурения и низкая аварийность. Силовые части забойного двигателя, соответствующие параметрам скорости и стабильности работы, выбираются в рамках этапа планирования работ на конкретном участке. Однако есть объективные ограничения: при использовании высокоскоростной силовой секции мощность забойного двигателя неизбежно снижается, и при увеличении глубины забоя необходимо применять более низкую скорость и более мощное оборудование. В таких условиях вращение всей КНБК дополнительно создается ротором для увеличения скорости проходки. В этом случае возникают трудности, связанные с ограничением скорости выполнения операций при больших углах перекоса. Если конструкция переводника привода забойного двигателя не имеет достаточного запаса прочности, вероятность отказа оборудования в скважине значительно возрастает. Инженерные решения Для устранения этих ограничений было разработано несколько инженерных решений.В частности, приведение нижнего плеча забойного двигателя к точке кривизны, внедрение элементов разгрузки в наиболее нагруженные участки двигателя, использование в КНБК гибких переводников, снижающих вероятность возникновения аварий, приводящих к аварийным ситуациям. в скважине. Рассмотрим пример реализации этих решений с использованием модели забойного двигателя PetroEngineering ISC DMR178. Изменение конструкции секции трансмиссии позволило минимизировать расстояние между точкой перекоса подоси привода и долотом до 1796 мм в стандартном исполнении и до 1662 мм в специальном исполнении. За счет модернизации регулируемого угла перекоса вспомогательной оси привода значительно увеличены допуски на возможную частоту вращения ротора в зависимости от установленного угла. Канавки с зазором, уменьшающие нагрузку на эту деталь при высоких скоростях ротора, предусмотрены в верхней части дивертора. Усовершенствования конструкции забойного двигателя позволили не только расширить диапазон вращения двигателя в составе КНБК, но и улучшили показатели прохода через ствол скважины. В результате была получена более надежная модификация, позволяющая вращать КНБК со значительно большей скоростью.Если вращение силовой части забойного двигателя при заданном значении угла перекоса 1 ° 29 ‘было ограничено 20 об / мин (при длине силовой части более 5 м), то теперь ее можно вращать со скоростью 50– 80 об / мин при угле 1 ° 50 ‘. Это дает целый ряд преимуществ в обеспечении скорости и качества буровых работ. Производство буровых двигателей Что касается производителей забойных двигателей, активно работающих в отрасли, их можно разделить на две большие группы. В первую группу входят компании, которые вкладывают значительные средства в НИОКР и предлагают рынку новые актуальные разработки. Вторую группу составляют компании, копирующие востребованные клиентами технологии и экономящие на расходах. Такой подход позволяет им предлагать более низкие цены и выигрывать крупные тендеры. В результате создаются несправедливые условия конкуренции, когда ведущие игроки, инвестирующие в НИОКР и кормящие отрасль новыми технологиями, оказываются менее успешными с коммерческой точки зрения, чем их братья по торговле, копирующие их достижения.Этому могут способствовать не только и не столько специализированные программы государственной поддержки, сколько создание ответственного клиентского подхода к формированию процедур торгов, требований к забойным двигателям, а также обеспечение прозрачности и открытости данных об условиях реальной эксплуатации оборудования. радикальное выздоровление ситуации. Именно в таких условиях отрасль получит новые стимулы для развития и вырастет в количественных показателях за счет успешной деятельности профессиональных и добросовестных игроков. Герасименко Александр Сергеевич, Генеральный директор, ИСК «ПетроИнжиниринг» от Горизонтальное и наклонно-направленное бурение: скважин природного газа На главную »Нефть и газ» Наклонно-направленное и горизонтальное бурение Наклонно-направленное и горизонтальное бурение нефтяных и газовых скважин

- Что такое наклонно-направленное бурение?

- Для чего нужно бурение не вертикальных скважин?

- Горные породы, которые наиболее выигрывают от горизонтального бурения

- Горизонтальное бурение и ГРП в сланцах

- Методика бурения

- Новая философия аренды и роялти

Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

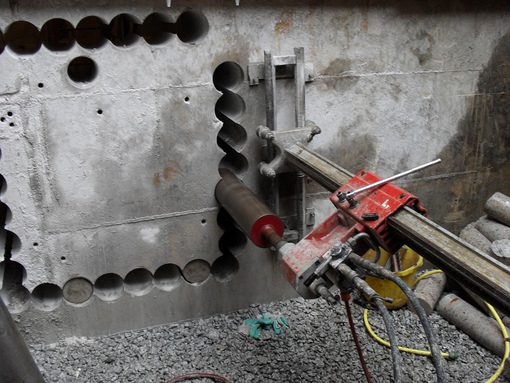

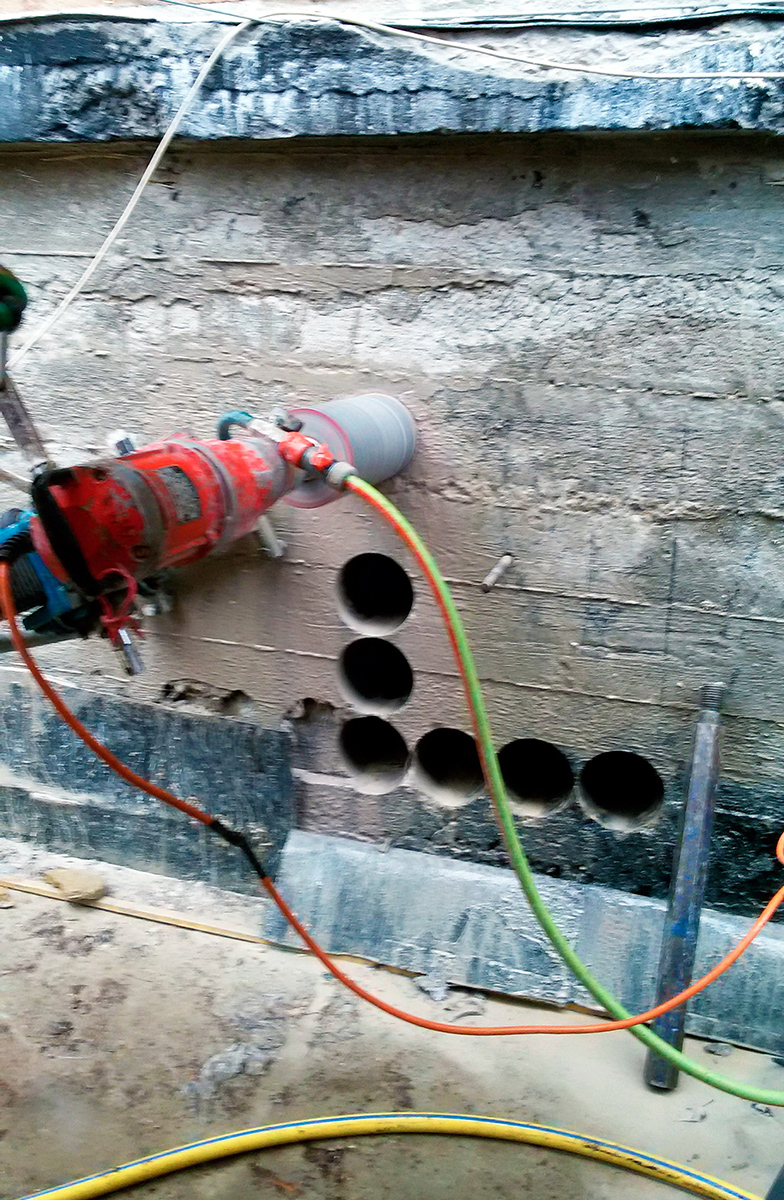

Алмазное бурение бетона: установка и инструменты

Сверление скважин, обработка материала, резка требуют грамотного подхода, применения качественного материала. Развитие новых технологий позволяет строительные процессы выполнять быстрей, аккуратней. Одной из таких технологий является алмазное бурение отверстий в бетоне. Именно алмазное сверление поможет сделать работу с максимальной точностью, без пыли, шума.

Одной из таких технологий является алмазное бурение отверстий в бетоне. Именно алмазное сверление поможет сделать работу с максимальной точностью, без пыли, шума.

Область применения

Разнообразное количество строительных работ требует бурения бетона или другого материала. Сверлением называют выполнение скважин в цельной поверхности режущим элементом. Специальная процедура позволяет выполнить сверление отверстий на глубину до 5 м, в ширину до 1 м. Область применения технологии достаточно широка:

- конструкции перекрытий под отопление;

- подвод коммуникаций в бассейнах;

- отверстия в бетоне для установки пожаротушения;

- подготовка фундамента для проведения водопровода, отопления;

- установка перил для лестниц;

- под систему вентиляции.

В отдельных случаях, когда нет возможности использовать специальные процессы, технологию используют для выполнения проемов под двери, окна.

Вернуться к оглавлению

Характеристика процедуры

Бурение железобетона — современная технология, применяется в работах разного масштаба. Алмазный бур имеет вид металлического стержня, с приваренными к поверхности зубцами из технического камня. С помощью алмазных зубьев происходит сцепление с твердым материалом и легкое прохождение в поверхность.

Алмазный бур имеет вид металлического стержня, с приваренными к поверхности зубцами из технического камня. С помощью алмазных зубьев происходит сцепление с твердым материалом и легкое прохождение в поверхность.

Вернуться к оглавлению

Плюсы

Алмазным буром можно делать столько отверстий, сколько необходимо.

Главные преимущества — многофункциональность, безошибочность, чистота. Во время процесса бурильная установка неподвижно крепится к стене (рабочей поверхности). Неподвижность позволяет совершать идеально круглое отверстие. Взглянув на поверхность полученного среза, увидим идеально гладкую, ровную сторону, не требующую дополнительной обработки. Отсутствуют трещины, сколы и срок действия выполненной работы значительно увеличивается.

Практичность алмазного бура позволяет сделать такое количество дыр, которое необходимо. В процессе работы отсутствует жесткое действие на поверхность, поэтому полностью отсутствует шум, вибрация. Такая особенность делает перепланировку в квартирах, домах удовольствием.

К дополнительным плюсам при сверлении стоит отнести:

- скорость работы;

- отсутствие пыли;

- минимальное время подготовки;

- возможность делать работу под углом, в труднодоступном месте.

Вернуться к оглавлению

Минусы

Недостатки присущи любому процессу, алмазные работы не исключение:

- вода, используемая при процессе стекает на пол;

- аппаратура не терпит небрежного отношения, минимальный перекос оборудования недопустим;

- дорогостоящее оборудование.

Вернуться к оглавлению

Инструмент для работы

Алмазная коронка в виде трубы.

В основе главного оборудования по бурению строительного материала лежит твердый природный материал. Специальный режущий инструмент для работы с бетоном — алмазная коронка в виде трубы, зубья основания покрыты алмазными частицами. Крупинки, нанесенные на трубу, имеют техническое происхождение. Специальное окончание детали крепится в цилиндре инструмента. Целесообразно использование оборудования при работе с отверстиями от 5 см. Для маленького диаметра подходят элементы с твердосплавными вставками.

Для маленького диаметра подходят элементы с твердосплавными вставками.

Изучив крошку в увеличенном виде, можно увидеть острые края, выполняющие назначение режущего инструмента, которым поддается бетон. Коронку для сверления подразделяются на два вида:

- классическую, в виде трубы;

- алмазную, с расположенным в центре сверлом. Бор необходим для центрирования оборудования. Используется не постоянно, только при необходимости дополнительной точности координат.

Для удобства использования оборудование усовершенствовано стойками, облегчающими работу и позволяющими следить только за направлением вращения бура, а не отвлекаться на поддержку инструмента в нужном положении.

Вернуться к оглавлению

Нюансы работы

Современная технология работы по бетону отличается рядом особенностей:

Вернуться к оглавлению

Этапы и тонкости процесса

Отличительная особенность процесса — возможность работать на вогнутых поверхностях (трубах, арках). От материала поверхности зависит, какая технология будет применена: сверление с использованием воды или сухое.

От материала поверхности зависит, какая технология будет применена: сверление с использованием воды или сухое.

- Сухое бурение бетона используется крайне редко. Выбор ложится на него при отсутствии водосборного оборудования, чтобы жидкость не попадала на пол. Диаметр при такой технологии не может быть больше 20 см.

- Алмазное сверление железобетона с использованием жидкости лучше и востребовано. Коронка не перегревается под воздействием температуры, увеличивается диаметр в отверстиях до 60 см.

Коэффициент полезного действия от работы зависит от подготовки. Организацию подготовительного этапа проводят согласно инструкциям:

- согласно техническому заданию идет подбор определенной алмазной установки;

- рабочая поверхность, площадь вокруг места убирается от инструментов, мусора;

- подготовка на поверхности, наносятся оси, утверждается диаметр;

- к рабочему месту подводится вода, электроэнергия и воздух (для пневматических машин).

Подготовив поверхность, подобрав нужную коронку, выставив нужную скорость, для получения нужного результата стоит дальше следовать всем этапам по порядку:

- Установка аппаратуры. В первую очередь в стене нужно сделать отверстие под крепежный элемент. Чтобы крепеж не сломался, вкручивается на всю длину резьбы. После на крепеж надевается бур, устанавливается мотор и подводится максимально близко к поверхности, подается вода.

- Включение оборудования. После присоединения электричества, проверки подведения жидкости, инструмент включают.

- Окончание работ. Полное выключение происходит после полного оборота алмазным буром объекта сверления. Отключается вода, электричество, подвижная часть оборудования отводится назад.

- Размонтирование устройства. Подвижная часть отведена в нужное положение, закреплена — снимаем двигатель. С крепления снимается станок, само крепление остается. Процесс завершен.

Дополнительные вопросы возникают при сверлении под углом, когда коронка не достает до бетонной поверхности. Поэтому в начале работы уделите внимание удлинению сверлильного элемента.

Поэтому в начале работы уделите внимание удлинению сверлильного элемента.

Высокая продуктивность методики напрямую зависит от использования специального механизма. Вопреки частоте использования электрических приборов, бывают ситуации, когда питание отсутствует. Тогда на помощь придет ручное приспособление.

При покупке обращайте внимание на цену, более дорогое оборудование легче. Небольшой вес облегчит процедуру крепления на рабочей поверхности. Правильный выбор, соблюдение технологий, техники безопасности сделает легче процесс бурения.

Алмазное бурение — Википедия

Материал из Википедии — свободной энциклопедии

Макроснимок алмаза в буровой коронке

Алмазное бурение — механическое вращательное бурение породоразрушающим инструментом, армированным алмазами[1]. Широко используется при проведении геологоразведочных работ и добыче полезных ископаемых, также применяется в строительной отрасли.

Широко используется при проведении геологоразведочных работ и добыче полезных ископаемых, также применяется в строительной отрасли.

История

Алмазное бурение в 1955 году, США

Швейцарский часовщик Георг Лешо в 1862 году первым предложил армировать буровой инструмент алмазами, и создал первый алмазный бур. За счёт уникальных физических свойств алмаза изобретение позволило значительно увеличить производительность буровых установок для бурения шпуров при проходке туннеля Мон-Сени[2]. Новые буровые станки с алмазным инструментом применялись в строительстве, горном деле и при разведке полезных ископаемых.

В дальнейший более широкое распространение алмазное бурение получило после синтезирования искусственных алмазов. Разработанная в 1939 году советским физиком О.И. Лейпунским теория превращения графита в алмаз была подтверждена в множестве лабораторий, сначала в 1953 году в Швеции, а затем в 1954 году в США[2].

Алмазное бурение в строительстве

В строительстве и ремонте алмазное бурение (алмазное сверление) — технологический процесс создания цилиндрического отверстия в строительном материале (бетон, железобетон, кирпич, камень и др. ) с применением алмазного инструмента. Оно применяется в строительстве для изготовления технологических отверстий при прокладке различных видов коммуникаций:

) с применением алмазного инструмента. Оно применяется в строительстве для изготовления технологических отверстий при прокладке различных видов коммуникаций:

Алмазная буровая коронка

Технология алмазного бурения (сверления) широко применяется при изготовлении ниш в кирпичных и бетонных стенах, при резке проемов в капитальных стенах и перекрытиях. Она подразумевает применение специального оборудования: установки алмазного бурения и инструмента — алмазной коронки (колонкового бура).

Установка алмазного бурения — техническое устройство, состоящее из электрического или гидравлического бормотора и станины.

Гидравлические установки алмазного бурения предназначены для сверления отверстий больших диаметров и работают от гидравлических насосов для этих установок. Стоимость таких установок гораздо выше электрических установок алмазного бурения и требует специального обучения оператора алмазного бурения.

См. также

Примечания

- ↑ Алмазное бурение // Горная энциклопедия : [в 5 томах].

— М.: «Советская энциклопедия», 1984—1991. — ISBN 5-85270-007-X.

— М.: «Советская энциклопедия», 1984—1991. — ISBN 5-85270-007-X. - ↑ 1 2 Кожевников А. А. 150 лет алмазной буровой коронке. Часть 1. Швейцария родина алмазного бурения // Породоразрушающий и металлообрабатывающий инструмент-техника и технология его изготовления и применения. — 2012. — № 15. — С. 72-78.

Литература

- В. В. Царицын. Алмазное бурение. — Москва: Недра, 1975. — 104 с.

- А. В. Косолапов. Основы алмазной техники и технологии в строительстве. — Москва: АВС, 2005. — 176 с.

Ссылки

Технологии Буровых Установок

Инструмент для направленного бурения на отклонение

Существует несколько систем для определения и устранения отклонения, и некоторые из них были значительно усовершенствованы в последнее время, особенно после того, как стало более распространенным проведение горизонтальных скважин с большим отходом от вертикали или скважин особой формы.

Буровая промышленность перешла от использования клина-отклонителя и струйной обработки к систематическому использованию забойных двигателей, управляемых систем и геонавигации.

В общем, траектория ствола скважины определяется типом используемого оборудования низа бурильной колонны и весом долота.

Компоновка низа бурильной колонны состоит из нескольких компонентов:

- Труба бурильная тяжелая, УБТ, Стабилизаторы, Переводники

Типовая компоновка низа бурильной колонны с вращением с поверхности (КНБК) состоит из стабилизаторов, утяжеленных бурильных труб и оборудования для измерения во время бурения (MWD).

Размещение и размер стабилизаторов регулируют наклон (угол отклонения от вертикали).

Сборки могут быть спроектированы так, чтобы иметь угол наклона, удерживать его устойчиво или угол падения.

Управляемая система бурения и геонавигация

Роторные агрегаты не позволяют точно контролировать азимут ствола скважины (компасный пеленг ствола скважины по отношению к магнитному северу).

Это управление обычно достигается с помощью забойного двигателя с изогнутым корпусом, который позволяет вращать только долото.

Забойные двигатели — это гидравлические машины на конце колонны, навинченные непосредственно на долото, и весь поток бурового раствора проходит через них, а часть давления бурового раствора преобразуется во вращательное движение и крутящий момент.

Таким образом, вращение, необходимое для работы долота, обеспечивается забойным двигателем, в то время как вся бурильная колонна может оставаться неподвижной или может вращаться, если необходимо, с помощью поворотного стола или верхнего привода.

Использование таких двигателей необходимо как при наклонно-направленном бурении, так и при применении современных технологий управления вертикальной траекторией скважин.

Забойные двигатели, являющиеся неотъемлемой частью КНБК, представляют собой машины с осевым потоком трубчатой формы и по размеру аналогичны утяжеленной бурильной трубе.

Эти двигатели не являются частью стандартного оборудования буровой установки, а арендуются у сервисных компаний, которые также предоставляют персонал, специализирующийся на их использовании и обеспечивающий их техническое обслуживание.

Двигатели прямого вытеснения — это вращающиеся объемные машины замкнутого типа, а их внутренняя архитектура на самом деле представляет собой насосы Мойно, предназначенные для работы в противоположном направлении, при этом вал двигателя приводится во вращение за счет проталкивания бурового раствора через него под давлением.

Буровой раствор, который проходит мимо статора и ротора, заполняет эти полости и заставляет ротор непрерывно вращаться, вызывая вращение только долота.

Буровой двигатель

: конструктивные и технологические преимущества для сложных условий бурения

Забойный двигатель относится к типу роторных гидроагрегатов прямого вытеснения и широко используется для создания скважин различной глубины и направления. Первые разработки были сделаны еще в 60-х годах прошлого века, однако в активную промышленную эксплуатацию грязевые двигатели были введены гораздо позже, ближе к концу тысячелетия.Изначально такие двигатели рассматривались как дополнение к турбобурам на особо сложных участках работы, но постепенно, с развитием технологий и материалов, забойные двигатели заняли лидирующие позиции — их использовали нефтегазовые и сервисные компании по всему миру.

Первые разработки были сделаны еще в 60-х годах прошлого века, однако в активную промышленную эксплуатацию грязевые двигатели были введены гораздо позже, ближе к концу тысячелетия.Изначально такие двигатели рассматривались как дополнение к турбобурам на особо сложных участках работы, но постепенно, с развитием технологий и материалов, забойные двигатели заняли лидирующие позиции — их использовали нефтегазовые и сервисные компании по всему миру.

Новая эра бурения, начавшаяся с освоения месторождений со сложными горно-геологическими условиями и увеличением доли управляемого наклонно-направленного и горизонтального бурения, вывела оборудование для забойных двигателей на новый уровень актуальности.Сегодня в мировой практике бурения нет альтернативы забойным двигателям (даже на уровне проектных разработок). Столь уникальные позиции грязевые двигатели завоевали благодаря сочетанию конструктивных, технологических и экономических преимуществ. Силовые агрегаты этого типа состоят из нескольких ключевых элементов: силовой части, трансмиссионного узла и регулятора угла перекоса.

Силовая часть

Рабочие органы двигателя представляют собой ротор и статор, а вместе они составляют силовую часть.Он вращается потоком жидкости (бурового раствора). Количество ступеней статора и ротора отличается на одну, что позволяет буровому раствору проходить через камеры и вращать ротор внутри статора. Ротор изготовлен из высокопрочной легированной стали и обычно имеет дополнительное защитное покрытие, хотя оно применяется не всегда — многое зависит от экономической составляющей.

Силовая часть забойного двигателя может иметь стандартную или профильную конструкцию статора.

Последний применяется для увеличения силовых параметров забойного двигателя при уменьшении длины рабочих органов.Именно силовая часть определяет основные характеристики забойного двигателя: мощность, крутящий момент, индекс скорости ротора и КПД.

Секция передачи

Крутящий момент от силового агрегата к долоте передается секцией трансмиссии. Он состоит из корпуса, вала и опор (осевой и радиальной). В случае управляемого направленного или горизонтального бурения часть трансмиссии подвергается высоким осевым нагрузкам. При этом большое значение имеют качество материалов кузова и надежность шарнирных соединений и радиальных подшипников.Корпус трансмиссионной секции и ротор силового агрегата изготовлены из высокопрочной легированной стали.

Он состоит из корпуса, вала и опор (осевой и радиальной). В случае управляемого направленного или горизонтального бурения часть трансмиссии подвергается высоким осевым нагрузкам. При этом большое значение имеют качество материалов кузова и надежность шарнирных соединений и радиальных подшипников.Корпус трансмиссионной секции и ротор силового агрегата изготовлены из высокопрочной легированной стали.

Узел трансмиссии в стандартном исполнении имеет открытую конструкцию, когда рабочие органы контактируют с буровым раствором, который их смазывает и охлаждает. Буровые двигатели с закрытой трансмиссией, когда ее элементы находятся в герметичной масляной ванне под давлением (10–20 атм) и не контактируют с гидравлическими жидкостями, используются на особо сложных участках бурения, характеризующихся большим процентом выбурения и / или наличие примесей и твердых частиц в буровом растворе.Однако эта конструкция сложна в эксплуатации, и силы, возникающие в результате сверления, часто очень быстро повреждают уплотнения.

Регулятор угла

Регулятор угла перекоса является одним из основных узлов забойного двигателя, используемого для управляемого наклонно-направленного и горизонтального бурения. Он позволяет изменять угол наклона оси конструкции относительно КНБК для заданного диапазона углов. Конструкция регулятора включает верхний и нижний переводники, сердечник и зубчатую муфту. Это наиболее сложный технологический элемент забойного двигателя, в отношении которого постоянные научные и инженерные изыскания направлены на достижение простоты конструкции, высокой точности задания угловых значений, минимизации несовпадения осей элементов и плоскостей кривизны для предотвращения отклонений от заданный угол сверления.Особое значение имеет техническое решение проблемы поддержания нулевого значения угла и заданной траектории при бурении прямых участков в горизонтально направленной скважине. В этом случае необходимо обеспечить достаточный ресурс и надежность двигателя при работе с максимальными значениями угла перекоса.

Дополнительное оборудование

Двигатели бурового раствора могут включать другие необходимые дополнительные компоненты. Их перечень зависит от условий бурения на конкретном участке.Буровые двигатели могут быть оснащены стабилизаторами около долота и калибраторами над долотом, фильтрами шлама, обратными и перепускными клапанами. Некоторые производители также оснащают свои забойные двигатели центраторами корпуса, не заменяя дополнительно корпус привода. Перепускные клапаны предназначены для КНБК и обеспечивают соединение ее внутренней полости с затрубным пространством. Во время операций по спуску / выбегу из скважины перепускной клапан предотвращает холостой ход двигателя и снижает гидродинамическую нагрузку на рабочую зону.Стабилизаторы и калибраторы используются для калибровки диаметра ствола скважины. Разработка последнего поколения — калибраторы переменного диаметра, позволяющие изменять диаметр стенок ствола скважины без выноса забойного двигателя на поверхность.

Телеметрия

Скважины сложного профиля невозможно бурение без использования современных систем телеметрии. Они включают в себя комплект скважинных приборов, максимально приближенный к забою скважины, источник питания, систему для извлечения, передачи и приема информации от забоя скважины на поверхность, компьютеризированную систему обработки данных для решения задач по мониторингу и управлению. процесс бурения скважин.Программно-аппаратные комплексы WS обычно размещаются непосредственно на объекте и имеют стационарную конструкцию. Однако сегодня нефтесервисные компании идут дальше и создают собственные центры проектирования и сопровождения бурения, которые проводят дополнительный удаленный мониторинг прохода ствола скважины. Например, центр где-нибудь в Самаре может удаленно контролировать 8–15 объектов, расположенных в разных регионах России одновременно. Параметры технологического бурения собираются и передаются с помощью системы дистанционного мониторинга геодезических и промысловых данных. Данные измерений во время бурения и датчиков, расположенных на буровой, отправляются в центр в реальном времени и визуализируются на видеостене. На основании полученной информации оперативно корректируется траектория скважины и решаются технологические проблемы. Это позволяет отслеживать все параметры оборудования и процесса бурения в совокупности и делать точные прогнозы относительно сроков и планов работ. Накопленные знания также используются при проектировании новых скважин. Кроме того, такой подход позволяет предотвратить крупные аварии и минимизировать количество мелких аварий на объектах.

Данные измерений во время бурения и датчиков, расположенных на буровой, отправляются в центр в реальном времени и визуализируются на видеостене. На основании полученной информации оперативно корректируется траектория скважины и решаются технологические проблемы. Это позволяет отслеживать все параметры оборудования и процесса бурения в совокупности и делать точные прогнозы относительно сроков и планов работ. Накопленные знания также используются при проектировании новых скважин. Кроме того, такой подход позволяет предотвратить крупные аварии и минимизировать количество мелких аварий на объектах.

Биты

Забойные двигатели бывают различных модификаций по габаритным размерам и энергетическим характеристикам: скорости вращения, крутящему моменту, мощности. Стандартный размер забойного двигателя для определенного интервала бурения выбирается на основе комбинации геологических, технических и технологических факторов с учетом используемых инструментов для сквозного бурения. Чрезвычайно важно обеспечить эффективную совместную работу долота и забойного двигателя. Поликристаллические алмазные фрезы вместе с высокомоментными забойными двигателями в настоящее время используются для бурения большинства регулируемых наклонно-направленных и горизонтальных скважин, в том числе в сложных горных и геологических условиях.Рациональный выбор пары долота / забойный двигатель позволяет увеличить скорость механического проходки, уменьшить количество спусков и улучшить технико-экономические показатели бурения. Изготовление резцов PDC отличается высокой технологичностью и качеством используемых материалов: металл алмазные фрезы, твердосплавные наконечники и пластины, наплавочные материалы и паяльные материалы, поскольку эти компоненты напрямую влияют на производительность и долговечность этого оборудования. Как правило, резцы PDC производятся небольшими партиями с учетом специфики конкретного объекта и требований заказчика.В России самые современные заводы по производству резцов PDC расположены в Самаре, Уфе и Кургане.

Чрезвычайно важно обеспечить эффективную совместную работу долота и забойного двигателя. Поликристаллические алмазные фрезы вместе с высокомоментными забойными двигателями в настоящее время используются для бурения большинства регулируемых наклонно-направленных и горизонтальных скважин, в том числе в сложных горных и геологических условиях.Рациональный выбор пары долота / забойный двигатель позволяет увеличить скорость механического проходки, уменьшить количество спусков и улучшить технико-экономические показатели бурения. Изготовление резцов PDC отличается высокой технологичностью и качеством используемых материалов: металл алмазные фрезы, твердосплавные наконечники и пластины, наплавочные материалы и паяльные материалы, поскольку эти компоненты напрямую влияют на производительность и долговечность этого оборудования. Как правило, резцы PDC производятся небольшими партиями с учетом специфики конкретного объекта и требований заказчика.В России самые современные заводы по производству резцов PDC расположены в Самаре, Уфе и Кургане.

Буровые двигатели и турбобуры

Буровые двигатели

имеют ряд конструктивных преимуществ перед классическими турбобурами и позволяют проводить операции по устройству наклонно-направленных и горизонтальных скважин с максимальными показателями эффективности. Это также касается проведения операций на особо сложных участках, например, при бурении дополнительных стволов скважин через отверстие в эксплуатационной обсадной колонне.Сопоставимые модели забойных двигателей имеют меньший диаметр по сравнению с турбобурами, при этом реализуя высокие силовые характеристики крутящего момента двигателя. Кроме того, также стоит отметить простоту конструкции силовой части забойного двигателя, относительно низкую металлоемкость и низкие параметры износа за счет низких частот вращения.

Модификации бурового двигателя

Наибольшим спросом пользуются двигатели с проточной трансмиссией, оснащенные регулятором угла перекоса и стандартной силовой частью. По спецзаказу это модификации с профилированной силовой частью, полым ротором и маслозащитным переводником. Буровые двигатели с проточным приводным переводником имеют универсальное применение и подбираются для условий конкретной скважины по параметрам диаметра, скорости вращения, мощности, лепестков. Буровые двигатели с профилированной силовой частью чаще используются для бурения скважин сложного профиля, поскольку они имеют меньшую длину, большую мощность и оптимальный показатель кривизны.Однако такие модели более чувствительны к шламу, чем забойный двигатель в стандартной версии, и требуют установки дополнительных систем очистки. Модификации двигателя с полым ротором используются для бурения с повышенным дебитом бурового раствора, что связано с высокими требованиями к обработке призабойной зоны. В них через ротор пропускается порция бурового раствора, позволяя промывать рабочую зону.

По спецзаказу это модификации с профилированной силовой частью, полым ротором и маслозащитным переводником. Буровые двигатели с проточным приводным переводником имеют универсальное применение и подбираются для условий конкретной скважины по параметрам диаметра, скорости вращения, мощности, лепестков. Буровые двигатели с профилированной силовой частью чаще используются для бурения скважин сложного профиля, поскольку они имеют меньшую длину, большую мощность и оптимальный показатель кривизны.Однако такие модели более чувствительны к шламу, чем забойный двигатель в стандартной версии, и требуют установки дополнительных систем очистки. Модификации двигателя с полым ротором используются для бурения с повышенным дебитом бурового раствора, что связано с высокими требованиями к обработке призабойной зоны. В них через ротор пропускается порция бурового раствора, позволяя промывать рабочую зону.

Сопротивление силовой части

Гидравлические забойные двигатели эффективно работают в контакте с буровыми растворами различной плотности, но различные компоненты буровых растворов могут отрицательно влиять на элементы силовой части. Эластомерная вставка статора является наиболее уязвимым элементом двигателя с точки зрения повышенного износа при использовании буровых растворов на масляной основе (РУО). Он изготовлен из бутадиен-нитрильного каучука (NBR) или твердого каучука (HR). Эластомер разбухает при взаимодействии с РУО, и его физические и механические свойства изменяются. В результате предварительная нагрузка увеличивается при зацеплении ротора и статора, и эластомер разрушается из-за увеличения нагрузки.

Эластомерная вставка статора является наиболее уязвимым элементом двигателя с точки зрения повышенного износа при использовании буровых растворов на масляной основе (РУО). Он изготовлен из бутадиен-нитрильного каучука (NBR) или твердого каучука (HR). Эластомер разбухает при взаимодействии с РУО, и его физические и механические свойства изменяются. В результате предварительная нагрузка увеличивается при зацеплении ротора и статора, и эластомер разрушается из-за увеличения нагрузки.

Наибольшее повреждение хромового покрытия ротора происходит при использовании растворов с высоким содержанием высокоактивных компонентов (солей, хлоридов, кислот).Из-за коррозии подслоя хром отслаивается, и на поверхности ротора образуются полости, которые, в свою очередь, разрушают эластомер статора.

На сегодняшний день разработаны покрытия и пропитки поверхности ротора, позволяющие минимизировать вредное воздействие высокоактивных компонентов буровых растворов. Что касается эластомера, то у производителей нет резиновой смеси с желаемым уровнем сопротивления, есть необходимость в новых исследованиях и разработках.

Что касается использования забойных двигателей в целом, то рекомендуется использовать новые разработки буровых растворов, которые не только обладают лучшими характеристиками, но и предотвращают повреждение забойных двигателей. В частности, микроэмульсионные буровые растворы на водной основе могут снизить силу трения, возникающую при контакте бурильной и обсадной колонн со стенкой ствола скважины, что значительно снижает риски дифференциальных прихватов и способствует снижению износа поверхностей трения бурового раствора. элементы двигателя.

Требования рынка

Заказчики забойного оборудования предъявляют к нему два основных требования: высокая скорость бурения и низкая аварийность. Силовые части забойного двигателя, соответствующие параметрам скорости и стабильности работы, выбираются в рамках этапа планирования работ на конкретном участке. Однако есть объективные ограничения: при использовании высокоскоростной силовой секции мощность забойного двигателя неизбежно снижается, и при увеличении глубины забоя необходимо применять более низкую скорость и более мощное оборудование. В таких условиях вращение всей КНБК дополнительно создается ротором для увеличения скорости проходки. В этом случае возникают трудности, связанные с ограничением скорости выполнения операций при больших углах перекоса. Если конструкция переводника привода забойного двигателя не имеет достаточного запаса прочности, вероятность отказа оборудования в скважине значительно возрастает.

В таких условиях вращение всей КНБК дополнительно создается ротором для увеличения скорости проходки. В этом случае возникают трудности, связанные с ограничением скорости выполнения операций при больших углах перекоса. Если конструкция переводника привода забойного двигателя не имеет достаточного запаса прочности, вероятность отказа оборудования в скважине значительно возрастает.

Инженерные решения

Для устранения этих ограничений было разработано несколько инженерных решений.В частности, приведение нижнего плеча забойного двигателя к точке кривизны, внедрение элементов разгрузки в наиболее нагруженные участки двигателя, использование в КНБК гибких переводников, снижающих вероятность возникновения аварий, приводящих к аварийным ситуациям. в скважине. Рассмотрим пример реализации этих решений с использованием модели забойного двигателя PetroEngineering ISC DMR178.

Изменение конструкции секции трансмиссии позволило минимизировать расстояние между точкой перекоса подоси привода и долотом до 1796 мм в стандартном исполнении и до 1662 мм в специальном исполнении. За счет модернизации регулируемого угла перекоса вспомогательной оси привода значительно увеличены допуски на возможную частоту вращения ротора в зависимости от установленного угла. Канавки с зазором, уменьшающие нагрузку на эту деталь при высоких скоростях ротора, предусмотрены в верхней части дивертора. Усовершенствования конструкции забойного двигателя позволили не только расширить диапазон вращения двигателя в составе КНБК, но и улучшили показатели прохода через ствол скважины. В результате была получена более надежная модификация, позволяющая вращать КНБК со значительно большей скоростью.Если вращение силовой части забойного двигателя при заданном значении угла перекоса 1 ° 29 ‘было ограничено 20 об / мин (при длине силовой части более 5 м), то теперь ее можно вращать со скоростью 50– 80 об / мин при угле 1 ° 50 ‘. Это дает целый ряд преимуществ в обеспечении скорости и качества буровых работ.

За счет модернизации регулируемого угла перекоса вспомогательной оси привода значительно увеличены допуски на возможную частоту вращения ротора в зависимости от установленного угла. Канавки с зазором, уменьшающие нагрузку на эту деталь при высоких скоростях ротора, предусмотрены в верхней части дивертора. Усовершенствования конструкции забойного двигателя позволили не только расширить диапазон вращения двигателя в составе КНБК, но и улучшили показатели прохода через ствол скважины. В результате была получена более надежная модификация, позволяющая вращать КНБК со значительно большей скоростью.Если вращение силовой части забойного двигателя при заданном значении угла перекоса 1 ° 29 ‘было ограничено 20 об / мин (при длине силовой части более 5 м), то теперь ее можно вращать со скоростью 50– 80 об / мин при угле 1 ° 50 ‘. Это дает целый ряд преимуществ в обеспечении скорости и качества буровых работ.

Производство буровых двигателей

Что касается производителей забойных двигателей, активно работающих в отрасли, их можно разделить на две большие группы. В первую группу входят компании, которые вкладывают значительные средства в НИОКР и предлагают рынку новые актуальные разработки. Вторую группу составляют компании, копирующие востребованные клиентами технологии и экономящие на расходах. Такой подход позволяет им предлагать более низкие цены и выигрывать крупные тендеры. В результате создаются несправедливые условия конкуренции, когда ведущие игроки, инвестирующие в НИОКР и кормящие отрасль новыми технологиями, оказываются менее успешными с коммерческой точки зрения, чем их братья по торговле, копирующие их достижения.Этому могут способствовать не только и не столько специализированные программы государственной поддержки, сколько создание ответственного клиентского подхода к формированию процедур торгов, требований к забойным двигателям, а также обеспечение прозрачности и открытости данных об условиях реальной эксплуатации оборудования. радикальное выздоровление ситуации. Именно в таких условиях отрасль получит новые стимулы для развития и вырастет в количественных показателях за счет успешной деятельности профессиональных и добросовестных игроков.

В первую группу входят компании, которые вкладывают значительные средства в НИОКР и предлагают рынку новые актуальные разработки. Вторую группу составляют компании, копирующие востребованные клиентами технологии и экономящие на расходах. Такой подход позволяет им предлагать более низкие цены и выигрывать крупные тендеры. В результате создаются несправедливые условия конкуренции, когда ведущие игроки, инвестирующие в НИОКР и кормящие отрасль новыми технологиями, оказываются менее успешными с коммерческой точки зрения, чем их братья по торговле, копирующие их достижения.Этому могут способствовать не только и не столько специализированные программы государственной поддержки, сколько создание ответственного клиентского подхода к формированию процедур торгов, требований к забойным двигателям, а также обеспечение прозрачности и открытости данных об условиях реальной эксплуатации оборудования. радикальное выздоровление ситуации. Именно в таких условиях отрасль получит новые стимулы для развития и вырастет в количественных показателях за счет успешной деятельности профессиональных и добросовестных игроков.

Герасименко Александр Сергеевич,

Генеральный директор, ИСК «ПетроИнжиниринг»

от

Горизонтальное и наклонно-направленное бурение: скважин природного газа

На главную »Нефть и газ» Наклонно-направленное и горизонтальное бурение

Наклонно-направленное и горизонтальное бурение нефтяных и газовых скважин

Методы увеличения добычи и достижения целей, которые не могут быть достигнуты с помощью вертикальной скважины.

Автор: Хобарт М.Король, доктор философии, RPG

(A) Цель не может быть достигнута вертикальным бурением

Направленное бурение под городом: Направленное бурение может использоваться для достижения целей, которые невозможно пробурить с помощью вертикальной скважины. Например, может оказаться невозможным получить разрешение на бурение скважины, расположенной в населенном пункте или в парке. Однако скважину можно было пробурить сразу за пределами населенного пункта или парка, а затем направить ее в нужное русло для достижения цели.

Что такое наклонно-направленное бурение?

Большинство скважин, пробуренных на воду, нефть, природный газ, информацию или другие подземные объекты, представляют собой вертикальные скважины, пробуренные прямо в землю. Однако при бурении под углом, отличным от вертикального, можно получить информацию, поразить цели и стимулировать пласты способами, которые не могут быть достигнуты с помощью вертикальной скважины. В этих случаях ценной способностью является способность точно управлять скважиной в направлениях и углах, отклоняющихся от вертикали.

Когда наклонно-направленное бурение сочетается с гидроразрывом пласта, некоторые горные породы, которые были непродуктивными при вертикальном бурении, могут стать фантастическими производителями нефти или природного газа. Примерами являются сланцы Марцелл в Аппалачской котловине и формация Баккен в Северной Дакоте.

(B) Осушите большую площадь с одной буровой площадки

Сведите к минимуму площадь основания: Одна буровая площадка может использоваться для бурения нескольких скважин.Это снижает объем буровых работ. В 2010 году Техасский университет в Арлингтоне пробурил 22 скважины на одной платформе. Эти скважины отводят природный газ примерно с 1100 акров под кампусом. Ожидается, что за 25-летний срок эксплуатации скважин будет добыто 110 миллиардов кубических футов природного газа. Альтернативой могло бы быть бурение множества скважин, каждая из которых требует буровой площадки, пруда, подъездной дороги и сборной линии.

Для чего нужно бурение не вертикальных скважин?

Направленное и горизонтальное бурение использовалось для достижения целей под прилегающими землями, уменьшения воздействия на разработку газовых месторождений, увеличения длины «полезной зоны» в скважине, преднамеренного пересечения трещин, строительства разгрузочных скважин и прокладки инженерных сетей под землями. где раскопки невозможны или чрезвычайно дороги.

Ниже приводится список шести причин для бурения невертикальных скважин. Они графически иллюстрированы шестью рисунками на этой странице.

A) Ударьте цели, которые не могут быть достигнуты вертикальным бурением.

Иногда резервуар находится под городом или парком, где бурение невозможно или

запрещено. Этот резервуар все еще может быть задействован, если буровая площадка расположена на краю

город или парк и скважина пробуривается под углом, который будет пересекать пласт.

B) Осушите большую площадь одной буровой площадкой.

Этот метод был использован для уменьшения воздействия на поверхность при бурении. В

В 2010 году Техасский университет в Арлингтоне был упомянут в новостях по бурению 22 скважин на одном

буровая площадка, которая будет дренировать природный газ с 1100 акров под кампусом. За 25 лет жизни

Ожидается, что из скважин будет добыто 110 миллиардов кубических футов газа.

Этот метод значительно сократил следы разработки природного газа на территории кампуса.

(C) Увеличьте длину «продуктивной зоны»

Максимально увеличьте продуктивную зону: Если вертикальная скважина пробурена через пласт толщиной 50 футов, то природный газ или нефть могут просочиться в скважина через 50 погонных футов «продуктивной зоны». Однако, если скважину повернуть в горизонтальное положение (или с таким же наклоном, как и в горной единице) и пробурить в пределах этой горной породы, то расстояние проникновения в продуктивной зоне может быть намного больше. Некоторые горизонтальные скважины имеют проникновение в продуктивную зону более одной мили.

(D) Повышение добычи в трещиноватом коллекторе

Трещинный резервуар: В некоторых коллекторах большая часть порового пространства представлена трещинами. Успешные скважины должны проходить через трещины, чтобы в скважину поступал поток природного газа. Во многих географических регионах существует доминирующее направление трещин, по которому выровнены большинство трещин. Если скважину пробурить перпендикулярно плоскости этих трещин, то будет вскрыто максимальное количество трещин.

C) Увеличьте длину «полезной зоны» в пределах целевой породы.

Если толщину горной породы составляет пятьдесят футов, в вертикальной скважине, пробуренной через нее, будет продуктивная зона,

пятьдесят футов в длину. Однако, если скважину повернуть и пробурить горизонтально через горную единицу на

пять тысяч футов, тогда у этой единственной скважины будет продуктивная зона длиной пять тысяч футов — это обычно приводит к значительному увеличению продуктивности скважины.В сочетании с гидроразрывом пласта горизонтальное бурение может превратить непродуктивные сланцы в фантастические породы-коллекторы.

Г) Повышение продуктивности скважин в трещиноватом пласте.

Это делается путем бурения в направлении, которое пересекает максимальное количество трещин. Направление бурения обычно находится под прямым углом к преобладающему направлению трещины. Геотермальные поля в гранитных породах обычно получают почти весь водообмен из трещин.Бурение под прямым углом к преобладающему направлению трещины приведет к тому, что скважина пройдет через максимальное количество трещин.

E) Запечатать или сбросить давление в «неконтролируемой» скважине.

Если скважина вышла из-под контроля, можно пробурить «разгрузочную скважину», чтобы пересечь ее. Пересекающийся колодец может быть

используется для герметизации исходной скважины или для сброса давления в неконтролируемой скважине.

F) Установите подземные коммуникации там, где земляные работы невозможны.

Горизонтальное бурение применялось для прокладки газовых и электрических линий, которые должны пересекать реку, пересекать дорогу,

или путешествовать под городом.

(E) «Разгрузочный колодец» для «вышедшей из-под контроля» скважины

Разгрузочный колодец: Если в колодце возникла проблема и поток начинает выходить из-под контроля, его необходимо загерметизировать на глубине или давление необходимо сбросить. В этой ситуации «разгрузочную скважину» можно пробурить с близлежащего участка. Разгрузочная скважина представляет собой наклонно пробуренную скважину, которая пересекает ствол проблемной скважины для сброса некоторого давления или закупоривания скважины путем закачки цемента в ствол.

Горные породы, которые наиболее выигрывают от горизонтального бурения

Вертикальные скважины могут эффективно дренировать горные породы с очень высокой проницаемостью. Жидкости в этих горных породах могут быстро и эффективно течь в скважину на большие расстояния.

Однако там, где проницаемость очень низкая, флюиды движутся через породу очень медленно и не проходят большие расстояния, чтобы достичь ствола скважины. Горизонтальное бурение может повысить продуктивность в породах с низкой проницаемостью за счет того, что ствол скважины будет намного ближе к источнику жидкости.

(F) Монтаж подземных коммуникаций

Коммунальные линии: Коммунальные линии, например, линии подачи электроэнергии, воды или природного газа, иногда устанавливаются методом наклонно-направленного бурения. Этот метод используется, когда они должны перейти дорогу, где раскопки нарушат движение транспорта, пересечь реку, где раскопки невозможны, или пересечь населенный пункт, где наземная установка раскопками будет чрезвычайно дорогостоящей и разрушительной.

Горизонтальное бурение и ГРП в сланцах

Возможно, самая важная роль, которую сыграло горизонтальное бурение, — это разработка месторождений сланцевого газа. Эти породы с низкой проницаемостью содержат значительное количество газа и находятся под очень большими частями Северной Америки.

Сланцы Барнетт в Техасе, Фейетвилл в Арканзасе, Хейнсвилль в Луизиане и Техасе и Марселлус в Аппалачской котловине являются примерами.В этих горных породах проблема не в том, чтобы «найти» резервуар; Проблема заключается в извлечении газа из очень крошечных поровых пространств в породе с низкой проницаемостью.

Чтобы стимулировать продуктивность скважин в богатых органическими веществами сланцах, компании бурят горизонтально через толщу породы, а затем используют гидроразрыв пласта для создания искусственной проницаемости, которая вскрывается песком для гидроразрыва. Горизонтальное бурение и гидроразрыв пласта, выполненные вместе, могут создать продуктивную скважину, в которой вертикальная скважина дала бы только небольшое количество газа.

Методика бурения

Большинство горизонтальных скважин начинаются на поверхности как вертикальные скважины. Бурение продолжается до тех пор, пока буровое долото не окажется на несколько сотен футов выше целевой породы. В этот момент труба вытягивается из скважины, и между буровым долотом и бурильной трубой устанавливается гидравлический двигатель.

Гидравлический двигатель приводится в действие потоком бурового раствора по бурильной трубе. Он может вращать буровое долото без поворота всей длины бурильной трубы между долотом и поверхностью.Это позволяет долоту бурить траекторию, которая отличается от ориентации бурильной трубы.

После установки двигателя долото и труба опускаются обратно в скважину, и долото прокладывает путь, по которому ствол скважины перемещается из вертикального положения в горизонтальное на расстояние нескольких сотен футов. После того, как скважина будет повернута под нужным углом, продолжается бурение по прямой, и скважина следует за целевой горной породой. Удержание колодца в тонкой породе требует тщательной навигации.Скважинные инструменты используются для определения азимута и ориентации бурения. Эта информация используется для управления буровым долотом.

Горизонтальное бурение — дорогое удовольствие. В сочетании с гидроразрывом скважина может стоить в три раза дороже за фут, чем бурение вертикальной скважины. Дополнительные затраты обычно возмещаются за счет увеличения добычи из скважины. Эти методы позволяют многократно увеличить добычу природного газа или нефти из скважины. Без этих методов многие прибыльные скважины были бы провальными.

Новая философия аренды и роялти

При добыче газа из вертикальной скважины газ добывается на единственном участке земли. В большинстве штатов существуют давно установленные правила прав на добычу полезных ископаемых, которые регулируют право собственности на газ, добытый из вертикальных скважин. Газ часто распределяется между всеми землевладельцами на участке земли или в радиусе от добывающей скважины.

Горизонтальные скважины представляют новую переменную: одна скважина может проходить и добывать газ из нескольких участков, принадлежащих разным владельцам.Как можно справедливо распределить роялти за этот газ? На этот вопрос обычно отвечают до начала бурения с помощью сочетания государственных правил и частных соглашений о распределении роялти. Как распределяются гонорары и как обращаются с «задержанными» землевладельцами, может быть сложнее, чем с вертикальным колодцем.

Найдите другие темы на Geology.com:

Породы: Галереи фотографий вулканических, осадочных и метаморфических пород с описаниями.

Минералы: Информация о рудных минералах, драгоценных камнях и породообразующих минералах.

Вулканы: Статьи о вулканах, вулканических опасностях и извержениях в прошлом и настоящем.

Технологии Буровых Установок

Инструмент для направленного бурения на отклонение

Существует несколько систем для определения и устранения отклонения, и некоторые из них были значительно усовершенствованы в последнее время, особенно после того, как стало более распространенным проведение горизонтальных скважин с большим отходом от вертикали или скважин особой формы.

Буровая промышленность перешла от использования клина-отклонителя и струйной обработки к систематическому использованию забойных двигателей, управляемых систем и геонавигации.

В общем, траектория ствола скважины определяется типом используемого оборудования низа бурильной колонны и весом долота.

Компоновка низа бурильной колонны состоит из нескольких компонентов:

- Труба бурильная тяжелая, УБТ, Стабилизаторы, Переводники

Типовая компоновка низа бурильной колонны с вращением с поверхности (КНБК) состоит из стабилизаторов, утяжеленных бурильных труб и оборудования для измерения во время бурения (MWD).

Размещение и размер стабилизаторов регулируют наклон (угол отклонения от вертикали).

Сборки могут быть спроектированы так, чтобы иметь угол наклона, удерживать его устойчиво или угол падения.

Управляемая система бурения и геонавигация

Роторные агрегаты не позволяют точно контролировать азимут ствола скважины (компасный пеленг ствола скважины по отношению к магнитному северу).

Это управление обычно достигается с помощью забойного двигателя с изогнутым корпусом, который позволяет вращать только долото.