Цемент песок вода пропорции: Сколько нужно песка на ведро цемента? Расчет, таблица

- пропорции, как сделать и разводить

- соотношение песка и цемента, как развести правильно

- Соотношение песка и цемента и воды в растворе для фундамента

- Гидроизоляция бетона, стен и полов

- Цементный раствор для пропорции, пропорции смеси песка —

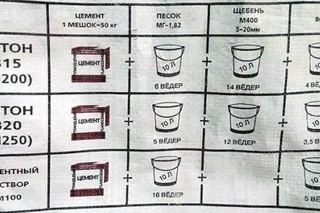

- Для приготовления раствора сначала делается смесь цемента и песка, тщательно перемешивая их в сухом состоянии. Постепенно добавляют воду и перемешивают лопатками. Соотношение цемента и песка, рекомендованное для различных работ, показано в Таблице 2.1

- Отверждение: Цемент постепенно набирает прочность по мере гидратации. Следовательно, необходимо следить за тем, чтобы раствор был влажным до тех пор, пока не произойдет гидратация. Процесс обеспечения достаточной влажности для гидратации после укладки раствора / бетона называется отверждением. Отверждение обеспечивается распылением воды. Обычно отверждение начинается через 6–24 часа после нанесения раствора.Можно отметить, что в начальный период потребность в воде больше на гидратации и постепенно снижается. Продолжительность отверждения — 28 дней. Свойства цементного раствора: Ниже перечислены важные свойства цементного раствора: 1. Когда вода добавляется к сухой смеси цемента и песка, начинается гидратация цемента, и он связывает частицы песка, а также окружающие поверхности кладки и бетон. 2. Смесь с содержанием более 1: 3 склонна к усадке. 3. Раствор правильного дозирования обеспечивает непроницаемую поверхность. 4. Более бедная смесь не способна закрыть пустоты в песке, поэтому оштукатуренная поверхность пористая. 5. Прочность раствора зависит от соотношения цемента и песка. Прочность, полученная с различным соотношением цемента и песка, показана в таблице 2.2.

- Применение цементного раствора Раствор 1. используется для связывания каменных блоков, таких как камень, кирпичи, цементные блоки. 2. Оштукатурить плиту и стены сделать непроницаемыми. 3. Для аккуратной отделки стен и бетонных работ. 4. для наложения швов в кладке. 5. для изготовления строительных блоков. № 6. в качестве наполнителя на ферроцементных заводах. 7. заполнить стыки и трещины в стенах. № 8. В качестве наполнителя в каменной кладке.

- Сообщение навигации

- Бетонный калькулятор — цемент: песок: гравий: вода 2.5 Скачать APK для Android

- Механические свойства и микроскопический механизм кораллового песчано-цементного раствора

- 1. Введение

- 2. Эксперимент

- 2.1. Сырье

- 2.2. Процедура испытания

- 3. Результаты и обсуждение

- 3.1. Текучесть образцов раствора

- 3.2. Анализ стабильности объема образцов строительных растворов

- 3.3. Анализ электрохимического импеданса

- 3.4. Проверка механических свойств строительного раствора

- 3.5. Обнаружение и анализ содержания хлорид-иона в строительном растворе

- 3.6. Анализ SEM и EDS

- 3,7. XRD-анализ

- 3.8. Анализ FTIR

- PPT — Тестирование цемента Презентация PowerPoint, бесплатная загрузка

- PEH: Цементирование — PetroWiki

пропорции, как сделать и разводить

Как правильно разводить цемент?

У тех, кто сталкивался со строительно-ремонтными работами, хотя бы раз возникал вопрос, как правильно приготовить цемент, так как он является одним из наиболее распространенных основ, которая применяется в строительных и ремонтных работах. Нередко при замешивании раствора строители не соблюдают требуемые стандартами пропорции приготовления смеси, что сказывается на конечном результате: выполненное таким образом сооружение со временем приходит в негодность. В связи с этим ниже рассмотрена правильная техника разведения цемента, выполнив которую можно получить качественный раствор для будущей постройки.

Особенности

Цемент давно приобрел статус самого востребованного материала, который используется для строительства. С его помощью получают бетон, применяющийся для фундаментов будущих сооружений. Цементный состав является главным связующим для получения бетонной смеси.

Сам цемент является вяжущим минеральным порошком, который при соединении с водой становится тягучей массой сероватого цвета и через некоторое время затвердевает на открытом воздухе.

Изготавливается порошок при измельчении клинкера и дальнейшего добавления минеральных веществ и гипса. Загустевший цемент может быть подвержен неблагоприятному влиянию со стороны агрессивной среды и простой воды. Для улучшения характеристик в цементный состав добавляют гидроактивный материал, препятствующий проникновению солей. Устойчивость к коррозии повышается при добавлении в начальный состав сырья – специальной полимерной добавки, которая значительно снижает пористость и препятствует неблагоприятному физико-химическому воздействию на окружающую среду.

Всевозможные цементные составы впитывают различный объем воды. Зернистость материала имеет довольно высокую плотность, превышающую в три раза плотность воды. Вследствие этого при добавлении большого количества воды часть цемента не растворится, а окажется на поверхности приготовленного раствора. Поэтому материал осядет, а верхушка сооружения из полученного цементного раствора получится неустойчивой и растрескивающейся конструкцией.

Стоимость материала зависит от качества его помола: чем мельче составляющие цемента, тем больше человек за него заплатит. Это напрямую связано со скоростью схватывания: состав с мелким помолом затвердеет гораздо стремительнее, нежели цемент крупного помола.

Для определения зернового состава материал просеивается через сито с ячейками менее 80 мкм. При качественном цементном составе наибольшая часть смеси просеивается. Но при этом не стоит забывать, что ме

соотношение песка и цемента, как развести правильно

Изготовление цементного раствора

Для возведения стен из кирпича или цементных блоков в строительстве используется цементно-известковый, цементно-глиняный или цементный раствор. Выбор конкретного состава обусловлен видом конструкций и условиями их эксплуатации.

Если вы решились на строительство, вам обязательно понадобиться в процессе работы раствор цемента. Вода, песок и цемент – вот и все составляющие цементного раствора, однако не все так просто, как кажется на первый взгляд.

Раствор из цемента – наиболее простой, доступный и распространенный состав из одного вяжущего компонента (непосредственно цемента).

Его чаще всего используют для кладки фундамента или других элементов, если они подвержены интенсивным осадкам или располагаются ниже уровня грунтовых вод. В состав цементной смеси входят 3 основных компонента:

- песок;

- вода;

- цемент.

Именно их пропорции формируют разные марки цементного состава с отличающимися показателями подвижности и прочности. Раствор из цемента может смешиваться непосредственно на объекте или же изготавливаться на заводе. Последний вариант предпочтительнее для больших объемов строительства. Чтобы самостоятельно приготовить смесь из цемента, вам понадобится:

- емкость для смешивания,

- строительный миксер (сгодится обычная дрель со специальной насадкой),

- ведро (или другое приспособление для измерения).

Для качественного смешивания раствора используется строительный миксер, в качестве его можно использовать обычную электродрель, установив на нее специальную насадку.

Песок и цемент в растворе смешиваются в сухом виде. Желательно засыпать их в емкость слоями и небольшими партиями поочередно, но это не обязательное условие. Смесь тщательно перемешивается в сухом виде до полной однородности. Для приготовления особо стойких цементных составов компоненты следует дополнительно перетереть через сито. Только после этого добавляется вода, также небольшими порциями. Температура воды не должна быть слишком холодной или горячей, лучше остановиться на умеренной величине. Воды нужно совсем немного, чтобы раствор получился по консистенции не гуще сметаны. Смешивать его удобнее всего специальным строительным миксером или дрелью с соответствующей насадкой.

Использовать смесь нужно сразу же, в течение максимум часа, так как при длительном хранении без помешивания начинается необратимый процесс отвердевания мелких частиц, и раствор теряет прочность. Поэтому, если только у вас не работает целая бригада каменщиков, смешивать большое количество цемента нецелесообразно. Помимо времени, на качественные характеристики смеси влияет также погода: жара уменьшает срок годности цемента, а сырая и дождевая погода увеличивает.

Помимо времени, на качественные характеристики смеси влияет также погода: жара уменьшает срок годности цемента, а сырая и дождевая погода увеличивает.

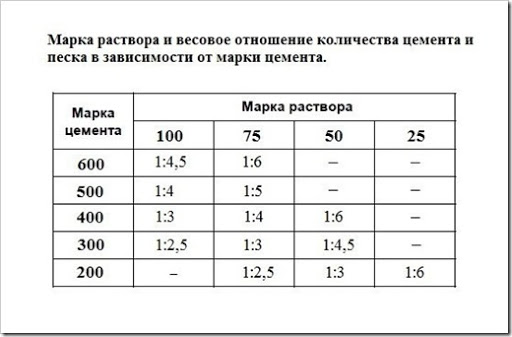

Доля песка в цементном раствора

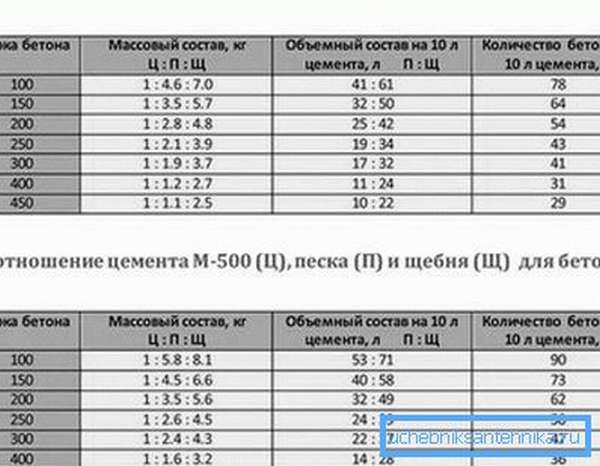

Весовое отношение количества цемента и песка в зависимости от марки цемента и марки растворов.

Пропорции для состава варьируются в зависимости от необходимой на выходе прочности и цели применения. Самый стандартный вариант соотношения цемент:песок составляет 1:3. Увеличение количества песка в пропорции соответствует повышению прочности. Однако такой состав отличается и крайней непластичностью. Он плохо наносится на поверхность, легко откалывается. Также на пропорции цементного раствора влияет и марка цемента. Для изготовления смеси марки М-100 из цемента марки М-400 нужно смешать последний и песок в пропорции 1:4. Для получения состава этой же марки из цемента М-500 песок берется в пропорции 1:5. То есть марка раствора = марка цемента/количество песка.

Выбор марки смеси зависит от марки строительных материалов. Так, для монолитной кладки подходит кирпич М-100 и раствор М-100. Для лицевой кладки из кирпича М-350 следует выбрать цементную смесь М-115 (компоненты смешиваются в пропорции 2:7). При возведении стен из различных блоков обычно используют цементный состав М-100.

Так, для монолитной кладки подходит кирпич М-100 и раствор М-100. Для лицевой кладки из кирпича М-350 следует выбрать цементную смесь М-115 (компоненты смешиваются в пропорции 2:7). При возведении стен из различных блоков обычно используют цементный состав М-100.

Особое внимание следует обратить на дозировку воды, ведь при ее избытке состав получится жидким и непрочным после высыхания. Структура смеси должна быть строго однородной, без комков, чтобы избежать угрозы разрушения конструкций. Вода и песок, используемые для смеси, тоже должны быть максимально чистыми, без примесей и добавок. Иногда к раствору добавляются пластификаторы (специальные вещества для придания большей пластичности смеси) или красители (сажа или графит для придания контрастности швам кладки). Последними не стоит злоупотреблять, так как они снижают прочность цементного раствора.

Ввиду высоких связующих свойств и недорогой стоимости, цемент повсеместно используется в строительстве: при заливке фундамента, кирпичной кладке, для изготовления бетона и скрепления отдельных материалов. Несмотря на обилие нюансов, смешать цементный раствор самостоятельно совсем не сложно. Главное – это определиться с ключевыми параметрами, чтобы ваша конструкция была прочной и простояла максимально долго, без разрушений или трещин.

Несмотря на обилие нюансов, смешать цементный раствор самостоятельно совсем не сложно. Главное – это определиться с ключевыми параметрами, чтобы ваша конструкция была прочной и простояла максимально долго, без разрушений или трещин.

Соотношение песка и цемента и воды в растворе для фундамента

На выбор используемых пропорций бетона для фундамента влияет много факторов: параметры грунта, ожидаемые нагрузки, тип основания. Основу цементного раствора составляют цемент, песок, щебень или гравий и вода, его свойства напрямую зависят от качества и однородности перемешивания компонентов. Изменение регламентированных соотношений недопустимо, малейшие ошибки приводят к снижению прочности фундамента и, как следствие, риску разрушения несущих конструкций здания.

Оглавление:

- Необходимая марка

- Пропорции для приготовления раствора

- Какие требования предъявляются к компонентам?

- Описание процесса приготовления бетона

Выбор марки бетона

К главным критериям относят геологические условия участка (рельеф, уровень и парциальное давление грунтовых вод на элементы фундамента, климат, глубина промерзания), тип основания, наличие или отсутствие подвала, высотность здания и другие весовые нагрузки. Сдерживающим фактором является бюджет работ, использовать высококачественные сорта бетона для строительства легких построек на дачных участках экономически нецелесообразно. Рекомендуемый минимум составляет:

Сдерживающим фактором является бюджет работ, использовать высококачественные сорта бетона для строительства легких построек на дачных участках экономически нецелесообразно. Рекомендуемый минимум составляет:

- М400 – для домов свыше 3 этажей.

- М200-М250 – для каркасных и щитовых строений.

- М250-М300 – для построек из деревянного бруса.

- М300 – для малоэтажных зданий из керамзитовых, газосиликатных или ячеистых блоков.

- М350-М300 – при строительстве из кирпича или заливке несущих стен из монолитного бетона.

Указанные градации актуальны при возведении одно- или двухэтажных домов, при добавлении еще одного этажа целесообразно выбрать более высокую марку. Это же относится к готовым покупным растворам, особенно в случае приобретения его у непроверенного производителя. В целом, минимально допустимая прочность при бетонировании фундамента жилых домов на слабопучинистых грунтах составляет М200, при строительстве на менее устойчивых почвах она повышается.

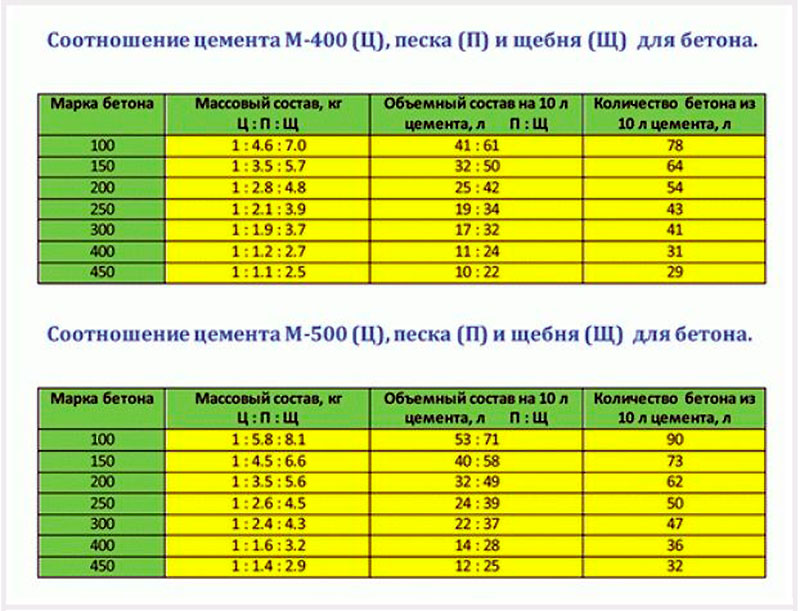

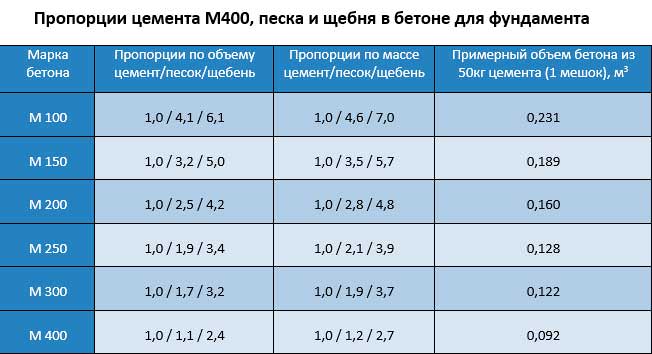

Основные пропорции

При приготовлении растворов рабочей мерой является массовая или объемная доля вяжущего, к наиболее распространенным и удобным соотношениям относят 1:3:5 (цемент, песок, гравий, соответственно). Регламентированные пропорции в зависимости от требуемой прочности бетона составляют:

| Итоговая марка раствора | Массовая доля, кг | ||

| Цемент М400 | Песок | Щебень или гравий | |

| М100 | 1 | 4,6 | 7 |

| М150 | 3,5 | 5,7 | |

| М200 | 2,8 | 4,8 | |

| М250 | 2,1 | 3,9 | |

| М300 | 1,9 | 3,7 | |

| М350 | 1,2 | 2,7 | |

| М400 | 1,1 | 2,5 | |

На прочность бетона в первую очередь влияет соотношение песка и цемента, но помимо строгого контроля за долей сухих компонентов отслеживается количество вводимой воды. При использовании портландцемента пропорции В/Ц составляют:

При использовании портландцемента пропорции В/Ц составляют:

| Марка вяжущего | Марка прочности бетона | ||||

| 150 | 200 | 250 | 300 | 400 | |

| М300 | 0,65 | 0,55 | 0,50 | 0,40 | |

| М400 | 0,75 | 0,63 | 0,56 | 0,50 | 0,40 |

| М500 | 0,85 | 0,71 | 0,64 | 0,60 | 0,46 |

| М600 | 0,95 | 0,75 | 0,68 | 0,63 | 0,50 |

При строительстве фундамента на сухих грунтах допускается введение извести или глины в цементный раствор, эти компоненты повышают его пластичность. Рекомендуемые пропорции при применении портландцемента М400 составляют:

| Получаемая марка раствора | Доля цемента | Доля извести | Доля песка |

| М100 | 1 | 0,4 | 4,5 |

| М150 | 0,2 | 3 | |

| М200 | 0,1 | 2,5 |

В частном строительстве определять отдельно массу всех засыпаемых ингредиентов неудобно, в качестве мерного инструмента обычно используется ведро. В этом случае все наполнители предварительно взвешиваются в сухом состоянии. Соотношение В/Ц во многом зависит от влажности песка, опытные застройщики вводят при замесе не более 80% от рекомендуемой доли воды и далее при необходимости (недостаточно пластичной консистенции) заливают ее порционно. Фибру, ПАД и другие пластификаторы добавляют в бетон в самом конце вместе с жидкостью, их доля обычно не превышает 75 г на 1 м3.

В этом случае все наполнители предварительно взвешиваются в сухом состоянии. Соотношение В/Ц во многом зависит от влажности песка, опытные застройщики вводят при замесе не более 80% от рекомендуемой доли воды и далее при необходимости (недостаточно пластичной консистенции) заливают ее порционно. Фибру, ПАД и другие пластификаторы добавляют в бетон в самом конце вместе с жидкостью, их доля обычно не превышает 75 г на 1 м3.

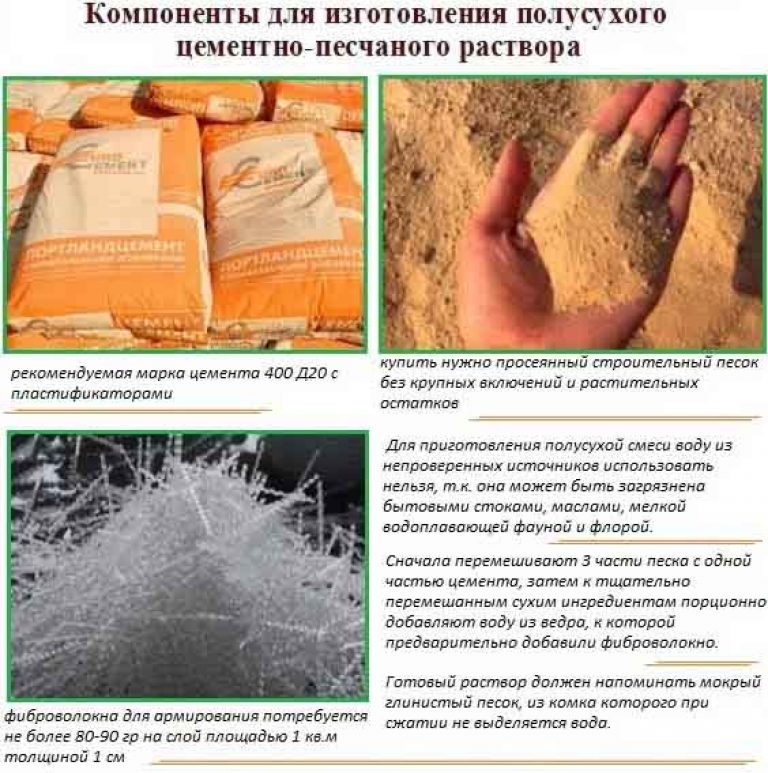

Требования к компонентам

Для приготовления цементного раствора для заливки фундамента используются:

- Свежий портландцемент, в идеале дата выпуска не превышает 2 месяца к началу бетонирования. Рекомендуемая марка – М400 или М500.

- Речной песок с размерами частиц в пределах 1,2-3,5 мм с примесями ила или глины не более 5%. Советуется проверить его чистоту (залить водой и отследить изменение цвета и осадка), просеять, при необходимости промыть и просушить.

- Чистый щебень или гравий с размерами фракций от 1 до 8 см, с лещадностью в пределах 20%.

При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности.

При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности. - Вода: водопроводная, без примесей и посторонних частиц.

- Добавки: противоморозные, пластифицирующие, упрочняющая фибра. Ввод таких примесей осуществляется со строгим соблюдением пропорций.

Важно понять принцип: крупнофракционный наполнитель вводится в раствор не только с целью замены более дорогого вяжущего, именно он придает необходимую жесткость. Минимальный предел прочности на сжатие у гравия или гранитного отсева составляет 800 кгс/см2, при его отсутствии бетон просто не выдержит весовую нагрузку. Смесь для фундамента без щебня готовится разве что при возведении его из отдельных блоков или плит, иногда – для быстрой заливки свайных опор.

Рекомендуемые пропорции цемента и песка для кладочных растворов – 1:3 или 1:2. Первое соотношение считается универсальным, второе выбирается при строительстве фундаментов на неустойчивых грунтах. На практике это означает, что на одно ведро цемента с маркой не ниже М400 (М500 при повышенных нагрузка) берется 2 или 3 просеянного кварцевого песка и не более 0,8 частей воды. Правильно приготовленная смесь по консистенции напоминает зубную пасту, для увеличения удобоукладываемости на 1 м3 вводится 75-100 г пластификаторов (жидкого мыла или других ПАД).

На практике это означает, что на одно ведро цемента с маркой не ниже М400 (М500 при повышенных нагрузка) берется 2 или 3 просеянного кварцевого песка и не более 0,8 частей воды. Правильно приготовленная смесь по консистенции напоминает зубную пасту, для увеличения удобоукладываемости на 1 м3 вводится 75-100 г пластификаторов (жидкого мыла или других ПАД).

Как сделать цементный раствор для фундамента?

Процесс начинается с подготовки компонентов и бетономешалки, наличие последней обязательно при замесе бетонов для подземных конструкций. Количество стройматериалов рассчитывается заранее согласно объему фундамента и приобретается с небольшим запасом. Крайне важно провести заливку в один день, при самостоятельном приготовлении раствора все составляющие промываются и просушиваются заранее. Далее они засыпаются ведрами в бетономешалку в следующей последовательности: часть воды → песок и цемент → сухие присадки и фибра (при необходимости) → крупнофракционный наполнитель → оставшаяся жидкость небольшими порциями. После засыпки нового ингредиента барабан включается на 2-3 минуты, не более чем через 15 минут проводится выгрузка готового раствора.

После засыпки нового ингредиента барабан включается на 2-3 минуты, не более чем через 15 минут проводится выгрузка готового раствора.

Существует проверенный временем способ подбора правильных пропорций, выбираемых при отсутствии данных о размерах щебня. В этом случае ведро заполняется крупнофракционным наполнителем, встряхивается несколько раз и полностью покрывается водой. Полученный объем воды соответствует необходимой доле песка в растворе. После чего в ведро засыпается песок, еще раз заливается водой для определения доли цемента. Но такой подход некоторые считают сложным и устаревшим, к более правильным относят стандартный способ перерасчета массовой доли в объемную и засыпания компонентов в бетономешалку.

Возведение основания любого типа напрямую связано с процессом бетонирования. И если технология приготовления раствора для фундамента (вручную или в бетономешалке), как правило, сложностей не вызывает, то выбор оптимального соотношение песка и цемента в нем нередко становится проблемой даже для профессионалов. Что следует учесть, на какие критерии ориентироваться, какими пропорциями оперировать – на все подобные вопросы ответы можно найти в данной статье.

Что следует учесть, на какие критерии ориентироваться, какими пропорциями оперировать – на все подобные вопросы ответы можно найти в данной статье.

Оглавление:

- Нюансы подбора марки

- Пропорции цементной смеси

- Особенности компонентов

Не определившись, какую марку бетона для фундамента в результате требуется получить, разбираться с соотношением таких компонентов смеси, как песок и цемент, а также с долей наполнителя (гравия или щебня) абсолютно бессмысленно. Именно это в первую очередь и следует выяснить, чтобы составить правильную пропорцию.

Что учитывается:

- Нагрузка на фундамент. Подразумевается этажность здания, материалы стен, кровли, «наполнение» дома (оборудование, личные вещи и тому подобное).

- Гидрогеологические характеристики участка.

- Особенности проекта (наличие или отсутствие цокольного этажа, величина заглубления фундамента).

Общие рекомендации

1. На проблемных грунтах для заливки основания под тяжелые строения (кирпич, ЖБИ) может применяться бетон м400 (в отдельных случаях – м500).

На проблемных грунтах для заливки основания под тяжелые строения (кирпич, ЖБИ) может применяться бетон м400 (в отдельных случаях – м500).

2. Даже если дом относительно легкий (древесина, пеноблоки), для фундамента марка ниже М100 не используется.

3. В малоэтажном строительстве для заливки ленты применяются, как правило, растворы от м200 до м350.

Более подробную информацию по особенностям бетонирования фундаментов, основных пропорциях смеси из песка и цемента, нюансах приготовления можно получить, обратившись к ГОСТ № 7473 от 2010 и СНиП № 2.03.01 от 1984 г. Но следует понимать, что все нюансы строительства ни один документ не учитывает.

Самостоятельно составлять смесь для бетонирования экономически целесообразнее, чем закупать готовый продукт. Да и удобнее, так как точно рассчитать необходимое количество м3 раствора вряд ли получится. Для фундамента традиционно применяется пропорция цемент – песок 1 к 3.

В частном секторе гораздо удобнее готовить смесь, отмеряя ингредиенты ведрами, а не м3. И хотя некоторых погрешностей не избежать, они не критичны. Для облегчения процесса целесообразно ориентироваться на типовые (усредненные) соотношения, показанные в таблице. Она не учитывает отдельные факторы, например, дату выпуска портландцемента, характеристики песка (чистоту, зернистость), но практика показывает, что выдерживание этих пропорций позволяет получить качественный цементный раствор.

И хотя некоторых погрешностей не избежать, они не критичны. Для облегчения процесса целесообразно ориентироваться на типовые (усредненные) соотношения, показанные в таблице. Она не учитывает отдельные факторы, например, дату выпуска портландцемента, характеристики песка (чистоту, зернистость), но практика показывает, что выдерживание этих пропорций позволяет получить качественный цементный раствор.

Компоненты для бетона разных марок

Бетон (марка) | Портландцемент | |

| м400 | м500 | |

| 100 | 4,5 (77) | 5,7 (88) |

| 150 | 3,5 (64) | 4,4 (72) |

| 200 | 2,7 (55) | 3,4 (62) |

| 250 | 2,1 (44) | 2,6 (51) |

| 300 | 1,9 (40) | 2,3 (46) |

*Указана доля песка на 1 часть цемента, без учета наполнителя (щебня, гравия).

**Пропорции только для фундамента.

***В скобках – примерное количество бетона (в «л») из 1 ведра цемента.

Бетоны марок м400 (450), м500 и выше в частном секторе практически не используются. Главная причина – высокая цена м3 и как следствие, неоправданная себестоимость фундамента.

Как сделать раствор из цемента?

Примечание. Когда речь заходит о пропорциях бетона для фундамента, подразумевается, что присутствует наполнитель в виде щебня или гравия и различные добавки (пластификаторы, например). Это именно та масса, которая заливается в форму (опалубку) в процессе бетонирования. Далее речь пойдет о специфике составления смеси для фундамента без щебня (гравия), так как с этого начинается приготовление не только цементного раствора, но и иного на любом другом вяжущем.

1. Требования к компонентам.

Все пропорции, которые можно встретить в различных источниках, справедливы лишь для продукта «свежего». Речь идет не о сроке пригодности (он указан на таре), а о времени хранения вяжущего. Специалисты считают, что каждые 4-5 месяцев цемент утрачивает до ⅓ своих свойств. Следовательно, чтобы получить фундамент расчетной прочности, при использовании «старой» продукции нужно менять соотношение компонентов (цемент/песок) в сторону увеличения доли первого.

Следовательно, чтобы получить фундамент расчетной прочности, при использовании «старой» продукции нужно менять соотношение компонентов (цемент/песок) в сторону увеличения доли первого.

Самой лучшей разновидностью этого вяжущего для фундамента является портландцемент. Его характеристики (в первую очередь, водонепроницаемость, время отвердевания раствора, морозоустойчивость) выше, чем у аналогов, например, шлакопортландцемента.

Применительно к раствору для заливки фундамента средний размер гранул не должен быть более 3,5-4 мм. Где бы он ни был закуплен, перед использованием его нужно просеять. Наличие мелких фракций глины, остатков корешков растительности и тому подобных включений негативно отразится на качестве искусственного камня фундамента. До приготовления песок следует и просушить, иначе можно ошибиться в соотношении долей.

Она добавляется в приготовляемую для бетонирования смесь (песок + цемент + щебень) порционно, ведрами.

К теме статьи это напрямую не относится, но отметить следует.

Повышать или понижать марку бетона (в определенных пределах) можно изменением не только соотношения песок-цемент, но и количества ведер воды. При этом учитываются характеристики щебня (размеры гранул и лещадность).

Вода берется обязательно чистая, причем не только в плане механического загрязнения. Для раствора на основе цемента имеет значение и ее химический состав. Значит, лучше не из водопровода, а их скважины (колодца).

2. Порядок приготовления.

После загрузки в емкость основных компонентов (песок + цемент) в требуемой пропорции вся масса хорошо перемешивается. Признак готовности – однородный цвет всей структуры. Если для бетонирования в качестве наполнителя используется щебень крупнофракционный, то готовить раствор нужно в бетономешалке. Вручную качественного замеса такой массы не сделать.

В зависимости от загруженного объема заливается 1-2 ведра воды. Она начинает впитываться в смесь и при постоянном перемешивании постепенно добавляется в емкость с расчетом, чтобы раствор достиг нужной консистенции.

Она начинает впитываться в смесь и при постоянном перемешивании постепенно добавляется в емкость с расчетом, чтобы раствор достиг нужной консистенции.

В некоторых источниках приводятся рекомендуемые соотношения всех компонентов и воды. Еще раз стоит акцентировать внимание читателя – в каком бы количестве она ни бралась, заливать ее следует только порционно, ведрами.

Занимаясь строительством дома или беседки на дачном участке, каждый хозяин сталкивается с необходимостью закладки фундамента. Этот процесс сложный и ответственный, ведь нужно правильно подобрать материал и рассчитать соотношение компонентов. Поэтому перед началом работ следует тщательно изучить этапы строительства основания.

Благодаря невысокой себестоимости и исключительной долговечности наиболее популярным материалом для заливки фундамента считается бетон. В этой статье подробно рассмотрим тонкости работы с ним, чтобы даже начинающий мастер смог самостоятельно построить основание.

Состав готовят с учетом определенных пропорций из щебня (или гравия), песка и цемента. Какое соотношение составляющих требуется, зависит от результата, который необходимо получить. Щебень и песок служат наполнителями, цемент нужен как связка, скрепляющая компоненты в единый блок. Если образуется слишком большое количество полостей между песком и щебнем, то потребность в цементе возрастает. Чтобы свести их к минимуму, важно использовать щебень разных размеров: мелкие частицы заполнят полости между крупными, а песок – между мелкими.

Бетон затвердевает через месяц, но наиболее интенсивно этот процесс проходит в течение первой недели.

Виды бетона для заливки основания

Для приготовления раствора для фундамента подходит песок, размер частиц которого варьируется от 1,2 до 3,5 мм. Используют сыпучий материал без посторонних примесей. Допускается пятипроцентное содержание глины и ила, но это делает бетон менее прочным.

Определить качество состава поможет следующий эксперимент: насыпьте песок в емкость, разведите водой и тщательно взболтайте полученный раствор. Если вода останется чистой или немного потеряет прозрачность, значит, сырье высокого качества, а если сильно помутнеет – содержит примеси. Можно также оставить емкость постоять некоторое время. Если в итоге над песком появится осадок из глины, лучше не использовать такой сыпучий материал для строительства.

Если вода останется чистой или немного потеряет прозрачность, значит, сырье высокого качества, а если сильно помутнеет – содержит примеси. Можно также оставить емкость постоять некоторое время. Если в итоге над песком появится осадок из глины, лучше не использовать такой сыпучий материал для строительства.

Тематический материал:

- Пропорции бетона для фундамента в ведрах

- Рецепт бетона для фундамента

В составе щебня тоже не должно быть примесей. Размер частиц составляет 1-8 см.

В строительной области различают следующие типы цемента:

- Портландцемент (наиболее распространенный вариант, который используется при возведении разных сооружений).

- Шлакопортландцемент (обладает высокой влагостойкостью и морозоустойчивостью, но медленнее затвердевает).

- Пуццолановый портландцемент (применяется для возведения конструкций под водой и под землей благодаря исключительным влагостойким свойствам; в условиях воздушной среды дает сильную усадку и теряет прочность).

- Быстротвердеющий цемент (застывает около 2 недель; работать с таким материалом необходимо без промедлений, так как он мгновенно схватывается, поэтому это не самый удачный вариант для начинающих строителей).

Таким образом, наиболее подходящим материалом для самостоятельной заливки монолитного фундамента дома или иной конструкции служит портландцемент.

Выделяют следующие марки цемента: … ПЦ 500, ПЦ 500 Д20, ПЦ 400 Д20, ПЦ 400 и пр. В соответствии с маркой меняется значение предела его прочности на сжатие, которое определяется для бетонного куба с гранями по 20 см и измеряется в кг/см2.

Готовим правильный раствор

Чтобы получить состав нужной вязкости, соблюдают определенные пропорции во время его приготовления. Соотношение равняется 1/3/5, где 1– цемент, 3 – песок, 5 – щебень.

Использование добавок позволит получить определенный вид цементного раствора: быстрозастывающий, гидрофобный, пуццолановый, цветной, сульфатостойкий, пластифицированный и т. д. В данном случае применяются разные марки от М 100 до М 600. Но чтобы получилась, например, смесь М 400, необязательно использовать цемент этой же марки.

д. В данном случае применяются разные марки от М 100 до М 600. Но чтобы получилась, например, смесь М 400, необязательно использовать цемент этой же марки.

Ниже приведена таблица соотношений, которая поможет в расчетах:

Если разводить цемент М 400 четырьмя ведрами воды в пропорции 1:4, то получится смесь М 100, а для приготовления раствора М 100 из М 500 добавляют пять ведер, то есть 1:5.

Чтобы приготовить бетон марки М 300 и М 400, вес компонентов должен превышать массу воды наполовину.

Если требуется получить 1 куб бетона (это V куба, каждая из сторон которого равна 1 м), то соотношение должно быть таким: полкуба песка, 0,8 щебня и наполнитель. Количество последнего зависит от целей, для которых требуется бетон. Учтите, что чем меньше раствор содержит цемента, тем более подвижным он получится. Важно знать, что на один куб нельзя закладывать цемента свыше 350 кг (это 7 мешков), увеличение нормы может спровоцировать разрушение.

Цена за куб цемента разная, чем выше марка, тем больше стоимость.

Рекомендации по самостоятельной заливке

Для изготовления бетона используют бетономешалку, ящик из дерева, железную ванну или древесный настил. Важно следить за тем, чтобы в раствор не попал мусор и другие примеси. Для начала насыпают сухие составляющие – песок, щебень, цемент, тщательно их размешивают, чтобы получился однородный состав. Затем медленно добавляют воду, при этом помешивая до равномерного увлажнения. И только после этого приступают к заливке.

Фото: проготовленный раствор

Имейте в виду, что цемент хранится недолго, с течением времени под действием влаги его марка снижается. После первого месяца теряется около 10 % прочности, через 3 – 20 %, за полгода этот показатель достигает 30-40 %.

Для заливки фундамента самой популярной единицей измерения становится ведро, поэтому мало кто с точностью соблюдает правильность пропорций. Не рекомендуется размешивать состав лопатой, так как бетон получится неоднородным. Таким образом, могут возникнуть потери и в итоге выйдет марка М 100. Но и этого хватит для строительства небольшого дома или беседки.

Но и этого хватит для строительства небольшого дома или беседки.

Даже если вы сильно отклонились от стандартов заливки фундамента, он все равно будет отличаться прочностью и выдержит большие нагрузки, поэтому подойдет для строительства дома. Но, по официальным нормативам, следует брать цемент М 300 или М 400, чтобы получить марку 200 и более.

Заливайте фундамент при теплой погоде, отрицательная температура провоцирует возникновение некоторых трудностей. Например, придется разогревать воду и сам состав, так как они могут замерзнуть еще до начала затвердевания. А когда пойдет застывание, без подогрева бетон станет замерзать из-за содержащейся в нем воды, а образовавшиеся кристаллы льда начнут разрушать фундамент изнутри.

Если соблюдать пропорции и готовить состав по стандартам, даже в домашних условиях раствор получится однородным и максимально приближенным к правильному варианту, поэтому не переживайте насчет его прочности.

Теперь вы знаете, какое соотношение компонентов необходимо, чтобы приготовить 1 куб бетона. Главное – точно рассчитать пропорции и стараться соблюдать технологию. Бетон – несложный в приготовлении состав, поэтому полученные знания помогут даже начинающему строителю без проблем возвести фундамент для дома или беседки.

Главное – точно рассчитать пропорции и стараться соблюдать технологию. Бетон – несложный в приготовлении состав, поэтому полученные знания помогут даже начинающему строителю без проблем возвести фундамент для дома или беседки.

Похожие статьи

comments powered by HyperComments

Оглавление:

- Соотношение цемента и песка

- Соотношение цемента, песка и щебня

При проведении строительных работ, направленных на возведение фундамента, обязательной процедурой является приготовление бетона. Делают его, как правило, из песка, цемента и воды. В некоторых случаях добавляется щебень. При этом необходимо обязательно следить за пропорциями каждого из этих компонентов, так как если они не будут взяты во внимание, то создать качественный раствор не удастся. В итоге готовый фундамент не будет обладать высокими эксплуатационными качествами. А значит, он получится не долговечным и с минимальной прочностью.

Таблица пропорций компонентов бетона.

Соотношение цемента и песка

Известно, что использование при приготовлении раствора только цемента и воды является недопустимым. Дело все в том, что на основе этих компонентов невозможно будет сделать фундамент с высокой надежностью и морозостойкостью.

Кроме того, созданное основание дома исключительно с их применением очень скоро даст серьезную усадку. И что не менее важно — строительство на основе только этих материалов приведет к существенным затратам. Поэтому дополнительно используется такой наполнитель, как песок. Его соотношение напрямую зависит от того, какой марки куплен цемент. Так, если был взят строительный материал М400, то на его 1 часть понадобится использовать 4 части песка. Но следует заметить, что в некоторых случаях, например, при строительстве фундаментов для кирпичных либо деревянных домов, такое соотношение может быть уменьшено или увеличено в ту или иную сторону — в первом случае на 1:3, а во втором на 1:6. Если же используется цемент марки 500, то тогда на его 1 часть понадобится взять 5 частей песка.

Схема замешивания бетона для фундамента.

Смешивание этих 2-х компонентов необходимо производить по традиционной технологии. Сначала вводится в приготовленную емкость весь цемент, затем происходит постепенное добавление песка и воды, которой должно содержаться в растворе около ½ части. Точный расход жидкости сказать довольно сложно, ведь все будет зависеть от того, какой влажностью будут обладать исходные компоненты. Так, если будет куплен мокрый песок и цемент, то потребуется минимизировать расход воды, если же они будут сухими, то наоборот, увеличить. При этом специалисты рекомендуют готовить бетон небольшими порциями. Тогда после заливки он будет успевать схватываться. Но не следует делать слишком большие перерывы между замесом раствора. Они не должны превышать более 2-х часов. Сама консистенция у раствора должна быть примерно как у сметаны. Поэтому если будет замечено, что он получился слишком густым, то в него обязательно должна быть добавлена вода.

Вернуться к оглавлению

Соотношение цемента, песка и щебня

Для того чтобы получить бетон высокой прочности и снизить его себестоимость, при его приготовлении необходимо добавлять щебень. Такой заполнитель должен обладать небольшими фракциями и иметь рифленую поверхность. Тогда готовый раствор будет обеспечивать высокое сцепление. Что касается соотношения цемента и песка относительно гравия, то оно выглядит следующим образом: 1:3:2. Это значит, что щебня должно использоваться чуть меньше, чем главного заполнителя. При этом его количество должно быть больше, чем цемента, то есть основного компонента.

Такой заполнитель должен обладать небольшими фракциями и иметь рифленую поверхность. Тогда готовый раствор будет обеспечивать высокое сцепление. Что касается соотношения цемента и песка относительно гравия, то оно выглядит следующим образом: 1:3:2. Это значит, что щебня должно использоваться чуть меньше, чем главного заполнителя. При этом его количество должно быть больше, чем цемента, то есть основного компонента.

Схема устройства бетоносмесителя.

Соотношение воды здесь тоже будет зависеть от того, какую влажность имеют купленные строительные материалы. Но не стоит добавлять ее слишком много, так как это негативным образом скажется на прочности бетона. Ее оптимальное соотношение в растворе является следующим: 20-25% от общей массы. При этом помните, что вода потом потребуется для увлажнения фундамента. Ведь если с помощью нее не будет производиться сбрызгивание его поверхности, то бетон будет иметь трещины и различные деформации. Но независимо от того, на какой стадии будет использоваться вода, ее необходимо применять только чистую. В идеале ее нужно профильтровать. Дело все в том, что если вода будет идти с примесями, в том числе солями и хлором, то бетон получится с низким качеством и сравнительно быстро разрушится.

В идеале ее нужно профильтровать. Дело все в том, что если вода будет идти с примесями, в том числе солями и хлором, то бетон получится с низким качеством и сравнительно быстро разрушится.

Если же вы будете готовить раствор не для создания фундамента, а для заливки пола, то для того, чтобы сделать его, вам потребуется только вода, цемент марки 150 и песок в следующих соотношениях: ½:1:2. Такая пропорция позволит создать пол с хорошей прочностью. При этом если планируется, что он будет подвергаться серьезным нагрузкам, то тогда потребуется использовать цемент марки 400. На основе его бетон получится с исключительными свойствами, соответственно, удастся создать долговечное покрытие.

Вот таких пропорций следует придерживаться при приготовлении бетона. Тогда удастся сделать его качественным и прочным. С ним готовое основание получится надежным и долговечным. вы непременно останетесь довольны результатом. Удачи в строительстве!

Гидроизоляция бетона, стен и полов

Плохо сделанный бетон нельзя сделать гидроизоляционным, к проникновению воды какими-либо добавками. Первым условием для гидроизоляции бетона является получение плотного бетона с хорошо подобранными непористыми заполнителями и с низким водоцементным соотношением (0,54 или менее), чтобы иметь минимум воздушных пустот. Обычно все бетоны пористые, и эти поры необходимо уменьшить, чтобы сделать бетон, насколько это возможно, непроницаемым для воды.

Первым условием для гидроизоляции бетона является получение плотного бетона с хорошо подобранными непористыми заполнителями и с низким водоцементным соотношением (0,54 или менее), чтобы иметь минимум воздушных пустот. Обычно все бетоны пористые, и эти поры необходимо уменьшить, чтобы сделать бетон, насколько это возможно, непроницаемым для воды.

Подробное описание методов изготовления хорошего бетона. Часто бывает полезно использовать несколько завышенную долю штрафов. Небольшое увеличение содержания цемента по сравнению с тем, которое используется для обычного бетона, также является преимуществом, так как с большим количеством цемента требуется меньше воды для такой же удобоукладываемости. Для дальнейшей гидроизоляции можно использовать следующие методы.

(a) Бетонные и каменные поверхности можно сделать водонепроницаемыми путем нанесения трех чередующихся слоев квасцов и мыльного раствора.10 граммов квасцов растворяют в одном литре горячей воды, а 50 граммов мыла растворяют в одном литре горячей воды. Сначала наносится горячий раствор квасцов, который затем обрабатывается жесткой кистью, а затем — горячим мыльным раствором. Растворы наносятся с интервалом около 24 часов между очередными слоями.

Сначала наносится горячий раствор квасцов, который затем обрабатывается жесткой кистью, а затем — горячим мыльным раствором. Растворы наносятся с интервалом около 24 часов между очередными слоями.

Недавние эксперименты показали, что цементную штукатурку (даже 1: 6) можно сделать водонепроницаемой, смешав цементный раствор с 1-процентным мыльным раствором вместо обычной воды.В эксперименте использовалось мыло «Солнечный свет».

Мыльные растворы действуют как смазочные материалы, а также образуют нерастворимые наполнители в результате реакции с цементом и могут применяться, пока бетон еще зеленый.

Этими методами можно эффективно обработать стены от проникновения влаги.

(b) Добавление полностью гашеной (гашеной) белой извести в следующих пропорциях также сделает бетон водонепроницаемым. Известковая паста занимает примерно вдвое больше массы, чем паста, полученная с равным весом цемента, и поэтому очень эффективна при заполнении пустот; но смесь должна быть из плотного бетона.

Бетон 1: 2: 4 — 10% от массы сухого цемента

Бетон 1: 2,5: 5 —15% от веса сухого цемента

Добавление гашеной извести увеличивает удобоукладываемость, но, тем не менее, является примесью, и там, где прочность является основным соображением, следует предпочесть использование более высокого содержания цемента для повышения удобоукладываемости и достижения непроницаемости. (Некоторые эксперименты показали, что добавление небольшого количества гашеной извести немного увеличивает прочность бетона, но существуют противоречивые мнения по этому поводу.) Повышение удобоукладываемости позволяет немного снизить содержание воды, что, в свою очередь, снижает проницаемость.

Сделайте бетон богатым, чтобы иметь по крайней мере 15-20 процентов избытка цемента над песком и 20 процентов избытка раствора над грубым заполнителем. Смесь 1: 1,5: 3 с соотношением вода / цемент около 0,40 сделает бетон практически водонепроницаемым.

Штукатурка из цемента, гашеной извести и песка в пропорциях 1: 3: 10, толщиной 12 мм также сделает бетон водонепроницаемым.

(e) Опалубку следует удалить как можно скорее, а бетонную поверхность вытереть и вымыть. Смесь цемента и песка в пропорции 1: 1,5 с некоторым гидроизоляционным составом должна быть обработана в порах и по всей поверхности таким образом, чтобы на поверхности бетона не оставалось больше материала, чем необходимо для полного заполнения пор.

(d) Бетонные полы можно обрабатывать во время бетонирования с помощью. насыпать сухой цемент на поверхность и обработать стальным шпателем начальное схватывание бетона.

(e) Что касается поверхностного нанесения гидроизоляции, то метод зависит от качества бетона. Если поры очень маленькие, их может заполнить ил или мелкая глина. Вареное льняное масло, парафин или лак можно наносить кистью на поверхность, когда бетон хорошо затвердел и высох. Можно нанести два или три слоя, позволяя каждому высохнуть перед следующим нанесением. Один или два слоя битума или каменноугольной смолы делают поверхность непроницаемой для воды; бетон должен быть идеально сухим и непыльным; Для обеспечения сцепления следует нанести тонкий слой грунтовки (из битумного материала).Требуется от 50 до 60 литров на 10 кв.м битума.

(f) Битумные мастики обычно наносят на горизонтальные поверхности, а также на вертикальные поверхности. Их используют как в горячем, так и в холодном виде. (Асфальтовая облицовка имеет недостаток, заключающийся в том, что она изолирует пол от положительного воздействия насыщения, увеличивая, таким образом, тенденцию к образованию трещин, асфальт может в конечном итоге разрушиться из-за таких трещин и строительных швов).

(g) Запатентованные соединения, такие как Pudlo, Medusa, Ceresit или Ironite, используются в соответствии с инструкциями производителя, но не более 1.5 кг / 50 кг (один мешок) цемента.

Используемые инертные материалы включают мелкодисперсный мел, землю Фуллера и тальк, все из которых состоят из очень мелких частиц. Они помогают сделать бетон плотным, особенно если заполнитель не содержит мелких частиц.

(h) Обработка силикатом или содой.

(i) Один кг стиральной соды, растворенный в 30 литрах воды для замешивания, сделает цементный раствор водонепроницаемым.

Связанные теги:

гидроизоляция бетона — контроль паров влаги — ремонт бетона — бетонные основания — гидроизоляция бетона — варианты гидроизоляции — бетонная гидроизоляция — улучшение дома — крыша — конструкция — цемент — гидроизоляция — гидроизоляция — трещины на стыках — покрытие — добавка — обработка — герметики

Цементный раствор для пропорции, пропорции смеси песка —

Цементный раствор для пропорции, пропорции смеси песка —

перейти к содержанию

Для приготовления раствора сначала делается смесь цемента и песка, тщательно перемешивая их в сухом состоянии.

Постепенно добавляют воду и перемешивают лопатками. Соотношение цемента и песка, рекомендованное для

различных работ, показано в Таблице 2.1

Отверждение: Цемент постепенно набирает прочность по мере гидратации. Следовательно, необходимо следить за тем, чтобы раствор

был влажным до тех пор, пока не произойдет гидратация. Процесс обеспечения достаточной влажности для гидратации после укладки раствора / бетона

называется отверждением. Отверждение обеспечивается распылением воды. Обычно отверждение

начинается через 6–24 часа после нанесения раствора.Можно отметить, что в начальный период потребность в воде больше на

гидратации и постепенно снижается. Продолжительность отверждения — 28 дней.

Свойства цементного раствора: Ниже перечислены важные свойства цементного раствора:

1. Когда вода добавляется к сухой смеси цемента и песка, начинается гидратация цемента, и он

связывает частицы песка, а также окружающие поверхности кладки и бетон.

2. Смесь с содержанием более 1: 3 склонна к усадке.

3. Раствор правильного дозирования обеспечивает непроницаемую поверхность.

4. Более бедная смесь не способна закрыть пустоты в песке, поэтому оштукатуренная поверхность

пористая.

5. Прочность раствора зависит от соотношения цемента и песка. Прочность, полученная

с различным соотношением цемента и песка, показана в таблице 2.2.

Применение цементного раствора

Раствор

1. используется для связывания каменных блоков, таких как камень, кирпичи, цементные блоки.

2. Оштукатурить плиту и стены сделать непроницаемыми.

3. Для аккуратной отделки стен и бетонных работ.

4. для наложения швов в кладке.

5. для изготовления строительных блоков. №

6. в качестве наполнителя на ферроцементных заводах.

7. заполнить стыки и трещины в стенах. №

8. В качестве наполнителя в каменной кладке.

Сообщение навигации

Вверх

Бетонный калькулятор — цемент: песок: гравий: вода 2.5 Скачать APK для Android

Приложение (доступно на английском и русском языках) рассчитывает точные пропорции, объем и вес цемента, воды, песка и гравия для изготовления бетона с заданными характеристиками *:

— прочность на сжатие — классы В7,5..B30 или марка M100..M400

— Подвижность (плотность) бетонной смеси — P1..P5

— Морозостойкость — F50..F1000

— Водонепроницаемость — W2..W20

* классы и марки даны в соответствии с российскими стандартами

Пропорции могут быть рассчитаны для бетона на основе:

— Гравий и песок

— Только песок

— Готовая смесь песка и гравия (смесь S / G)

В расчете учитывается возможность использования водовосстанавливающих добавок.

Вы можете отправить результаты расчетов на вашу электронную почту.

При использовании приложения вам будет предложено указать характеристики цемента, песка и гравия. Базовые значения (марка цемента, пустое пространство между зернами гравия и песка) необходимо указывать — иначе точность расчета будет невысокой. Но вы можете оставить значения по умолчанию для других функций. Предлагается помощь, чтобы указать каждую функцию, в которой говорится, как узнать или вычислить требуемое значение.

Наконец, вы получите пропорции (например, 1: 0,5: 1,5: 3), литры и килограммы, необходимые для изготовления желаемого бетона.Вы можете пересчитать литры и килограммы, например, чтобы привести их к выбранному объему бетонной смеси.

Приложение также проверит, достижимы ли желаемые морозостойкость и водонепроницаемость при заданных параметрах компонентов. Он подскажет, какие дополнительные добавки (воздухововлекающие, гидроизоляционные, герметизирующие) следует ввести в бетонную смесь, если это необходимо.

Стоимость 1 м3 (1000 литров) бетона Вы можете узнать, также указав стоимость цемента, щебня и песка в вашем регионе.

ОТСУТСТВИЕ ГАРАНТИЙ И ОКОНЧАТЕЛЬНЫЙ ВЫБОР ПРОПОРЦИЙ БЕТОНА

В приложении используются алгоритмы расчета пропорции бетонных элементов, предложенные в книгах советских и российских бетонистов — Дворкина, Сизова, Изотова, Горчакова, Дэвидсона.

Эти алгоритмы являются теоретической основой только для первоначального выбора пропорций компонентов. После приготовления пробной смеси необходимо оценить подвижность (толщину) бетонной смеси. Если смесь получилась слишком жидкой — уменьшите количество цемента и воды на 5%. Если смесь слишком густая — увеличьте цемент и воду на 5%.

Приложение предлагает пропорции компонентов для желаемой твердости с надежностью 95% и коэффициентом вариации твердости 13,5%.Это означает большой запас прочности. Однако, чтобы убедиться в прочности, морозостойкости и водонепроницаемости, необходимо изготовить образцы бетона и испытать их в лаборатории. После этого при необходимости скорректируйте пропорции компонентов. Автор приложения не дает 100% гарантии и не несет ответственности за разницу между фактическими характеристиками конкретных конструкций и теми, которые указаны в приложении. Приложение должно использоваться только для поиска исходных пропорций.

АЛГОРИТМЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ РАСЧЕТА ПРОФИЛЕЙ

Расчет пропорций бетона делится на два действия. Во-первых, рассчитывается водоцементное соотношение, необходимое для получения желаемой прочности бетона. Во-вторых, водопотребность бетонной смеси и коэффициент заполнения пустого пространства между зернами гравия песком и цементным тестом определяется с учетом желаемого уровня подвижности смеси. Чем выше требуемая подвижность, тем больше объем песка, воды и цемента.

В случае бетона, приготовленного на основе песка (без щебня), определяется степень заполнения пустотного пространства между песчинками цементным тестом.

Расчет бетона, приготовленного на основе готовой песчано-гравийной смеси, объединяет оба этих алгоритма. Однако, поскольку приложение требует некоторых характеристик смеси S / G, расчет такого типа бетона является наименее точным. Поэтому в большинстве случаев не рекомендуется использовать смесь S / G.

Механические свойства и микроскопический механизм кораллового песчано-цементного раствора

В данной статье изучались удобоукладываемость и механические характеристики кораллового песчано-цементного раствора (сокращенно коралловый раствор) и модифицирующие эффекты минеральных добавок на коралловый раствор. .Результаты показали, что прочность кораллового раствора была ниже, чем у стандартного раствора, но прочность кораллового раствора была улучшена за счет компоновки с минеральной добавкой, что можно отнести к улучшению микроструктуры и переходной области межфазной границы. Сканирующая электронная микроскопия (SEM), энергодисперсионная рентгеновская спектроскопия (EDS), дифракция рентгеновских лучей (XRD) и инфракрасная спектроскопия с преобразованием Фурье (FTIR) были использованы для изучения микроскопического механизма, влияющего на механические свойства, стабильность объема и гидратация раствора.Анализ показал, что эффект внутреннего отверждения кораллового песка улучшает механические свойства раствора и его способность противостоять усадке. Неровная поверхность кораллового песка образовывала сцепление в тесном сочетании с затвердевшим цементным раствором, что помогло улучшить объемную стабильность раствора. Ионы Ca 2+ и Mg 2+ из кораллового песка участвовали в реакции гидратации цемента, что способствовало образованию большего количества продуктов гидратации. Кроме того, заполнение микроагрегатов и пуццолановые эффекты летучей золы и шлака улучшили механические свойства кораллового раствора и устойчивость к диффузии хлорид-ионов.

1. Введение

Ресурсы песка и камня являются важным сырьем для строительства национальной инфраструктуры. В последние годы, с истощением естественного речного песка в Китае, заменитель природного песка привлек большое внимание академических и инженерных ученых. Добыча искусственного песка может до некоторой степени уменьшить нехватку природного речного песка, но большое количество энергии будет потребляться из-за измельчения искусственного песка [1, 2].Более того, разрушение горной структуры, загрязнение пылью и проблемы с селевыми потоками связаны с чрезмерной эксплуатацией искусственного песка [1, 3], а транспортировка по-прежнему затруднена для островов и прибрежных районов [4]. Поэтому, чтобы не допустить разрушения местной экологической среды, измельченные кости кораллов на островах используются для приготовления бетона вместо речного песка [5, 6]. Это имеет важное практическое значение для островного инженерного строительства.

После Второй мировой войны коралловый песок использовался во многих современных военных и гражданских морских строительных проектах [7–9].В Тихоокеанском регионе инженерия коралловых островов быстро развивалась. Благодаря удобству эксплуатации коралловый песок широко используется при строительстве островов, волноломов и аэропортов в прибрежных районах [10–12]. Коралловый раствор по сравнению со стандартным раствором имеет лучшую объемную стабильность. Коралловый песок имеет свойство непрерывно выделять кальцит в строительный раствор [13, 14]. Кальцит, заполненный межфазной переходной зоной кораллового раствора, помогает улучшить плотность раствора [15], что может улучшить механические свойства и устойчивость к усадке раствора.Летучая зола и шлак обладают хорошей пуццолановой активностью, эффектом наполнения и иммобилизирующим действием на хлорид-ионы. Таким образом, коралловый раствор, содержащий летучую золу и шлак, имеет лучшие механические свойства и устойчивость к проникновению хлоридов. Howdyshell et al. исследовали возможность использования кораллового песка для бетона и обнаружили, что коралловый песок имеет неровную поверхность и пористую структуру с высокой водопоглощающей способностью [16], что может повысить прочность бетона. Кроме того, по сравнению с обычным стандартным раствором, межфазная переходная зона кораллового раствора более компактна [17, 18].Однако из-за ненадежных источников кораллового песка и его нестабильного состава и градации экспериментальные результаты кораллового раствора сильно различаются, и параллельное сравнение между различными литературными отчетами также не имеет теоретической поддержки. Поэтому в данном документе был изучен строительный раствор, приготовленный из высококачественного кораллового песка со строгим контролем состава и гранулометрического состава, а его рабочие характеристики, механические характеристики, стабильность объема и микроскопические характеристики также сравнивались с характеристиками стандартного строительного раствора.В этой работе также исследовалось влияние минеральных примесей на свойства кораллового раствора. Полученные результаты могут служить теоретическим ориентиром для разработки подходящего состава кораллового раствора.

2. Эксперимент

2.1. Сырье

Обычный портландцемент (OPC) CEM I 42,5 с плотностью 3,13 г / см 3 и площадью 350 м 2 / кг. Летучая зола (FA), используемая в строительном растворе, проходила через сито с размером ячеек 0,045 мм, вес остатков сита составлял 7.8%, потери от горения составили 2,3%, а коэффициент водопотребления составил 97%. Индекс активности, плотность и удельная поверхность шлака (SG), использованного в строительном растворе, составляли S95, 2,86 г / см 3 и 4200 см 2 / г, соответственно. Химический состав вяжущих материалов приведен в Таблице 1. Коралловый песок был получен из измельченной коралловой кости с пористостью 41,3% [14]. Гранулометрический состав представлен в таблице 2. Модуль крупности используемого стандартного песка составлял 2,5 мм, а его максимальный диаметр составлял 5 мм.На рис. 1 показана морфология агрегатных частиц. Сжиженный поликарбоксилатный суперпластификатор типа SDS- (додецилсульфат натрия) с содержанием твердого вещества 10% был добавлен для уменьшения удельного объема воды.

9014 2 O

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности.

При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности. Повышать или понижать марку бетона (в определенных пределах) можно изменением не только соотношения песок-цемент, но и количества ведер воды. При этом учитываются характеристики щебня (размеры гранул и лещадность).

Повышать или понижать марку бетона (в определенных пределах) можно изменением не только соотношения песок-цемент, но и количества ведер воды. При этом учитываются характеристики щебня (размеры гранул и лещадность).