Цсп прочность на изгиб: Цсп технические характеристики. Цементно-стружечная плита, ее применение в строительстве. Технические характеристики, плюсы и минусы

- Эксплуатационные характеристики ЦСП

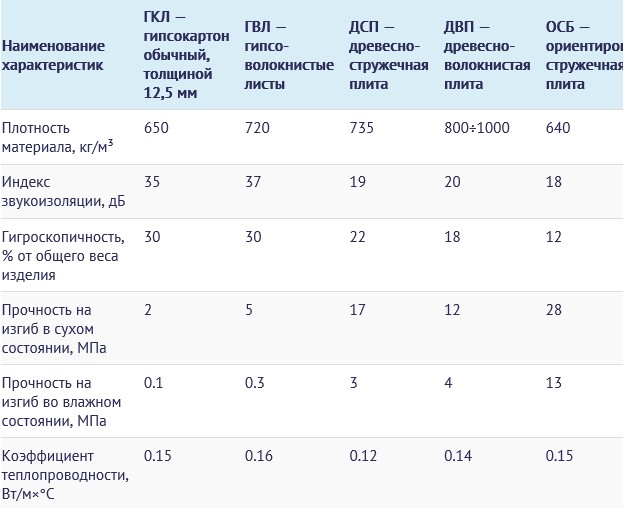

- Сравнительные характеристики

- Плита древесноволокнистая (ДВП, оргалит)

- Древесно-стружечные плиты (ДСП, ДСтП)

- Фанера

- OSB (Oriented Strand Board), в русской трактовке ОСП – Ориентированная Стружечная Плита

- Цементно-стружечная плита (ЦСП)

- Стекломагнезитовый, стекломагнезиальный лист, ксилолит (СМЛ)

- Гипсокартонный лист (ГКЛ)

- Фиброцементные плиты

- Листы асбестоцементные плоские (ацеид, шифер)

- Область применения СМЛ

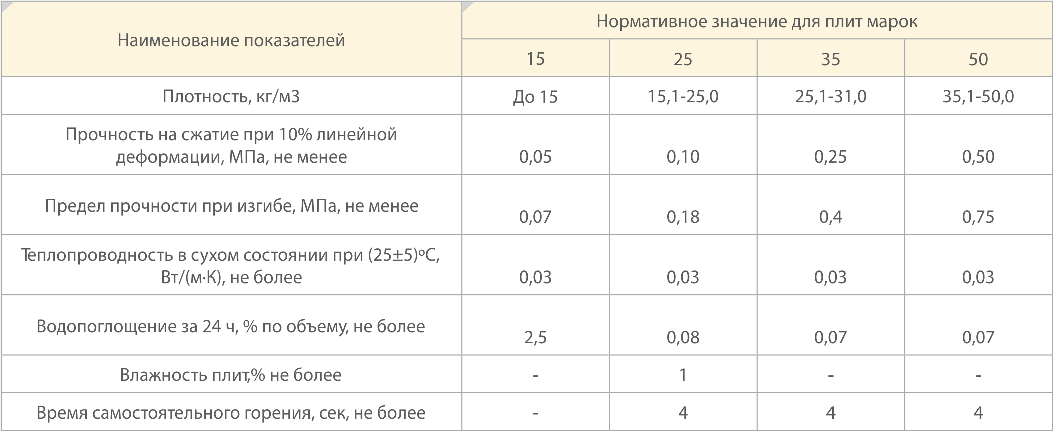

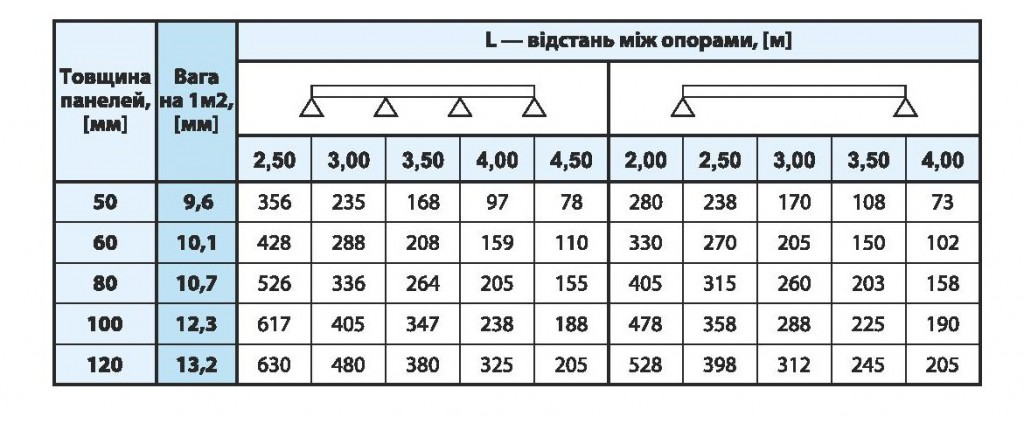

- Сравнение различных видов SIP-панелей

- CLIP STUDIO PAINT Руководство по эксплуатации

- Microsoft Word — 22622.doc

- Заявка на патент США для композитной конструкционной панели) Заявка на патент (заявка № 20020122954, выданная 5 сентября 2002 г.)

- 1. Введение

- Фанера — Размеры — Сорта — Канадский совет по древесине

- Fraunhofer CSP и HTWK Leipzig разрабатывают новый метод испытаний фотогальванических пластин в соответствии со стандартом DIN SPEC

- Профессионалы по контролю убытков в Уэст-Бенде

Эксплуатационные характеристики ЦСП

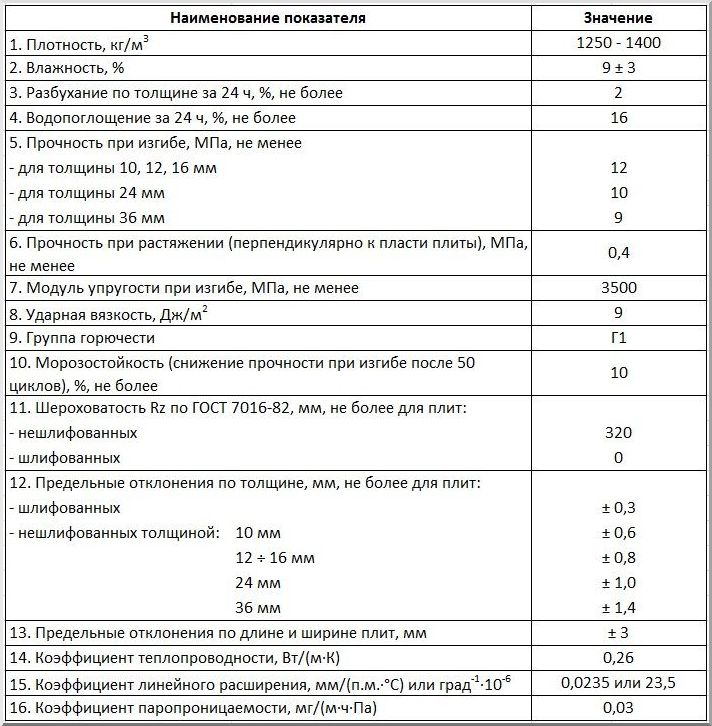

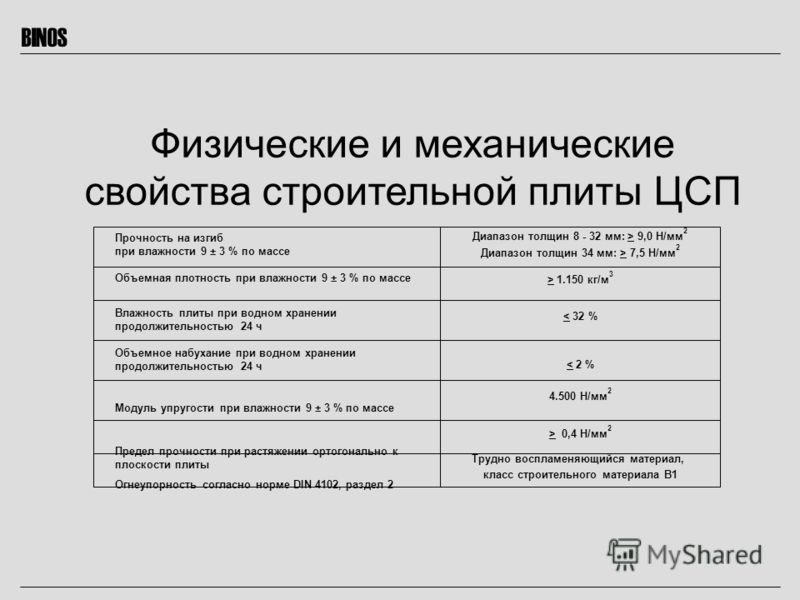

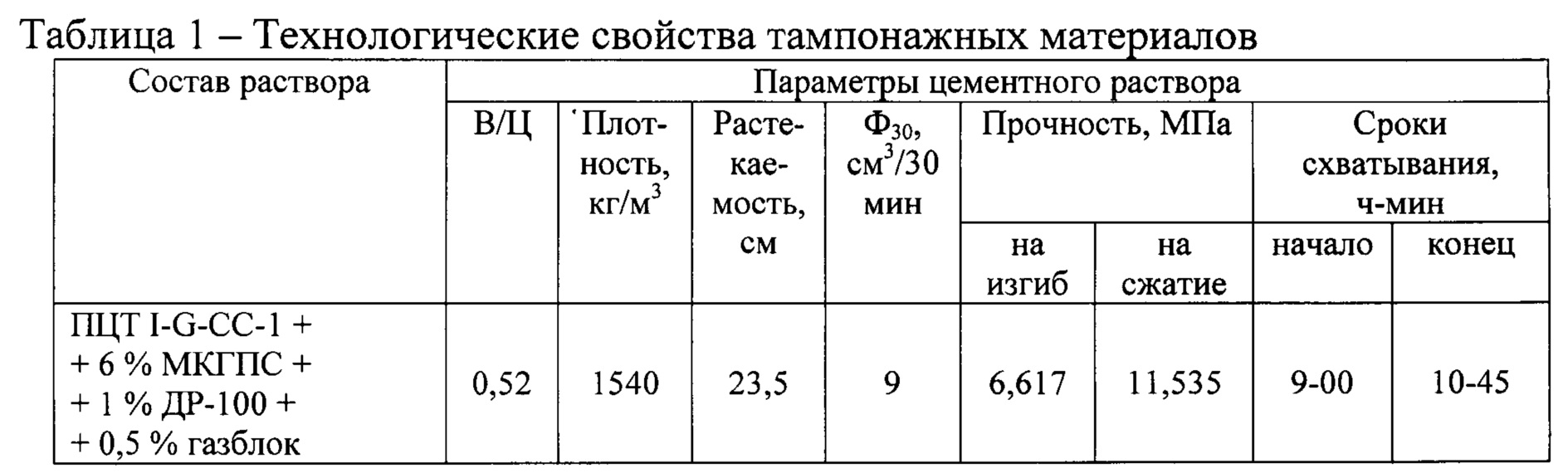

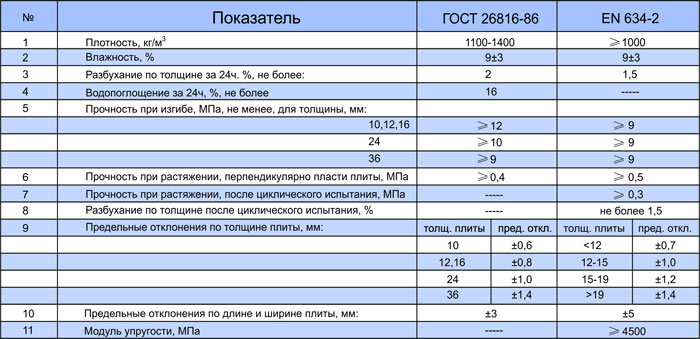

Характеристики ЦСП

Цементно-стружечная плита (ЦСП) – универсальный материал для строительных и ремонтных работ, так как свойства ЦСП позволяют использовать их практически для всех видов строительных, реставрационных, отделочных работ.

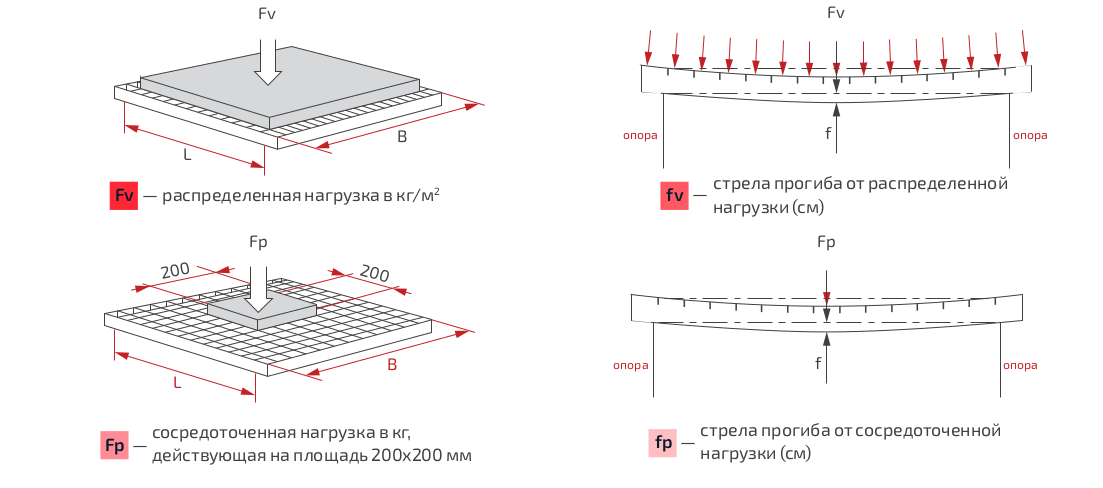

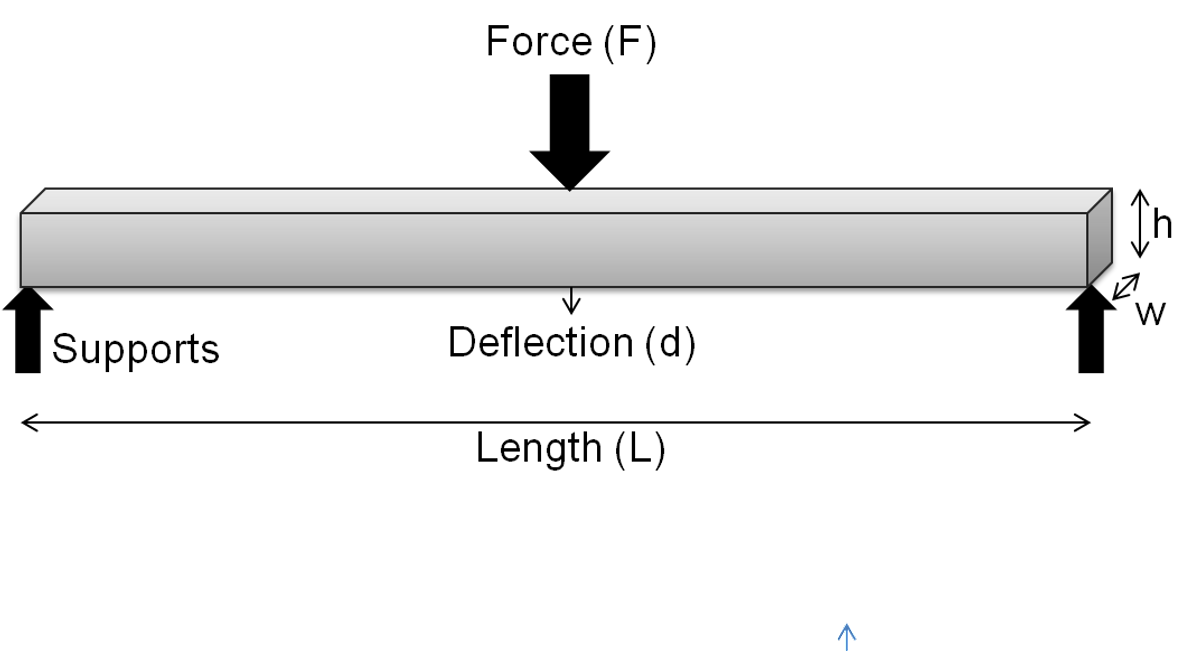

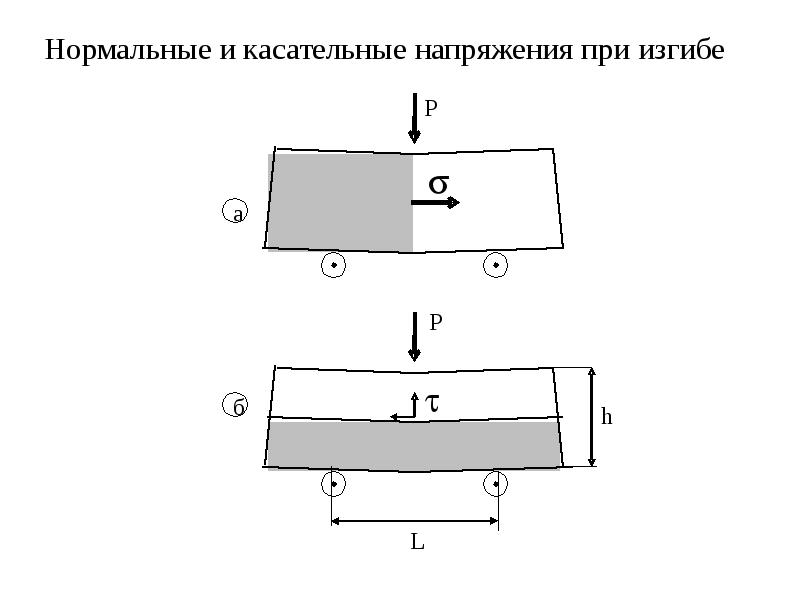

- Прочность. Цементно-стружечная плита имеет следующие показатели прочности: — прочность на изгиб – 11-14 МПа;- прочность на сжатие – 15 МПа;- прочность на растяжение – 0,4 МПа;- модуль упругости – 300 МПа.Высокие показатели прочности ЦСП достигаются благодаря ее многослойной структуре: внутренний слой плиты производится с применением древесной стружки крупной фракции, что обеспечивает прочность на изгиб, а два наружных слоя изготавливаются на основе мелкой стружки, которая обеспечивает материалу не только ровную поверхность, но и повышенную твердость, плотность, упругость и влагостойкость.

- Теплопроводность. Коэффициент теплопроводности цементно-стружечной плиты составляет около 0,2 Вт/мк, этот показатель может увеличиваться в зависимости от толщины плиты.

Такой уровень теплопроводности достигается за счет монолитной внутренней структуры цементно-стружечной плиты.

Такой уровень теплопроводности достигается за счет монолитной внутренней структуры цементно-стружечной плиты. - Пожаробезопасность. ЦСП относятся к группе слабогорючих и трудновоспламеняемых материалов, при нагревании не выделяет токсичных веществ. Эти свойства делают материал ЦСП пригодным для создания объектов с повышенными требованиями к огнестойкости, например, огнеупорных перегородок и т.п., вплоть до сооружений с IV степенью огнестойкости.

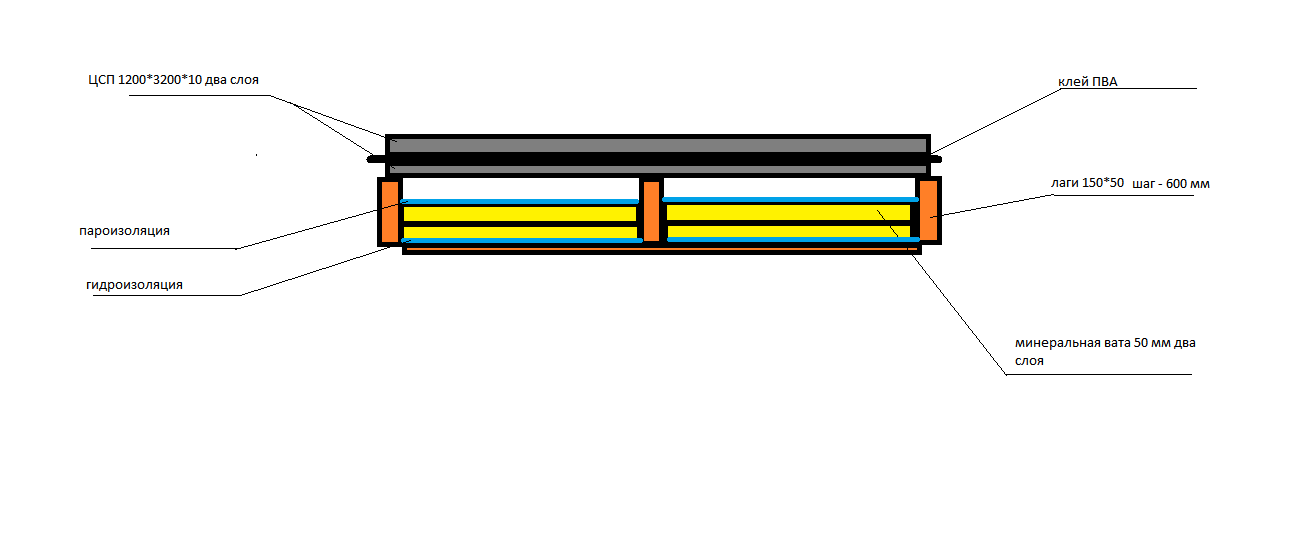

- Звукопоглощение. Цементно-стружечная плита характеризуется хорошей способностью к звукоизоляции, поэтому ЦСП целесообразно применять в качестве обшивки внутренних перегородок, потолочных перекрытий и наружных стен, особенно в сочетании с утеплителем из минеральной ваты.

- Влагостойкость. Содержание влаги в цементно-стружечной плите – не более 9%, коэффициент влагопоглощения составляет менее 16% в сутки. Хорошие показатели влагостойкости предохраняют материал от разбухания (не более 2%), деформации, гниения, распространения грибка и делают его подходящим для облицовочных, кровельных и других наружных работ, а также для изготовления бетонной опалубки.

- Легкость в обработке. ЦСП превосходит другие плитные материалы по многим техническим параметрам, однако при этом его также легко подвергать разного рода обработке и отделке, при работе с цементно-стружечными плитами используются аналогичные инструменты, желательно с твердосплавными обрабатывающими поверхностями.

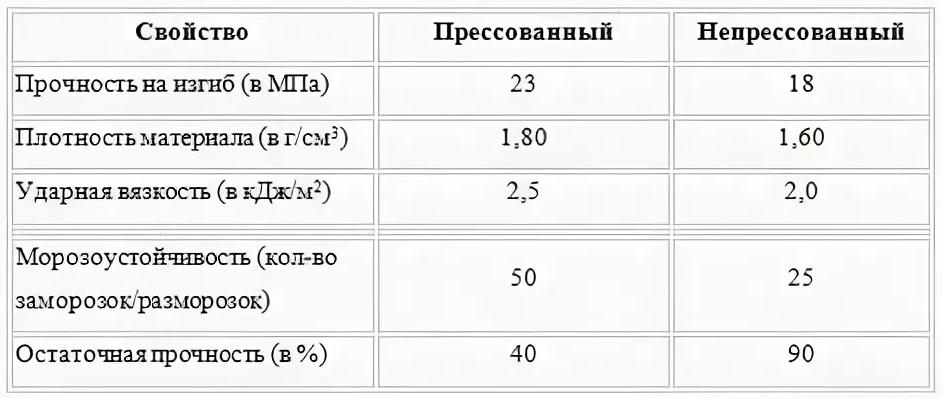

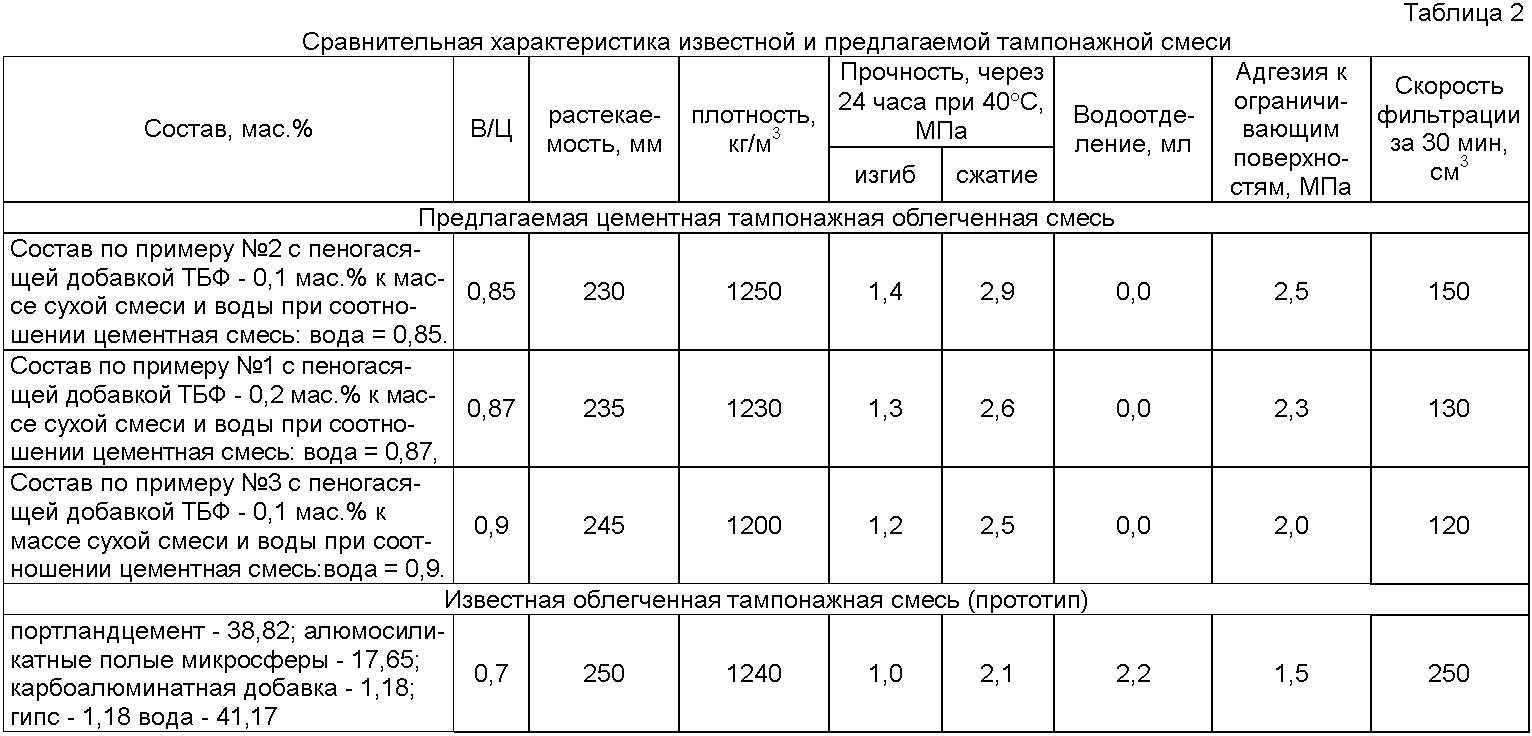

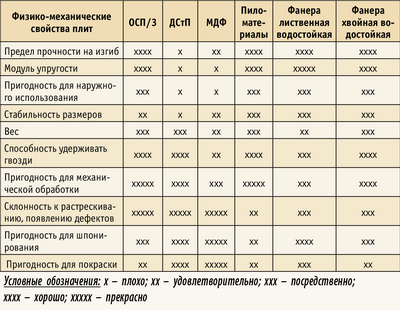

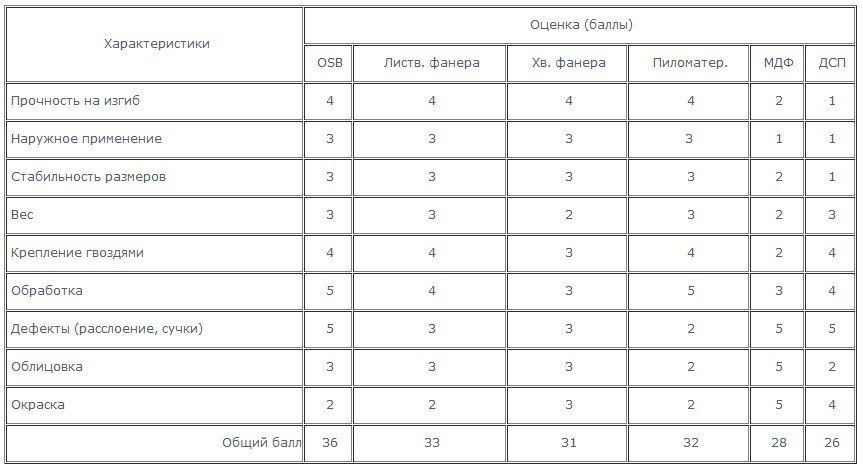

Сравнительные характеристики

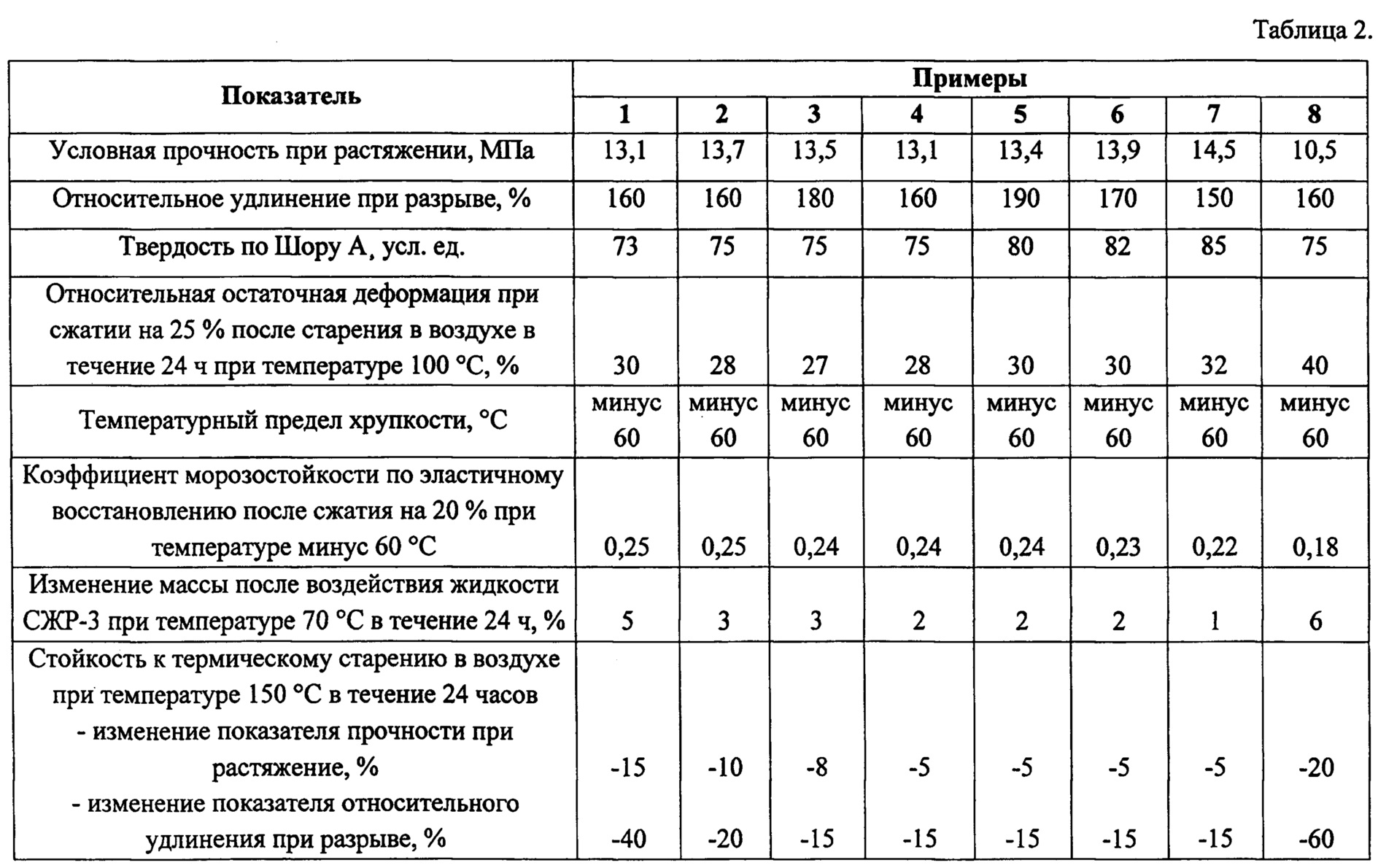

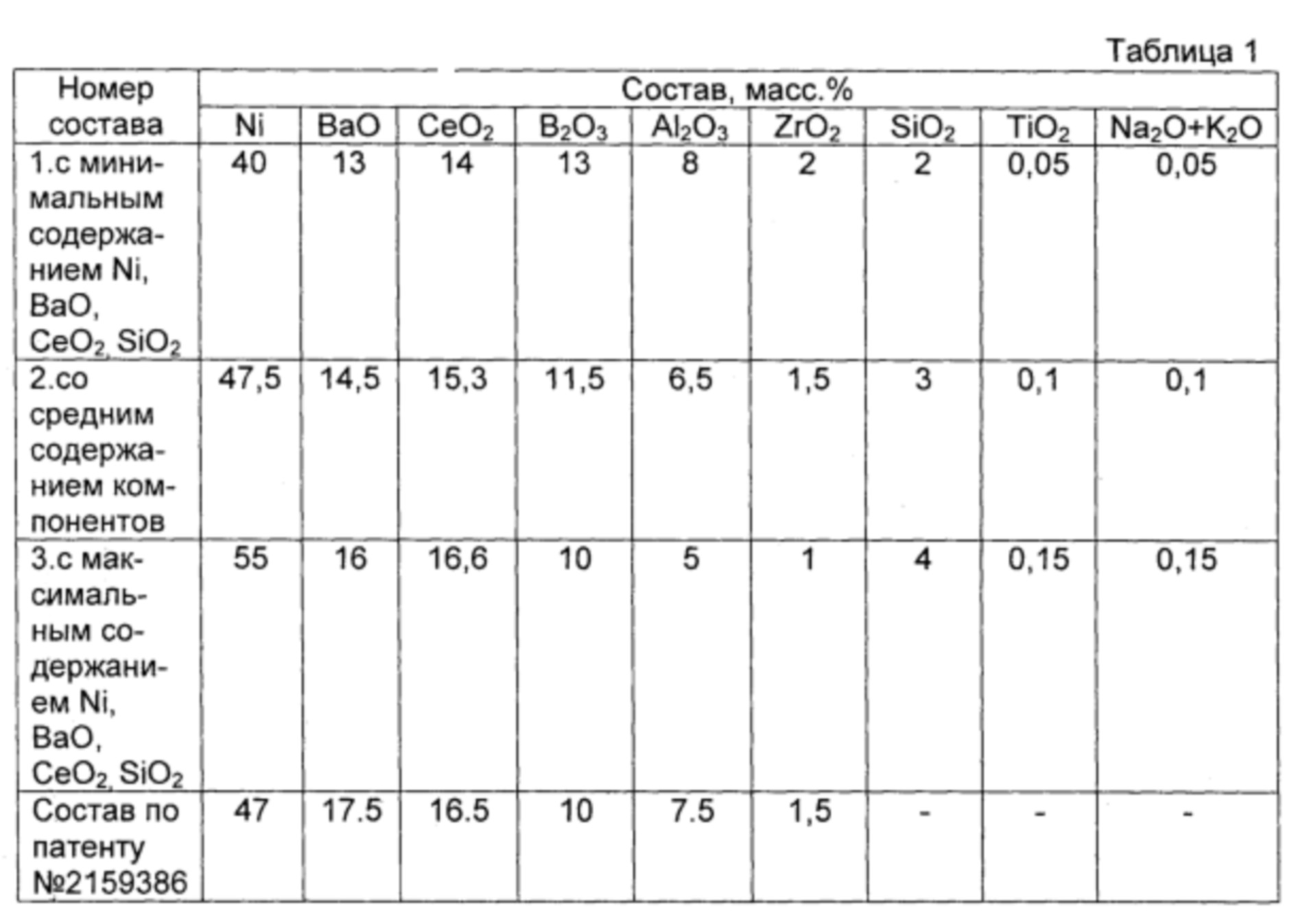

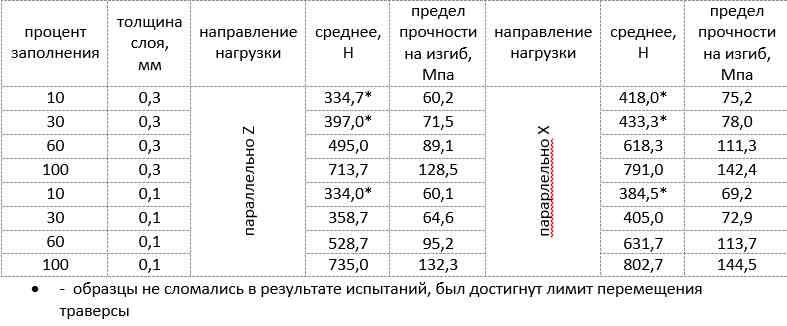

ПОКАЗАТЕЛИ/ПРОДУКТ | Толщина, мм | Плотность, кг/м3 | Разбухание по толщине за 24 ч в воде %, не более | Водопоглощение за 24 ч %, не более | Прочность при изгибе, МПа, не менее | Морозостойкость, циклы | Снижение прочности при изгибе, % (после 20 циклов температурно-влажностных воздействий) | Группа горючести | Содержание формальдегида (мг) на 100г абсолютно сухой плиты |

ДВП ГОСТ 4598-86 | 2,5-16,0 | 100-1100 | 13,0 -30,0 | 7,0-34,0 | 0. | не норм. | не норм. | Г4 | 0-50,0 |

ДСП ГОСТ 10632-89 | 8,0-28,0 | 550-800 | 22,0-33,0 | не норм. | 12,0-18,0 | не норм. | не норм. | Г4 | До 30,0 |

ФАНЕРА ГОСТ 3916.2-96 | 3,0-30,0 | 660-1200 | не норм. | не норм. | 25,0 | не норм. | не норм. | Г4 | До 30,0 |

ПЛИТЫ OSB-3 | 8,0-40,0 | 570-650 | 10 | 15,0 | 22,0 | не норм. | 60 | Г4 | До 30,0 |

ЦСП ГОСТ 26816-86 | 8,0-40,0 | 1100-1400 | 2,0 | 16,0 | 7,0-12,0 | 50 | 40 | Г1 | — |

ПЛИТЫ GREENBOARD | 8,0-35,0 | 900-1400 | 4-11 | 40,0-60,0 | 0,2-12 | 50 | 40 | Г1 | — |

ФИБРОЦЕМЕНТНАЯПЛИТА MINERIT, LATONIT, CEMBRIT | 6,0-1,0 | 1730 | не норм. | 25,0 | 21,5 | 150 | не норм. | Г1 | — |

АКВАПАНЕЛЬ KNAUF | 12,5 | 1100-1200 | не норм. | 15,0 | 10,0 | 75 | не норм. | Г1 | — |

СМЛ «ПРЕМИУМ» | 3,0-16,0 | 950-1200 | не норм. | 25,0-40,0 | 16,0 | 35,0-50,0 | не норм. | НГ | — |

ЛИСТЫ ГИПСОКАРТОННЫЕ ГОСТ 6266-97 | 6.5-24,0 | 1200-1500 | не норм. | не норм. | не норм. | не норм. | не норм. | Г1 | — |

МИНЕРАЛЬНЫЕ ПАНЕЛИ СТЕКЛОЦЕМ | 4-50 | 300-2000 | — | 3,0-5,0 | 3,0-30,0 | 100-300 | — | НГ | — |

АСБЕСТОЦЕМЕНТНЫЕ ЛИСТЫ ГОСТ 18124-95 | 6-10 | 1800-2000 | не норм. | 20,0 | 23,0 | 25,0-50,0 | — | НГ | — |

I. ГРУППА. Материалы, в которых в качестве связующего используется синтетические смолы (в основном фенол — формальдегидные), а в качестве наполнителя измельченная древесина (отходы лесопиления и деревообработки, стружка, щепа, «древесная шерсть») лиственных и хвойных пород.

Плита древесноволокнистая (ДВП, оргалит)

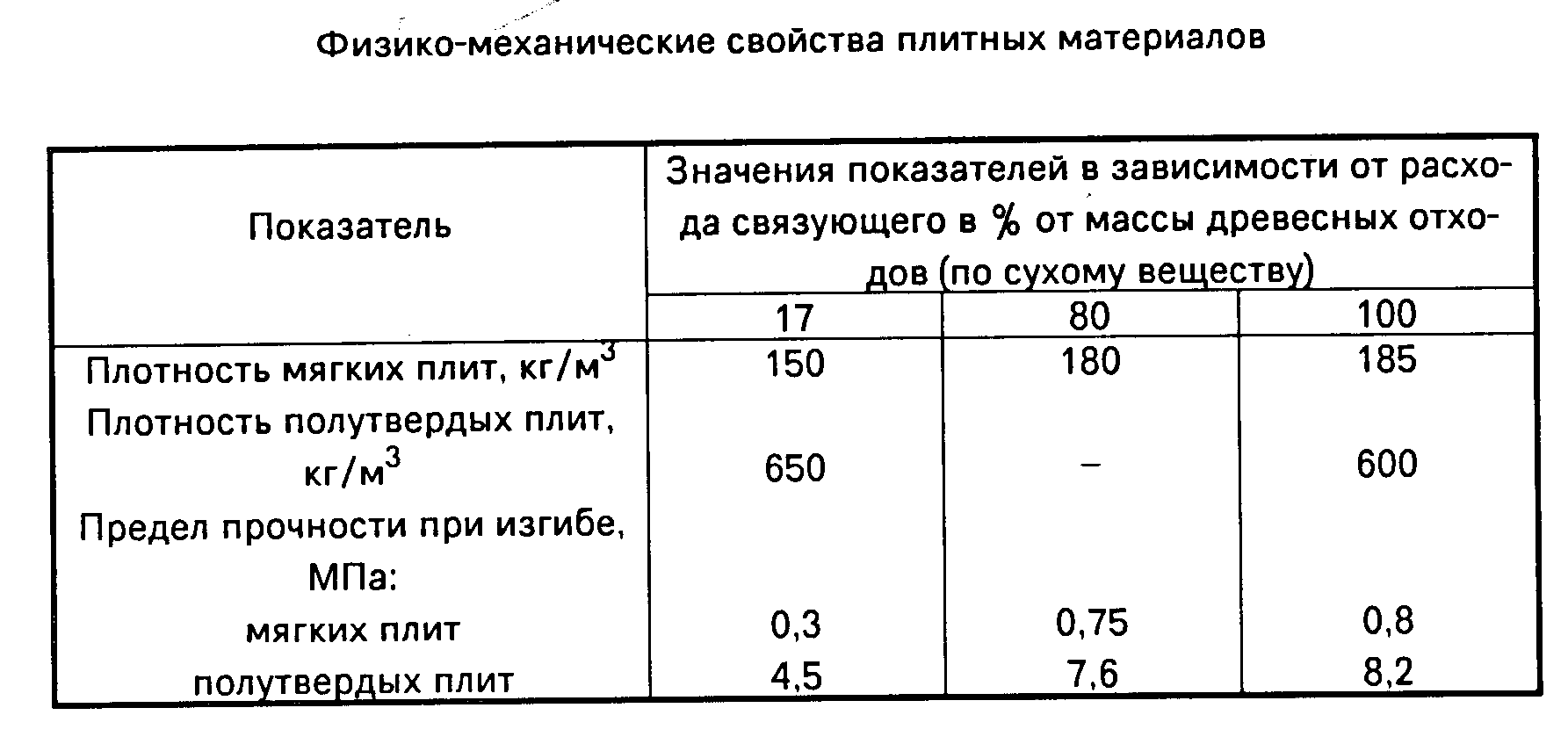

Производится по ГОСТ 4598-86 – композиционный материал, получаемый горячим прессованием древесноволокнистой массы, сформированной в виде ковровой дорожки. Древесная пыль, опилки, стружка, щепа любые измельченные отходы деревопереработки, макулатура пропариваются, развариваются с последующим размолом и перетиром. Прессование ДВП может производиться как «мокрым» способом, так и «сухим», в воздушной среде. В целях повышения характеристик ДВП (уплотнение и упрочнение, объёмная гидрофобизация, антисептирование) в сырьевую смесь вводят следующие модифицирующие добавки — битумы, фено-формальдегидные смолы, парафины, воски технические, кремнеорганичечкие жидкости и т. д. ДВП производятся следующих видов: мягкие, полутвердые, твердые, сверхтвердые и облагороженные.

д. ДВП производятся следующих видов: мягкие, полутвердые, твердые, сверхтвердые и облагороженные.

ДВП применяют в жилищном и промышленном строительстве для тепло-звукоизоляции стен, перегородок, междуэтажных перекрытий кровли. Ламинированный и окрашенный ДВП применяется в производстве мебели и для отделки помещений. Производство ДВП в промышленных масштабах было организовано в 1922 году в США.

Древесно-стружечные плиты (ДСП, ДСтП)

Производятся по ГОСТ 10632-89 — композиционные плиты, которые формируются в результате сушки стружки и щепы, перемешиванием с 6-18 % от древесной массы смолы (мочевино- или фенол-формальдегидной). В процессе подготовки древесная стружка модифицируется антипиреновыми, антисептическими и гидрофобизирующими добавками. Окончательные геометрические размеры плиты ДСП приобретают выдерживанием в прессе, обрезкой и сушкой.

ДСП применяется в строительстве в качестве перегородок, основания под полы и кровли, однако, по соображениям экологической безопасности ДСП не используется в жилищном строительств, строительстве зданий для лечебных, детских и школьных учреждений, для производства мебели, в радиоприборостроении, машиностроении и в производстве тары.

Крупнейшие производители ДСП в России: ОАО МК “Шатура”, ОАО “Дятьково ДОЗ, ООО “Кроностар”, ООО “Pfleiderer”, ЗАО “Игоревский завод ДСП», ООО “Шекснинский КДП”, ООО «Строительные инновации» — торговая марка Greenboard.

Фанера

Производится по ГОСТ 3916.2-96 – листовой (плитный) продукт, включающий три и более слоя древесного шпона, послойно пропитанных между собой синтетическими смолами, обладающих высокой клеящей способностью,

тонкослойный шпон при производстве фанеры укладываются так, чтобы волокна одного шпона ложились поперек волокон предыдущего, таким образом обеспечивается армирование фанеры в двух направлениях чтобы увеличить прочность на изгиб обеспечить упругость и исключить хрупкость и расслаиваемость фанеры в продольном и в поперечном направлениях. Послойная склейка шпона в фанере, осуществляется фенол-формальдегидными смолами. Далее технологическим циклом предусмотрено прессование и сушка фанеры. Степень влагостойкости фанеры зависит от химического состава клеевой композиции, определяет разбухаемость, коробление и, в конечном счете, долговечность фанеры. Фанера используется для обшивки стен и перегородок, основания для настилки полов и кровельных покрытий в скатных кровлях, при изготовлении съемной опалубки, в производстве мебели.

Фанера используется для обшивки стен и перегородок, основания для настилки полов и кровельных покрытий в скатных кровлях, при изготовлении съемной опалубки, в производстве мебели.

Крупнейшие российские производители фанеры: группа «Свеза», ООО «Кроностар», ООО «Kronospan», ООО «Фанком», ООО «Шекснинский комбинат ДСП», ООО «United panel group».

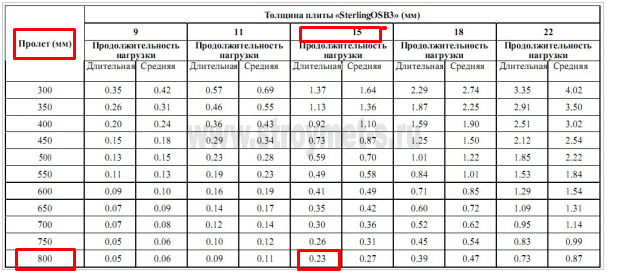

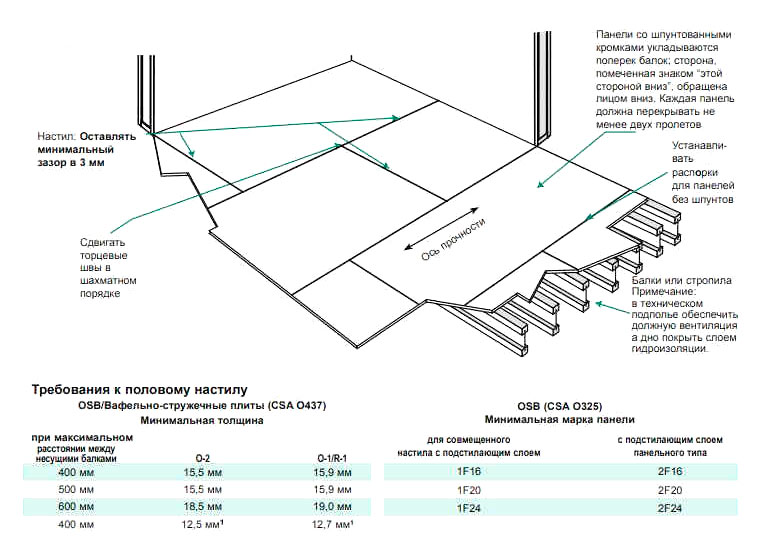

OSB (Oriented Strand Board), в русской трактовке ОСП – Ориентированная Стружечная Плита

OSB (ОСП) соответствует ГОСТ 10632-89 «Плиты древесностружечные. Технические условия». OSB-3 — более продвинутый, модифицированный вариант ДСП. OSB — листовой строительный материал из специально подготовленной плоской щепы длиной 70-150мм лиственных пород дерева (осина, тополь). Производство OSB во многом сходно с производством ДСП и фанеры, но имеет свои особенности. OSB-3 формируется в три слоя, каждый из которых в процессе подготовки перемешивается меламино-фенол-формалдегидным связующим и подвергается горячему прессованию под высоким давлением. В наружных слоях OSB-3 щепа укладывается вдоль длинной стороны плиты, тогда как щепа внутреннего слоя уложена поперек, организуя тем самым армирование плиты в двух направлениях. На настоящий момент OSB в России производится ООО «Kronospan».

В наружных слоях OSB-3 щепа укладывается вдоль длинной стороны плиты, тогда как щепа внутреннего слоя уложена поперек, организуя тем самым армирование плиты в двух направлениях. На настоящий момент OSB в России производится ООО «Kronospan».

Область применения OSB-3 – наружные облицовочные листы в трехслойных SIP-панелях (наружные стены, перегородки, перекрытия), съемная опалубка при устройстве монолитных работ, двутавровые несущие балки, в качестве основания для устройства кровельных покрытий.

Основные объемы OSB обеспечивают производители Канады и США, где он стал основным материалом в малоэтажном строительстве. Промышленное производство OSB организовано в 1982 году в США.

II.ГРУППА. Материалы, в которых в качестве связующего используются минеральные вяжущие – цементные, гипсовые, магнезиальные, силикат-натриевые, а в качестве наполнителя — измельченная древесина.

Цементно-стружечная плита (ЦСП)

ГОСТ 26816-86 – композиционный материал, который производится методом прессования из цементного вяжущего и древесной стружки. Предварительно сырьевая древесная масса проходит обработку минерализатором — водным раствором силиката натрия, сульфата алюминия или хлористого кальция. В процессе минерализации нейтрализуются водорастворимые полисахариды дерева, оказывающие разрушающее воздействие на цементное вяжущее и позволяет древесной стружке противостоять биологической деструкции и гниению. Древесно-цементная композиция подвергается прессованию, температурно-влажностной обработке и сушке. Однако, цементно-стружечной плите присущи недостатки. Существенным недостатком является наличие древесного наполнителя. Древесина и другие органические целлюлозных наполнителей являются высокое водопоглощение (до 20% у цементно-стружечной плиты). Стружка и целлюлоза набухают и усыхают как в процессе набора прочности и сушки материала, так и при последующей эксплуатации. Разнонаправленная объемная деформация древесной стружки и целлюлозы достигает 20%, что в десятки раз превышает деформацию цементного камня. В процессе эксплуатации происходит разбухание и коробление плит.

Предварительно сырьевая древесная масса проходит обработку минерализатором — водным раствором силиката натрия, сульфата алюминия или хлористого кальция. В процессе минерализации нейтрализуются водорастворимые полисахариды дерева, оказывающие разрушающее воздействие на цементное вяжущее и позволяет древесной стружке противостоять биологической деструкции и гниению. Древесно-цементная композиция подвергается прессованию, температурно-влажностной обработке и сушке. Однако, цементно-стружечной плите присущи недостатки. Существенным недостатком является наличие древесного наполнителя. Древесина и другие органические целлюлозных наполнителей являются высокое водопоглощение (до 20% у цементно-стружечной плиты). Стружка и целлюлоза набухают и усыхают как в процессе набора прочности и сушки материала, так и при последующей эксплуатации. Разнонаправленная объемная деформация древесной стружки и целлюлозы достигает 20%, что в десятки раз превышает деформацию цементного камня. В процессе эксплуатации происходит разбухание и коробление плит. Эти факторы приводят к возникновению внутренних напряжений, существенно снижающих прочность композиционного материала на сжатие и изгиб. Перечисленные факторы требуют повышенных требований к защите ЦСП, эксплуатирующихся вне отапливаемых помещений и подверженных циклам «насыщение влагой — высушивание», «замерзание — оттаивание». К таким требованиям относится гидрофобизация плит и оштукатуривание перед финишной отделкой.

Эти факторы приводят к возникновению внутренних напряжений, существенно снижающих прочность композиционного материала на сжатие и изгиб. Перечисленные факторы требуют повышенных требований к защите ЦСП, эксплуатирующихся вне отапливаемых помещений и подверженных циклам «насыщение влагой — высушивание», «замерзание — оттаивание». К таким требованиям относится гидрофобизация плит и оштукатуривание перед финишной отделкой.

ЦСП широко применяется в строительстве, особенно малоэтажном в качестве обшивки стен и перегородок в каркасном домостроении, основания для укладки чистовых полов, в качестве основания под кровельные покрытия скатных кровель, в качестве несъемной опалубки при производстве монолитных работ.

Крупнейшие производители ЦСП в России: «ЦСП-СВИРЬ» и ЗАО «ТАМАК». Промышленное производство цементно-стружечных плит начато в 1930 году в США.

Стекломагнезитовый, стекломагнезиальный лист, ксилолит (СМЛ)

Композиционный лист, который производится путем формования смеси на плоской подложке прохождением через валки. В процессе формования производится армирование наружных слоев листа стеклосеткой. Далее СМЛ подвергается сушке. Сырьевая смесь включает в себя магнезиальное вяжущее — оксид магния, хлорид магния (бишофит) и наполнители — тальк, вспученный перлит, древесные опилки. Магнезиальное вяжущее в России используется в производстве огнеупорных изделий. Это определяет главное достоинство СМЛ как материала, применяющегося для огнезащиты строительных конструкций (в случае отсутствия в исходной сырьевой смеси органических наполнителей). Магнезиальное вяжущее — вяжущее воздушного твердения. Исходя из этого стекломагнезитовые листы, эксплуатирующиеся в условиях высокой влажности и знакопеременных температурных воздействий, требуют введения в состав листа модифицирующих водоупрочняющих добавок и последующей тщательной гидрофобизации наружных плоскостей и кромок. Организации, предлагающие к продаже СМЛ, игнорируют эти факторы и зачастую фальсифицируют характеристики стекломагнезитовых листов. Недобросовестные поставщики СМЛ перенасытили российский рынок строительных материалов низкокачественными (за редким исключением) стекломагнезитовыми листами китайских производителей, чем существенно дискредитировали этот продукт.

В процессе формования производится армирование наружных слоев листа стеклосеткой. Далее СМЛ подвергается сушке. Сырьевая смесь включает в себя магнезиальное вяжущее — оксид магния, хлорид магния (бишофит) и наполнители — тальк, вспученный перлит, древесные опилки. Магнезиальное вяжущее в России используется в производстве огнеупорных изделий. Это определяет главное достоинство СМЛ как материала, применяющегося для огнезащиты строительных конструкций (в случае отсутствия в исходной сырьевой смеси органических наполнителей). Магнезиальное вяжущее — вяжущее воздушного твердения. Исходя из этого стекломагнезитовые листы, эксплуатирующиеся в условиях высокой влажности и знакопеременных температурных воздействий, требуют введения в состав листа модифицирующих водоупрочняющих добавок и последующей тщательной гидрофобизации наружных плоскостей и кромок. Организации, предлагающие к продаже СМЛ, игнорируют эти факторы и зачастую фальсифицируют характеристики стекломагнезитовых листов. Недобросовестные поставщики СМЛ перенасытили российский рынок строительных материалов низкокачественными (за редким исключением) стекломагнезитовыми листами китайских производителей, чем существенно дискредитировали этот продукт. Практически весь стекломагнезитовый лист представленный в России поставляется от китайских производителей. С учетом высоких огнестойкости магнезиального вяжущего СМЛ применяется для огнезащиты металлических, деревянных и бетонных конструкций, устройства противопожарных дверей и перегородок, воздуховодов, шахт дымоудаления, также СМЛ широко применяется для облицовки стен, потолков, полов в промышленном и жилом строительстве.

Практически весь стекломагнезитовый лист представленный в России поставляется от китайских производителей. С учетом высоких огнестойкости магнезиального вяжущего СМЛ применяется для огнезащиты металлических, деревянных и бетонных конструкций, устройства противопожарных дверей и перегородок, воздуховодов, шахт дымоудаления, также СМЛ широко применяется для облицовки стен, потолков, полов в промышленном и жилом строительстве.

Производители СМЛ в России: ООО «Стройэволюция», ООО «СМЛ-ДОН».

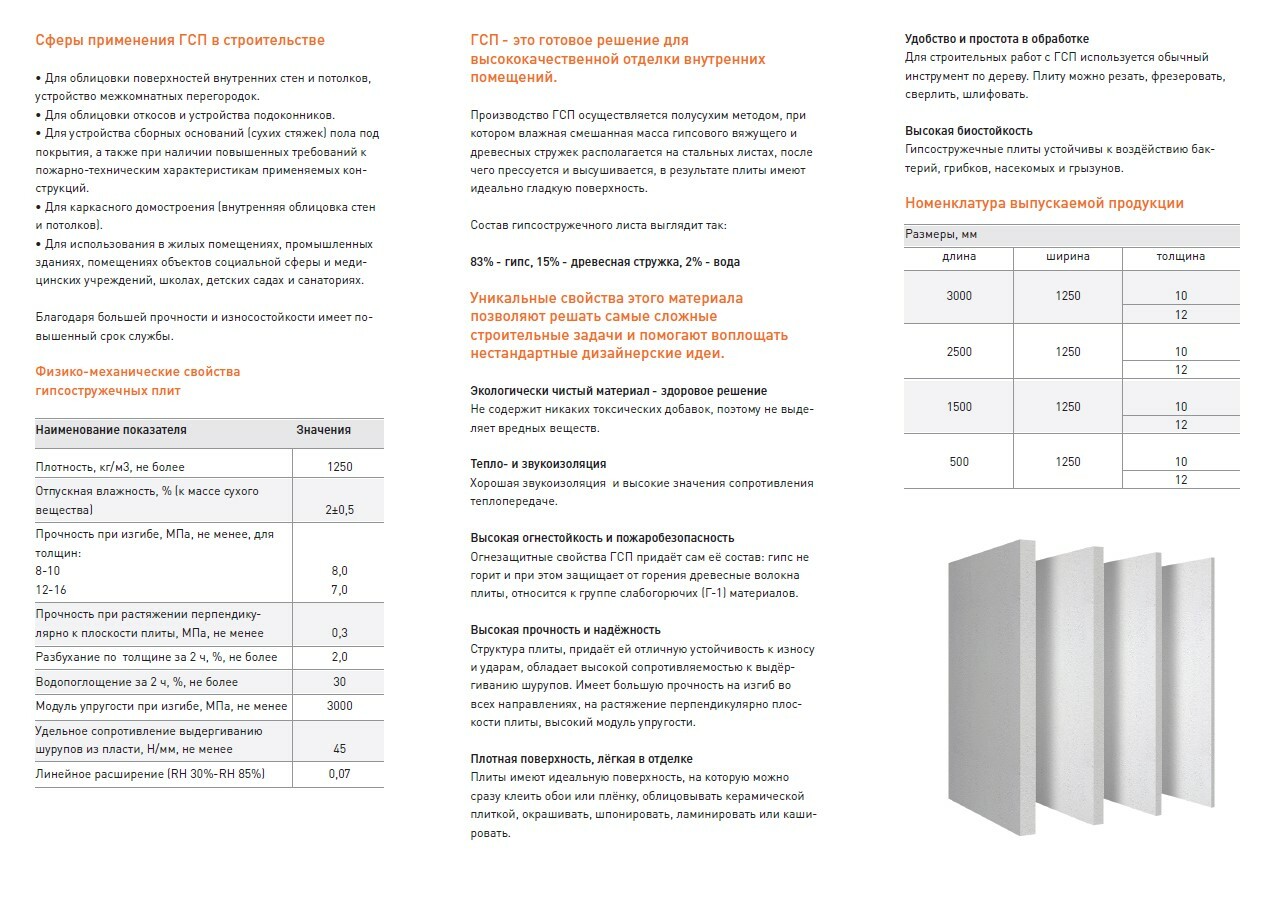

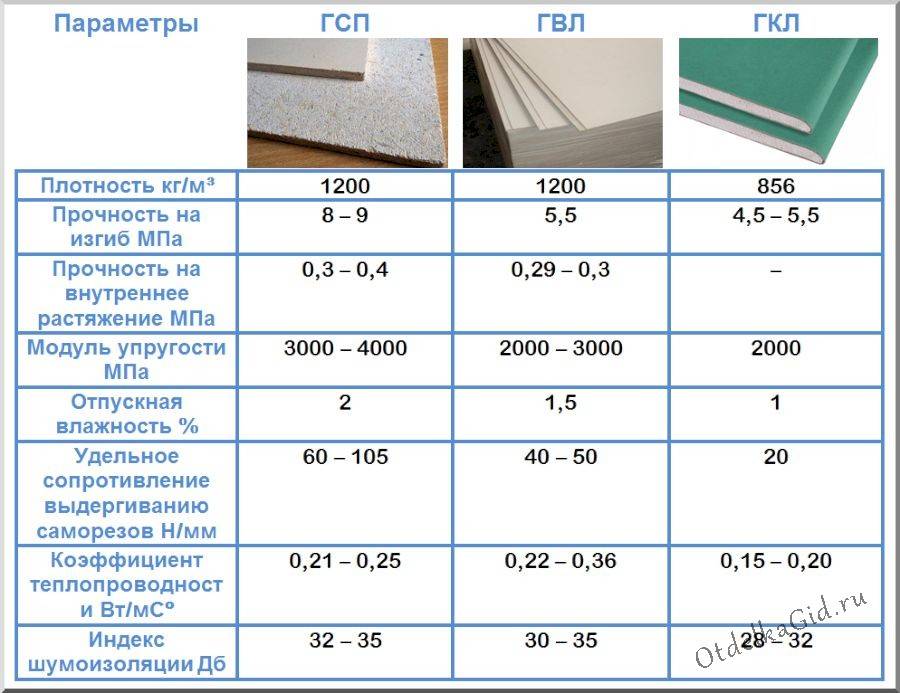

Гипсокартонный лист (ГКЛ)

ГОСТ 6266-97- производится из гипсового вяжущего и модифицирующих добавок — замедлителей, регулирующих сроки схватывания и пенообразователей, уменьшающие плотность листов. Также в производстве гипсокартонных листов используется клей, с помощью которого обеспечивается сцепление гипсового сердечника с картоном. Процесс производства гипсокартонного листа происходит следующим образом. Сначала на движущийся конвейер укладывается разматывающийся из рулона картон. Далее из смесителя подается гипсовая смесь, которая выравнивается формующими валками. Следующие валки укрывают гипсовую смесь вторым слоем картона с одновременным окончательным формованием. После «схватывания» движущийся в виде ленты гипсокартон режется и направляется в сушильную камеру. Гипс по праву считается самым экологичным материалом, применяемым в строительстве.

Далее из смесителя подается гипсовая смесь, которая выравнивается формующими валками. Следующие валки укрывают гипсовую смесь вторым слоем картона с одновременным окончательным формованием. После «схватывания» движущийся в виде ленты гипсокартон режется и направляется в сушильную камеру. Гипс по праву считается самым экологичным материалом, применяемым в строительстве.

ГКЛ широко применяются в строительстве при устройстве перегородок, облицовке внутренних стен, настилке полов, монтаже подвесных потолков и т.д.

Основные производителе ГКЛ в России: Knauf Gips KG (контролирует значительную часть рынка гипсокартона), ОАО «Гипс» — торговая марка «ВОЛМА», Lafarge Group, ООО «Аракчинский гипс» — торговая марка Abdullingips, группа «Юта Гипс», ОАО «Свердловский завод гипсовых изделий».

Гипсокартонные листы более 100 лет назад в промышленных масштабах начали производить в США.

Фиброцементные плиты

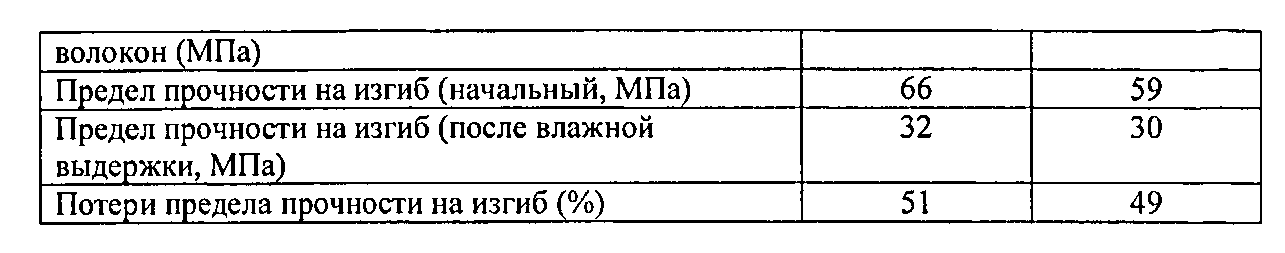

Модифицированный вариант асбестоцементных листов, в котором амфибол и хризотил асбестовые волокна заменены на целлюлозные волокна, прошедшие специальную химическую и термическую обработку. В процессе разработки сырьевых рецептур, технологии и промышленном производстве фиброцементных плит удалось преодолеть недостатки, присущие асбестоцементным листам – была устранена хрупкость, матрица материала стала более эластичной, способной воспринимать ударную нагрузку и значительно повысилась трещиностойкость и колкость при производстве монтажа плит и их эксплуатации. Также в фиброцементных плитах удалось существенно (до 150 циклов) повысить морозостойкость. Технология производства фиброцементных плит повторяет производство асбестоцементных плоских листов, с той лишь разницей, что фиброцементные плиты, как более современный материал, производится на более совершенном и высокопроизводительном оборудовании. Таким образом, фиброцементные плиты стали наиболее универсальным материалом для наружного применения — в частности в устройстве вентилируемых фасадов зданий.

В процессе разработки сырьевых рецептур, технологии и промышленном производстве фиброцементных плит удалось преодолеть недостатки, присущие асбестоцементным листам – была устранена хрупкость, матрица материала стала более эластичной, способной воспринимать ударную нагрузку и значительно повысилась трещиностойкость и колкость при производстве монтажа плит и их эксплуатации. Также в фиброцементных плитах удалось существенно (до 150 циклов) повысить морозостойкость. Технология производства фиброцементных плит повторяет производство асбестоцементных плоских листов, с той лишь разницей, что фиброцементные плиты, как более современный материал, производится на более совершенном и высокопроизводительном оборудовании. Таким образом, фиброцементные плиты стали наиболее универсальным материалом для наружного применения — в частности в устройстве вентилируемых фасадов зданий.

Наиболее крупными производителями фиброцементных плит в России являются заводы компании Oy Minerit Ab (Финляндия) — торговая марка Minerit, Cembrit Holding A/S (Дания) — торговая марка Cembrit, завод Eternit концерна ETEX (Бельгия) — торговая марка Eternit, ОАО «ЛАТО» — торговая марка «ЛАТОНИТ».

III. ГРУППА. Материалы, в которых в качестве связующего используются минеральные вяжущие – цементные, гипсовые, магнезиальные, силикат — натриевые а в качестве наполнителя минеральные компоненты.

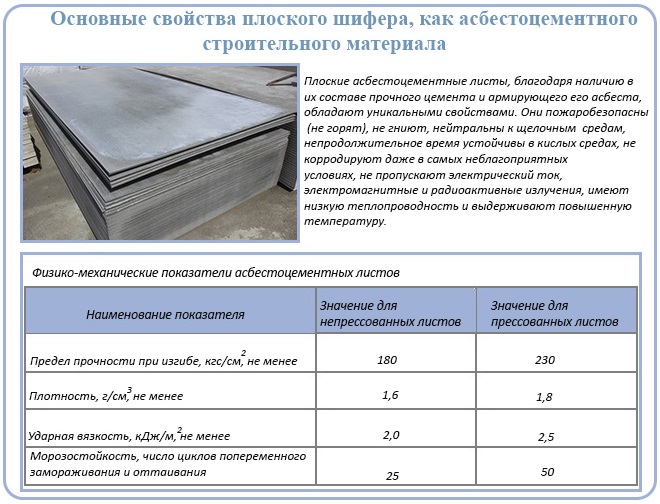

Листы асбестоцементные плоские (ацеид, шифер)

ГОСТ 18124-95 и ГОСТ 4248-92 — композиционный материал на основе цементного вяжущего и асбеста в соотношении 90% к 10%. Производство асбестоцементных листов включает насколько технологических переделов. На предварительной стадии происходит смешивание асбеста нескольких марок и его распушивание в мокром виде. Далее происходит приготовление цементно-асбестовой суспензии с дальнейшей ее подачей в листоформовочную машину. Следующий этап — формовка послойной накаткой до заданной толщины. Окончательное структурообразование происходит в процессе прессования листов на гидравлическом прессе, в котором развивается давление до 40 МПа. После завершения твердения на складе готовой продукции асбестоцементные листы готовы к отгрузке потребителям. Высокая прочность внутренней структуры асбестоцементного листа образуется за счет формирования высокопрочной цементной матрицы, в которой равномерно распределенные асбестовые волокна создают дисперсно-армированный каркас. Еще одно достоинство асбестоцементного листа состоит в том, что он относится к категории негорючих материалов. Но у асбестоцементных листов есть существенные недостатки — высокая хрупкость и низкая морозостойкость, что ограничивает применение этого материала в качестве наружных ограждающих конструкций. Также в последнее время к асбестоцементу стали предъявляться претензии по поводу его недостаточного соответствия нормам международной экологической безопасности, что в значительной степени повлияло на переход от асбестоцементных листов. Помимо этого с 50-х годов ХХ века странами Западной Европы и США ведется активная антиасбестовая компания в связи с выявлением медиками тяжелых форм легочных заболеваний людей, работающих с амфибол-асбестовой пылью. Так, в 1999 году в странах Европейского союза Европейской комиссией была принята Директива о запрещении использования асбеста и изделий из него с 1 января 2005 года

Высокая прочность внутренней структуры асбестоцементного листа образуется за счет формирования высокопрочной цементной матрицы, в которой равномерно распределенные асбестовые волокна создают дисперсно-армированный каркас. Еще одно достоинство асбестоцементного листа состоит в том, что он относится к категории негорючих материалов. Но у асбестоцементных листов есть существенные недостатки — высокая хрупкость и низкая морозостойкость, что ограничивает применение этого материала в качестве наружных ограждающих конструкций. Также в последнее время к асбестоцементу стали предъявляться претензии по поводу его недостаточного соответствия нормам международной экологической безопасности, что в значительной степени повлияло на переход от асбестоцементных листов. Помимо этого с 50-х годов ХХ века странами Западной Европы и США ведется активная антиасбестовая компания в связи с выявлением медиками тяжелых форм легочных заболеваний людей, работающих с амфибол-асбестовой пылью. Так, в 1999 году в странах Европейского союза Европейской комиссией была принята Директива о запрещении использования асбеста и изделий из него с 1 января 2005 года

Асбестоцементные листы применяются в строительстве для облицовки наружных стен, при устройстве огнезащиты строительных конструкций, при монтаже электротехнических щитов и устройств.

Крупнейшие производители асбестоцементных плоских листов в России: ОАО АЦИ «Комбинат Красный строитель», ОАО «ЛАТО», ОАО «Себряковский комбинат асбестоцементных изделий», ООО «Ульяновскшифер», ОАО «Белгородасбестоцемент», ЗАО НП «Сухоложскасбоцемент».

Область применения СМЛ

:

д. ДВП производятся следующих видов: мягкие, полутвердые, твердые, сверхтвердые и облагороженные.

д. ДВП производятся следующих видов: мягкие, полутвердые, твердые, сверхтвердые и облагороженные.

Фанера используется для обшивки стен и перегородок, основания для настилки полов и кровельных покрытий в скатных кровлях, при изготовлении съемной опалубки, в производстве мебели.

Фанера используется для обшивки стен и перегородок, основания для настилки полов и кровельных покрытий в скатных кровлях, при изготовлении съемной опалубки, в производстве мебели. В наружных слоях OSB-3 щепа укладывается вдоль длинной стороны плиты, тогда как щепа внутреннего слоя уложена поперек, организуя тем самым армирование плиты в двух направлениях. На настоящий момент OSB в России производится ООО «Kronospan».

В наружных слоях OSB-3 щепа укладывается вдоль длинной стороны плиты, тогда как щепа внутреннего слоя уложена поперек, организуя тем самым армирование плиты в двух направлениях. На настоящий момент OSB в России производится ООО «Kronospan». Предварительно сырьевая древесная масса проходит обработку минерализатором — водным раствором силиката натрия, сульфата алюминия или хлористого кальция. В процессе минерализации нейтрализуются водорастворимые полисахариды дерева, оказывающие разрушающее воздействие на цементное вяжущее и позволяет древесной стружке противостоять биологической деструкции и гниению. Древесно-цементная композиция подвергается прессованию, температурно-влажностной обработке и сушке. Однако, цементно-стружечной плите присущи недостатки. Существенным недостатком является наличие древесного наполнителя. Древесина и другие органические целлюлозных наполнителей являются высокое водопоглощение (до 20% у цементно-стружечной плиты). Стружка и целлюлоза набухают и усыхают как в процессе набора прочности и сушки материала, так и при последующей эксплуатации. Разнонаправленная объемная деформация древесной стружки и целлюлозы достигает 20%, что в десятки раз превышает деформацию цементного камня. В процессе эксплуатации происходит разбухание и коробление плит.

Предварительно сырьевая древесная масса проходит обработку минерализатором — водным раствором силиката натрия, сульфата алюминия или хлористого кальция. В процессе минерализации нейтрализуются водорастворимые полисахариды дерева, оказывающие разрушающее воздействие на цементное вяжущее и позволяет древесной стружке противостоять биологической деструкции и гниению. Древесно-цементная композиция подвергается прессованию, температурно-влажностной обработке и сушке. Однако, цементно-стружечной плите присущи недостатки. Существенным недостатком является наличие древесного наполнителя. Древесина и другие органические целлюлозных наполнителей являются высокое водопоглощение (до 20% у цементно-стружечной плиты). Стружка и целлюлоза набухают и усыхают как в процессе набора прочности и сушки материала, так и при последующей эксплуатации. Разнонаправленная объемная деформация древесной стружки и целлюлозы достигает 20%, что в десятки раз превышает деформацию цементного камня. В процессе эксплуатации происходит разбухание и коробление плит. Эти факторы приводят к возникновению внутренних напряжений, существенно снижающих прочность композиционного материала на сжатие и изгиб. Перечисленные факторы требуют повышенных требований к защите ЦСП, эксплуатирующихся вне отапливаемых помещений и подверженных циклам «насыщение влагой — высушивание», «замерзание — оттаивание». К таким требованиям относится гидрофобизация плит и оштукатуривание перед финишной отделкой.

Эти факторы приводят к возникновению внутренних напряжений, существенно снижающих прочность композиционного материала на сжатие и изгиб. Перечисленные факторы требуют повышенных требований к защите ЦСП, эксплуатирующихся вне отапливаемых помещений и подверженных циклам «насыщение влагой — высушивание», «замерзание — оттаивание». К таким требованиям относится гидрофобизация плит и оштукатуривание перед финишной отделкой. В процессе формования производится армирование наружных слоев листа стеклосеткой. Далее СМЛ подвергается сушке. Сырьевая смесь включает в себя магнезиальное вяжущее — оксид магния, хлорид магния (бишофит) и наполнители — тальк, вспученный перлит, древесные опилки. Магнезиальное вяжущее в России используется в производстве огнеупорных изделий. Это определяет главное достоинство СМЛ как материала, применяющегося для огнезащиты строительных конструкций (в случае отсутствия в исходной сырьевой смеси органических наполнителей). Магнезиальное вяжущее — вяжущее воздушного твердения. Исходя из этого стекломагнезитовые листы, эксплуатирующиеся в условиях высокой влажности и знакопеременных температурных воздействий, требуют введения в состав листа модифицирующих водоупрочняющих добавок и последующей тщательной гидрофобизации наружных плоскостей и кромок. Организации, предлагающие к продаже СМЛ, игнорируют эти факторы и зачастую фальсифицируют характеристики стекломагнезитовых листов. Недобросовестные поставщики СМЛ перенасытили российский рынок строительных материалов низкокачественными (за редким исключением) стекломагнезитовыми листами китайских производителей, чем существенно дискредитировали этот продукт.

В процессе формования производится армирование наружных слоев листа стеклосеткой. Далее СМЛ подвергается сушке. Сырьевая смесь включает в себя магнезиальное вяжущее — оксид магния, хлорид магния (бишофит) и наполнители — тальк, вспученный перлит, древесные опилки. Магнезиальное вяжущее в России используется в производстве огнеупорных изделий. Это определяет главное достоинство СМЛ как материала, применяющегося для огнезащиты строительных конструкций (в случае отсутствия в исходной сырьевой смеси органических наполнителей). Магнезиальное вяжущее — вяжущее воздушного твердения. Исходя из этого стекломагнезитовые листы, эксплуатирующиеся в условиях высокой влажности и знакопеременных температурных воздействий, требуют введения в состав листа модифицирующих водоупрочняющих добавок и последующей тщательной гидрофобизации наружных плоскостей и кромок. Организации, предлагающие к продаже СМЛ, игнорируют эти факторы и зачастую фальсифицируют характеристики стекломагнезитовых листов. Недобросовестные поставщики СМЛ перенасытили российский рынок строительных материалов низкокачественными (за редким исключением) стекломагнезитовыми листами китайских производителей, чем существенно дискредитировали этот продукт. Практически весь стекломагнезитовый лист представленный в России поставляется от китайских производителей. С учетом высоких огнестойкости магнезиального вяжущего СМЛ применяется для огнезащиты металлических, деревянных и бетонных конструкций, устройства противопожарных дверей и перегородок, воздуховодов, шахт дымоудаления, также СМЛ широко применяется для облицовки стен, потолков, полов в промышленном и жилом строительстве.

Практически весь стекломагнезитовый лист представленный в России поставляется от китайских производителей. С учетом высоких огнестойкости магнезиального вяжущего СМЛ применяется для огнезащиты металлических, деревянных и бетонных конструкций, устройства противопожарных дверей и перегородок, воздуховодов, шахт дымоудаления, также СМЛ широко применяется для облицовки стен, потолков, полов в промышленном и жилом строительстве. Далее из смесителя подается гипсовая смесь, которая выравнивается формующими валками. Следующие валки укрывают гипсовую смесь вторым слоем картона с одновременным окончательным формованием. После «схватывания» движущийся в виде ленты гипсокартон режется и направляется в сушильную камеру. Гипс по праву считается самым экологичным материалом, применяемым в строительстве.

Далее из смесителя подается гипсовая смесь, которая выравнивается формующими валками. Следующие валки укрывают гипсовую смесь вторым слоем картона с одновременным окончательным формованием. После «схватывания» движущийся в виде ленты гипсокартон режется и направляется в сушильную камеру. Гипс по праву считается самым экологичным материалом, применяемым в строительстве. В процессе разработки сырьевых рецептур, технологии и промышленном производстве фиброцементных плит удалось преодолеть недостатки, присущие асбестоцементным листам – была устранена хрупкость, матрица материала стала более эластичной, способной воспринимать ударную нагрузку и значительно повысилась трещиностойкость и колкость при производстве монтажа плит и их эксплуатации. Также в фиброцементных плитах удалось существенно (до 150 циклов) повысить морозостойкость. Технология производства фиброцементных плит повторяет производство асбестоцементных плоских листов, с той лишь разницей, что фиброцементные плиты, как более современный материал, производится на более совершенном и высокопроизводительном оборудовании. Таким образом, фиброцементные плиты стали наиболее универсальным материалом для наружного применения — в частности в устройстве вентилируемых фасадов зданий.

В процессе разработки сырьевых рецептур, технологии и промышленном производстве фиброцементных плит удалось преодолеть недостатки, присущие асбестоцементным листам – была устранена хрупкость, матрица материала стала более эластичной, способной воспринимать ударную нагрузку и значительно повысилась трещиностойкость и колкость при производстве монтажа плит и их эксплуатации. Также в фиброцементных плитах удалось существенно (до 150 циклов) повысить морозостойкость. Технология производства фиброцементных плит повторяет производство асбестоцементных плоских листов, с той лишь разницей, что фиброцементные плиты, как более современный материал, производится на более совершенном и высокопроизводительном оборудовании. Таким образом, фиброцементные плиты стали наиболее универсальным материалом для наружного применения — в частности в устройстве вентилируемых фасадов зданий.

Высокая прочность внутренней структуры асбестоцементного листа образуется за счет формирования высокопрочной цементной матрицы, в которой равномерно распределенные асбестовые волокна создают дисперсно-армированный каркас. Еще одно достоинство асбестоцементного листа состоит в том, что он относится к категории негорючих материалов. Но у асбестоцементных листов есть существенные недостатки — высокая хрупкость и низкая морозостойкость, что ограничивает применение этого материала в качестве наружных ограждающих конструкций. Также в последнее время к асбестоцементу стали предъявляться претензии по поводу его недостаточного соответствия нормам международной экологической безопасности, что в значительной степени повлияло на переход от асбестоцементных листов. Помимо этого с 50-х годов ХХ века странами Западной Европы и США ведется активная антиасбестовая компания в связи с выявлением медиками тяжелых форм легочных заболеваний людей, работающих с амфибол-асбестовой пылью. Так, в 1999 году в странах Европейского союза Европейской комиссией была принята Директива о запрещении использования асбеста и изделий из него с 1 января 2005 года

Высокая прочность внутренней структуры асбестоцементного листа образуется за счет формирования высокопрочной цементной матрицы, в которой равномерно распределенные асбестовые волокна создают дисперсно-армированный каркас. Еще одно достоинство асбестоцементного листа состоит в том, что он относится к категории негорючих материалов. Но у асбестоцементных листов есть существенные недостатки — высокая хрупкость и низкая морозостойкость, что ограничивает применение этого материала в качестве наружных ограждающих конструкций. Также в последнее время к асбестоцементу стали предъявляться претензии по поводу его недостаточного соответствия нормам международной экологической безопасности, что в значительной степени повлияло на переход от асбестоцементных листов. Помимо этого с 50-х годов ХХ века странами Западной Европы и США ведется активная антиасбестовая компания в связи с выявлением медиками тяжелых форм легочных заболеваний людей, работающих с амфибол-асбестовой пылью. Так, в 1999 году в странах Европейского союза Европейской комиссией была принята Директива о запрещении использования асбеста и изделий из него с 1 января 2005 года

Для наружной облицовки зданий

Для облицовки внутренних стен зданий

Для изготовления полов и потолков

Для несъёмной опалубки

Для установки межкомнатных перегородок

Для облицовки помещений саун, бассейнов и ванных комнат

Для обустройства печей и каминов

….

Условия хранения:

Рекомендуется хранить листы в горизонтальном положении.

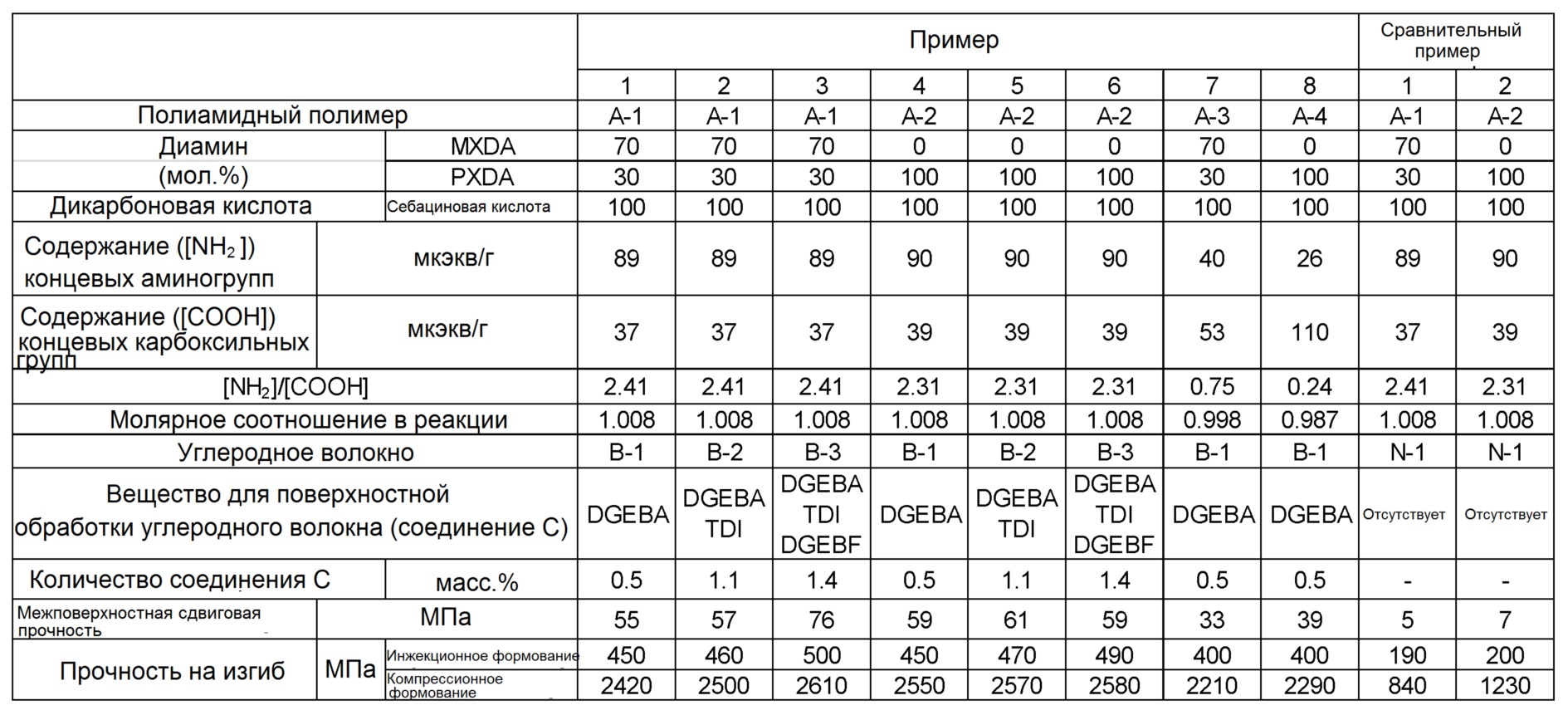

Сравнение различных видов SIP-панелей

Внешний вид материала | ||||

|---|---|---|---|---|

Конструктивная прочность | Обладает хорошими характеристиками прочности при низкой хрупкости и небольшом весе. | Древесная шерсть в составе обеспечивает более высокий уровень однородности и повышенную прочность по сравнению с ЦСП и OSB. Также обладает повышенной ударостойкостью. | Прочность камня сочетается со сниженной хрупкостью, которая достигается благодаря армированию стекловолокном. | Плита толщиной 12 мм выдерживает навесное утяжеление более 400 кг. |

Хрупкость | Упругий материал с очень низкой хрупкостью, сложно поломать (прочность на изгиб от 28 мПа). | Средняя хрупкость (прочность на изгиб от 12 мПа). | Средняя хрупкость (прочность на изгиб от 16 мПа). | Хотя материал обладает высокой прочностью, при усилии на изгиб может поломаться (прочность на изгиб от 10 мПа). |

Звукоизоляция | Средняя (18 дБ). | Высокая (40 дБ). Используется в звукоизолирующих конструкциях. | Высокая (44 дБ). Используется в звукоизолирующих конструкциях. | Высокая (36 дБ). |

Экологичность | Соответсвует стандарту Е1, согласно которому OSВ-3 можно использовать в жилых помещениях, для производства мебели, в том числе детской. В составе современных OSB-3 сверхнизкое содержание формальдегидов, которые полностью нейтрализуются с помощью внешней и внутренней отделки, а также с помощью специальных пропиток. | В составе отсутствуют вредные для здоровья вещества. Материал состоит из древесной шерсти, цемента и жидкого стекла. Дополнительная обработка или обшивка не требуются. | В составе отсутствуют вредные для здоровья вещества. Материал состоит из каустического магнезита, хлорида магния, перлита и стеклоткани для армирования плиты. | Материал прошел испытания по эмиссии вредных веществ. Показатели в 5 раз ниже предельно допустимых значений для жилых помещений. |

Сопротивление теплопередаче | Более 50 циклов замораживания и оттаивания без снижения физико-механических свойств. | Более 50 циклов замораживания и оттаивания без снижения физико-механических свойств. | Более 50 циклов замораживания и оттаивания без снижения физико-механических свойств. | Более 50 циклов замораживания и оттаивания без снижения физико-механических свойств. |

Долговечность | 80 лет. | Более 100 лет. | 100 лет. | 90 лет. |

Опыт использования в строительстве | Более 40 лет. | Фибролитовые плиты начали использовать в строительстве еще в 1920-х годах. Улучшенная технология изготовления таких плит – GREENBORD, которая применяется более 15 лет. | 10–15 лет. | Более 30 лет. |

Легкость конструкции (средняя плотность материала) | Наиболее легкая конструкция. Нагрузка на фундамент минимальная. (650 кг/м³) | Средний вес материала, небольшая нагрузка на фундамент. (1050 кг/м³) | Средний вес материала, небольшая нагрузка на фундамент. (1000 кг/м³) | Более тяжелый матариал по сравнению с другими плитами, средняя нагрузка на фундамент. (1300 кг/м³) |

Экономия на отделке | Требуется дополнительная отделка гипсокартоном. | Не требуется дополнительная отделка гипсокартоном. После грунтовки и шпаклевки швов можно красить, клеить кафель, наносить «мокрый фасад» и т. д. | Не требуется дополнительная отделка гипсокартоном. После грунтовки и шпаклевки швов можно красить, клеить кафель, наносить «мокрый фасад» и т. д. | Обладает хорошей адгезией, можно клеить керамическую плитку без подготовки. Легко красится, облицовывается панелями и пр. |

Влагостойкость | Влагостойкий материал, но торцевые части листа нужно защитить от попадания воды. Под воздействием влаги может разбухать до 15%. Не рекомендуется оставлять дом без внешней отделки более 1 года с момента строительства. С целью защиты фасада дома используется консервация спец.пропитками, ветровлагозащитной мембраной или водоотталкивающей краской. | Попадание воды не влечет негативных последстствий. | Может находиться в постоянном контакте с водой без негативных последствий. Разбухание не более 0,5%. | Требуется исключить долгосрочный контакт с водой, т. к. это может привести к снижению прочности материала. Незначительное намокание не влечет негативных последствий. |

Биостойкость | При постоянном воздействии воды может образоваться грибок или плесень. Уровень биостойкости может быть повышен специальными составами. | Материал не подвержен разрушению от плесени, грибка, насекомых. | Материал не подвержен разрушению от плесени, грибка, насекомых. | Материал не подвержен разрушению от плесени, грибка, насекомых. |

Дымообразующая способность | Средняя (Д3). Материал склонен к образованию дыма при горении. | Низкая (Д1). Не выделяет дым при горении. | Низкая (Д1). Не выделяет дым при горении. | Низкая (Д1). Не выделяет дым при горении |

Огнеупорность | Средняя (Г4). Для повышения огнеупорности обрабатывается специальными составами. С помощью материалов внешней и внутренней отделки можно повысить класс огнеупорности дома. | Высокая (Г1). Длительное время сопротивляется возгоранию. | Крайне высокая (НГ). Материал вообще не горит, поэтому иногда используется в строительстве для повышения огнестойкости конструкции. | Высокая (Г1). Длительное время сопротивляется возгоранию. |

Пожаробезопасность | Средняя Материал поддерживает горение, пламя умеренно распространяется. | Высокая Невоспламеняемый (В1) материал, который не поддерживает горение, не распространяет пламя. | Крайне высокая. Не горит, не распространяет пламя. | Высокая. Не воспламеняется (В1) и не распространяет пламя. |

CLIP STUDIO PAINT Руководство по эксплуатации

Криволинейная поверхность

Выберите слой, к которому вы хотите применить фильтр, затем выберите меню [Фильтр] > [Искажение] > [Кривая поверхность], чтобы открыть диалоговое окно. Это искажает изображения, заставляя их казаться отраженными от цилиндрической или сферической поверхности.

Применимые слои | Растровый слой (цветной) Растровый слой (серый) Растровый слой (монохромный) |

| ·Чтобы узнать, как применить эффект [Искажение] к слою, см. ·Если вы создаете выделенную область, эффект будет применяться только к выделенной области. Вы не можете изменить размер эффекта после применения фильтра. ·Информацию о настройках в диалоговом окне [Кривая поверхность] см. в следующем разделе. |

Диалоговое окно [Кривая поверхность]

| Красный крест (X) появится на холсте, пока диалоговое окно открыто.Перетащите его, чтобы установить центр преобразования. |

(1) Прочность

Установите степень преобразования изображения.

·Установите положительное число, чтобы изогнуть изображение по направлению к зрителю.

·Установите отрицательное число, чтобы изогнуть изображение от зрителя.

(2) Метод

Позволяет задать тип изогнутого лица для применения к изображению. Вы можете выбрать из [Цилиндр] или [Сфера].

Вы можете выбрать из [Цилиндр] или [Сфера].

(3) Уголок

Позволяет установить угол, если установлено значение [Цилиндр].

(4) Зона

Укажите диапазон, в котором будет применяться эффект трансформации.

Весь выбор | Применяет эффект преобразования ко всему изображению. |

Укажите размер (используйте радиус/форму) | Определяет диапазон и вертикальное/горизонтальное соотношение эффекта трансформации. Укажите диапазон и вертикальное/горизонтальное соотношение, используя настройки [Радиус] и [Форма]. |

(5) Радиус

Установите диапазон искажения изображения.

(6) Форма

Установите соотношение сторон по вертикали и горизонтали для искажения изображения.

·Установите положительное число, чтобы сузить диапазон преобразования по горизонтали.

·Установите отрицательное число, чтобы сузить диапазон преобразования по вертикали.

(7) Предварительная версия

Включите этот параметр для предварительного просмотра результатов на холсте.

Microsoft Word — 22622.doc

%PDF-1.5

%

1003 0 объект

>>>]/ON[1004 0 R]/Order[]/RBGroups[]>>/OCGs[1004 0 R 1084 0 R]>>/PageLabels 1000 0 R/Страницы 981 0 R/Тип/Каталог>>

эндообъект

1083 0 объект

>/Шрифт>>>/Поля 1088 0 R>>

эндообъект

1002 0 объект

>поток

2012-09-04T13:39:48-03:00PScript5.dll версии 5.2.22012-09-27T15:57:10-03:002012-09-27T15:57:10-03:00Acrobat Distiller 9.5.2 (Windows)application/pdf

UUID: 582c6258-c74a-4d5b-84a9-cd079e197c8cuuid: e1e029b7-10f8-4c97-9f25-7d0b740d4ac5

конечный поток

эндообъект

1000 0 объект

>

эндообъект

981 0 объект

>

эндообъект

8 0 объект

>

эндообъект

982 0 объект

>

эндообъект

978 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/Type/Page>>

эндообъект

1089 0 объект

>поток

HWrF}WV*U,;)}C0@Zs @I^gKUE=}. 5ֳzpccx& S%8Px-s4R,w]3hh5wl

5ֳzpccx& S%8Px-s4R,w]3hh5wl

U\&ي~[}j7%PaJ4(/pK~(ĊmUlVj

Заявка на патент США для композитной конструкционной панели) Заявка на патент (заявка № 20020122954, выданная 5 сентября 2002 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение в целом относится к панелям и, в частности, к композитной конструкционной панели (КСП) с композитным наполнителем, предпочтительно изготовленным из плиты с ориентированной стружкой (OSB).

[0002] В строительной отрасли используются массивные пиломатериалы и деревянные панели различных форм для облегчения возведения зданий, дорог и мостов.Например, временные дорожные панели и маты крана часто изготавливаются из цельного пиломатериала лиственных пород или некоторых пород хвойных пород. Эти панели используются для формирования временной легкой проезжей части или фундамента для облегчения передвижения транспортных средств и оборудования, что может потребоваться при строительных работах.

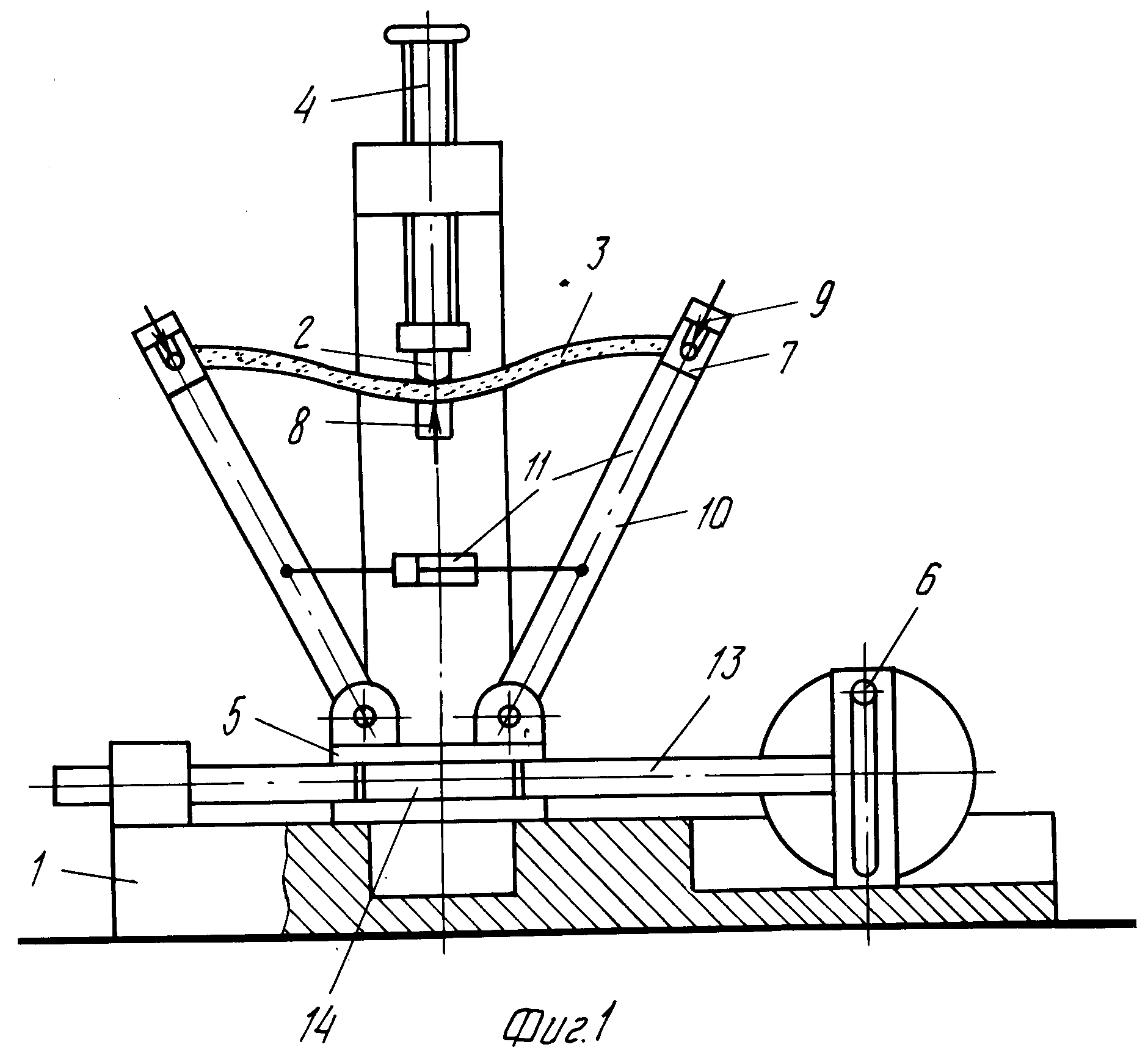

[0003] Как показано на фиг. 1, обычная дорожная панель, обозначенная в целом позицией 10, изготовлена из множества цельных пиломатериалов 12. Обычно используются четыре куска цельного пиломатериала 12, каждый из которых имеет размер 1’×1’×16′.Четыре куска дерева 12 обычно скрепляются болтами 14, образуя временную дорожную панель 10, имеющую размер в собранном виде 4 фута × 1 фут × 16 футов. Несколько панелей размещаются бок о бок над существующей землей, образуя временную проезжую часть или для поддержки кранов на строительной площадке. Грунтовые условия под панелями сильно различаются и могут включать, например, песок, глину, заболоченные земли и, возможно, значительное количество воды.

1, обычная дорожная панель, обозначенная в целом позицией 10, изготовлена из множества цельных пиломатериалов 12. Обычно используются четыре куска цельного пиломатериала 12, каждый из которых имеет размер 1’×1’×16′.Четыре куска дерева 12 обычно скрепляются болтами 14, образуя временную дорожную панель 10, имеющую размер в собранном виде 4 фута × 1 фут × 16 футов. Несколько панелей размещаются бок о бок над существующей землей, образуя временную проезжую часть или для поддержки кранов на строительной площадке. Грунтовые условия под панелями сильно различаются и могут включать, например, песок, глину, заболоченные земли и, возможно, значительное количество воды.

[0004] Панели из твердой древесины обычно выбрасываются в конце строительного проекта или могут быть использованы повторно, если они находятся в относительно хорошем состоянии.Срок службы панелей может составлять от шести месяцев до одного года, в зависимости от продолжительности строительного проекта и условий окружающей среды, которым подвергаются панели. Деревянные панели обычно не обрабатываются химическими консервантами из-за экологических соображений. Лиственные породы обычно используются из-за их превосходной износостойкости при движении тяжелых грузовиков и другой строительной техники. В дополнение к дорожным панелям и матам для кранов, другие области применения панелей из твердой древесины включают настилы над стальными балками для временных мостов и солдатские сваи.

Деревянные панели обычно не обрабатываются химическими консервантами из-за экологических соображений. Лиственные породы обычно используются из-за их превосходной износостойкости при движении тяжелых грузовиков и другой строительной техники. В дополнение к дорожным панелям и матам для кранов, другие области применения панелей из твердой древесины включают настилы над стальными балками для временных мостов и солдатские сваи.

[0005] Поскольку древесина, используемая для изготовления панели 10, дорогая, панель 10 очень дорогая. Кроме того, проезжая часть, образованная панелями 10, является очень дорогостоящей, поскольку для одного строительного проекта могут использоваться десятки тысяч панелей 10. Кроме того, цельный пиломатериал, используемый для изготовления панели 10, является дефицитным, поскольку массивный пиломатериал должен быть очень длинным, обычно около шестнадцати футов в длину. Следовательно, было бы желательно создать экономичную панель из относительно недорогого и легкодоступного материала, обладающего достаточной прочностью и долговечностью, чтобы заменить существующие панели из цельного пиломатериала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Настоящее изобретение относится к экономичной конструкции панели, которая заменяет существующие панели из цельного пиломатериала. Согласно изобретению композитная конструкционная панель содержит композитный сердечник, состоящий из множества листов, изготовленных из композитного материала, при этом множество листов ориентированы параллельно направлению приложенной нагрузки.

[0007] Способ изготовления композитной конструкционной панели включает стадию формирования композитного сердечника, состоящего из множества листов, изготовленных из композитного материала, при этом множество листов ориентированы параллельно направлению приложенной нагрузки.

[0008] Различные цели и преимущества этого изобретения станут очевидными для специалистов в данной области техники из следующего подробного описания предпочтительного варианта осуществления, если его прочитать в свете прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

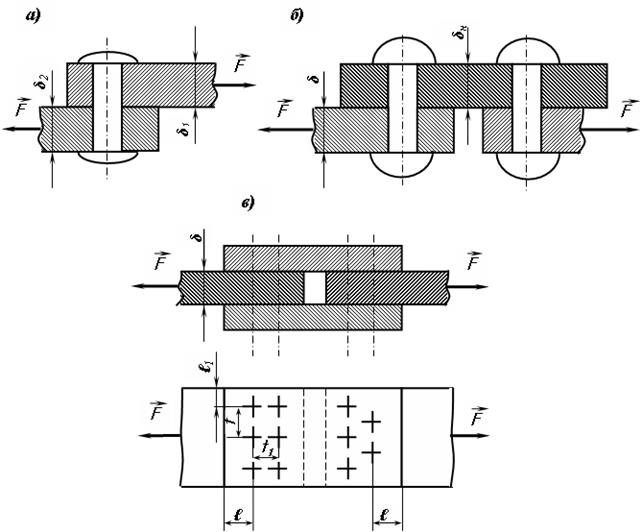

[0009] ИНЖИР. 1 — вид сбоку в перспективе обычной дорожной панели, изготовленной из цельного пиломатериала;

1 — вид сбоку в перспективе обычной дорожной панели, изготовленной из цельного пиломатериала;

[0010] ИНЖИР. 2 представляет собой вид в перспективе сбоку в разрезе части испытательной балки из горизонтально ламинированной плиты с ориентированной стружкой;

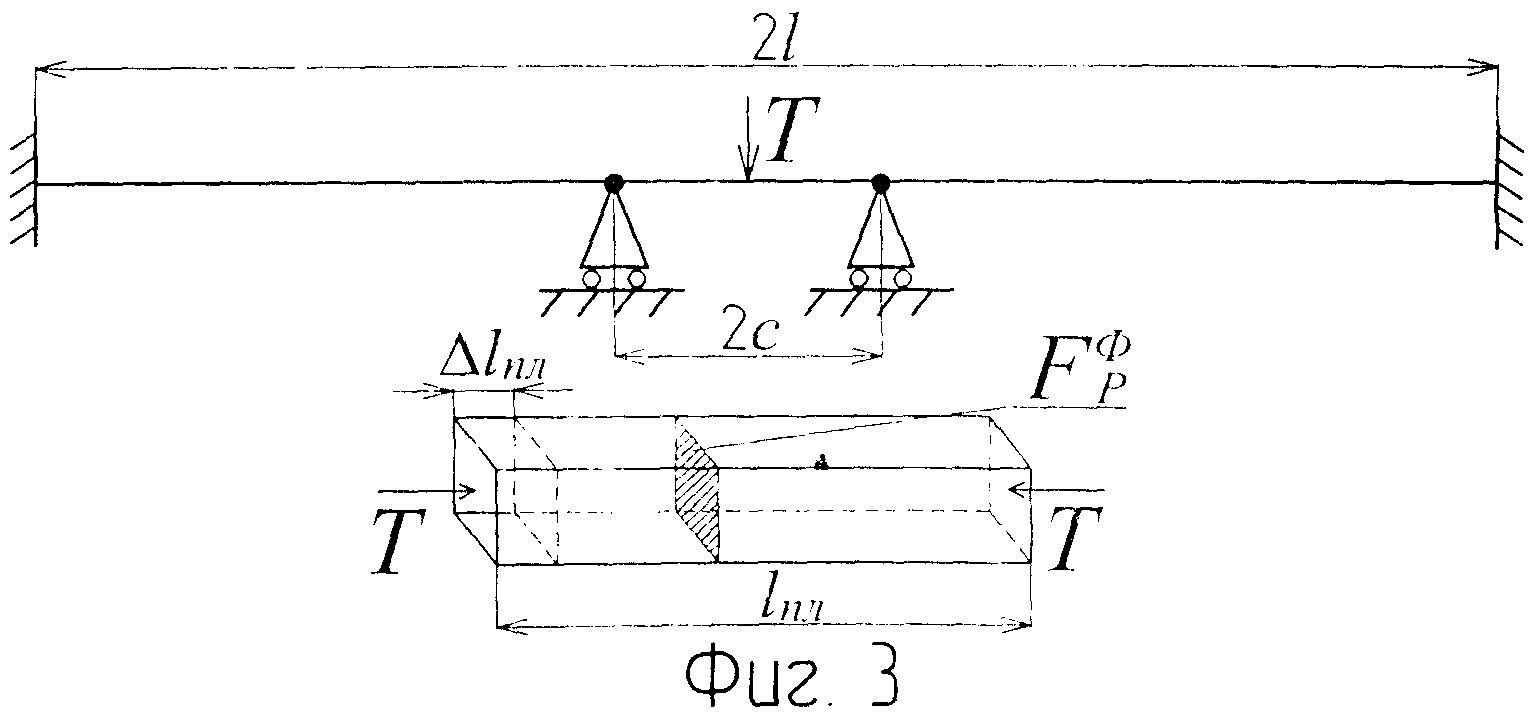

[0011] ИНЖИР.3 представляет собой вид в перспективе сбоку в разрезе части испытательной балки из вертикально ламинированной плиты с ориентированной стружкой;

[0012] ИНЖИР. 4 представляет собой вид сбоку в перспективе основных компонентов композитной конструкционной панели в соответствии с предпочтительным вариантом осуществления изобретения;

[0013] ИНЖИР. 5 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления композитной конструкционной панели, содержащей множество вертикально ламинированных листов, ориентированных параллельно приложенной нагрузке для строительных применений, таких как дорожная панель, в которой композитная конструкционная панель опирается непосредственно на землю. ;

;

[0014] ИНЖИР.6 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления композитной структурной панели для строительных применений, таких как настил моста, в котором композитная структурная панель поддерживается над землей;

[0015] ИНЖИР. 7 представляет собой вид сбоку композитной конструкционной панели, показанной на фиг. 5;

[0016] ИНЖИР. 8 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления композитной конструкционной панели для применения в строительстве, такой как свая-солдатик, в котором композитные конструкционные панели размещены бок о бок в вертикальном положении;

[0017] ИНЖИР.8а представляет собой вид в поперечном сечении конструкции шип-паз для соединения смежных композитных конструкционных панелей;

[0018] ИНЖИР. 9 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором композитная конструкционная панель содержит множество горизонтально ламинированных листов, ориентированных перпендикулярно приложенной нагрузке;

[0019] ИНЖИР. 10 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором сердцевина композитной структурной панели включает в себя множество вертикально сложенных цельных пиломатериалов;

10 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором сердцевина композитной структурной панели включает в себя множество вертикально сложенных цельных пиломатериалов;

[0020] ИНЖИР.11 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором сердцевина композитной структурной панели включает в себя однонаправленную вспомогательную оболочку, ламинированную на одной или нескольких широких сторонах вспомогательной сердцевины;

[0021] ИНЖИР. 12 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором сердцевина композитной структурной панели включает двунаправленную вспомогательную оболочку, ламинированную на одной или нескольких широких сторонах вспомогательной сердцевины; и

[0022] ИНЖИР.13 представляет собой вид сбоку в перспективе предпочтительного варианта осуществления изобретения, в котором сердцевина композитной структурной панели включает один или несколько внутренних слоев, ламинированных на одну или несколько широких сторон внутреннего слоя.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВЫПОЛНЕНИЯ

[0023] Были проведены инженерные, лабораторные и полевые испытания, чтобы определить, может ли композитная конструкционная панель (CSP) с сердцевиной из недорогого древесного материала, такого как ориентированно-стружечная плита (OSB), конкурировать по прочности и долговечности с болтовым соединением. бревна.Для ясности изложения оставшаяся часть этого описания посвящена наполнителям, изготовленным из листов OSB, но фанерных листов и заготовок из LVL (ламинированный пиломатериал), PSL (параллельно-стружечный пиломатериал), Glulam (клееный древесно-стружечный брус), OSL (ориентированно-стружечный брус). Пиломатериалы) и другие SCL (структурные композитные пиломатериалы) могут быть заменены композитным материалом сердцевины.

[0024] OSB — это специально разработанная панель для конструкционного использования, изготовленная из тонких древесных стружек, скрепленных вместе водонепроницаемой смолой под воздействием тепла и давления. Листы OSB обычно используются в жилом или коммерческом строительстве для обшивки крыши или пола и представляют собой менее дорогую альтернативу фанере. OSB имеет хорошую прочность на изгиб и сдвиг для этих целей. Кроме того, OSB обладает хорошей долговечностью при использовании в защищенных или закрытых помещениях, где они не подвергаются прямому воздействию элементов. Когда OSB подвергается воздействию воды в течение длительного периода времени, его механическая прочность и жесткость значительно снижаются, а его размерная стабильность ухудшается.Промышленная практика такова, что OSB не следует использовать в открытых средах. Кроме того, OSB не предназначена и не использовалась в качестве основного элемента конструкции для поддержки нагрузок от тяжелых грузовиков, кранов и других транспортных средств, не говоря уже о том, когда она подвергается воздействию элементов.

Листы OSB обычно используются в жилом или коммерческом строительстве для обшивки крыши или пола и представляют собой менее дорогую альтернативу фанере. OSB имеет хорошую прочность на изгиб и сдвиг для этих целей. Кроме того, OSB обладает хорошей долговечностью при использовании в защищенных или закрытых помещениях, где они не подвергаются прямому воздействию элементов. Когда OSB подвергается воздействию воды в течение длительного периода времени, его механическая прочность и жесткость значительно снижаются, а его размерная стабильность ухудшается.Промышленная практика такова, что OSB не следует использовать в открытых средах. Кроме того, OSB не предназначена и не использовалась в качестве основного элемента конструкции для поддержки нагрузок от тяжелых грузовиков, кранов и других транспортных средств, не говоря уже о том, когда она подвергается воздействию элементов.

[0025] Хотя CSP может быть разработан для любого применения, были проведены лабораторные исследования горизонтально и вертикально ламинированных балок, чтобы проверить, могут ли балки выдерживать все статические, ударные и усталостные нагрузки, ожидаемые при использовании в качестве временной дорожной панели, например, во время строительства. строительство трубопровода.С этой целью балки должны были работать в различных сухих и влажных условиях. Для балок был использован коэффициент безопасности, чтобы балки могли выдерживать наихудшие статические нагрузки без чрезмерного прогиба. Коэффициент безопасности был необходим для учета ударных и усталостных условий, поскольку балки не подвергались испытаниям в условиях усталости. Однако ожидается, что коэффициенты безопасности обеспечат достаточную защиту от усталости в течение всего срока службы балок.

строительство трубопровода.С этой целью балки должны были работать в различных сухих и влажных условиях. Для балок был использован коэффициент безопасности, чтобы балки могли выдерживать наихудшие статические нагрузки без чрезмерного прогиба. Коэффициент безопасности был необходим для учета ударных и усталостных условий, поскольку балки не подвергались испытаниям в условиях усталости. Однако ожидается, что коэффициенты безопасности обеспечат достаточную защиту от усталости в течение всего срока службы балок.

[0026] Во время строительства трубопровода все виды транспортных средств, например, тяжелая техника, пикапы, самосвалы, экскаваторы и трубоукладчики, могут пересекать КСЭ.Используя размеры и вес оборудования, предоставленные производителями оборудования, было определено, что трубоукладчик модели 578, доступный от Cianbro, представляет наихудший случай нагрузки.

[0027] Схема движения через панель была основным параметром дизайна. При максимальных поперечных напряжениях трубоукладчик ориентировали в продольном направлении так, чтобы его гусеница находилась по центру испытательных опор. Для обеспечения максимального изгиба, а также поперечного продольного напряжения трубоукладчик был ориентирован в поперечном направлении, при этом одна дорожка была сосредоточена на испытательных балках, а другая дорожка опиралась непосредственно на грунт рядом с испытательными балками.

Для обеспечения максимального изгиба, а также поперечного продольного напряжения трубоукладчик был ориентирован в поперечном направлении, при этом одна дорожка была сосредоточена на испытательных балках, а другая дорожка опиралась непосредственно на грунт рядом с испытательными балками.

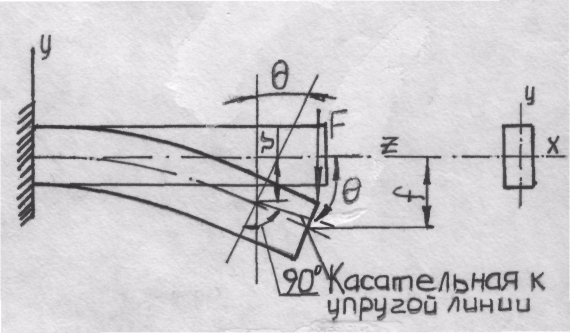

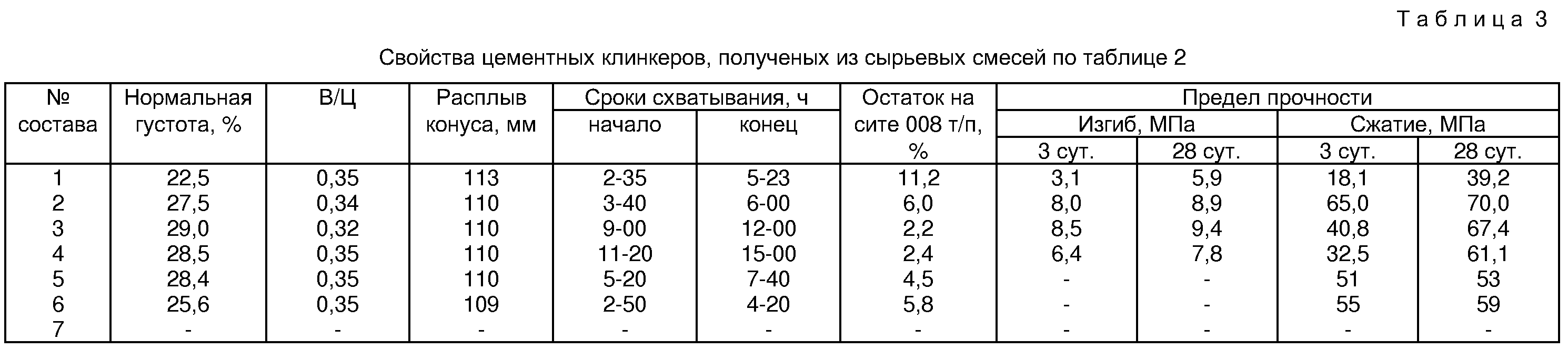

[0028] Испытательные балки были смоделированы как балка с равномерным восходящим давлением грунта как в поперечном, так и в продольном направлениях. Эта модель приводит к консервативным оценкам приложенных напряжений. Максимальные приложенные напряжения для всех сценариев нагрузки, связанных с трубоукладчиком, приведены в Таблице 1 ниже. 1 ТАБЛИЦА 1 Максимальное прилагаемое напряжение трубоукладчика ПРОДОЛЬНОЕ ПОПЕРЕЧНОЕ Сдвиг изгиба Сдвиг изгиба 2290 фунтов на кв. дюйм 143 фунтов на кв. дюйм 94 фунтов на кв. дюйм 24 фунтов на кв. дюйм

[0029] Были проведены различные статические испытания для определения механических свойств различных испытательных балок как в продольном, так и в поперечном направлениях. Сначала была испытана одна испытательная балка, чтобы получить общее представление о прочности материала при трехточечном изгибе (горизонтальная укладка) (Испытание I). Затем были изготовлены и испытаны девять балок для определения прочности на сдвиг и изгиб как в горизонтальном, так и в вертикальном направлениях ламинирования. После того, как было установлено, что вертикальная укладка лучше, были изготовлены двенадцать балок и испытаны на трехточечный изгиб. Две из этих балок были испытаны без какой-либо арматуры, а десять балок были усилены на 1% (по объему) для увеличения прочности на изгиб в поперечном направлении.Эти десять усиленных балок были усилены при различном давлении зажима, чтобы определить, будет ли стандартное давление (80 фунтов на квадратный дюйм) удовлетворительным.

Сначала была испытана одна испытательная балка, чтобы получить общее представление о прочности материала при трехточечном изгибе (горизонтальная укладка) (Испытание I). Затем были изготовлены и испытаны девять балок для определения прочности на сдвиг и изгиб как в горизонтальном, так и в вертикальном направлениях ламинирования. После того, как было установлено, что вертикальная укладка лучше, были изготовлены двенадцать балок и испытаны на трехточечный изгиб. Две из этих балок были испытаны без какой-либо арматуры, а десять балок были усилены на 1% (по объему) для увеличения прочности на изгиб в поперечном направлении.Эти десять усиленных балок были усилены при различном давлении зажима, чтобы определить, будет ли стандартное давление (80 фунтов на квадратный дюйм) удовлетворительным.

[0030] ИНЖИР. 2 показан вид в разрезе горизонтально ламинированной испытательной балки, обозначенной в целом позицией 20. Балка 20 содержит сердцевину 21, образованную множеством горизонтально уложенных листов ОСП 22. Продольное или x-направление параллельно широким сторонам ОСП. листов 22, а к плоскости чешуек 23 листов ОСП 22.Поперечное или y-направление параллельно широким сторонам листов OSB 22 и плоскости чешуек 23 листов OSB 22. Аксиальное направление или направление z перпендикулярно широким сторонам листов OSB 22, и к плоскости чешуек 23 листов OSB 22.

Продольное или x-направление параллельно широким сторонам ОСП. листов 22, а к плоскости чешуек 23 листов ОСП 22.Поперечное или y-направление параллельно широким сторонам листов OSB 22 и плоскости чешуек 23 листов OSB 22. Аксиальное направление или направление z перпендикулярно широким сторонам листов OSB 22, и к плоскости чешуек 23 листов OSB 22.

[0031] Испытания как больших, так и малых балок проводились с использованием балки 20, чтобы определить прочность балки 20 на изгиб и сдвиг при приложении нагрузки в осевом направлении или направлении по оси Z.В частности, были проведены три испытания (испытания I, II и III) для шести больших балок. Результаты испытаний сравнивали с максимальными приложенными напряжениями и прочностными характеристиками балки 20. Результаты показали, что балка 20 не может выдерживать продольный сдвиг при прокатке и что запас прочности при продольном изгибе недостаточен. Каждый тест описан, а результаты приведены ниже.

[0032] ИСПЫТАНИЕ I: Первоначальный тест 1 Балка, 8,5″×8″×8′ до оценки прочности

[0033] Описание образца:

[0034] 1 пучок, 8. 5″×8″×8′

5″×8″×8′

[0035] ¾″ горизонтально ламинированные плиты OSB

[0036] клей: ГП ПРФ 4242/4554

[0037] Скорость распространения клея=90 фунтов на 1000 кв. футов соединения

[0038] давление зажима=80 фунтов на квадратный дюйм

[0039] отверждение: комнатная температура

[0040] Тестовая установка:

[0041] трехточечный изгиб с длиной пролета 7′

[0042] испытано на универсальной испытательной машине Baldwin (UTM)

[0043] Результаты:

[0044] балка не выдержала растяжения

[0045] напряжение изгиба при отказе=2.17 тыс.фунтов/кв.дюйм

[0046] Напряжение сдвига при отказе=103 psi

[0047] Модуль упругости (MOE)=0,39×106 psi

[0048] ТЕСТ II: Горизонтальная укладка 2 балок, 3,5″×7,5″×12′

[0049] Описание образца:

[0050] 2 балки, каждая примерно 3,5″×7,5″×12′

[0051] ¾″ горизонтально ламинированные плиты OSB

[0052] клей: ГП ПРФ 4242/4554

[0053] Скорость распространения клея = 90 фунтов на 1000 кв. футов соединения

футов соединения

[0054] давление зажима=80 фунтов на квадратный дюйм

[0055] отверждение: комнатная температура

[0056] Тестовая установка:

[0057] четырехточечный изгиб с длиной пролета 11 футов

[0058] проверено в сборке МТС

[0059] Результаты:

[0060] разрушения при растяжении в обеих балках 2 Напряжение изгиба при разрушении Напряжение сдвига при разрушении Образец (ksi) (psi) 1 2.55 100 2 2,09 82

[0061] ТЕСТ III: Горизонтальная укладка 3 балок, 3,5″×7,5″×4′

[0062] Описание образца:

[0063] 3 балки, каждая примерно 3,5″×7,5″×4′

[0064] ¾″ горизонтально ламинированные плиты OSB

[0065] клей: ГП ПРФ 4242/4554

[0066] Скорость распространения клея=90 фунтов на 1000 кв. футов соединения

[0067] давление зажима=80 фунтов на квадратный дюйм

[0068] отверждение: комнатная температура

[0069] Тестовая установка:

[0070] трехточечный изгиб с длиной пролета 30″

[0071] протестировано в Instron

[0072] Результаты:

[0073] разрушения при сдвиге во всех трех балках 3 Напряжение при изгибе при разрушении Напряжение при сдвиге при разрушении Образец (ksi) (psi) 1 1. 601 198 2 1,877 233 3 1,615 200

601 198 2 1,877 233 3 1,615 200

[0074] Таким образом, результаты тестирования панели 20 показали, что панель 20 не прошла все тесты.

[0075] ИНЖИР. 3 показан вид в разрезе вертикально ламинированной испытательной балки, обозначенной в целом позицией 30. Балка 30 содержит сердцевину 31, образованную множеством вертикально уложенных листов ОСП 32. Продольное или x-направление параллельно широким сторонам ОСП. листов 32, а к плоскости чешуек 33 листов ОСП 32.Поперечное или y-направление перпендикулярно широким сторонам листов OSB 32 и плоскости чешуек 33 листов OSB 32. Аксиальное направление или направление z параллельно широким сторонам листов OSB 32, и к плоскости чешуек 33 листов ОСП 32.

[0076] Также были проведены испытания как больших, так и малых балок для оценки как прочности на продольный сдвиг, так и прочности на изгиб балки 30, когда нагрузка прикладывалась в осевом или z-направлении.В частности, одно испытание (испытание IV) было проведено для трех небольших балок, другое испытание (испытание V) было проведено для трех небольших балок переменной длины и одно испытание (испытание VI) было проведено для двенадцати балок с десятью из двенадцати балок. имеющий покрытие 34 из однонаправленного полимера, армированного стекловолокном (GFRP), для обеспечения повышенной прочности на растяжение на нижней стороне испытательной балки 30, при этом стекловолокна 35 ориентированы в поперечном направлении или в направлении Y. Десять усиленных балок имели арматуру 34, применяемую при трех различных давлениях зажима (0, 5 и 80 фунтов/дюйм2), чтобы определить, является ли удовлетворительным стандартное давление зажима (80 фунтов/дюйм2).Результаты испытаний IV и V показали, что прочность на продольный изгиб и сдвиг была увеличена в вертикально ламинированной испытательной балке 30 по сравнению с горизонтально ламинированной испытательной балкой 20. Кроме того, результаты испытания VI показали, что арматура 34 из стеклопластика увеличилась в поперечном прочность на изгиб по крайней мере в сорок раз, тем самым корректируя любую ожидаемую потерю прочности на поперечный изгиб. Каждый тест описан, а результаты приведены ниже.

имеющий покрытие 34 из однонаправленного полимера, армированного стекловолокном (GFRP), для обеспечения повышенной прочности на растяжение на нижней стороне испытательной балки 30, при этом стекловолокна 35 ориентированы в поперечном направлении или в направлении Y. Десять усиленных балок имели арматуру 34, применяемую при трех различных давлениях зажима (0, 5 и 80 фунтов/дюйм2), чтобы определить, является ли удовлетворительным стандартное давление зажима (80 фунтов/дюйм2).Результаты испытаний IV и V показали, что прочность на продольный изгиб и сдвиг была увеличена в вертикально ламинированной испытательной балке 30 по сравнению с горизонтально ламинированной испытательной балкой 20. Кроме того, результаты испытания VI показали, что арматура 34 из стеклопластика увеличилась в поперечном прочность на изгиб по крайней мере в сорок раз, тем самым корректируя любую ожидаемую потерю прочности на поперечный изгиб. Каждый тест описан, а результаты приведены ниже.

[0077] ТЕСТ IV: Вертикальная укладка 3 балки, 7. 5″×3,5″×4′

5″×3,5″×4′

[0078] Описание образца:

[0079] 3 балки, каждая примерно 7,5″×3,5″×4′

[0080] ¾″ вертикально ламинированные плиты OSB

[0081] клей: ГП ПРФ 4242/4554

[0082] Скорость распространения клея=90 фунтов на 1000 кв. футов соединения

[0083] давление зажима=80 фунтов на квадратный дюйм

[0084] отверждение: комнатная температура

[0085] Тестовая установка:

[0086] трехточечный изгиб с длиной пролета 30″

[0087] проверено в UTM

[0088] Результаты:

[0089] разрывы напряжения во всех трех балках; эти разрушения были неожиданными из-за прочности на сдвиг, которая была выше, чем ожидалось.84 236 2 3,40 212 3 3,32 209

[0090] ТЕСТ V: Вертикальная укладка, 3 балки, 7,5″×3,5″

[0091] Сечение переменной длины

[0092] Описание образца:

[0093] 3 балки, каждая примерно 7,5″×3,5″×переменная длина

[0094] испытано с переменной длиной пролета

[0095] ¾″ вертикально ламинированные плиты OSB

[0096] клей: ГП ПРФ 424214554

[0097] Скорость распространения клея = 90 фунтов на 1000 кв. футов соединения

футов соединения

[0098] давление зажима=80 фунтов на квадратный дюйм

[0099] отверждение: комнатная температура

[0100] Тестовая установка:

[0101] трехточечный изгиб с переменной длиной пролета

[0102] проверено в UTM

[0103] Результаты:

[0104] разрушение из-за растяжения во всех трех балках 5 Длина пролета Напряжение изгиба при разрушении Напряжение сдвига при разрушении Образец (дюймы) (тыс.фунтов/кв.дюйм) (фунт/кв. дюйм) 1 20 3.54 318 2 12 3,41 511 3 12 3,38 508

[0105] ТЕСТ VI: Вертикальная укладка 12 балок, 7,5″×3,5″×2′

[0106] Поперечный изгиб

[0107] Описание образца:

[0108] 12 балок, каждая примерно 7,5″×3,5″×2′

[0109] испытано с переменной длиной пролета

[0110] ¾″ вертикально ламинированные плиты OSB

[0111] клей: ГП ПРФ 4242/4554

[0112] Скорость распространения клея = 90 фунтов на 1000 кв.футов соединения

[0113] давление зажима=80 фунтов на квадратный дюйм

[0114] отверждение: комнатная температура

[0115] усиленные балки содержат 1% GFRP по объему (один слой 18 унций однонаправленного переплетения)

[0116] отвержденная толщина стеклопластика=1%

[0117] глубина дерева

[0118] использовалось покрытие из влажного прега с массовым соотношением влажной смолы и стекла 1:1

[0119] давление зажима арматуры переменное: 0 фунтов на кв. дюйм, 5 фунтов на кв. дюйм, 80 фунтов на кв. дюйм

дюйм, 5 фунтов на кв. дюйм, 80 фунтов на кв. дюйм

[0120] Тестовая установка:

[0121] трехточечный изгиб с переменной длиной пролета

[0122] проверено в UTM

[0123] Результаты:

[0124] разрушение из-за растяжения во всех трех балках 6 Напряжение при изгибе Зажим при разрушении Напряжение сдвига при разрушении Давление (тыс.фунтов/кв.дюйм) (фунт/кв. дюйм) Групповой образец (фунт/кв. дюйм) Полное преобразование Полное преобразование Контроль 1 — 0.112 0.112 10.8 11 2 — 0,091 0.091 8.7 9 1 80 1.29 1.29 123 114 2 80 2.03 0,93 196 183 3 80 1.57 1.47 151 141 4 80 1.57 1.15 179 167 5 80 1.75 1.34 167 156 6 80 1.75 1.27 183 171 7 0 2.43 1.87 231 230 8 0 2,36 1,71 226 211 9 5 2,19 1,60 219 204 10 5 2,02 1,45 189 176

[0125] Таким образом, результаты испытаний показали, что балка OSB 30 может выдерживать все статические, ударные и усталостные нагрузки, ожидаемые во время использования, когда балка OSB 30 опирается непосредственно на землю, например, при использовании в качестве дорожной панели, мата крана. , и тому подобное.

, и тому подобное.

[0126] Обращаясь теперь к чертежам, на фиг. 4 основные компоненты композитной конструкционной панели (CSP), обозначенные в целом позицией 40, согласно предпочтительному варианту осуществления изобретения. Базовые компоненты для CSP 40 включают сердцевину 41, изнашиваемую поверхность 42, слой армирования синтетическим волокном 43 на одной или обеих боковых сторонах, дополнительную влагозащитную обработку 44 на одной или обеих широких сторонах и боковых сторонах CSP 40. , необязательную противогнилостную обработку 45 на одной или нескольких широких сторонах и боковых сторонах CSP 40 и, по меньшей мере, одно дополнительное устройство 46 для подъема/перемещения/соединения, позволяющее легко поднимать CSP 40 или соединять его с другим композитным структурным элементом. Панель, которая может быть необходима в строительной среде.

[0127] Для строительных приложений, поддерживаемых непосредственно на земле, CSP 40 поддерживает строительные машины, такие как грузовики, фронтальные погрузчики и т. п., а также погрузку строительного оборудования, например, кранов и т. п., и передает нагрузку на земля внизу. В результате CSP 40 подвергается изгибающим и касательным напряжениям как в поперечном, так и в продольном направлениях, напряжениям смятия под колесной или гусеничной нагрузкой, концентрации напряжений вдоль четырех верхних сторон, вызванных движением транспортных средств, поднимающихся на CSP 40 и спускающихся с него.

п., а также погрузку строительного оборудования, например, кранов и т. п., и передает нагрузку на земля внизу. В результате CSP 40 подвергается изгибающим и касательным напряжениям как в поперечном, так и в продольном направлениях, напряжениям смятия под колесной или гусеничной нагрузкой, концентрации напряжений вдоль четырех верхних сторон, вызванных движением транспортных средств, поднимающихся на CSP 40 и спускающихся с него.

[0128] ИНЖИР. 5 показан предпочтительный вариант CSP 50, предназначенный для использования в качестве дорожной плиты, мата крана и других подобных применений, где CSP 50 поддерживается непосредственно на земле. Следует понимать, что несколько композитных конструкционных панелей 50 могут быть размещены бок о бок, образуя непрерывную поверхность для катания (не показана).

[0129] CSP 50 содержит сердцевину 51, изготовленную из множества вертикально ламинированных листов OSB 52.Подобно вертикально ламинированной испытательной балке 30, продольное направление или направление по оси X параллельно широкой поверхности CSP 50 и плоскости чешуек 53 листов ОСП 52. Поперечное направление или направление по оси Y перпендикулярно широкой поверхности листов OSB 52 и плоскости чешуек 53 листов OSB 52. Осевое или z-направление параллельно широкой поверхности листов OSB 52 и плоскости чешуек 53 Листы OSB 52.

Поперечное направление или направление по оси Y перпендикулярно широкой поверхности листов OSB 52 и плоскости чешуек 53 листов OSB 52. Осевое или z-направление параллельно широкой поверхности листов OSB 52 и плоскости чешуек 53 Листы OSB 52.

[0130] Теперь будет описан способ изготовления CSP 50.Во-первых, сердцевина 51, состоящая из множества листов OSB 52, формируется путем склеивания множества листов OSB 52 или других подобных изделий из древесных композитов вместе под давлением. Предпочтительно 15½ листов OSB, каждый из которых имеет размеры ¾″×4’×16’, разрезают на шестьдесят два листа OSB 52, имеющих размер ¾″×1×16’, чтобы сформировать сердцевину 51 CSP 50, имеющую размер размером 4″×1″×16′.

[0131] Затем между множеством листов OSB 52 наносится клей 56. Хотя это и не является требованием изобретения, используемый клей предпочтительно представляет собой PRF (фенол-резорцин-формальдегид) с расходом 30-90 фунтов на 1000 квадратных футов площади стыка. .Можно использовать другие водостойкие клеи для дерева. Можно использовать давление зажима клея в диапазоне от примерно 5 фунтов на квадратный дюйм до примерно 110 фунтов на квадратный дюйм. Следует понимать, что изобретение не ограничивается использованием клея и что изобретение может быть осуществлено с использованием любых средств крепления, таких как болты и т.п.

Можно использовать давление зажима клея в диапазоне от примерно 5 фунтов на квадратный дюйм до примерно 110 фунтов на квадратный дюйм. Следует понимать, что изобретение не ограничивается использованием клея и что изобретение может быть осуществлено с использованием любых средств крепления, таких как болты и т.п.