Деформативные свойства строительных материалов: Механические свойства строительных материалов | Belkirpich.ru

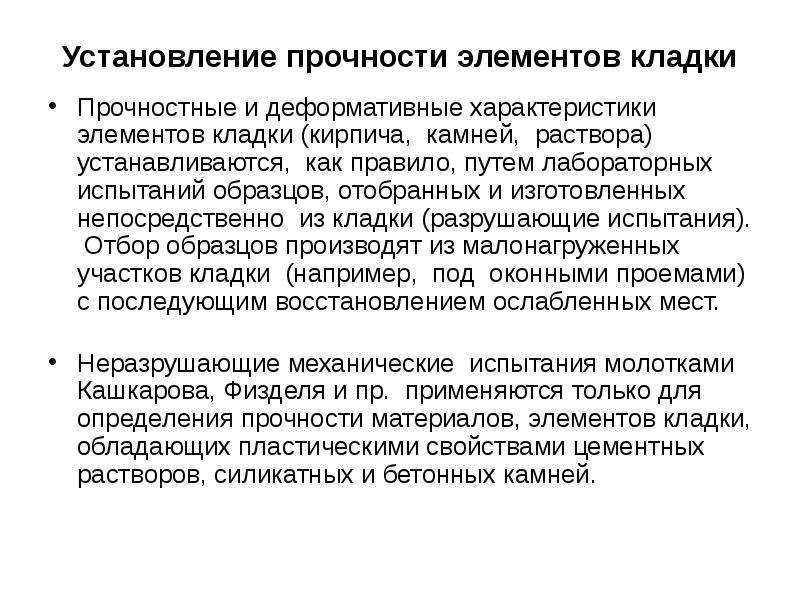

- Механические свойства строительных материалов | Belkirpich.ru

- Новосибирский государственный архитектурно-строительный университет — Сибстрин

- Отсканированное изображение

- Свойства древесины

- Свойства деформативные механические — Энциклопедия по машиностроению XXL

- Экология строительных материалов

- Свойства сталей — Металлы и металлические изделия

- Свойства строительных материалов и их значение

- Свойства строительных материалов, используемых в строительстве, и их значение

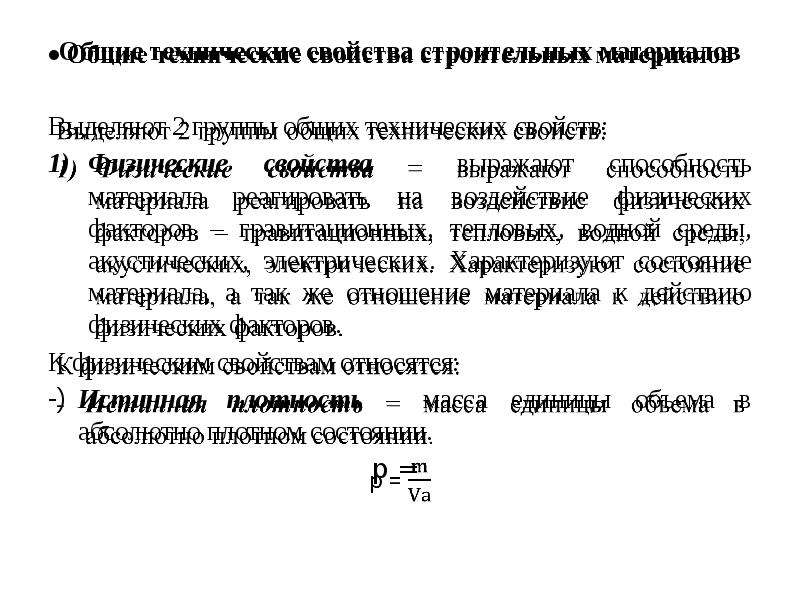

- Физические свойства строительных материалов

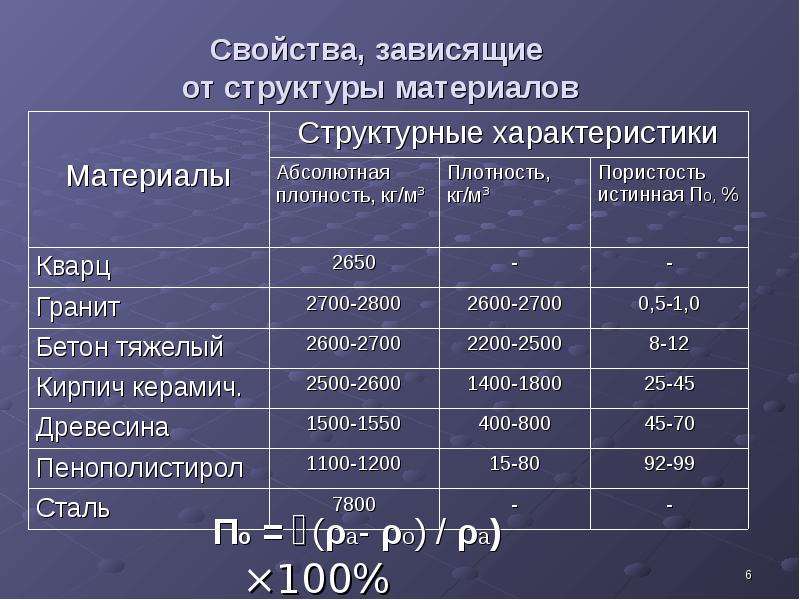

- Объемная плотность строительных материалов

- Пористость строительных материалов

- Прочность строительных материалов

- Плотность строительных материалов

- Индекс плотности

- Удельный вес строительных материалов

- Огнестойкость строительных материалов

- Морозостойкость

- Устойчивость к атмосферным воздействиям

- Стойкость к растрескиванию

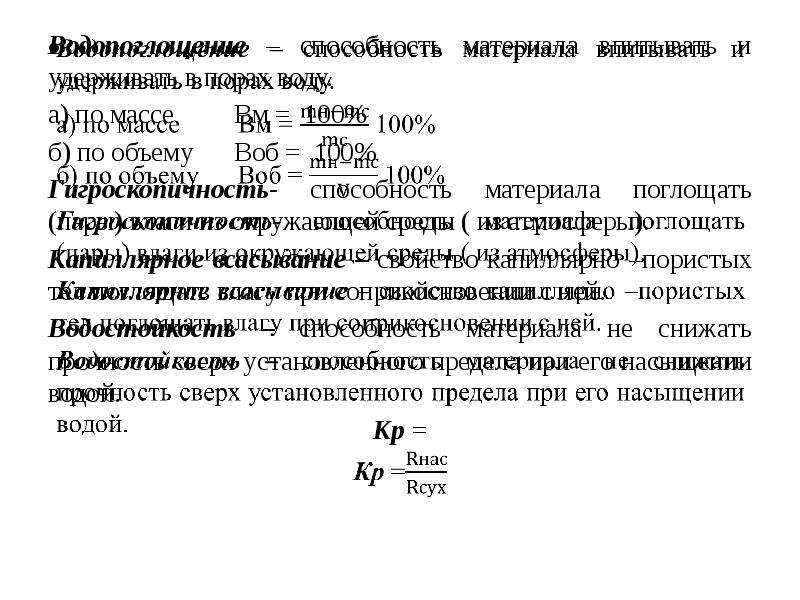

- Водопоглощение

- Водопроницаемость

- Гигроскопичность

- Коэффициент размягчения

- Огнеупорность

- Механические свойства строительных материалов

- Прочность строительных материалов

- Твердость строительных материалов

- Эластичность строительных материалов

- Пластичность

- Хрупкость

- Усталость

- Ударная вязкость

- Стойкость к истиранию

- Ползучесть

- Химические свойства строительных материалов

- Магнитные свойства строительных материалов

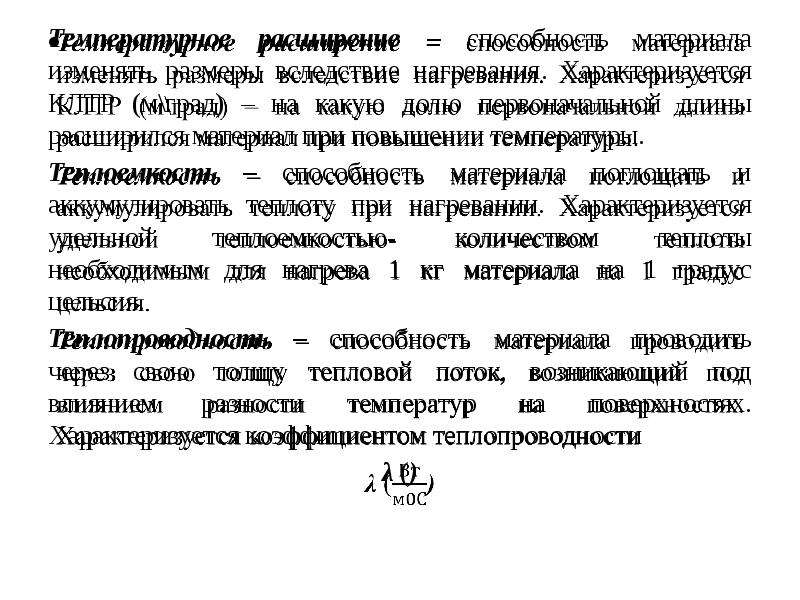

- Тепловые свойства строительных материалов

- Физические свойства строительных материалов

- Свойство деформации — обзор

- Строительные материалы — ферровиал

- Конкретная теория: математик UWM помогает печатать более качественные строительные материалы

- испытаний материалов | Britannica

- Конференция по строительному бизнесу и технологиям

Механические свойства строительных материалов | Belkirpich.ru

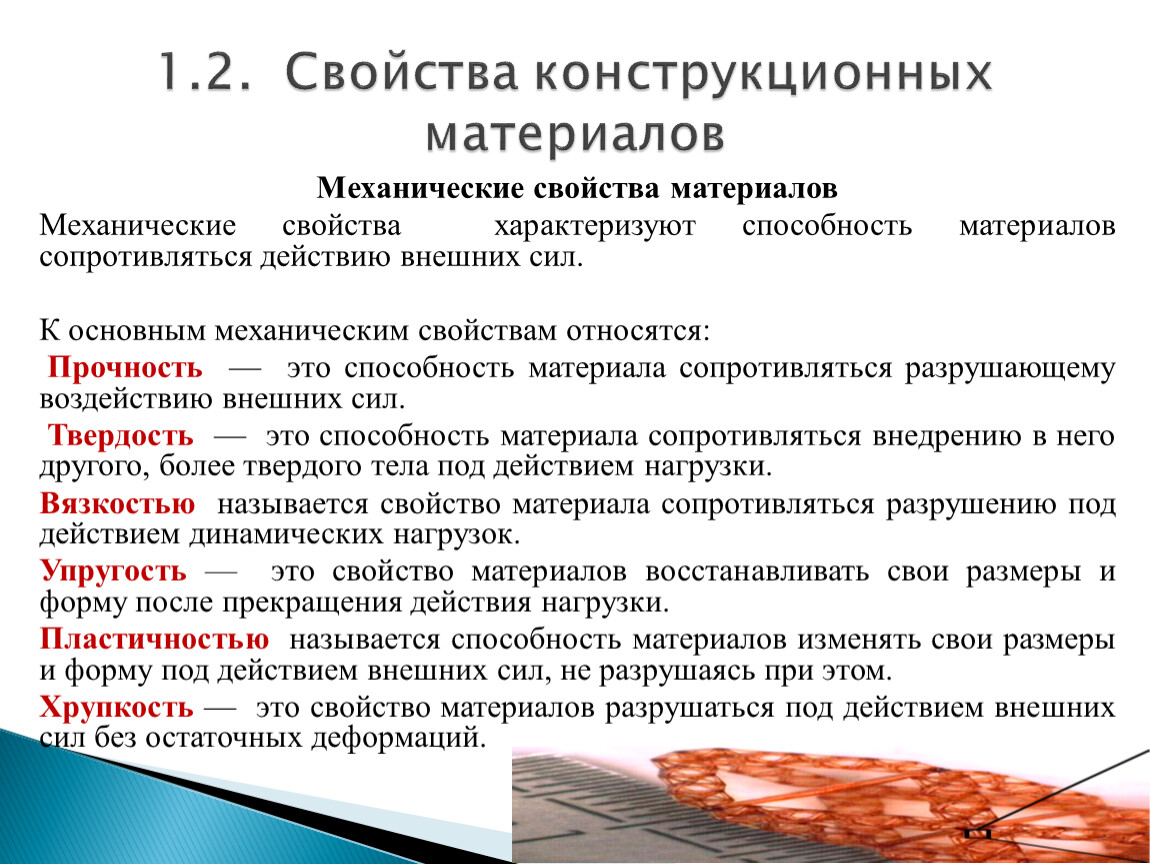

Механические свойства строительных материалов – это способность противостоять разрушающему воздействию внешних факторов. В это понятие также входит степень сопротивления напряжению и изменению формы – деформации.

К таким свойствам относится истираемость, твёрдость, прочность строительных материалов, показатель хрупкости, сопротивление механическим воздействиям, пластичность и упругость. Также к механическим свойствам строительных материалов относятся и другие показатели: растяжение, изгиб, сжатие.

Механические характеристики стройматериалов

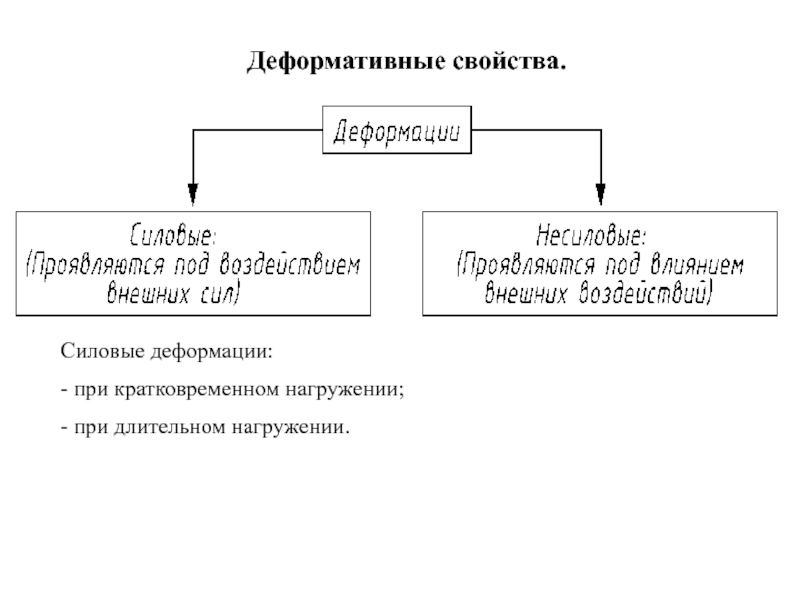

Как мы знаем, помимо физических и химических свойства строительных материалов существуют и механические, которые делятся на две категории:

- прочностные свойства;

- деформативные свойства.

Каждый из критериев характеризуется тем, насколько той или иной стройматериал способен сопротивляться разрушающему воздействию внешних факторов. Рассмотрим детальнее самые главные механические свойства строительных материалов:

Рассмотрим детальнее самые главные механические свойства строительных материалов:

- прочность. Любой материал испытывает определённые нагрузки в процессе эксплуатации. Прочность – это как раз свойство, указывающее на возможность разрушения под их воздействием. К таким воздействиям относят срез, изгибание, сжатие или растяжение;

- пластичность. Необычное свойство, которое означает, что материалам может принять другую форму и сохранить её после снятия напряжения;

- упругость. Это возможность материала деформироваться и возвращаться в своё исходное состояния или размер после напряжения. Хрупкие материалы под воздействием внешних факторов разрушаются, а вот упругие, наоборот, только деформируются. Одним из наиболее наглядных примеров является резина, она легко возвращает свою первоначальную форму. К примеру, если взять образец и растянуть его, он, безусловно, изменится, но, если отпустить одну сторону, резина вернётся в исходное состояние;

- предел прочности.

Минимальное значение напряжение, при котором разрушается образец. Данную величину устанавливают с помощью всевозможных исследований и испытаний стройматериалов. Наименьшим пределом прочности отличаются торфоплиты (не более 0,5 МПа), а максимальный показатель у высококачественной стали – около тысячи МПа;

Минимальное значение напряжение, при котором разрушается образец. Данную величину устанавливают с помощью всевозможных исследований и испытаний стройматериалов. Наименьшим пределом прочности отличаются торфоплиты (не более 0,5 МПа), а максимальный показатель у высококачественной стали – около тысячи МПа; - хрупкость. Указывает на то, насколько стройматериал разрушается под действием внешних факторов и сил. Яркий пример – стекло или керамика. Даже при незначительной нагрузке хрупкие материалы мгновенно бьются или разламываются. Появляются трещины или сколы;

- твёрдость. Сопротивление материалу воздействию более твёрдого образца. Измеряется по шкале Мооса от 1 до 10. Иными словами, твёрдость указывает на возможность одного строительного материала сопротивляться воздействию другого (того, которое более твёрдое). Самый низкий показатель характерен для талька, а самый высокий, естественно, для алмаза (все десять баллов).

Также к механическим свойствам строительных материалов относится истираемость, сопротивление удару и износ. Все эти критерии играют важную роль при строительстве зданий или сооружений, т.к. непосредственно от них зависит надёжность и крепость конструкций, а также эксплуатационный период.

Все эти критерии играют важную роль при строительстве зданий или сооружений, т.к. непосредственно от них зависит надёжность и крепость конструкций, а также эксплуатационный период.

График работы университета в новогодние праздники Для студентов, профессорско-преподавательского состава и сотрудников университета в соответствии с приказами ректора НГАСУ (Сибстрин) № 177-о от 16.11.2020 г., № 170-о от 23.11.2021 г. устанавливаются

|

Новогоднее обращение Министра науки и высшего образования РФ Валерия Фалькова Дорогие друзья!

|

Поздравление ректора НГАСУ (Сибстрин) Юрия Сколубовича с наступающим Новым годом! Дорогие преподаватели и сотрудники, студенты и аспиранты, выпускники, ветераны и партнеры Новосибирского государственного архитектурно-строительного университета (Сибстрин)!

|

50 новогодних подарков от студентов и сотрудников университета было передано детям из малообеспеченных семей Октябрьского района 28 декабря 2021 года в университете завершилась ежегодная акция «Сотвори новогоднее чудо!» по сбору подарков для детей из малообеспеченных семей Октябрьского района Новосибирска.

|

Отсканированное изображение

%PDF-1.4

%

1 0 obj

/Title

>>

endobj

2 0 obj

>

endobj

3 0 obj

>

stream

application/pdf2019-02-11T10:17:21+03:00NAPS22019-02-12T10:25:28+03:00PDFsharp 1.50.4589 (www.pdfsharp.com)uuid:202bd921-e74a-4b68-86f0-f1562537929cuuid:12fd8dcf-3c35-48e3-8d74-907603cab25c

endstream

endobj

4 0 obj

>

endobj

5 0 obj

>

/MediaBox [0 0 612 792]

/Parent 4 0 R

/Resources >

/Font >

/ProcSet [/PDF /Text /ImageB /ImageC /ImageI]

/XObject >

>>

/Type /Page

>>

endobj

6 0 obj

>

>>

/Rotate 0

/Type /Page

>>

endobj

7 0 obj

>

/MediaBox [0 0 595. z!b{ GʆBkpOc7l| R8a0!*}rQkrQ71b5Zs8’sq: b\1@&1UUTɸz%%VIYkMơ@S;F{E>Sspm=wa\dH=_

z!b{ GʆBkpOc7l| R8a0!*}rQkrQ71b5Zs8’sq: b\1@&1UUTɸz%%VIYkMơ@S;F{E>Sspm=wa\dH=_

Свойства древесины

Часть 1

Основные свойства древесины классифицируются на

физические и механические. Физические свойства древесины

характеризуются цветом, блеском, текстурой, плотностью,

гигроскопичностью и др. Механические свойства древесины

характеризуются прочностными и деформативными показателями при

различном ее напряженном состоянии (прочность при сжатии,

растяжении, изгибе, скалывании, модуль упругости и сдвига,

ползучесть, усадка и др.).

Физические свойства древесины. Рассмотрим те физические

свойства древесины, которые имеют наибольшую значимость для

строительной индустрии.

Влажность древесины оказывает значительное влияние на ее свойства.

Древесина содержит свободную (в полостях клеток) и связанную (в

оболочках клеток) влагу. Влажность древесины %

где m — масса образца влажной древесины;

mсух- масса образца

в абсолютно сухом состоянии.

При высыхании древесина сначала теряет свободную влагу и только

затем гигроскопическую. Влажность древесины, содержащей предельные

количества гигроскопической влаги, называется точкой насыщения

волокон. Числовая величина предела гигроскопичности

Wпг при

t = 20 °С составляет в среднем 30 %.

Влажность, которую приобретает древесина, находясь долгое время на

воздухе с постоянной его относительной влажностью и температурой,

называется равновесной влажностью. Древесина достигает равновесной

влажности, когда упругость паров воды окружающего воздуха становится

одинаковой с упругостью паров воды на поверхности древесины.

Древесина принадлежит к материалам, размеры которых нестабильны и

изменяются при изменении температуры и влажности. Температурные

деформации древесины сравнительно невелики. Влажностные же

деформации ее значительно больше температурных. Уменьшение линейных

размеров или объема древесины, происходящее при снижении влажности,

называют усушкой, а увеличение размеров или объема при повышении

влажности — разбуханием. У сушка и разбухание древесины объясняются

У сушка и разбухание древесины объясняются

особенностями ее строения и взаимодействия с влагой. Разбухание

сухой древесины на воздухе или пару прекращается при достижении ее

влажности предела гигроскопичности Wпг,

а в воде — предела насыщения клеточных стенок Wпн.

Усушка сырой древесины начинается только от предела насыщения.

Усушка древесины % выражается формулой:

где ky — коэффициент

усушки, характеризующий ее величину при изменении влажности

клеточных стенок на 1 %

Полная (при удалении всей связной влаги) усушка составляет в

тангенциальном направлении для древесины различных пород 6 … 10 %,

а в радиальном направлении 3 … 5 %, вдоль волокон 0,1 … 0,3 %,

полная объемная усушка примерно 12 … 15 %. Вследствие разницы

значений радиальной и тангенциальной усушки при высыхании (или

увлажнении) наблюдается коробление древесины.

Объемная масса, или средняя плотность древесины зависит от ее

влажности и объема пор. Плотность древесного вещества (удельная

Плотность древесного вещества (удельная

масса) у всех пород одинакова (так как одинаков их химический

состав) и примерно равна 1,5. Плотность древесины из-за наличия в

ней полостей меньше плотности древесного вещества и колеблется в

значительных пределах в зависимости от породы, условий роста,

положения образца древесины в стволе и т.д.

Плотность древесины при данной влажности определяется по формуле:

где mw и

Vw — масса и объем

образца при данной влажности W.

Механические свойства древесины. При использовании древесины

в качестве конструкционного материала и создании композиционных

материалов возникает необходимость учитывать способность древесины

сопротивляться действию усилий, т.е. ее механические свойства. К

механическим свойствам древесины относятся ее прочность и

деформативность, а также связанные с механическими воздействиями

некоторые ее эксплуатационные свойства.

Прочность древесины характеризует ее способность сопротивляться

разрушению под действием механических нагрузок. Показателем этого

Показателем этого

механического свойства служит предел прочности — максимальная

величина напряжений, которые выдерживает материал без разрушения.

Предел прочности устанавливают при испытаниях образцов древесины на

сжатие, растяжение, изгиб, сдвиг и (очень редко) при кручении.

Древесина относится к анизотропным материалам, поэтому определение

показателей прочности проводят по разным структурным направлениям —

вдоль и поперек волокон (по радиальному и тангенциальному

направлениям).

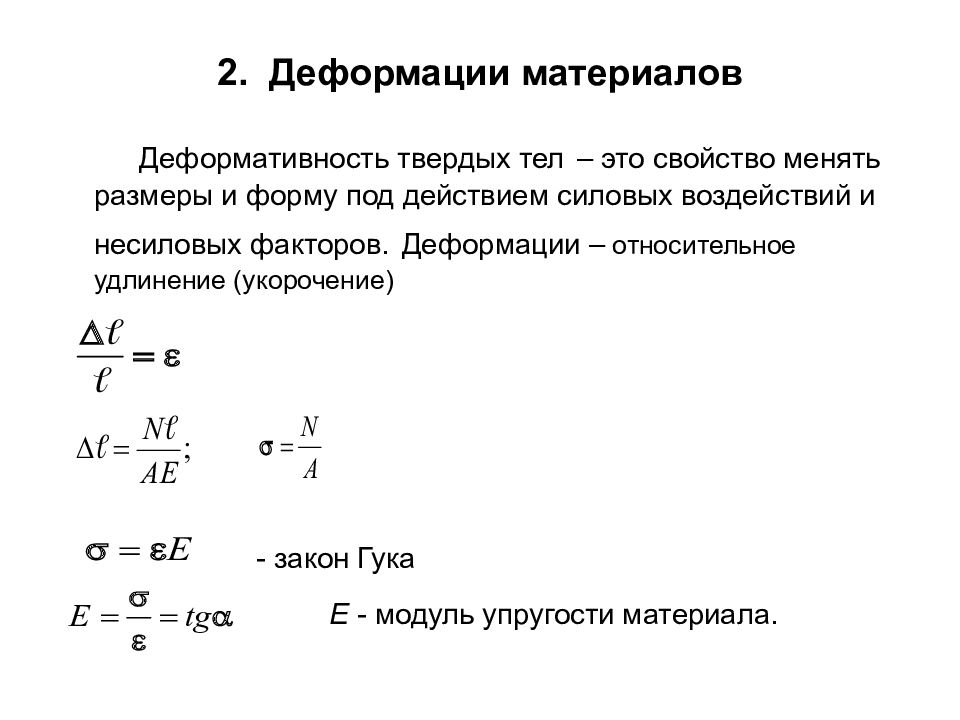

Деформативностью древесины называют ее способность изменять свои

размеры и форму при воздействии усилий. Показателем деформативности

древесины служат модули упругости, коэффициенты поперечной

деформативности, модули сдвига, длительные модули упругости,

ползучесть, усадка и др.

При расчете элементов деревянных конструкций необходимо знать

механические свойства древесины и аналитическое определение

напряженного и деформированного ее состояний. Многие конкретные

задачи решаются методами теории упругости и сопротивления материала.

К числу эксплуатационных и технологических свойств,

проявляющихся при воздействии усилий, можно отнести: твердость,

ударную вязкость, износостойкость, способность удерживать крепления

и др. По своим механическим свойствам древесина относится к

анизотропным материалам. Она имеет существенное различие в

показателях прочностных и деформативных свойств по разным

структурным направлениям. Наибольшую прочность и жесткость древесина

имеет вдоль волокон, наименьшую — в поперечном направлении.

Показатели механических свойств древесины зависят от ее влажности.

При увлажнении древесины до предела насыщения клеточных стенок

показатели всех механических свойств резко уменьшаются. При

дальнейшем повышении влажности древесины (свыше 30 %) показатели

механических свойств практически не изменяются.

Для пересчета показателей механических свойств (кроме показателей

деформативности) к нормализованной влажности используют формулу:

где B12 — показатель

данного свойства при влажности 12 %; Bw

— древесины в момент испытаний; а — поправочный коэффициент на

влажность, показывающий, насколько изменяется показатель данного

свойства при изменении влажности на 1 %.

Свойства деформативные механические — Энциклопедия по машиностроению XXL

Неучтенный температурный градиент в поперечном сечении образца приводит к значительным искажениям определяемых механических свойств. По данным [1] испытания графита при температуре 3000° С с прямым нагревом электрическим током на образцах диаметром 10 мм было отмечено занижение предела прочности в 4 раза, деформативности в 7.7 раза по сравнению с испытанием в условиях косвенного нагрева. При нагреве методом электросопротивления образцов с защитными покрытиями положение может еще более усугубляться из-за неравномерного распределения плотности тока по сечению образца вследствие различия величин удельных электрических сопротивлений материала покрытия и образца, могущих отличаться по величине на несколько порядков.

[c.52]

Из механических свойств анизотропных материалов инженера в первую очередь интересует их деформативность

[c. 9]

9]

Разработанные методы описания структуры фрактальных кластеров и основных процессов их агрегации могут быть использованы для построения теории структурно — механических свойств дисперсных систем как основы их физико-химической механики. Ключевой характеристикой теорий такого рода являются модули упругости, поскольку они определяют не только жесткость и деформативность дисперсных систем и материалов, но также их вязко— и термоупругое поведение, прочность и твердость. Существующие асимптотические оценки поведения модулей упругости в области перколяционных фазовых переходов [76] мало пригодны для конкретных расчетов напряженных состояний при различных видах нагружений. [c.42]

Применение новых композиционных материалов с регулируемыми характеристиками состояния возможно только при условии их детального исследования. Примером таких материалов могут служить армированные пластики, представляющие композиции сверхпрочных армирующих волокон и различных связующих. Они обладают специфическими механическими особенностями, существенно, отличающимися от свойств традиционных материалов (сталей, сплавов и др.), в частности анизотропией деформативных и прочностных свойств, низкой сдвиговой жесткостью, сдвиговой ползучестью. В таких условиях известные теории и методы расчета элементов конструкций не всегда правомочны, что требует обогащения исходных математических моделей состояния.

[c.3]

Они обладают специфическими механическими особенностями, существенно, отличающимися от свойств традиционных материалов (сталей, сплавов и др.), в частности анизотропией деформативных и прочностных свойств, низкой сдвиговой жесткостью, сдвиговой ползучестью. В таких условиях известные теории и методы расчета элементов конструкций не всегда правомочны, что требует обогащения исходных математических моделей состояния.

[c.3]

Волокнистая форма упрочнителей и существенное разливе в прочностных и деформативных характеристиках волокон и матриц обусловливает анизотропию физико-механических свойств композиций, которую [c.587]

Следовательно, построение теории твердого тела и, в частности, объяснение его прочностных и деформативных свойств в рамках классической физики невозможно, и необходимо привлекать квантово-механические представления. [c.28]

В принципе крепежные элементы для холодной клепки можно изготавливать практически из всех конструкционных термопластов, в том числе наполненных волокнами. Но по комплексу физико-механических свойств лучшими являются кристаллизующиеся термопласты с высоким уровнем вынужденной эластичности, в частности полиформальдегид и ПА [71]. Для повышения деформативности во время клепки полиамидные стержни рекомендуется предварительно увлажнять. При использовании стержней круглого сечения во время расклепывания замыкающей головки остальная часть стержня находится в зажатом состоянии. Хорошие условия для формования потайной замыкающей головки при холодной клепке создаются, если ее располагают в металлической (присоединяемой к полимерной) детали.

[c.181]

Но по комплексу физико-механических свойств лучшими являются кристаллизующиеся термопласты с высоким уровнем вынужденной эластичности, в частности полиформальдегид и ПА [71]. Для повышения деформативности во время клепки полиамидные стержни рекомендуется предварительно увлажнять. При использовании стержней круглого сечения во время расклепывания замыкающей головки остальная часть стержня находится в зажатом состоянии. Хорошие условия для формования потайной замыкающей головки при холодной клепке создаются, если ее располагают в металлической (присоединяемой к полимерной) детали.

[c.181]

Биомеханика биологических материалов и систем. Исследования в этом направлении принадлежат к фундаментальным, так как на их основе решается множество прикладных проблем, входящих в другие направления. Сюда относятся работы, посвященные изучению особенностей строения и механических свойств (упругих, деформативных и прочностных), а также разрушения различных мягких и твердых биологических тканей и даже целых биологических систем. [c.477]

[c.477]

Помимо химического состава большое влияние на механические свойства оказывает физическая структура. Поскольку настоящая книга в основном посвящена деформативности и прочности кристаллических полимеров, введем некоторые элементарные понятия об их структуре. [c.10]

Физико-механические свойства полимерных материалов зависят от видов химических соединений и химических элементов их образующих, степени полимеризации, определяющей величину макромолекул, структур макромолекул, их взаимного расположения и надмолекулярного строения твердого полимера. Особенности строения полимерных материалов обусловливают также рад реологических явлений релаксацию, механический гистерезис, последействие и течение, что отражается на деформативных свойствах пластических масс. [c.5]

Для оценки изменения свойств стеклопластиков в процессе изучения химического сопротивления проводят механические, сорбционные, диэлектрические испытания, изучая кинетику их изменения при длительном контакте со средами. При этом механические испытания позволяют получить необходимые сведения о снижении кратковременных и длительных прочностных и деформативных характеристик, выявить закон старения и прогнозировать на этой основе изменение механических характеристик материала в процессе эксплуатации. В ходе изучения кинетики сорбции устанавливают показатели массопереноса (коэффициенты диффузии, проницаемости, сорбции). Сопоставление механических и сорбционных показателей позволяет установить корреляцию между ними, которая может быть использована при оценке эксплуатационного поведения изделий. Диэлектрические испытания позволяют оценить предельное состояние по величине емкостно-омических показателей и разработать на этой основе методы неразрушающего контроля за состоянием изделий в процессе эксплуатации.

[c.56]

При этом механические испытания позволяют получить необходимые сведения о снижении кратковременных и длительных прочностных и деформативных характеристик, выявить закон старения и прогнозировать на этой основе изменение механических характеристик материала в процессе эксплуатации. В ходе изучения кинетики сорбции устанавливают показатели массопереноса (коэффициенты диффузии, проницаемости, сорбции). Сопоставление механических и сорбционных показателей позволяет установить корреляцию между ними, которая может быть использована при оценке эксплуатационного поведения изделий. Диэлектрические испытания позволяют оценить предельное состояние по величине емкостно-омических показателей и разработать на этой основе методы неразрушающего контроля за состоянием изделий в процессе эксплуатации.

[c.56]

Компоненты стеклопластика не в одинаковой степени участвуют в сопротивлении композиционного материала механическому воздействию. Так, прочностные и деформативные свойства связующего наиболее отчетливо проявляются в сопротивлении статическому изгибу и сдвигу и в меньшей степени-в сопротивлении растяжению и сжатию. Естественно, что сорбция среды, приводящая к изменению физико-механических свойств связующего, в первую очередь отражается на модуле упругости и прочности увлажненного стеклопластика при изгибе (табл. 5.2).

[c.123]

Естественно, что сорбция среды, приводящая к изменению физико-механических свойств связующего, в первую очередь отражается на модуле упругости и прочности увлажненного стеклопластика при изгибе (табл. 5.2).

[c.123]

Высокая химическая стойкость и хорощие физико-механические свойства (термо- и теплостойкость, деформативность, прочность и т. д.) обусловили заметное увеличение объема и ассортимента полимерных материалов, применяющихся в антикоррозионной технике. [c.63]

В общем случае анизотропии деформативность упругого тела характеризуется 21 независимой постоянной. Однако армированные пластики, как правило, обладают определенной симметрией механических свойств. Симметрия строения позволяет уменьшить число определяемых характеристик. В зависимости от целей, т. е. типа конструкции, для которой предназначен материал, и характера действующих нагрузок число исследуемых характеристик может [c.29]

Отличие механических свойств термопластичных полимеров от свойств других типов конструкционных материалов заключается в их сравнительно низких деформативной устойчивости и прочности

[c. 23]

23]

В армированных пластиках (КВМ) армирующий волокнистый наполнитель воспринимает механические напряжения, определяя механические свойства материала — прочность, деформативность, жесткость. Полимерная матрица (связующая, находящаяся в межволоконном пространстве) служит для распределения механических напряжений между волокнами (частично она также воспринимает механические напряжения) и, что очень важно, определяет монолитность материала. Следует заметить, что в армированных пластиках (волокнистых композитах) фактически работают отдельные волокна и контактирующие с матрицей, но не нити или другие текстильные структуры в целом. Те или иные текстильные структуры важны прежде всего для создания необходимой ориентации волокон в материале или изделии. [c.771]

В вопросах взаимодействия пути и подвижного состава железнодорожный путь рассматривается как весьма существенная часть единой механической системы путь—экипаж — При этом в первую очередь должно было обращено внимание на те особенности конструкции железнодорожного, пути, которые определяют динамическое его взаимодействие с подвижным составом, а именно его деформативные свойства и, прежде всего, его жесткость, рассеяние энергии колебаний, характер и параметры контактирования рельсов с колесными парами, характеристики неровностей рельсового пути в целом и отдельных его элементов в плане и профиле, и некоторые другие особенности и па раметры. [c.11]

[c.11]

Знание физико-механических свойств материалов, их структуры и деформативности позволяет предсказать прочность материала, определить рациональные области его применения. Поэтому для понимания природы прочности материалов важно и необходимо знать, что представляют собой начальные дефекты в исходном материале, как изменяются их размеры и форма при воздействии нагрузок, агрессивных сред. [c.9]

При использовании полимерных материалов в конструкциях уплотнительных узлов весьма важными характеристиками являются их механические свойства, в первую очередь упругие свойства. Поскольку уплотнительные узлы применяют в различных условиях, при различных температурах, изменение последних будет влиять на свойства полимерных материалов. Температурная зависимость упругих свойств полимеров отражает многие особенности их молекулярного строения, их деформативность. Под воздействием температуры происходят процессы окислительной деструкции, при которых изменяются структура и весь комплекс свойств полимера. [c.74]

[c.74]

Установлено, что даже при незначительных уровнях внешних нагрузок в изделиях из композиционных материалов возникают микротрещины, которые вместе с различными видами воздействий (влажность, температура) существенно снижают физико-механические свойства композиционных материалов. Трещина является источником концентрации напряжений, это приводит к снижению несущей способности эксплуатируемого изделия, особенно при переменных напряжениях. Вследствие различия показателей деформативности и коэффициентов линейного теплового расши-«решгя [c.17]

Разрабатывая молекулярно-механическую теорию трения, проф. Крагельский И. В. предложил рассматривать образующуюся фрикционную связь между двумя трущимися телами как некоторое физическое тело, обладающее определенными свойствами, отличающимися от свойств обоих трущихся тел [179]. Это так называемое третье тело является, некоторого рода, связью, обладающей упруго-вязким характером. На свойства этой связи оказывают влияние состояние поверхности, величина давления между телами, время контактирования, скорость приложения нагрузки и т. п. Вследствие дискретного характера контактирования выступы, имеющиеся на поверхностях трения, сглаживаются или сменяются впадинами, т. е. материал в поверхностном слое при трении непрерывно передеформируется. Рассматривая область передеформирования как третье тело , можно считать, что силы внешнего трения обусловлены силами вязкого сдвига, возникающими в деформативной области обоих тел. В этой области происходят значительные пластические деформации, обусловленные возникновением в контактных точках высоких

[c.547]

п. Вследствие дискретного характера контактирования выступы, имеющиеся на поверхностях трения, сглаживаются или сменяются впадинами, т. е. материал в поверхностном слое при трении непрерывно передеформируется. Рассматривая область передеформирования как третье тело , можно считать, что силы внешнего трения обусловлены силами вязкого сдвига, возникающими в деформативной области обоих тел. В этой области происходят значительные пластические деформации, обусловленные возникновением в контактных точках высоких

[c.547]

Упорядочение структуры линейных полимеров при их ориентационной вытяжке ведет к анизотропии механических свойств, имеющей не только количественный, но и качественный характер. При растяжении вдоль направления ориентации прочность определяется силами химической связи в молекулах, которые при этом располагаются более или менее параллельно и однородно. При растяжении же в поперечном направлении прочность ориентированного полимера определяется только силами межмолекулярного взаимодействия, а эти силы значительно меньше первых. В этом случае можно принять в пленках расчетную схему ортогональной анизотропии. Для многих листовых материалов, толщина которых мала по сравнению с размерами листа (бумага, картон, искусственные кожи, ориентированные пленки), характерны значительные деформативность и реономность свойств.

[c.23]

В этом случае можно принять в пленках расчетную схему ортогональной анизотропии. Для многих листовых материалов, толщина которых мала по сравнению с размерами листа (бумага, картон, искусственные кожи, ориентированные пленки), характерны значительные деформативность и реономность свойств.

[c.23]

Гибридизация композитов посредством армирования волокнами разных физико-механических типов (сортов) позволяет в ряде случаев добиваться оптимального соотношения между жесткостными и прочностными свойствами материала. Чаще всего, однако, использование в композите волокон различных сортов имеет своей целью снижение стоимости конструкционного материала за счет замешения части дорогостоящей арматуры более дешевыми ее видами. Кроме полиармированных композитов к гибридам следует отнести слоистые композиты, содержащие слои, изготовленные из различных материалов. Слоистые гибридные композиты применяются в конструкциях, к которым наряду с требованиями по несущей способности предъявляются дополнительные требования (например, по тепло- и звукоизоляции). Структурные особенности указанных видов гибридных композитов необходимо учитывать в процессе расчета их физико-механических характеристик (в частности, деформативных).

[c.5]

Структурные особенности указанных видов гибридных композитов необходимо учитывать в процессе расчета их физико-механических характеристик (в частности, деформативных).

[c.5]

Подавляющее большинство известных решений задач оптимизации конструкций из композитов получено в детерминированной постановке. При этом стохастический характер моделей оптимизации, обусловленный стохастичностью физико-механических свойств композита, учитывается посредством интерпретации описывающих эти свойства параметров модели как статистически усредненных величин. В отношении деформативных характеристик конструкций такой подход представляется достаточно правомерным, поскольку указанные характеристики получаются в результате усреднения большого числа элементов конструкционного композита (представительных объемов, монослоев и т. д.). Однако такие факторы, как, например, геометрические несовершенства, индивидуальны на уровне конструкции и поэтому в модели оптимизации, вообще говоря, усреднены быть не могут. Один из разделов главы посвящен анализу стохастических моделей оптимизации и методам де-терминизации некоторых частных случаев таких моделей.

[c.7]

Один из разделов главы посвящен анализу стохастических моделей оптимизации и методам де-терминизации некоторых частных случаев таких моделей.

[c.7]

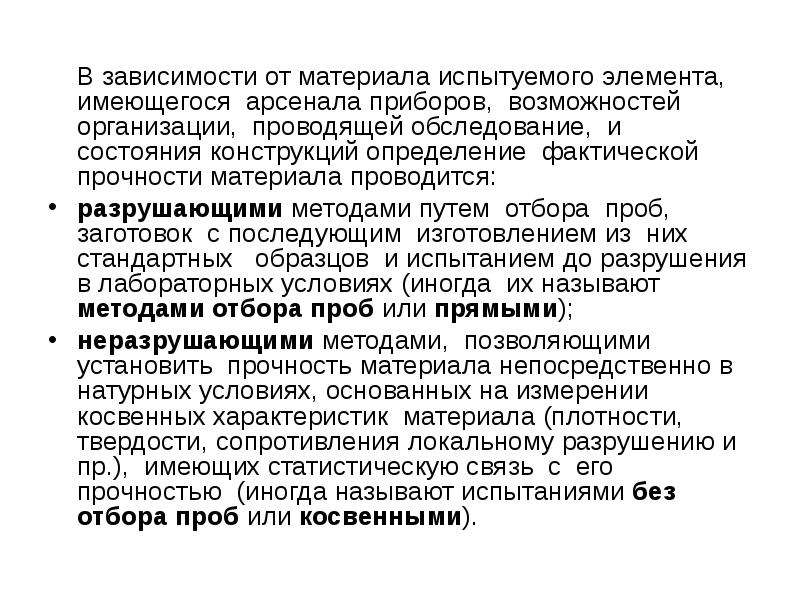

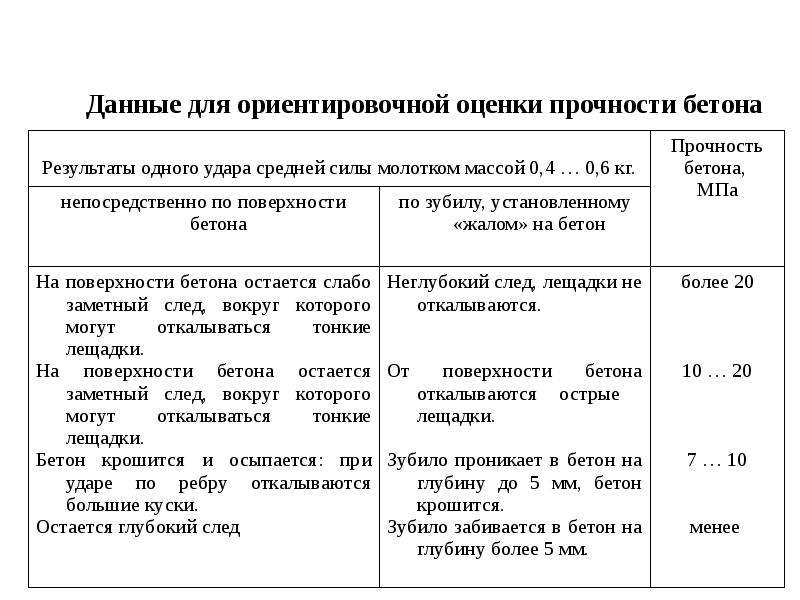

При определении прочностных и деформативных характеристик эти методы связаны с разрушением образца или конструкции. Однако имеется ряд методов, которые позволяют оценить физйко-механические свойства материалов в изделиях, не доводя их до разрушения. К ним можно отнести склерометрические методы, основанные на определении диаметра или глубины отпечатка, или величины отскока индентора при его воздействии на исследуемый материал. В настояшее время эти методы получили наибольшее распространение при испытании строительных материалов и конструкций, особенно бетонных и железобетонных [140]. Значительный интерес при исследовании свойств пластмасс представляет метод микротвердости, который получил развитие при металлографических исследованиях. Применение этого метода связано с определением глубины и размеров микроотпечатков индентора в виде алмазной пирамиды. При этом измерение микротвердости производится при приложении весьма малых нагрузок, что делает этот метод также удобным при испытании пластмасс.

[c.67]

При этом измерение микротвердости производится при приложении весьма малых нагрузок, что делает этот метод также удобным при испытании пластмасс.

[c.67]

Исследован комплекс физико-механических свойств композиционных материалов на основе эпоксддных и полиэфирных смол в зависимости от степени наполнешш, природы (силикатный й углерод-соде1жа1ций) наполнителей, действия жидкой агрессивной среды, а также кинетика изменения их прочностных и деформативных свойств при контакте с агрессивной средой. [c.133]

Во-первых, в геометрии взаимодействия трущихся поверхностей. При внешнем трении соприкосновение двух твердых тел происходит в отдельных точках, контакт всегда дискретен и площадь, на которой возникает внешнее трение, зависит от приложенной нагрузки, входящей в явном или неявном виде в расчетные уравнения. При внутреннем трении поверхность касания непрерывна и не зависит от нагрузки. Во-вторых, внутреннее трение характеризуется ламинарным перемещением материала в направлении вектора относительной скорости. При внешнем трении материал перемещается в направлении, перпендикулярном к вектору относительной скорости. В третьих, при внешнем трении возникновение и разрушение связей должно локализироваться в тонком поверхностном слое, при внутреннем трении деформативная зона охватывает весь объем. Таким образом, необходимым условием для внешнего трения является наличие положительного градиента механических свойств каждого из трущихся тел по глубине. Для внутреннего трения, наоборот, необходимо наличие отрицательного градиента механических свойств.

[c.12]

При внешнем трении материал перемещается в направлении, перпендикулярном к вектору относительной скорости. В третьих, при внешнем трении возникновение и разрушение связей должно локализироваться в тонком поверхностном слое, при внутреннем трении деформативная зона охватывает весь объем. Таким образом, необходимым условием для внешнего трения является наличие положительного градиента механических свойств каждого из трущихся тел по глубине. Для внутреннего трения, наоборот, необходимо наличие отрицательного градиента механических свойств.

[c.12]

На основании полученной зависимости понижения температуры стеклования Д от мольной концентрации отвердителей т (рис.) можно сделать вывод, что флексибилизаторы обладают более высокой пластифицирующей способностью, чем традиционные аминные отвердители. Эти данные согласуются с результатами физико-механических испытаний (табл. 2) и показывают перспективность применения таких отвердителей для повышения деформативных свойств композиций на основе эпоксидных смол. [c.61]

[c.61]

Поскольку деформативностъ — это способность деформироваться, то деформативная приспособляемость — способность приспособляться к нагрузке или другим воздействиям за счет направленного деформирования. При этом деформативностъ детали и/или соединения — это свойство материала и геометрической формы детали и/или сопряжения деталей. Поэтому задача обеспечения деформативной приспособляемости сводится к выбору материала с соответствующими механическими характеристиками (в частности, модулем упругости) и к выбору геометрической формы. В основном эта сторона в качественном виде [c.91]

В статическом состоянии на манжету действуют контактное давление, обусловленное деформативностью герметизирующего элемента при монтаже сила от натяга пружины избыточное давление герметизирующей среды. Таким образом, расчетная формула [12] для статической составляющей контактного давления может быть представлена в виде Чст = Чупр + Чпр Чдавл- где Чупр упругая составляющая контактного давления, создаваемая физико-механическими свойствами материала ГУ Чпр контактное давление, возникающее под действием пружины

[c. 7]

7]

Экология строительных материалов

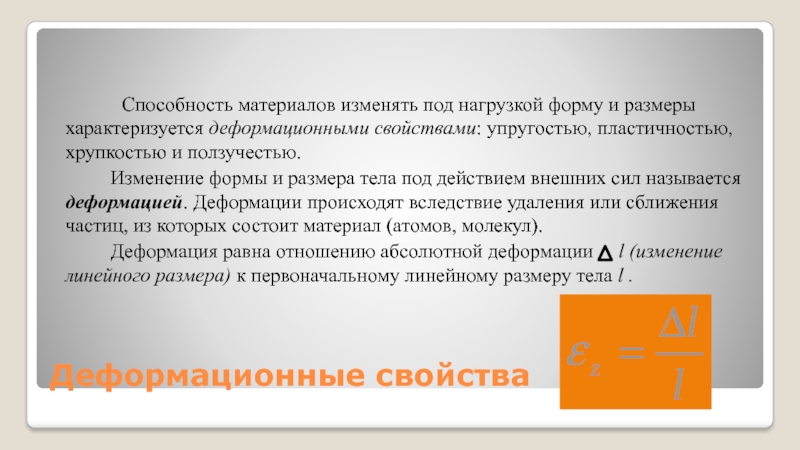

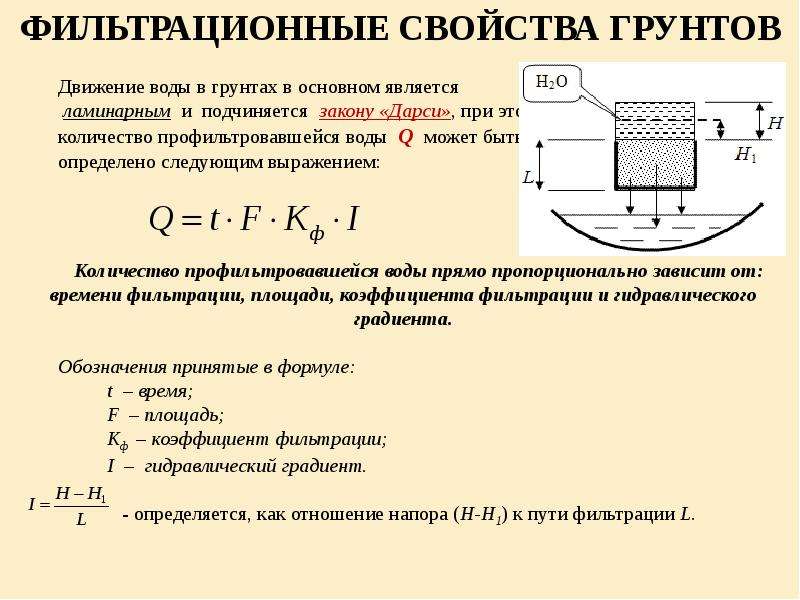

Деформативные свойства. Силовое

воздействие на материал вызывает удаление,

сближение или сдвиг атомов. Способность

материала восстанавливать форму и объем

(твердые материалы) или только объем (жидкие

и газообразные материалы) после прекращения

действия сил называется упругостью. Для

кристаллических материалов упругость

вызывается силами притяжения между элементами,

образующими пространственную решетку.

Раздвинутые под воздействием механических

усилий элементы решетки после снятия

их стремятся возвратиться в первоначальное

положение.

Свойство материала получать

значительные упругие

под действием сравнительно

нагрузок и восстанавливать в

основном размеры и форму

разгрузки называется

Высокоэластичные материалы (

поролон и др.) после снятия

нагрузки восстанавливают

размеры и форму практически

мгновенно.

При превышении некоторого

предельного значения

развиваемого в материале,

пределом упругости,

необратимая (пластическая) деформация.

Хрупкие материалы разрушаются,

когда напряжение в них не

достигает предела упругости.

В упругой области деформация

материала пропорциональна

напряжению (закон Гука). В соответствии

с законом Гука

где а — нормальное напряжение; Е — модуль

упругости при растяжении; е — относительное

удлинение.

Модуль упругости определяет

прочность межатомных связей, он

взаимосвязан с рядом

и физических свойств:

твердостью, температурой плавления

и др. Значения модуля упругости,

1 • 10′ МПа: для гранита 30—60;

бетона тяжелого 19—40; стекла оконного

48—83; сплавов алюминия 72; чугуна 80—160;

стали 200—220.

Материалы, подвергнутые

внешних сил, обладают

к самопроизвольному снятию

напряжений. Это объясняется явлением

Это объясняется явлением

релаксации — постепенным

упругой энергии

материала, переходом ее в

Период релаксации или время,

в течение которого упругое

напряжение спадает на

величину тр, для твердых тел очень

велик по сравнению с временем наблюдения,

а для жидкостей, наоборот, мал. Его выражают

отношением вязкости тела 1] к модулю упругости

Е. Под вязкостью (внутренним трением)

жидких тел понимают сопротивление их

течению, а твердых — сопротивление развитию

остаточной деформации под действием

внешних сил.

Если время воздействия на

жидкость деформирующей силы

значительно меньше периода

то жидкость ведет себя как

упругое твердое тело. Можно было

бы, например, ходить по воде, не

погружаясь в нее, если бы

время каждого шага не

периода релаксации для воды,

который составляет 10~15 с.

Свойством, противоположным

упругости, является пластичнос

материалов изменять под влиянием нагрузки

без разрушения форму и размеры и сохранять

их после прекращения воздействия нагрузки. Пластичность

Пластичность

— важнейшее технологическое свойство,

определяющее формуемость материалов.

Характерными примерами пластичных материалов

являются высококонцентрированные суспензии

извести, цемента, гипса, глины и других

минеральных веществ в воде, широко применяемых

для изготовления строительных изделий.

Пластичность таких суспензий тесно связана

со свойствами тонких слоев воды, прилегающих

к поверхности твердых частиц дисперсной

фазы.

При приложении нагрузки

выше предела упругости

деформации развиваются в

кристаллических (металлы,

и др.) и аморфных (стекло, асфальт

и др.) материалах. Пластические деформации

кристаллических материалов

сдвигами внутри кристаллов, в

результате чего одна часть

кристалла перемещается по

к другой, изменяет свою форму

и вытягивается в направлении

деформации. Пластический сдвиг

в кристаллах обусловлен

дислокаций.

С повышением температуры

пластичность материалов

Она возрастает также с

скорости деформирования, с переходом

от ковалентной к металлической связи.

Для пластичных материалов по мере нагружения

наступает период, когда пластические

деформации продолжают развиваться несмотря

на постоянное напряжение. Наименьшее

напряжение, при котором материал деформируется

без заметного увеличения нагрузки, называется

пределом текучести. Текучесть — важнейшее

свойство структурированных дисперсных

систем, таких как цементное тесто, бетонная

смесь, битумы, полимеры и др. Вязкость

таких систем в отличие от обычных жидкостей

редко изменяется под действием внешних

сил.

Для твердых материалов

механическим свойством

ползучесть—медленное

во времени пластической

материалов при силовых

меньших чем те, которые могут вызвать

остаточную деформацию при испытаниях

обычной длительности. Скорость ползучести

резко уменьшается с понижением температуры

и уменьшением напряжения. Деформация

Деформация

ползучести материалов во многих случаях

нежелательна, так как она может вызвать,

например, увеличенные прогибы. При проектировании

конструкций это надо учитывать.

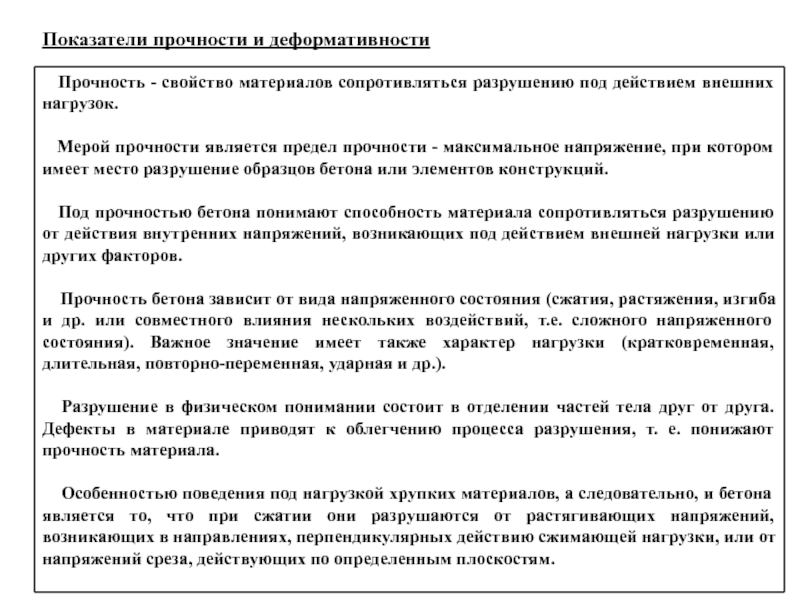

Прочностные свойства. Завершающей

стадией силового воздействия на материал

является его разрушение. Способность

материалов сопротивляться разрушению

называется прочностью. Прочность

характеризуется критическим напряжением,

при котором наступает разрыв сплошности

материала. Это напряжение называется

пределом прочности. Предел прочности

определяют обычно под действием статической

нагрузки, нарастающей в течение нескольких

минут. При изменении скорости роста нагрузки

и характера ее приложения (например, повторно-переменная

или динамическая нагрузка) прочность

изменяется. Она может существенно изменяться

также в зависимости от вида напряженного

состояния (растяжения, сжатия, изгиба,

кручения и др.).

Определение предела прочности материалов

производится на стандартных цилиндрических,

кубических и других образцах.

Из всех способов

испытаний наибольшее

имеют испытания на растяжение

и сжатие. Испытания производят

с помощью специальных

машин и прессов с

или гидравлическим приводом.

Теоретическая прочность

материала характеризуется

необходимым для разделения

примыкающих друг к другу

атомов. Она пропорциональна модулю

упругости и поверхностной

твердого тела на 1 см2 и обратно пропорциональна

межатомному расстоянию. Прочность реальных

твердых тел в тысячи раз меньше прочности,

рассчитанной для идеального кристалла.

Это связано с дефектами в структуре, которые

развиваются в процессе деформации и становятся

местами концентрации напряжений. Прочность

материалов уменьшается с увеличением

их пористости, приводящей к уменьшению

количества связей между структурными

элементами и неравномерному распределению

нагрузки.

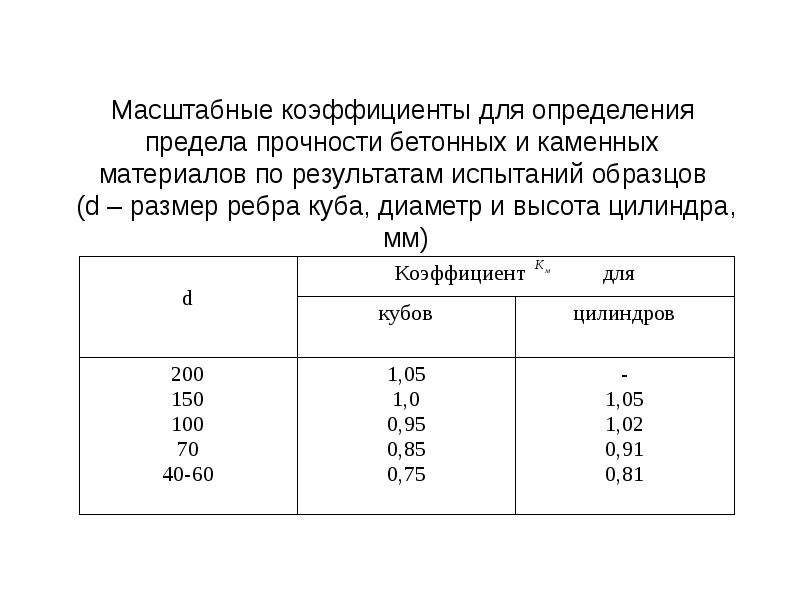

Характерным для прочности

реальных тел является так

называемый масштабный фактор

— зависимость прочности от

размеров тела. При стандартных

испытаниях материала на

различных размеров для

результатов в сопоставимый вид используются

переводные коэффициенты. Масштабный

фактор объясняется в основном статистической

природой процессов разрушения, связанной

с влиянием неоднородностей макроструктуры

и дефектов материала на процесс возникновения

и развития трещин. С увеличением размеров

образцов вероятность неоднородностей

структуры возрастает и среднее значение

предела прочности материала уменьшается.

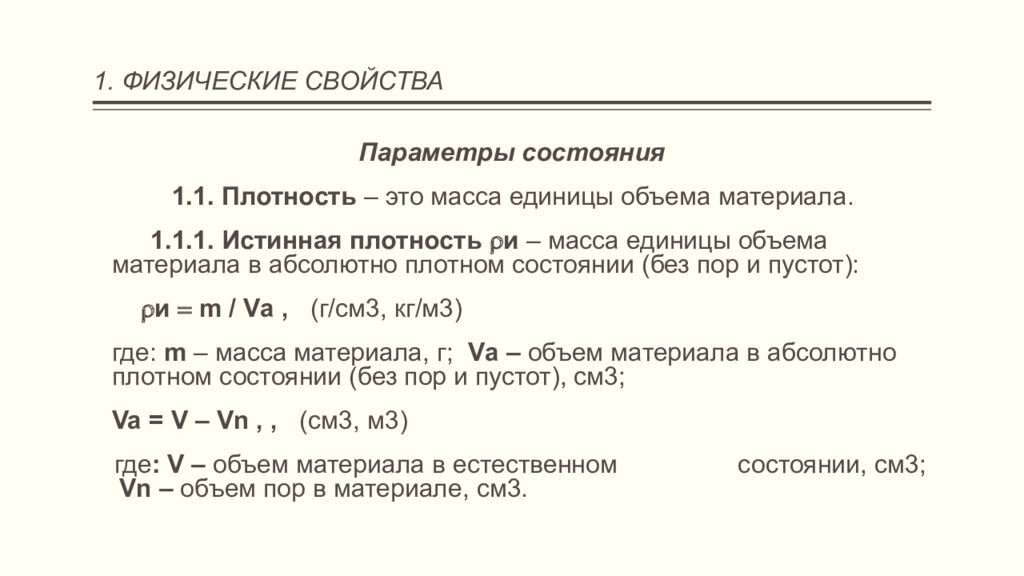

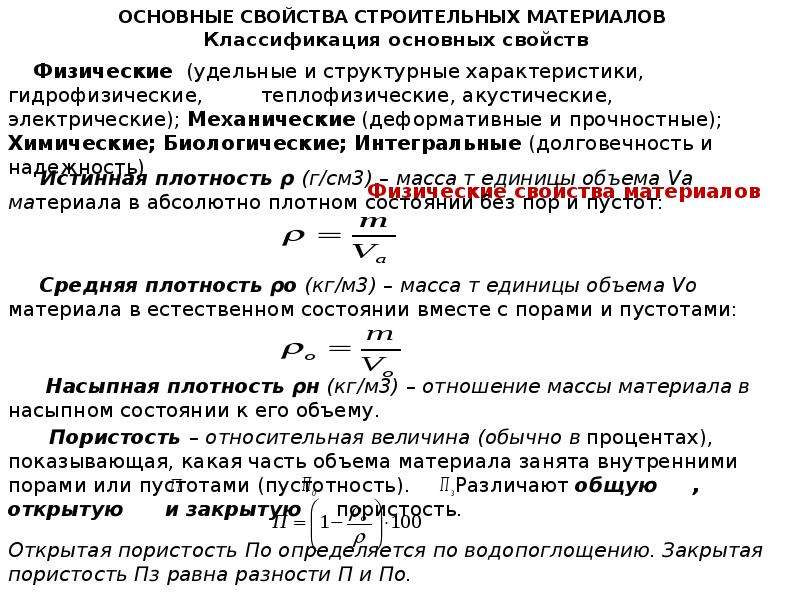

3.4 Физические свойства строительных

материалов.

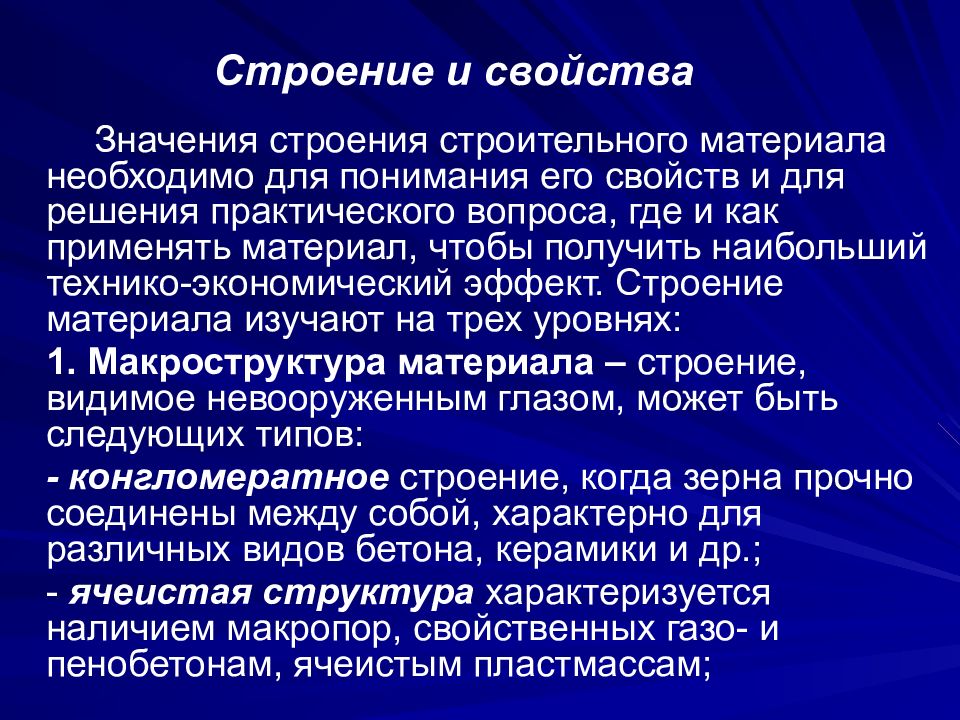

Физические свойства характеризуются

параметрами состояния

или отношением их к действию физических

факторов: воды, температуры, электрического

тока, магнитного поля и др.

Параметры состояния.

физическими параметрами

материалов являются плотность и пористость.

Плотность определяется отношением

массы материала к его объему. Для строительных

материалов различают истинную и среднюю плотность. Истинная

плотность характеризует массу материала

т в единице объема, взятого в абсолютно

плотном состоянии, т. е. без пор и пустот

, а средняя плотность — в единице объема

с учетом последних

Для сыпучих материалов наряду со

средней плотностью зерен определяют

насыпную плотность, учитывающую межзерновую

пустотность.

Истинная плотность большинства

неорганических материалов колеблется

в диапазоне 2200—3300 кг/, для стали она составляет

7600—7900, сплавов алюминия 2600—2900, полиэтилена 910—970 кг/. Средняя плотность материалов изменяется в широком диапазоне,

например, для наиболее легких пористых

пластмасс она составляет 10—20 кг/, и для плотных — 2000 кг/и более.

Регулирование средней

достигается изменением пористости

— объема пор в единице объема материала.

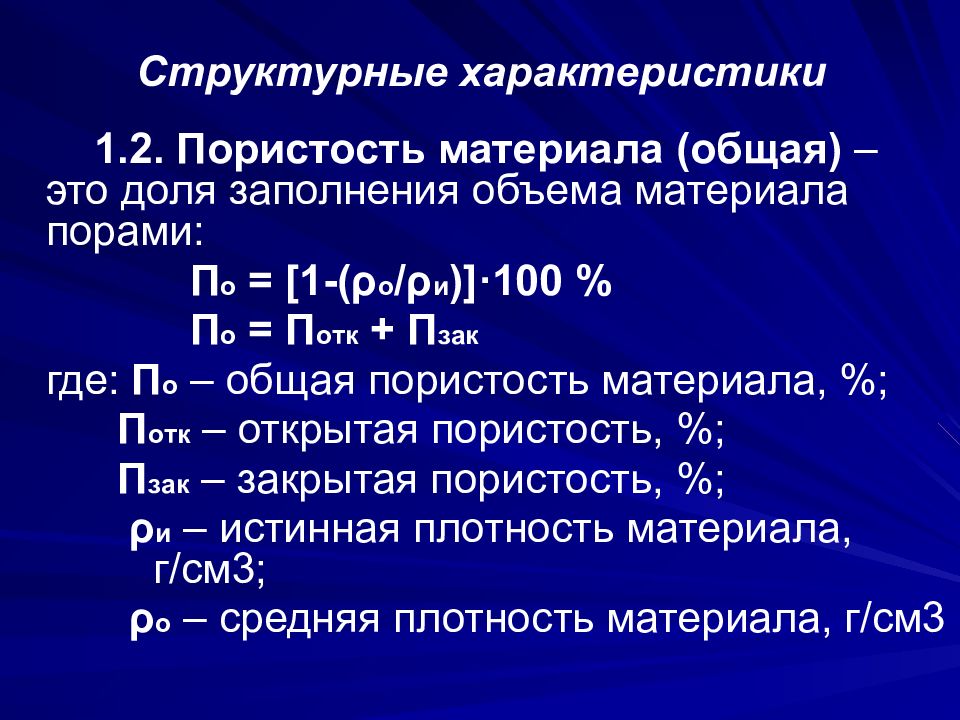

Общую пористость можно найти по формуле

:.

Пористость материалов оказывает

существенное, а часто решающее влияние

на ряд других свойств: тепло-, электропроводность,

прочность, проницаемость и др. В широком

диапазоне значений пористости ее влияние

на свойства материалов описывается степенной

функцией вида

. где и — величины, характеризующие

свойства соответственно пористого и беспористого

материала; — коэффициент (для предела прочности и для Ударной

вязкости = )

Влияние пор на свойства материалов

не только связано с их относительным

объемом, но и зависит также от

их размера, формы, открытого или

закрытого характера поровых

каналов. Например, при равной общей

пористости материалы с большим

объемом закрытых пор являются более

морозостойкими. Увеличение объема открытых

пор способствует повышению звукопоглощения.

Строительно-технические

материалов улучшаются при мелкопористом

строении и равномерном распределении

пор. Для определения пористой структуры

материалов применяют методы, основанные

на вдавливании в поры ртути, пропитке

образцов жидкостью с последующим

ее вытеснением, откачивании воздуха

из пор и др.

Для дисперсных материалов

важным параметром состояния

является удельная поверхность,

т. е. поверхность, отнесенная

к единице объема или массы

материала. Удельная

изменяется обратно

размеру частиц. Можно вычислить,

например, для частиц шарообразной

формы

где — радиус частицы.

С увеличением удельной

материалов возрастает их

энергия и реакционная

Удельную поверхность

материалов измеряют

сопротивления слоя порошка

току воздуха, а также

и другими методами.

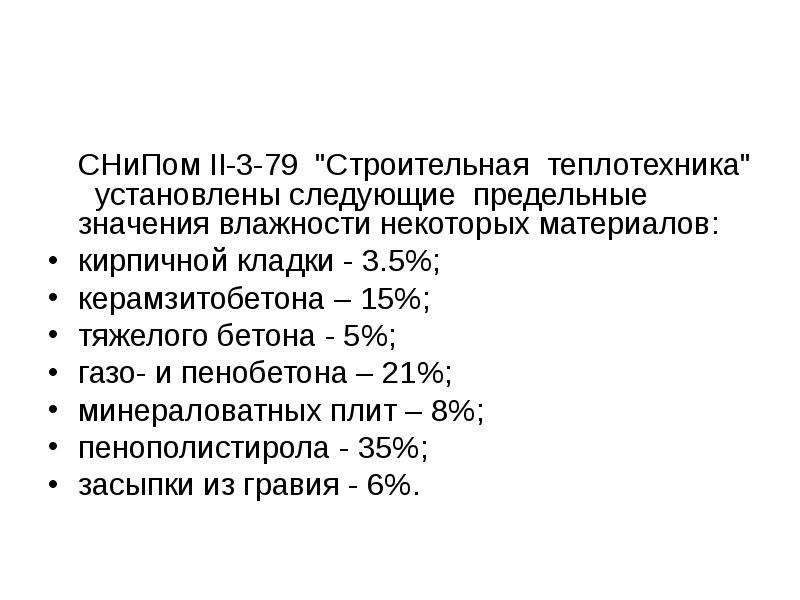

Гигроскопичность — способность материалов

поглощать влагу из воздуха. Гигроскопичность

зависит от химического состава

материала и характера его

пористости. Одни материалы энергично

притягивают своей поверхностью

молекулы воды (их называют гидрофильными),

другие отталкивают воду (их относят

к гидрофобным). Последние стойко сопротивляются

Последние стойко сопротивляются

действию водной среды. Материалы с одинаковой

пористостью, но имеющие более мелкие

поры и капилляры, оказываются более гигроскопичными,

чем крупнопористые.

При применении пористых теплоизоляционных

материалов необходимо учитывать, что

в определенных эксплуатационных условиях

(повышенная влажность) за счет повышенной

их гигроскопичности может увеличиться

теплопроводность ограждающих конструкций

зданий.

Гигроскопическая влага

в адсорбционносвязанном

состоянии и удерживается в порах

материала. Однако после прекращения контакта

материала с окружающей влажной средой

гигроскопическая влага частично или

полностью испаряется.

Влажность материала определяется

содержанием влаги, отнесенной к

массе материала в сухом

Влажность зависит как от свойств

самого материала (пористости, гигроскопичности),

так и от окружающей его среды (влажность

воздуха, наличие контакта с водой). Влажность

Влажность

учитывают при транспортировке, хранении

и приемке материалов по массе. Она влияет

на теплопроводность, устойчивость к гниению

и некоторые другие свойства материалов.

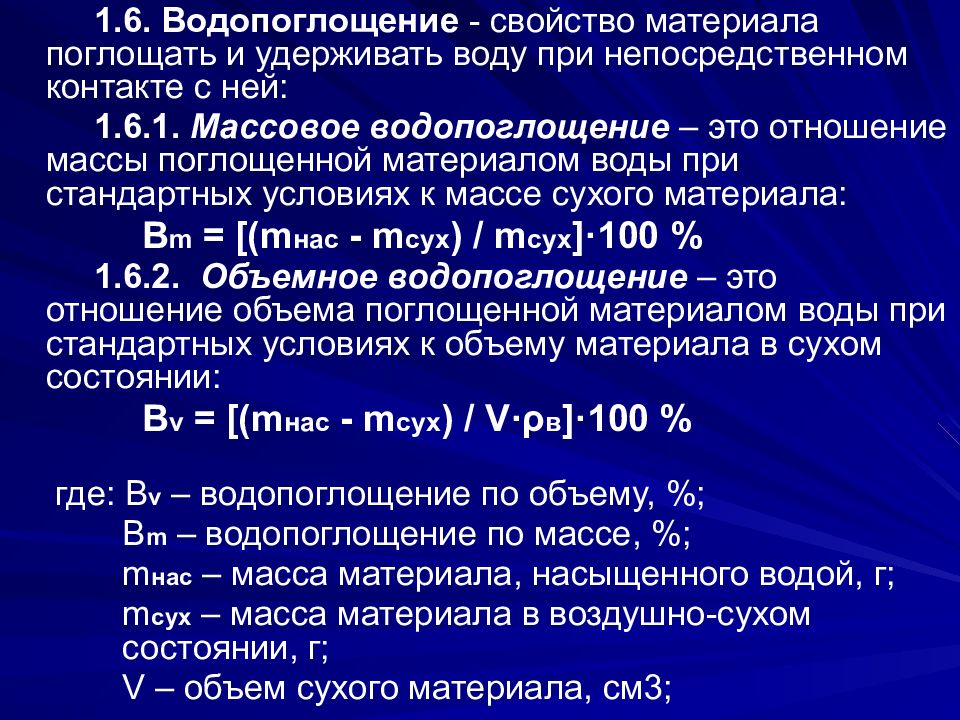

Водопоглощение

— способность материала впитывать воду

и удерживать ее. Величина водопоглощения определяется

разностью массы образца в насыщенном

водой и абсолютно сухом состояниях. Различают

объемное водопоглощение, когда указанная

разность отнесена к объему образца, и

массовое водопоглощение, когда эта разность

отнесена к массе сухого образца.

Водопоглощение различных материалов

колеблется в широких пределах. Например,

массовое водопоглощение керамических

плиток для полов не выше 4 %, керамического

кирпича — 8-20, тяжелого бетона -2-3, гранита

— 0,3-0,8, а пористых теплоизоляционных материалов

(торфоплит) — выше 100 %.

Насыщение материалов водой отрицательно

влияет на их основные свойства: увеличивает

среднюю плотность и

понижает прочность.

Влагоотдача — свойство материала

отдавать влагу окружающему воздуху,

характеризуемое количеством

(в процентах по массе или объему

стандартного образца), теряемой материалом

в сутки при относительной

влажности окружающего воздуха 60

% и температуре 20 °С.

Величина влагоотдачи имеет

большое значение для многих материалов

и изделий, например, стеновых панелей

и блоков, мокрой штукатурки стен, которые

в процессе возведения здания обычно

имеют повышенную влажность, а в

обычных условиях благодаря влагоотдаче

высыхают. Вода испаряется до тех пор,

пока не установится равновесие между

влажностью материала стен и влажностью

окружающего воздуха, т. е. пока материал

не достигнет воздушно-сухого состояния.

Водостойкость — способность

материала сохранить свою прочность после

насыщения водой. Она характеризуется

коэффициентом размягчения, который определяется

как отношение предела прочности (при

сжатии) материала в насыщенном водой

состоянии к пределу прочности в сухом

состоянии. Коэффициент размягчения для

Коэффициент размягчения для

разных материалов колеблется от 0 (необожженные

глиняные материалы) до 1 (стекло, сталь,

битум). Материалы с коэффициентом размягчения

не менее 0,8 относят к водостойким. Их разрешается

использовать в строительных конструкциях,

находящихся в воде и в местах с повышенной

влажностью.

Свойства сталей — Металлы и металлические изделия

Свойства сталей

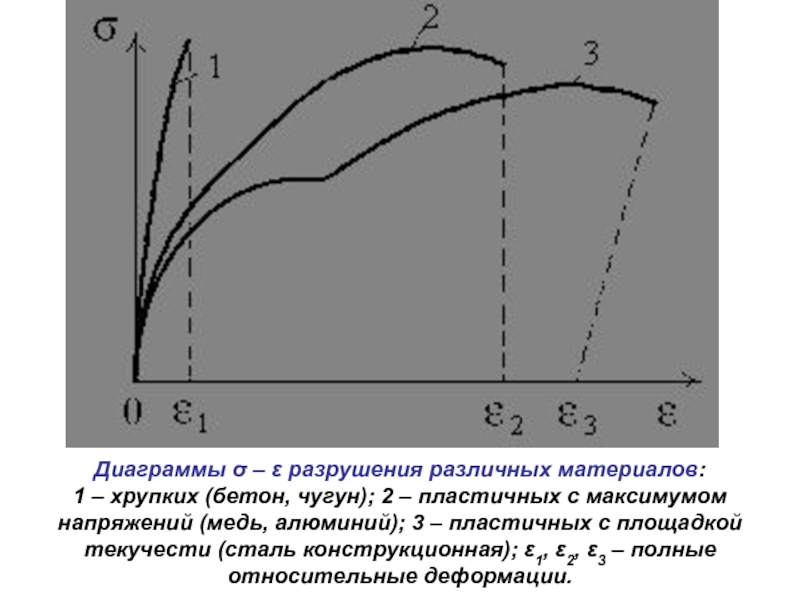

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства. Ниже рассмотрены основные технические характеристики стали и приведены числовые значения некоторых характеристик сталей различного состава и строения.

Плотность стали — 7850 кг/м , что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность 2400 ± 50 кг/м).

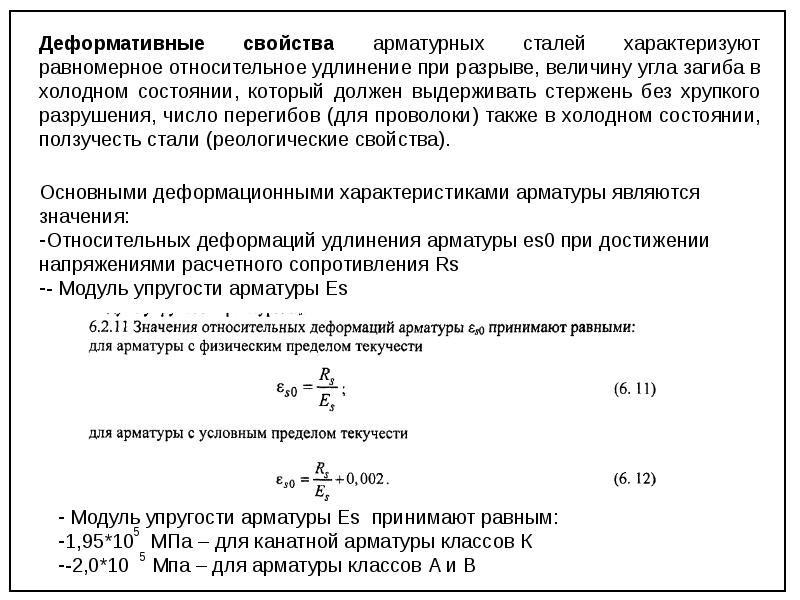

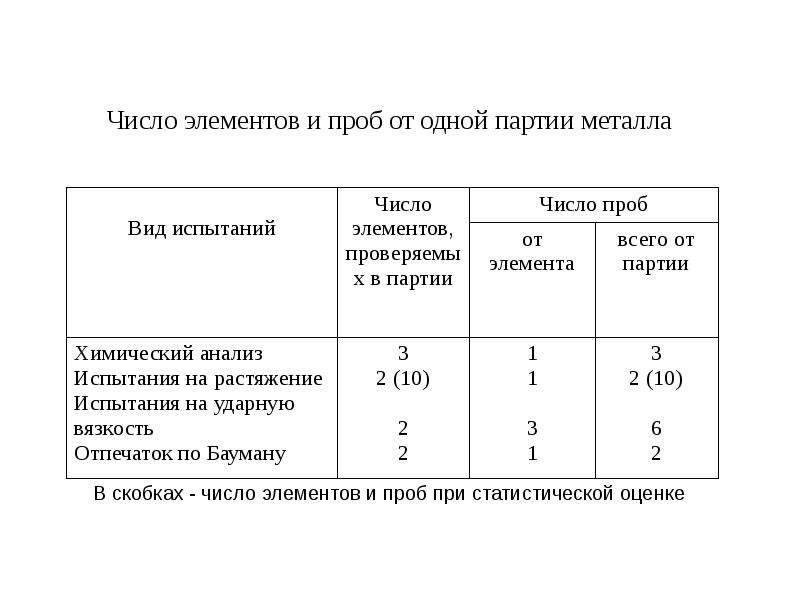

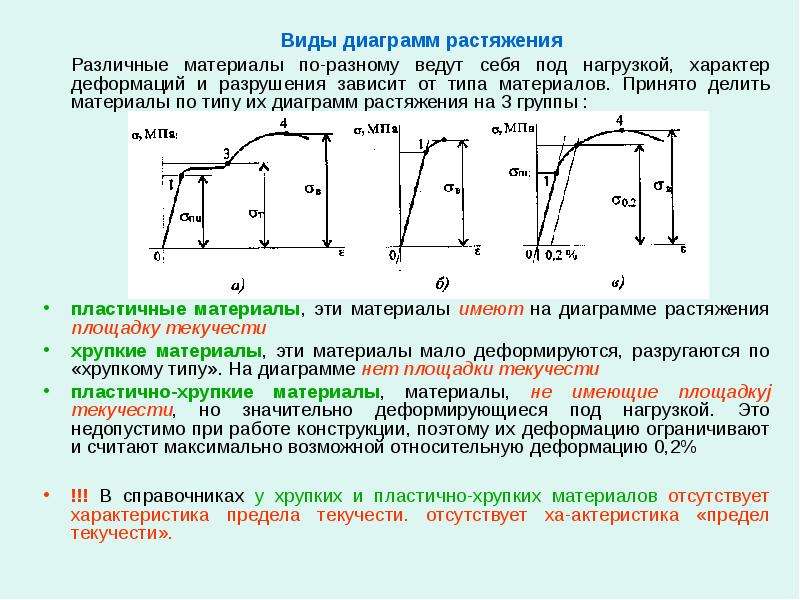

Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. При этом строится диаграмма «напряжение — деформация». Сталь, как и другие металлы, ведет себя как упругопластичный материал. В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называют пределом пропорциональности ау (при этом напряжении остаточные деформации не должны превышать 0,05 %).

При дальнейшем повышении напряжения начинает проявляться текучесть стали — быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют пределом текучести ат.

Затем наступает некоторое замедление роста деформаций при подъеме напряжений («временное упрочнение»), после чего наступает разрушение образца, называемое временным сопротивлением ав, что является фактическим пределом прочности стали (Rp).

Рис. 7.2. Диаграмма испытания стали (1 — низкоуглеродистой; 2 — высокоуглеродистой) на растяжение

Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 * 105 МПа.

Модуль упругости стали составляет 2,1 * 105 МПа.

Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты).

Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Так, у СтЗ ударная вязкость при +20 °С составляет 0,5… 1 МДж/м2, а при -20 °С – 0,3…0,5 МДж/м2.

Технологические свойства стали показывают ее способность принимать определенные деформации, аналогичные тем, которые стальное изделие будет иметь при дальнейшей обработке или в условиях эксплуатации. Для строительных сталей чаще всего производят пробу на холодный загиб.

Для строительных сталей чаще всего производят пробу на холодный загиб.

При испытании на загиб (рис. 7.3) определяются не усилия для осуществления деформации, а условия (угол загиба, диаметр оправки), при которых возможно протекание деформации без нарушения сплошности образца (т. е. без появления трещин и расслоения). Чем пластичнее сталь, тем меньше диаметр оправки при испытаниях (см. табл. 7.2).

Для стальной проволоки подобные испытания проводятся на установке, позволяющей перегибать проволоку на заданный угол. Мерой пластичности служит число перегибов проволоки до разрушения.

Рис. 7.3. Схема испытаний на загиб: а — исходное положение; 6 — загиб на 180° с оправкой; в — загиб на 180° без оправки

Теплотехнические свойства сталей в малой степени зависят от ее состава.

Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м * К), т. е. в 50…70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет 10 * 10-6 К-1, т. е. практически равен КЛТР бетона.

е. практически равен КЛТР бетона.

Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500…1300 °С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

Температуроустойчивость стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200 °С; после достижения температуры 500…600 °С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами или созданием теплоизоляционных негорючих покрытий.

Читать далее:

Цветные металлы и сплавы

Коррозия металлов и способы защиты от нее

Соединение стальных конструкций

Стальная арматура

Стальной прокат и стальные конструкции

Термическая обработка стали

Углеродистые и легированные стали

Основы технологии черных металлов

Строение и свойства железоуглеродистых сплавов

Общие сведения о металлах и сплавах

Свойства строительных материалов и их значение

В век современных технологий строительные материалы играют важную роль. Хотя строительство является их наиболее распространенным применением, ни одна область машиностроения не была бы полной без этих материалов. Кроме того, промышленность строительных материалов вносит значительный вклад в нашу национальную экономику, поскольку ее продукция влияет как на скорость, так и на качество строительных работ.

Хотя строительство является их наиболее распространенным применением, ни одна область машиностроения не была бы полной без этих материалов. Кроме того, промышленность строительных материалов вносит значительный вклад в нашу национальную экономику, поскольку ее продукция влияет как на скорость, так и на качество строительных работ.

В связи с широким спектром применения для зданий и сооружений, а также разнообразием производственных процессов к строительным материалам предъявляется широкий спектр требований, в том числе прочность при низких и высоких температурах, стойкость к обычной и морской воде, кислотам и щелочам, и так далее.

Свойства строительных материалов используются для разделения их на отдельные группы. Свойства строительных материалов определяются их основным применением. Только глубокое понимание свойств материала позволяет сделать рациональный выбор материала для конкретных условий эксплуатации.

Строительные материалы обычно имеют два свойства:

- Физические свойства

- Химические свойства

Рассмотрим свойства этих строительных материалов более подробно.

Физические свойства строительных материалов

Существует около 20 физических свойств строительных материалов, по которым можно сделать выбор строительных материалов.

- плотность

- навалочная плотность

- индекс плотности

- Удельный вес

- Удельный гравитация

- Абсолютная удельная гравитация

- Очень специфический гравитация

- пористость

- пористость

- Гигроскопичность

- Водопоглощение

- Сопротивление выветривания

- Вода Проницаемость

- Морозостойкость

- Теплопроводность

- Теплопроводность

- Термальная Емкость

- Огнестойкость

- Refractority

- Химическая стойкость

- Прочность

Плотность (ρ)

Масса единицы объема однородного материала называется плотностью.Обозначается

Где,

M = масса (г)

V = объем (см³)

На изображении ниже показана плотность некоторых наиболее распространенных строительных материалов, используемых в строительной отрасли.

Объемная плотность (ρь)

Масса единицы объема материала в его естественном состоянии называется объемной плотностью. Он рассчитывается по следующей формуле:

Где,

M = масса образца (кг)

V = объем образца в естественном состоянии (м³)

Насыпная плотность меньше плотности большинства материалов, но эти параметры почти идентичны для жидкостей и таких материалов, как стекло и плотные каменные материалы.Объемная плотность оказывает большое влияние на такие свойства, как прочность и теплопроводность.

На изображении ниже показан объемный вес некоторых строительных материалов:

Индекс плотности (ρо)

Индекс плотности представляет собой отношение насыпной плотности к плотности. Он выражает степень, в которой объем материала заполнен твердым веществом. Поскольку абсолютно плотных тел в природе не существует, практически для всех строительных материалов показатель плотности всегда меньше 1,0.

Удельный вес (γ)

Удельный вес, также известный как удельный вес, представляет собой вес материала на единицу объема.

Где,

γ = удельный вес (кН/м³)

ρ = плотность материала (кг/м)

g = плотность (м/с²)

В гражданском строительстве удельный вес может использоваться для определения веса конструкции, предназначенной для выдерживания определенных нагрузок при сохранении целостности и ограничениях по деформации. Он также используется как свойство жидкости в гидродинамике.

Удельный вес (Gs)

Удельный вес твердых частиц материала – это отношение веса заданного объема твердых веществ к весу равного объема воды при температуре 4°C.

Абсолютный удельный вес (Ga)

Истинный или абсолютный удельный вес определяется путем исключения как проницаемых, так и непроницаемых пространств (пустот) при определении истинного объема твердых тел. Абсолютный удельный вес имеет мало практического применения.

Абсолютный удельный вес имеет мало практического применения.

Кажущийся удельный вес (Гм)

Кажущийся удельный вес или массовый удельный вес рассчитываются с учетом как проницаемых, так и непроницаемых пустот при расчете истинного объема твердых тел. Это отношение массовой плотности мелкозернистого материала к массовой плотности воды.

Пористость (n)

Степень рассеяния пор по объему вещества называется пористостью. Он рассчитывается путем деления объема пор на объем образца.

Пористость является хорошим показателем объемной плотности материала, теплопроводности и долговечности, среди прочего.

Коэффициент пустотности (e)

Коэффициент пустотности – это объем пустот, разделенный на объем твердых веществ. Когда заполнитель выливается в контейнер любого типа, не все пространство внутри контейнера будет заполнено.

Термин «пустоты» относится к пустым пространствам между частицами заполнителя. На процент пустот, как и на удельный вес, влияет плотность заполнителя и количество содержащейся в нем влаги.В большинстве случаев недействительные суждения выносятся в отношении материала, который был измерен в разобранном виде.

На процент пустот, как и на удельный вес, влияет плотность заполнителя и количество содержащейся в нем влаги.В большинстве случаев недействительные суждения выносятся в отношении материала, который был измерен в разобранном виде.

Гигроскопичность

Способность материала собирать водяной пар из воздуха называется гигроскопичностью. На него влияют температура и относительная влажность воздуха, а также тип, количество и размер пор, а также состав вещества.

Водопоглощение

Водопоглощение относится к способности материала поглощать и удерживать воду.Он представлен в процентах от массы или объема сухого материала.

Где,

M1 = масса насыщенного материала (г)

M = масса сухого материала (г)

V = объем материала (мм³)

Стойкость к атмосферным воздействиям

Устойчивость к атмосферным воздействиям относится к способности материала выдерживать чередующиеся влажные и сухие условия в течение длительного периода времени без значительной деформации или потери механической прочности.

Читайте также: Керамика: Свойства и классификация керамики

Читайте также: Древесина – классификация, виды, дефекты древесины

Водопроницаемость

Водопроницаемость относится к способности материала пропускать через себя воду под давлением.Стекло, сталь и битум непроницаемы для воды.

Морозостойкость

Морозостойкость относится к способности материала выдерживать многократное замораживание и оттаивание со значительной потерей механической прочности. В этих условиях вода, удерживаемая в порах, при замерзании расширяется в объеме до 9%. В результате стенки пор подвергаются значительному давлению и могут разрушиться.

Теплопроводность

Способность материала передавать тепло известна как теплопроводность.Влияние имеют тип материала, его структура, пористость, характер пор и средняя температура, при которой происходит теплообмен. Поскольку воздух внутри пор способствует теплопередаче, материалы с большими порами обладают высокой теплопроводностью. Теплопроводность у влажных материалов выше, чем у более сухих. Поскольку материалы, используемые в стенах отапливаемых сооружений, обладают этим свойством, это является основным источником беспокойства. Это повлияет на жилую недвижимость.

Поскольку воздух внутри пор способствует теплопередаче, материалы с большими порами обладают высокой теплопроводностью. Теплопроводность у влажных материалов выше, чем у более сухих. Поскольку материалы, используемые в стенах отапливаемых сооружений, обладают этим свойством, это является основным источником беспокойства. Это повлияет на жилую недвижимость.

Теплоемкость

Теплоемкость – это способность материала поглощать тепло, измеряемая его удельной теплоемкостью.Теплоемкость важна при расчете термостойкости отапливаемых стен зданий и нагревания материала, например при заливке бетона зимой.

Огнестойкость

Способность материала выдерживать действие высоких температур без значительной деформации или потери прочности называется огнестойкостью. При воздействии огня или высоких температур в течение длительного периода времени огнеупорные материалы обгорают, тлеют и с трудом воспламеняются, но горят или тлеют только в присутствии пламени.

Огнеупорность

Способность материала выдерживать длительное воздействие высоких температур без плавления или потери формы называется огнеупорностью. Огнеупорные материалы могут выдерживать температуры 1580°C и выше в течение длительных периодов времени. Легкоплавкие материалы могут выдерживать температуры ниже 1350°C, а тугоплавкие материалы могут выдерживать температуры в диапазоне от 1350°C до 1580°C.

Химическая стойкость

Как следует из названия, химическая стойкость описывает способность материала противостоять кислотам, щелочам, морской воде и газам.Природные каменные материалы, такие как известняк, мрамор и доломит, разлагаются даже слабыми кислотами, древесина устойчива к кислотам и щелочам, а битум распадается под воздействием щелочных растворов.

Долговечность

Относится к способности материала противостоять атмосферным и другим факторам.

Механические свойства строительных материалов

Прочность, сопротивление сжатию, растяжению, изгибу, удару, твердость, пластичность, эластичность и сопротивление истиранию — все это важные механические свойства строительных материалов.

Прочность

Прочность относится к способности материала выдерживать напряжения, вызванные нагрузками, наиболее типичными из которых являются сжатие, растяжение, изгиб и удар. Актуальность исследования множественной прочности подчеркивается тем фактом, что такие материалы, как камни и бетон, обладают высокой прочностью на сжатие, но низкой прочностью на растяжение, изгиб и ударную вязкость.

Твердость

Способность вещества сопротивляться проникновению более твердого тела называется твердостью.Шкала Мооса используется для определения твердости материала. Это список из десяти минералов, отсортированных в порядке возрастания твердости. Вдавливание стального шарика используется для определения твердости металлов и полимеров.

| Твердость по Моосу | Минеральное | Химическая формула | Абсолютное Твердость | ||

| 1 | Тальк | Мг 3 Si 4 O 10 (ОН) 2 | 1 | ||

| 2 | Гипс | CaSO 4 · 2H 2 О | 2 | ||

| 3 | кальцит | СаСО 3 | 14 | ||

| 4 | Fluorite | CAF | CAF 2 | 21 | |

| 5 | Apatite | CA 5| CA 5 (PO 4 ) 3 (OH — , CL — , F — ) | 48 | 48 | |

| 6 | Orthoclase Feldspar | Kalsi 3 O 8 | 72 | ||

| 7 | кварта z | SIO | 100 | 100 | Topaz | AL 2 SiO 2 (OH — , F — ) 2 | 200 |

| 9 9 | CORUNDUM | OL 2 O 3 9 9 | 400 | ||

| 10 | Diamond | C | 1500 |

| Строительный материал | Насыпная плотность (кг/м 3 ) |

| Кирпич | 1600 — 1800 |

| Песок | 1450 — 1650 |

| Сталь | 7850 |

| Тяжелый бетон Легкий бетон | 1800 – 2500 500 — 1800 |

| Гранит | 2500 – 2700 |

Пористость строительных материалов

Пористость дает объем материала, занимаемый порами.Это отношение объема пор к объему материала. Пористость влияет на многие свойства, такие как теплопроводность, прочность, объемная плотность, долговечность и т. д.

Прочность строительных материалов

Свойство материала противостоять совместному действию атмосферных и других факторов называется долговечностью материала. Если материал более прочный, он прослужит дольше. Стоимость обслуживания материала зависит от долговечности.

Плотность строительных материалов

Плотность – это отношение массы материала к его объему в однородном состоянии.Практически на все физические свойства материалов влияют значения их плотности. Ниже приведены значения плотности некоторых строительных материалов.

| Материал | Плотность (кг/м 3 ) |

| Сталь | 7800 – 7900 |

| Кирпич | 2500 -2800 |

| Гранит | 2600 – 2900 |

Индекс плотности

Отношение насыпной плотности материала к его плотности называется индексом плотности.Следовательно, он дает объем твердого вещества в материале. В природе полностью плотный материал не существует, поэтому индекс плотности всегда меньше 1 для любого строительного материала.

Удельный вес строительных материалов

Удельный вес – это отношение массы данного вещества к массе воды при 4 o С для равных объемов. Удельный вес некоторых материалов указан ниже.

| Материал | Удельный вес |

| Сталь | 7.82 |

| Чугун | 7,20 |

| Алюминий | 2,72 |

Огнестойкость строительных материалов

Способность противостоять огню без изменения формы и других свойств. Огнестойкость материала проверяется совместным действием воды и огня. Огнеупорные материалы должны обеспечивать большую безопасность в случае пожара.

Морозостойкость

Способность материала сопротивляться замораживанию или оттаиванию называется морозостойкостью.Это зависит от плотности и насыпного веса материала. Более плотные материалы будут иметь большую морозостойкость. Влажные материалы обладают низкой морозостойкостью, при замерзании теряют прочность и становятся хрупкими.

Устойчивость к атмосферным воздействиям

Свойство материала противостоять всем атмосферным воздействиям без потери прочности и формы. Выветривание влияет на долговечность материала. Например, коррозия железа возникает из-за атмосферных воздействий. Для стойкости этому красочному слою обеспечена.

Стойкость к растрескиванию

Способность материала выдерживать определенное количество циклов резких перепадов температуры без разрушения называется сопротивлением выкрашиванию. Это зависит от коэффициента линейного расширения.

Водопоглощение

Способность материала поглощать и удерживать в себе воду называется водопоглощением. Выражается в % от массы сухого материала. Это зависит от размера, формы и количества пор материала.

Водопроницаемость

Способность материала пропускать воду называется водопроницаемостью.Плотные материалы, такие как стеклянные металлы и т. д., называются непроницаемыми материалами, которые не пропускают воду.

Гигроскопичность

Гигроскопичность – это свойство материала поглощать водяной пар из воздуха. Это зависит от относительной влажности, пористости, температуры воздуха и т.д.

Коэффициент размягчения

Коэффициент размягчения материала – это отношение прочности на сжатие насыщенного материала к его прочности на сжатие в сухом состоянии. Это влияет на прочность водопоглощающих материалов, таких как почва.

Огнеупорность

Свойство материала, который не может плавиться или терять форму при длительных высоких температурах (1580 o С и выше).

Пример: огнеупорный материал является огнеупорным материалом.

Механические свойства строительных материалов

Механические свойства материалов выясняют путем приложения к ним внешних сил. Это очень важные свойства, которые отвечают за поведение материала в его работе. Механические свойства,

- Прочность

- Твердость

- Эластичность

- Пластичность

- Хрупкость

- Усталость

- Ударная вязкость

- Стойкость к истиранию

- Ползучесть

Прочность строительных материалов

Способность материала сопротивляться разрушению под действием действующих на него нагрузок называется прочностью.Нагрузка может быть сжимающей, растягивающей или изгибающей. Он определяется путем деления предельной нагрузки, воспринимаемой материалом, на площадь его поперечного сечения. Прочность – важное свойство любых строительных материалов. Так, для обеспечения максимального запаса прочности для материалов предусмотрен запас прочности, который выбирают в зависимости от характера работ, качества материала, экономических условий и т.д.

Твердость строительных материалов

Свойство материалов сопротивляться царапанию телом пастуха.Шкала MOHS используется для определения твердости материалов. Твердость наиболее важна для принятия решения об использовании конкретного заполнителя. Это также влияет на работоспособность.

Эластичность строительных материалов

Способность материала восстанавливать свою первоначальную форму и размер после снятия нагрузки известна как эластичность, а материал называется эластичным материалом. Идеально эластичные материалы подчиняются закону Гука, согласно которому напряжение прямо пропорционально деформации. Что дает модуль упругости как отношение единичного напряжения к единичной деформации.Чем выше значение модуля упругости, тем ниже деформации.

Пластичность

Когда к материалу прикладывается нагрузка, если он будет подвергаться остаточной деформации без образования трещин и сохранять эту форму после снятия нагрузки, то говорят, что материал пластичен, а это свойство называется пластичностью. Они обеспечивают устойчивость к изгибам, ударам и т. д.

Примеры: сталь, горячий битум и т. д.

Хрупкость

Когда материал подвергается нагрузке, если он внезапно выходит из строя, не вызывая деформации, тогда он называется хрупким материалом, а это свойство называется хрупкостью.Примеры: бетон, чугун и т.д.

Усталость

Если материал подвергается повторяющимся нагрузкам, то разрушение происходит в некоторой точке, которая ниже точки разрушения, вызванной постоянными нагрузками. Такое поведение известно как усталость.

Ударная вязкость

Если материал подвергается внезапным нагрузкам и подвергается некоторой деформации, не вызывая разрыва, это называется ударной вязкостью. Обозначает прочность материала.

Стойкость к истиранию

Потеря материала из-за трения частиц во время работы называется истиранием.Устойчивость материала к истиранию делает его прочным и обеспечивает долгий срок службы.

Ползучесть

Деформация ползучести, вызванная постоянными нагрузками в течение длительного времени. Это зависит от времени и происходит очень медленно. В нормальных условиях он практически незначителен. Но в условиях высоких температур ползучесть происходит быстро.

Химические свойства строительных материалов

Свойства материалов против химических воздействий или химических комбинаций называются химическими свойствами. И они

- Химическая стойкость

- Коррозионная стойкость

Химическая стойкость строительных материалов

Способность строительных материалов сопротивляться воздействию химических веществ, таких как кислоты, соли и щелочи, известна как химическая стойкость.Подземные сооружения, морские сооружения и т. д. должны быть построены с высокой химической стойкостью.

Коррозионная стойкость

Образование ржавчины (оксида железа) в металлах, когда они подвергаются воздействию атмосферы, называется коррозией. Поэтому металлы должны быть устойчивы к коррозии. Для повышения коррозионной стойкости следует принять соответствующие меры. В противном случае это повредит всю конструкцию.

Электрические свойства строительных материалов

Свойства материала проводить или сопротивляться электричеству через них являются электрическими свойствами материала.Например, дерево обладает большим электрическим сопротивлением, а нержавеющая сталь является хорошим проводником электричества.

Магнитные свойства строительных материалов

Магнитные свойства материалов, такие как проницаемость, гистерезис и т. д., требуются в случае генераторов и т. д. Железо является магнитным материалом, а алюминий — немагнитным материалом.

Тепловые свойства строительных материалов

- Теплоемкость

- Теплопроводность

- Удельное тепловое сопротивление

- Удельная теплоемкость

Теплоемкость строительных материалов

Теплоемкость — это свойство материала поглощать тепло, и для этого необходимо спроектировать надлежащую вентиляцию.Это влияет на термостойкость стен. Он выражается в J/N o C и рассчитывается по приведенной ниже формуле.

Теплоемкость, T = [H/(M(T 2 — T 1 ))]

Где H = количество теплоты, необходимое для повышения температуры от T 1 до T 2

T 1 = Начальная температура

T 2 = Конечная температура

M = масса материала в Н.

Теплопроводность

Количество теплоты, переданное через единицу площади образца с единицей толщины в единицу времени, называется теплопроводностью.Измеряется в кельвинах. Это зависит от структуры материала, пористости, плотности и влажности. Высокопористые материалы, влажные материалы имеют большую теплопроводность.

Удельное тепловое сопротивление

Это способность сопротивляться теплопроводности. А это обратная величина теплопроводности. При умножении на толщину материала получается тепловое сопротивление. Удельное тепловое сопротивление грунта колеблется от 30 до 500 0 Кл-см/Вт.

Удельная теплоемкость

Удельной теплоемкостью называется количество теплоты, необходимое для нагревания 1 Н материала на 1 o °С.Удельная теплоемкость полезна, когда мы используем материал в зонах с высокой температурой. Ниже приведены удельные теплотворные способности некоторых конструкционных материалов.

| Материал | Удельная теплоемкость J/N или C |

| Сталь | 0,046 x 10 3 |

| Дерево | от 0,239 до 0,27 x 10 3 |

| Камень | от 0,075 до 0,09 х 10 3 |

Подробнее: Типы строительных материалов, используемых в строительстве, и их свойства

Свойство деформации — обзор

IV Структурный анализ