Для чего цемент со шлаком: для чего пригоден и что это такое? Пропорции портландцемента для раствора бетона для фундамента. Как разводить для заливки стен?

- Цемент со шлаком: проверено временем | Домашний канал

- Цемент со шлаком | ООО Дом-строй групп

- Портландцемент и шлакопортландцемент — состав, свойства и применение

- Шлаковые цементы — Цемент и бетон

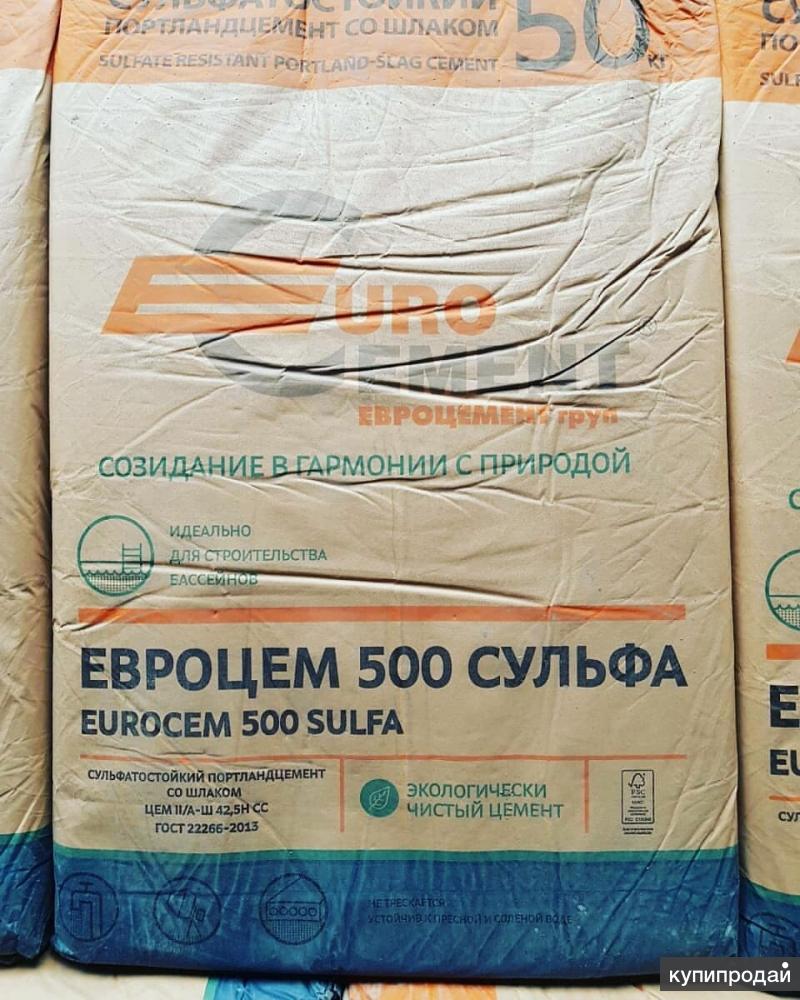

- Портландцемент со шлаком: характеристики, сферы использования

- Приготовление бетона со шлаком

- Сфера применения и свойства шлака

- Критерии выбора шлаковаты

- Быстротвердеющий шлакопортландцемент

- Сколько понадобится утеплителя

- Граншлак

- Основные производители утеплителя

- Технические характеристики

- Технология производства

- Поэтапный процесс утепление пола

- Соотношение раствора из шлака

- Не допустить намокания

- Шлаки черной металлургии (доменные)

- Особенности смесей в рамках бытового применения

- Краткая инструкция по монтажу шлаковаты

- Бетон из шлака: как приготовить своими руками

- Рекомендации по термоизоляции

- Отличие портландцемента от шлакопортландцемента

- Недопущение продувки воздухом

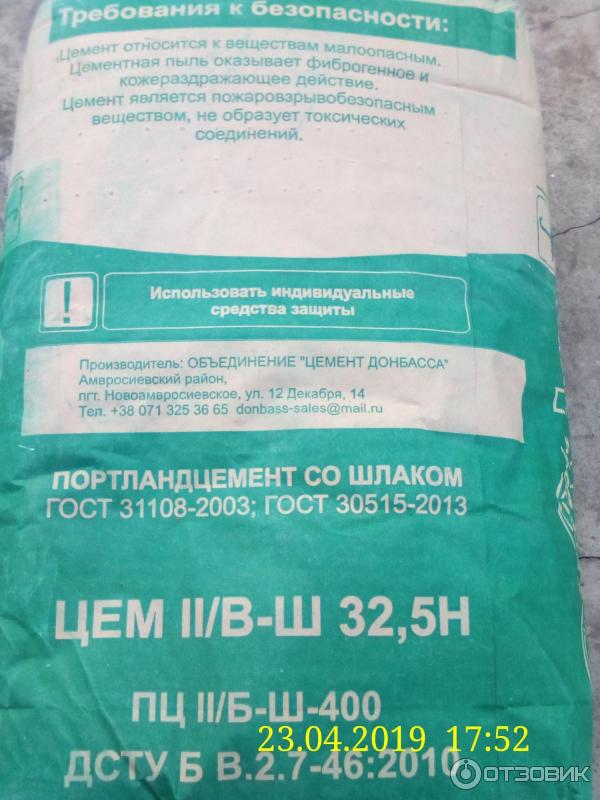

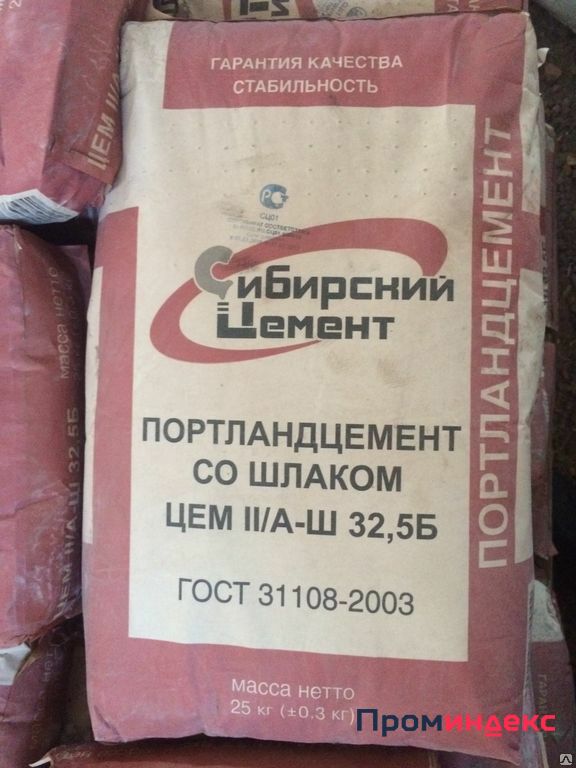

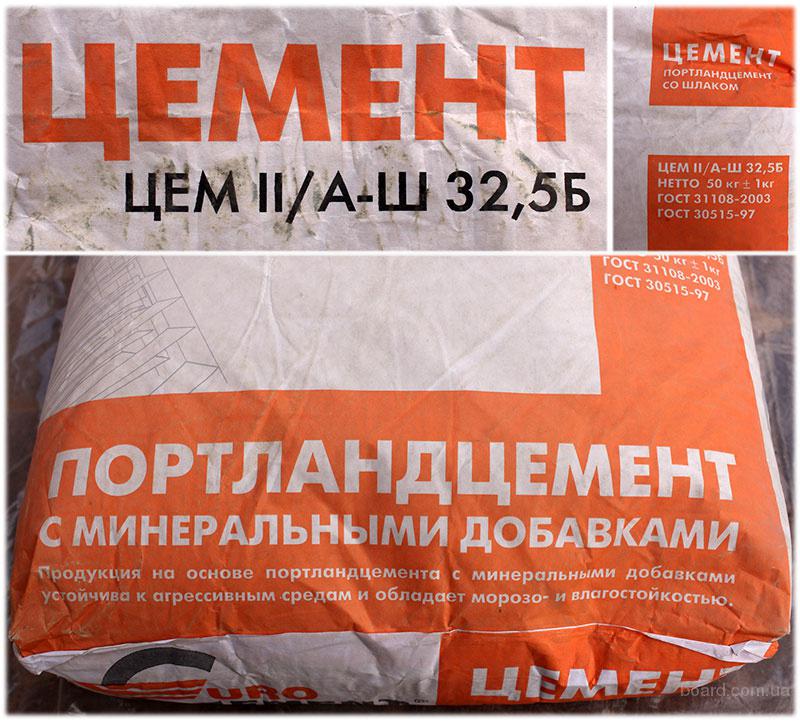

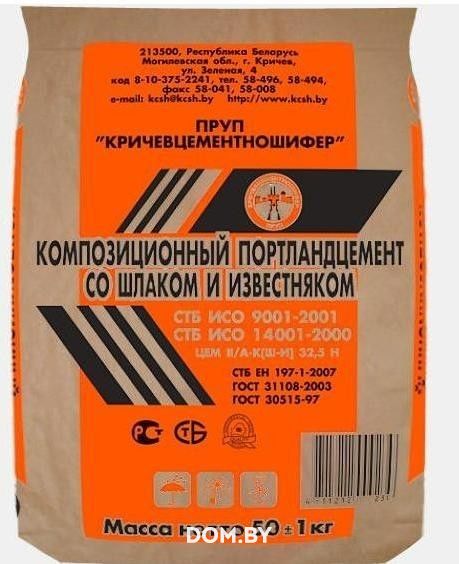

- Цемент с известняком

- ИССЛЕДОВАНИЕ МИНЕРАЛЬНЫХ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ НА ОСНОВЕ СИСТЕМЫ ШЛАК‒ЦЕМЕНТ, ПОЛУЧЕННЫХ С ПРИМЕНЕНИЕМ ВИХРЕВОЙ ЭЛЕКТРОМАГНИТНОЙ ГОМОГЕНИЗАЦИИ Б.Б. Хайдаров, Д.С. Суворов, Д.В. Лысов, Г.Г. Лучникова, М.Э. Дружинина, Д.В. Кузнецов, А. В. Бычков, И.Н. Бурмистров, С.Л.Мамулат/ Новые огнеупоры №2 2021, стр. 45-50, ISSN 1683-4518, УДК 691.54:66.063.8.086.4

- Шлаковый цемент — Lehigh Hanson, Inc.

- Что такое шлакоцемент

- SCM в бетоне: шлаковый цемент

- Шлак или зольная пыль – в чем разница? – BGC Cement

- Цемент: продукты из шлака железа и стали: NIPPON SLAG ASSOCIATION

- Оценка прочности от гидратации цемента и реакции шлака растворов, содержащих большое количество молотого речного песка и шлака GGBF ) и молотый гранулированный доменный шлак (ГГДФ) с разным размером частиц.

- 1. Введение

- 2. Материалы и методы

- 2.1. Материалы

- 2.2. Физические свойства материалов

- 2.3. Химический состав материалов

- 2.4. Растворы

- 3. Результаты и обсуждение

- 3.1. Индекс активности шлака

- 3.2. Влияние замены GRS на прочность на сжатие

- 3.3. Оценка прочности на сжатие растворов GRS из-за гидратации цемента

- 3.4. Оценка прочности на сжатие шлаковых растворов GGBF вследствие реакции шлака

- 3.5. Оценка прочности на сжатие растворов из шлака GGBF, полученных в результате реакции со шлаком

- 4. Выводы

- Доступность данных

- Раскрытие информации

- Благодарности

Цемент со шлаком: проверено временем | Домашний канал

В данный период времени стоимость цемента все время растет, а строительные работы каждый раз увеличиваются, экономия на цемент заново становится востребованной. Самым распространенным материалом в плане экономичности цемента выступает гранулированный тонкомолотый шлак доменного типа.

Этот материал весьма хорошо изучен как добавка в цемент минерально – активного типа, так же необходимо отметить, что доменный шлак является главным ингредиентом при получении вяжущих шлакощелочных. При применении данного материала, также решается и проблема в качестве экологической чистоты.

Сфера употребления шлака доменного типа

1. Доменный шлак гранулированного типа употребляется для производства бетонов и растворов, в изготовлении сухих смесей для строительства и многое другое.

2. Шлак молотого типа используется для получения разнообразных типов цемента. Доменный шлак используется как добавка при получении цементов клинкерного типа.

Доменный шлак используется как добавка при получении цементов клинкерного типа.

3. Шлак молотого типа является частичным заменителем портландцемента при изготовлении бетонов легкого типа.

Достоинства шлака доменного типа

1. Применение шлака при производстве бетона способствует сокращению цемента без потери показателя прочности.

2. Экономичность цемента колеблется в обширных пределах.

3. Доменный шлак идет как микрозапонитель, который способствует улучшению характеристик структуры бетона

4. Повышается морозоустойчивость.

Видео — что Нам продают в место Цемента. Шлак Нового поколения

Цемент со шлаком | ООО Дом-строй групп

На данный момент стоимость цемента постоянно увеличивается, ежегодно примерно на 30%, и вместе с этим каждым годом растет количество строек, поэтому экономия цементного состава является очень актуальной.

Достаточно действенным материалом в области экономии цемента является доменный гранулированный тонкомолотый шлак. Этот материал используется в качестве добавки в цементы, помимо этого доменный шлак является основной составляющей изделий на основе шлакощелочных растворов. С использованием доменного шлака решается проблема с экологической чистотой строительного материала.

Применяется доменный шлак обычно для приготовления растворов и бетонов, при изготовлении сухих строительных консистенций, в дорожном , сельскохозяйственном и гидротехническом строительстве, в строительстве жилых и промышленных зданий. Кроме того, молотый шлак используется в процессе производства разных цементов. В качестве добавки его используют на производстве клинкерных цементов. В безкликерных цементах шлак играет роль основного компонента. Доменный шлак используется в производстве легких бетонов, пенополистиролбетонных и ячеистых блоков. Особенно эффективен в производстве строительных блоков автоклавным методом. Использование гранулированного молотого шлака для приготовления бетона позволяет снизить затраты на клинкерный цемент, при этом прочностные характеристики остаются без изменений. Экономия портландцемента варьируется в пределах до 70%. Зависит процент замещения от следующих моментов: состав бетона, активность портландцемента, зерновой состав песка, продолжительности и температуры ТВО и некоторых других моментов.

Использование гранулированного молотого шлака для приготовления бетона позволяет снизить затраты на клинкерный цемент, при этом прочностные характеристики остаются без изменений. Экономия портландцемента варьируется в пределах до 70%. Зависит процент замещения от следующих моментов: состав бетона, активность портландцемента, зерновой состав песка, продолжительности и температуры ТВО и некоторых других моментов.

Применение ТВО и электропрогрева позволяет значительно увеличить прочностные показатели. Мелкий шлак является микрозаполнителем, который способствует улучшению структуры, что положительно сказывается на технических качествах бетонов, улучшается поверхность изделия. К устойчивому увеличению морозостойкости пропариваемого бетона приводит замещение портландцемента молотым шлаком в объеме до 50%. Гранулированный молотый шлак обладает следующими качествами: высокая водонепроницаемость, низкая деформативность, высокая адгезия, морозостойкость, низкие усадочные деформации при затвердевании, повышенная устойчивость к появлению трещин, плотная поверхность искусственного камня и повышенная долговечность.

Портландцемент и шлакопортландцемент — состав, свойства и применение

Шлакопортландцементом называется искусственно полученное гидравлическое вещество, обладающее вяжущим эффектом.

Состав шлакопортландцемента

Шлакопортландцемент получают из портландцементного клинкера, глины, шлака и известняка. Стоит отметить, что при производстве цемента крайне важная роль отводится именно химическому составу материала, а не его физической структуре, в связи с чем, исходное сырье выбирается очень тщательно. Поэтому, при производстве данного цемента может быть использован как основный, так и кислый доменный шлак. Шлаки также могут быть гранулированные и не гранулированные, однако, зачастую используются именно гранулированные шлаки. Это обусловлено двумя причинами. В основе первой причины лежит экономический аспект. А вторая причина основывается на самом процессе производства шлакопортландцемента, который существенно усложняется при использовании не гранулированном типе шлака. Однако, те шлаки, которые добавляются уже после обжига, являются гранулированными в обязательном порядке. Процентное содержания шлака в портландцементе не должно выходить за пределы 30-60%. Максимальное содержание гипса в данном цементе составляет 5%.

Однако, те шлаки, которые добавляются уже после обжига, являются гранулированными в обязательном порядке. Процентное содержания шлака в портландцементе не должно выходить за пределы 30-60%. Максимальное содержание гипса в данном цементе составляет 5%.

Технология производства шлакопортландцемента относительно несложная. Она состоит всего из двух этапов. На первом этапе осуществляется просушивание шлака, для чего используются специальные сушильные камеры. После высушивания, шлак должен иметь максимальную влажность 1%. Второй этап заключается в измельчении и смешивании всех составляющих шлакопортландцемента. Для этого используется бункер цементной мельницы, в которую загружаются шлак, гипс, клинкер, известняк. В данной мельнице происходит измельчение всех составляющих до консистенции гомогенного тонкодисперсного порошка, а также смешивание этих компонентов. Стоит отметить, что подобным образом происходит приготовление минерального порошка, используемого в производстве асфальтобетона. В зависимости от размера частиц входящих в состав веществ шлакопортландцемента, в настоящее время на рынке существуют следующие марки данного материала: м150, м200, м250, а также м300. Фракция помола порошка влияет на прочность, активность, а также на время застывания уже готовой смеси. Так, чем мельче помол, тем быстрее застывает раствор. Если сравнивать данное вещество с обычным цементом, то стоит сказать, что благодаря более тонкому помолу шлакоцемента, он обладает более выраженным эффектов. Обычно, чтобы получить очень высокие вяжущие качества данного вещества, рекомендуют использовать именно двухступенчатый или сепараторный помол. В связи с этим, шлакопортландцемент перемалывается практически до той же фракции, что и обычный портландцемент.

В зависимости от размера частиц входящих в состав веществ шлакопортландцемента, в настоящее время на рынке существуют следующие марки данного материала: м150, м200, м250, а также м300. Фракция помола порошка влияет на прочность, активность, а также на время застывания уже готовой смеси. Так, чем мельче помол, тем быстрее застывает раствор. Если сравнивать данное вещество с обычным цементом, то стоит сказать, что благодаря более тонкому помолу шлакоцемента, он обладает более выраженным эффектов. Обычно, чтобы получить очень высокие вяжущие качества данного вещества, рекомендуют использовать именно двухступенчатый или сепараторный помол. В связи с этим, шлакопортландцемент перемалывается практически до той же фракции, что и обычный портландцемент.

Порландцемент – это искусственный материал зеленовато-серого цвета, состоящий из измельченного клинкера и глины. Такое название данный материал унаследовал от природного камня, добыча которого осуществляется на острове Портленд. По мнению первооткрывателей порландцемента, материал, благодаря, в первую очередь, своему окрасу, очень похож на этот природный камень.

Таким образом, портландцемент и шлакопортландцемент являются двумя схожими по своему составу и свойствам материалами. Это обуславливает практически одинаковые сферы их применения.

Отличия портландцемента и шлакопортландцемента

- В отличие от портландцемента, кроме глины и клинкера, шлакопортландцемент в своем составе содержит еще и шлаки. Это является первым и наиболее явной отличительной особенностей двух схожих материалов.

- Разный набор прочности в момент начала затвердевания материалов. Так, у шлакопортландцемента этот процесс протекает существенно медленнее, чем у портландцемента.

- Несмотря на предыдущий пункт, шлакопортландцемент спустя некоторое время (как правило, два-три месяца) демонстрирует существенно большую прочность, чем портландцемент.

- Однако, в отличие от шлакопортландцемента, портландцемент имеет преимущество в том, что он менее подвержен негативному воздействию окружающей среды, особенно если это касается температурного режима.

Смесь, в которой присутствуют шлаки, при понижении температуры до отметки в 40С застывает гораздо медленнее. Это, в свою очередь, приводит к необходимости применения теплвлажностной обработки для более быстрого застывания шлакопортландцемента.

Смесь, в которой присутствуют шлаки, при понижении температуры до отметки в 40С застывает гораздо медленнее. Это, в свою очередь, приводит к необходимости применения теплвлажностной обработки для более быстрого застывания шлакопортландцемента. - Портландцемент имеет больший удельный вес, чем шлакопортландцемент. Следовательно, объемный его вес также больше.

- Шлакопортландцемент выигрывает у портландцемента в стоимости, которая гораздо ниже. Это связано с тем, что дорогой клинкер частично заменяется гранулированным шлаком, который является более дешевым материалом. Таким образом, количество шлака в составе цемента напрямую влияет на его стоимость – тем она ниже, чем больше содержание шлака.

- Шлакопортландцемент хранится хуже, чем портландцемент.

Учитывая отличительные особенности материалов, можно сказать, что данные два вещества являются ближайшими «родственниками» и вполне могут называться взаимозаменяемыми материалами.

Свойства шлакопортландцемента

- Низкая морозостойкость.

- Высокая устойчивость к высоким температурам.

- Устойчивость к воздействию как сульфатных, так и пресных вод.

- Во время затвердевания выделяет значительно меньшее количество тепла, в сравнении с другими подобными материалами. Данное свойство позволяет шлакопортландцементу быть использованным в качестве основного материала при строительстве массивных сооружений из бетона.

- Обладает значительно меньшей степенью объемной деформации.

- Чем дольше застывает материал, тем он становится прочнее. На начальном этапе застывания шлакопортландцемент обладает очень низким показателем нарастания прочности. Таким образом, приближенную к цементу прочность, шлакопортландцемент приобретает спустя 6-12 месяцев, в зависимости от температурно-влажностных условия застывания. Чтобы ускорить данный процесс применяется клинкер, содержащий большое количество алюмината и силиката, а также шлаки, содержание большое количество глинозема.

- Проявляет свои лучшие свойства при застывании во влажной среде с повышенным температурным режимом. Стоит сказать, что преждевременное высыхание шлакопортландцемента имеет крайне негативное влияние на дальнейшее проявление его свойств.

Таким образом, стоит отметить, что благодаря своим свойствам наряду с относительной дешевизной, шлакопортландцемент нашел свое активное применение во многих сферах человеческой деятельности.

Где используется шлакопортландцемент?

- Данный материал является основным веществом во время производства сборного бетона и железобетона;

- С участием быстротвердеющего шлпкопортандцемента изготавливаются сборные конструкции и монолитные изделия.

- При применении тепловлажностной обработки, что ускоряет затвердевание материала при этом не ухудшая его свойств, он используется во время изготовления сборных конструкций.

- Железобетонные трубы, шпалы, отдельные мостовые элементы также изготавливаются с участием шлакопортландцемента.

- Штукатурные и кладочные растворы, становые блоки, бетонные смеси, как правило, изготавливаются при использовании двух «родственных» материалов – шакопортландцемента и портландцемента.

Таким образом, шлакопортландцемент является качественным и доступным материалом одновременно, чем и обуславливается его популярное использование во многих областях деятельности человека.

Шлаковые цементы — Цемент и бетон

Шлаковые цементы

Шлакопортланцемент представляет собой гидравлическое вяжущее, состоящее из товкоизмельченной смеси портландцемент-ного клинкера, гранулированного доменного шлака и гипса. Впервые производство такого цемента было организовано в Германии в 1892 г., хотя гидравлические свойства гранулированного шлака были известны задолго до этого. В настоящее время шлако-порт-ландцемент производится во многих странах, в том числе в США, Англии, Германии, Франции, Италии, Бельгии и Мексике, и повсеместно применяется в строительстве наравне с портландцементом. В некоторых случаях ему даже отдается известное предпочтение перед другими видами цемента, например, в морском гидротехническом строительстве, в массивных бетонных сооружениях. В Германии выпуск шлако-портландцемента достигает 40% от общего производства цемента.

В некоторых случаях ему даже отдается известное предпочтение перед другими видами цемента, например, в морском гидротехническом строительстве, в массивных бетонных сооружениях. В Германии выпуск шлако-портландцемента достигает 40% от общего производства цемента.

Гранулированный доменный шлак

Гранулированный шлак — это неметаллический продукт, состоящий в основном из силикатов и алюмосиликатов кальция, который получается вместе с железом в доменной печи в виде расплава и затем быстро охлаждается водой, паром или воздухом. Поскольку шлак для производства цемента должен обладать высокой гидравлической активностью, необходимо при выборе шлака руководствоваться определенными требованиями в отношении физических свойств и химического состава.

Доменный шлак приобретает высокую гидравлическую активность при очень быстром охлаждении или грануляции водой. Медленно охлажденный шлак (воздушного охлаждения) успевает в значительной степени закристаллизоваться и не обладает гидравлическими свойствами. Шлак, гранулированный малым количеством воды (так называемый шлак сухой грануляции), имеет незначительную активность и, как правило, не годится для производства шлако-портландцемента.

Шлак, гранулированный малым количеством воды (так называемый шлак сухой грануляции), имеет незначительную активность и, как правило, не годится для производства шлако-портландцемента.

Химический состав шлака также влияет на его гидравлические свойства.

Вообще говоря, можно подобрать шлак, пригодный для производства шлако-портландцемента, исходя из данной формулы и указанных выше физических свойств. Однако более надежным способом являются практические лабораторные испытания. Для этого изготовляют образцы цемента из клинкера и исследуемых шлаков и подвергают их стандартным испытаниям. Прочность образцов характеризует наилучшим образом гидравлическую активность шлаков.

Сам по себе гранулированный шлак весьма мало активен при затворении водой. Чтобы возбудить его активность, надо смешать его с активизатором. Одним из лучших возбудителей активности шлака является гидрат окиси кальция. В шлако-порт-ландцементе она появляется в результате гидратации минералов клинкера. Поэтому состав портландцемента в известной степени определяет и гидравлическую активность, развиваемую шлаком в цементе.

Поэтому состав портландцемента в известной степени определяет и гидравлическую активность, развиваемую шлаком в цементе.

Как правило, шлако-портландцементы содержат мало MgO; общее содержание MgO в них не превышает допустимого предела, установленного для портландцемента (в большинстве стран — 5%).

Количество MgO в портландцементе контролируется автоклавным испытанием. Содержание MgO свыше 3% может вызвать избыточное расширение. В отношении шлако-портландце-мента вносились предложения увеличить допустимый предел содержания MgO до 10%, что позволило бы использовать в цементном производстве шлаки с 12—15% MgO.

Сторонники этого предложения исходят из того, что MgO присутствует в гранулированном шлаке не в форме периклаза и потому не может вызвать расширение. Действительно, имеются указания на то, что высокомагнезиальный гранулированный шлак фактически уменьшает расширение клинкерного компонента шлако-портландцемента.

Однако данных о поведении сооружений, построенных из высокомагнезиального шлако-портландцемента, имеется еще мало.

Шлако-портландцемент

Шлако-портландцемент по своим основным свойствам близок к портландцементу. Однако он несколько отличается своим поведением при гидратации. Как уже указывалось, гидрат окиси кальция, выделяющийся в процессе гидратации клинкерных минералов, активизирует шлак и придает ему вяжущие свойства. Эта же реакция повышает стойкость шлако-портландцемента в определенных условиях службы. Шлак реагирует с гидратом окиси кальция (пожалуй, наиболее неустойчивым и растворимым компонентом твердеющего портландцемента) и образует новые соединения, отличающиеся меньшей растворимостью и большей стабильностью. Этот тип реакций носит название «гидравлической» или «пуццолановой» активности, так что шлако-портландцемент можно отнести к группе пуццолановых цементов. Ниже приводятся сравнительные данные об основных физических свойствах портландцемента и шлако-портландцемента.

Прочность. В США шлако-портландцемент измалывается достаточно тонко, чтобы обеспечить получение такой же прочности, какую имеет портландцемент. Поэтому прочность бетонов из шлако-портландцемента и портландцемента в ранние сроки твердения примерно одинакова. В более поздние сроки прочность шлако-портландцементного бетона выше. В табл. 25 приведены данные о прочности бетонов из портландцемента и шлако-портландцемента с расходом вяжущего 340 кг/м3. В качестве заполнителей применены песок и гравий.

Поэтому прочность бетонов из шлако-портландцемента и портландцемента в ранние сроки твердения примерно одинакова. В более поздние сроки прочность шлако-портландцементного бетона выше. В табл. 25 приведены данные о прочности бетонов из портландцемента и шлако-портландцемента с расходом вяжущего 340 кг/м3. В качестве заполнителей применены песок и гравий.

Солестойкость. Твердеющий шлако-портландцемент содержит значительно меньше гидрата окиси кальция, чем портландцемент, и продукты его гидратации более устойчивы. Поэтому он обладает более высокой стойкостью против действия различных агрессивных растворов. Это свойство шлако-портландцемента известно уже давно, и в Европе его широко применяют для строительства морских гидротехнических сооружений.

Низкая водопроницаемость. Ill л а ко-портл а:н дцем ент отличается меньшим удельным весом, чем портландцемент, и занимает в бетоне больший объем, что делает бетон менее проницаемым для различных растворов. Повышенная плотность шлако-портландцементного бетона улучшает его водонепроницаемость и стойкость против действия всех разрушающих факторов.

Теплота гидратации. Шлако-портландцемент характеризуется меньшей теплотой гидратации, чем обыкновенный портландцемент типа I. Это различие зависит от химико-минералогического состава компонентов шлако-портландцемента. В целом можно считать, что по величине теплоты гидратации он приближается к портландцементу с умеренным тепловыделением (типа II) и потому может быть применен в массивном бетоце.

Изменение объема. По показателям изменения объема шлако-портландцемент не отличается от портландцемента. Он “имеет такие же величины расширения в воде и усадки при высыхании на воздухе, как и портландцемент.

Удобообрабатываемость. Меньший удельный вес шлако-портландцемента и более высокая тонкость помола по сравнению с портландцементом придают бетону ценные свойства сцепляемо-сти и пластичности. Благодаря этому шлако-портландцементный бетон приобретает лучшую водонепроницаемость.

Огнеупорные свойства. Шлако-портландцемент не предназначается для огнеупорных изделий, но обладает большей устойчивостью при сравнительно высоких температурах, чем обыкновенный портландцемент. Это объясняется меньшим содержанием гидрата окиси кальция в твердеющем цементном тесте.

Это объясняется меньшим содержанием гидрата окиси кальция в твердеющем цементном тесте.

Сульфатно-шлаковый цемент

Одним из видов шлаковых вяжущих является сульфатно-шлаковый цемент, состоящий из гранулированного доменного шлака, ангидрита в качестве активизатора и небольшого количества портландцемента. Состав такого цемента‘может быть следующий: 75—90% шлака, 5—15% ангидрита и 1—7% портландцемента и (или) извести. Количество шлака зависит от степени его гидравлической активности. Отличие сульфатно-шлакового цемента от шлако-портландцемента по существу состоит в меньшем количестве портландцемента или извести и в добавке ангидрита.

Читать далее:

Обработка шлака и легких заполнителей

Однородность заполнителей для бетона

Установка для обработки породы

Разработка месторождений заполнителей

Испытание отобранных проб заполнителей

Отбор проб

Разведка заполнителей

Поисковые работы

Легкие заполнители

Реакция между щелочами и заполнителями в бетоне

Портландцемент со шлаком: характеристики, сферы использования

Еще не так давно в районах, где расположены металлургические и сталелитейные заводы, терриконы доменных шлаков были неизменным элементом местных пейзажей. Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Приготовление бетона со шлаком

В составе шлакоцемента основными компонентами являются сам шлак, клинкер и гипс в разных пропорциях. Оптимальное соотношение указано в документах и сертификатах, процесс приготовления смеси идентичен работе с обычным цементом.

Состав смесей для приготовления шлакобетона

Чтобы получить шлакобетон средней марки, достаточно взять 4-5 частей фракционной смеси шлака, по 2 части песка и цемента. Удешевить раствор можно посредством смешивания цемента и извести в пропорции 3:1.

Как приготовить

За несколько часов до предполагаемого замеса раствора желательно увлажнить шлак водой для повышения длительности службы бетона. Потом все компоненты смешивают в нужных пропорциях, аккуратно перемешивают до однородности. Готовую массу используют в течение часа-полтора.

Готовую массу используют в течение часа-полтора.

Шлаковый цемент – прочная и высокоэффективная смесь, которая часто используется в выполнении разнообразных ремонтно-строительных работ. Пропорции входящих в состав материалов можно менять для получения нужных свойств и характеристик.

Сфера применения и свойства шлака

Говоря о том, что такое шлак, стоит сказать о сфере применения этого материала. Чаще всего в строительстве используется граншлак разного диаметра:

- Более крупные гранулы используются при изготовлении шлакоблоков, отличающихся износоустойчивостью, меньшим весом и повышенными показателями тепло- и влагоизоляции. Также крупный граншлак применяют при возведении фундамента (в качестве подложки), укреплении насыпей, обработке краев водоемов.

- Из шлака более мелкой фракции можно сделать добавку для бетона или асфальта.

- Пыль и самые мелкофракционные частицы применяют в качестве добавок при производстве тротуарной плитки и минваты.

- Крошка добавляется в строительные смеси для повышения прочностных характеристик составов.

Также крошку применяют для заполнения пустот в стенах.

Также крошку применяют для заполнения пустот в стенах.

По цвету, вторичное сырье может быть самым разным, начиная от насыщенного черного, заканчивая белым цветом. Нередко встречаются материалы перламутрового или сиреневого оттенка.

Плотность шлака колеблется в зависимости от компонентов, входящих в его состав.

| Оксид | Плотность, г/см3 |

| Кальция | 3,4 |

| Магния | 3,65 |

| Кремния | 2,26 |

| Железа | 5,7 |

| Марганца | 5,4 |

Соответственно, если измерять этот показатель в «кубах», то эти значения будут колебаться от 800 до 3 200 кг на метр кубический.

Удельный вес сырья (то есть масса его вещества) составляет от 2,5 до 3,6 г/см3. Приблизительно такими же показателями отличаются природные породы камней. Однако стоит учитывать, что удельный вес шлака может отличаться в зависимости от вида сырья:

- У шлакобетона этот показатель составит порядка 2-2,4 т/м3.

- Удельный вес кускового шлака колеблется от 2,1 до 2,8 т/м3.

- Если используется вторсырье в виде щебенки, то вес материала будет самым наименьшим от 1,05 до 1,6 т/м3.

Кроме этого, свойства вторичного сырья определяются его типом. Сегодня в металлургии выделяют четыре основных вида шлака: черный, цветной, топливный и химический.

Критерии выбора шлаковаты

Выбирая шлаковату, следует, прежде всего, обратить внимание на материал от известных производителей, который имеет хорошие отзывы. Ни в коем случае не покупайте утеплитель от малоизвестных брендов в сомнительных точках продажи, где вам не могут предоставить на товар весь перечень документов, сертификатов и лицензий. Кроме того, учитывайте такие рекомендации:

- Самые качественные минеральные волокнистые утеплители предлагают немецкие производители. Только у них самые придирчивые органы сертификации, которые не выпустят на рынок некачественный или потенциально опасный товар.

- Уточните у продавца, в каком направлении располагаются волокна теплоизолятора.

При вертикальном расположении шлаковата будет хорошо хранить тепло и поглощать звук. При хаотичном — будет более прочной и выдерживать динамическую нагрузку.

При вертикальном расположении шлаковата будет хорошо хранить тепло и поглощать звук. При хаотичном — будет более прочной и выдерживать динамическую нагрузку. - Проверьте ГОСТ изделия на упаковке, если шлаковата отечественного производства. Его наличие гарантирует качество продукции.

- Подбирайте материал, который оптимально подойдет под ваши нужды. Плотность шлаковаты может быть разной, а от этого зависит сфера ее использования. Плотность 75 килограммов на кубометр подходит для утепления кровли, чердаков. Материал с плотностью 125 кг/м3 применяется на полу, потолках, внутренних стенах.

Быстротвердеющий шлакопортландцемент

Быстротвердеющий Шлакопортландцемент содержит менее 50 % шлака и тоньше обычного измельчен.

Быстротвердеющий шлакопортландцемент отличается от обыкновенного шлакопортландцемента более интенсивным нарастанием прочности в начальный период твердения, так как через трое суток прочность его достигает 250 кг / см1 и больше.

Быстротвердеющий шлакопортландцемент предназначается для всех общестроительных работ, а также для изготовления сборных железобетонных деталей и конструкций с применением пропари-вания; не разрешается применять быстротвердеющий шлакопортландцемент для гидротехнических конструкций в зоне переменного уровня воды.

Быстротвердеющий Шлакопортландцемент получают совместным помолом не менее 50 % высокоалитового клинкера, 5 % гипса и 30 — 50 % шлака до тонкости, соответствующей удельной поверхности 4000 — 4500 см2 / г. По скорости твердения, прочностным показателям и морозостойкости он близок к обычному портландцементу.

Быстротвердеющий Шлакопортландцемент в основном предназначен для производства монолитных, а также сборных бетонных и железобетонных конструкций с повышенной начальной прочностью, а также для сборных конструкций, изготовляемых с применением тепловлажностной обработки.

Быстротвердеющий шлакопортландцемент М400 должен иметь в трехсуточном возрасте предел прочности при сжатии не менее 20 МПа и на изгиб — не менее 3 5 МПа.

Быстротвердеющий шлакопортландцемент изготовляют более тонким измельчением обычной сырьевой смеси ( до 4000 — 5000 см2 / г), используя для этого двустадий-ный помол: вначале измельчают клинкер, а затем клинкерный порошок, шлак и гипс.

Быстротвердеющий шлакопортландцемент получают совместным помолом портландцементного клинкера нормированного минерального состава с гипсом и доменным гранулированным шлаком.

Быстротвердеющий шлакопортландцемент ( ГОСТ 10178 — 76) обладает более интенсивным, чем обычный шлакопортландцемент, нарастанием прочности в начальный период твердения. Количество доменного гранулированного шлака в нем должно составлять не менее 30 и не более 50 % от массы цемента.

Быстротвердеющий шлакопортландцемент содержит менее 50 % шлака и тоньше обычного измельчен.

Быстротвердеющий шлакопортландцемент применяют для приготовления сборных бетонных и железобетонных конструкций и деталей с повышенной начальной прочностью, а также для производства монолитных изделий.

Быстротвердеющий шлакопортландцемент отличается от обыкновенного шлакопортландцемента более интенсивным нарастанием прочности в начальный период твердения, так как через трое суток прочность его достигает 250 кг / см и больше.

Быстротвердеющий шлакопортландцемент предназначается для всех общестроительных работ, а также для изготовления сборных железобетонных деталей и конструкций с применением пропари-вания; не разрешается применять быстротвердеющий шлакопортландцемент для гидротехнических конструкций в зоне переменного уровня воды.

Применяют быстротвердеющий шлакопортландцемент для изготовления сборных и монолитных конструкций с повышенной начальной прочностью.

К особенностям производства быстротвердеющего шлакопортландцемента относятся: применение активного алитоалюминатно-го цементного клинкера, пониженное против обычного количество вводимого в цементную шихту шлака ( по СНиП I-B.

Сколько понадобится утеплителя

При столь высоком коэффициенте теплопроводности – большое 0,1 Вт/м2С рекомендуется использовать слой не тоньше 30 см, но лучше 40 – 50 см.

- Керамзит или шлак засыпается из грузовика под пол – под деревянные лаги.

- Керамзит можно засыпать на утрамбованный щебнем грунт (полы по грунту) и сделать сверху стяжку.

Применить их на чердачном перекрытии все же проблематично – оптимальный слой по экономической целесообразности – 40 см, но десятки тон нужно поднять на уровень перекрытия. Также возникает вопрос — выдержат ли перекрытия?, а так же – ни лишняя ли это нагрузка на фундамент?

Но зато щепа или солома, пусть и не столь долговечные, но отделенные от жилья пароизолятором, будут там не плохо смотреться, если сверху организовать помост для передвижения…

Граншлак

Каталог статей > Сыпучие материаллы > Граншлак

Перейти к прайс листу на граншлак

Производство шлаков и виды шлаков

Шлаком называют неметаллический многокомпонентный расплав, который покрывает поверхность жидких металлов при металлургических процессах, таких как: плавка исходного сырья, обработка расплавленного промежуточного продукта и рафинирование жидкого расплава. При окончании металлургических процессов шлак имеет затвердевшее камневидное или стекловидное состояние, называемое еще «сплавом оксидов переменного состава». При металлургическом производстве шлаки появляются в сопровождении процесса восстановления руды и извлечения из неё так называемой пустой породы, флюсов и коксовой золы при их химическом взаимодействии с карбонатными породами. Основными компонентами шлака являются: кислотные оксиды SiO2 и TiO2, основные оксиды CaO, FeO, MgO, нейтральные оксиды Al2O3, ZnO. Тем самым в зависимости от количественного преобладания основных или нейтральных оксидов шлаки разделяются на основные и кислые.

При окончании металлургических процессов шлак имеет затвердевшее камневидное или стекловидное состояние, называемое еще «сплавом оксидов переменного состава». При металлургическом производстве шлаки появляются в сопровождении процесса восстановления руды и извлечения из неё так называемой пустой породы, флюсов и коксовой золы при их химическом взаимодействии с карбонатными породами. Основными компонентами шлака являются: кислотные оксиды SiO2 и TiO2, основные оксиды CaO, FeO, MgO, нейтральные оксиды Al2O3, ZnO. Тем самым в зависимости от количественного преобладания основных или нейтральных оксидов шлаки разделяются на основные и кислые.

Подразделение шлаков в зависимости от вида производства

Шлаки черной металлургии:

— Доменные которые могут быть не гранулированные, гранулированные, пемзы.

Шлаки цветной металлургии

— Медеплавильные, никелевые, алюминиевые (вторичные), прочие.

Шлаки химической промышленности

— Электротермофосновные

Шлаки черной металлургии: доменные и сталелитейные

В строительстве преобладает использование доменных шлаков получаемых при производстве чугуна.

Шлак доменный негранулированный получают путем воздушного охлаждения шлака с последующим его дроблением и грохочением. Использование такого шлака преимущественно наблюдается в дорожном строительстве в качестве замены щебня, как дополнительный наполнитель в асфальтобетон и бетон, в сельском хозяйстве для раскисления почв, а также в качестве железосодержащего материала для вторичной переплавки в доменных печах. Шлак доменный негранулированный гидравлическими свойствами не обладает.

Шлак доменный гранулированный получается при выплавке чугуна путем резкого охлаждения водой на гранустановке. Используется гранулированный доменный шлак преимущественно в качестве активной минеральной добавки в цемент.

Шлаковой пемзой называют литой кислый шлак. Для его создания необходим специфический режим охлаждения. Вяжущими свойства отсутствуют. Используют как утеплитель (подсыпка под перекрытия пола первого этажа домов), звукоизоляционный материал, необходим при производстве легких бетонов и изделий из них (шлакоблоки).

Рис1. Шлак черной металлургии

Основной полезной характеристикой доменного шлака является его основность, тоемть сопротивление измельчению, реакционная способность, химический состав и его стабильность. Плотность шлаков составляет 2,7-3 г/см3 (2700кг/м3-3000кг/м3), насыпная плотность – 1,3-1,5 г/см3 (1300кг/м3-1500кг/м3). Гидравлические свойства доменного граншлака определяются по величине коэффициента качества (К).

В зависимости от коэффициента качества и химического состава гранулированные доменные шлаки разделяются на три сорта:

| % Al2O3 (не менее) | % MgO (не более) | % TiO2 (не более) | % MnO (не более) | К | |

| I сорт | 8,0 | 15,0 | 4,0 | 2,0 | 1,65 |

| II сорт | 7,5 | 15,0 | 4,0 | 3,0 | 1,45 |

| III сорт | до 7,2 | 15,0 | 4,0 | 4,0 | 1,20 |

Шлаки цветной металлургии

В строительстве и производстве строительных материалов имеют интерес цветные металлургические шлаки от производства меди и никеля. Отвальные медеплавильные шлаки имеют черный цвет, которые не подвергаются распаду. Плотность таких шлаков шлаков составляет 3300-3800 кг/м3, водопоглощение 0,1-0,6%, предел прочности при сжатии 120-300 МПа.

Отвальные медеплавильные шлаки имеют черный цвет, которые не подвергаются распаду. Плотность таких шлаков шлаков составляет 3300-3800 кг/м3, водопоглощение 0,1-0,6%, предел прочности при сжатии 120-300 МПа.

Никелевые шлаки имеют столь же высокие показатели физико-механических свойств, как и медные. Относятся к кислым по химическому составу. Имеют стекловидную фазу, но не смотря на это практически не обладают гидравлической активностью. Применение шлаков цветной металлургии в настоящий момент не велико, находят место применения в производстве цемента и при получении минеральной ваты и литых изделий.

Рис2. Шлак цветной металлургии

Электротермофосфорные гранулированные шлаки

Являются отходами при производстве фосфора методом электротермической возгонки. Получаются быстрым охлаждением силикатного расплава, образующегося в электропечах при плавке шихты из фосфорной руды, кварцита и кокса.

Рис3. Электротермофосфорный гранулированный шлак

Цена: 14560.0 руб за 20т

Цена: 8400. 0 руб за 10т.

0 руб за 10т.

Цена: 12320.0 руб за 15т.

Основные производители утеплителя

Один из производителей шлаковой продукции является «Торговый дом УСК». Эта компания также и реализует утеплитель, выполняет доставку.

Алексинский керамзитовый завод занимается производством и продажей шлака, специализируется большей частью по продаже керамзита. Зачастую реализацией шлака занимаются угольные и металлургические компании, т. к. шлак является отходом производственных процессов и участием этих продуктов.

Таким образом, утепление шлаком имеет много преимуществ. Это недорогой вид утепления, доступный для осуществления своими руками. Материал представлен на рынке, покупка и доставка шлакового утеплителя налажена во многих регионах страны.

Обладая высокими показателями теплопроводности, утепление шлаковыми наполнителями сокращает расходы на строительство за счёт уменьшения основного материала при возведении стен. Этот доступный способ утепления помещений зарекомендовал себя на протяжении многих лет.

Этот доступный способ утепления помещений зарекомендовал себя на протяжении многих лет.

Технические характеристики

По ГОСТ 1017-85 шлакопортландцемент включает в себя такие компоненты и технические условия:

- Клинкер должен содержать магний не больше 5-6 %, так как этот элемент способен снизить качественные характеристики бетона.

- Шлаки в гранулах, полученные доменным или электротермометаморфическим путем – примерно, 20-80 % (в зависимости от того какие характеристики нужны).

- Минералы гипсового происхождения – чистый гипс, добытый природным путем с добавление фосфора и фтора, но не больше 5 процентов от всего объема клинкера.

ШПЦ делят на два вида – нормальнотвердеющий и быстротвердеющий. Во второй материал добавляют специальные присадки, которые являются ускорителями минерального и вулканического происхождения – пепел, пемза. Бетон из шлака имеет такие пропорции: 4-5 частей шлака, 2 части цемента, 2 части песка. Прочность таких изделий достигается уже через 1-2 недели.

Бетоны на основе металлургических шлаков отрицательно переносят перепады температуры, поэтому материал будет затвердевать долгое время в прохладных условиях. Для ускорения процесса используют специальные присадки или обрабатывают конструкцию теплом при помощи тепловых подушек либо опалубок с электроподогревом. При воздействии высоких температур бетон наберет прочность через 28 дней. Вяжущее вещество обладает такими качествами:

- если в состав входит большое количество шлаков, тем будет дольше твердеть бетонная смесь и меньше тепла будет выделено при гидратации;

- шлаковые цементы дают такую же усадку, как и портландцемент;

- жаростойкость ШПЦ составляет от 600 до 800 градусов С;

- цемент на шлаке при отсутствии активных веществ и плотной молекулярной консистенции после застывания не будет вступать в реакции с водой. Такой материал является незаменимым для возведения сооружений во влажных условиях.

Портландцемент и шлакопортландцемент имеют такие отличия:

- Стоимость портландцемента гораздо выше, чем обычная смесь ШПЦ.

- Портландцемент быстрее становится прочным, а бетон, со шлаком спустя 21 день.

- В портландцементном составе нет шлака, туда входят клинкер и определенный минеральный состав со специальными присадками-ускорителями.

- ШПЦ имеет менее выраженную экзотермическую реакцию в процессе затвердения, бетонная смесь почти не нагревается, это в свою очередь приносит трудности при показателях температуры ниже +4 градусов С.

- Шлакопортландцемент имеет меньшую плотность и вес готовых конструкций.

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Поэтапный процесс утепление пола

Предварительно тщательно проверяют плоскость лаг, чтобы определить, насколько они ровные. При необходимости их можно подравнять. Утепление пола должно состоять из нескольких этапов. Утеплитель входит в состав 3-х утепляющих слоев: черновой насыпки, в теплоизоляционный материал и напольное покрытие.

При необходимости их можно подравнять. Утепление пола должно состоять из нескольких этапов. Утеплитель входит в состав 3-х утепляющих слоев: черновой насыпки, в теплоизоляционный материал и напольное покрытие.

Вначале монтируется сетка для защиты от формирования грызунами своих гнезд. Утеплитель крепится между заранее установленными лагами. После монтажа сетки производится засыпка шлака. Способ утепления также напрямую зависит от того, какой фундамент имеет жилой дом. При столбчатом или ленточном фундаменте процесс утепления начинается с засыпания в подпольную поверхность гранулированного шлака.

Сверху монтируется черновой пол, и снова укладывается утеплитель. Возможна укладка между черновым и верхним полом слоя шлака, который дополнительно сверху обкладывается утеплителем; на черновой пол кроме шлака кладут гидроизоляционный слой.

Схема укладки пола на грунте.

Если дом из бруса с цокольным этажом и необходимо утеплить пол на первом этаже, создается двойной пол. В первую очередь балки устанавливают строго горизонтально, на одинаковом расстоянии друг от друга. По низу балок прибивают бруски размером 50х50 см, берут доски размером 25 – 50 мм (толщина) и обустраивают черновой пол. Эти доски не крепятся к ранее прибитым брускам. Затем устанавливается пароизоляционный слой, и укладывается утеплитель.

В первую очередь балки устанавливают строго горизонтально, на одинаковом расстоянии друг от друга. По низу балок прибивают бруски размером 50х50 см, берут доски размером 25 – 50 мм (толщина) и обустраивают черновой пол. Эти доски не крепятся к ранее прибитым брускам. Затем устанавливается пароизоляционный слой, и укладывается утеплитель.

В завершении работы настилают напольное покрытие. Все пространство между балками заполняют шлаком. Его заранее готовят для утепления: смешивают необходимое количество с известью, чтобы не было грызунов. Известь берут в количестве 10% от общего объема шлака, предназначенного для утепления. В процессе приготовления необходимо тщательно перемешивать смесь, чтобы образовалась однородное вещество. Между утеплителем в виде шлака и пароизоляционным слоем воздушного зазора нет.

Соотношение раствора из шлака

- Стяжка тёплого пола, соотношение компонентов Здравствуйте! Скажите пожалуйста, какое оптимальное соотношение цемента М-400: песка: пластификатор kisan: вода.

Необходимо для заливки водяного…

Необходимо для заливки водяного… - Можно ли шпаклевать стены Церезитом внутри помещения? Нужно ли добавлять в него песок?

- Соотношение раствора из шлака Сколько нужно шлака, песка, цемента, опила?

- Подскажите, пожалуйста рецепты растворных смесей, М25, М50, М200, М300 (цементных) и цементно-известковых М25

- Какая толщина стяжки на шлаковый утеплитель? Какая толщина стяжки на шлаковый утеплитель и какое соотношение песка и цемента? Я на грунт простелил гидропленку и засыпал шлак (продукт…

- Обязателен ли для теплого пола пенопласт? Здраствуйте. Ситуация такая: на втором этаже (перекрытие — бетонные плиты) решили ставить теплый пол. Засыпали перлитным песком, поставим…

- Количество материалов для укладки плитки Скажите пожалуйста, сколько надо мешков цемента и количество песка для раствора, для укладки керамики на пол во дворе 17 кв.м

- Каков расход раствора на кладку из шлакоблока?

- Инструкции

- Пластиковые окна, алюминиевые конструкции, защитные рольставни Пластиковые окна, алюминиевые конструкции, защитные рольставни, выбор, производство,установка

- Быстровозводимые дома из SIP-панелей Строительство домов из SIP-панелей

- Монтаж сайдинга: основные рекомендации по монтажу

- Что нужно знать, приступая к монтажу металлочерепицы?

- Утеплители LINEROCK, Эковер, ТехноНИКОЛЬ, Тизол, Baswool Утеплители LINEROCK, Эковер, ТехноНИКОЛЬ, Тизол, Baswool по выгодным ценам! Для стен, потолка, кровли!

Чем вы руководствуетесь при выборе краски?

Кто вы в строительной сфере?

С какой целью вы ищите информацию на нашем портале?

Не допустить намокания

Это пористые, паропроницаемые утеплители, весь пар проходящий через них будет конденсироваться внутри их слоя в точке росы. Чтобы ее убрать, нужно делать вентиляцию с одной стороны, а с другой недопустить поступления пара. Поэтому от источника пара утеплитель отделяется паробарьером.

Чтобы ее убрать, нужно делать вентиляцию с одной стороны, а с другой недопустить поступления пара. Поэтому от источника пара утеплитель отделяется паробарьером.

В полах на лагах утеплитель от грунта отделяется сплошной двойной рубероидной настилкой – обычная пароизоляция под домом. Сначала на утрамбованный грунт накатывают рубероид с проклейкой стыков и наворотом на цоколь. Теперь влажность утеплителя будет всегда как и в доме.

На чердачном перекрытии тоже самое – сначала кладется полипропиленовый пароизолятор на перекрытие, а сверху на него — утеплитель.

Шлаки черной металлургии (доменные)

Сырье этого типа бывает 3 типов:

- Шлак доменный гранулированный, который получают при охлаждении чугуна во время его выплавки. Как правило, полученный граншлак используют в качестве заменителя более дорогостоящих минеральных добавок.

- Доменный шлак не гранулированного типа. Его добывают в процессе воздушного охлаждения отходов металлургии, их дробления и последующего грохочения.

Полученный материал чаще всего применяется в качестве наполнителя для асфальтобетона при строительстве дорожных полотен. Кроме этого, не гранулированное сырье нашло применение в сельскохозяйственной области, где отходы используют для раскисления земли.

Полученный материал чаще всего применяется в качестве наполнителя для асфальтобетона при строительстве дорожных полотен. Кроме этого, не гранулированное сырье нашло применение в сельскохозяйственной области, где отходы используют для раскисления земли. - Шлаковая пемза отличается тем, что она не обладает вяжущими свойствами. Поэтому это сырье чаще используют в качестве утеплителя, звукоизоляционного материала и при производстве шлакоблоков и прочих изделий из пористых и легких бетонов.

Если говорить о свойствах шлака доменного, то он отличается высоким сопротивлением к измельчению, реакционной способностью и стабильностью. По гидравлическим свойствам гранулированный шлак бывает трех сортов:

- 1 сорт. В таком материале допускается содержание оксида алюминия не менее 8%, магния не больше 15%, титана не более 4% и марганца не больше 2%.

- 2 сорт. Оксид алюминия – 7,5%, магния – 15%, титана – 4%, марганца – 3%.

- 3 сорт. Оксид алюминия – не более 7,2%, магния – 15%, титана – 4%, марганца – 4%.

Особенности смесей в рамках бытового применения

Но для начала будет целесообразным рассмотреть особенности такого бетона, которые наиболее уместны для отдельно взятых случаев его применения.

Таблица сроков схватывания цемента с разным типом шлака.

- Как правило, отличаются особенности изготавливаемой смеси для наружных и внутренних отделок. Если вы собираетесь сделать раствор на основе шлака и цемента, которым будете отделывать внутренние поверхности, то следует отдать предпочтение крупнозернистому шлаку, которого нужно взять примерно 6 частей. Остальные 4 части — мелкозернистый гранулированный шлак. Цемент для бетона может быть использован любой. Для отделки наружного фасада здания принято использовать такие пропорции: примерно 3 части мелкозернистого шлака и 7 частей крупнозернистого. Цемент нужно брать более качественный, чтобы он обладал достаточной устойчивостью к внешним атмосферным воздействиям.

- Если вам нужно сделать качественную заливку, и времени в запасе есть достаточно, то следует отдать свое предпочтение негранулированному шлаку.

Эта смесь будет заметно медленнее застывать, но в результате покрытие будет намного качественнее. Ведь на нем долго не будут образовываться трещины, появление которых наблюдается уже через 1-2 года на залитом цементном полу.

Эта смесь будет заметно медленнее застывать, но в результате покрытие будет намного качественнее. Ведь на нем долго не будут образовываться трещины, появление которых наблюдается уже через 1-2 года на залитом цементном полу. - Для отделки наружной части выступающего фундамента (цоколя) специалисты рекомендуют использовать цемент со шлаком гранулированным. При этом, чем больше отделываемая поверхность, тем больше гранулы в шлаке могут быть использованы. И наоборот.

Строительство стены из шлакоблока.

Итак, это были основные особенности использования шлака и цемента в обычном бытовом строительстве. Соблюдая такие несложные правила, вы сможете добиться качественной отделки и ни о чем не жалеть в последующем.

При этом у вас появляется отличная возможность произвести хоть незначительную, но все же экономию денежных средств за счет четкого выбора конкретных пропорций.

Краткая инструкция по монтажу шлаковаты

Учитывая то, что этот утеплитель может критически реагировать на воздействие влаги, его не рекомендовано устанавливать на фасад здания. Также не стоит крепить шлаковату на металлический каркас. Если вы планируете утеплять вертикальные или наклонные поверхности, то используйте деревянную обрешетку. Схема монтажа теплоизолятора такая:

Также не стоит крепить шлаковату на металлический каркас. Если вы планируете утеплять вертикальные или наклонные поверхности, то используйте деревянную обрешетку. Схема монтажа теплоизолятора такая:

- Подготавливаем деревянные брусья размером 50х50 или 50х100 миллиметров. Толщину и ширину подбираем с учетом ширины утеплителя.

- Крепим на поверхность гидроизоляцию, используя строительные скобы, с нахлестом в 10 сантиметров.

- Чтобы не кроить лишний раз шлаковату и не поднимать вредную пыль из микрочастиц волокон, рекомендовано устанавливать обрешетку с шагом под ширину мата. Обычно это около 50 сантиметров.

- Плиты должны плотно входить в отверстия между соседними брусьями и укладываться встык.

- Дополнительного крепления утеплитель не требует.

- Сверху шлаковаты укладываем пароизолятор. Его крепим также внахлест и проклеиваем стыки специальным скотчем.

Сверху такой конструкции можно устанавливать дополнительную обрешетку для дальнейшей обшивки стены. В процессе работы следите, чтобы шлаковата не соприкасалась с металлическими элементами. Также нужно быть внимательными и не допускать открытых участков утеплителя. Во-первых, он может намокнуть. Во-вторых, шлаковата пылит и будет создавать неблагоприятный микроклимат в помещении. Смотрите видео о производстве каменной ваты:

В процессе работы следите, чтобы шлаковата не соприкасалась с металлическими элементами. Также нужно быть внимательными и не допускать открытых участков утеплителя. Во-первых, он может намокнуть. Во-вторых, шлаковата пылит и будет создавать неблагоприятный микроклимат в помещении. Смотрите видео о производстве каменной ваты:

Бетон из шлака: как приготовить своими руками

Шлакобетонные смеси пользуются заслуженной популярностью не только в промышленном, но и в частном малоэтажном строительстве. Это обусловлено характеристиками данного материала. Шлаки, добавляемые в состав бетона, получают в качестве вторичного материала в металлургической промышленности.

Длительное время гранулированный материал считался просто отходами, но мировая практика доказала его целесообразность для применения в строительстве. Шлаковый бетон более легкий, нежели песчано-гравийный, отличается своей долговечностью, устойчивостью к колебаниям температуры, звукоизолирующими свойствами.

Наибольшей прочностью обладает именно металлургический материал в смеси с цементом. Также в качестве вяжущего агента могут выступать известь, гипс или даже глина. Активно используются две разновидности гранулированного шлака:

Также в качестве вяжущего агента могут выступать известь, гипс или даже глина. Активно используются две разновидности гранулированного шлака:

- с мелкими зернами (0,5-1,5 мм) – получается довольно тяжелый бетон высокой прочности с хорошей теплопроводностью;

- с крупными зернами (20-30 мм) – бетон более легкий, обеспечивает хорошую теплоизоляцию, но чуть менее долговечен.

Использовать разновидности крупнее 6 мм не рекомендуется, поскольку долговечность такого бетона будет неудовлетворительной. Более мелкие фракции предпочтительно заменить песком. Шлак для строительства должен быть максимально чистым, без примесей глины, почвы, органических элементов.

Учитывая свойства бетона с разной фракцией, для создания наружных стен часто смешивают крупные и мелкие зерна в пропорции 7:3 соответственно. Для внутренних перегородок можно взять на единицу больше мелкого шлака. Если вы хотите получить максимально прочную после застывания смесь, желательно полностью убрать фракцию 12 мм, а 20% самого мелкого шлака заменить песком.

Как приготовить шлакобетон

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Рекомендации по термоизоляции

В процессе утепления напольного основания необходимо учитывать несколько важных нюансов. От них в дальнейшем будет зависеть микроклимат в помещении в любое время года:

- Высота термоизолирующего слоя должна определяться нагрузкой на покрытие: чем больше нагрузка – тем толще слой наполнителя;

- В процессе теплоизоляции бетонного основания желательно использовать армирующую сетку, чтобы улучшить прочностные характеристики финишной стяжки;

- Шлак желательно укладывать на гидроизолирующие материалы, поскольку при намокании теплопроводность термоизолятора резко возрастает;

- При утеплении деревянных покрытий наполнитель засыпается таким образом, чтобы между ним и чистовыми досками оставался небольшой воздушный зазор хотя бы в 4-5 мм;

- Чтобы исключить возможность попадания влаги на теплоизолятор, непременно накрывайте его пародиффузионной мембраной.

Отличие портландцемента от шлакопортландцемента

В виду использования шлака ШПЦ стоит гораздо дешевле, чем обычный портландцемент, но и отличается некоторыми характеристиками:

- Медленнее набирает первоначальную прочность в сравнении с портландцементом, но после 3 недель твердения его качество значительно повышается;

- В портландцементе отсутствует шлак, он изготовлен только из клинкера с определенным минералогическим составом и дополнительные присадки-ускорители и улучшители;

- Менее выраженная экзотермическая реакция при твердении в сравнении с портландцементом – бетон почти не нагревается, что усложняет работу с ним при температурах от +4°С;

- Меньшая плотность и вес готовой конструкции соответственно.

Чтобы не быть голословными, приведем сравнение характеристик этих видов вяжущего в таблице:

| Параметр | Состав | Плотность цемента, г/см3 | Прочность, марка | Время начала и конца схватывания | Отличительные свойства |

| Портландцемент | Клинкер из глины и известняка | 3,05…3,2 | 400, 500, 550 и 600 | 45 мин. – 10 часов* – 10 часов* | Прочный материал с длительным сроком службы в нормальной среде |

| ШПЦ | Клинкер, гипс, шлак | 3,0…3,1 | 300, 400 и 500 | Готовый бетонный камень устойчив к агрессивным средам, но менее прочный и долговечный, жаростойкий |

*время схватывания портландцементов зависит от температуры воздуха и влажности окружающей среды, но у шлакового вяжущего время твердения продолжительнее.

Срок набора прочности и показатели испытания образцов на изгиб наглядно показаны в таблице №2 ГОСТ 10178-85:

ПЦ-Д0 – обозначение количества добавок в процентном соотношении, «Б» — быстротвердеющее вяжущее.

Похожие записи

- Применение шлака для утепления полов

- Жидкий пластификатор или жидкое мыло?

- Водонепроницаемость бетона

- Экономим на бетоне

- Объемные веса материалов

- Цемент

- Цементное молочко: что это, где используется, как приготовить, расход

- Торкретирование: методы и оборудование для набрызг-бетона

- Время застывания бетона в зависимости от температуры окружающего воздуха

- Как рассчитать кубатуру бетона на фундамент

- Особенности выбора клея для керамической плитки: советы

- Можно ли заливать бетон в воду?

- Раствор для кладки кирпича

- Как получают пуццолановый портландцемент: состав, свойства, применение, технические показатели

- Время твердения (схватывания, застывания) бетона в зависимости от температуры

- Глиноземистый цемент: особенности и применение

- Добавление жидкого стекла в бетон.

инструкция 2021 года

инструкция 2021 года - Цемент нц (напрягающий) и его использование в строительных работах

- Добавки для повышения морозостойкости бетона

- Как ускорить застывание бетона

- Изготовление жаростойкого бетона своими руками

- Вес бетона

- Как сделать раствор для стяжки пола, основные пропорции цемента и песка на 1 м3

- Сухая смесь для стяжки пола м300

- Высокопрочные смеси «вайтмикс»

С этим читают

- Применение шлака для утепления полов

- Жидкий пластификатор или жидкое мыло?

- Водонепроницаемость бетона

- Экономим на бетоне

- Объемные веса материалов

- Цемент

- Цементное молочко: что это, где используется, как приготовить, расход

- Торкретирование: методы и оборудование для набрызг-бетона

- Время застывания бетона в зависимости от температуры окружающего воздуха

- Как рассчитать кубатуру бетона на фундамент

Недопущение продувки воздухом

Шлак, керамзит, солома – крупнопористые материалы. Через них свободно движется воздух. Внутри них могут возникать конвекционные потоки, которые сведут на нет все утепление. Чтобы этому воспрепятствовать утеплитель должен быть накрыт пародиффузионным слоем – специальной мембраной, но чаще просто плотной бумагой, лучше перфорированной (прокатанной игольчатым валиком) и просыпаной тонким слоем песка для сохранности.

Через них свободно движется воздух. Внутри них могут возникать конвекционные потоки, которые сведут на нет все утепление. Чтобы этому воспрепятствовать утеплитель должен быть накрыт пародиффузионным слоем – специальной мембраной, но чаще просто плотной бумагой, лучше перфорированной (прокатанной игольчатым валиком) и просыпаной тонким слоем песка для сохранности.

Не сложные схемы утепление полов и чердака с помощью керамзита или шлака или соломы можно претворить в жизнь и своими руками в домашних условиях, был бы материал…

Цемент с известняком

Опубликовано 20 апреля 2020, среда

Известняк является инертным минеральным компонентом, который широко используется для производства цемента в мировой практике. Данный материал не обладает ни гидравлической, ни пуццоланической активностью. Поэтому количество известняка при производстве цемента обычно ограничено цифрой не более 15-16%, в отличие от активных минеральных добавок — шлака и золы, которые можно вводить в количестве до 60%. Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении структуры и снижении пустотности цементного камня. Благодаря этому повышается начальная прочность растворов и бетонов. Также известняк, по причине хорошей водоудерживающей способности, снижает водоотделение цемента, что способствует производству более качественных и однородных по своей структуре бетонных и растворных смесей (отсутствие водоотделения и расслоения). Кроме того, известняк улучшает пластичность и удобоукладываемость бетонных смесей, что способствует получению более качественных поверхностей бетонных изделий, снижению количества пор и раковин.

Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении структуры и снижении пустотности цементного камня. Благодаря этому повышается начальная прочность растворов и бетонов. Также известняк, по причине хорошей водоудерживающей способности, снижает водоотделение цемента, что способствует производству более качественных и однородных по своей структуре бетонных и растворных смесей (отсутствие водоотделения и расслоения). Кроме того, известняк улучшает пластичность и удобоукладываемость бетонных смесей, что способствует получению более качественных поверхностей бетонных изделий, снижению количества пор и раковин.

Качество известняка оказывает большое влияние на качество цемента и может меняться в зависимости от сырьевой базы разных производителей. Чем выше содержание оксида кальция в известняке и меньше оксида магния и кремния, тем выше качество известняка.

Результаты химического анализа демонстрируют высокое качество карбонатных пород заводов ЛафаржХолсим Россия. Известняк месторождения «Приокское», которое является сырьевой базой завода Щурово к тому же используется для производства белого портландцемента, так как характеризуется высоким показателями по белизне.

Известняк месторождения «Приокское», которое является сырьевой базой завода Щурово к тому же используется для производства белого портландцемента, так как характеризуется высоким показателями по белизне.

Карьер Щуровского цементного завода

Карьер Вольского цементного завода

Карьер Ферзиковского цементного завода

Поскольку известняк является материалом собственной сырьевой базы наших заводов, мы можем управлять его стабильностью качества и, как следствие, стабильностью качества цемента. Цементы с минеральной добавкой известняка в настоящий момент производятся на всех заводах – в Щурово, Ферзиково и Вольске. Завод Ферзиково уже в течении нескольких лет производит цемент с известняком в навале и тарированном виде, который хорошо себя зарекомендовал с точки зрения качества. На Щуровском и Вольском заводе в текущем году начался процесс постановки на производство цементов с известняком по причине значительного роста стоимости шлака. Общий объем производства цементов с известняком на текущий момент уже достиг 1 млн. тонн.

Общий объем производства цементов с известняком на текущий момент уже достиг 1 млн. тонн.

Поскольку качество известняков на различных заводах отличает, поэтому его содержание в цементе на разных заводах также будет разное для достижения оптимального качества цементов – на Ферзиково и Вольске 14%, на Щурово 11%. Для сравнения, характеристики цементов с известняком различных заводов, а также бетона на его основе представлены в таблицах ниже.

|

Показатель |

Блейн |

НГ |

Н\Ксхв |

R2суток |

R28суток |

|

|

см2\г |

% |

мин |

МПа |

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Из таблицы видно, что прочностные характеристики бетона на основе цементов с известняком различных заводов сопоставимы.

Прочностные характеристики бетонов на основе цементов с известняком заводов Щурово и Ферзиково сопоставимы с прочностными характеристиками бетонов на основе цементов с композиционной добавкой шлака и известняка и поэтому являются взаимозаменяемыми. Показатели долговечности бетона (морозостойкость, водонепроницаемость, коррозионная стойкость) завися от его структуры, от наличия открытой капиллярной пористости. Чем выше открытая капиллярная пористость бетона, тем выше его проницаемость для различных агрессивных сред, тем ниже долговечность. Открытая капиллярная пористость бетона зависит от показателя водоцементного отношения: чем выше водоцементное отношение, тем выше открытая капиллярная пористость. Поскольку водоцементное отношение бетонов на основе цементов с известняком находится на одинаковом уровне по сравнению с цементами с композиционной минеральной добавкой шлака и известняка, значит и показатели долговечности у бетонов на основе этих цементов будут сопоставимыми. Сравнительные результаты тестирования морозостойкости и водонепроницаемости бетонов на основе цементов с известняком и композиционных цементов заводов Щурово и Ферзиково подтвердили сопоставимость этих характеристик. Полученные показатели морозостойкости F1200 и водонепроницаемости W8 позволяют широко использовать цементы с известняком для общестроительного применения в изделиях, к которым не предъявляется специальных требований повышенной долговечности.

Открытая капиллярная пористость бетона зависит от показателя водоцементного отношения: чем выше водоцементное отношение, тем выше открытая капиллярная пористость. Поскольку водоцементное отношение бетонов на основе цементов с известняком находится на одинаковом уровне по сравнению с цементами с композиционной минеральной добавкой шлака и известняка, значит и показатели долговечности у бетонов на основе этих цементов будут сопоставимыми. Сравнительные результаты тестирования морозостойкости и водонепроницаемости бетонов на основе цементов с известняком и композиционных цементов заводов Щурово и Ферзиково подтвердили сопоставимость этих характеристик. Полученные показатели морозостойкости F1200 и водонепроницаемости W8 позволяют широко использовать цементы с известняком для общестроительного применения в изделиях, к которым не предъявляется специальных требований повышенной долговечности.

Таким образом, цементы с известняком имеют отличные перспективы для их использования в сегментах товарного бетона, сборного железобетона (особенно там, где требуется высокое качество поверхности), мелкоштучных изделий и сухих строительных смесей.

Понравилась статья?

Поделиться в соцсетях:

ИССЛЕДОВАНИЕ МИНЕРАЛЬНЫХ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ НА ОСНОВЕ СИСТЕМЫ ШЛАК‒ЦЕМЕНТ, ПОЛУЧЕННЫХ С ПРИМЕНЕНИЕМ ВИХРЕВОЙ ЭЛЕКТРОМАГНИТНОЙ ГОМОГЕНИЗАЦИИ Б.Б. Хайдаров, Д.С. Суворов, Д.В. Лысов, Г.Г. Лучникова, М.Э. Дружинина, Д.В. Кузнецов, А. В. Бычков, И.Н. Бурмистров, С.Л.Мамулат/ Новые огнеупоры №2 2021, стр. 45-50, ISSN 1683-4518, УДК 691.54:66.063.8.086.4

¹ 2 2021

ÍÎÂÛÅ ÎÃÍÅÓÏÎÐÛ

ISSN 1683-4518

2

ПРОИЗВОДСТВО И ОБОРУДОВАНИЕ

Барский Е. М. Режимы движения среды и универсальные

кривые для процессов гравитационной сепарации…………..3

НАУЧНЫЕ ИССЛЕДОВАНИЯ И РАЗРАБОТКИ

Худяков А. Ю., Ващенко С. В., Баюл К. В., Семенов Ю. С.

Опытная верификация новых уравнений прессования мел-

кофракционных материалов горно-металлургического

комплекса. Часть 2. Стадийное уравнение…………………..7

Хмелёв А. В. Стимулирование плазменно-искрового

В. Стимулирование плазменно-искрового

спекания смесей оксидно-безоксидных компонен-

тов добавкой твердого раствора TaB2‒NbC и через

расплав никеля в смесях порошков металлов…14

Быкова А. Д., Семенова В. В., Перевислов С. Н., Мар-

ков М. А. Влияние параметров синтеза на плотность и

фазовый состав материалов на основе Ti3SiC2………..30

Чижиков А. П., Константинов А. С. Получение керами-

ческих пластин на основе Al2O3‒TiB2 методом свободного

СВС-сжатия………………………………………………………………….35

Игнатова А. М., Юдин М. В. Выбор и разработка кла-

дочного состава для монтажа и ремонта футеровки маг-

ниевого диафрагменного электролизера из калиевого

фторфлогопита……………………………………………………..40

Хайдаров Б. Б., Суворов Д. С., Лысов Д. В., Лучни-

кова Г. Г. , Дружинина М. Э., Кузнецов Д. В., Быч-

, Дружинина М. Э., Кузнецов Д. В., Быч-

ков А. В., Бурмистров И. Н., Мамулат С. Л. Иссле-

дование минеральных гидравлических вяжущих на

основе системы шлак‒цемент, полученных с примене-

нием вихревой электромагнитной гомогенизации…45

Иванова Т. И., Маслов В. Н., Гершкович С. И., Икса-

нов Ф. Р., Коваленко А. А., Цунаева А. В., Маркелов

С. А. Применение методов рентгеновской дифракции для

контроля качества огнеупорных материалов и сырья…51

Кузин В. В., Григорьев С. Н., Волосова М. А. Комбиниро-

ванный анализ напряженно-деформированного состояния

поверхностного слоя шлифованной Si3N4‒TiC-керамики..60

ЭКОЛОГИЯ

Семиненко А. С., Логачёв К. И., Гольцов А.

Б., Аверкова О. А. Снижение пылеобразова-

ния при загрузке бункеров порошкообразным ма-

териалом. Часть 1. Методы исследования….67

Abstracts……………………… ………………………………………………..73

………………………………………………..73

MANUFACTURING AND EQUIPMENT

Barskiy E. M. Modes of motion of the medium and

universal curves for gravity separation processes…………….3

SCIENTIFIC RESEARCH AND DEVELOPMENT

Khudyakov A. Yu., Vaschenko S. V., Bayul K. V., Semenov

Yu. S. Experimental verification of new compaction

equations for fine materials of the mining & metallurgical

complex. Part 2. Stage compaction equatin………………….7

Hmelov A. V. Stimulation of plasma-spark sintering

of mixtures of oxide-non-oxide components by adding

a solid solution TaB2‒NbC and through a nickel melt in

mixtures of metal powders………………………………………….14

Bykova A. D., Semenova V. V., Perevislov S. N., Markov

M. A. Influence of synthesis parameters on density and

phase composition of materials based on Ti3SiC2. …………….30

…………….30

Chizhikov A. P., Konstantinov A. S. Production of ceramic

plates based on Al2O3‒TiB2 by free SHS compression………35

Ignatova A. M., Yudin M. V. Selection and development

of a masonry composition for the installation and repair of

the lining of a magnesium diaphragm electrolyzer made of

potassium f luoroflogopite…………………………………………….…40

Khaidarov B. B., Suvorov D. S., Lysov D. V., Luchnikova

G. G., Druzhinina M. E., Kuznetsov D. V., Bychkov A. V.,

Burmistrov I. N., Mamulat S. L. Investigation of mineral

hydraulic binders based on the slag-cement system obtained

with the use of vortex electromagnetic homogenization…45

Ivanova T. I., Maslov V. N., Gershkovich S. I., Iksanov

F. R., Kovalenko A. A., Tsunaeva A. V., Markelov

S. A. Application of X-ray diffraction techniques to

quality control of refractories and raw materials. ..51

..51

Kuzin V. V., Grigor’ev S. N., Volosova M. A. Combined

analysis of stress-strain state of surface layer of ground

Si3N4‒TiC ceramics………………………………………………………..60

ECOLOGY

Seminenko A. S., Logachev K. I., Goltsov A. B., Averkova

O. A. Reduced dust generation when loading hoppers

with powdered material. Part 1. Research methods….…67

Abstracts……………………………………………………………………73

Шлаковый цемент — Lehigh Hanson, Inc.

Переработка побочных промышленных продуктов

Шлаковый цемент, первоначально известный как гранулированный доменный шлак, начинается с производства железа. Сердцем процесса является доменная печь, которая перерабатывает железную руду в железо. Ингредиенты нагревают почти до 1500 градусов по Цельсию с образованием двух компонентов: железа и расплавленного шлака.

Железо используется для производства стали, а расплавленный шлак превращается в цементоподобный материал путем быстрого охлаждения водой. Это быстрое охлаждение, называемое закалкой, создает стекловидные гранулы, которые затем измельчаются в мелкий порошок, известный как шлаковый цемент.

Это быстрое охлаждение, называемое закалкой, создает стекловидные гранулы, которые затем измельчаются в мелкий порошок, известный как шлаковый цемент.

Шлаковый цемент так же стар, как и само производство чугуна. В 1700-х годах его смешивали с известью для приготовления раствора. Одним из первых крупных применений шлако-известковых цементов было строительство парижского метро в конце 1800-х годов. В США смеси шлакового и портландцемента были представлены в 1896 году.

Сегодня шлакоцемент может составлять от 30% до 50% содержания цемента в бетоне.Для таких применений, как массивный бетон и морская среда, эта цифра может возрасти до более чем 70%.

Экологические преимущества способствуют признанию