Формы для производства блоков: Форма для шлакоблока своими руками (+чертеж)

- Форма для шлакоблока своими руками (+чертеж)

- Формы блоков ФБС

- Блок-форма для производства блоков пенополистирола БФ-12, БФ-18SIP, БФ-22, БФ-24, БФ-36, полуавтоматический и автоматический режим работы

- как сделать своими руками, цены

- Металлические формы для производства блоков из пенобетона

- Блок — формы

- изготовление своими руками и цены

- Блок-форма

- Невероятные формы для изготовления бетонных блоков По низким ценам Местное послепродажное обслуживание

- Невероятные формы для бетонных блоков По низким ценам Местное послепродажное обслуживание

- Формы для бетонных блоков | Global Machine Market

- Форма для производства кирпича — Форма для бетонных блоков — Форма для тротуарной плитки — Форма для кирпича на продажу

- Как сделать декоративные бетонные блоки

- FORMABLOK Ultimate DIY Формы для бетонных блоков, Британская Колумбия, Канада

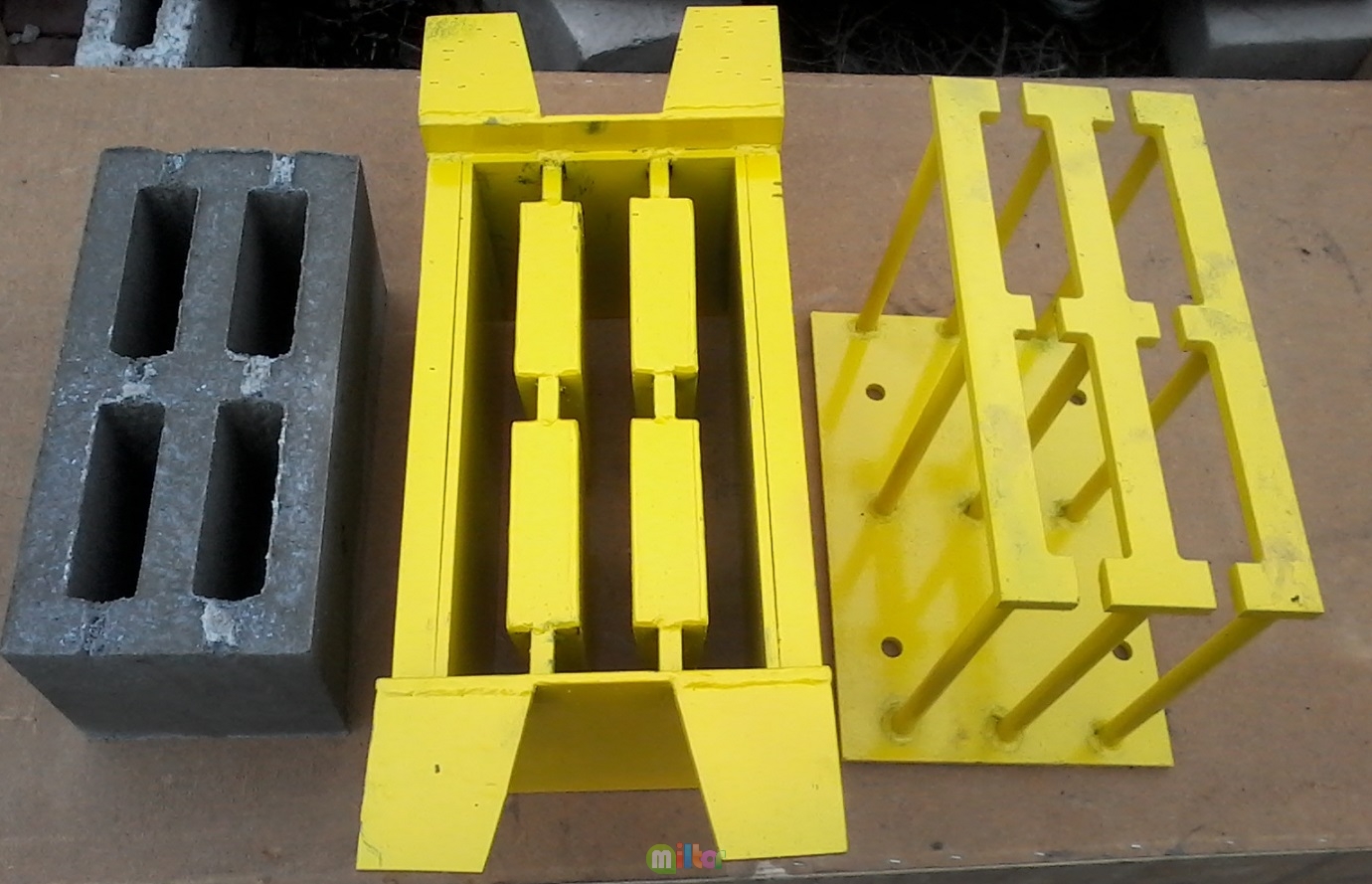

Форма для шлакоблока своими руками (+чертеж)

Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоков прослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.

Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день. Изготовлены формы могут быть как из дерева, так и из металла. Для пустотообразователей берутся трубы нужного диаметра. Также можно сделать прямоугольные пустотообразователи, но нужно учитывать, что пустотность блока не должна превышать 40%.

Для пустотообразователей берутся трубы нужного диаметра. Также можно сделать прямоугольные пустотообразователи, но нужно учитывать, что пустотность блока не должна превышать 40%.

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

Чертеж формы для изготовления щлакоблока

Фото: вибростанок

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась. Затем нужно снова залить смесь и повторить действие. В качестве пустотообразователей можно использовать пластиковые бутылки, заполненные водой. Их нужно вставлять на одинаковом расстоянии друг от друга. Для подсыхания в этом случае потребуется 2-4 суток, после чего блок можно вынимать и готовить новый.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

Формы блоков ФБС

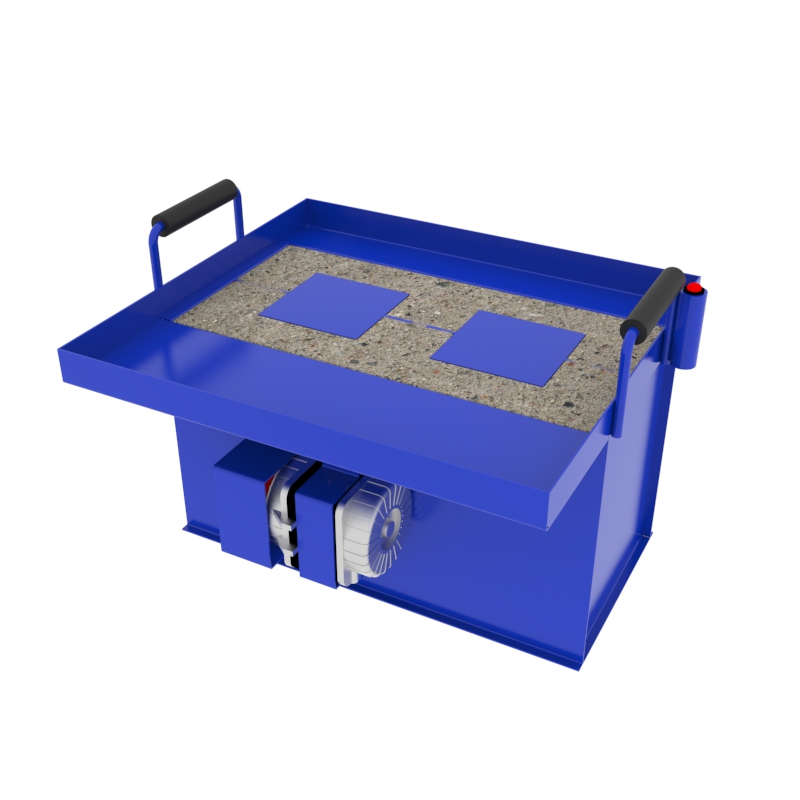

Универсальная быстросъемная форма для блоков ФБС

Универсальная форма для производства фундаментных блоков ФБС 24-4-6,ФБС 24-5-6, ФБС 24-6-6 собственной оригинальной конструкции, комплектуется технологическими перегородками, для производства «половинок» (ФБС 12-4-6, ФБС 12-5-6, ФБС 12-6-6)

Форма легко настраивается под выпуск блоков определенного размера за 10 минут, силами двух человек. Благодаря своей универсальности, позволяет экономить на формах разных размеров. Конструктивно, форма выполнена из листовой стали толщиной 8мм, 10мм, 12мм. имеет два площадочных вибратора ИВ-98.

Конструктивно, форма выполнена из листовой стали толщиной 8мм, 10мм, 12мм. имеет два площадочных вибратора ИВ-98.

Технология производства блоков ФБС быстросъемной формой:

1. Форма устанавливается на ровную поверхность. Предварительно, при необходимости, поверхность под формой устилается полиэтиленовой пленкой, либо смазывается смазкой.

2. Форма загружается густой бетонной смесью. В смесь вставляются монтажные петли.

3. Включаются вибраторы размещенные на корпусе формы. Во время виброуплотнения, добавляется необходимое количество бетонной смеси, для наполнения формы до нужного объёма. При необходимости поверхность блока затирается мастерками.

4. С помощью подъемного механизма, форма снимается вверх, а сформированный блок остается на месте формования, до момента набора прочности, достаточной для перемещения.

5. Форма перемещается на новое место заливки, очищается и смазывается.

6. Форма готова к следующему циклу работы.

195 000р.

(380В)

202 000р.

(220В) с НДС

|

№

|

Наименование показателей

|

БФ-12

|

БФ-18

|

БФ-18

|

БФ-18

|

БФ-24

|

БФ-36

|

|

1

|

Габариты производимого блока (чистовые), мм, не менее:

|

1000

|

1200

|

1200

|

1000

|

1200

|

1200

|

|

2

|

Производительность за один цикл, м3

|

1,2

|

1,8

|

1,8

|

1,8

|

2,4

|

3,6

|

|

3

|

Производительность в смену, м3

|

60-120

|

80-120

|

80-120

|

150-200

|

175-225

|

200-350

|

|

4

|

Марка получаемых блоков по ГОСТ 15588-86

|

15, 25, 35, 50

| |||||

|

5

|

Рабочее (избыточное) давление пара Pg в паровой рубашке блок-формы, МПа (атм.

|

0,05 (0,5)

| |||||

|

6

|

Температура пара в рабочей камере формы, °С

|

104…108

| |||||

|

7

|

Потребление пара для формования с учётом предвспенивания (при max производительности), кг/час

|

250

|

250

|

300

|

300

|

500

|

600

|

|

8

|

Исполнение загрузочных клапанов

|

пневматика

| |||||

|

9

|

Исполнение узла выталкивающего блок

|

пневмо

| |||||

|

10

|

Номинальное рабочее давление пневмоцилиндров, атм.

|

10

| |||||

|

11

|

Норма обслуживания, чел.

|

1

| |||||

|

12

|

Габаритные размеры, мм: ширина х длина х высота

|

935

|

935

|

935

|

935

|

935

|

1335

|

|

13

|

Масса, кг

|

1700

|

1900

|

2100

|

2200

|

2350

|

2500

|

|

Примечания:

| |||||||

как сделать своими руками, цены

Пеноблок – один из наиболее востребованных материалов на строительном рынке. Это обуславливает высокую потребность в его производстве, а значит, и возрастает спрос на формы.

Оглавление:

- Классификация по материалу изготовления

- Как сделать своими силами?

- Стоимость

Разновидности

Производство заключается в заливке смеси в специальные ячейки, где она находится на протяжении 12-14 часов до полного застывания. Изготовление может проводиться в промышленных или домашних условиях. В последнем случае самодельные сооружения позволяют снизить себестоимость блоков.

1. Пластиковые формы.

Конструкции из пластмассы не пользуются большой популярностью в промышленных масштабах. Существует лишь типовой размер – 390х190х188 мм. Пластик не выдерживает большого количества заливок. Это существенно ограничивает сферу применения, поэтому не многие изготовители выпускают их, а только Китай, Днепропетровск и Чернигов.

Несмотря на то, что для масштабного производства требуется закупать сотни, а то и тысячи секций, в перерасчете на 1 куб.м. продукции такие формы оказываются вполне дешевыми. Они просты в эксплуатации и не требуют предварительной смазки перед заливкой пенобетона.

2. Фанерные.

Ламинированная фанера часто используется как в промышленном, так и «домашнем» производстве. Она позволяет свести к минимуму затраты, особенно когда не планируется масштабная стройка.

Конструкция напоминает ящик, созданный из листов ламинированной фанеры и рассчитанный на один блок. Для придания жесткости используются струбцины, которые стягивают стенки. Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

Преимущества:

- легко изготовить своими руками;

- стоимость намного ниже металлического аналога;

- конструкция имеет небольшой вес, за счет чего ее легко транспортировать по участку;

- выдерживает до 50 заливок.

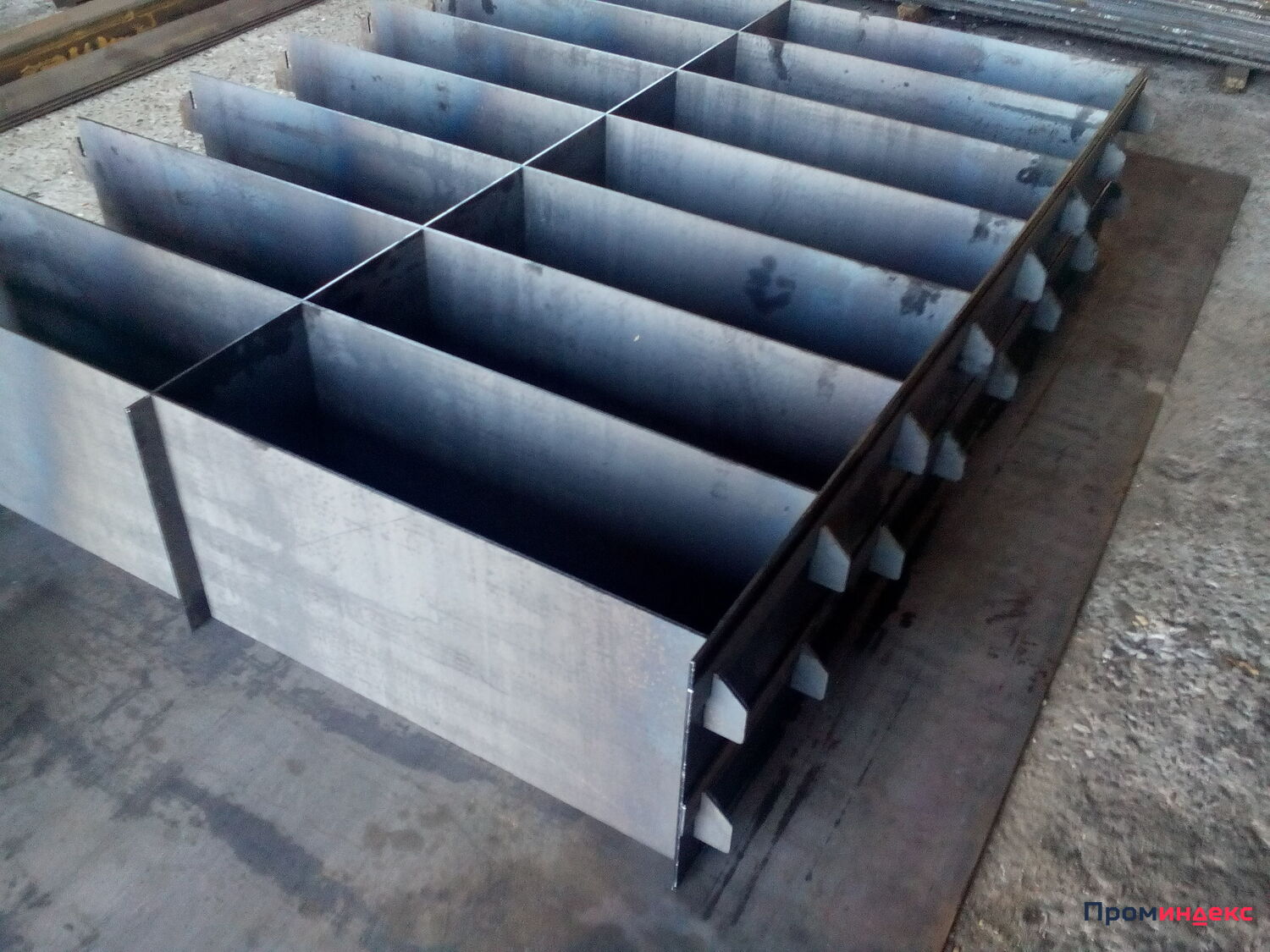

3. Металлические.

Бывают двух видов – с днищем или без. Это обуславливает еще одну классификацию – цельные и разборные металлоформы. Для складных секций без дна используют прокатный лист (4 мм), обработанный лазерной резкой. Эта технология ускоряет изготовление кассет, при этом обеспечивая точность габаритов.

Блок может иметь различные размеры, но базовый параметр всегда сохраняется – 600х300х200 или 600х300х100 мм. Металлические формы для пеноблока без дна не имеют достаточной жесткости, из-за чего есть риск нарушения геометрии изделия. Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Для секций с дном используются листы толщиной в 6 мм, благодаря чему конструкция становится жестче и прочнее. Дно дополнительно укрепляется при помощи швеллеров. Самыми популярными размерами являются контейнеры на 35, 63 и 70 блоков стандартных объемов.

Современные производители стали использовать специальные металлические вставки, которые позволили создать пазогребневые формы. Они предназначены для создания перегородочных плит. Также всегда есть возможность сэкономить и купить не новые, а б/у изделия.

Чтобы пенобетон не прилипал к металлическим стенкам, когда он заливается, поверхность покрывают саморазрушающейся смазкой. Специалисты рекомендуют использовать средство фирмы Компил, так как его консистенция не оставляет жирных пятен, сохраняет эстетичный вид и не влияет на уровень адгезии материала.

На сегодняшний день популярностью и надежностью пользуются металлические конструкции завода Строй-Бетон, компании ПромСпектр и ООО Интэк.

Изготовление блоков своими руками

В домашних условиях лучше делать формы из ламинированной фанеры. Она позволяет легче достать элемент и проще в обработке. От количества ячеек зависит, сколько готовых блоков получится на выходе. Для домашнего производства рекомендуется делать многоместные опалубки с размером 200х300х600 мм. Хотя если есть возможности и знания, то выйдет самостоятельно изготовить и металлическую конструкцию. В сборке деревянной формы для заливки пенобетона есть два основных этапа – создание каркаса и разбивка на ячейки.

Сначала делается чертеж, его можно составить самостоятельно или найти готовый в интернете. На эскизе указываются необходимые параметры, а также рассчитывается количество секций. Этот вопрос решается по своему усмотрению, но специалисты рекомендуют делать контейнер не более, чем на 40 блоков. Это позволит иметь практически беспрерывный конвейер – пока одна партия застывает, вторую заготавливают. Для создания ящика потребуются влагостойкие фанерные листы толщиной 6-8 мм. Этого хватит, чтобы стенки не прогибались под давлением пенобетона, из-за чего произойдет деформация.

Этого хватит, чтобы стенки не прогибались под давлением пенобетона, из-за чего произойдет деформация.

Ориентируясь на чертеж, проводится вырезка дна ящика. В зависимости от расположения секций необходимо контролировать, чтобы длина и ширина днища была кратной размером блока. Сразу на заготовке расчерчивается место перемычек. На этом же этапе из листов вырезают боковые и торцевые стенки. Важно, чтобы высота формы равнялась уровню элементов, так как пенобетон заливается «заподлицо».

На следующем этапе приступают к сборке каркаса. Для этого стенки фиксируются на основании, а для придания жесткости торцы оформляются металлическими уголками. Их устанавливают вертикально, ориентируясь на внешние углы ящика, и пропускают по верхнему краю опалубки. После этого перемычки закрепляются внутри в заранее заготовленных пазах в боковых стенках.

В обязательном порядке стенки обиваются полиэтиленовой пленкой для их защиты от влаги. Важно проконтролировать, чтобы на поверхности не возникало заломов, пузырей или складок. Если этого не сделать, то после высыхания поверхность пенобетонных блоков будет покрыта неровностями.

Если этого не сделать, то после высыхания поверхность пенобетонных блоков будет покрыта неровностями.

Вынимать готовые элементы можно только через сутки. При этом важно, чтобы температура окружающей среды была не ниже +5°C. Если пенобетон заливают в формы в домашних условиях, то нужна защита от воздействий окружающей среды – попадания пыли, грязи, атмосферных осадков.

Стоимость готовых форм

Размер, материал и количество ячеек – главные составляющие цены.

| Наименование, размеры | Цена, рубли |

| Контейнер фанерный 0.5 м3 (14 штук) | 9000 |

| Контейнер металлический 588Х300Х188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 (40 блоков) | 35 400 |

| Пластиковая форма 390х190х188 мм (1 штука) | от 300 |

| Наборная форма из древесины 600х300х400 | от 7 000 за 1 куб. м м |

| Наборная деревянная форма 600х300х100 | от 12 000 за 1 куб.м |

| Металлический контейнер на 24 пеноблока без дна 588х300х188 | 11 000 |

| Металлический контейнер на 40 шт без дна 590х360х120 | 35 000 |

| Форма с дном 35 шт 600х300х200 (металл) | 62 000 |

| Форма с дном 63 шт 600х300х100 (металл) | 48 000 |

| Контейнер с перегородками на 36 блоков (0,54 м3) 500х300х100 | 5 900 |

| Контейнер с перегородками на 30 блоков (0,85 м3) 498х295х198 | 3 000 |

| Наборная из полипропилена 600х300х200 мм, ширина 1,5 м | от 35 000 за куб.м. |

| Наборная из полипропилена 600х300х400 мм, ширина 1,5 м | от 29 000 за куб.м. |

| Кассетная форма для пазогребневых блоков 600х300х200 на 30 шт | 35 000 |

Это ориентировочные цены на формы, так как у каждого производителя они могут разниться в зависимости от качества материала и сложности оборудования. Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

Металлические формы для производства блоков из пенобетона

Металлические формы серии «ЛАЗЕРФОРМ» предназначены для изготовления размерных блоков из легких бетонов (пенобетона, полистиролбетона и т.д.) и других материалов.

Металлические формы серии «ЛАЗЕРФОРМ»

Отличительной особенностью данных форм является простота сборки и разборки, хранения и транспортировки. Конструкция формы позволяет быстро и легко производить сборку и разборку форм, как на производстве, так и непосредственно на строительной площадке.

Формы состоят из днища представляющего собой лист металла толщиной 4 мм., а также боковых, торцевых стенок и перегородок, собирающихся. Перегородки изготовлены из листового металла толщиной 4 мм. (в зависимости от размеров перегородок) с помощью современного высокотехнологичного оборудования лазерной резки.

Перегородки изготовлены из листового металла толщиной 4 мм. (в зависимости от размеров перегородок) с помощью современного высокотехнологичного оборудования лазерной резки.

- Сборку металлических форм серии «ЛАЗЕРФОРМ» производят на предварительно подготовленной ровной площадке, имеющей твердое основание.

- Перед сборкой все детали формы смазывают раствором для смазки форм, предотвращающим прилипание отформованного изделия к стенкам формы.

- Сначала на основание кладется днище, изготовленное из листа металла или влагостойкой фанеры.

- Далее на днище устанавливается центральная внутренняя перегородка пазами вверх. Следующий этап — установка перпендикулярных перегородок и торцевых стенок в подготовленные пазы.

- далее устанавливают боковые стенки в подготовленные пазы перегородок и торцевых стенок.

- Форма подготовлена к работе.

- Подготовленная пенобетонная смесь заливается в собранную форму, излишки смеси убираются шпателем или другим ровным предметом.

- Для экономии производственной площади формы располагают одна над другой, для чего на первую форму, с залитой смесью кладут металлический поддон, на котором собирают следующую форму.

- Таким образом рекомендовано собирать до четырёх ярусов.

После полной разборки формы с её деталей необходимо удалить остатки материала, уделяя особое внимание чистоте пазов. Хранение деталей форм между использованием должно обеспечивать отсутствие механических деформаций и отрицательного воздействия окружающей среды.

Преимущества форм серии ЛФ:

- Невысокая стоимость.

- Ручная распалубка.

- Удобство в использовании.

- Отличная геометрия получаемых изделий.

- Экономия производственных площадей.

Технические характеристики:

| Марка формы | Объём, м3: |

ЛФ-12-60. 30.20-ОП 30.20-ОП | 0,43 |

| ЛФ-20-60.30.20-ОП | 0,72 |

| ЛФ-24-60.30.10-ОП | 0,43 |

| ЛФ-40-60.30.10-ОП | 0,72 |

| ЛФ-18-40.20.20-ОП | 0,28 |

Расшифровка сокращения марки формы (ЛФ — K — LхMхN — O):

ЛФ — форма серии «ЛАЗЕРФОРМ»

К — количество блоков в форме

LхMхN — размеры получаемого блока в см.

О — опции:

ОП — форма на открытой платформе.

|

Блок-форма для производства пустотелого пазогребневого блока (с пластиковыми формообразующими элементами)

Блок-форма пазогребневая (с пластиковыми формообразующими элементами)

Блок – форма разборная, объем 0,83, 24 блока (588*300*188)

Блок – форма пазогребневая, объем 0,2 м3, 14 блоков (600*300*80)

Блок — форма универсальная

Блок — форма

Блок — форма для изготовления Железобетонных перемычек

Форма для изготовления Твинблока

Блок — форма

| |||||

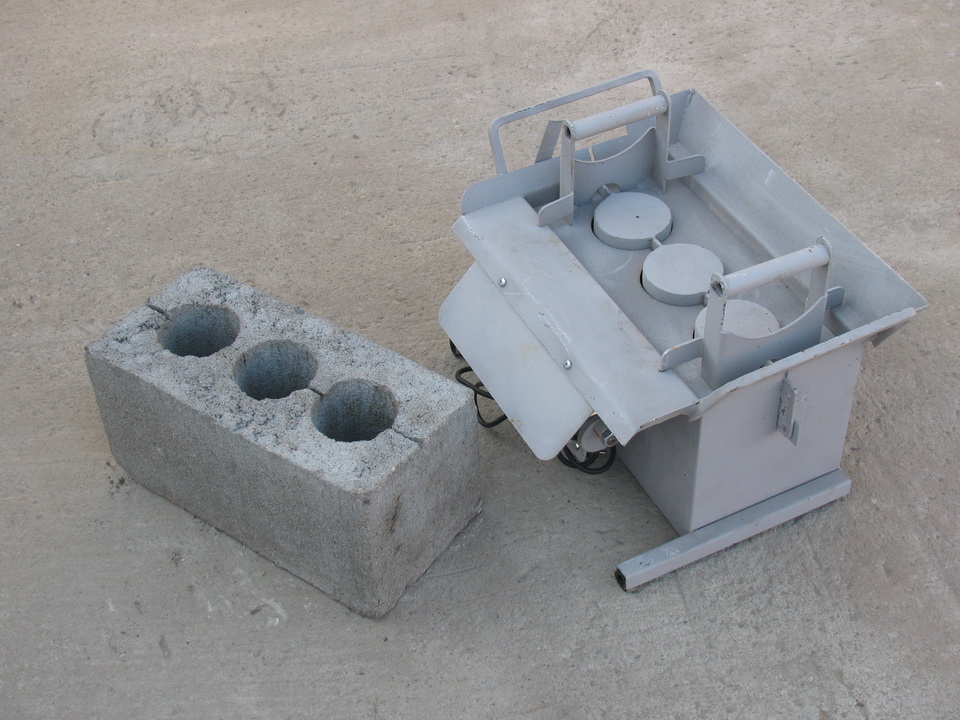

изготовление своими руками и цены

Пенобетон представляет собой пористый камень с высокой морозоустойчивостью, прочностью и характеристиками сохранения тепла. Пенобетонные блоки не деформируются со временем и создают хороший микроклимат в помещении. Для производства стройматериала используются специальные формы для пеноблоков, с помощью которых можно получить лего-блоки или кирпичи нужного размера. Изделия имеют вид каркаса, куда заливается смесь цемента, воды, песка и пенообразователя. После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

Оглавление:

- Металлические формы

- Конструкции из пластика

- Ламинированная фанера

- Самостоятельное изготовление

- Цена готовых изделий

Каркас из металла

Металлическая разновидность формовочных контейнеров бывает с дном или без него, цельного типа либо разборной. Последняя обеспечивает оперативность работы с кассетами под заливку – форма быстро складывается и раскладывается. Число ячеек каркаса зависит от того, в каком количестве производятся пенобетонные блоки. Размеры изделий – стандартные: 600х300х100 мм и 600х300х200 мм. Однако форма недостаточно прочна и легко деформируется. Конструкция, тем не менее, позволяет заливать состав для частного строительства.

Металлические формы, у которых есть дно, более прочные по сравнению с разборными, так как дополнительно укреплены швеллером. В них изготавливают блоки из пенобетона стандартных размеров в количестве 35, 63 и 70 штук. Вместе с тем регулировать размеры контейнера для пенобетона с дном нельзя.

В них изготавливают блоки из пенобетона стандартных размеров в количестве 35, 63 и 70 штук. Вместе с тем регулировать размеры контейнера для пенобетона с дном нельзя.

Металлическая конструкция – это возможность произвести пеноблоки за короткое время. В числе преимуществ:

1. Оперативность работы. Форма из металла имеет откидные борта, и застывший пенобетон снимается с дна или остается на поддоне.

2. Качество. Блок получается геометрически правильной формы, одинакового размера, с ровной поверхностью.

3. Долговечность. Металлические формы могут использоваться несколько лет, их применяют многие поставщики.

4. Практичность. Металлическая оснастка разборного типа не занимает место при хранении и транспортировке.

5. Удобство использования. Потребитель самостоятельно определяет, сколько ячеек будет у металлической формы и какого размера производить пеноблоки.

Во избежание прилипания пенобетона формовочный контейнер обязательно смазывается специальной смазкой.

Пластиковые оснастки

Пластиковая конструкция позволяет изготовить даже один пеноблок. Стандартные габариты – 390х190х188 мм. Выбор их на российском рынке невелик, хотя стоит пластиковая форма относительно недорого. Отечественные и зарубежные производители, в свою очередь, акцентируют внимание покупателей на ее положительных характеристиках:

- Простота применения. Форма для изготовления пеноблоков не собирается, а только раскладывается.

- Экономия времени. Пластиковая оснастка рассчитана примерно на 2000 рабочих циклов.

- Невысокая стоимость затрат. Сделать пеноблоки в таких ячейках достаточно выгодно.

- Экономия средств. Пластик стоит гораздо меньше металлического каркаса, не такой громоздкий и может храниться в сложенном виде. Пенобетон заливается в ячейки многократно.

- Возможность производить пенобетонные блоки с декоративной поверхностью. Оснастка для них приобретается дополнительно.

Пластиковая конструкция, как и металлическая, может иметь дно. За счет него пеноблок извлекается из ячеек быстро и не деформируется при этом.

За счет него пеноблок извлекается из ячеек быстро и не деформируется при этом.

Изделия из ламинированной фанеры

Ламинированная фанера – отличный вариант для заливки пенобетона. Ее достаточно просто приобрести. Она используется и в цеховой работе, а стоимость затрат на производство будет зависеть только от качества листов. Форма из ламинированной фанеры по своей конструкции напоминает небольшой ящик, дно и стенки которого делаются под будущий стройматериал. Стоит учитывать, что одна форма предназначена для того, чтобы в нее поместился один блок. Кроме этого, фанера предоставляет возможность для вариации габаритов изделий.

Вместе с тем материал для оснастки имеет ряд минусов:

- Она получается громоздкой и неудобной в хранении.

- Собирая изделие своими руками, стоит четко соблюдать размеры, которые указывает его чертеж.

- Нарезанные листы скрепляется между собой при помощи гвоздей, из-за чего блок приобретает неправильную геометрию.

- Ламинированная фанера может разбухать от влаги.

Устранить недостатки просто: фанера ремонтопригодна. Стенки, куда заливается пенобетон, лучше всего оббить полиэтиленовой пленкой.

Останавливаясь на том, какой материал будет выбран для конструкции – пластик, металл или фанера, стоит учитывать его физико-химические характеристики. Немаловажное значение имеет удобство работы: пенобетон придется заливать самому или этим займется бригада строителей.

Самостоятельное производство оснастки

Пенобетон легко изготовить в домашних условиях. Поначалу готовят будущий пеноблок: смешивают воду, песок, цемент и составы, образующие пену. Дополнительно добавляется фибра, затвердители и пластификаторы – так материал получает прочность. Смесь заливается в специальный каркас. Ее можно приобрести или собрать самостоятельно, разработав чертеж.

Металлическая конструкция удобна и долговечна, но собрать ее получится только у тех, кто имеет навыки сварки. Используются как новые, так и б/у комплектующие. Пластиковая оснастка доступна для продажи в любом строительном магазине. Самым популярным материалом для изготовления ячеек своими руками на сегодняшний день является фанера. Инструкция сборки достаточно проста:

Пластиковая оснастка доступна для продажи в любом строительном магазине. Самым популярным материалом для изготовления ячеек своими руками на сегодняшний день является фанера. Инструкция сборки достаточно проста:

1. Определитесь с размерами, которые будут иметь блоки. Стандартные габариты указаны выше.

2. Сделайте чертеж формы, учитывая длину и ширину изделий – они должны быть кратными, так как этого требует ГОСТ 21520-89.

3. Для одного ящика понадобится 5 деталей толщиной 6-8 мм (так они не сломаются и не деформируются), с небольшими отступами от размеров кирпичей. В первую очередь создается дно конструкции, где застывает пеноблок.

4. К дну крепятся стенки. Обязательно обратите внимание на толщину – от этого зависит, насколько ровными будут перегородки и, соответственно, сам блок. Не стоит использоваться распорки или уголки – они нарушат геометрию материала.

5. Каркас обрабатывается смазкой или обивается полиэтиленом, чтобы блок не прилипал.

Альтернативой может послужить контейнер из металла, для изготовления которого также требуется руководство по сборке. Но учитывайте, что ламинированная фанера – материал, изделия из которого проще собирать самому.

Схема сборки, вне зависимости от того, что было выбрано – металл или фанера, аналогична. Стенки каркаса, где будет находиться пеноблок, должны быть четко зафиксированы и обработаны смазкой.

Собрать самому или приобрести?

Если вы не хотите тратить время, изучая руководство сборки своими руками или вам показалась непонятной инструкция, можно приобрести оснастку. Пеноблок – достаточно популярный материал, поэтому купить форму предлагают многие поставщики. Московский рынок презентует как сборку конструкций на заказ, так и продажу партий б/у изделий. Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

| Материал | Размеры, мм | Стоимость, рубли |

Фанера | ||

| контейнер на 14 ячеек | 0,5 м3 | 9 000 |

| наборная | 600х300х400 | от 7 000 за 1 куб.м |

| наборная | 600х300х100 | от 12 000 за 1 куб.м |

Металл | ||

| контейнер на 24 шт без дна | 588х300х188 | 11 000 |

| контейнер на 40 шт без дна | 590х360х120 | 35 000 |

| с дном 35 шт | 600х300х200 | 62 000 |

| с дном 63 шт | 600х300х100 | 48 000 |

Пластик | ||

| для штучного изготовления | 390х190х188 | 300 |

| контейнер с перегородками на 36 блоков (0,54 м3) | 500х300х100 | 5 900 |

| контейнер с перегородками на 30 блоков (0,85 м3) | 498х295х198 | 3 000 |

Блок-форма

Люди делают свою среду пригодной для жизни. Он производит конструкции в соответствии со своими потребностями. У некоторых структур есть обязанности. Их потребности могут быть разными.

Он производит конструкции в соответствии со своими потребностями. У некоторых структур есть обязанности. Их потребности могут быть разными.

Формы для бетонных блоков образуют строительные блоки наших жилых помещений. В развивающихся странах сейчас все должно быть лучше. Мы должны догнать рост населения.Мы должны держать расходы под контролем

Мы обычно используем бетон при строительстве наших жилых помещений. Мы производим различные типы бетонных блоков . Мы можем сделать их удобными для переноски. Мы можем сделать стены и потолок здания из бетонных блоков . Разработка стеновых блоков различной толщины и типов для стен. Быстро и безопасно строим потолок из потолочных блоков.Имеет множество разновидностей и размеров.

Мы можем построить наши дороги и озеленение из бетонных блоков. Брусчатка покрывает поверхности пешеходных и проезжих частей. Бордюрные камни определяют границы.

У нас также есть бетонные блоки для защиты грунтовых вод и канализации. Бетонные трубы , Бетонные дымоходы и многие их части. У нас есть бетонный блок для всего.

Бетонные трубы , Бетонные дымоходы и многие их части. У нас есть бетонный блок для всего.

Пожалуй, нет ничего в мире, что бы так не любили, но так не использовали.

Мы любим бетон, я думаю, мы должны, немного. Мы являемся поставщиком пресс-форм для бетонных блоков. Это заказная работа. У каждого клиента машина для производства бетонных блоков может быть разной. Тип бетонного блока и реквизиты наших клиентов могут отличаться.

Кому-то нужна надежность, а кому-то нужна экономичность.

Машины для производства бетонных блоков очень разнообразны. Он варьируется в зависимости от продукта и способа его работы. Такие как стационарные машины для производства бетонных блоков, машины для производства бетонных блоков для яиц, производители однослойных, многослойных производителей, машины для производства бетонных труб.

Мы являемся поставщиком форм для бетонных блоков   для всех этих машин. Наша цель – привлечь больше клиентов. Естественно, это также можно назвать зарабатыванием большего количества денег. При этом на поставляем формы для бетонных блоков , которыми останутся довольны наши клиенты.

Наша цель – привлечь больше клиентов. Естественно, это также можно назвать зарабатыванием большего количества денег. При этом на поставляем формы для бетонных блоков , которыми останутся довольны наши клиенты.

Невероятные формы для изготовления бетонных блоков По низким ценам Местное послепродажное обслуживание

Повысьте производительность своего производства кирпича с помощью замечательных форм для изготовления бетонных блоков .Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Премиальные формы для производства бетонных блоков обладают непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в формах для изготовления бетонных блоков , прочны и долговечны, что обеспечивает длительный срок службы и неизменно более высокую производительность.

Существует обширная коллекция форм для изготовления бетонных блоков , включающая различные модели, которые учитывают различные профессиональные и личные требования для всех видов строительных работ.Alibaba.com стремится убедить всех покупателей, что на сайте продаются только высококачественные формы для производства бетонных блоков . Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают формы для изготовления бетонных блоков , которые выполняют обещанное и даже превосходят его.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, которые снижают потребление энергии этими формами для производства бетонных блоков .В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Формы для изготовления бетонных блоков также оснащены исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с операциями. При относительно низких затратах на их приобретение и обслуживание формы для изготовления бетонных блоков являются разумно доступными и предлагают соотношение цены и качества.

При относительно низких затратах на их приобретение и обслуживание формы для изготовления бетонных блоков являются разумно доступными и предлагают соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на сайте Alibaba.com. Изучите различные формы для изготовления бетонных блоков на сайте и выберите наиболее привлекательные и подходящие для вас.Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, найдите формы для изготовления бетонных блоков и достигните своих целей. Откройте для себя доступное качество на сайте сегодня.

Невероятные формы для бетонных блоков По низким ценам Местное послепродажное обслуживание

Повысьте производительность производства кирпича с помощью великолепных форм для бетонных блоков . Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Формы для бетонных блоков премиум-класса обладают непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в формах для бетонных блоков , прочны и долговечны, что обеспечивает длительный срок службы и стабильно более высокую производительность.

Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в формах для бетонных блоков , прочны и долговечны, что обеспечивает длительный срок службы и стабильно более высокую производительность.

Существует обширная коллекция форм для бетонных блоков , включающая различные модели, которые учитывают различные профессиональные и личные требования для всех видов строительных работ. Alibaba.com стремится убедить всех покупателей, что на сайте продаются только высококачественные формы для бетонных блоков .Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают формы для бетонных блоков , которые выполняют обещанное и превосходят его.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, которые снижают потребление энергии этими формами для бетонных блоков . В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Формы для бетонных блоков также оснащены исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с операциями.При относительно низких затратах на их приобретение и техническое обслуживание опалубки для бетонных блоков являются разумно доступными и предлагают соотношение цены и качества.

В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Формы для бетонных блоков также оснащены исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с операциями.При относительно низких затратах на их приобретение и техническое обслуживание опалубки для бетонных блоков являются разумно доступными и предлагают соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на сайте Alibaba.com. Изучите различные формы для бетонных блоков на сайте и выберите наиболее привлекательные и подходящие для вас. Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, найдите формы для бетонных блоков и достигните своих целей.Откройте для себя доступное качество на сайте сегодня.

Формы для бетонных блоков | Global Machine Market

Global Machine Market поставляет пресс-формы для любых блоков, прессов и формовочных машин, представленных сегодня на рынке.

Для большинства бетонных изделий можно изготовить самые разнообразные формы. Мы изготавливаем формы и детали для машин Besser, Columbia и зарубежных производителей брусчатки и блоков.

В 1943 году моя семья стала производителем оборудования в третьем поколении.Global Machine Market предлагает пресс-формы широкого спектра машин для производства строительных блоков из США, таких как Besser и Columbia, а также зарубежных машин для производства брусчатки и блоков. Мы используем тот же опыт, который мы накопили за 7 десятилетий, и изготавливаем формы для любой машины для производства блоков и брусчатки. Позвоните нам с вашим конкретным запросом пресс-формы по телефону 314-960-0540.

Форма требуется для каждой конкретной формы и размера продукта, который вы хотите изготовить в блоке, брусчатке или пресс-машине. Обычная пресс-форма для строительных блоков, изготовленная для машины в США, состоит из двух частей.Верхняя секция называется плунжерами, а некоторые называют пресс-головкой, а нижняя секция называется коробкой пресс-формы или вставной секцией.

Формовочная коробка обычно изготавливается двумя различными способами в зависимости от типа продукта, который вы хотите производить. При изготовлении строительных блоков в США мы изготавливаем и поставляем только заменяемые пресс-формы и детали пресс-форм с болтовым креплением. Преимущество этой конструкции заключается в том, что когда износ внутренних деталей выходит за пределы допустимых допусков продукта, необходимо заменить только эти отдельные внутренние детали в пресс-форме.

Другой метод, который широко распространен в других частях мира, называется цельнолитой версией формы, которая представляет собой полностью сварную конструкцию, в которой внутренние износостойкие вкладыши и рама формы свариваются вместе как единое целое. Когда износ одной полости выходит за пределы допустимого допуска продукта, производителю приходится вкладывать средства в трудоемкий сварочный ремонт. Это может привести к сокращению срока службы пресс-формы из-за сварки, которая влияет на внутреннюю твердость и срок службы пресс-формы. Единственным другим вариантом является замена всей пресс-формы.Оба метода позволяют получить точное и правильное по размерам бетонное изделие, если оно сделано правильно. Форма со сварной конструкцией, как правило, более доступна по начальной покупной цене по сравнению со сменной конструкцией с болтовым креплением. Однако в долгосрочной перспективе пресс-форма на болтах почти всегда более рентабельна с более долгосрочными преимуществами. Преимущества и недостатки каждой конструкции зависят от многих аспектов. Некоторыми динамическими факторами, которые необходимо учитывать, будут объем продукта, который вы будете производить, ваш бюджет, сроки поставки, тип машины, на которой вы производите продукты, и высота продукта.

Единственным другим вариантом является замена всей пресс-формы.Оба метода позволяют получить точное и правильное по размерам бетонное изделие, если оно сделано правильно. Форма со сварной конструкцией, как правило, более доступна по начальной покупной цене по сравнению со сменной конструкцией с болтовым креплением. Однако в долгосрочной перспективе пресс-форма на болтах почти всегда более рентабельна с более долгосрочными преимуществами. Преимущества и недостатки каждой конструкции зависят от многих аспектов. Некоторыми динамическими факторами, которые необходимо учитывать, будут объем продукта, который вы будете производить, ваш бюджет, сроки поставки, тип машины, на которой вы производите продукты, и высота продукта.

Нижняя часть пресс-формы состоит из внешней коробки пресс-формы, содержащей несколько сменных вкладышей пресс-формы с болтовым креплением. Вкладыши определяют внешнюю форму блока, в то время как внутренние вкладыши формируют другую сторону блока. Одновременно можно формовать до 15 строительных блоков.

Как только нижние полости опалубки заполнены бетоном, вторая верхняя прессующая головка или секция плунжеров верхней опалубки опускается в открытые полости опалубки. Иногда плунжеры вводятся в полости за счет гидравлического давления, а иногда просто под действием силы тяжести, в зависимости от типа блока или машины для укладки брусчатки, с которой вы работаете.

Как только уплотняющая головка находится в корпусе формы, одновременно происходит вибрация формы и достигается необходимая высота и плотность блока или блока брусчатки. Затем бетонные изделия извлекаются из формы, оставляя бетонные изделия на производственном поддоне, а поддоны отправляются в зону отверждения. Тот же самый процесс с плесенью повторяется тысячи раз в течение обычного дня. На некоторых высокопроизводительных блочных машинах этот процесс формования может занять всего 6 часов.5 секунд.

www.Bessermakingblocks.com видео цзин

Форма для брусчатки очень похожа по конструкции и также имеет две основные секции формы. Обычно в промышленности верхняя часть называется трамбовочной головкой или пресс-головкой, а нижняя часть формы — вставной частью или коробкой формы. К головке трамбовки привинчены сменные прижимные пластины трамбовки, которые входят в контакт с бетонным материалом при опускании в полость формы.

Обычно в промышленности верхняя часть называется трамбовочной головкой или пресс-головкой, а нижняя часть формы — вставной частью или коробкой формы. К головке трамбовки привинчены сменные прижимные пластины трамбовки, которые входят в контакт с бетонным материалом при опускании в полость формы.

Основное отличие заключается в том, что до начала 1980-х нижние секции внутренней формы или то, что называется вставкой формы, вырезались только пламенем.Я с гордостью могу сказать, что моя компания была одной из первых компаний, которые начали процесс предложения технологии для поставки обработанных секций вставок в качестве опции для больших паллетных машин. Это позволяет производителям асфальтоукладчиков иметь вставку, в которую любая прижимная пластина может поместиться в любую полость. Что еще более важно, жизненный цикл пресс-формы резко увеличился за счет возможности науглероживания вкладыша и трамбовки на большую глубину, чем это было ранее достигнуто с помощью технологии резки пламенем. Хотя обработанная пресс-форма изначально дороже при первой покупке в течение короткого периода времени, она очень быстро окупается за счет более длительных циклов наряду со многими другими преимуществами.Производитель также получает преимущество в том, что каждая полость абсолютно одинакова и больше не имеет подгоночных форм, что было общим недостатком технологии резки пламенем.

Хотя обработанная пресс-форма изначально дороже при первой покупке в течение короткого периода времени, она очень быстро окупается за счет более длительных циклов наряду со многими другими преимуществами.Производитель также получает преимущество в том, что каждая полость абсолютно одинакова и больше не имеет подгоночных форм, что было общим недостатком технологии резки пламенем.

Изображение верхней части (трамбовочная головка или прижимная головка) и нижней части (вставная часть или форма). Асфальтоукладчики на поддоне.

- Что делает наши формы уникальными по сравнению с некоторыми производителями форм в мире, так это то, что мы используем самые современные программы для рисования форм. Использование программного обеспечения CAM для автоматического 3D-фрезерования гарантирует своевременное получение высококачественных деталей.

- Когда дело доходит до форм для брусчатки для строительных блоков Besser и Columbia, мы используем только лучшую марку стали США, прошедшую термообработку для обеспечения длительного срока службы.

Еще одним важным преимуществом является то, что все наши формы для брусчатки изготавливаются из цельного куска стали на обрабатывающих центрах с ЧПУ. Это обеспечивает владельцам машин для производства блоков Besser и Columbia гораздо более длительный срок службы формы для брусчатки, чем при использовании старой технологии форм для резки пламенем.

Еще одним важным преимуществом является то, что все наши формы для брусчатки изготавливаются из цельного куска стали на обрабатывающих центрах с ЧПУ. Это обеспечивает владельцам машин для производства блоков Besser и Columbia гораздо более длительный срок службы формы для брусчатки, чем при использовании старой технологии форм для резки пламенем.

Columbia Block Machine Все формы для брусчатки изготовлены на станке с ЧПУ и термообработаны для увеличения срока службы формы.

- Наши пресс-формы производятся в Северной Америке.

Hess Rh3000 Сменная пресс-форма для строительных блоков с болтовым креплением. Сделано в США с термообработанными деталями для длительного износа и обслуживания в США.

- У нас есть сменные строительные детали для США, изготовленные для станков Columbia и Besser с болтовым креплением.

Besser V312 Building Block 6”x6”x18” Форма выше. У нас есть в наличии сменные детали форм для блочных машин Besser & Columbia с болтовым креплением.

- Для изготовления форм используется высококачественная сталь. Мы используем уникальный процесс термообработки, чтобы пресс-формы и изнашиваемые детали служили дольше, экономя ваши деньги, увеличивая срок службы пресс-форм.

- С 1943 года семья Флеминг производит формы для машин для производства бетонных блоков. Благодаря современным станкам с ЧПУ, технологиям термообработки, 3D-системам САПР, прототипированию и сканированию сегодня пресс-формы стали более качественными и универсальными, чем когда-либо. Вы действительно можете создать свою собственную уникальную поверхность плиты или брусчатки.

Мы предлагаем изготовленные на заказ текстурированные башмаки для любой бетоноукладочной и строительной машины для вашего асфальтоукладчика и декоративных форм.

- Если вы можете предоставить мне эскиз, фото с размерами, мы можем сделать его профессиональным чертежом, чтобы показать вам, сколько единиц вы могли бы сделать в пресс-форме определенного размера.

У нас также есть программы 3D-моделирования, которые помогут вам в создании продуктов для воплощения вашей мечты в реальность. После того, как вы увидите чертежи, вы можете изменить любые детали, и мы можем повторно отредактировать ваши изменения в соответствии с вашими потребностями.Затем мы сможем предоставить вам точную цену инвестиций для вашего нового бетонного блока, брусчатки или удерживающей формы для блоков.

У нас также есть программы 3D-моделирования, которые помогут вам в создании продуктов для воплощения вашей мечты в реальность. После того, как вы увидите чертежи, вы можете изменить любые детали, и мы можем повторно отредактировать ваши изменения в соответствии с вашими потребностями.Затем мы сможем предоставить вам точную цену инвестиций для вашего нового бетонного блока, брусчатки или удерживающей формы для блоков.

Мы изготавливаем пресс-формы на заказ для станков для производства блоков Besser & Columbia, используя всего лишь эскиз с размерами от производителя. Сверху изготавливается выточенная вставка для формы для брусчатки.

Форма для производства кирпича — Форма для бетонных блоков — Форма для тротуарной плитки — Форма для кирпича на продажу

Пресс-формы для бетонных блоков

Bess в сборе с машинами для производства бетонных блоков могут изготавливать различные виды блоков, включая пустотелые блоки, брусчатку, сплошные блоки, бордюрные блоки, блоки Эшмола и другие виды блоков.

Как работает форма для бетонных блоков?

Каждая машина для производства бетонных блоков или брусчатки поставляется с формами, и с помощью этих форм производятся блоки и кирпичи. Когда блочные машины начинают рабочий процесс после того, как бетон продавливается в формы. Формы имеют внешнюю коробку формы, содержащую несколько вкладышей формы. эти вкладыши определяют внешнюю форму бетонного блока или брусчатки и внутреннюю форму полостей бетонного блока или брусчатки.

Когда формы заполнены бетоном, бетон сжимается под действием веса верхней головки формы, опускающейся на полости формы. Это сжатие может быть достигнуто воздушными или гидравлическими цилиндрами давления, воздействующими на головку пресс-формы.

Спрессованные блоки выталкиваются из форм на плоский поддон. Затем поддон и блоки выталкиваются из машины на цепной конвейер.

Bess Concrete Block Molds Manufacturer с гордостью предлагает высококачественные, долговечные формы для бетонных блоков, брусчатки, полнотелых блоков и других блоков по очень выгодным ценам с отличными сроками поставки.

Моноблок формы для брусчатки: изготовлен из специальной литейной стали. Прессовые футеровки должны быть приучены к сечению пресс-формы. Готов к использованию после индукционной закалки. Стальные строительные формы: после проектирования размеры формы будут доведены до желаемого значения с использованием износостойкого специального листового металла со стальной конструкционной системой. Лезвия формы для бордюрного камня готовы к использованию после обработки листового металла СК 45 по удалению опилок и процесса закалки с помощью индукции.

Образцы кирпичной формы

Поставка кирпичной формы в некоторые страны

Здесь вы можете увидеть нашу доставленную и успешно установленную пресс-форму для кирпича на машине для производства кирпича. мы доставили много кирпичной формы в разные страны. мы доставили формы для кирпича в Саудовскую Аравию, Южную Африку, Гану, Эфиопию, Алжир, Судан, Мали, Малави ниже вы можете увидеть фотографии.

Как получить новую форму для бетона или блоков для моей машины для производства кирпича

Нужна ли вам новая кирпичная форма для новой или существующей машины или совершенно новая индивидуальная форма для любого типа блоков — Bess Manufacturing может предоставить фантастическое решение для ваших нужд.Свяжитесь с нами, щелкнув меню «Свяжитесь с нами» или отправив письмо по электронной почте (этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для его просмотра) или WhatsApp по номеру +905326382935, мы дадим вам хорошее ценовое предложение и в очень За меньшее время мы разработаем и доставим вам запрошенную пресс-форму.

Как сделать декоративные бетонные блоки

Это крыльцо в стиле королевы Анны стало более привлекательным благодаря бетонным блокам.

Домовладелец Гэри Стоттлер знал, что будет нелегко восстановить переднее крыльцо его дома королевы Анны около 1900 года из-за использованного материала. Крыльцо — от фундаментных столбов до капителей колонн и даже фартука между ними — было построено из литых декоративных бетонных блоков — материала, довольно популярного на рубеже ХХ века, но снятого с производства к 1940-м годам. К сожалению, крыльцо разваливалось, и потребовалась дополнительная колонна, чтобы исправить провисшую линию крыши. Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два варианта: найти утилизированные литые блоки для ремонта или найти каменщика, который мог бы отлить новые блоки в соответствии со старыми.

Крыльцо — от фундаментных столбов до капителей колонн и даже фартука между ними — было построено из литых декоративных бетонных блоков — материала, довольно популярного на рубеже ХХ века, но снятого с производства к 1940-м годам. К сожалению, крыльцо разваливалось, и потребовалась дополнительная колонна, чтобы исправить провисшую линию крыши. Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два варианта: найти утилизированные литые блоки для ремонта или найти каменщика, который мог бы отлить новые блоки в соответствии со старыми.

С новыми бетонными блоками крыльцо готово выдержать еще столетие.

Гэри поговорил как минимум с девятью подрядчиками; многие подходили, смотрели на крыльцо и больше не перезванивали. Уловка-22 возникла, когда плотники прокомментировали, что проект был работой каменщика, а каменщики настаивали, что это была область плотника. Местный подрядчик Дуг Шульц начал ремонт — демонтаж и восстановление фундаментов, а также ремонт конструкции, — но затем работа застопорилась. В этот момент многие домовладельцы сдались бы, но как энтузиаст старинных автомобилей Гэри знал, что все можно сделать, если найти нужного человека.Именно тогда он открыл для себя Марти Набера из Naberhood Restorations.

В этот момент многие домовладельцы сдались бы, но как энтузиаст старинных автомобилей Гэри знал, что все можно сделать, если найти нужного человека.Именно тогда он открыл для себя Марти Набера из Naberhood Restorations.

Марти знал о некоторых местных попытках воспроизвести отлитые блоки. Хотя этот процесс не является ракетостроением, он медленный и утомительный. Его первая проблема заключалась в том, как сделать формы для пяти рустованных форм блоков: опорные блоки, конические основания, конические капители колонн, барабаны колонн и диски колонн, все с одинаковой грубой отделкой. Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре дизайна (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой.Так как ему не нужно было делать множество копий, он решил создать материнские формы для проекта из гипса. Эти формы не будут служить вечно, но они выдержат необходимое количество блоков, а материалы были доступны на месте и недороги.

Чтобы создать материнскую форму, Марти собрал форму вокруг исходного блока, а затем заполнил ее гипсом. Как только форма затвердела, он отвинтил форму и разрезал по бокам, чтобы удалить исходный блок.

Материнская форма

Марти начал с создания формы для изготовления материнской формы.Для формы он выбрал древесностружечную плиту с меламиновым покрытием, потому что она менее пористая, чем голая древесина, и ее легче снимать с отливок. Он скрутил форму так, чтобы после застывания гипса ее можно было легко отвинтить и снять с новой детали. Он спроектировал форму с расстоянием от 3 до 4 дюймов между сторонами и исходным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы можно было затирать влажную штукатурку.

После того, как все поверхности были хорошо покрыты антиадгезивом на нефтяной основе, он смешал достаточное количество штукатурки, чтобы заполнить углубления мастерком, слегка постучал по бокам, чтобы осела влажная штукатурка, и зачистил верхнюю часть, чтобы получить ровную поверхность. Он дал гипсу высохнуть в течение ночи, затем разобрал форму и разрезал каждую сторону формы с помощью вибрирующего инструмента, чтобы аккуратно отодвинуть части и удалить исходный блок. Затем он был готов отливать новые блоки.

Он дал гипсу высохнуть в течение ночи, затем разобрал форму и разрезал каждую сторону формы с помощью вибрирующего инструмента, чтобы аккуратно отодвинуть части и удалить исходный блок. Затем он был готов отливать новые блоки.

Вызов кастинга

Марти заполняет форму вокруг формы бетоном, добавляя арматуру для прочности в середине заливки и заканчивая вибрацией внутреннего блока для распределения бетона.

Оригинальные блоки были изготовлены из плотной смеси портландцемента и песка.Марти выбрал для своих отливок предварительно приготовленную высокопрочную бетонную смесь. Поскольку исходные блоки были полыми, он вставил в форму открытую коробку, которую отцентрировал и прикрутил к основанию для надежности. Чтобы обеспечить расширение новой бетонной отливки и облегчить удаление, он обернул эту коробку пеной с закрытыми порами 1/8 дюйма. После распыления разделительного состава на все поверхности он смешал бетон и аккуратно затер его в пустоту между центральной коробкой и основной формой, постукивая по бокам, чтобы удалить пустоты и пузырьки воздуха. Когда пустота была заполнена примерно наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

Когда пустота была заполнена примерно наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

При установке колонн крыльца и их оснований важно, чтобы все было ровно и вертикально. Команда Марти тщательно проверяла измерения на каждом этапе процесса.

Дав бетону застыть в течение как минимум 12-15 часов, Марти разобрал форму и вытащил исходную форму из нового «зеленого» блока. Затем он увлажнил поверхности и натер их раствором портландцемента и песка в соотношении 50/50, смешанным со связующим, чтобы заполнить неровности в виде сот, где бетон не заполнил пространство должным образом.Как только блоки высохли, он отшлифовал гладкие поверхности влажной или сухой наждачной бумагой. Он подождал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. В это время их накрывали полиэтиленом и раз в день обрызгивали водой, чтобы предотвратить преждевременное высыхание.

Установка началась с тяжелых опорных блоков, каждый из которых весил 150 фунтов. Поскольку опоры соединяются с колоннами на палубе и простираются от земли до крыши, не было места для ошибки — ошибка даже на долю дюйма вверху была бы очевидной.

Поскольку опоры соединяются с колоннами на палубе и простираются от земли до крыши, не было места для ошибки — ошибка даже на долю дюйма вверху была бы очевидной.

Как и в случае с другими работами, сборка каждого элемента фартука требовала тщательного расчета, чтобы гарантировать, что ряды были отвесными, ровными и заканчивались точно на плинтусе.

Чтобы обеспечить идеальную вертикальную установку, Марти повесил отвес в центре сборки. Когда он добавлял каждый блок, он снимал леску с крючка на потолке, вставлял ее через пустоту блока, а затем снова прикреплял. Стыки были заделаны раствором для наружных работ с тонким слоем, размером от 1/16 дюйма до ¼ дюйма, и каждая деталь была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующей.

Это был не проект выходного дня — он выполнялся в течение двух лет на основе времени и материалов. И домовладелец, и ремесленник были терпеливы, пока блоки были изготовлены, а другая работа увлекла Марти. Стоттлеры довольны своим новым крыльцом, и Марти говорит, что ценит возможность взяться за эту сложную реставрацию и успешно завершить ее.

Стоттлеры довольны своим новым крыльцом, и Марти говорит, что ценит возможность взяться за эту сложную реставрацию и успешно завершить ее.

FORMABLOK Ultimate DIY Формы для бетонных блоков, Британская Колумбия, Канада

FORMABLOK — это форма для блоков многократного использования, которая позволяет пользователю отливать свои собственные блоки для ландшафтного дизайна с помощью собственных креативных бетонных смесей или просто заливать оставшимся бетоном для других проектов.После затвердевания бетона формы можно снять и подготовить к повторной заливке всего за несколько минут.

Формы

FORMABLOK просты в использовании даже для любителей. Никаких навыков не требуется!

Преимущества FORMABLOK-ing

Одной из самых больших проблем производителей красных смесей является то, что делать с остатками «незатвердевшего» цемента после доставки покупателю. На заводы возвращается от 4% до 8% годового производства. Традиционно большинство производителей отливали большие замковые блоки, рынок которых очень ограничен. В настоящее время FORMABLOK изготовил форму, которую можно быстро и эффективно заливать и повторно использовать, при этом производя продукт, который может использовать почти каждый.

В настоящее время FORMABLOK изготовил форму, которую можно быстро и эффективно заливать и повторно использовать, при этом производя продукт, который может использовать почти каждый.

- Фундамент не требуется

- Свободный слив

- Подходит для любой конфигурации грунта с минимальными земляными работами

- Идеально подходит для работ на берегу ручья (не ускоряет течение воды)

- Может быть выполнен в различных цветах и с разными рисунками лица (по индивидуальному заказу)

- Можно заливать из «бросового» бетона

- Цена гораздо ниже, чем у любого аналогичного блока, доступного сегодня

- Не требуется заполнение сердцевины или строительный раствор

- Без резки

- Меньшее воздействие на окружающую среду

- Дешевле готовых бетонных блоков

Выше приведена типичная форма полного блока.

Новая запатентованная конструкция позволяет разбирать форму на три части, что упрощает использование монограмм или текстурных вставок.

), не более

), не более

,пневмозадвижки GT производства Италия. Для работы блокформы необходим компрессор Pg =10 атм. производительностью не менее 0,6 м3/мин, объём ресивера 430-2000л.

,пневмозадвижки GT производства Италия. Для работы блокформы необходим компрессор Pg =10 атм. производительностью не менее 0,6 м3/мин, объём ресивера 430-2000л.

Предназначена для изготовления плит из смесей любой консистенции. Не требует дополнительной смазки.

Предназначена для изготовления плит из смесей любой консистенции. Не требует дополнительной смазки. 5, 40*40*2

5, 40*40*2 Абсолютные геометрические размеры ±0,5 мм по всему периметру и плоскости блока.

Абсолютные геометрические размеры ±0,5 мм по всему периметру и плоскости блока.

Высота формы может быть изменена по желанию заказчика.

Высота формы может быть изменена по желанию заказчика. При наличии 3-х укомплектованных щитов, заказчику остается лишь привернуть их к несущему каркасу, который он легко сделает сам. Каркас может быть выполнен из металла, трубы профильной, деревянного бруска и т.д. Такое решение существенно удешевляет стоимость формы. Цены на пазогребневые щиты зависят от тех задания заказчика.

При наличии 3-х укомплектованных щитов, заказчику остается лишь привернуть их к несущему каркасу, который он легко сделает сам. Каркас может быть выполнен из металла, трубы профильной, деревянного бруска и т.д. Такое решение существенно удешевляет стоимость формы. Цены на пазогребневые щиты зависят от тех задания заказчика. Предназначена для изготовления плит из смесей любой консистенции. Не требует дополнительной смазки.

Предназначена для изготовления плит из смесей любой консистенции. Не требует дополнительной смазки.

Абсолютные геометрические размеры ±0,5 мм по всему периметру и плоскости блока.

Абсолютные геометрические размеры ±0,5 мм по всему периметру и плоскости блока.

При необходимости очень просто и быстро меняются пластиковые детали.

При необходимости очень просто и быстро меняются пластиковые детали. , путем лазерной резки.

, путем лазерной резки. Способ изготовления – лазерная резка.

Способ изготовления – лазерная резка. 4 мм.

4 мм. 4 мм.

4 мм.

д.

д.

, путем лазерной резки.

, путем лазерной резки.