Газосиликатный блок чем распилить: Чем и как пилить газобетон

- Газосиликатные блоки — ДСК ГРАС

- Газосиликатные блоки для строительства, 147 видов по цене от 430 за шт.

- как и чем можно распилить ручным способом, какая спецтехника может понадобиться, чтобы расколоть

- Заявка на патент США на СПОСОБ ФОРМИРОВАНИЯ СИЛИКАТНОЙ ПОЛИРОВАЛЬНОЙ ПОДУШКИ Заявка на патент (заявка № 20120117889, выданная 17 мая 2012 г.

- Новый расширительный материал, используемый для заполнения, контактирующего с кровлей, на основе плавильного шлака

- (PDF) Оценка жизненного цикла закладных кирпичных блоков

- техническое стекло | Британика

- Границы | Проникновение водорода через стекло

- Реакции — EVE University Wiki

Газосиликатные блоки — ДСК ГРАС

Содержание:

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает значительный уровень огнеупорности, а это значит, что опасность возгорания в домах из газосиликата, сокращается в разы.

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

Газосиликатные блоки для строительства, 147 видов по цене от 430 за шт.

Газосиликатный блок – это универсальный стройматериал, производимый из смеси цемента, песка, извести и специального газообразующего вещества. В зависимости от требований к объему и геометрии блока, газосиликат помещается в соответствующую форму и подвергается высокотемпературной обработке в автоклаве. Образуемый в итоге ячеистый бетон характеризуется высокой степенью долговечности, устойчивостью к воздействиям внешней среды и относительной небольшой себестоимостью.

Область применения газосиликата

Технология производства позволяет создавать газосиликат различной плотности, путем изменения пропорций ингредиентов-составляющих смеси. При уровне плотности 400 кг/м3 газосиликатный блок способен выполнять функции эффективного утеплителя наружных стен и фундамента, а также используется при возведении внутреннего слоя 3-слойной кирпичной кладки.

С повышением плотности материала возрастает механическая прочность и несущая способность. При достижении плотности свыше 500 кг/м3 газосиликатный блок может применяться для возведения стен в процессе малоэтажного (до 3 этажей) строительства, а также при обустройстве внутренних перегородок. При этом материал сохраняет теплоизоляционные свойства – в умеренном климате дополнительный утеплитель не понадобится.

Высокопрочный газосиликатный блок плотностью свыше 600 кг/м3 может использоваться при строительстве многоэтажных зданий и сооружений различного назначения. Материал успешно применяется в строительстве жилья и при возведении промышленных объектов. Специалисты особо выделяют экономическую целесообразность использования газосиликата, по сравнению с обычными железобетонными конструкциями.

Материал успешно применяется в строительстве жилья и при возведении промышленных объектов. Специалисты особо выделяют экономическую целесообразность использования газосиликата, по сравнению с обычными железобетонными конструкциями.

Плюсы и минусы газосиликатных блоков

Данный материал отличается не только невысокой себестоимостью, но и характеризуется рядом других преимуществ:

- Экологическая чистота. Газосиликат производится исключительно из натуральных составляющих.

- Небольшой вес. Снижение массы позволяет обойти ограничения по высотности зданий, упрощает процесс строительства фундамента.

- Легкость обработки. На этапе производства блок может принимать произвольную форму, после чего его можно дополнительно отфрезеровать, распилить, создать отверстия или провести другие манипуляции, не нарушая целостности изделия.

- Пожаробезопасность. Газосиликатный блок не воспламеняется и выдерживает воздействие высоких температур.

- Комфортные условия проживания.

Материал не препятствует газообмену, за счет чего помещение «дышит», поддерживается оптимальный микроклимат.

Материал не препятствует газообмену, за счет чего помещение «дышит», поддерживается оптимальный микроклимат.

Пожалуй, единственный недостаток материала заключается в необходимости применения спецтехники для его производства. Однако всегда можно купить газосиликатный блок в готовом виде, заказав материал в необходимом количестве.

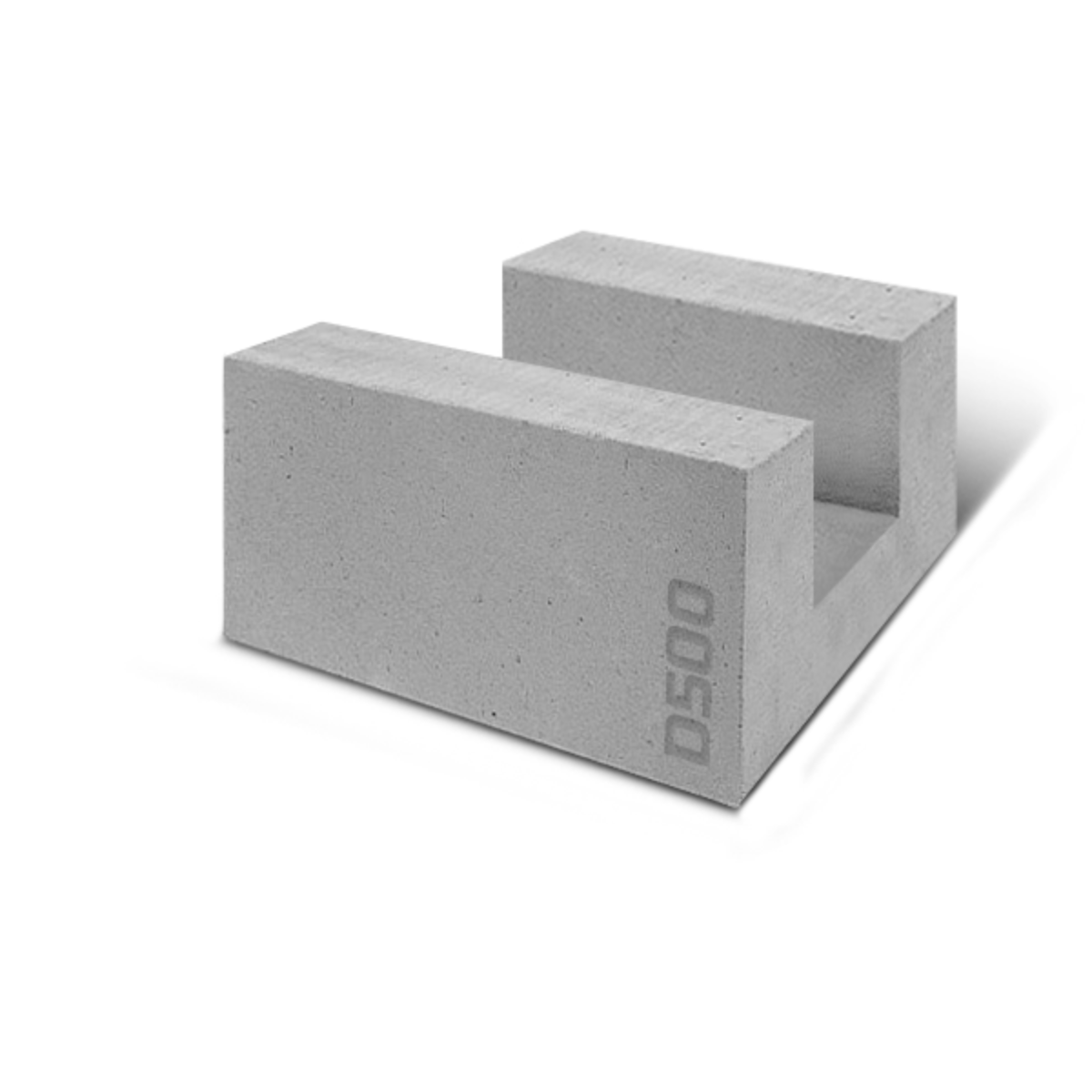

Компания Bogart поставляет газосиликатный блок в Нижний Новгород. Вы сможете заказать стеновые, перегородочные и U-образные блоки для создания армопоясов, а также перемычки для проемов. Укажите в заявке желаемое количество и размер блоков – наш сотрудник перезвонит для уточнения деталей заказа.

как и чем можно распилить ручным способом, какая спецтехника может понадобиться, чтобы расколоть

Это относительно новый стройматериал, успевший завоевать популярность среди застройщиков. Объект из блоков получается теплым, экологичным, огнеустойчивым. Отметим, что при неплохой прочности материал обладает низкой плотностью. Это означает, что блоки легкие, в мощных фундаментных основаниях не нуждаются. Газобетон режется без проблем, поддается любым видам отделочных работ, стоит недорого. Свойства материала позволяют придать блоку не только необходимые размеры, как того требует проект, но и формы, способные удовлетворить самые смелые решения. Чтобы такая обработка велась быстро и качественно, при строительстве потребуется хорошая пила для газосиликатных блоков.

Газобетон режется без проблем, поддается любым видам отделочных работ, стоит недорого. Свойства материала позволяют придать блоку не только необходимые размеры, как того требует проект, но и формы, способные удовлетворить самые смелые решения. Чтобы такая обработка велась быстро и качественно, при строительстве потребуется хорошая пила для газосиликатных блоков.

Чем разрезать ячеистый бетон

При расчете пеноблоков для дома можно попытаться подобрать их по размеру так, чтобы уложить изделия без резки. Но данный способ весьма трудоемкий, и скорее всего это вряд ли удастся.

Еще одним вариантом может быть варьирование толщины вертикальных швов. Но это тоже не так просто сделать. Большая ширина зазоров между блоками способна серьезно ухудшить теплотехнические характеристики кладки.

Кроме того, без использования нестандартных по размеру элементов невозможно обойтись при выполнении дверных и оконных проемов или каких-то сложных архитектурных форм здания.

Изделия из ячеистого бетона легко обрабатываются своими руками

При устройстве проемов не обойтись без резаных элементов

Для создания сложных архитектурных форм требуется распил деталей

Этот материал очень легко обрабатывается: его можно распилить под любым углом, придать разнообразную форму. Поэтому проще будет разобраться, как и чем резать пеноблоки.

Поэтому проще будет разобраться, как и чем резать пеноблоки.

Для такой работы можно использовать ручные или механические инструменты:

- Ножовку по дереву;

- Ручную пилу для распиливания ячеистых материалов;

- Болгарку (УШМ) с алмазными дисками;

- Канатное оборудование;

- Электропилу сабельного типа;

- Ленточную пилу для блоков.

Обычная ручная пила по дереву

Чем распилить пеноблок? Проще всего – специальной ручной пилой!

Резка бетонных блоков УШМ

Сухая резка блоков струнами

Сабельная пила “BOSCH”

Линия для распила блоков с ленточными пилами

Совет: не стоит применять цепные электропилы. Они дают большую ширину пропила, неровный срез и быстро изнашиваются.

Для резки бетона также используют лазерное оборудование.

Ручной инструмент

Чем можно резать пеноблок?

Проще всего и дешевле будет использование ручного инструмента. Но оно подойдет только для небольших объемов работы.

Но оно подойдет только для небольших объемов работы.

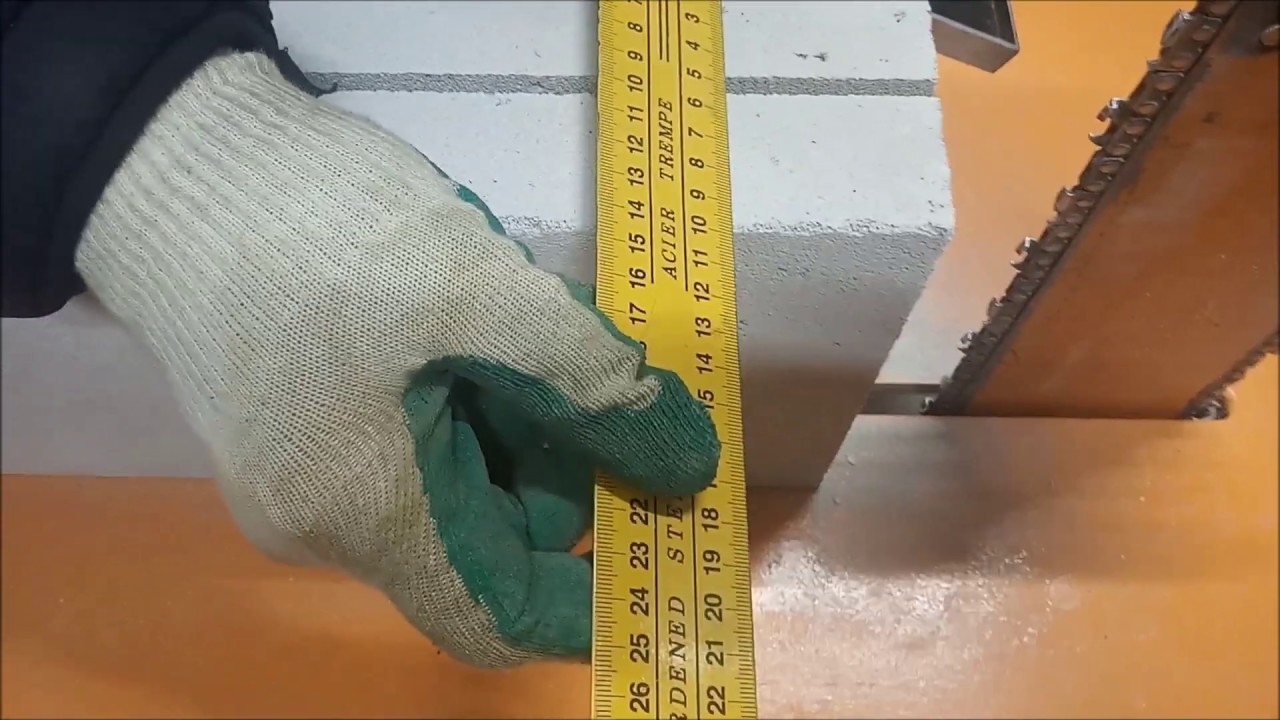

Вручную достаточно легко распилить элементы для подгонки дверных и оконных проемов, устройства углов стен. Распил пеноблоков ручным инструментом отличается маневренностью операций, простотой выполнения.

Для большей точности работы с ручными инструментами потребуются также:

- Обычная линейка;

- Карандаш или маркер;

- Уголок из металла или рейка.

Резка блоков ручным инструментом

Чем отрезать пеноблок вручную?

Для этого подойдут следующие инструменты:

- Ножовка по дереву поможет, если распила требуют несколько блоков. При больших объемах работы инструмент надо будет часто точить, что довольно трудоемко. Кроме того, работать таким приспособлением тяжело.

- Специальная ручная пила для резки пористых материалов отличается от обычной ножовки большей толщиной металла — за счет этого она меньше гнется. Также пила имеет специальное напыление или напайку из твердого сплава на крупных зубьях.

Инструменты производятся с одной или двумя ручками. Полотно выполняется различной длины.

Инструменты производятся с одной или двумя ручками. Полотно выполняется различной длины.

Ножовка по дереву мало подходит для работы с пористыми материалами

Чем можно резать пеноблоки – специальной ножовкой для ячеистых материалов

Ножовка по пенобетону

Более эффективным вариантом будет использование механизированного инструмента.

Электрический инструмент

Электроинструмент обладает гораздо большей производительностью, чем ручной. Если объем производимых работ довольно большой, то эффективнее будет использование механизированной резки.

- Сабельная электропила хорошо подойдет для не очень больших по объему работ. Принцип ее действия схож с обычной электроножовкой. Работает она от электросети.

- Ленточная пила представляет собой ленту, на одной из сторон которой закреплены стальные зубья. Она производит распил намного быстрее и точнее, чем ручные приспособления.

- Болгарка с алмазными дисками – угловая шлифовальная машина (УШМ), при резке пеноблоков создает большое количество пыли и шума.

Это приводит к необходимости постоянной чистки инструмента, чтобы он не перегревался. Кроме того, при работе с ней потребуются средства индивидуальной защиты.

Это приводит к необходимости постоянной чистки инструмента, чтобы он не перегревался. Кроме того, при работе с ней потребуются средства индивидуальной защиты.

На заметку: Но применение болгарки возможно при выпиливании ниш, увеличении оконных и дверных проемов в готовых стенах. Для этих целей используют диски диаметром 30 см. Сбор пыли лучше осуществлять промышленным пылесосом.

- Канатное или струнное оборудование для резки легких бетонов также требует возможности подключения к электросети. Для его работы необходима проточная вода. Струны для резки пеноблоков представляют собой металлические тросы с включением алмазных элементов – перлин.

Распиливание блоков сабельной электропилой

Ленточная пила для станков

Диски для резки бетона УШМ

Алмазная резка канатом

Цена на такое оборудование достаточно высокая. Поэтому его применение должно быть экономически оправдано.

Лазерное оборудование

Еще недавно такой инструмент можно было использовать только в промышленных условиях. Новые технологии позволили создать достаточно мобильное оборудование.

Новые технологии позволили создать достаточно мобильное оборудование.

Резка бетона лазером

Доставка и подключение аппаратуры занимает немного времени.

Преимуществ у такого способа обработки пенобетона достаточно много:

- Разрез получается очень точным и ровным.

- Поверхность пеноблоков не требует дополнительного шлифования.

- Нагреванию повергается небольшая область элемента.

- Конструкция стены не подвергается деформациям.

- Можно выполнять большие объемы работ.

- Несложно сделать вырезы сложной формы.

- Возможность настройки режимов распила.

Цен на лазерную резку довольно значительна

При работе с лазерным инструментом отсутствует шум. Но такое оборудование имеет высокую стоимость. По этой причине оно распространено не сильно.

Когда может потребоваться резка или распил?

Бетонные блоки выпускаются в стандартных размерах и рынок строительных материалов редко сосредотачивает внимание на продаже чего-то не стандартного.

В процессе строительства мастер понимает, что требуется отыскать такой блок, который мог бы закончить кладку в определенном месте, при этом стандартный материал здесь не подойдет. В такой ситуации приходится прибегнуть к распилу блочного бетонного материала.

Если бетоноблоки нестандартного размера необходимы в большом количестве, то лучше отлить их самостоятельно с применением самодельных форм. Также можно заказать нестандартные блоки у завода-изготовителя, но это обойдется дороже.

Зачастую строителю может понадобится половина или четвертина от целого бетоноблока. Тогда необходимо сделать распил.

Подобные ситуации часто случаются при заливке ленточного фундамента, когда все блоки должны быть одного размера, а при завершении его обустройства не хватает нескольких элементов. Эта же ситуация может возникнуть при возведении здания по установленному проекту, когда толщина стен уже четко прописана и отступать от величин нельзя.

Часто при кладке углов не получается правильно вписать бетоноблок и остаются щели между камнями. Многие строители заполняют их осколками материала, что тоже не до конца верно. В этом случае рекомендуется обратить внимание на инструменты и способы, которыми можно быстро и легко распилить бетонный блочный материал.

Как резать ячеистые блоки

Если работать приходится ручным инструментом, то вопрос – как резать пеноблоки, решается достаточно просто:

- Пеноблок укладывают на ровную горизонтальную поверхность.

- Размечают места распила.

- Блок устанавливают на опоры – можно использовать другие блоки.

- Придерживая элемент рукой, плавными движениями отпиливают необходимую часть.

Резка пеноблока струной:

- Канат накидывают на блок.

- Трос фиксируют в специальной машине.

- Оборудование приводит струну в действие – происходит распиливание элемента.

Пила для пеноблоков

Механизированный распил блоков

Струна для резки пеноблока приводится в действие специальным агрегатом

Технологически это довольно сложный способ распиливания.

Пила ленточная

Это многорезцовый инструмент, который представляет собой круговую ленточку из стали с зубчиками по одной стороне. Такая лента используется в специальном станке лентопилочного типа. Такой станок позволяет распиливать газобетон намного быстрее по сравнению с ручной пилой, но стоимость его велика. Полотно изготавливают из металла твердого сплава, высота рабочей поверхности станка регулируется. Натяжка режущего полотна происходит автоматически, что увеличивает точность распила.

Режущее полотно направляется сверхточными роликами. Можно долго работать без остановок, так как отходы быстро удаляются через просвет в станке. Режущее полотно можно легко и быстро заменить при необходимости. Станок легко транспортируется с помощью колес. А для большей устойчивости станка при работе применяют упоры.

Заявка на патент США на СПОСОБ ФОРМИРОВАНИЯ СИЛИКАТНОЙ ПОЛИРОВАЛЬНОЙ ПОДУШКИ Заявка на патент (заявка № 20120117889, выданная 17 мая 2012 г.

)

)

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полировальным подушкам для химико-механического полирования (ХМП) и, в частности, относится к полимерным композиционным полировальным подушкам, пригодным для полирования по меньшей мере одной из полупроводниковых, магнитных или оптических подложек.

Полупроводниковые пластины с изготовленными на них интегральными схемами должны быть отполированы для получения сверхгладкой и плоской поверхности, которая должна изменяться в заданной плоскости на долю микрона.Эта полировка обычно выполняется в операции химико-механической полировки (ХМП). В этих операциях «CMP» используется химически активная суспензия, которая полируется по поверхности пластины полировальной подушкой. Комбинация химически активной суспензии и полировальной подушки позволяет полировать или выравнивать поверхность пластины.

Одной из проблем, связанных с операцией CMP, является царапание пластины. Некоторые полировальные подушечки могут содержать посторонние материалы, которые могут привести к выбоинам или царапинам на пластине.Например, инородный материал может привести к появлению следов вибрации в твердых материалах, таких как диэлектрики TEOS. Для целей настоящего описания ТЭОС представляет собой твердый стеклообразный диэлектрик, образованный при разложении тетраэтилоксисиликатов. Это повреждение диэлектрика может привести к дефектам пластины и снижению выхода пластины. Другой проблемой, связанной с царапинами, связанной с посторонними материалами, является повреждение межсоединений из цветных металлов, таких как медные межсоединения. Если контактная площадка царапает соединительную линию слишком глубоко, сопротивление линии увеличивается до точки, при которой полупроводник не будет функционировать должным образом.В крайних случаях эти посторонние материалы создают мегацарапины, которые могут привести к утилизации всей пластины.

Некоторые полировальные подушечки могут содержать посторонние материалы, которые могут привести к выбоинам или царапинам на пластине.Например, инородный материал может привести к появлению следов вибрации в твердых материалах, таких как диэлектрики TEOS. Для целей настоящего описания ТЭОС представляет собой твердый стеклообразный диэлектрик, образованный при разложении тетраэтилоксисиликатов. Это повреждение диэлектрика может привести к дефектам пластины и снижению выхода пластины. Другой проблемой, связанной с царапинами, связанной с посторонними материалами, является повреждение межсоединений из цветных металлов, таких как медные межсоединения. Если контактная площадка царапает соединительную линию слишком глубоко, сопротивление линии увеличивается до точки, при которой полупроводник не будет функционировать должным образом.В крайних случаях эти посторонние материалы создают мегацарапины, которые могут привести к утилизации всей пластины.

Reinhardt et al., в патенте США No. В US 5572362 описана полировальная подушка, в которой стеклянные шарики заменены полыми полимерными микроэлементами для создания пористости в полимерной матрице. К преимуществам этой конструкции относятся равномерная полировка, низкая дефектность и повышенная скорость съема. Дизайн полировальной подушки IC1000™, разработанной Reinhardt et al. превзошла более раннюю полировальную подушку IC60 для царапания за счет замены стеклокерамической фазы на полимерную оболочку.Кроме того, Рейнхардт и соавт. обнаружил неожиданное увеличение скорости полировки, связанное с заменой твердых стеклянных сфер более мягкими полимерными микросферами. Полировальные подушки Reinhardt et al. долгое время служили отраслевым стандартом для полировки CMP и продолжают играть важную роль в передовых приложениях CMP.

В US 5572362 описана полировальная подушка, в которой стеклянные шарики заменены полыми полимерными микроэлементами для создания пористости в полимерной матрице. К преимуществам этой конструкции относятся равномерная полировка, низкая дефектность и повышенная скорость съема. Дизайн полировальной подушки IC1000™, разработанной Reinhardt et al. превзошла более раннюю полировальную подушку IC60 для царапания за счет замены стеклокерамической фазы на полимерную оболочку.Кроме того, Рейнхардт и соавт. обнаружил неожиданное увеличение скорости полировки, связанное с заменой твердых стеклянных сфер более мягкими полимерными микросферами. Полировальные подушки Reinhardt et al. долгое время служили отраслевым стандартом для полировки CMP и продолжают играть важную роль в передовых приложениях CMP.

Другим набором проблем, связанных с работой ОГТ, является непостоянство между кустами, например, изменение плотности и внутри куста. Для решения этих проблем производители полировальных кругов полагались на тщательную технику литья с контролируемыми циклами отверждения. Эти усилия были сосредоточены на макросвойствах подушечки, но не касались аспектов микрополировки, связанных с материалами подушечки для полировки.

Эти усилия были сосредоточены на макросвойствах подушечки, но не касались аспектов микрополировки, связанных с материалами подушечки для полировки.

В промышленности существует потребность в полировальных подушечках, которые обеспечивают улучшенное сочетание выравнивания, скорости удаления и царапания. Кроме того, остается потребность в полировальной подушке, которая обеспечивает эти свойства в полировальной подушке с меньшей изменчивостью от одной подушки к другой.

Заявление об изобретении

Аспект изобретения включает способ изготовления силикатсодержащей полировальной подушки, пригодной для полирования по меньшей мере одной из полупроводниковых, магнитных и оптических подложек, включающий: введение исходного потока газонаполненных полимерных микроэлементов в газовая струя, полимерные микроэлементы, имеющие различную плотность, различную толщину стенок и размер частиц, причем полимерные микроэлементы имеют силикатсодержащие области, распределенные по внешней поверхности полимерных микроэлементов, при этом силикатсодержащие области расположены на расстоянии от 1 до 40 процентов внешней поверхности полимерных микроэлементов; и быть связанным с большим, чем 0. 1 масс.% всего следующего: i) частиц силиката, имеющих размер частиц более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; пропускание газонаполненных микроэлементов в газовой струе, примыкающей к блоку Коанда, причем блок Коанда имеет криволинейную стенку для разделения полимерных микроэлементов с эффектом Коанда, инерцией и сопротивлением газовому потоку; отделение грубых полимерных микроэлементов от криволинейной стенки блока Коанда для очистки от полимерных микроэлементов; сбор полимерных микроэлементов с содержанием менее 0.1 мас.% общего количества полимерных микроэлементов, связанных с i) силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; и введение полимерных микроэлементов в полимерную матрицу с образованием полировальной подушки.

1 масс.% всего следующего: i) частиц силиката, имеющих размер частиц более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; пропускание газонаполненных микроэлементов в газовой струе, примыкающей к блоку Коанда, причем блок Коанда имеет криволинейную стенку для разделения полимерных микроэлементов с эффектом Коанда, инерцией и сопротивлением газовому потоку; отделение грубых полимерных микроэлементов от криволинейной стенки блока Коанда для очистки от полимерных микроэлементов; сбор полимерных микроэлементов с содержанием менее 0.1 мас.% общего количества полимерных микроэлементов, связанных с i) силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; и введение полимерных микроэлементов в полимерную матрицу с образованием полировальной подушки.

Другой аспект изобретения включает способ изготовления силикатсодержащей полировальной подушки, пригодной для полирования по крайней мере одной из полупроводниковых, магнитных и оптических подложек, включающий: введение исходного потока газонаполненных полимерных микроэлементов в газовую струю, полимерный микроэлементы, имеющие разную плотность, разную толщину стенки и разный размер частиц, при этом полимерные микроэлементы имеют силикатсодержащие области, распределенные по внешней поверхности полимерных микроэлементов, при этом силикатсодержащие области расположены так, чтобы покрывать менее 50% внешней поверхности полимерных микроэлементов. полимерные микроэлементы; и быть связанным с большим, чем 0.всего 2 массовых процента следующих веществ: i) частицы силиката, имеющие размер частиц более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; пропускание газонаполненных микроэлементов в газовой струе, примыкающей к блоку Коанда, причем блок Коанда имеет криволинейную стенку для разделения полимерных микроэлементов с эффектом Коанда, инерцией и сопротивлением газовому потоку; отделение грубых полимерных микроэлементов от криволинейной стенки блока Коанда для очистки от полимерных микроэлементов; сбор полимерных микроэлементов с содержанием менее 0. 1 мас.% общего количества полимерных микроэлементов, связанных с i) силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; и введение полимерных микроэлементов в полимерную матрицу с образованием полировальной подушки.

1 мас.% общего количества полимерных микроэлементов, связанных с i) силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм; и введение полимерных микроэлементов в полимерную матрицу с образованием полировальной подушки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС.1А представляет собой схематический вид сбоку в разрезе блочного воздушного классификатора Коанда.

РИС. 1B представляет собой схематический вид спереди в разрезе блочного воздушного классификатора Коанда.

РИС. 2 представляет собой СЭМ-микрофотографию мелких содержащих силикаты частиц, разделенных с помощью блочного воздушного классификатора Коанда.

РИС. 3 представляет микрофотографию СЭМ крупных содержащих силикат частиц, разделенных с помощью блочного воздушного классификатора Коанда.

РИС. 4 представляет микрофотографию СЭМ очищенных полых полимерных микроэлементов с включением силикатных частиц и разделенных с помощью блочного воздушного классификатора Коанда.

РИС. 5 представляет микрофотографию СЭМ остатка, отделенного водой от мелких частиц, содержащих силикаты, отделенных с помощью блочного воздушного классификатора Коанда.

РИС. 6 представляет микрофотографию СЭМ остатка, отделенного водой от крупных содержащих силикат частиц, отделенных с помощью блочного воздушного классификатора Коанда.

РИС. 7 представляет микрофотографию СЭМ остатка, отделенного водой от очищенных полых полимерных микроэлементов с включением силикатных частиц и отделенного с помощью блочного воздушного классификатора Коанда.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает полировальную подушку из композитного силиката, используемую для полировки полупроводниковых подложек. Полировальная подушка включает полимерную матрицу, полые полимерные микроэлементы и силикатные частицы, внедренные в полимерные микроэлементы. Удивительно, но эти силикатные частицы не приводят к чрезмерному царапанью или выемке для продвинутых применений CMP, когда классифицируются по определенной структуре, связанной с полимерными микроэлементами.Это ограниченное выдавливание и царапание происходит, несмотря на то, что полимерная матрица имеет частицы силиката на своей полирующей поверхности.

Полировальная подушка включает полимерную матрицу, полые полимерные микроэлементы и силикатные частицы, внедренные в полимерные микроэлементы. Удивительно, но эти силикатные частицы не приводят к чрезмерному царапанью или выемке для продвинутых применений CMP, когда классифицируются по определенной структуре, связанной с полимерными микроэлементами.Это ограниченное выдавливание и царапание происходит, несмотря на то, что полимерная матрица имеет частицы силиката на своей полирующей поверхности.

Типичные полимерные матричные материалы полировальных кругов включают поликарбонат, полисульфон, нейлон, сополимеры этилена, простые полиэфиры, сложные полиэфиры, сополимеры полиэфиров и полиэфиров, акриловые полимеры, полиметилметакрилат, поливинилхлорид, поликарбонат, сополимеры полиэтилена, полибутадиен, полиэтиленимин, полиуретаны, полиэфирсульфон , полиэфиримид, поликетоны, эпоксидные смолы, силиконы, их сополимеры и их смеси.Предпочтительно полимерный материал представляет собой полиуретан; и может быть как сшитым, так и несшитым полиуретаном. Для целей настоящего описания «полиуретаны» представляют собой продукты, полученные из дифункциональных или полифункциональных изоцианатов, например полиэфирмочевины, полиизоцианураты, полиуретаны, полимочевины, полиуретаномочевины, их сополимеры и их смеси.

Для целей настоящего описания «полиуретаны» представляют собой продукты, полученные из дифункциональных или полифункциональных изоцианатов, например полиэфирмочевины, полиизоцианураты, полиуретаны, полимочевины, полиуретаномочевины, их сополимеры и их смеси.

Предпочтительно полимерный материал представляет собой блок или сегментированный сополимер, способный разделяться на фазы, богатые одним или несколькими блоками или сегментами сополимера.Наиболее предпочтительно полимерный материал представляет собой полиуретан. Литые полиуретановые матричные материалы особенно подходят для выравнивания полупроводниковых, оптических и магнитных подложек. Подход к управлению полирующими свойствами подушечки заключается в изменении ее химического состава. Кроме того, выбор сырья и производственный процесс влияют на морфологию полимера и конечные свойства материала, используемого для изготовления полировальных подушек.

Производство уретана предпочтительно включает получение уретанового форполимера с концевыми изоцианатными группами из полифункционального ароматического изоцианата и форполимерного полиола. Для целей настоящего описания термин форполимер-полиол включает полиолы, полиолы, полиол-диолы, их сополимеры и их смеси. Предпочтительно форполимер-полиол выбирают из группы, включающей политетраметиленовый эфир гликоля [ПТМЭГ], полипропиленовый эфир гликоля [ППГ], полиолы на основе сложных эфиров, такие как этилен- или бутиленадипаты, их сополимеры и их смеси. Примеры полифункциональных ароматических изоцианатов включают 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, 4,4′-дифенилэтандиизоцианат, нафталин-1,5-диизоцианат, толидиндиизоцианат, пара-фенилендиизоцианат, ксилилендиизоцианат и их смеси. ароматический изоцианат содержит менее 20 весовых процентов алифатических изоцианатов, таких как 4,4′-дициклогексилметандиизоцианат, изофорондиизоцианат и циклогександиизоцианат.Предпочтительно полифункциональный ароматический изоцианат содержит менее 15 мас.% алифатических изоцианатов и более предпочтительно менее 12 мас.% алифатического изоцианата.

Для целей настоящего описания термин форполимер-полиол включает полиолы, полиолы, полиол-диолы, их сополимеры и их смеси. Предпочтительно форполимер-полиол выбирают из группы, включающей политетраметиленовый эфир гликоля [ПТМЭГ], полипропиленовый эфир гликоля [ППГ], полиолы на основе сложных эфиров, такие как этилен- или бутиленадипаты, их сополимеры и их смеси. Примеры полифункциональных ароматических изоцианатов включают 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, 4,4′-дифенилэтандиизоцианат, нафталин-1,5-диизоцианат, толидиндиизоцианат, пара-фенилендиизоцианат, ксилилендиизоцианат и их смеси. ароматический изоцианат содержит менее 20 весовых процентов алифатических изоцианатов, таких как 4,4′-дициклогексилметандиизоцианат, изофорондиизоцианат и циклогександиизоцианат.Предпочтительно полифункциональный ароматический изоцианат содержит менее 15 мас.% алифатических изоцианатов и более предпочтительно менее 12 мас.% алифатического изоцианата.

Примеры форполимерных полиолов включают простые полиэфирные полиолы, такие как поли(окситетраметилен)гликоль, поли(оксипропилен)гликоль и их смеси, поликарбонатные полиолы, полиэфирные полиолы, поликапролактонполиолы и их смеси. Примеры полиолов можно смешивать с низкомолекулярными полиолами, включая этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,2-бутандиол, 1,3-бутандиол, 2-метил-1,3-пропандиол. , 1,4-бутандиол, неопентилгликоль, 1,5-пентандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, трипропиленгликоль и их смеси.

Примеры полиолов можно смешивать с низкомолекулярными полиолами, включая этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,2-бутандиол, 1,3-бутандиол, 2-метил-1,3-пропандиол. , 1,4-бутандиол, неопентилгликоль, 1,5-пентандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, трипропиленгликоль и их смеси.

Предпочтительно форполимер-полиол выбирают из группы, включающей политетраметиленэфиргликоль, полиэфирполиолы, полипропиленэфиргликоли, поликапролактонполиолы, их сополимеры и их смеси. Если форполимер-полиол представляет собой ПТМЭГ, его сополимер или их смесь, то продукт реакции с концевыми изоцианатными группами предпочтительно имеет весовой процент непрореагировавшего NCO в диапазоне от 8,0 до 20,0 весовых процентов. Для полиуретанов, полученных из ПТМЭГ или ПТМЭГ, смешанного с ППГ, предпочтительный весовой процент NCO составляет 8.от 75 до 12,0; и наиболее предпочтительно оно составляет от 8,75 до 10,0. Конкретными примерами полиолов семейства PTMEG являются следующие: Terathane® 2900, 2000, 1800, 1400, 1000, 650 и 250 от Invista; Polymeg® 2900, 2000, 1000, 650 от Lyondell; PolyTHF® 650, 1000, 2000 от BASF и соединения с более низкой молекулярной массой, такие как 1,2-бутандиол, 1,3-бутандиол и 1,4-бутандиол. Если форполимер-полиол представляет собой ППГ, его сополимер или их смесь, то продукт реакции с концевыми изоцианатными группами наиболее предпочтительно имеет массовый процент непрореагировавшего NCO в диапазоне 7.от 9 до 15,0 мас. %. Конкретными примерами полиолов PPG являются следующие: Arcol® PPG-425, 725, 1000, 1025, 2000, 2025, 3025 и 4000 от Bayer; Voranol® 1010L, 2000L и P400 от Dow; Desmophen® 1110BD, Acclaim® Polyol 12200, 8200, 6300, 4200, 2200 обе линейки продуктов от Bayer. Если форполимер-полиол представляет собой сложный эфир, его сополимер или их смесь, то продукт реакции с концевыми изоцианатными группами наиболее предпочтительно имеет массовый процент непрореагировавшего Диапазон NCO от 6,5 до 13,0. Конкретными примерами сложноэфирполиолов являются следующие: Millester 1, 11, 2, 23, 132, 231, 272, 4, 5, 510, 51, 7, 8, 9, 10, 16, 253 от Polyurethan Specialties Company, Inc. .; Desmophen® 1700, 1800, 2000, 2001KS, 2001K 2 , 2500, 2501, 2505, 2601, PE65B от Bayer; Rucoflex S-1021-70, S-1043-46, S-1043-55 фирмы Bayer.

Если форполимер-полиол представляет собой ППГ, его сополимер или их смесь, то продукт реакции с концевыми изоцианатными группами наиболее предпочтительно имеет массовый процент непрореагировавшего NCO в диапазоне 7.от 9 до 15,0 мас. %. Конкретными примерами полиолов PPG являются следующие: Arcol® PPG-425, 725, 1000, 1025, 2000, 2025, 3025 и 4000 от Bayer; Voranol® 1010L, 2000L и P400 от Dow; Desmophen® 1110BD, Acclaim® Polyol 12200, 8200, 6300, 4200, 2200 обе линейки продуктов от Bayer. Если форполимер-полиол представляет собой сложный эфир, его сополимер или их смесь, то продукт реакции с концевыми изоцианатными группами наиболее предпочтительно имеет массовый процент непрореагировавшего Диапазон NCO от 6,5 до 13,0. Конкретными примерами сложноэфирполиолов являются следующие: Millester 1, 11, 2, 23, 132, 231, 272, 4, 5, 510, 51, 7, 8, 9, 10, 16, 253 от Polyurethan Specialties Company, Inc. .; Desmophen® 1700, 1800, 2000, 2001KS, 2001K 2 , 2500, 2501, 2505, 2601, PE65B от Bayer; Rucoflex S-1021-70, S-1043-46, S-1043-55 фирмы Bayer.

Обычно продукт реакции форполимера вводят в реакцию или отверждают с отвердителем полиолом, полиамином, спиртамином или их смесью. Для целей настоящего описания полиамины включают диамины и другие многофункциональные амины. Примеры лечебных полиаминов включают ароматические диамины или полиамины, такие как 4,4′-метилен-бис-о-хлоранилин [MBCA], 4,4′-метилен-бис-(3-хлор-2,6-диэтиланилин) [MCDEA ]; диметилтиотолуолдиамин; ди-п-аминобензоат триметиленгликоля; политетраметиленоксид ди-п-аминобензоат; политетраметиленоксидмоно-п-аминобензоат; полипропиленоксид ди-п-аминобензоат; полипропиленоксид моно-п-аминобензоат; 1,2-бис(2-аминофенилтио)этан; 4,4′-метиленбисанилин; диэтилтолуолдиамин; 5-трет-бутил-2,4- и 3-трет-бутил-2,6-толуолдиамин; 5-трет-амил-2,4- и 3-трет-амил-2,6-толуолдиамин и хлортолуолдиамин.При желании можно производить уретановые полимеры для полировальных дисков с одной стадией смешивания, что позволяет избежать использования форполимеров.

Компоненты полимера, используемого для изготовления полировальной подушечки, предпочтительно выбирают таким образом, чтобы полученная морфология подушечки была стабильной и легко воспроизводимой. Например, при смешивании 4,4′-метилен-бис-о-хлоранилина [МОКА] с диизоцианатом с образованием полиуретановых полимеров часто выгодно контролировать уровни моноамина, диамина и триамина.Регулирование доли моно-, ди- и триаминов способствует поддержанию химического соотношения и конечной молекулярной массы полимера в постоянном диапазоне. Кроме того, часто важно контролировать добавки, такие как антиоксиданты, и примеси, такие как вода, для стабильного производства. Например, поскольку вода реагирует с изоцианатом с образованием газообразного диоксида углерода, регулирование концентрации воды может влиять на концентрацию пузырьков диоксида углерода, образующих поры в полимерной матрице.Реакция изоцианата с посторонней водой также уменьшает доступный изоцианат для взаимодействия с удлинителем цепи, поэтому изменяет стехиометрию вместе с уровнем сшивания (при избытке изоцианатных групп) и молекулярной массой полученного полимера.

Например, при смешивании 4,4′-метилен-бис-о-хлоранилина [МОКА] с диизоцианатом с образованием полиуретановых полимеров часто выгодно контролировать уровни моноамина, диамина и триамина.Регулирование доли моно-, ди- и триаминов способствует поддержанию химического соотношения и конечной молекулярной массы полимера в постоянном диапазоне. Кроме того, часто важно контролировать добавки, такие как антиоксиданты, и примеси, такие как вода, для стабильного производства. Например, поскольку вода реагирует с изоцианатом с образованием газообразного диоксида углерода, регулирование концентрации воды может влиять на концентрацию пузырьков диоксида углерода, образующих поры в полимерной матрице.Реакция изоцианата с посторонней водой также уменьшает доступный изоцианат для взаимодействия с удлинителем цепи, поэтому изменяет стехиометрию вместе с уровнем сшивания (при избытке изоцианатных групп) и молекулярной массой полученного полимера.

Полиуретановый полимерный материал предпочтительно получают из форполимерного продукта реакции толуолдиизоцианата и политетраметиленового эфира гликоля с ароматическим диамином. Наиболее предпочтительно ароматический диамин представляет собой 4,4′-метилен-бис-о-хлоранилин или 4,4′-метилен-бис-(3-хлор-2,6-диэтиланилин).Предпочтительно продукт реакции форполимера содержит от 6,5 до 15,0 мас.% непрореагировавшего NCO. Примеры подходящих форполимеров в этом диапазоне непрореагировавших NCO включают: форполимеры Airthane® PET-70D, PHP-70D, PET-75D, PHP-75D, PPT-75D, PHP-80D производства Air Products and Chemicals, Inc. и форполимеры Adiprene® , LFG740D, LF700D, LF750D, LF751D, LF753D, L325 производства Chemtura. Кроме того, смеси других форполимеров, помимо перечисленных выше, могут быть использованы для достижения соответствующего процентного содержания непрореагировавших NCO в результате смешивания.Многие из перечисленных выше форполимеров, такие как LFG740D, LF700D, LF750D, LF751D и LF753D, представляют собой форполимеры с низким содержанием свободного изоцианата, которые содержат менее 0,1 мас.% свободного мономера TDI и имеют более стабильное молекулярно-массовое распределение форполимера, чем обычные форполимеры.

Наиболее предпочтительно ароматический диамин представляет собой 4,4′-метилен-бис-о-хлоранилин или 4,4′-метилен-бис-(3-хлор-2,6-диэтиланилин).Предпочтительно продукт реакции форполимера содержит от 6,5 до 15,0 мас.% непрореагировавшего NCO. Примеры подходящих форполимеров в этом диапазоне непрореагировавших NCO включают: форполимеры Airthane® PET-70D, PHP-70D, PET-75D, PHP-75D, PPT-75D, PHP-80D производства Air Products and Chemicals, Inc. и форполимеры Adiprene® , LFG740D, LF700D, LF750D, LF751D, LF753D, L325 производства Chemtura. Кроме того, смеси других форполимеров, помимо перечисленных выше, могут быть использованы для достижения соответствующего процентного содержания непрореагировавших NCO в результате смешивания.Многие из перечисленных выше форполимеров, такие как LFG740D, LF700D, LF750D, LF751D и LF753D, представляют собой форполимеры с низким содержанием свободного изоцианата, которые содержат менее 0,1 мас.% свободного мономера TDI и имеют более стабильное молекулярно-массовое распределение форполимера, чем обычные форполимеры. и, таким образом, облегчают формирование полировальных подушечек с превосходными полирующими характеристиками. Эта улучшенная консистенция молекулярной массы форполимера и мономер с низким содержанием свободного изоцианата обеспечивают более однородную структуру полимера и способствуют улучшению консистенции полировальных подушечек.Для большинства форполимеров мономер с низким содержанием свободного изоцианата предпочтительно составляет менее 0,5 мас.%. Кроме того, «обычные» форполимеры, которые обычно имеют более высокие уровни реакции (т. е. более одного полиола, закрытого диизоцианатом на каждом конце) и более высокие уровни свободного толуолдиизоцианатного форполимера, должны давать аналогичные результаты. Кроме того, низкомолекулярные полиольные добавки, такие как диэтиленгликоль, бутандиол и трипропиленгликоль, облегчают регулирование массового процента непрореагировавшего NCO в продукте реакции форполимера.

и, таким образом, облегчают формирование полировальных подушечек с превосходными полирующими характеристиками. Эта улучшенная консистенция молекулярной массы форполимера и мономер с низким содержанием свободного изоцианата обеспечивают более однородную структуру полимера и способствуют улучшению консистенции полировальных подушечек.Для большинства форполимеров мономер с низким содержанием свободного изоцианата предпочтительно составляет менее 0,5 мас.%. Кроме того, «обычные» форполимеры, которые обычно имеют более высокие уровни реакции (т. е. более одного полиола, закрытого диизоцианатом на каждом конце) и более высокие уровни свободного толуолдиизоцианатного форполимера, должны давать аналогичные результаты. Кроме того, низкомолекулярные полиольные добавки, такие как диэтиленгликоль, бутандиол и трипропиленгликоль, облегчают регулирование массового процента непрореагировавшего NCO в продукте реакции форполимера.

В дополнение к регулированию массового процента непрореагировавшего NCO, продукт реакции отвердителя и форполимера обычно имеет стехиометрическое отношение OH или NH 2 к непрореагировавшему NCO от 85 до 115 процентов, предпочтительно от 90 до 110 процентов; и наиболее предпочтительно он имеет стехиометрическое отношение OH или NH 2 к непрореагировавшему NCO более чем от 95 до 109 процентов. Например, полиуретаны, полученные с содержанием непрореагировавшего NCO в диапазоне от 101 до 108 процентов, по-видимому, дают превосходные результаты.Эта стехиометрия может быть достигнута либо напрямую, путем обеспечения стехиометрических уровней сырья, либо косвенно, путем реакции некоторого количества NCO с водой либо преднамеренно, либо путем воздействия случайной влаги.

Например, полиуретаны, полученные с содержанием непрореагировавшего NCO в диапазоне от 101 до 108 процентов, по-видимому, дают превосходные результаты.Эта стехиометрия может быть достигнута либо напрямую, путем обеспечения стехиометрических уровней сырья, либо косвенно, путем реакции некоторого количества NCO с водой либо преднамеренно, либо путем воздействия случайной влаги.

Полимерная матрица содержит полимерные микроэлементы, распределенные внутри полимерной матрицы и на полирующей поверхности полимерной матрицы. Полимерные микроэлементы имеют внешнюю поверхность и заполнены жидкостью для создания текстуры на полируемой поверхности.Жидкость, заполняющая матрицу, может быть жидкостью или газом. Если текучая среда представляет собой жидкость, то предпочтительной текучей средой является вода, такая как дистиллированная вода, которая содержит только случайные примеси. Если текучая среда представляет собой газ, то предпочтительными являются воздух, азот, аргон, двуокись углерода или их комбинация. Для некоторых микроэлементов газ может представлять собой органический газ, например изобутан. Газонаполненные полимерные микроэлементы обычно имеют средний размер от 5 до 200 микрон. Предпочтительно газонаполненные полимерные микроэлементы обычно имеют средний размер от 10 до 100 микрон.Наиболее предпочтительно газонаполненные полимерные микроэлементы обычно имеют средний размер от 10 до 80 микрон. Хотя это и не обязательно, полимерные микроэлементы предпочтительно имеют сферическую форму или представляют собой микросферы. Таким образом, когда микроэлементы имеют сферическую форму, средние диапазоны размеров также представляют собой диапазоны диаметров. Например, средний диаметр составляет от 5 до 200 микрон, предпочтительно от 10 до 100 микрон и наиболее предпочтительно от 10 до 80 микрон.

Для некоторых микроэлементов газ может представлять собой органический газ, например изобутан. Газонаполненные полимерные микроэлементы обычно имеют средний размер от 5 до 200 микрон. Предпочтительно газонаполненные полимерные микроэлементы обычно имеют средний размер от 10 до 100 микрон.Наиболее предпочтительно газонаполненные полимерные микроэлементы обычно имеют средний размер от 10 до 80 микрон. Хотя это и не обязательно, полимерные микроэлементы предпочтительно имеют сферическую форму или представляют собой микросферы. Таким образом, когда микроэлементы имеют сферическую форму, средние диапазоны размеров также представляют собой диапазоны диаметров. Например, средний диаметр составляет от 5 до 200 микрон, предпочтительно от 10 до 100 микрон и наиболее предпочтительно от 10 до 80 микрон.

Полировальный круг содержит силикатсодержащие участки, распределенные внутри каждого из полимерных микроэлементов.Эти силикатные области могут быть частицами или иметь удлиненную силикатную структуру. Как правило, силикатные области представляют собой частицы, внедренные или прикрепленные к полимерным микроэлементам. Средний размер частиц силикатов обычно составляет от 0,01 до 3 мкм. Предпочтительно средний размер частиц силикатов составляет от 0,01 до 2 мкм. Эти области, содержащие силикаты, расположены так, чтобы покрывать менее 50 процентов внешней поверхности полимерных микроэлементов. Предпочтительно области, содержащие силикат, покрывают от 1 до 40 процентов площади поверхности полимерных микроэлементов.Наиболее предпочтительно области, содержащие силикат, покрывают от 2 до 30 процентов площади поверхности полимерных микроэлементов. Силикатсодержащие микроэлементы имеют плотность от 5 г/л до 200 г/л. Обычно силикатсодержащие микроэлементы имеют плотность от 10 г/л до 100 г/л.

Как правило, силикатные области представляют собой частицы, внедренные или прикрепленные к полимерным микроэлементам. Средний размер частиц силикатов обычно составляет от 0,01 до 3 мкм. Предпочтительно средний размер частиц силикатов составляет от 0,01 до 2 мкм. Эти области, содержащие силикаты, расположены так, чтобы покрывать менее 50 процентов внешней поверхности полимерных микроэлементов. Предпочтительно области, содержащие силикат, покрывают от 1 до 40 процентов площади поверхности полимерных микроэлементов.Наиболее предпочтительно области, содержащие силикат, покрывают от 2 до 30 процентов площади поверхности полимерных микроэлементов. Силикатсодержащие микроэлементы имеют плотность от 5 г/л до 200 г/л. Обычно силикатсодержащие микроэлементы имеют плотность от 10 г/л до 100 г/л.

Во избежание увеличения количества царапин или выемок важно избегать силикатных частиц с неблагоприятной структурой или морфологией. Сумма этих невыгодных силикатов должна быть меньше 0. 1 мас.% общего количества полимерных микроэлементов. Предпочтительно эти невыгодные силикаты должны составлять менее 0,05 мас.% от общего количества полимерных микроэлементов. Первый тип невыгодного силиката представляет собой силикатные частицы, имеющие размер более 5 мкм. Известно, что эти силикатные частицы вызывают дефекты вибрации в ТЭОС, а также дефекты царапин и выемок в меди. Второй тип невыгодного силиката — силикатсодержащие участки, занимающие более 50% внешней поверхности полимерных микроэлементов.Эти микроэлементы, содержащие большую площадь силикатной поверхности, также могут царапать пластины или смещаться вместе с микроэлементами, что приводит к дефектам вибрации в ТЭОС, а также к дефектам царапин и выемок в меди. Третий тип невыгодного силиката – это агломераты. В частности, полимерные микроэлементы могут агломерироваться с силикатными частицами до среднего размера кластеров более 120 мкм. Размер агломератов 120 мкм характерен для микроэлементов со средним диаметром около 40 мкм.

1 мас.% общего количества полимерных микроэлементов. Предпочтительно эти невыгодные силикаты должны составлять менее 0,05 мас.% от общего количества полимерных микроэлементов. Первый тип невыгодного силиката представляет собой силикатные частицы, имеющие размер более 5 мкм. Известно, что эти силикатные частицы вызывают дефекты вибрации в ТЭОС, а также дефекты царапин и выемок в меди. Второй тип невыгодного силиката — силикатсодержащие участки, занимающие более 50% внешней поверхности полимерных микроэлементов.Эти микроэлементы, содержащие большую площадь силикатной поверхности, также могут царапать пластины или смещаться вместе с микроэлементами, что приводит к дефектам вибрации в ТЭОС, а также к дефектам царапин и выемок в меди. Третий тип невыгодного силиката – это агломераты. В частности, полимерные микроэлементы могут агломерироваться с силикатными частицами до среднего размера кластеров более 120 мкм. Размер агломератов 120 мкм характерен для микроэлементов со средним диаметром около 40 мкм. Более крупные микроэлементы образуют более крупные агломераты.Силикаты с такой морфологией могут привести к визуальным дефектам и царапинам при деликатной полировке.

Более крупные микроэлементы образуют более крупные агломераты.Силикаты с такой морфологией могут привести к визуальным дефектам и царапинам при деликатной полировке.

Воздушная классификация может быть полезна для получения композиционных силикатсодержащих полимерных микроэлементов с минимальным содержанием вредных силикатных частиц. К сожалению, силикатсодержащие полимерные микроэлементы часто имеют переменную плотность, толщину стенок и размер частиц. Кроме того, полимерные микроэлементы имеют разнообразные силикатсодержащие участки, распределенные по их внешней поверхности.Таким образом, разделение полимерных микроэлементов с различной толщиной стенок, размером частиц и плотностью имеет множество проблем, а многочисленные попытки центрифужной воздушной классификации и просеивания частиц не увенчались успехом. Эти процессы полезны в лучшем случае для удаления из сырья одного вредного ингредиента, такого как мелочь. Например, поскольку большая часть наполненных силикатами микросфер имеет тот же размер, что и желаемый силикатный композит, их трудно разделить с помощью методов скрининга. Однако было обнаружено, что сепараторы, которые работают с комбинацией инерции, сопротивления газовому или воздушному потоку и эффекта Коанда, могут давать эффективные результаты.Эффект Коанда гласит, что если по одну сторону струи поместить стену, то эта струя будет течь вдоль стенки. В частности, пропускание газонаполненных микроэлементов в газовой струе, примыкающей к изогнутой стенке блока Коанда, разделяет полимерные микроэлементы. Крупнозернистые полимерные микроэлементы грубеют с криволинейной стенки блока Коанда для очистки полимерных микроэлементов при двустороннем разделении. Когда исходное сырье включает силикатную мелочь, процесс может включать дополнительную стадию отделения полимерных микроэлементов от стенки блока Коанда с мелочью, следующей за блоком Коанда.При трехсторонней сепарации грубая фракция отделяется на наибольшем расстоянии от блока Коанда, средняя или очищенная фракция отделяется на промежуточном расстоянии, а мелкие фракции следуют за блоком Коанда. Корпорация Matsubo производит воздушные классификаторы с коленчатой струей, которые используют эти функции для эффективного разделения частиц.

Однако было обнаружено, что сепараторы, которые работают с комбинацией инерции, сопротивления газовому или воздушному потоку и эффекта Коанда, могут давать эффективные результаты.Эффект Коанда гласит, что если по одну сторону струи поместить стену, то эта струя будет течь вдоль стенки. В частности, пропускание газонаполненных микроэлементов в газовой струе, примыкающей к изогнутой стенке блока Коанда, разделяет полимерные микроэлементы. Крупнозернистые полимерные микроэлементы грубеют с криволинейной стенки блока Коанда для очистки полимерных микроэлементов при двустороннем разделении. Когда исходное сырье включает силикатную мелочь, процесс может включать дополнительную стадию отделения полимерных микроэлементов от стенки блока Коанда с мелочью, следующей за блоком Коанда.При трехсторонней сепарации грубая фракция отделяется на наибольшем расстоянии от блока Коанда, средняя или очищенная фракция отделяется на промежуточном расстоянии, а мелкие фракции следуют за блоком Коанда. Корпорация Matsubo производит воздушные классификаторы с коленчатой струей, которые используют эти функции для эффективного разделения частиц. В дополнение к струе исходного сырья сепараторы Matsubo обеспечивают дополнительную стадию направления двух дополнительных газовых потоков в полимерные микроэлементы для облегчения отделения полимерных микроэлементов от крупнодисперсных полимерных микроэлементов.

В дополнение к струе исходного сырья сепараторы Matsubo обеспечивают дополнительную стадию направления двух дополнительных газовых потоков в полимерные микроэлементы для облегчения отделения полимерных микроэлементов от крупнодисперсных полимерных микроэлементов.

Разделение силикатной мелочи и крупных полимерных микроэлементов предпочтительно происходит в одну стадию. Хотя один проход эффективен для удаления как крупного, так и мелкого материала, разделение можно повторять в различных последовательностях, таких как первый грубый проход, второй грубый проход, а затем первый тонкий проход и второй тонкий проход. Однако, как правило, самые чистые результаты получаются при двух- или трехстороннем разделении. Недостатком дополнительных трехходовых сепараций являются выход и стоимость.Исходное сырье обычно содержит более 0,1 мас.% неблагоприятных силикатных микроэлементов. Кроме того, он эффективен при содержании более 0,2 мас.% и более 1 мас.% неблагоприятного силикатного сырья.

После отделения или очистки полимерных микроэлементов введение полимерных микроэлементов в жидкую полимерную матрицу образует полировальную подушку. Типичные способы введения полимерных микроэлементов в прокладку включают литье, экструзию, замену водного растворителя и водные полимеры.Перемешивание улучшает распределение полимерных микроэлементов в жидкой полимерной матрице. После смешивания, сушки или отверждения полимерная матрица образует полировальный круг, пригодный для нарезания канавок, перфорации или других операций по отделке полировального круга.

Ссылаясь на ФИГ. 1А и 1В, воздушный классификатор с коленчатой струей имеет ширину «w» между двумя боковыми стенками. Воздух или другой подходящий газ, такой как двуокись углерода, азот или аргон, проходит через отверстия 10 , 20 и 30 для создания струйного потока вокруг блока Коанда 40 .Ввод полимерных микроэлементов с помощью питателя 50 , такого как насос или вибрационный питатель, помещает полимерные микроэлементы в струйный поток, инициируя процесс классификации. В струйном потоке силы инерции, сопротивления (или сопротивления газовому потоку) и эффект Коанда объединяются, чтобы разделить частицы на три категории. Штрафы 60 следуют за блоком Coanda. Силикатсодержащие частицы среднего размера обладают достаточной инерцией, чтобы преодолеть эффект Коанда и собираться как очищенный продукт 70 .Наконец, крупные частицы 80 преодолевают наибольшее расстояние для отделения от средних частиц. Крупные частицы содержат комбинацию i) частиц силиката, имеющих размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм. Эти крупные частицы, как правило, отрицательно влияют на полировку пластин и особенно на полировку узорчатых пластин для продвинутых узлов.Расстояние или ширина разделителя определяет фракцию, разделенную на каждую классификацию.

В струйном потоке силы инерции, сопротивления (или сопротивления газовому потоку) и эффект Коанда объединяются, чтобы разделить частицы на три категории. Штрафы 60 следуют за блоком Coanda. Силикатсодержащие частицы среднего размера обладают достаточной инерцией, чтобы преодолеть эффект Коанда и собираться как очищенный продукт 70 .Наконец, крупные частицы 80 преодолевают наибольшее расстояние для отделения от средних частиц. Крупные частицы содержат комбинацию i) частиц силиката, имеющих размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм. Эти крупные частицы, как правило, отрицательно влияют на полировку пластин и особенно на полировку узорчатых пластин для продвинутых узлов.Расстояние или ширина разделителя определяет фракцию, разделенную на каждую классификацию. В качестве альтернативы можно закрыть коллектор тонкой очистки для разделения полимерных микроэлементов на две фракции: грубую фракцию и очищенную фракцию.

В качестве альтернативы можно закрыть коллектор тонкой очистки для разделения полимерных микроэлементов на две фракции: грубую фракцию и очищенную фракцию.

ПРИМЕРЫ Пример 1

Воздушный классификатор Elbow-Jet Model Labo от Matsubo Corporation обеспечивал разделение образца наполненного изобутаном сополимера полиакрилнитрила и поливинилидиндихлорида, имеющего средний диаметр 40 микрон и плотность 42 г/л.Эти полые микросферы содержали частицы силиката алюминия и магния, внедренные в сополимер. Силикаты покрывали примерно от 10 до 20 процентов площади внешней поверхности микросфер. Кроме того, образец содержал сополимерные микросферы, связанные с силикатными частицами, имеющими размер частиц более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм.Модель Elbow-Jet Labo содержала блок Коанда и структуру, показанную на фиг. 1А и 1В. Подача полимерных микросфер через вибрационный питатель в газовую струю дала результаты, указанные в таблице 1.

1А и 1В. Подача полимерных микросфер через вибрационный питатель в газовую струю дала результаты, указанные в таблице 1.

Данные таблицы 1 Показать эффективное удаление от 0,2 до 0,3 мас.% крупнозернистого материала. Крупнозернистый материал содержал сополимерные микросферы, связанные с силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм.

Воздушный классификатор Elbow-Jet модели 15-3S обеспечил разделение дополнительной партии силикатного сополимера из примера 1. В этой серии испытаний коллектор мелочи был полностью закрыт. Подача полимерных микросфер через насос-дозатор в струю газа привела к результатам, представленным в таблице 2.

Данная партия материала привела к выделению до 0,6 и 0,7 мас. % крупного материала. Как указано выше, крупнозернистый материал содержал сополимерные микросферы, связанные с силикатными частицами, имеющими размер более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм.

Воздушный сепаратор Elbow-Jet модели 15-3S обеспечил отделение дополнительного силикатного сополимера из примера 1. В этой серии испытаний коллектор мелочи был открыт для удаления мелочи (опыты 6–8) или закрыт для удержания мелочи (опыты 9). до 11). Подача полимерных микросфер через насос в струю газа привела к результатам, представленным в таблице 3.

Эти данные показывают, что воздушный классификатор может легко переключаться между классификациями на два или три сегмента. Ссылаясь на фиг. 2-4, фиг. 2 иллюстрирует мелочь [F], фиг.3 иллюстрирует грубое изображение [G], а на фиг. 4 показаны очищенные силикатные полимерные микросферы [М]. Мелочь, по-видимому, имеет распределение по размерам, которое содержит лишь незначительную долю полимерных микроэлементов среднего размера. Крупная огранка содержит видимые агломераты микроэлементов и полимерные микроэлементы, имеющие силикатсодержащие участки, занимающие более 50% их внешней поверхности. [Силикатные частицы, имеющие размер более 5 мкм, видны при более высоких увеличениях, а на ФИГ. 6 .] Средняя часть разреза очищена от большинства мелких и крупных полимерных микроэлементов. Эти микрофотографии СЭМ иллюстрируют существенную разницу, достигнутую при классификации по трем сегментам.

Ссылаясь на фиг. 2-4, фиг. 2 иллюстрирует мелочь [F], фиг.3 иллюстрирует грубое изображение [G], а на фиг. 4 показаны очищенные силикатные полимерные микросферы [М]. Мелочь, по-видимому, имеет распределение по размерам, которое содержит лишь незначительную долю полимерных микроэлементов среднего размера. Крупная огранка содержит видимые агломераты микроэлементов и полимерные микроэлементы, имеющие силикатсодержащие участки, занимающие более 50% их внешней поверхности. [Силикатные частицы, имеющие размер более 5 мкм, видны при более высоких увеличениях, а на ФИГ. 6 .] Средняя часть разреза очищена от большинства мелких и крупных полимерных микроэлементов. Эти микрофотографии СЭМ иллюстрируют существенную разницу, достигнутую при классификации по трем сегментам.

Пример 2

Следующее испытание измеряло остаток после сжигания.

Образцы конечной, средней и мелкой фракций помещали во взвешенные тигли Вика или керамические тигли. Затем тигли нагревали до 150°С, чтобы начать разложение полимерных композиций, содержащих силикаты.При 130°С полимерные микросферы имеют тенденцию разрушаться и высвобождать содержащийся в них пенообразователь. Средняя и мелкая срезы вели себя ожидаемо, их объемы через 30 минут значительно уменьшились. Однако, напротив, выемка увеличилась более чем в шесть раз по сравнению с первоначальным объемом и практически не показала признаков разложения.

Затем тигли нагревали до 150°С, чтобы начать разложение полимерных композиций, содержащих силикаты.При 130°С полимерные микросферы имеют тенденцию разрушаться и высвобождать содержащийся в них пенообразователь. Средняя и мелкая срезы вели себя ожидаемо, их объемы через 30 минут значительно уменьшились. Однако, напротив, выемка увеличилась более чем в шесть раз по сравнению с первоначальным объемом и практически не показала признаков разложения.

Эти наблюдения свидетельствуют о двух различиях. Во-первых, степень вторичного расширения грубой фракции указывает на то, что относительный весовой процент пенообразователя должен быть намного выше в грубой фракции, чем в двух других фракциях.Во-вторых, состав полимера, богатого силикатами, мог быть существенно другим, так как он не разлагался при той же температуре.

Необработанные данные, представленные в Таблице 4, показывают, что грубая фракция имеет наименьшее содержание остатков. Этот результат был смещен из-за большой разницы в содержании пенообразователя или изобутена, заполняющего частицы. Корректировка содержания изобутана по отношению к степени вторичного расширения привела к более высокому проценту остатка, присутствующего в грубой фракции.

Корректировка содержания изобутана по отношению к степени вторичного расширения привела к более высокому проценту остатка, присутствующего в грубой фракции.

Устранение грубой фракции со своей склонностью к расширению облегчения полировки с контролируемым удельным тяжести и меньше вариаций от пэда к пэду.

Пример 3

После классификации с помощью локтевого струйного устройства три куска обработанного силикатного полимера, содержащего микроэлементы, по 0,25 г погружали в 40 мл сверхчистой воды. Образцы хорошо перемешали и дали отстояться в течение трех дней. На крупном срезе появился видимый осадок через несколько минут, на мелком срезе — через несколько часов, а на среднем срезе — через 24 часа. Всплывшие полимерные микроэлементы и воду удаляли, оставляя осадочную оторочку и небольшое количество воды.Образцам давали высохнуть в течение ночи. После сушки контейнеры и осадок взвешивали, осадок удаляли, а контейнеры промывали, сушили и повторно взвешивали для определения массы осадка. ФИГ. 5-7 иллюстрируют резкое различие в размере и морфологии силикатов, достигаемое с помощью метода классификации. ИНЖИР. 5 иллюстрирует скопление мелких полимерных и силикатных частиц, осевших в процессе осаждения. ИНЖИР. 6 показаны крупные силикатные частицы (более 5 мкм) и полимерные микроэлементы, внешняя поверхность которых более чем на пятьдесят процентов покрыта силикатными частицами.ИНЖИР. 7, примерно в десять раз большем увеличении, чем другие микрофотографии, иллюстрирует мелкие частицы силиката и разрушенный полимерный микроэлемент. Сломанный полимерный микроэлемент, имеющий мешкообразную форму, осевший в процессе осаждения.

На крупном срезе появился видимый осадок через несколько минут, на мелком срезе — через несколько часов, а на среднем срезе — через 24 часа. Всплывшие полимерные микроэлементы и воду удаляли, оставляя осадочную оторочку и небольшое количество воды.Образцам давали высохнуть в течение ночи. После сушки контейнеры и осадок взвешивали, осадок удаляли, а контейнеры промывали, сушили и повторно взвешивали для определения массы осадка. ФИГ. 5-7 иллюстрируют резкое различие в размере и морфологии силикатов, достигаемое с помощью метода классификации. ИНЖИР. 5 иллюстрирует скопление мелких полимерных и силикатных частиц, осевших в процессе осаждения. ИНЖИР. 6 показаны крупные силикатные частицы (более 5 мкм) и полимерные микроэлементы, внешняя поверхность которых более чем на пятьдесят процентов покрыта силикатными частицами.ИНЖИР. 7, примерно в десять раз большем увеличении, чем другие микрофотографии, иллюстрирует мелкие частицы силиката и разрушенный полимерный микроэлемент. Сломанный полимерный микроэлемент, имеющий мешкообразную форму, осевший в процессе осаждения.

Конечный вес был следующим:

- Крупный: 0,018 г

- Чистый (средний): 0,001 г

- Мелкий: 0,014 г

.В частности, крупная фракция включала процент крупных силикатных частиц, таких как частицы, имеющие сферическую, полусферическую и граненую форму. Средняя или очищенная фракция содержала наименьшее количество силикатов, как крупных (средний размер более 3 мкм), так и мелких (средний размер менее 1 мкм). Мелочь содержала наибольшее количество силикатных частиц, но эти частицы имели средний размер менее 1 мкм.

Пример 4

Серию из трех литых полировальных подушек готовили для сравнения полировки с медью.

Таблица 5 содержит сводку трех литых полиуретановых полировальных дисков.

так же, как пример 1 номинальная полировальная подушка содержала наполненный изобутаном сополимер полиакрилнитрила и поливинилидиндихлорида, имеющий средний диаметр 40 микрон и плотность 42 г/л.Эти полые микросферы содержали частицы силиката алюминия и магния, внедренные в сополимер. Силикаты покрывали примерно от 10 до 20 процентов площади внешней поверхности микросфер. Кроме того, образец содержал сополимерные микросферы, связанные с силикатными частицами, имеющими размер частиц более 5 мкм; ii) силикатсодержащие области, покрывающие более 50 процентов внешней поверхности полимерных микроэлементов; и iii) полимерные микроэлементы, агломерированные с силикатными частицами до среднего размера кластеров более 120 мкм.Очищенная подушка содержала менее 0,1 мас.% компонентов от i) до iii), указанных выше, после воздушной классификации с помощью воздушного классификатора Elbow-Jet Model 15-3S. Наконец, игольчатая подушка содержала 1,5 мас. % крупнозернистого материала пунктов от i) до iii) выше с балансом номинального материала.

% крупнозернистого материала пунктов от i) до iii) выше с балансом номинального материала.

Полировка площадок на чистых медных пластинах с помощью неабразивного полировального раствора RL 3200 от Dow Electronic Materials предоставила сравнительные данные полировки на наличие выемок и дефектов. Условиями полировки были пластины диаметром 200 мм на инструменте Applied Mirra с использованием скорости плиты 61 об/мин и скорости носителя 59 об/мин.В приведенной ниже Таблице 6 представлены сравнительные данные полировки.

Данные таблицы 6 иллюстрируют улучшение полировки для процентных дефектов для формы в процентах. силикатсодержащий полимер. Кроме того, эти данные также могут свидетельствовать об улучшении царапанья меди, но необходима дополнительная полировка.

силикатсодержащий полимер. Кроме того, эти данные также могут свидетельствовать об улучшении царапанья меди, но необходима дополнительная полировка.

Полировальные подушки по изобретению содержат силикаты, распределенные в однородной и однородной структуре для уменьшения дефектов полировки. В частности, силикатная структура заявленного изобретения может уменьшить дефекты выемки и царапины при полировании меди литыми полиуретановыми полировальными подушечками. Кроме того, воздушная классификация может обеспечить более однородный продукт с меньшей плотностью и в пределах разброса подушечек.

Новый расширительный материал, используемый для заполнения, контактирующего с кровлей, на основе плавильного шлака

Ким, Дж. В. и Юнг, М. К. Отверждение хвостов, содержащих мышьяк и тяжелые металлы, с использованием цемента и доменного шлака. Окружающая среда. Геохим. Health 33 , 151–158 (2011).

КАС

пабмед

Статья

Google Scholar

Чжоу, М., Чжан, В., Хоу, Х., Хуан, X. и Ван, В. Активация фторгипса активатором шлака и механика отверждения фтора. Дж. Уханьский университетТехнол. Матер. науч. 26 , 1023–1026 (2011).

КАС

Статья

Google Scholar

Pyo, S., Tafesse, M., Kim, B.J. & Kim, H.K. Влияние хвостов добычи на основе кварца на характеристики и поведение при выщелачивании сверхвысококачественного бетона. Констр. Строить. Матер. 166 , 110–117 (2018).

КАС

Статья

Google Scholar

Ли, З., Чжао, С., Чжао, X. и Хе, Т. Характеристики выщелачивания компонентов стального шлака и их применение для прогнозирования вяжущих свойств. Дж. Азар. Матер. 199–200 , 448–452 (2012).

ПабМед

Статья

КАС

Google Scholar

Мина А. Х., Каплан Д. И., Пауэлл Б. А. и Араи Ю. Химическая стабилизация хромата в смешанных цементных материалах доменного шлака. Хемосфера 138 , 247–252 (2015).