Гидратация цемента это: Гидратация цемента — что это такое? |

- Гидратация цемента — что это такое? |

- Гидратация цемента и бетона — особенности процесса

- Гидратация цемента — что это такое? | Пенообразователь Rospena

- Как происходит процесс затвердевания бетона

- Технология бетона, стр. №38

- Гидратация цемента — Специальные цементы

- Схватывание и твердение бетона — в чем разница?

- Гидратация

- Какие продукты гидратации цемента? [PDF]

- Кинетика гидратации цемента

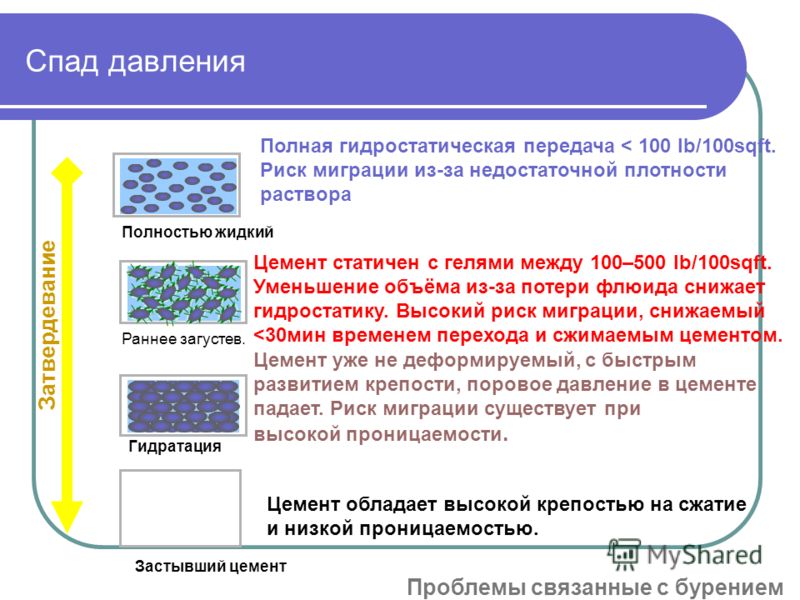

- Гидратация цемента — PetroWiki

- Произошла ошибка при настройке пользовательского файла cookie

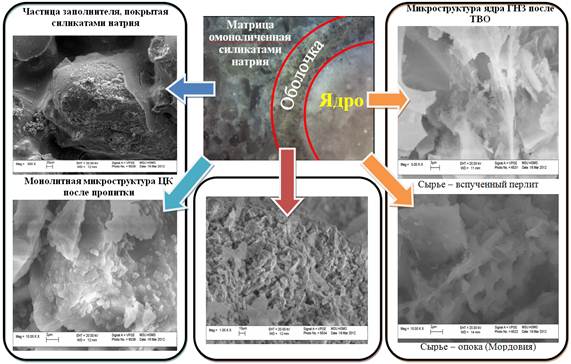

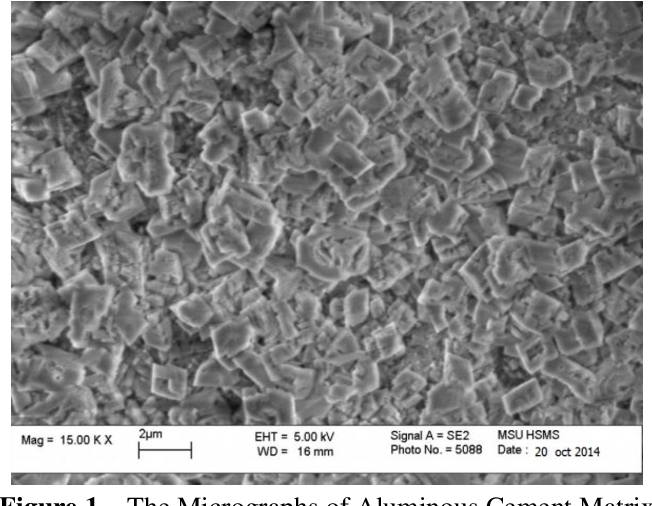

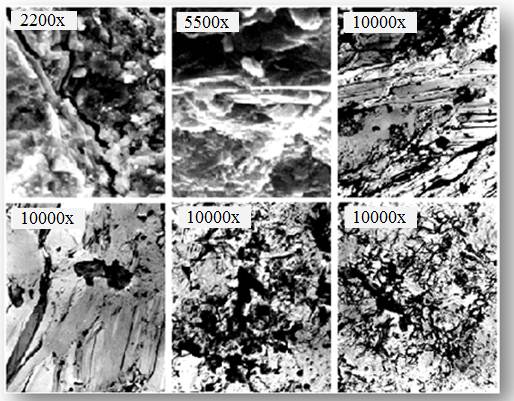

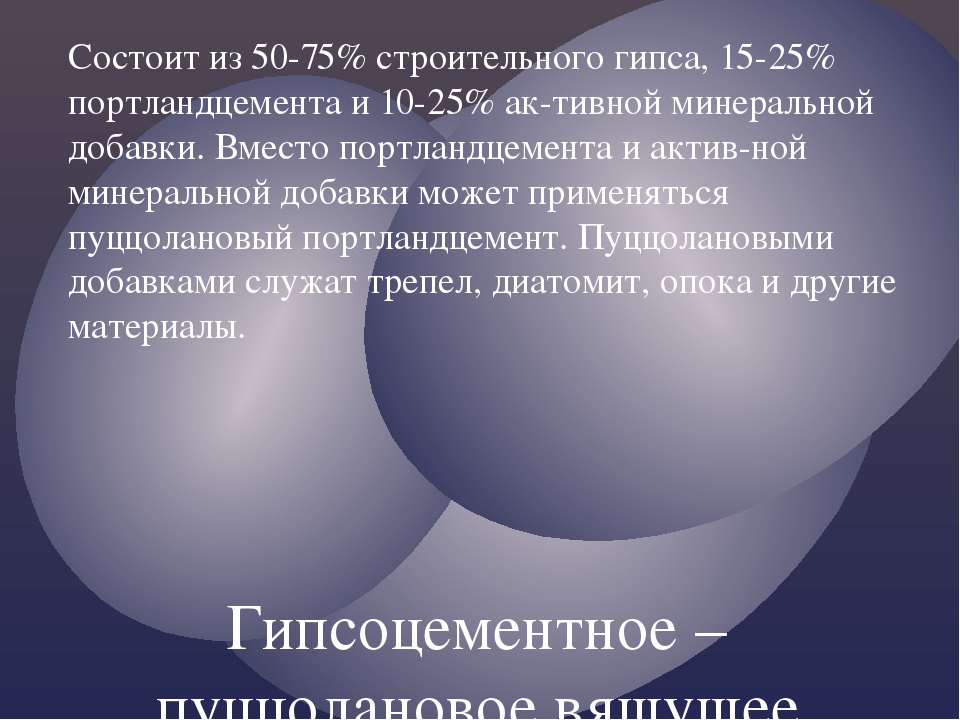

- Роль различных порошков в процессе гидратации материалов на цементной основе Материалы исследовали с помощью рентгеноструктурного анализа (РФА), термогравиметрического и дифференциального термического анализа (ТГ-ДТА), сканирующей электронной микроскопии (СЭМ) и испытаний на прочность.ГП отрицательно влияет на раннюю прочность, но пуццолановая реакция на более поздних стадиях значительно усиливает развитие прочности. LP может значительно улучшить раннюю силу. SSP вносит хороший вклад в раннюю и позднюю прочность пасты, когда его содержание составляет менее 15%. GP мало влияет на вид продуктов гидратации, но относительно сильно влияет на их количество. Содержание гидроксида кальция (CH) в пасте GP постепенно уменьшается с возрастом отверждения, что отличается от чистой цементной пасты, поскольку ее пуццолановая активность потребляет больше CH, чем образуется при гидратации цемента.SSP и LP в основном играют роль заполняющего эффекта на ранней стадии. Зародышеобразующий эффект LP также способствует ранней гидратации цемента. Гидратация LP происходит на более поздней стадии с образованием гидратов карбоалюмината кальция. Гидратация SSP происходит относительно медленно, что приводит к образованию CH на более поздних стадиях и эффективно влияет на увеличение прочности.

- Что такое гидратация цемента?

Гидратация цемента — что это такое? |

14.09.2015 profipol_dp

958 просмотра

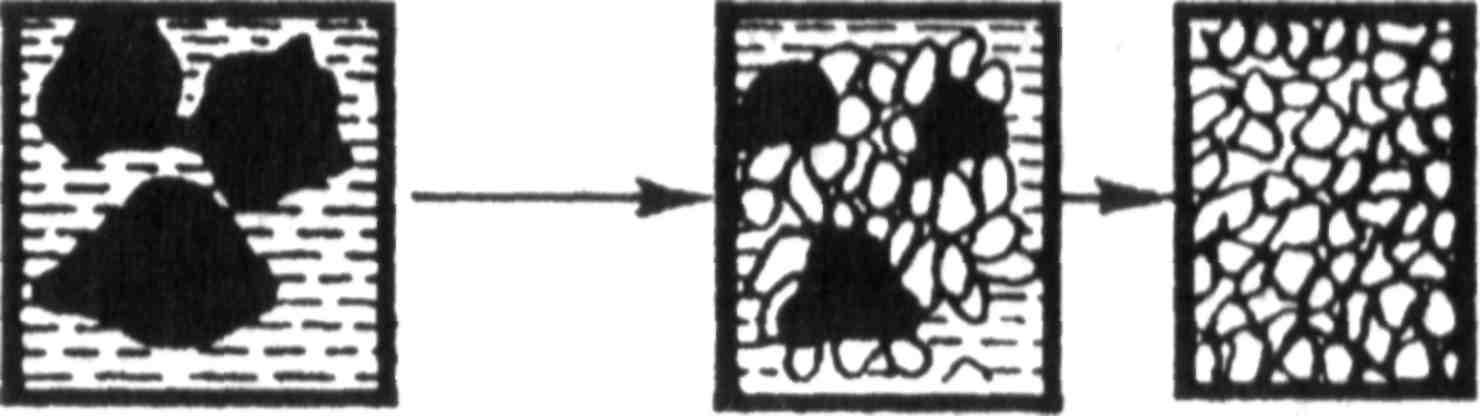

При смешивании цемента с водой присходит физико-химическая реакция, называемая гидратацией.

Гидратация вызывает твердение цементного клея и превращение его в прочный цементный камень.

Процесс твердения цементного камня (бетона) условно разделяется на две стадии:

- схватывание (кристаллизация, загустевание),

- твердение (набирание прочности)

Процесс схватывания начинается через 4-6 часов после смешивания цемента с водой и может длиться около суток, в зависимости от температуры окружающей среды.

Частички цемента начинают кристаллизоваться и связывают заполнитель цементного раствора или бетона (песок, щебень) между собой.

Бетон (раствор) начинает густеть, становится менее подвижным.

В зависимости от необходимости этот процесс можно ускорить или, наоборот, растянуть с помощью специальных добавок. Чаще всего это пластификаторы с комбинированными свойствами (ускоритель или замедлитель).

Чаще всего это пластификаторы с комбинированными свойствами (ускоритель или замедлитель).

Условно говоря, через сутки начинается вторая стадия — твердение цементного камня (набор прочности). При идеальных условиях длится она 28 дней.

На начальном этапе ни о какой прочности не может идти и речи. Чатицы цемента кристаллизовались и скрепили заполнитель раствора вокруг себя, но эти соединения очень хрупкие и легко разрушаемые. При малейших механических воздействиях или подвижках эти соединения разрушаются и раствор уже никогда не свяжется и не затвердеет (не поможет и повторное заливание водой).

Пример 1: если походить по стяжке, которая только начала твердеть и набирать прочность, то разрушенные соединения раствора уже не схватятся между собой и стяжка начнет крошиться и высыпаться в этих местах.

Пример 2: кафель намного легче снять на следующий день после укладки, чем в сам день укладки. Пока клей вязкий плитку очень тяжело оторвать от стены (пола). На след.день клей кристаллизуется, но стоит только пару-тройку раз постучать по плитке кулаком (резиновым молотком), так она сразу легко снимется.

Пока клей вязкий плитку очень тяжело оторвать от стены (пола). На след.день клей кристаллизуется, но стоит только пару-тройку раз постучать по плитке кулаком (резиновым молотком), так она сразу легко снимется.

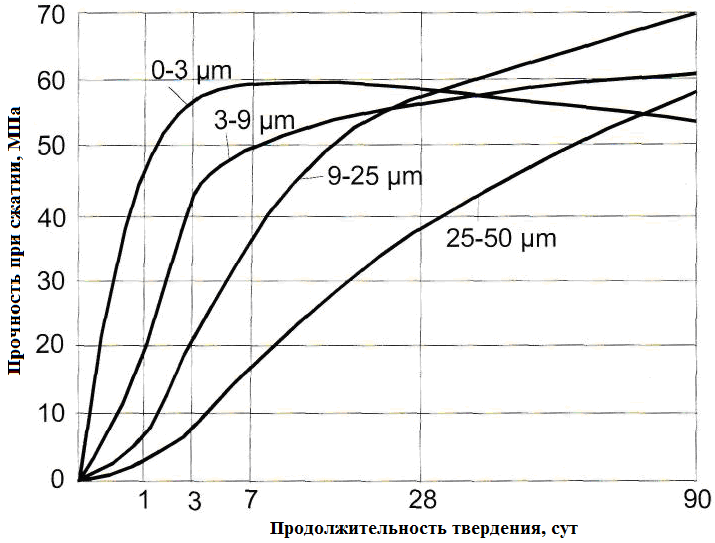

За первые 7 дней цементный камень набирает около 70% всей своей прочности, затем процесс твердения замедляется и за оставшиеся три недели он набирает еще около 20-25% прочности.

Существует мнение, что бетон набирает прочность первые сто лет своей «жизни» и еще сто лет он ее утрачивает, т.е. через двести лет бетон может стать критично слабым и разрушиться (привет балконам на «екатерининках» и «сталинках»).

Но для того, чтобы бетон продолжал набирать прочность — он постоянно должен поддерживаться во влажном состоянии.

В первые 2-3 недели желательно периодически проливать его водой и, при жаркой погоде или на сквозняке, накрывать пленкой, чтобы влага не испарялась быстро.

Бетон (цементный раствор) должен застыть, а не высохнуть.Это огромная разница. В этом весь смысл.

Если влага испарилась или замерзла в растворе, то процесс набора прочности останавливается.

Поэтому принудительное высушивание стяжки просто не допустимо.

Забудьте об открытых настеж окнах и дверях, включении ТП, тепловентиляторов и т.п.

Это тоже интересно:

бетон, материалы, цемент,

Гидратация цемента и бетона — особенности процесса

Данная химическая реакция является основополагающим химическим процессом, благодаря которому мы с вами можем видеть окружающие нас здания и конструкции, дороги и тротуары и огромное число других сооружений. В этой статье мы с вами рассмотрим процесс гидратации цемента и его основные аспекты и постараемся объяснить его простыми словами.

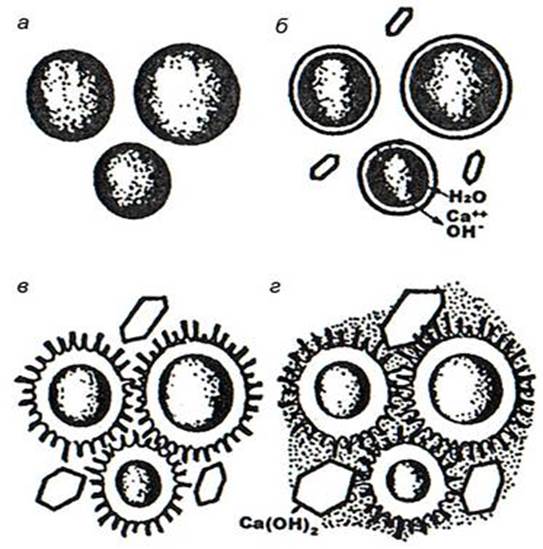

Процесс гидратации цемента

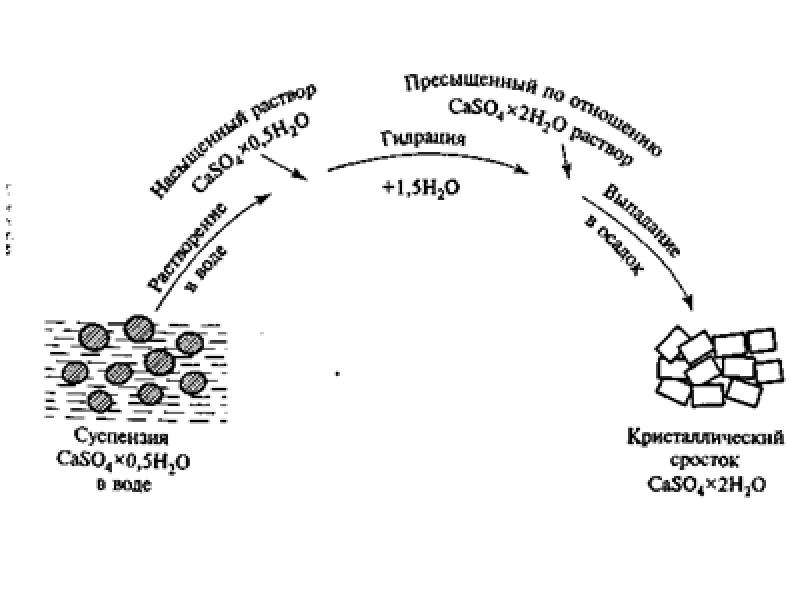

Конечным результатом данной химической реакции является образование цементного камня. Это происходит благодаря смешению цементного клея с водой. Их взаимодействие образует кристаллогидраты, которые образуют кристаллическое соединение, удерживающее частицы и молекулы применяемого сыпучего компонента (щебень, гравий, песок и т.д.).

Это происходит благодаря смешению цементного клея с водой. Их взаимодействие образует кристаллогидраты, которые образуют кристаллическое соединение, удерживающее частицы и молекулы применяемого сыпучего компонента (щебень, гравий, песок и т.д.).

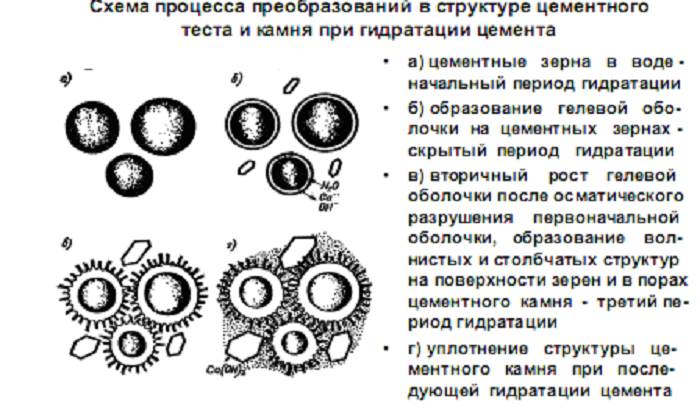

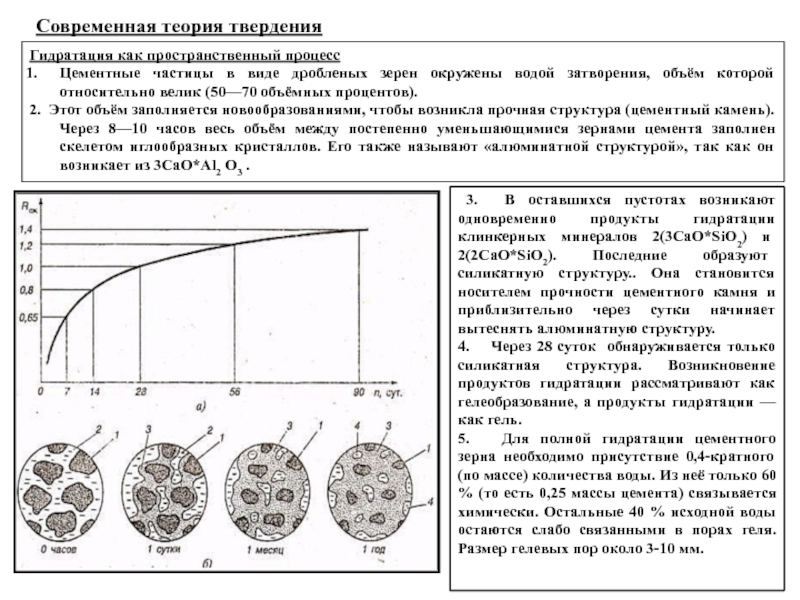

Как мы с вами знаем, первоначальным этапом набора прочности и сушки цемента является схватывание. Во время этого процесса происходит образование пространственных связей между молекулами. За это отвечают иглообразные кристаллы, получаемые при смешивании воды и цемента. Спустя примерно 10 часов после замеса, начинается застывание, выраженное в формировании силикатной структуры.

Спустя 28 суток образуется силикатная структура максимальной прочности (в зависимости от марки.

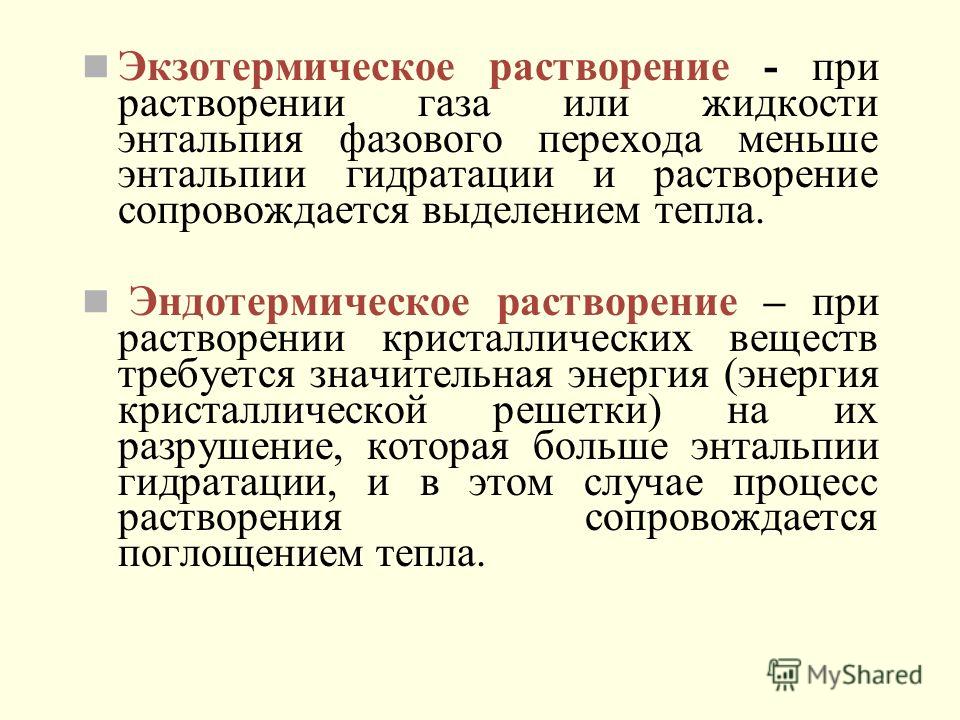

Стоит отметить, что несмотря на то, что реакция является экзотермической (выделяется тепло), очень важно соблюдение подходящих температурных условий. Нарушение температурного режима приведёт к снижению эксплуатационных свойств бетонной смеси. Из за этого могут появиться трещины, разрушения и дефекты.

Степень гидратации цемента напрямую зависит от соотношения воды и цемента в смеси. Она достигает своего пика в течении 1-5 лет.

Как можно повлиять на гидратацию цемента?

При строительстве во время холодного времени года, когда среднесуточная температура ниже, чем нужно для хорошего схватывания, допускается использование специализированных добавок. Компания Полихим предлагает вам несколько решений и положительных дополнений к вашему бетону:

Гидратация цемента — что это такое? | Пенообразователь Rospena

Гидратация цемента – это процесс прохождения реакции между компонентами смеси и водой. Без воды бетонный раствор получить не удастся, так как именно при ее добавлении начинается стадия схватывания цемента, а потом и твердения. Эти два этапа считаются основными для приобретения смесью заявленных характеристик (в первую очередь прочности, а также других важных параметров).

Согласно стандартам, начало схватывания портландцемента должно наступать через 45 и более минут после замеса смеси. После того, как процесс схватывания завершился (до 3 часов по регламенту), начинается твердение цементного раствора. Это более длительный процесс, который может занимать годы.

После того, как процесс схватывания завершился (до 3 часов по регламенту), начинается твердение цементного раствора. Это более длительный процесс, который может занимать годы.

Марочной прочности бетонная смесь достигает через 28 дней, но и по истечении этого периода процесс твердения и набора камнем прочности продолжается.

Знать о том, каким образом проходит схватывание и твердение портландцемента, нужно обязательно. Уделив внимание этим этапам, удастся избежать ошибок при замесе и заливке, которые часто приводят к потере раствором клеящей способности, понижению прочности, деформациям и другим неприятным последствиям. Немаловажны эти знания и для производства, использования разнообразных добавок к цементу, которые меняют определенные характеристики и свойства монолита, способны продлевать или сокращать стадии.

Гидратация – что это такое

Гидратация цемента – это физико-химический процесс связывания воды и ингредиентов цементного порошка. Тут стоит внимательнее изучить состав цемента и понять, каким образом взаимодействуют с водой различные компоненты, как они влияют на сроки схватывания цемента и другие характеристики.

Тут стоит внимательнее изучить состав цемента и понять, каким образом взаимодействуют с водой различные компоненты, как они влияют на сроки схватывания цемента и другие характеристики.

В состав портландцемента входят активные минеральные добавки, за счет которых бетон постепенно набирает нужный уровень прочности. Независимо от типа и марки цемента, в его состав входят четыре основных минеральных составляющих.

Компоненты, входящие в состав цемента:

- С2S – двухкальцивеый силикат

- С3S – трехкальциевый силикат

- С3А – трехкальциевый алюминат

- С4АF – четырехкальциевый алюмоферит

Все компоненты очень важны, обладают определенными свойствами, влияют специфическим образом на схватывание цемента, его твердение. Некоторые начинают сразу взаимодействовать с водой, другие работают постепенно, через какой-то отрезок времени.

Влияние компонентов на гидратацию:

- Двухкальциевый силикат начинает работать через месяц после затвердения монолита.

Все время он пребывает в покое, ожидая очереди. Специальные пластификаторы, добавляемые в смесь, позволяют существенно сократить этот период покоя без риска потери прочности бетоном. Данный компонент работает в долговременной перспективе, положительно влияет на укрепление бетонного монолита.

Все время он пребывает в покое, ожидая очереди. Специальные пластификаторы, добавляемые в смесь, позволяют существенно сократить этот период покоя без риска потери прочности бетоном. Данный компонент работает в долговременной перспективе, положительно влияет на укрепление бетонного монолита. - Трехкальциевый силикат работает все время существования цемента. Он является основой смеси, запускает процесс гидратации. При его прохождении выделяется тепло, значительно повышая температуру раствора.

- Трехкальциевый алюминат в ответе за процесс схватывания, так как является самым активным минеральным компонентом и обеспечивает нарастание прочности бетона на протяжении первых дней. Дальше он перестает работать.

- Четырехкальциевый алюмоферит минимально воздействует на процесс набора прочности бетона и его твердение, но все равно очень важен в составе. Он работает в финале, когда затвердевание цемента уже запущено, улучшая характеристики и завершая процесс.

Все минеральные составляющие цемента важны для его качества и правильного прохождения процесса гидратации. При смешивании портландцемента с водой в составе сразу создаются новые внутрикристаллические связи, демонстрирующие постепенно нарастающую прочность и доводящие бетон до состояния искусственного камня.

Ввиду того, что сроки схватывания цемента невелики и составляют в норме от 45 до 90 минут, готовить смесь нужно непосредственно перед использованием, чтобы успеть залить и выполнить все работы до начала достижения реакцией того этапа, когда работать со смесью уже невозможно (трудно заливать) или бесполезно (понижается уровень прочности).

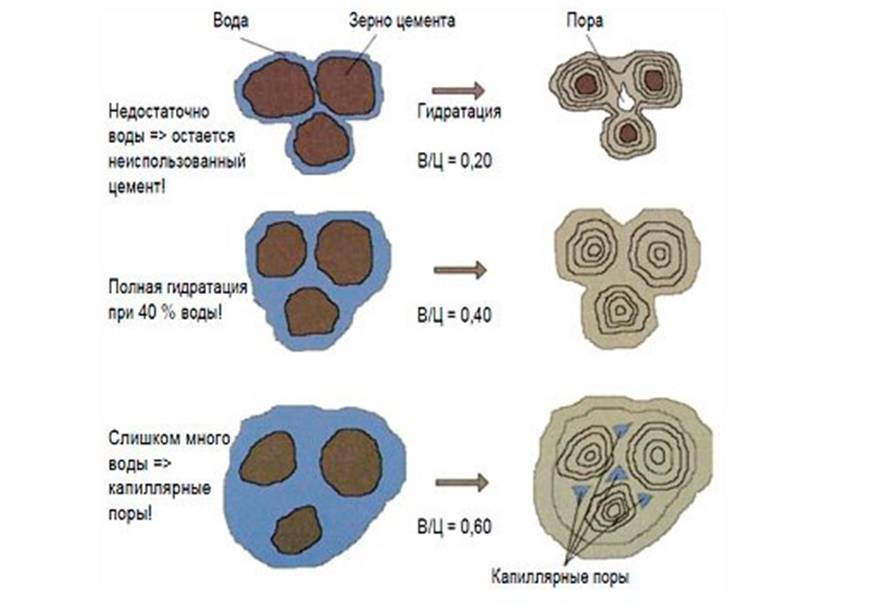

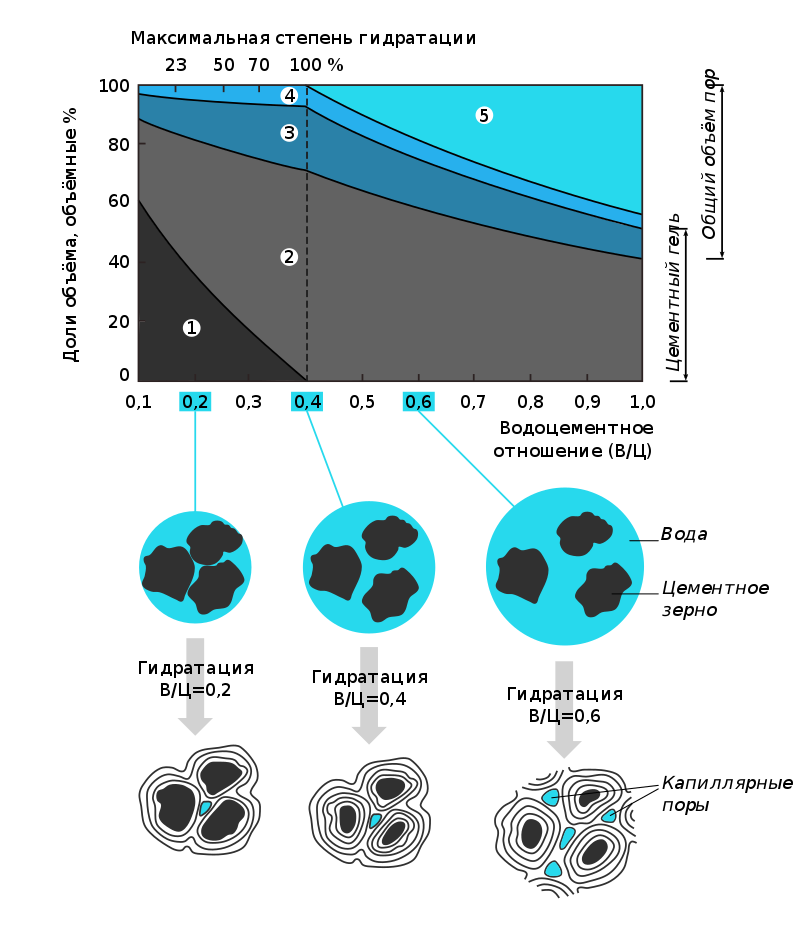

Для полного прохождения реакции гидратации соотношение объемов цемента и воды обычно берут равное 3:2. Химически связывается до 25% молекул воды, остальные же остаются в гелевых порах бетона, пребывая в физически связанном виде. Уменьшение объема воды приведет к неполной гидратации, повышение – к появлению капиллярных пор в процессе связывания, что понижает прочность. Точные объемы составляющих всегда указываются в инструкции к цементу или рецептуре приготовления конкретной марки бетона.

Точные объемы составляющих всегда указываются в инструкции к цементу или рецептуре приготовления конкретной марки бетона.

Схватывание цемента

Это самый короткий этап набора прочности бетонной смеси, которая проходит первой. Сроки схватывания зависят от состава смеси (пластификаторы, присадки могут менять характеристики) и окружающей температуры воздуха. Чем более высокая температура, тем активнее проходят процессы.

Стандартные сроки схватывания цемента:

- При комнатной температуре – до 3 часов

- При низкой температуре – до 20 часов

- При высокой температуре (если бетон находится в камере пропаривания) – до 20 минут

Существуют разные типы цемента, которые выделяют в соответствии со временем схватывания. Медленный цемент начинает схватываться по истечении 2 часов после замеса, средний – через 45-120 минут, быстрый – через 45 минут. Даже если условия неблагоприятные для прохождения реакции, цемент схватывается максимум за сутки.

Даже если условия неблагоприятные для прохождения реакции, цемент схватывается максимум за сутки.

После того, как бетон схватился, он еще не обладает всеми параметрами по стандарту и продолжать строительные работы запрещено. Бетон может разрушаться даже при минимальных нагрузках, терять характеристики, неравномерно застывать и т.д. Поэтому в процессе набора прочности цемента нужно прекратить работы и обеспечить идеальные условия.

Процесс твердения цемента

Это второй и более длительный этап, который следует сразу за схватыванием. Твердеть цемент может на протяжении многих лет. Максимальных (100%) показателей прочности смесь достигнет через несколько лет, но уже через 28 суток набирает большую часть (до 90-95%), пригодных для выполнения дальнейших работ и эксплуатации.

Обычно процесс твердения цемента запускается через сутки после начала реакции гидратации. Сначала бетон не прочный и подвержен негативному воздействию среды: частицы цемента уже кристаллизировались, скрепили заполнитель смеси вокруг себя, но пока связи чрезвычайно хрупкие и могут легко разрушиться.

Минимальные механические воздействия разрушают связи и восстановлению они не подлежат. Так, если походить по твердеющей стяжке, соединения разрушатся и уже никогда не схватятся: в местах, где было воздействие, в скором времени бетон начнет высыпаться, трескаться и крошиться.

В течение первых 7 дней бетонный раствор набирает до 70% прочности, потом твердение идет медленнее и еще за 21 день монолит набирает около 20-25% прочности. Среди мастеров бытует мнение, что первые 100 лет бетон постепенно набирает прочность, а последующие 100 лет ее утрачивает.

Для обеспечения нормальных характеристик бетона застывания его нужно дожидаться правильно – в первые 14-20 дней создать влажную среду, брызгать водой при необходимости, защищать от ультрафиолета. Бетон должен застыть, но никак не высохнуть (в таком случае не избежать трещин, деформаций, увеличения усадки и других неприятностей).

Гидратация цемента – самый важный процесс, который должен проходить по технологии. Поэтому до начала работы с раствором необходимо правильно определить водо-цементное отношение, пропорции компонентов, изучить инструкцию и обеспечить раствору идеальные условия для прохождения всех реакций.

Поэтому до начала работы с раствором необходимо правильно определить водо-цементное отношение, пропорции компонентов, изучить инструкцию и обеспечить раствору идеальные условия для прохождения всех реакций.

гидратация цемента, схватывание бетона, твердение бетона, гидратация

Многие знают, что цемент при взаимодействии с водой твердеет и превращается в так называемый цементный камень. Однако, немногие знают суть этого процесса: как твердеет, почему твердеет, что нам даёт осознание происходящей реакции и каким образом мы можем на неё воздействовать. На сегодняшний момент понимание всех стадий гидратации позволяет учёным изобретать новые добавки в бетон или цемент, так или иначе воздействующие на процессы, происходящие в период схватывания цемента и твердения бетонной или ЖБИ конструкции.

Заводы выпускающие ЖБИ или товарный бетон могут пользоваться этими добавками с огромной пользой для себя. Это и экономия электроэнергии и газа за счёт сокращения сроков пропаривания ЖБИ изделий, и снижение трудозатрат на вибрирование, и скорость оборачивания формоснастки или опалубки, и экономия цемента, и улучшение качественных характеристик товарного бетона и изделий ЖБИ. Всё это возможно за счёт применения специальных добавок для бетона или цемента. Перечень используемых на сегодняшний день добавок довольно велик, поэтому ему посвящён отдельный раздел добавки в бетон.

Всё это возможно за счёт применения специальных добавок для бетона или цемента. Перечень используемых на сегодняшний день добавок довольно велик, поэтому ему посвящён отдельный раздел добавки в бетон.

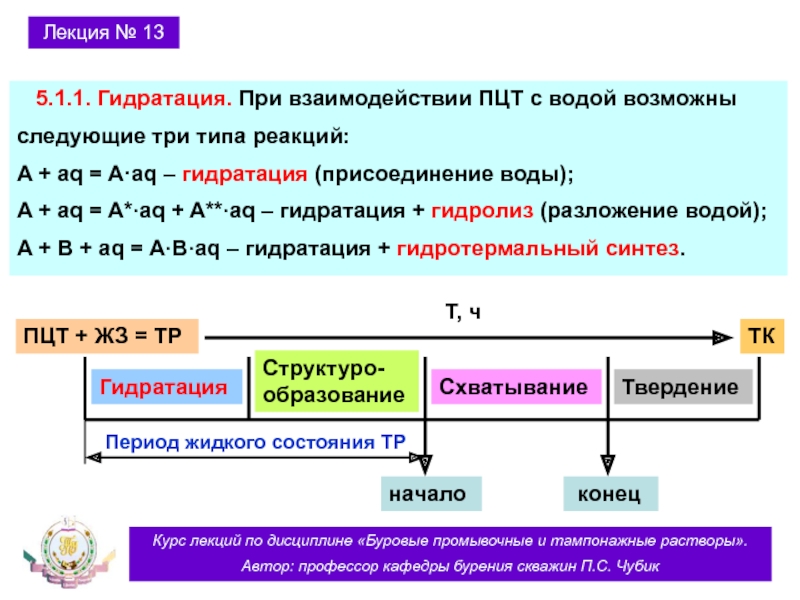

Вообще, в процессе набора прочности бетона присутствуют две основные стадии:

- схватывание бетона довольно короткая стадия, происходящая в первые сутки жизни бетона. Время схватывания бетона или цементного раствора существенно зависит от температуры окружающего воздуха. При классической расчётной температуре 20 градусов начало схватывания цемента происходит примерно через 2 часа после затворения цементного раствора, а конец схватывания наступает примерно через три часа. То есть — процесс схватывания занимает всего 1 час. Однако, при температуре 0 градусов этот период растягивается до 15-20 часов. Чего говорить, если само начало схватывания цемента при 0 градусов начинается лишь спустя 6-10 часов после затворения бетонной смеси. При высоких температурах, например при пропаривании ЖБИ в специальных камерах мы ускоряем период схватывания бетона до 10-20 минут!В течение периода схватывания бетон или цементный раствор остаются подвижными, на них ещё можно воздействовать.

Тут действует механизм тиксотропии. Пока Вы «шевелите» несхватившийся до конца бетон, он не переходит в стадию твердения, и процесс схватывания цемента растягивается. Именно поэтому доставка бетона на бетоносмесителях, сопровождающаяся постоянным перемешиванием бетонной смеси, способна сохранить её основные свойства. При желании прочтите подробности про основные свойства и состав бетона.Из личного опыта могу вспомнить экстраординарные случаи, когда наши миксера с бетоном стояли и «молотили» на объекте по 10-12 часов, в ожидании разгрузки. Бетон в такой ситуации не твердеет, но происходят некие необратимые процессы, существенно снижающие его качества в дальнейшем. Мы называем это свариванием бетона. Особенно критичны такие мероприятия летом в жару. Вспомните сокращённые сроки схватывания цемента при высокой температуре, о которых мы говорили выше. Бетон разливается, все бегают, пытаясь его собрать, восстанавливают опалубку, а время идёт, а ещё не разгрузившиеся бетоносмесители с бетоном стоят и молотят.

Тут действует механизм тиксотропии. Пока Вы «шевелите» несхватившийся до конца бетон, он не переходит в стадию твердения, и процесс схватывания цемента растягивается. Именно поэтому доставка бетона на бетоносмесителях, сопровождающаяся постоянным перемешиванием бетонной смеси, способна сохранить её основные свойства. При желании прочтите подробности про основные свойства и состав бетона.Из личного опыта могу вспомнить экстраординарные случаи, когда наши миксера с бетоном стояли и «молотили» на объекте по 10-12 часов, в ожидании разгрузки. Бетон в такой ситуации не твердеет, но происходят некие необратимые процессы, существенно снижающие его качества в дальнейшем. Мы называем это свариванием бетона. Особенно критичны такие мероприятия летом в жару. Вспомните сокращённые сроки схватывания цемента при высокой температуре, о которых мы говорили выше. Бетон разливается, все бегают, пытаясь его собрать, восстанавливают опалубку, а время идёт, а ещё не разгрузившиеся бетоносмесители с бетоном стоят и молотят. Хорошо, если есть куда переадресовать, а если нет? Одним словом — беда.

Хорошо, если есть куда переадресовать, а если нет? Одним словом — беда. - твердение бетона это процесс наступает сразу после окончания схватывания цемента. Представьте, что мы при помощи бетононасоса наконец-то уложили бетон в опалубку, он благополучно схватился, и тут собственно и начинается процесс твердения бетона. Вообще, твердение бетона и набор прочности ЖБИ идёт не месяц, и не два, а годы. 28 суточный срок регламентирован лишь для того, чтобы гарантировать определённую марку бетона на тот или иной период. График набора прочности бетона или ЖБИ нелинеен и в первые дни и недели процесс происходит наиболее динамично. Почему же так? А вот как раз давайте разберёмся. Пришла пора поговорить про процесс гидратации цемента.

Минералогический состав и гидратация цемента

Мы не будем здесь разбирать сами стадии получения портландцемента, для этого есть специальный раздел, описывающий производство цемента более подробно. Нас интересует лишь состав цемента и его основные компоненты, вступающие в реакцию с водой при затворении цементного раствора или бетона. Итак. В качестве основы портландцемента рассматриваются четыре минерала, полученные в результате всех стадий производства цемента:

Нас интересует лишь состав цемента и его основные компоненты, вступающие в реакцию с водой при затворении цементного раствора или бетона. Итак. В качестве основы портландцемента рассматриваются четыре минерала, полученные в результате всех стадий производства цемента:

- C3S трёхкальциевый силикат

- C2S двухкальциевый силикат

- C3A трёхкальциевый алюминат

- C4AF четырёхкальциевый алюмоферит

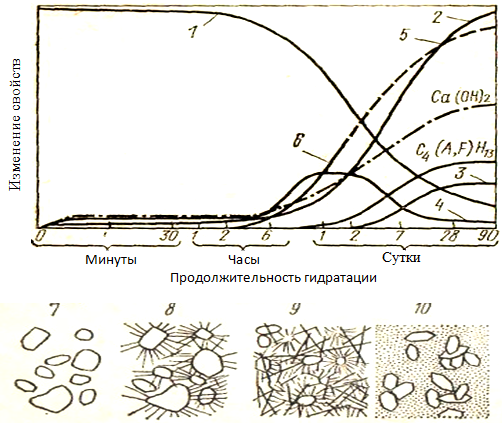

Поведение каждого из них на разных стадиях схватывания бетона и его твердения, существенно отличается. Одни минералы вступают в реакцию с водой затворения сразу, другие немного погодя, а третьи — вообще не понятно зачем здесь «ошиваются». Давайте рассмотрим всех по порядку:

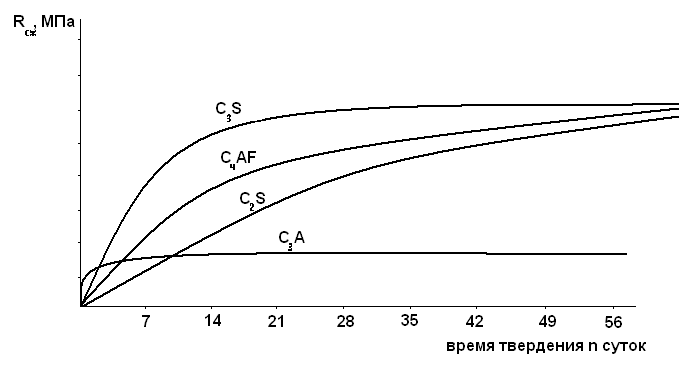

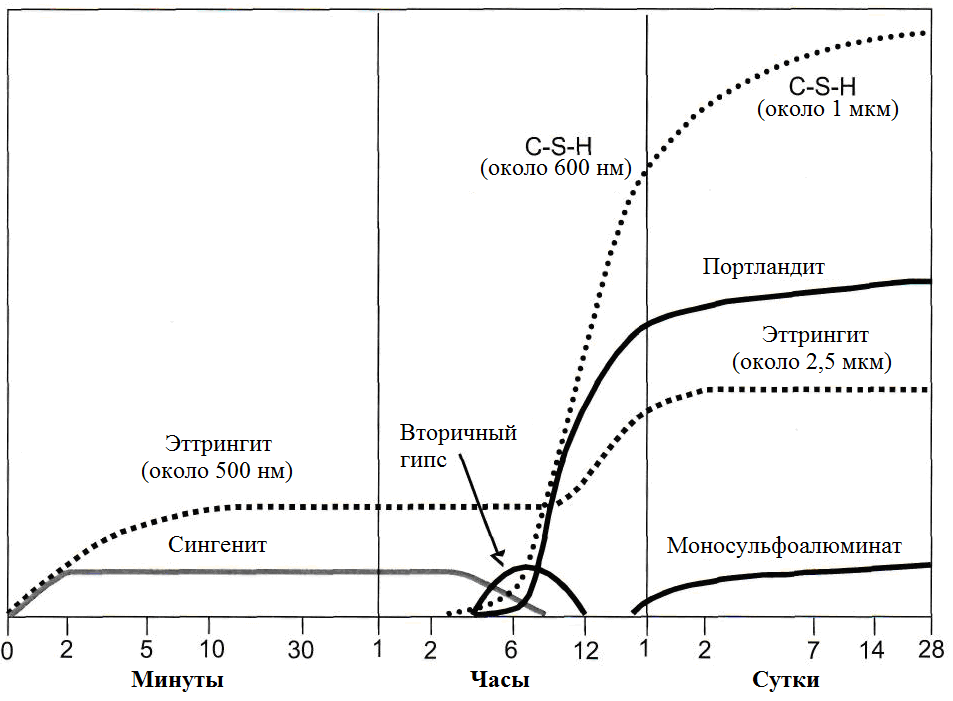

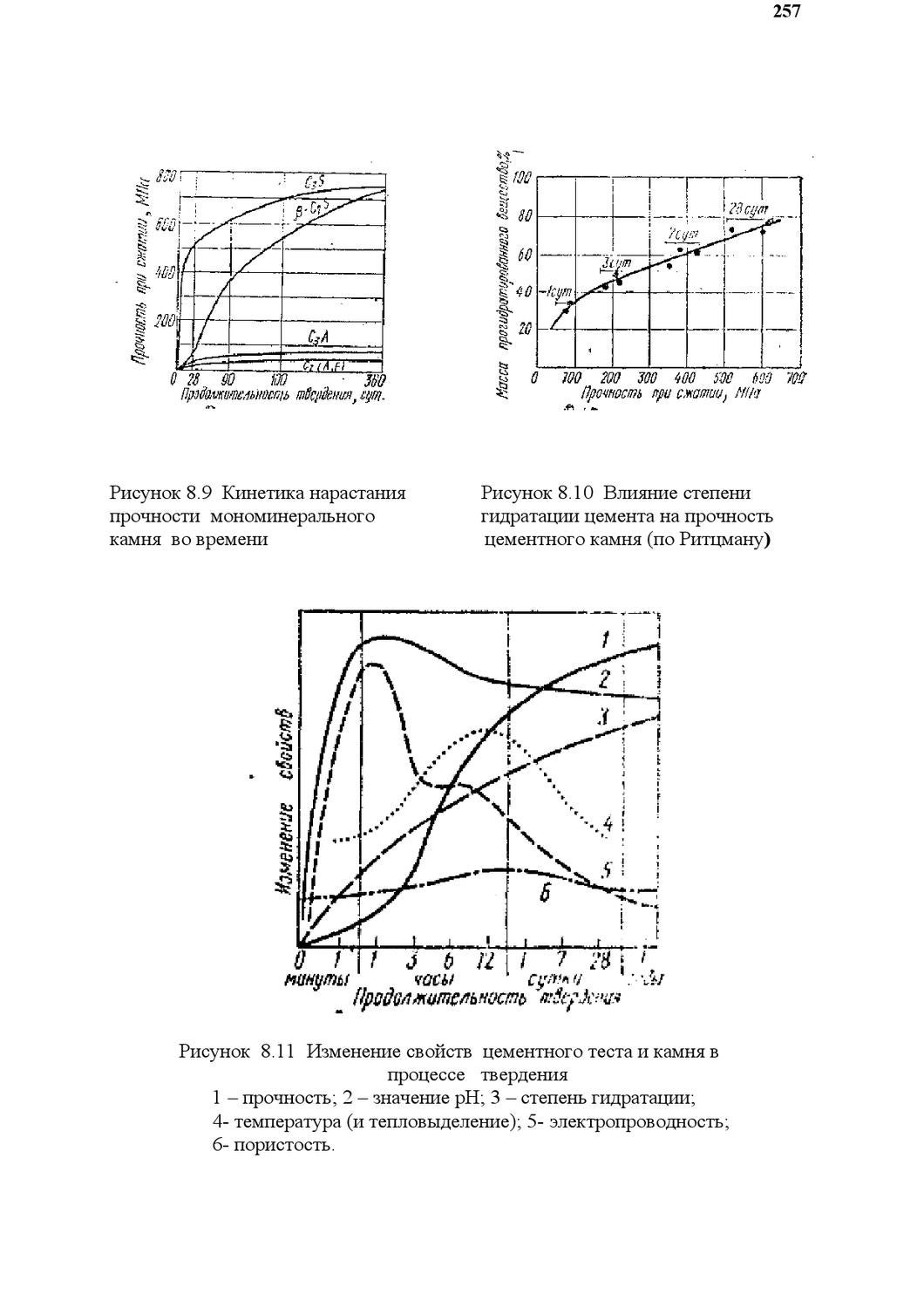

C3S трёхкальциевый силикат 3CaO x SiO2 минерал участвующий в процессе нарастания прочности цемента в течение всего времени. Без сомнения, он является главным звеном, хотя, в период первых суток жизни бетона у трёхкальциевого силиката есть серьёзный более шустрый соперник C3A, о котором мы упомянем позже. Процесс гидратации цемента является изотермическим, то есть — химическая реакция сопровождающаяся выделением тепла. Именно C3S «греет» раствор цемента при затворении, прекращает греть в период с начала затворения до момента начала схватывания, затем выброс тепла в течение всего периода схватывания и дальше происходит постепенное снижение температуры.

Процесс гидратации цемента является изотермическим, то есть — химическая реакция сопровождающаяся выделением тепла. Именно C3S «греет» раствор цемента при затворении, прекращает греть в период с начала затворения до момента начала схватывания, затем выброс тепла в течение всего периода схватывания и дальше происходит постепенное снижение температуры.

Трёхкальциевый силикат и его вклад в набор прочности бетона наиболее значим лишь в первый месяц жизни бетонной или ЖБИ конструкции. Это те самые 28 дней нормального твердения. Далее, его влияние на набор прочности цемента ощутимо уменьшается.

C2S двухкальциевый силикат 2CaO x Si02 начинает активно действовать лишь спустя месяц после затворения цемента в бетонной смеси, как будто принимая смену у своего трехкальциевого брата-силиката. В течение первого месяца жизни бетона или ЖБИ он в общем-то валяет дурака и ждёт своего часа. Это период безделья и расслабухи можно существенно сократить за счёт применения специальных добавок в цемент. Зато, его действие длится годами, в течении всего периода нарастания прочности железобетона, ЖБИ или бетона.

Зато, его действие длится годами, в течении всего периода нарастания прочности железобетона, ЖБИ или бетона.

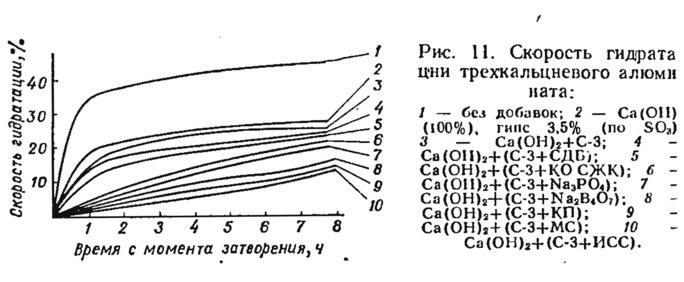

C3A трёхкальциевый алюминат 3CaO x Al2O3 наиболее активный из перечисленных. Он начинает кипучую деятельность с самого начала процесса схватывания. Именно ему мы обязаны за набор прочности, в течение первых дней жизни бетона или железобетона. В дальнейшем его роль в твердении и наборе прочности минимальна, но в скорости ему нет равных. Марафонцем его не назовёшь, а вот спринтером, пожалуй — да.

C4AF четрыёхкальциевый алюмоферит 4CaO x Al2O3 x Fe2O3 это как раз тот самый, который — «непонятно зачем вообще здесь ошивается». Его роль в наборе прочности и твердении минимальна. Незначительное воздействие на набор прочности отмечается лишь на самых поздних сроках твердения.

Все перечисленные компоненты при затворении водой вступают в химическую реакцию, благодаря которой происходит нарастание, сцепление и осаждение кристаллов гидратированных соединений. По сути, гидратацию можно назвать и кристаллизацией. Так наверное понятней.

По сути, гидратацию можно назвать и кристаллизацией. Так наверное понятней.

Благодаря стараниям учёных и научным разработкам многочисленных испытательных лабораторий и НИИ стало возможным прогнозируемое и регулируемое воздействие на процесс гидратации цемента, влияние на начало и конец схватывания, регулируемая подвижность бетона, его прочность, коррозионная стойкость и так далее. В основном это делается за счёт применения специальных добавок в бетон. Спектр доступных методов воздействия на процесс схватывания цемента и дальнейшего набора прочности бетона или ЖБИ довольно широк и более подробно он описан в разделе добавки для бетона.

Современное дозирующее и бетоносмесительное оборудование помогает добиться наилучших результатов по однородности состава бетонной смеси или цементного раствора.

Надеюсь, что не загидратировал Вам мозги своими силикатами и алюминатами. С трёхкальциевым приветом, Эдуард Минаев.

Гидратация цемента и бетона — особенности процесса

Данная химическая реакция является основополагающим химическим процессом, благодаря которому мы с вами можем видеть окружающие нас здания и конструкции, дороги и тротуары и огромное число других сооружений. В этой статье мы с вами рассмотрим процесс гидратации цемента и его основные аспекты и постараемся объяснить его простыми словами.

В этой статье мы с вами рассмотрим процесс гидратации цемента и его основные аспекты и постараемся объяснить его простыми словами.

Процесс гидратации цемента

Конечным результатом данной химической реакции является образование цементного камня. Это происходит благодаря смешению цементного клея с водой. Их взаимодействие образует кристаллогидраты, которые образуют кристаллическое соединение, удерживающее частицы и молекулы применяемого сыпучего компонента (щебень, гравий, песок и т.д.).

Как мы с вами знаем, первоначальным этапом набора прочности и сушки цемента является схватывание. Во время этого процесса происходит образование пространственных связей между молекулами. За это отвечают иглообразные кристаллы, получаемые при смешивании воды и цемента. Спустя примерно 10 часов после замеса, начинается застывание, выраженное в формировании силикатной структуры.

Спустя 28 суток образуется силикатная структура максимальной прочности (в зависимости от марки.

Стоит отметить, что несмотря на то, что реакция является экзотермической (выделяется тепло), очень важно соблюдение подходящих температурных условий. Нарушение температурного режима приведёт к снижению эксплуатационных свойств бетонной смеси. Из за этого могут появиться трещины, разрушения и дефекты.

Степень гидратации цемента напрямую зависит от соотношения воды и цемента в смеси. Она достигает своего пика в течении 1-5 лет.

Как можно повлиять на гидратацию цемента?

При строительстве во время холодного времени года, когда среднесуточная температура ниже, чем нужно для хорошего схватывания, допускается использование специализированных добавок.

Как происходит процесс затвердевания бетона

В своей самой простой форме бетон — это смесь пасты и наполнителей. Паста, сделанная из портланд-цемента и воды, покрывает поверхность наполнителя. Во время химической реакции под названием «гидратация», паста затвердевает и «набирает силу», формируя камнеподобный материал, известный как бетон.

В этом процессе и заключается отличительная особенность бетона: он пластичен и гибок, когда только что смешан, и надежен и прочен после затвердевания. Это объясняет, почему из одного материала — бетона — строят небоскребы, мосты, тротуары, суперхайвеи, дома и дамбы.

Пропорции материалов в бетоне

Ключ к изготовлению надежного, крепкого бетона — тщательный подбор пропорций и смешивание материала. Смесь, в которой недостаточно пасты, чтобы заполнить всю пустоту между частицами наполнителя, будет трудно размещать, она даст неровные поверхности и пористый бетон. Смесь с переизбытком цемента размещать будет легко, а ее поверхность будет гладкой; однако в результате бетон не оправдает свою стоимость и будет легко трескаться.

Химия портланд-цемента начинает действовать в присутствии воды. Цемент и вода формируют пасту, покрывающую каждую частицу наполнителей — камней и песка. В результате бетон затвердевает и становится крепче.

В результате бетон затвердевает и становится крепче.

Качество пасты определяет характеристики бетона. Прочность пасты, в свою очередь, зависит от отношения воды к цементу. Оно рассчитывается делением веса воды на вес цемента. Для получения хорошего бетона нужно понизить это отношение насколько возможно, не жертвуя при этом «работоспособностью» свежего бетона, позволяющей ему должным образом размещаться, схватываться и выравниваться.

Подобранная как следует смесь обладает желаемой гибкостью в свежем виде и надежностью в затвердевшем. Обычно смесь состоит из 15% цемента, 60-75% наполнителей и 15-20% воды. Также она может содержать 5-8% воздуха.

Другие ингредиенты

Почти любая природная питьевая вода без ярко выраженного вкуса и запаха может использоваться как компонент для бетона. Излишние примеси не только могут повлиять на время схватывания и прочность бетона, но и привести к изменению его цвета, пятнам, коррозии арматуры, нестабильности объема и уменьшению прочности. В требованиях к бетонным смесям также установлены ограничения на хлориды, сульфаты, алкалиды и твердые частицы в воде для тех случаев, когда определить влияние примесей на бетон невозможно с помощью тестов.

В требованиях к бетонным смесям также установлены ограничения на хлориды, сульфаты, алкалиды и твердые частицы в воде для тех случаев, когда определить влияние примесей на бетон невозможно с помощью тестов.

Хотя почти любая питьевая вода подходит для бетонных смесей, наполнители выбирают очень тщательно. Они составляют 60-70% общего объема бетона. Тип и размер используемых наполнителей зависит от плотности и цели конечной бетонной продукции.

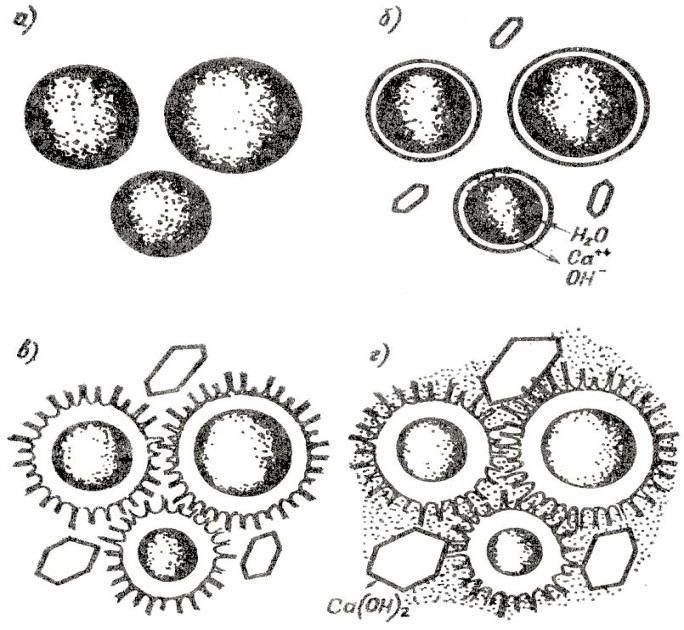

Процесс гидратации бетона

Вскоре после того, как наполнители, вода и цемент соединяются, смесь начинает затвердевать. Все портланд-цементы — гидравлические. Они затвердевают благодаря гидратации — химической реакции с водой. При этой реакции на поверхности каждой частицы цемента формируется узел. Он растет и расширяется, пока не связывается с узлами других цементных частиц или близлежащим куском наполнителя.

Когда бетон тщательно перемешан и готов к использованию, его нужно поместить туда, где смесь затвердеет.

При размещении бетон закрепляют, чтобы лучше заполнить форму и чтобы избавиться от потенциальных недостатков, таких, как «соты» и «воздушные карманы».

Для брусков бетон оставляют до тех пор, пока влажная пленка на поверхности исчезнет, после чего его выравнивают специальным деревянным или металлическим «поплавком». Это дает относительно гладкую, но слегка шершавую текстуру, которая не скользит и зачастую является конечной стадией для строительного бетонного бруса. Если же требуется совсем гладкая, твердая, плотная поверхность, после этого его разглаживают стальным мастерком.

Уход за бетоном нужно начинать, когда поверхность достаточно затвердела, чтобы сопротивляться повреждениям. Он помогает убедиться, что гидратация продолжается и цемент все еще набирает силу. Бетонные поверхности обрызгивают водой или используют влагосохраняющие ткани, такие как брезент или хлопок. Другие методы ухода предотвращают испарение воды, запечатывая поверхность пластиковыми или другими специальными спреями, называемыми «смеси для ухода».

Специальные технологии ухода используются при экстремально жаркой или холодной погоде, чтобы защитить бетон. Чем дольше он остается влажным, тем сильнее и прочнее он станет. Время затвердевания зависит от состава и однородности цемента, пропорций смешивания и температурных условий. В основном, гидратация и затвердевание бетона происходит в первый месяц жизненного цикла бетона, но он продолжает гидрироваться на протяжении многих лет, хоть и медленнее.

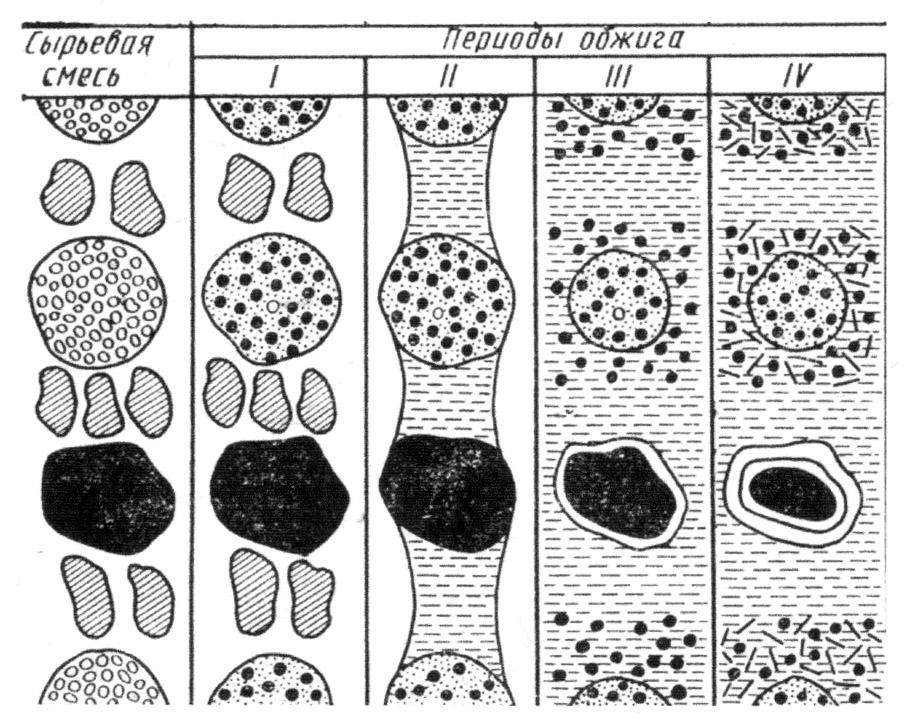

Технология бетона, стр. №38

Сущность процесса твердения бетона

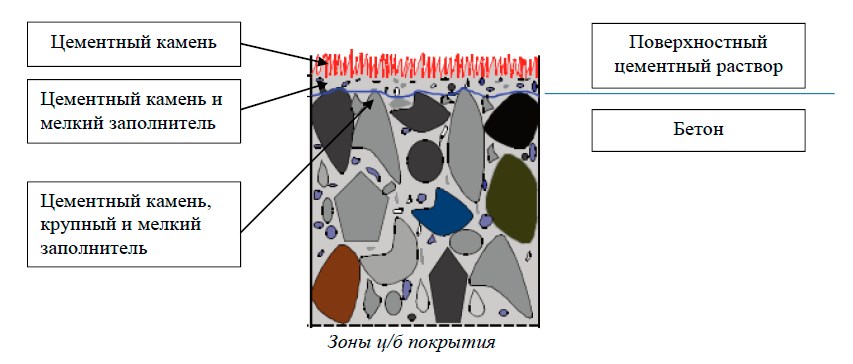

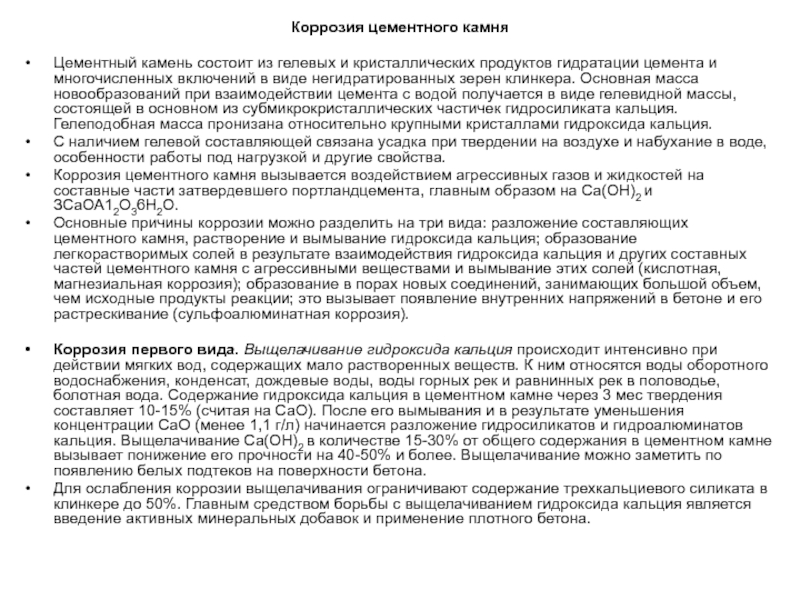

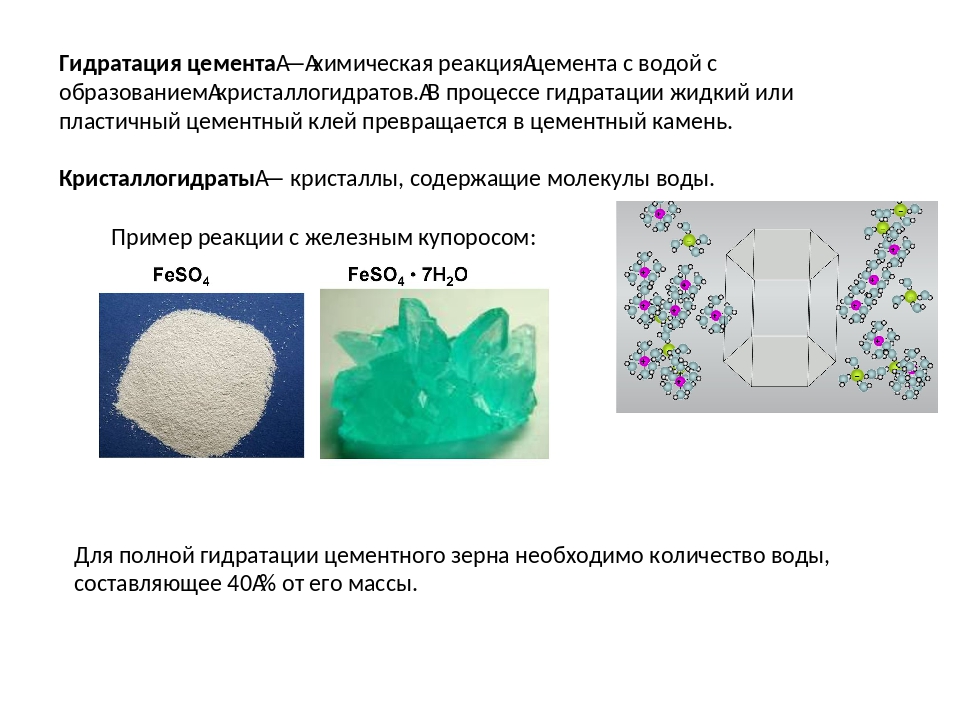

Твердение бетона связано с гидролизом и гидратацией минералов, составляющих вяжущее, что бывает в том случае, если они реагируют с водой. Такие изменения можно назвать коррозионными. Указанные процессы могут протекать не только на этапах «склеивания» сыпучих каменных материалов после уплотнения, но и в период эксплуатации, когда из бетонной смеси сформованы конструкции (сооружения). Следовательно, при выборе вяжущих учитывают не только возможность их реакции с водой затворения, но и недопустимость дальнейшего развития реакции воды-среды с новообразованиями — цементным камнем.

Однако стойкость цементного камня, состоящего из гидратиро-ванных соединений, нельзя сохранять только за счет выбора минералогического состава вяжущего, так как при длительном воздействии избыточной воды-среды все соединения постепенно корродируют, что приводит к разрушению бетона (раствора) По, этой причине нельзя допускать непосредственного контакта воды-среды с массой цементного камня. Следовательно, выбор химико-минералогического состава цемента необходимо дополнить требованиями, позволяющими получить бетон (раствор), цементный камень которого имел бы минимальный контакт с водой, а в ряде случаев создать дополнительную защиту внешних поверхностей сооружений (например, путем устройства защитных покрытий).

Итак, рассмотрение твердения бетона (раствора) не следует ограничивать изучением собственно процессов гидролиза и гидратации, которые протекают даже при хранении цемента на воздухе, так как в нем имеется влага. Такие условия гидролиза и гидратации приводят только к порче цемента — снижению его вяжущих свойств.

Для использования вяжущих свойств с наибольшим эффектом надо применять: цементы с высокими строительно-техническими свойствами; бетонные смеси с минимально возможным количеством воды, допускающим их формование до такой степени сближения зерен цемента, которая обеспечивает последующее формирование новообразований с пассивными капиллярами и, следовательно, систематическую сработку микробетона Юнга и др. Сказанное о комплексе показателей, имеющих технический смысл при оценке твердения бетона, связано с созданием оптимальных условий для получения искусственных технических камней, для омоноличивания рыхлых каменных материалов, тщательно упакованных при уплотнении бетонных (растворных) смесей, у которых были заранее определены и подобраны зерновые составы.

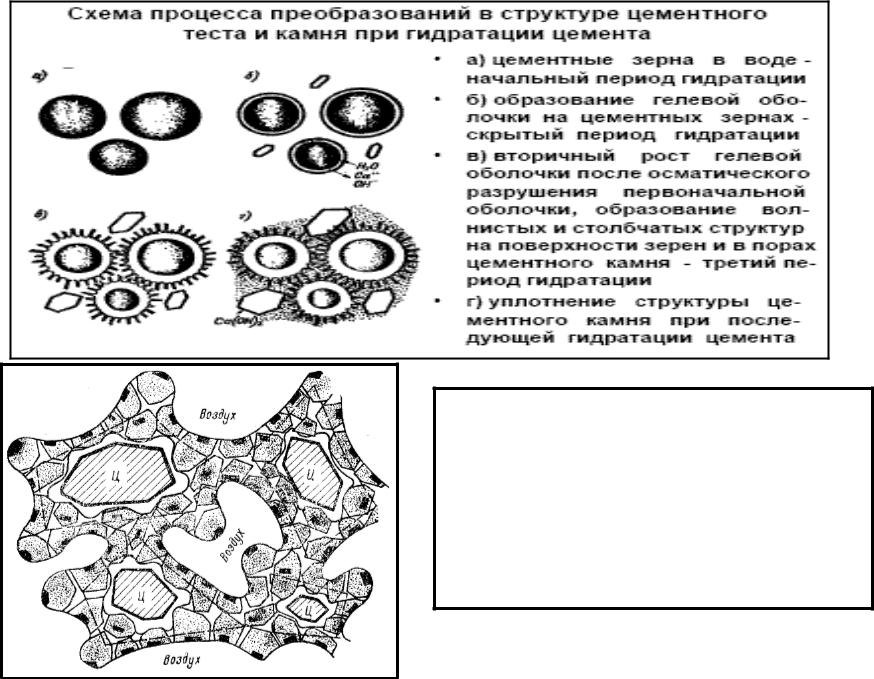

Многочисленными опытами и анализом работы сооружений в конструкций показано, что высокие плотности цементного камня и, текстуры бетона имеют решающее значение для его долговечности. Под плотной текстурой нужно понимать такое состояние, когда все межзерновое пространство материала заполнено не воздухом, а-водой, обеспечивающей длительный процесс гидролиза и гидратации цемента зерна которого в минимально возможной степени раздвинуты, пленками воды. В зависимости от тонкости помола цемента, его свежести, зернового и химико-минералогического составов, наличия в нем минеральных и других добавок этот процесс протекает годами. Отсутствие воды в межзерновых пространствах, незаполненных цементным тестом, создает неблагоприятные условия для структурообразования цементного камня, резко снижает его технические свойства. Из этого не следует делать вывод, что по указанной причине в бетонную смесь нужно вводить возможно больше воды.

В зависимости от тонкости помола цемента, его свежести, зернового и химико-минералогического составов, наличия в нем минеральных и других добавок этот процесс протекает годами. Отсутствие воды в межзерновых пространствах, незаполненных цементным тестом, создает неблагоприятные условия для структурообразования цементного камня, резко снижает его технические свойства. Из этого не следует делать вывод, что по указанной причине в бетонную смесь нужно вводить возможно больше воды.

Как известно, вода, рведенная сверх оптимального количества для обеспечения гидролиза и гидратации на контактах цементных зерен при их максимально возможном сближении, приводит к снижению прочности и других технических свойств. Стремление получить бетон с минимальным содержанием воды должно быть всегда 1) поле зрения строителей; это, в частности решается при приготовлении бетонных смесей на бетоносмесительных установках принудительного перемешивания, при предварительном приготовлении цементного теста и вибрировании бетонных смесей.

Акад. А. А. Байков указывал на сложность процесса твердения цементов, представляющего комплекс химических, физических и механических факторов. Сказанное относится к твердению бетона, которое, если не соблюдать ранее изложенные положения о важности получения бетона только плотных текстур, покажет, что процесс твердения цемента не обеспечил получение бетона высоких свойств.

Твердение бетона нельзя рассматривать на основе только химических процессов между цементом и водой, протекающих в лабораторных условиях, отвлекаясь от материала, в котором они будут происходить, и от их условий, которые исключительно разнообразны и нестабильны. Ошибки в производстве работ связаны именно с неучетом указанного различия в результатах химического процесса твердения цемента, когда при одних и тех же новообразованиях и одном и том же их количестве получаются бетоны с разными свойствами.

Твердение бетона невозможно без химического процесса между цементом и водой, однако результаты твердения зависят не только от этого.

Следовательно, зависимость предела прочности бетона при сжатии от В/Ц действительна в строго ограниченных условиях (в нашем случае при одном и том же качестве цемента и других материалов одинаковой технологии бетонных работ). Это легко установить прямыми испытаниями. В частности, при испытании контрольных образцов бетона на сжатие могут быть ошибки, если не учитывается: ровность поверхности образцов (грани, прилегающие к плитам пресса должны быть строго параллельны), скорость приложения нагрузки, центрирование образца и недеформируемость опорных стальных плит пресса. При недостаточной толщине таких плит происходит их деформирование и снижение показателей прочности у испытываемых образцов.

Технике испытания прочности бетона посвящен ряд исследований. Несоблюдение требований испытания приводит к серьезным ошибкам как при проектировании составов бетона, так и при оценке прочности сооружений или их частей (конструкций, деталей и элементов из бетона и железобетона). Указанные закономерности, определяющие прочность бетона на какой-либо срок твердения, являются частным случаем более широкой математической зависимости прочности бетона от различных факторов и используются при непременном условии параллельных приготовлений опытных составов смеси и бетона для каждого случая расчета. Действительно, прочность бетона на любой срок твердения зависит от многих переменных факторов.

Действительно, прочность бетона на любой срок твердения зависит от многих переменных факторов.

Как следует из приведенной записи, подавляющее число характеристик связано с качеством и условиями твердения цемента. В частности, при производстве работ особое внимание уделяется условиям формования смесей, в том числе времени от момента ее приготовления до начала уплотнения. Вылеживание ряда смесей не только снижает их пластичность, но и значительно повышает Прочность из-за изменения межзернового состава в формующемся цементном тесте. Следовательно, в зависимости Rб=f/(В/Ц) всегда должны учитываться сроки твердения бетона, а также сроки от конца приготовления смеси до ее формования в образец (конструкцию).

Результаты опытов, многократно повторенные с различными материалами, подтверждают, что в случае вылеживания смесей нельзя пользоваться зависимостью Rб=f/(В/Ц), без коррективов к показателям прочности бетона. Действительно, бетон с В/Ц при 8,5 ч вылеживания смеси без испарения воды обладает большей прочностью, чем бетон с В/Ц=0,8, если образцы были сформованы вслед за приготовлением смеси. Указанная причина по многих случаях приводит к расхождению в показателях прочности контрольных кубов, сформованных при производстве работ, и кубов, сформованных при подборе состава бетона.

Указанная причина по многих случаях приводит к расхождению в показателях прочности контрольных кубов, сформованных при производстве работ, и кубов, сформованных при подборе состава бетона.

Для лучшего понимания сказанного рассмотрим, как вода распределяется в бетоне. Зерна цемента различны по размерам и минералогическому составу. Известно, что изготовляется большое число цементов различного вида (портландцементы с минеральны-ными добавками, пуццолановые портландцементы и другие вяжущие, зерна которых обладают различной активностью к воде).

Реакция с водой начинается с поверхностных слоев зерен цемента (в том числе и с поверхности трещин в зернах). По мере течения i процесса исходные зерна цемента, вступившего в реакцию с водой, систематически изменяются в размерах.

Количество химически связанной роды будет определяться при анализе воды и полученных новообразований. Количество несвязанной воды находят из разности между количествами воды затворения и снизанной воды в процессе гидролиза и гидратации цемейта. Указанный пример распределения воды в бетоне можно иллюстрировать опытами по ее связыванию зернами цемента различного размера. Так, если зерна цемента мельче 30 мкм могут удерживать в своей массе количество воды, соответствующее В/Ц> 0,8, то более крупные зерна удерживают значительно меньше воды, что определяется по значениям В/Ц<0,25. Такое распределение воды в бетонах (растворах) подсказывает нам причины значительной неоднородности строительно-технических свойств. Указанные зависимости, в первую очередь, необходимо использовать при разработке путем повышения технических свойств бетона и на этой основе его долговечности в сооружениях (конструкциях).

Указанный пример распределения воды в бетоне можно иллюстрировать опытами по ее связыванию зернами цемента различного размера. Так, если зерна цемента мельче 30 мкм могут удерживать в своей массе количество воды, соответствующее В/Ц> 0,8, то более крупные зерна удерживают значительно меньше воды, что определяется по значениям В/Ц<0,25. Такое распределение воды в бетонах (растворах) подсказывает нам причины значительной неоднородности строительно-технических свойств. Указанные зависимости, в первую очередь, необходимо использовать при разработке путем повышения технических свойств бетона и на этой основе его долговечности в сооружениях (конструкциях).

Рассмотрим понятие — нормальные условия твердения цемента. Различие в условиях твердения изменяет скорость гидролиза и гидратации минералов цемента и условия формирования новообразований из них. По этой причине стандартными считают условия, когда относительная влажность среды, в которой твердеет цемент, составляет 100%, а температура воздуха —20±3° С (ГОСТ 310—60). Данные условия не являются оптимальными для всех минералов. По этой причине прочность некоторых бетонов при несовершенном уходе оказывается выше прочности бетонов тех же составов, твердевших при тщательном уходе. Однако долговечность бетонов с высокой прочностью будет меньшей. Понятие «нормальные условия твердения» достаточно условно и необходимо для сравнительной оценки цементов.

Данные условия не являются оптимальными для всех минералов. По этой причине прочность некоторых бетонов при несовершенном уходе оказывается выше прочности бетонов тех же составов, твердевших при тщательном уходе. Однако долговечность бетонов с высокой прочностью будет меньшей. Понятие «нормальные условия твердения» достаточно условно и необходимо для сравнительной оценки цементов.

На практике нормальными следует считать такие условия, при которых на цементе конкретного состава при его минимально допустимом расходе на кубический метр бетона можно получить больший эффект. В частности, критерием такого нормального режима твердения следует считать предел прочности с 1 кг цемента при наибольшей долговечности бетона (раствора). Например, для шлакопортландцемента с высоким содержанием гранулированного мелкомолотого шлака нормальным режимом будет пропаривание при 100° С и 100% относительной влажности воздуха.

Рассмотрим связь прочности бетона (раствора) с другими техническими характеристиками. Иногда считают, что водонепроницаемость, морозостойкость и другие свойства находятся в прямой зависимости с прочностью бетона. Однако это частный случай, а не закономерность. Действительно, причины, обеспечивающие прочность бетона, связаны с совокупностью условий, не вскрываемых приемами испытания образцов, например при сжатии. Так, наличие в бетоне большего или меньшего числа пассивных капилляров, являющихся решающим фактором в его морозостойкости, никак не может быть вскрыто проверкой прочности бетона существующими методами. Несомненно, различие в капиллярах в какой-то мере отражается на показателях прочности.

Иногда считают, что водонепроницаемость, морозостойкость и другие свойства находятся в прямой зависимости с прочностью бетона. Однако это частный случай, а не закономерность. Действительно, причины, обеспечивающие прочность бетона, связаны с совокупностью условий, не вскрываемых приемами испытания образцов, например при сжатии. Так, наличие в бетоне большего или меньшего числа пассивных капилляров, являющихся решающим фактором в его морозостойкости, никак не может быть вскрыто проверкой прочности бетона существующими методами. Несомненно, различие в капиллярах в какой-то мере отражается на показателях прочности.

Другие характеристики текстуры бетона превалируют над различием в структуре капилляров и поэтому не улавливаются достаточно грубыми приемами испытания прочности бетона. При исключении таких разнородных факторов прочность бетона коррелирует с его морозостойкостью. В этом случае различие в капиллярах четко улавливается по изменению прочности бетона. Однако из сказанного не следует, что, сравнивая морозостойкость бетонов разного состава по показателю морозостойкости, можно судить о большей или меньшей их прочности. Это также относится к любым свойствам (в частности, к ползучести бетона, химической стойкости и т. д.).

Это также относится к любым свойствам (в частности, к ползучести бетона, химической стойкости и т. д.).

Оценка свойств бетона по показателю прочности, как правило, не возможна без привлечения других сведений (качества материалов, анализа, состава смеси и бетона по ряду показателей, анализа условий производства работ). Примером такого приема оценки свойств бетона по многозначной, а не однозначной зависимости тут служить рекомендации по оценке морозостойкости и коррозиной стойкости, приведенные в табличной форме. Смысл сказаного вытекает из широких понятий структуры компонентов, оставляющих текстуру бетона. В частности, определение ползучсти, морозостойкости, водонепроницаемости выявляет дифференциальное качество структурных компонентов в микрообъемах, в то время как определение прочности не позволяет улавливать эти особенности структур компонентов текстуры бетона.

Страницы:

Гидратация цемента — Специальные цементы

Гидратация цемента

Состав и структура гидратных фаз. А1(ОН)з — выделяется при гидролизе минералов первоначально в виде геля, со временем кристаллизующегося с образованием кристаллов бемита и гидроаргиллита. Гидроксид алюминия в виде геля присутствует в определенном интервале рН среды. САНю — кристаллизуется в виде игл, вытянутых пластинок, способных образовывать дендриты и объединяться в устойчивые пространственные структуры. На рентгенограмме хорошо видны отражения d = l,46 нм. Устойчив до 22 °С. В зависимости от влажности среды содержит от 2,5 до 10 молекул Н2О. Гидроалюминат кальция содержит максимальное количество кристаллизационной воды при контакте с маточным раствором, а при влажности воздуха 40% теряет ЗН2О. С2АН8 —три модификации, структурно мало отличающиеся. Базальное межплоскостное расстояние меняется от 1,04 до 1,07 нм. Кристаллизуется в виде тонких гексагональных пластин и сферолитов. СзАНб — кристаллизуется в виде кубов, икосаэдров, ромбических додекаэдров, устойчив при температуре 30—275 °С. При более высокой температуре отщепляется 4,5 молекулы воды, а по данным нашей работы,—1,5 молекулы воды. С4АНЛ — кристаллизуется в виде мелких тонких, гексагональных пластинок с совершенной спайностью. Существует две формы С4АН19, базальные рефлексы которых находятся в пределах 1,06—1,077 нм. Четырехкальциевый гидроалюминат с 19 Н2О устойчив при 25 °С и относительной влажности более 88%. В пределах влажности 10—12% он теряет воду с образованием С4АН13, при влажности 11% образуется С4АН11. Повышение температуры до 120 °С сопровождается образованием С4АН7. В интервале 150—250 °С образуется С4А4Н8. Кристаллическая структура гидроалюминатов кальция, кроме СзАНб, не расшифрована. Цементным гелем при гидратации силикатов кальция, содержащихся в сульфоалюминатных цементах, обычно называют фазу С — S ~ Н, объединяющую несколько разновидностей (группу) слабозакристаллизованных и близких к аморфным гидросиликатов кальция с переменным соотношением C/S. Известны фазы С — S — Н(1), молекулярное соотношение в котором 0,8—1,5 и С —S — Н(Н) с соотношением C/S Микрокристаллы портландита Са(ОН)2, появляющиеся в начальный период гидратации C3S в виде анизотропных зерен, быстро вырастают в монокристаллы, образующие сростки пластичных кристаллов. Среди гидратных новообразований алюминатных цементов в цементном камне могут присутствовать Ре(ОН)з, СаО • РегОз • • aq, 2CaO • Fe203 • 6Н20, 4СаО • Fe203 • aq. Физико-химические процессы гидратации и твердения цементного камня. Начальный период гидратации начинается с адсорбции воды на поверхности кристаллов, при этом слой жидкости наблюдается не на всей поверхности, а на отдельных ее участках. Роль активных цементов могут играть следы дислокации, выходящие на поверхность кристалла, а также атомы кальция, имеющие особое расположение в структуре кристаллической решетки алюмината кальция. В структуре СА присутствуют три вида атомов кальция (Cai, Са2, Саз). Особенность структуры состоит в том, что Cai расположен ближе к одному из концов вытянутого октаэдра. В первые минуты взаимодействия алюмината кальция с водой на отдельных участках поверхности кристаллов обнаруживаются «бугорки», количество которых постепенно увеличивается по мере длительности гидратации. По истечении 3 ч гидратации значительная часть поверхности кристаллов покрывается «бугорками», которые сливаются в единые слои новообразований, перемежающиеся участками поверхности исходного кристалла. Края указанных слоев скручиваются и формируются в виде трубок, отслаивающихся с поверхности и расклинивающих зерно на блоки. Через сутки гидратации на поверхности скола гидратированного СА, наряду с трубчатыми кристаллами, видны четкие глобулы геля и гексагональные пластинки. К 7 сут большая часть скола поверхности цементного камня представлена глобулами геля. Между ними есть гексагональные пластины, часть из которых к 28 сут начинает перестраиваться, что сопровождается появлением трещин и полостей, имеющих ячеистое строение. С учетом изложенного процесс гидратации моноалюмината кальция можно схематично представить, обозначив ЗСА как Са2(АЮ2)6Са: Образовавшиеся гидроксид кальция и частично гидратиро-ванный алюмокальциевый комплекс переходят в раствор, где Са(ОН)2 диссоциирует на Са2+ и 20Н—, а алюмокальциевый комплекс под воздействием Н20 и ОН- подвергается гидролизу до ионов А1(ОН)4, реагирующих с Са2+ с образованием Са(ОН)2 и А1(ОН)з- В последующем гель А1(ОН)з поглощает ионы Са2+ и ОН- с образованием гидроалюминатов кальция различной основности. Таким образом, начальный период гидратации у всех алюминатов кальция одинаков. Отличие в процессах гидратации заключается лишь в ее скорости, зависящей от основности минерала. Изучение кинетики реакций взаимодействия алюминатов кальция с водой показало, что скорость гидратации имеет экспоненциальный характер и удовлетворительно описывается уравнением Колмогорова — Ерофеева. Состав новообразований и начало перекристаллизации гексагональных гидроалюминатов кальция в кубическую форму зависит от состава исходного безводного алюмината кальция. При гидратации С3А образование СзАНб фиксируется в первые сутки взаимодействия алюмината кальция с водой. В последующие сроки эта фаза является основной в составе твердеющего цементного камня, наряду с которой по истечении 7 сут образуется карбоалюминат кальция. Образование СзАНб при гидратации других алюминатов кальция наблюдается в следующие сроки: С12А7 — через 7 сут, СА —через 28 сут. При гидратации СА2 образование СзАНб в небольшом количестве наблюдается через 3 месяца твердения. В процессе гидратации упрочнение структуры происходит в результате переплетения отдельных сростков кристаллогидратов, прорастание массы геля кристаллическими сростками. Прочность цементного камня зависит от состава продуктов гидратации, при этом большей прочностью обладают кристаллы низкоосновных гидроалюминатов кальция СаО • AI2O3 • IOh3O (САНю), 2СаО • А1203 • 8Н20 (С2АН8). Среди факторов, обусловливающих величину пористости, одни зависят от технологического режима (водоцементное отношение, дисперсность цементного порошка, температурный режим твердения, обусловливающий степень гидратации), другие — связаны с видом минералов (плотность цемента, количество воды, необходимое для полной гидратации, скорость гидратации). где Пцк — пористость цементного камня, %; В/Ц — водоцементное отношение; W — количество воды, необходимое для полной гидратации 1 г цемента; а — степень гидратации, ; /оц—плотность цемента, г/см3. Из уравнения видно, что пористость цементного камня уменьшается с увеличением степени гидратации а, а количество химически связанной воды W возрастает с увеличением водо-цементного отношения В/Ц и плотности цемента /эц. С изменением поровой структуры меняются соответствующие прочностные свойства цементного камня. Однако влияние пористости на прочность цементного камня неоднозначно. Так, при равной пористости образцов из С12А7 и САг семисуточного твердения прочность их отличается значительно. После 28 сут твердения прочность цементного камня из САг превышает прочность затвердевшего СА, хотя имеет более высокую пористость. Такое явление объясняется особенностями формирования структуры цементного камня. Формирование кристаллического каркаса, состоящего из кубических гидроалюминатов СзАНб и характеризующегося многочисленными термодинамическими неустойчивыми контактами срастания, придает структуре цементного камня сравнительно низкую прочность при высокой степени гидратации исходной фазы. После помещения образцов в воду последующая гидратация СзА и связанное с этим увеличение количества твердой фазы приводят к резкому снижению прочности образцов. Достаточно небольшого количества А1(ОН)з, наряду с СзАНб, как это имеет место при гидратации С12А7, чтобы напряжения, возникающие в структуре цементного камня, релаксировались. Снижение прочности цементного камня в период с 1 до 3 сут вызвано, с одной стороны, начавшейся перекристаллизацией гексагональных гидроалюминатов кальция в СзАНб, с другой — быстрым проникновением воды (при помещении образцов в воду) внутрь образца, быстрой гидратацией С12А7 с образованием большого количества твердой фазы уже в сформировавшейся структуре, что сопровождается возникновением в ней напряжений. Образующийся в этот период А1(ОН)з оказывает положительное влияние на формирование структуры: прочность ее восстанавливается и даже несколько возрастает по мере увеличения времени твердения образцов. Таким образом, когда между кристаллами находится гелеобразиая фаза, то сближение кристаллов в процессе их роста не вызывает снижения прочности, а наоборот, структура уплотняется и прочность увеличивается. В этом случае гелеобразные фазы играют роль «амортизаторов» и связки («шарниров»), обеспечивая соединение кристаллов в единый каркас без жесткого закрепления элементов структуры и снижая при этом напряжение, возникающее в твердеющей структуре. Степень влияния кристаллической и гелеобразной фаз в синтезе прочности цементного камня хорошо видна из рис. 2.2. Увеличение содержания кристаллической фазы до определенного количества сопровождается ростом прочности. Экстремальное значение прочности характерно для цементного камня, содержащего 45—55% кристаллической фазы; превышение этого количества сопровождается снижением прочности как в ранние (1-е сутки), так и в последующие сроки твердения (до 7 сут). Для повышения прочности структуры в ранние сроки твердения (до 3 сут) необходимо обеспечивать образование большого количества кристаллической гидратной фазы, в последующие сроки твердения (7 сут и более) — гелеобразной фазы. В связи с этим к алюминатиым цементам, содержащим С12А7 и СзА, целесообразно добавлять вещества, которые могут служить матрицей (например, опоку, трепел, как в случае с портландцементом) или гидроксид алюминия, снижающий пересыщение жидкой фазы по СаО и тем самым обеспечивающий образование в твердеющей структуре низкоосновных игольчатых гидроалюминатов кальция. Рис. 2.2. Зависимость прочности цементного камня от количества кристаллической фазы Добавка А1(ОН)з к СзА и к С12А7 улучшает прочностные характеристики цементного камня, т. е. в этом случае снижение его прочности при длительном твердении не наблюдается. К медленно гидратирующему-ся СА2, наоборот, целесообразно добавить минерал, при гидратации которого в начальный период образуется значительное количество кристаллической фазы. Совместная гидратация СА и СА2 обеспечивает высокую прочность цементного камня как в первые, так и в последующие сроки твердения. По истечении одних суток твердения цементный камень из цемента, содержащего 50% СА и 50% СА2, обладает прочностью при сжатии, равной 40 МПа, в то время как прочность цементного камня из СА2 к этому сроку достигает всего 0,2 МПа. Таким образом, регулируя соотношение между различными алюминатами кальция, можно получать цементы, характеризующиеся сравнительно высокой прочностью в начальные и последующие сроки твердения, что весьма важно при использовании их в качестве футеровочного материала для различных тепловых агрегатов. Влияние условий гидратации на состав образующихся фаз и прочность цементного камня. В условиях повышенных температур прочность цементного камня резко снижается в связи с перекристаллизацией гексагональных гидроалюминатов в кубическую форму, их дегидратацией и структурными изменениями гидроксида и оксида алюминия. Эксперименты показали, что выдержка таких образцов при 150 °С сопровождается повышением их прочности по сравнению с образцами, твердеющими в нормальных условиях, несмотря на перекристаллизацию гексагональных гидроалюминатов кальция в СзАНб, выделение значительного количества воды и повышение пористости цементного камня. Увеличение степени гидратации приводит к заполнению пор продуктами гидратации и уплотнению цементного камня, что в конечном счете и обусловливает повышение прочности твердеющего цемента. Дальнейшая термообработка цементного камня при 400 °С приводит к значительному снижению его прочности. В цементном камне происходит дегидратация СзАНб, А1(ОН)з с образованием бёмита АЮОН и С12А7. Плотность образца увеличивается более чем в 3 раза, но прочность его снижается, хотя и менее значительно. В этот период структурообразование цементного камня обусловливается процессами синтеза минералов. Образование вторичных алюминатов (на основе гидроалюминатов кальция) происходит при более низкой температуре этих же минералов на основе безводных алюминатных и кальциевых соединений. Такое явление объясняется тем, что при гидратации происходит диспергирование зерен исходных минералов, что обеспечивает ускорение процесса минералообразования. Механизм структурных изменений, а также состав продуктов новообразований при различных температурах, за исключением твердения в течение 3 сут при Г=20±2 °С, для обоих видов цемента (СА, СА2) одинаковы. Имеет место различие лишь в скорости перекристаллизации гексагональных гидроалюминатов САНю и С2АН8 в кубический СзАНб, а также в количестве выделяющегося гидрата алюминия в виде геля, который обеспечивает уплотнение образца. При гидратации в цементном камне из САг образуется большее количество гидрата глинозема, чем при твердении СА. Это способствует уплотнению образца и увеличению поверхности контакта между новообразованиями. Наличие значительного количества А1(ОН)з компенсирует отрицательное влияние перекристаллизационных процессов на структуру цементного камня, обусловливающих повышение его пористости. Таким образом, путем подбора состава вяжущего, обеспечивающего при гидратации оптимальное соотношение кристаллических и гелеобразных фаз, можно получать структуры с высокой стабильной прочностью.

Читать далее:

|

|

Схватывание и твердение бетона — в чем разница?

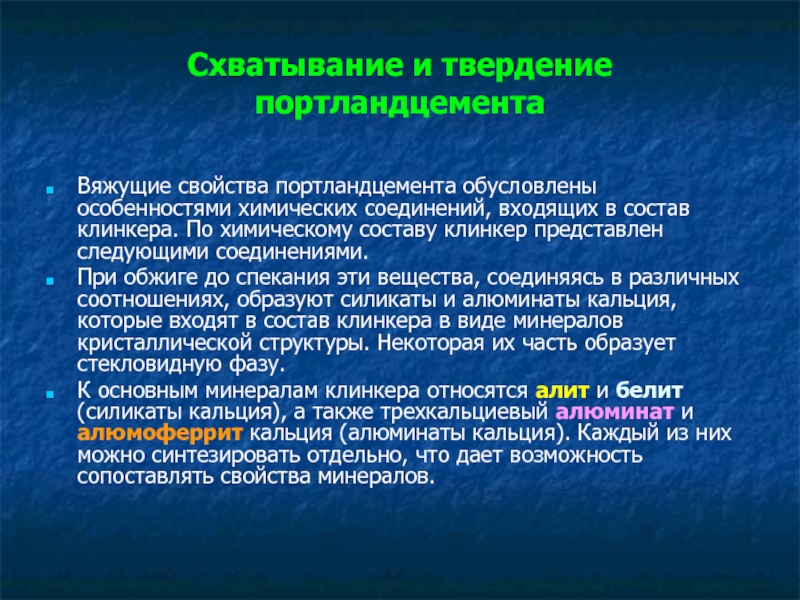

Основной компонент любой бетонной смеси — это цемент. Он является вяжущей составляющей и обеспечивает твердение материала после испарения воды. Реакция гидратации портландцемента проходит в несколько стадий. Длительность каждого этапа зависит от совокупности условий: температуры, влажности, характера наполнителя и его зернистости. Для строителей и производителей бетона контроль над процессом схватывания и твердения бетонного раствора имеет огромную важность. Для проведения строительных работ в жару, мороз и других нестандартных условиях применяются разные методы контроля над гидратацией бетона.

Он является вяжущей составляющей и обеспечивает твердение материала после испарения воды. Реакция гидратации портландцемента проходит в несколько стадий. Длительность каждого этапа зависит от совокупности условий: температуры, влажности, характера наполнителя и его зернистости. Для строителей и производителей бетона контроль над процессом схватывания и твердения бетонного раствора имеет огромную важность. Для проведения строительных работ в жару, мороз и других нестандартных условиях применяются разные методы контроля над гидратацией бетона.

Схватывание и твердение бетона — в чем разница?

Первый этап твердения бетонной смеси — это схватывание. Оно завершается в первые сутки после заливки раствора в опалубку или форму. Чем выше температура воздуха, тем быстрее происходит схватывание. При температуре в 20°С материал схватывается через 2 часа после заливки, процесс длится около часа. При температуре близкой к 0°С длительность этого этапа может растянуться на 15-20 часов. Если смесь при незавершенном процессе схватывания «шевелить», срок первой стадии гидратации автоматически продлится, поскольку будет изменена подвижность состава.

Если смесь при незавершенном процессе схватывания «шевелить», срок первой стадии гидратации автоматически продлится, поскольку будет изменена подвижность состава.

Твердение — это вторая стадия застывания цемента. Длительность данного этапа условно укладывается в 28 календарных дней. На практике затвердевание бетона может длиться годами, и все это время прочность изделия будет постепенно возрастать. Нормативный период в 28 дней гарантирует соответствие набранной прочности конкретной марке бетона. Процесс твердения не является линейным, он зависит от влажности, погодных условий, нагрузок на конструкцию и массы других показателей. Однако повлиять на него сложнее, чем на схватывание.

Классификация цементов по характеру гидратации

Портландцемент производят из смеси минералов, в состав которых входят гидросульфоалюминаты кальция, двух- и трехкальциевые силикаты, оксиды кальция и магния. Эти компоненты отвечают за скорость и качество твердения.

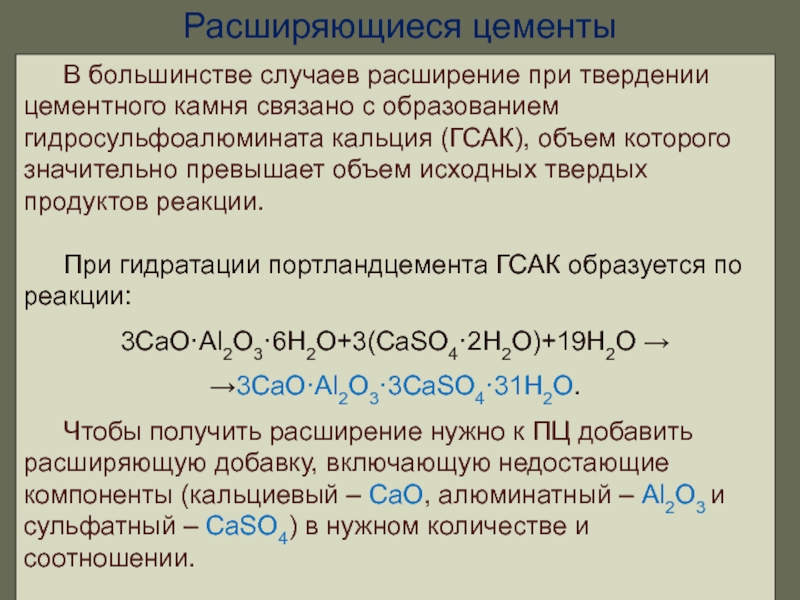

По особенностям протекания гидратации различают несколько видов вяжущих веществ:

- расширяющиеся цементы. Способны застывать на воздухе, при условиях повышенной влажности и в воде. При гидратации такого вяжущего вещества увеличивается объем и плотность бетона, а в стесненных условиях возникает самонапряжение материала;

- безусадочные цементы. В процессе гидратации расширяются незначительно и не образуют трещин;

- напрягающие цементы. Способны обеспечивать натяжение арматуры без потери прочности бетона.

Для получения вяжущего с определенными характеристиками применяется смешение перечисленных типов цемента. Также для контроля над процессом гидратации активно используют специальные добавки: пластификаторы, противоморозные компоненты. С помощью внесения добавок удается задать время начала и завершения схватывания смеси, регулировать подвижность и плотность бетона на разных стадиях процесса.

Равномерность застывания бетона в опалубке зависит от условий заливки и от качества материала. Чтобы быть уверенным в качестве стройматериала, приобретайте его у проверенного производителя. Завод «Бетон Центр» изготавливает и реализует строительные смеси по выгодной цене, а также обеспечивает их своевременную доставку бетононасосом на объект и заливку в Твери и Тверской области. Позвоните нам, и необходимое количество бетона поступит на стройку в указанный срок. Оплатить покупку можно как в офисе, так и представителю компании при получении.

Чтобы быть уверенным в качестве стройматериала, приобретайте его у проверенного производителя. Завод «Бетон Центр» изготавливает и реализует строительные смеси по выгодной цене, а также обеспечивает их своевременную доставку бетононасосом на объект и заливку в Твери и Тверской области. Позвоните нам, и необходимое количество бетона поступит на стройку в указанный срок. Оплатить покупку можно как в офисе, так и представителю компании при получении.

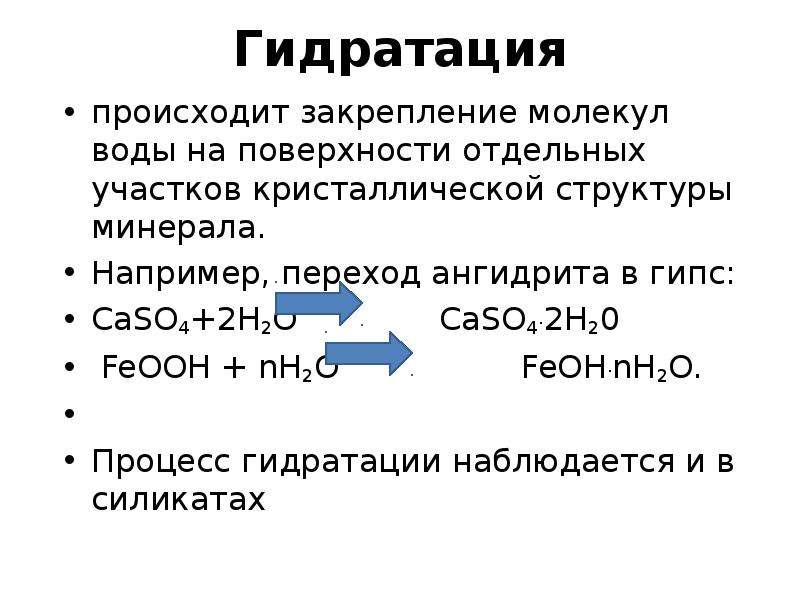

Гидратация

Гидратация

Гидратация портландцемента

Введение

Портландцемент является гидравлическим цементом, поэтому его прочность

химические реакции между цементом и водой. Процесс известен

как увлажнение.

Цемент состоит из следующих основных соединений (см. состав

цемента):

- Трехкальциевый силикат, C 3 S

- Двухкальциевый силикат, C 2 S

- Трехкальциевый алюминат, C 3 A

- Тетракальциевый алюмоферрит, C 4 AF

- Гипс, C S H 2

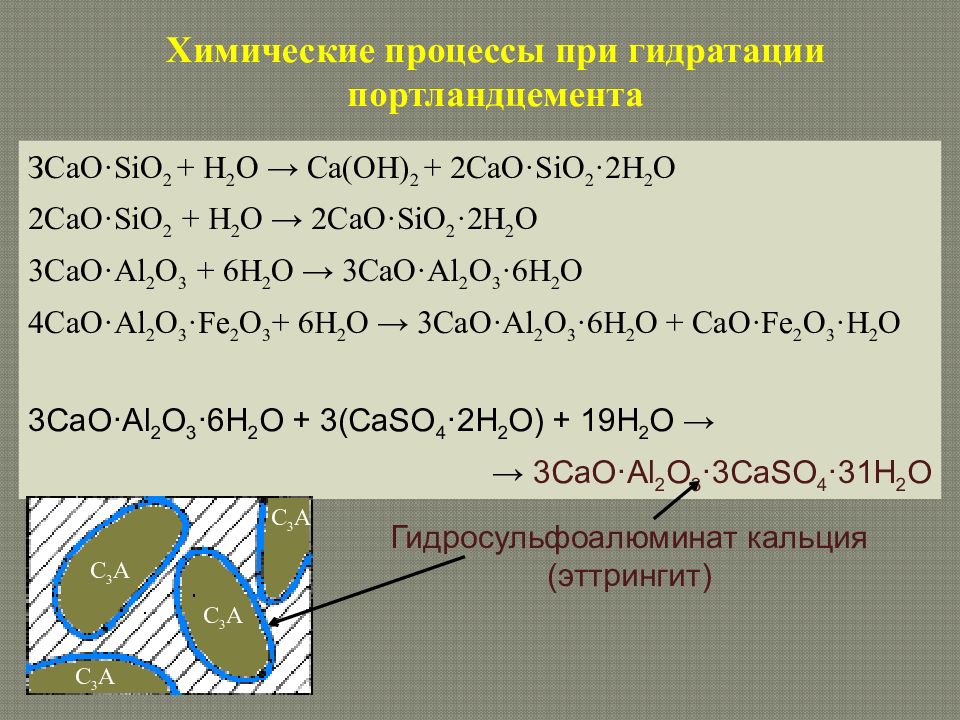

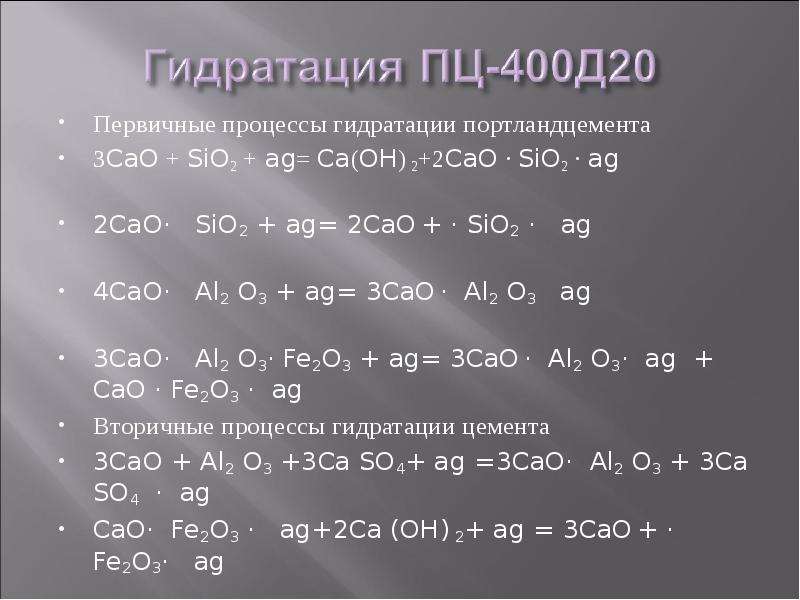

Химические реакции при гидратации

При добавлении воды в цемент происходит следующая серия реакций:

- Трехкальциевый алюминат реагирует с гипсом в присутствии воды.

для производства эттрингита и тепла: - Трехкальциевый силикат (алит) гидратируют с получением силиката кальция.

гидраты, известь и тепло: - Как только весь гипс израсходован по реакции (i), эттрингит становится

нестабилен и реагирует с любым оставшимся алюминатом трикальция с образованием моносульфата

кристаллы гидрата алюмината: - Белит (двухкальциевый силикат) также гидратируется с образованием силиката кальция.

гидраты и тепло: - Феррит вступает в две последовательные реакции с гипсом:

- в первой из реакций эттрингит реагирует с гипсом и

воды с образованием гидроксидов эттрингита, извести и оксида алюминия, т. е.е.

е.е. - Феррит + гипс + вода ® эттрингит

+ гидроксид железа алюминия + известь - C 4 AF + 3C S H 2 + 3H ®

C 6 (A,F) S 3 H 32 + (A,F)H 3

+ СН

- Трехкальциевый алюминат + гипс + вода ®

эттрингит + тепло

C 3 A + 3C S H 2 + 26H ®

С 6 КАК 3 Н 32 , Д

H = 207 кал/г

Эттрингит состоит из длинных кристаллов, устойчивых только в растворе.

с гипсом.Состав не влияет на прочность цемента.

клей.

- Трехкальциевый силикат + вода ® кальций

гидрат силиката + известь + тепло

2C 3 S + 6H ® C 3 S 2 H 3

+ 3CH, D H = 120 кал/г

CSH имеет структуру волокон с короткой сетью, которая вносит большой вклад в

до начальной прочности цементного клея.

- Трехкальциевый алюминат + эттрингит + вода ®

моносульфат алюминат гидрат

2C 3 A + 3 C 6 A S 3 H 32

+ 22H ® 3C 4 ЯСЕНЬ 18 ,

Кристаллы моносульфата стабильны только в растворе с дефицитом сульфата. В присутствии сульфатов кристаллы снова превращаются в эттрингит.

В присутствии сульфатов кристаллы снова превращаются в эттрингит.

кристаллы которого в два с половиной раза больше моносульфата. Это

Это увеличение размера вызывает растрескивание цемента при воздействии на него

к сульфатной атаке.

- Двухкальциевые силикаты + вода ® кальций

гидрат силиката + известь

C 2 S + 4H ® C 3 S 2 H 3

+ CH, D H = 62 кал/г

Как и в реакции (ii), гидраты силиката кальция вносят вклад в

прочность цементного теста.Эта реакция выделяет меньше тепла и протекает

медленнее, а это означает, что вклад C 2 S в

сначала прочность цементного теста будет низкой. Однако это соединение

отвечает за длительную прочность бетона на портландцементе.

- феррит далее реагирует с образовавшимся выше эттрингитом с образованием

гранаты, т.е.

- Феррит + эттрингит + известь + вода ®

гранаты - C 4 AF + C 6 (A,F) S 3 H 32

+ 2CH +23H ® 3C 4 (A,F) S H 18

+ (А,F)Н 3

Гранаты только занимают место и никоим образом не способствуют

прочность цементного теста.

Затвердевшая цементная паста

Затвердевшая паста состоит из следующих компонентов:

Эттрингит

— от 15 до 20%

Гидраты силиката кальция, CSH — от 50 до 60%

Гидроксид кальция (известь)

— от 20 до 25%

Пустоты — от 5 до 6% (в виде капиллярных пустот

и захваченный и вовлеченный воздух)

Заключение

Таким образом, можно видеть, что каждое из соединений в цементе имеет

роль в процессе гидратации. Изменяя пропорцию каждого

Изменяя пропорцию каждого

составных соединений в цементе (и других факторов, таких как зерно

размера), возможно изготовление разных видов цемента

чтобы удовлетворить несколько потребностей строительства и окружающей среды.

Каталожные номера:

Сидни Миндесс и Дж. Фрэнсис Янг (1981): Бетон, Прентис-Холл,

Inc., Englewood Cliffs, NJ, стр. 671. .

Стив Косматка и Уильям Панарезе (1988): Дизайн и управление

Concrete Mixes, Portland Cement Association, Скоки, Иллинойс.стр. 205.

Майкл Мамлук и Джон Заневски (1999): Материалы для гражданского и

Инженеры-строители, Addison Wesley Longman, Inc.,

Какие продукты гидратации цемента? [PDF]

🕑 Время чтения: 1 минута

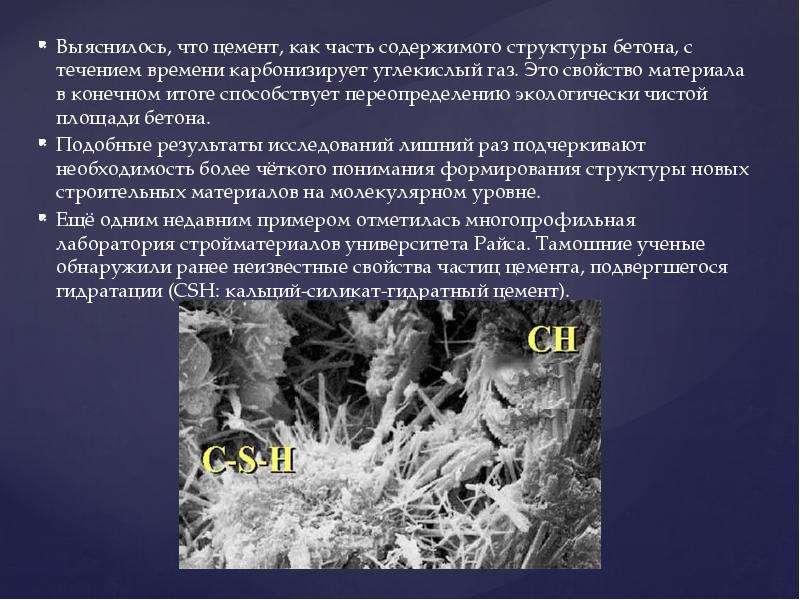

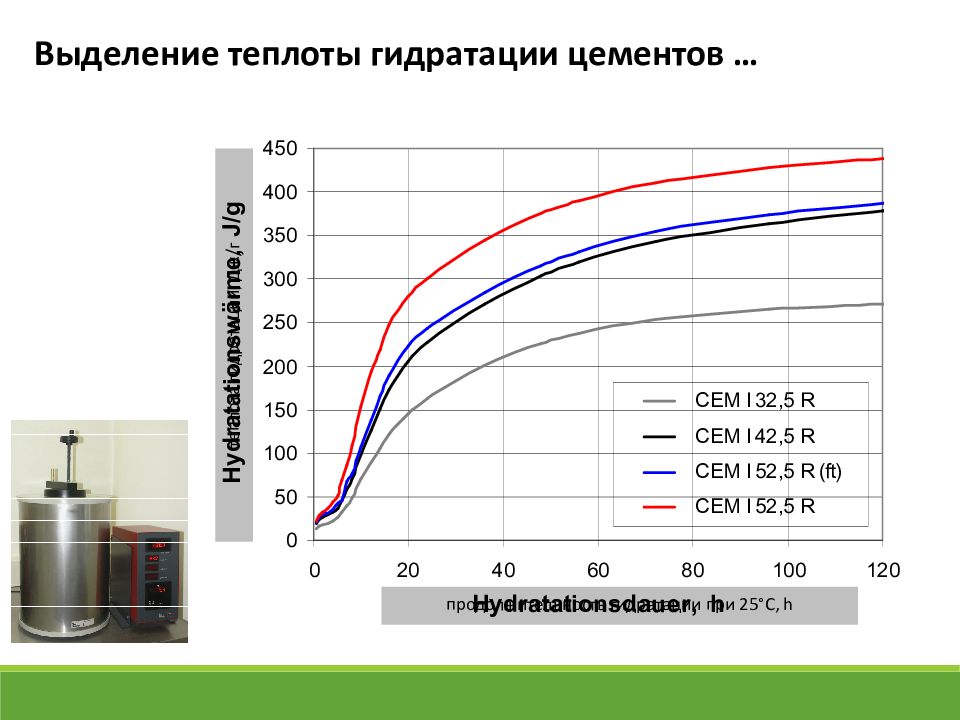

Химическая реакция, происходящая между цементом и водой, известна как гидратация цемента. Эта реакция является экзотермической по своей природе, что означает выделение тепла во время реакции, а выделяющееся тепло называется теплотой гидратации .

Обычно цемент выделяет 89-90 кал/г тепла за 7 дней и 90-100 кал/г за 28 дней. Гидратация не является мгновенным процессом, и для полной гидратации частиц цемента могут потребоваться годы.

В основном в цементе присутствуют четыре типа соединений, а именно C 3 A, C 4 AF, C 3 S и C 2 S, широко известные как соединения Боуга, которые принимают участие в химической реакции. реакция.

Гидратация этих составов приводит к образованию определенных продуктов, что в свою очередь приводит к схватыванию и твердению цемента и, как следствие, превращению в затвердевшую прочную массу.

Основные продукты гидратации

1.

Гидрат силиката кальция

Как только к частицам цемента добавляется вода, C 3 S и C 2 S реагируют с водой с образованием гидрата силиката кальция (C-S-H) и гидроксида кальция (Ca(OH) 2 ).

Химическая реакция показана ниже:

2C 3 S + 6H —— C 3 S 2 H 3 + 3Ca(OH) 2

2C 2 S + 4H S 2 H 3 + Ca(OH) 2

Продукт C-S-H также известен как Тоберморитовый гель.

Термин C-S-H написан через дефис, потому что нет четко определенного соотношения CaO и SiO 2 . Его состав в гидратированном продукте колеблется в пределах 50-60%. Это самый важный из всех продуктов, и он отвечает за все хорошие свойства бетона, т. е. прочность, долговечность и т. д.

Было обнаружено, что гидратация C 3 S дает меньше CSH, чем Ca(OH) 2 , по сравнению с гидратацией C 2 S. Кроме того, качество и плотность CSH, продуцируемого C 3 S уступает C 2 S.

2.

Гидроксид кальция

Ca(OH) 2 является еще одним продуктом гидратации C 3 S и C 2 S. Он составляет от 20 до 25% затвердевшего объема гидратированного цементного теста. Гидроксид кальция помогает поддерживать значение pH 13 вокруг арматуры, что действует как пассивный защитный слой, предотвращающий коррозию арматуры. Это единственное преимущество присутствия гидроксида кальция в бетонной массе.

Приводит к потере прочности бетона по следующим трем причинам:

- Ca(OH) 2 легко растворяется в воде и выщелачивается, делая бетонную массу пористой, что приводит к низкой прочности и долговечности.

- Ca(OH) 2 реагирует с сульфатами, присутствующими в воде или почве, и образует CaSO 4, , который, в свою очередь, реагирует с C 3 A и образует продукты большего объема, что приводит к образованию трещин и разрушению бетона. Это явление также называют сульфатной атакой .

- Ca(OH) 2 реагирует с CO 2 , присутствующим в атмосфере, и образует CaCO 3 . Вначале реакция протекает на поверхности бетона, но постепенно проникает в массу.Если бетонная масса малопористая и снижает значение рН пассивного защитного слоя, это делает арматуру подверженной коррозии. Этот вид износа называется карбонизацией бетона .

Таким образом, видно, что Ca(OH) 2 в основном нежелателен в бетоне, но из-за его способности защищать арматуру его ценность не может быть полностью подорвана.

3.

Гидрат алюмината кальция

C 3 A и C 4 AF представляют собой алюминаты, присутствующие в цементе и после гидратации превращающиеся в гидрат алюмината кальция. C 3 AH 6 и C 3 FH 6 являются относительно стабильными соединениями гидратации C 3 A и C 4 AF соответственно.

Эти продукты гидратации не придают бетону прочности или уникальных свойств; вместо этого их присутствие вредно для бетона, особенно в тех случаях, когда бетон подвержен сульфатному воздействию.

4. Эттрингит

Хорошо известно, что из-за быстрой гидратации C 3 A и C 4 AF происходит мгновенное схватывание цемента, что может привести к развитию трещин в бетоне.Чтобы предотвратить это явление, при производстве цемента добавляется гипс (CaSO 4 ), который снижает растворимость C 3 A и C 4 AF и контролирует характеристики мгновенного схватывания.

Этот сульфат из гипса реагирует с C 3 A и C 4 AF и образует сульфат алюмината кальция, также известный как эттрингит .

Следует отметить, что это соединение образуется до затвердевания бетона, и, следовательно, это первичное образование эттрингита не приводит к каким-либо вредным воздействиям на бетон.То же самое соединение становится вредным для бетона, если оно образуется после затвердевания бетона.

В народе известен как Delayed Ettringite Formation (DEF), который приводит к развитию микротрещин в бетоне, делая его пористым и менее прочным.

Часто задаваемые вопросы о продуктах гидратации цемента

Дайте определение гидратации цемента?

Химическая реакция, происходящая между цементом и водой, известна как гидратация цемента. Эта реакция является экзотермической по своей природе, что означает выделение тепла во время реакции, а выделяющееся тепло называется теплотой гидратации .

Какие четыре основных компонента цемента?

В основном в цементе присутствуют четыре типа соединений, а именно C 3 A, C 4 AF, C 3 S и C 2 S, широко известные как соединения Бога, которые принимают участие в химическая реакция.

Что такое эттрингит в цементе?

Сульфат, присутствующий в гипсе, реагирует с C 3 A и C 4 AF и образует сульфат алюмината кальция, также широко известный как эттрингит .

Подробнее:

1. Низкотемпературный цемент — состав, свойства, применение и преимущества

2. Жаропрочный бетон или огнеупорный бетон — установка и применение

Кинетика гидратации цемента

Кайла Хэнсон, P.E.

Когда вы видите слово «гидратация», вы можете подумать о воде, рекламе спортивного напитка или, может быть, о жарком солнечном летнем дне. Возможно, вы даже думаете о цементе.

Гидратация

Когда речь идет о бетоне, гидратация так же важна, как и для человека.Это серия химических реакций, происходящих при контакте воды и гидравлического цемента. При соединении воды и цемента в цементное тесто большая часть зерен цемента сразу же начинает растворяться, что инициирует процесс гидратации. В результате реакций образуется множество новых соединений, и чем больше цемента гидратируется, тем больше расходуется воды и цемента и образуется больше соединений. Соединения, развивающиеся в пасте, разрастаются, распространяются, а также начинают накапливаться и соединяться между собой. В конце концов, накопление компаундов приводит к увеличению жесткости, отверждению и увеличению прочности, превращая пластиковый бетон в прочный и долговечный продукт, от которого мы зависим каждый день.И все благодаря увлажнению.

Но гидратация — это не просто соединение цемента и воды. Успешная гидратация и скорость гидратации цемента зависят от множества факторов.

(фото из архива NPCA)

Понимание четырех основных фаз портландцемента и важности сульфатов

Четыре основных минеральных компонента, образующихся при производстве портландцементного клинкера, называются фазами. Они похожи на традиционные соединения, но содержат следы других элементов и оксидов.Четыре основные минеральные фазы в цементе представляют собой силикат трикальция, силикат двухкальция, алюминат трикальция и алюмоферрит тетракальция, которые часто обозначаются аббревиатурой C 3 S, C 2 S, C 3 A и C 4 AF. соответственно.

Помимо четырех фаз, дигидрат сульфата кальция или гипс также является важным компонентом любого цемента. Гипс смешивают с клинкером во время измельчения, чтобы регулировать время схватывания цемента. Без гипса пластиковый бетон мгновенно застынет.Другие сульфаты кальция также могут быть использованы в качестве регуляторов.