Гипс и жидкое стекло совместимость: Жидкий гипс. Что будет если добавить жидкое стекло в гипс?

Энциклопедия Кирпич: технические характеристики Кирпич: отклонения от нормы Кирпич: ГОСТЫ Кирпич: сколько стоит дом построить Кирпич: как выбрать Пенобетон Лаки и краски — что значат буквы в названии Лакокрасочные материалы Что такое сайдинг? Монтажная пена Керамогранит Бетон Керамическая плитка Сыпучие материалы Вяжущие материалы Сборные железобетонные и бетонные изделия Стеновые материалы Строительные блоки из ячеистого бетона Шумоизоляция Применение самовыравнивающейся стяжки Кирпич: особенности строительства Кнауф Кнауф: новые технологии в ремонте, или все же как дешевле? Gipsell (Гипсэль)

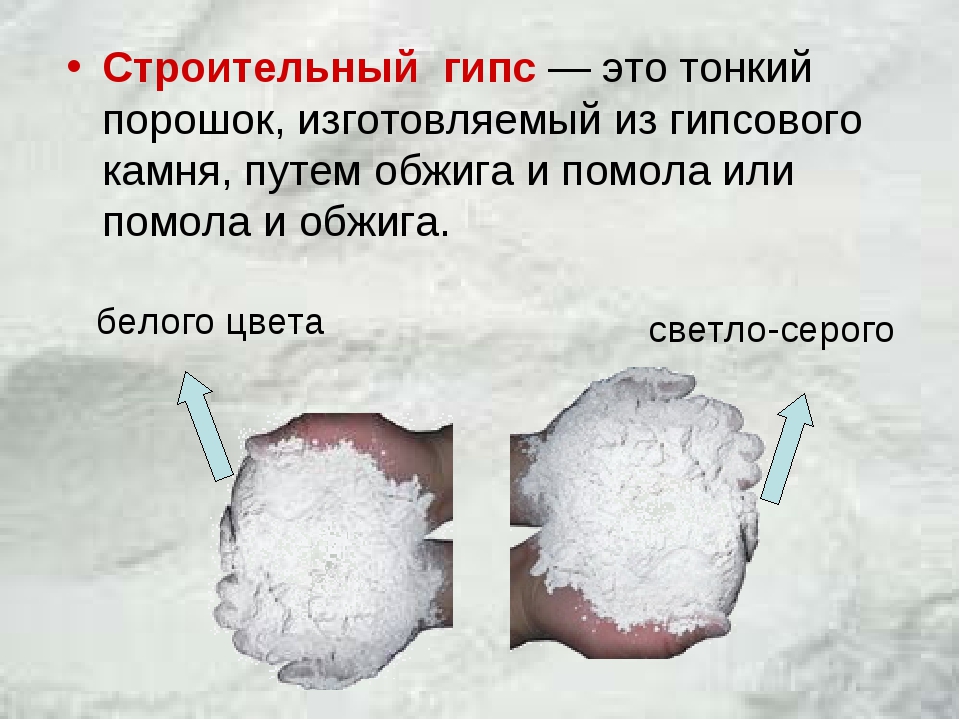

Различают два вида вяжущих материалов — твердеющие только на воздухе — воздушные и материалы, на свойства которых после начала схватывания вода не может оказать отрицательного воздействия, а в некоторых случаях оказывает даже положительное воздействие — гидравлические. К воздушным относится глина, гипс и воздушная известь ( во влажных условиях они размокают и теряют прочность). К гидравлическим — гидравлическую известь и цементы. Гипсовый цемент. Гипсовые цементы изготавливаются из природного гипсового камня путем дробления, измельчения, обжига в тигельной или непрерывно действующей печи и помола полученного продукта в тонкий порошок. Температура обжига не превышает 190° C, так что дегидратация гипса оказывается неполной. При схватывании гипсового цемента происходит гидратация с возвратом к исходной форме природного гипса (гидратированного сульфата кальция). Гипс — превосходный огнестойкий материал. Под действием огня выделяется гидратационная вода, и поверхность гипса покрывается порошком, защищающим глубинные слои. ЦементЦемент — наиболее распространенный вяжущий материал, позволяющий получать изделия и конструкции высочайшей прочности. Цемент — результат мелкодисперсного измельчения продуктов спекания одного из видов глины — мергеля или смеси известняка и глины. Процесс спекания ведется в специальных печах.

При измельчении к продуктам спекания делаются дозированные добавки гипса, шлака, песка и других компонентов, что позволяет получать цемент с самыми различными свойствами. В зависимости от исходного сырья и введенных добавок цементы подразделяют на портландцементы и шлакопортландцементы. Среди потрландцементов выделяют быстротвердеющие и портландцементы с минеральными добавками. Бетонные конструкции, в которых используется та или иная марка цемента могут приобретать уникальные свойства. Прежде всего это особо прочные бетоны, например, для взлетных полос аэродромов и ракетно-стартовых площадок, морозо-, огне- и солеустойчивые марки. Все цементы имеют достаточно быстрое время твердения. Начало твердения — схватывания — лежит в пределах 40 – 50 мин, а конец твердения около 10 – 12 часов. ПортландцементИзобретение портландцемента было запатентовано в 1824 Дж. Эспдином, каменщиком из Лидса (Англия), который дал ему это название, поскольку цемент походил на природный камень, добывавшийся на о. Портленд. Портландцемент по масштабам своего применения уступает лишь стали. Портландцемент изготавливается совместным тонким измельчением клинкера, гипса и активных добавок. (Клинкер состоит в основном из силикатов кальция и получается обжиганием до спекания сырьевой смеси из известняка и глины. Прочные цементы. Разработаны цементы, прочность которых выше, чем обычных гидравлических, в том числе и портландцементов, и в отдельных случаях приближается к прочности керамических материалов. Главным принципом при их разработке было уменьшение отношения воды к цементу при сохранении необходимой пластичности цементного теста. ИзвестьИзвесть выпускается в двух видах: негашеная и гидратная. Негашеная известь получается обжигом известняка CaCO3 в непрерывно действующих печах (при температуре 900 – 1000°C) для удаления диоксида углерода. Негашеная известь имеет марки 4,10,25,50 и служит для приготовления кладочных растворов, а также для изготовления силикатного бетона и кирпича.

ГлинаГлина — это мягкая, мелкодисперсная разновидность горных пород. При разведении водой образует пластичную массу, легко подвергающуюся любому формообразованию. При обжиге глина спекается, твердеет и превращается в камневидое тело, а при более высоких температурах обжига расплавляется и может достичь стекловидного состояния. В зависимости от примесей глина принимает разный цвет окраски. Наиболее ценный сырьевой вид глины — белая глина — каолин. Глина имеет свойство впитывать воду до определенного предела, после которого она уже не в состоянии ее впитывать или пропускать через себя. Это свойство глины используется для создания насыпных гидроизоляционных слоев. В зависимости от стойкости глины к температуре выделяют глины лекгоплавкие, тугоплавкие и огнеупорные. |

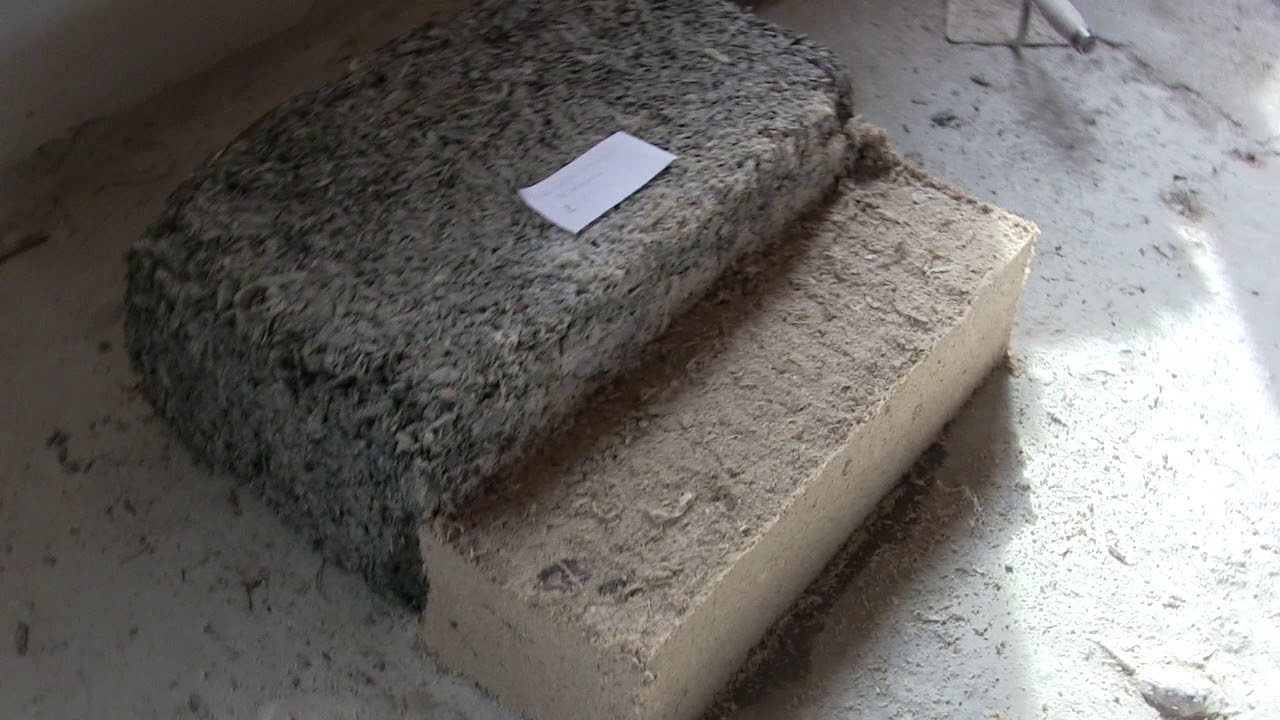

Опилки как утеплитель с цементом, известью, глиной и гипсом: пропорции, рецепты, рекомендации

Постоянный рост стоимости утеплительных материалов, а также высокая вероятность покупки некачественной или даже опасной продукции вынуждает искать другие способы и материалы, с помощью которых можно снижать теплопотери.

Один из наиболее эффективных материалов – это древесные опилки, полученные в результате распиливания древесины.

При правильном использовании они обладают меньшим коэффициентом теплопередачи, чем цельная или клееная древесина, а их покупка обходится в сотни раз дешевле.

Однако использование одних только опилок не позволяет достичь максимального эффекта, поэтому необходимы дополнительные компоненты, компенсирующие недостатки отходов распиливания древесины.

В этой статье мы расскажем о:

- несовершенстве утепления одними опилками, из-за которых необходимо использовать вяжущее вещество;

- различных вяжущих веществах, которые компенсируют недостатки отходов распиливания древесины;

- средстве, которое защитит утеплитель от бактерий и грызунов;

- способах применения опилок и остальных компонентов.

Почему опилки не применяют для утепления в чистом виде?

Несмотря на то, что чистые опилки хорошо снижают теплопотери любых строений, у них есть три серьезных недостатка:

- Они со временем слеживаются, из-за чего в утепляющем слое появляются пустоты, обладающие более высоким коэффициентом теплопередачи.

- Отходы распиливания древесины – это очень привлекательное место для различных грызунов, которые поселяются в них.

- Чистые опилки можно применять лишь для засыпки четко ограниченного пространства, поэтому их невозможно применить для утепления стен без пустот.

Нормальное уплотнение опилок невозможно без сильного увлажнения, которое резко снижает их теплоизоляционные свойства.

Поэтому при засыпке этого материала в предназначенные для них карманы, приходится мириться с вероятностью появления пустот, вызванных уплотнением опилок.

В местах таких пустот появляются мосты холода, что приводит к появлению холодных участков стен и увеличению расходов на отопление.

Еще один минус этого материала в том, что он привлекает грызунов.

Ведь по своей структуре отходы распиливания древесины очень похожи на почву, поэтому мыши и крысы роют в них норы и начинают усиленно размножаться.

После этого грызуны проделывают проходы в разные комнаты и начинают чувствовать себя в доме очень вольготно.

Третий недостаток связан с тем, что опилки не могут самостоятельно удерживать форму, поэтому их нельзя использовать снаружи или изнутри стены.

Три этих недостатка сильно ограничивают область применения этого материала.

Зато комбинация отходов распиливания древесины с различными типами вяжущих материалов не только снижает, а то и полностью устраняет описанные недостатки, но и позволяет успешно конкурировать с самыми современными утеплителями.

Наиболее популярные типы вяжущих веществ

Вот наиболее популярные вяжущие:

- гипс;

- цемент;

- глина;

- ПВА;

- навоз.

Гипс – наиболее популярный материал, преимуществом которого является малое время схватывания. Ведь гипсовый состав твердеет в течение десяти минут, а через 1–2 часа он полностью высыхает и обретает полную прочность.

Благодаря использованию этого вяжущего утеплитель получается легким и прочным, поэтому в нем не появляются провалы и вызванные ими мосты холода.

Однако такой состав нельзя использовать для наружного утепления без последующей отделки, ведь гипс — гидрофильный материал.

Поэтому дождь или роса будут разрушать утепляющий слой, лишая его прочности.

Тем не менее этим раствором можно утеплять стены изнутри, ведь там гипс не имеет прямого контакта с водой.

Цемент – менее удобный, но более прочный вяжущий элемент, ведь он застывает в течение суток, поэтому его сложней наносить на стены.

Однако смесь опилок и цемента вполне подходит для оштукатуривания наружных стен, ведь после застывания вяжущий компонент не боится стекающей воды. Его также можно наносить и методом передвижной опалубки.

Не менее эффективен цементно-опилочный состав и для заполнения подпольного и внутристенного состава, а также для потолочных перекрытий.

После застывания он превращается в рыхлый, но довольно прочный камень серого цвета, однако добавление колеров придает застывшей массе нужный оттенок.

Глина – один из самых дешевых вяжущих, единственный недостаток которого в том, что под действием высокой влажности или потоков воды засохшая глиняно-опилочная масса раскисает.

В отличие от цемента и гипса, в процессе высыхания (застывания) теряет массу из-за испаряющейся воды, ведь никаких химических реакций, в которых вода связывается с другими веществами, не происходит.

По прочности полностью высохший состав почти не уступает гипсовому или цементному утеплителю.

ПВА – этот клей наиболее эффективен там, где утеплитель будет подвержен частому или постоянному воздействию влажности и воды.

После застывания клей превращается в довольно жесткое и прочное вещество (поливинилацетат), нерастворимое в воде, поэтому и не боится высокой влажности.

Кроме того, винил пропускает водяной пар, поэтому во время летней жары частицы опилок теряют влажность и усыхают.

При этом подвижности и упругости вяжущего хватает для компенсации изменения размеров опилок, поэтому утеплитель не расслаивается и не теряет своей прочности.

Навоз – несмотря на то, что прочность засохшего навоза гораздо ниже прочности любого другого вяжущего, его использовали для утепления домов в течение многих столетий, а возможно и тысячелетий.

Причина этого в том, что смесь навоза с опилками, сеном или соломой после высыхания образует на поверхности стены пористую корку, обладающую превосходными теплоизолирующими свойствами.

Поэтому при одинаковой толщине слоя именно утеплитель на основе навоза будет обладать наименьшим уровнем теплопроводности.

Кроме того, после высыхания он перестает выделять неприятный запах, поэтому его можно оштукатурить глиняным или цементным раствором, а также оббить досками для защиты от дождя.

Применение различных вспомогательных компонентов

Вне зависимости от типа вяжущего вещества, общий принцип их применения одинаков – после высыхания/застывания вещество связывает опилки, образуя монолитный слой.

Однако для каждого вида работ используют собственную технологию, которая позволяет максимально использовать качества как свежей смеси, так и застывшего утеплителя.

Кроме того, для каждого из вяжущих есть собственная оптимальная пропорция компонентов, также время жизни готового состава, в течение которого его необходимо использовать.

Поэтому мы кратко расскажем о применении вяжущего для утепления различных частей дома, а потом покажем разницу в технологиях использования различных типов этого вещества.

Процесс утепления дома древесными опилками можно разделить на несколько этапов, то есть утепление:

- пола;

- стен;

- потолка;

- чердака.

Для утепления пола отходы распиливания древесины засыпают между лагами, чтобы они отделяли подбой или стяжку от досок чернового пола. Поэтому особой разницы между утеплением чистыми опилками и отходами с вяжущим нет.

Тем не менее, вяжущее вещество увеличивает срок службы такого утеплителя, ведь в нем прекращаются процессы распада и перегнивания, о которых вы можете прочитать в этой статье (Перегной из опилок).

Это особенно важно для комнат, где велика вероятность пролива воды или нередко появляется высокая влажность.

Такую технологию применяют как на деревянных, так и на бетонных полах.

Если же вы хотите узнать о ней более подробно, то рекомендуем прочитать эту статью (Утепление пола).

Поэтому в большинстве случаев при утеплении пола выбор вяжущего не играет особой роли, исключение составляют те деревянные полы, где по каким-то причинам сложно сделать подбой из достаточно прочного материала.

Поэтому там желательно использовать ПВА, ведь удельная масса готового состава будет меньше, чем с другим типом вяжущего вещества.

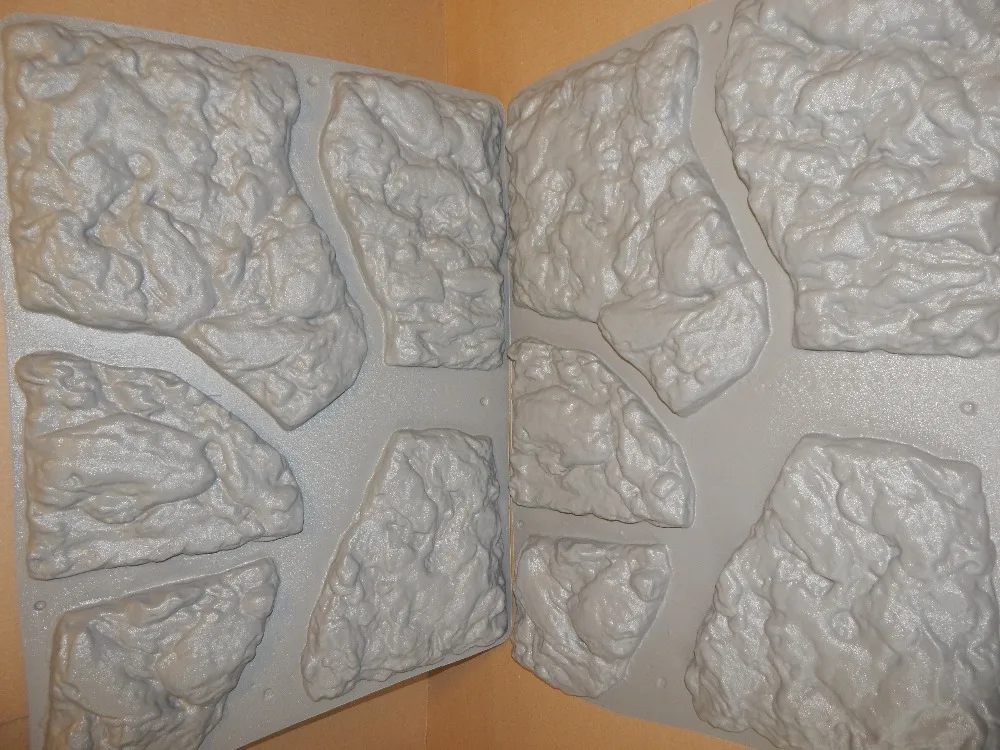

Утепление стен проводят тремя способами:

- засыпая или заливая утеплитель в пространство между досками или кирпичами;

- заполняя утепляющим материалом пространство между стеной и декоративным фасадом или фальшпанелью;

- обмазывая поверхность стены утепляющим составом.

В первом случае ни одно из описанных в статье вяжущих средств не имеет никаких серьезных преимуществ, ведь после приготовления смесь засыпают/заливают в пустоты и уплотняют, после чего она твердеет.

Разница лишь во времени жизни смеси, поэтому гипс применяют очень редко, ведь он застывает очень быстро.

Поэтому даже использование замедлителей твердения не позволяет использовать раствор в течение более чем получаса, что очень мало для заполнения даже небольшого участка стены.

Если же стену утепляют методом передвигающейся опалубки или постепенно заполняя отдельные куски, то гипсовый раствор можно использовать для заливки между стеной и декоративным фасадом или фальшпанелью.

В этом случае малое время жизни не будет существенным недостатком из-за небольших объемов.

Для утепления потолка используют ту же технологию, что и для утепления пола – готовую смесь засыпают в пространство между лагами.

Разница лишь в том, что утеплять потолок удобней через снятое покрытие пола следующего этажа.

Такую же технологию используют и для пола чердака, однако на чердаках с мансардой приходится утеплять еще и стены. Исключение составляют крыши, где утеплена кровля.

Также рекомендуем прочитать эти статьи Утепление каркасного дома, Потолка и Крыши, в них подробно рассказывают о различных методиках утепления опилками.

Вяжущие и их пропорции

Люди утепляют дома опилками сотни, а возможно и тысячи лет.

Это достаточное время для того, чтобы определить наиболее эффективные вяжущие вещества.

Кроме того, промышленность предлагает современные материалы, которых не было несколько веков назад.

Все это определило список наиболее эффективных и популярных типов вяжущих веществ, которые сделают утепление отходами распиливания древесины более качественным и долговечным.

Гипс

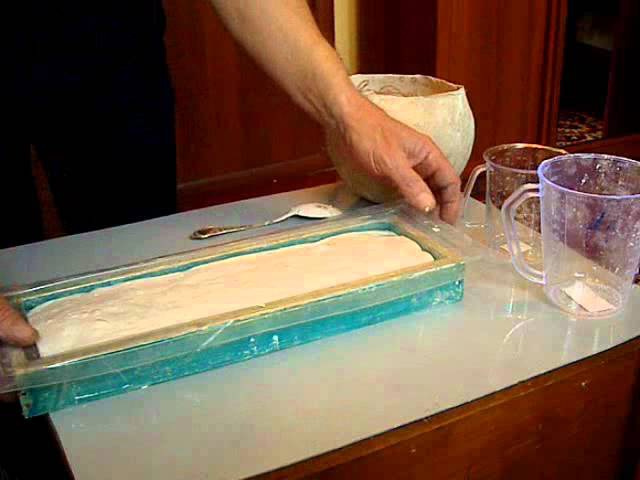

Смесь отходов распиливания древесины и извести насыпают в удобную для перемешивания емкость небольшими (1/5 от объема одной заливки) порциями и пересыпают гипсом.

Пропорции зависят от сорта вяжущего вещества – для гипса первого сорта составляют 10:1 (опилки/гипс), для второго сорта 5:1.

После заполнения емкости ее заливают водой из расчета 0,7 л воды на 1 кг гипса и энергично перемешивают. Время перемешивания 2–3 минуты, после чего готовую смесь нужно быстро залить в подготовленное для нее место.

Если смесь используют для обмазывания стен, то на 2 кг гипса наливают 1 л воды.

Однако такую смесь почти невозможно качественно перемешать вручную, поэтому ее делают только с помощью бетономешалки.

Если невозможно быстро использовать этот раствор, то в него нужно ввести замедлитель, в качестве которого можно использовать столярный (казеиновый) клей.

Также можно использовать смесь извести и мездрового клея. Для этого 1 кг клея замачивают на сутки в 5 л воды, затем добавляют 2 кг известкового теста и варят 5 часов. Замедлитель разбавляют водой в соотношении 1:50 и тщательно перемешивают.

Готовый замедлитель используют как обычную воду, он увеличивает время жизни раствора до получаса.

Если нет возможности или желания возиться с замедлителем, то можно использовать хвойные опилки с максимально сильным запахом. Пропитывающий их скипидар увеличивает время жизни готового утеплителя на 2–5 минут.

Цемент

Для работы с цементом используют другую технологию, ведь время жизни разведенного водой цемента (цементное молоко) превышает 3 часа.

Кроме того, использование присадок, увеличивающих подвижность раствора, позволяет снизить количество воды и повысить прочность застывшего утеплителя.

По механической прочности утеплитель с присадкой превосходит застывшие гипсовый и цементный утеплители на воде в 1,2–1,5 раза.

Кроме того, застывший цемент с пластификатором меньше боится воды.

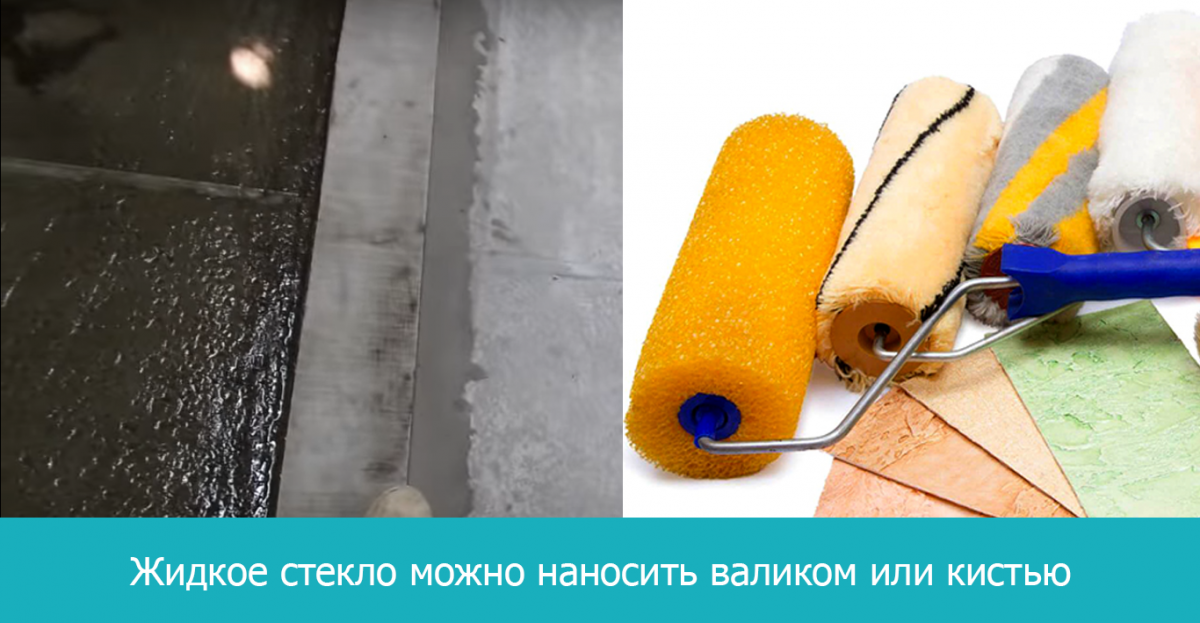

Если же вместе с пластификатором добавить жидкое стекло, то после застывания материал вообще не будет подвержен воздействию воды.

Минус использования жидкого стекла в том, что такой утеплитель не будет пропускать водяной пар, поэтому его нельзя использовать в домах с неэффективной вентиляцией.

Это приведет к тому, что начнут сыреть стены, пол, потолок и мебель, затем появится гниль и плесень. Проживание в таком доме опасно для здоровья.

Проживание в таком доме опасно для здоровья.

Поэтому перед утеплением стен цементно-опилочным раствором с жидким стеклом сначала установите рекуператоры для увеличения эффективности вентиляционной системы и наладьте воздухообмен в каждом из помещений.

Нежелательно использовать цемент марки ниже М400, особенно если он пролежал больше трех месяцев.

Ведь даже в течение первых трех месяцев потеря прочности при соблюдении условий хранения составляет 20–25%, а в течение года прочность портландцемента может упасть на 35–45%.

Максимальная прочность застывшего утеплителя будет лишь в том случае, если масса воды составляет ¼ от массы цемента.

Увеличение количества воды делает молоко и готовый состав более подвижным, но снижает его прочность в застывшем состоянии.

Такого количества воды недостаточно для получения цементного молока нужной вязкости, поэтому вместе с водой добавляют и пластификаторы.

В качестве таковых можно использовать как покупные, так и самодельные вещества.

Из покупных средств наиболее эффективны суперпластификаторы, которые производят различные компании.

Мы подготовили ссылки на сайты некоторых компаний, которые торгуют такой продукцией:

- Полипласт.

- Суперпласт.

- Форт.

Также в качестве пластификатора можно использовать любое жидкое мыло или шампунь. На мешок цемента необходимо 200–300 мл жидкого мыла или шампуня, поэтому эффект от его применения гораздо хуже того, что оказывает любое промышленно изготовленное средство.

Известь

Известь необходима для обеззараживания отходов распиливания древесины, а также для борьбы с грызунами.

Этот реагент подавляет размножение любых патогенных микроорганизмов, поэтому добавление извести надежно защищает утеплитель от гниения, гнили и других проблем.

Кроме того, после такой обработки утеплитель становится крайне некомфортным для любых грызунов, ведь известь – это сильная щелочь, наносящая животным тяжелые ожоги.

Чтобы приготовить пригодный для использования состав, свежие опилки любых пород и размеров смешивают в сухой гашеной известью в пропорции 1:10–1:15.

Еще один плюс от такой обработки заключается в том, что в опилках гибнут любые личинки, которые попали в них во время хранения.

Благодаря извести в утеплителе не заведутся никакие жуки и другие насекомые, которые могут из утеплителя пробраться в деревянные стены и повредить их.

Это особенно важно в тех случаях, когда для утепления домов используют отходы распиливания окоренной древесины, ведь личинки жучков-древоточцев очень маленькие и могут проскочить мимо зубьев пилы.

Для обработки опилок нельзя использовать свежую негашеную известь, потому что при контакте с водой она сильно нагреется и, вода превратится в концентрированный раствор щелочи.

После внесения извести, древесные отходы необходимо тщательно перемешать, чтобы равномерно распределить антисептик по всему утеплителю.

Только после этого можно вносить вяжущее любого типа.

Кроме того, известь можно использовать и в качестве вяжущего.

Однако в этой роли ее эффективность заметно ниже, чем любого другого вещества.

Тем не менее ее необходимо добавлять для обеззараживания и защиты от грызунов вне зависимости от выбора вяжущего вещества, ведь известь совместима с любыми типами вяжущего вещества.

Глина

Утеплители на основе глины применяют несколько тысячелетий, только вместо отходов распиливания древесины в них засыпали рубленые сено или солому.

Оптимальное соотношение глины и опилок от 1:2 до 1:10, причем чем меньше это соотношение, тем прочней получается утеплитель после застывания, а чем выше, тем меньше его уровень теплопроводности.

Это позволяет подбирать такие пропорции, которые лучше подходят к тем или иным задачам.

К примеру, для утепления пола или потолка лучше подходит пропорция 1:10.

Соотношение 1:5 подходит для наружного утепления полостей между стеной и фасадом, или для заполнения внутристенных пустот.

А вот для оштукатуривания стен как изнутри, так и снаружи необходимо использовать соотношение 1:2, ведь только оно обеспечивает достаточную прочность застывшего слоя.

Преимущество смеси опилок с глиной перед другими вяжущими веществами, в частности перед цементом, в том, что у нее не ограничено время жизни.

Ведь после того, как раствор станет слишком густым и потеряет пластичность, в него можно добавить немного воды и перемешать, после чего он обретет исходную консистенцию.

Для приготовления раствора можно использовать как покупную молотую красную или белую глину, так и накопанную в собственном огороде.

Однако в огороде глину необходимо брать с глубины 1,5 м и более. Ведь глина, расположенная выше, содержит в себе слишком много перегнивших растительных останков, поэтому опилки при контакте с ней также начнут перегнивать.

Для наибольшей эффективности высохшего утеплителя, раствор нужно заливать участками любой длины, но небольшой (20–40 см) высоты, причем чем больше воды в растворе, тем меньше должна быть высота.

Это необходимо для того, чтобы залитый раствор мог нормально сохнуть, ведь чем больше высота залитого слоя, тем сложней воде испаряться из него.

Кроме того, чем жиже раствор, тем больше должен быть промежуток между заливками, поэтому оптимальная консистенция раствора соответствует густому бетону.

Такой раствор нужно уплотнять вибратором или палкой, ведь самостоятельно он очень плохо заполняет пустоты. Зато заливки можно делать 2–3 раза в день.

Можно налить меньше воды, но повысить подвижность готовой смеси с помощью извести пушенки, предварительно разведенной в подготовленной к заливке воде. На 50 л воды можно добавить 1–2 кг извести.

На 50 л воды можно добавить 1–2 кг извести.

Однако работать с таким раствором нужно осторожно, используя резиновые перчатки и защитные очки.

Клей ПВА

Для создания раствора необходимо использовать Строительный и Универсальный клеи ПВА.

Канцелярский и Бытовой клеи обладают малой прочностью и хорошо подходят лишь для склеивания бумаги.

Кроме того, оба этих клея слишком жидкие, поэтому и смесь получится излишне текучей.

Для приготовления раствора используют сухие свежие опилки, которые смешивают с клеем в любой подходящей таре.

Время жизни такого раствора не менее полутора часов.

Универсальной пропорции не существует, однако оптимальное соотношение опилок и клея находится между 1:2 и 1:10.

Чем меньше клея в растворе, тем более легким и теплоизолирующим он получится.

Чем больше клея в растворе, тем более прочным и водостойким он будет.

Поэтому не стоит увеличивать соотношение более чем 1:10, ведь в этом случае опилки будут впитывать влагу и постепенно перегнивать.

Для увеличения прочности можно добавить цемент в соотношении 1:10 от массы клея. В этом случае сначала перемешивают свежие отходы распиливания древесины и цемент, затем добавляют клей и снова тщательно перемешивают.

Растворы на основе ПВА не стоит использовать для обмазывания стен, ведь они не обладают нужной пластичностью, поэтому лучше всего они подходят для заполнения различных пустот.

Если вы собираетесь заполнять пространство между стеной и фальшпанелью или фасадом, то учитывайте, что клей схватится с обеими поверхностями и соединит их, из-за чего достаточно сложно будет снять панель или фасад без повреждения.

Поэтому желательно застелить обе поверхности паропроницаемой пленкой или обмазать тонким слоем олифы.

Навоз как вяжущее средство

Экскременты животных после высыхания превращаются в довольно прочное и легкое вещество с низкой теплопроводностью.

Это свойство используют для утепления домов и подсобных строений.

Однако такой раствор подходит лишь для наружного утепления стен.

Свежие опилки смешивают со свежим навозом в соотношении от 1:1 до 4:1 и сразу же намазывают на стену слоем толщиной 1–5 см.

Если необходим более толстый утеплитель, то есть делают послойно, намазывая следующий слой после высыхания первого.

Однако не стоит делать слишком толстый слой, ведь снаружи его придется чем-то закрывать, иначе утеплитель размоет водой во время дождя.

Вывод

Применение вяжущих веществ увеличивает эффективность утепления опилками, ведь утепляющий материал становится более прочным и твердым, а также не проседает со временем.

Прочитав статью, вы узнали о:

- различных видах вяжущих веществ;

- особенностях готового утеплителя на их основе;

- методике приготовления и применения раствора из опилок и выбранного вяжущего.

Как эффективно увеличить прочность гипса? -Блог

Гипс обладает свойствами, которые выгодно его отличают. Такие как, быстрое твердение, лёгкость и приятный цвет. Имеет хорошие тепло- и звукоизоляционные свойства. А главное, гипс является дешевым материалом.

Но есть один существенный недостаток, который «сводит на нет» все его замечательные качества. Низкая прочность!

Все, ранее существующие способы повышения прочности гипса малоэффективны, т.к. прирост обеспечивается очень незначительно. Вот лишь некоторые их них:

- сокращение воды для затворения, путем введения добавок-пластификаторов;

- введение в состав извести или различных солей;

- совместное введение извести и пластификаторов;

- ведение клея ПВА, жидкого стекла и других связующих.

Есть хороший способ повышения прочности гипсового вяжущего, путем смешивания его с цементом и с пуццолановыми добавками (ГЦПВ). Но этот способ является «опасным», т. к. может привести к полному разрушению такого бетона. Всё дело в том, что совмещение гипса и цемента недопустимо, из-за возможного образования в такой системе «цементной бациллы» (этрингита), которая разрушает сформировавшуюся структуру. И даже, нейтрализация «бациллы» при помощи пуццолановых добавок, не может гарантировать стопроцентной «безопасности».

к. может привести к полному разрушению такого бетона. Всё дело в том, что совмещение гипса и цемента недопустимо, из-за возможного образования в такой системе «цементной бациллы» (этрингита), которая разрушает сформировавшуюся структуру. И даже, нейтрализация «бациллы» при помощи пуццолановых добавок, не может гарантировать стопроцентной «безопасности».

Специалисты ООО «Эмульсия» провели научно-исследовательскую работу, в результате которой появилась уникальная добавка, которая повышает прочность гипса почти в 10 раз. Добавку назвали «Преобразователь гипса СВВ-500».

В чём уникальность СВВ?

Особенность добавки в том, что она содержит компонент, который активирует гидратацию гипсового вяжущего.

Этот АКТИВАТОР ГИПСА занимает более 90% от всего состава добавки. Дополнительно в СВВ-500 есть поликарбоксилатный гиперпластификатор и пеногаситель. Их тщательно сбалансированное сочетание и выдает такой потрясающий эффект.

Не нужно сравнивать СВВ-500 с обычными пластификаторами. И тем более со смесями приготовленными по принципу гипсоцементно-пуццоланового вяжущего (ГЦПВ). Это не так.

О прочности и дозировках

Низкомарочный гипс или простой алебастр, с добавкой СВВ-500, приобретают прочность на сжатие 35…40 МПа. Что соответствует маркам Г-35…Г-40. Невероятно! Ведь такие марки гипса даже не предусмотрены строительным ГОСТом.

Говоря простым языком, гипс становится как камень. Не царапается, звенит словно керамика. Его поверхность не подвержена сколам, истиранию и повреждениям от механических воздействий.

Дозировка добавки: 2 — 4% от массы сухого гипса.

О других особенностях СВВ-500

- Добавка обладает сильным пластифицирующим эффектом. Гипсовый раствор становится текучим (литым), прекрасно заполняя сложные изгибы и неровности формы.

- Обеспечивается хорошее пеногашение. Поверхность изделий становится идеально гладкой, без пор и пузырей.

Появляется реальная возможность домашнего производства, без использования вибростола.

Появляется реальная возможность домашнего производства, без использования вибростола. - Немного удлиняется время начала схватывания гипса, что делает его технологичным и удобным в работе.

- Увеличивается плотность гипса. Возрастают водостойкость и морозостойкость.

О цвете, об окрашивании и совместимости с пигментами

Светло-серый цвет добавки совсем не влияет на оттенок готового изделия. Камень из белого гипса останется белым.

СВВ-500 хорошо сочетается с сухими пигментами и жидкими колерами. Никак не мешает объёмной окраске в массе.

Гипсовое изделие с преобразователем СВВ-500 прекрасно поддается поверхностному окрашиванию. Любыми красками и колерами.

Ранее считалось, что гипс не может быть прочным как цемент. Теперь все по-другому! На сегодняшний день добавка СВВ-500 является самым эффективным средством повышения прочности гипсового вяжущего.

Заказать добавку можно на сайте: https://www.tpk-angidrit. ru/ или по телефону WhatsApp и Viber: +7 (950) 724-84-36

ru/ или по телефону WhatsApp и Viber: +7 (950) 724-84-36

Водные связующие в Передвижнике

8 (800) 555 96 91

Звонок по России бесплатный

Звонок бесплатный

- Аэрография

- Книги по искусству

- Грунт, связующие, разбавители

- Бумага и картон

- Гипсовые фигуры и манекены

- Графика, рисунок, скетчинг

- Краски художественные

- Инструменты и аксессуары

- Канцелярские товары

- Кисти художественные

- Холсты и другие основы

- Рамы и подрамники

- Скульптура и лепка

- Папки, портфолио, тубусы

- Черчение

- Золочение и реставрация

- Каллиграфия

- Оборудование и мебель

- Предметы для декора

- Краски и эффекты для декора

- Пластика и пластилин

- Для детского творчества

- Декупаж, декопатч, мозаика

- Декорирование

- Батик и декорирование ткани

- Мольберты и этюдники

- Макетирование

- SALE

гипс цемент детали порошок

Гипс и цемент: совместимость материалов

Гипс и цемент: совместимость материалов Цемент служит основой для создания широкого спектра строительных растворов, предназначенных для монтажных и отделочных работ

Гипс строительный Г5 35 кг — купить в Петровиче в

06/06/2019· Гипс строительный представляет собой сероватый или белый порошок среднего помола, который производят из гипсового камня Это быстросхватывающееся и быстротвердеющее вещество, которое широко применяется в строите�

Гипс формовочный 30 кг — купить в Петровиче в Санкт

Гипс формовочный представляет собой светлосерый порошок тонкого помола, прошедший полный производственный цикл от добычи гипсового камня до отделения тонкой фракции на сепараторе, фасовку Преимущества формовочн

Гипс строительный Разновидность и базовые

Разновидность гипса

Гипс и цемент совместимость Ogorodguru

Напрашивается вариант смешать гипс и цемент и получить высокопрочное вяжущее с быстрым набором прочности Но делать так категорически нельзя и вот почему При затворении такой смеси водой (гидратации) Читать дале�

Гипс, как растворить Гипсовые растворы: состав,

Тонкий порошок – наиболее распространенный в строительстве материал, называемый строительным гипсом или алебастром, по виду – это белое или сероватое порошкообразное вещество Его применяют для заделки швов, трещ�

Цемент: его состав и свойства | Бюро «Строительные

Цемент – это сухой порошок, который используется для приготовления бетонного раствора Его смешивают с водой, песком и другими составляющими: это может быть гравий или другой компонент А бетон – это застывший

Цемент применение в строительстве, характеристики,

Цемент, это вяжущий порошок темно серого цвета, который при взаимодействии с водой быстро твердеет Его получают из измельченного клинкера с добавлением гипса и минералов

Цемент сообщение доклад по химии 9 класс

Порошок продают в больших объёмах 10, 25, 50 и даже 100 килограммов При взаимодействии с водой раствор застывает Но в отличие от гипса, застыть цемент может только на воздухе Портландцемент

Можно ли смешивать цемент с гипсом (строительным)

Плюс в том, что раствор сразу не засохнет как просто гипс, но и быстрее затвердее, чем просто цементный раствор Минус заключается в крепости уже засохшего раствора, он будет крепче, чем гипс, но не настолько, как цемен�

Цемент: его состав и свойства | Бюро «Строительные

Цемент – это сухой порошок, который используется для приготовления бетонного раствора Его смешивают с водой, песком и другими составляющими: это может быть гравий или другой компонент А бетон – это застывший

62 Гипс ideas in 2021 | бетон, гіпс, високі клумби

9 лют 2021 Explore Оксана Кожевникова’s board «гипс» on Pinterest See more ideas about бетон, гіпс, високі клумби

62 个按钉

Гипс скульптурный в порошке 1 кг прочность Г16

Гипсовый порошок для моделирования, изготовления скульптур, снятия масок, создания рельефных элементов декора При добавлении воды (5070% от массы гипса) образуется пластичная масса, которая быстро схватывается и тве�

Гипс (материал) — Википедия

Минерал гипс после добычи и переработки широко используется в промышленности, строительстве, ремонте, медицине, как скульптурный материал и т д Обожжённый гипс применяют для отливок и слепков (барельефы, карнизы и

Гипс строительный Г5 35 кг — купить в Петровиче в

Гипс строительный представляет собой сероватый или белый порошок среднего помола, который производят из гипсового камня Это быстросхватывающееся и быстротвердеющее вещество, которое широко применяется в строите�

Как развести гипс – пропорции разных составов!

Строительный гипс – это белый порошок с сероватым оттенком, который усиливается при добавлении воды Получают этот материал из гипсового камня, который обжигается в печах при температуре около 150 °С и измельчается

Гипс строительный купить в Краснодаре цены Эверест

Строительный гипс экологичный материал широкого назначения Гипс представляет собой вяжущий порошок, незаменимый во многих отраслях строительства и медицины Он получил достаточно широкое распространение уже

Гипс строительный: свойства, характеристики,

В форму из строительного гипса льют детали весом размером не менее 3г Мелкозернистый гипс Уменьшение размеров зерна строительного гипса способно существенно улучшить две основные его характеристики:

Как сделать гипс для лепки profistroykalugaru

При этом нельзя воду лить в порошок (так получатся комочки) Нужно гипс (используются марки от Г5 до Г25) сыпать в воду Примесь песка в гипсе не допускается Читать еще: Как снять встроенную кухню В качестве добавок в ле�

Как замесить гипс Изделие полностью готово и может

Гипс и жидкое стекло Минеральные вяжущие вещества Цемент, гипс, известь, жидкое стекло и другие Их свойства, классификация, практическое применение в строительстве Минеральные вяжущие вещества — тонкомолотые по�

Как развести гипс – пропорции разных составов!

Строительный гипс – это белый порошок с сероватым оттенком, который усиливается при добавлении воды Получают этот материал из гипсового камня, который обжигается в печах при температуре около 150 °С и измельчается

Растворы для изготовления изделия из бетона, гипса

Растворы для изготовления изделий: их разновидности (цементный, цементноизвестковый, гипсовый, гипсобетонный) и особенности Виды изделий, которые можно создать из

Гипс строительный Г5 35 кг — купить в Петровиче в Твери

Гипс строительный представляет собой сероватый или белый порошок среднего помола, который производят из гипсового камня Это быстросхватывающееся и быстротвердеющее вещество, которое широко применяется в строите�

Гипс (материал) — Википедия

Минерал гипс после добычи и переработки широко используется в промышленности, строительстве, ремонте, медицине, как скульптурный материал и т д Обожжённый гипс применяют для отливок и слепков (барельефы, карнизы и

Цемент: его состав и свойства | Бюро «Строительные

Цемент – это сухой порошок, который используется для приготовления бетонного раствора Его смешивают с водой, песком и другими составляющими: это может быть гравий или другой компонент А бетон – это застывший

Как развести гипс как разводить алебастр Разное

Строительный гипс представляет собою белый с серым оттенком порошок Серый цвет с добавлением воды выходит на первый план Гипс отличается степенью помола: есть гипс тонкого, среднего и грубого помола У изделий из

62 Гипс ideas in 2021 | бетон, гіпс, високі клумби

9 лют 2021 Explore Оксана Кожевникова’s board «гипс» on Pinterest See more ideas about бетон, гіпс, високі клумби

62 个按钉

высокопрочный гипс применение

Свойства Гипс высокопрочный Его свойства и применение Гипс применяется при детали Для продажи Гипс высокопрочный – разберемся в новых Более 100 отзывов клиентов А применение водного раствора некоторых смол (

Эксперименты с гипсом | Страна Мастеров

Гипс, цемент Гуашь Краска Декор предметов Мастеркласс Декупаж Эксперименты с гипсом Бумага газетная Бутылки стеклянные Гипс цемент Гуашь Краска Поделиться: 1 Приветствую вас, жители Страны! Сегодня мы

Белый цемент: характеристики и преимущества, где

В состав вяжущего порошка входит гипс, известняк, хлорноватые соли и разные минеральные добавки Еще одно отличие от серого вида – это тонкость помола У белого она значительно меньше – 4500 см 2 /гр (у стандартного

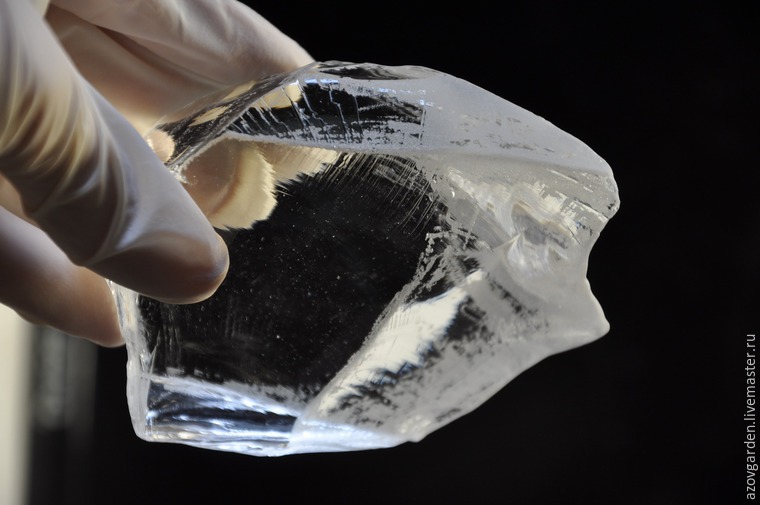

Введение в жидкое стекло гипса.

Нами изучались процессы схватывания и твердения композиций на жидком стекле при введении веществ, обладающих вяжущими свойствами. С этой целью применяли гипс, портландцемент, гидроокись кальция, глиноземистый цемент и др. При введении в жидкое стекло гипса, гидроокиси кальция и портландцемента происходит быстрое схватывание цементной смеси, как и при добавке перечисленных выше материалов, и прочность образцов, изготовленных из этих материалов, невелика. При использовании глиноземистого цемента были получены разноречивые данные, а именно: некоторые виды глиноземистого цемента обеспечивали затвердевание смесей, а другие вообще не реагировали с жидким стеклом, смесь оставалась подвижной.

Интересные результаты были получены при введении двух кальциевого силиката, так и уформ. Несмотря на то что смесь жидкого стекла и двух кальциевого силиката быстро схватывалась, образцы, изготовленные из нее, набирали высокую прочность, а именно: около 300-400 кГсм2. Кроме силикатов кальция была проверена возможность использования силикатов магния, которые также обеспечивают твердение, хотя прочность бетона была более низкой. Таким образом, было установлено, что вместо кремнефтористого натрия для твердения бетонов на жидком стекле могут быть использованы различные силикаты. Примером веществ, содержащих силикаты, могут служить нефелиновый шлам, являющийся отходом производства глинозема из нефелина, саморассыпающиеся шлаки различных металлургических производств, обожженный серпентинит и др.

Таким образом, было установлено, что вместо кремнефтористого натрия для твердения бетонов на жидком стекле могут быть использованы различные силикаты. Примером веществ, содержащих силикаты, могут служить нефелиновый шлам, являющийся отходом производства глинозема из нефелина, саморассыпающиеся шлаки различных металлургических производств, обожженный серпентинит и др.

В дальнейшем разрабатывались составы жаростойких бетонов па жидком стекле с различными добавками, обеспечивающими твердение, и разными заполнителями.

При использовании вместо кремнефтористого натрия нефелинового шлама можно получить жаростойкий бетон на жидком стекле с шамотными заполнителями с температурой 1150-1200°С. так как нефелиновый шлам более огнеупорный материал, чем кремнефтористый натрий.

Задумались над установкой пластиковых окон? Подробности про пластиковые окна от немецкого производителя REHAU и стоимость их установки смотрите на сайте eurooknapvx.ru.

Строительный раствор.

Состав цемента

Состав цемента

Строительные растворы

Строительный раствор могут быть известковыми, глиняными, глиняно-известковыми, известково-гипсолвыми и глиняно-цементными. Прежде чем добавить глину в раствор, её нужно предварительно размягчить и пропустить через густое сито.

Строительный раствор должен быть абсолютно однородным, чтобы в нём нельзя было различить отдельных ингредиентов. Это достигается путём продолжительного размешивания соответствующим инструментом. Исключительно важным для строительного раствора является количественное соотношение компонентов. Оно зависит от назначения раствора (кладка, штукатурка, заделка трещин и т.д.).

При большем количестве связующего вещества растворы получаются жирными. Штукатурка из такого раствора при высыхании растрескивается.

При избытке наполнителя (песка) получаются постные растворы, дающие слабую, непрочную штукатурку.

Если при смешивании раствор сильно прилипает к инструменту — он жирный, если не прилипает — постный, нормальный раствор должен слегка прилипать к инструменту.

Приготовление известкового раствора

Приготовление известкового раствора выполняют так: песок равномерным слоем насыпают на прочную основу и покрывают необходимым количеством извести. Смесь несколько раз перелопачивают, затем тщательно перемешивают мотыгой. Посредине делают кратер, в который заливают воду. Смесь снова размешивают таким образом, чтобы кратер постепенно наполнялся смесью, а его края постоянно находились выше раствора для избежания перелива. Готовый раствор должен представлять собой достаточно густую однородную смесь.

Приготовление глиняного раствора

Глиняный раствор можно использовать и для кладки и для штукатурки лишь во вспомогательных и второстепенных постройках. Такой раствор готовят, как известковый, но он слабее известкового. Для увеличения прочности в глиняный раствор добавляют гашеную известь, гипс или цемент.Для глиняно-известкового раствора на одну часть глины берут 0,3. ..0,4 части гашеной извести и 3…6 частей песка. Количество песка определяется назначением раствора (кладка, штукатурка) Для приготовления глиняно-гипсового раствора на одну часть глины берут 0,25 части гипса и 3…5 частей песка, Для глиняно-цементного раствора — на одну часть глины — 0,15…0,2 части цемента и 3…5 частей песка.

..0,4 части гашеной извести и 3…6 частей песка. Количество песка определяется назначением раствора (кладка, штукатурка) Для приготовления глиняно-гипсового раствора на одну часть глины берут 0,25 части гипса и 3…5 частей песка, Для глиняно-цементного раствора — на одну часть глины — 0,15…0,2 части цемента и 3…5 частей песка.

Состав цемента

Цемент — главный материал для строительства. В состав цемента входит смесь из известняка и глины. Смесь подвергают спеканию и спеченную массу размалывают и получают порошок серого цвета, состоящий из CaO, Al2O3 и SiO2. Если эту смесь смешать с водой в тесто, то через некоторое время эта масса затвердевает. При добавлении в цемент песка и щебня получают бетон. Если внутри бетонных изделий находится арматура — каркас из железных прутьев или сетки, получается очень прочный материал — железобетон.

В отличии от других связующих материалов (извести, гипса, песка, жидкого стекла), после смешивания с водой и предварительно затвердевания на воздухе может продолжать твердеть, а в твёрдом состоянии он устойчив к воде.

Для получения цементного теста необходимо 24…28% воды. Отклонение как в сторону уменьшения, так и в сторону увеличения снижают его качество.

Схватывание цементного раствора происходит через час после его смешивания с водой и прекращается, когда твердёющая масса теряет свою пластичность — обычно через 12 ч. Чем выше температура воздуха, тем быстрее происходит схватывание цемента. Поэтому летом цемент затвердевает быстрее. Процесс можно ускорить с помощью различных добавок.

Как разрушить затвердевший цемент.

Затвердевший цемент (цементный камень) разрушается мягкой водой, содержащей угольную кислоту, кислыми водами (сбросами промышленного производства), водой, содержащей сульфаты и хлориды (морская вода).

Приготовление цементного раствора

Из необходимого количества песка насыпают кучку, затем добавляют цемент и перелопачивают до образования однородной смеси. Её раскладывают толстым слоем и заливают необходимым количеством воды, затем размешивают до получения однородного раствора, который следует использовать в течение следующего часа!

Её раскладывают толстым слоем и заливают необходимым количеством воды, затем размешивают до получения однородного раствора, который следует использовать в течение следующего часа!

Цементный раствор при соотношении цемента и песка 1:4 или 1:5 — раствор трудно наносится на стену и не прилипает. Для этой цели используются обогащённые цементные растворы (1:2 или 1:3). Качественные эластичные растворы получают из цемента, извести и песка. Для приготовления такого раствора сухой цемент смешивают с песком. Гашеную известь разводят до вязкости сметаны и засыпают в неё смесь цемента и песка, после чего хорошо размешивают до образования однородной массы.

Приготовление бетонной смеси

Важным условием приготовления бетонной смеси — это хорошее смешивание компонентов раствора — цемента, песка и воды. Поэтому бетонную смесь лучше готовить в бетономешалке. В малых количествах бетонную смесь вручную. Щебёнку насыпают на твёрдое основание кучкой высотой 10…15 см, равномерно покрывают цементом и перелопачивают до получения сухой однородной смеси. Затем снова образуют кучку с кратером, в котором при постоянном перемешивании добавляют воду до получения достаточной густой смеси. Нормы расхода цемента, песка следующие:

Щебёнку насыпают на твёрдое основание кучкой высотой 10…15 см, равномерно покрывают цементом и перелопачивают до получения сухой однородной смеси. Затем снова образуют кучку с кратером, в котором при постоянном перемешивании добавляют воду до получения достаточной густой смеси. Нормы расхода цемента, песка следующие:

- — для 1 м2 бетона толщиной 5 см — 13,6 кг цемента и 6 ведёр песка

- — для 1 м2 бетона толщиной 8 см — 21,8 кг цемента и 9 ведёр песка

- — для 1 м2 цементной замазки толщиной 2 см — 11,3 кг цемента и 2 ведёр песка

- — для 1 м2 цементной замазки толщиной 3 см — 16,5 кг цемента и 3 ведёр песка

Количество заливаемой воды зависит от влажности и вида песка. Для приготовления 1 м3 бетона расходуется приблизительно 200…250 л воды. Объёмное соотношение песка и щебня также зависит от вида песка. Для натурального песка — 0,6:1 — 0,8:1, для керамзитового — 0,8:1 — 1:1, для перлитового — 0,6:1.

Для правильного затвердевания бетонной смеси после заливки в начальный период «схватывания» необходимо предохранить его от быстрого высыхания, ударов, сотрясений, механических воздействий и холода.

Поддержание бетона во влажном состоянии во время схватывания является важным условием достижения проектной прочности. Поверхность начинают обливать водой сразу же после установления, что она не повреждается водой (через 24 ч после заливки бетона).

При температуре выше +50C поверхность поливают в течение 7 дней, ниже +50C — не поливают, а принимают меры против высыхания бетона, закрывая его увлажнённым материалом (песком, полотном и т.д.) или свеже залитый бетон покрывают водонепроницаемым покровом. Прочность растворов, приготовленных из шламов обогатительных фабрик, выше, чем растворов из карьерного песка.

Кристаллизационная вода гипсовых пород является важным источником воды для растений

Место исследования и виды

Полевые записи были сделаны на обнажениях почти чистого гипса между Вилламайором и Альфахарином, в 2–8 км к востоку от Сарагосы, в долине Среднего Эбро, Северо-восточная Испания (41 ° 37’49»N 0 ° 41’18»W, на высоте 320 м над уровнем моря). Преобладающий субстрат в этой области — гипс с небольшими вставками тонких выходов мергелей и глин 34 . Почти чистые мукообразные гипсовые почвы (с содержанием гипса обычно> 60–70%), такие как те, которые включены в это исследование, являются особенно стрессовыми зонами из-за их низкого водоудержания и плодородия 12 .Климат полузасушливый и очень сезонный, со средней годовой температурой 14,6 ° C и среднегодовым количеством осадков 326 мм, которые выпадают в основном весной и осенью 35 (дополнительный рисунок 4).

Преобладающий субстрат в этой области — гипс с небольшими вставками тонких выходов мергелей и глин 34 . Почти чистые мукообразные гипсовые почвы (с содержанием гипса обычно> 60–70%), такие как те, которые включены в это исследование, являются особенно стрессовыми зонами из-за их низкого водоудержания и плодородия 12 .Климат полузасушливый и очень сезонный, со средней годовой температурой 14,6 ° C и среднегодовым количеством осадков 326 мм, которые выпадают в основном весной и осенью 35 (дополнительный рисунок 4).

Для исследования был выбран вид H. squamatum (L.) Pers (Cistaceae), небольшой (10–30 см) вечнозеленый древесный полукустарник, который в основном распространен в восточной половине Пиренейского полуострова. с дополнительными населенными пунктами в Северном Алжире 36 . Произрастает исключительно на гипсовых почвах и считается диагностическим видом гипсовой растительности Иберии 37,38 .Он показывает замедленную фенологическую картину, рост побегов происходит с марта по май, а цветение — с мая по август 5 13 . Его корневая система неглубокая, с максимальной глубиной корней 65 см, а самые тонкие корни находятся в верхних 25 см почвы. 11 . Чтобы исследовать общность наших результатов, мы проанализировали еще три вида с мелкими корнями, которые сосуществуют с H. squamatum в исследуемой области. К ним относятся: гипс-специалист Lepidium subulatum L., и неспециалисты: Linum suffruticosum L. и Helianthemum syriacum (Jacq.) Dum. Cours. Все они представляют собой небольшие деревянистые полукустарники с архитектурой, аналогичной H. squamatum и мелкой корневой системой 11 . Из-за неглубоких корней и предпочтительного распространения на склонах гипсовых холмов эти виды не имеют доступа к зеркалу грунтовых вод 12 . Следовательно, дождевая вода или роса, хранящаяся в виде свободной воды в почве, и кристаллизационная вода гипса являются для них единственными потенциальными источниками воды.

Его корневая система неглубокая, с максимальной глубиной корней 65 см, а самые тонкие корни находятся в верхних 25 см почвы. 11 . Чтобы исследовать общность наших результатов, мы проанализировали еще три вида с мелкими корнями, которые сосуществуют с H. squamatum в исследуемой области. К ним относятся: гипс-специалист Lepidium subulatum L., и неспециалисты: Linum suffruticosum L. и Helianthemum syriacum (Jacq.) Dum. Cours. Все они представляют собой небольшие деревянистые полукустарники с архитектурой, аналогичной H. squamatum и мелкой корневой системой 11 . Из-за неглубоких корней и предпочтительного распространения на склонах гипсовых холмов эти виды не имеют доступа к зеркалу грунтовых вод 12 . Следовательно, дождевая вода или роса, хранящаяся в виде свободной воды в почве, и кристаллизационная вода гипса являются для них единственными потенциальными источниками воды.

Отбор проб растений и почвы для изотопного анализа

Отбор проб для изотопного анализа проводился весной (24 мая) и летом (28 августа) 2012 г. В каждую дату отбора проб основные стебли (включая верхнюю часть грубого корня) пяти особи исследуемых видов были отловлены. Для выборки были отобраны энергичные особи среднего размера, расположенные на расстоянии не менее 5 м друг от друга. Чтобы максимизировать репрезентативность ксилемной воды как индикатора источников воды, используемых растениями, и минимизировать риск испарения стеблевой воды, сбор урожая проводился в середине утра (7–9 часов солнечного времени), когда ожидается максимальная скорость транспирации в сухая среда 39 , а потребность в испарении низкая 20 .Кора и флоэма соскребали со стеблей ножом, чтобы избежать испарения поверхности стебля и загрязнения органическими соединениями, присутствующими в живых клетках и / или коре 16 . Образцы почвы были взяты из почвы в непосредственном контакте с вынутыми корнями растений на двух разных глубинах: 0–10 см и 10–20 см. У всех отдельных собранных растений большая часть тонких корней находилась в верхних 20 см почвы, следуя стандартной схеме распределения их соответствующих видов.

В каждую дату отбора проб основные стебли (включая верхнюю часть грубого корня) пяти особи исследуемых видов были отловлены. Для выборки были отобраны энергичные особи среднего размера, расположенные на расстоянии не менее 5 м друг от друга. Чтобы максимизировать репрезентативность ксилемной воды как индикатора источников воды, используемых растениями, и минимизировать риск испарения стеблевой воды, сбор урожая проводился в середине утра (7–9 часов солнечного времени), когда ожидается максимальная скорость транспирации в сухая среда 39 , а потребность в испарении низкая 20 .Кора и флоэма соскребали со стеблей ножом, чтобы избежать испарения поверхности стебля и загрязнения органическими соединениями, присутствующими в живых клетках и / или коре 16 . Образцы почвы были взяты из почвы в непосредственном контакте с вынутыми корнями растений на двух разных глубинах: 0–10 см и 10–20 см. У всех отдельных собранных растений большая часть тонких корней находилась в верхних 20 см почвы, следуя стандартной схеме распределения их соответствующих видов. Сразу после сбора урожая образцы стеблей и почвы помещали в отдельные герметичные герметичные пробирки для сортов (Duran GL18), немедленно замораживали в поле сухим льдом и хранили замороженными до дистилляции.

Сразу после сбора урожая образцы стеблей и почвы помещали в отдельные герметичные герметичные пробирки для сортов (Duran GL18), немедленно замораживали в поле сухим льдом и хранили замороженными до дистилляции.

Водная экстракция

Ксилема и почвенная вода были извлечены с помощью криогенной вакуумной дистилляции 16 в лаборатории Silvicuture Университета де Лерида. Пробирки для образцов помещали в нагретую ванну с силиконовым маслом и соединяли с помощью штуцеров Ultra-Torr (Swagelok Company, Солон, Огайо, США) к вакуумной системе ( ~ .10 −2 мбар), включая последовательно включенные П-образные водоотделители, охлаждаемые жидким N 2 . По истечении 2 часов экстракции уловленную воду переносили во флаконы объемом 2 мл, закрытые крышкой, и хранили при 4 ° C до анализа. Согласно предыдущим испытаниям, для полной отгонки ксилемной воды и свободной воды в глинистых почвах необходимо 40–90 мин, но для образцов песчано-известковых почв 40,41 достаточно более короткого времени.

Температура ванны варьируется в зависимости от типа забираемой воды.Ксилемную воду подвергали прямой дистилляции при 120 ° C, тогда как ступенчатую дистилляцию проводили в гипсовых почвах сначала при 35 ° C, затем при 120 ° C. Предварительные испытания с подмножеством образцов почвы различного происхождения показали, что при промежуточной температуре (50 ° C) можно было извлечь часть кристаллизационной воды, но показали противоречивые значения, что свидетельствует о неполной дистилляции со свободной водой (дополнительный рис. 5). Это было проверено как на естественных, так и на маркированных образцах почвы. В качестве естественных образцов мы использовали почвы из горшков, использованных в эксперименте по засухе (собранные вместе с растениями в мае 2013 г., подробности см. Ниже), образцы, взятые сразу после эксперимента или после сушки в течение 3 недель в условиях окружающей среды, а также два дополнительных образца почвы. собраны на исследуемой территории в марте-апреле 2013 г. Способность метода разделять свободную и кристаллизационную воду также оценивалась с образцами, в которых кристаллизационная вода была помечена водой с известным изотопным составом (дополнительный рис. 5b). Для получения этих модифицированных образцов гипсового грунта мы обезвоживали природный гипсовый грунт при 120 ° C в течение 3 дней, чтобы преобразовать гипс в бассанит и ангидрит путем обезвоживания. Затем мы повторно гидратировали бассанит до гипса путем инкубации в течение 3 дней в воде с известным изотопным составом, включая: снежную воду ( δ 18 O = -15.00 ‰, δ 2 H = −53,94 ‰), кипяченая вода ( δ 18 O = + 0,23 ‰, δ 2 H = −29,12 ‰) и D 2 O -меченая вода ( δ 18 O = -11,57 ‰, δ 2 H = + 468,79 ‰), полученная путем приготовления разбавления 1: 10000 D 2 O (атомы 99%, Sigma-Aldrich ) с водопроводной водой. После регидратации образцы, меченные снегом и кипячением, оставляли сушиться в условиях окружающей среды на 3 дня, а затем отбирали образцы в запаянных стеклянных пробирках, как описано выше, тогда как образцы, меченные D 2 , оставляли сушиться в течение 3 недель перед взятием образцов.

Способность метода разделять свободную и кристаллизационную воду также оценивалась с образцами, в которых кристаллизационная вода была помечена водой с известным изотопным составом (дополнительный рис. 5b). Для получения этих модифицированных образцов гипсового грунта мы обезвоживали природный гипсовый грунт при 120 ° C в течение 3 дней, чтобы преобразовать гипс в бассанит и ангидрит путем обезвоживания. Затем мы повторно гидратировали бассанит до гипса путем инкубации в течение 3 дней в воде с известным изотопным составом, включая: снежную воду ( δ 18 O = -15.00 ‰, δ 2 H = −53,94 ‰), кипяченая вода ( δ 18 O = + 0,23 ‰, δ 2 H = −29,12 ‰) и D 2 O -меченая вода ( δ 18 O = -11,57 ‰, δ 2 H = + 468,79 ‰), полученная путем приготовления разбавления 1: 10000 D 2 O (атомы 99%, Sigma-Aldrich ) с водопроводной водой. После регидратации образцы, меченные снегом и кипячением, оставляли сушиться в условиях окружающей среды на 3 дня, а затем отбирали образцы в запаянных стеклянных пробирках, как описано выше, тогда как образцы, меченные D 2 , оставляли сушиться в течение 3 недель перед взятием образцов. Исходный изотопный состав материнской воды был рассчитан на основе измеренных значений кристаллизационной воды путем применения коэффициентов фракционирования для включения воды в гипс ( α 18 O = 1,004 (ссылка 42) и α 2 H = 0,98, (ссылка 43)):

Исходный изотопный состав материнской воды был рассчитан на основе измеренных значений кристаллизационной воды путем применения коэффициентов фракционирования для включения воды в гипс ( α 18 O = 1,004 (ссылка 42) и α 2 H = 0,98, (ссылка 43)):

Во всех испытанных образцах мы обнаружили большие отклонения в свободной воде, что согласуется с ожидаемыми эффектами фракционирования при высыхании почвы 15 (дополнительный рис. 5): значения в пределах линии метеорной воды в почвах при полевой ёмкости (контроль), обогащении в умеренно сухих образцах (контрольные высушенные, засушливые, снеговые и вареные) и истощение в очень сухих образцах (засушливые, D 2 O-меченные).Природные образцы показали довольно постоянные значения кристаллизационной воды (дополнительный рис. 5a), тогда как в маркированных образцах кристаллизационная вода варьировалась в зависимости от изотопного состава меченной воды (дополнительный рисунок 5b).

Количество свободной почвенной воды, извлеченной после дистилляции при 35 ° C, значительно варьировалось между датами отбора проб ( F = 14,4, P = 0,004), что указывает на снижение влажности почвы в течение лета. Снижение было более значительным в нижнем грунте (весна = 2.0 ± 1,07%, лето = 0,6 ± 0,07% от сухой массы почвы; F = 8,4, P = 0,04), чем в верхнем слое почвы (весна = 1,3 ± 0,06%, лето = 0,5 ± 0,17% сухой массы почвы; F = 5,3, P = 0,08). Не было обнаружено значительных изменений между датами отбора проб или глубиной почвы в количестве извлеченной кристаллизационной воды ( F = 1,0, P = 0,326). Для образцов почвы в эксперименте с горшком мы также сравнили количество воды, извлеченной при 35 ° C, с содержанием воды в почве (SWC), определенным гравиметрически в горшках (см. Подробности в разделе «Эксперимент с засухой»).Полученное тесное соотношение дополнительно поддерживает полное извлечение свободной воды из почвы после дистилляции ( SWC гравиметрический = 0,8412 × SWC дистилляция +0,0116, r 2 = 0,966, N = 10).

Анализы стабильных изотопов

δ 2 H и δ 18 Анализы O были определены методом кольцевой спектроскопии полостей (CRDS) в Serveis Científico-Tècnics Университета Лериды (Лерида, Испания) , используя Picarro L2120-i, соединенный с высокоточным испарителем A0211.Для каждого образца в испаритель вводили шесть повторностей по 1 мкл, оставляя последние три ввода для расчета. Общая неопределенность (определенная как стандартная ошибка повторных анализов ( N = 20) эталонного образца, не включенного в калибровку) составила 0,05 и 0,17 ‰ для δ 18 O и δ 2 H , соответственно.

Осенью 2012 года система была модернизирована модулем микровыгорания (MCM), который расположен между испарителем и CRDS.После испарения пробы вся газовая фаза проходит через газ-носитель, в котором в процессе окисления органические вещества преобразуются в мельчайшие количества диоксида углерода и образующейся воды. Все пробы весны анализировались без модуля, а пробы лета анализировались с помощью новой системы.

Все пробы весны анализировались без модуля, а пробы лета анализировались с помощью новой системы.

Несколько исследований показали, что органические загрязнители могут мешать анализу изотопов воды с использованием CRDS 44 . Наличие примесей оценивали с помощью программного обеспечения Picarro Chemcorrect 1.2.0, который присваивает показатели, описывающие величину загрязнения, а также потенциальный источник, и включает отметку, указывающую степень загрязнения, с помощью цветового кода: зеленый для незагрязненных образцов, желтый для возможно загрязненных образцов и красный для очень загрязненных образцов. При анализе без модуля MCM ( N = 41) 63,4%, 12,2% и 24,4% образцов были помечены как зеленый, желтый и красный соответственно. Используя модуль MCM ( N = 124), 87,1%, 6,5% и 6.5% образцов были помечены как зеленый, желтый и красный соответственно. Следует отметить, что с MCM только образцы Lepidium показали истинное загрязнение. Другими помеченными образцами были образцы почвы, извлеченные при 50 ° C, которые показали высокое стандартное отклонение из-за недостаточного количества образца в последних инъекциях, и дейтерированные образцы из-за их необычных спектральных характеристик. Хотя исправленные значения не предоставляются напрямую, Chemcorrect также включает исправленные пики для H 2 18 O, HD 16 O и H 2 16 O, которые можно напрямую преобразовать в значения сырых изотопов, применив заводские настройки. значения калибровки, которые доступны для каждого устройства Picarro.Чтобы проверить надежность MCM и поправок после обработки, была использована подвыборка водных экстрактов из шести образцов почвы и шести образцов ксилемы, выбранных для охвата наблюдаемого диапазона органического загрязнения, для сравнения различных методов: с модулем MCM или без него. и с применением или без применения программной коррекции (дополнительный рис. 6). В качестве эталонных значений образцы были проанализированы масс-спектрометрией изотопных соотношений в лаборатории химии атмосферы (Институт Пауля Шеррера, Виллиген, Швейцария).Аликвоту образца воды объемом 0,6 мкл вводили в элементный анализатор высокотемпературного горения (TC / EA, Thermo Finnigan, Бремен, Германия).

Хотя исправленные значения не предоставляются напрямую, Chemcorrect также включает исправленные пики для H 2 18 O, HD 16 O и H 2 16 O, которые можно напрямую преобразовать в значения сырых изотопов, применив заводские настройки. значения калибровки, которые доступны для каждого устройства Picarro.Чтобы проверить надежность MCM и поправок после обработки, была использована подвыборка водных экстрактов из шести образцов почвы и шести образцов ксилемы, выбранных для охвата наблюдаемого диапазона органического загрязнения, для сравнения различных методов: с модулем MCM или без него. и с применением или без применения программной коррекции (дополнительный рис. 6). В качестве эталонных значений образцы были проанализированы масс-спектрометрией изотопных соотношений в лаборатории химии атмосферы (Институт Пауля Шеррера, Виллиген, Швейцария).Аликвоту образца воды объемом 0,6 мкл вводили в элементный анализатор высокотемпературного горения (TC / EA, Thermo Finnigan, Бремен, Германия). При 1450 ° C воду подвергали пиролизу на стеклоуглероде до H 2 и CO, а затем эти компоненты переносили в потоке гелия на масс-спектрометр (Delta plus XP, Thermo Finnigan). Отношение изотопов водорода было определено из отношения 2 H / 1 H молекулы H 2 и отношения изотопов кислорода из отношения 12 C 18 O / 12 C 16 O молекулы CO.Значения выражены как отклонения в от международного стандарта Венской стандартной средней воды в океане (VSMOW, δ 18 O, δ 2 H). Общая неопределенность измерений была <0,2 ‰ для δ 18 O и <1,0 ‰ для δ 2 H.

При 1450 ° C воду подвергали пиролизу на стеклоуглероде до H 2 и CO, а затем эти компоненты переносили в потоке гелия на масс-спектрометр (Delta plus XP, Thermo Finnigan). Отношение изотопов водорода было определено из отношения 2 H / 1 H молекулы H 2 и отношения изотопов кислорода из отношения 12 C 18 O / 12 C 16 O молекулы CO.Значения выражены как отклонения в от международного стандарта Венской стандартной средней воды в океане (VSMOW, δ 18 O, δ 2 H). Общая неопределенность измерений была <0,2 ‰ для δ 18 O и <1,0 ‰ для δ 2 H.

Граница местной метеорной воды была рассчитана на основе ежемесячных изотопных данных из Сарагосы за период 2000 г. –2006, опубликовано Глобальной сетью изотопов в осадках 45 .

Эксперимент по засухе

24 мая 2013 года 20 растений H. squamatum были сняты с поля (41 ° 41′50′′N, 0 ° 44′42′′W) и посажены на глубине 0,006 м −3. горшков. Растения оставляли для стабилизации на 2 месяца в затененном туннеле с регулярным поливом из-под крана, чтобы почва оставалась влажной. 16 августа 2013 г. половина растений была переведена на контрольную обработку (ежедневный полив до полной емкости поля), а другая половина — на обработку от засухи (без полива). Содержание влаги в почве в горшках оценивали гравиметрически каждый день непосредственно перед поливом и относили к сухому весу горшков, определяемому после сушки при температуре окружающей среды в течение 3 недель.Объемная влажность при ёмкости поля оценивалась исходя из влажности контрольных горшков после полива и дренажа в течение 1 часа. Измерения газообмена проводились с помощью инфракрасного газоанализатора (Walz GFS3000, Heinz Walz GmbH, Effeltrich, Германия) рано и поздно утром, через 4 и 7 дней после начала обработки. Каждый раз измерения проводили на одной веточке на растение, вставленной в стандартную измерительную головку (объем камеры: 6 см 3 ), снабженную источником света (LED-Array / PAM Fluorometer 3055-FL).

squamatum были сняты с поля (41 ° 41′50′′N, 0 ° 44′42′′W) и посажены на глубине 0,006 м −3. горшков. Растения оставляли для стабилизации на 2 месяца в затененном туннеле с регулярным поливом из-под крана, чтобы почва оставалась влажной. 16 августа 2013 г. половина растений была переведена на контрольную обработку (ежедневный полив до полной емкости поля), а другая половина — на обработку от засухи (без полива). Содержание влаги в почве в горшках оценивали гравиметрически каждый день непосредственно перед поливом и относили к сухому весу горшков, определяемому после сушки при температуре окружающей среды в течение 3 недель.Объемная влажность при ёмкости поля оценивалась исходя из влажности контрольных горшков после полива и дренажа в течение 1 часа. Измерения газообмена проводились с помощью инфракрасного газоанализатора (Walz GFS3000, Heinz Walz GmbH, Effeltrich, Германия) рано и поздно утром, через 4 и 7 дней после начала обработки. Каждый раз измерения проводили на одной веточке на растение, вставленной в стандартную измерительную головку (объем камеры: 6 см 3 ), снабженную источником света (LED-Array / PAM Fluorometer 3055-FL). Окружающий CO 2 был установлен на 400 ppm, а скорость потока на 750 моль с -1 . Температура, относительная влажность и плотность потока фотосинтетических фотонов в камере были установлены на 20 ° C, 65%, 500 мкмоль м −2 с −1 ранним утром и 32 ° C, 50%, 1200 мкмоль м −2 с −1 поздним утром, имитируя внешние условия. Все параметры были пересчитаны на фактическую площадь листьев с использованием уравнений фон Каммерера и Фаркухара 46 .Площадь листьев определялась путем получения цифрового изображения, измерения средней площади листьев, расположенных горизонтально в камере (Изображение J 1.42q, Уэйн Расбанд, Национальный институт здравоохранения, США), и умножения ее на общее количество уходит внутри камеры. Площадь листьев на растение определяли путем измерения площади проекции с помощью изображения J и корректировки наблюдаемой взаимосвязи между площадью проекции и фактической площадью (фактическая = 1,4869 × проектируемая + 0,4568, R 2 = 0.

Окружающий CO 2 был установлен на 400 ppm, а скорость потока на 750 моль с -1 . Температура, относительная влажность и плотность потока фотосинтетических фотонов в камере были установлены на 20 ° C, 65%, 500 мкмоль м −2 с −1 ранним утром и 32 ° C, 50%, 1200 мкмоль м −2 с −1 поздним утром, имитируя внешние условия. Все параметры были пересчитаны на фактическую площадь листьев с использованием уравнений фон Каммерера и Фаркухара 46 .Площадь листьев определялась путем получения цифрового изображения, измерения средней площади листьев, расположенных горизонтально в камере (Изображение J 1.42q, Уэйн Расбанд, Национальный институт здравоохранения, США), и умножения ее на общее количество уходит внутри камеры. Площадь листьев на растение определяли путем измерения площади проекции с помощью изображения J и корректировки наблюдаемой взаимосвязи между площадью проекции и фактической площадью (фактическая = 1,4869 × проектируемая + 0,4568, R 2 = 0. 6144, N = 47, P <0,001). С этими значениями скорость транспирации на листовую площадь была экстраполирована на все растение. 23 августа 2013 г. были собраны растения и измерен свежий и сухой вес (48 часов при 60 ° C) стеблей для оценки общего содержания воды в надземной ксилеме. Среднее время пребывания в ксилемной воде было впоследствии рассчитано как отношение между общим содержанием воды в ксилеме и экстраполированной общей транспирацией на растение.

6144, N = 47, P <0,001). С этими значениями скорость транспирации на листовую площадь была экстраполирована на все растение. 23 августа 2013 г. были собраны растения и измерен свежий и сухой вес (48 часов при 60 ° C) стеблей для оценки общего содержания воды в надземной ксилеме. Среднее время пребывания в ксилемной воде было впоследствии рассчитано как отношение между общим содержанием воды в ксилеме и экстраполированной общей транспирацией на растение.

Расчеты и статистический анализ

Различия изотопного состава ксилемного сока H.squamatum между сезонами оценивали с помощью общих линейных моделей (GLM) с «сезоном» в качестве фиксированного фактора. Различия в изотопном составе ксилемного сока H. squamatum и сосуществующих мелкокорневых видов были проанализированы с помощью моделей GLM с «видами» и «сезоном» в качестве фиксированных факторов. Различия между сезонами и источниками воды в изотопном составе почвенной воды на поле, а также между датами отбора проб, временем дня и обработками параметров газообмена в горшечном эксперименте были проанализированы с помощью моделей максимального остаточного правдоподобия (REML) с сезон и источники или дата, время дня и лечение, соответственно, в качестве фиксированных факторов. Аналогичным образом, различия в количестве свободной и кристаллизационной воды, извлеченной криогенной дистилляцией, между датами отбора проб и глубиной почвы были проанализированы с помощью моделей REML с «сезоном» и «глубиной» в качестве фиксированных факторов. Для анализа различий в количестве свободной и кристаллизационной воды, извлеченной из каждой глубины отбора проб, модели REML также были запущены с «сезоном» в качестве фиксированного фактора отдельно для каждой глубины почвы. Все модели REML включали «идентификатор растения» в качестве случайного фактора для учета пространственной автокорреляции между образцами почвы, собранными под одним и тем же растением, в случае данных изотопного состава и содержания воды в почве, и эффектами повторных измерений в случае данных из засуха эксперимент.При значимости различия между группами оценивали с помощью post-hoc действительно значимых различий — тестов Тьюки. Все данные имели нормальное распределение (по оценке нормальных графиков квантилей с 95% доверительным интервалом Lilliefors), за исключением времени пребывания в воде, которое было логарифмически преобразовано для соответствия нормальности.

Аналогичным образом, различия в количестве свободной и кристаллизационной воды, извлеченной криогенной дистилляцией, между датами отбора проб и глубиной почвы были проанализированы с помощью моделей REML с «сезоном» и «глубиной» в качестве фиксированных факторов. Для анализа различий в количестве свободной и кристаллизационной воды, извлеченной из каждой глубины отбора проб, модели REML также были запущены с «сезоном» в качестве фиксированного фактора отдельно для каждой глубины почвы. Все модели REML включали «идентификатор растения» в качестве случайного фактора для учета пространственной автокорреляции между образцами почвы, собранными под одним и тем же растением, в случае данных изотопного состава и содержания воды в почве, и эффектами повторных измерений в случае данных из засуха эксперимент.При значимости различия между группами оценивали с помощью post-hoc действительно значимых различий — тестов Тьюки. Все данные имели нормальное распределение (по оценке нормальных графиков квантилей с 95% доверительным интервалом Lilliefors), за исключением времени пребывания в воде, которое было логарифмически преобразовано для соответствия нормальности. Однородность дисперсий проверялась визуально путем построения графика остатков против факторов 47 и применения теста Левена на однородность дисперсий в случае сомнений. Гетерогенные данные были проанализированы путем включения вариативной структуры в модели GLM и REML (пакет nmle 47 ).Эта структура допускает различную дисперсию категориальных факторов, включенных в модели 47 среди разных слоев.

Однородность дисперсий проверялась визуально путем построения графика остатков против факторов 47 и применения теста Левена на однородность дисперсий в случае сомнений. Гетерогенные данные были проанализированы путем включения вариативной структуры в модели GLM и REML (пакет nmle 47 ).Эта структура допускает различную дисперсию категориальных факторов, включенных в модели 47 среди разных слоев.

Относительный вклад различных источников воды в состав ксилемного сока был оценен с использованием пакета SIAR for R, который решает модели смешивания для стабильных изотопных данных на основе гауссовского правдоподобия с априорной смесью дирихле в среднем 48 . Модель использует в качестве входных данных несколько значений изотопов «потребителей» (в нашем случае отдельные значения δ 18 O и δ 2 H для каждого завода), источников (среднее плюс стандартное отклонение) и поправки. матрица для потенциального фракционирования (установлена на 0 для обеих пар изотопов). Мы устанавливаем количество итераций на 500000, размер сжигания на 50 000 и количество прореживания для окончательного вывода на 10 000 итераций. Для расчетов мы использовали две разные функции. Во-первых, мы использовали стандарт «siarmcmcdirichletv4», в котором выход рассчитывается на основе популяции, классифицируя отдельные растения на разные группы (в нашем случае весенние и летние). Команда не позволяет иметь отдельные исходные матрицы для каждой группы и требует как минимум двух групп. Таким образом, мы запускаем модель для двух групп растений, включая весенние или летние источники, но рассматривали только выходные данные для соответствующей группы (весна или лето).Это наиболее рекомендуемый метод, поскольку он учитывает изменчивость популяции при оценке пропорций источника. В качестве альтернативы мы также запускаем функцию «siarsolomcmcv4», чтобы получить отдельные оценки для каждого из растений. Входные данные такие же, но в этом случае расчеты проводились отдельно для каждого растения, включая пять растений в каждом прогоне (весной и летом).

Мы устанавливаем количество итераций на 500000, размер сжигания на 50 000 и количество прореживания для окончательного вывода на 10 000 итераций. Для расчетов мы использовали две разные функции. Во-первых, мы использовали стандарт «siarmcmcdirichletv4», в котором выход рассчитывается на основе популяции, классифицируя отдельные растения на разные группы (в нашем случае весенние и летние). Команда не позволяет иметь отдельные исходные матрицы для каждой группы и требует как минимум двух групп. Таким образом, мы запускаем модель для двух групп растений, включая весенние или летние источники, но рассматривали только выходные данные для соответствующей группы (весна или лето).Это наиболее рекомендуемый метод, поскольку он учитывает изменчивость популяции при оценке пропорций источника. В качестве альтернативы мы также запускаем функцию «siarsolomcmcv4», чтобы получить отдельные оценки для каждого из растений. Входные данные такие же, но в этом случае расчеты проводились отдельно для каждого растения, включая пять растений в каждом прогоне (весной и летом). Все статистические анализы проводились в R 2.14.1 (R Core Team, 2012).

Все статистические анализы проводились в R 2.14.1 (R Core Team, 2012).

Пермь-барьер на гипсовой обшивке | GCP Applied Technologies