Горячий ресайклинг: Горячий ресайклинг | Сферы применений

- Оборудование ресайклинга асфальта

- Amomatic SM — Amomatic Oy

- Ресайклеры Wirtgen – Рейс.

- Способы регенерации дорожных одежд и покрытий

- ВИДЫ И ОСОБЕННОСТИ РЕСАЙКЛИНГА АСФАЛЬТОБЕТОНА | Артём Грызлов

- технология холодного ресайклинга и попутного фрезерования

- Горячая переработка на месте | Каталожные номера

- Глава 9 — 98042 — Переработка — Экологичность — Тротуары

- Холодный или горячий: переработка для сохранения дорожного покрытия позволяет экономить материалы

- Горячая ресайклинг на месте – обзор

- Горячий рециклин на месте г — FP2

- Горячая переработка на месте для асфальтового покрытия Часть Springer Tracts о транспорте и дорожном движении серия книг (STTT, том 16)

Оборудование ресайклинга асфальта

Оборудование ресайклинга Амоматик разработано и испытано с учётом требований к современному асфальтовому заводу. Это позволяет бережно относиться к окружающей среде и природным ресурсам. Amomatic Oy располагает многолетним опытом регенерации асфальта в Скандинавских странах. Посредством оборудования Амоматик возможно использовать свыше 60% регенерируемого асфальта для создания любого рецепта в зависимости от местных норм. Модульная конструкция оборудования ресайклинга Амоматик позволяет без проблем транспортировать его и присоединять к любому асфальтовому заводу. Оборудование включает в себя распределительный электрощит и систему управления Amoconrol. Система AmoControl легко совмещается с существующей системой управления асфальтовым заводом.

Amomatic Oy предлагает два метода утилизации старого асфальта.

1. Непосредственно в сушильный барабан через кольцо ресайклинга:

Настоящая технология позволяет использовать до 10% перерабатываемого асфальта путем просеивания его через грохот и до 20% через байпас. Оборудование включает в себя бункер с подающей лентой переменной скорости, ленточный транспортер с ленточными весами и кольцо ресайклинга в сушильном барабане. Утилизируемый асфальт подается в сушильный барабан через кольцо ресайклинга. Он нагревается и перемешивается с исходным материалом. Из сушильного барабана нагретый материал подается в смесительную башню горячим элеватором.

Оборудование включает в себя бункер с подающей лентой переменной скорости, ленточный транспортер с ленточными весами и кольцо ресайклинга в сушильном барабане. Утилизируемый асфальт подается в сушильный барабан через кольцо ресайклинга. Он нагревается и перемешивается с исходным материалом. Из сушильного барабана нагретый материал подается в смесительную башню горячим элеватором.

2. Технология с параллельным барабаном:

Настоящая технология позволяет использовать свыше 60% утилизируемого асфальта. Оборудование включает в себя бункер с подающей лентой переменной скорости, ленточный транспортер, элеватор, сушильный барабан, управляемый частотным инвертером, промежуточный бункер, весы и шнековый транспортер, подающий материал в смеситель. Промежуточный бункер, весы и шнековый транспортер снабжены электрообогревом. Перерабатываемый асфальт нагревается в параллельном барабане. Уходящие газы вдуваются отдельным вентилятором в главный барабан, где газы сжигаются во избежание выбросов. Нагретый материал попадает через промежуточный бункер на весы, и оттуда в смеситель по шнековому транспортеру. На весах перерабатываемый асфальт порциально взвешивается. Исходный материал просеивается через грохот и взвешивается отдельно для подачи в смеситель.

Нагретый материал попадает через промежуточный бункер на весы, и оттуда в смеситель по шнековому транспортеру. На весах перерабатываемый асфальт порциально взвешивается. Исходный материал просеивается через грохот и взвешивается отдельно для подачи в смеситель.

Amomatic SM — Amomatic Oy

Полумобильные асфальтовые заводы Amomatic обеспечивают высокую производительность от 160 до 300 т / ч в сочетании с легким перемещением. Модульная конструкция завода обеспечивает выполнение демонтажа и возведения в течение нескольких дней.

Модули, используемые в заводах Amomatic SM сконструированы таким образом, чтобы использование отдельных частей в них было минимизировано, что облегчает процесс монтажа. Завод безопасно переносится с места на место при помощи трейлера, уменьшая нагрузку на логистику. Это делает возможным многократный перенос производственных мощностей в течении сезона укладки.

Мобильность и высокая производительность

Асфальтовые заводы серии SM могут работать с теми же замесами, что и стационарные заводы, с добавлением функции мобильности. Иными словами, Вам не нужно идти на компромиссы ни в чём. В сочетании с контролем за производством, системой мониторинга и ресайклинговыми решениями, заводы SM усилят Вашу конкурентоспособность.

Варианты производительности завода

Основная конфигурация

Техническая Спецификация Amomatic 160 SM

| базовая комплектация | опции | |

| Производительность | 160 т/ч | |

| Холодный дозатор | ||

| Количество силосов | 4 | любое |

| Объём силоса | 9м3 | 12м3 или 15м3 |

| Сушильный барабан | ||

| Диаметр | 2250 мм | |

| Длина | 8500 мм | |

| Мощность горелки | 12,4 МВт | |

| Топливо горелки | дизельное | биогаз, природный газ, мазут или комбинированная горелка |

| Привод барабана | 4 x 15 кВт | |

| Частота вращения барабана | Регулируется инвертором | |

| Рукавный фильтр | ||

| Площадь фильтрации | 620 м2 | 730 м2 |

| Контроль вентилятора отходящих | Регулировка скорости инвертором | |

| Смесительная башня | ||

| Количество фракций | 5 | 4 или 6 |

| Объём горячих карманов | 25 м3 | 32 м3 или 50 м3 |

| Порция замеса смесителя | 3000 кг | |

| Оборудование заполнителя | ||

| Силос минпорошка | 30 м3 + 60 м3 | напр. 2 x 60 м3 или 4 x 60 м3 2 x 60 м3 или 4 x 60 м3 |

| Бункер-накопитель готового асфальта | ||

| Объём | 30 м3 | 30-300 м3 |

| Число силосов | 1 | 1-5 |

| Сечение силоса | круглое | круглое или прямоугольное |

| Подача целлюлозного гранулята (опция) | ||

| Объём силоса | 3 м3 или 6 м3 | |

| Подача амина (опция) | ||

| Объём резервуара | 1,5 м3 | |

| Битумные ёмкости (опция) | ||

| Объём резервуаров | 50 м3, горизонтальный | 50-100 м3, горизонтальный или вертикальный |

| Обогрев резервуаров | электрообогрев | |

| Топливные ёмкости (опция) | ||

| Объём резервуара | 20 м3, горизонтальный | 20-100 м3, горизонтальный или вертикальный |

| Оборудование ресайклинга (опция) | ||

Холодный ресайклинг (кольцо ресайклинга) или горячий ресайклинг (отдельный барабан ресайклинга) | ||

Техническая Спецификация Amomatic 200 SM

| опции | ||

| Производительность | 200 т/ч | ||

| Холодный дозатор | |||

| Количество силосов | 4 | любое | |

| Объём силоса | 9м3 | 12м3 или 15м3 | |

| Сушильный барабан | |||

| Диаметр | 2350 мм | ||

| Длина | 9000 мм | ||

| Мощность горелки | 15,5 МВт | ||

| Топливо горелки | дизельное | биогаз, природный газ, мазут или комбинированная горелка | |

| Привод барабана | 4 x 15 кВт | ||

| Частота вращения барабана | Регулируется инвертором | ||

| Рукавный фильтр | |||

| Площадь фильтрации | 730 м2 | 840 м2 | |

| Контроль вентилятора отходящих | Регулировка скорости инвертором | ||

| Смесительная башня | |||

| Количество фракций | 5 | 4 или 6 | |

| Объём горячих карманов | 25 м3 | 32 м3 или 50 м3 | |

| Порция замеса смесителя | 3000 кг | ||

| Оборудование заполнителя | |||

| Силос минпорошка | 30 м3 + 60 м3 | напр. 2 x 60 м3 или 4 x 60 м3 2 x 60 м3 или 4 x 60 м3 | |

| Бункер-накопитель готового асфальта | |||

| Объём | 100 м3 | 30-300 м3 | |

| Число силосов | 2 | 1-5 | |

| Сечение силоса | прямоугольное | круглое или прямоугольное | |

| Подача целлюлозного гранулята (опция) | |||

| Объём силоса | 3 м3 или 6 м3 | ||

| Подача амина (опция) | |||

| Объём резервуара | 1,5 м3 | ||

| Битумные ёмкости (опция) | |||

| Объём резервуаров | 50 м3, горизонтальный | 50-100 м3, горизонтальный или вертикальный | |

| Обогрев резервуаров | электрообогрев | ||

| Топливные ёмкости (опция) | |||

| Объём резервуара | 20 м3, горизонтальный | 20-100 м3, горизонтальный или вертикальный | |

| Оборудование ресайклинга (опция) | |||

Холодный ресайклинг (кольцо ресайклинга) или горячий ресайклинг (отдельный барабан ресайклинга) | |||

Техническая Спецификация Amomatic 240 SM

| базовая комплектация | опции | |

| Производительность | 240 т/ч | |

| Холодный дозатор | ||

| Количество силосов | 4 | любое |

| Объём силоса | 12м3 | 9м3 или 15м3 |

| Сушильный барабан | ||

| Диаметр | 2500 мм | |

| Длина | 9000 мм | |

| Мощность горелки | 18,4 МВт | |

| Топливо горелки | дизельное | биогаз, природный газ, мазут или комбинированная горелка |

| Привод барабана | 4 x 18,5 кВт | |

| Частота вращения барабана | Регулируется инвертором | |

| Рукавный фильтр | ||

| Площадь фильтрации | 840 м2 | 960 м2 |

| Контроль вентилятора отходящих | Регулировка скорости инвертором | |

| Смесительная башня | ||

| Количество фракций | 5 | 4 или 6 |

| Объём горячих карманов | 25 м3 | 32 м3 или 50 м3 |

| Порция замеса смесителя | 4000 кг | |

| Оборудование заполнителя | ||

| Силос минпорошка | 60 м3 + 60 м3 | напр. 4 x 60 м3 4 x 60 м3 |

| Бункер-накопитель готового асфальта | ||

| Объём | 100 м3 | 30-300 м3 |

| Число силосов | 2 | 1-5 |

| Сечение силоса | прямоугольное | круглое или прямоугольное |

| Подача целлюлозного гранулята (опция) | ||

| Объём силоса | 3 м3 или 6 м3 | |

| Подача амина (опция) | ||

| Объём резервуара | 1,5 м3 | |

| Битумные ёмкости (опция) | ||

| Объём резервуаров | 50 м3, горизонтальный | 50-100 м3, горизонтальный или вертикальный |

| Обогрев резервуаров | электрообогрев | |

| Топливные ёмкости (опция) | ||

| Объём резервуара | 20 м3, горизонтальный | 20-100 м3, горизонтальный или вертикальный |

| Оборудование ресайклинга (опция) | ||

Холодный ресайклинг (кольцо ресайклинга) или горячий ресайклинг (отдельный барабан ресайклинга) | ||

Техническая Спецификация Amomatic 300 SM

| базовая комплектация | опции | |

| Производительность | 300 т/ч | |

| Холодный дозатор | ||

| Количество силосов | 4 | любое |

| Объём силоса | 15м3 | 9м3 или 12м3 |

| Сушильный барабан | ||

| Диаметр | 2800 мм | |

| Длина | 10000 мм | |

| Мощность горелки | 22,5 МВт | |

| Топливо горелки | дизельное | биогаз, природный газ, мазут или комбинированная горелка |

| Привод барабана | 4 x 22 кВт | |

| Частота вращения барабана | Регулируется инвертором | |

| Рукавный фильтр | ||

| Площадь фильтрации | 1200 м2 | 1460 м2 |

| Контроль вентилятора отходящих | Регулировка скорости инвертором | |

| Смесительная башня | ||

| Количество фракций | 5 | 4 или 6 |

| Объём горячих карманов | 32 м3 | 50 м3 |

| Порция замеса смесителя | 4000 кг | |

| Оборудование заполнителя | ||

| Силос минпорошка | 70 м3 + 70 м3 | напр. 4 x 70 м3 4 x 70 м3 |

| Бункер-накопитель готового асфальта | ||

| Объём | 100 м3 | 30-300 м3 |

| Число силосов | 2 | 1-5 |

| Сечение силоса | прямоугольное | круглое или прямоугольное |

| Подача целлюлозного гранулята (опция) | ||

| Объём силоса | 3 м3 или 6 м3 | |

| Подача амина (опция) | ||

| Объём резервуара | 1,5 м3 | |

| Битумные ёмкости (опция) | ||

| Объём резервуаров | 50 м3, горизонтальный | 50-100 м3, горизонтальный или вертикальный |

| Обогрев резервуаров | электрообогрев | |

| Топливные ёмкости (опция) | ||

| Объём резервуара | 20 м3, горизонтальный | 20-100 м3, горизонтальный или вертикальный |

| Оборудование ресайклинга (опция) | ||

Холодный ресайклинг (кольцо ресайклинга) или горячий ресайклинг (отдельный барабан ресайклинга) | ||

Bauma tiedote

Ресайклеры Wirtgen – Рейс.

РФ

РФ

Технология ресайклинга позволяет вдвое сократить

расходы на ремонт и содержание дорог, обеспечив

высокое качество и длительный срок их службы

Более чем полувековой опыт применения ресайклинга, или использования вторичных материалов при ремонте дорог, Старого света свидетельствует о том, что эта технология позволяет достичь значительного сокращения затрат при обеспечении высокого качества и долговечности дорожных покрытий. Внедрение в России прогрессивного метода ремонта и поддержания в рабочем состоянии дорожного полотна тормозит не только отсутствие практического опыта, но и большое разнообразие применяемых при строительстве дорог материалов, которые имеют значительные различия по свойствам и качеству. Поскольку в разные периоды времени дорожные службы могли использовать различные материалы, то, из каких ингредиентов состоит «коктейль», составляющий дорожную рубашку, остается только догадываться. Именно по этой причине перенести отлаженные западные технологи под копирку невозможно. Их необходимо привязывать к конкретным условиям, адаптировать к российским реалиям. В частности, важно учитывать невысокое качество материалов, которые идут в переработку. Увы, но не все вторичные материалы, которые высвобождаются после снятия слоя дорожной рубашки, годятся в качестве сырья для повторного применения. В частности, при строительстве региональных дорог могли применяться материалы местного происхождения (щебень, песок и т.д.), которые по своим свойствам и качествам не соответствуют современным требованиям, предъявляемым к материалам технологией ресайклинга. Единого «рецепта» по ресайклингу не существует, в каждом случае необходимо провести анализ дорожного покрытия – только так можно добиться наилучшего результата.

Их необходимо привязывать к конкретным условиям, адаптировать к российским реалиям. В частности, важно учитывать невысокое качество материалов, которые идут в переработку. Увы, но не все вторичные материалы, которые высвобождаются после снятия слоя дорожной рубашки, годятся в качестве сырья для повторного применения. В частности, при строительстве региональных дорог могли применяться материалы местного происхождения (щебень, песок и т.д.), которые по своим свойствам и качествам не соответствуют современным требованиям, предъявляемым к материалам технологией ресайклинга. Единого «рецепта» по ресайклингу не существует, в каждом случае необходимо провести анализ дорожного покрытия – только так можно добиться наилучшего результата.

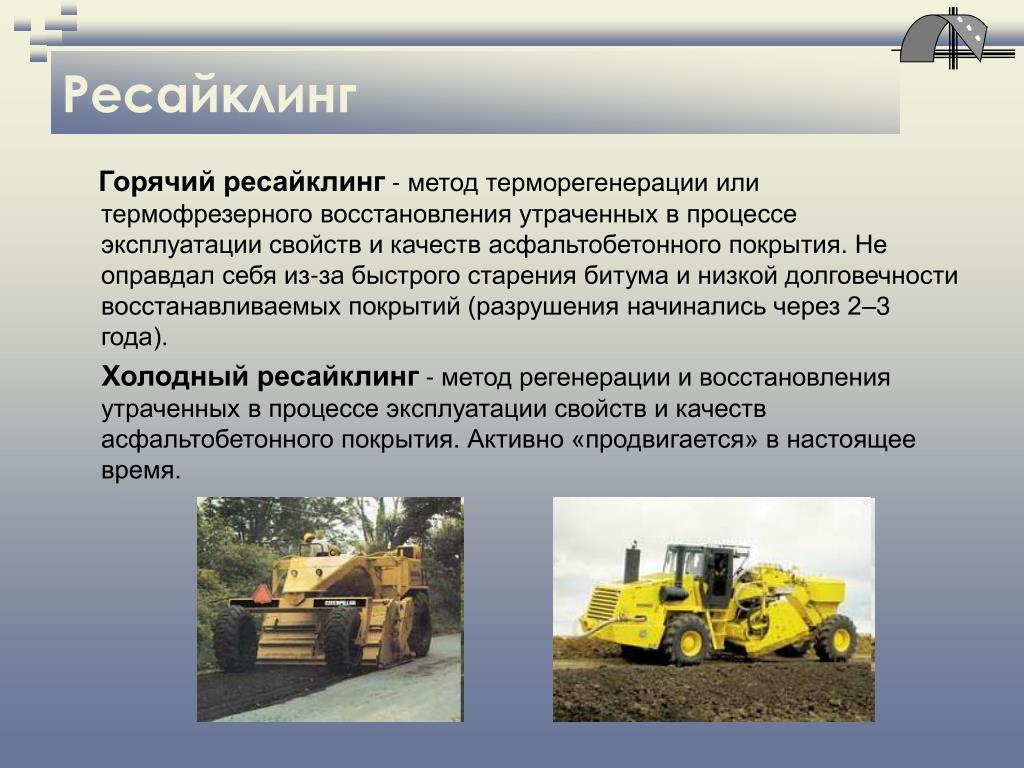

Существует четыре направления ресайклинга, которые применяются при работе с асфальтовыми покрытиями: «холодное» и «горячее», с подготовкой материала непосредственно на месте проведения работ либо с его вывозом на специализированные заводы. Технология выбирается исходя из конкретных условий, с учетом ее преимуществ и недостатков. Например, «горячий» ресайклинг с вывозом материалов на специализированный завод для переработки требует затрат на их транспортировку. Неоспоримым преимуществом метода является возможность использования вторичных материалов на разных объектах. Например, на дорогу, с которой было снято старое покрытие, укладывается рубашка из новых, современных материалов, которые имеют более высокие свойства и качество. Тем самым повышается ее категория. А вторичные материалы уходят на обустройство придорожных объектов, используются при прокладке дорог местного значения.

Например, «горячий» ресайклинг с вывозом материалов на специализированный завод для переработки требует затрат на их транспортировку. Неоспоримым преимуществом метода является возможность использования вторичных материалов на разных объектах. Например, на дорогу, с которой было снято старое покрытие, укладывается рубашка из новых, современных материалов, которые имеют более высокие свойства и качество. Тем самым повышается ее категория. А вторичные материалы уходят на обустройство придорожных объектов, используются при прокладке дорог местного значения.

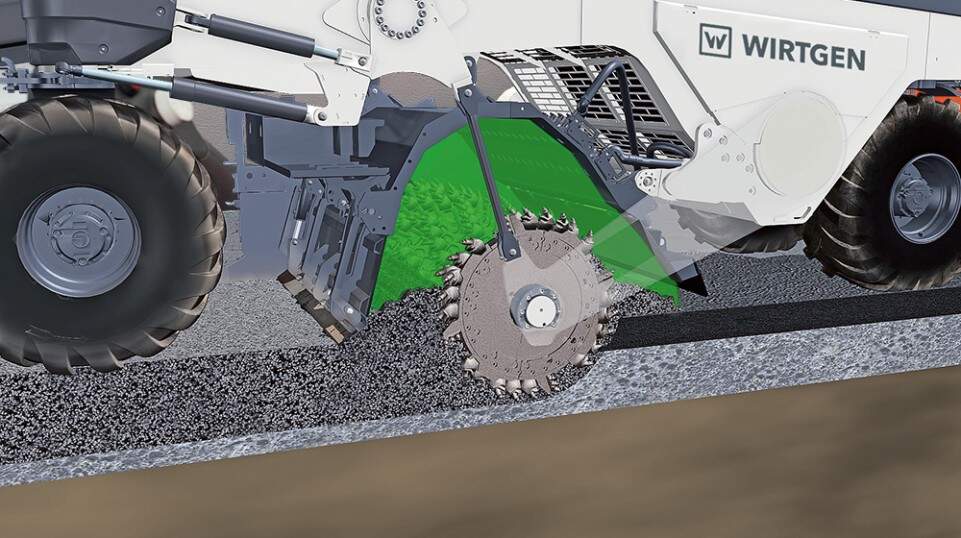

Самыми востребованными в России являются машины для «холодного» ресайклинга, которые также выполняют функции стабилизаторов грунта. Такая техника наиболее интересна для эксплуатирующих организаций с точки зрения универсальности и сроков окупаемости. Лидером в разработке и производстве ресайклеров является немецкая компания Wirtgen. Ее продукция хорошо знакома российским дорожникам и пользуется у них заслуженным уважением. В продуктовой линейке компании есть три базовые модели машин – WR 200, WR 240, WR 250, – предназначенные для «холодного» ресайклинга. Согласно статистике продаж лидером «тройки» является 240-я машина. Ее преимуществами является широкий барабан

Согласно статистике продаж лидером «тройки» является 240-я машина. Ее преимуществами является широкий барабан

(2,4 метра, как у большого ресайклера), относительно небольшой вес и приемлемая цена. Кроме того, WR 240 отлично подходит для решения большинства задач, является универсальным инструментом, которому всегда найдется применение. Если компания занимается исключительно «холодным» ресайклингом дорожных одежд, то оптимальным выбором будет WR 250. По совокупности своих свойств и качеств для выполнения такой работы модель подходит наилучшим образом. В частности, дорожники отмечают удачную конструкцию рабочего барабана, который обеспечивает оптимальное по качеству и составу дробление материала асфальтовых одежд.

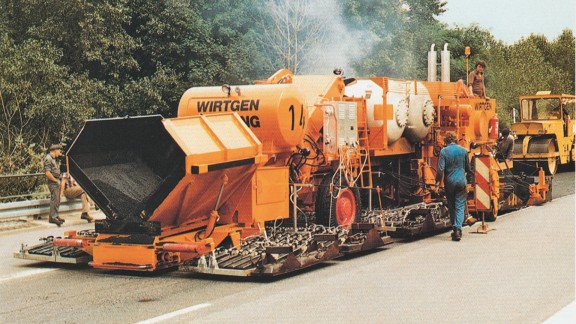

Ресайклеры Wirtgen отличаются от конкурентов прежде всего тем, что они не создавались на основе универсального тягача или скрепера путем установки на него рабочего оборудования, а проектировались как специализированная техника, то есть

«с нуля». В частности, машины имеют идеальную – 50/50 – развесовку по передним и задним колесным парам. Этого удалось достичь расположением силового агрегата непосредственно над фрезерным барабаном, что также способствует созданию необходимого усилия на рабочем инструменте и достижению максимальной производительности. Отсутствие в ходовой части осей и особая кинематика управления колесами с возможностью их поворота на большие углы наделяет ресайклеры Wirtgen отменной маневренностью. Машина может разворачиваться на месте, подъезжать к месту работ любым боком. Следующая особенность немецкой техники – наличие так называемой «нулевой» стороны, которая гарантирует высокое качество и производительность при выполнении больших объемов работ, в частности, на объектах, имеющих большое число полос. Ресайклер позволяет оператору четко контролировать края рабочей полосы, не допускать перехлеста с соседними. К важным элементам конструкции относится и рампа для нанесения и распределения вспененного битума. В отличие от классической эмульсии (битум + вода + эмульгаторы), вспененный битум, необходимый для связки ингредиентов, занимает меньший объем и не содержит воду, доля которой в эмульсии составляет 40 % и более.

Этого удалось достичь расположением силового агрегата непосредственно над фрезерным барабаном, что также способствует созданию необходимого усилия на рабочем инструменте и достижению максимальной производительности. Отсутствие в ходовой части осей и особая кинематика управления колесами с возможностью их поворота на большие углы наделяет ресайклеры Wirtgen отменной маневренностью. Машина может разворачиваться на месте, подъезжать к месту работ любым боком. Следующая особенность немецкой техники – наличие так называемой «нулевой» стороны, которая гарантирует высокое качество и производительность при выполнении больших объемов работ, в частности, на объектах, имеющих большое число полос. Ресайклер позволяет оператору четко контролировать края рабочей полосы, не допускать перехлеста с соседними. К важным элементам конструкции относится и рампа для нанесения и распределения вспененного битума. В отличие от классической эмульсии (битум + вода + эмульгаторы), вспененный битум, необходимый для связки ингредиентов, занимает меньший объем и не содержит воду, доля которой в эмульсии составляет 40 % и более. При этом расход вяжущего материала ниже. Также стоит отметить, что время жизни эмульсии ограничено ее составом, в то время как вспененный битум при его подогреве до определенной температуры может находиться в рабочем состоянии продолжительное время. Как отмечают операторы, ресайклеры Wirtgen обладают продуманной эргономикой рабочего места. Инженерный же персонал, выполняющий обслуживание техники, подчеркивает простоту выполнения регламентных операций, доступность узлов и агрегатов, наличие всех необходимых расходных материалов и запасных частей и, что очень важно, оперативной технической поддержки производителя техники.

При этом расход вяжущего материала ниже. Также стоит отметить, что время жизни эмульсии ограничено ее составом, в то время как вспененный битум при его подогреве до определенной температуры может находиться в рабочем состоянии продолжительное время. Как отмечают операторы, ресайклеры Wirtgen обладают продуманной эргономикой рабочего места. Инженерный же персонал, выполняющий обслуживание техники, подчеркивает простоту выполнения регламентных операций, доступность узлов и агрегатов, наличие всех необходимых расходных материалов и запасных частей и, что очень важно, оперативной технической поддержки производителя техники.

Согласно статистике продаж спецмашин, в России технология ресайклинга с каждым годом набирает популярность. Если раньше число завезенных в РФ ресайклеров было незначительно, то сегодня поставки измеряются десятками единиц техники в год.

Способы регенерации дорожных одежд и покрытий

При реконструкции автомобильных дорог широкое распространение находят методы регенерации и повторного использования материалов дорожных одежд.

Регенерация в переводе с латинского языка — восстановление, возрождение. Применительно к дорожным одеждам и покрытиям регенерация означает восстановление их прочностных свойств, ровности, сплошности и т.д. Применительно к асфальтобетону регенерация — это обработка или переработка старого асфальтобетона с целью полезного изменения некоторых его свойств.

Следует различать близкие между собой термины регенерация — восстановление утерянных свойств материала и повторное использование материалов старого покрытия, которое в зарубежной литературе называется ресайклинг или рециклинг. Повторное использование материалов старого покрытия может осуществляться без регенерации (восстановления или улучшения) свойств этого материала (например, гранулят старого асфальтобетона может быть использован для укрепления обочин). Регенерация же предполагает обязательное восстановление свойств материала и его повторное использование.

Существует большое количество методов регенерации и повторного использования материалов, которые могут быть применены при реконструкции автомобильных дорог [ 2, 4]. Все эти методы можно объединить в несколько групп:

Все эти методы можно объединить в несколько групп:

методы горячей регенерации на месте (на дороге) с использованием различных способов разогрева, разрыхления и улучшения свойств старого асфальтобетона с последующей укладкой его в покрытие;

методы холодной регенерации на месте (на дороге), когда материал старого покрытия (асфальтобетонного или цементобетонного) снимают холодным фрезерованием, обрабатывают битумной эмульсией или цементом и укладывают в нижний слой нового покрытия;

методы холодно-горячей регенерации (комбинированные методы), когда материал старого покрытия снимают холодной фрезой, а затем перерабатывают его с подогревом, добавлением нового щебня и битума в смесительной установке и укладывают в покрытие. При этом переработка может осуществляться на месте (на дороге) в передвижной смесительной установке или на стационарном асфальтобетонном заводе.

Методы горячей регенерации на месте, на дороге и методы горячего ресайклинга имеют несколько разновидностей.

В любом способе горячей регенерации одной из основных операций является разогрев старого асфальтобетонного покрытия. Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки и при этом не перегреть вяжущее, которое при высокой температуре ухудшает свои свойства за счет испарения легких фракций и выгорает, если нагрев превышает температуру вспышки вяжущего, равную 180-220°С для вязких и 45-110°С для жидких битумов.

Температура переработки асфальтобетона на вязких, битумах колеблется от 100 до 150 °С, редко до 180-200°С.

Нагрев асфальтобетонного покрытия осуществляется при помощи газовых горелок инфракрасного излучения, объединенных в блоки или панели разогревателя. Сразу после полного включения панелей горелок, которые расположены над поверхностью покрытия на высоте не менее 5 см, идет быстрое нагревание верхнего слоя асфальтобетона, от которого тепло передается вниз (рис. 2).

Рис. 2. Температурный режим разогреваемого слоя: цифры на кривых — время нагрева в минутах

Режим разогрева слоя регулируют изменением давления в газовой системе, изменением положения панелей над поверхностью покрытия или скорости движения разогревателя.

Исходя из ограничений по температуре вспышки битума максимальная продолжительность непрерывного нагрева поверхности асфальтобетона не должна превышать 2,5-3 мин при температуре воздуха 20 °С. После этого необходимо понизить температуру нагревания или сделать перерыв в подаче тепла и затем продолжить нагрев до тех пор, пока температура всего слоя на глубину рыхления достигнет требуемых значений (рис. 3).

Рис. 3. Прерывистый (щадящий) режим разогрева асфальтобетонного покрытия при скорости движения 2 м/мин:

Т — температура нагрева, ° С; t — время, мин; t н — продолжительность работы горелок; t р — продолжительность перегрева в работе горелок; цифры на кривых означают глубину слоя прогрева, см

Теплообмен в слое протекает неравномерно. Вначале поверхность нагревается быстрее, чем нижние слои. К моменту рыхления верхние слои остывают, но нижние за счет теплопроводности аккумулированного тепла продолжают набирать температуру. Это обеспечивает при перемешивании среднюю стабильную температуру 80-100°С.

К моменту рыхления верхние слои остывают, но нижние за счет теплопроводности аккумулированного тепла продолжают набирать температуру. Это обеспечивает при перемешивании среднюю стабильную температуру 80-100°С.

Как правило, разогрев производится при медленном движении блока горелок в две или три ступени. Сначала разогрев производят самоходным асфальторазогревателем для предварительного разогрева до температуры поверхности 90-100°С, затем в одну или две ступени окончательного разогрева до требуемой температуры.

Длина каждой панели или блока горелок определяется в зависимости от скорости движения разогревателя и допустимой, максимальной продолжительностью непрерывного нагрева асфальтобетона. При скорости движения разогревателя 2 м/мин и продолжительности нагрева 2,5 мин длина панели горелок составляет 5 м. При большей скорости движения длина панели увеличивается.

Глубину рыхления, которую разогревают до рабочей температуры, принимают не менее толщины слоя регенерации, которая зависит от крупности зерен щебня или песка в асфальтобетоне, но не менее:

— 20 мм для песчаных смесей;

— 25 мм для щебеночных смесей с зернами размером до 15 мм;

— 35 мм для щебеночных смесей с зернами размером до 20 мм.

Обычно глубину разогрева принимают 30-60 мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель.

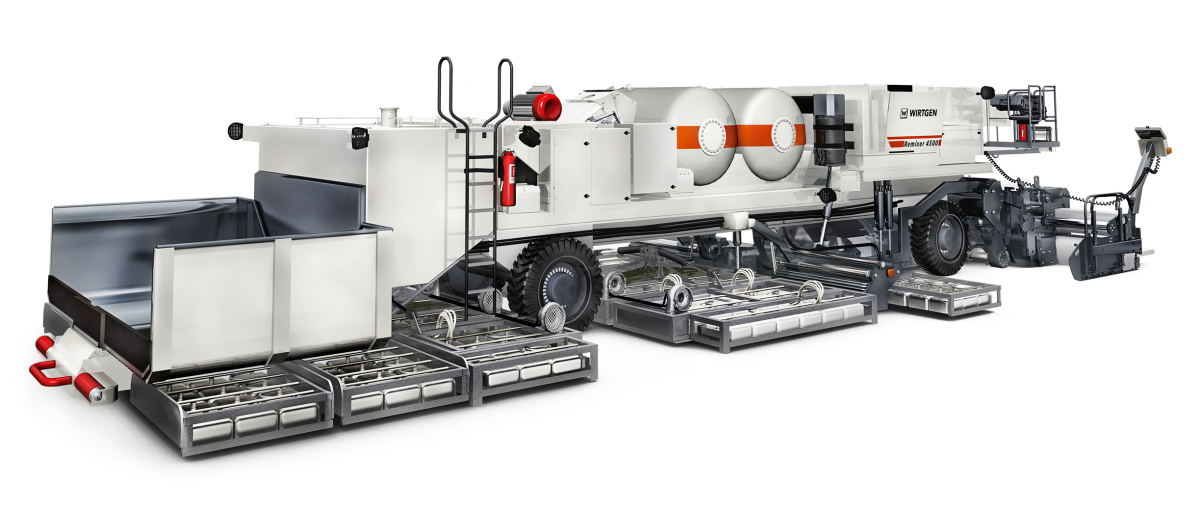

Выравнивание и восстановление формы покрытия с добавлением новой смеси и ее перемешивание со старой. Этот метод называется термопрофилированием, или Remix , а машины для его реализации называют Remixer . Из всех методов горячей регенерации метод термопрофилирования и машины ремиксеры разных фирм и модификаций получили наибольшее распространение.

Метод термопрофилирования применяют в том случае, когда существующее покрытие имеет много дефектов в виде трещин, колей, сетки трещин, а также когда необходимо усилить старое покрытие. Для этого к снятому и разрыхленному материалу старого покрытия добавляют новый материал в количестве 25-50 кг/м2 при ремонте без усиления и до 150 кг/м2при ремонте с усилением.

Для подбора состава добавляемой смеси с учетом свойств старого асфальтобетона из покрытия отбирают пробы (керны), изучают состав старой смеси, проектируют требуемый состав с учетом условий движения и эксплуатации дороги. Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетон с требуемыми свойствами.

Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетон с требуемыми свойствами.

Старый и новый материал перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия. Глубина фрезерования старого покрытия может достигать 50-60 мм.

Метод позволяет скорректировать зерновой состав старого асфальтобетона, устранить последствия старения битума, повысить шероховатость покрытия и обеспечить хорошую связь между регенерированным слоем и старым покрытием.

Технологический процесс метода термопрофилирования включает в себя следующие основные операции (рис. 4):

Рис. 4. Последовательность технологических операций, выполняемых при термопрофилировании:

1 — покрытие до ремонта; 2 — нагрев; 3 — рыхление; 4 — сбор разрыхленной смеси, добавление новой, перемешивание; 5 — разравнивание, предварительное уплотнение; 6 — окончательное уплотнение; 7 — готовое покрытие

подготовительные работы, к которым относят ограждение места производства работ, подготовку машины и оборудования, разметку участка, загрузку новой смеси в приемный бункер и др. ;

;

предварительный и окончательный разогрев существующего покрытия;

рыхление или фрезерование старого покрытия и подачу снятого материала в смеситель;

подачу в мешалку нового материала и перемешивание его со старым;

распределение и предварительное уплотнение асфальтобетонной смеси;

окончательное уплотнение слоя покрытия.

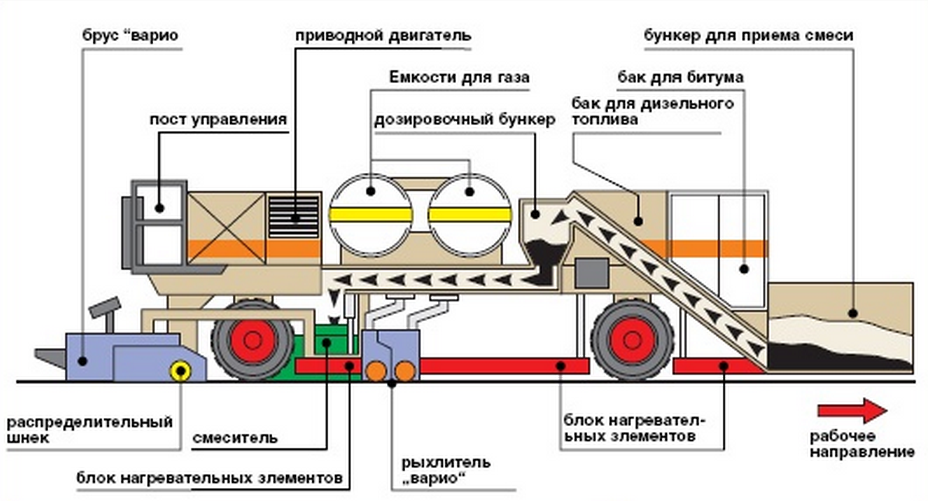

Оборудование для выполнения этих операций состоит из трех панелей горелок инфракрасного излучения для предварительного разогрева, смонтированных на отдельном шасси (разогреватель типа ДЭ-234), и термосмесителя типа ДЭ-232, в состав которого входят несколько блоков (панелей) нагревательных газовых горелок, емкости для сжатого газа, приемный бункер для новой смеси, рыхлитель-фреза, шнековый питатель для подачи нового материала в смеситель, мешалка (смеситель) принудительного действия, шнековый разравниватель и планирующий отвал, вибробрус для предварительного уплотнения и др.

Современные ремиксеры при необходимости могут выполнять все виды горячей регенерации на дороге.

Работы начинают после очистки покрытия от пыли и грязи. Разогрев покрытия производят ступенчато. Вначале в течение 6-7 мин производят предварительный прогрев покрытия. Затем при рабочей скорости 1,2-1,3 м/мин прогревают покрытие в течение 10-20 мин в зависимости от температуры воздуха. После этого выходят на стационарный режим движения 2,5-3 м/мин, температуры нагрева 110-120°С. Минимальная продолжительность нагрева Тм при высоте нагревателя над поверхностью покрытия 50 мм для слоя толщиной 40 мм зависит от температуры воздуха t в :

| t в ,° C | 10 | 20 | 30 | 40 |

| Тм, мин | 8,8 | 8 | 6,9 | 5,9 |

После разогрева верхний слой покрытия фрезеруется и полученный гранулят подается в смеситель, куда вводится новая горячая смесь, которая перемешивается с гранулятом, укладывается и уплотняется.

Важно отметить, что укладка смеси ведется на горячее основание, что улучшает процесс слияния верхнего и нижнего слоев в единый монолит. В результате за один проход получается новое, более прочное покрытие, устраняются колеи, трещины и неровности (рис. 5). Тем не менее, обычно на слой регенерированного асфальтобетона укладывают защитный слой или дополнительный тонкий слой нового асфальтобетона.

Рис. 5. Вид покрытия до и после регенерации

Разновидностью метода термосмешения является метод термопластификации . Он состоит в том, что в процессе фрезерования или перемешивания кроме новой смеси добавляют еще и пластификатор в количестве 0,1-0,6 % от массы смеси, который улучшает свойства битума в старой асфальтобетонной смеси. При этом во многих случаях нет необходимости добавлять новый материал, поскольку хорошо восстанавливаются свойства старого материала. Термопластификацию осуществляют обычным ремиксером, оснастив его узлом для введения пластификатора. Толщина обновляемого слоя до 50 мм. В качестве пластификатора используют масла нефтяного происхождения с содержанием ароматических углеводородов не менее 25 % по массе. Можно также применять экстракты селективной очистки масляных фракций нефти, зеленое масло и др.

В качестве пластификатора используют масла нефтяного происхождения с содержанием ароматических углеводородов не менее 25 % по массе. Можно также применять экстракты селективной очистки масляных фракций нефти, зеленое масло и др.

Дальнейшим развитием метода регенерации с добавлением новой смеси и ее перемешиванием является так называемый метод «Ремикс плюс», который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком (рис. 6). Окончательное уплотнение первого и второго слоев производится одновременно, сначала легким вибрационным катком с выключенным вибратором или гладко-вальцевым катком массой 6-8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколесным катком массой 16-20 т. Завершают уплотнение тяжелым гладковальцовым катком.

Работы по термопрофилированию можно производить при температуре воздуха не ниже +20°С, а с применением дополнительного разогревателя — при температуре воздуха не ниже 5°С. Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для ее реализации специальный комплект машин AR 2000.

Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков (рис. 7).

Существенное отличие этой технологии состоит в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600°С воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Рис. 6. Устройства для укладки дополнительного слоя покрытия при терморегенерации по методу «Ремикс плюс»:

1 — направление движения; 2 — впрыскивание битума; 3 — разрыхляющие валы; 4 — смеситель; 5 — готовая смесь; 6 — первый распределительный шнек; 7 — разравнивающий брус; 8 — второй распределительный шнек; 9 — смесеукладочный брус; 10 — слой смеси старого асфальтобетона с битумом; 11 — слой из новой смеси; 12 — подача новой смеси: 13 — старое покрытие

Рис. 7. Горячая регенерация комплектом машин AR -2000:

7. Горячая регенерация комплектом машин AR -2000:

1, 2 — стадия первая — предварительный и полный разогрев; 3 — стадия вторая — продолжение разогрева до глубины 50 мм и разрыхление; 4 — стадия третья и четвертая — продолжение разогрева, подача материала в мешалку, добавление нового материала, перемешивание и укладка

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Откаченный горячий воздух снова поступает в компрессор и так постоянно циркулирует.

Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу. Ширина обрабатываемой полосы может изменяться в диапазоне 3,3-4,0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м.

Ширина обрабатываемой полосы может изменяться в диапазоне 3,3-4,0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м.

Эффективность работы этого комплекта особенно высока при больших объемах.

Комбинированные способы горячей регенерации состоят в том, что асфальтобетон старого покрытия снимается горячей фрезой, отправляется на стационарный асфальтобетонный завод, где он перерабатывается горячим способом с добавлением к старому асфальтобетону битума и около 60 % новых материалов.

Полученная смесь в горячем состоянии укладывается в покрытие на той дороге, где была получена старая смесь, или на другой дороге.

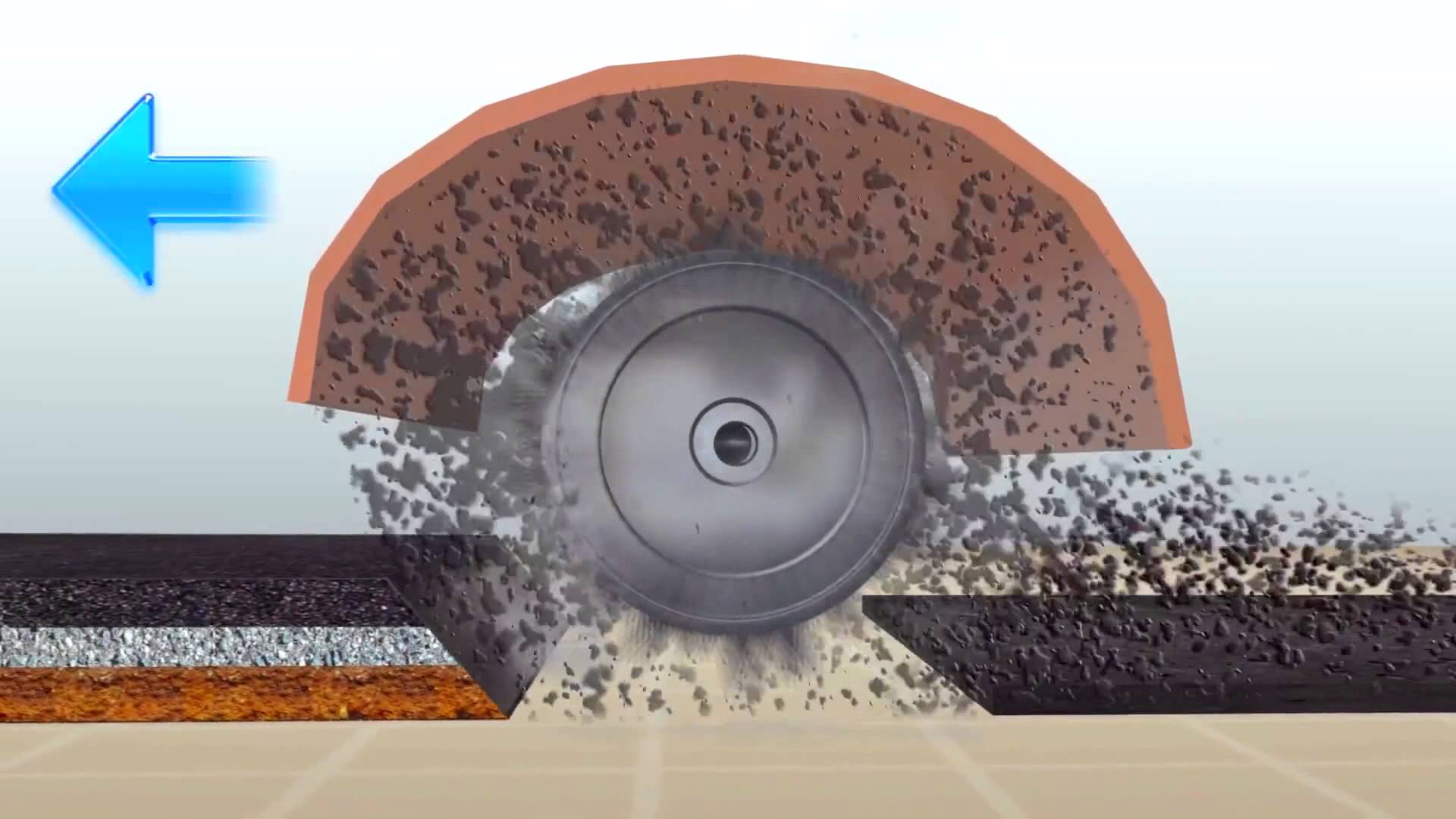

Методы холодной регенерации включают в себя снятие и размельчение материала слоев асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение.

Одной из основных технологических операций холодной регенерации является снятие и размельчение материалов слоев существующей дорожной одежды. Эти операции обычно производят с помощью холодных фрез.

Для большинства асфальтобетонных покрытий, за исключением случая, когда заполнитель имеет очень низкую прочность, зубья планировщика разрушают старое дорожное покрытие по линиям асфальтовяжущего вещества. При этом гранулометрический состав исходной смеси изменяется очень мало и снятые куски и щебенки асфальтобетона обычно покрыты вяжущим, что позволяет использовать их для приготовления новой смеси с минимальным расходом битума или битумной эмульсии.

Холодным фрезерованием можно снимать старое покрытие послойно и тем самым отделять материал верхнего слоя из мелкозернистого асфальтобетона от материала нижнего слоя из крупнозернистого асфальтобетона с последующей укладкой в соответствующие слои дорожной одежды.

Холодное фрезерование дорожного покрытия применяют для снятия старого покрытия с трещинами, чтобы предупредить их выход на новое покрытие при усилении дорожной одежды; для восстановления поперечного профиля дорожной одежды и устранения колей, выбоин и других деформаций; увеличения вертикального габарита путепровода над дорогой; уменьшения собственного веса дорожной одежды на мостах и путепроводах; сохранения высоты бордюров и отметок водосборных, водоотводящих и дренажных систем в населенных пунктах, на городских улицах и в других случаях.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоев.

Способы холодной регенерации, или ресайклинга, отличаются между собой материалом, используемым для укрепления гранулята: органическим, минеральным или комплексным.

Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе с добавлением или без добавления минерального материала (щебня).

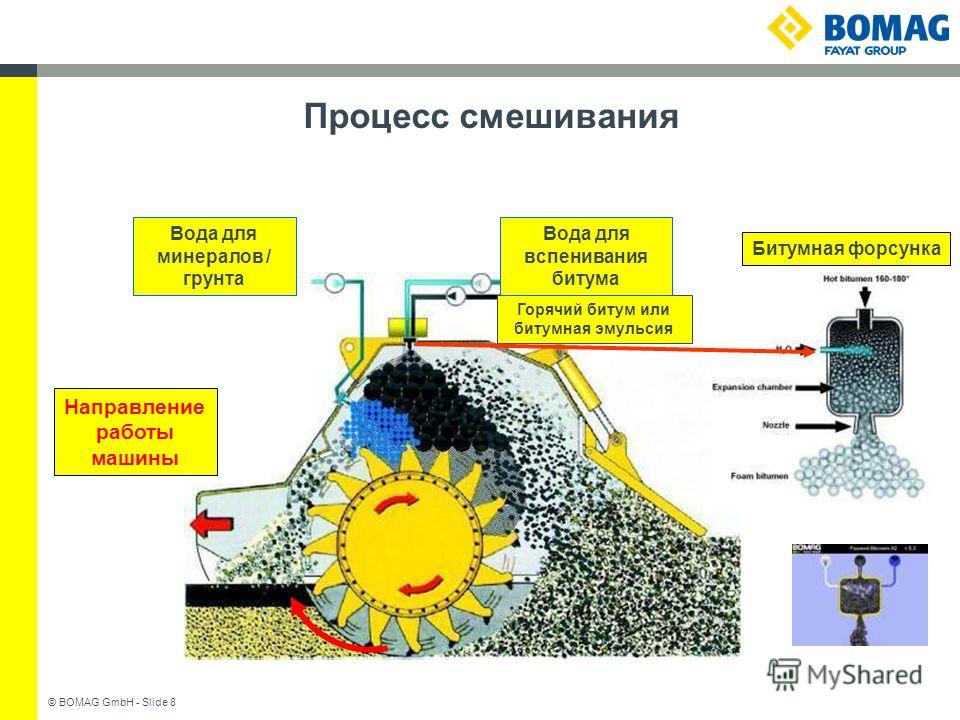

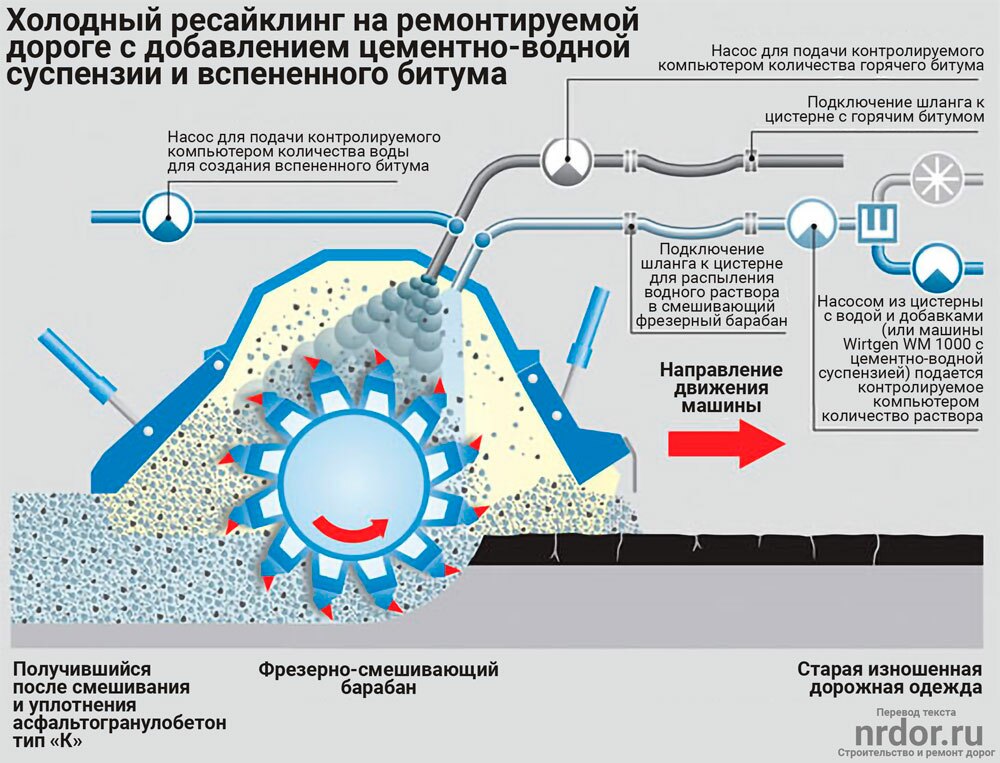

В режиме холодного ресайклинга широко используют обработку гранулята битумной эмульсией, жидким или вспененным битумом (рис. 8).

Рис. 8. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением битумной эмульсии

При необходимости улучшить гранулометрический состав смеси или усилить дорожную одежду к полученному грануляту добавляют необходимое количество щебня. В этом случае работа выполняется в такой последовательности:

В этом случае работа выполняется в такой последовательности:

на очищенное старое покрытие вывозится и автогрейдером распределяется слой щебня;

машиной для холодного фрезерования снимается старое покрытие и полученный гранулят перемешивается в самой машине со щебнем. В момент перемешивания смеси добавляется вода для смачивания щебенок и битумная эмульсия в необходимом количестве;

смесь окончательно разравнивается автогрейдером и уплотняется.

На уложенный слой укладывается защитный слой или слой нового покрытия из асфальтобетона.

Холодный ресайклинг с применением в качестве вяжущего цемента обычно используется для устройства основания из гранулята, полученного при фрезеровании старого асфальтобетонного покрытия (рис. 9). При этом добавка цемента составляет 3-5 % от массы гранулята. Для достижения оптимальной влажности одновременно добавляется необходимое количество воды. Обработанная смесь разравнивается и уплотняется.

Рис. 9. Схема рабочих процессов и комплект машин для холодного ресайклинга с применением цемента

После набора прочности уложенной смеси устраивается новый слой асфальтобетонного покрытия или защитный слой.

Метод холодного ресайклинга асфальтобетонного покрытия может быть использован с применением комплексного вяжущего, состоящего из битумной эмульсии и цемента [ 2]. В результате получается асфальтогранулобетон (АГБ).

АГБ-смесь приготавливают в смесительной установке с принудительным перемешиванием в холодном состоянии асфальтобетонного гранулята с добавками: щебня фракций 5-25 мм (если необходимо), цемента, катионной битумной эмульсии и воды смачивания, если влажность гранулята ниже 1 %. Добавки в гранулят вводят в таком порядке: щебень, вода смачивания, эмульсия, цемент.

При приготовлении АГБ-смеси может быть использован гранулят, полученный как при послойном, так и однопроходном фрезеровании существующего покрытия на глубину 14-30 см. Однако кривая гранулометрического состава гранулята должна иметь плавное очертание и вписываться в границы составов для пористых и высокопористых смесей, зерен щебня фракций крупнее 5 мм должно быть не менее 35-40 %. В противном случае к грануляту добавляют щебень.

Ориентировочная доля отдельных компонентов по массе гранулята составляет:

битумной эмульсии — 2-4 %;

портландцемента — 2-5 %;

воды — 4-6 %.

Смесь укладывается на подготовленное основание при температуре воздуха не ниже 0 °С и уплотняется сначала виброплитой, а затем звеном катков. После испарения влаги (примерно через 2 ч после окончания уплотнения) можно открывать движение автотранспорта с ограничением скорости до 40 км/ч. Через 4-5 часов можно укладывать следующий слой асфальтобетона, который выполняет роль защитного слоя и слоя износа.

Технология может быть реализована в нескольких вариантах (рис. 10):

а) фреза работает в сцепе со смесителем укладчиком, который является ведущей машиной (рис. 10, а). Толщина укладываемого слоя до 12 см, производительность укладки 80-150 т/ч;

б) фреза оставляет асфальтогранулят на проезжей части и ее подбирает прицепной или самоходный подборщик, работающий в сцепе со смесителем укладчиком (рис. 10, б). При этом фреза и смеситель-укладчик могут иметь разную производительность;

При этом фреза и смеситель-укладчик могут иметь разную производительность;

в) регенерационное фрезерование совместно с выравнивающим фрезерованием (рис. 10, в). Фреза работает в одном звене с автомобилями-самосвалами, которые доставляют основной объем асфальтогранулята к смесителю-укладчику, а избыток — на другой объект или на склад.

Рис. 10. Технологические схемы холодной регенерации с использованием в качестве ведущей машины смесителя укладчика:

1 — старое покрытие; 2 — фреза; 3 — гранулят; 4 — смеситель-укладчик; 5 — каток; 6 — новый слой покрытия; 7 — подборщик; 8 — автомобили-самосвалы; 9 — склад АГ

Могут быть применены и другие технологические схемы в зависимости от конкретных условий (толщина и количество снимаемых и укладываемых слоев, необходимость добавления минерального материала, вида применяемого вяжущего и т.д.).

Методы холодно-горячей регенерации (комбинированные методы) можно разделить на две группы:

а) с переработкой старого асфальтобетона на месте (на дороге) в передвижных смесительных установках;

б) с переработкой старого асфальтобетона на стационарных асфальтобетонных заводах.

Технология холодно-горячей регенерации с переработкой старого асфальтобетона на месте в передвижной смесительной установке может быть реализована с использованием специального комплекта машин. Основной машиной этого комплекта является передвижная асфальтосмесительная установка с сушильным барабаном.

В состав комплекта входят: щебнераспределитель, холодная фрезеровальная машина, передвижная асфальтосмесительная установка, асфальтоукладчик, комплект катков.

Технология работ включает следующие операции:

на очищенное от пыли и грязи покрытие распределяется равномерный слой щебня на всю полосу обработки. Новый щебень обычно добавляют в количестве 50-70 % объема отфрезерованного гранулята;

холодной фрезой на глубину 30-50 мм снимается верхний слой покрытия, измельчается, одновременно перемешивается с новым щебнем и выкладывается в виде вала на полосе фрезерования;

погрузчиком-питателем смесь гранулята со щебнем подается в движущийся сушильный барабан асфальтосмесительной установки, где смесь высушивается и подогревается до рабочей температуры;

горячая смесь поступает в смесительное отделение асфальтосмесителя, куда вводится битум в количестве 5-7 % от массы нового щебня, и перемешивается;

из смесителя готовая смесь выгружается в приемный бункер асфальтоукладчика, распределяется и предварительно уплотняется;

окончательное уплотнение производится комплектом катков.

В результате общая толщина асфальтобетонного покрытия увеличивается на 2-4 см. На этот слой укладывается защитный слой в виде поверхностной обработки или слой износа из новой асфальтобетонной смеси.

В городских условиях переработку снятого холодной фрезой гранулята, как правило, производят на стационарных асфальтобетонных заводах, где имеются лучшие условия для обеспечения высокого качества регенерированного асфальтобетона.

Особенности обеспечения качества при регенерации и повторном использовании материалов. Регенерация и ресайклинг являются перспективными методами ремонта дорожных покрытий. Однако эти технологии требуют дальнейшего развития и совершенствования, особенно в отношении качества материалов и слоев дорожной одежды, получаемых с применением указанных технологий.

Одна из главных проблем состоит в неоднородности материала старого покрытия, который после переработки и улучшения укладывается повторно. Неоднородность обусловлена тем, что старое покрытие могло быть уложено много лет назад различной толщиной слоев, из различных материалов, особенно битумов, которые со временем изменяют свои свойства.

В процессе эксплуатации старое покрытие неоднократно ремонтировалось с применением различных технологий и материалов. Поэтому к моменту регенерации и повторного использования состав материала снимаемых слоев может существенно измениться на отдельных участках. Необходим тщательный контроль за составом, качеством и однородностью материала старого покрытия.

Другая проблема состоит в том, что в процессе фрезерования получают гранулы различной величины, некоторая часть щебня размельчается и обнажает не обработанную битумом поверхность. Другие частицы минерального материала остаются покрытыми битумной пленкой. При перемешивании с новым вяжущим и введением нового щебня толщина пленки на старых и новых частицах минерального материала может быть неравномерной. Все это приводит к неоднородности получаемого материала и снижает его физико-механические свойства. Учитывая эти особенности, переработанный материал старого покрытия обычно укладывают в нижние слои новой дорожной одежды или в слои, которые закрывают защитным слоем.

ВИДЫ И ОСОБЕННОСТИ РЕСАЙКЛИНГА АСФАЛЬТОБЕТОНА | Артём Грызлов

Асфальтобетон является основной статьей расхода во время дорожного строительства. Цены на данный материал формируются из стоимости его получения и доставки. В такой ситуации существенную экономию обеспечивает повторное применение асфальтобетона, более известное как ресайклинг. В результате удается добиться сохранения ресурсов и окружающей среды, а также отсутствия отходов. Существует два вида ресайклинга – горячий и холодный.

Горячий ресайклинг обеспечивает оперативную регенерацию дорожного полотна. Для этого понадобятся инфракрасные батареи, с помощью которых происходит нагрев асфальтобетона до 150 градусов, чтобы он немного смягчился. Затем покрытие дороги разрыхляется на определенную глубину и покрывается смесью для дополнительного укрепления и восстановления толщины.

В состав смеси входят минералы и вещества для связки. Под воздействием повышенной температуры она соединяется с переработанным асфальтобетоном. Поверх полотна в нагретом состоянии укладывается готовый материал. Для этого следует использовать особый брус. Покрытие нужно дополнительно уплотнить с помощью катка. Горячий ресайклинг позволяет за короткий срок восстановить асфальтобетон. При этом для выполнения работ не понадобится много людей. Весь процесс можно выполнить в течение дня.

Для выполнения холодного ресайклинга нужно подготовить особую суспензию. Она смешивается в мобильной установке, которую ресайклер толкает перед собой с нанесением смеси для регенерации. В результате асфальт становится более плотным и устойчивым. Полученный слой необходимо уплотнить с помощью катка. После этого выполняется профилирование покрытия и повторное уплотнение, а также укрепление битумом.

Холодный ресайклинг не оказывает влияния на экологию, не требует большого количества энергии, позволяет качественно регенерировать асфальтобетон и сохраняет грунт целым. При выполнении работ достаточно один раз пройтись ресайклером по дорожному полотну.

При выполнении работ достаточно один раз пройтись ресайклером по дорожному полотну.

Больше статей читайте на сайте btspro.ru

технология холодного ресайклинга и попутного фрезерования

Выбирая строительное дорожное оборудование и технику, да и вообще любую технику, большинство из нас стремиться почитать отзывы, узнать её возможности, как она работает. Ведь новые машины позволяют применять и новые технологии. Хотя этот принцип действует и в обратном направлении: новые технологии требуют новую технику. Вот так, например, в США решается вопрос замены дорожного полотна.

В американском городе Сан-Хосе, что на самом юге Калифорнии и нескольких десятках км от границы с Мексикой, ресайклер Wirtgen 3800 CR доказывает, что его применение для холодного ресайклинга является самым экономичным решением.

Принцип «время – деньги» напрямую касается дорожного строительства. Особенно в районах с высокой загруженностью дорог. И тут большим преимуществом является универсальность машины и оборудования.

Примером такой универсальности может служить ресайклер. Модель 3800 CR от компании Wirtgen способный выполнять холодный рециклинг со встречным и попутным фрезерованием – в режиме «Upcut» и «Downcut», соответственно, а также работать в качестве высокопроизводительной дорожной фрезы. Подобная универсальность позволяет ему выполнять индивидуальные требования в соответствии с условиями эксплуатации и/или требованиями тендера.

В «золотом штате» Калифорния дорожный «универсал» Wirtgen 3800 CR мощностью 950 л.с. восстанавливает главные транспортные артерии города Сан-Хосе. Суммарная протяженность участков – 100 миль. Ежедневная транспортная нагрузка на них составляет от 12 000 до 35 000 автомобилей. Поэтому качество покрытия очень важно, не говоря уже о том, что остановка этого транспортного потока может привести к коллапсу дорожного движения в городе.

Технология холодного ресайклинга и попутного фрезерования

Для получения высокого качества укладки, предприятие MCK Services Inc. , выполняющее дорожные ремонтные работы приняло решение использовать метод попутного фрезерования, разработанный Wirtgen Group: фрезерный барабан ресайклера вращается по направлению движения машины, а не как при встречном фрезеровании, когда барабан вращается против движения. Это обеспечивает точный контроль размера зерна перерабатываемого асфальта, особенно в случае очень хрупких, тонких, старых асфальтобетонных дорог.

, выполняющее дорожные ремонтные работы приняло решение использовать метод попутного фрезерования, разработанный Wirtgen Group: фрезерный барабан ресайклера вращается по направлению движения машины, а не как при встречном фрезеровании, когда барабан вращается против движения. Это обеспечивает точный контроль размера зерна перерабатываемого асфальта, особенно в случае очень хрупких, тонких, старых асфальтобетонных дорог.

В рамках этого метода холодный ресайклер Wirtgen 3800 CR движется задним ходом, снимая поврежденные слои асфальтобетона толщиной 10 см на ширину 3,80 м с попутным фрезерованием. Фрезерно-смесительный барабан машины гранулирует слои асфальтобетона и смешивает его с предварительно распределенным однопроцентным цементом.

Две цистерны по шлангам подают на ресайклер воду и горячий битум, где при помощи сжатого воздуха из этого производился вспененный битум. Управление распределительными рампами осуществляется при помощи микропроцессоров, что обеспечивает точность подачи добавляемого вспененного битума в смесительную камеру для оптимальной переработки гранулированного материала. Затем расположенные на роторе выбрасыватели передают приготовленную дорожную смесь на погрузочный конвейер, который направляет материал непосредственно в приёмный бункер асфальтоукладчика, который укладывает его в соответствии с заданным профилем и положением.

Затем расположенные на роторе выбрасыватели передают приготовленную дорожную смесь на погрузочный конвейер, который направляет материал непосредственно в приёмный бункер асфальтоукладчика, который укладывает его в соответствии с заданным профилем и положением.

Заложенная в концепцию ресайклера Wirtgen 3800 CR максимальная мощность обеспечивает быстрое выполнение восстановительных работ. Система погрузки также обладает высокой производительностью подачи, а поворотный конвейер с регулируемой высотой – обеспечивает точность и оперативность загрузки бункера-приёмника укладчика.

Рентабельность и экологичность

После укладки 100 миль покрытия, осуществленной с помощью метода холодного ресайклинга на месте, Боб Герриган, управляющий из компании MCK Services, доволен результатами: «При помощи Wirtgen 3800 CR нам удалось в полном объеме выполнить технологические и финансовые требования администрации города Сан-Хосе».

Окончательные цифры говорят сами за себя: применение технологии холодного ресайклинга на месте позволило обойтись закрытием только части дороги и снизить время закрытия проезжей части, а рабочее время грузовых автомобилей удалось сократить на 90% (9 600 часов), что позволило значительно снизить выбросы CO2 и потребление топлива. Таким образом, городу удалось сэкономить порядка 1,5 млн. долларов США.

Таким образом, городу удалось сэкономить порядка 1,5 млн. долларов США.

Заключение Фрэнка Фаршиди, руководителя проекта из городской администрации Сан-Хосе, также позитивное: «Холодный ресайклинг на месте обеспечивает высочайшее качество, отличается экономичностью, экологичностью и минимальным влиянием на транспортный поток».

Автор: ТЕХНОmagazine

Поделиться

Горячая переработка на месте | Каталожные номера

| В. | Почему требуется грунтовка или обработка поверхности ПОСЛЕ HIR? |

| А. | HIR эффективно восстанавливает существующее 1,5-дюймовое дорожное покрытие, восстанавливая его «управляемость» и смягчая свойства окисленной дороги с помощью омолаживающего агента. Сам процесс замедляет появление отражающих трещин и, по сути, превращает существующий слой износа в новый курс повышения уровня.И так же, как и выравнивающее связующее, его также необходимо герметизировать/покрыть поверхностной обработкой, защитным покрытием или горячим миксом. |

| В. | Каков наиболее рекомендуемый слой покрытия? |

| А. | Ваш бюджет, предполагаемый срок службы и транспортная нагрузка будут определять, какая обработка поверхности или покрытие являются наиболее подходящими. Тем не менее, наиболее типичным является уплотнение стружки с туманным уплотнением или 1-2 дюйма горячей асфальтобетонной смеси. |

| В. | Какова рекомендуемая толщина окончательного слоя износа, наносимого после HIR? |

| А. | Большинство агентств выбирают 1-2 дюйма горячей смеси, когда желательно структурное увеличение. Для проектов, которые не требуют дополнительной структуры, большинство агентств выбирают изоляцию стружки с защитой от тумана или 1 дюйм горячей смеси. Микроповерхность или шламовое уплотнение также являются популярными вариантами в некоторых частях страны. |

В. | Каков типичный срок службы покрытия HIR? |

| А. | Это зависит от нескольких факторов: окончательной обработки поверхности или покрытия; транспортные нагрузки; климат; насколько общая структура существует на дорожном покрытии после обработки и покрытия. Тем не менее, по сравнению со стандартной 2-дюймовой накладкой для фрезерования и горячего смешивания, HIR с 1-дюймовой накладкой горячего смешивания обычно обеспечивает такой же ожидаемый срок службы.HIR с чип-пломбой обычно служит 8-10 лет. |

| В. | Требуется ли минимальное количество для проекта? |

| А. | В идеале проекты HIR должны иметь как минимум 75 000 квадратных ярдов, расположенных в 1-3 местах. |

| В. | Можно ли использовать технологию HIR для дорожных покрытий, покрытых чипсами? |

А. | Да, иногда.Содержание масла в дороге должно быть проверено, чтобы определить, является ли оно подходящим кандидатом. Слишком много масла может привести к чрезмерному дыму. |

| В. | Как скоро после этого его нужно закрыть/закрыть? |

| А. | Поверхность дорожного покрытия, подвергнутого HIR, должна быть обработана, загерметизирована или покрыта горячей смесью в течение 10 рабочих дней. |

| В. | Может ли процесс HIR улучшить прорезиненные асфальтобетонные покрытия горячей смеси? |

| А. | Да, нет никаких проблем с использованием процесса HIR на прорезиненных покрытиях горячей смеси. |

| В. | Требуется ли минимальная толщина дорожного покрытия, чтобы сделать его подходящим кандидатом? |

А. | Да, требуется минимум 3 дюйма горячей смеси и/или герметика для стружки. |

| В. | Где обычно применяется процесс HIR? |

| А. | HIR используется отделами общественных работ в городских и пригородных / жилых районах так же, как он используется округами в сельской местности. |

| В. | Что необходимо, чтобы определить, подходит ли дорожное покрытие для HIR? |

| А. | На структурно прочном дорожном покрытии требуется предварительное протягивание стержней (семь 6-дюймовых стержней на уникальное покрытие), чтобы лаборатория испытаний материалов могла оценить различные ключевые свойства существующего покрытия (например,g., показатель проникновения/мягкость, содержание АУ %, пыль к АУ %) до и после добавления омолаживающего агента. |

| В. | Нужно ли предоставлять керны, если я знаю толщину и содержание дорожного покрытия? |

А. | Да, визуальное наблюдение за вытянутыми стержнями позволяет лаборатории проверить толщину дорожного покрытия и отсутствие дорожного полотна (Petromat). Что еще более важно, результаты лабораторных испытаний позволяют лаборатории подтвердить агентству, является ли дорожное покрытие подходящим кандидатом для процесса HIR. |

| В. | Кто делает рекомендуемое тестирование ядер? |

| А. | Подрядчик HIR НЕ проводит тестирование. Агентству настоятельно рекомендуется нанять лабораторию для испытаний материалов, сертифицированную AMRL, которая может проводить специальные испытания. Чикагская испытательная лаборатория, Inc. специализируется на проведении необходимых тестов (например, AASHTO R59, T30, T49, T164, T166, T209, T269, ASTM D5). |

| В. | Какое омолаживающее средство используется? |

| А. | Обычно просто указывается как незапатентованное омолаживающее средство (в идеале масло, а не эмульсия), способное эффективно смягчать существующее асфальтовое покрытие. |

| В. | Каков стандартный способ выставить это на торги? |

| А. | Большинство агентств размещают его либо как «отдельный» контракт для участия в торгах, либо как часть более крупного объема работ, включающего наложение горячего микса.При заключении отдельного контракта подрядчик HIR предлагал его напрямую агентству. При заключении контракта в рамках более крупного контракта подрядчик HIR обычно претендует на роль субподрядчика для различных генеральных подрядчиков, участвующих в торгах по проекту. |

| В. | Могу ли я выставить его на торги в качестве альтернативы? |

| А. | Да, однако существует высокая вероятность того, что подрядчик HIR не предложит цену, поскольку теперь у генерального подрядчика есть возможность завышать указанную цену, что делает ее «непомерно высокой» для агентства. |

| В. | Могу ли я быть уверен, что более одного подрядчика HIR примут участие в торгах по моему проекту? |

| А. | Проще говоря, нет никакой гарантии, что на ваш проект претендует более одного подрядчика, как и в случае с любым другим проектом. Однако это НЕ означает, что это «метод единственного источника или проприетарный». Если мы предложим цену за ваш проект, она будет предложена на конкурсной основе. |

Глава 9 — 98042 — Переработка — Экологичность — Тротуары

Глава 9.Горячая переработка на месте (методы строительства и оборудование)

Введение

Горячий рециклинг на месте (HIR) был описан как метод на месте, который восстанавливает изношенные асфальтовые покрытия и, таким образом, сводит к минимуму использование новых материалов. (1) В основном этот процесс состоит из четырех этапов:

- размягчение поверхности асфальтового покрытия под действием тепла;

- скарификация и/или механическое удаление поверхностного материала;

- смешивание материала с рециклинговым агентом, битумным вяжущим или новой смесью; и

- укладка и укладка рециклированной смеси на поверхность дорожной одежды.

Основной целью горячей переработки на месте является исправление дефектов поверхности, не вызванных несоответствием конструкции, таких как растрескивание, трещины, колеи и дыры, толчки и удары. Это может быть выполнено как однопроходная операция или многопроходная операция. При однопроходной операции первичные материалы смешиваются с материалом регенерированного асфальтового покрытия (РАП) за один проход, тогда как при многоэтапном процессе новый слой износа добавляется после повторного уплотнения материалов РАП.Преимущества горячей переработки на месте заключаются в том, что сохраняются высоты и просветы над головой, она сравнительно экономична и требует меньшего контроля движения, чем другие методы реабилитации. Этот процесс также можно использовать для повторного покрытия снятых заполнителей, восстановления кровли и дренажа, изменения градации заполнителя и содержания асфальта, а также улучшения сопротивления трения поверхности. Горячая переработка на месте обычно выполняется на глубину от 20 мм до 50 мм (от 3/4 до 2 дюймов), при этом типичная глубина составляет 25 мм (1 дюйм).

Ассоциация по переработке и регенерации асфальта (ARRA) признает три основных типа процессов горячей переработки на месте:

- рециклинг поверхности,

- ремонт и

- ремикс.

Рециклинговые агенты для омоложения состарившегося битумного вяжущего могут быть добавлены во всех трех методах, но первичный заполнитель используется только в операциях восстановления покрытия и повторного смешивания. Эти три процесса описаны ниже.

Метод и оборудование для вторичной переработки поверхности

Ассоциация по переработке и восстановлению асфальта (ARRA) определяет рециркуляцию поверхности как процесс реабилитации, который восстанавливает потрескавшееся, хрупкое и неровное дорожное покрытие в рамках подготовки к окончательному тонкому слою износа. (2) Идеальными кандидатами для этого процесса являются покрытия с устойчивым и адекватным основанием. Хотя можно достичь глубины скарификации 50 мм (2 дюйма), обычно используется глубина от 20 до 25 мм (от 3/4 до 1 дюйма). (3,4) Если укладка горячей асфальтобетонной смеси выполняется отдельной операцией после ресайклинга поверхности, то этот процесс называется двухпроходным методом. В противном случае он называется однопроходным методом.

(3,4) Если укладка горячей асфальтобетонной смеси выполняется отдельной операцией после ресайклинга поверхности, то этот процесс называется двухпроходным методом. В противном случае он называется однопроходным методом.

Основной целью процесса рециркуляции поверхности является устранение неровностей поверхности и трещин.Он также используется для восстановления поверхности дорожного покрытия до желаемой линии, уклона и поперечного сечения для обеспечения надлежащего дренажа. (5) Также может быть достигнуто ограниченное и краткосрочное улучшение сопротивления поверхностному трению. (5) Сообщается, что рециркуляция поверхности успешно удаляет отражающие трещины при использовании перед нанесением горячей смеси. (5) Это может быть более эффективным, если непосредственно перед нанесением покрытия использовать нагреватель-карификатор для улучшения сцепления между старым и новым слоями. (5)

На рис. 9-1 (6) показана схема одного из процессов переработки поверхности. Оборудование состоит из блока предварительного нагрева, блока нагрева и рециркуляции и ролика на резиновых шинах. Блок предварительного нагрева нагревает старую поверхность покрытия HMA, блок нагрева и рециркуляции нагревает и выравнивает покрытие HMA набором невращающихся зубьев, а также распыляет реагент для вторичной переработки. Затем старое дорожное покрытие и материалы для вторичной переработки смешиваются стандартным шнеком и выравниваются стяжкой.Каток с резиновыми шинами используется для уплотнения переработанной смеси. Как правило, в процессе рециркуляции поверхности новый заполнитель не добавляется. На рис. 9-2 показан процесс переработки поверхности.

Оборудование состоит из блока предварительного нагрева, блока нагрева и рециркуляции и ролика на резиновых шинах. Блок предварительного нагрева нагревает старую поверхность покрытия HMA, блок нагрева и рециркуляции нагревает и выравнивает покрытие HMA набором невращающихся зубьев, а также распыляет реагент для вторичной переработки. Затем старое дорожное покрытие и материалы для вторичной переработки смешиваются стандартным шнеком и выравниваются стяжкой.Каток с резиновыми шинами используется для уплотнения переработанной смеси. Как правило, в процессе рециркуляции поверхности новый заполнитель не добавляется. На рис. 9-2 показан процесс переработки поверхности.

Рисунок 9-1. Основной процесс переработки поверхности.

Рисунок 9-2. Утилизация поверхности.

Хотя прямой контакт с пламенем изначально использовался для нагрева поверхности дорожного покрытия HMA, в настоящее время используется лучистый или инфракрасный нагрев, чтобы избежать повреждения вяжущего асфальтобетона и предотвратить нежелательные выбросы. (7,8,9) Пропан является наиболее часто используемым топливом для процесса непрямого нагрева. (10) Отопление может осуществляться одним нагревательным агрегатом с двумя комплектами нагревателей или двумя агрегатами, идущими в тандеме, каждый с одним комплектом нагревателей. Для обогрева обычно используется не менее двух комплектов нагревателей. Температура покрытия HMA повышается до 110–150 °C (от 230 °F до 302 °F). (11,12) Несколько рядов подпружиненных рыхлителей используются для рыхления нагретого дорожного покрытия. Подпружиненное крепление позволяет скарификатору преодолевать дорожные препятствия, такие как крышки люков и бетонные участки. (10) Для устранения эффекта окислительного твердения из-за длительного старения и нагревания в процессе рециркуляции в дорожное покрытие во время операции по рыхлению добавляют реагенты для рециклинга. (5)

(7,8,9) Пропан является наиболее часто используемым топливом для процесса непрямого нагрева. (10) Отопление может осуществляться одним нагревательным агрегатом с двумя комплектами нагревателей или двумя агрегатами, идущими в тандеме, каждый с одним комплектом нагревателей. Для обогрева обычно используется не менее двух комплектов нагревателей. Температура покрытия HMA повышается до 110–150 °C (от 230 °F до 302 °F). (11,12) Несколько рядов подпружиненных рыхлителей используются для рыхления нагретого дорожного покрытия. Подпружиненное крепление позволяет скарификатору преодолевать дорожные препятствия, такие как крышки люков и бетонные участки. (10) Для устранения эффекта окислительного твердения из-за длительного старения и нагревания в процессе рециркуляции в дорожное покрытие во время операции по рыхлению добавляют реагенты для рециклинга. (5)

Метод ремонта и оборудование

Ремонт определяется как метод рециркуляции поверхности в сочетании с одновременным наложением новой горячей асфальтобетонной смеси (HMA) для формирования термической связи между новым и рециклированным слоями. (2) В основном это процесс вторичной переработки поверхности, за которым следует процесс укладки верхнего слоя.Этот процесс используется для исправления дефектов дорожного покрытия в верхних слоях от 25 до 50 мм (один или два дюйма) существующего асфальтового покрытия. (2) С помощью этого метода можно устранить такие проблемы дорожного покрытия, как незначительная колея, растрескивание и растрескивание. (2) Процесс восстановления полезен, когда процесс рециркуляции поверхности недостаточен для восстановления желаемых требований к поверхности дорожного покрытия или когда обычное покрытие HMA нецелесообразно или не требуется. (5) Очень тонкие накладки (12 мм или 0.5 дюймов) можно использовать в сочетании с процессом восстановления покрытия для получения хороших, устойчивых к скольжению покрытий (5) при гораздо меньших затратах по сравнению с обычным процессом наложения HMA, в котором используется верхний слой толщиной более 25 мм (1 дюйм).

(2) В основном это процесс вторичной переработки поверхности, за которым следует процесс укладки верхнего слоя.Этот процесс используется для исправления дефектов дорожного покрытия в верхних слоях от 25 до 50 мм (один или два дюйма) существующего асфальтового покрытия. (2) С помощью этого метода можно устранить такие проблемы дорожного покрытия, как незначительная колея, растрескивание и растрескивание. (2) Процесс восстановления полезен, когда процесс рециркуляции поверхности недостаточен для восстановления желаемых требований к поверхности дорожного покрытия или когда обычное покрытие HMA нецелесообразно или не требуется. (5) Очень тонкие накладки (12 мм или 0.5 дюймов) можно использовать в сочетании с процессом восстановления покрытия для получения хороших, устойчивых к скольжению покрытий (5) при гораздо меньших затратах по сравнению с обычным процессом наложения HMA, в котором используется верхний слой толщиной более 25 мм (1 дюйм).

На рисунках 9-3 и 9-4 (5,6) показаны схемы процесса многократного и однопроходного ремонта соответственно. Процесс состоит из предварительного нагрева, нагревания и скарификации и/или ротационного измельчения, нанесения и смешивания рециклирующего агента, укладки переработанной смеси в качестве выравнивающего слоя и, наконец, укладки нового слоя износа горячей смеси. (13) В процессе однопроходного ремонта используются две стяжки: одна используется для выравнивания скарифицированной смеси HMA, а другая используется для выравнивания нового слоя HMA. Шаги до размещения переработанной смеси аналогичны шагам в процессе переработки поверхности. На рис. 9-5 (6) показан процесс восстановления покрытия. При использовании первого и второго нагревательных элементов дорожное покрытие сначала нагревается с помощью нагнетательных или лучистых обогревателей до температуры приблизительно 190°C (374°F) на глубину от 22 мм до 30 мм (0,0001 мм).от 9 дюймов до 1,2 дюйма). (5) Зубья рыхлителя во втором нагревательном блоке затем используются для рыхления размягченного покрытия HMA на глубину от 20 мм до 25 мм (от 0,75 дюйма до 1 дюйма). (5) В некоторых системах отдельные зубья скарификатора или секции зубьев скарификатора, установленные в шахматном порядке, могут управляться отдельно для обеспечения скарификации на желаемую глубину и для обхода препятствий на тротуаре, таких как крышки люков. (5) Затем к скарифицированному материалу добавляют реагент для вторичной переработки с заданной скоростью.РАП вместе с нанесенным рециклирующим агентом затем собирается лезвием и затем перемещается в поперечном направлении в центральный валок с помощью поперечного конвейера шнекового типа, который смешивает и покрывает частицы рециклируемого реагента. Далее переработанная смесь распределяется перед первой стяжкой поперечными шнеками и частично уплотняется в качестве выравнивающего слоя. Наконец, новая горячая асфальтовая смесь из бункера укладывается на переработанную смесь с помощью второй плиты.

(5) Зубья рыхлителя во втором нагревательном блоке затем используются для рыхления размягченного покрытия HMA на глубину от 20 мм до 25 мм (от 0,75 дюйма до 1 дюйма). (5) В некоторых системах отдельные зубья скарификатора или секции зубьев скарификатора, установленные в шахматном порядке, могут управляться отдельно для обеспечения скарификации на желаемую глубину и для обхода препятствий на тротуаре, таких как крышки люков. (5) Затем к скарифицированному материалу добавляют реагент для вторичной переработки с заданной скоростью.РАП вместе с нанесенным рециклирующим агентом затем собирается лезвием и затем перемещается в поперечном направлении в центральный валок с помощью поперечного конвейера шнекового типа, который смешивает и покрывает частицы рециклируемого реагента. Далее переработанная смесь распределяется перед первой стяжкой поперечными шнеками и частично уплотняется в качестве выравнивающего слоя. Наконец, новая горячая асфальтовая смесь из бункера укладывается на переработанную смесь с помощью второй плиты. Новая смесь укладывается, когда температура рециркулируемой смеси составляет приблизительно 104°C (219°F). (5) Обычные методы сразу после стяжки используются для уплотнения новой смеси, чтобы обеспечить монолитное соединение между новым и рециклированным слоем. (14) Стяжки, используемые в этом методе, могут быть с ручным или автоматическим управлением. В выглаживающих плитах с ручным управлением измерения глубины производятся вручную, а выглаживающие плиты регулируются вручную, в то время как автоматические выглаживающие плиты могут быть полностью автоматизированы для контроля уклона, уклона или глубины. Несколько подъемников могут быть размещены в однопроходной машине с двумя плитами, одна за другой. (8) Автоматические виброрейки должны быть оснащены вибраторами для достижения некоторого начального уплотнения. (5)

Новая смесь укладывается, когда температура рециркулируемой смеси составляет приблизительно 104°C (219°F). (5) Обычные методы сразу после стяжки используются для уплотнения новой смеси, чтобы обеспечить монолитное соединение между новым и рециклированным слоем. (14) Стяжки, используемые в этом методе, могут быть с ручным или автоматическим управлением. В выглаживающих плитах с ручным управлением измерения глубины производятся вручную, а выглаживающие плиты регулируются вручную, в то время как автоматические выглаживающие плиты могут быть полностью автоматизированы для контроля уклона, уклона или глубины. Несколько подъемников могут быть размещены в однопроходной машине с двумя плитами, одна за другой. (8) Автоматические виброрейки должны быть оснащены вибраторами для достижения некоторого начального уплотнения. (5)

Рис. 9-3. Многопроходный процесс ремонта.

Рис. 9-4. Однопроходный процесс ремонта.

Рис. 9-5. Процесс ремонта.

9-5. Процесс ремонта.

Метод повторного смешивания и оборудование

Ассоциация по переработке и восстановлению асфальта (ARRA) определяет повторное смешивание как процесс, состоящий из следующих этапов: нагрев проезжей части на глубину от 40 до 50 мм (от 1½ до 2 дюймов), скарификация и сбор размягченного материала в валок, смешивание материала с первичными заполнителями и рециклинговыми агентами (и новым HMA, если требуется) в измельчителе и укладка переработанной смеси в виде единой однородной смеси. (2) Эта процедура используется, когда метода восстановления покрытия недостаточно для восстановления желаемых свойств дорожного покрытия и требуются дополнительные заполнители и/или новая смесь HMA для придания прочности и устойчивости существующему дорожному покрытию. (5) Этот процесс может эффективно устранить колеи, трещины и окисление (затвердевание) на верхних 50 мм (2 дюйма) поверхности дорожного покрытия. Асфальтовые покрытия с одним герметизирующим слоем можно повторно смешивать, а герметизирующий слой может способствовать смягчению переработанного вяжущего. Тем не менее, покрытия с несколькими герметизирующими слоями могут создавать дым и огонь на поверхности и выступать в качестве теплоизолятора, препятствующего нагреву нижележащего покрытия. (5)

Тем не менее, покрытия с несколькими герметизирующими слоями могут создавать дым и огонь на поверхности и выступать в качестве теплоизолятора, препятствующего нагреву нижележащего покрытия. (5)