Испытание на отрыв: Испытание бетона методом отрыва со скалыванием

- Испытание бетона методом отрыва со скалыванием ГОСТ 22690-88

- Лаборатория неразрушающего контроля бетона в СПб!

- Испытание бетона методом отрыва со скалыванием в Екатеринбурге, цена низкая

- Определение прочности бетона при обследовании зданий и сооружений

- испытание на отрыв — это.

- Испытание бетона методом отрыва со скалыванием

- Испытание бетона в Ростове-на-Дону

- Испытание на отрыв

- Подготовка тележки к испытанию на адгезию отрывом | Ресурсы

- Реферат

- Тестер отрыва Теория работы

- Тележка и подготовка поверхности

- Экспериментальная основа для рекомендации метода подготовки тележки

- Результаты испытаний на истирание

- Результаты теста на окисление

- Результаты испытания на очистку

- Предыдущие эксперименты

- Повторное использование тележек

- Выводы

- Благодарности и ссылки

- Методы испытаний адгезии покрытий | Ресурсы

- Gardco :: Испытание на отрыв Positest

- Тестер адгезии / отрыва

- Тестер адгезии отрывом — Gilson Co.

- Испытание на отрыв DY-2

Испытание бетона методом отрыва со скалыванием ГОСТ 22690-88

Прочность несущих и ограждающих конструкций в значительной мере зависит от характеристик используемых строительных материалов. Комплексное испытание бетона на отрыв со скалыванием относится к категории неразрушающих и позволяет с высокой точностью определить параметры и качество используемых смесей. Исследования проводятся согласно требованиям ГОСТ 22690-2015 с применение специальных приборов.

В нашей стране данная методика испытаний бетона получила широкое распространение в силу своей универсальности и удобству. Прочностные характеристики материала проверяются путем воздействия непосредственно на бетон конструкции и вызывающее его частичное скалывание. В ходе исследований определяется усилие, позволяющее оторвать фрагмент строительной конструкции с помощью заложенного в шпур лепесткового анкера.

Порядок проведения испытаний бетонных конструкций на отрыв со скалыванием

Описываемая методика контроля позволяет установить прочностные показатели материала в диапазоне измерений от 5 до 100 МПа. Данный способ испытаний применим для четырех разновидностей бетона:

Данный способ испытаний применим для четырех разновидностей бетона:

- легкие;

- тяжелые;

- мелкозернистые;

- напрягающие в монолитных и сборных железобетонных изделиях.

Исследование данного строительного материала путем отрыва анкера со скалыванием осуществляется в порядке, предписанном действующим ГОСТ:

- Подготовка оборудования и объекта.

- Проведение исследований и фиксация получаемых результатов.

- Обработка данных с использованием стандартных методик.

- Создание градуировочной зависимости.

Для выполнения программы изготавливают два вида образцов контрольные и основные из материалов того исследуемого вида. Отверждение их должно осуществляться в одинаковых условиях с испытуемыми изделиями. При этом основные образцы необходимы для определения косвенных характеристик бетонных смесей.

Подготовительные работы

Испытание строительных конструкций и ЖБИ с использованием данной методики потребует значительного времени. Перед проведением исследований бетона путем отрыва со скалыванием выполняется ряд подготовительных мероприятий:

Перед проведением исследований бетона путем отрыва со скалыванием выполняется ряд подготовительных мероприятий:

- Прибор и анкерное устройство осматриваются, проверяется их техническое состояние.

- Выбирается место установки прибора не обязательно ровное, кривизна поверхности при этом не должна препятствовать его применению.

- В исследуемой конструкции высверливают шпур, из которого удаляется пыль и мусор. При температуре окружающей среды ниже -10 °С отверстие и прилегающий массив по всей длине прогреваются.

Исследуемый участок, где планируется отрывать бетон со скалыванием, должен находиться на достаточном удалении от предварительно напряженной арматуры. Кроме того исследуемая зона не должна испытывать больших эксплуатационных нагрузок.

Процедура проведения исследований прочности бетона

Испытание бетона методом отрыва может проводиться, в том числе и с использованием анкеров, заложенных до момента заливки конструкции из цементно-песчаных смесей. Описываемая методика проверки прочностных характеристик бетона, при которой проходит отрыв и скалывание, предполагает выполнение ряда операций:

Описываемая методика проверки прочностных характеристик бетона, при которой проходит отрыв и скалывание, предполагает выполнение ряда операций:

- В заранее высверленный шпур вводится анкер лепестковый на полную глубину и фиксируется в нем.

- Производится монтаж прибора и соединение закладного устройства с ним.

- Постепенно повышают нагрузку (скорость возрастания –1,5 -3 кН/с).

- Фиксация показаний: силы и значения проскальзывания анкера (разница между глубиной шпура и отверстия, на которой происходит отрыв фрагмент материала от массива).

Полученный результат – сила вырыва вноситься в протокол испытаний и используется для построения градуировочной зависимости. При этом точность измерения показателя проскальзывания закладного анкера должны быть не менее 0,1 мм.

Обработка результатов

Зафиксированные в ходе исследований данные позволяют оценивать прочность упомянутого материала по величине приложенной нагрузки, при которой происходит скалывание. Значение силы, при которой отрывается фрагмент бетона в результате скалывания, умножается на поправочный коэффициент. Последний вычисляется по следующей формуле:

Значение силы, при которой отрывается фрагмент бетона в результате скалывания, умножается на поправочный коэффициент. Последний вычисляется по следующей формуле:

γ=h2/(h- Δh)2,

где h – величина заглубления анкера,

а Δh – значение проскальзывания.

Если максимальная длина части материала, которая была оторвана в ходе испытания, более чем вдвое превышает минимальную, то результат считается ориентировочным. Аналогичным образом поступают, если глубина шпура превышает величину проскальзывания анкера на 5% и больше. Использование ориентировочных значений для определения класса прочности материала недопустимо.

Испытания признаются недействительными, если глубина вырыва отличается от длины анкера на 10% или на расстоянии, не превышающем глубину отверстия, обнаруживается арматура.

Преимущества и особенности метода исследований

Одним из главных достоинств описываемого метода является высокая точность в широком диапазоне измерений. Москва – лидер по количеству возводимых объектов и подобные испытания бетона на отрыв с последующим скалыванием востребованы. Данный способ оценки прочности материала единственный из методов, позволяющий построить градуировочную зависимость без разрушения конструкции.

Москва – лидер по количеству возводимых объектов и подобные испытания бетона на отрыв с последующим скалыванием востребованы. Данный способ оценки прочности материала единственный из методов, позволяющий построить градуировочную зависимость без разрушения конструкции.

При контроле характеристик с использованием данного метода необходимо учитывать климатические условия, а также ряд иных факторов. В частности, толщина изделия должна быть вдвое больше заглубления анкера, а расстояние межу точками измерений превышать данное значение пятикратно. Заказать испытания бетона путем отрыва со скалыванием в Москве по доступной цене можно непосредственно на нашем сайте или позвонив по контактному телефону.

Лаборатория неразрушающего контроля бетона в СПб!

Исследование проводили в Политехническом университете города Санкт-Петербург.

Для получения результатов из стены был выпилен и доставлен в лабораторию кусок армированного бетона, размер которого составил 2,0х1,0х0,3 м. Основой бетонного куска являлись две арматурные сетки, диаметр арматурных прутьев в них составил шестнадцать миллиметров, шаг прутьев в решетке равен 10 сантиметрам, защитный слой от 1,5 до 6 сантиметров. Образец, отправленный на лабораторное испытание, состоял из тяжелой бетонной массы, изготовленной из крупного гранитного щебня фракции 20–40.

Образец, отправленный на лабораторное испытание, состоял из тяжелой бетонной массы, изготовленной из крупного гранитного щебня фракции 20–40.

Применение разрушающей методики контроля позволило определить прочность испытуемого образца. Благодаря применению алмазного бурения в бетонной конструкции, получено одиннадцать кернов разной длины, диаметр отверстий составил 80 миллиметров. Всего было изготовлено двадцать девять образцов цилиндрической формы, все образцы выполнены по ГОСТ 28570, их получили из кернов, сделанных с помощью бурения. Далее получаем среднеарифметические полученные значения — 49,0 МПа.

На рисунке 4 указывается распределение прочности. При этом результаты получились весьма неоднородными: коэффициент 15,6 процента и результат СКО — 7,6 МПа.

Для получения результатов используют технологии, описанные в данной статье, а также упругий отскок и ударный импульс.

Использовать в данном эксперименте методику скалывания ребра невозможно из-за близко расположенных к испытываемым ребрам конструкции арматурных прутьев. Получение результата при помощи применения ультразвуковых технологий также невозможно, так как прочность бетонного образца для испытания больше допустимой нормы для проведения такого исследования . Исследование всеми доступными технологиями выполнялось на грани, сделанной в бетоне с использованием алмазного бура, это дало возможность получить идеальные результаты.

Получение результата при помощи применения ультразвуковых технологий также невозможно, так как прочность бетонного образца для испытания больше допустимой нормы для проведения такого исследования . Исследование всеми доступными технологиями выполнялось на грани, сделанной в бетоне с использованием алмазного бура, это дало возможность получить идеальные результаты.

В ходе испытания были получены следующие результаты: усредненный показатель прочности, который удалось получить при помощи сжатия, отличается не более чем на 5 процентов. В результате шести испытаний с помощью технологии отрыва со скалыванием разброс показателя прочности составил 4,8 процента. Показатели исследований, полученные путем применения других видов испытаний, превышают метод отрыва со скалыванием на 40 – 60 процентов.

Испытание бетона методом отрыва со скалыванием в Екатеринбурге, цена низкая

Оперативное тестирование бетонных конструкций на ваших объектах!

Испытание бетона на отрыв со скалыванием позволит установить прочностные характеристики бетонных конструкций любого типа и своевременно выявить дефекты. Любой монолит должен отвечать установленным стандартам, ГОСТУ и данным вашего проекта! Специалисты компании СтройТехКонтроль оперативно проведут испытательные работы и определят максимальный предел прочности строительных изделий из бетона!

Любой монолит должен отвечать установленным стандартам, ГОСТУ и данным вашего проекта! Специалисты компании СтройТехКонтроль оперативно проведут испытательные работы и определят максимальный предел прочности строительных изделий из бетона!

Простая и удобная схема работы

Отрыв со скалыванием бетона предполагает целый комплекс исследовательских работ:

- Оперативный приезд на объект с полным комплектом мобильного оборудования.

- Профессиональная подготовка участков под испытание.

- Выдача акта, оформленного по всем установленным регламентам.

- Помощь сертифицированных экспертов по любым строительным вопросам.

После испытания отрыва со скалыванием мы готовы установить точную марку и класс бетона, высчитать градуированную зависимость. Возьмем под контроль возведение монолитов на протяжении всего строительства за фиксированную оплату.

СтройТехКонтроль – грамотный и экономный подход к выполнению намеченных целей!

Определение прочности бетона отрывом со скалыванием от профессионалов

— Желаете успешно завершить строительные и проектные мероприятия?

— Переживаете, что государственные комиссии обнаружат недочеты фундамента и ж/б плит?

Специалисты компании СтройТехКонтроль объективно подходят к поставленным задачам по испытанию бетона методом отрыва со скалыванием и гарантируют достоверность своих протоколов! Мы убедимся, что испытания методом отрыва со скалыванием рационально применять на вашем объекте. Удостоверимся, что густота армирования, толщина стены, температура бетона и степень его деформации допустимы для этого способа.

Удостоверимся, что густота армирования, толщина стены, температура бетона и степень его деформации допустимы для этого способа.

Точные результаты и легитимные протоколы

Выезд в день обращения

Заказать экспертизу

100 % РЕЗУЛЬТАТ!

Механический метод отрывания анкера трудоемкий и требует соответствующих навыков. Изначально мы проводим небольшое обследование конструкции, чтобы предотвратить возможное обрушение и снижение несущей способности. Далее зачищаем поверхность монолита, устанавливаем анкерное устройство. Определение прочности бетона методом отрыва со скалыванием происходит с учетом максимального усилия, необходимого для разрыва. Мы не просто проводим измерение показателей, а внимательно осматриваем полученный скол и делаем выводы. Наши лаборанты учитывают все риски и возможные погрешности результатов!

Отрыв со скалыванием с гарантировано достоверными данными

С компанией СтройТехКонтроль эффективно разрешить самые сложные задачи без малейших издержек! Определение прочности методом отрыва со скалыванием происходит в соответствии с установленными стандартами и требованиями. Протоколы легитимны, принимаются во всех государственных инстанциях и станут существенным доказательством в судебных разбирательствах.

Протоколы легитимны, принимаются во всех государственных инстанциях и станут существенным доказательством в судебных разбирательствах.

СТК ваш персональный эксперт в строительстве

Заказать звонок

Нередко испытание бетона методом отрыва со скалыванием оказывается недостаточным, чтобы определить прочность конкретного монолита. По необходимости мы произведем проверку другой методикой неразрушающего контроля: ультразвуком, ударным импульсом и пр. По необходимости готовы протестировать керны в собственной аккредитованной лаборатории. Точность данных гарантирована, так как каждый прибор внесен в Госреестр СИ и своевременно прошел плановые поверки.

СТК – команда узкопрофильных специалистов с многолетним опытом работы на сложных объектах!

Преимущества при работе с нами

1

Решение сложных задач

Большой опыт решения

различных вопросов

2

лицензии

По букве закона

и немного больше

3

Персональный подход

Работаем конфиденциально

4

Мы ценим ваше время

Выполняем работу точно в срок

5

экономическая выгода

Работаем на результат

Метод отрыва со скалыванием с очевидной выгодой для Заказчика

Специалисты СтройТехКонтроля надежны и заинтересованы в достижении ваших целей:

- Метод отрыва со скалыванием описание испытуемых конструкций будет соответствовать действительности, может комбинироваться с другими способами неразрушающего или разрушающего контроля.

Мы выполним все пожелания технадзора и Заказчика!

Мы выполним все пожелания технадзора и Заказчика! - Юридическая ответственность каждого лаборанта за предоставленные протоколы.

- Собственная техническая база и профессиональное оборудование под каждый способ испытания.

- Лаборатория аккредитована в государственной системе Росаккредитации и оборудована согласно требованию ГОСТов.

В процессе испытания бетона на отрыв со скалыванием мы готовы предоставить и другие услуги: от проектирования до технического надзора за строительными мероприятиями. У нас достаточно мобильные и компактные устройства, чтобы выехать на объект далеко за пределы города Екатеринбург!

В нашем центре экспертиз и лабораторных исследований вы получите больше, чем ожидаете. Заручитесь поддержкой узкопрофильных специалистов, позвоните в СТК сегодня!

Определение прочности бетона при обследовании зданий и сооружений

А. В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург)

В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург)

В предлагаемой статье рассмотрены основные методы неразрушающего контроля прочности бетона, применяемые при обследовании конструкций зданий и сооружений. Приведены результаты экспериментов по сопоставлению данных, получаемых неразрушающими методами контроля и испытанием образцов. Показывается преимущество метода отрыва со скалыванием перед другими методами контроля прочности. Описываются мероприятия, без выполнения которых применение косвенных неразрушающих методов контроля недопустимо.

Прочность бетона на сжатие является одним из наиболее часто контролируемых параметров при строительстве и обследовании железобетонных конструкций. Имеется большое число методов контроля, применяемых на практике. Более достоверным, сточки зрения авторов, является определение прочности не по контрольным образцам (ГОСТ 10180–90), изготовляемым из бетонной смеси, а по испытанию бетона конструкции после набора им проектной прочности. Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Методы контроля по классификации ГОСТ 18105–2010 («Бетоны. Правила контроля и оценки прочности») разделены на три группы:

- Разрушающие;

- Прямые неразрушающие;

- Косвенные неразрушающие.

Таблица 1. Характеристики методов неразрушающего контроля прочности бетона.

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

| 1 | Пластической деформации | 5 – 50 | ± 30 – 40% |

| 2 | Упругого отскока | 5 – 50 | ± 50% |

| 3 | Ударного импульса | 10 – 70 | ± 50% |

| 4 | Отрыва | 5 – 60 | Нет данных |

| 5 | Отрыва со скалыванием | 5 – 100 | Нет данных |

| 6 | Скалывания ребра | 5 – 70 | Нет данных |

| 7 | Ультразвуковой | 5 – 40 | ± 30 – 50% |

*По требованиям ГОСТ 17624–87 и ГОСТ 22690–88;

**По данным источника без построения частной градуировочной зависимости

К методам первой группы относится упомянутый метод контрольных образцов, а также метод определения прочности путем испытания образцов, отобранных из конструкций. Последний является базовым и считается наиболее точным и достоверным. Однако при обследовании к нему при бегают довольно редко. Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Последний является базовым и считается наиболее точным и достоверным. Однако при обследовании к нему при бегают довольно редко. Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Измерители прочности бетона на нашем сайте.

В основном применяются методы определения прочности бетона неразрушающим контролем. При этом большая часть работ выполняется косвенными методами. Среди них наиболее распространенными на сегодняшний день являются ультразвуковой метод по ГОСТ 17624–87, методы ударного импульса и упругого отскока по ГОСТ 22690–88. Однако при использовании указанных методов редко соблюдаются требования стандартов по построению частных градуировочных зависимостей. Некоторые исполнители не знают этих требований.

Другие знают, но не понимают, насколько велика ошибка результатов измерений при использовании зависимостей, заложенных или прилагаемых к прибору, вместо зависимости, построенной на конкретном исследуемом бетоне. Есть «специалисты», которые знают об указанных требованиях норм, но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

Есть «специалисты», которые знают об указанных требованиях норм, но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

Про факторы, влияющие на ошибку измерения прочности без построения частных градуировочных зависимостей, написано много работ. В табл.1 представлены данные по максимальной погрешности измерений различными методами, приведенные в монографии по неразрушающему контролю бетона.

В дополнение к обозначенной проблеме использования несоответствующих («ложных») зависимостей обозначим еще одну, возникающую при обследовании. Согласно требованиям СП 13-102-2003 обеспечение выборки измерений (параллельных испытаний бетона косвенным и прямым методом) на более чем 30 участках является необходимым, но не достаточным для построения и использования градуировочной зависимости. Необходимо, чтобы полученная парным корреляционно регрессионным анализом зависимость имела высокий коэффициент корреляции (более 0,7) и низкое СКО (менее 15% от средней прочности). Чтобы данное условие выполнялось, точность измерений обоих контролируемых параметров (например, скорость ультразвуковых волн и прочность бетона) должна быть достаточно высокой, а прочность бетона, по которому строится зависимость, должна изменяться в широком диапазоне.

Чтобы данное условие выполнялось, точность измерений обоих контролируемых параметров (например, скорость ультразвуковых волн и прочность бетона) должна быть достаточно высокой, а прочность бетона, по которому строится зависимость, должна изменяться в широком диапазоне.

При обследовании конструкций указанные условия выполняются редко. Во-первых, даже базовый метод испытания образцов нередко сопровождается высокой погрешностью. Во-вторых, за счет неоднородности бетона и других факторов [4] прочность в поверхностном слое (исследуемая косвенным методом) может не соответствовать прочности того же участка на некоторой глубине (при использовании прямых методов). И наконец, при нормальном качестве бетонирования и соответствии класса бетона проектному в пределах одного объекта редко можно встретить однотипные конструкции с прочностью, изменяющейся в широком диапазоне (например, от В20 до В60). Таким образом, зависимость приходится строить по выборке измерений с малым изменением исследуемого параметра.

В качестве наглядного примера вышеуказанной проблемы рассмотрим градуировочную зависимость, представленную на рис. 1. Линейная регрессионная зависимость построена по результатам ультразвуковых измерений и испытаний на прессе образцов бетона. Несмотря на большой разброс результатов измерений, зависимость имеет коэффициент корреляции 0,72, что допустимо по требованиям СП 13-102-2003. При аппроксимации функциями, отличными от линейной (степенной, логарифмической и пр.) коэффициент корреляции был менее указанного. Если бы диапазон исследуемой прочности бетона был меньше, например от 30 до 40 МПа (область, выделенная красным цветом), то совокупность результатов измерений превратилась бы в «облако», представленное в правой части рис. 1. Данное облако точек характеризуется отсутствием связи между измеряемым и искомым параметрами, что подтверждается максимальным коэффициентом корреляции 0,36. Иными словами, градуировочную зависимость здесь не построить.

РИС. 1. Зависимость между прочностью бетона и скоростью ультразвуковых волн

Также необходимо отметить, что на рядовых объектах количество участков измерения прочности для построения градуировочной зависимости сопоставимо с общим количеством измеряемых участков. В данном случае прочность бетона может быть определена по результатам только прямых измерений, а в градуировочной зависимости и использовании косвенных методов контроля уже не будет смысла.

В данном случае прочность бетона может быть определена по результатам только прямых измерений, а в градуировочной зависимости и использовании косвенных методов контроля уже не будет смысла.

Таким образом, без нарушения требований действующих норм для определения прочности бетона при обследовании в любом случае необходимо в том или ином объеме использовать прямые неразрушающие либо разрушающие методы контроля. Учитывая это, а также обозначенные выше проблемы, далее более подробно рас смотрим прямые методы контроля.

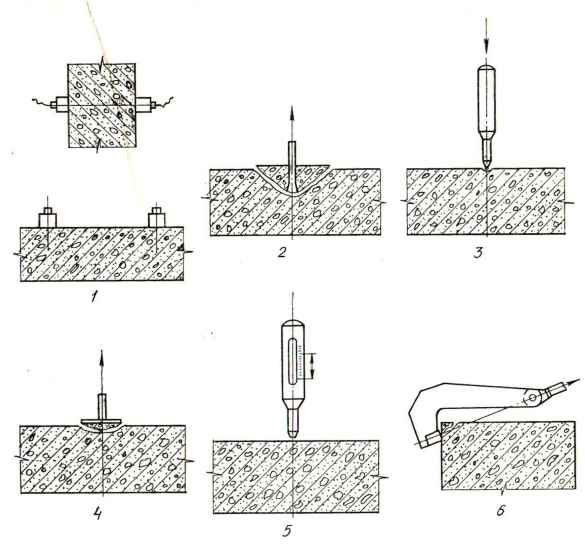

К данной группе по ГОСТ 22690–88 относится три метода:

- Метод отрыва.

- Метод отрыва со скалыванием.

- Метод скалывания ребра.

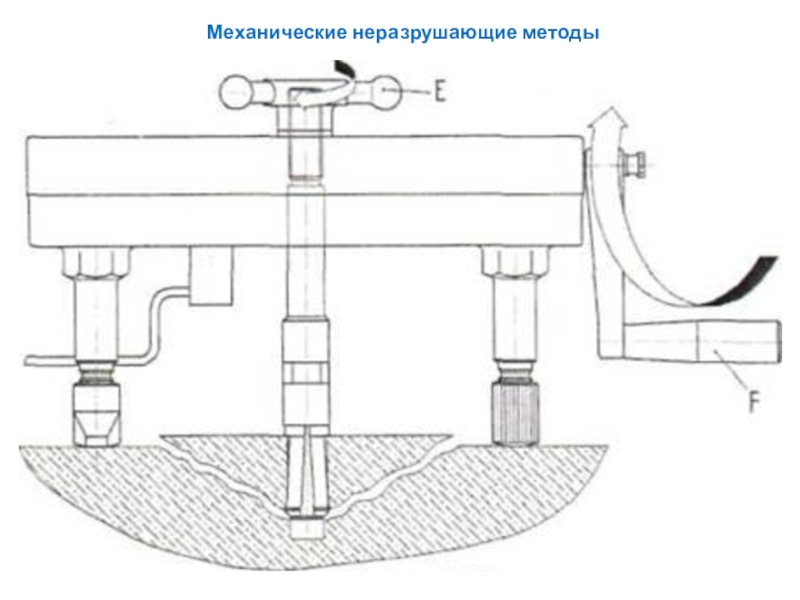

Метод отрыва

Метод отрыва основан на измерении максимального усилия, необходимого для отрыва фрагмента бетонной конструкции. Отрывающая нагрузка прилагается к ровной поверхности испытываемой конструкции за счет приклеивания стального диска (рис. 2), имеющего тягу для соединения с прибором. Для приклеивания могут использоваться различные клеи на эпоксидной основе. В ГОСТ 22690–88 рекомендуются клеи ЭД20 и ЭД16 с цементным наполнителем.

Для приклеивания могут использоваться различные клеи на эпоксидной основе. В ГОСТ 22690–88 рекомендуются клеи ЭД20 и ЭД16 с цементным наполнителем.

На сегодняшний день могут применяться современные двухкомпонентные клеи, производство которых хорошо налажено (POXIPOL, «Контакт», «Момент» И др.). В отечественной литературе по испытанию бетона методика испытания предполагает приклеивание диска к участку испытания без дополнительных мероприятий по ограничению зоны отрыва. В таких условиях площадь отрыва является непостоянной и должна определяться после каждого испытания. В зарубежной практике перед испытанием участок отрыва ограничивается бороздой, создаваемой кольцевыми сверлами (коронками). В данном случае площадь отрыва постоянна и известна, что увеличивает точность измерений.

После отрыва фрагмента и определения усилия определяется прочность бетона на растяжение (R(bt)) , по которой с помощью пересчета по эмпирической зависимости может быть определена прочность на сжатие (R). Для перевода можно воспользоваться выражением, указанным в пособии:

Для перевода можно воспользоваться выражением, указанным в пособии:

Для метода отрыва могут применяться различные приборы, используемые и для метода отрыва со скалыванием, такие как ПОС-50МГ4, ОНИКСОС, ПИБ, DYNA (рис. 2), а также старые аналоги: ГПНВ-5, ГПНС-5. Для проведения испытания необходимо наличие захватного устройства, соответствующего тяге, расположенной на диске.

Рис. 2. Прибор для метода отрыва с диском для приклеивания к бетону

В России метод отрыва не нашел широкого распространения. Об этом свидетельствует и отсутствие серийно выпускаемых приборов, приспособленных для крепления к дискам, а также самих дисков. В нормативных документах отсутствует зависимость для перехода от усилия вырыва к прочности на сжатие. В новом ГОСТ 18105–2010, а также предшествующем ГОСТ Р 53231–2008 метод отрыва не включен в перечень прямых методов неразрушающего контроля и вообще не упоминается. Причиной этому, по всей видимости, является ограниченный температурный диапазон применения метода, что связано с продолжительностью твердения и (или) невозможностью использования эпоксидных клеев при низкой температуре воздуха. Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко при меняемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко при меняемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

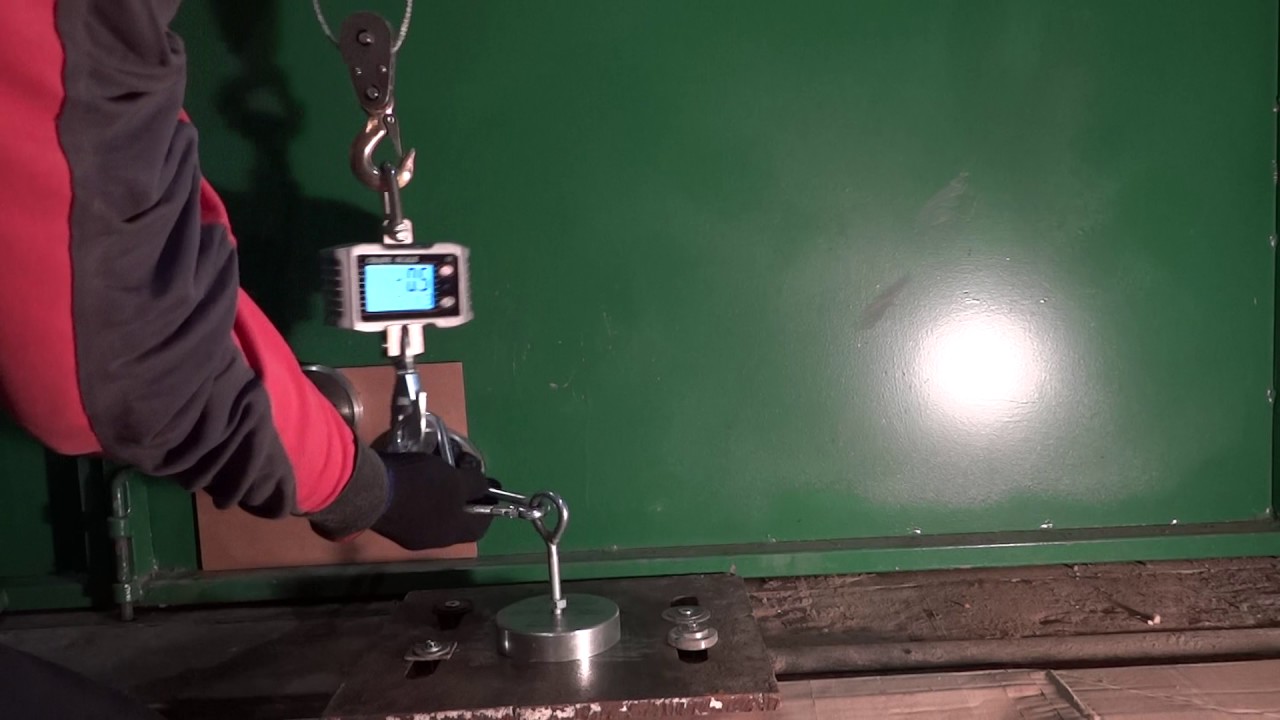

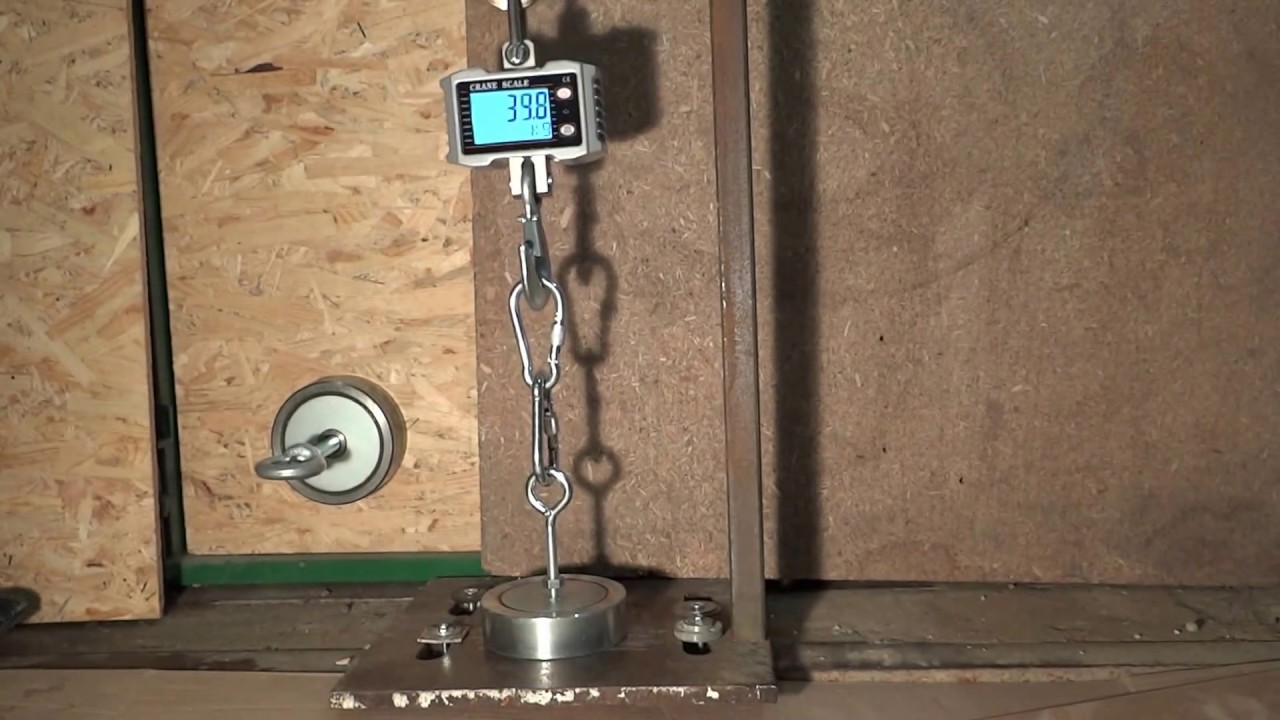

Метод отрыва со скалыванием

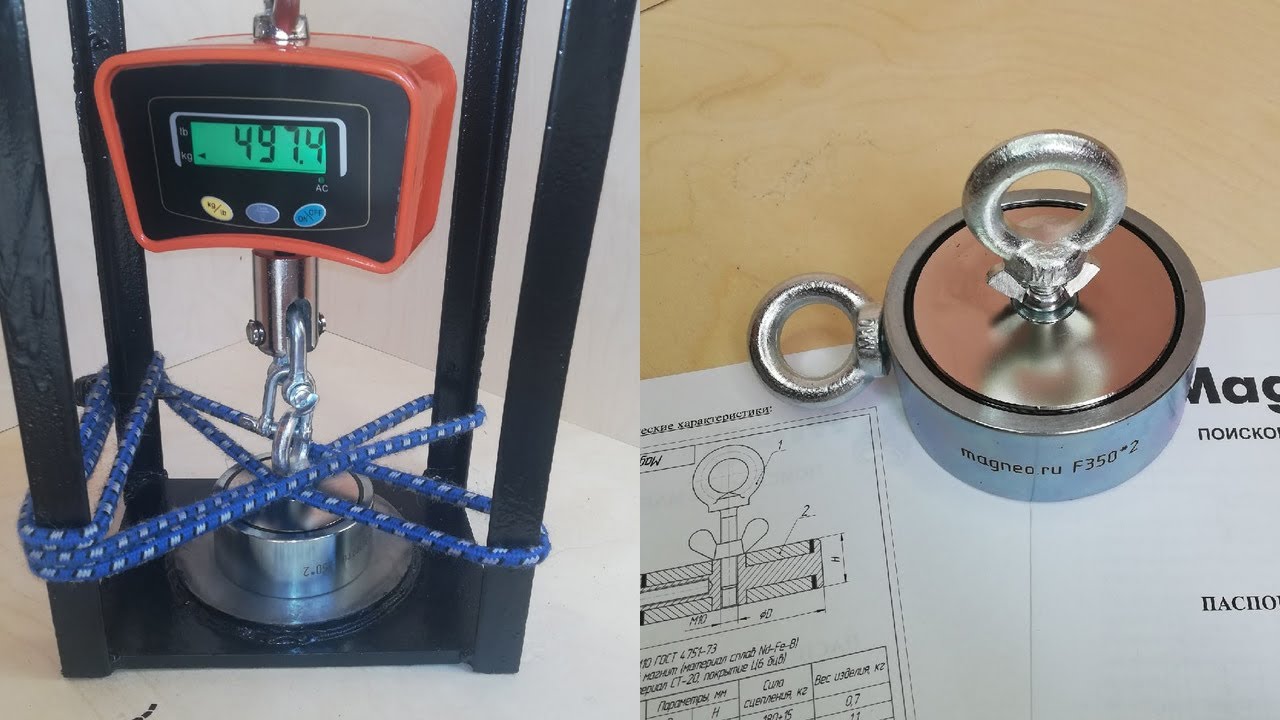

Рис. 3. Испытание бетона методом отрыва со скалыванием

Данный метод имеет много общего с описанным выше методом отрыва. Основным отличием является способ крепления к бетону. Для приложения отрывающего усилия используются лепестковые анкеры различных размеров. При обследовании конструкций анкеры закладываются в шпур, пробуренный на участке измерения. Так же, как и при методе отрыва, измеряется разрушающее усилие (Р). Переход к прочности бетона на сжатие осуществляется по указанной в ГОСТ 22690 зависимости: R=m1•m2•P, где m1 — коэффициент, учитывающий максимальный размер крупного заполнителя, m2 — коэффициент перехода к прочности на сжатие, зависящий от вида бетона и условий твердения.

В нашей стране данный метод нашел, пожалуй, самое широкое распространение благодаря своей универсальности (табл.1), относительной простоте крепления к бетону, возможности испытания практически налюбом участке конструкции. Основными ограничениями для его применения являются густое армирование бетона и толщина испытываемой конструкции, которая должна быть больше, чем удвоенная длина анкера. Для выполнения испытаний могут использоваться приборы, указанные выше.

Таблица 2. Сравнительные характеристики прямых методов неразрушающего контроля

| Преимущества | Метод | ||

| Отрыв | Отрыв со скалыванием | Скалывание ребра | |

| Определение прочности бетонов классом более В60 | – | + | – |

| Возможность установки на неровную поверхность бетона (неровности более 5 мм) | – | + | – |

| Возможность установки на плоский участок конструкции (без наличия ребра) | + | + | – |

| Отсутствие потребности в источнике электроснабжения для установки | +* | – | + |

| Быстрое время установки | – | + | + |

| Работа при низких температурах воздуха | – | + | + |

| Наличие в современных стандартах | – | + | + |

*Без сверления борозды, ограничивающей участок отрыва.

Помимо более простого и быстрого крепления к бетону конструкции по сравнению с методом отрыва, не требуется обязательное наличие ровной поверхности. Главным условием является необходимость того, чтобы кривизна поверхности была достаточной для установки прибора на тягу анкера. В качестве примера на рис. 3 представлен прибор ПОС-МГ4, установленный на деструктированную поверхность устоя гидротехнического сооружения.

Метод скалывания ребра

Последним прямым методом неразрушающего контроля является модификация метода отрыва — метод скалывания ребра. Основное отличие заключается в том, что прочность бетона определяют по усилию (Р), необходимому для скалывания участка конструкции, расположенному на внешнем ребре. В нашей стране долгое время выпускались приборы типа ГПНС-4 и ПОС-МГ4 Скол, конструкция которых предполагала обязательное наличие двух рядом расположенных внешних углов конструкции.

Захваты прибора подобно струбцине крепились на испытываемый элемент, после чего через захватывающее устройство прилагалось усилие к одному из ребер конструкции. Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Прочность бетона на сжатие при использовании метода скалывания ребра определяется по нормированной зависимости: R=0,058•m•(30P+P2),

где m — коэффициент, учитывающий крупность заполнителя.

Для наглядности сравнения характеристики прямых методов контроля представлены в табл. 2.

2.

По данным, приведенным в таблице, видно, что наибольшим числом преимуществ характеризуется метод отрыва со скалыванием.

Однако, несмотря на возможность применения данного метода по указаниям норм без построения частной градуировочной зависимости, у многих специалистов возникает вопрос о точности получаемых результатов и соответствии их прочности бетона, определяемой методом испытания образцов. Для исследования этого вопроса, а также сопоставления результатов измерений, полученных прямым методом, с результатами измерений косвенными методами проведен эксперимент, опиcанный далее.

Результаты сравнения методов

В лаборатории «Обследование и испытание зданий и сооружений» ФГБОУ ВПО «СПБГПУ» были проведены исследования при использовании различных методов контроля. В качестве объекта исследования использован фрагмент бетонной стены, выпиленный алмазным инструментом. Габариты бетонного образца — 2,0×1,О х 0,3 м.

Армирование выполнено двумя сетками арматуры диаметром 16 мм, расположенной с шагом 100 мм с величиной защитного слоя 15–60 мм. В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20–40.

В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20–40.

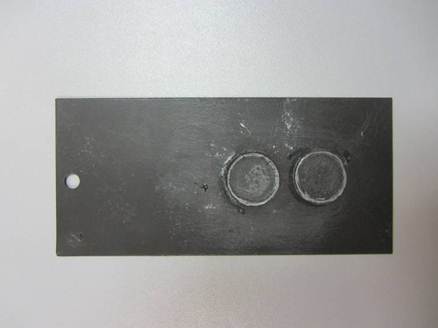

Для определения прочности бетона использован базовый разрушающий метод контроля. Из образца с помощью установки алмазного сверления выбурены 11 кернов различной длины диаметром 80 мм. Из кернов изготов лены 29 образцов — цилиндров, удовлетворяющих по своим размерам требованиям ГОСТ 28570–90 («Бетоны. Методы определения прочности по образцам, отобранным из конструкций»). По результатам испытания образцов на сжатие выявлено, что среднее значение прочности бетона составило 49,0 МПа. Распределение значений прочности подчиняется нормальному закону (рис. 4). При этом прочность исследуемого бетона имеет высокую неоднородность с коэффициентом вариации 15,6% и СКО равным 7,6 МПа.

Для неразрушающего контроля применены методы отрыва, отрыва со скалыванием, упругого отскока и ударного импульса. Метод скалывания ребра не применялся по причине близкого расположения арматуры к ребрам образца иневозможности выполнения испытаний. Ультразву ковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл.1). Выполнение измере ний всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечива ло идеальные условия с точки зрения ровности поверхности. Для определе ния прочности косвенными методами контроля использовались градуиро вочные зависимости, имеющиеся в паспортах приборов, или заложен ные в них.

Ультразву ковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл.1). Выполнение измере ний всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечива ло идеальные условия с точки зрения ровности поверхности. Для определе ния прочности косвенными методами контроля использовались градуиро вочные зависимости, имеющиеся в паспортах приборов, или заложен ные в них.

На рис. 5. представлен процесс измерения методом отрыва. Результаты измерений всеми методами представлены в табл. 3.

Таблица 3. Результаты измерения прочности различными методами

| № п/п | Метод контроля (прибор) | Количество измерений, n | Среднее значение прочности бетона, Rm, МПа | Коэффициент вариации, V, % |

| 1 | Испытание на сжатие в прессе (ПГМ-1000МГ4) | 29 | 49,0 | 15,6 |

| 2 | Метод отрыва со скалыванием (ПОС-50МГ4) | 6 | 51,1 | 4,8 |

| 3 | Метод отрыва (DYNA) | 3 | 49,5 | – |

| 4 | Метод ударного импульса (Silver Schmidt) | 30 | 68,4 | 7,8 |

| 5 | Метод ударного импульса (ИПС-МГ4) | 7 (105)* | 78,2 | 5,2 |

| 6 | Метод упругого отскока (Beton Condtrol) | 30 | 67,8 | 7,27 |

*Семь участков по 15 измерений на каждом.

По данным, представленным в таблице, можно сделать следующие выводы:

среднее значение прочности, полученной испытанием на сжатие и прямыми методами неразрушающего контроля, различается не более чем 5%;

по результатам шести испытаний методом отрыва со скалыванием разброс прочности характеризуется низким значением коэффициента вариации 4,8%;

результаты, полученные всеми косвенными методами контроля, завышают прочность на 40–60%. Одним из факторов, приведших к данному завышению, является карбонизация бетона, глубина которой на исследуемой поверхности образца составила 7 мм.

Выводы

1. Мнимая простота и высокая производительность косвенных методов неразрушающего контроля теряются при выполнении требований построения градуировочной зависимости и учете (устранении) влияния факторов, искажающих результат. Без выполнения этих условий данные методы при обследовании конструкций можно при менять только для качественной оценки прочности по принципу «больше — меньше».

2. Результаты измерений прочности базовым методом разрушающего контроля путем сжатия отбираемых образцов также могут сопровождаться боль шим разбросом, вызванным как неоднородностью бетона, так и другими факторами.

3. Учитывая повышенную трудоем кость разрушающего метода и под твержденную достоверность результа тов, получаемых прямыми методами неразрушающего контроля, при обсле довании рекомендуется при менять по следние.

4. Среди прямых методов неразру шающего контроля оптимальным по большинству параметров является ме тод отрыва со скалыванием.

Рис. 4. Распределение значений прочности по результатам испытаний на сжатие.

Рис. 5. Измерение прочности методом отрыва.

А. В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург), журнал «Мир строительства и недвижимости, №47, 2013 г.

Все публикации

Архив по годам: 2006; 2008; 2013; 2015; 2016; 2018; 2019; 2020;

испытание на отрыв — это.

.. Что такое испытание на отрыв?

.. Что такое испытание на отрыв?

- испытание на отрыв

pull(ing) test

Большой англо-русский и русско-английский словарь.

2001.

- испытание на отказ

- испытание на падение

Смотреть что такое «испытание на отрыв» в других словарях:

испытание на отрыв — nutraukimo bandymas statusas T sritis radioelektronika atitikmenys: angl. pull test vok. Zugtest, m rus. испытание на отрыв, n pranc. essai de rupture, m; essai de traction, m … Radioelektronikos terminų žodynas

испытание на отрыв выводов, присоединённых термокомпрессией — privirintųjų išvadų nutraukimo bandymas statusas T sritis radioelektronika atitikmenys: angl. pull test of bonded leads vok. Zugtest an einer Bondverbindung, m rus.

испытание на отрыв выводов, присоединённых термокомпрессией, n pranc. essai des… … Radioelektronikos terminų žodynas

испытание на отрыв выводов, присоединённых термокомпрессией, n pranc. essai des… … Radioelektronikos terminų žodynasразрушающее испытание на отрыв — ardomasis nutraukimo bandymas statusas T sritis radioelektronika atitikmenys: angl. destructive pull test vok. zerstörender Zugtest, m rus. разрушающее испытание на отрыв, n pranc. essai destructif, m … Radioelektronikos terminų žodynas

испытание — 3.10 испытание: Техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой. Источник: ГОСТ Р 51000.4 2008: Общие требования к аккредитации… … Словарь-справочник терминов нормативно-технической документации

испытание кристалла ИС на отрыв — lusto atplėšimo bandymas statusas T sritis radioelektronika atitikmenys: angl. die push test vok. Zugtest für Chips, m rus. испытание кристалла ИС на отрыв, n pranc.

essai de détachement de la puce, m … Radioelektronikos terminų žodynas

essai de détachement de la puce, m … Radioelektronikos terminų žodynasИспытание технологических проб — 1. Испытание технологических проб Проводится перед началом работ и в случаях, предусмотренных в п. 6.6. 1.4. Испытание на статический отрыв 1.8. Механические характеристики «упора» Источник … Словарь-справочник терминов нормативно-технической документации

ISO 10447:2006 — изд.2 E IIW Сварка контактная сопротивлением. Испытание на отрыв и обрубание сварных точек и соединений, полученных рельефной сваркой раздел 25.160.40 … Стандарты Международной организации по стандартизации (ИСО)

ISO 13955:1997 — изд.1 C TC 138/SC 5 Пластмассовые трубы и фитинги. Испытание на отрыв под действием сжатия полиэтиленовых (ПЭ) электросварочных узлов раздел 23.040.60 … Стандарты Международной организации по стандартизации (ИСО)

ISO 4647:1982 — изд.1 D TC 45/SC 2 Резина.

Определение статической адгезии к текстильному корду. Испытание на отрыв Н методом раздел 83.060 … Стандарты Международной организации по стандартизации (ИСО)

Определение статической адгезии к текстильному корду. Испытание на отрыв Н методом раздел 83.060 … Стандарты Международной организации по стандартизации (ИСО)Zugtest — nutraukimo bandymas statusas T sritis radioelektronika atitikmenys: angl. pull test vok. Zugtest, m rus. испытание на отрыв, n pranc. essai de rupture, m; essai de traction, m … Radioelektronikos terminų žodynas

essai de rupture — nutraukimo bandymas statusas T sritis radioelektronika atitikmenys: angl. pull test vok. Zugtest, m rus. испытание на отрыв, n pranc. essai de rupture, m; essai de traction, m … Radioelektronikos terminų žodynas

Испытание бетона методом отрыва со скалыванием

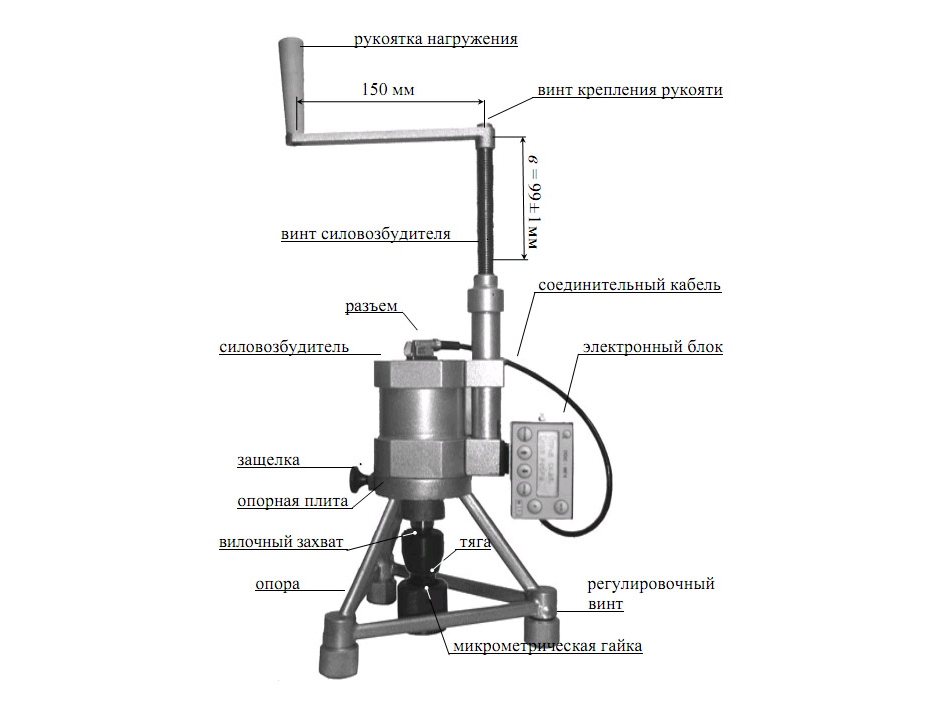

Прочность ограждающих и несущих конструкций напрямую зависит от свойств строительных материалов, которые использовались при их возведении. Комплексные испытания бетона – это способ определить характеристики материала. К неразрушающему методу контроля относится и испытание бетона на отрыв со скалыванием, в ходе которого определяется прочность бетона монолитных конструкций. Данные исследования проводятся по ГОСТ 22690-2015 с использованием специализированного оборудования – механического силовозбудителя по типу «домкрат» с динамометром и регистрирующим устройством.

Данные исследования проводятся по ГОСТ 22690-2015 с использованием специализированного оборудования – механического силовозбудителя по типу «домкрат» с динамометром и регистрирующим устройством.

Метод стал популярным ввиду удобства и универсальности. Прочность материала проверяют воздействием на бетон, который находится в конструкции, – материал частично скалывают. При испытаниях бетона на отрыв определяют усилие, которое позволяет оторвать фрагмент сооружения с помощью лепесткового анкера, заложенного в шпур.

Как проводятся исследования

Данный метод дает возможность определить прочность материала в пределах 5-100 МПа. Применяют для 4-х видов бетона:

- легких;

- мелкозернистых;

- тяжелых;

- напрягающих, установленных в сборных и монолитных ж/б сооружениях.

Порядок проведения также определяет ГОСТ. Контроль проводится поэтапно и включает:

- Подготовку объекта, оборудование.

- Непосредственно исследование с последующей фиксацией полученных результатов.

- Обработку сведений с применением стандартных методик.

- Разработку градуировочной зависимости.

Рассмотрим каждый этап подробно.

Подготовительные мероприятия

Испытание бетона на отрыв требует значительной подготовки. Перед проведением контроля материала выполняются следующие работы:

- Осмотр измерительного прибора и анкерного устройства, проверка технического состояния оборудования.

- Выбор места, где будет устанавливаться прибор. Поверхность не обязательно должна быть ровной, но кривизна не должна препятствовать использованию оборудования. Также, место проведения испытания не должно содержать арматурных стержней и иных металлических включений. Поэтому перед исследованием, конструкцию проверяют на наличие арматурной сетки и отмечают ее местоположение для того, чтобы испытание было максимально корректным.

- Высверливание шпура в исследуемой конструкции с последующим удалением мусора и пыли. В зимнее время этот этап включает в себя прогрев отверстия и прилегающего материала при температуре ниже -10 градусов Цельсия по всей длине.

Существует ряд условий. Так, исследуемый участок, где будут отрывать бетон, должен располагаться в значительном удалении от предварительно напряженной арматуры. Также данная зона не должна находиться под большими эксплуатационными нагрузками и быть густоармированной.

Порядок проведения

Испытания проводятся также с применением анкеров, которые закладываются до начала бетонирования конструкций. Но в преобладающем большинстве случаев методика контроля предполагает проведение ряда операций, среди которых:

- Введение лепесткового анкера в заранее высверленный шпур в уже готовой конструкции. Устройство вводят на всю глубину и плотно фиксируют.

- Установка прибора, соединение анкера с прибором. Необходимо убедиться, что прибор плотно прилегает к конструкции.

- Подача нагрузки и постепенное ее увеличение со скоростью возрастания от 1,5 до 3 кН/с.

- Регистрация показаний после вырыва анкера из конструкции. Фиксируются сила и значение проскальзывания анкера.

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

Это разница между глубиной шпура, а также отверстия, на которую выполняется отрыв фрагмента материала от остального массива.

Если наибольшая длина части оторванного в ходе контроля материала превышает минимальную больше чем вдвое, то результат относят к примерным. Также поступают, если глубина шпура больше, чем на 5% показателя проскальзывания анкера. Недействительными испытания признают, если глубина вырыва на 10% отличается от глубины заделки анкера или если в кратере отрыва обнажается арматура на расстоянии от анкера, меньшем, чем глубина его заделки.

В итоге получают результат – показатель силы вырыва, который вносят в протокол испытаний. На основании показателей строят градуировочную зависимость. При этом погрешность измерений параметра проскальзывания анкера должна быть не меньше 0,1 мм.

Обработка полученных результатов

Сведения, зафиксированные во время испытаний, понадобятся для оценки прочности бетона по величине проложенной нагрузки, во время которой произошло скалывание. Показатель силы вырыва умножают на поправочный коэффициент, который вычисляют по специальной формуле.

Показатель силы вырыва умножают на поправочный коэффициент, который вычисляют по специальной формуле.

Градуировочная зависимость строится не во всех случаях. Она не нужна, когда идет проверка отдельных конструкций или в начальный период строительства. Потому что в таких ситуациях невозможно провести необходимое количество испытаний для построения данной зависимости. Более подробно о расчетах написано в ГОСТ 18105-2018.

Особенности методики

Главное достоинство исследований на отрыв – это высокая точность в большом диапазоне измерений. Этот способ – единственный, который позволяет выстроить градуировочную зависимость, не разрушая бетонную конструкцию. Есть факторы, которые нужно учитывать при использовании метода:

- Расчеты градуировочной зависимости при выполнении контроля производятся с учетом параметров, которые могут исказить результаты, например, климатических условий.

- Прочность бетонного сооружения, которую определяют посредством сжатия, может иметь большую погрешность, ввиду неоднородности материала.

- В сравнении с другими способами неразрушающего контроля, метод отрыва относится к самым точным и информативным. Но чтобы получить максимально точные результаты по прочностным характеристикам конструкции, лучше все-таки использовать разрушающие методики испытаний.

Аккредитованная строительная лаборатория IRONCON-LAB применяет разные методы контроля бетонных конструкций. Воспользоваться услугами можно в Москве и Московской области. Испытания проводятся в оборудованных помещениях либо в полевых условиях. По результатам испытаний составляется протокол, где инженеры указывают данные после проверки материала. Для исследований применяется современное измерительное оборудование, гарантирующее высокую точность полученных результатов.

Испытание бетона в Ростове-на-Дону

Надежность строений обеспечивается высоким качеством используемых строительных материалов. Перед началом работ важно провести проверку различных физико-технических параметров, выбранных для строительства смесей. «Донская строительная лаборатория» осуществляет испытание бетона неразрушающим методом в Ростове-на-Дону по ряду показателей.

«Донская строительная лаборатория» осуществляет испытание бетона неразрушающим методом в Ростове-на-Дону по ряду показателей.

Виды испытаний бетона

В нашей компании можно заказать следующие виды испытаний:

-

Испытание бетона на прочность. Актуально при возведении зданий. Используется для определения надежности конструкции. -

Испытание бетона на сжатие. Данный вид исследования необходим для определения марки бетонной смеси. Показатель важен для выяснения прочности конструкции при различных механических воздействиях. -

Исследование на растяжение при изгибе. Имеет значение при укладке дорожных покрытий и аэродромных площадок. Помогает определить степень устойчивости к растрескиванию.

Во время проведения исследований используются лабораторные испытания бетона различных типов. В том числе, методы отрыва и скалывания образцов.

Цена на испытание бетона:

|

№ п/п |

Наименование испытания |

Единица измерения |

Стоимость, руб без НДС | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

2 |

Испытание бетонов (тяжелых, легких, мелкозернистых) по ГОСТ 26633-2015, 17624-2012, 22690-2015, 18105-2018, 28570-2019, СП 45.13330.2017 | ||||||||||

|

2.1 |

Испытание образцов бетона на сжатие |

1 партия (6 образцов) |

1000 | ||||||||

|

2.2 |

Определение плотности бетона |

1 партия (6 образцов) |

400 | ||||||||

|

2.  3 3

|

Определение прочности бетона неразрушающим методом: ультразвук |

1 точка |

300 | ||||||||

|

2.4 |

Определение прочности бетона неразрушающим методом: отрыв со скалыванием |

1 точка |

600 | ||||||||

|

2.5 |

Отбор образцов-кернов из бетона с подготовкой к испытаниям и испытанием на прочность |

1 партия (3-6 образцов) |

6000 | ||||||||

|

2.6 |

Подготовка образцов-кернов из бетона к испытаниям и испытанием на прочность |

1 партия (3-6 образцов) |

4000 | ||||||||

|

2.  7 7

|

Испытание свай сейсмоакустическим методом (определение длины и сплошности) |

1 шт |

2000 | ||||||||

|

2.8 |

Подготовка к испытаниям свай сейсмоакустическим методом |

1 шт |

договорная | ||||||||

Наши преимущества

Специалисты компании «Донская строительная лаборатория» для определения физических свойств материалов применяют приборы, прошедшие метрологическую проверку. Используются следующие методы работы с образцами:

-

Метод отрыва -

Ультразвуковое определение прочности материала -

Метод скалывания ребра -

Метод отрыва в сочетании со скалыванием -

Отбор образцов кернов для дальнейшего изучения

Полученные данные проходят программную обработку. На этом этапе оценивается их достоверность. Испытания образцов бетона проводится в лабораторных условиях с использованием современного оборудования. Итоговые результаты имеют гарантированную точность и позволяют определить область использования бетонной смеси в соответствии с ее техническими характеристиками.

На этом этапе оценивается их достоверность. Испытания образцов бетона проводится в лабораторных условиях с использованием современного оборудования. Итоговые результаты имеют гарантированную точность и позволяют определить область использования бетонной смеси в соответствии с ее техническими характеристиками.

Заказать испытание образцов бетона в Ростове-на-Дону

Обратившись в «Донскую строительную лабораторию», вы сможете заказать лабораторные испытания бетона на прочность в Ростове-на-Дону. Работаем с тяжелым и мелкозернистым бетоном. Определение прочности осуществляется по образцам из конструкций с использованием неразрушающего метода. Дополнительно исследуются водопоглощающие свойства, определяется массовая доля влаги и устанавливается состав смеси. Выданные результаты являются основанием для оформления технического паспорта на исследованный бетон.

Если вам нужны точные данные о составе и технических возможностях бетона, закажите испытания в «Донской строительной лаборатории». С нашей помощью вы получите точные сведения максимально быстро. Обращайтесь – проведем нужные исследования в короткие сроки.

С нашей помощью вы получите точные сведения максимально быстро. Обращайтесь – проведем нужные исследования в короткие сроки.

Смотрите также:

Испытание на отрыв

6. Испытание на отрыв

При испытании адгезии покрытия с помощью измерителя адгезии отрыва; Как только правильно подготовленная тележка приклеена к подготовленному покрытию и клей полностью затвердел, можно приступать к испытанию на отрыв.

Переустановите или перемотайте манометр или приводную головку в исходное положение и прикрепите тележку.

При проведении испытания на отрыв покрытия, нанесенного на тонкую подложку, важно использовать тонкое базовое кольцо подложки или тонкую юбку подложки, в противном случае приложенная сила может деформировать подложку и вызвать преждевременное разрушение покрытия.

При испытании адгезии на вертикальной поверхности, чтобы убедиться, что датчик или привод не упадет, когда тележка «оттолкнется», прикрепите шнур к испытательному устройству; либо к запястью, либо к части конструкции, либо используйте магнитный анкерный зажим.

Чтобы начать испытание на адгезию, примените равномерное увеличение силы в соответствии с вашим методом испытаний или стандартом — обычно для 20-миллиметровой тележки используется скорость натяжения 1 МПа / с или 150 фунтов / кв.

В то время как скорость отрыва контролируется вручную для большинства тестеров адгезии отрывом, автоматический тестер адгезии отрывом Elcometer 510 позволяет выбирать скорость отрыва, и при нажатии кнопки запуска датчик применяет предварительно выбранную скорость тянуть автоматически.

Обычно испытания на адгезию отрыва требуют, чтобы тележка была полностью оторвана или оторвалась от поверхности. Некоторые манометры, такие как Elcometer 510, позволяют пользователю устанавливать максимальное значение тяги, в этот момент манометр автоматически возвращает тяговое усилие к нулю и записывает результат как «больше максимального значения тяги» — так называемое «не -разрушающее притяжение ».

Фактически, исследования показали, что испытания на отрыв, проведенные при температуре окружающей среды от 20 до 24 ° C, обеспечивают самые высокие значения отрыва, что приводит к увеличению значений на 32% по сравнению с испытаниями, проведенными за пределами этого диапазона температур.

Таким образом, для достижения сопоставимых результатов при испытании одной и той же конструкции стоит проводить испытания на отрыв при постоянной температуре и регистрировать температуру окружающей среды во время растяжения; поскольку испытания одной и той же конструкции могут давать разные отрывные силы в зависимости от времени суток и места, каждое испытание на отрыв было завершено.

Это видео является частью серии по испытанию адгезии отрывом, чтобы посмотреть следующее видео, пожалуйста, щелкните здесь .

Подготовка тележки к испытанию на адгезию отрывом | Ресурсы

Реферат

В этой статье основное внимание уделяется процессу подготовки тележки и его важности для обеспечения максимальной повторяемости за счет обеспечения прочного сцепления на границе раздела тележки и клея.

Тестер отрыва Теория работы

Портативные тестеры адгезии с отрывом измеряют силу, необходимую для отрыва покрытия определенного диаметра от подложки.Эта измеренная сила отрыва обеспечивает прямое указание силы адгезии между покрытием и подложкой. За счет устранения источников отклонения отрыва, таких как непреднамеренные разрывы соединения между клеем и плохо подготовленными тележками, результаты испытаний на адгезию становятся еще более значимыми и предсказуемыми.

Основными компонентами тестера адгезии отрыва являются источник давления, манометр и привод. Во время работы плоская поверхность отрывного патрубка (тележки) приклеивается к оцениваемому покрытию.После того, как адгезив затвердеет, соединительный элемент привода прикрепляется к тележке. При активации источника давления давление на привод в системе медленно увеличивается. Когда давление в приводе становится больше, чем прочность связи между покрытием и подложкой, происходит разделение, и узел привод-тележка поднимает покрытие с подложки (см. Рисунок 1). Индикатор максимального давления манометра системы обеспечивает прямое считывание давления, при котором произошел отрыв.

Рисунок 1 — Вид привода в разрезе

Для получения дополнительных сведений о теории и требованиях к испытаниям на отрыв, пожалуйста, обратитесь к двум наиболее применимым международным стандартам, ISO 4624 «Краски и лаки — Испытание на отрыв для адгезия »и ASTM D 4541« Стандартный метод испытания прочности покрытий на отрыв с использованием портативных тестеров адгезии ».

Тележка и подготовка поверхности

Тележки для тестеров адгезии с отрывом изготавливаются из самых разных металлов, включая алюминий, углеродистую сталь и нержавеющую сталь.Хотя испытания, проведенные в рамках этого исследования, были сосредоточены на одноразовых алюминиевых тележках, используемых с тестером адгезии отрыва DeFelsko PosiTest, указанным в предложенном Приложении A5 стандарта ASTM D 4541 (см. Рисунок 2), обсуждаемые принципы применимы ко всем типам тележек. Подготовка тележки обычно состоит из трех важных этапов: обезжиривания, шлифовки и очистки.

Рис. 2 — PosiTest AT

Обезжириванием называется удаление любых следов масла или смазки с поверхности, которая должна быть приклеена.Это может быть масло с кожи человека, работающего с тележкой. Истирание — это агрессивное изменение профиля поверхности тележки. Истирание служит двум основным целям: увеличить доступную площадь поверхности для склеивания и удалить любые окисления или ржавчину. Очистка — это просто удаление любых рыхлых частиц с склеиваемой поверхности, особенно тех, которые образуются в результате истирания.

Некоторые типы тележек подвергаются механической обработке перед отгрузкой, что устраняет потребность клиента в обезжиривании тележек, поскольку процесс обработки и последующий уход при транспортировке и упаковке удаляют любые загрязнения.

Обычно производитель предоставляет заказчику соответствующее оборудование, материалы и инструкции для облегчения любой подготовки перед установкой тележек. Рекомендуемые производителем методы подготовки должны быть основаны на обширных лабораторных испытаниях на абразивный износ и методы очистки тележек. Методы подготовки также должны быть четкими, простыми и достаточно подробными, чтобы гарантировать повторяемость результатов между операторами и приложениями.

Экспериментальная основа для рекомендации метода подготовки тележки

Следующая рекомендация по подготовке тележки была оптимизирована для исследуемого тестера адгезии Приложения A5 с использованием результатов исследования общепринятых методов и последующих экспериментальных результатов. 1

Подробный эксперимент был разработан для проверки и обобщения результатов тестов и сравнений, ранее проведенных на этапе проектирования валидации продукта. Целью эксперимента было непосредственно измерить влияние окисления и подготовки тележки (обезжиривание, истирание и очистка) на адгезию. Метод испытания включал случайное приклеивание 48 алюминиевых тележек для испытаний к пластине из углеродистой стали с покрытием с помощью подходящего клея, выбранного во время других испытаний. Поскольку целью исследования была оценка факторов, влияющих на прочность сцепления между клеем и тележкой, была предпринята попытка разработать комбинацию подложки и покрытия с чрезвычайно прочной адгезивной и когезионной связью, которая также будет хорошо сцепляться с ранее выбранным аралдитом. Клей 2011 г.Для этого на пластину из углеродистой стали толщиной ¼ дюйма, снятую с корпуса корабля, было нанесено покрытие толщиной 4 мил из того же Araldite 2011. Стальной лист был тщательно подготовлен путем шлифовки нескольких милов потенциальной поверхностной коррозии и загрязнения, а затем очистки спиртом и сухой тканью. В результате получилась подложка с покрытием с достаточной прочностью связи, чтобы предотвратить любые непреднамеренные разрушения покрытия во время 48 испытаний на отрыв.

Испытательные тележки были разделены поровну по методу истирания, периоду окисления, методу очистки и времени отверждения клея.Четыре метода истирания тележек включали машинное выравнивание, торцевое фрезерование, шлифовку мелкой наждачной бумагой и трение подушечкой Scotch-Brite. Каждую группу истертых тележек оставляли на воздухе в течение трех различных интервалов времени перед нанесением (7 дней, 24 часа и несколько минут). Перед нанесением покрытия тележки либо протирали сухой тканью, либо очищали ватным тампоном, смоченным спиртом, а затем протирали сухой тканью. Конечным результатом были два образца, приготовленные с использованием каждой возможной комбинации методов.Затем образцу из каждой из этих пар позволяли отверждаться в течение 24 часов или 5 дней перед испытанием на растяжение.

Результаты испытаний на истирание

Результаты были сведены в таблицу по каждому фактору, а средние результаты по методу истирания для каждого набора из 12 тележек перечислены в таблице 1. Как и ожидалось, критическим фактором для подготовки был метод истирания. При сравнении результатов с методом истирания тележки вырисовывается предсказуемая картина. Самыми слабыми связками были только механически обработанные и концевые тележки.Эти тележки испытали почти 100% разрыв сцепления с тележкой. Это было ожидаемо, поскольку оба метода подготовки приводят к получению относительно гладких поверхностей, хотя процесс концевой фрезы создает большие видимые канавки на поверхности тележки. Эти канавки увеличивают площадь поверхности тележки, что, вероятно, объясняет немного более высокую прочность сцепления, продемонстрированную до разрушения.

Таблица 1 — Результаты испытаний на разрыв соединения методом абразивного истирания

Как было установлено в предыдущих испытаниях, подушечка Scotch-Brite показала наивысшую общую прочность сцепления, на втором месте — наждачная бумага.Хотя результаты визуального истирания при использовании губки Scotch-Brite и наждачной бумаги аналогичны, вполне вероятно, что микроструктура (профиль поверхности) при использовании трехмерной абразивной кондиционирующей подушки, такой как Scotch-Brite, более способствует адгезии. Для возникновения адгезии необходимо, чтобы какая-либо форма капиллярной реакции втягивала адгезив в микроструктуру, поэтому незначительные изменения, вызванные зернистостью или методом истирания, могут иметь значительные последствия.

Еще одним интересным результатом стал значительно больший разброс между затягиванием наждачной бумаги и Scotch-Brite.Этот результат может быть связан с быстрым накоплением алюминия на поверхности наждачной бумаги, которую трудно очистить между нанесениями. В результате не все тележки, вероятно, будут иметь одинаковую микроструктуру. Подушечки Scotch-Brite позволяют алюминиевой пыли падать сквозь ткань, что дает более воспроизводимую микроструктуру. Подушечка Scotch-Brite также изнашивается медленнее, требуя менее частой замены.

Результаты теста на окисление

Среднее разрушение адгезионного соединения, основанное на времени окисления после истирания, показано в таблице 2.Эта относительно небольшая разница в прочности сцепления, вероятно, связана с ограниченным воздействием окисления на алюминиевые тележки. Поскольку алюминий обычно образует тонкий слой оксида алюминия сразу после воздействия воздуха, разумно, чтобы незагрязненные тележки не подвергались воздействию длительного воздействия. Воздействие окисления потенциально может быть гораздо более значительным для других типов материалов тележек, особенно углеродистой стали.

Таблица 2 — Результаты испытания на разрыв склеивания по времени окисления

Результаты испытания на очистку

В таблице 3 показано среднее разрушение адгезионного соединения, основанное на методе очистки перед склеиванием.Это незначительное различие дополнительно подтверждает теорию о том, что обработка тележек перед отгрузкой устраняет любую потенциальную потребность в обезжиривании тележек перед использованием, если они тщательно обрабатываются заказчиком.

Таблица 3 — Результаты испытаний на разрыв соединения методом очистки

Предыдущие эксперименты

Важно отметить, что разработка гипотез, а также выбор и устранение факторов были основаны на нескольких предыдущих тестах, сравнениях и экспериментах.Некоторые из устраненных факторов с соответствующими результатами испытаний кратко описаны ниже.

Эффект от дробеструйных тележек сравнивался с концевым фрезерованием. Использовались три эпоксидные смолы разных производителей. Всего было изготовлено 24 тележки с использованием двух методов абразивной обработки, которые затем приклеены к прочной стальной пластине, подвергнутой пескоструйной обработке с белым эпоксидным покрытием. Средняя прочность на разрыв соединения для границы раздела тележка-клей составляла 2686 фунтов на квадратный дюйм для дробеструйных тележек и 2786 фунтов на квадратный дюйм для тележек, фрезерованных на концах.Последующий поиск в литературе помог объяснить этот результат, отметив, что ожидаемые преимущества дробеструйной обработки могут быть реализованы только в том случае, если тележки приклеиваются к покрытию в течение нескольких часов после подготовки. 2

Принято считать, что алюминий, анодированный методами хромовой или серной кислоты и запечатанный, может быть связан после обезжиривания и легкой абразивной обработки. Анодированный фосфорной кислотой алюминий имеет оптимальные поверхностные свойства для непосредственного склеивания без предварительной обработки, но обработанные тележки также должны быть склеены в течение нескольких часов после анодирования для достижения желаемого эффекта. 2 Эта теория была проверена на небольшом образце тележек, которые были приклеены примерно через неделю после анодирования. Задержка с установкой тележек в значительной степени была связана с неизбежным временем доставки и погрузочно-разгрузочных работ. Эти тележки были также испытаны против тележек с концевым фрезерованием. Анодированные тележки имели на 20-30% меньшую прочность сцепления.

Было проведено испытание с использованием грунтовки для алюминиевой поверхности с целью максимизировать адгезионное сцепление тележки. В качестве грунтовки для поверхностей использовали Henkel Alodine 1132, который настоятельно рекомендуется использовать в качестве конверсионного покрытия, принятого в вооруженных силах.В испытании использовалось равное количество тележек с различными методами истирания, включая механическую обработку, торцевое фрезерование, наждачную бумагу и дробеструйную очистку. Кроме того, было использовано 6 различных двухкомпонентных эпоксидных смол. В результате средняя прочность сцепления при разрушении клея составила 1776 фунтов на квадратный дюйм с Henkel по сравнению с 2277 фунтов на квадратный дюйм без. Этот результат, вероятно, объясняется сочетанием факторов, в первую очередь тем, что продукт Henkel, хотя и является широко распространенным связующим веществом, не обязательно имеет предел прочности на разрыв, необходимый для использования при испытании адгезии отрыва.Следует отметить, что продукт Henkel действительно улучшил испытательную прочность на отрыв для некоторых комбинаций клеев и методов истирания, но в целом привел к более низким показаниям.

Последнее примечательное сравнение касалось обезжиривания и очистки тележек. Короче говоря, тележки, с которыми шлифовали и с которыми тщательно обращались, не требовали каких-либо специальных методов обезжиривания и очистки. Независимо от того, протирали ли тележки метилэтилкетоном, ацетоном или спиртом или, проще говоря, протирали сухой тканью, различия в прочности сцепления не были статистически значимыми.Подставки, которые шлифовали, а затем наносили непосредственно без очистки или обезжиривания, приводили к более низким средним значениям прочности на разрыв соединения на границе сопряжения опоры и клея. При исследовании под микроскопом клей, оставшийся на покрытии от этих повреждений, имел тенденцию иметь более высокую видимую концентрацию загрязняющих веществ на его поверхности (особенно от методов истирания, таких как шлифование), когда были отмечены более низкие значения прочности на разрыв соединения.

Эти предварительные результаты в сочетании с непомерно высокими затратами на добавление таких процессов, как дробеструйная очистка, анодирование, конверсионное покрытие и обезжиривание, привели к разработке простого, но усовершенствованного процесса, который более удобен для реализации заказчиком в полевых условиях.

Повторное использование тележек

Обычным запросом клиентов, непосредственно связанным с подготовкой тележек, является повторное использование одноразовых тележек. Это желание обычно исходит от клиентов, привыкших к тестерам адгезии, которые используют более дорогие стальные тележки. Такие приложения предлагают индивидуальное оборудование, которое позволяет клиенту удалять покрытие и клей с тележки путем нагревания и отнимающего много времени соскабливания. Количество раз, которое можно использовать повторно, обычно ограничивается только эффектами истирания поверхности тележки перед каждым повторным использованием.

Основываясь на обсуждениях с многочисленными инспекторами, они часто игнорируют понятие повторного использования тележек из-за их неотъемлемой потребности в обслуживании тележек как важного доказательства результатов испытаний. Другие клиенты предпочитают сохранять тележки в качестве постоянных записей качества, демонстрирующих успех снятия, а также предоставляют сопутствующие данные, такие как толщина вытянутого покрытия. Одним из подходов к устранению повторного использования тележек является предоставление более доступной одноразовой тележки, которую заказчик может сохранить или утилизировать после тестирования.

Если тележку можно вернуть в исходное состояние, повторное использование практически не повредит. Однако следует предупредить, что при значительном повреждении или износе тележки повторное использование категорически не рекомендуется. Это более распространено и незамедлительно происходит с алюминиевыми тележками, которые могут быть маркированы быстросъемным соединением во время оттягивания под высоким давлением. Все поверхности тележек могут быть неровными из-за повторяющейся шлифовки или механической обработки во время очистки предыдущих тестовых покрытий и клеев.

Выводы

Эксперименты, тесты и сравнения, задокументированные в этой статье, демонстрируют необходимость для производителей предоставить необходимое оборудование и методы для правильной подготовки тележек для повторяемых испытаний на отрыв. Признавая, что существует неограниченное количество химических и механических решений для изготовления тележек, предполагается, что могут существовать более простые и доступные методы шлифовки тележек. В случае конкретных изученных алюминиевых тележек истирание подушечкой Scotch-Brite с последующей очисткой сухой тканью было более чем достаточно для исключения плохих испытаний на отрыв из-за отказов адгезивной тележки.

Экспериментальные результаты, кратко упомянутые в статье, также демонстрируют, что различные комбинации материалов и клеев могут иметь свои собственные оптимальные методы приготовления. Эксперименты показали, что изменения в методе истирания увеличивают прочность сцепления для одного типа клея и снижают ее для другого. Не все из этих альтернатив были полностью изучены, поскольку их предварительная прочность на разрыв соединения была все еще значительно ниже для конкретного клея и связанного с ним процесса подготовки тележки.Поскольку такие факторы, как совместимость покрытия и время отверждения, могут ограничивать использование конкретного клея для конкретных применений, рекомендуется использовать факторы, обсуждаемые в этой статье, чтобы обеспечить основу для выбора и проверки внесенных заказчиком изменений в рекомендованную производителем подготовку тележки. метод.

Благодарности и ссылки

ДеФелско хотел бы поблагодарить Майка Манселла, инженера-конструктора в Вантико, за бесценную техническую помощь, а также Билла Корбетта и KTA-Tator за предоставление образцов и обмен полевым опытом на этапе тестирования PosiTest.

Œ Scotch-Brite является зарегистрированным товарным знаком компании 3M.

1 «Adhesion and Adhesives Technology», Dr. Alphonsus V. Pocius, Hanser Publications, Цинциннати, Огайо, США

2 «Подготовка поверхности и Предварительная обработка », Vantico Ltd, Даксфорд, Кембридж, Великобритания

Методы испытаний адгезии покрытий | Ресурсы

Чтобы покрытия работали удовлетворительно, они должны прилипать к основанию, на которое они наносятся. Для определения того, насколько хорошо покрытие сцепляется с субстратом, можно использовать множество известных методов.Обычно используемые методы измерения выполняются с помощью ножа или тестера адгезии отрывом. После любого испытания важно записать, было ли нарушение связи адгезионным (нарушение на границе раздела покрытие / подложка) или когезионным (нарушение в пленке покрытия или подложке).

Тест ножом

Этот простой тест требует использования универсального ножа для взлома покрытия. Он устанавливает, находится ли адгезия покрытия к субстрату или к другому покрытию (в многослойных системах) на достаточном уровне.Производительность зависит как от степени сложности удаления покрытия с подложки, так и от размера удаляемого покрытия.

С помощью ножа и направляющей для резки в покрытии делаются два надреза под углом 30–45 градусов между ножками и вниз к подложке, которые пересекаются в виде буквы «X». В вершине острие ножа используется для попытки поднять покрытие с подложки или с нижнего покрытия.

Это очень субъективный тест, и его ценность зависит от опыта инспектора.Покрытие, которое имеет высокую степень когезионной прочности, может иметь худшую адгезию, чем хрупкое, и, следовательно, легко ломается при зондировании. Нет известной корреляции с другими методами испытаний на адгезию (отрыв, лента и т. Д.).

Стандартный метод применения и выполнения этого теста доступен в ASTM D6677.

Тест с лентой

На металлических подложках более формальной версией теста с ножом является тест с лентой. Лента, чувствительная к давлению, накладывается и удаляется поверх надрезов, сделанных в покрытии.Есть два варианта этого теста; тест ленты X-cut и тест ленты перекрестной штриховки.

Тест ленты X-cut в первую очередь предназначен для использования на стройплощадках. С помощью острого лезвия бритвы, скальпеля, ножа или другого режущего устройства в покрытии делаются два надреза под углом 30–45 градусов между ножками и вниз к субстрату, которые пересекаются в виде буквы «X». Для обеспечения прямых резов используется линейка из стали или другого твердого металла. Лента кладется на центр пересечения разрезов, а затем быстро удаляется.Затем область X-среза проверяется на предмет удаления покрытия с подложки или предыдущего покрытия и оценивается.

Тест ленты перекрестной штриховки в первую очередь предназначен для использования в лаборатории на покрытиях толщиной менее 5 мил (125 микрон). В нем используется шаблон перекрестной штриховки, а не шаблон X. Для обеспечения правильного расположения и параллельности разрезов требуется направляющая для резки или специальный нож для поперечной резки с несколькими предустановленными лезвиями. После того, как лента была наложена и снята, область разреза проверяется и оценивается.

Стандартный метод применения и проведения этих испытаний доступен в ASTM D3359.

Испытания на отрыв

Более количественным испытанием на адгезию является испытание на отрыв, когда зажимное приспособление для нагрузки, обычно называемое тележкой или заглушкой, прикрепляется клеем к покрытию. При использовании портативного тестера адгезии отрывом к поверхности прилагается все больше нагрузки, пока тележка не будет оторвана. Сила, необходимая для отрыва тележки, или сила, которую она выдержала, дает предел прочности на разрыв в фунтах на квадратный дюйм (фунт / кв. Дюйм) или в мегапаскалях (МПа).Разрушение будет происходить в самой слабой плоскости внутри системы, состоящей из тележки, клея, системы покрытия и подложки, и будет обнажено поверхностью разрушения.

Этот метод испытаний максимизирует растягивающее напряжение по сравнению с напряжением сдвига, прикладываемым другими методами, такими как царапина или сцепление ножом, и результаты могут быть несопоставимыми. Кроме того, измерения силы отрыва зависят от инструмента, используемого в испытании. Результаты, полученные с использованием разных устройств, или результаты для одних и тех же покрытий на подложках, имеющих разную жесткость, могут быть несопоставимы.

Тестеры работают с механическим (скручивание вручную), гидравлическим (масло) или пневматическим (воздух) давлением. Они классифицируются как фиксированные и самоустанавливающиеся, в зависимости от их способности обеспечивать вертикальное отрывное усилие. Наилучшая воспроизводимость достигается, когда сила отрыва действует перпендикулярно испытуемой поверхности.