Исследования сырья производства цемента: химический состав, формула, технологии производства (+9 фото и 7 видео)

- химический состав, формула, технологии производства (+9 фото и 7 видео)

- История цемента

- Из чего делают цемент: состав и основное сырье

- Как делают цемент: 3 главных способа

- Бесклинкерный способ производства

- Виды цемента по составу и сфере применения

- Производство цемента на заводах

- Оборудование для производства цемента

- Как сделать цемент в домашних условиях

- Как делают белый цемент

- Как правильно приготовить цементный раствор

- В заключение

- Технология производства цемента: сырье, способы, оборудование

- Как делают цемент: технология производства цемента

- Технология производства цемента на заводе

- «Сухой» способ в цементном производстве: медленное воплощение :: Все для стройки

- Как изготовить цемент: технология, структура, состав

- этапы бизнеса, стоимость и окупаемость

- Сырье для производства SrAC

- Использование хвостов железной руды в качестве сырья для производства портландцементного клинкера

- Сырье — Окружающая среда — Европейская Комиссия

химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

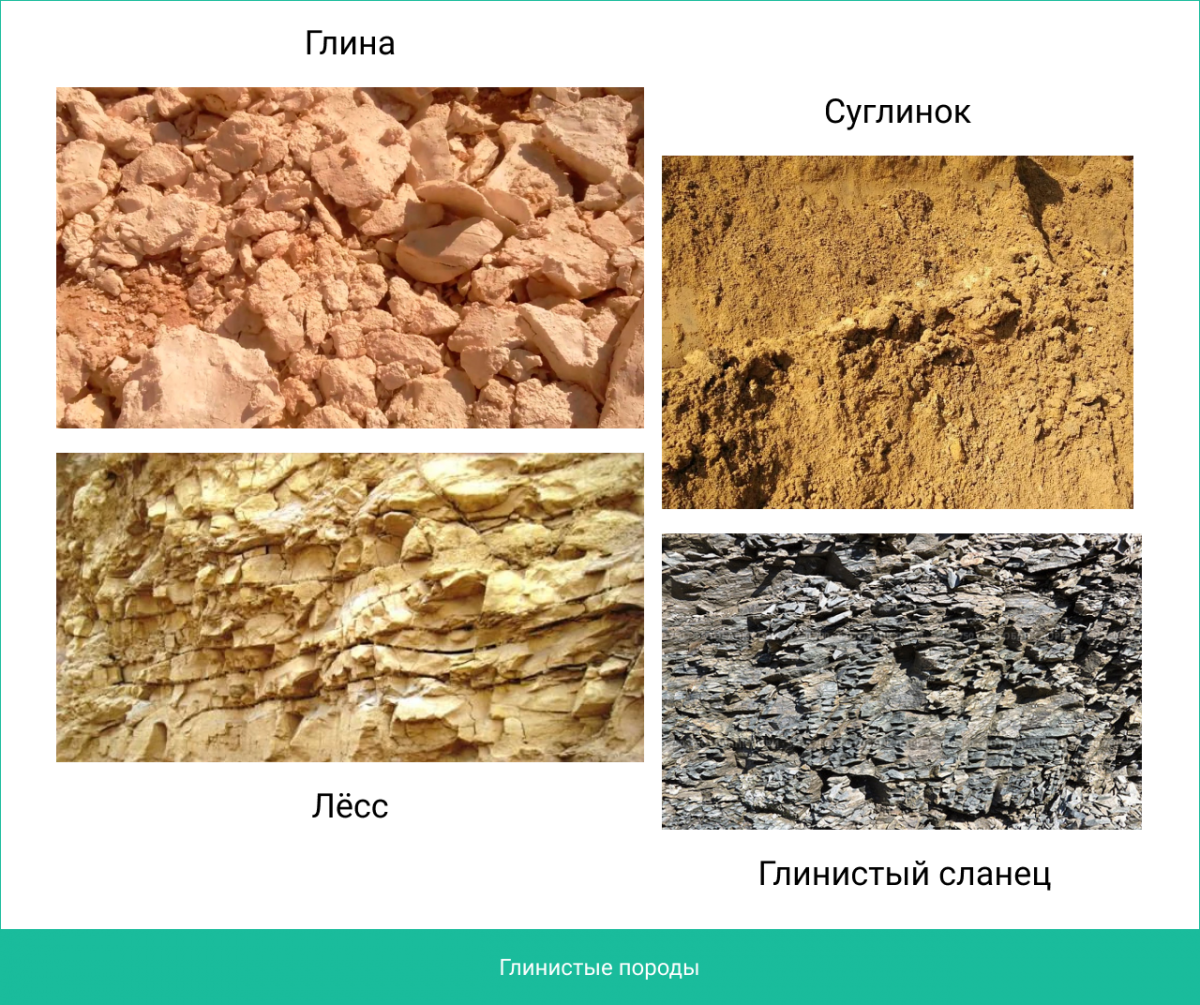

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

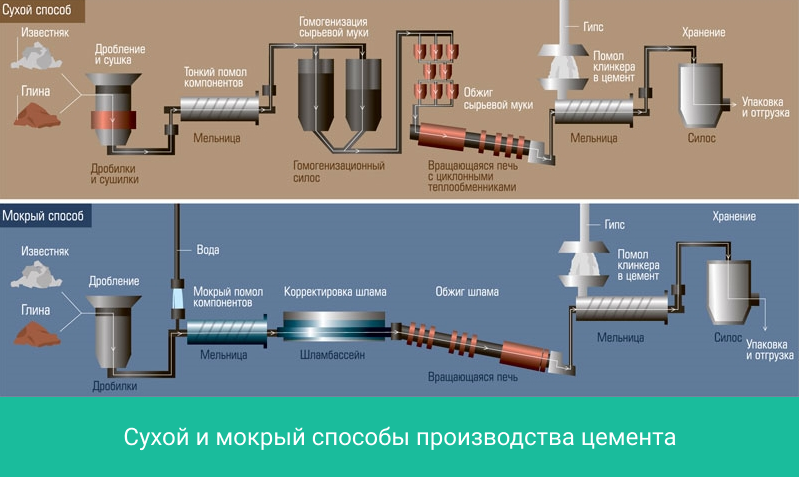

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

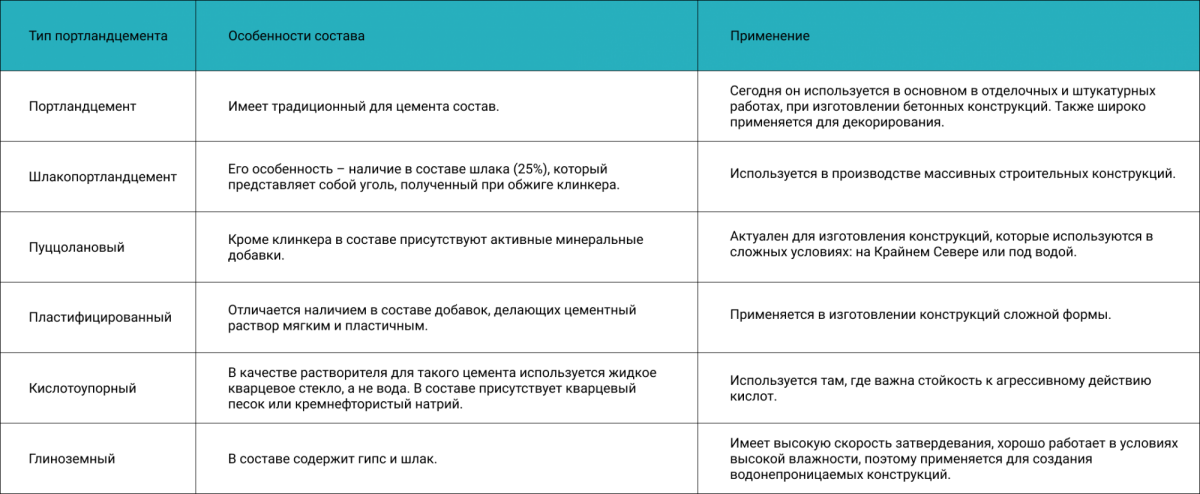

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции. Шаровая мельница – это горизонтальные барабаны со стальными шарами внутри.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

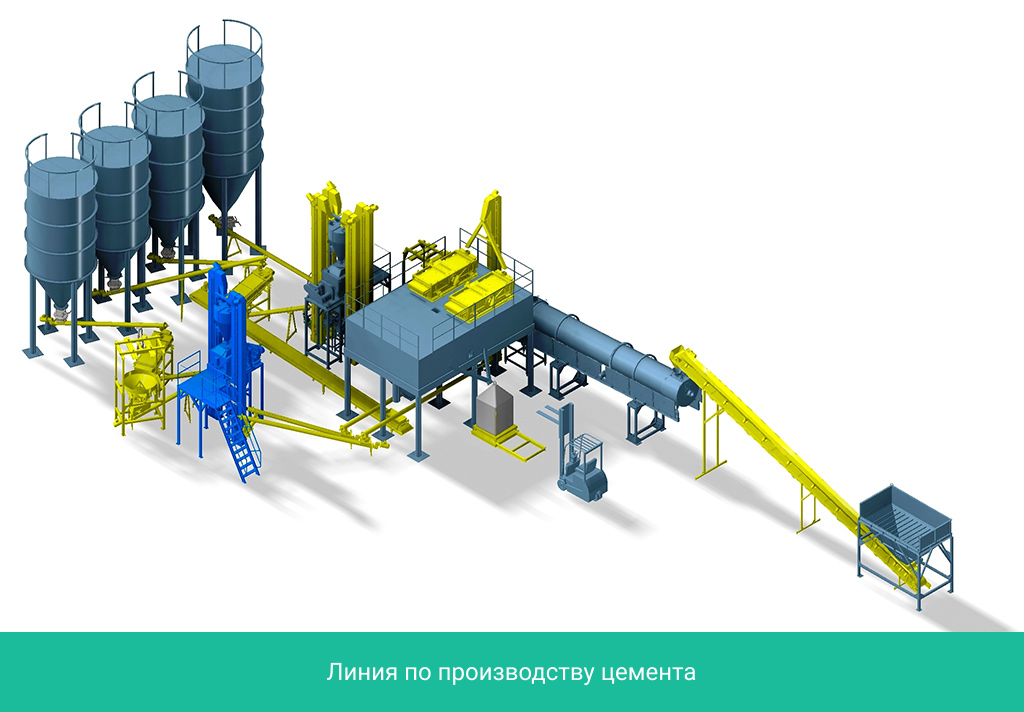

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

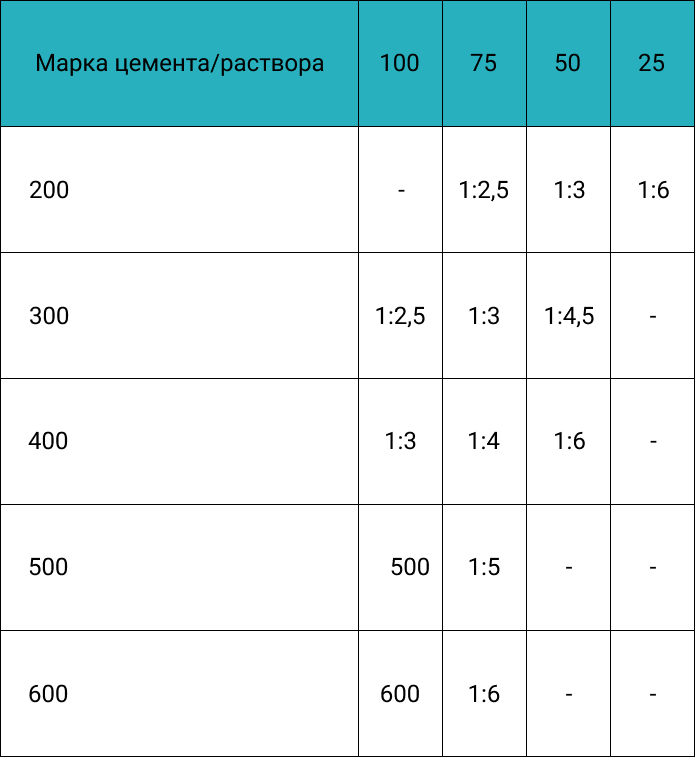

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

Технология производства цемента: сырье, способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

- Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

- Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

В зависимости от количества добавок выделяются несколько видов продукта:

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

- Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

- Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

- Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки. Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способом

Данная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

«Сухой» способ в цементном производстве: медленное воплощение :: Все для стройки

Технология

Производство портландцемента включает ряд технологических операций, которые можно разделить на две основные группы. Первая – это операции по производству клинкера (обожженная смесь известняка и глины), вторая – измельчение клинкера совместно с гипсом и активными минеральными добавками. Получение клинкера – сложный и энергоемкий процесс, требующий больших капитальных и эксплуатационных затрат. Доля клинкера в себестоимости портландцемента достигает 70-80 %.

Рис. 1. Динамика производства цемента всего и «сухим» способом, тыс. тонн.

Источник: ФСГС РФ, *прогноз ABARUS Market Research

Химический состав исходного сырья меняется в широких пределах, поэтому получение сырьевой смеси постоянного состава – сложная задача. Для каждого вида сырья должен быть выбран такой способ подготовки, который обеспечивал бы тонкое измельчение и равномерное перемешивание компонентов шихты с минимальными энергетическими затратами. Это послужило причиной появления трех способов производства, отличающихся технологическими приемами подготовки сырьевых смесей: мокрого, сухого и комбинированного. При мокром способе тонкое измельчение сырьевой смеси производят в водной среде с получением шихты в виде водной суспензии – шлама влажностью 30-50 %. При сухом способе сырьевую шихту готовят в виде тонкоизмельченного сухого порошка, поэтому перед помолом или в процессе его сырьевые материалы высушивают. Комбинированный способ может базироваться как на мокром, так и на сухом способе приготовления шихты. В первом случае сырьевую смесь готовят по мокрому способу в виде шлама, а затем обезвоживают на фильтрах до влажности 16-18 % и подают на обжиг в печи в виде полусухой массы. Во втором варианте сырьевую смесь готовят по сухому способу, а затем гранулируют с добавкой 10-14 % воды и подают на обжиг в виде гранул диаметром 10-15 мм.

Рис. 2. Доля производства цемента «сухим» способом, %.

Источник: ФСГС РФ

Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Также при сухом способе сложнее обеспечить санитарные условия и охрану окружающей среды. Однако одно из важнейших преимуществ сухого способа – более высокий съем клинкера с 1 м³ печного агрегата. Это позволяет проектировать и строить печи в 2-3 раза более мощные, чем для производства мокрым способом. Таким образом, по общим технико-экономическим показателям сухой способ превосходит мокрый. При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40 %, уменьшение себестоимости продукции на 10 % и сокращение капиталовложений при строительстве предприятий на 50 %.

Рис. 3. Сезонность в производстве цемента в 2008–2010 годы, тыс. тонн.

Источник: ФСГС РФ, светло-зеленым цветом выделен прогноз ABARUS Market Research

Все эти возможности обусловили интенсивное распространение сухого способа в мировой цементной промышленности. Однако надо учитывать, что возможности применения сухого способа ограничены влажностью перерабатываемого сырья. Переработка сырья сухим способом с влажностью более 20-25 % связана с высокими расходами теплоты на сушку, и тогда данный способ теряет свои преимущества по экономичности.

Производство

В 2008 году общее производство цемента в России составило 53 500 тыс. тонн. Из этого объема сухим способом было произведено 7 300 тыс. тонн, то есть около 14 % от всего производства. До 2008 года этот процент составлял в среднем 12-13 %. В 2009 году общее производство цемента составило 44 300 тыс. тонн, по сухому способу – приблизительно 6 200 тыс. тонн. В 2010 году прогнозируется общее производство цемента на уровне 47 000 тыс. тонн, из них сухим методом – 6 600 тыс. тонн.

Рис. 4. Динамика производства цемента «сухим» способом по заводам, тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

Таким образом, видно, что сухой метод производства цемента в России постепенно расширяет свое присутствие, однако происходит это довольно медленно.

Производители

Цемент сухим способом производится следующими заводами:

• ОАО «Спасскцемент»

• ЗАО «Липецкцемент»

• ОАО «Сланцевский цементный завод «Цесла»

• ЗАО «Невьянский цементник»

• ОАО «Новоросцемент»

• ЗАО «Катавский цемент»

• ЗАО «Метахим» (Волховский цементный завод)

• ООО «Кузнецкий цементный завод»

• ОАО «Верхнебаканский цементный завод»

• ООО «Атакайцемент»

• ЗАО «Подгоренский цементник»

• ОАО «Камчатцемент»

• ОАО «Кузнецкий цементный завод»

В 2009 году возобновил работу Кузнецкий цементный завод, ранее закрытый из-за того, что его выбросы превышали норму. Глобальной модернизации оборудования на заводе не произошло, и экологические показатели производства остались практически прежними. Допустимых нормативов выбросов руководству предприятия удалось добиться при помощи очистных фильтров, установленных на печах после судебного иска, а также уменьшением объемов производства цемента в два раза. Благодаря этим изменениям количество выбросов сократилось более чем в четыре раза.

Рис. 5. Динамика производства цемента «сухим» способом по заводам, %.

Источник: ABARUS Market Research по данным ФСГС РФ

До 2008 года лидером по производству цемента сухим способом был завод «Липецкцемент», в 2001 году на его долю приходилось целых 40 % общего объема выпуска «сухого» цемента в стране. Однако позднее его начали теснить другие производители, несмотря на то, что объемы выпуска завода оставались стабильными. В 2008 году на первое место вышел «Спасскцемент», а на третье – Сланцевский цементный завод «Цесла», который еще в 2006 году занимал пятую позицию (см. рис. 5).

Рис. 6. Динамика производства цемента «сухим» способом ЗАО «Липецкцемент», тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

ЗАО «Липецкцемент»

Липецкий цементный завод введен в эксплуатацию в 1963 году. Среди предприятий цементной отрасли Липецкий цементный завод во многом был первопроходцем: именно здесь в 1973 году смонтировали и ввели в строй первую российскую линию по производству цемента сухим способом. Позднее, также впервые в стране, на заводе был установлен сепаратор, благодаря которому стало возможным выпускать повышенные марки цемента. Мощность завода составляет 1,6 миллиона тонн цемента в год. В 2004 году впервые в России введено в эксплуатацию тиристорное пусковое устройство для плавного пуска шаровых цементных мельниц. Липецкий цементный завод поставляет продукцию в Москву, Липецкую, Нижегородскую, Ростовскую, Московскую, Самарскую, Тамбовскую и ряд других областей, а также в Краснодарский край, республики Татарстан, Марий Эл, Дагестан, Удмуртия и др. В октябре 2003 года начаты поставки продукции в Азербайджан и Таджикистан.

Рис. 7. Динамика производства цемента «сухим» способом ОАО «Спасскцемент», тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

ОАО «Спасскцемент»

ОАО «Спасскцемент» находится в городе Спасске Приморского края, основано на базе двух цементных заводов – Новоспасского и Спасского, является одним из гигантов российской промышленности строительных материалов. В 1935 году Спасский цементный завод выпустил первую продукцию, а в 1976 году вошел в строй Новоспасский цементный завод. Общая производственная мощность составляет 3 127 тысяч тонн цемента в год. «Спасскцемент» – завод-гигант, в настоящее время является единственным производителем цемента в Приморском крае. ОАО «Спасскцемент» – предприятие полного цикла производства: от добычи и переработки сырья до производства нескольких видов цемента. В 2008 году предприятие выпустило 2 073 тыс. тонн цемента сухим способом. Наряду с продажей готовой конечной продукции – цемента, – предприятием осуществляется продажа его полуфабриката – клинкера.

Рис. 8. Динамика производства цемента «сухим» способом ОАО «Сланцевский цементный завод «Цесла», тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

ОАО «Сланцевский цементный завод «Цесла»

Выбор площадки под строительство завода в г. Сланцы обусловлен возможностью использования в качестве сырья для производства цемента отходов от переработки горючих сланцев, получаемых на соседнем предприятии (завод «Сланцы»). Строительство завода закончено в 1960 году. В начале 1990-х годов Сланцевский цементный завод оказался в очень тяжелом положении. В стране резко сократился спрос на цемент, а его постоянные потребители оказались неплатежеспособными. В течение 1996-1997 годов фирма «Альфа-цемент» выкупила контрольный пакет акций предприятия, и ЗАО «Цесла» было преобразовано в Открытое акционерное общество. Для вывода производства из кризиса была усилена маркетинговая работа, направленная на поиск новых потребителей, увеличен выпуск продукции и проведены мероприятия по усилению режима экономии. В результате проведенной работы существенно возросла выработка цемента. В 2001 году сменился собственник завода, и сегодня 95 % акций принадлежит холдингу Heidelbergcement Group, занимающему четвертое место в мире по производству цемента и других строительных материалов. С приходом нового собственника значительно улучшилось техническое, технологическое и финансовое положение завода. С 2001 года выпуск цемента на предприятии только возрастал, достигнув в 2008 году 912 тыс. тонн.

Рис. 9. Динамика производства цемента «сухим» способом ЗАО «Невьянский цементник», тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

«Невьянский цементник»

Невьянский цементный завод – старейший завод по выпуску цемента на Урале, построен в 1914 году. С 1987 цемент на предприятии производится сухим способом по лицензии японских компаний Onoda и Kawasaki. В 2003 году «Невьянский цементник» вошел в состав холдинга «Евроцемент груп». ЗАО «Невьянский цементник» – одно из самых современных предприятий цементной промышленности в стране. Технологическая линия представляет собой законченный цикл – от добычи, дробления сырья и приготовления сырьевой муки до обжига ее во вращающейся печи. В 2004 году завод стал первым заводом в Уральском регионе среди предприятий цементной промышленности и вторым предприятием в компании, разработавшим и внедрившим систему менеджмента качества на соответствие требованиям ИСО 9001-2001. В планах завода – сертификация и производство тампонажного цемента. Цемент поставляется в Удмуртию, ЯНАО, ХМАО, Тюменскую, Омскую, Пермскую, Челябинскую и Свердловскую области.

Рис. 10. Динамика производства цемента «сухим» способом ОАО «Новоросцемент», тыс. тонн.

Источник: ABARUS Market Research по данным ФСГС РФ

ОАО «Новоросцемент»

Продукция ОАО «Новоросцемент» более 125 лет известна на российском и международном рынках. В его структуру входят три цементных завода с законченным циклом производства: «Пролетарий», «Октябрь» и «Первомайский». ОАО «Новоросцемент» является одним из крупных российских производителей строительной продукции и основным поставщиком цемента в Краснодарском крае. Производственная мощность равна 4,1 млн тонн, что составляет 6 % цементных мощностей России. Численность персонала более 3 000 человек. Цементное сырье находится вблизи заводов. В 2007 году ОАО «Новоросцемент» стал лауреатом учрежденного Советом Федерации конкурса «100 лучших организаций России. Экология и экологический менеджмент» и за обеспечение экологической безопасности производства награжден Золотой медалью и дипломом. «Новоросцемент» приступил к реализации инвестиционного проекта по строительству технологической линии по сухому способу производства годовой производственной мощностью 2,2 млн тонн цемента. С пуском ее в эксплуатацию в 2011 году выпуск продукции увеличится в 1,5 раза. За рассматриваемый период выпуск продукции только увеличивался, составив 563 тыс. тонн в 2008 году.

В. ПЫЖОВ, аналитик агентства ABARUS Market Research

Как изготовить цемент: технология, структура, состав

Дата: 9 января 2019

Просмотров: 3050

Коментариев: 0

Сложно найти человека, который не знаком с таким востребованным строительным материалом, как цемент. Ни одна стадия возведения объекта, начиная с закладки фундамента и заканчивая отделочными работами, не обходится без применения этого вяжущего вещества. При промышленном и гражданском строительстве используются кирпич, фундаментные блоки, стеновые панели. Но как добиться того, чтобы эти составляющие образовали единую конструкцию, прочную, долговечную. Вот тут на помощь приходит цемент. На сегодняшний день – это единственное вещество, способное создать из любого набора материалов монолитное изделие, которое на протяжении десятков и сотен лет только увеличивает прочностные характеристики.

Но какой процент людей задавался вопросом, из чего получают цемент, какие компоненты делают этот материал незаменимым? Наверно, немногие. Попробуем вкратце разобраться с этим вопросом, опишем, как происходит изготовление цемента.

Общие сведения

Цемент относится к неорганическим веществам. Вяжущие свойства он приобретает при взаимодействии с водой или водными растворами солей. Отметим, что это единственный вяжущий материал, который повышает прочностные характеристики при влажных условиях. В этом его отличие от гипса, который твердеет на воздухе.

Сегодня большая часть многоэтажных зданий выстроена именно благодаря бетонным конструкциям и заливке цемента

Так, что же такое – цемент? Это измельченное минеральное сырье со специальными модифицирующими добавками. В зависимости от наполнителя, выделим следующие виды:

- Портландцемент. Наиболее широко распространенный вид, включающий до 80% силиката кальция. Сфера применения не ограничена. Используется как при основных работах, так и при отделочных, поскольку возможно добавление красителей, повышающих декоративные свойства.

- Глиноземистый. Отличительная черта – ускоренное твердение, что дает возможность применять на объектах, требующих срочной реставрации (ликвидация разрушений после аварий, пожаров, затоплений).

- Магнезиальный. Главный элемент – оксид магния, добавляющий прочность, повышающий адгезионные свойства по отношению к древесине. К недостаткам относится повышенная вероятность коррозии, сужающая сферу применения.

- Кислотоупорный. В качестве наполнителя выступает гидросиликат натрия, который затворяется жидким стеклом. Служит основой для кислотостойких бетонов, растворов. Актуален при обустройстве объектов химической отрасли.

Структура

Изготовление цемента осуществляется на базе следующих компонентов:

- клинкера, основа которого – глина и известняк. Клинкер определяет прочность материала, производится при обжиге глиносодержащего и известнякового сырья. При нагреве плавится, образуя гранулированный состав с повышенной концентрацией кремнезёма, измельчается, повторно подвергается обжигу;

Цемент изготавливают на заводах, в промышленных масштабах

- гипса, влияющего на продолжительность процесса твердения цементного состава. Вводится, согласно рецептуре, как камни или готовый порошок, концентрация которого не превышает 5%;

- модифицирующих добавок, расширяющих область использования материала за счет приобретения специальных эксплуатационных свойств.

Используемое сырье

Массовое производство материала осуществляется на специализированных предприятиях. Можно попытаться изготовить цемент самостоятельно, так сказать, для личных нужд. Но работа эта неблагодарная, требующая специальных знаний технологии производства, точного соблюдения пропорций, чего сложно добиться в домашних условиях.

Лучше воспользоваться продуктом, изготовленным под наблюдением специалистов на высокопроизводительном оборудовании. Для изготовления цементного состава необходимы следующие специальные компоненты:

- природное карбонатное сырье (известняк-ракушечник, известковый туф, мел). Доля в суммарном объеме продукта составляет 74-82%. Структура исходного материала определяет степень эффективности взаимодействия используемых ингредиентов при обжиге;

- глинистые породы (глинистый сланец, суглинки, лесс). Процентное содержание глиносодержащей породы составляет 26-18%.

Для производства цемента применяют:смесь из известняка и глины – клинкер

Специальные добавки

При изготовлении применяются и другие компоненты (соли, окислы кальция, магния, фосфора), но их концентрация незначительна. Добавки вносятся для получения каких-либо определенных свойств – жаропрочности, кислотоустойчивости и пр. Чтобы получить возможность регулировать время схватывания цементного раствора, при изготовлении добавляют гипс.

Изготавливают материал с обязательным введением специальных добавок, повышающих эксплуатационные характеристики состава. Технология производства предусматривает применение следующих корректирующих компонентов:

- Добавок на базе ископаемого сырья с высокой концентрацией глинозема.

- Улучшителей, содержащих кремнезем.

- Ингредиентов, полученных из глинистых пород.

- Компонентов, полученных из апатитов и плавикового шпата.

Введение пластификаторов, предусмотренных спецификой технологического процесса, позволяет обеспечить следующие эксплуатационные характеристики состава:

- способность оказывать сопротивление проникновению воды в массив;

- сокращение продолжительности затвердевания состава;

- повышенную прочность монолитного массива;

- устойчивость к длительным, многократным стадиям замораживания с последующим оттаиванием;

- стойкость к влиянию жидких, газообразных агрессивных сред;

При замешивании раствора своими руками необходимо строго соблюдать пропорции компонентов и позаботиться об их качестве

- улучшенную адгезию с арматурой, надежно защищенной бетонным массивом от отрицательного воздействия коррозии;

- вязкость и подвижность бетонного раствора, облегчающие выполнение кладки, заливку монолитных конструкций за счет эластичности смеси.

Особенности состава

Независимо от того, по какой технологии изготавливают цемент, клинкер включает следующие ингредиенты:

- Силикаты кальция, играющие ключевую роль для обеспечения прочностных характеристик при изготовлении цементных составов. Согласно рецептуре, применяют в составе клинкера алит, доля которого составляет 50-70%, или белит с уменьшенной до 30% концентрацией.

- Кальциевые алюминаты, быстро реагирующие с водой, влияющие на процесс твердения цементного состава. Их количество составляет от 5 до 10% общего объема клинкера.

- Ферритные компоненты, в виде кальциевого алюмоферрита, вводимого в объеме 10-15% от общей массы.

- Различные соединения кальциевых оксидов, сульфатов щелочного типа, концентрация которых незначительна.

Концентрация компонентов зависит от специфики технологического процесса, вида производимого материала. Основными составляющими при изготовлении цемента являются известняковые, глинистые материалы, определяющие качество клинкера, применяемого в процессе производства.

Наиболее сложно сделать цемент для кладки камня и штукатурных работ

Специфика производства

Изготовление цемента предусматривает выполнение следующих производственных стадий:

- добычу сырья, содержащего гипс, глину, известняк;

- дробление добытого известняка, обеспечение требуемой влажности полученного продукта;

- измельчение известняковой массы, смешивание с глиной. Соотношение известняка и глины изменяется в зависимости от особенностей используемого сырья, ориентировочно соответствует пропорции 3:1. Результат – получение комбинированного, сухого или мокрого шлама;

- обжиг сырьевой массы при температуре до 1,5 тысячи градусов Цельсия, при котором происходит спекание шлама. Состав при этом превращается в гранулированную фракцию, называемую клинкером;

- измельчение до порошкообразной фракции клинкера с использованием специальных мельниц;

- дозирование и смешивание ингредиентов согласно марке будущего цемента. Процесс смешивания предусматривает введение до 5% гипса и специальных минеральных добавок.

Нюансы технологии

В зависимости от особенностей используемого сырья, изготавливают цементный состав по проверенным технологиям, которые предусматривают различные способы подготовки исходных компонентов.

Применяемый шлам может быть получен следующим образом:

- Сухим способом, значительно снижающим затраты на изготовление цемента. Особенностью сухого метода является сокращенный цикл производства, объединяющий ряд технологических стадий. Процесс измельчения и сушки ингредиентов осуществляется одновременно в специальной мельнице, куда подаются нагретые до высокой температуры газы. Полученная шихтовая фракция представляет порошкообразный состав необходимой влажности.

- По мокрой технологии, согласно которой мел применяется вместо извести. Мел смешивается с предусмотренными рецептурой компонентами, измельчается во влажной среде. Результат – получение шихты, влажность которой составляет до 50%. Шихтовая масса подвергается обжигу с последующим измельчением полученного клинкера.

- По комбинированной технологии, объединяющей элементы сухого и мокрого метода. Процесс предусматривает как увлажнение сухого состава, последующее гранулирование, отжиг, так и высушивание полусухого шихтового состава, произведенного мокрым способом.

Производственные предприятия осуществляют изготовление цемента с учетом особенностей имеющегося оборудования, близости к месту добычи сырья. При этом учитываются потребности на конкретные марки продукции.

Итоги

Материал статьи дает специальную информацию, как и из чего, осуществляется изготовление цемента, какие сырьевые материалы, технологические решения используют при изготовлении. Все тонкости знают профессионалы, работающие на предприятиях, производящих цемент.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

этапы бизнеса, стоимость и окупаемость

Одной из старейших в России отраслей промышленности считается производство цемента. И, подобно прочности производимого материала, эта сфера бизнеса укрепила за собой хорошую долю рынка и прибыльности.

Дело в том, что цемент – это самый востребованный продукт в строительстве. У него нет аналогов, при этом еще и цена доступна для любого потребителя.

Физические показатели прочности этого материала позволяют использовать его практически во всех строительных сферах – от производства железобетонных плит и монолитно-каскадных зданий до приготовления штукатурных растворов.

Очевидно, что идея открыть своё производство цемента звучит перспективно и заманчиво. Однако намерение запустить завод – серьезное решение, которое по зубам не каждому предпринимателю.

В этой статье мы проанализируем состояние отрасли на текущий момент, а также пошагово разберем, что нужно сделать для открытия собственного производства цемента.

Анализ состояния рынка в 2019 году

Состоянием на сегодня в России действует 58 производств, которые делают цемент. Их суммарная производительная мощность – около 100 млн. тонн в год.

Все они условно делятся на три категории:

- Некоторое кол-во заводов, которые образуют российский холдинг.

- Иностранные холдинги, которые занимаются изготовлением цемента в России.

- Заводы-«одиночки», которые функционируют сами по себе, не входя в состав каких-либо промышленных объединений.

Если уж вы нацелились открыть цементный завод, не стоит бояться крупных игроков. Сфера корпоративного и частного строительства сегодня на подъеме. Значит, клиенты найдутся всегда, и спроса хватит на всех.

Нельзя не отметить некоторые изменения в сфере цементной промышленности. Они уже начались и, по прогнозам экспертов, будут продолжаться в течение еще 3-5 лет.

По словам специалистов, главными показателями конкурентоспособности будут техническая оснащенность предприятий и наличие высокоэффективного производства. В связи с этим старые неэффективные заводы будут закрываться, и новые игроки смогут занять их место.

Еще один важный факт о производстве цемента в России: до 98% изготовленного сырья покрывает нужды внутреннего рынка. И лишь какие-то 2-4% отправляется в другие страны. Среди импортеров – Беларусь, Азербайджан, Казахстан.

Как открыть собственное производство цемента?

Несмотря на энергоемкость и дороговизну технологического процесса, изготовление цемента – это тот бизнес, что принесет своему владельце высокий доход и выгоду. Повышенный спрос на материал в строительной сфере гарантирует вам постоянный поток клиентов и прибыльность.

Первое, чему вы должны уделить особое внимание – это составление качественного бизнес-плана. В производстве цемента, как и в любой другой отрасли промышленности, хороший бизнес-план – это взгляд в будущее.

Вам предстоит ответить в нём на ряд вопросов: не только о том, какие услуги вы будете предоставлять, но и о предполагаемых перспективах отрасли, долгосрочных преимуществах работы компании, а также совершить обзор конкурентного рынка.

Обратите внимание! Составлять бизнес-план вы будете для двух «лагерей»:

- учредитель бизнеса, администрация, работники;

- банки, инвесторы и прочие потенциальные спонсоры производства.

| Бизнес-план цементного завода включает в себя: |

|---|

| 1. План производства. |

| 2. План организации. |

| 3. Обязанности сотрудников. |

| 4. Финансовый план. |

| 5. Калькуляция себестоимости. |

| 6. Спецификация оборудования, которое на этом производстве будет эксплуатироваться. |

| 7. Характеристики производимого продукта: способ помола цемента. |

На последний пункт стоит особо обратить внимание, так как способ помола влияет на состав цемента, форму частиц зерна и вяжущую способность. Это определяет марку продукции, которую вы будете продавать.

Целесообразно подбирать оборудование, что специализируется на изготовлении цементного клинкера высокого качества, оптимального состава цементной стяжки и перлитоцементных смесей – это позволит расширить линейку предлагаемый услуг и товаров.

В бизнес-плане важно держать баланс преимуществ, которые должны получить все участники предприятия.

Как мы уже писали выше, в успешности дела должны быть уверены и вы, и ваши инвесторы / партнеры, которые финансово поддерживают проект. Но есть еще две заинтересованные стороны, речь о которых пойдет далее.

Подумайте о преимуществе для государственных властей. Приоритеты и потребности в развитии отрасли определяют региональные и муниципальные органы.

Продемонстрируйте им, насколько ваше предприятие положительно повлияет на развитие региона, создание новых рабочих мест и способствует увеличению госбюджета путем уплаты налогов.

Последним в списке, но не последним по значению является потребитель. Покажите, какие задачи будет решать ваше предприятие для клиента, и продумайте ценовую политику, которая будет выгодна для всех сторон.

Далее, остановимся подробнее на основных организационных процессах.

Документы для открытия предприятия по производству цемента

Производство и продажу цемента стоит регистрировать исключительно как полноценное ООО.

В процессе подготовки право-уставных документов вам также предстоит оформить еще два основополагающих документа: лицензия на добычу известняка и глины из карьера + технические условия (ТУ).

Важно! Для организации предприятия вам могут понадобиться такие коды ОКВЭД: 26.51 «Производство цемента» и 14.12 «Добыча известняка».

Качество конечного продукта, его параметры и свойства регламентируются нормативными документами – ГОСТами.

Для экспорта продукции в Европу стоит ознакомиться с дополнительными документами, которые указывают на особенности материала, используемого в западных странах.

| Документы для продажи внутри страны | Документы для экспорта в страны ЕС |

|---|---|

| • ГОСТ 30515—97 «Цементы. Общие технические условия». • ГОСТ 310.3—76 Документ для определения нормальной густоты, сроков схватывания цемента. • ГОСТ 10178—85 Технические условия для портландцемента. • ГОСТ 25328—82 Технические условия для цемента, использующегося в приготовлении строительных растворов. | • EN 196-6 «Методы испытаний цемента (определение тонкости помола)». • EN 196-3 «Определение сроков схватывания». • EN 196-1 «Определение прочности». |

Подробно с необходимыми нормативными документами вы можете ознакомиться на сайте http://docs.cntd.ru

Из каких этапов состоит производство цемента?

Производство цемента состоит из нескольких шагов, каждый из которых имеет свои особенности. Ниже мы рассмотрим каждый этап более подробно.

№1. Добыча сырья

Для производства используют следующее сырье:

| • Основное сырье цемента – это мел, известняк, лессы, глина и глинистые сланцы. |

| • Также очень ценны доломиты и карбонатные осадочные породы |

| • Иногда добавляют шлак. |

№2. Что такое клинкер, и как его получают?

Клинкер – это основа готового продукта, гранулированный промежуточный материал, который получают путем смешивания известняка и глины.

Именно получение этого материала – самая дорогостоящая часть производства. На него приходится около 70% себестоимости конечного продукта.

Как добывают клинкер?

| Шаг 1. | После добычи породы в карьерах сырье, которое получили, на транспортерах измельчают до кусков размером до 10 см в диаметре. |

| Шаг 2. | Далее его транспортируют на производство. |

| Шаг 3. | На заводе известняк сушат. |

| Шаг 4. | Сырье повторно измельчают в специальных мельницах. |

| Шаг 5. | Известняк смешивают с другим сырьем (глина, окись кремния, силикат кальция). |

| Шаг 6. | Следующий этап после смешивания – обжиг сырья в специальной печи при температуре 1400 – 1500 °С. В таких условиях частички плавятся и соединяются между собой, образуя таким образом клинкер. |

Сама же печь – это огромный металлический цилиндр, установленный под углом 4° к полу. Благодаря такой особенности конструкции клинкер движется внутри печи.

Когда вы приступите к расчетам, сделайте себе пометку: чтобы производство цемента было успешным, на заводе каждые сутки должны изготавливать 800 тонн клинкера. Чтобы вы поняли масштабы – это 176 тыс. тонн за год.

№3. Помол компонентов сырья

После получения клинкера его измельчают и смешивают с другими примесями:

| • Гипс (4-7%), который влияет на вяжущую составляющую материала. |

| • Минеральные добавки (11-15%), которые влияют на скорость затвердевания, морозостойкость и устойчивость в природных водах. |

После смешивания компоненты перемалывают до размеров 1-100 мкм и пакуют в бумажные мешки по 5, 20 и 50 кг. Теперь цемент готов к отправке к клиентам.

Технология производства цемента

Чуть выше мы рассмотрели этапы производства цемента – они стандартные и не меняются уже много лет. Но сама технология добычи материала может варьироваться в зависимости от используемого сырья.

Есть три способа п

Сырье для производства SrAC

1. Сырье и обработка сырья

Для синтеза алюминатного цемента стронция необходимо найти надлежащий источник стронция (SrO) и оксида алюминия (Al 2 O 3 ).

Два основных минерала стронция — это его карбонат, стронцианит (SrCO 3 ) и более распространенный сульфатный минерал целестит (SrSO 4 ). Уильям Круикшанк в 1787 году и Адэр Кроуфорд в 1790 году независимо друг от друга обнаружили стронций в минерале стронцианит, небольшие количества которого связаны с минералами кальция и бария.Они определили, что стронцианит был совершенно новым минералом и отличался от барита и других минералов бария, известных в то время. В 1808 году сэр Хамфри Дэви выделил стронций электролизом смеси влажного гидроксида или хлорида стронция с оксидом ртути с использованием ртутного катода. Элемент был назван в честь города Стронциан в Шотландии, где был обнаружен минерал стронтианит [91].

Оксид стронция (SrO) является первым существенным компонентом клинкера из алюмината стронция.Поэтому карбонат стронция (SrCO 3 ) является наиболее подходящим исходным материалом для синтеза клинкера из алюмината стронция. В природе SrCO 3 встречается в виде редкого орторомбического минерала , стронцианита [1] — (пространственная группа Pcmn ) и вместе с изоструктурными минералами арагонитом (CaCO 3 ), витеритом (BaCO 3 ) и церусситом (PbCO ). 3 ) относится к безводным карбонатам из группы арагонитов [1] — [92,93].

Структура стронцианита (рис.1 (а)) основан на изолированных треугольниках [CO 3 ] 2-, которые размещены слоями, перпендикулярными оси c . Слой имеет две структурные плоскости, в которых ионы [CO 3 ] 2- ориентированы в противоположном направлении. Между этими слоями размещены катионы с координационным числом 9.

Рисунок 1.

Структура стронцианита состоит из изолированных [CO3] 2-треугольников, расположенных в слои с ионами Sr2 + в пространстве между слоями.

Природные и искусственно синтезированные бинарные ( арагонитов, до 14 мол.% Sr [94], стронтианитов от до 27% Ca [94], витеритов [94], баритокальцитов [95]) или тройных твердых растворов ( альстонитов [94]) этих карбонатов интенсивно изучены с целью выяснения механизма их образования, их структуры, термодинамической устойчивости и люминесцентных свойств.

Минералы карбоната кальция включают значительное количество стронция из морской воды, когда они осаждаются. Естественно, что наиболее изученными являются твердые растворы стронцианита с кальцитом и арагонитом (Ca x Sr 1-x CO 3 ).Существует разрыв несмесимости в диапазоне 0,12 (арагониты) < x <0,87 (стронтианиты) в условиях окружающей среды, который исчезает при температуре ~ 107 ° C [92,94,96,97-100].

Таким образом, природные источники SrCO 3 редки и не имеют промышленного значения, карбонат стронция, а также другие соединения, такие как нитрат стронция, оксид и хлорид стронция, получают из орторомбического минерала Целестит [1] — (SrSO 4 , пространственная группа Pnma с параметрами ячейки a = 8.359 Å, b = 5,352 Å, c = 6,686 Å и Z = 4), используя методы, описанные в главе 2.1.1. Структура целестита состоит из изолированных тетраэдров [SO 4 ] 2- и ионов Sr 2+ (рис.2).

Рисунок 2.

Структура целестита (а) и распределение крупных месторождений целестита в мире (б).

Целестит вместе с изоструктурным баритом (BaSO 4 ) и англезитом (PbSO 4 ) относятся к безводным сульфатам из группы барита [1] -.Подобно твердым растворам карбонатов, упомянутым выше, в морской среде сосуществуют также целестит и барит (BaSO 4 ) со значительной долей Sr и Ba в твердых растворах. Поэтому лучше идентифицировать барит, взвешенный в морской воде, как стронциевый барит (Sr x Ba 1-x SO 4 ) [101].

Вторым важным компонентом алюминатного цемента стронция является оксид алюминия (Al 2 O 3 ).Наиболее стабильной кристаллической формой Al 2 O 3 является полиморфная модификация гексагонального корунда ( α -Al 2 O 3 ) из пространственной группы R 3¯C [1] -. Кристаллическая структура корундового типа типична для других оксидов, таких как гематит (Fe 2 O 3 ), эсколаит (Cr 2 O 3 ), карелианит (V 2 ). O 3 ) и тистарит (Ti 2 O 3 ).Следовательно, природные минералы часто окрашиваются примесью этих элементов, например. Рубин окрашен в красный цвет Cr и синий сапфир на Fe и Ti. Это означает, что эти элементы также интересны с точки зрения модификации свойств (процесса спекания, гидратации и схватывания) алюминатного цемента стронция. Этой теме посвящены главы 4 и 5 [424].

Чистый оксид алюминия встречается относительно редко, но в природе можно найти монокристаллы драгоценных камней, таких как сапфир (бесцветный) или рубин (красный из-за содержания хрома) [424].Промышленное производство Al 2 O 3 основано на процессе производства бокситов Байера. Основная часть производимого глинозема используется в металлургической промышленности для производства алюминия по процессу Холла-Эру [102-105].

Применение Al 2 O 3 в керамике включает производство глиноземного фарфора и керамики из оксида алюминия, керамики ZTA (закаленный оксид алюминия) и такие области применения, как электрокерамика, строительная керамика, фасонные и неформованные огнеупорные изделия, абразивные материалы. материалы и др. [106-112].С точки зрения объемов производства поликристаллический оксид алюминия является наиболее часто используемым материалом в качестве керамики для структурных применений. Однако по сравнению, например, с нитридом кремния (Глава 6), где влияние различных добавок на микроструктуру и свойства хорошо изучено и изучено, оксид алюминия остается материалом со многими неизвестными факторами, которые еще предстоит выявить. Материалы на основе оксида алюминия можно условно разделить на три группы [424]:

Твердотельные спеченные оксиды алюминия: позволяют получать нанокристаллические материалы с превосходными механическими свойствами и хорошо спеченную керамику, прозрачную для видимого света [113,114].

Жидкофазный спеченный оксид алюминия (LPS): является существенной частью промышленных материалов на основе оксида алюминия. В качестве спекающих добавок используются кремнезем, оксиды щелочных металлов и оксиды щелочноземельных металлов [115-117].

Композиты на основе оксида алюминия: Нанокомпозиты на основе ZTA и оксида алюминия с неоксидными фазами, такими как SiC или TiC [118-123].

Получение монокристаллов Al 2 O 3 основано на процессе Вернейля , заключающемся в плавлении в пламени в области высоких температур от 1500 до 2500 ° C [124-127].Боксит (рис. 3) также используется для производства алюминатного цемента [128] или кальцинируется и используется как открывающий материал для огнеупорных изделий [129-131].

Рис. 3.

СЭМ-изображение обожженного зерна боксита.

Для получения абразивных, огнеупорных и керамических изделий хорошего качества необходимо снизить содержание примесей. Химические процессы включают пирохимические методы, методы кислотного выщелачивания или альтернативы восстановительному растворению. Пирохимические методы включают обработку бокситов при высокой температуре такими газами, как H 2 , Cl 2 или безводным HCl [132, 133].Методы кислотного выщелачивания основаны на применении сильных неорганических кислот, таких как HCl или H 2 SO 4 [134-137].

Серьезная проблема этих методов заключается в том, что выщелачивание железа часто сопровождается значительным совместным растворением гидроксидов алюминия, особенно при обработке гибситовых и бемитовых руд. Селективное растворение железа может быть достигнуто в мягких восстановительных условиях. В этом случае растворение оксидов Fe (III) происходит за счет восстановления трехвалентного железа до двухвалентного состояния.Широко признано, что биологические механизмы часто участвуют в мобилизации железа в природных системах. В частном случае бокситов биологическая активность железоредуцирующих микроорганизмов наиболее вероятно вовлечена в образование бокситов, обедненных железом серого цвета [138, 139].

Поскольку при производстве глинозема из бокситовых руд требуется большое количество каустической соды и образуется большое количество жидких отходов « красный шлам », были исследованы альтернативные процессы производства алюминия и алюминиевых сплавов путем карботермического восстановления бокситовых руд.Последовательность восстановления оксидов металлов в бокситовых рудах — это оксиды железа, затем диоксид кремния и диоксид титана, а затем оксид алюминия (рис. 4). Металлическое железо образуется при температурах ниже 1100 ° C. При температуре 1200 ° C или выше образуется фаза ферросплава с кремнием и алюминием. Карбиды титана, кремния и алюминия образовывались карботермическим восстановлением. Металлы образовывались и растворялись в фазе ферросплава, которая после насыщения выделялась в виде карбидов металлов, распределенных внутри фазы сплава в виде включений или вокруг частиц сплава [140, 141].

Рис. 4.

Процесс, предлагаемый для одновременного извлечения железа, алюминия и титана из красного шлама [146].

Также изучается возможность использования технологических остатков Bayer в производстве цемента. В предыдущих работах был предложен способ обработки красного шлама насыщенным раствором Ca (OH) 2 с последующим добавлением 3% H 2 SO 4 для удаления Na. После нагрева обработанный материал предлагается для использования в производстве цемента. Основная часть красного шлама представлена гематитом и глиноземистыми фазами (рис.7), участвующие в производстве гидравлических кристаллических фаз C 3 A и C 4 AF. Затем богатые железом отходы могут быть использованы для производства сульфатостойких цементов [142]. Другой вариант включает такие области применения, как катализаторы и адсорбенты, керамика, покрытия и пигменты, очистка сточных вод и газов, восстановление основных и второстепенных металлов [143-146].

Байер предположил [143]: «Красный железосодержащий остаток, который образуется после переваривания, хорошо оседает и при достаточной практике может быть отфильтрован и промыт.Благодаря высокому содержанию железа и низкому содержанию оксида алюминия, его можно соответствующим образом обработать или переплавить с другими железными рудами до железа ». Концепция остатков боксита как ресурса железа была проверена рядом рабочих в течение 120 лет, однако «надлежащий способ» обработки остается неясным [144].

Алюминиевые гели, соли (сульфаты, нитраты или хлориды) или алкоксиды и передовые технологии производства керамики могут применяться для получения продуктов высокой чистоты (см. Главу 9).Боксит представляет собой смесь гидроксидов и оксигидроксидов алюминия, таких как бемит, диаспор и гиббсит, с различным содержанием примесных минералов. Основными из них являются гетит, лепидокрокит, гематит, магнетит, каолинит, хлориты, кальцит, анатаз, фосфаты и др. [148].

Бокситы, как первичный источник алюминия, представляют собой типичное скопление выветрившейся континентальной коры [147,148]. Бокситы обычно относятся к трем основным генетическим типам [149–152]:

Латерические бокситы (иногда называемые экваториальными) образуются из выветрившихся первичных алюмосиликатных пород в экваториальном климате, составляющем около 90% мировых эксплуатируемых запасов бокситов. .Латеритный боксит обычно образуется в результате латеритизации на месте, поэтому наиболее важными факторами, определяющими степень и степень его содержания, считаются состав материнской породы, климат, топография, дренаж, химический состав и движение подземных вод, расположение уровня грунтовых вод, микробная активность и продолжительность процессов выветривания.

Осадочные бокситы в основном образуются в результате накопления латеритных бокситовых отложений во время механического переноса поверхностных потоков.Кроме того, последующее выветривание и перенос Al и Fe играют существенную роль в бокситизации, которая не только поддерживает образование бокситов из каолиновых глин, но также способствует обогащению первичных обломочных руд.

Карстовые бокситы названы в честь их приуроченности к карстовым зонам с карстифицированными или карстифицирующими карбонатными породами. Отложения карстового типа происходят из самых разных материалов в зависимости от области источника.

Рисунок 5.

Распространение сверхкрупных месторождений бокситов по всему миру [152].

Каждая генетическая группа бокситов испытала разделение алюминия (Al) и кремния (Si) в результате накопления Al, а также удаление Si, щелочных металлов и редкоземельных элементов из материнской породы (осадка) во время ее выветривания [148 ].