Изготовление блоков из цемента и опилок: изготовление кирпича для бани и дома своими руками, как называются, отзывы

- состав, пропорции, производство своими руками, отзывы и видео

- название, что это такое, свойства и характеристики, противопоказания материала для строительства

- Изготовление опилкобетонных блоков своими руками

- Какова технология изготовления опилкобетонных блоков?

- Блоки из опилок и цемента

- Кирпич из опилок и цемента своими руками, пример малого бизнеса

- как сделать, состав, рецепт смеси

- дизайнов | Бесплатный полнотекстовый | Влияние размеров частиц опилок на физико-механические свойства необожженных глиняных блоков. продукты. В этом контексте стала очевидной социальная, экономическая и экологическая устойчивость земляных строительных материалов, обогащенных сельскохозяйственными отходами/побочными продуктами.Эти материалы требуют меньше энергии для обработки и обладают хорошими техническими характеристиками. Опилки считаются отходами, которые являются побочным продуктом деревообрабатывающей промышленности и образуются при резке, распиловке или шлифовке древесины. Ежегодно лесопильные заводы производят огромные объемы опилок [1,2] (рис. 1). Согласно одному отчету, среднегодовые темпы роста мировых заготовок древесины составляли 0,20 % в период с 1990 по 2015 год [3], а по оценкам ФАО к 2030 году потенциальные поставки делового круглого леса возрастут на 55 % [4].

- Оценка инженерных свойств недорогих бетонных блоков путем частичного легирования песка опилками: Бетонный блок из недорогих опилок: Статья в научно-техническом журнале

- Научные статьи, журналы, авторы, подписчики, издатели

- Исследовательский журнал Университета Мехрана по инженерии и технологиям

- Экспериментальная оценка и численное прогнозирование

- Abstract

- 1. Введение

- 2. Значение исследований

- 3. Детали эксперимента

- 4. Результаты и обсуждение

- 4.1. Удобоукладываемость и схватывание

- 4.2. Затвердевшая плотность и скорость ультразвукового импульса

- 4.3. Прочность на сжатие (CS)

- 4.4. Прочность на изгиб и растяжение

- 4.5. Анализ XRD

- Таблица 5

- Таблица 5

- 4.6. Прогнозируемая прочность на сжатие предлагаемого бетона

- Таблица 6

- 4.7. Водопоглощение (WA)

- 4.8. Усадка при высыхании (DS)

- 4.9. Звукопоглощение

- Таблица 7

- 4.10. Теплопроводность

- 4.11. Экологические и экономические выгоды

- Как делать глиняные кирпичи и зачем вам это

состав, пропорции, производство своими руками, отзывы и видео

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Благодаря высоким санитарно-гигиеническим свойствам, его можно использовать для возведения абсолютно любых зданий и учреждений, в том числе и тех, которые предназначаются для детей.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

- М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

- М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

- М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

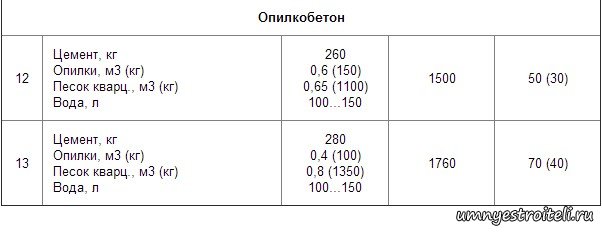

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | 0,08-0,17 |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

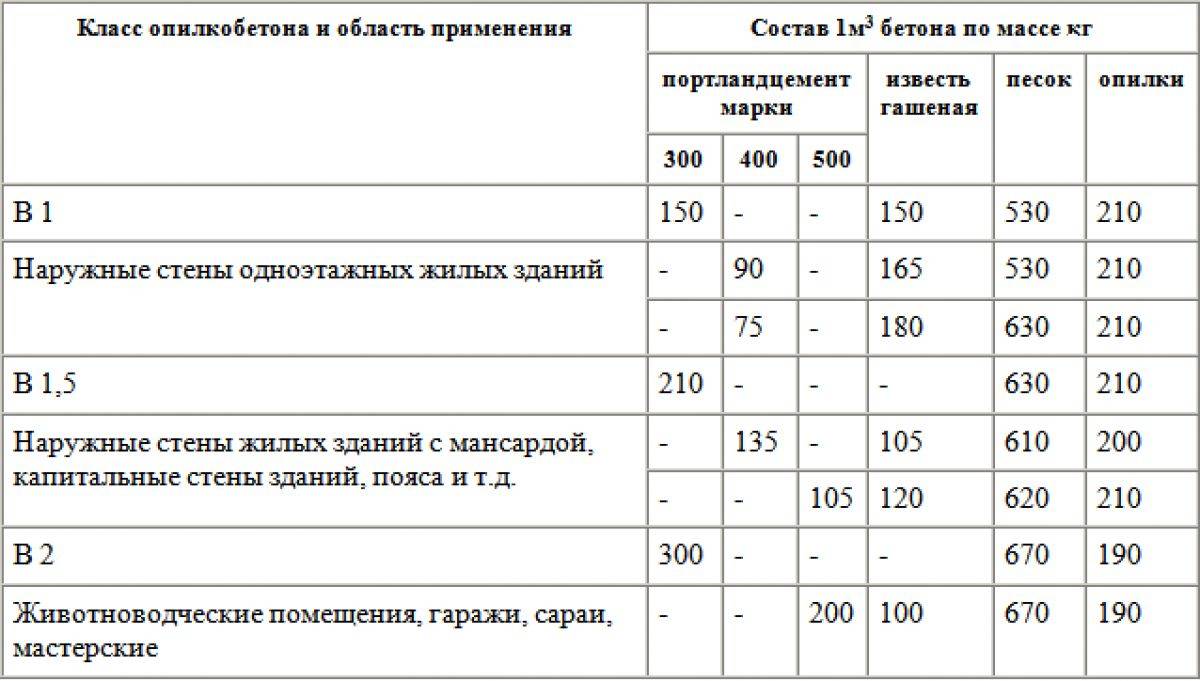

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

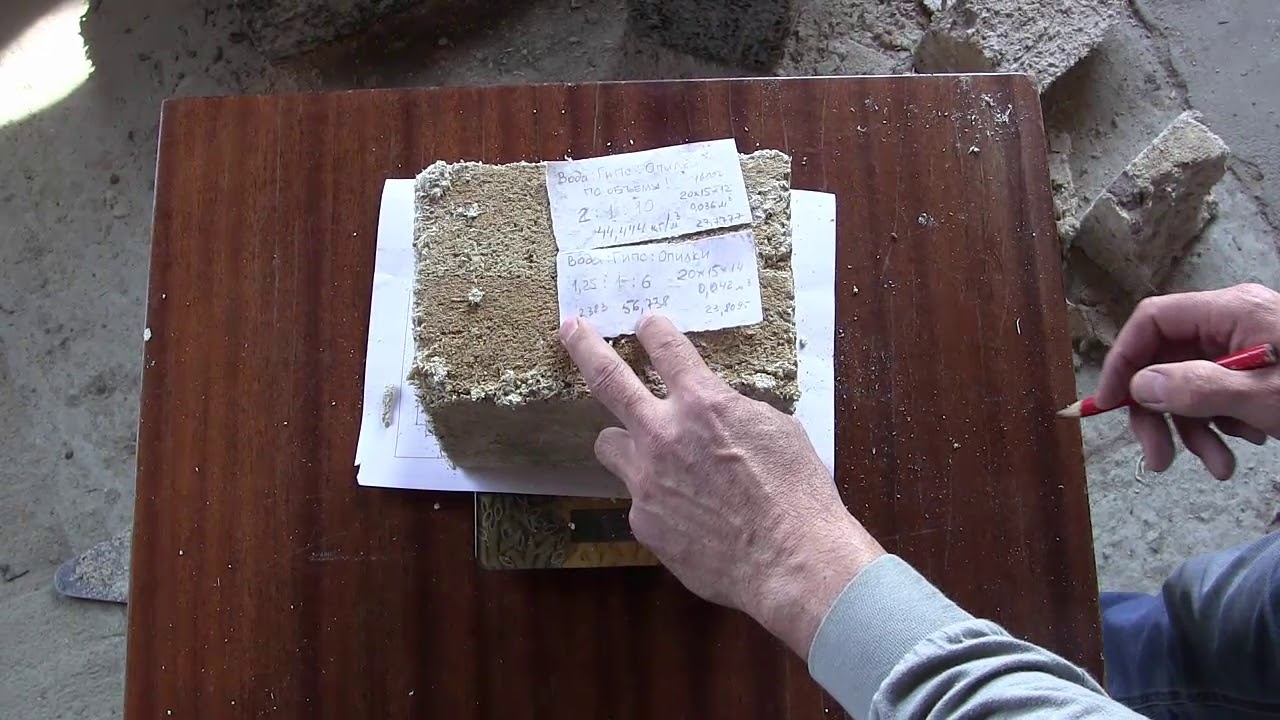

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

В строительстве самых разных строений находит свое применение опилкобетон. Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

- Высокая теплоизоляционность;

- Экологичность;

- Паропроницаемость;

- Огнеустойчивость;

- Устойчивость к холодам и морозам.

Особым плюсом будет его вес, так как он составит всего 50 тонн при площади в 250 м2. Благодаря этому качеству материала можно существенно снизить затраты на постройку фундамента. Кроме того, низкая стоимость самих опилкобетонных блоков также позволит сэкономить.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Родион, г. Бийск:

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

название, что это такое, свойства и характеристики, противопоказания материала для строительства

Строительные материалы из бетона и древесных частиц – недорогой и практичный вариант, который применяют при возведении малоэтажных строений. Сырье может быть как утеплителем, так и прочным решением для перегородок. Чтобы подобрать нужный вид, надо разобраться в особенностях блоков из опилок и цемента.

Характеристики сырья

Строительный материал относят к разновидности легких крупноячеистых бетонов. В качестве наполнителя в сырье используют древесные остатки. Пиломатериалы соединяются вместе с цементом в крепкую монолитную конструкцию. Согласно ГОСТу блоки выпускают полнотелыми и пустотелыми, для утепления или возведения сооружений.

Строительный материал на поддонеИсточник surgut.blockexpert.ru

Характеристики строительного сырья зависят от компонентов, которые добавляют в состав. К основным ингредиентам относят 5 категорий:

К основным ингредиентам относят 5 категорий:

- Древесина. Щепа или стружка увеличивает тепло- и звукоизоляционные свойства блоков из опилок, делает сырье легким.

- Цемент. Материал улучшает устойчивость изделия к износу. По технологии применяют марку М400.

- Песок. Усиливает прочность строительного сырья. Пропорции вещества влияют на параметры теплоизоляции и твердости.

- Добавки для изменения характеристик. Применяют для защиты от возгорания, от гниения и от паразитов (грызунов, насекомых).

- Вода. Жидкость без посторонних частиц добавляют для создания однородного раствора.

Готовый материал по паропроницаемости и звукоизоляции напоминает натуральное дерево, а по прочности – пенобетон. При производстве используют древесные остатки от пилорамы. Устойчивость сырья не привязана к размеру или форме исходных отходов, важнее однородность структуры. При создании применяют как щепки, так и опилки или муку.

Качество готового материала не зависит от сорта древесины. В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В качестве вяжущего вещества применяют цемент. В древесном наполнителе содержится сахар, который уменьшает адгезию с жидким бетоном. Перед изготовлением сырье предварительно вымачивают в специальных растворах. Для минерализации используют кальция хлорид или жидкое стекло, глину или известковое молочко.

Легкий, крепкий материалИсточник poradu24.com

Плотность стройматериала варьируется от 350 до 850 кг/м2. Форма и размер часто зависит от задач, которые должно выполнять изделие. Для возведения сооружений применяют блоки из опилок и цемента с параметрами 60*40*20 см. Для утепления подойдут как традиционные кирпичи, так и плиты.

Виды стройматериала

Характеристики бетонно-стружечного строительного материала можно кардинально изменить при разных пропорциях основных компонентов. Одни варианты подходят при выгонке малоэтажных зданий или возведении перегородок, другие – в качестве утеплителя. Выделяют 5 видов опилочно-цементных блоков.

Проекты и строительство домов из арболитовых блоков: плюсы и минусы технологии, проекты и цены

Арболит

Название сырья стало общим для всех разновидностей строительного материала из стружки. Для изготовления арболита используют много древесных щепок, цемента и песка. В качестве основного ингредиента берут отходы лиственных и хвойных пород. Иногда в виде заполнителя в блоках уместны измельченные:

- солома;

- хлопчатник;

- костра (конопляная, льняная).

Материал бывает теплоизоляционный и строительный. Плотность конструкционного арболита усилена за счет уменьшения в составе щепок и увеличения цемента с песком. Сырье отлично подходит для выгонки внутренних и наружных перегородок, создания стен, перекрытий потолка и пола.

Плотность конструкционного арболита усилена за счет уменьшения в составе щепок и увеличения цемента с песком. Сырье отлично подходит для выгонки внутренних и наружных перегородок, создания стен, перекрытий потолка и пола.

Изделие из щепок и бетонаИсточник arbolit23.ru

Фибролит

Стружка и связующий раствор – основа строительного материала. В качестве наполнителя берут длинные древесные отходы, которые измельчают и потом минерализуют в хлористом калии. Влажное сырье под высоким давлением спрессовывают, придавая форму блока или толстой плиты.

Вариант из опилок и раствораИсточник drevplit.pro

Теплоизоляционные свойства и плотность арболита очень сходны с фибролитом. У первого материала более равномерная поверхность, чем у второго. Стружечная масса после высыхания становится очень грубой и шероховатой. Плиты и блоки можно легко пилить без риска появления трещин и расколов.

Опилкобетон

Сырье очень напоминает арболит, свойства которого используют при возведении строений. Материал состоит из цементного раствора и опилок разной фракции, в смесь добавляют известь или глину. У блоков низкие характеристики теплоизоляции компенсируются высокой несущей способностью.

Параметры материала можно изменять, увеличивая пропорции песка или цемента в растворе. При одинаковой плотности прочность опилкобетона будет выше, чем у арболита. Нетребовательное к условиям эксплуатации, легкое и недорогое строительное сырье применяют при возведении невысоких зданий.

Опилкобетон для возведенияИсточник YouTube.com

Ксилолит

Материал делают из древесных остатков (опилок, муки), которые соединяют магнезиальным связывающим раствором. В составе присутствуют ингредиенты мелкой текстуры, обеспечивающие хорошую адгезию компонентам. Готовую массу спрессовывают под высоким давлением и температурой.

Полученный в итоге ксилолит используют при создании полов. Отличить от арболита можно по форме (плиты) и плотной, практически однородной текстуре на срезе. Строительный материал устойчив к ударным и механическим нагрузкам. Высокие тепло- и шумоизоляционные свойства применяют как в многоэтажке, так и в частном доме.

Ксилолит из опилок и бетонаИсточник midiltd.ru

Плиты цементно-стружечные

Сырье создают из древесных отходов, которые смешивают с бетонным раствором и минеральными добавками. Готовую массу выливают в специальные плоские формы, прессуют и сушат при высокой температуре. Полученный строительный материал не горит, не разрушается от гнилей, бактерий и насекомых.

Изделие выдерживает многократные циклы заморозки-размораживания, что позволяет использовать плиты для утепления фасадов. Вид по весу чуть тяжелее, чем арболитовые блоки, состав которых подобен. Из-за низкой эластичности сырье в изгибах трескается, при этом имеет устойчивость к продольным изменениям.

Разрушаем стереотипы о домах из арболита – плюсы и минусы материала

Современный материал для утепленияИсточник domokomplekt.pro

Плюсы и минусы

Высокие теплоизоляционные качества – основная положительная сторона материала из опилок и цемента. При использовании сырья в строительстве или утеплении внутри здания сохраняется тепло зимой и приятная прохлада летом. Пористая структура обеспечивает отличную паропроницаемость. Стена из блоков толщиной в 30 см по качеству не уступает метровой перегородке из кирпича.

Материал на основе древесных остатков долговечный. При использовании фибролита или арболита с его характеристиками здание служит очень долго. Сырье устойчиво к деформациям и ударным нагрузкам. Цемент и песок в составе раствора позволяет конструкции не гореть в течение 2 часов при +1200 С.

Материал по цене выходит дешевле, чем пеноблоки, кирпичи. Если самостоятельно сделать арболит, то можно сэкономить на сырье. Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Блоки из опилок и цемента легко пилить и резать, придавая нужный размер без использования сложного профессионального оборудования. В поверхность можно забить дюбель или вкрутить саморез. Объемный материал устойчив к образованию сколов и трещин.

Древесная щепа, опилки или стружка – чистое и безопасное сырье, которое редко вызывает аллергию. Технология производства позволяет комбинировать разные виды остатков. Если самостоятельно делать блоки, то владелец недвижимости контролирует состав арболита, пропорции и качество ингредиентов.

Плюсы и минусы материалаИсточник kaknadostroit.ru

У строительного материала слабая влагостойкость. Сырье из стружки или щепы активно впитывает жидкость, поэтому поверхность надо обязательно защищать. Шпаклевание уличных и внутренних перегородок оградит конструкцию от разрушительного влияния воды. При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

Изготовление блоков из опилок и цемента – долгая и кропотливая процедура. После заливки в форму материал должен затвердеть в течение 3-3,5 месяцев. Во время сушки компоненты сжимаются, уменьшаются в размерах (до 1%). Если использовать «незрелое» сырье, то усыхание отразится на изменении параметров перегородок и появлении трещин в штукатурке.

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Плюсы и минусы бань из арболитовых блоков

Где используют строительные блоки для сооруженийИсточник kupi-krasku.ru

На участках с высокой влажностью опилкобетон дополнительно защищают изоляцией, которая поглощает лишнюю жидкость. При армировании конструкции из щеп способны долго сберегать геометрию формы. Материал в стенах часто комбинируют с кирпичом или пеноблоками, увеличивая устойчивость к нагрузкам.

Как сделать самостоятельно

Точность пропорций и четкое соблюдение технологии – основное требование для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуем взять хвойные виды. У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Материал для изделийИсточник yandex.ua

Чтобы опилки не горели и не впитывали влагу, компоненты замачивают в известковом молоке. Обработанную заготовку сушат, после чего погружают в раствор жидкого стекла с кальцием хлористым. Древесные остатки оставляют подсыхать на открытом воздухе.

Пропорции

На 1 м3 блоков или плит понадобится 200 кг опилок (стружки, щепок). Плотность или теплопроводность для арболита зависит от правильных пропорций остальных ингредиентов. Соотношение цемента, песка и извести для утеплителя – 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации ведет к изменению характеристик.

Смешивание

Первыми соединяют сухие ингредиенты для раствора, потом добавляют известь и древесные остатки. Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Компоненты удобнее соединять в бетономешалке. При отсутствии оборудования раствор можно перемешивать при помощи лопаты. Чтобы масса получилась однородной, в состав добавляют однопроцентный пластификатор. Готовое сырье не должно рассыпаться в руке и выделять жидкость.

Соединение компонентов для блоковИсточник stroy-podskazka.ru

Формировка

Раствор выкладывают в формы лопатами. После заполнения полного объема с горкой утрамбовывают плотным брусом, прижимая отдельные участки. Чем хаотичней масса расположена внутри конструкции, тем крепче будут блоки. На вибростоле формировка и уплотнение проходит легче и быстрее, чем вручную.

Утрамбовка раствора в конструкцииИсточник krasnoyarsk.build2last.ru

Сушка

Заготовки накрывают полиэтиленом, оставляют твердеть 3-5 суток. Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Арболит это теплоизоляционный и конструктивный материал для наружных стен

Заключение

Блоки из опилок – отличный вариант для строительных и ремонтных работ. Если есть доступ к древесным остаткам, то можно самостоятельно сделать недорогое сырье для возведения небольшого коттеджа, гаража или хозяйственного здания. Высокие параметры теплоизоляции и паропроницаемости используют при утеплении.

Изготовление опилкобетонных блоков своими руками

Опилкобетон является тем строительным материалом, который отличается пониженной плотностью.

Опилкобетон позволяет возводить крупные строения без строительства сложного фундамента, так как это очень легкий, но при этом прочный материал.

Изготовить опилкобетонные блоки своими руками не так сложно, как может показаться на первый взгляд, а популярность такой материал получил благодаря своим качествам:

- высокая степень экологической безопасности;

- пожароустойчивость;

- очень высокая прочность;

- высокие теплотехнические показатели;

- паропроницаемость;

- невысокая цена;

- устойчивость к морозам.

К тому же следует принять во внимание, что делать из опилок опилкобетонные блоки своими руками не трудно. Для этого понадобятся:

- бетономешалка или растворосмеситель.

- сито с ячейками 10 на 10 мм.

- полиэтиленовая пленка.

- шпатель.

Популярность материала

Состав блока опилкобетона.

Используются блоки из опилкобетона не только при возведении домов и коттеджей, но и во время утепления подвалов, при реконструкциях (не нужно усиливать фундамент, что является очень важны фактором, если дом строится своими руками). Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Что касается плотности блоков, то здесь все зависит от соотношения опилок и песка. Если песка ушло на много меньше на изготовление блоков, чем опилок, то будет меньше их плотность, теплотехнические характеристики при этом повышаются, но вот прочность уменьшается. Если добавить побольше песка и меньше опилок, то прочность значительно возрастает, водонипроницаемость и морозостойкость тоже возрастают.

Блоки из опилкобетона получаю все большее распространение не только, благодаря своим уникальным качествам, но и тем, что сделать их можно своими руками и компоненты, из которых они состоят, не нужно заготавливать заранее. Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Изготовление блоков

Растворосмеситель значительно облегчит работу по изготовлению опилкобетонных блоков.

Для того чтобы сделать опилкобетон, желательно воспользоваться бетономешалкой или растворосмесителем, так как без этого оборудования процесс изготовления будет достаточно сложным и трудоемким. Начать следует с того, что хорошо просушенные опилки нужно просеять через сито (надо пользоваться таким ситом, где ячейки по размеру 10 на 10 мм), потом они смешиваются с цементом и песком. Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Если полученную смесь сжать в кулаке и получится пластичный комок, на котором видны все вмятины от руки, то значит все сделано правильно и на высоком уровне. Не должны быть видны капельки воды, их наличие говорит о низком качестве. Если все в порядке, то можно лепить блоки из опилкобетона, однако следует помнить, что к этому процессу надо приступать не позднее, чем через 1,5-2 часа после того, как смесь была приготовлена, так как потом он будет твердеть. Когда смесь укладывается в форму, она должна хорошо утрамбовываться, чтобы там не было воздуха.

Опилкобетон можно сформировать в блоки любых размеров или даже панели – все зависит от проекта. Однако следует помнить – чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Однако следует помнить – чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Блоки из опилкобетона могут быть разных размеров, четких стандартов не существует. Размеры таких блоков могут зависеть от того, насколько толстые стены, проемы и простенки, какое расстояние от проемов до углов строения, нужно принимать во внимание и способ укладки. Чтобы строительные работы проходили с максимальным удобством, длина участков стены должны быть кратной блочным размерам.

Надо отметить, что в большинстве случаев толщина блоков из опилкобетона идентична толщине двух красных кирпичей, при этом нужно учитывать и уложенный между ними раствор, таким образом, получается в среднем 140 мм. Если блоки из опилкобетона делать большими, то нужно учитывать, что они сохнут достаточно долго, если есть необходимость в ускорении процесса, то рекомендуется сделать в них несколько отверстий. Благодаря этому блоки из опилкобетона будут сохнуть гораздо быстрее, а еще значительно улучшатся их теплозащитные свойства.

Изготовление форм

Рекомендуется строить стену, не используя опалубку, а применяя заранее подготовленные блоки. Однако перед тем как приступить к строительству, блоки из опилкобетона нужно высушивать не менее 3-х месяцев, только после этого срока они приобретают свою марочную твердость. Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Для больших блоков нужно приготовить разборные двойные или одинарные формы, они представляют собой сделанные из досок ящики. Такие формы разъемные, поэтому они быстро собираются и разбираются. При их изготовлении нужно использовать доски, толщина которых равняется 20 мм, скрепляются такие конструкции при помощи стальных стержней, на них следует накрутить барашковую гайку.

Если нужно сделать блоки небольшого размера, то они приготавливаются в сотовых формах, которые собраны из 20-миллиметровых досок. Нужно учитывать, что когда блоки высыхают, то становятся меньше (результат усушки), поэтому форму нужно делать несколько больших размеров, чем блоки, которые должны получиться, разница должна составлять около 10%.

Полезные рекомендации

Для окончательной просушки блоки опилкобетона укладывают так, чтобы между слоями оставались зазоры для свободной вентиляции блоков.

Перед тем, как залить опилкобетоновую смесь в деревянные формы, их нужно установить на поддоны (они могут быть сделаны из бетона или пластика) и посыпать тонким слоем опилок. Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Когда установленное время истекло нужно аккуратно вынуть толь и пробки, формы разобрать, а блоки следует оставить еще на 3 дня для того, чтобы они стали еще более прочными. Потом материал надо отнести под навес для дальнейшего высушивания. Для того чтобы блоки из опилкобетона были наилучшего качества, надо соблюдать некоторые рекомендации:

- во время сушки лучше всего их раскладывать на сквозняке, тогда процесс сушки будет осуществляться равномерно;

- когда блоки укладываются для просушивания, между ними нужно оставлять зазоры;

- нужно учитывать, что может пойти дождь, поэтому, если не имеется навеса, то строительный материал надо накрыть полиэтиленовой пленкой.

После того, как блоки просушатся окончательно из них надо сделать столбы. Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для того чтобы узнать насколько прочен приготовленный материал, следует провести такое испытание: блок нужно сбросить с высоты не менее 1 м, если он останется целым, то качество хорошее. И тогда можно будет через короткое время справлять новоселье в новом, прочном, уютном доме, который был построен без больших материальных затрат.

И тогда можно будет через короткое время справлять новоселье в новом, прочном, уютном доме, который был построен без больших материальных затрат.

Какова технология изготовления опилкобетонных блоков?

Опилкобетон, это легкий материал, который изготавливают с добавлением таких строительных материалов как: песок, цемент, опилки.

Опилкобетон, на сегодняшний день очень популярный строительный материал, благодаря которому изготавливают дома, коттеджи, гаражи, сараи.

Блоки из опилок имеют ряд преимуществ, например: имеют хорошую теплоизоляции, прочность, устойчивые перед морозами и перед огнём.

Один из главных минусов, это то, что этот материал хорошо впитывает влагу, но такая проблема легко решается, если обработать блоки из опилкобетона специальным средством, который отталкивает влагу.

Существует несколько типов опилкобетона М20, М5, М15, М10. Что касается прочности, то наиболее прочным опилкобетон есть марки типа М5.

Такой строительный материал применяется для строительства фундамента.

Если стоит сделать облицовку внутри помещения, то для этого отлично подойдёт такой тип как: М20 и М15.

Чтобы сделать опилкобетонные блоки понадобятся следующие материалы: опилки, бетономешалка, песок, цемент, глина, вода, доски, толь, стержни с резьбой, желательно чтобы они были стальные, барашковые гайки, листовая сталь, шпатель, гвозди, сито, формы для блоков. Если нужно делать блоки большими, то желательно, чтобы формы были разъемными.

Формы для блоков можно сделать из досок, внутри нужно покрыть форму листовой сталью.

Если формы внутри не покрыты листвой сталью, тогда блоки придётся увлажнять.

Если сделали опилкобетонные блоки, нельзя чтобы они пересыхали.

Во время изготовления блоков, стоит учесть то, что после высыхания, сушки блоков, становятся меньшими.

Если блоки имеют определенную ширину и толщину, тогда их стоит делать на 15-30 сантиметров больше.

В форму нужно положить свернутую в трубочку толи, это для того, если нужно, чтобы в опилкобетоне были отверстия. Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Чтобы сделать опилкобетонные блоки, для этого стоит высушенные опилки пропустить через сито, потом опилки стоит перемешать с песком и цементом. Следующим этапом, стоит добавить слегка скомканную глину. Всё тщательно перемешиваем, а потом добавляем небольшой струей воду.

Чтобы приготовить раствор для опилкобетонных блоков, стоит учесть следующее, для какой цели будут изготавливаться блоки, если нужна низкая плотность, тогда стоит добавить 20 килограмм опилок, 5 килограмма песка и цемента, также, для изготовления блоков из высокой плотности понадобится: 20 килограмма опилок и цемента, 5 килограмма глины, добавляем 50 килограмма песка.

Для изготовления блоков средней плотности, для этого стоит взять опилок – 20 килограмм, глины – 10, а вот песка – 35, а цемента – 15.

Чтобы узнать качество раствора, то для этого стоит взять в руку подготовленную смесь, если во время сжатия появляется вода, то это говорит о неправильном приготовлении смеси. Если комок пластичный, при этом отбавляет следы от руки, можно смело приступать к изготовлению блоков.

Если комок пластичный, при этом отбавляет следы от руки, можно смело приступать к изготовлению блоков.

Перед тем как делать опилкобетонные блоки, стоит сразу же определится с размерами, с толщиной стенок.

Стандартные размеры, это толщина материала равна двух кирпичей.

Чтобы блоки быстро высохли, то стоит сделать небольшие отверстия.

Перед тем как начинать делать блоки, то необходимо определиться с размером. Самый популярный размер, это толщина материала, равная толщине двух кирпичей. Чтобы ускорить процесс высыхания, в материале делаются отверстия.

Как только приготовили раствор, то начинать делать блоки нужно приблизительно в течение 1 часа. Подготовленную смесь нужно укладывать в формы, толщина должна быть приблизительно 20 сантиметров. Каждый слой нужно хорошо трамбовать, нужно стараться, чтобы не было воздуха.

Если сделали блоки, тогда их стоит оставить в покое на 2-3 дня. Перед тем как внимать блоки из формы их стоит проверить, для этого стоит взять обычный гвоздь и провести по блоку, если осталась царапина, то блок можно смело вынимать использовать по назначению.

Блоки из опилок и цемента

Оглавление статьи

Среди всех материалов, используемых в малоэтажном строительстве, наиболее распространенными и востребованными являются блоки из опилок и цемента. В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

Изготовление блоков из опилок и цемента. Основные компоненты

В качестве заполнителя, который входит в состав данного материала, используются древесные опилки. Они могут изготавливаться из любых пород древесины — как лиственных, так и хвойных. Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

В состав вяжущей смеси входит портландцемент, песок и вода. В некоторых случаях допускается использование извести. От их количественного соотношения непосредственно зависят свойства готовых арболитовых блоков. К примеру, сокращение количества песка в их составе приводит к снижению плотности и массы, а также способствует улучшению теплоизоляционных свойств. Однако из-за этого ухудшается их прочность.

Если же теплоизоляция строительного материала не имеет особого значения, и необходимо сделать максимально прочные блоки, концентрация песка в смеси повышается. Это не только усиливает прочность изделий, но и улучшает их влаго- и морозостойкость. И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

Преимущества опилкобетонных арболитовых блоков

В сравнении с другими разновидностями стройматериалов, арболитовые блоки из цемента и древесной стружки имеют ряд конкурентных преимуществ:

- Небольшой вес позволяет сократить расходы на обустройство усиленных фундаментов и ускорить строительные работы.

- Низкая звукопроницаемость блоков из цемента и древесных опилок дает возможность создать внутри помещений комфортную и уютную обстановку.

- Отличная теплоизоляция, что способствует снижению расходов на отопление в зимний период.

- Экологичность — для изготовления арболитовых блоков используется натуральное сырье, не содержащее токсичных веществ.

- Длительный срок эксплуатации, который при строгом соблюдении технологии производства может достигать 50-80 лет.

Кроме того, строительные блоки из опилкобетона, несмотря на наличие древесины в их составе, отличаются высокой огнестойкостью. Конструкции, построенные из них, могут находиться под воздействием источников открытого огня в течение 1,5-2 часов, не теряя свои изначальные свойства. Поэтому использование блоков из опилкобетона позволяет существенно повысить пожарную безопасность зданий и снизить риск распространения огня на соседние сооружения в случае пожара.

Сфера применения блоков из опилок и цемента

Данный материал пользуется огромным спросом в области малоэтажного строительства. Прямоугольные блоки, изготовленные на основе опилок и цемента, отлично подходят для возведения стен коттеджей, таунхаусов, дачных домов, а также гаражей, погребов и других построек служебного и бытового назначения. Кроме того, их можно применять и для сооружения фундаментов. Поскольку этот состав обладает достаточной стойкостью к повышенной влажности, он не портится под воздействием грунтовых вод. Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Блоки из опилок и цемента своими руками

Подготовка стройматериалов

Перед тем, как самому сделать блоки из цемента и опилок в домашних условиях, нужно заготовить достаточное количество извести. При необходимости ее вполне можно заменить обыкновенной глиной (это никак не отразится на характеристиках готовых изделий). Если же требуется сделать блоки для строительства зданий в регионе с влажным климатом, следует обработать заполнитель (древесные опилки) специальными минерализаторами. К примеру, их можно вымочить в жидком стекле или известковом молоке. Это позволит сделать материал более устойчивым к воздействию влаги и повышенных температур.

Этапы производства

Производство опилкобетонных арболитовых блоков своими руками выполняется по технологии, которая включает в себя несколько этапов:

- Древесина пропускается через рубильную машину для первичной обработки.

- Обработанный материал измельчается с помощью молотковой дробилки.

- Чтобы отсеять землю, кору, пыль и другие посторонние примеси, опилки следует пропустить через вибрационный станок.

- Полученный состав нужно замочить в воде с добавлением жидкого стекла.

- Для ускорения процесса твердения и минерализации в древесную массу можно добавить немного хлористого кальция.

- Далее необходимо дезинфицировать смесь, обработав ее гашеной известью.

- Готовые опилки замешиваются с портландцементом в бетономешалке.

- После тщательного перемешивания состав равномерно распределяется по прямоугольным формам (которые можно сделать своими руками из обыкновенных досок) и плотно утрамбовывается вибропрессовальной машиной.

- Емкости со смесью цемента и древесных опилок накрываются пленкой и помещаются в закрытое помещение на 10-12 дней.

Согласно технологии, процесс гидратации блоков из цемента и опилок под пленкой должен происходить только при плюсовой температуре (оптимально — около +15 °С). Если температура будет ниже +15 °С, изготовление стройматериала займет гораздо больше времени. Также нужно следить за тем, чтобы цемент в формах не пересыхал. Для этого рекомендуется периодически проверять состав, распределенный по емкостям, и при необходимости поливать его водой.

Если температура будет ниже +15 °С, изготовление стройматериала займет гораздо больше времени. Также нужно следить за тем, чтобы цемент в формах не пересыхал. Для этого рекомендуется периодически проверять состав, распределенный по емкостям, и при необходимости поливать его водой.

Кирпич из опилок и цемента своими руками, пример малого бизнеса

Кирпич из опилок и цемента своими руками, идеи малого бизнеса и строительство собственных объектов.

Арболит получил широкое применение в 60 годах прошлого века, но в середине 90 был незаслуженно забыт. Причина снижения популярности кроется в том, что после развала союза перестали соблюдать ГОСТы при изготовлении изделий из опилок и цемента.

Низкое качество и кустарное производство привели к тому, что новые дома из арболита через некоторое время трескались, сыпались или поражались грибком.

Однако, в наши дни технология производства кирпичей из опилок и цемента опять набирает популярность. А всё потому, что производители в борьбе за клиентов, стали уделять большое внимание качеству.

Просто стало не выгодно выпускать изделия, не соответствующие стандартам, установленным ещё в советское время.

Если соблюдать все правила изготовления, то можно получить недорогой, прочный, долговечный, теплоизоляционный, строительный материал, именуемый арболитом.

Кирпич из опилок и цемента, технология

Технология изготовления арболитовых кирпичей предусматривает использование древесных опилок, или щепы. Сухая древесная стружка обрабатывается специальным раствором и заливается цементной смесью.

Доля древесины в готовом кирпиче, составляет примерно 80%, а цемента – 20%. А так как оба компонента стоят недорого, то происходит быстрая окупаемость вложений при открытии своего бизнеса.

Существуют три основных вида изделий из арболита:

- Теплоизоляционный для утепления строений;

- Конструктивно-теплоизоляционный — для возведения стен;

- Арбомонолит – это когда готовая, арболитовая смесь заливается непосредственно в опалубку, минуя стадию изготовления кирпича.

При этом, вся конструкция жилого строения представляет собой единую, монолитную структуру.

При этом, вся конструкция жилого строения представляет собой единую, монолитную структуру.

Кирпичи из опилок и цемента отлично удерживают тепло, обладают высокой звукоизоляцией. Они пожаробезопасные. Но самое важное преимущество, перед другими строительными материалами – экологическая чистота и невысокая стоимость.

Многих привлекает простота изготовления, и они налаживают производство кирпичей из опилок и цемента своими руками.

Стоит заметить, что такое производство возможно осуществить в домашних условиях. Однако следует соблюдать некоторые правила, о которых мы расскажем далее, чтобы ваши изделия служили как можно дольше.

Кирпичи из опилок и цемента, в зависимости от предназначения, имеют различающуюся маркировку.

Пять марок изделий:

- M5;

- M10;

- M15;

- M25;

- M35.

В двух последних марках, номер 4 и 5, процентное содержание опилок минимальное, по сравнению с первыми номерами.

Поэтому, кирпичи данных марок намного прочнее и выдерживают повышенную нагрузку. Такие изделия применяют при строительстве несущих стен двухэтажных зданий.

Такие изделия применяют при строительстве несущих стен двухэтажных зданий.

Кирпич из опилок и цемента своими руками

Если вы решили изготовлять кирпичи из опилок и цемента своими руками, то, для начала следует узнать несколько важных правил от профессионалов. Эти правила помогут вам получить качественные изделия, с невысокой себестоимостью.

Правила изготовления арболитовых блоков:

- Желательно приобретать цемент только марки м500;

- Для строительства жилых помещений лучше всего использовать хвойные опилки или стружку, самое лучшее — сосна;

- Органический наполнитель, то есть опилки, стружка и так далее, должен быть абсолютно сухим. Нельзя применять опилки влажные, подопревшие, хранившиеся ненадлежащим образом. Это может привести к появлению плесени, грибка на готовых изделиях. А в результате брожения целлюлозы могут наблюдаться вздутие и разрыв блоков.

- Для устранения негативных явлений, описанных в пункте 3, следует применять химический нейтрализатор.

Такой как сульфат алюминия или хлорид кальция. Это недорогие, достаточно эффективные ингибиторы. Также, в соответствии с ГОСТом, разрешается добавление жидкого стекла, сернокислого глинозёма, извести, силикат-глыбы.

Такой как сульфат алюминия или хлорид кальция. Это недорогие, достаточно эффективные ингибиторы. Также, в соответствии с ГОСТом, разрешается добавление жидкого стекла, сернокислого глинозёма, извести, силикат-глыбы. - Для того, чтобы готовое изделие было более целостным и крепким, рекомендуется применять мелкую стружку или опилки. Если у вас достаточно крупная щепа, то её следует предварительно раздробить на более мелкие фрагменты.

Как видим, правила достаточно простые, не затратные и легко выполнимые.

Изготовление кирпичей из опилок в промышленных масштабах

В том случае, когда вы хотите поставить производство кирпича из опилок и цемента на поток, открыть свой бизнес, то прежде всего следует составить бизнес-план.

В первую очередь рассчитайте затраты на закупку оборудования.

Для этого вам понадобятся:

- Бетономешалка;

- Дробилка для измельчения опилок и древесной стружки;

- Весы для взвешивания компонентов;

- Формовочные дозаторы;

- Вибростол;

- Сушильная камера;

- Склады для хранения сырья и готовых изделий;

- Специально оборудованная, крытая площадка или цех для производства кирпичей или утеплительных блоков.

Если вы не хотите, чтобы производство зависело от погодных условий, то лучше всего подумать о большом, просторном, отапливаемом помещении. В котором можно будет работать круглый год.

Второй, не менее важный аспект – заранее продумать куда вы станете сбывать готовую продукцию.

Рекомендуется ещё до начала производства следует найти перекупщиков, которые будут сбывать вашу продукцию населению.

Также, можно предложить свои изделия строительным фирмам, организациям и так далее.

Узнав рыночные закупочные цены, и приблизительно определив объём производства, вы сможете высчитать сроки, за которые окупятся ваши вложения.

Так как производство кирпичей из опилок и цемента не требует слишком больших вложений. То при наличии рынка сбыта, вы сможете выйти на чистую прибыль, примерно за три месяца.

Размеры изделий из опилок и цемента

Заводские размеры стандартных кирпичей из опилок и цемента равны соотношению:

- Высота – 20 или 25 сантиметров;

- Ширина – 20 или 30 сантиметров;

- Длина – 40 или 50 сантиметров.

Но, допускаются и другие соотношения, особенно, если вы строите для себя. При желании вы можете сделать блоки шире 30 сантиметров.

Или изготовить кирпичи выше, чем 20 сантиметров. Просто следует учитывать, что в этом случае блоки будут тяжелее, и нужно затрачивать больше сил на их транспортировку до объекта.

Размеры утеплительных панелей, также могут значительно варьироваться по своим размерам. Многие производители изготавливают панели по своим, проверенным временем размерам.

В среднем можно указать следующие размеры:

- Для утепления пола – 82 см х 62 см х 8 см;

- Для утепления стен – 82 см х 62 см х 10 см.

В составе утеплительных плит: 90% сосновой щепы и 10% цемента М500 + минерализаторы.

Производство

Высушенная древесина, лучше всего хвойных пород, пропускается через дробилку и далее поступает в барабан бетономешалки.

Отдельно замешиваются вода, сульфат алюминия, цемент. Данным раствором заливаются сухие опилки и перемешиваются в течении пяти минут.

Важно!

По окончанию замеса смесь должна быть равномерно влажной, но не мокрой! То есть, не должно быть излишков воды в смеси. Иначе, стекая при утрамбовке, она вымоет часть цемента из раствора.

После этого готовая смесь укладывается в формы, смазанные отработанным машинным маслом. Утрамбовывается при помощи вибрации и воздействия силы. Прессуется и поступает на просушку.

Сушится в течении 12 – 18 часов, в сушильной камере.

Чем меньше, в процентном содержании вы кладёте цемента, тем более изделие будет сохранять тепло. Однако, при этом уменьшается его прочность.

И наоборот, чем больше цемента, тем плотнее и прочнее изделие, но, при этом повышается теплопроводность.

Расход материала, пропорции

Подбор состава для изготовления арболита производится расчетно-экспериментальным методом. Многое зависит от влажности, качества исходного сырья и породы дерева.

Также, от того, изделие какой марки вы хотите получить на выходе. Для первоначального, пробного замеса, по ГОСТу рекомендуются применять пропорции, указанные в инструкции по изготовлению изделий из арболита – СН549-82.

Для первоначального, пробного замеса, по ГОСТу рекомендуются применять пропорции, указанные в инструкции по изготовлению изделий из арболита – СН549-82.

В специальных таблицах которой изложены рекомендуемые пропорции всех компонентов, для первого замеса.

Находится данная инструкция по адресу: files.stroyinf.ru/Data1/2/2032/

Видео по теме изготовления кирпича из опилок, пример малого бизнеса.

Статьи по теме:

как сделать, состав, рецепт смеси

К категории легких бетонов относятся блоки из опилкобетона, которые, при соблюдении рецептуры замешивания раствора и технологии изготовления, можно приготовить самостоятельно. В качестве основного компонента, входящего в состав изделия, используются опилки. Именно они придают изделию индивидуальные качества, за которые так ценится этот материал. Опилкобетонные блочные элементы имеют свои плюсы и минусы, с которыми важно ознакомиться перед тем, как начать их использовать.

Опилкобетонные блочные элементы имеют свои плюсы и минусы, с которыми важно ознакомиться перед тем, как начать их использовать.

Характеристики и свойства

Физико-технические характеристики, условия эксплуатации, параметры, правила применения опилкобетонных блоков контролирует ГОСТ 6133–99. Этот материал относится к категории легких бетонов, из него можно возвести не только дом, гараж, хозпостройку, но и обустроить прочный фундамент и цоколь. Стройматериал обладает высочайшими санитарно-техническими качествами, благодаря чему его часто используют в виде основного сырья для возведения медицинских и детских учреждений.

Посмотреть «ГОСТ 6133–99» или cкачать в PDF (2.4 MB)

С характеристиками опилкоблоков можно ознакомиться, изучив таблицу:

| Показатель | Среднее значение |

| Прочность, МПа | 0,5—3,5 |

| Плотность, кг/м3 | 550—850 |

| Теплопроводность | 0,08—0,17 |

| Морозостойкость, циклы | 20—50 |

| Влагопоглощение, % | 40—85 |

| Огнеупорность, ч | 0,75—1,5 |

Разновидности

Конструкционные опилкобетонные блоки используются для возведения стен и обустройства межкомнатных перегородок.

В зависимости от предназначения, опилкоблоки бывают таких разновидностей:

- теплоизоляционные;

- конструкционные.

По плотности материал делится по классам М5, 10, 15, 20. Самый плотный блок марки М5. Именно он используется в качестве основного материала для возведения домов из опилкобетона. Ремонт стеновых поверхностей осуществляется с использованием изделий класса М10, а вот для облицовки и обустройства межкомнатных перегородок больше подойдут блоки М15 и 20.

Плюсы и минусы

Прежде чем начать изготовление опилкобетона в домашних условиях, следует детально знакомиться с достоинствами и недостатками этого стройматериала. Из плюсов выделяют такие:

- малый вес;

- повышенная степень шумоизоляции;

- абсолютная экологическая безопасность;

- доступность по цене;

- простота кладки и легкость обработки;

- надежность, долговечность.

Главные недостатки изделия такие:

Для получения качественного строительного материала необходимо использовать опилки определенных пород древесины.

- длительный цикл приобретения заявленных эксплуатационных характеристик;

- высокий коэффициент влагопоглощения;

- возможность использования опилок только определенных пород древесины.

Состав опилкоблоков

Чтобы сделать опилкобетонные блоки своими руками, сначала полезно изучить состав материала, после чего запастись качественным сырьем. Смесь для изготовления блочных элементов состоит из таких компонентов:

- портландцемент;

- песок;

- древесная щепа;

- глина или гашеная известь;

- вода.

Опилки для изготовления стройматериала берутся только из определенных пород древесины. Чтобы изделие получилось качественным и устойчивым к гниению и размножению микроорганизмов, рекомендуется использовать щепу, полученную после обработки таких хвойных пород деревьев:

- сосна;

- пихта;

- ель.

Но допустимо использовать и опилки, оставшиеся после распила таких деревьев:

Для изготовления блоков разрешается применять щепы после распила таких деревьев, как береза, дуб, ясень.

- тополь;

- граб;

- бук;

- дуб;

- ясень;

- береза.

Как сделать своими руками?

Рецепт смеси

Пропорции опилкобетона определяют коэффициент плотности и прочности готового материала. Чтобы приготовить бетон повышенной плотности, потребуются компоненты в таких количествах:

- щепа — 1 т;

- цемент — 1 т;

- песок — 2,5 т;

- известь 250 кг.

Помимо соблюдения указанных пропорций, немаловажно придерживаться порядка перемешивания компонентов. Сначала необходимо соединить требуемое количество песка с цементом, тщательно перемешать. После добавляются опилки и известь, опять смешивается. В конце понемногу доливается вода, до получения требуемой консистенции. Чтобы бетонное тесто получилось однородным, рекомендуется готовить его в бетоносмесителе.

Правильно приготовленный раствор эластичен, после сжатия остается в той же форме, не рассыпается и не деформируется.

Опалубка и формы

Одинаковые размеры достигаются путем применения формы или опалубка, куда утрамбовывают готовую смесь.

Чтобы блоки вышли одинакового размера, рекомендуется приобрести или сделать самостоятельно формы для заливки. Опалубка изготавливается из деревянных досок, рекомендуется делать разборные формы, чтобы можно их было быстро собрать, а потом разобрать. Смесь укладывается в формы, тщательно трамбуется. За 3—4 часа раствор схватывается, однако изделие должно вылежаться 5—7 дней. Сушку опилкоблоков проводят в хорошо проветриваемом помещении. Затем блоки выкладываются в невысокие столбы, где и достигается наибольшая плотность.

Применение

Производство опилкобетонных блоков приобретает все большую популярность, потому что этот материал активно используется для возведения конструкций различного предназначения. Многие строительные компании предлагают проекты частных домов из опилкобетона. Кроме этого, используя такой стройматериал, получится соорудить коттедж, гараж, хозпостройку и даже забор. Опилкоблоки применяются для обустройства прочного и надежного фундамента, который после заливки еще долго не будет нуждаться в реставрации.

дизайнов | Бесплатный полнотекстовый | Влияние размеров частиц опилок на физико-механические свойства необожженных глиняных блоков. продукты. В этом контексте стала очевидной социальная, экономическая и экологическая устойчивость земляных строительных материалов, обогащенных сельскохозяйственными отходами/побочными продуктами.Эти материалы требуют меньше энергии для обработки и обладают хорошими техническими характеристиками. Опилки считаются отходами, которые являются побочным продуктом деревообрабатывающей промышленности и образуются при резке, распиловке или шлифовке древесины. Ежегодно лесопильные заводы производят огромные объемы опилок [1,2] (рис. 1). Согласно одному отчету, среднегодовые темпы роста мировых заготовок древесины составляли 0,20 % в период с 1990 по 2015 год [3], а по оценкам ФАО к 2030 году потенциальные поставки делового круглого леса возрастут на 55 % [4].

В связи с этим лесопромышленников все больше заботит рентабельная утилизация опилок, так как основная их часть сжигается, загрязняя окружающую среду [5,6,7]. Опилки, с другой стороны, могут использоваться в качестве ценного сырья в различных отраслях промышленности из-за их большого количества и низкой стоимости. Опилки в основном состоят из целлюлозы, гемицеллюлоз, лигнина и небольшого количества (5–10%) посторонних материалов [8,9,10]. Наиболее часто он используется в энергетике, сельском хозяйстве и обрабатывающей промышленности [5].Однако исследований по применению опилок в производстве строительных материалов проведено мало [11]. Изоляционные материалы на основе опилок [12], древесностружечные плиты [13,14,15,16,17,18], цементобетонные кирпичи [19,20], обожженные глиняные кирпичи [21,22,23,24,25,26] и необожженные кирпичи [27,28,29,30,31,32,33,34,35] являются одними из разработанных строительных материалов. Уаттара и др. [30] показали, что при введении опилок (0–25 %) сухая плотность спрессованных глиняных кирпичей снижается, а прочность увеличивается при содержании опилок 15–20 %.

В связи с этим лесопромышленников все больше заботит рентабельная утилизация опилок, так как основная их часть сжигается, загрязняя окружающую среду [5,6,7]. Опилки, с другой стороны, могут использоваться в качестве ценного сырья в различных отраслях промышленности из-за их большого количества и низкой стоимости. Опилки в основном состоят из целлюлозы, гемицеллюлоз, лигнина и небольшого количества (5–10%) посторонних материалов [8,9,10]. Наиболее часто он используется в энергетике, сельском хозяйстве и обрабатывающей промышленности [5].Однако исследований по применению опилок в производстве строительных материалов проведено мало [11]. Изоляционные материалы на основе опилок [12], древесностружечные плиты [13,14,15,16,17,18], цементобетонные кирпичи [19,20], обожженные глиняные кирпичи [21,22,23,24,25,26] и необожженные кирпичи [27,28,29,30,31,32,33,34,35] являются одними из разработанных строительных материалов. Уаттара и др. [30] показали, что при введении опилок (0–25 %) сухая плотность спрессованных глиняных кирпичей снижается, а прочность увеличивается при содержании опилок 15–20 %. Точно так же Демир [27] использовал 2,5–10 мас.% опилок в необожженных кирпичах и обнаружил, что прочность на сжатие постепенно улучшается с добавлением опилок. Фаделе и Ата [31] использовали добавки лигнина опилок и цемента (4, 8 и 12% по массе) для исследования характеристик водопоглощения сжатых земляных блоков, где образцы с добавками опилок работали лучше, чем образцы с цементом. Тепловые характеристики необожженных кирпичей, стабилизированных опилками (2–10 мас.%), оценивали Charai et al.[34], и результаты показали, что добавление опилок снижает как плотность, так и теплопроводность образцов кирпича. Ганга и др. [29] оценили механические и акустические свойства глиняных кирпичей с различным процентным содержанием цемента, опилок и стружки красного дерева. Было установлено, что добавление опилок или стружки красного дерева не улучшало прочность образцов на сжатие. Джохио и др. [32] измеряли прочность сырцового кирпича на сжатие и изгиб при частичной замене песка опилками (0–40 %).Полученные данные показали, что около 20% заменителя песка обеспечивали наибольшую прочность на сжатие, в то время как прочность на изгиб постепенно снижалась по мере добавления в смесь опилок.

Точно так же Демир [27] использовал 2,5–10 мас.% опилок в необожженных кирпичах и обнаружил, что прочность на сжатие постепенно улучшается с добавлением опилок. Фаделе и Ата [31] использовали добавки лигнина опилок и цемента (4, 8 и 12% по массе) для исследования характеристик водопоглощения сжатых земляных блоков, где образцы с добавками опилок работали лучше, чем образцы с цементом. Тепловые характеристики необожженных кирпичей, стабилизированных опилками (2–10 мас.%), оценивали Charai et al.[34], и результаты показали, что добавление опилок снижает как плотность, так и теплопроводность образцов кирпича. Ганга и др. [29] оценили механические и акустические свойства глиняных кирпичей с различным процентным содержанием цемента, опилок и стружки красного дерева. Было установлено, что добавление опилок или стружки красного дерева не улучшало прочность образцов на сжатие. Джохио и др. [32] измеряли прочность сырцового кирпича на сжатие и изгиб при частичной замене песка опилками (0–40 %).Полученные данные показали, что около 20% заменителя песка обеспечивали наибольшую прочность на сжатие, в то время как прочность на изгиб постепенно снижалась по мере добавления в смесь опилок. В другом исследовании Вилан [28] исследовал прочность на сжатие сырцовых блоков, содержащих опилки (0–20%), и рекомендовал оптимальное процентное соотношение 15%. Де Кастрильо и др. [35] воспроизвели традиционные сырцовые кирпичи с использованием волокон соломы и опилок (30–70% по объему). Для обоих типов волокон увеличение содержания волокна привело к снижению объемной плотности, теплопроводности и прочности на изгиб и сжатие саманов.Более того, в отличие от самана из соломы, сырец из опилок показал общее увеличение капиллярной абсорбции по мере увеличения процентного содержания волокна. Кроме того, особое внимание в литературе уделяется исследованию влияния длины волокна на свойства необожженных глиняных блоков. Сангма и др. [36] использовали кокосовые волокна разной длины (20–80 мм) с почвой в качестве армирующего материала и обнаружили, что с увеличением размеров волокон до 40 мм средняя прочность на сжатие и прочность на растяжение при раскалывании увеличиваются, а затем снижаются.

В другом исследовании Вилан [28] исследовал прочность на сжатие сырцовых блоков, содержащих опилки (0–20%), и рекомендовал оптимальное процентное соотношение 15%. Де Кастрильо и др. [35] воспроизвели традиционные сырцовые кирпичи с использованием волокон соломы и опилок (30–70% по объему). Для обоих типов волокон увеличение содержания волокна привело к снижению объемной плотности, теплопроводности и прочности на изгиб и сжатие саманов.Более того, в отличие от самана из соломы, сырец из опилок показал общее увеличение капиллярной абсорбции по мере увеличения процентного содержания волокна. Кроме того, особое внимание в литературе уделяется исследованию влияния длины волокна на свойства необожженных глиняных блоков. Сангма и др. [36] использовали кокосовые волокна разной длины (20–80 мм) с почвой в качестве армирующего материала и обнаружили, что с увеличением размеров волокон до 40 мм средняя прочность на сжатие и прочность на растяжение при раскалывании увеличиваются, а затем снижаются. Мостафа и Уддин [37] использовали банановые волокна длиной от 50 до 100 мм для изготовления блоков из прессованной земли, и результаты показали, что блоки, армированные волокнами длиной 60 мм и 70 мм, имели максимальную прочность на сжатие и изгиб по сравнению с другими образцами. Лайби и др. [38] изготовили прессованные земляные блоки с использованием волокон кенафа разной длины (10, 20 и 30 мм) и оценили их влияние на механические и тепловые характеристики образцов. Результаты показали, что если положительное влияние на прочность на изгиб оказывали более короткие волокна кенафа (10 и 20 мм), то наилучший результат был достигнут при длине волокна 30 мм.Кроме того, значения теплопроводности постепенно снижались с увеличением длины волокна. В другом исследовании Araya-Letelier et al. изучали влияние трех различных длин волос свиньи (7 мм, 15 мм и 30 мм) на саман. [39]. Согласно полученным данным, более длинная длина волоса свиньи привела к более низким средним значениям прочности на сжатие и изгиб.

Мостафа и Уддин [37] использовали банановые волокна длиной от 50 до 100 мм для изготовления блоков из прессованной земли, и результаты показали, что блоки, армированные волокнами длиной 60 мм и 70 мм, имели максимальную прочность на сжатие и изгиб по сравнению с другими образцами. Лайби и др. [38] изготовили прессованные земляные блоки с использованием волокон кенафа разной длины (10, 20 и 30 мм) и оценили их влияние на механические и тепловые характеристики образцов. Результаты показали, что если положительное влияние на прочность на изгиб оказывали более короткие волокна кенафа (10 и 20 мм), то наилучший результат был достигнут при длине волокна 30 мм.Кроме того, значения теплопроводности постепенно снижались с увеличением длины волокна. В другом исследовании Araya-Letelier et al. изучали влияние трех различных длин волос свиньи (7 мм, 15 мм и 30 мм) на саман. [39]. Согласно полученным данным, более длинная длина волоса свиньи привела к более низким средним значениям прочности на сжатие и изгиб. Это объяснялось кластеризацией более длинных волокон в смеси, что приводило к слабой адгезии между кластеризованными волокнами и земляной матрицей.Более того, усадка при высыхании уменьшалась при более высоком процентном содержании и большей длине волокна. Миллого и др. [40] обнаружили, что использование более коротких волокон кенафа (30 мм) уменьшало размер пор и улучшало прочность на сжатие в большей степени, чем использование более длинных волокон (60 мм) в прессованных саманных блоках.

Это объяснялось кластеризацией более длинных волокон в смеси, что приводило к слабой адгезии между кластеризованными волокнами и земляной матрицей.Более того, усадка при высыхании уменьшалась при более высоком процентном содержании и большей длине волокна. Миллого и др. [40] обнаружили, что использование более коротких волокон кенафа (30 мм) уменьшало размер пор и улучшало прочность на сжатие в большей степени, чем использование более длинных волокон (60 мм) в прессованных саманных блоках.

Выводы, сделанные на основе экспериментальных результатов, представленных в литературе, часто противоречивы. В результате необходимы дополнительные исследования, чтобы предложить всесторонние знания по этому вопросу. Таким образом, это исследование было направлено на изучение того, как три различных размера частиц опилок влияют на физические и механические характеристики необожженных глиняных блоков.Тесты включали плотность, линейную усадку, капиллярное водопоглощение, прочность на изгиб (FS) и прочность на сжатие (CS). Три группы образцов: SP-a (212 мкм < x < 300 мкм), SP-b (425 мкм < x < 600 мкм) и SP-c (1,18 мм < x < 2,00 мм) были приготовлены с разным процентным содержанием ( 0,25–10%) опилок. Результаты экспериментов были проанализированы и сопоставлены с эталонным образцом, чтобы сделать полезные выводы о влиянии размера и количества частиц на характеристики необожженных глиняных блоков.Результаты включения опилок с разным размером частиц дают интригующие дополнительные данные, которые помогут оценить потенциальное использование опилок при производстве необожженных глиняных блоков.

Три группы образцов: SP-a (212 мкм < x < 300 мкм), SP-b (425 мкм < x < 600 мкм) и SP-c (1,18 мм < x < 2,00 мм) были приготовлены с разным процентным содержанием ( 0,25–10%) опилок. Результаты экспериментов были проанализированы и сопоставлены с эталонным образцом, чтобы сделать полезные выводы о влиянии размера и количества частиц на характеристики необожженных глиняных блоков.Результаты включения опилок с разным размером частиц дают интригующие дополнительные данные, которые помогут оценить потенциальное использование опилок при производстве необожженных глиняных блоков.

Произошла ошибка при установке файла cookie пользователя

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie. - Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Оценка инженерных свойств недорогих бетонных блоков путем частичного легирования песка опилками: Бетонный блок из недорогих опилок: Статья в научно-техническом журнале

Предварительный просмотр статьи

Top

Введение