Известково цементный раствор для кладки кирпича: как сделать и для чего известь вместо цемента, зачем добавляют в цементный для укладки силикатного

- Известковый раствор для кирпичной кладки

- Кладочная известковая смесь в Москве

- пропорции песка и цемента, расход, цена готовых смесей

- Раствор извести для скрепления кирпичной кладки – общее представление о смесях

- Известковые растворы и другие типы кладочных вяжущих

- Build Bright — известь против цементного раствора

- Известковый раствор — Проектирование зданий

- Механические свойства известково-цементных растворов для кладки в раннем возрасте

- — Цемент в сравнении с портланд-известью

- Реакция на высыхание известково-растворных швов в гранитной кладке после интенсивных осадков и после повторной шпаклевки | Heritage Science

- Можно ли заменить известь?| Журнал «Бетонное строительство»

Известковый раствор для кирпичной кладки

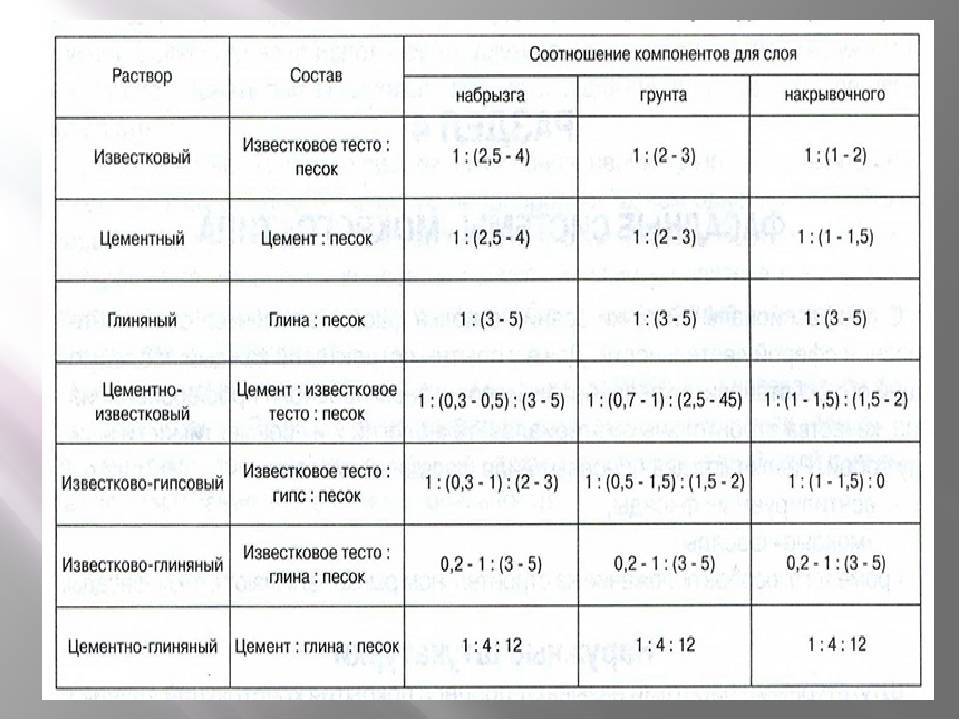

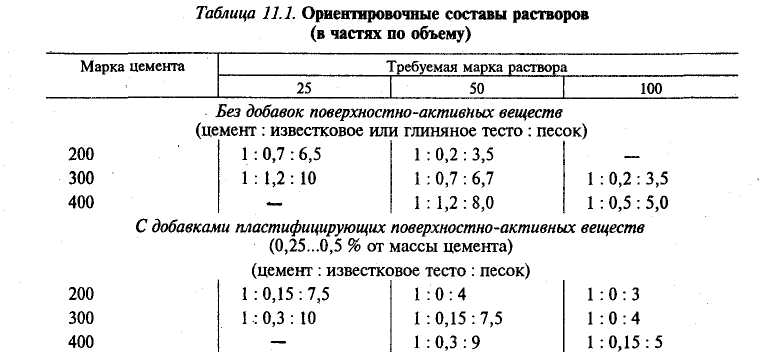

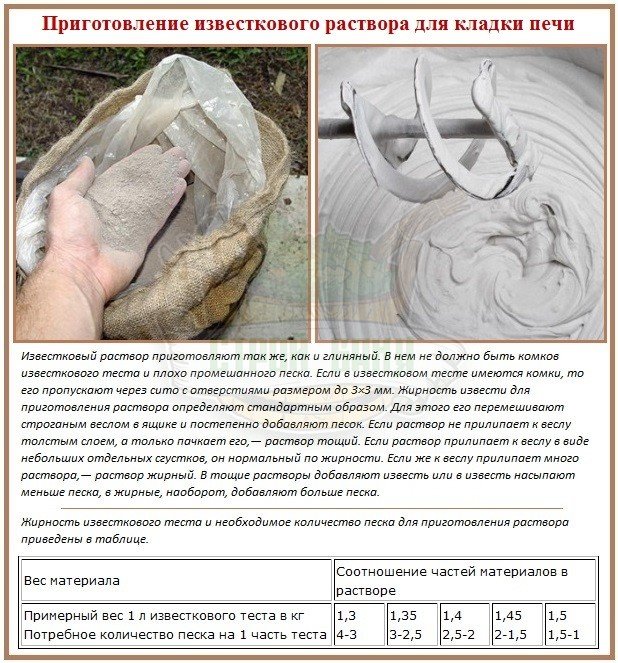

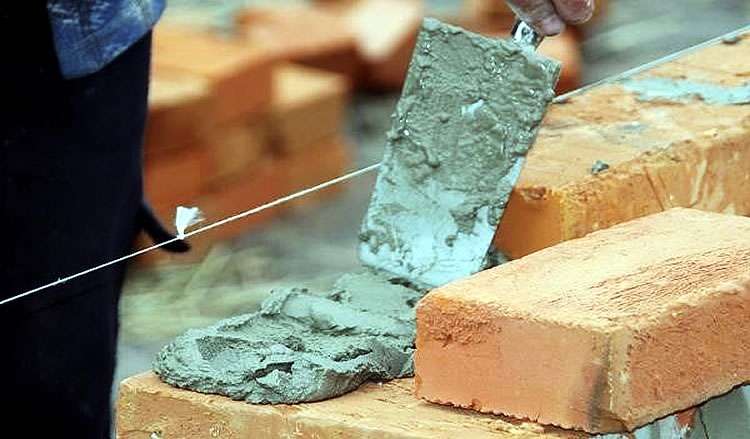

Известковые растворы более тёплые, но их прочность значительно уступает прочности цементных растворов. Готовят его из известкового теста или молотой негашеной извести и песка. Тесто смешивают с песком и водой до получения однородной массы. Раствор можно пропустить через сито, чтобы отсеять комки. Известковые растворы для кирпичных кладок обычно делают в пропорции от 1:2 до 1:5, в зависимости от жирности извести. Кладка на известковом растворе менее прочна, поэтому для кладки стен их используют редко.

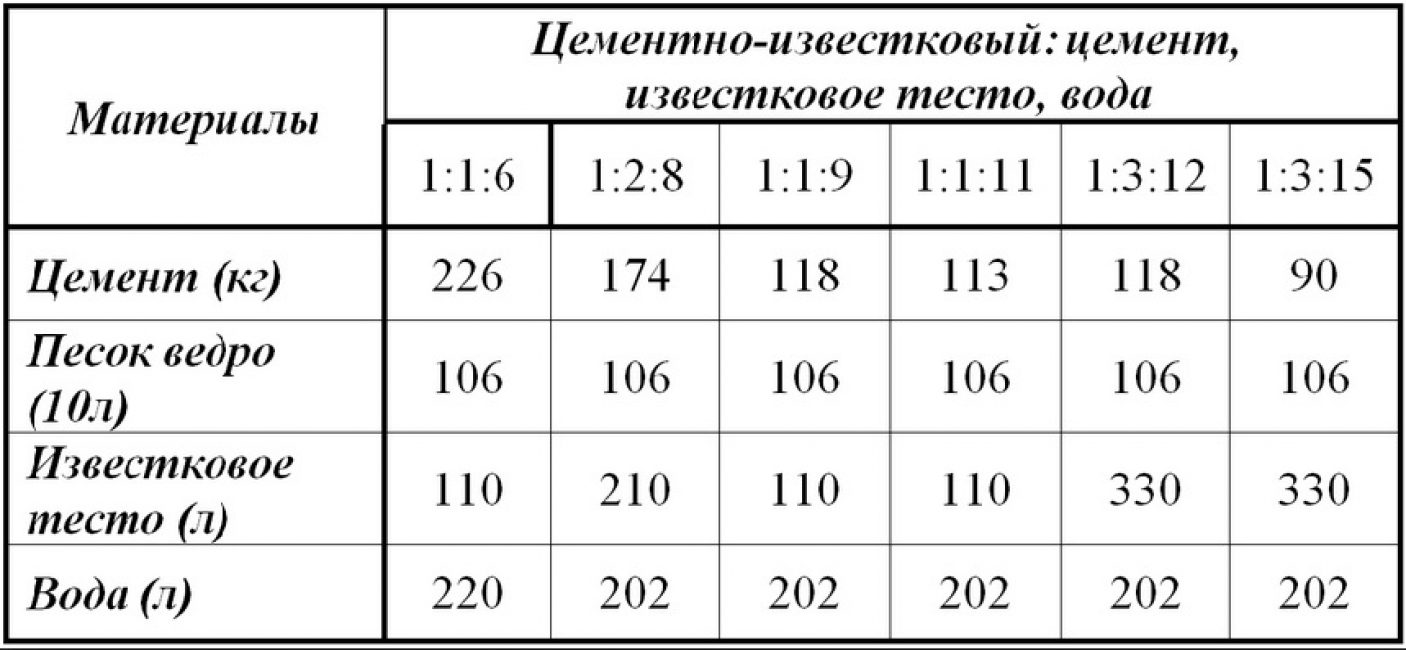

Цементно-известковые растворы состоят из цемента и известкового раствора. Известковое тесто (гашенная известь) разводят водой до густоты молока и процеживают на чистом сите. Из цемента и песка готовят сухую смесь, затворяют её на известковом молоке и тщательно перемешивают. Добавление известкового молока повышает пластичность раствора. Пластичность цементно-известкового раствора делает его предпочтительным практически для всех видов кладки.

На цементных растворах ведут кладку особо прочных подземных и наземных конструкций (несущие большие нагрузки стены, простенки и столбы, армированная кладка), а также конструкций, работающих в насыщенных водой грунтах.

Известковые растворы применяют для кладки конструкций, несущих небольшие нагрузки и расположенных в сухих местах. Известковые растворы менее прочны, чем цементные, и медленно твердеют, что отодвигает начало работ по отделке поверхностей каменных конструкций.

Цементно-известковые и цементно-глиняные растворы применяются для кладки конструкций, работающих в сухих и влажных условиях.

По виду заполнителей — кварцевый, шлаковый или пемзовый песок — различают тяжелые (холодные) плотностью более 1500 кг/м3 и легкие (теплые) растворы, плотность которых меньше.

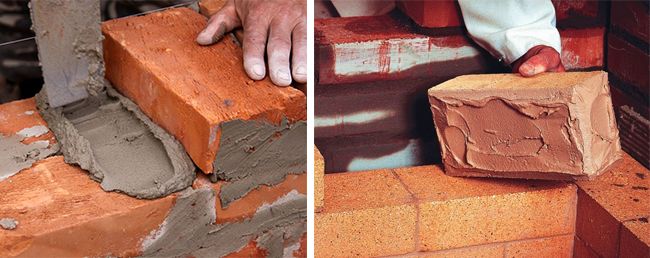

Раствор для кладки должен обладать достаточной подвижностью и водоудерживающей способностью, что позволяет равномерно заполнить горизонтальные и вертикальные швы, повысить эффективность сцепления раствора с поверхностью камней. Подвижность раствора зависит от количественного соотношения компонентов, их свойств и характеристик. Для различных целей подвижность раствора (в см) может колебаться в пределах от 4 до 15 и измеряться глубиной погружения эталонного конуса массой 300 г с углом в вершине 30° и высотой 15 см. Чем глубже конус проникает в раствор, тем выше подвижность раствора. Для кирпичной кладки подвижность раствора выбирают в пределах 9-13 (для пустотелого кирпича — 7-8), для штукатурных работ — 5-7. Пустоты в бутовой кладке заполняют раствором с подвижностью 13-15. Правильно подобранная подвижность раствора облегчает его транспортировку и укладку, снижает трудоемкость работ. Наличие «чистых мест» на кирпиче указывает на недостаточную удобоукладываемость раствора.

Подвижность раствора зависит от количественного соотношения компонентов, их свойств и характеристик. Для различных целей подвижность раствора (в см) может колебаться в пределах от 4 до 15 и измеряться глубиной погружения эталонного конуса массой 300 г с углом в вершине 30° и высотой 15 см. Чем глубже конус проникает в раствор, тем выше подвижность раствора. Для кирпичной кладки подвижность раствора выбирают в пределах 9-13 (для пустотелого кирпича — 7-8), для штукатурных работ — 5-7. Пустоты в бутовой кладке заполняют раствором с подвижностью 13-15. Правильно подобранная подвижность раствора облегчает его транспортировку и укладку, снижает трудоемкость работ. Наличие «чистых мест» на кирпиче указывает на недостаточную удобоукладываемость раствора.

Известковый раствор получают затворением известковым молоком, полученным из воздушной извести, чистого песка без включения цемента. Обычно это растворы низких марок и большей частью используются для кладки стен малоэтажных зданий, внутренней штукатурки жилых помещений. Такие растворы отличаются удобоукладываемостью, хорошим сцеплением с кладочным материалом. Для ускорения твердения и повышения прочности раствора применяют тонкомолотую кипелку.

Такие растворы отличаются удобоукладываемостью, хорошим сцеплением с кладочным материалом. Для ускорения твердения и повышения прочности раствора применяют тонкомолотую кипелку.

Кладочная известковая смесь в Москве

Известковая смесь для кладки кирпича отличается особой пластичностью и низкой усадкой. Чаще всего ее используют при создании наземных строений с небольшой нагрузкой и строительстве межкомнатных стен. Приобрести такой состав в Москве можно в любом строительном магазине.

Цементно – известковый раствор обладает такими преимуществами:

- Высокая прочность. Такие свойства обеспечивает добавление в известково-песчаную смесь портландцемента. Помимо этого, подобный состав быстрее схватывается;

- Меньшая стоимость. Благодаря тому, что для приготовления раствора используется более дешевый компонент – известь, применение такой смеси обойдется значительно дешевле;

- Хорошая пластичность. Известь – это природный пластификатор. Добавление такого продукта в цементно-песчаный состав делает его очень эластичным, удобным в использовании;

- Отличная адгезия.

Известняк увеличивает сцепление с кладочным материалом;

Известняк увеличивает сцепление с кладочным материалом; - Прекрасные антисептические показатели. Особенно, если добавляется гашенная известь;

- Высокая прочность. Значительная устойчивость перед появлением трещин.

Технология приготовления цементно — известкового раствора зависит от компонентов. Но сама процедура всегда одинакова: сначала происходит гашение извести, затем ее соединяют с наполнителями и водой. Главное в приготовлении такого вида смеси – правильное соотношение компонентов.

Приготовление кладочного раствора на извести

От качества раствора зависит надежность и долговечность сооружаемой конструкции. Поэтому, требования к смеси достаточно высокие. Правильно приготовленное цементно-известковое сырье является безопасным и значительно облегчает процесс работы.

Кладочный известково цементный раствор должен обладать:

- Эластичностью. Это позволит известковому составу легко заполнять все швы и пустоты в кирпичах и между ними;

- Хорошим сцеплением.

Благодаря этому свойству предупреждается деформация кирпичной кладки;

Благодаря этому свойству предупреждается деформация кирпичной кладки; - Не быстрым схватыванием. Известковый раствор не должен схватываться мгновенно, так как требуется время для нанесения состава на каждый кирпич. Состав должен быть подобран таким образом, чтобы оставался в нужной консистенции около часа.

В состав смеси входит песок, смешанный с гашенной известью. Главное условие приготовления раствора — правильное гашение извести. Для этого в специальную емкость засыпается сухой продукт, а затем небольшими частями требуется добавлять воду.

После этого, необходимо процедить раствор через сито и постепенно добавить просеянный песок, а не глину, как делают некоторые (пропорция песка и извести 3:1). Затем, все хорошо перемешивается и понемногу вливается вода. Именно в процессе добавления этого компонента нужно внимательно следить за густотой и консистенцией раствора. Чтобы увеличить прочностные свойства известкового состава, в смесь можно добавить небольшое количество гипса либо цемент высокой марки. После этого, раствор можно использовать.

После этого, раствор можно использовать.

пропорции песка и цемента, расход, цена готовых смесей

Для строительства стен, ограждений, перегородок используется кирпич. Но чтобы вся конструкция получилось прочной и надежной, необходимо правильно приготовить кладочный состав. Именно от его качества зависит то, как долго прослужит отстроенное сооружение и насколько оно будет устойчиво к различным воздействиям. Смесь можно приготовить своими руками или купить готовую.

Оглавление:

- Разновидности растворов

- Изготовление своими руками

- Как проверить качество смеси?

- Цена готовых составов

Виды и пропорции

Чаще всего для кладки кирпича используются следующие:

- песчано-цементый;

- цементно-известковый;

- известковый.

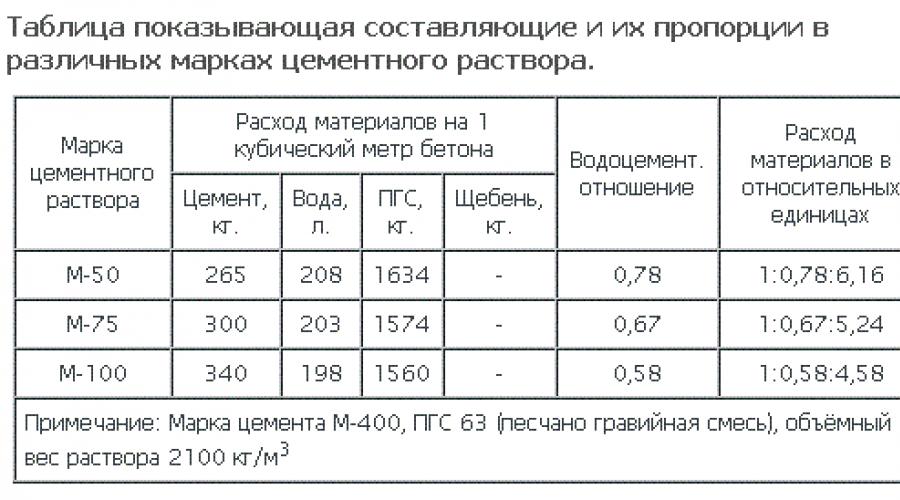

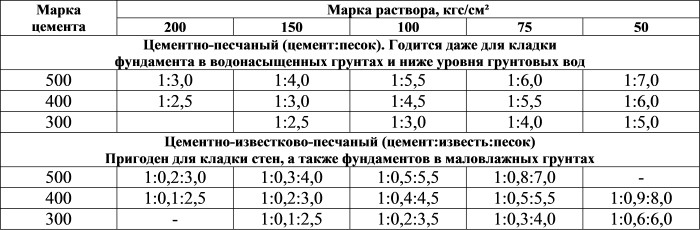

Для строительства стен, которые будут испытывать большие нагрузки, применяется цементный раствор с песком. Именно он используется для возведения зданий в сейсмически активных местах и грунтах, насыщенных водой. Пропорции цемента и песка могут быть разными, в зависимости от назначения строящегося объекта. Их соотношение начинается от трех до шести частей песка к одной части цемента. Песчано-цементный отлично подходит для подвалов, складов и других подобных мест, где нужно сохранить повышенную влажность воздуха.

Пропорции цемента и песка могут быть разными, в зависимости от назначения строящегося объекта. Их соотношение начинается от трех до шести частей песка к одной части цемента. Песчано-цементный отлично подходит для подвалов, складов и других подобных мест, где нужно сохранить повышенную влажность воздуха.

Для утепления стен используется известковая смесь, однако прочность у нее заметно ниже, чем у цементной. Поэтому ее применяют для строительства перегородок и стенок, которые присоединяются к другим перекрытиям, уложенным на цемент. Делается она из негашеной извести или известкового теста, песка и глиняной пульпы. Для слабого состава понадобится 2 части песка и одна известки, для жирного следует увеличить количество песка – 5 частей. В отличие от всех других известковый обладает антисептическим свойством.

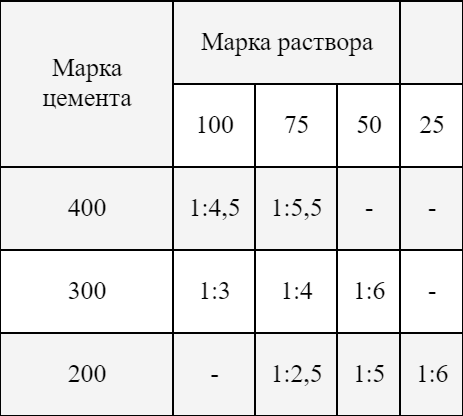

Цементно-известковый раствор среди каменщиков считается универсальным и самым распространенным. Замешивается он в пропорции 1 часть песка и 3 ч. цемента. Вместо воды используется известковое молоко. Чтобы его получить, нужно развести известь. Благодаря молоку он становится более пластичным, не только хорошо связывает между собой кирпичи, но и заполняет все отверстия и щели. В итоге вероятность появления сквозняка в стенах, построенных с его помощью, крайне мала.

Чтобы его получить, нужно развести известь. Благодаря молоку он становится более пластичным, не только хорошо связывает между собой кирпичи, но и заполняет все отверстия и щели. В итоге вероятность появления сквозняка в стенах, построенных с его помощью, крайне мала.

Полезные рекомендации по дозировке

Следует помнить, что для разных видов стройматериалов требуется замешивать смеси с разным соотношением песка и цемента для кладки кирпичей. Для полнотелого кирпича нужен один состав, а для пустотелого – другой. Воду для замешивания следует использовать только чистую, температурой +15-20°С. Если в ней будет грязь или плесень, то позже она проявится на финишной отделке. Для цементно-песчаного соотношение воды к цементу следующее – 0,5-0,8 к 1 части вяжущего компонента (в зависимости от его марки). Песок подбирается с фракцией не больше 2,5 мм.

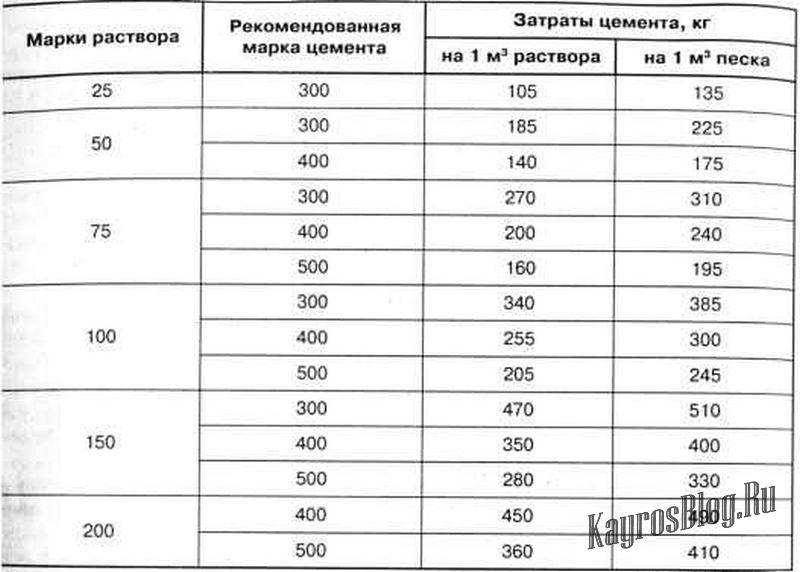

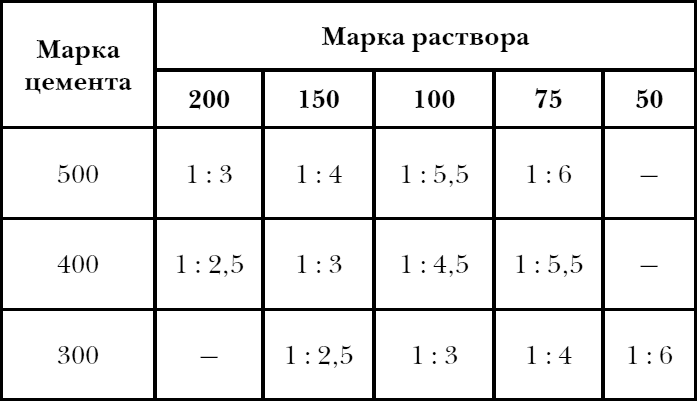

Пропорции расхода цемента меняются, исходя из его марки (чем она выше, тем больше его вязкость). Если для замешивания цементно-песчаного состава применяется М500, то к трем частям песка необходимо добавить 1 часть цемента. Для М400 их соотношение будет другим: 2,5 части песка к 1 части вяжущего компонента. Количества песка может быть и больше, до 8 частей – это зависит от назначения и марки цемента.

Готовую смесь можно использовать в течение двух часов, так как после этого цемент становится менее пластичным и затвердевает. Поэтому следует замешивать ровно столько, сколько будет расходоваться раствора на кладку за это время.

Как приготовить своими руками?

Сначала замешивается сухой состав, в емкость насыпается песок, а потом цемент. Предварительно все лучше просеять, чтобы не было комков. Смесь тщательно перемешивается и добавляется вода, после чего все снова перемешивается, пока консистенция не станет однородной. Емкость лучше выбирать по объему практически одинаковой с количеством необходимого материала для разовой работы.

Для большей прочности и надежности рекомендуется добавлять моющее средство (50-100 г), оно повысит ее пластичность. Расход цемента полностью зависит от его марки. На 1 м3 потребуется 510 кг вяжущего компонента марки М300, М200 – 410 кг, М150 – 330 кг. На расход для кладки влияет используемый стройматериал. Для полнотелого кирпича ее потребуется меньше, чем для пустотелого. На 1 м2 плоскости для одинарного кирпича необходимо около 0,2 м3 состава, для полуторного – 0,25 м3.

Как узнать, правильно ли замешана смесь и готова ли она?

Определить готовность цементного раствора можно своими руками с помощью конуса или на ощупь. Следует обратить внимание на степень прилипания его к кирпичу, а также насколько он подвижен. Его готовность можно определить, сделав в нем вмятину: если ее форма сохраняется, значит, он готов к использованию. Также можно наклонить емкость на 40-45°, он не должен вытекать.

Можно воспользоваться конусом, его высота и ширина – 15 см, весит 300 г. Готовность состава определяется погружением в него конуса. Глубина утопания зависит от назначения смеси. Для обыкновенного кирпича он должен погрузиться на 9-13 см, для пустотелого – на 7-8 см, но не более.

Готовность состава определяется погружением в него конуса. Глубина утопания зависит от назначения смеси. Для обыкновенного кирпича он должен погрузиться на 9-13 см, для пустотелого – на 7-8 см, но не более.

Качество кладочного раствора определяется количеством влажности в нем и пластичностью. Слишком сухой имеет слабую адгезию со стройматериалом, а чересчур сырой сильно растекается. Если он прилипает к кельме, то следует добавить сухие компоненты и все тщательно снова перемешать. Подвижность зависит во многом от фракции песка: чем она меньше, тем менее подвижен состав.

Плотность тоже можно определить с помощью конуса или по пластичности. Если он растекается под собственным весом, значит, он не пригоден для использования, если сильно крошится, то также нельзя применять для кладки.

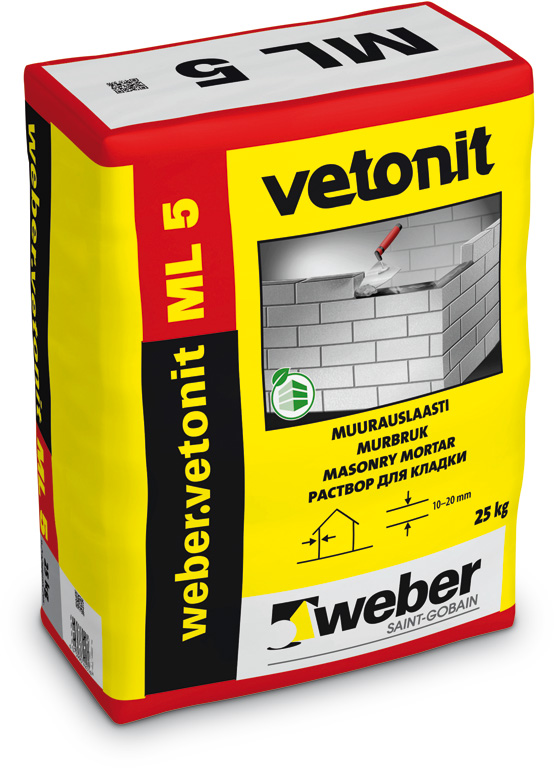

Стоимость готовых смесей

Чтобы не замешивать вручную, можно купить кладочный раствор. Использование таких стройматериалов значительно упрощает работу и затраты на время, так как не нужно заниматься дозировкой.

| Название | Вес, кг | Виды работ | Стоимость, рубли |

| Кнауф Коттеджная | 25 | Внутренние | 140 |

| Основит Брикформ МС11 | 25 | Наружные | 270 |

| Кнауф ЛМ 21 | 20 | Внутренние | 340 |

| Quick mix (известково-цементный) | 40 | Внутренние/наружные | 350 |

| Weber Vetonit | 25 | Внутренние | 300 |

От пропорции связующего компонента зависит назначение. Неправильно приготовленный не только усложняет работу, но и значительно ухудшает качество возводимого сооружения. Так, например, стена, сделанная из некачественного состава, может стать хрупкой и с трещинами. В итоге теплоемкость помещения снижается, в жару оно быстро нагревается, а в холод остывает. Замешивая раствор, нужно точно соблюдать пропорции. Если их нарушить, то в кладке могут появиться щели.

Раствор извести для скрепления кирпичной кладки – общее представление о смесях

Строения из кирпича возводятся с незапамятных времен. Немало древних зданий сохранилось до сегодняшнего дня в хорошем состоянии. Их стены не смогли разрушить ни природные явления, ни бездумные действия человека, ни возрастные факторы. Но причиной долголетия сооружений является не только качественный кирпич, но и кладочные смеси. В их состав вводят разные компоненты, что и определяет область применения. К примеру, раствор извести для скрепления кирпичной кладки используют для малонагруженных стен.

Немало древних зданий сохранилось до сегодняшнего дня в хорошем состоянии. Их стены не смогли разрушить ни природные явления, ни бездумные действия человека, ни возрастные факторы. Но причиной долголетия сооружений является не только качественный кирпич, но и кладочные смеси. В их состав вводят разные компоненты, что и определяет область применения. К примеру, раствор извести для скрепления кирпичной кладки используют для малонагруженных стен.

Общее представление

Чтобы кирпичи в конструкции приобрели определенную монолитность и не превратились со временем в груду камней, их укладывают на раствор, замешанный на основе вяжущих компонентов. Это может быть цемент, известь или же глина. В зависимости от процентного содержания основных ингредиентов, смесь называется:

- известковой;

- цементной;

- известково-цементной;

- цементно-глиняной.

Кроме вяжущего, в состав кладочного раствора входят заполнители (песок), вода и специальные добавки. Компоненты не должны иметь каких-либо примесей в виде земляных комков, корней или растительности. При замесе следует четко соблюдать проектные пропорции составляющих, понимая, что отклонения могут негативно сказаться на прочности и долговечности кирпичных стен.

Компоненты не должны иметь каких-либо примесей в виде земляных комков, корней или растительности. При замесе следует четко соблюдать проектные пропорции составляющих, понимая, что отклонения могут негативно сказаться на прочности и долговечности кирпичных стен.

Растворы для кладки могут содержать лишь одно вяжущее вещество. В этом случае их называют простыми. Если же в состав включены два или три скрепляющих компонента, то смесь относят к категории сложных растворов. Они имеют улучшенную пластичность, благодаря чему великолепно разравниваются при нанесении на кирпич.

Необходимо учитывать, что сложные растворы твердеют намного быстрее, поэтому использовать их нужно быстро.

Известковая смесь

Раствор используется для кладки малонагруженных стен и перегородок, возводимых в наземной части зданий. Пластичная смесь обладает низкой усадкой, не допускающей перекоса стен, и антисептическими свойствами, обеспечивающими хорошую защиту от грибка и большинства инфекций. Она длительное время сохраняет структуру и наиболее важные свойства, а с кирпичом сцепляется довольно качественно.

Она длительное время сохраняет структуру и наиболее важные свойства, а с кирпичом сцепляется довольно качественно.

Прочностные характеристики известкового раствора находятся на более низком уровне по сравнению с цементными аналогами. Здесь, также, имеется еще один неприятный фактор, связанный с достаточно длительным присутствием повышенной влажности в помещении после окончания кладки стен. Вышеперечисленные недостатки оказывают прямое влияние на крайне редкое использование рассматриваемой смеси.

Замешивают известковый раствор, исходя из соотношения:

- одна часть негашеной извести;

- от двух до пяти частей промытого песка.

Количество заполнителя зависит от жирности вяжущего, поэтому изначально четких нормативных рамок по требуемому объему песка попросту не существует. Данный вопрос, чаще всего, решается по месту. Вначале у продавца, или любым другим доступным способом выясняется консистенция извести, а затем определяется, сколько же потребуется заполнителя.

Чтобы раствор получился однородным, сухие компоненты просеивают сквозь сетку со сравнительно мелкими отверстиями. Оставшиеся в сите комки удаляют, а известь с песком тщательно перемешивают. Далее смесь постепенно разводят водой, используя, при этом, автоматический или ручной миксер. По густоте известковый раствор должен напоминать густые сливки. Комки и инородные примеси в нем не допускаются.

Известковые растворы и другие типы кладочных вяжущих

известково-цементный цикл

Джессика (Фохт) Орлиная, MSHP, Lime Works .US Специалист по консервации

Вяжущие вещества — это материалы, которые действуют как связующее вещество, которое при смешивании с заполнителем и водой образует раствор, который используется для склеивания различных каменных блоков, играющих конструкционную и декоративную роль в здании. На протяжении всей истории каменной кладки использовались четыре основных вяжущих: известь, гидравлическая известь, натуральный цемент и портландцемент, все они получены из известняка. Вяжущие вещества влияют на физические и химические свойства раствора, включая его прочность, скорость затвердевания или схватывания и реакцию с окружающими материалами. Ниже приводится краткая история каждого типа связующего, химическая реакция их производства и их физические свойства.

Вяжущие вещества влияют на физические и химические свойства раствора, включая его прочность, скорость затвердевания или схватывания и реакцию с окружающими материалами. Ниже приводится краткая история каждого типа связующего, химическая реакция их производства и их физические свойства.

История известкового раствора как вяжущего для каменной кладки

История использования извести в архитектурных целях восходит к четвертому тысячелетию до нашей эры в Анатолии и Палестине, где она использовалась в качестве средства для окраски стен.Самый ранний из сохранившихся известных примеров использования извести в качестве связующего в растворах находится в Кносских дворцах минойской эпохи, около 1700 г. до н.э., где она применялась в качестве штукатурки. Известковый раствор, используемый в качестве структурного компонента, не задокументирован до третьего века до нашей эры в Риме, что совпадает с добавлением пуццолановых материалов, изменяющих химический состав раствора. 1

1

Известковый раствор получают из известняка, состоящего в основном из карбоната кальция (CaCO 3 ), который обжигают в печи при температуре выше 700°C (процесс кальцинирования) и гасят водой для получения извести, которую затем смешивают с песком, чтобы сделать раствор.При обжиге известняк разлагается, теряя углекислый газ и 40% своего веса с образованием негашеной извести (CaO).

CaCO 3 → CaO + CO 2 ( г )

Негашеная известь затем добавляется в воду во время процесса гашения, что приводит к экзотермической реакции, в результате которой образуется гидроксид кальция (Ca(OH) 2 ), известный как гашеная известь.

CaO + H 2 O → Ca(OH) 2 + тепло

Этот процесс традиционно выполнялся в яме, вырытой в земле, где негашеная известь оставлялась для созревания, что позволяло гидроксиду кальция медленно и тщательно разрушаться для достижения характерной гладкости, удобоукладываемости и липкости мелкодисперсной известковой замазки. 2 В настоящее время гашение осуществляется путем продувки паром негашеной извести, в результате чего получается порошок, известный как гашеная известь.

2 В настоящее время гашение осуществляется путем продувки паром негашеной извести, в результате чего получается порошок, известный как гашеная известь.

На этом этапе гашеную известь смешивают с песком в соотношении 1:2-3 по объему для получения известкового раствора, который затем можно использовать для кладки каменных блоков или в качестве штукатурки или штукатурки. Если используется гашеная известь, необходимо добавить воду, однако объем воды не должен значительно превышать объем извести. Известковый раствор схватывается при контакте с углекислым газом, присутствующим в воздухе, в процессе, известном как карбонизация, и снова превращается в карбонат кальция.

Ca(OH) 2 + CO 2 → CaCO 3 + H 2 O

Известковые растворы обычно классифицируются как растворы, твердеющие на воздухе. Когда вода в свежем растворе испаряется, воздух может проникать в теперь открытые поры, позволяя CO 2 реагировать с известью внутри раствора, достигая полного затвердевания. Поскольку для схватывания и затвердевания известковых растворов требуется CO 2 , существуют некоторые ограничения в отношении того, где их можно и где нельзя использовать. Они не затвердевают должным образом в очень влажной среде, потому что вода не оставляет поры открытыми для проникновения воздуха.Их также нельзя использовать в массе или в сердцевине толстых стен, потому что карбонизация не произойдет за разумное время, позволяющее раствору затвердеть. Непрореагировавший Ca(OH) 2 часто встречается в сердцевине древних стен. 3

Поскольку для схватывания и затвердевания известковых растворов требуется CO 2 , существуют некоторые ограничения в отношении того, где их можно и где нельзя использовать. Они не затвердевают должным образом в очень влажной среде, потому что вода не оставляет поры открытыми для проникновения воздуха.Их также нельзя использовать в массе или в сердцевине толстых стен, потому что карбонизация не произойдет за разумное время, позволяющее раствору затвердеть. Непрореагировавший Ca(OH) 2 часто встречается в сердцевине древних стен. 3

Использование известкового раствора в кладочной системе имеет ряд преимуществ. Они обладают более высокой паропроницаемостью, позволяя системе дышать, предотвращая попадание влаги и делая систему более долговечной. Известковый раствор обеспечивает гибкость кладочной системы, позволяя ей приспосабливаться к движениям, возникающим в результате воздействия окружающей среды и структурных нагрузок.Низкая прочность раствора обеспечивает любые подвижки конструкции вдоль швов между элементами кладки, защищая их от растрескивания и разрушения. Известковые растворы также считаются автогенными или самовосстанавливающимися. Трещины и трещины залечиваются в процессе растворения, переноса и повторного осаждения соединений кальция CaCO 3 и Ca(OH) 2 в растворе. Вода позволяет соединениям, содержащим кальций, переходить в раствор, а затем переносит их из зоны, богатой связующим, в пустоты и трещины, имеющиеся в растворе.Затем повторно осажденные соединения кальция могут заполнить тонкие трещины. 4

Известковые растворы также считаются автогенными или самовосстанавливающимися. Трещины и трещины залечиваются в процессе растворения, переноса и повторного осаждения соединений кальция CaCO 3 и Ca(OH) 2 в растворе. Вода позволяет соединениям, содержащим кальций, переходить в раствор, а затем переносит их из зоны, богатой связующим, в пустоты и трещины, имеющиеся в растворе.Затем повторно осажденные соединения кальция могут заполнить тонкие трещины. 4

Гидравлическая известь

Вяжущее считается гидравлическим, если оно может схватываться и набирать прочность в результате химического взаимодействия с водой. Гидравлические извести получают из смесей известняка с глинами, которые могут встречаться в природе в виде нечистого известняка (природные гидравлические извести, НГЛ) или быть получены искусственно (гидравлическая известь, ГЛ) путем добавления глины и других материалов к гидроксиду кальция.Нечистый или загрязненный глиной известняк содержит кремнезем и глинозем, а часто и другие материалы, которые могут обеспечивать гидравлические свойства. 5 Эти примеси образуют материалы, подобные тем, которые содержатся в портландцементе, такие как двухкальциевый силикат, алюминат и фазы железа. Гидравлические известковые растворы прочнее и схватываются быстрее, чем известковые растворы, но при этом они воздухопроницаемы, позволяют влаге выходить из кладочной системы и могут затвердевать под водой.

5 Эти примеси образуют материалы, подобные тем, которые содержатся в портландцементе, такие как двухкальциевый силикат, алюминат и фазы железа. Гидравлические известковые растворы прочнее и схватываются быстрее, чем известковые растворы, но при этом они воздухопроницаемы, позволяют влаге выходить из кладочной системы и могут затвердевать под водой.

Реакция кремнезема и глинозема глины с теплом, водой и известью обеспечивает гидравлический компонент вяжущего.Существует два основных типа гидравлических компонентов: алит (трехкальциевый силикат, C 3 S) и белит (двухкальциевый силикат, C 2 S). Алит образуется только при температуре обжига выше 1260°С и поэтому не присутствует в гидравлической извести, где исходный материал обжигается при температуре от 600 до 1200°С. Алит является основным гидравлическим компонентом портландцемента. Белит образуется при температурах от 900 до 1200°C, что соответствует диапазону обжига извести. 6 Анализ показал, что гидравлическая известь использовалась в средневековых сооружениях до современного открытия этого процесса в результате обжига богатого глиной известняка при соответствующих температурах для получения белита, в результате чего была получена натуральная гидравлическая известь. 7

7

Природная гидравлическая известь производится из известняка (карбоната кальция, СС), содержащего 5-20% глины (мергелистого известняка), который при обжиге при высокой температуре (1000-1100°С) приводит к реакции кремнезем-известь с образованием белита или двухкальциевого силиката (C 2 S), известь (оксид кальция, C), оксид алюминия (A) и диоксид углерода (C).

CC + AS → C 2 S + C + A + C

Поскольку в известняке содержится больше карбоната кальция, чем в глине, при обжиге образуется значительное количество негашеной извести (CaO).Затем обожженный камень гасят расчетным количеством воды, превращая его в порошок, как видно из приведенной выше реакции.

Гидравлическая известь сначала затвердевает в результате реакции двухкальциевого силиката с водой (H) при комнатной температуре с образованием гидратированного силиката кальция (CSH) и некоторого количества свободной извести (гидроксида кальция, CH).

C 2 S + H → CSH + CH

Как и в случае с известью, гидравлическая известь подвергается карбонизации. Углекислый газ из атмосферы проникает в раствор после его высыхания, превращая гашеную известь в карбонат кальция и расщепляя гашеный силикат кальция на карбонат кальция и аморфный кремнезем (SH).

CSH + CH + C → CC + SH + H

В процессе твердения вяжущее претерпевает некоторую усадку, и для уменьшения усадки и улучшения механических свойств вяжущего необходимо добавление безусадочного инертного наполнителя, песка. Типичное соотношение для гидравлического известкового раствора по объему составляет 1 часть порошка гидравлической извести на 1-3 части песка на 1/3-½ части воды.

Натуральный цемент

В течение восемнадцатого века произошли существенные изменения в понимании вяжущих материалов, впервые со времен римлян.В 1796 году преподобному Джеймсу Паркеру был выдан патент на изобретение «римского цемента», натурального цемента, отличавшегося быстрым схватыванием. Затем на рынке стали появляться многие другие типы природного цемента, все с различными характеристиками. Природные цементы производятся из глинистых известняков, таких как мергели и септариум, с содержанием глины более 25%. Они классифицируются как натуральные, потому что все необходимые материалы уже присутствуют в известняке. Известняк обжигают в печи при таких же низких температурах, 1000-1100°С, которые используются для обжига гидравлической извести.Кальций в известняке соединяется с алюмосиликатами в глине, образуя гидравлические минералы. 8 После обжига кальцинированная порода измельчается в мелкий порошок, в отличие от извести, природный цемент не гасится.

Затем на рынке стали появляться многие другие типы природного цемента, все с различными характеристиками. Природные цементы производятся из глинистых известняков, таких как мергели и септариум, с содержанием глины более 25%. Они классифицируются как натуральные, потому что все необходимые материалы уже присутствуют в известняке. Известняк обжигают в печи при таких же низких температурах, 1000-1100°С, которые используются для обжига гидравлической извести.Кальций в известняке соединяется с алюмосиликатами в глине, образуя гидравлические минералы. 8 После обжига кальцинированная порода измельчается в мелкий порошок, в отличие от извести, природный цемент не гасится.

Натуральный цемент представляет собой гидравлическое вяжущее с быстрым схватыванием за счет образования гидратов алюмината кальция. 9 В качестве вяжущего натуральный цемент обладает более высокой прочностью на сжатие по сравнению с известковыми растворами, но при этом проницаем для водяного пара. Быстрое схватывание и гидравлические свойства природного цемента сделали его популярным раствором для строительных проектов, а также для общего строительства в девятнадцатом веке до появления портландцемента в середине девятнадцатого века.Свойства природного цемента являются прямым результатом количества и состава глины, присутствующей в известняке.

Быстрое схватывание и гидравлические свойства природного цемента сделали его популярным раствором для строительных проектов, а также для общего строительства в девятнадцатом веке до появления портландцемента в середине девятнадцатого века.Свойства природного цемента являются прямым результатом количества и состава глины, присутствующей в известняке.

Портландцемент

Портландцемент

был запатентован Джозефом Аспдином в 1827 году, который утверждал, что его изобретение может производить искусственный камень не хуже портландцемента. Однако его изобретение еще не было сравнимо с тем, что используется сегодня. Материал, сравнимый с современным цементом, был произведен И. К. Джонсоном в 1845 году путем обжига известняка и глины при таких высоких температурах, что конечный продукт представлял собой застеклованную массу. 10 По мере развития технологии печей в девятнадцатом веке они могли обжигать при более высоких температурах в течение более длительных периодов времени, что позволяло полностью остекловывать силикаты, присутствующие в глине.

Портландцемент производится путем обжига смеси известняка (CC) и глины (AS), около 22%, при высоких температурах (1450°C), при которых происходит почти полное плавление, превращая смесь известняка и глины в их гидравлические минеральные разновидности, в результате в клинкере после охлаждения.Затем клинкер тонко измельчают в порошок и смешивают с 5% гипса, что необходимо для уменьшения скорости схватывания, которое начинается при смешивании порошка с водой. В результате обжига исходного продукта при этой температуре получают трехкальциевый силикат (С 3 S, алит), двухкальциевый силикат (С 2 S, белит, единственное активное вещество гидравлической извести), трехкальциевый алюминат (С 3 A) и алюмоферрит кальция (C 4 AF).

CC + AS → C 3 S + C 2 S + C 3 A + C 4 AF

Затем к продуктам добавляют воду (H), что приводит к образованию гидратированного силиката кальция (CSH), гидратированного алюмината кальция (CAH) и свободной извести, гидроксида кальция (CH). Эта реакция вызывает затвердевание цемента и придает ему его гидравлические свойства, а также высокую прочность.

Эта реакция вызывает затвердевание цемента и придает ему его гидравлические свойства, а также высокую прочность.

C 3 S + C 2 S + C 3 A + H → CSH + CAH + CH

По мере того, как затвердевший материал стареет и подвергается карбонизации, свободная известь снова превращается в карбонат кальция, а гидратированный силикат кальция и алюминат превращаются в аморфный кремнезем и глинозем. Реакция карбонизации очень незначительна и не снижает механической прочности цементного раствора.

CSH•CAH•CH + C → CC + SH + AH

Физические свойства портландцемента в первую очередь определяются трехкальциевым силикатом (C 3 S). C 3 S – это то, что придает портландцементу быстрое время затвердевания и высокую прочность. Во время отверждения C 3 S будет гидратироваться с образованием гидратированного силиката кальция (CSH), так же как и двухкальциевый силикат (C 2 S), но C 3 S будет производить более чем в три раза больше гидроксида кальция (CH), чем C 2 S делает. Образование гидроксида кальция начинается, как только к порошкообразному клинкеру добавляется вода, и кристаллизуется в порах строительного раствора, изменяя структуру пор. 11 Это приводит к плохой структуре пустот внутри строительного раствора, что делает его достаточно плотным и снижает паропроницаемость до точки, где он в четыре раза менее паропроницаем, чем натуральная гидравлическая известь. Кристаллизация гидроксида кальция также изменяет эластичность строительного раствора, делая его более жестким, что подвергает строительный раствор более высокому риску образования долговременных трещин.

Образование гидроксида кальция начинается, как только к порошкообразному клинкеру добавляется вода, и кристаллизуется в порах строительного раствора, изменяя структуру пор. 11 Это приводит к плохой структуре пустот внутри строительного раствора, что делает его достаточно плотным и снижает паропроницаемость до точки, где он в четыре раза менее паропроницаем, чем натуральная гидравлическая известь. Кристаллизация гидроксида кальция также изменяет эластичность строительного раствора, делая его более жестким, что подвергает строительный раствор более высокому риску образования долговременных трещин.

1 Торрака, Джорджио. Лекции по материаловедению для архитектурной консервации . (Лос-Анджелес: Институт охраны Гетти, 2009 г.). 50.

2 Броклебанк, Ян. Строительная известь в консервации . (Шефтсбери: Донхед, 2012). 23.

3 Торрака. 53.

4 Любелли, Б., Т.Г. Ниджланд и Р.П.Дж. Ван Хис. «Самовосстановление растворов на основе извести: наблюдения под микроскопом и тематические исследования». ЦАПЛЯ 56.1/2 (2011): 76.

ЦАПЛЯ 56.1/2 (2011): 76.

5 Брохлебанд.48.

6 Броклбэнк. 24.

7 Торрака. 58.

8 Лоури, Ричард М. П. «В защиту природного цемента: критическое исследование эволюции технологии бетона в Форт-Тоттен, Нью-Йорк». (Диссертация Колумбийского университета, 2013 г.) 6.

9 Броклбэнк. 11.

10 Торрака. 61.

11 «Минералогия вяжущих и влияние содержания свободной извести и добавок цемента в известковые растворы». Испытания и исследования продуктов из натуральной гидравлической извести из Св.Астье Великобритания . (Сент-Астье, 2006 г.). 8 ноября 2013 г. http://www.stastier.co.uk/nhl/testres/mineralogy.htm

Лайм Завод .us

Build Bright — известь против цементного раствора

В основном существует два типа строительных растворов. Известь и цемент, работающие по-разному

Старые дома, как правило, до 1920-х годов, построены из кирпича или камня с использованием известкового раствора. Более новые дома, построенные после 1920-х годов, построены из кирпича или камня с использованием портландцементного раствора.

Более новые дома, построенные после 1920-х годов, построены из кирпича или камня с использованием портландцементного раствора.

Важно понимать, что исторические здания сильно отличаются от современных по нескольким ключевым параметрам, а именно по кирпичам и раствору, используемому при строительстве здания.

Во-первых, исторические кирпичи намного мягче современных. Это связано с тем, что современные кирпичи теперь обжигают при гораздо более высокой температуре, чем это было возможно в прошлом. Во-вторых, исторические каменные здания были спроектированы так, чтобы быть проницаемыми, чтобы они могли поглощать воду, а затем выпускать ее, в отличие от современных технологий строительства с использованием твердых кирпичей и цементного раствора, которые делают упор на гидроизоляцию.

Из-за этих различий очень важно использовать совместимые материалы во время реставрации, так как несовместимый раствор может разрушить историческую каменную структуру.

Цементный раствор

Современные растворные смеси изготавливаются из портландцемента и, как правило, мелкозернистого песка, которые можно приобрести в любом магазине строительных материалов. Раствор на основе цемента является быстросхватывающимся, недорогим и очень прочным. Кроме того, работа с раствором на цементной основе намного менее трудоемка, чем работа с известковым раствором, поэтому эти качества хорошо вписываются в современные методы строительства

Раствор на основе цемента является быстросхватывающимся, недорогим и очень прочным. Кроме того, работа с раствором на цементной основе намного менее трудоемка, чем работа с известковым раствором, поэтому эти качества хорошо вписываются в современные методы строительства

.

- Недышащий

- Не гибкий

- Непористый

Известковый раствор

Известковый раствор бывает разных видов.Это не один размер подходит всем. Это также относится к песку, используемому в смеси. При использовании известковый раствор требует гораздо большего внимания и ухода, чем его современная альтернатива цементу. За недавно перекрашенной стеной нужно будет следить, чтобы она не пострадала от стихии. Это делает его намного более трудоемким, чем использование цемента.

- Дышащий

- Гибкий

- пористый

———————————

Влияние цемента на исторические здания из мягкого кирпича и извести

Самая распространенная ошибка, которую мы видим, это старое каменное здание, которое было перелицовано портландцементным раствором вместо исторического известкового раствора.

Захваченная влага

Эта фотография наглядно демонстрирует, сколько воды может скапливаться внутри стены, которая была неправильно обработана в соответствии с современными методами строительства. Пропитанный мокрый песок, запечатанный в стену.

Лица из вспененного кирпича

Здесь мы видим множество поврежденных кирпичных граней. Это произошло из-за того, что они являются выходом для любой захваченной влаги. Почему? Потому что раствор, скрепляющий их вместе, намного тверже, чем кирпичи, которые он должен защищать.

Глубокий отзыв

Эта стена сильно пострадала. Это подпорная стена с насыпанным с другой стороны грунтом. Предыдущий ремонт включал действительно глубокую переточку в том, что можно описать только как бетонный раствор. Он такой жесткий и глубокий, что кирпичи превратились в известковый раствор.

Современные цементные растворы могут нанести большой ущерб историческому зданию, которое изначально было облицовано известковым раствором. Портландцемент, как правило, более жесткий и менее проницаемый, поэтому цементные растворы могут повредить кирпич и/или камень при расширении и сжатии.Известковый раствор, с другой стороны, является более податливым, а его более низкая прочность на сжатие и высокая гибкость позволяют историческим блокам кладки расширяться и сжиматься, не повреждаясь. По этой причине вы всегда хотите, чтобы ваш раствор был слабее, чем ваши каменные блоки.

Портландцемент, как правило, более жесткий и менее проницаемый, поэтому цементные растворы могут повредить кирпич и/или камень при расширении и сжатии.Известковый раствор, с другой стороны, является более податливым, а его более низкая прочность на сжатие и высокая гибкость позволяют историческим блокам кладки расширяться и сжиматься, не повреждаясь. По этой причине вы всегда хотите, чтобы ваш раствор был слабее, чем ваши каменные блоки.

Известковый раствор также позволяет водяному пару проходить внутрь и наружу швов, что означает, что влага не задерживается в кирпиче или камне. Портландцементные растворы не способны отводить воду из стен, поэтому вода попадает в ловушку и вместо этого уходит через исторический камень или кирпич.Это повреждает блоки каменной кладки по мере того, как давление воды возрастает до тех пор, пока лицевая сторона кирпича или камня не отваливается, обнажая внутреннюю часть блока и делая его более уязвимым для дальнейшего износа. Удерживание влаги может и также приведет к проблемам с внутренней влажностью

В последние годы во многих старых домах ошибочно использовали цемент.

Недавний обзор недвижимости викторианского таунхауса, проведенный Эндрю Смитом и сыном в 2017 году.

В прошлом передний фасад был перенаправлен на несоответствующий цементный раствор и по более низкому стандарту, строительный раствор не был предварительно очищен, и уже есть локальные дефекты.Цементный раствор плохо сцепляется с исходным известковым раствором и может задерживать влагу внутри кирпичей, что приводит к повреждению от мороза. Мы бы порекомендовали все это удалить, а кирпичную кладку тщательно заштриховать, используя известковый раствор, смешанный с оригиналом.

Были отдельные повторные указания на задний фасад на такой же плохой стандарт, но в то время как кирпичная кладка в остальном остается в удовлетворительном состоянии, мы отметили, что на заднем фасаде двухэтажной пристройки строительный раствор довольно мягкий и особенно разрушен. на более высокие уровни.Мы бы порекомендовали, чтобы это возвышение было тщательно разгребено и повторно указано.

Эндрю Смит и сын | Сдача в аренду и управление недвижимостью

Известковый раствор — Проектирование зданий

Строительный раствор — один из старейших строительных материалов, используемый для возведения больших конструкций из небольших, простых в обращении компонентов, таких как кирпичи, блоки и камень. Он состоит из смеси мелкого заполнителя, вяжущего и воды. Эта комбинация создает пасту, которая используется в каменной кладке в качестве подложки и клея для связывания и заполнения зазоров между соседними блоками.

В современном строительстве мелким заполнителем обычно является песок, а вяжущим цемент. Это известно как цементный раствор. Однако, если в качестве связующего используется известь, она известна как известковый раствор . Довольно странно, что небольшое количество извести также может использоваться в цементных растворах, где она действует как пластификатор, замедляя затвердевание раствора и делая его более гибким.

Известковый раствор использовался в строительстве со времен древних египтян примерно с 4000 до 6000 лет до н.э.Его продолжали использовать до 19 века, когда введение портландцемента привело к появлению цементных растворов, которые быстрее схватывались и имели более высокую прочность на сжатие и изгиб. Однако известковый раствор все еще используется сегодня, особенно в старых зданиях, как в качестве раствора, так и в качестве штукатурки.

Известь производится из известняка или мела (карбоната кальция), которые измельчаются и затем нагреваются в печи до температуры около 1000°C. Это превращает карбонат кальция в оксид кальция (негашеную известь), который реагирует с водой (гашится) с образованием мелкого порошка.

Слово известь происходит от древнеанглийского lim, что означает «липкое вещество», и корня lei, относящегося к слизи или слизистому. Он получил это название, потому что имеет очень мелкий размер частиц, мельче, чем цемент, и поэтому способен проникать в меньшие «отверстия» в материалах, которые он связывает. Затем он имеет тенденцию связывать их более «мягко», так как он более гибкий и дает более раннюю адгезию, но затем набирает прочность медленнее, чем цементные растворы. Известковый раствор также сохраняет работоспособность дольше, чем цементный раствор, даже при использовании с впитывающей кладкой, поэтому правильное заполнение швов может быть проще.

Затем он имеет тенденцию связывать их более «мягко», так как он более гибкий и дает более раннюю адгезию, но затем набирает прочность медленнее, чем цементные растворы. Известковый раствор также сохраняет работоспособность дольше, чем цементный раствор, даже при использовании с впитывающей кладкой, поэтому правильное заполнение швов может быть проще.

Если менее гибкие, плотные растворы, такие как цементный раствор, используются для связывания более мягкой кладки, такой как мягкий песчаник, они могут вызвать местные напряжения, ведущие к разрушению кладки.

Известковый раствор также более «дышащий», чем цементный раствор, т. е. он более паропроницаем и поэтому с меньшей вероятностью будет задерживать влагу внутри каменной конструкции. Он также лучше приспосабливается к изменениям влажности, снижая вероятность повреждения солями.

Несмотря на это, некоторые плохо информированные подрядчики продолжают использовать цементный раствор для кладки, который лучше подходит для известкового раствора , подвергая его долгосрочному износу.

Известковый раствор имеет меньшую энергоемкость, чем цементный раствор, а его вяжущие свойства делают кладку более пригодной для повторного использования. Он обладает способностью к «самовосстановлению» и имеет тенденцию выходить из строя под нагрузкой раньше, чем кирпичная кладка, и тогда его легче восстановить, чем каменную кладку, если бы она вышла из строя.

Известковый раствор можно приготовить с использованием гидравлической или негидравлической извести:

Спецификации для извести изложены в BS EN 459-1:2015 Строительная известь. Определения, спецификации и критерии соответствия.

Известковый раствор может занять много времени для достижения полной прочности, что в зависимости от условий влажности и температуры может занять много месяцев. Пуццоланы могут быть добавлены для достижения более твердого и быстрого схватывания, а другие наполнители могут быть добавлены для увеличения объема смеси.

Если работы проводятся в историческом здании, важно установить, какой раствор использовался при его первоначальном строительстве (или какой раствор преобладает в существующей конструкции), поскольку использование неподходящего раствора может привести к ухудшению состояния кладки, а свойства известкового раствора , и цементного раствора делают их несовместимыми, поэтому их нельзя использовать вместе.

Механические свойства известково-цементных растворов для кладки в раннем возрасте

Smith A, Verlhelst F, Denayer C, Givens R (2014) Количественная оценка преимуществ добавок извести в растворы на основе цемента.В: Международная конференция по каменной кладке 2014 г., стр. 1–10

Арандигойен М., Альварес Д.И. (2007) Структура пор и механические свойства цементно-известковых растворов. Cem Concr Res 37: 767–775. https://doi.org/10.1016/j.cemconres.2007.02.023

Артикул

Google ученый

Cizer O, Balen K Van, Gemert D Van, Elsen J (2008) Смешанные известково-цементные растворы для консервации: микроструктура и повышение прочности.В: 6-я международная конференция — структурный анализ исторического строительства, стр. 965–972

Москера М.Дж., Сильва Б., Прието Б., Руис-Эррера Э. (2006) Добавление цемента в растворы на основе извести: влияние на структуру пор и паровой транспорт. Cem Concr Res 36: 1635–1642. https://doi.org/10.1016/j.cemconres.2004.10.041

Артикул

Google ученый

Силва Б.А., Феррейра Пинту А.П., Гомес А. (2015) Природная гидравлическая известь по сравнению с цементом для смешанных известковых растворов для реставрационных работ.Constr Build Mater 94: 346–360. https://doi.org/10.1016/j.conbuildmat.2015.06.058

Артикул

Google ученый

Арандигойен М. , Бисер-Симсир Б., Альварез Д.И., Ланге Д.А. (2006) Изменение микроструктуры при карбонизации известковых и смешанных паст. Appl Surf Sci 252: 7562–7571. https://doi.org/10.1016/j.apsusc.2005.09.007

, Бисер-Симсир Б., Альварез Д.И., Ланге Д.А. (2006) Изменение микроструктуры при карбонизации известковых и смешанных паст. Appl Surf Sci 252: 7562–7571. https://doi.org/10.1016/j.apsusc.2005.09.007

Артикул

Google ученый

Pozo-Antonio JS (2015) Изменение механических свойств и усадка при высыхании растворов на известковой и известково-цементной основе с чистым известняковым заполнителем.Constr Build Mater 77: 472–478. https://doi.org/10.1016/j.conbuildmat.2014.12.115

Артикул

Google ученый

Моропулу А., Баколас А., Мундулас Пет и др. (2005) Нарастание прочности и реакция извести в растворах для ремонта исторической кладки. Cem Concr Compos 27: 289–294. https://doi.org/10.1016/j.cemconcomp.2004.02.017

Артикул

Google ученый

Гулбе Л. , Витина И., Сетина Дж. (2017) Влияние цемента на свойства известковых растворов.Procedia Eng 172: 325–332. https://doi.org/10.1016/j.proeng.2017.02.030

, Витина И., Сетина Дж. (2017) Влияние цемента на свойства известковых растворов.Procedia Eng 172: 325–332. https://doi.org/10.1016/j.proeng.2017.02.030

Артикул

Google ученый

Haach VG, Carrazedo R, Oliveira LMF (2017) Резонансно-акустическая оценка механических свойств кладочных растворов. Constr Build Mater 152: 494–505. https://doi.org/10.1016/j.conbuildmat.2017.07.032

Артикул

Google ученый

Arandigoyen M, Bernal JLP, López MAB, Alvarez JI (2005) Известковые пасты с различной водой для замешивания: структура пор и капиллярная пористость.Appl Surf Sci 252: 1449–1459. https://doi.org/10.1016/j.apsusc.2005.02.145

Артикул

Google ученый

Арандигойен М., Альварес Д.И. (2006) Смешанные пасты из цемента и извести: пористая структура и капиллярная пористость. Appl Surf Sci 252: 8077–8085. https://doi.org/10.1016/j.apsusc.2005.10.019

Appl Surf Sci 252: 8077–8085. https://doi.org/10.1016/j.apsusc.2005.10.019

Артикул

Google ученый

Мачария С.М. (2015) Механизмы ползучести в кирпичной кладке на цементно-известковом растворе.Кандидат наук. диссертация, Университет Бата

Хаах В.Г., Васконселос Г., Лоуренсо П.Б. (2014) Оценка поведения при сжатии призм из бетонной кладки, частично заполненных обычным раствором. J Mater Civ Eng 26: 04014068. https://doi.org/10.1061/(ASCE)MT.1943-5533.0000956

Артикул

Google ученый

Сингхал В., Рай Д.К. (2014 г.) Пригодность половинных обожженных глиняных кирпичей для испытаний на вибростенде на каменных стенах. J Mater Civ Eng 26: 644–657.https://doi.org/10.1061/(ASCE)MT.1943-5533.0000861

Артикул

Google ученый

Мохамад Г., Федеральный университет США, Мария С. и др. (2015) Поведение раствора при многоосном напряжении. В: 12-я Североамериканская масонская конференция. Денвер

Уокер П., Киой С., Эми Дж. (2014) Экспериментальное сравнение гашеной извести и добавки для кладочных растворов. В: Международная конференция по кладке 2014 г., стр. 1–9

Мира П., Пападакис В.Г., Цимас С. (2002) Влияние добавки известковой замазки на структурные и прочностные свойства бетона.Cem Concr Res 32: 683–689. https://doi.org/10.1016/S0008-8846(01)00744-X

Артикул

Google ученый

Cizer O (2009) Конкуренция между карбонизацией и гидратацией при отверждении связующих на основе гидроксида кальция и силиката кальция. Кандидат наук. диссертация, Katholieke Universiteit Leuven

Van Balen K (2005) Реакция карбонизации извести, кинетика при температуре окружающей среды. Cem Concr Res 35: 647–657. https://дои.org/10.1016/j.cemconres.2004.06.020

Cem Concr Res 35: 647–657. https://дои.org/10.1016/j.cemconres.2004.06.020

Артикул

Google ученый

Уоллер В., Д’Алоя Л., Касси Ф., Лекрукс С. (2004) Использование метода зрелости для предотвращения растрескивания бетона в раннем возрасте. Cem Concr Compos 26: 589–599. https://doi.org/10.1016/S0958-9465(03)00080-5

Артикул

Google ученый

Husem M, Gozutok S (2005) Влияние низкотемпературного отверждения на прочность на сжатие обычного бетона и бетона с высокими эксплуатационными характеристиками.Constr Build Mater 19: 49–53. https://doi.org/10.1016/j.conbuildmat.2004.04.033

Артикул

Google ученый

Shi H, Zhao Y, Li W (2002) Влияние температуры на характеристики гидратации свободной извести. Cem Concr Res 32: 789–793. https://doi. org/10.1016/S0008-8846(02)00714-7

org/10.1016/S0008-8846(02)00714-7

Артикул

Google ученый

Granja JLD (2016) Непрерывная характеристика жесткости материалов на основе цемента: экспериментальный анализ и микромеханическое моделирование.Кандидат наук. диссертация

EN 197-1 (2011) Цемент. Состав, технические характеристики и критерии соответствия обычных цементов. Комитет В/516. ИУС 91.100.10. 978 0 580 91964 0. CEN. Европейский стандарт

EN 13139 (2002) Заполнители для раствора. Комитет В/502. ИУС 91.100.15. ISBN 0 580 39772 6. CEN. Европейский стандарт

ASTM C270-14 (2014) Стандартные технические условия на раствор для модульной кладки. ASTM международное. Западный Коншохокен, Пенсильвания. www.астм.орг. https://doi.org/10.1520/C0270-14

Hendrickx R (2009) Адекватное измерение удобоукладываемости кладочного раствора. Кандидат наук. диссертация, KU Leuven

Кандидат наук. диссертация, KU Leuven

EN 1015-3 (1999) Методы испытаний раствора для кладки. Определение консистенции свежего раствора (по технологической таблице). Комитет В/519/2. ИУС 91.100.10. ISBN 0 580 30746 8. CEN. Европейский стандарт

Азенья М. (2009 г.) Численное моделирование структурного поведения бетона с самого начала.Кандидат наук. диссертация

EN 12390-13 (2013) Испытание затвердевшего бетона. Определение секущего модуля упругости при сжатии. Комитет B/517/1. ИУС 91.100.30. ISBN 978 0 580 78114 8. CEN. Европейский стандарт

EN 196-1 (2016) Методы испытаний цемента. Определение прочности. Комитет B/516/12. ИУС 91.100.10. ISBN 978 0 580 84580 2. Европейский стандарт CEN

EN 1015-11 (1999) Методы испытаний раствора для кладки. Определение прочности на изгиб и сжатие затвердевшего раствора. Комитет В/519/2. ИУС 91.100.10. ISBN 0 580 35469 5. CEN. Европейский стандарт

Комитет В/519/2. ИУС 91.100.10. ISBN 0 580 35469 5. CEN. Европейский стандарт

Granja J (2016 г.) Руководство пользователя EMM-ARM. Версия 2.0.1. Приложение. Кандидатская диссертация. Непрерывная характеристика жесткости материалов на цементной основе: экспериментальный анализ и микромеханическое моделирование

Ассоциация разработчиков кирпича (2018) Техническое руководство. Раствор для кирпичной кладки. https://www.brick.org.uk/admin/resources/mortar-for-brickwork.pdf. По состоянию на 20 октября 2018 г.

Silva J (2017) Непрерывный мониторинг деформируемости стабилизированных грунтов на основе модальной идентификации.Кандидат наук. диссертация

Granja J, Azenha M (2017) К надежному и универсальному методу мониторинга модуля упругости бетона с момента заливки: усовершенствования и расширения EMM-ARM. Штамм 53: 1–19. https://doi.org/10.1111/str. 12232

12232

Артикул

Google ученый

Azenha M, Faria R, Magalhães F и др. (2012) Измерение модуля упругости цементных паст и растворов с момента заливки с использованием метода вибрации.Mater Struct Constr 45: 81–92. https://doi.org/10.1617/s11527-011-9750-9

Артикул

Google ученый

Юровский К., Гжещик С. (2015) Влияние состава бетона на модуль Юнга. Procedia Eng 108: 584–591. https://doi.org/10.1016/j.proeng.2015.06.181

Артикул

Google ученый

Томосава Ф., Ногучи Т. (1995) Взаимосвязь между прочностью на сжатие и модулем упругости высокопрочного бетона.J Struct Constr Eng 60 (472): 11–16. https://doi.org/10.3130/aijs.60.11_3

Артикул

Google ученый

Мавко Г. (2005) Основные геофизические понятия. Стэнфордская лаборатория физики горных пород. https://pangea.stanford.edu/courses/gp262/Notes/2.Basic%20Concepts.pdf. По состоянию на 20 октября 2018 г.

(2005) Основные геофизические понятия. Стэнфордская лаборатория физики горных пород. https://pangea.stanford.edu/courses/gp262/Notes/2.Basic%20Concepts.pdf. По состоянию на 20 октября 2018 г.

Richardson IG (2008) Гидраты силиката кальция. Cem Concr Res 38: 137–158. https://doi.org/10.1016/j.cemconres.2007.11.005

Артикул

Google ученый

Фурментин М., Фор П., Гофине С. и др. (2015) Пористая структура и механическая прочность цементно-известковых паст во время схватывания.Cem Concr Res 77: 1–8. https://doi.org/10.1016/j.cemconres.2015.06.009

Артикул

Google ученый

Bouasker M, Mounanga P, Turcry P et al (2008) Химическая усадка цементных паст и растворов в очень раннем возрасте: влияние известнякового наполнителя и зернистых включений. Cem Concr Compos 30: 13–22. https://doi. org/10.1016/j.cemconcomp.2007.06.004

org/10.1016/j.cemconcomp.2007.06.004

Артикул

Google ученый

Рамеш М., Азенья М., Лоуренсу П.Б. (2019) Изучение развития жесткости в известково-цементных смесях в раннем возрасте.В: Агилар Р., Торреальва Д., Морейра С., Пандо М.А., Рамос Л.Ф. (ред.) Структурный анализ исторических построек. Спрингер, Чам, стр. 397–404

Глава

Google ученый

Azenha M, Silva J, Granja J, Gomes-Correia A (2016) Ретроспективный взгляд на EMM-ARM: применение для контроля качества при улучшении почвы и дополнительных разработках. Procedia Eng 143: 339–346. https://doi.org/10.1016/j.proeng.2016.06.043

Артикул

Google ученый

Kanstad T, Hammer TA, Bjøntegaard O, Sellevold EJ (2003) Механические свойства молодого бетона: часть II: определение параметров модели и предложения по программе испытаний. Mater Struct Constr 36: 226–230. https://doi.org/10.1617/13836

Mater Struct Constr 36: 226–230. https://doi.org/10.1617/13836

Артикул

Google ученый

Teixeira KP, Rocha IP, Carneiro LDS et al (2016) влияние температуры отверждения на свойства цементных паст, модифицированных наночастицами TiO2. Материалы (Базель) 9:952. https://doi.org/10.3390/ma9110952

Артикул

Google ученый

— Цемент в сравнении с портланд-известью

Кладочный цемент в сравнении с портланд-известковыми смесями

Сегодня на рынке каменной кладки существует много путаницы между кладочным цементом и смесью портланд/известь.Один вопрос, который всегда задают: «Какой из них лучше?» Единственный способ ответить на это

То есть продукты разные, но при правильном обращении производят качественную кирпичную конструкцию. Кладочные цементы и смеси портландцемент/известь имеют разные ингредиенты, процессы производства и отличаются друг от друга.

распространяется по разным спецификациям. Тем не менее, у них есть сходство, которое включает в себя: сцепление, обрабатываемость, атмосферостойкость, водопроницаемость, способность к выцветанию, удержание воды и картон.

жизнь.

Кирпичный цемент

Кладочные цементы производятся на цементном заводе с использованием портландклинкера, пластификаторов и воздухововлекающих добавок, которые перетираются вместе.Некоторые предметы, которые можно использовать в качестве пластификаторов,

известняк, глина, сырье и гидрат извести. Эти материалы при тонком измельчении обладают способностью адсорбировать воду, что повышает обрабатываемость. Воздухововлекающие вещества защищают от замерзания-оттаивания

износ и обеспечивают дополнительную работоспособность. Воздухововлекающие агенты образуют крошечные микроскопические пузырьки воздуха в строительном растворе. Эти пузырьки воздуха действуют как шарикоподшипники, повышая работоспособность. То

защита от замерзания и оттаивания достигается за счет того, что любая вода, которая может замерзнуть и расшириться, будет делать это внутри этих пузырьков, что не позволяет накапливаться напряжениям внутри растворного шва.

Кладочные цементы

типов N, S и M подпадают под стандарт ASTM C91, Стандартные технические условия для кладочных цементов. Все производители кладочного цемента должны показать, что их продукция соответствует физическим

требованиям, изложенным в ASTM C91. ASTM C270, Стандартная спецификация раствора для каменной кладки, охватывает строительство каменных конструкций с использованием растворов. Поэтому возведение кирпичной кладки

конструкции с использованием раствора в соответствии со стандартом ASTM C270 и кладочного цемента, отвечающего требованиям ASTM C91, делают приемлемым раствор при условии качественного выполнения работ.

Смеси портленда/лайма

Смеси

портландцемент/известь производятся на смесительном предприятии с использованием портландцемента и гашеной извести типа S. Известь обеспечивает удобоукладываемость почти так же, как пластификаторы для каменной кладки.

цементы. Известь состоит из кристаллов гидроксида шестиугольной формы. Эти кристаллы представляют собой тонкие плоские частицы, которые скользят и скользят друг по другу, но никогда не отделяются полностью, действуя как смазка.

Эти кристаллы представляют собой тонкие плоские частицы, которые скользят и скользят друг по другу, но никогда не отделяются полностью, действуя как смазка.

Частицы извести в смеси портланд/известь очень мелкие, что помогает повысить ее способность эффективно удерживать воду, что опять же повышает удобоукладываемость.

Смеси

портландцемент/известь типов N, S и M подпадают под действие только ASTM C270. Это связано с тем, что два ингредиента смеси P/L, портландцемент и известь, покрыты своими

соответствующие спецификации: ASTM C150, Стандартная спецификация для портландцемента, и ASTM C207, Стандартная спецификация для гашеной извести для каменной кладки. Поэтому возведение кирпичной кладки

конструкции с использованием строительного раствора в соответствии с ASTM C270 и смеси P/L с использованием портландцемента ASTM C150 и извести ASTM C207 обеспечивают приемлемый строительный раствор при условии качественного выполнения работ.

Аналоги

Несмотря на различия между кладочным цементом и смесями P/L, они по-прежнему очень похожи в том, что касается конечных результатов. Один из самых важных пунктов при возведении кладки

Один из самых важных пунктов при возведении кладки

Стена заключается в том, чтобы обеспечить ее способность удерживать воду, что часто называют водопроницаемостью. Как кладочные цементные растворы, так и смеси P/L обладают способностью обеспечивать водопроницаемость,

учитывая, что они эффективно используются каменщиком.Ключом к водопроницаемости являются полные, полные швы кровати и головки. У каменщика, которому комфортно пользоваться одним из продуктов, часто возникают проблемы.

используя другой. Наиболее распространенной причиной недостаточной водопроницаемости стены является то, что каменщик не был знаком с используемым продуктом и, таким образом, не мог получить полные, законченные соединения головки и основания.

Еще один пункт, который следует за этой же идеей, — это связь. Полные соединения головки и основания обеспечивают более прочное и полное соединение, которое достигается каменщиком, знакомым с продуктом, который они изготавливают.

использует и знает, как использовать его эффективно.

Много раз противники кладочного цемента утверждали, что пузырьки воздуха в растворе мешают сцеплению и, следовательно, водопроницаемости. Были проведены исследования для проверки связи с различными

цементов, но многие из этих испытаний проводятся в условиях «хранения в воздухе», которые трудно сравнить с реальными жизненными ситуациями. Испытания, проведенные таким образом, чтобы они соответствовали реальным полевым условиям.

показывают, что кладочные цементы достигают высокой прочности сцепления, как и смеси P/L. Это связано с тем, что все продукты на основе цемента нуждаются в воде для гидратации всех частиц цемента.Когда

образец хранится в лаборатории без атмосферной влаги, частицы цемента не могут полностью гидратироваться, что снижает способность сцепления и водопроницаемость.

Еще одна проблема, которую часто неправильно понимают, — это высолы. Высолы – это «пятна» белого цвета, которые могут появиться на каменной кладке. Многие люди путают это белое пятно с известью.

и вините в этом смесь прибылей и убытков. Однако это «пятно» возникает, когда вода растворяет растворимые соли, содержащиеся во всех кладочных материалах, затем вода испаряется, а соли остаются.Этот

это явление часто встречается в недавно построенных каменных конструкциях из-за внутренней влаги, удерживаемой внутри самой конструкции. Со временем он исчезает и не появляется снова, если не ввести влагу.

где-то еще в системе.

Последний вопрос, который возникает при обсуждении кладочных цементов и смесей P/L, – это возможность аутогенного заживления трещин в строительных растворах при использовании смеси P/L. Теория заключается в том, что когда

в растворе P/L образуется трещина, известь в растворе способна заполнить трещину.Важно отметить, что заживлению подлежат крошечные микротрещины, а не трещины. Этот

происходит потому, что через трещину проникает вода, которая растворяет часть кальция в богатом известью растворе. Затем углекислый газ из воздуха вступает в реакцию с растворенным кальцием.

вырабатывая карбонат кальция, который закупоривает трещину. Нет сомнений, что это может произойти, вопрос только в том, что происходит с пустотой, которая образуется, когда кальций растворяется и движется, чтобы заполнить

трещина.И последнее, аутогенное заживление не устраняет трещины и другие проблемы, которые обычно возникают из-за плохой техники кладки.

Заключение

Споры вокруг кладочных цементов и смесей P/L, скорее всего, никогда не утихнут. Просто помните, что ключом к успешному проекту каменной кладки является хорошо квалифицированный каменщик на работе.

кого устраивает продукт, который он использует, а не тип раствора, который дизайнер указывает для проекта.

Руководство по кладочным растворам

Типы растворов (ASTM C-270)

|

Реакция на высыхание известково-растворных швов в гранитной кладке после интенсивных осадков и после повторной шпаклевки | Heritage Science

Движение влаги через растворные швы

На рис. 5a, c показаны нормализованные уровни влажности во времени на поверхности и в глубине для всех швов во всех пяти стенах. Гранит отсутствует на рис. 5а, в, так как было замечено очень мало различий.На рис. 5b, b’, d, d’ показаны отличия уровня влажности от измерения, проведенного перед дождем (формула 5), которое можно было бы рассматривать как относительно сухое состояние (t0). На рис. 6 представлены результаты испытаний на сушку образцов раствора, помещенных в то же закрытое помещение. На рисунке 7 показан внешний вид задней части стены после распыления и высыхания в течение 3,25 ч.

Рис. 5

Сравнение всех растворных швов и гранитных блоков с течением времени на основе значения их уровня влажности на поверхности ( a ) и глубины ( c ), а также на различиях уровня влажности (MI) с момента “ перед дождем» измерение поверхности ( b ) и глубины стены ( d ). Пунктирные линии и пустые точки представляют влияние высокой относительной влажности из-за дождя за пределами защищенной зоны. Две синие линии для стены 1 представляют два цикла тестирования. ось x представляет различные временные интервалы. t0 h = симуляция дождя и MI 0 ( b и d ) = значение MI в начале эксперимента. Данные с поверхности и с глубины не могут сравниваться напрямую

Пунктирные линии и пустые точки представляют влияние высокой относительной влажности из-за дождя за пределами защищенной зоны. Две синие линии для стены 1 представляют два цикла тестирования. ось x представляет различные временные интервалы. t0 h = симуляция дождя и MI 0 ( b и d ) = значение MI в начале эксперимента. Данные с поверхности и с глубины не могут сравниваться напрямую

Рис. 6

Кривые высыхания образцов лабораторного раствора, оставленных сохнуть в том же закрытом помещении (n = 3)

Рис.7

Визуальная оценка обратной стороны испытательных стенок после 3 ч распыления и 6 ч испарения (t = 6 ч). Проникновение воды, видимое через нижний шов во всю стену, не измерялось

Сушка – перенос жидкой воды пористых строительных материалов в окружающую среду [11]. Поэтому ожидается, что сушка будет зависеть как от внешних условий, так и от свойств материалов [16]. Точно установлено, что сушка происходит в две стадии [48]. I стадия сушки определяется транспортом жидкой воды к поверхности материалов с последующим испарением [60].Пока вся жидкая вода не переместилась на поверхность, испарение с поверхности происходит с постоянной скоростью при постоянных условиях. Таким образом, сушка на стадии I сильно зависит от граничных внешних условий (температура, относительная влажность и воздушный поток) [60]. Стадия II сушки начинается, когда перенос жидкой воды на поверхность уже невозможен, поэтому скорость испарения замедляется [60]. II стадия сушки характеризуется механизмами диффузии водяного пара и, следовательно, зависит от микроструктуры материалов [6, 11].

I стадия сушки определяется транспортом жидкой воды к поверхности материалов с последующим испарением [60].Пока вся жидкая вода не переместилась на поверхность, испарение с поверхности происходит с постоянной скоростью при постоянных условиях. Таким образом, сушка на стадии I сильно зависит от граничных внешних условий (температура, относительная влажность и воздушный поток) [60]. Стадия II сушки начинается, когда перенос жидкой воды на поверхность уже невозможен, поэтому скорость испарения замедляется [60]. II стадия сушки характеризуется механизмами диффузии водяного пара и, следовательно, зависит от микроструктуры материалов [6, 11].

При абсорбции и в течение первых 24 часов испарения на поверхности (рис. 5а) и на глубине (рис. 5с) все растворные швы демонстрируют одинаковый порядок уровня влажности (стена 2 имеет самый низкий уровень, а стена 4 — самый высокий) и одновременно начать сушку. Через 24 часа на глубине некоторые испытательные стены (особенно стены 3, 4, 5) испытывают более резкое высыхание (более низкий уровень влажности), чем другие стены.

Первые 24 часа сушки, по-видимому, соответствуют стадии сушки I. Из-за постоянных внешних условий (17 ± 1°C и 79 ± 2% относительной влажности) растворные швы по всей стене ведут себя одинаково вплоть до 24 ч высыхания на поверхности (рис.5а) и глубины (рис. 5в). Стадия I сушки в основном определяется граничными условиями окружающей среды, и было показано, что с увеличением RH скорость сушки снижается [11].

Рисунки 5b, d позволяют увидеть поглощающую способность испытательных стен из «сухого» состояния («до дождя») и способность к высыханию (по мере возврата кривой к значению, близкому к линии 0) . Как и ожидалось, растворные швы демонстрируют более высокую поглощающую способность (рис. 5b, d), чем гранитные блоки (рис. 5b’, d’), показывая, что в случае с низкопроницаемым гранитом швы являются местом наибольшего движения влаги, особенно на глубине.На рис. 7 показано ожидаемое поведение, при котором большая часть воды проходит через швы известкового раствора, хотя на краях гранита видны признаки поглощения небольшого количества воды.

На рисунке 5b’ показано, что гранит на поверхности слегка пострадал от дождя за пределами защищенной зоны, что привело к более влажной среде. На рис. 5б’ также видно, что для некоторых стен (стены 2, 3, 5) уровень влажности гранита остается выше, чем в начале («до дождя») на всем протяжении испарения, тогда как для стен 1 и 4 (красные и синие линии ), уровень влажности гранита быстро возвращается к исходному значению (представленному линией 0) или даже ниже.Хотя это трудно четко определить, это может указывать на действие растворных швов при поглощении влаги из гранита.

Стены, в которых растворные швы достигают своего состояния 0 или ниже, показывают, что гранитные блоки также достигают своего исходного значения (рис. 5b, стены 1 и 4), тогда как стены, в которых растворные швы не так сильно высыхают (рис. 5b, стены 2, 3 и 5), гранитная толща остается более влажной (рис. 5b’). Сравнение рис. 5a, b показывает, что растворные швы в стене 4 перед испытанием, вероятно, впитали влагу из воздуха, что привело к высокому уровню влажности (рис. 5а) и способность высыхать ниже начальной точки (0) (рис. 5б). Когда начинается этап сушки II (через 24 часа или позже для некоторых стен), различия, наблюдаемые между каждой тестовой стеной, могут быть более подробно объяснены характеристиками материала.

5а) и способность высыхать ниже начальной точки (0) (рис. 5б). Когда начинается этап сушки II (через 24 часа или позже для некоторых стен), различия, наблюдаемые между каждой тестовой стеной, могут быть более подробно объяснены характеристиками материала.

Сравнение материалов

На рис. 5a, c более высокое значение означает более высокий уровень влажности. Видно, что растворные швы разных стен показывают разную влажность как после дождя при впитывании (t = 0 ч), так и во время высыхания (t = 3 ч до 144 ч).Как видно на рис. 5а, растворные швы в стене 1 и особенно в стене 2 (которая выполнена из раствора, содержащего негашеную известь), имеют самый низкий уровень влажности, тогда как стены, швы которых состоят из растворов с древесной золой (стены 3, 4, 5 ) показывают более высокий уровень влажности. Та же картина наблюдается и на кривых сушки образцов лабораторных растворов (рис. 6). Различия в абсорбции и высыхании каждой стены также можно увидеть на рис. 7, на котором показан выход воды через заднюю часть стены после распыления и 6 часов сушки. На рис. 8 сравнивается поведение пар отдельных стен (как объяснено в таблице 1) с использованием того же набора данных, что и на рис. 5a, c.

На рис. 8 сравнивается поведение пар отдельных стен (как объяснено в таблице 1) с использованием того же набора данных, что и на рис. 5a, c.

Рис. 8

Сравнение подробных различий материалов. a Стена 1 (контрольная) со стенкой 2 демонстрирует эффект использования негашеной извести, b стенки 2 и 5 иллюстрируют разницу при использовании древесной золы (стена 5 представляет собой ту же смесь, что и стена 2, но содержит древесную золу), и c Стенка 3 и стенка 4 показывают различия между кварцевыми (стенка 3) и кальцитовыми агрегатами (стенка 4).Планки погрешностей указывают на первый и последний квартиль, а пунктирные линии показывают влияние высокой относительной влажности из-за естественного дождя. Линейную регрессию рассчитывали на прямолинейном склоне сушки, соответствующем II стадии сушки. На оси x представлены различные временные интервалы.

На рисунке 8a сравниваются растворные швы, выполненные с использованием NHL 3,5 (стена 1) и с калиброванным вяжущим: NHL 3,5 и негидравлической негашеной известью (стена 2). На поверхности растворы в стене 1 и 2 демонстрируют сходные характеристики высыхания и небольшие различия между их уровнем влажности, учитывая, что раствор для стены 1 имеет более высокий уровень MI при t 0 .Однако на рис. 5b также показано, что швы в стене 2 никогда не достигали состояния 0 («перед дождем»), а раствор для стены 2 демонстрирует самый медленный WACC и самую низкую паропроницаемость (таблица 2) и. Это означает, что в стене 2 капиллярное насыщение достигается медленнее, чем в растворе в стене 1, и водяной пар медленнее проходит через растворные швы. Раствор будет менее капиллярно активным, чтобы поглощать влагу из окружающих блоков кладки. Поскольку материал поглощает меньше воды, наклон высыхает быстрее, чем растворные швы в стене 1, которая впитала больше влаги.

На поверхности растворы в стене 1 и 2 демонстрируют сходные характеристики высыхания и небольшие различия между их уровнем влажности, учитывая, что раствор для стены 1 имеет более высокий уровень MI при t 0 .Однако на рис. 5b также показано, что швы в стене 2 никогда не достигали состояния 0 («перед дождем»), а раствор для стены 2 демонстрирует самый медленный WACC и самую низкую паропроницаемость (таблица 2) и. Это означает, что в стене 2 капиллярное насыщение достигается медленнее, чем в растворе в стене 1, и водяной пар медленнее проходит через растворные швы. Раствор будет менее капиллярно активным, чтобы поглощать влагу из окружающих блоков кладки. Поскольку материал поглощает меньше воды, наклон высыхает быстрее, чем растворные швы в стене 1, которая впитала больше влаги.

На глубине растворные швы в стене 1 имеют более медленную скорость высыхания, чем швы в стене 2 (рис. 5а, г). Это также можно наблюдать на рис. 7 (стена 1), где уровень влажности в швах выше, чем в стене 2. Раствор в стене 1 действительно имеет более высокую скорость капиллярного впитывания (таблица 2).

Раствор в стене 1 действительно имеет более высокую скорость капиллярного впитывания (таблица 2).