Как оштукатурить газосиликатные блоки: Штукатурка стен из газобетона внутри помещения — чем лучше делать

- фасадная, как и чем штукатурить внутри, можно ли оштукатурить цементным раствором, штукатурная смесь, видео-инструкция по оштукатуриванию своими руками, фото и цена

- Правильное оштукатуривание газобетона, правила оштукатуривания

- Как проводится кладка стен из газосиликатных блоков?

- Как штукатурить стены из газосиликатных блоков

- Как оштукатурить стены из газобетонных блоков?

- 404 Не знающие строки — Realbud.com

- Натуральный гипс – обзор

- Особенности дома из газосиликатных блоков, преимущества и недостатки

- 9.2.3 Штукатурные работы – Стандарты NHBC 2022 Стандарты NHBC 2022

фасадная, как и чем штукатурить внутри, можно ли оштукатурить цементным раствором, штукатурная смесь, видео-инструкция по оштукатуриванию своими руками, фото и цена

Материалы из пенобетона широко используются в частном строительстве, так как они отличаются легкостью, хорошими показателями сохранения тепла и достаточно привлекательной стоимостью. Но стоит помнить, что такие строения боятся излишней влажности и под ее воздействием разрушаются, именно поэтому вопрос, чем штукатурить газосиликатные блоки, требует самого пристального внимания.

Строения из пенобетона нуждаются в защитном покрытии, и оштукатуривание является самым простым вариантом

Каким требованиям должен соответствовать состав?

Существует несколько основных показателей, по которым и определяется качество раствора:

- Штукатурная смесь для газосиликатных блоков должна набирать максимальные характеристики прочности уже спустя 28 суток после проведения работ, этот показатель должен составлять не менее 20 Мпа.

- Адгезия раствора к пенобетонной поверхности должна быть не ниже, чем 0.6 Мпа.

- Раствор должен сохранять рабочие свойства и быть пригодным к нанесению не менее чем 2 часа.

- Слой, который можно нанести за один раз, должен быть не менее 15 мм, обычно его значение составляет 10 мм. Слишком большой пласт не стоит наносить, так как его высыхание будет неравномерным, в результате чего многократно повышается риск появления трещин на поверхности.

- Очень важный показатель – морозостойкость готового покрытия, у качественных вариантов он равняется как минимум 35 циклам. Недобросовестные производители экономят на добавках, поэтому такие материалы начинают трескаться уже через несколько лет эксплуатации.

- В состав должны входит добавки, предотвращающие растрескивание состава в процессе высыхания.

- Как отмечалось выше, стены из пенобетона боятся воды, поэтому оштукатуривание газосиликатных блоков должно производиться составами, которые обладают влагозащитными свойствами.

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы.

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы. - Как правило, расход материала у качественных растворов составляет от 1.3 до 1.5 кг на м2.

Если вас интересует, можно ли штукатурить газосиликатные блоки цементным раствором, то в соответствии со строительными нормами делать это ни в коем случае не стоит. Такие составы не защищают поверхность от воды и не отличаются надежностью, как правило, через 1-2 года верхний слой покрывается трещинами.

На фото: вот так выглядит отделка цементным раствором уже через 2 года

Как правильно провести работы

Чтобы отделка проводилась быстро и качественно, необходимо тщательно подготовиться. Это целый комплекс мероприятий, в рамках которых производится ряд действий.

Закупка материала

Чем качественнее будут приобретенные материалы, тем проще будет работать вам и тем надежнее получится покрытие (узнайте также как класть шпаклевку на стены).

Поэтому при выборе руководствуйтесь следующими факторами:

- Расход материала зависит от слоя, наносимого на поверхность стены.

Как правило, на слой толщиной 1 мм необходимо примерно полтора килограмма сухой смеси. Поэтому чем ровнее стены, тем меньше расход и ниже затраты на работу, рассчитать все просто – ориентировочная толщина умножается на 1.5, а полученный результат умножается на площадь. Многие спрашивают, чем штукатурить газосиликатные блоки внутри, если отделка в жилых комнатах – подойдут гипсовые составы, а во влажных – только цементные.

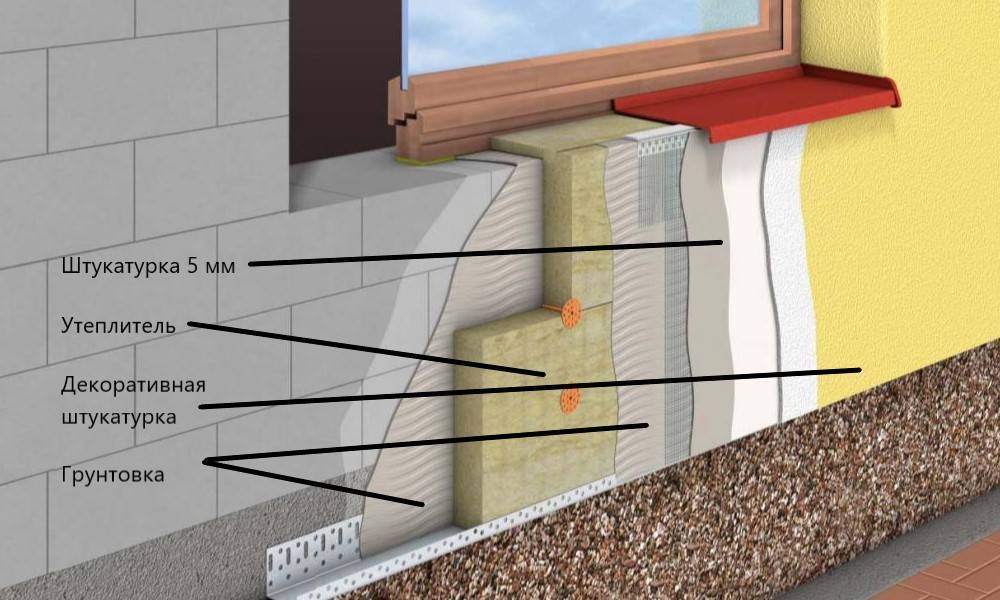

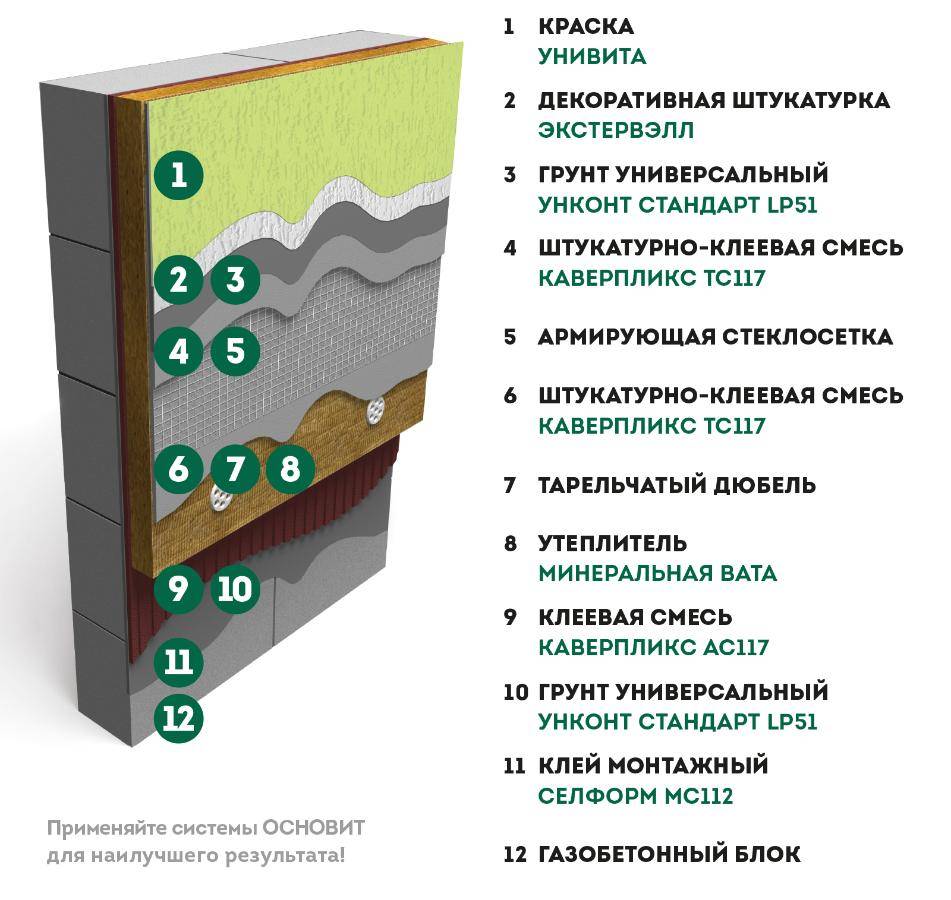

Как правило, на слой толщиной 1 мм необходимо примерно полтора килограмма сухой смеси. Поэтому чем ровнее стены, тем меньше расход и ниже затраты на работу, рассчитать все просто – ориентировочная толщина умножается на 1.5, а полученный результат умножается на площадь. Многие спрашивают, чем штукатурить газосиликатные блоки внутри, если отделка в жилых комнатах – подойдут гипсовые составы, а во влажных – только цементные. - Также вам может понадобиться утеплитель, для этого чаще всего используется минеральная фасадная вата, пенопласт или экструдированный пенополистирол. Толщина должна быть не менее 5 см для обеспечения высоких теплоизоляционных свойств. При этом лучше всего использовать экстудированные плиты – они очень твердые с отличными показателями теплоудержания, и их края сделаны в форме четверти – стыки будут максимально защищены, но и цена такого варианта выше.

Четверть на крае надежно защитит стыки

- Штукатурная сетка позволяет укрепить поверхность и предотвратит ее растрескивание под воздействием перепадов температур, движений конструкций при расширении материалов и других неблагоприятных факторов.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров. - Уголки с сеткой позволяют сделать углы вашего здания идеально ровными своими руками, даже если у вас совсем нет опыта отделочных работ. При выборе стоит обратить внимание на следующие моменты: конструкция должна быть ровной, без перегибов и вмятин, а сетка должна быть жестко присоединена к уголку. Уголок достаточно длинный, поэтому старайтесь не согнуть его во время транспортировки.

Совет! Если вы будете приобретать весь объем материалов у одного продавца, то, скорее всего, будет возможен бесплатный выезд на объект и расчет необходимых материалов. Так вы сможете избавиться от множества проблем и обезопасите себя от ошибок в расчетах.

Правильная геометрия и прочность соединения сетки с уголком – главные критерии при выборе

- Если приобретается утеплитель, не забудьте и про крепления – специальные дюбеля для теплоизоляции.

Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Вот так производится крепления при помощи дюбелей с опорной шайбой

- Грунтовочный состав глубокого проникновения с гидрофобизирующими добавками станет идеальным вариантом: с его помощью поверхность укрепится, кроме того такая обработка повышает сопротивление влаге, что очень важно для стен из газобетонных блоков. Не забудьте, что если обработка производится снаружи, то следует выбирать состав для наружных работ.

Кроме того, понадобятся некоторые приспособления:

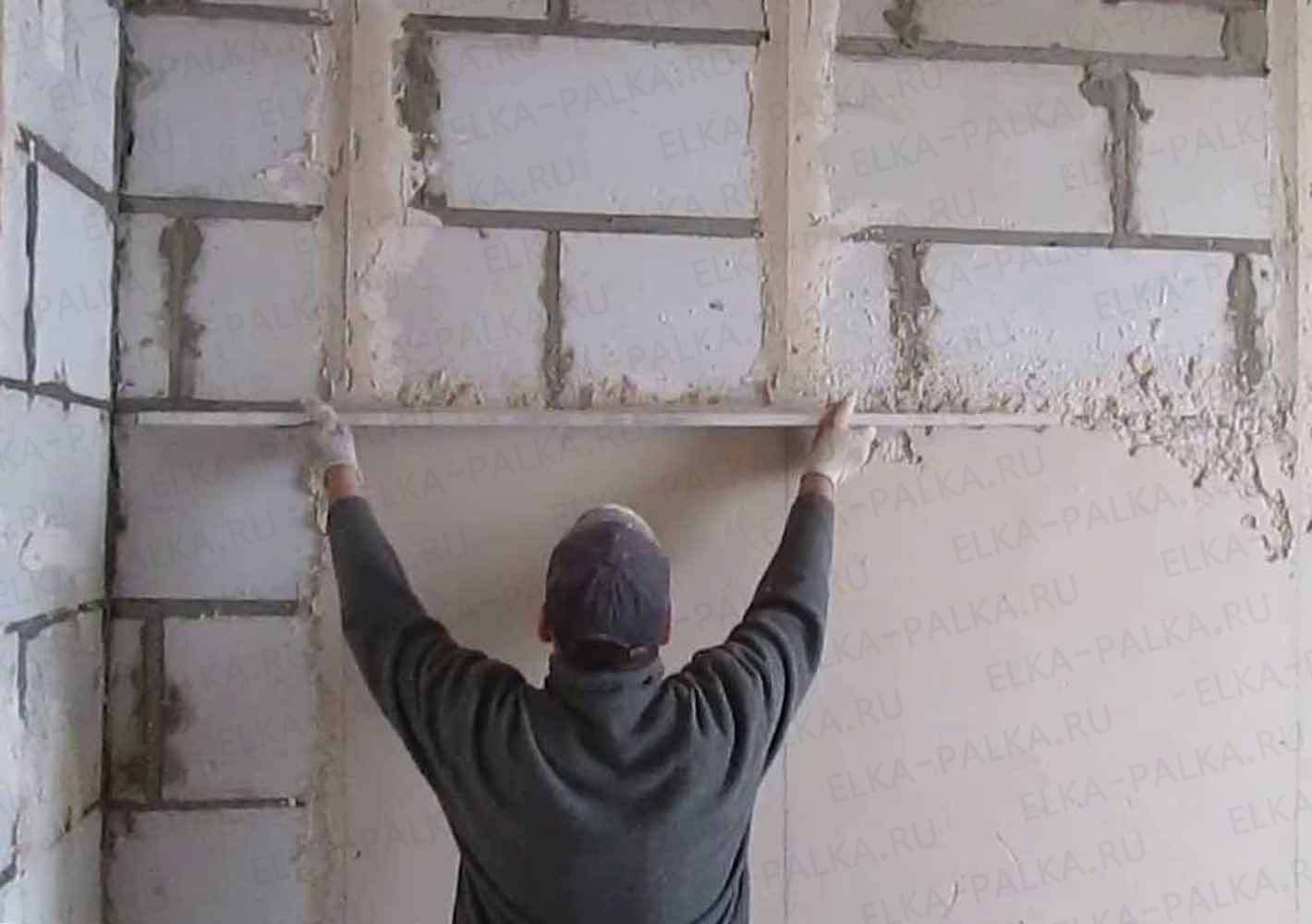

- Правило, с помощью которого будет разравниваться раствор. Оно имеет трапециевидную форму, благодаря чему штукатурка по газосиликатным блокам выравнивается идеально ровно. Не стоит выбирать слишком длинное приспособление – работать им достаточно тяжело, особенно без опыта проведения подобных работ.

Форма правила обеспечивает максимальное удобство и высокое качество работ

- Терка для разравнивания поверхности и полутер для удаления излишков раствора с поверхности. Раньше применялись орудия из дерева, но теперь чаще всего применяются варианты из пенополистирола – легкие, прочные и недорогие.

- Так как предстоит достаточно большой объем работы, вам придется приготовить очень много раствора. Поэтому необходимо приобрести большую емкость для замешивания и дрель со специальным миксером. Эти приспособления значительно упростят ваш труд и облегчат самую сложную работу во всем процессе.

- Для крепления сетки к стене понадобятся саморезы с крупным шагом длиной 4-5 см и шуруповерт с соответствующей битой. Если будут использоваться дюбеля для теплоизоляции, дополнительно нужен перфоратор и сверло диаметром 10 мм.

Глубиномер сбоку агрегата позволит делать отверстия нужной глубины

Подготовительные работы

Важно! Начинать отделочные работы можно не ранее, чем через полгода, а лучше и вовсе через год после постройки здания.

Дело в том, что конструкция неизбежно дает усадку, и отделка вскоре после возведения, скорее всего, растрескается, даже если сделана по технологии.

Тут все достаточно просто:

- Поверхность тщательно очищается от пыли и грязи. Если есть наплывы раствора – их необходимо сбить.

- Далее стены обрабатываются грунтовочным составом, после чего нужно дать поверхности высохнуть.

- Если применяется утеплитель, то его необходимо крепить с помощью дюбелей, на каждый лист должно приходиться как минимум два крепежа.

- Далее крепится армировочная штукатурная сетка, если утеплитель не используется, она прикрепляется прямо к блокам с помощью простых саморезов.

Сетка должна плотно прилегать к поверхности

Нанесение раствора

Итак, рассмотрим, как штукатурить газосиликатные блоки:

- Вначале готовится раствор, при этом инструкция должна соблюдаться до мельчайших подробностей.

- Раствор наносится с помощью кельмы либо специального ковша, после чего разравнивается правилом.

Остатки снимаются полутером.

Остатки снимаются полутером. - Если применяется фасадная штукатурка, то затирание производится, пока раствор еще не застыл. Для этого используется терка из пенополистирола.

- В качестве финальной отделки может применяться краска либо декоративная штукатурка – все зависит от ваших предпочтений.

После окраски здание выглядит отлично

Вывод

Мы рассмотрели, чем оштукатурить газосиликатные блоки, и что для этого следует применять. Такие работы требуют определенных усилий, но сделать их под силу каждому (см.также статью “Штукатурка стен из газосиликатных блоков – особенности проведения отделочных работ”).

Видео в этой статье расскажет некоторые особенности процесса.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

Добавить в избранное

Версия для печати

Правильное оштукатуривание газобетона, правила оштукатуривания

Что бы иметь дом с идеально ровными стенами, нужно соблюдать целый свод правил оштукатуривания газобетона и выполнять все согласно технологии штукатурки стен. Процесс оштукатуривания газобетонных блоков состоит из нескольких этапов.

Процесс оштукатуривания газобетонных блоков состоит из нескольких этапов.

Оштукатуривание газобетона своими руками.

Выбор такого строительного материала, как газоблок – это отличное и мудрое решение. Нужно даже более того сказать, это самый выгодный материал, так как его стоимость вполне допустимая, вес относительно легкий, сам процесс постройки сооружения быстрый и можно выполнять строительные работы в любое время года. Что же касается отделки, то многие специалисты разделились на две части. Одни из них считают, что стены не требуют отделочных работ, а другие уверены, что оштукатуривание газобетона просто необходимо.

Сам по себе строительный материал отличается от других исходников, поэтому и требует индивидуального подхода.

Некоторые люди считают, что такая отделочная работа должна проводиться опытными специалистами, но это не так.

Даже если Вы захотите провести оштукатуривание газобетонных блоков самостоятельно – своими руками, тогда Вам следует хорошо все обдумать, выбрать специальную штукатурную смесь и приняться за работу, придерживаясь, основным правилам.

Хотя отделочные работы смогут выполнить многие, все же нужно знать некоторые правила, которые помогут дому или сооружению простоять длительный срок, сохраняя свои теплоизоляционные свойства. Вам следует запомнить такие правила:

- Известно, что такой строительный материал стойко выдерживает атмосферные воздействия, но если Вы решили провести оштукатуривание газобетона, тогда следует нанести защитное средство, которое устранит чувствительность материала к высоким и низким температурам. Если такое средство не нанести, есть большая вероятность того, что при морозе стена треснет и появиться неприятная паутинка трещин.

При выборе раствора, нужно уточнять некоторые факты: уровень морозостойкости, степень адгезии и отличной прочностью на сжатие.

Чем выше все показатели, тем дольше простоит здание.

- Перед оштукатуриванием стен из газобетона следует покрыть поверхность стены или потолка грунтовкой, которая укрепить основание и избежит попадания влаги в саму структуру поверхности.

- Если Вы не просто делаете ремонт, а выполняете строительство с нуля, тогда, прежде чем выполнять отделочные работы, следует сделать довольно пыльную, но необходимую процедуру – штробирование стен. Она необходима для того, что бы провести проводку или трубы.

Технология штукатурки стен из газобетона

Подобная процедура не считается обязательной, но если Вы заботитесь о долголетии построенного здания, тогда Вам следует выполнять штукатурку согласно всем правилам и в соответствии с особой инструкцией. Таким образом, проводя оштукатуривание, Вы заботитесь о долгом эксплуатационном сроке и, конечно, условиях, в которых будете проживать.

Специалисты разработали особую технологию штукатурки стен из газобетона, которая состоит из нескольких этапов.

- Грунтовка. Как указывалось Выше – это обеспечит превосходную теплоизоляцию и устранит пропуск попадания влаги в структуру газобетона. Согласно требованиям, перед нанесением данного средства, стоит выровнять поверхность стен и скрыть все трещины.

Так же стоит запомнить, что грунтовка наносится, если на улице или в помещение температура воздуха от +100 – 250С.

Так же стоит запомнить, что грунтовка наносится, если на улице или в помещение температура воздуха от +100 – 250С. - Армирование стены. Для того, что бы поверхность была идеально ровной и в ближайшее время не потеряла своей привлекательности, стоит использовать армирующую сетку. В зависимости от Ваших потребностей и сложности работы, можно выбрать как металлическую, так и изделие из стекловолокна.

- Сам процесс штукатурки. Для этого используется специальный раствор, который выполнит отличное сцепление штукатурной смеси к поверхности газобетона. Так как на современном рынке представлено много продукции, лучше Вам обратиться к помощи сети интернет и на форуме задать несколько вопросов, которые Вам сложно решить самостоятельно. Если Вам дали дельный совет по поводу штукатурной смеси, лучше почитать о нем отзыв, что бы быть в полной уверенности, что выполните отделочные работы на высоком уровне с высококачественным материалом.

- Закрепление отделочных работ.

Данный процесс – индивидуален и зависит только от пожеланий исполнителя — хозяина. Он заключается в том, что поверхность стены может быть покрашена краской с таким особенностями, как паропроницаемостью.

Данный процесс – индивидуален и зависит только от пожеланий исполнителя — хозяина. Он заключается в том, что поверхность стены может быть покрашена краской с таким особенностями, как паропроницаемостью.

Как проводится кладка стен из газосиликатных блоков?

Газосиликатные блоки

Газосиликатные блоки – это искусственный стеновой материал, который используется в загородном строительстве и при проведении перепланировочных работ в квартирах. Это современный материал, который обладает превосходными физико-техническими и эксплуатационными характеристиками, особенно хочется отметить высокие показатели теплоизоляции, прочность и невысокий удельный вес, что позволяет проводить кладку стен из газосиликатных блоков быстро и просто. Отметим так же и высокую точность геометрических форм этого материала, потому что он получается благодаря методу струнной резки и обработке готовых изделий в автоклавах.

Итак, начнем эту статью с вопроса:

Как изготавливаются газосиликатные блоки?

Технологический цикл производства начинается с приготовления смеси, в которую входят

- портландцемент;

- кварцевый песок;

- известь;

- вода.

Производство блоков

Все эти компоненты смешиваются в смесителе, куда после определенного времени, которое достаточно для приготовления однородной массы, добавляется алюминиевая пудра. Процесс продолжается еще некоторое время, после окончания которого раствор размещают по формам, где он будет лежать несколько часов. В это время в растворе будет происходить химическая реакция между алюминиевой пудрой и известью, в процессе которой будет выделяться газ. Он и создаст в массе материала ячейки.

Затем полученные блоки разрезают струной по размерам, установленным стандартами, и помещают в автоклав, где проводят обработку паром при температуре +190 °С под высоким давлением в 10-12 бар. Это необходимо делать для того, чтобы ячейки распределились по всему телу материала равномерно, создавая определенную плотность. Даже в автоклаве химическая реакция будет продолжаться.

Способы кладки

Существует два вида кладки газосиликатных блоков:

- цементный;

- клеевой.

Стена из газоблоков

Какой из способов лучше и экономичнее? Начнем с того, что и клей, и цементный раствор имеют коэффициент теплопроводности выше, чем газобетон. Значит, чем меньше толщина шва, тем теплее в доме. Теперь обратите внимание, что при цементном способе кладки газоблоков толщина шва между ними будет варьироваться в диапазоне шесть-десять миллиметров. А вот толщина шва при клеевой кладке будет один-три миллиметра. Отсюда вывод — с клеем газобетонная кладка будет намного теплее.

Но необходимо отметить, что клеевой раствор намного дороже цементной смеси. Но при этом его расход раз в пять меньше. Так что получается по всем расчетам, что клей для кладки газосиликатных блоков и лучше, и экономичнее. Но… Есть один нюанс, который касается цементного раствора, он все равно используется при кладке этого стенового материала. А точнее для кладки первого ряда, где он играет двойственную роль, как скрепляющий компонент, и как выравнивающий слой.

Технология кладки

Кладка блоков

Под газосиликатные блоки необходим фундамент. И, как показывает практика, поверхность этого строительного элемента не всегда ровная, скорее всего, всегда неровная — так будет правильней. Поэтому ее сначала застилают гидроизоляционным материалом. Это может быть рубероид или полиэтиленовая пленка, сложенная в несколько слоев. Затем по участкам наносится на поверхность цементный раствор из цемента и песка в соотношении 1:4.

И, как показывает практика, поверхность этого строительного элемента не всегда ровная, скорее всего, всегда неровная — так будет правильней. Поэтому ее сначала застилают гидроизоляционным материалом. Это может быть рубероид или полиэтиленовая пленка, сложенная в несколько слоев. Затем по участкам наносится на поверхность цементный раствор из цемента и песка в соотношении 1:4.

Перед установкой блока необходимо смочить его нижнюю поверхность, которая ляжет на цементный раствор. Это делается с одной единственной целью – не дать влаге из раствора быстро перейти в блок. Ведь всем известно о высоких гигроскопических качествах ячеистого бетона. Тем более обезвоженный цементный раствор быстро потеряет свои скрепляющие качества.

Начинать кладку нужно с самого высокого угла фундамента, который определяется строительным уровнем или нивелиром. Уложенные в первом ряду блоки обязательно выравниваются строго по горизонтали, чтобы их общая поверхность была ровной. Для этого и используется цементный раствор, который укладывается с разной толщиной слоя, тем самым выравнивая поверхность фундамента. Следующие ряды будут укладываться на клей.

Следующие ряды будут укладываться на клей.

Если последний блок из газобетона не помещается на фундамент в полный размер, его можно подрезать ножовкой по металлу. Этот стеновой материал прекрасно поддается обработке, то есть его можно резать, точить, обламывать, сверлить и так далее. Монтаж второго верхнего ряда начинается именно с укладки поверх обрезанного блока, чтобы соблюсти перевязь, то есть получить стандартную кирпичную кладку со смещением.

Внимание! Каждый четвертый ряд газоблоков армируется. Для этого весь ряд штробят вдоль, в полученную штробу укладывается металлическая арматура, обычно диаметром восемь миллиметров, которая заливается цементным раствором. Штроба должна быть определенной глубины, чтобы арматура могла полностью погрузиться в нее.

Как штукатурить стены из газоблоков

После возведения стены для последующей отделки ее нужно оштукатурить

В том случае, если в квартире была установлена перегородка из газосиликатных блоков, то ее можно оштукатурить под последующую отделку. В этом процессе есть масса нюансов, которые не соответствуют процессу штукатурки простых поверхностей, к примеру, из кирпича или бетонных блоков. Самое главное отличие – это сам штукатурный раствор. Специалисты предупреждают, что наносить на газосиликатные блоки штукатурку на основе цемента не стоит.

В этом процессе есть масса нюансов, которые не соответствуют процессу штукатурки простых поверхностей, к примеру, из кирпича или бетонных блоков. Самое главное отличие – это сам штукатурный раствор. Специалисты предупреждают, что наносить на газосиликатные блоки штукатурку на основе цемента не стоит.

Итак, какой раствор нужно использовать и как правильно провести штукатурку стен из газосиликатных блоков? Отвечая на поставленные вопросы, отметим, что рынок стройматериалов сегодня предлагает уже готовые штукатурные растворы, которые специально готовятся для отделки газоблоков. Они изготавливаются на основе гипса, потому что он обладает высоким показателем паропроницаемости. Современные гипсовые штукатурки продаются в строительных магазинах в сухом виде.

Готовить их до стадии употребления нужно точно по инструкции, которая указана на упаковке. Отметим, что сухой раствор сначала засыпается в емкость, и только после этого в него вливается вода, а не наоборот. Обычная концентрация раствора – это пятая часть литра на один килограмм сухой смеси. Будьте внимательны, избыток воды только повредит качеству штукатурки.

Будьте внимательны, избыток воды только повредит качеству штукатурки.

Технология нанесения штукатурного раствора

Нанесение штукатурки на стену

Этап номер один – очистка поверхности стены из газосиликатных блоков от пыли, мусора, пятен и подтеков. Этап номер два – грунтовка стеновой поверхности. Лучше всего для этого использовать укрепляющие смеси с глубоким проникновением. Этап номер три – установка армирующей сетки из стекловолокна, которая должна обладать рядом качественных показателей:

- высокая прочность на разрыв;

- высокая прочность на растягивание;

- высокая плотность.

Этап номер четыре – сам процесс штукатурки. Обязательное условие штукатурки стены из газосиликатных блоков – это проведение данного процесса по маякам, в роли которых можно использовать направляющие планки. Их выставляют на стеновой поверхности и пространство между ними заполняют штукатурным раствором. Необходимо обратить внимание, что штукатурка может наноситься на стену в один или несколько слоев. Если используется один слой, то его толщина не должна быть больше пятнадцати миллиметров. Если штукатурный раствор наносится в несколько слоев, то толщина каждого не должна превышать восьми-девяти миллиметров.

Если используется один слой, то его толщина не должна быть больше пятнадцати миллиметров. Если штукатурный раствор наносится в несколько слоев, то толщина каждого не должна превышать восьми-девяти миллиметров.

Выравнивание штукатурки производиться по установленным планкам, убирая излишки раствора специальной рейкой. После высыхания материала производится его затирка.

Внимание! Каждый нанесенный слой штукатурки необходимо хорошо просушить, и только после этого можно наносить второй слой. Весь процесс рекомендуется производить при внутренней температуре в комнате плюс 5 °С-30 °С.

Отделка стены из газосиликатных блоков

Стена из газоблоков отделывается так же, как и стены из других материалов

Стены из газосиликатных блоков по своим эксплуатационным характеристикам ничем не уступают другим видам стеновых поверхностей. Они так же прочны, надежны, но обладают высокими показателями звуко- и теплоизоляции. Но, как было сказано выше, у них повышенный коэффициент гигроскопичности, значит, использовать их для возведения стен при перепланировке для ванной или туалетной комнат не рекомендуется. Хотя сегодня можно этой рекомендации и не следовать, потому что производители отделочных материалов предлагают современный способы их защиты от повышенной влажности. К примеру, все те же штукатурки.

Хотя сегодня можно этой рекомендации и не следовать, потому что производители отделочных материалов предлагают современный способы их защиты от повышенной влажности. К примеру, все те же штукатурки.

Во всем остальном это простые стены, поэтому ограничений в их отделке отсутствуют. Если дизайн-проектом запланировано оклейка стен обоями или их покраска, то придется довести стеновые поверхности до максимального состояния ровности и гладкости. Для этого можно использовать или штукатурные, или шпаклевочные растворы. Если перегородка устанавливается, разделяя комнату на две части, то можно выровнять ее только используя шпаклевку.

А вот для пластиковых или декоративных панелей вообще ничего со стеной делать не нужно. Установив на стену каркас из деревянных реек, можно отделать ее данными материалами. Это на сегодняшний день самый простой и дешевый процесс. Все тоже относится и к вагонке, и к деревянным панелям, и к зеркалам. Можно уложить на газосиликатные блоки и керамическую плитку, правда, придется стену отделать сначала штукатуркой.

Что еще можно посоветовать? Используйте любой отделочный материал, к примеру, фактурную штукатурку, жидкие обои, стеновой линолеум. Можно вообще его не обрабатывать, задекорировав стену различными мелкими предметами. Такой стиль сегодня часто используется, как городской промышленный вариант. То есть вариантов отделки стен из газосиликатных блоков большое количество.

Итог

Использовать ли в процессе перепланировки квартиры газосиликатные блоки или нет, решать только вам самим. Но хотелось бы отметить, что этого строительный материал показал себя только с положительной стороны. Его преимущества очевидны. Конечно, для его отделки в таких помещениях, как ванная, туалет и кухня придется повозиться, создавая защитный слой от влаги, но эти расходы окупятся сторицей, потому что газобетон дешевле кирпича и проще в укладке, чем гипсокартонные листы. Хотя даже последние не будут дешевле с их дополнительными материалами.

Как штукатурить стены из газосиликатных блоков

Как штукатурить стены из газосиликатных блоков

Решили построить себе дом? Уже даже блоки газосиликатные купить в Минске успели? А вы знаете что обычная штукатурка не подходит для этого строительного материала? Очень хорошо, если вы задумались об этом заранее, ведь газосиликатные блоки надо штукатурить немного иначе. Тут есть несколько нюансов, о которых не стоит забывать.

Тут есть несколько нюансов, о которых не стоит забывать.

Во-первых, сразу стоит понять, что газосиликатные блоки сильно отличаются от других строительных материалов, вроде кирпича и бетонных блоков. И самое главное отличие заключается в необходимости использовать иной штукатурный раствор. Специалисты предупреждают – использовать штукатурку на цементной основе, при работе с газосиликатом, не стоит.

Так какой же раствор выбрать, и как правильно оштукатурить газосиликатные блоки? Ответ прост – стоит использовать смеси на гипсовой основе. Они обладают высокими показателями паропроницаемости, что крайне важно при постройке дома из газосиликатных блоков. Купить достаточное количество гипсовой штукатурной смеси стоит еще на той стадии, когда вы решили блоки газосиликатные купить в Минске. Подобные смеси изготавливаются специально для работы с газосиликатными блоками, что делает их заведомо удачным вариантом для отделки.

Наносить гипсовые штукатурки на стену, при строительстве которой использовались газосиликатные блоки, достаточно просто. Важно правильно приготовить саму смесь, тут просто следуйте инструкции на упаковке. И не в коем случае не засыпайте смесь в воду, следует воду заливать в смесь! И будьте внимательны, избыток воды сильно ухудшится качество штукатурки, что повлияет на теплопроводность дома, в постройке которого использовались газосиликатные блоки.

Важно правильно приготовить саму смесь, тут просто следуйте инструкции на упаковке. И не в коем случае не засыпайте смесь в воду, следует воду заливать в смесь! И будьте внимательны, избыток воды сильно ухудшится качество штукатурки, что повлияет на теплопроводность дома, в постройке которого использовались газосиликатные блоки.

Технология нанесения штукатурки

Перед тем, как приступить к работе, следует тщательно очистить газосиликатные блоки от пыли, мусора, пятен и подтеков. Далее необходимо использовать скрепляющую грунтовку глубокого проникновения. Ну и последнее, но не менее важное, на газосиликатные блоки следует уложить прочную и плотную армирующую сетку из стекловолокна.

Как оштукатурить стены из газобетонных блоков?

Ремонт квартиры

Практикой уже не раз было подтверждено то, что стенные конструкции, возведенные из определенных видов легких бетонов с ячеистой структурой, в ходе эксплуатации не справляются с возложенными на них нагрузками. Причиной тому становятся неграмотный выбор отделочных смесей и неправильно произведенные работы по штукатурке.

Причиной тому становятся неграмотный выбор отделочных смесей и неправильно произведенные работы по штукатурке.

Чтобы Вы не допустили глупых ошибок в процессе отделки, рекомендуем Вам проштудировать статью «штукатурка стен из газобетона», в которой будет подробно изложены свойства «правильного» раствора, технология и способы оштукатуривания.

Самая оптимальная штукатурная смесь для стены из газосиликатных блоков

Типичной трудностью, с которой приходится «знакомиться» многим жителям частных домов, выстроенных из газобетонных стенных блоков, покрытых штукатурной смесью, является образование на них мелких трещин в виде паутинки. Обычно они появляются по истечении года или полутора лет с момента эксплуатации жилого здания.

Примечательно, что микротрещинки образуются как с внешней стороны строения, так и с внутренней, что нередко приводит к весьма плачевным последствиям.

При этом важно понимать, что в отличие от аналогичных материалов, производство которых было осуществлено по подобной «вспенивающей» технологии, газобетон имеет в своем компонентном составе измельченный до состояния пыли алюминий (пудру). Именно ее реакции вызывают преобразование жидкого раствора в горючие газы, то есть, газификацию.

Именно ее реакции вызывают преобразование жидкого раствора в горючие газы, то есть, газификацию.

штукатурка стен из газобетона

При таком процессе образования газа, вереница воздушных пузырьков, отвердевает, после чего образуется открыто-пористое структурное тело. Такое пузырчатое строение газобетона обладает высоким уровнем поглощения влаги и аналогично повышенной степенью паропроницаемости.

Возникновению трещин, имеющих облик сетчатой паутинки, как правило, способствует то, если при отделке стен была использована классическая штукатурка на основе песка и цемента (это происходит потому что вода, входящая в ее состав, стремительно просачивается в поры конструкции).

При необходимости отделать газосиликатные стены штукатурным раствором, лучше всего отдать предпочтение эластичной фасадной смеси на основе силиконовой смолы (Weber.pas silikon, к примеру).

Основные стадии штукатурки газобетонных оснований

Ввиду того, что строительные блоки из бетона автоклавного твердения имеют гладкую поверхность, в ее выравнивании нет абсолютно никакого смысла. Именно поэтому в ходе штукатурки состав допустимо наносить тонким слоем.

Именно поэтому в ходе штукатурки состав допустимо наносить тонким слоем.

Данное занятие по отделке должно быть проведено следующим образом: начальным мероприятием явится грунтовка, второй по счету операцией станет крепеж специальной армосетки, ну и на третьем, основном, этапе понадобится выполнить главный процесс – штукатурка стен из газобетона.

Грунтовка газосиликатной поверхности

На вступительном этапе плоскость стенных блоков обрабатывается грунтовым составом. Важно, чтобы нанесение упомянутой смеси было произведено валиком, малярной кистью, а грунтовка использовалась специального типа, которая была бы предназначена для поверхностей, стремительно впитывающих влагу.

Грунтуя газосиликатное основание, следует тщательно проходиться по нему, не оставляя пропущенных участков. Перед тем как приступить ко второму этапу, нужно дать грунтовой смеси полностью высохнуть и впитаться.

штукатурка стен из газобетона

Монтаж усиляющей армосетки к поверхности газобетонной стены

На данном этапе работ выполняется крепеж армирующей стекловолоконной сетки при помощи саморезов. При выборе усиляющей сетки, помните, что она должна быть изготовлена из стойкого к влиянию щелочных сред материала.

При выборе усиляющей сетки, помните, что она должна быть изготовлена из стойкого к влиянию щелочных сред материала.

При несоблюдении этого условия и покупке продукта с низкой устойчивостью к щелочным составам, будьте готовы к тому, что в процессе эксплуатации он может полностью раствориться под слоем декоративной штукатурки.

Причем от приобретения сетки из оцинковки без защитного слоя также советуем отказаться, ведь она может запросто покрыться ржавчиной и разрушиться. Выполняя монтажные работы, стоит предусмотреть небольшой зазор между основанием и сетчатым «усилителем».

Оштукатуривание стен, возведенных из популярного типа ячеистых бетонов

Подойдя к третьему и основному этапу работ, учтите то, что используемый состав должен иметь более высокие показатели паропроницаемости, чем исходный материал. А перед началом окрашивания стоит купить покрасочное изделие, способное «дышать», которое могло бы безо всяких затруднений пропускать испарение. По истечении года эксплуатации, стены также логично будет защитить от влаги и сырости, покрыв их тонким слоем пленочного гидрофобизатора.

Порядок штукатурки газосиликатных стен

Насенение специального штукатурного раствора рекомендовано осуществлять машинным методом, ведь лишь в этом случае распределение смеси окажется по-настоящему равномерным и плотным. При всем том, слой обретет необходимую прочность, в результате чего в проведении косметического ремонта еще длительное время не возникнет надобности.

В силу того, что машинный способ требует использования дорогостоящей техники, доступным он окажется лишь единицам, остальные же просто-напросто будут вынуждены произвести штукатурку своими руками. Однако такая смесь с течением времени может начать отслаиваться, поскольку ее нанесение ручным методом было выполнено под низким давлением. Именно поэтому специалисты настоятельно советуют применять армирующую сетку из стекловолокна.

штукатурка стен из газобетона

В том случае если подобный материал не был задействован при штукатурке газобетонных стен, должно быть соблюдено иное условие. Его суть состоит в том, что плотность покрытия в момент нанесения должна быть равна не менее чем 0,6 МПа, а по завершению окончательного отвердевания отделки (спустя 28 дней) прочность должна соответствовать значению в 20 МПа.

Его суть состоит в том, что плотность покрытия в момент нанесения должна быть равна не менее чем 0,6 МПа, а по завершению окончательного отвердевания отделки (спустя 28 дней) прочность должна соответствовать значению в 20 МПа.

Как уже было сказано выше, штукатурка осуществляется после грунтовки и усиления стенной конструкции, в ходе чего на поверхность газосиликатных блоков шпателем набрасывается раствор (через сетчатое полотно). Для того чтобы примять штукатурную смесь, потребуется пройтись по ее слою выравнивающей гладилкой.

Если Вы планируете создавать покрытие достаточно толстое (порядка 100 мм), то в таком случае штукатурка стен из газобетона, а точнее, набрасывание массы должно быть выполнено поэтапно, за несколько приемов, поскольку толщина каждого отдельного слоя не должна «переваливать» за 60 мм. Однако, принимая в соображение толщину стекловолоконной армирующей сетки, то оптимальной величиной слоя станет та, что будет равна 30 мм. После нанесения штукатурной смеси, ей можно будет придать дополнительную глянцевитость за счет обработки специальной теркой.

Вы можете пропустить чтение записи и оставить комментарий. Размещение ссылок запрещено.

404 Не знающие строки — Realbud.com

Ustawienia plików печенье

W tym miejscu możesz określić swoje Preferencje w zakresie wykorzystywania przez nas plików cookies.

Низбендне-ду-дзялания-строны

Te pliki są niezbędne do działania naszej strony internetowej, dlatego też nie możesz ich wyłączyć.

Функциональный

Te pliki umożliwiają Ci korzystanie z pozostałych funkcji strony internetowej (innych niż niezbędne do jej działania). Ich włączenie da Ci dostęp do pełnej funkcjonalności strony.

Ich włączenie da Ci dostęp do pełnej funkcjonalności strony.

Аналитика

Te pliki pozwalają nam na dokonanie analiz dotyczących naszego sklepu internetowego, co może przyczynić się do jego lepszego funkcjonowania i dostosowania do potrzeb Użytkowników.

Аналитическое программное обеспечение

Te pliki wykorzystywane są przez dostawcę oprogramowania, w ramach którego działa nasz sklep. Nie są one łączone z innymi danymi wprowadzanymi przez Ciebie w sklepie. Celem zbierania tych plików jest dokonywanie analiz, które przyczynią się do rozwoju oprogramowania. Więcej на десять темат przeczytasz w Polityce plików cookies Shoper.

Nie są one łączone z innymi danymi wprowadzanymi przez Ciebie w sklepie. Celem zbierania tych plików jest dokonywanie analiz, które przyczynią się do rozwoju oprogramowania. Więcej на десять темат przeczytasz w Polityce plików cookies Shoper.

Маркетинг

Dzięki tym plikom możemy prowadzić działania marketingowe.

Натуральный гипс – обзор

6.5 Возможное использование фосфогипса в строительных материалах

Традиционно строительные материалы известны как продукты, побочные продукты и сырье, используемые для строительства и работ по гражданской инфраструктуре. Его характеристики и свойства являются решающими в определении физических качеств конструкции. Одни строительные материалы оказывают сильное негативное воздействие на окружающую среду, другие обладают низким воздействием, но широко используются в строительстве, а третьи могут представлять опасность для здоровья человека, то есть все эти материалы произведены из существующих природных ресурсов и имеют характерные особенности. способные нанести ущерб окружающей среде из-за постоянной эксплуатации.

Его характеристики и свойства являются решающими в определении физических качеств конструкции. Одни строительные материалы оказывают сильное негативное воздействие на окружающую среду, другие обладают низким воздействием, но широко используются в строительстве, а третьи могут представлять опасность для здоровья человека, то есть все эти материалы произведены из существующих природных ресурсов и имеют характерные особенности. способные нанести ущерб окружающей среде из-за постоянной эксплуатации.

Отходы промышленных побочных продуктов все чаще присутствуют на рынке, поскольку их использование позволяет избежать экологических проблем, связанных с добычей полезных ископаемых, и сохраняет природные ресурсы, сырье и энергию, добыча которых для производства строительных материалов была высокой.

Существуют различные исследования по применению ПГ, и большинство исследований сосредоточено на оценке механических свойств строительных материалов, изготовленных с использованием ПГ, методов очистки побочного продукта, его использования в качестве регулятора схватывания и сжатия, вызванного высыхание, вызванное строительными материалами, изготовленными из полипропилена.

Технология использования ПГ разрабатывалась в основном в странах с ограниченными ресурсами ПГ. Япония и Австрия повторно используют почти 100% PG. Некоторые из различных вариантов использования PG в строительных материалах показаны на рис. 6.3 (Rashad, 2017).

Рис. 6.3. Относительный эффект использования PG в цементных материалах с различными свойствами.

- —

Раствор

Самонивелирующийся раствор (SLM) – это специальный раствор, способный заполнять опалубку и укрепляться под собственным весом без использования какой-либо вибрации или уплотнения.

Этот тип строительного раствора обладает хорошими свойствами в свежем и затвердевшем состоянии (связность, высокая текучесть и хорошая однородность, быстрое затвердевание, высокая стойкость в раннем возрасте и хорошая долговечность) и широко универсален (Safi et al., 2013; Ониши и Бир, 2010).

Альтернативой для снижения стоимости и увеличения экологических преимуществ SLM является добавление отходов, таких как PG, в качестве заменителя его производства.

Ян и др. (2016) изучали использование PG в качестве сырья для производства SLM и начали с некоторых предпосылок:

- (1)

Добавление PG в SLM вместо натуральных материалов может снизить общую стоимость.

- (2)

CaSO 4 2H 2 O PG реагирует с минералами, содержащими алюминий в цементах, способными генерировать эттрингит и оказывать негативное влияние из-за возможного расширения.

- (3)

Возможное расширение за счет CaSO 4 ·2H 2 O может иметь эффект компенсации усадки в SLM (Georgin et al., 2008; Tayibi et al., 2009).

- (4)

Наконец, остаточные кислоты в PG могут замедлить время схватывания раствора и обеспечить удобоукладываемость.

- —

Бетон

В настоящее время использование PG в бетоне широко изучается. Использование различных методов, обработок и рабочих формул привело к разработке нескольких типов бетона.

Исследования PG проводились на сухом бетоне, уплотненном катками (RCC). Нанни и Чанг (1989) использовали ПКЦ для строительства парковок, продемонстрировав, что ПКЦ с ПГ подходит для строительства парковок без ущерба для сопротивления, уплотняемости смеси и способствуя получению суперфиниша из-за размера частиц.Кроме того, при демонстрации этого проекта были получены два дополнительных преимущества к ранее описанным. Первое преимущество заключалось в том, что было установлено время задержки для лучшего соединения строительных швов, а второе преимущество – компенсация усадки при высыхании для устранения появления трещин.

Другие исследователи использовали PG для производства обычного бетона. Шринивасулу и Рагхава (2017) продемонстрировали более высокую прочность бетона на сжатие с 2.5%, 5% и 7,5% PG в качестве замены цемента, тогда как при замене более 7,5% они уменьшали его. Buhari и Raju (2016) заменили цемент на PG и увеличили прочность на изгиб в возрасте 7 дней с помощью 5% PG. Bhadauria и Thakare (2006) также продемонстрировали наилучшую устойчивость с процентным содержанием, не превышающим 5% PG.

Bhadauria и Thakare (2006) также продемонстрировали наилучшую устойчивость с процентным содержанием, не превышающим 5% PG.

- —

Керамические блоки

Другим возможным применением ПГ в качестве строительного материала являются керамические блоки, изготовленные из глины, цемента и ПГ (рис.6.4). Годиньо-Кастро и др. (2012) сообщили о возможности замены цемента 10% PG для получения хорошей прочности на сжатие и растяжение; однако замены более 10% уменьшали обе силы.

Рис. 6.4. Керамические блоки.

Kumar (2000) использовал PG, смешанный с летучей золой и известью, в производстве обычных обожженных глиняных кирпичей. Kumar (2000) исследовал различные физические, химические параметры и параметры окружающей среды и пришел к выводу, что кирпичи, изготовленные из полипропилена, легче, лучше работают в агрессивных средах и подходят для использования в качестве строительного материала.

Использование ПГ в этом типе строительных материалов ограничено, в основном из-за низкого качества необработанного ПГ (Reijnders, 2007). Широко используемой предварительной обработкой является кальцинирование PG, но его использование не превышает 30% в строительных материалах и менее 5% в качестве активирующей добавки (Min et al., 2008; Kumar, 2002).

Широко используемой предварительной обработкой является кальцинирование PG, но его использование не превышает 30% в строительных материалах и менее 5% в качестве активирующей добавки (Min et al., 2008; Kumar, 2002).

В целом, во всех исследованиях сообщается о возможности использования PG в кирпичах, которые соответствуют стандартам прочности и долговечности и могут использоваться вместо обычных кирпичей.

- —

Стены и перегородки

Пустотелые блоки из PG являются хорошей альтернативой замене пустотелых кирпичей из обычной обожженной глины или пустотелых бетонных блоков. Требования для применения PG в этом типе продукции:

- (1)

Для получения легкого материала

- (2)

Для достижения хороших характеристик тепло- и звукоизоляции

- (3)

Для изготовления материала с приемлемыми свойствами долговечности.

На рис. 6.5 показаны пустотелые блоки, изготовленные из полипропилена. Эти блоки отвечают требованиям теплоизоляции, прочности и долговечности, то есть идеально подходят для строительства зданий в целом.

Эти блоки отвечают требованиям теплоизоляции, прочности и долговечности, то есть идеально подходят для строительства зданий в целом.

Рис. 6.5. Полые блоки.

Kumar (2003) сообщил, что пустотелые блоки можно использовать вместо глиняных кирпичей, обычных яиц или пустотелых бетонных блоков. В том же исследовании Kumar (2003) заявил, что PG обеспечивает соединение между частицами сильнее, чем известь, в дополнение к снижению веса и стоимости.

- —

Цемент и вяжущее

Использование PG в производстве цемента обусловлено его химическим сходством с NG, сырьем, используемым в производстве цемента в качестве регулятора схватывания (Altun and Sert, 2004; Canut et al., 2008) или для снижения температуры клинкеризации при производстве портландцемента (Kacimi et al., 2006).

Присутствие примесей привело к множеству ограничений на возможные применения PG. Исследования показали, что фосфаты и фториды задерживают сроки схватывания и снижают развитие начальной прочности цемента.

Использование PG в качестве замедлителя схватывания цемента широко изучалось. Мураками (1968) сообщил, что примеси, которые есть в PG при использовании в качестве замедлителя схватывания клинкера, имеют тенденцию задерживать время схватывания цемента, не влияя на сопротивление в возрасте, равном или превышающем 3 дня. Задержка схватывания в основном связана с задержкой гидратации трехкальциевого силиката, основного компонента обычных цементов. Другие исследования подтвердили, что различные химические процессы, используемые при производстве PG, приводят к образованию очень различных примесей.Как правило, большое количество примесей или фтора отрицательно влияет на гидратацию портландцемента (Табих и Миллер, 1971). Erdem и Ölmez (1993) в своем исследовании пришли к выводу, что PG можно использовать в качестве замедлителя схватывания непосредственно в цементе, хотя было бы удобно очищать его перед использованием в обычных цементах.

Различные факторы и многочисленные исследования были проведены для включения PG в портландцементы. Из-за различных альтернатив он будет разработан более подробно в следующем разделе.

Из-за различных альтернатив он будет разработан более подробно в следующем разделе.

Таким образом, PG имеет ограниченное применение в качестве строительного материала из-за примесей, таких как P 2 O 5 , органических веществ, фторидов и щелочей. Обработка для удаления этих примесей очень дорогая, и поэтому использование PG в строительной отрасли не получило широкого распространения.

Использование PG в строительных материалах имеет несколько преимуществ. Включение PG повышает химическую стойкость, лучшую стойкость к циклам замораживания/оттаивания, снижает плотность и повышает огнестойкость.Однако включение PG приводит к снижению обрабатываемости, снижению сопротивления истиранию, а также увеличению вариации размеров и теплопроводности.

Кроме того, увеличение времени схватывания может быть как преимуществом, так и недостатком в зависимости от области применения PG. В целом использование ПС в строительных материалах имеет положительный эффект с физико-механической и экологической точек зрения.

6.5.1 Свойства фосфогипса для применения в цементах

Использование ПГ в производстве цемента зависит от природы фосфатной руды, типа используемого процесса, эффективности работы завода, метода утилизации и местоположения и глубина свалки или отвала, куда она сбрасывается (Арман и Силс, 1990).PG представляет собой порошкообразный материал, который мало пластичен или совсем не пластичен и в основном состоит из CaSO 4 ·2H 2 O (> 90% гипса) и фторсиликата натрия (Na 2 SiF 6 ) (Kacimi et al. , 2006). Кроме того, этот побочный продукт характеризуется высоким содержанием серы и кальция.

Изучение полиглицерина как материала в производстве цемента сосредоточено на проверке, согласно обширному библиографическому обзору, прочности на сжатие, приобретаемой конечным материалом, времени схватывания, методов очистки, водопоглощения и проницаемости, удобоукладываемости и плотности. в основном вес материала (Рашад, 2017).

- —

Фосфогипс как сырье для производства клинкера

Для снижения температуры портландклинкера использовались различные минерализаторы. Основным эффектом, который изучается при применении минерализаторов, является снижение температуры обжига клинкера. Среди минерализаторов фториды в основном действуют за счет снижения температуры клинкеризации и, следовательно, снижения энергопотребления (Баданойу и др., 2009, 2011). Другие элементы, такие как сульфаты, хлориды, фосфаты и карбонаты, также могут выступать в качестве минерализаторов при производстве клинкера за счет снижения необходимой температуры (Surana and Joshi, 1990).

Основным эффектом, который изучается при применении минерализаторов, является снижение температуры обжига клинкера. Среди минерализаторов фториды в основном действуют за счет снижения температуры клинкеризации и, следовательно, снижения энергопотребления (Баданойу и др., 2009, 2011). Другие элементы, такие как сульфаты, хлориды, фосфаты и карбонаты, также могут выступать в качестве минерализаторов при производстве клинкера за счет снижения необходимой температуры (Surana and Joshi, 1990).

Минерализующий эффект этих чистых элементов был продемонстрирован разными авторами, которые сосредоточились на изучении побочных продуктов, состоящих в определенной пропорции из этих элементов. Среди различных изученных побочных продуктов большой интерес представляет использование PG (Kacimi et al., 2006).

Добавление PG в сырьевую смесь в первую очередь влияет на содержание свободной извести (CaO) и снижение температуры горения. Это восстановление в основном связано с непосредственным соединением CaO с оксидами кремнезема, алюминия, магния, фторидами и фторосиликатами, содержащимися в PG, которые смешиваются с образованием метастабильных минералов.

PG позволяет производить полное спекание при низкой температуре (1200°C). Использование ПГ увеличивает содержание алита и белита, образуя клинкер ПГ с мелкими кристаллами С 3 S и С 2 S.Эти приобретенные свойства являются основой для улучшения физико-механических свойств получаемого цемента.

В предыдущих исследованиях было замечено, что PG разрушается легче, чем NG. Этот аспект связан с температурой обжига и пропорциями смесей. Примеси в PG задерживают время схватывания цементов на основе сульфоалюмината кальция по сравнению с NG (Shen et al., 2014).

Согласно исследованиям Jianxi et al. (2011), PG состоит в основном из CaSO 4 ·2H 2 O.В восстановительной атмосфере будет происходить реакция, подобная следующей: реакции, использование PG приводит к получению двух источников использования, производства SO 2 , для использования в производстве серной кислоты и полученного твердого продукта для их использования в производстве цемента.

В этом исследовании PG подвергали процессу сушки и обезвоживания, затем смешивали с углем, песком, глиной, CaO, SiO 2 , Al 2 O 3 , Fe 2 O 3 , и т.д.

Полученные твердые вещества с высоким содержанием СаО использовались в производстве цемента.

В таблице 6.7 показано снижение температуры клинкеризации при использовании различных процентов PG и увеличение прочности на сжатие через 28 дней при использовании этого побочного продукта.

Таблица 6.7. Влияние использования ПГ на температуру клинкеризации и прочность на сжатие.

| Дополнение | ||||

|---|---|---|---|---|

| Дополнение | Дополнительные | Клинкеризационная температура (° C) | Прочность на компрессию (МПа) | |

| Обычный Клинкер | 1400-1500 | 40-45 | ||

| 10% PG | 1200–1250 | 45–70 | Kacimi et al. (2006), Шен и др. (2014) (2006), Шен и др. (2014) | |

| 20% PG | 1100–1150 | 55–60 | Shen et al. (2014) | |

| 30% PG | 1100–1150 | 50–55 | Shen et al. (2014) |

Различные авторы продемонстрировали возможность повторного использования PG в качестве сырья при производстве цемента. В основном из-за состава ПГ его использование приводит к снижению температуры клинкерования, что приводит к сокращению выбросов CO 2 и сокращению потребления природных ресурсов, заменяя ПГ на ПГ.

- —

Фосфогипс в качестве минеральной добавки в производстве цемента

Использование ПГ в качестве минеральной добавки в производстве цемента основано на сокращении использования клинкера, природных ресурсов и выбросов CO 2 2 выбросы. В исследовании Mun et al. (2007), ПГ использовался вместе с отработанной известью и гранулированным доменным шлаком в качестве сульфатно-щелочного активатора для производства неспекаемого цемента. В этом исследовании была проведена предварительная обработка ПГ для получения дигидрата гипса (ПГ, промытый 0.5% известкового молока и высушенный при 80°С) и ангидрит (ПГ промыт 0,5% известковым молоком и прокален при 450°С). Смешивание проводили с добавками ПГ от 8% до 19,5%. Использование дигидрата ПГ привело к увеличению прочности на сжатие изготовленного цементного теста до добавки 12%; после этого процента добавления механические свойства начали снижаться.

В этом исследовании была проведена предварительная обработка ПГ для получения дигидрата гипса (ПГ, промытый 0.5% известкового молока и высушенный при 80°С) и ангидрит (ПГ промыт 0,5% известковым молоком и прокален при 450°С). Смешивание проводили с добавками ПГ от 8% до 19,5%. Использование дигидрата ПГ привело к увеличению прочности на сжатие изготовленного цементного теста до добавки 12%; после этого процента добавления механические свойства начали снижаться.

Процент добавления полипропилена оказался очень важным фактором в достижении прочности на сжатие. Смеси с пониженным содержанием PG (8%) не обеспечивали достаточного количества SO 2 , необходимого для затвердевания и образования эттрингита (Mun, 2004).Увеличение процента добавки PG до 12% привело к увеличению прочности на сжатие до значений, превышающих значения, полученные при использовании обычного портландцемента (OPC). За пределами этого оптимального соотношения избыток PG вызывал расширение размеров из-за превращения ангидрита в обезвоженный гипс, снижая прочность смеси на сжатие (Mun et al..jpeg) , 2003).

, 2003).

Согласно исследованиям Singh (2002), удаление примесей PG, таких как P 2 O 5 , F, органических веществ и щелочей, путем обработки водным раствором лимонной кислоты имеет важное значение для производства цемента с еще более высокой прочностью на сжатие. .Использование необработанного ПГ из-за количества примесей увеличивает время схватывания и снижает прочность.

Действие PG в качестве минеральной добавки было протестировано Rosales et al. (2020). Было проведено исследование его использования в качестве регулятора схватывания, но было обнаружено, что использование более высокого процента PG (5%) приводит к увеличению прочности на сжатие и изгиб. Благодаря составу PG этот побочный продукт действовал как регулятор схватывания, так и как минеральная добавка, придающая смеси вяжущие свойства.

Использование PG привело к лучшим механическим свойствам, чем цемент, изготовленный из NG. Как и в предыдущих исследованиях (Islam et al., 2017), отмечалась важность применения обработки к PG для увеличения значений прочности на изгиб и сжатие.

Возможность использования ПГ возрастает при производстве суперсульфатированного цемента (ССК), поскольку при производстве традиционного цемента доли использования ПГ обычно не превышают 5% (Shen et al., 2012), а при производстве ССК использование ПГ достигает 10-20% (Mun et al., 2007).

- —

Фосфогипс в качестве регулятора схватывания в производстве цемента

Другим широко изученным применением было использование ПГ в качестве регулятора схватывания в производстве цемента. С 1990-х годов изучалось использование этого побочного продукта в качестве замедлителя схватывания для ФОС, особенно в Японии, Китае и Индии, поскольку в этих странах мало запасов ПГ (Yilmaz and Isildak, 1993). Вышеописанный состав ПГ с содержанием более 95% CaSO 4 ·2H 2 O, выше, чем в НГ, делает его побочным продуктом с высоким потенциалом промышленного использования на цементных заводах.

Нормы использования PG в качестве регулятора времени схватывания в цементе составляют примерно 5%; поэтому загрязняющие вещества и вредные элементы, такие как радиоактивные элементы и тяжелые металлы, могут быть стабилизированы цементом без применения какой-либо обработки для его использования (Мехта и Брэди, 1977; Сингх и др. , 1993; Табих и Миллер, 1971) .

, 1993; Табих и Миллер, 1971) .

Использование PG без какого-либо лечения не было распространено среди различных исследований; PG необходимо высушить перед использованием на цементной мельнице.PG обезвоживается и превращается в ангидрит или полугидратированный гипс, что может вызвать преждевременное затвердевание цемента.

Применение ПГ удлиняет время схватывания до 1–2 ч; он имеет более низкую начальную прочность, чем при использовании NG, но с увеличением времени прочность также увеличивается, превышая значения, полученные для цементов, изготовленных с использованием NG (Shen et al., 2012).

Хотя существует возможность использования ПГ в производстве цемента без какой-либо обработки; было продемонстрировано, что, хотя использование небольших количеств необработанного полиглицерина не представляет какой-либо опасности для окружающей среды, обработка побочного продукта приводит к улучшению свойств производимого цемента.

- —

Фосфогипс для улучшения свойств материалов на цементной основе примеси из ПГ.

Большинство исследований сосредоточено на анализе различных методов обработки ПС для удаления примесей; это приводит к улучшению свойств материала и возможному потенциальному использованию в производстве цемента.Основная причина, по которой удаление примесей необходимо для использования PG в производстве цемента, заключается в том, что он содержит фосфаты, свободный PA, органические вещества и фториды. PG также содержит некоторые радиоактивные элементы, такие как Ra 226 , Pb 210 , Po 210 , U 238 и U 234 , которые получены из PR (Singh, 2002). Присутствие примесей не представляет токсической опасности, но ограничивает использование ПС в производстве цемента за счет увеличения времени схватывания и снижения механической прочности (Tayibi et al., 2009).

Наиболее распространенные методы очистки от примесей включают химическую, физическую и термическую обработку, и целесообразно применять процессы промывки ПГ раствором извести (Mun et al.

, 2007; Potgieter et al., 2003).

, 2007; Potgieter et al., 2003).Применение этого раствора предназначено для преобразования водорастворимых фосфатов в нерастворимый фосфат кальция, нейтрализуя опасность элемента. Другие авторы изучали удаление примесей с помощью других химических обработок, таких как смешивание с серной кислотой и кремнеземом или горячим водным раствором сульфата аммония (Singh et al., 1984, 1993). Изучено удаление примесей с помощью 3-4%-ного водного раствора лимонной кислоты и последующей промывки водой (Singh, 2002) с удалением примесей фосфатов и фторидов.

Физические способы удаления примесей также широко изучались. Среди наиболее выдающихся — термическая обработка для прокаливания PG и удаления примесей путем дробления и просеивания. Метод прокаливания в основном направлен на преобразование PG (Erdogan et al., 1994; Мураками, 1968 год; Сингх, 2002).

Прокаливание при температуре до 950°C уменьшило количество P 2 O 5 на 25%, а также уменьшило количество фтора до 60% (Smadi et al.

, 1999). Когда PG подвергается процедуре прокаливания, образуется ангидрит, а примеси становятся инертными. Ангидрит стабилизируют обжигом ПС при 1000°С (Singh and Garg, 2000). Механические свойства портландцемента значительно улучшаются при применении обожженного ПГ.

, 1999). Когда PG подвергается процедуре прокаливания, образуется ангидрит, а примеси становятся инертными. Ангидрит стабилизируют обжигом ПС при 1000°С (Singh and Garg, 2000). Механические свойства портландцемента значительно улучшаются при применении обожженного ПГ.Применение обработки в PG влияет на удаление примесей; однако некоторые виды обработки приводят к снижению прочности на сжатие и задерживают время схватывания (таблица 6.8). Что касается проанализированных обработок, прокаливание является одним из методов, который наиболее улучшает механические свойства. Однако необходимо подчеркнуть, что применение системы прокаливания приводит к увеличению стоимости и увеличению выбросов CO 2 , поскольку эта процедура не является устойчивой с точки зрения окружающей среды.

Таблица 6.8. Обработки PG и их влияние на время схватывания и прочность на сжатие.

Обращение Установление времени Установка времени (мин) Прочность на компрессию (МПа) на 28 дней Авторы необработанные 145-195 245 275 55–60 Altun and Sert (2004), Rosales et al.  (2020), Shen et al. (2012)

(2020), Shen et al. (2012)Термическая обработка 185–200 220–400 57–65 Rosales et al.(2020), Taher (2007) Дробленый 165–340 225–435 35–55 Potgieter et al. (2003), Розалес и др. (2020) Промытые 190–315 265–435 35–55 Potgieter et al. (2003), Розалес и др. (2020) Промытая (известь) 150–315 200–360 40–50 Mun et al. (2007), Potgieter et al. (2003) Кислотная обработка 135–315 190–360 40–50 Potgieter et al.(2003), Van der Merwe and Strydom (2004) Таким образом, после анализа литературы можно увидеть, что применение некоторой химической или физической обработки, устраняющей примеси, присутствующие в основном во фторидах и фосфатах, приводит к улучшение физико-химических свойств изготавливаемых материалов на основе цемента.

Тем не менее, следует отметить, что в зависимости от происхождения побочного продукта его состав может быть различным, и он может содержать более высокий процент примесей.Поэтому необходимо предварительное исследование материала, чтобы установить его химический состав и оценить тип обработки, которая будет применяться, принимая во внимание затраты и экологические проблемы, которые могут быть связаны с этим.

6.5.2 Свойства фосфогипса для стабилизации грунта

Известен как стабилизация грунта в процессе, при котором естественные грунты подвергаются некоторым манипуляциям или обработке, чтобы мы могли воспользоваться их лучшими качествами, получив стабильную твердую структуру. , способный выдерживать воздействие дорожного движения и самые суровые погодные условия.Способы стабилизации грунта следующие.

Физическая стабилизация: Используется для улучшения почвы, вызывая в ней физические изменения. Существует несколько методов, наиболее часто используемым является смесь почв.

Этот тип стабилизации широко используется, но сам по себе не дает желаемых эффектов, всегда требуя как минимум уплотнения в качестве дополнения.

Этот тип стабилизации широко используется, но сам по себе не дает желаемых эффектов, всегда требуя как минимум уплотнения в качестве дополнения.Химическая стабилизация: В основном это относится к использованию определенных химических веществ, использование которых включает замену ионов металлов и изменение состава почв, участвующих в процессе.

Двумя наиболее часто используемыми химическими стабилизаторами являются известь и цемент, и другие добавки, такие как летучая зола и PG, могут быть добавлены для более значительного улучшения почвенно-известковых и почвенно-цементных смесей (Bell, 1996; Rajasekaran, 2005; Castro-Fresno). и др., 2011; Сариде и др., 2013).

В этом разделе будут рассмотрены свойства побочного промышленного продукта (ПП) в качестве стабилизирующего материала для улучшения инженерных свойств грунтов. Есть многочисленные исследования, в которых PG успешно использовались на стабилизированных основаниях дорог.

Джеймс и др. (2014) использовали PG в качестве стабилизатора для экспансивных почв.

Основными свойствами, изучаемыми в стабилизированном грунте, являются предел текучести, предел пластичности и индекс пластичности. Джеймс и др. (2014) сообщили, что добавление PG привело к увеличению предела пластичности, снижению предела текучести и, в конечном итоге, к снижению пластичности почвы, что, следовательно, улучшило способность расширяющейся почвы. В этом же исследовании было продемонстрировано меньшее набухание и лучшая устойчивость по сравнению с почвой без добавления PG.

Основными свойствами, изучаемыми в стабилизированном грунте, являются предел текучести, предел пластичности и индекс пластичности. Джеймс и др. (2014) сообщили, что добавление PG привело к увеличению предела пластичности, снижению предела текучести и, в конечном итоге, к снижению пластичности почвы, что, следовательно, улучшило способность расширяющейся почвы. В этом же исследовании было продемонстрировано меньшее набухание и лучшая устойчивость по сравнению с почвой без добавления PG.Другие исследователи изучали добавление PG для улучшения свойств почвы, и все они согласились с тем, что почва, смешанная с PG, приводит к образованию эттрингита (Min et al., 2008; Shen et al., 2007, 2009). Морфологическое (микроструктурное) исследование показывает изменение структуры за счет ПГ. В почвах с высоким содержанием сульфатов добавка ФГ делает структуру игольчатой.

Важным параметром стабилизации грунта с точки зрения его механического поведения является тест Калифорнийского коэффициента несущей способности (CBR).

Испытание CBR измеряет сопротивление грунта при приложении нагрузки и широко используется при проектировании дорожных покрытий.

Испытание CBR измеряет сопротивление грунта при приложении нагрузки и широко используется при проектировании дорожных покрытий.Равичандран и др. (2015) изучили значения почвы, обработанной и не обработанной ПГ, и пришли к выводу, что смеси с 2%, 4% и 6% ПГ увеличивают несущую способность. Кроме того, значения увеличились через 7 дней отверждения (рис. 6.6).

Рис. 6.6. График проникновения нагрузки для грунта, смешанного с процентами PG. (Равичандран и др., 2015).

Повышение несущей способности может быть связано с гидратацией грунта составами при взаимодействии со стабилизаторами (в данном случае ПГ) и грунтовыми составами.

6.5.3 Применение фосфогипса в реальных масштабах

Использование ПГ было разработано в основном в странах с ограниченными ресурсами природного газа, таких как Китай, Индия, Япония или Австралия. В этих двух последних странах используется почти 100% производимого ПГ.

Полипропилен в основном используется в мировом масштабе в производстве гипсокартонных листов.

Около 70% повторно используемого ПГ используется для этой цели, как поясняется в разделе, посвященном производству цемента с использованием ПГ. Для использования этого побочного продукта во внутренних панелях и перегородках также удобно удалять примеси, поскольку они могут повлиять на прочность панелей.Кроме того, PG применялся в полномасштабном дорожном и кирпичном строительстве, а также в крупномасштабных инженерных работах, таких как строительство плотины «Три ущелья» на реке Янцзы в Китае.

Около 70% повторно используемого ПГ используется для этой цели, как поясняется в разделе, посвященном производству цемента с использованием ПГ. Для использования этого побочного продукта во внутренних панелях и перегородках также удобно удалять примеси, поскольку они могут повлиять на прочность панелей.Кроме того, PG применялся в полномасштабном дорожном и кирпичном строительстве, а также в крупномасштабных инженерных работах, таких как строительство плотины «Три ущелья» на реке Янцзы в Китае.- —

Перегородки

Дигидрат PG обладает вяжущими свойствами, что позволяет использовать его в недорогих и энергоэффективных строительных материалах, примером чего является его использование во внутренних перегородках зданий. Основными характеристиками внутренних стен, которые следует учитывать, являются механические свойства и теплоизоляция.

Золотухин и др. (2018) изготовили межкомнатные перегородки из смеси песка, негашеной извести и ПГ.

Полученные смеси показали возможность получения строительных блоков с сопротивлением 5–20 МПа, с коэффициентом размягчения 0,5–0,9. Себестоимость продукции была в два-три раза дешевле аналогов. Авторы (Райкович и Тошкович, 2002) построили сэндвич-панель PG. Они применили процедуру предварительной очистки посредством высокотемпературной сушки. Эта процедура уменьшила количество примесей и радионуклидов, присутствующих в ПГ, что позволило использовать его в производстве ПГ-картона.

Полученные смеси показали возможность получения строительных блоков с сопротивлением 5–20 МПа, с коэффициентом размягчения 0,5–0,9. Себестоимость продукции была в два-три раза дешевле аналогов. Авторы (Райкович и Тошкович, 2002) построили сэндвич-панель PG. Они применили процедуру предварительной очистки посредством высокотемпературной сушки. Эта процедура уменьшила количество примесей и радионуклидов, присутствующих в ПГ, что позволило использовать его в производстве ПГ-картона.Разработана конструкция экспериментального дома из натуральной штукатурки и ПГ (рис. 6.7). Исследование было сосредоточено на производстве высокопрочных пластин PG с пределом прочности на сжатие до 60 МПа (Kanno et al., 2008).

Рис. 6.7. Пластины PG и их применение в экспериментальном доме (Kanno et al., 2008).

Строительство этого дома с PG, обильным и дешевым мусором в Бразилии, продемонстрировало возможность его применения в социальном жилье.Возможна новая система строительства с меньшим использованием природных ресурсов, оказывающая положительное воздействие на окружающую среду и меньшая экономическая стоимость.

Дом был построен с панелями PG, уложенными на крышу и стены.

Дом был построен с панелями PG, уложенными на крышу и стены.Конструкция из полистирола весит 1/7 веса традиционной кровельной конструкции. Фасадные облицовочные панели показали лучшие характеристики во влажных условиях, более высокую твердость и более высокую механическую прочность, чем кирпичная кладка. Кроме того, панели показали лучшую звуко- и теплоизоляцию.

Другие авторы (Zhang et al., 2019a,b) применили расплавленный ПС в качестве нового типа стенки. В исследовании они показывают стену, изготовленную из пресс-форм и отлитую из полипропилена.

Основными характеристиками этой стены, выполненной на месте, являются интеграция конструкции, обеспечивающая лучшие механические свойства, лучшую изоляцию конструкции с большей теплоизоляцией и более эффективную конструкцию с формами на месте, что повышает удобство использования, точность и эффективность. исполнения.

Опалубка из дерева и стали.Процедура построения показана на рис. 6.8. Хорошая работоспособность, представленная PG, показала, что работоспособность стены, установленной на месте, хорошая, и продемонстрировала жизнеспособность строительства на месте с PG.

Рис. 6.8. Опорная опалубка и формирующая стена PG (Zhang et al., 2019a,b).

- —

Блоки и кирпичи

Применение ПГ было разработано другими исследователями при производстве обожженных кирпичей со смесью 25 % ПГ + 10 % песка + 65 % глины (Ajam et al. ., 2019). Как показано на рис. 6.9, две комнаты размером 4 × 4 × 3 м 3 каждая были изготовлены в Тунисе, одна сделана из традиционного кирпича, а другая — из смеси, описанной ранее.

Рис. 6.9. Кирпичные помещения, изготовленные из полистирола (Ajam et al., 2019).

Значения концентрации радона контролировались в обоих помещениях, в два разных сезона и в два разных года (2008 и 2017). Результаты показали значительное влияние метеорологии на концентрацию радона. Кирпичи, изготовленные из PG, соответствовали физическим и механическим требованиям.Концентрация радона в помещении из кирпича ПГ показала значения ниже нормы 150 Бк/м 3 .

- —

Набережные и дороги

Нанесение ПГ на набережные выполнено в Гавре, где запроектирована набережная длиной 100 м с высотой участка 5 м и 8 м и наклон 1:1.

Проведенные работы не выявили боковых деформаций. На 5-метровом участке насыпи осадка 5–7 см (1%–1,4%) произошла в первый год и 0 см – во второй год.На участке насыпи высотой 8 м в первый год зафиксирована осадка 12 см (1,5 %), во второй год – 0 см. Что касается эрозии откосов, то были обнаружены лишь небольшие бороздки, поэтому поведение уплотненного ПС было признано удовлетворительным перед лицом эрозии.

Проведенные работы не выявили боковых деформаций. На 5-метровом участке насыпи осадка 5–7 см (1%–1,4%) произошла в первый год и 0 см – во второй год.На участке насыпи высотой 8 м в первый год зафиксирована осадка 12 см (1,5 %), во второй год – 0 см. Что касается эрозии откосов, то были обнаружены лишь небольшие бороздки, поэтому поведение уплотненного ПС было признано удовлетворительным перед лицом эрозии.Применение PG осуществлялось при строительстве автостоянки на территории Института в Гливицах (Folek et al., 2011). Покрытие автостоянки было спроектировано несколькими слоями материалов, среди которых были нанесены ПГ и зольные смеси, как показано на рис.6.10. Выполненный участок подвергался воздействию неблагоприятных погодных условий и оценивался через 7 и 16 месяцев.

Рис. 6.10. Слои экспериментального покрытия автостоянки, 1 – шлаковое покрытие ~ 20 см, 2 – золофосфогипсовое основание ~ 25 см, 3 – фильтрующий слой из песка ~ 10–15 см, 4 – гидроизоляционная мембрана (дорожного типа), (5) слой песка толщиной 5 см и (6) грунтовое основание (Folek et al.

, 2011).

, 2011).Были получены очень положительные результаты в отношении прочности на сжатие и морозостойкости. Таким образом, полностью подтверждена пригодность смесей ПГ и золы для использования в дорожном строительстве.

Особенности дома из газосиликатных блоков, преимущества и недостатки

Новые, по сравнению с деревом и кирпичом, строительные материалы вызывают массу вопросов у тех, кто решил возводить свое жилье. Подходят ли газосиликатные блоки для домостроения? Будет ли тепло и комфортно? Какие трудности ждут будущих владельцев при строительстве и дальнейшей эксплуатации дома? Ответить на эти вопросы вы сможете, просмотрев ответы тех людей, которые уже живут в домах из газосиликата.

Это так дешево?

Важнейшей причиной выбора газосиликатных блоков в качестве основного строительного материала является их низкая стоимость. Сделаны расчеты, согласно которым 1 кв. м стен из этого материала в два раза дешевле кирпича. Однако, исходя из отзывов владельцев, это не совсем так.

Стоимость газосиликата напрямую зависит от его плотности: за куб материала плотностью 600 кг/м3, который оптимален для наружных стен, необходимо платить гораздо больше, чем 300 кг за кубометр.При покупке материала необходимо учитывать, что он очень хрупкий, и часть его может повредиться при транспортировке или разгрузке. Газосиликат лучше заказывать с небольшим запасом.

Стоимость газосиликата напрямую зависит от его плотности: за куб материала плотностью 600 кг/м3, который оптимален для наружных стен, необходимо платить гораздо больше, чем 300 кг за кубометр.При покупке материала необходимо учитывать, что он очень хрупкий, и часть его может повредиться при транспортировке или разгрузке. Газосиликат лучше заказывать с небольшим запасом.Те, кто уже построил дом, говорят, что в стоимость возведения стен входит наружная облицовка. Без него не обойтись, так как пористый газосиликат легко впитывает воду, начинает крошиться и приобретает неприятный запах. Облицовка дома из газосиликатных блоков должна удовлетворять ряду требований:

- не пропускать воду,

- позволять стенам дышать,

- должна иметь вентиляционный зазор между облицовкой и стенами дома ,

- не деформируется при усадке дома.

Дешевый полистирол и песчано-цементная штукатурка не подходят. Пенопласт препятствует газообмену и сводит на нет одно из главных достоинств газобетона, а штукатурка может просто не прилипнуть к поверхности стен.

Более дорогая гипсовая штукатурка держится лучше, но владельцы жалуются, что она покрывается сетью трещин, если наружные работы проводились до того, как дом дал полную усадку. В результате получается ремонт пустотелого фасада, назвать который экономически нецелесообразно.

Более дорогая гипсовая штукатурка держится лучше, но владельцы жалуются, что она покрывается сетью трещин, если наружные работы проводились до того, как дом дал полную усадку. В результате получается ремонт пустотелого фасада, назвать который экономически нецелесообразно.Меньше всего от хозяев страдает сайдинг: он отвечает всем требованиям и может монтироваться сразу после окончания строительных работ, не дожидаясь, пока стены осядут. Также популярен облицовочный клинкерный кирпич, хотя его использование значительно удорожает строительство. При выборе любого способа сухой облицовки необходимо помнить, что между ней и стеной должен быть вентиляционный зазор, иначе внутри дома может появиться плесень и запах сырости.

Можно сэкономить на отсутствии утеплителя: пористый газосиликат имеет низкую теплопроводность. Однако для хорошей теплоизоляции толщина стен должна быть достаточно большой – около 50 см в средней полосе России. Если толщина стены рассчитана неправильно, ее все равно придется дополнительно утеплять, лучше – минеральной базальтовой ватой, которая «дышит» и экологична.

Стоит ли верить рекламе?