Как вязать арматуру композитную: Как правильно вязать стеклопластиковую арматуру, чем вязать и как вязать?

- Вязка композитной арматуры

- Опыт применения композитной арматуры в различных сферах деятельности

- Применение композитной арматуры в строительстве

- Композитная стеклопластиковая арматура от завода производителя

- Вязка композитной арматуры

- Как вязать арматуру для ленточного фундамента

- Армирование фундамента стеклопластиковой арматурой

- (PDF) Производство композитных материалов, армированных уточным трикотажем: обзор

- влияние инкрустационной пряжи и типа волокна

- Основы композитов и тканей

- СПОСОБЫ ПОВЫШЕНИЯ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК, ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, АРМИРОВАННЫХ ТКАНИ

- 3D-вязание решает проблему затрат на предварительное формование, время

- Численное моделирование механического поведения двухосных уточных трикотажных тканей в различных масштабах длины

- Abstract

- 1.Введение

- 2. Материалы и физические испытания

- 3. Моделирование биаксиальных тканей, связанных утком

- 4. Результаты моделирования

- . проведена для демонстрации практического применения разработанных моделей. Использовался набор формовочных инструментов со штампом Т-образной геометрии (). Текстильная ткань помещалась между держателем заготовки и охватывающим инструментом.Штамп сформировал из ткани охватывающий инструмент, в то время как держатель заготовки удерживал ткань. Были приложены две различные силы держателя заготовки: 0 Н (без держателя заготовки) и 100 Н. Результаты моделирования формования с макромоделями и мезомоделями для варианта 1 текстильной ткани показаны на рис. В целом результаты обеих моделей показывают согласие друг с другом с некоторыми отклонениями. Более крупные морщины были обнаружены с помощью моделирования в макро- и мезомасштабе, когда не применялись пустые держатели. Небольшие складки возникали по краям геометрической формы, когда сила держателя заготовки 100 Н была приложена во время формирования ткани.Эти морщины были обнаружены с использованием макромасштабной модели, в то время как результаты формирования мезомасштаба не показали значительных складок. С помощью макромасштабной модели можно наблюдать угол сдвига всего текстиля, в то время как мезомасштабная модель может дать более подробную информацию об осевой силе каждой отдельной пряжи. Контролируя осевое усилие каждой отдельной пряжи, можно спрогнозировать место с высоким риском повреждения пряжи и осуществить соответствующее вмешательство, например, регулировку силы держателя заготовки или использование сегментированных держателей заготовки.

- 6. Выводы

- Благодарности

- Вклад авторов

- Финансирование

- Конфликт интересов

- Список литературы

- Механическое поведение высокоэластичных эластомерных композитов с трикотажным армированием

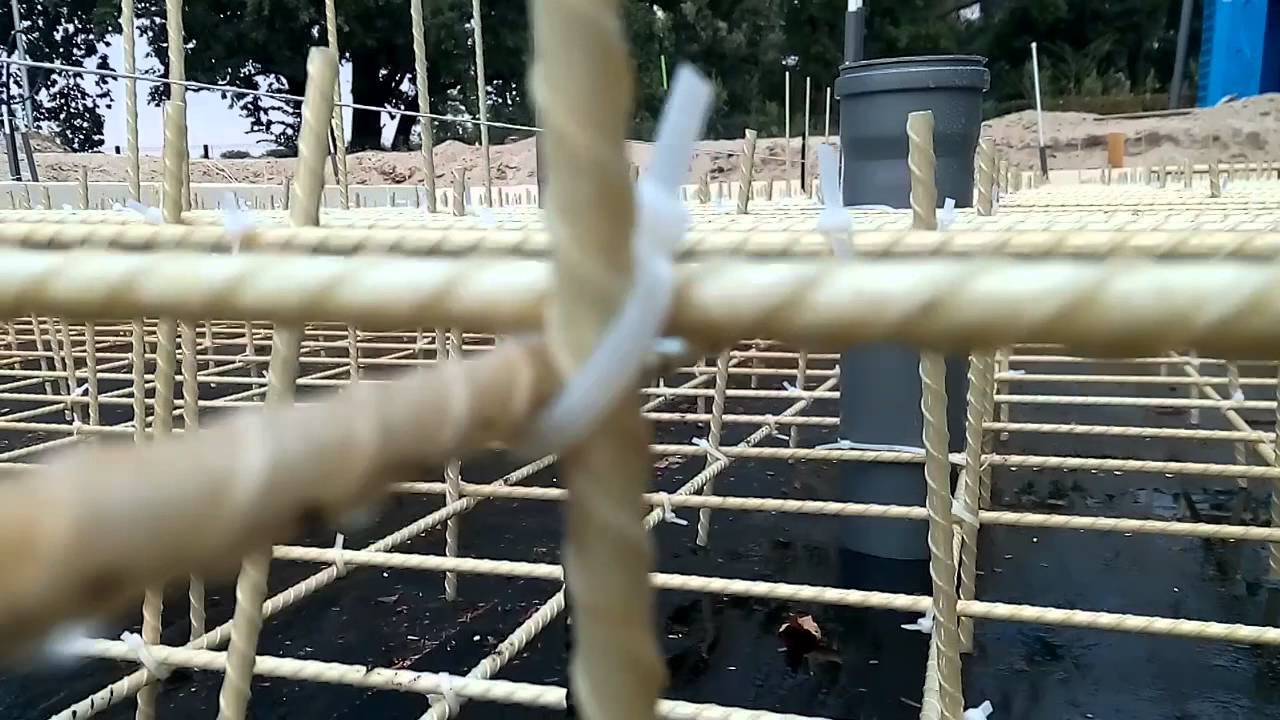

Вязка композитной арматуры

Одна из особенностей композитной арматуры состоит в том, что вязать ее нужно не только между собой, но и с металлическими стержнями. В большинстве случаев для этого применяется вязальная проволока, толщина которой составляет не менее миллиметра. Большой объем работы удобнее всего выполнять, используя электрический или ручной инструменты. Для проведения работ среднего объема, вы можете воспользоваться вязальным крючком. Для вязки небольшого количества стержней вспомогательные приспособления не нужны, подойдет и «ручной труд».

Для связывания композитной арматуры используются в том числе пластиковые хомуты и скобы. Что касается способа вязки, то он не принципиален. Главное для вас, добиться надежного и прочного фиксирования прутьев в необходимом положении перед тем, как вы станете заливать бетон. После застывания бетона, стержни уже не смогут сдвинуться с заданных позиций в любом случае. Помните только о том, что и проволока, и любые другие материалы для вязки должны обладать высокой прочностью и большой толщиной. Благодаря таким характеристикам, вы обеспечите каркасу целостность при подаче бетона.

Помните только о том, что и проволока, и любые другие материалы для вязки должны обладать высокой прочностью и большой толщиной. Благодаря таким характеристикам, вы обеспечите каркасу целостность при подаче бетона.

Немаловажным преимуществом композитной арматуры заключается в том, что она не требует использования сварки для того, чтобы собрать армирующий каркас. Вязка арматуры помогает укрепить прутья друг с другом. Благодаря такому способу, можно сэкономить и трудоресурсы, и время, и силы. В целом все работы могут быть проведены гораздо быстрее, чем в случае с металлическим материалом.

Теперь поговорим подробнее о том, какие материалы используются для вязки — об их особенностях и требованиях к ним. Начнем со стальной проволоки. И в этом случае процесс вязки будет аналогичным процессу связывания арматуры из металла. Используйте специальный пистолет или крючок. Толщина вязальной проволоки должна быть довольно большой. Иначе возможны разрывы при подаче бетона. Оптимальный диаметр составляет 0,8-1,2 миллиметра. Связывать прутья арматуры нужно внахлест — на участках пересечения.

Связывать прутья арматуры нужно внахлест — на участках пересечения.

Более быстрым способом связывания является использование пластиковых хомутов-стяжек. При выборе их прочностные характеристики всей конструкции не страдают. Кроме того, вы можете сэкономить, отказавшись от приобретения крючка и избавить себя от транспортировки большого мотка проволоки. Помните только о надежности такой вязки! Она должна быть на высшем уровне.

Еще одним простым способом связать стеклопластиковую арматуру является применение специальных креплений. Для выполнения работы довольно будет одного щелчка крепления на каждом арматурном стержене. Полученное в результате крепление будет обладать высоким уровнем надежности и прочности.

Связывание композитной арматуры является ответственным процессом. Так как в конечно итоге мы говорим о прочности всего фундамента. Стоимость специальных креплений и пластиковых стяжек, также, как и расценки на композитный материал, различна у каждого производителя. Но при выборе вам нужно обращать внимание не только на цены, но и в большей степени на качество товара. Осведомляйтесь о наличии гарантий, сопроводительных документов. Долговечность всей конструкции может существенно сократиться в том случае, если вы попробуйте сэкономить на такой важной покупке.

Но при выборе вам нужно обращать внимание не только на цены, но и в большей степени на качество товара. Осведомляйтесь о наличии гарантий, сопроводительных документов. Долговечность всей конструкции может существенно сократиться в том случае, если вы попробуйте сэкономить на такой важной покупке.

Опыт применения композитной арматуры в различных сферах деятельности

Композитная арматура – современный материал, который применяется для решения широкого спектра строительных задач. Композитная полимерная арматура используется для армирования бетонных конструкций, например, фундамента, плит перекрытий и т. д.

Где применяют композитную арматуру?

Чаще всего стеклопластиковая арматура используется для устройства:

- укреплений и беговых сооружений;

- дорожных плит;

- кирпичных и железобетонных конструкций;

- мостовых сооружений;

- ограждений;

- бассейнов и емкостей, предназначенных для использования на химических производствах.

Данный материал подходит для армирования дорожного полотна, полов в жилых и коммерческих помещениях. В ряде случаев его применяют для устройства опор контактной сети. Это – лишь некоторые примеры применения композитной арматуры в дорожном строительстве и ремонтной сфере.

Как показывают данные технических испытаний, конструкции из бетона с композитной неметаллической арматурой имеют более долгий срок службы по сравнению с теми, где использованы изделия из стали. Более того, они невосприимчивы к воздействию влаги и агрессивных сред (кислот и щелочей).

При использовании данного материала необходимо знать основные правила, обозначающие, как вязать композитную арматуру для фундамента. Соблюдение рекомендаций от специалистов позволяет обеспечить прочность фундамента.

- Конструкцию нужно соединять минимум на 50% всех перекрытий. Чем больше мест скрепления, тем выше прочность фундамента.

- Для ленточного и свайного фундамента применяют ребристую композитную арматуру, для плитного – изделия с периодическим сечением.

Арматуру можно вязать с использованием специальных хомутов из пластика, но по такому каркасу нельзя ходить. Удобнее применять соединительные элементы, которые выпускают именно для композитной арматуры. Они бывают различных конфигураций. Также можно выполнить вязку с применением проволоки, которая имеет диаметр 0,8-1,2 мм. Однако такой способ очень затратный по времени.

Применение композитной арматуры в строительстве

Задумав строительство дома возникает вопрос о выборе качественных, долговечных и надежных материалов, обладающих одновременно разумной ценой. Мы расскажем Вам, как построить дом и при этом значительно сэкономить. Применение композитной арматуры в строительстве позволит сократить расходы, ведь она на 30 % дешевле металлической и на 80% дешевле ее транспортировка. Например, в ГАЗель вмещается 19 000 м арматуры диаметром 8 мм, при равнопрочной замене это соответствует 16,9 тн металлической арматуры 12 АIII. Транспортные расходы на лицо!!!

Стеклопластиковая арматура для фундамента

Стеклопластиковая композитная арматура хорошо зарекомендовала себя при строительстве малоэтажного частного дома, дачи или коттеджа. Сфера ее применения разнообразна: такую арматуру можно использовать при укладке ленточного и сплошного фундамента, изготовлении буровых свай, изготовления перекрытий, укрепление грунтов парковок и проезжих частей, заливке отмостки дома, армирование стен при монолитном домостроении и кирпичной кладки, при помощи гибких связей. Свои вопросы вы можете задать нашим специалистам по телефонам 8(952) 910-90-95.

Сфера ее применения разнообразна: такую арматуру можно использовать при укладке ленточного и сплошного фундамента, изготовлении буровых свай, изготовления перекрытий, укрепление грунтов парковок и проезжих частей, заливке отмостки дома, армирование стен при монолитном домостроении и кирпичной кладки, при помощи гибких связей. Свои вопросы вы можете задать нашим специалистам по телефонам 8(952) 910-90-95.

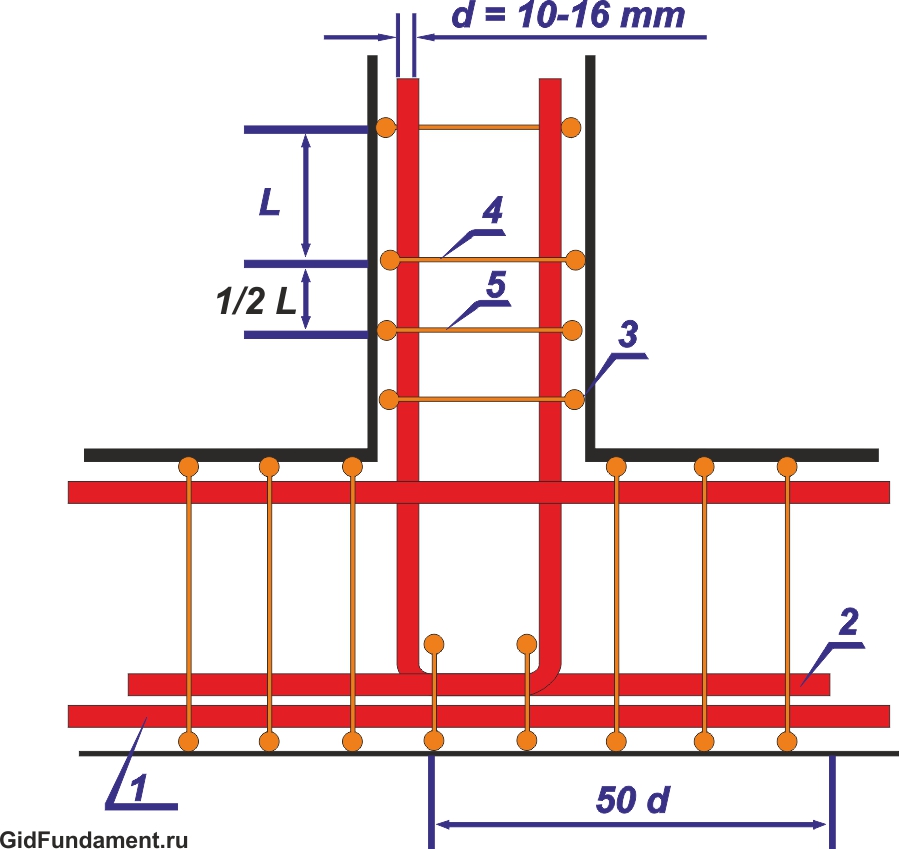

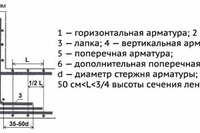

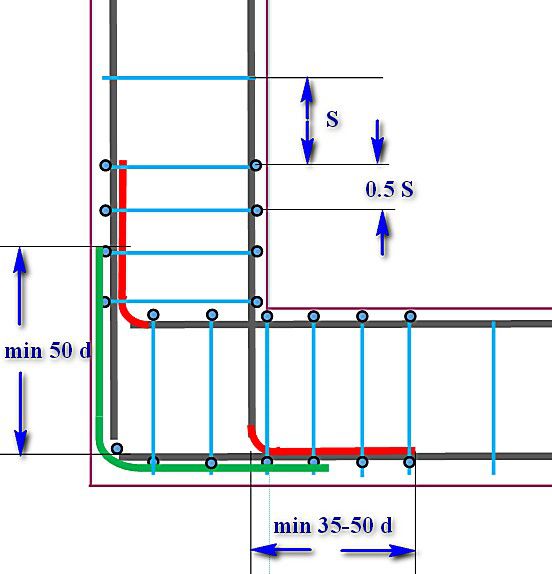

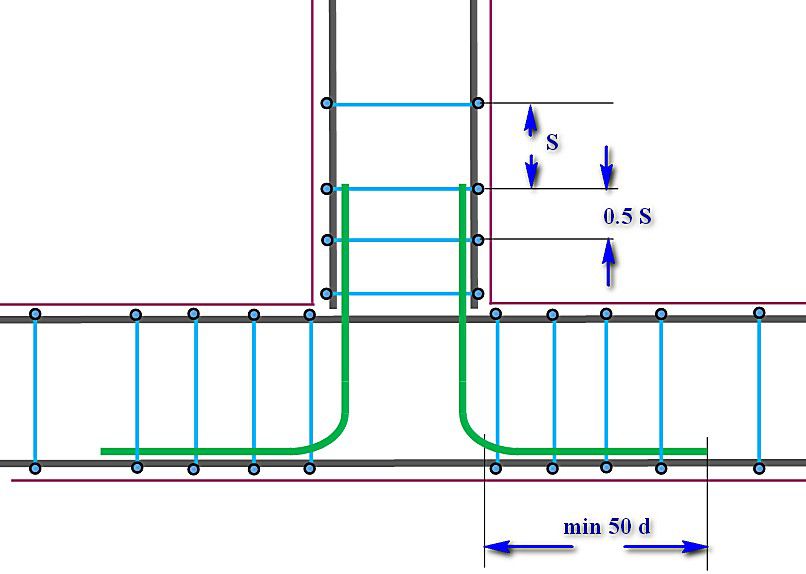

На рисунке приведена схема для вязки каркаса для ленточного фундамента

Часто возникает вопрос, как правильно рассчитать необходимое количество стеклопластиковой арматуры для фундамента. Но на наш взгляд, следует начинать с самого начала и с самого главного при определении ЛЮБОГО типа фундамента. А именно с инженерно-геологических изысканий участка, на котором будет стоять ваше будущее здание. Инженерные изыскания являются одним из важнейших видов строительной деятельности, с них начинается любой процесс строительства. На выбор типа фундамента влияют множество факторов: состояние и тип грунта на отведенном участке; глубина промерзания грунта; наличие грунтовых вод; нагрузка от несущих конструкций здания и так далее. При отсутствии данных о геоизысканиях, их при желании можно выполнить самостоятельно, правда, с некоторой степенью погрешности. Для этого на участке под будущим строением необходимо пробурить скважину и тщательно обследовать ее. Необходимо замерить высоту почвенного, плодородного слоя. При строительстве его необходимо будет убирать. Для основания фундамента выбирают несущие слои грунта (глины, суглинки, пески, супеси) находящиеся под почвенно-растительным слоем или насыпным грунтом.

При отсутствии данных о геоизысканиях, их при желании можно выполнить самостоятельно, правда, с некоторой степенью погрешности. Для этого на участке под будущим строением необходимо пробурить скважину и тщательно обследовать ее. Необходимо замерить высоту почвенного, плодородного слоя. При строительстве его необходимо будет убирать. Для основания фундамента выбирают несущие слои грунта (глины, суглинки, пески, супеси) находящиеся под почвенно-растительным слоем или насыпным грунтом.

Что касается глубины промерзания, то, как правило, грунт вспучивается зимой всегда. Вам необходимо добиться, чтобы вспучивание было одинаковым по всему периметру фундамента или не было вообще. Помните, что влажный грунт вспучивается больше, чем сухой. Глинистый грунт вспучивается сильнее, чем песчаный. Наличие глинистых включений в песчаном грунте приведет не только к неравномерности сезонного вспучивания, но и к возникновению горизонтальных сил, действующих на фундамент, что приводит к деформированию фундамента. Если на Вашем участке по всему периметру наблюдаете пучинистый грунт, то необходимо полностью заменить пучинистый грунт на песок крупной фракции с трамбовкой каждого слоя или гравийную подсыпку. В Сибири глубина промерзания может колебаться от полуметра до двух с половиной метров. Такой разброс объясняется разной плотностью грунта и разной средней температурой зимой. Грунт, насыщенный влагой, промерзает сильнее и если на участке высокий уровень грунтовых вод, то такие грунты будут промерзать сильнее и необходимо либо делать фундамент шире, либо увеличивать глубину заложения фундамента.

Если на Вашем участке по всему периметру наблюдаете пучинистый грунт, то необходимо полностью заменить пучинистый грунт на песок крупной фракции с трамбовкой каждого слоя или гравийную подсыпку. В Сибири глубина промерзания может колебаться от полуметра до двух с половиной метров. Такой разброс объясняется разной плотностью грунта и разной средней температурой зимой. Грунт, насыщенный влагой, промерзает сильнее и если на участке высокий уровень грунтовых вод, то такие грунты будут промерзать сильнее и необходимо либо делать фундамент шире, либо увеличивать глубину заложения фундамента.

Итак, глубина заглубления фундамента (именно подземная его часть) на пучинистых грунтах должна быть не менее глубины промерзания; на условно непучинистых грунтах (крупнообломочных с пылевато-глинистым заполнением, мелких и пылеватых песках и всех видах глинистых грунтов твердой консистенции) при глубине промерзания до 1 м, заглубление фундамента следует производить не менее 0,5 м; промерзание до 1,5 м — заглубление не менее 0,75 м; глубина промерзания от 1,5 до 2,5 м, то не менее 1 м; на непучинистых грунтах, независимо от глубины промерзания, заглубление фундамента не менее 0,5 м.

Для легких строений применяется мелкозаглубленный фундамент с глубиной залегания 50-100 см. Для тяжелых строений (двухэтажный кирпичный дом с ж/б перекрытиями) следует предусматривать заглубленный ленточный фундамент с глубиной заглубления на 20-30 см ниже точки глубины промерзания. Для Новосибирска и Новосибирской области глубина промерзания составляет 220см – глина, суглинки; 242см – пески, супеси.

Помимо всего, необходимо подготовить основание или подушку под будущий ленточный фундамент – уложить щебень или гравий, или утрамбованный песок, сделать бетонную подготовку из тощего бетона слоем 5-10 см с применением гидроизоляционной мембраны.

Примеры расчета количества арматуры для ленточного фундамента, а также рекомендуемое количество продольных нитей при устройстве ленточного фундамента приведены ниже.

Количество продольных нитей для фундамента можно взять из таблицы. На рисунке, величину В(расстояние между вертикальными стойками) рекомендуем делать 50 см. Величина Н – (расстояние между нитями в вертикальной плоскости) около 30 — 50см.

Величина Н – (расстояние между нитями в вертикальной плоскости) около 30 — 50см.

Произведем расчет ленточного фундамента 7х8 м, высотой 1,2 м, шириной 45 см, защитный слой 2,5 см с каждой стороны:

- Периметр фундамента со сторонами 7 * 8 м.п. Периметр =30 м.п.

- Количество продольных нитей (определяем по таблице) – 6 шт (2 ряда по 3 нити). 30*6= 180 м.п.

- Количество арматуры на вертикальные стойки на 1 п.м (через 50 см) – 1,2м*4 = 4,8 м.п на 1 м.п фундамента.

- Поперечные связи из расчета на 1 погонный метр — 0,4 * 6 (три поперечные связи) = 2,4 метра на 1 м.п. фундамента.

- ИТОГО: 180 м.п. + (4,8 м.п * 30) + (2,4 м.п * 30) = 396 м.п. арматуры стеклопластиковой.

- Количество хомутов, считаем по количеству узлов соединения. На 1 м.п. фундамента таких мест – 12. (12х30м.п. = 360шт)

|

Шаг ячейки, мм

|

Количество погонных метров арматуры в 1 кв.

|

Количество хомутов на 1 кв.м., шт. (при вязке в шахматном порядке)

|

|

200х200

|

10 м.п.

|

12,5 шт.

|

|

150х150

|

13,3 м.п.

|

22,0 шт.

|

|

100х100

|

20 м.п.

|

50,0 шт.

|

На армирование бетонной стяжки рекомендовано применять арматурную сетку. Расход арматуры считается на 1 м.кв., учитывая шаг ячейки сетки. Для стяжки пола необходима одна сетка, для заливки фундаментной плиты – 2 ряда сеток.

Для расчета необходимого количества арматуры стеклопластиковой, просто перемножаете площадь на количество.

Как вязать стеклопластиковую арматуру.

Вязка арматуры осуществляется в соответствие с требованием строительных норм и правил, а именно, допускается вязка арматуры термообработанной проволокой или полипропиленовыми хомутами. И можете не сомневаться, в нашей кампании, Вам предложат только качественные хомуты.

Свои вопросы вы можете задать нашим специалистам по телефонам 8(952) 910-90-95.

Помимо хомутов и вязальной проволоки для арматуры, Наша компания готова предложить вам и подстановочные и крепежные элементы для арматуры.

Композитная стеклопластиковая арматура от завода производителя

+38 (067) 312 09 78

+38 (050) 482 71 72

+38 (067) 312 09 78

+38 (050) 482 71 72

- Главная

Продукция

- Композитная стеклопластиковая

арматура - Композитная стеклопластиковая

сетка

- Композитная стеклопластиковая

- Галерея

- Блог

- Прайс

- Дилерам

- Контакты

Вязка композитной арматуры

Композитная или полимерная арматура представляет собой стержни, что выполнены из углеродных, арамидных, стеклянных или базальтовых волокон, которые насыщены специальным полимерным связующим. Такие арматурные прутья могут состоять из одного волокна или переплетения нескольких видов.

Такие арматурные прутья могут состоять из одного волокна или переплетения нескольких видов.

Где применяется строительный материал

Перед тем, как вязать композитную арматуру, важно понять, где именно станут пригодными эти конструкции. С помощью стеклопластиковых каркасов проводят армирование:

Кладки из пенобетона или газобетонных блоков. Используют преимущественно композитные прутья диаметром от 6 мм.

Основание, которое служит опорой для здания.

Для этого используют композитную арматуру от 8 мм в диаметре.

Бетонных строений, которые служат ограждениями. Такие строения не применяются для сооружения несущих конструкций и перекрытий.

Чем и как вязать композитную арматуру

Резать строительный материал разного диаметра разрешается болгаркой. Обратите внимание, что от того, как будет связан арматурный каркас, зависит долговечностью эксплуатации и прочность основания.

Как вязать композитную арматуру:

1. Специальными крепежами. Этот способ самый простой, ведь необходимо лишь защелкнуть крепление на прутьях.

Специальными крепежами. Этот способ самый простой, ведь необходимо лишь защелкнуть крепление на прутьях.

2. Тонкими металлическими прутами. Проводится вязка с использованием специального пистолета или крючка.

3. Пластиковыми стяжками. Данный вариант вязки строители считают самым быстрым. Хомуты из пластика позволяют создать прочные соединения элементов.

На самом деле, создание скелета из композитной арматуры — это несложный процесс, однако который требует высокой точности и внимательности от специалиста. Благодаря малому весу стеклопластиковых прутьев, работать с материалом намного быстрее, чем с тяжелой металлической арматурой.

30.01.2019

(14 просмотров)

Как вязать арматуру для ленточного фундамента

Для создания каких-либо построек необходимо соорудить фундамент. Существует несколько видов фундаментов различной сложности и имеющих свои положительные и отрицательные стороны. Одним из самых простых является ленточный фундамент. Но, одним из его недостатков является то, что со временем, есть большой шанс его просадки. Для того, что бы этого не произошло, производят армирование верхней и нижней части фундамента. Средняя часть не получает особой нагрузки. В этом случае нагрузку на растяжение берут на себя арматурные стержни.

Одним из самых простых является ленточный фундамент. Но, одним из его недостатков является то, что со временем, есть большой шанс его просадки. Для того, что бы этого не произошло, производят армирование верхней и нижней части фундамента. Средняя часть не получает особой нагрузки. В этом случае нагрузку на растяжение берут на себя арматурные стержни.

Материалы, используемые в статье:

Ленточный фундамент с заложенной связанной арматурой

Армирование представляет собой укладывание металлических стержней или коробов из арматуры на место будущего фундамента. Стержни предварительно связываются между собой проволокой или свариваются. Так же возможно использование различных пластиковых фиксаторов, например фиксаторов звездочка, пластиковых хомутов, муфт для арматуры и пр. При использовании пластиковых хомутов необходимо учитывать тот нюанс, что при заливке каркаса бетоном по нему не желательно ходить. Иначе хомуты могут просто не выдержать и лопнуть.

\

Уже отрезанная проволока для вязки арматуры

Обязательно нужно знать конкретную маркировку арматуры, которую собираются использовать в армировании.

Если прутья в маркировке имеют индекс С, то значит, что такие стержни свариваемые, их лучше скрепить сваркой. Если же индексы отсутствуют, то, арматуру необходимо будет связывать.

Связывается арматура с использованием различных приспособлений. Это:

- Пассатижи. Вполне пригодны для вязки небольшого количества арматуры.

- Крючок для вязки. Бывает как полностью механический, так и винтовой. Гораздо удобнее пассатиж, поэтому процесс проходит быстрее, что позволяет связывать гораздо больше материала. Крючок можно вставить в шуруповерт для более комфортной работы.

- Пистолет для вязки. Почти полностью автоматизирует процесс. Достаточно поднести конец пистолета к месту соединения и нажать на кнопку. Пистолет сам обвяжет стержни проволокой и завяжет ее. Не заменимая вещь при очень больших объемах.

После того как проволока и арматура куплена и готова к работе, а так же определен инструмент для вязки, то можно начинать сам процесс.

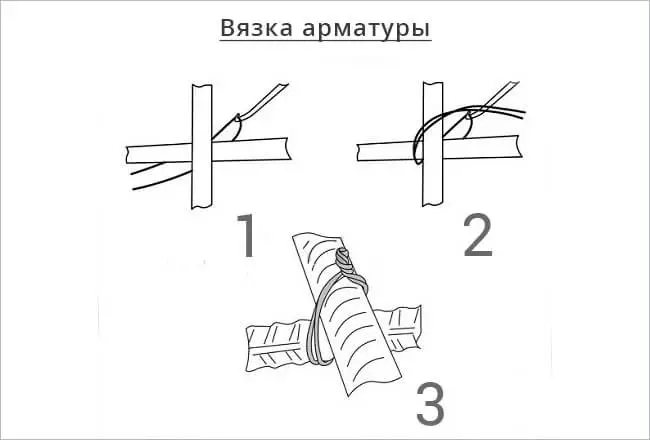

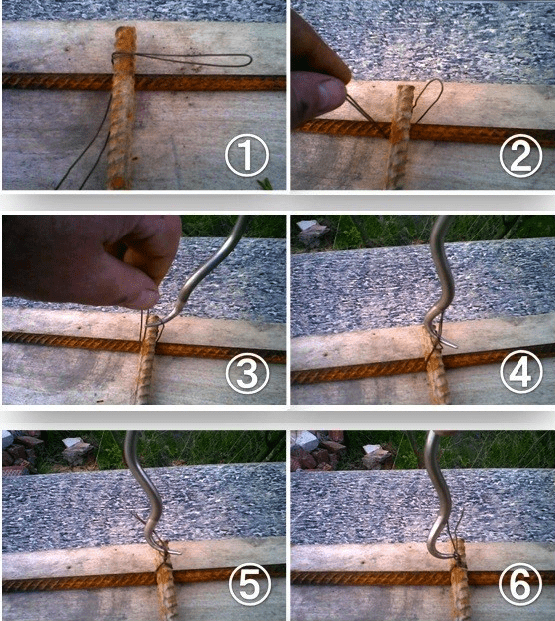

Рассмотрим вязку стержней с помощью винтового крючка:

- 1 этапом отрезается кусок проволоки около 30 см и складывается пополам.

- На 2 этапе проволока под связываемое соединение а крючок для арматуры вставляют в петлю проволоки.

- 3 этапом проволокой полностью огибают соединение, свободный конец укладывается на крючок.

- На 4 этапе остается только поднять ручку крючка один или несколько раз. При поднятии ручки, сам крючок вместе с проволокой начинает крутиться и закручивает ее. Не переусердствуйте, иначе можно просто порвать проволоку.

Связка завершена, можно переходить к другому соединению.

Связка арматуры винтовым крючком:

Видео с примером вязки арматуры крючком и шуруповертом:

Еще один пример вязки арматуры:

Армирование фундамента стеклопластиковой арматурой

Стеклопластиковая арматура

Строительный рынок не стоит на месте, что приводит к появлению новых материалов, которые имеют улучшенные характеристики по сравнению с аналогами предыдущего поколения. Сравнительно недавно в строительной области появилась стеклопластиковая арматура, которая стала серьезным конкурентом металлическим прутьям.

Еще недавно стальная арматура была единственным материалом, который использовался при производстве железобетонных изделий, для повышения прочности фундаментов и других элементов строительных конструкций. Однако новый материал характеризуется более совершенными свойствами, чем привлекает внимание потребителя.

Описание материала и его виды

Стеклопластиковая арматура представляет собой неметаллический стержень с навивкой из волокон композитного материала или с напылением мелкофракционного абразивного порошка. Диаметр армированных прутков может составлять от 4 до 18 мм.

Диаметр армированных прутков может составлять от 4 до 18 мм.

В зависимости от материала, используемого в качестве основы для изготовления прутка, выделяют несколько видов композитной арматуры:

Особенности материала

- Базальтовые изделия (обозначаются буквами АБП) производятся на основе базальтовых волокон, связанные с помощью смолы органического происхождения. Такая арматура характеризуется высокой устойчивостью к воздействию агрессивной среды, включая газы, щелочи и соли.

- Стеклопластиковая арматура (аббревиатура АСП) производится из волокон стеклопластика, соединенных с помощью термореактивных смол. Преимуществом таких прутьев является незначительный вес и высокие прочностные характеристики.

- Углепластиковую арматуру (обозначение АУП) производят на основе углеводорода. Материал отличается повышенной прочностью, но имеет очень высокую стоимость, что существенно понижает его популярность.

- В основе комбинированных изделий (аббревиатура АКК) лежит базальт и стекловолокно.

Такой материал устойчив к износу и имеет широкую область применения.

Такой материал устойчив к износу и имеет широкую область применения.

Среди перечисленных видов композитной арматуры наибольшей популярностью пользуются стеклопластиковые изделия, поэтому следует подробнее изучить именно этот материал.

к оглавлению ↑

Преимущества и область использования стеклопластиковой арматуры

В отличие от стальных прутьев стеклопластиковая арматура имеет ряд существенных преимуществ:

- Незначительный вес, за счет чего становится удобнее перевозить материал и выполнять различные действия с ним.

- Высокая устойчивость к воздействию агрессивной среды, включая газы, щелочи и соли.

- Устойчивость к образованию очагов коррозии.

- Высокие показатели прочности на разрыв.

Все перечисленные характеристики существенно расширяют область использования композитной стеклопластиковой арматуры:

- С ее помощью укрепляют стены и перегородки из кирпича и различных блоков.

- С помощью арматуры из стеклопластика связывают несущие стены с облицовочными перегородками. Кстати, у нас есть интересная статья на тему «облицовка фундамента искусственным камнем«.

- Стеклопластиковая арматура отлично подходит для укрепления фундаментов плитного типа и ленточных оснований, подошва которых лежит значительно ниже уровня промерзания грунта. Кроме того рекомендуется использовать композитную арматуру для усиления фундаментов, эксплуатируемых в условиях агрессивной среды.

Стеклопластиковая композитная арматура может использоваться для укрепления любого типа фундамента для малоэтажных строений. Однако в случае с ленточными и столбчатыми основаниями под строения не больше трех этажей композитные стержни получили множество положительных рекомендаций. Другими словами применять стеклопластиковую арматуру можно для укрепления монолитной бетонной ленты под частный дом или коттедж в один-два этажа, баню, гараж или хозяйственные постройки. На нашем сайте есть информация о том, как сделать фундамент под гараж и как сделать фундамент для бытовки, а также многое другое. Вы можете воспользоваться поиском по сайту, чтобы найти интересующую Вас информацию.

Вы можете воспользоваться поиском по сайту, чтобы найти интересующую Вас информацию.

Стоит напомнить, что стеклопластиковая арматура является новым материалом, свойства которого изучены не до конца. Поэтому лучше использовать материал для конструктивного армирования, избегая моментов, где требуется повышенная прочность на изгиб и скручивание.

к оглавлению ↑

Расчет стеклопластиковой арматуры

Строительство фундамента своими руками требует проведения расчетов количества строительных материалов, включая композитную арматуру.

Учитывая различные факторы, следует проводить расчет материалов по следующему алгоритму:

- Определение общей длины фундамента с учетом длины внутренней несущей перегородки.

- Расчет длины прутьев арматуры, принимая во внимание, что арматура будет уложена в два яруса (4 прутка).

- Определение количества соединений. Следует учитывать, что соединение арматурных прутьев из стеклопластика проводится не сваркой, а внахлест.

Поэтому нужно на каждый угол добавлять по 1 метру.

Поэтому нужно на каждый угол добавлять по 1 метру. - Выполнение расчетов поперечных соединений.

Расчет композитной арматуры

Для полного понимания можно взять пример расчетов арматуры для фундамента дома размером 6*8 метров, внутренняя несущая стена которого равна 6 метров.

Общая длина фундамента определяется следующим образом:

(6+8)*2+6=34 метра.

Общая длина прутьев с учетом того, что двухуровневая конструкция состоит из 4 параллельных прутков, составляет:

34*4=136 метров.

Количество соединений и, соответственно, длина арматуры для этой цели определяется так: количество капитальных стен умножается на 1 метр нахлеста и на количество прутьев. Получается следующее:

(4+1)*1*4=20 метров.

Следовательно, для фундамента указанных размеров с учетом дополнительного материала на стыковку потребуется следующее количество продольных прутьев:

136+20=156 метров.

Также следует рассчитать количество поперечных кольцевых соединений. Согласно технологии укладки армирующего каркаса соединительные кольца должны располагаться на расстоянии 50 см друг от друга. Для определения количества поперечных соединительных колец необходимо общую длину арматуры разделить на 0,5 метра. Получается следующее:

Согласно технологии укладки армирующего каркаса соединительные кольца должны располагаться на расстоянии 50 см друг от друга. Для определения количества поперечных соединительных колец необходимо общую длину арматуры разделить на 0,5 метра. Получается следующее:

34:0,5=68.

Чтобы рассчитать длину арматуры, необходимую для такого количества поперечин, во внимание принимаются размеры каркаса. К примеру, если решетка каркаса имеет размер 60*30 см, то длина прута для одного кольца будет равна следующему:

(0,6+0,3)*2*68=122,4 метра.

Помимо этого в обязательном порядке следует добавить некоторое количество материала для запаса. То есть следует взять не 122, а 130 метров арматуры.

Суммируя результаты вычислений продольных и поперечных элементов каркаса, получаем результат:

156+130=286 метров.

к оглавлению ↑

Армирование фундамента стеклопластиковой арматурой

Усиление фундамента армированием дает большое преимущество в плане прочности, поэтому к процессу следует подходить ответственно.

Инструменты и материалы

Армирование фундамента требует точности и аккуратности, поэтому следует приготовить следующее:

- Рулетку для выполнения соответствующих измерений.

- Болгарку для подгона и резки прутьев стеклопластиковой арматуры.

- Средства индивидуальной защиты для работы с болгаркой.

- Водяной уровень.

- Пластиковые хомуты для соединения прутьев композитной арматуры.

к оглавлению ↑

Земляные работы

На этом этапе необходимо вырыть траншею в соответствии с проектом будущего строения. Дно траншеи тщательно выравнивают и утрамбовывают. Затем насыпают песок слоем 10-15 см, проливают его водой и хорошо уплотняют. Поверх песка насыпают слой щебня такой же толщины и вновь тщательно уплотняют. В результате на дне получилась своеобразная подушка из песка и щебня.

На этом этапе важно сделать абсолютно ровную плоскость для укладки стеклопластиковой арматуры, поэтому следует в процессе работы пользоваться строительным уровнем.

к оглавлению ↑

Строительство опалубки

Опалубку собирают из досок, соединяя их в щиты посредством саморезов или гвоздей. При этом важно шляпки крепежных элементов располагать с внутренней стороны. В обязательном порядке следует укрепить конструкцию специальными распорками.

Стенки опалубки застилают пергамином и фиксируют его строительным степлером. Этот материал позволит сохранить чистоту досок и предотвратит вытекание жидкости из бетонного раствора.

Собираем опалубку

Далее на стенках опалубочной конструкции делают метки уровня, до которого будет заливаться бетонный раствор. Эта линия будет своеобразным ориентиром и при установке армирующего каркаса из стеклопластиковой арматуры. Для работы на этом этапе лучше всего пользоваться водяным уровнем.

к оглавлению ↑

Сооружение арматурного каркаса

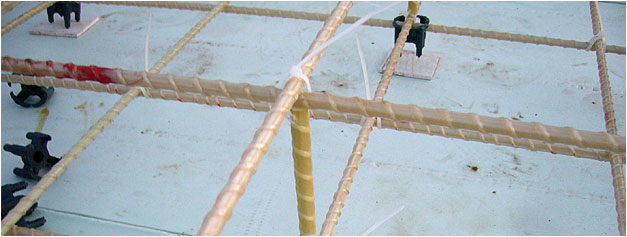

Главное условие на этом этапе – каркас должен полностью заливаться бетоном. Поэтому при установке арматурной сетки следует выдерживать расстояние от стенок опалубки не меньше 5 см. Чтобы арматура не лежала на дне траншеи, укладывают кирпичи. Затем на них укладывают в два ряда продольные прутья стеклопластиковой арматуры и горизонтальные поперечины. Связывать продольные и поперечные прутья рекомендуется пластиковыми хомутами. После этого аналогичным способом связывают вертикальные прутья каркаса, размер ячеек при этом должен составлять 15*15 см.

Чтобы арматура не лежала на дне траншеи, укладывают кирпичи. Затем на них укладывают в два ряда продольные прутья стеклопластиковой арматуры и горизонтальные поперечины. Связывать продольные и поперечные прутья рекомендуется пластиковыми хомутами. После этого аналогичным способом связывают вертикальные прутья каркаса, размер ячеек при этом должен составлять 15*15 см.

к оглавлению ↑

Заливка фундамента

Завершающим этапом можно назвать заливку бетонной смеси в опалубку с каркасом из прутьев стеклопластиковой арматуры. Бетонный раствор заливают осторожно, стараясь заполнить все пространство между элементами каркаса. Кроме того очень важно периодически протыкать бетон металлическим прутом, чтобы удалить образовавшиеся воздушные пузырьки.

Сравнение характеристик стеклопластиковых и стальных прутьев

Если сравнивать характеристики стальной и композитной арматуры, то можно отметить следующее:

- Сталь легко поражается коррозией, а стеклопластик устойчив к любой агрессивной среде.

- Металлические прутья являются своеобразными мостиками холода в фундаменте, а теплопроводность композитного материала значительно ниже.

- Весит стеклопластиковая арматура в несколько раз меньше стального аналога.

Но, если Вы все-таки склоняетесь к классической арматуре, то читайте правила выбора, расчета и монтажа металлической арматуры.

Выбирая материал для армирования фундамента, следует принимать во внимание все значимые факторы. Несмотря на большое количество положительных характеристик, стеклопластиковая арматура является новым материалом, а металлические прутья проверены временем.

(PDF) Производство композитных материалов, армированных уточным трикотажем: обзор

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, АРМИРОВАННЫЕ ВЕФТОПРЯЖЕННЫМ ТКАНИ 639

Повреждение пряжи, которое могло быть вызвано истиранием. Также было исследовано

с помощью фотографических методов, что большая часть разрывов волокон

происходит на верхней дуге стежков, а

сломанных волокон выступают из плоскости ткани как маленькие

зубцов [35].

4. Заключение

Исследования композитов, связанных с утком, начались в

1961 Марвина [22], и с тех пор эти материалы

привлекают все большее внимание из-за их

потенциальных применений и преимуществ.В данной статье

кратко объяснена технология производства композитов, связанных с утком.

Хотя уточные трикотажные структуры имеют худшие механические свойства

из-за их сильно петлевой архитектуры, уточные вязаные изделия

, тем не менее, могут быть разработаны с улучшенными свойствами

в определенных направлениях за счет использования уложенных нитей. Из этого обзора

можно сделать вывод, что основные преимущества уточного трикотажа

в производстве армированных композитов заключаются в следующем.

1. Уточное вязание — это быстрый, непрерывный и чрезвычайно универсальный

процесс преобразования волокон.

2. Уточное вязание позволяет производить сетчатые изделия

формы / почти сетчатые формы.

3. Уточное вязание имеет преимущество драпируемости /

формуемости тканей, что позволяет формировать более

формованных инструментов сложной формы.

4. Уточное трикотажное полотно обладает растяжимостью для адаптации сложных форм

без обжима.

5. Формирующие свойства уточного трикотажа, близкие к сетчатому, уменьшают потери материала

.

6. Формирующее свойство уточной вязки, близкое к сетчатому, составляет

эффективных затрат.

Список литературы

1. Long, A.C. Разработка и производство текстильных композитов;

Woodhead Publishing Ltd .: England, 2005.

2. Horrocks, A.R .; Ананд, С.С. Справочник по техническому текстилю;

2-е изд .; Woodhead Publishing Ltd .: England, 2004.

3. Alcock, B.; Cabrera, N.O .; Barkoula, N.M .; Spoelstra, A.B .;

Loos, J .; Пейс, Т. Механические свойства тканой ленты из полипропиленовых композитов

. Композиты Часть A: Прикладная наука

и производство 2007,38, 147–161.

4. Baucom, J.N .; Зикри М.А. Низкоскоростные ударные повреждения

прогрессия в тканых композитных системах E-Glass. Композиты

Часть A: Прикладная наука и производство 2005,36, 658–664.

5. Bigaud, D .; Шосткевич, К.; Хамелин, П. Анализ на разрыв для

мягких композитных материалов, армированных текстилем, при одноосных и двухосных

растягивающих напряжениях. Композитные конструкции 2003,62, 129–137.

6. Bini, T.B .; Рамакришна, S .; Huang, Z.M .; Лим, К. Структура —

Соотношение свойств при растяжении композитных материалов трикотажного полотна.

Полимерные композиты 2001,22 (1), 11–21.

7. Cheng, K.B .; Рамакришна, S .; Ли, К. Электростатический разряд

Свойства трикотажных композитов из полипропилена, армированных медной проволокой и стекловолокном.

.Полимерные композиты 2001,22 (2),

185–196.

8. Huang, D .; Миннетян Л. Прогрессирующее разрушение сшитых панелей из усиленного композитного материала

на сдвиг в диапазоне Postbuckling.

Журнал армированных пластиков и композитов 2001,20 (18),

1617–1632.

9. Hufenbach, W .; Petrinic, N .; Хорниг, А .; Langkamp, A .;

Gude, M .; Wiegand, J. Поведение расслоения 3D-текстиля

армированных композитов: экспериментальные и численные подходы.

В материалах конференции CDCM, Штутгарт, сентябрь

2006 г., 1–10.

10. Huysmans, G .; Verpoest, I .; Houtte, P.V. Модель повреждений

композитов трикотажного полотна. Композиты Часть A: Прикладная наука

и производство 2001,32, 1465–1475.

11. Хондкер, О.А .; Fukui, T .; Nakai, A .; Хамада, Х. Первичный излом

текстильных композитов, связанных тканью, связанных утком. Композиты Часть A:

Прикладная наука и производство 2004,35, 1185–1194.

12. Хондкер, О.А .; Leong, K.H .; Herszberg, I .; Хамада, Х. Удар

и характеристики сжатия после удара стекловолокна

текстильных композитов. Композиты Часть A: Прикладная наука и

Производство 2005,36, 638–648.

13. Хондкер, О.А .; Ян, X .; Usui, N .; Hamada, H. Mechanical

Свойства вязаных композитов ПП / ПП с текстильными вставками с использованием

литьевого формования под давлением. Композиты Часть A: Прикладные

Наука и производство 2006,37, 2285–2299.

14. Kuo, W.S .; Ko, T.H .; Чен, К. Влияние процессов ткачества на сжатие

3D тканых композитов. Композиты Часть

A: Прикладная наука и производство 2007,38, 555–565.

15. Lam, S.W .; Дао, X.M .; Ю, Т. Сравнение различных термопластичных ячеистых текстильных композитов

по их энергопоглощающей способности

. Composites Science and Technology 2004,

64, 2177–2184.

16. Lau, K .; Линг, Х.; Чжоу, Л. Низкоскоростное воздействие на форму

сплавов с памятью формы сшитых композитных пластин. Умные материалы и

Структуры 2004,13, 364–370.

17. Liu, W .; Вс, В .; Хм.; Гу, Б. Поведение при сжатии двухосного

проставочного уточного трикотажного полотна, армированного композитным материалом при различных скоростях деформации

. Полимерные композиты 2007,28 (2), 224–232.

Полимерные композиты 2007,28 (2), 224–232.

18. Ломов С.В. Микромакро-структурный анализ текстиля

Составные части. 2007, стр. 1–10. Получено с: http: // www.

mtm.kuleuven.ac.be/research/c2/poly/index.htm (последний доступ:

,

, сентябрь 2007 г.)

19. Осада, Т. Поведение при начальном разрушении атласной ткани

композитов. Композитные конструкции 2003,61, 333–339.

20. Пелед, А .; Бентур, А. Структура ткани и ее армирующая эффективность

в текстильных армированных цементных композитах. Композиты

Часть A: Прикладная наука и производство 2003,34,

107–118.

21. Savci, S.; Curiskis, J.I .; Пайлторп, М. Исследование деформации

уточных преформ для усовершенствованных композитных конструкций

Часть I. Свойства сухой преформы. Наука о композитах

и технология 2000,60, 1943–1951.

22. Savci, S .; Curiskis, J.I .; Пайлторп, М. Исследование деформации

уточных преформ для усовершенствованных композитных конструкций

Часть II: Полученный композит. Наука о композитах

Наука о композитах

и технология 2000,60, 1943–1951.

23. Tercan, M .; Asi, O .; Юксеккая, М.Е .; Актас, А. Сравнение

свойств на растяжение уточно-трикотажных композитов стекло / эпоксидная смола 1 * 1 ребра

с различным расположением слоев. Материалы и дизайн 2007,

28, 2172–2176.

24. Zhangyu, F.Z .; Yanmo, C .; Хайру, Л. Влияние предварительного растяжения

на свойства растяжения трикотажного полипропиленового композита

, армированного стекловолокном. Журнал термопластичных композитов

Материалы 2006,19, 399–411.

Загружено: [TÜBTAK EKUAL] На: 12:21 26 августа 2008

влияние инкрустационной пряжи и типа волокна

% PDF-1.4

%

1 0 объект

>

endobj

5 0 obj

/Заголовок

/Предмет

/ Автор

/Режиссер

/ Ключевые слова

/ CreationDate (D: 202102010-00’00 ‘)

/ ModDate (D: 20181024174044 + 02’00 ‘)

>>

endobj

2 0 obj

>

endobj

3 0 obj

>

endobj

4 0 obj

>

транслировать

2018-10-24T15: 39: 55ZAperçu2018-10-24T17: 40: 44 + 02: 002018-10-24T17: 40: 44 + 02: 00Mac OS X 10. 12.6 Quartz PDFContextapplication / pdf

12.6 Quartz PDFContextapplication / pdf

uuid: 75803211-eb3b-ff42-bb4b-1de2146cc572uuid: 8c1c3428-e4ed-5045-9a1c-b85252f4b2aa

конечный поток

endobj

6 0 obj

>

endobj

7 0 объект

>

endobj

8 0 объект

>

endobj

9 0 объект

>

endobj

10 0 obj

>

endobj

11 0 объект

>

endobj

12 0 объект

>

endobj

13 0 объект

>

endobj

14 0 объект

>

endobj

15 0 объект

>

endobj

16 0 объект

>

/ ProcSet [/ PDF / Text / ImageC / ImageB / ImageI]

>>

endobj

17 0 объект

>

транслировать

x ڝ XɎ # 7 + \ # ZÇ} rh \ 2QRwf`tDQ \ Z- ~ q / ZrJ / ~ ߟ / ˧ Ê! rǴf_Ctiey ~ t8΅ |: `& xFˉD_h9EHK [O ֔ Ff 풪» mmI 3vp ֹ @ 68 (h5tdet. ) anz> 9s [tj: aA`F # 6 / F) S 2 «Y͍qo

) anz> 9s [tj: aA`F # 6 / F) S 2 «Y͍qo

Основы композитов и тканей

Что такое композит?

Технически композит — это конструкция из 2 или более компонентов. Конфета с орехами, нугой и шоколадом представляет собой композит. Даже традиционные конструкционные материалы часто представляют собой композиты. Древесина содержит как лигнин, так и целлюлозу, а бетон — песок и карбонат.

В большинстве случаев, когда мы думаем о композитах, мы думаем об армированных полимерах (пластиках).Легкий и очень пластичный пластик приобретает прочность и жесткость за счет добавления более прочных частиц или волокон.

Среди множества примеров могут быть пластмассы, полученные литьем под давлением, состав для формования листов (SMC) или состав для формования в массе (BMC). Волокна или частицы примешиваются к пластику, которому затем придают желаемую форму в формах под действием тепла и давления.

Хотя наполнитель добавляет прочности, эти материалы обычно используются в декоративных областях или в качестве второстепенных конструкций, которые несут только относительно небольшие нагрузки.

Композиты на основе непрерывных волокон прочнее, чем композиты на основе коротких волокон или твердых частиц. Эти композиты используются в высоконагруженных конструкциях.

Вместо того, чтобы добавлять арматуру в пластик, непрерывным волокнам придают форму, которую необходимо пропитать смолой. Наиболее распространенные методы вливания:

- Пропуск волокон в ванне со смолой, выдавливание излишков смолы и укладка вручную или с помощью машины для наматывания их на оправку.(намотка нитей)

- Закупка волокон с уже нанесенной на них загущенной смолой (пре-прег). Их укладывают в желаемых местах и ориентируют, затем прикладывают давление и тепло для завершения отверждения смолы. Часто этот последний шаг выполняется в автоклаве. Ленты с препрегом можно укладывать вручную или с помощью автоматизированной машины для укладки ленты.

- Укладка волокон на место и нанесение смолы вручную. (укладывается вручную)

- Укладка волокон на инструмент, покрытие их непроницаемой пленкой или остатком твердого инструмента и втягивание в них смолы.

(Трансферное формование смолы или RTM).

(Трансферное формование смолы или RTM).

В намотке нитей и препрегах наиболее распространены отдельные нити или ленты с волокнами, выровненными только в одном направлении (однонаправленном). За один раз укладывается только несколько нитей или лент, поэтому скорость добавления материала для формирования структуры в каждом случае ограничена.

Какой тип ткани следует использовать?

Для быстрого формирования больших структур производители используют разные виды тканей. У каждого вида ткани есть свои достоинства и недостатки.

2D ткачество

Традиционное ткачество (2D), конечно, широко распространено и хорошо изучено.

Наполнитель вставляется в зазор, образованный путем размещения половины слоев основы вверх и половины из них.

После того, как набивочная пряжа вставлена, слои основы меняются, переплетая пряжу друг с другом.

Существует обширная инфраструктура для производства 2D тканых товаров. Отдельные тканые слои относительно тонкие, а структура плетения оставляет волнистость в направлениях как 0, так и 90 градусов (основа и заполнение), называемая извитостью.

Чтобы получить толщину, необходимо точно разрезать и уложить несколько слоев. В конечном композитном материале разрывы начнутся в местах обжима тканей и в слоях между тканями (расслоение).

Ткани без обжима. Также называется основовязаным трикотажем, тканями с прошивкой или не обжимными тканями (NCF).

Другой способ изготовления ткани — это связать их вместе. Используя только маленькие вязальные нити для связывания больших пучков пряжи, в процессе вязания основы маленькие нити связывают вместе несколько слоев ткани.

Нити не несут нагрузку, они скорее удерживают не гофрированные нити на месте до впитывания смолы. Это отличается от шитья или вышивания.

При шитье и строчке также используются петельные нити в виде вязанного узора, но они связывают две ткани, которые уже были сформированы. В отличие от этого, процесс вязания основы формирует единую ткань.

Некоторые машины могут формировать до 4 слоев пряжи. Эти слои могут быть расположены в различных направлениях, то есть под углом 90 и / или 0 градусов с другими углами от 20 до 80 градусов.

Было показано, что отсутствие загибов в основовязаных тканях увеличивает конечную прочность композита по сравнению с ламинатом, изготовленным из двухмерных тканых материалов. Нитки для вязания полимерные и обязательно очень мелкие.

Для большинства NCF нити имеют примерно такую же прочность, как и матрица из пластикового композитного материала вокруг волокон, поэтому они не обеспечивают дополнительного армирования. Это означает, что их склонность к расслаиванию не снижается. Кроме того, вязальные спицы могут прокалывать нити, вызывая некоторые повреждения и снижая конечную прочность композита.

Угловая блокировка 3D-тканей

Используя двухмерную ткацкую машину с одинарной вставкой, можно переставлять волокна, чтобы сформировать несколько слоев, связанных нитями, которые соединены несколькими нитями основы, проходящими между слоями.

Большинство оригинальных трехмерных тканых материалов было изготовлено таким образом, и типичный поиск в Интернете по запросу «3D тканые» в основном будет возвращать результаты, основанные на этих материалах.

Ранние исследования показали, что он обладает хорошей прочностью на сдвиг и полностью исключает расслоение, но структура имеет много изгибов, и прочность в плоскостях (0 и 90 градусов) страдает на целых 30%.

Путем добавления нескольких нитей основы, которые не пересекают слои (наполнители основы), некоторые характеристики в плоскости были восстановлены. Однако использование одинарной заправки и перестановки отдельных нитей основы или слоев для увеличения толщины оставляет некоторое изгибание как в направлении 0, так и в направлении 90 градусов, а также истирание нитей основы, даже набивок основы.

Ортогональные трехмерные тканые материалы без обжима

Термин «ортогональный» относится к армированию в трех направлениях, перпендикулярных друг другу.Это лучшее описание тканей, производимых Tex Tech.

И основа, и нити наполнителя практически не имеют изгибов. Чтобы быстро изготавливать очень толстые трехмерные армированные ткани, с помощью наших уникальных ткацких станков с несколькими рапирами одновременно вставляется до 10 пряжи.

В схеме ткачества зазоры между отдельными слоями основы фиксируются на месте, поэтому слой основы не перемещается во время ткачества. Вертикально перемещаются только нити Z. Такое расположение ускоряет изготовление тканей с большим количеством слоев и приводит к почти отсутствию истирания нитей основы.

Было показано, что композиты на основе этих трехмерных ортогональных тканей без обжима имеют примерно на 10-15% более высокую прочность на растяжение в плоскости по сравнению с эквивалентным ламинатом из двухмерных тканых материалов.

Так как сжатие имеет тенденцию к разделению слоев, преимущество в прочности на сжатие больше, порядка 25%.

Исследования также показали, что только 1-3% пряжи в направлении Z было достаточно для остановки трещин и предотвращения расслоения.

Наконец, высокий порядок и отсутствие обжима оставляет открытые каналы для потока смолы, что делает инфузию намного быстрее, чем при использовании ламината из тканого 2D или NCF.

Tex Tech Industries

Tex Tech Industries предлагает широкий ассортимент тканых, нетканых и трехмерных ортогональных компонентов без обжима для использования в самых разных отраслях и сферах применения. Чтобы узнать больше о работе с Tex Tech Industries для удовлетворения всех ваших потребностей в высокоэффективных материалах, свяжитесь с нами сегодня.

СПОСОБЫ ПОВЫШЕНИЯ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК, ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, АРМИРОВАННЫХ ТКАНИ

Это приложение является продолжением U.Заявка на патент S. Сер. № 14 / 854,175, поданной 15 сентября 2015 г., который испрашивает преимущество предварительной заявки США № 62 / 050,527, поданной 15 сентября 2014 г. Полное раскрытие вышеупомянутых заявок включено в настоящий документ посредством ссылки во всей их полноте.

Настоящее изобретение относится к способам повышения структурных характеристик, прочности и долговечности армированных волокном композитных материалов. Более конкретно, настоящее изобретение относится к текстильному или армированному тканью композитному материалу, подвергаемому предварительному напряжению для обеспечения повышенных структурных характеристик, прочности и долговечности.

Более конкретно, настоящее изобретение относится к текстильному или армированному тканью композитному материалу, подвергаемому предварительному напряжению для обеспечения повышенных структурных характеристик, прочности и долговечности.

В этом разделе представлена справочная информация, относящаяся к настоящему раскрытию, которое не обязательно является предшествующим уровнем техники.

Структурные характеристики, прочность и долговечность важны для материалов, используемых в несущих конструкциях. Несущие конструкции могут использоваться во множестве применений, в том числе в транспортной, медицинской, строительной и обрабатывающей промышленности, в качестве неограничивающего примера. Такие конструкции обычно должны быть способны нести и выдерживать вес других компонентов, конструкций, оборудования, груза и т.п.Хотя металлы хорошо работают в качестве несущих конструкций для многих применений, у них есть явный недостаток в том, что они тяжелые. Таким образом, использование конструктивных элементов, сформированных из металлов, может снизить эффективность и экономию топлива для транспортных средств, таких как автомобили, самолеты и лодки.

Композиционные материалы имеют матрицу смолы и по меньшей мере один армирующий материал, диспергированный в матрице смолы (например, множество волокон или частиц). Композитные материалы, армированные волокном, легкие и рассматриваются как альтернативные несущие конструкции и компоненты.В последние годы в композитной промышленности развивается тенденция к включению большего количества тканого текстиля и трикотажных композитов в качестве армирующего материала. Однако укладка однонаправленных волокон — дорогостоящая и громоздкая процедура, требующая специального оборудования и квалифицированной рабочей силы.

Кроме того, обычные композитные материалы не продемонстрировали необходимой прочности для длительного использования во многих областях применения, поскольку они могут не проявлять необходимой прочности и прочности с течением времени или могут иметь ограниченную пластичность (например,г., высокая хрупкость). Сложные трехмерные структуры, образованные из обычных армированных волокном композитов, обычно формируются из нескольких частей композитного материала. Таким образом, конструкции, сформированные из обычных армированных волокном материалов, имеют швы и стыки, которые подвержены разрушению при длительном использовании (поскольку они могут вносить слабые участки в структуру). Таким образом, усовершенствования конструкции структур, сформированных из композиционных материалов, для обеспечения необходимой прочности, долговечности и ударной вязкости для различных применений были бы весьма желательны для повышения долговечности таких легких конструкций.

Таким образом, конструкции, сформированные из обычных армированных волокном материалов, имеют швы и стыки, которые подвержены разрушению при длительном использовании (поскольку они могут вносить слабые участки в структуру). Таким образом, усовершенствования конструкции структур, сформированных из композиционных материалов, для обеспечения необходимой прочности, долговечности и ударной вязкости для различных применений были бы весьма желательны для повышения долговечности таких легких конструкций.

В этом разделе дается общее описание раскрытия и не является исчерпывающим раскрытием его полного объема или всех его характеристик.

В некоторых аспектах настоящее раскрытие предоставляет способы изготовления композитного изделия. Способ может включать предварительное напряжение заготовки текстильного армирования путем приложения к ней напряжения. Полимерный предшественник может быть введен в предварительно напряженную текстильную армирующую заготовку. Затем полимерный предшественник может быть отвержден с последующим снятием приложенного напряжения с образованием композитного изделия, содержащего отвержденный полимер и предварительно напряженное текстильное армирование. В других вариантах полимерный предшественник может быть введен в преформу текстильного армирования, которая затем подвергается предварительному напряжению. За этим следует отверждение полимерного предшественника с образованием композитного изделия, содержащего консолидированный полимер и предварительно напряженное текстильное армирование.

В других вариантах полимерный предшественник может быть введен в преформу текстильного армирования, которая затем подвергается предварительному напряжению. За этим следует отверждение полимерного предшественника с образованием композитного изделия, содержащего консолидированный полимер и предварительно напряженное текстильное армирование.

В других вариантах настоящее изобретение обеспечивает композитное изделие, которое содержит предварительно напряженную бесшовную вязаную армирующую структуру и отвержденный или консолидированный полимер.

В других вариантах настоящее изобретение обеспечивает композитное изделие, содержащее предварительно напряженную бесшовную вязаную армирующую структуру.Вязаная армирующая конструкция содержит первую вязаную область, имеющую первый уровень предварительного напряжения, и отдельную вторую связанную область, имеющую второй уровень предварительного напряжения, больший, чем первый уровень предварительного напряжения. Композитное изделие также содержит отвержденный термореактивный полимер. В других вариантах композитное изделие содержит уплотненный термопластичный полимер.

В других вариантах композитное изделие содержит уплотненный термопластичный полимер.

В других аспектах настоящее изобретение обеспечивает способ изготовления композитного изделия, включающий введение полимерного предшественника в преформу текстильного армирования.Способ включает предварительное напряжение преформы текстильного армирования, содержащей полимерный предшественник, путем приложения к ней напряжения. Полимерный предшественник может быть консолидирован путем приложения тепла, давления или тепла и давления. Затем прикладываемое натяжение снимается с образованием композитного изделия, содержащего консолидированный полимер и предварительно напряженное текстильное армирование.

Дальнейшие области применения станут очевидными из приведенного здесь описания. Описание и конкретные примеры в этом кратком изложении предназначены только для целей иллюстрации и не предназначены для ограничения объема настоящего раскрытия.

Описанные здесь чертежи предназначены только для иллюстративных целей выбранных вариантов осуществления, а не всех возможных реализаций, и не предназначены для ограничения объема настоящего раскрытия.

РИС. 1A-1B представляют собой схемы, показывающие управление плотностью вязания армирующих волокон из трикотажных волокон, сформированных в соответствии с настоящим раскрытием. ИНЖИР. 1A имеет первую предварительно выбранную плотность стежка или вязания, а фиг. 1B имеет вторую предварительно выбранную плотность стежка или вязания. Первая предварительно выбранная плотность вязания на фиг.1A ниже, чем вторая предварительно выбранная плотность вязания на фиг. 1B.

РИС. 2A-2C показывают серию схем, на которых одноосное натяжение прилагается к трикотажному армирующему текстильному слою с последующим зажиманием его краев и отверждением смолы под натяжением. ИНЖИР. 2А показан слой (или слои) сухой укладки до приложения какого-либо натяжения. ИНЖИР. 2B показано одноосное натяжение, прикладываемое к сложенному слою на фиг. 2А. После приложения одноосного натяжения в укладываемый слой вводится смола. ИНЖИР. 2С показан зажим кромок при сохранении одноосного натяжения и наличии смолы, так что смола в наложенном слое может отверждаться под действием напряжения.

РИС. 3 показана испытательная установка для испытания и измерения одноосного растяжения.

РИС. 4A-4E — различные виды трикотажных изделий из стекла. ИНЖИР. 4A представляет собой схематическое изображение трикотажного стеклоткани, а фиг. 4В представляет собой увеличенную фотографию той же вязанной структуры, показывающую размеры 6 мм × 6 мм в стрелках. ИНЖИР. 4С схематично показано трикотажное стекло, имеющее плотность вязания 8 петель / дюйм, а на фиг. 4D имеет плотность вязания 7 петель / дюйм. ИНЖИР. 4E — увеличенная часть рисунка строчки на фиг.4D.

РИС. 5 показана кривая нагрузка-смещение для испытательного образца панели 3 вместе с наблюдаемой картиной разрушения.

РИС. На фиг.6 показана типичная кривая нагрузка-смещение для трикотажного стеклянного композитного материала (образцы панелей 1-3).

РИС. 7A-7D. ИНЖИР. На фиг.7А показана фотография вязанной волокнистой панели KEVLAR ™ S3, а на 7B показана фотография вязанной волоконной панели KEVLAR ™ M3. ИНЖИР. 7C показывает схематическое изображение трикотажной волоконной панели KEVLAR ™ S3 с направлениями 0 °, 45 ° и 90 ° и врезку фотографии панели S3, тогда как на фиг.7D показывает схематическое изображение и врезку панели M3 из трикотажного волокна KEVLAR ™ с направлениями 0 °, 45 ° и 90 °.

ИНЖИР. 7C показывает схематическое изображение трикотажной волоконной панели KEVLAR ™ S3 с направлениями 0 °, 45 ° и 90 ° и врезку фотографии панели S3, тогда как на фиг.7D показывает схематическое изображение и врезку панели M3 из трикотажного волокна KEVLAR ™ с направлениями 0 °, 45 ° и 90 °.

РИС. 8 показаны типичные кривые нагрузка-смещение для композитной панели из трикотажных волокон KEVLAR ™ S3, наблюдаемые в каждом из направлений 0 °, 45 ° и 90 °.

РИС. На фиг.9А-9С показаны типичные кривые нагрузка-смещение для композитной панели из трикотажных волокон KEVLAR ™ S3, наблюдаемые в каждом из направлений 0 ° (фиг. 9A), 45 ° (фиг. 9B) и 90 ° (фиг. 9C).

РИС. 10 показана кривая напряжения-деформации для композитной панели из трикотажных волокон KEVLAR ™ S3.

РИС. 11 показано типичное смещение нагрузки в каждом из направлений 0 °, 45 ° и 90 ° для трикотажной волокнистой панели M3 KEVLAR ™.

РИС. 12A-12C показаны типичные кривые нагрузка-смещение, наблюдаемые для панели из трикотажного волокна KEVLAR ™ M3 в каждом из направлений 0 ° (фиг. 12A), 45 ° (фиг. 12B) и 90 ° (фиг. 12C).

12A), 45 ° (фиг. 12B) и 90 ° (фиг. 12C).

РИС. 13 показана кривая «напряжение-деформация» для композитной панели из трикотажных волокон KEVLAR ™ M3.

РИС. 14A-14D показано сравнение кривых «напряжение-деформация» для вязаных композитов KEVLAR ™ S3 и M3.ИНЖИР. 14А показаны кривые «напряжение-деформация» для сравнения панелей S3 и M3 при 0 °. ИНЖИР. 14B показаны кривые «напряжение-деформация» для сравнения панелей S3 и M3 при 45 °. ИНЖИР. 14C показаны кривые «напряжение-деформация» для сравнения панелей S3 и M3 под углом 90 °. ИНЖИР. 14D — таблица, показывающая сравнительные модули упругости для S3 и M3.

РИС. 15A-15D показан прототип процесса формования для одного варианта способа формования предварительно напряженного трикотажного армированного композита (pKRC) согласно некоторым вариантам настоящего раскрытия. ИНЖИР. 15А показана многослойная композиция из текстильных материалов, полученная плоской формовкой в виде дифференцированного композита с использованием вакуумной пропитки эпоксидной смолой. ИНЖИР. 15B показывает интегрированный предварительно напряженный текстильный материал, который активируется при удалении маскировки (показано на фиг. 15C). На фиг. 15D плоский лист преобразуется в трехмерную структуру.

ИНЖИР. 15B показывает интегрированный предварительно напряженный текстильный материал, который активируется при удалении маскировки (показано на фиг. 15C). На фиг. 15D плоский лист преобразуется в трехмерную структуру.

РИС. 16A-16B показывают способы нагружения прототипа, который сохраняет кривизну из-за того, что эпоксидной матрице позволяют отверждаться в «повторно ограниченном» трехмерном состоянии. ИНЖИР. 16А показано, что при приложении той же силы линейного натяжения, что и в предварительно напряженном текстильном материале, деталь не возвращается в свое исходное плоское состояние. ИНЖИР. 16В показано приложение кручения вручную, демонстрирует пластичность и трансформационные возможности прототипа.

РИС. 17A-17D показаны прототипы вариантов осуществления материалов pKRC в соответствии с некоторыми аспектами настоящего раскрытия, которые постформованы в процессе вакуумного процесса с плоским слоем. ИНЖИР. 17А показывает сильно деформированную композитную ленту с интегрированной тканью, которая образует двояко изогнутые поверхности. ИНЖИР. 17В показано использование узких полос микротонкого деревянного шпона (шириной 1/64 дюйма), ламинированных эпоксидной смолой, на предварительно напряженный текстиль из полиэстера / спандекса. Фиг. 17C-17D показывают дифференцированный композит, который демонстрирует как сложенные (ФИГ.17C) и полуплоская (фиг. 17D) бистабильная конфигурация.

ИНЖИР. 17В показано использование узких полос микротонкого деревянного шпона (шириной 1/64 дюйма), ламинированных эпоксидной смолой, на предварительно напряженный текстиль из полиэстера / спандекса. Фиг. 17C-17D показывают дифференцированный композит, который демонстрирует как сложенные (ФИГ.17C) и полуплоская (фиг. 17D) бистабильная конфигурация.

РИС. 18 показано описание способа глобального-локального моделирования, используемого для моделирования свойств материала pKRC на основе FE согласно некоторым аспектам настоящего раскрытия.

РИС. 19A-19D показана модель определения формы постформованных геометрий на основе моделирования жесткости и предварительного напряжения в методах на основе пружин (фиг. 19A-19B) и анализе конечных элементов (FEA) (фиг. 19C-19D).

РИС. 20A-20B показаны два различных прототипа текстильных изделий, связанных утком, как части сложных предварительно напряженных структур, подобных палатке.

РИС. 21A-21B показывают сравнительные модели распространения между гомогенной вязкой (на фиг. 21A) и дифференцированной вязкой (на фиг. 21B).

21A) и дифференцированной вязкой (на фиг. 21B).

РИС. 22A-22D показаны схемы различных примерных вариантов различных рисунков строчек в трикотажном армирующем текстиле, сформированном на плоской уточной машине с числовым программным управлением (ЧПУ).

Соответствующие ссылочные позиции указывают соответствующие части на нескольких видах чертежей.

Примерные варианты осуществления теперь будут описаны более полно со ссылкой на прилагаемые чертежи.

Примеры вариантов осуществления предоставлены так, чтобы это раскрытие было полным и полностью передавало объем для специалистов в данной области техники. Изложены многочисленные конкретные детали, такие как примеры конкретных композиций, компонентов, устройств и способов, чтобы обеспечить полное понимание вариантов осуществления настоящего раскрытия. Специалистам в данной области техники будет очевидно, что нет необходимости использовать конкретные детали, что примерные варианты осуществления могут быть воплощены во многих различных формах и что ни одна из них не должна толковаться как ограничивающая объем раскрытия. В некоторых примерных вариантах осуществления хорошо известные процессы, хорошо известные структуры устройств и хорошо известные технологии подробно не описываются.

В некоторых примерных вариантах осуществления хорошо известные процессы, хорошо известные структуры устройств и хорошо известные технологии подробно не описываются.

Используемая здесь терминология предназначена только для описания конкретных примерных вариантов осуществления и не предназначена для ограничения. Используемые здесь формы единственного числа могут быть предназначены для включения также форм множественного числа, если контекст явно не указывает иное. Термины «содержит», «содержащий», «включающий» и «имеющий» являются включающими и, следовательно, определяют наличие заявленных функций, целых чисел, шагов, операций, элементов и / или компонентов, но не исключают наличие или добавление одной или нескольких других функций, целых чисел, шагов, операций, элементов, компонентов и / или их групп.Описанные здесь этапы, процессы и операции способа не должны толковаться как обязательные для выполнения в конкретном порядке, обсуждаемом или проиллюстрированном, если специально не указан порядок выполнения. Также следует понимать, что могут использоваться дополнительные или альтернативные этапы, если не указано иное.

Также следует понимать, что могут использоваться дополнительные или альтернативные этапы, если не указано иное.

Когда компонент, элемент или слой упоминается как «включенный», «связанный с», «связанный с» или «связанный с» другим элементом или слоем, он может быть непосредственно на, зацеплен, соединен или соединен. к другому компоненту, элементу или слою, либо могут присутствовать промежуточные элементы или слои.Напротив, когда элемент упоминается как находящийся «непосредственно на», «непосредственно взаимодействующий с», «непосредственно связанный с» или «непосредственно связанный с» другим элементом или слоем, промежуточные элементы или слои могут отсутствовать. Другие слова, используемые для описания взаимосвязи между элементами, следует интерпретировать аналогичным образом (например, «между» или «непосредственно между», «смежный» или «непосредственно смежный» и т. Д.). Используемый здесь термин «и / или» включает в себя любые и все комбинации одного или нескольких связанных перечисленных элементов.

Хотя термины первый, второй, третий и т. Д. Могут использоваться здесь для описания различных шагов, элементов, компонентов, областей, слоев и / или секций, эти шаги, элементы, компоненты, области, слои и / или секции не должны ограничиваться этими условиями, если не указано иное. Эти термины могут использоваться только для различения одного шага, элемента, компонента, области, слоя или раздела от другого шага, элемента, компонента, области, слоя или раздела. Такие термины, как «первый», «второй» и другие числовые термины, когда они используются здесь, не подразумевают последовательность или порядок, если это явно не указано в контексте.Таким образом, первый этап, элемент, компонент, область, слой или секция, обсуждаемые ниже, можно было бы назвать вторым этапом, элементом, компонентом, областью, слоем или секцией без отступления от идей примерных вариантов осуществления.

Термины, относящиеся к пространству или времени, такие как «до», «после», «внутренний», «внешний», «ниже», «ниже», «ниже», «сверху», «верхний» и т. п. могут использоваться в данном документе для простоты описания, чтобы описать взаимосвязь одного элемента или функции с другим элементом (ами) или функцией (ами), как показано на фигурах.Термины, относящиеся к пространству или времени, могут быть предназначены для охвата различных ориентаций устройства или системы при использовании или работе в дополнение к ориентации, изображенной на фигурах.

п. могут использоваться в данном документе для простоты описания, чтобы описать взаимосвязь одного элемента или функции с другим элементом (ами) или функцией (ами), как показано на фигурах.Термины, относящиеся к пространству или времени, могут быть предназначены для охвата различных ориентаций устройства или системы при использовании или работе в дополнение к ориентации, изображенной на фигурах.

Следует понимать, что любое перечисление метода, композиции, устройства или системы, которые «содержат» определенные этапы, ингредиенты или особенности, в определенных альтернативных вариантах также предполагается, что такой способ, композиция, устройство, или система также может «состоять по существу из» перечисленных этапов, ингредиентов или признаков, так что любые другие этапы, ингредиенты или признаки, которые могут существенно изменить основные и новые характеристики изобретения, исключены из нее.

На всем протяжении этого раскрытия числовые значения представляют собой приблизительные меры или пределы диапазонов, чтобы охватить незначительные отклонения от данных значений и варианты осуществления, имеющие примерно указанное значение, а также те, которые имеют точно указанное значение. За исключением рабочих примеров, представленных в конце подробного описания, все числовые значения параметров (например, количеств или условий) в этом описании, включая прилагаемую формулу изобретения, следует понимать как измененные во всех случаях термином «About», действительно ли «about» появляется перед числовым значением.«Примерно» означает, что указанное числовое значение допускает некоторую небольшую неточность (с некоторым приближением к точности значения; приблизительно или достаточно близко к значению; почти). Если неточность, обеспечиваемая выражением «примерно», не понимается в данной области техники в этом обычном значении, то «примерно», используемое здесь, указывает, по меньшей мере, на изменения, которые могут возникнуть в результате обычных способов измерения и использования таких параметров.

За исключением рабочих примеров, представленных в конце подробного описания, все числовые значения параметров (например, количеств или условий) в этом описании, включая прилагаемую формулу изобретения, следует понимать как измененные во всех случаях термином «About», действительно ли «about» появляется перед числовым значением.«Примерно» означает, что указанное числовое значение допускает некоторую небольшую неточность (с некоторым приближением к точности значения; приблизительно или достаточно близко к значению; почти). Если неточность, обеспечиваемая выражением «примерно», не понимается в данной области техники в этом обычном значении, то «примерно», используемое здесь, указывает, по меньшей мере, на изменения, которые могут возникнуть в результате обычных способов измерения и использования таких параметров.

Кроме того, раскрытие диапазонов включает раскрытие всех значений и дополнительных разделенных диапазонов в пределах всего диапазона, включая конечные точки и поддиапазоны, указанные для диапазонов.

Трикотажные ткани имеют большой потенциал для использования в конструкционных композитах, а также в других приложениях, таких как медицинские имплантаты и каркасы для тканевой инженерии. В некоторых аспектах настоящее раскрытие рассматривает композитное изделие, которое содержит легкую армирующую структуру и отвержденную смолу. В соответствии с некоторыми аспектами настоящего раскрытия, тканевая или текстильная армирующая структура предварительно напряжена путем приложения натяжения, как будет обсуждаться далее в данном документе.Легкая армирующая конструкция может быть тканевым или текстильным армированием. В определенных аспектах ткань включает в себя как тканую структуру, образованную из волокна, нити или пряжи (например, имеющую тканую основу и нити утка), так и вязаную структуру (например, имеющую переплетенные петли из одной или нескольких прядей), сформированную из волокна. , нить или пряжа (именуемая здесь волокном). В определенных аспектах армирующая конструкция представляет собой трикотажное полотно или текстиль. Вязаные конструкции особенно выгодны тем, что они могут образовывать прочные, единые и бесшовные сложные трехмерные структуры.В других аспектах структура тканевого или текстильного армирования является анизотропной.

Вязаные конструкции особенно выгодны тем, что они могут образовывать прочные, единые и бесшовные сложные трехмерные структуры.В других аспектах структура тканевого или текстильного армирования является анизотропной.

Таким образом, армирующая структура для композита в соответствии с некоторыми аспектами настоящего раскрытия может быть сформирована из единой вязанной конструкции, что означает, что компонент формируется как цельный бесшовный элемент в процессе вязания. В процессе вязания можно формировать различные формы, структуры и особенности единой трикотажной конструкции с минимальными дополнительными производственными этапами или процессами или без них.Унитарная бесшовная трикотажная конструкция может использоваться для формирования трикотажного компонента, имеющего структуры или элементы, которые включают один или несколько рядов пряжи или других трикотажных материалов, которые соединяются таким образом, что формы, структуры или элементы имеют по крайней мере один общий ряд (например, , имеющих общую пряжу) или включают ряды, которые по существу являются непрерывными между каждой из форм, структур или элементов. При таком расположении обеспечивается цельный элемент цельной вязанной конструкции.

При таком расположении обеспечивается цельный элемент цельной вязанной конструкции.

Трикотажный армирующий материал может быть образован по меньшей мере из одной обрабатываемой пряжи (например,g., в вязальной машине) для образования множества переплетенных петель, которые определяют вязаный элемент или структуру, включая ряды и петли. Таким образом, в некоторых вариантах смежные области вязаного изделия имеют по меньшей мере один общий слой или по меньшей мере один общий слой. Трикотажное изделие может иметь структуру трикотажного текстиля. Трикотажные армирующие структурные элементы могут быть сформированы посредством операций уточного вязания, операций основного вязания, операций плоского вязания, операций кругового вязания или других подходящих способов.

В некоторых аспектах связанная арматурная структурная деталь может быть сформирована на вязальной машине с числовым программным управлением (ЧПУ), такой как плоская уточная вязальная машина с ЧПУ. Такие вязальные машины имеют автоматизацию с помощью передового оборудования с ЧПУ и четко выраженные степени настройки направления и плотности волокон. Одной из наиболее подходящих машин для уточного вязания с ЧПУ является вязальная машина с несколькими размерами CMS 822 ™ (82-дюймовая игольная кровать), продаваемая Stoll. Такие вязальные машины с ЧПУ позволяют варьировать тип волокон, используемых во время одного процесса вязания, и регулировать (натяжение) волокон по мере их вязания, создавая дифференцированные условия, составляющие различные уровни предварительного напряжения в текстиле или ткани в целом.Общая топология сформированного текстиля также сильно варьируется, где машины с несколькими рядами вязания позволяют формировать сложные топологии пересекающихся трубок и объемов из полностью непрерывных вязанных структур с минимальными аномальными условиями.

Одной из наиболее подходящих машин для уточного вязания с ЧПУ является вязальная машина с несколькими размерами CMS 822 ™ (82-дюймовая игольная кровать), продаваемая Stoll. Такие вязальные машины с ЧПУ позволяют варьировать тип волокон, используемых во время одного процесса вязания, и регулировать (натяжение) волокон по мере их вязания, создавая дифференцированные условия, составляющие различные уровни предварительного напряжения в текстиле или ткани в целом.Общая топология сформированного текстиля также сильно варьируется, где машины с несколькими рядами вязания позволяют формировать сложные топологии пересекающихся трубок и объемов из полностью непрерывных вязанных структур с минимальными аномальными условиями.