Кладка первого ряда газосиликатных блоков: Кладка первого ряда газобетона на ленточный фундамент

- Кладка первого ряда газобетона на ленточный фундамент

- Разметка и подготовительные работы для кладки

- Кладка первого ряда газоблоков

- Инструменты для кладки газобетона

- Горизонтальная гидроизоляция под кладку

- Как найти самый высокий угол фундамента

- Приготовление раствора для кладки первого ряда

- Технология укладки газоблоков

- Кладка первого ряда

- Армирование первого ряда газоблока

- Штробление и укладка арматуры

- О применении стеклопластивой (композитной) арматуры

- Инструкция по кладке стены из газосиликатных блоков

- Кладка газосиликатных блоков — статьи от Bonolit

- Кладка стен из газосиликатных блоков — Статьи

- Как положить первый ряд блоков на фундамент

- Первый ряд газобетона на фундамент: кладка блоков на цементный раствор

- Возводим стены дома. Первый ряд газобетонных блоков. Углы. Кладка. Часть 1. Наши попытки.

- Кладка первого ряда газобетона на ленточный фундамент

- Разметка и подготовительные работы для кладки

- Кладка первого ряда газоблоков

- Инструменты для кладки газобетона

- Горизонтальная гидроизоляция под кладку

- Как найти самый высокий угол фундамента

- Приготовление раствора для кладки первого ряда

- Технология укладки газоблоков

- Кладка первого ряда

- Армирование первого ряда газоблока

- Штробление и укладка арматуры

- О применении стеклопластивой (композитной) арматуры

- Как класть блоки на фундамент своими руками

- инструменты, технология укладки первого ряда на клей, крепление, инструкции, правила, советы, рекомендации

- газобетон и газоблок по оптовой цене»

- Какой клей лучше для газосиликатных блоков. Смеси и клей для газосиликатных блоков с доставкой

- Какую выбрать смесь для кладки блоков

- Как рассчитать клей

- Особенности клеев для газосиликатных блоков

- Купить клей для газосиликатных блоков в Москве

- Типы и состав клея

- Особенности работы с клеем

- Особенности и преимущества клея для газосиликатных блоков

- Свойства и технология использования

- Технология укладки

- Плюсы и минусы клея

- Строительство дома из газосиликатных блоков

- практических рекомендаций (видео). Укладка первого ряда газобетона на ленточный фундамент Как правильно класть стеновые блоки

- Порядок подготовки к закладке

- Правила кладки

- Некоторые тонкости работы

- Почему газосиликатные блоки?

- Подготовительные работы перед укладкой

- Процесс возведения стены

- Критерии выбора газобетона

- Приготовление раствора: на что нужно обратить внимание

- Как класть газобетонные блоки: пошаговая инструкция

- Как класть блоки на неровную плиту?

- Необходимые материалы и инструменты

- Технология работы

- Разновидности клеевых смесей

- Дома из силикатных блоков

Кладка первого ряда газобетона на ленточный фундамент

Кладка первого ряда газобетонных блоков является очень ответственным этапом строительства, так как от него зависят следующие ряды, и ровность стен вцелом. Чтобы не усложнять кладку, первый ряд должен быть уложен максимально ровно.

Итак, для начала мы кратко опишем алгоритм кладки, а более подробно про каждый этап смотрите ниже по тексту. Инструменты, гидроизоляция, приготовление раствора, выравнивание блоков, армирование, обо всём этом мы расскажем в данной статье.

Краткая технология кладки первого газобетонного ряда:

- Выравниваем поверхность фундамента раствором;

- Если он уже очень ровный, то обеспыливаем ленту;

- Намазываем на ленту битумную мастику;

- Укладываем гидроизоляцию, к примеру, рубероид;

- Определяем гидроуровнем самый высокий угол;

- Укладываем газоблоки по углам на раствор;

- По горизонтали и вертикали выравниваем блоки по уровню;

- Натягиваем нитку между блоками;

- Укладываем остальные блоки на раствор по нитке;

- Армируем первый ряд блоков арматурой.

Разметка и подготовительные работы для кладки

Кладка первого ряда газоблоков

Инструменты для кладки газобетона

Перед началом строительных работ следует подготовить необходимый инструментарий:

- Строительный уровень или лазерный уровень;

- Гидроуровень;

- Рулетка;

- Шнуровой отвес;

- Специальная пила и тёрка для газобетона;

- Угольник;

- Кельма;

- Резиновая киянка;

- Штроборез.

Горизонтальная гидроизоляция под кладку

Кладке стен обязательно должна предшествовать гидроизоляция фундамента, дабы в будущем влажность последнего не смогла передаться газобетону. Для этой процедуры лучше всего подойдут современные битумные материалы, которые продаются в рулонах, легко режутся на части строительным ножом и хорошо укладываются.

Для этой процедуры лучше всего подойдут современные битумные материалы, которые продаются в рулонах, легко режутся на части строительным ножом и хорошо укладываются.

Краткая инструкция горизонтальной гидроизоляции

- Обеспыливаете поверхность ленты;

- Мажете ленту битумной мастикой;

- Разрезаете рулоны гидроизоляции на полоски нужно ширины;

- Укладываете на ленту с нахлестом минимум 150 мм;

- Прижимаете.

Как найти самый высокий угол фундамента

Сначала необходимо определить наиболее высокий угол фундамента, где позже и будет заложен первый газобетонный блок. Определяется он при помощи лазерного уровня или гидроуровня.

Грамотная разметка – важнейший фактор, влияющий на правильность кладки и саму скорость работы. Обойтись без ошибок поможет применение лазерного нивелира, но если такого нет в распоряжении, достаточно будет уровня, рулетки и должного профессионализма.

Возведение газобетонного основания требует высокой тщательности и внимательности по части горизонтальной плоскости, ибо от этого зависит будущая устойчивость и надёжность конструкции.

Первый ряд укладывают только тогда, когда перепад между самым высоким и самым низким углом фундамента не будет превышать отметку в 3 см.

Приготовление раствора для кладки первого ряда

Для кладки начального ряда газобетонных блоков используют, как правило, обычный цементно-песчаный раствор, который готовят по стандартной технологии с пропорцией веществ 3:1. В данном случае толстые швы будут являться скорее преимуществом, ибо позволят вносить коррективы и добиться идеального горизонтального положения газобетона.

Технология укладки газоблоков

Кладка первого ряда

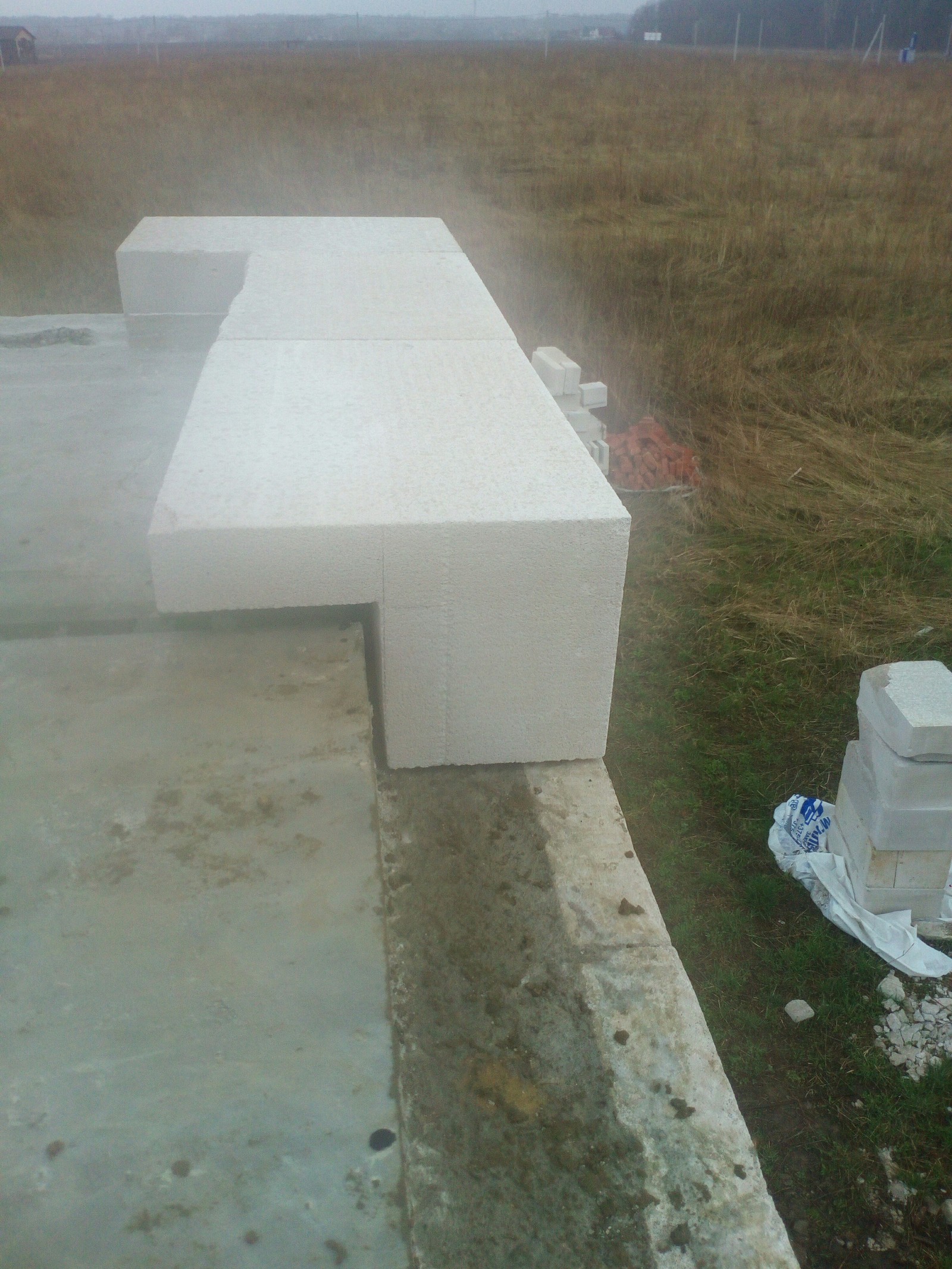

Первый блок укладывается в ранее определенном наиболее высоком углу, после чего следует проверить правильность его положения со всех сторон. Далее укладываются ещё три блока по иных углах. Для регулировки высоты на растворе используется киянка из резины. Применение металлических инструментов исключено, так как они могут легко повредить пористый газобетон.

Далее укладываются ещё три блока по иных углах. Для регулировки высоты на растворе используется киянка из резины. Применение металлических инструментов исключено, так как они могут легко повредить пористый газобетон.

Когда укладка угловых стен выполнена, между ними натягивается шнур. Шнур же поможет контролировать правильность кладки.

В случае, когда длина превышает 10 м, необходимо посередине пролета закрепить ещё один блок.

Также в целях контроля качества кладки выполняют сравнение диагоналей. Оснастившись рулеткой, нужно измерить расстояние между диагонально противоположными углами. Полученные значения должны быть идентичными.

Каждый блок первого ряда выравнивается по плоскости, вертикали и горизонтали. Для выравниявания используют резиновую киянку.

Чаще всего в конце укладки ряда требуется доборный элемент, который подготавливают из целого газобетонного блока. На поверхность последнего аккуратно наносят ровную отметку, по которой далее отрезается лишнее, или же используется специальный треугольник.

Распиливается газобетон очень легко с помощью ручной пилы с крупными зубцами.

Соседние блоки должны обладать одинаковой высотой, поэтому для её поддержания потребуется уровень и специальная шлифовальная тёрка. Всю пыль и мелкие частицы необходимо сразу убирать с помощью мягкой щётки.

Требуется примерно 2-4 часа после укладки блоков(зависит от температуры), чтобы хорошо застыл раствор. После этого можно приступать к дальнейшему строительству.

Армирование первого ряда газоблока

Газобетонные блоки ввиду своей ячеистой структуры легко поддаются физическому воздействию, поэтому в будущем из-за перепадов влажности и подвижностей фундамента возможно образование трещин. Во избежание таких неприятностей используется армирование – усиление кладки с помощью металлической арматуры. Профиль последней должен быть рифленым, сечение прутов – около 8-10 мм.

Оптимально использовать для армирования пруты А-III. Для газобетонных блоков с шириной свыше 250 мм необходима пара прутов, тогда как для перегородочных стен с аналогичным показателем в 150-200 мм достаточно одного металлического прута.

Штробление и укладка арматуры

Арматура укладывается в заранее проделанные штроборезом выемки, при этом всю пыль и песчаные частицы нужно обязательно убирать с помощью щетки. Размер канавок должен быть больше диаметра прутов с сечением, дабы те легли внутрь без сопротивления.

Штробы делаются на расстоянии в 60 мм от краёв блока, а внутрь заливается специальный клей для газобетона, который закрепит металлические пруты и защитит их от коррозии.

Ввиду того, что ровную полосу штробов крайне сложно проделать по всей длине первого ряда блоков, используют шаблон, в качестве которого может послужить закрепленная доска нужной ширины.

На углах необходимо проделать канавки с закруглением, аналогичный изгиб предварительно придают и металлическим пруткам. Соединяется арматура перехлестом с длиной около 30 см.

Штробы с уложенной арматурой ещё раз заполняют клеем и выравнивают шпателем в ровень с плоскостью газоблока. Процедура кладки первого ряда закончена.

Многие самостройщики хотят сэкономит на всём, включая и армирование, но такая экономия может привести к еще большим затратам в будущем.

Впоследствии, игнорирование этого процесса может вылезти боком в виде трещин на стенах и нарушения целостности конструкции, поэтому мы советуем в обязательном порядке прибегать к армированию, да и вообще, делать все этапы по технологии. Тогда ваш дом из газобетона простоит сотню лет.

О применении стеклопластивой (композитной) арматуры

Еще скажем немного про стеклопластиковую арматуру, применение которой довольно сомнительное, не всегда оправдано на наш взгляд.

Арматура применяется для придания конструкциям большей жесткости. Эта жесткость обеспечивается за счет того, что арматура работает на растяжение, а за это отвечает такой параметр как модуль упругости.

Иными словами, если начать растягивать арматуру, то она начнет удлиняться, это по сути и есть модуль упругости(МУ). И чем меньше процент растяжения, тем лучше.

К примеру, у стеклопластиковой арматуры МУ равняется 45000 Мпа, у металлической арматуры того же сечения – 200 000 Мпа.

Значит арматура из стеклопластика растягивается в 4 раза сильнее. Какие из этого сделать выводы? Стальная арматура делает конструкцию жестче и крепче в несколько раз.

Инструкция по кладке стены из газосиликатных блоков

Во время строительных работ рекомендуется снимать с поддонов столько блоков, сколько предполагается уложить в течение одного дня. В остальное время соблюдайте правила хранения блоков и размещайте их на ровной площадке в недоступном для влаги месте.

Технологии кладок первого и последующих рядов стен имеют различия. Рассмотрим обе технологии по отдельности.

Кладка первого ряда блоков

После установки фундамента здания кладка первого ряда — самый ответственный момент. От первого ряда зависит точность всех последующих рядов стены и устойчивость всего здания. Поэтому к этому этапу строительных работ надо подходить особенно ответственно.

Перед укладкой первого ряда по верхней отметке фундамента производится гидроизоляция, которая будет защитой между фундаментом и кладкой. Под блоки заливается выравнивающий слой цементно-песчаного раствора. Сами блоки устанавливаются с применением полимерных растворов на основе сухих смесей, иногда для монтажа также используются битумные рулонные материалы.

Для того чтобы выравнивать все ряды здания по углам ставятся рейки с рисками по высоте каждого ряда кладки. Через них натягивается шнур-причалка для контроля ровности кладки каждого последующего ряда.

С помощью нивелира необходимо измерить уровень самого высокого угла здания, с которого и начинается строительство здания. При этом различие по высоте между углами дома не должна быть более 3 см.

|

|

|

Лучше всего блоки кладутся на клеевую смесь. Для ее изготовления требуется вода, ведро для замешивания и строительный миксер. В ведро наливается необходимое количество воды и при постоянном перемешивании миксером постепенно добавляется расчетное количество сухой смеси. Во время проведения монтажных работ клей время от времени необходимо перемешивать. Это делается для того, чтобы он не затвердевал, чтобы постоянно поддерживалась его однородность.

Для ее изготовления требуется вода, ведро для замешивания и строительный миксер. В ведро наливается необходимое количество воды и при постоянном перемешивании миксером постепенно добавляется расчетное количество сухой смеси. Во время проведения монтажных работ клей время от времени необходимо перемешивать. Это делается для того, чтобы он не затвердевал, чтобы постоянно поддерживалась его однородность.

В процессе строительства часть газосиликатных блоков подлежат обрезке. Режутся эти материалы просто, с помощью обычной ручной пилы. Для точности обрезки и измерения прямого угла при распиле используется угольник. Такие обрезанные блоки называются доборными. Перед установкой очередного доборного блока обязательно промазывать вертикальные швы клеевой смесью.

Кладка последующих рядов стены

Кладка следующих рядов также имеет свои особенности. Каждый последующий ряд кладут только после того, как полностью схватится предыдущий. По времени это примерно через 1-2 часа после завершения кладки.

По времени это примерно через 1-2 часа после завершения кладки.

Необходимо четко контролировать кладку каждого блока стены. Ровность рядов сверяется по уровню и шнуру-причалке. Финишное выравнивание кладки производится с помощью уровня и резиновой киянки.

На блоки смесь наносится следующим образом. В зависимости от толщины блоков подбирается зубчатая каретка или шпатель для нанесения смеси. Равномерно, без пропусков, клей наносится на поверхность 2-3 блоков. Каретка помогает лучше распределить смесь, без стекания ее по бокам блоков.

Последующие ряды так же, как и первый, кладутся с угла здания. При этом на торцы блоков клеевая смесь не наносится. Кладутся и выравниваются материалы сразу по месту, осуществляется перевязка блоков.

|

|

|

В ряде случаев газосиликатные блоки нуждаются в армировании.

Правильное армирование кладки

Армируется каждый первый и четвертый ряд кладки. Для того чтобы произвести армирование, в середине блоков ручным или электрическим штроборезом прорезаются штробы. Если вы работаете с блоками с толщиной от 400 мм, лучше всего проложить два параллельных ряда арматуры. Попавшую внутрь строительную пыль удаляют при помощи сметки или фена.

Перед тем, как наполнить штробы клеевой смесью и проложить арматуру, рекомендуется увлажнить их водой. Это делается для повышения строительных качеств сооружения. Каждая штроба заполняется скрепляющим раствором до половины своей глубины, после чего в нее вкладывается стальной стержень арматуры.

|

|

|

Для армирования блоков используются стальные прутья диаметром 8 мм. При армировании блоков на углах здания штробы высверливаются с закруглениями, а пруты сгибаются по расчетному месту. Для загиба используются специальное оборудование или ручные инструменты. После этого прутья устанавливаются каждый в свою штробу.

Для загиба используются специальное оборудование или ручные инструменты. После этого прутья устанавливаются каждый в свою штробу.

Каждый элемент арматуры погружается в клеевой раствор, потом раствором заполняется штроба. Таким образом происходит противодействие возникновению коррозии. После завершения работы остатки смеси удаляются с помощью мастерка.

После монтажа стен из газосиликатных и газобетонных блоков требуется их облицовка.

Существует несколько основных вариантов облицовки.

Облицовка кирпичом.

- Между лицевой кирпичной кладкой и газобетонным основанием рекомендуется оставлять воздушный зазор. Толщина зазора подбирается индивидуально в зависимости от специфики строительства здания.

- При кладке лицевого слоя зазор не должен забиваться клеевым раствором, а сам промежуток между кирпичом и газобетоном рекомендуется заполнить переставляемым пластмассовым листом, толщина которого и задает ширину зазора.

- Облицовочный материал крепится двумя основными способами: с помощью специальных закладных и с помощью стержней.

- Закладами могут выступать оцинкованные перфополосы, которые обычно используются для электромонтажных работ. При необходимости более прочного крепления полосы дополнительно прибиваются к газобетону. Стержни, с помощью которых крепится облицовка, забиваются в газобетонную стену под углом к ее плоскости. Стержни могут нарезаться из нержавеющей проволоки диаметром 3-6 мм. Также в качестве стержней могут применяться пассивированные гвозди.

Облицовка на относе.

- Представляет собой облицовку стен листовыми или погонажными материалами. Если вы выбираете этот вид облицовки, о на газобетонную стену надо крепить специальную подконструкцию – направляющие, к которым будут крепиться выбранные облицовочные материалы. В качестве облицовки в этом случае выступают вагонка, сайдинг, керамические, металлические листы и иные материалы.

- Значимым моментом, определяющим прочность облицовки данного вида, выступает надежное крепление подконструкции к стене. При этом сам крепеж может быть самым разнообразным, от обычных гвоздей до специальных распорных анкеров. Гвозди забиваются в газобетон попарно под углом друг к другу через обрешетку. Анкера подбираются специально под газобетон.

Штукатурная отделка.

- Выбирая этот вид облицовки важно помнить, что штукатурка не должна быть цементно-песчаной. В зонах повышенного напряжения, таких как углы здания, оконные проемы, места изломов профиля фасада, рекомендуется армировать штукатурный слой специальными сетками.

- Во время штукатурных работ следует не допускать замерзания, пересыхания штукатурки, а также соблюдать температурный режим.

Выбирайте газоблоки для вашего строительства на Кирпич. ру!

ру!

Кладка газосиликатных блоков — статьи от Bonolit

Возведение объектов из газосиликатных блоков имеет свою специфику и требует обязательного выполнения ряда условий. Соблюдение рекомендаций производителя дает возможность наиболее полно реализовать потенциал данного вида строительных материалов, избежать лишних расходов и обеспечить надежность конструкции. Вне зависимости от типа строящегося объекта, кладка газосиликатных блоков требует соблюдения следующих рекомендаций.

Подготовка фундамента. Ячеистый бетон всегда укладывается на основание. Для того чтобы избежать эффекта капельного подсоса, фундамент снабжается дополнительной гидроизоляцией (несколькими слоями рубероида или полиэтилена), поверх которой наносится финишный цементный раствор. С помощью последнего слоя корректируются неровности основания здания. На данном этапе также определяется наиболее высокий угол фундамента, с которого в дальнейшем будет начинаться укладка блоков.

Укладка первых рядов. Для выравнивания первого ряда используется цемент, который накладывается слоями различной толщины между блоками и фундаментом. Вторая линия укладывается по принципу перевязки (с горизонтальным смещением блоков относительно предыдущего ряда) и фиксируется с помощью специализированного клеевого раствора. Внутренние несущие перегородки также перевязываются с внешними стенами. На протяжении укладки всей стены отклонения рядов контролируются отвесами, что дает возможность своевременно корректировать возникающие погрешности.

Армирование. Для повышения прочности будущего дома из газобетонных блоков каждый четвертый ряд его стен рекомендуется армировать. Укрепление ячеистого бетона выполняется путем штрабления ряда блоков и размещения в нем металлической арматуры. Усиление последнего ряда перед перекрытием осуществляется следующим образом: создается армопояс из П-блоков, в них укладывается связанная арматура и потом заливается бетоном.

Проемы. Нижняя часть оконных проемов обычно выполняется на уровень выше, чем армированный ряд блоков, а верхняя – на высоте 10 или 11 ряда. Дополнительно верхняя часть усиливается путем монтажа перемычки, изготовленной на месте при помощи разборной опалубки или же установленной в качестве отдельного изделия из газобетона. Данный элемент конструкции также армируется в обязательном порядке. Дверные проемы выполняются от первого ряда кладки и заканчиваются на уровне девятого ряда.

Финишная отделка. На этом этапе торцевые швы промазываются специальным клеем. Для наружной отделки можно использовать вентилируемые системы или материалы, которые характеризуются высокой паропроницаемостью. Если планируется применять шпатлевку, штукатурную смесь или краску, нужно убедиться, что она предназначена для работ с газоблоками. Для внутренней отделки необходимо использовать дышащие материалы. Стены можно покрасить водоэмульсионной краской, оклеить обоями и т. д.

д.

Компания Bonolit предоставляет консультации квалифицированных специалистов всем желающим купить газосиликатные блоки в Москве.

Кладка стен из газосиликатных блоков — Статьи

Газосиликатные блоки относятся к наиболее популярному виду материалов для возведения стен и конструкций, особенно в малоэтажном строительстве. Преимущества газосиликата, такие как низкая плотность, высокая прочность, малая теплопроводность находят широкое применение в коттеджах и частных загородных домах. С другой стороны газосиликатные блоки имеют ряд отличий от глиняного кирпича, в первую очередь эти отличия необходимо учитывать в процессе кладки стен.

Технология кладки стен из газосиликатных блоков

- Делаем доставку блоков из газосиликата. Лучше всего воспользоваться сертифицированной продукцией проверенного бренда. Для удобства транспортировки и хранения газосиликатные блоки упакованы и помещены на поддоны.

- Поверхность фундамента, на которую планируется укладка газосиликатных блоков, должна быть гидроизолирована.

Для этого используем рубероид или полиэтиленовую пленку. Сверху на слой гидроизоляции наносим цементно-песчаную выравнивающую стяжку толщиной 10-20 мм. Даем стяжке схватиться в течение 2 часов, после чего переходим к следующему этапу.

Для этого используем рубероид или полиэтиленовую пленку. Сверху на слой гидроизоляции наносим цементно-песчаную выравнивающую стяжку толщиной 10-20 мм. Даем стяжке схватиться в течение 2 часов, после чего переходим к следующему этапу. - После того как поверхность подготовлена, выкладываем первый ряд блоков. В качестве связующего можно использовать кладочный раствор на основе цементно-песчаной смеси или специальный клей. Во время выкладывания первого ряда блоков, начинать кладку следует с углов. Установив каждый блок, проверяем его вертикальное положение с помощью строительного уровня. Для придания блоку определенной ориентации в пространстве постукиваем резиновым молотком по тому месту, которое следует выровнять.

- В том случае, если в длину стены не получается уложить целое количество блоков, последний блок можно разрезать обычной ножовкой. Газосиликатные блоки легко поддаются обработке, пилению, сверлению, что является одним из преимуществ для монтажа.

- Важно помнить, что кладочный или клеевой раствор нужно наносить не только на горизонтальную внешнюю сторону блока, но и по бокам, соблюдая толщину слоя в 8-15 мм.

- Для повышения прочности кладки армируем первый ряд кладочной сеткой. Армирование можно повторно применять через 3-4 ряда. В качестве кладочной сетки лучше всего использовать стальную оцинкованную сетку, которая имеет невысокую стоимость и защищена от коррозии.

- Второй ряд блоков и все последующие ряды укладываем в обратном порядке, начиная с противоположного угла. Это позволяет избежать совпадения вертикальных швов, что придает кладке максимальную прочность. Перед тем, как начинать кладку каждого следующего ряда, предыдущий ряд должен постоять в течение 1-2 часов для полного схватывания раствора.

- Удаляем остатки раствора или клея с выступающих сторон кладки – это можно сделать с помощью мастерка и щетки. На этом кладка стены из газосиликатного блока завершена.

Компания «ВОЛОКУ» осуществляет доставку газосиликатных блоков, цементно-песчаных смесей для стяжки, кладочных растворов и других сухих строительных смесей по Москве и Московской области.

31. 01.2014, 1102 просмотра.

01.2014, 1102 просмотра.

Как положить первый ряд блоков на фундамент

Главная » Блог » Как положить первый ряд блоков на фундамент

Первый ряд газобетона на фундамент: кладка блоков на цементный раствор

Грамотная кладка первого ряда газобетона оказывает сильное влияние на параметры точности геометрии всего возводимого здания. Важно понимать, что этот ряд должен быть идеально ровным.

Стартовому ряду уделяют больше всего внимания. Работы производят тщательно. От ровности и горизонтальности уложенных первых блоков зависит удобство кладки стен дома и качество всего готового сооружения. Монтаж первого ряда у бригады каменщиков может занять целый день. И это считается нормальным. Здесь формируется базис будущего здания. От точности его заложения зависит простота последующей кладки стен.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Основное назначение цоколя — защита стен от атмосферных осадков, таких как снег и дождь, а также от влаги, которая поступает от земли посредством капиллярного подсоса.

Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно. Ещё на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Не забудьте выполнить отсечную гидроизоляцию с помощью любого рулонного материала на битумной основе. При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.

При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.

Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки. Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Цементные растворы, приготовленные под газобетонную кладку, должны быть использованы в течение пары часов с момента замешивания.

Пошаговая технология кладки

Если внутренняя несущая стена по проекту также выполняется из блоков, её монтаж осуществляется одновременно с наружными стенами. При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

На первом этапе нужно проверить высоты и горизонтальность фундамента. Перепады до 5 см допускаются, так как при такой толщине раствор не даёт усадку.

Остальные случаи считаются браком и требуют ремонта. Любые не слишком выраженные неровности требуется срезать или заполнить цементной смесью. Очень значительные неровности потребуют установки дополнительной опалубки с последующей заливкой поверхности бетонной смесью с пластификаторами, и дальнейшим выравниванием по уровню. Высота выравнивающего слоя должна составлять порядка 30-50 мм. Кладку можно осуществлять после просыхания слоя.

На следующем этапе выполняется укладка отсечной гидроизоляции. Поверхность прикрывается рулонной гидроизоляцией с нахлёстом материала на стыках.

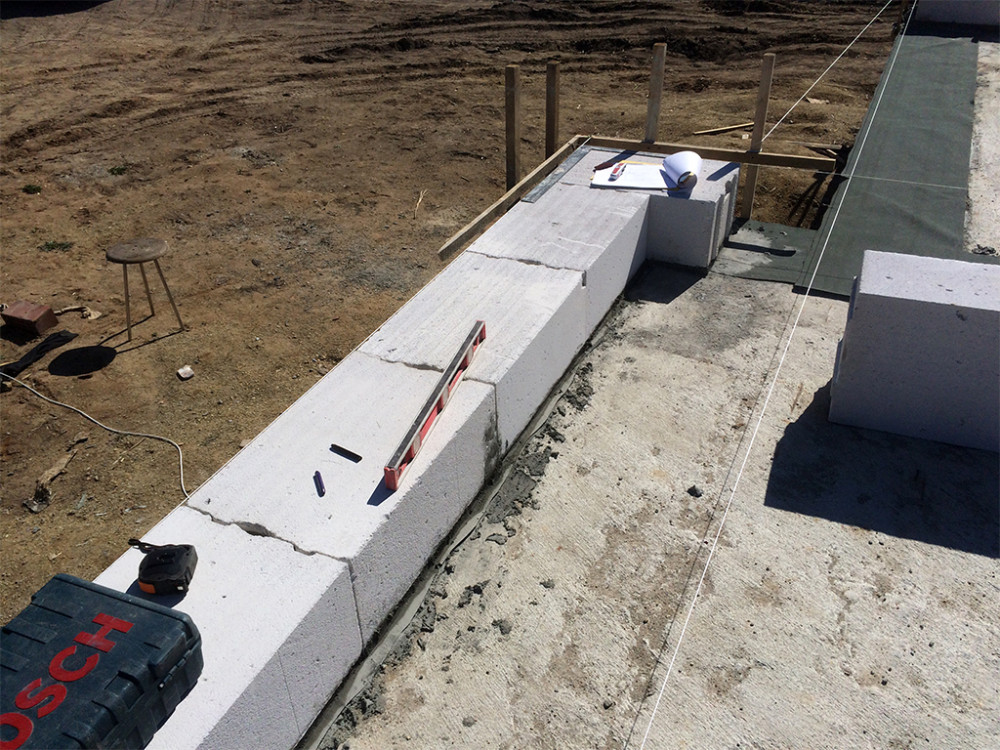

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.

Кладка начинается с углов, а ориентиром служит наивысшая точка фундамента. Именно в этой точке устанавливается первый блок. Затем расставляются блоки по другим углам. Монтаж угловых блоков с паз-гребневым соединением осуществляется гребнями наружу.

После расстановки блоков по углам ещё раз замерьте высоты и на каждом угловом блоке карандашом подпишите толщину требуемого слоя раствора.

Правильность установки угловых газобетонных блоков можно проконтролировать строительным уровнем или оптическим нивелиром. При необходимости подгонка угловых блочных элементов выполняется специальным резиновым молотком.

Перед монтажом блоков на раствор ещё раз измерьте все стороны и диагонали. В прямоугольном здании противоположные стороны должны быть параллельны и равны. Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.

Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.

Установите угловые блоки на раствор, сверяясь с величиной толщины раствора, написанной на каждом блоке. Устанавливайте блоки точно по уровню. С помощью оптического нивелира проверяйте высоту угла блока. При несовпадении осадите блок с помощью киянки, либо добавьте раствора. После монтажа угловых блоков натягивается шнурка и ряд заполняется газоблоками. Посредством шнура удаётся облегчить выполнение строго горизонтальной кладки. При длине стены в десять метров и более, в центральной части укладывается блок, предотвращающий провисание шнура.

Далее вдоль шнура, ориентируясь на маячные блоки, монтируется блочная кладка с проверкой по горизонтали и вертикали.

Растворы для монтажа строительных газоблоков нужно наносить на поверхность основания с помощью мастерка. Укладка первого ряда газосиликатных блоков осуществляется на цементно-песчаные растворы, а все последующие ряды монтируются исключительно на клеящие составы. Боковые поверхности в обоих случаях обмазываются клеящими составами. Для подгонки блоков используется резиновая киянка. Размеры элементов, при необходимости, корректируются с помощью резки газосиликатных блоков. Здесь понадобится пила по газобетону или специальный электроинструмент. При этом затирка реза выполняется при помощи тёрки или рубанка по газобетону.

Боковые поверхности в обоих случаях обмазываются клеящими составами. Для подгонки блоков используется резиновая киянка. Размеры элементов, при необходимости, корректируются с помощью резки газосиликатных блоков. Здесь понадобится пила по газобетону или специальный электроинструмент. При этом затирка реза выполняется при помощи тёрки или рубанка по газобетону.

После того, как будет проведена кладка первых блоков, и цементный раствор полностью схватится, очень важно провести армирование. Об армировании газобетона и её необходимости читайте в этой статье: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html.

Перед дальнейшим монтажом нужно дождаться полного затвердевания раствора, что предотвратит риск деформирования стартовых блоков весом последующих рядов.

Полезное видео

В этом коротком сюжете показаны основные моменты, на которые следует обратить внимание при укладке первого ряда.

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Возводим стены дома. Первый ряд газобетонных блоков. Углы. Кладка. Часть 1. Наши попытки.

Водяной уровень. Замеры.

В предыдущей статье мы рассказали, как нашли самый высокий угол фундамента дома. Именно с него и начнется возведение первого ряда стен из газобетонных блоков. Делается это из-за того, что при помощи изменения толщины песчано-цементной смеси мы в дальнейшем сможем легко выровнять первый ряд блоков, который станет основой всей кладки.

Кстати говоря, проверяли мы свои измерения еще при помощи водяного уровня. Для этого заливали в него воду, устанавливали на угловые блоки, а затем проверяли значения. Данному измерительному инструменту и его использованию мы обязательно посвятим одну из будущих статей. Сейчас лишь подытожим, что наши замеры водяным уровнем и лазерным нивелиром полностью идентичны.

Теперь поэтапно расскажем о процедуре монтажа и кладки газобетонных блоков, а если быть точными, то о том, как делали мы и с какими нюансами столкнулись.

- Установка угловых блоков на фундамент. Первым делом мы выставили 4 угловых блока. Хочется отметить, что сначала мы производили все манипуляции на глаз, затем делали замеры. Блоки у нас с выносом за пределы фундамента. Таким образом, при установке блоков мы проверили по несколько раз размеры выносов в разных частях блока. Для успокоения совести при помощи водяного уровня проверили показатели лазерного уровня. Затем нам нужно было проверить расстояния между блоками, они должны соответствовать проекту дома. И хорошо бы проверить диагонали, они, как и при разметке дома, должны быть равны. К сожалению, возможности проверить диагонали у нас не было, так как фундамент был заставлен полетами с блоками, но по размерам будущих стен все сходилось.

- Направляющая при кладке блоков. Натягиваем причалку. Теперь нам нужно натянуть направляющую, которая в дальнейшем будет ориентиром при монтаже первого ряда газобетонных блоков на фундамент дома. Для этого мы использовали самую обычную веревку (строительный шнур) ярко желтого цвета.

Цвет лучше выбирать поярче, чтобы его хорошо было видно. Мы испробовали 2 варианта. Первый заключался в растяжке веревки между вбитыми в землю остатками арматуры. Второй – в креплении металлических уголков к блокам, а затем аналогичной натяжке шнурка. При этом в обоих случаях веревка должна проходить через углы блоков. С её помощью Вы не только выставляете направляющую кладки, но и перепроверяете, правильно ли выставлены угловые блоки. Если шнурок четко проходит по границе блоков, то Вы все сделали верно, и можно начинать полноценную кладку. Кстати говоря, второй вариант с размещением причалки нам понравился больше.

Цвет лучше выбирать поярче, чтобы его хорошо было видно. Мы испробовали 2 варианта. Первый заключался в растяжке веревки между вбитыми в землю остатками арматуры. Второй – в креплении металлических уголков к блокам, а затем аналогичной натяжке шнурка. При этом в обоих случаях веревка должна проходить через углы блоков. С её помощью Вы не только выставляете направляющую кладки, но и перепроверяете, правильно ли выставлены угловые блоки. Если шнурок четко проходит по границе блоков, то Вы все сделали верно, и можно начинать полноценную кладку. Кстати говоря, второй вариант с размещением причалки нам понравился больше.Натягиваем причалку.

- Укладка угловых блоков на раствор. Первый ряд блоков мы клали на уже готовую песчано-цементную смесь, в которую нужно было просто добавить воды по инструкции. Начинали с угловых блоков. Для того чтобы блоки в процессе монтажа не сдвинулись с проверенного местоположения мы заранее обвели границы блока белым строительным маркером не только на самом фундаменте, но и на наших бортиках из рубероида, о которых мы рассказывали в статье про гидроизоляцию фундамента.

Таким образом, случайно сдвинув газобетонный блок, мы четко понимали на какое место на фундаменте его необходимо вернуть. Затем наносили песчано-цементный раствор на фундамент и затем укладывали на него блок, четко понимая границы, за которые он не должен выходить. При помощи строительного и водяного уровней, а также резиновой киянки (специальный молоток) мы добивались ровной кладки. Затем дали возможность первым 4 угловым блокам подсохнуть на песчано-цементном растворе для закрепления позиции.

Таким образом, случайно сдвинув газобетонный блок, мы четко понимали на какое место на фундаменте его необходимо вернуть. Затем наносили песчано-цементный раствор на фундамент и затем укладывали на него блок, четко понимая границы, за которые он не должен выходить. При помощи строительного и водяного уровней, а также резиновой киянки (специальный молоток) мы добивались ровной кладки. Затем дали возможность первым 4 угловым блокам подсохнуть на песчано-цементном растворе для закрепления позиции.Кладем угловые блоки на фундамент.

- Укладка первого ряда блоков. Углы были готовы. Теперь необходимо продолжить кладку первого ряда. Кстати, перед тем как класть блоки, их мы рекомендуем быстро зачищать, пройдясь по ним буквально пару раз шпателем и щеткой, чтобы удалить возможные неровности, а затем строительную пыль. Вернемся к кладке. После подсчета необходимого количества блоков на ряд нам стало понятно, что мы нуждаемся в доборных блоках, т.е. блоках, которые необходимо подгонять по длине.

Не рекомендуется делать доборный блок менее 10 см. Если остался такой маленький зазор, то лучше предварительно уменьшить 2 блока, чтобы ликвидировать необходимость монтажа одного. Уменьшенные блоки лучше класть не подряд, а по разным сторонам. Это упростит кладку газобетона в дальнейшем. Первый ряд весь кладется на песчано-цементный раствор, им смазываются основания. Бока же блоков мы смазываем специальным клеем, предназначенным для газобетона. В дальнейшем клей будет использоваться при монтаже всех остальных рядов кроме первого вместо песчано-цементного раствора. Используем киянку для выравнивания блоков, удаляем излишки раствора. При этом блоки подбиваем не только сверху, но и с боков, постоянно проверяя уровнем их расположение и стыки. Хочется напомнить, что начинали мы класть блоки с верхнего угла фундамента, поэтому как раз сейчас пришло время обратить особое внимание на выравнивание всех изъянов фундамента при помощи песчано-цементного раствора. То есть в месте, где находился самый высокий угол фундамента, слой раствора будет меньше, чем в самом низком углу фундамента.

Не рекомендуется делать доборный блок менее 10 см. Если остался такой маленький зазор, то лучше предварительно уменьшить 2 блока, чтобы ликвидировать необходимость монтажа одного. Уменьшенные блоки лучше класть не подряд, а по разным сторонам. Это упростит кладку газобетона в дальнейшем. Первый ряд весь кладется на песчано-цементный раствор, им смазываются основания. Бока же блоков мы смазываем специальным клеем, предназначенным для газобетона. В дальнейшем клей будет использоваться при монтаже всех остальных рядов кроме первого вместо песчано-цементного раствора. Используем киянку для выравнивания блоков, удаляем излишки раствора. При этом блоки подбиваем не только сверху, но и с боков, постоянно проверяя уровнем их расположение и стыки. Хочется напомнить, что начинали мы класть блоки с верхнего угла фундамента, поэтому как раз сейчас пришло время обратить особое внимание на выравнивание всех изъянов фундамента при помощи песчано-цементного раствора. То есть в месте, где находился самый высокий угол фундамента, слой раствора будет меньше, чем в самом низком углу фундамента. Благодаря данной манипуляции мы производим кладку первого ряда таким образом, что она удаляет все неровности фундамента и подготавливает хорошую основу под остальные ряды, обеспечивая нам в будущем ровные стены дома.

Благодаря данной манипуляции мы производим кладку первого ряда таким образом, что она удаляет все неровности фундамента и подготавливает хорошую основу под остальные ряды, обеспечивая нам в будущем ровные стены дома.Первый ряд блоков. Кладка.

Данная поэтапная инструкция кладки газобетонных блоков теоретически верна, но мы столкнулись с некоторыми нюансами, из-за которых наша кладка пошла под откос. Об этих ошибках и хитростях мы сейчас и расскажем.

Попытка №1 укладки первого ряда газобетонных блоков.

Строительный уровень.

Все делали по инструкции. На этапе закладывания угловых блоков обнаружили, что строительный уровень при изменении своего положения несколько меняет свой показатель. На расстоянии 11 метров эта погрешность в расчетах может дать достаточно неприятные результаты.

Вывод: для кладки газобетона или каких-либо других блоков необходимо использовать максимально точный строительный уровень. В данном случае пословица «скупой платит дважды» имеет прямое отношение к ситуации…

Попытка №2 укладки первого ряда газобетонных блоков.

Приобрели мы новый, более точный строительный уровень. Установили угловые блоки, затем произвели монтаж всего первого ряда по периметру. Все замеры показали отличные результаты. Но столкнулись мы с еще одной неприятностью, о которой можно узнать во второй части статьи ТУТ.

А пока предлагаем Вашему внимание видео с нашего канала на YouTube c подробным пошаговым рассказом про установку угловых блоков на фундамент и полный монтаж первого ряда блоков из газобетона. Приятного просмотра и ждем Ваши отзывы и комментарии.

С наилучшими пожеланиями,

Яна и Женя Шигоревы.

Кладка первого ряда газобетона на ленточный фундамент

Кладка первого ряда газобетонных блоков является очень ответственным этапом строительства, так как от него зависят следующие ряды, и ровность стен вцелом. Чтобы не усложнять кладку, первый ряд должен быть уложен максимально ровно.

Итак, для начала мы кратко опишем алгоритм кладки, а более подробно про каждый этап смотрите ниже по тексту. Инструменты, гидроизоляция, приготовление раствора, выравнивание блоков, армирование, обо всём этом мы расскажем в данной статье.

Инструменты, гидроизоляция, приготовление раствора, выравнивание блоков, армирование, обо всём этом мы расскажем в данной статье.

Краткая технология кладки первого газобетонного ряда:

- Выравниваем поверхность фундамента раствором;

- Если он уже очень ровный, то обеспыливаем ленту;

- Намазываем на ленту битумную мастику;

- Укладываем гидроизоляцию, к примеру, рубероид;

- Определяем гидроуровнем самый высокий угол;

- Укладываем газоблоки по углам на раствор;

- По горизонтали и вертикали выравниваем блоки по уровню;

- Натягиваем нитку между блоками;

- Укладываем остальные блоки на раствор по нитке;

- Армируем первый ряд блоков арматурой.

Разметка и подготовительные работы для кладки

Кладка первого ряда газоблоков

Инструменты для кладки газобетона

Перед началом строительных работ следует подготовить необходимый инструментарий:

- Строительный уровень или лазерный уровень;

- Гидроуровень;

- Рулетка;

- Шнуровой отвес;

- Специальная пила и тёрка для газобетона;

- Угольник;

- Кельма;

- Резиновая киянка;

- Штроборез.

Горизонтальная гидроизоляция под кладку

Кладке стен обязательно должна предшествовать гидроизоляция фундамента, дабы в будущем влажность последнего не смогла передаться газобетону. Для этой процедуры лучше всего подойдут современные битумные материалы, которые продаются в рулонах, легко режутся на части строительным ножом и хорошо укладываются.

Краткая инструкция горизонтальной гидроизоляции

- Обеспыливаете поверхность ленты;

- Мажете ленту битумной мастикой;

- Разрезаете рулоны гидроизоляции на полоски нужно ширины;

- Укладываете на ленту с нахлестом минимум 150 мм;

- Прижимаете.

Как найти самый высокий угол фундамента

Сначала необходимо определить наиболее высокий угол фундамента, где позже и будет заложен первый газобетонный блок. Определяется он при помощи лазерного уровня или гидроуровня.

Грамотная разметка – важнейший фактор, влияющий на правильность кладки и саму скорость работы. Обойтись без ошибок поможет применение лазерного нивелира, но если такого нет в распоряжении, достаточно будет уровня, рулетки и должного профессионализма.

Обойтись без ошибок поможет применение лазерного нивелира, но если такого нет в распоряжении, достаточно будет уровня, рулетки и должного профессионализма.

Возведение газобетонного основания требует высокой тщательности и внимательности по части горизонтальной плоскости, ибо от этого зависит будущая устойчивость и надёжность конструкции.

Первый ряд укладывают только тогда, когда перепад между самым высоким и самым низким углом фундамента не будет превышать отметку в 3 см.

Приготовление раствора для кладки первого ряда

Для кладки начального ряда газобетонных блоков используют, как правило, обычный цементно-песчаный раствор, который готовят по стандартной технологии с пропорцией веществ 3:1. В данном случае толстые швы будут являться скорее преимуществом, ибо позволят вносить коррективы и добиться идеального горизонтального положения газобетона.

Технология укладки газоблоков

Кладка первого ряда

Первый блок укладывается в ранее определенном наиболее высоком углу, после чего следует проверить правильность его положения со всех сторон. Далее укладываются ещё три блока по иных углах. Для регулировки высоты на растворе используется киянка из резины. Применение металлических инструментов исключено, так как они могут легко повредить пористый газобетон.

Далее укладываются ещё три блока по иных углах. Для регулировки высоты на растворе используется киянка из резины. Применение металлических инструментов исключено, так как они могут легко повредить пористый газобетон.

Когда укладка угловых стен выполнена, между ними натягивается шнур. Шнур же поможет контролировать правильность кладки.

В случае, когда длина превышает 10 м, необходимо посередине пролета закрепить ещё один блок.

Также в целях контроля качества кладки выполняют сравнение диагоналей. Оснастившись рулеткой, нужно измерить расстояние между диагонально противоположными углами. Полученные значения должны быть идентичными.

Каждый блок первого ряда выравнивается по плоскости, вертикали и горизонтали. Для выравниявания используют резиновую киянку.

Чаще всего в конце укладки ряда требуется доборный элемент, который подготавливают из целого газобетонного блока. На поверхность последнего аккуратно наносят ровную отметку, по которой далее отрезается лишнее, или же используется специальный треугольник.

Распиливается газобетон очень легко с помощью ручной пилы с крупными зубцами.

Соседние блоки должны обладать одинаковой высотой, поэтому для её поддержания потребуется уровень и специальная шлифовальная тёрка. Всю пыль и мелкие частицы необходимо сразу убирать с помощью мягкой щётки.

Требуется примерно 2-4 часа после укладки блоков(зависит от температуры), чтобы хорошо застыл раствор. После этого можно приступать к дальнейшему строительству.

Армирование первого ряда газоблока

Газобетонные блоки ввиду своей ячеистой структуры легко поддаются физическому воздействию, поэтому в будущем из-за перепадов влажности и подвижностей фундамента возможно образование трещин. Во избежание таких неприятностей используется армирование – усиление кладки с помощью металлической арматуры. Профиль последней должен быть рифленым, сечение прутов – около 8-10 мм.

Оптимально использовать для армирования пруты А-III. Для газобетонных блоков с шириной свыше 250 мм необходима пара прутов, тогда как для перегородочных стен с аналогичным показателем в 150-200 мм достаточно одного металлического прута.

Штробление и укладка арматуры

Арматура укладывается в заранее проделанные штроборезом выемки, при этом всю пыль и песчаные частицы нужно обязательно убирать с помощью щетки. Размер канавок должен быть больше диаметра прутов с сечением, дабы те легли внутрь без сопротивления.

Штробы делаются на расстоянии в 60 мм от краёв блока, а внутрь заливается специальный клей для газобетона, который закрепит металлические пруты и защитит их от коррозии.

Ввиду того, что ровную полосу штробов крайне сложно проделать по всей длине первого ряда блоков, используют шаблон, в качестве которого может послужить закрепленная доска нужной ширины.

На углах необходимо проделать канавки с закруглением, аналогичный изгиб предварительно придают и металлическим пруткам. Соединяется арматура перехлестом с длиной около 30 см.

Штробы с уложенной арматурой ещё раз заполняют клеем и выравнивают шпателем в ровень с плоскостью газоблока. Процедура кладки первого ряда закончена.

Многие самостройщики хотят сэкономит на всём, включая и армирование, но такая экономия может привести к еще большим затратам в будущем.

Впоследствии, игнорирование этого процесса может вылезти боком в виде трещин на стенах и нарушения целостности конструкции, поэтому мы советуем в обязательном порядке прибегать к армированию, да и вообще, делать все этапы по технологии. Тогда ваш дом из газобетона простоит сотню лет.

О применении стеклопластивой (композитной) арматуры

Еще скажем немного про стеклопластиковую арматуру, применение которой довольно сомнительное, не всегда оправдано на наш взгляд.

Арматура применяется для придания конструкциям большей жесткости. Эта жесткость обеспечивается за счет того, что арматура работает на растяжение, а за это отвечает такой параметр как модуль упругости.

Иными словами, если начать растягивать арматуру, то она начнет удлиняться, это по сути и есть модуль упругости(МУ). И чем меньше процент растяжения, тем лучше.

К примеру, у стеклопластиковой арматуры МУ равняется 45000 Мпа, у металлической арматуры того же сечения – 200 000 Мпа.

Значит арматура из стеклопластика растягивается в 4 раза сильнее. Какие из этого сделать выводы? Стальная арматура делает конструкцию жестче и крепче в несколько раз.

Как класть блоки на фундамент своими руками

Процесс, как класть блоки на фундамент, сопровождается 2-умя наиболее сложными шагами – кладка первичного ряда и создание потолочного и напольного перекрытий. Иногда может потребоваться армирование стальным каркасом.

Строительные блочные элементы – относительно новый материал, успевший потеснить кирпич и древесину.

Данный стройматериал характеризуется следующими преимуществами: прочностью, теплостойкостью, экономичностью и простотой укладки.

Фундаментные блоки подходят для строительства при любом климате и грунте. При этом можно возводить сооружения разного назначения.

Диапазон предельных температур очень широк +50 — -70 С. При такой укладке в результате получается прочное и неприхотливое строение.

При такой укладке в результате получается прочное и неприхотливое строение.

Порядок подготовки к кладке

Подготовительные работы:

- Производится разбивка осей базиса, с переноской их на уже подготовленное к его возведению основание. Натяжение осевых и проекция точек их пересечения с помощью отвесов делается по обноске на дно вырытой ямы;

- Параметры базиса измеряются от спроектированных точек и закрепляются кольями из металла. При этом натянутый между ними шнур располагается на 2-3 мм от края базиса;

- Основанием служит песчаная подушка. Дно ямы выравнивается по проектным отметкам;

- При песчаном грунте возможен монтаж блоков сразу на основание, поверхность которого выравнивается. Для других грунтов потребуется создание воздушной подушки толщиной 5-10 см;

- Поверхность основания не должна быть разрыхлена с размерами на 20-30 см больше базиса со всех его боков;

- При наличии подвального помещения и возведении сооружения на сухом и не пучинистом грунте, блочные элементы укладываются на песочное основание.

В этом случае фундамент будет мало заглубленным, не ленточного типа;

В этом случае фундамент будет мало заглубленным, не ленточного типа; - Несущая способность базиса увеличивается подушками ФЛ, которые сократят число блоков ФБС. ФЛ расширяют подошву фундамента.

Необходимые материалы и инструменты для производства кладки:

- Песок;

- Блочные элементы;

- Бруски из дерева 50*100;

- Цементно-бетонная смесь;

- Бетономешалка и вибрационная трамбовка;

- Емкости для воды и раствора;

- Лопата и мастерок;

- Рейка, строительный уровень.

Правила кладки

Перед тем, как класть блоки на основание фундамента, важно очистить его от мусора и высушить. Установка блочных элементов начинается с мест наибольшей нагрузки: по углам будущего строения и на пересечении стеновых конструкций.

После установки маячных блочных элементов по их грани производится натяжение причалки для расположения промежуточных блоков. В процессе кладки причалка будет подниматься.

Посмотрите видео, чтобы ознакомиться с порядком укладки элементов на фундамент:

Окончательное положение блоков определяется отвесом по осевым рискам поверху конструкции. Отвес опускается с натянутых на обноске проволок. Отклонения устраняются ломом. Ровность верхней грани маячных блочных элементов определяется уровнем, а других элементов — по причалке.

Отвес опускается с натянутых на обноске проволок. Отклонения устраняются ломом. Ровность верхней грани маячных блочных элементов определяется уровнем, а других элементов — по причалке.

Блок с отклонением поднимается краном. После повторного выравнивания основания под ним блок заново укладывается на цементный раствор в 2 см. Высота монтажа – оптимально 4-5 рядов.

При укладке производится перевязка вертикальных швов раствором. Глубина кладки не меньше блочной высоты. Поверхность блочных элементов должна быть смочена.

Некоторые тонкости работы

При длине стеновых конструкций не кратных длине блочных элементов гарантировано появление промежутков, заполняемые доборными блоками или пломбами. В учет берется необходимость наличия места под трубопроводы и коммуникации.

Для удаление с горизонтальных швов лишнего раствора производится кельмой. При недостатке раствора его добавляют и уплотняют, заполняя так все швы кладки и расшивая их с обоих сторон. Разница между шириной стен фундамента и стен сооружения — до 13 см.

Этапы работы:

- Определив расположение углов, блоки укладываются, начиная от угла, находящегося на минимальном удалении от самой высокой точки базиса;

- По контуру будущего фундамента наносится влагостойкий раствор цемента с песком для выравнивания поверхности базиса. Далее производится укладка изолятора для предохранения от сырости;

- На изолятор на месте первого блока тонко наносится раствор, поверх которого укладывают первый блочный элемент и положение которого проверяют по вертикали и горизонтали, выравнивая его киянкой;

- Кладка стенового ряда продолжается от первого блочного элемента, заполняя пространство между углами. Горизонтальность контролируется гидроуровнем, а внешние границы — пересечением разметок;

- До укладки 2-ого ряда не стоит забывать о перевязке нижних вертикальных швов целым верхним блочным элементом. Толщина швов крепления при этом должна быть минимизирована для теплостойкости сооружения;

- До укладки 4-ого ряда делается пауза для обустройства горизонтального армирования.

В верхней части 3-его ряда прорезают 1-2 борозды для укладки прутьев из металла диаметром 6-8 мм. Данная операция повторяется между 7-ым и 8-ым рядом, 11-ым и 12-ым рядом и дальше.

В верхней части 3-его ряда прорезают 1-2 борозды для укладки прутьев из металла диаметром 6-8 мм. Данная операция повторяется между 7-ым и 8-ым рядом, 11-ым и 12-ым рядом и дальше.

Проблемой, как класть блоки на фундамент, могут быть места под будущие дверные проемы, потолочные и напольные перекрытия. При этом сложность обустройства данных конструкций заключается в необходимости дополнительного армирования в месторасположении будущих дверных и оконных конструкций.

Дело в том, что структура блока хрупкая и не способна выдержать всей тяжести железобетонного перекрытия над местами под окна или двери. Обустраивая каркас, его составляющие элементы выкладываются из кирпича.

Единственные трудности возникают в процессе выравнивания горизонтальных верхних граней потолочного перекрытия из железобетона и последнего блочного ряда. Таким же методом решаются трудности обустройства потолочного перекрытия между этажами сооружения.

Посмотрите видео, чтобы ознакомиться с порядком кладки блоков:

На самой верхней поверхности последнего блочного ряда устанавливают слой из плотного стройматериала, например, кирпича, и поверх укладывают плитные перекрытия из железобетона.

инструменты, технология укладки первого ряда на клей, крепление, инструкции, правила, советы, рекомендации

Укладка газосиликатных блоков относится к общестроительным работам. Благодаря своей универсальности газосиликатные блоки можно использовать как для возведения внутренних перегородок, так и для внешних и внутренних несущих стен.

Учтите, что монтаж внешних стен запрещено проводить в дождь, так как ячеистая структура блоков позволяет им накапливать внутри влагу, что при перепаде температур приведет к порче блоков и самой кладки.

Совет! Прежде чем приступать к укладке, ознакомьтесь с полезной информацией о газосиликатных блоках. Из нашей статьи вы узнаете все о характеристиках, областях применения и изготовлении ГСБ.

Для укладки газосиликатных блоков понадобятся следующие инструменты:

Для приготовления раствора:

- мешалка (специальная насадка на дрель)

- ручная электродрель

- пластмассовое ведро

Для нанесения раствора:

- мастерки различной ширины

Для выравнивания положения блоков:

- деревянный или резиновый молоток (киянка)

- строительный уровень

Для обработки газосиликатных блоков:

- разметочный угольник

- пила

- рубанок

- терка

- инструмент для нарезки пазов

- сверла

- мягкая щетка

Смеси, используемые в процессе укладки блоков:

- цементо-песчаная смесь

- сухая клеевая смесь

Инструкция по укладке газосиликатных блоков

Проведение гидроизоляции

Перед укладкой первого слоя необходимо произвести гидроизоляцию. Для этого на месте размещения первого ряда блоков, укладывается слой рубероида. Рубероид крепится на цементно-песчаный раствор, слой раствора укладывают и поверх рубероида. Именно на этом слое будет располагаться первый ряд газосиликатных блоков.

Для этого на месте размещения первого ряда блоков, укладывается слой рубероида. Рубероид крепится на цементно-песчаный раствор, слой раствора укладывают и поверх рубероида. Именно на этом слое будет располагаться первый ряд газосиликатных блоков.

Соотношение цемента и песка в такой смеси должно быть 1 к 3. Данный цементный раствор можно использовать и для дальнейшей укладки блоков, толщина шва при этом не должна превышать 10-20 мм, а поверхность блока необходимо увлажнить для лучшего сцепления, если стоит сухая погода. Тем не менее, предпочтительнее использовать специальный клей, так как увеличение толщины шва приводит к возникновению дополнительной потери тепла.

Укладка первого ряда газосиликатных блоков

К укладке первого ряда следует отнестись с особым вниманием, так как этот ряд будет своеобразным фундаментом для всей стены. Начинать укладку нужно с угловых блоков, тщательно выровняв их относительно углов будущего строения по направляющим.

Затем блоки укладывают плотно друг к другу в продолжение горизонтального ряда и в соответствии с направляющими. Для внешних стен направляющие устанавливают заранее — по периметру будущих стен вкапываются колышки с шагом 1-2 м, на которые натягивается бечевка. Направляющие помогут проконтролировать правильное положение блоков при укладке по горизонтали или на изгибе. Возведение внутренней перегородки необходимо начинать от одной из боковых стен. При этом проводят предварительную разметку по полу и стенам при помощи уровня и рулетки, а гидроизоляцию не делают.

Для внешних стен направляющие устанавливают заранее — по периметру будущих стен вкапываются колышки с шагом 1-2 м, на которые натягивается бечевка. Направляющие помогут проконтролировать правильное положение блоков при укладке по горизонтали или на изгибе. Возведение внутренней перегородки необходимо начинать от одной из боковых стен. При этом проводят предварительную разметку по полу и стенам при помощи уровня и рулетки, а гидроизоляцию не делают.

После установки углового блока, на боковые грани первого и второго блока наносится специальный клей.

Каждый уложенный блок выравнивается при помощи молотка, при этом необходимо проверять уровнем правильность укладки. Все неровности на горизонтальной поверхности тут же необходимо удалить рубанком и теркой, оставшийся мусор (пыль, мелкие осколки блоков) — аккуратно смести мягкой щеткой.

Как приготовить газосиликатный клей

Хорошая способность клея к адгезии (сцепление с поверхностью) обеспечивает минимальную толщину шва, она не должна превышать 2-3 мм. Это является несомненным преимуществом данного материала, так как позволят улучшить теплоизоляцию готовых стен. Кроме того, газосиликатный клей обладает высокой прочностью, что позволяет использовать его и при проведении других работ, как при кладке газобетона, пенобетона, так и при отделке внутренних и наружных стен плиткой.

Это является несомненным преимуществом данного материала, так как позволят улучшить теплоизоляцию готовых стен. Кроме того, газосиликатный клей обладает высокой прочностью, что позволяет использовать его и при проведении других работ, как при кладке газобетона, пенобетона, так и при отделке внутренних и наружных стен плиткой.

Клеевой раствор готовится просто:

- в чистое пластмассовое ведро наливается вода

- затем добавляется сухая смесь

- состав тщательно размешивается при помощи электродрели с насадкой. Перемешивание нужно проводить на малых оборотах до полной однородности. Соотношение воды и сухой смеси надо строго соблюдать. Это соотношение указано в инструкции к сухой смеси и может быть неодинаковым у различных производителей.

Во избежание застывания клея в ведре, лучше сначала приготовить небольшую порцию. В дальнейшем можно будет скорректировать — увеличить или уменьшить — количество готового клея, в зависимости от скорости проведения работ по укладке блоков.

Проверка качества клеевой смеси

Качество клеевой смеси можно проверить на отдельном блоке. Для этого слой клея при помощи зубчатого мастерка наносится на боковую поверхность блока. Если смесь наносится легко и хорошо проходит между зубьями мастерка, но получившиеся в результате борозды не сливаются, то смесь приготовлена правильно. Выступивший из швов клей сразу удаляется ровной частью мастерка, а не затирается.

Укладка последующих рядов газосиликатных блоков

После укладки первого ряда газосиликатных блоков можно приступать к укладке второго. Перед укладкой второго ряда клеевой состав наносится на горизонтальную поверхность блоков первого ряда при помощи того же мастерка, затем укладывают первый блок, а потом наносят клей на боковые поверхности первого и второго блока второго ряда.

Второй ряд также начинают укладывать с угла. Но если в первом ряду первый угловой блок начинал ряд своей длинной стороной направо, то первый блок во втором ряду должен длинной стороной начинать ряд от угла налево, и наоборот. Подобное чередование придаст конструкции прочность.

Подобное чередование придаст конструкции прочность.

По мере роста высоты стены, проверяют горизонталь при помощи отвеса или лазерного уровня. Технология и порядок укладки газосиликатных блоков такой же, как при работе с обычным кирпичом, хотя и значительно легче за счет размеров самих блоков и их веса.

Обработка газосиликатных блоков

В процессе укладки нередко возникает ситуация, когда необходим блок меньшего размера. В таком случае блок стандартного размера распиливается на части. Для этого можно использовать обычную или электрическую пилу и разметочный угольник. Лучше всего использовать электропилы, так как ими значительно легче сделать скошенные, округлые и разнообразные кривые спилы.

Звукоизоляционные способности стен из газосиликатных блоков

В зависимости от вида кладки может изменяться теплоизоляция и звукоизоляция. На данный момент стена из газосиликатных блоков толщиной 50 см обладает такой же изоляцией, как и стена из кирпича толщиной 1 м.

Для звукоизоляции жилых помещений возможно возведение следующих видов перегородок:

- межквартирные перегородки:

- однослойная перегородка из блоков плотностью 500 кг/м3 толщиной 30 см

- двухслойная перегородка из блоков плотностью 500 кг/м3 толщиной 10 см с воздушным промежутком 4 см

- двухслойная перегородка из блоков плотностью 700 кг/м3 толщиной 10 см с воздушным промежутком 4 см.

- межкомнатные перегородки:

- однослойная перегородка из блоков плотностью 500 кг/м3 толщиной 25 см

- однослойная перегородка из блоков плотностью 700 кг/м3 толщиной 25 см.

газобетон и газоблок по оптовой цене»

Постройка любого сооружения всегда берет начало с заливки фундамента. Выбор типа исходит из ваших предпочтений, планировки, размеров будущего дома, ваших финансовых возможностей и особенностей земельного участка. Довольно часто применяется монолитный фундамент для строительства домов и сооружения из блоков. Плиту закладывают на всю площадь возводимого здания, с использованием нескольких слоев арматурной сетки.

Такой вид позволяет снизить давление на грунт, и выдерживать большие нагрузки.. При укладке такого типа, нужно первоначально обустроить систему дренажа и обеспечить высокий уровень гидроизоляции.

Ленточный монолитный фундамент также находит свое применение при строительстве. Полоса из железобетона, расположенная по периметру всего дома, обеспечивает высокий уровень прочности и жесткости, что способствует хорошей устойчивости и отсутствию изменений и деформаций. Минусом такого типа является то, что возводить его необходимо лишь в теплое время года. В противном случае, он может дать трещины или немного деформироваться при усадке.

Минусом такого типа является то, что возводить его необходимо лишь в теплое время года. В противном случае, он может дать трещины или немного деформироваться при усадке.

Сами по себе газосиликатные блоки очень легкие. При их укладке, смесь или клей не вытесняется из межблочного пространства и не портит внешний вид сооружения. Несущие стены сооружаются только из определенного вида блоков – их толщина 375 или 400 миллиметров, межкомнатные стены – из блоков не менее 100 миллиметров. Конечно, стоит применять только специализированный инструмент и руководствоваться СНИПами и проектно-сметной документацией.

Перед началом укладки первого слоя, стоит измерить ровность покрытия и, если потребуется, довести до требуемого уровня, а также необходимо обеспечить высокий уровень гидроизоляции фундамента. Это осуществляется путем укладки специального вида материала. В основном, он продается в рулонах. Его размещение осуществляется внахлест друг на друга.

Как вы сложите первый слой блоков, так и пойдет все последующее строительство. То есть уложить их нужно точно и ровно, во избежание кривизны стен и формирования трещин. А еще лучше, сверяйте каждое движение с требованиями проекта.

То есть уложить их нужно точно и ровно, во избежание кривизны стен и формирования трещин. А еще лучше, сверяйте каждое движение с требованиями проекта.

Кладка начинается с закладывания газосиликатных блоков по углам будущего дома. Блоки выкладываются не специальный состав, состоящий из смеси песка и цемента, который не должен быть по высоте менее 20 миллиметров. Его высота варьируется в зависимости от уровня ровности фундамента. Проверка горизонта проводится с помощью нивелира.

Между угловыми блоками протягивается веревка, по которой и идет дальнейшая укладка. При необходимости, на каждой стороне устанавливается еще один блок. Блоки очень мобильны, и из них легко выпилить нужный размер. Блоки устанавливаются друг за другом, и подгоняются по размеру.

После завершения первого уровня, неровности отшлифовываются и выравниваются. Лишняя пыль и грязь, удаляется применением обычной щетки.

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Какой клей лучше для газосиликатных блоков. Смеси и клей для газосиликатных блоков с доставкой

Клей считается смесью веществ, позволяющей надежно склеивать материалы. А чтобы шов был прочным и долговечным, следует применять качественный продукт. Для крепления газосиликатных блоков нужен специальный клей. Этот состав обычно содержит песок, цемент, а также органические и минеральные пластификаторы.

Этот состав обычно содержит песок, цемент, а также органические и минеральные пластификаторы.

В настоящее время представлена большая линейка средств для работы с газосиликатными блоками.На результат подбора такого состава влияют предпочтения мастеров и условия проведения укладочных работ.

Какую выбрать смесь для кладки блоков

Чтобы узнать, какой клей для газосиликата лучше, стоит рассмотреть отзывы покупателей, уже успевших проверить материал на собственном опыте. Подробно остановимся на марках клея, набравших наибольшую популярность.

«Обудова»

Эта смесь отлично подходит для монтажа блоков зимой.Это возможно благодаря входящим в его состав ингредиентам. Есть специальная добавка, не подвергающаяся даже лютому морозу (морозостойкая). Большинство строителей отзываются о продукте положительно, ведь он обладает такими преимуществами, как простота нанесения и элементарность в нанесении. К тому же клей «Обудов» недорогой, что обеспечивает ему позицию лидера среди всех готовых сухих клеевых составов.

«Престиж»

Эта смесь также не боится морозов.Используется для кладки блоков из ячеистого бетона, а также плит. Характерным преимуществом клея является скорость его приготовления. По экономии этот состав немного уступает первому, так как его стоимость несколько выше.

Бонолит.

Такой состав для газосиликатного блока допускается использовать как летом, так и зимой. Главное достоинство его преимущества – экологичность. Клей не содержит нежелательных примесей и токсинов, абсолютно не опасен для здоровья человека.Возможно, это влияет на его стоимость, ведь он дороже ранее рассмотренных вариантов.

На сегодняшний день этот строительный состав активно используется при кладке газосиликатных конструкций. Репутация клея завоевана его положительными свойствами:

- Отличные теплоизоляционные характеристики смеси делают ее максимально похожей на ячеистый бетон. Это позволит забыть о промерзших стенах и утечках тепла через соединения в кладке.

- Состав не теряет своих свойств даже при прямом контакте с водой, а также при воздействии очень низких температур.

- Для заложенного раствора характерна отличная пластичность, что делает его применение удобным.

- Смесь полностью экологически безопасна. Извлечение токсичных веществ не происходит, так как продукт не содержит вредных примесей.

- Состав дороже предыдущих продуктов, и это связано с его качествами.

Aeroc.

Для смесей этой марки характерны высокие показатели прочности. Состав применяется повсеместно при кладке блоков из ячеистого материала, а также для облицовки тонким слоем блоков внутренних и наружных поверхностей. Получается шов толщиной 1-3 мм.

Клей пользуется большой популярностью благодаря следующим свойствам:

- в кладке отсутствуют «мостики холода»;

- не подвергается воздействию влаги;

- не боится сильных морозов;

- приготовленный раствор можно использовать в течение двух часов, за это время он не замерзнет;

- способно скользить паром.

Высокая адгезия смеси позволяет обеспечить монолитность и высокую прочность зданий. Клей состоит из цемента, минеральных наполнителей, а также органических и полимерных модификаторов.

«Победа»

Многокомпонентная сухая смесь на основе цемента, кварцевого песка и различных модифицирующих добавок. Применяется для кладки конструкций из силикатных блоков. Клей вполне подходит для летних и зимних работ. Материал популярен, так как совместим с большинством газа российской добычи.

Готовый раствор высокоэластичен и технологичен, мало липнет к инструментам. Нанесенный слой характеризуется хорошей влагостойкостью. Клей обладает отличной удерживающей способностью.

Смеси данной марки применяются для выполнения толстослойной кладки в зимний и летний сезоны. Помимо кладки блоков, их повсеместно применяют при монтаже керамической плитки, креплении ее к блокам. При нанесении состава выравнивать поверхность не нужно. Можно оставить откосы и перепады до 1,5 см. Часто используется для работ внутри помещений для выравнивания стен из блоков.

Можно оставить откосы и перепады до 1,5 см. Часто используется для работ внутри помещений для выравнивания стен из блоков.

Все представленные составы безопасны, наделены хорошей пластичностью и способны выдерживать сильные морозы. Какая смесь подойдет лучше всего, вы решите, изучив их экспериментальным путем.

Ответ на вопрос, какой клей лучше, неоднозначен. Дело в том, что мы представили лучшие клеевые смеси, по мнению строителей, которые проверили все их достоинства и недостатки в работе.Подбор клея можно осуществлять не только исходя из личных предпочтений. Обязательно учитывают вид и условия укладочных работ.

Как рассчитать клей

Сухая косметика расфасована производителем в мешки по 25 кг. Такое количество производитель выбрал не случайно, так как это оптимальная масса порошка для приготовления клея, достаточная для укладки одного кубометра блоков. Это при условии, что не будут нарушены технологии производства смеси и ее использования.

Наглядно разберемся с расчетом расхода клея на примере:

- Изначально вы примерно определили, что для кладки всех стен вам потребуется, допустим, 63 кубометра газосиликатных блоков.

- При толщине слоя 3 мм расход клея на 1 куб.м блоков составит 63 фасовочных мешка.

- Если толщина шва 2 мм, то масса необходимого клея будет менее 5 кг. В этом случае на 63 кубометра придется израсходовать

63 х 20 = 1260 кг сухого клея.

Продолжайте.

1260/25 = 50,4 мешка.

Округлил показатель в большую сторону, получается 51 мешок. - Полученное в результате расчетов значение является наименьшим количеством сухой смеси, которое необходимо будет потратить на строительство. При условии, что его строительство предполагает использование 63 кубометров газобетонных блоков. Зная цену, мы легко можем определить общую стоимость сухого клея.

Если для строительства предполагается строительство из раствора из цемента и песка, а объем работ будет тот же, то вам понадобится 2 кубических дециметра клея. То есть 1 куб раствора необходим для укладки 5 кубометров блоков.

То есть 1 куб раствора необходим для укладки 5 кубометров блоков.

Для приготовления куба раствора понадобится 7 упаковок цемента. Общая стоимость также увеличится за счет цены песка и аренды бетономешалки. Учитывая все это, нетрудно определить, сколько цемента нужно для кладки 1 кубометра газосиликата: 7/5 = 1,4 мешка.

Выполнив правильный расчет себестоимости, легко убедиться в низкой стоимости клеевой композиции.Остальные приоритеты можете расставить только вы.

При строительстве современных зданий важно обеспечить надежное сцепление материалов, что достигается за счет использования качественного клея для газосиликатных блоков. Правильно подобранный состав клея и точный расчет его расхода – залог долговечности возводимых зданий.

Разработан специально для устройства стен из газосиликатных блоков.

Особенности клеев для газосиликатных блоков

Клеи для газосиликатных блоков — это разновидность клея для пеноблоков, которые производят на основе цемента, песка, модификаторов и пластификаторов для придания определенных характеристик. Главной особенностью клея является тонкослойное нанесение, что позволяет максимально устранить «мостики холода» в кладке без потери прочности сцепления.

Главной особенностью клея является тонкослойное нанесение, что позволяет максимально устранить «мостики холода» в кладке без потери прочности сцепления.