Кладка пескоцементных блоков: Кладка пескоцементных блоков в Раменском районе

- Кладка пескоцементных блоков в Раменском районе

- Применение пескоцементных блоков в строительстве — Статьи о стеновых блоках

- Пескобетонные блоки — удобный материал

- Кладка цоколя из песко-бетонных блоков 20х40 в г. Москва

- ТехноСтройПроект — Кладка стен из различных материалов

- Стеновые блоки в Москве и МО

- Преимущества пескоцементных блоков — Всё о потолках. Дизайн, ремонт, монтаж

- Как построить стену из бетонных блоков

- кирпичей и строительного раствора

- (PDF) ИЗГОТОВЛЕНИЕ ПОЛЫХ СТРОИТЕЛЬНЫХ БЛОКОВ ИЗ МЕСТНОГО ПЕСКА

- ОЦЕНКА БЕТОННЫХ МАТЕРИАЛОВ КЛАДКИ — NCMA

- Сравнение характеристик прочности и долговечности между цементно-грунтовыми и цементно-песчаными блоками

- Основы укладки блоков | JLC Онлайн

- Прогноз прочности на сжатие кирпичной кладки из стабилизированного земляного блока

- 1. Введение

- 2. Обзор литературы

- 3. Материалы и методы

- 3.1. Используемый материал

- 3.2. Детали образцов

- 3.3. Тестирование

- 4. Характеристики сжатия

- 4.1. Свойства блоков и строительных растворов

- 4.2. Прочность на сжатие призм

- 5. Оценка прочности на сжатие кладки

- 6. Сравнение прошлых экспериментальных результатов с моделями прогноза

- 0 (МПа)

Кладка пескоцементных блоков в Раменском районе

Когда требуется легкий материал, быстрая кладка и качественный результат, следует обратить внимание на пескоцементные блоки.

Заказать

Кладка пескоцементных блоков

от 2100 руб/м³

Пескоцементные блоки создаются на основе кварцевого песка и портландцемента. При создании используется полусухое вибропрессирование, которое придает материалу высокое качество и стабильность и равномерность текстуры, на которой вы не найдете ни пустоты, ни трещины.

Плюсы пескоцементных блоков:

- высокой прочности и морозостойкости;

- устойчивости к температурным перепадам;

- достойным теплоизоляционным характеристикам;

- высокой звукоизоляции;

- огнестойкости и пожаробезопасности.

С использованием пескоцементных блоков работа по возведению стен будет проходить быстро и без ущерба качеству. Кроме того, этот строительный материал обладает невысокой стоимостью и демократичной ценой.

Кроме того, этот строительный материал обладает невысокой стоимостью и демократичной ценой.

Сфера применения пескоцементных блоков:

- малоэтажное строительство;

- высокие промышленные здания;

- внешние стены и межкомнатные перегородки домов за городом;

- а также пескоцементные блоки являются подходящим материалом в строительстве дачи, коттеджа, гаража или бани.

Кладка пескоцементных блоков заметно быстрее, легче и требует минимум усилий по сравнению с кирпичом. Таким образом, если вы выберете пескоцементные блоки, то ваше строительство незаметно скажется на бюджете, отнимет меньше времени и сил, а результат будет надежным и долговечным.

Заказ услуг

Заказать услуги нашей компании несложно – просто сделайте звонок по указанным номерам: 8 (916) 739-77-36, 8 (926) 875-30-15. Вы сможете получить консультацию по любому интересующему вас вопросу и сделать заявку на осуществление работ.

Узнайте больше

Применение пескоцементных блоков в строительстве — Статьи о стеновых блоках

Пескоцементные блоки — прочный, долговечный и надежный строительный материал. Он производится из песка, цемента и воды по технологии вибропрессования. Благодаря этому методу готовые изделия обладают прекрасными техническими характеристиками, среди которых — отсутствие пустот и трещин, стабильная структура, плотность, твердость.

Для кладки цоколя и фундамента используются самые прочные блоки, плотность которых достигает 2200 кг на 1 м3. Они являются незаменимыми при возведении оснований для:

- бытовок и вагончиков;

- бань и беседок;

- загородных домов и коттеджей;

- промышленных сооружений и многоэтажных зданий.

Строительство из пескоцементных блоков

Возведение фундаментов

Благодаря высокой прочности материал активно используют для устройства фундаментов в малоэтажном и коттеджном строительстве. Он обеспечивает длительный срок службы оснований, который исчисляется десятками лет.

Он обеспечивает длительный срок службы оснований, который исчисляется десятками лет.

Устройство перегородок

Для строительства перегородок используются пустотелые блоки, которые имеют меньший вес и обладают хорошими теплоизоляционными свойствами. В отличие от стен перегородки более тонкие (100 мм). При повышенных требованиях к их прочности используются полнотелые блоки.

Возведение стен

Для строительства стен используются пустотелые пескоцементные блоки, которые обладают необходимыми звукоизоляционными свойствами, хорошо переносят перепады температур. Их можно использовать в разных климатических зонах России. Они имеют легкий вес, благодаря чему просты в использовании.

Однорядная кладка внутренних и внешних стен обеспечивает хорошую теплоизоляцию. Двухрядная кладка производится в случае высоких требований к теплоизоляции. Между рядами ставится утеплитель, например, минвата, гипсостружка или керамзит.

Дорожное строительстве

Пескоцемент идеально подходит не только для возведения домов, но и для обустройства придомовой территории, парков. Для укладки бордюров и тротуаров используются полнотелые плиты различной расцветки, что дает неограниченные возможности для ландшафтного дизайна.

Для укладки бордюров и тротуаров используются полнотелые плиты различной расцветки, что дает неограниченные возможности для ландшафтного дизайна.

Облицовочные работы

Так как пескоцемент хорошо окрашивается, из него можно изготавливать блоки с декоративной стороной. Используя такой материал, можно убить сразу двух зайцев: в разы увеличить скорость и при этом ощутимо снизить стоимость строительства. Облицовочные блоки подходят и для одно-, и для двухрядной кладки.

Преимущества использования пескоцементных блоков в строительстве и благоустройстве участков

- В отличие от кирпича имеют более низкую стоимость.

- Не нуждаются в последующей отделке, что позволяет сэкономить на отделочных работах и материалах.

- Отличаются высокой прочностью, благодаря чему их можно смело использовать при строительстве фундаментов и несущих стен.

- Обладают высокой огнестойкостью.

Пескобетонные блоки — удобный материал

Многим начинающим ведение собственного хозяйства на дачном участке или в сельской местности интересен вопрос о том, из чего возводить строения. Ведь на современном рынке строительных материалов имеется широкий ассортимент стеновых блоков, древесных материалов, технологий каркасного строительства. Какой материал выбрать основным для возведения фундамента и стен дома, коттеджа, гаража или сарая? В настоящей статье рассмотрим свойства такого материала, как блок пескоцементный, его характеристики и области применения.

Ведь на современном рынке строительных материалов имеется широкий ассортимент стеновых блоков, древесных материалов, технологий каркасного строительства. Какой материал выбрать основным для возведения фундамента и стен дома, коттеджа, гаража или сарая? В настоящей статье рассмотрим свойства такого материала, как блок пескоцементный, его характеристики и области применения.

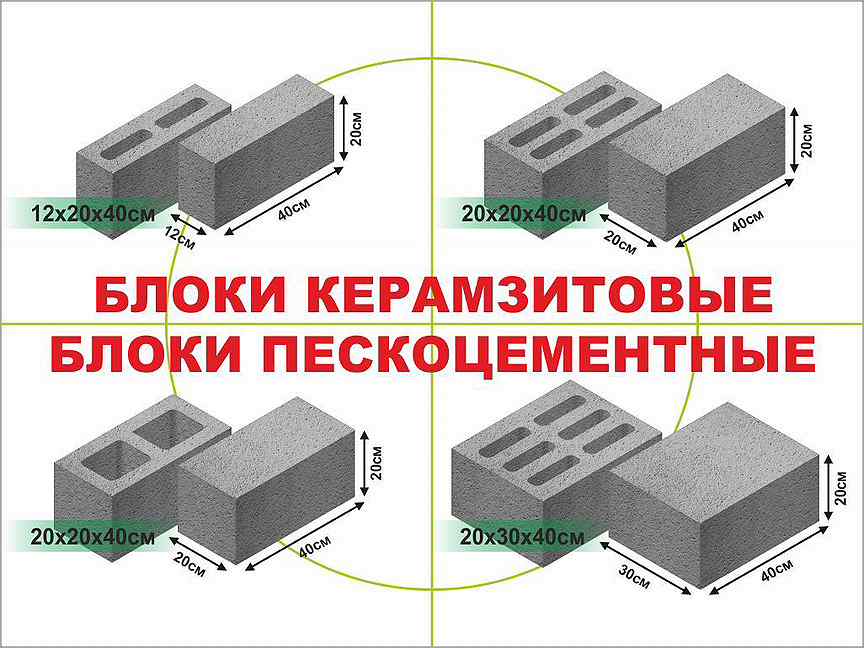

Разновидности и преимущества блоков

Блок пескоцементный бывает цельным или пустотным. Полостей внутри бывает две, четыре, 7 или 8. Пустотные варианты блоков обладают несколько меньшей прочностью, но зато они более теплозащитны и звуконепроницаемы, а также имеют меньший вес и цену.

Пескоцементные блоки 20х20х40 см, как правило, используются при строительстве несущих конструкций, опорных колонн, фундаментов, стен цокольных этажей. Стены могут быть толщиной в полблока, однорядными, полуторными или двойной толщины. Благодаря высоким прочностным характеристикам и удовлетворительным теплоизоляционным свойствам пустотелых блоков в центральной полосе России достаточно однорядной толщины при кладке наружных стен. Блок пескоцементный устойчив к агрессивным воздействиям окружающей среды и применяется в том числе и в промышленном строительстве. К потребительским качествам блоков относятся: • легкость процесса кладки; • простота оштукатуривания и окраски блоков; • приемлемая стоимость; • прочность и долговечность строений из блоков; • экологичность; • хорошие звукоизоляция и теплоизоляция стен.

Блок пескоцементный устойчив к агрессивным воздействиям окружающей среды и применяется в том числе и в промышленном строительстве. К потребительским качествам блоков относятся: • легкость процесса кладки; • простота оштукатуривания и окраски блоков; • приемлемая стоимость; • прочность и долговечность строений из блоков; • экологичность; • хорошие звукоизоляция и теплоизоляция стен.

Основные моменты, которые следует помнить

Полнотелый пескобетонный блок склонен к быстрому охлаждению. Если стена построена с использованием блока такого вида, она нуждается в дополнительном утеплении. Что касается пустотелых блоков, их не рекомендуется применять, если в постройке будет много этажей. Такие блоки не выдержат больших нагрузок.

Стоит обратить внимание и на состав строительного материала. Ведь именно компоненты, которые добавляют в свои изделия разные производители, могут отразиться на прочности, устойчивости к морозам и прочим важным характеристикам пескоблоков. К примеру, использование кварцевого песка добавит материалу прочности.

Также нужно учитывать, что для пескобетонных блоков не обязательна точная геометрия граней.

Изучив информацию выше, будущие хозяева прекрасных домов, смогут учесть все нюансы при выборе материала для постройки своего жилища, а для уточнения стоимости или других важных вопросов по строительству, можно обратится по указанным ниже номерам .

Область применения

Блоки пескоцементные позволяют создавать уникальные несущие конструкции домов, зданий с их дальнейшим утеплением. Они рекомендованы к применению при возведении фундаментов, цоколей и наружных стен промышленных построек, малоэтажного строительства и многоэтажных зданий (из них выполняется заполнение стен при монолитном строительстве). Кладка пескоцементных блоков отличается легкостью по сравнению с кладкой одинарного кирпича. Ведь объем одного пескоцементного блока равнозначен объему 7 кирпичей.

Особенную выгоду по сравнению с заливным способом имеет возведение из пескоблоков фундаментов и цокольных этажей зданий. Это позволяет исключить процесс подготовки опалубки и сразу же после устройства фундамента приступить к кладке стен, не дожидаясь, пока схватится бетон, что дает существенное, по крайней мере на месяц, ускорение проведения строительных работ.

Это позволяет исключить процесс подготовки опалубки и сразу же после устройства фундамента приступить к кладке стен, не дожидаясь, пока схватится бетон, что дает существенное, по крайней мере на месяц, ускорение проведения строительных работ.

При возведении фундаментов и цокольных этажей зданий целесообразно использовать полнотелые блоки, а при кладке стен – пустотные, что удешевляет строительство, улучшает тепло- и звукоизоляционные качества стен и снижает требования к прочности фундамента. Для устройства перегородочных стен можно использовать специальные перегородочные стеновые пескоцементные блоки уменьшенной вдвое толщины. Они также производятся цельными или пустотными.

Еще больший выигрыш в стоимости строительных работ позволяет достичь использование для кладки стен пескоцементных блоков с добавлением пористых материалов – керамзита, шлаков мелких фракций, опилок.

Технология изготовления строительных бетонных блоков своими руками

Для изготовления самодельных блоков требуется лишь несколько форм для их отливки, а также цемент, песок и наполнитель — шлак или битый кирпич. Другие виды наполнителей гравий или щебень сделают блок очень тяжелым, а кроме того, стена, сложенная из такого материала, летом будет быстрее нагреваться, а зимой остывать. Если же в качестве наполнителя использовать керамзит, то, хотя он и имеет практически одинаковые теплоизоляционные свойства с битым кирпичом и шлаком, стоить будет в несколько раз дороже.

Другие виды наполнителей гравий или щебень сделают блок очень тяжелым, а кроме того, стена, сложенная из такого материала, летом будет быстрее нагреваться, а зимой остывать. Если же в качестве наполнителя использовать керамзит, то, хотя он и имеет практически одинаковые теплоизоляционные свойства с битым кирпичом и шлаком, стоить будет в несколько раз дороже.

Формы для изготовление строительных бетонных блоков. Для самостоятельного изготовления строительных блоков в домашних условиях понадобятся специальные металлические или деревянные формы, внутренние размеры которых бывают разными: X х мм, х X мм или х х мм.

С небольшими блоками удобнее осуществлять кладку, а с большими быстрее ведется строительство. Металлические формы для изготовления строительных бетонных блоков.

Для изготовления металлической разборной формы для одного блока потребуется четыре прямоугольные железные пластины толщиной мм высота, ширина и длина пластин будет зависеть от выбранного размера формы. По бокам пластин надо вырезать крепежные пазы, а к торцевым деталям формы приварить ручки. Для формы из четырех блоков потребуется сделать две прямоугольные пластины и пять пластин меньшего размера для разделения будущих блоков в форме. Для изготовления бетонных блоков своими руками требуется уплотнение и создание в них пузырей, с этой целью надо изготовить специальное приспособление.

Для формы из четырех блоков потребуется сделать две прямоугольные пластины и пять пластин меньшего размера для разделения будущих блоков в форме. Для изготовления бетонных блоков своими руками требуется уплотнение и создание в них пузырей, с этой целью надо изготовить специальное приспособление.

Для него потребуется одна прямоугольная железная пластина по размеру формы , небольшой кусок проволоки-катанки сечением 10 мм и три обрезка трубы диаметром 50 мм и длиной мм.

Надёжный стройматериал

Характеристики и свойства

Пустотелое литьё

- В классическом виде материал представляет собой литой кирпич из одной части цемента и трёх частей песка, но характеристики пескобетонных блоков оказались лучше, тут вместо песка добавляется песочно-щебневый наполнитель, что делает материал не только дешевле, но и прочнее. Более того, вместо обычного цемента здесь используется портландцемент, а это уже повышенная морозоустойчивость и сопротивление эрозии поверхности.

- Если изготавливать такой строительный материал самостоятельно, то после того, как блок освобождают от формы, он приобретает монтажную готовность в течение 50 суток, что достаточно быстро. А вот освобождать кирпич от формы можно уже через 3 часа — за 180 минут происходит схватывание раствора, следовательно, он уже сформован (для заливки раствор пригоден в течение 2-ух часов).

- По завершению цикла затвердевания и застывания морозостойкость материала приравнивается к F50, то есть, возможны 50 циклов замораживания/размораживания.

Классификация

Полнотелый блок

Один из вариантов такого материала производится, как фундаментные пескобетонные полнотелые блоки, то есть, в виде сформованного прямоугольного камня без каких-либо пустот. Это позволяет создавать повышенную плотность бетона или устойчивость к сжатию — именно на это и рассчитано их использование для обустройства ленточных или столбчатых фундаментов. Стандартные заводские размеры блоков в таких случаях 400x200x200 мм — таких же параметров обычно придерживаются и при кустарном производстве.

В данном случае пустотелость ограничена двумя отверстиями

В пустотелых блоках из пескобетона обычно оставляют от 2-ух до 8-ми отверстий методом формования во время заливки раствора в форму. Такая конфигурация позволяет создавать теплоизоляцию и шумопоглощение, не теряя при этом прочностные характеристики (в данной ситуации понижается только сопротивление блока на сжатие), но в таких случаях мы получаем существенную экономию сырьевых ресурсов.

Пустотелые блоки, как правило, применяются для возведения несущих и самонесущих стен, но иногда используется утолщённый вариант.

Облицовочные блоки

То, что используется из пескобетона для облицовки очень похоже на пустотелый камень — всё те же отверстия в средине, да и прочностные характеристики остаются аналогичными. Но в данном случае одна сторона делается декоративной и в таких ситуациях отделка стены уже не требуется. Материал широко используется для строительства зданий и заборов, что вы и видите на фото вверху.

Для перегородок

Такой материал используют для возведения межкомнатных перегородок и лёгких архитектурных конструкций типа подсобных помещений для загородного дома и дачного участка. Стандартные размеры такого камня 390x188x90 мм, масса 7,5 кг, прочность на сжатие Ь100, морозостойкость F50 по ГОСТ 6133-99.

Их также можно использовать для возведения стен и перегородок в совокупности с другим камнем, как пескобетоном, так и кирпичом, известняком и так далее — это позволяет увеличить толщину кладки, а также её шумопоглощающие и термоустойчивые качества.

Изготовление в домашних условиях

Часто используемые марки бетона

Примечание. На таблице вверху отмечены наиболее часто используемые сорта бетона (инструкция по пропорциям ингредиентов), но для домашнего производства блоков вам лучше всего остановиться на М300, к тому же, если вы будете делать их не для фундамента, а для стен, то щебень для бетона можно заменить шлаком (шлакоблок).

Учтите, что время формования раствора в данном случае 2 часа, поэтому, излишки воды не позволят сразу снять форму, а также существенно понизит технические характеристики готового материала.

Самодельная форма

Итак, если вы затеяли строительство дома, то у вас есть возможность существенно на этом сэкономить, если вы самостоятельно, своими руками сделаете стеновые (фундаментные) блоки, но для этого понадобится отливочная форма. Её можно сделать из дерева (досок, ОСП), но лучше всего для такой цели использовать металл — лист толщиной 1,5-2 мм вполне подойдёт, только для сборки понадобится сварка.

Размеры в таких случаях тоже можно применять стандартные — 400x200x200 мм, только вставки для образования пустот следует делать таким образом, чтобы они отстояли от основной стенки на расстоянии не менее 20-25 мм.

Кроме формы вам понадобится две прижимные крышки — одна сплошная — её размеры должны быть немного больше чем верх формы, примерно, 405×205 мм, а другую, чтобы она вмещалась внутрь, повторяя контуры вставок. Это крышки вы будете использовать для сжатия и формования раствора при заливке. Хотя слово «заливка» здесь чисто символическое — бетонную смесь, скорее всего, засыпают в формовочный ящик.

Это крышки вы будете использовать для сжатия и формования раствора при заливке. Хотя слово «заливка» здесь чисто символическое — бетонную смесь, скорее всего, засыпают в формовочный ящик.

Утрамбовка бетона

Готовый раствор засыпаете в форму постепенно, чтобы была возможность, как можно лучше его утрамбовать и для первого этапа заполняете ящик, примерно, на одну треть, постоянно прессуя смесь каким-либо бруском (удобно использовать черенок от лопаты). Вам следует добиться того, чтобы форма была заполнена на третью часть с условием прессования её бруском.

Трамбовочную крышку можно прижать перфоратором в режиме отбойника

После того, как вы запрессовали раствор черенком, используйте специальную крышку, как это показано на верхней фотографии. Чтобы в смеси не оставалось пустот, крышку следует прижимать механическим способом и в домашних условиях для этого вполне подойдёт перфоратор в режиме отбойника. Для этого упираете перфораторное зубило в центр крышки, и у вас получается что-то наподобие вибростола, во всяком случае, такое прессование наиболее эффективно.

Используем две крышки сразу

Далее заполняете форму до отказа, но при этом постоянно утрамбовываете смесь черенком, и при необходимости поправляя фигурной крышкой. После последней трамбовки у вас должно остаться несколько сантиметров до верха, куда вы засыпаете смесь, и используете для сжатия уже две крышки сразу, чтобы создать полную ёмкость.

Освобождаем блок от формы

После окончательной трамбовки раствора в ящике убираете крышки и срезаете лишнюю смесь (ту, что выше бортов) мастерком или той же сплошной крышкой, но при этом нужно аккуратно загладить поверхность. Благодаря сжатию формование происходит очень быстро, поэтому блок можно освобождать от формы сразу, но очень аккуратно. Для этого у вас должен быть заготовлен поддон для высушивания.

Примечание. Для таких блоков алмазное бурение отверстий в бетоне и резка железобетона алмазными кругами проводится аналогично с заводскими материалами.

Характеристика опилкобетона

В состав смеси входит вода, строительный песок, опилки и цемент; так же возможно применение дополнительных веществ. Благодаря натуральности компонентов материал получается экологически чистым. Процентное содержание опилок может достигать 70%. При этом материал не поддерживает горение, благодаря цементной оболочке. Сопротивление огню длится 3 часов при температуре 1200 °C.

Благодаря натуральности компонентов материал получается экологически чистым. Процентное содержание опилок может достигать 70%. При этом материал не поддерживает горение, благодаря цементной оболочке. Сопротивление огню длится 3 часов при температуре 1200 °C.

Влагопоглощение материала составляет от 8 до 12%. Достигается показатель путем вымачивания опилок в жидком стекле. Низкая гигроскопичность увеличивает морозостойкость. При самых низких показателях влагопоглощения сопротивление минусовым температурам до 100 циклов.

Показатель теплопроводности экологичного бетона составляет 0,32 Вт/м°С. Для сравнения — 40 см стены из опилкобетона заменяют по 1 метр кирпичной кладки.

Конструкции, из рассматриваемого материала, имеют высокую сопротивляемость к механическим воздействиям. Опилки выступают, своего рода, арматурой, добавляя изделиям стойкость к растяжению.

Работать с опилкобетоном достаточно просто. Для обработки не нужны специальные приспособления. Материал можно, сверлить, забивать гвозди, резать фрезой или ножовкой. Опилкобетонные блоки применяются как для одноэтажного строительства, так и для домов до 4 этажей. В зависимости от конструктивных нагрузок используются различные маркировка, которая формируется исходя из соотношения компонентов

Опилкобетонные блоки применяются как для одноэтажного строительства, так и для домов до 4 этажей. В зависимости от конструктивных нагрузок используются различные маркировка, которая формируется исходя из соотношения компонентов

Кладка цоколя из песко-бетонных блоков 20х40 в г. Москва

Цена договорная

Достроить цоколь под дом. Размер цоколя:9х7 метров, высота цоколя 1 метр, ширина 40 сантиметров. Объем цоколя 20 кубических метров. Приблизительно 10 % работы сделано. Кладка на цементный раствор 1: 3.

Жду Ваших предложений!

Когда:

, 10:00

Адрес:

Ратчино, Московская область, 143214

Смотрите также:

Хотите найти лучшего мастера по ремонту?

Последние добавленные задания

-

Цена договорная

Починить створку пластикового окна

Добрый день! Окно герметично не закрывается, ручка не крутится до конца, сверху створка на см открыта. Нужно что-то сделать с этим.

Нужно что-то сделать с этим.

Вероника Л.

Рублёвское шоссе, 14к1, Москва, Россия -

Цена договорная

Собрать шкаф

Собрать шкаф из икеи

Кирилл

улица Борисовские Пруды, 7к2, Москва, Россия -

Цена договорная

Услуги сантехника в Санкт-Петербурге

Подключить воду к газовой колонке, трубы пластик

Ольга

подъезд 1, улица Орджоникидзе, 11, Санкт-Петербург, Россия -

3 000 руб

Ремонт линолеума

Прожег линолеум в комнате в нескольких местах углём. Нужно починить так, чтобы не было видно

Нужно починить так, чтобы не было видно

Шерман Д.

Отрадный проезд, 2А, Москва -

Цена договорная

Проектирование коттеджей

Нужны проекты загородных домов для наполнения сайта строительной компании для сайта remoshome.ru. Строим из газоблока, кирпича, бетона. в стиле шале, hi-tech. Готовы на сотрудничество с проектными организациям…

Евгений Д.

Москва, Россия

ТехноСтройПроект — Кладка стен из различных материалов

Виды работ > Кладка

Кладочные работы – это строительные работы, связанные с возведением готовой конструкции из штучных материалов, уложенных в определенном порядке и скреплённых между собой специальным раствором. Кладка стен из керамического или силикатного кирпича остаётся распространенной технологией, несмотря на появление в строительстве новых материалов и способов возведения различных конструкций. И в современных условиях кладка, используемая уже много веков, обеспечивает отличные показатели надёжности, устойчивости, изоляции, эстетической привлекательности. Традиционно стена из кирпича является своеобразным символом основательного капитального строительства, как говорят, на века.

Кладка стен из керамического или силикатного кирпича остаётся распространенной технологией, несмотря на появление в строительстве новых материалов и способов возведения различных конструкций. И в современных условиях кладка, используемая уже много веков, обеспечивает отличные показатели надёжности, устойчивости, изоляции, эстетической привлекательности. Традиционно стена из кирпича является своеобразным символом основательного капитального строительства, как говорят, на века.

В современных условиях в строительстве используется не только привычная всем кирпичная кладка, но также используются блоки из различных материалов, а именно:

- стеклоблоки;

- пескоцементные блоки;

- пеноблоки;

- керамические блоки;

- газосиликатные блоки;

- газобетон;

- натуральный камень;

- керамзитобетонные блоки;

- шлакоблоки.

Технологически кладка стен из блоков практически ничем не отличается от аналогичного процесса с обычным кирпичом, несмотря на их, как правило, большие размеры. Однако, несмотря на кажущуюся простоту кладка своими руками под силу совсем немногим, а ведь от качества возведения внешних и несущих стен здания зависит не только эстетическая привлекательность и комфорт внутри дома, но и безопасность людей. В ряде случаев для дополнительного укрепления используется армирование, кладочная сетка и особые виды растворов, обеспечивающие надежное соединение на весь ожидаемый период эксплуатации объекта (свыше 100 лет).

Однако, несмотря на кажущуюся простоту кладка своими руками под силу совсем немногим, а ведь от качества возведения внешних и несущих стен здания зависит не только эстетическая привлекательность и комфорт внутри дома, но и безопасность людей. В ряде случаев для дополнительного укрепления используется армирование, кладочная сетка и особые виды растворов, обеспечивающие надежное соединение на весь ожидаемый период эксплуатации объекта (свыше 100 лет).

Любые виды кладочных работ должны производиться бригадой опытных каменщиков с учётом погодных условий (температуры, влажности) в соответствии с инструкциями производителей строительных материалов. Обычно кладку стен (внешних и внутренних) осуществляют одновременно, если речь не идёт об объектах со свободной внутренней планировкой, когда монтаж стен осуществляется впоследствии с помощью гипсокартона или других материалов, удобных для быстрой установки. Безусловно, результат данного вида строительных работ напрямую зависит от качества кладки и правильного выбора типа фундамента, который является непосредственной опорой возводимых стен.

Компания «ТехноСтройПроект» специализируется на осуществлении строительных работ высокого качества. Наши специалисты осуществляют кладочные работы в соответствии с установленными требованиями и строгим соблюдением технологии строительства, учитывая особенности различных материалов. В нашем офисе можно ознакомиться с многочисленными примерами работы сотрудников компании по данному виду услуг, а узнать любые подробности и заказать выезд мастера можно прямо по телефону. Мы уверены в результате и предлагаем клиентам выгодные условия и гарантию на все виды строительно-монтажных работ, и кладка не является исключением.

Стеновые блоки в Москве и МО

Несложный метод производства пескоцементных блоков и достаточно низкая себестоимость объясняют такую популярность данного стройматериала в наше время.

Производство пескоцементных блоков

Название пескоцементных блоков объясняется тем, что пескоблоки производятся из цемента, песка и воды. Популярность пескобетонных блоков объясняется не только их низкой стоимостью, но и рядом преимуществ, которыми обладают пескоблоки, благодаря которым они используются при строительстве различных объектов и являются очень конкурентоспособным материалом. Пескоцементный блок получается путем утрамбовки смеси из воды, цемента и песка. Вначале все эти компоненты засыпаются в специальные формы, а затем происходит вибропрессование. В результате получатся однородная масса. Затем полученные изделия просушивают. И по прошествии 28 дней нахождения в вентилируемом помещении с комнатной температурой, за которые изделие обретает прочность, пескоблок готов к применению в строительстве.

Пескоцементный блок получается путем утрамбовки смеси из воды, цемента и песка. Вначале все эти компоненты засыпаются в специальные формы, а затем происходит вибропрессование. В результате получатся однородная масса. Затем полученные изделия просушивают. И по прошествии 28 дней нахождения в вентилируемом помещении с комнатной температурой, за которые изделие обретает прочность, пескоблок готов к применению в строительстве.

Пескобетонные блоки отвечают основным требованиям, предъявляемым к современному стройматериалу:

— они прочные (данный материал способен противостоять деформации и разрушению под воздействием нагрузки)

— долговечные (конструкции, сделанные из пескоблоков, благодаря своей прочности, довольно длительное время могут противостоять разрушению)

— обладают хорошими показателями теплоизоляции и огнеупорности.

Прочность пескоблоков позволяет эксплуатировать их более 50 лет. При таком долгом сроке службы существенно экономятся средства на ремонт зданий, построенных из пескоблоков. Благодаря своим хорошим показателям теплообмена появляется еще один существенный плюс при применении пескоблоков. Увеличивается свободная площадь помещения по сравнению с применением других материалов в строительстве.

Благодаря своим хорошим показателям теплообмена появляется еще один существенный плюс при применении пескоблоков. Увеличивается свободная площадь помещения по сравнению с применением других материалов в строительстве.

Разновидности пескобетонных блоков

Существует два основных типа пескобетонных блоков в зависимости от области применения.

Стеновые, которые могут еще подразделяться на

наружные и внутренние в зависимости от того, применяются для наружных или внутренних стен;

перегородочные — используются для перегородок внутри зданий.

Габариты стеновых блоков

Стеновые блоки по весу могут достигать от 8 до 40кг, длиной от 190 до 500мм, шириной от 90 до 500мм, высотой от 185 до 300мм.

Фундаментные блоки бывают сплошные и пустотелые. Пустотелые или как их еще называют пустотные пескоблоки имеют внутри себя пустоты различной формы, например в виде цилиндров, кубов. Как правило, полости направлены вниз. Пустоты могут быть сквозными или несквозными.

Масса фундаментных блоков может колебаться от 100 до 2000 килограмм.

Габаритные размеры фундаментных блоков:

— длина 880 мм, 1180 мм, 2380 мм;

— ширина 300 мм, 400 мм, 500 мм, 600 мм;

— высота 280 мм, 580 мм.

Рассмотрим достоинства пескоблоков:

• прочность, благодаря которой они активно используются в качестве основного материала при капитальном строительстве;

• экологичность материала — для производства пескоблоков используются только природные нетоксичные материалы;

• хорошая звуко- и теплоизоляция, особенно в пустотелых пескоблоках. Отменные показатели теплоизоляции помогают не только в холодное зимнее время сохранить тепло в помещении, но и в жаркие дни помогают стенам не нагреваться и оставлять в помещении прохладу;

• отличные показатели влагостойкости-пескоблоки не впитывают влагу;

• универсальность в применении. Используются при строительстве жилых и нежилых сооружений;

• экономичность, отличное соотношение цена-качество. Так стоимость квадрата стены, выложенной из пескоблоков, примерно в 2 раза дешевле стены из кирпича;

• морозостойкость-могут использоваться при низких температурах.

Вышеперечисленные плюсы позволяют сделать вывод, что пескоблоки сейчас используются как основной материал для строительства, вытесняя с рынка традиционные кирпич и цемент. Единственным недостатком пескоцементных блоков можно считать то, что данные блоки не дышат.

Благодаря наличию своих неоспоримых достоинств, пескоблоки находят широкое применение при строительстве жилых и нежилых сооружений, малоэтажных домов, межкомнатных перегородок, складских и промышленных помещений. Возможно их применение и при строительстве высотных зданий до 10 этажей. Для этого необходимо увеличить толщину стен до 200мм.

Благодаря своей морозостойкости, пескоблоки применяют в строительстве и в северных широтах. Для этого стены, выложенные из пескоблоков, дополнительно утепляют. При такой кладке стены из пескоблока все равно оказываются более теплыми, чем стены из традиционного кирпича или цемента.

Использование пескоблоков при возведении малоэтажных домов позволяет экономить до 40% бюджета на строительство по сравнению с традиционным кирпичом.

Преимущества пескоцементных блоков — Всё о потолках. Дизайн, ремонт, монтаж

Пескоцементные блоки представляют собой разновидность стройматериала для возведения несущих конструкций в здании, изготовленном методом вибропрессования, из крупного песка и портландцемента.

Пескоцементные блоки — очень старый стройматериал, очень стойкий, устойчивый к внешним факторам и довольно простой в установке.

Преимущества данных изделий для строительства, в основном, включают:

- Морозостойкость.

- Высокая прочность (и соответственно — высокая эффективность, устойчивость к значительным нагрузкам).

- Высокая устойчивость к влаге.

- Низкий уровень усадки.

- Огнестойкость (выдерживает прямое пламя в течение 8-10 часов).

- Устойчив к экстремальным температурам.

- Экологическая безопасность (используются нетоксичные компоненты для изготовления).

- Рентабельность (хорошее соотношение стоимость и качества, почти в 2 раза дешевле, чем кирпич).

- Долгий срок службы (от 75 лет).

- Оптимальная звукоизоляция (из-за зазоров).

- Простота кладки (для возведения стен не требуется дорогостоящего специализированного оборудования).

- Подходят для возведения жилых и нежилых объектов.

Однако, стоит перечислить и недостатки:

- Более высокая теплопроводность (эта проблема решается путём изоляции стен фасада)

- Низкая паропроницаемость (стены не будут «воздухопроницаемыми»)

- Тяжёлый вес, который требует более мощного фундамента, что повышает расходы на строительство.

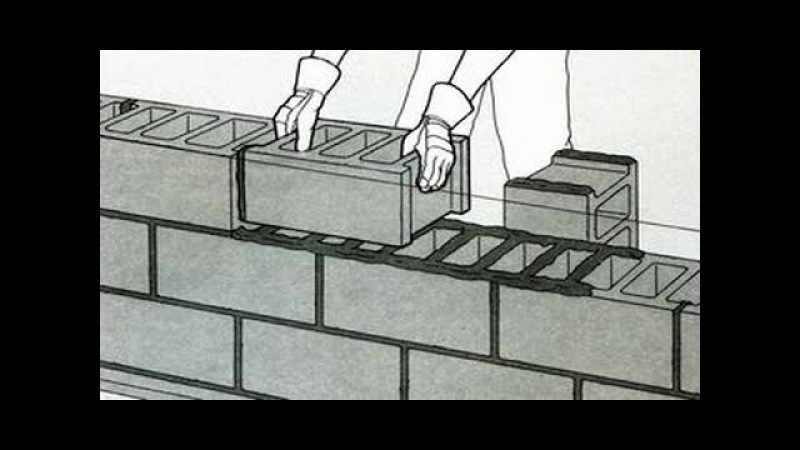

Нет ничего сложного в процессе возведения стен из блоков пескоцементных двухпустотных. Кладка начинается с углов абсолютно равномерно, первый ряд требует гидроизоляции, помимо сушки. Никакого особого специализированного оборудование не используется, — для одностенных строений требуются только уровни, рулетка. Для обеспечения большей прочности конструкции в нескольких рядах кладка усилена специальной сеткой, а блоки соединены со смещением на треть. В растворе для швов используется обычный песок в соотношении с цементом 1: 3; количество воды варьируется в зависимости от влажности песка.

В растворе для швов используется обычный песок в соотношении с цементом 1: 3; количество воды варьируется в зависимости от влажности песка.

Кладка проводится в сухую погоду, при температуре не менее 5 С.

(Visited 16 times, 1 visits today)

03.06.2020

Как построить стену из бетонных блоков

В жилищном и коммерческом строительстве широко используется бетонный строительный материал, официально известный как бетонная кладка (CMU). Эти пустотные блоки могут быть изготовлены из стандартного бетона с использованием традиционного песчано-гравийного заполнителя, скрепляемого портландцементом. Или они могут заменить песчано-гравийный заполнитель более легкими промышленными отходами, такими как летучая зола или угольные шлакоблоки, в этом случае они обычно известны как шлакоблок .

CMU находят множество применений в строительстве, от использования в фундаментных стенах для поддержки каркасной конструкции, до открытых наружных стен для зданий, отдельно стоящих ландшафтных стен и подпорных стен.

Типы CMU

Бетонные блоки и шлакоблоки бывают разных размеров и форм для различных областей применения. Общие размеры и формы бетонных блоков включают:

Типоразмеры

- 4 x 8 x 8

- 4 x 8 x 16

- 6 x 8 x 8

- 6 x 8 x 16

- 8 xx 9

- 8 x 8 x 16

- 10 x 8 x 8

- 10 х 8 х 16

- 12 х 8 х 8

- 12 х 8 х 16

Фактические размеры бетонных блоков немного меньше номинальных, примерно на 3/8 дюйма в каждом измерении.Это необходимо для учета толщины швов раствора между блоками.

Фигуры

Бетонный блок также бывает разных форм. Наиболее распространены:

- Носилки — имеет фланцевые удлинители на обоих концах. Используется в середине стен, где оба конца закрыты смежными блоками.

- Одинарный угловой элемент — имеет один квадратный конец. Используется на концах стен, где обнажается конец блока.

- Двойной угловой элемент — имеет два прямоугольных конца. Часто используется, когда блоки штабелируются для создания вертикальных столбов.

- Створки — имеют прорези на плоских концах; они используются вокруг оконных и дверных проемов, чтобы обеспечить пространство для расширения.

- Заглушки — тонкий прочный бетонный блок, используемый для закрытия открытых полостей в верхней части стены из бетонных блоков.

Несколько других форм также доступны для специальных применений, например, блоки с выпуклым носиком с одним закругленным концом, блоки косяка с углублением для оконных и дверных косяков, перегородочные блоки, используемые для изготовления внутренних перегородок, и блоки перемычек, используемые для изготовления окон и дверей. заголовки.

Есть также архитектурных каменных блока с текстурированными поверхностями, предназначенными для декоративного использования.

Анатомия стены из бетонных блоков

Практически все стены, построенные с помощью CMU, имеют одни и те же элементы, хотя применение этих элементов может значительно варьироваться в зависимости от размера, формы и использования стены.

- Фундамент . Все стены из бетонных блоков должны опираться на прочный фундамент из заливного бетона.Глубина и размер фундамента будут варьироваться в зависимости от размера стены из бетонных блоков и веса, который она должна выдерживать, но для типичной отдельно стоящей стены требуется фундамент, который примерно в два раза шире самой стены и простирается примерно на 1 фут вниз. ниже линии мороза.

- Бетонный блок. Формы и размеры блоков выбираются в соответствии с функцией стены и конфигурацией стены. В большинстве стен из цементных блоков используются блоки нескольких различных типов, особенно подрамники и угловые блоки.

- Растворы для швов . Каждый ряд блоков соединяется с соседними блоками с помощью раствора типа N (выше уровня) или типа S (ниже уровня). Для большей прочности большинство стен из бетонных блоков собираются таким образом, что вертикальные швы смещены (расположены в шахматном порядке) от одного ряда к другому.

- Армирование. Отдельно стоящие стены из блоков могут подвергаться нагрузкам, которые могут привести к растрескиванию стыков и разрушению стен, поэтому обычно применяется как вертикальное, так и горизонтальное армирование. Вертикальное армирование обеспечивается отрезками стальной арматуры, залитой в мокрый бетон, который заливается в полости блока через заданные интервалы.Горизонтальное армирование обеспечивается металлическими арматурными лентами, закладываемыми во влажный раствор после каждого третьего или четвертого хода блока.

Большинство стен из бетонных блоков состоят из одинарных стен и стен, что означает, что они построены из рядов блоков одной ширины, уложенных один над другим. Если требуется большая прочность конструкции, можно построить двухслойных стен , в которых два ряда блоков уложены вместе.

Необходимые инструменты и материалы

- Инструменты для земляных работ (лопаты и др.)

- Формы фундамента, при необходимости

- Стропа каменщика

- Столбы

- Линейный уровень

- Отвес

- Бетонные блоки или шлакоблоки

- Плотницкий уровень

- Рабочие перчатки

- Бетонная смесь

- Тачка или электромешалка для цемента

- Мотыга для каменной кладки

- Строительный раствор

- Мастерок по камню

- Инструмент для стыковки

- Пила по камню

- Долото по камню

- Молоток по камню

Создать макет

Первый шаг в строительстве стены из бетонных блоков — это заложить фундамент с помощью кольев и кладки. Для отдельно стоящей ландшафтной стены это предполагает создание простого прямоугольного контура планируемого фундамента. Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

Для отдельно стоящей ландшафтной стены это предполагает создание простого прямоугольного контура планируемого фундамента. Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

После выравнивания струн разметки линейным уровнем перенесите местоположение фундамента на землю перед началом земляных работ.

Экскаватор

Следующим шагом будет выкопать землю под фундамент.Объем работ может значительно варьироваться в зависимости от требуемого размера фундамента и обстоятельств. Если вы строите небольшую ландшафтную стену в теплом климате, для этого можно просто вырыть землю лопатой. Для фундамента здания или в холодном климате, требующем глубокого промерзания фундамента, земляные работы могут быть серьезным мероприятием, требующим землеройного оборудования. В любом случае цель состоит в том, чтобы создать траншею с плоским дном для заливки бетонного фундамента для поддержки стены из цементных блоков.

Обязательно проконсультируйтесь с местными властями относительно необходимой глубины и размера фундамента для стены из цементных блоков, которую вы планируете. Любая стена выше 2 футов требует морозного основания, которое простирается на 8–12 дюймов ниже самого глубокого уровня зимних морозов в вашем регионе. Как правило, фундамент должен быть в два раза шире самой стены.

Залить фундамент

Бетонный фундамент, необходимый для поддержки стены из цементных блоков, обычно создается путем заливки бетона в полую форму, выстилающую стенки траншеи, но бетон также можно просто залить в траншею — распространенный сценарий строительства отдельно стоящей ландшафтной стены. .В этом случае верх выемки иногда закрывают деревом для придания законченного вида. Обычно верхняя часть фундамента находится немного ниже уровня земли, чтобы фундамент был скрыт, когда стена будет закончена.

Бетон для фундамента можно замешивать вручную в миксере или ящике для раствора, или его можно заказать у поставщиков готовой смеси и доставить грузовиком.

Верх залитого фундамента должен быть идеально ровным, но его не нужно затирать и затирать до идеально гладкой поверхности.Перед началом строительства стены убедитесь, что фундамент полностью затвердел и высох.

Положите первое блюдо из блока

После того, как залитый фундамент полностью затвердеет и затвердеет, наметьте контур стены из цементного блока на поверхности фундамента, используя меловую линию.

Смешайте соответствующий раствор в ящике для раствора, затем положите слой раствора толщиной 1 дюйм на фундамент внутри контура.

Поместите первый слой цементного блока в раствор и слегка постучите по блокам вниз, чтобы заделать их в раствор для фундамента.Начните стену с углового элемента, затем «смажьте» фланцы в конце каждого последующего блока раствором, прежде чем присоединить его к предыдущему блоку.

Подсказка

Стремитесь к стыкам шириной 3/8 дюйма между блоками как по горизонтали, так и по вертикали. Это обеспечивает оптимальное количество силы.

Это обеспечивает оптимальное количество силы.

По мере того, как вы спускаетесь по первому ряду, используйте уровень, чтобы отрегулировать блоки, чтобы они были идеально вертикальными, и используйте колья и веревки, чтобы убедиться, что ряд блоков остается идеально прямым.На противоположном конце стены завершите ход еще одним угловым блоком.

Режущие блоки

Если вы планируете тщательно, вам может не понадобиться резать бетонные блоки, но если это необходимо, лучше всего это делать с помощью пилы с лезвием по камню, а также стамеской и молотком.

Надрежьте поверхность блока бензопилой, прорезав линию глубиной около 1/4 дюйма. Затем используйте стамеску и молоток, чтобы растолочь по линии с надрезом, пока блок не расколется по линии.Переверните блок и повторите процесс с противоположной стороны.

Lay Последующие курсы блока

Начните следующий ряд блоков с полублока, чтобы гарантировать, что вертикальные швы будут смещены по мере того, как вы будете двигаться вниз по ряду. Установите второй слой таким же образом, как и первый — нанесите слой раствора поверх предыдущего слоя и намазав маслом концы каждого блока, когда вы кладете его в раствор. Используйте шнур и уровень каменщика, чтобы почаще проверять каждый ряд блоков на уровень и прямой.Во время работы излишки раствора можно легко соскоблить с поверхности блоков шпателем.

Установите второй слой таким же образом, как и первый — нанесите слой раствора поверх предыдущего слоя и намазав маслом концы каждого блока, когда вы кладете его в раствор. Используйте шнур и уровень каменщика, чтобы почаще проверять каждый ряд блоков на уровень и прямой.Во время работы излишки раствора можно легко соскоблить с поверхности блоков шпателем.

Подсказка

Для очень высоких стен лучше прокладывать не более шести рядов в день. Это позволит раствору полностью затвердеть и снизит вероятность разрушения стены. Избегайте чрезмерной нагрузки на швы, пока раствор не затвердел полностью.

Добавить арматуру

По мере продвижения вверх добавляйте металлическую арматуру по мере необходимости. После каждого третьего или четвертого ряда перед укладкой следующего ряда блоков горизонтальный шов следует укрепить полосами металлической арматуры, уложенными в раствор.

Вертикальное армирование добавляется путем заполнения пустот бетоном и забивания металлических арматурных стержней в пустоты. Это увеличит поперечную прочность между рядами блоков. Уточните у местных строительных властей рекомендации по вертикальному усилению стены.

Это увеличит поперечную прочность между рядами блоков. Уточните у местных строительных властей рекомендации по вертикальному усилению стены.

Обработка швов

В зависимости от размера вашего проекта и скорости, с которой вы работаете, вам необходимо периодически сглаживать и чистить стыки между блоками.Это нужно делать после того, как раствор затвердел, но до того, как он полностью затвердеет. Используйте инструмент для чистовой обработки, чтобы слегка надавить на раствор, проводя инструментом вдоль стыка. Инструмент должен образовать небольшое углубление в стыке раствора.

Блоки заглушек

Верхнюю часть стен из цементных блоков обычно закрывают путем нанесения слоя раствора, встраивания полос металлической арматуры, а затем покрытия стены твердыми бетонными заглушками. Убедитесь, что стыки между заглушками заполнены раствором и выровнены отделочным инструментом.

Стены из низкосортных цементных блоков

Если стена из цементных блоков будет ниже уровня земли, например, когда она используется в качестве стены подвала, важно, чтобы поверхность была гидроизолирована перед засыпкой грунтом. Это можно сделать с помощью различных гидроизоляционных мембран или прорезиненного гидроизоляционного материала, наносимого кистью.

Это можно сделать с помощью различных гидроизоляционных мембран или прорезиненного гидроизоляционного материала, наносимого кистью.

кирпичей и строительного раствора

Объяснение кирпичных блоков и строительного раствора. Один из самых распространенных блоков кладки — бетонный блок.Он состоит из затвердевшего цемента и может быть полностью сплошным или содержать одиночные или множественные пустоты. Изготавливается из обычных цементных смесей и различных видов заполнителей. К ним относятся песок, гравий, щебень, шлак с воздушным охлаждением, угольные шлаки, керамзит или глина, вспученный шлак, вулканические золы (пуццолан), пемза и «скотия» (отходы, полученные при восстановлении и плавке металлических руд). Термин «бетонный блок» раньше ограничивался только пустотелыми каменными блоками, изготовленными из таких заполнителей, как песок, гравий и щебень.Сегодня этот термин охватывает все типы бетонных блоков — как пустотелые, так и сплошные — сделанные из любого заполнителя. Бетонные блоки также доступны с нанесенными глазурованными поверхностями, различными рисунками с отверстиями и широким разнообразием текстур поверхности. Хотя бетонный блок бывает разных размеров и форм (рис. 8-4) и имеет как модульные, так и немодульные размеры, его наиболее распространенный размер блока составляет 7 5/8 на 7 5/8 на 15 5/8 дюймов. Этот размер известен как номинальный размер блока 8 на 8 на 16 дюймов. Все бетонные блоки должны соответствовать определенным спецификациям, включая размер, тип, вес, содержание влаги, прочность на сжатие и другие характеристики.Правильно спроектированные и построенные бетонные стены удовлетворяют многим строительным требованиям, включая противопожарную безопасность, безопасность, долговечность, экономичность, внешний вид, полезность, комфорт и акустику. Рисунок 8-4.-Типичные размеры и формы бетонных блоков. Бетонные блоки используются во всех типах каменного строительства. Ниже приведены лишь некоторые из многих примеров:

Бетонные блоки также доступны с нанесенными глазурованными поверхностями, различными рисунками с отверстиями и широким разнообразием текстур поверхности. Хотя бетонный блок бывает разных размеров и форм (рис. 8-4) и имеет как модульные, так и немодульные размеры, его наиболее распространенный размер блока составляет 7 5/8 на 7 5/8 на 15 5/8 дюймов. Этот размер известен как номинальный размер блока 8 на 8 на 16 дюймов. Все бетонные блоки должны соответствовать определенным спецификациям, включая размер, тип, вес, содержание влаги, прочность на сжатие и другие характеристики.Правильно спроектированные и построенные бетонные стены удовлетворяют многим строительным требованиям, включая противопожарную безопасность, безопасность, долговечность, экономичность, внешний вид, полезность, комфорт и акустику. Рисунок 8-4.-Типичные размеры и формы бетонных блоков. Бетонные блоки используются во всех типах каменного строительства. Ниже приведены лишь некоторые из многих примеров:

- Наружные несущие стены (как ниже, так и выше)

- Внутренние несущие стены

- Противопожарные стены и навесные стены

- Перегородки и панельные перегородки

- Основа под кирпич, камень и другие облицовки; Противопожарная защита элементов конструкции

- Противопожарные стены вокруг лестничных клеток, лифтов и ограждений

- Опоры и колонны; Подпорные стены

- Дымоходы

- Бетонные перекрытия

Существуют пять основных типов бетонных блоков:

- Пустотелый несущий бетонный блок

- Несущий полый бетонный блок

- Пустотелый несущий бетонный блок

- Бетонная строительная плитка

- Бетонный кирпич

Несущие блоки доступны двух марок: N и S. Класс N предназначен для общего использования, например, для наружных стен как выше, так и ниже уровня земли, которые могут или не могут быть подвержены проникновению влаги или погодным условиям. Обе марки также используются для опорных и внутренних стен. Марка S предназначена для надземных наружных стен с защитным покрытием от атмосферных воздействий и для внутренних стен. Сорта делятся на два типа. Тип I состоит из блоков с регулируемой влажностью для использования в засушливом климате. Тип II состоит из агрегатов без контроля влажности. Рисунок 8-4.-Типичные размеры и формы бетонных блоков — продолжение.РАЗМЕРЫ И ФОРМЫ БЛОКОВ Бетонные блоки доступны во многих размерах и формах для удовлетворения различных строительных потребностей. Размеры как полной, так и половинной длины показаны на рис. 8-4. Поскольку размеры бетонных блоков обычно относятся к номинальным размерам, блок размером 7 5/8 на 7 5/8 на 15 5/8 дюймов называется блоком 8 на 8 на 16 дюймов. При укладке с использованием швов из раствора 3/8 дюйма устройство должно занимать пространство ровно 8 на 8 на 16 дюймов.

Класс N предназначен для общего использования, например, для наружных стен как выше, так и ниже уровня земли, которые могут или не могут быть подвержены проникновению влаги или погодным условиям. Обе марки также используются для опорных и внутренних стен. Марка S предназначена для надземных наружных стен с защитным покрытием от атмосферных воздействий и для внутренних стен. Сорта делятся на два типа. Тип I состоит из блоков с регулируемой влажностью для использования в засушливом климате. Тип II состоит из агрегатов без контроля влажности. Рисунок 8-4.-Типичные размеры и формы бетонных блоков — продолжение.РАЗМЕРЫ И ФОРМЫ БЛОКОВ Бетонные блоки доступны во многих размерах и формах для удовлетворения различных строительных потребностей. Размеры как полной, так и половинной длины показаны на рис. 8-4. Поскольку размеры бетонных блоков обычно относятся к номинальным размерам, блок размером 7 5/8 на 7 5/8 на 15 5/8 дюймов называется блоком 8 на 8 на 16 дюймов. При укладке с использованием швов из раствора 3/8 дюйма устройство должно занимать пространство ровно 8 на 8 на 16 дюймов. Спецификации ASTM (Американского общества испытаний и материалов) определяют твердый бетонный блок как имеющий площадь сердцевины не более 25 процентов от общей площади поперечного сечения.Большинство бетонных кирпичей твердые и иногда имеют утопленную поверхность, как у изогнутого кирпича, показанного на рис. 8-4. Напротив, пустотелый бетонный блок имеет площадь сердцевины более 25 процентов от его общей площади поперечного сечения, обычно от 40 до 50 процентов. Блоки считаются тяжелыми или легкими, в зависимости от агрегата, используемого при их производстве. Полый несущий бетонный блок номинальным размером 8 на 8 на 16 дюймов весит от 40 до 50 фунтов, если он изготовлен из тяжелого заполнителя, такого как песок, гравий, щебень или шлак с воздушным охлаждением.Блок такого же размера весит всего от 25 до 35 фунтов, если он сделан из угольных шлаков, керамзитового сланца, глины, шлака, вулканических шлаков или пемзы. Выбор блоков зависит как от наличия, так и от требований предполагаемой конструкции.

Спецификации ASTM (Американского общества испытаний и материалов) определяют твердый бетонный блок как имеющий площадь сердцевины не более 25 процентов от общей площади поперечного сечения.Большинство бетонных кирпичей твердые и иногда имеют утопленную поверхность, как у изогнутого кирпича, показанного на рис. 8-4. Напротив, пустотелый бетонный блок имеет площадь сердцевины более 25 процентов от его общей площади поперечного сечения, обычно от 40 до 50 процентов. Блоки считаются тяжелыми или легкими, в зависимости от агрегата, используемого при их производстве. Полый несущий бетонный блок номинальным размером 8 на 8 на 16 дюймов весит от 40 до 50 фунтов, если он изготовлен из тяжелого заполнителя, такого как песок, гравий, щебень или шлак с воздушным охлаждением.Блок такого же размера весит всего от 25 до 35 фунтов, если он сделан из угольных шлаков, керамзитового сланца, глины, шлака, вулканических шлаков или пемзы. Выбор блоков зависит как от наличия, так и от требований предполагаемой конструкции. Блоки можно резать зубилом. Однако удобнее и точнее использовать механическую пилу по камню (рисунок 8-5). Обязательно следуйте инструкциям производителя по эксплуатации и техническому обслуживанию. Как и для всего оборудования с электрическим приводом, соблюдайте все правила техники безопасности.Рисунок 8-5.-Пила по камню. СОЕДИНЕНИЯ БЛОЧНОГО РАСТВОРА Боковые стороны и утопленные концы бетонного блока называются оболочкой. Материал, образующий перегородки между жилами, называется полотном. Каждая из длинных сторон блока называется лицевой оболочкой. Каждый из утопленных концов называется торцевой оболочкой. Вертикальные концы торцевых оболочек по обе стороны от торцевых оболочек называются кромками. Стыки кусков на первых этажах и стыки кусков в конструкции колонн заделываются слоем раствора толщиной 1 дюйм.Эта процедура называется «заливкой сплошным раствором». Для большинства других стыков станины необходимо заделывать только верхние края лицевых панелей. Это называется «подстилкой из облицовочного раствора».

Блоки можно резать зубилом. Однако удобнее и точнее использовать механическую пилу по камню (рисунок 8-5). Обязательно следуйте инструкциям производителя по эксплуатации и техническому обслуживанию. Как и для всего оборудования с электрическим приводом, соблюдайте все правила техники безопасности.Рисунок 8-5.-Пила по камню. СОЕДИНЕНИЯ БЛОЧНОГО РАСТВОРА Боковые стороны и утопленные концы бетонного блока называются оболочкой. Материал, образующий перегородки между жилами, называется полотном. Каждая из длинных сторон блока называется лицевой оболочкой. Каждый из утопленных концов называется торцевой оболочкой. Вертикальные концы торцевых оболочек по обе стороны от торцевых оболочек называются кромками. Стыки кусков на первых этажах и стыки кусков в конструкции колонн заделываются слоем раствора толщиной 1 дюйм.Эта процедура называется «заливкой сплошным раствором». Для большинства других стыков станины необходимо заделывать только верхние края лицевых панелей. Это называется «подстилкой из облицовочного раствора». Головные стыки можно заделать, намазывая маслом оба края укладываемого блока или смазывая маслом один край укладываемого блока и противоположный край уже установленного блока. КЛАДЧАТЫЙ РАСТВОР Правильно замешанный и нанесенный раствор необходим для качественной работы и хорошего обслуживания кладки, так как он должен скреплять кирпичную кладку в прочную, хорошо сплетенную структуру.Раствор, склеивающий бетонный блок, кирпич или глиняную плитку, будет самой слабой частью кладки, если вы не смешаете и не нанесете его должным образом. Когда кладка протекает, обычно это происходит через стыки. Как прочность кладки, так и ее сопротивление проникновению дождя во многом зависят от прочности связи между кладкой и раствором. На прочность соединения влияют различные факторы, в том числе тип и количество раствора, его пластичность и удобоукладываемость, водоудерживающая способность, текстура поверхности слоя раствора и качество изготовления при укладке блоков.Вы можете исправить неправильные размеры и форму кирпича с помощью хорошего строительного раствора.

Головные стыки можно заделать, намазывая маслом оба края укладываемого блока или смазывая маслом один край укладываемого блока и противоположный край уже установленного блока. КЛАДЧАТЫЙ РАСТВОР Правильно замешанный и нанесенный раствор необходим для качественной работы и хорошего обслуживания кладки, так как он должен скреплять кирпичную кладку в прочную, хорошо сплетенную структуру.Раствор, склеивающий бетонный блок, кирпич или глиняную плитку, будет самой слабой частью кладки, если вы не смешаете и не нанесете его должным образом. Когда кладка протекает, обычно это происходит через стыки. Как прочность кладки, так и ее сопротивление проникновению дождя во многом зависят от прочности связи между кладкой и раствором. На прочность соединения влияют различные факторы, в том числе тип и количество раствора, его пластичность и удобоукладываемость, водоудерживающая способность, текстура поверхности слоя раствора и качество изготовления при укладке блоков.Вы можете исправить неправильные размеры и форму кирпича с помощью хорошего строительного раствора. Технологичность раствора Раствор должен быть достаточно пластичным, чтобы его можно было обрабатывать шпателем. Хорошая пластичность и удобоукладываемость достигается за счет использования раствора с хорошей водоудерживающей способностью, использования подходящего песка и тщательного перемешивания. Невозможно добиться хорошей пластичности при использовании большого количества вяжущих материалов. Свойства раствора во многом зависят от типа содержащегося в нем песка. Из чистого, острого песка получается превосходный раствор, но слишком много песка вызывает расслоение раствора, опадание шпателя и плохую погоду.Водоудерживающая способность Водоудерживающая способность — это свойство строительного раствора, которое сопротивляется быстрой потере воды в кирпичных кладках с высокой впитывающей способностью. Раствор должен иметь воду для развития сцепления. Если в нем недостаточно воды, раствор будет иметь плохую пластичность и удобоукладываемость, а соединение будет слабым и неравномерным. Иногда перед нанесением раствора необходимо увлажнять кирпич, чтобы контролировать водопоглощение, но никогда не смачивать бетонные кладочные блоки.

Технологичность раствора Раствор должен быть достаточно пластичным, чтобы его можно было обрабатывать шпателем. Хорошая пластичность и удобоукладываемость достигается за счет использования раствора с хорошей водоудерживающей способностью, использования подходящего песка и тщательного перемешивания. Невозможно добиться хорошей пластичности при использовании большого количества вяжущих материалов. Свойства раствора во многом зависят от типа содержащегося в нем песка. Из чистого, острого песка получается превосходный раствор, но слишком много песка вызывает расслоение раствора, опадание шпателя и плохую погоду.Водоудерживающая способность Водоудерживающая способность — это свойство строительного раствора, которое сопротивляется быстрой потере воды в кирпичных кладках с высокой впитывающей способностью. Раствор должен иметь воду для развития сцепления. Если в нем недостаточно воды, раствор будет иметь плохую пластичность и удобоукладываемость, а соединение будет слабым и неравномерным. Иногда перед нанесением раствора необходимо увлажнять кирпич, чтобы контролировать водопоглощение, но никогда не смачивать бетонные кладочные блоки. Прочность и долговечность раствора Тип обслуживания, который должна оказывать кладка, определяет требования к прочности и долговечности раствора.Например, стены, подверженные сильным нагрузкам или атмосферным воздействиям, необходимо укладывать более прочным и прочным раствором, чем стены для обычных условий эксплуатации. В Таблице 8-1 приведены пропорции растворной смеси, обеспечивающие адекватную прочность и долговечность раствора для перечисленных условий. Таблица 8-1.-Рекомендуемые пропорции строительного раствора в зависимости от объема Типы строительного раствора Следующие типы строительного раствора пропорциональны по объему:

Прочность и долговечность раствора Тип обслуживания, который должна оказывать кладка, определяет требования к прочности и долговечности раствора.Например, стены, подверженные сильным нагрузкам или атмосферным воздействиям, необходимо укладывать более прочным и прочным раствором, чем стены для обычных условий эксплуатации. В Таблице 8-1 приведены пропорции растворной смеси, обеспечивающие адекватную прочность и долговечность раствора для перечисленных условий. Таблица 8-1.-Рекомендуемые пропорции строительного раствора в зависимости от объема Типы строительного раствора Следующие типы строительного раствора пропорциональны по объему:

Тип M — Одна часть портландцемента, одна четвертая часть гашеной извести или известковой замазки и три части песка; или одна часть портландцемента, одна часть кладочного цемента типа II и шесть частей песка.Раствор типа M подходит для общего использования, но рекомендуется специально для каменной кладки ниже уровня, контактирующей с землей, такой как фундаменты, подпорные стены и пешеходные дорожки.

Тип S — одна часть портландцемента, половина гашеной извести или известковой замазки и четыре с половиной части песка; или половину портландцемента, одну часть кладочного цемента типа II и четыре с половиной части песка. Раствор типа S также подходит для общего использования, но рекомендуется там, где требуется высокое сопротивление боковым силам.

Тип N — одна часть портландцемента, одна часть гашеной извести или известковой замазки и шесть частей песка; или одна часть кладочного цемента типа II и три части песка. Раствор типа N подходит для общего использования в открытой кладке над уровнем земли, где не требуется высокая прочность на сжатие или поперечная прочность. Тип O — Одна часть портландцемента, две части гашеной извести или известковой замазки и девять частей песка; или одна часть кладочного цемента типа I или типа II и три части песка.Раствор типа O рекомендуется для несущих, монолитных стен, когда сжимающие напряжения не превышают 100 фунтов на квадратный дюйм (фунт / кв.

Дюйм) и кладка не подвержена замерзанию и оттаиванию в присутствии большого количества влаги.

СМЕСИТЕЛЬНЫЙ РАСТВОР Способ замешивания строительного раствора во многом зависит от качества конечного продукта. Помимо машинного и ручного смешивания, вам необходимо знать требования к добавлению в смесь различных добавок, включая воду, для достижения оптимальных результатов.Машинный смеситель Машинный смеситель означает смешивание большого количества строительного раствора в барабанном смесителе. Сначала поместите все сухие ингредиенты в миксер и перемешайте их в течение 1 минуты, прежде чем добавить воду. Добавляя воду, всегда нужно добавлять ее медленно. Минимальное время перемешивания — 3 минуты. Раствор следует перемешивать до получения полностью однородной смеси. Ручное смешивание Ручное смешивание включает в себя смешивание небольшого количества раствора вручную в ящике для раствора или тачке. Тщательно перемешайте все ингредиенты до получения однородной смеси.Как и при машинном смешивании, перед добавлением воды смешайте все сухие материалы. Держите под рукой стальную бочку с водой, чтобы использовать ее в качестве источника воды. Вы также должны очищать все свои кладочные инструменты от затвердевшей строительной смеси и грязи, погружая их в воду, когда они не используются. Требования Время от времени необходимо смешивать известковую шпатлевку с раствором. При машинном перемешивании используйте ведро для измерения известковой замазки. Поместите замазку на песок. При ручном перемешивании добавьте в известковую замазку песок. Намочите ведра перед заполнением строительным раствором и промойте их сразу после опорожнения.Вода для замешивания раствора должна соответствовать тем же требованиям по качеству, что и вода для замешивания бетона. Не используйте воду, содержащую большое количество растворенных солей. Соли ослабляют ступки. Вы можете восстановить удобоукладываемость любого раствора, застывающего на растворной плите из-за испарения, тщательно перемешав его. При необходимости добавьте воды, но не используйте раствор, затвердевший от первоначального схватывания.

Держите под рукой стальную бочку с водой, чтобы использовать ее в качестве источника воды. Вы также должны очищать все свои кладочные инструменты от затвердевшей строительной смеси и грязи, погружая их в воду, когда они не используются. Требования Время от времени необходимо смешивать известковую шпатлевку с раствором. При машинном перемешивании используйте ведро для измерения известковой замазки. Поместите замазку на песок. При ручном перемешивании добавьте в известковую замазку песок. Намочите ведра перед заполнением строительным раствором и промойте их сразу после опорожнения.Вода для замешивания раствора должна соответствовать тем же требованиям по качеству, что и вода для замешивания бетона. Не используйте воду, содержащую большое количество растворенных солей. Соли ослабляют ступки. Вы можете восстановить удобоукладываемость любого раствора, застывающего на растворной плите из-за испарения, тщательно перемешав его. При необходимости добавьте воды, но не используйте раствор, затвердевший от первоначального схватывания. Поскольку трудно определить причину затвердевания, практическое руководство состоит в том, чтобы использовать строительный раствор в течение 2 1/2 часов после первоначального перемешивания.Откажитесь от любого раствора, который вы не использовали в течение этого времени. Не используйте добавку антифриза, чтобы снизить температуру замерзания раствора во время зимнего строительства. Количество, необходимое для снижения точки замерзания до любой заметной степени, настолько велико, что серьезно ухудшит прочность и другие желательные свойства раствора. Не добавляйте в раствор более 2 процентов хлорида кальция (ускорителя) по весу цемента, чтобы ускорить его затвердевание и повысить его начальную прочность. Не добавляйте в кладочные цементы более 1% хлорида кальция.Сделайте пробную смесь, чтобы определить процентное содержание хлорида кальция, обеспечивающее желаемую скорость затвердевания. Хлорид кальция не следует использовать для кирпичной кладки, армированной сталью. Также можно получить высокую раннюю прочность в растворах с высокопрочным портландцементом.

Поскольку трудно определить причину затвердевания, практическое руководство состоит в том, чтобы использовать строительный раствор в течение 2 1/2 часов после первоначального перемешивания.Откажитесь от любого раствора, который вы не использовали в течение этого времени. Не используйте добавку антифриза, чтобы снизить температуру замерзания раствора во время зимнего строительства. Количество, необходимое для снижения точки замерзания до любой заметной степени, настолько велико, что серьезно ухудшит прочность и другие желательные свойства раствора. Не добавляйте в раствор более 2 процентов хлорида кальция (ускорителя) по весу цемента, чтобы ускорить его затвердевание и повысить его начальную прочность. Не добавляйте в кладочные цементы более 1% хлорида кальция.Сделайте пробную смесь, чтобы определить процентное содержание хлорида кальция, обеспечивающее желаемую скорость затвердевания. Хлорид кальция не следует использовать для кирпичной кладки, армированной сталью. Также можно получить высокую раннюю прочность в растворах с высокопрочным портландцементом. МОДУЛЬНОЕ ПЛАНИРОВАНИЕ Бетонные стены следует планировать таким образом, чтобы максимально использовать блоки полной и половинной длины. Это сводит к минимуму обрезку и установку агрегатов на работе. Длину и высоту стен, ширину и высоту проемов, а также участки стен между дверьми, окнами и углами следует планировать с использованием полноразмерных и половинных блоков, которые обычно доступны (рис. 8-6).Эта процедура предполагает, что оконные и дверные рамы имеют модульные размеры, которые подходят для модульных полноразмерных и половинных блоков. Тогда все горизонтальные размеры должны быть кратны номинальным размерам полных блоков кладки. Рисунок 8-6.-Планирование проемов в бетонных стенах. И горизонтальные, и вертикальные размеры должны быть кратными 8 дюймам. В Таблице 8-2 приведена номинальная длина бетонных стен с подрамниками. В Таблице 8-3 приведена номинальная высота бетонных стен по этажам. При использовании блоков 8 на 4 на 16 горизонтальные размеры следует планировать кратными 8 дюймами (единицы половинной длины), а вертикальные размеры — кратными 4 дюймам.

МОДУЛЬНОЕ ПЛАНИРОВАНИЕ Бетонные стены следует планировать таким образом, чтобы максимально использовать блоки полной и половинной длины. Это сводит к минимуму обрезку и установку агрегатов на работе. Длину и высоту стен, ширину и высоту проемов, а также участки стен между дверьми, окнами и углами следует планировать с использованием полноразмерных и половинных блоков, которые обычно доступны (рис. 8-6).Эта процедура предполагает, что оконные и дверные рамы имеют модульные размеры, которые подходят для модульных полноразмерных и половинных блоков. Тогда все горизонтальные размеры должны быть кратны номинальным размерам полных блоков кладки. Рисунок 8-6.-Планирование проемов в бетонных стенах. И горизонтальные, и вертикальные размеры должны быть кратными 8 дюймам. В Таблице 8-2 приведена номинальная длина бетонных стен с подрамниками. В Таблице 8-3 приведена номинальная высота бетонных стен по этажам. При использовании блоков 8 на 4 на 16 горизонтальные размеры следует планировать кратными 8 дюймами (единицы половинной длины), а вертикальные размеры — кратными 4 дюймам. Если толщина стены больше или меньше длины половины блока, требуется блок особой длины в каждом углу каждого ряда. В Таблице 8-4 указано среднее количество бетонных блоков кладки по размеру и приблизительное количество кубических футов раствора, необходимого на каждые 100 квадратных футов бетонной стены. В Таблице 8-5 указано количество 16-дюймовых блоков на ряд для любой стены. Таблица 8-2.-Номинальная длина бетонных стен в подрамниках Таблица 8-3.-Номинальная высота модульных бетонных стен в коридорах Таблица 8-4.-Средние единицы бетонной кладки и раствора на 100 кв. Футов стены Таблица 8-5. -Количество 16-дюймовых блоков на курс. Вы всегда должны использовать внешние измерения при расчете количества блоков, необходимых для каждого ряда. Например, для подвала 22 на 32 фута потребуется 79 блоков для одного полного курса. Умножьте 79 на количество необходимых курсов. Таким образом, на одноэтажный подвал требуется всего 790 блоков на сплошную стену, из которых следует делать вычеты на окна и двери.

Если толщина стены больше или меньше длины половины блока, требуется блок особой длины в каждом углу каждого ряда. В Таблице 8-4 указано среднее количество бетонных блоков кладки по размеру и приблизительное количество кубических футов раствора, необходимого на каждые 100 квадратных футов бетонной стены. В Таблице 8-5 указано количество 16-дюймовых блоков на ряд для любой стены. Таблица 8-2.-Номинальная длина бетонных стен в подрамниках Таблица 8-3.-Номинальная высота модульных бетонных стен в коридорах Таблица 8-4.-Средние единицы бетонной кладки и раствора на 100 кв. Футов стены Таблица 8-5. -Количество 16-дюймовых блоков на курс. Вы всегда должны использовать внешние измерения при расчете количества блоков, необходимых для каждого ряда. Например, для подвала 22 на 32 фута потребуется 79 блоков для одного полного курса. Умножьте 79 на количество необходимых курсов. Таким образом, на одноэтажный подвал требуется всего 790 блоков на сплошную стену, из которых следует делать вычеты на окна и двери. Если какой-либо размер является нечетным числом, используйте ближайший меньший размер, указанный в таблице.Например, для ограждения размером 22 на 31 фут используйте 22 на 30 футов и добавляйте по полблока на каждый ряд. Как строитель, вы можете оказаться в поле без удобных таблиц, поэтому вот еще один метод. Используйте 3/4 длины и 3/2 высоты, чтобы определить, сколько блоков размером 8 на 8 на 16 дюймов вам нужно для стены. Рассмотрим пример. Дано: стена 20 футов в длину и 8 футов в высоту

Если какой-либо размер является нечетным числом, используйте ближайший меньший размер, указанный в таблице.Например, для ограждения размером 22 на 31 фут используйте 22 на 30 футов и добавляйте по полблока на каждый ряд. Как строитель, вы можете оказаться в поле без удобных таблиц, поэтому вот еще один метод. Используйте 3/4 длины и 3/2 высоты, чтобы определить, сколько блоков размером 8 на 8 на 16 дюймов вам нужно для стены. Рассмотрим пример. Дано: стена 20 футов в длину и 8 футов в высоту

3/4 x 20 = 60 + 4 = 15 (блоки 8 ″ x 8 ″ x 16 ″ на курс) 3/2 x 8 = 24 ÷ 2 = 12 уровней высотой 15 x 12 = всего 180 блоков

РАСЧЕТ РАСТВОРА Вы можете использовать «правило 38» для расчета количества сырья, необходимого для смешивания 1 ярда строительного раствора, без большого количества документов.Однако это правило не позволяет точно рассчитать необходимое сырье для крупных строительных работ. Для более крупных работ используйте формулу абсолютного объема или веса. Однако в большинстве случаев, особенно при строительстве сложных баз, вы можете использовать правило 38, чтобы быстро оценить количество необходимого сырья. Строители обнаружили, что для изготовления 1 кубического ярда раствора требуется около 38 кубических футов сырья. При использовании правила 38 для расчета раствора, возьмите номер правила и разделите его на сумму количественных показателей, указанных в смеси.Например, предположим, что технические характеристики здания требуют смеси 1: 3 для раствора, 1 + 3 = 4. Поскольку 38 ÷ 4 = 9½, вам понадобится 9½ мешков, или 9½ кубических футов цемента. Чтобы рассчитать количество мелкого заполнителя (песка), умножьте 9½ на 3. Произведение (28½ кубических футов) — это количество песка, необходимое для смешивания 1 кубического ярда строительного раствора в соотношении 1: 3. Сумма двух необходимых количеств всегда должна равняться 38. Таким образом вы можете проверить, правильно ли вы используете количество. В приведенном выше примере 9½ мешков цемента плюс 28½ кубических футов песка равны 38.