Минеральные активные добавки к портландцементу: Активные минеральные добавки

- Активные минеральные добавки

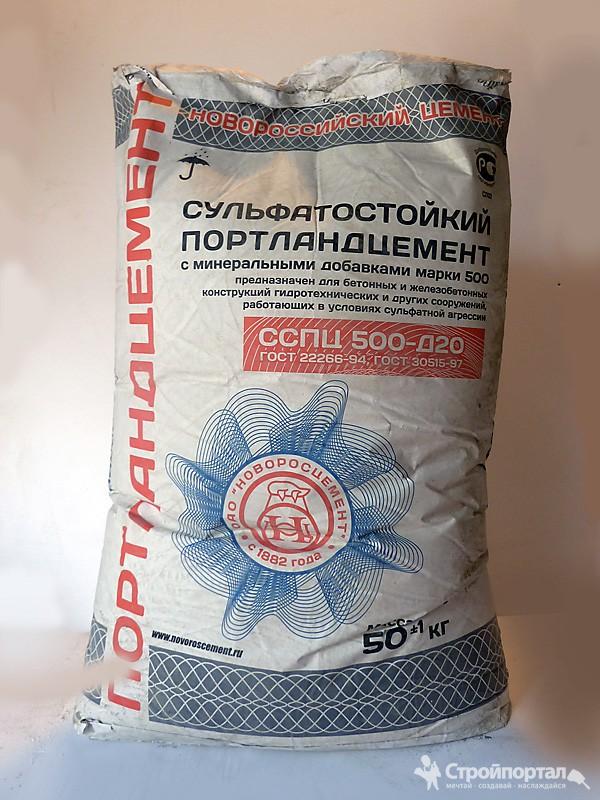

- ПОРТЛАНДЦЕМЕНТЫ С МИНЕРАЛЬНЫМИ ДОБАВКАМИ

- Цементы с активными минеральными добавками — Студопедия

- Классификация минеральных добавок к цементам, их характеристика, механизм взаимодействия с портландцементным клинкером и влияние

- Цементы с поверхностно-активными добавками.

- Активные минеральные добавки-наполнители | Справочник

- Обычный портландцемент 42,5 и 32,5 от китайского производителя, завода, завода и поставщика на ECVV.com

- Данные об импорте цементной добавки в Украину

- » 1.portaglandsement пц400-д20, гост 10178-85, гост б в.2.7-46: 2010 шт марка ii / a-sh-400 гарантия 400; массовая доля активных минеральных добавок (гранулированный доменный шлак) -18,0% сцепление верхнее -150хв., паста нормальной плотности -25,50% ложные характеристики схватывания отсутствуют, средняя активность в пропарке 27,8 МПа, эффективность пропаривания в группе 1, прочность на 2 сутки -16,8мпа; прочность в возрасте 7 дней -26,5МПа, сила в 28 дней (за предыдущий месяц) -43,6МПа, удельное содержание со3-2,47%, эффективная активность радионуклидов в норме -60. Гарантия 1 + -7.0 бк / кг при отгрузке не более 45 дней (согласно паспорту качества) -553150х наливом f Портландцемент — Infogalactic: the planetary knowledge core

Активные минеральные добавки

СПЕЦИАЛЬНЫЕ ЦЕМЕНТЫ

Еще в древности было известно, что смешением воздушной извести с вулканическим туфом можно получить гидравлически твердеющее вяжущее. Задолго до нашей эры греки для изготовления стойких в пресной и морской воде гидравлических растворов применяли туф Санторинского месторождения, а римляне — вулканический туф с месторождения Поццуоли. Такие добавки в последующем и были названы пуццоланами, а цементы, их содержащие, — пуццолановыми.

Известково-пуццолановые цементы, полученные путем совместного тонкого измельчения воздушной либо гидравлической извести с активной минеральной добавкой при небольшой дозировке гипса отличаются медленным твердением, невысокой прочностью, малой воздухо — стойкостью. С появлением портландцемента изВестКо — во-пуццолановые цементы постепенно утрачивали свое значение в гидротехническом строительстве. В настоящее время промышленное их производство краппе ограничено. Однако стал широко применяться пуццолановый портландцемент, содержащий активные минеральные добавки.

Однако стал широко применяться пуццолановый портландцемент, содержащий активные минеральные добавки.

Активные минеральные добавки — это неорганические природные и искусственные материалы, обладающие гидравлическими и (или) пуццоланическими свойствами. При смешении в тонкоизмельченном виде с гид — ратной известью и гипсом при затворении водой они должны образовывать тесто, способное после предварительного твердения на воздухе продолжать твердеть под водой. Активные минеральные добавки вводят в состав цементов для улучшения их строительно-технических свойств. Добавками осадочного происхождения являются — диатомит, трепелы и опоки.

К активным минеральным добавкам вулканического происхождения относятся пеплы, туфы, пемзы, витрофи — ры и трассы. Это продукты извержения вулканов, отложившиеся на разном расстоянии от места извержения и в различной степени охлажденные; при резком охлаждении из пород быстро выделяются газы, что повышает их пористость. В зависимости от последующего воздействия атмосферных агентов и степени уплотнения они разделяются на рыхлые пеплы — пуццоланы, камневид — ные пористые — вулканические туфы и сильно уплотненные разности—трассы.

Для пемзы характерно пористое губчатое строение, она представляет собой вспученное вулканическое стекло. Витрофиры имеют порфировую структуру и состоят на 75—85% из темного вулканического стекла. В их состав входят также полевые шпаты, кварц и др. Резкое охлаждение выбрасываемых из вулканов пород приводит к быстрой их закалке, что способствует образованию в них вулканического стекла. Они содержат также щелочные алюмосиликаты цеолитового характера, кристаллы полевого шпата, авгита и др. Иногда минералы бывают остеклованными.

К искусственным добавкам относятся: кремнеземистые отходы, получаемые при извлечении глинозема из глины; искусственные обожженные в соответствующих керамических печах либо в самовозгорающихся отвалах пустых шахтных пород глины и глинистые и углистые сланцы; золы, зола-унос и шлаки, получающиеся при сжигании некоторых видов топлива; для них характерно преобладающее содержание кислотных оксидов. В ГОСТ из этих добавок указаны только кислые золы-унос; стандартом регламентированы и такие искусственные добавки, как доменные гранулированные шлаки, а также белитовый (нефелиновый шлам), получаемый при комплексной переработке нефелинов и содержащий до 80% минерала белита, частично гидратированного.

Активные минеральные добавки Способны химически взаимодействовать с гидроксидом кальция; в диатомите и трепелах в реакцию вступает содержащийся в их составе кремнезем. К. Г. Красильников, исследуя поверхностные свойства гидратированного кремнезема и его взаимодействие с гидроксидом кальция в водной среде, установил, что одной из важнейших характеристик является природа поверхности кремнезема; строение поверхностного слоя характеризуется расположением тетраэдров Si04, только частично связанных с объемной структурой, причем свободные углы этих тетраэдров, выходящие на поверхность, представляют собой гидроксильные группы.

Реакция гидроксида кальция с кремнеземом начинается с поверхности зерен и постепенно захватывает более глубокие слои; образуются гидросиликаты тобермори — товой группы CSH (В) с явно выраженным пластинчатым строением кристаллов. Иногда кремнекислоту, содержащуюся в осадочных породах, называют «активной». В действительности активной, так же как и неактивной кремнекислоты не существует. Например, наши-, ми опытами было установлено, что тонкоизмельченный кварцевый песок проявляет «активность», взаимодействуя с гидроксидом кальция и особенно сильно при несколько повышенной (348К) температуре.

Например, наши-, ми опытами было установлено, что тонкоизмельченный кварцевый песок проявляет «активность», взаимодействуя с гидроксидом кальция и особенно сильно при несколько повышенной (348К) температуре.

Нами отмечалось, что развивающиеся при механическом диспергировании кварца деформации нарушают кристаллическую структуру поверхностного слоя и несколько аморфизируют его. Деструктированные в результате этого Слои кварца обладают высокой химической активностью, в частности по отношению к воде, что выражается в повышенной их растворимости.

Выше уже указывалось, что глиежи и золы-уноса являются продуктом обжига глинистых материалов. По мнению одних ученых, обжиг каолинитовых глин в интервале 873—1073К приводит к разложению каолинита на кремнезем и глинозем, по мнению других — к образованию метакаолинита. Независимо от вида и состава образующихся продуктов обжига они интенсивно взаимодействуют с гидроксидом кальция, причем установлено, что при этом образуется неизвестное ранее соединение — гидрогеленит (гидроалюмосиликат кальция) — 2СаО-АЬОз-SiO-2-8Н20, а при соответствующей концентрации извести и ЗСаО• 2Si02a<7. При повышении температуры обжига глинистых материалов > 1073К качество их, как активных добавок, снижается. Важно также минимальное содержание в них растворимого глинозема. Например, максимально допустимое содержание растворимого глинозема для глиежей — 2%.

При повышении температуры обжига глинистых материалов > 1073К качество их, как активных добавок, снижается. Важно также минимальное содержание в них растворимого глинозема. Например, максимально допустимое содержание растворимого глинозема для глиежей — 2%.

Более сложной представляется природа гидравлической активности пород вулканического происхождения. Кремнезем и глинозем в них можно считать потенциально способными взаимодействовать с гидроксидом кальция. Однако это зависит от их структурных связей в составе породы. Наибольшей активностью обладает вулканическое стекло. Существенную роль в химическом связывании гидроксида кальция играют щелочные алюмосиликаты (анальцим — Na20-Al203-4Si02-2h30 и др.), являющиеся цеолитами и способные обменивать содержащиеся в них ионы щелочных металлов на ионы двухвалентных металлов и, в частности, извести. Как известно, такой ионный обмен смягчает жесткую воду. Исследования показали, что реакции обмена протекают в значительной степени при повышении температуры до 313—323 К, причем в течение года в раствор переходит до 85% содержащихся в породе щелочей.

Однако нарастание во времени прочности пуццолано — вого портландцемента объяснить этими реакциями нельзя, так как при обмене ионов щелочей на ионы кальция кристаллическая решетка цеолита сохраняется и, следовательно, нельзя ожидать такого изменения их структуры, которое повлияло бы на прочность цемента. Действие гидроксида кальция проявляется не только в этой обменной реакции. Полагают, что разрушается цеолитовая структура, благодаря чему кремнезем и глинозем связывают гидроксид кальция, образуя гидросиликаты кальция и возможно гидроалюмосиликаты кальция. Качество активных минеральных добавок будет зависеть также от содержания растворимого глинозема, т. е. в данном случае способного к взаимодействию с известью.

Примерный химический состав активных минеральных добавок приведен в табл. 19.

Таблица 19. Химический состав (%) активных минеральных добавок

|

Некоторые добавки вулканического происхождения содержат до 8°/о щелочей, а зола-унос до 4—5%.

Для получения физико-химической характеристики активных минеральных добавок необходимо применять методы химического, петрографического, рентгенострук- турного и дифференциального термического анализов. Наряду с этим необходимы всесторонние испытания цементов, полученных путем совместного тонкого измельчения клинкера и гипса с различным содержанием изучаемой активной минеральной добавки. Исследуются прочностные показатели цементов с активными минеральными добавками, при твердении выявляются их строительно-технические свойства по сравнению с исходным портландцементом в растворах и бетонах.

Советская цементная промышленность по объему производства цемента занимает с’ 1962 г. первое место в мире. Выпуск цемента в СССР в 1982 г. составил 125 млн. т, а в США — …

В последние годы советские ученые М. М. Сычев, Н. Ф. Федоров, Л. Г. Судакас, Д. И. Чемоданов разрабатывают область науки о новых видах вяжущих, представляющих собой композиции из порошков металлов, …

‘ Современные строительные цементы, состоящие из силикатов, алюминатов и алюмоферритов кальция растворяются в кислотах, и поэтому их нельзя применять в условиях кислотной агрессии. В химической промышленности для связи (склеивания) штучных …

В химической промышленности для связи (склеивания) штучных …

ПОРТЛАНДЦЕМЕНТЫ С МИНЕРАЛЬНЫМИ ДОБАВКАМИ

Строительные материалы и изделия

Цементный клинкер — энергоемкий в производстве и дорогостоящий продукт. Поэтому во всех случаях, когда это допустимо, его заменяют более дешевыми природными продуктами или промышленными отходами. К таким смешанным цементам относятся шлакопортландцемент, пуццолоновый цемент и кладочные цементы.

Шлакопортландцемент получают путем совместного помола доменного гранулированного шлака (21…80 %), портландцементного клинкера (79…20 %) и гипса (не более 5 %).

Доменный шлак — отход производства чугуна (на 1 т чугуна приходится около 0,6 т шлака), поэтому шлакопортландцемент экономически выгоднее, чем портландцемент. Выпуск шлакопортландцемента в России составляет около ‘/з от общего выпуска цемента. Химический состав доменного гранулированного шлака близок к составу клинкера. К самостоятельному твердению шлак не способен, но в присутствии портландцемента и гипса он проявляет вяжущие свойства.

Шлакопортландцемент выпускают трех марок: 300, 400 и 500. По коррозионной стойкости и водостойкости он превосходит обычный портландцемент, но твердеет несколько медленнее и при этом выделяет меньше теплоты. Недостаток шлакопортландцемента — пониженная по сравнению с обычным портландцементом морозостойкость.

Пуццолановыйпортландцемент получают либо путем совместного помола портландцементного клинкера (79…60 %), активной минеральной добавки (21…40 %) и небольшого количества гипса, либо тщательным смешиванием этих же компонентов, но предварительно каждый из них измельчают.

К активным минеральным добавкам относятся: вулканические туфы, пеплы и пемзы, диатомит, трепел, опока, золы ТЭС и другие вещества. Активные добавки связывают выделяющийся при твердении цемента Са(ОН)2 в нерастворимые гидросиликаты (см. с. 77), благодаря чему повышаются водостойкость и коррозионная стойкость цементного камня. Пуццолановые цементы отличаются низким тепловыделением при твердении и пониженной скоростью твердения. Морозо- и воздухостойкость пуццолановых цементов ниже, чем портландцемента. Пуццолановый портландцемент выпускают марок: 300 и 400.

Морозо- и воздухостойкость пуццолановых цементов ниже, чем портландцемента. Пуццолановый портландцемент выпускают марок: 300 и 400.

Пуццолановый портландцемент применяют для гидротехнического строительства, а также для подземных и подводных сооружений.

Пуццолановый портландцемент еще в большей степени, чем шлакопортландцемент, требует увлажнения во время твердения.

Цементы для строительных растворов (кладочные цементы) —

это как бы разбавленный портландцемент. Содержание клинкера в таких цементах 20…30 %, а остальная часть цемента состоит из молотых активных и инертных (известняк, песок) добавок. Марка кладочных цементов 200. Такие цементы применяют для кладочных и штукатурных растворов и неармированных бетонов классов В 12,5 и ниже. Использование кладочных цементов дает экономию цементного клинкера — наиболее дорогой части цементов.

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

Лакокрасочные материалы (ЛКМ) используются для получения защитных и декоративных покрытий на изделиях. ЛКМ после нанесения на поверхность отвердевают, образуя непроницаемую пленку, которая прочно сцепляется с основанием. Толщина пленки может составлять …

ЛКМ после нанесения на поверхность отвердевают, образуя непроницаемую пленку, которая прочно сцепляется с основанием. Толщина пленки может составлять …

Геосинтетические материалы

Геосинтетические материалы — это материалы на основе полимерных волокон, проволоки, пленки, тканей, сеток, сотовых каркасов и т. д. Их применяют в гидротехническом строительстве; при строительстве дорог и аэродромов; сооружении хвостохранилищ, …

Полимербетоны и бетонополимеры

Полимербетон отличается от других видов бетона тем, что связующим веществом в нем являются термореактивные смолы (полиэфирные, фенольные, фурановые, карбамидные, реже — полиуретановые и эпоксидные). Термопластичные полимеры также могут быть использованы, …

Цементы с активными минеральными добавками — Студопедия

Активные минеральные (гидравлические) добавки — это тонкодисперсные минеральные вещества, которые при затворении водой самостоятельно не твердеют, но, будучи добавленными к воздушной извести, придают ей способность твердеть в воде. Эта способность основана на том, что содержащиеся в активных минеральных добавках кремнезем (Si02) и глинозем (А1203) связывают известь в присутствии воды в нерастворимые гидросиликаты и гидроалюминаты кальция, обладающие гидравлическими свойствами. Активные минеральные добавки бывают природные и искусственные. К природным относятся некоторые горные породы как вулканического (вулканические пеплы, туфы, трассы), так и осадочного (диатомит, трепел, опока, глиежи) происхождения. К искусственным относятся доменные и электротермофосфорные гранулированные шлаки, нефелиновый шлам, искусственно обо-жженые глинистые материалы, зола-унос. Среди этих веществ наибольшее значение имеют пуццоланы — быстро охлажденные вещества вулканического происхождения, содержащие Si02 и А1203 в аморфной форме и имеющие высокую активность, и доменный гранулированный шлак, получаемый в качестве побочного продукта при выплавке чугуна.

Эта способность основана на том, что содержащиеся в активных минеральных добавках кремнезем (Si02) и глинозем (А1203) связывают известь в присутствии воды в нерастворимые гидросиликаты и гидроалюминаты кальция, обладающие гидравлическими свойствами. Активные минеральные добавки бывают природные и искусственные. К природным относятся некоторые горные породы как вулканического (вулканические пеплы, туфы, трассы), так и осадочного (диатомит, трепел, опока, глиежи) происхождения. К искусственным относятся доменные и электротермофосфорные гранулированные шлаки, нефелиновый шлам, искусственно обо-жженые глинистые материалы, зола-унос. Среди этих веществ наибольшее значение имеют пуццоланы — быстро охлажденные вещества вулканического происхождения, содержащие Si02 и А1203 в аморфной форме и имеющие высокую активность, и доменный гранулированный шлак, получаемый в качестве побочного продукта при выплавке чугуна.

Основными составляющими шлака являются СаО, Si02 А1203 и MgO. Расплавленный шлак, выливаемый из домны, разбивают на гранулы (гранулируют), в результате чего облегчается его дальнейшая переработка. Грануляция имеет и другую цель — за счет быстрого охлаждения получить стекловидную структуру шлака и тем самым повысить его гидравлическую активность.

Пуццолановый портландцемент (ППЦ) относится к сульфато-стойким видам цемента. Его получают путем совместного помола портландцементного клинкера нормированного состава (С3А < 8 %, А1203< 5%, MgO < 5 %) и 20…40% пуццоланы. При помоле добавляют гипс для регулирования сроков схватывания. При твердении ППЦ вначале образуются те же продукты, что и при гидратации ПЦ. Вслед за этим аморфный кремнезем пуццоланы, реагируя с образовавшимися Са(ОН)2 и ЗСаО ■ А1203 • 6Н20, переводит их в малорастворимые низкоосновные гидросиликаты и гидроалюминаты кальция (реакции пуццоланизации):

Са(ОН)2 + Si02 + Н20 = СаО • Si02 • Н20

ЗСаО • А1203 • 6Н20 + Si02 = «СаО • А1203 • хН20 + + mCaOSi02j>H20

Поскольку в составе продуктов гидратации ППЦ отсутствуют растворимый Са(ОН)2 и высокоактивный С3АН6, он более стоек, чем ПЦ, к выщелачиванию и сульфатной коррозии. По сравнению с ПЦ он медленнее твердеет, выделяет меньше теплоты и имеет меньшую прочность, характеризуемую марками 300 и 400, что объясняется замещением части клинкера менее активной пуццоланой. ППЦ имеет высокую водопотребность — 30…40% (ПЦ — только 24…28%). Морозостойкость и воздухостойкость бетонов на ППЦ низка, однако водонепроницаемость их выше, чем бетонов на ПЦ, так как гидравлическая добавка под влиянием известковой воды сильно набухает. ППЦ дешевле, чем ПЦ, и его выгодно применять в подводных и подземных частях конструкций, во внутренних зонах бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости его не используют в атмосферных условиях и в зоне переменного уровня воды.

По сравнению с ПЦ он медленнее твердеет, выделяет меньше теплоты и имеет меньшую прочность, характеризуемую марками 300 и 400, что объясняется замещением части клинкера менее активной пуццоланой. ППЦ имеет высокую водопотребность — 30…40% (ПЦ — только 24…28%). Морозостойкость и воздухостойкость бетонов на ППЦ низка, однако водонепроницаемость их выше, чем бетонов на ПЦ, так как гидравлическая добавка под влиянием известковой воды сильно набухает. ППЦ дешевле, чем ПЦ, и его выгодно применять в подводных и подземных частях конструкций, во внутренних зонах бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости его не используют в атмосферных условиях и в зоне переменного уровня воды.

Шлакопортландцемент (ШПЦ) получают путем совместного помола портландцементного клинкера и гранулированного доменного шлака (от 20 до 80 %) с добавлением гипса. Допускается замена части шлака (до 10% от массы цемента) пуццоланой. При гидратации клинкерной части ШПЦ образуются те же кристаллогидраты, что и при твердении ПЦ. Под воздействием насыщенного раствора извести стекловидная фаза доменного шлака активизируется и вступает в процессы гидратации и гидролиза с образованием гидроалюминатов и гидросиликатов кальция. В ШПЦ гипс не только замедляет схватывание, но и выступает в начальный период наряду с Са(ОН)2 в роли активизатора твердения шлака. В дальнейшем и гипс, и известь непосредственно реагируют со шлаковыми составляющими, образуя типичные для ШПЦ продукты: гидрогеленит и гидрогранаты. При твердении ШПЦ образуются гидросиликаты меньшей основности, чем при твердении ПЦ.

Под воздействием насыщенного раствора извести стекловидная фаза доменного шлака активизируется и вступает в процессы гидратации и гидролиза с образованием гидроалюминатов и гидросиликатов кальция. В ШПЦ гипс не только замедляет схватывание, но и выступает в начальный период наряду с Са(ОН)2 в роли активизатора твердения шлака. В дальнейшем и гипс, и известь непосредственно реагируют со шлаковыми составляющими, образуя типичные для ШПЦ продукты: гидрогеленит и гидрогранаты. При твердении ШПЦ образуются гидросиликаты меньшей основности, чем при твердении ПЦ.

Преимущества ШПЦ перед ПЦ заключаются, во-первых, в более высокой водостойкости в пресных и сульфатных водах, что обусловлено низким содержанием в цементном камне Са(ОН)2 и меньшей основностью силикатов; во-вторых, в более низкой (на 30…40%) стоимости. Тепловыделение ШПЦ меньше тепловыделения ПЦ, что для массивных конструкций является крайне желательным. Высокая адгезия к стальной арматуре и способность при пропаривании набирать прочность быстрее ПЦ позволяют применять шлакопортландцемент на заводах железобетонных изделий. К недостаткам ШПЦ можно отнести пониженную по сравнению с ПЦ активность, в результате чего бетоны на этом цементе твердеют медленнее и имеют более низкие характеристики прочности, морозостойкости, водонепроницаемости. Марки ШПЦ по прочности: 300, 400, 500. По прочности и морозостойкости ШПЦ превосходит ППЦ, но уступает ему по водонепроницаемости. Во-допотребность ШПЦ (20…25 %) немного меньше, чем у портландцемента.

К недостаткам ШПЦ можно отнести пониженную по сравнению с ПЦ активность, в результате чего бетоны на этом цементе твердеют медленнее и имеют более низкие характеристики прочности, морозостойкости, водонепроницаемости. Марки ШПЦ по прочности: 300, 400, 500. По прочности и морозостойкости ШПЦ превосходит ППЦ, но уступает ему по водонепроницаемости. Во-допотребность ШПЦ (20…25 %) немного меньше, чем у портландцемента.

ШПЦ используют в массивных наземных, подземных и подводных сооружениях, в частности, при воздействии агрессивной среды; для изготовления бетонных и железобетонных изделий; в составе кладочных и штукатурных растворов. Не рекомендуется применять ШПЦ в конструкциях, подвергающихся попеременному замораживанию и оттаиванию, увлажнению и высыханию.

Сульфатостойкий шлакопортландцемент в отличие от ШПЦ готовят из клинкера нормированного состава (С3А < 8 %, А1203< 5 %, MgO < 5 %) и с содержанием доменного шлака от 40 до 60 %. Сульфатостойкий шлакопортландцемент имеет две марки: 300 и 400. Он применяется в основном для подземных и подводных частей бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных и пресных вод.

Сульфатостойкий шлакопортландцемент имеет две марки: 300 и 400. Он применяется в основном для подземных и подводных частей бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных и пресных вод.

Классификация минеральных добавок к цементам, их характеристика, механизм взаимодействия с портландцементным клинкером и влияние

Активные минеральные добавки подразделяют на две основные группы:

— природные горные породы вулканического или осадочного происхождения.;

— техногенные – отходы и побочные продукты промышленности.

Добавки из природного вулканического сырья проявляют активность счет стеклообразного кремнезема, аморфизированных кремнезема и глинозема. К ним относятся: вулканический пепел, туф, трас, пемза, цеолиты, базальт и др.

По химическому составу добавки вулканического происхождения являются алюмосиликатами. Содержание кремнезема в них колеблется от 45 до 70%, глинозема – от 10 до 20%. В таких добавках есть щелочноземельные (2-6%) и щелочные (3-8%) оксиды, а также гидратная вода. Состоят они из видоизмененного стекла и кристаллических составляющих (алюмосиликатов – цеолитов, полевых шпатов, авгита) и характеризуются низкой гидравлической активностью. Наиболее высокой химической активностью этих добавок является стекло, достаточно активны цеолиты. В щелочной среде они гидролизуются и образуют гидросиликаты и гидроалюмосиликаты кальция.

Состоят они из видоизмененного стекла и кристаллических составляющих (алюмосиликатов – цеолитов, полевых шпатов, авгита) и характеризуются низкой гидравлической активностью. Наиболее высокой химической активностью этих добавок является стекло, достаточно активны цеолиты. В щелочной среде они гидролизуются и образуют гидросиликаты и гидроалюмосиликаты кальция.

Активные минеральные добавки осадочного происхождения – это органогенные породы (опока, трепел, диатомит). Они состоят, в основном, из мельчайших панцирей диатомитовых водорослей и представлены гидратированным аморфным кремнезем в виде опала, содержание которого составляет 70-98%.

К техногенным активным минеральным добавкам относят:

— доменные и электротермофосфорные граншлаки;

— шлаки, золы-унос и золошлаковые смеси ТЭС;

— аморфный микрокремнезем;

— топливные шлаки, обожженные глины и глинистые сланцы.

Доменный граншлак (электротермофосфорный и др. остеклованые шлаки – аналоги) получают как вторичный продукт при выплавке чугуна. Он является одним основных неклинкерных компонентов цементов и используется для этих целей более 80 лет. Его химический состав близок к составу портландцементного клинкера (табл. 1). Граншлак состоит из 80-95% стекла, которое, в основном, определяет скрытую гидравлическую его активность (при затворении водой основных молотых граншлаков активность вяжущего нормального твердения может достигать 2 МПа, пропаренного – 5 МПа).

Он является одним основных неклинкерных компонентов цементов и используется для этих целей более 80 лет. Его химический состав близок к составу портландцементного клинкера (табл. 1). Граншлак состоит из 80-95% стекла, которое, в основном, определяет скрытую гидравлическую его активность (при затворении водой основных молотых граншлаков активность вяжущего нормального твердения может достигать 2 МПа, пропаренного – 5 МПа).

Введение граншлака в портландцемент ведет к связыванию гидроксида кальция в гидросиликаты, суммарная основность (отношение СаО/ SiO2) при этом снижается с 1, 6-1,8 до 1,3-1,5. Граншлак снижает скорость твердения цемента в первые 7-14 суток, увеличивает стойкость цементного камня против всех видов коррозии, уменьшает тепловыделение при твердении.

Таблица 1. Химический состав доменных граншлаков

| №№

пп | Завод | Содержание оксидов, % массы. | ||||||||

| CaO | MgO | SiO2 | Al2O3+TiO2 | Fe2O3+FeO | MnO

| SO3 | S | Мо | ||

| Донецкий | 45,6 | 2,2 | 37,8 | 5,8 | 2,2 | 2,7 | 3,8 | 1,09 | ||

| «Азовсталь» | 49,8 | 2,4 | 37,2 | 5,6 | 1,4 | 2,1 | - | 1,6 | 1,22 | |

| Криворожский | 47,4 | 3,9 | 37,1 | 7,6 | 1,1 | 1,7 | - | 1,7 | 1,15 | |

| Липецкий | 48,8 | 0,8 | 39,0 | 6,5 | 1,1 | 1,5 | 0,9 | 0,7 | 1,09 | |

| Челябинский | 39,0 | 5,9 | 37,9 | 11,0 | 0,9 | 1,8 | 1,0 | 0,4 | 0,92 |

Золы и шлаки ТЭС образуются в котлах электростанций при сжигании молотого угля. При этом температура факела составляет 1200-1600оС, уменьшаясь на периферии факела. При этом 30-40% угольной породы расплавляется и по стенка котла стекает в желоб с водой, образуя плотные стеклообразные зерна размером до 10-20 мм. Это шлак ТЭС. Остальная часть зерен породы плавится частично, зерна не слипаются между собой и вместе с дымовыми газами поступают на электрофильтры, где тонкодисперсная зола в виде зерен размером , в основном, менее 30 мкм отделяяется от дымовых газов. Это зола-унос. Она может отбираться в сухом виде, а может направляться полностью в указанный желоб с водой, где смешивается со шлаком и в виде пульпы перекачивается в отвалы. Это золошлаковая смесь. Шлаки практически на 100% остеклованы, зола-унос остеклована на 60-95%. В шлаках оксиды железа находятся, в основном, в виде FeO, в золе – в виде Fe2O3. Шлаки практически не содержат несгоревшего угля, в золе больших современных тепловых электростанций (Старобешевская, зуевская, Кураховская и др.

При этом температура факела составляет 1200-1600оС, уменьшаясь на периферии факела. При этом 30-40% угольной породы расплавляется и по стенка котла стекает в желоб с водой, образуя плотные стеклообразные зерна размером до 10-20 мм. Это шлак ТЭС. Остальная часть зерен породы плавится частично, зерна не слипаются между собой и вместе с дымовыми газами поступают на электрофильтры, где тонкодисперсная зола в виде зерен размером , в основном, менее 30 мкм отделяяется от дымовых газов. Это зола-унос. Она может отбираться в сухом виде, а может направляться полностью в указанный желоб с водой, где смешивается со шлаком и в виде пульпы перекачивается в отвалы. Это золошлаковая смесь. Шлаки практически на 100% остеклованы, зола-унос остеклована на 60-95%. В шлаках оксиды железа находятся, в основном, в виде FeO, в золе – в виде Fe2O3. Шлаки практически не содержат несгоревшего угля, в золе больших современных тепловых электростанций (Старобешевская, зуевская, Кураховская и др. ) потери при прокаливании составляют 2-4%, на малых станциях (Ясиновская, на Макеевском заводе ЯКХЗ) — до 15%. Активность зол и шлаков ТЭС определяется содержанием алюмосиликатногно стекла с активными кремнеземом и глиноземом. Пуццолановая активность топливных шлаков, обожженных глин и глинистых сланцев аналогична.

) потери при прокаливании составляют 2-4%, на малых станциях (Ясиновская, на Макеевском заводе ЯКХЗ) — до 15%. Активность зол и шлаков ТЭС определяется содержанием алюмосиликатногно стекла с активными кремнеземом и глиноземом. Пуццолановая активность топливных шлаков, обожженных глин и глинистых сланцев аналогична.

Аморфный микрокремнезем – ультрадисперсные частицы аморфного кремнезема размером менее 0,5-1 мкм. Это продукт кондесации пароа кремнезема при высокотемпературных процессов производства ферросплавов. Высокая удельная поверхность, которая в 100-300 раз больше, чем у цемента, предопределяет высокую пуццолановую активность микрокремнезема по отношению к гидроксиду и гидросиликатам кальция портландцементного камня.. В отличие от других пуццоланов он практически полностью реагирует с клинкером, поэтому вводится в значительно меньшем количестве.

Согласно ДСТУ Б В.2.7-128:2006 по химическому составу активные минеральные добавки и наполнители должны отвечать требованиям, указанным в табл. 2 и 3.

2 и 3.

Таблица 2. Требования к активным минеральным добавкам по химическому составу

| №№

пп | Наименование показателя | Норма для добавок | ||

| природная пуццолана | техногенная пуццолана | гидравлическая добавка* | ||

| Массовая доля реакционноспособного кремнезема (SiO2), %, не менее | 25,0 | 25,0 | Не нормируется | |

| Отношение суммы оксидов кальция и магния (CaO+MgO) к кремнезему (SiO2) | Не нормируется | Не нормируется | 1,0 | |

| Массовая доля свободного оксида кальция (CaO), %, не более | То же | 2,5 | Не нормируется | |

| Потери при прокаливании, %, не более | То же | 5,0 | То же | |

| Сумма щелочных оксидов (R2O) в пересчете на Na2O, %, не более | То же | 3,0 | 3,0 | |

| Содержание хлорида (Cl), %, не более | 0,05 | |||

| * Гидравлическая активная минеральная добавка – доменный граншлак по ГОСТ 3478 |

Добавки – наполнители по химическому составу подразделяют на кремнеземистые, карбонатные и др. , которые по физико-механическим характеристикам и химическому составу не отвечают отдельным требованиям, предъявляемым к активным минеральным добавкам.

, которые по физико-механическим характеристикам и химическому составу не отвечают отдельным требованиям, предъявляемым к активным минеральным добавкам.

Таблица 3. Требования к минеральным добавкам – наполнителям

| №№

пп | Наименование показателя | Норма для добавок | ||

| кремнеземистых | карбонатных | других | ||

| Потери при прокаливании, %, не более | 3,0 | Не нормируется | 3,0 | |

| Сумма щелочных оксидов (R2O) в пересчете на Na2O, %, не более | 2,0 | 1,0 | 2,0 | |

| Массовая доля сульфотриоксида (SO3), не более | 3,0 |

Продолжение табл. 3

3

| Массовая доля кремнезема (SiO2), %, не менее | 70,0 | Не нормируется | Не нормируется | |

| Массовая доля карбоната кальция (СаСО3), %, не менее | Не нормируется | |||

| Илистые и глинистые частицы размером менее 0,05 мм, не более | 3,0 | 1,2 | 3,0 | |

| Содержание хлорида (Cl), %, не более | 0,05 |

Цементы с поверхностно-активными добавками.

⇐ ПредыдущаяСтр 5 из 5

Поверхностно-активными веществами (ПАВ) называются вещества, снижающие поверхностное натяжение на границе фаз и состоящие из длинных углеводородных цепей и полярных групп типа -OH, -COOH.

Олеиновая кислота .

В зависимости от того, каким концом ПАВ адсорбируется на зернах цемента, оно может придать цементу гидрофильные или гидрофобные свойства.

а) Пластифицированный портланд-цемент.

Его получают совместным помолом портланд-цементного клинкера с гипсом и пластифицирующими добавками в количестве 0,15-0,25 % от массы цемента.

Пластифицирующая добавка адсорбируется на цементе полярными группами наружу. Которая подобно смазке и цементное тесто приобретает повышенную подвижность.

Например, используют добавку ЛСТ (лигносульфанат технический) — побочный продукт производства целлюлозы. Используют пластифицированный портланд-цемент при устройстве наливных полов, дорог и аэродромов.

б) Гидрофобный портланд-цемент.

Его получают совместным помолом портланд-цементного клинкера с гипсом и гидрофобной добавкой в количестве 0,06-0,3 % от массы цемента.

Эта добавка адсорбируется на цементе гидрофобными концами наружу и препятствует прониканию воды к цементному зерну. Гидрофобную добавку вводят при длительном хранении цемента или его транспортировке на большие расстояния, чтобы предотвратить потерю его активности при взаимодействии с влажным воздухом. После, в процессе перемешивания цемента, оболочки разрушаются и цемент вступает в реакции гидратации с водой. В качестве гидрофобных добавок используют органические вещества (асидол, мылонафт и другие).

Гидрофобную добавку вводят при длительном хранении цемента или его транспортировке на большие расстояния, чтобы предотвратить потерю его активности при взаимодействии с влажным воздухом. После, в процессе перемешивания цемента, оболочки разрушаются и цемент вступает в реакции гидратации с водой. В качестве гидрофобных добавок используют органические вещества (асидол, мылонафт и другие).

Активные минеральные добавки.

АМД — активная минеральная добавка — вещество, способное при смешивании с известью и водой образовывать пластичное тесто, набирающее прочность не только на воздухе, но и в воде. Активные минеральные добавки содержат в своем составе оксид кремния в аморфном состоянии (SiO2аморф). Аморфное состояние, будучи химически активным, позволяет АМД вступать в химические реакции. В цементе АМД связывает Ca(OH)2 в нерастворимый гидросиликат кальция по следующей реакции:

В цементе АМД связывает Ca(OH)2 в нерастворимый гидросиликат кальция по следующей реакции:

АМД:

1. Природные.

1. Вулканического происхождения (Вулканические пемзы, туфы и т.д.)

2. Осадочного происхождения (диатомиты, трепелы, опоки и т.д.)

2. Искусственные.

Молотые доменные шлаки и золы.

Портландцемент с активными минеральными добавками, пуццолановый и шлакопортландцемент.

Выпускаются следующие цементы с АМД:

1. Портланд-цемент с АМД. АМД в количестве от 10 до 20 %, имеет те же марки и практически те же свойства, что и обычный портланд-цемент.

2. Пуццолановый портланд-цемент. Это цемент с природной АМД, причем добавок либо осадочного происхождения должно содержаться 20-30%, либо добавок вулканического происхождения — 25-40%.

Это цемент с природной АМД, причем добавок либо осадочного происхождения должно содержаться 20-30%, либо добавок вулканического происхождения — 25-40%.

Свойства: Он обладает повышенной коррозионной стойкостью против коррозии 1 и 2 вида, а также высокой плотностью цементного камня. Тепловыделение при твердении меньше, чем у обычного портланд-цемента. К недостаткам относятся: низкая морозостойкость, большая усадка при твердении на воздухе, что приводит к растрескиванию изделий, замедленное твердение.

Применение: для массивных подводных и подземных конструкций.

Шлакопортландцемент. Его получают совместным помолом портландцементного клинкера с гипсом и молотым доменным шлаком в количестве от 21 до 80 процентов.

Свойства: Высокая коррозионная стойкость против коррозии 1 и 2 вида, а также высокая плотность цементного камня. Морозостойкость гораздо выше, чем у пуццоланового портланд-цемента. При твердении на воздухе не дает такой большой усадки, как пуццолановый портланд-цемент. По стоимости на 20-30% дешевле обычного портланд-цемента. При твердении выделяет в 2-2,5 раза меньше тепла, чем обычный портланд-цемент. Недостаток — общий для всех цементов этой группы — замедленное твердение. Выпускается марок 300 и 400. Применение: для массивных подводных, подземных и надземных конструкций.

По стоимости на 20-30% дешевле обычного портланд-цемента. При твердении выделяет в 2-2,5 раза меньше тепла, чем обычный портланд-цемент. Недостаток — общий для всех цементов этой группы — замедленное твердение. Выпускается марок 300 и 400. Применение: для массивных подводных, подземных и надземных конструкций.

Глиноземистый цемент.

Это гидравлическое вяжущее вещество- продукт тонкого помола измельченного глиноземистого клинкера, получаемого обжигом обжигом при температуре 1300-1400 сырьевой смеси из известняков и бокстиов.

Минеральный состав:

CaOAl2O3- однокальциевый алюминат.

Твердение.

Твердение протекает только при комнатных температурах не выше 25. При этом протекает реакция:

При этом протекает реакция:

2(CaOAl2O3)+11h3O=2CaOAl2O3*8h3O+2Al(OH)3

Прочность набирает за 3 суток.

М 400, 500, 600

Сроки схватывания те же, что и у портландцемента.

Свойства.

Обладает высокой коррозионной стойкостью против коррозии 1 и 2 типа.

В затвердевшем состоянии выдерживает температуры до 1500, поэтому его используют для изготовления жаростойких бетонов и растворов.

На основе глиноземистого цемента изготавливают расширяющиеся и безусадочные цементы, которые при твердении не дают усадки, в отличие от портландцемента, или незначительно расширяются (максимум на 3 %)

Их используют для ремонта и реставрации бетонных сооружений.

Недостатки — высокая стоимость (в 3-4 раза выше, чем у портландцемента), связанная с более дорогим сырьем(бокситами) и более энергоемким получением.

Читайте также:

Активные минеральные добавки-наполнители | Справочник

Активные минеральные добавки-наполнители — это вещества естественного происхождения или промышленные отходы, находящиеся в тонкодисперсном состоянии или измельченные до тонкости помола цемента и состоящие в основном из аморфного кремнезема (SiO2 более 50 %), обладающие гидравлической* активностью или пуццоланическим** действием.

* Гидравлическая активность — способность добавки связывать СаО или известь, выделяющуюся при твердении цемента, с образованием труднорастворимых новообразований.

** Пуццоланическая активность — способность добавки связывать известь в низкоосновные гидросиликаты кальция.

В качестве сырья для получения активных минеральных добавок-наполнителей используются горные породы осадочного и вулканического происхождения, а также некоторые виды промышленных отходов:

- горные породы осадочного происхожденния — диатомит, трепел, трепеловидная опока, кремнеземистая опоковидная порода. Указанные разновидности диатомитовой породы при одинаковом химическом составе отличаются лишь своей дисперсностью;

- горные породы вулканического происхождения — вулканический пепел, вулканические туфы и пемзы, витроф, трасс, перлит необожженный. Все указанные породы, за исключением вулканического пепла, имеют камневидную структуру, поэтому требуют помола до оптимальной дисперсности;

- промышленные отходы — золы и шлаки ТЭС (зола-уноса, золо-шлаки), зола горючих сланцев, гранулированные доменные шлаки, отвальные доменные шлаки, фосфорные шлаки — отходы электротермического производства фосфора, содержащие в своем составе СаО и SiO2 в сумме до 95 %, нефелиновый шлам — отход глиноземного производства, содержащий до 80 % минерала белита, частично гидратированного, ситроф, красный бокситовый шлам — отходы алюминиевого производства, микрокремнезем (ультрадисперсные отходы ферросплавного производства — пыль газоочистки производства ферросилиция, кристаллического кремния, силикомарганца, ферросиликохрома) .

Механизм действия гидравлически активных добавок в основном. обусловлен их химическим взаимодействием с известью, образующейся в результате гидролиза С3S при гидратации цемента. При этом, в основном, образуются низкоосновные гидросиликаты кальция типа C-S-H (B), гидроалюминаты и гидроферриты кальция, которые увеличивая гелевую составляющую цементного камня, улучшают прочностные и деформативные свойства бетона.

Пуццоланический эффект действия тонкодисперсных добавок в бетонах проявляется в химическом взаимодействии активного кремнезема с известью по схеме: SiO2 + Ca(OH)2 + n(h3O) -> (B) CaO • SiO2 • h3O.

Наряду с этим, поскольку дисперсность частиц добавки соизмерима с размерами зерен цемента, наблюдается пластифицирующий эффект, проявление которого повышается с увеличением (до оптимального) количества вводимой добавки. Образование гидросиликатов кальция обеспечивает повышение плотности и прочности цементного камня и, соответственно, бетона и раствора за счет вовлечения активной части добавки в формирующуюся структуру цементного камня.

Вместе с этим, уменьшение свободной гидроокиси кальция в структуре цементного камня способствует повышению коррозионной стойкости бетона к коррозии 1-го вида — выщелачиванию и коррозии II -го вида — химической коррозии, так как исключает образование легкорастворимых гидроксидов магния, натрия и других.

Таким образом, введение химически активных минеральных добавок- наполнителей способствует не только сокращению расхода цемента, но и повышению коррозионной стойкости бетона, что свидетельствует о технической и экономической эффективности использования добавок в бетонах и растворах.

Активные минеральные добавки-заменители части цемента — это тонкомолотые минеральные вещества, состоящие из низкоосновных силикатов, алюминатов и ферритов кальция, аморфного кремнезема и других веществ, которые обладают достаточно заметной (самостоятельной) гидравлической и пудцоланической активностью, особенно при твердении бетона в автоклавах или пропарочных камерах.

Механизм действия таких добавок обусловлен процессами гидратационного твердения, как заменителя части цемента, и к тому же, учитывая, что зерновой состав добавок близок к дисперсности цемента, пластифицирующим эффектом. Таким образом, целью применения таких добавок является придание бетонной и растворной смеси требуемой подвижности и замена ими части клинкерного цемента, не приводящая к снижению прочности бетона или раствора.

Таким образом, целью применения таких добавок является придание бетонной и растворной смеси требуемой подвижности и замена ими части клинкерного цемента, не приводящая к снижению прочности бетона или раствора.

К добавкам-заменителям части клинкерного цемента можно отнести тонкоизмельченные кремнеземистую опоковидную породу, доменные гранулированные шлаки, доменную муку, золу-уноса и гранулированные шлаки ТЭС.

Обычный портландцемент 42,5 и 32,5 от китайского производителя, завода, завода и поставщика на ECVV.com

- Торговый центр MRO Products

- Торговый центр MRO Products / Китай

- ECVV 会员 服务

Глобальные партнеры:

ОАЭ

- Индия

Насчет нас

- Свяжитесь с нами

- Категории

- COVID19 Защитное оборудование

Носить защитный

- Маска для лица

- Костюмы защитные

- Перчатки медицинские

- Шляпа от солнца с маской

Обнаружение вирусов

- Защитная каска Kuang-Chi AI

- Набор для тестирования на коронавирус

- Термометр

- Робот для дезинфекции

Медицинское оборудование

- УФ-дезинфекция

- Ультразвуковая система

- Машина для изготовления масок

- Вентилятор

- Машинное оборудование

Машинное оборудование

- Инженерная и строительная техника

- Машины землеройные

- Металлургическое оборудование

- Промышленное лазерное оборудование

- Деревообрабатывающее оборудование

- Упаковочная машина

Механические детали и услуги по изготовлению

- Насосы и запчасти

- Клапаны

- Двигатель

- Формы

- Фитинги

- Уплотнения

- Электрооборудование и электронные компоненты

Электрооборудование и материалы

- Разъемы и клеммы

- Аккумуляторы

- Профессиональное аудио, видео и освещение

- Источники питания

- Генераторы

- Электрические вилки и розетки

Электронные компоненты и принадлежности

- Активные компоненты

- Оптоэлектронные дисплеи

- Пассивные компоненты

- Электронные аксессуары и принадлежности

- Оборудование для производства электроники

- Электронные знаки

Телекоммуникации

- Коммуникационное оборудование

- Телефоны и аксессуары

- Антенны для связи

- Освещение и освещение

Освещение и освещение

- Светодиодное освещение

- Осветительные аксессуары

- Профессиональное освещение

- Внутреннее освещение

- Осветительные лампы и трубки

- Наружное освещение

- Автомобили и мотоциклы, Транспорт

Автомобили и мотоциклы

- Инструменты для транспортных средств

- Автоэлектроника

- Авто Двигатель

- Автомобили

- Транспортное оборудование

- Автоматическая электрическая система

Транспорт

- Морские принадлежности

- Контейнер

- Велосипед

- Электрический велосипед

- Автобус

- Запчасти для грузовиков

- строительство

Строительство и недвижимость

- Двери и окна

- Системы HVAC и запчасти

- Ванная

- Плитка и аксессуары

- Металлические строительные материалы

- Платы

Минералы и металлургия

- Металлолом

- Магнитные материалы

- Сталь

- Стекло

- Проволочная сетка

- Слитки

Резина и пластмассы

- Пластиковые изделия

- Пластмассовое сырье

- Резиновое сырье

- Резиновые изделия

- Переработанный пластик

- Переработанная резина

- Упаковка и печать

Упаковка и печать

- Упаковочные коробки

- бутылок

- Упаковочные пакеты

- Пластиковая пленка

- Клейкая лента, пленка, бумага

- Бумага и картон

- Безопасность и защита

Безопасность и защита

- Продукты CCTV

- Замки

- Тревога

- Сейфы

- Системы контроля доступа и продукты

- Военное и полицейское снаряжение

- Инструменты для измерения и анализа

Инструменты для измерения и анализа

- Испытательное оборудование

- Температурные приборы

- Весы

- Оптические инструменты

- Электронные измерительные приборы

- Анализаторы

- Офисные и школьные принадлежности

Мебель

- Мебель для дома

- Уличная мебель

- Коммерческая мебель

- Мебельная фурнитура

- Детская мебель

- Детали мебели

Офисные и школьные принадлежности

- Офисная бумага

- Расходные материалы для принтеров

- Офисное оборудование

- Учебные принадлежности

- Канцелярские переплетные материалы

- Ручки

- Оборудование и инструменты

Оборудование

- Крепежные детали

- Цепи

- Пружины

- Зажимы

- Абразивные инструменты

- Крючки

инструменты

- Электроинструменты

- Инструменты для транспортировки материалов

- Ручной инструмент

- COVID19 Защитное оборудование

Данные об импорте цементной добавки в Украину

30 апреля 2017 г. | 3214 0 | «1.сухой клей и затирочная смесь для укладки плитки для полов стинта в виде порошка, на основе цемента, для использования якзовни, а в середине помещения, неаэрозольный пакет без вмиступрекурсорив: усиленный клей с полным отсутствием скольжения и вертикальнийповерхни с увеличенным временем работы применяли раствор в бумажных мешках (портландцемент, песок (карбонат кальция), пластификаторы, пигменты, добавки): mapei adesilex p7 до 25кг серый-12500х; сухая клеевая порошковая смесь уперовых мешков (цемент, песок (карбонат кальция), пластификаторы, добавки): мапеикерабонд т серый в 25кг-5000кг, сухая затирочная порошкообразная смесь длягидроизоляции в бумажных мешках (портландцемент, песок): мапей мапэластик по24х-960х, сухая втирочная порошкообразная смесь в фольгированных мешочках, эластично-ранний и швыдкосохнучий невыгорающий шовнынаповнювач-затирка для швов, цемент-ультраколор плюс (цемент, песок (карбонат кальция), модная фикована целлюлозно-пластификатор, пигменты, добавки): mapei ultracolor plus от 100 до 2кг -1152х; mapei ultracolor plus 100 по5х-720х; формовочный химический порошок. « « | Н / Д | ****** | UA205020 | 20,332 | 4,253,59 | ***** | Доступны 16 дополнительных столбцов вместе с названием компании и другими деталями и т. Д. |

| 29 апреля 2017 г. | 3214 0 | «1. сухой клей и затирочная смесь для укладки плитки для полов стинта в виде порошка, на основе цемента, для использования в якзовни, а в середине помещения, в неаэрозольном пакете без вмиступрекурсорив: усиленный клей с полным отсутствием действия взання на вертикальныйповерхний под и женым рабочим время нанесения раствора в бумажных мешках (портландцемент, песок (карбонат кальция), пластификаторы, пигменты, добавки): mapei adesilex p9 grey-15000х до 25кг, эластично-ранний ташвыдкосочищенный невыгорающий шовный заполнитель-затирка для швов в цементноосновный кераколор (цемент, песок (карбонат кальция), модифицированный целлюлозный пластификатор, пигменты, добавки): mapei keracolor ff100 alu до 2кг-576х; mapeikeracolor ff114 alu до 2кг-576х; mapei keracolor ff132 alu до 2кг-576х; mapeikeracolor ff141 alu до 2кг-576х; mapei keracolor ff144 alu до 2кг-576х; mapeikeracolor ff100 alu / aus для 5кг-720х, порошок химических веществ для изготовления форм. Двокомпонентные затирочные смеси для гидроизоляции: мапеимапэластик А + В на 16кг-1024х; ингредиенты: компонент в виде порошка: портландцемент, кремнеземный наполнитель, пигмент; компонент В в виде жидкостей: вода, стироловоакриловый сополимер, акриловая смола. силикон- Затирка герметика укладанинг плитки для стен и полов в пастоподибномувихляди в пакете aulnay neaeroz, не содержащем прекурсоров (силиконы, красители, заливка pline) в тубах 310мл к s: mapei mapesil ac от 110 до 310мл-новых 240шт; mapeimapesil ac новый 240шт; mapei mapesil ac 142 на 310мл-новый 120шт; mapei mapesil ac 162 до 310 мл new-12p; mapei mapesil ac 170 до 310 мл new-12p; mapei mapesil ac 172 до 310 мл new-12p; форма для изготовления пасты с химическими веществами в тубе.» Двокомпонентные затирочные смеси для гидроизоляции: мапеимапэластик А + В на 16кг-1024х; ингредиенты: компонент в виде порошка: портландцемент, кремнеземный наполнитель, пигмент; компонент В в виде жидкостей: вода, стироловоакриловый сополимер, акриловая смола. силикон- Затирка герметика укладанинг плитки для стен и полов в пастоподибномувихляди в пакете aulnay neaeroz, не содержащем прекурсоров (силиконы, красители, заливка pline) в тубах 310мл к s: mapei mapesil ac от 110 до 310мл-новых 240шт; mapeimapesil ac новый 240шт; mapei mapesil ac 142 на 310мл-новый 120шт; mapei mapesil ac 162 до 310 мл new-12p; mapei mapesil ac 170 до 310 мл new-12p; mapei mapesil ac 172 до 310 мл new-12p; форма для изготовления пасты с химическими веществами в тубе.» | Н / Д | ****** | UA205020 | 19,827,52 | 6,348,23 | ***** | |

| 28 / апр / 2017 | 3804000000 | концентрат сульфита 1.luh полученный путем концентрирования лужныхвидов производства с использованием древесного целлюлозы сульфитного процесса: арт. №db-primo-lm-131-1000 atlas primo lm-131водный раствор лигносульфоната магния информ темнокоричневохоколору вязкая жидкость, идентифицированная в составе водного солисульфокисигната магния Вещество с неорганическими компонентами (присадками), снижающими влажностьмыта, также содержит консервант.ph — 3,7-5,7, плотность на 20град.с — 1, 13-1,19ч / см3. используется в качестве пластификатора для бетона с очень высокоэффективным водопоныжуючимом при производстве жидкого бетона и бетона с низким содержанием цемента и мелких частиц, арт.№ db-primo-lg-436-1000 atlas primo lg-436 водный раствор лигносульфоната магния в виде вязкого жидкость коричневого цвета, идентифицированная в составе воды, солей сульфоновой кислоты (лигносульфонат магния), восстанавливающих свойства веществ и неорганических компонентов (добавок), также содержит консервант.ph — 4,5-6,5, плотность при 20град.с — 1,1 5-1,21ч / см3. Используется как пластификатор для бетона с очень высоким водопоныжующим эффектом при производстве жидкого бетона и бетона с низким содержанием цемента и мелких частиц. №db-primo-lm-131-1000 atlas primo lm-131водный раствор лигносульфоната магния информ темнокоричневохоколору вязкая жидкость, идентифицированная в составе водного солисульфокисигната магния Вещество с неорганическими компонентами (присадками), снижающими влажностьмыта, также содержит консервант.ph — 3,7-5,7, плотность на 20град.с — 1, 13-1,19ч / см3. используется в качестве пластификатора для бетона с очень высокоэффективным водопоныжуючимом при производстве жидкого бетона и бетона с низким содержанием цемента и мелких частиц, арт.№ db-primo-lg-436-1000 atlas primo lg-436 водный раствор лигносульфоната магния в виде вязкого жидкость коричневого цвета, идентифицированная в составе воды, солей сульфоновой кислоты (лигносульфонат магния), восстанавливающих свойства веществ и неорганических компонентов (добавок), также содержит консервант.ph — 4,5-6,5, плотность при 20град.с — 1,1 5-1,21ч / см3. Используется как пластификатор для бетона с очень высоким водопоныжующим эффектом при производстве жидкого бетона и бетона с низким содержанием цемента и мелких частиц. торговая марка «Атлас» «atlas» «sp.z oo, польша страна pl» торговая марка «Атлас» «atlas» «sp.z oo, польша страна pl» | ПОЛЬША | ****** | UA209180 | 6,900 | 3,197,12 | ***** | |

| 28 апреля 2017 г. | 3824400000 | «1.продукты химикатов, добавки готовые для цементов, растворов или бетонов в бетонив.добавка «бетокан» представляет собой собоюводный раствор смеси модификованыхсульфонативов и их натриевых солей, разлитый в пластиковые канистры по 10 л., не содержащий наркотических средств: добавка в бетон: бетокан ларт.0.1005 10 -10 шт. производитель gera chemie gmbh; торговая марка kan-therm; страна происхождения de ;. « | Н / Д | ****** | UA100050 | 102 | 203,47 | ***** | |

| 27 апреля 2017 г. | 3824400000 | 1.добавочная жидкость для готового бетона — пластификирующая добавка в пластификатор бетона на основе модифицированных лигносульфонатов, которая улучшает механические свойства бетона и повышает его прочность за счет снижения водоцементного отношения: мастерпоццолит арт. 50518275 3095 — 26000х. (наливной металлический резервуар) не содержит в составе наркотических средств, психотропных веществ и прекурсоры.торховельна марка: basf.krayina продукция: tr.vyrobnyk: basf turk kimya san.ve tic.ltd.sti.. 50518275 3095 — 26000х. (наливной металлический резервуар) не содержит в составе наркотических средств, психотропных веществ и прекурсоры.торховельна марка: basf.krayina продукция: tr.vyrobnyk: basf turk kimya san.ve tic.ltd.sti.. | ТУРЦИЯ | ****** | UA100120 | 26,000 | 5,500.00 | ***** | |

| 27 апреля 2017 г. | 3214 0 | «1.suhi клеевой смеси оксид кремния, оксид алюминия, карбонат кальция) с магнием, фосфором и титаном для укладки плитки на стены и пол в виде порошка, расфасованный в многослойные бумажные мешки по 25 кг. ингредиенты: цемент портладский -38% известь, 0,5% кварцевый песок, 50% минеральная мука, 5%, пластификаторы 3%, химические добавки, 3.5% .в диапазоне: сопро фф 450 (25 кг.) -40шт.сопро фф 455 (25 кг.) -40шт.сопро нет. 1/400 (25 кг). -160шт.сухи смесь цемента (оксид кремния, оксид алюминия, карбонат кальция) с магнием, фосфором, титаном и полимерными добавками для затирки (шпатлевки) помижплёточных швов в виде порошка, расфасованных в бумажные многослойные мешки по 2, 5кг и 25кг. Состав: портладский цемент 40% известь, 1% кварцевый песок, 49% минеральная мука-7%, 1% пластификаторы, красители 2%. В наличии марка sopro: затирка сапфирная (2кг.) сопро сапфир 5 сапфир -60шт.сопро 246 нр 5 нр 248 нр 5 -20шт.сопро сапфир сапфир 251-10шт.сопро 5 нр 252 -100шт.сопро сапфир 5 сапфир -100шт.сопро нр 910 нр 5911 -50шт.сопро сапфир 5 сапфир -100шт.сопро нр 912 нр 5914 -60шт.сопро сапфир 5 сапфир -60шт.сопро нр 916 нр 5919-40шт.сопро сапфир 5 сапфир -80шт.сопро нр 920 нр 5921 -60шт.сопро сапфир 5 сапфир -100шт.сопро нр 922 нр 5923 5 -80шт.сопро сапфир нр 924 -80шт.сопро сапфир 5 сапфир -40шт.сопро нр 925 нр 5926 -40шт.сопро сапфир 5 сапфир -40шт.сопро нр 927 нр 5936 -10шт.сопро сапфир 5 сапфир -60шт.сопро нр 938 нр 5939-40шт.сопро сапфир 5 сапфир -60шт.сопро 940 нр 5 нр 943 нр 5 -30шт.сопро сапфир 944 -30шт. затыркий (5кг.) sopro saphir 5 saphir -40шт.sopro nr 246 nr 5 252 -100sht.sopro saphir 5 nr 910 -100sht.sopro saphir 5 saphir -20sht.sopro nr 911 nr 5914 -60шт.sopro saphir 5 saphir — 20шт. Состав: портладский цемент 40% известь, 1% кварцевый песок, 49% минеральная мука-7%, 1% пластификаторы, красители 2%. В наличии марка sopro: затирка сапфирная (2кг.) сопро сапфир 5 сапфир -60шт.сопро 246 нр 5 нр 248 нр 5 -20шт.сопро сапфир сапфир 251-10шт.сопро 5 нр 252 -100шт.сопро сапфир 5 сапфир -100шт.сопро нр 910 нр 5911 -50шт.сопро сапфир 5 сапфир -100шт.сопро нр 912 нр 5914 -60шт.сопро сапфир 5 сапфир -60шт.сопро нр 916 нр 5919-40шт.сопро сапфир 5 сапфир -80шт.сопро нр 920 нр 5921 -60шт.сопро сапфир 5 сапфир -100шт.сопро нр 922 нр 5923 5 -80шт.сопро сапфир нр 924 -80шт.сопро сапфир 5 сапфир -40шт.сопро нр 925 нр 5926 -40шт.сопро сапфир 5 сапфир -40шт.сопро нр 927 нр 5936 -10шт.сопро сапфир 5 сапфир -60шт.сопро нр 938 нр 5939-40шт.сопро сапфир 5 сапфир -60шт.сопро 940 нр 5 нр 943 нр 5 -30шт.сопро сапфир 944 -30шт. затыркий (5кг.) sopro saphir 5 saphir -40шт.sopro nr 246 nr 5 252 -100sht.sopro saphir 5 nr 910 -100sht.sopro saphir 5 saphir -20sht.sopro nr 911 nr 5914 -60шт.sopro saphir 5 saphir — 20шт. сопро нр 915 нр 5916 -50шт.сопро сапфир 5 сапфир -10шт.сопро нр 917 нр 5919 -50шт.сопро сапфир 5 сапфир -60шт.сопро нр 920 нр 5922 -80шт.sopro saphir 5 saphir -50шт.sopro nr 923 nr 5924 -50шт.sopro saphir 5 saphir -20sht.sopro nr 925 nr 5938 — 40шт.затыркий фл (25кг.) sopro fl nr 529 (25 кг.) -20шт. torhovelna mark sopro производитель: компания «sopro polska» «sp.z oo — польша. « сопро нр 915 нр 5916 -50шт.сопро сапфир 5 сапфир -10шт.сопро нр 917 нр 5919 -50шт.сопро сапфир 5 сапфир -60шт.сопро нр 920 нр 5922 -80шт.sopro saphir 5 saphir -50шт.sopro nr 923 nr 5924 -50шт.sopro saphir 5 saphir -20sht.sopro nr 925 nr 5938 — 40шт.затыркий фл (25кг.) sopro fl nr 529 (25 кг.) -20шт. torhovelna mark sopro производитель: компания «sopro polska» «sp.z oo — польша. « | N / A | ****** | UA403030 | 12,950 | 8,992.00 | ***** | |

| 27 / апр / 2017 | 25232 | » 1.portaglandsement пц400-д20, гост 10178-85, гост б в.2.7-46: 2010 шт марка ii / a-sh-400 гарантия 400; массовая доля активных минеральных добавок (гранулированный доменный шлак) -18,0% сцепление верхнее -150хв., паста нормальной плотности -25,50% ложные характеристики схватывания отсутствуют, средняя активность в пропарке 27,8 МПа, эффективность пропаривания в группе 1, прочность на 2 сутки -16,8мпа; прочность в возрасте 7 дней -26,5МПа, сила в 28 дней (за предыдущий месяц) -43,6МПа, удельное содержание со3-2,47%, эффективная активность радионуклидов в норме -60. Гарантия 1 + -7.0 бк / кг при отгрузке не более 45 дней (согласно паспорту качества) -553150х наливом f Гарантия 1 + -7.0 бк / кг при отгрузке не более 45 дней (согласно паспорту качества) -553150х наливом f |

Портландцемент — Infogalactic: the planetary knowledge core

Поддон с портландцементом

Портландцемент — это самый распространенный тип цемента, широко используемый во всем мире, используемый в качестве основного ингредиента для бетона, строительного раствора, штукатурки и большинства неспециализированных растворов. Он был разработан из других типов гидравлической извести в Англии в середине 19 века и обычно происходит из известняка.Это мелкий порошок, получаемый путем нагревания материалов в печи для образования так называемого клинкера, измельчения клинкера и добавления небольших количеств других материалов. Доступно несколько типов портландцемента, самый распространенный из которых — обычный портландцемент (OPC) серого цвета, но также доступен белый портландцемент.

Портландцемент

является едким веществом, поэтому он может вызвать химические ожоги, порошок может вызвать раздражение или вызвать тяжелый рак легких, а также может содержать некоторые опасные компоненты, такие как кристаллический кремнезем и шестивалентный хром. Экологические проблемы заключаются в высоком потреблении энергии, необходимом для добычи, производства и транспортировки цемента, и связанного с этим загрязнения воздуха, включая выбросы парниковых газов (например, двуокиси углерода), диоксина, NO x , SO 2 и твердых частиц.

Экологические проблемы заключаются в высоком потреблении энергии, необходимом для добычи, производства и транспортировки цемента, и связанного с этим загрязнения воздуха, включая выбросы парниковых газов (например, двуокиси углерода), диоксина, NO x , SO 2 и твердых частиц.

Низкая стоимость и широкая доступность известняка, сланца и других материалов природного происхождения, используемых в портландцементе, делают его одним из самых дешевых материалов, широко используемых в прошлом веке во всем мире.Бетон, изготовленный из портландцемента, — один из самых универсальных строительных материалов, доступных в мире.

Содержание

История

Портландцемент был разработан из натуральных цементов, производимых в Великобритании в середине 18 века. Его название происходит от его сходства с портлендским камнем, типом строительного камня, добываемого на острове Портленд в Дорсете, Англия. [1]

Разработка современного портландцемента (иногда называемого обычным или нормальным портландцементом) началась в 1756 году, когда Джон Смитон экспериментировал с комбинациями различных известняков и добавок, включая трассу и пуццоланы, в связи с запланированным строительством маяка [2] , ныне известного как Башня Смитона. В конце 18 века римский цемент был разработан и запатентован в 1796 году Джеймсом Паркером; [3] Римский цемент быстро стал популярным, но в 1850-х годах был в значительной степени заменен портландцементом. [2] В 1811 году Джеймс Фрост произвел цемент, который назвал британским цементом. [3] Сообщается, что Джеймс Фрост построил мануфактуру для производства искусственного цемента в 1826 году. [4] В 1843 году сын Аспдина Уильям улучшил свой цемент, который первоначально назывался «Патентный портландцемент», хотя он не имел патента.В 1818 году французский инженер Луи Вика изобрел искусственную гидравлическую известь, которая считается «главным предшественником» [2] портландцемента, и «… Эдгар Доббс из Саутварка запатентовал цемент такого типа в 1811 году». [2] Портландцемент был использован Джозефом Аспдином в его патенте на цемент в 1824 году. [1] из-за сходства цемента с портландским камнем. Название «портландцемент» также записано в справочнике, опубликованном в 1823 году и связано с Уильямом Локвудом, Дэйвом Стюартом и, возможно, другими.

В конце 18 века римский цемент был разработан и запатентован в 1796 году Джеймсом Паркером; [3] Римский цемент быстро стал популярным, но в 1850-х годах был в значительной степени заменен портландцементом. [2] В 1811 году Джеймс Фрост произвел цемент, который назвал британским цементом. [3] Сообщается, что Джеймс Фрост построил мануфактуру для производства искусственного цемента в 1826 году. [4] В 1843 году сын Аспдина Уильям улучшил свой цемент, который первоначально назывался «Патентный портландцемент», хотя он не имел патента.В 1818 году французский инженер Луи Вика изобрел искусственную гидравлическую известь, которая считается «главным предшественником» [2] портландцемента, и «… Эдгар Доббс из Саутварка запатентовал цемент такого типа в 1811 году». [2] Портландцемент был использован Джозефом Аспдином в его патенте на цемент в 1824 году. [1] из-за сходства цемента с портландским камнем. Название «портландцемент» также записано в справочнике, опубликованном в 1823 году и связано с Уильямом Локвудом, Дэйвом Стюартом и, возможно, другими. [5] Однако цемент Аспдинса не был похож на современный портландцемент, а был первым шагом в развитии современного портландцемента, называемого «протопортландцементом». [2] Уильям Аспдин покинул компанию своего отца и, по всей видимости, случайно произвел силикаты кальция на производстве цемента в 1840-х годах, что было средней ступенью в развитии портландцемента. В 1848 году Уильям Аспдин усовершенствовал свой цемент; В 1853 году он переехал в Германию, где занялся производством цемента. [5] Уильям Аспдин сделал то, что можно было бы назвать «мезопортландцементом» (смесь портландцемента и гидравлической извести). [6] Исаак Чарльз Джонсон усовершенствовал производство «мезопортландцемента» (средняя стадия развития) и заявил, что является настоящим отцом портландцемента. [7] Джон Грант из Столичного совета по работам в 1859 г. изложил требования к цементу, который будет использоваться в проекте лондонской канализации. Это стало спецификацией портландцемента.

[5] Однако цемент Аспдинса не был похож на современный портландцемент, а был первым шагом в развитии современного портландцемента, называемого «протопортландцементом». [2] Уильям Аспдин покинул компанию своего отца и, по всей видимости, случайно произвел силикаты кальция на производстве цемента в 1840-х годах, что было средней ступенью в развитии портландцемента. В 1848 году Уильям Аспдин усовершенствовал свой цемент; В 1853 году он переехал в Германию, где занялся производством цемента. [5] Уильям Аспдин сделал то, что можно было бы назвать «мезопортландцементом» (смесь портландцемента и гидравлической извести). [6] Исаак Чарльз Джонсон усовершенствовал производство «мезопортландцемента» (средняя стадия развития) и заявил, что является настоящим отцом портландцемента. [7] Джон Грант из Столичного совета по работам в 1859 г. изложил требования к цементу, который будет использоваться в проекте лондонской канализации. Это стало спецификацией портландцемента. Следующим развитием производства портландцемента было внедрение вращающейся печи, запатентованной немцем Фридрихом Хоффманном, которая называлась печью Хоффмана для производства кирпича в 1858 году, а затем Фредериком Рэнсомом в 1885 году (У.K.) и 1886 (США), что позволило получить более прочную, более однородную смесь и непрерывный производственный процесс. [2] «Бесконечная» обжиговая печь Хоффмана, которая давала «идеальный контроль над горением», была испытана в 1860 году и показала, что в результате процесса получается цемент лучшего качества. Этот цемент производился на заводе Portland Cementfabrik Stern в Штеттине, где впервые использовалась печь Хоффмана. [8] Считается, что здесь был произведен первый современный портландцемент. Ассоциация немецких производителей цемента выпустила стандарт на портландцемент в 1878 году. [9]

Следующим развитием производства портландцемента было внедрение вращающейся печи, запатентованной немцем Фридрихом Хоффманном, которая называлась печью Хоффмана для производства кирпича в 1858 году, а затем Фредериком Рэнсомом в 1885 году (У.K.) и 1886 (США), что позволило получить более прочную, более однородную смесь и непрерывный производственный процесс. [2] «Бесконечная» обжиговая печь Хоффмана, которая давала «идеальный контроль над горением», была испытана в 1860 году и показала, что в результате процесса получается цемент лучшего качества. Этот цемент производился на заводе Portland Cementfabrik Stern в Штеттине, где впервые использовалась печь Хоффмана. [8] Считается, что здесь был произведен первый современный портландцемент. Ассоциация немецких производителей цемента выпустила стандарт на портландцемент в 1878 году. [9]

Портландцемент

был импортирован в Соединенные Штаты из Германии и Англии, и в 1870-х и 1880-х годах он производился на портландцементе Eagle около Каламазу, штат Мичиган, а в 1875 году первый портландцемент был произведен компанией Coplay Cement Company под руководством Дэвида О. Сэйлора в Коплей, штат Пенсильвания. [10] К началу 20 века портландцемент американского производства вытеснил большую часть импортного портландцемента.

Сэйлора в Коплей, штат Пенсильвания. [10] К началу 20 века портландцемент американского производства вытеснил большую часть импортного портландцемента.

Производство

ASTM C150 определяет портландцемент как «гидравлический цемент (цемент, который не только затвердевает в результате реакции с водой, но и образует водостойкий продукт), полученный путем измельчения клинкеров, которые в основном состоят из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфат кальция в качестве добавки к земле.» [11] Европейский стандарт EN 197-1 использует следующее определение:

Портландцементный клинкер — это гидравлический материал, который должен состоять не менее чем на две трети по массе силикатов кальция (3 CaO · SiO 2 и 2 CaO · SiO 2 ), остальная часть состоит из алюминия и железа. клинкерные фазы и другие соединения. Отношение CaO к SiO 2 должно быть не менее 2,0.

Содержание оксида магния (MgO) не должно превышать 5,0% по массе.

(Последние два требования уже были изложены в Немецком стандарте, выпущенном в 1909 году).

Клинкеры составляют более 90% цемента вместе с ограниченным количеством сульфата кальция (который контролирует время схватывания) и до 5% второстепенных компонентов (наполнителей), как это допускается различными стандартами. Клинкеры представляют собой конкреции (диаметром 0,2–1,0 дюйма [5–25 мм]) из спеченного материала, которые образуются при нагревании сырьевой смеси заданного состава до высокой температуры. Основная химическая реакция, которая отличает портландцемент от другой гидравлической извести, происходит при этих высоких температурах (> 1300 ° C (2370 ° F), когда белит (Ca 2 SiO 4 ) соединяется с оксидом кальция (CaO) с образованием образуют алит (Ca 3 SiO 5 ). [12]

Клинкер из портландцемента

получают путем нагревания в цементной печи смеси сырья до температуры прокаливания выше 600 ° C (1112 ° F), а затем до температуры плавления, которая составляет около 1450 ° C (2640 ° F). для современных цементов для спекания материалов в клинкер. Материалами цементного клинкера являются алит, белит, трикальциевый алюминат и тетракальциевый алюмоферрит. Оксиды алюминия, железа и магния присутствуют в виде флюса, позволяющего силикатам кальция образовываться при более низкой температуре [13] и вносить небольшой вклад в прочность.Для специальных цементов, таких как низкотемпературные (LH) и сульфатостойкие (SR) типы, необходимо ограничить количество образующегося трикальцийалюмината (3 CaO · Al 2 O 3 ). Основным сырьем для производства клинкера обычно является известняк (CaCO 3 ), смешанный со вторым материалом, содержащим глину в качестве источника алюмосиликата. Обычно используется загрязненный известняк, содержащий глину или SiO 2 . Содержание CaCO 3 в этих известняках может составлять всего 80%.Вторичное сырье (материалы в сырьевой смеси, кроме известняка) зависят от чистоты известняка. Некоторые из используемых материалов — глина, сланец, песок, железная руда, бокситы, летучая зола и шлак.

для современных цементов для спекания материалов в клинкер. Материалами цементного клинкера являются алит, белит, трикальциевый алюминат и тетракальциевый алюмоферрит. Оксиды алюминия, железа и магния присутствуют в виде флюса, позволяющего силикатам кальция образовываться при более низкой температуре [13] и вносить небольшой вклад в прочность.Для специальных цементов, таких как низкотемпературные (LH) и сульфатостойкие (SR) типы, необходимо ограничить количество образующегося трикальцийалюмината (3 CaO · Al 2 O 3 ). Основным сырьем для производства клинкера обычно является известняк (CaCO 3 ), смешанный со вторым материалом, содержащим глину в качестве источника алюмосиликата. Обычно используется загрязненный известняк, содержащий глину или SiO 2 . Содержание CaCO 3 в этих известняках может составлять всего 80%.Вторичное сырье (материалы в сырьевой смеси, кроме известняка) зависят от чистоты известняка. Некоторые из используемых материалов — глина, сланец, песок, железная руда, бокситы, летучая зола и шлак. Когда цементная печь топится углем, зола угля выступает в качестве вторичного сырья.

Когда цементная печь топится углем, зола угля выступает в качестве вторичного сырья.

Помол цемента

Основная статья: Цементный завод

Цементная мельница мощностью 10 МВт с производительностью 270 тонн цемента в час.

Для достижения желаемых свойств схватывания готового продукта в клинкер добавляют некоторое количество (2-8%, но обычно 5%) сульфата кальция (обычно гипса или ангидрита) и смесь тонко измельчают для образования готового цемента. порошок.Это достигается в цементной мельнице. Процесс измельчения контролируется для получения порошка с широким диапазоном размеров частиц, в котором обычно 15% по массе составляют частицы диаметром менее 5 мкм, а 5% — частицы диаметром более 45 мкм. Обычно используемой мерой тонкости является «удельная поверхность», которая представляет собой общую площадь поверхности частиц на единицу массы цемента. Скорость начальной реакции (до 24 часов) цемента при добавлении воды прямо пропорциональна удельной поверхности.Типичные значения: 320–380 м 2 · кг −1 для цементов общего назначения и 450–650 м 2 · кг −1 для «быстротвердеющих» цементов. Цемент транспортируется ленточным или порошковым насосом в силос для хранения. Цементные заводы обычно имеют достаточно места в силосах для производства от одной до 20 недель, в зависимости от местных циклов спроса. Цемент доставляется конечным потребителям либо в мешках, либо в виде порошка, выдуваемого из машины под давлением в бункер заказчика. В промышленно развитые страны 80% и более цемента поставляется наливом.

Цемент транспортируется ленточным или порошковым насосом в силос для хранения. Цементные заводы обычно имеют достаточно места в силосах для производства от одной до 20 недель, в зависимости от местных циклов спроса. Цемент доставляется конечным потребителям либо в мешках, либо в виде порошка, выдуваемого из машины под давлением в бункер заказчика. В промышленно развитые страны 80% и более цемента поставляется наливом.

| Цемент | CCN | Масса% |

|---|---|---|

| Оксид кальция, CaO | С | 61–67% |

| Диоксид кремния, SiO 2 | S | 19–23% |

| Оксид алюминия, Al 2 O 3 | A | 2,5–6% |

| Оксид железа, Fe 2 O 3 | F | 0–6% |

| Сульфат | S̅ | 1. 5–4,5% 5–4,5% |

Отверждение и закалка

Цемент затвердевает при смешивании с водой в результате сложной серии химических реакций, которые изучены лишь частично. Различные компоненты медленно кристаллизуются, и соединение их кристаллов придает цементу прочность. Диоксид углерода медленно абсорбируется, превращая портландит (Ca (OH) 2 ) в нерастворимый карбонат кальция. После начальной настройки погружение в теплую воду ускорит схватывание. Гипс добавлен в качестве ингибитора для предотвращения образования вспышки.

Использовать

Портландцемент чаще всего используется в производстве бетона. Бетон — это композитный материал, состоящий из заполнителя (гравия и песка), цемента и воды. В качестве строительного материала бетон можно заливать практически любой желаемой формы, а после затвердевания он может стать конструктивным (несущим) элементом. Бетон может быть использован при строительстве таких конструктивных элементов, как панели, балки, уличная мебель, или может быть использован бетон на месте для строительства надстроек, таких как дороги и плотины.Они могут поставляться с бетоном, смешанным на месте, или могут поставляться с «товарным» бетоном, изготовленным на постоянных участках смешивания. Портландцемент также используется в растворах (только с песком и водой) для штукатурок и стяжек, а также в растворах (цементно-водные смеси, выдавливаемые в зазоры для укрепления фундаментов, дорожных покрытий и т. Д.).

При смешивании воды с портландцементом продукт схватывается за несколько часов и затвердевает в течение нескольких недель. Эти процессы могут широко варьироваться в зависимости от используемой смеси и условий отверждения продукта, но типичный бетон схватывается примерно за 6 часов и развивает прочность на сжатие 8 МПа за 24 часа.Прочность повышается до 15 МПа через 3 дня, 23 МПа через 1 неделю, 35 МПа через 4 недели и 41 МПа через 3 месяца. В принципе, прочность продолжает медленно расти до тех пор, пока есть вода для продолжения гидратации, но обычно бетон высыхает через несколько недель, и это останавливает рост прочности.

Типы

Общий

Для классификации портландцемента используются разные стандарты. Двумя основными стандартами являются ASTM C150, используемый в основном в США, и европейский EN 197.Типы цемента EN 197 CEM I, II, III, IV и V не соответствуют одноименным типам цемента в ASTM C150.

ASTM C150

Существует пять типов портландцемента, с вариациями первых трех согласно ASTM C150. [15]

Тип I Портландцемент известен как обычный или универсальный цемент. Обычно предполагается, если не указан другой тип. Он обычно используется для общего строительства, особенно при изготовлении сборного железобетона и предварительно напряженного железобетона, который не должен контактировать с почвой или грунтовыми водами.Типичные составные композиции этого типа:

55% (C 3 S), 19% (C 2 S), 10% (C 3 A), 7% (C 4 AF), 2,8% MgO, 2,9% (SO 3 ), потери при прокаливании 1,0% и свободного CaO

на 1,0%

Ограничение по составу состоит в том, что (C 3 A) не должно превышать 15%.

Тип II выделяет меньше тепла во время гидратации. Этот тип цемента стоит примерно столько же, как и тип I. Его типичный состав смеси:

51% (C 3 S), 24% (C 2 S), 6% (C 3 A), 11% (C 4 AF), 2.9% MgO, 2,5% (SO 3 ), 0,8% потерь при прокаливании и 1,0% свободного CaO